Аргонная сварка литых дисков — какие диски не подлежат ремонту?

Ответим на Ваш вопрос

Мы открыты круглосуточно

24 часа в сутки

Работаем без выходных

7 дней в неделю

С использованием и увеличивающейся доступностью алюминиевых сплавов в сочетании с легирующими добавками можно достичь множества механических рабочих свойств. Большинство из этих разработок было первоначально обнаружено для использования в аэрокосмической промышленности и просочилось в повседневные разработки, включая автомобильные диски. Сегодня поговорим о том, в какой степени ремонт легкосплавного диска — аргонная сварка в Москве целесообразен, безопасен, экономичен и выгоден.

Оценка ущерба: логичным ли будет ремонт?

Когда легкосплавный диск отливается или подвергается ковке, затем происходит его машинная доводка и обработка поверхностей (покрывается порошковой краской, лакируется). Внутренняя структура сохраняет напряжение, однако, это напряжение остается однородным, особенно в случае ковки. Во время литья под давлением может происходить осаждение из-за того, что присадки поднимаются на поверхность, также могут присутствовать раковины, оксидные включения, но колесо по-прежнему остается прочным и долговечным.

Внутренняя структура сохраняет напряжение, однако, это напряжение остается однородным, особенно в случае ковки. Во время литья под давлением может происходить осаждение из-за того, что присадки поднимаются на поверхность, также могут присутствовать раковины, оксидные включения, но колесо по-прежнему остается прочным и долговечным.

Когда колесный диск ударяется о край ямки или бордюр на скорости 30+ км. в час, удар поглощается и вызывает трещины или деформацию обода. Теперь — ряд очень простых

признаков, которые свидетельствуют о том, что лучше, все-таки, заменить колесо, чем ремонтировать и выполнять сварку дисков аргоном.- Если колесо имеет более 1 трещины на внутренней стороне — Выбросьте !!!!!!

- Если у него есть трещина, длиной более 4 см. — Выбросьте !!!!

- Если колесо заметно погнуто — Выбросьте !!!!!!

- Если ранее этот диск уже ремонтировали — Выбросьте !!!!!

Вот и все, если это достаточно маленькая трещина размером менее 1 дюйма и колесо хорошо катится, то нам повезло. Можно начинать ремонт, и все будет в порядке.

Можно начинать ремонт, и все будет в порядке.

Вот еще ряд критериев, необходимых для решения о целесообразности сварки литых (кованых) дисков:

Расположение трещины. Не каждую трещину можно варить даже с минимальным уровнем безопасности — это повреждение на внутренней стороне колесного диска. Повреждение спереди колеса способно нарушить конструктивную целостность диска, то же самое можно сказать, если повредится одна из спиц.

Направление излома: Чаще всего трещина, расположенная на задней стороне диска захватывает и зону борта — это пересечение находится под прямым углом относительно направления вращения. Подобную неприятность можно выправить, потому что шов сварки ляжет хорошо.

Если говорить о трещине, которая идет параллельно тому, как вращается колесо, сваривать не стоит , так как из-за этого диск, как правило, становится немного шире, где находится сварной шов, а это означает, что диск, вероятно, нельзя будет отцентрировать так, чтобы он двигался идеально прямо.

Правильный метод сварки дисков

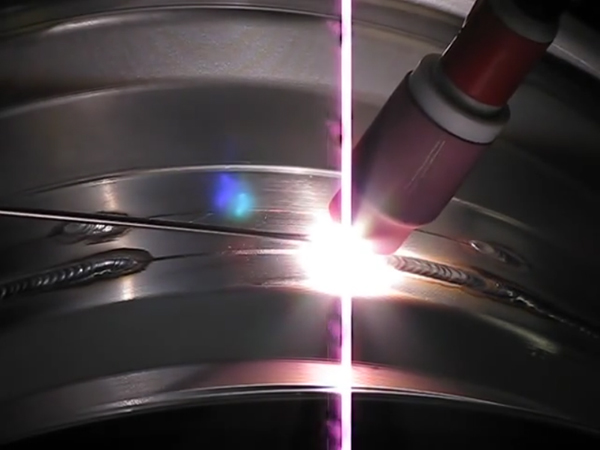

Алюминиевый сплав нужно сваривать исключительно методом TIG. Было много попыток сварки алюминиевых дисков при помощи техники MIG, и это смотрелось катастрофически опасным.

В процессе прожигается сплав, который окружает шов, ослабляется внутренняя область. Говоря о таком ответственном элементе, как литой диск — сварка должна выполняться только сварщиком с опытом, который хорошо разбирается в технологии TIG, и знает, как следует обращаться с дисками.

Лучше всего колесный диск выпрямить перед началом сварки. Удар, в результате которого колесный диск дал трещину, почти наверняка станет причиной изгиба, и если будут предприниматься попытки выпрямить его после сварки — возникнет риск разрыва шва.

Как правило, электрический ток, который используется для сварки, также несколько деформирует колесный диск, требуя внесения корректировки после процедуры, но это сделать намного легче, если диск будет выпрямленным до начала сварки.

Аргоновая сварка литых и стальных дисков

Трещина колесного диска — обыденное явление для дорог России. Как правило причиной разрушения диска является наезд на неровность или препятствие — на высокой скорости. В результате диск получает увечья в виде задиров, вмятин, трещин и даже отколотого куска колесного диска. Сварка аргоном необходима и старому диску, от усталости сплав диска образует просто трещину по ободу диска и чтобы продлить ему жизнь необходима аргонная сварка алюминия. И вы стоите перед выбором: купить новый диск или отремонтировать поврежденный? Мы предлагаем воспользоваться нашими услугами по сварке алюминия, дисков и вот почему:

Как правило причиной разрушения диска является наезд на неровность или препятствие — на высокой скорости. В результате диск получает увечья в виде задиров, вмятин, трещин и даже отколотого куска колесного диска. Сварка аргоном необходима и старому диску, от усталости сплав диска образует просто трещину по ободу диска и чтобы продлить ему жизнь необходима аргонная сварка алюминия. И вы стоите перед выбором: купить новый диск или отремонтировать поврежденный? Мы предлагаем воспользоваться нашими услугами по сварке алюминия, дисков и вот почему:

- быстро – вам только нужно записаться и приехать, заботы по восстановлению диска возьмут на себя наши специалисты, аргоновая сварка не займет много времени.

- финансовая выгода – сварка алюминия стоит дешевле, чем покупать новый диск. При этом нет гарантии, что новый диск не постигнет та же учесть сварка аргоном.

- Проводите сезонный шиномонтаж у нас, если, Вам понадобится сварка трещины на литом диске, ремонт литых дисков, удаление грыжи, ремонт пореза шины — Вы решите любые проблемы сразу, здесь и сейчас

Когда диск имеет глубокие повреждения зачастую используется аргоновая сварка дисков. Кроме того мы производим сварку алюминия любых деталей.

Кроме того мы производим сварку алюминия любых деталей.

АРГОННАЯ СВАРКА ДЛЯ СВАРКИ АЛЮМИНИЯ, ЛИТЫХ, КОВАНЫХ ДИСКОВ

Наши мастера используют для ремонта кованных или литых дисков аргонную сварку. Данные диски имеют большую «жесткость» из-за применяющегося при изготовлении материала, таким образом наиболее подвержены расколу, растрескиванию и разрушению в отличие от стальных дисков. Профессиональное владение аргонной сваркой, таким методом восстановления колесных дисков, позволяет регенерировать даже отдельные участки, повреждения которых, на первый взгляд, не подлежали восстановлению. Благодаря инертному газу при сварке аргоном полностью заполняются металлом пустоты, каверны и трещины поврежденного участка диска. При этом структура металла в местах шва идентична остальной части диска и не отличима, при правильно подобранном сплаве.

К алюминиевым дискам также применяется аргоновая сварка. Иные способы сварки алюминиевых дисков невозможны в виду свойства алюминия моментально окисляться при взаимодействии с кислородом.

В ходе работ по восстановлению диска, наш мастер предварительно сделает анализ металла, из которого сделан диск и подберёт наиболее подходящий материал для присадочной проволоки, которая будет задействована при сварке аргоном. Чтобы диск стал как новенький не только по своим нагрузочным характеристикам, но и выглядел как только что купленный в магазине — проводится шлифовка и финишная обработка места где была сварка аргоном. Восстановленный диск методом аргоновой сварки не отличается техническими характеристиками и не имеет ограничений по эксплуатации в сравнении с новым диском.

АРГОННАЯ СВАРКА ДИСКОВ

Сварка аргоном кованных дисков получивших повреждения: трещины на поверхности диска, сколы, деформации, задиры – проводится способом аргоновой сварки диска. После проведения сварочных работ: — зачищаются швы — шлифуется место сварки — обработка диска антикоррозийным средством — покраска диска – пожеланию

Выбор и использование абразивов для обработки металлов и сварки

Стратегия выбора и несколько советов помогут максимально повысить производительность производственного цеха

- Джим Дароча и Патрик Кэрролл

- Отделка

- Присоединиться к обсуждению

Выбор и использование наилучшего абразива для каждого применения в металлообработке несложны, но понимание того, что и как использовать для максимальной производительности в металлообрабатывающем цехе, требует небольшого исследования. Norton|Saint-Gobain Abrasives

Norton|Saint-Gobain Abrasives

Правильный выбор абразива и его правильное использование для обработки металлов и сварки может иметь решающее значение для максимизации производительности и минимизации затрат. Тем не менее, в условиях сегодняшних сжатых сроков производители испытывают соблазн использовать любой абразив, который окажется под рукой, не задумываясь о том, какой из них лучше всего подходит для конкретного применения. Некоторые могут даже игнорировать некоторые фундаментальные правила безопасности при шлифовке. Результатом может быть снижение производительности готовой продукции, увеличение затрат на шлифовку и чистовую обработку и снижение производительности.

Выбор абразивов, соответствующих классу

Важно понимать, что абразивные материалы бывают разных классов, которые некоторые производители называют хорошими, лучшими и лучшими (это схема, используемая в таблицах в этой статье, в порядке убывания). : 1=лучше, 2=лучше, 3=хорошо).

Изготовители металла, которые оценивают общие результаты шлифования и хотят добиться наименьших общих затрат на применение, используют наилучшие абразивные продукты, доступные для большей части своей работы, оставляя за собой использование среднего класса для высокопроизводительных операций, где важна только стоимость абразива. важный. Конечные пользователи, которым нужна самая низкая первоначальная стоимость, вероятно, выберут хорошие абразивы, но должны знать, что такой выбор может быть неэкономичным в долгосрочной перспективе.

важный. Конечные пользователи, которым нужна самая низкая первоначальная стоимость, вероятно, выберут хорошие абразивы, но должны знать, что такой выбор может быть неэкономичным в долгосрочной перспективе.

Владельцы производственных и сварочных цехов, заинтересованные в определении общих результатов шлифования, могут обратиться к своему поставщику абразивов для тестирования и сравнения абразивов различных сортов и альтернативных продуктов от разных производителей. Такие тесты, проводимые на месте, показывают относительную стоимость абразива в зависимости от цены и скорости износа и могут даже измерять общую производительность труда на основе заработной платы рабочего. Затем относительная стоимость абразива может быть добавлена к стоимости оператора для определения общей стоимости шлифования. Такие тесты обычно показывают, что самые передовые (лучшие) абразивные продукты обычно служат дольше, работают быстрее, наилучшим образом используют время рабочего и часто обеспечивают наиболее экономичный выбор.

Снятие сварного шва

Первым шагом в обработке сварного шва является его шлифование, чтобы максимально удалить его (см. Таблица 1 ). Объем работы, необходимой для этого этапа, зависит от твердости материала, типа сварного шва, навыков сварщика и некоторых других факторов. По большей части снятие сварного шва наиболее экономично с помощью угловой шлифовальной машины. Для этого применения абразивы, используемые в этих инструментах, могут быть фибровыми дисками, лепестковыми дисками или меньшими версиями этих продуктов, используемыми для большего контроля или для работы с меньшими рабочими зонами.

Фибродиски удаляют лишний материал с плоских и контурных поверхностей с высокой начальной скоростью удаления. Несколько советов:

- Используйте керамический диск с зернистостью 60 или 80, чтобы быстро удалить сварной шов и создать глубину царапины, которая создаст обрабатываемую поверхность для дальнейшего улучшения.

- Используйте жесткую подкладку для более агрессивного удаления материала.

- Используйте продукт с добавкой для измельчения, чтобы снизить температуру в зоне измельчения и избежать ожогов.

- Используйте угол подхода от 10 до 15 градусов для эффективного удаления сварного шва.

Лепестковые круги хорошо подходят для удаления толстых сварных швов и излишков материала, обеспечивая при этом длительный срок службы:

- Для общего использования рекомендуется использовать керамические лепестковые круги с зернистостью 60.

- Для более высокой скорости и съема материала лучше всего подходит конический тип 29.

- Если требуется шлифовка и ровный срез, лучшим выбором будет плоскость типа 27.

Преимущества лепестковых дисков перед однослойным изделием:

- До 20-кратного увеличения срока службы; меньшее количество замен дисков снижает трудозатраты.

- Более однородная отделка.

- Резервная площадка не требуется.

- Удобство хранения, отсутствие скручивания.

При использовании лепестковых или фибровых дисков высокопроизводительные абразивы с керамическим зерном работают лучше всего при использовании угловой шлифовальной машины мощностью более 1200 Вт.

Смешивание и отделка

Второй шаг — удаление царапин, созданных на первом шаге, и установка направленного рисунка царапин конечного продукта. Очень важно попасть ниже круговой царапины, создаваемой шлифовальной машиной во время этапа разборки. Если этот рисунок не удалить полностью, при попытке получить более тонкую поверхность могут появиться более глубокие линии шлифовки. Абразив для достижения этой стадии, финишной обработки № 3, представляет собой обычную абразивную ленту зернистостью 100 или 120 в размере, необходимом для детали (см. 9).0038 Таблица 2 ).

Для приложений, требующих отделки от № 4 до № 8, обычно глубина, рисунок и направление царапин одинаковы по всей поверхности продукта. Для достижения такой отделки обычно используют абразив с тем же линейным рисунком царапин, что и абразив, использованный на предыдущем этапе, начиная с нетканого ремня или круга средней зернистости.

Если для конечного продукта не требуется однородный направленный рисунок царапин, эту работу можно выполнить с помощью вращающегося инструмента после удаления сварного шва. В этом случае можно выбрать два абразивных материала: унифицированный круг премиум-класса из нетканого материала или диск для подготовки поверхности из нетканого материала. Диски для шлифовки поверхности повторяют контуры и обеспечивают более низкую производительность резки с более тонкой чистовой обработкой.

В этом случае можно выбрать два абразивных материала: унифицированный круг премиум-класса из нетканого материала или диск для подготовки поверхности из нетканого материала. Диски для шлифовки поверхности повторяют контуры и обеспечивают более низкую производительность резки с более тонкой чистовой обработкой.

Контролируемое использование диска под углом от 10 до 15 градусов предотвращает появление случайных царапин. Крупнозернистый диск обеспечивает возможность смешивания, подготавливая поверхность к полировке или нанесению покрытия, такого как краска.

Может оказаться выгодным как можно скорее перейти на нетканый материал в процессе смешивания. Например, удаление заусенцев, смешивание и отделка могут выполняться с помощью одного нетканого материала, чтобы сократить количество отдельных этапов (см. Таблицу 2 и , Таблицу 3 ).). Нетканый продукт также обеспечивает контролируемую устойчивую отделку, снижая вероятность подрезов и выемок. Тип нетканого материала также обеспечивает более прохладное действие, чтобы свести к минимуму вероятность деформации или обесцвечивания. Наконец, он работает тише и меньше вибрирует.

Наконец, он работает тише и меньше вибрирует.

Безопасность и производительность

Соблюдение нескольких правил безопасности и общих советов по повышению производительности может помочь улучшить результаты:

Можно ли использовать лепестковые круги для шлифовки алюминия?

Алюминий — красивый металл, который имеет множество замечательных применений. Тем не менее, эта красота и полезность могут создать некоторые серьезные проблемы, особенно если вы не подготовлены с правильными инструментами. Когда дело доходит до плоского шлифования алюминия, мы настоятельно рекомендуем использовать лепестковый диск для шлифования алюминия, чтобы выполнить работу правильно с первого раза и не повредить алюминий.

Проблемы со шлифовкой алюминия

Алюминий — один из самых мягких и легких металлов, и это две основные причины, по которым он так часто используется. Это невероятно гибкий материал, который легче изготовить и придать ему форму, чем большинство других металлов. Благодаря своим легким свойствам, он также может поставляться по цене, которая намного ниже стоимости других металлов, таких как сталь, вес которой примерно в три раза больше.

Благодаря своим легким свойствам, он также может поставляться по цене, которая намного ниже стоимости других металлов, таких как сталь, вес которой примерно в три раза больше.

При всех этих преимуществах алюминия есть и недостатки, когда дело доходит до работы с этим мягким металлом.

Теплостойкость/низкая температура плавления

Температура плавления алюминиевых сплавов составляет примерно 865-1240°F. Сравните это с температурой плавления нержавеющей стали 2750°F или 2800°F железа, и вы увидите, насколько алюминий чувствителен к нагреву. Использование неправильного шлифовального диска или слишком агрессивная шлифовка металла могут привести к быстрому повышению температуры до таких температур, которые могут разрушить алюминий.

Загрузка/адгезия стружки

Низкая температура плавления также позволяет слишком легко забивать пористую поверхность любых абразивов. Шлифование алюминия при высоких температурах приводит к тому, что кусочки алюминия застревают между абразивными зернами и внедряются в ваш шлифовальный диск. По мере того, как все больше и больше алюминия внедряется, вы в конечном итоге будете шлифовать алюминий, прилипший к колесу, по алюминиевой поверхности, с которой вы работаете. Это может привести к более быстрому повышению температуры, что повредит алюминий и может привести к взрыву шлифовального круга, если температура станет слишком высокой.

По мере того, как все больше и больше алюминия внедряется, вы в конечном итоге будете шлифовать алюминий, прилипший к колесу, по алюминиевой поверхности, с которой вы работаете. Это может привести к более быстрому повышению температуры, что повредит алюминий и может привести к взрыву шлифовального круга, если температура станет слишком высокой.

Окисление/оксид алюминия

Алюминий не ржавеет, как железо или сталь, но корродирует по-своему. Голый алюминий быстро окисляется под воздействием кислорода. Вместо цвета ржавчины, который отслаивается, оксид алюминия образует на поверхности белую корку. Это не только немного раздражает, но и может стать кошмаром для сварщиков, так как сварочная дуга останавливается и увеличивается пористость сварного шва. Вот почему вы всегда должны шлифовать поверхность перед сваркой алюминия.

Загрязнение

Хотя алюминий не ржавеет, это не означает, что невозможно получить ржавую алюминиевую поверхность. Использование неправильных абразивов может легко испортить поверхность алюминия. Из-за его мягкости и низкой температуры плавления кусочки абразивных зерен от наждачной бумаги, шлифовальных дисков или даже проволочных колесиков могут загрязнять алюминий. Вы рискуете, что пятна ржавчины (после ржавчины) в конечном итоге появятся на поверхности, если вы вставите в нее материалы на основе железа или углерода. Загрязнение также может стать причиной другой проблемы при шлифовке алюминиевых сварных швов.

Из-за его мягкости и низкой температуры плавления кусочки абразивных зерен от наждачной бумаги, шлифовальных дисков или даже проволочных колесиков могут загрязнять алюминий. Вы рискуете, что пятна ржавчины (после ржавчины) в конечном итоге появятся на поверхности, если вы вставите в нее материалы на основе железа или углерода. Загрязнение также может стать причиной другой проблемы при шлифовке алюминиевых сварных швов.

Можно ли использовать лепестковые диски для алюминия?

Оказывается, лепестковые круги, возможно, являются лучшими шлифовальными кругами для алюминия.

По своей конструкции лепестковые диски шлифуют металлические поверхности при гораздо более низких температурах, чем другие абразивные диски. Абразивные полотна не поглощают тепло, как это свойственно твердому шлифовальному диску, а расстояние между ними обеспечивает дополнительный поток воздуха, благодаря которому поверхность остается более прохладной, чем альтернативные варианты.

Какие лепестковые диски лучше всего подходят для шлифования алюминия?

Несмотря на то, что лепестковые диски работают намного холоднее, чем другие абразивы, они подвержены нагрузке и все же выделяют тепло, которое может повредить алюминий. Однако существуют специальные лепестковые диски для алюминия, которые позволяют избежать этих проблем.

Однако существуют специальные лепестковые диски для алюминия, которые позволяют избежать этих проблем.

Первое, что вы должны искать, это абразив, не содержащий загрязнений и не подверженный риску последующей ржавчины, вызванной такими металлами, как железо, сера, хлор или углеродистая сталь.

Во-вторых, вам понадобится откидной диск с антистатическим покрытием, например, со стеаратом кальция. Покрытие из стеарата кальция будет превращаться в жидкость по мере использования диска, образуя защитное покрытие для алюминиевой поверхности и охлаждая диск, чтобы предотвратить нагрузку.

Во-вторых, вам понадобится откидной диск с антистатическим покрытием, например, со стеаратом кальция. Покрытие из стеарата кальция будет превращаться в жидкость по мере использования диска, образуя защитное покрытие для алюминиевой поверхности и охлаждая диск, чтобы предотвратить нагрузку.

Хотите знать, какие откидные диски проверяют оба этих поля? Посмотрите этот откидной диск T29 для алюминия или этот откидной диск для алюминия T27. Оба диска изготовлены из высококачественных абразивных зерен оксида алюминия с защитным, устойчивым к нагрузкам покрытием из стеарата кальция, что позволяет эффективно шлифовать алюминий при более низких температурах. Они также не содержат загрязняющих веществ, поэтому вам не нужно беспокоиться о последействии ржавчины или помехах в сварных швах.

Оба диска изготовлены из высококачественных абразивных зерен оксида алюминия с защитным, устойчивым к нагрузкам покрытием из стеарата кальция, что позволяет эффективно шлифовать алюминий при более низких температурах. Они также не содержат загрязняющих веществ, поэтому вам не нужно беспокоиться о последействии ржавчины или помехах в сварных швах.

Что такое лепестковые диски?

Лепестковые круги представляют собой абразивные круги, состоящие из перекрывающихся «лепестков» тканевых шлифовальных полосок. Каждая полоса покрыта абразивными зернами, которые стираются по мере использования, обнажая новые зерна на каждом клапане, чтобы продлить срок службы инструмента. Они предназначены для работы с угловыми и прямошлифовальными машинами.

Обычно лепестковые круги используются для шлифования, удаления заусенцев, снятия припуска, смешивания и чистовой обработки. Что касается алюминия, они являются отличным инструментом для подготовки к полировке алюминия.

Преимущества диска с лопатками

- Экономический/недорогой

- Длинные

- Многоцелевые

- мягкие на мягких металлах, такие как алюминий

Альтернативные абразивы для шлифовки алюминия

Хотя мы рекомендуем лепестковые круги для шлифования алюминия, у вас есть другие варианты, если вы предпочитаете другой инструмент. Как и в случае с лепестковыми дисками, вам необходимо выбирать абразивы, которые шлифуют при более низких температурах, устойчивы к нагрузкам и не содержат загрязнений.

Как и в случае с лепестковыми дисками, вам необходимо выбирать абразивы, которые шлифуют при более низких температурах, устойчивы к нагрузкам и не содержат загрязнений.

Шлифовальные круги

Если вы решите использовать эти шлифовальные круги, очень важно сделать их специально для шлифовки алюминия. Шлифовальный диск, не предназначенный специально для алюминия, не только может повредить ваш материал, но и подвергнет вас риску поломки диска из-за перегрева. Шлифовальный круг для алюминия будет иметь тщательно смешанную смесь зерен оксида алюминия и карбида кремния, которые будут эффективно шлифовать мягкие металлы при работе при более низкой температуре.

Шлифовальные барабаны

Абразивные шлифовальные барабаны поставляются в различных вариантах, что делает их отличным выбором для шлифования больших поверхностей алюминия. Они прикрепляются к машинам для контурной обработки поверхности или инструментам для полировки, которые позволяют пользователю довольно быстро шлифовать большие поверхности. Барабан с промежуточными лепестками, естественно, охлаждается, а также одновременно кондиционирует поверхность металлов во время шлифования.

Барабан с промежуточными лепестками, естественно, охлаждается, а также одновременно кондиционирует поверхность металлов во время шлифования.

Проволочные круги и щетки

Проволочные абразивы можно использовать для обработки алюминия, если вам требуется агрессивное удаление ржавчины, краски или сварочных брызг, но не рекомендуется, если вы хотите получить гладкую поверхность. Проволочные щетки и проволочные круги могут оставлять следы на поверхности, которые, вероятно, все равно придется зачищать другим инструментом. Кроме того, если вы используете колесо из углеродного волокна, вы, вероятно, столкнетесь с последующей ржавчиной. Щетки из нержавеющей стали или латуни предотвратят послеродовую ржавчину.

Советы по шлифовке алюминия лепестковыми дисками

Прикладывайте надлежащее давление

Несмотря на то, что лепестковые диски для алюминия изготавливаются таким образом, чтобы выделять меньше тепла и избегать нагрузки, неправильное использование все же может несколько свести на нет эти преимущества. Вы можете уменьшить нагрузку и накопление тепла, применяя легкое и равномерное давление при шлифовке алюминия.

Вы можете уменьшить нагрузку и накопление тепла, применяя легкое и равномерное давление при шлифовке алюминия.

Выбор типов лепестковых дисков

Лепестковые диски бывают двух типов: T27 и T29.

Лепестковые круги T27 плоские и предназначены для шлифовки под углом 0-15°. Они больше подходят для плоского шлифования, а также для сглаживания и смешивания поверхностей.

Лепестковые диски T29 имеют коническую форму с углом 15° от центра диска к краю. Они предназначены для использования под углом 15-25° к поверхности. Они лучше подходят для агрессивного шлифования, а также для контурирования и придания формы поверхностям.

Избегайте загрязнения

Во избежание перекрестного загрязнения алюминиевых поверхностей рекомендуется использовать алюминиевые лепестковые диски только для алюминиевых проектов. Если вы используете эти диски для другого проекта, например, для шлифовки чугуна, вы рискуете загрязнить алюминий кусочками железа, которые собрали ваши абразивы.