Как выполняется сварка проводов?

Для соединения проводов используют множество способов – от спаивания до скруток. Но чаще используется сварка проводов. Этот метод получается более удачным по результатам, чем все остальные: он помогает получить хороший и очень надежный контакт. При таком методе соединения можно обеспечить больший срок бесперебойной работы электропроводки.

Электропроводку чаще всего выполняют с использованием проводов из меди, а вот провода из алюминия почти не применяют. Сварка медных проводов может осуществляться с использованием как переменного, так и постоянного тока, напряжение – примерно 12-36 В. Должна быть возможность изменять подачу тока. Предпочтительнее будет использование сварочного аппарата инверторного типа.

Инверторные сварочные аппараты

Инверторные аппараты обладают множеством плюсов. По габаритам они невелики, довольно легковесны, большинство моделей снабжено ремнем, с помощью которого их можно носить через плечо.

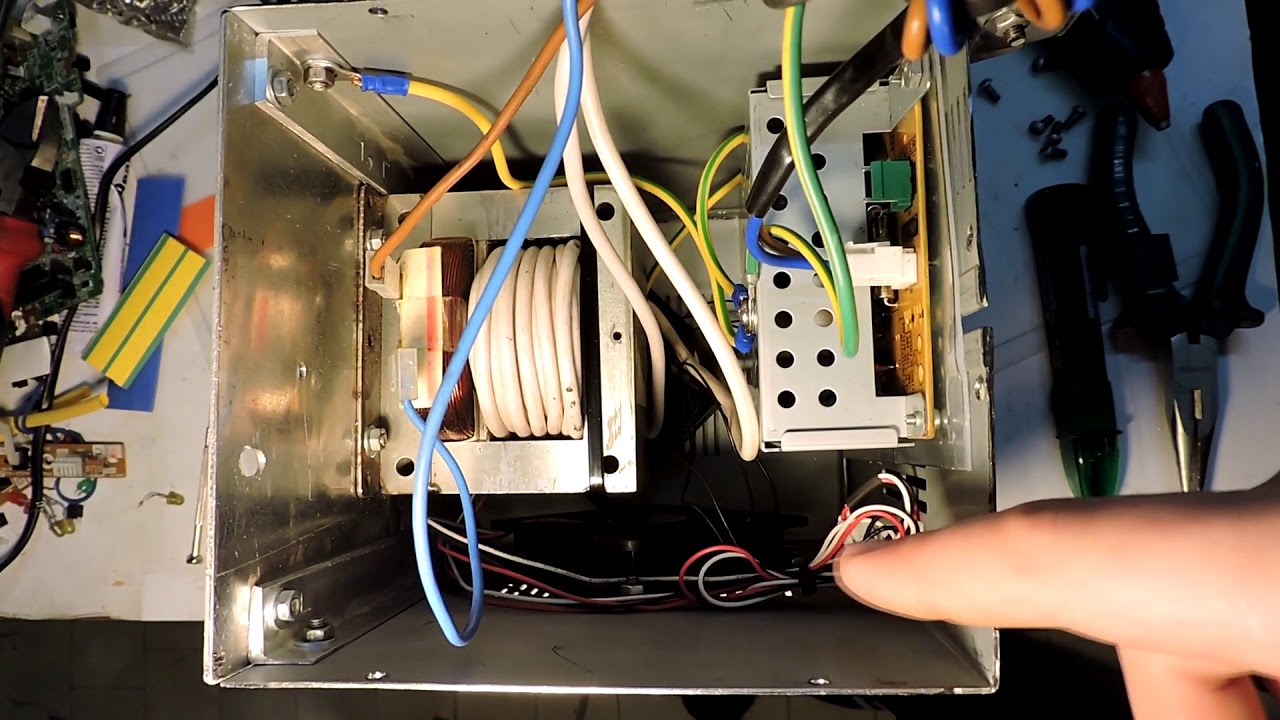

Устройство инверторного сварочного аппарата.

Обычно сварочные инверторы обладают хорошим диапазоном регулирования тока. У таких устройств устойчивая дуга, которая и при небольшом токе прекрасно зажигается. Данный аппарат помогает добиваться неплохих результатов работы даже тем сварщикам, у которых опыт невелик.

Инверторы также потребляют очень небольшое количество энергии. При необходимости такие аппараты можно подключить к простой электропроводке. Это не послужит причиной перебоев, свет не начнет мигать, не будет неприятностей и жалоб от живущих по соседству людей.

Сварка медного провода способна нанести не меньший вред, чем простая сварка стали. Надо беречься от брызг металла, непременно защищать глаза. Работать надо в сварочных рукавицах и специальной маске, спецодежде.

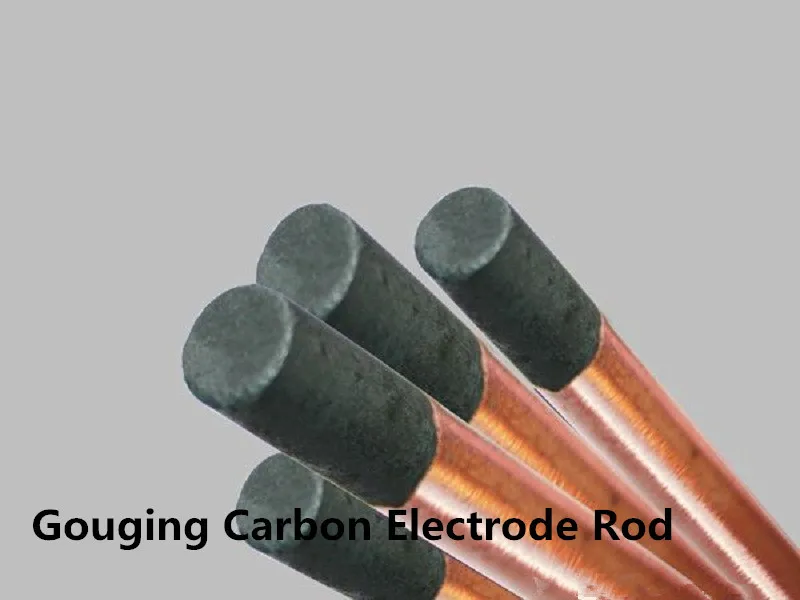

Чтобы выполнить соединение проводов сваркой, применяются обмедненные угольные электроды. Их иногда называют карандашами. Можно воспользоваться графитовым стержнем. Если таких электродов не оказалось под рукой, можно взять простой угольный стержень от использованной батарейки. Для сварочного тока следует устанавливать пределы в зависимости от количества и диаметра проводов.

Так, для сваривания двух проводов из меди с сечением 1,5 мм² достаточно тока 70 А, если провода три, то ток должен быть 80-90 А. Если сечение подготовленных для соединения проводов в количестве 2-3, то 2,5 мм², устанавливать ток следует в пределах 80-100 А, 3 или 4 провода – нужен ток 100-120 А.

Таблица напряжений для сварки проводов.

Приведенные выше цифры надо считать за ориентировочные. Медь, которая используется для изготовления проводов, может отличаться в зависимости от производителей.

Может отличаться и ее состав, и поведение при обработке током, поэтому относиться к выбору режимов для сварки следует внимательнее.

Хорошим считают такой сварочный режим, когда дуга стойкая, нет прилипания электрода к соединяемому участку. Такого сочетания можно достичь лишь при наличии рабочих навыков, которые приобрести можно только в процессе работы.

При покупке инверторного аппарата надо руководствоваться именно этими пределами. Когда аппарат не предполагается использовать для более сложных работ, в мощном не будет необходимости.

Вернуться к оглавлению

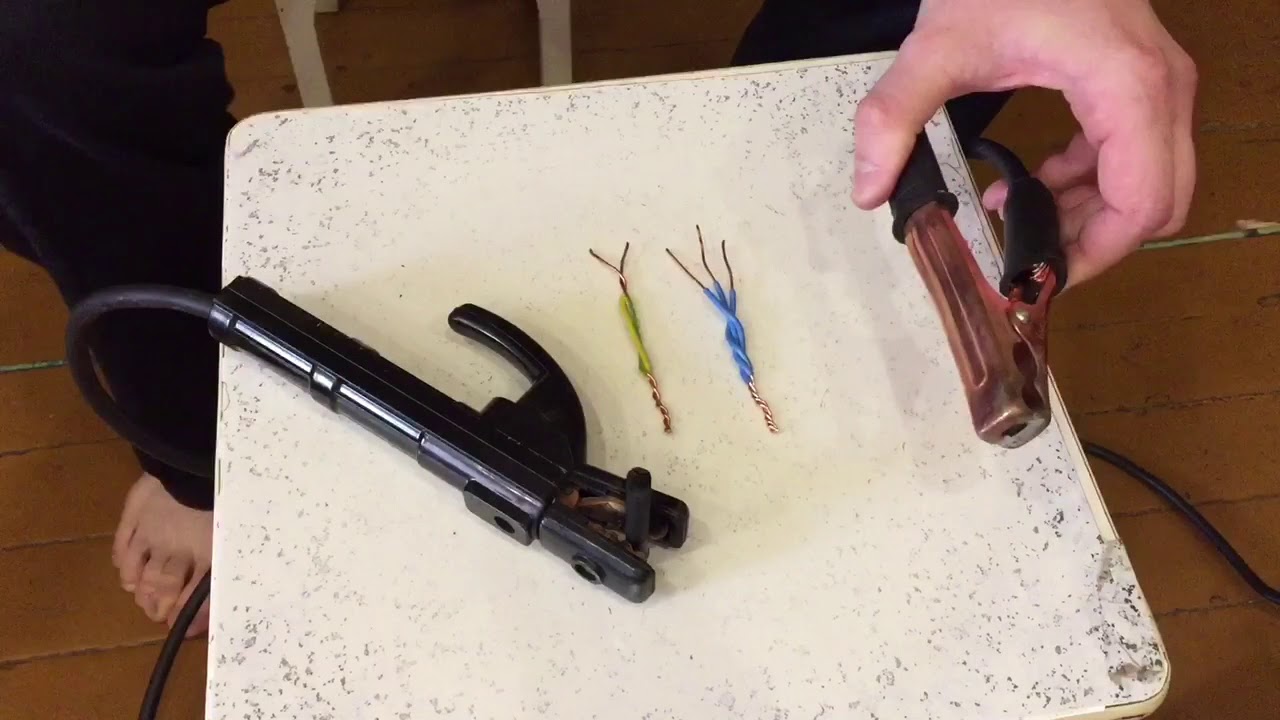

Сварка проводов: технология

Выполнение работ производится в соответствии с технологией, которая помогает обеспечить лучший результат. Сварка проводов инвертором выполняется в несколько этапов. Для начала провод освобождают от оболочки и изоляции, затем выполняют скрутку. Ее подрезают так, чтобы у всех проводов концы получились на одном уровне, а сама скрутка была как минимум 50 мм.

Далее на скрутку ставят отводящий тепло зажим из меди, подключают сварочный аппарат. К подготовленной скрутке подвигают торец угольного карандаша, который надо зажать в держаке, после чего выполняется собственно сварка. На конце скрутки после этой операции образуется небольшой шарик расплавленной меди, сварка прекращается. Чтобы изоляция при этом не расплавлялась, работе с каждой из скруток надо уделять не более 1-2 секунд. Когда все сваренное остынет, скрутки изолируются с использованием обычной изоленты или трубки термоусадочной.

На конце скрутки после этой операции образуется небольшой шарик расплавленной меди, сварка прекращается. Чтобы изоляция при этом не расплавлялась, работе с каждой из скруток надо уделять не более 1-2 секунд. Когда все сваренное остынет, скрутки изолируются с использованием обычной изоленты или трубки термоусадочной.

Вернуться к оглавлению

Как самостоятельно изготовить сварочный аппарат

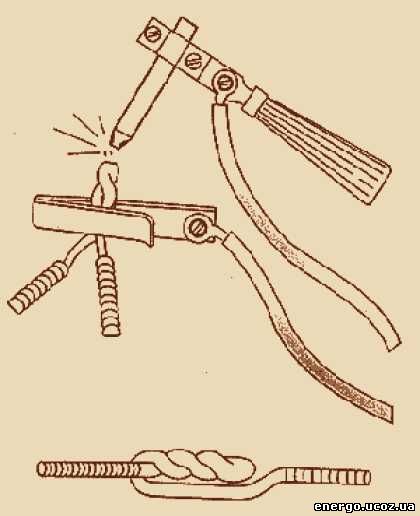

Схема сварки проводов угольным электродом.

Хорошие стороны сварочных аппаратов перечислять можно бесконечно долго, но есть у них и минус – это немалая цена. Покупка такого устройства будет целесообразной лишь в том случае, если регулярно заниматься сварочными работами.

В тех случаях, когда хозяин квартиры решил провести в жилье замену электропроводки своими руками, можно обойтись и самодельным устройством. Например, трансформатором, обладающим приемлемой мощностью. Для этого хорошо подходит трансформатор серии ТБС. Мощность его должна быть как минимум 600 Вт, напряжение вторичной обмотки – 9-36 В. К ней надо будет подключить держатель электрода и зажим, который послужит для подключения «массы».

К ней надо будет подключить держатель электрода и зажим, который послужит для подключения «массы».

Сваривание выполняется при помощи угольного электрода, используются те же способы, какие применяют для инвертора. Весь процесс тот же, начиная зачисткой проводов и заканчивая прикасанием к скрутке угольным стержнем и выполнением изоляции скруток.

Если нет трансформатора, его можно сделать своими руками. Подготовьте Ш-образное трансформаторное железо, у него должна быть площадь сердечника минимум 30 см². При таком значении для площади и напряжении в сети 220 В в первичной обработке 293 витка, которые выполнены обмоточным проводом с диаметром 0,8-1 мм.

Наматывание вторичной обмотки производится с использованием трех проводов с диаметром 3 мм, можно применить и более тонкий, 4-5 проводов должны намотаться так, чтобы их общая площадь получилась 15-20 мм². Число витков при указанных данных составляет 13.

Если нет материала с именно такими характеристиками, расчет витков определяют по следующей формуле:

W1=40*U1/S,

Схема обмотки трансформатора.

W2=40*U2/S.

Согласно данным формулам определяют количество витков, которое надо соблюсти для выполнения первой и второй обмоток. При этом S представляет собой площадь сердечника, 40 – коэффициент эмпирический.

Чем лучше материал, тем меньше будет и значение коэффициента, его предельные значения – 40-60. U1 – это напряжение сети, U2 – напряжение вторичной обмотки. Такую формулу можно применять для расчета любого из трансформаторов, а не только сварочного.

При работе понадобятся средства защиты в виде очков, маски и спецодежды, которые помогут избежать ожогов от брызгающего металла.

Чтобы максимально упростить работу, во многих случаях используют специальные зажимы. Такое приспособление имеет очень простую конструкцию и состоит из двух частей – верхней и нижней.

От сварочного трансформатора напряжение подводят к верхней части, представляющей собой подвижный рычаг, и к основанию. Обе части соединяются друг с другом при помощи шарнира специальной изоляционной пластиной. На нижней части укреплен электрод с предназначенным для флюса углублением. Для флюса применяют буру, ее можно приобрести в аптеке.

На нижней части укреплен электрод с предназначенным для флюса углублением. Для флюса применяют буру, ее можно приобрести в аптеке.

Укрепленный на приспособлении провод для сварки хорошего качества должен быть как можно более коротким.

Его сечение должно быть обязательно большим, чем у вторичной обмотки. Расположение сетевого выключателя надо делать так близко, как это возможно. Хорошо, если установлен проходной выключатель.

В этом случае действия для сварки провода можно описать так. Скрутка крепится на подвижном рычаге с использованием барашкового зажима. Флюс засыпают в специальное углубление, после чего рычаги надо зажать. Напряжение подается на трансформатор, под флюсом в углублении электрода начинает образовываться шарик. Затем трансформатор отключают и дожидаются, пока шарик не остынет в зажиме.

При этом время работы определяют непосредственно по ходу выполнения действий. Если опыта маловато, для начала можно потренироваться на ненужных кусках проводов. При помощи такого приспособления можно выполнять сварку проводов из алюминия или меди.

При помощи такого приспособления можно выполнять сварку проводов из алюминия или меди.

Сварка медных проводов своими руками инвертором

Сплошная электрификация страны, отраслей хозяйства требуют своевременного контроля над состоянием электрических сетей в стране. Аварийные ситуации, возникающие в результате катаклизмов, увеличивают количество ремонтно-восстановительных работ.

При ремонте электрических сетей проходится применять соединения оборвавшихся проводов. Некачественное исполнение скрутки увеличивает препятствие прохождению электрического тока, нагревает кабель. Качественное присоединение контактов достигается несколькими операциями – введением расплавленного пропоя между проводниками, сваркой, вводом в гильзу и её сжиманием. Качественным, надежным является неразъемное соединение медных проводов. Профессиональное выполнение сварочных работ исключает нагрев, повышает уровень пожарной безопасности.

Основа процедуры

Сварка медных проводов создает неразрывность соединения, проводник становится монолитным. Этот простой процесс занимает 3 секунды. Основное условие – соблюдение противопожарных правил, применение защитной одежды, маски или очков.

Этот простой процесс занимает 3 секунды. Основное условие – соблюдение противопожарных правил, применение защитной одежды, маски или очков.

Процесс производится аппаратами специальной конструкции. В большинстве случаев применяют устройства, служащие для поддержания стабильности, устойчивости электрической дуги. Состоят из понижающего преобразователя напряжения, блока силовых электрических схем. Ограничительная катушка индуктивности уменьшает пульсацию тока.

Преимущества: небольшие габариты, вес, экономное потребление электроэнергии, интервал изменений энергии электрического тока.

Сварки медных проводов осуществляются инверторными аппаратами, создающими переменный ток при подключении к источнику тока постоянного. Состоят из сетевых фильтра и выпрямителя, системы управления. Их соединение происходит при помощи углеродистых, легированных проводников электронной проводимостью с электролитом.

Технология сварки

5-6-сантиметровые окончания проводников очищают от поверхностного слоя, скручивают по уровню обмотки, оставляя 5-6 мм в нормальном состоянии. Их расправляют, слаживают без перехлестывания, прижимают вместе. (При использовании трех проводов оставляется два. Остальные обрезаются.) Многопроволочная жила зажимается сварочным зажимом, плоскогубцами. Свариваемые провода должны быть отключены от сети. Оставленные нескрученные концы под воздействием сварочной дуги образуют шарообразную поверхность расплава, доходящую до скрутки.

Их расправляют, слаживают без перехлестывания, прижимают вместе. (При использовании трех проводов оставляется два. Остальные обрезаются.) Многопроволочная жила зажимается сварочным зажимом, плоскогубцами. Свариваемые провода должны быть отключены от сети. Оставленные нескрученные концы под воздействием сварочной дуги образуют шарообразную поверхность расплава, доходящую до скрутки.

Время сварки скруток медных проводов не должно превышать 3 секунд. Превышение закончится оплавлением поверхности защищающего материала. Величина движения электрических зарядов, необходимая для получения прочного соединения — 30-90 ампер. Зависит от количества и диаметра жил в скрутке, эффективности электрического поля подключенного источника. Остывшее место соединения изолируется специальными колпачками, полым предметом, способным сжиматься при повышении температуры, изоляционной лентой.

Аппараты сваривания

Качественное соединение обеспечивает отсутствие аварийных ситуаций, длительное время эксплуатации электропроводки. Используют специальные или самодельные сварочные устройства, взяв для использования понижающий трансформатор. Профессиональные монтеры снабжены специализированными агрегатами для сварки скруток.

Используют специальные или самодельные сварочные устройства, взяв для использования понижающий трансформатор. Профессиональные монтеры снабжены специализированными агрегатами для сварки скруток.

В обиходе используются различные специальные устройства отечественных, зарубежных производителей, при помощи которых достигается монолитность свариваемых медных проводников:

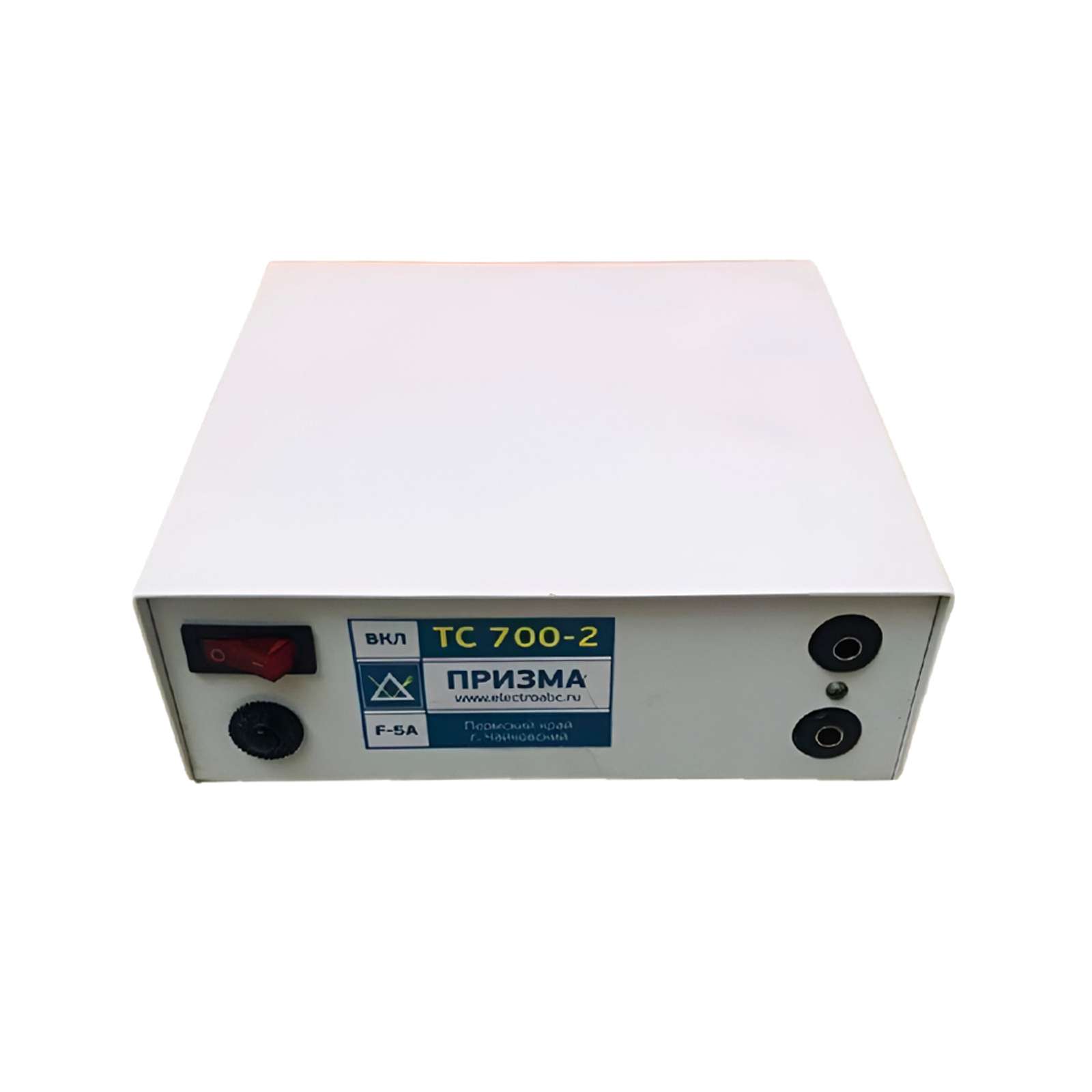

- ТС 700 (ООО «Призма»), специализирующийся на сварке медных, алюминиевых скруток, имеющий простую конструкцию, вес, позволяющий быстрое перемещения. Выходное электрическое поле 12 В, используемая скорость потребления энергии — 1-1,5 кВт. Выпускают несколько разновидностей – ТС 700-1 (бытовые), ТС-700-2 (профессиональные для индивидуального использования монтерами), ТС 700-3 для крупных производителей оборудования;

- полуавтомат «Аврора Про» цифровой инверторный. Имеет блокиратор пульсации, цифровая панель показывает имеющееся сетевое напряжение. Позволяет подобрать электрод необходимого сечения.

Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях;

Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях; - аппарат для сварки проводов РЕСАНТА САИ-160 работает от сети 220 В, снабжен регулятором тока 10-160 ампер. Напряжение электрической дуги – 26 В;

- итальянский сварочный аппарат QUATTRO ELEMENTI 160 Mano 643-255. Приспособлен для бытового использования;

- инверторная модель PFTRIOTMax Welder DC-200 C. Особенность — низкий уровень шумового эффекта, точность применения. Используются электроды 5 мм;

- FUBAG IQ 160 немецкого производства, снабжен двумя кабелями с держателем электродов, зажимом заземления.

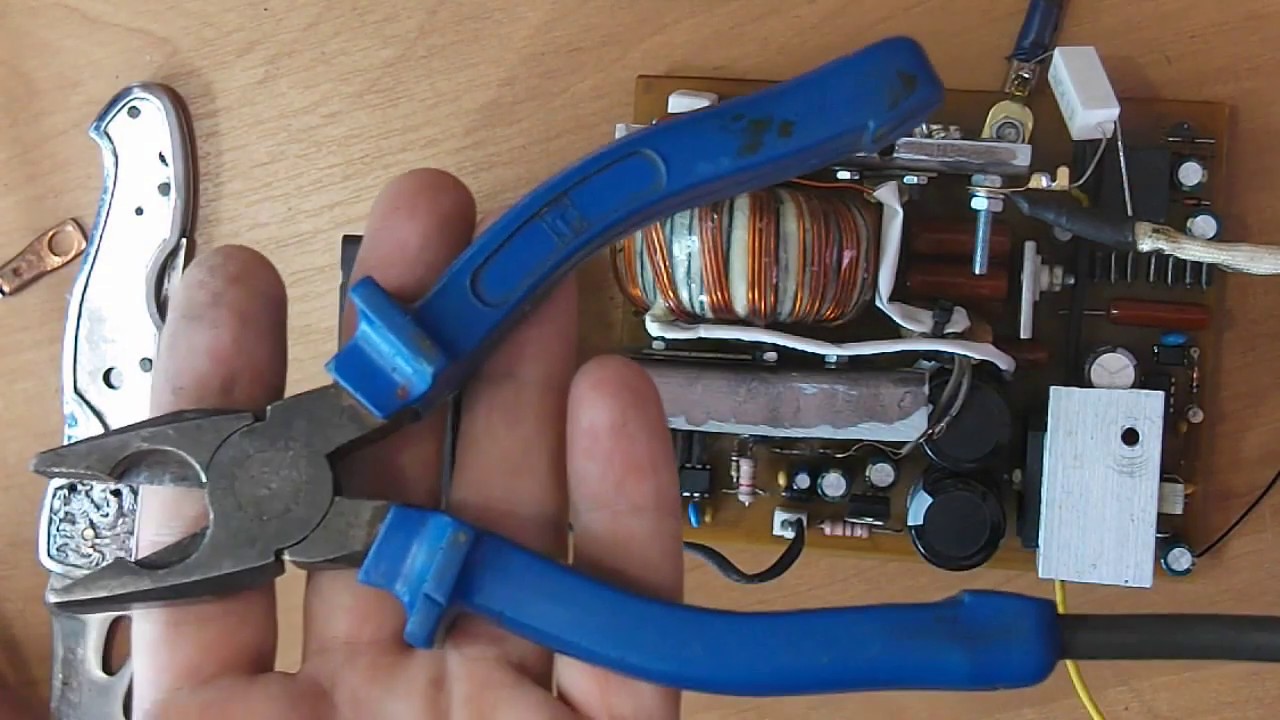

Аппараты для сварки медных проводов обладают достаточно весомыми недостатками: создают помехи в бытовой сети, имеют высокую стоимость. Хорошие познания принципов работы электротехнических аппаратов позволяют самостоятельно собрать сварочный агрегат. Основа — трансформатор мощностью 200-450 ватт. Несложная схема позволяет выполнить монтаж неопытному потребителю. Самоделка не требует больших денежных вложений, позволяет решать большинство домашних дел.

Основа — трансформатор мощностью 200-450 ватт. Несложная схема позволяет выполнить монтаж неопытному потребителю. Самоделка не требует больших денежных вложений, позволяет решать большинство домашних дел.

Внедряется технология создания монолита аппаратами для сварки медных проводов в безвоздушном помещении. Такие операции требуют оснащения специальным оборудованием, вакуумной камерой. Медь плавиться тонким, четко направленным электронным лучом. Провода нагреваются более низкой температурой, что сохраняет их производственные качества. Направленный луч влияет на равномерность распределения нагрева площади, внутренней протяженности шва, повышается показатель сварки. Отсутствие воздуха предотвращает увеличение уровня свариваемого металла газами. Процесс носит непрерывный характер, контролируется, регулируется оператором. Аппарат для сварки медных проводов, технологии использования постоянно модернизируются, улучшаются. Уменьшаются производственные затраты, операционное время. В обиходе мелких, средних предприятий резко уменьшается использование громоздких сварочных трансформаторов. Ведется активный процесс их замены на современные удобные инверторы отечественных и зарубежных производителей сварочной техники.

Уменьшаются производственные затраты, операционное время. В обиходе мелких, средних предприятий резко уменьшается использование громоздких сварочных трансформаторов. Ведется активный процесс их замены на современные удобные инверторы отечественных и зарубежных производителей сварочной техники.

Соединение медных проводов с помощью сварки

Рассмотрим, как это все происходит.

Самое главное в соединении любого контакта это добиться низкого сопротивления контактируемых проводов. При слабом контакте между проводами сопротивление повышается, и кабель начинает нагреваться. Чем слабее контакт, тем сильнее нагревается контакты кабеля. Все способы соединений объединяют то, что провода соединяются путем соприкосновения друг с другом или токопроводящим элементов, в то время как сваренная скрутка образуют монолитное соединение всех жил. Это соединение и обеспечивает низкое электрическое сопротивления в этом соединение перед остальными способами соединения. Таким образом, при соединении проводов путем сварки, в связи с низким сопротивлением исключается нагревание проводов, что в разы повышает уровень пожаробезопасности. Помимо всех достоинств этого соединения есть и один недостаток. При подключении дополнительных кабелей к действующей распределительной коробки скрутку необходимо откусывать и при дальнейшем соединении путем сварки провода будут короче на 5 см. При монтаже новой проводки все эти моменты должны учитываться и запас провода должен быть рассчитан минимум на две переборки коробки. Также избежать разборки соединения поможет провод не подключенный к потребителям, останется просто сделать присоединить новые провода. Как известно, если проводка сделана качественно, то срок ее службы без вмешательств составляет от 50 лет.

Это соединение и обеспечивает низкое электрическое сопротивления в этом соединение перед остальными способами соединения. Таким образом, при соединении проводов путем сварки, в связи с низким сопротивлением исключается нагревание проводов, что в разы повышает уровень пожаробезопасности. Помимо всех достоинств этого соединения есть и один недостаток. При подключении дополнительных кабелей к действующей распределительной коробки скрутку необходимо откусывать и при дальнейшем соединении путем сварки провода будут короче на 5 см. При монтаже новой проводки все эти моменты должны учитываться и запас провода должен быть рассчитан минимум на две переборки коробки. Также избежать разборки соединения поможет провод не подключенный к потребителям, останется просто сделать присоединить новые провода. Как известно, если проводка сделана качественно, то срок ее службы без вмешательств составляет от 50 лет.Описание процесса

Снимается изоляция с кабеля монтажным ножом только вдоль кабеля, чтоб не повредить целостность медной жилы, так как это приведет к поломке жилы в месте повреждения. С помощью пассатиж делается тугая скрутка длинной 5 см. Далее, жилы получившейся скрутки следует выровнять по длине и обрезать лишнее. Скрутки готовы к свариванию. В качестве сварочных электродов используются омедненные графитовые электроды или угольная щетка от электродвигателя. Для процесса сварки медных проводов необходимо зажечь электрическую дугу которая и должна оплавить концы скруток, объединив их таким образом все жилы в единое монолитное соединение. Выглядит готовое соединение в виде небольшого медного шарика на конце скрутки, представляющий собой застывший сплав меди, надежно соединяющий жилы. После того, как скрутки остынут, их следует изолировать с помощью изоляционной ленты или термоусадочной трубки. На этом процесс сварки проводов закончен, останется аккуратно все разместить в коробке и закрыть крышкой.

С помощью пассатиж делается тугая скрутка длинной 5 см. Далее, жилы получившейся скрутки следует выровнять по длине и обрезать лишнее. Скрутки готовы к свариванию. В качестве сварочных электродов используются омедненные графитовые электроды или угольная щетка от электродвигателя. Для процесса сварки медных проводов необходимо зажечь электрическую дугу которая и должна оплавить концы скруток, объединив их таким образом все жилы в единое монолитное соединение. Выглядит готовое соединение в виде небольшого медного шарика на конце скрутки, представляющий собой застывший сплав меди, надежно соединяющий жилы. После того, как скрутки остынут, их следует изолировать с помощью изоляционной ленты или термоусадочной трубки. На этом процесс сварки проводов закончен, останется аккуратно все разместить в коробке и закрыть крышкой.Микросварка медных проводников на аппарате Orion 200i2 — ООО «Фабмикро», г. Тюмень

06 мая 2017, 4716, автор: Залата РусланО пользе микросварочного аппарата в нашей лаборатории сборки и тестирования РЭА я давно собирался написать заметку, но все как-то не было повода. Недавно такой повод подвернулся — человек на форуме посвященному вопросам сборки и монтажа РЭУ попросил показать фотографии сварных узлов с участием многожильного медного провода.

Недавно такой повод подвернулся — человек на форуме посвященному вопросам сборки и монтажа РЭУ попросил показать фотографии сварных узлов с участием многожильного медного провода.

Немного о сварочном аппарате

Год назад, для нужд производства мы приобрели микросварочный аппарат Orion 200i2 производства североамериканской фирмы Sunstone. Аппарат этот представляет из себя моноблок установленный на штативе вместе с бинокурярным микроскопом. В моноблоке располагается непосредственно сам сварочный инвертор малой мощности (до 200 Вт), программный регулятор расхода газа и микропроцессорный блок управления с емкостным сенсорным экраном. К моноблоку подключается блок питания 220В, источник инертного газа (Аргон) 2-2.5 атм, сварочные приспособы — различные медные клещи, зажимы и т.п., а так же стилус. В больших сварочных аппаратах этот инструмент называют горелкой, но в Орионе он выполнен в виде «карандаша» в который ставляется электрод из тугоплавкого металла (Вольфрама) и через который производится подача инертного газа в место сварки. Как многие уже догадались, сварка ведется тугоплавким электродом в среде инертного газа (TIG), импульсами тока, частота и форма которых выбирается сварщиком.

Как многие уже догадались, сварка ведется тугоплавким электродом в среде инертного газа (TIG), импульсами тока, частота и форма которых выбирается сварщиком.

Аппарат Orion 200i2 позволяет вести сварку в двух режимах — «точечный» или «прихватом». В точечном режиме сварка ведется с помощью стилуса. Внутри стилуса находится электромагнитный шток который втягивает электрод каждый раз через некоторое время после подачи импульса тока, что автоматически убирает электрод из места сварки, таким образом уменьшая вероятность прилипания электрода к свариваемым деталям. Инициация дуги производится либо автоматически — по детектированию контакта электрода с деталью, либо по нажатию педали. Сварка «прихватом» ведется спомощью клещей или зажимов которыми сжимают две свариваемые детали и подают импульс. В данном случае инертный раз не подается, а дуга образуется на внутренних поверхностях контактирующих между собой свариваемых деталей. Используя тот или иной метод мы полностью закрываем потребности нашего производства в сварке.

Функционирует Orion 200i2 под управлением ОС Android, т.е. пользователю предоставляется графический интерфейс в соответствии с мировыми тенденциями — несколько графических экранов в которых нажимая пальцем на экран или перемещая скроллеры можно задать форму импульсов, длительность сделования импульсов, максимальную отдаваемую мощьность и ряд прочих параметов смысл которых для нас до сих пор не ясен. Тут же находятся обучающие видеоролики, посмотрев которые можно попытаться понять какие изначальные параметры лучше всего подходят для конкретной задачи.

Не сильно ошибусь, если скажу что сваривает аппарат все металлы температура плавления которых ниже температуры плавления электрода. В том числе, все виды стали (в том числе нержавейка с сысоким содержанием хрома), цветные металлы (алюминий, медь, свинец, олово), их сплавы (бронза, латунь), драгоценные металлы (золото, серебро) — это лишь то, что нам уже довелось опробовать.

Из недостатков Orion 200i2 могу выделить следующие

Емкостной сенсорный экран. Работа сварщика как правило ведется в перчатках или в защитных рукавицах. Тут не нужно быть академиком что бы догадаться, что эмкостной экран для таких задач совершенно не пригоден. Для тех, кто не понимает в чем суть проблемы — поясню. Емкостные экраны (это как у большинства современных смартфонов) не работаю от прикосновения предметов, т.е. в перчатках работать с ним нельзя. Так как процесс сварки всегда требует регулировки параметров, то постоянно приходится снимать перчатки и одевать их обратно. Меня это просто высаживает. Проблема решилась бы заменой емкостного экрана на резистивный — как у большинства современных промышленных изделий. Я пытался донести эту мысль разработчикам, но меня совершенно не поняли и не оценили.

Работа сварщика как правило ведется в перчатках или в защитных рукавицах. Тут не нужно быть академиком что бы догадаться, что эмкостной экран для таких задач совершенно не пригоден. Для тех, кто не понимает в чем суть проблемы — поясню. Емкостные экраны (это как у большинства современных смартфонов) не работаю от прикосновения предметов, т.е. в перчатках работать с ним нельзя. Так как процесс сварки всегда требует регулировки параметров, то постоянно приходится снимать перчатки и одевать их обратно. Меня это просто высаживает. Проблема решилась бы заменой емкостного экрана на резистивный — как у большинства современных промышленных изделий. Я пытался донести эту мысль разработчикам, но меня совершенно не поняли и не оценили.

Другой недостаток — слабый микроскоп. Даже микроскопом это приспособление назвать сложно, это что-то типа увеличительного стекла с двумя окулярами. Кратность увеличения — всего 5X. Регулировка кратности отсутствует. Нет камеры. В любом магазине радиотоваров лежат китайские цифровые микроскопы кратностью до 200X со встроеной цветной камерой по цене до $100. Почему разработчики Ориона не снабдили свой аппарат таким вот дешевым микроскопом я понять не могу.

Почему разработчики Ориона не снабдили свой аппарат таким вот дешевым микроскопом я понять не могу.

Еще одним недостатком является цена. Сейчас уже точно не вспомню, но отдали мы за него что-то порядка $10,000.

Во всех остальных отношениях аппарат годный и очень полезный.

Как мы используем микросварку

Говорить об использовании микросварки в производственном процессе компании которая занимается разработкой и сборкой радиоэлектронных устройств можно говорить много и долго. Приведу лишь парочки примеров того, что мы уже освоили.

1. Сварка медных проводников при ремонте обмоток трансформаторов, а так же при оконечивании трансформаторов.

2. Приваривание медных проводников к выводам при изготовлении разъемов.

3. Приваривание стальных выводов или медных проводников к клеммам аккумуляторных или батарейных элементов питания (AA, AAA и любые другие).

4. Изготовление крепежных конструкций, крепежных элементов и радиоэкранов.

5. Монтаж радиоэкранов и крепежных элементов на платах РЭА.

6. Приваривание медных проводников к медным или латунным клеммам, к болтам или гайкам.

7. Изготовление корпусов для РЭА , а так же различных боксов из нержавейки для всего что нужно в хозяйстве.

8. Ремонт половников. Недавно дома сломалось любимое ситечко для заварки чая — отвалился крепежный элемент. Приварил его обратно на Орионе за 3 минуты.

Сварка медных проводов

Теперь о том с чего собственно началась эта заметка. Листая форум по электронике мне попался пост одно участника форума который вопрошал про ультрозвуковую сварку медных проводов и приварке их к плоским поверхностям. Я тут же вспомнил про нашу микросварку и решил быстренько сделать пару демонстрационных сварных изделий, по ходу дела фотографируя и записывая видео. Вот что получилось.

Ниже на снимке приведен результа сварки медного многожильного провода AWG 22 (0.35мм2) к плоской поверхности — электротехническая сталь 0.4мм. Правая фото — сразу после сварки. Левая — после очистки стекловолоконной щеткой. На каждый проводник было сделано по одной точке сварки, мощность импульса — 25Вт.

Вот так выглядит сварное соединение двух медных многожильных проводников методом «стык в стык». Одна точка мощностью 15 Вт.

Сварка двух медных многожильных проводников методом скрутки и обварки с двух сторон. Всего шесть точек, каждая мощностью импульса по 15 Вт.

Известно, что провода обжатые в медных клеммах со временем могут потерять токопроводные свойста по причине окисления контактирующих поверхностей (проводника и клеммы), особенно при эксплуатации в суровых условиях (например, на морских или речных судах). Что бы избежать потери контакта, соединение нужно делать паечным или сварным. Сварное соединение имеет ряд преимуществ перед паечным, в частности — менее подверженно разрушению при перепадах температур (тепловая деформация) и вибрации. Вот так выгладит оконеченный медный провод сечением 6 мм2 в медной клемме. Провод обжат и обварен по периметру.

В конце хотелось бы заметить следующее. Расплав меди имеет повышенную текучесть сравнивая с той же сталью. По этому, что бы добиться качественного сварного соединения нужен некоторый опыт и сноровка. В частности, требуется поиграть параметрами мощности и формой импульса. На приведенных выше снимках демонстрационных изделий качество сварного соединения могло быть существенно лучше будь у меня чуть больше времени.

И в заключении, видео снятое на телефон. Заранее приношу свои извинения за качество съемки. Держать одной рукой телефон, а другой варить, при этом сидя в сварочной каске — несколько необычное для меня занятие. 🙂

Ультразвуковая сварка металлов — Sonobond Ultrasonics

Какие материалы можно сваривать ультразвуковыми сварочными аппаратами?

Алюминий, латунь, медь, большинство драгоценных металлов и никелевые сплавы легко свариваются. Ультразвуковая сварка также имеет то преимущество, что позволяет сваривать множество разнородных комбинаций металлов.

Каковы преимущества ультразвуковой сварки металла перед опрессовкой?

Ультразвуковая сварка проволокой лучше по нескольким причинам. Ультразвуковой метод не требует использования дополнительных материалов.Он может соединять провод с проводом или провод к клеммам без наполнителей или обжимных инструментов. С другой стороны, обжатые провода со временем могут ослабнуть и разъединиться.

Насколько большой пучок проводов может обрабатывать ультразвуковой сварочный аппарат?

Обычно мы рекомендуем максимальный размер жгута 30 кв. Мм для неизолированной многопроволочной меди и меньше — для луженой проволоки. Для нашего сварочного аппарата мощностью 2500 Вт мы свариваем пучки до 35 кв. Мм. с одиночным импульсом и 48 кв. мм. с двумя ударами.

Могу ли я использовать одну и ту же машину для сращивания проволоки и прикрепления штифтов или наконечников?

Можно, если поменять инструмент. Тем не менее, мы обычно рекомендуем использовать SpliceRiteTM для сращивания проводов, а аппарат для точечной сварки SonoWeld® 1600 — для соединений провод-клеммы.

Как долго в среднем можно использовать наконечник?

Наконечник из термообработанной инструментальной стали обычно можно использовать для выполнения до 100 000 сварных швов, прежде чем наконечники потребуют замены.

В чем разница между методами сварки язычков клина и бокового привода?

Sonobond использует систему язычкового клина, в которой преобразователь / рупор приводит в движение стержень или язычок.Стержень (язычок) содержит конусообразную полость, в которую вставляется наконечник. В результате сила цилиндра находится непосредственно над местом сварки, и наконечник легко заменяется.

С другой стороны, метод бокового привода использует преобразователь / рупор с небольшим удлинением для контакта с свариваемой деталью. Сила цилиндра смещена, а не выше точки сварного шва. При износе удлинителя наконечника необходимо заменить весь рог, что иногда требует повторной калибровки системы.

Эффективная ультразвуковая сварка медной проволоки

Купите ультразвуковую сварку медной проволокой у проверенных поставщиков на Alibaba.com и получите продукцию прямо у порога. Эти провода могут быть полезны в домашнем хозяйстве, а также во многих отраслях промышленности. Они преобразуют электричество в тепло с помощью очень электрически стойкого провода. Существует множество продуктов прямой и спиральной формы для удовлетворения требований к проводимости.Есть много для ультразвуковой сварки медной проволоки , состоящей из разных материалов и разных размеров, которые можно купить на Alibaba.com. Проволока изготавливается из металлов, таких как нихром, медь или другие сплавы. Свойства металла влияют на поведение всего оборудования и его последующее применение. Самыми распространенными вариантами являются нихромовые провода из-за их идеального характера. Они не только обладают высокой устойчивостью, но и образуют вокруг себя оксидный слой, защищая тем самым внутренние слои. Канталовая проволока — еще один вариант, она состоит из алюминия, хрома и железа. Для нагрева при низких температурах идеально подходят мельхиоровые проволоки.

Медная проволока для ультразвуковой сварки широко используется из-за множества желаемых свойств, которыми она обладает. Они могут выдерживать экстремальное количество тепла, противостоять окислению и устойчивы к коррозии, вызванной такими факторами окружающей среды, как влажность. У них есть несколько применений в домашнем хозяйстве, например, в тостерах или фенах. Они также используются в различных отраслях промышленности, включая авиакосмическую, медицинскую диагностику и строительство. Некоторые модели обеспечивают обогрев дорожек, подогрев полов и подогрев крыши.

Выберите из эксклюзивного ассортимента медной проволоки для ультразвуковой сварки , чтобы найти продукцию самого высокого качества, соответствующую вашим требованиям. Эти провода очень универсальны и имеют несколько применений как в домашнем хозяйстве, так и в промышленности. Они имеют стабильную структуру, выдерживают высокие температуры и рассчитаны на длительный срок службы. Посетите Alibaba.com и приобретите превосходные продукты для отопления по доступным ценам.

Измерение производительности сварки медью по сравнению смягкотянутая (чистая) медь для систем передачи и заземления подстанций

Время чтения: 8 минут Джеффри Т. Джордан, P.E. и Дастин Фокс

Статья предоставлена Copperweld® Bimetallics, LLC

Гальваника (гальваника), плакирование и сварка — это производственные процессы, используемые для покрытия проводников из стальной проволоки, чтобы они выглядели и работали как чистая медь. Все три процесса обычно называются плакированной медью сталью (CCS), но различие между ними унаследовано от металлургической связи.В результате некоторые продукты намного лучше работают в качестве заземляющих проводов при устранении неисправностей высокой мощности.

Заказчикам нужны решения, которые превосходят стандартные медные решения, в частности, для предотвращения случаев кражи наземных проводов и когда электросеть питает критически важные приложения. Однако существует конфликт между стандартами, используемыми для определения и уточнения этих решений. Тем не менее, лучшие решения предлагает процесс медной сварки, который не является ни гальваническим, ни плакировочным.

Таким образом, в этой статье представлены объяснения и данные испытаний, чтобы показать, как процесс сварки меди превосходит стандартные медные проводники в системах передачи и заземления подстанций. Покрытие и плакирование объясняются процессом чеканки монет, а процесс сварки — объяснением преимуществ механических и электрических характеристик. Предлагается краткое обоснование технологии производства альтернатив CCS с последующими результатами сравнительного испытания на сопротивление плавких предохранителей.Испытание, проведенное при экстремальном КЗ 46 кА и продолжительностью 30 циклов (500 мс), проверяет расчетные время-токовые характеристики медной проволоки 4/0 мягко вытянутой (0000 AWG) по сравнению с медным сварным проводом 19STR # 8 AWG с использованием эмпирических данных. тестовые данные.

Выявление конфликта: демистификация стандартовIEEE Standard 80, Руководство IEEE по безопасности при заземлении подстанций переменного тока определяет как облицовку, так и гальванику как подходящие решения в случаях, когда кража может стать проблемой.Стандарт, однако, не делает различий между характеристиками этих продуктов. Технически гальваника — это периодический процесс с использованием химической ванны, тогда как плакирование — это непрерывная операция валкового пресса.

Рис. 1. Время-токовые характеристики мягкотянутой медной проволоки 4/0 по сравнению с медной сварной проволокой 19STR №8.UL 467, Стандарт UL по безопасности для заземляющего и соединительного оборудования , требует определенной толщины медных покрытий, также называемых «гальваническими покрытиями». Тем не менее, компоненты с металлическими покрытиями сегодня редко встречаются в электросетях.

С точки зрения признания рынка электросетей основные коммунальные предприятия, электрические кооперативы, муниципалитеты и местные органы власти, обладающие юрисдикцией (AHJ), часто указывают что-то еще. Они определяют провод CCS с медной сваркой, медной сваркой, медной сваркой, а иногда и просто общий «медный сварной» (все в этой статье используются взаимозаменяемо). Это особенно актуально для заземляющих стержней для заземляющих сетей подстанций и опор электропередачи.

Чтобы лучше объяснить процесс сварки меди по сравнению с покрытием и плакированием, давайте рассмотрим, как чеканят монеты.

Монетный двор США производит монеты, используя комбинацию различных металлов. Пенни США больше не делают только из меди. За исключением государственных инсайдеров, никто не знает наверняка, покрыты ли пенни или покрыты галькой. Что известно, так это то, что пенни в основном сделаны из цинка, со слоем меди толщиной около 1 мил на каждой стороне, что составляет 0,001 дюйма. Если бы сегодня копейку сделали из твердой меди, она бы стоила около пяти центов! В чем разница в обшивке и облицовке?

Гальваника ограничивает толщину гальванических или обычно называемых «гальванических» покрытий максимумом около 1 мил.Поверхностные покрытия можно наносить толщиной от 0,001 мил или 1 микродюйм. Более толстое покрытие более подвержено затвердеванию в результате изгиба, ударов или вибраций, которые приводят к тому, что покрытие становится хрупким и в конечном итоге начинает «отслаиваться». Процесс металлизации идеально подходит для монет, поскольку они не подвергаются механическим воздействиям. Например, этот процесс обычно используется на поверхности специальных монет вместо краски, чтобы добавить чрезвычайно тонкое декоративное покрытие.

Процесс нанесения покрытия включает осаждение катода в ванне с заданной выдержкой времени.Заряженные атомы из раствора цианида меди могут быть связаны с поверхностью противоположно заряженной кристаллической структуры покрываемой подложки, такой как сталь. Чем дольше длительность ванны, тем толще будет покрытие. Если обрабатываемая поверхность чистая, так что связь является прочной, покрытие также будет предлагать значительно улучшенную коррозионную стойкость и другие характеристики меди.

Стандарт IEEE 80 разрешает использование металлических компонентов в электросети. Но это действительно неправильное название, потому что покрытие не может обеспечить толщину, указанную в UL 467, который требует минимум 10 мил для медного покрытия заземляющего стержня.Точно так же Сельская коммунальная служба требует покрытия толщиной 10 мил как требование для перечисления как стержней, так и проволоки.

Рисунок 2. Наличие двух изделий (проводников): Время = около 15 циклов (~ 250 мс).Покрытие — это нанесение одного материала на другой для соединения разнородных металлов под высоким давлением. Даймы, никель и четвертинки состоят из медного сердечника, который покрыт парой внешних слоев из сплава никель-медь серебристого цвета. Монетный двор США в основном использовал этот метод с 1970-х годов.

Изготовленная так же, как и плакированные монеты, плакированная медью сталь является одним из старейших продуктов, используемых в электросетях. Медь покрыта по окружности стальной проволоки, и провода можно объединить в многожильные провода, которые выглядят как сплошная медь. Во время электрификации страны 100 лет назад CCS была установлена для распределения электроэнергии из-за прочности стального сердечника. В некоторых частях страны этот продукт используется до сих пор.

Напрессованный на стальной сердечник и затем вытянутый по размеру, плакированный слой CCS в системах электроснабжения может иметь размер от 10 до 13 мил.Типичные электрические характеристики составляют около 40% от чистой меди для симметричных токов. Характеристики асимметричного тока короткого замыкания могут быть рассчитаны с использованием теоретических значений, доступных в стандарте IEEE Standard 80.

Сварка: Сопротивление ковке в огне

Процесс медной сварки не подразумевает ни гальваники, ни плакирования. Это буквально процесс сварки, используемый для производства инженерного продукта (сварка меди со сталью), который работает лучше, чем чистая медь при заземлении, особенно с точки зрения прочности и плавкости, но примерно по той же цене.

Сварка использует высокую температуру, прикладываемую к поверхности стали, и чрезмерное давление слоя медного покрытия, чтобы заставить атомы разнородных металлов выровняться по равномерно распределенным кристаллам. В отличие от традиционной сварки, сталь никогда не достигает температуры плавления и, следовательно, никогда не находится в жидком состоянии. Сварной шов между сталью и слоем меди катализирует сплавление на атомном уровне между разнородными металлами, создавая биметаллический сплав, сваренный медью.

Механические преимущества сварных изделий из меди, таких как заземляющие стержни и заземляющие сетки подстанций, хорошо известны в отрасли.Например, после 50 лет на подстанции в Кентукки недавно были обнаружены подземные медные сварные провода, которые все еще соответствуют показателям производительности Американского общества методов тестирования (ASTM), как если бы они были недавно проложены. И там, где вибрационная усталость является эксплуатационной проблемой на ветреных Великих равнинах Южной Дакоты, по прошествии 80 лет все еще можно найти наземные распределительные кабели, сваренные медью, для подачи энергии в сельские районы.

Однако преимущества электрических характеристик менее известны. По мере развития энергосистемы медная сварочная проволока становилась все менее популярной для использования на высоковольтных линиях между опорами и опорами и становилась все более популярной для заземления в зависимости от важных факторов.

Цена — это один из факторов. Заземление электросети исторически состояло из многожильного провода из чистой меди. Такая практика зародилась в послевоенный период с 1950 по 1970 год, когда цены на медь были ниже 1 доллара за фунт. Теперь, когда цены на медь превышают 3,00 доллара за фунт, медные сварные швы популярны для использования на поверхности земли, где незащищенная медь может быть украдена. Подземные сети заземления обычно изготавливаются из чистой меди, за исключением стержней заземления, которые связывают подземную сеть заземления с грунтом с низким удельным сопротивлением; они тоже сварены медью.

Проект энергосистемы — еще один фактор. С 1970-х годов в электросеть были внесены существенные изменения. Сегодня электросеть заполнена микропроцессорами. Взятые вместе, эти изменения делают важным пересмотреть характеристики сопротивления плавления медной сваркой по сравнению с промышленными стандартными медными проводниками из чистой мягкотянутой меди.

Подготовка к более быстрой поездкеКороткая продолжительность современной неисправности сильно изменила способ определения размеров системы заземления за последние 50 лет.В 1970-х годах неисправности продолжительностью пять (5) минут были возможны в условиях перегрузки без короткого замыкания, ожидая срабатывания силового предохранителя. В настоящее время компьютеры, а именно цифровые реле, расположены повсюду в электросети, контролируя срабатывание выключателя за доли секунды.

Микропроцессорные автоматические выключатели подстанций и накладные повторные замыкатели программируются со специальными кодами «отключения». Эти коды используются для прерывания неисправности в первые несколько циклов короткого замыкания, которое составляет от 50 до 100 мс.Итак, при использовании цифровых реле и микропроцессорных автоматических выключателей, нужно ли думать о подготовке к более быстрому отключению за 200 мс?

Показательный пример: при срабатывании автоматического выключателя неисправность может переместиться на вышестоящее устройство (если оно установлено). Консервативный инженер может удвоить время сбоя до 200 мс, даже если сбой почти мгновенно затронет вышестоящее устройство. Большинство коммунальных предприятий отключают подстанцию от электросети за 170 мс, если неисправность длится так долго. Клиенты хотят иметь более низкую способность переноса повреждений, но для катастрофических событий мы должны предполагать высокий коэффициент деления, потому что повреждение будет распространяться по другим близлежащим проводам.Следовательно, да, 200 мс — это разумная продолжительность для определения параметров системы заземляющих проводов на случай аварии.

Более того, медные сварные проводники превосходят проводники из чистой меди при заземлении до 400 мс или 500 мс по соотношению цена-цена. Например, 19-жильный мягко отожженный провод № 8 AWG (19STR NO 8 DSA COPPERWELD) имеет примерно такую же рыночную цену за фут, как и стандартный медный мягкотянутый провод 4/0 (0000 AWG CU SOFT DRAWN). Измерение характеристик сварки медью по сравнению с чистой медью требует проведения мощных испытаний в авторитетной лаборатории.

Проверка сопротивления предохранителя

Серия мощных испытаний была проведена в признанной во всем мире испытательной, инспекционной и сертификационной лаборатории со 100-летним опытом испытаний в Онтарио, Канада. В одном из испытаний конкретно измерялись характеристики заземляющих проводов для подстанций и линий электропередачи. Были подготовлены соответствующие испытательные изделия (проводники) для испытания на сопротивление плавких предохранителей при 46 кА в течение 500 мс.

Как показано на графике на Рисунке 1, оба испытуемых изделия (проводники) были спрогнозированы на отказ в точке оранжевой и синей точек, которые представляют их пределы плавления.Прогнозы были основаны на формулах и таблицах стандарта IEEE Standard 80 как для чистой меди, так и для медных сварных проводов. В частности, таблица 6 стандарта IEEE Standard 80 предсказывает, что мягкая вытяжка из чистой меди 4/0 AWG выйдет из строя при 40 кА, а формула предсказала, что сварка медью 19STR # 8 выйдет из строя при 42 кА при испытании на 500 мс.

Рис. 4. Осталось одно изделие (проводник): при времени = около 30 циклов (~ 500 мс) сварка медью 19STR. Проволока №8 осталась нетронутой.Интересно, что производитель опубликовал историческое значение сопротивления предохранителя при 52 кА при испытании на 500 мс.В последние годы это значение подвергалось сомнению, учитывая значительное отклонение от стандарта. Однако в литературе производителя предсказывается, что медная сварка не плавится во время испытания. Только эмпирический тест, как показано на рисунке 1, может разрешить этот вопрос.

В начале испытания провод с медной сваркой в оболочке начал дымиться, как показано на Рисунке 2.

Позже, в какой-то момент во время смоделированного короткого замыкания на 500 мс, 46 кА, мягко вытянутый медный элемент 4/0 резко отказал во взрыве, как показано на Рисунке 3.

В конце испытания, как показано на Рисунке 4, медный сварной проводник остался неповрежденным, как и предполагалось в литературе производителя, а не в формуле IEEE STD 80.

ВыводыРезультаты испытаний показывают, что медная сварка может быть спроектирована так, чтобы превзойти стандартные медные проводники для современных систем передачи и заземления подстанций. Узкоспециализированный процесс сварки меди со сталью является значительным улучшением по сравнению с традиционными процессами плакирования и гальваники, что может отражать прогнозируемые значения IEEE.

Сваренные медью проводники со стальным сердечником по ценедолларов за доллар обладают такой же прочностью, устойчивостью к ветровой усталости и защитой от кражи, что и традиционные стальные проводники с медным покрытием, более экономично, и, кроме того, обеспечивают превосходную стойкость предохранителей к угрозам короткого замыкания.

Пайка— Какую сварочную технику используют производители нагревателей для подключения нихромовой проволоки к медным клеммам

Обычный метод — «точечная сварка».

Две соединяемые части прижимаются к механическому контакту с достаточной силой, НО для обеспечения разумного, но не хорошего соединения.При нагревании две части перегорают.

Обычное средство подачи энергии — от конденсатора большой емкости или конденсаторной батареи. Хотя в том, чтобы сделать это правильно, есть некоторая черная магия *, это в высшей степени выполнимо на уровне DIY.

Поиск в Google IMAGES по запросу «Сделай сам» для точечной сварки дает много результатов.

Некоторые использовали для этого микроволновую печь вместо трансформатора. При достаточно большом трансформаторе и правильной конструкции конденсаторная батарея может не понадобиться.

Я бы сказал, что сварщик вкладок батареи бедняги говорит о том, что вы хотите.5 X 120 000 УФ КОПЫШКОВ 25В !!!!

А вот и 230VAC на 3-х СВЧ через трансформатор (вероятно).

Вероятно, это основное средство крепления язычка батареи, которое действительно очень хорошо работает в коммерческих продуктах. Вы можете купить небольшие коммерческие аппараты для точечной сварки, и это может быть лучшим подходом в более чем скромных объемах. Но сделать это самому должно быть вполне достижимо.

Этот метод работает путем создания высокотемпературного, но очень локализованного сварного шва на поверхности батареи, но с достаточно низкой тепловой энергией, чтобы любое повышение внутренней температуры батареи было приемлемым, но при этом производило достаточно надежный сварной шов.2R нагрев (и выводов становится больше).

Некоторым материалам (вероятно) потребуется больше энергии, чем другим.

Ожидается, что более высокая температура плавления и более низкая теплопроводность будут иметь значение, но различия могут быть другими, чем вы ожидаете. например, более низкая теплопроводность может способствовать повышению температуры в определенной точке и увеличению плавления — или может не позволить получить достаточно большой размер пятна.

Разные материалы могут потреблять больше или меньше энергии, чем другие.

Время предварительной нагрузки до сброса энергии может иметь значение.Или не

При использовании системы непрерывной подачи энергии время работы имеет значение.

Слишком коротко, выступы отламываются.

Слишком долго — можно прожечь.

Слишком долго, аккумулятор может деформироваться.

Подробнее ….

Как правило, много магии можно получить, прочитав учетные записи в Интернете тех, кто сделал это и, кажется, знает, о чем они говорят. Очень вероятно, что есть группы пользователей, которые обсуждают эту тему. Участники форума Candlepower, вероятно, так и поступают.

Лазерная микросварка проводящих материалов

Использование зеленого лазера предлагает жизнеспособный метод для микросварки в больших объемах

Джефф Шеннон и Пол Северло

Соединение проводящих частей для достижения электрического контакта является одним из старейших и наиболее распространенных. повсеместные приложения для присоединения.Технологии, используемые для этих соединений, требуются почти во всех отраслях промышленности, определяются стоимостью, совместными характеристиками и требованиями к объему.

По мере продолжения миниатюризации детали и уменьшения толщины соединителей ниже 0,004 дюйма для плоских лент и диаметров проводов такие традиционные процессы, как обжим, пайка и пайка, становятся менее жизнеспособными из-за высокого сопротивления соединений, сомнительной надежности соединений и долговечности. Напротив, сварка, которая обеспечивает отличную целостность соединения, долговечность и проводимость, быстро становится необходимым стандартом.Для соединения двух материалов, у которых хотя бы один из них имеет толщину менее 0,02 дюйма, необходимая технология называется «микросваркой».

Медь обычно является предпочтительным материалом для соединения токопроводящих частей с помощью микросварки из-за ее превосходной способности эффективно проводить электрическую энергию и передавать сигналы. Однако очень высокая теплопроводность, которая делает медь таким хорошим выбором в качестве проводника, быстро отводит тепло от сварного соединения, что затрудняет поддержание теплового баланса и надежную сварку.Эта трудность еще больше усугубляется тенденциями к увеличению производительности, уменьшению размеров деталей и сварке разнородных материалов и разнородных поперечных сечений проводов. Задача микросварки меди заключается в том, как контролировать тепловой баланс в этих небольших и высокопроводящих деталях, чтобы обеспечить сварку без чрезмерного или недостаточного нагрева. Один из способов решить эту серьезную проблему — использовать длину волны 532 нанометра (нм) или длину волны зеленого цвета.

Плюсы и минусы традиционных методов микросварки

Микросварка может выполняться несколькими способами: ультразвуковая сварка, контактная сварка и лазерная сварка.У каждого из них есть свои преимущества и недостатки, и каждый по-своему соответствует требованиям микросварки.

a) Ультразвуковое соединение: хорошо подходит для сварки листов, но может привести к снижению производительности.

Ультразвуковое соединение использует энергию вибрации на стыке стыка для создания соединения. Энергия вибрации передается на интерфейс с помощью сонотрода или рупора, который контактирует с верхней частью. Рупор вибрирует с частотой от сотен до тысяч раз в секунду с амплитудой движения от 0.0005–0,004 дюйма. Нижняя сторона детали поддерживается «опорой», которая может быть как статической, так и вибрирующей.

Вибрационное воздействие под действием приложенной силы вызывает пластическую деформацию неоднородностей поверхности на границе раздела сварного шва, что приводит к очень тесному контакту и диффузии металлических атомов. Шов формируется за счет диффузии, и в месте соединения нет плавления. Происходит некоторая деформация или уменьшение толщины деталей, но обычно это можно контролировать. Контакт рупора с деталью поддерживается трением рупора, усиленным рисунком накатки на рупоре вместе с силой, приложенной к деталям.

| РИСУНОК 1. Схема установки для ультразвуковой сварки. |

Ультразвуковая сварка особенно хорошо подходит для сварки листов токопроводящих деталей, включая алюминий и медь. У ультразвукового процесса есть некоторые недостатки для микросварки. Поскольку на детали передается сила, требуется механический контакт с обеих сторон соединения. Кроме того, звуковой сигнал является расходным материалом, требующим проверки и замены. Геометрия соединения несколько ограничена только сваркой внахлест.Наконец, скорость сварочного цикла, которая включает в себя срабатывание рупора, может снизить производительность.

b) Сварка сопротивлением: гибкий процесс, но не подходит для механически чувствительных деталей.

Сварка сопротивлением использует высокое сопротивление поверхности раздела сварного шва для создания тепла при прохождении тока через детали. Цепь создается электродами, которые контактируют с деталью либо с одной, либо с противоположных сторон детали. Электрический контакт обеспечивается приложением некоторой силы к деталям.

| РИСУНОК 2. Схема установки для контактной сварки. |

При контактной сварке токопроводящих деталей электроды являются резистивными и, следовательно, выполняют две функции: они нагреваются и отводят тепло к деталям, а также проводят ток, достаточный для того, чтобы нагреваться на стыке соединения.

Контактная сварка хорошо подходит для самых разных соединений и материалов. Однако, поскольку процесс контактной сварки основан на механическом контакте и необходимости создания электрической цепи между двумя электродами, он может не работать должным образом при любых обстоятельствах, особенно если детали механически чувствительны.Кроме того, минимальный размер электрода составляет около 0,04 дюйма в диаметре, что может ограничить доступ к стыку.

c) Лазерная сварка: бесконтактный процесс является быстрым и точным, но необходимо решать проблемы с отражательной способностью материала.

Лазерная сварка — это бесконтактный процесс, требующий только одностороннего доступа. Эта технология полезна для работы на очень малых площадях стыков и может использоваться для сварки деталей различной формы, различной геометрии стыков и разнородных материалов.В нем не используются расходные материалы, которые необходимо обслуживать или заменять, а цикл сварки составляет миллисекунды. На первый взгляд, лазерная сварка кажется отличным решением для микросварки меди, но здесь есть проблема. Импульсный Nd: YAG (иттрий-алюминиевый гранат, легированный неодимом), используемый в большинстве приложений для микросварки, имеет длину волны 1064 нанометра (нм), что более чем на 90 процентов отражается медью.

| РИСУНОК 3. Схема установки для лазерной сварки. |

Чрезвычайно высокая мощность требуется для преодоления отражательной способности и для обеспечения того, чтобы в медь была доставлена достаточная световая энергия для инициирования. Однако, как только на медь подается некоторая мощность лазера и повышается ее температура, коэффициент отражения уменьшается. Поскольку поглощение мощности лазера происходит в масштабе времени менее миллиардной доли секунды, происходит быстрое изменение количества поглощаемой мощности. Первоначально требовавшаяся большая мощность сейчас намного превышает то, что требуется для формирования сварного шва.В результате материал быстро перегревается и испаряется, оставляя большую пористость или дырку.

Для преодоления этой отражательной способности использовался ряд методов, включая формирование импульсов, кислородную поддержку и использование менее отражающих покрытий. Формирование импульса не является надежным, потому что отражательная способность меди и других проводящих частей меняется, и поэтому точный момент, в который следует уменьшить мощность лазера, также варьируется. Были попытки лучше предвидеть этот «точный момент» с помощью методов обратной связи, но пока ни одна из них не оказалась жизнеспособной.Было показано, что кислород значительно увеличивает проплавление меди при сварке швов за счет образования оксидного слоя на свариваемой детали, но это не было эффективным для точечной сварки, поскольку положительный эффект кислорода проявляется только после нескольких последовательных импульсов и, следовательно, не предлагает надежной техники для точечной сварки или коротких швов. Использование менее отражающих покрытий, таких как никель или олово, действительно помогает уменьшить первоначальное отражение, но не решает полностью проблему, так как все еще требуются большие энергии для продолжения соединения с медью; таким образом, технологическое окно для микросварки становится очень маленьким.

Импульсные зеленые лазеры решают проблемы с отражательной способностью материала.

Как уже говорилось, необходимо учитывать коэффициент отражения материала, чтобы добиться хорошего и прочного лазерного микросварного шва на меди. Как показано в таблице 1, уменьшение длины волны с 1064 нм до 532 нм значительно снижает отражательную способность меди и других проводящих материалов. Длина волны 532 нм (зеленая) обеспечивает постоянное соединение с медью и стабилизирует сварку.

| Материал | Длина волны: 1064 нм | Длина волны: 532 нм | |

| Отражательная способность меди | 2 9025 9025 902 902 902 902 9022 9022Коэффициент отражения золота | 98% | 42% |

На РИСУНОК 4 показано сравнение сварки непокрытой меди с длиной волны 1064 нм и 532 нм.При длине волны 532 нм лазер взаимодействует с медью, а 1064 нм — со сталью. Следовательно, успешная микросварка меди может быть достигнута при использовании лазера с длиной волны 532 нм.

| РИСУНОК 4. Типичные точечные сварные швы на медных стержнях с использованием импульсного Nd: YAG-лазера с длиной волны 1064 нм и 532 нм. |

Этой длины волны можно достичь двумя способами. Чаще всего используется лазер с модуляцией добротности, но такой лазер не имеет достаточной энергии импульса для сварки.

Более новый подход заключается в использовании обычного импульсного лазера Nd: YAG, который излучает свет 532 нм при 1.Пиковая мощность 5 киловатт (кВт) с длительностью импульса до 5 миллисекунд (мс). Это обеспечивает достаточно энергии сварного шва для проникновения в медь толщиной примерно 350 микрон, что достаточно для большинства микросварочных работ. Еще одно дополнительное преимущество использования импульсного Nd: YAG-лазера, доставляемого по оптоволокну, заключается в том, что луч имеет низкую яркость. Это способствует равномерному поглощению через точку фокусировки, предотвращая появление горячих точек в центре сварного шва, которые могут вызвать нестабильность.

Реальные примеры применения зеленой лазерной микросварки

Электрические соединения бывают разных размеров, форм и материалов.Требования к качественным и надежным клеммным соединениям возникают во многих отраслях промышленности. Сварка электрических контактов должна быть бесшовным процессом для работы детали, чтобы соединение работало как единый сплошной непрерывный компонент. Лазерная сварка предлагает этот потенциал.

Например, в автомобильной промышленности наблюдается значительный рост сенсорных технологий для контроля характеристик, функциональности и состояния окружающей среды автомобилей. Каждый датчик имеет множество клеммных соединений, которые должны сохраняться в течение всего срока службы автомобиля.В этой области лазерная микросварка представляет собой жизнеспособный вариант, а лазер — отличный инструмент для высокоскоростной высококачественной сварки.

Требования к подключению также имеют решающее значение в медицинской промышленности, например, в имплантируемых устройствах, датчиках и контрольных приборах, где каждое подключение имеет решающее значение для поддержания функциональности и производительности детали и, следовательно, требует высокостабильной технологии соединения.

Точно так же в отрасли связи сила и целостность сигнала имеют решающее значение для максимального повышения производительности детали и гарантии того, что соединение не является ограничивающим фактором для конструкции детали.

Существует ряд конфигураций электрических контактов, необходимых во всех отраслях промышленности, выбранных в соответствии с конструкцией конкретных деталей и компонентов. Здесь показаны некоторые из этих вариантов подключения, которые можно выполнить с помощью импульсного зеленого лазера.

Плоская лента к толстопленочной металлизированной контактной площадке

Обычное соединение в электронной промышленности показано на РИСУНКЕ 5, где плоский медный провод с золотым покрытием толщиной 0,00150 дюйма прикреплен к металлизированным контактным площадкам. В идеале толщина колодки не менее 1.В 5 раз больше толщины ленты, потому что это создает хороший тепловой баланс между проволокой и подушечкой, предотвращая ее перегрев.

| РИСУНОК 5. 0,015 дюйма. толстая плоская медная проволока с золотым покрытием, приваренная к металлизированным контактным площадкам. |

Провод к металлизированной контактной площадке / клемме

Соединение одножильных и многожильных проводов — еще одна распространенная конфигурация клемм для силовой электроники. Путем подходящего расположения лазера на кончике проволоки и контактной площадке проволока эффективно оплавляется на контактной площадке.Также обратите внимание на РИСУНОК 6 отсутствие теплового воздействия на саму подушку.

| РИСУНОК 6. Твердый 0,004 дюйма. золотая проволока диаметром, приваренная к позолоченной металлизированной площадке. |

Как показано на РИСУНКЕ 7, многожильная проволока также хорошо сваривается. Ключевым моментом при сварке многожильной проволоки является удержание наконечника для обеспечения плотной упаковки жил. Это может быть достигнуто путем уплотнения, погружения в обшивку или сокращения расстояния до изоляции.

| РИСУНОК 7. Многожильный серебряный провод диаметром 0,01 дюйма, приваренный к никелированной медной клемме. |

Квадратная клемма рядом с круглым проводом

Гибкость лазера чрезвычайно важна при сварке стыков различной геометрии и форм клемм. РИСУНОК 8 показывает сварной шов между позолоченным медным соединителем прямоугольного сечения и посеребренным медным проводом. Сварка выполняется встык, при этом положение провода по отношению к клемме показывает некоторые отклонения плюс зазор между круглой проволокой и квадратным краем клеммы.Контролируемое и последовательное поглощение мощности лазера на обеих частях позволяет надежно выполнять сварку.

| РИСУНОК 8. Небольшой сварной шов размером 0,016 x 0,09 дюйма. позолоченный медный провод и посеребренный медный провод диаметром 0,016 дюйма. |

Соединения плоской и плоской выводной рамки

При крупносерийном производстве сварка нескольких соединений на выводной рамке — это залог качества и скорости. Лазерная сварка является бесконтактным процессом, поэтому ее можно производить в больших объемах.Он может выполнять много сварных швов в секунду, в соответствии с интеграцией движения. РИСУНОК 9 показывает сварку плоской проволокой рамки с медными выводами.

| РИСУНОК 9. Плоская медная проволока толщиной 0,008 дюйма, приваренная к покрытой медной свинцовой рамой толщиной 0,008 дюйма. |

Разъемы миниатюрных литий-ионных / полимерных батарей

В приложении питания, которое требует менее 50 мАч для таких приложений, как беспроводные устройства, смарт-карты или RFID-метки, обычно используются литий-ионные или литий-полимерные аккумуляторы.Для этих приложений, требующих подключения клеммы аккумулятора, возникает ряд особых проблем. Каждая клемма сделана из меди и алюминия, которые проблематично сварить. Материал клемм также очень тонкий, иногда менее 0,001 дюйма. В некоторых приложениях используется ультразвуковая сварка, но лазерная сварка также возможна и может особенно хорошо подходить для соединения клемм с металлизированными контактными площадками печатных плат. На РИСУНКЕ 10 показано несколько видов лазерной сварки тонких медных и алюминиевых контактных площадок с золотым покрытием.

| РИСУНОК 10. Лазерная сварка тонких меди и алюминия с покрытыми золотом медными площадками. а) Вид сверху на 0,01-дюйм. толстый алюминиевый вывод, приваренный к покрытой золотом медной пластине; и b) вид сбоку испытанного на разрыв алюминиевого сварного шва, показывающий образование крупинок; в) а) вид сверху на 0,01-дюйм. толстый вывод с никелевым покрытием, приваренный к покрытой золотом медной площадке; и d) вид сбоку испытанного на разрыв медного сварного шва, показывающий образование самородков. |

Микросварка разнородных материалов

При сварке материалов с разным уровнем поглощения существует тенденция к перегреву более поглощающих материалов, вызывая чрезмерное разбрызгивание и пористость.Обычно это преодолевается за счет предпочтения одного материала. Однако для небольших деталей этого может быть недостаточно, потому что даже малейший дисбаланс поглощения может привести к перегреву сварного шва. На длине волны 532 нм отражение обеих частей становится более близким, поэтому энергия сварного шва уравновешивается более стабильно, что значительно улучшает свариваемость. РИСУНОК 11 показывает сварной шов между двумя очень разными материалами.

| РИСУНОК 11. Шов, сваренный между алюминием и титаном, без необходимости использования материала. |

Лазерная сварка — жизнеспособный метод для микросварки меди в больших объемах

Микросварка таких проводящих материалов, как медь, представляет собой сложную задачу, но лазерная сварка предлагает полезный метод бесконтактного соединения, хорошо приспособленный для автоматизации. В прошлом коэффициент отражения меди на длине волны 1064 нм всегда был препятствием для лазерной сварки. Благодаря использованию аппарата для лазерной сварки Nd: YAG с длиной волны 532 нм, этот барьер был устранен, что позволило создать эффективный метод микросварки меди и других проводящих материалов в больших объемах.

Джефф Шеннон ( [email protected] ) и Пол Северло работают в Miyachi Unitek .

Проволока Dumet для контактной сварки

Проволока для контактной сварки Dumet ВведениеКонтактная сварка проволоки Dumet с латунными или бронзовыми клеммами всегда была проблемой из-за физического состава проволоки Dumet . Эти вызовы включают:

- Сильно проволока прилипает к поверхности электрода

- Непредвиденный провод разрыв или искрение

- Обработка канавок на тяжелых электродах

- Прилипание электрода и загрязнение от покрытия Dumet

В этой статье обсуждаются несколько способов смягчения вышеуказанных проблем с использованием двух различных тепловых профилей и простой геометрии кончика электрода.

Проволока DumetПроволока Dumet имеет коэффициент теплового расширения, аналогичный коэффициенту расширения стекла, что делает проволоку Dumet идеальным промежуточным материалом для перехода между внутренней и внешней частью стеклянной упаковки.

Общие области применения включают контакты для вакуумных трубок и все электронные компоненты, в которых используется стекло, чтобы заключить электронные элементы в стекло. Железоникелевый сердечник, покрытый медной оболочкой, состоит из проволоки Dumet .Содержание никеля обычно составляет 42%, но может варьироваться в зависимости от области применения. Медная оболочка обычно покрывается оловом для легкого бессвинцового припоя для различных материалов электронных клемм. Припой из олова / свинца и золото — два других варианта покрытия. Подробное описание конструкции проволоки Dumet см. В стандарте ASTM F29-97 (2002).

Выбор материала электродовПроволока Dumet представляет собой дилемму с точки зрения выбора электрода.Никель-железный сердечник требует электропроводящего сплава, такого как медно-хромовый (RWMA-2, -3) или оксид алюминия с дисперсной медью (Glidcop).

Для медной оболочки требуется электрически резистивный материал, такой как молибден или вольфрам, для обеспечения внешнего нагрева сварного шва. Медно-хромовый электрод может создавать сварной шов между сердечником и выводом, несмотря на тонкую медную оболочку, но быстро сплавится с лужением на проволоке Dumet , вызывая сильное или сильное прилипание электрода.Кроме того, твердая проволока Dumet создает канавки на кончике электрода, уменьшая нагрев сварочного шва из-за увеличенной площади контакта электрода с проволокой . Использование электродного материала из молибдена (RWMA-14) или вольфрама (RWMA-13) против проволоки Dumet помогает нагреть медную оболочку, уменьшить перенос лужения на кончик электрода и уменьшить образование канавок на кончике электрода.

К сожалению, эти электродные материалы будут сильно прилипать к электрически резистивному никель-железному сердечнику после того, как наконечник электрода проникнет в медную оболочку.Одним из возможных решений дилеммы выбора материала электродов является использование материала медно-вольфрамового электрода (RWMA-11) в качестве компромисса между электропроводностью материалов RWMA-2 и материалов RWMA-13 или RWMA-14. RWMA-11 также сложнее, чем RWMA-2.

Геометрия наконечника электродаЧтобы обеспечить постоянный нагрев сварного шва, конструкция наконечника электрода должна обеспечивать постоянную плотность сварочного тока к деталям. Есть два метода достижения этой цели при приваривании круглой проволоки к плоской клемме.

Если положение провода Dumet к клемме нестабильно, используйте прямоугольный наконечник электрода. Если положение провода к клемме строго контролируется, подумайте об использовании прямоугольного наконечника, но добавьте выемку, чтобы захватить провод . Срок службы электрода наконечника с надрезом будет больше, чем у простого прямоугольного наконечника.

Выбор теплового профиля сварного шваСуществует три возможных профиля нагрева для сварки проволокой Dumet с использованием инвертора с обратной связью или линейного источника питания.Самым простым профилем является Upslope / Weld, за которым по сложности следуют Dual Pulse и Pulsation. Используйте процесс «Планирование эксперимента» (DoE), чтобы определить, какой тепловой профиль лучше всего подходит для вашего приложения Dumet wire . В дополнение к прочности на сдвиг или отслаивание для ваших ответов DoE, включите качественный ответ для степени прилипания электрода. Достижение максимальной прочности на сдвиг не имеет значения, если электроды сильно прилипают к вашим деталям.

Пример из реального мираАвтор провел серию Планов экспериментов (DoE), чтобы определить, какой тепловой профиль обеспечивает наивысшую, наиболее стабильную прочность на отслаивание под углом 90 ° с минимальным прилипанием кончика электрода к проволоке Dumet .Вот основные условия испытаний:

| Dumet Wire | диам. Мм 0,64 |

| Клемма | C51000, толщина 0,77 x ширина 2,30 мм |

| Электрод, верхний | RWMA-11, глубина 1,2 x ширина 2,36 x высота 1,2 мм |

| Электрод, нижний | RWMA-11, диам. 2,36 мм |

| Блок питания | Miyachi Unitek, HF2 / 230 |

| Сварочный трансформатор | Miyachi Unitek, X11 / 4000A |

| Сварочная головка | Miyachi Unitek, 84A / EZ |

Результаты DoE на подъеме

Результаты регрессии L9 Taguchi DoE и ANOVA DoE показали, что величина сварочного тока отвечает за 80% прочности на отслаивание.Время нарастания тока, время сварки и усилие сварки не влияли на сопротивление отслаиванию в пределах диапазона входных факторов DoE. Однако на степень прилипания электрода повлияли все четыре входных фактора.

Десять образцов были сварены и испытаны на отслаивание с использованием оптимизированного для DoE графика сварки, указанного в таблице. Средняя прочность на отслаивание составляла 60 Н при очень небольшом прилипании электрода или его отсутствии. Сварной шов представляет собой твердотельное соединение.

| Наклон вверх (мс) | 8 |

| Ток (кА) | 1.90 |

| Сварной шов (мс) | 10 |

| Усилие (Н) | 110 |

Результаты DoE пульсации

Результаты регрессии L18 Taguchi DoE и дисперсионного анализа показали, что наиболее важными входными факторами в порядке убывания были: время сварки, сила, время охлаждения, сварочный ток и количество импульсов. Десять образцов были сварены и испытаны на отслаивание с использованием оптимизированного для DoE графика сварки, указанного в таблице.Средняя прочность на отрыв составляла 114 Н с очень небольшим прилипанием электрода или отсутствием его. Сварной шов представляет собой твердотельное соединение.

| Сварка (мс) | 12 |

| Ток (кА) | 1,70 |

| Охлаждение (мс) | 20 |

| Усилие (Н) | 60 |

| Импульсы | 4 |

| — | — |

Пульсация дала среднюю прочность на отслаивание почти вдвое больше, чем у графика Upslope.Тем не менее, терминал пульсации был намного горячее и показал большую площадь плавления лужения по сравнению с нагревом Upslope. Более высокая температура клемм может повредить металлическое уплотнение компонента. Уменьшение общего количества импульсов с четырех до трех снизило среднюю силу отслаивания до 52-Н. Это немного меньше среднего значения 60 Н, полученного при оптимизированном графике сварки на наклонной плоскости.

Результаты двойного импульса

Для добавления стабилизирующего импульса к оптимизированному профилю нарастания тока потребовалось увеличить сварочный ток до 2.20 КА, чтобы обеспечить такую же среднюю прочность на отслаивание, как в графике Upslope.

Для этого применения Dual Pulse не обеспечил каких-либо значительных улучшений по сравнению с одним тепловым профилем Upslope и может сократить срок службы электрода из-за более высокого сварочного тока.

- Тепловые профили сварного шва с повышенным наклоном и пульсацией можно использовать для успешной сварки сопротивлением Dumet проволокой к проводящей луженой клемме.

- Dumet wire Прилипание электрода чрезвычайно чувствительно к полярности электрода. Чтобы свести к минимуму прилипание электрода, электрод Dumet wire должен быть отрицательным. Изменение полярности приводит к тому, что проволока фактически приваривается к электроду RWMA-11.

- Прилипание также зависит от геометрии кончика электрода. Увеличение ширины электрода с 2,36 мм до 4 или 6 мм устраняет прилипание за счет снижения средней температуры наконечника.

Благодарности:

MicroJoining Solutions благодарит Пола Северлоха, Джеффа Шеннона и Курта Толливера из Miyachi Unitek за их поддержку в создании этого microTip и JLC Electomet за предоставление провода Dumet .

Линии для химического омеднения проволоки и Линии для безмедной сварочной проволоки

Для с целью облегчения презентации разделим линии на химическое омеднение в трех группах:

Высокоскоростные медные линии с резервуаром для медеплавления с многопазовыми шпилями с горизонтальными осями (для проволоки малого диаметра, например, сварочной проволоки MIG)

Высокоскоростные линии медеплавления с резервуаром для медеплавления, показывающие многоствольные кабестаны с вертикальными кабестанами (для проволоки среднего диаметра)

Прямые медные линии (для проволоки большого диаметра) (например, для сварочной проволоки Subarc, для промышленных полуфабрикатов

Химическое омеднение стальной проволоки — широко распространенная технология.Линия меднения может быть автономной или работать в тандеме с другим технологическим оборудованием, как верстак для мокрого или сухого волочения. Линии меднения, работающие в тандеме со станком для сухого волочения, обычно проектируются для более высоких скоростей, чем линии, работающие на станке для мокрого волочения. Стандартная линия химического омеднения состоит из начальной позиции очистки проволоки, емкости для химического меднения, позиции нейтрализации поверхности и окончательной сушки. Первоначальная очистка проволоки может происходить в ванне с горячей водой или разбавленной кислотой или включать оба этих положения (обезжиривание в горячей воде и травление в ванне электролитического травления).Выбор используемой технологии зависит от ряда параметров, таких как, например, эффективность механического удаления окалины с прутка перед волочением, количество и качество смазки после волочения и т. Д. Между технологическими участками проволока промывается. в многоступенчатых емкостях для постоянного снижения расхода воды.

Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях;

Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях;