Заказать услугу сварки двутавра в г. Семей

Сварка двутавра продажа по городу Семей

В процессе строительства довольно часто возникает потребность в удлинении двутавровой балки или ее присоединении к другим элементам конструкции. В этих случаях применяется соединение двутавров сваркой, а также при помощи специальных накладок и болтов или заклепок. По сравнению с другими способами сварное соединение отличается надежностью, долговечностью и не требует периодического обслуживания.

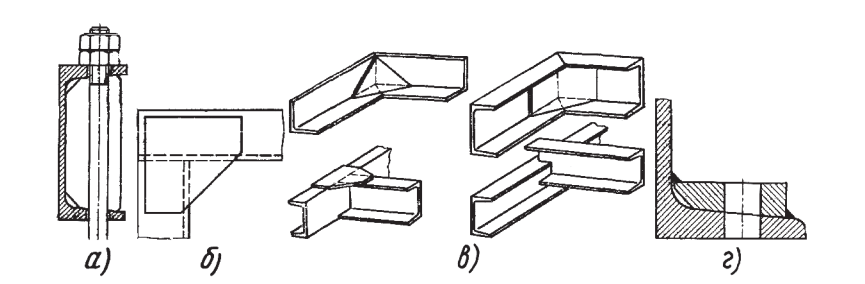

Способы сваркиДля соединения двутавров с одинаковым размером сечения встык применяется два основных метода:

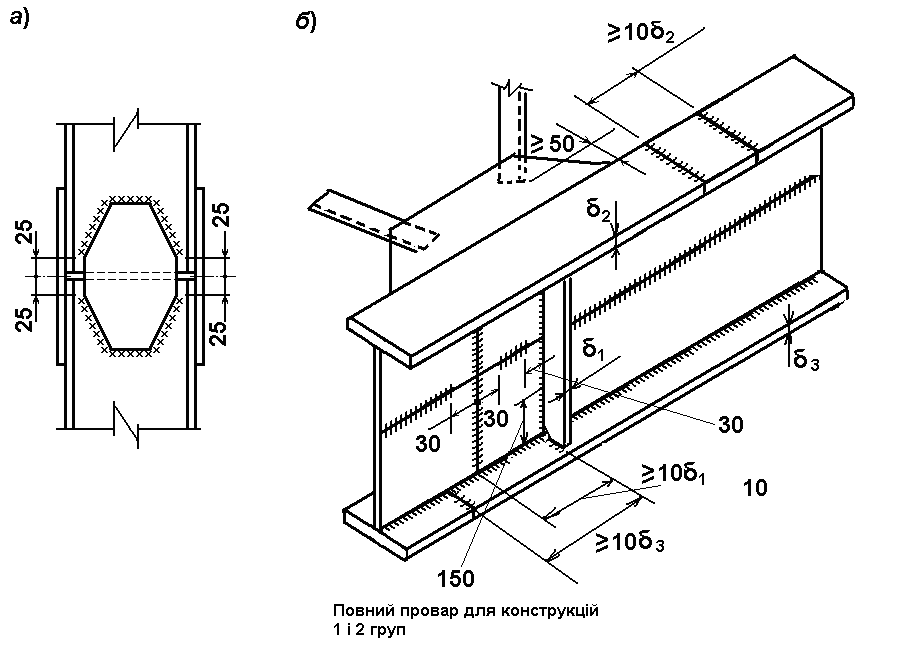

- Между ровными, предварительно очищенными кромками соединяемых балок помещается стальная пластина, выполняющая роль прокладки, размеры которой превышают размеры сечения двутавров. С обеих сторон выполняется приваривание пластины угловым швом по всему контуру. К преимуществам такого способа относится простота и высокая скорость выполнения, а также минимальные требования к предварительной обработке свариваемых элементов.

- Второй метод предполагает тщательную подготовку обеих кромок, которая заключается в изготовлении скоса, обеспечивающего более качественное проваривание шва по всему периметру изделий. Также такая технология предусматривает использование четырех стальных накладок, ширина двух из которых соответствует ширине полок, а высота двух других – высоте стенки. Работы выполняются в два этапа: сначала проваривается шов между балками, после чего шов зачищается, а к полкам и стенке привариваются укрепляющие пластины.

Все работы проводятся при условии жесткой фиксации балок на стеллажах-фундаментах или твердых поверхностях.

Ни один, ни второй способ не предназначены для применения при монтаже конструкций, несущих большую нагрузку, так как место стыка является зоной концентрации напряжений.

Комбинированный способ При использовании балок в габаритных конструкциях соединение выполняется комбинированным способом в несколько этапов:- Стыковка и фиксация балок при помощи накладных пластин и болтового соединения.

- Накладка поясных сварочных швов.

- Защита технологических окон накладками.

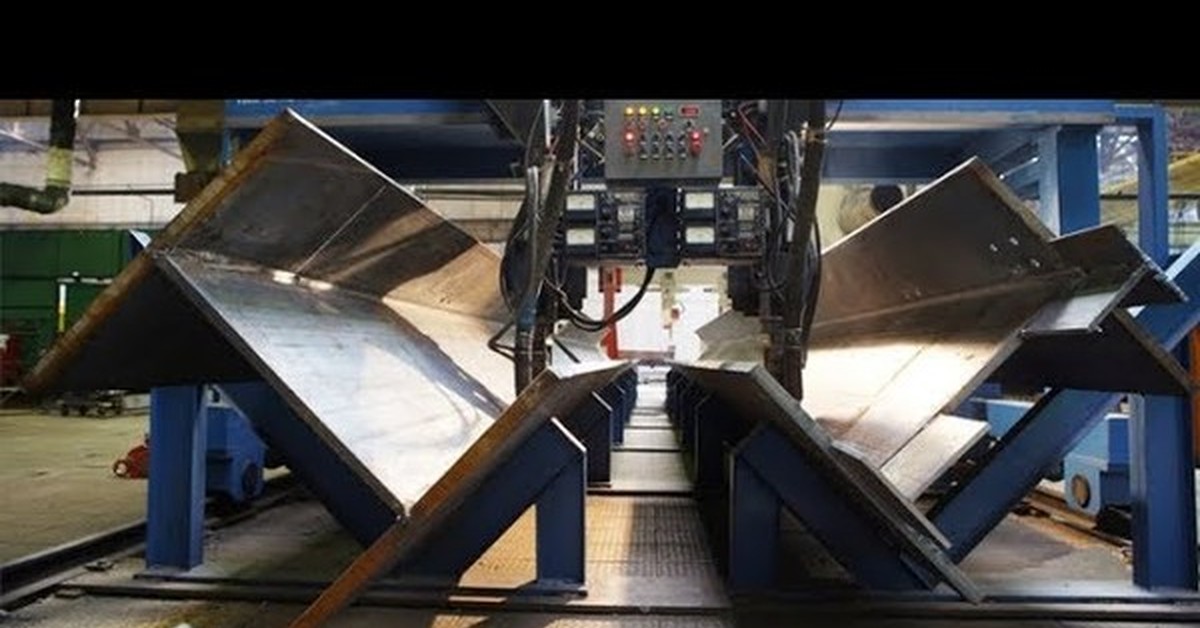

Сварка двутавра осуществляется в автоматическом режиме при помощи сварочных манипуляторов, передвижных сварочных тракторов, консольных и портальных установок или иного оборудования.

Поставка в г. Семей

Компания «ПО КазМетСервис» известна как надежный и стабильный поставщик широкого ассортимента металлопроката. Налаженная логистическая сеть позволяет доставлять заказ в течение короткого срока в любую область Республики Казахстан и страны СНГ. Мы гарантируем неизменно высокое качество реализуемой продукции. Если вам требуется Сварка двутавра, то заказать такую продукцию по демократичной стоимости можно в компании «ПО КазМетСервис». Все вопросы по наличию товара на складе можно задать нашим менеджерам по телефону – +7 (7222) 55-08-36 или написать на почту – semey@kzmc.

Производство двутавра — изготовление сварных двутавровых балок в СПб

Производство двутавровой балки

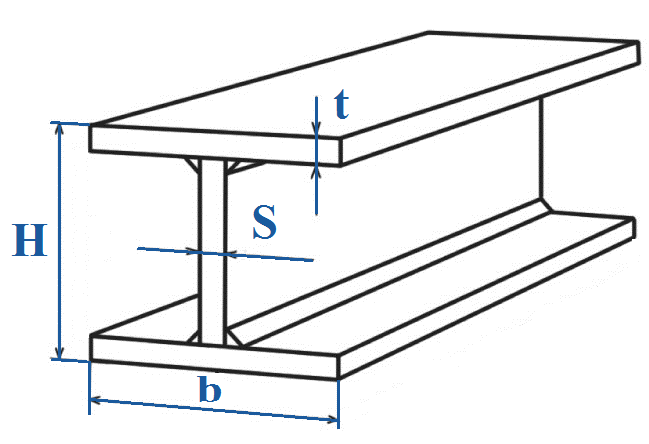

Изготовление сварных двутавровых балок осуществляется на автоматических линиях по резке заготовок, сборке, с последующим соединением элементов конструкции. В результате получаются изделия из проката от 5 мм до 5 см с высотой до 3500 мм, длиной каждой балки от 4 до 15,5 метров с общей массой до 10 т.

Процесс состоит из: нескольких этапов:

- Раскрой. С помощью аппаратов газотермической резки, оснащенных ЧПУ, по определенным размерам раскраиваются предварительные заготовки. Это высокотехнологичное оборудование дает возможность быстрого распускания несколькими резаками одновременно.

- Сборка на прихватки. Все подготовленные полосы металла направляются на сборочный стан, где фиксируются специальными прижимными устройствами, а после этого заготовки центрируются и обжимаются гидравликой.

- Сварка.

Для надежности провара и хорошего катета шва при сваривании балка располагается на стапельных устройствах под углом в сорок пять градусов. При этом направляющие механизмы перемещаются как в горизонтальном, так и вертикальном положении. В процессе соединения выполняется проверка швов на прочность встроенным ультразвуковым оборудованием.

Для надежности провара и хорошего катета шва при сваривании балка располагается на стапельных устройствах под углом в сорок пять градусов. При этом направляющие механизмы перемещаются как в горизонтальном, так и вертикальном положении. В процессе соединения выполняется проверка швов на прочность встроенным ультразвуковым оборудованием. - Правка грибовидности и фрезерование. Исправление деформации, возникающей под влиянием высоких температур («грибовидные» вздутия), производится механическим усилием на полки балок с помощью прижимных. Чтобы получить идеально ровный, точно соответствующий размерам двутавр, производство дополнено фрезеровочным оборудованием для улучшения качества провара.

- Дробеструйная обработка. С помощью дробеметной установки удаляются грязевые отложения, окалина, частицы ржавчины. Это позволяет предотвратить коррозию металла, придать эстетичности конструкции, повысить степень сцепления поверхности балки и покрытия эмалями или лаковыми составами.

Степень очистки достигает класса Sa 3.0.

Степень очистки достигает класса Sa 3.0.

Полная автоматизация процесса позволяет избежать дефектов и отбраковывания металла, гарантирует надежность провара, точность геометрии, эстетичный внешний вид готовых изделий.

Для повышения эксплуатационных свойств металлоизделия покрываются лакокрасочными смесями.

При отправке клиенту балка обрабатывается транспортировочным грунтом, а антикоррозионное покрытие наносится перед непосредственным монтажом деталей.

«МеталлГарант»: производство двутавра высшей пробы

«МеталлГарант» – это крупнейший поставщик металлоконструкций и проката, выпускающий прочные, экологически чистые и функциональные изделия с высокой точностью размеров, без кривизны поверхности для промышленного, коммерческого и бытового использования. Для выпуска двутавра производитель применяет первоклассные стали разного сорта, строго следит за каждым этапом и контролирует качество проката при отправке покупателю.

Нашу компанию отличает множество преимуществ:

- Наличие собственного производственно-складского комплекса площадью не менее 3000 м2, позволяющего производить до трехсот тонн проката каждый месяц.

- Применение современного оборудования для производства.

- Строгое соблюдение технологических требований и стандартов, благодаря чему гарантировано высокое качество металлопроката.

- Работа специалистов предприятия по собственным эскизам и проектам клиента.

- Предоставление большого выбора продукции разного типоразмера и конструктивных характеристик – не менее трех тысяч позиций металлопроката в наличии на складе.

- Доставка готовой продукции клиенту со всеми необходимыми сертификатами.

- Комплексное обслуживание – от проектирования и реализации металлоизделий до услуг по обработке металла.

- Оперативное выполнение всех заказов, независимо от объема поставки и сложности самих товаров.

- Возможность доставки по всем регионам страны, благодаря развитой логистике.

- Приемлемые цены на весь ассортиментный ряд и скидки крупным оптовикам.

- Консультации профильных экспертов по техническим параметрам и выбору товаров.

Сварная двутавровая балка: производство, расчет, сварка

Применяется металлическая сварная двутавровая балка для возведения конструкций и перекрытий уже давно. Но до этого времени в России ее применение было жестко ограничено сферой промышленного строительства, т.е. когда возводятся действительно грандиозные конструкции, которым все должно быть нипочем.

Но до этого времени в России ее применение было жестко ограничено сферой промышленного строительства, т.е. когда возводятся действительно грандиозные конструкции, которым все должно быть нипочем.

И только в последние годы стали появляться такие виды двутавровых балок, которые действительно можно применять при строительстве новые дома обычного жилого дома. Вы задумываетесь именно о таком перекрытии? Тогда мы поможем вам изучить все особенности его изготовления!

Сегодня производство сварных двутавровых балок запущено по всей стране, и востребовано даже в частном домостроении. А всему этому виной новые дизайнерские и архитектурные решения! Их современные объемные планировочные проекты требуют особого качества несущего каркаса и надежного перекрытия, которое будет наиболее эффективным при больших пролетах – от 7 метров.

Вы наверняка, замечали насколько загородные коттеджные дома и подобные им постройки по своему только внешнему виду отличается от исконно русской избушки. А вот теперь представьте, насколько отличается их архитектура и принципы строительства! Вот почему стальные двутавровые балки сегодня стали активно применяться для перекрытия пролетов от 4 до 18 м, а для их производства используется как углеродистая, так и низколегированная сталь, которая гарантирует нужные качества и прочность.

А вот теперь представьте, насколько отличается их архитектура и принципы строительства! Вот почему стальные двутавровые балки сегодня стали активно применяться для перекрытия пролетов от 4 до 18 м, а для их производства используется как углеродистая, так и низколегированная сталь, которая гарантирует нужные качества и прочность.

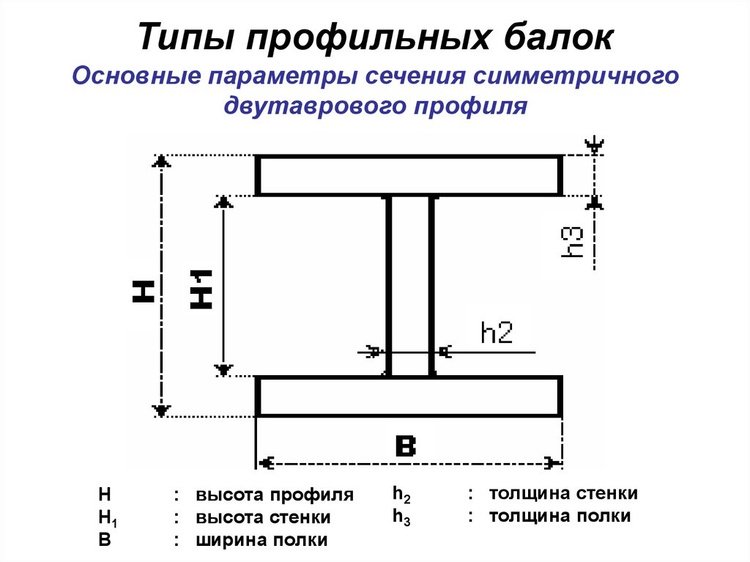

Для изготовления таких балок даже существует свой ГОСТ и необходимые сертификаты. Касательные напряжения у них принимаются сплошными стенками, а сжимающие и растягивающие напряжения равномерно распределяются по длине. Чтобы вам было более понятно, роль у такой вертикальной стенки по сути та же, что у зигзагообразной решетки в металлической ферме. Хотя на первый взгляд такие балки не выглядят слишком прочными или монолитными:

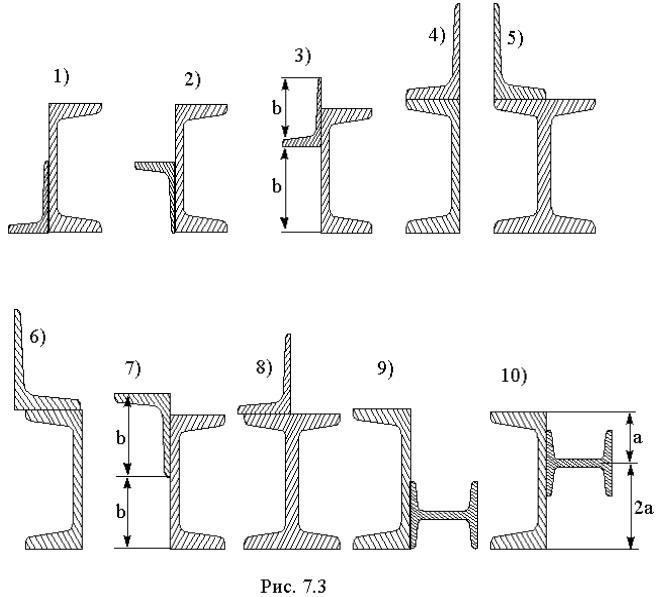

По своему типу сечения двутавровые металлические балки сегодня принято делить на прокатные или составные, которые называются еще сварными.

Давайте перечислим основные преимущества двутавровых сварных балок:

- Перекрывают большие пролеты со значительным нагрузками.

- Идеально перераспределяют горизонтальные и вертикальные нагрузки.

- Прекрасно работают на изгиб благодаря жесткости профиля балки.

- Не горят и не теряют свою несущую способность при нагревании даже достаточно высокими температурами.

- Устойчивы к биологическим воздействиям.

- Отлично подходят для строительства конструкции быстровозводимых зданий.

- Позволяют значительнее снизить массу всей конструкции, по сравнению с горячей корнями.

- Изготавливаются также с полностью ассиметричным сечением.

Вот почему такие сварные балки используются сегодня и в строительстве жилых домов, и для промышленных комплексов, и даже для мостов и тоннелей. Казалось бы, что такая балка будет слишком тяжелой для частного домостроительства, но на самом деле применение стальных двутавров позволяет в итоге сократить общий вес несущих конструкций. Но помните, что в отношении к перекрытию из сварных стальных двутавров существуют свои строгие требования:

Казалось бы, что такая балка будет слишком тяжелой для частного домостроительства, но на самом деле применение стальных двутавров позволяет в итоге сократить общий вес несущих конструкций. Но помните, что в отношении к перекрытию из сварных стальных двутавров существуют свои строгие требования:

Сегодня металлические двутавровые балки для строительной сферы изготавливают двумя основными способами: горячекатным и сваркой. Сварная двутавровая балка обладает большими преимуществами по сравнению с прокатной. У нее и прочностные характеристики лучше, а масса при этом ниже на целых 30%. И все благодаря тому, что расчет сварной двутавровой балки предполагает грамотное сочетание разных марок стали. Вот почему сварная балка в промышленном изготовлении получается дешевле, чем горячекатаная.

Также по себе сварка как метод хороша тем, что при помощи нее балки из металла можно делать самых разных размеров, даже высотой до 4 метров и более, а ведь это все невозможно провернуть с горячекатными балками. Кроме того, только таким методом реально изготовить балку с разной шириной по всей длине.

Кроме того, только таким методом реально изготовить балку с разной шириной по всей длине.

Зачем создавать балки с переменным сечением, спросите вы? Дело в том, что такие балка куда более экономна, чем полки с постоянным профилем. Ведь даже человек, который далек от строительства понимает, что в разных местах балки после ее монтажа должно будет воздействовать разное напряжение: где-то она почти не нагружена, а где-то работает на износ. Вот в таких «важных» местах ее делают потолще, а где можно – рационально экономят на материале.

Кроме того, если мы говорим конкретно о сварной балке, то для ее изготовления задействуют самые разные сорта стали. Этот прием позволяет уменьшить металлоемкость. Почти вся балка состоит из обычной стали, а самая ее напряженная часть – из стали повышенной прочности, а наименее напряженная – из низкоуглеродистой стали. Благодаря всему этому стоимость балки при этом снижается на 5%, что достаточно ощутимо.

Качественная саварка двутавровых балок для перекрытия потребует от вас большого внимания и ответственности. Вам нужно будет рассчитать все предстоящие нагрузку на конструкцию в общем и на места соединения сами балок.

Вам нужно будет рассчитать все предстоящие нагрузку на конструкцию в общем и на места соединения сами балок.

На одно только проектирование и планирование двутавровых металлических сварных балок уходит очень много времени. А поэтому мы рекомендуем вам ориентироваться на габариты и предназначения готовой продукции от производителей.

Современный рынок предлагает достаточно большое многообразие размеров готовых двутавровых балок со своими обозначениями и видами. Габариты балки определяют по номеру, который указывает расстояние между внешними гранями, параллельными друг другу.

Например, маркировкой К обозначает колонны и балки, которые должны выдерживать огромные нагрузки. Учитывайте, что существует также определенный вид балок, который применяется не для перекрытий, а для создания только тяжелого оборудования и машин. У таких балок свои нормативы изготовления и свойства.

Для меньших нагрузок подходят широкополочные конструкции. И прочность таких балок будет напрямую зависеть от длины, формулы поперечного профиля, задействования сырьевой базы и способов изготовления, т. е. технологии металлопроката. Вот стандартная сварная балка для частного домостроения:

е. технологии металлопроката. Вот стандартная сварная балка для частного домостроения:

Вот параметры стальных сварных двутавров для изготовления таких балок:

Как самостоятельно сварить балку?

Если у вас есть уже какое-либо опыт работы с подобным материалом, и вы хотите изготовить сварные балки для строительства своего дома самостоятельно, в качестве основы вам понадобится легированный стальной лист. Горячекатный метод изготовления в домашних условиях довольно сложен, поэтому вам действительно больше подойдет сварной. Это ответственная задача, поэтому если у вас есть возможность, рациональнее сразу пригласить опытного сварщика.

После того как будут готовы отдельные элементы, произведите сборку конструкции выбранным методом сварки. Сначала вам нужно будет установить вертикальную стенку и закрепить ребра жесткости и придавить все хомутами. Готовую балку обязательно нужно защитить специальным покрытием, чтобы в условиях агрессивной среды у нее не пошла коррозия.

Как избежать деформации?

Если допускать ошибки в процессе изготовления, то можно столкнуться с такими неприятными деформациями балки, которые в будущем значительно усложнят процесс монтажа:

Поясним подробнее. Ваша главное ваша задача при изготовлении сварных балок состоит в том, чтобы потом состыковать потом детали так, чтобы шов не работал на растяжение.

Еще учитываете такой немаловажный факт, что сама сварка дает некоторое напряжение в балке, и это не всегда заметно глазу. А поэтому желательно сразу же не приваривать к ней следующую деталь. Просто слегка выгоните шов назад, и балка будет ровной.

Сравнения: чтобы избежать каких-либо деформаций балки, особенно для обустройства междуэтажного перекрытия, в заводских условиях ее подвергают специальной обработке:

Если вы беретесь за изготовление такой балки самостоятельно, вам помогут во всем разобраться такие этапы:

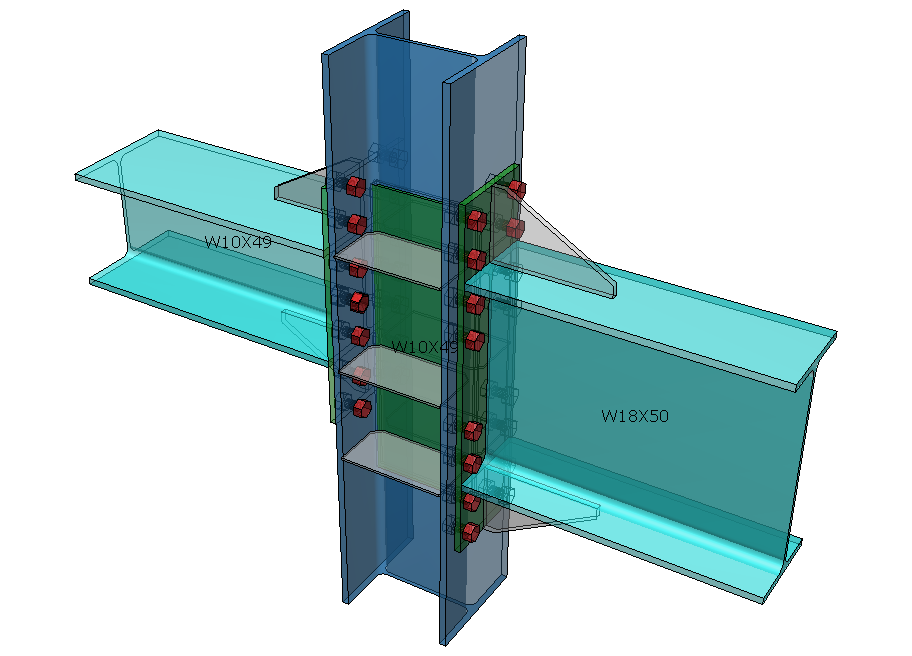

Итак, теперь давайте разберемся с опорными узлами металлических двутавровых балок. Опирание их на стальную колонну (опору) может быть жестким или шарнирным, то есть подвижным.

Опирание их на стальную колонну (опору) может быть жестким или шарнирным, то есть подвижным.

Само соединение готовых сварных балок между собой в процессе монтажа можно осуществлять двумя способами:

- Первый из которых заключается в том, что двутавры приваривают сначала к специальной пластине, а сварку осуществляют уже по контуру профиля при помощи угловых швов. Преимущество именно этого метода в том, что не приходится разделять кромки балок.

- Второй способ заключается в том, чтобы использовать накладки, которые монтируются симметрично к продольной оси, обрезаются и обвариваются косыми швами. Благодаря этому получается избежать проблем с наложением сварного шва по всей стороне накладки. Этот метод сварки пододит для конструкций с незначительной нагрузкой в будущем, т.е. как раз для строительства частного жилого дома.

- Также сварные балки можно соединить болтовым соединением – это разъемный метод, который нужен для того, чтобы в конструкции отсутствовало остаточное напряжение, а сама конструкция перекрытия была стойкой к ударным и вибрационным нагрузкам.

А также тогда, когда нет возможности пригласить профессионалов-сварщиков.

А также тогда, когда нет возможности пригласить профессионалов-сварщиков.

Вот интересное видео сравнения обоих видов соединения балок:

Как вы уже поняли, в большинстве случаев металлическую сварную балку соединяют при помощи сварки, реже болтами и еще реже – на заклепки. Все это напрямую влияет на стоимость монтажа таких балок.

Что касается заклепок, работа с ними наиболее трудоемкая, хотя порой, к сожалению, не обойтись без таких элементов. Например, если балка будет постоянно подвергаться вибрации (будет использоваться такое оборудование), тогда нельзя ее слишком жестко связывать с конструкцией.

Если же вы собираетесь соединить всю металлоконструкцию болтами, тогда:

- Вам понадобятся крепежные изделия с нормальной и повышенной точностью. Только в местах тех соединений, где будет нагрузка на срез, нельзя использовать болты нормальной или грубой точности.

- Вам нужно будет заранее проделать просветы на балке (или заказать подобное еще на производстве) так, чтобы внешний диаметр самого отверстия был больше внешнего диаметра болта всего на 2-3 мм. Такая конструкция будет стойкой к деформации, да и сборка в общем попроще.

- Соединение с болтами повышенной точностью хорошо подходит для труднодоступных мест, где невозможны заклепочные соединения. Но здесь диаметр отверстий нужно сделать больше уже на 0,3 мм, чтобы крепеж мог легко выдерживать предстоящую нагрузку.

Итак, рассмотрим теперь такой важный этап, как варка главной балки со второстепенной. Делайте все шаг за шагом:

- Шаг 1. В верхней части основной балки сделать треугольный вырез точного размера.

- Шаг 2. Приварить накладку к нижней части основной балки.

- Шаг 3. В нижней части вспомогательной балки сделать вырезы, которые будут равны половине ширины нижней части основной балки.

- Шаг 4. Теперь верхнюю часть второстепенной балки нужно сформировать в треугольную форму, такую же, как была вырезана в верхней части главной балки.

- Шаг 5. Далее осуществляем монтаж: сначала главной балки, затем второстепенный, и все это – методом использования накладки.

- Шаг 6. И, наконец, последний этап – это монтаж примыкания верхних частей и стенок, где к нижним частям балок тоже приваривается накладка.

Закрепить металлические двутавры между собой вы также можете методом болтового соединения. Это способ необходим тогда, когда время от времени вам придется осуществлять монтаж или демонтаж конкретного узла. Преимущество такого соединения в том, что в конструкции не будет остаточного напряжения. Что уже само по себе хорошо, ведь тогда перекрытие окажется более устойчиво к ударным нагрузкам, и, кроме того, для создания узла вам не понадобится приглашать профессионального сварщика.

Жесткий узел: для статических нагрузок

Т.е. балка может опираться сверху, прямо на центр профиля колонны или же балку крепят сбоку. Тогда в колоне возникает но только сжимающая нагрузка, но действие всех сил, поэтому ту приходится делать более крепкой и надежной, а это уже перерасход металла.

Иногда также через пролет приходится класть две балки, тогда их соединяют между собой при помощи болтов и между двумя ребрами устанавливают пластины. При этом важно помнить, что металлы подвержены тепловому расширению из-за перемены температур, а потому нужно оставить небольшое расстояние для их малозаметного движения.

Чтобы передать поперечную силу давления, ребро балки ставится так, чтобы при монтаже она была прямо над полкой колонны. При этом балку соединяют с колонной при помощи специальной накладной пластины, и желательно сразу же с обеих сторон. Но так, чтобы не создавать слишком жесткого узла.

Вот хороший пример, как сочетают сварные балки на двух пролетах, чтобы не создавать точечного напряжения на промежуточную стену перекрытия:

Чтобы создать жесткое соединение балки, вам необходимо будет болтовое соединение или сварочное:

Шарнирный узел: для динамических нагрузок

Теперь о шарнирном опирании сварной балки. Создается оно при помощи опорного ребра на опорном столике, куда будет передаваться вся нагрузка. Сам столик вам нужно будет сделать из листовой стали.

Сам столик вам нужно будет сделать из листовой стали.

Приварите столик по трем сторонам балки и сделайте его ширину при этом больше на 2-3 см, чем ребро балки. Так опорное ребро должны полностью лечь на опорный столик.

Сама перекрытие вовсе не обязательно должно состоять только из металлических двутавровых балок. Нередко их используют только в самых напряженных местах, а между металлическими частями устанавливают деревянные двутавры.

Почему так? Дело в том, что для сварки нужна высокая квалификация рабочих. Далее, в обычной литературе и интернет-сайтах нет того многообразия узлов и готовых схем конструкции для установки такого перекрытия, здесь действительно требуется грамотный инженер, и даже мы даем только рекомендации. Кроме того, металл обходится недешево. Да и качество сварки очень важно. Она должна работать долго, даже в условиях коррозии или перемены нагрузок.

Поэтому вот такой вариант не только имеет право на жизнь, но и достаточно практичен:

И, наконец, металлическая двутавровая балка нередко служит дополнительным функциональным элементов, который в любом хозяйстве имеет ценность:

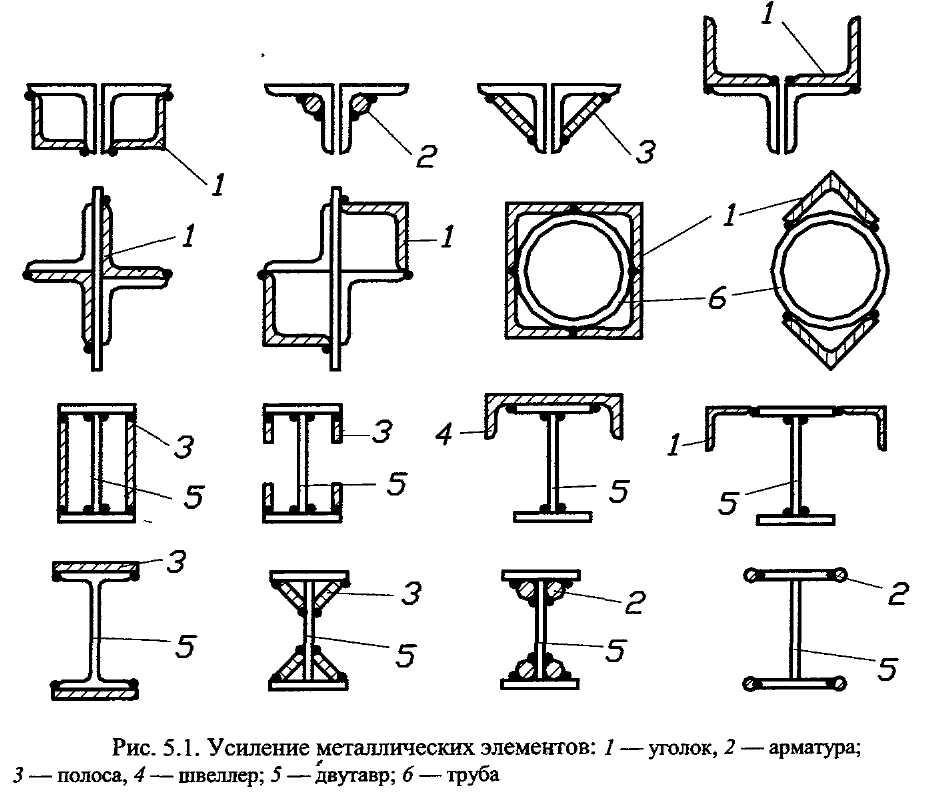

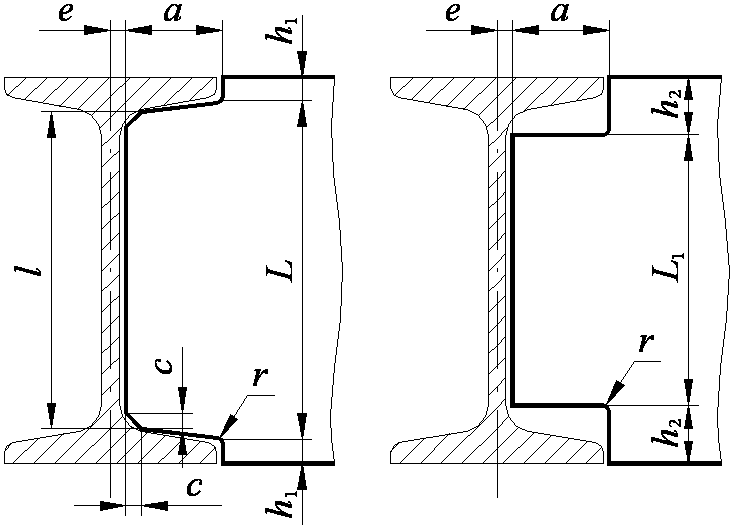

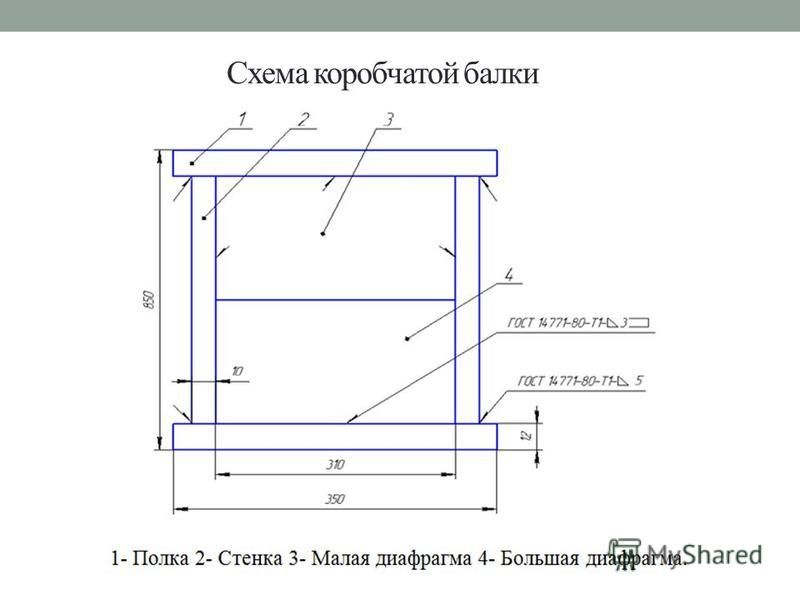

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Наиболее широкое применение имеют двутавровые балки с поясными швами, соединяющими стенку с полками. Обычно такие балки собирают из трех листовых элементов. При сборке нужно обеспечить симметрию и взаимную перпендикулярность полок и стенки (рис. 14.1), прижатие их друг к другу и последующее закрепление прихватками. Для этой цели используют сборочные кондукторы (рис. 14.2) с соответствующим расположением баз и прижимов по всей длине балки. На установках с самоходным порталом (рис. 14.3) зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал 1 подводят к месту начала сборки (обычно это середина балки) и включают вертикальные 2 и горизонтальные 3 пневмоприжимы. Они прижимают стенку балки 4 к стеллажу, а пояса 5 — к стенке. В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки и операция повторяется. При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса. Приемы и последовательность наложения швов могут быть различными. Наклоненным электродом (рис. 14.4,а,б) одновременно сваривают два шва, однако может возникнуть подрез стенки или полки. Выполнение швов «в лодочку» (рис. 14.4,в) обеспечивает более благоприятные условия их формирования и проплавления, зато приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи. В центровом кантователе (рис. 14.5,а) предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячном передачи 4 устанавливается в требуемое положение. При раздельной сборке и сварке двутавра в универсальных приспособлениях доля ручного труда на вспомогательных и транспортных операциях (установка элементов, их закрепление, прихватка, освобождение от закрепления, извлечение из сборочного приспособления, перенос в сварочное приспособление, закрепление и поворот в удобное для сварки положение, снятие готового изделия оказывается значительной. Примером поточной линии первого типа может служить линия по производству сварных двутавровых балок на заводе им. Бабушкина в Днепропетровске. На рис. 14.6 показано расположение участков обработки стенок и полок, где римскими цифрами обозначены позиции выполнения отдельных операций. На рольганг участка заготовки стенок листы подают мостовым краном. Если стенку двутавра приходится собирать из двух листов по длине, то на позиции I стыкуемые кромки проходят обрезку. Для этого оператор, управляя приводом рольганга, располагает листы 1 и 2 по обе стороны от упора 3, выдвигаемого над поверхностью рольганга снизу пневмо-цилиндром (рис. Затем шлеперное устройство 4 сдвигает оба листа до упоров 5; упор 3 убирается ниже поверхности рольганга н самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. На позиции II (см. рис. 14.6) рольгангом листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. На позицию III сваренную заготовку 1 подают рольгангом до упора 2 (рис. 14.7,б) и резаком по направляющей 3 обрезают по размеру L. На позиции IV (см. рис. 14.6) заготовку стенки кантователем передают на параллельный рольганг с поворотом на 180°, где на позиции V укладывают стыковой шов с другой стороны, а на позиции VI осуществляют правку волнистости в многовалковой правильной машине. На позиции VII ножницы с двумя парами дисковых ножей обрезают продольные кромки по размеру высоты стенки. Подъемные столы 5 (рис. 14.7,в) с поперечным перемещением от ходовых винтов 6 приподнимают заготовку стенка над роликами рольганга 1, ориентируют ее и устанавливают по оси симметрии ножниц. Для полок используют стальные полосы, продольные кромки которых обработки не требуют. Полосы, имеющие длину, равную длине свариваемой балки, укладывают краном на рольганг IX и подают в много. валковую правильную машину X для правки волнистости и саблевидности. Затем на рольганге XI средняя часть полосы защищается под сварку и готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель сборочного стана XII. На сборочном участке последовательно расположены питатель и сборочный стан. Питатель принимает элементы в горизонтальном положении (рис. Общая компоновка узлов питателя показана на рис. 14.9. Два жестких суппорта 4 несут правую и левую группы опорных и приводных роликов. Их перемещением по направляющим 2 станины 1 (сближение или раздвижка) осуществляют наладку питателя по высоте собираемой балки. Перемещение суппортов производится оператором с пульта управления включением электродвигателя 5, который приводит в движение ходовые винты 3. Схема привода опорных роликов предусматривает возможность настройки питателя на заданную ширину полки. В сборочном стане элементы балки принимаются системой роликов, расположенных, как в питателе (рис. 14.10,а). Движение осуществляется вращением первой пары прижимных роликов 2. Из сборочного стана двутавр поступает на рольганг сварочного участка, где к нему приваривают выводные планки в виде тавриков. Так как в этой поточной линии поясные швы выполняют в положении «в лодочку» и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные римскими цифрами на рис. После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины для правки грибовидности полок (рис. 14.13) и через два торцефрезерных станка. В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок (рис. 14.14). Взаимное центрирование заготовок, их перемещение и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Американской фирмой «АМФ—Термантул» выпущены агрегаты для производства сварных двутавров из рулонного проката или обычных полос и листов. Заготовки для стенки и полос двутавра из рулонной стали подают к сварочному агрегату из трех разматывателей. В соответствии с этим в рассматриваемом агрегате кромки перед сваркой с полками проходят предварительную осадку. Жесткие заготовки полок значительной толщины подают не из рулонов, а поштучно из питателей. Эти заготовки проходят сварочную установку, плотно прижатые торцами друг к другу. Разрезку непрерывной стенки выполняют в местах расположения непроваренных стыков полок. Принципиальным отличием отечественной технологии производства сварных двутавров является применение высокочастотного индукционного нагрева свариваемых кромок без скользящих контактов. Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Однако они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовыхэлементов. Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 14.17,а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 14.17,б), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении. Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии Узловского машиностроительного завода (рис. 14.19). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и приводят автоматическую сварку под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. Сборка балки завершается на стенде 2, куда без кантовки передается мостовым крапом собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок соковых стенок, полученные во время приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, выгибают балку до полной выборки строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют прихватками. Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов. В отличие от балок у них нет диафрагм, поэтому в серийном производстве используют специальные сборочные кондукторы, фиксирующие детали по наружному контуру. Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости угловых швов наклоненными электродами. Схема сборочного кондуктора показана на рис. 14.20. На раме1с помощью ходовых винтов 2 передвигаются упоры 3 пневмоприжимами 4. Ход прижима 4 обеспечивает закрепление стенки 5 высотой 450—800 мм. Нижний лист 6 коробчатого элемента имеет равномерно расположенные вдоль продольной оси овальные отверстия, позволяющие производить окраску внутренней поверхности, использовать подставку 7 для фиксации листов. Последовательность операций показана на рис. 14.21. После установки нижнего (рис. 14,21,а) и двух боковых листов через отверстие в нижнем листе выдвигают подставку и поворачивают ее на 90° (рис. 14.21,б). Подставка имеет разжимные кулачки, с помощью которых боковые листы прижимают к опорным стойкам, фиксируя заданный габаритный размер. Лапы кондуктора прижимают боковые листы к основанию. Затем трактором наклоненными электродами выполняют первую пару внутренних швов, причем по мере движения трактора выдвижные подставки автоматически убираются в корпус приспособления (рис. Стан для сварки балок ESAB. Beam weldingВидео: ESAB.ru |

Сварная балка – производство и технология сварки

Если раньше в строительстве использовались балки, элементы которых соединялись между собой многочисленными болтами, штырями и заклепками, что значительно утяжеляло всю конструкцию, то сейчас им на смену пришли прочные и надежные сварные балки, отличающиеся небольшим весом.

Готовые двутавровые балки на складе

Преимущества сварных двутавровых балок

В наше время очень сложно найти строительный объект, который возвели без использования сварных двутавровых балок. Балки, имеющие такое сечение, широко распространены потому, что позволяют значительно снижать затраты на строительство сооружений различного назначения, обеспечивая при этом высокую надежность возводимых конструкций.

Сварная балка, сечение которой имеет форму двутавра, способна выдерживать значительные статические и динамические нагрузки, не теряя при этом, своих эксплуатационных характеристик. Важным фактором является и то, что использование таких сварных балок позволяет снизить вес строительных конструкций, что в итоге уменьшает нагрузку на фундамент здания и на его несущие конструкции.

Использование двутавровых балок при изготовление каркаса здания

Сварной двутавр особенно незаменим в тех элементах строительных конструкций, где особенно важны прочность и способность успешно противостоять механическим нагрузкам различной направленности. К таким элементам, в частности, относятся каркасы для различных конструкций, колонны, межэтажные перекрытия, эстакады, рабочие площадки и прочее.

К таким элементам, в частности, относятся каркасы для различных конструкций, колонны, межэтажные перекрытия, эстакады, рабочие площадки и прочее.

Очень востребована сварная балка в различных отраслях машиностроения и при строительстве сооружений быстровозводимого типа, поскольку технология ее производства очень экономична.

Несмотря на то, что организовать изготовление сварных балок двутаврового сечения достаточно несложно, экономически более выгодно производить их с использованием автоматизированного оборудования. Автоматизированные линии, на которых производство таких сварных балок поставлено на поток, позволяют не только значительно снизить себестоимость продукции, но и строго соблюдать технологию ее изготовления.

Перекрытия по металлическим двутавровым балкам

Технологический процесс производства сварных балок двутаврового сечения

Технология изготовления сварных балок, имеющих двутавровое сечение, состоит из нескольких последовательных процессов, каждый из которых на сегодняшний день уже отлично отработан. Итак, изготовление качественной и надежной сварной балки требуемого сечения состоит из нескольких процедур.

Итак, изготовление качественной и надежной сварной балки требуемого сечения состоит из нескольких процедур.

Для ее изготовления используется оборудование термической резки, на котором листы металла требуемой толщины раскраиваются по заданным размерам. Итогом выполнения такой технологической операции являются штрипсы, имеющие длину и ширину, оговоренные в чертеже. На современных предприятиях для выполнения такой операции используются станки с ЧПУ, на которых раскрой металла может производиться несколькими резаками одновременно.

Обработка кромок методом фрезеровкиДля данной операции уже не требуется чертеж и выполняется она на специальном оборудовании (кромкофрезерном станке). Это этап производства необходим для того, чтобы обеспечить лучшую провариваемость стенки балки двутаврового сечения и ее полок.

Сборочная операцияНа этой стадии будущая сварная балка собирается в готовую конструкцию, для чего используются специальные сборочные приспособления, позволяющие увеличить производительность процесса в 2–3 раза по сравнению с ручной сборкой. При осуществлении сборочной операции перед сваркой балки, имеющей двутавровое сечение, важно обеспечить правильное взаимное положение стенки двутавра и его полок (симметричность и взаимная перпендикулярность).

При осуществлении сборочной операции перед сваркой балки, имеющей двутавровое сечение, важно обеспечить правильное взаимное положение стенки двутавра и его полок (симметричность и взаимная перпендикулярность).

Целесообразнее всего для выполнения этих важных требований использовать специальное сборочное оборудование, оснащенное быстродействующими прижимными элементами. Оно позволяет не только точно позиционировать составные элементы будущего двутавра, но и делать это оперативно и с высокой надежностью. Технология сборки с использованием таких приспособлений состоит из двух основных этапов: сначала собирается только часть балки, составляющая Т-образный профиль, затем собранную конструкцию при помощи приспособления переворачивают на 180 градусов и комплектуют ее второй полкой. На современных предприятиях, как правило, используются сборочные приспособления с гидравлическими прижимными механизмами, что дает возможность сократить время выполнения данного технологического процесса.

СваркаНа тонкостях данного этапа мы подробнее остановимся в следующем разделе нашей статьи.

Автоматическая сварка элементов двутавровой балки

Правка конструктивных элементов готового изделияПроизводство любых конструкций с использованием сварки предполагает сильный нагрев, что неизбежно приводит к возникновению деформации отдельных составных элементов изделия. Не является исключением и сварная балка, имеющая двутавровое сечение. Как правило, у таких балок после окончания процесса сварки наблюдается эффект «грибовидности», выражающийся в нарушении геометрии полок двутавра. Для того чтобы исправить этот дефект, как раз и необходима операция правки, заключающаяся в прокатывании сварной балки через ролики специального стана. После выполнения такой процедуры получают балку двутаврового сечения, геометрия которой четко соблюдена.

Как выполняется сварка балок двутаврового сечения

Конструкция сборочного оборудования, используемого для изготовления сварных балок, имеющих двутавровое сечение, определяется способом сварки для формирования поясных швов. Выбор такого оборудования зависит также и от того, какие приспособления планируется использовать в процессе производства. На современных предприятиях для формирования длинных поясных швов двутавровых сварных балок чаще всего используют автоматическую сварку под слоем флюса. Такой метод позволяет получить сварные швы, отличающиеся высоким качеством и надежностью по всей их длине.

На современных предприятиях для формирования длинных поясных швов двутавровых сварных балок чаще всего используют автоматическую сварку под слоем флюса. Такой метод позволяет получить сварные швы, отличающиеся высоким качеством и надежностью по всей их длине.

Сварка балки как этап её изготовления

Использование для производства балок двутаврового сечения автоматизированного оборудования для сварки под слоем жидкого флюса позволяет не только снизить себестоимость готовой продукции, но и обеспечить ее высокое качество и надежность. Принцип работы такого оборудования предусматривает, что нерасплавленный флюс, защищающий зону сварки, находится под давлением. Благодаря этому минимизируется разбрызгивание жидкого металла из зоны сварки, что позволяет качественно выполнять данную операцию даже при высоких значениях силы тока (до 4 тысяч Ампер). Кроме этого, флюс защищает расплавленный металл от быстрого остывания, что способствует более эффективному отводу газа из него.

Между тем, сварная балка могут изготавливаться с использованием ручной дуговой и полуавтоматической сварки. В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут доходить до 30%.

В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут доходить до 30%.

Сварочные установки, используемые в производстве балок двутаврового сечения

Кроме того, что при изготовлении сварных балок двутаврового сечения необходимо выполнять сварку между собой их основных конструктивных элементов – полок и стенки, также часто требуется соединять уже готовые балки между собой. В таких случаях балки соединяются методом сварки «встык» и для выполнения такой операции может использоваться следующее оборудование.

Оборудование портального и консольного типаНа таком оборудовании, кроме самой сварочной головки, могут быть смонтированы устройства, обеспечивающие контроль за качеством получаемого шва, подачу и удаление флюса. Большим преимуществом такого оборудования является и то, что сварка с его помощью выполняется под углом в 45 градусов, что гарантирует отличную провариваемость деталей и получение шва с хорошим катетом.

Большим преимуществом такого оборудования является и то, что сварка с его помощью выполняется под углом в 45 градусов, что гарантирует отличную провариваемость деталей и получение шва с хорошим катетом.

Консольная сварочная установка с ЧПУ

Сварочные манипуляторыСварочные манипуляторы позволяют автоматизировать процесс сварки, для их комплектации можно использовать различное навесное оборудование. Например, рабочим органом такого манипулятора может быть автоматическая головка, выполняющая сварку в среде защитных газов или под жидким флюсом. Универсальность сварочных манипуляторов позволяет решать самые разнообразные задачи, связанные с процессом сварки.

Самоходные сварочные тракторыНаиболее простой тип оборудования, который можно использовать для сварки длинных балок двутаврового сечения. Однако применять сварочные тракторы целесообразно только при изготовлении балок небольшими партиями.

youtube.com/embed/pH_rxAOpi50″/>Автоматическая дуговая сварка под флюсом

При сварке на высокомарганцевых флюсах применяется малоуглеродистая электродная проволока марок I, IA и II и проволока с повышенным содержанием Мn (в среднем Мn~ 1%).

Флюсы для автоматической сварки получают плавлением (при t—1500°) исходного сырья в пламенных или электрических печах с последующей грануляцией. Сырьем для флюсов служат песок, марганцевая руда, плавиковый шпат, известняк, мел, доломит, магнезит, каолин.

После грануляции флюс просушивается и просеивается для удаления пыли и слишком крупных зерен (свыше 3—5 мм).

Повышение содержания Мп в флюсе уменьшает возможность образования в шве трещин, появляющихся при избытке серы в основном металле.

Советские изобретатели предложили новый метод автоматического управления сварочной дугой по принципу постоянной скорости подачи электрода к изделию. Использование этого метода чрезвычайно упростило конструкцию и эксплуатацию сварочных головок нового типа.

Сущность этого способа заключается в том, что случайное уменьшение длины дуги понижает сопротивление сварочной цепи, благодаря чему сила тока возрастает и скорость плавления электрода увеличивается; наоборот, при случайном увеличении длины дуги сопротивление сварочной цепи возрастает, что уменьшает силу сварочного тока и замедляет скорость плавления электрода. Таким образом создаются автоматическое саморегулирование процесса горения дуги и высокая устойчивость заданного режима сварки.

Это открытие советских изобретателей является крупным достижением сварочной техники и лежит в основе современного быстрого развития автоматизации электродуговой сварки

Рис. 1. Общий вид универсального сварочного трактора: 1—бункер для флюса; 2—кассета с электродной проволокой; 3—поворотное коромысло; 4—самоходная каретка; 5—распределитель флюса; 6—копирное устройство.

Применяются сварочные установки для сварки прямолинейных швов, круговых, криволинейных или различных их сочетаний.

Универсальным устройством является сварочный трактор, который представляет собой самоходную тележку, перемещающуюся непосредственно по свариваемому объекту (рис. 256).

Рис. 2. Общий вид шлангового полуавтомата: 1 — кассеты с электродной проволокой; 2 — механизм подачи; 3 — шланг; 4 — держатель; 5 — дроссель; 6 — трансформатор; 7 — аппаратный ящик Автоматическая сварка под флюсом производится главным образом при нижнем положении шва.

Чтобы задержать жидкий металл, под кромками устанавливают подкладки гладкие медные, либо медные с желобками для флюса, или железные (приваривающиеся к шву).

Автоматическая сварка под флюсом в строительстве применяется, главным образом, в конструкциях, имеющих длинные прямолинейные или круговые швы. Это — балки и колонны для подкрановых путей, высокие двутавровые балки, широкополочные двутавры, бункеры, трубопроводы и т. п. Сварочный трактор используется для сварки листов на больших площадях (настилы площадок, днища больших резервуаров). При сооружении трубопроводов применяется стыковая сварка по окружности и сварка продольных швов.

При сооружении трубопроводов применяется стыковая сварка по окружности и сварка продольных швов.

Дальнейшим расширением области применения сварки под флюсом является полуавтоматическая сварка под флюсом тех швов, которые недоступны или неудобны для .обычной автоматической сварки, например, короткие швы, криволинейные и др.

Для этой цели применяется шланговый полуавтомат (см. схему рис. 2). В этом случае электродная проволока диаметром 2 мм из кассеты 1 подается при помощи механизма 2 в шланговый провод 3, заканчивающийся мундштуковым электродержателем 4, и поступает в зону горения дуги. Мундштук электродержателя 4 имеет воронку для флюса (с запасом примерно на 1 м шва) и пусковую кнопку. Держатель вдоль шва перемещается вручную.

Автоматическая сварка двутавровой балки

Поведение при сварке стальной балки двутаврового профиля, армированное под нагрузкой

https://doi.org/10.1016/j.jcsr.2014.12.020Получить права и содержаниеОсновные моменты

- •

Сварочный армированный шаблон для стальных балок , который ранее не тестировался.

- •

Значительно увеличена предельная прочность стальных балок.

- •

Было детально исследовано поведение балок при армировании сваркой.

- •

Метод FEA с учетом процесса сварки может обеспечить хорошее прогнозирование поведения балок.

Реферат

Было проведено экспериментальное исследование для изучения механического поведения четырех стальных балок двутаврового сечения, которые были усилены путем приваривания пластины к нижней и верхней полке соответственно. Для всех образцов, армированных сваркой, предел прочности был явно увеличен по сравнению с исходными балками. Доказано, что предварительная нагрузка при армировании балки является неблагоприятным фактором для пропускной способности, если разрушение балки контролируется продольным изгибом при кручении.В процессе сварки возникли большие отклонения по вертикали и кривизна стенки. Угол крутильного сечения уменьшился, если была принята соответствующая процедура сварки. В дополнение к экспериментальному исследованию, ANSYS провел анализ термомеханической связи с учетом процесса сварки. В целом хорошее согласие между анализом КЭ и экспериментами можно было наблюдать при сравнении кривых нагрузки и прогиба, полученных из КЭ и экспериментов. Было доказано, что анализ КЭ является разумным и может позволить прогнозировать остаточный прогиб после сварки арматуры.Анализ КЭ, представленный в этой статье, является разумным методом моделирования поведения стальных балок, армированных под нагрузкой. Благодаря более точным параметрам материала и моделям источников тепла моделирование можно еще больше улучшить.

В дополнение к экспериментальному исследованию, ANSYS провел анализ термомеханической связи с учетом процесса сварки. В целом хорошее согласие между анализом КЭ и экспериментами можно было наблюдать при сравнении кривых нагрузки и прогиба, полученных из КЭ и экспериментов. Было доказано, что анализ КЭ является разумным и может позволить прогнозировать остаточный прогиб после сварки арматуры.Анализ КЭ, представленный в этой статье, является разумным методом моделирования поведения стальных балок, армированных под нагрузкой. Благодаря более точным параметрам материала и моделям источников тепла моделирование можно еще больше улучшить.

Ключевые слова

Стальная балка

Сварка

Арматура

Под нагрузкой

Рекомендуемые статьиЦитирующие статьи (0)

Полный текстCopyright © 2014 Elsevier Ltd. Все права защищены.

Рекомендуемые артикулы

Цитированные статьи

Сварные соединения стального проката и сварных двутавровых профилей

Реализованные нормы проектирования сварных соединений

Следующие коды были реализованы в CYPECAD, CYPE 3D и интегрированных 3D структурах CYPECAD для проектирования сварных соединений:

- ABNT NBR 8800 (Бразилия)

- ABNT NBR 8800: 2008 (Бразилия)

- ANSI / AISC 360-05 (LRFD) (США — международный)

- ANSI / AISC 360-10 (LRFD) (США — международный)

- CTE DB SE-A (Испания)

- EAE (Испания)

- Еврокод 3 EN 1993-1-8: 2005 (Общий документ)

- Еврокод 3 NF EN 1993-1-8 / NA: 2007-07 (с национальным заявочным документом для Франции)

- Еврокод 3 NP EN 1993-1-8: 2005 / NA: 2010 (с национальным заявочным документом для Португалии)

- Еврокод 3 UNI EN 1993-1-8: 2005 (Общий документ адаптирован для Италии)

- IS 800: 2007 (Индия)

- NTC: 14-01-2008 (Италия)

Исправления, внесенные Европейским комитетом по стандартизации в Еврокод 3 (EN 1993-1-8: 2005 / AC: 2009), также были внесены.

Виды выполняемых сварных соединений

(1) Соединения с непрерывными колоннами можно вводить только в CYPE 3D и в интегрированных 3D-структурах CYPECAD. В CYPECAD это соединение может быть только у столбцов в переходе или на концах столбцов.

Варианты исполнения

Параметры конструкции сварных и болтовых соединений можно настроить в меню «Параметры». (Суставы> Параметры). Доступ к этому диалоговому окну можно получить через следующие пункты меню:

- В CYPECAD и его интегрированных трехмерных структурах :

- Вкладка «Определение балки»> «Проект»> «Параметры совместного анализа»

- Вкладка «Результаты»> «Соединения»> «Параметры анализа соединений»

- В CYPE 3D:

Это диалоговое окно содержит три вкладки:

- Болты без предварительного напряжения

Содержит варианты конструкции для болтов без предварительного напряжения (код серии болтов, класс стали болта и Доступные диаметры). Выбранные здесь параметры влияют только на конструкцию болтовых соединений.

Выбранные здесь параметры влияют только на конструкцию болтовых соединений. - Болты предварительно напряженные

Содержит варианты конструкции предварительно напряженных болтов (код серии болтов, класс стали болта, доступные диаметры и класс поверхности трения). Дополнительно тип трения поверхность должна быть обозначена, чтобы проверить болт на предмет проскальзывания. В этом диалоге программа также определяет свойства выбранной поверхности в соответствии со статьей выбранный код.Выбранные здесь параметры влияют только на конструкцию болтовых соединений. - Ребра жесткости

Содержит две группы опций, которые конфигурируют расположение ребер жесткости: - Ребра жесткости на задних концах

Содержит две опции, которые при активации заставляют программу всегда предоставлять ребра жесткости, один в соединениях колонны с балкой, а другой в соединениях конька. Влияет на сварные соединения

разработан с модулем Joints I и болтовыми соединениями, разработанными с помощью Joints

II модуль.

Влияет на сварные соединения

разработан с модулем Joints I и болтовыми соединениями, разработанными с помощью Joints

II модуль.Независимо от того, активирована эта опция или нет, в программе всегда предусмотрены ребра жесткости. на концах бедер, если конструкция требует их наличия.

- Ребра жесткости балок, закрепленных на стенке колонны

Активирует обрезку ребер жесткости для балок, прикрепленных к стенкам колонн. Это влияет только на сварные соединения, разработанные с помощью Joints III модуль и болтовые соединения с помощью Joints Модуль IV (другие модули не рассмотреть соединения, состоящие из балок, прикрепленных к стенкам колонн).Данная опция не предполагает изменений в структурной проверке, но учитывает только аспекты, связанные с эстетикой и с количеством операций обрезки, выполненных в процессе изготовления. После активации вариант обрезки, она будет проведена при соблюдении следующих условий:

- Наименьшая сторона планки должна быть больше 10 мм.

- Угол между наклонной стороной обшивки и плоскостью, перпендикулярной полотну, должен быть больше 15 градусов.

Конструкция сварного соединения

Если в процессе анализа конструкции обнаруживаются узлы, соединение которых были решены в программе, они будут разработаны и детальный чертеж этих конструкций будут предоставлены, а также их трехмерные изображения, отчеты о проверках и взлете.

Программа рассчитает толщину сварных швов и их длину, и будет включать

ребра жесткости там, где это необходимо, для передачи напряжений в соединении.

Силы, передаваемые сварному шву на единицу длины, разрешаются для получения растягивающих усилий.

по нормали и по касательной к плоскости горловины, предполагая, что растягивающие силы равны

равномерное по шву.

При проектировании сварных или болтовых соединений или при совместном анализе конструкции

с сочленениями программа выполняет на каждом узле работы пространственную компоновку

стержни и условия их крепления таким образом, чтобы для стальных стержней размеры

узлы устанавливаются и образуют жесткие концы, в которых части стержней

считаются не деформируемыми из-за того, что они находятся внутри узла.

Совместная консультация

После анализа можно проконсультироваться с соединениями, которые были спроектированы программой.

CYPE 3D и CYPECAD помещают кружки разного цвета в узлы, чтобы указать, не все соединения узла были спроектированы, если есть только несколько, которые был спроектирован или если узел не содержит спроектированных соединений.

Если курсор приближается к узлу, в котором есть спроектированные соединения, Появится информационное окно с указанием типов соединений, предназначенных для этого узла.При нажатии на узел отображается диалоговое окно с тремя вкладками, содержащее следующие информация:

- Детали конструкции разрешенных соединений

- Отчет о проверках и снятии разрешенных соединений

- Реальные трехмерные изображения соединений. Можно визуализировать трехмерное изображение каждого соединения.

разработан программой с изометрической или конической перспективой. Элементы, составляющие

стыки (колонны, балки, ребра жесткости, сварные швы) прорисовываются разными цветами.

Сварные швы

представлены двумя цветами, чтобы различать те, которые выполняются на месте

и те, которые являются заводскими сварными швами. Пользователь также может свободно вращать и увеличивать трехмерное изображение.

Эти характеристики очень помогают пользователю понять принцип сборки соединения. В

Трехмерный вид соединений можно визуализировать, выбрав вкладку Трехмерный вид, которая появляется в

нижняя часть окна, которое активируется при просмотре стыка.

Сварные швы

представлены двумя цветами, чтобы различать те, которые выполняются на месте

и те, которые являются заводскими сварными швами. Пользователь также может свободно вращать и увеличивать трехмерное изображение.

Эти характеристики очень помогают пользователю понять принцип сборки соединения. В

Трехмерный вид соединений можно визуализировать, выбрав вкладку Трехмерный вид, которая появляется в

нижняя часть окна, которое активируется при просмотре стыка.

Если курсор приближается к узлу, в котором нет спроектированных соединений, но принадлежит одному из подключений, распознаваемых программой, появляется окно, информирующее о причины, которые помешали спроектировать это соединение.

Даже если пользовательская лицензия не приобрела модули суставов, программа позволяет пользователю

активировать совместный процесс проектирования. После завершения процесса пользователь может увидеть

Трехмерные виды суставов, которые можно исправить с помощью незанятых модулей, даже если

ни совместные детали, ни отчеты о проверках, ни отчеты о взлете не отображаются. Когда курсор

размещается над одним из этих узлов, появляется предупреждение, указывающее на то, что модули не были приобретены.

используется для оформления стыка.

После завершения процесса пользователь может увидеть

Трехмерные виды суставов, которые можно исправить с помощью незанятых модулей, даже если

ни совместные детали, ни отчеты о проверках, ни отчеты о взлете не отображаются. Когда курсор

размещается над одним из этих узлов, появляется предупреждение, указывающее на то, что модули не были приобретены.

используется для оформления стыка.

Опорные плиты, разработанные с использованием модуля Joints I

Стыки I. Склады стальных прокатных и сварных двутавровых профилей модульные конструкции опорные плиты на опорах , заглушки и плиты .

Модуль Joints I также проектирует точки подключения опорной плиты интегрированного модуля .

3D конструкции ,

если они расположены на опорах, крышках свай, плитах, стенах с поперечным срезом, стенах, бетонных колоннах

или балки (в случае этих последних четырех элементов, они рассчитаны, если никакие другие стальные балки

или стальные стержни интегрированных трехмерных структур соединяются в этом узле).

Свойства спроектированные опорные плиты включают:

- Типы опорных плит : Опорные плиты для стального проката и сварных двутавровых профилей разработан.

- Сварные швы : Включает анализ и расчет сварных швов между пластиной, ребра жесткости, колонна и болты.

- Автоматическое сопоставление : Автоматическое сопоставление всех опорных плит работы (подшипник с учетом типа сечения, сил и внешнего крепления).Так и без пользователя необходимо вмешиваться, количество различных типов опорных плит уменьшается, следовательно, более однородные результаты.

- Трехмерный вид с выделенными элементами и сварными швами : Возможно получение

трехмерный вид на экране, на котором опорная плита, колонна, ребра жесткости, болты, заводские сварные швы и

Сварные швы на месте отображаются разными цветами, аналогично тому, как стыки

представлен между I разделами.

Это было сделано, чтобы помочь пользователю понять

как должна быть собрана опора.

Это было сделано, чтобы помочь пользователю понять

как должна быть собрана опора. - Компоновка опорной плиты : Схема компоновки опорной пластины создается в в котором отображаются детали спроектированных сварных швов и ребер жесткости. Эта схема расположения могут быть включены в рабочие чертежи.

- Отчеты о взлетах и проверках кодов : Отчеты о взлетах и проверках кодов создаются опорных плит, которые были решены.Они объединены с остальными суставами, которые были разработаны.

Более подробную информацию о конструкции опорной плиты можно найти в Опорной плите. раздел CYPE 3D.

Отчет о соединениях

CYPE 3D и CYPECAD создают отчет о соединениях со следующими данными:

- Сварные соединения и спецификации

- Код

- Материалы

- Строительный план

- Проверки

- Обозначения и символы

- Проверки опорной плиты

- Взаимосвязь расчетных шарниров

- Расчеты

- Конструктивная деталь каждого типа соединения

- Описание компонентов каждого типа сустав

- Проверить результаты каждого типа подключения

- Сварной шов и отвод пластин для каждого типа соединения

- Полная съемка сварных швов и листов спроектированных стыков

Чертежи соединений

Детали конструкции соединений, разработанные программой, могут составлять часть чертежей. конструкции.Чертежи Joints включают в себя следующие элементы:

конструкции.Чертежи Joints включают в себя следующие элементы:

- Деталь конструкции стыка

- График с характеристиками сварных швов металлоконструкций

- Код

- Материалы

- Строительный план

- Проверки

- Таблица обозначений и обозначений

- Полный съем сварных швов и пластин проектируемых стыков

Модули CYPECAD и CYPE 3D

CYPE 3D модулей:

модулей CYPECAD:

Модули, общие для CYPECAD и CYPE 3D:

Как работает электронно-лучевая сварка?

Что такое электронно-лучевая сварка?

Электронно-лучевая сварка (ЭЛС) — это процесс сварки плавлением, в котором для соединения металлов используется пучок электронов высокой энергии, который находит широкое применение во многих отраслях промышленности.

Как работает электронно-лучевая сварка?

Аппарат для электронно-лучевой сварки состоит из электронной пушки, которая представляет собой устройство для получения сфокусированного пучка высокоскоростных электронов со скоростью от 0,3 до 0,7 скорости света.

Электронная пушка обычно устанавливается в или в камере высокого вакуума, которая содержит инструменты, используемые для удержания и перемещения заготовки.

Электронный луч проходит через анод и направляется к заготовке, используя фокусирующую линзу для фокусировки луча и достижения достаточной плотности мощности для сварки двух металлов.

Это обеспечивает высокое качество сварки с глубоким проплавлением и узкой зоной сплавления.

Компоненты электронной пушки

Электронный луч обычно формируется с помощью электронной пушки типа триода, которая состоит из:

- Катод (также известный как нить накала)

- Нагреваемый источник (эмиттер) электронов, в котором поддерживается высокий отрицательный потенциал

- Чашка с решеткой (также известная как чашка смещения)

- Электрод специальной формы, который может иметь отрицательное смещение к эмиттеру с горячим катодом

- Анод, электрод заземления, через который проходит поток электронов в виде коллимированного пучка

Как генерируется электронный луч?

Горячий катод, или нить накала, изготовлен из материала с высоким уровнем эмиссии, такого как вольфрам или тантал, наиболее распространенным из которых является вольфрам. Нагревательный ток проходит через нить накала, из-за чего она испускает электроны. Они ускоряются от нити к аноду за счет приложения к нити высокого отрицательного напряжения.

Нагревательный ток проходит через нить накала, из-за чего она испускает электроны. Они ускоряются от нити к аноду за счет приложения к нити высокого отрицательного напряжения.

Как управляется электронный луч?

Управляющий электрод, или сетка, расположен рядом с нитью накала и имеет отрицательный потенциал по отношению к ней. Поскольку потенциал напряжения между нитью накала и сеткой уменьшается, электроны могут улетать. Затем они притягиваются к аноду, который имеет более положительный потенциал, чем электроны, или, в случае электронно-лучевой сварки, анод имеет отверстие в центре, которое позволяет электронам проходить через анод в виде потока и дальше в направлении заготовка.

Когда электроны движутся к заготовке, они проходят через фокусирующую катушку или фокусирующую линзу (электромагнитную линзу), так что луч может быть сфокусирован в точную точку для достижения достаточной плотности мощности для сварки металлов. Электронный луч также будет проходить через отклоняющую катушку (электромагнитную) в нижней части колонны, которая может управлять лучом на очень высоких скоростях.

Добавление некоторого оборудования обеспечивает такие функции, как формирование изображений с обратным рассеянием, поиск стыков, отслеживание шва в реальном времени, автоматическое выравнивание луча, гравировка, разделение луча и Surfi-Sculpt ™ *.

Принципиальная схема аппарата для электронно-лучевой сваркиУзнайте больше об электронно-лучевой сварке на нашей странице электронно-лучевой сварки или посмотрите анимационный видеоролик CGI .

* Surfi-Sculpt — торговая марка TWI Ltd.

Superb i-образная сварочная линия по выгодным ценам Местное послепродажное обслуживание

Повысьте производительность и эффективность своего сварочного бизнеса с помощью сенсационной линии i-лучевой сварки , доступной по привлекательным предложениям на Alibaba.com. Линия для сварки двутавровых балок оснащена революционными инновациями, которые делают сварку простой и приятной. Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы. Линия для сварки двутавровых балок потребляет мало электроэнергии при сохранении заданной мощности, независимо от того, используется ли она в личных целях или в деловых целях.

Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы. Линия для сварки двутавровых балок потребляет мало электроэнергии при сохранении заданной мощности, независимо от того, используется ли она в личных целях или в деловых целях.

Передовые изобретения, лежащие в основе конструкции и стиля линии i для лучевой сварки , делают их очень гибкими и применимыми для решения широкого круга сварочных задач.Линия i для лучевой сварки не подвержена неблагоприятным воздействиям экстремальных температур или холода, что делает их пригодными и применимыми в широком диапазоне погодных условий. У них есть широкий выбор, который учитывает множество факторов и предпочтения пользователей, поэтому покупатели могут быть уверены, что найдут лучшую сварочную линию i для своих нужд.

Доступность этих сварочных линий i на Alibaba. com вызывает недоумение, учитывая их неограниченную мощность и поразительную производительность.Расходы на эксплуатацию и техническое обслуживание линии i для лучевой сварки также невероятно низкие благодаря легкодоступным запасным частям и простоте их ремонта. Они также просты в установке и использовании, поэтому вы не теряете продуктивность из-за технических деталей. Тем не менее, вы можете связаться с различными поставщиками и продавцами линии i для лучевой сварки на месте, если вам потребуются дополнительные инструкции.

com вызывает недоумение, учитывая их неограниченную мощность и поразительную производительность.Расходы на эксплуатацию и техническое обслуживание линии i для лучевой сварки также невероятно низкие благодаря легкодоступным запасным частям и простоте их ремонта. Они также просты в установке и использовании, поэтому вы не теряете продуктивность из-за технических деталей. Тем не менее, вы можете связаться с различными поставщиками и продавцами линии i для лучевой сварки на месте, если вам потребуются дополнительные инструкции.

Поднимите свой сварочный бизнес на новый уровень с помощью привлекательной линии для лучевой сварки i от Alibaba.com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете лучшую сварочную линию i для их выполнения. Воспользуйтесь скидками сегодня и убедитесь, что вы можете платить доступные цены за качественную продукцию.

Специальная оснастка | Специальная оснастка для лучевой сварки

Преимущество нестандартной оснастки

В EB Industries мы предпочитаем индивидуальный дизайн и производство собственных инструментов для проектов наших клиентов.

- Специальная оснастка позволяет повысить скорость производства и сократить сроки выполнения работ;

- Правильно изготовленная оснастка обеспечивает хорошую подгонку компонентов для получения прочных и высококачественных сварных швов и меньшего количества поломок в полевых условиях.

Мы также ведем «библиотеку инструментов», поэтому время не тратится на пересылку инструментов из одного места в другое. Мы храним его в доме. Мы можем быстро получить к нему доступ, быстро доставить ваши детали в сварочный аппарат и доставить вам готовые детали, когда они вам понадобятся.

Сложные специальные приспособления для сварки компонентов капсулы Orion.Инженер, использующий САПР для разработки специального инструмента.Специальная оснастка для электронно-лучевой сварки

Для электронно-лучевой сварки требуется перемещение деталей в вакуумную камеру и из нее. Процесс сварки не может идти быстрее, чем время, необходимое для загрузки деталей в камеру, а затем откачивания всего воздуха. Кроме того, электронный луч обычно фиксируется, что означает, что детали необходимо перемещать в положение под лучом и во многих случаях маневрировать, пока луч включен, для завершения сварки.Очевидно, что если все это может произойти — установка детали на место с последующим ее перемещением во время сварки — при поддержании вакуума, результатом будет более эффективный процесс. Это требует очень сложных инструментов.

Кроме того, электронный луч обычно фиксируется, что означает, что детали необходимо перемещать в положение под лучом и во многих случаях маневрировать, пока луч включен, для завершения сварки.Очевидно, что если все это может произойти — установка детали на место с последующим ее перемещением во время сварки — при поддержании вакуума, результатом будет более эффективный процесс. Это требует очень сложных инструментов.

Наши инженеры проектируют наши инструменты так, чтобы максимально увеличить количество деталей в камере во время цикла вакуумирования, при этом гарантируя, что каждая область сварки может быть четко видна электронным лучом. Инструмент также должен удерживать детали достаточно надежно, чтобы они не расшатывались, когда приспособление вращается, скользит или каким-либо образом перемещается во время процесса сварки.Наконец, наши инженеры максимально ускоряют загрузку и выгрузку деталей из оснастки.

Наши специальные инструменты для электронно-лучевой сварки взаимозаменяемы между нашими станциями для электронно-лучевой сварки, поэтому задания можно выполнять на нескольких машинах для ускорения производства. Он управляется компьютером и интегрирован в наши столы с ЧПУ, поэтому движения и параметры могут быть сохранены и легко вызваны. Мы также поддерживаем «библиотеку инструментов», чтобы можно было быстро создавать и обрабатывать повторные заказы.

Он управляется компьютером и интегрирован в наши столы с ЧПУ, поэтому движения и параметры могут быть сохранены и легко вызваны. Мы также поддерживаем «библиотеку инструментов», чтобы можно было быстро создавать и обрабатывать повторные заказы.

(PDF) Оптимизация и контроль деформации при изгибе двутавров для сварки под флюсом

заказов. Устранение или, по крайней мере, минимизация деформации изгиба

имеет решающее значение для производственного процесса. Таким образом, целью данной статьи

является разработка модели, которая коррелирует искажение изгиба с параметрами

процесса ПАВ. Модель используется для выбора наилучших уровней управления этими параметрами

, чтобы минимизировать деформацию изгиба для различных размеров поперечных сечений балки I-

.

3. Методология и экспериментальная установка

Исследуемый продукт показан на рис. 1. Это двутавровая балка, состоящая

1. Это двутавровая балка, состоящая

из двух боковых пластин, называемых фланцами, и промежуточной пластины, называемой стенкой.

Фланцы и перемычки вырезаются из стальных листов на требуемый размер —

. Они складываются вместе и свариваются SAW. Две сварочные головки

перемещаются одновременно, чтобы приварить фланцы к стенке. Как правило, для большинства двутавровых балок требуется

двух профильных сварных швов, как показано на

Рис.1, но для некоторых двутавровых балок, таких как балки мостовых кранов

«подкрановые балки», требуется четыре сварных шва на четырех сторонах поперечного сечения

. В данной статье

изучаются только балки с двумя сварными швами.

Перед отправкой фланцев и пластин стенки на станцию SAW эти пластины

проверяются на наличие волнистости и прямоугольности кромок.

Необычная волнистость и прямоугольность, если они существуют, могут способствовать распространению деформации после сварки. Следовательно, устранение или уменьшение таких проблем в

Следовательно, устранение или уменьшение таких проблем в

увеличивает вероятность получения несмещенных измерений искажения изгиба

. После SAW величина деформации изгиба измеряется и составляет

перед отправкой балок на следующую станцию, где к балкам добавляются фитинги, такие как концевые пластины и

элементов жесткости. Текущая процедура контроля качества

допускает деформацию изгиба 1 мм на метр. Например, если длина двутавровой балки

составляет 10 м, то максимально допустимое искажение составляет 10 мм, измеренное от центра балки и перпендикулярно оси сварного шва

.Если величина перекоса превышает максимально допустимый предел

, то требуются правочные работы. На рис. 2 показана изогнутая балка

после SAW.

Три параметра SAW с тремя уровнями для каждого параметра —

, выбранные в экспериментальном плане. Полный факторный план 3

3

с тремя блоками

используется на уровне значимости α = 0,1. Таким образом, собрано 81 измерение

Таким образом, собрано 81 измерение

измерений, по 27 в каждом блоке. Из-за производственных ограничений

исследуются только двутавровые балки длиной 6 м и сварным швом

с фацетом 5 мм.Искажение при изгибе измеряется с помощью ленты с резьбой

и угловой линейки в центре луча, где происходит максимальное значение искажения

. Процесс измерения

показан на рис. 3.

3.1. Подбор блоков

Конструкция изготовленных двутавров отличается от одной конструкции к

другой. Эта разница делает производственный процесс индивидуальным — на основе

. Другими словами, геометрия сечения представлена как

(W

t

, W

w

, F

t

, F

w

), где W

t

— это толщина полотна в мм, W

w

— ширина полотна

в мм, F

t

— толщина фланца в мм, и F

w

— ширина

мм — очень высокая Переменная.Соответственно, требуется исследование

, чтобы решить, геометрия секций должна быть включена в эксперимент.

Чтобы это произошло, восемьдесят семь проектов, выполненных в течение четырех

лет, проверяются, чтобы решить, геометрия секций имеет более высокие частоты

. Исходя из частот, в качестве блоков выбраны геометрии трех секций

. (4200–300, (5–6), 136–166), (4200–300,

,(8,10), 153–181) и (4400–500, (5–6), 136–166) являются выбранными секциями

и обозначаются как блок 1, блок 2 и блок 3 соответственно.

Первый блок имеет толщину стенки 4 мм и включает полосы шириной

от 200 мм до 300 мм, фланцы с толщиной и шириной

от 5 мм до 6 мм и от 136 мм до 166 мм соответственно. Выбранные

трех блоков имеют суммарную частоту 60% отобранных проектов.

3.2. Выбор входных параметров

Процесс SAW включает в себя множество параметров управления. На основании литературы

и опыта инженеров и операторов SAW, таких параметров, как

напряжение дуги, ток, скорость подачи проволоки, скорость перемещения, тип потока, электрод

Таблица 1

Выбор параметров управления.

Параметр / коэффициент Да Нет Почему?

Напряжение дуги √ (1) Увеличение напряжения дуги может уменьшить проникновение.

(2) При высоких напряжениях дуги плавится больше потока и больше легирующих элементов попадает в зону сварного шва, что влияет на состав металла шва

.

Скорость подачи проволоки √ (1) Увеличение скорости подачи проволоки приведет к увеличению требуемого тепла. Следовательно, увеличивается вероятность появления искажений.

Скорость хода

(Скорость сварочной головки аппарата)

√ (1) Увеличение скорости сварки увеличивает производительность.

(2) С увеличением скорости увеличивается вероятность появления дефектов, таких как пористость и поднутрения.

Тип флюса √ (1) Рекомендовано поставщиком сварочного аппарата.

Диаметр электрода √ (1) Он имеет небольшую изменчивость. Используются два размера: 2,0 мм или 2,4 мм.

(2) Изменение с 2,0 мм на 2,4 мм или наоборот требует времени.

Крепеж √ (1) Крепления не используются.

Тип соединения √ (1) Все секции имеют одинаковое сварное соединение: тройник с угловым швом.

Предварительный нагрев √ (1) Предварительный нагрев не используется / не требуется. Поскольку все гальванические покрытия длинные и тяжелые, наличие устройства предварительного нагрева неэкономично.

Стальной материал √ (1) (ST-52) Используется только низкоуглеродистая сталь, и обычно она поставляется от одного поставщика.

Количество сварочных проходов √ (1) Обычно один сварочный проход используется примерно для 95% двутавровых балок.

Прихваточный шов √ (1) Прихваточный шов не используется. Станок SAW работает без прихваточных швов.

Таблица 2

Уровни параметров управления.

Уровни параметров

L

1

L

2

L

3

Напряжение дуги, v (В) 26 27 28

Скорость подачи проволоки, Вт (дюйм / мин) 85 107 130

Скорость перемещения, с (мм / мин) 1000 1200 1400

Таблица 3

ANOVA эффектов v, w и искажения изгиба, d.

Вариация

Источник

Степени