алюминиевый катер или пластиковый. Материалы корпуса. — Ваша Лодка

Подавляющее большинство лодок серийного производства, выпускавшихся предприятиями нашей страны для продажи населению и выпускающихся поныне, изготовляется с корпусами из легких сплавов — дюралюминия (при клепаной конструкции) и алюминиево-магниевых сплавов (при использовании сварки). Это характеризует Россию как развитую страну, т.к. крупносерийное производство подобных судов требует достаточно сложного оборудования и достаточного собственного производства алюминия. Кроме России алюминиевые лодки крупносерийно производятся только в США и Австралии.

Дюралюминий — сплав алюминия с медью (около 4 %), магнием (1,5 %) и марганцем (0,5 %) — принадлежит к так называемым недеформируемым и термически упрочняемым сплавам. Для постройки лодок чаще всего применяют листы из дюралюминия Д16АТ, подвергаемые закалке для достижения высокой прочности. Это позволяет применять для наружной обшивки сравнительно тонкие листы: 1,5—2 мм для днища и 1,2—1,8 мм для бортов (при длине лодки 3,5—5 м). Попытки согнуть дюралевый лист в обычном холодном состоянии под малым радиусом приводят к появлению трещин в материале, поэтому необходима предварительная термообработка — отпуск. Заготовка нагревается до 350 °С, затем ей дают остыть на воздухе. После гибки деталь нужно вновь закалить нагревом до 500 °С и охлаждением в воде.

Хотя в принципе сварка дюралюминия возможна, при постройке корпусов малых судов она не применяется. При нагреве металла в зоне сварного шва происходят явления, подобные отжигу, при которых сплав утрачивает прочность. Обычно прочность сварных соединений дюралюминия составляет 40—60 % прочности основного металла.

Существенным недостатком дюраля является его сравнительно низкая коррозионная стойкость, особенно в морской воде. Причиной тому являются образующиеся в воде электролитические микропары алюминий — медь. Особенно интенсивно коррозия развивается в соленой морской воде, поэтому эксплуатация лодок с корпусами из дюралюминиевых сплавов в морских условиях не рекомендуется.

Основной принцип конструкции дюралевых лодок — в подкреплении тонкой обшивки большим числом продольных ребер жесткости — стрингеров, которые опираются на сравнительно редко расположенные шпангоуты.

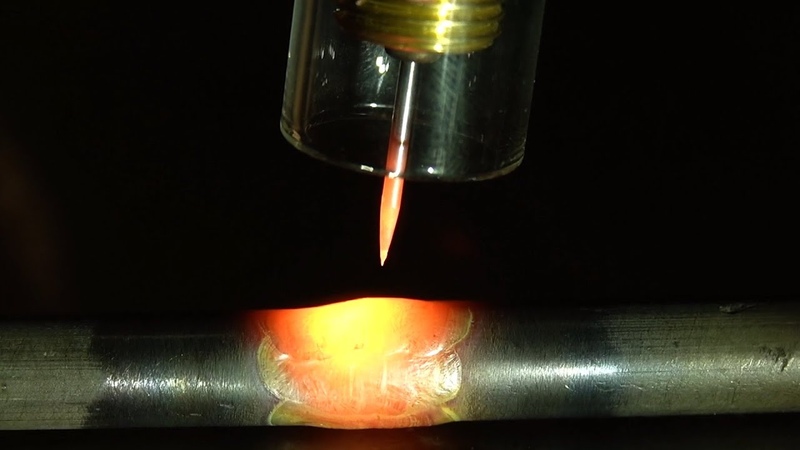

Алюминиево-магниевые сплавы АМг составляют группу термически неупрочняемых деформируемых и свариваемых легких сплавов. В мелком судостроении наибольшее распространение получили сплавы марки АМг5 (5 % магния), предназначенные для листовых конструкций и АМг61 для листов и профилей. Листы и профили из этих сплавов обладают пластичностью, позволяющей подвергать их гибке в холодном состоянии, хорошо свариваются в среде защитных инертных газов (чаще всего применяется аргоно-дуговая электросварка) прочность сварных швов обеспечивается не ниже 90 % основного металла. Сплавы типа АМг обладают более высокой коррозионной стойкостью, чем дюралюминий, и могут использоваться для корпусов судов, эксплуатируемых в морской воде.

Алюминиево-магниевые сплавы обладают несколько меньшей прочностью, чем дюраль, поэтому обшивку лодок приходится делать более толстой, чтобы обеспечить при эксплуатации ровную, без вмятин, поверхность корпуса. А в случае изготовления сварного корпуса очень трудно избежать коробления тонкой обшивки при ее сварке с набором: по сравнению со сталью алюминий обладает в 2 раза более высоким коэффициентом линейного удлинения при нагреве, поэтому и деформации при сварке соответственно больше. Все это заставляет использовать для наружной обшивки листы толщиной не менее 2 мм, а при сварке корпусов длиной более 5 м — уже толщиной 3—4 мм.

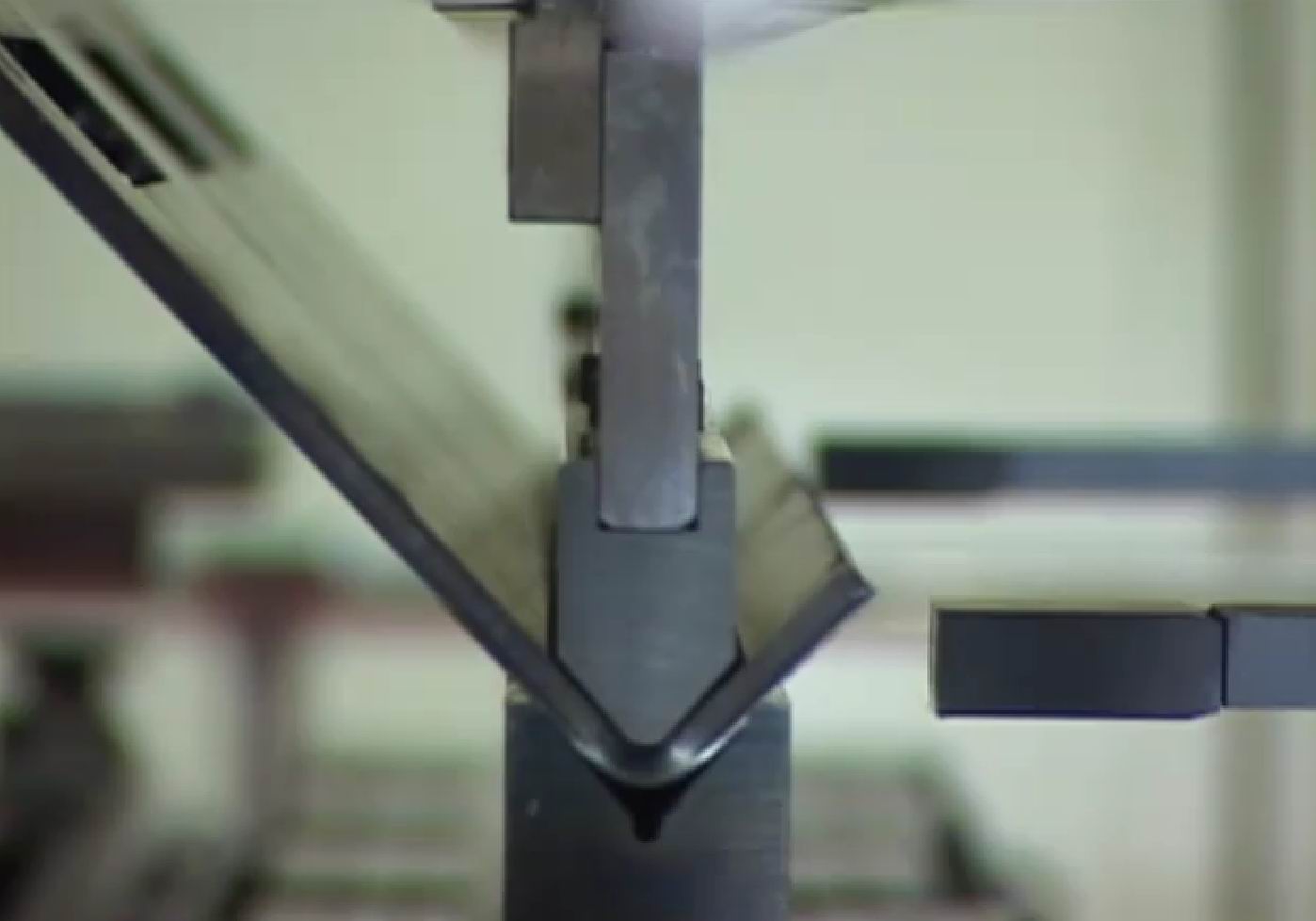

Первой отечественной цельносварной лодкой из легких сплавов является мотолодка «Крым»; ее опытные образцы были изготовлены в 1969 г. Тогда ее конструкция в известной мере копировала клепаный корпус — с большим числом продольных ребер жесткости, привариваемых к наружной обшивке. Длительный опыт эксплуатации позволил выявить слабые места в этой конструкции — соединения продольного и поперечного набора и т. п. и рекомендовать более рациональную схему подкрепления днища — в виде П-образных штампованных поперечных флоров, привариваемых к обшивке по фланцам. Для уменьшения коробления обшивки в процессе сварки уменьшены протяженность и калибры сварных угловых швов, увеличен объем контактной электросварки.

Тогда ее конструкция в известной мере копировала клепаный корпус — с большим числом продольных ребер жесткости, привариваемых к наружной обшивке. Длительный опыт эксплуатации позволил выявить слабые места в этой конструкции — соединения продольного и поперечного набора и т. п. и рекомендовать более рациональную схему подкрепления днища — в виде П-образных штампованных поперечных флоров, привариваемых к обшивке по фланцам. Для уменьшения коробления обшивки в процессе сварки уменьшены протяженность и калибры сварных угловых швов, увеличен объем контактной электросварки.

Другой путь уменьшения объема сварки корпуса — применение штампованных конструкций обшивки с ребрами жесткости в виде гофров или зигов.

Для постройки пластмассовых корпусов в отечественном судостроении используются исключительно

Стеклоткань придает пластику необходимую прочность. Наиболее прочный и плотный пластик получается при использовании тонкой ткани сатинового переплетения типа Т-11-ГВС-9 по ГОСТ 19170—73 (прежде эта стеклоткань выпускалась с индексом АСТТ (б)-С2О). При собственной толщине ткани в 0,38 мм один ее слой в обшивке дает толщину 0,5 мм. Другой тип тканей, используемых для формования корпусов лодок, — стеклорогожа или ткань жгутового переплетения. Эта ткань более толстая — например, марки ТР-07 имеет толщину 0,7 мм, поэтому для получения той же толщины обшивки, что и при использовании сатиновой ткани, достаточно уложить вдвое меньшее количество слоев рогожи. Однако плотные жгуты волокон рогожи хуже пропитываются связующим и при слабой прикатке слоев к матрице такая обшивка нередко фильтрует воду. Поэтому часто обшивку формуют из тканей обоих типов: наружные слои делают из сатиновой стеклоткани (при большой толщине прокладывают также один-два промежуточных слоя между стеклорогожей), внутренние — из стеклорогожи.

При собственной толщине ткани в 0,38 мм один ее слой в обшивке дает толщину 0,5 мм. Другой тип тканей, используемых для формования корпусов лодок, — стеклорогожа или ткань жгутового переплетения. Эта ткань более толстая — например, марки ТР-07 имеет толщину 0,7 мм, поэтому для получения той же толщины обшивки, что и при использовании сатиновой ткани, достаточно уложить вдвое меньшее количество слоев рогожи. Однако плотные жгуты волокон рогожи хуже пропитываются связующим и при слабой прикатке слоев к матрице такая обшивка нередко фильтрует воду. Поэтому часто обшивку формуют из тканей обоих типов: наружные слои делают из сатиновой стеклоткани (при большой толщине прокладывают также один-два промежуточных слоя между стеклорогожей), внутренние — из стеклорогожи.

Для формования используется еще так называемая стеклосетка СЭ — очень тонкая и редкая ткань, хорошо пропитываемая связующим. Уложенная в самый наружный слой, она выравнивает поверхность, скрадывает грубую текстуру нижележащего слоя стеклоткани и хорошо держит слой окрашенного связующего.

При использовании любого стеклонаполнителя стараются выдержать соотношение массы связующего со стеклотканью примерно 1 : 1. В отечественном судостроении получила применение полиэфирная смола типа НПС-609-21М — менее токсичная и более дешевая, чем эпоксидные смолы ЭД-5 и ЭД-6, используемые чаще всего для ремонта.

Толщина обшивки легких пластмассовых гребных лодок составляет обычно 2,5—3 мм, глиссирующих корпусов длиной до 5 м — 4—6 мм, толщина их бортов — 3,5—5 мм. Как правило корпуса гребных лодок не нуждаются в подкреплении набором, их жесткость и прочность обеспечивается благодаря различного рода высадкам и гофрам в обшивке, а также пенопластовым заполнителям и банкам. Днище глиссирующих лодок подкрепляют продольными стрингерами и флорами из фанеры или пенопласта, оклеенного снаружи стеклопластиком.

Значительное число гребных лодок строится в России из шпона — древесно-слоистого пластика, выкленного из тонких (0,5—1,5 мм) и узких (50—200 мм) полос, которые получаются лущением с вращающейся круглой заготовки — березового чурбана. Чурбан предварительно пропаривают и лист шпона снимают с него ножом по спирали. Из нескольких слоев, накладываемых друг на друга перпендикулярно, склеивают обычную фанеру. Узкими полосами шпона можно покрыть поверхность любой кривизны, а если их склеить на этой поверхности в несколько слоев, то после высыхания клея получится легкая и прочная скорлупа. Иногда лодки из шпона называют лодками из формованной фанеры.

Чурбан предварительно пропаривают и лист шпона снимают с него ножом по спирали. Из нескольких слоев, накладываемых друг на друга перпендикулярно, склеивают обычную фанеру. Узкими полосами шпона можно покрыть поверхность любой кривизны, а если их склеить на этой поверхности в несколько слоев, то после высыхания клея получится легкая и прочная скорлупа. Иногда лодки из шпона называют лодками из формованной фанеры.

Шпоновая (скорлупная) обшивка обладает такими ценными свойствами, как монолитность и эластичность при небольшой объемной массе. Как и стеклопластик, она нуждается в минимальном подкреплении набором, в то время как готовая скорлупа практически при такой же толщине весит вдвое легче пластмассовой. Формование корпусов из шпона механизировано — лодки запрессовывают в автоклаве при температуре 60 °С и давлении 3 кгс/см2. Склеивание полос шпона, которые располагают на форме-болване, под углом 45° друг к другу (обычно три-пять слоев), производят на водостойком клею ВИАМ-БЗ. Толщина готовой обшивки составляет 4,5—5 мм. Корпуса шпоновых лодок не имеют шпангоутов, обшивка подкрепляется килем, стрингерами и привальными брусьями; поперечную жесткость корпусу придают банки.

Дерево как судостроительный материал используют и при изготовлении сравнительно крупных яхт и при самостоятельной постройке катеров. Однако и здесь классическая конструкция деревянного корпуса заменяется на обшивку, клеенную из узких реек, отдельные поясья которой надежно соединены между собой при помощи водостойкого клея и гвоздей. Гнутоклееные или ламинированные конструкции используют и при изготовлении таких деталей набора корпуса, как шпангоуты, киль, бимсы, и т.п. Благодаря этому удается изготовить корпусные детали из небольших по размерам качественных заготовок древесины. В своем классическом виде — с наборной клинкерной обшивкой (кромка на кромку) — деревянные корпуса можно видеть только на гребных лодках-фофанах.

Недостатки древесины как судостроительного материала хорошо известны: дерево впитывает влагу и рассыхается, изменяя свои размеры, подвержено загниванию и повреждению древоточцами, имеет неодинаковую прочность при нагружении вдоль и поперек волокон; постройка легких и прочных корпусов связана с тщательным отбором древесины и высоким качеством работ.

Для наружной обшивки деревянных судов применяют сосну, ель, кедр; для набора корпуса кроме сосны используют дуб и ясень — твердые и очень прочные породы древесины. Некоторые широко распространенные породы, например, береза, осина, бук, ольха для постройки корпусов лодок непригодны. Они сильно впитывают влагу, легко загнивают, особенно в контакте с металлическим крепежом, и не обладают достаточной прочностью.

Для обшивки, палуб и надстроек малых судов широко применяется фанера.Наиболее прочной и водостойкой является бакелитовая фанера марок БФС и БФВ по ГОСТ 11539—73, которая выпускается толщиной 5, 7, 10 и 12 мм. Эта фанера имеет большую объемную массу — 1,2 т/м, при окраске с нее необходимо удалять наружный слой смолы.

Там, где наиболее важны прочность и небольшая масса конструкции, используют 5-слойную авиационную фанеру марок БС-1, БП-1 и БПС-1 по ГОСТ 102—75. Слои этой фанеры склеены бакелитовой пленкой и смолой С-1; она выпускается толщиной от 1 до 12 мм. Для корпусов небольших моторных лодок при условии тщательного наружного покрытия корпуса (лучше всего оклейка стеклопластиком) может быть применена строительная фанера марок ФСФ или ФК по ГОСТ 3916—69.

Фанера, как и любой другой листовой материал, нуждается в хорошем подкреплении набором с тем, чтобы исключить ее «работу» как мембраны — со знакопеременными колебаниями. Современная тенденция — к применению преимущественно продольного набора, опирающегося на редко поставленные жесткие поперечные шпангоутные рамы или переборки. В качестве набора используются фанерные же элементы конструкции, такие как выгородки рундуков, воздушных отсеков и т.п. Ряд небольших гребных лодочек строят без традиционных реек в соединении по скуле и килю — здесь используют проволочные скрепки и склейку по пазам снаружи и изнутри лентами из стеклоткани на эпоксидном связующем.

Фанерные лодки могут служить в течение 10—12 лет при правильной конструкции и хорошей защите наружной поверхности. Большое значение имеет надежное закрытие всех кромок фанеры по скуле, транцу, по линии борта — именно отсюда начинается расслоение фанеры и ее загнивание.

Стальные корпуса малых судов довольно редки. Вследствие большой объемной массы стали использование этого материала становится оптимальным при сравнительно больших размерениях судов — длине 6 м и более. Такие корпуса строят из обычной углеродистой стали марки Ст.3 по ГОСТ 380—71 или из стали повышенного качества марки Ст. 15 по ГОСТ 1050—74. Толщина наружной обшивки на лодке длиной 6 м составляет от 1,2 мм, на катере длиной более 12м — до 3 мм. Набор делается из полос, полособульбов и угольников соответствующих размеров (обычно высотой профиля от 25 до 60 мм в указанных пределах длины 6—12 м).

Наиболее простой и дешевый способ постройки стальных корпусов — сварка. Однако даже опытным сварщикам сложно обеспечить качественный шов при толщине металла немногим более миллиметра. Так как обшивку при сварке сильно коробит, то обычно берут листы толщиной не менее 2 мм, что существенно утяжеляет корпус. При клепаной конструкции можно выбрать минимальную (0,8—1,2 мм) толщину листов. Стальные корпуса не только тяжелее аналогичных по размерам деревянных, пластмассовых и алюминиевых, но и требуют большего внимания при эксплуатации.

Дерево, стеклопластик или дюраль? Этот вопрос приходится решать покупателю серийной лодки или самодеятельному строителю. Деревянные лодки — наиболее дешевые; материал доступен, легок в обработке, а сборка корпуса с фанерной и даже с дощатой обшивкой достаточно проста. Пребывание на деревянном судне неизмеримо приятнее , чем на судне из любого другого материала. Однако в эксплуатации эти материалы недолговечны, особенно если летом лодка стоит постоянно на воде, а зимой хранится под открытым небом. В таких условиях фанера начинает расслаиваться через 4—5 лет, легко повреждается при ударах и вытаскивании лодки на берег. Деревянный корпус нуждается в постоянном уходе, частых ремонтах, хорошей защите шпаклевкой и красками от воды. Но все в зависит от хозяина: при хорошем уходе, хранении на берегу и защите корпуса от воды лодка может служить и до 30 лет.

Лодки из дюралюминия и особенно алюминиево-магниевого сплава выносливее и долговечнее, хотя профилактический малярный ремонт им также необходим ежегодно — каждую весну. В клепаном корпусе с большим числом деталей набора довольно сложно поддерживать чистоту. В море и на речных стоянках в районе агрессивных сточных вод дюралевый набор и, реже, обшивка начинает интенсивно разрушаться; в нормальных же условиях срок службы алюминиевых лодок превышает 15 лет.

Пожалуй, большинство выпускаемых в настоящее время алюминиевых лодок имеют недостаточно высокое качество отделки, не позволяющее сравнивать их с лодками из стеклопластика. Владелец дюралевой лодки испытывает ряд неудобств, натыкаясь постоянно на острые кромки листов и штампованных деталей. Алюминиевые лодки при плавании на волнении «гремят» и резонируют при работе подвесного мотора; нередко в них появляется течь от ослабевших заклепок.

Лодки из стеклопластика — самые дорогие, но, купив такую лодку, можно сэкономить и деньги, и время. Весной, когда владельцы деревянных или дюралевых лодок еще выжидают погожих дней для окраски, пластмассовую лодку уже можно спускать на воду. Отпадают заботы о поддержании лодки в порядке при хранении на берегу, о защите ее от коррозии и загнивания. Корпус не набухает — его масса не увеличивается от намокания; в принципе он может служить очень долго (25—30 лет).

Пластмассовые лодки — самые элегантные по внешнему виду, отличаются высокими эксплуатационными качествами: ведь при их проектировании конструктор имеет возможность применить наиболее оптимальные обводы корпуса. Однако при недостаточно тщательном соблюдении технологии изготовления или неудачной конструкции эти преимущества будут сведены на нет. Прежде всего, стеклопластик не любит абразивного трения. Если корпус не имеет хорошей защиты от истирания, например, защиты киля или обшивки с внутренней стороны корпуса, где часто на нее наступают, то через несколько навигаций лодка будет нуждаться в серьезном ремонте. Другая опасность — открытая поверхность армирующей стеклоткани, которая быстро изнашивается под воздействием внешней среды и истирания. Следовательно, купившему пластмассовую лодку все же не следует уповать на то, что лодка не будет нуждаться в наблюдении за ее состоянием.

Другая опасность — открытая поверхность армирующей стеклоткани, которая быстро изнашивается под воздействием внешней среды и истирания. Следовательно, купившему пластмассовую лодку все же не следует уповать на то, что лодка не будет нуждаться в наблюдении за ее состоянием.

Сварка алюминия аргоном СПб цена Санкт-Петербург

Сварочные швы алюминиевых конструкций и изделий, в основном изготавливаются при помощи аппаратов TIG — ручная аргонодуговая сварка с использованием присадочных прутков подбираемых под определенный сплав алюминия или при помощи полуавтоматических сварочных аппаратов

Цех оснащен двумя участками где производится сварка алюминия Специалисты нашей компании имеют опыт сварки изделий как из тонколистового алюминия, так и профиля Полученный сварочный шов, и геометрия конечного изделия показатель опытности специалиста и его умения импровизировать Стоимость сварки алюминия гораздо выше стоимости сварки стали, т к больше трудозатрат, энергозатрат и расходов на материалы

Сварке подвергаются следующие алюминиевые сплавы: АД31, АМЦ, АД1, А5, АМГ, 1105, 1561,6069 Не подлежат сварке дюралевые сплавы Д16 и некоторые силумины

Если изображения не видно, обновите страницу

ЗАДАЙТЕ НАМ ВОПРОС +7 (812) 454-04-03 — или напишите на [email protected]

СТОИМОСТЬ РАБОТ

Сплошной герметичный шов (встык, внахлест, угловое соединение, тавровое, торцевое) |

|

Сварной шов до 10 метров: толщина материала от 1 мм до 3мм |

2000 руб/метр |

Сварной шов от 11 до 50 метров: толщина материала 1-3 мм |

1750 руб/метр |

Сварной шов от 51 до 100 метров: толщина материала 1-3 мм |

1500 руб/метр |

Сварочный шов от 101 метра и выше |

Договорная цена |

Пунктирный шов |

от 20 руб/см |

Силовой шов |

от 3000 руб/метр |

Шов с зачисткой в «0» с исключением трещин |

|

Шлифовка |

от 2000 руб/метр |

Полировка |

от 2350 руб/метр |

Сварка алюминия аргоном в СПб

В случае если необходимо изготовить изделие с применением сварки, так чтобы сварных швов не было видно, осуществляется шлифовка шва до поверхности свариваемого изделия, а так же полировка, после чего неразъемное соединение выглядит однородным Вы можете заказать изготовление изделий любой сложности и геометрии, такие как:

- лестницы из алюминия;

- арки;

- алюминиевые фермы;

- каркасы из алюминия;

- ограждения из алюминия;

- ремонт радиаторов автомобилей, алюминиевые баки;

- мебель из алюминиевого профиля и листа;

- резервуары и прочие емкости;

- нестандартные алюминиевые изделия

- алюминиевые перекрытия;

Сварка алюминия аргоном.

Ремонт и изготовление изделий г. Королёв

Ремонт и изготовление изделий г. Королёв8-916-803-49-74

Изготовление металлоконструкций и мелкий ремонт

8-999-840-97-00

Контакты: М.о. г. Королёв, ул. Грабина, д. 8а тел. 8 (916) 803-49-74, 8 (999) 840-97-00.

ИП «Ратников Руслан Александрович», ОГРНИП 312 501 807 100 049, ИНН 501 810 178 164

Металлоконструкции под заказ.

Ремонт металлоизделий:

— сварка коробки КПП

— сварка трубок аргоном

— сварка топливного бака

— сварка металла аргоном

— сварка аргоном литых дисков

— сварка коллектора выпускного

— сварка аргоном черного металла

— сварка нержавеющей стали аргоном

— аргонная сварка радиаторов

— сварка двигателя аргоном

— сварка силумина аргоном

— сварка коробки передач

— сварка гбц аргоном

— аргонодуговая сварка трубопроводов

— сварка поддона аргоном

— сварка аргоном бака

— сварка аргоном блока двигателя

— аргонная сварка автомобиля

— ремонт металлических стульев сварка

— сварка дюралюминия аргоном

— сварка глушителя аргоном

— сварка клапаной крышки

— сварка велосипеда

— сварка детских колясок

— сварка алюминиевого блока

— сварка алюминиевого корпуса

— сварка алюминиевого профиля

— сварка алюминиевой лодки

— сварка алюминиевой рамы

— сварка алюминиевых каркасов

— сварка алюминиевых листов

— сварка алюминиевых уголков

Стоимость аргонной сварки вы можете узнать по тел. 8-916-803-49-74.

Т.к. каждый заказ индивидуален.

Для более точного расчета отправляйте эскиз на почту:

[email protected]

Сварка алюминия аргоном, аргонная сварка цена

Сварка алюминия

Сварка нержавейки

Сварка стали

Сварка титана

Сварка латуни

Работаем по г.

Королёв, Мытищи, Ивантеевка, Пушкино, Щёлково, Фрязино.

Вступайте в нашу группу

Королёв, Мытищи, Ивантеевка, Пушкино, Щёлково, Фрязино.

Вступайте в нашу группуСварка чугуна

Частые ошибки при сварке алюминия

ПредпосылкиВ большинстве случаев проектировщики металлоконструкций начинают осваивать свое ремесло со стали. Однако при работе с алюминием не стоит полагаться на предыдущий опыт работы со сталью или любыми другими материалами. В этом случае при выборе сплава, типа соединения и процесса сварки следует учитывать характеристики основного металла. Хотя алюминий следует тем же законам механики, что и любые другие металлы, его сварка требует совершенно иного подхода. Несмотря на это, проектирование и сварка алюминиевых конструкций вовсе не обязательно сложнее, чем стальных — просто они другие.

Не выбирайте сплавы с самыми высокими механическими характеристиками

Алюминий в качестве конструкционного материала выбирают в тех случаях, когда остро стоит вопрос снижения веса. Поэтому очень часто конструктор выбирает сплавы с самыми высокими механическими характеристиками. Но нескольким причинам это решение неоправданно. Во-первых, часто главным ограничивающим фактором оказывается не прочность, а прогибание. В таких случаях расчеты должны основываться на модуле упругости, а не прочности на растяжение. Модуль большинства алюминиевых сплавов, будь то с высокими или низкими механическими характеристиками, примерно одинаков (и составляет одну треть от эластичности стали), поэтому использование высокопрочных сплавов себя отнюдь не оправдывает. Вторая, и еще более важная причина — многие из высокопрочных алюминиевых сплавов не поддаются сварке традиционными методами.

Когда говорится о том, что тот или иной сплав алюминия «поддается» или «не поддается» сварке, обычно имеется в виду возможность проводить сварку без образования горячих трещин. Сплавы, которые очень склонны к образованию горячих трещин, считаются не подходящими для использования в качестве конструкционных (несущих) металлов, и обычно относятся к категории непригодных к сварке. Образование горячих трещин в алюминии в основном зависит от состава основного и наплавленного металла. Как видно из Рисунка 1, при использовании различных сплавов наблюдается значительное изменение склонности к образованию горячих трещин. Поэтому состав поддающихся сварке сплавов должен оказаться намного больше или намного меньше пикового значения графика склонности к растрескиванию. Иногда, например, в случае сплава 6061, который очень склоннен к растрескиванию при сварке без присадочного материала, этот риск можно сократить до приемлемого уровня за счет добавления кремния или магния. Это позволит изменить свойства металла так, чтобы он не достиг критического уровня чувствительности к растрескиванию. В других случаях, например, сплава 7075, невозможно добиться такого состава присадочного материала, который позволил бы предотвратить образование трещин. Такие сплавы считаются непригодными для сварки.

Сплавы, которые очень склонны к образованию горячих трещин, считаются не подходящими для использования в качестве конструкционных (несущих) металлов, и обычно относятся к категории непригодных к сварке. Образование горячих трещин в алюминии в основном зависит от состава основного и наплавленного металла. Как видно из Рисунка 1, при использовании различных сплавов наблюдается значительное изменение склонности к образованию горячих трещин. Поэтому состав поддающихся сварке сплавов должен оказаться намного больше или намного меньше пикового значения графика склонности к растрескиванию. Иногда, например, в случае сплава 6061, который очень склоннен к растрескиванию при сварке без присадочного материала, этот риск можно сократить до приемлемого уровня за счет добавления кремния или магния. Это позволит изменить свойства металла так, чтобы он не достиг критического уровня чувствительности к растрескиванию. В других случаях, например, сплава 7075, невозможно добиться такого состава присадочного материала, который позволил бы предотвратить образование трещин. Такие сплавы считаются непригодными для сварки.

Рисунок 1:

Сплавы алюминия делятся на две группы: пригодные для тепловой обработки и не пригодные. Также они классифицируются по относительной пригодности для сварки.

Сплавы, которые не поддаются тепловой обработке, включают серии 1XXX, 3XXX, 4XXX и 5XXX. В их случае тепловая обработка не позволяет повысить механические характеристики. Этого можно добиться только холодной обработкой (которая также называется механическим упрочнением). Сплавы 1XXX, например, 1100, 1188 и 1350 по сути представляют собой чистый алюминий (99+%). Они относительно мягкие и непрочные, имеют высокую коррозионную устойчивость и обычно используются в тех случаях, когда требуется высокая электропроводимость, например, для изготовления шинопроводов или электрических проводников. Также они хорошо подходят для некоторых задач с потребностью в высокой коррозионной устойчивости. Все эти сплавы легко поддаются сварке.

Все эти сплавы легко поддаются сварке.

Сплавы серии 3XXX имеют определенное содержание марганца (Mn), который позволяет сделать их более прочными и увеличить эффективность холодной обработки. Они обладают умеренной прочностью, высокой коррозионной устойчивостью и при этом легко поддаются сварке. Они используются для изготовления систем кондиционирования воздуха и рефрижераторов, ненесущих элементов конструкций и других задач.

Серия 4XXX содержит кремний (Si), который служит для снижения температуры плавления и улучшения жидкотекучести в расплавленном состоянии. Эти сплавы используются в качестве присадочных материалов для сварки и пайки, а также для литья в песчаные и металлические формы. Это самые устойчивые к образованию трещин алюминиевые сплавы.

Серия 5XXX содержат магний (Mg), который позволяет повысить их прочность и способность к механическому упрочнению. Как правило, они обладают очень высокой коррозионной устойчивостью и самой высокой прочностью из всех сплавов, непригодных к тепловой обработке. Чем больше содержание магния, тем выше механические характеристики. Такие сплавы широко доступны в виде листового металла, пластин и полос, и являются самыми распространенными алюминиевыми конструкционными сплавами. Как правило, они не поставляются в виде тянутого профиля ввиду дороговизны этого процесса. В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

Сплавы, пригодные к тепловой обработке, относятся к сериям 2XXX, 6XXX и 7XXX. Серия 2XXX — это высокопрочные сплавы Al-Cu, которые в основном используются в аэрокосмической отрасли. В некоторых средах они могут проявлять низкую коррозионную устойчивость. В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

В некоторых средах они могут проявлять низкую коррозионную устойчивость. В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

Единственными двумя распространенными конструкционными сплавами серии 2XXX можно назвать: 2219 и 2519. Сплав 2219 легко поддается сварке и, например, применялся для изготовления внешних топливных баков космических шаттлов. Этот сплав пригоден для сварки благодаря повышенному содержанию меди — около 6%. Родственным сплавом является 2519, который тоже хорошо поддается сварке. Он предназначен для производства бронированных автомобилей. Хотя из этого правила есть определенные исключения, конструктор должен считать все остальные сплавы серии 2XXX не поддающимися сварке.

Серия 6XXX используется для изготовления металлоконструкций чаще всего. Они обладают сравнительно высокой прочностью (хотя не такой высокой, как 2XXX и 7XXX) и высокой коррозионной устойчивостью. Чаще всего они поставляются в виде тянутого профиля. Более того, если конструктор закажет тянутый профиль, можно быть практически уверенным, что ему поставят сплав серии 6XXX. Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Чаще всего конструкторы сталкиваются с проблемами в случае сплавов 7XXX. Это сплавы Al-Zn или Al-Zn-Mg-Cu с очень высокой прочностью, которые часто используются в аэрокосмической отрасли, и поставляются в форме листов, пластин, штампованных заготовок и прутков, а также тянутого профиля. Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Некоторые из сплавов 7XXX не следуют общему правилу и поддаются сварке. Это сплавы 7003 и 7005, которые часто имеют форму тянутого профиля, и 7039, который чаще всего поставляется в виде пластин и листового металла. Сегодня эти материалы чаще всего используются для изготовления рам велосипедов и бейсбольных бит методом сварки. Эти сплавы хорошо поддаются сварке и часто имеют более высокие сварочные характеристики в состоянии после сварки по сравнению со сплавами 6XXX и 5XXX.

Кроме того, есть еще одно исключение. Существует несколько сплавов, которые используются для изготовления формовочных плит для отрасли инжекционного прессования. Эти сплавы, например, Alca Plus, Alca Max и QC-7, очень схожи по составу с 7075 и 2618. Конструктор ни в коем случае не должен использовать эти сплавы для сварки в целях строительства. Но при этом допускается сварка таких сплавов для исправления дефектов механической обработки и восстановления форм. Это допустимо, потому что при такой сварке металл подвергается достаточно небольшому напряжению и сварка производится при сжатии.

Итак, мы постарались обратить внимание на следующее:

Во-первых, при проектировании каких-либо конструкций недостаточно просто просмотреть список алюминиевых сплавов и выбрать самый прочный.

Помните, что многие высокопрочные алюминиевые сплавы не поддаются сварке. Убедитесь, что выбранный Вами сплав пригоден для сварочных работ.

Помните, что одни сплавы и серии сплавов подходят для определенных задач больше, чем другие

Еще одна особенность сварки алюминия: не ожидайте, что механические характеристики основного и наплавленного металла будут эквивалентными.

Почему наплавленный металл не такой прочный, как основной?

Обычно проектировщики стальных конструкций исходят из того, что металл наплавления будет обладать такими же механическими характеристиками, как и основной. Поэтому можно ошибочно заключить, что то же самое относится и к алюминию. В большинстве случаев сварки алюминия наплавленный металл шва обладает более низкими механическими характеристиками, чем основной металл.

Сплавы, не поддающиеся тепловой обработке

Сплавы этой категории (то есть серии 1XXX, 3XXX, 4XXX и 5XXX) изготавливаются методами холодной обработки: намотки рулонов, волочения и т. д. После холодной обработки сплаву присваивается обозначение состояния термообработки F (после отливки). Затем сплавы часто проходят тепловую обработку отжигом, после чего им присваивается класс термообработки O (отожженное). Многие сплавы продаются именно в этом состоянии. Поэтому правильное обозначение пластин сплава 5083 после прохождения намотки и отжига — 5083-O. Одно из главных преимуществ этих сплавов — это возможность значительно повысить механические свойства при холодной обработке после отжига. На Рисунке 2 показано, как изменяются характеристики нескольких сплавов после холодной обработки различной интенсивности. Например, в случае сплава 5086 предел текучести возрастает примерно со 125 МПа до 275 МПа и после этого считается подвергнутым деформационному упрочнению. Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Рисунок 2

Одна из самых частых ошибок при проектировании сварных металлоконструкций с использованием сплавов, которые не поддаются тепловой обработке — это случаи, когда конструктор просматривает таблицу механических характеристик сплавов, не обращает внимания на класс термообработки «О» и выбирает сплав после самого сильного отжига, потому что он имеет самые высокие механические характеристики. С первого взгляда это может показаться разумным, но на деле тепло от сварки часто оказывает локальное отжигающее воздействие, что значительно ослабляет металл в зоне теплового воздействия. На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

С первого взгляда это может показаться разумным, но на деле тепло от сварки часто оказывает локальное отжигающее воздействие, что значительно ослабляет металл в зоне теплового воздействия. На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

Рисунок 3

Учитывая вышесказанное, было бы логично поинтересоваться, можно ли что-нибудь сделать, чтобы восстановить свойства материала после сварки закаленного материала. К сожалению, ответ на это почти всегда отрицательный. Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

Сплавы, пригодные для тепловой обработки

При сварке сплавов, пригодных для тепловой обработки, ситуация несколько отличается. Тепловая обработка заключается в нагревании материала до примерно 540°C, выдерживании температуры в течение определенного времени и последующем закаливании в воде. Эта операция проводится для того, чтобы растворить все легирующие элементы и удержать их в таком состоянии при комнатной температуре. Такая тепловая обработка называется T4 и она обеспечивает намного более высокую прочность по сравнению с отожженным металлом. В случае некоторых сплавов прочность может увеличиться еще больше в ходе «естественного старения» при комнатной температуре. На это может уйти от нескольких дней до нескольких недель. После этого металл будет сохранять свои свойства в течение десятилетий. Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

В случае некоторых сплавов прочность может увеличиться еще больше в ходе «естественного старения» при комнатной температуре. На это может уйти от нескольких дней до нескольких недель. После этого металл будет сохранять свои свойства в течение десятилетий. Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Однако большинство сплавов все же подвергают дополнительной тепловой обработке, чтобы обеспечить еще большие механические характеристики. Такая обработка заключается в выдерживании материала при температуре около 205°C в течение нескольких часов. В это время легирующие элементы, которые были расплавлены в ходе предыдущей тепловой обработки, контролируемым образом образуют отложения, что увеличивает прочность сплава. Такое состояние металла обозначается T6 (или состояние искусственного старения). Это самый распространенный вид материалов после тепловой обработки.

Напомним, что система обозначения состояний металлов намного сложнее этих примеров, но хорошее понимание состояний T4 и T6 поможет избежать большинства самых распространенных ошибок при сварке алюминия. Важно отметить, что поддающиеся тепловой обработке сплавы также могут быть подвергнуты механическому упрочнению, что еще больше осложняет классификацию состояния металла.

Помните, что искусственное старение проводится при около 205°C. Температура в зоне теплового воздействия всех процессов сварки намного выше. Поэтому сварка представляет собой дополнительную тепловую обработку в зоне теплового воздействия. Некоторые сплавы подвергают закалке твердого раствора без полиморфного превращения, а некоторые в зоне теплового воздействия оказываются передержанными. Это приводит к снижению механических характеристик материала, особенно если сравнивать состояние после сварки с состоянием T6. Например, минимальный заявленный предел прочности на разрыв согласно ASTM B209 для 6061–T6 составляет 275 МПа. Большинство строительных кодексов требуют, чтобы предел прочности на разрыв в состоянии после сварки составлял минимум 165 МПа, что отражает значительное снижение характеристик.

При составлении проектов с использованием сплавов, не поддающихся тепловой обработке, конструктор не должен основывать расчеты на характеристиках основного металла. Для этого нужно использовать реальные показатели в состоянии после сварки. Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Однако в случае сплавов, которые поддаются тепловой обработке, существует несколько способов восстановить механические характеристики основного металла. На Рисунке 4 показан график нагрузки на растяжение по сравнению с расстоянием от соединения для сплава 6061, на котором видны изменения в металлах T4 и T6 после сварки (AW) и после искусственного старения (PWA). Состояние PWA подразумевает проводимую после сварки процедуру искусственного старения при температуре 205°C в течение 1 часа. Эта процедура позволяет значительно увеличить механические характеристики металлов в исходном состоянии T4 и T6. Более того, иногда даже более предпочтительно вести сварку в состоянии T4 и после этого провести искусственное старение.

Рисунок 4

Наконец, обсудим еще одну альтернативу. Если после сварки проводится тепловая обработка всей конструкции (например, растворяющая термообработка при 540°C, закалка, старение при 205°C), все свойства материала (даже в сварном соединении) восстановятся и станут эквивалентны состоянию T6. Данная практика обычно относится к небольшим изделиям, например, рамам велосипедов, потому что для более крупных конструкций она непрактична. При этом закалка обычно приводит к достаточно сильному искажению конструкции, из-за чего перед старением требуется выпрямление.

Заключение

При проектировании конструкций из алюминия слишком часто не учитываются различия между алюминием и сталью. Подводя итоги, частые ошибки включают:

Подводя итоги, частые ошибки включают:

Не все алюминиевые сплавы поддаются сварке. Как правило, алюминиевые сплавы с самыми высокими механическими характеристиками хуже всего поддаются сварке

Механические характеристики наплавленного металла обычно ниже характеристик основного металла

Материал в зоне теплового воздействия будет обладать характеристиками отоженного металла независимо от исходного состояния.

В случае сплавов, которые поддаются тепловой обработке, механические характеристики в состоянии после сварки будут значительно ниже характеристик металла в состоянии T6.

Тепловая обработка после сварки позволяет восстановить механические характеристики наплавленного металла

Ремонт алюминиевых кузовов автомобилей, деталей из алюминия.

| Ремонт алюминиевого капота, капота из алюминия, дюраля | от 1500 р. |

| Ремонт алюминиевого крыла, крыла из алюминия, дюраля | от 1500 р. |

| Ремонт алюминиевого лонжерона, лонжерона из алюминия, силумина | от 2800 р. |

| Ремонт алюминиевой двери, двери из алюминия, дюраля | от 1500 р. |

| Ремонт алюминиевой стойки кузова автомобиля, стойки из алюминия, дюраля | от 1500 р. |

| Ремонт алюминиевой крыши, крыши из алюминия, дюраля | от 3500 р. |

| Ремонт алюминиевой крышки багажника, крышки багажника из алюминия, дюраля | от 1500 р. |

| Сварка аргоном, ремонт алюминиевых деталей, поврежденных коррозией с постановкой заплаты | от 1500 р. |

Об алюминиевых кузовах автомобилей

Первым в производстве кузова стал применять алюминий концерн Audi. Кузова его моделей A8, а затем и A2 сделаны полностью из алюминиевых сплавов. В последнее время и другие авто производители частично используют этот металл в производстве своих моделей: Land Rover (наружные элементы кузова), Mercedes–Benz, Peugeot, Renault, Jaguar и др. (капоты и другие элементы кузова).

(капоты и другие элементы кузова).

Скажем несколько слов о преимуществах «авиационного» металла в автомобилях. Во первых: снижается вес автомобиля. Снижение массы в сравнении со стальным аналогом может достигать 50%. Снижение веса в первую очередь влияет на улучшение разгонной и тормозной динамики. И что не мало важно: повышается топливная экономичность. По своим свойствам алюминиевый сплав лучше сопротивляется скручиванию. Поэтому алюминиевый кузов более «жесткий», а это улучшает управляемость, устойчивость и поведение в повороте. Снижается вибрация. Автомобиль становиться комфортным. К тому же алюминиевые детали имеют более высокую стойкость к коррозии

В плане безопасности алюминиевый кузов тоже имеет преимущества по сравнению со стальным. Алюминиевые сплавы имеют большую у стали способность к поглощению удара. Деформации в алюминиевых конструкциях локализуются в компактных зонах не давая деформироваться другим частям кузова, сохраняя максимальную безопасность каркаса, где находятся пассажиры.

Есть и отрицательная сторона алюминиевых кузовов. На порядок по сравнению со стальным кузовов возрастает трудоемкость при ремонте алюминиевого кузова или деталей из алюминия. Выдвигаются особые требования к ремонтной зоне, инструменту, оборудованию, материалам. Требуются специалисты умеющие работать с алюминием. Работа с ним более сложная.

Ремонт алюминиевого кузова, алюминиевых деталей

Ремонт автомобильного кузова из алюминиевого сплава начинается с подготовки рабочей зоны. Перед началом ремонта нужно произвести тщательную уборку в помещении, для устранения стальной пыли и стружки от предыдущих ремонтов. Заменить инструмент на специальный (для алюминия). Дело в том, что при соприкосновении стали и алюминия возникает контактная электрохимическая коррозия, которая неизменно приведет к повреждению алюминиевых деталей. Персонал перед началом работы проходит инструктаж, а при приеме на работу недельное обучение. В ARG–Service это происходит на предприятии т.к. в штате имеется сертифицированный специалист.

В ARG–Service это происходит на предприятии т.к. в штате имеется сертифицированный специалист.

Элементы алюминиевого кузова изготовлены по разным технологиям, и соответственно по разному ремонтируются:

1. Штампованные

2. Литые

3. Профилированные

Профили и литые детали составляют силовой каркас кузова, принимающего всю нагрузку. При деформации литых деталей, их невозможно отремонтировать из за нарушения структуры металла. Эти элементы, в случае повреждения, заменяют. Для профильных деталей возможен ремонт, но только путем вырезания поврежденного фрагмента и заменой его вставкой такого же профиля с установкой усиливающих вкладышей. Штампованные элементы алюминиевого кузова могут быть восстановлены в случае незначительных деформаций, небольших трещин и разрывов. В более сложных случаях детали заменяют.

Перед началом любого серьезного ремонта алюминиевого кузова, в ARG–Service проводится обязательный контроль геометрии кузова, который производиться на специальном стенде и специальными измерительными инструментами. Правка геометрии алюминиевого кузова производится на рихтовочном стенде, но существенно отличается от работы со стальным кузовом, так как алюминий более хрупкий и жесткий, и склонен к растрескиванию. Работа по правке штампованных деталей из сплавов алюминия тоже требует особой тщательности и навыков. Прогрев металла можно доводить только до 150 0С. При большем нагреве возможно оплавление или растрескивание.

Сварка алюминиевых деталей на автомобильных кузовах в ARG Service производиться с помощью аргонной сварки. Основное правило при сварке алюминия – это абсолютная чистота металлов. При малейшем загрязнении свариваемых деталей никакой сварки не получится. Еще сложность сварки алюминиевых деталей – правильный выбор мощности при сварке деталей разной толщины.

В основном при ремонте используется сварка, но в отдельных случаях можно прибегать к ремонту заклёпками и клеевыми составами, при соблюдениями разрешенных производителем технологий.

После правки алюминиевые элементы кузова, требующие дальнейшего выравнивания, обрабатываются специальной алюминиевой шпаклевкой. Затем покрывают специальным грунтом и красят.

Перечисленные особенности ремонта алюминиевых кузовов автомобиля дают представление на сколько высока трудоемкость и ответственность этих работ.

О нашем автосервисе

В ARG Service есть все необходимое для качественного ремонта в короткие сроки.

Автосервис ARG Service производит услуги:

- Ремонт алюминиевого капота, капота из алюминия, дюраля

- Ремонт алюминиевого крыла, крыла из алюминия, дюраля

- Ремонт алюминиевой двери, двери из алюминия, дюраля

- Ремонт алюминиевого лонжерона, лонжерона из алюминия, силумина

- Ремонт алюминиевой стойки кузова автомобиля, стойки из алюминия, дюраля

- Ремонт алюминиевой крыши, крыши из алюминия, дюраля

- Ремонт алюминиевой крышки багажника, крышки багажника из алюминия, дюраля

- Ремонт вмятин без покраски

БМВ. Повреждены алюминиевый капот, алюминиевое крыло, бампер, фара.

БМВ. Ремонт и покраска краской перламутр капота, крыла, бампера. Замена фары.

Ауди А7. Алюминиевый кузов. Повреждение передней части автомобиля средней тяжести.

Ауди А7. Алюминиевый кузов. Вытяжка на стенде. Ремонт капота, лонжерона. Замена крыла, бампера, фары, рамки радиатора. Покраска капота, крыла, бампера.

Приезжайте к нам на бесплатный осмотр.Если сложно или невозможно приехать, позвоните и наш специалист приедет на место стоянки автомобиля.Подберем и доставим недорогие и качественные запчасти.

Дюралевый пруток, цена на круг д16, д16т

В чем особенности свойств дюралевых кругов по сравнению с другими алюминиевыми сплавами

Сортамент и технические условия производства прессованных кругов из алюминиевых сплавов подчиняются требованиям ГОСТ 21488-97. В соответствии с ним, круги производятся из двух групп алюминиевых сплавов: нестареющих и стареющих. Ко вторым относится дюралевый круг из сплава системы Al-Cu-Mg, дополнительно легированный марганцем.

Ко вторым относится дюралевый круг из сплава системы Al-Cu-Mg, дополнительно легированный марганцем.

Дюраль также имеет названия «дуралюмин» и «дюралюмин». Дюрали подвергают упрочняющей обработке, включающей закалку и старение, в результате которой в структуре образуются искажения решетки (зоны ГП) и выделяются дисперсные интерметаллиды. Временное сопротивление разрыву (предел прочности) в результате возрастает в 1,5 раза, твердость – в 2,5 раза.

В чем заключается особенность технологии производства дюралевого круга

Существуют три основных метода формообразования дюралевых кругов: горячая прокатка (К), холодная деформация (Д) и прессование (П). При горячей прокатке заготовка нагревается выше, а при холодной – ниже температур рекристаллизации. Горячая прокатка формирует структуру, близкую к отожженному (разупрочненному) состоянию, после холодной – сохраняется наклеп. Круг для смягчения отжигают.

При прессовании заготовка «продавливается» через матрицу экструзионного пресса. Отверстие матрицы имеет размеры требуемого сортамента прутка. Для легкодеформируемых и хорошо свариваемых дюралей типа В95 применяется метод «стык в стык», при котором последовательно подаваемые в экструдер заготовки свариваются в процессе деформации в пруток. Плохо свариваемые марки дюраля, например, Д16 деформируют без сварки отдельными короткими стержнями.

В чем отличие марок дюраля Д16, Д16А, Д16Б и Д16Т

Нет. Все указанные Вами маркировки относят к алюминиевому сплаву дюраль, круг из которого имеет разное состояние структуры, поверхности и, соответственно, разные свойства. И дюраль Д16 согласно ГОСТ 4784-97 содержит 3,8-4,9% Cu; 1,2-1,8% Mg; 0,3-0,9% Mn, остальное алюминий. Если сплав при производстве проката подвергли термическому упрочнению (закалке + естественное старение), то к марке добавляется индекс «Т» (маркировка «дюраль Д16Т»). Если выполняли искусственное старение, то используют индекс «Т1».

Различие между марками – в уровне механических свойств. Пруток из сплава Д16 имеет временное сопротивление разрыву ≥ 250 Н/мм2 и относительное удлинение ≥ 12%, из сплава Д16Т соответственно ≥ 390 Н/мм2 и ≥ 10%. Твердость Д16 – 42НВ, Д16Т – 105НВ.

Пруток из сплава Д16 имеет временное сопротивление разрыву ≥ 250 Н/мм2 и относительное удлинение ≥ 12%, из сплава Д16Т соответственно ≥ 390 Н/мм2 и ≥ 10%. Твердость Д16 – 42НВ, Д16Т – 105НВ.

Индексы «А» и «Б» указывают на наличие плакирования: нормального и технологического соответственно. Т.е. маркировка Д16АТ соответствует состаренному плакированному дюралюмину.

Как расшифровывается маркировка дюралевого круга Д16Т КР 40 П х 1000 НК ГОСТ 21488-97

Маркировка алюминиевого проката должна содержать такие сведения:

- состояние структуры металла (без термообработки, после отжига, в состаренном состоянии)

- требования по прочности (нормальная или повышенная)

- геометрические параметры (размеры сечения, длина, точность изготовления)

В Вашем случае – это круг из сплава Д16 после закалки и старения, имеет нормальную точность изготовления, диаметр 50 мм, порезанный на прутки длиной не короче 1000 мм.

Какие способы обработки поверхности применяют для дюралевых кругов

Дюрали марки Д16 и подобные имеют относительно невысокую коррозионную стойкость, поэтому на них наносят покрытия. Первый тип покрытий – плакирование технически чистым алюминием, образующим защитный оксид. Плакирование – горячая приварка в процессе прокатки слоя металла на основу. Толщина плакированного слоя – от 2 до 8% от диаметра прутка.

Второй тип покрытий – оксидирование в электролите (анодное оксидирование или анодирование) – создание оксидной пленки в процессе специальной гальванической обработки. Кроме защитных свойств, анодирование повышает декоративность поверхности, окрашивая ее в золотистые цвета.

После каждой из обработок дюралевого круга цена его несколько возрастает, но это оправдано повышением эксплуатационных свойств.

Дюралюминий сплав — состав, свойства, виды дюралюминия

Химический состав

Появление дюралюминия связывают с немецкой компанией, которая расположена в городе Дюрен. Специалисты этой компании занимались разработкой нового сплава, и ошибочно провели смешивание ранее не используемых компонентов. После проведения предварительных тестов они были удивлены тем, какого смогли добиться результата, но изначально посчитали их ошибочными. Спустя некоторое время они повторили свой эксперимент и добились еще более высоких результатов.

Специалисты этой компании занимались разработкой нового сплава, и ошибочно провели смешивание ранее не используемых компонентов. После проведения предварительных тестов они были удивлены тем, какого смогли добиться результата, но изначально посчитали их ошибочными. Спустя некоторое время они повторили свой эксперимент и добились еще более высоких результатов.

Алюминий и дюралюмин, в первую очередь, отличаются друг от друга химическим составом. Дюралюминий обладает следующим составом:

- 4-5% меди;

- 93% алюминия;

- 2-3% других легирующих элементов, которые добавляются для придания сплаву особых качеств.

Состав различных марок дюрали

Долгое время дюралюмин изготавливался при обычных условиях, что определяло некачественное соединение элементов. Начавшаяся война сделала данный металл стратегически важным, что привело к поиску более эффективных методов соединения всех компонентов. Результатом данных исследований стали следующие технологические особенности процесса:

- Нагрев проводится при температуре до 500 градусов Цельсия.

- На разогрев уходит около 3-х часов.

- Проводится быстрое охлаждение водой или селитрой для повышения прочности.

Состав дюралюминия может существенно меняться — все зависит от особенностей применяемой технологии производства.

Наиболее распространенная марка Д16 имеет следующий химический состав:

- Основная часть дюралюминия во всех случая представлена алюминием, на который приходится 90-94% от общей массы.

- В состав добавляется достаточно большое количество меди (3,8-4,9%).

- Обязательным условием можно назвать добавление в равных частях кремния и железа, примерно по 0,5%.

- В состав входит цинк (не более 2,5%).

- Добавляется фиксированное значение магния — 1,8%.

Остальные компоненты представлены хромом, марганцем, титаном, которые берутся примерно по 1%.

Получаемый дюралюминий при подобном химическом составе обладает достаточно высоким показателем мягкости. Именно поэтому Д16 зачастую применяется в качестве полуфабрикатов при производстве штамповок.

Именно поэтому Д16 зачастую применяется в качестве полуфабрикатов при производстве штамповок.

Не только состав сплава дюрали оказывает влияние на основные технологические свойства. Вместе со специфической подборкой компонентов применяются технология искусственного старения, которая заключается в закалке.Для повышения прочности и твердости поверхности сплав подвергается термической обработке с охлаждением.

Немного истории

Дюралюминий разработан немецким ученым Вильмом в 1903-ем. Металлург попросту смешал алюминий, медь, кремний. С этого момента до начала серийного производства прошло всего 6 лет. В 1911 году дюралюминий стали применять строительства воздушных судов, в частности, дирижаблей и тяжелых бомбардировщиках. Малый вес конструкций при сопоставимой с прочностью стали позволил уменьшить массу летательных аппаратов в 2 — 3 раза. Это привело к резкому развитию авиационной промышленности.

Малый вес конструкций при сопоставимой с прочностью стали позволил уменьшить массу летательных аппаратов в 2 — 3 раза. Это привело к резкому развитию авиационной промышленности.

Основные свойства этих сплавов

В базовый состав сплава входят следующие вещества:

- медь — до 0,5%;

- марганец до 0,5%;

- магний до 1,2%;

- кремний и многие другие.

Изменяя пропорции используемых веществ можно изменять и свойства дюралюминия.

Прочность дюралюминия достигает — до 500 МПа под действием временных нагрузок и 250 — 300 при стандартных нагружениях, (прочность чистого алюминия — 70-80 МПа). Этот параметр сделал дюрали материалом, используемым во многих областях промышленности в том числе и высокотехнологичных. Сплав алюминия с некоторыми элементами, в определенных пропорциях, изменяет полученного сплава.

Благодаря компонентам, применяемым в производстве дюралюминия он приобретает ниже приведенные свойства:

- прочность, которая сопоставима с определёнными марками стали;

- высокая стойкость к температурному воздействия. материал начинает плавиться при температуре 650 ºC.

- повышенная электропроводность. это происходит из-за наличия меди.

- дюраль хорошо переносит прокат как по горячей, так и по холодной технологии.

Высокие технологические свойства дюралюминия, привели к высокому спросу на него. В мире производят порядка 60 000 тысяч тонн, из которого почти половину (свыше 30 000 тысяч тонн) изготавливают на территории КНР. Россия занимает второе место об объёмам производства, металлургические заводы получают 3 580 тыс. тонн.

Особенности производства

Производства дюраля, как и большинства сплавов, сопряжено с рядом сложностей. Получение дюраля происходит последовательно. На первом этапе получают технический алюминий и только потом в него начинают вносить добавки, формирующие его свойства. На втором этапе, получений первичный дюраль проходит через термический отжиг, производимый при 500 ºC. Такой режим обработки обеспечивает гибкость и мягкость металла. Для повышения прочности дюраль проходит через операцию старения.

Отечественная и иностранная промышленность освоила выпуск следующих видов проката:

- листы и полосы разного типоразмера ГОСТ 21631-76;

- прутки круглые и многогранные по ГОСТ 21488-97;

- трубы разного диаметра и разной толщиной стенок ГОСТ 18475-82 и ГОСТ 18482-79;

- профили различной формы сечения.

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Сразу после появления дюралюминия его назвали самым подходящим материалом для строительства дирижаблей и самолетов.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия. Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств.

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Дюралюминий: особенности

Само наименование сплава пошло от торговой марки Dural, под которой был начат его выпуск. В русский язык оно пришло в начале двадцатого века и обозначает целую группу сплавов с алюминием в основе. Могут встречаться различные формы, например «дуралюминий» и «дюраль».

Области применения дюралюминия

Формула успеха дюралюминия была проста. Лёгкий вес и прочность нового продукта способствовали его быстрому распространению. Первым большим его применением стали конструкции каркаса дирижабля. Показал он себя отлично, и со временем ему находили место во всё больших отраслях машиностроения.

Авиастроители по достоинству оценили дюраль, и она быстро стала основой самолётостроения, а также в будущем основным конструкционным материалом в производстве космической техники.

Её применяют в производстве поездов. Дюралюминий в наши дни можно встретить даже на кухне в виде многочисленных бытовых предметов. А также активно используется дюралюминиевая фольга, в которой продают кондитерские изделия.

Активно используется сплав и в строительстве. Различные трубы, листы являются частями конструкций зданий.

Используется дюраль и в автомобилестроении, помогая инженерам уменьшить вес машины, улучшая технические показатели автомобиля. Благодаря устойчивости к высоким температурам, её можно использовать и для внутренних механизмов двигателя.

Дюралюминий лучше переносит вибрацию, чем сталь, что позволило применять его в буровых работах.

Можно заметить, что не все сплавы дюралюминия пригодны для сварки. Например, при строительстве самолётов для создания конструкций из деталей дюралюминия используются заклёпки. Они могут делаться из того же сплава дюралюминия, только пригодного для сварочных работ.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

- Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

Температура плавления и плотность

Дюраль относится к алюминиевым сплавам группы AlCuMg материал с номерами от 2000 до 2999 по ISO и в основном используется для холодной закалки. Он не очень устойчив к коррозии, только частично анодируется и сваривается. Плотность дюралюминия находится в пределах 2500.0—2800.0 кг/м3, а температура при которой он плавится 655.0 C.

Как правило, характеристики дюралюминия — мягкий, пластичный и пригодный для обработки, когда он находится в нормальном состоянии. Его можно легко свернуть, сложить или подделать. Он также может быть вылит в различных формах и кузницах. Сегодня сплавы AlCuMg — реализуются с общим названием дюралюмины по ГОСТу: Д1, В65, Д16, В17, Д18, Д19, 1201, ВАД1, АК4 1 и другие.

Отрицательные моменты

Дюралюминий неустойчив к коррозии, после сваривания эта его особенность проявляется еще сильнее. Сам процесс сваривания требует высокой точности и внимания, малейшая ошибка может существенно повлиять на результат. Из-за высокой текучести сплава сложно сформировать качественный шов. При работах с дюралюминием обязательно использование защитных материалов.

Это может быть флюс – специальное вещество, наносимое на свариваемый участок с целью его защиты от воздействия окружающей среды. Также с этой функцией хорошо справляются инертные газы, например аргон. Защита сварочной зоны заметно повышает скорость и качество сварки.

Однако эти методы заметно повышают стоимость выполнения, что также является минусом. Для сварки дюралюминия необходимо наличие большого опыта и навыков, если вы ими не обладаете – экспериментировать не стоит.

Общие сведения

Дюраль — это сплав, торговое название, данное самому раннему варианту упрочняемого алюминия. Он, состоит из 90% алюминия, 4% меди, 1% магния и от 0,5% до 1% марганца. Поскольку он очень твердый его используются в местах, где требуются особенные защитные свойства, например, в броне транспортного средства, в оборонной промышленности. Дюраль — имеет предел текучести 450 МПа, и есть некоторые другие вариации, которые зависят от состава, типа и характера сплава. Он становится прочным, после термической обработке и может быть отпущен, заклепан, приварен или подвержен другому типу обработки. Он устойчивым против коррозии, может нести тяжелые нагрузки, при этом является пластичным.

Это ковкий металл, который легко поддается формовке, очень хороший проводник тепла и электричества. Когда медь добавляется в сплав, ее прочность увеличивается, но в то же время она также становится более подверженной коррозии. Для листовых изделий из дюралюминия металлургическое соединение высокочистого металлического слоя повышает коррозионную стойкость. Эти листы обычно используются в авиационной промышленности.

Технология производства и применение дюраля

Дюраль можно легко выковать, отлить и обработать в связи с его низкой температурой плавления. Он отжигается при температуре от 350 до 380 C, с последующим охлаждением воздухом. После этого сплав становится пластичным и может быть легко обработан и сформирован в желаемых формах. Затем сплав подвергают термической обработке при температуре от 490 до 510 C для улучшения его свойств растяжения. После этого дюраль гасится и затвердевает.

Дюраль имеет следующие области применения:

- Для изготовления проволоки, прутка и стержней, в местах, где требуется хорошая прочность и обрабатываемость.

- В тяжелых поковках, колесах, плитах, авиационной арматуре, резервуаре космического усилителя и в компонентах подвески, то есть в местах, где требуется высокая прочность, в рабочих зонах при повышенных температурах.

- Для изготовления конструкций самолетов, колес грузовых автомобилей, изделий винтовых станков, заклепок и других конструкционных изделий.

- В качестве листов для панелей кузова.

- В поковках, в поршнях авиационного двигателя, рабочих колесах реактивных двигателей и кольцах компрессора.

- Для изготовления штамповок и листовой продукции.

Дюраль используется для производства самолетов

Метод, который используется для превращения дюралюминия в слитки:

- Сплав подвергается высокому давлению, прежде чем превратится в слитки.

- Процесс включает в себя прокатку, прессование и другие обязательные этапы.

- Затем он преобразуется в пластины, листы, трубы и провода и гасится в воде в течение примерно четырех дней, этот процесс называется естественным старением.

- Иногда он подвергается искусственному старению при температуре около 190 Свтечение нескольких часов.

Основные виды сплавов

Существует несколько видов сплавов, отличающихся своими характеристиками.

1. Алюминий + марганец или магний. Такой сплав называют «магналии». Материал отличает высокая стойкость к коррозии, хорошая сварка и пайка. Между тем — материал плохо поддаётся обработке на металлорежущем оборудовании. Кроме того при работе со сплавом магнолии никогда не используют промежуточную закалку.

Магнолии применяют для бензопроводных систем, радиаторов для автомобилей, ёмкостей различного назначения.

2. Сплав, состоящий из алюминия, магния и кремния, получил название — «авиаль». Сплав обладает такими свойствами как:

- Высокая стойкость к воздействию коррозии;

- Высокая прочность сварных и паянных швов.

Для получения данных технологических свойств авиаль проходит термообработку. Ее проводят при температуре, почти в 520 ºC. Последующее резкое охлаждение необходимо выполнить в воде, температура которой составляет 20 ºC.

После проведения такой обработки авиаль можно использовать для работы в условиях повышенной влажности, его широко применяют в самолетостроении. В последние годы, авиаль используют для замены стальных деталей из носимым устройств связи, например сотовых аппаратов и пр.

3. Еще один сплав — дюралюмин. В него, кроме алюминия входят медь и марганец. Пропорции компонентов изменяют, тем самым модифицируя качественные свойства сплава. Но несмотря ни на что, дюралюмин обладает не высокой стойкостью к коррозии. Поэтому на поверхность наносят слой чистого алюминия. Такая операция называется плакированием и с успехом предотвращает воздействие коррозии.

Дюралюмин применяют в транспортном машиностроении, в частности, детали из этого материала установлены в скоростном поезде «САПСАН».

Алюминиевая проволока 0,5 мм — 12 мм, особенности, применение и цена

Алюминиевая проволока — это специальная металлическая проволока. При контакте с воздухом его поверхность может быть покрыта антикоррозийным слоем — защитной оксидной пленкой. Основным преимуществом алюминиевой проволоки является ее высокая прочность и минимальный вес, относительно низкая стоимость, высокая коррозионная стойкость, пластичность и простота использования. Алюминиевая проволока очень легко плавится — температура плавления алюминия составляет 600 градусов по Цельсию. Его коэффициент теплопроводности очень высок.Но цена алюминиевой проволоки очень дешевая.

Алюминиевый проводимеет очень широкий спектр применения, как показано ниже.

- Обладая характеристиками высокой коррозионной стойкости, простоты обработки, гибкости, прочности, малого веса, слабых магнитных свойств, алюминиевая проволока широко используется в машиностроении, авиации, химической, ядерной, автомобильной, аэрокосмической, судостроительной, электротехнической и строительной промышленности, и мебельная промышленность.

- Он также используется для производства кабелей, линий электропередач, прямоугольных намоточных проводов, гвоздей, заклепок, тканой проволочной сетки и сетки от насекомых.

- Алюминиевая проволока полностью безопасна и отвечает всем санитарным требованиям, поэтому она одобрена для использования в пищевой промышленности, например, в колбасной и пивной промышленности.

- Обладает очень высоким качеством, противостоит негативному воздействию влажности. поэтому он широко используется в строительстве при прямом или тесном контакте с водой.

- Однако наиболее важным применением алюминиевой проволоки является сварка алюминия и его дюралюминиевых сплавов. Сварка алюминиевой проволокой, соединения могут обеспечить ряд важных качеств: прочность, долговечность, гибкость, защиту от горячего растрескивания и устойчивость к коррозии под напряжением.

Алюминиевая проволока на пластиковых или металлических катушках.

Проволока алюминиевая в бухтах диаметром от 0,5 мм до 12 мм

Основное преимущество алюминиевой проволоки

Основным преимуществом алюминиевой проволоки является ее высокая прочность и минимальный вес, относительно невысокая стоимость, высокая коррозионная стойкость, пластичность, безопасность и простота обработки.

Типы алюминиевой проволоки

- По способу производства: проволока прессованная и проволока тянутая.

- По назначению: провод для линий электропередач, электропроводка, проволока сварочная.

- В качестве материала: проволока холоднодеформированная, проволока мягко отожженная, проволока закаленная, проволока горячего прессования.

- По способам поставки: катушки с проволокой, катушки с проволокой.

Спецификация

- Диаметр проволоки от 0,5 мм до 12 мм.

- Проволока 0,5–1,0 мм, используемая для сварочной проволоки.

- Проволока диаметром 2,0–4,2 мм, используемая для изготовления очищенных зажимов, используемых в колбасной промышленности.

- 6,0 мм — 12 мм Алюминиевая проволока для изготовления заклепок.

- 2,0 мм — 5,0 мм Алюминиевый провод для кабельной промышленности.

Упаковка

Упаковка: бухты по 30 — 100 кг с полиэтиленовой пленкой в картонных коробках или катушки с проволокой в картонных коробках. Поставляется на поддонах.

Алюминиевая проволока Цена

Стоимость алюминиевой проволоки зависит от необходимого вам объема поставки, диаметра проволоки и марки материала. Если вам понадобится дополнительная консультация, наши специалисты ответят на все ваши вопросы.Мы также продаем алюминиевый просечно-вытяжной металл, перфорированный металл и сетки от насекомых. Отправьте нам электронное письмо, мы можем удовлетворить ваши требования.

В чем разница между алюминием 6061 и 7075? | Металлические супермаркеты

Когда дело доходит до изготовления металлических конструкций, возможно, только один металл имеет хоть какое-то внимание к стали, и это алюминий. Это примерно треть веса стали, но при этом она обладает исключительными механическими свойствами. Однако не все марки алюминия обладают одинаковыми свойствами, поэтому очень важно понимать различия между марками алюминиевого сплава в процессе выбора материала.Двумя наиболее популярными марками алюминиевых сплавов для применения в конструкциях являются 6061 и 7075. Хотя они в чем-то похожи, есть также большие различия, которые стоит отметить.

В чем разница между алюминием 6061 и 7075?

Основными отличиями алюминия 6061 от 7075 являются следующие атрибуты:

- Серия сплавов

- и химический состав

- Механические свойства

- Соображения по изготовлению

- Приложения

Серия сплавов и химический состав

Первое различие между 6061 и 7075 можно сразу увидеть, просто взглянув на их числовые обозначения.6061 входит в серию алюминиевых сплавов 6ХХХ, а 7075 — в серию 7ХХХ. Зная это, даже не углубляясь в их индивидуальные спецификации материалов, можно сделать вывод, что 6061 будет иметь большее количество кремния, а 7075 будет иметь гораздо большее количество цинка. При осмотре точных диапазонов значений для двух отдельных сплавов можно также отметить, что оба имеют значительное количество магния, хотя 7075 имеет немного больше. 7075 также имеет большее количество меди в своем химическом составе.

Механические свойства