Электронно-лучевая сварка — сущность, типы, преимущества

Электронно-лучевая сварка

Электронно-лучевая сварка (или просто лучевая, ЭЛС.) является одним из быстро развивающихся способов соединения различных тугоплавких металлов, разнородных, химически активных, качественных сталей, сплавов высокой прочности на основе титана и алюминия.

Лучевая сварка — процесс, основанный на использовании тепла, выделяемого во время торможения остросфокусированного пучка заряженных частиц, ускоренных до высоких энергий. Широкое применение этот источник нагрева приобрел лишь с развитием вакуумной техники и электронной оптики, только после этого он стал применяться в металлургической технике.

Стимулом для поиска нового способа соединения послужили сложности с трудносвариваемыми металлами: молибден, тантал, цирконий, ниобий и вольфрам отличаются высокой температурой плавления и химической активностью, что требовало использования источников тепла большой концентрации и большой защищенности зоны сварки.

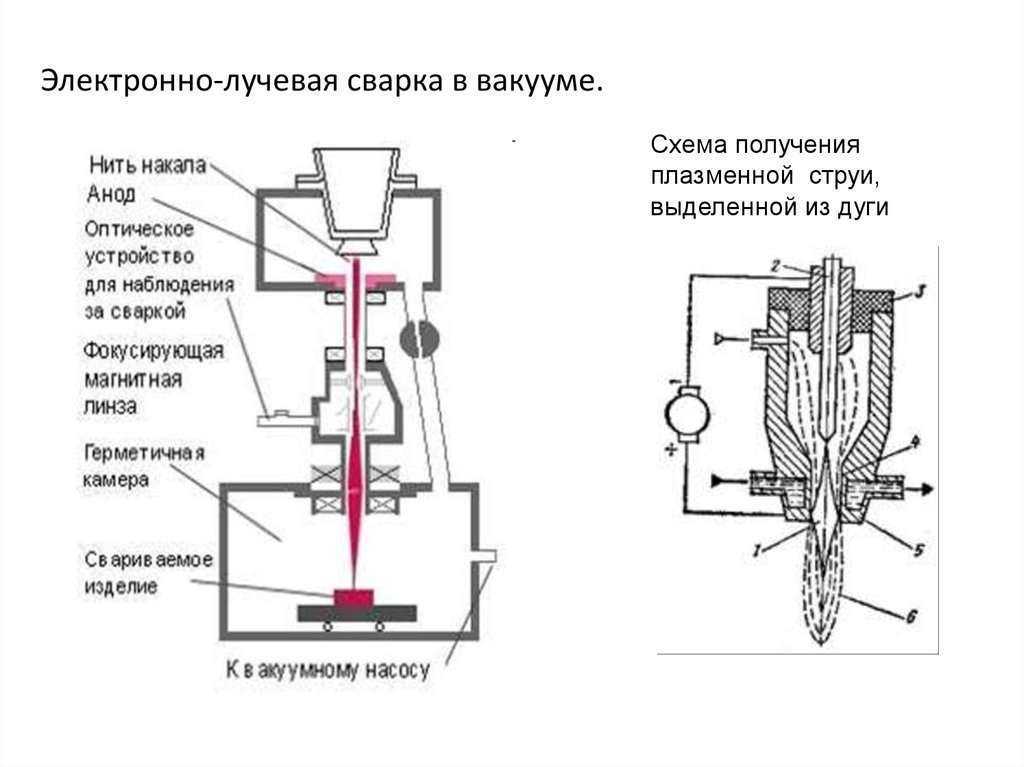

Сущность процесса ЭЛС

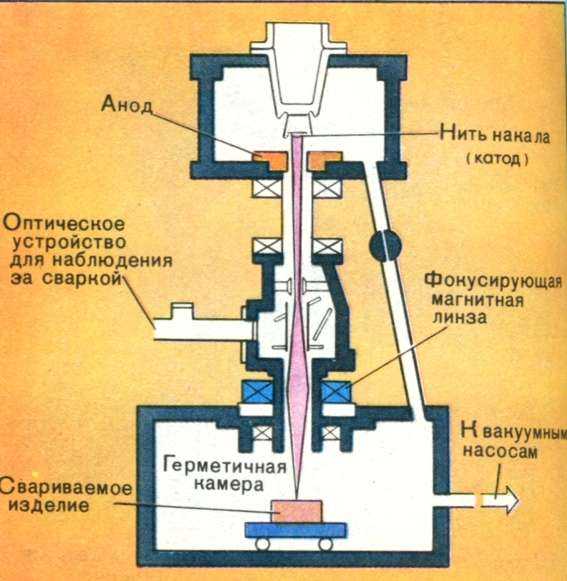

Основным компонентом является электронный луч, который создается особым прибором — электронной пушкой.

Как видно из рисунка ниже, пушка имеет катод (2), который размещен внутри прикатодного электрода (3). На определенном расстоянии от катода располагается ускоряющий электрод с отверстием — анод (4). Пушка питается электрической энергией от высоковольтного источника постоянного тока (5).

Чтобы увеличить плотность энергии в электронном луче после выхода из первого анода электроны концентрируются магнитным полем в магнитной линзе (6), Летящие электроны, сфокусированные в плотный пучок, ударяются на большой скорости о малую площадку на изделии (1). На данном этапе кинетическая энергия электронов вследствие их торможения превращается в теплоту, таким образом нагревая металл до высоких температур.

Для перемещения электронного луча по изделию на пути движения электронов размещают магнитную отклоняющую систему (7), которая позволяет установить луч строго по линии сварки.

Для того, чтобы снизить потерю кинетической энергии электронов вследствие соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в пушке создается вакуум около 10-4 — 10-6 мм рт.ст. Столь высокая концентрация энергии луча (до 109 Вт/см2) при минимальной площади места нагрева (до 10-7 см2) ведет к уменьшению термических деформаций в ходе сварки и формированию шва с кинжальной формой проплавления.

Технический вакуум при ЭЛС выполняет несколько функций:

- снижает потерю кинетической энергии электронов, позволяя частицам достигать поверхности изделия почти не соприкасаясь с молекулами воздуха;

- предотвращает дуговой разряд между анодом и катодом, обеспечивает химическую защиту катода;

- защищает расплавленный металл от взаимодействия с окружающей атмосферой более эффективно, чем защитный газ, флюс;

- способствует улучшению дегазации сварочной ванны и удалению оксидных пленок, что сказывается на качестве соединения.

Техника ЭЛС

Из рисунка ниже видно, какую форму имеет проплавление по технике лучевой сварки. Плавка металла лучом (1) происходит по передней стенке углубления (2) — кратера, — а расплавляемый металл сдвигается по боковым стенкам к задней стенке (4), где он кристаллизуется (3).

Возможна сварка непрерывным лучом, однако при работе с легкоиспаряющимися металлами (например, магний, алюминий) уменьшается эффективность электронного потока, как и количество выделяющейся теплоты ввиду потери энергии при ионизации паров металлов. Здесь рекомендуется проводить сварочные работы импульсным электронным лучом с частотой импульсов 100-500 Гц и с большой плотностью энергии. Данная манипуляция ведет к повышению глубины конуса проплавления. Таким способом возможно сваривать очень тонкие металлические листы. В случае, если происходит образование подрезов, их можно удалить сваркой расфокусированным либо колеблющимся лучом.

Параметры режима лучевой сварки и типы сварных соединений

Основные параметры режима ЭЛС включают:

- степень вакуумизации;

- силу тока в луче;

- скорость движения луча по поверхности изделия;

- ускоряющее напряжение;

- точность фокусировки луча;

- продолжительность импульсов и пауз.

Режимы электронно-лучевой сварки отражены в таблице ниже:

| Металл | Толщина, мм | Режим сварки | Ширина шва, мм | ||

| ускоряющее напряжение, кВ | сила тока луча, мА | скорость сварки, м/ч | |||

| Вольфрам | 0,5 | 18-20 | 40-50 | 60 | 1,0 |

| 1,0 | 20-22 | 75-80 | 50 | 1,5 | |

| Тантал | 1,0 | 20-22 | 50 | 50 | 1,5 |

| Сталь вида 18-8 | 1,5 | 18-20 | 50-60 | 60-70 | 2,0 |

| 20,0 | 20-22 | 270 | 50 | 7,0 | |

| 35,0 | 20-22 | 500 | 20 | — | |

| Молибден + вольфрам | 0,5 + 0,5 | 18-20 | 45-50 | 35-50 | 1,0 |

Для передвижения электронного луча по изделию необходимо перемещать само изделие или луч при помощи отклоняющей системы. Эта система позволяет осуществлять колебания луча как вдоль, так и поперек шва, а также по более сложной траектории.

Эта система позволяет осуществлять колебания луча как вдоль, так и поперек шва, а также по более сложной траектории.

До начала сварки требуется соблюдение точной сборки деталей и точное направление луча по оси стыка. Так, при толщине металла до 5 мм зазор составляет не более 0,07 мм, при толщине до 20 мм — до 0,1 мм с отклонением луча не более 0,2-0,3 мм. Для увеличенных зазорах (с целью предупреждения подрезов) понадобится дополнительный металл в виде присадочной проволоки либо технологических буртиков. Изменяя размер зазора и количество добавленного металла, можно довести долю присадочного металла по шву до 50%.

Основные типы сварных соединений

Рассмотрим основные типы сварных соединений, которые рекомендуются для электронно-лучевой сварки. Рисунок ниже демонстрирует следующие виды:

- а) — стыковое;

- б) — замковое;

- в) — стыковое с деталями разной толщины;

- г) — угловое;

- д), е) — стыковое при сварке шестерен;

- ж) — стыковое с отбортовкой кромок.

Особенности сварки лучевого типа

Процесс лучевой сварки характеризуют две особенности:

- процесс сварки реализуется в вакуумной среде, что гарантирует получение максимально чистой поверхности и дегазацию расплавленного металла;

- нагрев происходит до очень высоких температур, таким образом металл быстро плавится, а шов в результате обработки получается мелкозернистый и минимальной ширины.

Данные особенности позволяют работать со сплавами, чувствительными к интенсивному нагреву. Электронно-лучевой сваркой изготовляют детали из алюминиевых и титановых сплавов, высоколегированных сталей. Металлы и сплавы подвергаются сварке в однородных и разнородных комбинациях, разными по толщине и температуре плавления. Минимальная толщина свариваемых заготовок — 0,02 мм, а максимальная – до 100 мм.

Достоинства и недостатки электронно-лучевой сварки

Сварка электронным лучом имеет ряд весомых преимуществ, среди которых:

— Малое количество вводимой теплоты. В большинстве случаев для получения одинаковой глубины проплавления при сварке данного типа потребуется теплоты в 5 раз меньше, чем при дуговом виде, что значительно снижает коробление изделий;

В большинстве случаев для получения одинаковой глубины проплавления при сварке данного типа потребуется теплоты в 5 раз меньше, чем при дуговом виде, что значительно снижает коробление изделий;

— Возможность сварки керамики и тугоплавких металлов (тантала, вольфрама), керамики и т. д. С четкой фокусировкой луча становится возможным нагреть поверхность диаметром менее миллиметра. Это в свою очередь позволяет единовременно приваривать металлы толщиной от десятых долей миллиметра;

— Высокое качество сварных соединений химически активных металлов и сплавов: молибдена, титана, ниобия, циркония. Как правило, во многих случаях происходит дегазация металла шва и одновременно повышение его пластических характеристик. ЭЛС также незаменима при соединении низкоуглеродистых, коррозионно-стойких, медных, никелевых сталей, алюминиевых сплавов.

Но несмотря на большее количество достоинств, ЭЛС имеет и минусы.

Недостатки электронно-лучевой сварки

— Время затрата при создании вакуума в рабочей камере после загрузки изделий;

— Возможность образования несплавлений, полых отверстий в корне шва при сваривании металлов с большой теплопроводностью, а также швах с большим отношением глубины к ширине.

Применение ЭЛС оправдано, когда нужно проводить работы в труднодоступных и неудобных местах. Сварка данной разновидности универсальна и экономична. Универсальность этой сварки выражена тем, что посредством нее соединяют изделия как с любой разделкой кромки, так и без разделки. Экономичность же заключается в сравнительно малом потреблении электричества.

Сегодня на отечественных предприятиях применяется электронно-лучевое оборудование с пушками прямого и косвенного накала катодов и собственного производства, и от иных российских и зарубежных фирм. В установках с внутрикамерным расположением лучевых пушек есть возможность сварки соединений горизонтальным либо наклонным лучом по сложным траекториям движения. Точная механика в сочетании с компьютерными технологиями и системами управления устраняют зависимость качества итоговых соединений от человеческого фактора, то есть присутствие оператора-сварщика практически исключается, так как процесс происходит почти автоматизировано. Сварочное оборудование несложно в эксплуатации и его обслуживание не подразумевает затрат трудовых ресурсов. Запрограммировав установку, нужно лишь следить за тем, как луч наводится в нужное место и следует вдоль стыка. От рабочего персонала потребуется только изменять мощность луча и регулировать фокусировку на конкретном отрезке траектории стыка.

Сварочное оборудование несложно в эксплуатации и его обслуживание не подразумевает затрат трудовых ресурсов. Запрограммировав установку, нужно лишь следить за тем, как луч наводится в нужное место и следует вдоль стыка. От рабочего персонала потребуется только изменять мощность луча и регулировать фокусировку на конкретном отрезке траектории стыка.

В целом, электронно-лучевая сварка – это рациональное и перспективное направление в развитии современных технологий сварки!

Похожие статьи

- Что такое дуговая сварка, электронно-лучевая сварка, электрическая контактная сварка

- Сварка труб под давлением — сложно ли это на практике?

- Ультразвуковая сварка пластмасс — метод высокочастотных колебаний

- Преимущества и недостатки технологии газовой сварки ацетиленом

Электронно-лучевая сварка: технология и особенности

Екатерина

Электронно-лучевая сварка (она же электроннолучевая, электронно лучевая сварка, ЭЛС) — это довольно быстро развивающийся вид сварки. С его помощью можно сварить практически все: и сплавы высокой прочности, и химически активные металлы, и тугоплавкие материалы. Словом, сфера применения очень большая.

С его помощью можно сварить практически все: и сплавы высокой прочности, и химически активные металлы, и тугоплавкие материалы. Словом, сфера применения очень большая.

В этой статье мы подробно расскажем, что такое ЭЛС сварка, какие есть достоинства и недостатки у такой технологии, и какие особенности нужно учитывать.

Содержание статьи

- Общая информация

- Технология

- Особенности

- Достоинства и недостатки

- Оборудование

- Вместо заключения

Общая информация

Электронно-лучевая сварка — метод сварки, в основе которого лежит применение луча. Луч выделяет тепло, которое формируется в результате столкновения пучка заряженных частиц. Технология непростая, но в ней все же лучше разобраться. Поскольку ЭЛС сварка получила широкое распространение во многих сферах, начиная от микроэлектроники заканчивая оптикой.

Данная технология просто не могла ни появиться. Существовала потребность сварки тугоплавких металлов, а добиться хорошего качества швов просто не получалось. Классические сварочные технологии просто не могли обеспечить должный уровень качества. Для решения этой проблемы была изобретена электронно-лучевая сварка, которая концентрирует тепло в одной точке, при этом сварочная зона остается защищенной.

Классические сварочные технологии просто не могли обеспечить должный уровень качества. Для решения этой проблемы была изобретена электронно-лучевая сварка, которая концентрирует тепло в одной точке, при этом сварочная зона остается защищенной.

Технология

Перейдем к описанию технологии ЭЛС сварки. Итак, ключевой элемент — это луч, который генерирует электронная пушка. Плотность энергии в таком луче высока, но ее недостаточно для качественной сварки.

Чтобы исправить эту проблему электроны нужно сконцентрировать в магнитной линзе. На рисунке ниже линза обозначена цифрой 6. Далее электроны, находясь в подвижном состоянии, фокусируются в плотный световой пучок и ударяются о деталь (на картинке обозначена цифрой 1). За счет столкновения электроны тормозятся, и их энергия превращается в тепло. Тепло, в свою очередь, настолько мощное, что быстро нагревает металл до высокой температуры.

В конструкции предусмотрена магнитная отклоняющая система (обозначена цифрой 7). С ее помощью удается контролировать перемещение электронного луча по детали. Таким образом удается добиться точного положения луча, а значит сформировать шов в том месте, где это необходимо.

С ее помощью удается контролировать перемещение электронного луча по детали. Таким образом удается добиться точного положения луча, а значит сформировать шов в том месте, где это необходимо.

Когда электроны сталкиваются с молекулами кислорода, теряется огромное количество кинетической энергии. К тому же катод нуждается в дополнительной тепловой защите. Чтобы решить эти задачи в пушке создают вакуум. В результате энергия луча концентрируется строго в одной точке, а площадь нагрева минимальная. Из-за этого металл не деформируется при сварке. Это очень важно при сварке тонких металлов, особенно если деталь маленького размера.

Технология электронно лучевой сварки не простая, но важно понимать ее сущность. Чтобы четко осознавать, какой результат вы хотите получить. Ведь вам придется самому настраивать оборудование, фокусировку и мощность луча.

Особенности

Поскольку технология не самая простая, ее сопровождают некоторые нюансы, которые нужно учесть для полного понимания сути. Первый нюанс заключается в том, что вся сварка происходит в среде вакуума. От этого поверхность деталей идеально чистая. И второй нюанс — детали нагреваются до крайне высоких температур. В итоге мы получаем шов минимальной толщины, который при этом еще и быстро формируется. Это очень хорошо.

Первый нюанс заключается в том, что вся сварка происходит в среде вакуума. От этого поверхность деталей идеально чистая. И второй нюанс — детали нагреваются до крайне высоких температур. В итоге мы получаем шов минимальной толщины, который при этом еще и быстро формируется. Это очень хорошо.

Благодаря этим особенностям ЭЛС сварку можно применять при сварке самых разнообразных металлов. У двух деталей может быть разная толщина, состав и даже температура плавления. Шов все равно получится качественным. Минимальная толщина для сварки составляет 0,02 миллиметра. А максимальная — 100 миллиметров. Диапазон очень большой, можно варить большинство деталей. Это все, что вам нужно учесть.

Достоинства и недостатки

Сварка электронная с применением луча имеет несколько весомых плюсов, благодаря которым она и получила свое широкое распространение. Прежде всего, детали при сварке не коробятся, поскольку на деталь воздействует малое количество тепла. В среднем оно в 5 раз меньше, чем при других технологиях сварки.

Второе достоинство — это большие возможности. Вы можете сварить любые металлы и даже не металлы. Сварка керамики с вольфрамом? Пожалуйста! К тому же, можно настроить фокусировку луча и нагреть зону диаметром менее 1 миллиметра. Это впечатляет. Можно сварить детали практически любого размера.

Еще один плюс — это высокое качество шва. И не важно, что вы варите: обычную сталь или химически активные металлы вроде титана. В любом случае, качество соединения вас приятно удивит. А порой благодаря ЭЛС сварке удается достичь и улучшения характеристик металла. Вы также можете сварить любые сплавы, в том числе стойкие к коррозии. Возможности безграничны!

ЭЛС очень экономичная, поскольку потребляется мало электроэнергии. К тому же, технология универсальна и позволяет варить любые металлы. Вы также можете не разделывать кромки, если у вас нет такой возможности.

Что ж, достоинства весомые. Но что насчет недостатков? И без них не обошлось. Например, при сварке металлов с высокими теплопроводными свойствами велика вероятность образования отверстий в корне шва. Это влияет на прочность сварного соединения. И влияет негативно.

Это влияет на прочность сварного соединения. И влияет негативно.

Также применение электро-лучевой сварки не всегда оправдано. Она незаменима при работе в труднодоступных местах, но если говорить о сварке в заводских условиях, то достоиснтва не всегда оправдывают себя.

Оборудование

На сегодняшний день электронно-лучевое оборудование производится как у нас, так и за рубежом. Практически все модели оснащены пушками с косвенным или прямым каналом катодов. В целом, отечественная продукция мало в чем уступает зарубежной, при этом стоит дешевле. Да, у нее не такой футуристичный дизайн, но она справляется со всеми задачами. А это самое главное.

Существуют модели, у которых лучевые пушки располагаются в камере. С помощью таких установок можно выполнять сварку лучом со сложной траекторией движения. Во всех современных моделях используются компьютерные технологии, так что вероятность человеческого фактора крайне мала. Многие процессы вообще проходят в автоматическом режиме, оператор может не присутствовать на рабочем месте.

Несмотря на всю технологичность, сварочное оборудование для ЭЛС сварки довольно просто обслуживается и не требует долгого обучения сотрудников. Нужно один раз запрограммировать установку и проследить, чтобы луч фокусировался в нужном месте. Единственное, что затем придется делать каждый раз — это регулировать фокусировку или изменять мощность самого луча. Больше не нужно никаких настроек.

Вместо заключения

Установка электронно лучевой сварки хоть и стоит недешево, но с ее помощью можно сварить даже металл с керамикой, не говоря уже о простой сварке двух металлических деталей. Да и сама ЭЛС сварка очень технологична и шагает в ногу со временем. При этом сварочный процесс очень экономичный, не требует больших затрат.

Похожие публикации

Электронно-лучевая сварка

Электронно-лучевая сварка

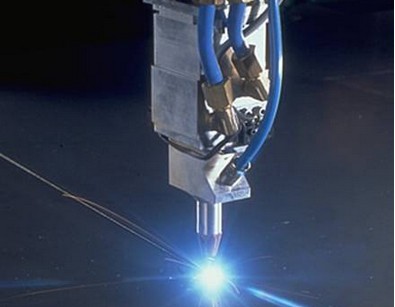

Электронно-лучевая сварка (ЭЛС) (рис. 1) является одним из наиболее высокопроизводительных способов сварки. Развитие ЭЛС началось с исследований, проведенных в 1950 гг. в ФРГ, Франции и США. Первое сообщение об ЭЛС было опубликовано в ноябре 1957 года. Для этого способа сварки, как правило, не используют расходные сварочные материалы (проволоку, электроды, флюсы, защитные газы).

1) является одним из наиболее высокопроизводительных способов сварки. Развитие ЭЛС началось с исследований, проведенных в 1950 гг. в ФРГ, Франции и США. Первое сообщение об ЭЛС было опубликовано в ноябре 1957 года. Для этого способа сварки, как правило, не используют расходные сварочные материалы (проволоку, электроды, флюсы, защитные газы).

Рис. 1. Упрощенное изображение электронно-лучевой сварки в вакууме

По эксплуатационным расходам сварка электронным лучом в вакууме существенно дешевле дуговой сварки в камерах с контролируемой атмосферой. Все основные энергетические и геометрические параметры электронного пучка регулируются с высокой скоростью и быстродействием. Это позволяет вводить в металл точно дозированную энергию, реализовывать различные технологические приемы и обеспечивать высокую воспроизводимость процесса сварки. Можно производить сварку сложных сборок в углублениях и труднодоступных местах.

При ЭЛС используется кинетическая энергия потока электронов, движущихся с высокими скоростями в вакууме.

Преимущества ЭЛС

- Высокая концентрация ввода мощности в изделие, которая выделяется не только на поверхности, но и на значительной глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 2·10-4…5 мм, что позволяет сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение ψ глубины к ширине провара достигает 20 и более. Появляется возможность сварки тугоплавких металлов: вольфрама, тантала, керамики. Технически возможно уменьшение ширины зоны термического влияния по сравнению с другими способами сварки плавлением, что повышает качество сварного соединения.

- Малое количество затрачиваемой энергии. Расходы характеризуются удельной энергией (Дж/см2), приходящейся на единицу площади образуемого соединения.

- Вследствие сварки в высоком вакууме снижается насыщение расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений химически активных металлов и сплавов, таких как ниобий, цирконий, титан, молибден и др.

Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Так как эффективные мощности при ЭЛС близки к мощностям дуговой сварки, то благодаря высокой скорости соединения для получения равной глубины проплавления при ЭЛС требуется вводить энергии в 4…5 раз меньше, чем при дуговой сварке. В результате значительно снижаются сварочные остаточные напряжения и деформации изделия.

Эффективность способа сварки плавлением можно оценить показателем, которому авторы дали название частоты сварки. При сварке плавлением обычно значительная мощность затрачивается нерационально на переплавление большого количества металла, чтобы обеспечить расплавление точек, наиболее удаленных от источника тепла.

ЭЛС рассматривается как наиболее перспективный способ соединения изделий из тугоплавких металлов, изделий из термически упрочнённых материалов, когда нежелательна, затруднена или невозможна последующая термообработка изделий после завершающей механической обработки при необходимости обеспечения минимальных сварочных деформаций и ряда толстостенных конструкций ответственного назначения.

При сварке электронным лучом проплавление имеет форму конуса (рис. 2). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

Рис. 2. Схема переноса жидкого металла при электронно-лучевой сварке:

1 – электронный луч; 2 – передняя стенка кратера; 3 – зона кристаллизации; 4 – путь движения жидкого металла

Проплавление при элс обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Часто сварку ведут электронным лучом со стабильной мощностью, но при сварке легкоиспаряющихся металлов (алюминия, магния) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В таком случае сварку нужно вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100…500 Гц. При правильном выборе соотношения времени паузы и импульса можно сваривать очень тонкие листы. При формировании сварного шва возможно протекание двух типов процессов: периодическое испарение (с частотой до 10 кГц) и колебания жидкого металла в сварочной ванне (с частотой порядка 1…100 Гц). Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый материал в околошовной зоне, а высокие скорости кристаллизации при эффективном теплоотводе – получение высоких механических свойств сварных соединений.

Часто сварку ведут электронным лучом со стабильной мощностью, но при сварке легкоиспаряющихся металлов (алюминия, магния) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В таком случае сварку нужно вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100…500 Гц. При правильном выборе соотношения времени паузы и импульса можно сваривать очень тонкие листы. При формировании сварного шва возможно протекание двух типов процессов: периодическое испарение (с частотой до 10 кГц) и колебания жидкого металла в сварочной ванне (с частотой порядка 1…100 Гц). Применение высоких скоростей сварки обеспечивает минимальное термическое воздействие на свариваемый материал в околошовной зоне, а высокие скорости кристаллизации при эффективном теплоотводе – получение высоких механических свойств сварных соединений.

ЭЛС применяется в различных отраслях промышленности. Она позволяет соединить за один проход металлы и сплавы толщиной от 0,1 до 400 мм и обладает очень обширными технологическими возможностями.

Высокое качество сварных соединений в изделиях достигается с помощью оптимальных конструктивных решений и технологических приемов сварки, выбор которых должны осуществлять совместно технолог-сварщик и проектировщик изделия. Качество шва при ЭЛС, определяется общностью заданных технологических и энергетических параметров процесса. Поддержание на стабильном уровне энергетических параметров процесса сварки обеспечивает при неизменных технологических условиях постоянство эксплуатационных параметров сварного соединения. Неверный выбор режима или нарушение оптимального режима ЭЛС нередко приводят к появлению в швах дефектов. Классификация дефектов следующая: непровары, подрезы, провисание шва, повышенное разбрызгивание корневые, протяженные полости в объеме сварного шва, срединные трещины, отклонения сварного шва от стыка из-за остаточных или наведенных магнитных полей, периодическая бугристость сварного шва и периодические выплески расплава. Корневые дефекты шва — это самый распространенный вид дефектов при сварке, обычно с глубиной шва более 5 мм, в любом пространственном положении. Протяженные полости встречаются при сварке сталей, титановых и алюминиевых сплавов с глубиной шва более 15 мм.

Протяженные полости встречаются при сварке сталей, титановых и алюминиевых сплавов с глубиной шва более 15 мм.

Свариваемые материалы

С помощью электронного пучка можно сваривать только электропроводящие материалы, т. е. металлы, химические соединения и сплавы на их основе. Большинство современных конструкционных металлов и сплавов хорошо свариваются электронным лучом.

Диапазон свариваемости может быть расширен путем использования более чистых материалов. Применение сталей, полученных методом электрошлакового переплава, позволяет, получать высококачественные сварные соединения более простыми технологическими приемами при гораздо более низкой доле неисправимого брака.

Не свариваются с помощью электронного луча легкоиспаряющиеся материалы: автоматные, цементированные и низкоуглеродистые стали с высокой концентрацией углерода, кадмий, медь, олово, свинец, цинк, бронза, латунь. Это объясняют тем, что под действием высококонцентрированного электронного луча в вакууме происходит их взрывное вскипание, это приводит к выбросу основной массы расплава. ЭЛС позволяет соединять довольно большое количество комбинаций разнородных и разноименных материалов, в том числе из растворимых и нерастворимых друг в друге материалов.

ЭЛС позволяет соединять довольно большое количество комбинаций разнородных и разноименных материалов, в том числе из растворимых и нерастворимых друг в друге материалов.

Количество соединяемых пар может быть увеличено, если в стык свариваемых деталей вводить вставку в виде фольги толщиной 0,1…0,8 мм из специально подобранного связующего металла. Для соединения разнородных материалов используется как режим сварки, так и режим пайки, при котором электронный пучок смещается относительно плоскости симметрии стыка в сторону более тугоплавкого металла, величина же смещения либо рассчитывается, либо определяется экспериментально. Значения эффективного КПД при ЭЛС порядка 0,85…0,95.

В результате высокой концентрации мощности в направлении распространения тепла при сварке электронный луч – один из самых эффективных, по сравнению с другими сварочными источниками энергии.

Технологические схемы сварки

Сварку электронным лучом можно осуществлять с определенными ограничениями в любых пространственных положениях. Для листовых материалов сварку в нижнем положении (рис. 3) выполняют как без подкладки, так и на подкладке. Ее применяют для соединения сталей толщиной до 40 мм, титановых и алюминиевых сплавов толщиной до 80 мм. Наиболее предпочтительна сварка на боку и на подъем, которую выполняют для металлов любой толщины, в основном без подкладки. Для предотвращения вытекания расплава из сварочной ванны при сварке с глубоким проплавлением иногда устанавливают ограничительную планку вдоль нижней кромки стыка. Сварку в потолочном положении выполняют на металлах толщиной до 20 мм и применяют чрезвычайно редко.

Для листовых материалов сварку в нижнем положении (рис. 3) выполняют как без подкладки, так и на подкладке. Ее применяют для соединения сталей толщиной до 40 мм, титановых и алюминиевых сплавов толщиной до 80 мм. Наиболее предпочтительна сварка на боку и на подъем, которую выполняют для металлов любой толщины, в основном без подкладки. Для предотвращения вытекания расплава из сварочной ванны при сварке с глубоким проплавлением иногда устанавливают ограничительную планку вдоль нижней кромки стыка. Сварку в потолочном положении выполняют на металлах толщиной до 20 мм и применяют чрезвычайно редко.

Рис. 3. Основные типы соединений деталей при электронно-лучевой сварке:

а – в стык тонколистовых деталей на подкладке и без нее;

б – с отбортовкой кромок различной толщины; в – внахлестку;

г – в узких разделках и труднодоступных местах;

д – однопроходная сварка одновременно нескольких стыков проникающим лучом;

е – сварка двух цилиндров электронным лучом через ребро жесткости

Подготовка поверхности к сварке

Предварительная очистка свариваемых поверхностей и самих деталей выполняется механически. Очистке подлежат стыкуемые поверхности, внешние и внутренние поверхности деталей на расстоянии до 100 мм от кромки при сварке толстолистовых металлов и до 10 мм при сварке тонколистовых металлов.

Очистке подлежат стыкуемые поверхности, внешние и внутренние поверхности деталей на расстоянии до 100 мм от кромки при сварке толстолистовых металлов и до 10 мм при сварке тонколистовых металлов.

Размагничивание

Элементы конструкций, детали механизмов и конструкции в целом в зависимости от марки материала в процессе изготовления приобретают остаточную намагниченность.

Остаточная намагниченность изделий приводит к ряду негативных явлений:

- возникновению «магнитного дутья» при дуговой электросварке и наплавке, что ведет к повышенному разбрызгиванию жидкого металла из сварочной ванны и образованию различных дефектов сварного соединения, а также к непопаданию дуги в свариваемый стык или место наплавки;

- искривлению траектории электронного луча при ЭЛС и соответствующему непровару стыка по всей толщине;

- налипанию металлической стружки при штамповке или обработке деталей металлорежущим инструментом, что ухудшает качество обработки и ускоряет изнашивание штампов и инструмента.

Операцию размагничивания необходимо осуществлять после сборки стыкового соединения непосредственно перед загрузкой изделия в вакуумную камеру или подачей в зону сварки.

Размагничивание – это процесс воздействия внешнего магнитного поля, в результате которого уменьшается намагниченность ферромагнитного материала. Полное размагничивание достигается в том случае, если возможен предварительный подогрев изделия до температуры Кюри с последующим охлаждением в отсутствие магнитного поля и механических воздействий.

Наиболее применяемым способом размагничивания является периодическое перемагничивание с убывающей амплитудой.

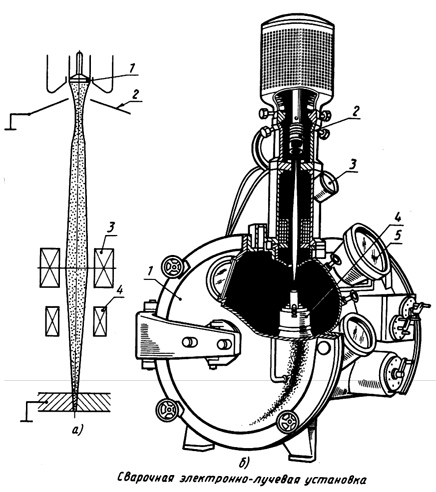

Схемы установок для ЭЛС

Электронно-лучевые сварочные пушки (рис. 4) могут быть стационарными или перемещаемыми внутри вакуумной камеры. Размеры вакуумных камер электронно-лучевых сварочных установок определяются габаритами свариваемых изделий. Установки для сварки изделий малых и средних габаритов обычно снабжаются универсальными многопозиционными механизмами для перемещения либо вращения изделий.

Рис. 4. Схема установки для электронно-лучевой сварки:

1 – стационарная электронно-лучевая сварочная пушка; 2 – катод и прикатодный электрод;

3 – смотровое окно; 4 – вакуумная камера; 5 – механизм перемещения свариваемого изделия;

6 – система электромагнитного отклонения луча; 7 – система фокусировки луча

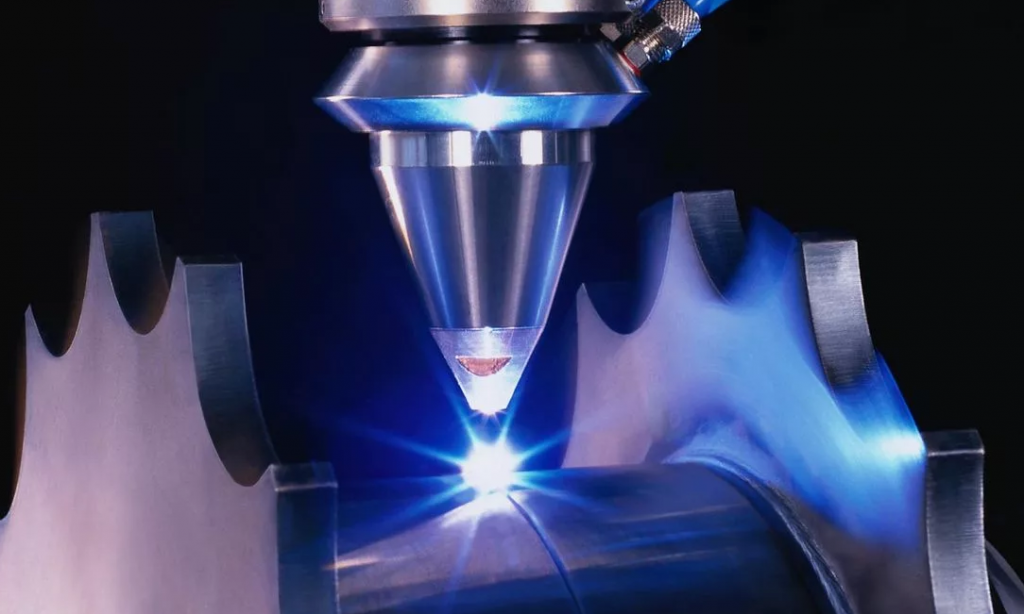

Основным элементом любой сварочной установки для элс является электронная пушка (рис. 5), назначение которой состоит в формировании электронного пучка с большой плотностью энергии.

Рис. 5. Принципиальная схема элс:

1 – катод; 2 – фокусирующий электрод; 3 – анод; 4 – магнитная линза;

5 – магнитная отклоняющая система; 6 – площадка для детали;

7 – источник высокого напряжения постоянного тока;

8 — электронный пучок; 9 — плавление материала

Пушка состоит из катода 1, помещённого в центре фокусирующего электрода 2, и анода 3 с отверстием, расположенного на некотором удалении от катода. Прикатодный фокусирующий электрод и анод имеют форму, обеспечивающую такое строение электрического поля, которое формирует узкий электронный пучок. Пушка питается электрической энергией от источника высокого напряжения постоянного тока 7. Положительный потенциал анода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную энергию.

Пушка питается электрической энергией от источника высокого напряжения постоянного тока 7. Положительный потенциал анода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную энергию.

Для увеличения плотности энергии в луче электроны после выхода из анода фокусируются с помощью магнитной линзы 4. Сфокусированные в плотный пучок электроны с большой скоростью ударяются о малую, резко ограниченную площадку на детали 6. При этом кинетическая энергия электронов вследствие торможения в веществе превращается в тепло, нагревая материал до температуры его кипения. Для перемещения луча по свариваемому изделию устанавливается магнитная отклоняющая система 5.

Для обеспечения свободного движения электронов от катода к изделию, а также для предотвращения возможности дугового разряда между электродами в установке создается вакуум порядка 1∙10-4 мм рт. ст., который обеспечивается системой откачки.

Электронные пушки, используемые для целей сварки, должны удовлетворять ряду требований:

- обеспечивать требуемую мощность пучка при определенном разгоняющем напряжении;

- фокусировать электронный пучок до весьма малых диаметров;

- быть достаточно простыми в управлении и надежными в эксплуатации.

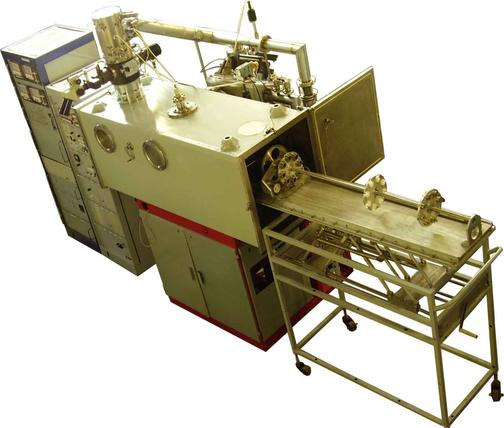

Рабочие камеры

Ввиду необходимости вакуума в камере, где образуется и формируется поток электронов, в большинстве случаев при элс и само изделие размещают внутри вакуумной камеры, чтобы устранить рассеяние электронов на атомах и молекулах газов. Это обеспечивает хорошую защиту сварного шва. Поэтому наряду с высоковакуумными установками разрабатывают и такие, где электронный луч выводится из камеры пушки, в которой поддерживается высокий вакуум, и сварка производится в низком вакууме 10-2…10-1 мм рт. ст. Специальные установки разрабатывают для микросварки в производстве модульных элементов и различного рода твердых радиосхем. Особенности заключаются в первую очередь в точном дозировании тепловой энергии, перемещении луча по изделию с помощью отклоняющих электрических и магнитных полей, совмещении нескольких технологических функций, выполняемых электронным лучом в одной камере. Поскольку вакуумные камеры вакуумных систем стоят очень дорого.

Существующие конструкции можно разделить на следующие группы:

- универсальные установки для сварки изделий средних размеров;

- универсальные и специализированные установки для микросварки малогабаритных деталей;

- установки для сварки изделий малых и средних размеров;

- установки для сварки крупногабаритных изделий с полной герметизацией;

- установки для сварки крупногабаритных изделий с частичной герметизацией места стыка;

- установки для сварки в промежуточном вакууме.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Они имеют вакуумные камеры объемом 0,001…4,0 м3 и манипуляторы для перемещения свариваемых деталей, позволяющие выполнять более универсальные перемещения при сварке. Такие установки оснащают также системами наблюдения за областью сварки. Электронная пушка может быть стационарной или перемещается внутри камеры с целью начального направления луча на стык.

Установки для сварки крупногабаритных деталей отличаются наличием дорогостоящих вакуумных камер большого объема, куда детали помещаются целиком. Часто электронные пушки, которые имеют гораздо меньшие размеры, чем изделие, размещают внутри камеры. В этом случае сварной шов выполняется при перемещении самой электронной пушки. Иногда, особенно при сварке обечаек кольцевыми швами, на камере размещают несколько пушек позволяющих за счет ликвидации продольного перемещения изделия также уменьшить размеры камеры.

Для снижения затрат на оборудование и повышения производительности установок последние иногда выполняют лишь с местным вакуумированием в области свариваемого стыка. Тогда откачиваемый объем сокращается, размеры установки в целом также получаются меньше, чем в том случае, если все изделие помещать в камеру. В некоторых случаях рабочая камера установки может быть откачана лишь до промежуточного вакуума 1330…13300 Па. Диффузионный насос для откачки рабочей камеры становится ненужным.

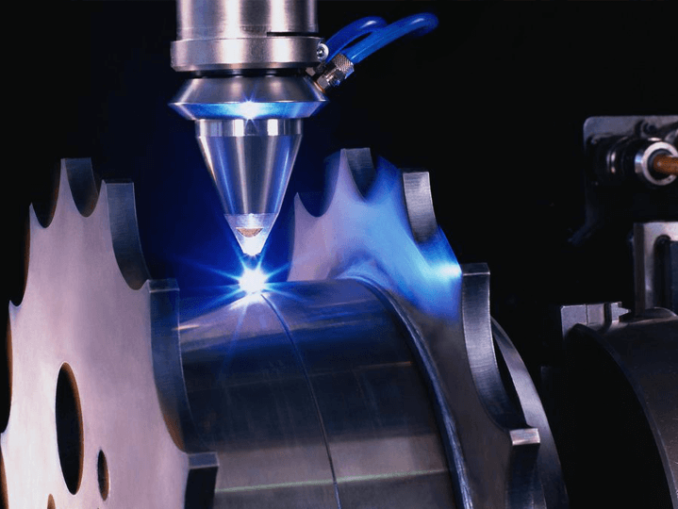

Область применения электронно-лучевых установок

ЭЛС является наиболее перспективным способом соединения деталей из химически активных и тугоплавких металлов и сплавов, изделий из термически упрочняемых материалов, когда нежелательна, затруднена или невозможна термическая обработка. ЭЛС широко применяют в авиакосмической отрасли, ядерной энергетике, энергетическом машиностроении, производстве электровакуумных приборов, автомобильной промышленности при серийном изготовлении подшипников.

Техника безопасности при работе на установках элс

Источниками опасности при работе на установке для ЭЛС являются работающие механизмы, электрические цепи с напряжением до 1000 В, сосуды давления, свечение сварочной ванны, газоаэрозольный выхлоп, шум и вибрация форвакуумных насосов. Источники повышенной опасности для персонала – тормозное рентгеновское излучение из зоны воздействия электронного пучка на материал.

Источники повышенной опасности для персонала – тормозное рентгеновское излучение из зоны воздействия электронного пучка на материал.

Защита от всех источников опасности и повышенной опасности предусмотрена в конструкции сварочных установок. Все защитные меры описаны в инструкциях по эксплуатации и ремонту установок с учетом возможных аварийных ситуаций. При этом защита разработана на основании правил безопасной эксплуатации электроустановок и санитарных норм допустимой дозы радиационного облучения и допустимой концентрации в воздухе рабочей зоны масляных аэрозолей.

Надеюсь теперь вы разобрались с электронно-лучевой сваркой, как это устроено, достоинства и недостатки этого процесса. Если у вас остались вопросы, можете их задать тут. Так же рекомендую зайти на наш YouTube канал.

Поделиться статьёй:

Принципы электронно-лучевой сварки | Электронно-лучевая сварка | Основы автоматизированной сварки

Электронно-лучевая (световая) сварка — это метод сварки, основанный на принципе испускания электронов в вакуумной трубке или трубке Брауна. Сварка в основном выполняется в вакууме (сварка в высоком вакууме) и характеризуется минимальной деформацией при сварке толстых и тонких листов и даже сварке деталей. Однако в последние годы были разработаны аппараты для электронно-лучевой сварки, способные выполнять сварку даже без идеального вакуума (сварочный аппарат с низким вакуумом) или с перемещением электронной пушки (сварочный аппарат с движущейся электронной пушкой), что еще больше расширило область применения.

Сварка в основном выполняется в вакууме (сварка в высоком вакууме) и характеризуется минимальной деформацией при сварке толстых и тонких листов и даже сварке деталей. Однако в последние годы были разработаны аппараты для электронно-лучевой сварки, способные выполнять сварку даже без идеального вакуума (сварочный аппарат с низким вакуумом) или с перемещением электронной пушки (сварочный аппарат с движущейся электронной пушкой), что еще больше расширило область применения.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.

Скачать

- Принципы плавки и применение

- Отличия от лазерной сварки

- Муфты для электронно-лучевой сварки

Когда катод в вакууме нагревается нитью накаливания, он испускает электроны. Испускаемые электроны ускоряются напряжением и собираются электромагнитной катушкой и выделяют высокую тепловую энергию, когда они ударяются о основной материал. Электронно-лучевая сварка использует это тепло для сварки.

Испускаемые электроны ускоряются напряжением и собираются электромагнитной катушкой и выделяют высокую тепловую энергию, когда они ударяются о основной материал. Электронно-лучевая сварка использует это тепло для сварки.

Диаметр пятна луча типичного аппарата для электронно-лучевой сварки составляет примерно 0,2 мм, а плотность энергии электронного луча примерно в 1000 раз больше, чем у дуги. Тепло, прикладываемое к области вокруг сварного шва, низкое, что позволяет выполнять сварку с меньшими искажениями. Контроль выхода электронного луча позволяет регулировать проникновение, что делает этот метод применимым к широкому спектру основных материалов, от толстых до тонких пластин. Электронно-лучевая сварка также может использоваться для сварки металлов с высокой температурой плавления (таких как вольфрам), а также активных металлов, которые могут окисляться во время сварки (таких как титан).

Потенциальные области применения: корабельные листы, мосты, резервуары для хранения, детали самолетов и электронные компоненты.

В электронных компонентах процесс, называемый электронно-лучевой герметизацией, используется для герметизации кварцевых генераторов, которые должны быть соединены в вакууме. В этом процессе вакуумная пайка пайкой осуществляется путем расплавления наполнителя между металлической крышкой и керамическим корпусом за счет теплопроводности, индуцированной электронным лучом.

Аппарат для электронно-лучевой сварки

Скачать

Как электронно-лучевая сварка, так и лазерная сварка позволяют добиться глубокого провара при небольшом количестве тепла. При лазерной сварке вакуум не требуется, оборудование может быть меньше, чем оборудование для электронно-лучевой сварки, и возможны высокие скорости сварки.

Однако лазерные лучи имеют меньшую мощность, чем электронные лучи, поэтому глубина проникновения меньше, что делает лазерную сварку непригодной для сварки толстых листов. Кроме того, если коэффициент отражения поверхности основного материала высок, эффективность использования энергии будет снижаться.

В таблице ниже сравниваются различные аспекты каждого метода. Сравнение показывает, что оба метода имеют преимущества и недостатки, и что преимущества каждого метода необходимо использовать соответствующим образом.

| Электронно-лучевая сварка | Лазерная сварка | ||

|---|---|---|---|

| CO 2 (углекислый) лазер | ИАГ-лазер | ||

| Источник тепла | Высоковольтный генератор + электронная пушка | Оптический резонатор с CO 2 в качестве основной среды | Оптический резонатор со стержнем YAG в качестве среды |

| Выходной диапазон имеющегося в продаже оборудования | от 3 кВт до 100 кВт | от 0,5 кВт до 45 кВт | от 0,1 кВт до 6 кВт |

| Максимальная мощность плавки | Прибл. 150 мм (100 кВт) 150 мм (100 кВт) | Прибл. 30 мм (45 кВт) | Прибл. 10 мм (6 кВт) |

| Энергоэффективность луча | Прибл. 100% | Прибл. 20% Значительные потери из-за поверхностных отражений и поглощения плазмы | Немного более высокий коэффициент поверхностного поглощения, чем CO 2 с меньшим поглощением плазмы |

| Максимальная практическая толщина листа | Прибл. 100 мм | Несколько мм или менее | То же, что слева |

| Сварочная атмосфера | Вакуум (<10-2 мм рт.ст.) Сварка должна выполняться в вакууме | Окружающий воздух Требуется защита инертным газом, как при дуговой сварке | То же, что слева |

| Сварочные материалы | Только металлы Нет металлических материалов с высоким давлением паров, таких как цинк и магний | Металлы, неметаллы | То же, что слева |

Скачать

Электронно-лучевая сварка используется для плавления и соединения основных материалов. Поскольку сварка характеризуется небольшим пятном с минимальным тепловым воздействием, идеально подходят муфты без зазоров. Однако при сварке на макс. глубина проникновения от 3 до 5 мм, как правило, допускаются зазоры до 0,1 мм. Более глубокие проникновения позволяют увеличить порог зазора. При глубине проплавления 50 мм возможна сварка даже с зазором 3 мм с использованием присадочного материала (сварочной проволоки).

Поскольку сварка характеризуется небольшим пятном с минимальным тепловым воздействием, идеально подходят муфты без зазоров. Однако при сварке на макс. глубина проникновения от 3 до 5 мм, как правило, допускаются зазоры до 0,1 мм. Более глубокие проникновения позволяют увеличить порог зазора. При глубине проплавления 50 мм возможна сварка даже с зазором 3 мм с использованием присадочного материала (сварочной проволоки).

- Типовые сварные соединения, возможные при электронно-лучевой сварке

(EB = электронный луч) Круг

Скругление внахлестку

Стык внахлест

Приклад двутавровый

Приклад двутавровый (с подкладкой)

Приклад двутавровый (ступенчатый)

Т-образное сквозное отверстие

Т-образный выступ

Край

Диагональный приклад

Трубка

Линия резки труб

Скачать

- Электронно-лучевая сварка Индекс

- Электронно-лучевая сварка Виды электронно-лучевой сварки

ИНДЕКС

Объяснение процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) — это один из нескольких методов, используемых для сварки металлических компонентов. Он отличается от других процессов несколькими важными моментами, которые будут объяснены в этой статье. EBW обладает уникальными возможностями для сварки разнородных металлов, сложных или криволинейных компонентов и прецизионных деталей.

Он отличается от других процессов несколькими важными моментами, которые будут объяснены в этой статье. EBW обладает уникальными возможностями для сварки разнородных металлов, сложных или криволинейных компонентов и прецизионных деталей.

Преимущества

Основными преимуществами электронно-лучевой сварки являются:

- Высокая прочность сварного шва

- Быстрое время цикла

- Практически нет искажений

- Стабильное качество сварки

- Небольшая зона нагрева с очень небольшим рассеиванием тепла

- Переменная глубина шва

- Прецизионное ЧПУ

Клиенты сообщают о достоверно хороших результатах использования ЭЛС в широком диапазоне проектов. Однако успех сварки зависит не только от самого метода, но и от конструкции, подготовки поверхности и применимости к конкретному проекту. Это важное решение, поэтому стоит кратко рассмотреть, как работает электросварка, требования к успеху и чем этот процесс отличается от обычных альтернатив.

Как работает электросварка

Электронно-лучевая сварка зажигает высокоскоростной пучок электронов в сварном соединении – обычно в вакуумной камере.

Электронный пучок генерируется электронной пушкой: представляет собой источник питания высокого напряжения, который подает энергию на раскаленный катод, который, в свою очередь, испускает высокоскоростные электроны. Затем пучок фокусируется и ускоряется через ряд анодов и фокусирующую катушку, которая концентрирует пучок с помощью электромагнитного поля.

Энергоемкость ЭЛС в 100-1000 раз больше, чем дуговой сварки, в результате чего луч испаряет отверстие в основном металле, в результате чего получается глубокий, узкий шов и скорость сварки в 10-50 раз выше. Это также приводит к узким зонам термического влияния (HAZ) и очень низким искажениям.

Положение электронного луча обычно фиксируется, а компоненты перемещаются под лучом с помощью обычных вращательных и линейных систем перемещения, при этом мощность и скорость сварки регулируются программируемыми системами.

Существует множество разновидностей и размеров аппаратов для электронно-лучевой сварки, но большинство из них работают по одному и тому же принципу:

1) Две части тщательно очищаются от загрязнений и размагничиваются, если они изготовлены из черных металлов. В идеале это должен делать сварщик или подрядчик.

2) Детали крепятся к своим креплениям и присоединяются к системе рабочего движения сварочного аппарата с ЧПУ. Это можно запрограммировать для перемещения деталей в нужное положение и внесения корректировок во время процесса.

3) Вакуумная камера герметична и вакуум создается за счет вытеснения воздуха из камеры. Некоторые материалы, напр. Титан, требуется более высокий уровень вакуума для сварки

4) Электронный пучок выравнивается по стыку, а затем генерируется до соответствующей мощности. Параметры луча можно регулировать вручную или с помощью ЧПУ во время цикла для поддержания постоянного качества сварки.

5) Запускается цикл электронно-лучевой сварки.

6) После завершения сварки в вакуумной камере вновь создается давление, поэтому ее можно открыть и удалить соединенную деталь.

7) Крепления снимаются, после чего деталь подвергается тщательному осмотру. Неразрушающий контроль трещин флуоресцентным пенетрантом является наиболее распространенным методом контроля качества. Это часто используется в сочетании с визуальным осмотром и/или рентгенографией.

Требования к электронно-лучевой сварке

Для того чтобы электронно-лучевая сварка была успешной, она должна соответствовать определенным основным условиям:

- Сварка электронным лучом работает с широким спектром металлов; включая высоко- и низкоуглеродистую сталь, нержавеющую сталь, большинство никелевых и медных сплавов и титан. Его можно успешно использовать для соединения двух разнородных металлов: однако алюминий и другие тугоплавкие металлы дают разные результаты при соединении с другими типами металлов с помощью сварки ЭП.

- Поскольку при электронно-лучевой сварке не используется присадочный материал (в большинстве случаев), особое внимание следует уделить конструкции соединения.

Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание.

Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание. - EBW — это машинный процесс, обычно для установления и демонстрации результатов сварки требуются образцы, представляющие производственную деталь. Затем эти настройки можно использовать для любых будущих производственных требований.

Альтернативные методы сварки

Наиболее часто используемой альтернативой электронно-лучевой сварке является дуговая сварка, при которой область сварки расплавляется электрическим током, оставляя дугу расплавленного металла на поверхности. Это универсальный процесс, но он может быть медленным и требует больших затрат энергии — обычно для каждого сварочного аппарата предусмотрен отдельный источник питания. Кроме того, тепло, выделяемое при дуговой сварке, иногда оказывает негативное воздействие, воздействуя на близлежащие компоненты и деформируя само соединение. Дуговая сварка также требует строгих мер по охране здоровья и безопасности для защиты операторов от света, экстремальных температур и вдыхания металлических частиц.

Дуговая сварка также требует строгих мер по охране здоровья и безопасности для защиты операторов от света, экстремальных температур и вдыхания металлических частиц.

Дополнительная бесплатная информация

Подход к электронно-лучевой сварке в значительной степени зависит от металлов, с которыми вы работаете, конструкции компонентов, подготовки соединения и других факторов. Все это подробно описано в нашем бесплатном Руководстве по передовому опыту .

Для получения дополнительной информации, пожалуйста, свяжитесь с одним из наших экспертов сегодня по телефону 0844 241 4257 или по электронной почте [email protected].

Свяжитесь с нами

Ассоциация электронно-лучевой сварки

Опытный и аккредитованный

ОБЪЯВЛЕНИЕ: EBWA теперь является частью C.F. Roark Welding and Engineering Co., Inc.

18 января 2021 года произошло слияние EBWA Industries, Inc. с C.F Roark Welding and Engineering Co., Inc. Синергия двух компаний обеспечит большую глубину и увеличение производительности для улучшения обслуживать наших клиентов. Мы рассчитываем на совместные усилия и эффективные улучшения, чтобы изменить время, качество и поддержку потребностей наших клиентов.

Посетите сайт www.roarkfab.com, чтобы ознакомиться с нашими объединенными основными компетенциями, которые теперь доступны. Контактные лица: Скот Йесмунт ([email protected]) и Джордан Роарк ([email protected]). Спасибо за вашу постоянную поддержку и покровительство.

с C.F Roark Welding and Engineering Co., Inc. Синергия двух компаний обеспечит большую глубину и увеличение производительности для улучшения обслуживать наших клиентов. Мы рассчитываем на совместные усилия и эффективные улучшения, чтобы изменить время, качество и поддержку потребностей наших клиентов.

Посетите сайт www.roarkfab.com, чтобы ознакомиться с нашими объединенными основными компетенциями, которые теперь доступны. Контактные лица: Скот Йесмунт ([email protected]) и Джордан Роарк ([email protected]). Спасибо за вашу постоянную поддержку и покровительство.

EBWA Industries, Inc. («EBWA») — одна из старейших и наиболее опытных мастерских по электронно-лучевой сварке в США. Наши услуги по электронно-лучевой сварке помогли космической программе «Аполлон» и многим другим проектам НАСА. Мы сварили чрезвычайно широкий спектр деталей военной и коммерческой авиации.

Наши услуги по электронно-лучевой сварке полезны при производстве деталей для всех типов двигателей. У нас есть опыт в области электронно-лучевой сварки сосудов под давлением, медицинских устройств, зубчатых передач, испытательных стендов и т. д.

У нас есть опыт в области электронно-лучевой сварки сосудов под давлением, медицинских устройств, зубчатых передач, испытательных стендов и т. д.

Наши клиенты представили тысячи различных приложений и задач. В результате у нас есть значительный опыт и знания, чтобы помочь вам решить ваши проблемы. Реальность такова, что каждая отрасль, в которой используется сварка, обслуживается EBWA.

EBWA аккредитована NADCAP с 1994 года и сертифицирована по AS9100D, ISO9001:2015, одобрена Boeing, GE Aircraft Engines, Rolls Royce, Honeywell и многими другими компаниями.

Персонал EBWA делает нас теми, кто мы есть, и мы занимаемся этим в общей сложности 180 лет, и это касается только сертифицированных сварщиков. За эти годы сформировался непревзойденный опыт в сфере электронно-лучевой сварки. Мы специализируемся на электронно-лучевой сварке.

Зачем использовать

EBWA

- Мы защищаем вашу информацию, продукты и конфиденциальные данные (т.

е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов)

е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов) - Наш опыт может дополнить ваши нынешние способности

- Конкурентоспособные цены и хорошее соотношение цены и качества для ваших ценных продуктов

Удивительно

Преимущества

- Чрезвычайно прочный сварной шов

- Сварка с большим отношением глубины к ширине

- Минимальная деформация и усадка

- Широкий выбор свариваемых материалов

- Сварка многих разнородных металлов

- Состояние материала вакуумного расплава

- Быстрая скорость перемещения

- Однопроходная глубокая сварка

Наши услуги и возможности в области электронно-лучевой сварки включают сварку плавлением (ЭЛ) черных и цветных металлов толщиной от нескольких тысячных долей дюйма до значительно более 2 дюймов с очень узкой зоной термического влияния. Сегодняшние деловые циклы требуют быстрого поворота. Мы гордимся тем, что «делаем невозможное». Как мастерская, мы привыкли иметь дело с партиями разного размера. Мы можем настроить и сварить до десяти различных приложений на машине за один день. Пожалуйста, ознакомьтесь со списком нашего оборудования на следующей панели.

Сегодняшние деловые циклы требуют быстрого поворота. Мы гордимся тем, что «делаем невозможное». Как мастерская, мы привыкли иметь дело с партиями разного размера. Мы можем настроить и сварить до десяти различных приложений на машине за один день. Пожалуйста, ознакомьтесь со списком нашего оборудования на следующей панели.

Наш инспекционный персонал имеет сертификат сертифицированного инспектора по сварке и имеет многолетний опыт в области контроля высокоэнергетической сварки. Мы используем несколько методов измерения размеров инструментов, которые включают в себя ряд высотных и линейных измерительных устройств, оптических компараторов и бороскопов и зеркал. Инспекционное оборудование откалибровано и прослеживается в соответствии с NIST и контролируется в соответствии с самыми строгими отраслевыми нормами.

Неразрушающий контроль Для герметично закрытых или критических утечек EBWA предлагает высокочувствительные испытания на утечку гелием, чтобы обеспечить высочайший уровень уверенности в вашем продукте. EBWA объединяется с лидерами отрасли в области неразрушающего контроля. Аккредитован NADCAP и сертифицирован для аэрокосмического сообщества; эти сторонние инспекционные центры обеспечивают объективную оценку, которая обеспечивает уверенность в том, что ваш сварной продукт соответствует установленным требованиям.

EBWA объединяется с лидерами отрасли в области неразрушающего контроля. Аккредитован NADCAP и сертифицирован для аэрокосмического сообщества; эти сторонние инспекционные центры обеспечивают объективную оценку, которая обеспечивает уверенность в том, что ваш сварной продукт соответствует установленным требованиям.

- Марка: Sciaky

- Серийный номер: 9127

- Характеристики: 30кВт, 60кВ, 500мА

- Размер камеры: 68 дюймов (ширина) x 58 дюймов (г) x 78 дюймов (высота)

- Марка: Sciaky

- Серийный номер: 8182

- Технические характеристики: 7,5 кВт, 60 кВ, 125 мА

- Размер камеры: 50 дюймов (ширина) x 30 дюймов (г) x 42 дюйма (высота)

- Марка: Hamilton Standard

- Серийный номер: 335

- Характеристики: 6кВт, 150кВ, 40мА

- Размер камеры: 52 дюйма (ширина) x 36 дюймов (глубина) x 36 дюймов (высота)

- Марка: Стандартный Hamilton (2)

- Серийный номер: 207

- Технические характеристики: 7,5 кВт, 150 кВ, 50 мА

- Размер камеры: 52 дюйма (ширина) x 36 дюймов (глубина) x 36 дюймов (высота)

- Марка: LaserStar Fiber Laser Welder Модель

- : Промышленный лазерный сварочный аппарат 8800 Fiberstar

- Технические характеристики: 300 Вт, 3,0 кВт

- Открытый стол, усиленный поворотный стол

- Марка: Hamilton Standard

- Серийный номер: 365

- Технические характеристики: 7,5 кВт, 150 кВ, 50 мА

- Размер камеры: 52 дюйма (ширина) x 36 дюймов (глубина) x 36 дюймов (высота)

Да, мы сертифицированы

- Щелкните каждый, чтобы загрузить

- ИСО 9001 и АS9100

- НАДКАП

Прочее

Услуги

- Лазерная сварка

- Дуговая сварка

- Осмотр и испытания

- Неразрушающий контроль

- Течеискатель гелия

- Быстрая резка и полировка

1556 Deloss Street

Индианаполис, в 46201-3986

317-637-5860

FAX: 317-631-08191937-5860.

Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Хорошее качество шва при элс достигается также на низкоуглеродистых, коррозионностойких сталях, меди и медных, никелевых, алюминиевых сплавах.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве.

Установки первой группы предназначены в основном для использования в исследовательских и заводских лабораториях, а также в промышленности при единичном и мелкосерийном производстве. Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание.

Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание. е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов)

е. мы не конкурируем за машинную обработку и реинжиниринг ваших продуктов)