оборудование и установка, технология и обозначение, требования по ГОСТу

Долгое время электродуговая сварочная практика была единственным вариантом. Но техника не стоит на месте, и неизбежно появлялись новые методики. Для любого толкового специалиста важно хотя бы в общих чертах знакомиться с электронно-лучевой сваркой, чтобы понимать, на что она способна и что может дать.

Особенности и область применения

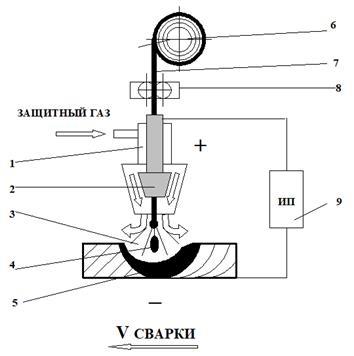

Говоря про электронно-лучевую сварку, следует подчеркнуть прежде всего, что это бурно развивающаяся и неуклонно совершенствующаяся технология. Ее можно использовать при работе с плохо расплавляемыми при обычных условиях или очень активными химически веществами. Электронно-лучевая методика лучше традиционных вариантов справляется с соединением разнородных веществ. Специальные установки находят применение:

- в обработке алюминиевых и легированных стальных заготовок;

- в манипуляциях со сплавами титана, ниобием, цирконием, танталом;

- в производстве изделий из бериллия и сплавов на его основе.

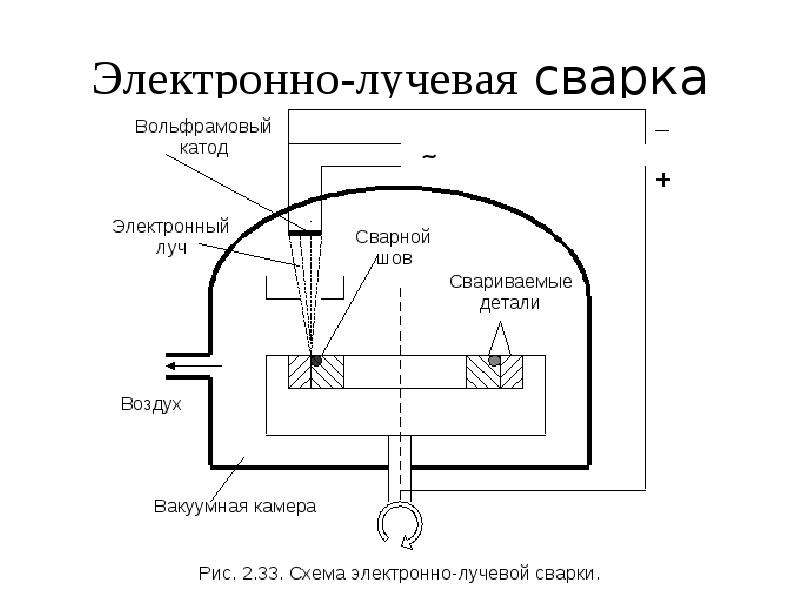

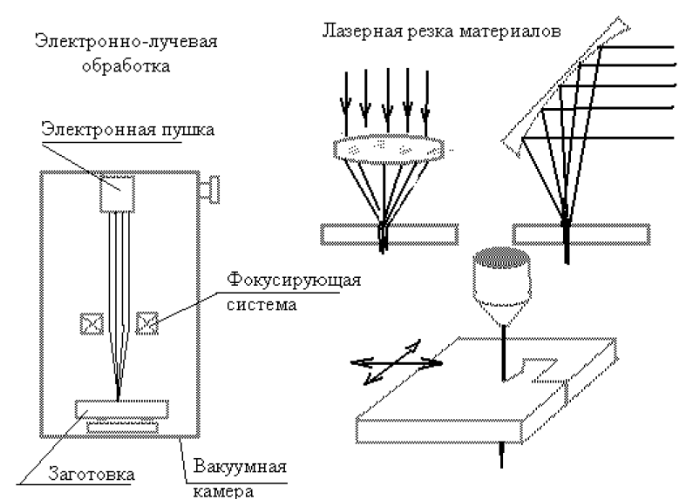

Эта технология востребована в производстве ракет, иных летательных аппаратов и атомных систем. Именно лучевое воздействие позволяет создать очень ровный и однородный по составу шов. Процесс сварки совершается за счет применения кинетической энергии электронов. Соударение их с поверхностью является причиной прогрева металла или сплава. В ГОСТ на электронно-лучевую сварку введены обозначения уровней качества:

- D – минимальный уровень;

- C – среднее качество;

- B – максимально высокой уровень.

Достоинства и недостатки

Вакуумная среда, создающаяся в электронно-лучевой установке, помогает защищать поверхность обрабатываемого изделия. В этом смысле она куда совершеннее, чем даже самые продуманные варианты газовой сварки или сварочных работ под флюсом. Катод тоже очень хорошо защищен в химическом отношении. Потери кинетической энергии при электронно-лучевой сварке меньше, чем при других технологиях. Причина вполне понятна: фокусированный луч не натыкается на молекулы газов и взвесей.

Катод тоже очень хорошо защищен в химическом отношении. Потери кинетической энергии при электронно-лучевой сварке меньше, чем при других технологиях. Причина вполне понятна: фокусированный луч не натыкается на молекулы газов и взвесей.Еще одним плюсом оказывается повышенная эффективность дегазации в сварочной ванне. Тот же вакуум является абсолютной гарантией против образования оксидных пленок. Однако все это не означает, что электронно-лучевая методика есть абсолютный идеал. На поверхность попадает сравнительно немного тепла.

Традиционное дуговое воздействие отличается большей мощностью.

Потому ЭЛС резко меняет кристаллическую структуру металла или сплава. Обрабатываемые участки могут подвергнуться короблению. Вернувшись к достоинствам методики, стоит подчеркнуть, что она позволяет обрабатывать керамику и тугоплавкие металлы. Фокусированный луч может обработать участки величиной меньше 1 мм. Отработана технология изготовления ответственных элементов и декоративной продукции, в том числе из стойких к коррозии сплавов.

Фокусированный луч может обработать участки величиной меньше 1 мм. Отработана технология изготовления ответственных элементов и декоративной продукции, в том числе из стойких к коррозии сплавов.

Еще стоит отметить:

- существенную гибкость регулировки мощности;

- возможность получения узких швов на большой глубине;

- минимизацию риска повреждений при импульсной подаче энергии;

- пригодность для общей термообработки и перфорации металла, для нарезки заготовок.

Но очевидно, что вакуумная среда создается за определенное время. Потому, несмотря на относительно высокую производительность самого рабочего цикла, суммарный выход продукции будет меньше, чем при других технологиях. Корень шва может иметь полость. Предотвратить это помогает только специальная контрольная техника. В любом случае электронно-лучевая сварка невозможна в домашних условиях, она относительно дорога и требует квалифицированных операторов.

Корень шва может иметь полость. Предотвратить это помогает только специальная контрольная техника. В любом случае электронно-лучевая сварка невозможна в домашних условиях, она относительно дорога и требует квалифицированных операторов.

Необходимое оборудование

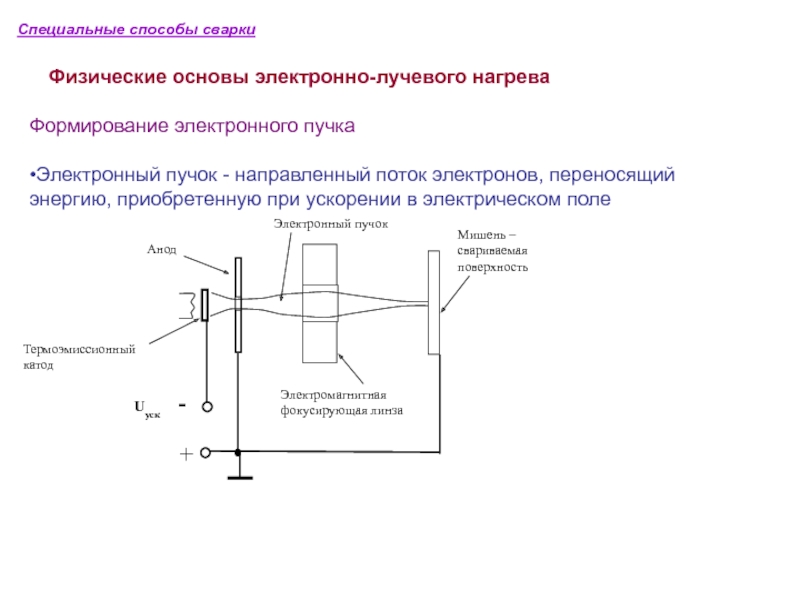

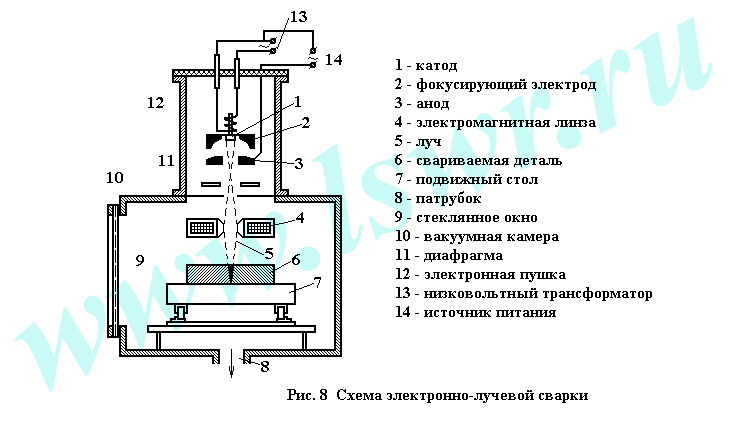

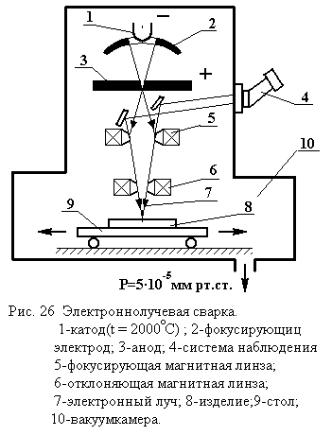

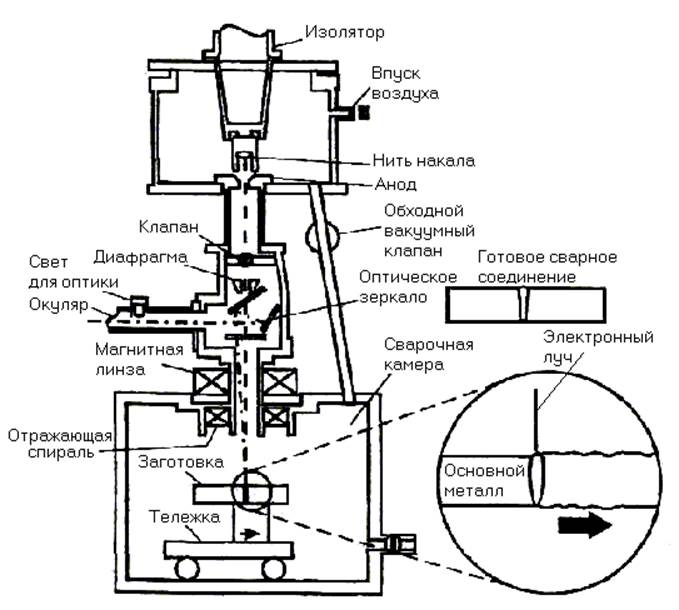

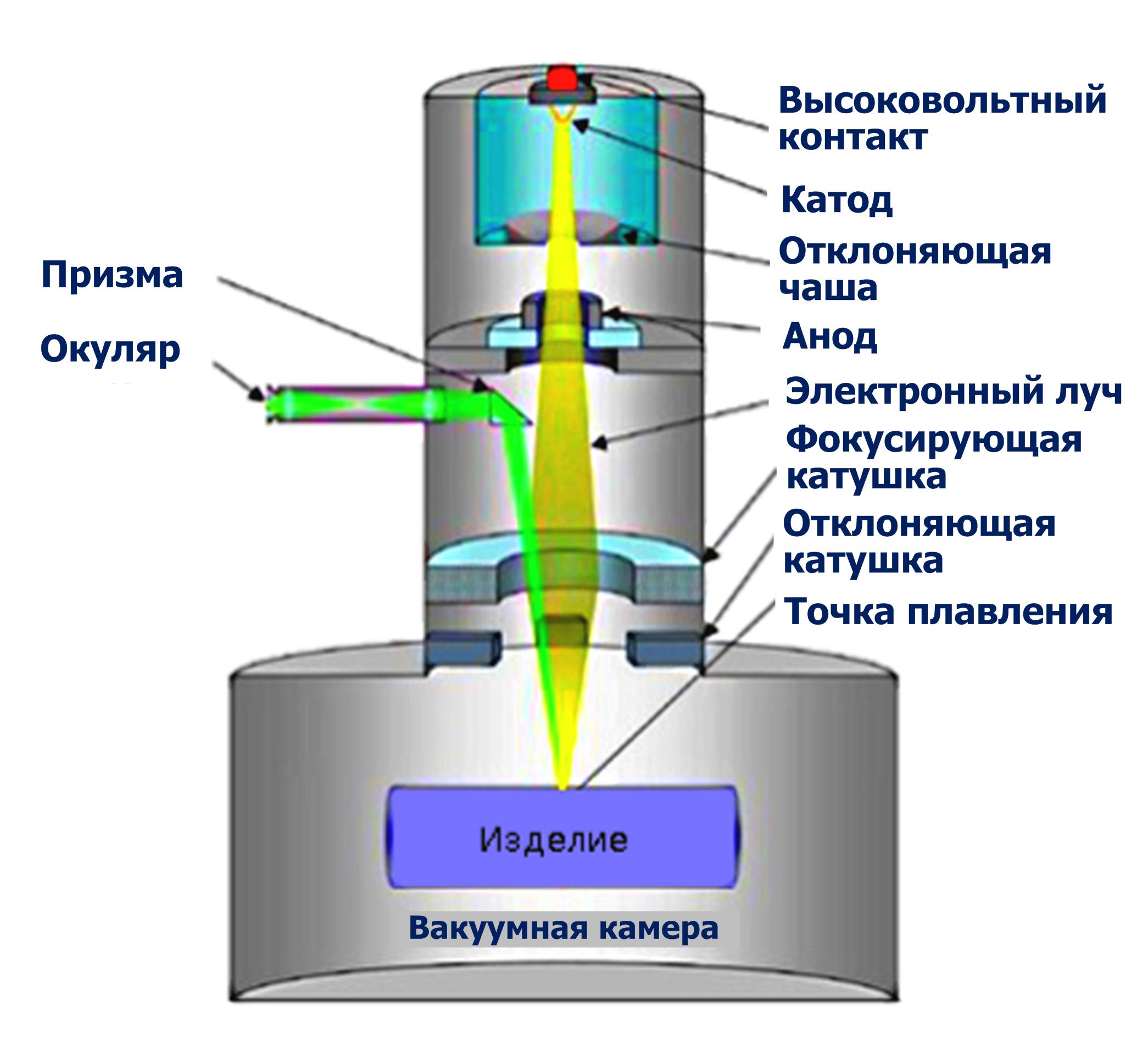

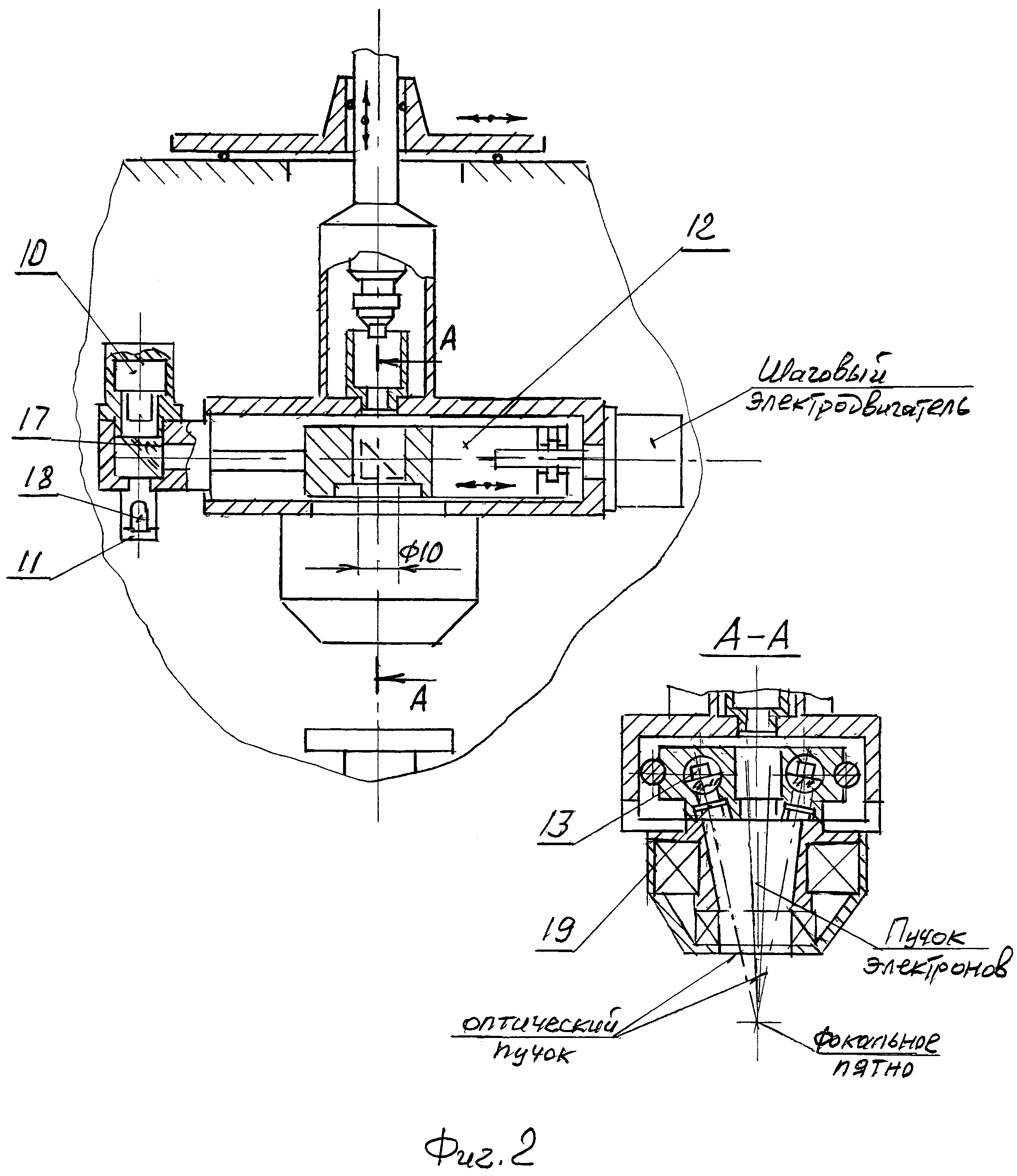

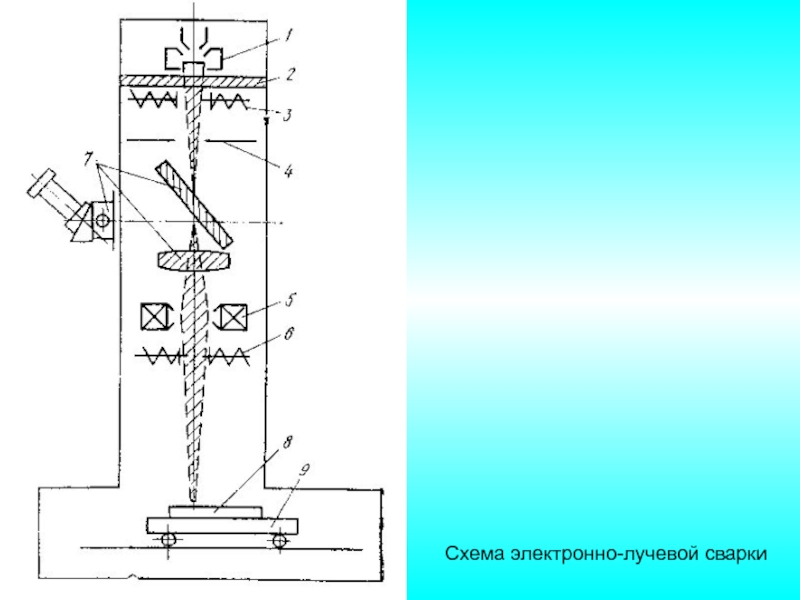

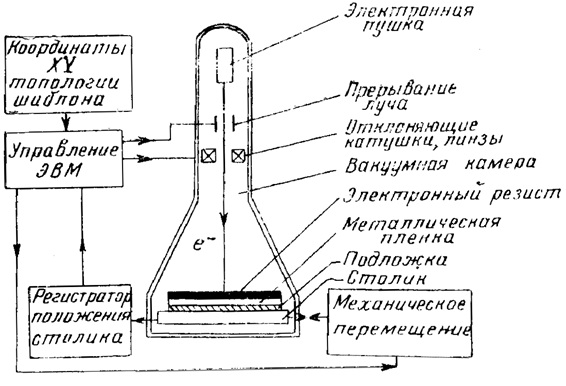

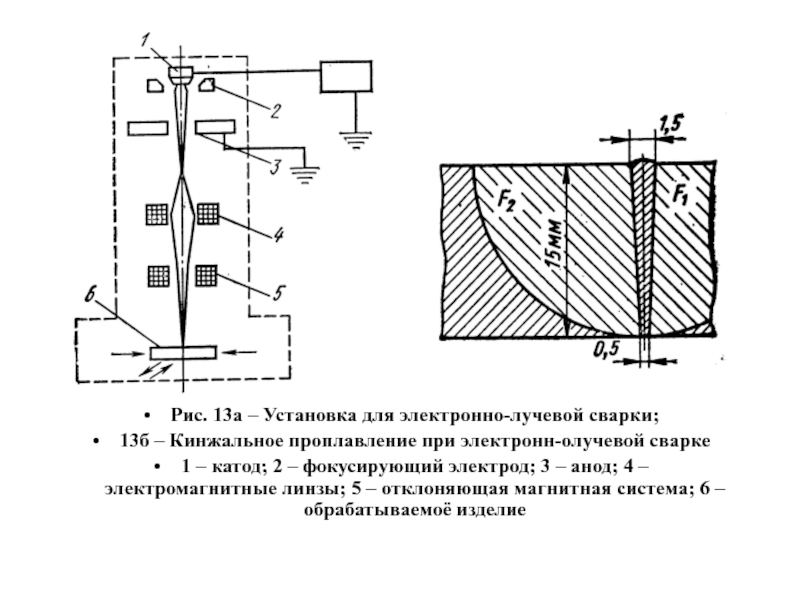

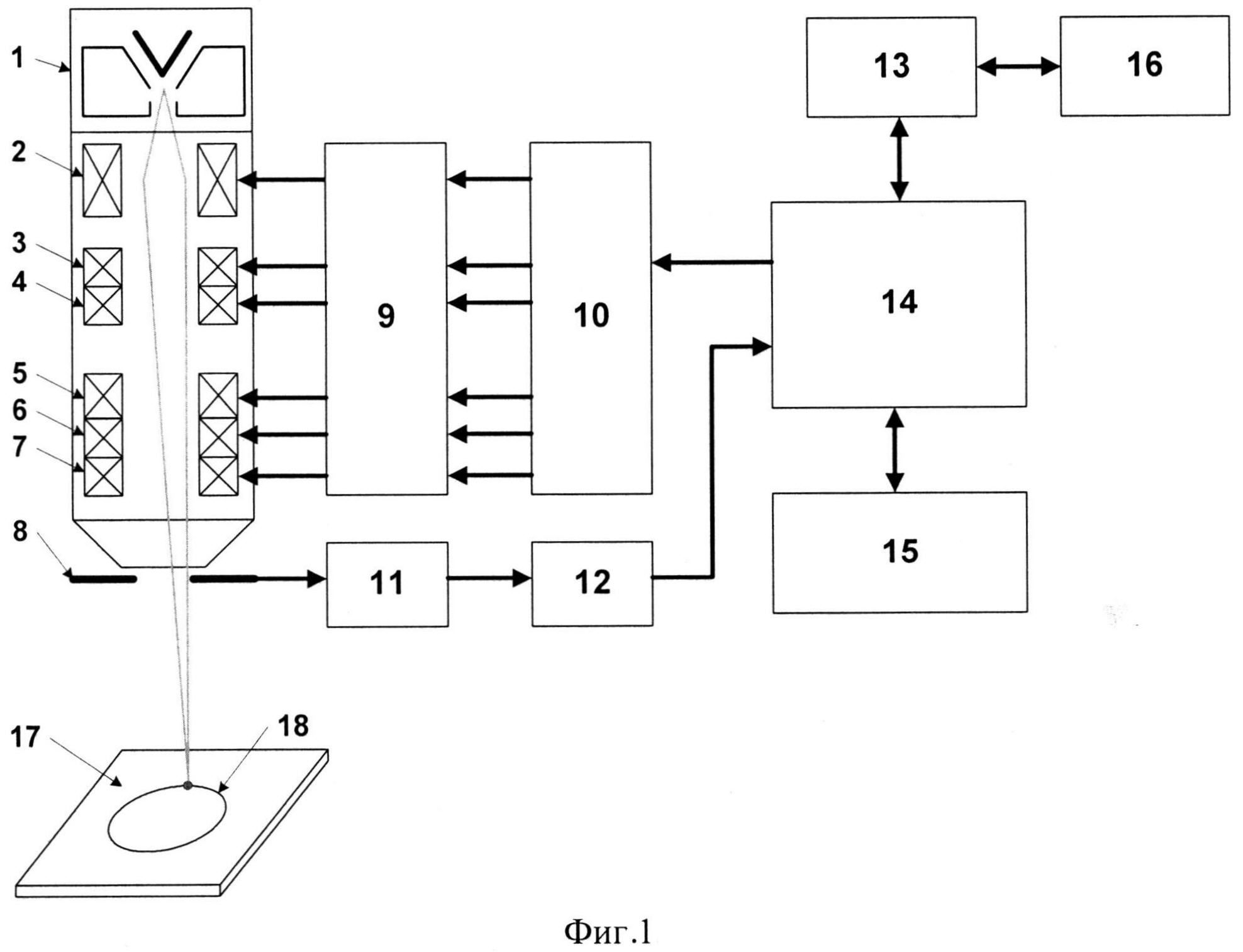

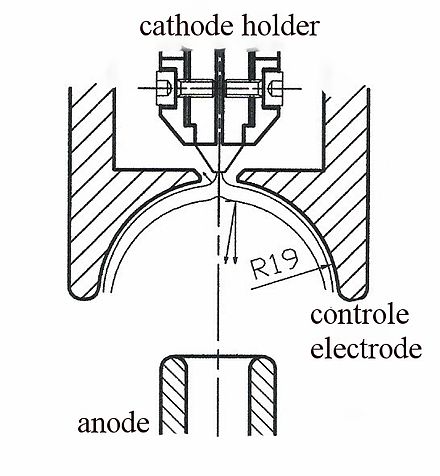

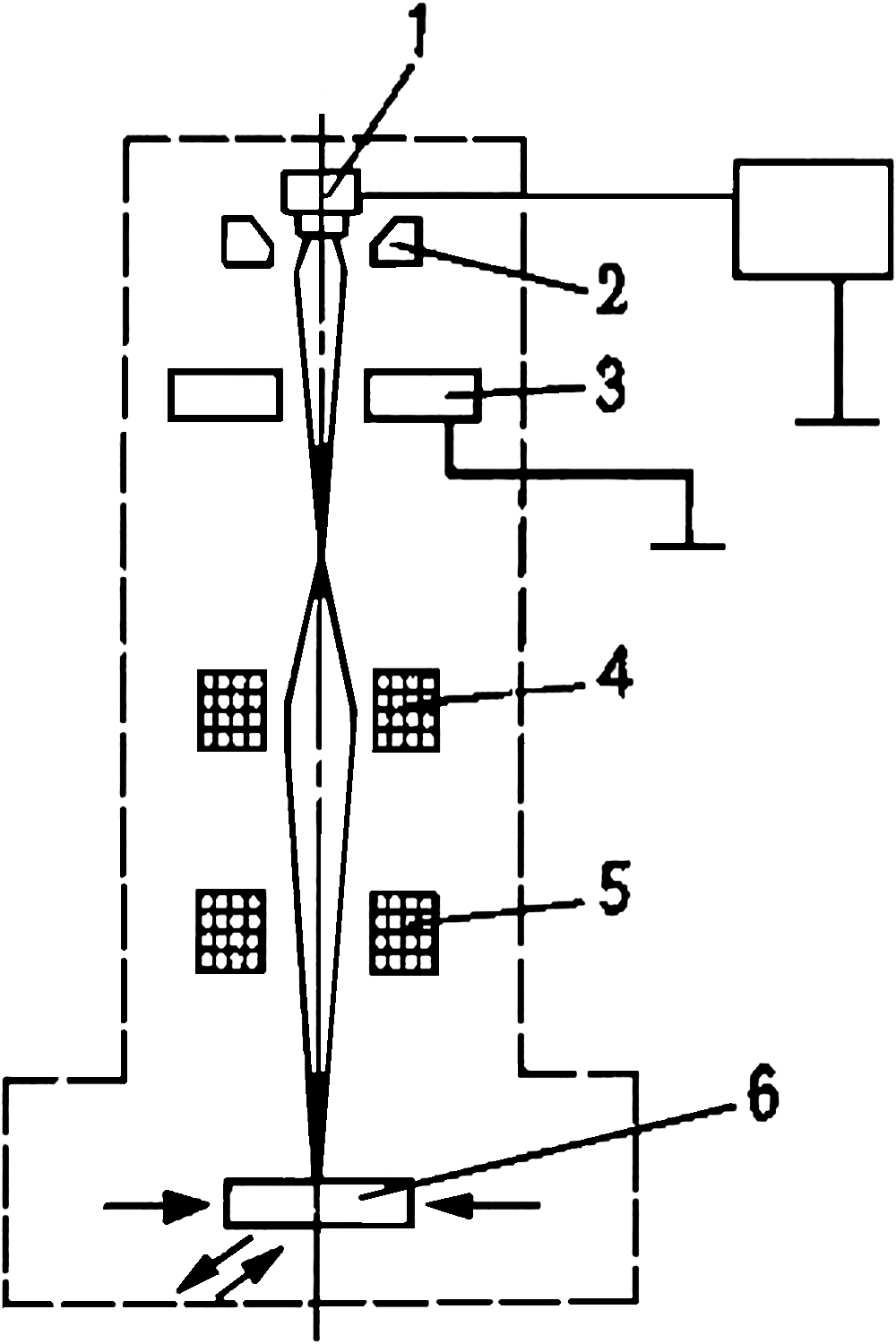

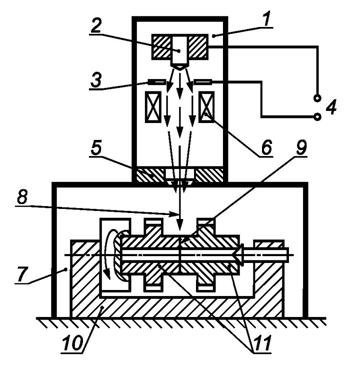

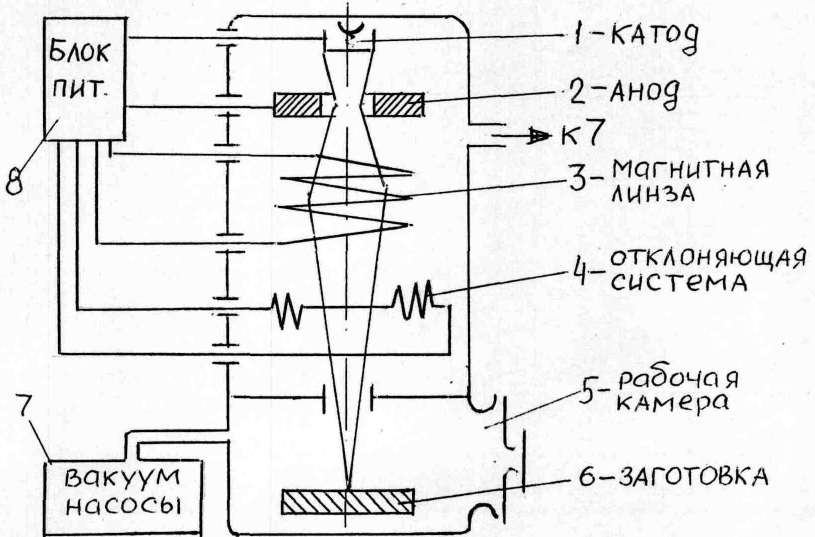

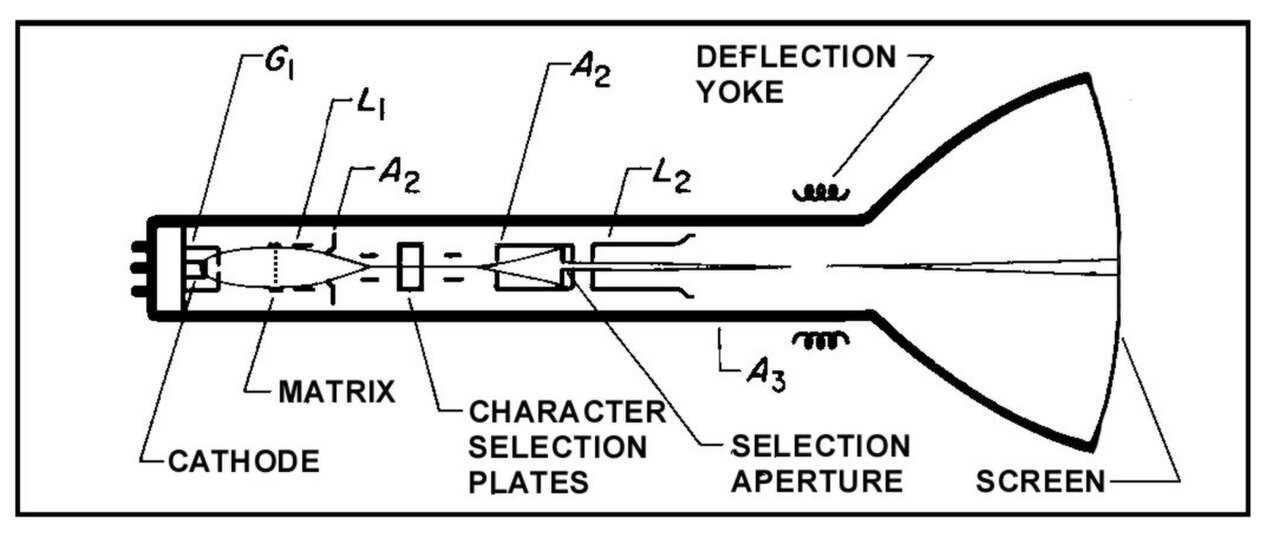

Создание электронного потока в «пушке» происходит при помощи катода, который нагревает обычная спираль сопротивления.

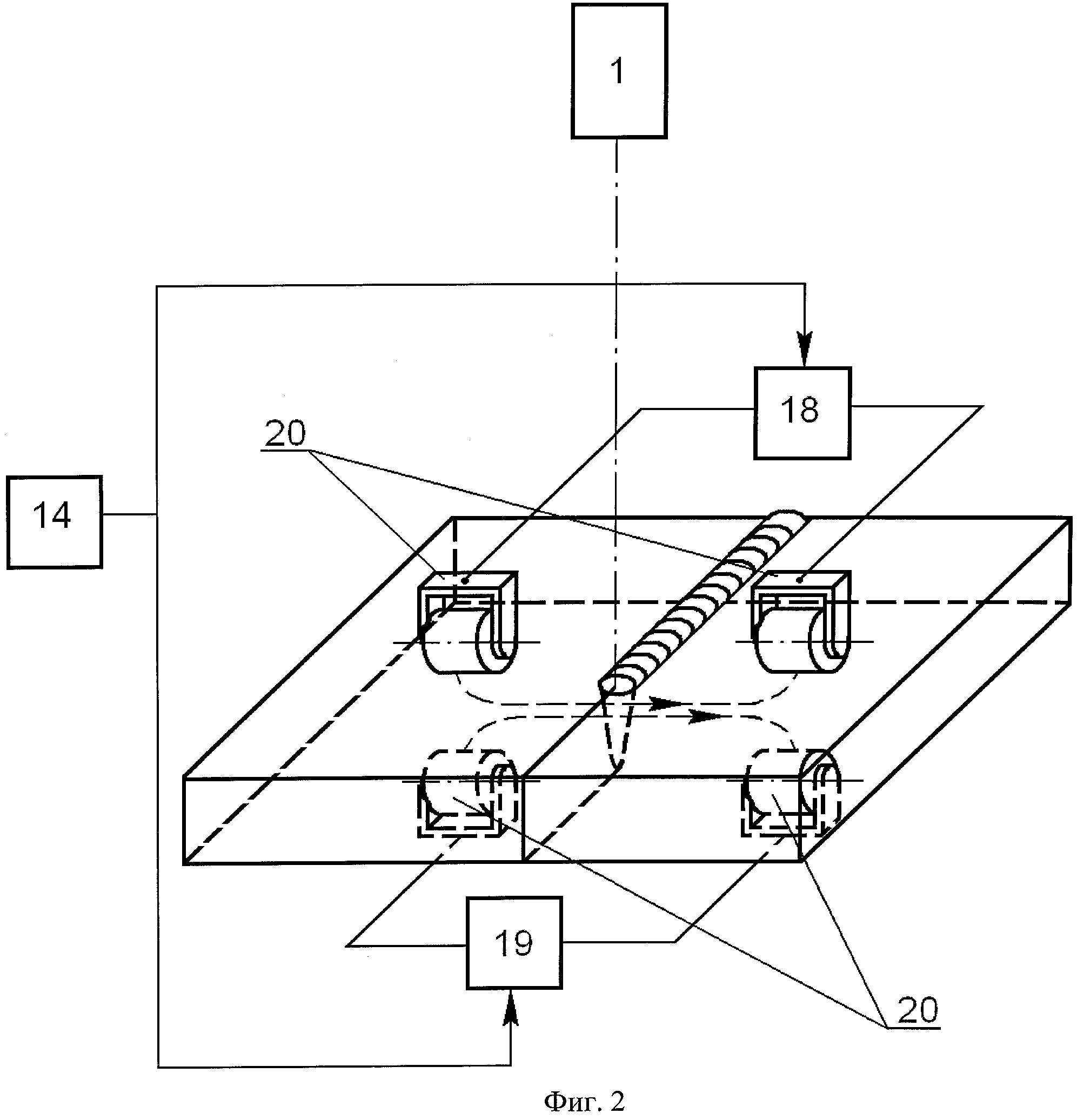

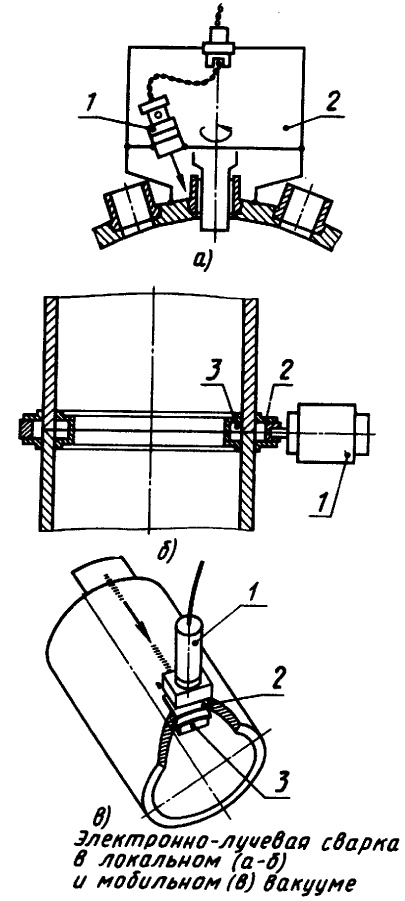

Создание электронного потока в «пушке» происходит при помощи катода, который нагревает обычная спираль сопротивления.Фокусировка потока выполняется с помощью вспомогательных электродов. На катоде формируют напряжение с отрицательным зарядом. Избежать отталкивания электродов помогает специальный фокусирующий блок. Точность управления обеспечивает система отклонения луча. Стоит учесть, что камеры есть не во всех приборах: многие системы электронно-лучевой сварки создают лишь локальный вакуум непосредственно в рабочей зоне.

Камерные электронно-лучевые аппараты классифицируют по напряжению. Низковольтными считают системы, сконструированные для тока от 10 до 30 кВ. К среднему классу относят сварочные комплексы, рассчитанные на 40-60 кВ. В высоковольтную категорию попадают аппараты, работающие на токе 100-200 кВ.

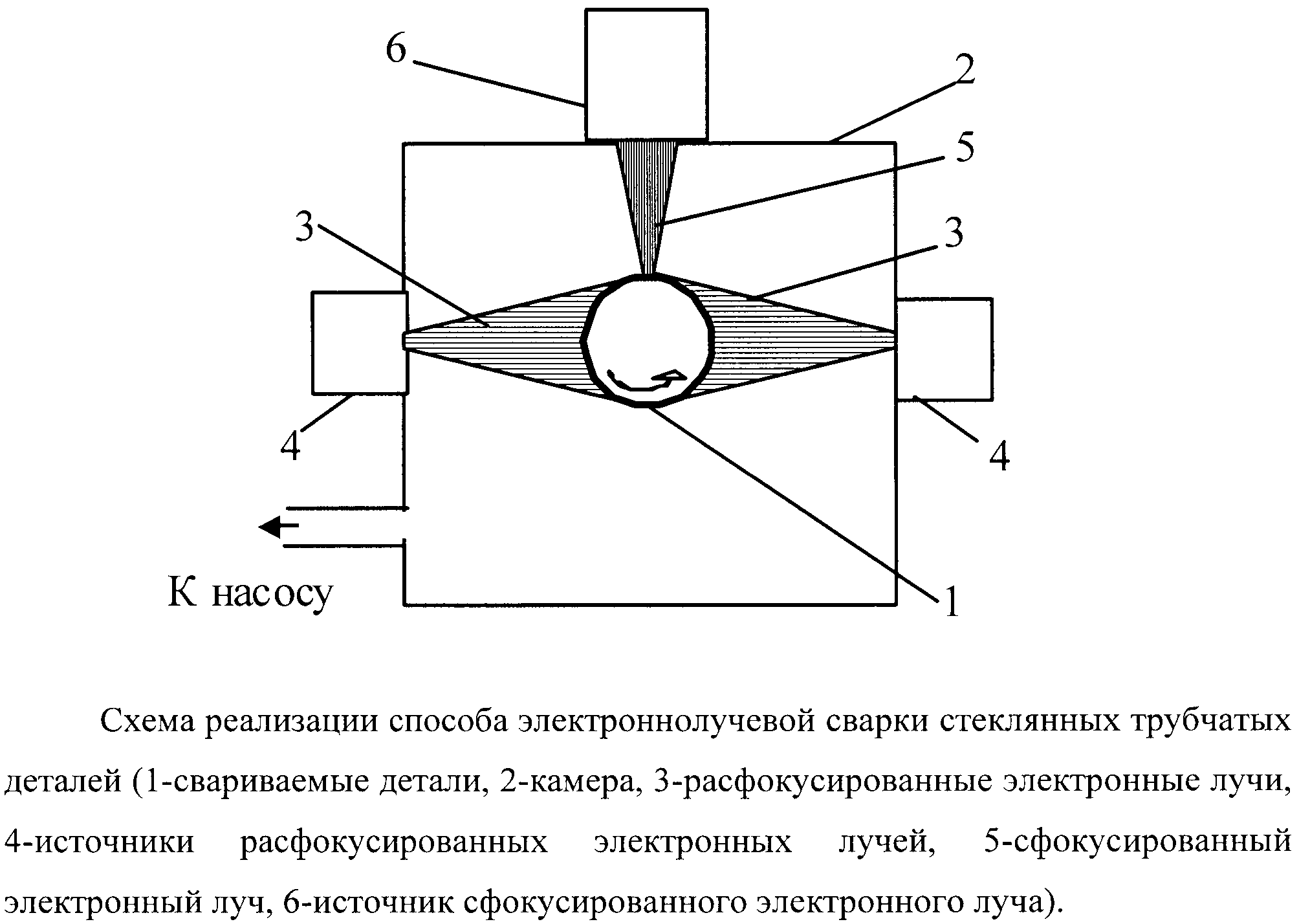

Также системы электронно-лучевой сварки подразделяют на универсальную и специализированную группу. Первый тип позволяет выполнять ремонтную и экспериментальную сварку. Второй рассчитан только на изготовление однородных элементов. Часть выпускаемого оборудования имеет блоки горизонтального вращения, помогающие обрабатывать трубчатые детали.

Первый тип позволяет выполнять ремонтную и экспериментальную сварку. Второй рассчитан только на изготовление однородных элементов. Часть выпускаемого оборудования имеет блоки горизонтального вращения, помогающие обрабатывать трубчатые детали.

Применяемые в микроэлектронной отрасли сварочные комплексы имеют максимально возможную точность расположения лучей.

Технология

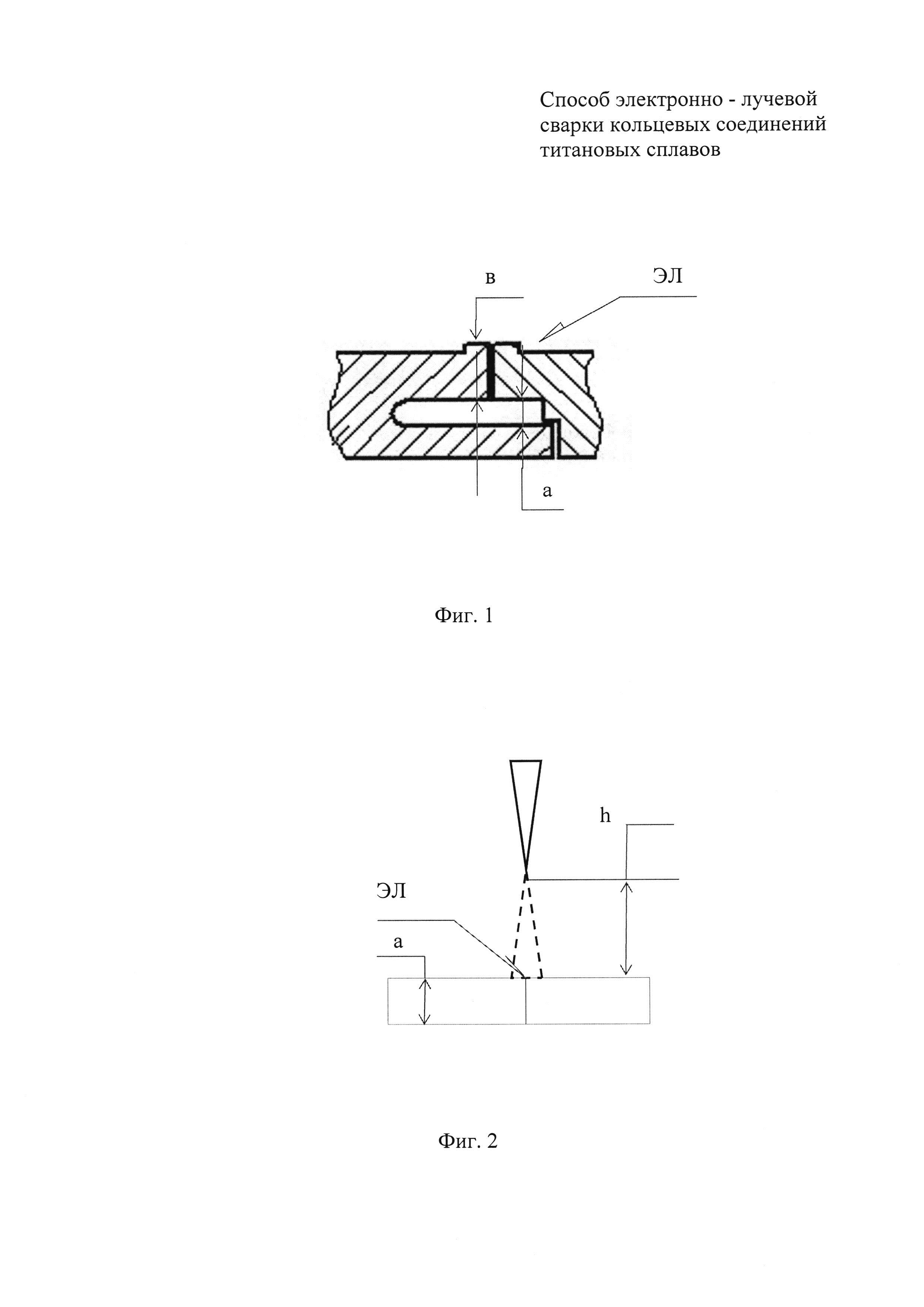

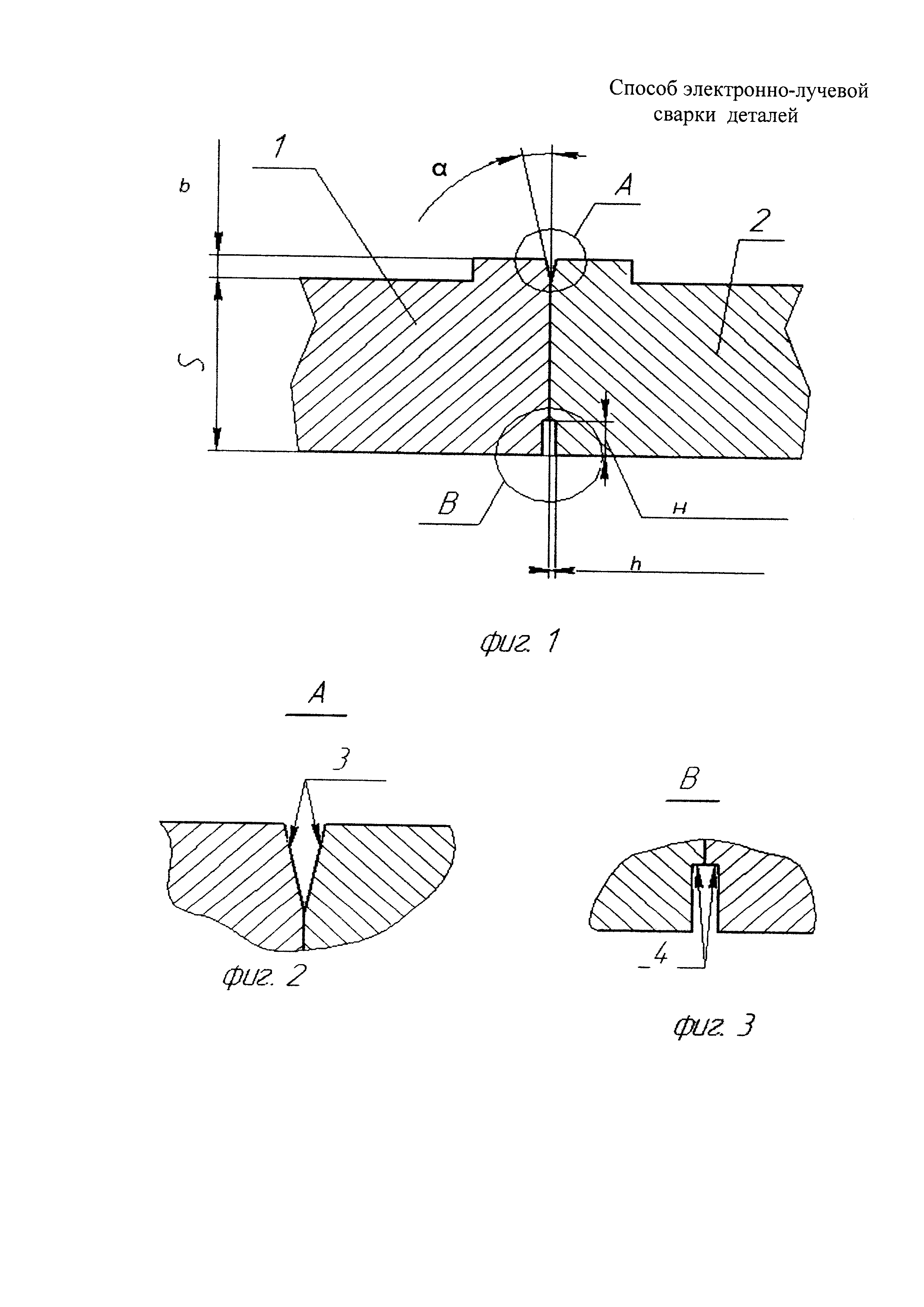

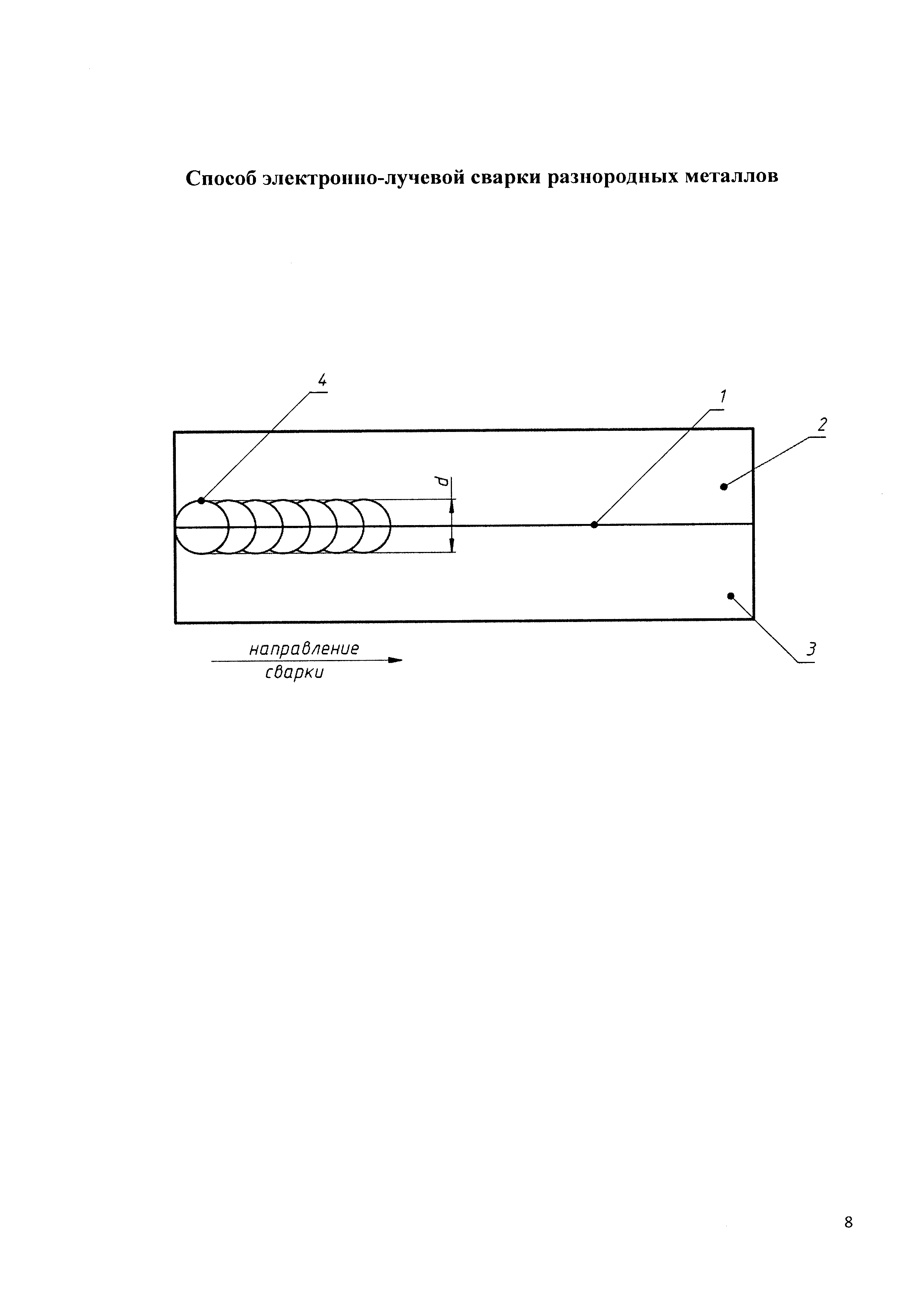

Разогрев идет по всему зазору, разделяющему детали. Зона воздействия частиц ограничивается долями микрона, но поскольку их много, особых ограничений на размер обрабатываемого участка нет. Зазоры между соединяемыми конструкциями стараются делать максимально малыми; если толщина металла 20 мм и менее, разрыв должен составлять не более 0,1 мм. Если уменьшить зазор не получается, применяют присадочные металлы. Однако на долю присадки должно приходиться максимум 50% массы шва.

Зазоры между соединяемыми конструкциями стараются делать максимально малыми; если толщина металла 20 мм и менее, разрыв должен составлять не более 0,1 мм. Если уменьшить зазор не получается, применяют присадочные металлы. Однако на долю присадки должно приходиться максимум 50% массы шва.

Отклонение электронного луча может составлять максимум 0,3 мм от заданного значения. Катод в электронно-лучевых установках может быть плазменным (тогда говорят о косвенном накале). Катодный элемент прямого накаливания — это вольфрамовая, танталовая либо иная тугоплавкая спираль. Для изготовления анодов применяют сталь либо медь. Вакуумная среда не только обеспечивает защиту свариваемых изделий, но и помогает избежать перегрева катода.

В следующем видео показано, как происходит электронно-лучевая сварка алюминия.

Сварка металлов. Классификация / Сварка / Законодательство

ГОСТ 19521-74

Группа В00

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВАРКА МЕТАЛЛОВ

КЛАССИФИКАЦИЯ

Welding of metals Classification

Постановлением Государственного комитета стандартов Совета Министров СССР от 18 февраля 1974 г. № 445 срок действия установлен

с 01.01.1975 г.

Проверен в 1989 г. Постановлением Госстандарта СССР от 09.06.89 № 1522 срок действия продлен

до 01. 01.1995 г.

01.1995 г.

1. Настоящий стандарт устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

2. Основные признаки и ступени классификации приведены в табл. 1.

Таблица 1

Группа признаков | Наименование признаков | Наименование ступеней классификации |

Физические | Форма энергии, используемой для образования сварного соединения | Класс |

Вид источника энергии, непосредственно используемого для образования сварного соединения | Вид | |

Технические | Способ защиты металла в зоне сварки Непрерывность сварки Степень механизации сварки | — |

Технологические | Установлены для каждого вида сварки отдельно | — |

3 Классификация сварки по физическим признакам приведена в табл. 2

2

Таблица 2

Класс сварки | Вид сварки |

Термический | Дуговая Электрошлаковая Электронно-лучевая Плазменно-лучевая Ионно-лучевая Тлеющим разрядом Световая Индукционная Газовая Термитная Литейная |

Термомеханический | Контактная Диффузионная Индукционнопрессовая Газопрессовая Термокомпрессионная Дугопрессовая Шлакопрессовая Термитнопрессовая Печная |

Механический | Холодная Взрывом Ультразвуковая Трением Магнитоимпульсная |

Примечания:

1 Диффузионная сварка может осуществляться с применением большинства источников энергии, используемых при сварке металлов, но выделяется как самостоятельный вид сварки по относительно длительному воздействию повышенной температуры и незначительной пластической деформации.

2 В комбинированных технологических процессах возможно одновременное использование разных видов сварки.

4. Классификация видов сварки по техническим признакам приведена на черт. 1.

5. Классификация видов сварки по технологическим признакам приведены на черт. 2-12.

6. Термины и определения даны в справочном приложении.

ВИДЫ СВАРКИ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

По способу защиты металла в зоне сварки | По непрерывности процесса | По степени механизации процессов сварки | |||||||||||||||||||||||||||||||||||||||||||||||||||||

в воздухе | в вакууме | в защитном газе | под флюсом | по флюсу | в пене | с комбини- рованной защитой | непре- рывные | преры- вистые | ручные | механизи- рованные | автомати- зированные | автомати- ческие | |||||||||||||||||||||||||||||||||||||||||||

По типу защитного газа | По характеру защиты металла в зоне сварки | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

в активных газах | в инертных газах | в смеси инертных и активных газов | со струйной защитой | в контролируемой атмосфере | |||||||||||||||||||||

по виду активного газа | по виду инертного газа | по наличию защиты обратной стороны сварного соединения | |||||||||||||||||||||||

в углекислом газе | в аргоне | с защитой обратной | |||||||||||||||||||||||

стороны сварного | |||||||||||||||||||||||||

в азоте | соединения | ||||||||||||||||||||||||

в гелии | |||||||||||||||||||||||||

в водороде | без защиты обратной | ||||||||||||||||||||||||

стороны сварного | |||||||||||||||||||||||||

в водяном паре | в смеси аргона | соединения | |||||||||||||||||||||||

с гелием | |||||||||||||||||||||||||

в смеси активных | |||||||||||||||||||||||||

газов | |||||||||||||||||||||||||

Черт. 1

1

Дуговая сварка | |||||||||||||||||||||||||||||||||||||||||||||||||||

по виду электрода | по виду дуги | по характеру воздействия дуги на основ- ной металл | по роду сварочного тока | по наличию и направлению колебаний электрода относи- тельно оси шва | по полярности сварочного тока | по количеству дуг с раздельным питанием тока | по количеству электродов с общим подводом сварочного тока | по наличию внешнего воздействия на формирование шва | |||||||||||||||||||||||||||||||||||||||||||

плавя- щимся элект- родом | непла- вящим- ся элек- тродом | сво- бод- ной ду- гой | сжа- той ду- гой | дугой пря- мого дейст- вия | дугой кос- вен- ного дейст- вия | трех- фазной дугой | пос- тоян- ным то- ком | пере- мен- ным то- ком | пуль- сирую- щим током | со сво- бодным форми- рованием шва | с прину- дитель- ным фор- мирова- нием шва | током прямой поляр- ности | током обрат- ной поляр- ности | одно- дуговая | двух- дуговая | много- дуговая | одно-элект- родная | двух- элект- родная | много- элект- родная | без коле- баний элект- рода | с попереч- ными колеба- ниями электрода | с продоль- ными колеба- ниями электрода | со слож- ными колеба- ниями электрода | |||||||||||||||||||||||||||||

по виду плавящего электрода | по виду неплавящего электрода | по применению присадочного металла | по степени погружения дуги в сварочную ванну | по частоте тока | по характеру внешнего воздействия на формирование шва | |||||||||||||||||||||||||||||||||||||||||||||||

штучным электродом | ленточным электродом | проволоч- ным электродом | металли- ческим электродом | неметал- лическим электродом | без приса- дочного металла | с приса- дочным металлом | нормальной дугой | погружен- ной дугой | токами промыш- ленной частоты | токами повышенной частоты | с односторон- ним принуди- тельным форми- рованием шва | с двухсторон- ним принуди- тельным форми- рованием шва | |||||||||||||||||||||||||||||||||||||||

по виду ленточного электрода | по виду проволочного электрода | ||||||||||||||||||||||||||||||||||||||||||||||||||

лентой сплошного | проволокой сплошного | ||||||||||||||||||||||||||||||||||||||||||||||||||

сечения | сечения | ||||||||||||||||||||||||||||||||||||||||||||||||||

порошковой | порошковой | ||||||||||||||||||||||||||||||||||||||||||||||||||

лентой | проволокой | ||||||||||||||||||||||||||||||||||||||||||||||||||

Черт. 2

2

Электрошлаковая сварка | |||||||

Проволочным | |||||||

электродом | |||||||

По виду | |||||||

Пластинчатым | электрода | По количеству | Одноэлектродная | ||||

электродом | электродов с | ||||||

общим подводом | |||||||

Плавящимся | сварочного тока | Двухэлектродная | |||||

мундштуком | |||||||

Без колебаний | По наличию | Многоэлектродная | |||||

электрода | колебаний | ||||||

электрода | |||||||

С колебаниями | |||||||

электрода | |||||||

Черт. 3

3

Электронно-лучевая сварка | |||||||||||||||||

По наличию и направлению колебаний электронного луча | |||||||||||||||||

без колебаний электронного луча | с продольными колебаниями электронного луча | с поперечными колебаниями электронного луча | с вертикальными колебаниями электронного луча | со сложными колебаниями электронного луча | |||||||||||||

Черт. 4

4

Плазменно-лучевая сварка | |||||||||||||||

По наличию и направлению колебаний плазменной струи | |||||||||||||||

без колебаний плазменной струи | с поперечными колебаниями плазменной струи | с продольными колебаниями плазменной струи | со сложными колебаниями плазменной струи | ||||||||||||

Черт. 5

5

Световая сварка | |||||||

Солнечная | без колебаний | ||||||

светового луча | |||||||

По виду | |||||||

Лазерная | источника света | По наличию и | с поперечными колеба- | ||||

направлению | ниями светового луча | ||||||

общим подводом | |||||||

Искусственными | сварочного тока | с продольными колеба- | |||||

источниками света | ниями светового луча | ||||||

со сложными колеба- | |||||||

ниями светового луча | |||||||

Черт. 6

6

Газовая сварка | ||||||||

По виду горючего газа | ||||||||

Ацетилено- | ||||||||

кислородная | Смесью природного газа | |||||||

с кислородом | ||||||||

Водородно- | ||||||||

кислородная | Светильным газом в | |||||||

смеси с кислородом | ||||||||

Керосино- | ||||||||

кислородная | Пиролизным газом в | |||||||

смеси с кислородом | ||||||||

Бензино- | ||||||||

кислородная | Нефтяным газом в | |||||||

смеси с кислородом | ||||||||

Метано- | ||||||||

кислородная | Коксовым газом в | |||||||

смеси с кислородом | ||||||||

Пропан-бутано- | ||||||||

кислородная | Сланцевым газом в | |||||||

смеси с кислородом | ||||||||

Смесью городского газа | ||||||||

с кислородом | Смесью горючих газов | |||||||

с кислородом | ||||||||

Черт. 7

7

Контактная сварка | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

По форме сварного соединения | По роду сварочного тока | По виду источника энергии | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

точечная | шовная | стыковая | рельефная | шовно- стыковая | по методу Игнатьева | постоян- ным током | перемен- ным током | пульси- рующим током | конденс- аторная | аккуму- ляторная | энергией, накопленной в магнитном поле | энергией, накопленной в маховых массах мотор-генераторной системы | ||||||||||||||||||||||||||||||||||||||||||||

по количеству одновременно свариваемых точек | по характеру протекания процесса | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

Одноточечная | Двухточечная | Многоточечная | Оплавлением | Сопротивлением | ||||||||||||

по характеру оплавления | ||||||||||||||||

с прерывистым оплавлением | с непрерывным оплавлением | |||||||||||||||

Черт. 8

8

Диффузионная сварка | |||||||

с индукционным | |||||||

нагревом | |||||||

с радиационным | |||||||

нагревом | |||||||

по виду | |||||||

с нагревом | источника | по применению | без промежуточной | ||||

проходящим током | нагрева | промежуточных | прокладки | ||||

прокладок | |||||||

с электронно- | с промежуточной | ||||||

лучевым нагревом | прокладкой | ||||||

с нагревом | |||||||

тлеющим разрядом | |||||||

со световым | |||||||

нагревом | |||||||

Черт. 9

9

Печная сварка | ||||||||

по виду оборудования | ||||||||

кузнечная | прокаткой | выдавливанием | ||||||

Черт. 10

Холодная сварка | |||||||

точечная | |||||||

по форме | |||||||

шовная | сварного | сдвигом | |||||

соединения | по характеру | ||||||

деформации | |||||||

стыковая | сдавливанием | ||||||

Черт. 11

11

Ультразвуковая сварка | |||||||||

по форме сварного соединения | |||||||||

точечная | шовная | стыковая | |||||||

Черт. 12

Термин | Определение |

Термический класс сварки | Виды сварки, осуществляемые плавлением с использованием тепловой энергии |

Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Фотоника-2018 — ЗАО «РЦЛТ»

В Санкт-Петербурге 7-8 июня 2018 года состоялось открытое заседание технического комитета по стандартизации ТК 296 «Оптика и фотоника». На заседании обсуждались основные цели и задачи развития стандартизации в области оптики и фотоники, в том числе и по на

На заседании обсуждались основные цели и задачи развития стандартизации в области оптики и фотоники, в том числе и по на

правлению деятельности подкомитета ПК 8 «Лазерные производственные технологии». ПК 8 в составе технического комитета 296 был создан в сентябре прошлого года с целью расширения применения в промышленности высокоэффективных технологий лазерной обработки металлических материалов и активизации разработки соответствующих стандартов. Подкомитет начал свою работу с формирования плана разработки стандартов. Разработка одного из предлагаемых стандартов «Термическая обработка. Лазерное термоупрочнение деталей машиностроения. Технологический процесс» включена в программу национальной стандартизации 2018г. Разработка проводится по инициативе ООО «Новые технологии лазерного термоупрочнения» за счёт собственных средств. В настоящее время идёт подготовка 1-й редакции. Предложения по остальным стандартам переданы в секретариат ТК 296 для включения в перспективную программу работы технического комитета на 2019-2023г. г. Предложения разработаны с учётом современного состояния стандартизации в области лазерных технологий обработки металлов. 1. Современное состояние стандартизации в области лазерных технологий обработки металлов Оценка состояния стандартизации в области лазерных технологий обработки металлов проведена по данным [1]. В настоящее время в национальную систему стандартизации входят 13 стандартов, касающихся отдельных вопросов технологических процессов лазерной обработки металлических материалов: 1) ГОСТ Р ИСО 3834-1-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований 2) ГОСТ Р ИСО 3834-2-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству 3) ГОСТ Р ИСО 3834-3-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству 4) ГОСТ Р ИСО 3834-4-2007 Требования к качеству выполнения сварки плавлением металлических материалов.

г. Предложения разработаны с учётом современного состояния стандартизации в области лазерных технологий обработки металлов. 1. Современное состояние стандартизации в области лазерных технологий обработки металлов Оценка состояния стандартизации в области лазерных технологий обработки металлов проведена по данным [1]. В настоящее время в национальную систему стандартизации входят 13 стандартов, касающихся отдельных вопросов технологических процессов лазерной обработки металлических материалов: 1) ГОСТ Р ИСО 3834-1-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований 2) ГОСТ Р ИСО 3834-2-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству 3) ГОСТ Р ИСО 3834-3-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству 4) ГОСТ Р ИСО 3834-4-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 4. Элементарные требования к качеству 5) ГОСТ Р ИСО 3834-5-2010 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5. Документы, требованиям которых нужно удовлетворять для того, чтобы подтвердить соответствие требованиям ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4 6) ГОСТ Р 55143-2012 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 6. Руководство по внедрению ИСО 3834 7) ГОСТ ISO 15609-6-2016 Технические требования и аттестация процедур сварки металли

Часть 4. Элементарные требования к качеству 5) ГОСТ Р ИСО 3834-5-2010 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5. Документы, требованиям которых нужно удовлетворять для того, чтобы подтвердить соответствие требованиям ИСО 3834-2, ИСО 3834-3 или ИСО 3834-4 6) ГОСТ Р 55143-2012 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 6. Руководство по внедрению ИСО 3834 7) ГОСТ ISO 15609-6-2016 Технические требования и аттестация процедур сварки металли

ческих материалов. Технические требования к процедуре сварки. Часть 6. Лазерно-дуговая гибридная сварка 8) ГОСТ ISO 15614-11-2016 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка 9) ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры 10) ГОСТ Р ИСО 22826-2012 Испытания разрушающие сварных швов в материалах с металлическими свойствами. Испытание на прочность узких сварных соединений, полученных лазерной сваркой и электронно-лучевой сваркой (Определение твердости по Виккерсу и Кнупу) 11) ГОСТ EN 4678-2016 Авиационно-космическая серия. Сварные и паяные изделия для авиационно-космических конструкций. Соединения металлических материалов, выполненные лазерной сваркой. Качество сварных изделий 12) ГОСТ Р 51839.1-2001 Защитные технологии. Средства защиты. Маркировка лазерная. Классификация. Общие технические требования 13) ГОСТ Р 57302-2016 Информационные технологии. Технологии автоматической идентификации и сбора данных. Прямое маркирование изделий. Требования к качеству символов Data Matrix, полученных интрузивным маркированием По тематике 11 стандартов из 13 относятся к лазерной сварке и 2 – к лазерной маркировке, 10 стандартов идентичны стандартам ISO и EN (9 и 1 стандарт соответственно). По другим технологическим процессам лазерной обработки, широко применяемым в промышленности: лазерной резке, лазерной наплавке, лазерной термической обработке, – стандартов нет.

Испытание на прочность узких сварных соединений, полученных лазерной сваркой и электронно-лучевой сваркой (Определение твердости по Виккерсу и Кнупу) 11) ГОСТ EN 4678-2016 Авиационно-космическая серия. Сварные и паяные изделия для авиационно-космических конструкций. Соединения металлических материалов, выполненные лазерной сваркой. Качество сварных изделий 12) ГОСТ Р 51839.1-2001 Защитные технологии. Средства защиты. Маркировка лазерная. Классификация. Общие технические требования 13) ГОСТ Р 57302-2016 Информационные технологии. Технологии автоматической идентификации и сбора данных. Прямое маркирование изделий. Требования к качеству символов Data Matrix, полученных интрузивным маркированием По тематике 11 стандартов из 13 относятся к лазерной сварке и 2 – к лазерной маркировке, 10 стандартов идентичны стандартам ISO и EN (9 и 1 стандарт соответственно). По другим технологическим процессам лазерной обработки, широко применяемым в промышленности: лазерной резке, лазерной наплавке, лазерной термической обработке, – стандартов нет. Перечень действующих международных и европейских стандартов, технических отчётов, имеющих отношение к лазерной обработке металлов, составлен по данным [1, 2, 3] и приведён в табл.1. В табл.1 отмечены стандарты ISO и EN, на основе которых уже разработаны ГОСТ и ГОСТ Р. Кроме того, приведены данные по плану работ ТК 364 «Сварка и родственные процессы» [4] в области лазерной обработки металлических материалов. Всего ТК 364 предполагает разработать в ближайшие годы 6 стандартов, идентичных стандартам ISO (5 стандартов) и EN (1 стандарт), все стандарты − по лазерной сварке. В случае реализации программы техническим комитетом 364 практически по всем стандартам ISO и EN в области лазерной сварки металлов будут разработаны идентичные им ГОСТ и ГОСТ Р. Следует заметить, что прямое применение стандартов, идентичных международным стандартам, бывает затруднительным. Например, стандарт ГОСТ ISO 15609-6-2016 по лазернодуговой гибридной сварке содержит перечень влияющих на качество и свойства сварных соединений параметров сварки, которые должны

Перечень действующих международных и европейских стандартов, технических отчётов, имеющих отношение к лазерной обработке металлов, составлен по данным [1, 2, 3] и приведён в табл.1. В табл.1 отмечены стандарты ISO и EN, на основе которых уже разработаны ГОСТ и ГОСТ Р. Кроме того, приведены данные по плану работ ТК 364 «Сварка и родственные процессы» [4] в области лазерной обработки металлических материалов. Всего ТК 364 предполагает разработать в ближайшие годы 6 стандартов, идентичных стандартам ISO (5 стандартов) и EN (1 стандарт), все стандарты − по лазерной сварке. В случае реализации программы техническим комитетом 364 практически по всем стандартам ISO и EN в области лазерной сварки металлов будут разработаны идентичные им ГОСТ и ГОСТ Р. Следует заметить, что прямое применение стандартов, идентичных международным стандартам, бывает затруднительным. Например, стандарт ГОСТ ISO 15609-6-2016 по лазернодуговой гибридной сварке содержит перечень влияющих на качество и свойства сварных соединений параметров сварки, которые должны

быть приведены в технических требованиях. Однако из пяти необходимых для применения стандарта ссылочных международных стандартов только по двум имеются соответствующие национальные стандарты.

Однако из пяти необходимых для применения стандарта ссылочных международных стандартов только по двум имеются соответствующие национальные стандарты.

Полностью статья представлена в источнике.

Источник:Лазер Информ

Электронно-лучевые источники — Энциклопедия по машиностроению XXL

Электронно-лучевые источники [c.106]Существует большое число способов пайки, например (по источнику нагрева) паяльником (простейший способ), погружением в расплавленный припой, газопламенный, лазерный, электронно-лучевой и др. (Подробнее см. ГОСТ 17349—79. Пайка. Классификация способов ГОСТ 17325—79. Пайка и лужение. Основные термины и определения.) [c.277]

Основные параметры режима электронно-лучевой сварки — сила тока, напряжение электронного луча, скорость сварки. Ускоряющее напряжение и сила тока луча определяют мощность источника энергии. [c.16]

Для сталей III группы (среднеуглеродистых среднелегированных, содержащих карбидообразующие элементы) при сварке в широком диапазоне режимов характерно мартенситное превращение.

Для них важно значение />ю, поскольку гомогенизация аустенита и рост зерна в связи с наличием специальных карбидов в исходной структуре замедлены и их можно регулировать с помощью режима сварки. Поэтому для получения благоприятной структуры при сварке этих сталей эффективно снижение q/v, применение концентрированных источников теплоты (плазменной, электронно-лучевой и лазерной сварки). Так-

[c.528]

Для них важно значение />ю, поскольку гомогенизация аустенита и рост зерна в связи с наличием специальных карбидов в исходной структуре замедлены и их можно регулировать с помощью режима сварки. Поэтому для получения благоприятной структуры при сварке этих сталей эффективно снижение q/v, применение концентрированных источников теплоты (плазменной, электронно-лучевой и лазерной сварки). Так-

[c.528]Основным измерительным элементом электронного (катодного) осциллографа является электронно-лучевая трубка. Ее основными преимуществами по сравнению с вибраторами являются ничтожно малое потребление мощности от испытываемого источника напряжения и отсутствие инерции. Электронный осциллограф позволяет исследовать процессы, частота которых достигает сотен мегагерц. [c.182]

Покрытия были получены с применением электронно-лучевой технологии. Материал покрытия испаряли в вакууме сфокусированным электронным лучом и осаждали на нагретую до 900— 1000″ С поверхность образцов. Равномерность толщины покрытия обеспечивали вращением образцов над источником паров. Скорость осаждения составляла 2 мкм/мин. Толщина покрытий 30—80 мкм.

[c.215]

Равномерность толщины покрытия обеспечивали вращением образцов над источником паров. Скорость осаждения составляла 2 мкм/мин. Толщина покрытий 30—80 мкм.

[c.215]

С освоением низкотемпературной плазмы, электронного луча в вакууме и луча квантового оптического генератора появилась возможность концентрировать энергию источника в малых объемах, а значит, точно ее дозировать, с большим совершенством управлять технологическими процессами. Это открыло дорогу их применению в качестве энергетических источников для получения композиционных материа-. лов. Пользуясь плазменным и электронно-лучевым напылением, можно металлизировать высокопрочные высокомодульные волокна бора, карбида кремния и> бериллия в доли миллиметра, не разрушая их. [c.140]

В настоящее время сварные соединения можно образовывать двумя принципиально разными способами действием тепла при температурах плавления металлов или использованием явления схватывания металлов (ультразвук, холодная сварка и др. ). Большие перспективы открывают возникшие в последнее время новые виды сварки — концентрированным потоком электронов в вакууме (электронно-лучевая сварка) и когерентным лучом (лазеры). При этих видах сварки можно проплавлять металл узким кинжальным швом, вследствие чего не требуется разделки кромок под сварку, снижаются термические деформации и повышается стойкость швов к образованию горячих трещин. Использование новых высококонцентрированных источников нагрева с предельно малым термическим воздействием, т. е. оказывающим наименьшее отрицательное влияние на изменение свойств основного металла (что является одной из важных задач технологии сварки новых материалов, в особенности высокопрочных и стойких против коррозии), приведет к значительному уменьшению объемов доводимого до расплавления

[c.143]

). Большие перспективы открывают возникшие в последнее время новые виды сварки — концентрированным потоком электронов в вакууме (электронно-лучевая сварка) и когерентным лучом (лазеры). При этих видах сварки можно проплавлять металл узким кинжальным швом, вследствие чего не требуется разделки кромок под сварку, снижаются термические деформации и повышается стойкость швов к образованию горячих трещин. Использование новых высококонцентрированных источников нагрева с предельно малым термическим воздействием, т. е. оказывающим наименьшее отрицательное влияние на изменение свойств основного металла (что является одной из важных задач технологии сварки новых материалов, в особенности высокопрочных и стойких против коррозии), приведет к значительному уменьшению объемов доводимого до расплавления

[c.143]

Стрелочные и цифровые индикаторы используются для индикации сигналов лишь одного источника и применяются при автоматическом или полуавтоматическом слежении за каким-либо параметром сигнала.

Электронно-лучевые индикаторы позволяют отображать данные о нескольких параметрах сигнала. Типовые электронно-лучевые индикаторы приведены на рис. 7.8.

[c.331]

Электронно-лучевые индикаторы позволяют отображать данные о нескольких параметрах сигнала. Типовые электронно-лучевые индикаторы приведены на рис. 7.8.

[c.331]Электронно-лучевая плавка. Электронно-лучевая плавка представляет собой новый способ переплавки тугоплавких металлов в слитки высокой степени чистоты. При этом способе плавки в качестве источника тепла используется пучок электронов, движущихся с большой скоростью. Электроны [c.24]

Лазерную сварку малых толщин широко применяют в электронной и радиотехнической промышленности для сварки проводов, элементов микросхем, пружин и т.п. деталей, в производстве и при ремонте вакуумных приборов (кинескопов, электронно-лучевых трубок и т.д.), герметизации корпусов различных приборов и устройств и во многих других процессах. В этой отрасли все чаще для сварки применяют полупроводниковые лазеры, а также мощные некогерентные источники [c.246]

При сварке плавлением используют также высококонцентрированные источники тепла электронный луч и световой луч, излучаемый оптическим квантовым генератором-лазером. Электронно-лучевая

[c.8]

Электронно-лучевая

[c.8]

Широкое применение новых конструкционных материалов на основе тугоплавких и высокоактивных металлов (титан, цирконий, молибден, вольфрам и др.) потребовало создания способа их обработки источником тепла с высокой плотностью энергии в условиях защиты от взаимодействия с газами воздуха (кислород, азот). Наиболее полно этим условиям отвечает электронно-лучевая технология. [c.244]

При электронно-лучевой сварке кинетическая энергия пучка электронов используется для расплавления стыка примыкающих друг к другу деталей и образования сварного шва. Электронный луч обеспечивает высокую удельную мощность на поверхности пятна нагрева. По этому показателю (табл. 24) электронный луч почти одинаков со световым лучом оптического квантового генератора (лазера) и существенно превосходит традиционные источники нагрева, применяемые при сварке. [c.244]

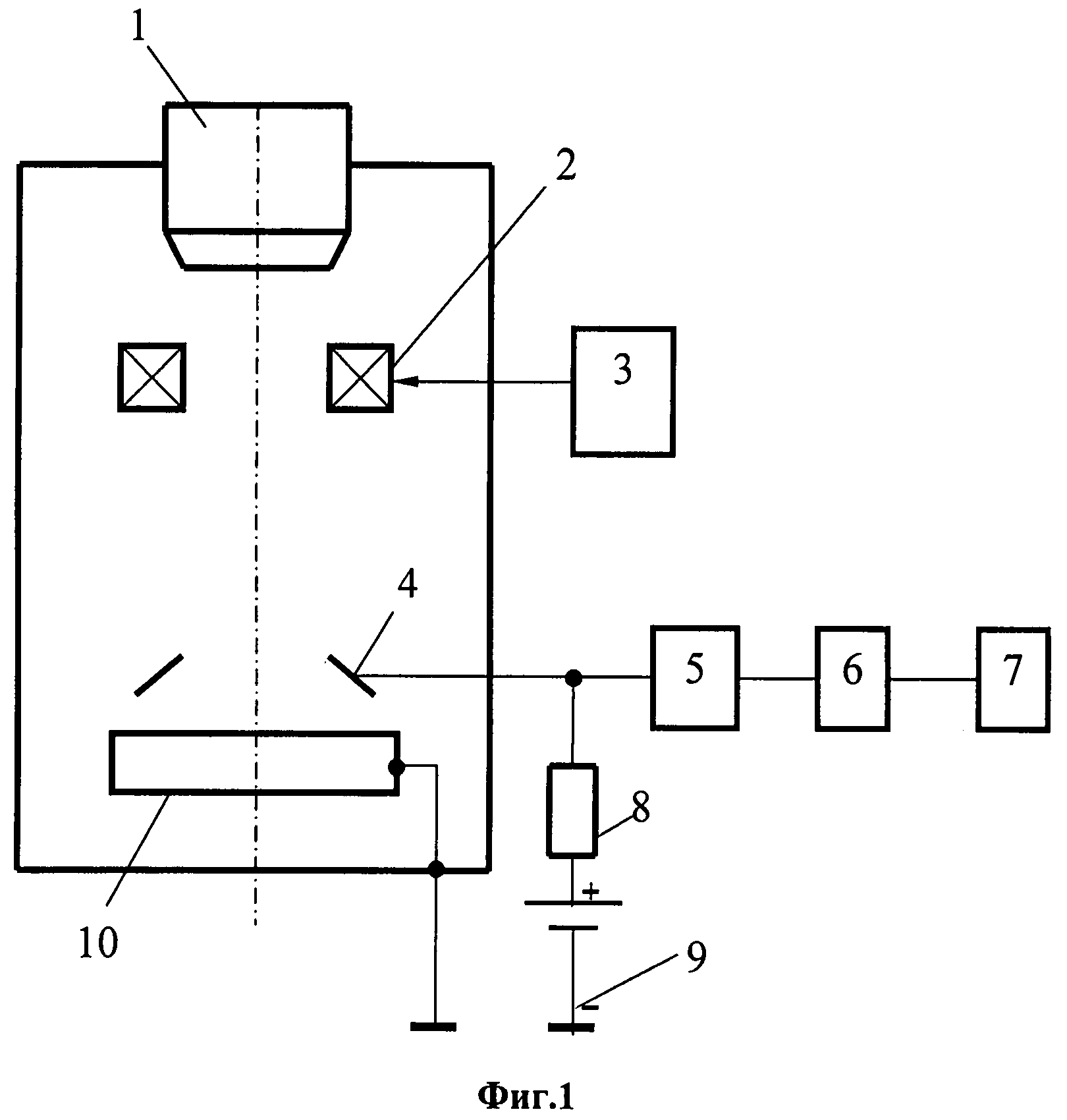

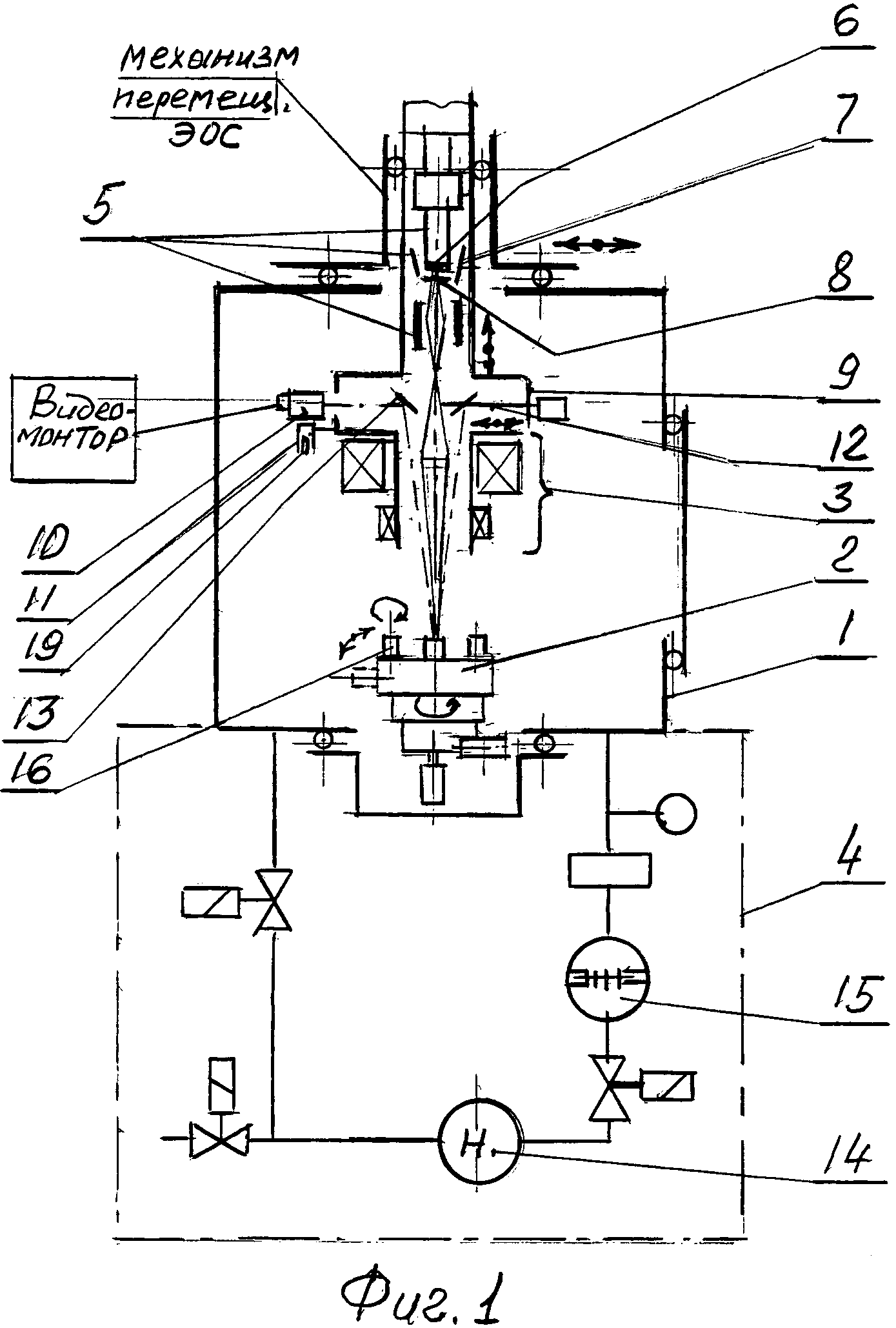

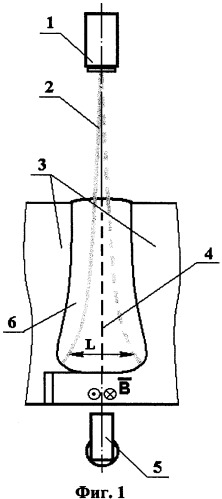

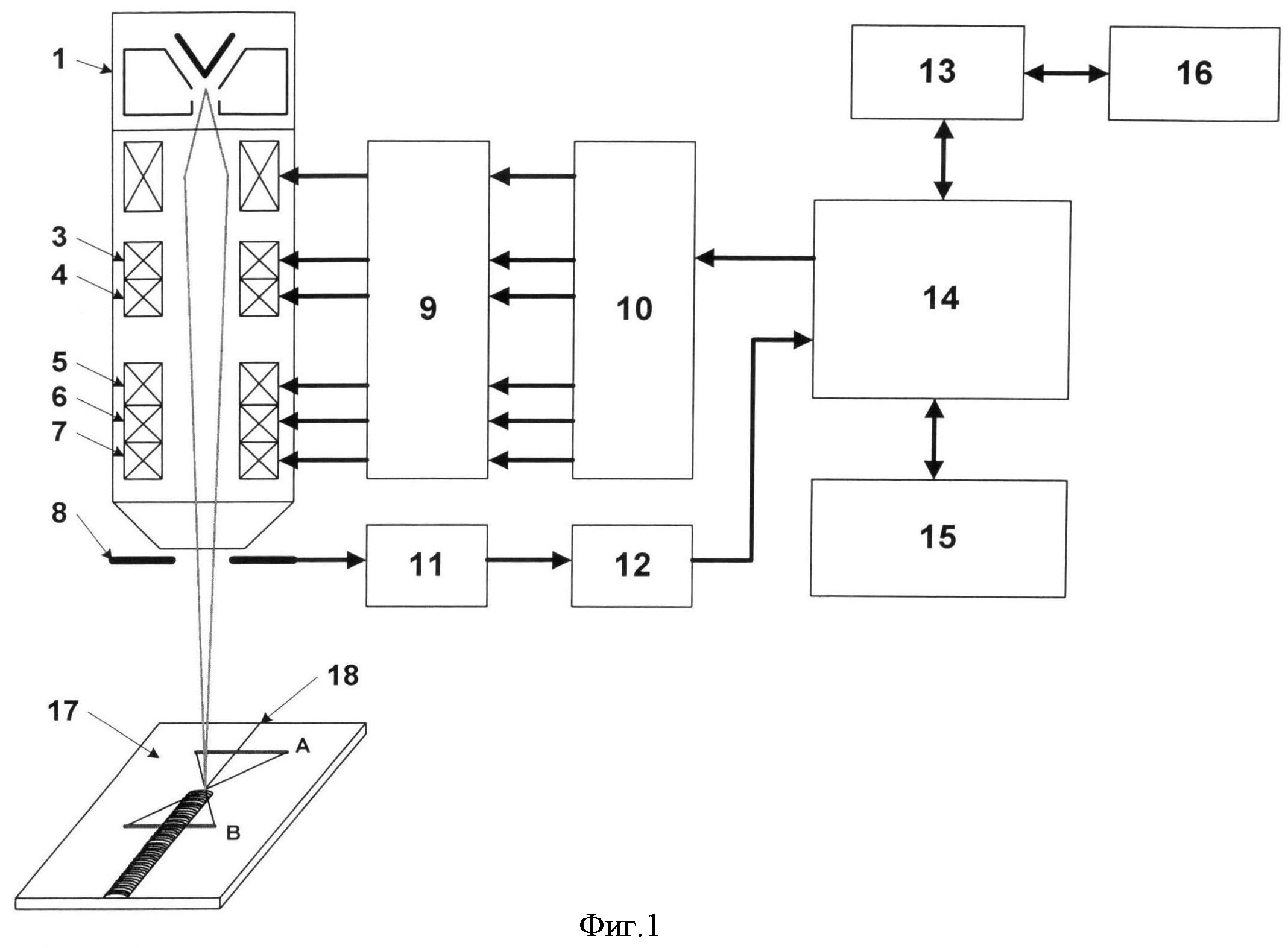

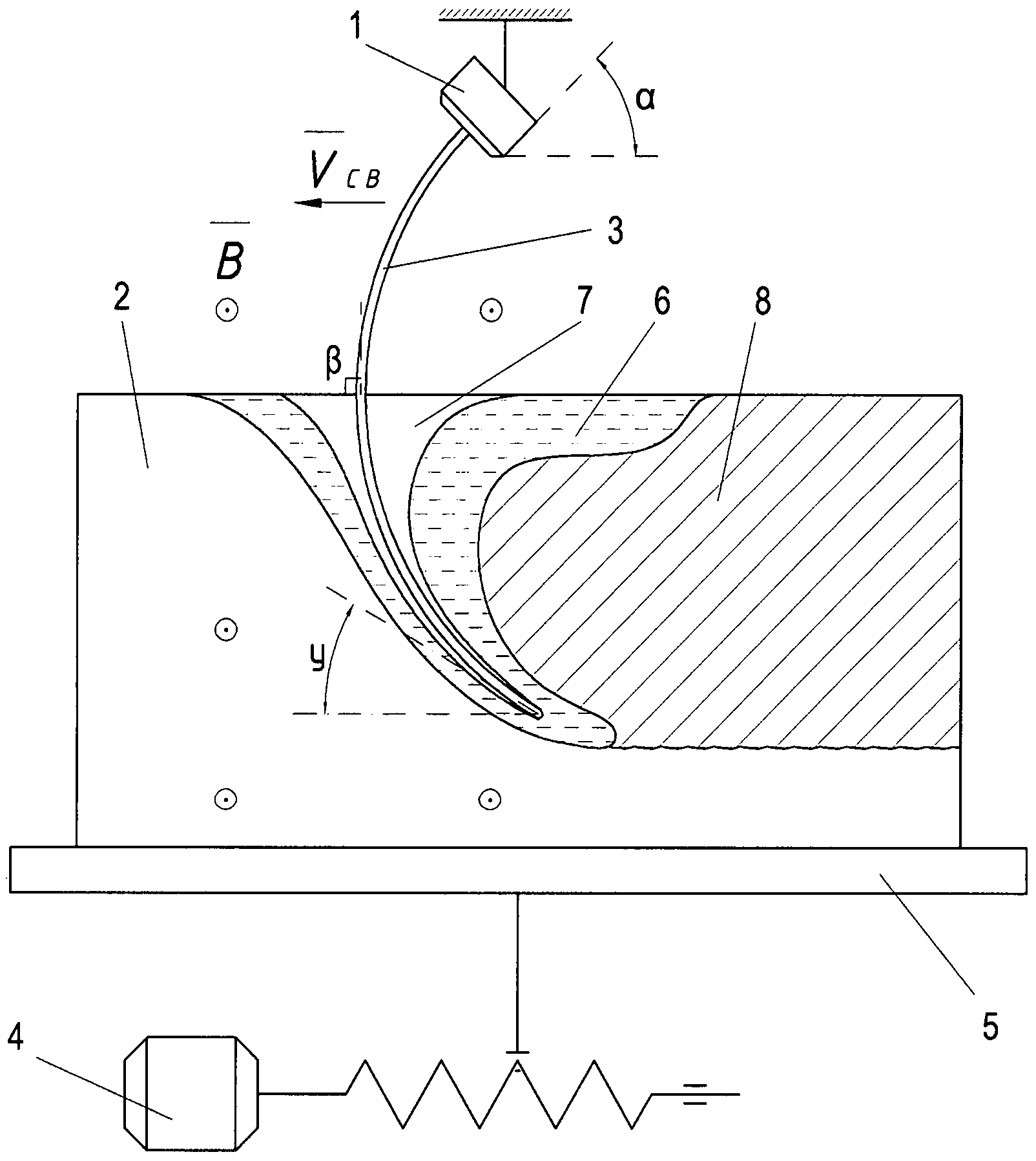

В сварочных установках (рис. 131) электронно-лучевая пушка 1, соединенная с источником питания 2, встраивается в вакуумную камеру

[c. 252]

252]

В качестве источника ионов применяют специальные плазмотроны или другие устройства, в которых ионизируется какой-либо элемент, например инертный газ — гелий. Удельная мощность в пятне нагрева при действии ионного пучка значительно ниже, чем при электронно-лучевом нагреве. [c.454]

Электронно-лучевой источник (EBIS). В этом источнике образование вьтсокозарядных ионов происходит в результате длительного (сотни мс) времени взаимодействия низкозарядных ионов с интенсивным электронным пучком с энергией в неск. десятков кэВ и плотностью тока до 1000 А/см . Такие времена взаимодействия обеспечиваются удержанием ионов в потенц. яме, образованной в ради- [c.196]

Следовательно, представление электронно-лучевого источника тепла распределением Гаусса с параметрами одномерных распределений оправдано при диаметрах электронного луча > I. При малых же диамет-рах электронного луча р I, когда расхождения значительны, следует учитывать пространственность распределения энергетических потерь электронов. [c.22]

[c.22]

В качестве источника теплоты при электрической сварке плавлением можно использовать различные источники — электрическую дугу (электродуговая сварка), теплоту шлаковой ванны (электрошлаковая сварка), теплоту струи ионизированных газов холодной пла. злгы (плазменная сварка), теплоту, выделяемую в изделии в результате преобразования кинетической энергии электронов (электронно-лучевая сварка), теплоту когерентного светового луча лазера (лазерная сварка) и некоторые другие. [c.4]

Значительно более жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следуюн(ие колебания скорости перемещения при сварке под флюсом 5% при аргонодуговой сварке тонколистовых металлов 2% в установках для электронно-лучевой и лазерной сварки менее ztl%. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно нревын1ать 20—25% поперечного размера площади пятна ввода теплоты в изделие, т. е. при сварке под флюсом это составляет J —2 мм при микроплазмен-ной — не более 0,25 мм нри электронно-лучевой и лазерной (в зависимости от диаметра луча) от tO,l мм до 10 мкм.

[c.123]

е. при сварке под флюсом это составляет J —2 мм при микроплазмен-ной — не более 0,25 мм нри электронно-лучевой и лазерной (в зависимости от диаметра луча) от tO,l мм до 10 мкм.

[c.123]

Лучевые источники энергии используют при сварке электрон шм лучом, лазерной сварке и световой сварке. При сварке электронным лучом носителем энергии являются электроны, при лазерной и све-, ТОБОЙ — фотойы. [c.14]

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочйой ванны образуется шов. Поперечное сечение переплавленного металла условно делят на площадь наплавки F и площадь проплавления основного металла Fo (рис. 12.13). Очертания зоны проплавления основного металла характеризуется коэффициентом формы проплавления i )np = = b/h или относительной глубиной проплавления h/b, а также коэффициентом полноты проплавления ц р= Fo/(bh). Очертание зоны наплавки характеризуется коэффициентом формы валика ) =Ь/с и полноты валика i =FJ b ). Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки.

[c.446]

Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки.

[c.446]

САМООРГАННЗАЦРШ В ЭЛЕКТРОННО ЛУЧЕВОЙ ТЕХНОЛОГИИ МЕТОДЫ РАСЧЕТА ТЕРМИЧЕСКОГО КПД ДЛЯ РАЗЛИЧНЫХ СХЕМ СВАРОЧНЫХ ИСТОЧНИКОВ ТЕПЛА [c.128]

При помощи подобных опытов можно определить удельный заряд других электрически заряженных частиц, например протонов (яцер водорода), а-частиц (ядер гелия), и убедиться в справедливости второго закона Ньютона в форме (3.24) для случая, когда и с (конечно, в этих опытах вместо электронно-лучевой трубки нужно пользоваться источниками, испускающими соответственно протоны или а-частицы с не слишком большими скоростями). Отметим, кстати, что опыты по определению удельного заряда различных частиц являются одним из важнейших методов определения природы этих частиц (так называемая масс-спектрография).

[c.99]

Отметим, кстати, что опыты по определению удельного заряда различных частиц являются одним из важнейших методов определения природы этих частиц (так называемая масс-спектрография).

[c.99]

Электронно-лучевая трубка (рис. 127) представляет собой коническую колбу с удлиненной горловиной, заканчивающейся цоколем 1 с металлическими выводами. В начале горловины помещается электронная пущка — устройство для создания фокусированного пучка электронов. Источник электронов состоит из подогревного катода 2, выполненного в виде небольшого цилиндра с излучающим слоем на его торцевой поверхности и расположенного внутри так называемой сетки 3, представляющей собой металлический цилиндр с выходным отверстием малого диаметра. Сетка имеет относительно катода отрицательный потенциал, изменением которого можно регулировать плотность электронов в пучке и таким образом менять яркость светящегося катодного пятна. Благодаря сетке электроны, вылетающие из раскаленного катода, движутся в виде узкого пучка—

[c. 182]

182]

Дальнейшее развитие этот метод получил в профилоскопе, в котором в качестве управляемого источника света использована электронно-лучевая трубка [34] и применен компенсационный метод измерения высот неровностей. [c.122]

Металлические пленки наносили на полированные поверхности сапфира, кварца и графита испарением металла с помощью электронно-лучевого нагрева в вакууме 1 10 мм рт. ст. Источником испарения служила капля расплава, возникающая на конце вертикально расположенного стержня напыляемого металла диаметра 2—3 мм, на который фркусировался электронный луч, скорость напыления была 1—10 Kj eK. Температура подложки во время напыления составляла 100—200° С. [c.16]

Среди актуальных задач современной электроники важное место отводится созданию стабильных автоэмиссионных катодов, способных длительное время работать в условиях высокого технического вакуума (10 —10 мм рт. ст.). Преимущества автоэлектронных катодов по сравнению с другими видами источников свободных электронов хорошо известны. К их числу относятся отсутствие накала высокая плотность тока автоэмиссии устойчивость к колебаниям температуры малая чувствительность к внешней радиации без-инерционность экспоненциально высокая крутизна вольт-амперных характеристик. Совокупность этих свойств обусловливает перспективность использования автокатодов в различных электронных приборах, таких, как электронно-лучевые приборы, плоские дисплейные экраны и т. д.

[c.5]

К их числу относятся отсутствие накала высокая плотность тока автоэмиссии устойчивость к колебаниям температуры малая чувствительность к внешней радиации без-инерционность экспоненциально высокая крутизна вольт-амперных характеристик. Совокупность этих свойств обусловливает перспективность использования автокатодов в различных электронных приборах, таких, как электронно-лучевые приборы, плоские дисплейные экраны и т. д.

[c.5]

В методах с мсханич. сканированием часто используется синхронное перемещение прнёмника звука и точечного источника света (лампочки или луча электронно-лучевой трубки), яркость к-рого управляется электрич. сигналом, полученным от приёмника звука. Регистрация распределения яркости осуш сствляется обычно на фотопластинке, к-рая после экспо-зиции и хим. обработки и является эквивалентной оптич. амплитудной голограммой. [c.513]

Схема фазового флуорометра I — источник возбуждения 2—модулятор J—полупрозрачная пластинка 4 — флуоресцирующий образец 5, 6—ФЭУ 7—прибор, измеряющий ф S—фазовый детектор (или электронно-лучевая трубка). [c.329]

[c.329]

Плавку в электронно-лучевых печах (ЭЛП) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей. Источником теплоты в этих печах является энергия, выделяющаяся при торможении свободных электронов, пучок которых направлен на металл. Получение электронов, их разгон, концентрация в луч, направление луча в зону плавления осуществляются электронной пушкой. Металл плавится и затвердевает в водоохлаждаемых кристаллизаторах при остаточном давлении 1,33 Па. Вакуум внутри печи, большой перефев и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла [c.52]

В результате расплавления металлических деталей по примыкающим поверхностям под действием мощного лазерного излучения и последующей кристаллизации этого расплава образуется сварное соединение, основанное на межатомном взаимодействии.

Тйким образом, лазерная сварка, как и дуговая, плазменная и электронно-лучевая, относится к методам сварки плавлением высококонцентриро-ванными источниками энергии.

[c.245]

Тйким образом, лазерная сварка, как и дуговая, плазменная и электронно-лучевая, относится к методам сварки плавлением высококонцентриро-ванными источниками энергии.

[c.245]Основной узел установки для ЭЛС — это электронно-лучевая пушка с системами электропитания и управления, формирующая электронный луч (рис. 130). Источником электронов в пушке является катод 1, изготавливаемый из металлов с малым значением работы выхода электронов, допускающих нагрев до высокой температуры при сравнительно низкой скорости испарения. Наиболее полно этим требованиям отвечают вольфрам и тантал. В некоторых конструкциях сварочных пушек применяют катоды косвенного нагрева, изготовленные из лантаноборид-ных соединений (например, LaBg), нагреваемые специальным источником тепла. Они обладают лучшими эмиссионными характеристиками по сравнению с металлическими катодами. [c.251]

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 30482-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА СТАЛЕЙ

ЭЛЕКТРОШЛАКОВАЯ

Требования

к технологическому процессу

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки

им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным

техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

Е.О. Патона Национальной Академии наук Украины; Межгосударственным

техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23.04.97)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного

комитета Российской Федерации по стандартизации и метрологии от 22 января 2001

г. № 26-ст межгосударственный стандарт ГОСТ 30482-97 введен в действие

непосредственно в качестве государственного стандарта Российской Федерации с 1

января 2002 г.

№ 26-ст межгосударственный стандарт ГОСТ 30482-97 введен в действие

непосредственно в качестве государственного стандарта Российской Федерации с 1

января 2002 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

1 Область применения . 2 2 Нормативные ссылки . 2 3 Определения . 3 4 Обозначения . 3 5 Требования . 3 5.1 Требования к основным и вспомогательным сварочным материалам .. 3 5.2 Требования к подготовке свариваемых заготовок и сварочных материалов . 4 5.3 Требования к технологическому процессу сварки . 7 5.4. Требования к основному и вспомогательному технологическому оборудованию .. 11 5.5 Требования к технологической оснастке . 12 5.6 Требования к пооперационному контролю . 5.7 Требования к характеристикам рабочего места и производственного помещения . 13 5.8 Требования к продукции, полученной ЭШС .. 13 5.9 Требования к маркировке продукции . 13 5.10 Требования к транспортированию и хранению .. 13 5.11 Требования к производственной санитарии и технике безопасности . 14 5.12 Требования к охране окружающей среды .. 14 5.13 Требования к квалификации сварщиков . 14 Приложение А Библиография . 14 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА СТАЛЕЙ ЭЛЕКТРОШЛАКОВАЯ

Требования к технологическому процессу

Electroslag welding of steels.

Requirements for technological process

Дата введения 2002-01-01

Настоящий стандарт

устанавливает требования к технологическому процессу электрошлаковой сварки

(далее — ЭШС) проволочным электродом или плавящимся мундштуком углеродистых и

низколегированных сталей с содержанием легирующих элементов не более 2,5 %.

Стандарт не распространяется на электрошлаковую сварку пластинчатым электродом.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 859-78 Медь. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ

1577-93 Прокат толстолистовой и широкополосный из конструкционной

качественной стали. Технические условия

Технические условия

ГОСТ 2226-88 (ИСО 6590-1-83, ИСО 7023-83) Мешки бумажные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ

14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали

обыкновенного качества. Технические условия

Технические условия

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 26131-84 Поковки из жаропрочных и жаростойких сплавов. Общие технические условия

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 входной карман:

Устройство для обеспечения начала процесса сварки при ЭШС.

3.2 выводные планки: Устройство для обеспечения вывода шлаковой ванны при завершении ЭШС шва.

3.3 плавящийся мундштук: Устройство для токоподвода и направления подачи электродной проволоки; плавится одновременно с проволокой при ЭШС.

3.4 подкарманник: Устройство, удерживающее флюс для подстраховки кармана от прогорания при начале ЭШС кольцевого шва.

3.5 сварка с колебаниями электрода: Сварка с возвратно-поступательными перемещениями электрода в зазоре по толщине шва.

3.6 сухой вылет электрода: Длина электрода от нижнего торца токоподводящего мундштука до зеркала шлаковой ванны.

3.7 формирующее устройство: Устройство, обеспечивающее формирование внешней поверхности шва и удерживающее от вытекания расплавленный шлак и металл при ЭШС.

3.8 шлаковая ванна:

Объем расплавленного флюса при ЭШС, ограниченный свариваемыми кромками

заготовок и формирующими устройствами.

В настоящем стандарте приняты следующие обозначения:

S — толщина стенок свариваемого металла заготовок, мм;

b р — расчетный завариваемый зазор между свариваемыми кромками заготовок, мм

В — ширина завариваемого зазора между заготовками, мм;

Н — длина шва, мм;

V п — скорость подачи электродной проволоки, м/ч;

V с — скорость сварки, м/ч;

U — напряжение сварочного тока на электродных проволоках, В;

I — сила сварочного тока, А;

h ш — глубина шлаковой ванны, мм;

l — сухой вылет электрода, мм;

п — количество электродных проволок, шт.;

d — расстояние между электродами, мм;

— суммарная площадь поперечного сечения электродных проволок, см2;

F н — площадь завариваемого зазора, F н = SB , см2;

V к — скорость поперечных колебаний электрода, м/ч;

— расстояние между смежными электродами в момент нахождения их в противоположных крайних положениях при совершении колебаний, мм;

— наименьшее расстояние от электродной проволоки до кромки заготовки при ее колебательных движениях, мм;

t — длительность остановки электродных проволок у формирующих устройств, с;

F м — площадь поперечного сечения плавящегося мундштука см2;

Вм — ширина плавящегося мундштука, мм;

— толщина пластины плавящегося мундштука, мм;

VF —

объем флюса, см2.

5.1 Требования к основным и вспомогательным сварочным материалам

ЭШС применяют для сварки сталей:

— углеродистых обыкновенного качества марок Ст3 и Ст5 по ГОСТ 380;

— углеродистых качественных конструкционных марок 20, 25, 30 по ГОСТ 1050; 15К, 20К по ГОСТ 5520; 15Л, 20Л, 25Л, 30Л, 35Л по ГОСТ 977;

— легированных конструкционных марок 09Г2С, 16ГС по ГОСТ 19281; 35Х, 30ХГСА, 35ХМ, 20ХНМФ, 20ХНЗМА по ГОСТ 4543; 20ГСЛ, 08ГДНФЛ по ГОСТ 977; 16ГНМА, 10ГН2МФА, 15Х2МФА, 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632.

Стали применяют в виде заготовок из толстолистового проката поковок и отливок.

Толстолистовой прокат поставляют толщиной не более 160 мм в соответствии с ГОСТ 14637, ГОСТ 1577, ГОСТ 5520, ГОСТ 19903.

Поковки должны соответствовать ГОСТ 25054, ГОСТ 26131.

Отливки должны соответствовать ГОСТ 977.

Поковки и отливки могут быть

поставлены заказчику по другим согласованным нормативным документам.

ЭШС стали выполняют электродной проволокой диаметром 3 мм по ГОСТ 2246.

Перед использованием в технологическом процессе ЭШС проволоку из бухты, при наличии на ней заводского ярлыка и номера партии, необходимо перемотать на катушку и при необходимости очистить проволоку от технологической пленки, а конец проволоки после наматывания вставить в отверстие на щеке катушки и загнуть.

Категорически запрещается конец проволоки на катушке заводить под витки с целью предотвращения размотки.

При необходимости допускается соединять концы проволоки контактной стыковой сваркой. Место стыка должно быть тщательно зачищено до номинального диаметра проволоки и помечено белой краской для контроля прохода стыка в мундштук.

Флюс следует просушить в сушильном шкафу от 3 до 4 ч при температуре, указанной в НД, для конкретной марки флюса.

Транспортирование флюса из

склада в цех и по цеху должно осуществляться только в закрытой таре.

При ЭШС используют плавленые флюсы АН-8, АН-22 по ГОСТ 9087.

Для уплотнения зазоров между формирующими устройствами и свариваемыми кромками заготовок используют глину.

Категорически запрещается использовать для уплотнения мокрый асбест, так как он является канцерогенным материалом.

Для охлаждения устройств, формирующих наружную поверхность шва, используют воду из цеховой системы водоснабжения с замкнутым циклом водоиспользования.

5.2 Требования к подготовке свариваемых заготовок и сварочных материалов

Поставляемые материалы подвергают входному контролю в соответствии с требованиями ГОСТ 24297.

Перед запуском в производство толстолистовой прокат, кованые и литые заготовки должны быть очищены от случайных загрязнений и влаги.

Размер заготовок из листового проката определяют с учетом расчетного зазора в соответствии с ГОСТ 15164.

Заготовки из листовой

углеродистой и низколегированной стали вырезают механизированной кислородной

резкой.

Допустимая шероховатость поверхности реза и предельные отклонения реза от перпендикулярности для листовой стали толщиной до 100 мм должны соответствовать требованиям, предъявляемым к заготовкам 2-го класса точности по ГОСТ 14792; при толщине листа более 100 мм отдельные выступы и впадины не должны быть более 3 мм и отклонение от перпендикулярности поверхности реза не должно быть более 4 мм.

Подготовку кромок в месте сварки литых и кованых заготовок толщиной 200 мм и более выполняют резанием на металлообрабатывающих станках.

Подготовку кромок свариваемых заготовок из среднелегированных сталей выполняют резанием на металлообрабатывающих станках.

На литых заготовках прибыли не должны располагаться в местах сварки.

В литых и кованых заготовках

поверхность под формирующие планки выполняют резанием с шероховатостью

поверхности Rz = 125 мкм по ГОСТ

2789 на ширину не более 80 мм от кромки в местах сварки.

В заготовках из проката поверхность под планки зачищают от окалины и заусенцев шлифовкой переносным наждачным кругом.

Кромки под кольцевые швы выполняют обработкой металла кислородным резанием.

Для ультразвукового контроля сварного соединения поверхность заготовки, прилегающую к сварному шву на ширину, равную 1,5 толщины свариваемого металла, обрабатывают с шероховатостью Rz = 1,6 мкм по ГОСТ 2789.

При формировании поверхности шва неподвижными или переставными медными водоохлаждаемыми накладками поверхность под них допускается не обрабатывать.

Форма разделки кромок в местах сварки и ее геометрические параметры по ГОСТ 15164.

Для компенсации деформации свариваемых заготовок и сохранения в процессе сварки заданного заварочного зазора последний должен иметь форму клина, расширяющегося кверху.

Размеры зазора между

свариваемыми заготовками должны соответствовать указанным в таблице 1.

Таблица 1

В миллиметрах

|

Толщина свариваемого металла |

Размер зазора между кромками в месте сварки |

|||

|

в нижней части зазора |

в верхней части зазора при длине сварного шва |

|||

|

300-1000 |

1001-3000 |

3001-5000 |

||

|

30-80 |

28 |

30 |

33 |

40 |

|

81-160 |

30 |

33 |

36 |

49 |

|

161-240 |

31 |

35 |

38 |

50 |

|

241-350 |

32 |

37 |

40 |

51 |

|

351-450 |

32 |

39 |

42 |

52 |

|

Примечание

— Размеры зазора должны быть выдержаны с точностью ±0,5 мм. |

||||

Фиксацию свариваемых заготовок при сборке осуществляют скобами и (или) планками.

Конструкция и размеры скоб должны соответствовать приведенным на рисунке 1. Скобы следует изготовлять из листового металла толщиной 30-50 мм.

Расстояние между скобами устанавливают 500-800 мм вдоль завариваемого зазора между заготовками.

Скобы и планки приваривают односторонними угловыми швами. Швы следует располагать не ближе 80 мм от кромок заготовок.

Размеры сварочных планок и скоб зависят от толщины и массы свариваемых заготовок и при необходимости транспортирования конструкции в сборе должны быть рассчитаны вместе со швами на прочность.

Для начала электрошлакового процесса с одного конца завариваемого зазора устанавливают входной карман. Для вывода усадочной раковины с другого конца зазора устанавливают выводные планки ( рисунок 2).

Рисунок 1 — Конструкция и размеры скоб для фиксации заготовок при ЭШС

1 — свариваемые заготовки, 2 — входной карман, 3 — выводные планки; 4 — закрепляющие скобы

Рисунок 2 — Схема ЭШС прямого завариваемого зазора между заготовками

Приварку входного кармана,

выводных планок, скоб и сборочных планок к сталям, склонным к закалке,

производят с подогревом мест сварки до 200 °С. Для предотвращения образования

холодных трещин в заготовках из сталей с углеродным эквивалентом следует вести ЭШС с

предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах

вычисляют по формуле

Для предотвращения образования

холодных трещин в заготовках из сталей с углеродным эквивалентом следует вести ЭШС с

предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах

вычисляют по формуле

(1)

где С, Mn, Si, Ni, Cr, Cu, Мо, V, Р — массовое содержание в процентах соответствующих химических элементов.

Режимы подогрева сталей в зависимости от углеродного эквивалента должны соответствовать указанным в таблице 2.

Таблица 2

|

Углеродный эквивалент |

Марка свариваемой стали (пример) |

Толщина заготовок в месте сварки, мм |

Температура, °С |

||

|

предварительного подогрева кромок, не менее |

сварного соединения до посадки в печь после сварки, не менее |

печи в момент посадки изделия |

|||

|

Не более 0,5 |

Ст3, 20, 09Г2С, 15К, 20К, 25, 15Л |

30-450 |

Без подогрева |

Без ограничения |

Без ограничения |

|

08ГДНФЛ, 16ГНМА |

451-1000 |

100 |

100 |

150-450 |

|

|

0,51-0,60 |

Ст5, 35, 30ГСЛ 12ХМ, 20Х2МА |

30-250 251-1000 |

100 150 |

100 150 |

150 150-450 |

|

0,61-0,70 |

45, 20ХНМФ, 25Х2ГНМТ, 35ХМ |

200-1000 |

200 |

200 |

100-450 |

|

0,71-1,1 |

34ХМТА, 25ХНЗМФА |

|

250 |

250 |

300-450 |

|

Примечания 1 Стали

20Х2МА, 16ГНМА, 20ХНМФ, 25Х2ГНМТ включены в соответствующие группы таблицы на

основании практического опыта их сварки. 2 Стали Ст5, Ст35 можно сваривать без подогрева при толщине заготовки в месте сварки не более 100 мм. |

|||||

Сборку кольцевых завариваемых зазоров выполняют с помощью центрирующих сборочных планок и дистанционных прокладок, фиксирующих значение требуемого зазора. Для начала ЭШС в зазоре устанавливают карман и подкарманник ( рисунок 3) по разметке.

В точке I (дно кармана) размер зазора должен быть минимальным (В min ).

В точке II пересечения радиуса, перпендикулярного к линии АВ, с внешней окружностью кромок свариваемых заготовок размер зазора должен быть максимальным (В max ). Линия АВ проведена через точку пересечения линии стыка кольцевого сварного шва с внешней окружностью кромок свариваемых заготовок и их центр.

В точке III

размер зазора должен составлять — .

Размеры зазора между кромками свариваемых кольцевых заготовок должны соответствовать указанным в таблице 3.

Рисунок 3 — Схема ЭШС кольцевого завариваемого зазора между заготовками

Таблица 3

В миллиметрах

|

Толщина свариваемого металла |

Минимальный зазор в точке I |

Максимальный зазор в точке II при длине сварного шва |

||

|

350-1200 |

1201-2200 |

2201-3200 |

||

|

30-50 |

25 |

29 |

30 |

32 |

|

51-100 |

28 |

32 |

33 |

35 |

|

101-150 |

30 |

34 |

35 |

37 |

|

151-200 |

32 |

35 |

36 |

38 |

|

201-250 |

33 |

37 |

38 |

40 |

|

251-300 |

34 |

38 |

39 |

41 |

|

301-450 |

36 |

41 |

42 |

44 |

Входной карман и

подкарманник выполняют из листовой стали толщиной 30-40 мм. По наружной

окружности кольцевого завариваемого зазора приваривают к заготовкам сборочные планки

на расстоянии 500-600 мм друг от друга, при этом швы не должны доходить до

свариваемых кромок заготовок на 80 мм.

По наружной

окружности кольцевого завариваемого зазора приваривают к заготовкам сборочные планки

на расстоянии 500-600 мм друг от друга, при этом швы не должны доходить до

свариваемых кромок заготовок на 80 мм.

Превышение одной кромки над другой не должно быть более 1 мм.

Форма плавящегося мундштука

определяется конфигурацией завариваемого зазора между заготовками. Плавящийся

мундштук представляет собой набор стальных пластин или стержней, снабженных

направляющими каналами диаметром от 4,5 до 5 мм для подачи электродной

проволоки диаметром 3 мм. Направляющие каналы могут иметь форму спирали, навитой

из сварочной проволоки. Длину мундштука определяет длина завариваемого зазора

между заготовками с учетом длин входного кармана, выходных планок и конструкции

держателя мундштука. По длине мундштука со стороны кромок заготовок на

расстоянии от 200 до 250 мм закрепляют изоляторы для предотвращения замыкания

электрического тока на корпус изделия при ЭШС.

Изоляторы изготовляют из стеклоткани и жидкого стекла или из смеси плавикового шпата и жидкого стекла по НД. Количество электродных проволок в мундштуке n определяют по формуле (2). Полученное значение n округляют до целого числа и вновь подставляют в формулу (2), уточняя значение d .

n = (S-40)/d+ 1. (2)

Толщину пластины плавящегося мундштука выбирают в зависимости от расстояния между электродными проволоками согласно таблице 4.

Таблица 4

В миллиметрах

|

Расстояние между электродами в мундштуке |

Толщина пластины плавящегося мундштука |

|

50-110 |

4-6 |

|

90-120 |

8-10 |

При установке плавящегося

мундштука в завариваемый зазор нижний торец его должен находиться на расстоянии

40-50 мм от дна входного кармана. Крайние каналы мундштука должны быть параллельны

кромкам заготовок и находиться на расстоянии 15-17 мм от их поверхности.

Крайние каналы мундштука должны быть параллельны

кромкам заготовок и находиться на расстоянии 15-17 мм от их поверхности.

5.3 Требования к технологическому процессу сварки

ЭШС выполняют с допустимым отклонением до ±15° от вертикального положения завариваемого зазора с принудительным формированием шва и использованием переменного или постоянного тока. Выполнение всего шва следует осуществлять без случайных (вынужденных) остановок.

Проволочным электродом выполняют сварку прямолинейных и кольцевых швов при толщине свариваемого металла 30-450 мм.

Плавящимся мундштуком выполняют сварку прямолинейных и криволинейных швов при толщине свариваемого металла 30-3000 мм.

5.3.1 Требования к составу и последовательности технологических операций ЭШС

5.3.1.1 Сварка прямолинейных швов проволочными электродами

До начала сварки необходимо:

— установить сварочный аппарат на завариваемый зазор;

— выставить необходимый вылет электродов путем изменения положения формирующих устройств;

— проверить точность движения формирующих устройств относительно завариваемого зазора;

— установить аппаратом необходимую плоскость движения электродов посредине длины зазора и отрегулировать размах колебаний электродов;

— переместить аппарат в карман так, чтобы электроды находились от дна кармана на расстоянии 110-120 мм, установить и прижать к заготовкам формирующие устройства;

— формирующие устройства снаружи обмазать глиной по контуру прилегания к поверхности свариваемых заготовок и пустить воду для охлаждения;

— на дно кармана засыпать слой металлической стружки или крупки толщиной 10-12 мм, затем слой флюса толщиной 10-15 мм;

— сварочный аппарат привести

в рабочее состояние.

Сварку начинают, когда скорость подачи электродной проволоки составляет 200-250 м/ч. После возникновения дуги следует снизить скорость подачи проволоки до (150±50) м/ч и в течение 3-4 мин создать в зазоре необходимой глубины шлаковую ванну и обеспечить устойчивый электрошлаковый процесс сварки. При подходе зеркала шлаковой ванны к верхнему срезу формирующих устройств надо включить механизм вертикального перемещения.

Необходимо сравнять скорость перемещения сварочного аппарата со скоростью сварки заготовок.

В течение ЭШС необходимо обеспечить герметичность шлаковой ванны.

После окончания процесса ЭШС выводят электроды из шлаковой ванны и через 2-3 мин снимают формирующие устройства и прекращают подачу воды для их охлаждения.

5.3.1.2 Сварка кольцевых швов проволочными электродами

До сварки изделия дно

кармана необходимо расположить горизонтально и установить сварочный аппарат к

завариваемому зазору. Необходимо определить положение мундштуков и требуемое

расстояние между электродами, амплитуду колебаний электродов, положение

концевых выключателей, прилегание формирующего устройства.

Необходимо определить положение мундштуков и требуемое

расстояние между электродами, амплитуду колебаний электродов, положение

концевых выключателей, прилегание формирующего устройства.

Зазоры между кромками заготовок, карманом, подкарманником и формирующим устройством уплотняют (замазывают) глиной. Между карманом и подкарманником засыпают слой флюса.

При необходимости осуществляют предварительный подогрев газовым пламенем изделия в зоне начала сварки.

На дно кармана под электроды засыпают железный порошок или мелкую стружку, затем слой флюса толщиной 20-30 мм.

Сварку начинают одной электродной проволокой из верхнего мундштука. Среднюю и нижнюю электродные проволоки включают после образования шлаковой ванны.

Сварку начального участка

шва и заварку кармана ведут до подъема уровня расплавленного металла в ванне на

горизонтальный диаметр путем подъема сварочного аппарата без вращения изделия. Конец кармана заваривают при неподвижном аппарате и вращающемся изделии.

Конец кармана заваривают при неподвижном аппарате и вращающемся изделии.

Сварку начинают, когда скорость подачи электродной проволоки составляет 200-250 м/ч. После возникновения дуги снижают скорость подачи проволоки до (110±10) м/ч. По мере расплавления флюса в зазор подсыпают новые порции флюса для получения требуемой глубины шлаковой ванны.

После образования шлаковой ванны последовательно включают подачу средней и нижней электродных проволок.

При уменьшении сухого вылета электродных проволок до 70 мм его стабилизируют подъемом сварочного аппарата. При увеличении расстояния между мундштуком и наклонной стенкой кармана по горизонтали до 20 мм включают колебания электродов с постоянным увеличением их амплитуды. Значение при этом должно составлять 15-18 мм. Одновременно с увеличением амплитуды колебаний раздвигают мундштуки.

Когда между уровнем шлаковой

ванны и верхней частью кармана остается 20-30 мм, устанавливают и прижимают к

свариваемым кромкам переднюю часть формирующего устройства так, чтобы ее

верхний срез возвышался над верхом кармана от 45 до 50 мм. Зазор между

формующим устройством и изделием уплотняют (замазывают) глиной.

Зазор между

формующим устройством и изделием уплотняют (замазывают) глиной.

После поднятия верхней части формирующего устройства на (55±5) мм выше горизонтального диаметра дальнейший подъем аппарата прекращают и включают вращение изделия.

При заварке кольцевого зазора необходимо периодически проверять положение электродов в зазоре, режим сварки, подход электродов к формирующему устройству, глубину шлаковой ванны, плотность прилегания формирующего устройства. Температура охлаждающей воды должна быть не более 60 °С на выходе из формирующего устройства.

После поворота изделия от 0,3 до 0,4 оборота в процессе сварки начальный участок шва вырезают газовой резкой по шаблону с шириной зазора 28-32 мм.

Перед замыканием шва ( рисунок 4,

а) начальный участок подогревают газовыми горелками вместе с подъемом

аппарата для замыкания шва и заканчивают, когда шлаковая ванна касается начала

замыкания шва ( рисунок

4, б).

Вращение изделия прекращают и включают подъем аппарата тогда, когда прямолинейная часть начала шва займет вертикальное положение ( рисунок 4, а).

При подъеме аппарата до начала шва контролируют расстояние от электродов при их остановке до формирующего устройства. Непосредственно перед подходом уровня шлаковой ванны к началу шва внутреннюю часть формирующего устройства поднимают вдоль начала шва на 50-60 мм и плавно снижают скорость подачи электродов на (30±10) м/ч без изменения напряжения сварки.

С момента касания расплавленным шлаком ванны начала шва и по мере сужения плавильного пространства мундштуки сближают и уменьшают амплитуду колебания электродов.

После сварки вертикальной

части начала шва подъем аппарата прекращают и включают вращение изделия. По

мере уменьшения амплитуды колебаний электродов уменьшают напряжение на (4±1) В

и снижают скорость подачи электродов, обеспечивая скорость сварки 0,3-0,35 м/ч.

При уменьшении амплитуды колебаний до 30 мм нижний электрод выводят из работы, прекратив его подачу и установив на изделие над формирующим устройством поперечную металлическую планку для перегорания электрода, если электрод при возвратно-поступательном перемещении ( рисунок 4, в) достигнет планки.

После вывода нижнего электрода расстояние между средним и верхним электродами увеличивают с 55 до 85 мм ( рисунок 4, г) и уточняют подход электродов к формирующему устройству. По мере уменьшения плавильного пространства выводят из работы средний электрод аналогично выводу нижнего электрода ( рисунок 4, д). Повышают напряжение на (6±1) В и скорость подачи верхнего электрода на (50±10) м/ч, корректируя его подход к формирующему устройству ( рисунок 4, е). Через (4±1) мин начинают постоянно снижать напряжение и скорость подачи проволоки.

Рисунок 4 — Схема заваривания замыкания кольцевого шва

При уменьшении плавильного

пространства до колебания электрода

останавливают и сварку продолжают до нарушения устойчивости электрошлакового

процесса, после чего процесс прекращают, а оставшуюся небольшую полость

заваривают ручной сваркой.

5.3.1.3 Сварка плавящимся мундштуком

Перед началом сварки, соединив сварочный аппарат и установленный в завариваемом зазоре кармана электроизолированный от кромок заготовок плавящийся мундштук, заправляют проволоку в каналы плавящегося мундштука. На дно завариваемого зазора кармана засыпают стальной порошок, крупку или стружку. На слой стружки засыпают 20-30 % общего объема флюса и завариваемый зазор закрывают устройствами для формирования поверхности шва. Места неплотного прилегания формирующих устройств к поверхности свариваемых заготовок замазывают глиной. В качестве формирующих устройств используют составные медные водоохлаждаемые накладки.

Сварку начинают всеми

электродами или поочередно вводят их по одному при скорости подачи 150-170 м/ч.

Напряжение холостого хода источника питания должно быть 48-50 В. После

установления стабильного дугового процесса скорость подачи проволоки снижают до

(95±5) м/ч, в зазор досыпают флюс.

После образования шлаковой ванны требуемой глубины скорость подачи электродов увеличивают до расчетной, проверяют напряжение сварки и проводку сварки заготовок.

При самопроизвольной остановке проволоки ее подачу возобновляют при оплавлении низа мундштука шлаковой ванной.

5.3.2 Требования к режимам и параметрам ЭШС

ЭШС выполняют одной, двумя или тремя электродными проволоками.

Расстояние между сварочными проволоками d , мм, определяют по формуле

(3)

Значение — 17-18 мм. Значение — 4-5 мм при глубине канавки в ползуне формируемого устройства от 1 до 2 мм. При глубине канавки в ползуне от 8 до 10 мм .

Скорость сварки, напряжение

сварочного тока на электродных проволоках, количество электродных проволок

должны соответствовать указанным в таблице 5.

Таблица 5

|

Толщина свариваемых кромок заготовок, мм |

Количество электродных проволок |

Напряжение сварочного тока, В |

Скорость сварки, м/ч |

|

|

с колебаниями проволок |

без колебаний проволок |

|||

|

30-40 |

1 |

1 |

43-44 |

2,0-2,5 |

|

41-50 |

1 |

1 |

44-45 |

1,5-1,8 |

|

51-100 |

1 |

2 |

45-48 |

1,0-2,0 |

|

101-150 |

1 |

3 |

46-50 |

0,7-1,0 |

|

151-200 |

2 |

— |

48-50 |

0,6-0,8 |

|

201-300 |

2, 3 |

— |

50-52 |

0,5-0,7 |

|

301-450 |

3 |

— |

50-55 |

0,4-0,6 |

Глубина шлаковой ванны при

ЭШС любой толщины металла должна быть 40-50 мм; длина сухого вылета электродной

проволоки — 80-100 мм; скорость поперечных колебаний электродных проволок в завариваемом

зазоре должна составлять 40 м/ч; время остановки электродных проволок у

ползунов — 4-5 с.

Расположение электродных проволок в завариваемом зазоре при ЭШС с поперечными колебаниями должно соответствовать указанному на рисунке 5.

Рисунок 5 — Схема расположения электродных проволок в завариваемом зазоре при ЭШС с поперечными колебаниями

Скорость подачи электродной проволоки Vп, м/ч, определяют по формуле

. (4)

Силу сварочного тока I , А, на одной электродной проволоке определяют по формуле

(5)

Скорость подачи электродной проволоки V п , м/ч, при сварке плавящимся мундштуком определяют по формуле

(6)

При ЭШС плавящимся мундштуком

скорость сварки и напряжение сварочного тока на мундштуке должно

соответствовать указанным в таблице 6.

Таблица 6

|

Толщина свариваемых заготовок, мм |

Скорость сварки, м/ч |

Критическая скорость подачи электродной проволоки, м/ч |