Технология монтажа трубопроводов

Монтаж трубопроводов высокого давления требует особо тщательного выполнения и проведения в строгом соответствии с рабочими чертежами и специальными техническими условиями. Отступления от проекта допускаются только по согласованию с проектной организацией.

После установки, выверки и закрепления основного технологического оборудования приступают к монтажу трубопроводов.

Трубопровод подвергают внутренней очистке путем промывки или продувки перед испытанием, чтобы удалить окалину, мусор и грязь. Трубопроводы всех диаметров, транспортирующие жидкие среды, и газопроводы диаметром до 150 мм промывают водой, а газопроводы диаметром более 150 мм очищают только продувкой сжатого воздуха.

Такелажные работы при изготовлении и монтаже технологических трубопроводов являются весьма ответственными и включают в себя, главным образом, выполнение следующих операций: погрузку и разгрузку труб, деталей, элементов, узлов и секций трубопроводов, а также арматуры; их перемещение в пределах монтажной площадки, подъем и установку в проектное положение, их поддерживание при сборке.

Производство такелажных работ связано с применением пеньковых и стальных канатов.

Значительные объемы работ по сооружению технологических трубопроводов вызывают необходимость ведения их прогрессивными способами в короткие сроки, с минимальными затратами труда и высоким качеством работ. Одним из наиболее важных путей технического прогресса является индустриализация трубопроводных работ, которая в качестве одного из основных элементов включает в себя предварительное централизованное изготовление деталей и.узлов и монтаж трубопроводов готовыми узлами или блоками при максимальной механизации работ.

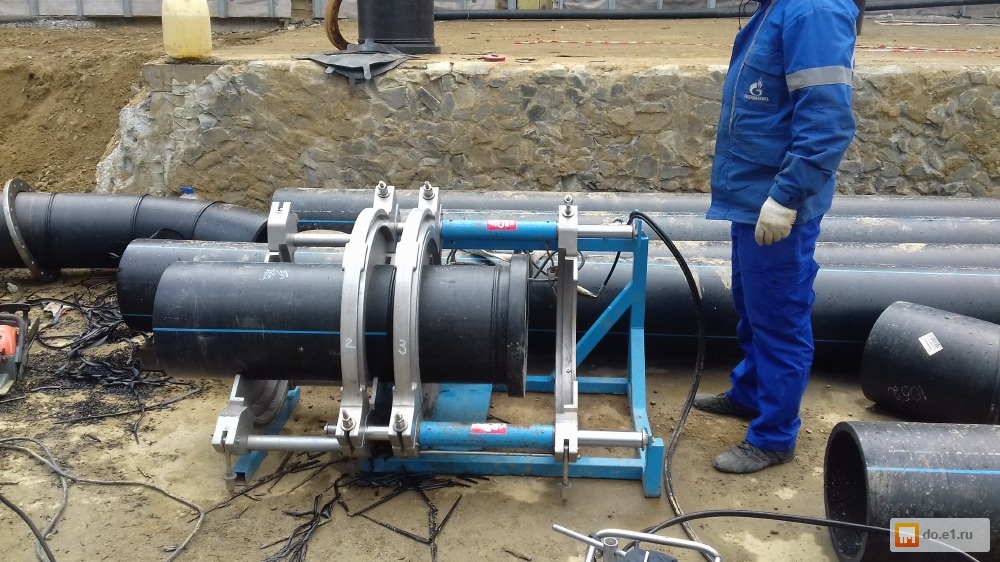

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Различают два способа сварки пластмасс — прутковую, при которой соединяемые детали сваривают присадочным прутком, и беспрутковую (контактную сварку), при которой соединяемые детали нагревают выше температуры текучести и сваривают путем сжатия нагретых поверхностей.

При прутковой сварке свариваемые кромки и присадочный пруток нагреваются теплоносителем, в качестве которого чаще всего используют горячий воздух.

Гнутьем труб называется технологический процесс, в результате которого под действием внешних нагрузок изменяется наклон геометрической оси трубы. При этом в металле стенок трубы возникают упругие и упругопластические деформации. На внешней части погиба возникают растягивающие напряжения, а на внутренней — сжимающие. В результате этих напряжений наружная по отношению к оси изгиба стенка трубы растягивается, а внутренняя сжимается.

Трубы высокого давления изготовляют из сталей марок: сталь 20, 15ХФ, 40Х, 15ХМ, 30ХМА, ЭИ-578 и ЭИ-579. Каждая партия труб должна иметь паспорт с приложением сертификата, удостоверяющим соответствие труб требованиям технических условий.

Трубы, детали, арматура и материалы, поступающие для изготовления и монтажа трубопроводов, должны удовлетворять требованиям стандартов, нормалей и технических условий и иметь сертификаты или паспорта заводов-изготовителей.

Сварка и монтаж трубопроводов из полимерных материалов

Сварка и монтаж трубопроводов из полимерных материалов

Основным направлением технического прогресса в строительстве является дальнейшая индустриализация строительных и монтажных работ на основе применения новых конструкторских и проектных решений, внедрения более эффективных и прогрессивных видов материалов и изделий, совершенствования технологии и организации производства, а также повышения качества строительно-монтажных работ.

Снижение металлоемкости в промышленном строительстве возможно за счет наращивания объемов трубопроводов из полимерных материалов.

Перспективы применения пластмассовых труб в промышленном строительстве определены рядом директивных документов, которыми предусмотрено увеличение производства труб из полимерных материалов до 1991 года в 1,7 раза, а до 2000 года — в 4…6 раз.

Изготовление пластмассовых конструкций и труб, как правило, менее трудоемко и энергоемко, чем из других материалов. Они с успехом заменяют трубы и конструкции из легированных сталей, драгоценных металлов, бетона и дерева, позволяя экономить про-мышленно важные материалы и стали, а в ряде случаев исключить проблему защиты от коррозии, что в 10…15 раз продлевает срок их службы по сравнению со стальными, в 8…10 раз уменьшить массу и не менее чем на 15…20% снизить расходы на транспорт.

Благодаря высокой коррозионной стойкости пластмассовых трубопроводов значительно повышается срок их службы в агрессивных средах. Так, например, при транспортировке 10 % серной кислоты трубопровод из стали марки Х18Н10Т выходит из строя через 1 год эксплуатации, трубопровод из полиэтилена — через 4 года, из винипласта — через 15 лет.

Кроме того, преимуществом трубопроводов из полимерных материалов перед металлическими является их большая пропускная способность, так как внутренняя поверхность большинства пластмассовых трубопроводов имеет меньшую шероховатость по сравнению со стальными. Так при прочих равных условиях пропускная способность пластмассового трубопровода диаметром 90 мм такая же, как стального Dy 125 мм.

Пластмассовые трубы легко поддаются механической обработке, легко свариваются и склеиваются. Трудозатраты на изготовление и монтаж таких трубопроводов значительно ниже, чем стальных. Так, трудоемкость наиболее массовых операций — резки и сварки пластмассовых труб в 2…3 раза ниже, чем стальных. Трудозатраты на изготовление и монтаж полиэтиленовых или пропиленовых трубопроводов в 3…4 раза ниже, чем изготовление и монтаж трубопроводов из нержавеющей стали.

Основной недостаток пластмассовых трубопроводов — невысокая механическая прочность материалов, из которых изготавливаются трубы и детали трубопроводов, особенно при повышенных температурах. Кроме того, для монтажа пластмассовых трубопроводов требуется повышенный по сравнению со стальными расход опор и материалов на изготовление сплошных оснований.

Кроме того, для монтажа пластмассовых трубопроводов требуется повышенный по сравнению со стальными расход опор и материалов на изготовление сплошных оснований.

В настоящее время пластмассовые трубопроводы широко применяются:

— в системах водоснабжения;

— для транспортировки агрессивных и абразивных сред;

— для газо- и нефтепроводов; для защиты электропроводок; в системах капельного орошения и дренажа; подземного обогрева теплиц;

— орошения сельскохозяйственных культур, обвод-нения пастбищ и т.д.

Широкая номенклатура выпускаемых пластмасс, разнообразие конструкций и труб способствовали разработке многочисленных способов сварки и соответствующей техники для обработки под сварку, резки и сварки.

Однако, как показывает отечественный и зарубежный опыт, экономическая эффективность применения пластмассовых трубопроводов проявляется лишь при условии обеспечения высокого качества работ, выполненных на всех этапах технологического процесса, включая изготовление труб и деталей трубопроводов, проектирование, монтаж, а также подготовку рабочих кадров.

Для этого в ближайшее время необходимо решить следующие задачи: разработать нормативы и критерии оценки квалификации сварщиков; оснастить учебные комбинаты необходимым оборудованием для обучения приемам выполнения сварки пластмассовых трубопроводов в различных пространственных положениях и склеивания их; разработка и издание наглядных пособий и выпуск специальной литературы для сварщиков и инженерно-технических работников. Без решения перечисленных вопросов невозможно достичь требуемого технического уровня обучения, а следовательно, и высокой квалификации рабочих.

Читать далее:

Техника безопасности и промсанитария при сварке полимеров

Технико-экономические показатели применения трубопроводов из полимерных материалов

Характеристика надежности сварных соединений

Испытание сварных соединений

Контроль качества сварных соединений

Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов

Испытание смонтированных трубопроводов

Монтаж внутрицеховых и межцеховых трубопроводов

Изготовление деталей, узлов и блоков трубопроводов

Монтаж трубопроводов из полимерных материалов

ОРБИТАЛЬНАЯ СВАРКА | Что такое орбитальная сваркаОрбитальная сварка — автоматическая сварка труб, при которой движение электрода и подача защитного газа происходит по заранее установленной программе без участия оператора. Орбитальная сварка используется для монтажа трубопроводов фармацевтической, биотехнологической и пищевой промышленности, для трубопроводов распределения воды для инъекций, воды очищенной, водных растворов, молока, винодельческой продукции, пива и т.д. Согласно требованиям международных нормативных документов для данных отраслей орбитальную сварку необходимо применять везде, где трубы входят в прямой или опосредованный контакт с продуктом. Не секрет, что сварные швы, зачастую, служат источником микробиологической контаминации технологических трубопроводов. При правильном подборе режимов орбитальной сварки в сочетании с применением аргона высокой степени очистки происходит качественное образование сварочной ванны, в результате чего гладкая внутренняя поверхность шва не дает скапливаться бактериям и продуктам их метаболизма. Минимизация образования окислов гарантирует долговечность сварных соединений. Отдел орбитальной сварки существует с 2000 года. В настоящее время мы имеем несколько аппаратов орбитальной сварки, комплект оснастки под большой диапазон диаметров от 9,5 мм до 120 мм, в том числе специальные устройства для сварки в стесненных условиях. Кроме того, отдел укомплектован качественным оборудованием для резки труб, подготовки стыков. Имеется передвижная контрольная лаборатория. Работы, выполняемые отделением нестандартного оборудования и орбитальной сварки.

Наша заказчики

| ||||||

Монтаж технологических трубопроводов | Проммонтаж-Л

Технологические трубопроводы — связующее звено между отдельными узлами производственных комплексов на предприятиях в различных сферах экономики:

- в пищевой и химической промышленности,

- в косметической и фармацевтической отраслях,

- в системах кондиционирования воздуха и прочих инженерных сооружениях.

Требования, предъявляемые нормативными документами к технологическим трубопроводам, чрезвычайно высоки. От грамотного изготовления чертежей, качества монтажа и сварки труб зависит не только производительность и работоспособность различных систем, но и здоровье обслуживающего персонала и окружающих. Трубопроводы нередко предназначены для перемещения по ним особо опасных — ядовитых, горючих и взрывчатых — веществ.

Трубопроводы нередко предназначены для перемещения по ним особо опасных — ядовитых, горючих и взрывчатых — веществ.

Компания ООО «Проммонтаж-Л» входит в число лидеров рынка услуг по проектированию, монтажу, испытанию и запуску в эксплуатацию технологических трубопроводов, в том числе — из нержавеющей стали.

Наши бригады укомплектованы специалистами самой высокой квалификации: монтажниками 4-6 разряда и сварщиками, имеющими аттестацию НАКС.

Для компаний ООО «Данон Индустрия» и ООО «Марс» успешно смонтированы и введены в эксплуатацию аммиачные холодильные установки (включая работу со всеми прочими узлами установок). Неоднократно мы создавали и пищевые трубопроводы, в том числе и с применением технологии «Труба в трубе» (по внешнему контуру подается теплоноситель, по внутреннему — продукт).

В числе заказчиков:

- фармацевтическое предприятие «Сердикс»,

- «Перфетти Ван Мелле»,

- ООО «Лакталис Восток»,

- компания «Аграна Фрут Московский Регион»,

- ООО «Одинцовская кондитерская фабрика»,

- ООО «Валио»,

- ООО «Ефремовский МСК»,

- ООО «Франс Процесс».

Монтаж пищевых трубопроводов требует особых умений, поскольку они изготовлены из специальной нержавеющей стали. Этот материал обладает уникальными эксплуатационными свойствами, очень практичен и долговечен. Он не вступает в реакцию ни с пищевыми продуктами, ни с большинством агрессивных химических реагентов. Однако сварка нержавеющих труб, создание системы трубопроводов из такой стали в целом, предусматривает наличие значительного количества сварных швов. Соединительные муфты в таких конструкциях применяют лишь в специально обозначенных проектом местах.

К качеству сварки технологических трубопроводов из нержавейки предъявляют ряд соответствующих требований и гигиенических норм.

Так, в частности:

- трубы должны быть одинаковыми по диаметру. Если одна из них имеет меньший диаметр, то ее следует расширить до большего;

- свариваемые трубы должны иметь одинаковую толщину стенок;

- срез кромки обрезаемого торца трубы должен быть расположен к продольной оси трубопровода строго под прямым углом;

- зазор между кромками торцов не должен превышать 0,25 мм.

проведение индивидуальных испытаний в соответствии с требованиями СНиП 3.05.05-84,Трубы из нержавеющей стали сваривают методом аргонно-дуговой сварки с применением режима «двойной газ», после чего швы зачищают кислотой или абразивным кругом. Завершает работы по монтажу трубопроводов:

- подписание представителем организации-заказчика приемного акта,

- проведение эксплуатирующей организацией комплексного опробования системы.

- После успешных испытаний производят теплоизоляцию трубопроводов

При монтаже и вводе в эксплуатацию амииачных холодильных установок мы руководствуемся: ПБ 09-595-03 «Аммиачные холодильные установки — правила безопасности». Аммиачные трубопроводы являются категорийными, поэтому следует перед вводом в эксплуатацию проводить обязательные испытания. Монтаж холодильных установок требует большой ответственности и опыта.

Мы производим монтаж аммиачных холодильных установок быстро и качественно.

Промышленная безопасность трубопровода

Промышленная безопасность трубопроводов является важным аспектом, соблюдение которого позволяет избежать аварийных ситуаций и дорогостоящего ремонта.

На работоспособность и состояние труб влияют множество факторов, таких как:

- утончение стенок в следствии коррозионных процессов;

- ухудшение от времени состояния сварных швов;

- повреждение изоляционного покрытия;

- статическое напряжение из-за просадки опор и многое другое.

Чтобы избежать аварийных ситуаций, необходимо регулярно проводить диагностику состояния системы, которая позволит увидеть и вовремя устранить факторы, влияющие на надежность и работоспособность.

Окраска промышленных трубопроводов

Для изготовления промышленных трубопроводов используются различные марки стали, чугуна и цветных металлов. Красят трубы, исходя из нескольких причин. С одной стороны, окраска промышленных трубопроводов защищает металл от коррозии, с другой служит в опознавательных целях. Цвет краски, используемый для покраски трубопроводов регламентируется стандартом, соблюдение которого обязательно.

Цвет краски, используемый для покраски трубопроводов регламентируется стандартом, соблюдение которого обязательно.

Например, для труб, транспортирующих воду, используется зеленая краска, а для труб, по которым перемещаются негорючие жидкости — коричневая. Кроме того, на трубы наносятся треугольные знаки различных цветов, в зависимости от опасности сред, которые по ним передаются. Красят трубопроводы чаще всего красками эмалевой группы.

Монтаж трубопроводов — с чего начать

Монтаж трубопровода – всегда ответственное мероприятие, поскольку по сути своей это довольно сложный технологический процесс, который в идеале должен осуществляться только профессионалами. Важно, чтобы монтаж производился со строгим соблюдением всех технологических норм, согласно существующим стандартам.

С чего начать?

Монтаж, будь то работа по прокладке масштабного технологического трубопровода или стандартной системы отопления в частном доме, включает в себя ряд обязательных этапов. Это проектирование трубопровода, инженерные и замерочные работы, подбор материалов и оборудования, непосредственно монтаж или сварка, пуско-наладочные работы. Лучше, если все этапы будут выполняться одной группой специалистов, что гарантирует грамотное сопровождение проекта на всех этапах, слаженность действий и, как следствие, качественный результат и безотказную работу системы.

При проектировании трубопроводов командой профессионалов осуществляются выезды на объект, выполняются замеры, производится детальный расчет системы отопления, водоснабжения (и прочих видов систем в зависимости от конкретного проекта), проектируется схема трубопровода, формируются рекомендации относительно подбора материалов и оборудования.

В зависимости от назначения трубопровода, условий эксплуатации, особенностей конструкции определяется нужный диаметр труб и выбирается материал. В настоящее время все большей популярностью пользуются трубы из полимерных материалов благодаря их стойкости к деформациям, высокой скорости и относительной простоте монтажа, длительному сроку эксплуатации, невысокой цене.

В настоящее время все большей популярностью пользуются трубы из полимерных материалов благодаря их стойкости к деформациям, высокой скорости и относительной простоте монтажа, длительному сроку эксплуатации, невысокой цене.

Выбираем оборудование

Что касается монтажного оборудования, профессиональные команды всегда имеют в своем арсенале все необходимые машины и инструменты для проведения любых монтажно-сварочных работ при строительстве трубопроводов. С учетом вида сварочного соединения, материала и диаметра труб подбирается необходимый сварочный аппарат. Наличие ручного или профессионального резьбонарезного инструмента значительно ускорит и упростит процесс монтажа металлических труб и позволит сэкономить на материалах. Гидравлический трубогиб позволит сократить количество разъемных соединений труб, а значит, увеличит надежность конструкции, а также добавит удобства процессу монтажа и позволит расходовать ресурс более эффективно.

Для проведения пуско-наладочных работ чаще всего используются опрессовочные насосы, помогающие провести гидравлические испытания системы на герметичность. Если испытания проходят успешно, осуществляется запуск системы, оценивается точность работы всех узлов и приборов.

Контроль на каждом этапе

К основным правилам монтажа трубопроводов следует отнести:

-

обязательную проверку квалификации рабочих, производящих сварку и монтаж,

-

контроль качества труб, соединительных деталей, арматуры,

-

техосмотр применяемого сварочного оборудования и инструментов,

-

контроль качества сборки,

-

соблюдения режимов сварки (в том числе соответствие вида сварки температурному режиму),

-

особенностей и норм усадки, крепления, прокладки, соединения в систему,

-

изоляции трубопровода,

-

визуальный контроль и механические испытания сварных соединений труб,

-

проведение гидравлических испытаний системы.

Монтаж трубопроводов из ECTFE | Инфракрасная и стыковая сварка

Выполняем монтаж технологических трубопроводов из ECTFE на территории России и СНГ.

При необходимости выполним поставку всех необходимых комплектующих и деталей, в том числе и нестандартных.

Мы гарантируем высокое качество сварных соединений благодаря техническому оснащению, квалификации персонала и тщательному соблюдению стандартов сварки.

Техническое оснащение

Монтажные заготовки Ø20-110 мм мы изготавливаем в нашем цехе в Екатеринбурге посредством инфракрасной сварки на аппарате AGRU SP 110-S.

Для монтажа на объекте используем профессиональный стыковой аппарат WIDOS MaxiPlast.

Квалификация персонала

Сварочные работы выполняются самыми опытными сварщиками (ввиду стоимости материала).

Все сварщики аттестованы в НАКС для выполнения работ на опасных технических объектах, подконтрольных Ростехнадзору.

Стандарты DVS

Работы проводим в соответствии с немецким стандартом DVS 2207, регламентирующим параметры сварных соединений для фторопластов.

Протоколы сварки предоставляются по вашему требованию.

Мы являемся официальным дистрибьютером австрийской фирмы AGRU.

У нас вы можете заказать ECTFE-продукцию:

- экструдированные трубы Ø20-110 мм,

- кашированные трубы Ø20-160 мм для армирования стеклопластиком,

- литые отводы с углом изгиба 45 и 90°,

- равнопроходные тройники,

- литые переходники,

- втулки и кольца для фланцевого соединения,

- нестандартные детали (обсуждается индивидуально).

Отгрузка продукции из наличия осуществляется с наших складов в Екатеринбурге и Москве.

Средний срок комплектации и доставки заказа из Австрии — 4-6 недель.

Сварка и монтаж пищевых трубопроводов

Наши работы

В пищевой промышленности (в том числе, в молочной индустрии) трубопроводы для пищевых продуктов и их компонентов (пищевые трубопроводы) выполняются, в большинстве случаев, из нержавеющей стали.

Наша компания выполняет сварку и монтаж пищевых трубопроводов из нержавеющей стали (и, в специальных случаях из cпециализированного пластика, например, ABS): под ключ, включая опорные конструкции.

Разрабатываем проектную и/или исполнительную документацию (наша компания является многолетним членом проектного СРО), трассировки, сопроводительную документацию по стандартам соответствующей индустрии (например, документирование сварки каждого шва для фармацевтических петель для дальнейшей валидации).

Проводим опрессовку, отмывку и санацию пищевых трубопроводов, а также пассивацию трубопроводов из нержавеющей стали.

Наши специалисты готовы выполнить отдельный участок работ или полный цикл

- Трассировка и/или проектирование.

- Сварка и монтаж.

- Эндоскопический контроль.

- Опрессовка и пассивация, и/или мойка/санация.

- Подготовка исполнительной документации.

Материалы

- нержавеющая сталь: AISI 304L и AISI 316L

- промышленные платики: PP-RC, PP-N, PVDF, ABS и другие.

Диаметры

От 15 до 400 мм.

Наши технологии и оборудование

- Профессиональное оборудование для автоматической (орбитальной) электродуговой сварки нержавеющих труб в атмосфере аргона

- Аппарты для ручной сварки неравеющих труб в атмосфере аргона

- Эндоскопы (для проведения эндоскопического контроля)

- Аппарты бесшовной сварки различных пластиков

- Аппараты шовной стыковой сварки различных пластиков

- Различные типы клея для склейки ХПВХ и НПВХ труб в трудных условиях

- Центраторы до Д400

Звоните: наши специалисты рассчитают (бесплатно) стоимость требующихся Вам работ!

Изготовление и установка трубопроводных систем на месте

Монтаж трубопроводных систем следует за их изготовлением и очень часто является его частью. Монтаж трубы может быть выполнен двумя основными способами или их комбинациями:

Монтаж трубы может быть выполнен двумя основными способами или их комбинациями:

- Изготовление и установка на месте

- Изготовление цеха и монтаж на месте

Некоторые подрядчики предпочитают выполнять большую часть, если не все производство, в цехе, другие предпочитают установку на стройплощадке, в то время как другие достаточно гибки, чтобы использовать лучшее из обоих методов.

Изготовление и установка на месте — это именно то, что это означает. Труба изготавливается на месте, либо непосредственно на месте монтажа, либо во временном жилище в полевых условиях.

Ряд факторов будет определять, выгодно ли изготавливать трубы на месте:

Тип проекта, размер и объем проекта, размер и материал трубы, доступность оборудования, обработка поверхности после изготовления, погодные условия, наличие квалифицированных специалистов. персонал, время, доступное для работы, и т. д..

Плюсы и минусы полевого производства

Преимущества изготовления на месте

- На площадку необходимо отправлять только сырье (трубы, фитинги, клапаны и т. Д.). Это намного проще в обращении и хранении, чем в многослойных сборных трубах.

- Нет необходимости в трудоемкой установке, закреплении и подкладке готовых * деталей катушки для транспортировки на строительную площадку.

- Сниженный риск повреждения катушек.

- Более эффективная возможность обходить неожиданные препятствия (конструкционная сталь, канал, кабельный лоток и т. Д.)

- «Изготовление по мере установки» снижает риск переделки, предполагаемый при предварительном изготовлении катушек, или затраты, связанные с полевой проверкой перед изготовлением в цехе.

- Прокладка трубопровода в полевых условиях через ряд недостаточно задокументированных местоположений существующих труб и оборудования в рамках проекта модернизации довольно часто оказывается более эффективной, чем попытки предварительно изготовить трубу на основе предположений о размерах.

Недостатки изготовления на месте

- Погода, возможно, является самым большим сдерживающим фактором. Если строящийся объект не огорожен, необходимо будет обеспечить защиту от непогоды.

- Если сварка должна выполняться в условиях, не контролируемых окружающей средой, то предварительный нагрев потребуется, если температура окружающей среды (а не температура поверхности металла) составляет 0 ° F или ниже.

- На новом предприятии, в отличие от необходимости прокладывать трубопроводы через массив плохо расположенных существующих труб и оборудования, изготовление сварных встык труб на месте не так эффективно и рентабельно, как заводское изготовление.

- Обеспокоенность безопасностью и эффективностью при работе на объекте во время его работы перед капитальным ремонтом или перед началом предварительных работ по расширению предприятия.

Как правило, резьбовые, сварные муфты, канавки и другие патентованные соединения, не требующие стыковой сварки, изготавливаются и устанавливаются на месте. Сварка встык малых диаметров (диаметр отверстия), NPS 1½ и менее, очень часто изготавливается и устанавливается в полевых условиях из-за дополнительного риска повреждения во время транспортировки в готовом виде от цеха к объекту.

Трубопрокатная машина в полевых условиях

Изображение взято из LJ Welding

Существующее (в эксплуатации) или новое производственное предприятие?

Очень важный аспект — где работа должна выполняться: на существующем (действующем) или новом производственном предприятии?

При строительстве нового завода работы обычно можно проводить так же, как, например, в производственном цехе. Для установки и выполнения сварных швов на месте не требуется специального разрешения. Транспорты с, эл.г., автопогрузчик и подъемные краны не требуют специальных разрешений и т. д.

На существующем действующем заводе условия совершенно другие, как при строительстве нового завода.

Как правило, для всех видов деятельности необходимо разрешение на работу. Для работ с открытым огнем (сварка, резка и т. Д.), А также для двигателей внутреннего сгорания требуются так называемые горячие разрешения.

Подрядчик часто не может определить, когда может быть выполнено запланированное задание, потому что это зависит от операторов завода, которые должны или не должны давать разрешение на выполнение конкретной работы.

Короче говоря, на существующем действующем заводе присутствуют высокие риски, и подрядчик, вероятно, может запланированные задачи не всегда выполнять в соответствии с его планом.

Изготовление и установка цеха

Заводское изготовление — это, вообще говоря, любые трубы, фитинги и компоненты, которые собираются сваркой в узлы катушек на предприятии-изготовителе. Затем катушки маркируются идентификатором и транспортируются на строительную площадку для установки.

Каждой катушке нужен свой собственный идентификатор, нанесенный на нее тем или иным образом, который позволит легко узнать, где находится ее пункт назначения на предприятии и / или где он находится в системе труб с несколькими катушками.Это позволит установщику эффективно подготовить изделие к установке.

В процессе разработки золотниковых секций необходимо обозначить сварные соединения в полевых условиях. Это сварные соединения, которые соединяют готовые катушки. При этом проектировщик или изготовитель идентифицирует два разных типа сварных швов.

Один является сварным швом в поле (FW), а другой — сварным швом с замыканием поля (FCW). FW указывает соединение, в котором конец сегмента трубы подготовлен для установки монтажником на место и приваривания к его соединительному стыку без дополнительных модификаций в полевых условиях.Это означает, что длина трубы, которая соединяется с другой на месте, обрезается точно по длине, а конец подготавливается в цехе для сварки.

FCW предоставляет установщику дополнительную длину трубы, обычно на 100-150 мм длиннее, чем указано на проектных чертежах, чтобы учесть регулировку на месте. Что необходимо учитывать и что вызывает необходимость в FCW, так это фактическое, как установлено, расположение как стационарного оборудования, к которому могут подключаться узлы труб, так и фактическое место установки самого узла труб.Скорее всего, все оборудование и трубопроводы не будут установлены точно там, где указано на проектных чертежах.

Что необходимо учитывать и что вызывает необходимость в FCW, так это фактическое, как установлено, расположение как стационарного оборудования, к которому могут подключаться узлы труб, так и фактическое место установки самого узла труб.Скорее всего, все оборудование и трубопроводы не будут установлены точно там, где указано на проектных чертежах.

Габаритное расположение элементов оборудования, указанное на проектных чертежах, не является конечным, это просто предполагаемое расположение, как и чертежи для строительной стали, опор труб и прочего. Факторы, влияющие на установку трубы заводского изготовления, — это фактическое расположение патрубка оборудования, к которому она будет подключаться, по отношению к месту установки трубы.

При подключении к оборудованию происходит нарастание или наложение допусков, которые фактически помещают фактическое или окончательное положение сопла в некоторую точку xyz-геометрии трехмерного пространства, отличную от того места, где находится проектный чертеж указывает.Сумма допусков получается из следующего:

- Производственные допуски в формовке материала, расположении сопла и опоры сосуда.

- Фактическое установленное местоположение судна.

- Установка тензодатчика (если применимо).

- Фактическое место установки на месте разводки труб.

Чтобы учесть эти неизбежные отклонения между чертежными размерами, используемыми для изготовления сосуда, установки сосуда и установки трубного узла, и фактическим установленным местоположением точек соединения, будет использоваться одна или две заглушки на месте установки. требуется для этой окончательной регулировки.

Закрывающая деталь в полевых условиях — это обозначенная секция трубной сборки, в которой отмечен сварной шов. Длина участка с закрывающим сварным швом должна соответствовать длине, указанной на чертеже, плюс дополнительные 100–150 мм (более или менее в зависимости от уровня комфорта изготовителя при размещении оборудования). Это позволяет местным жителям принять окончательное решение в настройках при подключении к стационарному оборудованию.

Это позволяет местным жителям принять окончательное решение в настройках при подключении к стационарному оборудованию.

Монтаж трубных бобин на месте

Окружающая среда

Окружающая среда является фактором только тогда, когда работа должна выполняться на открытом воздухе или в другом месте установки вне помещения (резервуарный парк, трубопровод, эстакада или трубопровод дворового участка и т. Д.)). Работа на открытом воздухе потребует защиты от непогоды (дождь, снег, ветер, холод и т. Д.). Дополнительно может потребоваться работа на возвышенностях на строительных лесах и т. Д. Все это может потенциально повлиять на безопасность и эффективность.

Монтаж трубной эстакады в основном состоит из прямых участков трубы и не обязательно требует предварительного изготовления. То есть, если только он не изготовлен предварительно как модульные салазки. В зависимости от проекта на общей стратегической основе может оказаться рентабельным модульное устройство трубной эстакады, стали и всего остального.

Большим преимуществом изготовления в цехе является контролируемая среда, в которой это делается. Это включает в себя аспект контроля качества, лучшее оборудование (вообще говоря), рутинную методологию того, как часть работы продвигается в цехе, и лучший контроль с помощью разработанной рутины необходимой документации.

Диапазон материалов и размеров труб

Катушки, изготовленные в заводских условиях, необходимо транспортировать на строительную площадку. Это требует обработки. Обращение и транспортировка труб малого диаметра и / или тонкостенных трубных бобин может привести к их повреждению.

Если вы все производите в магазине, а расстояние от магазина до объекта просто через город, риск повреждения бобин труб малого диаметра намного меньше, чем если бы их нужно было отправить на полпути через США, Европу или Азию. Или даже через океан.

При транспортировке катушек на большие расстояния, если не уделяется много внимания и заботы о фиксации нагрузки катушек, транспортировка сваренных встык трубных катушек размером NPS 1½ и меньше может оказаться невыгодной. Возможно, будет более практично изготовить эти размеры на месте, если вы не производите гигиенические или полупроводниковые трубопроводы.Эти типы систем требуют гораздо большего контроля и более чистого производства. Это означает, что для изготовления труб потребуется чистая производственная площадка на месте, или трубы необходимо будет изготавливать за пределами площадки, на более контролируемых производственных объектах.

Возможно, будет более практично изготовить эти размеры на месте, если вы не производите гигиенические или полупроводниковые трубопроводы.Эти типы систем требуют гораздо большего контроля и более чистого производства. Это означает, что для изготовления труб потребуется чистая производственная площадка на месте, или трубы необходимо будет изготавливать за пределами площадки, на более контролируемых производственных объектах.

Проекты по переработке нефти и сыпучим химическим веществам, как правило, представляют собой проекты на открытом воздухе, в которых изготовление и установка труб в полевых условиях подвергаются воздействию элементов. Хотя чистая сборка не является требованием для этих типов проектов, эффективность и, прежде всего, безопасность, как и для любого проекта.В связи с этим имеет смысл как можно больше использовать цеховое производство.

Изготовление трубных бобин в лучше контролируемых производственных условиях обеспечит повышенную эффективность и более безопасные почасовые условия труда по сравнению с тем, что вы обычно найдете в полевых условиях. Это приводит к меньшему количеству несчастных случаев.

| Частичные ссылки: Журнал химической инженерии, W. M. (Bill) Huitt |

Изготовление и установка | Carolina Process Piping

Изготовление труб — это общий термин для различных процессов, используемых для сборки отдельных компонентов трубопроводов в спроектированные трубопроводные системы в соответствии с проектными требованиями заказчика.Хотя точные используемые компоненты варьируются от проекта к проекту, типичные детали включают трубы, колена, тройники и фланцы. Кроме того, процессы, используемые изготовителем, могут отличаться, но обычно включают:

- Хранение и транспортировка трубных материалов

- Очистка и резка материалов

- Сварка и нарезание резьбы

- Осмотр и тестирование

- Отделка (например, окраска или покрытие)

- Монтаж

Поскольку ряд отраслей промышленности требуют трубопроводных сетей, таких как нефтегазовая, нефтехимическая, химическая и строительная отрасли, изготовление трубопроводов играет важную роль в промышленном секторе. Кроме того, очень важно, чтобы производители обеспечивали качество своих производственных операций, чтобы свести к минимуму несчастные случаи и оптимизировать работу системы трубопроводов.

Кроме того, очень важно, чтобы производители обеспечивали качество своих производственных операций, чтобы свести к минимуму несчастные случаи и оптимизировать работу системы трубопроводов.

Типы изготовления, которые мы предоставляем

В Carolina Process Piping мы предлагаем различные услуги по изготовлению в магазине или на месте, в том числе:

- Изготовление под углом. Этот процесс позволяет нам обрезать отводы под разными углами (обычно 45 градусов). Он подходит для производства компонентов трубопроводных и насосно-компрессорных систем, где падение давления не является критическим фактором.

- Отводы для резки. Мы также предлагаем отводы с нестандартными углами (т.е. не 45 или 90 градусов). Эти нестандартные отводы нарезаем из стандартного инвентаря.

- Изготовление ответвлений труб. Для систем, требующих ответвлений, мы предлагаем возможности прямой сварки для присоединения ответвлений к трубам коллектора, включая создание профилей для вырезания отверстий для труб коллектора и обрезанных профилей для труб ответвлений.

- Соединение труб. Мы предлагаем любые методы соединения труб, включая механические соединения, химические процессы и производственные линии.

- Сварка трубопроводов. Когда все компоненты трубы подготовлены, мы свариваем их вместе • используя различные методы сварки, в том числе орбитальную автоматическую сварку, подходящую для применений с высокой степенью чистоты.

Типы установок, которые мы выполняем

Операции по установке включают в себя различные процессы, предназначенные для обеспечения бесперебойной работы трубопроводной арматуры, включая выбор и подготовку компонентов, их соединение, а также оценку и устранение утечек.

В Carolina Process Piping мы специализируемся на изготовлении и установке систем трубопроводов для клиентов в фармацевтической, пищевой, химической промышленности и индустрии личной гигиены. Однако наша опытная команда обладает знаниями и навыками для установки всех типов трубных материалов в широком диапазоне промышленных применений, включая резьбовые, сварные и фланцевые фитинги.

Однако наша опытная команда обладает знаниями и навыками для установки всех типов трубных материалов в широком диапазоне промышленных применений, включая резьбовые, сварные и фланцевые фитинги.

Чтобы обеспечить создание полностью функциональной, полной системы трубопроводов, мы предлагаем помощь в настройке оборудования и компоновке на начальном этапе проектирования, сотрудничаем с инженерами по проектированию и управлению и поддерживаем с ними связь на этапе строительства.Такое внимание к деталям позволяет нам адаптировать систему к уникальным потребностям клиента.

По запросу клиента мы также предоставляем полную документацию по результатам испытаний и проверок системы, безопасности, соответствию OSHA и рейтингам EMR.

Материалы, с которыми мы работаем

Наша команда может работать практически со всеми материалами трубопроводов, включая:

- Все основные стали, включая углеродистую и нержавеющую сталь

- Сплавы экзотической нержавеющей стали (например,g., super austenitic, AL6XN и Hastelloy)

- Пластмассы

- Медь

Прочие процессы изготовления и установки

Помимо предлагаемых нами услуг, другие процессы изготовления и установки, используемые для трубопроводов и систем труб, включают:

- Чтение чертежей

- Пайка

- Чертеж в CAD

- Детализация

- Шлифовка

- Обработка канавок

- Сварка MIG, TIG и SMAW

- Плазменная дуговая резка

- Монтаж

- Пайка

- Пайка

- Приспособление для пайки

- Гибка труб

- Установка и ремонт клапана

Связаться с Carolina Process Piping Today

В Carolina Process Piping мы обеспечиваем производство и установку на месте и на месте для индивидуальных трубопроводов и систем труб.Мы также предлагаем обслуживающий и вспомогательный персонал по мере необходимости. Наша приверженность поддержанию открытого взаимодействия с нашими командами дизайнеров и инженеров означает, что вам никогда не придется беспокоиться о целостности или графике вашего проекта.

Чтобы узнать больше о наших услугах по изготовлению и установке или получить расценки на сотрудничество с нашей командой по вашему следующему проекту, свяжитесь с нами сегодня.

Изменения в сварке трубопроводов повышают производительность более чем на 50% для TC Energy

Сварка труб большого диаметра

Имея глобальное присутствие и стремясь стать компанией номер один в области энергетической инфраструктуры в Северной Америке, TC Energy постоянно отслеживает методы, помогающие повысить качество и эффективность.

Компания владеет и эксплуатирует 57 500 миль трубопроводов и хранилищ природного газа, 3 000 миль трубопроводов для нефти и жидкостей и 650 миллиардов кубических футов природного газа в Канаде, США и Мексике. Качество и безопасность являются главными приоритетами, но эффективность также имеет решающее значение для бесперебойной и своевременной реализации проектов.

КомпанияTC Energy недавно провела испытания изменения процесса сварки и предварительного нагрева труб большого диаметра на нескольких строительных проектах и продемонстрировала многочисленные преимущества в отношении качества и эффективности, включая повышение производительности до 52%.

Все больше подрядчиков и компаний переходят от традиционной дуговой сварки в защитном металлическом корпусе (SMAW) к процессам сварки проволокой GMAW и FCAW при строительстве трубопроводов. Узнайте больше о том, как TC Energy внесла изменения, и о преимуществах, которые обнаружила компания.

Тенденции в сварке труб

В провинции Альберта в Канаде нехватка сварщиков — серьезная проблема, влияющая на будущие проекты строительства и обслуживания трубопроводов. Средний возраст аттестованных сварщиков под давлением в Альберте — 59 лет.Как федеральное, так и провинциальное правительство, профсоюзы, владельцы трубопроводов и подрядчики — все работают над поиском более эффективных способов сварки по сравнению с традиционными процессами, чтобы решить проблему нехватки квалифицированных кадров.

Крупнейший в провинции профсоюз сварщиков UA 488 обучает сварочным процессам с подачей проволоки, а программа ученичества в Альберте пересмотрела свою программу обучения, чтобы сосредоточить внимание на процессах сварки проволокой. Все больше подрядчиков переходят на сварку проволокой во многом благодаря повышению эффективности и производительности, которое может обеспечить сварка проволокой без ущерба для безопасности.

Как владелец трубопровода, TC Energy работает с подрядчиками, которые выполняют техническое обслуживание и строительство труб, чтобы определить наилучшие методы сварки для каждого проекта. Обладая 65-летним опытом работы в отрасли, TC Energy разработала процедуры сварки, но компания поощряет подрядчиков предлагать альтернативные методы для анализа.

«Вам нужно достичь особого баланса. Новейшее оборудование может не дать вам наилучших результатов, поэтому мы должны взвесить риск и выгоду, прежде чем вносить изменения в функцию критического пути, такую как сварка », — говорит Джейсон Альтхаус, менеджер по сварке и материалам TC Energy.

После обсуждения с партнерами-подрядчиками и соответствующей проверки посредством лабораторных испытаний компания TC Energy недавно опробовала несколько процессов сварки проволокой на стройплощадках в полевых условиях. Для труб большого диаметра на нескольких проектах в Альберте TC Energy перешла от процессов SMAW / SMAW к процессам дуговой сварки металлическим электродом с регулируемой формой волны (GMAW-WFC) и порошковой сваркой (FCAW). Компания также испытала индукционный нагрев для предварительного нагрева труб большого диаметра, сравнив его с традиционным методом предварительного нагрева открытым пламенем.

Традиционные процессы и сварка проволокой

В проектах по сварке труб в полевых условиях подрядчики TC Energy предварительно нагревали сварной шов горелкой и использовали корневой проход F3 (E6010), а затем F4 (E * 018) SMAW для оставшихся проходов на более толстом материале трубы P1.

Для испытания процессов сварки проволокой на некоторых проектах компания TC Energy использовала регулируемое осаждение металла (RMD®) — тип процесса GMAW с регулируемой формой волны от Miller Electric Mfg. LLC — для корневого прохода, за которым следует FCAW для заполнения и укупорки. проходит по любой трубе диаметром более 16 дюймов.Они также испытали индукционный нагрев для предварительного нагрева в сочетании с изменением процесса сварки. Для труб диаметром менее 16 дюймов подрядчики имели возможность продолжить использование традиционных процессов термического нагрева.

Компания хотела сначала опробовать процессы с трубами большего диаметра, поскольку именно в этих проектах любое повышение эффективности принесет наибольшие преимущества. Для больших труб требуется больше времени на сварку, а это означает, что повышение производительности может привести к значительной экономии.

Обеспечение качества и эффективности

TC Energy считает испытание проволочных процессов большим успехом.После того, как сварщики привыкли к процессам RMD и порошковой наплавке, качество сварных швов было очень высоким и стабильным, с менее чем 1% ремонтом.

Им понравился профиль и форма валика, созданные с помощью процесса RMD, и они обнаружили, что он не создает завихрений из-за профиля сварного шва. Кроме того, поскольку RMD представляет собой более простой и щадящий процесс, менее опытные сварщики смогли быстрее понять его и произвести отличные сварные швы, следуя установленным параметрам.

Профиль и толщина корневого прохода RMD также позволили им избежать горячего прохода, который им ранее приходилось использовать с процессами F3 / F4.

Компания добилась значительных успехов в использовании этого коммутатора. Ранее сварка 48-дюймовой трубы толщиной примерно 1 дюйм со сварными швами F3 / F4 занимала около 11 с половиной часов (включая предварительный нагрев пламенем). С переходом на проволочные процессы и индукционный нагрев, а не на открытое пламя, выполнение того же сварного шва занимает пять с половиной часов, что на 52% выше производительности.

«Мы увидели очень хорошие результаты. Было много преимуществ », — говорит Терри Мюллер, старший инженер по сварке TC Energy.«Процессы RMD и порошковой наплавки очень щадящие. Уровень брака очень низок ».

Результаты легко соответствуют критериям, установленным для теста. Возможность выполнить два сварных шва труб большого диаметра за один день — по сравнению с предыдущим сварным швом в день — помогает TC Energy повышать эффективность и выполнять проекты в соответствии с графиком и бюджетом, не влияя на безопасность системы трубопроводов.

«Если мы сможем заставить сварщиков сварить два стыка, хотя обычно на выполнение одного стыка уходит один день, это всего лишь базовая экономия», — говорит Мюллер.

Автоматизированные системы сварки труб | Нефтяное, трубопроводное, ядерное, трубное Fab Red-D-Arc Welderentals

На 19 часов быстрее, чем у конкурентов

Техас. Один из наших клиентов пытался нагреть трубу диаметром 42 дюйма с помощью грушевидных горелок, чтобы сварщики могли сваривать стыки. Наша команда увидела возможность создать решение, которое поможет нашему клиенту выполнять работу намного быстрее. Чтобы сделать эту работу по нагреву в полевых условиях быстрее, мы собрали пакет, включающий систему индукционного нагрева Miller ProHeat 35, генератор 60 кВА и распределительную панель DP25.

КомпанияRed-D-Arc предоставила надежное решение для индукционного нагрева RDA компании, занимающейся строительством и обслуживанием трубопроводов в Хьюстоне, которой требовалось поддерживать постоянную температуру для своих сварщиков при сварке стыков труб. Наши специалисты по индукционному нагреву предоставили нашему клиенту переносную установку для индукционного нагрева, состоящую из генератора 60 кВА, системы индукционного нагрева Miller Pro-Heat 35 и распределительной панели DP25. В качестве экономичной альтернативы существующим пропановым горелкам индукционные нагреватели позволили им обеспечить безопасный нагрев, постоянный контроль температуры, увеличенное время сварки и повышенную безопасность.

С этой установкой мы смогли нагреть трубу до 250 градусов примерно за 5 минут. Наш заказчик смог превзойти запланированное конкурентом время более чем на 19 часов, и его попросили процитировать другие работы по конвейеру для своего клиента. Излишне говорить, что они были довольны решением и созданной им возможностью для дополнительной работы.

(подробнее…)

позволяют резать металлы простой и сложной формы, включая отверстия, скошенные кромки, строжку и маркировку.Плазма представляет собой экономичную и практичную альтернативу процессам газокислородной, лазерной и водоструйной резки и используется в промышленности, торговле и домашнем хозяйстве. Плазменные резаки используются во всех отраслях промышленности, включая обрабатывающую, фармацевтическую, нефтегазовую и военную промышленность.

Когда газ нагревается до чрезвычайно высоких температур, электроны в молекулах газа вырываются из ядра, превращая газ в плазму. Плазменная резка осуществляется путем направления плазменной струи через металл.

Преимущества и недостатки плазменной резки по сравнению с другими процессами резки следующие:

(подробнее…)

Термическая обработка перед и после сварки имеет решающее значение для многих сварочных операций. Без надлежащей термической обработки сварные швы и зоны термического влияния могут иметь нежелательные механические свойства. Что еще хуже, ненадлежащая термообработка может привести к трещинам и разрушительным повреждениям сварных швов. Хотя температура и время являются первоочередными задачами при термообработке сварного шва, при выборе процесса следует также тщательно учитывать метод нагрева.Индукционный нагрев — один из самых популярных видов термообработки, и это по праву. У индукционного нагрева много преимуществ, и у Red-D-Arc есть оборудование, необходимое для успешной реализации операции индукционной термообработки для ваших проектов.

(подробнее…)

Сварка труб малого диаметра может быть затруднена. Малые радиусы часто требуют, чтобы опытные сварщики могли точно и без труда управлять горелкой. Если сварщик не обладает достаточной квалификацией, участки, расположенные вне рабочего места, могут иметь низкое качество из-за силы тяжести, воздействующей на сварочную ванну, и неэффективных углов горелки.Если сварные швы со смещением не могут быть выполнены удовлетворительно, деталь необходимо повернуть. Однако некоторые сборки нельзя повернуть из-за ограничений по размеру или они могут повернуться не по центру. Если для компонентов малого диаметра требуется решение для механизированной сварки, обратите внимание на наши системы закрытых сварочных головок Axxair Orbital Fusion.

(подробнее…)

Метод, который вы выбираете для сварки труб, будет зависеть от места, где выполняется сварка, материалов и размера трубы.

Для сварки стальных труб на открытом воздухе (например, прокладка труб в траншеях) наиболее распространена ручная дуговая сварка (SMAW). Используется этот метод спуска с использованием целлюлозных электродов (также основные электроды используются для сталей повышенной прочности). За корневым проходом и горячим проходом следуют проходы заполнения. Сварка завершается верхним проходом. Используются сварочные агрегаты, оптимизированные для сварки под уклон.

Сварка труб меньшего диаметра

Для труб малого диаметра и короткой длины, которые могут свободно вращаться, труба поворачивается, пока сварочная горелка остается неподвижной.Используются следующие процессы: MIG (GMAW) и TIG (GTAW). В случае сварки TIG необходимо устройство подачи проволоки. Для этого типа сварки лучше всего подходит технологическая ячейка.

Сварка больших труб

Для труб большого диаметра сварка обычно выполняется орбитальным способом. Обычно используется MIG, но также можно использовать TIG с автоматической подачей присадочной проволоки. Орбитальный процесс с использованием сварочных аппаратов с закрытой головкой также используется в тех случаях, когда трубы меньшего размера не могут вращаться.

В настоящее время используется ряд передовых методов наплавки труб. К ним относятся точно управляемая передача короткого замыкания для корневого прохода (Miller — Regulated Metal Deposition), оптимизированная импульсная сварка (Miller — Pro-Pulse) и высокочастотный контроль формы волны (Lincoln — Surface Tension Transfer), чтобы ускорить и улучшить качество трубы сварные.

Red-D-Arc предлагает в аренду широкий спектр оборудования для сварки труб, в том числе:

- Аппараты для орбитальной сварки с закрытой головкой для труб малого диаметра

- Система орбитальной сварки TIG для труб большого диаметра

- Система орбитальной сварки MIG

- Ячейка для технологических труб с открытой дуговой сваркой

- Источники питания для сварки TIG и MIG, подходящие для более чем

- Пилы для резки и снятия фасок до 12.75 дюймов (325 мм) диаметр трубы

Взгляните на весь наш ассортимент оборудования для сварки труб, в который входят труборезные станки и устройства для снятия фаски.

Подробнее об орбитальной сварке

Отличный день в Талсе

Сегодня прекрасный день в Талсе, штат Оклахома. — 4 апреля 2018 г.

Зайдите к стенду № 507 и ознакомьтесь с нашими системами орбитального тигля и индукционного нагрева. У нас есть прекрасно отремонтированный сварочный аппарат Red-D-Arc Diesel на 300 А по специальной выставочной цене !!

Не забудьте просканировать свой бейдж для PennWell Drone Draw !!

www.pipelineenergyexpo.com — 3-5 апреля 2018 г.

От гостя Блогер Катаржина К.

Катажина имеет степень магистра в области материаловедения и работала в нефтегазовой отрасли на должностях, связанных с гидравликой, сваркой и модернизацией нефтяных вышек.

Нержавеющая сталь широко используется в нефтехимической промышленности из-за ее высокой устойчивости к суровым условиям. При сварке нержавеющих сталей мельчайшие детали имеют значение и влияют на качество сварки.Ниже приведены некоторые советы по сварке труб из нержавеющей стали, основанные на моем опыте ремонта нефтяных вышек:

Во время проекта ремонта нефтяной вышки, включающего сварку дуплексной трубы из нержавеющей стали 2205 методом TIG, мы не смогли добиться требуемых свойств сварного шва. Несмотря на использование рекомендованного присадочного металла с более высоким содержанием никеля по сравнению с основным металлом и контроль температуры между проходами, предел прочности сварного шва на растяжение все еще был слишком низким. Чтобы добиться требуемого качества сварки, мы углубились и нашли решение — (подробнее…)

«Подготовке следует уделять столько же внимания, сколько и самой сварке»

Сварка труб используется во всем мире в различных отраслях промышленности.Трубы различных размеров и марок материалов соединяются для производства компонентов различной формы и длины — от нескольких футов до многих миль. Несмотря на то, что большинство работ по сварке труб имеют индивидуальные спецификации, существуют некоторые фундаментальные аспекты сварки труб, которые образуют общую нить как для сварщиков, так и для инженеров-сварщиков, чтобы обеспечить высокое качество сварки труб.

Выбор подходящего оборудования для сварки труб

Выбор оборудования — главное требование для выполнения сварных швов труб хорошего качества.Наивысшими приоритетами при выборе сварочного оборудования для сварки трубопроводов являются надежность, стабильность, точность и контроль процесса. Также важно, чтобы оборудование было простым в использовании, а органы управления были интуитивно понятными. Помимо производительности оборудования, рабочая среда также должна быть ключевым фактором при выборе оборудования. Существуют конфигурации для сварки труб, предназначенные для морской сварки, удаленной сварки трубопроводов на суше, для использования в производственных цехах, а также для автоматизированных систем сварки труб с индивидуальной конфигурацией.Выбор подходящего может оказаться непростой задачей — всегда полезно обратиться за советом к специалисту. Обязательно спросите о различных вариантах, возможностях и ограничениях каждой системы. При сварке марок CRA (коррозионно-стойких сплавов) необходимо использовать продувку сварного шва, чтобы гарантировать коррозионные характеристики корневого прохода. Важность этого не следует недооценивать.

(подробнее…)

Red-D-Arc располагает обширным ассортиментом сварочного оборудования, разработанного специально для профессионалов в области сварки труб.Новейшее оборудование для сварки труб может повысить производительность и обеспечить высочайшее качество сварных швов. У нас есть обширный парк инновационных решений, таких как сварочная система Miller PipeWorx, сварочный аппарат для качающихся труб Red-D-Arc, системы Bug-O, системы орбитальной сварки от Lincoln и Axxair, а также оборудование для подготовки концов труб от H&M и E.H. Wachs.

Посетите новый раздел «Сварка труб» на сайте reddarc.com, чтобы узнать больше.

Другие статьи по орбитальной сварке

Red-D-Arc выпустила новый интересный продукт, предназначенный для повышения производительности и эффективности сварки труб.Ячейка для технологических труб Red-D-Arc с качающейся сварочной горелкой представляет собой двойное устройство подачи проволоки, многофункциональное сварочное устройство.

Система проста в настройке и эксплуатации и снижает количество ошибок сварщика, сокращает время сварки и увеличивает скорость наплавки, производительность и время горения дуги.

С системой могут использоваться различные источники сварочного тока и механизмы подачи проволоки, включая системы Miller RMD PipeWorx 400 и Lincoln STT S350, S500 и S700 Power Wave, при этом все сварочные функции управляются через удаленный интерфейс.

Корневые проходы могут выполняться вручную сплошной проволокой с использованием технологии RMD или STT (вместо ручной GTAW или SMAW) с последующими горячими проходами и заглушками либо сплошной проволокой, либо порошковой проволокой) с помощью генератора сварного шва глушителя.

Выберите сварочный позиционер, сварочный патрон, набор поворотных роликов или переднюю бабку в соответствии со своими потребностями. Все функции позиционирования, включая манипулятор сварочной головки, осциллятор, сварочный позиционер и поворотные ролики, управляются с помощью единого пульта управления.

Свяжитесь со специалистом по автоматизации Red-D-Arc Weld, чтобы узнать больше или запросить демонстрацию: 1-866-733-3272 | Связаться с отделом продаж

Посмотреть другие сварочные столы, сварочные аппараты и позиционеры для сварки труб

«Мы были благодарны за возможность увидеть демонстрацию продукта для системы Red-D-Arc (Orbitalum). Машина оправдала его ожидания, и техническая команда была бесценна »

—Роб Б. (заказчик)

Обновление : Red-D-Arc теперь предлагает оборудование для орбитальной сварки от Axxair.

Одному из наших клиентов, механическому цеху из Opelika Alabama, требовалось решение для эффективной сварки труб и колен из нержавеющей стали, которое могло бы выдерживать гидростатические испытания до 300 фунтов на квадратный дюйм. Выделив время для ознакомления с их требованиями, специалисты из отделения Red-D-Arc в Остелл, Джорджия, вместе с экспертами из Airgas продемонстрировали, как закрытая система орбитальной сварки Orbitalum поможет решить их проблемы.

Специалист по сварке Red-D-Arc Грегори Беллами показал, как чрезвычайно узкая конструкция закрытой сварочной головки Orbiweld 76S идеально подходит для работы в условиях ограниченного пространства.Orbimat 76s был оснащен зажимными кожухами (которые доступны для всех размеров труб) для обеспечения точного совпадения и надежной фиксации. В данном случае использовалась труба из нержавеющей стали 1,500 дюйма со стенкой 0,035 дюйма, диаметром трубы (прямая труба) и коленом из нержавеющей стали 180 градусов диаметром 1,500 дюйма. со стеной 0,049 дюйма. Когда сварные швы были завершены, сварные трубы прошли гидростатические испытания при давлении выше 300 фунтов на квадратный дюйм.

Спасибо Грегори Беллами и Робу Сторчу из Red-D-Arc, а также Уэйну Бламиру и Биллу Хаттеру из Airgas за их поддержку в еще одной успешной демонстрации для клиентов по орбитальной сварке труб.

Подробнее об орбитальной сварке

Компании, занимающиеся сваркой труб, всегда ищут новые способы повышения производительности и заключения новых контрактов. В Red-D-Arc наша цель — предоставить наилучшие возможные решения для удовлетворения их потребностей. Сотрудники нашего филиала Red-D-Arc в Лас-Вегасе недавно продемонстрировали систему орбитальной сварки TIG Apex 2100. Демонстрация проводилась на 6,5-дюймовом куске трубы из углеродистой стали. Apex 2100 собирает данные о сварном шве в режиме реального времени и позволяет пользователю отслеживать, настраивать и контролировать параметры сварки на протяжении всего процесса.Компактная и легкая подвеска позволяет удобно управлять одной рукой, а простой интерфейс интуитивно понятен и легок для освоения операторами. Система также проста в обслуживании и обслуживании, что обеспечивает максимальное время безотказной работы и обслуживание на месте.

Наши специалисты могут продемонстрировать этот и многие другие типы оборудования для автоматизации сварки. Свяжитесь с нами сегодня, чтобы узнать о преимуществах, которые орбитальная сварка и другие системы автоматизации сварки могут принести вашему бизнесу.

Подробнее об орбитальной сварке

«широко используются на ядерных установках и подводных операциях из-за их способности к установке и эксплуатации роботов…»

Эта универсальная серия трубных пил предназначена для резки труб диаметром от 2 до 24 дюймов и твердых тел из таких материалов, как высокопрочный чугун, сталь, нержавеющая сталь, сплавы, детали из конструкционной стали и рельсы.Они обеспечивают быструю и точную холодную резку под прямым углом и могут устанавливаться в любом положении. Благодаря своей универсальности гильотинные трубные пилы используются компаниями водоснабжения и газа, атомной энергетикой, нефтехимическими предприятиями, нефтеперерабатывающими заводами, а также для регулярного технического обслуживания заводов. Э. Пилы Wachs Guillotine полностью портативны, а их прочная конструкция позволяет работать в тяжелых условиях. Они компактны, просты в эксплуатации и практически не требуют обслуживания. Точные органы управления кончиками пальцев позволяют оператору регулировать скорость пильного полотна для достижения оптимальных результатов.Эти труборезные станки широко используются на ядерных установках и подводных операциях из-за их способности к установке и эксплуатации с помощью роботов. Время установки менее трех минут. Эти пилы для резки труб были адаптированы для многих уникальных ситуаций и хорошо работают в неблагоприятных условиях.

Сварка и изготовление трубопроводов | Производство и металлообработка

ИЗГОТОВЛЕНИЕ ТРУБ В ЖЕСТКИХ УСЛОВИЯХ

В качестве ведущего подрядчика по подводному проектированию подводных месторождений на континентальном шельфе Норвегии, Technip Norway (Sandvika, Норвегия), дочерняя компания Technip S.A. (Париж, Франция) специализируется на строительстве наземных нефте- и газопроводов с последующей намоткой этих трубопроводов на разматываемое судно для установки на море. Обладая годовым доходом от 375 до 500 миллионов евро в трубопроводных системах и морских операциях, этот подрядчик EPCI в настоящее время участвует в нескольких важных проектах по разработке месторождений в норвежском секторе Северного моря и нанимает около 500 человек в Норвегии в своих офисах в Sandvika. , Ставангер и Хёугесунн и его база в Оркангере.

Все трубы поставляются длиной 12 м с металлургических заводов. В производственном цехе используются колонна и стрелы от PEMA Welding Automation (Pemamek Oy Ltd; Лоймаа, Финляндия) для поддержки оборудования для дуговой сварки под флюсом, которое «соединяет» две и две трубы на длину 24 м. После нанесения покрытия на двойные стыки и их сварки в стебли длиной 1200 м их наматывают на наматывающее судно.

«Из-за большой конкуренции, чтобы получить рабочие места в нефтегазовом бизнесе, мы должны иметь плавную и эффективную сварку, чтобы соответствовать временным рамкам наших клиентов для различных проектов.Сварка под флюсом — очень надежный и очень эффективный процесс », — объясняет Торе Хобрекке, менеджер по сварке и эксплуатации на объекте Technip Norway. «Наше оборудование должно быть надежным, потому что оно используется весь день, а иногда и по выходным. И размер для нас очень важен. PEMA выполнила наши требования, поставив оборудование, специально созданное для нашего завода ».

Посмотрите, как самые большие и величайшие корабли в мире производятся с использованием систем автоматизации сварки PEMA.

Нефтегазовая промышленность уделяет чрезвычайно большое внимание безопасности и надежности по мере того, как разведка нефти и газа продвигается дальше на север, ставя цели, которых может быть трудно достичь при разведке в более глубоких водах и работе в очень тяжелых условиях. Последствия выхода из строя могут быть радикальными, особенно при намотке труб, когда трубы Technip изгибаются до пределов пластической деформации особым образом, что может привести к дефектам.

По этой причине цех обычно ориентируется на строгие критерии приемки дефектов сварных швов, чтобы обеспечить бесперебойное и предсказуемое производство в соответствии с жесткими временными рамками оффшорного бизнеса.«Если мы сможем поддерживать большое количество бездефектных сварных швов за смену, мы сможем придерживаться наших производственных планов», — заявляет Хабрекке. «Если мы не выполним эти требования, мы столкнемся с проблемами в других проектах, которые также могут повлиять на нашу производительность. Это основные причины, по которым мы выбрали оборудование PEMA. Мы очень довольны услугами, которые они предлагают. Не было необходимости в многочисленных встречах, потому что большинство вопросов было решено на стартовом совещании и во время нашего визита на их производственную площадку в Финляндии ».

Technip также придает большое значение рабочим отношениям между PEMA и Lincoln Electric (Кливленд, Огайо).«Lincoln — один из наших основных поставщиков сварочного оборудования и расходных материалов, и наш магазин очень приветствует взаимодействие с PEMA», — улыбнулся Хабрекке. Роботы и технологии автоматизации от PEMA Welding Automation сейчас используются более чем в 50 странах для тяжелого машиностроения, мобильной техники, гражданского строительства, судостроения и морского строительства, промышленных котлов, энергии ветра, а также в перерабатывающей и атомной промышленности.

Pemamek Oy Ltd, Ламминкату 47, 32200 Лоймаа, Финляндия, +358 40 703 617, юкка[email protected] , www.pemamek.com .

МНОГОПРОЦЕССНАЯ СИСТЕМА СВАРКИ ТРУБ

CRC-Evans Pipeline International, Inc. (Хьюстон, Техас), международный лидер в области технологий строительства трубопроводов и разработки продукции, представляет свою сварочную систему M-400 — легкую, многопроцессорную сварочную систему. Сварочная система с несколькими источниками питания, бортовой системой подачи проволоки и одной горелкой, которая обеспечивает тот же диапазон и функциональность, что и предыдущие системы, при снижении общего веса на 25 процентов.

«Сварочная система M-400 революционна во всех отношениях», — говорит Шанкар Раджагопалан, технический директор подразделения передовых технологий CRC-Evans. «Это единая система для всех потребностей, которая обеспечивает стабильные высококачественные сварные швы с минимальными усилиями и максимальной гибкостью». Система M-400 поддерживает цифровое и аналоговое сварочное питание. Устройство может быть адаптировано для сварки сердечника из флюса, внутреннего экрана, STT и GMAW с минимальными механическими изменениями в жучке. Он способен сваривать все слои, от корня до верхушки, с использованием процесса STT для корневого и GMAW, FCAW или внутреннего экрана для остальных слоев.Передовая технология также предлагает инновационное отслеживание дуги в качестве опции для поддержания дуги в центре сварного шва и оптимального расстояния от наконечника до рабочей поверхности, обеспечивая однородные высококачественные сварные швы.

Система отличается значительно переработанной легкой подвеской, которая включает в себя широкоформатный цветной дисплей. Подвесной пульт не только управляет системой M-400, но и его дисплей передает информацию на нескольких уровнях, включая данные об основных параметрах в реальном времени, и позволяет настраивать параметры без необходимости подключения ноутбука или КПК.Сварочная система M-400 также обладает следующими характеристиками и преимуществами:

- Новая легкая конструкция улучшает эргономику

- Позиционная сварка по окружности трубы

- Гибкость всех сварочных проходов с независимым процессом сварки за проход

- Очистка поворотного наконечника упрощает обслуживание и увеличивает производительность

- Конструкция с центральным резаком и двусторонняя каретка устраняют необходимость в конфигурации по часовой стрелке и против часовой стрелки

CRC-Evans Pipeline International, Inc., 7011 High Life Drive, Хьюстон, Техас 77066, 832-249-3100 , факс: 832-249-3292 , www.crc-evans.com .

ИНСТРУМЕНТ ДЛЯ ФРЕЗЕРОВАНИЯ ТРУБ НАДЕЖНО УСТАНАВЛИВАЕТ ШИРОКИЕ ЗАЖИМЫ

Портативный инструмент для препарирования концов толстостенных труб из нержавеющей стали и труднообрабатываемых сплавов, который удаляет толстую стружку без смазочно-охлаждающей жидкости для получения превосходных сварных швов, можно приобрести в компании ESCO Tool (Холлистон, Массачусетс) . Инструмент для подготовки зажимных концов MILLHOG ® Commander ID оснащен большими зажимными площадками, которые распределяют свои контактные силы в радиальном направлении внутри трубы, чтобы обеспечить жесткий зажим для безударной подготовки концов на тонких и толстостенных трубах.Благодаря использованию формованных долот со стружколомами, которые отводят тепло от поверхности, этот инструмент может выполнять фаски 37-1 / 2 градуса, компаунд, цековку и J-образную подготовку без смазочно-охлаждающей жидкости, что соответствует большинству требований к сварке.

Демонстрация и обзор инструмента для подготовки концов под сварку MILLHOG Commander.

Оснащенный одной оправкой и семью наборами зажимов, инструмент для подготовки зажимных концов MILLHOG Commander ID может подготовить все спецификации труб из трех.От 75 до 14 дюймов. Стандартно с пневматическим двигателем мощностью 3 л.с., электрические и гидравлические двигатели мощностью 1800 Вт являются дополнительными. Инструмент для подготовки зажимного конца MILLHOG Commander ID предлагается по цене от 14 995 долларов США и доступен для аренды с доставкой в течение 24 часов или меньше, как правило.

Усовершенствованный инструмент для подготовки концов под сварку для обработки труб при высоких температурах и давлениях, используемых в тяжелых морских трубопроводных системах и сланцевых насосных станциях, — это MILLHOG Dictator Welding End Prep Tool, фрезерный станок с внутренним зажимом для труб, предназначенный для сухой высокотемпературной резки. , труба высокого давления от 4.От 5 до 18 дюймов.

Демонстрация и обзор инструмента для подготовки концов под сварку MILLHOG® Dictator.

Легко чистить и обслуживать пневмодвигатель, просто открутив один винт для доступа к узлу ротора и лопасти, вместо того, чтобы снимать двигатель с инструмента, инструмент MILLHOG Dictator Welding End Prep Tool развивает крутящий момент 4100 фут-фунтов на лезвии резака и вытягивает сплошную толстую стружку без смазочно-охлаждающей жидкости. Лезвия покрыты TiN и отводят тепло от поверхности трубы.Инструмент для подготовки концов сварных концов MILLHOG Dictator стоит от 21 995 долларов США и доступен для аренды от 850 долларов в неделю, в зависимости от местоположения.

Режущие лезвия MILLHOG — это линейка режущих лезвий для обработки высоколегированных труб, которые отличаются запатентованной конструкцией стружколома и покрытием Hard Lube, которое увеличивает смазывающие свойства и продлевает срок службы лезвия для достижения высокой производительности. Идеально подходят для резки толстостенных труб из P-91, супердуплексной нержавеющей стали и других твердых материалов. Режущие лезвия MILLHOG с покрытием Hard Lube надежно закрепляются в инструментах с помощью жесткой клиновой системы фиксации лезвия EscoLock ™.Доступны с любым углом препарирования от 37-1 / 2 до 10 градусов и со сложной фаской.

Для других применений в производстве труб полный ассортимент инструментов для подготовки концов сварных концов для снятия фаски сочетает в себе жесткость с режущей головкой с клиновой фиксацией и лезвиями, которые производят толстую стружку без смазочно-охлаждающей жидкости. Создавая любой угол препарирования от 37-1 / 2 до 10 градусов и создавая сложные фаски, эти инструменты включают в себя режущую головку с клиновым замком EscoLock и фирменное лезвие с радикальным стружколомом, который проникает под материал и отводит тепло от поверхности.

Инструмент MILLHOG для снятия фаски с трубопроводами MILLHOG, способный производить подготовку концов с точностью ± 0,001, повышает производительность за счет получения более подходящих концов труб. Для резки и обработки труб, труб, трубопроводов, панелей котельных труб и многого другого доступен широкий спектр инструментов, лезвий и принадлежностей с внутренним диаметром от 0,5 до 36 дюймов. Эти инструменты для снятия фаски с труб MILLHOG имеют цену в соответствии с типом и доступны для продажи или аренды с круглосуточной доставкой или меньше.

ESCO Tool, подразделение Esco Technologies, Inc., 75 October Hill Road, Holliston, MA 01746, 800-343-6926, факс: 508-429-2811, [email protected] , www.escotool.com .

Установка сварочного робота 4.0 для производства спринклерных труб

Производство спринклерных установок — это индивидуализация, короткие сроки поставки и очень конкурентоспособные цены.

Поэтому этот сектор, как и многие другие, постоянно ищет решения, связанные с автоматизацией.По этой причине компания Valk Welding разработала ряд систем, в которых робот вырезает отверстия, устанавливает муфты и приваривает муфты к трубам. Основываясь на многолетнем опыте, компания Valk Welding разработала новую уникальную концепцию, которую также приобрела шведская компания Tyco Building Services Products AB. В новой системе есть два отдельных робота для выполнения манипуляций, резки и сварки. Это оказалось идеальным решением, имеющим большое количество преимуществ.

Tyco Building Services Products AB — один из крупнейших в мире производителей и поставщиков продуктов пожарной безопасности, таких как спринклерные установки, системы водяного тумана, газовые системы, пенные системы, огнетушители и системы обнаружения пожара. Каждая труба, включая муфту, изготавливается точно по размеру. Tyco была первым производителем в Швеции, который ввел заводское изготовление на 100%, что значительно сократило время сборки на месте. В настоящее время компания выделяется еще больше, сокращая время доставки до трех недель.

Использование полуавтоматики недостаточно.

До недавнего времени компания Tyco Building Services Products использовала специальные автоматизированные системы для вырезания отверстий в длинных трубах для спринклерных систем, а также для приваривания муфт к трубам. Ежегодно к трубам приваривается более 200 000 муфт. Менеджер по производственному процессу Ола Хольгерссон: «Этот процесс все еще включал в себя слишком много действий, и, кроме того, необходимо было улучшить качество, увеличить мощность, а автоматизация должна была обеспечить экономию средств.Итак, два года назад мы начали изучать возможность автоматизации производственного процесса с помощью роботов ». Tyco: «Valk Welding предложила систему с регулировкой количества деталей, которая менее уязвима».

Новая концепция от Valk Welding

Tyco посетила ряд предприятий поставщиков в Германии и Великобритании. Ола Хольгерссон: «Мы постоянно сталкивались с слишком сложными инсталляциями». Через шведскую торговую ярмарку Elmia Tyco вошла в контакт с Valk Welding.Было предложено сделать ряд частей регулируемыми вручную, чтобы сделать систему менее сложной и менее уязвимой. Компания Tyco сразу же оценила концепцию и дала добро на строительство установки и разработку программного обеспечения в середине 2016 года. Valk Welding использует двух роботов: один для манипуляций, а другой — для резки и сварки. Уникальность этого случая в том, что двигаются не роботы, а трубы. Позиционер, управляемый роботом, с зажимным патроном Schunk зажимает и вращает трубу и перемещает ее в правильное положение для вырезания отверстия и сваривания муфты.Простота также проявляется в питании муфт. Компания Valk Welding использовала функцию хранения, в которой ящики устанавливаются под углом, так что соединения всегда находятся в легкодоступном положении для манипулятора. Установка также имеет подающий конвейер с функцией хранения, который подходит для труб любого диаметра и длиной до 7,5 метров, и конвейер отвода со станцией отвода.

Простое программирование

Инженер по приложениям Джеффри ван ден Дрише из Valk Welding запрограммировал позиционирование труб, вырезание отверстий и сварку муфт для всех диаметров труб, используемых заказчиком.Программное обеспечение было разделено на отдельные программы для робота-манипулятора и робота для резки и сварки. Переключение между плазменной горелкой и сварочной горелкой происходит автоматически. Джеффри ван

ден Дрише: «Если заказчик хочет использовать муфты другого диаметра, он может легко запрограммировать программное обеспечение с помощью макросов, которые мы для него запрограммировали».

Поддержка из Дании

Сервисная поддержка также была критической проблемой для шведского производителя.Ола Хольгерссон: «Valk Welding доказала, что они могут быстро реагировать из своего датского филиала и что они обеспечивают отличную поддержку из голландского головного офиса. Марсель Дингеманс, руководитель филиала в Дании: «Сейчас у нас в Дании восемь сотрудников, включая специалиста по программному обеспечению, который недавно прошел шестимесячное обучение в головном офисе. В нашем филиале в Норре-Оби (Дания) мы теперь можем оказывать поддержку нашим шведским клиентам в решении любой проблемы ».

Подтверждение концепции

Valk Welding видит большой рыночный потенциал своих концепций автоматизации для производителей спринклерных установок.Ремко Х. Валк: «Не уделяя внимания 100% автоматизации, мы разработали почти идеальное решение с высокой степенью надежности и интересным периодом окупаемости. Мы рассматриваем систему Tyco Building Services Products как доказательство концепции, вобравшей в себя весь опыт, накопленный за последние несколько лет ». www.tfppemea.com