Флюсы для сварки меди и сплавов на ее основе

Некоторые флюсы для сварки меди, сплавов на ее основе и сварки чугуна в вес. ч. [c.232]Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл. [c.207]

Для газовой сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для газовой сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков и паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция.

В первые годы освоения сварки под флюсом ее применяли только при производстве конструкций и изделий из обычной низкоуглеродистой стали. Затем в 1941—1942 гг. освоили сварку броневых сталей. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы. Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе.

ФЛЮСЫ ДЛЯ СВАРКИ МЕДИ И СПЛАВОВ НА ЕЕ ОСНОВЕ [c.390]

Составы флюсов для электрошлаковой сварки меди и сплавов на ее основе. % [c.497]

Наплавка сплавов на медной основе на сталь обычно осуществляется с помощью нормально отрегулированного пламени, однако при наплавке латунью, особенно второго или последующих слоев, пламя регулируется с избытком кислорода. Мощность пламени подбирается в соответствии с размерами наплавляемой детали. Флюсы используются те же, что и для сварки меди и сплавов на ее основе. Наплавка, как правило, выполняется в нижнем положении. Производительность наплавки при мощности пламени около 1200 дм /ч составляет 0,5—0,7 кг/ч.

Высокой химической активностью при сварке отличаются и другие цветные металлы алюминий, магний, медь, никель и сплавы на их основе. Качество их защиты обеспечивается инертными газами, а также специальными электродными покрытиями и флюсами. [c.40]

Значительной химической активностью отличаются и другие цветные металлы алюминий, магний, медь, никель и сплавы на их основе. При сварке их защиту от взаимодействия с воздухом, а также защиту расплавленных сталей и сплавов на основе железа обеспечивают инертные газы, специальные флюсы и электродные покрытия. [c.54]

Можно ремонтировать детали и пайкой из алюминиевых и цинковых сплавов. Здесь процесс гораздо сложнее. Алюминий легко окисляется. Удаление окисла, имеющего удельный вес выше, чем у сплава, представляет значительные трудности. Хорошее качество пайки алюминиевых сплавов получается твердым припоем марки 34А из 25—30% меди, 4—7% кремния и 63—70% алюминия с применением флюса из 25—35% хлористого лития, 8—12% фтористого- калия, 8—15% хлористого цинка и 27—40% хлористого калия.

Алюминиевые детали можно паять мягким припоем на цинковой основе и с травленой соляной кислотой, как флюсом. Пайка применяется гораздо реже, чем сварка и наплавка.

[c.21]

Алюминиевые детали можно паять мягким припоем на цинковой основе и с травленой соляной кислотой, как флюсом. Пайка применяется гораздо реже, чем сварка и наплавка.

[c.21]Автоматическую сварку под флюсом применяют для сварки в нижнем положении металла толщиной 2—100 м. 1. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе. [c.394]

Флюсы применяются не только при дуговой сварке плавящимся электродом и электрошлаковой сваркой, но и при других технологических процессах сварочного производства. Так, флюсы часто используются при пайке, при сварке независимым источником тепла (газовой сварке ряда металлов и сплавов иногда дуговой сварке неплавящимся электродом в защитных газах), а также при кислородной резке некоторых металлов и сплавов (чугуны, высокохромистые стали, сплавы на основе меди и др.).

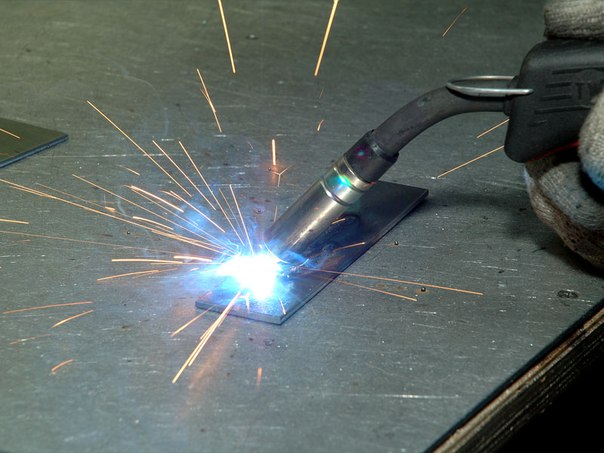

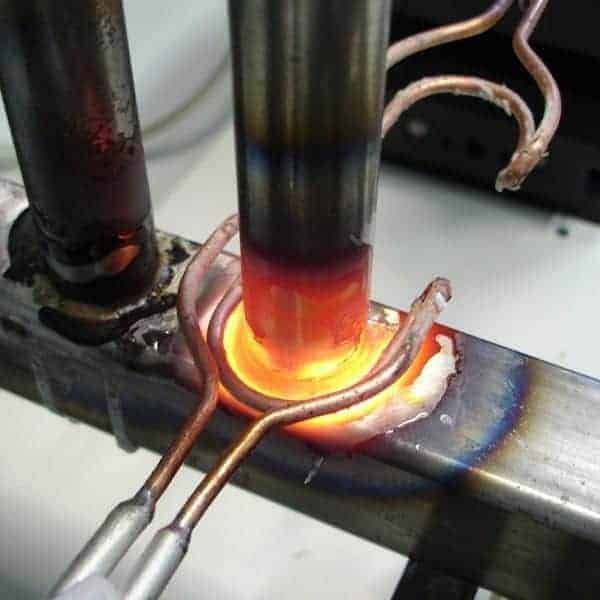

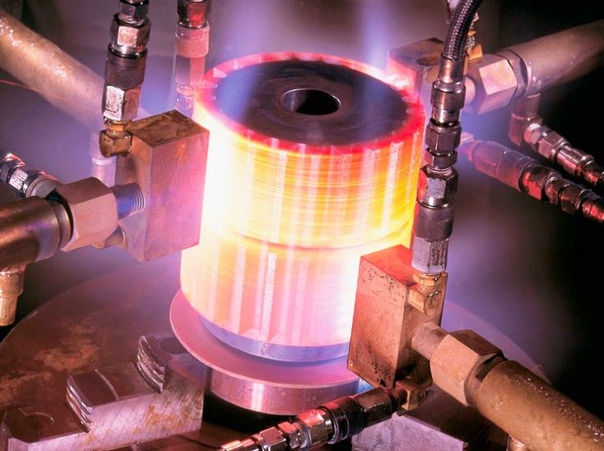

Наплавка — процесс нанесения защитного покрытия на поверхность основного металла целенаправленно выбранными методами сварки, к которым можно отнести газовую, дуговую (ручную, полуавтоматическую, автоматическую), под флюсом. Наплавка в основном применяется для повышения износостойкости и коррозионной стойкости. Поэтому в качестве наплавочных материалов используют высокомарганцевые стали, сплавы на основе никеля, меди, карбиды вольфрама и т.п. толщина наплавленного слоя лежит обычно в пределах 0,5…50 мм. Применяют также виброконтактную и вибродуговую наплавку с нагревом ТВЧ и ТПЧ. Напыление (газопламенное, электродуговое, индукционное, плазменное) — это нанесение покрытия на поверхность детали с помощью высокотемпературной скоростной струи, содержащей твердые частицы или капли расплава напыляемого материала. [c.274]

Кислые флюсы применяются обычно при сварке цветных металлов и сплавов, в частности, при сварке сплавов на основе меди (медь, латуни, бронзы), а основные — преимущественно при сварке чугуна. [c.172]

Сварка сплавов на основе меди. Латунь небольшой толщины сваривают графитовым электродом на постоянном токе прямой полярности короткой дугой без присадки с погружением конца электрода в расплавленный металл. С увеличением количества цинка в латуни дугу уменьшают, что снижает его испарение и выгорание. При толщине латуни более 10 мм требуется предварительный подогрев до 300 — 350 °С. Сварку ведут только с разделкой кромок под углом 70° и притуплением 1,5 — 2 мм при толщинах 3—16 мм и рюмкообразная разделка при больших толщинах. Присадкой служат стержни из металла ЛК80 — 3 диаметром 6 — 8 мм, на которые наносят специальный флюс. Сварку покрытыми электродами выполняют, если нельзя применять другие способы, так как при этом способе сварки происходит наиболее интенсивное выгорание и испарение цинка. Сварку осуществляют на постоянном токе обратной полярности электродами ЗТ на возможно короткой дуге без колебаний конца электрода. При толщине металла 4—10 мм делают V-образную разделку кромок, а при больших толщинах — Х-образную с углом раскрытия 60 — 70. Сварку производят на асбестовой прокаленной подкладке.

Латунь небольшой толщины сваривают графитовым электродом на постоянном токе прямой полярности короткой дугой без присадки с погружением конца электрода в расплавленный металл. С увеличением количества цинка в латуни дугу уменьшают, что снижает его испарение и выгорание. При толщине латуни более 10 мм требуется предварительный подогрев до 300 — 350 °С. Сварку ведут только с разделкой кромок под углом 70° и притуплением 1,5 — 2 мм при толщинах 3—16 мм и рюмкообразная разделка при больших толщинах. Присадкой служат стержни из металла ЛК80 — 3 диаметром 6 — 8 мм, на которые наносят специальный флюс. Сварку покрытыми электродами выполняют, если нельзя применять другие способы, так как при этом способе сварки происходит наиболее интенсивное выгорание и испарение цинка. Сварку осуществляют на постоянном токе обратной полярности электродами ЗТ на возможно короткой дуге без колебаний конца электрода. При толщине металла 4—10 мм делают V-образную разделку кромок, а при больших толщинах — Х-образную с углом раскрытия 60 — 70. Сварку производят на асбестовой прокаленной подкладке.

При сварке цветных металлов, например алюминиевых и медных сплавов, применяют флюсы. Для сварки меди и ее сплавов используют кислые флюсы (бура или бура с борной кислотой). При сварке алюминиевых сплавов применяют бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. В последнее время для сварки латуней используют газофлюсовую сварку. В этом случае флюс представляет собой эфир борной кислоты (ВОСН3) или какой-либо другой кислоты. При помощи специальной аппаратуры такой флюс подают в ацетиленовый канал сварочной горелки. Здесь он сгорает в пламени и в результате образуется борный ангидрид, связывающий окислы цинка. Таким образом получается слой шлака, препятствующий дальнейшему выгоранию цинка. [c.469]

Ряд затруднений вызывает и сварка сплавов на медной основе.

.jpg) При сварке латуни испаряющийся цинк способствует появлению пористости в металле шва. Сварка некоторых марок бронз связана с повышенной склонностью сварных швов к образованию горячих трещин. Оловянносвинцовые бронзы вообще не свариваются ввиду образования околошовных трещин. Сварку меди медным электродом под слоем флюса предложил в 1923 г. Д. А. Дульчевский.

При сварке латуни испаряющийся цинк способствует появлению пористости в металле шва. Сварка некоторых марок бронз связана с повышенной склонностью сварных швов к образованию горячих трещин. Оловянносвинцовые бронзы вообще не свариваются ввиду образования околошовных трещин. Сварку меди медным электродом под слоем флюса предложил в 1923 г. Д. А. Дульчевский.

Высокая производительность сварки под флюсом и стабильное качество сварных соединений способствовали ее широкому применению в промышленности при соединении заготовок больших толщин (до 200 мм) из сталей различных классов, титана, сплавов на основе алюминия и меди и других конструкционных металлов. Наиболее часто этот вид сварки используют при изготовлении станин металлообрабатывающего оборудования, мостовых кранов, доменных печей, паровых котлов и др. К недостаткам способа отно- [c.217]

Для газовой сварки латуней, ее наплавки на черные металлы, а также для пайки углеродистой стали, меди и сплавов на ее основе различными припоями с успехом применяется газообразный флюс БМ-1. Он представляет собой борорганическую жидкость, пары которой поступают в горелку вместе с ацетиленом и, сгорая в пламени, дают борный ангидрид BgOg, флюсующий окислы металла при его конденсации на поверхности достаточно равномерными количествами. Основу борорганической жидкости составляет метилборат — эфир борной кислоты В (ОСНз)з. [c.234]

Элзк тродуговая свлр ка угольным электродом Имеет ограниченное применение. Удовлетворительные механические свойства и плотность шва могут быть получены только при сварке в среде защитных газов пли с флюсом Применяется для сварки малоуглеродистых сталей толщиной до 3 мм или сварки алюминия и его сплавов и сплавов на основе меди [c.106]

Проволока для сварки меди, сварки бронзы, сварки никелевых сплавов.

CastoMag 45701(CuNi30) — используется для стыковой сварки однородных и близких по хим. Составу сплавов меди, а также для сварки и наплавки вышеуказанных материалов друг с другом и стыковой сварки с низколегированными сталями.

Составу сплавов меди, а также для сварки и наплавки вышеуказанных материалов друг с другом и стыковой сварки с низколегированными сталями.

CastoMag 45703 (CuSn6P) — используется для стыковой сварки меди и её сплавов, таких как CuSn-, CuZn-, CuSnZn друг с другом, а также для сварки со сталями, чугунами и никельсодержащими материалами и для наплавки этих материалов.

CastoMag 45704 (CuAg1) — используется для стыковой сварки бедной кислородом меди, такой как медные деформируемые сплавы и материалов с высоким содержанием углерода, а также для наплавки на сплавы меди и низколегированные стали. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

CastoMag 45706 (CuSi3Mn1) — используется для стыковой сварки меди, медно-цинковых и медно-магниевых сплавов, a также для наплавки сплавов меди и нелегированных сталей. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

CastoMag 45707 (CuSi2Mn1) — используется для стыковой сварки меди, медно-цинковых и медно-магниевых сплавов, a также для наплавки сплавов меди и низколегированных железосодержащих материалов. Не рекомендуется сварка меди с содержанием О2 более 0,02%. Пригоден для сварки кованой меди и медных неорганических материалов, производства холодильных установок, а также для MIG и плазменной пайки оцинкованного листового металла.

CastoMag 45709 (CuSn1) — используется для стыковой сварки бедной кислородом меди, такой как медные деформируемые сплавы и материалов с высоким содержанием углерода, а также для наплавки на сплавы меди и низколегированные железосодержащие материалы. Не рекомендуется сварка меди с содержанием О2 более 0,02%.

CastoMag 45751 (CuAl8) — используется для стыковой сварки и наплавки однородных сплавов меди, и сталей, а также устойчивых к коррозии наплавок на стали и чугуны.

CastoMag 45752 (CuAl 9 Ni 5) — используется для стыковой сварки медно- алюминиевых сплавов, а также для наплавки на стали, стальное литьё, чугун, медь и её сплавы.

CastoMag 45756 (CuMn13 Al7) — используется для наплавки сталей, стального литья, чугуна, меди и её сплавов.

CastoMag 45758 (CuAl 8 Ni 2) — используется для стыковой сварки медно- алюминиевых сплавов, а также для наплавки на стали, стальное литьё, чугун, медь и её сплавы.

Для сварки чистой меди и безкислородных низколегированных медных сплавов, когда основными требованиями к наплавленному металлу являются его высокая электропроводность и теплопроводность. При сварке крупных изделий и больших толщин рекомендуется выполнять предварительный подогрев стыка до 300°С.

Для сварки разнообразных сплавов на основе меди, таких как низколегированные медные сплавы, латуни с невысоким содержанием цинка, кремниевые, никель-серебрянные и некоторые другие типы бронз, а также для наплавки антифрикционных покрытий на стальные и чугунные поверхности и дуговой пайки стальных листов с защитным гальваническим цинковым покрытием.

Для сварки сплавов на основе меди, за исключением некоторых марок алюминиевых бронз. Основной областью ее применения является наплавка на стальные поверхности антикоррозионных слоев, стойких к воздействию морской воды и кислот, дуговая металлизация, а также дуговая пайки стальных листов с защитным гальваническим цинковым покрытием.

Для сварки и ремонта литых изделий из бронз близкого химического состава. Также применяется для наплавки на стальные и чугунные поверхности, подвергшиеся квитанционному износу. Материал также обладает высокой коррозионной стойкостью в морской воде. Наиболее характерным примером ее применения является восстановление лопастей гребных винтов в судостроении.

Материал также обладает высокой коррозионной стойкостью в морской воде. Наиболее характерным примером ее применения является восстановление лопастей гребных винтов в судостроении.

Для сварки медных сплавов с содержанием никеля от 10 до 30%, сварки этих сплавов с монелевыми сплавами и наплавки переходных слоев на кромки при сварке некоторых комбинаций разнородных материалов. Наплавленный металл обладает высокой коррозионной стойкостью в морской воде и достаточно высокими прочностными свойствами.

Для сварки коррозионностойких никелевых сплавов типа ХН70Ю, ХН78Т, Inconel 625, Incoloy 800 и 825 и им подобных, эксплуатирующихся в контакте с агрессивными средами при температуре до 550°С, супераустенитных коррозионностойких сталей с содержанием молибдена до 6% типа 0×23Н28М3Д3Т, 254 SMO (например UNS S31254) и им подобных, низколегированных хромо-молибденовых теплоустойчивых сталей перлитного класса с высоколегированными сталями аустенитного класса.

Для сварки жаро-коррозионностойких никелевых сплавов типа ХН60ВТ, ЭИ-868, Inconel 600, N006600, WNr. 2.4816 и им подобных эксплуатирующихся в контакте с агрессивными средами при температуре от −196 до 550°С, низколегированных хромо-молибденовых теплоустойчивых сталей перлитного класса с высоколегированными сталями аустенитного класса эксплуатирующихся при температуре до 650°С.

Для сварки никеля высокой чистоты (min 99,6%), поковок из технического никеля и никеля с пониженным содержанием углерода. Проволока легирована небольшим количеством титана для снижения склонности наплавленного металла к образованию горячих трещин.

Для сварки коррозионностойких никель-медных сплавов типа Monel 400 и им аналогичных дисперсионно твердеющих сплавов дополнительно легированных небольшим количеством Ti и Al, их сварки со сталями, сварки медных сплавов с никелем и сплавами на никелевой основе. Ее также применяют для выполнения антикоррозионной наплавки на низкоуглеродистые и низколегированные конструкционные стали и в качестве переходного слоя под последующую наплавку никелевой проволокой типа OK Autrod 19.92.

Ее также применяют для выполнения антикоррозионной наплавки на низкоуглеродистые и низколегированные конструкционные стали и в качестве переходного слоя под последующую наплавку никелевой проволокой типа OK Autrod 19.92.

НАПЛАВКА МЕДИ И ЕЕ СПЛАВОВ

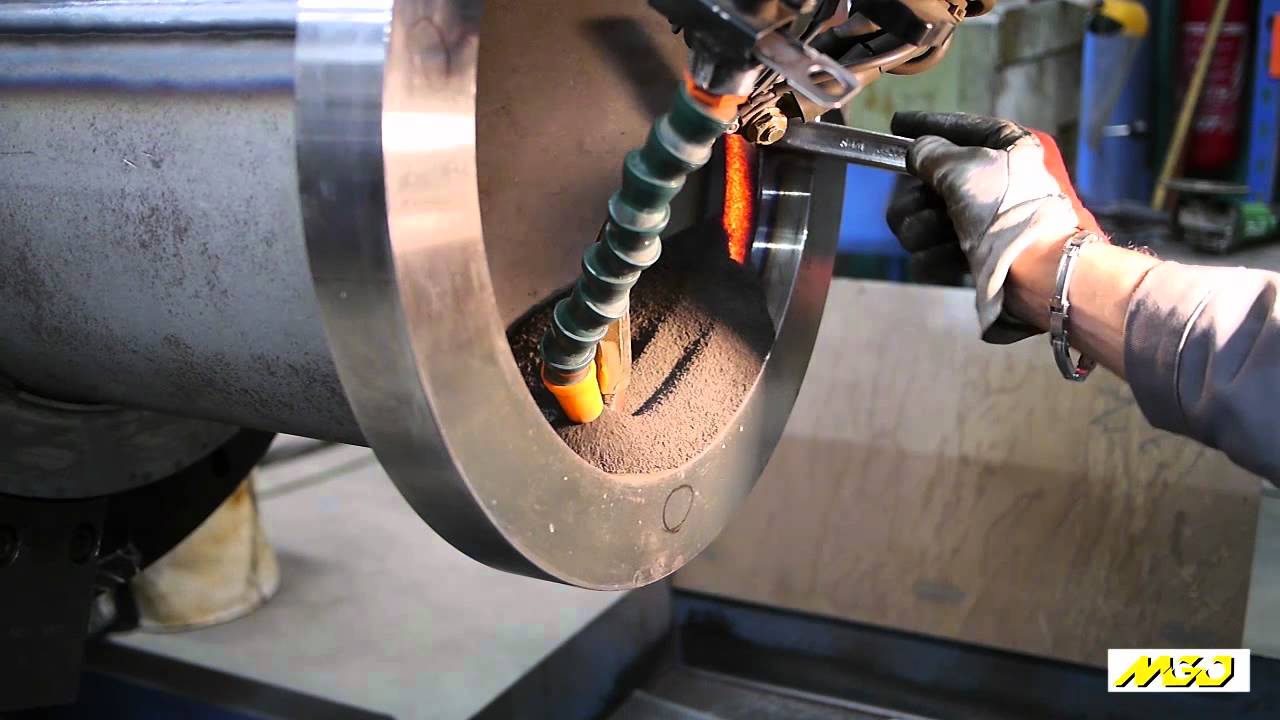

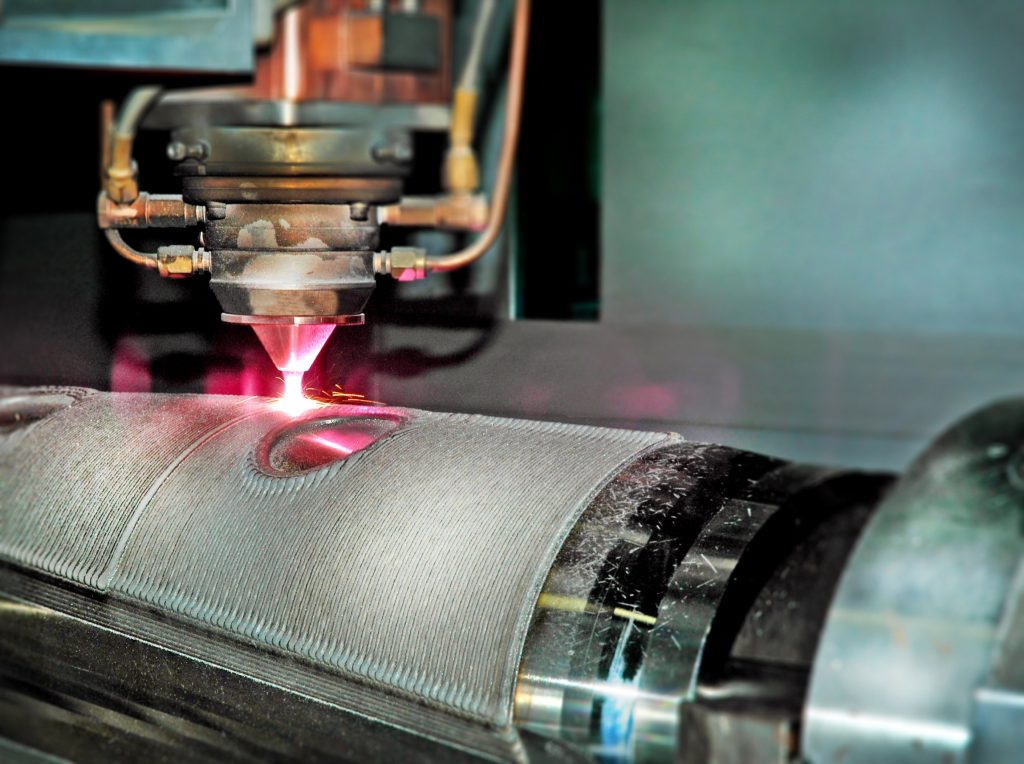

Наплавка меди и ее сплавов на стали и чугуны применяется для воссгановления изношенных и получения новых биметаллических деталей машин. По технологии наплавки детали делятся на пять групп: 1) с плоскими наплавляемыми поверхностями; 2) цилиндрической формы с наружными или внутренними наплавляемыми поверхностями; 3) формы диска с боковыми наплавляемыми поверхностями; 4) конусной формы с наружными или внутренними наплавляемыми поверхностями; 5) типа сфер с внутренними или наружными наплавляемыми поверхностями.

Наплавка плоских деталей производится с перекрытием валиков на 1/8 их ширины. Для этого электрод перемещают по зоне перехода предыдущего наплавленного валика к основному металлу.

Наплавка деталей цилиндрической формы, особенно малого диаметра, усложнена трудностью удержания металла ванны и формирования сварочного шва. При наплавке деталей формы дисков круговыми валиками, а сфер и конусов кольцевыми основной трудностью является регулирование скорости наплавки с изменением диаметра наплавляемых валиков.

При наплавке внутренней сферы и смещении электрода с нижней точки «на подъем» в сторону, обратную вращению, расплавленный металл стекает в хвостовую часть сварочной ванны. Эго приводит к значительному провару основного металла и повышению его доли в наплавленном. В случае смещения электрода в сторону вращения сферы наплавляемый металл подтекает под дугу, что значительно уменьшает глубину провара.

Смещение электрода больше оптимального значения приводит к отсутствию проплавления основного металла и отделению от него наплавленного валика. Поэтому при наплавке сферических тел вращения медью и ее сплавами, обладающими высокой жидкотекучестью, качество наплавки определяется точностью смещения электрода с зенита. /CMDx) 1,05,

/CMDx) 1,05,

где УподА и V подМ—скорости подачи алюминиевой легирующей и медной сварочной проволоки, м/ч; Са и См— содержание алюминия и меди в наплавленном металле, %; ЬА и Dm—диаметры алюминиевой и медной проволоки, мм; 1,05 — коэффициент потерь.

При наплавке разнородными лентами вместо диаметра проволоки в формуле ставится площадь сечения ленты (мм2).

Рис. 6.3. Установка для наплавки цилиндрических деталей малого диаметра |

Наплавка производится в среде защитных газов на постоянном токе обратной полярности. Алюминиевая легирующая проволока может быть как обесточенная, так и одноименного потенциала с наплавляемой деталью — Такой способ наплавки позволяет при необходимости изменять состав наплавляемой бронзы и особенно пригоден при наплавке больших объемов металла.

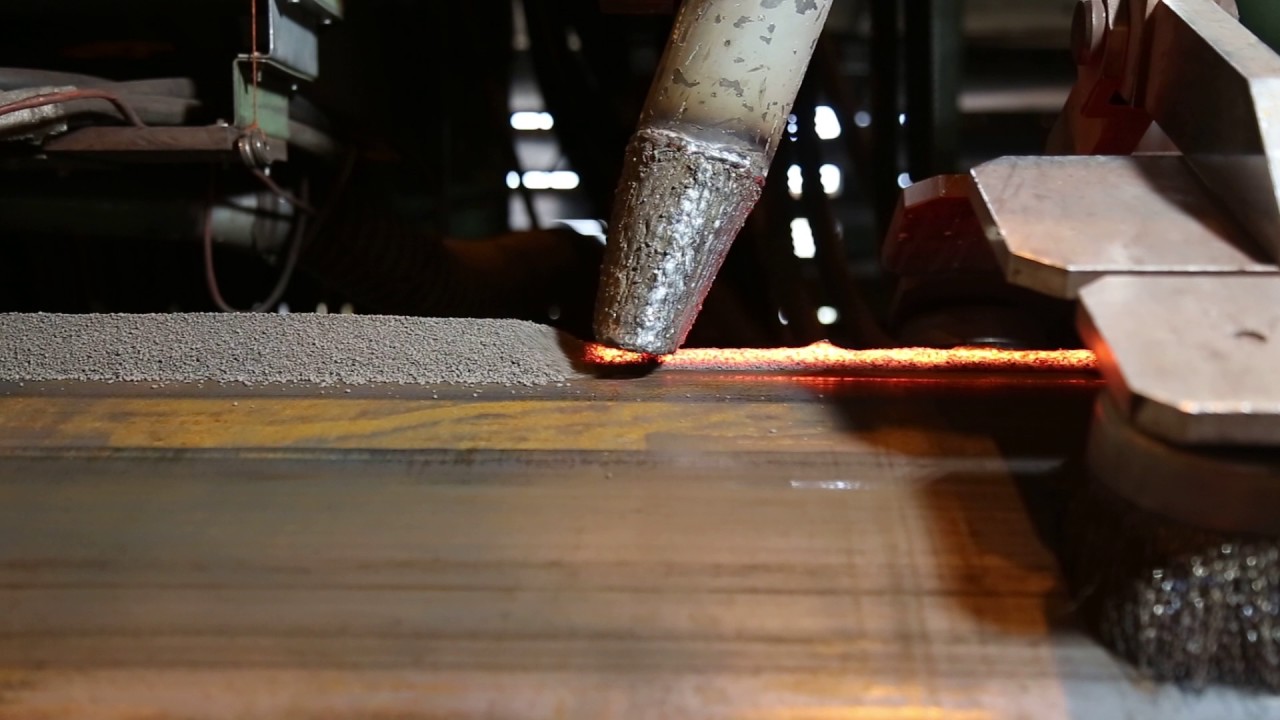

Детали небольшого диаметра наплавляют на установке (рис. 6.3) под слоем керамического флюса КМ-1 расщепленным плавящимся электродом. Установка состоит из станины /, электродвигателя 2 с редуктором и патроном для крепления наплавляемых деталей, направляющих 3, сварочного трактора 4, флюсосборника 5, задней бабки 6 для крепления наплавляемой детали 8 н флюсоудержателя 7. Огневую часть трактора можно перестраивать для крепления сварочной горелки ГУ-3 и для наплавки расщепленным электродом под слоем флюса. Наплавка производится после механической обработки поверхности цилиндрических деталей диаметром от 40 до 100 мм, длиной от 500 до І500 мм по винтовой линии. —

Детали диаметром от 40 до 60 мм наплавляют в смеси аргона и азота с кислородом плавящимся электродом (проволока БрКМцЗ-1) диаметром 2 мм. При большем диаметре наплавляемых деталей используется проволока диаметром 3 мм. Детали диаметром более 70 мм можно наплавлять также под керамическим флюсом КМ-1 или другими расщепленным электродом диаметром 2,5 мм.

Наплавку деталей диаметром 40—60 мм выполняют горелкой ГУ-2,5. Диаметр сварочной проволоки 2 мм. Режим наплавки: /с,- 280…320 A, 24…26 В, i>«=12…]6 м/ч,

Режим наплавки: /с,- 280…320 A, 24…26 В, i>«=12…]6 м/ч,

длина дуги /д= (0,8…1,2) d„ гдегі3—диаметр сварочной проволоки, расход газа 20—25 л/мин. Детали диаметром более 60 мм наплавляют горелкой ГУ-3. Режим наплавки: /ев = =380…420 А, ил= 26…30 В, оСв= 12…16м/ч, ds = Змм, расход газа 25—30 л/мин. Длина дуги должна находиться в таких же пределах, как и при наплавке электродной проволокой диаметром 2 мм. Наплавка производится на постоянном токе обратной полярности от выпрямителя ВДУ-504.

Под керамическим флюсом детали наплавляют на постоянном токе обратной полярности от выпрямителя ВДУ-1201 с балластными реостатами РБ-300 в цепи дуги. Режим наплавки: /св= 400…450 A, t/4 = 38…42 В, vCB = 16…18 м/ч.

В различных отраслях промышленности широко применяются изделия из чугуна с контактными поверхностями из меди и ее сплавов. Наиболее производительным способом получения таких поверхностей является — наплавка, однако при наплавке железо основного металла не смешивается с наплавленной бронзой и концентрируется в верхних слоях металла. Такие железные включения обладают твердостью цементита и резко ухудшают качество наплавленного металла.

При содержании основного металла в наплавленном до 5 % его равномерное распределение достигается легированием наплавленного металла никелем или наплавкой под керамическим флюсом, содержащим медную окалину и кремнезем. В этом случае происходит реакция

-* 4Fe + Fe2Si04. удаляется в шлак |

2Cu [Fe] + 2Cu + Si02

железо в составляющие меди и ее керамического сплавах. флюса

Комплексное соединение Fe2S? o4, удаляясь в шлак, освобождает наплавленный металл от железных включений.

В случае необходимости для уменьшения доли основного металла в наплавленном производится наплавка в кристаллизаторе, который может быть стационарным или движущимся вместе с огневой частью сварочного автомата. Кристаллизатор увеличивает скорость охлаждения металла и повышает отвод тепла из зоны дуги. Это снижает глубину провара основного металла и его содержание в наплавленной меди и ее сплавах.

Это снижает глубину провара основного металла и его содержание в наплавленной меди и ее сплавах.

Такой способ позволяет регулировать глубину провара, а следовательно, получать наплавленные на чугун медные сплавы с минимальными включениями железа основного ме-

талла. Наплавка в кристаллизаторе производится как под флюсом, так и в среде защитных газов плавящимся электродом. При необходимости наплавку можно выполнять неплавящим — ся электродом с подачей в кристаллизатор шихты в виде бронзовой стружки и раекислителей, например, переплавленной буры. Качество наплавки контролируют внешним осмотром, а толщину наплавленной бронзы при необходимости проверяют за сверловкой.

НАПЛАВКА БАББИТА НА СТАЛИ

Наплавку баббита на стали осуществляют на предварительно механически обработанные поверхности с проточками в виде «ласточкина хвоста». Вначале наплавляемые поверхности подогревают до температуры 300—350 °С и производят их лужение под флюсом состава (%): ZnCl2— 75…77, Nh5C1 —

18.. .22, SnCl — 3…5. Далее, сохраняя начальную температуру изделия постоянной, луженную поверхность заливают предварительно расплавленным баббитом.

Электроды для сварки и наплавки цветных металлов и сплавов

| Диаметр, мм | Род тока | Назначение и область применения |

| ОЗА-1 | ||

| 4,0; 5,0; 6,0 | Постоянный ток обратной полярности. | Для сварки и наплавки деталей и конструкций из алюминия марок А0, А1, А2, А3. Сварку производят с предварительным подогревом изделий до +250–400°С (в зависимости от толщины свариваемого изделия) и с очисткой кромки от окислов и грязи. Шлак удаляют промывкой швов горячей водой с применением стальных щеток. |

| ОЗА-2 | ||

| 4,0; 5,0; 6,0 | Постоянный ток обратной полярности. | Для сварки и наплавки деталей, заварки брака литья из алюминиево-кремниевых сплавов типа АЛ-4, АЛ-9, АЛ-11 и др. Сварку производят с предварительным подогревом изделий до +250–400°С (в зависимости от толщины свариваемого изделия) и с очисткой кромок от окисла и грязи. Шлак удаляют промывкой швов горячей водой с применением стальных щеток. |

| Комсомолец-100 | ||

| 3,0; 4,0; 5,0 | Постоянный ток обратной полярности. | Для сварки и наплавки чистой меди марок М1, М2, М3. Для сварки и наплавки без подогрева или с минимальным подогревом (+150–400°С) меди технических марок, содержащих до 0,01% кислорода. Могут быть использованы для сварки меди других марок и сплавов на ее основе, а также меди по сталью при условии предварительной проверки. |

| АНЦ-3М | ||

| 3,0; 4,0; 5,0;6 | Постоянный ток обратной полярности. | Для сварки и наплавки без подогрева или с минимальным подогревом (+150–400°С) меди технических марок, содержащих до 0,01% кислорода. Могут быть использованы для сварки меди других марок и сплавов на ее основе, а также меди со сталью при условии предварительной проверки. Соединения толщиной до 10 мм выполняют без подогрева и без разделки кромок одно- или двухсторонним швом с небольшими поперечными колебаниями электрода, на ровной высушенной графитовой подкладке или графитовой ткани, короткой дугой в нижнем или слегка «на подъем» положении; электрод располагают перпендикулярно изделию. Соединения толщиной от 10 до 25 мм предварительно подогревают до +200–400°С. |

вернуться наверх

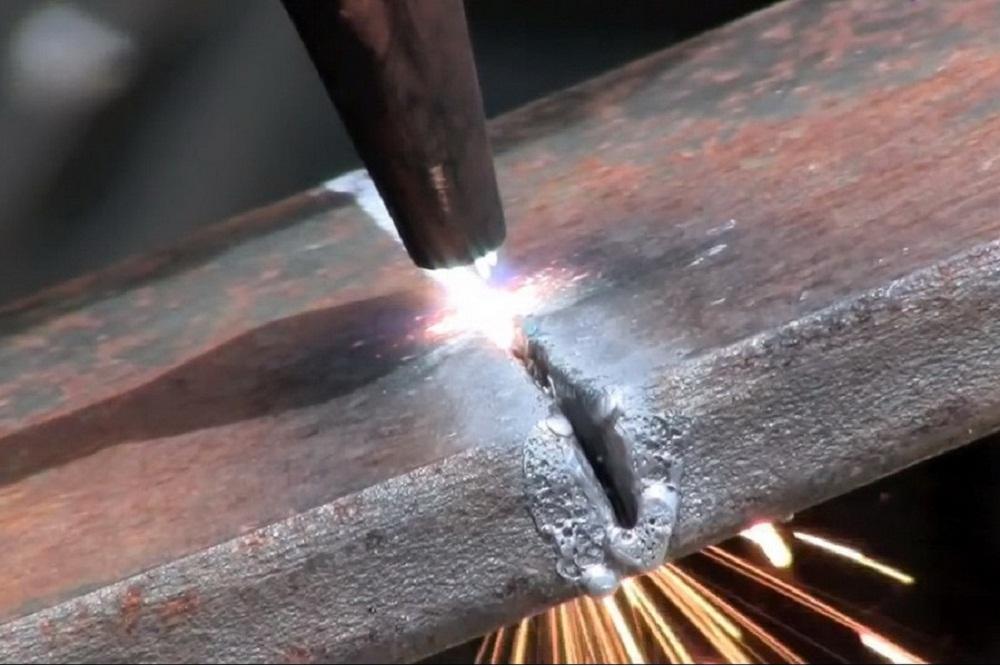

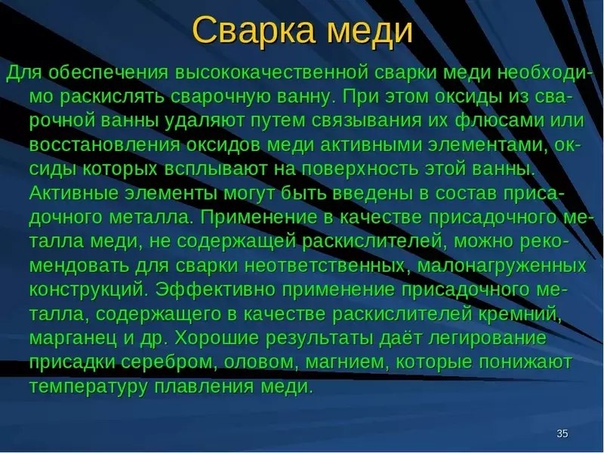

Сварка меди и ее сплавовСварка меди. В жидком .состоянии медь растворяет кислород и водород. С кислородом она образует закись меди, которая при дальнейшем соединении с медью дает промежуточный сплав, располагающийся по границам зерен. Температура плавления сплава ниже, чем меди, поэтому при затвердевании металла сварочной ванны сплав способствует образованию трещин. Ручная сварка покрытыми электродами выполняется на постоянном токе обратной полярности с местным подогревом до 250—300 °С. Сварка ведется быстро, короткой дугой без поперечных колебаний конца электрода. Стыковые соединения свариваются на графитовых или металлических подкладках. Для защиты обратной стороны шва от окисления в канавку подкладки насыпают флюс, представляющий собой шихту электродного покрытия. Ручная сварка в защитных газах ведется в аргоне, гелии или азоте вольфрамовым электродом на постоянном токе прямой полярности. Изделия толщиной более 4 мм свариваются с предварительным подогревом. Сварку следует выполнять с максимально возможной скоростью за один проход. Для предотвращения образования закиси меди сварку необходимо выполнять быстро, без остановок и перерывов, со скоростью не менее 0,25 м/мин. Сечение присадочного прутка должно быть не меньше 20—25 мм2. В этом случае расплавленный металл прутка не перегревается и предохраняется от интенсивного окисления. Конец присадочного прутка должен находиться между концом электрода и сварочной ванной, а сам присадочный пруток наклоняется под углом 30° к свариваемому изделию. Электрод располагается углом вперед под 20—30° к вертикали, стыковые швы рекомендуется сваривать за один проход, так как повторное воздействие термического цикла на металла шва приводит к снижению его прочности. Для раскисления металла шва в качестве флюса применяют плавленую ‘буру или борный шлак. Флюс обычно наносится на смоченную жидким стеклом поверхность прутка присадочного металла или на свариваемые кромки в виде пудры с последующей просушкой на воздухе. Перед нанесением флюса кромки необходимо тщательно очистить от загрязнений механическим способом или промывкой 10-процентным раствором каустической соды. Сварка бронзы. Свариваемость (бронз зависит от их состава. Различают деформируемые бронзы (легирующего элемента до 7—8%) и литейные (легирующего элемента свыше 8%). Изделия из деформируемых бронз толщиной до 4 мм свариваются всеми способами дуговой сварки без предварительного подогрева, а литейные бронзы — с подогревом. Однако чрезмерный подогрев может привести к расплавлению избыточного олова, расположенного по границам зерен, и разрушению изделия. При высоких температурах прочность бронзы понижается, поэтому изделие перед сваркой следует тщательно закрепить, чтобы не повредить в результате ударов или толчков. Ручная сварка покрытыми электродами выполняется на постоянном токе обратной полярности или на переменном токе. Сварка угольными или графитовыми электродами производится на постоянном токе прямой полярности. В качестве присадочного металла применяют литые бронзовые стержни диаметром 5—12 мм того же химического состава, что и свариваемый металл. В качестве флюса используют сухую шихту электродных покрытий. Флюс посыпают в сварочную ванну. Наплавка бронзы. Для .восстановления изношенных стальных или бронзовых деталей на их поверхность наплавляют слой бронзы. Поверхность перед наплавкой очищают, обезжиривают и посыпают прокаленной бурой толщиной 0,5 мм. Наплавку ведут электродами из бронзы ОЦС-5-3-20 или АЖ-9-4 без покрытия на постоянном токе обратной полярности. Вместо наплавки стержнями из бронзы АЖ-9-4 можно применять покрытые электроды, предназначенные для сварки алюминиевой бронзы. Ток берется постоянный обратной полярности из расчета 40А на 1 мм диаметра электрода. В процессе сварки поверхность посыпается сухой шихтой покрытия электродов. Наплавку ведут непрерывно, отдельными валиками, длина дуги 3—4 мм. После зачистки каждый валик подвергается проковке. Наплавку можно производить угольным или графитовым электродом диаметром 10—12 мм на токе 300—350А. Длина дуги 7—8 мм. Сварка латуни. Основным затруднением при сварке латуни является испарение цинка из основного и электродного металлов, приводящее к пористости шва и снижению его прочности, а также поглощение расплавленным металлом водорода, который, не успевая выделиться при затвердевании жидкого металла, тоже образует поры. Ручная сварка покрытыми электродами. Этот способ в основном находит применение для исправления брака литья. В зависимости от типа покрытия сварка производится на постоянном токе прямой или обратной полярности без колебания конца электрода наиболее короткой дугой, что способствует уменьшению выгорания цинка. Для предотвращения появления трещин сварку рекомендуется выполнять за один проход. Сварка графитовым или угольным электродом для изделий толщиной до 10 мм производится без подогрева, для большей толщины рекомендуется местный или общий сопутствующий подогрев до 300—350°С. Сварка выполняется на режимах и с применением флюсов, таких же как для сварки меди. Флюс наносится на стержни присадочных прутков диаметром 6—8 мм. В целях снижения выгорания цинка при сварке латуни небольшой толщины конец электрода погружается в расплавленный металл. В этом случае дуга горит в атмосфере из паров цинка. Сварные соединения, полученные таким способом, отличаются высокими механическими свойствами. Хорошие результаты дает также сварка с присадочной проволокой марки МЦМ-40-4,5, содержащей 40%; цинка и 4,5%: марганца, с флюсом из борного шлака или буры. Для сварных соединений при толщине металла 3—16 мм применяют У-образную разделку кромок под углом 70° с притуплением 1,5—2 мм, при толщине более 16 мм рекомендуется рюмкообразная разделка. — Инертная при обычных температурах медь при нагреве вступает в реакцию с кислородом, серой, фосфором. С азотом медь не реагирует, что позволяет его использовать как защитный газ при сварке чистой меди. Газы, образующиеся в результате реакций, в твердой меди не растворяются и нарушают металлическую связь, приводя к образованию трещин, так называемой «водородной болезни». Водород вызывает пористость в металле шва и образование трещин. Ручная сварка неплавящимся электродом применяется в среде аргона и азота. Наиболее целесообразно использовать азот высокой чистоты, в котором эффективный и термический КПД дугового разряда, глубина проплавления выше, чем при сварке в аргоне или гелии, но устойчивость дугового разряда ниже. Поэтому для сварки тонколистового металла или для сварки в труднодоступных местах рекомендуется аргон, обеспечивающий устойчивость дугового разряда. Сварка покрытыми электродами позволяет получить удовлетворительные механические свойства сварных соединений, но состав металла шва существенно отличается от состава основного металла из-за легирования при сварке раскислителями. Без подогрева и разделки кромок сваривают изделия из меди толщиной до 4 мм, при толщине 5—10 мм следует применять предварительный подогрев до 250—500 °С и V-образную разделку кромок с углом 60—70° и притуплением 1,5— 3 мм. При больших толщинах требуется Х-образная разделка. Для изделий толщиной более 20 мм швы хорошего качества можно получить только при подогреве до 700—750 °С. Наиболее широкое распространение получили электроды «Комсомолец-100», ЗТ, ОМЗ-1 и ММЗ-2. Сварку ведут электродами диаметром 4 •—6 мм на постоянном токе обратной полярности. Электроды ММЗ-2 можно использовать и при переменном токе. Сварку выполняют короткой дугой без колебаний конца электрода. Стыковые швы сваривают на графитовых или медных пластинах. После сварки рекомендуются проковка и быстрое охлаждение водой. Сварка графитовым или угольным электродом рекомендуется преимущественно для малоответственных изделий. Плотность тока на электродах 200—400 А/см2, кварку ведут на постоянном токе прямой полярности в нижнем положении длинной дугой (20—25 мм) при напряжении на дуге 40 В и наклоне электрода «углом вперед» на 10—20° к вертикали. Плазменная сварка применяется для соединения деталей толщиной 30 — 40 мм и более без разделки кромок. Этот способ варки позволяет вводить в сварочную ванну тепловые потоки большой величины без ухудшения условий формирования сварного шва и нарушения стабильности горения дуги. Газовая сварка. В этом виде сварки газовая горелка является тепловым источником малой сосредоточенности, что затрудняет поддержание сварочной дуги нормальных размеров. Поэтому мощность пламени при сварке изделий из меди толщиной до 4 мм выбирают из расчета 150— 175 дм 3/ч ацетилена на 1 мм толщины свариваемого металла, при толщине до 8—10 мм мощность увеличивают до 175—225 дм3/ч. При больших толщинах рекомендуется сварка двумя горелками — одной ведется подогрев, а другой — сварка. Для уменьшения теплоотвода и компенсации тепла, уходящего в околошовную зону, применяют асбестовые подкладки и предварительный подогрев. Газовой сваркой сваривают стыковые и угловые соединения. При толщине до 3 мм разделку кромок не делают, а при больших толщинах выполняют Х-образную разделку под углом 45 ° с каждой стороны стыка с притуплением 0,2 толщины свариваемого металла. Сварка сплавов на основе меди. Латунь небольшой толщины сваривают графитовым электродом на постоянном токе прямой полярности короткой дугой без присадки с погружением конца электрода в расплавленный металл. С увеличением количества цинка в латуни дугу уменьшают, что снижает его испарение и выгорание. При толщине латуни более 10 мм требуется предварительный подогрев до 300 — 350 °С. Сварку ведут только с разделкой кромок: под углом 70 ° и притуплением 1,5 — 2 мм при толщинах 3—16 мм и рюмкооб-разная разделка при больших толщинах. Присадкой служат стержни из металла ЛК80— 3 диаметром 6 — 8 мм, на которые наносят специальный флюс. Сварку покрытыми электродами выполняют, если нельзя применять другие способы, так как при этом способе сварки происходит наиболее интенсивное выгорание и испарение цинка. Сварку осуществляют на постоянном токе обратной полярности электродами ЗТ на возможно короткой дуге без колебаний конца электрода. При толщине металла 4—10 мм делают V-образную разделку кромок, а при больших толщинах — Х-образную с углом раскрытия 60 — 709. Латунь можно сваривать вольфрамовым электродом в защитных газах. В этом случае для деталей толщиной более 10 мм, а также разных по толщине деталей требуется предварительный подогрев. Газовую сварку латуни выполняют окислительным пламенем с применением специальных флюсов и присадочного металла, легированных кремнием и бором. Конец ядра сварочного пламени должен находиться на расстоянии 70 — 100 мм от свариваемой поверхности. Пламя направляют на присадочную проволоку, устанавливаемую под углом 90° к мундштуку. Конец присадочной проволоки должен всегда находиться в зоне пламени. Мощность пламени берется из расчета 100— 120 дм 3/ч ацетилена на 1 мм толщины металла. Металл толщиной до 1 мм сваривают с отбортовкой кромок, свыше 1 до 5 мм — без скоса кромок, от 6 до 15 мм — с V-образной разделкой кромок под углом 70 — 90°, от 15 до 25 мм — с Х-образной разделкой кромок под углом 70 — 90 0 и притуплением 2 — 4 мм. Изделия из деформируемых бронз толщиной до 4 мм сваривают всеми способами дуговой сварки без подогрева. Литейные бронзы сваривают с подогревом. В основном бронзы сваривают угольными или покрытыми электродами. Для электродных стержней или присадочного металла используют металл, аналогичный основному. Флюсы и покрытия для сварки оловянистых бронз изготовляют на борной основе, а для сварки безоловя-нистых бронз — флюсы из фтористых и хлористых солей щелочных и щелочно-земельных элементов и криолита. При газовой сварке оловянистых бронз пламя берется строго нормальным, так как окислительное пламя приводит к выгоранию олова, а науглероживающее — к увеличению пористости в металле шва. Мощность пламени до 70— 120 дм 3/ч ацетилена на 1 мм толщины металла. Сварку выполняют восстановительной зоной пламени. Для сварки оловянистых бронз используют те же флюсы, что и для сварки меди. Для сварки алюминиевых бронз применяют тоже нормальное пламя мощностью 120— 170 дм 3/ч ацетилена на 1 мм толщины металла и специальные флюсы для удаления тугоплавкой окисной пленки. Читать далее: |

Способ дуговой наплавки меди и медных сплавов на сталь

Изобретение может быть использовано при изготовлении узлов, деталей и конструкций из стали с наплавленным рабочим слоем из меди или медного сплава, предназначенным для обеспечения их антифрикционных свойств, коррозионной стойкости, электропроводности и др. На подлежащую наплавке поверхность изделия из стали наносят слой флюса-пасты и приваривают точечными швами полотно присадочного металла из меди или медного сплава. Затем осуществляют наплавку дуговым способом неплавящимся электродом в аргоне с использованием присадочной проволоки из меди или медного сплава с полным расплавлением упомянутого приваренного полотна. Способ обеспечивает уменьшение степени расплавления стали и минимальный (менее 5%) переход железа из стали в наплавленный металл, а также отсутствие ограничений, связанных с приемами подачи присадочного металла в зону наплавки, что снижает требования к квалификации сварщиков. 2 з.п. ф-лы, 1 табл.

Изобретение относится к области сварочного производства и может быть использовано в судостроении, машиностроении и в других отраслях промышленности при изготовлении узлов, деталей и конструкций из стали с наплавленным рабочим слоем из меди или медного сплава, предназначенным для обеспечения их антифрикционных свойств, коррозионной стойкости, электропроводности и др.

Известно, что наплавка меди и ее сплавов на сталь может выполняться различными дуговыми способами сварки плавлением: автоматическим под флюсом, ручным и механизированным аргонодуговым плавящимся и неплавящимся электродом, ручным покрытыми электродами. Однако при применении всех указанных способов дуговой наплавки меди и ее сплавов на сталь под действием сварочной дуги происходит значительное расплавление стали, перемешивание в сварочной ванне расплавленной стали с расплавленным присадочным металлом на медной основе и образование наплавленного металла с большим (10-30 мас.% и более) содержанием железа. Растворимость железа в твердой меди или в медном сплаве незначительная. Как показали исследования, в пересыщенном твердом растворе на основе меди может сохраняться до 3-5 мас.% железа. Остальное железо, перешедшее в наплавленный металл, выделяется в виде новой фазы — твердого раствора на основе железа. Выделения этой фазы существенно уменьшают коррозионную стойкость и антифрикционные свойства наплавленного металла, ударную вязкость и пластические свойства наплавленных образцов. Чтобы избавиться от выделений фазы на основе железа в рабочем слое наплавленного изделия и обеспечить его коррозионную стойкость и антифрикционные свойства, наплавку медных сплавов на сталь указанными дуговыми способами приходится выполнять в несколько слоев (Подгаецкий В.В. Механизированная наплавка слоя алюминиевой бронзы БрАЖМц 10-3-1,5. — Автоматическая сварка, 1959, №7, с.93). Но пластические свойства и ударная вязкость (при надрезе по зоне сплавления наплавленного металла со сталью) наплавленных образцов остаются низкими из-за наличия в зоне сплавления значительного количества выделений хрупкой и твердой фазы на основе железа.

Для обеспечения коррозионной стойкости, антифрикционных свойств, пластических свойств и ударной вязкости (при надрезе по зоне сплавления наплавленного металла со сталью) наплавленных образцов уже при наплавке медных сплавов на сталь в один слой наплавку медных сплавов на сталь следует выполнять без расплавления или с минимальным расплавлением стали так, чтобы содержание железа в первом слое наплавленного металла не превышало 5%.

Известен способ аргонодуговой наплавки неплавящимся электродом меди и ее сплавов на сталь (Патент РФ на изобретение №2390398 от 27 мая 2010 г.), принимаемый нами за прототип, при котором за счет применения специальной техники наплавки обеспечивается уменьшение степени расплавления стали и минимальный (менее 5%) переход железа из стали в наплавленный металл.

Однако этот способ наплавки (прототип) распространяется только на способ аргонодуговой наплавки неплавящимся электродом, включающий расплавление присадочного материала только в виде прутка, отличающийся тем, что перед началом наплавки присадочный пруток устанавливают в месте начала наплавки под углом 5-15° к наплавляемой поверхности с упором в нее нижнего конца прутка, располагают сварочную горелку под углом 80-90° к присадочному прутку, зажигают дугу между неплавящимся электродом сварочной горелки и нижним концом присадочного прутка, не допуская контакта дуги со сталью, расплавляют присадочный пруток с его перемещением без изменения его угла наклона к наплавляемой поверхности до образования на ней ванны расплавленного металла присадочного прутка шириной 7-10 мм и толщиной 2-3 мм, после чего переносят сварочную дугу с присадочного прутка на образованную ванну расплавленного металла в точку на расстоянии 2-4 мм от ее головной части, располагают сварочную горелку под углом 40-45° к поверхности ванны расплава и осуществляют процесс наплавки углом вперед с поддержанием постоянного угла наклона сварочной горелки и уровня ванны расплавленного металла. Однако этот способ наплавки имеет следующие недостатки. При этом способе наплавки применяются сложные технологические приемы. Присадочный металл для наплавки применяется только в виде прутков, которые подаются в зону наплавки только вручную. Производительность наплавки очень низкая. Для обеспечения качественного выполнения наплавки при этом способе необходимо, чтобы наплавку выполняли только высококвалифицированные сварщики, тщательно обученные сложным технологическим приемам наплавки по прототипу.

Техническим результатом заявляемого изобретения является разработка способа дуговой наплавки меди и медных сплавов на сталь, в котором при сохранении уменьшения степени расплавления стали и минимальном (менее 5%) переходе железа из стали в наплавленный металл обеспечиваются упрощение технологических приемов наплавки, возможность применения присадочного металла в виде присадочной проволоки, возможность механизированной подачи присадочной проволоки в зону наплавки, повышение производительности наплавки и при котором нет необходимости в подготовке сварщиков для освоения специальной техники наплавки и в предъявлении повышенных требований к квалификации сварщиков.

Технический результат предлагаемого изобретения достигается за счет того, что для получения наплавленного слоя на поверхности стального изделия предварительно на стальную поверхность наносят флюс-пасту толщиной 0,1-0,2 мм, для наплавки используют присадочный металл одного и того же состава, состоящий из полотна толщиной 1,0-1,6 мм, предварительно приваренного точечными швами к стальной поверхности в шахматном порядке путем локального расплавления полотна на всю его толщину в отдельных точках диаметром 3-5 мм с шагом между точками 15-20 мм, и из сварочной проволоки, затем возбуждают дугу между неплавящимся электродом и полотном присадочного металла, достаточном для локального расплавления полотна под дугой на всю его толщину, после этого дугой без ее перемещения расплавляют полотно до поверхности стали, механизированным способом или вручную подают присадочную проволоку в образовавшуюся ванну жидкого металла и одновременно увеличивают сварочный ток в дуге до значения, необходимого для совместного плавления этой дугой присадочного полотна и присадочной проволоки, при этом образуют общую сварочную ванну из расплавленного присадочного полотна и расплавленной присадочной проволоки и продолжают процесс наплавки до получения наплавленного слоя на всей наплавляемой поверхности.

Опробование предложенного способа наплавки меди и медных сплавов на сталь производили следующим образом. Для наплавки по предложенному способу было взято полотно толщиной 1 мм из сплава марки МНЖКТ5-1-0,2-0,2 состава (мас.%): Ni — 6,1, Fe — 1,2, Mn — 0,72, Cu — остальное, шириной 40 мм и длиной 200 мм. На пластину размером 12×100×200 мм из стали АБ2 кисточкой был нанесен слой флюса-пасты толщиной — 0,15 мм в виде раствора буры в этиловом спирте. После нанесения флюса-пасты на пластину было уложено полотно из сплава МНЖКТ5-1-0,2-0,2 и приварено к стальной пластине точечными швами в шахматном порядке. Сварку выполняли без применения присадочного металла аргонодуговым способом неплавящимся электродом путем расплавления полотна в намеченных точках диаметром 3-5 мм с шагом между точками 15-20 мм. При этом для обеспечения надежного контакта полотна с пластиной у места сварки точки полотно прижимали к пластине с помощью ручного инструмента. После этого на стальную пластину с приваренным к ней полотном была выполнена наплавка механизированным способом неплавящимся электродом в аргоне проволокой диаметром 1,2 мм марки МНЖКТ5-1-0,2-0,2 того же состава, что и полотно, на режиме: сварочный ток 180-200 А, напряжение на дуге 16 В, скорость подачи проволоки 240 м/ч (4,0 м/мин), скорость наплавки 15 м/час. В результате на стальную пластину был наплавлен слой металла высотой 3,3 мм площадью 40×200 мм2. Наплавка была выполнена за 8 мин, а с учетом приварки полотна к пластине — за 10 мин.

Для наплавки по предложенному способу было взято полотно толщиной 1 мм из сплава марки МНЖКТ5-1-0,2-0,2 состава (мас.%): Ni — 6,1, Fe — 1,2, Mn — 0,72, Cu — остальное, шириной 40 мм и длиной 200 мм. На пластину размером 12×100×200 мм из стали АБ2 кисточкой был нанесен слой флюса-пасты толщиной — 0,15 мм в виде раствора буры в этиловом спирте. После нанесения флюса-пасты на пластину было уложено полотно из сплава МНЖКТ5-1-0,2-0,2 и приварено к стальной пластине точечными швами в шахматном порядке. Сварку выполняли без применения присадочного металла аргонодуговым способом неплавящимся электродом путем расплавления полотна в намеченных точках диаметром 3-5 мм с шагом между точками 15-20 мм. При этом для обеспечения надежного контакта полотна с пластиной у места сварки точки полотно прижимали к пластине с помощью ручного инструмента. После этого на стальную пластину с приваренным к ней полотном была выполнена наплавка механизированным способом неплавящимся электродом в аргоне проволокой диаметром 1,2 мм марки МНЖКТ5-1-0,2-0,2 того же состава, что и полотно, на режиме: сварочный ток 180-200 А, напряжение на дуге 16 В, скорость подачи проволоки 240 м/ч (4,0 м/мин), скорость наплавки 15 м/час. В результате на стальную пластину был наплавлен слой металла высотой 3,3 мм площадью 40×200 мм2. Наплавка была выполнена за 8 мин, а с учетом приварки полотна к пластине — за 10 мин.

Для сравнения аналогичный слой металла был наплавлен способом наплавки по прототипу, на что было затрачено 24 мин.

На обеих наплавленных пластинах было определено содержание железа в наплавленном металле и наличие выделений фазы на основе железа в его структуре.

Результаты исследования приведены в таблице и показывают следующее. При обоих способах наплавки: предложенном и по прототипу содержание железа в наплавленном металле, определенное методом микрорентгеноспектрального анализа, низкое и находится примерно на одном уровне: 1,8-3,2 мас.%. При металлографическом исследовании шлифов, полученных из наплавленных образцов, на микроскопе «Axiovert 40MAT» при увеличении 100 и 300 установлено, что микроструктура наплавленного металла везде однофазная, выделения фазы на основе железа в наплавленном металле при обоих способах наплавки отсутствует. Недопустимые дефекты в наплавленном металле (трещины, свищи, непровары) также отсутствуют при обоих способах наплавки. Отличие заключается в длительности наплавки на сталь одинакового по размерам слоя медно-никелевого сплава (объем 26,3 см3; масса 234 г). Длительность наплавки по предложенному способу (с учетом времени на приварку полотна к пластине) составила 10 мин, а при наплавке по прототипу — 24 мин, производительность наплавки соответственно 23,4 г/мин и 9,8 г/мин. Таким образом, производительность наплавки по предложенному способу в 2,4 раза выше, чем при наплавке по прототипу.

Недопустимые дефекты в наплавленном металле (трещины, свищи, непровары) также отсутствуют при обоих способах наплавки. Отличие заключается в длительности наплавки на сталь одинакового по размерам слоя медно-никелевого сплава (объем 26,3 см3; масса 234 г). Длительность наплавки по предложенному способу (с учетом времени на приварку полотна к пластине) составила 10 мин, а при наплавке по прототипу — 24 мин, производительность наплавки соответственно 23,4 г/мин и 9,8 г/мин. Таким образом, производительность наплавки по предложенному способу в 2,4 раза выше, чем при наплавке по прототипу.

| Таблица | |||||||

| Результаты опробования наплавленных образцов | |||||||

| Способ наплавки | Массовая доля железа в наплавленном металле, % | Наличие фазы на основе железа в наплавленном металле | Наличие недопустимых дефектов в наплавленном металле | Объем и масса наплавки | Длитель ность наплавки, мин | Производительность наплавки, г/мин | |

| см3 | г | ||||||

| Предложенный | отсутствует | отсутствуют | 26,3 | 234 | 10 | 23,4 | |

| По прототипу | отсутствует | отсутствуют | 26,3 | 234 | 24 | 9,8 | |

| Примечания: 1) В таблице приведены результаты определения массовой доли железа не менее чем на 3-х образцах. В числителе приведены минимальные и максимальные значения, в знаменателе — средние значения. | |||||||

| 2) Длительность наплавки по предложенному способу включает время на приварку полотна к пластине (2 мин) и на наплавку. |

1. Способ дуговой наплавки меди и медных сплавов на сталь, включающий использование неплавящегося электрода и присадочного металла из медного сплава, отличающийся тем, что для получения наплавленного слоя на поверхности стального изделия предварительно на стальную поверхность наносят флюс-пасту, для наплавки используют присадочный металл, состоящий из полотна толщиной 1,0-1,6 мм, предварительно приваренного точечными швами к стальной поверхности, и из сварочной проволоки, имеющих одинаковый состав, затем возбуждают дугу между неплавящимся электродом и полотном присадочного металла на токе, достаточном для локального расплавления полотна под дугой на всю его толщину, после этого дугой без ее перемещения расплавляют полотно до поверхности стали, механизированным способом или вручную подают присадочную проволоку в образовавшуюся ванну жидкого металла и одновременно увеличивают сварочный ток в дуге до значения, необходимого для совместного плавления этой дугой присадочного полотна и присадочной проволоки, при этом образуют общую сварочную ванну из расплавленного присадочного полотна и расплавленной присадочной проволоки и продолжают процесс наплавки до получения наплавленного слоя на всей наплавляемой поверхности.

2. Способ наплавки по п.1, отличающийся тем, что перед приваркой полотна к наплавляемой стальной поверхности на эту поверхность наносят слой флюса-пасты толщиной 0,1-0,2 мм, применяемой для сварки медного сплава аналогичного состава.

3. Способ наплавки по п.1, отличающийся тем, что предварительную приварку полотна присадочного металла к стальной поверхности осуществляют с прижатием его в зоне сварки путем локального расплавления полотна на всю его толщину дугой неплавящегося электрода в аргоне без применения присадочной проволоки, при этом приварку осуществляют в отдельных точках, расположенных в шахматном порядке, диаметром 3-5 мм с шагом между точками 15-20 мм.

Особенности легирования при наплавке медных сплавов Текст научной статьи по специальности «Технологии материалов»

ВЕСТНИК

ПРИАЗОВСКОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА

1999 г Вып. №8

уда 621. 791.92

Башмакова Т.Н.

ОСОБЕННОСТИ ЛЕГИРОВАНИЯ ПРИ НАПЛАВКЕ МЕДНЫХ СПЛАВОВ

Проанализировано влияние состава компонентов шихты порошковых материалов на процесс легирования при наплавке низколегированных жаропрочных медных сплавов. Результаты анализа использованы при разработке состава порошковой ленты.

Наибольший практический интерес в настоящее врет представляют низколегированные жаропрочные медные сплавы, однако, некоторые из них в интервале 300-600 °С имеют, невысокую пластичность. В таком случае рекомендуется применять микролегироваиие сплавов поверхностно-активными элементами, введение которых в небольших количествах (сотые доли процента) резко повышает показатели пластичности и одновременно несколько электропроводность [1]. Медь, как растворитель при 800 °С имеет ограниченное число растворимых легирующих элементов, которые упрочняют её при этой температуре. К таким легирующим относятся переходные, сравнительно тугоплавкие металлы — цирконий, железо, титан, хром, кобальт и никель. Остальные легирующие элементы, а они преобладают (фосфор, кадмий, бериллий, цинк, олово и др.) не упрочняют медь при 800 °С и даже разупрочняют её. Среди большого разнообразия разработанных жаропрочных сплавов ка медной основе, наиболее перспективны сплавы системы Си — Сг — Ъх. обладающие комплексом высоких эксплуатационных свойств: износостойкостью, жаропрочностью и высокой теплопроводностью.

Медь, как растворитель при 800 °С имеет ограниченное число растворимых легирующих элементов, которые упрочняют её при этой температуре. К таким легирующим относятся переходные, сравнительно тугоплавкие металлы — цирконий, железо, титан, хром, кобальт и никель. Остальные легирующие элементы, а они преобладают (фосфор, кадмий, бериллий, цинк, олово и др.) не упрочняют медь при 800 °С и даже разупрочняют её. Среди большого разнообразия разработанных жаропрочных сплавов ка медной основе, наиболее перспективны сплавы системы Си — Сг — Ъх. обладающие комплексом высоких эксплуатационных свойств: износостойкостью, жаропрочностью и высокой теплопроводностью.

При наплавке сплавов этой системы очень важен подбор компонентов электродного материала, обеспечивающих заданный химический состав. Учитывая преимущества порошковых электродных материалов, был проведен анализ возможных для использования компонентов шихты и их влияния на процесс легирования при наплавке

Для легирования наплавленного металла хромом целесообразно ввести его в виде порошка хрома металлического. Для легирования наплавленного металла цирконием использование чистого циркония не всегда экономически оправдано. В этой связи, очевидно более рациональным будет использование соли циркония — фторцирконата калия, успешно опробованного при производстве лигатуры Си-Ъх [2]. Процесс получения лигатуры основан на восстановлении циркония из фторцирконата калия магнием в присутствии меди но реакции

К2ггГ6 + 2Mg + [Си] = 2КГ+» 2MgF2 + [Си + Ъг] (I)

Реакция (1) справедлива, если процесс восстановления циркония идет до конца.

Однако, возможны условия, при которых в правой части уравнения могут появиться промежуточные соединения, например: К32гГ7. Известна диаграмма состояния Ъх-^ Л — КР [3]. гГз или 0,96 % Ъх от веса магния будет восстановлена и войдет в сплав не более 0,3 % Ъх.

гГз или 0,96 % Ъх от веса магния будет восстановлена и войдет в сплав не более 0,3 % Ъх.

* ГОТУ, канд. техн. наук, доц.

Полученные авторами [3] данные позволяют предположить, что при восстановлении циркония магнием из фторцирконата калия состава KZrF, реакция будет развиваться в следующих стадиях:

6KZrF6 + 12Mg — ‘ 2K2ZrF6 + 6M.gF2 + 6Mg Первая стадия

5= 2K3ZrF7- 8MgF2 + 4Zr v- (2)

Вторая стадия

6KF+12MgF2 + 6Zr Третья стад та

Из-за недостаточно высокой температуры расплава (не превышающей 950 °С), высокой температуры плавления соединения K3ZrF7 (930 °С) и большого количества тугоплавкого соединения MgF2 (температура плавления 1270 °С), образующихся в результате

взаимодействия фторцирконата калия с магнием, процессы диффузии в солевой части значительно замедляются, вследствие чего реакция может не пойти далее второй стадии и восстановленной окажется лишь часть вводимого в сплав циркония

Для интенсификации процессов диффузии в солевой фазе и более полного восстановления магнием циркония из фторцирконата калия Лебедев A.A. и Аникина А Д. [3] предлагают повысить температуру процесса путем добавки флюсов к основным материалам шихты, причем свободная энергия их при температуре ведения процесса должна быть выше свободной энергии соответствующих соединений Mg и Zr. Из фтористых солей такими соединениями являются фтористый литий, фтористый калий, а из хлористых солей — хлористый калий, хлористый барий, хлористый кальций и др.

При сплавлении в определенных соотношениях (фторцирконата калия с фтористым литием или с фтористым кальцием образуются эвтектики с более низкой, температурой плавления, нежели исходные соли, что должно благоприятно сказаться на процессе введения циркония в сплав. Увеличенное же содержание этих солей в сплаве повышает температуру их плавления, и эффект от добавок оказывается отрицательным.

Увеличенное же содержание этих солей в сплаве повышает температуру их плавления, и эффект от добавок оказывается отрицательным.

Введение в состав шихты порошковой ленты наряду с фторцирконатом калия фтористого кальция позволяет получить более стабильное содержания циркония в сплаве, повысить усвоение циркония сплавом, снизить безвозвратные потери На преимущества восстановления циркония кальцием также указывается при получении лигатуры [4].

При разработке состава шихты порошковой ленты необходимо также учитывать метал -лургические особенности ее наплавки, т.е. лента должна содержать компоненты, обеспечивающие хорошую раскисленность металла шва и необходимую защиту сварочной ванны от насыщения ее водородом. При разработке сварочных материалов чаще всего отдается предпочтение фтористым соединениям, из которых наибольшее применение находит фтористый кальций.

Влияние простых и комплексных фторидов на ск лонность сварных швов к порообразованию при введении их в состав шихты порошковой проволоки исследовано И.И. Фруминым [5]. Причем, установлено, что наиболее эффективно снижают содержание водорода в металле шва A1F3, CaF2, NihSiF,-. При этом также снижается содержание азота, хотя и незначительно. Проводились также исследования [6] возможности сварки меди самозащитной проволокой. Хорошие результаты получены при использовании в составе шихты фтористых соединений CaF2 и Na2SiF6.

В исследованиях К.В. Любавского установление [7], что при сварке электродами, содержащими в покрытии органические компоненты, возможно насыщение сварочной ванны большим колличеством водорода. При сварке-наплавке меди высокая окиеленность металла шва и насыщенность его водородом являются основными причинами, приводящими к поро- и трещинообразованию. Поэтому введение в состав шихты газообразующих элементов-карбонатов (магнезита, мрамора, доломита и др. ) не желательно, т к диссоциация их повышает степень окисленности сварочной ванны [8].

) не желательно, т к диссоциация их повышает степень окисленности сварочной ванны [8].

Нараду с парами воды в атмосфере дуги присутствуют азот и кислород. Для связывания кислорода в состав шихты должны быть введены раскислитслк. Известные порошковые проволоки и проволоки сплошного сечения для сварки-наплавки меди и ее сплавов [9,10] с целью -металлургического воздействия на сварочную ванну содержат в качестве раскислителей алюминий, марганец, цирконий и другие элементы.

В.В. Фроловым сделана оценка раскислительной способности хрома, марганца, кремния, титана, которые сохраняют ее даже в области высоких температур. Наряду с назваными выше элементами в работе [11] исследовались церий, лантан, бор, магний, фосфор и установлено, что наибольшей раскислительной способностью обладают цирконий, церий и лантан. i

При выборе раскислителей важное значение имеют вопросы удаления неметаллических включений из металла шва, т.к. свойства сварного соединения зависят не только от того, насколько полно восстановлена закись меди, но и от того, насколько полно продукты реакций удалены из жидкого металла.

Учитывая результаты проведенного анализа влияние состава компонентов порошковых материалов на процесс легирования разработан состав порошковой ленты1. Исследования наплавленного металла подтвердили обеспечение заданного химического состава, структуры и свойств при наплавке предлагаемой порошковой лентой.

Выводы

Проведенный анализ влияния состава компонентов шихты порошковых материалов на процесс легирования при наплавке низколегированных жаропрочных медных сплавов исполь- -зован при разработке состава порошковой ленты, обеспечившощей жаропрочность, износостойкость, теплопроводность и высокое качество наплавленного металла. .

.

Перечень ссылок

1. ЗахаровМ.В., Захаров A.M. Жаропрочные сплавы. — М.: Металлургия, 1972. — 384 с.

2. Николаев А.К., Розенберг В.М. Сплавы для электродов контактной сварки. — М.: Металлур-

гия, 1978. — 96 с.

3. Лебедев A.A., Аникина А.Д. Сплав солей для введения циркония в легкие сплавы // Исследо-

вание сплавов цветных металлов. — М.: АН СССР, 1962. — С. 181-186

4. Чурсин В.М. Плавка медных сплавов. — — М.: Металлургия, 1982. — 152 с.

5. Фру мин ИИ. Автоматическая электродуговая наплавка. — Харьков: Металлург издат, 1961 -421с.

6. Кассов В.Д., Цветков А.И. Исследование возможности сварки меди самозащитной порошковой проволокой // Реферативная информация о законченных научно-исследовательских работах в вузах УССР,- Киев, 1975. — Вып. 15.-С.28-29.

7. Любавский КВ. Металлургия: сварки плавлением. — М.: Машгия, 1961 .-556 с.

8. Порошковые проволоки для электродуговой сварки / И.К. Походня и др. — Киев: Наук, дум-

ка, 1980.-250С.

9. Гуревич СМ. Справочник по сварке цветных металлов. — Киев: Наук, думка, 1981,- 608 с.

10. Сварка в машиностроении / Под ред. А.И. Акулова. — М.: Машиностроение, 1984. — 590 с.

11 Фролов В. В. Особенности металлургических процессов при сварке меди под керамическими флюсами // Межвузовская конференция по сварке. — М.: Машгиз, 1958.-С. 172-188.

— М.: Машгиз, 1958.-С. 172-188.

Башмакова Татьяна Николаевна. Канд. техн. наук, доценг кафедры металлургии сварки, окончила Мариупольский металлургический институт в 1978 году. Основные направления научных исследований — разработка материалов и технологии наплавки износостойких жаропрочных сплавов, получение материалов сварочными методами.

1 АС. № 1125879

Свариваемость материалов — медь и медные сплавы

Медь и медные сплавы выбираются из-за их коррозионной стойкости, а также электрической и теплопроводности.

Определены различные типы медных сплавов, и даны рекомендации по процессам и методам, которые могут быть использованы при изготовлении компонентов из медных сплавов с целью сохранения их коррозионных или механических свойств, избегая появления дефектов в сварных швах.

Типы сплавов

Основные категории меди и медных сплавов перечислены ниже:

Таблица 1.Часто используемые медные сплавы и рекомендуемые присадочные металлы

| Тип сплава | Рекомендуемый наполнитель |

|---|---|

| Медь (вязкая пека, раскисленная фосфором) | Cu 1897, Cu 1898 |

| Латунь (с низким содержанием цинка) | Cu 6328, Cu 6560 |

| Никелевый серебристый (тип 20% Zn / 15% Ni) | Cu 6328, Cu 6560 |

| Кремниевая бронза (3% Si) | Cu 6560 |

| Фосфорная бронза (4.От 5% до 6% Sn / 0,4% P) | Cu 5180 |

| Алюминиевая бронза (<7,8% Al) | Cu 6240, Cu 6100 |

| Алюминиевая бронза (> 7,8% Al) | Cu 6180, Cu 6328 |

| Алюминиевая бронза (6% Al / 2% Si) | Cu 6100 |

| Gunmetal (низкий свинец) | Cu 5180, Cu 6560, Cu 6180 |

| Медно-никель (10% Ni) | Cu 7061, Cu 7158 |

| Медно-никель (30% Ni) | Cu 7158 |

- Чистая медь

- Медь с небольшими легированными добавками (всего менее 5%)

- Латунь e.

грамм. медь-цинк (Cu-Zn)

грамм. медь-цинк (Cu-Zn) - Никелевый серебристый напр. медь-цинк-никель (Cu-Zn-Ni)

- бронзы напр. медь-олово (Cu-Sn) (сплавы фосфорной бронзы также содержат фосфор)

- Gunmetals напр. медь-олово-цинк (Cu-Sn-Zn) (некоторые сплавы могут содержать свинец)

- Алюминиевая бронза напр. медно-алюминиевый (Cu-Al) (большинство сплавов также содержат железо и много никеля)

- Медно-никель, например медно-никелевый (Cu-Ni)

Наиболее часто используемые медные сплавы перечислены в таблице 1 вместе с рядом сварочных электродов для сварки плавлением в соответствии с BS EN 14640: 2005.Аналогичные составы присадочной проволоки приведены в AWS A5.7 / A5.7M: 2008, а покрытые электроды указаны в A5.6 / A5.6M: 2007.

Следует отметить, что сварка никелевого серебра (45% Zn / 10% Ni), свинцовой бронзы и латуни с высоким содержанием цинка (40% Zn) не рекомендуется.

Медные сплавы имеют совершенно разные сварочные характеристики из-за разной теплопроводности. Например, медь из-за ее высокой теплопроводности может потребовать значительного предварительного нагрева, чтобы противодействовать очень высокому теплоотводу.Однако некоторые из сплавов, которые имеют теплопроводность, аналогичную низкоуглеродистой стали, такие как медно-никелевые сплавы, обычно можно сваривать плавлением без предварительного нагрева.

Медь

Медь обычно поставляется в форме

.- кислородный подшипник, твердый пек медь

- Медь, раскисленная фосфором

- Медь бескислородная

Медь с твердым пеком содержит стрингеры из оксида меди (<0,1% кислорода, как у Cu 2 O), который не ухудшает механические свойства деформируемого материала и обладает высокой электропроводностью.Бескислородная медь и медь, раскисленная фосфором, легче свариваются.

TIG и MIG являются предпочтительными сварочными процессами, но кислородно-ацетиленовая и MMA сварка также может использоваться при ремонте медных компонентов с твердым пеком. Защитные газы на основе гелия и азота, которые имеют более высокое напряжение дуги, могут использоваться в качестве альтернативы аргону для противодействия высокой теплопроводности меди.

Защитные газы на основе гелия и азота, которые имеют более высокое напряжение дуги, могут использоваться в качестве альтернативы аргону для противодействия высокой теплопроводности меди.

Как избежать дефектов сварного шва

При сварке плавлением меди с твердым пеком высокое содержание кислорода в сплаве часто приводит к охрупчиванию в зоне термического влияния (ЗТВ) и пористости металла шва.Медь, раскисленная фосфором, лучше сваривается, но остаточный кислород может привести к пористости автогенных сварных швов, особенно в присутствии водорода. Пористости можно избежать, используя подходящую присадочную проволоку, содержащую раскислители (Al, Mn, Si, P и Ti).

Материал тонкого сечения можно сваривать без предварительного нагрева. Однако при толщине более 5 мм все марки требуют предварительного нагрева, чтобы получить сварочную ванну и избежать дефектов плавления. Компоненты с толстым сечением могут нуждаться в температуре предварительного нагрева до 600 градусов.С.

Медь с небольшими легирующими добавками

Для улучшения обработки можно добавить небольшое количество серы или теллура. Однако эти сорта обычно считаются несвариваемыми.

Сплавы, упрочненные осаждением, содержат небольшие добавки хрома, циркония или бериллия. и обладают превосходными механическими свойствами. Хромовая и бериллиевая медь может иметь трещины в зоне термического влияния, если они не подвергаются термообработке перед сваркой. При сварке бериллиевой меди следует соблюдать осторожность, чтобы не вдыхать ядовитые сварочные пары.

Латунь (медно-цинковые сплавы) и никелевое серебро

С точки зрения свариваемости, латуни можно разделить на две группы: с низким содержанием цинка (до 20% Zn) и высоким содержанием цинка (от 30 до 40% Zn). Никелевые серебра содержат от 20 до 45% цинка и никеля для повышения прочности. Основная проблема при сварке плавлением этих сплавов — улетучивание цинка, что приводит к образованию белых паров оксида цинка и пористости металла шва. Только латуни с низким содержанием цинка можно сваривать с использованием таких процессов сварки плавлением, как TIG и MIG.

Только латуни с низким содержанием цинка можно сваривать с использованием таких процессов сварки плавлением, как TIG и MIG.

Как избежать дефектов сварного шва

Для минимизации пористости следует использовать присадочную проволоку, не содержащую цинка, либо кремниевую бронзу (Cu 6560), либо алюминиевую бронзу (Cu 6180). Высокая скорость сварки уменьшит размер пор.

Процессы TIG и MIG используются с аргоном или смесью аргона с гелием, но не с азотом. Предварительный нагрев обычно используется для низкого содержания цинка (<20% Zn), чтобы избежать дефектов плавления из-за высокой теплопроводности. Хотя для сплавов с более высоким содержанием цинка предварительный нагрев не требуется, медленное охлаждение снижает риск растрескивания.Послесварочная термообработка также помогает снизить риск коррозионного растрескивания под напряжением в областях с высокими ограничениями.

Бронза (оловянная бронза, фосфорная бронза, кремниевая бронза и пушечная бронза)

Оловянная бронза обычно содержит от 1% до 10% олова. Фосфорная бронза содержит до 0,4% фосфора. Gunmetal представляет собой оловянную бронзу с содержанием цинка до 5% и может содержать до 5% свинца. Кремниевая бронза содержит примерно 3% кремния и 1% марганца, и, вероятно, сваривать ее легче всего.

Как избежать дефектов сварного шва

Для сварки бронз обычно используются подходящие присадочные составы. Автогенная сварка фосфорных бронз не рекомендуется из-за пористости металла шва. Однако этот риск можно снизить, если использовать присадочную проволоку с более высоким содержанием раскислителей. Бронза не считается свариваемой, поскольку она подвержена горячему растрескиванию.

Алюминиевая бронза

Существует два основных типа алюминиевых бронз; однофазные сплавы, содержащие от 5 до 10% алюминия с небольшим количеством железа или никеля, и более сложные двухфазные сплавы, содержащие до 12% алюминия и около 5% железа, со специальными сплавами, также содержащими никель, марганец и кремний. Для сварки этой группы сплавов предпочтительны способы сварки в среде защитного газа. При сварке TIG наличие прочной тугоплавкой оксидной пленки требует переменного тока (аргон) или постоянного тока с защитным газом гелием. Из-за его низкой теплопроводности предварительный нагрев обычно не требуется, за исключением сварки деталей с толстым сечением.

Для сварки этой группы сплавов предпочтительны способы сварки в среде защитного газа. При сварке TIG наличие прочной тугоплавкой оксидной пленки требует переменного тока (аргон) или постоянного тока с защитным газом гелием. Из-за его низкой теплопроводности предварительный нагрев обычно не требуется, за исключением сварки деталей с толстым сечением.

Как избежать дефектов сварного шва

Во избежание пористости необходима тщательная очистка поверхности материала как до, так и после каждого сварочного прохода.Однофазные сплавы могут быть подвержены растрескиванию металла шва и ЗТВ в жестких условиях. Часто необходимо использовать подходящие присадочные металлы для поддержания коррозионной стойкости, но несовместимый двухфазный наполнитель также может снизить риск растрескивания. Двухфазные сплавы легче сваривать. Для обоих типов необходимо тщательно контролировать температуру предварительного нагрева и промежуточного прохода, чтобы не допустить растрескивания.

Медно-никель

Медно-никелевые сплавы содержат от 5 до 30% никеля с некоторыми сплавами с добавками железа и марганца; Сплавы 90/10 и 70/30 (Cu / Ni) обычно свариваются.Эти сплавы являются однофазными и обычно считаются пригодными для сварки с использованием процессов инертного газа и, в меньшей степени, ММА. Обычно используется подходящий наполнитель. 70/30 (Cu 7158) часто рассматривается как «универсальный» наполнитель для этих сплавов. Теплопроводность медно-никелевых сплавов аналогична низкоуглеродистой стали, поэтому предварительный нагрев не требуется.

Как избежать дефектов сварного шва

Купроникель не содержит раскислителей, поэтому автогенная сварка не рекомендуется из-за риска образования пористости.Составы присадочного металла обычно содержат от 0,2 до 0,5% титана, чтобы минимизировать пористость металла шва. Защитный газ аргон обычно используется как для TIG, так и для MIG, но при сварке TIG смесь аргона с водородом с соответствующим наполнителем улучшает текучесть сварочной ванны и дает более чистый сварной шов. Рекомендуется использовать газовую подкладку (обычно аргон), особенно при сварке труб, для получения подкладки без оксидов.

Рекомендуется использовать газовую подкладку (обычно аргон), особенно при сварке труб, для получения подкладки без оксидов.

Для получения дополнительной информации см. Раздел «Управление материалами и коррозией» или свяжитесь с нами.

Медь и медные сплавы — Общая информация

Производство меди и ее сплавов

Медь и медные сплавы являются одними из самых универсальных доступных материалов и используются во всех отраслях промышленности.Мировое потребление меди в настоящее время превышает 18 миллионов тонн в год.

Медь хорошо известна своей проводимостью, но у нее есть и другие свойства, которые использовались в широком диапазоне медных сплавов. Эти сплавы были разработаны для широкого спектра применений и многочисленных производственных процессов, используемых для производства готовой продукции.

Технологии изготовления медных сплавов, которые в основном подходят, включают механическую обработку, формовку, штамповку, соединение, полировку и покрытие.

Исключительная обрабатываемость некоторых медных сплавов означает, что свободная обработка латуни устанавливает стандарт обрабатываемости, по которому оцениваются все другие металлы.

Обращение и хранение

Процедуры обращения и хранения меди и медных сплавов очень похожи на те, которые используются для алюминия и нержавеющей стали. Следует отметить, что изделия тяжелые, но относительно мягкие и поэтому могут быть легко повреждены из-за неправильного или неправильного обращения.

Самый важный фактор — чистота.Загрязненная медь может быть причиной растрескивания или пористости во время термообработки или сварки. Также это может отрицательно сказаться на коррозионной стойкости. Инструменты и рабочие поверхности должны быть предназначены для использования с медными материалами или тщательно очищены перед использованием. Если этого правила не придерживаться, может произойти перекрестное заражение.

Если этого правила не придерживаться, может произойти перекрестное заражение.

Медные листы должны оставаться в упаковке до тех пор, пока они не потребуются, и должны быть отделены защитным материалом, чтобы избежать истирания между листами. В равной степени изделия необходимо беречь от воды, сырости и конденсата.

По возможности пластины и листы следует хранить вертикально в закрытых стеллажах.

Никогда не ходите по изделиям из меди и медных сплавов.

Пластичность и пластичность

Пластичность и ковкость меди и медных сплавов делает их идеально подходящими для методов производства, которые связаны с серьезными деформациями, такими как:

~ Формование труб

~ Чертеж проволоки

~ Прядение

~ Профилегибочное производство

~ Глубокая вытяжка

Эти методы изготовления требуют специализированного тяжелого оборудования и квалифицированных операторов.Если требуется изготовление одним из этих методов, дополнительную информацию следует искать самостоятельно.

Переработка

Медные сплавы хорошо подходят для вторичной переработки. Около 40% годового потребления медных сплавов приходится на переработанные медные материалы. И технологический лом, и компонент по окончании срока службы могут быть легко переработаны.

Скорость вторичного использования латуни с произвольной обработкой (CZ121 / CW614N) особенно высока, если чистая / сухая стружка имеет высокое значение, что способствует расчету рентабельности при выборе материала.

Раскрой

Большинство медных сплавов относительно мягкие и их можно легко разрезать с помощью обычных ручных инструментов и стандартных методов резки.

Хотя относительная мягкость меди облегчает резку, важно защитить компонент от нежелательного повреждения во время резки. Это повреждение может включать, помимо прочего, изгиб, вмятины или царапины.

Это повреждение может включать, помимо прочего, изгиб, вмятины или царапины.

Труборез

При резке медных труб вполне можно использовать ножовку с мелкими зубьями.Чтобы разрез был перпендикулярен трубе, следует использовать труборез.

При использовании трубореза рекомендуется зажимать медную трубку с помощью трубных тисков или аналогичного удерживающего устройства.

Для удержания материала для резки ножовкой используйте угловую коробку или зажимное приспособление, состоящее из куска дерева с выемкой для удержания трубы или трубы на месте.

После резки необходимо удалить заусенцы с внутренней и внешней стороны трубы. Для этого используйте полукруглый напильник.

NB: Для некоторых применений, включая медицину и охлаждение, очень важно сохранять внутреннюю чистоту мелодии при резке или гибке.

Резка медного листа и листа

Метод, используемый для резки медного листа или листа, в значительной степени зависит от двух факторов; толщина материала и необходимое количество резки.