преимущества и недостатки каждого из способов, технология работы

Выбор способа скрепления арматурного каркаса фундамента перед заливкой зависит от высоты здания, нагрузки на основание, размеров строения в длину, ширину и даже от того, какая почва под ним.

Содержание

- 1 Вязка или сварка арматуры для каркаса фундамента

- 2 Преимущества и недостатки каждого из способов

- 3 Технология сварки арматуры для фундамента

Вязка или сварка арматуры для каркаса фундамента

Проекты малоэтажного строительства в твёрдых несыпучих грунтах не предусматривают заливные фундаменты. В выровненный котлован укладываются фундаментные подушки, поверх – один или несколько рядов бетонных блоков, внутри которых металла нет, только петли для захвата краном.

Но если строение стоит на подвижном или сыпучем основании, или застройщик экономит на оплате автокрана, ленточный или столбчатый фундамент – надёжное и практичное решение. А для высотных домов бетонное основание с арматурным каркасом – необходимость: на блоках высотка не устоит.

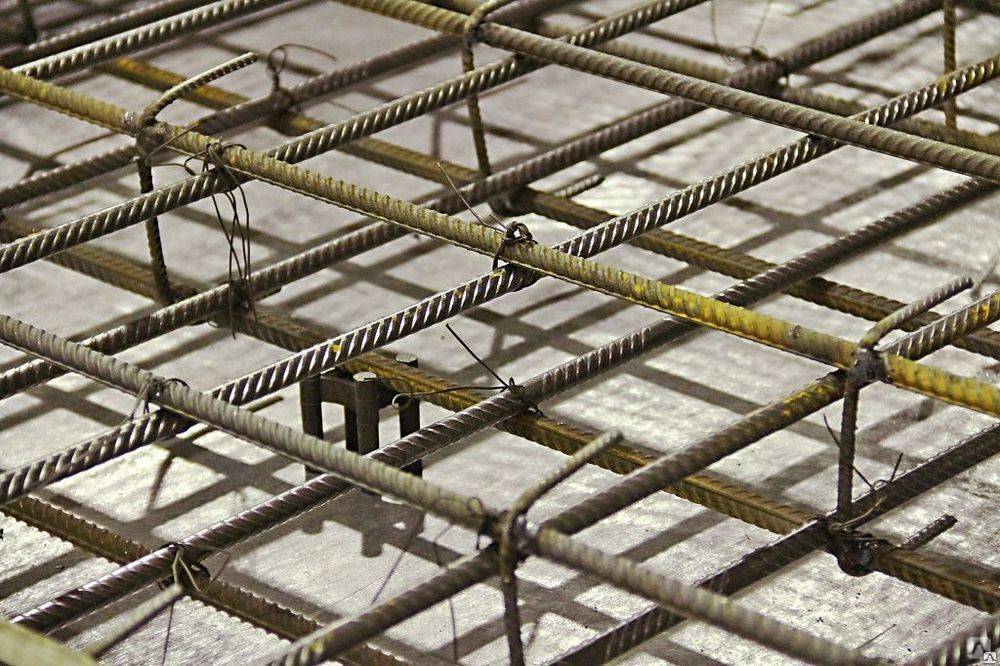

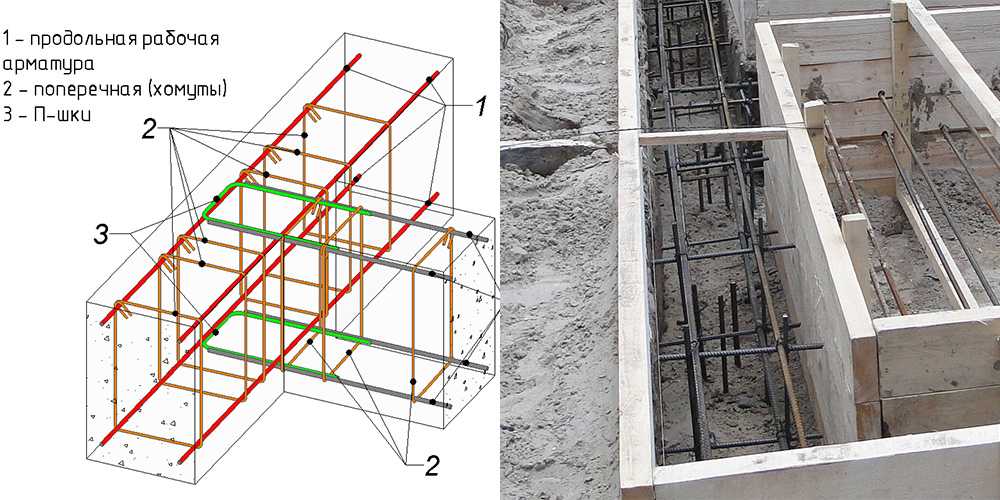

В первом случае для скрепления подойдут и вязка, и сварка. Чтобы проиллюстрировать, для чего закладывают арматуру в бетон, приведём в пример плиту перекрытия. Перед заливкой бетона в форму кладут пространственный «скелет» из металлических стержней. Главную роль играют продольные прутья, поперечные служат для скрепления и неподвижности продольных при заливке.

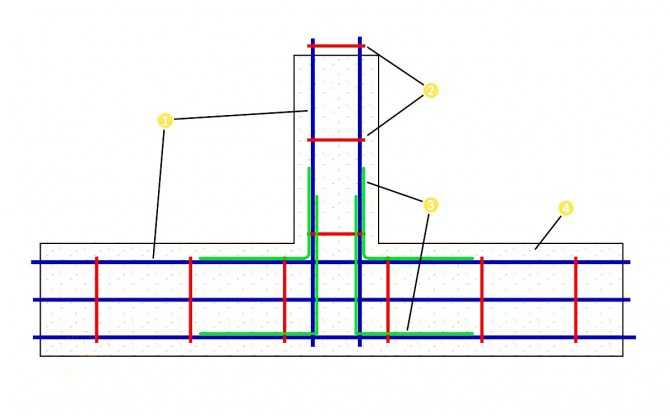

Схема сварки арматуры для фундаментаНад головой, если вы в капитальном здании, плита перекрытия. Концы лежат на стене, захват – 10-15 см, остальная часть свободно висит, но не падает: арматура работает на растяжение, бетон – на сжатие. Также и в фундаменте. Таким образом, в плите каркас скреплён вязальной проволокой, сварка ослабит конструкцию.

Схема вязки арматурыПреимущества и недостатки каждого из способов

Оба метода имеют свои плюсы и минусы.

Преимущества вязки:

- не нарушается структура металла в месте нагрева, что важно для фундамента, рассчитанного на большую нагрузку;

- ниже себестоимость работы – проволока дешевле, чем электроды.

Недостатки вязки:

- относительная подвижность каркаса, что создаёт сложности при сборке крупных конструкций;

- большие по сравнению со сваркой трудозатраты.

Плюсы сварного соединения:

- жёсткость конструкции в собранном виде;

- практичность и скорость при сборке пространственных больших арматурных сеток.

Минусы сварного соединения:

- необходимость в источнике электрического тока и сварочном аппарате;

- применение арматуры диаметром более 10 мм, чтобы исключить пережог металла;

- снижение прочностных свойств в результате нарушения структуры стали в месте сплавления.

Чтобы нивелировать последний из перечисленных недостатков, применяют прутки толще 12 мм. Сварку ведёт квалифицированный сварщик электродами меньших, чем обычно для прутков такого сечения, диаметров.

Используют арматуру из нелегированной малоуглеродистой стали первого класса.

К тому же сварные каркасы применяют при строительстве на устойчивых грунтах.

Технология сварки арматуры для фундамента

Сборку арматурной конструкции начинают с заготовки металла:

- Нарезают куски нужной длины, согласно проекту. Стандартная величина рифлёного прутка заводского изготовления 6 метров, если требуются отрезки большей протяжённости – сваривают, меньшей – режут. Резать можно и с помощью сварочного аппарата, но это слишком дорогой способ, быстрей и дешевле – болгаркой или гильотиной.

- Зачищают заготовки от грязи и пыли. Коррозию тоже счищают, но технически это трудоёмкий и затратный процесс. Арматура с завода приходит чистая, а отдельные куски с коррозией проще использовать в других целях.

- Собирают и сваривают горизонтальные части.

- Устанавливают и прихватывают вертикальные стержни.

- В опалубке или в траншее, если опалубку собирают после установки каркаса, из горизонтальных частей сваривают объёмную конструкцию.

Стержни сплавляют четырьмя способами:

- встык;

- внахлёст;

- крестообразно;

- в виде тавра.

Распространённые – внахлёст и накрест, другие два используют реже, если первыми двумя невозможно: тавровый и стыковой виды соединения недостаточно прочны на изгиб.

Если электрод прилипает к металлу, повышают силу тока на аппарате. Если прожигает или создаёт большую сварочную ванну – ток понижают, применяют меньший по диаметру электрод.

После сварки соединение проверяют визуально, отбивают со швов окалину. Недопустимы трещины на металле, сквозной прожиг прутка, провар арматуры в поперечнике.

Как вязать арматуру для фундамента: сварка или вязка

Главная » Металлопрокат

Автор perminoviv На чтение 4 мин Просмотров 248 Опубликовано

При закладке арматуры в железобетонную конструкцию, соединение элементов может выполняться двумя способами: сваркой или вязкой.

Каждая их технологий имеет свои достоинства и недостатки, а их выполнение регламентируется государственными стандартами:

- ГОСТ 14098 2014 на сварные соединения арматуры;

- ГОСТ 10922-2012 на механические, сварные и вязаные соединения.

Какой способ соединения выбрать в каждом конкретном случае, необходимо решать, зная минусы и плюсы каждого варианта. Сварка – это наиболее простое решение, его выбирают в подавляющем большинстве случаев.

Содержание

- Сварка арматуры

- Как вязать арматуру

- ГОСТ на соединения

Сварка арматуры

Если в качестве технологии для формирования каркаса арматуры выбирается сварка, необходимо понимать, что эта процедура оказывает значительное влияние на материал – нарушается не только поверхностная его структура, но и внутренняя. В результате металл теряет параметры прочности и жесткости. В отдельных случаях это непозволительно, если используются стержни небольших диаметров. В этом случае необходимо выполнять сварочные работы – идеально, чтобы снизить отрицательное воздействие. Если же применяются крупные прутья, то существенного влияния высокие температуры не окажут. Если выполнять работы в соответствии с ГОСТ сварка арматуры показывает следующие преимущества:

В отдельных случаях это непозволительно, если используются стержни небольших диаметров. В этом случае необходимо выполнять сварочные работы – идеально, чтобы снизить отрицательное воздействие. Если же применяются крупные прутья, то существенного влияния высокие температуры не окажут. Если выполнять работы в соответствии с ГОСТ сварка арматуры показывает следующие преимущества:

- работы выполняются быстро;

- разумная стоимость материалов, расходуемых в процессе сварки;

- возможность сформировать конструкции с высоким уровнем прочности.

Государственные стандарты предписывают использовать сварку для возведения таких объектов:

- строительство оснований сооружений или фундаментов;

- реализация отмосток;

- возведение объектов с помощью технологии бетонирования.

При выполнении данных работ необходимо понимать их особенности:

- материал раскаляется до плавильных температур, что вызывает потерю его физико-химических свойств;

- для компенсации утраченных параметров, необходимо создавать более плотную конструкцию;

- работать с каждым соединением по отдельности – с контролем после остывания на появление микроскопических трещин;

- в контактных зонах обрабатывать материал шлифовальным устройством, чтобы обеспечить плотное прилегание элементов.

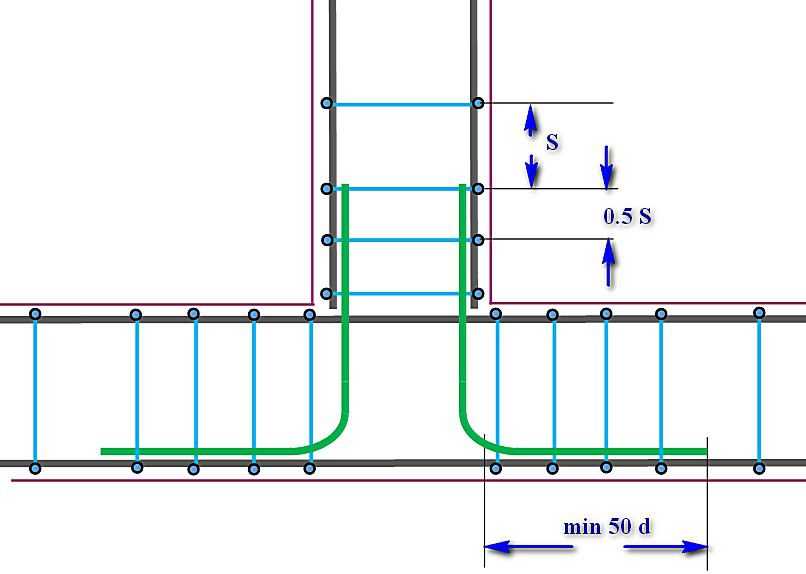

Из всех вариантов, предлагаемых ГОСТ, сварка арматуры с пластиной и внахлест применяется чаще других. В первом случае используется дополнительный элемент, который формирует надежность сварного шва. Второй вариант предполагает формирование каркаса из прутков небольшого диаметра. Запрещает ГОСТ сварку арматуры внахлест на участках концентрации нагрузок в областях наивысшего напряжения. Государственный стандарт предписывает использовать этот способ в следующих случаях:

- в зонах минимального напряжения;

- при диаметре прутка в 1 см, на хлест должен быть в 50 см;

- все элементы конструкции должны иметь приблизительно одинаковый диаметр;

- соединение не должны располагаться рядом друг с другом.

Если вы выбираете сварку для формирования каркаса фундамента, то должны понимать недостатки технологии:

- структурные изменения материалы обуславливают частичную потерю эксплуатационных характеристик;

- работы требуют высокой квалификации, чтобы исключить подрезы стыков и иные дефекты;

- нельзя использовать вибрационные установки для уплотнения бетона.

Сварочные работы для формирования фундаментов строений целесообразны при выполнении масштабных работ. В загородном частном строительстве рационально применять метод вязки арматуры.

Как вязать арматуру

Решая вопрос, как правильно вязать арматуру для ленточного фундамента или иного типа основания, необходимо понимать, что существует несколько способов. Для работ используется специальная вязальная проволока, ее диаметр варьируется в пределах от 0,8 до 1,0 мм. Для масштабных каркасов может быть использован материал больших диаметров – до 4 мм. Чаще всего используются два способа вязки:

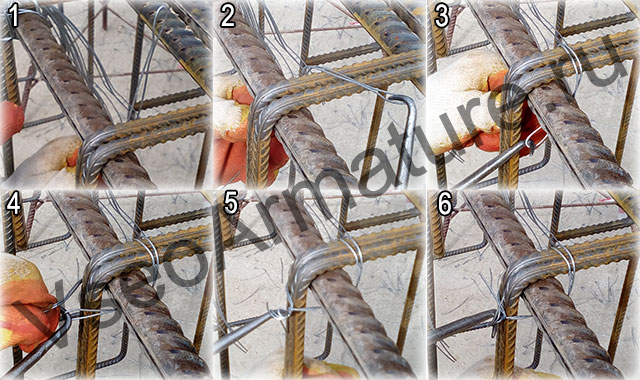

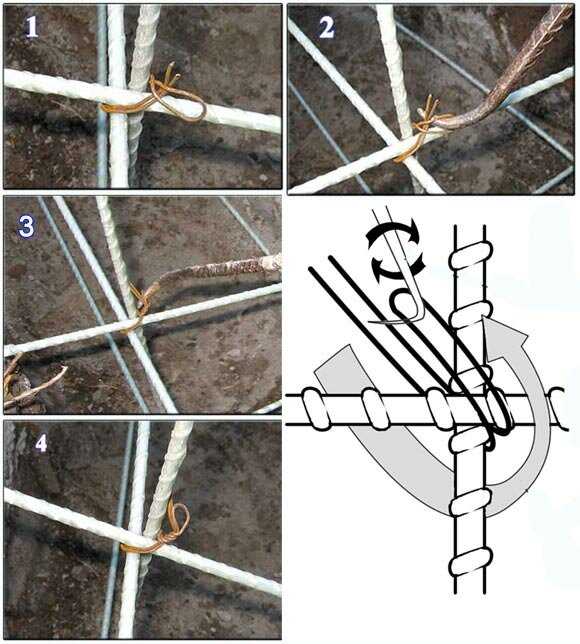

- Крючком. Чтобы понять, как вязать арматуру крючком, сначала нужно настроиться на длительную и кропотливую работу. Многие пытаются облегчить процесс с помощью крючков специальной конструкции, шуруповерта или специального пистолета. Оптимальный вариант должен выбрать сам мастер – под себя. У специалистов этот способ является наиболее востребованным. Чаще всего применяется вязка по диагонали, когда проволока сгибается пополам, ей перетягивается стык, петля вставляется в крючок и затягивается, крючок натягивается и прокручивается по часовой стрелке.

- Внахлест. Перед тем, как вязать арматуру для фундамента внахлест, необходимо понимать, что вязальной проволоки вам понадобиться больше, чем при технологии вязки крючком. Но в качестве преимущества можно назвать отсутствие необходимости в специальном оборудовании и дополнительных операциях. Этот способ подходит для арматуры с периодическим профилем. Значения нахлеста должна быть равна 30 диаметрам прутков. Вязка внахлест применима для фундаментов, плит перекрытий и других элементов конструкций.

Существует расхожее мнение, что, если строение возводится на сложных грунтах, арматуру лучше не варить, а вязать. Но специалисты не так категоричны, не только в этом случае, но и во многих других. Целесообразно получить рекомендации специалиста в каждом конкретном случае.

ГОСТ на соединения

Для соединений арматуры в железобетонных конструкциях разработаны и внедрены несколько государственных стандартов:

- ГОСТ8713-79;

- ГОСТ10922-2012;

- ГОСТ14771-76;

- ГОСТ14098-2014.

В этих документах вы найдете все вопросы стандартизации соединений по размерам, типу и конструкции.

Можно ли сваривать арматуру для фундамента – мнение специалистов

Заливка фундамента, усиленного арматурой – ответственная процедура, нуждающаяся в соблюдении требований действующих нормативов и стандартов. У не слишком опытных строителей возникает ряд вопросов, связанных с особенностями обустройства каркаса для оснований. Один из них – можно ли сваривать арматуру для фундамента или же при изготовлении каркаса допускается только вязка?

Особенности материала

Бетон – это строительный материал, обладающий на начальном этапе полужидкой структурой, и твердеющий при заливке в форму (опалубку). Из него можно изготовить монолитную деталь любой формы и размера, создать стены, перекрытия, опорные конструкции (фундамент). Материал обладает высокой прочностью, долговечностью, хорошо переносит перепады температуры.

Кроме этого, важными достоинствами бетона являются сравнительно низкая цена, а также простота работы с ним. Материал можно замешивать самостоятельно, прямо на площадке, но для больших отливок проще покупать нужное количество готового бетона определённой марки. Это позволит получить качественный материал, соответствующий всем нормам, требованиям ГОСТ и СНиП.

Материал можно замешивать самостоятельно, прямо на площадке, но для больших отливок проще покупать нужное количество готового бетона определённой марки. Это позволит получить качественный материал, соответствующий всем нормам, требованиям ГОСТ и СНиП.

Однако, для того, чтобы выяснить, можно ли варить арматуру для фундамента, надо разобраться с отрицательными свойствами бетона. Прежде всего, он впитывает и попускает воду. Фундамент, находящийся под землёй, приходится гидроизолировать, защищая материал от контакта с почвенной влагой. Это важный момент, так как вода при замерзании расширяется и может разорвать отливку изнутри.

Бетон крошится при замерзании воды Источник promportal.su

Второй недостаток бетона состоит в разной реакции на внешние воздействия. Он способен выдерживать большое давление, но на растяжение работает очень плохо. Это означает, что длинная бетонная лента легко выдержит любое давление, но усилие, приложенное к центральной точке, станет для неё губительным.

Можно ли сваривать или лучше вязать арматуру при армировании фундамента – советы от профессионалов

Заливка фундамента, усиленного арматурой – ответственная процедура, нуждающаяся в соблюдении требований действующих нормативов и стандартов. У не слишком опытных строителей возникает ряд вопросов, связанных с особенностями обустройства каркаса для оснований. Один из них – можно ли сваривать арматуру для фундамента или же при изготовлении каркаса допускается только вязка?

Для чего нужен арматурный каркас

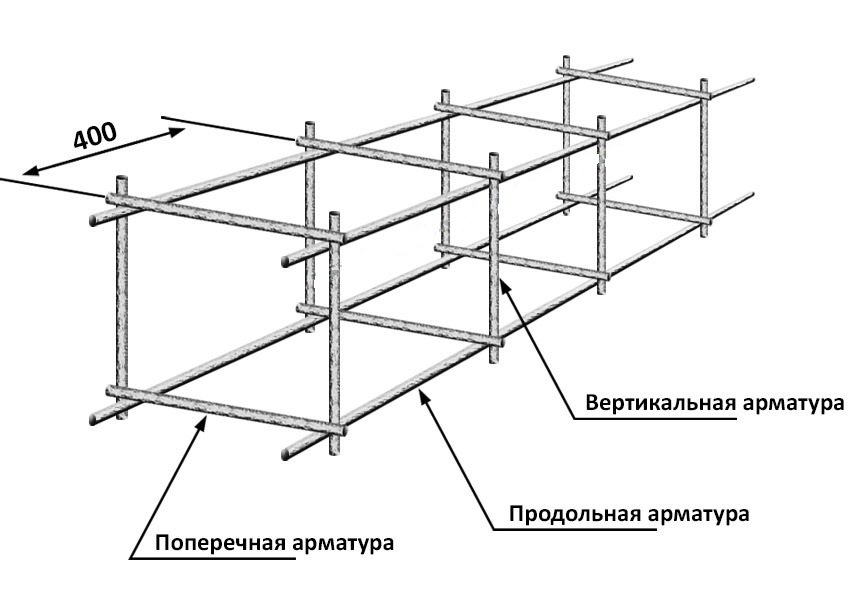

Для компенсации растягивающих нагрузок внутрь бетонных изделий помещают специальную конструкцию – армирующий каркас. Он имеет форму пространственной решётки, расположенной внутри отливки так, чтобы принимать на себя все растягивающие воздействия. Самый простой вариант – четыре рабочих стержня, размещённых под поверхностью бетона на небольшой (5см) глубине. Есть и более сложные решётки, рассчитанные на принятие значительных нагрузок.

Конструкция каркаса представляет собой сочетание рабочих и вспомогательных стержней. Рабочие располагаются в продольном направлении, они толще и прочнее. Вспомогательные стержни используются только для поддержки рабочих прутков и нужны лишь до момента заливки. Все задачи каркаса выполняют рабочие стержни, а вспомогательные остаются в отливке, так как их невозможно извлечь.

Рабочие располагаются в продольном направлении, они толще и прочнее. Вспомогательные стержни используются только для поддержки рабочих прутков и нужны лишь до момента заливки. Все задачи каркаса выполняют рабочие стержни, а вспомогательные остаются в отливке, так как их невозможно извлечь.

Простейший каркас с длинными рабочими и поперечными вспомогательными элементами Источник stroyimdom.com

Сборка каркаса производится прямо на площадке, перед заливкой бетона. Иногда используются заранее подготовленные элементы или целые конструкции, но чаще в ход идут отдельные прутки, порезанные по длине. Соединение стержней обычно производится с помощью мягкой отожжённой проволоки, из которой делаются обычные скрутки. Часто пользователи задумываются – можно ли сваривать арматуру для ленточного фундамента. На первый взгляд, это быстрее и прочнее, чем вязка проволокой. Однако, для ответа на этот вопрос необходимо рассмотреть работу армирующего пояса внимательнее.

Как работает арматура

Арматурные стержни имеют рифлёную поверхность. Она позволяет пруткам прочно сцепляться с бетоном и удерживать его в заданном положении. При возникновении разнонаправленных внешних нагрузок или воздействий, все усилия принимают на себя именно стержни. Бетон остаётся в работоспособном состоянии, исключается возникновение трещин или перелом ренты фундамента.

Она позволяет пруткам прочно сцепляться с бетоном и удерживать его в заданном положении. При возникновении разнонаправленных внешних нагрузок или воздействий, все усилия принимают на себя именно стержни. Бетон остаётся в работоспособном состоянии, исключается возникновение трещин или перелом ренты фундамента.

Стальная рифлёная арматура Источник стройкапро.рф

Смотрите также: Каталог компаний, что специализируются на фундаментах.

Каркас создаётся после тщательного расчёта. Необходимо определить толщину стержней, рассчитать их количество, определить и усилить наиболее нагруженные участки. Распределение стержней строго регламентируется – они размещаются на глубине 50 мм от поверхности отливки.

Расстояние между соседними прутками не должно превышать 50 см, а на ответственных участках используются сдвоенные элементы. Все требования к каркасу подробно изложены в СНиП, которыми необходимо руководствоваться на всех этапах строительства фундамента.

Понимание распределения нагрузок на каркас позволит ответить на часто возникающий вопрос – можно ли варить арматуру для фундамента, а не вязать. Функциональные задачи выполняют только рабочие стержни, расположенные вдоль отливки.

Функциональные задачи выполняют только рабочие стержни, расположенные вдоль отливки.

Для обеспечения конструкционной жёсткости принципиальную важность имеют только продольные соединения. Хомуты (поперечные элементы, выполненные в форме букв «О» или «П») необходимы только для фиксации рабочих стержней до момента заливки. В распределении или принятии нагрузок на фундамент они не участвуют, поэтому изготавливаются из прутков меньшей толщины, не имеющих рифления.

Вспомогательные элементы каркаса – хомуты Источник allegroimg.com

Прочность соединения элементов каркаса между собой необходима для принятия нагрузок в момент заливки. Бетон достаточно тяжёлый материал, который способен разрушить слабое крепление.

Некоторые строители для достижения высокой скорости сборки скрепляют прутки пластиковыми хомутами. Во время заливки они часто лопаются. Приходится восстанавливать каркас, останавливая заливку. Это крайне нежелательные ситуации, поскольку время жизнеспособности бетона ограничено и не терпит перерывов в работе. Поэтому, принято пользоваться достаточно прочными способами сборки.

Поэтому, принято пользоваться достаточно прочными способами сборки.

Об «устаревших» стандартах

На различных площадках доминирует мнение, что старые советские стандарты 60-х годов прошлого века, рекомендующие выполнять монтаж каркасов фундаментов с применением сварки, — не могут работать в современных реалиях. Но что выразители подобных утверждений увидели новое и суперсовременное в вязании арматуры проволокой, заставляющее отказаться от применения сварки, — непонятно. Они, вероятно, забыли, что армирование было изобретено в середине 19-го века, когда о сварке могли только мечтать. Все армокаркасы тогда связывались, а лишь через сотню лет стали свариваться. Но тогда получается, что советские сварочные стандарты и технологии – немыслимый прогресс, но не рутина, а вязание каркаса проволокой – это совсем отсталые дедовские технологии.

Строительные нормы и созданные на их основе стандарты основаны на практике, часто отрицательной и даже трагической.

Сегодня появилась тенденция отрицания советских стандартов многими производителями работ, они предпочитают руководствоваться информацией из интернета и личным опытом. И то и другое может быть очень сомнительного качества, но за зарабатыванием денег прорабам некогда следить за обновлением строительных нормативных документов. А они постоянно актуализируются.

И то и другое может быть очень сомнительного качества, но за зарабатыванием денег прорабам некогда следить за обновлением строительных нормативных документов. А они постоянно актуализируются.

Свариваются не только стержни с дополнительной маркировкой «С» (арматура пригодна для сварки), например, А500С. Можно сваривать арматуру А240 и А400. До внесения в 2021г. изменений в ГОСТ 14098 допускалась сварка термоупрочнённого металла Ат. Но после сваривания термоупрочнение пропадало, поэтому в новой редакции стандарта марка Ат не применяется.

Способы соединения арматуры

Сборка каркасов производится прямо на строительной площадке. Это означает, что для выполнения процедуры требуются простые и быстрые методы соединения стержней. К наиболее распространённым способам относят вязку при помощи мягкой отожжённой проволоки толщиной 0,8-1,5 мм.

Технология такого соединения проста, но у многих начинающих строителей она вызывает неприятие из-за отсутствия навыков. Поэтому у них возникает вопрос, можно ли варить арматуру под фундамент, ведь это быстрее и надёжнее.

Сварные готовые элементы можно изготавливать заранее Источник www.stigr.su

Необходимо сразу сказать – принципиальных противопоказаний к сварке каркасов нет. Мало того, на многих специальных конструкциях, где используются арматурные стержни увеличенного размера, сварка является единственно допустимым способом сборки. Каркасы получаются массивными и очень тяжёлыми, проволочные скрутки попросту не смогут выдержать нагрузок при заливке бетона.

Однако, для таких соединений требуется строгое следование технологическим требованиям. При строительстве объектов сравнительно небольшого размера, где не нужны слишком толстые и тяжёлые рабочие стержни, использование сварки нецелесообразно. Таким образом, можно арматуру вязать или сваривать, что лучше и надёжнее – решают, исходя из условий работ и степени ответственности каркаса.

Готовые каркасы для несущих балок Источник www.serfas.lt

Необходимость армирования несущего основания

Гарантией долговечности жилого дома или другого строения служит фундамент, построенный по всем техническим требованиям по правильной технологии производства работ.

И если при возведении такого важного и главного конструктива здания, как несущий фундамент, были допущены грубые технологические и технические ошибки, могут появиться усадочные деформации и трещины на несущих конструкциях. Повысить прочность несущего основания можно армированием металлическим пространственным каркасом или арматурной сеткой.

Арматурные изделия в массиве бетона надежно предохранит монолитный фундамент от появления трещин и надежно защитит от возможного разрушения.

Видео описание

В следующем видеоролике показан процесс самостоятельной сварки простого каркаса неопытным мастером:

Основная проблема сварного метода – необходимость подключения к сети электропитания. Если стройплощадка находится в отдалённом районе, придётся использовать переносные источники энергии, дизель-генераторы или аккумуляторы. Все это значительно усложняет процесс сборки и замедляет строительные работы.

Основной причиной, почему нельзя варить арматуру для фундамента, считают изменение структуры металла. Арматура имеет определённые технические параметры, и ослабление материала значительно снижает её рабочие качества. Не следует создавать длинные швы, пережигать прутки. Сварщик должен уметь работать с ответственными конструкциями, чтобы результат его работы не стал причиной разрушения фундамента.

Арматура имеет определённые технические параметры, и ослабление материала значительно снижает её рабочие качества. Не следует создавать длинные швы, пережигать прутки. Сварщик должен уметь работать с ответственными конструкциями, чтобы результат его работы не стал причиной разрушения фундамента.

Как снизить негативное воздействие сварки на прочность арматуры

Если сварка выбрана в качестве способа соединения арматуры фундамента, важно знать, как сделать все правильно и свести потери свойств металла к возможному минимуму. Для начала следует подобрать электроды. Для прутьев, диаметр которых не превышает 14 мм, можно взять «АНО-21» или «Тр». Они имеются в свободной продаже в любом специализированном магазине.

Не менее важно правильно подобрать величину тока, с которой будете варить каркас. Ведь именно от нее в первую очередь зависит большая часть качественных характеристик сварного шва. Величину тока проще всего выбирать опытным методом. Сделайте несколько пробных сварных швов и внимательно изучите полученный результат. В случае если происходит прилипание электрода к металлу, показатель тока можно немного увеличить. После того, как закончите варить очередной стык, дайте ему остыть и произведите проверку поверхности на отсутствие микротрещин. Если таковых не имеется, можно с полной уверенностью утверждать, что работа произведена правильно.

В случае если происходит прилипание электрода к металлу, показатель тока можно немного увеличить. После того, как закончите варить очередной стык, дайте ему остыть и произведите проверку поверхности на отсутствие микротрещин. Если таковых не имеется, можно с полной уверенностью утверждать, что работа произведена правильно.

Чтобы придать сварному шву каркаса для основания большую долговечность можно увеличить плотность прилегания подлежащих сварке элементов друг к другу. Наиболее эффективно сделать это можно с помощью любого шлифовального оборудования.

Оценить негативное влияние сварки на арматуру можно при помощи визуального осмотра. Если вокруг места сварки имеются трещины, это свидетельствует о том, что сварка не подходит для того металла из которого изготовлена каркасная сетка.

Варить арматуру можно различными способами. Но на практике наиболее часто применяется электродуговая инверторная сварка. Связано это с тем, что данный вид огневых работ поддается контролю и, соответственно, регулировке.

Системы соединения тоже могут варьироваться. Но чаще всего используют следующие варианты:

- крестовое соединение;

- тавровое соединение;

- нахлестное соединение;

- стыковое соединение.

Тавровый метод лучше для сварки не использовать. При его использовании прочность на изгиб оказывается слишком низкой. Обычно основные прутья варят внахлест, а поперечные – посредством крестового типа сварки.

Какой метод лучше

Разберёмся, что лучше, вязать или варить арматуру для фундамента. Преимущества вязки:

- используется минимальный набор материалов и инструментов;

- не надо использовать никакие дополнительные устройства или оборудование;

- не требуется подключение к сети электропитания;

- методика соединения абсолютно безопасна;

- можно работать в полевых условиях.

Достоинства сварки:

- высокая прочность соединений;

- навыками сварных работ обладают многие строители, в отличие от способов вязки арматуры.

Недостатками вязки считаются:

- специфическая технология, нигде больше не использующаяся и малоизвестная;

- нельзя соединять таким способом тяжёлые и ответственные каркасы.

Сварные соединения также имеют свои минусы:

- изменяется структура металла;

- качество сборки в значительной степени зависит от квалификации сварщика.

Сопоставляя свойства обоих видов соединения, можно отметить некоторое отставание сварных технологий от вязки. Простота, дешевизна и надёжность этого метода привлекает большее количество строителей. Вязка проверена многими десятилетиями эксплуатации бетонных отливок и показала свою эффективность.

Каркас, связанный проволокой Источник sakh.com

Влияющие факторы

Можно сформировать список влияющих условий на выбор типа соединения металлических стержней для фундаментов:

- Природные. Согласно существующим строительным правилам СНиП 52-01-2003 нельзя применять сварные соединения на подвижных грунтах.

- Техническая характеристика здания. Высотные многоэтажные здания требуют скоростных темпов строительства, и для их возведения рекомендуется применять сварные соединения арматурных сеток и каркасов фундаментных конструкций. Мелкозаглубленные фундаменты частных домов и небольших сооружений лучше строить на фундаментах с использованием связанных металлических изделий.

- Материалы для соединения. Не каждый вид арматурных стержней можно сваривать электродуговой сваркой, которая разрушает целостность прутков и снижает их прочность.

- Специальное оборудование. Сварочные аппараты обязательно должны быть оснащены регулятором плавной корректировки силы тока.

- Исполнитель соответствующей квалификации. Качественную сварку может выполнить только опытный специалист – сварщик. Переделать плохо выполненную работу невозможно.

Последовательность вязки арматуры

Коротко о главном

Сборка арматурных каркасов требует надёжной фиксации рабочих стержней в заданном положении. Однако, после заливки бетона функционал каркаса обеспечивают только рабочие прутки, а вспомогательные элементы к этому моменту свою задачу выполнили и просто остаются в теле отливки.

Однако, после заливки бетона функционал каркаса обеспечивают только рабочие прутки, а вспомогательные элементы к этому моменту свою задачу выполнили и просто остаются в теле отливки.

Выбор способа соединения является прерогативой строителя. Можно использовать и вязку, и сварку. Прямых противопоказаний нет, но следует учитывать изменения качества металла в сварных швах.

Сравнение обоих методик показывает некоторое преимущество вязки. Для неё используется простейший инструмент и проволока, что гораздо дешевле и доступнее. Для сварки придётся использовать специальное оборудование, защиту, подключаться к сети электропитания. Все эти мероприятия затрудняют и замедляют ход работы.

Оценок 0

Прочитать позже

Вязка арматуры под фундамент, вязка и сварка арматуды под фундамент

Вязка арматуры под фундамент имеет ряд преимуществ перед сваркой арматуры при устройстве фундамента. В малоэтажном строительстве сборка арматурных каркасов при помощи сварки применяется не часто, в отличии от вязки арматуры. Для того, чтобы качественно выполнить сварные соединения, нужен опыт, да и сварочное оборудование необходимо. А сварные швы, выполненные с пережогом, непроварами или трещинами, ведут к ослаблению несущего каркаса монолитной конструкции, а в худшем случае к отклонению каркаса от проектного положения при заливке бетона. Бетонирование – процесс с сильной динамикой, плюс еще уплотнение бетона вибрацией, часто сварные не выдерживают нагрузки, лопаются и расходятся.

Для того, чтобы качественно выполнить сварные соединения, нужен опыт, да и сварочное оборудование необходимо. А сварные швы, выполненные с пережогом, непроварами или трещинами, ведут к ослаблению несущего каркаса монолитной конструкции, а в худшем случае к отклонению каркаса от проектного положения при заливке бетона. Бетонирование – процесс с сильной динамикой, плюс еще уплотнение бетона вибрацией, часто сварные не выдерживают нагрузки, лопаются и расходятся.

Кроме того, варить можно не всякую арматуру, а только тех классов, где в маркировке присутствует литера «С». И даже правильно выполненный шов на арматуре из стали без термического упрочнения ведет к хладноломкости в результате отпуска металла в точке сварки. То есть плюсов никаких.

Иногда сварка необходима по конструктивным соображениям и расчету, например, в углах и примыканиях ленточных фундаментов, тут, как говорится, без вариантов. А если есть выбор – то лучше вязать.

Порядок вязки арматуры для фундамент

Собирать плоские и пространственные каркасы для монолитных элементов способом вязки можно, применяя пластиковые хомуты, со стальной внутренней нитью и без, и вязальную проволоку толщиной 0,9 – 1,4 мм. Хомуты из пластика стоят недорого, удобны в работе и ускоряют процесс. На морозе хомуты ломаются, но в частном строительстве бетонирование при низких температурах применяется редко, слишком дорого и сложно обеспечить прогрев бетона конструкции небольшого объема. Проволока требуется гибкая, из низкоуглеродистой стали. Допускается применять не только оцинкованную проволоку, но и черную, без покрытия. В толще бетона коррозии не будет, так как нет доступа воздуха. Иногда стальную проволоку обжигают, чтобы она стала мягкой. После обжига проволока хорошо гнется, отлично прилегает к соединяемым арматурным стержням, не разрывается при вязке.

Хомуты из пластика стоят недорого, удобны в работе и ускоряют процесс. На морозе хомуты ломаются, но в частном строительстве бетонирование при низких температурах применяется редко, слишком дорого и сложно обеспечить прогрев бетона конструкции небольшого объема. Проволока требуется гибкая, из низкоуглеродистой стали. Допускается применять не только оцинкованную проволоку, но и черную, без покрытия. В толще бетона коррозии не будет, так как нет доступа воздуха. Иногда стальную проволоку обжигают, чтобы она стала мягкой. После обжига проволока хорошо гнется, отлично прилегает к соединяемым арматурным стержням, не разрывается при вязке.

Арматурные стыки в каркасах и сетках выполняют крестообразно. Перед вязкой арматуры нужно ее очистить от отслаивающейся ржавчины и всех загрязнений. Ржавчину счищают металлическими щетками, вручную или дрелью с насадкой-ершиком. Особенно тщательно надо убирать масляные загрязнения, так как они приводят к нарушению сцепления арматуры с бетоном. Поверхностная слабая ржавчина допускается, она не только не нарушает сцепление, но наоборот, усиливает его за счет увеличения площади поверхности стержня. Цементный гель сцепляется с такой арматурой лучше, чем с очищенной до металлического блеска.

Цементный гель сцепляется с такой арматурой лучше, чем с очищенной до металлического блеска.

После подготовки, нарезки и очистки арматуру укладывают, начиная с нижнего ряда, при этом обеспечивая защитный слой.

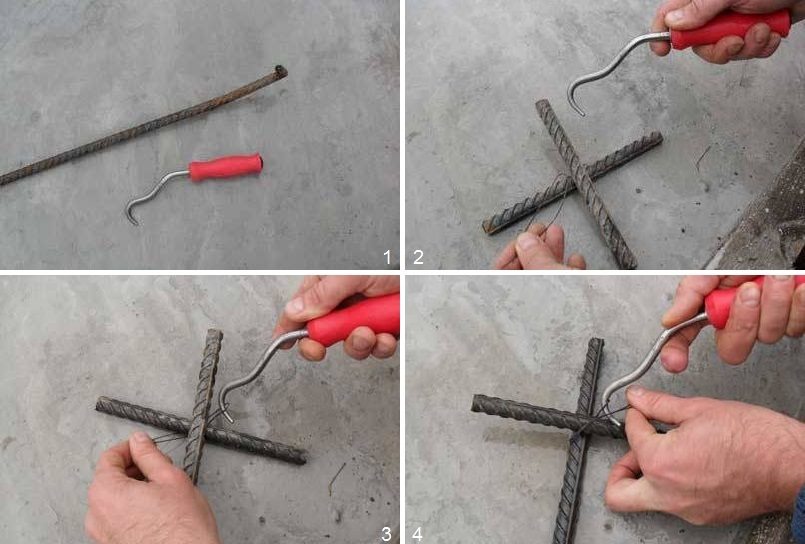

Инструмент для вязки арматуры

Инструменты для быстрой вязки – это специальные пистолеты, такое оборудование может быть достаточно дорого и приобретать его имеет смысл, если задумано серьезное строительство. А связать каркасы для фундамента можно и дрелью с насадкой-крючком. Или еще проще – обычными плоскогубцами.

Но быстрее будет освоить способы вязки с применением специального крючка. Основных способов три:

- отрезок проволоки длиной 15-20 см складывают пополам, продергивают петлю под перекрещенные арматурные стержни, продевают в петлю крючок, а второй рукой натягивают концы проволоки. Затем вращают крючок, зацепляя им натянутые концы, до получения нужного количества витков.

- проволока, сложенная пополам, пропускается и соединяется над крестообразным соединением, затем сгибается, отступив на 3-4 см, как кому удобнее, и в петлю вставляется крючок.

Затем крючок вращают, лишняя проволока обрезается.

Затем крючок вращают, лишняя проволока обрезается. - наверно, самый удобный способ. Складывают проволоку и пропускают под соединением, потом вставляют в петлю крючок, а второй рукой загибают через крючок второй конец, при вращении получается надежная фиксация. Скрутку прижимают к арматурному стержню каркаса.

В результате полученный каркас должен иметь полную фиксацию и не изменять своего положения при воздействии. Каркасы могут собираться как в опалубке, так и отдельно, смотря по виду и положению элемента конструкции.

Виды крючков для вязки арматуры

Крючки для вязки бывают нескольких видов:

- ручные – самые простые, можно изготовить из электрода. Состоят из рукоятки и изогнутого стержня. Вращают такой крючок вручную, он прост в применении, служит долго и дешев. Но вязка требует значительного времени.

- реверсивные (винтовые). Работает как «юла», стягивает проволоку, пока не получится узел. Состоит из ручки крюка и червячной передачи. Когда работающий тянет ручку на себя, крюк начинает вращаться.

Инструмент простой, долговечный и быстрый в работе. Но по цене он дороже.

Инструмент простой, долговечный и быстрый в работе. Но по цене он дороже. - автоматические. Дают высокую скорость вязания, не требуют много сил и времени. По стоимости дороже остальных видов крючков.

Преимущества вязки арматуры

Какие преимущества есть у вязаных соединений:

- простой инструмент и простая работа, несложно научиться за короткое время

- безопасно, не требуется электроэнергия

- если узел не получился с первого раза, распустить и переделать его элементарно

- получается надежная фиксация каркаса, которая выдержит заливку бетоном, не давая арматуре сместиться от проектного положения. Смещение даже на 20- 30 мм ведет к тому, что защитный слой будет нарушен, а допускать этого нельзя. Арматура, подверженная воздействию кислорода воздуха, очень быстро корродирует и не только теряет свою несущую способность, но и «разрывает» бетон изнутри в процессе ржавления.

Нельзя не отметить, что для стеклопластиковой арматуры, которая применяется все чаще, вязка является единственным способом сборки плоских и пространственных каркасов.

Почему вяжут арматуру, а не сваривают. Можно ли сварить арматуру для фундамента

Главная |Армирование |Можно ли сваривать арматуру для фундамента?

Дата: 13 января 2019

Коментариев: 4

Начиная строительство дома, мы надеемся, что он будет надежной защитой семейного очага. Для того чтобы ожидания оправдались, нужно приложить усилия в работе, грамотно подойти к решению множества вопросов, один из которых – можно ли сваривать арматуру для фундамента.

До сих пор не существует единого мнения, что лучше – варить или вязать каркас для фундамента. Если для зданий большой этажности, фундамент которых несет огромные нагрузки, сварная арматура – единственно верное решение, то при возведении одноэтажных построек мнения специалистов расходятся. Разберемся, какие достоинства и недостатки присущи сварке и вязке.

Для чего предназначена арматура в фундаменте

Профессиональный подход к сооружению фундамента гарантирует длительный срок эксплуатации здания. Прочная основа сохраняет целостность, так как устойчива к появлению трещин в результате усадки грунта. Обеспечение прочности фундамента с помощью пространственной рамы – серьезная задача. Важно тщательно продумать конструктивные особенности армированной конструкции, для изготовления которой могут использоваться стальные стержни или металлическая сетка.

Прочная основа сохраняет целостность, так как устойчива к появлению трещин в результате усадки грунта. Обеспечение прочности фундамента с помощью пространственной рамы – серьезная задача. Важно тщательно продумать конструктивные особенности армированной конструкции, для изготовления которой могут использоваться стальные стержни или металлическая сетка.

Для небольших зданий в качестве фундамента часто используют основание ленточного типа. При условии правильного изготовления оно обеспечивает устойчивость строений на протяжении длительного времени. Нельзя сформировать надежную основу, заливая фундамент бетонной смесью без дополнительного армирования. В этом случае в результате деформации через некоторый промежуток времени он растрескается.

При закладке основания соединение арматуры может производиться двумя основными способами: сваркой или связкой

Правильно выполненное армирование позволяет предотвратить преждевременное нарушение целостности основы. Сортамент арматуры при этом определяется расчетным путем.

Применение стальных стержней позволяет:

- значительно повысить прочность фундамента;

- обеспечить равномерное распределение действующих усилий;

- демпфировать реакцию почвы в результате морозного пучения;

- обеспечить длительный срок эксплуатации строения.

Укрепление основания защищает его от появления трещин, вызванных деформацией.

Преимущества и недостатки

Чтобы окончательно разбираться в вопросе, можно ли варить арматуру для фундамента, следует узнать все положительные и негативные моменты данного варианта соединения.

Сваренная в промышленных цехах система для фундаментной основы существенно сокращает сроки проведения строительства, позволяя оперативно производить монтаж каркасных систем и сеток в фундаментное тело. Отметим, что сварные изделия отличаются следующими положительными характеристиками:

- позволяют создавать прочную и надежную основу, воспринимающую значительные нагрузки;

- увеличивают показатель жесткости готового пространственного модуля;

- сокращаются финансовые затраты на расходные материалы;

- за короткий промежуток времени подготавливается каркасная основа, обладающая высоким показателем прочности.

Есть и отрицательные моменты:

- соединение арматуры сваркой не рекомендуется использовать в сейсмически неустойчивых регионах, на сложных почвенных составах с продолжительной усадкой;

- в разогреваемой точке понижается прочность металла, арматура приобретает хрупкость;

- соединения, выполненные сварным способом, на изгиб действуют плохо, от используемых для уплотнения вибраторов структура элементов деформируется.

Вязать или варить – применяемые методы соединения прутков

Для повышения прочности оснований зданий применяются различные приемы. При возведении бытовых построек, дачных строений и легких зданий частные застройщики добавляют в бетонный раствор куски металла, обломки стекла и различные строительные отходы. Для легких подсобных строений это допустимо. Однако прочный жилой дом требует надежного усиления фундамента с помощью арматурных прутков или стальной сетки. Они разрезаются на заготовки требуемого размера и помещаются в траншеи.

При возведении бытовых построек, дачных строений и легких зданий частные застройщики добавляют в бетонный раствор куски металла, обломки стекла и различные строительные отходы. Для легких подсобных строений это допустимо. Однако прочный жилой дом требует надежного усиления фундамента с помощью арматурных прутков или стальной сетки. Они разрезаются на заготовки требуемого размера и помещаются в траншеи.

Единого мнения относительно того, можно ли сваривать арматурные прутья фундамента между собой, нет

Для обеспечения повышенной прочности основы прутки объединяются в силовой контур различными методами:

- путем связывания арматурных стержней или фрагментов решетки с помощью вязальной проволоки. Для повышения податливости она обжигается и позволяет быстро зафиксировать элементы рамы с помощью вязального крючка;

- с помощью электросварки. При изготовлении каркасов на промышленных предприятиях может использоваться контактная точечная сварка. В бытовых условиях арматурные прутки сваривают обычным методом.

Каждый из способов фиксации стержней обладает определенными достоинствами и имеет слабые места. Детально проанализируем каждый вариант крепления.

Способы соединения армирующих элементов

Существуют различные методы увеличения прочностных характеристик фундамента. Частные застройщики используют любой подручный материал (отходы металла, битое стекло и пр.). Для дачных домиков это приемлемый вариант. Но для возведения надежного дома, даже одноэтажного, воспользуйтесь проверенными технологиями усиления металлической сеткой или прутками. Если ваш выбор остановился на сетке, то требуется только правильно раскроить ее и установить должным образом в подготовленные траншеи. Использование металлических элементов подразумевает создание из них единой конструкции, так называемого каркаса.

Вязать арматуру стоит в тех случаях, когда необходимо получить хороший фундамент на сложном грунте

Добиться этого можно двумя способами:

- связать, используя для соединения гибкую проволоку;

- применить сварку, фиксирующую элементы конструкции.

Оба варианта имеют сильные и слабые стороны. Проведем сравнительный анализ каждого из них.

Как вяжут арматурный каркас – способы фиксации прутков

Связывание стальных прутков в металлическую раму осуществляют различными методами. Имеется возможность заказать готовый каркас, собранный с помощью вязальной проволоки на специализированном предприятии. Однако при этом возникают дополнительные расходы, связанные с его доставкой на объект. При небольших объемах строительства это достаточно дорого и нецелесообразно. Несложно самостоятельно изучить методику вязки и своими силами выполнить все работы.

Вязка арматуры для фундамента используется несколько чаще, чем сварной метод

Соблюдайте следующую последовательность операций:

- Разработайте чертеж или эскиз будущей арматурной решетки.

- Рассчитайте суммарное количество участков, подлежащих фиксации.

- Нарежьте отрезки проволоки диаметром 1,2 мм по 30 см каждый.

- Согните кусок проволоки пополам в виде петли и подведите его к стыку прутков.

- Захватите вязальным крючком концы проволоки и протяните сквозь петлю.

- Проверьте плотность охватывания проволокой зоны соединения.

- Прокрутите рабочее приспособление, обеспечив плотную затяжку деталей.

Применение вязального крючка для фиксации деталей – недорогой способ крепления элементов. Он не предусматривает применение специального инструмента и позволяет выполнить работы с помощью подсобных рабочих.

Для сокращения продолжительности работ и облегчения вязки можно использовать:

- специальный пистолет, который в автоматическом режиме подает проволоку. Работа с ним требует определенной квалификации;

- бытовой электрический инструмент с вращающимся патроном. Вполне подойдет электрическая дрель или шуруповерт, оборудованный насадкой.

Вязка каркаса по своей сути является наиболее простым способом соединения

Главные достоинства автоматизированных устройств:

- значительное увеличение производительности;

- облегчение фиксации в труднодоступных участках;

- существенное снижение трудоемкости.

Освоив технологию ручной вязки, можно своими силами выполнить работы по фиксации элементов арматурного каркаса.

Инструменты для вязки арматурных прутьев

Надежный каркас – важный элемент фундамента и постройки в целом. Чтобы его усилить, необходимо использовать определенные инструменты. В зависимости от выбора метода – ручного или автоматического, выбирают и применяют специальные приборы.

К таким инструментам относят:

- ручной или полуавтоматический крючок;

- автоматический пистолет.

Ручной крючок для вязки проволоки

При помощи этих инструментов можно провести вязку арматуры под ленточный фундамент. Автоматический пистолет применяется в профессиональном строительстве, так как его стоимость достаточно высокая. Для возведения одного здания покупка данного прибора считается нецелесообразной. Для самостоятельной работы подойдет обычный крючок для вязки арматуры.

Как связать каркас для размещения в фундаменте

Планируя изготовление арматурной решетки способом связывания, своевременно приобретите требуемые материалы и подготовьте инструменты.

Технологию вязки несложно освоить самостоятельно, соблюдая приведенные рекомендации:

- Разместите горизонтально расположенные элементы нижнего яруса на фиксированном расстоянии от уровня почвы. Обеспечить необходимый зазор 40–60 мм можно с помощью пластиковых опор, деревянных подкладок или отходов кирпича. Прутки каркаса не должны касаться грунта.

- Обеспечьте установку вертикальных стержней с равным интервалом между ними. Соблюдение постоянного шага позволит равномерно распределить нагрузки. Элементы важно оградить от контактирования с почвой при помощи специальных подставок из неметаллического материала.

- Производите фиксирование арматуры пространственного каркаса вязальной проволокой. При выполнении работ контролируйте надежность крепления в участках соединения. Элементы не должны смещаться при заливке в опалубку бетонного раствора.

Если вы имеете хотя бы небольшой опыт в сфере строительства, вязать арматуру достаточно просто

- Соблюдайте равный интервал между арматурой, расположенной в горизонтальном ярусе, а также между вертикальными элементами.

Важно дополнительно закрепить угловую арматуру, которая склонна к смещению в процессе заливки бетона. За контур основания угловые части не должны выступать.

Важно дополнительно закрепить угловую арматуру, которая склонна к смещению в процессе заливки бетона. За контур основания угловые части не должны выступать. - Проверьте прочность собранного каркаса под нагрузкой. Установите на верхний пояс металлоконструкции деревянную доску и встаньте на нее. При перемещении по доске элементы каркаса должны сохранять неподвижность.

Дополнительная фиксация размещенного в опалубке каркаса с помощью деревянных брусков обеспечит его неподвижность при заполнении опалубки бетонным раствором. Приобретая материалы для изготовления силовой решетки, соблюдайте требования документации по использованию арматуры необходимых марок и сортамента.

Сварка арматуры для фундамента – технология работ

В настоящее время, наряду с вязкой, также применяется сварка арматуры для фундамента. Этот метод соединения элементов каркаса используется при строительстве многоэтажных зданий, основания которых воспринимают значительные усилия. Этим обусловлена необходимость обеспечения повышенной прочности соединений. Сварная арматура, изготовленная из рифленой проволоки А400С, хорошо варится, так же, как и пруток А500С. Точечная сварка арматуры обеспечивает надежность фиксации стержней диаметром до 25 мм.

Сварная арматура, изготовленная из рифленой проволоки А400С, хорошо варится, так же, как и пруток А500С. Точечная сварка арматуры обеспечивает надежность фиксации стержней диаметром до 25 мм.

Сварка арматуры позволяет существенно упростить процесс закладки фундамента в целом

Перегрев стержней при выполнении сварочных работ может вызвать следующие негативные явления:

- изменение структуры металла;

- снижение прочностных свойств.

При выполнении работ опытными сварщиками и осуществлении сборки под лабораторным контролем на промышленных предприятиях можно избежать указанных факторов.

Алгоритм изготовления арматурных решеток методом сварки в условиях промышленных предприятий осуществляется следующим образом:

- Выполняется входной контроль качества приобретенных материалов, которые будут применяться для сборки каркаса.

- Производится отбраковка прутков, характеристики которые не соответствуют требованиям нормативной документации.

- Арматурные стержни очищаются от ржавчины, рихтуются, обрабатываются абразивом и разрезаются на заготовки необходимых размеров.

- Элементы будущей рамы соединяются в одной плоскости, путем легкой прихватки сваркой до окончательной фиксации.

- Заготовки каркаса фиксируются сварочными кондукторами на расстоянии, соответствующем требованиям чертежа.

- Конструкция прихватывается сваркой и проверяется соответствие размеров пространственной рамы требованиям документации.

Не менее важно правильно подобрать величину тока, с которой будете варить каркас

Конструктивные особенности сварочных кондукторов позволяют выполнить сборку прутков с допуском, не превышающим 3 мм. Последовательность операций по изготовлению каркаса методом сварки в условиях стройплощадки аналогична. Точечная сварка арматуры позволяет фиксировать стальные стержни пространственной конструкции, расположенные под различным углом, а также в подвешенном состоянии. Установка оборудуется токопроводящими клещами, расширяющими ее возможности.

Влияющие факторы

Можно сформировать список влияющих условий на выбор типа соединения металлических стержней для фундаментов:

- Природные. Согласно существующим строительным правилам СНиП 52-01-2003 нельзя применять сварные соединения на подвижных грунтах.

- Техническая характеристика здания. Высотные многоэтажные здания требуют скоростных темпов строительства, и для их возведения рекомендуется применять сварные соединения арматурных сеток и каркасов фундаментных конструкций. Мелкозаглубленные фундаменты частных домов и небольших сооружений лучше строить на фундаментах с использованием связанных металлических изделий.

- Материалы для соединения. Не каждый вид арматурных стержней можно сваривать электродуговой сваркой, которая разрушает целостность прутков и снижает их прочность.

- Специальное оборудование. Сварочные аппараты обязательно должны быть оснащены регулятором плавной корректировки силы тока.

- Исполнитель соответствующей квалификации.

Качественную сварку может выполнить только опытный специалист – сварщик. Переделать плохо выполненную работу невозможно.

Качественную сварку может выполнить только опытный специалист – сварщик. Переделать плохо выполненную работу невозможно.

Последовательность вязки арматуры

Варить или вязать: какому методу отдать предпочтение

До принятия окончательного решения об использовании вязки для крепления стальных прутков или крепления с помощью сварки, необходимо тщательно все взвесить. Почему арматуру одни строители сваривают, а другие вяжут? У каждого способа есть свои достоинства и слабые места.

Чтобы не ошибиться, следует прислушаться к советам профессионалов:

- для массивных многоэтажных строений, оказывающих значительную нагрузку на основу, целесообразно использовать сварку. При этом важно не пережечь арматуру, чтобы не ослабить прочность соединения;

- для небольших жилых зданий и дачных построек, можно использовать соединение частей арматурной решетки с помощью вязальной проволоки. Этот метод фиксации обеспечивает прочность таких построек.

При использовании сварки важно исключить вероятность пережога, ослабляющего прочность стыков. Метод соединения сваркой нежелательно применять в сейсмически активных зонах, а также на проблемных почвах, где в результате смещения грунта может нарушиться целостность фундамента.

Вместе с тем сварка обладает рядом преимуществ:

- позволяет выполнять работы ускоренными темпами;

- обеспечивает повышенную жесткость пространственной рамы;

- повышает нагрузочную способность основания.

При строительстве частных зданий лучше использовать метод вязки. Достоинства этого способа:

- простота реализации и отсутствие необходимости в специальном оборудовании;

- возможность выполнения работ без привлечения квалифицированных специалистов;

- отсутствие в участках стыковки повышенных напряжений.

Минусом метода вязки является недостаточная жесткость арматурной решетки. Однако при возведении легких построек этот недостаток не имеет существенного значения.

Сварка, вязка – что выбирать для армированного фундамента?

При строительстве зданий, помещений различного рода функционала, один из самых важных пунктов производимых работ – оборудование надежного фундамента. Если несущее основание выполнить не слишком качественно, не в соответствии с существующими нормами и стандартами, любой дом, наверняка, простоит недолго – по крайней мере, регулярные трещины и капитальный ремонт будут обеспечены. Поэтому всегда очень остро стоит вопрос укрепления фундаментальной конструкции при помощи арматуры – специальных металлических прутьев, железной основы всякого железобетонного изделия. Добиться желаемой крепости можно двумя способами:

- вязкой элементов арматуры с применением вязальной проволоки;

- сваркой арматурных стержней в единый неподвижный каркас.

У профессиональных строителей, когда возникает вопрос, вязать или варить, и можно ли сваривать арматуру для фундамента, рассматривается каждый конкретный случай, и решение принимается в индивидуальном порядке, с учетом всех входящих условий.

Кстати, специалисты в вопросах строительства так и не пришли к единому мнению, какой из способов армирования считать более предпочтительным. Свои сторонники есть и у вязки, и у сварки арматуры для фундамента.

Сварка для фундаментной арматуры

Содержание

- 1 Плюсы и минусы сварочных работ

- 2 Процесс сварки арматурного каркаса

- 3 Соединение арматурных элементов

- 4 Возможные неполадки при сварке

- 5 Минимизация негативных воздействий

- 6 Способ вязки

- 7 Варить или вязать? Вот в чем вопрос…

Плюсы и минусы сварочных работ

Перед тем, как остановиться на одном из способов армирования фундамента для строящегося здания, еще на проектной стадии следует рассмотреть сильные и слабые стороны каждого из них. Из преимуществ сварки для соединения арматурных элементов сразу же можно отметить их быстроту и получение более прочного, нерушимого каркаса. Этот способ является наиболее оптимальным при возведении крупных, габаритных объектов, к примеру, производственных помещений различного характера.

- Крайне не рекомендуется специалистами использовать сварочное соединение арматуры в зонах с повышенной сейсмической активностью, либо на подвижных грунтах (к которым, кстати, относятся и сыпучие). Слишком подвижные почвы неизбежно со временем дадут усадку произведенного данной методикой фундамента. Из-за нее жесткие сварные соединения в конструкции может разорвать. В такие условиях рекомендуется использовать проволоку и способ соединения арматуры – вязку: она скрепляет каркас относительно подвижно, прочно, но дает возможность элементам фундамента в определенных границах смещаться даже при ощутимых сдвижках грунта. Такое ограничение существенно уменьшает область применения сварки при закладывании несущих конструкций зданий.

- Процесс сварки влияет и на соединяемые элементы. На арматуру воздействует очень высокая температура. В результате происходит некоторое разрушение структуры металла в местах проведения сварочных работ, что негативно сказывается на общей жесткости и прочности самого каркаса.

Тем не менее, сварка все же остается ведущим способом оборудования фундаментов под большие здания.

Процесс сварки арматурного каркаса

При больших объемах строительных работ элементы свариваются воедино в заводских условиях. Вкратце данный процесс выглядит следующим образом.

Заготовка арматуры

- Заготовка арматуры; проверка качества элементов. На этом этапе выбираются арматурные заготовки, соответствующие стандартам и определенным характеристикам.

- Зачистка заготовок. На данном этапе с арматуры снимают не только грязь и пыль, но и следы коррозии, если они имеются. А материал обрабатывается соответствующим образом.

- Разметка и нарезка элементов в соответствии с планом здания. Производятся замеры, согласно проекту и материал нарезается в необходимом количестве.

- Из прутьев собирается и при помощи сварки прихватывается горизонтальная конструкция.

- Вертикальные элементы размещаются на расчетной дистанции; проверяется их перпендикулярность остову каркаса.

- Прутья еще раз выверяют на адекватность всей арматурной конструкции.

Сваренная арматурина

На последнем этапе проводятся финальные сварочные работы для окончательного соединения элементов в запланированный проектом каркас.

Процесс сварки

Соединение арматурных элементов

Данный процесс может вестись несколькими способами:

- встык;

- внахлест;

- накрест;

- тавровым образом.

Тавр и встык считаются не слишком желательными. В обоих случаях элементы соединяются под прямым углом, а значит, конечное изделие на изгиб будет показывать недостаточную прочность. Однако такие соединения все же иногда используют, если избежать подобной стыковки не представляется возможным по каким либо объективным причинам. Обычно же в длину арматура варится нахлестом, а поперечины фиксируются крестом. Хотя, заметим, что, к примеру, американские стандарты крестовых пересечений в строительстве фундаментов не признают.

Перед проведением работ по каркасу обязательно проводится тестовая сварка. Для нее берутся два небольших прута; элементы соединяются, а после остывания шов обследуется на качество. Контролируется появление трещин, состояние образующегося шлака, глубина проработки тела арматуры. Если хоть один из параметров кажется недостаточно соответствующим стандартам и условиям, в сварочном аппарате отлаживают силу тока или меняют электроды.

Для нее берутся два небольших прута; элементы соединяются, а после остывания шов обследуется на качество. Контролируется появление трещин, состояние образующегося шлака, глубина проработки тела арматуры. Если хоть один из параметров кажется недостаточно соответствующим стандартам и условиям, в сварочном аппарате отлаживают силу тока или меняют электроды.

Как варить арматуру

Возможные неполадки при сварке

Чаще всего встречаются такие неполадки.

- Прилипание электрода. Сила тока недостаточна, следует ее увеличить.

- Выжигание поверхности без прилипания к ней. Сила тока завышена, ее нужно уменьшить.

- Трудности с «ловлей» дуги, стержень прожигается. Требуется электрод с меньшим сечением.

- Вспенивание шлака, горение электрода «козырьком». Электрод бракованный или на грани выработки. Подлежит замене.

Сама технология сварочных работ не слишком сложна; при необходимости работы по сооружению каркаса под несущую конструкцию могут быть проведены прямо на стройплощадке. Если строительные объемы невелики, нередко рабочие, сооружающие фундамент, так и поступают.

Если строительные объемы невелики, нередко рабочие, сооружающие фундамент, так и поступают.

Сварка для устойчивых почв

Минимизация негативных воздействий

Понятно, что природные факторы преодолеть не удастся (во всяком случае, в большинстве вариантов). Однако снизить отрицательное влияние сварки на металл в строительных работах считается вполне возможным. Специалисты разработали целый комплекс мер, направленных на минимизацию потерь при сварочных работах.

- Выбор арматуры под каркас. Настоятельно рекомендуется использовать прутья, отнесенные к классу A400C либо А500С. Их диаметр и содержание в металле углерода являются оптимальными для оборудования несущей конструкции способом сварки.

- Подбор электродов. Они должны соответствовать диаметру элементов, собираемых в каркас. Если предполагается использовать относительно тонкие прутья, годится большинство электродов, имеющихся в продаже. Если арматурный каркас сооружается из элементов с диаметром больше 14 мм, придется запасаться для этих случаев специализированными электродами.

Причем желательно приобретать те из них, которые предназначены для работы с низкоуглеродистой сталью. Такие электроды менее интенсивно воздействуют при сварке на металл и обеспечат получение конструкции с большей прочностью.

Причем желательно приобретать те из них, которые предназначены для работы с низкоуглеродистой сталью. Такие электроды менее интенсивно воздействуют при сварке на металл и обеспечат получение конструкции с большей прочностью. - Сварочный аппарат. Для сварки арматуры для фундамента при соединении арматурных элементов рекомендуется использовать оборудование с плавным регулированием силы подаваемого тока. Недостаточный ток не даст возможности добиться надежного, прочного и качественного шва, что впоследствии может привести к проседанию фундамента, а то и к разрушению здания в целом. Избыточно интенсивный ток перекалит металл, и арматурный элемент после остывания приобретет хрупкость.

Нужен сварочный аппарат

- Чтобы сварное соединение вышло максимально прочным, требуется как можно крепче прижать друг к другу свариваемые элементы. Однако сделать это довольно трудно. Некоторые мастера советуют использовать шлифовальный инструмент. Прутья зачищаются до относительной гладкости, и площадь соединения арматуры возрастает.

И, наконец, встречаются рекомендации в строительных работах по обработке швов антикоррозийными составами. В месте соединения сваркой металл становится более уязвимым к воздействию влаги, а раствор, из которого заливается фундамент, содержит ее предостаточно и сохнет продолжительное время.

Способ вязки

Вязку осуществляют при помощи специализированной проволоки, что соединяет арматурины между собою в углах конструкций фундамента. Вязку осуществить достаточно легко, если знать основные принципы проведения работ.

Способ вязки

Когда фундамент уже возведен, то может еще некоторое время проседать в грунте. Это связывается с большой массой всего строения. В этом случае вязка даст соединяемой арматуре фундамента некоторую свободу, соединения останутся на положенных местах (их не порвет, как в случае со сваркой, если уровень проседания грунта в месте, выбранном для строительства, достаточно высокий). Можно смело говорить об использовании данного способа вязки арматурин даже и на самых сложных почвах. Сварка же не выдержит нагрузок и растрескается. При вязке такого не произойдет. Все соединения в фундаменте остаются более-менее подвижными. И этот нюанс не влечет за собой появление дополнительного напряжения в конструкции фундамента.

Сварка же не выдержит нагрузок и растрескается. При вязке такого не произойдет. Все соединения в фундаменте остаются более-менее подвижными. И этот нюанс не влечет за собой появление дополнительного напряжения в конструкции фундамента.

Вязка применяется на сложном грунте

Несложность и удобность процесса вязки в том, что все производится непосредственно на объекте (при габаритных конструкциях – иногда в цеху). Используется несложный инструментарий, с которым (в отличии от сварки, может справится даже не слишком опытный строитель). Чаще всего – это специального рода крюк, он позволяет соединить несколько частей арматуры меж собою. Работа соединения потребует минимальных затрат – хватает усилий одного рабочего. При применении данного способа, прочность всей конструкции не снизится, а структура металла сохранится. Жесткость с прочностью армирования – на должной высоте.

Кстати, для работы можно обзавестись и специальным инструментарием. Сегодня широко представлены пистолеты для вязки. Конструкция достаточно проста, а стоимость не слишком зашкаливает, так что можно себе позволить. К тому же, в результате стоимость работы снижается. Но можно пользовать и обыкновенный крюк для вязки.

Конструкция достаточно проста, а стоимость не слишком зашкаливает, так что можно себе позволить. К тому же, в результате стоимость работы снижается. Но можно пользовать и обыкновенный крюк для вязки.

Технологии вязки

Варить или вязать? Вот в чем вопрос…

На основе вышесказанного делаем выводы по поводу: какие лучше использовать методы в частном строительстве — связку или сварку? Бесспорно, каждый из обговоренных способов славится своими преимуществами, но ведь имеются и минусы. Сварка идет со скоростью по максимуму, а вязка — довольно продолжительный, хотя и не требующий специального аппарата, процесс. Ее лучше применять в строительстве частных домов, коттеджей, хозпостроек, бань. Именно в этих случаях метод является наиболее эффективным образом.

А при постройках зданий с большими габаритами внимание обращается к сварке. Используются прутки, что имеют диаметр по более. Поэтому при помощи проволоки соединения будут представлять определенные трудности. Сварка в таком разе будет самым правильным решением.

Однако недостатки технологий метода сварки не дают возможности использования ее на так называемых сложных грунтах (а болотистая местность этот способ практически исключает). Ведь если применить соединение методом сварки, оно будет не выдерживать возникающих при усадке сторонних напряжений, что приведет к утрате цельности конструкций, потере их жесткости. Технологии вязка же обеспечат на сложных почвах наиболее подвижное соединение арматуры. Здесь прутки, зависимо от состояния почв, смогут пространственно перемещаться, не нанося всей конструкции ущерба.

Видео о способах соединения арматуры различными методами:

Схема вязания крючком и проволокой, технология монтажа

Бетон хорошо работает на сжатие, но упрочняется металлом для повышения прочности на изгиб и растяжение. Для соединения брусьев с рамами используется арматурная вязка. Количество металлических элементов, их диаметр определяются предварительным расчетом в соответствии с планом. Чаще всего используется стальная проволока, но иногда используются пластиковые зажимы.

Количество металлических элементов, их диаметр определяются предварительным расчетом в соответствии с планом. Чаще всего используется стальная проволока, но иногда используются пластиковые зажимы.

Содержимое

- Инструменты и материалы для вязания арматуры

- Рабочая технология

- Методы вязания арматуры

- Wire

- Сварка

- Пластиковые зажимы

- Правильное использование Hook

- Выбор проволоки

- Преимущества и приподнятие для привязки. значительно ускорить процесс вязки арматуры

В каркасе железобетонных изделий используется отожженная вязальная проволока с цинковым покрытием или без него. Термообработанный материал не растягивается, его фиксирующие свойства улучшаются по сравнению с холоднотянутым видом. Оцинкованная проволока более устойчива к агрессивным средам.

Диаметр вязального стержня зависит от диаметра стального стержня в каркасе, обычно для арматуры 6 — 12 мм берется проволока толщиной 0,8 — 1,4 мм.

Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.

Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.Вязание арматуры можно выполнить вручную, но процесс ускоряется с применением инструментов:

- крючок;

- вязальный пистолет;

- отвертка с регулировкой числа оборотов;

- сварочный аппарат.

Крючки продаются в магазине, есть простые, полуавтоматические и винтовые модели. Упрощенный вариант делается своими руками. Использование крючка требует усилий. Пистолеты используются в условиях крупного строительства, экономят время и силы рабочего. Устройство держат в одной руке, а другой используют для поддержки элементов.

Отвертка пригодится для домашнего использования, а в патрон вставляется самодельный крючок. Сварка является альтернативным вариантом и используется в соответствии с рекомендациями проекта.

Технология работы

Перед началом работы специалисты определяют материал, диаметр арматуры и проволоки, рассчитывают количество составляющих, выбирают способ сварки или вязки.

Завязывание арматуры под ленточный фундамент выполняется по следующей технологии:

- Устанавливается опалубка из дерева или других материалов, внутри нее натягивается леска для обозначения верхней плоскости фундамента.

- Снизу отмечают высоту 5 см, с этого уровня начинают раскладку продольных стержней и перевязку стыков. На дно укладывают кирпичи, чтобы было соблюдено такое условие, а вертикальные армирующие элементы втыкают в землю. Стальные прутья также отстоят на 5 см от стенок опалубки.

- Элементы продольные изготавливаются цельными на длину 6 м. Допускается связка стержней с нахлестом 25 – 35 см, если фундамент ленточный. Плитка длинная. По периметру выставляют металлические стержни, на них стягивают верхний и нижний армированные пояса.

- Бетон заливают слоями после окончания вязки, при этом применяют вибрацию для вытеснения пузырьков воздуха.

Армокаркас можно вязать секциями вне опалубки и последовательно устанавливать внутри траншеи, но для монтажа таким способом требуется больше рабочих. В узлах не допускается наличие мусора и посторонних предметов, соединение не должно иметь выступающих петли и неравномерные затяжки со свободными концами проволоки.

Способы вязания арматуры

Наиболее распространенной практикой является соединение арматурных стержней с помощью крючков. Элементы сращиваются по схеме, при этом продольные полосы соединяются в трех местах (в начале, конце и посередине) отожженной проволокой. Гладкие стержни без гофры соединяются с загибом концов.

Перед соединением материал переносится в траншею, раскладывается по схеме и выравнивается. Под первый пояс подкладывают габаритные элементы (кирпичи, пластиковые обоймы) так, чтобы после заливки все прутья были покрыты слоем бетона.

Есть несколько способов правильного вязания арматуры:

- проволока;

- сварка;

- пластиковые хомуты.

Первый способ трудоемкий, отличается несколькими вариантами составления узлов, разной техникой. Для затяжки разработаны механические и электрические инструменты, ускоряющие рабочий процесс.

Пластмассовые хомуты являются самозатягивающимися, экономят значительное время, но имеют некоторые ограничения по их использованию. Сварка выбирается для некоторых видов фурнитуры, если в марке есть буква С.

Проволока

Проволочная вязка арматурыАрмируют не только ленточные виды, каркас укладывают в столбчатые опоры, колонны, фундаментные балки, монолитные участки перекрытий и покрытий.

Особенности вязки разных конструкций:

- Столбчатые элементы армированы стержнями без бокового гофра, поэтому при использовании проволочного соединения применяется механическое натяжение узлов. Вязаные модули фиксируются цангами или крючками, можно использовать пистолет.

- Плитные и ленточные фундаменты содержат каркас с верхней и нижней сеткой (поясом).

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов.

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов.

Нижние стержни могут выпасть из каркаса и после бетонирования оказаться непосредственно в грунте, что приведет к коррозии и нарушению несущей способности бетона. Для вязальной арматуры в конструкциях с высоким основанием (более 1,8 метра) устраивают подмости и подмости. При бетонировании колодцев каркас вяжут с помощью опускающихся лотков, люлек и траверс.

Узлы вязальной проволоки не разрушаются под воздействием агрессивных компонентов бетона. Соединения отличаются своей эластичностью, что повышает сопротивление конструкций деформации, повышает их прочность при появлении изгибающих усилий в условиях эксплуатации.

Сварка

Сварка изменяет структуру металлаКаркасы свариваются в гражданском и промышленном строительстве за счет снижения трудоемкости, соединения арматуры разных размеров, автоматизации сборки.

На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются.

На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются.Каркас сваривается следующими способами:

- контактный;

- электрическая дуга;

- полуавтоматический;

- электрошлак.

Соединение по длине арматурных стержней осуществляется контактным, полуавтоматическим способом, а для пространственных узлов применяется электрошлаковый, дуговой вариант. Процесс происходит при силе тока от 250 до 350 А, соединение нагартованного металла осуществляется на высоком токе кратковременного действия (твердая сварка).

Контактный метод позволяет сваривать встык стержни различного диаметра, что позволяет экономить материал. Равнопрочные соединения получаются при разнице размеров поперечного сечения не более 1,25 — 1,5 мм. Часто вертикальные и продольные элементы проектируют разного диаметра, а контактная сварка прочно соединяет части обвязки, стоек, уголков и поясов.

Ограничения связаны с типом металла для каркаса.

Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.

Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.Популярные фитинги с обозначением АШ, А400 нельзя приваривать — они соединяются другими способами.

Пластмассовые хомуты

Вязание с пластиковыми хомутамиПопулярность синтетических связующих набирает популярность, но консервативные строители не доверяют такому соединению. Хомуты надежно фиксируют части каркаса, но их использование имеет специфические особенности. К достоинствам можно отнести простоту затяжки, процесс не требует специальной подготовки и инструментов. Клипса стягивается до щелчка, действие занимает мало времени.

Каркас из гладкой арматуры плохо сопротивляется динамическим нагрузкам, крепления могут треснуть, если человек наступит на верхние продольные элементы конструкции. Учтите тот факт, что хомуты могут быть повреждены, если бетон будет вибрировать во время заливки.

Многие строители используют раму в качестве опоры для ног при бетонировании, но это невозможно сделать с конструкцией на пластиковых хомутах. Вибрация от электроинструмента повредит соединение, а крупный заполнитель может треснуть, что приведет к ослаблению соединения.

Специалисты не рекомендуют использовать пластиковые клипсы в морозную погоду, так как материал растрескивается при воздействии отрицательных температур. Разработан вариант полимерных хомутов с металлической полосой посередине; такие элементы имеют больше возможностей для применения. Используются новые виды пластика, которые не портятся на морозе.

Правильное использование крюка

Ручное крепление крюка упрощает вязку арматуры фундамента, экономя время и силы. Металлический крючок продается, но вы можете сделать его сами. Берется арматурный стержень или стальной стержень диаметром 8 мм и длиной 20 см. Вам понадобятся две гайки и шайбы диаметром чуть больше стержня и ручка от старого валика или отвертки.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне.Процесс формирования узла:

- Кусок проволоки 30 см складывается пополам и в месте пересечения арматурных стержней обхватывается так, чтобы петля на изгибе была напротив хвостиков.

- Крючок закручивается в петлю, захватывает конские хвосты и вращается, оборачивая концы вокруг петли.

- Полученный узел затягивается с усилием, не доводя до разрыва проволоки.

- Крючок вынимается из петли, остатки обрезаются.

Используются винтовые крюки, которые относятся к полуавтоматическим устройствам. Наконечник постепенно вращается в устройстве. Если потянуть крючок на себя, кончик делает поворот и проволока затягивается. Рабочий прилагает минимальные усилия, а время создания узла сокращается на 3-5 секунд.

Проволока также складывается пополам, крючок заводится в петлю, конец оборачивается вокруг петли и крючок тянется на себя.

При повороте ручка затягивается.

При повороте ручка затягивается.Выбор провода

Проволока вязальнаяПроволока берется для крепления прутьев каркаса. Изделие не предназначено специально для вязки и является разновидностью металлопроката по ГОСТ 32.82 — 1974. Катанка пригодна для вязки арматуры в конструкции.

Берется материал круглого сечения, диаметр определяется индивидуально для каждой рамы или принимается по проекту. Если нет возможности купить отожженную проволоку, можно усилить имеющуюся, подержав ее над пламенем 25 — 30 минут, а затем оставив остывать на открытом воздухе.

Специалисты советуют сложить спицу несколько раз, чтобы между складками был нужный размер (30 см), а затем срезать участки сгиба болгаркой. Это ускоряет процесс обрезки спицы по размеру, чтобы не отмерять каждый раз необходимую длину.

Точный расход проволоки определить сложно, поэтому используется предварительный расчет. Количество узлов берется в местах стыков продольных элементов с вертикальными стойками, учитываются угловые соединения, стыки арматуры по длине.

На одно подключение уходит примерно 0,3 – 0,5 метра провода, этот размер умножается на количество подключений и получается нужный метраж.