Персональный сайт — СВАРКА КОРНЯ

Теперь о правилах при сварке корня.

Нарушив хоть одно из них, можете не рассчитывать на чистый качественный корень.

Притупление 2мм (лучше чуть — чуть больше, чем меньше).

Не должно быть ветра, сквозняка в трубе (даже лёгкий ветерок — это поры).

Постоянка очень боится воды, электроды просушены (труба тоже теплая , сухая).

Сварочный ток не должен быть большим (нарушает структуру металла и поры).

Короткая дуга (слегка касаемся обмазкой сварочной ванны, очень слегка).

Правильный зазор (зависит от толщины стенки трубы и металла из которого труба).

Готовим катушку.

Чтобы не повторятся, прочитайте статью: КАК ЗАВАРИТЬ ЧИСТЫЙ СТЫК НА ПРОСВЕТ. Приготовили катушку, выставляем зазор 2,6мм (оббитым электродом). Прихватываем, желательно прихватки длинной по 15мм. Труба 219. Толщина стенки 8мм. Это самая лёгкая труба для учёбы.

Прихватываем, желательно прихватки длинной по 15мм. Труба 219. Толщина стенки 8мм. Это самая лёгкая труба для учёбы.

Начинаем варить корень.

Лучше учиться с поворотки. Варите вертикал, по началу он самый простой. Сели поудобней, электрод перпендикулярно к трубе и электрод направлен на ось трубы или немножко задран вверх. Задирать вверх даже лучше.

Зажгли дугу, ток правильный, (прочитайте: КАК ЗАВАРИТЬ ЧИСТЫЙ СТЫК НА ПРОСВЕТ) короткая дуга, расплавьте притупление и у вас получится между трубами начало св.шва. Варим не спеша, аккуратно , ТОК НЕБОЛЬШОЙ, МЕТАЛЛ ВЯЗКИЙ. Вы увидите, что расплавленное притупление с двух сторон образует окошко. Это окошко называется технологическим окном.

ПРИ СВАРКЕ КОРНЯ ТЕХНОЛОГИЧЕСКОЕ ОКНО -ЭТО САМОЕ ГЛАВНОЕ ДЛЯ СВАРЩИКА. По технологическому окну сварщик имеет представление о проваре, о ширине и высоте провара (сварочный шов внутри трубы, он же провар). И вообще технологическое окно говорит о том: есть провар или нет.

И вообще технологическое окно говорит о том: есть провар или нет.

ПРОВАРОМ НАЗЫВАЕТСЯ СПЛАВЛЕНИЕ КРОМОК РАЗДЕЛКИ ТРУБЫ (разделка трубы — это фаска и притупление в нашем случае).

Катушка должна быть не шире 20см, чтобы было удобно рассмотреть шов (провар) внутри трубы. Узкая катушка быстро нагреется и будет не правильно работать теплопоглощение.

Немножко проварив, посмотрите что получается, сделайте поправки и пробуйте варить дальше. Не лезьте на потолок , пока не научитесь варить уверенно вертикал, поверьте, будет только хуже. Научившись уверенно варить вертикал, вы будете знать, что требовать от потолка и потом от выхода с потолка на вертикал. Самое сложное нижнее положение, учитесь его варить в последнюю очередь.

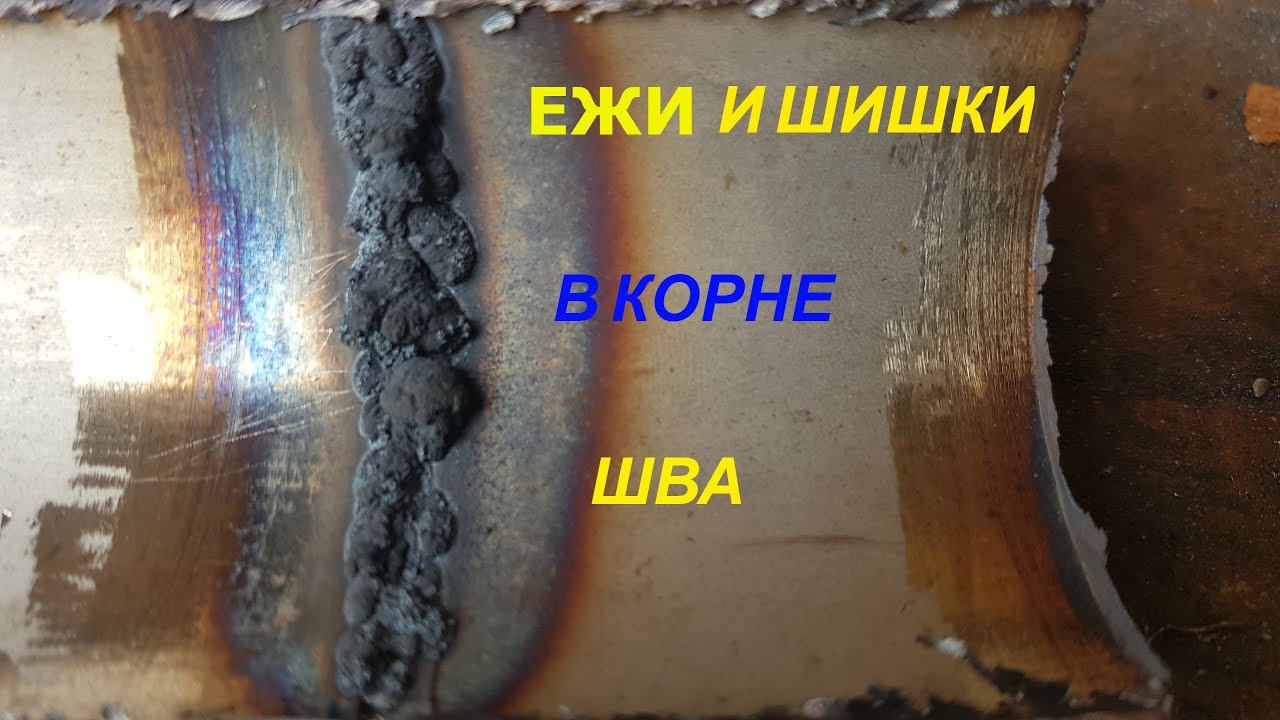

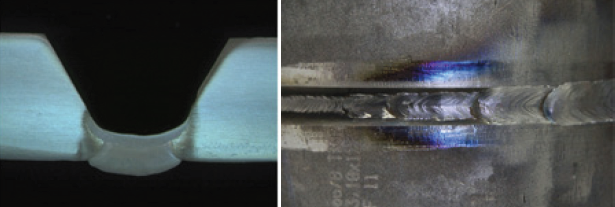

При сварке корня обратите внимание на то, что большой обратный валик склонен к внутренним порам. Большой обратный валик дольше остывает и успевает вступить в реакцию с внешней средой. А если ещё и ветер или сквозняк в трубе — это почти гарантия появления пор.

При сварке корня сила тока должна быть такой, чтобы металл остывал (кристаллизовался) за вами буквально за одну секунду. Провар (высоту св. шва внутри трубы) лучше держать в диапазоне от нуля до одного миллиметра.

При маленьком притуплении вам не на что будет опереться и будет появляться не технологическое окно, а отверстие, куда бесконтрольно будет стекать металл, а на потолке будет провис.

Зазор должен быть от 1мм до 2мм в зависимости от толщины стенки. В крайнем случае, 2,5мм.Большой зазор — это тоже почти гарантия внутренних пор.

И так, мы увидали технологическое окно, расплавляем притупление равномерно с двух сторон, сварочный шов поднимается вверх. Весь смысл в том, чтобы вы постоянно видели технологическое окно, которое является гарантией провара. Но окно само не будет появляться, надо приложить всё ваше мастерство, чтобы оно было всегда одного диаметра. А это естественно ваш провар, он будет ровный одной высоты и ширены. Потом со временем вы само собой научитесь формировать высоту обратного валика, это придёт само.

Диаметр технологического окна не делайте большим, до трёх мм,больше не надо. Большое тех. окно — это тоже внутренние поры. Причём поры располагаются очень коварно и они вроде бы в разрезе не участвуют в толщине стенки трубы, но на плёнке видны очень отчётливо и естественно: ремонт. Попробую изобразить на картинке обычное расположение пор в корне.

Если у вас не получается, обратите внимание в первую очередь на силу тока ( правильную сборку катушки не обсуждаем, всё должно быть идеально). Если ток маленький, вы не увидите тех.окно, если ток большой, будет не окно ,а отверстие куда устремится металл.

При большом токе не надо делать разные хитроумные движения, которые гасят ток, просто скиньте ток на пружине(баластнике, гитаре). Если всё правильно, корень варится очень даже легко. Варите, смотрите что получается, поправки в голове и пробуйте(тренируйтесь). Потом, когда получится вертикал ,пробуйте потолок или постепенно опускайтесь в низ и поднимайтесь вверх.

Сварщиком ещё никто не родился, но есть правда такой момент: одному даётся быстрее, чем другому. Поэтому, у кого не получается , не расстраивайтесь и не опускайте руки, вы ещё вполне возможно будете варить лучше тех, кто быстрее схватил и успокоился.

Поэтому, у кого не получается , не расстраивайтесь и не опускайте руки, вы ещё вполне возможно будете варить лучше тех, кто быстрее схватил и успокоился.

Теперь о секретах.

Поверьте, что их нет. Есть у сварщика только личный опыт. Поэтому и делимся личным опытом.

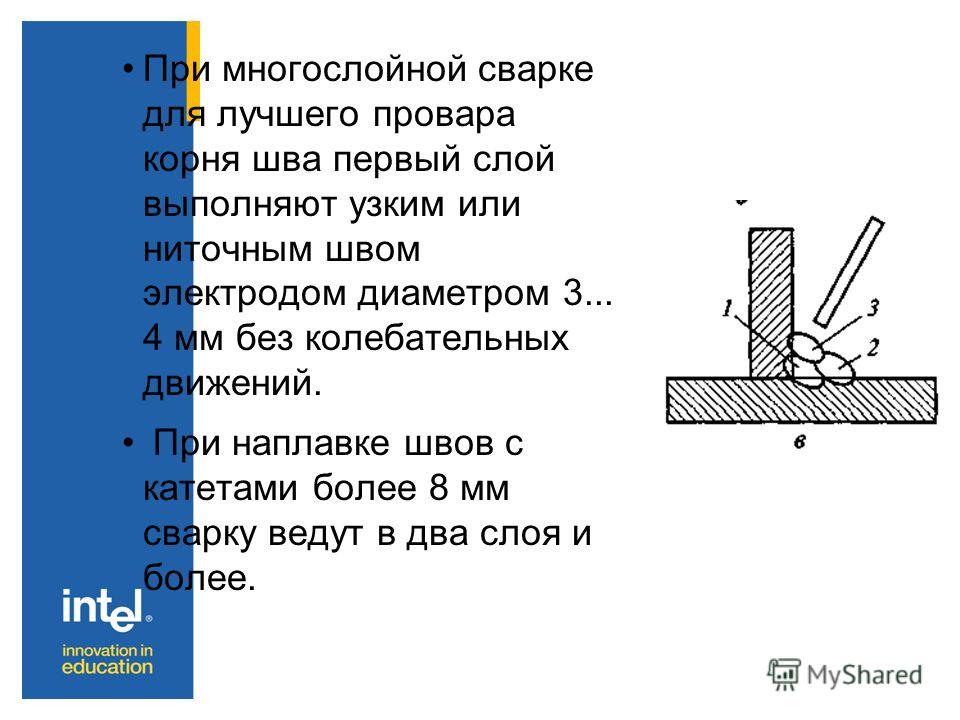

Сварку корня трубы со стенкой 8 — 10мм, лучше варить сразу с заполнением.При стенке 12мм и толще заполнение придётся варить отдельно. Ход электрода напоминает треугольник. С края на край, посмотрели в тех.окно (посмотрели, имеется ввиду электродом, обозначили тех.окно), чуть назад и опять с края на край и в тех.окно и т.д. При движении с края на край не сплавляйте края фаски, они вам послужат направляющими при сварке облицовки.

Но такой ход не пройдёт на потолке, будет провис. Почему провис, ответ в статье: КАК ЗАВАРИТЬ ЧИСТЫЙ СТЫК НА ПРОСВЕТ. Хотя, кто знает чужие возможности.

При толщине 10мм и больше варите в три прохода. Корень, заполнение, облицовка. Но если надо заработать стенку 10мм, можно и в два прохода выкрутить.

Корень, заполнение, облицовка. Но если надо заработать стенку 10мм, можно и в два прохода выкрутить.

Регламентировать ход электродом нельзя, он меняется по ситуации, главное выполнять правила , это варим только с низу вверх и не бросаем сварочную ванну от защиты газовым облаком. Не делаем электродом больших движений, не больше 5мм.

Прочитав советы, вы должны чётко понимать, что надо делать, а чего категорически нельзя. Всё остальное зависит от вас, не спеша, спокойно, аккуратно; скорость придёт сама. Когда был молодой, один сварщик со стажем 35 лет сказал: Учись варить хорошо, плохо получится само.

Следующий шаг в сварке корня это научится варить так, чтобы не было видно где закачивался один электрод и начинался другой. Обратный валик должен быть без кратеров(ямка в сварочном шве) и без непровара. Чтобы не было статовых пор и пор при окончании электрода.

Все картинки будут вид с боку в разрезе. Когда вы прихватываете трубу(варите корень) сварочный шов выглядит так.

Вы видите, что в начале и в конце св .шва образуются поры — это неизбежный процесс. Такие поры на плёнке, это ремонт. Не полагайтесь на ремонт, это очень коварная процедура. Во время ремонта варить тяжелей в силу разных нюансов. Это вы поймете, когда начнёте работать, объяснять очень долго. Не думайте , что всё ремонтируется с первого раза, бывает четыре ремонта потом вырезка стыка. Поэтому не спеша , медленно, правильно с первого раза. Не ленитесь брать в руки шлифмашинку, это ваш лучший помощник.

Давайте сварим 159 трубу, поэтапно в разрезе.

Собрали стык по всем правилам, прихватили в разрезе — это получилось так.

Варим корень дальше, между прихватками покажем один электрод, меньше рисовать, но смысл не меняется.Получается следующая картинка.

Варим корень дальше,между прихватками покажем один электрод,меньше рисовать,но смысл не меняется.Получается следующая картинка.

При сварке обращаем всё внимание на то,что получается внутри(на провар). Снаружи нас выручит шлифмашинка,электрод начинаем сплавлять толко в зоне шва.Как видим корень варится очень даже не сложно.Надо просто выполнять все действия,и не лениться брать в руки шлифмашинку. Для тех кому надоело брать в руки после каждого электрода шлифмашинку.

Снаружи нас выручит шлифмашинка,электрод начинаем сплавлять толко в зоне шва.Как видим корень варится очень даже не сложно.Надо просто выполнять все действия,и не лениться брать в руки шлифмашинку. Для тех кому надоело брать в руки после каждого электрода шлифмашинку.

Следите за тем, чтобы после окончания электрода металл не вздувался пузырем,

если это происходит, то надо правильно уходить из сварочной ванны, мы говорим о корне.

Поджали электродом технологическое окно( ткнули в зазор), отойдите назад, влево на фаску

(обязательно короткая дуга). Отходите в низ на 4-5мм, затем полумесяцем через низ на правую

фаску и выход. Обязательно короткая дуга. Смысл в том, что вы даёте остыть корню

(закристаллизироваться), не прекращая защищать его от воздействия внешней среды.

Если пора не появляется вы всё делаете правильно, не давайте металлу остыть, как можно

быстрее меняйте электрод и вперёд. Не дать остыть для того, чтобы не было видно перехода

с электрода на электрод

Сварка и сварные соединения.

Законченные сваркой швы. |

Законченные сваркой швы. |Персонал, участвующий в сварочных работах и техническом контроле, должен знать понятия, связанные с известными условиями или характерными особенностями законченных сваркой швов. Знание этих понятий полезно в процессе обмена информацией и способствует повышению умения правильно толковать смысл условных обозначений и определять зоны сварочных швов, которые могут потребовать дополнительной зачистки или доводки после сварки.

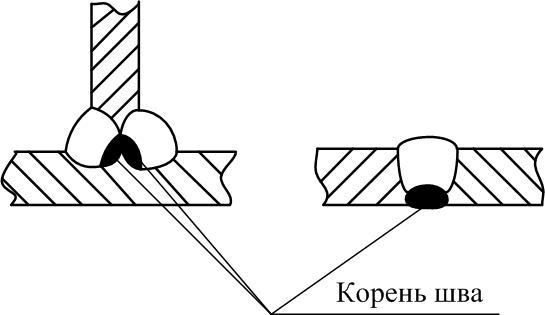

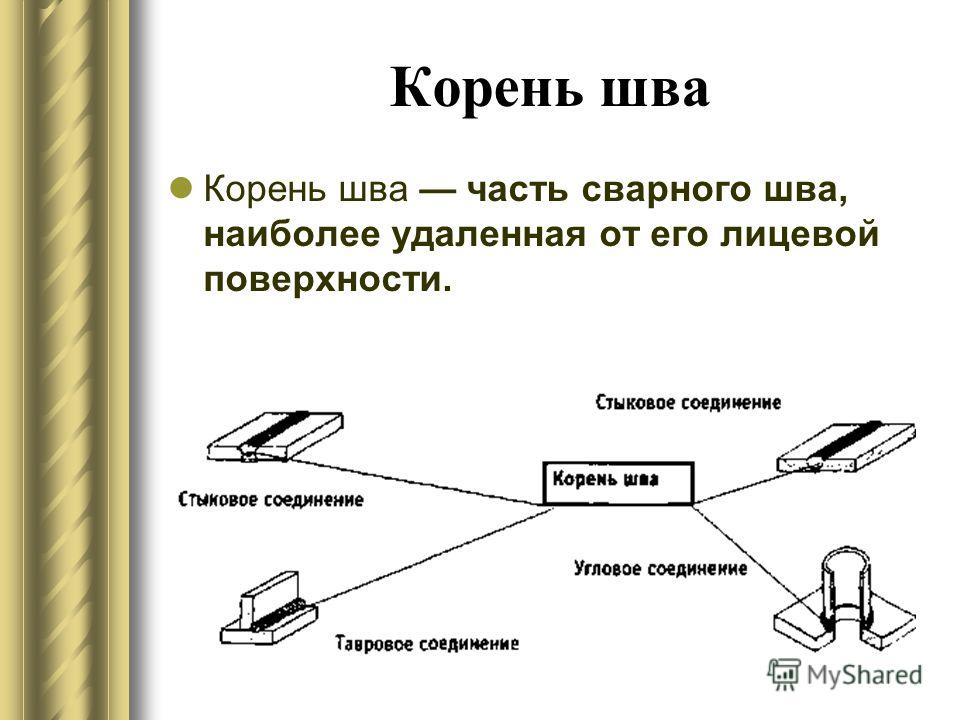

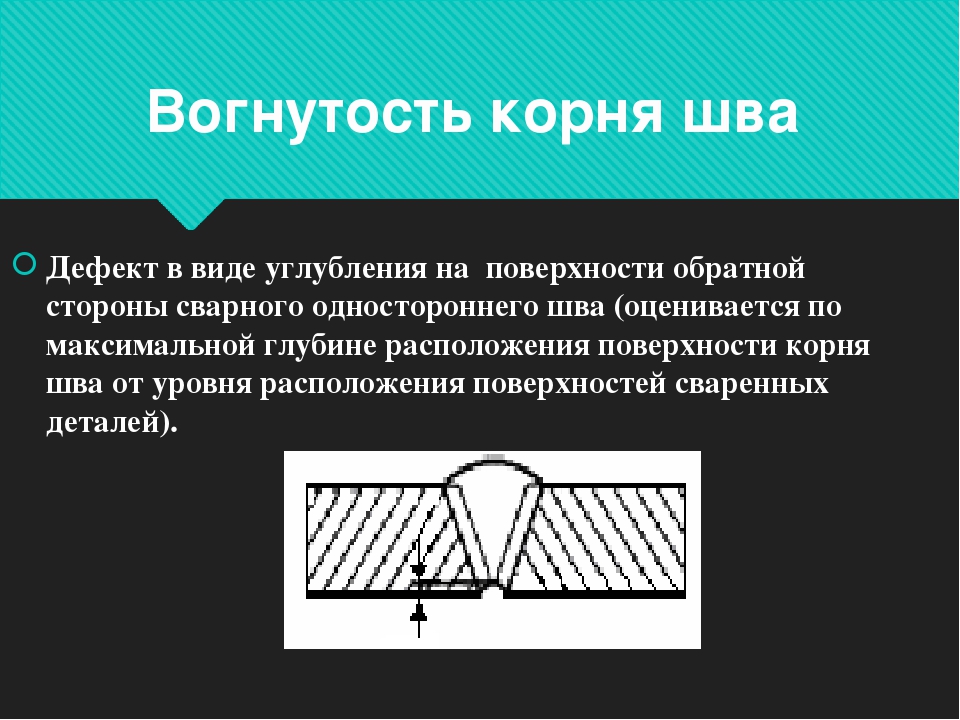

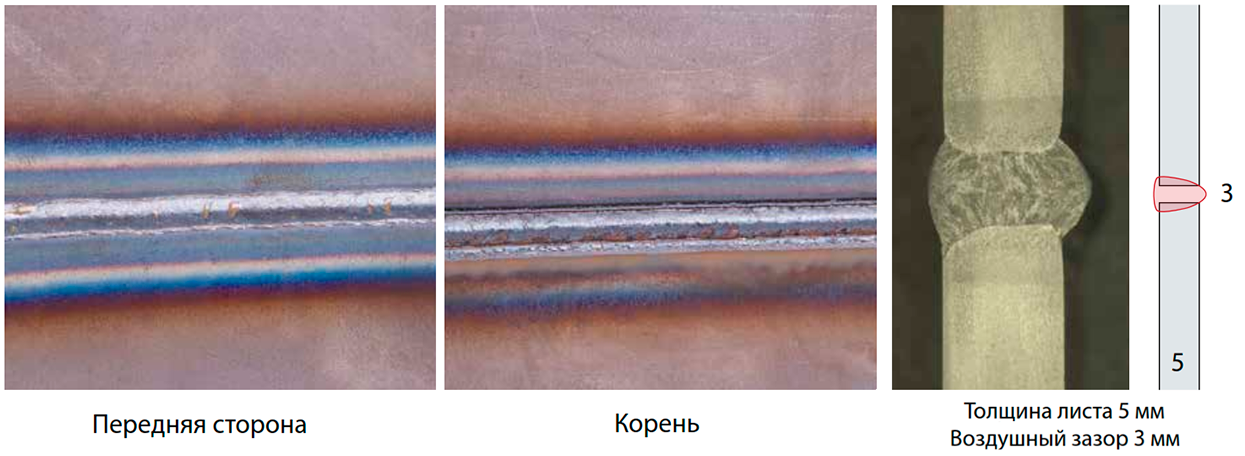

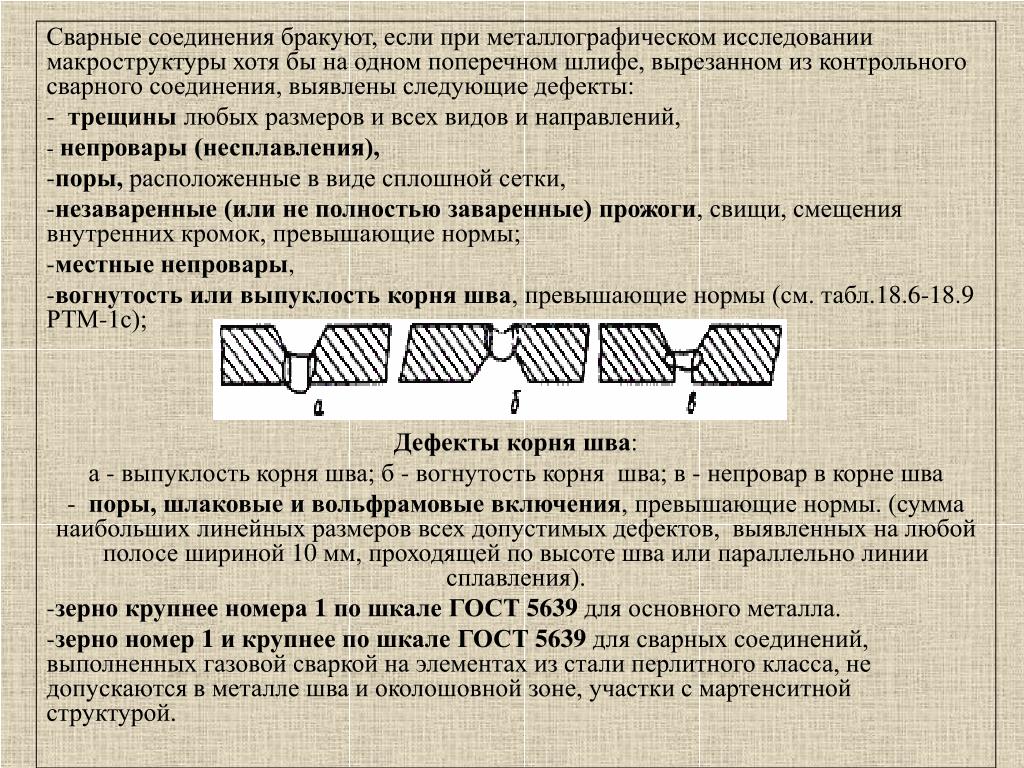

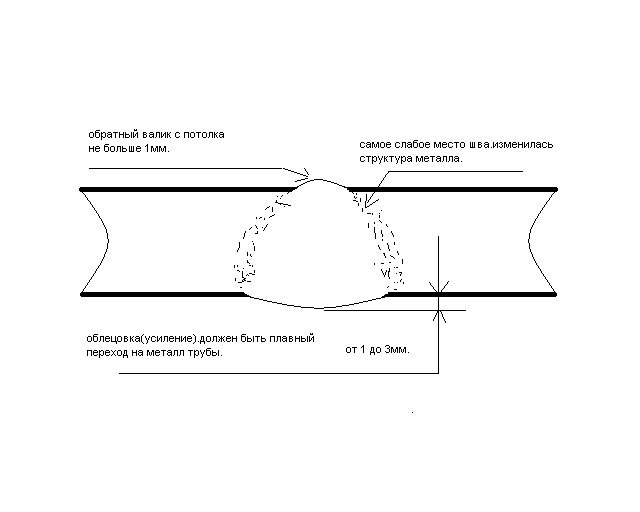

К числу понятий относящихся к швам с разделкой кромок (см.рис.1), принадлежат: лицевая сторона шва, кромка лицевой поверхности шва, корень шва, поверхность корня, выпуклость на лицевой стороне шва, выпуклость на обратной стороне шва.

Лицевая сторона шва – это «открытая поверхность сварного шва на той стороне, с которой выполнялась сварка». Кромка лицевой поверхности шва – это «линия контакта лицевой поверхности шва и основного металла». Корень шва – это, «точки, которые показаны на поперечном сечении (рис.1, 2) и в которых поверхность корня пересекается с поверхностями основного металла».

С понятием лицевой поверхности шва сходно понятие «поверхности корня», которое определяется как «открытая поверхность сварного шва на стороне, которая противоположна стороне, где была выполнена сварка».

Дополнительная терминология, относящаяся к швам с разделкой кромок, связана с выпуклостью сварного шва: выпуклость (усиление) сварного шва – это «металл, наплавленный сверх того количества, которое требуется для заполнения стыка». Выпуклость на лицевой стороне шва (обычно называется усилением) определяется как «утолщение сварного шва на той стороне соединения, с которой была выполнена сварка». С другой стороны, понятием выпуклость на обратной стороне шва обозначается утолщение шва на стороне, которая противоположна стороне, где была выполнена сварка». Понятие выпуклости на обратной стороне шва применяется только в случае сварных соединений с наложением шва на одной стороне, другими словами, при выполнении сварки с одной стороны, рис. 1С.

Когда сварка выполняется на двух сторонах, понятие выпуклости на лицевой стороне шва применяется как выпуклость (усиление) на обеих сторонах, рис. 1А.

1А.

Стандартный набор понятий предусмотрен также для составных частей угловых швов. Как и в случае швов с разделкой кромок, поверхность углового шва называется «лицевой стороной шва». Линия контакта лицевой поверхности шва с основным металлом называется кромкой лицевой поверхности шва. Дальнейшее проникновение металла сварного шва в стык образует корень шва. «Расстояние от начала зазора между свариваемыми кромками до кромки лицевой поверхности углового шва называется катетом шва. Части углового шва показаны на рис.2.

Для описания размерных характеристик угловых швов имеются еще три параметра, а именно: вогнутость, выпуклость и толщина шва. Вогнутость и выпуклость характеризуют кривизну лицевой поверхности шва, а толщина шва равна длине, измеренной в его поперечном сечении. Способ измерения этих параметров показан на рис.3.

Как варить корень вертикально-горизонтального стыка | MastakSvarka

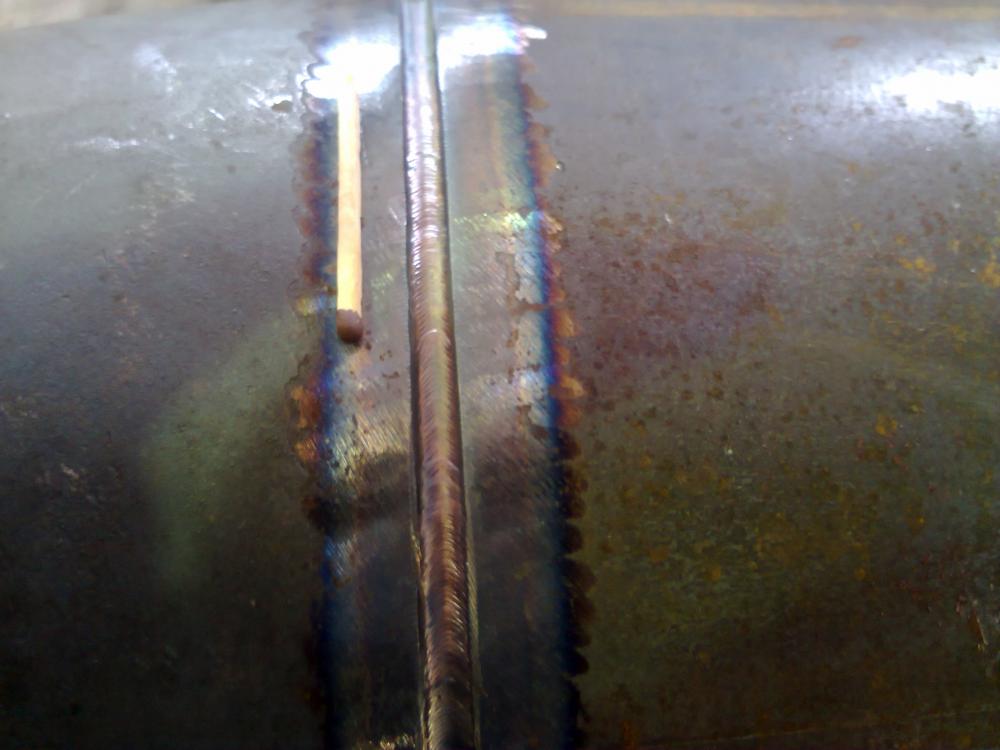

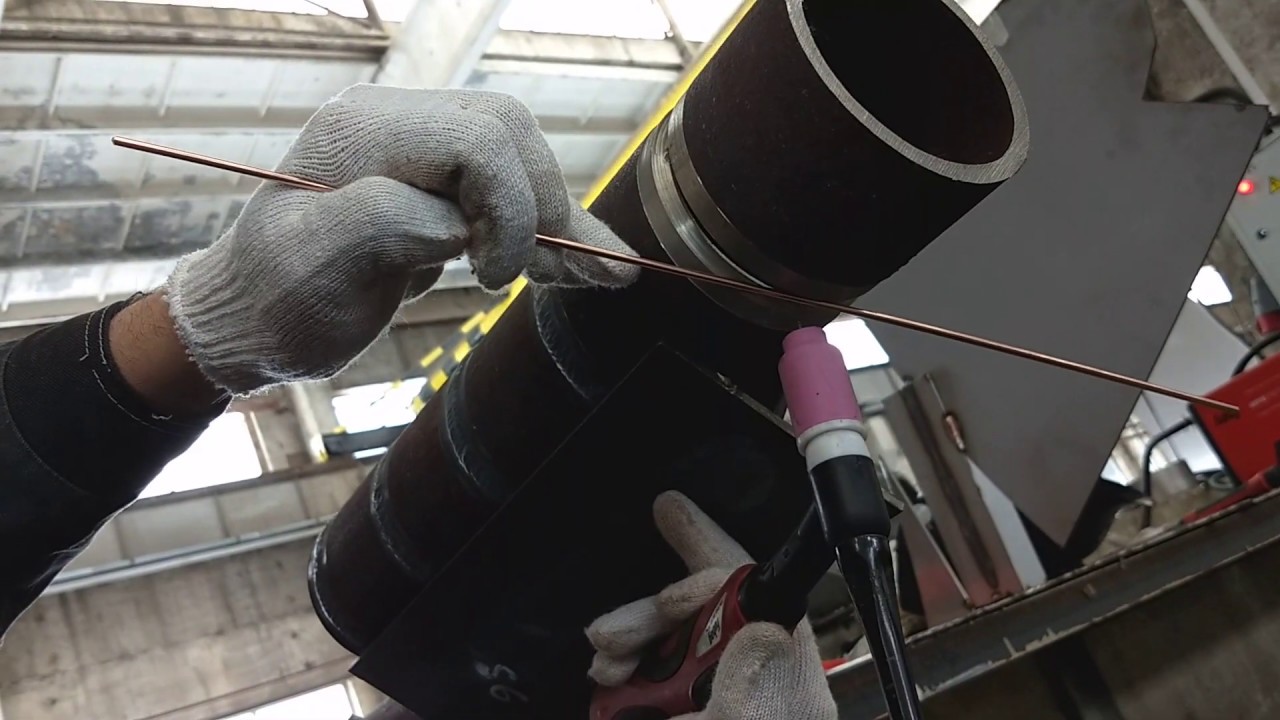

Всем огромный привет! В этой статье мы рассмотрим сварку корня шва в вертикально- горизонтальном положении. Что это такое? Вы спросите меня. Вертикально — горизонтальное положение — это что-то среднее между вертикальным стыковым соединением и горизонтальным. На фото я установил свариваемую деталь в исходное положение. Где могут встречаться такие положения сварки? Например, нос судна ( корабля), либо корма.

Что это такое? Вы спросите меня. Вертикально — горизонтальное положение — это что-то среднее между вертикальным стыковым соединением и горизонтальным. На фото я установил свариваемую деталь в исходное положение. Где могут встречаться такие положения сварки? Например, нос судна ( корабля), либо корма.

Начинаем со сборки, притупление кромок на данном узле от 0 до 2 мм. Я выполнил притупление кромок 1 мм. Так же мы должны установить зазор. Зазор от нуля до трех миллиметров по ГОСТу. Я установил зазор 2- 2,5 мм. При возможности можно установить выводные планки, которые с точностью повторяют разделку кромок.

Перед началом сварки, мы должны настроить сварочный ток. Для этого мы берем тренировочную деталь и настраиваем сварочный ток методом проб . Для проварки корня шва я рекомендую использовать электроды диаметром 2,5 мм, либо диаметром 3 мм. В данном конкретном случае я использую электроды диаметром 2,5 мм, марка УОНИ 13/55, сварочный ток примерно 60 А. Недостатком электродов диаметром два с половиной миллиметра, являются частые остановки для смены электрода.

Недостатком электродов диаметром два с половиной миллиметра, являются частые остановки для смены электрода.

Каковы особенности сварки такого положения? Мы должны вести электрод не относительно фаски, как привыкли это делать, а ведем сварочную ванну и электрод относительно горизонта. Все время мы должны быть в горизонте ( на фото ниже).

Сварка корня шва в вертикально-горизонтальном положении

Если же попытаться сваривать привычной техникой ведения электрода ( относительно фаски), то вероятнее всего на нижней( в данном случае на левой кромке) будет образовываться наплыв и форма корня шва будет так же иметь отклонения. Поэтому свариваем относительно горизонта. Движения электрода при данном положении выполняем Z- образные. Можно вести электрод вверх -вниз, но в этом случае мы должны следить за скоростью ведения электрода. При малой скорости будет образовываться наплыв на левой кромке ( пример на фото ниже).

Сварной шов с наплывом

В принципе сварка вертикально- горизонтального сварного шва не сильно отличается от сварки » чистого» вертикала. Единственный момент который необходимо соблюдать, это вести электрод относительно горизонта. Все остальное как на вертикале.

Процесс сварки можно увидеть в видеоролике:

Провар корня шва — Страница 4 — Ручная дуговая сварка — ММA

У меня постоянно возникает такое ощущение, когда варю мелкую трубу, что надо прерваться, но я продолжаю.Чтобы было легче при смене положения, нужно удобно расположиться: я сначало выбираю наиболее удобную позицию, для сварки(тоесть встаю так, что бы было удобно),а потом пробую вывести электрод с потолка, на нижнее(не зажигая электрод) и смотрю насколько удобно мне это делать, если нужно меняю расположение, так чтобы было удобно выводить электрод с потолка на нижнее, а потом начинаю сварку.Во-первых быстрая смена пространственного положения, просто не удобно поворачивать руку при переходе на другое пространственное положение, здесь желательно остановиться и сменить угол наклона электрода.

Вот здесь очень хорошо помогает функция «горячий старт»(если она есть) — при поджиге электрода сварочный ток завышен, что помогает легко зажечь электрод, а также хорошо прогреть и проплавить метал в начале сварки, а затем ток сам падает и позволяет варить без прожега. А если нет такой функции, то можно заранее выставить ток меньше, а чтобы получить провар на потолке, можно болгаркой проточить стык с потолка чтобы увеличить там зазор и проплавить на маленьком токе.А во-вторых необходимость регулировки тока. На потолок нужно большой ток, но на переходе на вертикал пойдет прожог, значит нужно опять прервать процесс сварки, чтобы подкорректировать силу тока. А если сразу выставить ток по вертикалу, то в потолке непровар будет.

Мелкую и тонкостенную трубу без отрыва на большом токе не заваришь, поэтому ток ставится низкий, а проблему с проваром потолка можно решить горячим стартом или увеличеным зазором на поталке.На потолок нужно большой ток, но на переходе на вертикал пойдет прожог, значит нужно опять прервать процесс сварки, чтобы подкорректировать силу тока

Кстати, можно эксперементировать с током на пластинах — стыкуешь пластины толщиной=3мм как будто бы это труба, и выставляешь состыкованные пластины под уклоном как будто бы это то место на трубе, где начинается прожег.И можно поэксперементировать с зазором, током, проваром, вообщем добиться того, чтобы небыло прожега, а затем вернуться к трубе и опробывать уже на ней.

Когда я учился варить мелкую трубу, я сначало забил на провар и уделял внимание внешнему виду сварного шва, а когда научился ложить красивый шов безотрывно за один проход, то проблема с проваром сама собой решилась(провар сам стал получаться).

Но и без брака не обходиться бывает у меня проваливаеться ванна, бывает и провар не полный(усадина вылазит).

Но и без брака не обходиться бывает у меня проваливаеться ванна, бывает и провар не полный(усадина вылазит).Какбы попробую подвести итог:

Нужно занять удобное положение; Провести электродом (не зажигая) около стыка с потолка до нижнего — чтобы рука запомнила движение и убедиться, что ничто не мешает вывести электрод с потолка на нижнее; Начать варить, тут не надо совершать ни каких колебательных движений, нужно просто держать ванну и плавно продвигать электрод вперед по стыку; при переходе с потолка на вертикал ускорить сварку, чтобы метал не потек; все время следить, чтобы электрод находился под правильным углом и держать короткую дугу.

А вообще к любому условию сварки можно максимально хорошо приспособиться только если будет возможность делать одну и туже операцию довольно долго.Щас попробую коротко объяснить:

Например я хорошо научился варить мелкую трубу, когда варил саляропровод на энергоцентр одной ДНС. Я был единственным сварщиком в звене и больше ни кто не работал на саляропроводе, объект был не срочным и ни кто не торопил. Работа заключалась в том, чтобы провести трубопровод от резервуара 1000м3, до насосной, от насосной, до 5 дизилей, прокинуть обратку на резервуар, завязать дренажную емкость с переливом каждого дизеля и завязать ее с насосной, а так же сварить систему по которой происходила закачка саляры с бензовозов в резервуар 1000м3. Вцелом около 1000 стыков трубы d= 32, 57, 89.

Работа заключалась в том, чтобы провести трубопровод от резервуара 1000м3, до насосной, от насосной, до 5 дизилей, прокинуть обратку на резервуар, завязать дренажную емкость с переливом каждого дизеля и завязать ее с насосной, а так же сварить систему по которой происходила закачка саляры с бензовозов в резервуар 1000м3. Вцелом около 1000 стыков трубы d= 32, 57, 89.

Я там зависал больше месяца, в день варил около 20 стыков — первые 5 дней было мучением, как только я не варил и с отрывом и игрался с током и с зазором и с фасками и в два и в один проход варил — меня начинало тошнить от этой саломы, но через неделю как то само стало получаться. Причем глядя на то как собран стык я уже начинал прикидывать, что в этой ситуации надо добавить два ампера, а в этой добавыить 4 ампера, а здесь наоборот надо убавить, короче я просто набрал опыта на мелкой трубе,так как стал регулярно варить только ее, но надо подметить, что тогда у меня было стремление научиться хорошо варить мелкую трубу.

Не куда она не провалится если ток правильно подобрать, главное в данном случае — не затягивать сварку корня, а быстро проходить, немного понабивать руку и будет получаться.По-поводу УОНИИ то, мне кажется, что с таким большим зазором (2,5-3мм) не получится нормально пройти корень.

Все же у Уоний сильное давление дуги и с большим зазором на маломерке ванна сразу проваливается.

Защита сварного шва

ЗАЩИТА СВАРНОГО ШВА

ЗАЩИТА СВАРНОГО ШВА

Основными задачами защитного газа являются защита сварочной ванны от воздействия атмосферы, а именно от окисления и поглощения азота, а также стабилизация электрической дуги. Выбор защитного газа может также повлиять на характеристики профиля провара шва.

Защитные газы

Защитные газы для процессов MIG/GMAW сварки

Основным газом для MIG/MAG сварки является аргон (Ar). Гелий (He) можно добавлять для увеличения глубины проплавления и текучести сварочной ванны. Аргон или смесь аргона с гелием можно использовать для сварки всех сортов стали. Однако для стабилизации дуги, улучшения текучести, а также для улучшения качества наплавленного металла, как правило, требуется незначительное добавление кислорода (O2) или углекислого газа (CO2). Также для сварки нержавеющей стали имеются газы с небольшим содержанием водорода(H 2).

Однако для стабилизации дуги, улучшения текучести, а также для улучшения качества наплавленного металла, как правило, требуется незначительное добавление кислорода (O2) или углекислого газа (CO2). Также для сварки нержавеющей стали имеются газы с небольшим содержанием водорода(H 2).

В таблице ниже приводится список подходящих защитных газов для MIG/MAG сварки, в зависимости от типов нержавеющей стали и типов дуги.

Основной металл (тип материала) | ||||||

Аустенитная нержавеющая сталь | Дуплексная нержавеющая сталь | Супердуплексная нержавеющая сталь | Ферритная нержавеющая сталь | Высоколегированная нержавеющая сталь | Никелевые сплавы | |

Ar | — | — | ● a | — | ● a | ● a |

Ar + He | — | — | ● a | — | ● a | ● a |

Ar + (1-2)% O 2 | ● b | ● b | (●) | ● b | ● c | — |

Ar + (1-2)% CO 2 d | ● e | ● e | (●) | ● e | ● c | — |

Ar + 30% He + (1-2)% O 2 | ● f | ● f | ● f | ● f | ● c | — |

Ar + 30% He + (1-2)% CO 2 d | ● f | ● f | ● f | ● f | ● c | — |

Ar + 30% He + (1-2)% N 2 | — | — | ● | — | ● g | — |

a) Предпочтительно для импульсной MIG сварки.

b) Более высокая текучесть сварочной ванны по сравнению с добавлением CO2.

c) За исключением 22.12.HT и 27.31.4.LCu, где предпочтительнее Ar.

d) Не подходит для сварки в режиме струйного переноса, где требуется сверхнизкое содержание углерода.

e) Лучшие показатели сварки короткой дугой и позиционной сварки по сравнению с Ar + (1-2)% O2.

f) Более высокая текучесть сварочной ванны по сравнению с Ar. Лучшие показатели сварки короткой дугой и позиционной сварки по сравнению с Ar + (1-2)% CO2.

g) Для сортов стали, легированных азотом.

Защитные газы для процессов TIG/GTAW сварки

Основным газом для TIG сварки является аргон (Ar). Гелий (He) можно добавлять для увеличения глубины проплавления и текучести сварочной ванны. Аргон или смесь аргона с гелием можно использовать для сварки всех сортов стали. В некоторых случаях можно добавлять азот (N2) и/или водород (h3) для получения определенных свойств. Например, добавление водорода оказывает.

схожий с добавлением гелия эффект, но намного сильнее. Тем не менее, водород не следует использовать при сварке мартенситных, ферритных или дуплексных сортов стали.

Тем не менее, водород не следует использовать при сварке мартенситных, ферритных или дуплексных сортов стали.

Кроме того, в случае добавления азота можно улучшить свойства наплавленного металла при сварке сплавов, легированных азотом. Окисляющие добавки не используются, так как они разрушают вольфрамовый электрод. В таблице ниже проводятся рекомендации по выбору защитного газа для TIG сварки разных сортов нержавеющей стали. При плазменно-дуговой сварке типы газов с добавлением водорода в основном используются в качестве плазменного газа, а чистый аргон — в качестве защитного.

Основной металл (тип материала) | ||||||

Аустенитная нержавеющая сталь | Аустенитная нержавеющая сталь | Аустенитная нержавеющая сталь | Аустенитная нержавеющая сталь | Аустенитная нержавеющая сталь | Nickel alloys | |

Ar | ● | ● | ● | ● | ● | |

Ar + He a | ● | ● | ● | ● | ● | ● a |

Ar + (2-5)% H 2 a,b | ● b | — | — | — | ● b | ● b |

Ar + (1-2)% N 2 | — | ● | ● | — | — | — |

Ar + 30% He + (1-2)% N 2 | — | ● | ● | — | — | — |

a) Улучшает поток по сравнению с чистым Ar.

b) Предпочтительно для автоматизированной сварки. Высокая скорость сварки. Риск образования пористости при многопроходной сварке.

Защита корня шва

Идеальные результаты сварки без ухудшения коррозийной стойкости и механических свойств можно получить только с использованием газа, защищающего корень шва, с очень низким содержанием кислорода. Для достижения наилучших результатов, допускается не более 20 промилле O2 с корневой стороны.

Этого можно достичь с помощью продувочной установки и контролировать с помощью современного оксиметра. Аргон на сегодняшний день является наиболее распространенным газом для защиты корня шва при сварке нержавеющих сталей. Газ Formiergas (N2 + 5 — 12% h3) является превосходной альтернативой в случае сварки традиционных аустенитных сталей. Газ содержит активный компонент h3, который снижает уровень кислорода в зоне сварки.

В сварке дуплексных сталей можно использовать азот, чтобы избежать потери азота в наплавленном металле. Чистота газа, используемого для защиты корня шва, должна быть не менее 99.995%. В случаях, когда продувка газом невозможна, альтернативой может послужить флюс для защиты корня шва.

Чистота газа, используемого для защиты корня шва, должна быть не менее 99.995%. В случаях, когда продувка газом невозможна, альтернативой может послужить флюс для защиты корня шва.

Защита расплавленным шлаком

В процессах дуговой сварки под флюсом (SAW) и электрошлаковой сварки (ESW), защита обеспечивается сварочным флюсом, который полностью покрывает расходный материал, дугу и сварочную ванну. Флюс также стабилизирует электрическую дугу. Флюс плавится под воздействием тепла, выделяемого сварочным процессом, создавая покрытие из расплавленного шлака, которое эффективно защищает сварочную ванну от воздействия окружающей атмосферы.

Сварка с предварительной подваркой — Энциклопедия по машиностроению XXL

Применяют сварку с предварительной подваркой корня шва вручную покрытым электродом или плавящимся электродом в защитном газе. Глубина плавления при подварке должна достигать 1/3 толщины свариваемого металла. [c. 218]

218]Технологически более удобной является сварка с предварительной подваркой корня шва (рис. Х.9, г). Подварочный шов может выполняться электродами или в защитном газе. Глубина провара достигает /з толщины свариваемого металла. При этом требование к равномерности зазора по длине стыка может быть понижено. [c.298]

Сварка с предварительной подваркой корня шва технологически более удобна. Под-варочный шов можно вьшолнять вручную покрытыми электродами или плавящимся электродом в защитном газе. Глубина провара должна достигать 1/3 толщины свариваемого металла. Требования к равномерности зазора по длине стыка снижаются. [c.118]

Режимы сварки под слоем флюса с предварительной подваркой с обратной стороны (фиг. 47, а VI б) [c.541]

Предварительная и окончательная разделка кромок продольных швов котельных барабанов с толщиной стенки 15—55 мм под автоматическую сварку с автоматической подваркой, по данным передовых котлостроительных заводов, приводится соответственно в табл. 25 и 26. Как видно из табл. 25, притупление кромок (с) составляет 8—20 мм. Притупление делается большим с целью облегчения сборки стыков и предупреждения прожогов кромок.

[c.108]

25 и 26. Как видно из табл. 25, притупление кромок (с) составляет 8—20 мм. Притупление делается большим с целью облегчения сборки стыков и предупреждения прожогов кромок.

[c.108]

Если конструкция изделия и технические условия разрешают оставить подкладку в изделии, то применяют стальные подкладки, которые привариваются в процессе сварки к кромкам листов. Применяется также способ автоматической сварки с предварительной ручной подваркой корня шва, если он доступен для сварки. [c.161]

| Фиг. 147. Сварка с предварительной ручной подваркой корня шва. |

Применяются следующие способы сварки стыковых швов на флюсовой подушке на медной или флюсо-медной подкладке на остающейся стальной подкладке на временной (технологической) подкладке с предварительной ручной подваркой с предварительной подваркой газоэлектрической сваркой на весу. [c.273]

[c.273]

Сварка с предварительной ручной подваркой 1 [c.479]

Сварку с предварительной ручной подваркой корня шва (рис. 87, б) применяют в ограниченных случаях. Ручной шов необходимо проварить на глубину толщины стыкуемых кромок. Его выполняют качественными электродами во избежание пор в автоматных [c.170]

Для автоматической сварки приняты следующие обозначения автоматическая сварка под флюсом без применения подкладок и подварочного шва — А, автоматическая сварка под флюсом на флюсовой подушке—Аф, автоматическая сварка под флюсом на стальной подкладке — Ас, автоматическая сварка под флюсом на флюсомедной подкладке — Ам, автоматическая сварка под флюсом с предварительным наложением подварочного шва — Апш, автоматическая сварка под флюсом с предварительной подваркой корня шва — Апк. [c.54]

Выполнять сварку после предварительной подварки корня шва ручной сваркой.

Способ этот менее производителен и его по возможности следует заменять автоматической сваркой шва с обеих сторон.

[c.181]

Способ этот менее производителен и его по возможности следует заменять автоматической сваркой шва с обеих сторон.

[c.181]Установлены следующие обозначения способов автоматической и полуавтоматической сварки А — автоматическая сварка под флюсом без применения подкладок, подушек и подварочного шва Аф — автоматическая сварка под флюсом на флюсовой подушке Ам — автоматическая сварка под флюсом на флюсо-медной подкладке Ас — автоматическая сварка под флюсом на стальной подкладке Апш — автоматическая сварка под флюсом с предварительным наложением подварочного шва Апк — автоматическая сварка под флюсом с предварительной под-варкой корня шва П — полуавтоматическая сварка под флюсом без применения подкладок, подушек и подварочного шва Пс — полуавтоматическая сварка под флюсом на стальной подкладке Ппш — полуавтоматическая сварка под флюсом с предварительным наложением подварочного шва Ппк — полуавтоматическая сварка под флюсом с предварительной подваркой корня шва ИН — сварка в инертных газах неплавящимся вольфрамовым электродом без присадочного материала ИНп — сварка в инертных газах неплавящимся вольфрамовым электродом с присадочным материалом ИП — сварка в инертных газах или их смесях с активными газами плавящимся электродом УП — сварка в углекислом газе плавящимся электродом. [c.97]

[c.97]

При ручной сварке стыковых соединений практически невозможно получить стабильное проплавление корня шва без прожогов. Поэтому такие соединения выполняют с предварительной подваркой корня [c.427]

Сварка стыковых швов производится следующими способами на остающейся подкладке, на медной подкладке, с предварительной или последующей подваркой вершины угла, двусторонней сваркой на автомате. [c.346]

Предварительная подварка продольного шва с обратной (внутренней) стороны производится сварочным трактором 3. Во время сварки обечайка лежит неподвижно, а велосипед, портал, самоходная головка велосипеда или сварочный трактор передвигаются вдоль шва. [c.540]

Несовмещение кромок (превышение) в стыке при автоматической сварке под флюсом с предварительной ручной подваркой может быть в пределах до 0,1 S, но не превышать 3 мм (фиг. 53). [c.102]

Основные технологические данные о подготовке кольцевых стыковых кромок под сварку и режимы автоматической сварки под флюсом с предварительной ручной подваркой приведены в табл. 29—32.

[c.116]

29—32.

[c.116]

Для получения бездефектного шва предварительно выполняют подварку его корня ниточным швом с обратной стороны или применяют подкладки, К преимуществам сварки с подкладками относятся улучшенное качество шва и повышенная производительность, так как сварщик выполняет односторонний шов в предельно допустимых режимах. [c.198]

Односторонняя автоматическая сварка стыковых соединений с предварительной ручной подваркой корня шва (рис. 69, г) Применяется, когда невозможно кантовать изделие. В этом случае корень приходится подваривать вручную в потолочном положении. При сборке таких соединений большая точность за- [c.137]

Сварка с 1-й стороны по предварительной ручной подварке со 2-й стороны (фиг. 124, е типы Ар-С2 и Пр-С2 по табл. 57). [c.232]

Возможны следующие способы сварки стыковых швов односторонняя, с предварительной ручной подваркой корня шва, и двусторонняя. Недостатком последней является необходимость кантовки изделия. [c.288]

[c.288]

Одностороннюю сварку после предварительной ручной подварки. При толщине листов до 6 мм подварка выполняется без скоса кромок, при толщине 7—12 мм — со скосом кромок под углом 30° на глубину 4—5 мм, при толщине 12—50 мм — на глубину 5—9 /.ш. Глубина проплавления при автоматической сварке должна обеспечивать расплавление металла шва, наплавленного вручную. Ручная подварка связана с увеличением затрат труда и поэтому ее по возможности следует избегать. [c.183]

Предварительная автоматическая подварка V-образного шва с притуплением кромок. Величина притупления кромок устанавливается 10 мм и более во избежание прожога стыка при сварке. Стык собирается без зазора. Сборочные скрепки привариваются снаружи барабана поперек шва. После внутренней автоматической подварки шва при помощи трактора или сварочной головки наружные скрепки удаляются. [c.125]

Вид предварительной термообработки стали влияет на выбор техники сварки.

Материалы, не подвергавшиеся термообработке, после холодной прокатки на изделиях большой толщины необходимо сваривать каскадным методом или горкой, это позволяет снизить уровень сварочных напряжений и вероятность образования холодных трещин. Термоупрочненные стали для предотвращения разрушения закалочных структур необходимо сваривать на режимах с минимальными значениями силы тока по предварительно охлажденным предыдущим сварочным валикам. При подварке дефектов в этих случаях длина подварочных швов должна быть не менее 100 мм или необходим предварительный подогрев.

[c.125]

Материалы, не подвергавшиеся термообработке, после холодной прокатки на изделиях большой толщины необходимо сваривать каскадным методом или горкой, это позволяет снизить уровень сварочных напряжений и вероятность образования холодных трещин. Термоупрочненные стали для предотвращения разрушения закалочных структур необходимо сваривать на режимах с минимальными значениями силы тока по предварительно охлажденным предыдущим сварочным валикам. При подварке дефектов в этих случаях длина подварочных швов должна быть не менее 100 мм или необходим предварительный подогрев.

[c.125]Сварка с предварительной подваркой корня шва вручную с глубиной подвара на Vs толщины листов (фиг. 103) подварка производится качественными электродами. [c.333]

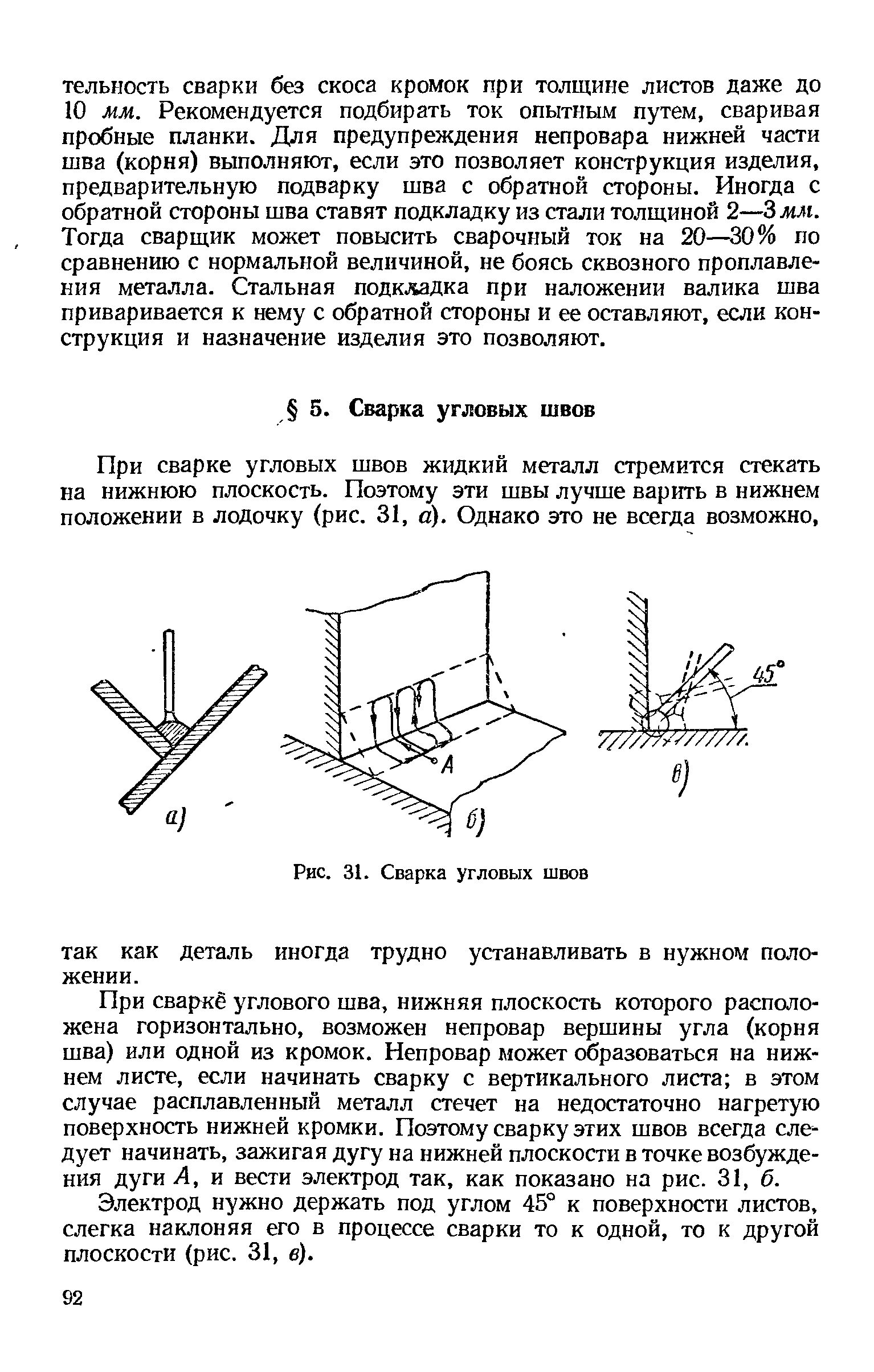

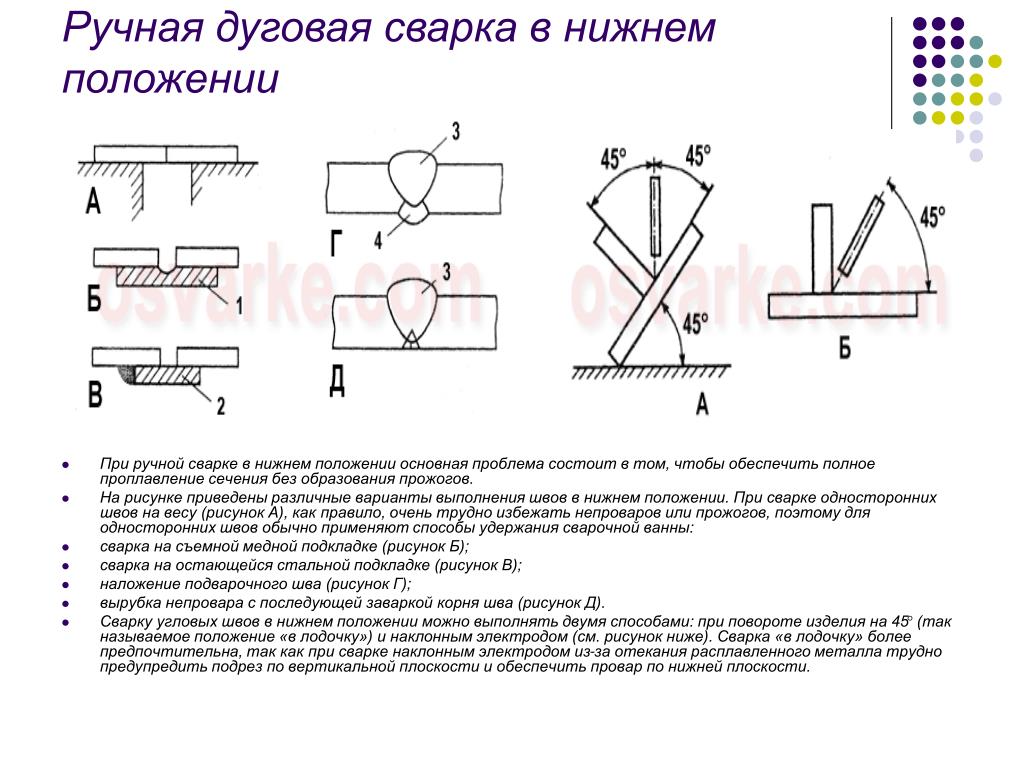

При сварке под флюсол на весу сложно получить шов с ПОЛНЫ. проваро. г по всей длине и избежать ripo- когов. Поэтому стыковые швы сваривают двусторонним швом (рис, 26,19, а), а при односторонней сварке применяю различные приемы, способствующие формированию корня шва. Это сварка на медной охлаждаемой подкладке, удаляемой после сварки (рис. 26.19, б), сварка ка остающейся стальной подкладке (рис. 26.19, е), сварка с предварительной ручной или автоматической подваркой корня шва (рпс. 26.19, г), а та (же сварка яа флюсовой подушке (рис. 26.19,0). Основное положение ири сварке угловых швов — в лодочку (рис. 26.19, е и он ).

[c.395]

Это сварка на медной охлаждаемой подкладке, удаляемой после сварки (рис. 26.19, б), сварка ка остающейся стальной подкладке (рис. 26.19, е), сварка с предварительной ручной или автоматической подваркой корня шва (рпс. 26.19, г), а та (же сварка яа флюсовой подушке (рис. 26.19,0). Основное положение ири сварке угловых швов — в лодочку (рис. 26.19, е и он ).

[c.395]

Однопроходная односторонняя сварка стыковых швов шланговым полуавтоматом применяется для соединения металла толщиной до 15 мм. Для предупреждения прожогов, появляющихся в результате вытекания металла, сварка должна производиться на флюсовой подушке или флюсомедной подкладке, на остающейся стальной подкладке или же с предварительной подваркой обратной стороны щва. Последний способ следует применять только тогда, когда нельзя прибегнуть к другим способам однопроходной односторонней или двухсторонней сварки. [c.290]

Сварки имеют несколько способов выполнения, которые обозначаются автоматическая— под флюсом (А), на флюсовой подушке (Аф), на флюсо-мед-ной подкладке (Ам), на стальной подкладке (Ас),с предварительным наложением подварочного шва (Апш), с предварительной подваркой корня шва (Апк) полуавтоматическая — под ( юсом (П), на стальной подкладке (Пс), с предварительным наложением подварочного шва (Ппш), с предварительной подваркой корня шва (Ппк) сварка в защитных газах — в инертных газах неплавящимся электродом с присадочньш материалом (ИН), с присадочным материалом (ИНп), плавящимся электродом (ИП), в углекислом газе (УП) электрошлаковая сварка — проволочным электродом (ШЭ) плавящимся мундштуком (ШМ) электродом большого сечения, соответствующим по форме поперечному сечению сварочного пространства (ШП). [c.196]

[c.196]

В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на толщину 2—5 мм. При повышенных зазорах для предупреждения протекания расплавленного металла в зазор между кромками также используются флюсовые подушки и медпые съемные подкладки. Однако лучшие результаты достигаются при предварительной ручной подварке корня шва и последующей сварке с обратной стороны швов. После кантовки изделия при первом основном проходе подвароч-ный шов следует полностью переваривать. Подварочный шов часто служит сборочным вместо прихваток. [c.40]

Полуавтоматической сваркой можно выполнять односторонние однопроходные и двусторонние швы стыковых соединений. Для предотвращения прожогов при односторонней сварке стыковых соединений необходимо использовать флюсовую подушку или флюсомедную подкладку. Сварка может также выполняться после предварительной подварки корня шва на тех же режимах, но с повышенной скоростью перемещения дуги.

[c.150]

Сварка может также выполняться после предварительной подварки корня шва на тех же режимах, но с повышенной скоростью перемещения дуги.

[c.150]

Полуавтоматическая сварка производится тонкой электродной проволокой диаметром 1—2 м.ч, подаваемой в зону сварки с постоянной скоростью специальным механизмом но гибкому шлангу. Этим способом сваривают стыковые, угловые и нахлесточные швы в нижнем, горизонтальном и наклонном (до 15° к горизонту) положениях. Металл толщиной до 15. им сваривают однопроходным односторонним стыковым швом. Прп толщине до 20 лш применяют двухстороннюю однонроходную сварку. Во избежание прожогов и обеспечения надлежащего провара, как и при автоматической сварке, применяют остающиеся стальные подкладки, предварительную ручную подварку, флюсовую подушку пли медную подкладку. [c.85]

Способы сварки при изготовлении сосудов и котлов высоких давлений выбирают в зависимости от материала, толщины соединяемых элементов и эксплуатационных требований. В большинстве случаев применяют автоматическую сварку под флюсом или в углекислом газе и злектрошлаковую сварку. Ручную и полуавтоматическую сварку применяют с целью прихваток, при заварке коротких швов и для предварительной подварки корня швов, свариваемых автоматической сваркой. Кромки под сварку стыков листов подготовляют с высокой точностью на кромкострогальных, продольно-строгальных и кромкоторцевых станках. Для сборочно-сварочных работ используют различную оснастку, в том числе роликовые стенды, центрирующие установки с пневматическими зажимными устройствами и др.

[c.126]

В большинстве случаев применяют автоматическую сварку под флюсом или в углекислом газе и злектрошлаковую сварку. Ручную и полуавтоматическую сварку применяют с целью прихваток, при заварке коротких швов и для предварительной подварки корня швов, свариваемых автоматической сваркой. Кромки под сварку стыков листов подготовляют с высокой точностью на кромкострогальных, продольно-строгальных и кромкоторцевых станках. Для сборочно-сварочных работ используют различную оснастку, в том числе роликовые стенды, центрирующие установки с пневматическими зажимными устройствами и др.

[c.126]

Подварку дефектного участка и наплавку для исправления сварного шва выполняют с применением тех же присадочных материалов и того же способа, что и при сварке стыка. На трубах из низколегированных хромомолибденовых и хромомолибденованадиевых сталей подварку сварных швов производят электродами типа Э-09Х1М с фтористокальциевым покрытием независимо от размеров труб и марки электродов, применявшихся ири сварке этих стыков. При этом выполняют подогрев по всему периметру (независимо от толщины стенки и марки стали) до температуры, необходимой для предварительного подогрева при сварке труб из стали этой марки.

[c.406]

При этом выполняют подогрев по всему периметру (независимо от толщины стенки и марки стали) до температуры, необходимой для предварительного подогрева при сварке труб из стали этой марки.

[c.406]

| Технический термин | Определение |

|---|---|

| образец для тестирования наплавленного металла | Образец для тестирования с участком, полностью состоящим из наплавленного металла. |

| образец для испытания на загиб с растяжением корневой стороны шва | Образец со стыковым швом с корневой стороной, подвергнутой растяжению. |

| образец для испытания на загиб с растяжением внешней стороны шва | Образец со стыковым швом с внешней стороной, подвергнутой растяжению. |

| образец для испытания на боковой загиб | Образец с загибом для тестирования поперечной секции шва. |

| испытание на управляемый изгиб | Испытание на изгиб, при котором образец изгибается в определенную форму с использованием набора подвижных и неподвижных штампов. |

| испытание на изгиб валиками | Испытание на изгиб, при котором образец помещается на ролики, как показано на иллюстрации ниже, и изгибается под воздействием силы поршня. |

| испытание на свободный изгиб | Испытание на изгиб, в ходе которого продольные концы образца изгибаются в исходный угол, после чего образец изгибается свободно путем приложения силы с двух концов без применения набора подвижных и неподвижных штампов или роликов. |

| многослойная сварка | Соединение, состоящее из нескольких слоев сварных швов. |

| пора | Маленькое отверстие в поверхности сварного шва. |

| наплавка | Сварочная технология нанесения желаемого наплавленного металла на металлическую поверхность. |

| наплавление твердого сплава | Сварочная технология нанесения твердого наплавленного металла на металлическую поверхность. |

| хрупкость в надрезе | Даже если металл обладает достаточной вязкостью при отсутствии надрезов, он может стать хрупким и сломаться при наличии надрезов. Такая характеристика называется хрупкостью в надрезе. |

| кратер | Углубление в поверхности сварного шва в конце валика при дуговой сварке. |

| остаточное напряжение | Напряжение, сохраняющееся в сооружении или его компонентах. |

| чувствительность к растрескиванию | Склонность к образованию трещин в сварочном соединении.Склонность к образованию трещин в сварочном соединении. |

| свариваемость | Подходящее для сварки качество основного металла. |

| электрошлаковая сварка с расходуемым соплом welding | Процесс электрошлаковой сварки с использованием расходуемого сопла. |

| дуговая сварка с пружинным контактом | Процесс дуговой сварки, при котором один электрод поддерживается в контакте под заданным малым углом по отношению к линии сварки во время сварки с использованием силы упругости устройства, размещенного на поверхности свариваемого изделия. |

| односторонняя сварка | Вид стыковой сварки, при котором сварочный процесс ведется от V-образной стороны соединения и образует проплавной шов с подкладочным материалом. |

| Технический термин | Определение |

| сварочное соединение | Соединение, на котором выполнена сварка. |

| сварочное соединение с накладкой | Вид сварочного соединения, в котором торцевые поверхности стыковых пластин свариваются угловыми швами с поверхностью соединяемых компонентов. |

| соединение внахлестку | Вид сварочного соединения, в котором два элемента частично нахлестываются друг на друга, и лицевая поверхность одного сваривается угловым швом с торцевой поверхностью другого. |

| V-образный шов | Вид сварочного соединения, в котором V-образная разделка кромки выполнена на односторонней поверхности соединяемых элементов, основные формы кромок приведены ниже. |

| К-образная с двумя прямолинейными скосами одной кромки | Вид сварочного соединения, в котором двойная разделка кромки выполнена на двух сторонах соединяемых элементов, основные формы кромок приведены ниже. |

| совмещенное сварочное соединение (соединение внахлестку с уступом) | Вид соединения внахлестку, в котором край одного элемента отгибается, чтобы совместить два элемента в одной плоскости, также называется соединением внахлестку с уступом. |

| торцовое соединение | Сварочное соединение между краями двух или более параллельных или почти параллельных друг другу элементов. |

| стыковое соединение | Сварочное соединение между двумя элементами, лежащими приблизительно в одной плоскости. |

| угловой стык | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в L-образной форме, где сварной шов выполнен в вершине угла. |

| тавровое соединение | Сварочное соединение между двумя элементами, расположенными приблизительно под прямым углом друг к другу в Т-образной форме, в котором кромка одного соединяется с лицевой поверхностью другого. |

| разделка кромок под сварку | Разделка, подготовленная между двумя элементами перед их сваркой, типичные формы представлены ниже. |

| угол разделки кромки | Общий угол раскрытия кромок между двумя элементами, соединяемыми угловым швом. |

| угол скоса кромки | Угол между подготовленной кромкой элемента и плоскостью, перпендикулярной его поверхности. |

| длина катета | Расстояние от корня соединения до границы наружной поверхности углового шва. |

| размер углового шва | Размер углового шва (S1, S2, S3) указывается для разработки сварочного соединения. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. Треугольник, определенный этими размерами, должен вписываться в поперечное сечение углового шва. |

| действительная толщина шва (действительная толщина углового шва), (действительная толщина стыкового шва) | Для углового шва — кратчайшее расстояние, измеренное в поперечном срезе от корня до поверхности шва. Для стыкового соединения — наименьшая толщина, измеренная через корень шва в его поперечном сечении. |

| толщина шва | См. расчетную и действительную толщину шва. |

| расчетная толщина шва (расчетная толщина углового шва), (расчетная толщина стыкового шва) | Для углового шва — расстояние от корня соединения по линии, перпендикулярной гипотенузе прямого угла, образованного сторонами шва. Для стыкового шва — толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. Для стыкового шва — толщина свариваемых компонентов. Если компоненты обладают разной толщиной, показатель толщины более тонкого компонента принимается за расчетную толщину шва. |

| корень шва | В поперечном сечении сварного шва, нижние точки пересечения сварочного металла и основного металла. |

| зазор между свариваемыми кромками (корень стыкового шва), (корень углового шва) | Для стыковых швов — часть соединения, в которой элементы находятся на самом близком расстоянии друг от друга. Для угловых швов — часть соединения, в которой элементы пересекаются друг с другом. |

| корневой зазор (зазор в вершине разделки) | Расстояние между соединяемыми элементами в нижней части разделки кромок. |

| радиус корня разделки | Радиус в нижней части J-образной, U-образной и H-образной разделки. |

| притупление корня разделки шва | Вертикальная поверхность в нижней части разделки сварного шва. |

| граница наружной поверхности сварного шва | Пересечение между поверхностью сварочного соединения и основного металла. |

| сварочный символ | Символическое обозначение сварочных соединений на чертежах. |

| угловое сварочное соединение | Соединение, выполненное угловым швом. |

| крестовое (крестообразное) соединение | Сварочное соединение, в котором элементы свариваются между собой угловыми швами в крестообразную форму, как показано на иллюстрации ниже. |

| глубина разделки | Расстояние от поверхности основного металла до дна кромки, разделанной между двумя элементами, подготовленными к сварке. |

| поверхность разделки | Поверхность свариваемого элемента, входящая в кромку для сварки. |

| соединение в косой накладной замок | Вид сварочного соединения, в котором края элементов, подлежащих сварке, обрабатываются с односторонним скосом и параллельными поверхностями кромок для создания широкой контактной поверхности, что применяется, главным образом, для пайки и проковки шва. |

| Технический термин | Определение |

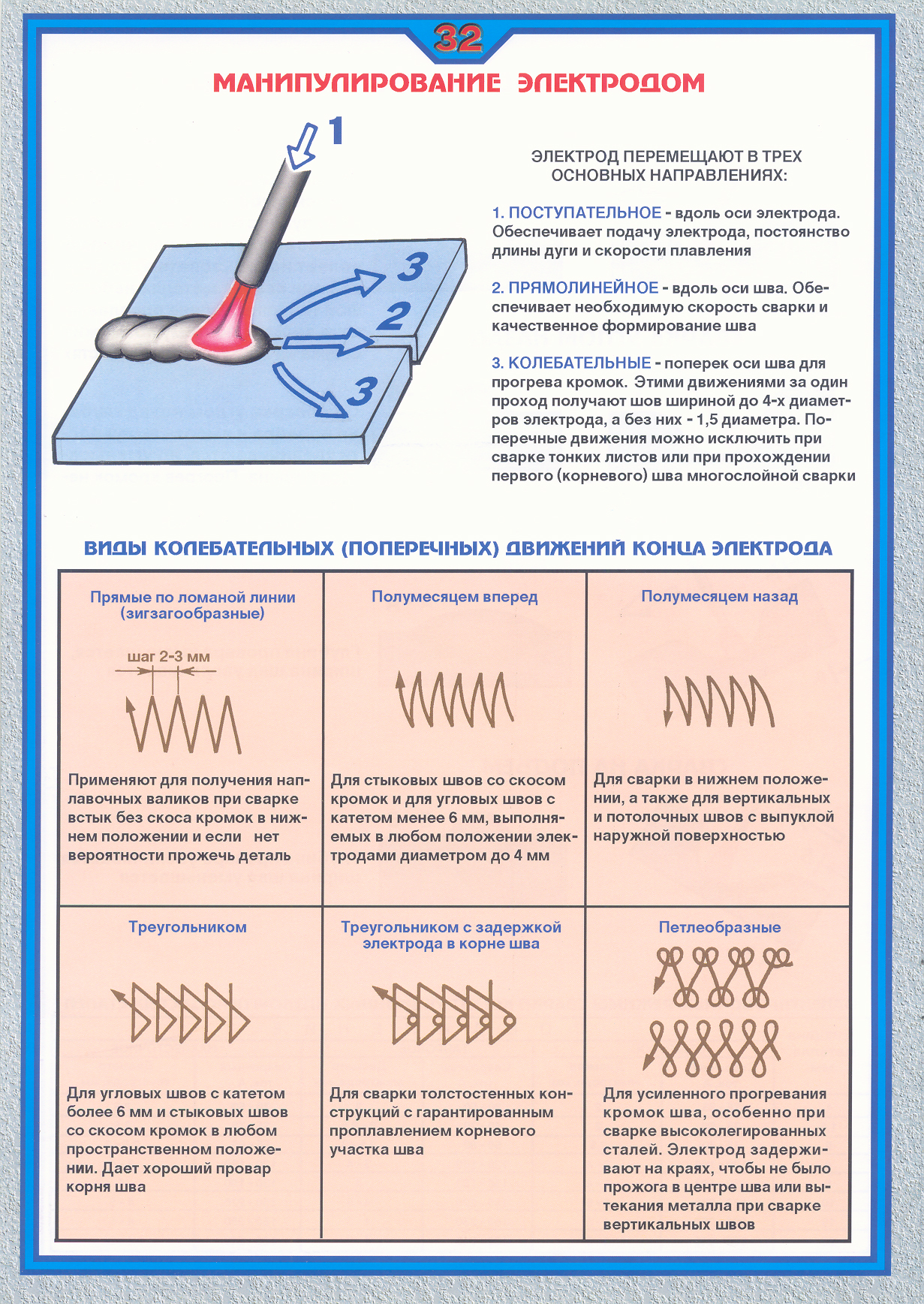

| поперечное колебание электрода | Вид сварочной операции, в которой электрод колеблется в поперечном направлении в ходе работы. |

| подкладывание | Технология поддержки сварочного металла путем помещения металла или огнеупорного материала с обратной стороны шва. |

| подкладка | Металлическая полоска, используемая для подкладывания. |

| вырубка корня шва | Удаление сварочного металла и основного металла с обратной стороны стыкового сварного соединения для устранения неполного проплавления или корневого прохода для обеспечения полного проплавления при последующей сварке с этой стороны. |

| магнитное дутье (Дутье дуги) | Отклонение электрической дуги от нормальной траектории под воздействием электромагнитной силы. |

| слой | Слой наплавленного металла, состоящий из одного или нескольких проходов. |

| проход | Одиночная сварочная операция в последовательном направлении вдоль соединения. |

| верхняя позиция | Позиция, в которой сварка проводится от низа соединения, чья ось шва и лицевая сторона остаются почти горизонтальными. |

| горизонтальная позиция | Позиция, в которой сварка выполняется от боковой стороны соединения, чья ось шва остается почти горизонтальной, а в случае стыковых соединений, лицевая сторона остается почти вертикальной. |

| вертикальная позиция | Позиция, в которой сварка выполняется от лицевой поверхности соединения, чья ось шва которого остается почти вертикальной. |

| нижняя позиция | Позиция, в которой сварка выполняется от верха соединения, чья ось шва и лицевая поверхность остаются почти горизонтальными. |

| линия сварки | Линия, указывающая направление валика шва, углового шва или стыкового шва. |

| сварочный ток | Электрический ток, вырабатывающий тепло, необходимое для сварки. |

| длина шва | Продолжительность непрерывного сварного шва, не включающая его начальную часть и кратер. |

| эффективная длина шва | Полная длина сварного шва, вдоль которой имеется поперечная секция нужного размера. |

| проплавление (проплавление сварного шва) | Самое большое расстояние, на которое сварочный металл проникает вглубь от поверхности основного металла или поверхности кромки. |

| усиление шва | Излишек сварочного металла в размере, требуемом для стыкового шва с разделкой кромок или углового шва. |

| подрез | Кромка, расплавившаяся в основной металл рядом с наружной поверхностью или корнем сварного шва и оставшаяся незаполненной сварочным металлом. |

| нахлестка | Проникновение сварочного металла за пределы наружной поверхности или корня сварного шва, не соединенное с основным металлом. |

| флокен | Подобный рыбьему глазу участок серебристо-серого цвета, который может возникнуть на поверхности слома сварочного металла. |

| шлак | Неметаллический продукт процесса сварки. |

| шлаковой включение | Дефект, состоящий из шлака, заключенного в сварочном металле или на поверхности соединения. |

| разбрызгивание | Частицы металла или шлака, выбрасываемые в процессе дуговой сварки или кислородно-газовой сварки. |

| потери на разбрызгивание | Потери металла, вызванные разбрызгиванием. |

| свищ | Дефект в виде пустоты, образовавшийся за счет включения пузырьков газа в сварочном металле во время застывания. |

| трещина в корне шва | Трещина, образовавшаяся, как правило, в околошовной зоне возле шовного валика, которая обычно не доходит до поверхности основного металла. |

| производительность наплавки | Масса наплавленного металла за единицу времени. |

| Эффективность наплавки | Соотношение массы наплавленного металла к массе нетто израсходованных сварочных материалов, без учета концевых отрезков. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. Для покрытых электродов масса покрытия обычно включается в расчет, но может исключаться в определенных случаях. |

| валик сварного шва | Валик шва, образующийся в результате сварочного прохода. |

| производительность расплавления электрода | Масса или длина электрода, проволоки или прутка, расплавляющаяся за единицу времени. |

| сварочная ванна (ванна расплавленного металла) | Углубленный участок металла, расплавленного температурой сварочной дуги. |

| предварительный подогрев | Подогрев основного металла перед сваркой или кислородно-газовой резкой. |

| послесварочный нагрев (немедленная, послесварочная термообработка) | Воздействие высокой температурой на соединение после сварки или кислородно-газовой резки. Послесварочный нагрев, проводимый непосредственно после сварки с целью устранения диффузного водорода из сварного шва и предотвращения холодного растрескивания называется «немедленным послесварочным нагревом». Послесварочный нагрев, проводимый спустя некоторое время после сварки с целью устранения остаточных напряжений и улучшения механических свойств и повышения устойчивости к коррозии называется «послесварочной термообработкой». |

| Зона сварочного металла | Расплавившаяся и отвердевшая часть сварочного металла. |

| наплавленный металл | Металл, наплавленный на основной металл в ходе сварки. |

| зона сварного шва (шов) | Общий термин для совокупного обозначения сварочного металла и околошовной зоны. |

| сварочный металл | Расплавившийся и затвердевший в ходе сварочного процесса металл в составе сварного шва. |

| околошовная зона | Часть основного металла, не подвергшаяся расплавлению, но изменившая механические свойства и микроструктуру под воздействием высокой температуры в ходе сварки или кислородно-газовой резки. |

| усиленный угловой шов | Угловой шов с выпуклой поверхностью. |

| вогнутый угловой шов | Угловой шов с вогнутой поверхностью. |

| непрерывный угловой шов | Угловой шов с непрерывной поверхностью. |

| проплавной шов | Сварной шов, выполненный в продольном отверстии в одном или двух наложенных элементах соединения. |

| заклепочный шов | Сварной шов, выполненный путем заполнения круглого отверстия наплавным металлом в одном элементе соединения, для сплавления его с другим элементом. |

| шов с конусной кромкой | Сварной шов, выполненный по конусной кромке между двумя элементами соединения. |

| стыковой шов | Сварной шов, выполненный встык. |

| уплотняющий шов | Любой сварной шов выполненный исключительно с целью достичь определенной герметичности для предотвращения просачивания жидкости. |

| упрочняющий шов | Поверхностный шов, в котором металл наплавляется на поверхность для достижения желаемого измерения на изношенную или недостаточную по размеру основу. |

| стыковая наплавка | Поверхностный шов, в котором разнородный металл наплавляется на поверхность кромки основного металла для предотвращения химического воздействия основного металла на сварочный металл, который будет наплавлен впоследствии путем стыковой сварки. |

| подкладочный шов | Поверхностный шов, в котором не склонный к образованию трещин металл наплавляется для предотвращения растрескивания или разъединения перед выполнением упрочняющего шва на основном металле. |

| прорезь | Отверстие полукруглой формы в одном из элементов соединения, выполненное с целью избежать пересечения линий сварки на этом элементе и на другом, присоединенном к нему. |

| подварка | Сварочный шов, выполненный с обратной стороны V-образного шва после сварки с лицевой стороны. |

| подварочный шов | Вид подварки, предварительно выполняемый с обратной стороны V-образного шва с целью предотвратить излишнее проплавление при дуговой сварке с лицевой стороны. |

| угловой шов | Сварочный шов с угловой разделкой кромок. Типичные угловые швы приведены ниже.  I−образный, V−образный, V-образный с прямым скосом одной кромки, U−образный, J−образный, X−образный, H−образный, K−образный, Двойной J-образный с криволинейнымскосом одной кромки. |

| правая сварка | Техника сварки, при которой направление сварочной горелки противоположно ходу сварки. |

| прямая (левая) сварка | Техника сварки, при которой направление сварочной горелки совпадает с ходом сварки. |

| прихваточный шов | Сварка, при которой шов выполняется с целью удержать элементы сварочного соединения в нужном положении до завершения основных швов. |

| сварка короткими участками вразброс | Техника сварки, при которой сначала выполняются прерывистые сварные швы, а после их достаточного остывания свариваются пропущенные участки. Главная цель этого — свести к минимуму искажения при сварке. Главная цель этого — свести к минимуму искажения при сварке. |

| угловой шов | Сварочный шов с поперечным сечением приблизительно треугольной формы, соединяющий две поверхности приблизительно под прямым углом друг к другу в соединении внахлестку, Т-образном соединении или угловом стыке. |

| передний угловой шов | Вид углового шва, в котором ось шва почти перпендикулярна направлению прилагаемого касательного напряжения. |

| фланговый угловой шов | Вид углового шва, в котором ось шва почти параллельна направлению прилагаемого касательного напряжения. |

| прерывистый угловой шов | Сварной шов, прерываемый несваренными промежутками. |

| шахматный прерывистый угловой шов | Прерывистый угловой шов, выполненный по обеим сторонам Т-образного соединения, в котором отрезки сварки чередуются на двух сторонах. |

| обратноступенчатая сварка | Техника сварки, при которой направление маневрирования электрода при каждом проходе противоположно общему направлению сварки. |

| блочный цикл (сварка блоками) | Вариант цикла наплавки для многопроходной сварки, в котором отдельные участки свариваются несколькими слоями до сварки промежуточных участков. |

| обварка по периметру | Продолжительный угловой шов вокруг углов элемента в качестве продолжения основного углового шва. |

| планка, конечная планка (выводная планка), начальная планка (вводная планка) | Дополнительный материал, выходящий за пределы обоих концов сварного соединения, на котором начинается (вводная планка) или завершается (выводная планка) сварной шов. |

| прожог (излишнее проплавление) | Протекание расплавленного металла с противоположной стороны кромки через корень шва. |

| заданное искажение | Искусственное угловое искажение основного металла перед началом работ, направленное против хода сварки, приложенное в пределах искажения, предполагаемого при сварке с лицевой стороны. |

| сварка наклонным электродом | Вариант дуговой сварки в среде защитного газа, при которой покрытый электрод удерживается специальным приспособлением и сварка проходит автоматически по мере того, как держатель спускается под воздействием силы тяжести, в то время как электрод продолжает входить в контакт с линией сварки под определенным углом по отношению к основному металлу. |

| зажигание дуги | Начало или мгновенное образование дуги на основном металле с последующим угасанием. |

| Технический термин | Определение |

| Дуговая сварка с переменным током (АС) | Вид сварки, при которой для образования дуги используется переменный ток (АС). |

| Дуговая сварка с постоянным током (DС) | Вид сварки, при которой для образования дуги используется постоянный ток (DС). |

| автоматическая дуговая сварка | Дуговая сварка с применением оборудования, в котором сварочная проволока подается автоматически, и сварка идет автоматически без ручного управления. |

| полуавтоматическая дуговая сварка | Дуговая сварка с применением оборудования, контролирующего подачу проволоки, тогда как сварочная горелка управляется вручную. |

| отрицательный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрод является отрицательным полюсом, а обрабатываемое изделие — положительным полюсом сварочной дуги. |

| положительный электрод | Комбинация проводов сварочной цепи при дуговой сварке с постоянным током, в которой электрода является положительным полюсом, а обрабатываемое изделие — отрицательным полюсом сварочной дуги. |

| напряжение дуги | Напряжение, подаваемое междудвумя полюсами дуги. |

| длина дуги | Расстояние между двумя полюсами дуги. |

| кабельное соединение на рабочем участке | Электрическое соединение кабеля рабочего участка с основным металлом или другим металлическим объектом, с которым основной металл входит в контакт. |

| оголенный сердечник | Оголенная часть покрытого электрода, которую удерживает устройство для держания электрода. |

| расходуемый электрод | Электрод, расплавленный и сожженный дугой в ходе дуговой сварки и дуговой резки. |

| нерасходуемый электрод | Электрод, который не может быть сожжен температурой дуги из-за высокой точки плавления. |

| диаметр электрода | Диаметр флюсовой проволоки или покрытого электрода. |

| капля | Частицы расплавленного металла, переносимые с конца сварочного электрода на поверхность основного металла. |

(PDF) Обнаружение смещения и отслеживание шва при сварке трением с перемешиванием

Опубликовано Maney Publishing (c) IOM Communications Ltd

Обнаружение смещения и отслеживание шва

отслеживание при сварке трением с перемешиванием

PA Fleming*, DH Lammlein , DM Wilkes, GE Cook, AM Strauss,

DR DeLapp и DA Hartman

В этом документе описывается метод определения положения инструмента для сварки трением с перемешиванием (FSW)

по отношению к сварному шву во время сварки.Силы используются в качестве сигнала обратной связи, а нейронная сеть общей регрессии

обучена прогнозировать положение смещения с учетом сил сварки.

Экспериментальные результаты демонстрируют точность разработанного предсказателя положения. Этот метод

предлагается для онлайн-обнаружения смещения или в качестве средства оценки положения для отслеживания сварного шва в процессе

СТП и роботизированной СТП.

Ключевые слова: Сварка трением с перемешиванием, Смещение, Натяжение шва, Управление, Автоматизация

Введение

Сварка трением с перемешиванием

Сварка трением с перемешиванием (СТП) представляет собой метод сварки

, при котором материал соединяется вращающимся инструментом, который

проходит по линии стыка.

1

Он был впервые запатентован в

1991 Институтом сварки и с тех пор нашел

все большее число применений.

2

В FSW инструмент,

, состоящий из штифта (или зонда) и выступа, вращается и

пересекает соединение, передает тепло за счет трения и

пластической деформации и перемешивает материал.

1

Две стороны сварного шва

названы в зависимости от того,

сторона инструмента вращается в направлении сварки

(сторона продвижения) или против (сторона отступления).Эта номенклатура

используется на протяжении всего документа. Было показано, что ряд типов соединений

поддается FSW,

, включая одинарные и многонахлестные швы, двух- и

трехчастные тавровые соединения, стыковые швы и угловые угловые сварные швы.

3

Выравнивание СТП и отслеживание шва

В данной статье рассматриваются методы обнаружения смещения

СТП. Эта технология может быть

полезной в качестве средства контроля в процессе, чтобы убедиться, что инструмент правильно

выровнен по всему шву.Кроме того, это может быть

, включенное в качестве обратной связи для реализации отслеживания швов

для FSW.

Во всех типах соединений FSW выравнивание инструмента

относительно сварного шва важно для обеспечения хорошего качества сварного шва. При сварке встык неправильно отцентрованный инструмент

При сварке встык неправильно отцентрованный инструмент

может привести к возникновению корневых дефектов.

4

В экстремальных случаях сильное

смещение приведет к полному отсутствию сварного шва, если инструмент

полностью расположен только в одном образце.В целом, однако,

влияние несоосности и его серьезность зависят от конфигурации сварного шва и других параметров.

Т-образные соединения особенно подвержены смещению,

, поскольку линия сварки не видна сверху. Одним из случаев

, в котором сварной шов особенно чувствителен к смещению, является

зажим «на открытом воздухе», где имеется фактически открытое

пространство вдоль плоскости контакта горизонтальных и

вертикальных элементов.В этом случае, если зонд смещен от

центра вертикального элемента, материал выбрасывается в

это пространство, оставляя пустоты в сварном шве.

В этой работе Т-образное соединение СТП с зажимом «на открытом воздухе»

используется в качестве испытательного стенда для демонстрации обнаружения смещения

. Эта установка крепления выбрана из-за ее

Эта установка крепления выбрана из-за ее

чувствительности к смещению и ее практического значения

в промышленности. Хомут «под открытым небом» имитирует все конфигурации зажима

, где зажимы разработаны

без учета удержания материала.

Однако ожидается, что другие пользователи могут предпочесть зажимы

с небольшими галтелями, как это было сделано Erbsloh et al.

5

и Fratini et al.

6

Подход, изложенный в этом документе, применим и к этим схемам зажима.

Сила как механизм обратной связи процесса

В этой работе значения силы используются для определения смещения

положения. Использование силы в качестве сигнала обратной связи характерно для

литературы по мониторингу и управлению СТП.

7–11

Хотя взаимосвязь между усилием сварки и выравниванием инструмента

не является прямой, можно разработать

средства оценки, которые могут прогнозировать положение смещения

по данным усилия. В этом документе описывается подход к объединению данных

В этом документе описывается подход к объединению данных

и извлечению признаков, позволяющий осуществлять мониторинг и контроль выравнивания

.

Экспериментальная установка

Эксперимент

Для разработки оценки смещения для Т-образных соединений было выполнено 30 сварных швов Т-образного соединения

со смещениями в диапазоне от 4 мм в любую сторону

с шагом приращения 0–25 мм.

Расположение Т-образных соединений показано на рис. 1. Горизонтальные и вертикальные элементы

6061 изготовлены из алюминия

, толщина горизонтального элемента составляет 3×175 мм, а толщина вертикального элемента составляет

. ?525 мм

поперечник. Зажимы были стальными, с выемкой

длиной 363 мм в верхней части для имитации «открытого воздуха». Хотя и не

EECS, Университет Вандербильта, Нэшвилл, Теннесси, США

* Автор, ответственный за переписку, электронная почта [email protected]

ß2008 Institute of Minerals and Mining

Опубликовано Maney от имени Института

Получено 15 июля 2008 г. ; принят 29 сентября 2008 г.

; принят 29 сентября 2008 г.

DOI 10.1179/136217108X372568 Наука и технология сварки и соединения 2009 VOL 14 NO 193

Патент США на систему сварки толстых длинных швов и метод контроля деформаций и термообработки после сварки фитингов для горячей врезки трубопроводов Патент (Патент № 11 045 909 от 29 июня 2021 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РАССМОТРЕННЫЕ ЗАЯВКИЭта заявка претендует на приоритет U.S. Предварительные патентные заявки № 64/478,950, поданные 30 марта 2017 г., и 62/556,050, поданные 8 сентября 2017 г., каждая из которых включена в настоящий документ в качестве ссылки.

УРОВЕНЬ ТЕХНИКИНастоящее раскрытие относится к сварке фитингов, устанавливаемых на находящихся в эксплуатации трубопроводах. Более конкретно, изобретение относится к сварке, выполняемой на длинных швах трубопроводной арматуры для горячей врезки.

Сварка в процессе эксплуатации фитингов толстого сечения (1¼ дюйма [32 мм] или более), стыковых соединений с длинными канавками в пластинах из углеродистой стали (например,г. ASTM A537 класс 1) является сложной задачей, поскольку традиционное снятие напряжения с помощью термической обработки после сварки нецелесообразно на действующих трубопроводах, а толщина сварного шва приводит к высоким уровням напряжения, что часто приводит к искажению и деформации фитинга, что может поставить под угрозу предполагаемую функциональность фитинга. примерка. Кроме того, происходит ускоренное охлаждение, вызванное толщиной фитинга и продукта трубопровода. Таким образом, желательно контролировать деформацию и деформацию, а также обеспечивать местное снятие напряжения в тех случаях, когда для соответствия проектным условиям требуются толстые фитинги, а термическая обработка после сварки нецелесообразна.См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжения в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1¼ дюйма [32 мм]).

ASTM A537 класс 1) является сложной задачей, поскольку традиционное снятие напряжения с помощью термической обработки после сварки нецелесообразно на действующих трубопроводах, а толщина сварного шва приводит к высоким уровням напряжения, что часто приводит к искажению и деформации фитинга, что может поставить под угрозу предполагаемую функциональность фитинга. примерка. Кроме того, происходит ускоренное охлаждение, вызванное толщиной фитинга и продукта трубопровода. Таким образом, желательно контролировать деформацию и деформацию, а также обеспечивать местное снятие напряжения в тех случаях, когда для соответствия проектным условиям требуются толстые фитинги, а термическая обработка после сварки нецелесообразна.См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжения в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1¼ дюйма [32 мм]).

Известные подходы начинают сварку на одном конце соединения и продвигаются к другому концу — обычно слева направо в зависимости от требуемой ориентации фланцевого тройника фитинга — и укладывают сварные швы снизу вверх.

В вариантах реализации способа контроля деформации отверстия фитинга при сварке шва, расположенного между двумя половинками втулки фитинга, расположенного на несущей трубе, толщина шва составляет не менее 1¼ дюйма (32 мм).Способ включает разделение шва с каждой стороны несущей трубы на левую внешнюю третью секцию, среднюю третью секцию и правую внешнюю третью секцию, а затем с каждой стороны несущей трубы сварку средней третьей секции фитинга. в форме пирамиды полностью к приварной крышке. После сварки средних секций приваривают левую и правую третьи секции по обеим сторонам фитинга в направлении наружу от конца, примыкающего к средней секции, по профилю скоса шва.

Сварка каждой третьей секции включает дрессировку первых слоев (до наплавки металла шва в количестве, достаточном для того, чтобы дополнительные валики не оказывали влияния на зону термического влияния фитинга) в фаске продольного шва. Сварка валиком темперамента контролируется особым образом, так что снятие напряжения и измельчение зерна достигаются без необходимости традиционной термической обработки после сварки.

РИС.1А представляет собой вид спереди врезки или запорного фитинга, установленного на участке трубы, с толстым длинным швом на каждой стороне фитинга, нуждающимся в сварке. В некоторых вариантах осуществления фитинг представляет собой фитинг T.D. Williamson (Талса, Оклахома) STOPPLE® или его аналог.

РИС. 1В представляет собой вид сбоку фитинга по фиг. 1А.

РИС. 1С представляет собой детальный вид сбоку толстого длинного шва, показанного на ФИГ. 1Б.

РИС. 2А представляет собой вариант сварного шва, выполненного в соответствии с этим изобретением.

РИС. 2В представляет собой вид сбоку толстого длинного шва перед сваркой.

РИС. 2C представляет собой вариант осуществления системы и способа сварки согласно данному раскрытию.

РИС. 2D представляет собой вариант выполнения средней трети (центральной) секции завершенной пирамидальной формы.

РИС. 3 представляет собой схему, иллюстрирующую четыре размера измерения внутреннего диаметра, где ØA представляет собой диаметр в осевом направлении потока или в направлении X, а ØB представляет собой диаметр в направлении, перпендикулярном осевому потоку или в направлении Y).ØC и ØD — диаметры под углом ±45° относительно осевого потока в плоскости X-Y.

Элементы и нумерация, используемые в чертежах и подробное описание10 фитинга

11 верхней рукава половина

13 нижняя рукава половина

15 GAP

17 ROOT GAP

19 Bevel

20 длинный шва 21 первая сторона трубы или фитинга 902823 вторая сторона трубы или фитинга

25 внешний край30 длинный шва длиной

31 Центр Третий раздел

39 End

35

35 37

37 Наружный третий раздел

39 End

47 Первый слой сварки

49 второй сварной слой

50 Опорная лента

60 Отверстие

L Длина 9000 3

P Несущая труба

S Наложение сварного шва внахлест

T Толщина

Определения Для целей настоящего раскрытия толстый длинный шов представляет собой шов, требующий сварки, расположенный между верхней и нижней половинами втулки фитинга после окончательная установка на несущей трубе с половинками втулки, состоящими из пластины из углеродистой стали толщиной не менее 1¼ дюйма (32 мм). В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1¼ дюйма (32 мм).

В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1¼ дюйма (32 мм).

Трубопровод, находящийся в эксплуатации, — это трубопровод, содержащий рабочую жидкость при любом давлении или скорости потока, включая нулевые давление и скорость потока.

ПОДРОБНОЕ ОПИСАНИЕ В вариантах выполнения системы сварки толстым длинным швом и способа термообработки без сварки и контроля деформации длинный (проходящий в продольном направлении) шов 20 расположен между противоположными верхней и нижней половинами рукава 11 , 13 штуцера 10 для использования вокруг несущей трубы приваривается с помощью закаленной головки, контролируемой наплавкой с каждой стороны 21 , 23 шва 20 , со средней (центральной) третью 31 шва 20 сначала привариваются внутрь (от концов 33 к центру 35 ), а две внешние трети 37 A и B шва 20 привариваются наружу (от конец 33 до конца 39 ). Сварной шов проходит по всей длине L шва 20 . Толщина T шва 20 составляет не менее 1¼ дюйма (32 мм).

Сварной шов проходит по всей длине L шва 20 . Толщина T шва 20 составляет не менее 1¼ дюйма (32 мм).

Можно использовать два сварочных аппарата, по одному с каждой стороны 21 , 23 несущей трубы Р, или четыре сварочных аппарата, по два с каждой стороны 21 , 23 . Когда два сварщика находятся на каждой стороне 21 , 23 , внешние третьи секции могут быть сварены одновременно, при этом один сварщик сваривает левую внешнюю треть, а другой сварщик сваривает правую внешнюю треть.

На фиг. 2B, перед сваркой и окончательной установкой опорная полоса 50 размещается по длине L шва 20 напротив несущей трубы P. Опорная полоса 50 может быть плоской полосой размером 1¼ дюйма (3,2 мм × 32 мм). Каждая втулка 11 , 13 имеет скос 19 , который может представлять собой шов 20 , имеющий внутренний угол около 60°±15°. Корневой зазор 17 должен быть максимально узким, но при этом должен оставаться достаточный зазор для облегчения сварки с полным проплавлением.В некоторых вариантах осуществления корневой зазор 17 находится в диапазоне от 3/32 дюйма до ½ дюйма (от 2,4 мм до 12,7 мм). В других вариантах осуществления корневой зазор 17 составляет приблизительно ⅛ дюйма (3,2 мм).

Корневой зазор 17 должен быть максимально узким, но при этом должен оставаться достаточный зазор для облегчения сварки с полным проплавлением.В некоторых вариантах осуществления корневой зазор 17 находится в диапазоне от 3/32 дюйма до ½ дюйма (от 2,4 мм до 12,7 мм). В других вариантах осуществления корневой зазор 17 составляет приблизительно ⅛ дюйма (3,2 мм).

Затем фитинг 10 приваривается прерывистым прихватом к длинному шву корня сварного шва 20 встык по всей длине шва 20 , чтобы обеспечить конечное правильное положение сварки фитинга. Средняя центральная секция 31 , составляющая примерно одну треть от общей длины L длинного шва 20 , сначала прихватывается прихваточным швом для увеличения жесткости фитинга.Поскольку подкладочная полоса 50 изолирует сварной шов 30 от несущей трубы P, стандарты сварки в процессе эксплуатации, подобные тем, которые применяются к концевым кольцевым сварным швам, не применяются к длинному шву 30 .