Сварка кузова автомобиля своими руками электродом и полуавтоматом

Кузов автомобиля постоянно подвергается разрушающему действию влаги, грязи, химикатов, которыми зимой посыпают дороги. Проблема усугубляется вибрационными нагрузками. Поэтому даже при тщательном уходе неизбежно появление трещин и дыр, проеденных коррозией. Выход один — сварка автомобиля. Однако это не означает что нужно обращаться в автомастерскую. Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Особенности сварки кузова автомобиля

Для кузовного ремонта машины потребуется качественное сварочное оборудование. Работа производится в помещении, где есть возможность подключения к электросети энергоемкого оборудования. Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Крылья, пороги чаще всего ремонтируются точечной сваркой. Соединение внахлест используется для восстановления целостности силовых элементов. Сварка встык применяется при замене поврежденных элементов.

Какой сваркой лучше варить кузов автомобиля

Если есть простой сварочный аппарат, ремонт выполняется вручную обычными электродами. Однако наложенные швы получаются грубыми и высока вероятность прожога тонкого металла. Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Качественная сварка кузова автомобиля производится полуавтоматом. С его помощью даже новичок соединит металл толщиной 0,8 мм без риска прожигания. Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

- надежно ли закреплен электрод;

- нет ли поврежденной изоляции на кабеле и держателе;

- прочность закрепления кабеля;

- исправность заземления аппарата.

Как варить кузов автомобиля полуавтоматом

Для сварки кузова полуавтоматом нужно приготовить проволоку диаметром 1 мм, покрытой медью, наждачную крупнозернистую бумагу, понижающий давление редуктор, баллон с углекислым газом на 20литров. Работа выполняется в следующей последовательности:

- Зачищенные наждачной бумагой ремонтируемые участки плотно прижимаются друг к другу.

Возможно применение струбцин, болтовых соединений, саморезов.

Возможно применение струбцин, болтовых соединений, саморезов. - На передней панели аппарата переключателями выставляется величина сварочного тока, скорость подачи проволоки.

- На газовый баллон устанавливается редуктор и соединяется шлангом с горелкой.

- Сопло пассатижами свинчивается с горелки, снимается наконечник.

- Бобина с проволокой вставляется в аппарат. Ее конец на 15 — 20 см вводится в подающий канал.

- На проволоку надевается наконечник, устанавливается сопло.

- Переключателями устанавливается полярность тока так, чтобы держатель был подключен к плюсу, а горелка к минусу. Для проволоки без покрытия полярность меняется на противоположную.

- После подключения аппарата к электросети, держатель с горелкой подносится к ремонтируемому месту. При нажатии кнопки на держателе включается подача проволоки и углекислого газа.

- Чтобы заварить длинный шов и не перегреть место соединения детали сначала прихватываются в 3 — 4 местах. Затем с промежутком 7 — 10 см накладываются стежки длиной 2 — 4 см.

- После пятиминутного перерыва, когда швы остынут, провариваются промежутки между ними.

Сварка кузова автомобиля электродом

Сварка кузовных элементов (кузовщина) электродами выбирается, когда нет высоких требований к эстетике швов. Для создания прочного соединения необходимо правильно подбирать тип электродов в соответствии с маркой стали. Для сварки лучше использовать инвертор, так как у него нет проблем с зажиганием и поддержанием дуги. Поэтому качество швов мало зависит от уровня мастерства.

Чтобы не было температурных деформаций варить кузов автомобиля нужно поэтапно:

- сначала прихватка;

- затем накладка стежков длиной по 2 см с интервалом 6 см;

- заключительная проварка периметра.

Между этапами делаются перерывы, дожидаясь полного остывания. При сварке толстого металла может потребоваться несколько часов. Принудительное охлаждение недопустимо, так как вызывает деформацию металла.

Чем обработать кузов после сварки

После окончания ремонта нужно обязательно очистить сварочные швы от шлака, так как под ним металл быстро окисляется. На скрытых от взгляда участках достаточно щетки по металлу. В открытых местах обработку кузова после сварки производят болгаркой со шлифовальным кругом или лепестковой насадкой. Для зачистки труднодоступных швов применяется шлифовальная машинка с борфрезой.

Зачищенные поверхности обезжириваются ацетоном или бензином, затем обрабатываются антикоррозийным составом либо кислотным грунтом. Для защиты против коррозии используется эпоксидная шпатлевка. Благодаря плотной структуре она надежно защищает поверхность металла от контакта с влагой и воздухом и используется в качестве выравнивающего слоя.

После нанесения тонкого первого слоя его оставляют на день для просушки. Нельзя для ускорения применять фен, поскольку после высыхания верхнего слоя шпатлевка внутри останется сырой, так как влаге некуда испаряться. Затем для придания поверхности шероховатости с помощью 120-й наждачной бумаги наносятся риски. После наложения 2 — 3 слоев производится подготовка к окрашиванию.

Затем для придания поверхности шероховатости с помощью 120-й наждачной бумаги наносятся риски. После наложения 2 — 3 слоев производится подготовка к окрашиванию.

Для защиты невидимых снаружи швов на легкодоступных участках используется автомобильный шовный герметик. Его при необходимости разглаживают шпателем и красят. В труднодоступные места герметик подается с помощью пневматического распылителя через пластиковую трубку.

Полезные советы при сварке кузова авто своими руками

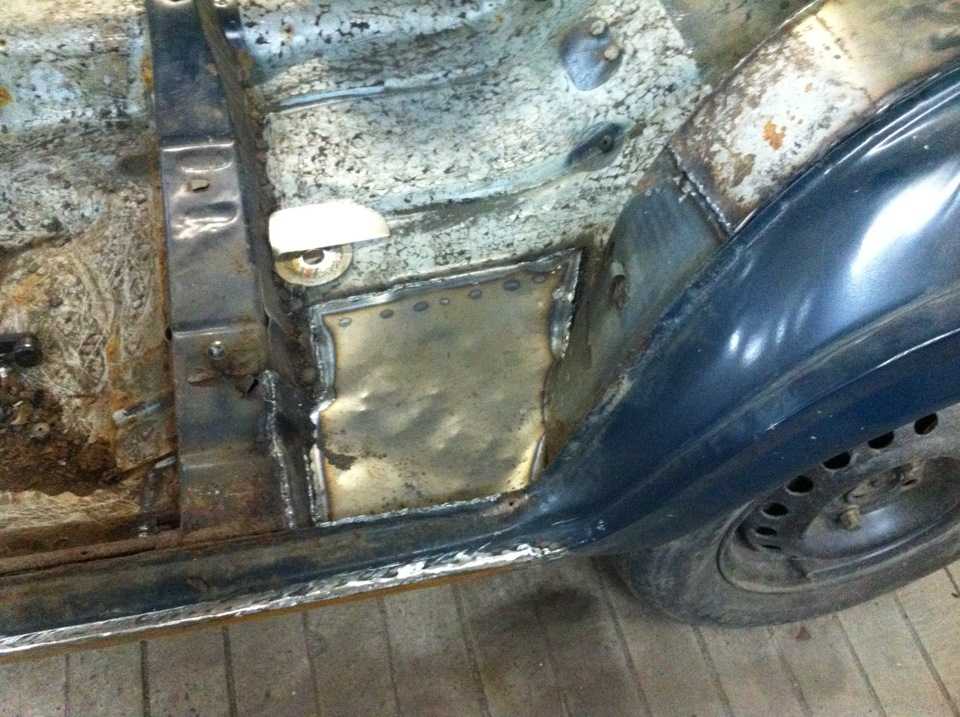

В зависимости от обширности и характера повреждений ремонт кузова бывает локальным и капитальным. В первом случае достаточно установки заплаток. При капитальном ремонте придется менять участок кузова. Для его проведения в домашних условиях необходим высокий уровень мастерства по проведению сварочных работ и качественное оборудование. Поэтому новичкам рекомендуется поначалу ограничиться установкой заплаток на дыры, проеденные коррозией.

Для заплат, устанавливаемых в незаметных местах, можно выбирать любое железо, лишь бы оно совпадало по толщине и обладало достаточной прочностью. На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

На видные участки рекомендуется подбирать материал той же толщины и марки. Идеальным вариантом будет заплата, вырезанная из кузова старого автомобиля такой же модели.

Закончив сварку авто и обработав швы с наружной стороны большинство автолюбителей забывают об их обратной стороне. Поэтому неудивительно, что уже через год сквозь краску проступает коррозия и приходится начинать все сначала. При свободном доступе к обеим сторонам проблем с обработкой нет. В случае, когда обратная сторона шва расположена в закрытой полости, рекомендуется просверлить в ней отверстие. Через него производится обработка антикоррозийным составом и шовным герметиком с помощью распылителя.

Несмотря на кажущуюся сложность, кузовной ремонт автомобиля электросваркой доступен даже новичкам. При недостатке опыта его можно наработать, тренируясь на ненужных обрезках металла. На первых порах в качестве третьей руки желательно привлечь помощника. Во избежание ожогов работа должна выполняться в одежде, не имеющей карманов и складок, в которых могут застревать брызги расплавленного металла. На месте проведения ремонта должен быть огнетушитель.

На месте проведения ремонта должен быть огнетушитель.

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

КАК ПРАВИЛЬНО ВАРИТЬ МАШИНУ ЭЛЕКТРОДАМИ

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

- крылья и пороги;

- передние части автомобиля;

- багажник.

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Тут возникает вопрос, что делать в случае, когда автомашина требует ремонта кузова. Просто необходимо заварить вышедшие из строя места.

КАК ЛУЧШЕ ЗАВАРИТЬ: РЕКОМЕНДАЦИИ

Чаще всего сварку производят электродами, так как этот вид сварки считается наиболее быстрым и упрощенным. Но использовать такой метод для сварки кузова не рекомендуется, потому что шов будет грубым и автомобиль приобретет неэстетический вид.

Аппарат для сварки электродами очень большой, что создаст некоторые неудобства при работе в труднодоступных участках. К тому же подобная работа должна соответствовать правилам техники безопасности. В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

Сегодня, производя сварные работы, в основном используют инвертор или полуавтоматное устройство.

Каждый из этих вариантов обладает своими преимуществами и недостатками. Применяя подобную сварку, необходимо обладать особым умением и навыком, учитывать меры предосторожности.

Самым важным моментом является необходимость оборудования рабочего места. В случае когда сварочные работы производятся в гаражном помещении, ответственным моментом считается правильная организация пространства, а также заранее нужно приобрести все требуемые инструменты. Немаловажным является и освещение. Производя работы в одиночку, можно столкнуться с некоторыми неудобствами, поэтому сварщику неплохо иметь помощника.

КАК ПРОИЗВЕСТИ САМОСТОЯТЕЛЬНО СВАРКУ КУЗОВА МАШИНЫ

Самостоятельная сварка кузова машины – дело непростое и требует определенных навыков при работе со сварочными устройствами, необходимо уметь определить то место, которое нужно залатать. При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

Под полным ремонтом подразумевается наибольшая часть кузова машины, а под локальным – устранение мелкой коррозии в отдельном месте. В случае когда автовладелец уже не раз производил сварочные работы, ему будет несложно произвести ремонт. А если сварщик начинающий, то приступать рекомендуется с локального места.

Если гниение началось в месте, не заметном для глаза, к примеру, на днище, то для устранения прорехи можно применить в качестве заплатки любой металл, но с учетом качества и толщины. В случае когда коррозия произошла на видном месте, рекомендуется применять тот же металл, который использовался при изготовлении кузова. И важно постараться, чтобы шов был практически невидимым.

Если коррозия поразила маленький участок, то можно избежать сварных работ.

В этом случае можно использовать специальную смесь, в состав которой входит стеклоткань и эпоксидная смола. Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Для лучшей надежности сварные стыки в местах трещин рекомендуется проклеить.

СРЕДСТВА ЗАЩИТЫ ДЛЯ ПРОВЕДЕНИЯ СВАРНЫХ РАБОТ

Приобретая сварочные устройства, необходимо позаботиться и о средствах безопасности. В первую очередь важно приобрести специальную маску, которая позволит спокойно смотреть на дугу при работе и производить контроль свариваемых швов, защитив лицо и глаза от ультрафиолета. Немаловажную роль играет и защитная одежда, которая состоит из костюма и крагов для защиты рук.

Источник Источник Источник https://svarkaprosto.ru/tehnologii/chem-varit-kuzov-avtomobilya

Источник Источник https://rulikolesa.ru/kak-varit-kuzov-avtomobilya-elektrodom/

Сварочные работы ремонт кузова автомобиля своими руками

Содержание

- 1 Особенности заводского производства кузова

- 2 Какой сварочный аппарат подходит для таких работ?

- 3 Как подготовить корпус к сварке?

- 4 Как производится сварка?

Любой автомобиль современного выпуска способен нормально прослужить порядка 10—15 лет, однако после этого начинаются активные коррозионные процессы. Вполне возможно, что они начнутся значительно позже — это зависит от ухода за машиной и целого ряда других факторов. Однако коррозия рано или поздно все равно возникнет. Ремонтные работы, связанные со сваркой кузова автомобиля, могут потребоваться в том числе и после того, как он попал в дорожно-транспортное происшествие.

Вполне возможно, что они начнутся значительно позже — это зависит от ухода за машиной и целого ряда других факторов. Однако коррозия рано или поздно все равно возникнет. Ремонтные работы, связанные со сваркой кузова автомобиля, могут потребоваться в том числе и после того, как он попал в дорожно-транспортное происшествие.

Особенности заводского производства кузова

Автомобильный кузов представляет собой штампованную конструкцию, которая выполняется из жести. В дальнейшем все элементы при помощи сварных работ соединяются в одну конструкцию. Данный промышленный процесс, как правило, роботизирован. Качественная сварка кузова автомобиля в заводских условиях будет достаточно сильно отличаться от того, как эти работы производятся на станциях технического обслуживания.

Укладывание сварного шва зачастую обладает определенными недостатками:

- сам процесс наплавления металла весьма трудоемкий;

- при проведении работ следует принимать во внимание, что металл в процессе будет значительно сильнее нагреваться, в результате это может стать причиной неравномерного расширения и последующей деформации;

- сварка рамы или радиаторов автомобилей приводит к значительному увеличению расходных материалов.

В заводских условиях технология сварки автомобильного кузова в значительной степени отличается, так как в данном случае применяется точечная технология. Этот процесс значительно проще, так как подразумевает отсутствие перерасхода электродов и прочих материалов, элементы располагаются значительно точнее относительно друг друга. Еще одним немаловажным моментом является практически полное отсутствие локального температурного расширения, соответственно, вреда от него не будет.

Точечная заводская сварка днища и других элементов не позволяет получить абсолютно герметичный шов, однако этот вопрос с легкостью решается в ходе последующей обработки сваренного участка при помощи особого герметика. В результате получается достаточно прочное и привлекательно выглядящее соединение.

Какой сварочный аппарат подходит для таких работ?

Если человек раньше не сталкивался со сваркой, то не исключено, что он решит выбрать наиболее простой аппарат для проведения подобных работ.

Толщина металлических элементов кузова транспортного средства не превышает 1 мм, поэтому полностью прожигать металл здесь не придется. Значительно удобнее воспользоваться инвертором, работающим в углекислотной среде. Научиться работать на данном оборудовании гораздо сложнее, так как в качестве электродов здесь используется особая проволока. Она в автоматическом режиме будет подаваться на участок сварки.

Видео удалено.

| Видео (кликните для воспроизведения). |

Подобное оборудование является наиболее популярным при проведении сварочных работ самостоятельно. Дело в том, что с его помощью можно изготавливать соединения элементов, толщина которых будет находиться в пределах от 0.

Если возможно заменить углекислоту на аргон, то это откроет возможность проводить работы, связанные с соединением цветных металлов.

Как подготовить корпус к сварке?

Сварка кузова автомобиля своими руками подразумевает проведение целого ряда подготовительных мероприятий. Прежде всего с порогов автомобиля и других проблемных участков нужно удалить любые загрязнения, следы коррозии, масла, краски и так далее.

Главным положительным качеством сварочных работ полуавтоматического типа является то, что сварочная проволока подается в район проведения сварочных работ в автоматическом режиме. В результате получается соединение высокого качества в плане прочности и внешнего вида. При проведении работ металл практически не подвергается деформации, к тому же снижается расход материалов.

В зависимости от того, насколько легок доступ к элементам, соединение будет либо сплошным, либо прерывистым. Стоит отметить, что прерывистое соединение может использоваться на кузове легкового или грузового автомобиля в случае, если между элементами имеется довольно значительный зазор. Он не позволит образоваться прожогу. Если же элементы подразумевают стыковое соединение, то их придется проваривать по сплошной технологии.

У многих начинающих сварщиков, которые только собираются осваивать автомобильную сварку, возникает вопрос относительно того, можно ли варить при пониженной температуре? В принципе технология не подразумевает пониженный прогрев соединяемых элементов, но не допустить слишком сильного нагрева деталей все-таки можно. Здесь нужно будет подавать проволоку периодически. В течение перерыва ванна будет немного охлаждаться, что не допустит вероятности прожога.

Как производится сварка?

Перед началом проведения работ следует проверить, насколько надежная электрическая сеть. На первом этапе нужно будет зарядить полуавтоматическое устройство при помощи специальной проволоки. Она заводится в подающий канал примерно на 10—20 см, после чего прижимной ролик устанавливается на свое место. В ходе выполнения данных работ следует быть наиболее аккуратным, чтобы проволока не начала осыпаться. Ее укладывают в специальную ложбинку, расположенную на ведущем ролике.

На первом этапе нужно будет зарядить полуавтоматическое устройство при помощи специальной проволоки. Она заводится в подающий канал примерно на 10—20 см, после чего прижимной ролик устанавливается на свое место. В ходе выполнения данных работ следует быть наиболее аккуратным, чтобы проволока не начала осыпаться. Ее укладывают в специальную ложбинку, расположенную на ведущем ролике.

Когда вся подготовка будет закончена, оборудование подключается к электрической сети. Сначала активируется подача газа в зону сварки, затем осуществляется подача электрического тока необходимой силы и напряжения, а также сварочной проволоки. Далее подбирают нужный наконечник, который должен быть сделан из меди, надевают его на проволоку, заменяющую собой электрод, и устанавливают газовое сопло.

При сварочных работах, связанных с кузовом, тщательно проваривают все его части, кроме передней, так как она практически не несет на себе нагрузки. Полы лучше проварить максимально качественно, а все швы в дальнейшем обрабатываются с помощью особой грунтовки глубокого проникновения.

Видео удалено.

| Видео (кликните для воспроизведения). |

Максим Воронцов

Позвольте представиться на нашем портале. Меня зовут Максим Воронцов. В настоящее время я уже более 6 лет работаю автомехаником. Я считаю, что являюсь специалистом в этом направлении, хочу помочь всем посетителям сайта решать разнообразные задачи.

Все данные для сайта собраны и тщательно переработаны с целью донести в доступном виде всю нужную информацию. Перед применением описанного на сайте всегда необходима ОБЯЗАТЕЛЬНАЯ консультация с профессионалами.

Кузовной ремонт своими руками: видео о правке автомобиля

Стоимость восстановительного ремонта автомобиля, даже после небольшого ДТП или других повреждающих факторов, бывает достаточно высока. Но ведь, кажется, что в проведении этих работ нет ничего особо сложного. Если есть желание, время и соответствующие ресурсы, то ремонт кузова авто своими руками выполнить вполне под силу. Разберём технологию поэтапно.

Разберём технологию поэтапно.

Дефектовка

Геометрия

Сначала нужно удостовериться в целостности пространственной геометрии кузова.

Контроль производится по измерению расстояний между контрольными точками. Если же информации по непосредственным точкам нет, то можно ориентироваться на видимую силовую структуру. Расстояния между элементами крепления подвески, силового агрегата должны быть симметричными.

Если геометрия пострадала, то восстановление кузова автомобиля своими руками возможно, но крайне затруднительно. Дело в том, что для этой цели нужно специальное оборудование, практически целый стенд, позволяющий вытягивать кузов в произвольном направлении. Это оборудование недешёвое.

Можно конечно попытаться использовать подручные средства, такие как различные растяжки и домкраты, но качественно выполнить восстановление кузова автомобиля такими средствами довольно затруднительно.

Потому, если нет возможности использовать соответствующий стенд, то приобретать его, смысла нет – ремонт в сервисе выйдет дешевле.

Коррозия

Следует внимательно отнестись к пятнам ржавчины. Сквозная коррозия также не должна «пройти мимо». Если на краске лишь ржавое пятно, то это ещё не означает, что основа насквозь не прогнила – под краской металла может уже и не быть. Все эти места необходимо проверить (простейший способ – постукивание, по звуку станет понятно).

Мелкие вмятины

С другой стороны, если деформации небольшие, без вытягивания металла и разрывов, да ещё и там, где нет рёбер жёсткости, то их можно исправить, не прибегая к последующей покраске. Это достигается восстановлением исходной формы механическим путём с сохранением лакокрасочного слоя, но это сложная и длительная работа.

Когда же требуется сварка или замена детали, то без покраски уже не обойтись. Зато можно действовать более простыми методами, а результат также позволит обойтись без шпатлёвки. Хотя если это не принципиально – то можно и ещё упростить процедуру, но уже ближе к покраске.

Ремонт

Потому рассмотрим более простой и более часто требующийся вид ремонта.

Замена элементов обвеса и сварочные работы

Далее устраняем последствия проявления коррозии. Сквозные дефекты вырезаются полностью до «живого металла», куда затем приваривается свежий материал. Где коррозия не достигла такого размаха – просто очищаем поверхность до металла.

Выправление небольших вмятин

Кузовной ремонт кузова автомобиля, практически никогда не обходится без работ по устранению деформаций в виде вмятин. Причём, чаще всего, это именно вмятины, т.к. сам корпус машины выпуклый, и внешние воздействия чрезмерной силы создают деформации именно в виде вмятин вовнутрь.

Совсем небольшие дефекты (неглубокие вмятины, на ровной поверхности) исправить проще всего. Их даже называют «хлопуны», из-за характерного поведения при восстановлении – достаточно нагреть или механически воздействовать с обратной стороны, они с характерным хлопком возвращаются в исходное состояние.

Другое дело, когда по периметру вмятины вытянулся металл достаточно сильно (глубокая вмятина). Здесь необходимо «провести» его обратно, чтобы он вернулся к первоначальному виду. Т.е.

Здесь необходимо «провести» его обратно, чтобы он вернулся к первоначальному виду. Т.е.

воздействовать, необходимо начиная с периметра, плавно выводя поверхность к первоначальному виду. Для этой цели потребуется небольшая наковальня и резиновая киянка (или деревянный молоток).

Железным молотком пользоваться нежелательно, поскольку он сам производит деформации жести.

Наковальня прикладывается к внешнему краю вмятины, а изнутри, воспользовавшись киянкой, металл возвращают на его «законное» место.

Восстановление сильных деформаций

Сам процесс аналогичен предыдущему – необходимо выправлять вмятину от периметра, приближаясь к центру. Только уже используется не киянка и наковальня, а точечный нагрев металла, а затем уже механическое воздействие. В процессе нагрева он становится более пластичен и податлив. Степень нагрева подбирается опытным путём.

Если использовать промышленный фен – то тут сложностей не ожидается. Однако когда применяется точечная сварка – необходимо внимание, иначе можно прожечь металл насквозь. Форма электрода зависит от формы самой вмятины – круглые удобно исправлять круглым электродом, а длинные – широким.

Форма электрода зависит от формы самой вмятины – круглые удобно исправлять круглым электродом, а длинные – широким.

Другие методы

Для восстановления формы необходимо добраться до детали с другой стороны, но это может быть либо невозможно, либо слишком трудозатратно. В этом случае можно попробовать выправить вмятину полностью снаружи.

Для этого приваривают (точнее прихватывают) сварочный электрод к тому месту поверхности металла, которое необходимо вытянуть в данный момент. Далее, воспользовавшись либо специальной оснасткой, либо обратным молотком вытягивают металл.

После чего электрод отламывается, а поверхность в месте сварки шлифуется. Это достаточно простой и эффективный метод восстановления формы, если производится ремонт кузова автомобиля своими руками, ведь из дорогого оборудования требуется только сварочный аппарат.

Обратный молоток же можно даже изготовить самостоятельно.

Обратите внимание

Ещё один метод восстановления – это напайка металла во вмятину. В этом варианте деформация не исправляется, просто в образовавшуюся «яму» напаивают специальный припой. Этим методом поверхность можно вывести практически идеально, да так, что специализированный прибор по измерению расстояния до металла (толщину краски) не покажет следов ремонта.

В этом варианте деформация не исправляется, просто в образовавшуюся «яму» напаивают специальный припой. Этим методом поверхность можно вывести практически идеально, да так, что специализированный прибор по измерению расстояния до металла (толщину краски) не покажет следов ремонта.

Для напайки потребуется припой, флюс (с кислотой) и нагреватель (мощный паяльник). Поверхность тщательно очищается, после чего производится лужение (наносится небольшой слой припоя).

Далее постепенно наплавляется весь необходимый объём, главное чтобы его было достаточно. По окончании пайки, поверхность необходимо тщательно промыть, т.к.

флюс химически активен, что может привести к появлению коррозии.

Ремонт и восстановление кузова автомобиля таким методом произвести в гаражных условиях очень просто. При этом даже не придётся что-либо разбирать. Правда покраска всё равно потребуется. Мелкие неровности можно и просто выровнять шпатлёвкой, можно и крупные, но это ненадёжно. Однако это уже тема другой статьи.

Источник: https://ustroistvo-avtomobilya.ru/kuzov/remont-kuzova-avtomobilya-poshagovaya-instruktsiya-dlya-novichkov/

Кузовные работы своими руками — Видео

Вмятина, которую оставил сосед по парковке, пятно ржавчины на арке, сколы на бамперах – все это является причиной того, что мы вынуждены ехать к кузовщикам, платить им приличные деньги и оставлять свой автомобиль на несколько дней. К сожалению не все мастера работают на совесть, а их главная цель – это побыстрее получить деньги с клиента.

Содержание:

- Видеоурок

- Сварочные работы

- Рихтовка кузова

- Шпатлевка

- Грунтовка и покраска

Видеоурок

«Хочешь сделать хорошо, сделай сам» — это выражение, как нельзя лучше подходит к ситуации с кузовным ремонтом автомобиля. Тем более, имея в запасе хорошую теоретическую базу, и посмотрев, как делают кузовные работы своими руками видео, заниматься ремонтом можно самостоятельно в своем гараже.

https://www. youtube.com/watch?v=IwbyGBi6aWchttps://www.youtube.com/watch?v=IwbyGBi6aWc

youtube.com/watch?v=IwbyGBi6aWchttps://www.youtube.com/watch?v=IwbyGBi6aWc

Сварочные работы

К сварке при ремонте автомобиля прибегают только в самых крайних случаях – когда ржавчина проела кузовные элементы насквозь. Происходит это, если на начальных этапах коррозии ее не ликвидировали по недосмотру или нежеланию.

Чаще всего сварочные работы проводят над арками, порогами и днищем автомобиля, поскольку они быстрее всего ржавеют. Если арки, например, не очень сильно подверглись коррозии, отверстия не очень большие, их можно попробовать их просто подварить, без установки новых.

С покупкой ремкомплекта для задних арок или порогов не возникает абсолютно никаких проблем – на более-менее широко распространенные автомобили они всегда есть в наличии.

Единственной сложностью в проведении сварочных работ является то, что для них нужен сварочный аппарат и умение им пользоваться.

Рихтовка кузова

Источников появления вмятин множество, а вот выравнивание любой начинается с рихтовки.

При выполнении этих работ нужно максимально стараться придать кузовному элементу первоначальный вид, поскольку, чем больше неровностей, тем большее количество шпатлевки нужно будет укладывать.

А в связи с тем, что шпатлевка не такая пластичная как металл, при малейшем ударе это вызовет трещину и необходимость повторного ремонта.

Для рихтовки нельзя использовать обычный молоток, поскольку при ударах металл будет становиться тоньше. Для этих целей применяются специальные молотки для рихтовки. Можно также использовать обычную киянку.Во время рихтовки лучше наносить легкие удары молотком по вмятине, постоянно проверяя качество работы на ощупь. Чтобы выровнять большую вмятину необходимо наносить легкие удары, двигаясь от краев вмятины к центру, мелкую лучше выравнивать от центра к краям.

Шпатлевка

После того как вы закончили с рихтовкой кузова, время начать шпатлевать. Важно помнить, что от результата будет зависеть качество покраски, поэтому по завершению шпатлевки кузов должен быть идеально ровным. Для этих работ вам понадобятся шпатлевка и отвердитель, набор шпателей, наждачная бумага, растворитель и по возможности шлифовальная машинка.

Для этих работ вам понадобятся шпатлевка и отвердитель, набор шпателей, наждачная бумага, растворитель и по возможности шлифовальная машинка.

Выполняйте работы в следующей последовательности:

- Смешайте шпатлевку и отвердитель в необходимых пропорциях и размешивайте до образования однородной массы. Готовьте состав небольшими количествами, поскольку она быстро твердеет.

- При нанесении первого слоя надавливайте немного на шпатель, это необходимо, чтобы шпатлевка заполнила все царапины и неровности.

- После того как первый слой высох, наносите второй и последующий, до тех пор пока выравниваемая поверхность не сравняется с краской.

- Когда последний слой шпатлевки нанесен и высох, следует приступать к шлифовке. Для этого используют мелкозернистую наждачную бумагу или шлифовальную машинку с подходящим кругом. Начинают шлифовку с наждачки с более крупным зерном, и переходят к более мелкому.

Грунтовка и покраска

Финальным этапом в кузовном ремонте является нанесение грунта и покраска элемента. Для этого вам понадобится краскопульт. Можно также использовать грунт и краску в баллончиках. Единственный нюанс при этом – сложность подбора краски в баллончике.

Для этого вам понадобится краскопульт. Можно также использовать грунт и краску в баллончиках. Единственный нюанс при этом – сложность подбора краски в баллончике.

Наносить грунт нужно в три слоя и перед нанесением последующего дожидаться пока высохнет предыдущий. После этого нужно выждать несколько часов и приступать к его шлифовке.

- Нанесение краски осуществляется также в три слоя.

- После высыхания каждого из слоев необходимо его обезжиривать и проверять на наличие посторонних вкраплений, если что-то попало в слой, его необходимо обработать мелкозернистой наждачкой.

- Читайте также Споттер своими руками из сварочного аппарата

Источник: http://AvtoShef.com/kuzovnye-raboty-svoimi-rukami-video/

Особенности ремонта кузова автомобиля своими руками

В общей конструкции автомобиля наиболее дорогим и в то же время уязвимым является кузов. При дорожно-транспортных происшествиях, даже незначительных, чаще всего страдают его отдельные части и детали. Самое простое повреждение покраски наружных поверхностей может произойти при езде по лесу или из-за некачественных работ на заводе-изготовителе. В то же время технология ремонта кузова настолько отработана, что это можно сделать не только с помощью специалистов в СТО, но и самому в частном гараже.

Самое простое повреждение покраски наружных поверхностей может произойти при езде по лесу или из-за некачественных работ на заводе-изготовителе. В то же время технология ремонта кузова настолько отработана, что это можно сделать не только с помощью специалистов в СТО, но и самому в частном гараже.

Устройство кузова легкового автомобиля

Конструкция такой части современной легковой автомашины как кузов, на автомобилях разного класса похожа в основных своих элементах, однако, имеются и некоторые различия, влияющие в первую очередь на жесткость корпуса машины. Внедорожники в большинстве имеют рамный кузов, кроссоверы и некоторые легковые автомобили комплектуются подрамниками, большинство автомобилей имеют жесткий несущий кузов.

Эти особенности имеют значение, когда возникает необходимость ремонта кузова автомобиля. Основными элементами кузовной конструкции являются:

- крыша;

- основание, которое является полом машины;

- передняя, средняя и задняя стойки;

- передний щит, отделяющий отсек двигателя от салона;

- брызговик;

- панель багажника;

- центральный тоннель;

- крылья — передние и задние;

- двери.

Силовой каркас кузова включает:

- передний и задний лонжероны;

- несъемные пороги;

- поперечины передняя и радиатора;

- поперечная балка под опоры ДВС;

- поперечины под передними и задними сиденьями;

- подоконная балка;

- передняя и задняя балки крыши.

Некоторые особенности кузовного ремонта

Ремонт кузова автомобиля своими руками можно сделать, если повреждения штампованных поверхностей или силовых конструкций не имеют тяжелого характера и для устранения неисправностей не требуется специального технологического оборудования.

Эти работы можно отнести к мелкому ремонту, если нужен только локальный ремонт кузова. То есть требуется устранение царапин или сколов покраски. Своими руками можно делать также сложный ремонт, когда имеются вмятины с повреждением покраски, деформация кузова или подрамника.

При любой степени повреждения первым делом надо провести диагностику объекта предстоящих работ для определения необходимого объема материалов, требуемого инструмента и предполагаемого количества трудозатрат. Это надо делать всегда — при обнаружении царапин и коррозии, если нужен ремонт сколов на кузове или необходима серьезная рихтовка, а также покраска деталей или всего кузова.

Это надо делать всегда — при обнаружении царапин и коррозии, если нужен ремонт сколов на кузове или необходима серьезная рихтовка, а также покраска деталей или всего кузова.

Вмятины

Деформация штампованных элементов кузовной конструкции могут быть отремонтированы самостоятельно водителем или владельцем машины. Для этих работ необходим верстак или специальный стол, набор рихтовочного инструмента, наковаленки и вытяжки. Перед тем как приступить к рихтовке поврежденного участка надо определить, можно это сделать без последующей покраски или же потребуются дополнительные затраты на это. Про технологию удаления вмятин без покраски читайте в отдельной статье.

Сложный ремонт кузова автомобиля, когда нарушена геометрия конструкции или произошла серьезная деформация силового элемента каркаса, типа лонжерона, лучше поручить специалистам.

Если без покраски рихтовку сделать не удается, то после выправления металла надо с помощью шпатлевки выровнять отрихтованную поверхность. Шпатлевку надо наносить мягким шпателем.

Шпатлевку надо наносить мягким шпателем.

Поверх выровненной детали наносится грунт. Это обязательное условие недопущения коррозии и устранения царапин при неаккуратном нанесении шпатлевки.

Последним этапом происходит покраска отремонтированной детали или всего кузова.

Коррозия

Локальный ремонт кузова включает в себя, в том числе, устранение коррозии на отдельных элементах. Больше всего этому подвержены пороги из-за царапин, которые образуются при попадании камней во время движения машины и нижние части крыльев, куда постоянно попадают вода и грязь.

Перед удалением участков металла пораженных коррозией надо тщательно зачистить от грязи всю деталь. Определить степень поражения металла ржавчиной и принять решение, каким способом коррозию устранять. При незначительной ржавчине достаточно обработать ее антикоррозийным составом, который содержит ортофосфорную кислоту. После чего промыть поверхность, обезжирить и нанести грунт.

Покраска детали завершает процесс. Если же повреждение от ржавчины значительные, тогда необходимо вырезать поврежденный участок и поставить заплатку из качественного металла.

Если же повреждение от ржавчины значительные, тогда необходимо вырезать поврежденный участок и поставить заплатку из качественного металла.

Сколы и царапины

В процессе эксплуатации машины, особенно на российских дорогах, не избежать появления царапин разной глубины и других повреждений лакокрасочного покрытия. Ремонт сколов на кузове и устранение царапин — это наиболее простые виды кузовных работ. Для того чтобы убрать эти мелкие повреждения часто достаточно отполировать поврежденный участок.

Для устранения более глубоких царапин надо тщательно промыть нужный участок, затем протереть его уайт-спиритом и обработать специальной автомобильной шпатлевкой.

Завершающим этапом будет грунтовка и покраска нужной поверхности.В случаях, когда количество и глубина царапин на отдельном участке достаточно велики, требуется шлифовка этой поверхности с помощью специальной машинки.

- Дальнейшая обработка этого участка также начинается со шпатлевки и грунтовки.

- Смотрите видео по теме:

Источник: http://AutoRemont2. ru/kuzov/remont-kuzova-avtomobilya.html

ru/kuzov/remont-kuzova-avtomobilya.html

Мелкий кузовной ремонт своими руками

Повреждения кузова не только портят внешний вид «железного коня», каждое из них становиться потенциальным очагом коррозии и со временем снижает прочность кузова.

Если вы планируете заняться восстановлением автомобиля самостоятельно — эта статья для вас. В ней мы рассмотрим основы кузовного ремонта, методику диагностики автомобиля и классификацию повреждений.

В условиях гаража невозможно провести сложные работы, поэтому более подробно будет освещен мелкий кузовной ремонт и покраска: используемые материалы и инструменты, в какой последовательности их выполняют работы.

Осмотр повреждений автомобиля

[contents h3 h4]

Коротко о повреждениях

Повреждения кузова автомобиля условно делят на аварийные (не эксплуатационные) и эксплуатационные. Аварийные возникают преимущественно в результате ДТП. Размеры не эксплуатационных повреждений варьируют: от глубокой вмятины или разрыва металла кузова до поверхностной царапины. Чаще всего в ДТП повреждается передняя часть кузова, на втором месте — задняя часть.

Размеры не эксплуатационных повреждений варьируют: от глубокой вмятины или разрыва металла кузова до поверхностной царапины. Чаще всего в ДТП повреждается передняя часть кузова, на втором месте — задняя часть.

Повреждения, возникшие вследствие эксплуатации автомобиля, обусловлены разными факторами. Самая распространенная причина — коррозия металла кузова.

Перепады температуры, влажность, химические соединения, которыми обрабатывают дороги от наледи, УФ-излучение, щебень и гравий, нефтепродукты и даже промышленные загрязнения воздуха — все эти факторы вызывают повреждения лакокрасочного покрытия, развитие окислительных процессов и появление ржавчины.

Причем коррозия чаще возникает на участках кузова, где ее сложно сразу обнаружить: закрытые пазухи, карманы, сварные швы и т. д. Вследствие коррозии металл окисляется, на поверхности появляется ржавчина, прочность деталей кузова снижается, отслаивается лакокрасочное покрытие.

Часто эксплуатационные повреждения появляются в результате нагрузок на кузов при работе автомобиля: от вибраций двигателя и ходовой, неровностей дороги, перевозимого груза. Усталость металла приводит к деформациям и трещинам.

Усталость металла приводит к деформациям и трещинам.

Деформация корпуса авто в задней части

Еще один фактор появления повреждений — неосторожность водителя. Удар о бордюр при неосторожном открывании дверей, или вмятины из-за неаккуратного выезда из гаража оставляют следы на лакокраске.

Виды ремонта

Ремонт кузовов автомобилей бывает трех видов:

- Сложный кузовной ремонт машины, который проводится при глубоких вмятинах, разрывах металла и деформациях кузова. К таким работам относят правку, сварку, восстановление геометрии, рихтовку вмятин больших и средних размеров. Чтобы выполнить эти работы нужно специальное оборудование и соответствующий опыт работы у исполнителя. Если у вас нет необходимых навыков, доверьте такие кузовные работы мастерам СТО.

- Локальный или мелкий кузовной ремонт заключается в устранении сколов, царапин, неглубоких вмятин и коррозионных участков.

- Покраска и полировка — комплекс работ по восстановлению лакокрасочного покрытия автомобиля.

Их выполняют после окончания большинства ремонтных работ.

Их выполняют после окончания большинства ремонтных работ.

Мелкий кузовной ремонт и покраска своими руками под силу обычному автовладельцу, их можно сделать самостоятельно.

Диагностика состояния кузова

Прежде чем выполнять мелкий кузовной ремонт своими руками, внимательно осмотрите кузов и оцените его состояние. Диагностика проводится в несколько этапов.

Диагностика состояния и повреждений машины

Первый этап — оценка состояния лакокраски. Внимательно осмотрите машину, есть ли на поверхности сколы или царапины, также обратите внимание на однородность окраски, наличие разводов или пятен. Авто лучше осматривать не в закрытом помещении, а на солнечном свете, так как при таком освещении отчетливо проявляются поверхностные дефекты.

Второй этап — проверка геометрии кузова. Большие перекосы видны даже невооруженным взглядом. Для обнаружения небольших деформаций в автосервисах используют специальное оборудование, которое недоступно рядовому автолюбителю. Но по некоторым признакам нарушение геометрии кузова обнаруживают и в условиях гаража.

Но по некоторым признакам нарушение геометрии кузова обнаруживают и в условиях гаража.

Сначала промеряйте или визуально оцените симметричные зазоры с каждой стороны кузова — они должны быть одинаковыми. О перекосах свидетельствуют крышки багажника, капота и двери салона. Багажник и капот должны с одинаковым усилием открываться и закрываться с каждой стороны, а щели между кузовом и крышками должны быть одинаковыми справа и слева.

То же касается правых и левых салонных дверей.

Проверка геометрии кузова автомобиля

Третий этап — проверка сварных швов и крепежных элементов. Эти места испытывают повышенную нагрузку при эксплуатации. Вибрации при движении автомобиля стают причиной появления трещин и коррозии в местах сварочного соединения, поэтому внимательно осмотрите лакокрасочное покрытие на данных участках.

Кузовной ремонт

Если при осмотре обнаружены вмятины, сколы, следы коррозии или небольшие трещины, смело начинайте кузовной ремонт автомобиля своими руками.

Определенного перечня расходных материалов и инструментов при проведении ремонта нет, так как каждое повреждение требует индивидуального подхода. Рассмотрим самые распространенные:

- Есть несколько методик для устранения неровностей, самая популярная — выравнивание с помощью полимерной смолы и стеклоткани.

- Перед тем как приступить к работам, с места повреждения удаляют лакокрасочное покрытие. Для этого используют наждачную бумагу с разной степенью зернистости или «болгарку» со специальными насадками.

- После устранения дефекта отремонтированную поверхность в большинстве случаев окрашивают. Для выполнения покраски приготовьте шпатлевку, грунтовку, краску и лак для автомобиля, а также инструменты для работы с этими материалами: шпатели и краскопульт.

- В процессе мелкого ремонта понадобится обезжириватель (уайт-спирит, ацетон, спирт) и салфетки или ветошь для его нанесения.

Устранение царапин своими руками

Выполнение мелкого ремонта

Кузовной ремонт авто и покраска часто проводятся вместе. Поэтому выполнение работы условно можно разбить на такие этапы:

Поэтому выполнение работы условно можно разбить на такие этапы:

- Подготовка автомобиля.

- Устранение неровностей или коррозии.

- Покраска и полировка.

Подготовка

Кузовной ремонт своими руками начинается с очищения поверхности автомобиля. Для этого машину моют специальным средством и высушивают. Эта процедура защитит участок работы от попадания пыли и позволит точно оценить степень и характер повреждений.

Чтобы самому сделать кузовной ремонт, с области повреждения снимают лакокрасочное покрытие до металла. Это можно сделать с помощью наждачной бумаги или шлифовальной машины со специальными насадками. Перед началом ремонтных работ поверхность еще раз очищают от пыли и обезжиривают.

Ремонтные работы

Ремонт кузова авто своими руками обусловлен неровностями поверхности или коррозией. Технология ремонта кузова отличается в зависимости от причин его проведения.

Быстрый ремонт мелких повреждений кузова позволяет устранить неглубокие вмятины и сколы. Если лакокрасочное покрытие автомобиля не повреждено, при устранении мелких неровностей используют специальные инструменты: зажимы, стапели и другие. Эти инструменты многофункциональны, например, зажим для кузовных работ своими руками позволит выполнить ряд работ: вытягивание, правку и рихтовку.

Если лакокрасочное покрытие автомобиля не повреждено, при устранении мелких неровностей используют специальные инструменты: зажимы, стапели и другие. Эти инструменты многофункциональны, например, зажим для кузовных работ своими руками позволит выполнить ряд работ: вытягивание, правку и рихтовку.

Устранение проблем кузова транспортного средства

Для устранения вмятин среднего размера или сквозных отверстий понадобятся стеклоткань и полиуретановая или эпоксидная смола. Из стеклоткани вырезают латку нужного размера, накладывают ее на место повреждения и наносят сверху смолу.

Полимер быстро застывает, поэтому его готовят небольшими порциями и сразу же используют. Поверх каждого слоя смолы накладывают следующую латку. Процедуру повторяют до тех пор, пока поверхность не выровняется.

После того как слой полимера полностью скроет дефект, поверхность зашкуривают наждачной бумагой и готовят к покраске.

Совет! Для устранения повреждений кузова используется также алюминиевая сетка для ремонта кузова. Ее применяют так же, как и стеклоткань: вырезают заплатки соответствующего размера и промазывают каждый слой шпатлевочным раствором.

Ее применяют так же, как и стеклоткань: вырезают заплатки соответствующего размера и промазывают каждый слой шпатлевочным раствором.

Ремонт кузова своими руками, причиной для которого стала коррозия, включает обязательную зачистку ржавчины и обработку поверхности антикоррозионным составом. Слой ржавчины удаляют металлической щеткой, наждачной бумагой, шлифовальной машиной или специальными химическими составами.

Кузова, изготовленные из алюминия, обладают массой преимуществ: они стойкие к коррозии, легкие и отличаются длительным сроком эксплуатации. Но ремонт алюминиевого кузова часто создает проблемы для автолюбителей.

Для ремонта используют те же инструменты, что и для стальных деталей, но технология работы с этим мягким металлом имеет свои особенности.

Кроме того, алюминиевые детали поддаются только аргонной сварке, поэтому в некоторых случаях их дешевле заменить, чем отремонтировать.

Покраска и полировка

Работники СТО используют новые технологии кузовного ремонта, при которых лакокрасочное покрытие не повреждается. А кузовные работы своими руками часто сопровождаются покраской и полировкой места повреждения.

А кузовные работы своими руками часто сопровождаются покраской и полировкой места повреждения.

Покраска, завершающая мелкий ремонт автомобиля, обычно выполняется методом перехода или «пятном». При таком способе окрашивания граница между старым и новым лакокрасочным покрытием размывается и не бросается в глаза.

ПОСМОТРЕТЬ ВИДЕОИНСТРУКЦИЮ

Если после окрашивания на месте повреждения нет поверхностных дефектов, косметический ремонт автомобиля своими руками заканчивают защитной полировкой: на салфетку наносят полироль для кузова автомобиля и втирают средство круговыми движениями.

Источник: http://krasimavtomobil.ru/repair/delaem-kuzovnoj-remont-mashiny-po-prostoj-texnologii/

Кузовной ремонт своими руками: видео о правке автомобиля

Услуги по кузовному ремонту, предоставляемые профессиональными мастерскими, дорогостоящие. Поэтому актуален вопрос о самостоятельном выполнении данных работ. Далее рассмотрен кузовной ремонт автомобиля своими руками.

Требования

Для самостоятельного осуществления кузовных работ необходимо помещение и оборудование. Предъявляемые к данным условиям требования определяются особенностями ремонта. Для разовых работ необходимо оснастить помещение (обычно гараж) освещением.

Нужно установить как стационарные, так и переносные осветительные приборы, грамотно расположив их для обеспечения хорошей видимости автомобиля со всех сторон. Что касается оборудования и материалов, их выбор определяется типом кузовного ремонта.

Наиболее высоки требования в случае, если планируется проводить работы регулярно. Тогда гараж нужно не только осветить, но и утеплить для обеспечения возможности осуществления ремонта в холодный период.

Важно

К тому же следует приобрести устройство для восстановления геометрии кузова. При этом нужно учитывать, что стоимость фирменного инструмента высока, однако можно приобрести либо создать самодельный аналог.

Также потребуется множество инструментов для выполнения различных ремонтных операций, при этом обязательны рихтовочные молотки и сварочный аппарат.

Можно приобретать их как наборами, так и по отдельности. В любом случае лучше выбирать как можно более универсальное оборудование. Это позволит сократить общее количество инструментов, используя каждый из них для выполнения различных работ.

Для осуществления особо сложных ремонтных работ на высоком уровне необходимо такое оборудование, как лазерные инструменты контроля кузовной геометрии и аппарат ультразвуковой дефектоскопии.

Однако, если планируется делать мелкий кузовной ремонт своими руками, приобретать настолько дорогостоящее оборудование нецелесообразно.

Даже при сложном, но разовом ремонте затраты на него, скорее всего, будут неоправданными.

Детали и расходные материалы следует приобретать по мере необходимости. Не имеет смысла хранить в гараже все запасные кузовные элементы.

К тому же с их приобретением не должно возникнуть проблем для большинства моделей автомобилей, за исключением особо редких, так как на авторынке представлено множество таких товаров, как фирменных, так и неоригинальных. Особенности организации рабочего места можно изучить по видео.

Особенности организации рабочего места можно изучить по видео.

Типы кузовного ремонта

Мелкий или локальный ремонт. Для данных работ не требуется сложное оборудование, и технология их выполнения весьма проста. Для мелкого ремонта в основном применяют инструменты из стандартного набора, а также сварочный аппарат и краскопульт. Однако он актуален лишь в случае целости подрамника и структурных элементов кузова.

Внешний ремонт

Подразумевает косметические работы вроде покраски и аэрографии. Следовательно, требуются инструменты для работы с лакокрасочными материалами.

Капитальный ремонт

К данной категории относят замену деталей и обшивки, сварочные работы, восстановление геометрии. Таким способом обычно устраняют последствия крупных ДТП либо восстанавливают старые автомобили.

В первом случае выполнять ремонт целесообразно только при условии, что совокупная стоимость работ будет меньше цены новой детали.

А во втором нужно предварительно оценить ресурс машины, то есть насколько долго будет возможно эксплуатировать автомобиль после ремонта. Для этого желательно привлечь специалистов.

Для этого желательно привлечь специалистов.

Отдельные виды работ

Чтобы сделать любой кузовной ремонт своими силами, необходимо выполнить ряд работ, составляющих его. Далее рассмотрены основные виды кузовных работ.

Шпатлевание царапин и сколов

Это одна из наиболее простых кузовных операций, не требующая особых навыков и применения сложного оборудования, поэтому ее по силам выполнить многим.

Предварительно поврежденный участок кузова очищают и обезжиривают. Технология работ состоит в нанесении шпатлевки и ее шлифовании абразивным материалом.

При этом не стоит экономить на расходных материалах, так как их свойства определяют качество результата.

Покраска

В случае ремонта какого-либо участка кузова следует подобрать оттенок краски, соответствующий исходному. Чтобы его узнать, нужно смотреть на табличку, расположенную под капотом либо на левой стойке, если автомобиль не был перекрашен.

Перед началом работ необходимо прикрыть все прилегающие к рабочей поверхности детали, не подлежащие покраске.

Во избежание попадания на нее посторонних частиц покраску нужно проводить в чистом помещении, а для их удаления следует использовать антистатические салфетки. Если исполнитель не знаком с технологией покраски, следует предварительно изучить ее по видео и потренироваться.

Выравнивание геометрии

Для данных работ необходимо наличие стапеля либо специализированного стенда. Технология состоит в прикладывании разнонаправленных усилий к поврежденной поверхности. Таким образом обычно устраняют повреждения, полученные в результате боковых ударов.

Установка заплаток

Данную технологию применяют для замены поврежденных коррозией фрагментов кузова. Заплатки закрепляют путем сварки, для которой чаще всего применяется инверторный сварочный аппарат.

Удаление вмятин без покраски

Весьма простая технология, позволяющая выправить дефекты небольшой и средней величины при условии, что не повреждено лакокрасочное покрытие. Существует несколько способов, например: выстукивание, вытягивание, термический и прочие.

Прочее

- Антикоррозийная обработка подразумевает зачистку пораженных ржавчиной поверхностей и последующую обработку специализированными составами.

- Полировка состоит в нанесении полироли и растирании. Полируют как поврежденные автомобили для маскировки места ремонта, так и новые с целью защиты лакокрасочного покрытия и придания привлекательного облика.

Наглядно увидеть технологию выполнения описанных работ можно в видео.

И хотя некоторые из них настолько просты, что этого не понадобится, видео о правке автомобиля поможет в осуществлении более сложных видов кузовного ремонта.

Источник: http://car-avz.ru/glavnaya/kak-sdelat/13906-kuzovnoj-remont-svoimi-rukami-video-o-pravke-avtomobilya

Кузовной ремонт автомобиля своими руками

Кузов автомобиля (в результате старения, ДТП, неаккуратной эксплуатации) порой требует ремонта. Выполнить его можно с помощью специалистов, а можно и без них. Последний вариант, правда, возможен лишь в случаях, когда не нарушена геометрия, и повреждение детали не настолько критично, чтобы требовать ее однозначную замену. Но и они нередки.

Но и они нередки.

Ремонт небольших сколов и царапин лакокрасочного покрытия

Наиболее часто своими руками автовладельцы осуществляют кузовные работы в отношении небольших царапин, образовавшихся в процессе эксплуатации авто (о ветки деревьев, от удара небольших камней и т.д.).

Ведь в большинстве случаев такие царапины даже не задевают краску, а просто повреждают верхнее защитное покрытие авто – лак, восстановить которое на сегодняшний день проще простого: купите в автомагазине специальный комплект, состоящий из маркер-замазки с заправленным в него лаком и салфетки для предварительного обезжиривания поверхностности, и используйте его в нужном месте.

Кстати, подобный вариант ремонта возможен и в случае, если царапины все же оказались глубокими и повредили краску. Тогда приобретаемый комплект для восстановления должен еще содержать и маркер-замазку с краской в цвет автомобиля. Инструкцию по работе с комплектом вы найдете в его упаковку. Ну, а если вкратце: обезжириваем, наносим краску, наносим лак.

Кузовной ремонт вмятин на кузове, где лакокрасочное покрытие осталось неповрежденным

Кузов автомобиля может получить вмятины без повреждения лакокрасочного покрытия в случае мелких ДТП, а также от ударов сторонним предметами вследствие неаккуратной эксплуатации.

Исправить такие дефекты можно при помощи специального инструмента для восстановления такого рода повреждений: он состоит из различных крюков и рычагов, которые предназначены для того, чтобы заводиться во внутренние полости автомобиля и аккуратно выталкивать оттуда вмятины.

Совет

Еще одним вариантом исправления больших вмятин является способ, основанный на законах физики. Для него понадобиться строительный фен и баллон с охлаждающим поверхность газом.

Принцип следующий: место вмятины нагревается строительным феном, после чего резко охлаждается газом из баллона, из-за резкого перепада температур металл начинает резко натягиваться и восстанавливает свою первоначальную форму.

Восстановление лакокрасочного покрытия с ремонтом вмятин и без

Данный вид ремонта кузова подразумевает под собой цикл работ по подготовке поверхности кузова и ее последующей покраске.

Выполнить данные работы самостоятельно при наличии малярного оборудования (компрессор, покрасочный пистолет, шлифмашинка) теоретический возможно.

ремонт авто своими руками видео Однако это потребуется от вас много часов кропотливой работы и просторное чистое помещение с хорошей вентиляцией.

- Первоначально проводятся работы по максимальному ремонту окрашиваемой поверхности (металлические поверхности выравниваются, пластиковые при наличии дырок и трещин заклепываются).

- Оставшиеся неровности приводятся к идеальному виду шпатлеванием и затиранием.

- Следующим этапом идет защита не окрашиваемых поверхностей и обезжиривание мест, где будет производится нанесение лакокрасочного покрытия.

- Дальше наносятся: слой грунта, слой либо несколько краски и слой лака (как покрасить автомобиль самому ).

Это вкратце, более детально о каждом из этих этапов можно написать не один подобный материал.

Ремонт мест кузова, поврежденных коррозией

Данный вид кузовного ремонта своими руками выделен в отдельный, хотя, по сути, очень часто он выступает одним из этапов работ предыдущего, поэтому отмечу лишь основные моменты.

Ржавчина беспощадно должна быть полностью удалена с поверхности металла. Для этого используется крупная наждачная бумага и различные щетки. Однако ни в коем случае не усердствуйте абразивным кругом шлиф. машинки, так как это приведет к перегреву металла и очень быстрому повторному появлению ржавчины в данном месте.

В случае если коррозия была настолько агрессивной, что образовались сквозные отверстия, то такие места необходимо восстановить, запаяв или заварив заплатками. Внутренняя поверхность детали с такой заплаткой при этом обязательно тоже должна быть обработана и защищена от коррозии, подробнее в статье сварка кузова автомобиля своими руками .

Совет: небольшие отверстия лучше всего все же запаивать при помощи мощного паяльника и оловянного припоя, так как такой способ меньше перегревает металл (в отличие от сварочных работ).

Кроме того, настоятельно не рекомендуется заделывать сквозные отверстия при помощи шпаклевки, нанесенной на стекловолокно.

Такой вид ремонта популярен, но имеет очень серьезный недостаток: чаще всего с внутренней стороны шпаклевка здесь ничем на защищена, поэтому в силу своей гигроскопичности со временем она напитывается влагой, что в итоге может привести к отслоению краски с лицевой стороны.

3. Окончательно ремонт мест кузова, поврежденных коррозией, производится по принципам, описанным в предыдущем параграфе.

Рекомендую прочитать:

ремонт авто своими руками видео

Кузовные работы

Описание:

Кузовные работы или как избавиться от ржавчины. Пример для начинающего жестянщика. Кузовной ремонт своими руками в условиях гаража достаточно непростая задача, впрочем как и покраска автомобиля своими руками.

В этом видео вы узнаете маленькие хитрости, приспособления и приемы для ремонта кузова от повреждений и результата коррозии.

Информация понадобится тем, кто понимает значительную роль кузова в жизни автомобиля, не боится испачкать руки при полировке кузова или подкраске кузова своими руками. JOIN QUIZGROUP PARTNER PROGRAM:

JOIN QUIZGROUP PARTNER PROGRAM:

Источник: http://qrx.com.ua/obzori_avtomobiley/kuzovnoj-remont-avtomobilja-svoimi-rukami.html

Сварка кузова автомобиля — какую методику выбрать

Екатерина

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Содержание статьи

- Требования к проведению сварки кузова автомобиля

- Какой сваркой варить кузов?

- Можно ли варить кузов автомобиля сварочным инвертором?

- Сварка кузова полуавтоматом

- Особенности сварки кузова автомобиля электродом

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С;

- сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Можно ли варить кузов автомобиля сварочным инвертором?

Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом

Ручная дуговая сварка позволяет сварить тонкослойный металл, но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

По понятным причинам сварка кузова автомобиля своими руками дешевле, но не качественнее, тем более, если полуавтомат сварочный для кузовных работ оставляет желать лучшего. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Похожие публикации

Сварка в кузовном ремонте — Авто журнал КарЛазарт

Чем лучше варить кузов автомобиля

Кузов автомобиля постоянно подвергается разрушающему действию влаги, грязи, химикатов, которыми зимой посыпают дороги. Проблема усугубляется вибрационными нагрузками. Поэтому даже при тщательном уходе неизбежно появление трещин и дыр, проеденных коррозией. Выход один — сварка автомобиля. Однако это не означает что нужно обращаться в автомастерскую. Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Небольшие повреждения можно устранить сваркой кузова автомобиля своими руками.

Особенности сварки кузова автомобиля

Для кузовного ремонта машины потребуется качественное сварочное оборудование. Работа производится в помещении, где есть возможность подключения к электросети энергоемкого оборудования. Необходима высокая квалификация исполнителя, так как потребуется сварка тонкого металла. Универсального способа ремонта кузова автомобиля пока не придумано, поэтому в зависимости от места и характера повреждений применяются разные технологии. Соединения выполняются газовой, ручной, полуавтоматической сваркой.

Крылья, пороги чаще всего ремонтируются точечной сваркой. Соединение внахлест используется для восстановления целостности силовых элементов. Сварка встык применяется при замене поврежденных элементов.

Какой сваркой лучше варить кузов автомобиля

Если есть простой сварочный аппарат, ремонт выполняется вручную обычными электродами. Однако наложенные швы получаются грубыми и высока вероятность прожога тонкого металла. Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Поэтому этим способом рекомендуется производить ремонт мест не видимых снаружи. Например, под крыльями, в багажнике, днища.

Качественная сварка кузова автомобиля производится полуавтоматом. С его помощью даже новичок соединит металл толщиной 0,8 мм без риска прожигания. Если углекислый газ заменить аргоном будет доступна сварка нержавеющей стали и алюминия. Поэтому думая, какой выбрать аппарат, предпочтение следует отдать полуавтомату.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

- надежно ли закреплен электрод;

- нет ли поврежденной изоляции на кабеле и держателе;

- прочность закрепления кабеля;

- исправность заземления аппарата.

Как варить кузов автомобиля полуавтоматом

Для сварки кузова полуавтоматом нужно приготовить проволоку диаметром 1 мм, покрытой медью, наждачную крупнозернистую бумагу, понижающий давление редуктор, баллон с углекислым газом на 20литров. Работа выполняется в следующей последовательности:

- Зачищенные наждачной бумагой ремонтируемые участки плотно прижимаются друг к другу. Возможно применение струбцин, болтовых соединений, саморезов.

- На передней панели аппарата переключателями выставляется величина сварочного тока, скорость подачи проволоки.

- На газовый баллон устанавливается редуктор и соединяется шлангом с горелкой.

- Сопло пассатижами свинчивается с горелки, снимается наконечник.

- Бобина с проволокой вставляется в аппарат. Ее конец на 15 — 20 см вводится в подающий канал.

- На проволоку надевается наконечник, устанавливается сопло.

- Переключателями устанавливается полярность тока так, чтобы держатель был подключен к плюсу, а горелка к минусу.

Для проволоки без покрытия полярность меняется на противоположную.

Для проволоки без покрытия полярность меняется на противоположную. - После подключения аппарата к электросети, держатель с горелкой подносится к ремонтируемому месту. При нажатии кнопки на держателе включается подача проволоки и углекислого газа.

- Чтобы заварить длинный шов и не перегреть место соединения детали сначала прихватываются в 3 — 4 местах. Затем с промежутком 7 — 10 см накладываются стежки длиной 2 — 4 см.

- После пятиминутного перерыва, когда швы остынут, провариваются промежутки между ними.

Сварка кузова автомобиля электродом

Сварка кузовных элементов (кузовщина) электродами выбирается, когда нет высоких требований к эстетике швов. Для создания прочного соединения необходимо правильно подбирать тип электродов в соответствии с маркой стали. Для сварки лучше использовать инвертор, так как у него нет проблем с зажиганием и поддержанием дуги. Поэтому качество швов мало зависит от уровня мастерства.

Чтобы не было температурных деформаций варить кузов автомобиля нужно поэтапно:

- сначала прихватка;

- затем накладка стежков длиной по 2 см с интервалом 6 см;

- заключительная проварка периметра.