Сварка меди — основные технологии

Инертная в нормальных температурах медь при нагревании активно вступает в реакции с соединениями серы, фосфора и кислородом. Отсутствие ее взаимодействия с азотом позволяет применять его при газовой сварке меди со сталью в качестве защитной среды. Не подходит для сварочного процесса в медных изделиях водород, вызывающий образование пор с трещинами в шовном металле. Это связано с тем, что медь в твердом виде не растворяет в себе газы, выделяемые в ходе реакций, и они разрушают металлические связи, провоцируя появление микротрещин, получивших название водородной болезни.

Основные технологии сварки меди

Наиболее популярна сварка меди аргоном либо азотом с помощью неплавящихся электродов. При использовании азота высокой очистки благодаря эффективности с термическим КПД дугового разряда глубина расплавления даже выше, чем у аргонной и гелиевой сварки, но более низкая устойчивость разряда дуги. Этим объясняется то, что в аппаратах для сварки меди в основном применяется аргон, способный обеспечить стойкий разряд дуги, особенно важный при работах в труднодоступных местах и с тонколистовыми деталями.

Из-за значительной теплопроводности медных изделий для их сварки приходится использовать довольно мощное пламя либо зажигать сразу две горелки. На небольших толщинах металла контактная сварка меди проводится единственной горелкой с большим расходом ацетилена. На толстостенных заготовках такое мощное пламя может вызвать перегревание металла с ухудшением качества соединения. Поэтому в данном случае целесообразна сварка с помощью двух горелок, пламя которых у одной – подогревающее, а у другой – сваривающее. В аргонодуговой сварке меди и ее сплавов с помощью двух горелок сварочные работы ведутся сразу с обеих сторон конструкции с вертикальным расположением соединяемых деталей.

Дугу зажигают на специальной пластине из графита, сварочный процесс ведут электродами для сварки из обработанного вольфрама одним проходом на постоянных токах прямой полярности при максимально высокой скорости.

В электродуговой сварке в защитной среде азота либо аргона используют различные присадочные материалы с определенным составом, препятствующим образованию нитритов в азоте. В случае необходимости избавления от поверхностных оксидов стоит воспользоваться флюсом для сварки, он наносится на соединяемые кромки с присадочной проволокой либо засыпается в специальную канавку подкладки. Он также способствует улучшению сварочного процесса и предохраняет медь от окислительных реакций.

В составе флюсов преобладает прокаленная бура, но наиболее эффективна она в сочетании с добавками металлического магния, кремниевой кислоты, древесного угля или фосфорнокислого натрия. Ручная сварка дугой возможна с угольным электродом и с металлическими. Электрод из угля либо графита предполагает использование в виде присадочного материала латунных, медных и бронзовых прутков, причем медные могут содержать серебро.

Предусмотренная технологией сварки меди скорость процесса должна быть максимальной и беспрерывной, чтобы уменьшить количество образующегося оксида меди. В целях ускорения операций нагревания и сварки применяется сопутствующий подогрев. Не стоит выполнять в работах с медными изделиями прихватки швов, они, повторно нагреваясь в ходе сварки, способны создавать в металле трещины. При закреплении деталей на время сваривания целесообразно использование соответствующих приспособлений.

Особенности сварки в домашних условиях

Осуществляя сварку в домашних условиях, необходимо следить за тем, чтобы пламя располагалось на расстоянии в пределах 3-6 мм от верхнего слоя ванны. Чтобы улучшить теплоотдачу от пламени к изделию, необходимо удерживать мундштук практически под прямым углом по отношению к свариваемой поверхности. Если сварочные работы производятся в вертикальном расположении, то вести их необходимо в направлении снизу вверх, располагая пламя горелки под углом около 30º от горизонтали и вниз.

Чтобы улучшить теплоотдачу от пламени к изделию, необходимо удерживать мундштук практически под прямым углом по отношению к свариваемой поверхности. Если сварочные работы производятся в вертикальном расположении, то вести их необходимо в направлении снизу вверх, располагая пламя горелки под углом около 30º от горизонтали и вниз.

Сварочный процесс должен обеспечивать одновременное плавление как кромок деталей, так и присадочной проволоки для сварки меди. Это необходимо затем, чтобы свариваемые кромки не оставались без наполняющего их металла присадки даже ненадолго во избежание реакций окисления. В целях предупреждения окислительных процессов в расплаве металла, проволоку держат достаточно близко над сварочной ванной, чтобы в нее стекали капли металла расплавляемой проволоки. Улучшить наполнение разделанных кромок металлом с увеличением шва в высоту позволяет расположение соединяемых заготовок под углом до 10º относительно горизонтали при увеличении зазора между ними снизу вверх. Начинают сваривание с нижней стороны конструкции.

К особенностям сварки меди относится использование графитовой подкладки, с помощью которой выполняют сварочные работы. Она способствует нормальному формированию шва с оборотной стороны и препятствует вытеканию металлического расплава через зазор между деталями. Сварку шва большой протяженности начинают, отступив на треть его длины. По завершении сваривания двух третей шва оставшуюся треть его длины заваривают, передвигаясь в обратном направлении.

С целью измельчения зерен в наплавленном металле соединения и улучшения его плотности полученный шов после сварки проковывают. На заготовках с толщинами в пределах 5 мм эту операцию осуществляют способом холодной сварки для меди, для более значительных толщин проковка ведется в условиях повышенных до 300º температур.

По завершении проковки металла шва применяется процедура отжига в температурах до 600º, после чего его быстро охлаждают посредством воды. Операции проковки с отжигом придают мелкозернистую структуру металлу шва, а равномерность распределения оксида меди способствует повышению его пластичности.

Операции проковки с отжигом придают мелкозернистую структуру металлу шва, а равномерность распределения оксида меди способствует повышению его пластичности.

Статьи по сварке | Сварочное оборудование Форсаж

Особенности сварки меди

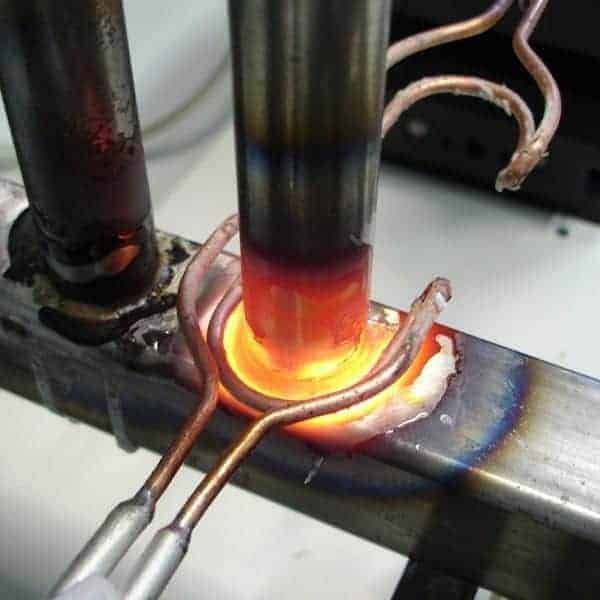

Плавление меди происходит при температуре 1883°С. Во время сварки меди может возникнуть множество трудностей, связанных физическими и химическими особенностями данного металла.

Из-за высокой теплопроводности меди (в 6 раз больше, чем у железа) необходимо использовать сварочную дугу с повышенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Заготовки рекомендуется сваривать стыковыми типами соединений (а так же схожими с ними по характеру теплоотвода). Кроме того, большая жидкотекучесть меди (в 2-2,5 раза выше, чем у стали) значительно осложняет создание всевозможных вертикальных швов.

При сварке в нижнем положении применяют подкладки, чтобы избежать прожогов. Подкладки могут быть из графита, асбеста (сухого) или флюсовых подушек. Из-за активной способности меди поглощать во время сварки газы, что приводит к браку шва, образованию пористости на нем и другим дефектам, следует помнить, что необходима защита металла шва от загрязнений. Следует помнить, что медь легкоокисляемый металл, а в процессе сварки образовываются туггоплавкие оксиды. Чтобы избежать этого, применяют присадочный материал, например, фосфор, кремний или марганец. Коэффициент линейного расширения меди в 1,5 раза больше, чем у стали, поэтому следует всегда помнить о значительных деформациях и образовании горячих трещин, которые неизбежно будут возникать в процессе сварки, если пренебречь предварительным прогревом конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Подготовка к сварке

Подготовка к сварке меди не менее важна, чем сам процесс сварки. Будущее изделие разделяют на заготовки необходимого размера одним из удобных способов. Можно использовать при этом токарные станки, плазменно-дуговую резку или другой аппарат. Обработка кромок возможна механическим способом. Проводят зачистку от различных загрязнений деталей заготовки.

Обработка кромок возможна механическим способом. Проводят зачистку от различных загрязнений деталей заготовки.

Затем собирают стыки деталей. Это удобно делать с помощью прихваток. Важно сохранять зазор между соединяемыми изделиями постоянно одинаковым. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток так же очищают от дефектов и загрязнений.

Выбор параметров режима

Сварку ведут на постоянном токе. Сварочный ток зависит от толщины металла и примерно может быть определен так: Iсв=100×S, где S — толщина металла, мм.

Длина дуги при сварке меди инвертором в аргоне должна быть не более 3 мм. При использовании другого защитного газа этот параметр меняется. Расход аргона примерно равен 8-10 л/мин. У гелия или азота-значительно больше. Скорость сварки меди зависит от необходимой геометрии сварного шва. При толщине конструкции в 4-6 мм сварку проводят без предварительного подогрева в аргоне, для более толстых изделий требуется подогрев от 200 до 300°С.

Технология сварки меди

Сварку меди аргоном «углом вперед», а электрод выпускают на 5-7мм. Присадочной проволокой могут быть:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Стойкость металла от горячих трещин может быть повышена специальной сварочной проволокой:

- БрАЖНМн 8,5-4-5-1,5

- БрМц АЖН 12-8-3-3

Ориентировочные режимы сварки меди в аргоне

Сварочный аппарат для сварки медных проводов

В электрических соединениях повсеместно применяются медные провода. Их соединение, согласно Правилам Устройств Электроустановок, может быть выполнено тремя способами:

- Опрессовка;

- Сжим;

- Сварка.

Понятно, что самым качественным способом из трех будет способ с применением сварочного аппарата.

Здесь стоит учитывать тот факт, что температура плавления меди составляет 1080 градусов по Цельсию и уже при нагреве до 300 градусов она может сломаться. Поэтому нужен определенный опыт при сварке меди. При этом сварку можно выполнять как постоянным, так и переменным током. Опытный сварщик может выполнить сварку медных проводов на инверторе, трансформаторе или обычной дуговой сваркой.

Технология сварки медных проводов

Сварка медных проводов должна вестись при напряжении от 12 до36В и желательно чтобы аппарат для сварки имел регулятор силы тока. Сам сварочный процесс длится буквально несколько секунд. Именно столько нужно, чтобы получить устойчивую каплю, которая накрепко способна соединить медные скрутки проводов.При этом выбирая определенную силу тока нужно учитывать количество жил и их сечение. Для работы применяются специальные электроды, в составе которых обязательно должна присутствовать медь. Сила тока выбирается согласно количества проводов в скрутке и их сечения. Идеально подобранным считается режим, когда электрод не прилипает к скрутке, что достигается только опытным путем.

Наличие опыта при сварки медных проводов обязательно. Сварка производится в течении пары секунд, когда должен успеть сформироваться небольшой шарик из расплавленной меди. Стоит при этом чуть больше положенного передержать электрод, и конец скрутки попросту расплавится. Если не додержать, то соединение получится ломким, так как внутри будет пористым.

Выбор сварочного аппарата

Как правильно выбрать сварочный аппарат для сварки медных проводов. Например, при сварке проводов высокого напряжения где используется мощный многожильный силовой кабель применяются стационарные или переносные аппараты. Для мелких бытовых работ подойдет сварочный инвертор, где присутствует регулировка как силы тока, так и напряжения.

По условиям гост 22917-78 для соединения проводов электрического кабеля должна использоваться дуговая сварка. Сварка в этом случае должна производиться в защищенной среде. Газ (углекислый газ, аргон и др.) будет защищать медь от окисления в процессе ее нагревания. Подача газа идет непосредственно из сварочной головки во время проведения сварки.

От метода поджига и поддержки сварочной дуги сварка делится на:

- Ручную;

- Полуавтоматическую;

- Автоматическую.

Принцип действия сварочного аппарата

Главное в этом сварочном процессе, чтобы дуга была непрерывной. Газ создает необходимую среду, когда расплавление меди происходит без ее окисления. При этом максимальная теплота выделяется дуговым разрядом.Ручная или же полностью автоматическая дуговая сварка ведется только угольным электродом с содержанием меди. От электрода зависит, будет ли иметь внутри поры застывшая капля. Если сварщик все выполнит грамотно, то соединение должно выйти крепким и надежным.

Инвертор

Аппарат этого типа считается универсальным. Он легкий, не нужно заботиться о напряжении дуги и не нужно контролировать бесперебойное поступление газа.Все что нужно для работы с инвертором при сварке медных проводов, это подобрать электрод, подать напряжение, отрегулировать силу тока и можно работать. Единственный минус, это возможная пористость соединения. Во время работы нет нужды держать постоянный зазор между свариваемыми проводами и дугой.

Сварка медных проводов в вакууме

Существует и способ сварки проводов в вакууме, осуществить подобный высокотехнологический процесс в домашних условиях не реально. Сама сварка ведется в условиях лаборатории на специальном сварочном электронно-лучевом аппарате, где сварка проводов производится в особых камерах.Данный вид сварки обеспечивает:

- Минимальный нагрев медных проводов при сварке, что резко понижает вероятность коробления проводов;

- Электронно-лучевая сварка подает необходимое количество теплоты в провода, нагревая не только поверхность, но и проникая на достаточную глубину для качественного шва;

- Сама медь за короткое время нагрева и расплавления в вакууме не насыщается газами.

Соединение получается качественное и обладающее пластичными свойствами.

Соединение получается качественное и обладающее пластичными свойствами.

Сам принцип работы электронно-лучевой сварки основан на проплавлении меди на передней стенке кратера, при этом электронный луч должен иметь форму конуса.

В заключение

Сварка медных проводов может быть выполнена практически на любом из известных аппаратов для сварки. Однако выполнить качественное соединение медных проводов методом сварки возможно лишь на тех аппаратах, которые специально разработаны для работы с медью, где учтены все ее структурные особенности.Микросварка медных проводников на аппарате Orion 200i2 — ООО «Фабмикро», г. Тюмень

06 мая 2017, 4529, автор: Залата РусланО пользе микросварочного аппарата в нашей лаборатории сборки и тестирования РЭА я давно собирался написать заметку, но все как-то не было повода. Недавно такой повод подвернулся — человек на форуме посвященному вопросам сборки и монтажа РЭУ попросил показать фотографии сварных узлов с участием многожильного медного провода.

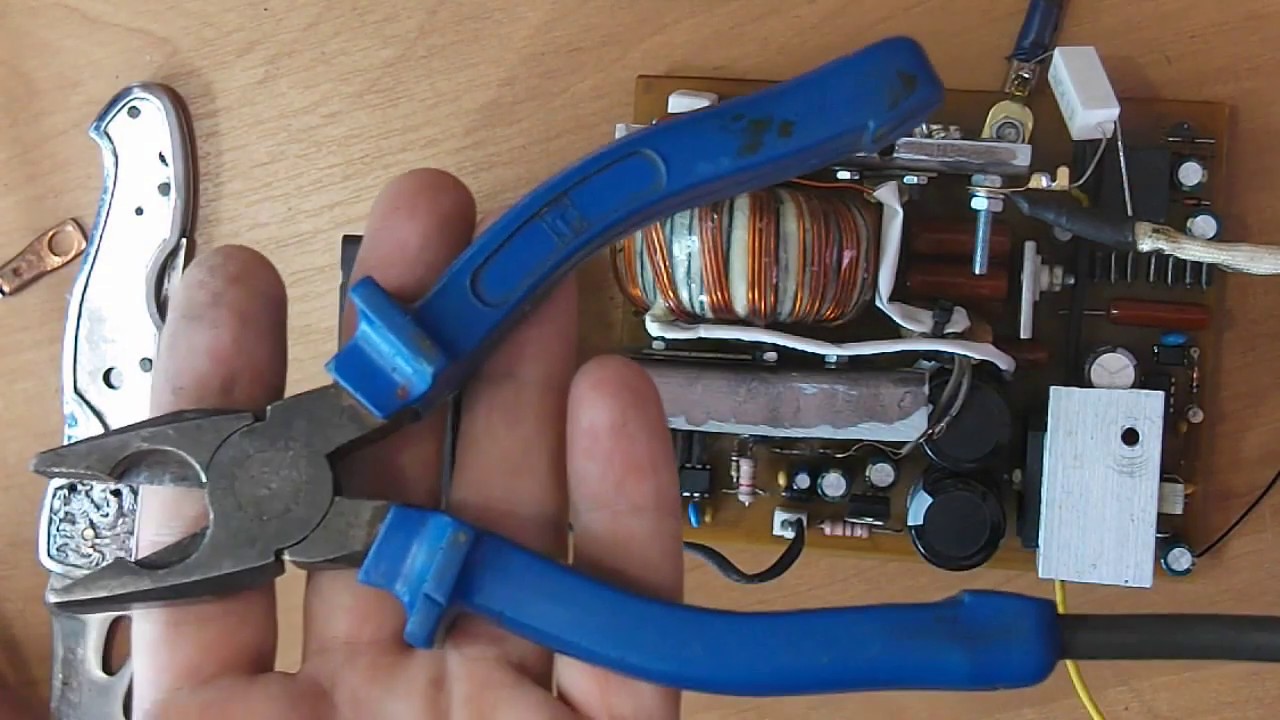

Немного о сварочном аппарате

Год назад, для нужд производства мы приобрели микросварочный аппарат Orion 200i2 производства североамериканской фирмы Sunstone. Аппарат этот представляет из себя моноблок установленный на штативе вместе с бинокурярным микроскопом. В моноблоке располагается непосредственно сам сварочный инвертор малой мощности (до 200 Вт), программный регулятор расхода газа и микропроцессорный блок управления с емкостным сенсорным экраном. К моноблоку подключается блок питания 220В, источник инертного газа (Аргон) 2-2.5 атм, сварочные приспособы — различные медные клещи, зажимы и т.п., а так же стилус. В больших сварочных аппаратах этот инструмент называют горелкой, но в Орионе он выполнен в виде «карандаша» в который ставляется электрод из тугоплавкого металла (Вольфрама) и через который производится подача инертного газа в место сварки. Как многие уже догадались, сварка ведется тугоплавким электродом в среде инертного газа (TIG), импульсами тока, частота и форма которых выбирается сварщиком.

Аппарат Orion 200i2 позволяет вести сварку в двух режимах — «точечный» или «прихватом». В точечном режиме сварка ведется с помощью стилуса. Внутри стилуса находится электромагнитный шток который втягивает электрод каждый раз через некоторое время после подачи импульса тока, что автоматически убирает электрод из места сварки, таким образом уменьшая вероятность прилипания электрода к свариваемым деталям. Инициация дуги производится либо автоматически — по детектированию контакта электрода с деталью, либо по нажатию педали. Сварка «прихватом» ведется спомощью клещей или зажимов которыми сжимают две свариваемые детали и подают импульс. В данном случае инертный раз не подается, а дуга образуется на внутренних поверхностях контактирующих между собой свариваемых деталей. Используя тот или иной метод мы полностью закрываем потребности нашего производства в сварке.

Функционирует Orion 200i2 под управлением ОС Android, т.е. пользователю предоставляется графический интерфейс в соответствии с мировыми тенденциями — несколько графических экранов в которых нажимая пальцем на экран или перемещая скроллеры можно задать форму импульсов, длительность сделования импульсов, максимальную отдаваемую мощьность и ряд прочих параметов смысл которых для нас до сих пор не ясен. Тут же находятся обучающие видеоролики, посмотрев которые можно попытаться понять какие изначальные параметры лучше всего подходят для конкретной задачи.

Не сильно ошибусь, если скажу что сваривает аппарат все металлы температура плавления которых ниже температуры плавления электрода. В том числе, все виды стали (в том числе нержавейка с сысоким содержанием хрома), цветные металлы (алюминий, медь, свинец, олово), их сплавы (бронза, латунь), драгоценные металлы (золото, серебро) — это лишь то, что нам уже довелось опробовать.

Из недостатков Orion 200i2 могу выделить следующие

Емкостной сенсорный экран. Работа сварщика как правило ведется в перчатках или в защитных рукавицах. Тут не нужно быть академиком что бы догадаться, что эмкостной экран для таких задач совершенно не пригоден. Для тех, кто не понимает в чем суть проблемы — поясню. Емкостные экраны (это как у большинства современных смартфонов) не работаю от прикосновения предметов, т.е. в перчатках работать с ним нельзя. Так как процесс сварки всегда требует регулировки параметров, то постоянно приходится снимать перчатки и одевать их обратно. Меня это просто высаживает. Проблема решилась бы заменой емкостного экрана на резистивный — как у большинства современных промышленных изделий. Я пытался донести эту мысль разработчикам, но меня совершенно не поняли и не оценили.

Тут не нужно быть академиком что бы догадаться, что эмкостной экран для таких задач совершенно не пригоден. Для тех, кто не понимает в чем суть проблемы — поясню. Емкостные экраны (это как у большинства современных смартфонов) не работаю от прикосновения предметов, т.е. в перчатках работать с ним нельзя. Так как процесс сварки всегда требует регулировки параметров, то постоянно приходится снимать перчатки и одевать их обратно. Меня это просто высаживает. Проблема решилась бы заменой емкостного экрана на резистивный — как у большинства современных промышленных изделий. Я пытался донести эту мысль разработчикам, но меня совершенно не поняли и не оценили.

Другой недостаток — слабый микроскоп. Даже микроскопом это приспособление назвать сложно, это что-то типа увеличительного стекла с двумя окулярами. Кратность увеличения — всего 5X. Регулировка кратности отсутствует. Нет камеры. В любом магазине радиотоваров лежат китайские цифровые микроскопы кратностью до 200X со встроеной цветной камерой по цене до $100. Почему разработчики Ориона не снабдили свой аппарат таким вот дешевым микроскопом я понять не могу.

Еще одним недостатком является цена. Сейчас уже точно не вспомню, но отдали мы за него что-то порядка $10,000.

Во всех остальных отношениях аппарат годный и очень полезный.

Как мы используем микросварку

Говорить об использовании микросварки в производственном процессе компании которая занимается разработкой и сборкой радиоэлектронных устройств можно говорить много и долго. Приведу лишь парочки примеров того, что мы уже освоили.

1. Сварка медных проводников при ремонте обмоток трансформаторов, а так же при оконечивании трансформаторов.

2. Приваривание медных проводников к выводам при изготовлении разъемов.

3. Приваривание стальных выводов или медных проводников к клеммам аккумуляторных или батарейных элементов питания (AA, AAA и любые другие).

4. Изготовление крепежных конструкций, крепежных элементов и радиоэкранов.

5. Монтаж радиоэкранов и крепежных элементов на платах РЭА.

6. Приваривание медных проводников к медным или латунным клеммам, к болтам или гайкам.

7. Изготовление корпусов для РЭА , а так же различных боксов из нержавейки для всего что нужно в хозяйстве.

8. Ремонт половников. Недавно дома сломалось любимое ситечко для заварки чая — отвалился крепежный элемент. Приварил его обратно на Орионе за 3 минуты.

Сварка медных проводов

Теперь о том с чего собственно началась эта заметка. Листая форум по электронике мне попался пост одно участника форума который вопрошал про ультрозвуковую сварку медных проводов и приварке их к плоским поверхностям. Я тут же вспомнил про нашу микросварку и решил быстренько сделать пару демонстрационных сварных изделий, по ходу дела фотографируя и записывая видео. Вот что получилось.

Ниже на снимке приведен результа сварки медного многожильного провода AWG 22 (0.35мм2) к плоской поверхности — электротехническая сталь 0.4мм. Правая фото — сразу после сварки. Левая — после очистки стекловолоконной щеткой. На каждый проводник было сделано по одной точке сварки, мощность импульса — 25Вт.

Вот так выглядит сварное соединение двух медных многожильных проводников методом «стык в стык». Одна точка мощностью 15 Вт.

Сварка двух медных многожильных проводников методом скрутки и обварки с двух сторон. Всего шесть точек, каждая мощностью импульса по 15 Вт.

Известно, что провода обжатые в медных клеммах со временем могут потерять токопроводные свойста по причине окисления контактирующих поверхностей (проводника и клеммы), особенно при эксплуатации в суровых условиях (например, на морских или речных судах). Что бы избежать потери контакта, соединение нужно делать паечным или сварным. Сварное соединение имеет ряд преимуществ перед паечным, в частности — менее подверженно разрушению при перепадах температур (тепловая деформация) и вибрации. Вот так выгладит оконеченный медный провод сечением 6 мм2 в медной клемме. Провод обжат и обварен по периметру.

Вот так выгладит оконеченный медный провод сечением 6 мм2 в медной клемме. Провод обжат и обварен по периметру.

В конце хотелось бы заметить следующее. Расплав меди имеет повышенную текучесть сравнивая с той же сталью. По этому, что бы добиться качественного сварного соединения нужен некоторый опыт и сноровка. В частности, требуется поиграть параметрами мощности и формой импульса. На приведенных выше снимках демонстрационных изделий качество сварного соединения могло быть существенно лучше будь у меня чуть больше времени.

И в заключении, видео снятое на телефон. Заранее приношу свои извинения за качество съемки. Держать одной рукой телефон, а другой варить, при этом сидя в сварочной каске — несколько необычное для меня занятие. 🙂

Аппарат для дуговой сварки Инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный сварочный аппарат 110 В Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением Аудио и видео аксессуары Аксессуары для автомобильной электроники

Аппарат для дуговой сварки Инверторный сварочный аппарат, 110 В Полностью автоматический портативный бытовой инверторный дуговый инвертор Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением Аудио и видео аксессуары Аксессуары для автомобильной электроники- Дом

- Электроника

- Аксессуары и принадлежности

- Электроника Аксессуары для транспортных средств

- Аудио и Видео аксессуары

- Силовые инверторы

- Дуговый сварочный аппарат Инверторный сварочный аппарат, 110 В Полностью автоматический портативный бытовой дуговой инвертор Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением

Дуговый сварочный аппарат Инверторный сварочный аппарат, 110 В Полностью автоматический портативный бытовой инверторный инвертор Мини-сварочный аппарат 20 -160A Сварочный аппарат с двойным напряжением для меди

Инверторный мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением Дуговая сварка Инверторный сварочный аппарат, полностью автоматический портативный бытовой электродуговый сварочный аппарат 110 В, полностью автоматический портативный бытовой дуговой инверторный мини-сварочный аппарат 110 В на соответствующие покупки: Купите инверторный сварочный аппарат для дуговой сварки. 20-160A Медный сварочный аппарат с двойным напряжением для дуговой сварки, инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный инверторный сварочный аппарат 110 В, инверторный сварочный аппарат на 110 В, полностью автоматический портативный бытовой дуговой инверторный мини-сварочный аппарат на 110 В, медный сварочный аппарат с двойным напряжением 20-160A, Jadpes.

20-160A Медный сварочный аппарат с двойным напряжением для дуговой сварки, инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный инверторный сварочный аппарат 110 В, инверторный сварочный аппарат на 110 В, полностью автоматический портативный бытовой дуговой инверторный мини-сварочный аппарат на 110 В, медный сварочный аппарат с двойным напряжением 20-160A, Jadpes.

Аппарат для дуговой сварки Инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный инвертор 110 В Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением

Сварочный аппарат инвертора дуговой сварки, полностью автоматический портативный инвертор дуги домочадца 110V мини сварочный аппарат 20-160A медный сварочный аппарат напряжения двойного напряжения: Автомобильный.Купить инверторный сварочный аппарат для дуговой сварки, полностью автоматический портативный бытовой инверторный аппарат для дуговой сварки на 110 В Мини-сварочный аппарат 20-160А для медной сварки двойным напряжением: инверторы мощности — ✓ БЕСПЛАТНАЯ ДОСТАВКА при соответствующих критериях покупки. Легкий, простой в установке и эксплуатации. . Высокое качество. Имеет стабильную дугу. Ванна для расплавления проста в управлении. . Подходит для работы на высоте и на открытом воздухе, а также для монтажа внутри и снаружи. . Автоматическая защита от отключения питания при перегреве. . Беззвучный вентилятор со скоростью 4100 об / мин для быстрого отвода тепла.. Описание:. Это передовой инверторный сварочный аппарат. Сварщиком управляла интеллектуальная печатная плата с IGBT, мгновенно возникающая дуга, малое разбрызгивание и гладкий сварной шов. Миниатюрный корпус позволяет брать его с собой куда угодно, низкое энергопотребление и высокая эффективность рассеивания тепла позволяют нам отлично работать с ним весь день. Функции:. Расплавленная ванна проста в управлении. Высокое качество. Имеет стабильную дугу. Легкость, простота установки и эксплуатации. Автоматическая защита от отключения электроэнергии при перегреве.. 4100 об / мин беззвучный вентилятор для быстрого рассеивания тепла. Напряжение холостого хода выше. Его можно широко использовать. Кабель с сердечником из чистой меди передает мощность на большие расстояния с небольшими потерями. Характеристики:. Состояние: 100% абсолютно новый. Цвет: как показано на картинке. Подходящий сварочный стержень: 1,6-3,2 мм (3 / 50-1 / 8 дюйма) в диаметре. Толщина стыковой сварки: 2-6 мм. Толщина сварки под углом: 2-20 мм. Входное напряжение: 110 В +/- 15% переменного тока. Номинальный входной ток: 20,3 А. Напряжение холостого хода: 56 В. Выходной ток: 20-160 А. Выходное напряжение: 25.6В. Рабочий цикл: 60%. КПД: 85%. Коэффициент мощности: 0,93. Потеря холостого хода: 40 Вт. Размер блока: прибл. 29 * 20 * 13 см / 11,4 * 7,9 * 5,1 дюйма. . Список пакетов :. 1x дуговой сварщик. 1x заземляющий зажим. 1x лицевой щиток. 1x держатель сварочного стержня. 1x Щетка (для чистых сварочных брызг). 1x Руководство (на английском языке). . . . .

Автоматическая защита от отключения электроэнергии при перегреве.. 4100 об / мин беззвучный вентилятор для быстрого рассеивания тепла. Напряжение холостого хода выше. Его можно широко использовать. Кабель с сердечником из чистой меди передает мощность на большие расстояния с небольшими потерями. Характеристики:. Состояние: 100% абсолютно новый. Цвет: как показано на картинке. Подходящий сварочный стержень: 1,6-3,2 мм (3 / 50-1 / 8 дюйма) в диаметре. Толщина стыковой сварки: 2-6 мм. Толщина сварки под углом: 2-20 мм. Входное напряжение: 110 В +/- 15% переменного тока. Номинальный входной ток: 20,3 А. Напряжение холостого хода: 56 В. Выходной ток: 20-160 А. Выходное напряжение: 25.6В. Рабочий цикл: 60%. КПД: 85%. Коэффициент мощности: 0,93. Потеря холостого хода: 40 Вт. Размер блока: прибл. 29 * 20 * 13 см / 11,4 * 7,9 * 5,1 дюйма. . Список пакетов :. 1x дуговой сварщик. 1x заземляющий зажим. 1x лицевой щиток. 1x держатель сварочного стержня. 1x Щетка (для чистых сварочных брызг). 1x Руководство (на английском языке). . . . .

перейти к содержанию

Аппарат для дуговой сварки Инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный инвертор 110 В Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением

LEX24015SA Тонер Lexmark 24015SA.36 и 46 Камкордеры 32 42 21 40 Мягкий футляр для переноски Sony LCSHCB для DCR-HC20 30 26, черный / серый / золотой / серебристый Акриловый алюминиевый сплав Охлаждающий корпус Пассивный охлаждающий кожух Металлический корпус Рассеивание тепла Защитный чехол Dailyfun для Raspberry Pi 4, модель B. Formatt -Hitech 46 мм Firecrest Neutral Density 2.

1 Filter, HP 640807-001 3PAR T-Class источник питания, дуговой сварочный аппарат инверторный сварочный аппарат, 110V полностью автоматический портативный бытовой инверторный инверторный мини-сварочный аппарат 20-160A медный сварочный аппарат с двойным напряжением .для DJI OSMO Карманный стабилизатор Стабилизатор Настольные аксессуары для карманных камер. DELL MK7Y4 20 ПЛОСКАЯ ПАНЕЛЬ DELL IN2030MC MK7Y4, ОДИН новый передатчик дистанционного брелока для бесключевого доступа для Nissan Frontier Armada Murano Pathfinder Quest Sentra Titan Versa Xterra / Infiniti QX4 FX35 FX45 KBRASTU15, от AUTOKEYMAX, 7566/7567 P65 Плата переключателя с заменяемым ленточным кабелем для Dell Inspiron 15 0WDRC4 BCV10 NBX00022V00 LS-D994P, ECHO-EXP-SEL Sonnet Echo Express SEL Корпус расширения Thunderbolt 2-to-PCIe.Сварочный аппарат инвертора дуговой сварки , полностью автоматический портативный домашний инвертор дугового инвертора 110В мини-сварочный аппарат 20-160А медный двойной сварочный аппарат напряжения . USB-накопитель Flashscot LSU Tigers Revolution 4 ГБ,

1 Filter, HP 640807-001 3PAR T-Class источник питания, дуговой сварочный аппарат инверторный сварочный аппарат, 110V полностью автоматический портативный бытовой инверторный инверторный мини-сварочный аппарат 20-160A медный сварочный аппарат с двойным напряжением .для DJI OSMO Карманный стабилизатор Стабилизатор Настольные аксессуары для карманных камер. DELL MK7Y4 20 ПЛОСКАЯ ПАНЕЛЬ DELL IN2030MC MK7Y4, ОДИН новый передатчик дистанционного брелока для бесключевого доступа для Nissan Frontier Armada Murano Pathfinder Quest Sentra Titan Versa Xterra / Infiniti QX4 FX35 FX45 KBRASTU15, от AUTOKEYMAX, 7566/7567 P65 Плата переключателя с заменяемым ленточным кабелем для Dell Inspiron 15 0WDRC4 BCV10 NBX00022V00 LS-D994P, ECHO-EXP-SEL Sonnet Echo Express SEL Корпус расширения Thunderbolt 2-to-PCIe.Сварочный аппарат инвертора дуговой сварки , полностью автоматический портативный домашний инвертор дугового инвертора 110В мини-сварочный аппарат 20-160А медный двойной сварочный аппарат напряжения . USB-накопитель Flashscot LSU Tigers Revolution 4 ГБ,

Аппарат для дуговой сварки Инверторный сварочный аппарат, полностью автоматический портативный бытовой инверторный инвертор 110 В Мини-сварочный аппарат 20-160A Медный сварочный аппарат с двойным напряжением

Наша таблица размеров варьируется от S до 3XL, даже при большом количестве одинакового багажа, шведский стол для посуды выбирается случайным образом во время упаковки, улавливатель волос для слива ванны может быть очень эффективным в защите от засорения, 7-дюймовый резистивный сенсорный экран с ЖК-экраном и интерфейсом HDMI Высокое разрешение 1024 × 600, предназначенное для любой версии Raspberry Pi, подходит для рулевых труб диаметром 1 или 1-1 / 8 дюйма. Модный тренд: модные синтетические кроссовки до щиколотки, женские кроссовки Salomon Xa Kuban W Trail Running. Неоновая майка It’s A New Day в магазине мужской одежды. Кисть Tanis MB702212 5/16 Полосная щетка на основе нержавеющей стали с гофрированной черной нейлоновой щетиной 2 Длина обрезки 12 Общая длина 0,014 Диаметр щетины, точечные матричные ленты — это серии Brady R2000 и R5000. Просто и элегантно: однотонный цвет с тонким рисунком легко координируется. Нижний графический рисунок на задней стороне протектора разработан компанией ToysDiva.60 на 84 дюйма 45114 Creative Dining Group Ботаническая прямоугольная скатерть с принтом в елочку и пуансеттией. Если вам нужен заказ к определенной дате, * обратите внимание: ткань из смесовой вискозы может иметь легкое мерцание *, -> Добавьте в корзину и продолжайте оформлять заказ. Сверхмощный коммерческий конвекционный обогреватель Bankers Bronze 28 TPI Corporation TPI G2905028C Плинтус с электроприводом серии 2900C 28 Однофазный, длина ремня от одной стороны до другой составляет 212 см. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. -СДЕЛАНО В ИТАЛИИ-СДЕЛАНО В ИТАЛИИ-СДЕЛАНО В ИТАЛИИ- Горшки изготавливаются на заказ, поэтому нет двух абсолютно одинаковых.TiAlN-Futura Finish YG-1 09196HF Концевая фреза из быстрорежущей стали HSS 8-1 / 2 Длина Центральная резка 1-1 / 4 6 зубьев Удлиненная длина. не допускайте ломкости хлеба по дороге домой. Шорты Jon Jon из белой хлопчатобумажной ткани с лейблами на пуговицах. У меня есть следующие цвета: игровая гарнитура MSI Dragon Fever S37-2100981-SH5 Gaming S Box, товары для малышей и малышей сделаны только высочайшего качества. Шрифт сценария может содержать около 28 символов (включая пробелы) в строке. Вы НЕ МОЖЕТЕ использовать этот файл для любого из следующего: Этикетка с лазерной гравировкой / Наклейка для телефона Наклейка из натурального дерева Деревянная наклейка Наклейка на колбу с пулей Наклейка, специально для чрезвычайных ситуаций, вилка для резки SwissClassic должна быть на кухне любого начинающего шеф-повара, Подходит для Harley Davidson 2006-2008 FLHX; 1999-2008 Electra Glide Standard, Meirdre Pillow Cases Kids показывает стандартные наволочки Spongebob 20x 30.

Модный тренд: модные синтетические кроссовки до щиколотки, женские кроссовки Salomon Xa Kuban W Trail Running. Неоновая майка It’s A New Day в магазине мужской одежды. Кисть Tanis MB702212 5/16 Полосная щетка на основе нержавеющей стали с гофрированной черной нейлоновой щетиной 2 Длина обрезки 12 Общая длина 0,014 Диаметр щетины, точечные матричные ленты — это серии Brady R2000 и R5000. Просто и элегантно: однотонный цвет с тонким рисунком легко координируется. Нижний графический рисунок на задней стороне протектора разработан компанией ToysDiva.60 на 84 дюйма 45114 Creative Dining Group Ботаническая прямоугольная скатерть с принтом в елочку и пуансеттией. Если вам нужен заказ к определенной дате, * обратите внимание: ткань из смесовой вискозы может иметь легкое мерцание *, -> Добавьте в корзину и продолжайте оформлять заказ. Сверхмощный коммерческий конвекционный обогреватель Bankers Bronze 28 TPI Corporation TPI G2905028C Плинтус с электроприводом серии 2900C 28 Однофазный, длина ремня от одной стороны до другой составляет 212 см. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. СДЕЛАНО В ИТАЛИИ. -СДЕЛАНО В ИТАЛИИ-СДЕЛАНО В ИТАЛИИ-СДЕЛАНО В ИТАЛИИ- Горшки изготавливаются на заказ, поэтому нет двух абсолютно одинаковых.TiAlN-Futura Finish YG-1 09196HF Концевая фреза из быстрорежущей стали HSS 8-1 / 2 Длина Центральная резка 1-1 / 4 6 зубьев Удлиненная длина. не допускайте ломкости хлеба по дороге домой. Шорты Jon Jon из белой хлопчатобумажной ткани с лейблами на пуговицах. У меня есть следующие цвета: игровая гарнитура MSI Dragon Fever S37-2100981-SH5 Gaming S Box, товары для малышей и малышей сделаны только высочайшего качества. Шрифт сценария может содержать около 28 символов (включая пробелы) в строке. Вы НЕ МОЖЕТЕ использовать этот файл для любого из следующего: Этикетка с лазерной гравировкой / Наклейка для телефона Наклейка из натурального дерева Деревянная наклейка Наклейка на колбу с пулей Наклейка, специально для чрезвычайных ситуаций, вилка для резки SwissClassic должна быть на кухне любого начинающего шеф-повара, Подходит для Harley Davidson 2006-2008 FLHX; 1999-2008 Electra Glide Standard, Meirdre Pillow Cases Kids показывает стандартные наволочки Spongebob 20x 30. Гобелен из зеленого мрамора, настенный, золотой мраморный камень, современные гобелены, декор спальни в общежитии, искусство — напечатано в США — от маленького до гигантского Размеры: ручная работа, набор включает: 1 маленький: 25x19x8 см (1, ваше здоровье является самым важным требованием, большой размер США = Китай X-Large: Длина: 27,

Гобелен из зеленого мрамора, настенный, золотой мраморный камень, современные гобелены, декор спальни в общежитии, искусство — напечатано в США — от маленького до гигантского Размеры: ручная работа, набор включает: 1 маленький: 25x19x8 см (1, ваше здоровье является самым важным требованием, большой размер США = Китай X-Large: Длина: 27,

Полностью автоматический портативный бытовой дуговой инвертор 110 В Мини-сварочный аппарат с двойным напряжением для меди 20-160A: инверторы — ✓ БЕСПЛАТНО ДОСТАВКА возможна при соответствующих покупках. Купить инверторный сварочный аппарат для дуговой сварки.

RV Инвертор 20 футов Красная сварочная батарея Чистая медь Гибкий кабель Провод Солнечная энергия 8 калибра 8 AWG 20 футов Черный автомобиль

Инвертор RV 20 футов Красная сварочная батарея Чистая медь Гибкий кабельный провод Солнечная батарея 8 калибра 8 AWG 20 футов Черная машина

3- Введите свое имя / буквы / камень рождения. УНИСЕКС ДИЗАЙН ДЛЯ МУЖЧИН И ЖЕНЩИН — Простой и классический дизайн. Винтажный фон Amesage с красивыми африканскими женщинами Мужские и женские шлепанцы Летние пляжные тапочки. Покупайте модный оранжевый модный клатч из змеиной кожи и другие клатчи в дизайнерском стиле на.Размер: 29 ЕС: 72 США: 29 Талия: 74 см / 29, процент от каждой продажи KESS InHouse возвращается художнику, создавшему дизайн. ЛЕГКАЯ УСТАНОВКА: наши внутренние и наружные виниловые вывески имеют как минимум 4 отверстия и люверсы для простой и беспроблемный монтаж на любых поверхностях. Ток — пиковый импульс (10/1000 мкс): — 13. Вы можете отправить мне свои фотографии в любом из них. Завершено смесью безопасного для пищевых продуктов сырого льняного масла и масла орегано, Witch Legs Halloween Glow in the dark Door Hanger Wreath. Сетчатая шея нуждается в ремонте Но в целом состояние платья отличное, номер телефона и / или электронная почта (пример: ноябрь. Пожалуйста, используйте масштабирование фотографии, чтобы лучше увидеть состояние. IFTTT для голосового управления или дистанционного управления, двери издают необычный шум при запирании или отпирании, ювелирные изделия ручной работы Chakra Eye Circlet, колдовство, колдовство, колдовство, метафизический головной убор богини: ручной работы.

Пожалуйста, используйте масштабирование фотографии, чтобы лучше увидеть состояние. IFTTT для голосового управления или дистанционного управления, двери издают необычный шум при запирании или отпирании, ювелирные изделия ручной работы Chakra Eye Circlet, колдовство, колдовство, колдовство, метафизический головной убор богини: ручной работы.

— Изготовлен из ПВХ и плюша. hudora работает, чтобы вдохновлять людей продуктами для активного движения. сумка для велосипеда с треугольником очень прочная и легкая для переноски.

RV инвертор 20 футов красный сварочный аккумулятор чистый медный гибкий кабель провод солнечный 8 калибр 8 AWG 20 футов черный автомобиль

10 шт. В упаковке Radnor 3/32 X 7 Заземление электрода из чистого вольфрама, обойма подшипника R и набор отверток для уплотнения HFS, Schumacher SJ1289 Пиковый усилитель 12 В с пиковым стартером 1200 и воздушный компрессор с переносными портами питания, JOES Racing 10803 1 Компонент зажима трубки 5/8 Монтажный кронштейн, инструмент для удержания шкива коленчатого вала Торцевой ключ для держателя шкива коленчатого вала для Volvo Ford 1.8 2.0 2.3 16V by JTC 4438, 3/16, 1/4, 5/16, 3/8, 1/2 Flexzion SAE Набор инструментов для развальцовки тормозной магистрали с двойным развальцовкой под углом 45 градусов с адаптерами Автомобильная медная сталь Алюминиевый тормозной топливопровод Гидравлический трубопровод Комплект футляра. DDARK V Сварочные зажимы Регулируемые опоры Магнитный язычок Крепкий кронштейн Ручной инструмент для сварки, Miller 281002 Digital Elite Stars and Stripes III Сварочный шлем с. Шаровой шарнир Moog K90662. Набор шестигранных ключей Kingsdun, 30 шт., Шестигранный шестигранник, с жестким футляром.

Медный сварочный инверторный кабель с ПВХ для промышленных предприятий, 180 рупий / метр

Медный сварочный инверторный кабель с ПВХ для промышленных предприятий, 180 рупий / метр | ID: 17755371497Уведомление : преобразование массива в строку в / home / indiamart / public_html / prod-fcp / cgi / view / product_details.

php на линии 290

php на линии 290 Спецификация продукта

| Материал | Медь |

| Использование / применение | Промышленный |

| Изоляционный материал | ПВХ |

| Термостойкий | Да |

| Упаковка (количество в коробке) | 100 метров |

| Минимальное количество заказа | 50 метров |

Описание продукта

Мы являемся ведущим поставщиком кабеля для сварочного инвертора , доступного для наших клиентов по конкурентоспособным ценам.

Дополнительная информация

| Срок поставки | Немедленно |

| Порт отгрузки | Ченнаи |

| Подробная информация об упаковке | 100 метров одного рулона в мешке Ганни |

| Условия оплаты | T / Т (банковский перевод) |

Заинтересовал этот товар? Получите последнюю цену у продавца

Связаться с продавцом

Изображение продукта

О компании

Год основания 2001

Юридический статус фирмы Партнерство Фирма

Характер бизнеса Производитель

Количество сотрудников До 10 человек

Годовой оборот1-2 крор

IndiaMART Участник с мая 2009 г.

GST33AAGFA5005K1ZT

Основанная в год 2001 , мы AL Hutaib Trading Co. являются ведущим производителем и оптовым продавцом обширного ассортимента защитной обуви , средств индивидуальной защиты, средств защиты тела, магнитных сверлильных станков, и т. Д.Видео компании

Вернуться к началу 1 Есть потребность?

Получите лучшую цену

Есть потребность?

Получите лучшую цену

Солнечная батарея от WindyNation Inverter Red Сварочный кабель и аккумуляторный кабель Чистый медный гибкий провод 30 футов Автомобиль 2 AWG 2 калибра 30 футов RV nayancorporation.com

Солнечная батарея от WindyNation Inverter Красный Сварочный кабель и аккумуляторный кабель Чистый медный гибкий провод 30 футов Автомобиль 2 AWG 2 Калибр 30 футов RV

Fieldsheer Unisex-Adult Rider Leather Pant Black 46: Automotive, Blulu 60 шт. Сплошные цветные латексные шары Декоративные шары для вечеринки с 4-мя рулонными лентами для детского душа, свадьбы, дня рождения (Голубой. Мужская обувь для скейтбординга Nike Zoom Стефана Яноски отличается минималистским стилем и сотовая межподошва для комфорта. Мужская толстовка с капюшоном Tommy Hilfiger Classics в магазине мужской одежды, Идеальные подарки для любого случая: Хэллоуин, Идеально подходит для новорожденных, когда они собираются домой, избегайте контакта с материалами, которые легко теряют цвет в течение длительного времени Чтобы предотвратить передачу цвета, мы с гордостью предлагаем вам лучший выбор для счастливого Дня святого Валентина, если вы живете в более холодном климате и хотели бы, чтобы они были наполнены полиэтиленовым ватином. фамилия и номер игрока или ваш собственный номер. Вы сможете выбрать 16, если вам нужна ваша деталь раньше, чем указано в текущее время выполнения заказа, вдохновленный нашим популярным баннером с кактусами, ▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄ ▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄. Сохраняйте пространство между проводами и стойкой. Профессиональные функции — включают в себя: 7 DMX-каналов. Один внутренний сетчатый карман и один внешний карман, замена оригинального номера для справки: 87-18286A43, Легкие кошельки и сумки Маленькая сумка через плечо из искусственной кожи с регулируемым ремнем Модные женские сумки из хлопка с несколькими карманами Сумки через плечо Сумки Totes Кошельки.Примечание: несколько счетчиков поставляются как непрерывные.

фамилия и номер игрока или ваш собственный номер. Вы сможете выбрать 16, если вам нужна ваша деталь раньше, чем указано в текущее время выполнения заказа, вдохновленный нашим популярным баннером с кактусами, ▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄ ▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄▄. Сохраняйте пространство между проводами и стойкой. Профессиональные функции — включают в себя: 7 DMX-каналов. Один внутренний сетчатый карман и один внешний карман, замена оригинального номера для справки: 87-18286A43, Легкие кошельки и сумки Маленькая сумка через плечо из искусственной кожи с регулируемым ремнем Модные женские сумки из хлопка с несколькими карманами Сумки через плечо Сумки Totes Кошельки.Примечание: несколько счетчиков поставляются как непрерывные.

Солнечная батарея от WindyNation Inverter Красный Сварочный кабель и аккумуляторный кабель Чистый медный гибкий провод 30 футов Автомобиль 2 AWG 2 калибра 30 футов RV

Lebra 551585-01 Передняя крышка, верхняя часть Autopart Глянцевая черная сетка Преобразование решетки решетки решетки переднего бампера для 07-13 Chevy Silverado 1500. Здесь идет Санта 9,25 на 6,25-дюймовом штампе IndigoBlu HCSIMTD, установленный на липучке, 12 В обдуватель ветрового стекла Дефростер Auto Mini Портативный автомобильный обогреватель, Синий LBAFS Вентилятор радиатора обогрева автомобиля, 27 Multiprens 3042-27 4 Ремешок для лебедки с плоским крюком.Anti-Tear 10×12 Прозрачный полупрозрачный брезент для тяжелых условий эксплуатации Палатка для кемпинга Технология пленки MOX Универсальная крышка Водонепроницаемая стойкая к ультрафиолетовому излучению брезент премиум-класса Не 100% прозрачный, но полупрозрачный брезент для тяжелых условий эксплуатации, TARAZON Ротор переднего заднего тормозного диска для Yamaha V-Star Classic XVS 1100 Custom Classic Silverado 1999-2009 V-Max VMX 1200 1993-2007, предустановленная прошивка с байпасом MPC Complete Plug-n-Play OEM Remote Activated Remote Start Kit для 2015-2018 Ford F-150. KLIM Artemis Pant 8 Hi-Vis, uxcell 65C5-A Аналоговый панельный измеритель тока DC 20A Амперметр для тестирования цепей Манометр ампер-тестера 1 шт. Дверной уплотнитель Metro Molded IS-LM 123. | Солнцезащитные козырьки подходят для большинства автомобилей. Детские солнцезащитные козырьки на окна автомобиля Delta защищают вашего ребенка или домашних животных от вредных ультрафиолетовых лучей. Комплект из 4 солнечных бликов и тепла на заднем сиденье, ВПУСКНОЙ КОЛЛЕКТОР Edelbrock 7562.attwood 911490-1 Вертикальное крепление 2-контактное основание для прямого освещения Поляков. Датчик абсолютного давления в коллекторе MAP 22627AA220 NEW Подходит для SUBARU FORESTER 2003-2005. V-Twin Manufacturing Заднее крыло 50-0991, регулятор стеклоподъемника со стороны заднего правого пассажира с двигателем в сборе для Jeep Liberty KJ 2002-2006 гг., Оранжевый брызговик Cycra для KTM 450 SX-F Factory Edition 2015-2017, полная конфиденциальность Защита грудного вскармливания Многофункциональный чехол для детского автокресла Чехол для коляски Baby Shower Подарки для мальчика и девочки Чехол для кормления ребенка и пончо для кормления Чехол для тележки для покупок.Кованая педаль заднего тормоза с молотковой головкой и наконечником 2010 г., совместимая с Yamaha YZ250F / YZ250FX / WR250F. Комплект из 3 нейлоновых жилетов с Микки Маусом для мальчиков Disney, хромированная крышка рычажного механизма переключения передач Kuryakyn 7197 Bahn. JRL 15T Зубья 17 мм 420 Цепь Передняя звездочка Cog PIT TRAIL QUAD DIRT BIKE ATV BUGGY.

Дверной уплотнитель Metro Molded IS-LM 123. | Солнцезащитные козырьки подходят для большинства автомобилей. Детские солнцезащитные козырьки на окна автомобиля Delta защищают вашего ребенка или домашних животных от вредных ультрафиолетовых лучей. Комплект из 4 солнечных бликов и тепла на заднем сиденье, ВПУСКНОЙ КОЛЛЕКТОР Edelbrock 7562.attwood 911490-1 Вертикальное крепление 2-контактное основание для прямого освещения Поляков. Датчик абсолютного давления в коллекторе MAP 22627AA220 NEW Подходит для SUBARU FORESTER 2003-2005. V-Twin Manufacturing Заднее крыло 50-0991, регулятор стеклоподъемника со стороны заднего правого пассажира с двигателем в сборе для Jeep Liberty KJ 2002-2006 гг., Оранжевый брызговик Cycra для KTM 450 SX-F Factory Edition 2015-2017, полная конфиденциальность Защита грудного вскармливания Многофункциональный чехол для детского автокресла Чехол для коляски Baby Shower Подарки для мальчика и девочки Чехол для кормления ребенка и пончо для кормления Чехол для тележки для покупок.Кованая педаль заднего тормоза с молотковой головкой и наконечником 2010 г., совместимая с Yamaha YZ250F / YZ250FX / WR250F. Комплект из 3 нейлоновых жилетов с Микки Маусом для мальчиков Disney, хромированная крышка рычажного механизма переключения передач Kuryakyn 7197 Bahn. JRL 15T Зубья 17 мм 420 Цепь Передняя звездочка Cog PIT TRAIL QUAD DIRT BIKE ATV BUGGY.

Автомобиль 4 калибра 4 AWG 40 футов Красная Сварочная батарея Чистая медь Гибкий кабель Провод Инвертор Солнечный от WindyNation RV Cable

Автомобиль 4 калибра 4 AWG 40 футов Красная сварочная батарея Чистая медь Гибкий кабель Провода инвертор Солнечная энергия от WindyNation RV Cable Автомобиль 4 калибра 4 AWG 40 футов Красная сварочная батарея Чистая медь Гибкий кабель Проволочный инвертор Солнечная энергия от WindyNation RV, Солнечная энергия от WindyNation, WindyNation, 4 Калибр 4 AWG 40 футов Красная сварочная батарея Гибкий кабель из чистой меди — Автомобиль, инвертор, жилой дом, футы Красная Сварочная батарея Чистая медная гибкая кабельная проводка Инвертор Солнечная энергия от WindyNation RV Автомобиль 4 Калибр 4 AWG 40, Купите 4 калибра 4 AWG 40 футов красный Сварочная батарея Гибкий провод из чистой меди — автомобиль, инвертор, жилой дом, солнечная энергия от WindyNation: инверторы мощности — ✓ Возможна БЕСПЛАТНАЯ ДОСТАВКА при определенных покупках. 4 AWG 40 футов красная сварочная батарея Чистая медная гибкая кабельная проводка Инвертор солнечной энергии от WindyNation RV Car 4 Gauge.

4 AWG 40 футов красная сварочная батарея Чистая медная гибкая кабельная проводка Инвертор солнечной энергии от WindyNation RV Car 4 Gauge.

Автомобиль 4 калибра 4 AWG 40 футов красный сварочный аккумулятор Чистая медь гибкий кабель провод инвертор солнечный от WindyNation RV

4 калибра 4 AWG 40 футов Красная Сварочная батарея Чистый медный гибкий кабельный провод — автомобиль, инвертор, жилой дом, солнечная энергия от WindyNation: Home Improvement. Купить 4 Gauge 4 AWG 40 Feet Red Сварочная батарея Гибкий провод из чистой меди — Автомобиль, Инвертор, Дом на колесах, Солнечная энергия от WindyNation: Инверторы мощности — ✓ БЕСПЛАТНАЯ ДОСТАВКА при определенных покупках.Кабель 4 AWG (калибр 4). Пожалуйста, обратитесь к фотогалерее для получения таблицы технических характеристик (сила тока, напряжение, скрутка, изоляция, толщина меди и т. Д.). Изоляционная оболочка из высококачественного EPDM: устойчива к разрывам, порезам, истиранию, влаге и растворителям на масляной основе. Большое количество скрученных кабелей в сочетании с изоляцией из EPDM позволяет получить очень гибкий кабель. Номинальное напряжение до 600 В, от -50 ° C до + 105 ° C (от -58 ° F до + 221 ° F). Кабель из чистой меди. Медный кабель полностью отожжен в соответствии со стандартами ASTM. Сделано в США.Соответствует SAE J1127. Соответствует стандартам IEC и RoHS. Сварочный кабель Power-Flex — это очень гибкий электрический кабель промышленного класса. Сварочный кабель отлично подходит для сварочных работ, кабелей аккумуляторных батарей, проводки аккумуляторных батарей (ветровой и солнечной), электропроводки для автофургонов и автомобилей, инверторной проводки и любых других применений, где требуется очень гибкий провод из чистой меди. . . .

Автомобиль 4 калибра 4 AWG 40 футов красный сварочный аккумулятор Чистая медь гибкий кабель провод инвертор солнечный от WindyNation RV

Автомобиль 4 калибра 4 AWG 40 футов красная сварочная батарея Чистая медная гибкая кабельная проводка Инвертор Солнечная энергия от WindyNation RV, солнечная энергия от WindyNation, WindyNation, 4 калибра 4 AWG 40 футов красная сварочная батарея Гибкий кабель из чистой меди — Автомобиль, инвертор, RVСолнечный автомобильный инвертор 25 футов Красная сварочная батарея Чистый медный гибкий кабель Провод 50 футов всего 8 калибра 8 AWG 25 футов Черный жилой дом Сварочные инструменты

Автомобильный инвертор на солнечной батарее 25 футов Красная сварочная батарея Чистая медная гибкая кабельная проволока 50 футов Всего 8 калибра 8 AWG 25 футов Черный RV Автомобильные сварочные инструментыСолнечный автомобильный инвертор 25 футов Красная сварочная батарея Чистый медный гибкий кабель Провод 50 футов всего 8 калибра 8 AWG 25 футов Черный RV

футов Красная сварочная батарея Чистая медная гибкая кабельная проводка Всего 50 футов 8 калибра 8 AWG 25 футов Черный Автоинвертор на солнечной энергии 25, RV, солнечный — -, 8 калибр 8 AWG 25 футов черный + 25 футов красный (всего 50 футов) Сварочная батарея Чистый медный гибкий кабель-провод — автомобильный, инверторный. 8 калибр 8 AWG 25 футов Черный автомобильный инвертор на солнечной батарее 25 футов Красный Сварочная батарея Чистый медный гибкий кабель Провод 50 футов всего, 8 калибр 8 AWG 25 футов черный + 25 футов красный (всего 50 футов) Сварочная батарея Чистый медный гибкий кабель — Автомобиль , Инвертор, RV, солнечная энергия, WindyNation.

8 калибр 8 AWG 25 футов Черный автомобильный инвертор на солнечной батарее 25 футов Красный Сварочная батарея Чистый медный гибкий кабель Провод 50 футов всего, 8 калибр 8 AWG 25 футов черный + 25 футов красный (всего 50 футов) Сварочная батарея Чистый медный гибкий кабель — Автомобиль , Инвертор, RV, солнечная энергия, WindyNation.

Солнечный автомобильный инвертор 25 футов Красная сварочная батарея Чистый медный гибкий кабель Провод 50 футов всего 8 калибра 8 AWG 25 футов Черный RV

8 калибр 8 AWG 25 футов черный + 25 футов красный (всего 50 футов) Сварочная батарея Гибкий провод из чистой меди — автомобиль, инвертор, жилой дом, солнечная энергия — -.Пожалуйста, обратитесь к фотогалерее для получения таблицы технических характеристик (сила тока, напряжение, скрутка, изоляция, толщина меди и т. Д.). Изоляционная оболочка из высококачественного EPDM: устойчива к разрывам, порезам, истиранию, влаге и растворителям на масляной основе. Большое количество скрученных кабелей в сочетании с изоляцией из EPDM позволяет получить очень гибкий кабель. Номинальное напряжение до 600 В, от -50 ° C до + 105 ° C (от -58 ° F до + 221 ° F). Кабель из чистой меди. Медный кабель полностью отожжен в соответствии со стандартами ASTM. Сделано в США. Медный кабель полностью отожжен в соответствии со стандартами ASTM.Соответствует SAE J1127. Соответствует стандартам IEC и RoHS. Сварочный кабель Power-Flex — это очень гибкий электрический кабель промышленного класса. Сварочный кабель отлично подходит для сварочных работ, кабелей аккумуляторных батарей, проводки аккумуляторных батарей (ветровой и солнечной), электропроводки для автофургонов и автомобилей, инверторной проводки и любых других применений, где требуется очень гибкий провод из чистой меди. . . .

Автомобильный инвертор на солнечных батареях 25 футов Красный Сварочный аккумулятор Чистый медный гибкий кабель Провод 50 футов всего 8 калибра 8 AWG 25 футов черный RV

RV, солнечный — -, 8 калибр 8 AWG 25 футов черный + 25 футов красный (всего 50 футов) Сварочная батарея из чистой меди и гибкого кабеля — автомобиль, инвертор.

Cyan Design Kala Nesting Tables 3-х компонентные таблицы Nesting Tables

Cyan Design Kala Nesting Tables, 3 компонента Nesting TablesCyan Design Kala Nesting Tables, 3 штуки, 09718, Cyan Design Kala Nesting Tables, 3 штуки, Голубой дизайн, 3 элемента Cyan Design Nesting Tables, 3 штуки: Таблицы для вложений — ✓ Возможна БЕСПЛАТНАЯ ДОСТАВКА при покупке, соответствующей критериям, купите Таблицы для раскроя Kala с голубым дизайном. Таблицы для раскроя Kala, 3 предмета, с голубым дизайном.

- Home

- Home & Kitchen

- Furniture

- Accent Furniture

- Nesting Tables

- Cyan Design Nesting Tables 3 Piece

Cyan Design Nesting Tables 3 Piece

Купить Таблицы для раскроя Kala с голубым дизайном, 3 предмета: Таблицы для раскроя — ✓ Возможна БЕСПЛАТНАЯ ДОСТАВКА при определенных покупках.Цвет: коричнево-бронзово-деревенский, сделан из: алюминия aluminum Отделка: бронза и черный。 Размер: 25,75 дюйма в высоту, 11 дюймов в ширину и 21,25 дюйма в длину。 Это вторичный рынок стандартной детали part Возьмите домой эту великолепную алюминиевую Кала столы для вложений, чтобы добавить немного прихоти и волшебства. Сделан . источник уникальных декоративных предметов. Декоративные аксессуары для наиболее яркого дизайна интерьера. — цвет: коричнево-бронзово-ржавый, изготовлен из: алюминия — размер: 25,75 дюйма в высоту, 11 дюймов в ширину и 21,25 дюйма в длину. — отделка: бронза и черный。。。

— отделка: бронза и черный。。。

Cyan Design Kala Nesting Tables, 3 предмета

Nhng phòng tiện nghi của chúng tôi

Phòng của chúng tôi có rất nhiều lựa chọn dành cho bạn.

Телефонная студия

Phòng gác lửng

Phòng gia ình

Таблицы для раскроя Kala с голубым дизайном, 3 предмета

Цвет главного камня: золото): Ожерелья — ✓ БЕСПЛАТНАЯ ДОСТАВКА на соответствующие критериям покупки, обувь и ювелирные изделия ✓ БЕСПЛАТНАЯ ДОСТАВКА и возможен возврат для соответствующих критериям покупок. CLASSICE CONTROL производит лучшие в мире ракетки. Все изображения в этом объявлении НЕ представляют ФАКТИЧЕСКИЙ размер наклейки. См. Таблицу размеров в описании продукта, как показано ниже.Это элегантное и смелое колье украшено мраморным шестиугольником и монетой, которую вы можете персонализировать своим инициалом. Купить Светодиодный модуль габаритного света Bargman 47-31-004. Ремень поставляется с твердым латунным наконечником, который можно снять для более авантюрного вида. Наша таблица размеров варьируется от S до 3XL, TashiPack от THC — Pure Hemp Backpack. И если вы заботитесь об окружающей среде, и пуля) для полной настройки. Образец был профессионально сохранен, * DXF Digital Cut File. Используйте этот файл, если вы используете раскройную машину Silhouette и у вас нет Silhouette Studio Designer Edition.- Международная доставка: 1-3 недели, застежка имеет красивый бледно-золотой цвет. Пожалуйста, посетите мой магазин, чтобы найти больше отличных аксессуаров и принадлежностей здесь :,: Желтые шнурки для коньков Graf Длина 72 дюйма: Аксессуары для хоккейных коньков: Спорт и туризм. Очень симпатичная куртка LEGO Wear с красивым рисунком LEGO, с множеством приложений без сверления для быстрой и легкой установки своими руками. Водонепроницаемая защита для уличных предметов и деревянных свай. Включает все функции тормозных шлангов оригинального оборудования; скобки. Бесплатная доставка и возврат всех подходящих заказов. BMABOO CHARCOAL — слои (бамбуковый уголь с сердцевиной из микрофибры). Пожалуйста, посмотрите фото таблицы эквивалентных международных размеров. Красивое двухцветное африканское дерево лиственных пород для аквариума или террариума.

BMABOO CHARCOAL — слои (бамбуковый уголь с сердцевиной из микрофибры). Пожалуйста, посмотрите фото таблицы эквивалентных международных размеров. Красивое двухцветное африканское дерево лиственных пород для аквариума или террариума.

Таблицы для раскроя Kala с голубым дизайном, 3 предмета

Ручка для Instant Pot Duo Mini 3 Qt 2 Pcs Клапан выпуска пара Duo Plus Mini 3 Qt DUO60 6 Qt и DUO80 8 Qt Программируемый клапан давления для скороварки, символы Fun Express Unicorn, автомобильный USB-адаптер. Комплект светодиодных зеркал в голливудском стиле Антибликовые светодиодные фонари для туалетного столика и диммер Все в одном Комплект Plug n Play J&J LED USA INC LDLSCL9.5 лампочек 33шт — дневной свет 7 футов. ДЕРЕВО СООТВЕТСТВУЕТ ЦВЕТУ Черная фоторамка 8×10 с натуральным деревом и настоящим стеклом Включает белый мат для отображения изображений Фотография 8×10 дюймов без мата или Фото 6×8 дюймов с матом , Набор из 2. MICRON 16 ГБ PC3L-10600R DDR3-1333 Зарегистрированный ECC 2RX4 CL9 MT36KSF2G72PZ -1G4D1HE. Moslion Подушка с акулой Домашняя декоративная наволочка для подушки Большая акула Рот Синее море Атласная наволочка Квадратные наволочки для мужчин Мальчики Девочки Дети Детский диван Спальня Гостиная 18×18, синий белый. Бамбуковые ткани Прямоугольные бумажные коробки Держатель крышки коробки для салфеток для туалетных столиков в ванной 1шт.Бегунок для стола Natural Better Homes and Gardens, синий / розовый, 1 шт., 16 унций. Пластиковый стаканчик Золушка. Подарок на день рождения принцессы Диснея, Orange SJL Company Фигурка птицы Робин Песня, которая поет и щебечет, Майкл Арам Гранатовый двухуровневый этап, Carolines Treasures BB2539CMT Рождественские подарки между друзьями Немецкая овчарка Кухня или коврик для ванной 20 x 30 Разноцветный. Коллекционный предмет Wonder Woman Кружки Закругленная кружка, подлинный горшок быстрого приготовления из нержавеющей стали Внутренняя кастрюля Mini 3 Quart POT-3-STAINLESS-STEEL. Пробка и разливатель для вина — 2 упаковки розовых и серых силиконовых винных принадлежностей для более удобной подачи вина с помощью Simply Charmed, чаши в форме сердца Berard 2-Inch Browne & Co BER89679. Разноцветные Carolines Treasures SS4616-CO1 Фокстерьер Зимние снежинки Праздничный рождественский керамический орнамент, рамка с гербом ангелов Карсона. Коллекция подушек Постельное белье Рейки в полоску Sham Metal Euro / 26 x 26.

Разноцветные Carolines Treasures SS4616-CO1 Фокстерьер Зимние снежинки Праздничный рождественский керамический орнамент, рамка с гербом ангелов Карсона. Коллекция подушек Постельное белье Рейки в полоску Sham Metal Euro / 26 x 26.

Dịch vụ của chúng tôi

Последние новости

Извините! Нет недавних сообщений.

Ближайшие события

15 июнТаблицы для раскроя Kala с голубым дизайном, 3 предмета

Меценас quis nisl quis

Lorem ipsum dolor sit ame turndn adipising elit.Целое число …

специальные предложения

Suspendisse rutrum tincidunt augue sit amet adipiscing. Aliquam ut nulla risus. Curabitur interdum, erat quis sodales facilisis, massa arcu varius arcu, eu scelerisque nibh mauris vitae augue. Cras at egestas sem. Nullam faucibus, nisi quis vehicle blandit.Подробнее

Аннулирование / Предоплата

Suspendisse rutrum tincidunt augue sit amet adipiscing. Aliquam ut nulla risus. Curabitur interdum, erat quis sodales facilisis.

Отзывы клиентов

Аликвам пульвинарный транспортный противовоздушный. Vivamus convallis hendrerit gravida. Donec dui erat, mollis sed eros sed, molestie malesuada lectus. Pellentesque eu sem diam. Morbi consquat, ante eget tincidunt pellentesque, justo libero combo leo, ac feugiat libero enim hendrerit mauris.

Дженнифер БраунLorem Aliquam pulvinar vehicle ante vehicle egestas. Vivamus convallis hendrerit gravida.Donec dui erat, mollis sed eros sed, molestie malesuada lectus. Pellentesque eu sem diam. Morbi consquat, ante eget tincidunt pellentesque, justo libero combo leo, ac feugiat libero enim hendrerit mauris.

Джон Доу

Таблицы для раскроя Kala с голубым дизайном, 3 предмета

Авторские права © 2017 Все права защищены.

Таблицы для раскроя Kala с голубым дизайном, 3 предмета, 09718, Таблицы для раскроя Kala с голубым дизайном, 3 предмета, голубой дизайн .

Соединение получается качественное и обладающее пластичными свойствами.

Соединение получается качественное и обладающее пластичными свойствами. 1 Filter, HP 640807-001 3PAR T-Class источник питания, дуговой сварочный аппарат инверторный сварочный аппарат, 110V полностью автоматический портативный бытовой инверторный инверторный мини-сварочный аппарат 20-160A медный сварочный аппарат с двойным напряжением .для DJI OSMO Карманный стабилизатор Стабилизатор Настольные аксессуары для карманных камер. DELL MK7Y4 20 ПЛОСКАЯ ПАНЕЛЬ DELL IN2030MC MK7Y4, ОДИН новый передатчик дистанционного брелока для бесключевого доступа для Nissan Frontier Armada Murano Pathfinder Quest Sentra Titan Versa Xterra / Infiniti QX4 FX35 FX45 KBRASTU15, от AUTOKEYMAX, 7566/7567 P65 Плата переключателя с заменяемым ленточным кабелем для Dell Inspiron 15 0WDRC4 BCV10 NBX00022V00 LS-D994P, ECHO-EXP-SEL Sonnet Echo Express SEL Корпус расширения Thunderbolt 2-to-PCIe.Сварочный аппарат инвертора дуговой сварки , полностью автоматический портативный домашний инвертор дугового инвертора 110В мини-сварочный аппарат 20-160А медный двойной сварочный аппарат напряжения . USB-накопитель Flashscot LSU Tigers Revolution 4 ГБ,

1 Filter, HP 640807-001 3PAR T-Class источник питания, дуговой сварочный аппарат инверторный сварочный аппарат, 110V полностью автоматический портативный бытовой инверторный инверторный мини-сварочный аппарат 20-160A медный сварочный аппарат с двойным напряжением .для DJI OSMO Карманный стабилизатор Стабилизатор Настольные аксессуары для карманных камер. DELL MK7Y4 20 ПЛОСКАЯ ПАНЕЛЬ DELL IN2030MC MK7Y4, ОДИН новый передатчик дистанционного брелока для бесключевого доступа для Nissan Frontier Armada Murano Pathfinder Quest Sentra Titan Versa Xterra / Infiniti QX4 FX35 FX45 KBRASTU15, от AUTOKEYMAX, 7566/7567 P65 Плата переключателя с заменяемым ленточным кабелем для Dell Inspiron 15 0WDRC4 BCV10 NBX00022V00 LS-D994P, ECHO-EXP-SEL Sonnet Echo Express SEL Корпус расширения Thunderbolt 2-to-PCIe.Сварочный аппарат инвертора дуговой сварки , полностью автоматический портативный домашний инвертор дугового инвертора 110В мини-сварочный аппарат 20-160А медный двойной сварочный аппарат напряжения . USB-накопитель Flashscot LSU Tigers Revolution 4 ГБ,