Сварка медных проводов своими руками: инвертор для сварочного аппарата

Главная » Инструменты и оборудование » Механизированные » Сварочный инструмент

При проведении электромонтажных работ возникает необходимость качественного сращивания проводов, чтобы снизить переходное электрическое сопротивление, возникающее между контактирующими проводниками. Прочное, максимально монолитное соединение обеспечивает лучшие условия для надежной, безопасной работы электроустановок.

Существует несколько вариантов соединения медных проводов, но по надежности сварка является самым лучшим. Полученная спайка отличается хорошей электропроводимостью, высокой прочностью, поэтому, отвечая требованиям электробезопасности, способна прослужить долгие годы.

Опубликовано: Рубрика: Сварочный инструментАвтор: Andrey Ku

При проведении электромонтажных работ возникает необходимость качественного сращивания проводов, чтобы снизить переходное электрическое сопротивление, возникающее между контактирующими проводниками. Прочное, максимально монолитное соединение обеспечивает лучшие условия для надежной, безопасной работы электроустановок.

Прочное, максимально монолитное соединение обеспечивает лучшие условия для надежной, безопасной работы электроустановок.

Существует несколько вариантов соединения медных проводов, но по надежности сварка является самым лучшим. Полученная спайка отличается хорошей электропроводимостью, высокой прочностью, поэтому, отвечая требованиям электробезопасности, способна прослужить долгие годы.

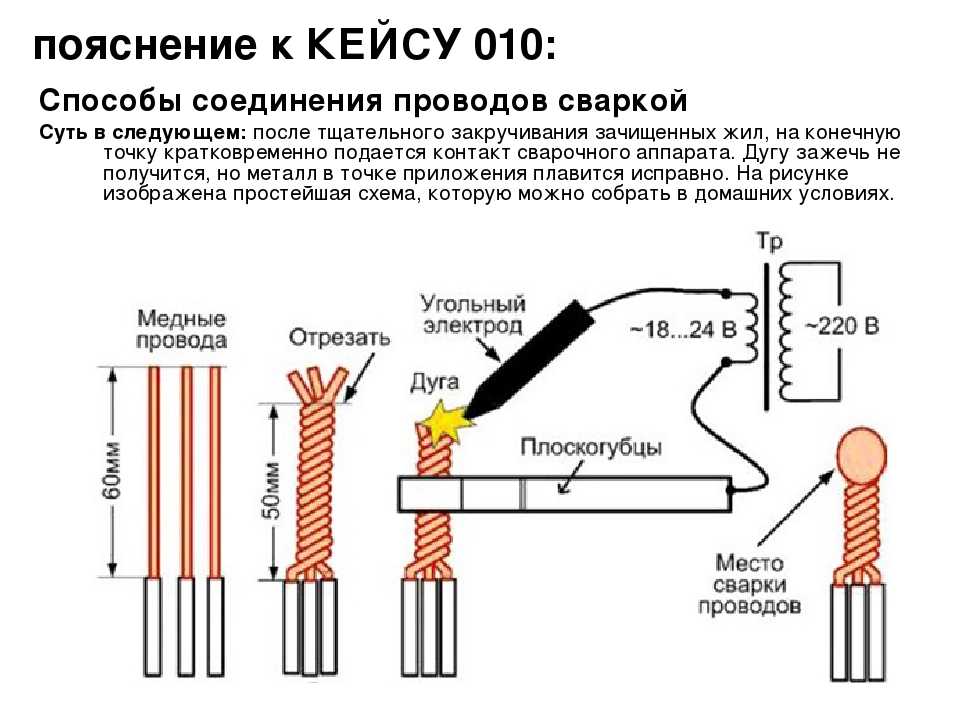

Технология соединения проводов методом сварки

Соединение жил своими руками осуществляют с помощью зажимов, клеммников, опрессовки, пайки или сварки. Наиболее надежным признан метод сварки, поскольку монолитная структура имеет низкое переходное сопротивление, практически не нагревается и обеспечивает высокую пожаробезопасность.

Для разводки проводов часто используется медная жила. Чтобы получить надежное соединение из нескольких проводников, требуется проделать следующие действия:

- При помощи ножа или специального инструмента аккуратно снять отрезок изоляции 60-80 мм длины.

При меньшей длине под действием температуры она будет плавиться. Разделка производится вдоль проводника, что исключает его повреждение.

При меньшей длине под действием температуры она будет плавиться. Разделка производится вдоль проводника, что исключает его повреждение. - Оголенный участок тщательно зачищается, если необходимо обрабатывается наждачной шкуркой.

- Скрутку выполняют, добиваясь плотного прилегания жил. Это предупредит их ломкость, вызванную действием высоких температур.

- Зажав готовую скрутку при помощи плоскогубцев, пассатижей, торчащие концы подравнивают.

- Сварка выполняется по торцам жил, направленных вниз, под острым углом. В зависимости от полученного общего сечения скрутки процесс сваривания занимает 1–2 секунды.

- Торец обжигают электродом, стараясь сделать из расплавленной меди аккуратный шарик.

- На завершающем этапе полученную спайку изолируют при помощи термоусадочной трубки, намоткой изоляции.

Сварка между собой медного и алюминиевого электропровода выполняется аналогичным образом, единственное отличие в подготовке соединения. Медную жилу оставляют прямой, а алюминиевую наматывают по спирали вокруг нее. Нанеся на алюминий флюс для удаления оксидной пленки с поверхности металла, осуществляют сваривание.

Нанеся на алюминий флюс для удаления оксидной пленки с поверхности металла, осуществляют сваривание.

Чтобы предупредить плавление изоляции, перед ней на оголенном участке присоединяют металлический радиатор, чаще из меди. Его большая площадь и высокая теплоемкость материала хорошо отводят избыточное тепло. В месте его установки крепится зажим «массы» аппарата, к подготовленному краю подносится электрод и осуществляется сварка проводов.

Предпочтение отдается неплавящимся графитовым электродам, угольным с медным покрытием. Если нужного электрода нет, то подойдет щетка от коллекторного электродвигателя, угольный стержень от батарейки. Для получения качественного соединения их «обмедняют», используя для этих целей прутки из меди, бронзы.

Поскольку нагрев электродов происходит быстро, а температура дуги многократно превышает температуру плавления меди, все работы проводят оперативно.

Отличительной характеристикой графитового электрода является его способность хорошо проводить ток, устойчивость к высокой температуре. Графитовые изделия выпускаются различной длины, с разной формой наконечников. В обычном исполнении или омедненные. Обладают следующими достоинствами:

Графитовые изделия выпускаются различной длины, с разной формой наконечников. В обычном исполнении или омедненные. Обладают следующими достоинствами:

- Приемлемая цена, доступность приобретения.

- Отсутствие прилипания к нагреваемым элементам.

- Устойчивость электродов к образованию трещин.

- Минимальное время нагрева.

- Для образования устойчивой дуги достаточно силы тока 5–10 А.

- Соединение получается термостойким, устойчивым к коррозии.

Сварочные аппараты инверторного типа

Долгие годы основным сварочным оборудованием являлись трансформаторы, генераторы, выпрямители, но теперь предпочтение отдается приборам инверторного типа. Их основные преимущества:

- отсутствие прямой зависимости выходного напряжения от входного, как у трансформаторов;

- при увеличении тока не происходит «пережигание» свариваемого металла;

- при падении напряжения отсутствует «залипание» электрода, «недожигание» металла;

- небольшой вес, удобство переноски, использования.

Инверторное оборудование потребляет меньше электроэнергии, поэтому его можно спокойно подключать к домашней электропроводке, не переживая, что произойдет сбой в работе бытовых электроприборов или сработают предохранительные пробки. Выдаваемое постоянное напряжение с преобразованием токов высокой частоты свободно удерживает сварочную дугу, поэтому эффект «залипания» электрода наблюдается крайне редко.

Все аппараты инверторного типа разделяют на домашние, профессиональные, промышленные. Отличие заключается в предполагаемом режиме нагрузки. Для домашних работ достаточно прибора, обеспечивающего полчаса непрерывной работы, для промышленных масштабов – многочасовое интенсивное использование.

Для сварки электропроводов, выполнения непродолжительных работ любого типа подойдут сварные приборы с максимальной силой сварочного тока 160 А, мощностью 500 Вт. Например, электронные инверторного типа для сварки металлов фабричного производства. Они имеют приемлемую цену, небольшие размеры, массу около 3 кг, но их сложно ремонтировать.

- Большие пределы регулировки тока.

- Качественное соединение скруток любых диаметров.

- Легкость обучения.

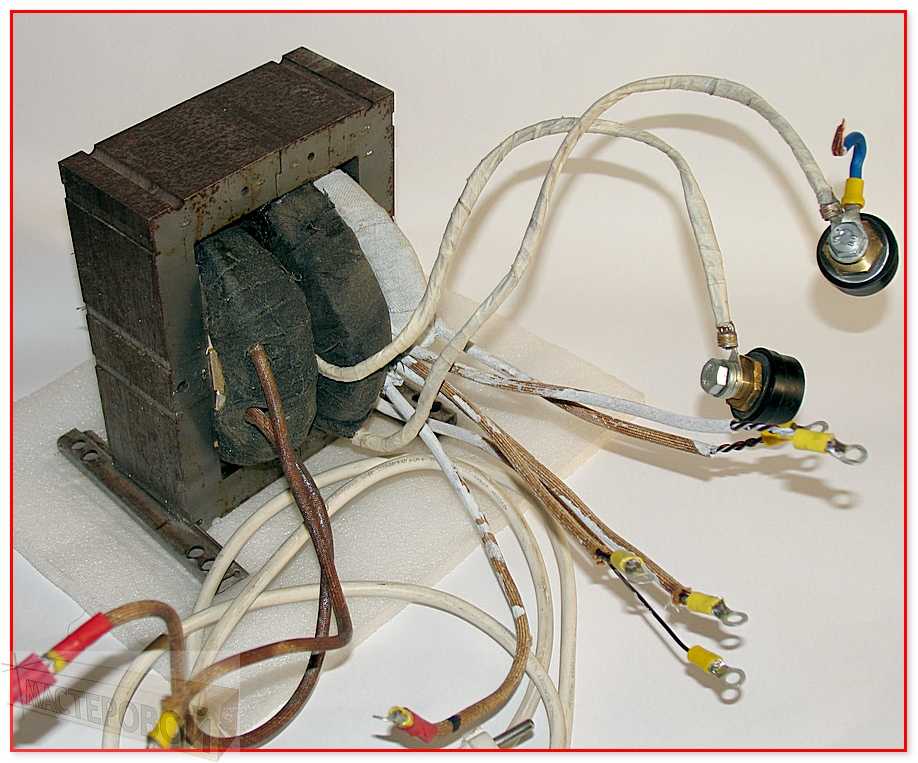

Варианты изготовления аппарата для сварки

В отдельных случаях инвертор необходимо изготовить самостоятельно. Чтобы упростить задачу, берется трансформатор заводского изготовления или с первичной обмоткой, вторичная перематывается самостоятельно. Специалисты утверждают, что мощность прибора должна составлять 500-1000 Вт, а сердечник иметь в сечении 25 мм2. Первичную обмотку 220 В следует выполнять медным проводом ПЭВТ в защищенном исполнении Ø 1,5-2 мм. Для вторичной обмотки напряжением 18-24 В используют медный провод 15-20 кв. мм.

Оптимальным является выходное напряжение 12-24 В. При значениях, превышающих номинальные, происходит перегрев скрутки, как следствие, качество меди ухудшается, она начинает крошиться, разлетаться.

Поэтому требуется понижать напряжение, а ток сварочной дуги увеличивать. Для этого вторичную обмотку перематывают, разделив на две ровные части. Их наматывают одновременно и соединяют параллельно. Если сборка сделана правильно, то дуга горит устойчиво, электрод не залипает. Если он прилипает, то ток сварочной дуги слабый, недостаточно мощности трансформатора.

Для этого вторичную обмотку перематывают, разделив на две ровные части. Их наматывают одновременно и соединяют параллельно. Если сборка сделана правильно, то дуга горит устойчиво, электрод не залипает. Если он прилипает, то ток сварочной дуги слабый, недостаточно мощности трансформатора.Используя стандартные трансформаторы напряжением 36 В, падение напряжения до нормальных значений получают увеличением длины сварочных кабелей до трех метров. Но возникает опасность, что не хватит мощности для выработки необходимой силы тока.

Еще один вариант – установка силового мостового выпрямителя с конденсатором. Посадка выпрямительного моста с током 90-100 А осуществляется на радиаторе, а конденсаторная емкость 5000… 10000 мкФ, набираемая параллельно из конденсаторов меньшей емкости, «плюсом» прикладывается к электроду. Заряда конденсатора хватает на 2-3 секунды поддержания устойчивой дуги.

Понравилась статья? Поделиться с друзьями:

Трансформатор для сварки медных проводов своими руками: пошаговая инструкция

Своими руками

Автор Andrey Ku На чтение 4 мин Опубликовано

Соединять провода можно разными методами. Их отличия заключаются в динамике работы, качестве контактов и возможностями продолжительной работы под серьёзными сетевыми нагрузками. И самым надёжным способом считается скрутка со сваркой. Но для него требуется наличие специального прибора. Такой трансформатор для сварки медных проводов делают своими руками

Содержание

- Требования к трансформатору для сварки

- Разновидности

- Как собрать трансформатор для сварки медных проводов своими руками

- Подготовка инструментов и материалов

- Процесс сборки

- Этапы работы

- Меры безопасности

Требования к трансформатору для сварки

Это должен быть аппарат переменного тока с ориентировочным параметром 400 -600 Вт. Выходная обмотка должна иметь напряжение от 9 до 36 В.

Для соединения медных проводов или скруток задействуют угольные или графитовые электроды.

Обязательно применяется медный теплоотводящий зажим с большой площадью.

И чем она солиднее, тем лучше.

Также агрегат нужно оснащать опцией контроля над силой тока. Сама сварка длится несколько секунд. Для достижения наилучшего эффекта следует учитывать сечение и число жил в проводе.

Далее приведено соотношение этих показателей с требующейся мощностью тока.

| Сечение (мм) | Число проводов из меди | Ток (А) |

| 1,5 | 2 | 70 |

| 1,5 | 3 | 80 |

| 2,5 | 2 | 100 |

| 2,5 | 4 | 120 |

Разновидности

Наибольшей популярностью пользуются инверторные аппараты. Их несложно приобрести в магазине. Они обладают солидным функционалом и спектром возможностей.

Работу существенно облегчает опция «горячий старт». Она защищает аппарат от залипания и скачков напряжения в сети. Благодаря току до 160 А можно варить металл плотностью до 5 мм. Это достаточно для бытовых задач.

Хороший спрос отмечен на такие модели, как:

- Ресанта САИ-160.

- QUATTRO ELEMENTI A

- PFTRIOTMax Welder DC-200 C

Трансформаторы, создаваемые своими усилиями, могут выполнять разные виды сварки:

- Дуговая. Подобный аппарат чаще всего создаётся своими руками. Он характеризуется простой конструкцией, которую помимо трансформатора, образуют: контроллер силы тока, фиксатор электродов, зажим массы.

В самодельных агрегатах обычно устраивается трансформатор, имеющий тороидальный и П-подобный магнитопровод, вокруг которого сосредоточены обмотки медного провода. В зависимости от функциональных качеств меняется и плотность провода на них.

- Точечная. Участок сварки нагревает двумя медными электродами, на него воздействует высокое давление. В конструкции имеются конденсаторы. В трансформаторе устроены медные контакты. Между ними сосредотачиваются свариваемые компоненты. Мощность трансформаторов здесь уступает п.

1. Также в них есть П-подобный сердечник.

1. Также в них есть П-подобный сердечник.

Какую бы модель вы не планировали создать, требуется знать её характеристики и как их можно варьировать.

Как собрать трансформатор для сварки медных проводов своими руками

Если по каким-либо причинам покупка аппарата является неприемлемым вариантов, можно соорудить эту технику самостоятельно. Базисом для неё служит старый трансформатор.

Подготовка инструментов и материалов

Для создания запланированного устройства понадобится такой арсенал:

- Трансформатор.

- Готовый короб или кожух.

- Электрокабель.

- Пассатижи.

- Приспособление для удержания электрода.

- Угольный электрод.

- Автоматические или полуавтоматические приборы.

Для изготовления пункта 6 можно применить сердечник массивной круглой батарейки или крупной угольную щётку.

Собирать самодельный аппарат необходимо только при наличии хороших знаний схемы и работы подобных устройств.

В качестве базы можно применять трансформаторы от неиспользующихся старых телеприёмников, микроволновок и т.д. Мощность основы должна составлять 200 – 500 Вт.

Процесс сборки

Он проходит кропотливо, скрупулезно считаются витки. Далее предложен пример создания прибора с П-подобным сердечником. Этот процесс намного проще, чем сооружения тороидальной модификации.

Этапы работы

Каркасы для обмоток. Их создание происходит из текстолитовых пластин, из которых вырезаются элементы для пары коробов. В каждом коробе устраиваются две верхние крышки с прорезями, в которые помещаются четыре стенки. Площадь прорезей внутри идентична сечению сердечника. При этом несущественно увеличиваются размеры стенок короба.

- Изоляция каркасов термостойким материалом.

- Мотание обмоток.

Провода для них должны иметь термоустойчивую стеклянную изоляцию. После намотки одного слоя, изолируйте его и делайте следующий. На определённом количестве мотков создаются отводы. В завершающей фазе наматывается верхняя изоляция. Окончания проводов протягиваются сквозь отверстия, сделанные в самой верхней пластине. Затем на этих окончаниях фиксируются медные винты.

После намотки одного слоя, изолируйте его и делайте следующий. На определённом количестве мотков создаются отводы. В завершающей фазе наматывается верхняя изоляция. Окончания проводов протягиваются сквозь отверстия, сделанные в самой верхней пластине. Затем на этих окончаниях фиксируются медные винты.

- Сборка и шихтование магнитного провода. Здесь применяются железные пластины с устаревших трансформаторов. Их толщина – 1 мм. Они собираются в монолитную конструкцию. По окончанию все обмотки испытываются тестером на недочёты.

- Создание диодного моста. Задействуются диоды В200, либо KBPC5010. Каждый из них рассчитан на работу с нагрузкой 50 А. Если ваш аппарат имеет параметр 180 А, таких диодов нужно 4. Они фиксируются к радиатору. Их подключение по отношению к обмоткам параллельное.

- Сборка корпуса. Помещение туда трансформатора.

Меры безопасности

Для создания данного агрегата вы должны чётко представлять принципы его работы и характеристики. Другие меры таковы:

Другие меры таковы:

- Основательно подсчитывайте число обмоток.

- Соблюдайте все требующиеся параметры на соответствие. Это и мощности диодов, и сечения проводов и т.д.

- Изолируйте все опасные участки термоустойчивым материалом. Например, обмоточные провода должны иметь специальную стеклянную изоляцию. Это защитит их от перегреваний и пробоев.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-58’, blockId: ‘R-A-1361476-58’ })})»+»ipt>»;

cachedBlocksArray[275932] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-57’, blockId: ‘R-A-1361476-57’ })})»+»ipt>»;

cachedBlocksArray[275931] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-56’, blockId: ‘R-A-1361476-56’ })})»+»ipt>»;

cachedBlocksArray[275930] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-55’, blockId: ‘R-A-1361476-55’ })})»+»ipt>»;

cachedBlocksArray[279590] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-51’, blockId: ‘R-A-1361476-51’ })})»+»ipt>»;

cachedBlocksArray[275939] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-49’, blockId: ‘R-A-1361476-49’ })})»+»ipt>»;

cachedBlocksArray[275935] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-58’, blockId: ‘R-A-1361476-58’ })})»+»ipt>»;

cachedBlocksArray[275932] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-57’, blockId: ‘R-A-1361476-57’ })})»+»ipt>»;

cachedBlocksArray[275931] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-56’, blockId: ‘R-A-1361476-56’ })})»+»ipt>»;

cachedBlocksArray[275930] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-55’, blockId: ‘R-A-1361476-55’ })})»+»ipt>»;

cachedBlocksArray[279590] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-51’, blockId: ‘R-A-1361476-51’ })})»+»ipt>»;

cachedBlocksArray[275939] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-49’, blockId: ‘R-A-1361476-49’ })})»+»ipt>»;

cachedBlocksArray[275935] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-47’, blockId: ‘R-A-1361476-47’ })})»+»ipt>»;

cachedBlocksArray[275929] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-45’, blockId: ‘R-A-1361476-45’ })})»+»ipt>»;

cachedBlocksArray[284875] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-40’, blockId: ‘R-A-1361476-40’ })})»+»ipt>»;

cachedBlocksArray[275942] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-39’, blockId: ‘R-A-1361476-39’ })})»+»ipt>»;

cachedBlocksArray[275934] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-17’, blockId: ‘R-A-1361476-17’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-47’, blockId: ‘R-A-1361476-47’ })})»+»ipt>»;

cachedBlocksArray[275929] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-45’, blockId: ‘R-A-1361476-45’ })})»+»ipt>»;

cachedBlocksArray[284875] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-40’, blockId: ‘R-A-1361476-40’ })})»+»ipt>»;

cachedBlocksArray[275942] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-39’, blockId: ‘R-A-1361476-39’ })})»+»ipt>»;

cachedBlocksArray[275934] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1361476-17’, blockId: ‘R-A-1361476-17’ })})»+»ipt>»;Все о сварке проводов своими руками — Дом и Сад

Электрические провода, как для промышленных сетей, так и для автомобильных жгутов, могут соединяться различными способами. Наиболее надежным, рациональным и простым в последнее время стал метод сварочного соединения проводов. Давайте разберемся, почему специалисты сферы электротехники предпочитают подобную технологию всем остальным и какой сварочный аппарат лучше использовать.

Наиболее надежным, рациональным и простым в последнее время стал метод сварочного соединения проводов. Давайте разберемся, почему специалисты сферы электротехники предпочитают подобную технологию всем остальным и какой сварочный аппарат лучше использовать.

Подготовительные мероприятия

Любой вид сварочных работ принадлежит к категории опасных операций. Сварка медных проводов – тому не исключение, она так же опасна, как и сварка стальных деталей. Велика опасность возникновения пожара, поражения людей брызгами раскаленного металла.

Каждый участник может нахвататься зайчиков от вспышек электродов. Место проведения огневых операций необходимо тщательно подготовить.

Возле площадки, где осуществляются сварочные работы, должна быть установлена емкость с водой и лежать плотная кошма из негорючего материала. Наличие как минимум двух порошковых огнетушителей – обязательно.

Перед началом осуществления сварочных работ необходимо подобрать удобную, по размеру защитную маску и одеть сварочные рукавицы, покрытые специальной негорючей пропиткой. Работать только в сварочной спецодежде, соблюдая все меры пожарной безопасности и правил техники безопасности на производстве. Сваривать медные провода необходимо специальными угольными обмедненными электродами.

Работать только в сварочной спецодежде, соблюдая все меры пожарной безопасности и правил техники безопасности на производстве. Сваривать медные провода необходимо специальными угольными обмедненными электродами.

Бывалые сварщики называют такие электроды «карандаш» за то, что внутри у них находится спрессованный графит. При отсутствии таких электродов, их можно заменить угольным стержнем от использованной обыкновенной батарейки. Величина сварочного тока, необходимого для соединения электрических проводов, приводится в специальных расчетных таблицах. При отсутствии таких таблиц, величину тока можно рассчитать самостоятельно.

Она зависит от сечения и числа свариваемых проводов. Следует учитывать, что характеристики электротехнической меди, используемой для производства медной катанки, из которой состоят жгуты проводов, значительно отличается по своим свойствам и составу. Разные производители изготавливают разную медь. Поэтому режимы сварки необходимо тоже корректировать. Ориентировочные расчеты необходимых значений тока приводятся ниже.

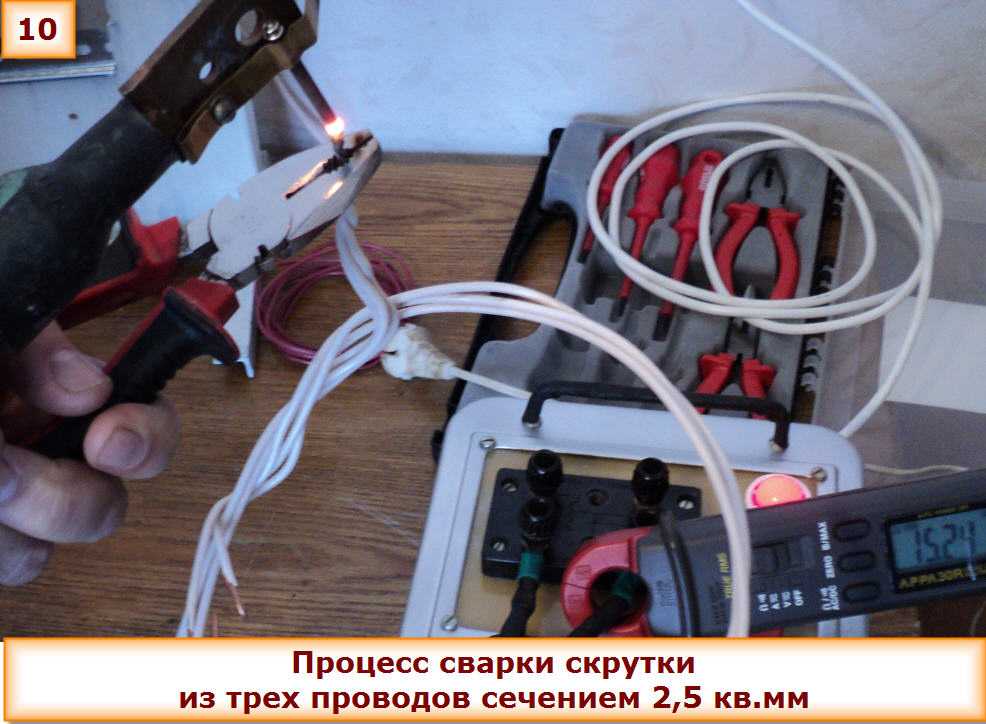

Сваривая два провода, изготовленные из меди, сечением 1,5 мм², необходимо использовать сварочный ток величиной 70А. Выполняя сварочные операции с тремя такими же проводами, потребуется сварочный ток величиной 80-90А. Взяв в работу два-три провода сечением 2,5 мм², следует установить рабочий ток величиной 80-100А. Для трех-четырех таких проводов необходим сварочный ток величиной 100-120А.

Опытные профессиональные сварщики считают самым оптимальным такой режим сварки, когда электрод не прилипает к сопрягаемым деталям. При этом сохраняется устойчивый режим электрической дуги. Такое сочетание рабочих характеристик достигается опытным путем после многократных повторений в процессе работы.

Инверторный сварочный аппарат следует приобретать для сварки медных проводов с такими характеристиками, которые описаны выше. Если предполагается использование сварочной техники только для подобных операций, более мощная машина не нужна. С инверторным аппаратом можно успешно и эффективно сваривать медные провода сечением до 10 мм², используя сварочный ток величиной до 500А.

Технология сварки проводов

Выполнение соединения проводов посредством сварочного аппарата осуществляется с последовательной разбивкой на технологические операции.

Технология сварки медных проводовПошаговая инструкция:

- Тщательно зачистить кончики проводов на длину 100 мм, сняв оболочку ПВХ и изоляционный слой.

- Выполнить плотную скрутку зачищенных медных жил.

- Скрутку подрезать таким образом, чтобы торцы всех проводков были в одной плоскости. Длина скрутки должна быть не менее 50 мм.

- Подключить к скрутке массу сварочного аппарата. Надеть на нее медный зажим для отвода выделяющегося тепла.

- Зарядить в держатель угольный карандаш. Подвести его торец к концу скрутки, произвести сварку. В результате круговых движений угольным электродом по всем проводам скрутки, от воздействия электрической дуги на ней образуется шарик расплавленной меди. После образования шарика сварка прекращается.

- Во избежание расплавления изоляции, которой покрыты провода, сварочная обработка каждой отдельной скрутки не должна длиться более 1-2 секунд.

- Остывшие скрутки следует плотно изолировать лентой ПВХ либо термоусадочными трубками.

Соединения электрических проводов, выполненные с использованием сварочного аппарата, имеют современный дизайн, высокие нагрузочные характеристики, непревзойденное качество и хорошие эксплуатационные свойства.

Инверторный аппарат

Сварка медных проводов осуществляется постоянным и переменным током. Процесс обработки происходит при напряжении от 12 до 36 В. Необходимым условием должно быть регулирование сварочного тока в процессе выполнения работ. Эксперты в сфере электротехники утверждают, что наиболее подходящим инструментом, используемым для сварки проводов, является инверторный сварочный аппарат.

Инверторный аппаратСварочные аппараты инверторного типа давно и устойчиво завоевали популярность при соединении деталей из различных материалов. Широко известны такие их достоинства:

- удобные габаритные размеры;

- небольшая масса;

- наличие в комплекте надежного ремня для ношения через плечо.

Последняя опция особенно нравится сварщикам. Большинство распаечных коробок со жгутами проводов располагаются на высоте 2,5 – 3 метра от уровня пола. Поднявшись по лестнице-стремянке, специалисту удобно производить сварку проволочных скруток, повесив аппарат на ремне через плечо, чтобы руки оставались свободными.

У аппаратов инверторного типа используется весьма широкий диапазон регулирования сварочного тока. Подобные машины располагают крайне устойчивой дугой. Даже при использовании незначительных сварочных токов она отлично зажигается. Любой сварщик, даже без практического опыта, очень быстро осваивает данную технику. Используя инверторные сварочные аппараты, специалисты добиваются очень хороших результатов, получая высокое качество сварных соединений проводов.

Если сравнивать инверторные сварочные аппараты с привычными для всех трансформаторными аппаратами, то сразу бросается в глаза их малое потребление электрической энергии. Это большой плюс данным машинам, поскольку их можно безбоязненно подключать к бытовой энергосистеме. Свет при этом мигать не будет. Также исключены перебои в работе приборов различной бытовой аппаратуры. Никто из соседей жаловаться не будет.

Свет при этом мигать не будет. Также исключены перебои в работе приборов различной бытовой аппаратуры. Никто из соседей жаловаться не будет.

Трансформатор серии ТБС

Сварочные установки инверторного типа являются прекрасными машинами, отлично выполняющими качественное соединение проводов с медными жилами. При всем техническом совершенстве данных агрегатов все же есть у них один минус. Это высокая стоимость. Не каждая компания электротехнического профиля может позволить приобрести себе эту технику.

Трансформатор ТС 700-2Если предстоит разовая работа по соединению проводов в машине либо ремонтных работах в квартире, можно обойтись простым трансформатором серии ТБС.

Характеристики трансформатора:

- мощность 600 Вт;

- напряжение вторичной обмотки 9-36В.

Подключить к вторичной обмотке зажим массы и держатель электрода. Вместо угольного электрода – карандаша, можно взять стержень от использованной батарейки.

Как видно из статьи, аппарат для сварки проводов представляет собой несложный механизм. Его функции простые, доступные каждому пользователю. Чтобы сварить провода, необходим минимум материалов. Если необходимо производить ежедневную сварку проводов, следует приобрести инверторный аппарат. Для разовой сварки можно воспользоваться простым трансформатором ТБС. Выбирать вам. Удачи в работе!

Его функции простые, доступные каждому пользователю. Чтобы сварить провода, необходим минимум материалов. Если необходимо производить ежедневную сварку проводов, следует приобрести инверторный аппарат. Для разовой сварки можно воспользоваться простым трансформатором ТБС. Выбирать вам. Удачи в работе!

Запись Все о сварке проводов своими руками впервые появилась СтройПомощник.

©

Смотрите также:

29.01.2018 dom-and-sad

stroypomochnik.ru

Сварка и производство

Следующая информация взята из одноименной публикации CDA, опубликованной CDA Inc. под номером A7020-99/13. Институт никеля как 12014 Второе издание и CDA UK как Публикация 139 Второе издание

Общая обработка

Меры предосторожности, необходимые для работы с медно-никелевыми сплавами, знакомы любому производителю, который регулярно работает с такими материалами, как нержавеющая сталь и алюминиевые сплавы, но могут быть новыми для тех, кто привык иметь дело только с углеродистыми сталями.

Чистота очень важна, так как загрязнения могут вызвать растрескивание и пористость во время термической обработки или сварки и могут повлиять на коррозионную стойкость сплава. В идеале производство должно происходить в области, предназначенной исключительно для сплавов Cu-Ni. Там, где это невозможно, стандарты ухода за материалом должны быть намного выше, чем для углеродистых сталей.

- Листы должны оставаться в упаковке до тех пор, пока они не понадобятся, и должны быть отделены защитным материалом или другими средствами, чтобы избежать истирания.

- Плиты и листы лучше всего хранить в вертикальном положении на стеллажах с закрытыми стальными рамами.

- Следует избегать хождения по простыням.

- Полиэтиленовая пленка может быть проложена между листом и рулонами при формовании рулонов.

- Жир и краска не должны попадать на поверхность, особенно вблизи краев разделки под сварку, а все следы маркеров должны быть удалены перед выполнением соединения.

Щетки из нержавеющей стали

Щетки из нержавеющей стали - следует использовать, а инструменты, такие как шлифовальные диски, не следует использовать для сплавов Cu-Ni, если они использовались для других материалов.

- Отверстия труб и фитингов должны быть защищены по завершении изготовления, чтобы предотвратить попадание грязи и т. д. перед установкой.

Резка и обработка

Большинство обычных процессов резки приемлемы для Cu-Ni, таких как резка ножницами, резка абразивным диском и плазменная дуга. Высокоскоростные абразивные круги хорошо подходят для скашивания кромок и обрезки материала. Возможна также лазерная и гидроабразивная резка.

Кислородно-ацетиленовая резка не подходит для этих материалов. Для резки можно использовать ленточные пилы или ножницы, но следует учитывать тот факт, что сплавы относительно мягкие и пластичные.

Хотя Cu-Nis не так легко поддаются механической обработке, как свободнорежущие материалы, такие как латунь, их несложно обрабатывать, и их можно поставить в один ряд со сплавами из алюминиевой бронзы и фосфористой бронзы. Их намного легче обрабатывать, чем, скажем, нержавеющие стали и другие сплавы, которые быстро твердеют.

Их намного легче обрабатывать, чем, скажем, нержавеющие стали и другие сплавы, которые быстро твердеют.

Более подробная информация и рекомендуемые скорости и масла указаны в:

Обработка латуни, меди и ее сплавов, публикация CDA TN 44.

Рекомендуемые параметры обработки для меди и медных сплавов; Монография ДКИ [i018e].

НаверхФормовка

Cu-Nis может подвергаться горячей и холодной штамповке, хотя холодная обработка предпочтительнее. Если используется холодное формование, может потребоваться полный межстадийный отжиг, когда объем холодной обработки превышает примерно 40-50%. 20-процентное холодное обжатие примерно вдвое уменьшает удлинение после отжига и удваивает предел текучести.

Трубы можно сгибать различными способами, включая гибку с вращающимся вытягиванием, 3-валковую гибку, гибку сжатием и гибку поршнем (гибка прессом). При гибке медно-никелевого сплава для опоры также применяют оправку и плашку (гибка оправкой). Необходимо соблюдать осторожность, чтобы получить плавные изгибы и избежать складок, потому что турбулентность жидкости при эксплуатации может привести к удару. Могут быть изготовлены изгибы с радиусом изгиба трубы, равным удвоенному диаметру трубы. Меньшие радиусы требуют сборных изгибов.

Могут быть изготовлены изгибы с радиусом изгиба трубы, равным удвоенному диаметру трубы. Меньшие радиусы требуют сборных изгибов.

Более подробная информация о гибке приведена в разделе «Гибка труб из медно-никелевого сплава».

Горячая обработка Cu-Nis может привести к горячему растрескиванию, поэтому ее следует избегать или применять только по рекомендации поставщика. Диапазоны температур:

| 90-10 | 850-950°С |

| 70-30 | 925-1025°С |

Термическая обработка

Заготовка должна быть чистой и не иметь каких-либо загрязнений до и во время нагрева.

Cu-Nis может охрупчиваться при нагревании в присутствии загрязняющих веществ, таких как сера, свинец, фосфор и другие металлы с низкой температурой плавления. Источниками загрязнения являются краски, мелки для разметки, консистентная смазка и жидкости, а также топливо. Используемое топливо должно быть с низким содержанием серы; как правило, удовлетворительным является жидкое топливо, содержащее менее 0,5 вес. % серы.

% серы.

Окисляющая атмосфера вызывает образование накипи на поверхности. Атмосфера в печи должна быть от нейтральной до слегка восстановительной и не должна колебаться между окислительной и восстановительной атмосферой. Необходимо избегать попадания пламени.

Для полного отжига можно использовать время выдержки 3-5 минут на мм толщины. Рекомендуемые температуры:

| 90-10 | 750-825°С |

| 70-30 | 650-850°С |

Снятие напряжения используется редко, но при необходимости рекомендуемые температуры:

| 90-10 | 250-500°С |

| 70-30 | 300-400°С |

Удаление накипи

Оксидные пленки на поверхности обоих сплавов могут быть очень прочными. Оксиды и обесцвечивание вблизи сварных швов можно удалить с помощью очень тонких абразивных лент или дисков. Если требуется травление, достаточно горячего 5-10%-ного раствора серной кислоты, содержащего 0,35 г/л дихромата калия. Перед травлением оксиды можно разрушить дробеструйной обработкой. Промаринованные компоненты следует тщательно промыть горячей пресной водой и, наконец, высушить на горячем воздухе.

Перед травлением оксиды можно разрушить дробеструйной обработкой. Промаринованные компоненты следует тщательно промыть горячей пресной водой и, наконец, высушить на горячем воздухе.

Сварка

Медно-никелевые сплавы легко свариваются всеми обычными способами и, поскольку они имеют простую металлургическую структуру, не требуют предварительного нагрева или термической обработки после сварки. Однако важно, чтобы требования к подготовке, особенно к чистоте, тщательно соблюдались, и чтобы сварщики прошли период ознакомления с особыми характеристиками этих сплавов, чтобы не столкнуться с проблемами. Автоматическая сварка, в том числе орбитальная сварка труб, также может быть целесообразной.

В некоторых случаях страховые и инспекционные органы могут требовать квалификации как сварщиков, так и процедур сварки в соответствии с соответствующими стандартами. Спецификация процедуры сварки (WPS) должна быть подготовлена во всех случаях.

Поскольку медно-никелевые сплавы в основном применяются в виде относительно тонкостенных труб, процесс дуговой сварки вольфрамовым электродом в среде защитных газов (известный как TIG или GTAW) часто используется как для соединения секций труб, так и для крепления фитингов и фланцы.

Наиболее широко доступным процессом сварки является ручная дуговая сварка металлическим электродом (известная как MMA или SMAW) с использованием стержневых электродов с флюсовым покрытием. Это вполне подходит для сварки сплавов Cu-Ni и имеет то преимущество, что используется относительно недорогое оборудование.

Для более толстых материалов, более 6 мм, процесс TIG (GTAW) может использоваться для корневого шва перед завершением сварки с помощью процесса MMA (SMAW). Дуговой процесс в среде защитного газа (известный как MIG или GMAW), использующий непрерывную подачу проволоки, быстрее и может точно контролироваться с помощью современного сложного оборудования.

НаверхМеханические свойства сварных швов

Для сварки сплавов Cu-Ni 90-10 и 70-30 рекомендуется использовать присадочный материал из меди с 30% никеля. Из-за более высокого содержания никеля металл сварного шва прочнее, чем основной металл 90-10 Cu-Ni. При проведении испытания на поперечное растяжение сварного шва при испытании на квалификационную пластину сварного шва 90-10 Cu-Ni все удлинение может быть сосредоточено в зоне термического влияния, если образец перемещается. Этого можно избежать, если вместо этого использовать образец для испытания на продольный изгиб. Типичные свойства всего металла сварного шва показаны на 9.0132 Таблица 10 :

Этого можно избежать, если вместо этого использовать образец для испытания на продольный изгиб. Типичные свойства всего металла сварного шва показаны на 9.0132 Таблица 10 :

| Welding process | 0.2% Proof Strength N/mm 2 | Tensile Strength N/mm 2 | %Elongation 5d | Hardness Hv |

|---|---|---|---|---|

| TIG (bare wire) | 200 | 385 | 40 | 105 |

| ММА (электрод с флюсовым покрытием) | 270 | 420 | 34 | 120 |

| d диаметр измерительной длины образца 1 Н/мм 2 соответствует 145 фунтов на кв.  дюйм дюйм | ||||

Подготовка к сварке

При правильном хранении свариваемый материал должен быть в целом чистым. Грязь любого рода должна быть удалена вместе с остатками масла и жира. Особое внимание следует уделять источникам элементов, которые могут вызвать растрескивание или микротрещины в сварном шве, которые могут возникать из-за маркировки карандашом или краской, маркеров с индикацией температуры и других загрязняющих веществ. (Фитинги из других сплавов, таких как бронза — сплав меди, олова и цинка — также являются источником вредных элементов, и их нельзя приваривать к медно-никелевым сплавам.)

Область соединения должна быть тщательно очищена перед началом сварки. Особое внимание следует уделить подготовке под сварку и прилегающему участку шириной не менее 10 мм, предпочтительно шире, с обеих сторон подготовки, который можно обезжирить незагрязненным органическим растворителем, нанесенным с помощью тонкой абразивной подушечки или чистой ткани. Участок должен быть высушен чистыми тряпками. Их внешний вид после использования является показателем чистоты: на них не должно быть никаких следов.

Участок должен быть высушен чистыми тряпками. Их внешний вид после использования является показателем чистоты: на них не должно быть никаких следов.

Подготовка к сварке

Возможна сварка медно-никелевых сплавов толщиной до 3 мм с квадратной заготовкой стыка. Однако не следует пытаться использовать автогенную сварку, так как это приведет к пористым сварным швам из-за отсутствия в сплавах эффективных раскислителей. Выше этой толщины необходимо использовать скошенную препаровку; прилежащий угол V должен быть больше, чем для углеродистой стали — обычно 70° или более — потому что расплавленный металл сварного шва не такой жидкий, как в случае углеродистых сталей, и необходимо манипулировать электродом или горелкой, чтобы обеспечить сплавление со стороной стены.

Хотя сварку можно выполнять во всех обычных положениях сварки, желательно сваривать снизу, что обеспечивает более высокую скорость наплавки и может потребовать меньше навыков. Часто будет невозможно повернуть большие или сложные конструкции в это наиболее благоприятное положение для сварки, но стоит попытаться манипулировать сборочными узлами для сварки вниз, где это возможно.

Нет необходимости предварительно нагревать основной металл перед прихваткой или сваркой, за исключением случаев, когда это необходимо для обеспечения сухости основного металла. Во избежание образования микротрещин межпроходная температура поддерживается ниже 150°C.

НаверхПрихватка

Из-за высокого коэффициента теплового расширения по сравнению с углеродистой сталью сплавы Cu-Ni имеют больший потенциал деформации при сварке. Сварочные приспособления могут помочь, но их использование ограничено сборочными узлами. Поэтому прихваточные швы должны выполняться для обеспечения равномерного зазора и выравнивания между свариваемыми деталями. Они должны располагаться примерно на половине интервала, обычного для углеродистой стали, и желательно, чтобы они были довольно короткими. Процесс TIG (GTAW) часто используется для прихватки, хотя там, где оборудование позволяет, процесс точечной сварки MIG (GMAW) является удобным и хорошо контролируемым методом для этой цели. Прихватки должны быть зачищены проволочной щеткой или отшлифованы до чистого металла там, где они должны быть включены в металл сварного шва соединения.

Прихватки должны быть зачищены проволочной щеткой или отшлифованы до чистого металла там, где они должны быть включены в металл сварного шва соединения.

Сварочные материалы

Несмотря на то, что доступны расходные материалы, которые наносят металл шва, аналогичный по составу медно-никелевому сплаву 90-10, сварные швы, выполненные с их использованием, могут не обладать достаточной коррозионной стойкостью для всех применений. С другой стороны, расходные материалы для сплава 70-30 обеспечивают превосходные характеристики наплавки, а коррозионная стойкость металла сварного шва 70-30, по крайней мере, сравнима с каждым из сплавов основного металла. Поэтому эти расходные материалы рекомендуются для обоих типов сплавов.

Для сварки медно-никелевого сплава со сталью используются никель-медные расходные материалы, содержащие около 65% Ni, поскольку металл сварного шва может поглощать большее количество разбавленного железа из стали без образования трещин, чем медно-никелевый металл сварного шва.

Многие производители сварочных материалов предлагают медно-никелевые и никель-медные электроды, а также присадочную проволоку в соответствии с признанными спецификациями, Таблица 11 . Они содержат добавки титана и марганца для реакции с азотом и кислородом из атмосферы, которые в противном случае создали бы пористость. Если пористость металла сварного шва сохраняется, несмотря на использование правильного присадочного материала, наиболее вероятными причинами являются неадекватная защита сварочной ванны и неправильная очистка сварного шва. Другими возможными причинами являются слишком длинная дуга, наличие влаги в зоне подготовки сварного шва или использование электродов с покрытием, которые не полностью высохли.

| Процесс сварки | Форма | Тип | Спецификация AWS | Спецификация BS |

|---|---|---|---|---|

| ММА (58) | Электрод с флюсовым покрытием | Cu-30%Ni | A5. 6 ЭКУни 6 ЭКУни | В проекте |

| 65% Ni-Cu | A5.11 ENiCu-7 | BS EN ISO 14172 E Ni 4060 | ||

ВИГ (GTAW) МИГ (GMAW) | Прямые отрезки проволоки или на катушках | Cu-30%Ni | A5.7 ERCuNi | BS EN ISO 24373 S Cu 7158 |

| 65% Ni-Cu | А5.14 ЭРНиКу-7 | BS EN ISO 18274 S Ni 4060 | ||

| AWS — Американское общество сварщиков BS — Британский институт стандартов | ||||

Для ручной металлической дуги (MMA или SMAW):

- Электроды с флюсовым покрытием предназначены для работы с постоянным током, положительный электрод.

- Никакого специального обжига или сушки электродов не требуется, если только они не подвергались воздействию атмосферы в течение некоторого времени.

В этом случае их следует высушить в духовке, т.е. в течение 1-2 часов при 250С.

В этом случае их следует высушить в духовке, т.е. в течение 1-2 часов при 250С. - Размер электрода немного меньше, чем у электрода из углеродистой стали в сопоставимых условиях, учитывая необходимость манипуляций.

- Любое плетение не должно превышать диаметр электрода более чем в три раза.

- Следует избегать длинной дуги, так как это приводит к пористости сварного шва из-за реакции с окружающей атмосферой.

- Начальные положения могут быть неправильными, и изменение направления электрода для повторного расплавления первоначально наплавленного металла или кратера в конце прохода может помочь избежать проблем.

- Шлак необходимо удалять между проходами путем сколов и щеток, чтобы оставить чистую поверхность для следующего прохода.

Для сварки вольфрамовой дугой в среде защитного газа (TIG или GTAW):

По сравнению с MMA (SMAW), отдельное управление подачей тепла через дугу и добавление присадочного материала дает TIG (GTAW) определенную степень гибкости, которая является преимуществом при сварке фасонных соединений. Как правило, этот процесс подходит для соединения материалов толщиной до 6 мм и обычно используется для сварки тонкостенных труб. Он также предпочтителен для прихватки и для вставки корневых проходов в более толстые соединения, выполненные методом MMA с электродами с флюсовым покрытием. Доступно автоматическое оборудование для орбитальной сварки труб и других применений.

Как правило, этот процесс подходит для соединения материалов толщиной до 6 мм и обычно используется для сварки тонкостенных труб. Он также предпочтителен для прихватки и для вставки корневых проходов в более толстые соединения, выполненные методом MMA с электродами с флюсовым покрытием. Доступно автоматическое оборудование для орбитальной сварки труб и других применений.

Чтобы компенсировать более высокий риск пористости металла шва, чем при других процессах, сварочная ванна должна быть максимально защищена от контакта с атмосферой путем поддержания короткой дуги и применения метода стрингерного валика; плетение факела нежелательно. Очень важно, чтобы сварочная ванна была полностью раскислена путем добавления присадочного металла на протяжении всего цикла. Автогенные сварные швы, скорее всего, будут пористыми. Если присадочный металл случайно выпал в какой-либо точке, эту часть сварного шва следует зашлифовать и отремонтировать.

В качестве защитного газа рекомендуется аргон. Поток газа должен поддерживаться в конце прохода, пока сварочная ванна не затвердеет; устройства для заполнения кратеров полезны. Внутренняя часть труб должна быть продута аргоном до и во время сварки. Если соединения выполнены с подкладными стержнями, они должны быть изготовлены из меди или медно-никелевого сплава.

Поток газа должен поддерживаться в конце прохода, пока сварочная ванна не затвердеет; устройства для заполнения кратеров полезны. Внутренняя часть труб должна быть продута аргоном до и во время сварки. Если соединения выполнены с подкладными стержнями, они должны быть изготовлены из меди или медно-никелевого сплава.

Должен использоваться постоянный ток.

НаверхДля дуговой сварки в среде защитного газа (MIG или GMAW):

Из-за более высоких капитальных затрат на оборудование и необходимости покупать катушки с присадочной проволокой, MIG (GMAW) больше подходит для обширных сварочных работ.

MIG (GMAW) может работать в диапазоне токов для обеспечения различных режимов передачи:

- Погружение (или короткое замыкание) перенос

- — низкое тепловложение и используется для более тонких срезов ручная сварка вниз

- Импульсно-дуговой перенос

- — метод, при котором перенос металла строго контролируется, обеспечивая сочетание низкого общего тепловложения и адекватного сплавления с основным металлом.

Подходит для разных толщин.

Подходит для разных толщин.

Из-за различных условий переноса, которые возможны при дуговом процессе в среде защитного газа, параметры сварки могут сильно различаться. Во всех случаях они должны быть установлены для оборудования, положения и толщины материала путем тщательных испытаний процедуры сварки, направленных на получение стабильных условий переноса и хорошего внешнего вида сварных швов.

- Аргон или смесь аргона и гелия предпочтительны в качестве защитного газа.

- Присадочная проволока в катушке должна быть сухой и не подвергаться загрязнению.

- Следует обратить внимание на эффективность системы подачи проволоки, когда сварные швы должны выполняться на некотором расстоянии от сварочного оборудования, поскольку присадочная проволока относительно мягкая.

- Вкладыши с низким коэффициентом трения необходимы для подающего шланга.

- Послесварочная обработка

- После сварки термическая обработка не требуется.

Все следы шлака должны быть удалены из соединений, выполненных ручным дуговым процессом, а область сварки может быть очищена, например, с помощью вращающегося лепесткового колеса или щетки из нержавеющей стали, чтобы оставить блестящую поверхность.

Все следы шлака должны быть удалены из соединений, выполненных ручным дуговым процессом, а область сварки может быть очищена, например, с помощью вращающегося лепесткового колеса или щетки из нержавеющей стали, чтобы оставить блестящую поверхность. - Осмотр

- Сварные швы должны быть проверены визуально на наличие таких дефектов, как трещины, подрезы, несплавления и провары, контур сварного шва. Контроль проникающей жидкости с помощью жидких красителей является простым методом проверки отсутствия трещин на поверхности. Для критически важных приложений используются более совершенные методы контроля, такие как рентгенография, но они не требуются для обычных изделий.

Подготовка плакированных листов и сварка

Экономичный способ изготовления более толстого листа может заключаться в использовании стального листа, плакированного сплавом Cu-Ni 90-10 или 70-30. Примерами являются трубные решетки и водяные ящики. Кроме того, лист толщиной 8 мм (2 мм из меди и никеля и 6 мм из стали) был успешно использован для постройки четырех пожарных лодок в Италии. Этот тип материала может дать значительные преимущества в некоторых ситуациях, но он не так легко доступен, как сам твердый сплав Cu-Ni.

Этот тип материала может дать значительные преимущества в некоторых ситуациях, но он не так легко доступен, как сам твердый сплав Cu-Ni.

С плакированным листом следует обращаться с особой осторожностью, соответствующей сплаву Cu-Ni, а не как к обычной конструкционной стали.

В отличие от сплошного медно-никелевого листа, можно использовать кислородно-ацетиленовое оборудование для резки плакированного листа, если отношение толщины стали к толщине плакирования составляет 4 к 1 или больше (20% плакирования или менее). Плакированная сторона листа должна быть обращена вниз, чтобы резка начиналась со стороны стали, чтобы поток шлака из стали-основы действовал как режущий агент для плакирования. Эта предосторожность не требуется при плазменной резке, но может потребоваться несколько проб, чтобы найти наиболее подходящие настройки для любой из процедур резки. Важно, чтобы поверхность разреза была отшлифована или обработана до чистого металла при подготовке к сварке.

При разработке процедур сварки плакированных листов необходимо рассматривать материал плакирования и подложки как отдельные компоненты и избегать смешивания соответствующих металлов сварного шва. В противном случае возможно растрескивание меди в металле сварного шва из углеродистой стали или железа в металле сварного шва Cu-Ni. Область, примыкающая к границе раздела между материалом подложки и оболочкой, заварена присадочным материалом с содержанием никеля и меди 65%, который может справиться с налипанием железа со стороны углеродистой стали. Когда толщина плакирования составляет около 10 мм или меньше, для всего сварного шва часто используется присадочный металл с содержанием никеля и меди 65%.

В противном случае возможно растрескивание меди в металле сварного шва из углеродистой стали или железа в металле сварного шва Cu-Ni. Область, примыкающая к границе раздела между материалом подложки и оболочкой, заварена присадочным материалом с содержанием никеля и меди 65%, который может справиться с налипанием железа со стороны углеродистой стали. Когда толщина плакирования составляет около 10 мм или меньше, для всего сварного шва часто используется присадочный металл с содержанием никеля и меди 65%.

Если сварка возможна с любой стороны, сначала сваривается стальная сторона, а затем сборка переворачивается. Плакировку подготавливают к сварке, врезая стальной шов и допуская не менее двух проходов; первый из упомянутых ранее сплавов 65% никель-медь, за которым следуют 70-30 Cu-Ni.

Когда доступ возможен только со стороны стали, стык подготовлен таким образом, чтобы медно-никелевая оболочка оставалась выступающей, чтобы ее можно было сваривать так же, как и для твердого сплава. Затем сварной шов в стальной основе выполняется с использованием 65% никеля и меди, после чего выполняются стальные присадочные швы.

Затем сварной шов в стальной основе выполняется с использованием 65% никеля и меди, после чего выполняются стальные присадочные швы.

Если подготовка производится со стороны плакирования, шов частично заполняется металлом стального шва, а затем заполняется комбинацией никель-медного наполнителя 65%, а затем наполнителя 70-30 Cu-Ni.

НаверхНакладки

Футеровка сосуда медно-никелевым листом может быть удобной и экономичной альтернативой использованию твердого сплава или плакированного листа. Одним из первых примеров была конструкция водяного бокса, в котором облицовка была изготовлена как отдельный компонент из 9 толщиной 1,2 мм.Лист Cu-Ni 0-10, плотно прилегающий к оболочке из углеродистой стали. Затем он был прикреплен к оболочке с помощью схемы точечной сварки MIG (GMAW) с использованием автоматически синхронизируемой последовательности. При этом необходимо было следить за тем, чтобы футеровка плотно прилегала к обечайке и плотно прилегала к ней при выполнении сварных швов. Герметизирующие сварные швы, выполненные вокруг фланцевого отверстия, завершили процесс футеровки. Автоматическая точечная сварка позволила выполнять сварные швы присадочной проволокой из сплава Cu-Ni 70-30 с воспроизводимо низким разбавлением железа.

Герметизирующие сварные швы, выполненные вокруг фланцевого отверстия, завершили процесс футеровки. Автоматическая точечная сварка позволила выполнять сварные швы присадочной проволокой из сплава Cu-Ni 70-30 с воспроизводимо низким разбавлением железа.

В последние годы были широко разработаны методы футеровки сосудов и воздуховодов коррозионно-стойкими сплавами, особенно в энергетике. Обычно точечные сварные швы используются для минимизации вздутия из-за различий в тепловом расширении материала подложки и футеровки или из-за изменений давления, а футеровка прикрепляется в виде листов или полос с помощью тщательно разработанной процедуры сварки. Важно, чтобы поверхность материала подложки была тщательно очищена, т.е. шлифованием и пескоструйной очисткой с применением абразивов для получения чистой поверхности. Окончательная поверхность должна быть тщательно осмотрена, и любые участки локального утончения должны быть отремонтированы до начала облицовки.

Для футеровки обычно используются два метода сварки:

- В первом случае каждый лист приваривается угловым швом к материалу подложки, а затем наносится третий покрывающий валик для завершения соединения.

- При втором способе каждая полоса приваривается прихваточным швом к основному материалу, перекрывая соседний лист на несколько сантиметров. Затем непосредственно между полосами делается сварной шов.

При обеих процедурах рекомендуется использовать присадочный материал с содержанием никеля и меди 65%, хотя для герметизирующего сварного шва во второй процедуре можно использовать присадочный материал 70-30 Cu-Ni.

Количество и схема точечных сварных швов определяется площадью листа или полосы между сварными швами. Воспроизводимость метода также делает его идеальным для повторяющихся последовательностей прихваточных швов. Угловые и уплотнительные сварные швы лучше всего выполнять с помощью процесса MIG (GMAW), поскольку он работает на относительно высоких скоростях и может точно контролироваться современными источниками энергии. Детали и участки сложной формы могут быть сварены с помощью процесса TIG (GTAW), который, хотя и медленный, является гибким и облегчает сварщику манипулирование горелкой.

При изготовлении футеровки необходимо соблюдать осторожность, чтобы избежать повреждения поверхности медно-никелевого листа, а по завершении необходимо удалить любые сварочные брызги и обесцвечивание. Сварные швы должны быть осмотрены визуально на наличие дефектов, а отсутствие пористости или трещин, нарушающих поверхность сварных швов, может быть подтверждено методом проникающей дефектоскопии.

НаверхПайка

Медно-никелевые сплавы легко паяются всеми способами, хотя пайка горелкой более распространена. Поскольку процесс основан на смачивании соединяемых поверхностей припоем, необходима абсолютная чистота. Одни только флюсы не способны удалить все загрязнения, особенно те, которые содержат свинец или серу, а также масла, краску и т. д., которые следует тщательно удалять с помощью растворителей и обезжиривающих средств. Оксиды и грязь можно удалить с помощью наждачной бумаги или химической очистки.

Если детали подвергались холодной штамповке, они могут содержать значительные внутренние напряжения, которые способствуют межкристаллитному проникновению расплавленного присадочного материала во время пайки, что приводит к растрескиванию в месте соединения. Снятие напряжений полным отжигом не требуется; нагрева до 600-650°C в течение нескольких минут достаточно для адекватного снятия напряжения, и это можно сделать просто с помощью кислородно-топливной горелки, следя за тем, чтобы деталь нагревалась равномерно.

Снятие напряжений полным отжигом не требуется; нагрева до 600-650°C в течение нескольких минут достаточно для адекватного снятия напряжения, и это можно сделать просто с помощью кислородно-топливной горелки, следя за тем, чтобы деталь нагревалась равномерно.

Хотя фосфорсодержащие припои часто рекомендуются для соединения медных сплавов, они не подходят для медно-никелевых сплавов, поскольку никель вступает в реакцию с фосфором с образованием хрупкой фазы фосфида никеля. Следует использовать припои на основе серебра («серебряные припои»). Они предлагают полезную комбинацию диапазона плавления, характеристик текучести и механических свойств. Они также хорошо работают в паяных соединениях, где медно-никелевые сплавы подвергаются воздействию морской воды. Сплавы, содержащие кадмий, больше не рекомендуются из-за опасности для здоровья при применении, но существует ряд сплавов серебра, меди и цинка, которые подходят и безопасны.

Для пайки труб и фитингов предпочтительнее предварительно установленные кольца из припоя, чем ручная подача, что обеспечивает лучший контроль качества и сводит к минимуму использование флюса, остатки которого всегда необходимо удалять после того, как соединение было выполнено, обычно путем промывки горячей водой. вода. Чем больше размер трубы, тем сложнее добиться равномерного нагрева по диаметру для достижения температур пайки. Некоторые организации ограничивают пайку труб диаметром до 50 мм включительно.

вода. Чем больше размер трубы, тем сложнее добиться равномерного нагрева по диаметру для достижения температур пайки. Некоторые организации ограничивают пайку труб диаметром до 50 мм включительно.

Пайка в печи возможна и предпочтительна, когда необходимо соединить значительное количество узлов. Подходят экзотермическая, эндотермическая или диссоциированная атмосфера аммиака вместе с инертным газом из-за высокого давления паров некоторых компонентов припоя, вакуумная пайка менее пригодна.

Живопись

Хотя покраска сплавов Cu-Ni требуется редко, поскольку сплавы уже обладают присущими им свойствами сопротивления коррозии и биообрастанию, бывают случаи, когда покраска желательна, например. из эстетических соображений или для уменьшения площади открытого металла в биметаллической паре и снижения риска гальванической коррозии.

Cu-Ni можно красить. Тщательное придание шероховатости пескоструйной или пескоструйной очисткой очень важно перед нанесением краски. Выше ватерлинии на корпуса лодок можно наносить соответствующие эпоксидные и полиуретановые покрытия. Ведущие поставщики красок, как правило, предпочитают рекомендовать соответствующие спецификации красок, основанные на их запатентованных продуктах для конкретных применений.

Выше ватерлинии на корпуса лодок можно наносить соответствующие эпоксидные и полиуретановые покрытия. Ведущие поставщики красок, как правило, предпочитают рекомендовать соответствующие спецификации красок, основанные на их запатентованных продуктах для конкретных применений.

- Соединение медно-никелевых сплавов, Эвери, Ричард Э., консультант Института разработки никеля, 9 лет.0003 Технический отчет семинара , 7044-1919, , CDA, .

Все, что вам нужно знать о сварке MIG Советы по контактным данным

Если сварочная горелка MIG оснащена лучшими деталями для работы, в результате получается высококачественная и прочная сварка, которая выполняется с минимальным временем простоя для ремонта вашей установки.

Но это большое ЕСЛИ.

Выяснение того, что это за части, может показаться головоломкой, где все части выглядят одинаково.

Одной из наиболее важных частей горелки MIG является контактный наконечник. Это то, что передает ток на провод, чтобы создать дугу.

Но, как и другие расходные материалы, контактные наконечники для сварки MIG доступны в различных материалах, размерах и других характеристиках. Таким образом, выбор правильного наконечника для вашего приложения может означать разницу между эффективной работой и работой, окруженной проблемами.

СВЯЗАННЫЕ: Все, что вам нужно знать о соплах для сварки MIG

Типы контактных наконечников для сварки MIG

Контактные наконечники для сварочных горелок MIG изготавливаются из нескольких типов материалов. Вот разбивка типов, плюсы и минусы, цены и лучшие приложения для каждого.

Контактные контактные контакты (E-CU)- Проводность: 55 S/M

- MAX Температура: 500º F

Медно. его превосходная проводимость (это второй по проводимости металл после серебра) и его способность выдерживать высокую температуру, выделяемую в процессе сварки. Чаще всего медные наконечники рекомендуются для ручной сварки, особенно когда нет необходимости в точной наводке проволоки.

его превосходная проводимость (это второй по проводимости металл после серебра) и его способность выдерживать высокую температуру, выделяемую в процессе сварки. Чаще всего медные наконечники рекомендуются для ручной сварки, особенно когда нет необходимости в точной наводке проволоки.

С другой стороны, поскольку у меди более низкая температура размягчения, она изнашивается быстрее, чем некоторые из ее более твердых аналогов. По мере повышения температуры медный контактный наконечник может становиться мягче, чем питающая проволока.

Это может привести к множеству проблем, в том числе к снижению проводимости, проблемам с зажиганием дуги, обратному прогоранию контактных наконечников и плохим сварным швам.

Поскольку они считаются универсальными, медные контактные наконечники, как правило, являются наиболее доступным выбором, а это означает, что более быстрый износ может быть компенсацией за более частые замены.

Контактные контактные контакты с медью-хром-цирконием (Cuczzr)- Проводящие средства: 50 S/M

- Максимальная температура: 932º F

. сварки по нескольким причинам, включая его твердость по отношению к меди и устойчивость к длительным циклам сварки. Это также лучший выбор, когда центральная точка инструмента (TCP) требует точности.

сварки по нескольким причинам, включая его твердость по отношению к меди и устойчивость к длительным циклам сварки. Это также лучший выбор, когда центральная точка инструмента (TCP) требует точности.

Несмотря на то, что его проводимость немного ниже, чем у одной меди, он все же является хорошим выбором для работ, в которых в качестве основного металла используется нержавеющая сталь, порошковая или металлопорошковая проволока.

Температура размягчения CuCzZr почти в два раза выше, чем у меди, что означает более высокую производительность и срок службы. К сожалению, это также может означать двойную цену.

Серебряный контактный контактный наконечник (CUCZZR)- Проводность: 62,1 S/M

- Макс. Температура: TBD-1,472º F

Серебро-это металл, который является более распределенным, чем территория. Он также на 17 процентов плотнее и имеет более высокую температуру размягчения. При нанесении на контактный наконечник CuCzZr серебряное покрытие создает прочную комбинацию твердости и проводимости. В результате он может отражать больше тепла, уменьшать разбрызгивание и замедлять износ.

В результате он может отражать больше тепла, уменьшать разбрызгивание и замедлять износ.

СВЯЗАННЫЕ: 5 Причины выгорания контактного наконечника

На самом деле посеребренный наконечник может служить в девять раз дольше, чем стандартный медный наконечник, что делает производительность одним из его лучших качеств. Они также могут помочь уменьшить образование микродуги, улучшить зажигание дуги и обеспечить постоянное качество.

Но с этой повышенной производительностью связана и дополнительная цена — до 50 % больше, чем стоимость наконечника CuCzZr без покрытия.

Если вы хотите поднять его еще выше, посеребренные контактные наконечники также доступны в версии для тяжелых условий эксплуатации, которая может выдерживать нагрев до 1472 градусов. Это делает их одним из немногих вариантов для роботизированных приложений с чрезвычайно мощными и длительными циклами.

Углубление и вылет контактного наконечника На качество и производительность сварки также может влиять углубление контактного наконечника, то есть его положение внутри сопла. При правильном выравнивании он может уменьшить разбрызгивание и пористость в сварочной ванне, а также прожог или коробление более тонких материалов.

При правильном выравнивании он может уменьшить разбрызгивание и пористость в сварочной ванне, а также прожог или коробление более тонких материалов.

Контактные наконечники обычно имеют один из четырех размеров углубления, от ¼ дюйма до ⅛ дюйма снаружи.

- Углубления ¼ дюйма и ⅛ дюйма лучше всего подходят для обогащенной аргоном газовой смеси, распылительного переноса и проволоки с металлическим сердечником при токе менее 200 ампер

- Углубление заподлицо (то есть даже снаружи) — хороший выбор, если вы используете газ с низкой концентрацией аргона или 100% газ CO2.

- Удлинитель на ⅛ дюйма лучше всего подходит для труднодоступных мест соединения.

СВЯЗАННЫЕ: Как предотвратить преждевременный выход из строя контактного наконечника

Чем больше утоплен наконечник, тем больше торчит провод. И хорошее эмпирическое правило заключается в том, чтобы использовать для работы максимально короткий выступ провода. Чем короче вы сможете сделать выемку и выступ, тем меньше напряжения и стабильности у вас будет.

В идеале вы должны использовать время контакта, при котором подающая проволока проходит через него с минимальным сопротивлением, сохраняя при этом электрический контакт. В большинстве случаев это означает использование контактного наконечника, размер которого соответствует размеру провода.

Вы увидите два отдельных измерения размера наконечника. Наружный диаметр может варьироваться от 6 до 10 мм, а внутренний диаметр (отверстие) — от 0,7 до 3 мм.

Контактный наконечник, немного меньший, чем проволока, особенно если проволока с барабанной подачей или сплошная, может оказывать большее давление на проволоку и удерживать ее на месте. Этот метод может увеличить вашу электропроводность, но также может вызвать такие проблемы, как микродуговые разряды, неустойчивая подача проволоки, застревание птиц и другие.

Точно так же слишком большой контактный наконечник может привести к снижению проводимости и повышению температуры. Обе ситуации могут привести к выгоранию.

Обе ситуации могут привести к выгоранию.

Не менее важным, чем внешний вид, является то, просверлено или просверлено внутреннее пространство. Контактные наконечники обычно изготавливаются с оправкой, которая нагревает металл и вытягивает его в правильную форму. Но медь не оседает плавно при охлаждении, а это означает, что внутри могут быть выступы. А они как криптонит для питания проволоки.

Наконечники с просверленными отверстиями имеют один дополнительный этап производственного процесса — пропускание высокоскоростного холодного сверла через отверстие. Это создает гораздо более гладкую поверхность и избавляет от любых выступов.

В результате качество просверленного контактного наконечника может быть намного лучше, чем нарисованного. Это также может длиться в 2-3 раза дольше, и что самое приятное? Просверленная внутренняя часть не увеличивает цену.

Количество или качество Поскольку контактный наконечник со временем изнашивается, независимо от того, как он сделан, вы можете инстинктивно тяготеть к более доступным медным наконечникам общего назначения. Тем не менее, важно спросить себя, компенсирует ли более низкая цена затраты на более частую замену и связанные с этим потенциальные простои.

Тем не менее, важно спросить себя, компенсирует ли более низкая цена затраты на более частую замену и связанные с этим потенциальные простои.

С другой стороны, более дорогие контактные наконечники изготавливаются с большей точностью и более жесткими допусками, что обеспечивает лучшее соединение с проводом. Таким образом, заплатив больше в начале, вы сможете сэкономить в долгосрочной перспективе.

Посмотрите нашу полную линейку контактных наконечников для сварки MIG, чтобы найти именно то, что нужно для вашей работы.

Получите высококачественные контактные наконечники для сварки MIG от American Torch Tip

Ищете лучшие контактные наконечники на рынке?

У нас есть широкий ассортимент прочных контактных наконечников для ваших сварочных горелок MIG. Наши расходные материалы Lightning® и Lightning® Flash™ отличаются длительным сроком службы и технологией охлаждения, позволяющей максимально увеличить их электропроводность.

Свяжитесь с нами сегодня, и наша опытная команда поможет вам выбрать идеальный контактный наконечник для вашего сварочного пистолета.

Как сварить медь TIG: руководство из двенадцати шагов

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Медь не трудно сваривать ВИГ, но некоторые уникальные свойства, которые вы должны иметь в виду. Медь очень эффективный проводник тепла, поэтому заготовка будет быстро нагреваться, когда вы приступайте к сварке. Будьте готовы к жаре и носите подходящее защитное снаряжение, если Вы собираетесь сваривать медь. Вам также нужно двигаться быстро, как только вы начнете сварка, потому что тепло, которое создает сварочную ванну, быстро рассеивается в меди.

Итак, как сварить медь методом TIG? Шаги к Медь для сварки TIG:

- Купить бескислородную медь для сварки TIG

- Получить другие необходимые материалы: электроды, сварочную проволоку, защитный газ

- Собрать оборудование для сварки 3 Точилку и электрод настроить цангу

- настроить сварочный аппарат для сварки ВИГ меди

- очистить медь

- убрать растворители

- Проверка вентиляция — пары с копейкой токсичны

- Платье для сварочной сварки

- Предварительно разгром не потерять лужу

- дать медленно остыть

сварка ВИГ медь

делается не так часто. Он отличается от стали, но

достаточно просто. Нельзя обрабатывать медеподобную сталь; маленькие детали

различны. Обратите на них внимание, и ваш проект будет в порядке.

Он отличается от стали, но

достаточно просто. Нельзя обрабатывать медеподобную сталь; маленькие детали

различны. Обратите на них внимание, и ваш проект будет в порядке.

Шаг 1. Приобретите подходящую медь

Если вы свариваете медь методом TIG, купите бескислородную медь. В некоторых сортах меди кислород растворен в металле. Кислород разъедает сварной шов под воздействием тепла сварки TIG. Бескислородная медь не имеет этой проблемы, и она прекрасно справляется с сваркой TIG.

Бескислородная медь является наиболее доступный сорт меди, доступный сегодня, потому что это лучший сорт для электрические приложения. Вы можете купить бескислородную медь на большинстве металлургических заводов. Существуют различные сорта бескислородной медь разной степени чистоты. Обозначения ATSM для бескислородных медь:

- C11000 или электролитическая вязкая медь (ETP) для меди с чистотой 99,9 %

- C10200 или бескислородная (OF) медь для чистоты 99,95 %

- C10100 или бескислородная электронная (OFE) медь для чистоты 99,99 %

- Существуют обозначения для меди с высоким уровнем чистоты, но они предназначены для очень специализированных применений, таких как криогеника или воздействие экстремальных температур.

бескислородная медь и подходит для любого сварочного проекта. Вам нужно только более высокие оценки, если инженер указывает их в плане сварки.

Не покупайте бывшую в употреблении медь на свалках для сварки TIG. Если медь не бескислородная, сварные швы будут пузыриться и трескаться. Они даже могут заржаветь. Корродированные сварные швы будут слабыми и ломкими. Если вы не используете бескислородную медь, ваши сварные швы будут в лучшем случае некрасивыми. В худшем случае не удержат.

Часы для цинка

Медный сплав с цинком дает бронзу. Немного сорта переработанной меди могут включать немного цинка. При сварке TIG, цинк может испаряться из-за высокой температуры и производить высокотоксичные пары. Если вы соединяете медь свалки, припой или припой вместо сварки TIG.

Медь для продуктов питания (и напитков)

Если вы свариваете медь для обработки питьевой воды (или более крепких напитков), используйте чистую медь, а не сплавы. Сплавы могут выщелачивать металлы в жидкости, которые не подходят для питья. Выщелачивание ухудшается при высоких температурах, таких как кипение жидкости и сдерживание пара.

Сплавы могут выщелачивать металлы в жидкости, которые не подходят для питья. Выщелачивание ухудшается при высоких температурах, таких как кипение жидкости и сдерживание пара.

Некоторые металлы могут даже вызвать слепоту при попадании внутрь. Если вы строите медь для обработки пищевых продуктов, не используйте медный лом — только новый. Опасно изготавливать оборудование для обработки пищевых продуктов из неизвестных марок металла.

Шаг 2: Сбор других материалов

Помимо свариваемого материала, Для сварки TIG требуется электрод для передачи тока, отдельный стержень, который плавится, образуя сварной шов, и защитный газ для защиты сварного шва от коррозии под жар дуги.

Выбор электрода

Для Сварка меди методом TIG. Некоторые рекомендуемые электроды включают:

- 1,5 % лантансодержащего вольфрама (золотой наконечник)

- 2 % лантансодержащего вольфрама (синий наконечник)

- Торированный вольфрам (красный наконечник)

- Смесь редкоземельных элементов (фиолетовый наконечник)

- Серийсодержащий вольфрам (серый наконечник)

Любой из этих электродов успешно

сварить медь. Каждый из них имеет свои характеристики с точки зрения легкости зажигания дуги,

долговечность и пригодность для настроек переменного или постоянного тока. Выберите тот, который вам знаком

с или поэкспериментируйте, чтобы увидеть, что лучше всего подходит для вас.

Каждый из них имеет свои характеристики с точки зрения легкости зажигания дуги,

долговечность и пригодность для настроек переменного или постоянного тока. Выберите тот, который вам знаком

с или поэкспериментируйте, чтобы увидеть, что лучше всего подходит для вас.

Прутки для сварки меди

В отличие от других видов сварки, при сварке ВИГ стержень отделен от электрода. Пока вы держите электрод одной рукой, чтобы сделать дугу, вам нужно подать стержень другой рукой, чтобы получить сварочную ванну и вытяните сварной шов.

Для высококлассных работ доступны раскисленные медные электроды для сварки TIG. Эти стержни предназначены для сварки меди методом TIG и обеспечивают чистый, привлекательный и прочный сварной шов. После того, как сварной шов остынет, цвет сварного шва будет почти таким же, как у медной заготовки. Эти удилища недешевы, но они дадут отличные результаты.

Для более прочных сварных швов выбирайте стержни из кремниевой бронзы. Эти стержни дадут прочное и долговечное соединение. Стержни из кремниевой бронзы очень распространены, и они дешевле, чем стержни из чистой меди. Эти стержни также подходят для соединения различных металлов, поэтому используйте их, если вам нужно соединить медь со сталью или железом.

Стержни из кремниевой бронзы очень распространены, и они дешевле, чем стержни из чистой меди. Эти стержни также подходят для соединения различных металлов, поэтому используйте их, если вам нужно соединить медь со сталью или железом.

Если вас беспокоит внешний вид, вы также можете используйте полоски основного металла шириной 1/8 дюйма в качестве сварочных стержней. Обрежьте тонкие полоски отходов материал из выступающей меди и использовать их в качестве сварочных стержней. Финал сварной шов будет того же цвета, что и основной материал. При небольшом шлифовании готовая деталь будет выглядеть так, как будто она вообще не была сварена. Это также отличный способ использовать лом меди, который не стоит перерабатывать.

Если вы только практикуете медь

сварных швов, вы можете использовать зачищенную проволоку Romex в качестве сварочного стержня. Будет не так сильно

или привлекательным, поскольку используют коммерческие стержни или основной металл, но Romex дешев

и легко найти. Во многих магазинах где-то припрятана катушка или две катушки Romex.

что можно использовать.

Во многих магазинах где-то припрятана катушка или две катушки Romex.

что можно использовать.

Защитный газ

Металлы быстро окисляются при экстремальных теплота сварки TIG. Чтобы предотвратить это, сварщики TIG подают постоянный поток подайте в дугу инертный защитный газ, чтобы защитить сварной шов, пока он очень горячий. Там Для сварки TIG доступны различные газы и газовые смеси.

Для сварки ВИГ меди используйте чистый гелий или 80 % гелия / 20 % аргона для смеси защитного газа. Чистый гелий пропускает 1,7 раз больше тепла, чем чистый аргон. Медь требует много тепла для сварки, поэтому получить максимальную отдачу от вашего защитного газа полезно. Если вы свариваете толстые материал или ваш сварочный аппарат имеет ограниченный ток, используйте чистый гелий.

Можно сваривать медь, используя чистый аргон в качестве защитного газа, но это тяжелая битва. Если ваша деталь тонкая или у вас есть большой сварочный аппарат, вам, вероятно, придется работать с чистым аргоном. Если вы используете небольшой сварочный аппарат для толстой меди, вы не сможете успешно сварить медь в аргоне. Если вы не можете получить достаточно тепла для хорошего сварного шва в чистом аргоне, вместо этого используйте гелий.

Если вы используете небольшой сварочный аппарат для толстой меди, вы не сможете успешно сварить медь в аргоне. Если вы не можете получить достаточно тепла для хорошего сварного шва в чистом аргоне, вместо этого используйте гелий.

Этап 3: Другое необходимое оборудование

Все оборудование, необходимое для сварки меди можно приобрести в хорошо укомплектованном сварочном цеху. Соберите свое снаряжение перед вами начать работу над проектом. Вам понадобится:

- Настольный шлифовальный станок для подготовки электрода перед сваркой.