СНиП III-18-75 Правила производства и приемки работ. Металлические конструкции (с Изменениями)

СНиП III-18-75

Часть III

ПРАВИЛА ПРОИЗВОДСТВА И ПРИЕМКИ РАБОТ

Глава 18

Металлические конструкции

Дата введения 1977-01-01

___________________________________________________

С 1 июля 1988 г. отменены в части монтажа конструкций (Перечень нормативных документов по строительству, действующих на территории Российской Федерации/Минстрой России — М.: ГП ЦПП, 1996; Перечень действующих нормативных и рекомендательных документов по строительству/Госстрой России — М.: ГУП ЦПП, 1998). — Примечание изготовителя базы данных.

________________________________________________________

Глава СНиП III-18-75 «Металлические конструкции» разработана проектным институтом Промстальконструкция Минмонтажспецстроя СССР и ЦНИИ проектстальконструкцией Госстроя СССР с участием ВНИИ монтажспецстроя Минмонтажспецстроя СССР, СКБ Мосгидростали и Энергосетьпроекта Минэнерго СССР и ЦНИИС Минтрансстроя.

ВНЕСЕНЫ Минмонтажспецстроем СССР

УТВЕРЖДЕНЫ постановлением Государственного комитета Совета Министров СССР по делам строительства от 20 октября 1975 г. N 181

С введением в действие главы СНиП III-18-75 отменяется глава СНиП III-В.5-62* «Металлические конструкции. Правила изготовления, монтажа и приемки».

В настоящей главе приведены ссылки на ГОСТы, действующие на 1 января 1975 г., согласно «Указателю государственных стандартов СССР»; все последующие изменения ГОСТов должны учитываться при пользовании этой главой.

В СНиП III-18-75 «Металлические конструкции» внесены: изменение, утвержденное постановлением Госстроя СССР от 19 апреля 1978 г. N 60 и введенное в действие с 1 июля 1978 г., изменение, утвержденное постановлением Госстроя СССР N 2 от 4 января 1985 г. и введенное в действие с 1 февраля 1985 г., и изменение N 2, утвержденное постановлением Минстроя России от 8 декабря 1994 г. N 18-30 и введенное в действие с 1 января 1985 г. Пункты, таблицы, в которые внесены изменения отмечены в настоящих Строительных нормах и правилах знаком (К).

Изменения внесены изготовителем базы данных по БСТ N 4 1985 г. и N 1, 1995 г.

1. ОБЩИЕ ПРАВИЛА ДЛЯ ВСЕХ ВИДОВ КОНСТРУКЦИЙ

Общие положения

1.1. Настоящая глава Строительных норм и правил содержит требования изготовления, монтажа и приемки стальных конструкций зданий и производственных сооружений (доменных цехов и газоочисток, цилиндрических вертикальных резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений объектов связи, гидротехнических сооружений, опор линий электропередачи напряжением свыше 1000 В, а также при изготовлении и приемке стальных конструкций мостов).

Правила настоящей главы распространяются на конструкции из углеродистой и низколегированной стали классов С38/23-С60/45.

Правила настоящей главы не распространяются на конструкции из стали класса С60/45, подвергающиеся непосредственному воздействию вибрационных или динамических нагрузок, либо возводимые или эксплуатируемые в районах с расчетной температурой ниже минус 40 град. С и на конструкции, изготовление, монтаж и приемка которых должны производиться в соответствии с правилами, утвержденными Госгортехнадзором СССР.

С и на конструкции, изготовление, монтаж и приемка которых должны производиться в соответствии с правилами, утвержденными Госгортехнадзором СССР.

1.2. Стальные конструкции должны изготовляться и монтироваться в соответствии с чертежами КМД (конструкции металлические, деталировка), разработанными по рабочим чертежам КМ (конструкции металлические).

При разработке чертежей КМД следует учитывать требования, определяемые технологией монтажных работ (членение на отправочные элементы, указания по общим и контрольным сборкам, укомплектование деталями для сборки, установки и сварки на монтаже и др.), и технологические возможности предприятия-изготовителя.

Организация, разрабатывающая чертежи КМД, несет ответственность за соответствие их чертежам КМ, за расчетную прочность всех заводских и монтажных соединений конструкций, не предусмотренных чертежами КМ, за правильность размеров элементов конструкций и увязку их между собой, а также за выполнение требований, определяемых технологией монтажных работ. Отступления от чертежей КМ, как правило, не допускаются. В случае необходимости они должны быть согласованы с составителями чертежей КМ.

Отступления от чертежей КМ, как правило, не допускаются. В случае необходимости они должны быть согласованы с составителями чертежей КМ.

1.3. Изготовление и монтаж стальных конструкций должны производиться технически совершенными методами с механизацией работ, а также укрупнением отправочных элементов и обеспечением возможности укрупнения их на монтаже.

Изготовление и монтаж конструкций должны производиться в соответствии с инструкциями и руководствами, проектом производства работ и технологическими картами.

1.4. При изготовлении и монтаже стальных конструкций должен быть обеспечен контроль за выполнением правил настоящей главы, чертежей КМД, технологических карт, проекта производства работ с занесением результатов контроля в заводскую межцеховую сдаточную документацию или журналы промежуточной приемки, а также в исполнительную документацию на монтажные работы (акты, журналы).

Контроль должен осуществляться на следующих стадиях изготовления, монтажа и приемки при:

а) изготовлении деталей;

б) сборке элементов и конструкций под клепку, сварку или сбалчивание;

в) клепке, сварке и постановке болтов;

г) общей или контрольной сборке;

д) предварительном напряжении конструкций;

е) подготовке поверхностей под грунтование;

ж) подготовке поверхности под окраску;

з) грунтовании и окраске;

и) укрупнительной сборке и установке;

к) испытании конструкций.

Контроль за качеством при изготовлении конструкций осуществляется отделом технического контроля (ОТК) предприятия-изготовителя, а при монтаже — линейным инженерно-техническим персоналом.

1.5. Качество и марки материалов, применяемых в соответствии с проектом при изготовлении и монтаже конструкций, должны удовлетворять требованиям соответствующих стандартов и технических условий и удостоверяться сертификатами или паспортами заводов-поставщиков; в виде исключения допускается удостоверять качество и марки лабораторными испытаниями в соответствии с требованиями, установленными стандартами.

1.6. Изготовление стальных конструкций из стали классов до С52/40 включительно, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 град.С и до минус 65 град.С включительно, следует производить при положительной температуре.

1.7. Для стали классов до С52/40 включительно при температуре ниже минус 25 град. С, а для стали класса С60/45 — при температуре ниже 0 град.С запрещаются ударные воздействия при изготовлении и монтаже, а также резка на ножницах и продавливание отверстий.

С, а для стали класса С60/45 — при температуре ниже 0 град.С запрещаются ударные воздействия при изготовлении и монтаже, а также резка на ножницах и продавливание отверстий.

1.8. При изготовлении, монтаже и приемке стальных конструкций кроме общих правил настоящей главы следует руководствоваться соответствующими дополнительными правилами для отдельных видов сооружений, изложенными в последующих разделах настоящей главы.

Хранение стали и сварочных материалов

1.9(К). Вся сталь должна быть проверена на соответствие ее действующим ГОСТам или техническим условиям (на основании документов), рассортирована, замаркирована, сложена по профилям, маркам и плавкам и перед подачей в производство выправлена, очищена от окалины, ржавчины, масла, влаги, снега, льда и других загрязнений.

1.10. Сталь следует, как правило, хранить в закрытых помещениях с укладкой в устойчивые штабеля. При хранении стали на открытом воздухе ей следует придавать уклон, обеспечивающий сток воды.

Стальные плоские подкладки и прокладки, используемые в штабелях, должны иметь кромки с закругленными углами, без заусенцев и завалов. При выполнении транспортных операций необходимо применять приспособления, исключающие образование остаточных деформаций и смятия стали.

1.11. Сварочные материалы (электроды, флюс, проволока) должны храниться отдельно по маркам и партиям в теплом и сухом помещении. Флюс, кроме того, следует хранить в закрытой таре.

Электроды и флюсы перед употреблением должны просушиваться или прокаливаться по режимам, указанным в технических условиях и паспортах, и храниться отдельно от непросушенных и непрокаленных. Сварочная проволока должна очищаться от ржавчины, жиров и других загрязнений.

На рабочее место сварщика флюс и электроды должны подаваться только в просушенном или прокаленном состоянии в количестве, необходимом для работы в одной смене. Для сварки стали класса С60/45 электроды должны подаваться непосредственно из сушильной печи с температурой не ниже плюс 45 град. С и должны быть использованы в течение 2 ч. У рабочего места электроды и флюс необходимо хранить в условиях, исключающих увлажнение.

С и должны быть использованы в течение 2 ч. У рабочего места электроды и флюс необходимо хранить в условиях, исключающих увлажнение.

Разметка, правка и гибка

1.12. Разметку следует производить с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502-69, и линеек измерительных металлических по ГОСТ 427-56. При разметке необходимо учитывать припуски на механическую обработку и усадку от сварки, указываемые в технологической документации.

1.13. Правка стали должна производиться способами, исключающими образование вмятин, забоин и других повреждений на поверхности стали.

1.14. Радиус кривизны деталей в расчетных элементах при правке и гибке в холодном состоянии на вальцах и прессах не должен быть меньше, а стрела прогиба f не должна быть больше величин, приведенных в табл. 1.

Допускаемые отклонения при гибке и правке не должны превышать величин, приведенных в табл. 9.

1. 15. Обработка деталей из стали классов до С46/33 включительно в горячем состоянии (давлением) должна производиться после нагрева до температуры 900-1000 град.С, а из стали классов С52/40 и С60/45, поставляемой в нормализованном состоянии, — до температуры 900-950 град.С; обработка должна прекращаться при температуре не ниже 700 град.С. Скорость охлаждения деталей после окончания обработки должна исключать закалку, коробление, появление трещин и надрывов. Термически улучшенную сталь нагревать до температуры выше 700 град.С запрещается. Запрещается правка стали путем наплавки валиков дуговой сваркой.

15. Обработка деталей из стали классов до С46/33 включительно в горячем состоянии (давлением) должна производиться после нагрева до температуры 900-1000 град.С, а из стали классов С52/40 и С60/45, поставляемой в нормализованном состоянии, — до температуры 900-950 град.С; обработка должна прекращаться при температуре не ниже 700 град.С. Скорость охлаждения деталей после окончания обработки должна исключать закалку, коробление, появление трещин и надрывов. Термически улучшенную сталь нагревать до температуры выше 700 град.С запрещается. Запрещается правка стали путем наплавки валиков дуговой сваркой.

1.16. При гибке деталей из углеродистой стали на кромкогибочных прессах внутренние радиусы закругления должны быть не менее 1,2 толщины стали для конструкций, воспринимающих статическую нагрузку, и 2,5 толщины для конструкций, воспринимающих динамическую нагрузку, а из низколегированной стали — на 50% больше, чем для углеродистой. Внутренние радиусы закруглений в стали класса С60/45 должны быть не менее трех толщин стали. В деталях из низколегированной стали классов до С60/45 включительно до гибки следует прострогать кромки, пересекающие линии сгиба, и удалить заусенцы.

В деталях из низколегированной стали классов до С60/45 включительно до гибки следует прострогать кромки, пересекающие линии сгиба, и удалить заусенцы.

Таблица 1

Прокат | Эскиз | Отно- си- тель- но оси | Радиус кривизны и стрела прогиба f | |||

при гибке | при правке | |||||

f | f | |||||

Листовая, универсальная и полосовая сталь Универсальная и полосовая сталь (саблевидность) | х-х у-у | — | — | — | ||

Уголок |

у-у | |||||

Швеллер |

у-у |

45в |

90в | |||

Двутавр |

у-у |

25в |

50в | |||

Труба | — | 30d | — | 60d | — | |

| ||||||

Резка и обработка кромок

1.17(К). Кромки деталей из низколегированной стали классов до С60/45 включительно и термически улучшенной углеродистой стали, не подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки и кромки деталей из стали всех классов — после воздушно-дуговой резки подлежат механической обработке (строжке, фрезерованию, обработке абразивным инструментом).

Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, при этом после воздушно-дуговой резки — не менее 2 мм; поверхности кромок не должны иметь надрывов и трещин. При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок. Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно, — 0,5 мм.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок. Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно, — 0,5 мм.

Шероховатость поверхности приторцовываемых кромок деталей, независимо от способов обработки, должна быть не грубее первого класса чистоты поверхности по ГОСТ 2789-73, при этом неплоскостность поверхности не должна превышать 0,3 мм.

1.18. Кромки деталей после машинной кислородной и плазменно-дуговой резки, не подлежащие сварке или неполностью проплавляемые при сварке, по шероховатости поверхности реза должны соответствовать второму классу по ГОСТ 14792-69 и во всех случаях не иметь неровностей, превышающих 0,3 мм.

Величина неперпендикулярности сопрягаемых кромок устанавливается по третьему классу ГОСТ 14792-69, но не более 2 мм.

Кромки деталей, работающих на растяжение, из низколегированной стали классов до С60/45 включительно, а также кромки всех расчетных деталей в конструкциях, непосредственно воспринимающих динамические или вибрационные нагрузки, либо эксплуатируемых в районах с расчетной температурой ниже минус 40 град.С и до минус 65 град.С включительно, не отвечающие по шероховатости поверхности реза вышеуказанным требованиям, подлежат механической обработке в соответствии с указаниями пп. 1.17 и 1.86 настоящей главы. Отдельные места с высотой неровностей, превышающей 0,3 мм, а также выхваты, не выводящие размер детали за пределы допусков, в количестве не более одного на 1 м длины реза, допускается исправлять плавной зачисткой.

Кромки деталей из углеродистой стали класса С38/23, не отвечающие по шероховатости поверхности реза вышеуказанным требованиям, допускается исправлять плавной зачисткой.

Примечание. В конструкциях, работающих на статическую нагрузку, допускается исправлять кромки, в которых имеются выхваты, заваркой по специальной технологии с последующей зачисткой мест исправления.

1.19(К). Кромки работающих на растяжение деталей из низколегированной стали классов до С60/45 включительно всех толщин и из углеродистой стали толщиной свыше 10 мм, фасонок ферм из низколегированной стали классов до С60/45 включительно, всех расчетных деталей в конструкциях, воспринимающих динамические нагрузки, либо возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно, после резки на ножницах подлежат механической обработке в соответствии с указаниями пп. 1.17 и 1.86 настоящей главы.

Остальные кромки после резки на ножницах не должны иметь неровностей, заусенцев и завалов, превышающих 0,3 мм, и трещин.

1.20. При температуре окружающего воздуха ниже минус 15 град.С кислородную резку кромок, подлежащих в дальнейшем механической обработке, деталей из низколегированной стали классов до С60/45 включительно следует производить с подогревом металла в зоне реза до 100 град. С.

С.

1.21(К). При обработке кромок под сварку допускается применение резки (без последующей обработки) способами, обеспечивающими соблюдение допусков на размеры и форму подготовки кромок, при этом отклонения прямолинейных кромок от проектного очертания определяются допусками на зазоры, установленными ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69. После воздушно-дуговой резки стали классов С52/40 и С60/45 и после кислородной резки стали класса С60/45 необходима зачистка кромок абразивным инструментом.

Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены обработкой абразивным инструментом вдоль усилия.

1.22(К). На заготавливаемые детали расчетных элементов конструкций, оговоренных в чертежах КМ и КМД или дополнительных правилах настоящей главы, переносятся клеймением номера плавок. Клеймение номера плавки на деталях сварных элементов должно производиться не ближе 100 мм от мест наложения сварных швов при изготовлении и монтаже.

Клеймение номера плавки на деталях сварных элементов должно производиться не ближе 100 мм от мест наложения сварных швов при изготовлении и монтаже.

1.23. Отклонения от заданных проектом размеров деталей, отправляемых на монтаж, не должны превышать величин, приведенных в табл. 8 настоящей главы.

1.24. Сборка конструкций может производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании — остаточное деформирование их.

Перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы, не допускается.

Собранные элементы, предъявленные и принятые ОТК под сварку и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

1.25. Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали классов до С52/40 включительно, должна быть не менее 50 мм и расстояние между прихватками — не более 500 мм, а в конструкциях из стали класса С60/45 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены рабочими, имеющими право на производство сварочных работ в соответствии с п. 1.33 настоящей главы, с применением тех же сварочных материалов и такого же качества, что и основные швы сварных соединений. Прихватка сборочных приспособлений, удаляемых после сборки, должна производиться с выполнением требований пп. 1.42, 1.48, 1.49 настоящей главы.

Примечания: 1. На деталях, изготовленных из стали классов до С52/40 включительно, разрешается выполнение прихваток вне мест расположения швов для временного скрепления деталей в процессе их обработки (пакетного сверления, гибки и т. д.). Эти прихватки после выполнения своего назначения должны быть удалены, а места их размещения зачищены.

2. В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп. 1.30, 1.42 и 1.43 к сварке данного материала.

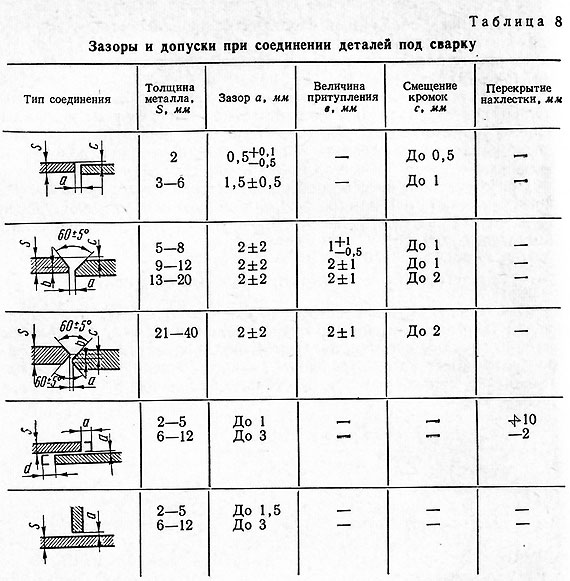

1.26. Формы кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69 на швы сварных соединений, а в конструкциях из стали класса С60/45 — в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на сборочных деталях, препятствующие плотному их соединению, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

1.27. Пакеты из деталей, собранные под клепаные или болтовые соединения, должны быть плотно стянуты болтами, а отверстия в пакетах — совмещены сборочными пробками.

Плотность стяжки пакета при сборке проверяется щупом толщиной 0,3 мм, который не должен проходить вглубь между собранными деталями более чем на 20 мм, и остукиванием болтов контрольным молотком; болты при этом не должны дрожать или перемещаться.

Зазор между деталями в соединениях, для которых проектом предусмотрена плотная пригонка, не должен превышать 0,3 мм. При этом щуп такой толщины не должен проходить между приторцованными поверхностями деталей.

Обушки парных уголков, лежащих в одной плоскости, не должны быть смещены один относительно другого более чем на 0,5 мм в пределах узлов и прикреплений и более чем на 1 мм на других участках.

1.28. Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий, и установлены фиксирующие устройства. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

При этом должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий, и установлены фиксирующие устройства. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

1.29. Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов. Количество поставленных полномерных сборочных болтов и пробок должно быть не более 30% числа отверстий в группе, в том числе пробок — не более 3 шт.

Примечание. Периодичность контрольной сборки конструкций, изготовленных по кондукторам, может быть иной, если это предусмотрено в дополнительных правилах настоящей главы или в проекте.

1.30(К). Сварка стальных конструкций должна выполняться высокопроизводительными механизированными способами.

Сварку стальных конструкций следует производить по разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений.

Режим сварки углеродистой и низколегированной стали классов до С60/45 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

а) твердость по алмазной пирамиде не выше 350 единиц;

б) ударная вязкость на образцах типа IV по ГОСТ 6996-66 при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений — не ниже 3 кгс·м/кв.см, за исключением соединений, выполненных электрошлаковой сваркой;

в) относительное удлинение не ниже 16%;

г) угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996-66 (при диаметре оправки согласно ГОСТ на основной металл) — не менее:

120° — для углеродистых сталей;

80° — для низколегированных сталей толщиной 20 мм и менее;

60° — для низколегированных сталей толщиной более 20 мм.

Примечания:(К) 1. При сварке элементов из низколегированной стали для угловых швов с размерами катетов 4-7 мм допускается твердость металла шва и околошовной зоны до 400 единиц по алмазной пирамиде.

2. Сварку решетчатых конструкций, номенклатура которых определяется дополнительными правилами для отдельных видов сооружений, разрешается производить по общим указаниям без специально разработанной технологической документации.

3. У одного из образцов с надрезом по линии сплавления стыкового соединения допускается снижение ударной вязкости не более чем на 0,5 кгс·м/кв.см по отношению к норме для основного металла.

4. При необходимости применения для определения ударной вязкости образцов других типов (VII-XI по ГОСТ 6996-66) нормы ударной вязкости устанавливаются в чертежах КМ.

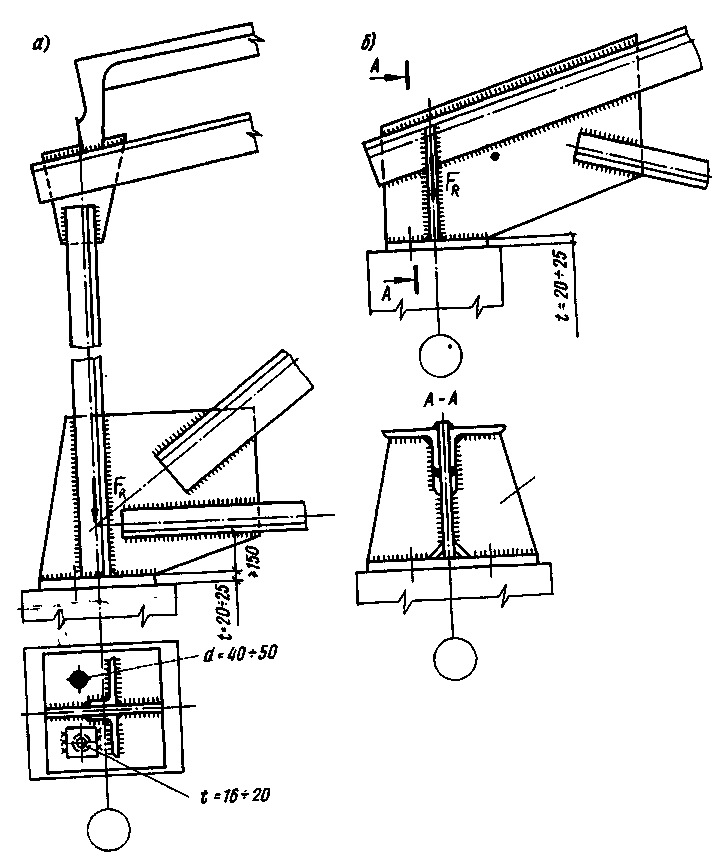

1.31. Сварка должна производиться при стабильном режиме, установленном технологическим процессом, с допускаемыми отклонениями: силы тока 5%; напряжения дуги 5%. Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва рис. I, a) и для стыкового однопроходного шва (рис. 1, б).

Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва рис. I, a) и для стыкового однопроходного шва (рис. 1, б).

Рис. 1. Форма провара сварных соединений

Рис. 1. Форма провара сварных соединений

а — углового шва; б — стыкового однопроходного шва

1.32(К). Сварочные работы должны осуществляться под руководством лица, имеющего документ о специальном образовании или подготовке в области сварки.

1.33 Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытание в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Для сварки при температуре ниже минус 30 град.С сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10 град.С ниже пробной.

1.34. Около шва сварного соединения должен быть проставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в дополнительных правилах настоящей главы или в технологической документации.

1.35. При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т. п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными деталями.

Продукты очистки не должны оставаться в зазорах между собранными деталями.

1.36. Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

1.37. При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

1.38. Свариваемая поверхность и рабочее место сварщика должны быть ограждены от дождя, снега, сильного ветра и сквозняков.

При температуре наружного воздуха минус 15 град.С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук, а при температуре ниже минус 40 град.С — оборудовать тепляк.

1.39. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

1.40. Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом шва углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на начальные и выводные планки. Эти планки удаляются кислородной резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

Эти планки удаляются кислородной резкой после окончания сварки. Места, где были установлены планки, следует зачищать. Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва запрещается.

1.41. Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в ГОСТ 5264-69, ГОСТ 8713-70 и ГОСТ 14771-69, а в конструкциях из стали класса С60/45 — в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение а, определяемое величиной катета шва, указанной в чертежах КМ, и максимально допустимым зазорам, регламентированным указанными ГОСТами.

Риски от абразивной обработки после удаления выводных планок должны быть направлены вдоль кромок сваренных деталей. Все ожоги на поверхности основного металла сваркой должны быть зачищины абразивным кругом на глубину не менее 0,5 мм.

Ослабление сечения при обработке сварных соединений (углубление в основной металл) не должно превышать 3% толщины металла.

Для удаления поверхностных дефектов с торца шва механической обработкой разрешается углубляться с уклоном не более 1:20 на свободной кромке в толщину металла на величину 0,02 ширины свариваемого листа, но не более чем на 8 мм с каждой стороны, без подварки; после обработки торцов швов необходимо закруглять острые грани.

1.42. Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С52/40 включительно при температурах стали, ниже указанных в табл. 2, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120-160 град.С на ширине 100 мм с каждой стороны соединения.

Таблица 2

Минимально допустимая температура, град.С, стали | ||||

углеродистой | низколегированной до класса С52/40 включительно | |||

Толщина стали, мм | Швы сварных соединений в конструкциях | |||

решетчатых | листовых объемных и сплошно- стенчатых | решетчатых | листовых объемных и сплошно- стенчатых | |

До 16 (включительно) | — 30 | — 30 | — 20 | — 20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сварка листовых объемных конструкций из стали толщиной более 20 мм должна производиться способами, обеспечивающими уменьшение скорости охлаждения: каскадом, горкой, двусторонней сваркой секциями.

Сварку конструкций из стали класса С60/45 следует производить при температуре не ниже минус 15 град.С при толщине стали до 16 мм и не ниже 0 град.С при толщине стали свыше 16 до 25 мм. При более низких температурах сварку стали указанных толщин следует производить с предварительным подогревом до температуры 120-160 град.С.

При толщине стали свыше 25 мм предварительный подогрев должен производиться во всех случаях, независимо от температуры окружающей среды.

1.43. Автоматическую сварку конструкций разрешается производить без подогрева:

а) из углеродистой стали толщиной до 30 мм, если температура стали не ниже минус 30 град.С, а при больших толщинах — не ниже минус 20 град.С;

б) из низколегированной стали толщиной до 30 мм, если температура стали не ниже минус 20 град.С, а при больших толщинах стали — не ниже минус 10 град.С.

1.44. Автоматическая сварка при температурах, менее указанных в п. 1.43, может производиться только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

1.45. Электрошлаковая сварка конструкций из углеродистой и низколегированной стали может производиться без ограничения температуры стали.

1.46. При температуре стали ниже минус 5 град.С сварку следует производить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки.

Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки процесс следует возобновлять после подогрева стали в соответствии с технологическим процессом, разработанным для свариваемых конструкций.

1.47. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 град.С и до минус 65 град.С включительно, вырубка дефектов швов и основного металла при температурах ниже указанных в табл. 2 может выполняться после подогрева зоны сварного соединения до 100-120 град.С. Заварку дефектных швов следует производить после подогрева этой зоны до 180-200 град.С.

1.48. Качество швов сварных соединений для крепления сборочных и монтажных приспособлений должно быть не ниже качества основных швов.

1.49. Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

1.50. Контроль качества швов сварных соединений стальных конструкций осуществляется методами, указанными в табл. 3.

1.51. По внешнему виду швы сварных соединений должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу. В конструкциях, воспринимающих динамические нагрузки, угловые швы должны выполняться с плавным переходом к основному металлу;

б) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин и дефектов, выходящих за пределы, указанные в п. 1.56 настоящей главы;

в) подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм и не более 1 мм при толщине стали свыше 10 мм, за исключением случаев, приведенных в дополнительных правилах;

г) все кратеры должны быть заварены.

1.52. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 град.С и до минус 65 град.С включительно, при сварке допускаются: подрезы основного металла вдоль усилия и местные подрезы (до 25% длины шва) поперек усилия в соответствии с подпунктом 1.51 «в»; подрезы поперек усилия глубиной не более 0,5 мм при толщине стали до 20 мм и — 1 мм при толщине cтали более 20 мм.

Таблица 3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

____________________ | |

1.53. Выборочный контроль швов сварных соединений согласно табл. 3 п. 3 настоящей главы производится, как правило, в местах пересечения швов и в местах с признаками дефектов.

Если в результате выборочного контроля будет установлено неудовлетворительное качество шва, контроль продолжают до выявления фактических границ дефектного участка, после чего весь шов на этом участке удаляют, вновь заваривают и проверяют повторно.

1.54. Проверку герметичности швов сварных соединений керосином следует производить обильным опрыскиванием стыковых швов и введением керосина под нахлестку. Обработка швов керосином должна производиться не менее двух раз с перерывом 10 мин. На противоположной стороне, покрытой водной суспензией мела или каолина, в течение 4 ч при положительной и 8 ч при отрицательной температуре окружающего воздуха не должно появляться пятен.

1.55. При проверке плотности швов сварных соединений избыточным давлением воздуха или вакуумом на поверхности шва, покрытой мыльной эмульсией, не должны появляться пузыри.

1.56. Допускаются следующие дефекты швов сварных соединений, которые обнаруживаются физическими методами контроля (за исключением случаев, оговоренных в дополнительных правилах) :

а) непровары по сечению швов в соединениях, доступных сварке с двух сторон, глубиной до 5% толщины металла, но не больше 2 мм при длине непроваров не более 50 мм, расстоянии между ними не менее 250 мм и общей длине участков непровара не более 200 мм на 1 м шва;

б) непровары в корне шва в соединениях без подкладок, доступных сварке только с одной стороны, глубиной до 15% толщины металла, но не свыше 3 мм;

в) отдельные шлаковые включения или поры либо скопления их (по группе А и В ГОСТ 7512-69) размером по диаметру не более 10% толщины свариваемого металла, но не свыше 3 мм;

г) шлаковые включения или поры, расположенные цепочкой вдоль шва (по группе Б ГОСТ 7512-69), при суммарной их длине, не превышающей 200 мм на 1 м шва;

д) скопления газовых пор и шлаковых включений (по группе В ГОСТ 7512-69) в отдельных участках шва в количестве не более 5 шт. на 1 кв.см площади шва при диаметре одного дефекта не более 1,5 мм;

е) суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой (по группе А и Б ГОСТ 7512-69), не превышающая в рассматриваемом сечении при двусторонней сварке 10% толщины свариваемого металла, но не более 2 мм и при односторонней сварке без подкладок — 15%, но не более 3 мм.

В конструкциях из стали класса С60/45 не допускаются дефекты швов, указанные в подпунктах «а» и «б».

Примечание. Шлаковые включения или поры, образующие сплошную линию вдоль шва, не допускаются.

1.57. Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 град.С и до минус 65 град.С включительно, не допускаются несплавления по кромкам, непровары в стыковых швах, а также непровары на участках угловых и тавровых соединений, где проектом предусмотрено сквозное проплавление.

В стыковых и угловых швах сварных соединений конструкций, воспринимающих динамические нагрузки, а также в статически нагруженных растянутых элементах допускаются единичные поры или шлаковые включения диаметром не более 1 мм для стали толщиной до 25 мм и не более 4% толщины для стали толщиной более 25 мм, в количестве не более четырех дефектов на участке шва длиной 400 мм. Расстояние между дефектами должно быть не менее 50 мм.

В стыковых и угловых швах статически нагруженных сжатых элементов допускаются единичные поры и шлаковые включения диаметром не более 2 мм в количестве не более шести дефектов на участке шва длиной 400 мм или не более одной группы этих же дефектов на этой же длине.

Расстояние между дефектами должно быть не менее 10 мм.

Примечание. Характер работ элементов принимается по чертежам КМ и КМД.

1.58. Если при выборочном контроле будут обнаружены недопустимые дефекты, то необходимо выявить границы дефектного участка дополнительным контролем вблизи мест с выявленными дефектами.

Если при дополнительном контроле будут также обнаружены недопустимые дефекты, контролю подвергается весь шов.

1.59. Трещины всех видов и размеров в швах сварных соединений не допускаются. Участок шва с трещиной должен быть засверлен (диаметр отверстия 5-8 мм) по границам трещины плюс 15 мм с каждой стороны ее, после чего исправлен в соответствии с п. 1.62, с раззенковкой и заваркой отверстий.

1.60. Пластины для механических испытаний контрольных образцов должны изготавливаться из той же стали, что и основное изделие. Пластины прихватываются к изделию таким образом, чтобы шов пластин выполнялся в том же пространственном положении, что и шов свариваемого изделия, и являлся его продолжением. Пластины свариваются тем же сварщиком, с применением тех же режимов сварки, материалов и оборудования, что и при сварке изделия.

1.61. Размеры пластин, а также форма и размеры образцов и способ вырезки образцов из заготовок должны соответствовать ГОСТ 6996-66. При этом должны быть проведены следующие испытания:

а) на статическое растяжение стыкового сварного соединения — 2 образца; металла шва стыкового, углового и таврового соединения — по 3 образца;

б) на ударный изгиб металла шва стыкового соединения и околошовной зоны по линии сплавления — по 3 образца;

в) на статический изгиб стыкового соединения — 2 образца;

г) на твердость по алмазной пирамиде всех соединений из низколегированной стали классов до С60/45 включительно — не менее чем в четырех точках как металла шва, так и околошовной зоны — на одном образце.

Нормируемые показатели механических свойств приводятся в дополнительных правилах настоящей главы или принимаются по нормам проектирования.

При неудовлетворительных результатах испытаний соответствующий шов должен быть удален, качество сварочных материалов и режимы сварки, а также квалификация сварщика дополнительно проверены.

1.62. Дефекты сварных соединений должны устраняться следующими способами: обнаруженные перерывы швов и кратеры завариваются; швы с другими дефектами, превышающими допускаемые, удаляются нa длину дефектного места плюс по 15 мм с каждой стороны и завариваются вновь; подрезы основного металла, превышающие допускаемые, зачищаются и завариваются с последующей зачисткой, обеспечивающей плавный переход от наплавленного металла к основному.

Исправление негерметичных швов сварных соединений путем зачеканки запрещается.

Исправленные дефектные швы или части их должны быть вновь освидетельствованы.

1.63. Остаточные деформации конструкций, возникшие после сварки и превышающие величины, приведенные в табл. 9 настоящей главы, должны быть исправлены. Исправление должно быть произведено способами термического, механического или термомеханического воздействия с выполнением требований пп.1.13-1.15 настоящей главы.

Образование отверстий

1.64. Все монтажные отверстия должны быть образованы на проектный диаметр на предприятии-изготовителе, за исключением отверстий, оговоренных в проекте в соответствии с требованиями, определяемыми технологией монтажных работ.

Образование заводских и монтажных отверстий на меньший диаметр с последующей рассверловкой на проектный производится только в случае, если это оговорено в чертежах КМ.

В конструкциях из стали класса С60/45 продавливание отверстий допускается при толщине стали до 10 мм включительно при номинальных диаметрах отверстий 15-25 мм.

1.65. Номинальные диаметры заклепок и болтов грубой и нормальной точности, а также высокопрочных и соответствующие им номинальные диаметры отверстий приведены в табл. 4 настоящей главы.

Таблица 4

|

| ||||||||||

Стержни болтов грубой и нормальной точности, а также высокопрочных | — | 12 | 14* | — | 16 | — | 20 | 24 | 27* | 30 | 36 |

|

|

|

|

|

|

|

|

|

|

|

|

Отверстия для: | |||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||

1.66. Номинальные диаметры отверстий для болтов повышенной точности принимаются равными номинальным диаметрам стержней болтов.

Отклонения величин диаметров отверстий для болтов повышенной точности не должны превышать приведенных в табл. 5 настоящей главы.

Таблица 5

|

|

|

|

|

|

|

|

|

|

1.67. Сверление или рассверливание монтажных отверстий должно производиться после окончания клепки или сварки элементов.

Допускается сверление монтажных отверстий в сборочных деталях и ветвях при условии сборки элементов в кондукторах.

Рассверливание отверстий при общей сборке следует производить после окончания сборки и проверки всех размеров, включая ординаты строительного подъема.

1.68. Качество и отклонения в размерах отверстий для заклепок и болтов грубой и нормальной точности, а также высокопрочных должны удовлетворять требованиям, указанным в табл. 6 настоящей главы.

1.69. Заводские отверстия, выполненные на проектный диаметр для заклепок и болтов грубой и нормальной точности, а также высокопрочных, должны удовлетворять в собранной конструкции следующим требованиям:

калибр диаметром на 1,5 мм меньше номинального диаметра отверстия до прочистки отверстий должен пройти не менее чем в 75 % отверстий каждой группы, в противном случае производится повторная сборка и проверка отверстий калибром;

если при повторной сборке количество отверстий, в которые пройдет калибр, будет менее 75 % числа отверстий в группе, допускается производить рассверливание отверстий на следующий больший диаметр с проверкой прочности соединений расчетом.

1.70. Контроль качества и расположения монтажных отверстий, просверленных в элементах конструкций по кондукторам, производится:

а) проверкой, после контрольной сборки с выверкой строительного подъема, всех монтажных отверстий калибром диаметром на 1 мм меньше проектного диаметра отверстия. При этом калибр должен пройти не менее чем в 85 % отверстий каждой группы.

В случае если калибр проходит менее чем в 85% отверстий каждой группы, а также в случае несоблюдения требований табл. 6 производится повторная контрольная сборка из других элементов данной конструкции. Если при повторной контрольной сборке качество отверстий не будет удовлетворять поставленным выше требованиям, кондукторы, по которым обрабатывались эти монтажные отверстия, подлежат исправлению, а все конструкции, изготовленные с применением этих кондукторов, подвергаются общей сборке для исправления дефектных отверстий способами, предусмотренными для заводских отверстий. Конструкции, в которых монтажные отверстия исправлены, должны иметь индивидуальную маркировку отправочных элементов;

б) проверкой сборочными кондукторами, приспособлениями (фиксаторами) или специальными контрольными шаблонами, позволяющими контролировать взаимное положение отверстий одновременно в нескольких монтажных узлах.

Таблица 6

Наименование отклонения | Диаметр отверстий, мм | Допускаемое отклонение, мм | Допускаемое количество отклонений в каждой группе отверстий | |||

для углеродистой стали | для низколегирован-ной стали классов до | |||||

1. Отклонения диаметра просверленных отверстий под закле | ||||||

Нормативы, ГОСТы на металлоконструкции | Промышленные металлоконструкции

Нормативы, ГОСТы и техническая документация

регламентирующая производство, проектирование

и монтаж металлоконструкций.

Скачивание документов начнется автоматически после нажатия на ссылку

НОРМАТИВНАЯ ДОКУМЕНТАЦИЯ:

СНиП II.23-81* — Нормы проектирования. Стальные конструкции. (2 МБ)

СП 16.13330-2011 — Стальные конструкции. Актуализированная редакция СНиП II-23-81*. (1 МБ)

СНиП 3.03.01-87 — Несущие и ограждающие конструкции. (5,9 МБ)

СП 53-101-98 — Изготовление и контроль качества стальных строительных конструкций. (0,4 МБ)

СП 53-102-2004 — Общие правила проектирования стальных конструкций. (1 МБ)

ГОСТ 21.502-2007 — Правила выполнения проектной и рабочей документации металлических конструкций. (1 МБ)

ГОСТ 23118-99 — Конструкции стальные строительные. Общие технические условия. (0,3 МБ)

Серия 2.400-10 — Нормали заводских стыков профилей в строительных стальных конструкциях. (17,7 МБ)

ГОСТ 14771-76 — Дуговая сварка в защитном газе. Соединения сварные. (1,2 МБ)

ГОСТ Р 57837-2017 — Двутавры стальные горячекатаные с параллельными гранями полок. (0,9 МБ)

ТИПОВЫЕ СЕРИИ:

Серия 3.407.9-172 выпуск 0 — Прожекторные мачты и отдельно стоящие молниеотводы. Материалы для проектирования. (1,2 МБ)

Серия 3.407.9-172 выпуск 1 — Прожекторные мачты и отдельно стоящие молниеотводы. Монтажные схемы, узлы. Рабочие чертежи. (3,7МБ)

Серия 3.407.9-172 выпуск 2 — Прожекторные мачты и отдельно стоящие молниеотводы. Стальные конструкции. Чертежи КМ. (2,3 МБ)

Серия 2.440-2 выпуск 1 — Узлы стальных конструкций производственных зданий промышленных предприятий. (1,7 МБ)

Серия 3.501.2-123 выпуск 1 альбом 1 — Мачты осветительные высотой 21, 28, 35, 45м. Монтажные чертежи и указания по их применению. (7,6 МБ)

Серия 3.501.2-123 выпуск 1 альбом 2 — Мачты осветительные высотой 21, 28, 35, 45м. Монтажные чертежи и указания по их применению. (13,8 МБ)

Серия 3.400.2-14.93 выпуск 1 — Изделия закладные унифицированные сборных железобетонных конструкций инженерных сооружений для промышленного строительства. (4 МБ)

Серия 1.400-15 выпуск 0 — Унифицированные закладные изделия железобетонных конструкций для крепления технологических коммуникаций и устройств. (8,2 МБ)

Серия 1.400-15 выпуск 1 — Унифицированные закладные изделия железобетонных конструкций для крепления технологических коммуникаций и устройств. (7,8 МБ)

Серия 1.450.3-7.94 выпуск 0 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Материалы для проектирования. (4,1 МБ)

Серия 1.450.3-7.94 выпуск 1 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Конструкции из холодногнутых профилей. (8,1 МБ)

Серия 1.450.3-7.94 выпуск 2 — Лестницы, площадки, стремянки и ограждения стальные для производственных зданий промышленных предприятий. Конструкции из горячекатаных профилей. (7,7 МБ)

Серия 3.017-3 выпуск 2 — Ограждения площадок и участков предприятий, зданий и сооружений. Металлические элементы оград. (1 МБ)

Серия 3.017-3 выпуск 5 — Ограждения площадок и участков предприятий, зданий и сооружений. Ворота распашные металлические шириной 4,5м, калитки. (2,4 МБ)

ГОСТ 24379.1-80 — Болты фундаментные. Конструкция и размеры. (0,6 МБ)

ГОСТЫ, СТАНДАРТЫ:

ГОСТ 8420-97 — Швеллеры стальные горячекатаные. (1,3 МБ)

ГОСТ 8278-83 — Швеллеры стальные гнутые равнополочные. (2,7 МБ)

ГОСТ 19425-74 — Балки двутавровые и швеллеры стальные специальные. (0,15 МБ)

ГОСТ 26020-83 — Двутавры стальные горячекатаные с параллельными гранями полок. (1,3 МБ)

СТО АСЧМ 20-93 — Прокат стальной сортовой фасонного профиля. Двутавры горячекатаные с параллельными гранями полок. (0,4 МБ)

ГОСТ 8509-93 — Уголки стальные горячекатаные равнополочные. (0,15 МБ)

ГОСТ 8568-77 — Листы стальные с ромбическим и чечевичным рифлением. (0,14 МБ)

ГОСТ 30245-2003 — Профили стальные гнутые замкнутые сварные квадратные и прямоугольные для строительных конструкций. (2 МБ)

ГОСТ 5336-80 — Сетки стальные плетеные одинарные. (0,1 МБ)

РАЗНОЕ:

Паспорт качества — Бланк паспорта качества стальных строительных конструкций. (0,01МБ)

«ПРОМЫШЛЕННЫЕ МЕТАЛЛОКОНСТРУКЦИИ»

«Промметкон»

ассоциация производителей металлоконструкции

промышленного и гражданского назначения.

г.Екатеринбург, ул.8-марта 51

тел. 8-(343)-344-89-82

8-(967)-639-19-82

e-mail: [email protected]

Руководящий документ РД 34.15.132-96 «Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов» (утв. Министерством строительства РФ 20 мая 1996 г., Министерством топлива и энергетики РФ 14 марта 1996 г.

Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов

1. Общая часть

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772:

фасонный прокат (уголки, двутавры, швеллеры) — из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили — из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования;

требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика.

Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) — с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30°С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10°С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости — по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», N 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», N 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», N 1009-73;

Точность изготовления стальных конструкций — SteelConstruction.info

Размеры любого элемента могут отличаться от тех, что определены проектировщиком. Такие вариации связаны с природой и поведением материала, а также с процессом его изготовления. Современное производство металлопроката предполагает изготовление крупных и зачастую сложных сварных узлов стального проката. Для изготовления стальных изделий, формирования компонентов и их соединения используются высокотемпературные процессы, поэтому изменение размеров неизбежно.Такое поведение имеет значение для проектировщика, подрядчика по изготовлению стальных конструкций и для строителя несущих и прилегающих конструкций. Выполняя свои роли, каждый должен предвидеть вариации. Важными вопросами являются: какие изменения размеров значительны; какие ограничения должны быть наложены на эти существенные вариации; и как следует управлять вариациями, чтобы гарантировать, что проект реализован в соответствии с требованиями к характеристикам без задержек?

- Примеры пробного монтажа

Workhouse Square, станция Макдонаг, Килкенни

(Изображение любезно предоставлено S.H.Structures Ltd.)Пешеходный мост M8, Harthill

(Изображение любезно предоставлено S.H.Structures Ltd.)Крыша автовокзала, Слау

(Изображение любезно предоставлено S.H.Structures Ltd.)

[вверх] Введение

В стальных конструкциях вариации размеров значительны по нескольким причинам, поскольку они включают стальные конструкции, изготовленные на удалении от объекта, строительные работы на объекте, а иногда даже точные механические компоненты.Они взаимодействуют друг с другом, но их точность варьируется от высокой точности механических компонентов до неточностей, присущих укладке бетона. Удобно различать:

Опорная плита с прижимными болтами

(Изображение любезно предоставлено Kiernan Structural Steel Ltd.)

- Механическая посадка, которая важна, например, для работы между гайкой и болтом, между подшипником и балкой, а также между обработанными прилегающими поверхностями сжимающих элементов.

- Сборка сборных элементов, необходимая для эффективной сборки. Например, при соединении на месте соединения болтами относительное положение отверстий имеет решающее значение для вставки болтов, но точность позиционирования отдельных болтов очень мало влияет на прочность соединения.

- Отклонение от плоскостности или прямолинейности, влияющее на жесткость и прочность компонентов. Например, сопротивление продольному изгибу меньше для вытянутой из прямой тонкой стойки.

- Точность сборки на месте, где стальные конструкции должны быть собраны без приложения непреднамеренных сил к соединениям и без деформации конструкции от ее предполагаемой геометрии (что препятствует, например, строительству бетонной плиты правильной толщины).

- Интерфейс с основанием и фундаментом, где должна быть предусмотрена регулировка для обеспечения различной точности стальных конструкций и основания — например, обеспечение больших карманов для удержания болтов и различных слоев раствора под подшипниками и опорными плитами.

Контроль размеров является фундаментальным для инженерной дисциплины, и без него не может работать ни один механизм, никакие детали не будут взаимозаменяемыми. Это достигается указанием допусков — пределов отклонения от номинального размера.Ни один механический чертеж не будет полным без допусков на все размеры, пределов и посадок на сопрягаемых деталях, а также допусков плоскостности поверхностей. Напротив, гражданское строительство в значительной степени игнорирует концепцию допусков, зависящих от калибровки его метрологии, чтобы удовлетворительно создавать продукт на месте. Исторически сложилось так, что производство стали находило работоспособный компромисс, производя крупногабаритные изделия с использованием техник мастерских, которые обеспечивали их эффективную сборку на удаленном объекте — допуски, как правило, не входили в этот процесс; это подразумевалось во многих работах.

Уровень точности, свойственный машиностроительному цеху, обычно не требуется для конструкционных стальных конструкций — для чего он должен быть оправдан, поскольку такая точность требует значительных затрат и требует специального оборудования, включая механическую обработку. Например, изменение плоскостности и толщины стального листа прокатного стана вполне приемлемо для балки, но было бы неприемлемо для детали машины. С широким использованием автоматизированных процессов с 1980-х годов для резки, сверления отверстий, сборки балок и сварки геометрическая точность, с которой можно производить изготовление стали, значительно улучшилась: это было обусловлено экономией практически осуществимого производства и заменой рабочей силы интенсивная традиционная практика.

Для каждого нового проекта подрядчик по изготовлению металлоконструкций будет оценивать проект, чтобы определить, как лучше всего выполнить изготовление и как контролировать размеры, чтобы обеспечить надлежащую подгонку и сборку на месте. Для больших стропильных ферм, коробчатых балок и больших мостов со стальными настилами это может также включать в себя режим допусков на размеры для отдельных узлов, специфичный для проекта; они будут совместимы с допусками, установленными проектировщиком для готового здания или моста.

[вверх] Производственные допуски

Геометрические допуски указаны в приложении B стандарта BS EN 1090-2 [1] .Допуски сгруппированы по трем различным категориям:

- Основные допуски. Это пределы допустимого отклонения механической прочности и устойчивости конструкции, которые используются для подтверждения соответствия стандарту BS EN 1090-1 [2] .

- Функциональные допуски. Это пределы допустимых отклонений по подгонке и внешнему виду. Приведены два класса отклонения, класс 1 является менее обременительным и используется по умолчанию для стандартного изготовления.Класс 2 требует более дорогих и специальных мер при изготовлении и монтаже.

- Специальные допуски. В отдельных проектах могут быть указаны особые допуски либо в качестве модификации основных или функциональных допусков, либо для аспектов, которые еще не рассмотрены. Для большинства мостовых конструкций необходимы определенные дополнительные допуски, которые, как правило, должны быть реализованы с помощью Спецификации дорожных работ [3] . Руководство по геометрическим допускам для мостов доступно в GN5.03

Значения допустимых отклонений для основных и функциональных производственных допусков приведены в таблицах BS EN 1090-2 [1] с B.1 по B.14. Основные и функциональные допуски при эрекции приведены в таблицах B.15 — B.25. В качестве альтернативы функциональным допускам, указанным в Приложении B, BS EN 1090-2 [1] допускает использование BS EN ISO 13920 [4] ; это, скорее всего, будет использоваться в случае сильно сварных конструкций, где деформация от сварки является доминирующим фактором при определении размеров и формы.Этот стандарт устанавливает общие допуски на линейные и угловые размеры, а также на форму и положение сварных конструкций.

[вверх] Причины искажения при изготовлении

Пример деформации листа после резки

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Деформация — это общий термин, используемый в металлоконструкциях для описания различных перемещений и усадок, которые происходят при нагревании при резке или сварке.Любая сварка вызывает определенную усадку, а в некоторых случаях также может вызвать деформацию исходной формы. Продольная и поперечная усадка во многих случаях является лишь незначительной проблемой, но угловая деформация, искривление и скручивание могут представлять значительные трудности, если изготовление изделия не в опытных руках.

Полная осведомленность об искажениях жизненно важна для всех, кто занимается сваркой, включая проектировщика, слесаря, мастера и сварщиков, поскольку каждый в своих действиях может вызвать трудности из-за недостатка понимания и внимательности.Размеры сварных швов должны быть минимальными, необходимыми для данной конструкции, чтобы уменьшить эффекты деформации; во многих случаях сварные швы с частичным проплавлением могут быть предпочтительнее сварных швов с полным проплавлением, а сварные швы с глубоким проплавлением предпочтительнее обычных угловых швов.

Некоторые эффекты искажения можно исправить, но гораздо лучше спланировать, чтобы избежать искажения и, таким образом, избежать трудностей и затрат на правку и выравнивание для достижения окончательной приемлемости. Рассмотрим одиночный угловой сварной шов, образующий тройник, как показано ниже.При охлаждении металл сварного шва вызывает продольное сжатие, поперечное сжатие и угловое искажение вертикальной стойки. Аналогичный участок с двойным угловым сварным швом вызовет большее продольное и поперечное сжатие, а объединенные силы вызовут угловое искажение или искривление стола тройника. Продольная усадка, вероятно, составит около 1 мм на 3 м сварного шва, а поперечная усадка — около 1 мм, при условии, что длина ветви сварного шва не превышает трех четвертей толщины листа.

Деформация тройника

Усадки, вызванные одиночным V-образным стыковым сварным швом (см. Ниже), вызывают продольную и поперечную усадку, вызывая угловую деформацию и, возможно, некоторый прогиб. Поперечное сжатие составляет от 1,5 до 3 мм, а продольное — около 1 мм на 3 м. Угловая деформация возникает после охлаждения, сжатия и стягивания пластин при первом проходе сварного шва.Второй проход имеет такой же эффект усадки, но его сжатие ограничивается затвердевшим первым проходом, который действует как точка опоры для углового искажения. Последующие прогоны усиливают эффект. Угловая деформация напрямую зависит от количества проходов наполнителя, а не от толщины листа, хотя, конечно, они взаимосвязаны.

Деформация одиночного V-образного стыкового шва

Использование двойной V-образной препарирования для выравнивания объема сварного шва относительно центра тяжести секции значительно снижает угловую деформацию.Чтобы учесть эффект задней строжки, асимметричные препарирования часто используются с преимуществом, но следует помнить, что продольные и поперечные сокращения все равно будут присутствовать.

Использование двойного V-образного препарирования

Усадки в конструкции можно оценить, но на результат будет влиять ряд факторов. Подгонка является наиболее важной, так как любой лишний зазор повлияет на объем сварного шва и увеличит усадку.Следует использовать электроды самого большого размера, а там, где это возможно, следует применять полуавтоматические и автоматические процессы, чтобы снизить общее тепловложение и усадку до минимума.

Всегда стоит учитывать влияние подготовки сварного шва на качество сварного шва. Стыковые сварные швы с одинарным V-образным вырезом обеспечивают хороший доступ к основанию сварного шва и могут ограничить объем позиционной работы, необходимой сварщику. Двойные V-образные стыковые сварные швы уменьшают деформацию, но увеличивают объем позиционной сварки, что может привести к дорогостоящему ремонту.В обоих случаях необходимо оценить толщину материала и процесс с учетом практичности.

Подготовка под сварку под V-образный шов

Подготовка под двойной V-образный сварной шов

(Изображение любезно предоставлено Mabey Bridge Ltd.)

В определенных обстоятельствах остаточные напряжения прокатки в основном металле могут иметь значительное влияние и могут вызывать различную реакцию схожих участков.Степень окончательной деформации будет складываться из эффектов внутренних напряжений и напряжений, вносимых сваркой.

Дополнительное руководство по правке и правке доступно в GN5.07.

[вверх] Контроль искажения

Предварительная установка и зажим

Все свариваемые элементы будут иметь усадку по своей длине, поэтому каждый элемент будет либо изготавливаться сверх длины и обрезаться до нужной длины после сварки, либо будет добавлена оценка усадки, чтобы предвидеть эффект во время изготовления элемента.Для контроля углового искажения и изгиба есть два метода контроля, которые могут быть рассмотрены, если искажение может иметь значение (см. Ниже):

- Предварительная настройка. Секцию изгибают в направлении, противоположном тому, в котором она предположительно деформируется, и затем сварку проводят с ограничениями. Когда остынет, зажимы снимаются, и секция должна пружинить прямо. Испытания и опыт могут определить степень предварительного изгиба для любого конкретного члена.

- Зажим. Во время сварки блоки удерживаются прямо с помощью зажимов, что снижает деформацию до допустимой величины.

[вверх] Влияние дизайна на искажения

В хорошей конструкции будет использоваться минимальное количество сварочного металла, соответствующее требуемой прочности. Если фланец меняет направление (например, в конце бедра на балке моста), предпочтительно, чтобы пластина была изогнута, а не приварена встык. Если поперечное сечение асимметрично, усадка двух сварных швов между стенкой и фланцем приведет к кривизне, поскольку усадка не сбалансирована.Подрядчик по изготовлению металлоконструкций может учесть это, но следует избегать сильно асимметричных схем, особенно с гораздо более тяжелым сварным швом к одному фланцу или с фланцем, установленным на одной стороне стенки (как в швелле или J-секции, см. Ниже), где возможно. Если усадка сбалансирована, необходимо сделать поправку только на общую усадку.

Эффекты усадки при сварке на асимметричных участках

Пример сборной несимметричной балки (J-образное сечение)

[вверх] Изготовление балок

Стыковые соединения фланцев или стенок балок завершаются до сборки балок, где это возможно.На каждом конце этих соединений зажимаются переходные / отводные детали; в качестве альтернативы, они могут быть приварены прихваточным швом к внутренней стороне сварного шва: они должны быть той же толщины, что и листовой материал, и иметь такую же подготовку к сварке. После завершения сварки удлинители снимаются, а кромки фланцев тщательно зачищаются шлифовкой; любые видимые дефекты обычно удаляются на этом этапе и ремонтируется сварной шов.

- Пример обработанного стыкового шва с гладкой поверхностью и сливными пластинами

(Изображения любезно предоставлены Mabey Bridge Ltd.)

Направление сварных швов обычно меняется во избежание тенденции к деформации стыка в плане. Может возникнуть необходимость уравновесить сварку стыковых соединений, выполнив несколько проходов на одной стороне V-образного профиля, а затем перевернув фланец, чтобы сделать проходы на второй стороне и так далее. Перед началом сварки второй стороны необходимо выполнить обратную стачку или строжку. Использование подходящих вращающихся приспособлений позволит переворачивать длинные фланцы без риска растрескивания сварного шва.

Оборудование для токарной обработки пластин в стыковочном узле

(Изображение любезно предоставлено Mabey Bridge Ltd.) ширина

После выполнения всех стыковых соединений стенок и фланцев, балка собирается и сваривается. Если автоматическая сварка должна использоваться для сварных швов стенки и фланца, ребра жесткости добавляются после завершения этих сварных швов. Если сварной шов на одной стороне выполняется перед сваркой на другой стороне (в отличие от сварки на машинах T и I), фланец будет немного отклонен от квадрата, чтобы обеспечить больший эффект сварки угловых швов первой стороны. .Если используется ручная сварка, обычно перед сваркой устанавливают ребра жесткости поперечной стенки; они помогают поддерживать прямоугольность фланцев.

Деформация может прийти на помощь подрядчику по изготовлению металлоконструкций, если необходимо установить ребра жесткости подшипника. Для локального изгиба фланцев (в сторону от конца элемента жесткости) можно использовать местный нагрев фланца, что позволяет ввести элемент жесткости; последующее охлаждение приводит к тому, что фланцы плотно соприкасаются с концом элемента жесткости. Такие операции с контролируемым подводом тепла являются частью технологии изготовления и, как правило, не наносят вреда.

[вверх] Соединители балок, приваренные на месте

Если балка соединяется сваркой (чаще всего на месте), фланцы обычно сваривают перед стенкой; фланец, поскольку он толще и требует большего количества сварных швов, усадится больше, чем более тонкая перемычка. (Если бы сначала была приварена тонкая перемычка, она могла бы коробиться в результате усадки фланца.) Затем необходимо предусмотреть эту процедуру, изготовив стык перемычки с корневым зазором, большим, чем указано в процедуре сварки, путем величина, равная ожидаемой усадке сварного шва фланцевого соединения.В соединениях тяжелых балок часто применяется изменение процедуры: оба фланца завершаются примерно до двух третей объема сварного шва, затем сварные швы стенки и, наконец, остальные сварные швы фланцев. Этот метод помогает минимизировать остаточные растягивающие напряжения в полотне.

[вверх] Проверка отклонений

Проверка геометрии во время пробного монтажа

(Изображение любезно предоставлено Mabey Bridge Ltd.)

Потенциальная трудность, связанная с работой с заданными допусками, — это количество проверок, требуемых на заводе-изготовителе.Указание разумных допусков не должно увеличивать затраты на изготовление, так как хороший подрядчик по стальным конструкциям должен иметь возможность соблюдать эти значения без специальных процедур или мер по исправлению. Однако наряду с прямыми затратами на проверку могут возникнуть затраты, когда действия по проверке задерживают переход заготовки к следующему этапу производства: проверка увеличивает время и затраты на весь процесс изготовления.

Следует отметить, что BS EN 1090-2 [1] не устанавливает периодичность проверки составных частей: подрядчик по изготовлению металлоконструкций должен иметь утвержденную систему заводского производственного контроля (FPC) для поддержания качества. готовой работы и установите частоту испытаний в плане проверки проекта.