Ручная аргонодуговая сварка неплавящимися электродами: технология, принципы работы, рекомендации

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Аргонодуговая сварка — это современная технология, которая не только позволяет повысить качество выполняемого соединения металлов, но и существенно упрощает работу с такими тугоплавкими металлами, как титан, медь и алюминий. Поговорим подробнее, что такое аргонная сварка, расскажем о ее преимуществах и недостатках.

Описание технологии

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Особенностью данной технологии является то, что сварка происходит в среде защитного инертного газа аргона. Это позволяет повысить качество соединения металлов и обеспечивает максимально возможную защиту от окисления. Аргон подается к горелке под высоким давлением и, полностью перекрывая рабочую зону, не позволяет кислороду проникать в соединяемые металлы, предотвращая появление ржавчины.

Если ранее эта технология была доступны лишь профессионалам, то сегодня с появлением относительно простых и универсальных в использовании сварочных аппаратов, выполнять такую работу может каждый.

В зависимости от характеристик соединяемых металлов и оборудования используются два типа электродов: неплавящиеся и плавящиеся.

Из неплавящихся наибольшее распространение получила технология с применением вольфрамовой проволоки, что позволяет получать прочные соединения двух разнородных металлов. А вот плавящиеся электроды могут использоваться при ручной и полуавтоматической сварке, когда соединяются одинаковые или близкие по характеристикам тугоплавкости металлы.

Принцип работы сварочного оборудования

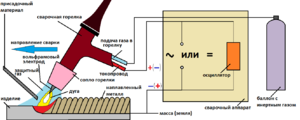

Сварочное оборудование состоит из следующих элементов:

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;

самого сварочного аппарата, у которого напряжение холостого хода составляет не менее 60 вольт;- осциллятора, который повышает сетевое напряжение до уровня в 6 000 вольт;

- силового контрактора, отвечающего за подачу напряжения от сварочного аппарата на горелку;

- керамической горелки;

- устройства для обдува сварочной зоны;

- баллона с аргоном или другим инертным газом;

- присадочной проволоки и неплавящихся электродов.

Ручная аргонодуговая сварка не представляет особой сложности. Выполняется очистка и подготовка соединяемых металлов, осуществляется настройка и выбор режима работы. Далее сварщик зажигает горелку, после чего начинается подача газа к непосредственному участку сварки. Газовой горелкой расплавляют соединяемые элементы и аккуратно падают в зону соединения электрод или же сварочную проволоку. Единственный нюанс состоит в том, что отключать подачу защитного газа следует приблизительно через 10−15 секунд после выключения горелки.

Классификация режимов аргонодуговой сварки

Приведенная ниже классификация режимов аргонодуговой сварки позволит правильно подобрать электроды и оборудование.

- Автоматическая, с использованием неплавящихся электродов ААД.

- РАД сварка электродами с маркировкой для ручной работы.

- Дугово-аргоновая автоматическая, с применением плавящихся электродов ААДП.

Как правильно выбрать режим

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Именно от правильности выбора толщины электрода и силы тока зависит качество выполненных вами работ. Помните: чем толще соединяемый металл, тем больше диаметр должен быть у используемых вольфрамовых электродов, соответственно, тем выше сила тока. В инструкции по эксплуатации, которая прилагается к аппарату, вы можете найти все данные по силе тока и диаметру электродов в зависимости от толщины соединяемых деталей.

Наибольшей популярностью сегодня пользуются ААД и РАД сварка. А вот профессионалы, которым нужно выполнять большой объем работ, используют мощные полностью автоматические установки.

Рекомендации

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

Для выполнения глубоких и узких швов следует выдерживать продольное движение горелки и электрода. При этом поперечных движений следует избегать.

Неплавящийся электрод и присадочная проволока должны находиться в зоне сварки и полностью прикрываться аргоном. Это защитит сварной шов от воздействия азота и кислорода.

Подача присадочной проволоки выполняется равномерно и плавно, так как быстрая и резкая подача проволоки приведет к разбрызгиванию металла, отчего пострадает качество шва.

Наличие у сварного шва выпуклой или округлой формы свидетельствует о том, что соединение выполнено не должным образом. Проплавлением поверхности в этом случае не обойтись.

Присадочную проволоку следует подавать перед горелкой, при этом держать ее под небольшим углом, что позволит обеспечить минимальную ширину сварочного шва и отличное проплавление металла.

Прекращать подачу инертного газа сразу же после завершения сварки не рекомендуется, так как может пострадать антикоррозийная защита соединения.

Стыки соединяемых деталей следует перед началом работ обезжирить и зачистить.

Преимущества и недостатки этой технологии

К преимуществам РАД технологии можно отнести следующее:

Аргон обеспечивает качественную защиту шва от окисления.

Аргон обеспечивает качественную защиту шва от окисления.- Вся работа выполняется при относительно невысокой температуре, поэтому свариваемые изделия сохраняют свою форму и размеры.

- Тепловая мощность дуги находится на высоком уровне, что позволяет существенно сократить время работы.

- Сама процедура несложная, поэтому обучиться ей может каждый.

- Есть возможность соединения различных по своим характеристикам металлов.

Из недостатков выделим следующие:

- Такую работу рекомендуется выполнять в закрытых помещениях.

- Могут появиться определённые сложности с правильной настройкой оборудования.

характеристика, технология, как и где применяется

Это действенный способ сварки когда требуется соединение неразъёмного типа деталей. Всё промышленное производство пользуется именно этой популярной техника.

Это довольно популярная технология – существует большое количество разных видов и типов (из-за разных видов техники и используемых деталей).

Аргонодуговая механическая и ручная варка неплавящимся электродом считается наиболее использованным способом.

Содержание статьиПоказать

Сварка аргоном

Аргонодуговая сварка неплавящимся электродом проходит путём сварки 2-х материалов, благодаря формированию электрической дуги используя дополнительные запасы аргона. Данная дуга при высокой температуре даёт возможность плавить.

Так же плавится особый присадочный пруток после чего образуется сварочный шов. Масса, которая плавилась под аргоном в ванне не окисляется, аргон в этот момент становится изолятором, защищая его.

Без этого него произошло бы окисление, а это ведёт к плохой спайке.

Вступая с другими в контакт и может произойти возгорание. Аргон же владеет характеристиками позволяющим не соприкасаться кислороду с металлом. Продуманная техника запускает аргон ещё до начала сваривания.

После окончания сварки аргон продолжает быть на месте предотвращая любые неприятные ситуации.

Существует два метода использования аргона:

- используется паяльный материал – плавящий электрод, который так же применяется для поджога. Таким образом проводник плавится образуя особую массу при появлении швов. Появление спровоцировано особым покрытием. Детальнее про этот способ прочитайте тут.

- используется сложно расплавляемый материал (может использоваться высокая температура) – неплавящийся электрод – имеющий вольфрамовый проводник. Температура среды может достигать примерно 2000 градусов. Варя с вольфрамом температура должна быть не меньше 3600 градусов. При создании дуги (поджог) применяется именно такой прут. Припой отдельно подаётся вручную.

Двумя способами пользуются при сплавлении в аргоновой среде:

- MIG – аргонодуговая спайка, которая производится механически используя неплавящийся электрод;

- TIG – аргонодуговая спайка производится ручным методом с применением неплавящегося электрода.

Эти способы довольно простые, используются в хозяйстве. Так же применяются в производстве. Технологии с высокой точностью подходят только при профессиональной варки.

Техника

Сварочник – то чем пользуется при аргонодуговой сварке неплавящимся электродом. При таком соединение– в защитной среде и неплавящимся электродом. Этот инструмент имеет такие комплектующие:

- установка для подачи аргона равномерно, в нужный момент;

- инверторный или трансформаторный источник питания;

- припой при помощи подачи провода;

- горелка;

- требуемые по ситуации материалы.

Большей популярностью считается инвертор, а не трансформатор. Проходят в устойчивом порядке и непостоянного тока. Инвертором пользуются в своем хозяйстве или в промышленности.

Подключить питание можно к любой розетке. Избегайте перепада напряжения при сварке в аргоновой среде. Это плюс в сторону инвертора, а не трансформатора, – с ним намного удобнее.

Основной деталью является горелка. При таком методе скрепления, горелка именно то что необходимо. Пайка с вольфрамом или проводником существуют разные виды её конструкций.

Сопло (наконечник горелки) соответствует при спайке за подачу в защищаемой среде. Скорость выдачи зависит от сопла (диаметра). Меньше будет – сильнее станет.

Керамическое сопло встречается чаще, так как он не плавится и стойкий от деформации при высокой температуры.

Когда баллон заправляется его частота прерывания дуги отталкивается от самого баллона. В то же время, баллон имеет разный объем.

Кроме сварочника требуются особые защитные орудия: роба, рукавицы, маска. Спаивая что-либо могут появиться ультрафиолетовые ожоги так что не пренебрегайте защитой – особенно маской.

Необходимое при варке

Обязательно нужны дополнительные предметы для дуговой спайке в защитной среде неплавящимся электродом.

Вот необходимые элементы:

- прутики (присадочные). Материал – разнообразный, может применяться в соединение с такими видами, как: цветной, нержавеющий,и прочие. Если у вас спайка с применением разных деталей, то используйте – алюминиевые, нержавеющие и другие. Используются как детали для припоя. Прут готов расправляться при появлении дорожки. Неплавящийся проводник поддерживает большой жар для дуги. Прутки (присадочные) используются при включении ручной дуговой варки с неплавящимся электродом в защитном промежутке. Как использовать прутья ниже рассмотрите табличку.

- проволока – используется вместо припоя при автоматической спайки с неплавящимся электродом. Её подача производится катушкой через сварочник. Проволока отличается, как и прут при разных видах металла.

- газ это базовый расходник. Он выполняет защитную функцию с механическом соединением аргоной дугой плавящимся проводником. Его заменяют гелем или углекислым веществом (из-за дороговизны). Определение состава выполняется путём сопоставления вида металла. Литраж баллона – 5, 10, 20, 40 и более литров. Так же от давления в баллоне зависит его объём. К примеру, при давлении 150атм в баллоне (10 л.) имеется 10×150=1500 литров аргона (1атм).

- нужное при варке: фитинги, шланги и другое. Их лучше периодически заменять. При покупке шланга обратите внимание на его длину так как он должен хорошо взаимодействовать со сварочником и зоной для работы.

Дополнительные аксессуары для аргонодуговой сварки неплавящимся электродом выбираются в сочетании с металлом, качеством и зоной сварки. Обязательно наблюдайте за каждым, они обязаны быть пригодны и исправны при склейке. Аксессуары это важные предметы при сваривании.

Требуемые настройки спайки

Окисляющиеся швы, которые приводят к деформации, используется соединение деталей механизированным путём с электродом применяется при инертной среде при защите швов упомянутых выше.

Мастеру нужно обращать внимание на качество и ровность швов, и не забывать, что ванная находилась в защитном облаке. Важный момент – изначально включить газ, потом происходит поджог, а затем возбуждение дуги.

Если нарушить порядок, то металл (плавленый) пойдёт на контакт с воздухом из-за чего произойдёт окисление, а в следствии некачественных швов. В том же порядке, который был описан вверху нужно производить окончание.

Повторим: убираем дугу, выдача аргона (приблизительно 10 секунд) избегая окисления путём кристаллизации. Если есть возможно подайте аргон по обе стороны от соединения для надёжной защиты, благодаря которой уменьшается риск контакта с кислородом.

Смотря какой тип сварочника – совершают настройки при механической сварки в защитной среде и плавящимся (неплавящимся) электродом. В инструкции должно быть написаны нужные настройки. Или прочитайте в табличках.

При ручном методе сварки, мастер самостоятельно настраивает требуемую ему подачу провода. Провод удерживают спереди горелки прямо по курсу дорожки под нужным углом.

Наклон угла зависит от толщины шва и скорости плавления. А оно зависит от металла используемый.

Режим выдачи аргона является неизменной величиной, которая описана в табличках. В них ГОСТ расписаны употребление разнообразных газов при ручном или автоматическом способе соединения.

Сложнейшим в настройке режима является величина тока. Его настройка (регулировка) сопоставляется при многих факторах. Таким фактором вам станет тип металла.

К примеру – тонколистовые пластинки свариваются на низкой величине тока для избегания пропален или деформации. Другим факторам может быть вид шва, расстояние деталей при склейке.

Когда вы будете делать вертикальный шов применяйте низкий ток для удержания дуги препятствуя растеканию массы.

Новеньким следует помнить про разные типы аргонодуговой сварки неплавящимся электродом и про их настройки.

Аргонодуговая сварка и её правила

При корректной аргонодуговой сварке неплавящимся электродом помните 3 базовых пункта:

- Корректные настройки без которых что-то может пойти наперекосяк. Регулируйте выдачу аргона, тока для удержания требуемой дуги.

- Благодаря профессиональности сварщика, после нужных настроек, он может придержать дугу в постоянной выработке идеального шва. Так что для этого вам и нужна твёрдая рука и навыки профессионала. Если прут будет подан неправильно, а дуга будет периодически пропадать – то будет вероятность неправильного соединения.

- Место для склейки это залог удачного шва. Мастеру не должно что-то мешать. Необходимо пространство для движений и для установки инструмента. Плоскость на которой будет проводиться склейка (стоять аппарат и прочее) обязан быть прочным при появлении высоких температур в окружающей среде. Найдите подходящее место для необходимых под рукой деталей. Помните про качественную вентиляцию. Небезопасные вещества выделяются, когда проводятся склейка. Не должно быть сквозняков – они плохо сказываются на конечном результате.

Профессионалы советуют

С инертным газом (аргоном) при плавящемся и неплавящимся проводником советуют:

- для лучшего качества подавайте его с другой стороны дорожки, хотя может сказаться на расходах;

- для снижения цены на аргон, купите не чистый, а смешанное с дополнительными веществами;

- не надейтесь на успех с первой попытки, для этого могут потребоваться тренировки;

- не упускайте из виду корректные настройки сварочника;

- при спайке с большим материалом, проведите пробный шов на ненужном куске металла;

- у производителя сварочника узнайте про настройке для нужно вам режима работы. Другими словами, прочтите инструкцию и (или) спросите совета у профессионала.

Выше, вы посмотрите видео, где показывают про монолитное скрепление деталей используя прутья. А так же что делать для идеального шва, благодаря неплавящемуся электроду.

ручная, аргонодуговая и другие технологии

Сварка является популярной технологией, при помощи которой можно создать прочные и надежные конструкции из металла. Она используется в разных областях производство, где важно высокое качество и гарантия прочности изготовляемых изделий.

Однако не каждый вид данной технологии позволяет получить прочный и идеальный шов, все зависит от вида металла и используемых материалов. Высокой популярностью среди сварщиков пользуется сварка неплавящимся электродом.

Она достаточно простая и ее могут использовать даже не профессионалы, она может использоваться в непромышленных условиях. Но все же перед тем как к ней приступать стоит рассмотреть ее главные особенности.

Особенности

При дуговой сварке неплавящимся электродом обычно используются неплавящиеся расходные материалы, которые позволяют получить сварные швы высокого качества. Однако стоит учитывать, что у технологии с покрытыми электродами наблюдается низкая производительность.

Главное достоинство сварки в инертных газах неплавящимся электродом состоит в том, что можно производить сплавление черного металла с заготовками, которые могут отличаться от него по структуре, включая изделия из высоколегированных и низкоуглеродистых сталей. Данный метод можно применять для сваривания разнородных по составу металлов.

Сварка, при которой применяются неплавящиеся электроды, обладает несколькими характерными особенностями. Одна состоит в использовании специальных элементов, которые покрывают электроды — из вольфрама, графита и другие виды.

Вторая особенность состоит в использовании инертных газов. Они ограничивают доступ кислорода к области сварки. Также они защищают электрод и сварочную ванну от окисления.

Преимущества и недостатки

Многие начинающие сварщики часто задаются вопросом — что такое дуговая сварка неплавящимся электродом? Это удобная технология, которая позволяет сварить разные металлические заготовки. Она имеет простое проведение, не требует наличия специальных навыков и опыта.

Неплавящиеся электроды могут применяться при проведении сварки в домашних условиях, но их также часто применяют в промышленности для осуществления следующих условий:

- Они могут осуществить качественную сварку тонких металлических листов;

- Они отлично подходят для проведения сварочных работ со сталями всех классов, цветных металлов, а также их сплавов;

- Плавящиеся электроды позволяют получить высококачественные сварные швы при сваривании разных видов металлов.

Кроме этого стоит обратить внимание на то, что сварка неплавящимся электродом в среде аргона имеет некоторые преимущества и недостатки. К положительным особенностям данной технологии стоит отнести:

- Дуга обладает высокой устойчивостью, которая никак не зависит от показателей полярности тока;

- Она предоставляет возможность получить сварные швы с долей участия главного металла от 0 до 100 %;

- Имеется возможность регулирования химического состава и геометрии соединения во время изменения скорости подачи, угла наклона, профиля, марки присадочного материала.

Но не стоит забывать про негативные качества:

- Обладает низкими показателями эффективности используемой электроэнергии;

Требуется использование специальных устройств для обеспечения начального возбуждения дуги;

Наблюдается высокая скорость охлаждения изготовленных швов.

Разновидности электродов

При проведении автоматической или ручной дуговой сварки неплавящимся электродом могут применяться расходные материалы, которые могут обладать разным составом. Они помогают получить качественное и прочное соединение.

Обычно во время сварочного процесса используются следующие виды неплавящихся электродов:

- Из угля;

- Из чистого графита;

- Из вольфрамовой основы.

При этом каждый вид электродов может обладать важными особенностями и качествами, которые обязательно нужно учитывать при проведении сварочного процесса.

Угольные

Угольные расходные материалы часто используются во время проведения воздушно-дугового сварочного процесса. Также они могут применяться для устранения разных дефектов и повреждений, которые имеются на поверхности заготовок.

Ручная аргонодуговая сварка неплавящимся электродом, который имеет угольное покрытие, может проводиться в режимах с токами с показателями напряжения 500-600 Ампер. Его вполне хватает для соединения массивных конструкций из стали, для исправления дефектов на литых изделиях.

Сам процесс сваривания может производиться с использованием присадочной проволоки, которая подается в область формирования сварного шва, и также без нее.

Графитовые

Электроды из чистого графита часто применяются при работе с цветными металлами — алюминием или медью. Также они могут использоваться во время сварки сплавов и данных металлов. Это вид материала неплавящегося материала в отличие от образцов из угля экономичный и его выгодно применять на практике.

Графитовые стержни имеют некоторые важные достоинства:

- Они имеют стойкость к воздействиям высоких температур;

- Обладают хорошей износостойкостью;

- Имеют простую подготовку к рабочему процессу.

Вольфрамовые

Вольфрамовые стержни неплавящегося вида часто применяют при проведении сварочного процесса на производстве и в бытовых условиях. Именно они позволяют осуществить сварку неплавящимся электродом в защитных газах алюминия и других видов металлов, сплавов.

Данный расходный материал изготавливается в виде длинного прутка с покрытием, которые имеют диаметр от 1 до 4 мм. Они обладают тугоплавкой структурой. Показатель температуры плавления у электродов из вольфрамовой основы намного больше показатели для рабочей дуги. Именно это делает стержни универсальными и их можно использовать даже для сваривания нержавейки, которая имеет сложную обработку.

Часто при изготовлении вольфрамовых электродов в их состав добавляются разные компоненты — торий, оксид лантана, иттрий. Каждый стержень с добавлением одного из этих вещества предназначен для определенного вида сварки.

Используемое оборудование

Какое оборудование применяется при проведении ручной, автоматической и аргонодуговой сварки неплавящимся электродом? Все зависит от объема сварочных работ, от размера собираемых конструкций. Обычно сварщики используют оборудование двух видов — универсальное и специальное.

Часто применяется первый класс аппаратов, потому что второй наиболее подходит для больших объемов и зачастую для механизированных. Универсальные ручные и автоматизированные сварочные аппараты имеют простое использование, также их легко обслуживать. По этой причине их часто применяют про проведение сварки в маленьких цехах и на огромных производствах.

Устройства для ручной дуговой сварки неплавящимся электродом в защитных газах имеют следующие компоненты:

- В них установлен источник постоянного или переменного тока. Иногда встречаются устройства, которые могут производить два разных вида тока;

- Горелки различных размеров. Они могут применяться для разных показателей тока;

- Осциллятор, который поджигает первичную дугу;

- Компоненты, которые обеспечивают газовую подачу аргона;

- Элементы, которые управляют сварочным процессом.

Требования к аргонодуговой сварке неплавящимся электродом

Аргонодуговая сварка неплавящимся электродом часто применяется для сваривания заготовок из разных видов металла. При помощи нее можно получить прочные швы с высокой износостойкостью. Но чтобы в процессе сварки заготовки могли нормально плавиться под воздействием плавящегося электрода и аргона, обязательно нужно выполнять важные требования аргонодугового сварочного процесса.

К главным требованиям аргонодуговой сварки относятся:

- Неплавящийся стержень из вольфрамовой основы при сварке может глубоко проникать в область зазора между заготовками. Для процесса следует использовать короткую дугу. Это позволит провести глубокую плавку, которая может отразиться на качестве соединения. Оно получится небольшим и прочным;

- При механизированной аргонодуговой сварке плавящимся электродом движение стержня должно выполняться по центральной части зазора и посередине. Даже небольшие нарушения могут привести к снижению прочности соединения, они могут негативно отразиться на его внешнем виде;

- Присадочный элемент должен постоянно прибывать в зоне с аргоном, он не должен выходить за пределы свариваемой зоны. Именно это защищает сварную ванну от отрицательного влияния кислорода и азота, которые присутствуют в воздухе. Влияние данных веществ может привести к усилению хрупкости соединения. Данные требования также относятся к неплавящемуся электроду;

- Ни в коем случае не стоит резко подавать присадочную проволоку в область сварной ванны. Это вызовет сильное разбрызгивание металла и в итоге будет его чрезмерный перерасход;

- При проведении ручной сварки присадочный материал должен подаваться под углом. Не должно наблюдаться поперечных нарушений;

- Не стоит при окончании сварочного процесса производить обрыв соединения при помощи отвода электрода из области сваривания. Достаточно погасить дугу реостатом;

- Подача и отключение защитного газа после окончания сварочного должно проводиться через или за 10 секунд. Это защитит неостывшую плавящуюся металлическую основу, которая при контакте с воздухом быстро покрывается оксидной пленкой;

- Перед началом автоматической аргонодуговой сварки неплавящимся электродом нужно подготовить соединяемые заготовки из металлической основы. Все стыкуемые зоны требуется очистить от грязи, ржавчины и других загрязнений. Для очистки рекомендуется использовать железную щетку или болгаркой с металлической щетковидной насадкой. Чистить необходимо до появления металлического блеска. Если имеются пятна из масла или жира, то дополнительно следует провести обработку растворителем;

- Обязательно должно проводиться сопоставление режимов аргонодуговой сварки неплавящимся электродом с показателем толщины стыкуемых заготовок. При этом требуется учитывать диаметр неплавящегося электрода.

Итоги

Проведение сварочных работ с неплавящимся электродом должно быть правильное, от этого зависит качество полученного сварного соединения. В первую очередь стоит разобраться, что такое дуговая сварка в защитном газе неплавящимся электродом и для чего ее проводят.

Этот метод считается популярным среди профессионалов и начинающих сварщиков. При помощи него можно произвести сваривание больших конструкций из разных видов металлов. Этот метод применяется в бытовых и промышленных условиях.

Интересное видео

Аргонодуговая сварка неплавящимся электродом

Сварка неплавящимся вольфрамовым электродом отличается от других видов тем, что происходит в среде инертного газа. Другими словами, сварщики называют этот метод аргонной сваркой. Это осуществляется путём нагревания металла в среде тяжелого газа.

Для нагрева используется дуговой разряд, а как инструмент используют электрод на основе вольфрама и собственно электрическую дугу. В большей степени она нашла свое применение в соединениях серьёзных конструкций, а также в сварке труднообрабатываемых металлов, таких как алюминий или титан.

Что означает аргонодуговой способ сварки

Этот метод обозначает, что сварка будет осуществляться с помощью газа (в среде аргона) и электрической дуги. Шов формируется путём плавления соединяемого металла дугой. Но для чего же используется именно аргон?

Это инертный газ, он нужен для создания изоляционной среды, которая не даст возможности кислороду или каким-либо другим газам нарушить процесс сварки. Если кислород попадает в сварочную ванну, он спровоцирует сильное окисление, что пагубно повлияет на качество полученного шва. Существуют несколько видов металлов, которые даже могут загореться, попав в такие условия.

Аргон отличается тем, что он не провоцирует подобных реакций, благодаря той самой инертности. Электроды для аргонодуговой сварки могут использоваться как плавящиеся, так и нет:

- Плавящиеся представляют собой припой и одновременно они нужны для вызова розжига дуги;

- Неплавящиеся электроды для дуговой сварки состоят из вольфрама, материала, который характеризуется высокой тугоплавкостью. Им работают при температурах около 2000 градусов. А сам металл доходит до состояния плавления только при температуре 3600 градусов по Цельсию. Прямое его предназначение состоит в розжиге дуги и её поддержании, а сам присадочный материал подаётся вручную. Электроды различают по таким признакам, как длина, состав или толщина, это нужно для более точного подхода к сварке тем, или иным способом с учётом разных видов металла.

Использование дуговой сварки неплавящимся электродом предполагает применение и других газов, способных создавать изоляционную среду, к ним относят:

- гелий;

- водород;

- активный азот;

- двуокиси углерода.

Виды сварки с использованием аргона

Существует несколько видов сварки в среде аргона, их классифицируют по виду проводимых работ, требованиям у степени сложности:

- Автоматизированная аргонодуговая сварка неплавящимся электродом;

- Роботизированная;

- Механизированная

- Ручная.

При последнем виде сварки перемещение заготовок и ход работающей горелки осуществляется самостоятельно вручную. Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Механическая означает то, что горелку будет перемещаться вручную, но присадочный материал будет подаваться с помощью механики. В роботизированном случае, абсолютно все процессы автономны и обходятся без вмешательства оператора.

Какое используется оборудование и материалы

Всё оборудование подбирается с учетом требований и сложности работ. Это привело к разделению его на два подвида, универсальный и специализированный.

Судя из названия, специализированное применяется для работ с серьёзными объектами на территории больших предприятий и для работы со сложными конструкциями. Это привело к тому, что наибольшую популярность получили универсальные сварочные наборы. Они просты в применении, не требуют особого обслуживания, но при этом позволяют провести сварку неплавящимся вольфрамовым электродом в защитных газах на высоком уровне. Их производят массово.

Что включает в себя сварочный набор с неплавким электродом?

- Несколько горелок для разного уровня тока;

- Газовое оборудование;

- Генератор как переменного, так и постоянного тока;

- Средство, управляющее газовой блокадой;

- Прибор для зажжения и поддержания дуги.

Автоматический набор имеет схожесть по составу используемого оборудование, в его состав также входят агрегат и генератор напряжения. Характеристики автоматического устройства определяются уровнем сварного тока, скоростью сварки, диаметрами электродов, расходом газа и скоростью подачи присадок.

Работу устройств для сварки характеризуют такие технические характеристики и наборы функций:

- метод и скорость, с которой подаётся присадочная проволока;

- используемый способ подачи газа в зону сварки и корректировка его расхода;

- длина дуги;

- способность горелки двигаться в рабочей зоне с требуемой скоростью;

- возможность регулировать электроподачу;

Требуемые материалы для выполнения аргонодуговой сварки это вольфрамовый стержень, газы аргон и гелий присадочная проволока. Чтобы получить гелий используют фракционную конденсацию (сжатие природного газа), это объясняет его дороговизну в отличие от аргона. Естественно каждый хочет сэкономить денежные средства, поэтому зачастую использование гелия исключают. Тем более аргон выгодно отличается возможностью удерживать более длинную электрическую дугу.

Принципы работы аргонодугового способа сварки

Для начала стоит рассмотреть порядок действий, соответствующий началу проведения сварочных работ:

- подбирается сырьё для припоя;

- устанавливается выбранный электрод;

- настройка устройства, опираясь на характеристики из таблицы;

- регулируется скорость газовой подачи;

- выставляется задержка газа;

- нажатие на спуск, начинается подача газа, без дуги;

- поджигается дуга и начинается сварка;

- курок отключается, горелка держится до прекращения подачи газа.

Рекомендации

Иногда требуется повысить возможность металла плавиться. Для достижения таких целей нужно знать и учитывать некоторые особенности работы с данным видом сварочных работ, тем более рекомендации достаточно просты и понятны каждому:

- Перед началом сварки, соединяемые поверхности металла нужно зачистить должным образом, чтобы исключить попадание какого-либо мусора на место будущего шва;

- У аргонной изоляции существуют свои границы. Электрод, как и присадочный материал не должны попасть за пределы, которые их защищают. Если это произойдёт, шов будет нарушен посредством воздействия на него кислорода и атмосферного азота. В таком случае шов станет хрупким;

- Всегда нужно учитывать толщину материалов, с которыми придётся работать и подобрать наиболее подходящие режимы работы со сваркой. Если речь идёт о бытовых задачах, любой человек, имеющий базовые знания, сумеет справиться с поставленной целью. Для более сложных конструкций, лучше воспользоваться услугами профессионалов;

- При аргонодуговой сварке, нужно стараться работать в одном темпе с одним движением. В таком случае шов получится более крепким и стойким к нагрузкам;

- Нужно исключить возможность присадочной проволоки подаваться резко. Это будет провоцировать разбрызгивание металла;

- Стоит усвоить простое правило, электрод нужно держать ближе к месту, где непосредственно происходит плавка металла. Длина дуги должна быть небольшой, это позволит вести сварку глубже, что помогает сделать шов тоньше;

- Чтобы добиться надёжного соединения присадочный материал должен подаваться без поперечного отклонения под углом;

- Когда работы завершены, подача аргона не прекращается резко, а только по истечении как минимум 10-15-ти секунд после завершения сварки. А перед процессом стоит также включить подачу газа заранее (примерно за 20 секунд).

Учитывая все перечисленные советы, качественное соединение станет под силу даже новичку.

Преимущества и недостатки

Этот метод достаточно прост, но в то же время он позволит сделать процесс сварки удобным и качественным за счет возможности получить нужную глубину при плавке металла. Небольшая толщина материала позволит избежать подаче присадочной проволоки. Специалисты всегда отмечали большое преимущество аргонной сварки при работе с титановыми и алюминиевыми заготовками.

Но из недостатков можно отметить ручной способ, при котором наблюдается пониженная производительность.

Вывод

За последнее время наблюдается рост популярности сварки с неплавким электродом, так как она постепенно дешевеет, что дает возможность быть доступной для каждого человека. Должна всегда учитываться техника безопасности, а также нужно уметь определить режим требуемой сварки. При правильном использовании метода, сварка в защитном газе с неплавящимся электродом, проявит свои лучшие способности, а именно очень надёжный шов и возможность сделать его эстетически приемлемым.

Смотрите видео: автоматическая аргонодуговая сварка неплавящимся электродом.

Сущность аргонодуговой сварки неплавящимся электродом и ее применение

Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

1. Для защиты металла при ручной и автоматической сварке от воздействия кислорода и азота воздуха, кроме шлакового покрытия, применяют газовую защиту вокруг дуги и расплавленного металла. В качестве защитных газов применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее промышленное применение имеют аргонодуговая сварка и сварка в углекислом газе.

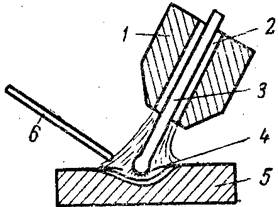

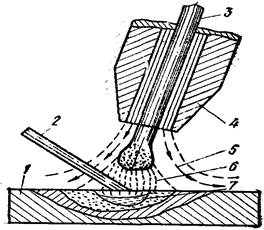

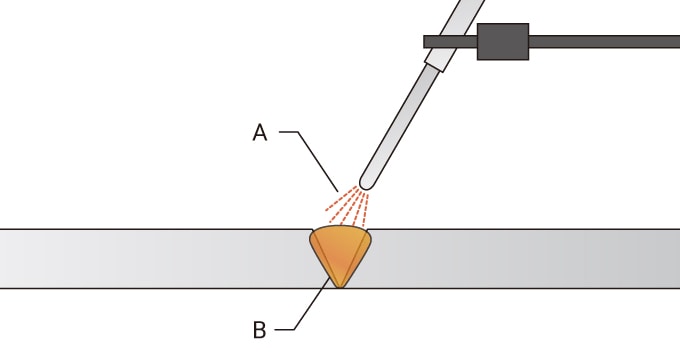

Защитный газ может заполнять камеру, где ведут процесс сварки, но чаще всего его подают в дугу через мундштук 1 (рис. 69) в виде потока 2, который окутывает электрод 3,дугу 4 и сварочную ванну 5, защищая их от проникновения кислорода и азота. Рис. 69 Дуговая сварка в защитной среде

Сварка в защитных средах может проводиться как плавящимся, так и неплавящимся электродом с применением присадочного металла 6. В качестве неплавящихся электродов используют вольфрамовые, угольные или графитированные стержни. Расход вольфрамового электрода при токе до 300 А составляет примерно 0,5 г на 1 м шва. В качестве плавящегося электрода используется металлическая проволока того же состава, что и свариваемый металл. Процесс ведется с помощью полуавтоматических или автоматических устройств.

Источниками питания для дуги в защитных средах служат агрегаты постоянного тока или сварочные выпрямители. Кроме того, в комплект оборудования входит механизм подачи электродной проволоки, горелка и устройство для обеспечения дуги защитным газом. В полуавтоматах проволока подается по специальным шлангам в горелку. Диаметр проволоки берут в интервале 1,2-2 мм. Зажигание дуги в аргоне затруднено, потому что атомы аргона не образуют отрицательных ионов, вследствие чего необходима более высокая степень ионизации нейтральных частиц. Поэтому напряжение холостого хода источника питания повышают до 90-120 В.

Сварка в инертной среде используется для нержавеющих, жароупорных, алюминиевых и магниевых сплавов. При этом использование плавящихся электродов экономично для толщин не менее 2 мм. Меньшие толщины сваривают неплавящимся вольфрамовым электродом.

2. При аргонодуговой сварке неплавящимся электродом (рис. 70) через специальную горелку, в которой установлен вольфрамовый электрод, пропускают нейтральный газ – аргон (или гелий). Возбуждение дуги происходит между электродом и свариваемым изделием. Для заполнения разделки кромок в зону вводят присадочный пруток, химический состав которого близок к составу основного металла.

Рис. 70 Схема аргонодуговой сварки:

1 – изделие; 2 – присадочный пруток; 3 – вольфрамовый электрод; 4 – мундштук; 5 – защитная оболочка из инертного газа; 6 – электрическая дуга; 7 – расплавленный металл

Применяют электроды диаметром 2-6 мм. Аргон подается в горелку под давлением 0,3…0,5 ат.

Аргон – инертный газ, получаемый из воздуха, хранят и транспортируют его в специальных стальных баллонах под давлением 15 МН/м2 (150 aт). Для сварки меди и малоответственных деталей из легированных сталей применяют технический аргон, содержащий до 17% примесей, а для сварки высоколегированных сталей, легких сплавов применяют чистый аргон (не более 0,3% примесей).

Аргонодуговую сварку осуществляют тремя способами:

1) ручной сваркой неплавящимся (вольфрамовым) электродом,

2) полуавтоматической и автоматической сваркой неплавящимся электродом,

3) полуавтоматической и автоматической сваркой плавящимся электродом.

Сварку неплавящимся электродом обычно осуществляют на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок.

В сварочных горелках для аргонно-дуговой сварки одновременно с подачей электродной проволоки в дугу и подводом сварочного тока к электроду осуществляется подача струи аргона.

Аргонодуговая сварка применяется для сварки легированных сталей, алюминия и его сплавов, титана, магниевых сплавов и дает хорошие результаты.

В ряде случаев сварка выполняется и плавящимся металлическим электродом, подаваемым через сопло горелки, обеспечивающей струйную защиту дуги и места сварки аргоном, гелием или их смесями.

Сварка в аргоне и гелии имеет преимущества перед сваркой покрытыми электродами и под флюсом: обеспечивается надежная защита расплавленного металла от кислорода и азота воздуха, что обусловливает высокие механические свойства и постоянство состава наплавленного металла; обеспечивается высокая производительность и хорошее формирование шва за счет устойчивости процесса и полной его механизации; можно сваривать металлы разнородные и малой толщины.

Недостатком сварки в среде аргона является дороговизна самого аргона, так как технология его производства очень трудоемка, а дли сварочного процесса требуется газ высокой чистоты.

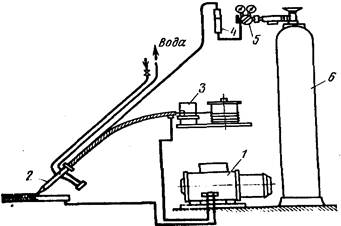

3. Сварка в углекислом газе – наиболее дешевый способ по сравнению с другими видами сварки в защитных средах. В качестве заменителя аргона используют углекислый газ, несмотря на его окислительные способности. Углекислый газ дешев, негорюч, нетоксичен. Дуга горит между изделием и электродной проволокой, подаваемой через специальную газоэлектрическую горелку, и которую поступает из баллона углекислый газ, предварительно пропущенный через осушитель. Углекислый газ защищает дугу и расплавленный металл от воздуха. Сварку производят постоянным током обратной полярности для устранения пористости наплавленного металла. При этом достигается высокая производитель-ность (до 18 кг/ч). Расход углекислого газа составляет 8…20 л/мин.

Сварка в среде углекислого газа требует электродной проволоки специального состава с повышенным содержанием марганца и кремния и ведется на постоянном токе при больших плотностях сварочного тока (диаметр электродной проволоки 0,5-3 мм, плотность тока 80-100 А/мм2), что требует источника питания с жесткой характеристикой. Рис.71 Схема сварки в среде углекислого газа

Наша промышленность выпускает разнообразные автоматы и полуавтоматы (типа ПДГ) для выполнения этого процесса. Технология сварки в среде углекислого газа проста: режим подбирается в зависимости от свариваемой толщины (1-30 мм), вида шва (стыковые, угловые, электрозаклепками и др.), положения шва в пространстве (нижнее, горизонтальное, вертикальное) и свариваемого материала (углеродистые, низколегированные, теплоустойчивые, высоколегированные хромоникелевые стали и др. сплавы).

Сварка в углекислом газе успешно применяется для изделий из малоуглеродистой стали, для заварки дефектов стальных отливок, для наплавки изношенных деталей и др.

Пластичность наплавленного металла при сварке в углекислом газе может быть несколько ниже, чем при сварке под флюсом.

Схема сварки представлена на рис.71. Установка состоит из источника питания сварочного тока 1, газоэлектрической горелки 2, механизма подачи электродной проволоки 3, указателя расхода углекислого газа (ротаметра) 4, редуктора 5 (обычно после редуктора устанавливают осушитель влаги) и баллона 6 с углекислотой. Газоэлектрические горелки, предназначенные для малых токов (до 300 А), не имеют водяного охлаждения, а предназначенные для больших токов (более 300 А), оборудованы водяным охлаждением во избежанте сильного перегрева при сварке.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматическойи автоматической. При этом можно использовать электродную проволоку диаметром 0,6…2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако, следует учитывать, что при сварке некоторые элементы металла (С, Si, Мn, Тi, Мg, АI, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание раскисляющих элементов (Мn, Ni) в электродной проволоке.

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддержать наиболее короткую дугу (1,5-4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60-150 А, расстояние от сопла горелки до металла 7-14 мм. Для сварки деталей средней толщины принимают ток 250-500 А, напряжение на дуге 26-34 В, расстояние от сопла горелки до металла 15-25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15-20 дм3/мин при рабочем давлении 50 кН/м2 (0,5 атм).

На полуавтоматических и автоматических установках скорость сварки достигает 60 м/ч.

Недостатком сварки в атмосфере углекислого газа является то, что пластичность наплавленного металла может быть несколько ниже, чем при сварке под флюсом.

Дуговая сварка в атмосфере углекислого газа получила распространение в с/х машиностроении и ремонтном деле для соединения низкоуглеродистых и легированных сталей, сплавов алюминия, а также чугуна.

Аргоновая сварка принцип работы

Принцип аргонной сварки: технология производства работ

В данном процессе используется электродуга с аргоном в качестве защитной среды.

На чем основан принцип аргонной сварки

Благодаря такой технологии удается соединять металлы, работа с которыми считается наиболее сложной.

Этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового.

Принцип аргонной сварки используется для защиты сварочной рабочей ванны от газов и примесей.

В качестве защитной оболочки выступают инертные газы.

Основные качества аргона:

- Гораздо тяжелее, чем воздух. Благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Минусы:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсы:

- Шов высокого качества из-за отсутствия примесей.

- Подходит для соединения заготовок даже очень сложных конструкций благодаря умененному нагреву металла, что исключает деформацию.

- Можно варить однородные и разнородные металлы и сплавы.

- Использование дуги с высоким температурным режимом даёт высокую скорость работы.

Аргонная сварка: принцип работы в зависимости от вида

Виды сварки по степени механизации:

- Ручная. Сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

- Механизированная/полуавтоматическая. Проволоку подает машина, а сварщик работает с горелкой. Используется при сварке нержавейки полуавтоматом.

- Автоматическая. Применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Для обработки листов металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это даёт качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Горелка необходима для подачи электроэнергии и формирования газовой защиты.

Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

Горелка с неплавящимся электродом

Это единственный способ для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

При механизированной аргонной сварке горелка состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Благодаря отсутствию брызг металла вместе с керамическими соплами используются проницаемые для газа сетчатые линзы для образования равномерного потока газа. Эта сварка популярна в непромышленных масштабах.

Горелка с плавящимся электродом

Используют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Принцип работы аргонной сварки инверторным способом

Инвертор представляет собой аппарат дуговой сварки.

Его задача — преобразовывать постоянный ток в переменный. Это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, надежен и отлично подходит для сварочных работ в любых условиях.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Сварка алюминия по принципу аргонной сварки

Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока.

Работа с постоянным током при аргонной обработке алюминия возможна при условии использования чистого гелия в качестве инертного газа.Но такой вариант дороже и технологически сложнее.

Подготовка алюминиевых заготовок:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отлично противостоит ржавчине и устойчива в агрессивных средах. Для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (аргона должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Технология аргонно-дуговой сварки

Это гибрид электросварки (дуговой) и газовой сварки.

Электрическая дуга в данном случае играет роль источника нагрева, который расплавляет и сваривает металл.

Принцип сварки в защитном газе показан на фото.

Во время сваривания цветных металлов и легированных сталей происходит их взаимодействие с воздухом и начинает идти реакция окисления, которая приводит к негативным последствиям.

В результате сваренные швы могут получиться непрочными или наполненными пустотами.

А при взаимодействии алюминия с кислородом начинается процесс горения.

На видео вы можете видеть результат взаимодействия алюминия с кислородом.

Видео:

Дуговая полуавтоматическая сварка аргоном: принцип и особенности работы, необходимое оборудование и технология процесса

Электродуговая сварка в аргоновой среде (АДС) производится для защиты места соединения от влияния воздуха. АДС полуавтоматом освобождает сварщика от подачи электрода и имеет другие технические особенные свойства, которые и делают ее востребованной.

Что собой представляет дуговая полуавтоматическая сварка в среде аргона

Сварка MIG – полуавтоматическая сварка в среде инертных газов. В данном случае берется аргон – самый доступный и распространенный газ.

Принцип работы полуавтомата

Полуавтоматическая АДС – это механизированный процесс дуговой сварки, при котором электродная проволока подается с постоянной или переменной скоростью в зону сварки. Одновременно туда поступает газ аргон из баллона.

Сварка полуавтоматом решает проблему с неравномерным нагревом металла и защитой сварочного шва.

Инертный газ подается непосредственно в зону сварки. Идет регулировка подачи присадочной проволоки в соответствии с автоматической подстройкой сварочной силы тока.

Протяжный механизм подает сварочную проволоку. Правильное соотношение скорости подачи и температуры плавления дает равномерное заполнение шва.

Плюсы полуавтоматической АДС:

- Высокое качество шва.

- Облегчается поджиг дуги.

- Возрастает производительность работы.

- Простота технологии.

- Понятная настройка параметров на сварочных аппаратах.

- Наглядность. Видно формирование сварного шва.

- Свобода в пространстве.

- Соединение деталей малой толщины.

- Экономия времени. Не требуется зачистка швов от шлака и смена электродов.

Минусы:

- Дорогое оборудование.

- Немобильность.

Режимы аргонной сварки

Для получения надежного шва требуется правильно выбрать режимы аргонной сварки.

Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Есть специальные справочные таблицы для правильного выбора параметров.и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Принцип работы сварочного оборудования

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Подготовка оборудования к сварке

- Конструкция располагается на ровной сухой поверхности так, чтобы вентилятор не закрывался.

- При помощи воздушного шланга производится соединение источника газовой смеси с редуктором или впускным отверстием аппарата.

- Для заземления конструкции следует использовать кабель сечением не меньше 6 мм2. Он подключается к специальному заземляющему контакту на панели инвертора. Некоторые модели аппаратов имеют специальную арматуру и для зануления.

- Горелка с держателем вводится в созданную инфраструктуру также посредством соединительных контакторов с заземлением. Держатель соединяется с плюсовым разъемом, а обратный кабель направляется к минусовому контуру.

- Проверить напряжение в сети мультиметром и в дальнейшем на полученные показания делать акцент при выполнении настроек аппарата.

Аргонная сварка своими руками

Элементы, которые будут использоваться в процессе аргонной сварки

- Трансформатор. Подходит обыкновенная сварочная конструкция с напряжением холостого хода 60-70 В, который применяется для соединения металлов дуговым способом.

- Силовой контактор, который сможет подавать напряжение сварки на горелку.

- Осциллятор.

- Приспособление, которое сможет отрегулировать время обдува газом. Как уже говорилось ранее, аргон надо будет зажечь заранее, а по окончании сварочного процесса газ должен подаваться еще 20 секунд. Для данной задержки используется регулятор.

- Горелка для аргоновой сварки.

- Баллон с газом, в котором должен быть редуктор.

- Электроды из вольфрама.

- Прутья необходимого диаметра.

- Дополнительный трансформатор, который применяется для питания коммутирующих конструкций.

- Выпрямитель для питания коммутирующих конструкций постоянным током напряжением 24 В.

- Газовый электроклапан. Если используется постоянный ток, то напряжение должно быть 24 В. Если же применяется переменный ток, то рекомендуемое напряжение — 220 В.

- Реле для осциллятора и контактора.

- Индуктивный фильтр. Используется для защиты трансформатора сварки от высоковольтных импульсов, которые посылаются осциллятором.

- Амперметр, с помощью которого можно измерить сварочный так.

- Аккумулятор от автомобиля (55-75 Аh). Можно использовать как рабочий, так и неисправный. Его понадобится включать в цепь для того, чтобы была возможность сократить постоянную составляющую тока, которая всегда появляется в процессе сварки на переменном токе.

- Защитные очки.

Их можно приобрести в магазине или сделать своими руками.

Техника безопасности

- Источник газа должен находиться в удалении от непосредственной рабочей зоны.

- Использовать воздушный шланг и редуктор следует только при условии, что они герметичны, исправны и соответствуют разъемам для подключения.

- Сварочный аппарат для аргонодуговой сварки нельзя подключать к сети, находящейся под напряжением. К тому же контур должен иметь заземление.

- Вся кабельная проводка должна иметь проверенную изоляцию.

Техобслуживание оборудования

После каждого сеанса сварки аппарат очищается от пыли, следов расплава и других технологических загрязнений. В условиях интенсивной эксплуатации регулярно мультиметром проверяется корректность электротехнических настроек, их соответствие показаниям индикаторов и регуляторов. Также проверяются разъемы аппарата аргонодуговой сварки, вспомогательные механизмы подачи проволоки (при наличии) и измерительные приборы.

Источники:

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Глава 7: Сварка неплавящимся электродом Газовая вольфрамовая и плазменная сварка

Справочная библиотека

- Все

- Новости и аналитика

- Продукты и услуги

- Библиотека стандартов

- Справочная библиотека

- Сообщество

ЗАРЕГИСТРИРОВАТЬСЯ

АВТОРИЗОВАТЬСЯ

Я забыл свой пароль.

Нет учетной записи?

Зарегистрируйтесь здесь. Домой Новости и аналитика Последние новости и аналитика Аэрокосмическая промышленность и оборона автомобильный Строительство и строительство потребитель электроника Энергия и природные ресурсы Окружающая среда, здоровье и безопасность Еда и напитки Естественные науки морской Материалы и химикаты Цепочка поставок Пульс360 При поддержке AWS Welding Digest Товары Строительство и строительство Сбор данных и обработка сигнала Электрика и электроника Контроль потока и передача жидкости Жидкая сила Оборудование для обработки изображений и видео Промышленное и инженерное программное обеспечение Промышленные компьютеры и встраиваемые системы Лабораторное оборудование и научные инструменты Производственное и технологическое оборудование Погрузочно-разгрузочное и упаковочное оборудование Материалы и химикаты Механические компоненты Движение и управление Сетевое и коммуникационное оборудование Оптические компоненты и оптика Полупроводники Датчики, преобразователи и детекторы Специализированные промышленные товары Контрольно-измерительное оборудование Все каталоги продукции Сервисы Строительные услуги Бизнес-услуги Услуги по калибровке и тестированию Контрактное производство и изготовление Контрактное производство электрического и электронного оборудования Инженерно-технические услуги Услуги промышленной автоматизации Промышленное обслуживание Услуги по транспортировке материалов и упаковке Специализированные промышленные услуги Библиотека стандартов Справочная библиотека сообществоСправочник поставщиков Каталог продукции Каталог технических данных ,

MIG Сварка в 100% аргоне в защитном газе • WelditU

0

Сварщики решают проблемы.

Мы можем согласиться с тем, что нехватка газа MIG в середине проекта является проблемой.

Поскольку мы также склонны к экспериментам, вы, возможно, спросили себя, можно ли использовать имеющийся под рукой газ для сварки TIG или алюминия. Позволит ли MIG сварка мягкой стали с использованием 100% аргона завершить проект без посещения местного (или не очень местного) поставщика газа?

Или возможно ли обойтись одним баллоном сварочного газа 100% аргоном для всех ваших работ MIG и TIG?

Как сварщик-любитель, я держу один баллон с газом C25, а другой со 100% аргоном для сварки алюминия MIG.На сколько хватит газа, судить невозможно.

Итак, когда в баллоне MIG заканчивается, я начинаю новый проект с опасением. Стоит ли покупать еще одну бутылку C25 или обменять не полностью пустую на новую?

Никогда не доволен этими вариантами, я также задавался вопросом, если худшее дойдет до худшего, могу ли я сваривать MIG со 100% аргоном?

Могу ли я использовать 100% аргон для сварки стали MIG?

Да, 100% аргон можно использовать для сварки MIG стали , но вы, скорее всего, получите непривлекательный сварной шов, высокий и узкий, часто с поднутрением, ослабляющим сварку.

MIG-сварка низкоуглеродистой стали с использованием 100% аргона в качестве защитного газа также известна своей потерей пластичности. Таким образом, помимо того, что он слабый, сварные швы могут быть хрупкими.

Иллюстрация сравнения профиля сварного шва MIG из 100% аргона и смеси MIG. (WelditU)

Иллюстрация сравнения профиля сварного шва MIG из 100% аргона и смеси MIG. (WelditU)100% аргон не обеспечивает достаточной теплопроводности для сварочной ванны при сварке MIG черных металлов. Внешние края дуги остаются холодными, что приводит к глубокому, но узкому профилю проплавления и минимальному сплавлению.

А с большим количеством брызг и неустойчивой дугой в сочетании с жесткой сварочной лужей, это не та сварочная установка, которую вы хотели бы использовать на регулярной основе. для постоянного использования , 100% аргон не подходит для замены защитного газа, смешанного с MIG.

Хорошо в крайнем случае

Я без колебаний использую 100% аргон для сварки MIG — если это проект, который никому не причинит вреда и не доставит мне много проблем, если сварной шов не удастся.

На форумах много разговоров от тех, кто добился успеха при MIG-сварке с использованием чистого аргона в защитном газе, и они предлагают несколько советов:

- Естественно хотеть поднять огонь, когда вы видите высокие, узкие, холодные сварные швы.Но с узким профилем проникновения аргона вы, скорее всего, прожигете тонкий материал до того, как валик расплющится.

- Снятие фаски на стыках может способствовать лучшему сплавлению и повышению прочности сварных швов.

« Пластичность — это способность металла постоянно сгибаться, скручиваться или манипулировать другими способами без разрушения или растрескивания».

Школа сварки Тусла

Что можно сваривать методом MIG, используя 100% аргон?

Использование прямого аргона при сварке алюминия знакомо многим сварщикам-любителям.Но его чистота и низкое содержание влаги также делают 100% аргон подходящим защитным газом для сварки MIG других цветных металлов:

- Медь менее under ”(включая сплавы)

- Никель менее” (включая сплавы)

- Магний

- Титан

Гелий, обладающий более высокой теплопроводностью (и стоимостью), часто смешивают с аргоном для использования с более толстыми материалами из цветных металлов.

100% аргон не рекомендуется при сварке нержавеющей стали.

Нержавеющая сталь приобретает коррозионно-стойкие свойства за счет добавления сплавов хрома и никеля. Эти сплавы снижают свариваемость нержавеющей стали, что приводит к плохим результатам из-за 100% инертных защитных газов.

Имея небольшое количество активного газа, смесь 98% Ar / 2% O2 или 98% Ar / 2% CO2 улучшит характеристики дуги и шва нержавеющей стали. Для достижения наилучших результатов рекомендуется трехкомпонентная смесь 90% He / 7,5% Ar / 2,5% CO2.

Зачем смешивать CO2 с аргоном в смесях MIG?

При низких температурах CO2 является инертным газом.При температурах сварки CO2 становится реактивным, и очищающее действие улучшается. При добавлении к сварочному газу аргона в небольших количествах, обычно от 5 до 25%, CO2 помогает стабилизировать сварочную дугу. Используя смесь аргона и CO2 для сварки MIG, вы получите более жидкую сварочную ванну с улучшенным проплавлением и меньшим разбрызгиванием при сварке.

При более высоком уровне CO2 дуга становится шероховатой, и количество брызг начинает увеличиваться. При сварке MIG со 100% CO2 становится труднее контролировать характеристику сильного проплавления тонкого металла.

Вы найдете смеси аргон / CO2, маркированные в соответствии с процентным содержанием газа CO2 в смеси. Итак, смесь C25 состоит из 25% CO2 и 75% аргона.

Связано: Баллон сварочного газа какого размера для MIG или TIG?

Почему сварка TIG со 100% -ным аргоном более эффективна для стали

Защитные газы выполняют различных задач в различных процессах . При сварке MIG, когда плавящийся присадочный материал образует электрод, металл переносится через дугу в сварной шов.При сварке TIG присадочный металл образует дугу, возникающую между материалом и вольфрамовым электродом.

При сварке TIG используется защитный газ, который остается на 100% инертным при температурах сварки, а чистый аргон отвечает всем требованиям. При использовании в сварке TIG аргон способствует легкому запуску, стабильной дуге и поддерживает чистоту неплавящегося вольфрамового электрода.

Наблюдайте за инструктором по сварке MIG с использованием прямого аргона в защитном газе:

Есть ли какие-либо сомнения в отношении Боба к сварке аргоном?

Конечно, он профессионал, отвечающий за обучение и поддержание высочайших стандартов сварки.Но у него также есть опыт и ресурсы , чтобы это произошло.

Я? Конечно, иногда мне нужны красивые сварные швы (мне бы хотелось, чтобы больше моих сварных швов были похожи на те, которые Боб назвал «Мля!»). Но чаще мне нужно действовать эффективно и выполнять работу, используя имеющиеся у меня ресурсы.

При правильных условиях сварщик-любитель может использовать прямой аргон для выполнения эффективных сварных швов MIG .

Какие бы материалы для проекта мы ни использовали, мы всегда несем полную ответственность за выбор методов крепления, подходящих для предполагаемого использования готового проекта.Это верно при использовании винтов, скоб, клея или сварки.

Итоги

В следующий раз, когда вам не хватит газа MIG, смело экспериментируйте — попробуйте сварку MIG со 100% аргоном.

Вы можете завершить свой проект без поездки к поставщику.

Просто знайте, что результаты будут разными. Используйте здравый смысл и проверьте свою работу, чтобы никто не пострадал.

.Типы и принципы дуговой сварки | Дуговая сварка | Основы автоматизированной сварки

На этой странице описаны различные типы дуговой сварки, грубо разделенные на типы неплавящегося электрода и плавящегося электрода, а также принципы образования дуги и сварки.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания по сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей.Скачать

Дуговая сварка — это разновидность сварки плавлением, которая широко используется в различных областях промышленности.

Существует множество разновидностей дуговой сварки, которые выбираются в зависимости от характеристик материала, механизма оборудования и используемого газа. Дуговая сварка в среде защитного газа, в которой используется защитный газ для защиты сварного шва от атмосферы, такая как сварка TIG, сварка MIG и сварка MAG, широко используется благодаря простоте автоматизации.

Дуговая сварка, включая дуговую сварку в среде защитных газов, в общих чертах подразделяется на два типа: тип плавящегося (плавкого) электрода и тип неплавкого (неплавкого) электрода в зависимости от того, плавится ли сварочный пруток / проволока в процессе или нет.

| Расход электродов | Метод сварки |

|---|---|

| Неплавящийся (неплавкий) электрод типа |

|

| Плавкий электрод тип |

|

Приведенные выше классификации являются лишь примером.Существуют различные способы классификации типов, и некоторые из них могут отличаться от приведенной выше таблицы.

В дуговой сварке используется электрическое явление, называемое дуговым разрядом. Дуговый разряд — это явление электрического разряда газа и относится к току, выделяющемуся в воздухе. Когда напряжение, приложенное к двум пространственно разнесенным электродам, постепенно увеличивается, воздушная изоляция в конце концов разрушается, и между электродами течет ток, излучая одновременно яркий свет и высокую температуру. Генерируемый свет в форме дуги называется электрической дугой или дугой.Дуговая сварка — это сварка с использованием тепла дуги в качестве источника тепла.

При дуговой сварке на электрод (сварочный стержень / проволоку) подается положительное напряжение, а на основной материал — отрицательное напряжение. Это приводит к возникновению дуги от основного материала к электроду.

Выходной ток дуги составляет примерно от 5 до 1000 А, а выходное напряжение составляет примерно от 8 до 40 В. Температура дуги составляет примерно от 5000 до 20 000 ° C. Температура плавления железа около 1500 ° C. Следовательно, основной материал и электрод нагреваются до высокой температуры и сплавляются вместе.

Дом

,Процент аргона в смешанном защитном газе имеет значение

Наша компания недавно перешла на классификационную проволоку E71T-12M-JH8 с основным флюсовым сердечником. Он предписывает использовать только 75% — 80% защитного газа Ar / баланс CO2. Обычно мы используем смесь с 88% аргона. Это не рекомендуется? Или это лишь один из тех случаев, когда нам нужно провести тестирование самостоятельно для проверки?

Есть две потенциальные проблемы при использовании смеси защитного газа 88% аргона (Ar) / 12% диоксида углерода (CO2) с электродом E71T-12M-JH8 (также известным как проволока).Во-первых, использование такого количества аргона в смеси с любым защищенным от газа электродом с флюсовой сердцевиной (см. Пример в , рис. 1 ) может привести к чрезмерному увеличению текучести лужи. Вторая и более серьезная потенциальная проблема, особенно для электрода, классифицированного Американским сварочным обществом (AWS) «T-12», — это повышенный уровень прочности металла сварного шва на растяжение, который потенциально может привести к растрескиванию сварного шва.

Что касается первого вопроса, то электроды с порошковой защитой от газа обычно используются либо с защитным газом со 100% CO2, либо со смесью аргон / CO2 (из которых 75% Ar / 25% CO2 являются наиболее распространенными в США).Добавление аргона к CO2 увеличивает гладкость дуги и повышает привлекательность оператора, особенно при сварке в нерабочем положении. Он обеспечивает плавный перенос дуги при распылении и хорошую текучесть лужи. Однако, когда процентное содержание аргона в смеси начинает превышать примерно 80%, дуга становится более жидкой и «жидкой». С ней может стать труднее работать, особенно при сварке вертикально вверх и над головой. Как правило, это вопрос обращения оператора или личных предпочтений.

В качестве примечания: при использовании смешанного защитного газа для электродов с защитным газом и порошковой сердцевиной, как правило, минимальный процент аргона для использования с CO2 составляет 75%.По мере того, как вы уменьшаете процентное содержание аргона в смеси ниже этого уровня, вы быстро теряете привлекательность для оператора, которую дает аргон. Однако за наличие аргона в газовой смеси все равно придется платить. Многие электроды с защитным газом и порошковой сердцевиной для использования со смешанным защитным газом будут указывать рекомендуемый максимальный процент аргона, в то время как подразумеваемый минимальный уровень аргона составляет 75%.

Рисунок 1: Пример сварки FCAW-G

Что касается второй проблемы, использование более чем рекомендованного процентного содержания аргона в смешанном защитном газе может привести к более высокому, чем ожидалось, пределу прочности металла шва на растяжение.Во-первых, обратите внимание, что в соответствии со спецификацией присадочного металла AWS, электрод, классифицированный по AWS E71T-12M-JH8 (т. Е. Электрод «T-12»), не только имеет минимальное требование прочности на разрыв 70 000 фунтов на квадратный дюйм или 70 тысяч фунтов на квадратный дюйм (483 МПа), но и также имеет максимальный предел прочности на разрыв 90 000 фунтов на квадратный дюйм или 90 тысяч фунтов на квадратный дюйм (620 МПа). Электроды с двумя другими очень распространенными классификациями «Т-1» и «Т-9» (например, E71T-1M / E71T-9M) имеют минимальное требование к пределу прочности на разрыв 70 тыс. Фунтов на квадратный дюйм (483 МПа) и максимальное требование к пределу прочности на разрыв 95 тыс. Фунтов на квадратный дюйм. (655 МПа).

Во-вторых, обратите внимание на влияние, которое каждый тип защитного газа оказывает на химический состав наплавленного металла шва. CO2 — активный (т.е. реактивный) газ. Он будет реагировать или «сжигать» часть сплава электрода в дуге, что приводит к меньшему восстановлению сплава в металле шва. Это, в свою очередь, приводит к небольшому снижению текучести металла сварного шва и его прочности. С другой стороны, аргон — инертный (т.е. нереактивный) газ. Не вступает в реакцию со сплавами электрода в дуге.Следовательно, чем больше процентное содержание аргона в смеси защитного газа Ar / CO2, тем выше степень извлечения сплава из электрода в наплавленном шве. И чем выше степень восстановления сплава в наплавленном шве, тем выше его конечный предел текучести и предел прочности. Это влияние можно увидеть в опубликованной литературе о «двойном» типе газозащитного порошкового электрода, который разработан для использования как со 100% CO2, так и со смесью Ar / CO2. В таблице 1 показаны типичный состав наплавленного металла и механические свойства такого электрода.Обратите внимание на различия, в частности, между уровнями марганца (Mn) и кремния (Si), а также текучестью и пределом прочности на разрыв между наплавками, нанесенными с использованием защитного газа 100% CO2, и тех, которые используют защитный газ 75% Ar / 25% CO2.