Сварка AISI 304 в промышленных условиях

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Сварка AISI 304, как и любой другой нержавеющей стали, требует определенного подхода и соответствующего оборудования. Основной задачей процесса является получение соединения, которое по своим свойствам будет превосходить основной металл и иметь определенные геометрические параметры.

Характеристики материала

AISI 304 соответствует ГОСТовской марке 08Х18Н10. По своему классу это коррозионно-стойкая сталь жаропрочная. Высокое содержание легирующих веществ определяет устойчивость к химическому и температурному воздействию.

Это позволяет использовать AISI 304 при производстве теплообменников и коллекторов различных типов, оборудования для химического производства, труб и пр.

Содержание химических элементов:

- Углерод: 0,08%.

- Кремний: 0,8%.

- Марганец: 0,2%. Он хорошо влияет на свариваемость, выступая в качестве раскислителя.

- Никель: от 9,0 до 11,0%.

- Хром: от 17,0 до 19,0%. Именно никель и хром определяют принадлежность к нержавеющему классу.

- Титан: до 0,5%.

- Сера и фосфор – в незначительных количествах. Их переизбыток ведет к, так называемой, горячей или холодной ломкости. Это значит, при сварке могут появиться трещины в процессе нагревания или остывания. Содержание этих элементов тщательно контролируется, и их переизбыток является основанием для признания материала некачественным.

Неограниченная свариваемость и подверженность другим видам обработки, делает востребованным AISI 304 в промышленности.

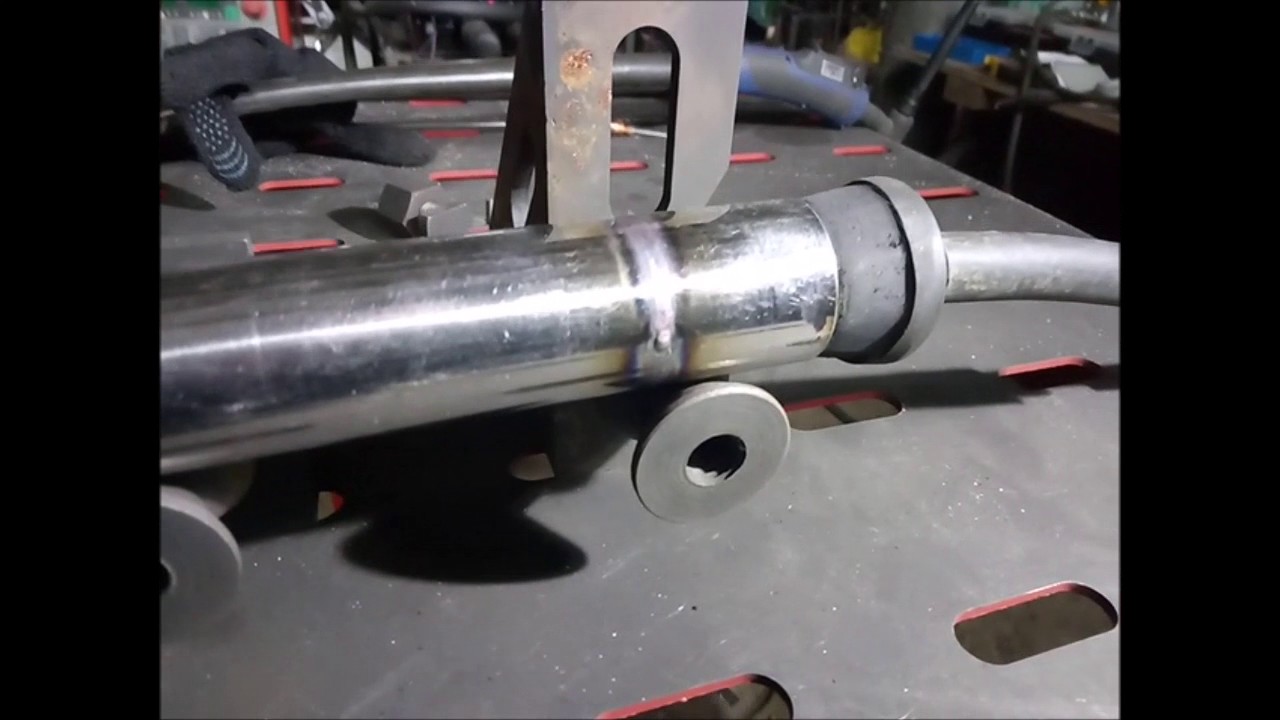

Процесс сварки

Наиболее применяемый стальной прокат: лист, труба, пруток, уголок. Подход к ним в сварочном производстве примерно одинаков. Качество готовой продукции зависит от следующих аспектов:

- Использование оборудования, способное поддерживать стабильный процесс.

Для любой нержавейки важно соблюдение замыкания, напряжения, подачи присадки и т.д. Оптимальны последние поколения сварочных полуавтоматов, использующие инвертеры.

Для любой нержавейки важно соблюдение замыкания, напряжения, подачи присадки и т.д. Оптимальны последние поколения сварочных полуавтоматов, использующие инвертеры. - Назначение правильных сварочных режимов.

- Подготовка поверхности материала: обезжиривание и зачистка непосредственно перед сваркой.

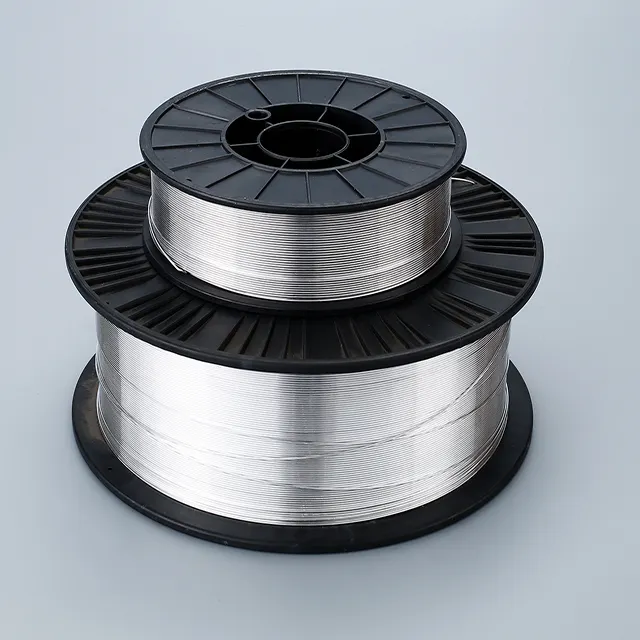

- Материалы. Учитывая хорошую теплопроводность и подверженность термической деформации, оптимальны защитные газовые смеси на основе аргона. Этот инертный газ обеспечивает локальный нагрев и глубокое проплавление при сравнительно небольшой площади. Выбор сварочной проволоки выбирается по ГОСТУ. Содержание легирующих элементов в месте соединения не должно быть ниже, так же, как и его физические свойства. Имеет значение, с чем соединяют AISI 304 – одно дело. Если это углеродистая сталь, а другое – если высоколегированная.

- Заключительные операции. Желательно готовому изделию дать остыть в зафиксированном состоянии – это уменьшит масштаб деформаций.

Преимущества образования неразъемных соединений

Сварка дает высокую прочность и не теряет своих параметров даже после многих лет службы. дополнительными преимуществами являются:

- Универсальность. AISI 304 можно варить с любыми другими сталями с неограниченной свариваемостью.

- Высокая производительность.

- Получение сложной конфигурации швов. Ограничением является лишь доступ горелки к месту сварки. От формы стыка ничего не зависит – важно лишь найти сварщика с соответствующей квалификацией.

- Возможность автоматизации.

- Аккуратный стык, который, к тому же, можно зачистить и сделать полностью незаметным.

Сварка AISI 304 широко применяется в машиностроении. Данный процесс можно наладить не только на большом заводе, но и в маленькой мастерской. Необходимые навыки достаточно легко получить, имея опыт в сварочных процессах.

#TITLE# || KOBELCO — KOBE STEEL, LTD.

—

—Сварка нержавеющей стали

Предыдущая страница Следующая страница4. Рекомендуемые сваркаприсадочные материалы для одинаковых сварных швов

(1) Рекомендуемые сваркаприсадочные материалы для нержавеющей мартенситной и ферритной стали

Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 5)

Сваркаприсадочные материалы типа 309 также можно использовать для хромовой нержавеющей стали. Однако в этом случае требуется осторожность в связи с риском возникновения термической усталости в термоциклах, т.к. коэффициенты теплового расширения основного металла и металла шва различны

(2) Рекомендуемые сваркаприсадочные материалы для нержавеющей аустенитной стали

- ①

- Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 6)

- Когда порошковая проволока применяется для сварки конструкции, состоящей из аустенитной нержавеющей стали марки SUS304 (AISI 304) или SUS316 (AISI 316) для температуры 500℃ и выше, рекомендуется использовать специальную проволоку для для высоких температур

- ③

- Малоуглеродистые сваркаприсадочные материалы можно использовать для таких типов нержавеющей обычной углеродистой стали, как SUS304 (AISI 304) и SUS316 (AISI 316). Не рекомендуется использовать в среде, где требуется жаропрочность (ползучестойкость)

- ④

- Такие типы малоуглеродистой нержавеющей стали, как SUS304L (AISI 304L) и SUS316L (AISI 316L) содержат не более 0.03% углерода, в то время как соответствующие сваркаприсадочные материалы содержат не более 0.04% углерода в соответствии с принятыми стандартами. В этой связи, когда одинаковое содержание углерода требуется как для металла швов, так и для основного металла, рекомендуется использоватьсваркаприсадочные материалы с пониженным содержанием углерода

Сварочные материалы для нержавеющей стали (только на английском)

Краткий справочник по сварочным материалам для нержавеющих сталей и никелевых сплавов

Сварочные материалы для дуплексной нержавеющей стали

5.

Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединений

Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединенийСварка двух типов стали с различным химическим содержанием называется сваркой разнородных металлов. Данный тип сварки предусматривает выбор сваркаприсадочных материалов с учётом трещиноустойчивости, коррозиоустойчивости и прочностных свойств в зависимости от комбинации основных металлов

В Таблице 7 представлены распространённые сваркаприсадочные материалы, используемые для сварки разнородных металлов. Такие сваркаприсадочные материалы рекомендуется использовать для поддержания прочностных свойств хотя бы одного металла в соединении.

Ниже представлены дополнительные комментарии к Таблице 7.

- ①

- В сварке углеродистой стали с аустенитной нержавеющей сталью обычно используются сваркаприсадочные материалы типа 309 с повышенными хромом и никелем. Это вызвано тем, что при использовании сваркаприсадочных материалов типа 308 хром и никельмогут быть разжижены основным металлом углеродистой стали, что приведёт к формированию мартенситной структуры на базе металла шва (хрупкая структура)

- ②

- В сварке углеродистой стали с аустенитной нержавеющей сталью, в связи с различными коэффициентами теплового расширения обоих металлов, рекомендуется использовать сваркаприсадочные материалы инконельного типа с высоким содержанием никеля со средним коэффициентом теплового расширения. В этом случае сварная деталь подвергается интенсивному термоциклу.

- ③

- В сварке углеродистой стали с нержавеющей Cr-сталью могут использоваться сваркаприсадочные материалылюбого типа нержавеющей Cr-стали, аустенитной нержавеющей стали и высокопрочной Ni-стали, причём каждая категория материалов имеет собственные преимущества и недостатки. Материалы нержавеющей Cr-стали пригодны в случае интенсивных термоциклов или Ni−чувствительной коррозионной среды. При этом во избежание замедленного трещинообразования рекомендуются предварительный нагрев и термическая обработка после сварки.

Материалы аустенитной нержавеющей стали характеризуются высокой свариваемостью, но при этом вызывают термостресс в среде, где сварная деталь подвергается интенсивному термоциклу. Материалы высокопрочной Ni-стали дорогостоящие и подвержены трещинам. Вместе с тем, в связи с длительной выдержкой при интенсивных термоциклах, они пригодны для сварных деталей в ситуации, когда затруднительна термическая обработка после сварки и имеются интенсивные термоциклы. - ④

- Во время сварки разнородных металлов не рекомендуется использовать дуговую сварку под флюсом с повышенным коэффициентом разбавления

- ⑤

- Когда во время сварки разнородных металлов применяются MIG and TIG-сварки, рекомендуется минимизировать поступление в углеродистую сталь

Здесь можно найти СПРАВОЧНИК СВАРКИ KOBELCO

6. Подогрев и послесварочный отжиг

(1) Сварка идентичных металлов

В Таблице 4 — 8 представлены надлежащие условия подогрева и послесварочного отжига для сварки основных металлов с идентичным химическим составом. При контроле за сварочным процессом ключевым моментом является контроль за температурой, особенно при использовании ферритной и мартенситной нержавеющей стали (также известна как нержавеющая Cr-сталь). Контроль за температурой в ходе подогрева и послесварочного отжига во многом определяет результаты сварки

Ниже объяснены положения ①~⑤ Таблицы 8.

① Защита от замедленного трещинообразования

Замедленное трещинообразование случается после того, как сварная деталь охлаждена до температуры окружающей среды. Выделяются 3 основные причины: диффундирующий водород в металле шва, затвердение металла шва и зоны термического влияния , а также совместное сдерживание.

Подогрев и отжиг для снятия напряжений эффективны при защите от замедленного трещинообразования. В связи с тем, что

в ходе подогрева снижается скорость охлаждения сварной детали, замедляется затвердение металла шва и зоны термического влияния, и ускоряется процесс выхода диффундирующего водорода. Замедленное трещинообразование свойственно сварной детали скорее из нержавеющей Cr-стали, чем из нержавеющей аустенитной стали, т.к. деталь из аустенитной стали затвердевает в прямой зависимости от скорости охлаждения, а растворённый водород не становится диффундирующим.

Следовательно, подогрев не рекомендуется при сварке нержавеющей аустенитной стали, иначе возникнет риск снижения коррозионной стойкости.

В связи с тем, что

в ходе подогрева снижается скорость охлаждения сварной детали, замедляется затвердение металла шва и зоны термического влияния, и ускоряется процесс выхода диффундирующего водорода. Замедленное трещинообразование свойственно сварной детали скорее из нержавеющей Cr-стали, чем из нержавеющей аустенитной стали, т.к. деталь из аустенитной стали затвердевает в прямой зависимости от скорости охлаждения, а растворённый водород не становится диффундирующим.

Следовательно, подогрев не рекомендуется при сварке нержавеющей аустенитной стали, иначе возникнет риск снижения коррозионной стойкости.

② Гомогенизация

Гомогенизация, осуществляемая в основном на сварных деталях из нержавеющей аустенитной стали, применяется во время сварки при температуре 1000~1150℃ в течение 2 мин. и более на 1 мм толщины плиты, после чего наступает быстрое охлаждение. Охлаждение должно пройти как можно скорее при температуре 500~800℃ во избежание образования карбида хрома. Во время сварки при температуре 1000~1150℃ карбид хрома, сигма-фаза и ферриты в металле шва разъединяются в матрице. С помощью гомогенизации возможно усиление коррозионной стойкости, вязкости и прочности, а также удаление внутренних напряжений, вызванных процессом сварки

③ Отжиг для снятия напряжений (SR)

SR предусматривает защиту от замедленного трещинообразования в сварных деталях из нержавеющей Cr-стали и повышение прочностных свойств. В то же время для сварных деталей из нержавеющей аустенитной стали основной задачей становится защита от трещинообразования от коррозии под напряжением. Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

④ Горячие трещины

Трещины в сварной детали из нержавеющей Cr-стали могут возникнуть при температуре окружающей среды и называются замедленными разрушенями. Трещины металла шва из нержавеющей аустенитной стали и высокого никелевого сплава в большинстве случаев могут возникнуть сразу же после затвердевания и называются горячими трещинами. Во избежание их возникновения, сваркаприсадочные материалы для нержавеющей аустенитной стали общего типа изготавливают с пониженным (до нескольких процентов) содержанием ферритических структур аустенитной матрицы в составе металла шва. Для измерения процентного содержания ферритических структур в металле шва используются несколько методов: диаграммы металлографической структуры, измерительные приборы и микроскоп. В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

⑤ Коррозионная стойкость зоны термического влияния

Нержавеющая аустенитная сталь производится с целью демонстрации уникальной коррозионной стойкости посредством гомогенизации. Однако в ходе сварки коррозионная стойкость зоны термического влияния снижается до уровня зоны с неизменённой структурой основного металла, т.к. карбиды ускоряются в зоне термического влияния. Эта зона ускорения карбидов называется зоной коррозии сварного шва, образующейся в ходе подогрева при сварке 500~800℃. В результате карбиды хрома ускоряются и понижают количество хрома в матрице, эффективного в усилении коррозионной стойкости. Следовательно, коррозионная стойкость зоны термического влияния разрушается. Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Существуют следующие превентивные меры против коррозии сварного шва :

- (a)

- Гомогенизация при температуре 1000~1150℃ после окончания сварки — чтобы расщепить карбиды хрома.

- (b)

- Превентивное ускорение карбидов хрома с помощью малоуглеродистой нержавеющей стали марки SUS304L (AISI 304L) или SUS316L (AISI 316L), или стабильной нержавеющей стали марки SUS321 (AISI 321) или SUS347 (AISI 347).

- (c)

- Переплавить поверхность HAZ с помощью TIG-сварки с минимальной погонной энергией

(2) Сварка разнородных металлов

Температура подогрева сварки разнородных металлов — высокая температура подогрева между двумя основными металлами определяется стандартно. Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры температур термической обработки после сварки (PWHT) разнородных металлов представлены в Таблице 10. Поскольку PWHT сварного шва разнородных металлов по-разному затрагивает оба основных металла и металл шва, рекомендуется тщательно изучить условия проведения PWHT и даже необходимость в ней.

Если для проведения термической обработки после сварки (PWHT) разнородных металлов выбирается средняя или высокая температура в сравнении с подходящей PWHT-температурой для каждого основного металла, она может превысить температуру превращения основного металла, чья PWHT-температура ниже (обычно это металл с менее легирующими элементами). Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Комбинация ферритных и аустенитных типов стали, наблюдаемая в месте сварного шва мягкой и нержавеющей аустенитной стали даёт возможность определить низкую PWHT-температуру из списка рекомендуемых температур для ферритной стали. Низкая температура необходима для минимизации перемещения углерода на поверхности контакта между свариваемыми деталями. Надо также знать, что эти PWHT-температуры наблюдаются там, где нержавеющая аустенитная сталь ускоряет карбиды и сигма-фазы.

1.Свойства нержавеющей стали2.Разные типы нержавеющей стали3.Физические свойства нержавеющей стали 7.Сварка плакированной нержавеющей стали8.Ключевые моменты сварочного процесса для нержавеющей стали

Верх страницы

Сталь AISI 304

Главная >> Продукция >> Металлопродукция >>Нержавеющая сталь AISI >>304Химический состав стали AISI 304

Углерод (С) ≤0,08Хром (Cr) 18,0-20,0

Марганец (Mn) ≤2,0

Кремний (Si) ≤0,75

Фосфор (Р) ≤0,045

Сера (S) ≤0,03

Селен (Se) 0,15

Железо (Fe) остальное

Физические свойства AISI 304

Плотность 8,00 г /см³Температура плавления 1450°C

Тепловое расширение 17,2 x10-6/K

Модуль упругости 193 ГПа

Теплопроводность 16,2 Вт/мK

Удельное электрическое сопротивление 0,072 x10-6 ΩМ

Механические свойства AISI 304

Прочность на сжатие 210 МПаПредел текучести 210 МПа Мин

Прочность на разрыв 520 до 720 МПа

Деформация растяжения 45% мин

Применение

Помимо высокой коррозионной стойкости аустенитная сталь AISI 304 обладает высокой пластичностью, что позволяет широко использовать AISI 304 в штампованных изделиях с высоким уровнем вытяжки и сложным рельефом, например при изготовлении моек, раковин и тому подобных предметов обихода. Благодаря низкому содержанию углерода сталь AISI 304 обладает улучшенными сварочными характеристиками.

Благодаря низкому содержанию углерода сталь AISI 304 обладает улучшенными сварочными характеристиками.

Основная сфера применения стали AISI 304 — пищевая промышленность: изготовление различных емкостей, передающих устройств. Практически во всех молочных и пивоваренных производствах используется сталь AISI 304 в качестве основного материала для изготовления оборудования, инструмента и приборов.

Пожалуй, второй по значимости отраслью промышленности, которая не может обойтись без стали AISI 304, без преувеличения можно назвать фармацевтическую и медицинскую промышленности. В этих отраслях AISI 304 применяют при производстве медицинского и фармакологического оборудования и инструмента, имплантатов и медицинской мебели.

Самый большой объем потребления стали AISI 304 в нефтехимических и химических производствах. Благодаря высокой сопротивляемости агрессивным средам трубы AISI 304 в этих производствах повсеместно применяются повсеместно. Кроме того, имеется специфическое оборудование, например щелевые фильтры, которые производятся только из проволоки марок AISI 304 и AISI 321.

Еще одна область применения стали марки AISI 304 – ресторанный бизнес и производство домашней утвари, в том числе посуды.

Аналоги AISI 304

Сталь марки AISI 304 является наиболее часто применяемой из всех коррозионностойких сталей. По физическим механическим свойствам химическому составу наиболее близко она подходит российской марке 08Х18Н10. По стандартам Евросоюза сталь AISI 304 имеет обозначение 1.4301. Отличительной особенностью аустенитной стали AISI 304 является оптимальное содержание никеля и хрома. До сих пор ее иногда называют 18/8, что подчеркивает содержание этих металлов в составе AISI 304 – 18% хрома и 8% никеля. В зависимости от содержания углерода в стали AISI 304 выделяют два дополнительных подкласса – с пониженным содержанием углерода AISI 304L (аналог российской 03Х18Н11) и с повышенным содержанием углерода AISI 304H использующаяся в основном при высокотемпературных производствах.

В зависимости от содержания углерода в стали AISI 304 выделяют два дополнительных подкласса – с пониженным содержанием углерода AISI 304L (аналог российской 03Х18Н11) и с повышенным содержанием углерода AISI 304H использующаяся в основном при высокотемпературных производствах.

Коррозионная стойкость

Сталь марки AISI 304 обладает отличной коррозионной стойкостью во многих средах и при контакте с различными агрессивными средами. Кроме того изделия из стали AISI 304 имеют низкую подверженность точечной (питтинговой) и щелевой коррозии, даже в средах, содержащих хлориды. Трещинообразование от коррозии под напряжением может произойти при температурах выше 60 °C.

Жаростойкость

AISI 304 имеет хорошую стойкость к окислению при температурах до 870 °C, а при длительной эксплуатации и до 925 °C.

Тем не менее, длительное пребывание при температуре 425-860 °C не рекомендуется если требуется коррозионная стойкость в водной среде. В этом случае больше подходит сталь марки AISI 304L из-за ее устойчивости к выделению карбидов.

В случаях, когда требуется высокая прочность при температурах от 500 °C до 800 °C, лучше применять сталь AISI 304H. Этот материал будет дольше сохранять коррозионную стойкость в воде.

Обработка стали AISI 304

Изготовление всех изделий из нержавеющей стали марки AISI 304 должно выполняться только предназначенными для обработки нержавеющей стали инструментами. Рабочая поверхность заготовки и применяемый в процессе обработки стали AISI 304 рабочий инструмент должен быть тщательно очищен перед использованием. Эти меры предосторожности необходимы во избежание вторичного загрязнения (контаминирования) из-за соприкосновения нержавеющей стали AISI 304 с подверженными коррозии металлами, которые могут загрязнить поверхность изготавливаемого изделия.

Холодная обработка стали AISI 304 достаточно эффективна, так как она очень быстро затвердевает. При обработке стали AISI 304 холодным способом могут потребоваться промежуточные стадии отжига, необходимые для облегчения упрочнения и предупреждения разрывов или трещин. Изделие из стали AISI 304 после завершения его изготовления должно быть подвержено процедуре полного отжига. Данная операция необходима для уменьшения внутреннего напряжения металла.

Горячая обработка стали AISI 304 такая, как и ковка должна сопровождаться равномерным нагревом до температуры 1149-1260°C. Непосредственно после обработки деталь должна быть быстро охлаждена для обеспечения максимальной защиты от коррозии.

Механическая обработка

Благодаря высокой текучести нержавеющая сталь AISI 304 обладает высокой обрабатываемостью. Для повышения способности стали AISI 304 подвергаться обработке необходимо соблюдать следующие правила.

Края металлорежущего инструмента должна быть острыми во избежание избыточного уплотнения в местах обработки. Для этой же цели желательно, чтоб резка была быстрой, но глубокой.

При обработке желательно использовать стружколомные устройства для своевременного отделения обрезков и во избежание деформации заготовки.

В связи с низкой теплопроводностью аустенитных сплавов, таких как AISI 304, высока вероятность перегрева режущей кромки инструмента. Поэтому при обработке изделий из стали AISI 304 необходимо использование охлаждающих и смазочных материалов

Термообработка

Нержавеющая сталь AISI 304 не может улучшать свои физические характеристики при термической обработке, поэтому термообработка применяется только для снижения напряжения поверхностного слоя посредством быстрого охлаждения после нагревания до 1010-1120 °С.

Сварка стали AISI 304

Показатели плавкости нержавеющей стали AISI 304 довольно высокие, поэтому она неплохо подвергается автогенной сварке (сварке плавлением) даже без использования присадочных материалов.

При электрической сварке в качестве наполнителя для электрода и присадочного материала для стали AISI 304 рекомендуется использовать сталь AISI 308 или ее российский аналог Св-04Х19Н9, для стали AISI 304L лучше подойдут электроды из стали AISI 308L с рутилово-кислотным покрытием (AC/DC).

После проведения сварочных операций места сварных соединений стали AISI 304 желательно подвергать отжигу. Эта операция необязательна для стали 304L. В случае, если после сварки термическая обработка металла невозможна, желательно применять сталь марки AISI 321.

Другие обозначения AISI 304

1.4301, SUS304, S30400, 304S15, 304S16, 304S31, EN58E

Формат поставки

Первичные формы поставки стали: лист AISI 304, полоса (штрипс) AISI 304, плита AISI 304, пруток AISI 304, труба AISI 304, фитинги и фланцы AISI 304.

Текст страницы в формате *.pdf ~ 225 кБ Скачать текст в формате *.doc ~ 226 кБ

AISI 430. Goodner (ГудНер) — хорошая нержавейка!

Обозначение по международным стандартам

|

Международный стандарт |

Американский ASTM A240 |

Европейский ЕN 10088-2 |

Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 430 | 1.4016 | 08Х17 |

Применяемые стандарты и одобрения

AMS 5503

ASTM A 240

EN 10088-2

Классификация

коррозионная сталь общего применения

Применение

- камеры сгорания и печи

- мойки

- посудомоечные и стиральные машины

- вытяжки

- газовые плиты

- желоба и сливные трубы

- дымоходы

- утюги с отпаривателем

- столовые приборы

- декоративные компоненты

- оборудование, находящееся в контакте с азотной кислотой

- заводское оборудование по очистке нефти

- кровля (в экологически чистых районах)

- ресторанное оборудование

- автомобильная отделка и тюнинг

Основные характеристики

- одна из наиболее широко используемых «не упрочняемых» ферритных марок

- имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах

- имеет хорошее сопротивление окислению в высоких температурах

- в отожженном состоянии податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема

- обладает хорошей способностью к вытяжке и полируемости

- имеет ограниченную свариваемость и не должна использоваться в сваренных конструкциях, подвергающихся нагрузкам

- имея ферритную структуру, проявляет хрупкость при низких температурах, и не может использоваться в криогенных конструкциях

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 430 |

≤0. 12 12

|

≤1.0 | ≤1.0 | ≤0.04 | ≤0.030 | 16.00 — 18.00 | ≤0.5 |

Механические свойства

| AISI 430 |

Сопротивление на разрыв (σв), Н/мм² |

Предел текучести (σ0,2), Н/мм² |

Предел текучести (σ1,0), Н/мм² |

Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥430 | ≥260 | - | ≥20 | - | - |

| В соответствии с ASTM A 240 | ≥450 | ≥205 | - | ≥22 | - | 88 |

Механические свойства при высоких температурах

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | - | 4°C |

7. 7 7

|

| Температура плавления | °C | 1500 | ||

| Удельная теплоемкость | c | J/kg.K |

20°C 400°C 800°C |

460 600 800 |

| Тепловое расширение | k | W/m.K | 20°C | 26 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 |

20-200°C 20-400°C 20-600°C 20-800°C |

10.5 11.5 11.7 12.5 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.60 |

| Магнитная проницаемость | μ |

в 0.80 kA/m DC или в/ч AC |

20°C μ μ разряж.возд. |

1.0 |

| Модуль упругости | E | MPa x 103 | 20°C | 205 |

Сопротивление коррозии

AISI 430 не чувствительна к коррозии под напряжением и растрескиванию при солидификации.

Имеет хорошую коррозийную устойчивость при эксплуатации:

- в домашних условиях, при регулярной очистке поверхности

- кухонной утвари

- при контакте с мылом и моющими средствами

- в щелочных растворах при температуре окружающей среды

- с некоторыми разбавленными органическими кислотами при температуре окружающей среды

- с другими нейтральными, щелочными и соляными растворами, кроме тех, которые содержат галиды (хлориды, фториды, бромиды, йодиды)

- с многочисленными органическими веществами

Температурный предел постоянной эксплуатации из-за окисления ограничен 800°C.

Степень защиты металла в кислотных средах

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 0 | 0 | 1 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 2 | 2 | 1 | 0 | 0 | 0 | 2 | 2 | 1 | 1 |

| Муравьиная кислота | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 2 | 2 | 2 | 2 | 0 |

0 — высокая степень защиты — Скорость коррозии менее чем 100 мкм/год

1 — частичная защита — Скорость коррозии от 100 до 1000 мкм/год

2 — нет защиты — Скорость коррозии более чем 1000 мкм/год

Атмосферные воздействия

Сравнение AISI 430 с другими металлами в различных окружающих средах

(Скорость коррозии рассчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 430 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.028 | 4.3 |

| Морская | 0.0381 | 0.424 | 25.7 |

| Индустриальная Морская | 0.0406 | 0.546 | 37.1 |

Максимальные рекомендуемые температуры эксплуатации

(Температура образования окалины)

Непрерывное воздействие 750 °C

Прерывистые воздействия 850 °C

Примечание: эксплуатация в температурном диапазоне 350 — 525°C свыше 100 часов сделает сталь хрупкой при комнатной температуре.

Сварка

- Сталь трудно свариваемая

- Плохо подходит для сварки, так как при нагревании происходит рост зерен в микроструктуре металла, что ведет к хрупкому и не способному деформироваться соединению

- Однако удовлетворительные результаты могут быть получены после последующей обработки шва травильной пастой

- Не рекомендуется для тяжелых сварных конструкций из-за хрупкости соединений

- Сварные швы должны быть механически или химически очищены от окалины, затем пассивированы

- Нет необходимости в термической обработке после сварки

- Если существует риск возникновения межкристаллитной коррозии, предпочтительнее использовать марку 430Ti (439)

Формовка

AISI 430 может холодно формоваться всеми стандартными процессами (изгиб, штамповка, волочение, ротационная вытяжка и т. д.). Глубокая вытяжка, требующая значительного растягивания, может быть облегчена начальной формовкой — для создания больших радиусов искривления.

д.). Глубокая вытяжка, требующая значительного растягивания, может быть облегчена начальной формовкой — для создания больших радиусов искривления.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают «торможению» во время вытяжки. Стенки становятся более тонкими и во избежание разрывов для AISI 430 желательно предусмотреть свойства повышенного упрочнения при формовке.

Степень растяжения определяется эриксоновским испытанием на вытяжку (деформация производится до начала утончения стенок).

|

Число Эриксена (Характеристика обрабатываемости листового металла давлением) |

|

|---|---|

| AISI 430 | 8.7 мм |

| AISI 304 | 11.8 мм |

Тесты на Глубокую вытяжку

При чистой глубокой вытяжке на прессе заготовку не подвергают «торможению», а материалу дают свободно течь в штампе. На практике это происходит редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Характеристики листового материала при глубокой вытяжке описываются предельным коэффициентом вытяжки — LDR (отношение наибольшего возможного диаметра образца до момента разрыва к диаметру пресса) и пределом фестонообразования (при формовочном тесте – относительный размер образующихся язычков).

Испытание на выдавливание по Эриксену

|

LDR* (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

|

|---|---|

| AISI 430 | 2.05 |

| AISI 304 |

2. 0 0

|

*Limiting drawing ratio — предельный коэффициент вытяжки

Оценка фестонообразования

|

Фестонообразование (Относительный размер образующихся язычков) |

|

|---|---|

| AISI 430 | 5-7% |

| AISI 304 | 3-5% |

Гибка

Хорошая 180° гибкость, с очень маленьким радиусом изгиба для толщин менее 0.8 мм (продольные и поперечные направления), для листов толщиной более 0.8 мм рекомендуется радиус не меньше половины толщины.

Приближенные пределы изгиба:

s < 3мм → мин r = 0

3мм < s < 6мм → мин r = ½ s, угол 180°

6мм < s < 12мм → мин r = ½ s, угол 90°

Рекомендуют следующие минимумы:

s < 0,8 мм → мин r = ½ s, 180°

0,8 < s < 6 мм → мин r = s, 180°

6 < s < 12мм → мин r = s, 90°

где s — толщина листа, r — радиус изгиба

Обработка

Отжиг

Отожженная AISI 430 является самой мягкой и податливой и может использоваться для холодной формовки. Диапазон температуры отжига 780-800°C сопровождается последующим охлаждением на воздухе.

Отпуск

Отпуск после сварки обычно не требуется, хотя 200-300°C — рекомендованный диапазон.

Обработка, отделка, полировка, шлифовка поверхности

Легко поддается полировке, щеточной обработке, шлифовке.

Травление (очистка поверхности)

- Смесь азотной кислоты и фтористоводородной/плавиковой кислоты (10 % HNO3 + 2% HF)

- Паста для очистки от окалины в зоне сварки

Пассивация

- 20-25 % раствор HNO3 при 20°C

- Пассивирующие пасты для зоны сварки

Ковка

Начальная температура: 1100 — 1150°C

Конечная температура: ниже 750°C

Избегайте длительного воздействия температурой выше 1000°C, поскольку возможен чрезмерный рост зерна, который уменьшает податливость.

Следует обращать особое внимание на следующий факт: для нержавеющей стали требуется для однородного прогрева время, в 2 раза превышающее время для той же самой толщины углеродистой стали.

Чем отличаются нержавеющие стали AISI 304 и 430?

Информационная статьяВ этой статье мы разбираемся, чем же друг от друга отличаются нержавеющие стали AISI 304 и 430, почему одна дешевле, а другая дороже. Давайте разберемся в этом вместе на примере банных печей из нержавейки. Вы узнаете как отличить эти стали при покупке банной печи, чтобы вас не обманули и под видом настоящей нержавейки не продали обычную печь для бани из AISI 430 стали.

На рынке банных печей много различных моделей, при изготовлении которых используется нержавеющая сталь, но не всякая нержавеющая сталь одинаково хороша. Давайте попробуем разобраться, чем же друг от друга отличаются нержавеющие стали. Возьмем за пример самые распространенные стали AISI 430 (17Х18 по ГОСТ) и AISI 304 (12X18h20 по ГОСТ).

Многие производители банных печей используют в производстве именно сталь AISI 430, так как по таблице жаростойкости она выше. Использование этой стали также оправдано и её относительно невысокой ценой, по сравнению со сталью AISI 304. Сталь AISI 304 же обладает чуть меньшей жаростойкостью, по сравнению с AISI 430, но это её единственное незначительное отличие. Так как есть более важные показатели, которые напрямую влияют на работу и долговечность изделия.

Для начала давайте узнаем поподробнее, что же это за стали.

Нержавеющая жаропрочная (аустенитная) сталь AISI 304 (INOX)

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются.

Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются.

Марка стали AISI 304 (INOX) — относится к хромоникелевому классу низкоуглеродистых высоколегированных сталей. Высокое содержание хрома и никеля определяет превосходные прочностные и антикоррозионные свойства, востребованные повсеместно – их определяют, как универсальные. Именно поэтому данный сплав относится к числу наиболее применяемых.

В системе ГОСТ данной марке соответствует 12X18h20 сталь.

Основные качества, дающие преимущества именно AISI 304: устойчивость к окислению и к повышенной температуре, повышенная надежность сварных швов из-за хорошей свариваемости.

AISI 304 обладает такими эксплуатационными свойствами как:

- Кислотоустойчивость. Устойчивость к агрессивным воздействиям техногенного или природного характера.

- Жаропрочность. Способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 850oC).

- Слабые магнитные свойства. Они достигаются за счет структуры материала и способа его обработки. Сталь AISI 304 не магнитится.

- Экологичность. Производители AISI 304 позиционируют данный материал, также называемый Inox, как пищевую нержавеющую сталь. В ней не содержится токсических веществ.

Нержавеющая жаростойкая (ферритная) сталь AISI 430

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550 oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, отдельные детали нагревательных печей). Являясь экономлегированной и коррозионностойкой сталь AISI 430 обладает хорошей стойкостью к образованию окалины до температуры 850-900 oC, сохраняя свои полезные эксплуатационные свойства.

Являясь экономлегированной и коррозионностойкой сталь AISI 430 обладает хорошей стойкостью к образованию окалины до температуры 850-900 oC, сохраняя свои полезные эксплуатационные свойства.

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

В системе ГОСТ данной марке соответствует сталь 17Х18.

AISI 430 обладает такими эксплуатационными свойствами как:

- Жаростойкость. Способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени (до 900oC).

- Экологичность. В ней не содержится токсических веществ.

Сравнение нержавеющих сталей AISI 304 и 430

Сталь AISI 430 при большей жаростойкости является более хрупкой и плохо поддается сварке. Чтобы её качественно сварить требуется специальная сложная технология и точное её соблюдение на всех этапах работы. Эта сталь в основном используется в декоративных целях. Сварные конструкции из нее очень хрупкие и самым слабым местом всегда будет сварочный шов.

Эта сталь AISI 430 обладает более низкой кислотостойкостью, по сравнению с 304 нержавейкой, и при работе в жестких условиях воды, сажи и конденсата постепенно приходит в негодность, поэтому, например, дымоходные трубы из такой стали все равно прогорают. Их просто разъедает получаемая в результате работы печи кислота. Также, сталь AISI 430 магнитится, что легко ее выдает при любой проверке магнитом. Так вы легко сможете определить какая нержавеющая сталь перед вами – AISI 430 или настоящая немагнитная нержавейка AISI 304.

Сталь AISI 304 (INOX) – это жаропрочная сталь и не боится высоких температур при работе банной печи. Она прекрасно сваривается благодаря более качественному составу стали и высокому содержанию никеля. Никель – очень дорогой металл, но при его высоком содержании в нержавеющей стали она приобретает повышенную прочность и стойкость к перепадам температур, а также приобретает отличную свариваемость. Именно благодаря никелю данная сталь теряет свои магнитные свойства.

Никель – очень дорогой металл, но при его высоком содержании в нержавеющей стали она приобретает повышенную прочность и стойкость к перепадам температур, а также приобретает отличную свариваемость. Именно благодаря никелю данная сталь теряет свои магнитные свойства.

Также нержавеющая сталь AISI 304 устойчива к химическим и кислотным воздействиям, не выделяет вредных или токсичных веществ. Поэтому данная сталь в основном используется в пищевой и медицинской промышленности и входит в разряд пищевой нержавейки.

Сталь AISI 304 является более дорогой по сравнению со сталью AISI 430 из-за применения более качественных и дорогих сплавов никеля и хрома в большом количестве.

Печи из такой нержавейки могут использоваться постоянно и при этом смогут прослужить практически вечно. Поэтому, такие печи рекомендованы производителем ERMAK для использования даже в коммерческих банях с гарантией до 5 лет.

Резюме

Не все печи из нержавейки одинаковы, как вы уже поняли. И прежде, чем сделать выбор в сторону той или иной печи проверяйте, из какой нержавейки будет сделана ваша печь для бани. От этого будет сильно зависеть ее качество и срок службы.

Завод Ермак производит банные печи и из стали AISI 430, соблюдая всю технологию сварки. Это классическая серия банных печей Ермак-Элит из нержавейки.

Но в новой линейке банных печей из нержавейки ERMAK в сериях «Премиум» и «Люкс» уже используется при изготовлении топки и всех дымовых каналов нержавеющая сталь AISI 304 (INOX), из-за этого и цена печей сильно отличается.

Поставив себе такую печь из настоящей нержавейки, можно будет забыть о проблемах навсегда и просто наслаждаться качеством банных процедур и расслабляться.

Как выбрать банную печь из настоящей нержавейки? Как отличить её от обычной жаростойкой стали? Достаточно воспользоваться магнитом. Топка печи из настоящей жаропрочной нержавейки не будет магнититься! До 90% печей на рынке под видом нержавейки продаются из обычной жаростойкой стали. Не дайте себя обмануть!

Не дайте себя обмануть!

Почему ржавеет нержавейка?

Иногда приходится слышать от заказчиков пожелание, чтобы при изготовлении изделия из нержавейки под заказ была использована сталь, которая не будет ржаветь. Иногда просят, чтобы была «не китайская». От чего зависит будет ли ржаветь нержавейка? Почему вообще это происходит?

По сути могут быть две причины. Первая — условия эксплуатации в агрессивной среде. И вторая — дефекты материала.

Рассмотрим эти явления подробнее.

Не все виды нержавеющей стали предназначены для эксплуатации в агрессивных средах. Например на пищевых производствах при технологических процессах используются хлорсодержащие моющие средства и там могут должна применяться нержавеющая сталь с повышенной коррозионной устойчивостью. То же самое относится к условиям эксплуатации в морской воде. По этой причине оборудование, например, из AISI 304 может попросту придти в негодность. Для агрессивных сред имеет смысл использовать AISI 316 или дуплексные виды нержавеющей стали, такие как Ferralium SD40, SAF 2205 или Zeron 100.

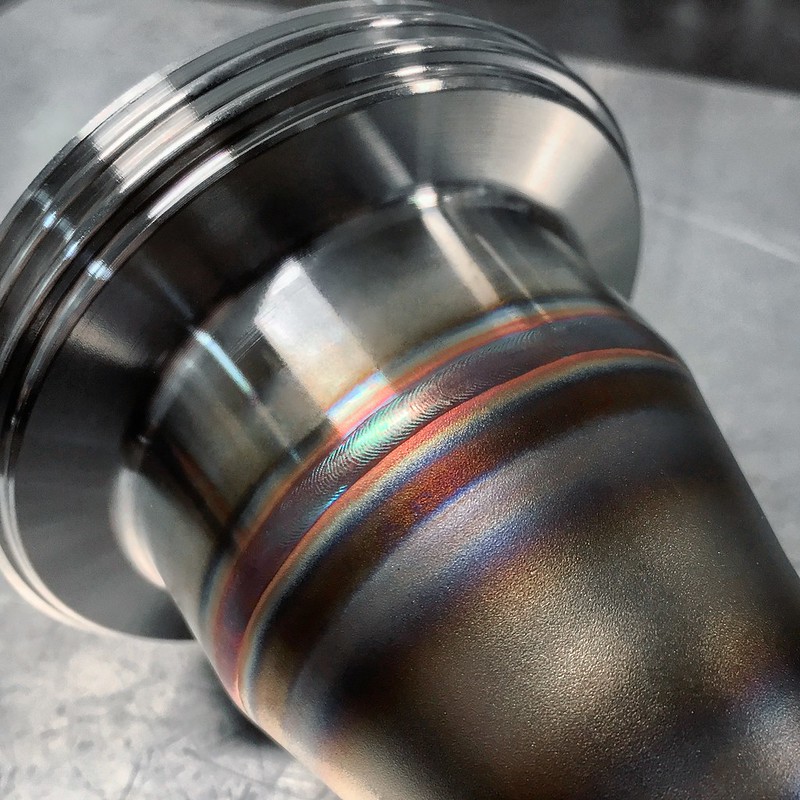

Вторая причина более распространена — ржавчина может возникнуть на поверхности металла в следствии механических повреждений или термической обработки(вызванные сваркой). Это так называемая точечная коррозия. Этот вид коррозии может начаться в металле где присутствуют посторонние примеси, например такие как сера.

Гладкая поверхность нержавеющего металла менее подвержена точечной коррозии чем шероховатая. На графике приведенном ниже показана зависимость коррозионной устойчивости от шероховатости поверхности. Эксперимент проводился с коррозионноустойчивой маркой нержавеющей стали AISI 316 в хлорсодержащей среде. На графике видно, что после того как шероховатость поверхности превышает Ra > 0,5 мкм, устойчивость к коррозии резко снижается. Таким образом, шероховатая поверхность AISI 316 делает ее коррозионную устойчивость даже хуже, чем полированная поверхность AISI 304.

Следы ржавчины могут появиться даже в местах куда попала раскаленная окалина. Это происходит потому, что при температуре сварки выгорают легирующие элементы, в первую очередь хром. На металле в местах сварки образуются «следы побежалости»(иногда называют следы термического воздействия). В этих местах нержавейка неизбежно начнет ржаветь. Слой ржавчины, однако, может остаться только на поверхности металла, там где нет оксидной пленки, которая образуется благодаря хрому. То есть в глубь ржавчина развиваться не будет. Но выглядят следы побежалости и тем более ржавчина очень не эстетично. Чтобы этого не произошло сварочный шов обрабатывают специальными эмульсиями, травильными пастами или при помощи абразивных материалов. При очистке шва от железных окислов(окалины окисей) травильными пастами, следует работать в защитных очках и наносить только на остывший металл, поскольку в них может содержатся плавиковая кислота. После очистки зону сварного шва необходимо подвергнуть операции пассивации. Пассивация металла — это процесс обработки поверхности с целю образования на ней слоев соединений препятствующих коррозии. То есть недостаточно только очистить сварной шов от продуктов сварки, необходимо так же восстановить защитный слой. Для этого так же существует разнообразная химия: гели, пасты. Иногда используют для пассивации нержавейки азотную или лимонную кислоту.

Существуют инновационные методы очистки и пассивации. Например метод электро-химической пассивации нержавеющего металла. Причем этот процесс осуществляется без применения продуктов травления, которые очень вредны для здоровья и окружающей среды. Компания «Строй Металл» использует оборудование компании Surfox. Благодаря этому производительность и качество работ позволяют нам выполнять заказы по изготовлению изделий из зеркальной нержавейки для элитных магазинов одежды, ресторанов, элементов интерьера.

Рекомендуем ознакомиться со статьями:

Виды нержавеющей стали

Виды коррозии нержавеющей стали

Шлифованная или полированная нержавейка.

УралСибМет холдинг | Типы рекомендуемых электродов для сварки следующих сталей

Типы рекомендуемых электродов для сварки следующих сталей

| AISI марка стали | 430 | 410, 420 | 321, 348, 347 | 317 | 316L | 316 | 316Ti | 310, 310S | 309, 309S | 304L | 201, 202, 301, 302, 302B 304, 305, 308 |

| 304 | 310, 312, 309 | 309, 310, 312 | 308 | 308 | 308 | 309, 316 | 308, 318 | 308 | 308 | 308 | 308 |

| 304L | 310, 309, 312 | 309, 310, 312 | 308 | 308 | 308-L | 308 | 308, 318 | 308 | 308 | 308-L | 308 |

| 309, 309S | 310, 309, 312 | 309, 310, 312 | 308 | 317, 316, 309 | 316 | 316 | 316, 309 | 309 | 308 | 308 | 308 |

| 310, 310S | 310, 309, 312 | 310, 309, 312 | 309 | 317, 316, 309 | 316 | 316 | 310, 309, 318 | 310 | 309, 310 | 309 | 309 |

| 316 | 310, 309, 312 | 309, 310, 312 | 308 | 316 | 316 | 316 | 318 | 310, 309, 316 | 309, 310, 316 | 309, 316 | 309, 316 |

| 316L | 310, 309, 312 | 309, 310, 312 | 308 | 316, 317, 308 | 316L | 316 | 318 | 310, 309, 316 | 316, 309 | 308, 316 | 308, 316 |

| 316Ti | 310, 309, 312 | 309, 310, 312 | 308 | 318 | 318 | 318 | 318 | 310, 309, 318 | 316, 309 | 308, 318 | 308, 318 |

| 317 | 310, 309, 312 | 309, 310, 312 | 308 | 317 | 316, 308 | 316, 308 | 318 | 317, 316, 309 | 317, 316, 309 | 308, 316, 317 | 308, 316, 317 |

| 321, 348, 347 | 310, 309, 312 | 309, 310, 312 | 347, 308 | 308, 347 | 347, 308 | 347, 308 | 308 | 347, 308 | 347, 308 | 347, 308L | 347, 308 |

| 420, 410 | 310, 309, 312 | 410* 309** | 309, 310 | 309, 310 | 309, 310 | 309, 310 | 309, 310, 312 | 310, 309 | 309, 310 | 309, 310 | 309, 310 |

| 430 | 430, 310, 309 | 310, 309 | 310, 309 | 310, 309 | 310, 309 | 310, 309 | 310, 309, 312 | 310, 309 | 310,309 | 310, 309 | 310, 309 |

* Предварительный нагрев

** Нет необходимости в предварительном нагреве

— Проволочные электроды

]]> Железо Вступление Материалы Не Железо Материалы Вариации- Металл Перевод Оборудование Мощность Поставлять Экранирование Газы Проволока Электроды Безопасность Сварка Методы Сварка Условия Экономика Сварка Дефекты Миг Место Сварка Таблицы 6 ЭЛЕКТРОДЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ При выборе подходящего провода для сварка нержавеющей стали, как правило, нужно учитывать меньше факторов как: 1) Экранирование газы обычно ограничиваются Ar-1% 0 2 для струйной дуги и A-1025 для короткой дуги. Все провода могут быть

используется с любым газом. 2) Провода

по большей части выбираются в соответствии с химическим составом основного материала.

3) Уровни раскислителя

не имеют большого значения. В Таблице 5-3 * перечислены химические требования и

обозначения для всех нержавеющих сталей

Провода, на которые распространяется спецификация Американского общества сварки A5.9.

В отличие от углеродистой и стальной проволоки, здесь

не предъявляются требования к механическим свойствам сварного шва

металл. Некоторые из наиболее часто используемых

Ниже приведены классификации проводов и их предполагаемое использование:

ER308L (Arcaloy 308 / 308L)

— Провода этих типов можно использовать для сварки 304

нержавеющая сталь.Хром

и никеля идентичны. Более низкое содержание углерода снижает любую возможность

осаждения карбидов

и возможная межкристаллитная коррозия. Содержание углерода менее 0,04%.

ER308LSi (Arcaloy 308Si / 308LSi)

— Сходный химический состав и тип свариваемых материалов

как ER308L. Тем не мение,

более высокий уровень кремния улучшает характеристики смачивания металла шва,

особенно когда Ar- 1%

0 2 используется защитный газ.Если разведение

опорная плита обширна, высокое содержание кремния может вызвать

большая чувствительность к трещинам, чем низкая

содержание кремния. Это происходит из-за того, что сварной шов полностью аустенитный или низкий.

феррит. ER309L

(Arcaloy 309 / 309L) — Используется для сварки

тип 309 и 309 из нержавеющей стали. Их можно использовать для сварки

нержавеющая сталь марки 304, где тяжелые

будут встречаться условия коррозии и для соединения низкоуглеродистой стали с

тип 304 нержавеющая.

ER316L (Arcaloy 316 / 316L) —

Используется для сварки нержавеющей стали марки 316.Добавление молибдена делает

этот проволочный электрод применим для

высокий уровень эксплуатации там, где требуется сопротивление ползучести. Содержание углерода меньше

0,04%. *Таблица

5-3 появляется в конце книги. Продолжение

на следующей странице .

Все провода могут быть

используется с любым газом. 2) Провода

по большей части выбираются в соответствии с химическим составом основного материала.

3) Уровни раскислителя

не имеют большого значения. В Таблице 5-3 * перечислены химические требования и

обозначения для всех нержавеющих сталей

Провода, на которые распространяется спецификация Американского общества сварки A5.9.

В отличие от углеродистой и стальной проволоки, здесь

не предъявляются требования к механическим свойствам сварного шва

металл. Некоторые из наиболее часто используемых

Ниже приведены классификации проводов и их предполагаемое использование:

ER308L (Arcaloy 308 / 308L)

— Провода этих типов можно использовать для сварки 304

нержавеющая сталь.Хром

и никеля идентичны. Более низкое содержание углерода снижает любую возможность

осаждения карбидов

и возможная межкристаллитная коррозия. Содержание углерода менее 0,04%.

ER308LSi (Arcaloy 308Si / 308LSi)

— Сходный химический состав и тип свариваемых материалов

как ER308L. Тем не мение,

более высокий уровень кремния улучшает характеристики смачивания металла шва,

особенно когда Ar- 1%

0 2 используется защитный газ.Если разведение

опорная плита обширна, высокое содержание кремния может вызвать

большая чувствительность к трещинам, чем низкая

содержание кремния. Это происходит из-за того, что сварной шов полностью аустенитный или низкий.

феррит. ER309L

(Arcaloy 309 / 309L) — Используется для сварки

тип 309 и 309 из нержавеющей стали. Их можно использовать для сварки

нержавеющая сталь марки 304, где тяжелые

будут встречаться условия коррозии и для соединения низкоуглеродистой стали с

тип 304 нержавеющая.

ER316L (Arcaloy 316 / 316L) —

Используется для сварки нержавеющей стали марки 316.Добавление молибдена делает

этот проволочный электрод применим для

высокий уровень эксплуатации там, где требуется сопротивление ползучести. Содержание углерода меньше

0,04%. *Таблица

5-3 появляется в конце книги. Продолжение

на следующей странице . ..

..Поддержание коррозионной стойкости и повышение производительности

(Примечание читателя: из журнала The Welding Journal (Американское сварочное общество)).

Когда дело доходит до сварки труб и труб из нержавеющей стали, здесь нет вуду — правильный выбор присадочных металлов, подготовка стыков, чистота и процессы сварки помогают гарантировать, что конечный продукт соответствует установленным стандартам качества и сохраняет свои заданные свойства устойчивости к коррозии.Тем не менее, есть эволюция хорошо зарекомендовавших себя процессов и технологий, которые позволяют производителям труб повышать производительность без ущерба для коррозионной стойкости нержавеющей стали.

В этой статье будут рассмотрены основы сварки труб из нержавеющей стали для различных применений, от продуктов питания и напитков высокой чистоты, фармацевтических и нефтехимических труб до нефтегазовых приложений. В рамках этих основ мы представим передовой опыт и новые особенности установленных методов, которые могут помочь повысить производительность вашего цеха при одновременном улучшении или поддержании желаемой стойкости к коррозии.

В качестве примечания: критические приложения, в которых процессы сертифицированы, не должны изменяться без прохождения соответствующих процессов сертификации. Каждый процесс, описанный в этой статье, был сертифицирован для критически важных приложений и призван стимулировать идеи о том, как продвигать вперед ваши собственные методы сварки.

Выбор присадочного металла имеет решающее значение для контроля уровня углерода

Выбор присадочного металла для труб из нержавеющей стали связан с улучшением свойств сварного шва и соответствием требованиям применения.Присадочные материалы с обозначением «L», такие как ER308L, обеспечивают более низкое максимальное содержание углерода, что может помочь сохранить коррозионную стойкость в низкоуглеродистых нержавеющих сплавах. В качестве примера: если вы сварите основной металл 304L со стандартным присадочным металлом 308, вы фактически увеличите содержание углерода в этом соединении и увеличите вероятность коррозии. В областях применения с высокой степенью чистоты — продуктов питания, напитков, фармацевтики — это низкое содержание углерода имеет решающее значение для поддержания коррозионной стойкости. Напротив, присадочный металл с обозначением «H» обеспечивает более высокое содержание углерода для применений, требующих большей прочности, особенно при высоких температурах.Присадочные металлы с более высоким содержанием кремния, такие как ER309LSi, увеличивают текучесть сварочной ванны, улучшают врезку и увеличивают скорость перемещения для повышения производительности. Присадочные металлы серии 309 также особенно хорошо подходят для соединения разнородных нержавеющих сталей и для наплавки.

В областях применения с высокой степенью чистоты — продуктов питания, напитков, фармацевтики — это низкое содержание углерода имеет решающее значение для поддержания коррозионной стойкости. Напротив, присадочный металл с обозначением «H» обеспечивает более высокое содержание углерода для применений, требующих большей прочности, особенно при высоких температурах.Присадочные металлы с более высоким содержанием кремния, такие как ER309LSi, увеличивают текучесть сварочной ванны, улучшают врезку и увеличивают скорость перемещения для повышения производительности. Присадочные металлы серии 309 также особенно хорошо подходят для соединения разнородных нержавеющих сталей и для наплавки.

При сварке нержавеющих сталей также важно выбирать присадочный металл с низким содержанием следов (или «попутных») элементов. Это остаточные элементы в сырье, используемом для изготовления присадочных металлов. Они включают олово, сурьму, мышьяк, фосфор и серу и могут оказывать сильное влияние на коррозионную стойкость.

Контроль сенсибилизации с помощью присадочных металлов, контроль температуры между проходами

Сенсибилизация является основной причиной потери коррозионной стойкости и зависит от химического состава основного материала и присадочного металла, а также от температуры, при которой сварной шов остывает. Оксид хрома — это «нержавеющий» слой нержавеющей стали. Если вы повысите уровень углерода в сварном шве и в соседней зоне термического влияния, он образует карбиды хрома, которые связывают хром, предотвращая образование оксида хрома.Это, в свою очередь, приводит к коррозии стали, иначе она не будет иметь заданной коррозионной стойкости.

Существует три основных способа борьбы с сенсибилизацией: первый — использовать низкоуглеродистую основу и присадочный металл для уменьшения или устранения углерода при сварке. Однако этот метод не всегда практичен, поскольку углерод является жизненно важным легирующим ингредиентом в некоторых областях применения.

Второй — минимизировать время, в течение которого сварной шов и зона термического влияния проводят при температурах, способствующих сенсибилизации.Этот диапазон будет варьироваться в зависимости от того, кого вы спрашиваете, но по общему мнению, этот диапазон составляет от 500 до 800 градусов Цельсия. Чем короче время пребывания в этой температурной зоне, тем меньше повреждений от тепла сварки. Таким образом, важно соблюдать максимальные температуры между проходами, указанные в процедурах сварки. Целью многопроходных приложений должно быть использование как можно меньшего количества проходов и сварка с минимально возможным тепловложением для достижения более быстрого охлаждения.

Третий — использование присадочных металлов со специальными легирующими ингредиентами для предотвращения образования карбидов хрома.Например, титан и ниобий могут быть добавлены в присадочный металл и помогают предотвратить реакции между хромом и углеродом. Эти элементы также сильно влияют на прочность и ударную вязкость, ограничивая области применения, в которых они могут быть полезны. Они также не приносят никакой пользы в зонах термического влияния, наиболее удаленных от сварного шва.

Защитный газ, имеющий критическое значение для сохранения коррозионной стойкости

Для сварки труб из нержавеющей стали традиционно требуется продувка обратным потоком аргона.В некритических областях применения, где стоимость является определяющим фактором, азот также можно использовать в качестве обратной продувки, но это может привести к образованию некоторых нитридных соединений в корне шва, что в некоторой степени снижает коррозионную стойкость. Это может быть приемлемым компромиссом в таких областях применения, как трубопроводы из нержавеющей стали для больших систем сжатого воздуха и гидравлических жидкостных систем, где вода обычно не присутствует внутри труб и риск коррозии изнутри невелик.

Прямой аргон рекомендуется для дуговой сварки газом вольфрамовым электродом (TIG) труб из нержавеющей стали. Выбор защитного газа для проволочных процессов более сложен.

Выбор защитного газа для проволочных процессов более сложен.

Традиционно для сварки MIG используются смеси аргона и диоксида углерода, аргона и кислорода, а также 3 газовые смеси на основе гелия, аргона и диоксида углерода. Эти смеси обычно содержат в основном аргон или гелий, причем диоксид углерода составляет менее 5 процентов от общей газовой смеси. Это связано с тем, что углекислый газ может разлагаться в дуге и вносить углерод в сварочную ванну, создавая чувствительный сварной шов, уязвимый для коррозии.Чистый аргон не используется в процессах MIG, поскольку он не обеспечивает стабильную сварочную дугу. Другие следовые составляющие, такие как углекислый газ и кислород, могут выполнять эту роль. Смеси газов аргона и кислорода можно использовать только для сварки в плоском положении, потому что кислород создает очень жидкую сварочную ванну. Аргон / диоксид углерода в сочетании с импульсной сваркой MIG можно использовать для сварки во всех положениях, как и смеси защитных газов Tri-Mix.

Порошковая проволокадля сварки нержавеющей стали предназначена для работы на традиционных смесях аргона и диоксида углерода на 75/25 процентов.Ингредиенты флюса предотвращают загрязнение сварного шва углеродом, вносимым защитным газом, а флюсирующее действие шлакового покрытия улавливает избыточный углерод и не дает ему попасть в сварочный шов. Нержавеющую сталь 304 можно успешно сваривать с использованием процесса регулируемого осаждения металла (RMD ™) без обратной продувки. Это не относится к дуплексным нержавеющим сталям. Их необходимо продуть инертным газом, например аргоном.

Подготовка к сварке и важность подгонки

Обсуждение сварки труб из нержавеющей стали не будет полным без обсуждения подготовки стыков.Применяются обычные атрибуты сварки нержавеющей стали: используйте специальные щетки, напильники и шлифовальные машины, которые никогда не касаются углеродистой стали или алюминия. Чистота имеет решающее значение. Даже микроэлементы посторонних материалов, попавшие в сварное соединение, могут вызвать дефекты и снизить коррозионную стойкость и прочность. Поскольку нержавеющая сталь настолько чувствительна к тепловыделению, чтобы сохранять свои свойства — как по форме, так и по стойкости к коррозии, — способ резки и фаски трубы также может отрицательно сказаться на сварном шве.Любой зазор или отсутствие подгонки требует, чтобы сварщик добавил больше присадочного металла, что может замедлить процесс сварки, что приведет к накоплению тепла в пораженной области. Вы хотите максимально приблизиться к идеальной подгонке, особенно на санитарных и высокочистых трубках.

Поскольку нержавеющая сталь настолько чувствительна к тепловыделению, чтобы сохранять свои свойства — как по форме, так и по стойкости к коррозии, — способ резки и фаски трубы также может отрицательно сказаться на сварном шве.Любой зазор или отсутствие подгонки требует, чтобы сварщик добавил больше присадочного металла, что может замедлить процесс сварки, что приведет к накоплению тепла в пораженной области. Вы хотите максимально приблизиться к идеальной подгонке, особенно на санитарных и высокочистых трубках.

Управление подводом тепла и скоростью определяет эволюцию процесса

Сам процесс сварки также играет решающую роль в управлении подводом тепла и охлаждением, и, следовательно, стойкостью к коррозии и деформации. Сварка TIG традиционно используется для сварки труб из нержавеющей стали и остается оптимальным решением для труб или труб с очень высокой степенью чистоты диаметром 6 дюймов или меньше и толщиной стенки 10.Предпочтительным методом обработки пищевой нержавеющей стали высокой чистоты является сварка встык квадратным сварным швом методом TIG методом автогенной сварки. Возможность плавления трубы без добавления присадочного металла помогает снизить нагрев и устраняет любые химические изменения, которые могут быть вызваны добавлением присадочного металла. Эта практика обычно работает с любой трубкой или трубой тоньше 1/8 дюйма. толстый. По мере того, как труба становится толще — в диапазоне от 10 до 40 — возникает необходимость в фаске трубы и добавлении присадочного металла. Существуют трубы меньшего диаметра с более толстыми стенками, например, диаметр 2 дюйма, сортамент 80, для которых TIG остается идеальным вариантом, поскольку переход на проволочный процесс на трубах такого малого диаметра нецелесообразен.

Современные инверторы для сварки TIG отлично справляются с этой задачей, поскольку импульсные возможности значительно улучшились со времен более крупных трансформаторных машин и помогают снизить подвод тепла. Старая технология сварки TIG ограничивалась импульсной частотой около 20 импульсов в секунду. Более новая инверторная технология TIG, такая как Maxstar® 200, позволяет использовать высокоскоростную сварку TIG на постоянном токе со скоростью до 500 импульсов в секунду. Возможность управления импульсами в этом диапазоне позволяет сварщикам значительно снизить среднюю силу тока и тепловложение, что помогает контролировать проплавление и уменьшать искажения.Импульсы на этих более высоких частотах увеличивают фокус дуги за счет быстрых пульсаций между высоким пиковым и низким фоновым током, что позволяет получить большее проникновение, двигаться быстрее и уменьшить зону термического влияния. Испытания показали, что частота импульсов от 250 до 400 импульсов в секунду увеличивает скорость перемещения до 35 процентов без ущерба для проплавления сварного шва.

Более новая инверторная технология TIG, такая как Maxstar® 200, позволяет использовать высокоскоростную сварку TIG на постоянном токе со скоростью до 500 импульсов в секунду. Возможность управления импульсами в этом диапазоне позволяет сварщикам значительно снизить среднюю силу тока и тепловложение, что помогает контролировать проплавление и уменьшать искажения.Импульсы на этих более высоких частотах увеличивают фокус дуги за счет быстрых пульсаций между высоким пиковым и низким фоновым током, что позволяет получить большее проникновение, двигаться быстрее и уменьшить зону термического влияния. Испытания показали, что частота импульсов от 250 до 400 импульсов в секунду увеличивает скорость перемещения до 35 процентов без ущерба для проплавления сварного шва.

MIG-процессы развивают и упрощают производство труб из нержавеющей стали

В то время как остаются более толстые трубы высокой чистоты, для которых по-прежнему требуется корень TIG или горячий проход TIG, корневые проходы MIG на нержавеющей стали регулярно сертифицируются для менее критических применений, а в некоторых случаях более ответственных применений, традиционно выполняемых с использованием TIG.Некоторые приложения даже завершаются без помощи обратной продувки, относительно недавняя разработка, ставшая возможной благодаря модифицированному процессу сварки MIG с коротким замыканием, например RMD, доступному с системой сварки труб PipeWorx — хотя это никогда не должно выполняться в приложениях с высокой степенью чистоты. с дуплексными нержавеющими сталями, такими как фармацевтическая, полупроводниковая или пищевая промышленность. Обычной последовательностью сварки на трубе большего диаметра, такой как 12-дюймовая труба сортамента 40, используемая в нефтегазопереработке, является укладка корня RMD с последующим переключением на импульсную сварку MIG (с использованием того же защитного газа и проволоки, что и для корневого прохода) или дуговой сварки порошковой проволокой (FCAW) для заполняющих и закрывающих проходов, что устраняет необходимость в горячем проходе TIG.

RMD представляет собой усовершенствование по сравнению с традиционной сваркой MIG с коротким замыканием в том, что сварочная система предугадывает и контролирует короткое замыкание, а затем снижает сварочный ток для обеспечения стабильного переноса металла. Точно контролируемый перенос металла обеспечивает равномерное осаждение капель и облегчает сварщику управление лужей и, следовательно, подводом тепла и скоростью сварки. Плавный перенос металла компенсирует несоосность между секциями трубы, устраняя несовершенную подгонку трубы в некоторых случаях и создавая более равномерное армирование корня на внутренней стороне трубы.Точно так же защитный газ выходит из пистолета, относительно не нарушенный управляемой передачей, и проталкивается через корневое отверстие, чтобы предотвратить окисление на тыльной стороне. Эта особенность позволила производителям труб сертифицировать процессы без вспомогательного газа в некоторых областях применения аустенитной нержавеющей стали, полностью исключив значительное время и затраты, связанные с обратной продувкой больших труб.

RMD также значительно упрощает обучение новых сварщиков использованию, поскольку контролируемый перенос металла упрощает управление сварочной ванной.Этот процесс также поддерживает постоянную длину дуги независимо от вылета электрода и обеспечивает отличный обзор сварочной ванны. В поисках опытных сварщиков эти функции требуют обучения работе с исторически сложным приложением с нескольких недель до нескольких дней.

Этот процесс позволяет производителям труб увеличить скорость и производительность, не нагревая детали, помогая сохранить коррозионную стойкость и механические свойства, обеспечиваемые нержавеющей сталью.Скорость сварки с этим модифицированным процессом короткого замыкания составляет от 6 до 12 дюймов в минуту (дюйм / мин) по сравнению с 3–5 дюймами в минуту при сварке TIG. Такое увеличение скорости, а также возможность исключить горячий проход TIG и, возможно, исключить резервный газ в некоторых приложениях, обеспечивают значительную экономию времени и средств.

Пониженное тепловложение с помощью RMD также помогает избежать деформации нержавеющей стали по сравнению с другими процессами MIG. Некоторые компании сообщают, что могут использовать процессы изготовления труб, которые ранее были модульными — сборка по частям, а затем объединение для полной сборки для управления подводом тепла — и теперь изготавливать всю конструкцию за один присест из-за более низкого тепловложения и уменьшения деформации.Это упрощает процесс и позволяет собирать его быстрее, что значительно сокращает рабочее время.

Подходящие присадочные металлы к нержавеющей стали

Появление в 1913 году нержавеющей стали обещало лучшую коррозионную стойкость по сравнению с углеродистой сталью. И это удалось, но с некоторыми издержками и проблемами. Оригинальная нержавеющая сталь соответствовала своим требованиям к коррозии, но имела гораздо более низкую пластичность, чем ее стандартный аналог. На протяжении многих лет металлурги экспериментировали с разным количеством легирующих материалов для повышения производительности, но даже сегодня, с развитием технологии производства стали, сварка нержавеющей стали остается сложной задачей.

Хотя техника сварки нержавеющей стали практически не отличается от той, которая используется при сварке стандартной углеродистой стали, есть два исключения. Сварщикам необходимо уделять пристальное внимание нагреву и охлаждению нержавеющей стали. Кроме того, они должны правильно подбирать присадочные металлы с типом свариваемого нержавеющего материала.

ПОНИМАНИЕ ОБЫЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Пять видов стали, каждый с многочисленными вариациями, подпадают под действие зонта из нержавеющей стали. Все они классифицируются на основе их микроструктуры — результата как химического состава, так и способа нагрева и обработки стали.Микроструктура оказывает большое влияние на прочность, пластичность и другие физические и химические свойства стали.

В стандартных производственных цехах вы обычно встретите три типа нержавеющей стали: аустенитную, мартенситную и ферритную. Аустенитная нержавеющая сталь является наиболее распространенным типом, используемым в производственных цехах. Обычно ее обозначают как «серия 300». Эта серия не требует предварительного нагрева, но имеет максимальную температуру промежуточного прохода 350 градусов F. И некоторые из нержавеющих сталей серии 300 — 310, 320 и 330 — классифицируются как «полностью аустенитные» и могут быть подвержены растрескиванию, если вы не используйте процесс с низким тепловложением и делайте сварные швы плоскими или вогнутыми вместо выпуклых.

Аустенитная нержавеющая сталь является наиболее распространенным типом, используемым в производственных цехах. Обычно ее обозначают как «серия 300». Эта серия не требует предварительного нагрева, но имеет максимальную температуру промежуточного прохода 350 градусов F. И некоторые из нержавеющих сталей серии 300 — 310, 320 и 330 — классифицируются как «полностью аустенитные» и могут быть подвержены растрескиванию, если вы не используйте процесс с низким тепловложением и делайте сварные швы плоскими или вогнутыми вместо выпуклых.

Твердая мартенситная нержавеющая сталь часто используется в областях, связанных с повышенным износом, таких как наплавки и для создания износостойких материалов, и в меньшей степени для соединения. При высокой температуре между проходами крайне важно, чтобы вы достигли точной температуры предварительного нагрева и поддерживали минимальную температуру между проходами в течение всего времени сварки. Если вы этого не сделаете, вы рискуете взломать.

Менее дорогая, чем другие нержавеющие стали, ферритная нержавеющая сталь является фаворитом для расходных материалов, таких как компоненты, используемые в автомобильных выхлопах.Двумя наиболее распространенными марками в этой заявке являются 409 и 439. Поскольку ферритная нержавеющая сталь бывает толщиной ¼ дюйма или меньше, большая часть сварки выполняется за один проход. Сварка ферритной нержавеющей стали наиболее успешна при низком тепловложении и максимальной температуре промежуточного прохода 300 ° F.

Четвертый тип, дуплексная нержавеющая сталь, представляет собой комбинацию микроструктур аустенита и феррита, что делает ее более прочной, чем любой из ее компонентов, но с которой труднее работать. Наконец, дисперсионно-твердеющие нержавеющие стали включают другие легирующие элементы, например ниобий, которые увеличивают как прочность, так и стоимость. Как дуплексная, так и дисперсионно-твердеющая нержавеющая сталь — это специальные типы, используемые в основном в высокопроизводительных приложениях, таких как аэрокосмическая и перерабатывающая промышленность, и мы не будем вдаваться в подробности о них.

Как дуплексная, так и дисперсионно-твердеющая нержавеющая сталь — это специальные типы, используемые в основном в высокопроизводительных приложениях, таких как аэрокосмическая и перерабатывающая промышленность, и мы не будем вдаваться в подробности о них.

СОБИРАЕМ СООТВЕТСТВИЕ

Каждый из трех распространенных типов нержавеющей стали, используемых в промышленных цехах, имеет определенные факторы, которые необходимо учитывать при выборе правильного присадочного металла. Во многом это связано с тепловыми условиями, которые могут определять тип используемого присадочного металла.И во многих случаях сопоставление так же просто, как выбор присадочного металла с тем же номером, что и у основного металла. Так часто бывает, например, с ферритной нержавеющей сталью.

Другие параметры, такие как состав основного материала и присадочного металла, могут немного усложнить этот, казалось бы, простой метод согласования. Например, у вас есть марка нержавеющей стали серии 300 с обозначением «L», например 316L. Этот L показывает, что материал обычно имеет низкое содержание углерода.03 процента углерода. В этом случае вам нужно будет сопоставить номер присадочного металла, 316, но также и L. Таким образом, для нержавеющей стали 316L вам нужно будет использовать присадочный металл с тем же обозначением — 316L.

Но это еще не все. У вас может быть под рукой основной металл 316H, но проволока 316L. Цифры такие же, правда? Это не совпадение. Буква «H» указывает на то, что основной материал имеет высокое содержание углерода. Несмотря на то, что вы можете сварить его с использованием присадочного металла 316L, сварной шов не выдержит, когда свариваемая деталь будет возвращена в эксплуатацию.Или рассмотрим проблему поиска подходящего присадочного металла для аустенитной нержавеющей стали марки 304. Сделать это непросто, потому что присадочного металла 304 не существует. Вместо этого вы должны сопоставить этот материал с присадочным металлом 308L. Его химический состав позволяет присадочному металлу проходить быстрое затвердевание и охлаждение, связанное со сваркой, без образования трещин.

Его химический состав позволяет присадочному металлу проходить быстрое затвердевание и охлаждение, связанное со сваркой, без образования трещин.

Другой пример, 321 основной металл, включает небольшое количество титана. Однако любой титан в присадочном металле может выгореть в процессе сварки.Таким образом, точное совпадение числа невозможно. Вместо этого, если вы используете присадочный металл 347, вы получите расходный материал, который по химическому составу аналогичен 321, но вместо титана содержит ниобий.

Все становится еще сложнее, когда вы выполняете наплавку или соединяете разнородные металлы. Приложения с использованием мартенситной нержавеющей стали часто попадают в эту категорию. Как и в случае со многими другими разновидностями нержавеющей стали, если вы соединяете мартенситные неблагородные металлы, вы, вероятно, будете использовать присадочный металл с тем же номером.Но иногда для соединения можно использовать присадочный металл из аустенитной нержавеющей стали. Или, для наплавочных работ, которые часто выполняются на углеродистой стали, 410 является стандартным выбором присадочного металла.

ОБРАЩЕНИЕ С СМЕШАННЫМИ ИЛИ НЕИЗВЕСТНЫМИ МАТЕРИАЛАМИ

Иногда вы оказываетесь в ситуации, когда вам нужно сваривать разнородные металлы или неизвестные основные металлы, например, во время ремонта в полевых условиях. Подобрать присадочный металл проще, чем вы думаете. Фактически, присадочные металлы с химическим составом, специально разработанным для таких ситуаций, действительно существуют.Например, нередко соединяют нержавеющую сталь 304L с углеродистой сталью. Для успешной сварки используйте присадочный материал 309L. Обычно это хороший выбор для разнородных металлов при температурах до 750 градусов F.

Если вы совершенно не уверены в составе основного металла, используйте электроды специальной конструкции для ремонта. Универсальный электрод из нержавеющей стали 312, который продается под различными торговыми марками, рекламирующими всестороннюю совместимость расходных материалов, предлагает возможность сварки на все случаи жизни. Его химический состав обеспечивает высокую прочность, коррозионную стойкость и хорошую пластичность. Он также совместим с большинством типов недрагоценных металлов. Эти электроды, как правило, стоят дороже, чем стандартный провод, но их универсальность и производительность окупаются.