Сварка алюминиевых проводов между собой в домашних условиях

Соединение проводов, согласно ПУЭ, может проводиться несколькими способами, включающих скрутку, пайку и сваривание. Сварка алюминиевых проводов является очень востребованным в промышленности процессом, так как помогает обеспечить надежность соединения. В частной сфере она практически не используется, так как нет необходимости в работах такого масштаба. Слишком тонкие провода не свариваются, а толстые встречаются только в промышленной области. Для этого может использоваться стандартный сварочный аппарат, или сварка аргоном, но все это проводится на пониженных мощностях.

Сварка алюминиевых проводов

Стоит также отметить, что крепость соединения имеет на столь большое значение, как при других типах соединения. Здесь нужно просто получить неразъемный контакт, который бы имел хорошую проводимость. Все работы проводятся при сниженных режимах, так как имеется большой риск перепалить провода. Положение усугубляет то, что при работе с данным металлом сохраняются все проблемы, которые имеет сварка алюминия, поэтому, требуется использовать все те же флюсы и современные технологии, которые помогают побороть негативные факторы, образующиеся во время данного процесса.

Свариваемость алюминиевых проводов

Когда происходит сварка алюминиевых проводов, то приходится сталкиваться с рядом определенных проблем, которые затрудняют нормальную работу. В первую очередь хорошей свариваемости мешает оксидная пленка, которая образуется с достаточно большой скоростью. Температура ее плавления в несколько раз выше температуры плавления алюминия, поэтому, она остается и на расплавленных каплях металла, что затрудняет сваривание. соединение получается неоднородным и его качество заметно снижается. Если использовать газовую защитную среду и флюс для сварки алюминиевых проводов помогает побороть данную проблему.

Второй проблемой свариваемости является повышенная жидкотекучесть алюминия в расплавленном состоянии. При расплавлении металл может просто растечься, так и не образовав плотное соединение. Трещины и поры на шве такого рода практически не образуются, но меры безопасности все же стоит применять, особенно, если использовать электроды с обмазкой, который нежно просушивать. Стоит учитывать усадку металла из-за его коэффициента расширения, но при работе с проводами итоговый результат всегда можно обработать дополнительно. Соединение должно проводиться согласно ГОСТ 10434-82.

Трещины и поры на шве такого рода практически не образуются, но меры безопасности все же стоит применять, особенно, если использовать электроды с обмазкой, который нежно просушивать. Стоит учитывать усадку металла из-за его коэффициента расширения, но при работе с проводами итоговый результат всегда можно обработать дополнительно. Соединение должно проводиться согласно ГОСТ 10434-82.

Трудности сварки алюминиевых проводов

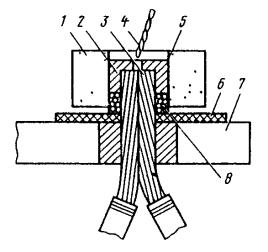

Сварка алюминиевых проводов в домашних условиях может оказаться достаточно сложным процессом. Здесь стоит учитывать все трудности, которые приходится испытывать при работе с алюминием, которые при тонкости проводов только усиливаются. Также влияет фактор особенностей соединения этих изделий. Ведь здесь идет работа с минимальным отрезком, так как не нужно делать шов длиной в несколько десятков сантиметров. Когда происходит сварка алюминиевых проводов, то движения должны быть точными и воздействие дугой, или другим температурным источником, на место соединения должно быть максимально коротким, чтобы не перепалить металл.

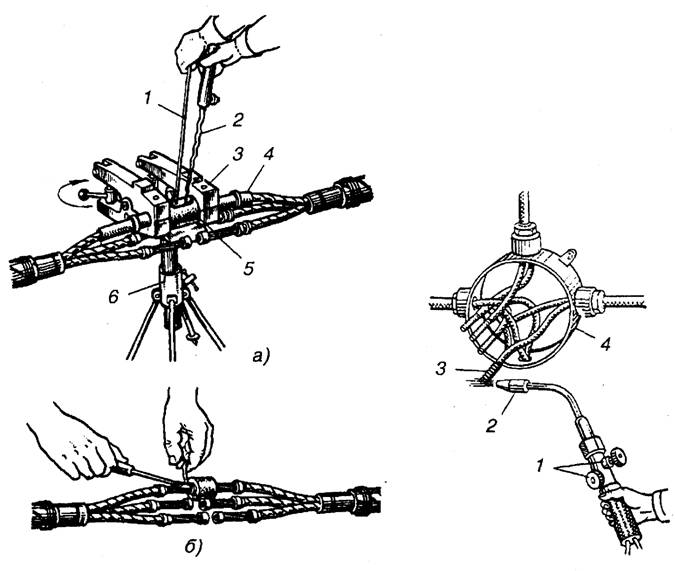

Схема сварки алюминиевых проводов аргоном

При работе со сваркой все проводится при высоких показателях температуры, так что проблема моментального расплавления тонкого металла всегда остается. Очередная сложность заключается в подборе правильного режима, так как иначе дуга может не зажечься или снова возникает проблема с перегоранием металла. Выстраивать приходится на минимальных настройках при отсутствии точного регламента режимов, поэтому, все делается на глаз.

Способы сварки проводов

Данный процесс можно осуществить при помощи нескольких технических средств. Одним из самых распространенных является аргонно-дуговая сварка. Преимущество данного способа состоит в надежной защиты от влияния внешних негативных факторов, а также в отсутствии примесей присадочной проволоки, которые могут повлиять на свойства электропроводности. Здесь получается сварка алюминиевых проводов угольным электродом, которые не плавится и создает шов соединения из металла самой заготовки.

Также может осуществляться сваривание плавкими электродами с обмоткой. Это более сложный процесс, для которого требуется подобрать требуемую маркую алюминиевого электрода. Движения должны быть быстрыми и аккуратными, так как здесь наибольший риск перепалить конец провода высокой температурой. Более безопасным аналогом является газовая сварка, так как возможность непредвиденного расплавления здесь намного ниже. Скорость проведения сварочных работ с газом в три раза ниже, чем при использовании электричества, так что для мастеров без опыта это будет одним из лучших вариантов.

Сварка алюминиевых проводов инвертором является очень распространенным вариантом, так как данный тип оборудования оказывается самым доступным среди профессионалов, тем более, что баланс себестоимости и качества данного процесса выше, чем у других способов.

Подготовка к сварке

Перед тем как начать процесс, металл следует тщательно подготовить, чтобы избежать неприятностей во время соединения. Сварка алюминиевых проводов между собой требует снятия изоляции и прочих видов оболочки, которая покрывает металлические части. Их требуется оголить на нужную длину, а затем зачистить, чтобы снять возможные остатки изоляции, мусора, убрать пленку оксидов и прочие вещи. Если толщина проводов является относительно небольшой, то их следует скрутить, чтобы образовался единый пучок.

Скручивание проводов перед пайкой

В случае, если какая-то часть провода выпирает, то ее следует обрезать, чтобы вся поверхность имела ровный вид. При необходимости, концы провода можно обработать флюсом, и слегка расплавить его, если речь идет о твердых вариантах. Процесс подогрева, как это требует технология сварки других алюминиевых деталей, здесь не обязателен.

Инструкция к сварке

- Первым этапом является подготовка, куда входит удаление изоляции, зачистка проводов от всего лишнего и подготовка концов;

- На второй стадии необходимо обработать концы заготовок флюсом, чтобы улучшить качество соединения;

- После этого требуется выставить режимы рабочего аппарата в нужное положение;

- После этого всего можно приступать к сварке;

- Убрать выпирающие части, которые появились после сварки;

- Заизолировать полученное соединение.

«Важно!

Чтобы избежать расплавления металла, не следует создавать контакт более 2 секунд.»

Техника безопасности

С учетом скорости проведения процедуры, мастер не подвергается большой опасности, но здесь также требуется соблюдать элементарные меры предосторожности. Прежде всего следует использовать индивидуальные средства защиты, такие как сварочная маска, перчатки и огнеупорная одежда. При использовании газовых баллонов, их следует отодвигать, как минимум, на 5 метров от источника огня. Все шланги и баллоны нужно проверять на исправность и целостность перед работой. Не нужно забывать об электробезопасности, так как поражение током при работе с электросваркой всегда может произойти из-за неосторожности и при большой влажности окружающей среды.

Все шланги и баллоны нужно проверять на исправность и целостность перед работой. Не нужно забывать об электробезопасности, так как поражение током при работе с электросваркой всегда может произойти из-за неосторожности и при большой влажности окружающей среды.

Сварка алюминиевых проводов — Энциклопедия по машиностроению XXL

Соединение, оконцевание различных проводов методами опрессовки, пайки и сварки. Различные виды сварки алюминиевых проводов. [c.343]Для сварки термитная масса впрессовывается в графитовый тигель или применяется в виде патрона (шашки), внутри которого имеется кокиль из листовой стали с алюминиевым вкладышем для сварки алюминиевых проводов из листовой меди с вкладышем из фосфористой меди для сварки медных проводов. Конструкция [c.42]

При сварке алюминиевых проводов, поскольку для них применяются термитные патроны, разработанные применительно к сварке сталеалюминиевых проводов, и поскольку по своей конструкции алюминиевые провода не имеют стального сердечника, в зоне сварки почти всегда образуется избыток жидкого алюминия, который, как правило, вытекает при подаче сварочного приспо 30 [c.

Оборудование и принадлежности для газовой сварки алюминиевых проводов и кабелей [c.647]

Холодная сварка и сварка трением осуществляются местной пластической деформацией пластичных металлов. Эти типы соединений применяют для сварки алюминиевых проводов, алюминиевых проводов с медными наконечниками и т. д. [c.192]

Для холодной сварки металлов разработано и применяется специальное оборудование. На рис. 30 показаны ручные клещи для сварки алюминиевых проводов встык. Такие клещи позволяют сваривать алюминиевые провода сечением от 2,5 до 10 мм . Клещами можно сваривать и медные провода сечением 2,5 и 4 мм , а также алюминиевые с медными. Клещи имеют относительно небольшой вес — 1,4 кг. [c.60]Этот термит при сгорании даёт около 750 ккал/кг и развивает температуру выше 3000° С. В СССР алюминиевый термит довольно широко применяется для сварки рельсовых стыков на трамвайных и ж.

Сварку проводят левым способом и только в нижнем положении шва. Кромки подготавливают так же, как и при сварке алюминиевых сплавов. Перед сваркой детали обезжиривают или подвергают травлению в растворах щелочей. [c.341]

Холодная сварка применяется для соединения как одноименных (РЬ, А1, Си, Sn, Ag, Au, In), так и разнородных металлов. Примером может служить армирование алюминиевых проводов медными наконечниками, получение двух- и многослойного проката из лент (никель — низкоуглеродистая сталь — никель, А1—Fe—А1, Си—А1—Си, серебро — бронза — серебро, Ag—Ni—Си и т. д.).

Магниевые сплавы хорошо обрабатываются резанием (лучше, чем стали, алюминиевые и медные сплавы), легко шлифуются и полируются.

Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из магниевых сплавов по сравнению с другими сплавами. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой. Дуговую сварку рекомендуется проводить в защитной среде из инертных газов. Прочность сварных швов деформируемых сплавов составляет 90 % от прочности основного металла.

[c.378]

Высокие скорости резания и небольшой расход энергии способствуют снижению стоимости обработки резанием деталей из магниевых сплавов по сравнению с другими сплавами. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой. Дуговую сварку рекомендуется проводить в защитной среде из инертных газов. Прочность сварных швов деформируемых сплавов составляет 90 % от прочности основного металла.

[c.378]Сварка-проводов. Электросварка однопроволочных медных и алюминиевых проводов методом контактного разогрева. Сварка под флюсом. Сварка угольным электродом. [c.300]

Высокими защитными свойствами обладают алюминиевые покрытия. Их можно наносить из расплава и способами металлизации. Образующиеся при этом поры в условиях высокой влажности быстро перекрываются (заполняются) гидроокисью алюминия, и покрытия становятся практически непроницаемыми. Срок службы таких покрытий при толщине слоя 130. .. 150 мкм составляет около 20 лет. Для нанесения металлизационных покрытий отечественная промышленность серийно выпускает ряд аппаратов (табл. 25.7). Алюминиевые покрытия, в отличие от цинковых, не ухудшают качество сварного шва, перед сваркой не требуется удаление защитного слоя. Сварку можно проводить как на переменном, так и на постоянном токе. Выделяющиеся при этом алюминиевые пары и пыль менее вредны, чем цинковые.

25.7). Алюминиевые покрытия, в отличие от цинковых, не ухудшают качество сварного шва, перед сваркой не требуется удаление защитного слоя. Сварку можно проводить как на переменном, так и на постоянном токе. Выделяющиеся при этом алюминиевые пары и пыль менее вредны, чем цинковые.

Маркировка термитных патронов принята по марке медных и сталеалюминиевых проводов, для сварки которых они лредназначены. Для сварки алюминиевых проводов применяются патроны для сталеалюминиевых проводов согласно табл. 1. Для сварки бронзовых проводов применяются патроны аналогичные для сварки медных [c.13]

Термитная сварка алюминиевых проводов очень проста, и поэтому подробно а ней останавливаться нет смысла. В процессе сварки плавятся алюминий вкладыша и концы проводо в, попадающих в зону сварки, и формуется монолитное соединение в виде стержня, в котором соединены проволоки обоих концов свариваемых проводов. Сечение в сварном соединении получается больше сечения целого провода из отдельных проволок. [c.28]

[c.28]

Термитная сварка сталеалюминиевых проводов отличается от сварки алюминиевых проводов, так как на процесс сварки большое влияние оказывает наличие в проводе стального сердеч1ника. Поскольку стальной сердечник не вырезается, сварка алюминия происходит в среде со сталью. При термитной сварке сталеалюминиевого провода сваривается только алюминиевая часть провода, стальной сердечник провода не сваривается. Стальной сердечник в процессе сварки отбирает часть тепла, противодействуя сварке алюминия. От сгорания смазки, которой обычно обильно смазан стальной сердечник для защиты от коррозии (особенно у нового, не бывшего в эксплуатации провода), образуется газовый пузырь, препятствующий полному заполнению зоны сварки расплавленным алюминием. Чем обильнее смазка, тем больше газовый пузырь, тем труднее проходит процесс сварки и сварное соединение будет хуже. Поэтому так важно обезжирить провод со стальным сердечником перед сваркой. [c.28]

Механическая прочность сварных соединений алюминиевых проводов (не имеющих по своей конструкции стального сердечника) невелика и составляет 25—50% прочности целого провода.

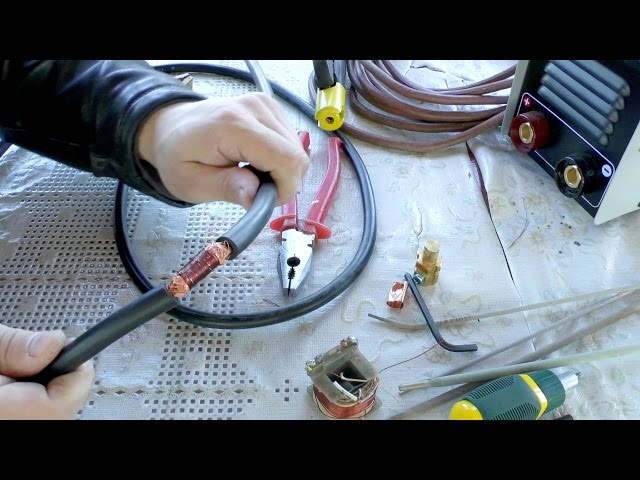

Для сварки алюминиевых проводов и приварки наконечников может применяться бездуговая электросварка способом контактного разогрева, газовая и термитно-муфельная сварка. Сварка контактным разогревом основана на выделении теплоты в угольном электроде и в месте контакта его со свариваемыми жилами при прохождении тока от трансформатора, вторичное напряжение которого 8—12 в (дуга при этом не воаникает). Сварка ведется в рмочках из стали, чугуна или графитированного угля, лредотвращающих растекание металла и обеспечивающих получение соединений цилиндрической формы.

[c.641]

[c.641]При Сварке алюминиевых проводов и кабелей испольауется флюс [c.641]

Ацетилено-кислородная или бензинокислородная горелка (для сварки алюминиевых проводов) с комплектом сменных мундштуков (рис. 14) 1. Соединение и оконцевание мю-миниевых жил сечением 16—400 мм 2. Оконцевание медных жил сечением до 240 мм [c.647]

ГПВМ-0.07 Сварка алюминиевых проводов Площадь сечения 10 мм — — 0.006-0,02 — 175 0,655 [c.263]

МСХС-5 3 сварка алюминиевых проводов сечением 2—30 мм , медных и алюминиевых с медными сечением 2 — 20 мм

МСХС-35 сварка алюминиевых проводов сечением 20—300 мм. медных — 20—150 мм и медных с алюминиевыми сечением 20—200 мм [c.315]

Для холодной сварки алюминиевых медных проводов в стык и внахлестку Институт электротехники Академии наук УССР разработал портативные ручные клещи, показанные на рис. 107. Ими можно сваривать алюминиевые провода сечением от 2,5 до 10 мм- и медные сечением от 2,5 до 4 мм-, а также производить сварку алюминиевых проводов с медными без последующей обработки стыков. Клещи комплектуются четырьмя сменными зажимными плащкам . Они весят всего 1,5 кг, удобны в работе на монтаже.

[c.203]

Клещи комплектуются четырьмя сменными зажимными плащкам . Они весят всего 1,5 кг, удобны в работе на монтаже.

[c.203]

В институте проводятся также работы по склеиваним металлов, в частности, алюминия, сварке пластмасс, термитной сварке алюминиевых проводов. [c.294]

В НИИ кабельной промышленности разработано ручное приспособлбкиб Дv я стыковой холодной сварки типа ПС-7 (фиг. 89). Это приспособление предназначено для сварки алюминиевых проводов диаметром от 1,0 до 2,6 мм, медных диаметром от 1,0 до проводов с медными. Зажимы [c.134]

| Фиг. 91. Монтажные клещи ПК-2 с зажимами ЛенПЭО для стыковой сварки алюминиевых проводов сечением 2,5—4,0 мм . |

91). Эти клещи созданы на базе серийных клещей Главэлектромонтажа типа ПК-2.

91). Эти клещи созданы на базе серийных клещей Главэлектромонтажа типа ПК-2.

ПС-500, ПСМ-1000 и др. Указанные обмотки изготовляются из проводов диаметрами 1,56 2,44 и 3,53 мм. При помощи машин МСХС-5 производится сварка алюминиевых проводов при соединениях внутри обмоток, а также приварка к концам алюминиевых обмоток медных выводов (см. фиг. 69). Более чем двухгодовой опыт использования этих машин в производстве на заводе Электрик дал положительные результаты. [c.138]

Машина МСХС-35. Разработанная ВНИИЭСО машина МСХС-35 (фиг, 94) предназначена для стыковой холодной сварки алюминиевых проводов сечением до 300 мм , медных — до 150 мм и медных с алюминиевыми до 220 млг . [c.138]

Мащина МСХС-35 подвергалась продолжительному испытанию на сварке алюминиевых проводов диаметрами 8 10 12 16 и 20 мм, а также алюминиевых проводов сечением 10×20 мм . Машина испытывалась и на сварке указанных размеров алюминиевых проводов с медными. Кроме того, она была подвергнута продолжительному испытанию на сварке медных троллейных проводов фасонного сечения 85 и 100 мм . Все испытания дали положительные результаты.

[c.143]

Кроме того, она была подвергнута продолжительному испытанию на сварке медных троллейных проводов фасонного сечения 85 и 100 мм . Все испытания дали положительные результаты.

[c.143]

Для точечной сварки применяют машины УГХС 5-2, МХСА-50-3, рассчитанные на сварку деталей толщиной 5…20 мм. Для стыковой сварки алюминиевых и медных деталей сечением 0,5… 1000 мм производят 5 универсальных машин типа МСХС и специализированные машины, например МСХС-2004, для сварки встык медных контактных проводов сечением до 100 мм прямо на трамвайных или троллейбусных линиях. Изготавливает машины для холодной сварки завод Электрик , г. Санкт-Петербург. [c.269]

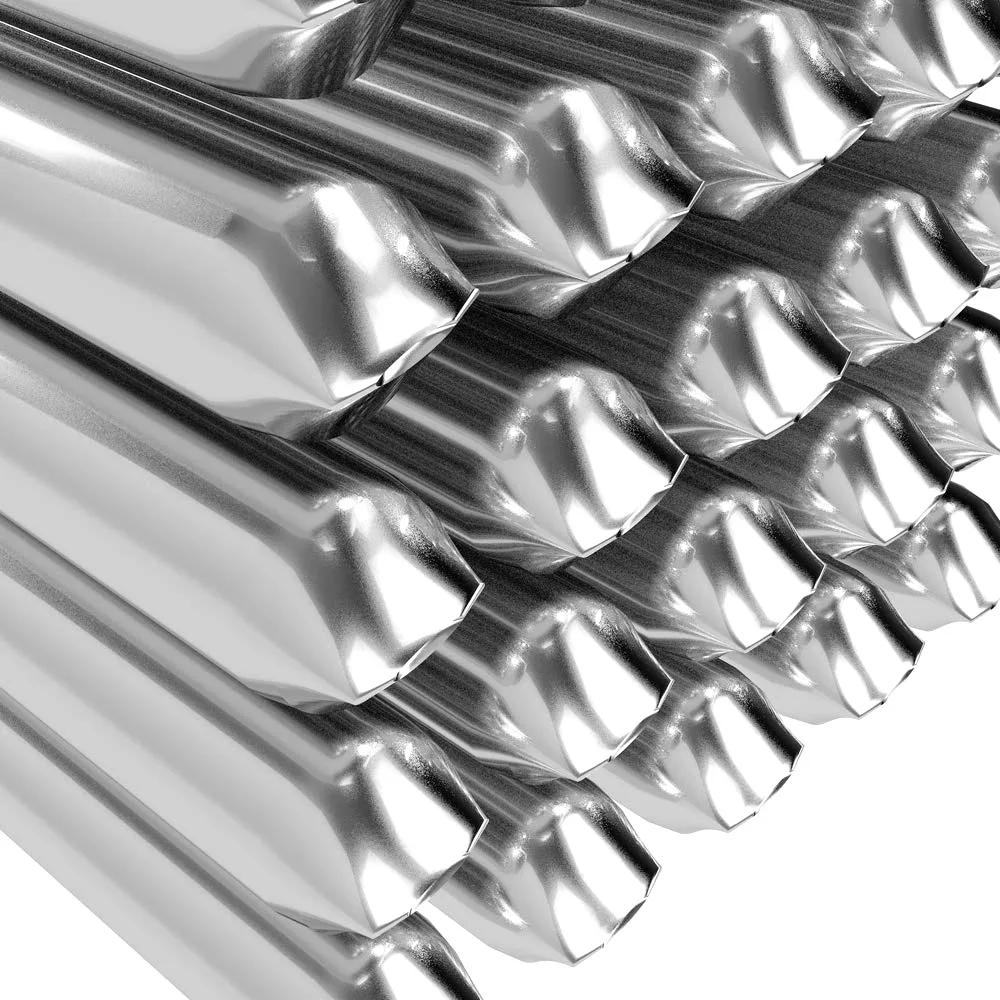

ПРОВОЛОКА АЛЮМИНИЕВАЯ. Изготовляется из нек-рых марок алюминиевых сплавов, предиазначепа для изготовления заклепок, электрич. проводов, электродов для сварки алюминиевых сплавов плавлением и т. д. Чаще всего применяется проволока с круглым поперечным сечением. Проволока получается в результате прокатки и волочения круглой заготовки. Для изготовления заклепочной проволоки (диаметром 1,6—10 жл) применяется в основном прессованная заготовка допускается также использование катапой заготовки. J[HTan заготовка применяется гл. обр. при изготовлении электропроводов и сварочной проволоки малых диаметров.

[c.77]

Для изготовления заклепочной проволоки (диаметром 1,6—10 жл) применяется в основном прессованная заготовка допускается также использование катапой заготовки. J[HTan заготовка применяется гл. обр. при изготовлении электропроводов и сварочной проволоки малых диаметров.

[c.77]

Электродуговую сварку алюминиевых сплавов рекомендуется проводить постоянным током при обратной полярности электродом ОЗА-2. Этот электрод изготавливают из сварочной проволоки св. АКЗ или св. АКЮ по ГОСТ 7871—75. На электродную проволоку наносят покрытие, состоящее из 65% флюса АФ-4А, 25% криолита, 9% хлористого калия и 1% губчатого титана. Этот состав замешивают на растворе карбоксиметилцел-люлозы в количестве 12—14% от массы сухих компонентов. Это покрытие очень гигроскопично, поэтому электроды перед употреблением необходимо тщательно просушить при температуре 200—230°С в течение 1—1,5 ч. [c.165]

Холодная сварка проводов осуществляется на пневмогидравли-ческих стационарных машинах и переносных установках. Для сварки алюминиевых и медных проводов применяют ручные и настольные клещи.

[c.502]

Для сварки алюминиевых и медных проводов применяют ручные и настольные клещи.

[c.502]

Пленка окиси алюминия обладает сравнительно большим электрическим сопротивлением. Алюминиевые провода следует поэтому соединять особо тщательно, например с зачисткой соединяемых поверхностей под слоем вазелина напильником, иначе переходное сопротивление контакта может быть очень большим. По той же причине, т. е. из-за поверхностной пленки окиси, пайка и сварка алюминия труднее, чем меди. Пленка окисн может быть утолщена особой электрохимической обработкой и использована как тонкая и весьма нагревостойкая, но гигроскопичная и мало эластичная изоляция ( оксидная изоляция алюми-н и я ). [c.207]

Сварка жил алюминиевых проводов и кабелей — МонтажСпецСтрой Москва

Сварка жил алюминиевых проводов и кабелей. Общими требованиями к соединению и оконцеванию алюминиевых жил сваркой всеми способами являются: предохранение от пережигания отдельных проволок жил, защита изоляции от перегрева и повреждения, предотвращение растекания алюминия, защита изоляции от непосредственного действия пламени, защита алюминия от окисления в процессе сварки, защита места соединения и оконцевания от коррозии. С этой целью сварка производится только с торцов жил в вертикальном или слегка наклонном положении. Для отвода тепла применяют специальные охладители с комплектом сменных медных или бронзовых втулок, устанавливаемых на оголенные участки жил. Сварка во всех случаях производится в специальных формах. Во избежание растекания алюминия выходы жилы из формы уплотняют шнуровым асбестом. При газовой и термитной сварке для защиты изоляции от непосредственного действия пламени применяют дисковые стальные экраны.

С этой целью сварка производится только с торцов жил в вертикальном или слегка наклонном положении. Для отвода тепла применяют специальные охладители с комплектом сменных медных или бронзовых втулок, устанавливаемых на оголенные участки жил. Сварка во всех случаях производится в специальных формах. Во избежание растекания алюминия выходы жилы из формы уплотняют шнуровым асбестом. При газовой и термитной сварке для защиты изоляции от непосредственного действия пламени применяют дисковые стальные экраны.

Для защиты алюминия от окисления в процессе сварки и удаления пленки окиси алюминия с поверхности свариваемых жил применяют флюсы марок ВАМИ (хлористый калий 50%, хлористый натрий 30%, криолит 20%) и АФ-4А.

Места соединений и оконцеваний жил очищают от остатков флюса и шлаков, промывают бензином, покрывают влагостойким лаком и изолируют лентой или пластмассовым колпачком.

Соединения электросваркой выполняются в стык или сплавлением концов жилы в общий монолитный стержень. При этом соединение в стык производится в два приема: сплавление концов жил в монолитный стержень и сварка монолитных участков соединяемых жил.

При этом соединение в стык производится в два приема: сплавление концов жил в монолитный стержень и сварка монолитных участков соединяемых жил.

Соединение и ответвление однопроволочных алюминиевых жил сечением до 10 мм2 электросваркой выполняется с помощью клещей с угольным электродом без флюса, а также с флюсом. В первом случае сплавление концов жил в монолитный стержень производится в обойме, нагреваемой угольными электродами. Во втором случае расплавление концов, предварительно зачищенных, скругленных и покрытых флюсом, достигается непосредственно угольным электродом без обоймы до образования на торцах шарика расплавленного металла. В обоих случаях источником электроэнергии для сварки служит паяльный трансформатор мощностью 0,5 кет со вторичной обмоткой напряжением 6—9—12 в. Электросварка одножильных алюминиевых проводов, а также медных с алюминиевыми суммарным сечением до 10 мм2 выполняется стационарным полуавтоматическим сварочным аппаратом типа ВКЗ-1 при помощи сварочного пистолета (без флюса).

Соединение и оконцевание многопроволочных жил проводов и кабелей электросваркой. Наиболее удобным и эффективным способом электросварки соединений и оконцеваний является контактный разогрев угольным электродом от сварочного трансформатора напряжением 6—12 в (бездуговая сварка) соединяемых алюминиевых жил и оконцеваний наконечником. Соединение многопроволочных алюминиевых жил производят в два приема: сплавление концов соединяемых жил в монолитный стержень и сварка их в открытой форме. При оконцеваний конец жилы вводится в гильзу наконечника и сплавляется в общий монолитный стержень с верхней выступающей частью гильзы.

Как правильно соединить алюминиевые провода

Благодаря лёгкости и надёжности кабели с алюминиевыми жилами нашли широкое применение в прокладке разных линий электропередачи. Перед тем как соединить в электрической проводке алюминиевые провода, необходимо определиться с решаемыми электротехническими задачами и уточнить технические параметры изделия.

Где используются алюминиевые провода

Запрет на применение алюминиевых проводки в жилых помещениях был введён более пятнадцати лет назад из соображений пожарной безопасности, но с появлением новых алюминиевых сплавов, не уступающих по характеристикам медным кабелям, ситуация координально изменилась.

Область использования провода зависит не только от вида токопроводящей жилы, но и материала изоляции, а также конструктивных особенностей изделия. На сегодняшний день алюминиевые кабели обеспечивают передачу и распределение электроэнергии в разных стационарных установках. В жилых зданиях прокладываются кабели с алюминиевой жилой сечением 16 мм2 или более.

Неоспоримые достоинства алюминиевых кабелей представлены ценовой доступностью, незначительным весом и образованием стойкой оксидной плёнки, а к недостаткам можно отнести хрупкость, низкую электропроводность, склонностью к окислению и относительно небольшой срок службы.

Как соединить

Вариантов правильного и абсолютно безопасного соединения алюминиевых проводниковых жил несколько. Они отличаются трудоёмкостью и уровнем сложности, поэтому в каждом конкретном случае следует индивидуально подбирать способ подсоединения.

Пайка

Один из наиболее надёжных способов соединения, базирующийся на механическом удалении образующихся естественных окислов и одновременном нанесении на зачищенные зоны паяльной кислоты.

Для пайки нужно приобрести специальный припой

Технология пайки:

- Аккуратная зачистка жилы от изолирующего слоя на 40–50 мм.

- Обработка оголённых концов мелкозернистой наждачной бумагой и скручивание друг с другом.

- Повторная обработка полученной скрутки наждачкой.

- Нанесение на скрутку паяльной кислоты, препятствующей формированию плёнки окислов.

- Заполнение канавок скрутки хорошо расплавленным припоем.

- Обработка зон соединения щёлочью и промывание в воде для удаления остатков кислоты.

Просушенная спайка обрабатывается водостойким лаком, после чего изолируется кембриками, колпачками или обычной изолентой.

Соединение сжимом (клеммой)

Самый распространённый способ соединения. Сжим предполагает использование болтового, винтового или прижимного пружинного способа соединения. Оптимальным является применение специальных клемм Wago.

Для соединения проводовол часто используют специальные клеммы

Технология соединения клеммой Wago:

- Удалить с концов проводов изоляционный слой на длину 10 мм.

- Вставить оголённые концы в круглые отверстия контактов самозажимного типа.

- Нажать на подвижную зону или поднять рычажок клеммы.

- Продвинув провод, отпустить подвижную часть или зафиксировать рычажок в нижнем положении.

Самозажимные клеммы на 2–8 разъёмов позволяют выполнить различные по уровню сложности соединения и ответвления электрической проводки. Выбирать клемму или колодку нужно в соответствии с маркировкой, которая отражает сечение и количество алюминиевых жил.

Выбирать клеммы нужно учитывая сечение и количество алюминиевых жил

Традиционная винтовая клемма способна повредить алюминиевые провода, поэтому при её использовании обязательно применяются контактные латунные насадки.

Прессовка

Способ заключается в использовании специальных обжимных клещей — кримперов и латунной или алюминиевой гильзы, размеры которой напрямую зависят от сечения жилы. Полученное в результате прессовки соединение отличается прочностью и надёжностью.

Размер гильзы зависит от сечения провода

Технология прессовки:

- Определиться с размером наконечника или гильзы в зависимости от сечения жилы.

- Оголить концы соединяемых проводов стриппером.

- Надеть наконечник или гильзу на очищенную от изоляционного слоя токопроводящую часть кабеля.

- Поместить гильзу с проводом в специальный паз обжимных клещей и сжать рукояти инструмента.

—

В зависимости от конструкционных особенностей, инструмент может быть представлен ручным гидравлическим прессом и клещами с электрическим приводом. Многофункциональные обжимные клещи механического типа позволяют выполнять зачистку кабельной изоляции, обрезку жилы и обжим.

Использование сварки

Самостоятельная сварка алюминиевых жил — это достаточно сложный в практическом исполнении способ соединения, нежели стандартная пайка. Вариант предполагает применение специального порошкообразного флюса, разведённого в воде до пастообразного состояния и сварочного аппарата низкого напряжения.

Сварка проводов потребует от вас некоторых навыков

Технология сварки:

- Освободить концы алюминиевых кабелей от изолирующего слоя на длине 40–50 мм.

- Выполнить скрутку оголённых жил друг с другом.

- Нанести на место скрутки достаточное количество пастообразного флюса при помощи кисточки.

- Поднести к концам обработанной флюсом скрутки электрод и произвести сваривание жил из алюминия в течение пары секунд.

- Отвести электрод от скрутки и визуально убедиться в качестве выполненного соединения.

Наносимый на скрутку флюс предотвращает поступление кислорода и прилипание электрода к поверхности расплавленного металла. Результатом правильно проводимых манипуляций является образование аккуратной алюминиевой «капли» на конце скрутки, что не препятствует свободному перетеканию тока между соединяемыми проводами.

Меры безопасности

К любым контактным соединениям, включая алюминиевые жилы, предъявляется целый ряд определённых технических требований, обеспечивающих безопасность эксплуатации. Такие соединения обязательно должны быть максимально устойчивыми к механическим воздействиям, долговечными и надёжными.

Нельзя использовать вариант скручивания контактных поверхностей — это будет способствовать сильному нагреву в местах соединения

В условиях малой площади соприкосновений, зона контакта может страдать от значительного сопротивления, поэтому использовать для соединения способ простого наложения или вариант лёгкого скручивания контактных поверхностей проводников алюминия и других материалов запрещено стандартными мерами безопасности. Образуемая в этом случае гальваническая пара с окислами быстро провоцирует нагрев места соединения.

В соответствии с правилами устройства электроустановок, все соединения, ответвления и оконцевания проводных или кабельных жил должны осуществляться сваркой, пайкой, прессовкой или сжимом согласно действующей на сегодняшний день инструкции. Соединение алюминиевых проводов с соблюдением технологии и применением соответствующих материалов обеспечивает стабильно низкий переходной контакт сопротивления.

Оцените статью: Поделитесь с друзьями!Соединение алюминиевых проводов сваркой | ООО «МАСТЕР»

«Правила устройства электроустановок» допускают только 3 способа соединения проводников: пайка, сварка и зажим в клеммах. Это касается и предварительно скрученных проводов в разветвительных коробках. Наилучшими электрическими характеристиками, надёжностью и долговечностью обладает однозначно сварка. Кроме того, при большом количестве соединений этот способ оказывается еще и самым быстрым и дешевым. С медными проводами вопрос решен и закрыт.

Однако, несмотря на требования 7-го издания ПУЭ о прекращении использования для электромонтажных работ алюминиевых проводов (при сечении менее 16 кв.мм.), они все еще применяются и достаточно широко. Например, при ремонте (без полной замены) старой алюминиевой проводки. Комбинировать медь с алюминием еще хуже, чем оставить алюминий.

Таким образом, вопрос о сварке алюминия становится очень актуальным, тем более, что его физические и химические свойства затрудняют и другие способы соединения.

Самым неприятным из этих свойств является быстрое окисление алюминия на воздухе с образованием весьма прочной оксидной плёнки. Она обладает настолько большим электрическим сопротивлением, что в низковольтных приборах (микрочипах, электролитических конденсаторах и т.п.) даже используется в качестве диэлектрика.

В пружинных и винтовых соединениях (за счёт деформации основы) оксидная плёнка в момент протяжки разрушается, но переходное сопротивление контакта с такими вкраплениями оказывается все-таки повышенным, что ведёт к его нагреву со всеми вытекающими последствиями. Еще больше мешают окислы пайке и сварке.

Для борьбы с этой проблемой при пайке может применяться механическая зачистка во время лужения долго и сложно, особенно на высоте, а при сварке – осциллирующие аппараты, работающие в атмосфере инертного газа и пробивающие оксидную пленку высоковольтными электрическими импульсами – весьма громоздкие и дорогие.

Универсальным методом для обоих типов соединений является химическое растворение плёнки специальными флюсами.

Поиск оптимального состава флюса – задача непростая: он должен эффективно растворять оксид алюминия, минимально реагируя с чистым металлом (притом, что прочность, температура плавления и химическая стойкость оксида значительно выше), не выделять каких-либо вредных соединений, вызывающих коррозию окружающих предметов или слишком токсичных для человека, и так далее.

На сегодняшний день существует весьма неплохой, приемлемый для работ и на высоте, выбранный из нескольких вариантов состав флюса, который был испытан при отработке технологии сварки алюминиевых скруток с помощью аппарата сварки скруток ТС 700-2.

Флюс для сварки алюминия представляет собой белый порошок, который достаточно растворить водой до состояния сметаны и нанести путём погружения или кисточкой на конец 4-6 мм подготовленной скрутки.

Сварка производится аналогично медным проводам – примерно за 1-2 секунды подводимым снизу, к торцу скрутки угольным электродом. Для качественной сварки поверхность электрода следует периодически очищать от прикипевшей окалины и шлаков. Флюс растворяет оксидную плёнку алюминия, исключает доступ кислорода в процессе формирования капли и предотвращает прилипание электрода.

Но важно сначала потренироваться на заранее подготовленных скрутках прежде, чем приступать к сварке на ответственных объектах. Желательно, после сварки концы сваренных скруток промыть любым растворителем и покрыть любым быстросохнущим лаком с последующей их изоляцией.

Важным моментом при сварке алюминиевых скруток малых сечений является достаточно низкое напряжение дуги. Более низкая, чем у меди, температура плавления алюминия приводит к его разбрызгиванию в месте образования необходимой капли. Поэтому следует использовать аппараты с напряжением на электродах не более 20В, например, специально сконструированный для сварки в разветвительных коробках и шкафах трансформатор ТС 700-2.

В заключение (чтобы у кого-то не сложилось ошибочных впечатлений) резюмируем так: не изобретено ничего революционного. Старый проверенный способ. Просто теперь существует более эффективный флюс и более удобный и недорогой специализированный сварочный аппарат, подходящий для сварки скруток из разных материалов, что делает сварку скруток доступной даже новичкам-электрикам, после соответствующей тренировки.

Аппараты для сварки медных и алюминиевых скруток Тс 700-2, используются в электромонтажных работах. Если у вас возникла необходимость и вам нужна замена электропроводки в квартире или доме, вы можете обратиться за помощью к нашим специалистам

Ультразвуковая сварка металла. Медных, алюминиевых проводов.

Наша компания разрабатывает новый станок для ультразвуковой сварки металлов. Данное оборудование используется для сварки различных, в основном, медных и алюминиевых проводов и контактов.

Преимущества ультразвуковой сварки металлических контактов

Данный вид сварки имеет ряд преимущества перед традиционными вариантами: сварка высокотеплопроводных металлов, таких как медь,серебро; металлов разной толщины;без использования флюса;без высоких температур; тонкой фольги;малая деформация деталей;

Оснастка для сварки изготавливается в соответствии с индивидуальными требованиями к свариваемым изделиям.

Станок для ультразвуковой сварки состоит из:

— источник питания

— ультразвуковой преобразователь

— сварочная оснастка для зажима деталей

— волновод

На данный момент УЗ сварка металла применяется в различных сферах промышленности, в особенности:

— производители бытовой электроники

— кабелей, электропроводки

— аккумуляторных систем

— микроэлектроника

Для чего нужна ультразвуковая сварка медных и алюминиевых проводов

Позволяет получить прочное и надежное соединение изделий, быстро, без лишних затрат на электроэнергию, нагрев и т.д. Преимущества данного вида сварки уже давно зарекомендовали себя на многих предприятиях. Например, на предприятии электротехнической промышленности успешно сваривают медную проводку и шины в электрошкафах, так же сваривают контакты проводов без снятия защитных покрытий, что ускоряет и удешевляет само производство. В аккумуляторном производстве сваривают тонкую фольгу из меди и никеля.

Характеристики станка для ультразвуковой сварки металла:

1. Частота 20кГц

2. Зона сварки (с текущим инструментом) 26х7 мм.

Если вы заинтересованы в получении более подробной информации, в том числе и по цене такого оборудования, просим отправить запрос на почту [email protected]

По завершению проектирования вам будет выслано КП.

Пайка алюминиевых проводов. Вопрос — Электроника

Во-первых: аЛюминий все-таки пишется с одним л. Дальше: вот ссылка —

http://ydoma.info/electricity-soedinenie-alyuminievyh-provodov.html?cat=3&sub_cat=5 .

Из приведенных в ней способов я выбрал бы соединение через алюминиевую вытяжную заклепку. Почему? Потому, что:

1) — имеем контакт алюминия жилы с алюминием заклепки, что хорошо.

2) — габариты соединения меньше, чем у болтового.

Применение шайбы гровера, показанное на рисунке в ссылке, весьма желательно, так как именно оно обеспечивает постоянный прижим в соединении.

Еще лучше сварка скрутки жил с образованием на конце т.н. «королька» — шарика сплава.

То, что медь с алюминием при диффузии образуют хрупкие интерметаллиды, не должно нас волновать: прочности от шарика на конце скрутки не требуется. Но варить 2 см огрызок Al жилы вблизи стенки неудобно, и, прежде чем решиться на это, следует немного потренироваться или даже выбрать все-таки механическое соединение.

Обычно образование «королька» на конце скрутки делается так:

— жилы проводов зачищаются и скручиваются на 4-5 оборотов, зажимаются в пассатижах (не новых блестящих, потому как потом чистить придется) или бандажируются 2-3 витками медного же провода. Добывается графитовый стержень Ф 5-8мм из подходящей батарейки, если есть угольный электрод, берем его. Вообще, пригоден любой кусок графита, которым удобно коснуться скрутки. Электрод зажимается в обечайку или обматывается несколькими витками медного провода, чтобы можно было подать на него напряжение от источника тока. Второй полюс источника присоединяется к бандажу на скрутке. Источником тока могут быть: сварочный выпрямитель (что удобнее, так как можно регулировать ток), 10 амперный ЛАТР (подбирается напряжение в диапазоне 10-20 вольт). Подозреваю, что можно попробовать использовать даже автомобильный аккумулятор (правда, может понадобиться дополнительное сопротивление в цепи). Если у вас ток постоянный ( что значительно удобнее), то на графит подается минус. Далее: скрутка обрезается так, чтобы концы жил были на одном уровне. Скрутка должна быть плотной, зазора между жилами на ее конце быть не должно, иначе силы поверхностного натяжения не удержат расплавленную каплю и она упадет вам в ботинок. Лучше, если после сварки бандаж из медной проволоки окажется прямо у основания капли, так она устойчивее.

Удобнее при сварке держать скрутку концом вверх, и графит подносить сверху. Для справки: ток в цепи ожидается 20-50 а, время процесса — 0,5-1 сек. Собственно, мы только оплавляем край скрутки. Идеальный диаметр «королька» равен диаметру скрутки или чуть больше его.

Сварить медь с медью получается у всех максимум с третьей попытки. Медь с алюминием — несколько сложнее, но ненамного.

Кстати, таким способом свариваются концы термопар, а также нихром в печах сопротивления.

Победа в битве с подачей проволоки

Прочный фундамент — залог успешного строительства. Эта основная идея также применима к установке аппарата для газовой дуговой сварки (GMAW), особенно при сварке алюминия.

Большинство аппаратов GMAW изначально сконфигурированы производителем оборудования для сварки стальной проволокой. В отличие от стальной проволоки, алюминиевой проволоке не хватает жесткости (т. Е. Прочности колонны). Во время GMAW с алюминием вся система подачи проволоки должна быть правильно настроена и специально для алюминия, чтобы избежать головной боли и простоев из-за ремонта птичьих гнезд и других проблем с подачей проволоки.

Сварщики, более знакомые со сталью GMAW, могут подумать, что проблемы с подачей проволоки при GMAW алюминия являются нормой, потому что эти проблемы редко возникают со сталью. Просто ознакомившись с пятью основными компонентами, влияющими на подачу проволоки, вы можете убедиться, что каждый из них настроен и обслуживается таким образом, чтобы обеспечить оптимальное качество подачи проволоки.

№ 1: Проволока

Первым элементом головоломки является сама проволока, катушка или барабан. Цель состоит в том, чтобы создать систему GMAW, которая непрерывно и без перебоев подает проволоку.В противном случае ваш день стал намного длиннее, руководство недовольно отсутствием производства, и кто-то, вероятно, тратит драгоценное время на телефонные разговоры с поставщиком проводов, потому что «это всегда провод!» Однако, если проволока изготовлена и упакована правильно, неправильное обращение может стать основной причиной проблем с подачей.

Например, не поднимайте катушки с проволокой только за верхний фланец. Поднимите либо за ступицу, либо за нижний фланец. Фланцы многих катушек достаточно прогнуты, чтобы проволока могла проскользнуть между следующим слоем.В этом случае проволока может защемиться между витками следующего слоя, что приведет к прерыванию подачи (см. рисунки 1, 2, и 3 ). Если вы используете барабанную упаковку, убедитесь, что они всегда остаются вертикальными и что проволока надежно закреплена, прежде чем их перемещать.

Еще одно соображение — это тормозное натяжение шпинделя катушки. Тормоз должен быть установлен достаточно плотно, чтобы катушка не вращалась свободно, когда устройство подачи перестает тянуть проволоку.Если он будет слишком тугим, ведущие ролики могут начать проскальзывать, что обычно приводит к образованию в канавках ведущего ролика алюминия. Если тормоз слишком ослаблен, катушка может продолжать вращаться, а проволока может перепрыгнуть через фланец катушки, что обычно вызывает запутывание.

№ 2: Направляющие

На большинстве механизмов подачи проволока, прежде чем достигнет приводных роликов, будет натирать какую-либо входную направляющую. Хотя большинство впускных направляющих изготовлены из пластика, это компонент, который необходимо проверить, чтобы убедиться, что он не металлический или не имеет канавок от трения проволоки о нем.Это также относится к любой направляющей, которая может контактировать с проводом. Центральные направляющие (если есть) и выпускные направляющие должны быть сужены с контуром, соответствующим наружному диаметру приводных роликов, чтобы их концы были как можно ближе к роликам (см. Рисунок 4 ).

При подаче алюминия необходимо исключить все области, где проволока не поддерживается или не залита. Мягкая алюминиевая проволока всегда будет идти по пути наименьшего сопротивления, поэтому машину необходимо настроить так, чтобы у проволоки был чистый и контролируемый путь к контактному наконечнику.

№ 3: Приводные ролики

Наиболее частой проблемой настройки приводных роликов является чрезмерное давление, которое может привести к деформации проволоки, что приведет к чрезмерному выгоранию. Чрезмерное давление также может способствовать образованию стружки, особенно если канавки приводных роликов неправильные или смещенные.

Итак, какое давление приводных валков следует использовать для алюминия? К сожалению, магического числа нет, поскольку задействовано несколько переменных. Лучший способ установить давление ведущего ролика для алюминия — просто начать с минимальной настройки и постепенно увеличивать давление, если кажется, что проволока проскальзывает при нормальных условиях эксплуатации.Техника, используемая для стали, когда вы вводите проволоку в препятствие и увеличиваете давление до тех пор, пока она не скручивает проволоку, обычно не рекомендуется для алюминия. Такое сильное давление обычно вызывает деформацию алюминиевой проволоки. Кроме того, поскольку алюминиевый GMAW обычно выполняется с использованием режима переноса дуги с распылением, не должно быть значительного сопротивления проволоке, когда она покидает контактный наконечник.

Рисунок 1 и 2

Когда вы поднимаете или переносите катушку с алюминиевой проволокой, обязательно поднимайте ее за ступицу или за нижний фланец.

Приводные ролики также должны иметь правильную геометрию канавок и быть правильно выровнены (см. Рисунок 5 ). Сварщикам алюминия всегда говорили использовать только приводные ролики с U-образной канавкой. Хотя существует несколько других вариантов, U-образная канавка, безусловно, является наиболее распространенной. Убедившись, что у вас есть правильный размер канавки приводного ролика, вам также следует взглянуть на качество и геометрию канавок под увеличением (обычно достаточно 10x), чтобы канавки были гладкими.

Нередко можно увидеть шероховатые контактные поверхности внутри канавок или острые края там, где канавка встречается с внешней поверхностью (см. Рисунок 6 ).Если какой-либо из этих функций вам не подходит, вы можете попробовать рулон другого производителя или отполировать те, которые у вас есть. Любой мелкозернистый полировальный камень, который войдет в канавку, подойдет. Фактически, многие компании разработали процедуру полировки всех своих новых приводных валков, прежде чем они поступят в производство.

Большинство механизмов подачи проволоки имеют «плавающие» приводные ролики. Это означает, что они могут немного перемещаться из стороны в сторону, что позволяет проволоке в основном направлять ролики для выравнивания.Однако, если что-то застрянет между приводным роликом и лицевой стороной шестерни, ролик может больше не плавать, а края канавок для проволоки могут деформироваться или выдолбить проволоку. Простой способ предотвратить это — снимать ролики при каждой одной или двух заменах катушки с проволокой и проверять чистоту роликов и поверхности шестерни.

№ 4: Пистолет и лайнер

Одно из наиболее распространенных заблуждений состоит в том, что для сварки алюминия GMAW требуется дуговая сварочная горелка. Хотя использование выталкивающей / выталкивающей установки обычно сводит к минимуму трудности с кормлением, это не всегда требуется.Многие считают, что потребность в пистолете push / pull зависит от длины пистолета. Однако жесткость алюминиевой проволоки может сильно различаться в зависимости от сплава. По этой причине произвольная длина оружия не всегда практична.

Мягкие алюминиевые сплавы, такие как 1XXX, 2XXX и 4XXX, имеют более низкую прочность колонны, чем твердые сплавы, такие как 5XXX. Например, 5356 диаметром 0,047 дюйма обычно может работать в системе с толкающим устройством от 10 до 12 футов, которая правильно сконфигурирована без каких-либо проблем, но сплав 4043 в той же системе может иметь проблемы с подачей, поскольку он намного менее жесткий.Независимо от длины пистолета, минимизация изгибов и петель между подающим устройством и контактным наконечником значительно улучшит общую подачу.

Независимо от того, какую длину или стиль вы выберете, вам следует рассмотреть возможность использования неметаллического футеровки резака — наиболее распространенными доступными вариантами являются тефлон®, нейлон и графит. Некоторые алюминиевые вкладыши теперь имеют металлический внешний змеевик с неметаллической втулкой. Это делает их очень похожими на стальные вкладыши, поэтому убедитесь, что внутренний диаметр (ID) вкладыша соответствует вашему применению.Пистолеты Push / Pull также имеют подкладку шеи между тяговыми колесами пистолета и диффузором. Хотя это часто бывает металлическая гильза в бухтах, здесь также следует учитывать неметаллические элементы. По сути, цель состоит в том, чтобы ничто в системе подачи не могло поцарапать проволоку и вызвать стружку, которая может забить лайнер или заднюю часть контактного наконечника.

Приводные ролики с накаткой могут быть задействованы как в шкафу подачи, так и в толкающей / толкающей системе. Вообще говоря, приводные ролики с накаткой не подходят для алюминиевой GMAW, потому что они слегка врезаются в проволоку, образуя значительное количество стружек, которые забивают гильзу и / или контактный наконечник.Ролики с накаткой часто встречаются в пистолете в толкающих / вытяжных системах, но сварщики, которые их используют, решили избавиться от стружки в лайнере с короткой шейкой, чтобы лучше удерживать проволоку. Хотя правильно настроенная и обслуживаемая система не нуждается в дополнительном захвате, многие компании добавляют их в пистолеты толкающего и толкающего типа в качестве дополнительной меры, чтобы избежать ожогов и несоответствий подачи.

№ 5: Contct Tip

Последний компонент — контактный наконечник. По разным причинам это еще одно частое место возникновения ошибок настройки.Две наиболее часто обнаруживаемые проблемы — это слишком большие наконечники и плохо изготовленные наконечники. Многие производители выпускают насадки для вторичного рынка. Хотя наконечники могут выглядеть одинаково снаружи, они могут содержать сплавы более низкого качества, иметь производственные дефекты или иметь несоответствующий диаметр отверстия.

Входное отверстие можно проверить с помощью петли с проушиной 10x, чтобы убедиться, что на инструменте для снятия фаски не осталось заусенцев. Поскольку во многих магазинах нет наборов прецизионных штифтов для проверки внутреннего диаметра насадок, можно использовать сверло соответствующего диаметра, чтобы убедиться, что оно закрыто.Обычно внутренний диаметр наконечника должен быть примерно на 10 процентов больше диаметра проволоки. Вы также можете использовать комплект для правки / восстановления наконечников, чтобы обеспечить гладкость отверстия и чистоту впускного патрубка.

Провода для сварки алюминия | Speedmet Aluminium

, дочерняя компания Welding Alloys, Speedmet, производит ряд алюминиевых сварочных проволок для сварки MIG и TIG. Провода SpeedAI обеспечивают согласованность и надежность для клиентов в различных приложениях. Воспользуйтесь преимуществами алюминиевой сварочной проволоки, которая обеспечивает отличную подачу, длительный срок службы гильзы и неизменно высокое качество сварных швов из глубоко струженной и очищенной проволоки.

| Типовой анализ цельносварного металла | |||||||||||

| Si | Fe | Cu | Мн | мг | Cr | Zn | Ti | Другой каждый | Прочие итого | Al | |

| SpeedAl 1070 Лист данных | 0.2 | 0,25 | 0,04 | 0,03 | 0,03 | 0,04 | 0,03 | 0,03 | 99,70 мин. | ||

| SpeedAl 4043 Лист данных | 4,5-6,0 | 0,8 | 0,3 | 0,05 | 0,05 | 0,1 | 0,2 | 0.05 | 0,15 | Рем | |

| SpeedAl 4047 Лист данных | 11,0-13,0 | 0,8 | 0,3 | 0,15 | 0,1 | 0,2 | 0,05 | 0,15 | Рем | ||

| SpeedAl 5183 Лист данных | 0,4 | 0,4 | 0.1 | 0,5-1,0 | 4,3-5,2 | 0,05-0,25 | 0,25 | 0,15 | 0,05 | 0,15 | Рем |

| SpeedAl 5356 Лист данных | 0,25 | 0,4 | 0,1 | 0,05-0,2 | 4,5-5,5 | 0,05-0,2 | 0,1 | 0,06-0,2 | 0,05 | 0.15 | Рем |

| SpeedAl 5754 Лист данных | 0,4 | 0,4 | 0,1 | 0,5 | 2,6-3,6 | 0,3 | 0,2 | 0,15 | 0,05 | 0,15 | Рем |

| SpeedAl 5556A Лист данных | 0,25 | 0,4 | 0,1 | 0,6-1 | 5,0-5,5 | 0,05-0,2 | 0.2 | 0,05-0,2 | 0,05 | 0,15 | Рем |

Сертификат ISO

Сертификат ABS

Политика качества Speedmet

Сертификат DNV GL 1

Сертификат DNV GL 2

Компания Alunox также предлагает обширное предложение расходных материалов для алюминия.

Посетите: www.alunox.de/en

404 | ТЕЛСОНИК Ультразвук

- Выберите язык

- Английский

- Deutsch

- 中国

- Italiano

- Español

- 한국어

- О нас

- Портрет компании

- TELSONIC International

- Карьера

- Профессиональное обучение

- Управленческая команда

- Компании-партнеры

- Наша история

- Области применения

- 903 903 903 Сварка пластмасс Просеивание

- Очистка

- Машиностроение

- Автомобилестроение

- Аккумулятор

- Потребительские товары

- Продукты питания

- Медицина

- Текстиль

- Резка

- Сварка

- Металл 903 , Cut’n’Seal

- Новостные статьи

- Выставки

- Медиа-библиотека

- Информационный бюллетень

- Загрузки

- Свяжитесь с нами atives

- Выходные данные

- Обратная связь

- Офисы

- Главный офис TELSONIC

- TELSONIC Германия

- TELSONIC USA Midwest

- TELSONIC USA East

- TELSONIC UK

- TELSONIC Сербия

- TELSONIC 903 903 Канада Южная Корея TELSONIC Китай

- Инновации

- Soniqtwist

- PowerWheel

- Генератор MAG

- MT8000

- TSP Press

- Торсионный преобразователь

- Генератор SG47

- Системы Сварочные Системы

- Ультразвуковое просеивание

- Ультразвуковая очистка

- Жгут проводов

- Продукция

- Ультразвуковые прессы

- Сонотроды

- Ультразвуковые генераторы

- Системы управления ультразвуком

- Просеивание Резонаторы

- Ультразвуковые ножи

- Ручные сварочные аппараты

- Процессы

- Промышленная ультразвуковая сварка

- Ультразвуковая сварка

- Ультразвуковая резка

- Торсионная сварка

- Ультразвуковая резка

3 Пищевые продукты Ультразвуковая резка3 903 - Ссылки

- Вход для партнеров

- Поиск приложений

- Свяжитесь с нами

- Юридическая информация и заявление о конфиденциальности

- GTC Telsonic AG, 2018

- Сертификаты

- Выходные данные

- Отзывы

Производство алюминиевых сварочных проволок в мире

Нью-Йорк, 11 мая 2020 г. (GLOBE NEWSWIRE) — Reportlinker.com объявляет о выпуске отчета «Мировая индустрия алюминиевой сварочной проволоки» — https://www.reportlinker.com/p05797879/?utm_source=GNW

Изменяющаяся динамика, поддерживающая этот рост, делает критически важным для предприятий в этой сфере быть в курсе меняющийся пульс рынка. Ожидается, что к 2025 году объем производства превысит 162,9 тысяч метрических тонн, автомобильный и транспортный сектор принесет значительный прирост, добавив значительный импульс мировому росту.

— Представляя развитый мир, Соединенные Штаты сохранят 4.Темпы роста 9%. В Европе, которая продолжает оставаться важным элементом мировой экономики, Германия добавит более 2,6 тысяч метрических тонн к размеру и влиянию региона в следующие 5-6 лет. Прогнозируемый спрос на более чем 2,2 тысячи метрических тонн в регионе будет приходиться на рынки остальных стран Европы. В Японии автомобильный и транспортный сектор достигнет размера рынка в 9 тысяч метрических тонн к концу периода анализа. Будучи второй по величине экономикой мира и новым игроком на мировых рынках, Китай демонстрирует потенциал роста в 8 лет.5% в течение следующих двух лет и прибавит примерно 20,1 тысячи метрических тонн с точки зрения возможности выбора для начинающих компаний и их проницательных руководителей. В визуально насыщенной графике представлены эти и многие другие количественные данные, которые необходимо знать, важные для обеспечения качества стратегических решений, будь то выход на новые рынки или распределение ресурсов в рамках портфеля. Некоторые макроэкономические факторы и силы внутреннего рынка будут определять рост и развитие структуры спроса в развивающихся странах Азиатско-Тихоокеанского региона, Латинской Америки и Ближнего Востока.Все представленные исследовательские точки зрения основаны на подтвержденных обязательствах влиятельных лиц на рынке, мнения которых превосходят все другие исследовательские методологии.

— Конкуренты, указанные на этом рынке, включают, среди прочего,

- Air Liquide Welding

- Drahtwerk ELISENTAL W. Erdmann GmbH & Co.

- ESAB Welding & Cutting Products

- EWM Hightec Welding GmbH

- Hollandius BVarlem

- HI-TECH WIRE INDUSTRIES

- Metalli Trafilati Laminati Srl

- Novametal SA

- Safra

- The Lincoln Electric Company

- Ullrich Aluminium Company Ltd.

- voestalpine Bohler Welding Group GmbH

- Welding Alloys Ltd.

Прочтите полный отчет: https://www.reportlinker.com/p05797879/?utm_source=GNW

I. ВВЕДЕНИЕ, МЕТОДОЛОГИЯ И ОБЪЕМ ОТЧЕТА

9 . КРАТКОЕ ОПИСАНИЕ

1. ОБЗОР РЫНКА

Рынок алюминиевой сварочной проволоки стремительно расширяется,

стимулируется повышенным спросом со стороны предприятий конечного потребления

Выбор доступных сварочных проводов

Рост производства для автомобилей способствует росту рынка

алюминиевой сварочной проволоки

на рынке электромобилей и увеличивающиеся инициативы в области НИОКР до

стимулируют использование алюминиевых сварочных проволок Рынок проводов

Инвестиции в инфраструктуру электроэнергетики

Повышение спроса на сварочную проволоку для ремонта и технического обслуживания

Доли на мировом рынке конкурентов

Сценарий рыночной доли конкурентов по алюминиевой сварочной проволоке

В мире (в%): 2019 и 2025 годы

2.ФОКУС НА ВЫБРАННЫХ ИГРОКАХ

3. ТЕНДЕНЦИИ И ДРАЙВЕРЫ РЫНКА

Использование сварочных роботов / Использование роботов в сварочных процедурах

Автоматизация сварочных процессов

Инновации в сварочных технологиях

4. ПЕРСПЕКТИВА МИРОВОГО РЫНКА

Таблица 1: Алюминиевые сварочные проволоки Оценки мирового рынка и прогнозы

в метрических тоннах по регионам / странам: 2018-2025 гг.

Таблица 2: Глобальный ретроспективный рынок алюминиевой сварочной проволоки Сценарий

в метрических тоннах по регионам / странам: 2009-2017 гг.

Таблица 3: Изменение доли рынка алюминиевых сварочных проволок по ключевым географическим регионам

по всему миру: 2009 VS 2019 VS 2025

Таблица 4: Автомобилестроение и транспорт (конечное использование) Глобальная оценка возможностей

в метрических тоннах по регионам / странам:

2018-2025

Таблица 5: Автомобилестроение и транспорт (конечное использование ) Анализ прошлых продаж

в метрических тоннах по регионам / странам: 2009-2017 гг.

Таблица 6: Доля автомобилей и транспорта (конечное использование) в процентах

Распределение глобальных продаж s по регионам / странам: 2009 VS 2019 VS

2025

Таблица 7: Мировые продажи в строительстве (конечное использование) в метрических тоннах

по регионам / странам: 2018-2025 гг.

Таблица 8: Исторические структуры спроса на строительство (конечное использование) в

метрических тонн по регионам / странам: 2009-2017 гг.

Таблица 9: Изменение доли рынка строительства (конечного использования) по ключевым географическим регионам

: 2009 VS 2019 VS 2025

III.АНАЛИЗ РЫНКА

ГЕОГРАФИЧЕСКИЙ АНАЛИЗ РЫНКА

США

Факты и цифры рынка

Доля рынка алюминиевой сварочной проволоки в США (в%) по компаниям: 2019

и 2025 гг. Метрические тонны по конечному использованию: 2018–2025 гг.

Таблица 11: Структура спроса на алюминиевую сварочную проволоку в прошлом году в

США по конечному потреблению в метрических тоннах в 2009-2017 гг.

Таблица 12: Распределение доли рынка алюминиевой сварочной проволоки в

United States Государства по конечному использованию: 2009 VS 2019 VS 2025

КАНАДА

Таблица 13: Количественный анализ рынка канадских алюминиевых сварочных проволок

Анализ спроса в метрических тоннах по конечным потребителям: 2018-2025 гг.

Таблица 14: Рынок алюминиевых сварочных проволок в Канаде:

Обобщение исторической структуры спроса в метрических тоннах со стороны конечного использования

за 2009-2017 гг.

Таблица 15: Анализ доли рынка канадской алюминиевой сварочной проволоки

в разбивке по конечным потребителям: 2009 VS 2019 VS 2025

ЯПОНИЯ

Таблица 16: Оценки и прогнозы спроса на алюминиевую сварочную проволоку

в метрических тоннах в Японии в зависимости от конечного использования: 2018-2025 гг.

Таблица 17: Японский рынок алюминиевой сварочной проволоки в метрических тоннах

в разбивке по конечному использованию: 2009-2017 гг.

Таблица 18: Изменение доли рынка алюминиевой сварочной проволоки в Японии на

Конечное использование: 2009 VS 2019 VS 2025

КИТАЙ

Таблица 19: Спрос Китая на алюминиевую сварочную проволоку в метрических единицах

тонн по конечному использованию: 2018-2025 годы

Таблица 20: Алюминиевые сварочные проволоки Обзор рынка Китая в

метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 21: Распределение доли рынка китайских алюминиевых сварочных проволок

по конечным потребителям: 2009 VS 2019 VS 2025

ЕВРОПА

Факты и цифры рынка

Европейские алюминиевые сварочные проволоки Рынок: доля конкурента на рынке

Сценарий (в%) на 2019 и 2025 годы

Аналитика рынка

Таблица 22: Спрос на европейском рынке алюминиевой сварочной проволоки Сценарий

в метрических тоннах по регионам / странам: 2018-2025 гг.

Таблица 23: Алюминиевые сварочные проволоки Мар Кет в Европе: историческая перспектива рынка

в метрических тоннах по регионам / странам на период

2009-2017 гг.

Таблица 24: Изменение доли европейского алюминиевого сварочного провода на рынке по

Регион / страна: 2009 VS 2019 VS 2025

Таблица 25: Европейский Адресный рынок алюминиевой сварочной проволоки

Возможности в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 26: Рынок алюминиевой сварочной проволоки в Европе:

Обобщение исторического спроса в метрических тоннах по конечным потребителям за

за период 2009-2017 гг.

Таблица 27: Анализ доли рынка алюминиевой сварочной проволоки в Европе

по конечному использованию: 2009 VS 2019 VS 2025

ФРАНЦИЯ

Таблица 28: Количественный анализ спроса на алюминиевую сварочную проволоку

во Франции в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 29: Исторический обзор рынка французской алюминиевой сварочной проволоки

в метрических тоннах в зависимости от конечного использования: 2009-2017 гг.

Таблица 30: Анализ доли французского рынка алюминиевой сварочной проволоки:

17-летняя перспектива для конечного использования на 2009, 2019 и 2025 годы

GER МНОГИЕ

Таблица 31: Рынок алюминиевой сварочной проволоки в Германии: годовые оценки и прогнозы продаж

в метрических тоннах с разбивкой по конечным потребителям на период

2018-2025 гг.

Таблица 32: Немецкий рынок алюминиевой сварочной проволоки в ретроспективе в

метрических тоннах на конец Использование: 2009-2017 гг.

Таблица 33: Распределение доли рынка алюминиевых сварочных проволок в

Германии по конечному использованию: 2009 VS 2019 VS 2025

ИТАЛИЯ

Таблица 34: Спрос в Италии на алюминиевые сварочные проволоки в метрической системе

тонн по конечному использованию: 2018 до 2025 г.

Таблица 35: Обзор рынка алюминиевой сварочной проволоки в Италии в объеме

метрических тонн в разбивке по конечному использованию: 2009-2017 гг.

Таблица 36: Распределение доли рынка итальянской алюминиевой сварочной проволоки

по конечному использованию: 2009 г. VS 2019 г. VS 2025 г.

СОЕДИНЕННОЕ КОРОЛЕВСТВО

Таблица 37: Оценки и прогнозы спроса Соединенного Королевства на алюминиевую сварочную проволоку

в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 38: Рынок алюминиевой сварочной проволоки Соединенного Королевства в

метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 39: алюминий um Изменение доли рынка сварочной проволоки в Соединенном Королевстве

по конечному использованию: 2009 VS 2019 VS 2025

ИСПАНИЯ

Таблица 40: Количественный анализ рынка алюминиевой сварочной проволоки в Испании

Анализ спроса в метрических тоннах по конечному использованию: с 2018 по 2025 год

Таблица 41 : Рынок алюминиевой сварочной проволоки в Испании: Обобщение

исторической структуры спроса в метрических тоннах по конечному использованию за

2009-2017 гг.

Таблица 42: Анализ доли рынка алюминиевой сварочной проволоки в Испании

по конечному использованию: 2009 VS 2019 VS 2025

РОССИЯ

Таблица 43: Скрытый спрос на алюминиевую сварочную проволоку в России Прогнозы

в метрических тоннах по конечным потребителям: 2018–2025 гг.

Таблица 44: Историческая структура спроса на алюминиевую сварочную проволоку в

Россия по конечным потребителям в метрических тоннах, 2009-2017 гг.

Таблица 45 : Распределение доли рынка алюминиевых сварочных проволок в

Россия по конечному использованию: 2009 VS 2019 VS 2025

ОСТАЛЬНАЯ ЕВРОПА

Таблица 46: Остальные страны Европы Алюминиевые сварочные проволоки с адресом

Рыночные возможности в метрических тоннах по конечному использованию: 2018 -2025

Таблица 47: Рынок алюминиевой сварочной проволоки в остальной Европе:

Обобщение исторического спроса в метрических тоннах по конечным потребителям за

период 2009-2017 гг.

Таблица 48: Доля рынка алюминиевой сварочной проволоки в остальной Европе

Конечный анализ -Использование: 2009 VS 2019 VS 2025

ASIA-PACIFIC

Таблица 49: Оценки

рынка алюминиевых сварочных проволок в Азиатско-Тихоокеанском регионе и прогнозы в метрических тоннах по регионам / странам: 2018-2025 гг.

Таблица 50: Рынок алюминиевых сварочных проволок в Азиатско-Тихоокеанском регионе :

Исторический анализ рынка в метрических тоннах по регионам / странам для

за период 2009-2017 гг.

Таблица 51: Доля рынка алюминиевой сварочной проволоки в Азиатско-Тихоокеанском регионе Анализ

по регионам / странам: 2009 VS 2019 VS 2025

Таблица 52: Алюминиевые сварочные проволоки Количественный анализ спроса

в Азиатско-Тихоокеанском регионе в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 53: Исторический обзор рынка алюминиевой сварочной проволоки в Азиатско-Тихоокеанском регионе

Обзор в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 54: Азиатско-Тихоокеанский регион. Pacific Aluminium Weldi ng Доля рынка проводов Анализ

: 17-летняя перспектива по конечным потребителям на 2009, 2019 и

2025

АВСТРАЛИЯ

Таблица 55: Рынок алюминиевых сварочных проводов в Австралии: годовые оценки и прогнозы продаж

в метрических тоннах по конечным потребителям на период

2018-2025 гг.

Таблица 56: Рынок алюминиевых сварочных проволок в Австралии в ретроспективе

в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 57: Распределение доли рынка алюминиевых сварочных проволок в

Австралии по конечному использованию: 2009 VS 2019 VS 2025

ИНДИЯ

Таблица 58: Количественный анализ рынка алюминиевой сварочной проволоки в Индии

Анализ спроса в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 59: Рынок алюминиевой сварочной проволоки в Индии: Обобщение

исторической структуры спроса в метрических тоннах по Конечное использование для

2009-2017 гг.

Таблица 60: Анализ доли рынка индийских алюминиевых сварочных проволок

по конечным потребителям: 2009 VS 2019 VS 2025

ЮЖНАЯ КОРЕЯ

Таблица 61: Рынок алюминиевых сварочных проволок в Южной Корее: последние

P ast, Текущий и будущий анализ в метрических тоннах по конечному использованию для

за период 2018-2025 гг.

Таблица 62: Исторический рынок южнокорейской алюминиевой сварочной проволоки Анализ

в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 63: Сварка алюминия Распределение доли рынка проволоки в

Южной Корее по конечным потребителям: 2009 VS 2019 VS 2025

ОСТАЛЬНАЯ АЗИЯ-ТИХООКЕАНСКИЙ РЕГИОН

Таблица 64: Оценки и прогнозы спроса в остальных странах Азиатско-Тихоокеанского региона

на алюминиевую сварочную проволоку в метрических тоннах по конечным потребителям: С 2018 по

2025

Таблица 65: Остальной рынок алюминиевых сварочных проволок в Азиатско-Тихоокеанском регионе в

метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 66: Изменение доли рынка алюминиевых сварочных проволок в остальной части

Азиатско-Тихоокеанского региона по конечному использованию : 2009 VS 2019 VS 2025

ЛАТИНСКАЯ АМЕРИКА

Таблица 67: Тенденции развития рынка алюминиевых сварочных проволок в Латинской Америке

по регионам / странам в метрических тоннах: 2018-2025 гг.

Таблица 68: Рынок алюминиевых сварочных проволок в Латинской Америке в

метрических тоннах по регионам / Страна: историческая перспектива • Период

2009-2017 гг.

Таблица 69: Рынок алюминиевых сварочных проволок в Латинской Америке

Распределение продаж по регионам / странам: 2009, 2019,

и 2025 гг.

Таблица 70: Спрос в Латинской Америке на алюминиевые сварочные проволоки в объеме

метрических тонн по Конечное использование: 2018–2025 гг.

Таблица 71: Обзор рынка алюминиевой сварочной проволоки в Латинской Америке

в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 72: Доля рынка латиноамериканской алюминиевой сварочной проволоки

в разбивке по конечному использованию: 2009 г. VS 2019 VS 2025

АРГЕНТИНА

Таблица 73: Рынок аргентинской алюминиевой сварочной проволоки. Доступный рынок

Возможности в метрических тоннах по конечному потреблению: 2018-2025 гг.

Таблица 74: Рынок алюминиевой сварочной проволоки в Аргентине:

Краткое изложение исторического спроса в метрических тоннах к концу -Использование для

в период 2009-2017 гг.

Таблица 75: Доля рынка аргентинских алюминиевых сварочных проволок Анализ

по конечному использованию: 2009 VS 2019 VS 2025

БРАЗИЛИЯ

Таблица 76: Количественный анализ спроса на алюминиевые сварочные проволоки s

в Бразилии в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 77: Исторический рынок бразильской алюминиевой сварочной проволоки Обзор

в метрических тоннах по конечным потребителям: 2009-2017 гг.

Таблица 78: Доля рынка бразильской алюминиевой сварочной проволоки Анализ

: 17-летняя перспектива по конечным потребителям на 2009, 2019 и

2025

МЕКСИКА

Таблица 79: Рынок алюминиевых сварочных проводов в Мексике: Годовые оценки и прогнозы

в метрических тоннах с разбивкой по конечным потребителям на период

2018- 2025

Таблица 80: Обзор рынка алюминиевой сварочной проволоки в Мексике

в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 81: Распределение доли рынка алюминиевой сварочной проволоки в

Мексика по конечному использованию: 2009 VS 2019 VS 2025

Остаток ЛАТИНСКАЯ АМЕРИКА

Таблица 82: Спрос на алюминиевую сварочную проволоку в остальных странах Латинской Америки Скрытый

Прогноз спроса в метрических тоннах с разбивкой по конечному использованию: 2018–2025 гг.

Таблица 83: История спроса на алюминиевую сварочную проволоку в

Остальная часть Латинской Америки по конечному использованию в метрической системе Тонн на 2009-2017 гг.

Таблица 84: Распределение доли рынка алюминиевых сварочных проволок в остальной части

Латинской Америки по конечным потребителям: 2009 VS 2019 VS 2025

БЛИЖНИЙ ВОСТОК

Таблица 85: Ближневосточный рынок алюминиевых сварочных проволок

Оценки и прогнозы в метрических тоннах по регионам / Страна:

2018-2025

Таблица 86: Рынок алюминиевых сварочных проводов на Ближнем Востоке по

Регионам / странам в метрических тоннах: 2009-2017 гг.

Таблица 87: Доля рынка алюминиевых сварочных проводов Ближнего Востока на рынке

в разбивке по регионам / странам: 2009 , 2019 и 2025 гг.

Таблица 88: Ближневосточный рынок алюминиевой сварочной проволоки

Количественный анализ спроса в метрических тоннах по конечным потребителям: с 2018 по

2025 г.

Таблица 89: Рынок алюминиевой сварочной проволоки на Ближнем Востоке:

Обобщение исторического спроса Структура в метрических тоннах для конечного использования

в 2009-2017 гг.

Таблица 90: Доля рынка алюминиевой сварочной проволоки на Ближнем Востоке Анализ

по конечному использованию: 2009 VS 2019 VS 2025

ИРАН

Таблица 91: Оценка спроса и предложения в Иране Прогнозы для алюминиевых сварочных проволок

в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 92: Иранский рынок алюминиевой сварочной проволоки в метрических тоннах

по конечным потребителям: 2009-2017 гг.

Таблица 93: Изменение доли рынка алюминиевых сварочных проволок в Иране на

Конечное использование: 2009 VS 2019 VS 2025

ИЗРАИЛЬ

Таблица 94: Адресный рынок израильской алюминиевой сварочной проволоки

Возможности в метрических тоннах по конечному использованию: 2018-2025 гг.

Таблица 95: Рынок алюминиевой сварочной проволоки в Израиле:

Обобщение Исторический спрос в метрических тоннах по конечным потребителям за

за период 2009-2017 гг.

Таблица 96: Анализ доли рынка израильской алюминиевой сварочной проволоки

по конечным потребителям: 2009 VS 2019 VS 2025

САУДОВСКАЯ АРАВИЯ

Таблица 97: Спрос на алюминий в Саудовской Аравии Сварочная проволока в

метрических тоннах по конечному использованию: 2018–2025 гг.

Таблица 98: Обзор рынка алюминиевой сварочной проволоки в Саудовской Аравии

в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 99: Доля рынка Саудовской Аравии алюминиевой сварочной проволоки

Breakd собственное конечное использование: 2009 VS 2019 VS 2025

СОЕДИНЕННЫЕ АРАБСКИЕ ЭМИРАТЫ

Таблица 100: Рынок алюминиевых сварочных проводов в Объединенных Арабских Эмиратах

: недавний прошлый, текущий и будущий анализ в метрической системе

тонн по конечному использованию за период 2018- 2025

Таблица 101: История рынка алюминиевой сварочной проволоки в Объединенных Арабских Эмиратах

Анализ рынка в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 102: Распределение доли рынка алюминиевой сварочной проволоки в

Объединенных Арабских Эмиратах по конечному использованию: 2009 VS 2019 VS 2025

ОСТАЛЬНЫЙ БЛИЖНИЙ ВОСТОК

Таблица 103: Рынок алюминиевых сварочных проволок на остальной территории Ближнего Востока

Восток: оценки и прогнозы годовых продаж в метрических тоннах для конечного использования

за период 2018-2025 гг.

Таблица 104: Остальные страны Ближнего Востока для сварки алюминия Рынок проволоки в

Ретроспективе в метрических тоннах по конечному использованию: 2009-2017 гг.

Таблица 105: Распределение доли рынка алюминиевых сварочных проволок в

Остальной Ближний Восток по конечному использованию: 2009 VS 2019 VS 2025

АФРИКА

Таблица 106: Африканский алюминий Мы Скрытый спрос на проволоку от компании

Прогнозы в метрических тоннах по конечным потребителям: 2018-2025 гг.

Таблица 107: Историческая структура спроса на алюминиевую сварочную проволоку в

Африке по конечным потребителям в метрических тоннах в 2009-2017 гг.

Таблица 108: Доля рынка алюминиевой сварочной проволоки Разбивка в

Африке по конечному использованию: 2009 г., 2019 г., 2025 г.

IV.КОНКУРС

AIR LIQUIDE WELDING

DRAHTWERK ELISENTAL W. ERDMANN GMBH & CO.

ESAB ПРОДУКЦИЯ ДЛЯ СВАРКИ И РЕЗКИ

EWM HIGHTEC WELDING GMBH

HI-TECH MET WIRE INDUSTRIES

HILARIUS HARAIN SA

HILARIUS LINCOLN ELECTRIC COMPANY

ULLRICH ALUMINIUM COMPANY

Сварочные сплавы

VOESTALPINE BÖHLER WELDING GROUP GMBH

EWM AG

GEDIK KAYNAK AS

SUMITOMO ELECTRIC INDUSTRIES LTD.

ULLRICH АЛЮМИНИЙ

ELGA

ENAR WELD BRAZE PVT.LTD.

GARG INOX LTD.

HANDAN ZHILIN WELDING EQUIPMENT CO., LTD.

HERMANN FLIESS AND CO. GMBH

JINGLEI WELDING

KAWIRES LIMITED

KAYNAK TEKNI? I SANAYI VE TICARET A.?

MAXAL INTERNATIONAL, INC.

MITCO WELD PRODUCTS PVT. LTD.

МВт WIRETEC PRIVATE LIMITED

NOVA TECH, INC.

RAAJRATNA ELECTRODES PVT. LTD.

РАДЖИВСКИЕ ПРЕДПРИЯТИЯ

RELIANCE ELECTRICAL & METALS (P) LTD.

SHANDONG ZANDER RESOURCING COMPANY LIMITED

SUPERWELD SOURCES PVT.LTD.

SURAL C.A

СВАРОЧНЫЕ АВТОМАТИКИ TECHNIK

XIAJIN JINQIAO WELDING MATERIAL CO., LTD.

YONGKANG HUIDA INDUSTRY & TRADE CO., LTD.

ZHEJIANG YUGUANG ALUMINIUM MATERIAL CO., LTD.

AIR LIQUIDE CANADA

AMPCO METAL, INC.

ANAND ARC LTD.

ANHUI HUAZHONG WELDING MATERIAL MANUFACTURING CO., LTD.

ANXIN JINGYUAN TRADING CO., LTD.

BOB MARTIN COMPANY

CHANGZHOU CITY YUNHE WELDING MATERIALS CO., LTD.

CHANGZHOU HUATONG WELDING INDUSTRY CO., ООО.

CHANGZHOU HUAYA ALUMINIUM CO., LTD.

CTP SRL

V. ПРОВЕДЕННОЕ ИССЛЕДОВАНИЕ

Прочтите полный отчет: https://www.reportlinker.com/p05797879/?utm_source=GNW

О Reportlinker

ReportLinker — это отмеченное наградами решение для исследования рынка. Reportlinker находит и систематизирует самые свежие отраслевые данные, чтобы вы могли мгновенно получать все необходимые исследования рынка в одном месте.

__________________________

Способ сварки сварочной проволокой с металлическим сердечником из алюминия

Настоящее изобретение относится к новой и улучшенной алюминиевой сварочной проволоке и, в частности, к алюминиевой сварочной проволоке с металлическим сердечником, которая дает высококачественный сварной шов при использовании в сварочных компонентах алюминиевых изделий.