ГОСТ на сварку нержавеющей стали

Содержание

- ГОСТ на сварку нержавеющей стали

- 1. Область применения

- 2. Нержавеющая сталь и её свариваемость

- 3. Общие положения

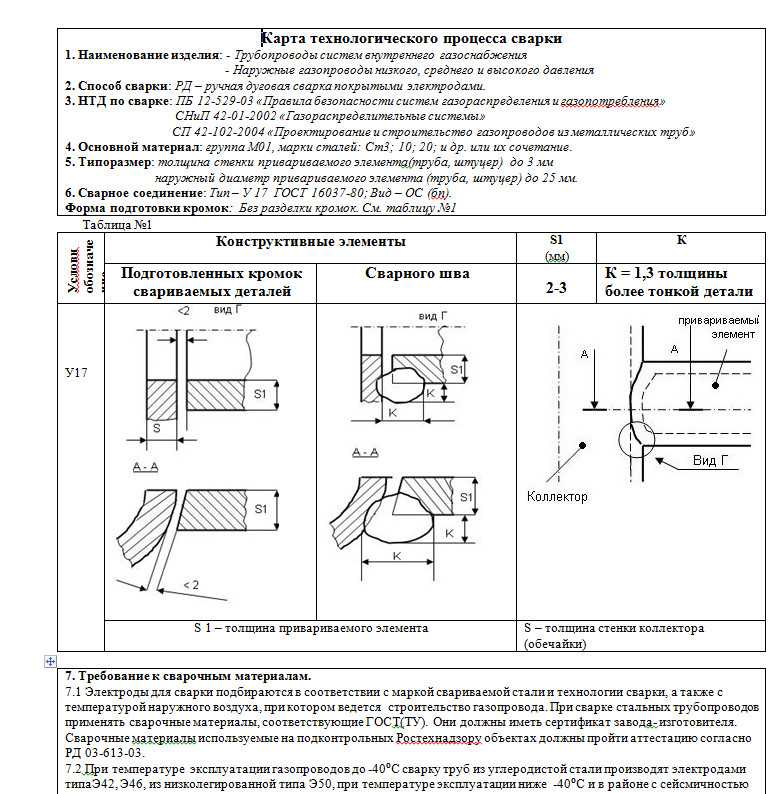

- ГОСТ на сварку нержавеющей стали

- Сварка нержавейки, электроды

- Электроды для сварки коррозионно-стойких сталей и сплавов

- Электроды для сварки жаростойких и жаропрочных сталей и сплавов

- Сварка нержавейки

- 12Х18Н10Т. Особенности сварки нержавейки.

- Сварка нержавейки, электроды

- Электроды для сварки коррозионно-стойких сталей и сплавов

- Как осуществляется сварка нержавеющей стали, какие методики доступны

- Подготовительные работы

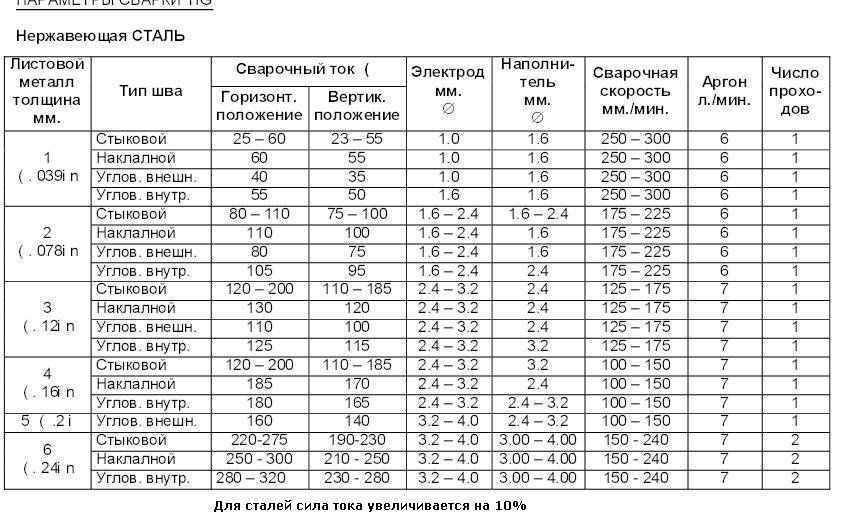

- Сварка аргоном

- Ручная дуговая

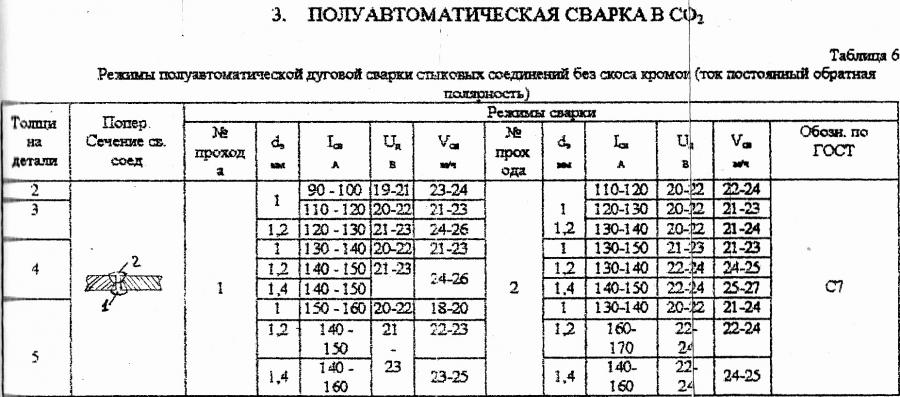

- Полуавтоматическая

ГОСТ на сварку нержавеющей стали

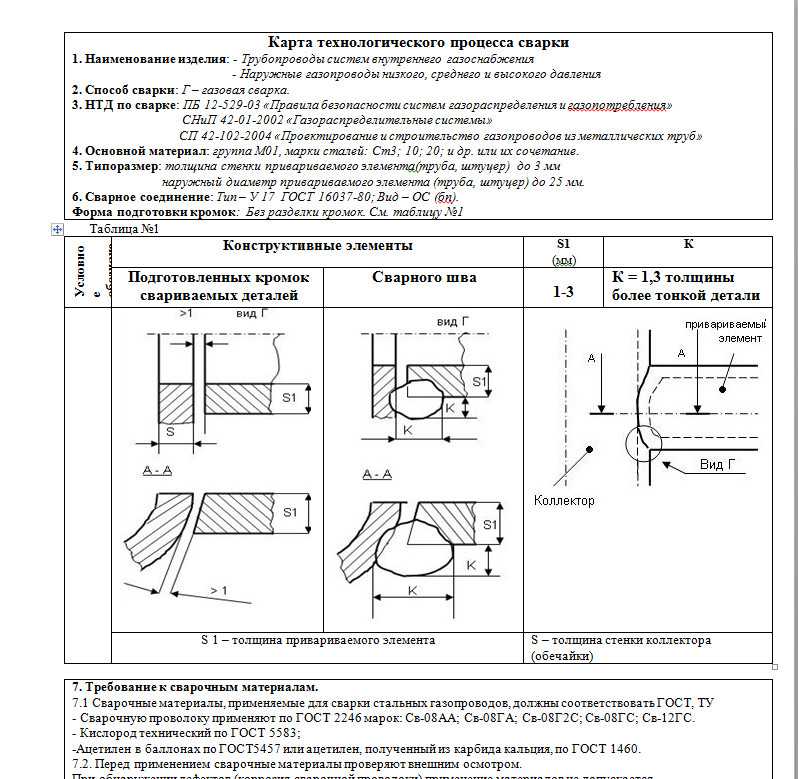

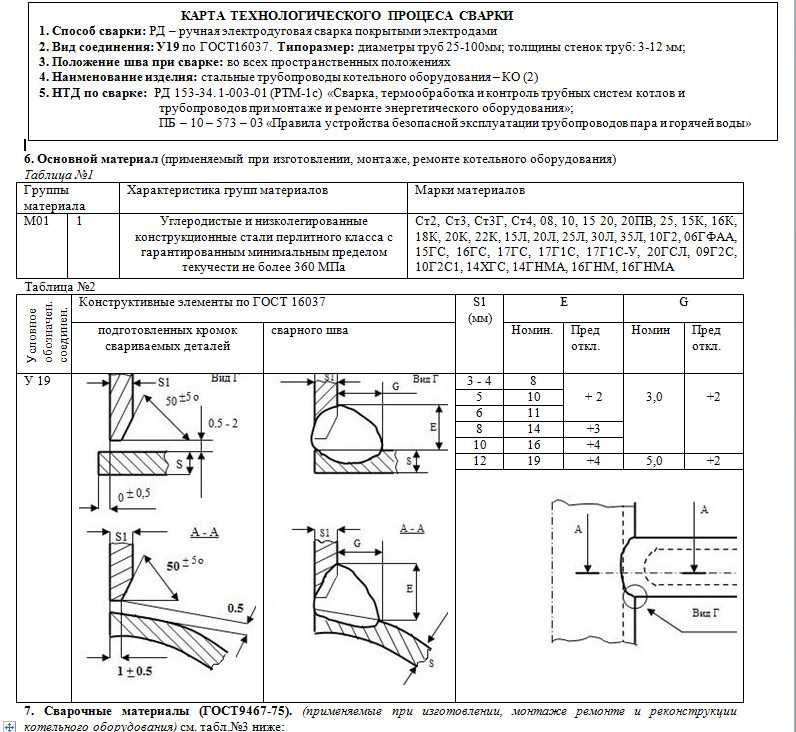

ПРОЕКТ ПРОИЗВОДСТВА РАБОТ

(типовой)

СВАРКА НЕРЖАВЕЮЩЕЙ СТАЛИ

Данный проект производства работ на сварку нержавеющей стали разработан в соответствии с типовой структурой и содержанием проекта производства работ рекомендуемыми в МДС 12-81. 2007. В документе приводятся сведения о нержавеющей стали, сварочных материалах и сварочном оборудовании, а также основные положения об организации и технологии работ, правила и приёмы выполнения технологических операций, требования к качеству сварочных работ, указания по технике безопасности работ.

2007. В документе приводятся сведения о нержавеющей стали, сварочных материалах и сварочном оборудовании, а также основные положения об организации и технологии работ, правила и приёмы выполнения технологических операций, требования к качеству сварочных работ, указания по технике безопасности работ.

Настоящий проект производства работ может являться основой для составления индивидуальных ППР сварных конструкций, разрабатываемых с учетом требований проектной документации на строительство и местных условий производства работ.

Документ предназначен для проектных и строительных организаций, а также может быть использован отдельными бригадами, специализирующимися на выполнении работ по сварке нержавеющей стали, и быть полезен при лицензировании сварочных работ.

Документ разработан сотрудниками »Центрального научно-исследовательского и проектно-экспериментального института организации, механизации и технической помощи строительству» (ЦНИИОМТП) (отв. исполнитель Корытов Ю.А.).

В новом строительстве, при модернизации и ремонте зданий и сооружений всё шире применяется сварка нержавеющей стали. Это обусловлено назначением и особенностями зданий и сооружений, совершенствованием технологии сварки, относительным удешевлением нержавеющей стали и сварочных материалов, широким выпуском сварочного оборудования.

Стальные конструкции подвержены коррозии — ржавеют и разрушаются под воздействием окружающей среды. В зависимости от характера окружающей среды коррозия может быть атмосферной, подводной и почвенной, а также вызванной блуждающими токами. Санитарно-техническое оборудование (трубы, радиаторы, арматура) жилых, общественных и промышленных зданий ржавеет под воздействием горячей и холодной воды. Дымовые трубы котельных разрушаются от дымогарных газов. Пролётные строения мостов, фермы, конструкции парников и теплиц подвержены атмосферной коррозии (кислотные дожди, находящиеся в атмосфере углекислый и сернистый газы и образующие с влагой воздуха электролит). Конструкции, находящиеся в речной (детали гидротурбин, плотин, шлюзов и т.п.) и морской воде (платформы, причалы и т.п.) подвержены подводной коррозии. Почвенная коррозия протекает при взаимодействии конструкций с почвой (подземные трубы, каркасы подземных сооружений, резервуары, баки и т.п.).

Конструкции, находящиеся в речной (детали гидротурбин, плотин, шлюзов и т.п.) и морской воде (платформы, причалы и т.п.) подвержены подводной коррозии. Почвенная коррозия протекает при взаимодействии конструкций с почвой (подземные трубы, каркасы подземных сооружений, резервуары, баки и т.п.).

Вызывающие коррозию конструкций блуждающие токи возникают при близком расположении подземных кабелей, токонесущих рельсовых путей. В результате коррозии безвозвратно теряется до 12% производства чёрных металлов. Одним из направлений защиты конструкций от коррозии является применение нержавеющей стали.

Сварка нержавеющей стали — процесс в целом более сложный (неустойчивый), чем обычной углеродистой или низколегированной стали, применяемой в строительстве. Нержавеющая сталь хуже поддаётся сварке, при этом чаще возникают дефекты сварочного шва и основного металла. Требуется применение особых сварочных материалов, режимов и приёмов сварки.

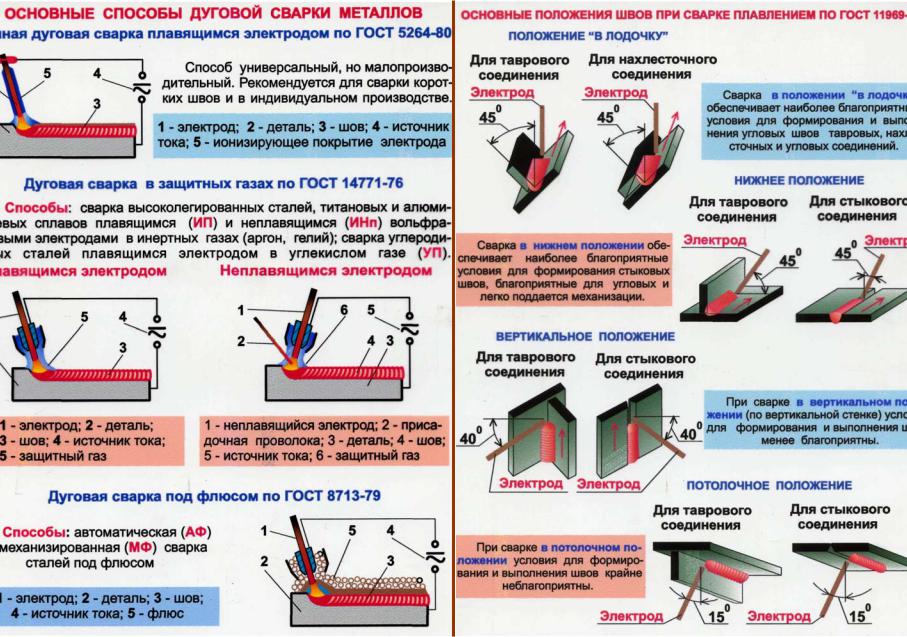

Сварка нержавеющей стали производится в основном тремя способами, которые и приведены в настоящем проекте: ручная сварка плавящимся покрытым электродом, ручная сварка неплавящимся (вольфрамовым) электродом в среде аргона и полуавтоматическая аргонная сварка. Сварка с применением флюса и лазерная применяются в строительстве реже и здесь не рассматриваются.

Сварка с применением флюса и лазерная применяются в строительстве реже и здесь не рассматриваются.

Состав и содержание проекта производства работ выдержаны в соответствии с рекомендациями, приведенными в МДС 12-81.2007.

Проект производства работ содержит нормы и правила, которые обеспечивают качество сварочных работ на уровне современных требований. Вместе с тем положения проекта составлены так, что позволяют выбирать способ сварки, корректировать режимы и приёмы сварки с учётом конкретных конструкций и местных условий.

1. Область применения

Проект производства работ распространяется на сварку нержавеющей стали в конструкциях при новом строительстве, модернизации и ремонте жилых, общественных, производственных зданий, а также сооружений различного назначения (сельскохозяйственных, приусадебных, дачных, садово-огородных).

Проект производства работ может быть использован также при лицензировании организаций, выполняющих сварочные работы.

2. Нержавеющая сталь и её свариваемость

Нержавеющая сталь — это сталь с содержанием главного легирующего элемента — хрома более 12%, который и обуславливает её коррозионную стойкость. По химическому составу нержавеющая сталь чаще применяется хромистая, хромоникелевая и хромомарганцовистая. По структуре нержавеющая сталь подразделяется на мартенситную, ферритную и аустенитную.

По химическому составу нержавеющая сталь чаще применяется хромистая, хромоникелевая и хромомарганцовистая. По структуре нержавеющая сталь подразделяется на мартенситную, ферритную и аустенитную.

Ниже приведены наиболее применяемые марки нержавеющей стали с важнейшей технологической характеристикой — свариваемостью стали. Мартенситная сталь марки 2Х13 сваривается удовлетворительно, после сварки необходим отпуск при 740-780 °С с охлаждением на воздухе. Стали марок 3Х13 и 4Х13 свариваются плохо, при сварке необходимо применять меры по предотвращению трещин: нагрев перед сваркой до 200-300°, а сразу после сварки — отпуск по тому же режиму, что и для стали 2Х13. Сталь 1Х17Н2 хорошо сваривается всеми видами сварки, для сварки применяют проволоку из сплава ЭН400 с обмазкой НЖ1.

Ферритная сталь ОХ17Т хорошо сваривается с применением электродов из аустенитной стали Х18Н9Т электродуговой и полуавтоматической аргонодуговой сваркой. Сталь Х25Т хорошо сваривается электродуговым способом с применением электродов из стали Х25Н13 с обмазкой Э3Б и Х25Н5Б с обмазкой Э40. При сварке каждый последующий шов выполняют после охлаждения предыдущего до 70-150° и обивки шлака для предотвращения трещин в основном металле в зоне термического влияния.

При сварке каждый последующий шов выполняют после охлаждения предыдущего до 70-150° и обивки шлака для предотвращения трещин в основном металле в зоне термического влияния.

Аустенитная сталь марки Х14Г14Н удовлетворительно сваривается ручной дуговой сваркой с применением присадочной проволоки из хромоникелевой стали типа 18-8. Термическая обработка стали после сварки устанавливается в зависимости от содержания углерода с помощью контрольных испытаний сварных образцов. Сталь ОХ23Н28М2Т хорошо сваривается аргонодуговой сваркой с электродами того же состава.

Стальные изделия из нержавеющей стали — заготовки для сварных конструкций получают главным образом прокаткой (полосовая сталь и различные профили), волочением (трубы малого диаметра, проволока) и прессованием (фасонные профили).

Наиболее применяемая прокатная сталь — листовая, равнобокие и неравнобокие уголки и швеллер. Прокатная листовая сталь применяется чаще толщиной от 0,5 до 4 мм, трубы — диаметром 40-50 мм. Фасонные профили применяют в виде разнообразных скобяных изделий, деталей — заготовок, необходимых для комплектации оконных блоков, санитарно-технических кабин, сварки баков, резервуаров и т. п.

п.

3. Общие положения

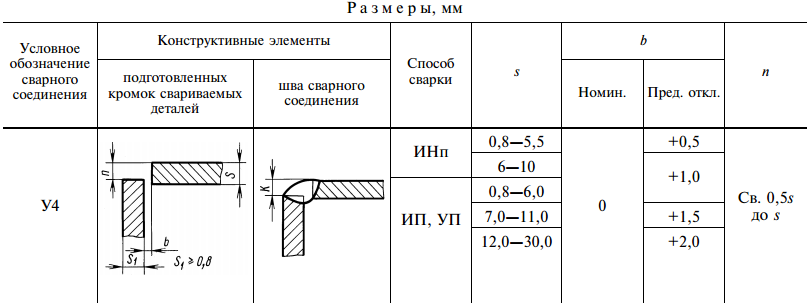

3.1 Сварка нержавеющей стали выполняется по проекту (рабочему чертежу), в котором указаны марка нержавеющей стали, расположение сварных швов, марка электрода (электродной проволоки), требования к защитному газу.

Способ сварки (ручная плавящимся электродом, ручная сварка неплавящимся (вольфрамовым) электродом, полуавтоматическая аргонная) определяется назначением и характером металлоконструкции, маркой стали и указывается в проекте, при этом организация, выполняющая сварку, может применить способ, более совершенный.

3.2 Сварочные материалы (нержавеющая сталь, электроды, проволока, защитный газ) должны соответствовать проекту (рабочему чертежу) и иметь сертификаты. В случае отсутствия сертификата пригодность сварочных материалов следует определить в строительной лаборатории на соответствие их качества требованиям проекта, стандартов и технических условий.

3.3 Сварка на открытом воздухе производится при условии применения укрытия рабочего места от атмосферных осадков и ветра.

Сварка малогабаритных конструкций производится в помещениях, исключающих сквозняки.

Сварка выполняется при положительной температуре окружающего воздуха.

3.4 Положение свариваемой конструкции должно обеспечить расположение сварочного шва в нижнем положении, удобные и безопасные условия для работы сварщика. Вертикальный и потолочный швы выполняются, если конструкция не может быть установлена в нужное положение, если это предусмотрено строительным процессом. Для установки крупногабаритных конструкций применяют кантователи, манипуляторы, позиционеры и другие приспособления.

3.5 Для уменьшения в конструкциях сварочных остаточных напряжений выполняют (по возможности) в первую очередь стыковые, затем угловые и тавровые соединения.

Ручную сварку вертикальных швов выполняют электродами диаметром до 4 мм, потолочных — до 3 мм. Полуавтоматическую сварку в среде аргона выполняют сварочной проволокой диаметром не более 1,6 мм, вертикальных и потолочных швов — проволокой диаметром 0,6-1,2 мм.

3.6 Режим термической обработки стали до (предварительный нагрев) и после (отпуск) сварки зависит от марки стали (химического состава и структуры), указывается в сертификате на сталь. Для наиболее применяемых марок стали режим термической обработки приведён в разделе 2.

3.7 При многослойной сварке каждый предыдущий слой очищают от шлака и брызг металла. Перед наложением шва с обратной стороны для стыковых соединений при ручной сварке или при двусторонней ручной или полуавтоматической сварке корень шва удалить и зачистить.

3.8 Процесс сварки должен быть непрерывным. В случае перерыва сварка возобновляется только после зачистки конца шва длиной не менее 50 мм и кратера. Кратер должен быть полностью перекрыт швом.

3.9 При ремонте конструкций с трещиной предварительно выполняют Y-образную (при толщине металла до 12 мм) или Х-образную разделку кромок трещины под сварку и сверление в концах трещины отверстий-ловителей. В случае обнаружения трещины в сварном шве сварной шов удаляют по длине, превышающей окончания трещины на 60-100 мм, и заваривают вновь.

3.10 Для выполнения отдельных швов закреплённая деталь должна освобождаться от закрепления после полного остывания швов. Не следует осуществлять сварку деталей в закрепленном состоянии, если это не предусмотрено проектом.

3.11 При сварке нержавеющей стали следует учитывать требования и рекомендации нормативно-технических документов, основные из которых приведены ниже.

ГОСТ на сварку нержавеющей стали

Сварка нержавейки, электроды

Сварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей.

Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

Электроды для сварки жаростойких и жаропрочных сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений с требуемой жаростойкостью и/или жаропрочностью. Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).

Некоторые марки электродов, предназначенные для сварки жаростойких и/или жаропрочных материалов, используются для сварки коррозионно-стойких и разнородных сталей и сплавов.

Сварка нержавейки

12Х18Н10Т. Особенности сварки нержавейки.

Сварка стали – основной технологический процесс практически любого производства изделий из металла. С VII века до нашей эры и до наших дней сварка широко применяется как основной способ образования неразъемных соединений металлов. С самого зарождения и вплоть до XIX века н.э. в применялся метод кузнечной сварки металлов. Т.е. свариваемые детали нагревались и затем спрессовывались ударами молота. Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе отличались невысокой надежностью и нестабильным качеством. Это зачастую приводило к авариям из-за разрушения детали в месте шва.

Открытие электродугового нагрева и высокотемпературного газо-кислородного горения наряду с возросшими требованиями к качеству сварного соединения совершили мощный технологический прорыв в области сварки, в результате чего создалась технология бескузнечной сварки — такой, какую мы привыкли наблюдать сегодня.

С появлением легированной стали процессы сварки усложнились в связи с необходимостью предотвращения карбидации легирующих элементов, в основном – хрома. Появились методы сварки в инертных средах или под флюсом, а также технологии долегирования сварного шва.

Рассмотрим особенности сварки аустенитных сталей на примете наиболее распространенной нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре 500-800?С. При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия — хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект выпадения карбидов и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем. Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Сочетание легирования через электродную проволоку и покрытие позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных.

Содержащийся в электродных стержнях титан при сварке практически полностью окисляется. По этой причине при сварке покрытыми электродами в качестве элемента-стабилизатора используют ниобий. Коэффициент перехода ниобия из стержня при сварке покрытыми электродами составляет 60-65%.

Сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой. С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку. При этом процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные бескислородные флюсы имеют относительно низкие технологические свойства. Именно низкие технологические свойства фторидных флюсов служат причиной широкого использования для сварки высоколегированных сталей флюсов на основе оксидов.

С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку. При этом процесс сварки малочувствителен к образованию пор в металле шва из-за водорода. Однако фторидные бескислородные флюсы имеют относительно низкие технологические свойства. Именно низкие технологические свойства фторидных флюсов служат причиной широкого использования для сварки высоколегированных сталей флюсов на основе оксидов.

Сварку высоколегированных сталей для снижения вероятности формирования структуры перегрева, как правило, выполняют на режимах, характеризующихся малой величиной погонной энергии. При этом предпочтение отдают швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3мм). Поскольку высоколегированные стали обладают повышенным электросопротивлением и пониженной электропроводностью, то при сварке вылет электрода из высоколегированной стали уменьшают в 1,5-2 раза по сравнению с вылетом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используют аргон, гелий (реже), углекислый газ.

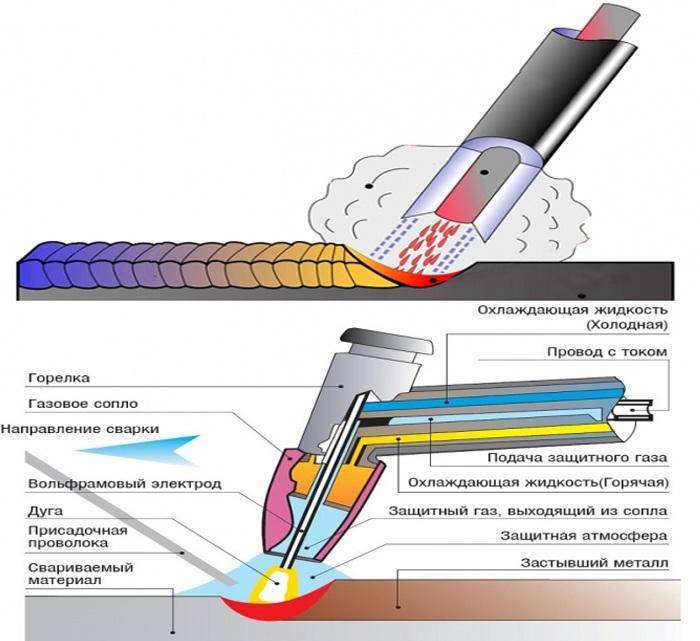

Аргонодуговую сварку выполняют плавящимися и неплавящимися вольфрамовыми электродами. Плавящимся электродом сваривают на постоянном токе обратной полярности, используя режимы, обеспечивающие струйный перенос электродного металла. В некоторых случаях (в основном при сварке аустенитных сталей) для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся электродом используют смеси аргона с кислородом или углекислым газом (до 10%).

Сварку неплавящимся вольфрамовым электродом в основном осуществляют на постоянном токе прямой полярности. В некоторых случаях при наличии в сталях значительного количества алюминия используют переменный ток для обеспечения катодного разрушения оксидной плёнки.

Применение дуговой сварки в атмосфере углекислого газа позволяет снизить вероятность образования пор в металле шва из-за водорода; при этом обеспечивается относительно высокий коэффициент перехода легкоокисляющихся элементов. Так, коэффициент перехода титана из проволоки достигает 50%. При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%. При сварке в углекислом газе сталей, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности шва образуется тугоплавкая трудноудаляемая оксидная плёнка. Её присутствие затрудняет проведение многослойной сварки.

Так, коэффициент перехода титана из проволоки достигает 50%. При сварке в атмосфере аргона коэффициент перехода титана из проволоки составляет 80-90%. При сварке в углекислом газе сталей, имеющих высокое содержание хрома и низкое содержание кремния, на поверхности шва образуется тугоплавкая трудноудаляемая оксидная плёнка. Её присутствие затрудняет проведение многослойной сварки.

При сварке сталей с малым содержанием углерода (ниже 0,07-0,08%) возможно науглероживание наплавленного металла. Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния. В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства. Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На данном этапе при строгом соблюдении технологического процесса качество сварного шва нержавейки практически не уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Посмотреть специальные предложения на продажу стали 12Х18Н10Т.

Сварка нержавейки, электроды

Сварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей.

Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

Как осуществляется сварка нержавеющей стали, какие методики доступны

В нашем понимании закрепилась мысль, что сварка нержавеющей стали имеет определенные нюансы, однако этот процесс вполне выполним, даже в домашних условиях. Под нержавейкой понимают материал с антикоррозийными свойствами, которые проявляются, благодаря добавлению в состав хрома. В результате реакции хрома с кислородом образуется своеобразный оксидный барьер, защищающий сталь от окисления.

Зачастую вместе с хромом в составе нержавейки присутствуют такие элементы, как никель, молибден или титан. Эти элементы называются вспомогательными, от их наличия и количества зависят физико-химические свойства полученного сплава. Именно об этих свойствах должен знать сварщик, готовясь к проведению сварочных работ.

Сталь, традиционно именуемая нержавейкой, может иметь разные составы и, как следствие, по-разному реагировать на ведение сварки. Прежде всего, следует отметить, что материал можно разделить на несколько видов.

Аустенитная сталь характерна тем, что в своем составе имеет достаточно много хрома. В долевом соотношении его количество составляет 18%. Также в такой нержавейке содержится до 10% никеля. Примером может служить пищевая нержавейка, маркируемая по ГОСТ, как 08Х18Н10. В другой классификации она имеет название AISI 304. Применяется эта сталь, как при строительстве, так и в производстве посуды. К физическим свойствам можно отнести отсутствие магнитных свойств, пластичность, прочность и химическую стойкость.

Мартенситная нержавейка, благодаря своей специфической внутренней структуре, выделяется в особый класс. Она отличается низким содержанием углерода, который составляет всего 0,12% общего количества вещества. В составе мартенситной стали содержится 13% хрома.

Среднее положение по содержанию хрома занимает ферритная сталь. После ее закалки наблюдается повышенная устойчивость к внешним факторам агрессивной среды. Считается, что этот сплав наиболее трудно поддается сварке. Обозначается подобная сталь по ГОСТ 12х17 или AISI 430. Число 12 указывает на процентное содержание хрома.

Основная сложность сварочных работ обусловлена тем, что нержавеющая сталь считается высоколегированной. Компоненты, входящие в его состав, оказывают непосредственное влияние на результат работы. Ведущая роль здесь отводится хрому. В некоторых материалах его процентное соотношение может достигать 30.

- Нержавеющая сталь обладает высоким коэффициентом температурного расширения. Если сварка ведется без выдержки нужного зазора, особенно при значительной толщине заготовок, могут наблюдаться трещины. Они возникают в процессе остывания, когда металл начинает «стягиваться».

- Низкая теплопроводность не позволяет быстро распределяться теплу, как в случае сварки низкоуглеродистых сталей. В результате этого наблюдаются локальные зоны высокой температуры, что приводит к проплавлению заготовок насквозь, особенно если их толщина невелика. Причем снижение силы тока никак не влияет на ситуацию.

- Наблюдается такое явление, как межкристаллическая коррозия. Она вызвана появлением в структуре металла прослоек, содержащих железо и карбид хрома. Прогрессировать коррозия начинает после нагрева детали до 500°C градусов.

Чтобы этого избежать, приходится с большой степенью точности настраивать параметры сварки, а сформированный шов необходимо сразу охлаждать. Самый простой способ – охлаждение в воде, однако он приемлем только для аустенитной нержавейки.

Чтобы этого избежать, приходится с большой степенью точности настраивать параметры сварки, а сформированный шов необходимо сразу охлаждать. Самый простой способ – охлаждение в воде, однако он приемлем только для аустенитной нержавейки.

Не стоит забывать про еще один фактор, значительно усложняющий сварочный процесс. Высокое электрическое сопротивление и низкая теплопроводность материала приводит к тому, что при использовании хромоникелевых электродов наблюдается сильное нагревание последних. Выходом из данной ситуации является подбор электродов не только по диаметру, но и по длине.

Подготовительные работы

Сваривать детали из нержавеющей стали можно как обычным инвертором, так и с помощью аргонно-дугового сварочного аппарата. Какой бы способ сварки ни выбрал мастер, в любом случае необходимо провести подготовительные работы.

- Первым делом заготовки следует очистить от пыли и грязи. Посторонние частицы на поверхности металла становятся причиной некачественного и неровного шва.

- Если работа ведется с заготовками, имеющими относительно небольшую толщину (до 1,5 мм), то кромки прижимаются друг к другу вплотную. Для этого рекомендуется воспользоваться струбцинами.

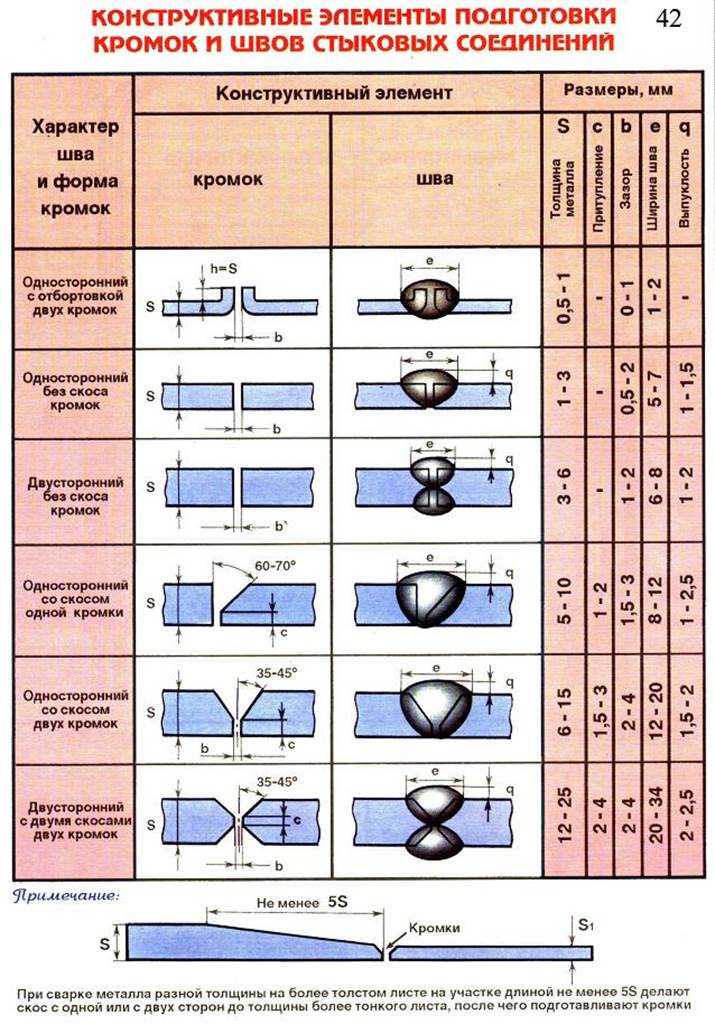

- При толщине металла более 4 мм приходится разделывать кромки. Обычно их обтачивают напильником или шлифовальной машиной под углом 45° градусов. Такая своеобразная канавка позволяет добиться проваривания по всей толщине. Чем больше толщина заготовки, тем больший угол следует создать на кромках.

- Если тонкие листы нержавейки скрепляются плотно, то массивные заготовки требуют зазора между кромками. Имеющимися приспособлениями выставляется зазор в 2 мм. Он должен оставаться постоянным в течение всего процесса.

- Когда толщина металла превышает 7 мм, требуется его предварительный прогрев.

Различают несколько технологий, по которым ведется сварка нержавейки. Они зависят от имеющегося в наличии сварочного аппарата. Аргонодуговая сварка (сварка в режиме TIG) осуществляется инверторами, предназначенными для работы в среде аргона. Сварка ведется неплавящимся вольфрамовым электродом. В зону контакта электрода подается аргон через специальную горелку.

Сварка ведется неплавящимся вольфрамовым электродом. В зону контакта электрода подается аргон через специальную горелку.

Классический режим сварки подразумевает применение плавящихся покрытых электродов. Сварочные инверторы, работающие в режиме MMA, считаются самыми доступными и недорогими. Ручная дуговая сварка применима для нержавейки только с условием использования специальных электродов.

Сварка в полуавтоматическом режиме (MIG/MAG) требует наличие проволоки из нержавеющей стали. Инверторный полуавтомат оснащен механизмом подачи проволоки, а также горелкой, через которую поступает защитный газ в зону формирования шва.

Холодная сварка принципиально отличается от представленных выше способов. Материал не нужно нагревать и плавить. Соединение деталей осуществляется под воздействием высокого давления.

Можно говорить лишь о статистике, которая показывает, что некоторые способы нашли свое применение в промышленности и в домашних условиях, а другие, наоборот, в силу технологичности не стали массовыми.

Сварка аргоном

Чтобы вести данный вид работ, необходимо иметь в наличии инвертор AC/DC TIG, предназначенный для ведения аргонодуговой сварки постоянным и переменным током. Сварка производится в ручном режиме с помощью неплавящихся вольфрамовых электродов. Так как подобные инверторы можно встретить у любого начинающего мастера, то данный вид сварки нержавейки доступен в домашних условиях. При этом результат получается достаточно качественным. Обычно к подобному способу прибегают при сваривании нержавеющих труб при монтаже магистралей для жидкостей или газов.

Можно выделить основные нюансы аргоновой сварки.

- Дугу необходимо поджигать бесконтактным способом, во избежание попадания вольфрама с электрода в зону расплавленного металла. Часто мастера зажигают дугу на стороне, а впоследствии ее постепенно перемещают в зону формирования будущего шва.

- Как было указано выше, допустима сварка постоянным и переменным током.

- В зависимости от толщины детали выбирается режим сварки. Под ним подразумеваются такие параметры, как диаметр вольфрамового электрода, присадка, показатели сварного тока, скорость подачи аргона и скорость формирования шва.

- В качестве присадки используется проволока из легированной стали. Степень ее легирования должна быть выше, нежели у самого материала.

- Не допускается ведение колебательных движений электродом, это может привести к нарушению зоны сварки и окислению металла.

Важным моментом является окончание сварки, так как на данном этапе можно существенно сэкономить вольфрамовый электрод. После наложения шва необходимо в течение некоторого времени продолжить подачу аргона. В результате того, что раскаленный электрод защищен газом, он не окисляется. Если обеспечить подачу присадки, то скорость сварки существенно увеличится, к тому же автоматизация повышает точность и эстетичность шва.

Ручная дуговая

В силу распространенности инверторов MMA такой режим работы считается традиционным. Если сварщик обладает достаточным опытом ведения работ покрытыми электродами, то технология сварки нержавейки ничем не будет отличаться от работ с черными металлами. Отметим, что при этом качество шва оставляет желать лучшего. При выборе электродов необходимо основываться на том, что все расходные материалы для нержавеющей стали делятся на два вида.

Если сварщик обладает достаточным опытом ведения работ покрытыми электродами, то технология сварки нержавейки ничем не будет отличаться от работ с черными металлами. Отметим, что при этом качество шва оставляет желать лучшего. При выборе электродов необходимо основываться на том, что все расходные материалы для нержавеющей стали делятся на два вида.

- Электроды с рутиловым покрытием предназначены для выполнения работ постоянным током с обратной полярностью. Имеет место разбрызгивание металлов, что является одним из недостатков сварки в режиме MMA.

- Электроды с покрытием из карбоната магния и кальция выбираются только для определенных сплавов.

Более подробное описание по подбору расходных материалов для каждого типа нержавейки прописаны в ГОСТ 10052-75.

Полуавтоматическая

Если использовать полуавтомат, работающий в режиме MIG/MAG, то в этом случае также можно сваривать нержавейку. По качеству и эстетике результата данный режим считается приоритетным, независимо от толщины заготовок. Источником тока служит инверторный полуавтомат, но подойдет и любой альтернативный выпрямитель тока.

Источником тока служит инверторный полуавтомат, но подойдет и любой альтернативный выпрямитель тока.

Масса подается на одну из привариваемых деталей, а плюсовым электродом служит специальная горелка. Эта горелка выполняет одновременно две функции: обеспечивает подачу защитного газа и представляет собой электрод. Присадочная проволока подается встроенным устройством. Современные инверторные полуавтоматы снабжены удобным механизмом, позволяющим загружать проволоку в готовых бобинах.

Проволока для полуавтоматической сварки нержавейки также состоит из нержавеющей стали. Ее диаметр, как и прочие параметры, определяются толщиной заготовок.

Например, при толщине листа металла в 1,5 мм рекомендуется использовать проволоку диаметром 1 мм при силе тока в 80 – 100 А. Скорость подачи проволоки составляет 160 м/час. Если же толщина металла достигает 5 мм, то диаметра проволоки увеличивается до 1,6 мм, а сила тока – до 300 А.

В промышленности зачастую требования к сварному шву повышены, так как он должен противостоять агрессивному воздействию среды, поэтому применяют порошковую проволоку. Она представляет собой трубку, внутри которой размещен флюс. Это дает дополнительную защиту в зоне сварки. По себестоимости работы с полуавтоматической сваркой несколько выше, чем работы в режиме ММА, причем описанный метод требует от сварщика определенного навыка.

Она представляет собой трубку, внутри которой размещен флюс. Это дает дополнительную защиту в зоне сварки. По себестоимости работы с полуавтоматической сваркой несколько выше, чем работы в режиме ММА, причем описанный метод требует от сварщика определенного навыка.

Данный метод характерен тем, что не требует нагрева деталей и применения специального оборудования. В качестве скрепляющего материала используется двухкомпонентный клей. Состав сохраняет прочность и целостность после застывания. Место сварки не боится влаги, поэтому технология применяется при заделывании течи в емкостях.

Алгоритм работ достаточно прост. Необходимо зачистить и обезжирить поверхности, а затем нанести царапины. Клей отрезается в необходимом количестве. Состав следует размять в руке, слегка разогрев его и перемешав компоненты. После застывания шов можно обрабатывать.

Важная особенность такого способа заключается в том, что клеем можно заделывать отверстия, однако шов не способен выдерживать сильные нагрузки. Не рекомендуется использовать холодную сварку, как способ соединения деталей. Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Не рекомендуется использовать холодную сварку, как способ соединения деталей. Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Аргонодуговая сварка нержавеющих сталей | Мир сварки

Содержание

- Назначение

- Подготовка деталей к сварке

- Сварка

- Контроль качества сварки

- Материалы

- Оборудование, приспособления и инструмент

Назначение

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

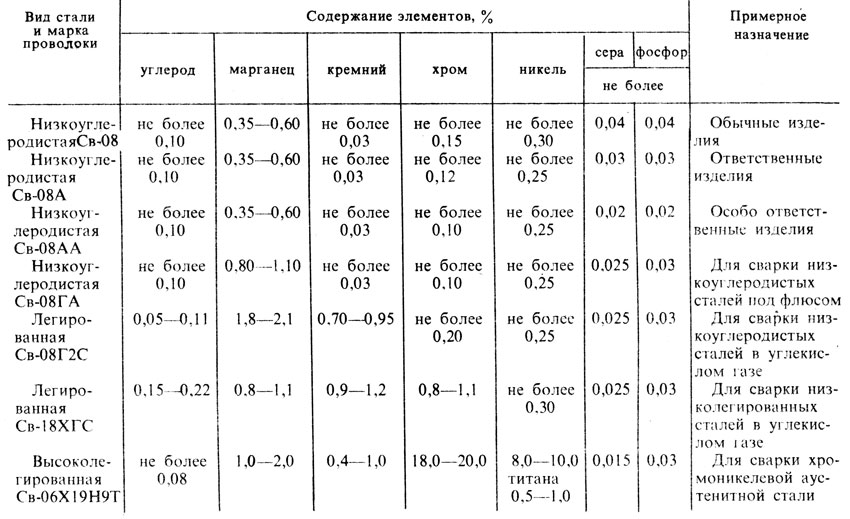

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Толщина, мм | Режим сварки | Расход аргона л/мин | |||||

|---|---|---|---|---|---|---|---|

| Сварочный ток, А | Напряже-ние на дуге, В | Скорость сварки, м/час | Диаметр вольфра-мового электрода, мм | Диаметр присадочной проволоки, мм | В зону дуги для защиты шва | На поддув | |

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| Марка стали свариваемых деталей | Марка стальной сварочной проволоки ГОСТ 2246-70 |

|---|---|

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Наименование дефектов | Количество и размеры дефектов на 100 мм шва | |

|---|---|---|

| Допускается оставлять без исправления | Допускается к исправлению | |

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % | |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

Сварка нержавеющей стали полуавтоматом, аргоном, дуговая и лазерная, ГОСТ

Главная » Сварка » Металлы и Сплавы

Металлы и Сплавы

Автор admin На чтение 5 мин. Просмотров 1.8k. Опубликовано

Нержавеющая сталь прочно вошла не только в технические сферы, но и в повседневную жизнь каждого человека. Благодаря особому химическому составу стали этой категории более устойчивы к коррозии, основному врагу металлов.

Благодаря особому химическому составу стали этой категории более устойчивы к коррозии, основному врагу металлов.

Следует учитывать то, что сварка нержавеющей стали имеет множество особенностей, которые напрямую связаны с ее составом и физическими свойствами.

Содержание

- Состав нержавеющей стали и ее виды

- Физические свойства нержавейки, влияющие на свариваемость

- Типы применяемой для нержавейки сварки

Состав нержавеющей стали и ее виды

По своему составу любая нержавейка относится к высоколегированным сталям, устойчивым к коррозии. При этом основным компонентом такого сплава является обычный Cr (хром), благодаря которому он и получил свои свойства, но в то же время, именно из-за хрома, технология сварки нержавеющей стали имеет множество особенностей.

Кроме того, в зависимости от необходимых физических и эксплуатационных характеристик в состав сплава добавляют (в различном процентном отношении) следующие металлы — Mn (марганец), Ni (никель), Ti (титан), Mo (молибден). Всего существует более сотни разновидностей нержавеющей стали, состав которой зависит от технического назначения и условий эксплуатации.

Всего существует более сотни разновидностей нержавеющей стали, состав которой зависит от технического назначения и условий эксплуатации.

Специалисты различают несколько основных марок этого материала:

- Аустенитные нержавеющие сплавы считаются наиболее распространенными. Они прекрасно поддаются обработке, отличаются прочностью и пластичностью, устойчивы к любым видам коррозии.

- Ферритные сплавы могут эксплуатироваться в агрессивных окисляющих средах. Поэтому они нашли применение в пищевой, химической и многих других отраслях промышленности.

- Мартенситные, а также мартенсито-ферритные сплавы отличаются повышенной прочностью, поэтому широко применяются при производстве режущего инструмента, но сфера их применения ограничена средой с малой агрессивностью.

Согласно существующего ГОСТ, сварка нержавеющей стали каждого типа имеет свои особенности, но, в то же время, работа с любым материалом данной группы имеет много общего. Это связано с некоторыми физическими свойствами таких сплавов.

Физические свойства нержавейки, влияющие на свариваемость

Основное влияние оказывают следующие физические характеристики сплавов данной группы:

- Низкая теплопроводность нержавеющей (как, впрочем, и всей высоколегированной) стали приводит к тому, что она очень чувствительно относиться к местному (локальному) перегреву. Именно поэтому традиционная газовая сварка нержавеющей стали практически невозможна, но отрицать то, что существуют специалисты, которым по силам такая операция, тоже нельзя. В среднем показатель теплопроводности у нержавейки ниже в 1,5-2 раза.

- Следующий показатель — высокий коэффициент линейного расширения под воздействием высоких температур. Поэтому между соединяемыми деталями должен быть нормированный зазор (зависит от толщины металла).

- Длительное тепловое воздействие может привести к изменению физических свойств материала и возникновению предпосылок к появлению межкристаллической коррозии. Чтобы предотвратить этот процесс при сварке необходимо стараться уменьшить время теплового воздействия на свариваемые детали и обеспечить возможность их охлаждения в самый короткий срок.

Исходя из этих особенностей, аппарат для сварки нержавеющей стали и сама технология выполнения работ должна гарантировать сохранность всех свойств металла.

Типы применяемой для нержавейки сварки

Чаще всего используют следующие технологии:

- Традиционная дуговая сварка нержавеющей стали может выполняться только при использовании определенной марки электродов, которая определяется исходя из химического состава материала. Промышленность выпускает целый ряд электродов, которые можно использовать при сварке ММА (принятое обозначение), можно выделить следующие — ЦЛ-11, УОНИ 13/НЖ, НИАТ-1, ОЗЛ-8 и многие другие. В принципе, подбор определенного электрода не составляет проблем, если известна марка стали. Но при отсутствии таких данных задача будет достаточно сложной даже для профессионала.

- Аргонодуговая сварка нержавеющей стали является одним из самых надежных вариантов, с ее помощью можно выполнять соединение деталей даже с минимальной толщиной.

Отличие сварки TIG заключается в том, что она выполняется в условиях инертной среды, которая предотвращает отрицательное воздействие атмосферного воздуха на химический и качественный состав сварного шва.

Отличие сварки TIG заключается в том, что она выполняется в условиях инертной среды, которая предотвращает отрицательное воздействие атмосферного воздуха на химический и качественный состав сварного шва.

Основную опасность для сварных соединений представляют именно входящие в его состав азот и соединения углерода.

Благодаря тому, что сварка нержавеющей стали аргоном (хотя это и не правильное с технической точки зрения определение, прижившееся на бытовом уровне) позволяет избежать воздействия этих факторов, данная технология и получила большую популярность в бытовых условиях.

Сварка может осуществляться при переменном или постоянном токе (положительной полярности), при этом требуется использование вольфрамового несгораемого электрода, который обеспечит отсутствие ненужных металлов в материале полученного шва. Обязательным условием является применение обдува сварочной точки потоком инертного газа (аргона). В качестве основного элемента для заполнения шва применяется присадочная проволока, при этом она должна быть изготовлена из стали с большей степенью легирования.

Нередко такой метод используется в тех случаях, когда требуется сварка труб из нержавеющей стали.

Но для получения более качественного соединения требуется применение другой технологии:

- Сварка MIG — выполнение работ в полуавтоматическом режиме (механизированная подача присадочной проволоки). Принцип, по которому осуществляется сварка нержавеющей стали полуавтоматом, остается прежним, но более высокое качество шва получается за счет автоматизированной подачи присадочного материала. Данный метод позволяет значительно повысить производительность сварки, именно поэтому он и рекомендован для выполнения больших объемов работ. Кроме того, автоматическая подача сварочной проволоки позволяет исполнителю сосредоточиться непосредственно на процессе сварке (теплового воздействия на детали).

- В последнее время все чаще применяется лазерная сварка нержавеющей стали, но данная технология имеет еще довольно ограниченное применение. Дело в том, что такой метод имеет достаточно низкий КПД, да и расходы на оборудование достаточно высоки.

Кроме того, имеющиеся на сегодняшний день мощности оборудования нельзя использовать для сварки заготовок значительной толщины. Чаще всего лазерная сварка применяется для деталей не более 1 мм толщины. Но, стоит признать, что данная технология имеет большое будущее.

Кроме того, имеющиеся на сегодняшний день мощности оборудования нельзя использовать для сварки заготовок значительной толщины. Чаще всего лазерная сварка применяется для деталей не более 1 мм толщины. Но, стоит признать, что данная технология имеет большое будущее.

Как видите, существует множество способов сварки изделий из нержавеющих сталей, но выполнение работ в данном направлении требует определенных практических навыков и знаний особенностей определенного сплава.

Поэтому не стоит экспериментировать самостоятельно, сварка нержавейки не терпит малейших погрешностей, и даже применение современного оборудования не сможет гарантировать надлежащее качество шва, а тем более его надежность и долговечность.

Что такое пассивация сварных швов из нержавеющей стали?

Вопреки распространенному мнению, нержавеющая сталь все еще подвержена коррозии. После того, как сварщики сварят нержавеющую сталь, вы заметите, что они часто очищают сварные швы различными химическими веществами, включая азотную кислоту и «травильную пасту», содержащую плавиковую кислоту. Этот процесс очистки, также известный как «пассивация», предназначен не только для улучшения внешнего вида сварных швов, но и для предотвращения коррозии. Другими словами, пассивация — это процесс восстановления поврежденного оксидного слоя для предотвращения коррозии нержавеющей стали.

После того, как сварщики сварят нержавеющую сталь, вы заметите, что они часто очищают сварные швы различными химическими веществами, включая азотную кислоту и «травильную пасту», содержащую плавиковую кислоту. Этот процесс очистки, также известный как «пассивация», предназначен не только для улучшения внешнего вида сварных швов, но и для предотвращения коррозии. Другими словами, пассивация — это процесс восстановления поврежденного оксидного слоя для предотвращения коррозии нержавеющей стали.

После завершения химической обработки на поверхности нержавеющей стали должен появиться защитный окисленный слой, который будет более устойчив к кислороду воздуха и меньше подвержен коррозии. В следующий раз, когда вы увидите, как кто-то очищает недавно законченный сварной шов, вы будете знать, что речь идет о гораздо большем, чем просто внешний вид сварного шва.

Хотя мы упомянули два химических раствора, используемых для пассивации, существует еще один метод, называемый «электролитической очисткой сварного шва», который включает щетку TIG от Ensitech. Щетка TIG Brush — одна из самых интересных новых технологий, используемых в сварочной промышленности для пассивации. Это простой, быстрый и эффективный способ получить преимущества пассивации без использования опасных и сложных химикатов.

Щетка TIG Brush — одна из самых интересных новых технологий, используемых в сварочной промышленности для пассивации. Это простой, быстрый и эффективный способ получить преимущества пассивации без использования опасных и сложных химикатов.

История создания пассивации

В 1800-х годах химик Кристиан Фридрих Шёнбейн открыл влияние пассивации на металл. Он погрузил железо в концентрированную азотную кислоту и сравнил его с железом, которое не было обработано раствором азотной кислоты. Железо, погруженное в азотную кислоту, почти не обладало химической активностью по сравнению с необработанным железом.

В 1900-х годах, когда сварка и пассивация нержавеющей стали стали более распространенными, воздействие азотной кислоты на окружающую среду и безопасность стало гораздо более очевидным.

Воздействие азотной кислоты может привести к опасным повреждениям дыхательных путей, если не используются надлежащее защитное оборудование и адекватная вентиляция. Любое воздействие азотной кислоты на кожу, глаза, лицо или легкие может привести к необратимому повреждению вашего здоровья. Плавиковая кислота еще более опасна и может привести к тяжелым ожогам, остеопорозу и даже смерти.

Плавиковая кислота еще более опасна и может привести к тяжелым ожогам, остеопорозу и даже смерти.

Зачем вам пассивировать нержавеющую сталь?

После завершения процесса изготовления и сварки любых компонентов из нержавеющей стали следующим шагом является пассивация. Вот некоторые из преимуществ пассивации:

- Удаляет загрязнения с поверхности сварного шва.

- Продлевает срок службы сварного шва и общий срок службы компонента.

- Создает барьер из химической пленки, защищающий от ржавчины и коррозии. ремонт.

Как работает процесс пассивации?

Нержавеющая сталь состоит из железа, хрома и никеля. Это хромовый компонент нержавеющей стали, который придает ей коррозионно-стойкие свойства. Когда хром подвергается воздействию кислорода, на поверхности нержавеющей стали образуется тонкий слой оксида хрома, который защищает железо от коррозии.

Без пассивации загрязняющие вещества в окружающей среде (такие как хлориды) могут реагировать со свободным железом на поверхности металла и запускать процесс коррозии, который распространяется на компонент через сварной шов. Пассивирование проводят для замедления или устранения этого процесса двумя способами. Во-первых, он удаляет свободное железо с поверхности нержавеющей стали, удаляя материал, наиболее подверженный процессу коррозии. Во-вторых, он усиливает и ускоряет окисление хрома с образованием инертного слоя, который затем защищает нижележащий компонент от загрязнений окружающей среды.

Пассивирование проводят для замедления или устранения этого процесса двумя способами. Во-первых, он удаляет свободное железо с поверхности нержавеющей стали, удаляя материал, наиболее подверженный процессу коррозии. Во-вторых, он усиливает и ускоряет окисление хрома с образованием инертного слоя, который затем защищает нижележащий компонент от загрязнений окружающей среды.

Когда требуется пассивация, а когда нет?

После завершения шлифовки, сварки, резки и любых других операций механической обработки можно начинать процессы пассивации. Нержавеющая сталь сама по себе устойчива к коррозии и ржавчине, но несколько различных процессов могут привести к попаданию загрязняющих веществ, которые будут препятствовать формированию защитного оксидного слоя в процессе изготовления.

Некоторые из различных факторов, которые могут ингибировать формирование оксидной пленки, включают:

- Посторонние материалы, такие как грязь, пыль, масла, стружка и материал покрытия

- Различные сульфиды, добавленные в нержавеющую сталь, чтобы сделать ее более удобной для обработки

- Частицы железа внедряются в нержавеющую сталь в процессе резки из лезвия, диски и другие режущие инструменты.

Пассивирование не используется по следующим причинам:

- Если готовые компоненты должны быть окрашены или покрыты порошковой краской, пассивация может не потребоваться

Есть ли только один способ достичь пассивации?

Хотя традиционные методы азотной кислоты и травильной пасты являются эффективными способами пассивации деталей и компонентов из нержавеющей стали, они также опасны и требуют много времени. Еще один новый способ добиться 100% пассивации — использовать TIG Brush.

Вы можете навсегда распрощаться с многочасовой утомительной очисткой сварных швов травильной пастой, как только начнете использовать щетку для сварки TIG. Щетка TIG эффективно обходит процедуры безопасности и утомительные часы трудоемкой работы, которые требуются для травильной пасты, обеспечивая гораздо более чистую и лучшую отделку, которая сделает ваши сварные швы великолепными и свободными от загрязнений.

Вы или ваша команда сможете тратить больше времени на сварку и подготовку компонентов и меньше времени на работу с опасной травильной пастой. Благодаря технологическим достижениям, которые мы видим в TIG Brush, вы сможете воспользоваться преимуществом электролитической очистки сварных швов, которая включает в себя очистку и пассивирование поверхности металла путем применения сильных электрических токов и электролитических жидкостей экономичным и быстрым способом. .

Благодаря технологическим достижениям, которые мы видим в TIG Brush, вы сможете воспользоваться преимуществом электролитической очистки сварных швов, которая включает в себя очистку и пассивирование поверхности металла путем применения сильных электрических токов и электролитических жидкостей экономичным и быстрым способом. .

Процесс TIG Brush намного безопаснее по сравнению с опасным процессом нанесения любой травильной пасты. С помощью системы очистки сварных швов из нержавеющей стали TIG Brush вы также можете исключить трудоемкие дополнительные этапы пассивации и повторной отделки поверхности.

Заключение по пассивации

Процесс пассивации многих сварных швов и компонентов из нержавеющей стали является неизбежной, но необходимой частью процесса, но это не означает, что вам нужно продолжать делать это так же, как это делалось всегда. Настало время отказаться от азотной кислоты и пасты для травления и взглянуть на будущее пассивации нержавеющей стали — на щетку TIG от Ensitech.

Если вам нужна дополнительная информация о том, что мы обсуждали, не стесняйтесь обращаться к нам.

Поделитесь публикацией

Набор для сварки алмазной жемчужиной из нержавеющей стали

Наведите курсор на изображение, чтобы увеличить Нажмите на изображение, чтобы увеличить

Сэкономьте $-50,00

Поделитесь этим продуктом

Проверьте свои навыки сварки одной из самых сложных форм! Наш потрясающий набор для алмазной сварки предлагает несколько типов сварных швов во многих положениях для отличной практики. Самая сложная часть — это семигранник, с которым геометрически сложно работать.

Каждый комплект из 15 сварных швов вырезается из нержавеющей стали 304 толщиной 1/8 дюйма и готов к сварке прямо из упаковки! -1/2 дюйма в высоту

American ExpressApple PayDiners ClubDiscoverMeta PayGoogle PayMastercardPayPalShop PayVenmoVisa Ваша платежная информация надежно обрабатывается. Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Мы не храним данные кредитной карты и не имеем доступа к информации о вашей кредитной карте.

Страна

United StatesCanadaNetherlands—AfghanistanÅland IslandsAlbaniaAlgeriaAndorraAngolaAnguillaAntigua & BarbudaArgentinaArmeniaArubaAscension IslandAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia & HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCaribbean NetherlandsCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongo — BrazzavilleCongo — KinshasaCosta RicaCroatiaCuraçaoCyprusCzechiaCôte d’IvoireDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEswatiniEthiopiaFalkland IslandsFaroe IslandsFinlandFranceFrench GuianaGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong Kong SARHungaryIcelandIndiaIndonesiaIraqIrelandIsle of ManIsraelItalyJamaicaJap anJerseyJordanKazakhstanKenyaKosovoKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacao SARMadagascarMalawiMalaysiaMaldivesMaliMaltaMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmar (Burma)NamibiaNepalNetherlandsNew ZealandNicaraguaNigerNigeriaNorth MacedoniaNorwayOmanPakistanPalestinian TerritoriesPanamaParaguayPeruPhilippinesPolandPortugalQatarRéunionRomaniaRussiaRwandaSan MarinoSão Tomé & PríncipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint MaartenSlovakiaSloveniaSomaliaSouth AfricaSouth KoreaSouth SudanSpainSri LankaSt. Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияТайваньТаджикистанТанзанияТаиландТогоТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенное КоролевствоСоединенные ШтатыУругвайУзбекистанВатиканВенесуэлаВьетнамЗападная СахараЙеменЗамбияЗамбия

Бартелеми Св. ЕленаСв. Китс и НевисСент. Люсия Св. МартинСт. Пьер и МикелонСв. Винсент и ГренадиныСуданСуринамШпицберген и Ян-МайенШвецияШвейцарияТайваньТаджикистанТанзанияТаиландТогоТринидад и ТобагоТристан-да-КуньяТунисТурцияТуркменистанОстрова Теркс и КайкосУгандаУкраинаОбъединенные Арабские ЭмиратыСоединенное КоролевствоСоединенные ШтатыУругвайУзбекистанВатиканВенесуэлаВьетнамЗападная СахараЙеменЗамбияЗамбия

Почтовый индекс

Возврат

Наш полис действует 14 дней. Если с момента покупки прошло 14 дней, к сожалению, мы не можем предложить вам возврат или обмен.

Чтобы иметь право на возврат, ваш товар должен быть неиспользованным и находиться в том же состоянии, в котором вы его получили. Он также должен быть в оригинальной упаковке. очевидные разрывы или порезы в оригинальной упаковке не допускаются.

Некоторые виды товаров не подлежат возврату.

Подарочные карты

Загружаемые программные продукты

Любой продукт, который был извлечен из упаковки

Любой продукт, в котором отсутствуют детали

Любой металл с признаками ржавчины или коррозии

Для оформления возврата нам требуется чек или подтверждение покупки.

Пожалуйста, не отправляйте нам свою покупку, предварительно не связавшись с нами.

Существуют определенные ситуации, когда предоставляется только частичное возмещение (если применимо)

Любой товар не в своем первоначальном состоянии поврежден или отсутствует по причинам, не связанным с нашей ошибкой

Любой товар, возвращенный более чем через 14 дней после доставки

Любой товар с отсутствующими деталями

Поврежденный, грязный, ржавый или корродированный металл

Упаковка, которая была повторно запечатана

Возврат средств (если применимо)

После получения и проверки вашего возврата , мы отправим вам электронное письмо, чтобы уведомить вас о том, что мы получили ваш возвращенный товар. Мы также уведомим вас об одобрении или отклонении вашего возмещения.

Если вы одобрены, ваш возврат будет обработан, и кредит будет автоматически применен к вашей кредитной карте или исходному способу оплаты в течение определенного количества дней.

Задержка или отсутствие возмещения (если применимо)

Если вы еще не получили возмещение, сначала проверьте свой банковский счет еще раз.

Затем свяжитесь с компанией, выпустившей вашу кредитную карту, может пройти некоторое время, прежде чем ваш возврат будет официально отправлен.

Далее обратитесь в свой банк. Часто перед отправкой возмещения требуется некоторое время на обработку.

Если вы сделали все это, но до сих пор не получили возмещение, свяжитесь с нами по адресу [email protected].

Товары для продажи (если применимо)

Возврат возможен только за товары по обычной цене, к сожалению, за товары со скидкой возврат невозможен.

Обмен (если применимо)

Мы заменяем товары только в случае их дефекта или повреждения. Если вам нужно обменять его на такой же товар, отправьте нам электронное письмо по адресу [email protected] и отправьте свой товар по адресу: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Лас-Вегас, штат Невада, 89118, США.

Подарки

Если товар был помечен как подарок при покупке и доставке непосредственно вам, вы получите подарочный кредит на сумму вашего возврата. После получения возвращенного товара вам будет отправлен подарочный сертификат.

После получения возвращенного товара вам будет отправлен подарочный сертификат.

Если товар не был помечен как подарок при покупке, или даритель отправил заказ себе, чтобы передать вам позже, мы отправим возврат дарителю, и он узнает о вашем возврате.

Доставка

Чтобы вернуть товар, отправьте его по почте: Weld Metals Online, 3125 W. Ali Baba Ln, Ste. 707, Las Vegas NV 89118, United States

Вы будете нести ответственность за оплату транспортных расходов при возврате товара. Стоимость доставки не возвращается. Если вы получите возмещение, первоначальная стоимость доставки будет вычтена из вашего возмещения.

В зависимости от того, где вы живете, время, которое может потребоваться для доставки товара по обмену, может различаться.

Если вы отправляете товар стоимостью более 75 долларов США, вам следует рассмотреть возможность использования службы доставки с возможностью отслеживания или приобретения страховки доставки. Мы не гарантируем, что получим ваш возвращенный товар.

Чтобы этого избежать, приходится с большой степенью точности настраивать параметры сварки, а сформированный шов необходимо сразу охлаждать. Самый простой способ – охлаждение в воде, однако он приемлем только для аустенитной нержавейки.

Чтобы этого избежать, приходится с большой степенью точности настраивать параметры сварки, а сформированный шов необходимо сразу охлаждать. Самый простой способ – охлаждение в воде, однако он приемлем только для аустенитной нержавейки.

Отличие сварки TIG заключается в том, что она выполняется в условиях инертной среды, которая предотвращает отрицательное воздействие атмосферного воздуха на химический и качественный состав сварного шва.

Отличие сварки TIG заключается в том, что она выполняется в условиях инертной среды, которая предотвращает отрицательное воздействие атмосферного воздуха на химический и качественный состав сварного шва. Кроме того, имеющиеся на сегодняшний день мощности оборудования нельзя использовать для сварки заготовок значительной толщины. Чаще всего лазерная сварка применяется для деталей не более 1 мм толщины. Но, стоит признать, что данная технология имеет большое будущее.

Кроме того, имеющиеся на сегодняшний день мощности оборудования нельзя использовать для сварки заготовок значительной толщины. Чаще всего лазерная сварка применяется для деталей не более 1 мм толщины. Но, стоит признать, что данная технология имеет большое будущее.

9

9 9

9 9

9