Нужна иформация по технология сварки трубы из нержавеющей стали — Аргонодуговая сварка — TIG

#1 ilnursvarka

Отправлено 19 August 2017 11:02

Добрый день коллеги!

Нужна информационная помощь!!!!!

Точнее, технология сварки нержавеющей трубы толщиной стенки от 2 до 3 мм, диаметры до 100 мм, где предъявляются высокие требования к корню шва и облицовке! Параметры сборки стыка: подготовка торцов труб (с фаской или без, угол фаски), сборка стыка с зазором или нет, сварка с пастой (в один проход своим телом) или поддув (многопроходная сварка с фаской с зазором и с присадкой), диаметр присадки, электрода, сопла. Также интересует параметры тока на корень и облицовку, если кто варит с пульсом, частота пульса. И параметры предгаза, постгаза, начального тока и т.д. Для сварки имеется аргонник Гроверс и небольшой опыт сварки труб из нержавеющей стали ( давно очень варил трубу 25*3, с фаской в два прохода).

Препочтительна не голая теория, а советы профи, кто сам варит нержавеющие трубопроводы аргоном. Заранее благодарен всем откликнувшимся.

P.S. Не знаю в какую тему написать, если необходимо перенести в какую-то другую тему, перенесите пожалуйста.

Сообщение отредактировал ilnursvarka: 19 August 2017 11:05

- Наверх

- Вставить ник

#2 Вад11

Отправлено 19 August 2017 13:21

Какие возможности по поддуву и возможности поворотных швов. Тут советовать очень сложно, у каждого сварного свои руки и своя техника. При одних и тех же параметрах и подготовке у одного будет хорошо, а у другого ничего не получиться. Есть возможность нарезать заготовок-катушек для тренировки? Личное ИМХО: сварка встык с притуплением 1мм (т.

Предгаз обычно 0.5с, постгаз до остывании ванны, начальный ток не так важно 20-30А. Вольфрам 2.4 торий (красная). Сопло 8, лучше с линзой. Расход по току, 8-10л.

Сообщение отредактировал Вад11: 19 August 2017 13:25

- Наверх

- Вставить ник

#3 Vanguard

Отправлено

Добавлю, 2мм с поддувом, при условии качественной подгонки, реально сваривать своим телом. Но тут навык нужен. Опять же, высокие требования к корню, это какие? На химпроизводстве и пищевом требования высокие, но при этом разные.

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#4 Вад11

Отправлено 19 August 2017 17:58

Добавлю, 2мм с поддувом, при условии качественной подгонки, реально сваривать своим телом.

Это не пропустит ни один проверяющий. Только с присадкой и по ТЗ валиком.

Ильнур, видимо все на дачах, урожай собирают.

Сообщение отредактировал Вад11: 19 August 2017 18:09

- Наверх

- Вставить ник

#5 ilnursvarka

Отправлено 19 August 2017 18:34

Вад11,Vanguard, Спасибо за ответы. Буду пробовать. Аппарат Гроверс 200 АС/DC пульс, получил неделю назад, но еще из коробки не доставал. Сегодня буду разбираться в настройках. Также заказал ПА этой фирмы. Пока есть работа, решил расширить парк оборудования.

Буду пробовать. Аппарат Гроверс 200 АС/DC пульс, получил неделю назад, но еще из коробки не доставал. Сегодня буду разбираться в настройках. Также заказал ПА этой фирмы. Пока есть работа, решил расширить парк оборудования.

- Наверх

- Вставить ник

#6 Vanguard

Отправлено 19 August 2017 22:57

Вад11, на пищевухе, ни один проверяющий не пропустит внутренний валик

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#7 Точмаш 23

Отправлено 20 August 2017 08:48

Vanguard,

А если не будет внутреннего валика, то молоко будет спотыкаться на стыке?

- Наверх

- Вставить ник

#8 copich

Отправлено 20 August 2017 09:30

пищевуха разная. Vanguard, правильно говорит.

Vanguard, правильно говорит.

Если молоко, то обязательно 100% провар и ни каких недоваров просто не допускается. Там собираются микробы и потом, что не делай, но продукция в брак. Это на личном опыте работая с молочниками.

Вад11, можно и своим телом. При определенных параметрах сварки до 2мм стенка, получается сильная утяжка. И получается и валик обратный и усиление с верху и это все своим телом без присадка. Визуально не определить с проволокой или без проволоки варилось. Чуть аккуратнее получается чем с присадкой.

Если опыта мало. То уловить провар сложно будет. И если есть торцовочник и фаскосниматель, то конечно притупление и вторым проходом можно присадком залить все. Опытный глаз видит провар по поведению ванны. Конечно с поддувом.

насчет паст так же как и Вад11, не пользовался и не могу ни чего сказать.

Но если была бы орбитальная сварка, то один раз настроился и все швы будут одинаковые и с гарантированным качеством шва.

- Наверх

- Вставить ник

#9 Вад11

Отправлено 20 August 2017 09:39

Вад11, на пищевухе, ни один проверяющий не пропустит внутренний валик

Согласен, но разговор проде не про пищевуху. С поддувом и своим телом в пульсе первый проход, далее с присадкой. Вот я очем хотел сказать. Почему первый в пульсе? Легче контролировать корень и если все правильно настроено то он будет одинаковым несмотря на положение сварки, а а дальше дело техники.

- Наверх

- Вставить ник

#10 ilnursvarka

Отправлено 20 August 2017 12:05

Пробовал вчера аппарат, с пульсом пока не разобрался. До этого варил только на ММА инверторах с вентильной горелкой. Аргонодуговой аппарат — это вещь! Также понял, что без поддува можно и не пытаться варить. Внутри такая хрень выходит… Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки. В данном случае рабочая среда этиленгликоль, рабочее давление 3 кг. Суть в том, представитель от заказчика прошел обучение по «приемке сварочных швов»на каких-то курсах. Видать там ему показали, какие должны быть сварочные швы, сваренные аргоном. Теперь они проводят кастинг, ищут сварных, кто может так сварить. Я то еще так не умею, аргонник только вчера в розетку включил. Думаю они долго будут искать сварных. Хорошие сварные всегда при работе, без дела редко сидят.

До этого варил только на ММА инверторах с вентильной горелкой. Аргонодуговой аппарат — это вещь! Также понял, что без поддува можно и не пытаться варить. Внутри такая хрень выходит… Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки. В данном случае рабочая среда этиленгликоль, рабочее давление 3 кг. Суть в том, представитель от заказчика прошел обучение по «приемке сварочных швов»на каких-то курсах. Видать там ему показали, какие должны быть сварочные швы, сваренные аргоном. Теперь они проводят кастинг, ищут сварных, кто может так сварить. Я то еще так не умею, аргонник только вчера в розетку включил. Думаю они долго будут искать сварных. Хорошие сварные всегда при работе, без дела редко сидят.

Сообщение отредактировал ilnursvarka: 20 August 2017 12:13

- Наверх

- Вставить ник

#11 Vanguard

Отправлено 20 August 2017 13:13

Точмаш 23,Виктор Михайлович, на молочной продукции, что внутренний валик, что непровар — одинаковый брак.

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#12 ilnursvarka

Отправлено 20 August 2017 14:19

Vanguard,никогда бы не подумал, что к трубам что в молочной продукции такие высокие требования.

- Наверх

- Вставить ник

#13 Точмаш 23

Отправлено 20 August 2017 19:08

Vanguard,

Иван,иногда,а может быть,и большей частью сварочный фен-шуй и реальное производство мало пересекаются . Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Сообщение отредактировал Точмаш 23: 20 August 2017 21:09

- Наверх

- Вставить ник

#14 laguna

Отправлено 20 August 2017 19:44

Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки.

Лучше 2 редуктора, каждый на своём баллоне: один на сварочном, второй для поддува.

На трубу со стенкой 2 мм, если не пользуетесь импульсной сваркой, то сила тока 50-55А достаточно, присадка 1.6мм, толще не стоит, но заваривали и своим телом. Как начинаете — дело ваше (сразу сила сварочного тока, либо постепенное возрастание), спад силы тока 7-9 секунд. С разделкой кромки — непременно легче, притупление 0.5-1 мм ОК, угол разделки 30 градусов.

При сварке с пастой немного сложнее: присадка всегда, шов самую малость искрит, похоже на искры от бенгальских огней. Возможность провала шва, так как нет поддува, а значит и поддержки изнутри. Пойдёт немного больше присадки.

В общем, тренируйтесь и всё получится !

Я сам после отпуска «попался»: давно не варил, а тут резко в командировку, да на те трубы, с которыми имел дело довольно давно… вот поплевался то на себя , но дело сделал

- Наверх

- Вставить ник

#15 ilnursvarka

Отправлено 20 August 2017 21:19

laguna, инфу принял. Буду пробовать.

Буду пробовать.

- Наверх

- Вставить ник

#16 selco

Отправлено 20 August 2017 22:12

При сварке с пастой немного сложнее: присадка всегда, шов самую малость искрит, похоже на искры от бенгальских огней. Возможность провала шва, так как нет поддува, а значит и поддержки изнутри. Пойдёт немного больше присадки.

Сергей вот ломаю голову, а после сварки пасту как из трубы удалить . Она прожариться и промывка думаю ее не возьмет.

Ну эти все пасты и нано — технологии Чубайс все пропустит и ему главное деньги получить за работу… , и думаю лучше старого доброго поддува еще не чего не придумали.

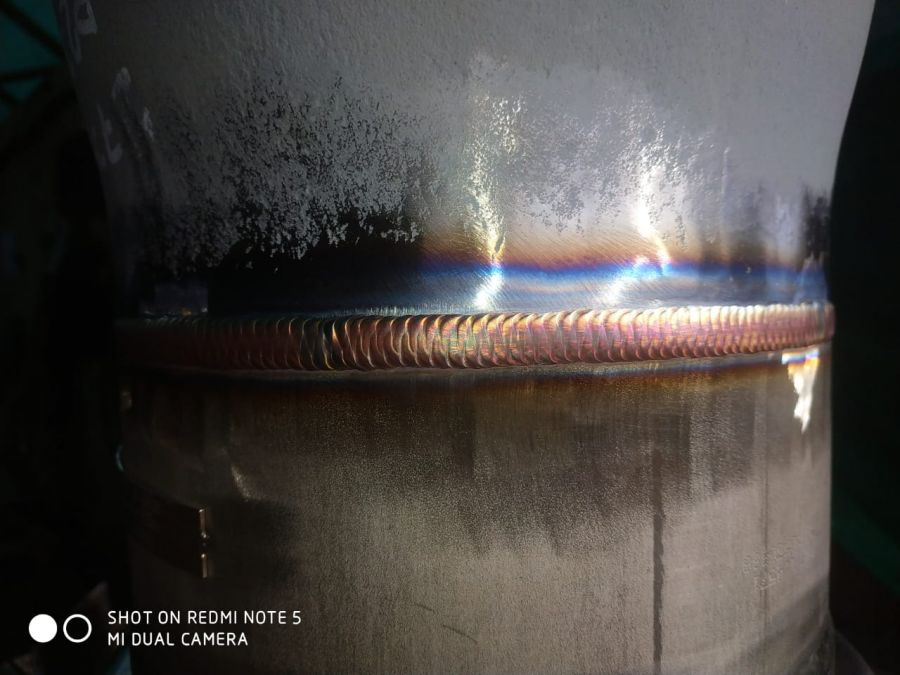

Ну и покажу трубу , стояла на газировке Черноголовка , машины меняют и обвязку новую делают , так как со старой не стыкуются. Варил не я мне просто кусок притащили вырезанный.

Варил не я мне просто кусок притащили вырезанный.

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#17 ilnursvarka

Отправлено 21 August 2017 09:09

selco, похоже на то, что сплавление по всему периметру и без усиления. Насколько понимаю, в идеале так и должно быть.

- Наверх

- Вставить ник

#18 ВалерийВО

Отправлено 21 August 2017 10:17

Про микробов не совсем так. Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

- Наверх

- Вставить ник

#19 copich

Отправлено 21 August 2017 11:31

Про микробов не совсем так. Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

это на чем такое основывается?

Я говорю по опыту Белоруссии. Был у них на заводе и запускали оборудование и конечно я видел как сварщики работают и что получают и что ОТК пропускает, а что бракует. Еще с пивоварней общался по производству.

Еще с пивоварней общался по производству.

В общем, чем не мой, а не все убирается.

P.S. пока писал, вспомнил еще про баки для перевозки разделанного мяса и т.п. Там тоже все гладко. Даже П\П автофургона делают лист 12м в длину со сплошными швами и по периметру еще кромку с небольшой высотой, но к полу все приваривается без пор и щелей. Так сказать гигантский лоток получается. Из алюминия, то мыть и дезинфицировать легко. А если щель, то каюк. Это все из жизни!

selco, то же такая мысль посещала. Как потом убирать пасту?!

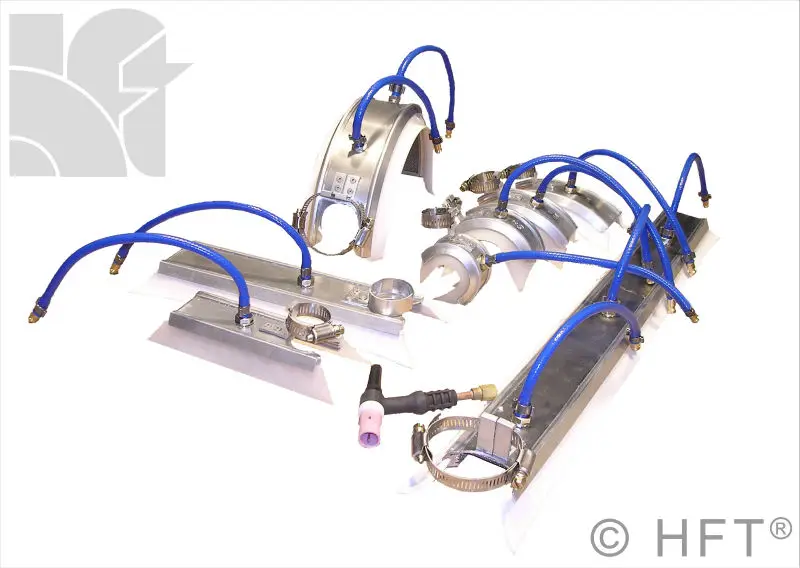

насчет поддува, еще есть нюанс: есть примочки, как пробки с одной стороны подается аргон, а с другой выдувается через малое отверстие. Стоят дорого. Но экономия газа и более эффективная защита шва, за счет более прогнозируемого заполнения всей полости. А вот на производстве видел, как сварщики молярным скотчем заклеивают трубу и делают маленькое отверстие. А с другой стороны уже пробка из дерева, резины и т. п. Зависит от диаметра трубы и того что было под рукой.

п. Зависит от диаметра трубы и того что было под рукой.

На больших заводах, время заполнения емкости аргоном регламентируется технологическими картами.

Vanguard,

Иван,иногда,а может быть,и большей частью сварочный фен-шуй и реальное производство мало пересекаются .Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Зря вы так. Еще много производств где делают как положено. А где получается абы как, то дерут как Сидорову козу, сварщиков.

А то что раньше было. То это было раньше и машины не разгонялись как самолет на взлете. И блок двигателя как чугунный мост, но при этом и стирался быстро и масло жрал. И колечки я в свое время надфилем подгонял. Поршня по весу так же подбирались и подгонялись.

То это было раньше и машины не разгонялись как самолет на взлете. И блок двигателя как чугунный мост, но при этом и стирался быстро и масло жрал. И колечки я в свое время надфилем подгонял. Поршня по весу так же подбирались и подгонялись.

А сейчас все же не 80 годы и требования меняются и частенько ужесточаются.

- Наверх

- Вставить ник

#20 Точмаш 23

Отправлено 21 August 2017 12:31

ВалерийВО,

Основное требование к стыкам таких трубопроводов-это стойкость против точечной и ножевой коррозии.Любые дефекты сварного шва,будь то непровар,наплыв и т.д. являются концентраторами напряжений,способствующих развитию ножевой коррозии.Также зачистка,полировка будет замедлять точечную коррозию. От качества выполненных работ будут зависеть сроки эксплуатации трубопроводов,т. е. на первом месте экономическая составляющая

е. на первом месте экономическая составляющая

- Наверх

- Вставить ник

Сварка труб из нержавеющей стали аргоном с поддувом

Использование высокой температуры дуги при проведении сварки является широко применяемой во многих сферах технологией соединения металлических конструкций. Однако применять ее можно не для всех сплавов, т. к. многие из них при разогреве до высоких температур и расплавлении на открытом воздухе окисляются и теряют свои технологические свойства. Поэтому для них применяется особая сварка аргоном, при которой, кроме нагревания с помощью электрической дуги, для защиты металла используется нейтральный газ аргон.

Сварка аргоном нержавеющих труб

Мы уже упоминали о возможности чинить водопровод и прочие сферические детали, теперь объясним, в чем основное отличие такого способа. Происходит двухсторонний обдув. И если снаружи это просто обеспечивается аппаратом, то изнутри это сделать непросто. Для этого:

Для этого:

- с одной стороны заткните отверстие пробкой из любого подручного материала;

- стык можно проклеить изолентой или скотчем;

- в разъем второй трубы производится подача небольшой струей;

- после наполнения, последнее отверстие также закрывается тканью или бумагой;

- производится сваривание.

Технология

В целом процесс аналогичен классическому – розжиг дуги, образование сварочной ванны, проведение наконечников под определенным углом с целью образования ровного шва. Но есть ряд нюансов:

- ведите присадку исключительно вдоль ванны, нельзя, чтобы она выходила за пределы обдува;

- если есть дополнительный инертный газ, то обдайте заготовки с обратной стороны, тогда соединение будет эстетически приятнее;

- даже при создании дуги не касайтесь электродом до стали.

Наплывы и подрезы в TIG сварке

Также нередко при сварке аргоном возникают и такие дефекты, которые называются наплывом и подрезами.

Наплыв в сварке — это несплавление основного металла с наплавленным. При этом наплавленного металла гораздо больше, чем нужно, он образует собой бугорок на поверхности металла.

Для устранения данного дефекта приходится срезать излишний металл угловой шлифовальной машиной.

Подрезы в TIG сварке появляются за счет повышенного сварочного тока. Выглядят они в виде небольших углублений вдоль сварочного шва. Для устранения подрезов, в местах возникновения дефекта, необходимо повторно наплавить слой металла.

Аргонная сварка нержавейки

Вопросы, рассмотренные в материале:

- В чем особенности и плюсы аргонной сварки нержавейки

- Как подготовить материалы к аргонной сварке

- Как проводится аргонная сварка неплавящимся электродом из вольфрама

- Что собой представляет аргонная сварка нержавейки полуавтоматом

- Что важно учитывать при аргонной сварке нержавейки

Нержавеющая сталь – материал достаточно сложный для сварочных работ. Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Последовательность выполнения работ при аргоноводуговой сварке

Технология процесса изложена на примере сварки труб ручным сварочным аппаратом и урока для новичков от канала «Гори дуга».

Подготовка оснащения, защиты и свариваемых деталей. Для работы мастера рекомендуют использовать аппараты на основе инвертора с питанием от переменного тока 220В (промышленные модели с питанием 380В использовать в бытовых условиях не рекомендуется, даже при наличии соответствующего гнезда питания).

В качестве свариваемых деталей для начинающего мастера лучше выбрать черные или слаболегированные сплавы на основе железа. Принимая листы толщиной 2…3 мм, можно использовать зеленые (WP) электроды из чистого вольфрама, без легирующих добавок.

Принимая листы толщиной 2…3 мм, можно использовать зеленые (WP) электроды из чистого вольфрама, без легирующих добавок.

Предварительная подготовка деталей описана выше.

Выполнение фаски для лучшего сваривания шва

Установка держателя, фиксирующего два отрезка трубы относительно друг друга

Шов «прихватка». В некоторых случаях соединить детали сразу постоянным сплошным швом бывает сложно, поэтому мастера рекомендуют в этом случае выполнить «прихватку», то есть короткие швы в нескольких местах.

Выполнение точечных «прихваток»

Если точечное схватывание было выполнено не совсем удачно, лучше зачистить наплывы металла для получения более монолитного и ровного шва

Выполнение основного шва – разжигание дуги. Обратите внимание, сначала включается поддув, и только потом дуга

Выполнение основного шва с неплавящимся электродом и использование присадки

Вид готового шва

Швы крупным планом

На детальных фото и видео швов, полученных с помощью аргонодуговой сварки хорошо видно, что они состоят из множества «нашлепок» круглой формы. Это связано с тем, что импульсы нагрева подаются с определенным интервалом. Соответственно, металл расплавляется в конкретной точке, образуя наплыв, потом в следующей и так далее.

Это связано с тем, что импульсы нагрева подаются с определенным интервалом. Соответственно, металл расплавляется в конкретной точке, образуя наплыв, потом в следующей и так далее.

Основы аргонной сварки нержавейки

Нержавеющие стали отличаются от обычных антикоррозийными свойствами, которые они получили за счет добавления в состав хрома (до 20 %), никеля, марганца, молибдена и иных компонентов. Эти примеси придают металлу различные свойства и эксплуатационные качества. Что в результате приводит к сложностям в аргонной сварке нержавейки.

Основными свойствами нержавеющих сталей являются:

- Теплопроводность – она в два раза меньше, чем у низкоуглеродистых сталей. Отток тепла из места аргонной сварки происходит очень медленно, в результате чего рабочая зона может перегреться, возможен пережог. Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

- Коэффициент линейного расширения нержавейки – высокий. Соответственно, изменение длины изделия при нагреве будет значительной, что может привести к его деформации или появлению трещин.

Для предотвращения этого необходимо делать достаточно большие зазоры между соединяемыми деталями, особенно крупными.

- Высокое удельное электрическое сопротивление – вследствие чего происходит нагрев стержня электрода. Для получения качественного соединения требуется соблюдать правило – для создания коротких швов использовать длинные электроды, имеющие более высокое сопротивление. При аргонной сварке же больших участков необходимо брать электроды размером 35 см.

Важной особенностью нержавеющей стали является потеря антикоррозийных свойств в месте соединения при нагревании до температуры свыше +500 °С. Причина – в образовании на границе зерен карбидов, которые берут на себя роль анодов. Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Рекомендуем статьи по металлообработке

Для защиты нержавейки от перегрева в процессе сварочных работ используют метод охлаждения аргоном. А для хромоникелевых сплавов – технологию быстрого охлаждения шва.

Сварка полуавтоматом

Производительность этого способа значительно выше, чем при тиг сварке нержавейки. Он лучше, чем ручной метод, подходит для соединения толстостенных деталей. На полуавтомате работают с присадочной проволокой с большим содержанием никеля. Настраивая аппарат, учитывается, что ее температура плавления меньше, чем у других марок. Полуавтоматическую сварку нержавеющей стали аргоном выполняют используя:

- короткую дугу;

- струйный перенос;

- импульсный режим.

Преимущества аргонной сварки нержавейки

При выборе варианта проведения сварочных работ по нержавеющей стали аргонная сварка имеет ряд преимуществ, которые обусловлены технологией, а именно:

Прогреву подвергается только небольшая область около шва. С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог.

Прогреву подвергается только небольшая область около шва. С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог.Помимо достоинств, аргонная сварка имеет и недостатки. Для ее проведения необходимо сложное и дорогостоящее оборудование, а также определенный опыт работы, знание материала и процесса.

Преимущества и недостатки

Аргонно-дуговая сварка имеет как особенности, так и недостатки. Разумеется, положительных моментов в ей больше, и они заключаются в следующем:

- Можно сваривать не только медь и алюминий, но и сталь.

- Шов получается аккуратным с эстетической точки зрения, при соблюдении техники подачи прутка и воздействия дугой.

- Аргонно-дуговую сварку цветных и черных металлов можно выполнить дома своими руками при наличии необходимого оборудования и расходников.

- Соединение получается прочным по всей глубине стыка, если предварительно были хорошо подготовлены детали.

Снята фаска под углом 45 градусов, предусмотрен зазор и удалена оксидная пленка с поверхности.

Снята фаска под углом 45 градусов, предусмотрен зазор и удалена оксидная пленка с поверхности. - Таким способом можно сваривать тонкие детали без провара и прочих нежелательных дефектов.

- При автоматизации процесса сварки она выполняется не только качественно, но и быстро.

К недостаткам можно отнести:

Сложность процесса. Не имея подходящего оборудования, выполнить качественную сварку не получится. К тому же необходимо обладать определенным опытом, чтобы правильно подавать пруток и управлять дугой. Поэтому новичку в том деле придется неплохо поучиться.

Также цена профессионального оборудования будет достаточно высокой, но можно собрать компоненты по отдельности, что обойдется несколько дешевле.

Как настроить аргонную сварку по нержавейке: нюансы подготовки

Важным этапом, влияющим на конечный результат, является процесс подготовки нержавейки для последующей аргонной сварки:

- Тщательно обработать края деталей металлической щеткой, наждачной бумагой или провести автоматическую шлифовку.

- Обезжирить ацетоном, спиртом или бензином.

- Расположить свариваемые детали с зазором на расширение.

- Подогреть края деталей до +200…+300 °С при проведении работ по тонкой нержавейке. Это поможет снизить напряженность металла и избежать трещин.

Следующий этап – подбор присадочного материала или проволоки. Легирующих добавок в ней должно быть больше, чем в предназначенной для сваривания нержавейке. Сечение же проволоки подбирается исходя из толщины соединяемых деталей.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

Марки сварочной проволоки для нержавейки

Технология аргонной сварки неплавящимся электродом из вольфрама

С помощью вольфрамового электрода аргонной сваркой соединяют детали с тонкими стенками (тонкостенные). Метод этот называется TIG-сваркой.

Для работы применяют два вида аппаратов: постоянного или переменного тока. Через горелку со вставленным электродом из вольфрама подается аргон. Шов формируется за счет плавки присадочной проволоки, которую подают вручную. Горелку перемещают также вручную, держа строго под углом 70–80° к шву.

Движение горелки идет вдоль линии соединения, без поперечных перемещений. Таким образом формируется стабильная сварочная ванна, исключающая попадание атмосферного кислорода и взаимодействие его с металлом. Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Электрод не должен соприкасаться с поверхностью нержавейки. Для разжигания дуги используют угольные или графитовые пластинки, а затем ее переносят на металл. Делается это для предотвращения оплавления электрода и отсутствия следов на сварочном шве.

Важным этапом работы является настройка сварочного аппарата. Покажем это на примере соединения деталей толщиной в 1 мм. Используется аппарат постоянного тока с прямой полярностью (на электрод подается «+», а на детали «-»). Выбирается ток от 30 до 50 А с напряжением до 28 В. Работа проводится со скоростью от 12 до 28 см в минуту. За это время израсходуется от 3 до 5 л аргона. Присадочная проволока выбирается с диаметром от 0,8 до 1,6 мм, в зависимости от различных условий.

Используется аппарат постоянного тока с прямой полярностью (на электрод подается «+», а на детали «-»). Выбирается ток от 30 до 50 А с напряжением до 28 В. Работа проводится со скоростью от 12 до 28 см в минуту. За это время израсходуется от 3 до 5 л аргона. Присадочная проволока выбирается с диаметром от 0,8 до 1,6 мм, в зависимости от различных условий.

Угол наклона горелки – от 70° до 80°, угол подачи проволоки – от 10° до 15°. Для улучшения качества шва, а также увеличения срока службы вольфрамового электрода, аргон перекрывают спустя 10–15 секунд после остановки работы. При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

Этапы ручной аргонодуговой сварки

Для проведения сварки в аргоновой среде используют неплавящиеся электроды. Для работы потребуется:

- источник питания;

- горелка с вольфрамовым электродом;

- газовый баллон с аргоном;

- присадочная проволока.

Схема выполнения сварочных работ с использованием неплавящегося вольфрамового электрода в среде защитного газа изображена на рисунке:

Электрод располагается в держателе горелки и выступает на 2-5 мм вперед.

Его диаметр подбирают, ориентируясь на характер сварного шва и толщину соединяемых металлических деталей. Вокруг держателя электрода расположено сопло для подачи аргона в область сварки в момент проведения работ.

Сварка с поддувом аргона должна проводиться в такой последовательности:

- очистка поверхности зоны сварки;

- приведение горелки в рабочее положение: подача аргона для создания защитного слоя и розжиг дуги;

- процесс выполнения сварного шва.

Тщательную очистку кромочной поверхности соединяемых деталей от загрязнений и окисной пленки необходимо провести перед тем, как приступать к процессу сварки. Для этого используют механический или химический способом очистки с последующим обезжириванием поверхностей.

Затем приводят оборудование в рабочее состояние: подключается источник питания к электросети, к детали, подлежащей сварке, с помощью кнопок управления на горелке подается защитный газ, а сама деталь подключается к «массе». С помощью высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия. Причем газ подается заранее секунд на 20 перед подачей тока для обеспечения защитного слоя.

Она будет замыкать цепь между электродом и металлом сварного изделия. Причем газ подается заранее секунд на 20 перед подачей тока для обеспечения защитного слоя.

Важно!Нельзя допускать касания вольфрамового электрода свариваемой поверхности, он должен располагаться на минимальном расстоянии в 2 мм от нее, чтобы создать малую сварочную дугу. В этом случае она обеспечивает максимальное проплавление металла по толщине.

Сразу после разжигания дуги сварщик приступает к созданию сварного шва в зоне, защищенной аргоном. Аргонная сварка проводится так:

Горелкой, находящейся в правой руке, сварщик медленно ведет дугу строго по линии шва, а левой рукой навстречу движению горелки подает присадочную проволоку в зону сварки. Проволока должна всегда располагаться перед горелкой под небольшим углом от 15о до 30о градусов к свариваемой поверхности, а электрод горелки составлять с ней угол около 90о.

Важно!Нельзя допускать резкую подачу присадочной проволоки при выполнении ручных сварочных работ, т. к. это ведет к образованию брызг расплавленного металла и неаккуратной линии шва.

к. это ведет к образованию брызг расплавленного металла и неаккуратной линии шва.

После окончания работы, подача аргона не должна прекращаться сразу, чтобы не допустить окисления еще не остывшего металла шва.

Аргонная сварка нержавейки полуавтоматом

Аргонная сварка полуавтоматом значительно упрощает процесс, увеличивает его скорость, а также повышает качество сварочного шва. Чаще полуавтомат используют для соединения деталей большой толщины.

Существует несколько особенностей проведения аргонной сварки нержавейки с помощью полуавтомата:

- использование никельсодержащей проволоки;

- расходование вместе с аргоном углекислого газа при соединении толстых деталей – кромки шва смачиваются газом, уменьшая нагрев, что ведет к смягчению всего процесса;

- применение трех способов соединения: с короткой дугой, с технологией струйного переноса или импульсный метод.

Считается, что наибольший контроль процесса происходит при импульсной сварке, когда подача проволоки в рабочую зону происходит толчками. При этом снижается ее расход, что немаловажно по причине высокой стоимости. Сокращается площадь нагревания металла. Уменьшается его разбрызгивание.

При этом снижается ее расход, что немаловажно по причине высокой стоимости. Сокращается площадь нагревания металла. Уменьшается его разбрызгивание.

Это приводит к снижению времени последующей окончательной обработки поверхностей рядом со сварочным швом, поскольку брызги расплавленного металла отсутствуют.

Применение двух других способов ограничивается толщиной соединяемой нержавейки. Струйный перенос используют для сваривания деталей большой толщины, короткая же дуга применяется к тонким изделиям.

Как варить нержавейку аргоном

Опытные сварщики советуют:

- Обеспечивать минимальную дугу при работе, а неплавкий электрод располагать максимально близко к свариваемому металлу не касаясь его. Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения.

- Для предотвращения окисления не нужно допускать резкую подачу проволоки при ручной сварке. Она должна быть постоянно в защитной зоне аргона.

- Качество проплавления шва можно определить визуально по форме наплывов проволочной ванны.

Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий.

Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий. - Конец шва нужно заваривать, уменьшая силу тока. При резком обрывании дуги и отводе горелки с аргоном защита расплавленного металла снижается, а это влияет на качество шва.

Если у Вас есть опыт работы по сварке изделий из нержавейки в аргоне, то Вы можете поделиться им в комментариях к этой статье.

Какое оборудование применяют для аргонной сварки нержавейки

Для аргонной сварки нержавейки необходимы:

- Инверторный источник сварочного тока (сварочный инвертор) – является источником питания сварочной дуги, обеспечивающим ее стабильное горение. Его выбор зависит от объема работ и свойств металла. Специалисты советуют для нержавейки применять источник, функционирующий на выпрямленном токе.

- Осциллятор – электронное устройство, поддерживающее и стабилизирующее сварочную дугу при использовании неплавящегося электрода из вольфрама.

- Горелка и токопроводящий узел – включают форсунку для газа и неплавящийся электрод.

- Аргон или его смеси с иными газами – подается из баллонов, где находится под давлением.

- Неплавящиеся электроды – в настоящее время на рынке широко представлены электроды для аргонной сварки нержавейки, стойкой к коррозии. Выбор зависит от шва и свойства материала.

- Присадочная проволока – выбирается в зависимости от марки нержавеющей стали.

- Спецодежда – роба, рукавицы и маска. А также средства для обработки нержавейки – обезжириватель и металлическая щетка.

Особенности аргонодуговой технологии

Как и сварочная дуговая, технология сварки в среде аргона основана на расплавлении области соединения металлов с помощью электрической дуги. Она может проводиться с помощью расплавляющихся и неплавящихся электродов.

Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

В этом случае зону соединения металлов заполняют присадочным материалом. Для этого используют металлическую проволоку, изготовленную из сплава, легированного теми же элементами, что и свариваемый металл. Главное правило при ее выборе — не ухудшить свойства основного металла шва. Поэтому важно:

Процентное содержание легирующих элементов в присадочной проволоке не должно быть меньше, чем в соединяемых металлических деталях.

Диаметр проволоки подбирают в соответствии с параметрами сварного шва и толщиной изделия.

При использовании плавящихся электродов в качестве их материала применяется проволока или пруток, которые также по требованиям к химическому составу должны соответствовать основному металлу изделий и при расплавлении не должны ухудшать его свойства.

Аргонодуговая сварка с поддувом может проводиться тремя способами:

- в полном автоматическом режиме;

- в режиме автоматической подачи проволоки;

- в ручном режиме проведения процесса.

При автоматическом режиме весь сварочный процесс полностью автоматизирован: и управление движением электрода, и подачу присадочной проволоки осуществляет автомат.

При полуавтоматическом режиме сварочным аппаратом управляет человек, а подача присадочной проволоки регулируется автоматически.

В ручном режиме весь сварочный процесс проводится сварщиком.

Нейтральный газ в сварочной зоне выполняет две функции. Он служит защитной средой от агрессивного действия компонентов воздуха и регулирует прохождение импульса тока через ионизацию дугой.

При аргонодуговой сварке эти функции обеспечивает газ аргон. Он предотвращает расплавленный металл сварного шва от взаимодействия с компонентами воздуха, т. к. значительно тяжелей воздуха (на 38%) и поэтому выдавливает его из сварной зоны, заполняя рабочее пространство и надежно изолируя расплав от контакта с атмосферной средой.

Для каких целей применяется защитная среда? Дело в том, что при достижении высоких температур многие высоколегированные стали и сплавы цветных металлов легко вступают в реакцию с кислородом и азотом, присутствующих в составе воздуха, образуя соединения, которые вредят их прочности и лишают устойчивости к коррозии. Аргон — нейтральный газ, он не реагирует на компоненты разогретых металлических сплавов, поэтому служит своеобразной завесой, препятствующей контакту разогретого металла с воздухом, предотвращая его взаимодействию с агрессивными газами воздуха.

Аргон — нейтральный газ, он не реагирует на компоненты разогретых металлических сплавов, поэтому служит своеобразной завесой, препятствующей контакту разогретого металла с воздухом, предотвращая его взаимодействию с агрессивными газами воздуха.

Иногда, особенно при ванной сварке, для исключения образования пористости сварного металла к аргону добавляется небольшой объем кислорода (3-5%). Он берет на себя роль чистильщика жидкого расплава, взаимодействуя с его поверхностными вредными включениями, которые в дальнейшем выгорают или всплывают на поверхность расплава в виде шлаков.

Кроме того, инертный газ имеет повышенную склонность к ионизации, а это влияет на характер прохождения направленных электронов сварной дуги к поверхности металла, а, следовательно, и параметры силы сварного тока.

Настройка аппарата и тонкости аргонной сварки труб из нержавейки

Создание трубопроводов из нержавейки требует соединения его частей. Особенностью таких сварочных работ является необходимость защиты шва газом внутри трубы.

Для этой цели используют метод заглушки одного конца соединяемой трубы подручными материалами:

В заглушку вставляют трубку, необходимую для подачи аргона. После чего конструкция закрепляется скотчем. Аргон подают под небольшим давлением, которое определяется путем визуального осмотра. Главным критерием служит отсутствие расплавленного металла в выдуваемом из трубы воздухе.

Самодельная, но удобная конструкция поможет сделать сварочный шов ровным и качественным.

Для соединения нержавейки толщиной в 3 мм аппарат настраивают на ток в 65 А. Заварка кратера шва должна длиться 3 секунды. А подача аргона после завершения работы – 4 секунды.

Советы опытных сварщиков

- Одна из первых рекомендаций – внимательно изучить всю информацию касательно режима нагрева, особенностей сплава, возможностей сварочного аппарата и нюансов блока деталей. Не лишним будет ознакомиться с примерами технологических (операционных) карт, составляемых на производстве для конкретных сварочных операций.

При этом обязательно нормируются такие параметры, как: расход газа, режим сварочного тока, скорость подачи электрода (для автоматических аппаратов), толщина и материал свариваемых деталей.

При этом обязательно нормируются такие параметры, как: расход газа, режим сварочного тока, скорость подачи электрода (для автоматических аппаратов), толщина и материал свариваемых деталей. - Включать подачу аргона в зону необходимо на 20 секунд раньше, чем запускается розжиг, и выключать не ранее чем через 10 секунд после ее выключения.

- Чтобы электрод и присадочная проволока не окислялись, они должны постоянно находиться в зоне газовой защиты.

- Присадочную проволоку подают в зону плавления под углом и к электроду, и к сварочному шву. Это позволит получить более качественную и узкую полосу сварки.

- Перемещать горелку по шву следует аккуратно, без поперечных резких движений – это делает шов неровным и излишне широким.

- Чем меньше величина дуги, тем глубже и ровнее получится шов, но уменьшение дуги требует максимального приближения электрода и присадочной проволоки к сварочной ванне.

- Завершать работу резким выключением дуги нельзя. Необходимо заваривать кратер с постепенным уменьшением силы тока (регулируется реостатом аппарата).

- При работе с объемными или сложной формы деталями необходимо заранее предусмотреть возможность постепенного перехода сварщика от одного участка к другому и, соответственно, нужной длины шланга и в некоторых случаях использования мобильной платформы для сварочного аппарата и баллона с редуктором. В других случаях удобнее использование поворотного/подвижного стола с жестко закрепленным на нем свариваемым блоком.

Итоговые рекомендации специалистов по аргонной сварке нержавейки

Использование аргонной сварки для нержавейки требует опыта и знаний, которые можно получить у специалистов в данной области – профессиональных сварщиков.

Вот несколько их рекомендаций:

- Работать нужно, держа электрод на самом малом расстоянии от металла, но не прикасаясь к нему. При этом образуется минимально возможная дуга. Делается это для улучшения качества шва. Поскольку длинная дуга не будет прогревать шов по глубине, в результате чего он будет расширяться.

- Подавать проволоку необходимо ровно, стараясь держать ее в зоне действия аргона. Это поможет избежать окисления при ручной аргонной сварке.

- Оценить качество проплава можно по форме наплывов, появляющихся в результате плавки присадочной проволоки. Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.

- Постепенно снижать величину тока, приближаясь к окончанию шва. Необходимо избегать резкого отрыва дуги для повышения уровня защиты горячего шва и, соответственно, его качества.

Метод аргонной сварки хоть и считается сложным, однако таковым не является. Он не намного труднее обычного. Его можно освоить в достаточно короткие сроки, а профессионализм придет с опытом. Стоимость же дополнительного оборудования с лихвой окупится возможностью, помимо нержавейки, варить медные, алюминиевые или бронзовые детали, а также их сплавы.

Плюсы и минусы такого способа

Сварка нержавейки аргоном имеет немало преимуществ, которые обеспечены ее технологией:

- При защите свариваемого шва аргоном исключается действие на расплав воздуха, негативно влияющего на горячий металл.

Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине.

Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине. - Металл, обладающий низкой теплопроводностью, нагревается мало. Исключение составляет только небольшая область шва. Кроме трудностей при выполнении сварки (боязнь прожога), это является и положительным фактором, т. к. дает возможность соединять детали, имеющие сложную конструкцию, без изменения их формы.

- Сварочная работа проводится быстро, благодаря высокой температуре дуги.

Не обходится эта технология и без недостатков. К ним относится:

Необходимость в достаточно сложном оборудовании, которое требует точности настройки, а также определенные навыки и знание тонкостей процесса.

Сварка нержавеющей стали (нержавейки) – основные моменты

Нержавеющая сталь является очень популярным материалом. Нержавейка активно используется в промышленной, производственной и бытовой сферах. Из коррозионностойких сталей изготавливаются многие агрегаты, конструкции, сооружения и оборудование различного назначения. Востребованность обусловлена техническими параметрами нержавейки, в частности, стойкостью к коррозии, долговечностью эксплуатации, прочностью, привлекательным внешним видом и простотой обработки.

Востребованность обусловлена техническими параметрами нержавейки, в частности, стойкостью к коррозии, долговечностью эксплуатации, прочностью, привлекательным внешним видом и простотой обработки.

Наиболее ходовым способом работы с нержавеющей сталью являются сварка. Сварочный процесс обладает нескольким особенностями:

- невысокий уровень свариваемости значительно влияет на формирование соединения;

- низкая теплопроводимость нержавейки приводит к тому, что свариваемые изделия проплавляются даже при достаточно небольших величинах силы тока;

- высокий коэффициент расширения означает, что при нагреве изделие как бы растягивается. В то время как при остывании появляется стягивающий эффект. Инородный металл, входящий в структуру основной конструкции и обладающий меньшим коэффициентом расширения, оставляет микротрещины. Поэтому важно правильно подбирать расходные материалы;

- при нагреве более 500°С в изделиях из нержавейки возникает межкристаллитная коррозия.

Чтобы этого избежать нужно тщательно подбирать режим сваривания, а также принудительно охлаждать свариваемые детали.

Чтобы этого избежать нужно тщательно подбирать режим сваривания, а также принудительно охлаждать свариваемые детали.

Сварка электродами по нержавейке

Сваривание коррозионностойких сталей является сложным и трудоемким процессом. Данная процедура требует от исполнителя наличия теоретических знаний и практического опыта. Ещё одним важным критерием для комфортного проведения сварочных работ является правильный выбор электродов.

Особые характеристики нержавейки, а также несколько особенностей сваривания данного материала требует применения специальных сварочных материалов. Сварка нержавейки правильно подобранным электродом является гарантией надежности, прочности и долгого эксплуатационного срока готового изделия.

Как обычным электродом заварить нержавейку

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна. При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

При отсутствии или нехватке специальных сварочных материалов можно использовать простые расходники. Многие мастера неоднократно применяли такой подход, но исключительно для обработки деталей бытового использования. Так как к промышленным конструкциям применяются повышенные требования по надежности и монолитности.

С технологической точки зрения, рекомендуется использовать специализированные электроды, имеющие подходящее покрытие. Сварка нержавейки простыми электродами отрицательно сказывается на качестве соединения, также возможно появление микротрещин.

Вывод! Поэтому сварка нержавейки обычными электродами должна применяться как крайняя мера, только в экстренном случае или если вы мало чем рискуете.

Также часто возникает вопрос: можно ли варить нержавейку обычной сваркой? Здесь также подразумевается возможность применения простых расходников для работы с коррозионностойкими сталями.

Видео

Предлагаем посмотреть небольшой ролик, где самодельщик показывает как заварил теплообменник банной печи черным электродом. В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

В комментариях видно, что мнения по поводу допустимости такой сварки разделились, что делает такой подход спорным.

Применяемые электроды

Чтобы хорошо понимать, какими электродами варить нержавейку, стоит помнить о тепловом коэффициенте металла. Для этого подбираются стержни электродов, имеющие тот же состав, что и свариваемый элемент. Это обеспечивает взаимодействие основного и присадочного материалов, предупреждая появление дефектов.

Возможный вариант используемых электродов:

- «ЦЛ-11». Это довольно дорогие расходные материалы, покрытые специальной обмазкой, и хорошо изолирующие сварочную ванну от внешних факторов воздействия. Металл стержня хорошо вплавляется в основной материал и создает прочное соединение.

- «НЖ-13» являются еще одним подходящим расходным материалом. Они создают надежный шов с ударной вязкостью в 120 Дж/см, и предотвращают явление межкристаллитной коррозии. Отличие электродов состоит в образовании тонкого слоя шлака, который после остывания поверхности и сжатия материала до первоначального размера, отпадает самопроизвольно.

Это ускоряет процесс обработки сварного соединения, когда требуется выполнить много швов.

Это ускоряет процесс обработки сварного соединения, когда требуется выполнить много швов.

Способы сварки нержавейки

Существует несколько способов сварки нержавеющих сталей. Каждый метод подразумевает применение конкретного оснащения и расходных материалов. О том, как правильно варить нержавейку электродами будет проанализировано далее.

Ручная электродом

Ручная сварка нержавеющих сталей электродом с покрытием является универсальной, может использоваться практически в любой отрасли. Данный метод обеспечивает приемлемое качество соединения, поэтому применяется домашними и профессиональными исполнителями. Также важным достоинством технологии ММА является простота и легкость сварочного процесса. Кроме этого, сварка нержавейки дуговой сваркой имеет ещё несколько достоинств:

- ценовая доступность электродов и оборудования;

- аппараты могут работать в течение всего рабочего дня;

- агрегаты обладают компактными размерами и небольшим весом, что позволяет быстро перемещаться по рабочему объекту;

- высокая скорость выполнения работ при умелом обращении с оснащением и расходными материалами;

- прочность сварных швов;

- существует возможность самостоятельно изучить данный способ сварки и применить на практике.

Чтобы сварной шов обладал высокой надежностью, необходимо правильно подобрать сварочные материалы. Для ручной сварки подойдут следующие марки:

ОЗЛ-8 предназначены для того, чтобы сваривать изделия, эксплуатирующихся при воздействии агрессивных сред. При этом к наплавленному металлу не предъявляются повышенные требования по стойкости к МКК. Электродами ОЗЛ-8 исполнители пользуются для обработки ответственных конструкций.

Электроды НЖ-13 создают надежное соединение, предотвращают образование МКК. Тонкий слой шлаковой корки после остывания и сжатия рабочей зоны отпадает самопроизвольно. Это значительно ускоряет процесс, когда необходимо выполнить большое количество швов.

Электроды ЦЛ-11 характеризуются хорошей изоляцией сварочной ванны от воздействия внешних факторов. Данная марка обеспечивает прочное соединение.

При использовании данной технологии применяется постоянный ток для сварки нержавейки, полярность – обратная.

Проанализировав данные сведения, исполнитель любого уровня сможет узнать как варить нержавейку дуговой сваркой.

Ручная аргоном

Ручная сварка нержавейки в среде аргона осуществляется с помощью вольфрамовых электродов. Данная технология гарантирует получение качественных и надежных швов. Причем соединения отвечают всем поставленным требованиям, даже, если они выполнены в домашних условиях. Следовательно, аргонодуговая сварка применяется, когда исполнителю нужен эстетический результат. Швы не требуется зачищать от шлаков. Искры при сваривании отсутствуют. Это самый чистый метод соединения. Также данный способ предназначен для работы с деталями с очень тонкими стенками.

Сваривание осуществляется переменным или постоянным током прямой полярности.

Вид напряжения зависит от толщины металла:

- если толщина свариваемых листов составляет 1 мм., то применяется постоянный ток в 30-60 А,Ø электродов – 2 мм.

- сварка нержавеющей стали переменным током также возможна при работе с элементами толщиной 1 мм.: сила напряжения – 35-75 А, электрод Ø – 2 мм.

- данные для обрабатываемых изделий толщиной 1,5 мм.: постоянный ток прямой полярности, 40-75 А, Ø сварочного прутка – 2 мм.;

- переменный ток, 45-85 А, Ø – 2 мм.

Особенности данного метода:

- дугу следует поджигать бесконтактным способом, чтобы вольфрам с электродов не попал в расплавленный металл;

- сварка должна проводиться без колебательных движений стержня. Нарушение этого правила может привести к нарушению защиты рабочей зоны, что приведет к окислению шва.

Совет! При использовании данного метода можно уменьшить расход сварочных материалов. Для этого необходимо после окончания сваривания в течение 10-15 секунд не отключать подачу аргона. Подобная процедура позволяет защитить раскаленный электрод от активного окисления.

Что представляет собой сварка электродом?

Ручная дуговая сварка электродом — это процесс, при котором плавится электрод, расплавляя собой металл. В процессе горения электрода сгорает и его обмазка, которая образует в процессе сгорания газозащитную среду, защищающую расплавленный металл от кислорода.

В процессе горения электрода сгорает и его обмазка, которая образует в процессе сгорания газозащитную среду, защищающую расплавленный металл от кислорода.

Электрод не только плавит металл, но и служит в качестве присадочного материала, когда основного металла явно недостаточно для заполнения сварочной ванны. Подобная технология сварки именуется как ММА (Manual Metal Arc).

Сварка нержавейки электродом в домашних условиях

Для проведения сваривания в домашних условиях многие исполнители применяют аппараты инверторного типа.

Агрегаты подобного типа работают от стандартного источника питания в 200 В, их небольшие габариты и вес позволяют удобно перемещать и транспортировать оборудование.

Сравнительно невысокая стоимость сделала оснащение такого типа лидером продаж среди исполнителей. Сварка нержавейки инверторной сваркой создает надежное соединение.

Во время настройки инвертора следует учитывать следующие параметры:

- если толщина металла составляет 1,5 мм.

, то сила тока должна быть равна 40-60 А, Ø электрода – 2 мм.

, то сила тока должна быть равна 40-60 А, Ø электрода – 2 мм. - толщина детали 3 мм.: напряжение 75-85 А, Ø прутка – 3 мм.

- толщина 4 мм: ток 90-100 А,Ø стержня – 3 мм.

- толщина 6 мм. напряжение 140-150 А, Ø расходника – 4 мм.

Сваривание производится постоянным током обратной полярности.

Сварочный процесс включает несколько этапов:

- следует удалить с рабочей поверхности ржавчину, масло и другие загрязнения, зачистка осуществляется металлической щеткой;

- кромки изделия, толщина которого превышает 4 мм., необходимо разделать. Это обеспечивает хороший уровень проплавления и заполнения сварочной ванный. Разделка производится болгаркой или напильником;

- при работе с тонким металлом, нужно плотно свести свариваемые края друг к другу, выполнить прихватки;

- изделие толщиной более 7 мм. следует подогреть до 150°С. При проведении бытовой сварки это рекомендуется делать паяльной лампой;

- работа начинается с поджигания дуги.

Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется.

Электрод подносится к поверхности и несколько раз дотрагивается до него, таким образом он активируется. - соединения проводится на короткой дуге;

- в конце шва следует сделать “замок”, чтобы избежать образование трещин и свищей;

- после окончания сварочного процесса, нужно дать изделию остыть, принудительно этого делать не рекомендуется;

- шлаковую корку убирают молотком или зачищают примерно через пять минут после окончания работ;

- в последнюю очередь проводится полировка и шлифовка.

Полезное видео

Для данного метода нужны электроды, использующиеся для работы с металлами коррозионностойких и жароустойчивых видов.

Электроды, предназначенные для инверторной сварки коррозионностойких сталей:

Шов, выполненный электродами ОЗЛ-6, обладает жаростойкостью, не склонен к образованию трещин и пор. Данная марка характеризуется высокими эксплуатационными свойствами.

Электроды АНО-27 предназначены для сварки ответственных конструкций, эксплуатирующихся при статических и динамических нагрузках, а также при отрицательных температурах.

Другие марки смотрите в разделах для коррозионностойких высокопрочных сталей и для коррозионностойких кислотостойких сталей.

Особенности нержавеющей стали

Как правильно варить нержавейку электродами знают опытные сварщики, чьи рекомендации есть на видео. Работа с этим материалом отличается от сваривания обычной стали. Поскольку данный металл ценят за его устойчивость к коррозии, то большинство изделий из него предназначены для работы с водой и под давлением. А проблемой начинающих сварщиков становится течь, появляющаяся после остывания шва. Как заварить проблемное место в домашних условиях можно понять, если разобраться в физических свойствах металла.

Нержавеющая сталь обладает высоким коэффициентом расширения. Это означает то, что при нагреве расстояние между молекулами увеличивается больше, чем у других видов металлов. При остывании происходит обратный процесс, «стягивающий» изделие до первоначальных пропорций. Инородный металл, входящий в состав шва, и обладающий меньшим коэффициентом расширения, будет при этом «рваться», оставляя за собой микротрещины, дающие течь в работе начинающего сварщика. Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Это обязывает подбирать качественный присадочный материал (стержень электрода), способствующий взаимодействию основного и наплавляемого металла.

Второй проблемой в работе с нержавеющей сталью является ее низкая температура плавления. Сильный нагрев от электродуги приводит к тому, что сварочный участок перегревается, и легирующие элементы, отвечающие за антикоррозийные свойства, выгорают. В результате, получив герметичное соединение, можно обнаружить скорое появление следов ржавчины в месте проведения сварки. Эта особенность требует подбора правильных режимов сварки и ведения шва в шахматном порядке, чтобы предотвратить местный перегрев.

Третьей проблемой служит реакция углерода на попадание кислорода в сварочную ванну. Это приводит к выделению газа на поверхности кристаллизующегося шва, и образованию крупных пор. Сваривать металл становится практически невозможно. Чтобы предотвратить это явление, сварочная ванна должна хорошо защищаться от внешней среды. Для этого используют защитный газ или обмазку электродов, создающую газовое облако в зоне сварки.

Какими электродами варить нержавейку с чёрным металлом

На производстве, где все процессы проводятся исключительно в соответствии с технологией, чаще всего не возникает вопроса: как приварить нержавейку к черному металлу? Ведь соединение таких различных металлов в обычных условиях является неправильным, с технической точки зрения. Также потребность в такой процедуре, как правило, практически отсутствует. Но иногда такая необходимость бывает. И для этого выпускаются специальные электроды.

Также в домашних условиях процесс подобного рода вполне реален. Но для этого нужно знать химический состав свариваемых изделий, чтобы правильно подобрать расходные материалы. Ведь нержавейка и черный металл являются разнородными материалами. Также следует учитывать такой параметр как свариваемость, т.е. способность данных материалов образовывать неразъемные соединения удовлетворительного качества.

Существует два способа для соединения:

- сварка нержавейки и черного металла электродом с покрытием;

- сваривание вольфрамовыми расходниками.

При использовании технологии ММА следует применять сварочные материалы, предназначенные для цветных металлов и сплавов.

Сварочные электроды АНЖР-2.

Наиболее распространенными марками являются АНЖР-1 и АНЖР-2. Основное преимущество – возможность проведения сварки практически во всех пространственных положениях, кроме вертикального “сверху-вниз”.

Также подходящим вариантом станут электроды ЦТ-28. Достоинства: шов, образованный с помощью сварочных материалов данной марки, отличается высокой жаропрочностью и жаростойкостью.

Кроме того, исполнитель может использовать специальные электроды по нержавейке.

Востребованными среди исполнителей являются электроды ESAB для сварки разнородных сплавов: ОК 67.42, ОК 67.45, ОК 67.52, ОК 68.81, ОК 68.82, ОК 92.26.

Второй метод является менее востребованным из-за более высокой стоимости вольфрамовых электродов. Также исполнителю понадобится специальное сварочное оборудование. В процессе сварки данной технологией, необходимо тщательно следить за положением прутка. Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

Для получения качественного и надежного соединения, нужно держать стержень перпендикулярно к поверхности свариваемых изделий.

В зависимости от толщины материалов применяются различные ток и полярность при сварке нержавейки:

- толщина изделия 1 мм.: постоянное напряжение, сила в 30-60 А, Ø стержня – 2 мм.;

- толщина деталей 2 мм.: переменный ток силой 50-80 А, Ø прутка – 3 мм.;

- толщина составляет 4 мм.: постоянный ток, сила напряжения – 90-130, Ø расходника – 4 мм.

Электрооборудование, свет, освещение

139 votes

+

Голос за!

—

Голос против!

Металлург Гарри Бреарли из Англии в 1913 году при работе над проектом, связанным с улучшением оружейных стволов, обнаружил случайно, что добавление в низкоуглеродистую сталь хрома придает ей способности сопротивляться кислотной коррозии. Добавление в сталь хотя бы 12% хрома делает её коррозионностойкой и нержавеющей, а увеличение содержания хрома до 17% делает её стойкой к агрессивной среде.

Свойства нержавеющей стали

Согласно классификации нержавеющие стали принято относить к высоколегированным сталям, что являются устойчивыми к коррозии. Хром, который содержится в стали, при взаимодействии с кислородом образует невидимый и тонкий слой оксида хрома, который называют оксидной пленкой.

Атомы хрома и их оксиды имеют подобные размеры, поэтому они вплотную примыкают между собой на поверхности металла и образуют стабильный слой, который имеет толщину всего лишь в несколько атомов. Если поцарапать или порезать поверхность нержавеющей стали, то оксидная пленка разрушится. Однако вместе с этим создаются новые оксиды, которые восстанавливают поверхность и защищают ее от окислительной коррозии.

Благодаря своим прочностным и антикоррозионным характеристикам, нержавеющие стали активно применяются в промышленности и быту. Изделия, что изготовлены из нержавейки, вы можете встретить везде, — начиная от кухни в каждой квартире и заканчивая цехами-гигантами химического производства.

Оборудование для сварки нержавейки в современном мире позволяет создавать такие сложные изделия, как разнообразные конструкции с нержавейки высокой прочности, перила для лестниц, нержавеющие трубы, листы, сетки, полосы, уголки, нержавеющие баки самого разнообразного назначения, нержавеющие вешалки.

Нержавеющая сталь вместе со стеклом и некоторыми синтетическими материалами является почти незаменимым материалом для создания оборудования для обработки и транспортировки пищевых продуктов, изготовления хирургического инструмента, разнообразных металлических конструкций. Это объясняется высокими гигиеническими, токсикологическими и эстетическими требованиями.

Гигиена в пищевой отрасли имеет высочайшее значение. Существуют конкретные требования, которые касаются смываемости тяжелых металлов с такого оборудования, которое постоянно находится в контакте с пищевыми продуктами. Марками нержавейки, которые используются в пищевой промышленности, выступают AISI 304 и 316.

Состав нержавеющей стали

В составе нержавейки основным легирующим элементом выступает хром с содержанием 12 — 20%. Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

Если содержание хрома составляет больше 17%, такие сплавы являются коррозионностойкими в агрессивных и окислительных средах.

В составе нержавеющей стали также присутствуют элементы, которые отвечают за специфические физико-механические и увеличивающие антикоррозионные свойства нержавейки: никель, молибден, ниобий, титан и марганец. Ниобий, молибден и хром увеличивают коррозионную стойкость, а никель уменьшает теплопроводность и электропроводность стали.

Нержавеющая сталь по химическому составу бывает хромистой, хромоникелевой и хромомарганцевоникелевой. Хромистая нержавейка применение нашла в качестве конструкционного материала для изготовления клапанов гидравлических прессов, арматуры крекинг-установок, турбинных лопаток, режущих инструментов, пружин и прочих предметов быта.

Хромоникелевая нержавейка используется в различных отраслях промышленности. Отмечаются такие свойства нержавеющей стали аустенитного класса. Благодаря собственной структуре поверхность нержавеющей стали считается высококачественной и не нуждается в дополнительной обработке для использования в пищевой промышленности.

Хромоникелевая аустенитная нержавейка не способна магнититься, что позволяет её легко отличить от прочих сплавов, а также применять подобное свойство в промышленности. Особо отличается сталь 12Х18Н10Т, которая используется для сварных конструкций, бытовых приборов, в архитектуре и строительстве зданий различного назначения.

Разновидности нержавейки

Выделяют три основных вида нержавеющей стали — аустенитная, ферритная и мартенситная нержавейка. Эти типы определяются микроструктурой нержавеющей стали, а также преобладающей кристаллической фазой.

Аустенитные стали в качестве основной фазы имеют аустенит. Подобные сплавы содержат никель и хром, иногда азот и марганец. Самой известной нержавеющей сталью аустенитного класса является 304 сталь, которую называют иногда T304, с содержанием 18-20% хрома и 8-10% никеля. Подобное содержание элементов делает нержавеющую сталь немагнитной и придает ей высокие коррозионные свойства, пластичность и прочность, благодаря чему они используются повсеместно в различных областях промышленности.

Ферритные стали в качестве основной фазы имеют феррит. Данные стали содержат хром и железо. Основной вид подобной нержавеющей стали – сталь 430, что содержит 17% хрома. Ферритные стали являются менее пластичными, чем аустенитная сталь. Стали не закаляются посредством термической обработки и, как правило, применяются в агрессивной среде.

Мартенситные стали имеют характерную микроструктуру, которую наблюдал впервые микроскопист Адольф Мартенс из Германии в 1890 году. Мартенситная нержавеющая сталь является низкоуглеродистой сталью, основным видом среди которой является сталь 410, что содержит 12% хрома и около 0,12% углерода. Мартенсит способен придавать стали высокую твердость, однако вместе с этим снижает ее жесткость и делает её хрупкой. Поэтому этот тип стали используется в слабоагрессивной среде, к примеру, при изготовлении режущих инструментов и столовых приборов.

Виды аустенитной нержавейки

Виды сталей самой популярной аустенитной группы обозначают дополнительным номером, указывающим на химический состав:

- Нержавеющая сталь A1, как правило, используется в подвижных и механических узлах.

Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки.

Из-за высокого содержания серы подобная сталь имеет низкое сопротивление коррозии, чем прочие типы нержавейки. - Нержавейка A2 является самой распространенной, нетоксичной, немагнитной, незакаливаемой, устойчивой к коррозии сталью, которая легко поддается сварке и после этого не становится хрупкой. А2 проявляет магнитные свойства после механической обработки. Крепежи и изделия из нержавейки A2 не подходят для применения в кислотах и средах, которые содержат хлор, к примеру, в соленой воде и бассейнах. Пригодна А2 для температуры вплоть до минус 200 градусов по Цельсию.

- Сталь A3 отличается похожими свойствами, как и нержавейка A2, и стабилизирована дополнительно титаном, танталом и ниобием. Это улучшает ее качества сопротивления против коррозии при высокой температуре.

- Нержавеющая сталь A4 является похожей на нержавейку A2, но в своем составе имеет 2-3% молибдена. Это придает ей в большой степени высокие способности сопротивляться кислоте и коррозии. Такелажные изделия и крепеж из A4 применяются в судостроении.

Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов.

Пригодна нержавеющая сталь А4 для температуры до минус 60 градусов. - Нержавейка A5 имеет похожие свойства, которые присущи стали A4, и дополнительно стабилизирована танталом, ниобием и титаном, но с разным содержанием легирующих добавок для повышения ее сопротивляемости высоким температурам.

Свариваемость нержавейки

Перед тем, как приступить к сварке нержавейки своими руками, рекомендуется ознакомиться с ее особенностями. Сварка нержавейки является достаточно трудным занятием, которое зависит от многих параметров. Наиболее важным среди них выступает свариваемость — способность металла образовывать сварное соединение, материал шва которого имеет аналогичные или близкие механические свойства к металлу основы.

На свариваемость нержавеющей стали влияет ряд характеристик, которыми она обладает:

- Большое значение показателя линейного расширения и существенная литейная усадка, которая возникает из-за этого, высокая литейная усадка способствуют росту деформации металла при сварке и после нее.

Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины.

Если между свариваемыми деталями, обладающими значительной толщиной, отсутствует достаточный зазор, то могут образоваться огромные трещины. - Теплопроводность, что снижена по сравнению со сталями низкоуглеродистыми в 1,5 — 2 раза, способна вызывать концентрацию теплоты и усиливать проплавление металлов в зоне сварки. При сварке нержавейки из-за этого возникает потребность уменьшения силы на 15 — 20% тока по сравнению с током для обычной стали.

- Высокое электрическое сопротивление провоцирует очень сильный нагрев электродов из высоколегированной стали. Чтобы уменьшить отрицательный эффект, изготовляют электроды с хромоникелевыми стержнями, которые имеют длину не больше 350 миллиметров.

- Важным свойством нержавейки выступает склонность высокохромистой стали к потере собственных антикоррозийных свойств при применении неправильного термического режима или неправильном использовании аппарата для сварки нержавейки. Данное явление называют межкристаллитной коррозией. Его природа заключается в том, что при температурах больше 500 градусов по Цельсию по краям зерен формируется карбид хрома и железа, которые становятся впоследствии очагами коррозионного растрескивания и самой коррозии.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

С подобными явлением борются различными методами, к примеру, с помощью быстрого охлаждения места сварки любой методикой, вплоть до поливания водой, для уменьшения потерь коррозионной стойкости.

Особенности сварки нержавейки

При сварке нержавейки рекомендуется учитывать некие отличия её физических свойств от характеристик углеродистого проката. К примеру, стоит брать во внимание, что уделенное электрическое сопротивление приблизительно в 6 раз больше, на 100 градусов меньше точка плавления, теплопроводность достигает одной трети от аналогичного показателя углеродистого проката. Показатель теплового расширения по длине составляет на 50% больше.

Сварку нержавейки в домашних условиях выполняют разными методами. Ручную дуговую сварку нержавейки вольфрамовыми электродами в инертной среде обычно применяют, когда толщина материала составляет больше 1,5 миллиметров. Для сварки труб и тонких листов используют дуговую сварку плавящимися электродами в инертном газе.

Импульсная дуговая сварка плавящимися электродами в инертном газе предназначена для листов, которые имеют толщину 0,8 миллиметра. Сварка короткой дугой плавящимися электродами в инертной среде прописана для листов, толщина которых 0,8-3,0 миллиметра, а сварка со струйным переносом металла плавящимися электродами в инертном газе — для листов, что имеют толщину больше 3,0 миллиметров.

Плазменная сварки нержавеющей стали может использоваться для широкого диапазона толщины и применяется в наше время достаточно широко. Дуговая сварка нержавейки под флюсом предназначена для материалов, толщина которых больше 10 миллиметров. Однако самыми популярными методами остается технология сварки нержавейки покрытыми электродами, вольфрамовыми электродами в среде аргона и аргонная полуавтоматическая сварка нержавеющей проволокой.

Подготовка кромок нержавеющих деталей практически не отличается от подготовки изделий из стали низкоуглеродистой, за исключением одного нюанса – в сварном стыке должен быть зазор для обеспечения свободной усадки швов.

Поверхности кромок перед сваркой принято зачищать до блеска стальной щеткой и промывать растворителем – к примеру, авиационным бензином или ацетоном для удаления жира, который вызывает появление в шве пор и уменьшение устойчивости дуги.

Ручная сварка нержавейки покрытыми электродами

Сварка нержавеющей стали покрытыми электродами способна обеспечить без особых проблем приемлемое качество швов. Поэтому если вы не предъявляете к сварному соединению особых требований, искать другой способ сварки нержавейки нет резона.

К покрытым металлическим электродам для ручной дуговой сварки нержавеющей стали относят электроды особого состава ОЗЛ-8, НИАТ-1, ЦЛ-11. Выбирать рекомендуется электроды, обеспечивающие основные эксплуатационные характеристики сварного соединения – высокие механические свойства, значительную коррозионную стойкость и жаростойкость.

Сварку принято производить с помощью постоянного тока обратной полярности. Стремитесь к меньшему проплавлению шва, техника сварки нержавейки предполагает использование электродов, которые имеют небольшой диаметр, при минимальной тепловой энергии. При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

При сварке нержавеющей стали сила тока должна быть примерно на 15-20% меньше, чем для обыкновенной стали.

Использование большого тока из-за низкой теплопроводности и высокого электрического сопротивления электродов может спровоцировать перегрев их покрытия и даже отваливание отдельных кусков. Электроды для сварки по данной причине отличаются высокой скоростью плавления, по сравнению с обычными стальными. Приступая к сварке нержавейки впервые, нужно к этому быть готовым.

Чтобы сохранить коррозионные характеристики шва, необходимо обеспечить его ускоренное охлаждение при использовании для этого медных прокладок или обдувания воздухом. Если сталь причисляется к хромоникелевым сталям аустенитного класса, вы можете использовать для охлаждения воду.

Сварка вольфрамовыми электродами в среде аргона

Сварку нержавеющей стали данным методом применяют в ситуациях, когда свариваемый металл очень тонкий или предъявляются к сварному соединению повышенные требования качества. Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Нержавеющие трубы, которые используются для перемещения под давлением жидкостей или газов, сваривать лучше всего именно вольфрамовыми электродами в инертной среде.

Сварку проводят в среде аргона постоянным или переменным током прямой полярности. Желательно использовать в качестве присадочного вещества проволоку, которая имеет более высокий уровень легирования, чем главный металл. Выполняют работу электродами без колебательных движений, иначе можно нарушить защиту зоны варки, что провоцирует окисление металла шва и увеличивает стоимость сварки нержавейки.

Обратную сторону шва защищают поддувом аргона от воздуха, однако нержавеющая сталь к защите обратной стороны не является такой критичной, как титан. Исключите попадание вольфрама в сварочные ванны. Поэтому целесообразно применять бесконтактный поджог дуги или проводить зажигание дуги на графитовой или угольной пластинке, перенося ее на основной металл.