Сварка низколегированных сталей. Сварка

Сварка низколегированных сталей

Низколегированные стали содержат углерода до 0,25 % и легирующих примесей до 3 %. Они относятся к категории удовлетворительно свариваемых сталей. Стали этих групп относятся к хорошо сваривающимся практически всеми видами сварки сталям.

Основные требования при их сварке – обеспечение равнопрочности сварного соединения основному металлу, отсутствие дефектов, требуемая форма сварного шва, производительность и экономичность. Следует учитывать, что при содержании в стали углерода более 0,25 % возможно образование закалочных структур и даже трещин в зоне сварного шва. Кроме того, выгорание углерода вызывает образование пор в металле шва.

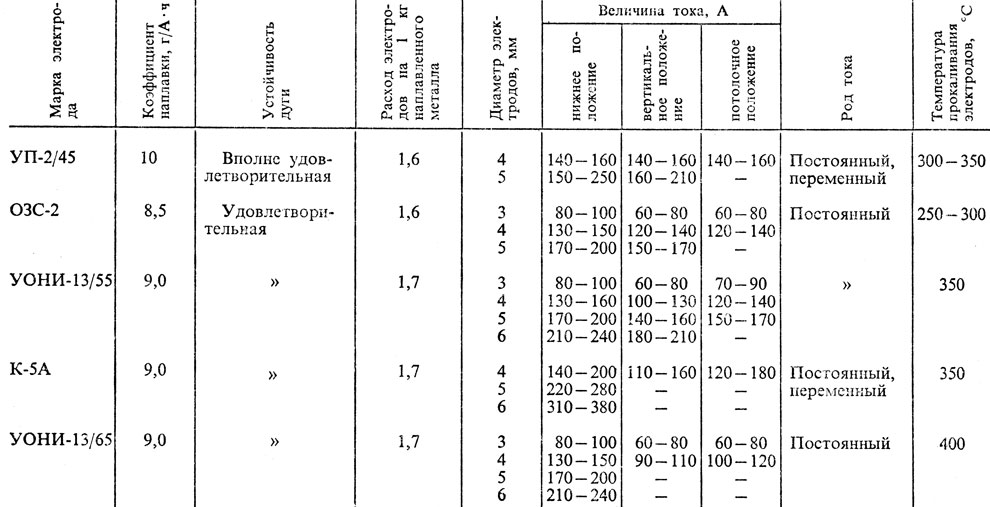

Сталь марки 15ХСНД сваривают вручную электродами типа Э50А или Э55А. Наилучшие результаты дают электрод типа УОНИИ–13/55 и электрод ДСК–50.

Сварку электродами типа ДСК–50 можно выполнять переменным током, но лучшие результаты дает сварка постоянным током обратной полярности.

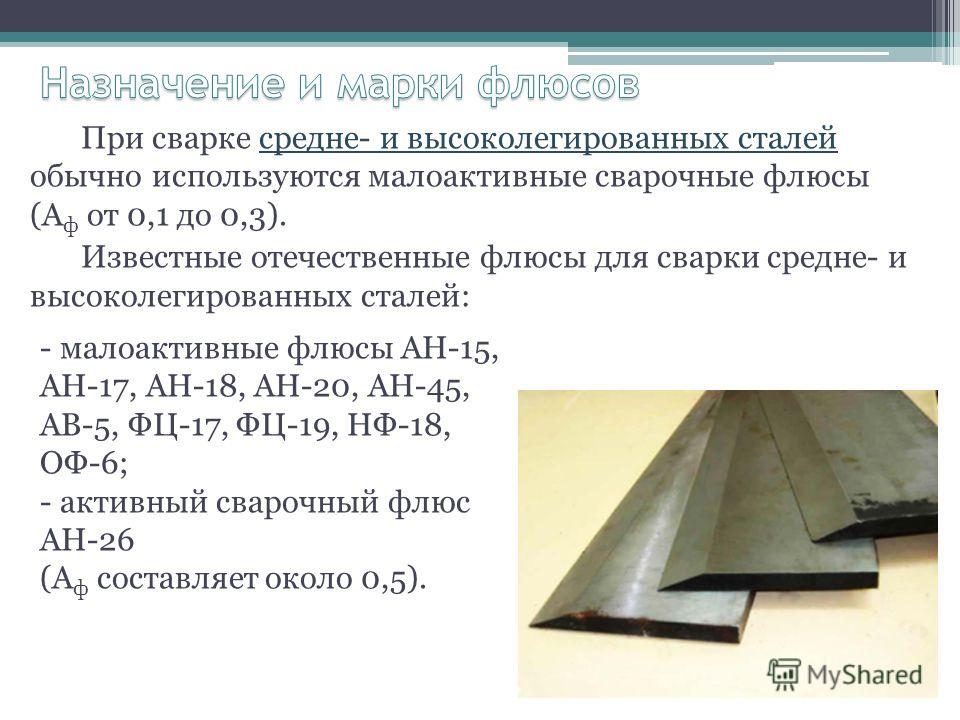

Чтобы предупредить перегрев стали, следует выполнять сварку при токах 40–50 А на 1 мм диаметра электрода. Рекомендуется применять электроды диаметром 4–5 мм. Автоматическую сварку сталей 15ХСНД, 15ГС и 14Г2 производят проволокой типа Св–08ГА или Св–08ГА под флюсом АН–348–А или ОСЦ–45 при высоких скоростях, но при малой погонной энергии. В зимних условиях сварку конструкций из стали марки 15ХСНД можно производить при температурах не ниже –10 °C. При более низких температурах применяют предварительный подогрев зоны сварки на ширине до 120 мм по обе стороны шва до температуры 100–150 °C. При температуре –25 °C сварка не допускается.

Стали марок 09Г2С и 10Г2С1 относятся к группе незакаливающихся, не склонных к перегреву и стойких против образования трещин. Ручная сварка электродами типов Э50А и Э55А выполняется на режимах, предусмотренных для сварки низкоуглеродистой стали. Механические свойства сварного шва не уступают показателям основного металла.

Автоматическая и полуавтоматическая сварки выполняются электродной проволокой типа Св–08ГА, Св–10ГА или Св–10Г2 под флюсом АН–348–А или ОСЦ–45. Сварку листов толщиной до 40 мм производят без разделки кромок. При этом равнопрочность сваренного шва обеспечивается за счет перехода легирующих элементов из электродной проволоки в металл шва.

Стали хромокремниемарганцовистые типа «хромансиль» относятся к низколегированным (марки 20ХГСА, 25ХГСА, 30ХГСА и 35ХГСА). Они дают закалочные структуры и склонны к образованию трещин. При этом чем меньше толщина кромок, тем больше опасность закалки металла и образования трещин, особенно в околошовной зоне. Для сварки могут применяться электроды НИАТ—ЗМ типов Э70, Э85. Для ответственных сварных швов рекомендуются электроды со стальными стержнями из проволоки типа Св–18ХГС или Св–18ХМА с покрытием следующих типов: ЦЛ–18–63, ЦК–18Мо, УОНИИ–13/65, УОНИИ–13/85, УОНИИ–13/НЖ.

При сварке рекомендуется следующие режимы:

При сварке более толстых металлов применяется многослойная сварка с малыми интервалами времени между наложением последующих слоев. При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышенной твердости металла шва и околошовной зоны рекомендуется после сварки нагреть изделие до температуры 650–680 °C, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде. Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм 2.

При сварке кромок разной толщины сварочный ток выбирается по кромке большей толщины и на нее направляется большая часть зоны дуги. Для устранения закалки и повышенной твердости металла шва и околошовной зоны рекомендуется после сварки нагреть изделие до температуры 650–680 °C, выдержать при этой температуре определенное время в зависимости от толщины металла (1 ч на каждые 25 мм) и охладить на воздухе или в горячей воде. Сварку низколегированных сталей в защитном газе производят при плотностях тока более 80 А/мм 2.

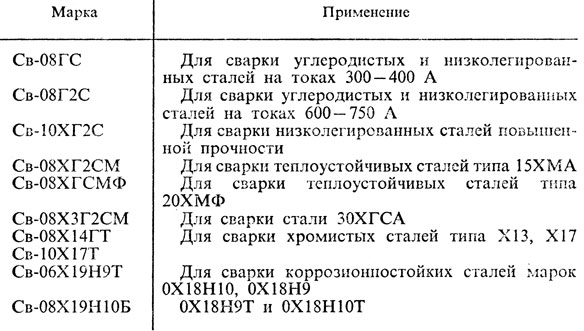

Сварка в углекислом газе выполняется при постоянном токе обратной полярности. Рекомендуется электродная проволока диаметром 1,2–2,0 мм марки Св–08Г2С или Св–10Г2, а для сталей, содержащих хром и никель, Св–08ХГ2С, Св–08ГСМТ.

Эффективной является сварка в углекислом газе с применением порошковой проволоки.

Электрошлаковая сварка сталей любой толщины успешно производится электродной проволокой марки Св–10Г2 или Св–18ХМА под флюсом АН–8 при любой температуре окружающего воздуха.

Газовая сварка отличается значительным разогревом свариваемых кромок, снижением коррозионной стойкости и более интенсивным выгоранием легирующих примесей. Поэтому качество полученных сварных соединений ниже, чем при других способах сварки.

При газовой сварке пользуются только нормальным пламенем при удельной мощности 75–100 л/(ч?мм) при левом способе, а при правом – 100–130 л/(ч?мм). Присадочным материалом служит проволока марок Св–08, Св–08А, Св–10Г2, а для ответственных швов – Св–18ХГС и Св–18ХМА. Проковка шва при температуре 800–850 °C с последующей нормализацией повышает механические качества шва.

Данный текст является ознакомительным фрагментом.

сварка

сварка

крупнокалиберный пулемет ДШК

Он рассказывал… о жутких обстрелах из ДШК, огонь которого сверху напоминает звездное сияние сварочного аппарата. [2, 188]

Экономим, стреляем только по «сварке».

[3,

[2, 188]

Экономим, стреляем только по «сварке».

[3,

Холодная точечная сварка (сварка внахлестку)

Холодная точечная сварка (сварка внахлестку) На рисунке 16 представлена схема холодной точечной сварки.Свариваемые детали (1) с тщательно зачищенной поверхностью в месте соединения помещают между пуансонами (2), имеющими выступы (3). При сжатии пуансонов усилием Р выступыДугопрессовая сварка

Дугопрессовая сварка Дугопрессовая сварка используется для присоединения деталей типа шпилька к пластине или к массивной плите. В качестве электрода выступает сама деталь. Для получения теплоты используется энергия электрической сварочной дуги.Схема процесса

Сортамент проката. Классификация и маркировка сталей

Сортамент проката. Классификация и маркировка сталей

Почти весь сортамент (кроме специального назначения) выпускается в соответствии с ГОСТом (Государственным общесоюзным стандартом). В ГОСТах на сортамент проката приведены площадь поперечного сечения, размеры, масса 1

Классификация и маркировка сталей

Почти весь сортамент (кроме специального назначения) выпускается в соответствии с ГОСТом (Государственным общесоюзным стандартом). В ГОСТах на сортамент проката приведены площадь поперечного сечения, размеры, масса 1

Классификация сталей

Классификация сталей Стали классифицируют по назначению, химическому составу, качеству. По химическому составу классифицируют главным образом конструкционные стали.Конструкционными называют стали, предназначенные для изготовления деталей машин и металлических

Маркировка сталей

Маркировка сталей Принятая буквенно-цифровая система обозначений сталей является простой и наглядной.• Стали обыкновенного качества (группа А) обозначают Ст0–Ст6.• Углеродистые стали.Углеродистые стали, за исключением сталей обыкновенного качества, маркируют по

Аргонодуговая сварка

Аргонодуговая сварка

Во время аргонодуговой сварки постоянным током неплавящимся электродом используют прямую полярность.

Глава 15 Технология производства сварки легированных сталей

Глава 15 Технология производства сварки легированных сталей Легирующие элементы Легированными называют стали, содержащие специально введенный элемент для придания стали определенных свойств и структуры. В зависимости от содержания легирующих элементов стали

Сварка среднелегированных и высоколегированных сталей

Сварка среднелегированных и высоколегированных сталей Сваривание этих видов сталей затруднено по ряду причин. В процессе сварки происходит частичное выгорание легирующих примесей и углерода. Вследствие малой теплопроводности возможен перегрев свариваемого металла.

Технология сварки углеродистых и низколегированных сталей

Температура плавления углеродистой стали составляет 1535°С. Наиболее часто аргонодуговой сваркой неплавящимся электродом сваривают стали, используемые в теплоэнергетике

Наиболее часто аргонодуговой сваркой неплавящимся электродом сваривают стали, используемые в теплоэнергетике

Углеродистые и низколегированные стали

Марка стали | Свариваемость | Технологические особенности сварки | |

Сталь 10, Сталь 20, 15ГС | Хорошая | Присадок Св-08Г2С, Св-08ГС | Зачистка кромок до металлического блеска |

12МХ, 15ХМ | Присадок Св-08НХ, Св-08ХМ | ||

15Г2С | Удовлетворительная | Присадок Св-08Г2С, Св-08ГС | |

12X1МФ, 15Х1М1Ф, 12Х2М1, 12Х2МФСР, 12Х2МФБ | Присадок Св-08ХМФА, Св-08ХГСМФА | ||

ТРУДНОСТИ ПPИ СВАРКИ. Основная — трудно избежать образования пор из-за недостаточного раскисления основного металла.

Подготовка к сварке. Для разделки сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов термообработки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Стыки собирают в сборочных кондукторах либо с помощью прихваток, которые выполняют с полным проваром и их переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом. На потолочные участки шва прихватки накладывать не рекомендуется, поскольку там они труднее поддаются переплавке при выполнении основного шва. На сталях 10 и 20 прихватки выполняют только с помощью присадочной проволоки. Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Высота прихваток, мм | 2-3 | 3-4 |

Толщина кромок свариваемых изделий, мм | до 10 | св. 10 |

1-5 — очередность установки прихваток А, Б — выводные планки для начала и окончания сварки

Выбор параметров режима. Сварку ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке — в зависимости от толщины конструкции, а при многопроходной — исходя из высоты шва. Высота шва (валика) при ручной аргонодуговой сварке должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 30-35 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой.

Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Техника сварки. При выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть проплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали марок 10 и 20, так как в металле шва могут появиться поры. Сварку ведут углом вперед. Присадочную проволоку подают навстречу движению горелки, причем угол между ними должен составлять 90°. Следует избегать резких движений проволокой — они приведут к разбрызгиванию присадочного металла или окислению конца проволоки.

Присадок должен всегда находиться в зоне защиты аргоном.

Корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок.

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до ее естественного обрыва. Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

РЕЖИМЫ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид сварного соединения (1-6 — очередность проходов) | Размер, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадки, мм | Расход аргона, л/мин | Число проходов | ||

s | b | с | ||||||

0,8 | 0,2 | — | 70 | 2 | 1,6 | 8-10 | 1 | |

2 | 0,5 | — | 110 | 3 | 1,6 | 8-10 | 1 | |

| 4 6 | 1 1,5 | — — | 120 140 | 3,5 4 | 2 2 | 10-12 10-12 | 2 2 | |

4 | 2 | 1 | 120 | 3,5 | 2 | 10-12 | 2 | |

| 6 | 2 | 1 | 140 | 4 | 2 | 10-12 | 4 | |

| 8 10 | 2 2 | 1 1 | 140 140 | 4 4 | 2 2 | 10-12 10-12 | 6 6 | |

|

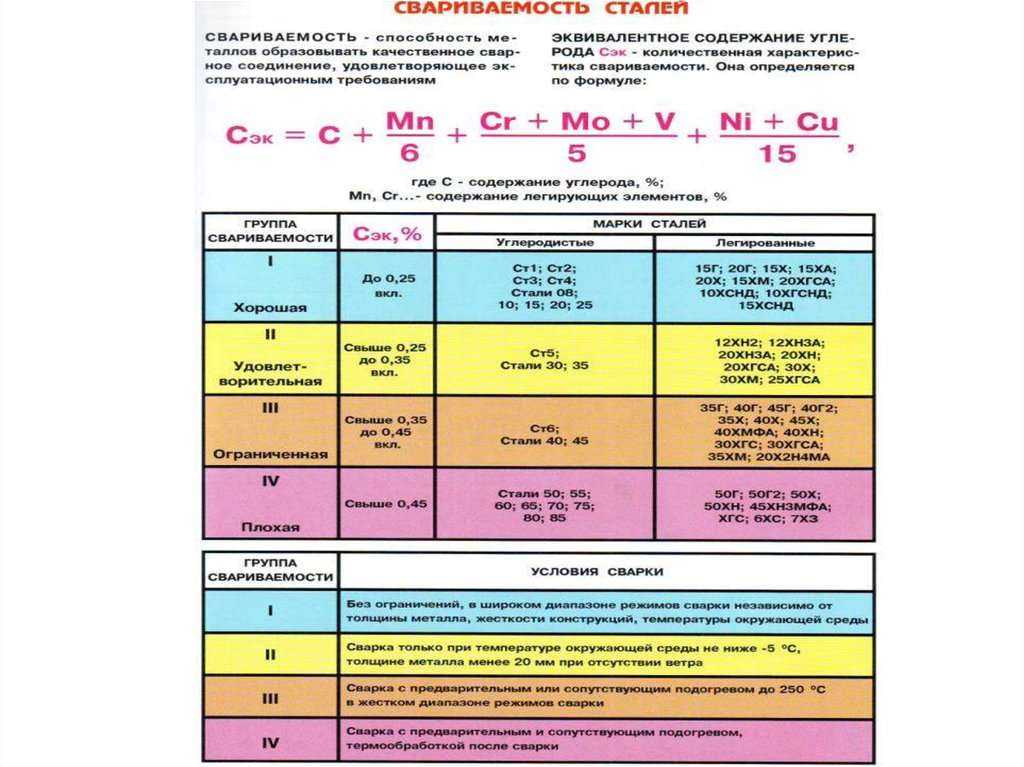

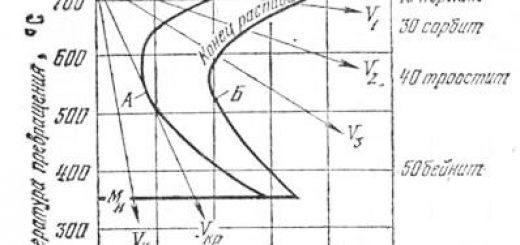

Сварка низколегированных сталей Категория: Сварка различных металлов Сварка низколегированных сталей Легированные стали подразделяются на низколегированные (легирующих элементов в сумме менее 2,5%), среднелегированные (от 2,5 до 10%) и высоколегированные (более 10%). Содержание углерода в низколегированных низкоуглеродистых конструкционных сталях не превышает 0,22%- В зависимости от легирования стали подразделяют на марганцовистые (14Г, 14Г2), кремнемарганцовистые (09Г2С, 10Г2С1, 14ГС, 17ГС и др.), хромо-кремнемарганцовистые (14ХГС и др.), марганцовоазотнованадие-вые (14Г2АФ, 18Г2АФ, 18Г2АФпс и др.), марганцовониобиевая (10Г2Б), хромокремненикельмедистые (ЮХСНД, 15ХСНД) и т. д. Низколегированные низкоуглеродистые стали применяют в транспортном машиностроении, судостроении, гидротехническом строительстве, в производстве труб и др. Низколегированные стали поставляют по ГОСТ 19281—73 и 19282—73 и специальным техническим условиям. Низколегированные теплоустойчивые стали должны обладать повышенной прочностью при высоких температурах эксплуатации Наиболее широко теплоустойчивые стали применяют при изготовлении паровых энергетических установок. Низколегированные сред-неуглеродистые (более 0,22% углерода) конструкционные стали применяют в машиностроении обычно в термо-обработанном состоянии. Технология сварки низколегированных среднеуглероди-стых сталей подобна технологии сварки среднелегиро-ванных сталей. Особенности сварки низ= колегированных сталей. Низколегированные стали сваривать труднее, чем низкоуглеродистые конструкционные. Низколегированная сталь более чувствительна к тепловым воздействиям при сварке. В зависимости от марки низколегированной стали при сварке могут образоваться закалочные структуры или перегрев в зоне термического влияния сварного соединения. Структура околошовного металла зависит от его химического состава, скорости охлаждения и длительности пребывания металла при соответствующих температурах, при которых происходит изменение микроструктуры и размера зерен. При малой скорости охлаждения получают структуру перлит (механическая смесь феррита и цементита). При большой скорости охлаждения аустенит распадается на составляющие структуры при относительно низких температурах и образуются структуры — сорбит, троостит, бейнит и при очень высокой скорости охлаждения — мартенсит. Наиболее хрупкой структурой является мартенситная, поэтому не следует при охлаждении допускать превращения аустенита в мартенсит при сварке низколегированных сталей. Рис. 1. Диаграмма изотермического (при постоянной температуре) распада аустенита низкоуглеродистой стали: А — начало распада, Б — конец распада, Ai — критическая точка стали, Мн и Мк — начало и конец превращения аустенита в мартенсит; v2, v3 и vt — скорости охлаждения с образованием различных структур Скорость охлаждения стали, особенно большой толщины, при сварке всегда значительно превышает обычную скорость охлаждения металла на воздухе, вследствие чего при сварке легированных сталей возможно образование мартенсита. Для предупреждения образования при сварке закалочной мар-тенситной структуры необходимо применять меры, замедляющие охлаждение зоны термического влияния, — подогрев изделия и применение многослойной сварки. В некоторых случаях в зависимости от условий эксплуатации изделий допускают перегрев, т. е. укрупнение зерен в металле зоны термического влияния сварных соединений, выполненных из низколегированных сталей. При высоких температурах эксплуатации изделий для повышения сопротивления ползучести (деформирование изделия яри высоких температурах с течением времени) необходимо иметь крупнозернистую структуру и в сварном соединении. Но металл с очень крупным зерном обладает пониженной пластичностью и поэтому размер зерен допускается до известного предела. При эксплуатации изделий в условиях низких температур ползучесть исключается и необходима мелкозернистая структура металла, обеспечивающая увеличенную прочность и пластичность. Покрытые электроды и другие сварочные материалы при сварке низколегированных сталей подбираются такими, чтобы содержание углерода, серы, фосфора и других вредных элементов в них было ниже по сравнению с материалами для сварки низкоуглеродистых конструкционных сталей. Технология сварки низколегированной стали. Низколегированные низкоуглеродистые стали 09Г2, 09Г2С, 10ХСНД, 10Г2С1 и 10Г2Б при сварке не закаливаются и не склонны к перегреву. Сварку этих сталей производят при любом тепловом режиме, аналогично режиму сварки низкоуглеродистой стали. Для обеспечения равнопрочности соединения ручную сварку выполняют электродами типа Э50А. Твердость и прочность околошовной зоны практически не отличаются от основного металла. Сварочные материалы при сварке порошковой проволокой и в защитном газе подбирают такими, чтобы обеспечить прочностные свойства металлу шва на уровне прочности, достигаемой электродами типа Э50А. Низколегированные низкоуглеродистые стали 12ГС, 14Г, 14Г2 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния. Режим сварки необходимо подбирать так, чтобы не было большого количества закалочных микроструктур и сильного перегрева металла. Тогда можно производить сварку стали любой толщины без ограничений при окружающей температуре не ниже —10 °С. При более низкой температуре необходим предварительный подогрев до 120—150 °С. При температуре ниже —25 °С сварка изделий из закаливающихся сталей запрещается. Для обеспечения равнопрочности основного металла и сварного соединения при сварке этих сталей надо применять электроды типа Э50А или Э55. Технология сварки низколегированных среднеуглеродистых сталей 17ГС, 18Г2АФ, 35ХМ и других подобна технологии сварки среднелегированных сталей. — Технология сварки покрытыми электродами. Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Низколегированные стали сваривают в основном электродами с фтористокальциевым покрытием типа Э42А и Э50А. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АНО-1 (тип Э42Т). Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до —70°С, например из стали 10Г2, находят применение электроды ВСН-3 (тип ЭбОАФ) с фтористокальциевым покрытием. Технология сварки под флюсом. В большинстве случаев применяют те же сварочные материалы, что и при сварке низкоуглеродистых сталей: плавленые флюсы АН-348-А, ОСЦ-45 (однодуговая сварка), АН-60 (много-дуговая сварка с повышенной скоростью), а также сварочные проволоки Св-08ГА и Св-10Г2. Для сварки микролегированных сталей, например 15Г2АФ, в ряде случаев применяют низкокремнистый флюс АН-22 в сочетании с проволоками Св-08ХМ и Св-10НМА. Технология сварки в защитных газах. Это в основном полуавтоматическая сварка в углекислом газе. Технология сварки низколегированных сталей в углекислом газе практически ничем не отличается от технологии сварки низкоуглеродистой стали. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 15ХСНД, 14ХГС и 10ХСНД сваривают сварочной проволокой Св-08Г2С. При однослойной сварке и сварке не более чем в два-три слоя можно применять проволоку Св-12ГС. Полуавтоматическую сварку в углекислом газе выполняют также порошковыми проволоками ПП-АН4 и ПП-АН8. Проволоку ПП-АН8 можно использовать и при автоматической сварке. Швы, сваренные проволокой ПП-АН8, например на стали 09Г2, равнопрочны основному металлу и имеют повышенные пластические характеристики. Для повышения коррозионной стойкости сварных соединений в морской воде применяют сварочную проволоку Св-08ХГ2С, обеспечивающую дополнительное легирование металла шва хромом. Реклама:Читать далее:Сварка среднелегированных сталей

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Понимание низколегированной стали

Знание типа используемой низколегированной стали и подбор подходящего присадочного металла имеет решающее значение для обеспечения целостности сварного шва.

Благодаря добавлению определенных сплавов низколегированные стали обладают точным химическим составом и обеспечивают лучшие механические свойства, чем многие обычные мягкие или углеродистые стали. Эти сплавы обычно составляют от 1 до 5 процентов содержания стали и добавляются в зависимости от их способности придавать очень специфические свойства. Например, добавление молибдена повышает прочность материала; никель добавляет прочности; а хром повышает термостойкость, твердость и коррозионную стойкость. Марганец и кремний, другие распространенные легирующие элементы, обладают превосходными свойствами раскисления.

Эти сплавы обычно составляют от 1 до 5 процентов содержания стали и добавляются в зависимости от их способности придавать очень специфические свойства. Например, добавление молибдена повышает прочность материала; никель добавляет прочности; а хром повышает термостойкость, твердость и коррозионную стойкость. Марганец и кремний, другие распространенные легирующие элементы, обладают превосходными свойствами раскисления.

К счастью, несмотря на добавление этих элементов, сварка низколегированных сталей не всегда сложна. Тем не менее, точное знание типа низколегированной стали имеет решающее значение для достижения хорошей целостности сварного шва, как и правильный выбор присадочного металла.

Общие области применения низколегированной стали

Первый шаг к пониманию низколегированной стали — это знакомство с ее обычными видами применения, которые сильно различаются во многих отраслях. Область применения низколегированных сталей варьируется от военной техники, землеройной и строительной техники и кораблей до трубопроводов повышенной проходимости, сосудов под давлением и трубопроводов, нефтяных буровых платформ и конструкционной стали.

Несколько распространенных групп низколегированных сталей, начиная со сталей HY 80, HY 90 и HY 100, используются для изготовления корпусов кораблей, подводных лодок, мостов и внедорожных транспортных средств. Эти низколегированные стали содержат никель, молибден и хром, которые улучшают свариваемость материала, ударную вязкость и предел текучести. При сварке этих низколегированных сталей предварительный и последующий нагрев обычно не требуются. Всегда обращайтесь к процедуре сварки, чтобы определить требования.

Другой тип низколегированной стали — высокопрочная низколегированная (HSLA) — отличается от других низколегированных марок тем, что каждый тип был создан для удовлетворения конкретных механических требований, а не заданного химического состава. Приложения HSLA включают военные корабли, конструкционную сталь и другие, известные своей прочностью.

Разработанные для прочности, ударной вязкости при низких температурах и пластичности стали ASTM A514, A517 и T1 подвергаются закалке и отпуску и используются в таких областях, как производство тяжелого оборудования, котлов и сосудов высокого давления.

Атмосферостойкие стали, такие как ASTM A242, A588 и A709 Grade 50W, основаны на определенных сплавах для создания защитного коррозионностойкого слоя. Этот слой также придает готовой стали вид выветривания и впервые был представлен как COR-TEN®. Выветренные стали популярны в художественных работах, мостах и в качестве облицовочного материала на зданиях для достижения особой эстетики.

Поиск соответствия присадочного металла

Присадочные металлы, используемые для сварки низколегированных сталей (независимо от конкретного типа), обычно соответствуют химическому и механическому составу основного металла. Хотя присадочный металл может быть указан в технических требованиях к работе, все же важно знать, как различные проволоки взаимодействуют с различными низколегированными базовыми материалами. Затем вы можете выбрать подходящий низколегированный присадочный металл, сравнив имеющуюся у вас информацию об основном металле со спецификациями AWS для каждой проволоки.

Как правило, низколегированные присадочные металлы классифицируются по прочности на растяжение в килограммах на квадратный дюйм — 80 KSI или выше — и они содержат легирующие элементы, такие как хром, никель или молибден. Эти присадочные металлы разработаны в соответствии с конкретными низколегированными базовыми материалами, их химическим составом, прочностью металла сварного шва и требованиями применения.

Чтобы обеспечить успех сварки, присадочные металлы для низколегированных сталей должны соответствовать или превышать предел прочности на растяжение и текучесть основного металла, а также его свойства удлинения и ударной вязкости (V-образный надрез по Шарпи). Однако идеальное совпадение не всегда возможно, поэтому необходимо найти наиболее близкое из возможных — за некоторыми исключениями, конечно.

Например, при сварке разнородных низколегированных сталей обычно рекомендуется сочетать присадочные металлы с менее прочным основным материалом. И наоборот, чтобы получить шов с меньшим поперечным сечением, вы можете превзойти прочность основного материала. Превышение соответствия происходит, когда используемый присадочный металл имеет более высокую прочность, чем основной материал. Эта практика сложна, поскольку может привести к растрескиванию (особенно если прочность металла сварного шва намного превышает прочность основного металла), например, когда используется низколегированный присадочный металл с более высоким содержанием хромомолибдена, чем основной металл. Вы должны превосходить только тогда, когда конкретный дизайн сустава указывает на то, что это лучшая процедура.

Превышение соответствия происходит, когда используемый присадочный металл имеет более высокую прочность, чем основной материал. Эта практика сложна, поскольку может привести к растрескиванию (особенно если прочность металла сварного шва намного превышает прочность основного металла), например, когда используется низколегированный присадочный металл с более высоким содержанием хромомолибдена, чем основной металл. Вы должны превосходить только тогда, когда конкретный дизайн сустава указывает на то, что это лучшая процедура.

Другим фактором, который необходимо учитывать при подборе низколегированных присадочных металлов, является толщина низколегированной стали, которую вы планируете сваривать. Например, закаленные и отпущенные стали, такие как A514, имеют определенные характеристики растяжения, текучести и удлинения, пока их толщина остается менее 2 1/2 дюйма. Ее механические свойства изменяются, если материал толще. За это изменение отвечает процесс закалки и отпуска, поскольку более толстый материал закаливается медленнее и приводит к более низким минимальным пределам текучести и прочности на растяжение. Поэтому для более толстого материала могут потребоваться менее прочные присадочные металлы.

Поэтому для более толстого материала могут потребоваться менее прочные присадочные металлы.

Сама заявка также определит ваш выбор низколегированного присадочного металла. Например, в соединении, требующем термообработки после сварки (PWHT), используется присадочный металл, легированный молибденом, чтобы гарантировать сохранение прочности материала. К таким применениям относится PWHT сосудов под давлением, которая помогает улучшить ударопрочность или ударную вязкость, а также снизить любые остаточные напряжения в сварном шве, которые могут привести к его преждевременному выходу из строя.

Другим примером является применение в условиях высокой усталости, такое как землеройное оборудование, для которого требуется присадочный металл с более высокой ударной вязкостью. Присадочный металл, легированный никелем, обеспечивает большую устойчивость к циклическим нагрузкам и усталости в такой ситуации, а также обеспечивает более высокую прочность и лучшую ударную вязкость, чем мягкая сталь, при низких температурах.

Классификация присадочного металла

Как и другие присадочные металлы, низколегированные присадочные металлы имеют классификацию AWS.

На рис. 1 показаны классификации AWS, в частности, для низколегированных порошковых проволок с металлическим сердечником, а на рис. 2 — для низколегированных порошковых проволок.

В обоих случаях первый пробел в классификации означает просто «электрод». Следующие два пробела относятся к пределу прочности на растяжение (x 10 KSI) и возможностям положения при сварке, а затем к тому, является ли это сплошной (S) или композитной (C) проволокой. Окончательный химический состав металла сварного шва (также известный как его класс продукта) находится в последнем месте. В каждой из этих классификаций химический состав, соответствующий прочности на растяжение, указывает на правильный присадочный металл.

Буква в графе химического состава указывает на класс продукта присадочного металла. Каждый класс продукции, в свою очередь, отвечает определенным химическим и механическим требованиям в зависимости от сплава, содержащегося в присадочном металле. Затем эти сплавы определяют общую свариваемость и удобство использования присадочного металла, характеристики окончательного сварного шва и область применения, для которой он предназначен.

Каждый класс продукции, в свою очередь, отвечает определенным химическим и механическим требованиям в зависимости от сплава, содержащегося в присадочном металле. Затем эти сплавы определяют общую свариваемость и удобство использования присадочного металла, характеристики окончательного сварного шва и область применения, для которой он предназначен.

Например, низколегированные присадочные металлы класса продукции B (B2, B3, B6 и B8/9) имеют различное количество хрома и молибдена, добавленных к ним для повышения их коррозионной стойкости. Эти присадочные металлы обычно предназначены для высокотемпературных применений. Точно так же низколегированные присадочные металлы класса продукции K (K2, K3 и K4) содержат разное количество смеси марганца, никеля и молибдена для повышения прочности, что делает их идеальными для сварки сталей HSLA.

На Рисунке 3 приведены подробные сведения о других классах продукции из низколегированных присадочных металлов и включенных в них сплавах, характеристиках и рекомендуемых областях применения. Эта информация должна помочь вам выбрать подходящий низколегированный присадочный металл для низколегированной стали.

Эта информация должна помочь вам выбрать подходящий низколегированный присадочный металл для низколегированной стали.

Как и в любом процессе сварки, образование является ключом к пониманию низколегированных сталей и присадочных металлов, используемых для их сварки. На самом деле, если вы вооружитесь этими знаниями, это может означать разницу между серьезными механическими отказами и дальнейшим успехом сварки. Кроме того, всегда внимательно консультируйтесь с процедурами сварки для вашего конкретного применения. Наконец, помните, что обращение к надежному дистрибьютору сварочных материалов или производителю присадочного металла часто может прояснить любые дополнительные вопросы, которые могут у вас возникнуть. п

Что лучше для сварки?

Когда дело доходит до сварки, нет более популярного материала, чем сталь. Комбинация железа и других материалов, сталь веками использовалась для изготовления оружия, создания конструкций и, конечно же, сварки! И если вы не знали, доступны различные типы стали, в том числе углеродистая сталь, легированная сталь, нержавеющая сталь и борсодержащая сталь. Вероятно, вы будете сваривать сталь чаще, чем какой-либо другой материал, поэтому важно, чтобы вы ознакомились с различиями между различными типами этого металла.

Вероятно, вы будете сваривать сталь чаще, чем какой-либо другой материал, поэтому важно, чтобы вы ознакомились с различиями между различными типами этого металла.

Углеродистая сталь или легированная сталь: что лучше? Углеродистая сталь превосходит легированную сталь для сварки. Это происходит по нескольким причинам. Во-первых, отсутствие в железе других материалов, кроме углерода, улучшит свариваемость стали. То есть сваривать будет намного проще и легче, если в стали не будет таких элементов, как кремний, магний или бор.

Вторая причина — цена: углеродистая сталь значительно дешевле легированной. Поскольку большая часть стали, используемой в США, представляет собой углеродистую сталь, этот материал очень дешевый или, по крайней мере, по сравнению с легированной сталью, которая, как правило, используется для более нишевых применений.

Не поймите меня неправильно, легированная сталь по-прежнему является отличным материалом для сварки , но если вы только начинаете заниматься сваркой, рекомендуется начать с углеродистой стали, чтобы вы могли изучить канаты торговли.

Типы углеродистой стали и плюсы и минусы каждого из них для сварки

Если вы не знали, существует несколько типов различных типов углеродистой стали. Тот, который вы выберете, будет во многом зависеть от того, что вы пытаетесь сделать, поэтому для более полного профиля каждого типа стали проверьте ниже!

Низкоуглеродистая или мягкая сталь

Из всех углеродистых сталей эту легче всего сваривать. Этот тип стали получил свое название из-за того, что в нем очень мало углерода, соединенного с железом. Чтобы быть более конкретным, низкоуглеродистая сталь содержит менее 0,2% углерода, и это делает эту сталь неустойчивой, но также делает ее дешевой и простой в обработке и сварке. Это самый распространенный тип стали в США, и у вас не должно возникнуть проблем с его поиском в вашем районе.

Низкоуглеродистая сталь идеально подходит для сварки, потому что ее можно сваривать любым сварочным оборудованием. Есть материалы, для сварки которых требуется специальное оборудование. Но не из низкоуглеродистой стали. Вы сможете сваривать этот тип стали с любым типом шестерни и защитным газом .

Но не из низкоуглеродистой стали. Вы сможете сваривать этот тип стали с любым типом шестерни и защитным газом .

Высокоуглеродистая сталь

Высокоуглеродистая сталь, как следует из названия, содержит гораздо больше углерода, чем 2 других типа стали, при этом в них обычно содержится более 1% углерода. Такое количество углерода делает эту сталь очень прочной и хорошо подходящей для использования в ножах, железнодорожных путях и других областях, где требуется очень твердая сталь.

Но есть одна проблема: высокое содержание углерода снижает свариваемость стали. По этой причине высокоуглеродистая сталь не так популярна в сварочном сообществе, как низкоуглеродистая сталь. На самом деле, высокоуглеродистая сталь требует значительного предварительного нагрева, иначе материал, скорее всего, треснет.

Использование высокоуглеродистой стали для сварки также имеет один недостаток: она дороже большинства других материалов. Как я сказал выше, этот материал, как правило, используется для более специфических применений, поэтому цены на него намного выше, чем у низкоуглеродистой стали. Высокоуглеродистая сталь может быть более чем в два раза дороже, чем низкоуглеродистая сталь за деталь.

Высокоуглеродистая сталь может быть более чем в два раза дороже, чем низкоуглеродистая сталь за деталь.

Лично я использую эту сталь только в том случае, если могу достать ее очень дешево. С ним тяжело работать, и все, что вы можете с ним сделать, вы можете сделать с низкоуглеродистой сталью.

Существует также тип углеродистой стали, называемой среднеуглеродистой сталью, которая, как следует из названия, содержит больше углерода, чем низкоуглеродистая сталь, но больше, чем высокоуглеродистая сталь. Считайте, что это хороший вариант сварки, но в идеале вам следует выбрать низкоуглеродистую сталь, когда у вас есть выбор

Типы легированной стали и какие из них следует выбрать для сварки

Прежде всего, важно, чтобы вы знали, что на самом деле означает легированная сталь. Правда в том, что вся сталь — это сплав. Сплав определяется как смесь металлов и неметаллов, и эта комбинация придает новому материалу желаемые характеристики, такие как повышенная твердость или повышенная термостойкость.

И углеродистая сталь, и легированная сталь считаются сплавами, но одна из них отличается от другой тем, что легированная сталь содержит неметаллы, такие как марганец и алюминий, в значительных количествах, в то время как углеродистая сталь содержит лишь незначительное их количество. Неметаллы придают стали особые свойства. Например, нержавеющая сталь — это сплав, который содержит значительное количество хрома и совсем немного углерода. Различают 2 основных вида легированной стали: высоколегированную и низколегированную.

Высоколегированная сталь

Как следует из названия, высоколегированная сталь будет содержать большое количество (более 5%) неметаллов, включая марганец, никель и хром, среди других неметаллов. Эта сталь очень твердая и часто используется в некоторых специальных приложениях, таких как космические корабли, электроинструменты и некоторые автомобильные детали.

Если вы читаете эту статью, то, вероятно, не будете использовать высоколегированные стали. Они дороги для покупки и часто трудно найти. И если вы их найдете, им потребуются специальные инструкции, чтобы избежать осложнений, и чтобы сварка была выполнена правильно. Например, при сварке нержавеющей стали выделяются токсичные пары, которые могут повредить клетки вашего организма. То же самое может произойти с бесчисленным множеством других высоколегированных сталей, поэтому, если вы заинтересованы в их сварке, обязательно поговорите с опытным сварщиком, чтобы убедиться, что вы в безопасности, прежде чем делать это.

Они дороги для покупки и часто трудно найти. И если вы их найдете, им потребуются специальные инструкции, чтобы избежать осложнений, и чтобы сварка была выполнена правильно. Например, при сварке нержавеющей стали выделяются токсичные пары, которые могут повредить клетки вашего организма. То же самое может произойти с бесчисленным множеством других высоколегированных сталей, поэтому, если вы заинтересованы в их сварке, обязательно поговорите с опытным сварщиком, чтобы убедиться, что вы в безопасности, прежде чем делать это.

Низколегированные стали

Низколегированные стали содержат менее 5% неметаллов, кроме углерода. Они похожи на высоколегированные стали в том, что используются для повышения твердости, коррозионной или жаростойкости материала, но, поскольку в них меньше неметаллов, они не будут работать так же хорошо, как высоколегированные стали.

По сравнению с высоколегированными сталями, низколегированные стали легче найти и они дешевле. Их, как правило, легче сваривать, чем высоколегированные стали, потому что они чище, но они могут быть опасны, как и они. Пожалуйста, поговорите с опытным сварщиком, если вы думаете о сварке.

Пожалуйста, поговорите с опытным сварщиком, если вы думаете о сварке.

Заключение

Подводя итог, можно сказать, что углеродистая сталь намного лучше легированной, по крайней мере, для сварки. Он дешевле, его легче сварить, его легче найти, а также он безопаснее. Но вы все равно можете использовать легированные стали, если хотите. Я бы лично рекомендовал вам делать это только в том случае, если вы достаточно опытны.

Сварка углеродистых и низколегированных сталей и водородное растрескивание – IspatGuru

Сварка углеродистых и низколегированных сталей и водородное растрескивание

- Satyendra

- 23 сентября 2016 г.

- 0 Комментарии

- ARC Welding, GMAW, HACC, HAZE, HIC, HSLA, SAW, Smaw, Slearding, Gmaw, 903555551551. Легированные стали и водородное растрескивание

Дуговая сварка – это процесс, при котором стали соединяются путем коалесценции. Обычно в процессе используется совместимый наполнительный материал.

Перед получением прочного соединения поверхность соединения должна быть нагрета выше температуры плавления для полного сплавления с металлом шва. Хотя металлургические реакции, включающие плавление, затвердевание и превращение в твердое состояние, не являются чем-то необычным, наблюдаемые температуры и скорости охлаждения весьма значительны.

Перед получением прочного соединения поверхность соединения должна быть нагрета выше температуры плавления для полного сплавления с металлом шва. Хотя металлургические реакции, включающие плавление, затвердевание и превращение в твердое состояние, не являются чем-то необычным, наблюдаемые температуры и скорости охлаждения весьма значительны.Активные газы также присутствуют и могут растворяться в расплавленной стали. Флюсы вводят в сплав и защищают металл шва. Как правило, соединения являются жесткими и сдерживают изменения размеров, вызванные усадкой и превращениями в твердом состоянии, создавая остаточные напряжения величины предела текучести (YS). Поскольку металлургические изменения не происходят в равновесных условиях, а напряжения высоки, многие реакции могут протекать либо в металле сварного шва, либо в зоне термического влияния (ЗТВ) стали или в них обоих и могут вызывать дефекты, которые ослабляют их прочность. надежность.

Из-за огромной изменчивости процессов сварки трудно предоставить подробную информацию о задействованных механизмах или корректировках, которые можно внести.

Кроме того, многие корректирующие меры становятся очевидными после объяснения большинства дефектов. Одна проблема, связанная с водородом (h3), непростая. Поскольку эта проблема становится все более актуальной по мере сварки все более высокопрочных низколегированных (HSLA) сталей, тема водородно-индуцированного растрескивания (HIC) очень актуальна.

Кроме того, многие корректирующие меры становятся очевидными после объяснения большинства дефектов. Одна проблема, связанная с водородом (h3), непростая. Поскольку эта проблема становится все более актуальной по мере сварки все более высокопрочных низколегированных (HSLA) сталей, тема водородно-индуцированного растрескивания (HIC) очень актуальна.Углеродистые (С) и низколегированные стали свариваются, так как они имеют широкое применение и хорошую свариваемость. Эта полезность в основном связана с металлургическими характеристиками системы на основе железа (Fe). Характеристика включает способность подвергаться аллотропному (микроструктурному) превращению, что дает возможность упрочнения и упрочнения посредством мартенситного и бейнитного превращения или механизма выделения в дополнение к способности легко легировать большим количеством элементов. Свариваемость углеродистых и низколегированных сталей обычно можно разделить на (i) свариваемость при изготовлении и (ii) свариваемость при эксплуатации.

Свариваемость при изготовлении обусловлена возможностью соединения углеродистых и низколегированных сталей сваркой без образования вредных несплошностей. Приемлемость этих разрывов зависит от условий применения для конкретного сварного соединения. Свариваемость стали при изготовлении может быть достаточной для некритического применения. Тем не менее, та же самая сталь не может быть рекомендована для критического применения, или при сварке могут потребоваться специальные меры предосторожности, такие как предварительный подогрев. Свариваемость при изготовлении связана в основном с неоднородностями, такими как пористость, вызванная h3, пластинчатый разрыв, холодное растрескивание, горячее растрескивание и растрескивание при повторном нагреве.

Эксплуатационная свариваемость углеродистых и низколегированных сталей обусловлена тем, что готовое сварное соединение имеет свойства, достаточные для выполнения предполагаемой функции. Важным признаком эксплуатационной свариваемости является сравнение свойств ЗТВ со свойствами стали-основы, не подвергшейся воздействию.

Приемлемость эксплуатационной свариваемости также зависит от планируемого применения. Свариваемость некоторых сталей при эксплуатации может быть приемлемой для применения, где коррозия очень важна, а ударная вязкость имеет второстепенное значение. Однако та же сталь неприемлема для применения, где очень важна ударная вязкость. Служебная свариваемость связана с влиянием термического цикла сварки на свойства в ЗТВ. Эксплуатационная свариваемость часто определяет диапазон допустимых тепловложений для определенных сталей. Низкие тепловложения могут привести к нежелательным микроструктурам с низкой ударной вязкостью, а также к проблемам свариваемости при изготовлении, связанным с холодным растрескиванием. Высокие тепловложения могут создавать грубые микроструктуры как с низкой ударной вязкостью, так и с низкой прочностью. Подвод тепла сам по себе не влияет на конечную микроструктуру и свойства ЗТВ, но индуцированный термический цикл контролирует микроструктуру и свойства. Следовательно, важны как тепловложение, так и толщина стали.

Приемлемость эксплуатационной свариваемости также зависит от планируемого применения. Свариваемость некоторых сталей при эксплуатации может быть приемлемой для применения, где коррозия очень важна, а ударная вязкость имеет второстепенное значение. Однако та же сталь неприемлема для применения, где очень важна ударная вязкость. Служебная свариваемость связана с влиянием термического цикла сварки на свойства в ЗТВ. Эксплуатационная свариваемость часто определяет диапазон допустимых тепловложений для определенных сталей. Низкие тепловложения могут привести к нежелательным микроструктурам с низкой ударной вязкостью, а также к проблемам свариваемости при изготовлении, связанным с холодным растрескиванием. Высокие тепловложения могут создавать грубые микроструктуры как с низкой ударной вязкостью, так и с низкой прочностью. Подвод тепла сам по себе не влияет на конечную микроструктуру и свойства ЗТВ, но индуцированный термический цикл контролирует микроструктуру и свойства. Следовательно, важны как тепловложение, так и толщина стали.

Классификация сталей

C и низколегированные стали охватывают широкий спектр составов и свойств. Стали часто классифицируют в соответствии с их C и/или содержанием легирующих элементов. Доступны различные классификации под различными обозначениями, например, простые C-стали, C-Mn (марганцевые) стали, среднеуглеродистые стали, низколегированные стали, высокопрочные низколегированные стали (HSLA) и микролегированные стали. Недавно в новую классификацию стали в качестве классификационного фактора был введен метод обработки стали. Эти стали, известные под различными обозначениями, часто называют сталями, подвергаемыми термомеханической контролируемой обработке (TMCP). Границы между всеми вышеперечисленными классификациями часто расплывчаты, часто пересекаются, а иногда и субъективны.

Стали с низким содержанием углерода содержат примерно до 0,30 % C и примерно до 1,65 % Mn. Большинство прокатных сталей, используемых для сварки, состоят из стали с низким содержанием углерода.

В эту группу входят стали, свариваемость которых может варьироваться в широких пределах. Например, можно сваривать низкоуглеродистые стали с содержанием углерода менее 0,15 % всеми способами сварки. Также можно сваривать низкоуглеродистую сталь с содержанием углерода от 0,15 % до 0,30 % (обычно известную как низкоуглеродистая сталь) толщиной до 25 мм. Однако более толстые участки мягкой стали могут потребовать дополнительных действий для успешной сварки.

В эту группу входят стали, свариваемость которых может варьироваться в широких пределах. Например, можно сваривать низкоуглеродистые стали с содержанием углерода менее 0,15 % всеми способами сварки. Также можно сваривать низкоуглеродистую сталь с содержанием углерода от 0,15 % до 0,30 % (обычно известную как низкоуглеродистая сталь) толщиной до 25 мм. Однако более толстые участки мягкой стали могут потребовать дополнительных действий для успешной сварки.Сталь HSLA предназначена для обеспечения лучших механических свойств, чем у обычных сталей C. Эта сталь обычно имеет предел текучести от 290 до 550 Н/кв. мм и относится к типу C-Mn с очень небольшими добавками ниобия (Nb) и ванадия (V) для обеспечения измельчения зерна, а также дисперсионного твердения. Сталь HSLA обычно определяется как микролегированная сталь. Эта сталь обычно сваривается в прокатанном или нормализованном состоянии. Свариваемость стали HSLA аналогична свариваемости мягкой стали.

Недавно было разработано новое семейство сталей HSLA с низким содержанием углерода и медью (Cu), упрочняющим старением.

Эти стали не являются действительно низколегированными, поскольку общее содержание Cu, Ni (никеля) и Cr (хрома) обычно составляет около 1 %. Свариваемость этих сталей очень хорошая, в основном из-за низкого содержания С (менее 0,06 %). Эти стали обычно используются в закаленном и состаренном состоянии. Из-за этих двух условий эти стали иногда также характеризуют как стали TMCP. Закаленные и отпущенные (Q&T) стали подвергаются термической обработке для получения предела текучести от 350 до 1030 Н/мм2. Другие примеры этих сталей включают Ni-Cr-Mo (молибденовые) стали. Сварные швы из этих сталей, как правило, не требуют дополнительной термической обработки, за исключением термической обработки после сварки (снятия напряжения) в некоторых специальных случаях. Преимущество этих сталей HSLA по сравнению с некоторыми закаленными и отпущенными сталями заключается в снижении требований к предварительному нагреву при сварке для старения меди. Однако эти стали HSLA не свариваются, как мягкие стали.

Эти стали не являются действительно низколегированными, поскольку общее содержание Cu, Ni (никеля) и Cr (хрома) обычно составляет около 1 %. Свариваемость этих сталей очень хорошая, в основном из-за низкого содержания С (менее 0,06 %). Эти стали обычно используются в закаленном и состаренном состоянии. Из-за этих двух условий эти стали иногда также характеризуют как стали TMCP. Закаленные и отпущенные (Q&T) стали подвергаются термической обработке для получения предела текучести от 350 до 1030 Н/мм2. Другие примеры этих сталей включают Ni-Cr-Mo (молибденовые) стали. Сварные швы из этих сталей, как правило, не требуют дополнительной термической обработки, за исключением термической обработки после сварки (снятия напряжения) в некоторых специальных случаях. Преимущество этих сталей HSLA по сравнению с некоторыми закаленными и отпущенными сталями заключается в снижении требований к предварительному нагреву при сварке для старения меди. Однако эти стали HSLA не свариваются, как мягкие стали.

Термообрабатываемая низколегированная (HTLA) сталь обычно подвергается повторной аустенизации, затем закалке и отпуску после сварки. Эта сталь является относительно закаливаемой сталью, которая в условиях закалки и отпуска имеет предел текучести выше 960 Н/мм2. Металлы сварного шва обычно не могут обеспечить приемлемое сочетание прочности и ударной вязкости на этом уровне в состоянии после сварки или без напряжения. Следовательно, необходимо провести повторную аустенизацию, а затем закалку и отпуск всего сварного соединения после сварки.

9Стали 0002 TMCP обычно производятся с комбинацией контролируемой прокатки с последующим ускоренным охлаждением или прямой закалкой в технологической линии. Эта обработка позволяет получить сочетание высокой прочности и высокой ударной вязкости при сохранении хорошей свариваемости. Свариваемость хорошая, так как содержание легирующих элементов в этих сталях можно поддерживать на очень низком уровне, при этом содержание углерода обычно составляет менее 0,06 %. Для этих сталей возможны уровни YS до 700 Н/кв.мм и выше. Эти стали обычно можно сваривать без предварительного подогрева. Однако при высоких уровнях прочности может потребоваться предварительный подогрев, чтобы предотвратить растрескивание металла сварного шва.

Для этих сталей возможны уровни YS до 700 Н/кв.мм и выше. Эти стали обычно можно сваривать без предварительного подогрева. Однако при высоких уровнях прочности может потребоваться предварительный подогрев, чтобы предотвратить растрескивание металла сварного шва.Хромо-молибденовые стали широко используются для высокотемпературных применений. Содержание Cr в этих сталях варьируется от 0,5 % до 9 %, а содержание Mo от 0,5 % до 1,0 %. Эти стали обычно поставляются в «нормализованном и отпущенном» или «закаленном и отпущенном» состоянии. Поскольку эти стали обладают приемлемой прокаливаемостью, необходимы адекватные меры предосторожности, чтобы избежать холодного растрескивания с помощью h3 (HACC). Служебное применение часто предъявляет дополнительные требования к сварке этих сталей. Например, в некоторых отраслях промышленности эти стали необходимы из-за их сопротивления ползучести, а металл сварного шва и ЗТВ должны обеспечивать адекватные свойства ползучести. Коррозионная среда в некоторых отраслях промышленности требует, чтобы максимальная твердость ЗТВ была ограничена, чтобы избежать коррозионного растрескивания.

Относительная восприимчивость сталей к HACC

Graville предложил оценить восприимчивость к HACC путем расчета углеродного эквивалента (СЕ) и сравнения его с содержанием углерода, как показано на диаграмме Гравилля (рис. 1). Стали в зоне I имеют низкую углеродистость и низкую прокаливаемость и не очень подвержены растрескиванию. Стали в зоне III имеют как высокую углеродистость, так и высокую прокаливаемость, и при любых условиях сварки образуются чувствительные к растрескиванию микроструктуры. Следовательно, чтобы избежать HACC в сталях зоны III, необходимо использовать меры с низким значением h3, включая предварительный нагрев и термообработку после сварки. Стали в зоне II имеют более высокие уровни C с более низкой прокаливаемостью. Следовательно, можно избежать микроструктур, чувствительных к трещинам, путем ограничения скорости охлаждения ЗТВ. Этого можно добиться за счет контроля подводимого тепла и, в меньшей степени, за счет предварительного нагрева.

Рис. 1 Диаграмма Гравилля, показывающая восприимчивость сталей к HACC относительно содержания C и CE

CE, рассматриваемый на диаграмме Гравилля, представляет собой CE = % C + (% Mn + % Si)/6 + (% Ni + % Cu)/ 15 + (% Cr + % Mo + % V)/5. Восприимчивость к холодному растрескиванию постепенно увеличивается по мере перехода стали из зоны I в зону II и в зону III. Диаграмма Гравилля также показывает, что термически обрабатываемые легированные стали, в основном в зоне III, требуют особого внимания при сварке. Стали Cr-Mo и Q&T также нуждаются в уходе, как это требуется для некоторых сталей HSLA. Стали с низким содержанием углерода легко свариваются, за исключением толстых профилей, для которых необходимы некоторые меры предосторожности. Стали TMCP были специально разработаны для использования в зоне I, благодаря чему их свариваемость является превосходной. Рис. 1 показывает только один аспект свариваемости, и есть много других проблем, желаемое предпочтение в отношении HACC заключается в использовании сталей, которые смещают композиционное покрытие к нижнему левому углу диаграммы Гравилля.

Обычные дефекты, связанные с дуговой сваркой

Пористость вызвана захватом небольших газовых карманов, в частности, h3 и N2 (азот), который обычно имеет более высокую растворимость в жидком, а не в твердом железе (Fe). При затвердевании газы пытаются покинуть металл шва. Однако из-за высокой скорости затвердевания часть газа может попасть в ловушку. Этот захват зависит как от скорости растворения газа, так и от скорости затвердевания металла шва. Если скорость растворения высока, пузырьки газа могут образоваться и уйти до того, как сталь затвердеет. Если скорость низкая, газ остается в растворе, что позволяет избежать пористости, но допускает другие проблемы, такие как растрескивание, вызванное h3 (HIC), или плохая ударная вязкость. При промежуточных скоростях газ может образовывать зародыши и, в зависимости от количества газа, растворенного в металле сварного шва, и скорости затвердевания сварного шва, образуются пузырьки, которые захватываются. Очень сильная форма пористости, называемая червоточинами, возникает, когда скорости выделения газа и затвердевания одинаковы, в результате чего вместо практически сферических пузырьков образуются удлиненные газовые карманы.

Возможными источниками h3 являются влага во флюсах, углеводороды либо в смазках для волочения проволоки, либо поверхностные загрязнения в свариваемых соединениях, а также протечки воды в оборудовании для дуговой сварки металлическим газом (GMAW). N2 собирается из воздуха, попадающего в области дуги из-за плохого экранирования дуги. В случае GMAW это может произойти, когда скорость потока газа либо настолько мала, что поперечные тяги смещают экран, либо настолько высока, что окружающая атмосфера всасывается в защитный газ. В процессе «дуговой сварки в среде защитного газа» (SMAW) это может произойти, когда сварщики недостаточно квалифицированы или используют неправильные методы, которые приводят к чрезмерной длине дуги.

Неполное сращение может принимать различные формы, такие как неадекватное проникновение в сустав, отсутствие сращения корня или отсутствие сращения боковых стенок. Эти дефекты могут быть вызваны (i) недостаточным подводом энергии к сварному шву, главным образом, недостаточным током, (ii) чрезмерной скоростью перемещения, которая позволяет металлу сварного шва течь впереди дуги, или (iii) неправильным углом наклона электрода или рабочим положением.

Трудности с проплавлением шва и сплавлением корня обычно возникают из-за использования конструкции шва, не соответствующей используемому процессу сварки, или из-за игнорирования мер, необходимых для обеспечения надлежащего провара дуги. В большинстве случаев это означает, что сварочный ток слишком мал. Однако в случае процессов сварки в среде защитного газа это может означать, что используется неправильный защитный газ. Например, в газовых смесях, богатых аргоном (Ar), картина проникновения относительно неглубокая, за исключением довольно глубокого центрального «пальца». К сожалению, этот палец обычно расположен не в центре, и, следовательно, на него нельзя положиться. Однако смеси защитных газов, богатые гелием (He) или углекислым газом (CO2), способны обеспечить более равномерное и глубокое проникновение. Плохое сплавление корня, возникающее при сварке с одной стороны, требует либо изменения конструкции шва для обеспечения лучшего проплавления, либо перехода на сварку с обеих сторон стальной детали.

В большинстве случаев несплавление боковой стенки между металлом сварного шва и соединением происходит, когда сварщики не применяют надлежащие меры или методы контроля. В процессе GMAW это может быть связано с использованием неподходящих вариантов, таких как передача с коротким замыканием, при сварке тяжелых секций. Перенос с коротким замыканием эффективен только при низких уровнях энергии, что делает его очень подходящим для сварки стального листа или тонкого листа во всех положениях. Это связано с тем, что процесс предназначен для обеспечения небольшого провара и быстрого замораживания металла сварного шва. По этой причине металл шва не оплавляет боковые стенки соединений, от которых происходит быстрый отвод тепла, т. е. толще 6 мм. Как струйная дуга с Ar, так и скрытая дуга с защитой от наплавки CO2, которые слишком массивны и текучи, чтобы их можно было поддерживать в вертикальном или потолочном положении. Однако эти процессы очень эффективны для выполнения сварных швов в плоском или горизонтальном положении.

С другой стороны, вариант импульсной дуги с защитой, богатой аргоном, очень эффективен во всех положениях, обеспечивая как достаточное проплавление, так и контроль сварочной ванны для предотвращения дефектов, вызванных плохим сплавлением боковых стенок.

С другой стороны, вариант импульсной дуги с защитой, богатой аргоном, очень эффективен во всех положениях, обеспечивая как достаточное проплавление, так и контроль сварочной ванны для предотвращения дефектов, вызванных плохим сплавлением боковых стенок.Горячие трещины также называются осевыми трещинами или трещинами затвердевания и возникают в результате отторжения легкоплавких компонентов вдоль осевой линии защемленных сварных швов. Они развиваются сразу после завершения сварных швов, а иногда и во время их выполнения. Если сварные швы разорваны, чтобы обнажить эти трещины, они окажутся воронеными или окрашенными при нагревании. Эти трещины, которые часто вызываются серой (S) и фосфором (P), чаще возникают в сталях с более высоким содержанием углерода. В основном их источником является базовая стальная пластина. Предрасположенность к растрескиванию, основанная на составе сварного шва, сравнивалась с эмпирическими уравнениями, такими как UCS = 230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn – 1.

Если значение UCS меньше 10, то склонность к растрескиванию низкая, а значение выше чем 30 означает, что эта восприимчивость высока, а значение от 10 до 30 означает, что методы сварки нуждаются в контроле.

Если значение UCS меньше 10, то склонность к растрескиванию низкая, а значение выше чем 30 означает, что эта восприимчивость высока, а значение от 10 до 30 означает, что методы сварки нуждаются в контроле.Дефекты, такие как горячая трещина и кратерные трещины в валике сварного шва, с большей вероятностью возникают при сварке с высоким разжижением (т. е. с глубоким проплавлением). Еще одним фактором, способствующим растрескиванию по осевой линии, является острый каплевидный профиль кратера сварного шва, характерный для высоких скоростей сварки. В этих ситуациях в кратере сварного шва часто образуются усадочные трещины, называемые трещинами кратера. Как каплевидный кратер, так и глубокий провар получаются с помощью процесса «дуговой сварки под флюсом» (SAW) и процесса GMAW с использованием защиты от CO2. Проблема также может возникнуть в очень вогнутых угловых швах, так как их поперечное сечение может быть недостаточным, чтобы выдерживать поперечные напряжения, возникающие из-за усадки сварного шва.

В большинстве случаев проблему можно предотвратить, поддерживая суммарные уровни S и P ниже 0,06 %. Однако при сварке высокопрочных соединений с использованием высокопрочных сталей обычно требуется общий уровень ниже 0,03 %. Когда свариваемые стали содержат избыточное количество S или P, горячих трещин можно избежать путем (i) использования методов или методов сварки, не обеспечивающих глубокого провара, (ii) выбора скорости перемещения, достаточно низкой для предотвращения образования разрывов. капельные кратеры, (iii) обеспечение выпуклых профилей валика и (iv) заполнение кратеров на конце каждого валика.

Пластинчатый разрыв возникает в основной стальной пластине при напряжении по ее толщине и обычно находится сразу под ЗТВ. Это связано с полосчатыми сталями, которые содержат тонкие слои включений, расположенных под поверхностями стального листа. Если будет использоваться грязная сталь, проблему можно предотвратить, изменив конструкцию соединения, чтобы свести к минимуму деформацию по толщине стального листа в месте сварки.

Подрез представляет собой неравномерную выемку, которая обычно находится в верхней части горизонтального углового шва. Стальная опорная пластина на этом участке сварного шва расплавляется дугой, но не пополняется металлом сварного шва. Чаще всего причиной этого дефекта является неправильно подобранные режимы сварки, такие как угол наклона электрода, скорость перемещения, сварочный ток. Это более вероятно при попытке выполнить угловой шов с ответвлениями длиной более 8 мм. В процессе GMAW это также может произойти при использовании экрана из аргона, содержащего менее 2 % кислорода (O2). Подрез также может быть обнаружен в сварных швах, выполненных в вертикальном положении, где его обычно связывают с чрезмерным перекосом.

Перехлест, также называемый опрокидыванием, обычно связан с угловыми сварными швами и может быть обнаружен, когда либо сварочный ток слишком мал для надлежащего плавления стального листа-основы, либо скорость перемещения слишком мала для того, чтобы принять количество наплавляемого металла.

. Плохое обращение с электродом во время процесса SMAW также может быть фактором.

. Плохое обращение с электродом во время процесса SMAW также может быть фактором.Включения образуются из шлака, который задерживается между проходами сварки. Они возникают в виде кусочков нерасплавленного флюса, которые могут застрять в соединении, или в виде шлака, который течет перед дугой и покрывается сварным швом, или в виде затвердевшего шлака, который не был удален между проходами сварки, или как тяжелая прокатная окалина, которая не была удалена из соединения перед сваркой. Проблема наиболее распространена в процессе сварки SMAW, поскольку она может усугубляться плохими методами контроля со стороны сварщика. Наличие включений можно предвидеть при сварке сильно утолщенных или шероховатых швов, так как их кромки трудно очистить между проходами или проникнуть во время сварки. Профилактика возможна путем (i) обучения сварщика наплавке сварного шва с точным плоским профилем, (ii) размещения сварных швов таким образом, чтобы обеспечить более высокую энергию и более жидкую наплавку, (iii) предотвращения развития ржавчины между проходами, и (iv) обеспечение надлежащего состояния сварных швов между проходами путем очистки или шлифовки.

Водородное растрескивание

Водородное растрескивание (HIC) представляет собой явление, в основном связанное со сварными швами низколегированных сталей. Факторами, которые способствуют HIC, являются (i) присутствие h3, (ii) высокое растягивающее напряжение, (iii) чувствительные микроструктуры, (iv) температуры от примерно 200°C до -100°C и (v) время. При более низких уровнях прочности (около 490 Н/кв.мм) HIC обычно наблюдается как продольные трещины в ЗТВ основной стали, часто называемые трещинами под бортом. При более высоких уровнях прочности (около 830 Н/мм2 и выше) поперечные трещины могут возникать и в металле шва.

Часто используемое выражение «охрупчивание h3» предполагает, что h3 снижает ударную вязкость сварных швов, но этот термин является неправильным. Ударные испытания материала, удаленного из зоны между трещинами, показали, что материал демонстрирует уровни ударной вязкости, эквивалентные сварным швам, выполненным при отсутствии h3 и, конечно же, трещин.

Тем не менее, пластичность при растяжении может быть снижена, поскольку HIC может иметь место во время проведения испытания на растяжение, что уменьшает площадь поперечного сечения испытуемого образца. Возникающий в результате дефект на поверхности излома называется «рыбий глаз». Холодное растрескивание — это еще одно выражение, которое используется для того, чтобы отличить эти трещины от горячих трещин, которые обнаруживаются в металле сварного шва и возникают из-за легкоплавких компонентов, которые выделяются во время затвердевания. Отсроченный взлом — еще один термин, который используется. Это описательно, потому что HIC может не возникать в течение нескольких дней или недель. Когда ожидается HIC, сварные швы часто не рентгенографируют в течение недели или более, чтобы дать возможность трещинам развиться.

Тем не менее, пластичность при растяжении может быть снижена, поскольку HIC может иметь место во время проведения испытания на растяжение, что уменьшает площадь поперечного сечения испытуемого образца. Возникающий в результате дефект на поверхности излома называется «рыбий глаз». Холодное растрескивание — это еще одно выражение, которое используется для того, чтобы отличить эти трещины от горячих трещин, которые обнаруживаются в металле сварного шва и возникают из-за легкоплавких компонентов, которые выделяются во время затвердевания. Отсроченный взлом — еще один термин, который используется. Это описательно, потому что HIC может не возникать в течение нескольких дней или недель. Когда ожидается HIC, сварные швы часто не рентгенографируют в течение недели или более, чтобы дать возможность трещинам развиться.Механизм

Водород является универсальной примесью во всех процессах дуговой сварки. Он существует в воде, которой невозможно избежать во флюсах, в органических смазках на поверхности присадочной проволоки, в остатках, которые собираются в сварных соединениях, и во влаге воздуха, которая может вдыхаться в поток дуги.

h3 имеет более высокую растворимость в жидком Fe, чем в твердом Fe, и его растворимость уменьшается с температурой и в твердом Fe. Растворимость h3 в Fe зависит от температуры.

h3 имеет более высокую растворимость в жидком Fe, чем в твердом Fe, и его растворимость уменьшается с температурой и в твердом Fe. Растворимость h3 в Fe зависит от температуры.Растворимость выше ликвидуса при 1500°C составляет около 30 ppm (частей на миллион) по весу, но около 8 ppm в твердом состоянии. При 400°C его растворимость падает до менее чем 1 ppm. Скорость затвердевания металла шва очень высока, в результате чего сохраняется h3, растворившийся в расплавленном металле шва. Хотя h3, который действительно выходит в виде газа, часто задерживается в виде небольших пузырьков или пористости металла сварного шва, его значительное количество остается в затвердевшем металле сварного шва в виде пересыщенного h3. Остаток может показаться незначительным, но следует признать, что даже 1 часть на миллион h3 может вызвать проблемы с растрескиванием в высокопрочных сталях.

Во время интервала охлаждения атомарный h3 быстро диффундирует, при этом часть его попадает в ЗТВ сварного шва, часть выходит в воздух, а остальная часть остается в металле сварного шва.

При правильных условиях эти высокоподвижные атомы ищут трещины и разрывы в металлической решетке и концентрируются в этих точках. В сочетании с остаточными напряжениями в решетке, возникающими из-за внешнего ограничения и объемных изменений, вызванных затвердеванием и переходом в твердое состояние, h3 увеличивает несплошности, образуя микротрещины. Локальные напряжения резко снимаются, когда атомы проникают в трещины и захватываются в виде молекул. Возникающие при этом микротрещины с острыми концами также связаны с высокой концентрацией напряжений, при которых происходит скопление дополнительных атомов. Эти напряжения накапливаются до тех пор, пока они также не уменьшатся по мере расширения трещины. Этот процесс нарастания и снятия напряжения за счет растрескивания продолжается до тех пор, пока (i) площадь поперечного сечения не уменьшится в достаточной степени, чтобы вызвать разрушение, (ii) h3 не улетучится в количестве, достаточном для снижения его концентрации ниже уровня, необходимого для развития растрескивания, и (iii) трещины под валиками снизили остаточные напряжения в сварном шве ниже уровня, необходимого для образования трещин.

При правильных условиях эти высокоподвижные атомы ищут трещины и разрывы в металлической решетке и концентрируются в этих точках. В сочетании с остаточными напряжениями в решетке, возникающими из-за внешнего ограничения и объемных изменений, вызванных затвердеванием и переходом в твердое состояние, h3 увеличивает несплошности, образуя микротрещины. Локальные напряжения резко снимаются, когда атомы проникают в трещины и захватываются в виде молекул. Возникающие при этом микротрещины с острыми концами также связаны с высокой концентрацией напряжений, при которых происходит скопление дополнительных атомов. Эти напряжения накапливаются до тех пор, пока они также не уменьшатся по мере расширения трещины. Этот процесс нарастания и снятия напряжения за счет растрескивания продолжается до тех пор, пока (i) площадь поперечного сечения не уменьшится в достаточной степени, чтобы вызвать разрушение, (ii) h3 не улетучится в количестве, достаточном для снижения его концентрации ниже уровня, необходимого для развития растрескивания, и (iii) трещины под валиками снизили остаточные напряжения в сварном шве ниже уровня, необходимого для образования трещин.

HIC происходит не самопроизвольно, а в виде дискретных шагов. Ступенчатую прогрессию можно наблюдать акустически. У небольших образцов его прогрессирование также можно отслеживать, измеряя изменения сопротивления. Мониторинг отображает изменения в сопротивлении, которые происходят после начала процесса HIC, а также способ, которым HIC прогрессирует шаг за шагом до отказа. Мониторинг также показывает чувствительность HIC к уровню внешнего стресса. Разрушение происходит быстро, когда напряжение на образце превышает его предел прочности при растяжении (TS), независимо от того, присутствует ли h3. Однако, когда присутствует достаточное количество h3, повреждение, вызванное HIC, может быть инициировано напряжениями значительно ниже TS. При достаточном количестве h3 и времени HIC может привести к провалу. Обычно время, необходимое для образования трещин и разрушения, увеличивается по мере снижения напряжения.

Важно знать, что HIC не возникает ниже критического напряжения. Помимо приложенного напряжения важную роль играет также количество растворенного в стали h3.

С увеличением h3 для инициации HIC требуется меньше стресса, а также сокращается время, необходимое для его инициации. Взаимодействие этих двух переменных, напряжения и h3, показывает, что как время начала HIC, так и критическое напряжение, ниже которого разрушение не происходит, обратно пропорциональны количеству h3, присутствующему в стали.

С увеличением h3 для инициации HIC требуется меньше стресса, а также сокращается время, необходимое для его инициации. Взаимодействие этих двух переменных, напряжения и h3, показывает, что как время начала HIC, так и критическое напряжение, ниже которого разрушение не происходит, обратно пропорциональны количеству h3, присутствующему в стали.Третьей переменной, влияющей на HIC, является микроструктура стали (либо металл сварного шва, либо ЗТВ). Двойниковый мартенсит, встречающийся в сталях с более высоким содержанием углерода (более 0,3 % С), обычно очень труден, хотя проблема может возникнуть со всеми игольчатыми микроструктурами, включая бейнит. Это предположение может быть ошибочным, поскольку игольчатые микроструктуры типичны для высокопрочных сталей, а более высокие напряжения сами по себе являются усугубляющим фактором при HIC. Однако сталь с относительно устойчивой микроструктурой может демонстрировать более высокое критическое напряжение, чем более прочная сталь с чувствительной микроструктурой.

Обычно более прочная сталь более чувствительна к h3 как в отношении более раннего времени начала HIC, так и в отношении более низкого критического напряжения. Такие различия в поведении наблюдались между высокопрочными мартенситными и более слабыми бейнитными сталями.

Обычно более прочная сталь более чувствительна к h3 как в отношении более раннего времени начала HIC, так и в отношении более низкого критического напряжения. Такие различия в поведении наблюдались между высокопрочными мартенситными и более слабыми бейнитными сталями.Включения также важны. Прочность сталей HSLA снижается из-за примесей, особенно в виде включений. Однако поскольку включения могут служить стоками для атомов h3, они также могут оказывать благотворное влияние. По этой причине было показано, что некоторые стали очень высокой чистоты удивительно чувствительны к HIC. Из этого не следует делать вывод, что сварные швы должны подвергаться внешнему напряжению для развития HIC. Дифференциальная усадка, связанная со сваркой плавлением, всегда вызывает остаточные напряжения в сварных соединениях, и, за редким исключением, эти напряжения, по крайней мере, эквивалентны YS самого слабого компонента соединения. Поскольку большинство металлов сварного шва прочнее основной стали, остаточные напряжения близки к пределу текучести основной стальной пластины.

Часто можно свести к минимуму развитие HIC в критических конструкциях, выбрав более слабый или несоответствующий металл сварного шва, чтобы сохранить остаточные напряжения как можно более низкими. Для некоторых применений, например, связанных с усталостью, более слабая, но прочная структура может быть более подходящей, чем та, которая содержит HIC. Однако, учитывая чувствительную микроструктуру и достаточное значение h3, критическое напряжение может быть очень низким, что значительно меньше, чем типичные остаточные напряжения. Следовательно, если HIC представляет собой проблему, то в большинстве случаев она возникает до того, как сварная конструкция покинет зону изготовления.

Часто можно свести к минимуму развитие HIC в критических конструкциях, выбрав более слабый или несоответствующий металл сварного шва, чтобы сохранить остаточные напряжения как можно более низкими. Для некоторых применений, например, связанных с усталостью, более слабая, но прочная структура может быть более подходящей, чем та, которая содержит HIC. Однако, учитывая чувствительную микроструктуру и достаточное значение h3, критическое напряжение может быть очень низким, что значительно меньше, чем типичные остаточные напряжения. Следовательно, если HIC представляет собой проблему, то в большинстве случаев она возникает до того, как сварная конструкция покинет зону изготовления.Другое важное наблюдение заключается в том, что на механизм HIC влияет температура. Шансы на HIC минимальны, когда температура превышает примерно 200 ° C. При более высоких температурах скорость диффузии h3 очень высока, что позволяет атомам концентрироваться на дефектах решетки или других резких разрывах в сварном шве.

Поскольку подвижность h3 практически равна нулю, маловероятно, что HIC произойдет в сварных швах, охлаждаемых ниже -130°C. принято во избежание его возникновения. Эти требования включают снижение остаточных напряжений, связанных со сварным соединением. Это (i) предотвращение игольчатой микроструктуры в металле шва и ЗТВ или, по крайней мере, выбор тех микроструктур, которые являются бейнитными, а не мартенситными, (ii) уменьшение количества h3, растворенного в металле шва во время операции сварки, или ( iii) позволить h3 уйти до того, как он нанесет урон. Наиболее подходящий из этих подходов зависит от размера свариваемого компонента, необходимых механических свойств, предполагаемого обслуживания, используемого процесса сварки и ограничений по стоимости. В большинстве случаев необходимо идти на компромиссы, и сочетание этих подходов, возможно, является наиболее экономически эффективным.