ручная дуговая, полуавтоматом, инверторная электродами, под флюсом

Слой цинка, которым покрывают сталь, отлично защищает ее от окисления. Сопротивление коррозии достигается за счет оксидов цинка, которые отличаются своей плотной структурой. В результате металлу не страшны влага и кислород. Например, через железные соединения вода проникает легко и со временем причиняет вред металлу.

Содержание

- 1 Особенности оцинкованного металла при сварке

- 2 Как правильно подобрать электроды

- 3 Способы сваривания

- 4 Ручная дуговая сварка

- 5 Сварка полуавтоматом

- 6 Инверторная сварка электродами

- 7 С применением флюса

Особенности оцинкованного металла при сварке

Цинковое покрытие бывает разной толщины. Она может варьироваться от 2 до 150 мкм. Чем толще защитный слой, тем надежнее защищен металл от коррозии. Во время сварки оцинкованных металлов необходимо разогревать рабочую поверхность до 1000 градусов, что приводит к следующим последствиям:

- Цинк плавится при температуре 906 градусов.

Сначала металл переходит в жидкое состояние, а потом в газообразное.

Сначала металл переходит в жидкое состояние, а потом в газообразное. - Испарения цинка нарушают структуру металла, который находится под защитным слоем, и шов оцинковки.

- Для здоровья человека пары цинка вредны. Очень важно работать с оцинкованными металлами в хорошо проветриваемом помещении.

Как правильно подобрать электроды

Для работы с оцинкованными металлами потребуются специальные расходные материалы. Когда защитный слой слишком тонкий (до 15 микрометров), не обойтись без особых электродов.

Для стали, содержащей немного углерода, выбирают электроды с рутиловой основой. Низкоуглеродистая сталь хорошо проваривается с помощью АНО-4, МР-3 и ОЗС-4, т. к. частью их состава является оксид титана. С ними проще зажечь дугу снова, если она потухнет. Также такая сварка образует меньше брызг и дает возможность создать герметичный высокопрочный сварной шов.

Для низколегированной оцинкованной стали применяют электроды УОНИ-13/45, УОНИ-13/55 и ДСК-50. Они имеют сильноосновные флюсы.

Они имеют сильноосновные флюсы.

Способы сваривания

Осуществить сварку металлов с защитным покрытием из цинка можно несколькими способами. Для каждой технологии потребуется определенное оборудование.

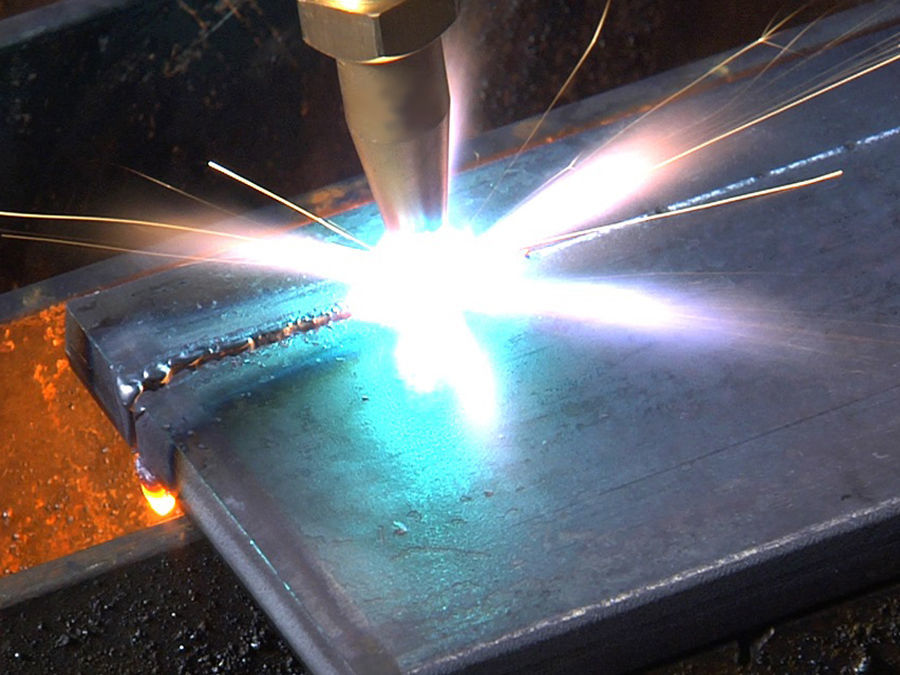

Ручная дуговая сварка

При сварке оцинкованного металла с помощью электродов важно помнить:

- чтобы избежать порообразования, сила тока должна быть в пределах 10-50 А;

- во время сварки не должно быть резких движений;

- расстояние между элементами, которые нужно соединить, по сравнению с простой сваркой, должно быть в два раза больше.

Если защитный слой цинка толще 15 мкм и меньше 40, то можно воспользоваться специальными электродами для цинка. Работа ведется до тех пор, пока полностью не сойдет оцинковка.

Сварка полуавтоматом

Технология подразумевает работу с применением присадочной проволоки и защитных газов. Они подаются с помощью сварочного рукава, в результате ванна получает защиту от внешних воздействий.

Проволока различается по диаметру. Бывает она 0.6, 0.8, 1 и 1.2 мм. Если требуется соединить тонкие оцинкованные стальные листы толщиной менее 4 мм, то подойдет проволока 0.6 или 0.8 мм в диаметре. Для более толстых изделий лучше использовать проволоку 1-1.2 мм.

Инверторная сварка электродами

Как правило, эта технология сварки используется, когда необходимо соединить тонкие оцинкованные детали. Во время работы применяется ток с обратной полярностью. Клемма с отрицательным зарядом подключается к свариваемому металлу, а с положительным – к держателю.

Этот подход позволяет добиться минимального деформирования металлической конструкции. Основные особенности сварки инвертором с применением электродов:

- лучше выбирать электроды малого диаметра (до 2 мм), чтобы получить ровный красивый шов;

- если нужно приварить деталь, используя ток небольшой силы, рекомендуется применять изделия с повышенным коэффициентом расплавления;

- если предстоит работа со стальными листами толщиной менее 4 мм, то движения электрода не должны быть резкими;

- правильное расположение электрода – 45-90 градусов по отношению к рабочей поверхности.

Это позволит избежать прожигания детали и сделать аккуратный шов.

Это позволит избежать прожигания детали и сделать аккуратный шов.

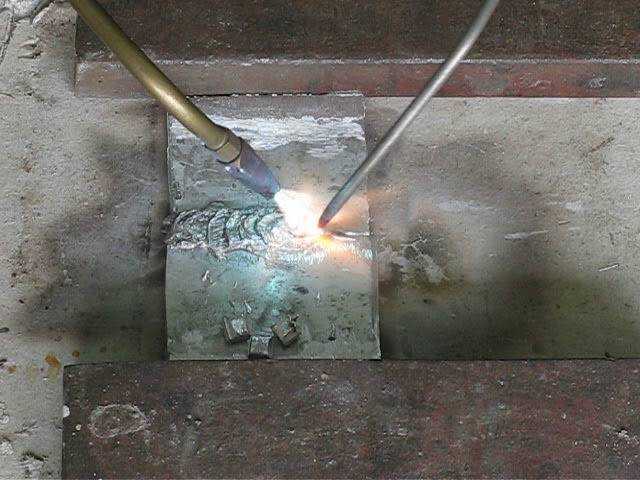

С применением флюса

Метод сварки полуавтоматом с использованием флюса подразумевает обязательную подготовку рабочей поверхности перед работой. В этом случае также подается присадочная проволока, но защитную функцию выполняет флюс, а не газ. Такой способ сварки позволяет работать не только с оцинкованными заготовками, но и такими металлами, как медь и алюминий. Изделие необходимо зачистить буквально до блеска и обезжирить. Во время сварки оцинковки требуется примерно в два раза больше флюса, чем при соединении обычных металлов.

Основной момент – размер сопла в горелке должен быть пропорционален толщине изделия. Если это тонкий оцинкованный лист толщиной до 6 мм, диаметр сопла должен быть не более 2 мм.

Слишком большой диаметр сопла может привести к перегреву металла, и цинк начнет испаряться и утратит свои защитные свойства, а сопло недостаточного размера не разогреет рабочую поверхность, что приведет к прилипанию припоя.

Сварка оцинкованной стали

В целях повышения долговечности эту сталь применяют довольно широко в автомобилестроении и т. п. Цинк предохраняет поверхность стали от электрохимической коррозии на длительное время. Эта сталь достаточно хорошо штампуется, сваривается и окрашивается. Цинковое покрытие считается в условиях эксплуатации автомобиля более долговечным, чем многослойные лакокрасочные покрытия. В целях защиты от коррозии из такой стали изготовляют только наиболее уязвимые детали кузова автомобиля. Например, в США в среднем на один автомобиль расходуется до 90 кг горячеоцинкованной и 9 кг стали с гальваническим покрытием.

Для цинкования часто используют холоднокатаную низкоуглеродистую сталь 08кп, широко применяемую в штампо-сварных конструкциях. Покрытие можно наносить горячим способом (окунанием) или в гальванических ваннах. Первый считается более производительным и дешевым, последний дает более равномерный слой, что благоприятнее для сварки. Горячим цинкованием изготовляют основную массу оцинкованного металла.

Покрытие можно наносить горячим способом (окунанием) или в гальванических ваннах. Первый считается более производительным и дешевым, последний дает более равномерный слой, что благоприятнее для сварки. Горячим цинкованием изготовляют основную массу оцинкованного металла.

Технология цинкования должна исключать образования интерметаллидов железа с цинком, так как эти соединения делают металл менее пластичным и непригодным для штамповки. При сварке металла возможны трещины. На снижение пластичности влияет образование неравновесных структур при отжиге и цинковании, а также возможно появление водородной хрупкости.

В зависимости от назначения применяют легкие, средние и тяжелые покрытия, различающиеся толщиной, задаваемой массой покрытия на единицу площади. В легких покрытиях масса цинка на 1 м2 составляет 120—275 г, средних 245—410 г и тяжелых 390—685 г при средней толщине покрытия соответственно 14,21 и 30 мкм.

В целях снижения расхода цинка и улучшения свариваемости применяют стали с односторонним покрытием или двусторонним, но разной толщины.

Оцинкованная сталь должна поступать с чистой поверхностью, свободной от масла, грязи и остатков смазки, применяемой при штамповке. Появление на поверхности стали (при ее длительном хранении в условиях повышенной влажности и температуры) окислов цинка (белый налет) препятствует сварке, и их следует удалять.

Сварка оцинкованной стали не требует применения специального оборудования. В связи с более низким контактным сопротивлением, вызванным увеличением площади контакта в месте сварки, необходимо повышение силы сварочного тока. Чем толще цинковое покрытие, тем меньше сопротивление в месте сварки, тем требуется большее повышение силы тока.

Интенсивное увеличение диаметра контактных площадок замедляет повышение температуры центрального столбика металла и вызывает более позднее формирование литого ядра. По мнению исследователей, это приводит при сварке сталей с покрытиями к значительно большему разбросу значений диаметра литого ядра и нагрузки на срез, так как ядро формируется за более короткое время.

В табл. 7 приведены режимы сварки для стали, имеющей среднее гальваническое покрытие. По сравнению с жесткими режимами (см. табл. 3, режим А), для сварки непокрытых сталей в этих режимах увеличены усилие на электродах до 40%, продолжительность импульса сварочного тока до 90% и сила сварочного тока до 20%. Одновременно в этих же соединениях увеличивается и разрушающее усилие частично благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг ядра. Эти же режимы сварки применяют при отношении толщин не более 1:2.

| Толщина каждой детали, мм | Диаметр контактной поверхности электрода, мм | Усилие на электродах, кгс | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Диаметр литого ядра, мм | Разрушающее усилие при срезе на точку, кгс |

| 0,8 | 4,0 | 215 | 0,22 | 10,5 | 4,3 | 420 |

| 0,9 | 4,5 | 250 | 0,24 | 11,0 | 4,6 | 500 |

| 1.0 | 5,0 | 285 | 0,26 | 12,5 | 5,0 | 635 |

| 1,3 | 5,5 | 380 | 0,36 | 14,0 | 5,8 | 910 |

| 1,5 | 6,5 | 487 | 0,46 | 15,0 | 6,6 | 1135 |

| 1,9 | 8,0 | 635 | 0,56 | 19,5 | 7,9 | 1450 |

| 2,4 | 9,0 | 820 | 0,64 | 24,0 | 9,0 | 1910 |

| 2,8 | 10,5 | 1000 | 0,78 | 28,5 | 10,4 | 2315 |

Коррозионная стойкость в месте сварки несколько снижается (до 20%) из-за частичного разрушения покрытия под электродами. Время проковки после выключения сварочного тока необходимо увеличивать, например, до 0,4 с для сварки стали толщиной 1,6 мм. В этот момент слой цинка, расплавленный при сварке, застывает и в меньших количествах переходит на контактную поверхность электродов. В некоторых источниках для металла толщиной свыше 1,5 мм рекомендуется применять повышенное усилие проковки в целях повышения стабильности прочностных показателей и улучшения стойкости электродов (табл. 8).

Время проковки после выключения сварочного тока необходимо увеличивать, например, до 0,4 с для сварки стали толщиной 1,6 мм. В этот момент слой цинка, расплавленный при сварке, застывает и в меньших количествах переходит на контактную поверхность электродов. В некоторых источниках для металла толщиной свыше 1,5 мм рекомендуется применять повышенное усилие проковки в целях повышения стабильности прочностных показателей и улучшения стойкости электродов (табл. 8).

| Толщина каждой детали, мм | Усилие на электродах, кгс | Продолжительность, с | Сила сварочного тока, кА | Диаметр литого ядра точки, мм | Разрушающее усилие при срезе на точку, кгс | ||

| при сварке | при проковке | импульса сварочного тока | проковки | ||||

| 1,65 | 205 | 475 | 0,5 | 0,33 | 11,5 | 7,1 | 1250 |

| 2,74 | 320 | 900 | 0,8 | 0,51 | 15,5 | 8,9 | 3000 |

| 3,50 | 680 | 1170 | 1,2 | 0,83 | 19,0 | 12,2 | 4300 |

При сварке оцинкованных сталей применяют электроды из бронзы типа БрХ или сплава БрХЦр, имеющего большую стойкость.

Электроды применяют с рабочей поверхностью в виде усеченного конуса с углом заточки 120—140°. Электроды со сферической заточкой (радиус сферы 75 мм) используют в тех случаях, когда трудно обеспечить перпендикулярность оси электрода к сварочной поверхности. Важно обеспечить интенсивное охлаждение электродов при расходе воды не менее 7 л/мин. Контактную поверхность электродов следует периодически зачищать и заправлять. При сварке стали толщиной до 2,5 мм со средним покрытием эту операцию производят после 1000 точек. С возрастанием толщины свариваемых деталей и толщины покрытия стойкость электродов падает.

Резко ухудшается вид места сварки и снижается стойкость электродов при сварке оцинкованной стали на многоточечных машинах с односторонним токоподводом. Лучшие результаты получаются при сварке непокрытой стали с оцинкованной, если непокрытую сталь расположить со стороны вторичного контура сварочного трансформатора. Плотность тока в контакте электрод — деталь при этом снижается. Для сварки двух оцинкованных листов следует использовать обычную двустороннюю сварку или схему со спаренными трансформаторами, что также облегчает условия работы электродов в результате снижения токов шунтирования.

Для сварки двух оцинкованных листов следует использовать обычную двустороннюю сварку или схему со спаренными трансформаторами, что также облегчает условия работы электродов в результате снижения токов шунтирования.

Статическая прочность на срез сварных соединений из оцинкованной стали несколько выше, чем у непокрытых благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг литого ядра. Прочность при переменных нагрузках также возрастает. Критерием ее оценки обычно является отношение

Словарь

Оцинкованная кузовная сталь

Благодаря мерам, принятым в начале 80-х

годов прошлого века, удалось существенно улучшить антикоррозионную защиту

кузовов легковых автомобилей. Речь в первую очередь идет о дополнительном

нанесении на поверхность кузова различных химических продуктов, в частности

поливинилхлоридных герметиков для защиты сварных швов, восков для заполнения

полостей и т. п. Однако решающее значение для предотвращения коррозии

автомобильных кузовов сыграло применение для их изготовления оцинкованной

листовой стали.

Речь в первую очередь идет о дополнительном

нанесении на поверхность кузова различных химических продуктов, в частности

поливинилхлоридных герметиков для защиты сварных швов, восков для заполнения

полостей и т. п. Однако решающее значение для предотвращения коррозии

автомобильных кузовов сыграло применение для их изготовления оцинкованной

листовой стали.

В чем причина высоких антикоррозионных свойств оцинкованной стали? Коррозия стального листа происходит в результате взаимодействия кислорода воздуха с железом в присутствии влаги. Следствием такого взаимодействия является образование пористого слоя ржавчины, свободно пропускающего кислород воздуха и влагу вглубь металла. Однажды начавшийся процесс коррозии не прекратится до тех пор, пока весь металл не превратится в ржавчину.

Корродированию стального листа можно

воспрепятствовать, если покрыть его цинком. Антикоррозионный эффект,

достигаемый благодаря цинкованию, обусловлен тем, что цинк образует прочно

связанный с поверхностью стали оксидный слой (ZnO),

препятствующий доступу кислорода воздуха к нижерасположенным слоям стального

листа и, таким образом, выполняющий роль барьера. Если произошло механическое

повреждение слоя цинка, нанесенного на поверхность стального листа (железа),

в присутствии влаги оба металла образуют локальный гальванический элемент, и

в результате электрохимической реакции разрушению подвергается не железо, а

цинк.

Если произошло механическое

повреждение слоя цинка, нанесенного на поверхность стального листа (железа),

в присутствии влаги оба металла образуют локальный гальванический элемент, и

в результате электрохимической реакции разрушению подвергается не железо, а

цинк.

Барьерный эффект цинка проявляется

также при соединении стальных листов контактно-точечной сваркой.

Если внутренние поверхности двух наложенных друг на друга стальных листов оцинкованы,

в момент точечной сварки цинк плавится, переходя в жидкое состояние.

Электроды выдавливают расплавленный цинк наружу, вследствие чего вокруг

сварной точки возникает скопление цинка. Расплав цинка после охлаждения

образует кольцеобразную барьерную зону, которая будет препятствовать

проникновению кислорода воздуха к центру сварной точки. Аналогичный эффект

обеспечивает краска на основе цинковой пыли, которую обычно наносят на место

предстоящей точечной сварки оцинкованных листов.

Оцинкованный стальной лист изготавливают двумя способами.

Электролитический способ цинкования позволяет нанести тонкий, однородный по толщине слой цинка. Стальную ленту пропускают через ванну с электропроводной жидкостью, содержащей ионы цинка. В ванну помещают две положительно заряженные цинковые пластины – аноды. Протягиваемая над ними отрицательно заряженная стальная лента выполняет роль катода. Протекающая в ванне электрохимическая реакция приводит к осаждению цинка на поверхности стального листа. Материал, образующийся в результате электролитического цинкования, обычно используют для изготовления наружных деталей кузова.

Менее дорогим способом является горячее

цинкование стального листа. Стальную ленту пропускают через ванну с

расплавленным цинком (температура плавления цинка около 450۫C). В результате горячего цинкования на поверхности стального

листа возникает очень тонкий слой сплава железа с цинком, поверх которого

образуется слой собственно цинка. Толщина нанесенного с обеих сторон покрытия

составляет около 10 мкм. В результате горячего цинкования на поверхности

металла появляются разводы, образованные оксидами цинка. Эти дефекты

полностью устраняются благодаря последующему пропусканию оцинкованной

стальной полосы через валки. Тем не менее оцинкованный горячим способом материал

не может использоваться для изготовления наружных панелей кузова. Из него

обычно выполняют внутренние, невидимые снаружи детали, например элементы

основания кузова.

Толщина нанесенного с обеих сторон покрытия

составляет около 10 мкм. В результате горячего цинкования на поверхности

металла появляются разводы, образованные оксидами цинка. Эти дефекты

полностью устраняются благодаря последующему пропусканию оцинкованной

стальной полосы через валки. Тем не менее оцинкованный горячим способом материал

не может использоваться для изготовления наружных панелей кузова. Из него

обычно выполняют внутренние, невидимые снаружи детали, например элементы

основания кузова.

Преимущества оцинкованного листа проявляются при изготовлении штампованных деталей. При штамповании происходит натягивание цинковой пленки на кромки заготовок, благодаря чему создается хорошая защита этих особо подверженных коррозии поверхностей деталей кузова.

Восстановление оцинкованного кузова должно

осуществляться таким образом, чтобы сохраняла свою силу заводская гарантия на

эту важную часть автомобиля, срок службы которой может достигать 10 лет. С

тех пор как оцинкованный стальной лист начал использоваться в серийном

производстве кузовов, не прекращаются дискуссии по поводу особенностей сварки

этого материала, его защиты от коррозии, а также по вопросам, связанным с

охраной здоровья персонала ремонтных мастерских.

С

тех пор как оцинкованный стальной лист начал использоваться в серийном

производстве кузовов, не прекращаются дискуссии по поводу особенностей сварки

этого материала, его защиты от коррозии, а также по вопросам, связанным с

охраной здоровья персонала ремонтных мастерских.

Какие проблемы возникают при сварке оцинкованного стального листа? При разогреве примерно до 420۫C цинк начинает плавиться. Дальнейшее нагревание (примерно до 900۫C) вызывает окисление чистого цинка и железоцинкового сплава и выделение обладающих сыроватым оттенком паров оксида цинка. Это обстоятельство осложняет сварку, поскольку происходит разбрызгивание металла, видимость в зоне сварки ухудшается и т.п. В сварочном шве могут образовываться трубчатые поры и газовые пузырьки, в результате чего соответствующий элемент конструкции кузова потеряет прочность.

Кроме того, пары оксида цинка чрезвычайно

вредны для здоровья. Их вдыхание может вызвать лихорадку, раздражение

дыхательных путей, заболевания желудка. Вдыхание очень большого количества

паров может привести к отравлению.

Их вдыхание может вызвать лихорадку, раздражение

дыхательных путей, заболевания желудка. Вдыхание очень большого количества

паров может привести к отравлению.

На основании анализа соответствующих данных

можно прийти к заключению, что электролитически оцинкованный стальной лист не

нуждается в предварительной подготовке к сварке. Слой цинка в этом случае

составляет около 20 мкм, то есть настолько тонок, что не способен оказывать

какого-либо влияния на протекание сварки. Отсюда следует вывод, что все

детали, которые применяют в качестве наружной отделки автомобильного кузова,

должны быть изготовлены из оцинкованного именно этим способом металла. Слой

цинка при горячем цинковании достигает 170 мкм. Таким образом, цинк может

препятствовать нормальному протеканию сварки и, следовательно, подлежит

предварительному удалению, которое обычно осуществляют шлифовальной машинкой.

Металл, оцинкованный горячим способом, используется главным образом для

изготовления элементов основания кузова и некоторых небольших деталей, например

петель дверей.

Важное значение при восстановлении деталей кузова, выполненных из оцинкованного стального листа, имеет ограничение количества подводимого тепла. Наиболее прочное сварное соединение при минимальном разрушении цинкового покрытия обеспечивается благодаря контактно-точечной сварке. При таком способе сварки цинковое покрытие практически полностью сохраняется, а вокруг сварной точки образуется защитное кольцо из цинка.

При сваривании деталей из оцинкованного

стального листа не всегда может быть обеспечено такое же качество сварки, как

для обычного стального листа. В связи с этим некоторые изготовители

автомобилей рекомендуют использовать более высокий сварочный ток или более

сильный прижим электродов, а также увеличить продолжительность сварки. Однако

такое изменение режима сварки для оптимальным образом отрегулированного

сварочного аппарата является практически невыполнимой задачей. Аппараты для

контактно-точечной сварки обычно работают в следующем режиме.

Аппараты для

контактно-точечной сварки обычно работают в следующем режиме.

· Сила сварочного тока зависит от усилия прижима электродов.

· На электроды воздействует невысокое усилие прижима.

· Время сварки с увеличением потребляемой мощности автоматически возрастает.

· Электроды имеют закругленные рабочие торцы.

· Отсутствие скручивания и незначительный изгиб электродержателей.

Перед сваркой элементов кузова из

оцинкованного стального листа всегда следует прибегать к описанной ранее

пробной точечной сварке. Кроме того, при работе с оцинкованным металлом

необходим более тщательный уход за рабочей поверхностью электродов, который

осуществляют с помощью специальных принадлежностей. В связи с тем, что сварка

оцинкованного материала при восстановлении кузова представляет собой часто

дискутируемую тему, настоятельно рекомендуем персоналу ремонтных мастерских

постоянно ориентироваться на соответствующие предписания изготовителей

автомобиля.

Все вышесказанное справедливо и для сварки в среде защитного газа. В этом случае следует придерживаться следующих рекомендаций.

· Сварка оцинкованного листового материала по сравнению с обычной листовой сталью требует снижения используемой мощности на 10-20%; на столько же следует уменьшать скорость сварки.

· Напряжение источника тока должно составлять менее 20 В; изменение напряжения должно осуществляться как можно более плавно.

· Чтобы обеспечить стабильность электрической дуги, расстояние от токопроводящего мундштука до поверхности свариваемого материала не должно превышать 18 мм.

· Горелку при сварке следует вести в нейтральном или слегка прижатом положении.

·

Проволочный электрод и

защитный газ аналогичны используемым для сварки обычной листовой стали.

· По сравнению с неоцинкованным материалом возможно более сильное разбрызгивание металла. Поэтому следует применять газовое сопло большего диаметра и устанавливать более высокий расход защитного газа.

· Необходимо как можно быстрее проваривать узкие зоны.

· При подготовке края новой детали кузова к сварке слой цинка можно не удалять. Грунтовочное покрытие подлежит удалению с помощью растворителя. Внутренние поверхности перед сваркой внахлест следует покрыть краской на основе цинковой пыли.

·

Несмотря на то что

оцинкованная поверхность обладает особо высокими антикоррозионными

свойствами, после восстановления кузова необходимо осуществить все обычные

мероприятия по защите от коррозии. Чтобы избежать снижения адгезии, для

антикоррозионной защиты следует использовать лишь те материалы, которые

рекомендованы для оцинкованных стальных листов.

Ремонт автомобильных кузовов. Карл Дамшен

www.remont-kuzova.narod.ru

◄Вернуться в раздел статьи

Как сваривают оцинкованный металл — Сварка Профи

Как выполнить сварку оцинкованного металла?

Сварка оцинкованных деталей — не такой уж и редкий процесс на любом сварочном предприятии. Оцинковка — это слой цинка, которым покрывают различный типы сталей.

Цинк обладает множеством достоинств, оцинкованные детали имеют хорошие эксплуатационные характеристики, меньше подвержены коррозии и в целом дольше служат.

При этом оцинковка может применяться как при изготовлении сложный металлоконструкций, так и на производстве изделий для быта.

Обратите внимание

Но нужно понимать, что у цинка есть ряд своих характерных особенностей, которые усложняют сварку. Кроме того, на современном производстве к сварщикам предъявляют очень высокие требования по качеству работ и количеству брака.

И если в одном случае вас выручит профессиональный сварочный аппарат для оцинкованного металла, то в другом случае ошибки будут неминуемы.

В этой статье мы кратко расскажем, как варить оцинковку не только быстро, но еще и качественно.

Общая информация

Итак, как мы уже писали выше, оцинковка представляет собой защиту металла от повреждений и коррозии. При этом слой цинка может варьироваться от 1 до 20 микрометров. Чем больше слой, тем лучше защита.

Кстати, наиболее сильны именно антикоррозийные свойства цинка. Даже если вы поцарапаете металл или оставите на нем вмятину, коррозия образуется с минимальной вероятностью. По этой причине металл часто цинкуют при производстве автомобилей и кораблей.

Оцинковка не только защищает металл от коррозии, но и обладает рядом других достоинств. При работе с оцинковкой металл практически не разбрызгивается, что очень удобно, особенно для новичков. Также в зоне формирования шва обеспечивается дополнительная катодная защита металла. Кроме того, готовый шов не нуждается в трудоемкой обработке.

Кроме того, готовый шов не нуждается в трудоемкой обработке.

Особенности сварки

Сварка оцинкованной стали — непростой процесс. Это связано с особенностями цинка, которые приходится учитывать для выполнения качественной работы.

Прежде всего, новичкам часто сложно подобрать оптимальную температуру, при которой возможна сварка оцинковки.

Слой цинка может начать плавиться уже при температуре около 400 градусов, но если немного переборщить, то цинк может начать испаряться.

Данная особенность очень мешает формированию качественного шва. Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Вам не удастся решить эту проблему настройкой режима сварки или с помощью своих навыков. Единственное решение — использование в работе либо специальных электродов с покрытием (если это сварка инвертором), либо присадочной проволоки и защитного газа.

Если качество шва стоит на первом месте, то рекомендуем варить в среде газа и с проволокой. Проволока может быть изготовлена из меди, кремния, алюминия и бронзы. Также можно использовать проволоку, в составе которой есть медь в очень большом количестве. Такая сварочная проволока для оцинкованной стали отлично зарекомендовала себя в работе.

Расходные материалыКак вы понимаете, именно расходные материалы играют самую главную роль при сварке оцинкованных деталей. Каким бы профессиональным ни был бы ваш сварочный аппарат, вы просто не сможете сделать правильный шов, если подберете неподходящие расходники. Далее мы поговорим о присадочной проволоке и электродах, которые упрощают процесс сварки цинковых изделий.

При выборе проволоки обращайте внимание, чтобы она имела невысокую температуру плавления. Обычно такая проволока содержит в своем составе много меди.

Рекомендуем присадочную проволоку с температурой плавления от 900 до 1100 градусов по Цельсию. При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет.

При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет.

Важно

Такой подход больше похож на пайку, чем на сварку, но поверьте, соединение будет очень прочным.

Самая популярная проволока для сварки оцинкованных деталей — CuSi3. Шов, полученный с ее помощью, получается не самым прочным, но зато с ним потом удобно работать и подвергать механической обработке. Из-за кремния в составе такая проволока начинает растекаться при плавлении, так что следите за тем, какие легирующие вещества есть в составе этого присадочного материала.

Нередко применяется также проволока CuAl8 и CuSi2Mn. CuSi2Mn формирует очень прочный шов (при условии, что в составе есть марганец), но его затем очень трудно обрабатывать. Обработка отнимает намного больше сил и времени. CuAl8 используется при сварке металлов, которые покрыты цинком и алюминием.

Рекомендуем использовать в процессе пайки короткую дугу. Так она будет гореть гораздо стабильнее. Если использовать длинную дугу, то она будет нестабильной из-за цинковых испарений. Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Следите, чтобы металл не разбрызгивался. Для этого можно варить методом, когда используется короткий импульс тока. Ну а защитный газ дополнительно упростит процесс сварки.

Сварка цинка также предполагает правильную настройку сварочного оборудования. Рекомендуем установить маленькую силу тока, это поможет держать под контролем длину и стабильность сварочной дуги. При небольшом токе металл не будет перегреваться, а вместе с ним и цинк не будет испаряться в большом количестве. Вы уже получите лучшее качество просто установив небольшую силу тока.

Если вы варите полуавтоматом, то выберите режим «Synergic». Такая настройка есть не во всех сварочниках, но не пренебрегайте ею, если ваш полуавтомат способен работать в таком режиме. С его помощью можно в автоматическом режиме настроить многие параметры сварки, а значит улучшить качество шва.

С его помощью можно в автоматическом режиме настроить многие параметры сварки, а значит улучшить качество шва.

Суть этого режима крайне проста: производитель еще на заводе подбирает оптимальные настройки для разных типов присадочных материалов и компонует их в так называемые пресеты (набор настроек, которые можно выбрать, нажав одну кнопку). Вам только нужно выбрать один пресет, а остальные настройки аппарат выберет сам. Так вы упростите и оптимизируете свой труд, вы больше времени потратите на формирование шва, чем на настройку сварочника, а это очень важно.

Совет

Если вы все же решили использовать инвертор и электроды для оцинкованной стали, то можно применять стержни, предназначенные для сварки низкоуглеродистых и низколегированных сталей. У таких электродов зачастую рутиловое покрытие, а это большой плюс.

По нашему опыту можно смело приобретать электроды марок АНО-4, МР-3, ОЗС-4, УОНИ-13/45, УОНИ-13/55, ДСК-50. Вы без проблем найдете их в большинстве специализированных магазинов.

Они стоят недорого и при этом обеспечивают удовлетворительное качество сварного соединения.

Вместо заключения

Не важно, что вам предстоит: сварка инвертором оцинковки или сварка оцинкованного металла полуавтоматом, в любом случае нужно соблюдать технологию и внимательно ознакомиться с документацией, которая прилагается к каждой детали. Используйте только профессиональное оборудование и качественные расходные материалы. Не пытайтесь сэкономить, ведь в конечном итоге некачественная проволока и электроды сведут все ваши усилия к нулю.

Не забывайте осматривать сварное соединение после сварки, визуальный контроль поможет выявить очевидные огрехи и исправить их. Поделитесь в комментариях своим опытом сварки оцинкованного металла, эта информация будет полезна для наших читателей. Желаем удачи в работе!

Источник: https://svarkaed.ru/svarka/svarka-metallov/kak-vypolnit-svarku-otsinkovannogo-metalla.html

Как варить оцинковку

20.10.2018

Тонкое цинковое покрытие увеличивает коррозионную стойкость стали. Оцинкованный прокат часто применяется в сварных металлоконструкциях.

Оцинкованный прокат часто применяется в сварных металлоконструкциях.

Чтобы они были прочными, необходимо учитывать разницу температуры плавления цинка и углеродистых сплавов.

Поскольку разрушение защитного слоя недопустимо, при сварке оцинкованной стали необходимо соблюдать технологические особенности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки производится несколькими методами: с помощью электродов, присадочной проволоки. Начинающим полезно будет узнать, как сделать качественное соединение, не повреждая защитного покрытия. Знаниями нюансов сварочного процесса делятся сварщики с опытом работы.

Особенности цинкового покрытия

На сталь антикоррозионное покрытие наносится несколькими методами. В зависимости от технологии толщина покрытия оцинкованного листа колеблется от двух до 150 микрон.

Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает.

Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Другая сложность сварки оцинковки – высокая токсичность выделяемых защитным покрытием паров. Сварка цинка требует защиты органов дыхания. Покрытие сначала размягчается, затем переходит в газообразное состояние.

Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию.

Если необходимо монтировать оцинковку, нужно пользоваться масками с принудительным нагнетанием воздуха или работать в хорошо проветриваемом помещении, оснащенным вентиляцией.

Жидкий цинк значительно снижает качество шва. Делает рыхлым, хрупким. Чтобы он не попал в зону разогрева металла, участки в области шва очищают. Удаление цинкового покрытия – обязательная процедура соединения оцинковки. Основные способы очистки поверхности:

- Горячий, когда края заготовки перед сваркой обжигаются газовой горелкой. Быстрый но небезопасный метод, образуется слишком много ядовитых паров.

- Химический метод, обработка деталей кислотой или щелочью. После этого поверхности необходимо промыть и просушить.

- Механический, защитный слой счищается стальной щеткой, шкуркой, другим абразивным материалом.

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения.

Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Электроды МР-3, требуют напряжения холостого хода не менее 50 В

Способы сварки оцинкованного металла

Для соединения оцинковки можно использовать газовую и электродуговую сварку. Возможна точечная, такой метод применим на предприятиях. Для точечной сварки оцинковки нужны специальные автоматы.

В условиях гаража чаще применяется электродуговая сварка оцинковки с использованием защитных флюсов, специальных электродов или проволоки, реже – полуавтоматическая, она примется в автомастерских, на производстве, требует дорогостоящего оборудования.

У каждого метода сварки оцинковки металлоконструкций есть свои преимущества. Знакомство с преимуществами и недостатками каждого поможет определиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика.

Обратите внимание

Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Источник: https://svarkaprosto.ru/tehnologii/kak-varit-otsinkovku

Сварка оцинкованной стали

В целях повышения долговечности эту сталь применяют довольно широко в автомобилестроении и т. п. Цинк предохраняет поверхность стали от электрохимической коррозии на длительное время. Эта сталь достаточно хорошо штампуется, сваривается и окрашивается.

Цинковое покрытие считается в условиях эксплуатации автомобиля более долговечным, чем многослойные лакокрасочные покрытия. В целях защиты от коррозии из такой стали изготовляют только наиболее уязвимые детали кузова автомобиля.

Например, в США в среднем на один автомобиль расходуется до 90 кг горячеоцинкованной и 9 кг стали с гальваническим покрытием.

Для цинкования часто используют холоднокатаную низкоуглеродистую сталь 08кп, широко применяемую в штампо-сварных конструкциях.

Покрытие можно наносить горячим способом (окунанием) или в гальванических ваннах. Первый считается более производительным и дешевым, последний дает более равномерный слой, что благоприятнее для сварки.

Горячим цинкованием изготовляют основную массу оцинкованного металла.

Технология цинкования должна исключать образования интерметаллидов железа с цинком, так как эти соединения делают металл менее пластичным и непригодным для штамповки. При сварке металла возможны трещины. На снижение пластичности влияет образование неравновесных структур при отжиге и цинковании, а также возможно появление водородной хрупкости.

В зависимости от назначения применяют легкие, средние и тяжелые покрытия, различающиеся толщиной, задаваемой массой покрытия на единицу площади. В легких покрытиях масса цинка на 1 м2 составляет 120—275 г, средних 245—410 г и тяжелых 390—685 г при средней толщине покрытия соответственно 14,21 и 30 мкм.

В целях снижения расхода цинка и улучшения свариваемости применяют стали с односторонним покрытием или двусторонним, но разной толщины.

Например, специально для автомобилестроения разработано дифференцированное покрытие с толщиной слоя цинка на лицевой стороне 2,5—6 мкм, а на стороне, более подверженной коррозии, 20—25 мкм. Толщина покрытия влияет на свариваемость.

С увеличением его толщины свариваемость ухудшается, требуются увеличение сварочного тока, изменение цикла сварки, более частая зачистка рабочих поверхностей электродов.

Важно

Оцинкованная сталь должна поступать с чистой поверхностью, свободной от масла, грязи и остатков смазки, применяемой при штамповке. Появление на поверхности стали (при ее длительном хранении в условиях повышенной влажности и температуры) окислов цинка (белый налет) препятствует сварке, и их следует удалять.

Сварка оцинкованной стали не требует применения специального оборудования. В связи с более низким контактным сопротивлением, вызванным увеличением площади контакта в месте сварки, необходимо повышение силы сварочного тока. Чем толще цинковое покрытие, тем меньше сопротивление в месте сварки, тем требуется большее повышение силы тока.

Интенсивное увеличение диаметра контактных площадок замедляет повышение температуры центрального столбика металла и вызывает более позднее формирование литого ядра. По мнению исследователей, это приводит при сварке сталей с покрытиями к значительно большему разбросу значений диаметра литого ядра и нагрузки на срез, так как ядро формируется за более короткое время.

В табл. 7 приведены режимы сварки для стали, имеющей среднее гальваническое покрытие. По сравнению с жесткими режимами (см. табл.

3, режим А), для сварки непокрытых сталей в этих режимах увеличены усилие на электродах до 40%, продолжительность импульса сварочного тока до 90% и сила сварочного тока до 20%.

Одновременно в этих же соединениях увеличивается и разрушающее усилие частично благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг ядра. Эти же режимы сварки применяют при отношении толщин не более 1:2.

| Толщина каждой детали, мм | Диаметр контактной поверхности электрода, мм | Усилие на электродах, кгс | Продолжительность импульса сварочного тока, с | Сила сварочного тока, кА | Диаметр литого ядра, мм | Разрушающее усилие при срезе на точку, кгс |

| 0,8 | 4,0 | 215 | 0,22 | 10,5 | 4,3 | 420 |

| 0,9 | 4,5 | 250 | 0,24 | 11,0 | 4,6 | 500 |

1. 0 0 | 5,0 | 285 | 0,26 | 12,5 | 5,0 | 635 |

| 1,3 | 5,5 | 380 | 0,36 | 14,0 | 5,8 | 910 |

| 1,5 | 6,5 | 487 | 0,46 | 15,0 | 6,6 | 1135 |

| 1,9 | 8,0 | 635 | 0,56 | 19,5 | 7,9 | 1450 |

| 2,4 | 9,0 | 820 | 0,64 | 24,0 | 9,0 | 1910 |

| 2,8 | 10,5 | 1000 | 0,78 | 28,5 | 10,4 | 2315 |

Коррозионная стойкость в месте сварки несколько снижается (до 20%) из-за частичного разрушения покрытия под электродами. Время проковки после выключения сварочного тока необходимо увеличивать, например, до 0,4 с для сварки стали толщиной 1,6 мм.

В этот момент слой цинка, расплавленный при сварке, застывает и в меньших количествах переходит на контактную поверхность электродов.

В некоторых источниках для металла толщиной свыше 1,5 мм рекомендуется применять повышенное усилие проковки в целях повышения стабильности прочностных показателей и улучшения стойкости электродов (табл. 8).

| Толщина каждой детали, мм | Усилие на электродах, кгс | Продолжительность, с | Сила сварочного тока, кА | Диаметр литого ядра точки, мм | Разрушающее усилие при срезе на точку, кгс | ||

| при сварке | при проковке | импульса сварочного тока | проковки | ||||

| 1,65 | 205 | 475 | 0,5 | 0,33 | 11,5 | 7,1 | 1250 |

| 2,74 | 320 | 900 | 0,8 | 0,51 | 15,5 | 8,9 | 3000 |

| 3,50 | 680 | 1170 | 1,2 | 0,83 | 19,0 | 12,2 | 4300 |

При сварке оцинкованных сталей применяют электроды из бронзы типа БрХ или сплава БрХЦр, имеющего большую стойкость.

Электроды применяют с рабочей поверхностью в виде усеченного конуса с углом заточки 120—140°. Электроды со сферической заточкой (радиус сферы 75 мм) используют в тех случаях, когда трудно обеспечить перпендикулярность оси электрода к сварочной поверхности.

Важно обеспечить интенсивное охлаждение электродов при расходе воды не менее 7 л/мин. Контактную поверхность электродов следует периодически зачищать и заправлять. При сварке стали толщиной до 2,5 мм со средним покрытием эту операцию производят после 1000 точек.

С возрастанием толщины свариваемых деталей и толщины покрытия стойкость электродов падает.

Совет

Резко ухудшается вид места сварки и снижается стойкость электродов при сварке оцинкованной стали на многоточечных машинах с односторонним токоподводом.

Лучшие результаты получаются при сварке непокрытой стали с оцинкованной, если непокрытую сталь расположить со стороны вторичного контура сварочного трансформатора. Плотность тока в контакте электрод — деталь при этом снижается.

Плотность тока в контакте электрод — деталь при этом снижается.

Для сварки двух оцинкованных листов следует использовать обычную двустороннюю сварку или схему со спаренными трансформаторами, что также облегчает условия работы электродов в результате снижения токов шунтирования.

Статическая прочность на срез сварных соединений из оцинкованной стали несколько выше, чем у непокрытых благодаря дополнительной прочности, полученной за счет сплавления цинка вокруг литого ядра. Прочность при переменных нагрузках также возрастает.

Критерием ее оценки обычно является отношение

предела выносливости к максимальной статической прочности на срез, которое для оцинкованных и непокрытых сталей толщиной 1 мм равно соответственно 0,5 и 0,3.

Эта разница снижается при увеличении толщины, что объясняется уменьшением эффекта действия соединения, вызванного сплавлением цинка вокруг литого ядра.

Источник: http://www.stroitelstvo-new.ru/svarka/t/ocinkovannoi-stali. shtml

shtml

Точечная сварка оцинкованных листовых материалов в серийном производстве

Рассмотрены вопросы стабилизации качества точечной сварки за счет автоматической корректировки режимов при серийном производстве изделий из листовых материалов с различными типами гальванических покрытий на основе цинка.

В последние годы происходит интенсивное внедрение в промышленности листового металлопроката с защитными покрытиями различных типов.

В автомобилестроении и металлообработке листовая сталь с металлическими покрытиями используется, в основном, для изготовления автомобильных кузовов, компонентов шасси, корпусных и рамных конструкций.

Обратите внимание

Изготовление этих конструкций часто требует использования методов контактной сварки сопротивлением для автоматизации или роботизации процессов сварки.

Исследования, проведенные до настоящего времени в различных научно- исследовательских центрах, включая Instytut Spawalnictwa, выявили закономерности сварки деталей с покрытиями, что позволило внедрить методику контактной сварки сопротивлением при монтаже элементов ответственных конструкций.

В настоящее время в промышленном производстве контактной сваркой сопротивлением свариваются детали, оцинкованные холодным и горячим методами. При этом металл покрыт тонкими однородными слоями с высокой прочностью сцепления с основным материалом и пассивированным поверхностным слоем.

В связи с тем, что основной потребитель оцинкованного листового металлопроката — автомобилестроение, проведено много испытаний и исследований с точки зрения применения его для изготовления коррозионностойких сварных автомобильных кузовов.

Учитывая необходимость использования оцинкованных листов в автомобилестроении, следует принимать во внимание, что цинково- никелевые покрытия с дополнительным органическим слоем (например, с повышенным содержанием Si02) являются наиболее предпочтительными.

Среди новейших разработок имеются листы с органическими покрытиями, показанные на Рис.1.

Листы, покрытые органическим поверхностным слоем, содержащим молекулы цинка, с трудом поддаются сварке, при использовании же покрытия тонким органическим слоем (приблизительно 1 мкм) на хромистой основе (Рис. 1а) значительно повышает свариваемость.

1а) значительно повышает свариваемость.

Металлические пластины с защитными покрытиями и дополнительными органическими слоями (а- легко поддающаяся сварке пластина, б — трудносвариваемая пластина).

При большом количестве сварных точек увеличение диаметра рабочей поверхности электрода становится существенным фактором ухудшения качества сварного шва. При этом наблюдается снижение плотности сварочного тока, что, в свою очередь, снижает тепловложения в зоне сварки.

Важно

С другой стороны, при этом снижается усилие сжатия электрода, что требует увеличения тока сварки и, следовательно, приводит к повышенным тепловложения в зоне контакта “электрод-пластина”.

Постоянное налипание материала покрытий и продуктов их окисления на торец электрода при увеличении его площади оказывает дополнительный существенный эффект на тепловую энергию, выделяющуюся в зоне контакта “электрод-пластина”, а также на качество и повторяемость процесса сварки. Считается, что обычно эти изменения состояния рабочей поверхности электрода и его формы приводят к уменьшению литого ядра сварной точки и к изменению ее строения.

Все эти факторы сварки зависят, в основном, от материала электродов и формы его рабочей поверхности, а также, в определенной степени, от материала покрытия. Тип покрытия металла определяет состояние рабочей поверхности электрода, его деформацию и загрязнение материалом покрытия и продуктами сгорания.

Серийная точечная сварка стали, покрытой тонкими металлическими покрытиями

Учитывая комплексный характер проблем сварки сопротивлением пластин, покрытых металлическими покрытиями, процесс их точечной сварки может считаться приемлемым при условии успешного внедрения в серийном производстве. Начальные режимы сварки могут быть выбраны на основе рекомендаций или номограмм, имеющихся в технической литературе, в которых учтены толщина

свариваемых пластин, форма и размеры электродов. При этом с учетом влияния износа рабочей поверхности электрода, контактирующей с материалом покрытия в течение длительного процесса сварки, корректировка параметров режима сварки при выполнении серии точек является крайне необходимой.

При этом с учетом влияния износа рабочей поверхности электрода, контактирующей с материалом покрытия в течение длительного процесса сварки, корректировка параметров режима сварки при выполнении серии точек является крайне необходимой.

В автоматизированных сварочных постах этап очистки и корректировки формы электрода после выполнения 100 — 200 точек может программироваться в рабочем цикле при зачистке специальными фрезами с пневматическим приводом.

Стабильность режима сварки в ручных операциях трудноуправляема.

В промышленной практике наиболее эффективное решение — корректировка значения сварочного тока, если в процессе сварки используются точечные машины, оборудованные современными системами управления.

Изготовители сварочных машин и систем управления предлагают оборудование с контролем стабилизации значения сварочного тока и возможности его корректировки в сварочном цикле, что необходимо для выполнения точек требуемого качества.

Функциональное качество сварных соединений всегда являлось превалирующим аспектом в оценке совершенства принятой технологии сварки. В случае точечной сварки металлических покрытых пластин, таким критерием является получение требуемого качества сварной точки для каждой серии, с точки зрения как прочности точки, так и ее строения.

В случае точечной сварки металлических покрытых пластин, таким критерием является получение требуемого качества сварной точки для каждой серии, с точки зрения как прочности точки, так и ее строения.

В пределах одной серии сварные точки могут иметь различное строение. Поперечные разрезы сварных точек, полученных при сварке на переменном токе, показаны на рис. 2-4. Основная проблема заключается в том, чтобы скорректировать значения сварочного тока таким образом, чтобы точки имели надлежащие размеры и строение, типа А — как на Рис.

Совет

2, на протяжении всей серии. Очень опасно изменение размеров и строение швов в течение цикла. Могут образовываться швы типа В — с литым ядром меньшего диаметра — или типа С и D — с кольцевой структурой ядра (С — если область непровара мала). Если рабочие концы электрода сильно загрязнены, могут появляться точки типа Е, т.е.

без образования литого ядра.

Правильно выполненная сварная точка с получением строения и размеров литого ядра типа А — Травление: Nital. X 25Сварная точка типа D с кольцевым ядром и большой центральной областью без провара. Травление: Nital х 25Сварная точка типа Е, полученная без образования литого ядра.

X 25Сварная точка типа D с кольцевым ядром и большой центральной областью без провара. Травление: Nital х 25Сварная точка типа Е, полученная без образования литого ядра.

Травление: Nital х 25

Корректировка значений сварочного тока будет зависеть от вида и толщины свариваемых пластин, а также от размеров электрода, типа сварочной машины (на переменном или постоянном токе инверторного типа) и многих других факторов.

В алгоритме изменения сварочного тока в течение цикла, разработанного в Instytut Spawalnictwa, приняты дополнительно во внимание такие факторы, как скорость охлаждения электрода и твердость его материала:

где: Iо — первоначальное значение сварочного тока [А]; Iв — значение сварочного тока для n-шва [А]; а — скорость охлаждения электрода; g — толщина пластины [мм]; Т — твердость электрода [твердость по Виккерсу, 30]; R — радиус рабочего торца электрода [мм]; n — количество свариваемых точек; А — константа.

Схема изменений сварочного тока при серийной точечной сварке с использованием вышеупомянутого алгоритма показано на Рис.

5. Все точки в серии имеют гарантированные размеры (диаметр сварной точки больше 5Vg [мм]). Строение сварной точки правильное, с образованием литого ядра сферической формы. Механические свойства сварных соединений также постоянны для всей серии.

При увеличении значения сварочного тока на 30 %, можно определить конечное число точек на основе алгоритма изменений значения сварочного тока:

В определенных условиях корректировка значений сварочного тока может быть проведена более тщательно. В таблице 1 приведены результаты серийной точечной сварки пластин с покрытиями типа Solplex.

Сварка проводилась с использованием сварочной машины на переменном и постоянном (от источника питания инверторного типа) токе с автоматической корректировкой его значения.

Видно, что проведение сварки с использованием сварочных машин с источниками питания инверторного типа позволяет значительно повысить количество бездефектных точек по сравнению с использованием машин на переменном токе.

Пример технологии сварки, при которой стабилизация сварочного тока и корректировка его величины рассчитываются по алгоритму В = Io + s.

Серийная точечная сварка может проводиться также на основе другого алгоритма изменений значений сварочного тока.

Некоторые автомобилестроительные компании предлагают выполнение сварных точек с такой корректировкой значения сварочного тока, при которой в 30 % случаев происходит выплеск металла. Это вызвано слишком высоким сварочным током относительно его оптимальных значений.

Предполагается, что такой способ сварки гарантирует получение швов с достаточно большими сварными точками. Пример такой технологии сварки показан на рис. 6.

Обратите внимание

Однако, этот процесс может применяться в серийном производстве только тогда, когда сварочные посты оборудованы системами регистрации динамического сопротивления области сварки и корректировки значения сварочного тока, обеспечивающих возможность его изменения в зависимости от количества сварных точек, и, дополнительно, в соответствии с уменьшением электрического сопротивления во время сварки n-ой точки.

Пример технологии сварки, при которой происходит управление стабилизацией сварочного тока и условиями формирования грата.

Результаты серийной точечной сварки пластин, с покрытиями тина Solplex, с автоматической корректировкой сварочного тока

Точечная сварка пластин с металлическими покрытиями толщиной более 15 мкм

Точечная сварка пластин с толстыми цинковыми покрытиями сложна, особенно при проведении серийной сварки.

Толстые цинковые покрытия наносятся методом погружения; допуск толщины слоя — несколько микрометров и даже больше.

Величина расхода электродного материала, которую для таких процессов трудно рассчитать и, как следствие, скорректировать, в основном за счет увеличения сварочного тока, приобретает в этом случае существенное значение.

В то время, как в мелкосерийном производстве поддержание стабильности режима процесса может быть осуществлено непрерывной очисткой рабочей поверхности электрода для сохранения его размеров, в крупносерийном производстве такая обработка дорогостояща и не обеспечивает качества сварки.

В Instytut Spawalnictwa в Gliwice была разработана специальная программа для точечной сварки материалов этого вида.

Схема трехступенчатой программы для серийной точечной сварки пластин с толстыми оцинкованными покрытиями приводится на рисунке ниже.

Схема трехступенчатой программы точечной сварки

Этап 1 . Удаление цинкового покрытия из центральной контактной поверхности (Относительно высокое значение давления Р, и низкий сварочный ток I1,)

Этан 2. Охлаждение области соединения, защита контактной поверхности от окисления атмосферным воздухом (низкое значение давления Р2, отсутствие сварочного тока I2 = 0).

Этап 3. Формирование правильного строения литого ядра при непрерывном контроле параметров сварки (параметры — как в случае сварки пластин без покрытия) I3 = стабилизация и контроль; Р3 — контроль.

На первом этапе программы сварки материал покрытия удален из центральной контактной области, а рабочие поверхности электрода пригнаны к поверхности пластины без повреждения покрытия.

Важно

Электрическое сопротивление центральной контактной поверхности увеличено, в то время как сопротивление контактов «пластина- электрод» уменьшено.

Этот эффект достигнут в результате применения повышенного усилия сжатия электрода при относительно низком электрическом токе.

На втором этапе программы, во время охлаждения металла в зоне сварки, происходит остывание расплавленного кольцевого материала покрытия, защищающего центральную область контакта от атмосферного воздуха, в то время, как происходит дальнейшее увеличение электрического сопротивления центральной области, что благоприятно с точки зрения образования правильного строения сварной точки.

На третьем этапе формируется литое ядро. Благодаря условиям, обеспеченным на первом и втором этапах, параметры сварки на третьем этапе (ток, усилие сжатия и время) приближаются к оптимальным параметрам сварки пластин без покрытия.

Использование трехступенчатой программы сварки пластин с толстыми цинковыми покрытиями позволяет:

- Избежать разрушения структуры металла покрытий и, следовательно, обечпечить хорошую коррозионную стойкость и безупречный внешний вид соединений.

Не требуется какая-либо дополнительная защита поверхности шва, например окрашиванием.

Не требуется какая-либо дополнительная защита поверхности шва, например окрашиванием. - Минимизировать кавитацию на поверхности контакта “электрод-пластина”, и, следовательно, обеспечить возможность применения для изготовления электрод широкой номенклатуры материалов класса А2, в том числе с волокнистой структурой.

- Снижение загрязнения рабочей поверхности электрода цинком и его соединениями, а также хорошая гладкость их поверхности обеспечивают наиболее высокий срок службы электрода при использовании твердых материалов (более чем 150 НВ).

- Корректировать параметры сварки согласно установленному алгоритму и проводить механизацию и автоматизацию сварки деталей с такими покрытиями за счет стабильности режима сварки.

- Получать сварные точки высочайшего качества без грата и с минимальным нагревом покрытий в местах контакта с электродами, что существенно уменьшает неблагоприятное воздействие цинка и его соединений на окружающую среду.

Современное развитие методов сварки позволяет внедрить новые технологии сварки деталей с толстыми цинковыми покрытиями в серийном производстве, что на практике приносит реальные технические, экономические, организационные и экологические выгоды.

Выводы

- Применение правильной корректировки сварочного тока при серийной точечной сварке приводит к увеличению количества точек со структурой А, но, поскольку рабочие поверхности электродов изнашиваются, структура металла шва приближается к типам С или В. Механические свойства сварных точек становятся все более дифференцированными.

- Сварка с использованием чрезмерно загрязненных электродов приводит к получению точек без сформирования литого ядра, характеризуемых относительно низкой прочностью (тина Е).

- Сварные точки, полученные при использовании инверторного источника питания на постоянном токе характеризуются существенно лучшим строением (типа А), чем точки, выполненные на переменном токе (встречаются точки типов В и С). Большинство сварных точек в серии обладало требуемыми механическими и геометрическими характеристиками, установленными при проведении испытаний на разрыв и сдвиг и при анализе поперечных шлифов, соответственно.

- Точки, выполненные с использованием электродов со сферическими рабочими поверхностями, имеют лучшее качество, чем с плоскими.

- Определение коэффициента корректировки сварочного тока для серийной точечной сварки пластин с дополнительным органическим покрытием, требует в определенных условиях производства учета как механических свойств соединений, так и строения точек.

- Односторонняя сварка пластин с толстыми металлическими (более 15 мкм) покрытиями требует применения специальной программы сварки, в которой учитываются изменяющиеся значения силы сварочного тока и давления.

Источник: http://chiefengineer.ru/tehnologii-metaloobrabotki/tehnologiya-svarki/tochechnaya-svarka-ocinkovannyh-listovyh-materialov/

Сварка оцинкованной стали

Известно, что оцинковка – это самый лучший способ для того, чтобы улучшить защиту изделия от коррозии. Этот метод на сегодняшний день является наиболее распространенным, чтобы защитить практически любое металлическое изделие. Сюда можно отнести все, что угодно:

- — трубы;

- — каркасы;

- — сооружения различного типа.

Этот метод также имеет одно очень важное в работе преимущество, о котором просто нельзя не сказать – это простота в обработке. Данный технологический процесс- сравнительно прост по сравнению с другими, поэтому ему часто отдается предпочтение: качество и простота – что может быть выгоднее и удобнее?

Какие существуют способы нанести цинк на металл?

Естественно, что для того, чтобы зацинковать сталь, понадобятся специальные приспособления и следования отдельным технологиям. Вариантов для того, чтобы зацинковать металл на данный момент существует три.

Все очень просто: нанести цинк можно методом напыления, при помощи электрохимических приспособлений, а также, если опустить металл в ванну, которая будет полностью заполнена цинком – таким образом, обмокнуть металл полностью в цинк.

Что важно помнить и знать?

Для того, чтобы достигнуть неимоверного желаемого результата, нужно помнить и учитывать толщину наносимого цинка – это также один из главных параметров при работе в оцинкованием металлов. Именно от того, какой слой цинка будет на поверхности изделия, и будет зависеть то, насколько это изделие будет защищено от коррозийных воздействий, а также механических повреждений.

Именно от того, какой слой цинка будет на поверхности изделия, и будет зависеть то, насколько это изделие будет защищено от коррозийных воздействий, а также механических повреждений.

Помните также о том, что оцинкованное изделие считается качественным. Если вы изготавливаете какие- либо конструкции на продажу, то сертификация цинка обязательно послужит вам верой и правдой. Помните, что цинковый слой, конечно, в зависимости от вида изделия, должен составлять 3-150 микрон. Как правило, этого оказывается достаточно для того, чтобы изделие было надежно защищено.

Для того, чтобы сварить оцинковку также применяются несколько способов. Наиболее распространенным и удобным методом считается дуговая сварка.

Совет

Он заключается в том, что цинк сначала нужно до определенной температуры разогреть, а в результате сплавить.

Но, тут тоже не все так просто — нужно помнить, что этот вариант будет иметь и свои особенности, о которых скажут технические характеристики самого цинка.

Температура для сварки цинка должна быть обязательно очень высокой, потому что цинк сам по себе значительно ухудшает качество шва. А, для прочности шва и для того, чтобы металл был качественно и прочно проплавлен, нужно использовать высокую температуру.

Кроме того, запомните и такой момент, что для прочности нужно использовать чистоту. Если поверхность качественно зачистить от малейшей пыли, то качество шва станет значительно лучше. Зачистите и место шва для того, чтобы в расплавленный металл не попал цинк – это также повлияет на качество накладываемого шва. Следуйте всем рекомендациям и у вас все получится! Успешной работы!

Источник: http://3g-svarka.ru/svarka-otsinkovki.php

Контактная сварка низкоуглеродистых оцинкованных сталей

Контактная сварка низкоуглеродистых оцинкованных сталей как вопрос мало где раскрывается. Мы решили рассмотреть его.

Режимы сварки

Низкоуглеродистые стали имеют хорошую свариваемость всеми видами контактной сварки. При контактной точечной сварке низкоуглеродистой стали можно использовать как мягкий так и жесткий режимы. Мягкий режим характеризуется меньшей силой тока, большей продолжительностью времени его пропускания. Жёсткий режим имеет большое значение сварочного тока и небольшое время его пропускания.

При контактной точечной сварке низкоуглеродистой стали можно использовать как мягкий так и жесткий режимы. Мягкий режим характеризуется меньшей силой тока, большей продолжительностью времени его пропускания. Жёсткий режим имеет большое значение сварочного тока и небольшое время его пропускания.

Пример параметров на жестком режиме сварки

| Толщина заготовок в мм | Диаметр контактной поверхности электродов в мм | Продолжительность пропускания сварочного тока в сек. | Давление на электродах в КЗ | Сила сварочного тока в А | |

| начальный | перед запиливанием | ||||

| 0,5+0,5 | 5 | 6 | 0,2—0,3 | 30—40 | 4000—5000 |

| 1+1 | 5 | 6 | 0,2—0,35 | 80—120 | 6000—7000 |

Пример параметров на мягком режиме сварки

| Толщина заготовки в мм | Диаметр контактной поверхности электродов в мм | Продолжительность пропускания сварочного тока в сек. | Давление на электродах в кг | Сила сварочного тока в а | |

| начальный | перед запиливанием | ||||

| 0,5+0,5 | 5 | 6 | 0,8 | 30—40 | 3000—4000 |

| 1+1 | 5 | 6 | 1 | 80—120 | 4500—5000 |

Как и было сказано ранее, режимы отличаются продолжительностью времени пропускания сварочного тока (сек.), и его значения (А).

Жёсткие режимы применяют, когда необходимо получить большее проплавление деталей.

То есть выбор режима осуществляем опираясь на толщину свариваемого изделия, его тепло и температуропроводность. К примеру, при одинаковом времени сварки низкоуглеродистых и оцинкованных сталей, для оцинковки — режим сварки должен быть более жёстким так, как у оцинковки меньшая температуропроводность.

При сварке сталей с покрытием, к примеру оцинковки, происходит интенсивное испарения цинка, поскольку его температура кипения составляет 906 °С, поэтому есть большая вероятность его попадания в сварочную ванну. В последствии это способствует образованию пор и кристаллизационных трещин в сварном шве.

В последствии это способствует образованию пор и кристаллизационных трещин в сварном шве.

Технологическое решение этой проблемы осуществляется двумя способами: механическим (щетками, абразивным кругом) или термическим (газовой горелкой). И возможно удаление слоя цинка химическим способом — за счет обработки металла кислотой с последующей ее нейтрализацией щелочью, промывкой водой и сушкой.

Импульсная контактная сварка

Данный способ сварки производится в две стадии. Вначале деформируют и удаляют цинковое покрытие из зоны сварки путем подачи предварительного импульса тока для нагрева поверхности выше температуры плавления цинка, но ниже температуры образования сварной точки. Затем подают основной импульс тока до образования сварной точки.

На фото показаны примеры контактной сварки оцинковки с применением метода контактной импульсной сварки.

Недостатком этого способа является то, что при деформации покрытия происходит уменьшение толщины покрытия, а основная часть его остается в зоне контактов электрод-деталь и деталь-электрод. Это не обеспечивает надлежащее качество свариваемых деталей и приводит к увеличению времени сварки

Это не обеспечивает надлежащее качество свариваемых деталей и приводит к увеличению времени сварки

Источник: https://blog.svarcom.net/news/kontaktnaya-svarka-nizkouglerodistyh-otsinkovannyh-stalej.html

Соединение оцинкованных изделий » Все о металлургии

12.12.2014

За последние годы резко увеличилось производство стальных оцинкованных изделий. Однако применение их часто ограничивается из-за необходимости при монтаже выполнять различные технологические операции, например сварку, гибку. Естественно, что при этом возможно нарушение целостности покрытия, а это приведет к снижению коррозионной стойкости. В связи с этим большое значение имеет разработка способов соединения стальных оцинкованных изделий.

Исследованиями, проведенными во Всесоюзном научно-исследовательском и конструкторско-технологическом институте трубной промышленности показано, что стальные оцинкованные изделия можно соединять с помощью резьбовых, фланцевых и сварных соединений, а монтаж трубопроводов выполнять также и с помощью развальцовки.

Для изучения Метода соединения стальных изделий с диффузионным цинковым покрытием при помощи резьбовых соединений нами было произведено цинкование насосно-компрессорных труб и муфт из стали 45. Трубы оцинковывали в промышленных условиях в ванне с расплавом электролитического цинка марки Ц-0 с 0,04—0,05% Al. Температура расплава при цинковании составляла 460° С, продолжительность прохождения трубы через ванну 2—3 мин. После обычных операций обдувки сжатым воздухом и продувки перегретым паром трубы подвергали визуальному осмотру. На гладкой поверхности труб слой покрытия был равномерным, а резьба в ряде мест была полностью залита цинком. Такие трубы либо не поддавались свинчиванию, либо свинчивались не полностью. Оцинкованные в расплаве трубы подвергали диффузионному отжигу в газовой камерной печи при 500±10°С в течение 10—15 мин. После этого трубы снова осматривали. Ни в местах резьбовых соединений ни по всей поверхности труб наплывов обнаружено не было; слой покрытия был равномерным.

Металлографические исследования показали, что образовавшийся слой покрытия толщиной 80—100 мкм состоял в основном из однородного сплошного слоя δ1-фазы. Трубы с таким покрытием хорошо свинчивались с муфтами, причем соединение, полученное на муфтонавертном станке, было вполне герметичным.

Диффузионно оцинкованные насосно-компрессорные трубы размером 73X5X7500 мм были успешно свинчены в промышленных условиях на нефтедобывающем промысле и опущены в скважину.

Об особенностях сварки стальных оцинкованных изделий (в основном листов и ленты) в литературе имеются лишь отдельные указания, а конкретных режимов сварки и способов ее выполнения не приводится.

В наших экспериментах оцинкованные стальные изделия соединяли газоэлектрической полуавтоматической сваркой в среде углекислого газа.

Выбор этого способа был обусловлен тем, что при его использовании металл швов, выполненных при оптимальных режимах и не имеющих дефектов, обычно не уступает по механическим свойствам основному металлу. Сварку производили на полуавтоматах А-547р и ПШ-54 короткой дугой на постоянном токе обратной полярности.

Сварку производили на полуавтоматах А-547р и ПШ-54 короткой дугой на постоянном токе обратной полярности.

Чтобы уменьшить выгорание защитного покрытия в околошовной зоне и ограничить зону термического влияния при сварке, использовали тонкую электродную проволоку диаметром 1,2—2 мм марки Св. 08Г2С и Св. 1Х18Н9Т.

Защитной средой служила «пищевая» углекислота (ГОСТ 8050—64), поставляемая в баллонах в сжиженном состоянии под давлением 5,5 Мн/м2 (50—55 ат).

Величину сварочного тока и напряжения подбирали таким образом, чтобы сварной шов был гладким, без пор и крупной чешуйчатости, процесс сварки был устойчивым, не было сильного разбрызгивания и окисления металла шва, а разрушение покрытия в околошовной зоне было минимальным.

Как показали эксперименты, при сварке оцинкованных изделий в местах наложения швов необходимо тщательно удалять покрытие, так как окислы цинка, попадая в шов, ухудшают его механические свойства и вызывают разбрызгивание металла электрода и возникновение пористости сварного шва.

При газоэлектрической сварке стальных изделий с диффузионным цинковым покрытием в зоне термического влияния происходит частичное выгорание покрытия, особенно в случае тонкостенных (менее 5 мм) изделий. Для устранения этого нами были применены удаляемые медные подкладные кольца. В результате выгорания покрытия вовсе не было, либо оно было минимальным.

Оптимальные режимы полуавтоматической сварки стали с диффузионным цинковым покрытием в среде углекислого газа приведены в табл. 27.

При сварке оцинкованных изделий углеродистой электродной проволокой сварной шов необходимо дополнительно защищать цинком металлизационным методом.

Рекомендуемые типы соединений и способы подготовки кромок при сварке труб, приварке фланцев, колец и отростков показаны на рис. 111.

Для определения коррозионной стойкости сварных соединений на одном из судоремонтных заводов по разработанной технологии была произведена сварка оцинкованных труб размером 32X3X1500 мм с приваркой к этим трубам фланцев.

Коррозионные испытания в протоке (4 м/сек) морской воды в течение года показали, что слой цинкового покрытия в околошовной зоне, а также сварные швы находятся в хорошем состоянии. В местах сварки следов коррозии не наблюдалось. Поверхность диффузионно оцинкованной трубы и фланца около сварного шва была гладкой светло-серого цвета.

Металлографическими исследованиями установлено, что за период испытаний слой покрытия в околошовной зоне на наружной поверхности труб уменьшился на 5—8 мкм, а на внутренней поверхности — на 10—15 мкм.

На рис. 112 приведена микроструктура диффузионного цинкового покрытия в околошовной зоне после коррозионных испытаний.

Следовательно, разработанный нами способ сварки стальных оцинкованных изделий позволяет сохранить слой защитного покрытия в околошовной зоне практически полностью. И если даже при сварке и происходит некоторое удаление слоя железоцинкового покрытия из-за испарения или сгорания цинка, то оставшийся слой сплава продолжает надежно защищать сталь от воздействия коррозионной среды.

Монтаж оцинкованных трубопроводов в различных аппаратах можно осуществлять также путем развальцовки.

Трубы с диффузионным цинковым покрытием выдерживают без нарушения слоя покрытия развальцовку до 6 и 4% соответственно по внутреннему и наружному диаметрам.

Развальцовку труб в трубных решетках производят при помощи ручной трехроликовой (конусной) вальцовки.

- Снятие продуктов коррозии с оцинкованных изделий

- Обработка цинковых покрытий

- Металлографическое исследование цинковых покрытий

- Исследование структуры и толщины покрытий электрохимическим методом

- Определение толщины покрытий

- Современная технология диффузионного цинкования труб без применения порошковых смесей

- Пластичность диффузионного цинкового покрытия и механические свойства оцинкованной стали

- Распределение концентрации железа по глубине слоя циркового покрытия

- Рентгеновский анализ диффузионных цинковых покрытий

- Структура цинковых покрытий и кинетика изменения фаз после диффузионного отжига в индукторе

Пайка оцинкованного листа — Справочник металлиста

Пайка оцинкованного железа в домашних условиях: советы от мастера

Сварка оцинкованной стали представляет собой процесс, основанный на вводе в изделие (сталь) низкого содержания тепла, что приводит к дальнейшему расплавлению используемого присадочного материала. Сварка стали сегодня применяется во многих типах строительных работ для креплений различных конструкций, листов, каркасов и прочего.

Сварка стали сегодня применяется во многих типах строительных работ для креплений различных конструкций, листов, каркасов и прочего.

Схема процесса цинкования стали.

Современные требования, которые предъявляются к защите металлов от коррозии во время работы и после нее, все больше сводятся к применению материалов, уже покрытых защитным слоем.

Сам цинковый слой может составлять 1-20 мкм, такие элементы часто используются не только в строительстве, но и в автомобилестроении, бытовой технике, при установке кондиционеров и вентиляционных систем.

Цинк имеет катодную защиту от коррозии, которая остается эффективной даже при наружном повреждении, то есть при сварке остается защищенным слой стали, подпленочная коррозия на цинковом слое кромки срезов уже полностью исключается.

Так в чем же состоит сущность такого процесса, как сварка и пайка оцинкованного листа? Сам цинковый слой начинает плавиться уже при плюс 420 градусах, а при плюс 906 — цинк начинает испаряться.

Именно это и создает определенные трудности при сварке, так как при зажигании сварочной дуги происходит резкое испарение цинкового слоя, что может привести к таким негативным последствиям, как появление трещин, образование пор, нестабильность сварочной дуги и прочее.

Таблица свариемости сталей.

Именно поэтому сварка стали с оцинкованным слоем предполагает использование специального присадочного материала, то есть это пайка оцинкованного листа в определенной среде защитного газа при помощи медьсодержащей проволоки. Наиболее часто используются такие типы присадочного материала, как медно-кремниевые и алюминиево-бронзовые проволоки.

Использование такой технологии имеет следующие преимущества:

- полное отсутствие коррозии основного материала и сварочного шва;

- малое выгорание рабочей поверхности;

- минимальное разбрызгивание раскаленного материала при сварке;

- малое тепловложение;

- катодная защита стали (основного материала) в области рабочего шва;

- последующая обработка шва отличается крайней простотой.

Присадочные материалы, использования которых требует сварка и пайка оцинкованного листа, имеют невысокую точку плавления, что обусловлено наличием большого количества меди в их составе. Эта точка имеет значение примерно плюс 950–1080 по Цельсию, основной материал, то есть сталь, при этом не плавится. Такая сварка является, скорее, обычной пайкой, но с очень прочным соединением.

Влияние присадочного материала на сварку.