особенности сварочных аппаратов и последовательность действий

Волоконно-оптический кабель является самым производительным средством передачи данных. Но в стекле, какая бы оптическая прозрачность у него не была, происходит затухание сигнала.

Кабели имеют конечную длину, их требуется соединять. Места соединений вносят дополнительное затухание сигнала. От их качества зависит производительность линии связи. Поэтому сварка оптоволокна является наиболее ответственным моментом в строительстве магистральных линий связи.

Строение кабеля

Суть технологии сварки заключается в соединении торцов оптического волокна и последующего их нагревании до тех пор, пока они не оплавятся и не соединятся в единое целое.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

Для тех, кто работал со стеклом, это покажется элементарным, но нужно иметь в виду, что волокно, по которому передаются данные, имеет диаметр 9 мкм (в 10 раз тоньше человеческого волоса) и требуется, чтобы затухание сигнала не превышало сотых долей децибел.

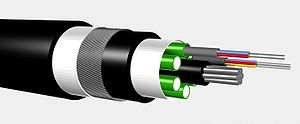

Чтобы понять суть процесса сварки, надо разобраться в строении оптического кабеля. Он представляет собой сложную конструкцию, в центре которой находится стеклянная нить диаметром 125 мкм. Это всего лишь оболочка 9 микронной нити из сверхчистого стекла, которая и является носителем информации.

Внешнее стекло имеет иной показатель преломления, чем внутреннее. Благодаря этому свет распространяется только по внутренней нити, отражаясь от стенок.

Для защиты оптоволокна от внешних воздействий его покрывают лаком и помещают в трубки-модули с гидрофобным гелем. Дополнительно к этому модули оплетают защитной пленкой.

В качестве дополнительной защиты от влаги все покрывается полиэтиленовой пленкой. Дальше идет броня из кевларовых нитей или стальной проволоки, которая покрывается толстым слоем полиэтилена.

Подготовка инструментов

Для разделки оптоволоконных кабелей требуется специальный инструмент. Он продается в виде готового набора, куда входят стрипперы, тросокусы, макетный нож, растворитель гидрофоба «D-Gel», безворсовые салфетки и другой обычный инструмент.

При разделке кабелей все делается по инструкции к муфте, где будет находиться место соединения кабелей.

Если волоконно-оптический кабель находился в сырости, его конец длиной около 1 метра нужно отрезать, поскольку он, скорее всего, набрал влаги, которая отрицательно действует на оптоволокно.

Разделка и очистка кабеля

Для снятия внешней оболочки применяется нож-стриппер. У него вращающиеся лезвия, с помощью которых можно срезать наружный слой. Если кабель самонесущий, то трос удаляется тросокусами.

С модулей удаляются нитки, плёнка, гидрофоб и другие элементы. Для удаления гидрофоба применяется растворитель D-Gel. Работать нужно в перчатках, гель плохо удаляется с рук. Затем модули протираются одноразовыми безворсовыми салфетками с растворителем, потом спиртом.

На нужном расстоянии модули надрезают стриппером и снимают, оставляя волокна голыми. На этом этапе часто происходит поломка оптоволокна. Сварщику нужно работать предельно осторожно.

Длина оптоволокна без оболочек обычно составляет 1,5-2 м, этого требуют инструкции по монтажу муфт, при сварке и укладке работы облегчаются.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

Обращение с волокнами должно быть бережным. Любое повреждение на любом этапе работ приводит к тому, что все приходится делать сначала. Перед сваркой оптоволокна протирают 3-4 сухими салфетками, затем новую салфетку смачивают в спирте и протирают начисто.

На кабель для последующей герметизации ввода в муфту надевают термоусадочную трубку. Когда кабель будет заварен и уложен в муфту, при помощи горелки трубка усаживается.

Кабель завели в муфту, закрепили, можно приступать к замеру необходимой длины оптоволокна и его зачистке. Затем на него надевают термоусадочную трубку КДЗС, которая в дальнейшем будет защищать место сварки.

Голый очищенный конец оптоволокна вставляют в скалыватель. Устройство отрезает волокно так, что торец должен находиться под углом 90 ° к центральной оси. Допустимая погрешность не более 1,5 °.

Процесс соединения

После завершения подготовительных работ начинается сварка:

- спайщик укладывает подготовленное оптоволокно в аппарат для сварки и фиксирует в нем зажимами;

- устройство автоматически начинает сводить волокна до тех пор, пока они не покажутся в секторе обзора камер микроскопов;

- после этого через электроды пропускается кратковременная электрическая дуга, уничтожающая остатки пыли на оптоволокне;

- если состояние волокон нормальное, то прибор с помощью сервомоторов, имеющих возможность перемещать оптоволокно в трех плоскостях, начинает их совмещать;

- подведя торцы волокон почти вплотную, прибор на несколько секунд подает мощную электрическую дугу, которая размягчает стекло;

- аппарат еще ближе подводит разогретые оптоволокна друг к другу, спаивая их таким образом;

- для проверки прочности соединения прибор с заданным усилием пытается развести оптоволокна в разные стороны;

- если тест пройден, то спайщик надевает трубку КДЗС на место сварки и перекладывает ее в печку, где происходит термоусадка гильзы.

Когда таймер сообщает, что процесс закончился, оператор достает оптоволокно и укладывает гильзу КДЗС на охлаждающую полку. Процесс сварки закончился, начинается укладка оптоволокна в муфту.

Сварочные аппараты

Для сварки оптических волокон в России чаще всего используют приборы от японских фирм Fujikura, Sumitomo и китайской Jilong. Японские производители изначально прекрасно проявили себя в этой области, их аппараты лучшие, но китайцы наступают на пятки, выпускают достойные сварочные аппараты по низким ценам.

Чтобы получить качественную сварку оптоволокна требуется сварочный аппарат, способный производить юстировку волокон не только по оболочке, но и по сердцевине.

Они имеет несколько сервомоторов, которые могут перемещать волокно во всех плоскостях. Это позволяет достигнуть наибольшей точности соединения оптоволокон. Большая часть изделий вышеназванных фирм могут произвести качественную юстировку.

Где требования не такие жесткие, как на магистральных линиях связи, можно применять сварочные аппараты с юстировкой по оболочке. Оптоволокно в этих аппаратах подается по V-образным канавкам.

При наличии эксцентриситета центральной жилы или царапины на канавке, качество сварки будет ниже, соответственно затухания будут больше. Японские аппараты универсальные, работают практически со всеми типами волокна.

Скалыватель и рефлектометр

Скалыватель – это механическое высокоточное устройство, обеспечивающее перпендикулярный срез оптоволокна. От качества скола зависит качество сварки.

При плохом сколе интеллектуальные сварочные аппараты просто не варя оптоволокнот. Среди скалывателей японские тоже лучшие.

Некоторые специалисты придают ему настолько большое значение, что при дефиците средств, предпочитают приобрести высококлассный японский скалыватель, а в придачу к нему покупают относительно дешевый китайский сварочный аппарат.

Третий прибор, без которого нельзя обойтись это рефлектометр, он измеряет качество линии, от его показаний зависит, нужна переделка сварки оптоволокна или нет.

Совокупность точных приборов для сварки в сочетании с опытностью оператора будет давать надежное соединение с оптимальными характеристиками для передачи сигнала.

О принципах работы аппаратов для сварки волокон (часть I)

Введение

Думаю, что большинство связистов хоть раз в жизни пробовали сварить между собой два оптических волокна (ОВ) или, по крайней мере, видели, как это делается. Монтажники связи сталкиваются с задачей сварки ОВ практически каждый день, однако это еще не означает, что каждый делает это правильно (здесь имеется в виду не только соблюдение технологий, но и оптимальная последовательность всех выполняемых действий, сводящая к минимуму число совершаемых «телодвижений» и соответственно обеспечивающая высокую скорость работы с надлежащим качеством).

Действительно настоящих профессионалов по сварке ОВ не так уж много – еще меньше тех, кто знает, как работает сварочный аппарат: по каким алгоритмам действует, как распознает составляющие оптического волокна, как выравнивает ОВ и т.д. От того, какие технологии используются в конкретной модели сварочного аппарата, зависит очень многое. Например, качество сварного соединения во многом определяется используемой технологией юстировки ОВ. Поняв принцип работы сварочного аппарата, можно быстро разобраться, например, из-за чего аппарат выдает ошибку или вовсе не работает и быстро это устранить.

Пару слов о новой модели Fujikura

Сегодня на слуху уже более десятка фирм производителей сварочных аппаратов (разнообразие этого списка с недавнего времени стали активно пополнять китайцы и корейцы), однако по сей день вектор развития или, так сказать, моду на устройства задает тройка японских собратьев – Fujikura, Sumitomo и Furukawa (аппараты под маркой Fitel).

Среди данной тройки наибольшие заслуги имеет фирма Fujikura, образованная еще в 1885 году братьями Зенпачи и Томекичи Фуджикура. Они заработали свой первый капитал на производстве украшений для волос – шнурах и резинках, и затем переключились на производство изоляции электрических проводов, поскольку процесс изготовления был схож.

Последняя модель аппарата Фуджикуры FSM-80S очередной раз продемонстрировала нам новые тенденции развития сварочных аппаратов. Примечательно, что эта модель в России и Китае идет под названием FSM-80S, а в странах Европы – FSM-70S. Модель одна и та же, отличаются аппараты только цветом корпуса. Можно провести следующий любопытный эксперимент: зайти на официальный сайт Fujikura, в англоязычной форме сайта перейти в раздел сварочного оборудования. Вы увидите, что среди моделей аппаратов последней будет FSM-70S. Если переключиться на русскоязычную форму сайта – последней моделью будет FSM-80S. С чем это связано, трудно сказать, возможно, какой-то маркетинговый ход или защита от контрафактных поставок. Если сравнивать характеристики FSM-70S и FSM-80S, то они идентичны. Единственное, что в мануале 80-ки указывается возможность создания искусственного аттенюатора с затуханием до 15 дБ, а в мануале 70-ки этого пункта нет.

На рис. 1.1 изображены FSM-70S и FSM-80S, можно поиграть в игру «найдите 10 отличий». Как видно, для Европы модель идет в голубом корпусе.

а) аппарат для Европы

б) аппарат для России и Китая

Рис. 1.1 – Внешний вид аппаратов Fujikura FSM-70S и FSM-80S

О технологиях юстировки оптических волокон

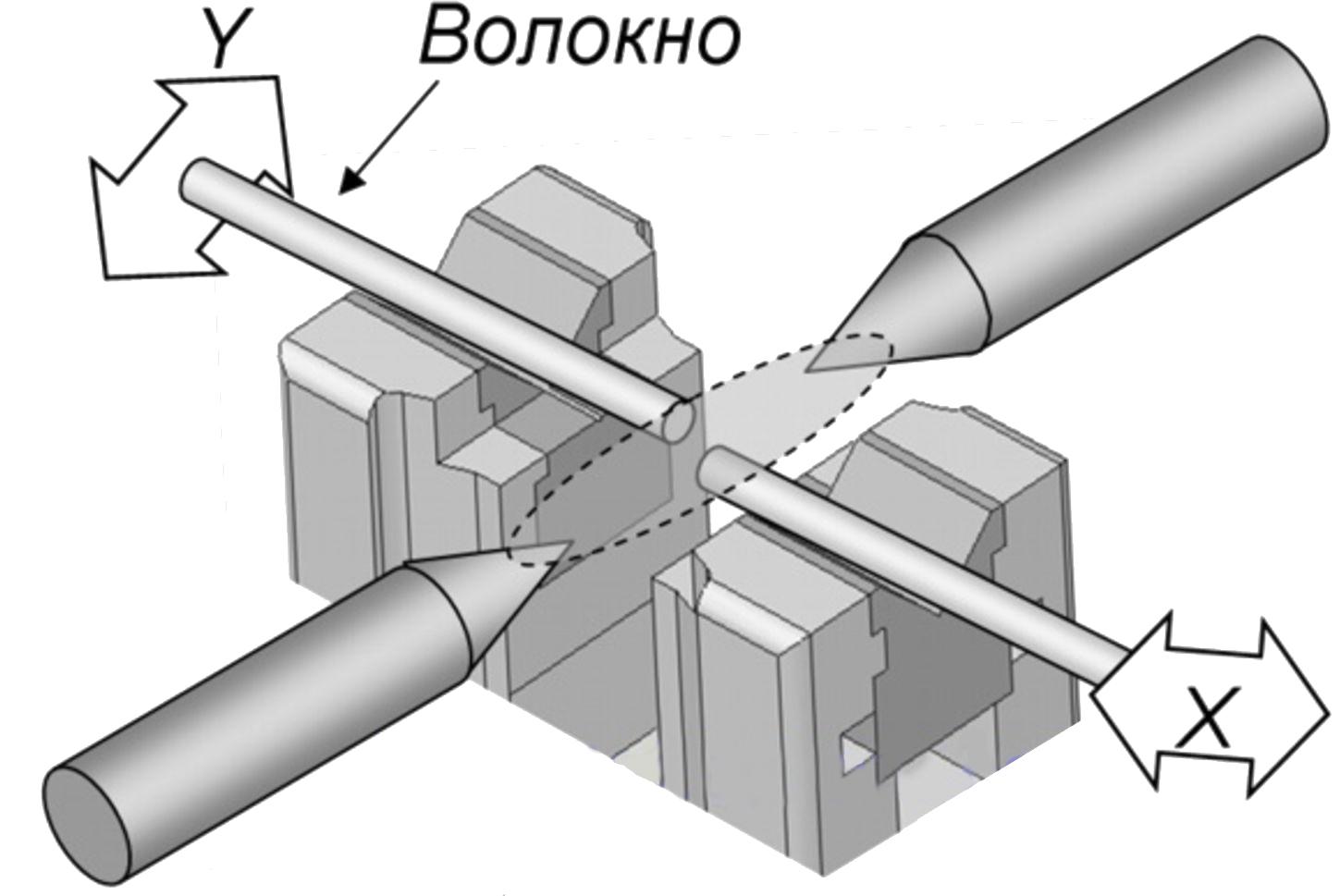

В принципе, сплавить разрядом вольтовой дуги два оптических волокна большого труда не составляет. Температура электрической дуги в сварочном аппарате достигает 4800°С – температура размягчения кварцевого стекла 1400 °C, а температура плавления примерно 1665 °C. Сложность процесса сварки ОВ заключается именно в точном сведении ОВ во всех трех плоскостях (рис. 1.2а). Необходимо добиться того, чтобы они не просто совпали по оболочке, а чтобы совпали их сердцевины («совпали их сердца») – «светонесущие жилы» (рис. 1.2а). Поскольку именно по сердцевине передается информационный сигнал и именно из-за расхождения сердцевин в месте соединения ОВ часть оптического излучения попадает в оболочку и далее либо затухает, либо уходит в окружающее пространство. В связи с этим в месте стыка ОВ образуются потери мощности информационного сигнала.

а)

б)

Рис. 1.2 – К пояснению задачи юстировки ОВ: а) фотография под микроскопом волокон подлежащих юстировке; б) схематичное изображение этого процесса.

Никогда не задумывались, почему одна модель сварочного аппарата одной и той же фирмы стоит значительно дороже другой модели? Например, у фирмы Fujikura FSM-60S стоит значительно дороже, чем FSM-18S. Нет, это не из-за того, что FSM-18 более старая модель, а 60-ка – более новая. Все дело в том, что в этих сварочных аппаратах используется разная технология юстировки ОВ. Именно сложность используемой в аппарате технологии выравнивания ОВ напрямую влияет на его стоимость.

На сегодняшний день разработаны 4 основных принципа выравнивания ОВ, также существуют различные их модификации. В разных источниках некоторые методы называются по-разному, но их принцип действия один и тот же. Стоит отметить, что на российском рынке встречаются аппараты, работающие только по двум технологиям: по методу выравнивания по V-образной канавке и по методу выравнивания по профилю показателя преломления (метод PAS).

Помимо этих двух методов существует также метод LID, основанный на вводе излучения в одно ОВ и его последующего детектирования во втором ОВ и метод юстировки по тепловизионным изображениям (RTC метод). Метод LID был разработан компанией Siemens в 1984 г. и после выкуплен фирмой Corning. Поэтому данный метод используется в американских сварочных аппаратах фирмы Corning, например, в Corning OSLID-0SM-T-H, в Corning OS1-0SM-T-H-BK (рис. 1.3). Существует также упрощенный вариант метода PAS, называемый L-PAS (Lens Profile Alignment System), применяемый в тех же аппаратах Corning для грубой юстировки ОВ.

б) OSLID-0SM-T-H

а) OS1-0SM-T-H-BK

Рис. 1.3 Американские сварочные аппараты

Метод юстировки по тепловизионным изображениям используется в малоизвестных аппаратах шведской компании Ericsson. На рис. 1.4 представлен аппарат данной фирмы Ericsson FSU 15. Также по данному методу работают несколько моделей компании Corning.

Рис. 1.4 – Сварочный аппарат Ericson FSU 15 FI

Также, следует вспомнить о методе DACAS (Digital Analysis Core Alignment System) – системе выравнивания ОВ по сердцевине с применением методов цифровой обработки. Этот метод упоминается в характеристиках аппаратов INNO. Однако описание данного метода нигде не встречается, даже нет краткого пояснения его принципа. Скорее всего, это тот же метод PAS только с применение каких-либо дополнительных программных алгоритмов обработки изображения.

Далее мы акцентируем наше внимание на двух методах выравнивания: по V-образной канавке и по профилю показателя преломления (PAS), поскольку модели сварочных аппаратов, представленные на российском рынке, работают именно по ним.

Метод выравнивания по оболочке в V-образной канавке

По легкости исполнения данный метод на голову выше всех остальных. Он был разработан еще в 1977 г. в компании Fujikura. Метод не требует множества шаговых двигателей, способных смещать ОВ вправо/влево, вверх/вниз, не требует сложной системы управления этими двигателями. Поэтому его часто называют пассивным методом выравнивания. Сварочные аппараты, использующие данный метод юстировки, давно уже заняли определенную нишу и отлично подходят для тех ситуаций, когда к сварному стыку не предъявляют высоких требований по вносимым потерям.

Суть метода следующая. Два волокна укладываются в точно выровненные друг относительно друга V-образные канавки и фиксируются специальными зажимами (рис. 1.5).

Рис. 1.5 К пояснению метода выравнивания по V-образной канавке

Поскольку канавки по высоте находятся на одном уровне, два волокна оказываются также на одном уровне. Остается только их сдвинуть поближе друг к другу и можно начинать процесс сплавления. Ничего проще, кажется, придумать нельзя. Однако по известному закону жизни за простоту нам приходится платить качеством. Во-первых, волокна не будут лежать ровно, если в V-образную канавку попадет, так скажем, пылинка или частичка чего-либо (остатки защитного покрытия волокна, гидрофоб, ворсинка и т.д.). Во-вторых, канавки выравнивают волокна, однако совпадение волокон по оболочке не гарантирует точного совпадения их сердцевин. Дело в том, что при производстве оптического волокна, как и любом другом производстве, существуют допуски на нормативные значения (таблица 1). Кроме того, несовпадение сердцевин происходит вследствие эксцентриситета и некруглости оболочки.

Таблица 1. Параметры одномодового волокна согласно рекомендации G.652.D

В связи с перечисленными факторами, потери на сварном соединении для стандартных одномодовых волокон при таком методе выравнивания в среднем составляют 0.05 дБ. Сварочные аппараты такого класса находят свое применение в тех случаях, когда к сварному стыку не предъявляют высоких требований по вносимым потерям, и покупка дорогого сварочного аппарата нецелесообразна. К таким случаям относятся сети операторов связи небольшой протяженности: сети доступа, локальные компьютерные сети, структурированные кабельные системы офисов и т.д. Аппараты данной серии: Fujikura FSM-11S, Fujikura FSM-18S, ILSINTECH Swift-F1 (F2,F3), Sumitomo Type 25 и др.

В следующей части мы рассмотрим метод PAS, позволяющий произвести выравнивания ОВ по сердцевине. В заключение приведены несколько интересных фотографий.

Рис 1.6. ОВ с микротрещинами

Рис 1.7. Защитное покрытие и оболочка

Сварка оптических волокон с низкими потерями в соединении для критически важных применений

Тип сварочного аппарата важен, но не менее важна подготовка и обслуживание инструмента.

Когда-то сварка оптического волокна в основном была делом монтажных организаций, применявших этот метод в полевых условиях на магистральных линиях и в крупномасштабных сетях. Как разъясняет Ассоциация волоконной оптики (The Fiber Optics Association) в справочном руководстве по волоконной оптике (Reference Guide to Fiber Optics), «Сварка оптических волокон является наиболее широко используемым методом соединения двух волокон, поскольку обеспечивает наименьшие потери и минимальное отражение, а также позволяет создать наиболее прочное и надежное соединение между ними».

Сварочный аппарат Greenlee 910FS использует технологию совмещения сердцевин волокон

В одномодовых системах передачи на большие расстояния всегда было критически важно обеспечить низкие потери и низкий коэффициент отражения. С другой стороны, многомодовые приложения часто обладают большей «гибкостью». Обеспечиваемое многомодовым волокном сочетание скорости и расстояния часто означало, что оптическая инфраструктура на базе многомодового волокна должна выдерживать наличие некоторых потерь, и при этом обеспечивать уровень сигнала, достаточный для успешной передачи. Обратите внимание на использование прошедшего времени в последнем предложении. Многие современные многомодовые приложения требуют соединений с очень низкими потерями и нетерпимы к сильному отражению.

Именно это стало одной из причин постоянно растущей популярности сварных соединений. По сравнению с механическим соединением сварное имеет меньшие вносимые и меньшие обратные потери. Так как для соединения используется сварка, создается непрерывное соединение в стекле путем «сплавления» сердцевин волокон вместе. Это позволяет улучшить характеристики передачи в местах сварки, особенно в сочетании с качеством заводской установки соединителя. Более того, сварочный стык имеет более высокую прочность по сравнению с механическим соединением, при котором концы двух волокон просто выравниваются и совмещаются как можно точнее с помощью специального геля, компенсирующего потери на отражение в оптическом волокне.

Вносимые потери и обратные потери являются только одним из преимуществ. К остальным относятся меньшее количество требуемых материалов и компонентов, гибкость установки, общие требования к среде использования расширенная автоматизация инструментария и снижение затрат на сварочное оборудование.

Следует особо отметить, что отражения являются основным врагом оптической линии связи. Если вы используете соединитель с более низкими характеристиками, независимо от того, связано ли это с загрязнением или повреждением, то можете получить сильное отражение сигнала. Сварка волокон обеспечивает наименьшие возможные потери на отражение и почти нулевые обратные потери. Отражения же приводят к тому, что свет возвращается назад к источнику. Когда отраженный свет достигает источника, он снова передается в первоначальном направлении, при этом становясь паразитным отраженным сигналом. Отражения гораздо чаще встречаются при использовании механических соединений, и практически не возникают, когда волокна правильно сварены.

Лучшие методы сварки

Сварка оптического волокна имеет набор наилучших рекомендуемых приемов. Все начинается со скалывания и зачистки волокна. При этом зачистка волокна является самой сложной и трудоемкой задачей в процессе.

На определенных этапах сварки обеспечение чистоты является обязательным условием. Скалыватель должен быть чистым. В нем не должно быть осколков или остатков волокна, которые не позволят качественно сколоть волокно. А плохое скалывание приведет к получению плохого сварного стыка. Выдержать жесткие условия по чистоте зоны сварки и качеству очистки подготовленных к сварке волокон невозможно без специальных средств для чистки. Лучше всего для этого использовать специальные наборы, в составе которых есть средства как для чистки кабеля (например, для удаления гидрофобного слоя), так и средства для чистки элементов сварочного аппарата (юстировочных канаво, зеркал и пр.)

Выполняющий сварку волокон специалист должен выполнять калибровку дуги. Это необходимо сделать перед сваркой и даже повторять во время сварки в случае изменения атмосферных условий, например, влажности или давления. Современные сварочные аппараты имеют датчики, способные указывать на подобные атмосферные изменения, но для достижения наилучших результатов сварки специалистам по-прежнему необходимо самостоятельно точно настраивать сварочный аппарат.

Всё о совмещении волокон

Эффективность сварки оптических волокон во многом определяется точностью их совмещения. В оптическом волокне сердцевина, по которой передается сигнал, окружена оболочкой. Для получения оптимального качества сварки сердцевины волокон должны быть совмещены настолько точно, насколько это возможно.

В течение многих лет выпускались сварочные аппараты двух типов: с выравниванием по сердцевине и с выравниванием по оболочке. Как видно из названия, сварочный аппарат первого типа выполняет выравнивание по сердцевине волокна, обеспечивая высококачественную, высокопроизводительную сварку. Выравнивание выполняется с помощью электродвигателей для каждого из трех измерений X, Y и Z (используемых для перемещения влево/вправо, вверх/вниз и внутрь/наружу). Кроме того, сварочный аппарат с выравниванием по сердцевине волокна имеет электродвигатели фокусировки, которые позволяют точно определить сердцевину.

На сварочных аппаратах с выравниванием по оболочке волокна помещаются в V-образные канавки, а электродвигатели управляют только перемещением по направлению Z или внутрь/наружу. Сварочные аппараты с выравниванием по оболочке относятся к наиболее экономичному типу, но их работа сопряжена с загрязнением и повреждением V-образных канавок, что способно привести к смещению волокна и некачественной сварке. Поскольку совмещение выполняется по оболочке, а не по сердцевине, получаемые с помощью таких сварочных аппаратов стыки имеют более высокие потери в точке сварки.

Возможность выравнивания волокон по сердцевине в течение многих лет была ключевым фактором для обеспечения высококачественной сварки отчасти потому, что концентричность волокон, определяющая нахождение сердцевины волокна точно в его центре, являлась потенциально отрицательным фактором. Если вы работаете со старыми волокнами или волокнами разного типа, то их концентричность может представлять проблему, и для обеспечения высококачественной сварки потребуется аппарат с выравниванием по сердцевине.

Принцип юстировки оптических волокон по активной V канавке

Недавно появились сварочные аппараты с активным выравниванием по оболочке. Сварочные аппараты подобного типа позволяют иметь потери, аналогичные сварочным аппаратам с выравниванием по сердцевине, но только в случае сварки волокон, выпущенных в течение последних пяти лет. Такие аппараты в основном ориентированы для применения на последней миле.

Сварочный аппарат с активным выравниванием по оболочке ILSINTECH KF4

Сварочный аппарат с активным выравниванием по оболочке более экономичен, чем сварочный аппарат с выравниванием по сердцевине, поскольку не включает компоненты, призванные выполнять фокусировку и определять местоположение сердцевины волокна. Благодаря совершенствованию технологий производства концентричность оптического волокна больше не представляет собой потенциальную проблему, которая существовала в предыдущие годы. Улучшение концентричности оптического волокна устранило необходимость в этих дополнительные возможностях сварочного аппарата, при условии, что свариваемые с помощью функции активного совмещения оболочки волокна изготовлены по современным стандартам качества.

Тем не менее, даже с учетом значительного повышения точности изготовления оптического волокна и развития технологии сварки волокон специалисты при сварке оптических волокон могут столкнуться с большим количеством проблем. В частности, трудности возникают, когда требуется сварить разнородные волокна или более старое волокно с более новым. В этих случаях для обеспечения надлежащего качества потребуется сварочный аппарат с выравниванием волокна по сердцевине.

Также следует отметить, что достаточно сложной проблемой может быть состав волокон, так как волокна могут изготавливаться из разных материалов. Например, некоторые из них легче расплавить, чем другие. В этом случае потребуется приложить к одному волокну больше энергии, чем к другому волокну.

Современные сварочные аппараты имеют множество различных элементов управления, которые позволяют специалистам адекватно реагировать на самые разнообразные вызовы. Главным советом здесь по-прежнему остается обязательное использование руководства по эксплуатации сварочного аппарата и неукоснительное соблюдение технологических требований. Дополнительно гарантией качества сварного соединения дает применение соответствующих инструментов для разделки кабеля и средств очистки волокон и сварочного аппарата.

Как происходит сварка оптики?

Сварка оптики – это процесс, в котором свариваются оптические волокна благодаря обработке высокой температурой. Сейчас сварка оптического волокна чаще всего выполняется без участия человека.

Структура оптоволокна.

Сваривание оптических волокон производят с применением специальных устройств для сварки, которые дают возможность проведения всего комплекса работ по свариванию от самого начала и до конца.

Виды современных аппаратов и их группы

Современные аппараты для сваривания оптических волокон – это уникальные промышленные роботы, которые имеют собственную систему управления. Управление таким роботом производит оператор. Как правило, размеры новых устройств для сваривания достаточно небольшие.

Аппараты, которыми производится сварка оптики, состоят из:

Устройство аппарата для сварки оптоволокна.

- БП;

- ЭБ, в который входит материнка, дуговые блоки, преобразователи напряжения;

- механические составляющие;

- монитор (устройства для видеоконтроля).

Настоящее название этого устройства – аппарат для автоматического сваривания оптоволокна.

Каждый аппарат имеет свое программное обеспечение, которое является уникальным для каждой отдельной модели. Пользовательский интерфейс представлен клавиатурой, меню и монитором. Меню в любом случае имеет два раздела: секретный сервисный и открытый пользовательский. Секретные меню, как правило, закрываются паролями или комбинацией клавиш. Его применяют для того, чтобы сварка оптоволокна была максимально настроенной.

Аппараты для сваривания современного типа можно разделить на такие группы:

- аппараты, которыми производится сварка оптоволокна;

- для сваривания, которые имеют выравнивание по сердцевине;

- для сваривания, которые имеют фиксированные V-подобные канавки.

Вернуться к оглавлению

Что такое сварка ВОЛС и как она происходит

ВОЛС расшифровывается как волоконно-оптические линии связи. Сварка их проходит следующие этапы:

Прежде чем начать сварку оптоволокна, необходимо снять изоляцию.

- Первым делом оптоволокно разделяется. Как правило, это включает в себя снятие изоляции всего волокна, а потом и отдельных его модулей, каждый из которых составляет определенное количество оптоволокна, сварка которого происходит отдельно.

- Далее волокна очищают от материалов, защищающих от влаги. Наиболее часто применяют либо не имеющий цвета, либо немного покрашенный гель.

- На оптоволокно надевают специальную насадку, именуемую КДЗС, этот комплект состоит из труб для термоусадки и стержней усиления.

- С кончиков волокна снимают лак и слой защиты, после этого его обрабатывают спиртом.

- Уже зачищенные волокна скалывают специальными прецизионными скалывателями. Скол должен быть перпендикулярным оси волокна. Отклонения больше 1,5° недопустимы.

- Волокна, с которыми будет проделываться сварка оптоволокна, укладывают в зажим сварочного аппарата (V-канавки).

- При помощи манипулятора под микроскопом их совмещают, но в новейших моделях это происходит в автоматическом режиме.

- Благодаря электрической дуге волокна разогреваются до требуемой температуры с небольшим зазорчиком, при этом торцы совмещаются при помощи микродоводки держателя.

- Устройство проверяет прочность соединений путем механических деформаций и проводит оценку затухания, которое вносится стыками.

- Комплект для защиты соединения оператор устанавливает на место сваривания, после чего участок помещают в тепловую камеру, в которой и происходит температурная усадка.

Вернуться к оглавлению

Оптоволокно: сварка, вид и состав

Что все-таки представляет собой оптический кабель? Такие кабели можно разделить по следующим категориям:

Виды оптических волокон.

- По конструкционным особенностям: от наиболее простых, которые состоят из оболочки с трубочками-модулями, до самых новых, состоящих из многих слоев, двухуровневой защиты и прочего.

- По месту применения: наружные и внутренние виды прокладки. Внутреннюю прокладку встретить можно достаточно редко, как правило, только в высококлассных дата-центрах, которые требуют идеальности, правильности и красоты.

- По условиям прокладывания: для подвесов, грунтовые, для использования в кабельных канализациях, под водой, для подвешивания на опорах линии электропередач. Но чаще всего используются именно подвесные кабели или кабели для прокладки в грунте. Немного реже можно встретить кабели с тросиками и гофроброней. Не редкостью является кабель, который представляет собой тонкие, спаренные патч-корды. Все остальные оптические кабели можно встретить гораздо реже.

Вернуться к оглавлению

Инструменты и способ разделки кабеля

Если вам нужно разделать кабель, то для этого, равно как и для сваривания, вам понадобится много специальных инструментов. Как правило, обычный набор монтажников-спайщиков включает в себя чемодан с инструментами «НИМ25», который содержит все необходимые стрипперы, тросокусы, отвертки, плоскогубцы, ножи и другие инструменты, которые только могут понадобиться в любой сложившейся при работе ситуации.

Для разделки оптоволокна перед сваркой Вам понадобится специальный набор инструментов “НИМ-25”.

Есть и прочие наборы инструментов, которые могут быть как более полными, так и не включать в себя некоторые нужные инструменты. Большинство наборов имеют слабость в виде низкого качества кейса, который выглядит красиво, но на деле изготовлен из тонкой ДВП, которую обклеивают текстурированной фольгой. Он не способен выдержать долго в рабочих условиях, и поэтому нуждается в ремонте и усилении. Некоторые отдельные инструменты из стандартных наборов могут быть плохого качества, а некоторые и вовсе не понадобятся. Помимо этого, дорогие фирменные расходники можно поменять на подручные.

Во время разделки кабеля главное, сохранить длину кабельных элементов, которая указывается в инструкциях к муфте. Таким образом, иногда придется оставить длинные силовые элементы, которые потом закрепляются в муфте, а порой этого делать не нужно. Иногда необходимо из кевлара сделать «косичку» и зажать под винт, а иногда лучше кевлар отрезать. Зависит это от типа муфт и каждого конкретного кабеля.

Волокна нужно заранее тщательно протереть специальными салфетками: это позволит удалить гидрофобный слой защиты. Первым делом волокно протирают сухими салфетками, а потом смоченными в спирте. Такой порядок очень важен, потому что на первых салфетках останется много гидрофобного материала, а вот на дальнейших уже можно использовать спирт, который позволит растворить оставшийся гидрофоб. Оставшийся на волокнах спирт быстро испарится.

Незагрязненность волокон, особенно их концов, крайне важна, для того чтобы сварка оптики была хорошей.

Там, где работа происходит с микронами, никакие загрязнения присутствовать не должны.

Волокна нужно внимательно осматривать на целостность лакового покрытия, отсутствие загрязнений и сломанных участков. Если же лак на каком-то из участков поврежден, но не сломан, то, дабы убрать риски, нужно лучше переделать этот кабель. Таким образом, будет потрачено лишних 10 минут, а не целый день в случае возникновения проблем.

После разделки на кабель надевают специальную термоусадку, которая, как правило, идет в комплекте с муфтой. Если же она предусматривает зажатие кабеля в резине с герметиком, то в термоусадке нет смысла. Новички, которые только проходят обучение в этом деле, очень часто забывают о том, что нужно надеть термоусадку. Усаживание лучше всего проводить небольшой горелкой, паяльником или промышленным феном, чтобы обеспечить герметичный вход кабелей в муфты. Практичнее все-таки применять небольшую горелку, которая надевается на баллончик с газом и зажимом. Одного такого баллончика достаточно для десятков сварок муфт, его просто зажечь, он легкий и не зависит от электричества. Прежде чем заняться усаживанием муфт и самих кабелей, желательно предварительно купить жесткую наждачную бумагу, что позволит получить лучшее сцепление с клеем. В случае пренебрежения этими простыми правилами можно получить достаточно неприятное недоразумение в виде сползаний и прочего.

Сварка оптического волокна — Циклопедия

Видео: сварка оптики для «чайника»Сварка оптического волокна — процесс соединения оптических волокон с помощью их сплавления при высокой температуре. В настоящее время сварку оптического волокна производят при помощи специальных сварочных аппаратов.

[править] Сварочные аппараты

Сварка оптических волокон производится с использованием специальных сварочных аппаратов, которые позволяют в автоматическом режиме провести работу по измерению параметров скола волокон, совмещения торцов свариваемых волокон, сварки, отжига, оценки параметров стыка, проверки механической прочности сварного стыка, термоусадки защитной гильзы на место стыка.

Современные сварочные аппараты состоят из следующих элементов:

- Прочный корпус в котором расположены все элементы аппарата.

- Микроскоп или видеокамера с оптической системой (зеркала, призмы) — применяются для точного позиционирования волокон друг относительно друга. В настоящее время чаще используют две видеокамеры закреплённые в двух плоскостях (под углом 90°). При этом отпадает необходимость в прецизионных зеркалах и призмах совмещающих изображение двух плоскостей на один экран.

- Сварочная камера — объединяет в себе подвижные манипуляторы с зажимами для волокон (для юстировки и сведения их под микроскопом), электроды создающие дугу для сварки и крышку, защищающую место сварки от внешних воздействий.

- Тепловая камера (печь) — необходима для термоусадки защитной муфты на сваренный участок.

- Блок электронного управления работой аппарата.

[править] Процесс сварки

- Разделка оптического кабеля и очистка волокон от гидрофобного материала.

- На волокна одного из кабелей надеваются специальные гильзы — КДЗС (комплект для защиты стыка), состоящие из полиэтиленовой трубки и стального силового стержня, размещённых внутри внешней термоусаживаемой оболочки.

- С концов волокон (2-3 см) снимается первичное буферное покрытие и волокна промываются изопропиловым спиртом с использованием безворсовых салфеток.

- Подготовленное волокно скалывается специальным прецизионным скалывателем. Плоскость скола волокон должна быть строго перпендикулярна оси волокна. Допустимое отклонение — не более 1,0° на каждый скол.

- Волокна, предназначенные для сварки, укладываются под зажимы сварочного аппарата в (V-образные канавки).

- Под микроскопом или под контролем видеокамер, механически (в V-образных канавках) или с помощью подвижных зажимов, происходит совмещение (юстировка) волокон. В современных сварочных аппаратах юстировка происходит автоматически.

- Электрическая дуга разогревает до установленной температуры концы волокон, далее торцы волокон совмещаются микродоводкой держателя одного из волокон. При этом, благодаря силам поверхностного натяжения, происходит «схлопывание» поверхностей торцов волокон. Пока стык не остыл, сварочный аппарат продолжает юстировать сердцевины волокон, в это время температура дуги понижается до определённой температуры, для «отжига» (снятия механических напряжений) места сварки.

- Аппарат проверяет затухание, вносимое сваренным стыком. Существует несколько методов проверки: от оценки качества сварки по оптическому изображению горячего волокна (в ИК области), до непосредственного измерения путём введения в одно волокно опорного излучения и отводом его части из другого волокна.

- Аппарат осуществляет проверку механической прочности соединения приложением растягивающего усилия (обычно 200 — 400 гр.).

- КДЗС сдвигается на место сварки и этот участок помещается в тепловую камеру (печь), где происходит термоусадка КДЗС.

- Сваренные волокна укладываются в сплайс пластину (кассету), оптическую муфту или оптический кросс.

Удаление защитных оболочек с оптического волокна

Подготовка торца оптического волокна скалыванием

Установка оптических волокон в сварочный аппарат

Сварка оптических волокон

Отображение параметров результата сварки оптических волокон

Установка комплекта для защиты стыка (КДЗС) оптических волокон

Термоусадка КДЗС на сварном стыке оптических волокон

Укладка оптических волокон с КДЗС в сплайс кассету

Установка сплайс кассеты в оптический бокс и его окончательная сборка

Сварка оптического волокна — это… Что такое Сварка оптического волокна?

Сва́рка опти́ческого волокна́ — процесс соединения оптических волокон (жил оптического кабеля) с помощью высокотемпературной термической обработки. В настоящее время выполняется в автоматическом режиме специальными сварочными аппаратами.

Сварочные аппараты

Сварка оптического волокна производится с использованием специальных сварочных аппаратов, которые позволяют провести весь комплекс сварочных работ от совмещения свариваемых концов до защиты соединения.

Современные сварочные аппараты являются промышленными роботами, снабженными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.

Аппарат состоит из следующих узлов или блоков:

- Блока питания.

- Электронного блока. Сюда входят: материнская плата, преобразователь питающего напряжения, блок дуги итд.

- Механической части. Сюда входят: электроприводы, каретки, V-канавки, оптическая система, печь для термоусадки итд.

- Монитора (видеоконтрольного устройства).

Полное название сварочного аппарата звучит так: сварочный аппарат для автоматической сварки оптических волокон. После этого обычно называют фирму-производителя и модель. Например, сварочный аппарат для автоматической сварки оптических волокон Sumitomo Type-39. Или сокращенно: сварочный аппарат Sumitomo Type-39.

Все аппараты имеют собственное программное обеспечение, уникальное для каждой модели. Интерфейс пользователя состоит из клавиатуры, меню и монитора. Меню всегда имеет два раздела, открытый — для пользователя и секретный — для сервиса. Секретный раздел меню закрыт паролем или комбинацией клавиш, он используется во время настройки сварочного аппарата.

Современные сварочные аппараты подразделяются на три группы:

- Сварочные аппараты с выравниванием по сердцевине.

- Сварочные аппараты с зафиксированными V-канавками.

- Сварочные аппараты для ленточного оптического волокна.

Процесс сварки

- Разделка оптического кабеля. Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 6-8 волокон.

- Очистка волокон от гидрофобного материала — чаще всего используется бесцветный, либо слегка окрашеный гель.

- На волокна одного из кабелей надеваются специальные гильзы — КДЗС (комплект для защиты соединений), состоящие из двух термоусадочных трубок и силового стержня.

- С концов волокон (2—3 см) снимается цветной лак и защитный слой, волокна протираются спиртом.

- Зачищенное волокно скалывается специальным прецизионным скалывателем. Плоскость скола волокон должна быть перпендикулярна оси волокна. Допустимое отклонение — до 1,5° на каждый скол.

- Волокна, предназначенные для сварки, укладываются в зажимы сварочного аппарата (V-образные канавки).

- Под микроскопом с помощью манипуляторов происходит их совмещение (юстировка). В современных сварочных аппаратах юстировка происходит автоматически.

- Электрическая дуга разогревает до установленной температуры концы волокон с микрозазором между ними, торцы волокон совмещаются микродоводкой держателя одного из волокон.

- Аппарат осуществляет проверку прочности соединения посредством механической деформации и оценивает затухание, вносимое стыком.

- КДЗС сдвигается оператором на место сварки и этот участок помещается в тепловую камеру, где происходит термоусадка КДЗС.

- Сваренные волокна укладываются в сплайс-пластину, кассету оптической муфты или кросса.

См. также

Ссылки

Оптическое волокно — Википедия

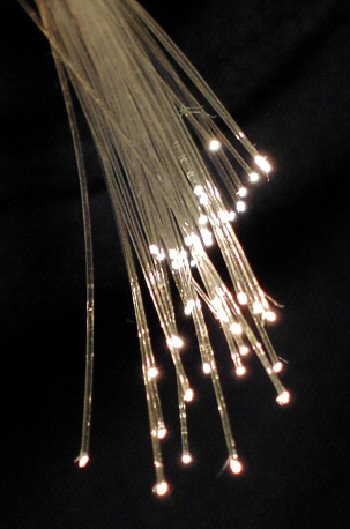

Пучок оптических волокон

Пучок оптических волоконОпти́ческое волокно́ — нить из оптически прозрачного материала (стекло, пластик), используемая для переноса света внутри себя посредством полного внутреннего отражения.

Волоконная оптика — раздел прикладной науки и машиностроения, описывающий такие волокна. Кабели на базе оптических волокон (волоконно-оптический кабель) используются в волоконно-оптической связи, позволяющей передавать информацию на бо́льшие расстояния с более высокой скоростью передачи данных, чем в электронных средствах связи[1]. В ряде случаев они также используются при создании датчиков.

Принцип передачи света, используемый в волоконной оптике, был впервые продемонстрирован в XIX веке, но повсеместное применение было затруднено отсутствием соответствующих технологий.

В 1934 г. американец Норман Р. Френч получил патент на оптическую телефонную систему, речевые сигналы в которой передавались при помощи света по стержням чистого стекла. В 1962 г. был создан полупроводниковый лазер и фотодиод, используемые как источник и приёмник оптического сигнала[2].

Повсеместному переходу на технологии ВОЛС мешали высокие затухания в оптическом волокне, поэтому конкуренция с медными линиями была невозможна. Только к 1970 г. компании Corning удалось наладить коммерческое производство волокна с низким затуханием — до 17 дБ/км, через пару лет — до 4 дБ/км. Волокно являлось многомодовым и по нему передавалось несколько мод света. К 1983 году был освоен выпуск одномодовых волокон, по которым передавалась одна мода.

В России первые волоконно-оптические линии появились в Москве. Первой подводной ВОЛС стала магистраль Санкт-Петербург — Аберслунд (Дания), проложенная АО «Совтелеком» (ныне ПАО «Ростелеком»[3]).

В 2018 году исследователи из исследовательского института NICT Network System и компании Fujikura Ltd, специалисты которой разработали новый тип трехмодового (трехканального) оптического волокна, провели эксперимент, во время которого была достигнута скорость передачи информации в 159 терабит в секунду на расстояние 1045 километров. В обычных условиях задержки при использовании многомодового оптоволокна мешают одновременно получать высокие скорости передачи и осуществлять передачу на большие расстояния. И данное достижение является своего рода демонстрацией нового метода преодоления ограничений[4].

Стеклянные оптические волокна делаются из кварцевого стекла, но для дальнего инфракрасного диапазона могут использоваться другие материалы, такие как фторцирконат, фторалюминат и халькогенидные стёкла. Как и другие стёкла, эти имеют показатель преломления около 1,5.

В настоящее время развивается применение пластиковых оптических волокон. Сердечник в таком волокне изготовляют из полиметилметакрилата (PMMA), а оболочку из фторированных PMMA (фторполимеров).

Оптическое волокно, как правило, имеет круглое сечение и состоит из двух частей — сердцевины и оболочки. Для обеспечения полного внутреннего отражения абсолютный показатель преломления сердцевины несколько выше показателя преломления оболочки. Сердцевина изготавливается из чистого материала (стекла или пластика) и имеет диаметр 9 мкм (для одномодового волокна), 50 или 62,5 мкм (для многомодового волокна). Оболочка имеет диаметр 125 мкм и состоит из материала с легирующими добавками, изменяющими показатель преломления. Например, если показатель преломления оболочки равен 1,474, то показатель преломления сердцевины — 1,479. Луч света, направленный в сердцевину, будет распространяться по ней, многократно отражаясь от оболочки.

Возможны и более сложные конструкции: в качестве сердцевины и оболочки могут применяться двумерные фотонные кристаллы, вместо ступенчатого изменения показателя преломления часто используются волокна с градиентным профилем показателя преломления, форма сердцевины может отличаться от цилиндрической. Такие конструкции обеспечивают волокнам специальные свойства: удержание поляризации распространяющегося света, снижение потерь, изменение дисперсии волокна и др.

Оптические волокна, используемые в телекоммуникациях, как правило, имеют диаметр 125±1 микрон. Диаметр сердцевины может отличаться в зависимости от типа волокна и национальных стандартов.

Профиль показателя преломления различных типов оптических волокон:

Профиль показателя преломления различных типов оптических волокон:слева вверху — одномодовое волокно;

слева внизу — многомодовое ступенчатое волокно;

справа — градиентное волокно с параболическим профилем

Оптические волокна могут быть одномодовыми и многомодовыми. Диаметр сердцевины одномодовых волокон составляет от 7 до 10 микрон. Благодаря малому диаметру сердцевины оптическое излучение распространяется по волокну в одной (основной, фундаментальной) моде и, как результат, отсутствует межмодовая дисперсия.

Существует три основных типа одномодовых волокон:

- одномодовое ступенчатое волокно с несмещённой дисперсией (стандартное) (SMF или SM, англ. step index single mode fiber), определяется рекомендацией ITU-T G.652 и применяется в большинстве оптических систем связи;

- одномодовое волокно со смещённой дисперсией (DSF или DS, англ. dispersion shifted single mode fiber), определяется рекомендацией ITU-T G.653. В волокнах DSF с помощью примесей область нулевой дисперсии смещена в третье окно прозрачности, в котором наблюдается минимальное затухание;

- одномодовое волокно с ненулевой смещённой дисперсией (NZDSF, NZDS или NZ, англ. non-zero dispersion shifted single mode fiber), определяется рекомендацией ITU-T G.655

Многомодовые волокна отличаются от одномодовых диаметром сердцевины, который составляет 50 микрон в европейском стандарте и 62.5 микрон в североамериканском и японском стандартах. Из-за большого диаметра сердцевины по многомодовому волокну распространяется несколько мод излучения — каждая под своим углом, из-за чего импульс света испытывает дисперсионные искажения и из прямоугольного превращается в колоколоподобный.

Многомодовые волокна подразделяются на ступенчатые и градиентные. В ступенчатых волокнах показатель преломления от оболочки к сердцевине изменяется скачкообразно. В градиентных волокнах это изменение происходит иначе — показатель преломления сердцевины плавно возрастает от края к центру. Это приводит к явлению рефракции в сердцевине, благодаря чему снижается влияние дисперсии на искажение оптического импульса. Профиль показателя преломления градиентного волокна может быть параболическим, треугольным, ломаным и т. д.

Полимерные (пластиковые) волокна производят диаметром 50, 62.5, 120 и 980 микрометров и оболочкой диаметром 490 и 1000 мкм.

Волоконно-оптическая связь[править | править код]

Волоконно-оптический кабель

Волоконно-оптический кабельОсновное применение оптические волокна находят в качестве среды для передачи информации в волоконно-оптических телекоммуникационных сетях различных уровней: от межконтинентальных магистралей до домашних компьютерных сетей. Применение оптических волокон для линий связи обусловлено тем, что оптическое волокно обеспечивает высокую защищённость от несанкционированного доступа, низкое затухание сигнала при передаче информации на большие расстояния, возможность оперировать с чрезвычайно высокими скоростью передачи и пропускной способностью даже при том, что скорость распространения сигнала в волокнах может быть до 30 % ниже, чем в медных проводах и до 40 % ниже скорости распространения радиоволн[5]. Уже к 2006 году была достигнута частота модуляции 111 ГГц[6][7], в то время как скорости 10 и 40 Гбит/с стали уже стандартными скоростями передачи по одному каналу оптического волокна. При этом каждое волокно, используя технологию спектрального уплотнения каналов может передавать до нескольких сотен каналов одновременно, обеспечивая общую скорость передачи информации, исчисляемую терабитами в секунду. Так, к 2008 году была достигнута скорость 10,72 Тбит/с[8], а к 2012 — 20 Тбит/с[9]. Последний рекорд скорости — 255 Тбит/с[10].

С 2017 года специалисты говорят о достижении практического предела существующих технологий оптоволоконных линий связи и о необходимости кардинальных изменений в отрасли.[11]

Волоконно-оптический датчик[править | править код]

Оптическое волокно может быть использовано как датчик для измерения напряжения, температуры, давления и других параметров. Малый размер и фактическое отсутствие необходимости в электрической энергии дают волоконно-оптическим датчикам преимущество перед традиционными электрическими в определённых областях.

Оптическое волокно используется в гидрофонах в сейсмических или гидролокационных приборах. Созданы системы с гидрофонами, в которых на волоконный кабель приходится более 100 датчиков. Системы с гидрофоновым датчиком используются в нефтедобывающей промышленности, а также флотом некоторых стран. Немецкая компания Sennheiser разработала лазерный микрофон, основными элементами которого являются лазерный излучатель, отражающая мембрана и оптическое волокно[12].

Волоконно-оптические датчики, измеряющие температуры и давления, разработаны для измерений в нефтяных скважинах. Они хорошо подходят для такой среды, работая при температурах, слишком высоких для полупроводниковых датчиков.

С использованием полимерных оптических волокон создаются новые химические датчики (сенсоры), которые нашли широкое применение в экологии, например, для детектирования аммония в водных средах[13].

Разработаны устройства дуговой защиты с волоконно-оптическими датчиками, основными преимуществами которых перед традиционными устройствами дуговой защиты являются: высокое быстродействие, нечувствительность к электромагнитным помехам, гибкость и лёгкость монтажа, диэлектрические свойства.

Оптическое волокно применяется в лазерном гироскопе, используемом в Boeing 767[источник не указан 2463 дня] и в некоторых моделях машин (для навигации). Волоконно-оптические гироскопы применяются в космических кораблях «Союз»[14]. Специальные оптические волокна используются в интерферометрических датчиках магнитного поля и электрического тока. Это волокна, полученные при вращении заготовки с сильным встроенным двойным лучепреломлением.

Другие применения[править | править код]

Диск фрисби, освещённый оптическим волокном

Диск фрисби, освещённый оптическим волокномОптические волокна широко используются для освещения. Они используются как световоды в медицинских и других целях, где яркий свет необходимо доставить в труднодоступную зону. В некоторых зданиях оптические волокна направляют солнечный свет с крыши в какую-нибудь часть здания. Также в автомобильной светотехнике (индикация на приборной панели).

Волоконно-оптическое освещение также используется в декоративных целях, включая коммерческую рекламу, искусство и искусственные рождественские ёлки.

Оптическое волокно также используется для формирования изображения. Пучок света, передаваемый оптическим волокном, иногда используется совместно с линзами — например, в эндоскопе, который используется для просмотра объектов через маленькое отверстие.

Оптическое волокно используется при конструировании волоконного лазера.

- ↑ Коробейников А. Г., Гатчин Ю. А., Дукельский К. В., Тер-Нерсесянц Е. В. Проблемы производства высокопрочного оптического волокна — Статья. — УДК 681.7.- Научно-технический вестник ИТМО. — выпуск 2(84). — март-апрель 2013

- ↑ Душутин Н. К., Моховиков А. Ю. Из истории физики конденсированного состояния (неопр.). Из истории физики конденсированного состояния С. 157. Иркутский государственный университет (2014).

- ↑ История ОАО «Ростелеком»

- ↑ «Record Breaking Fiber Transmission Speed Reported» ECN, 17 апреля, 2018

- ↑ Салифов И. И. Расчёт и сравнение сред передачи современных магистральных сетей связи по критерию латентности (задержки) // T-Comm – Телекоммуникации и Транспорт : журнал. — М.: ИД «Медиа паблишер», 2009. — № 4. — С. 42.

- ↑ NTT Press Release. 14 Tbps over a Single Optical Fiber: Successful Demonstration of World’s Largest Capacity. 140 digital high-definition movies transmitted in one second (неопр.) (September 29, 2006). Дата обращения 3 октября 2011. Архивировано 27 мая 2012 года.

- ↑ M. S. Alfiad, et al.. 111 Gb/s POLMUX-RZ-DQPSK Transmission over 1140 km of SSMF with 10.7 Gb/s NRZ-OOK Neighbours, С. Mo.4.E.2.

- ↑ Листвин А. В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003. — С. 8. — 288 с. — 10 000 экз. — ISBN 5-902367-01-8.

- ↑ Huawei представила прототип системы магистральной передачи 400G DWDM

- ↑ Создано оптоволокно с пропускной способностью до 255 терабит в секунду, Лента.ру (28 октября 2014).

- ↑ Александр Голышко, Виталий Шуб. Время чудес, или Тормоза для конца света (неопр.). ИКС медиа. Журнал ИКС (7 июля 2017). Дата обращения 21 мая 2018.

- ↑ TP: Der Glasfaser-Schallwandler (неопр.). Дата обращения 4 декабря 2005. Архивировано 21 августа 2011 года.

- ↑ Лопес Н. ., Секейра Ф. ., Гомес М. С., Рожерио Н. Н., Бильро Л. ., Задорожная О. А., Рудницкая А. М. Оптоволоконный сенсор, модифицированный графтингом молекулярно-импринтированного полимера для детектирования аммония в водных средах // Журнал «Научно-технический вестник информационных технологий, механики и оптики». — 2015. — № 4. — ISSN 2226-1494.

- ↑ Научно-Производственная Компания «Оптолинк»: Новости (неопр.). Дата обращения 17 июня 2013. Архивировано 18 июня 2013 года.

- Н.К.Душутин, А.Ю.Моховиков. Из истории физики конденсированного состояния. — Иркутск: ИГУ, 2014.

- Листвин А. В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003. — 288 с. — 10 000 экз. — ISBN 5-902367-01-8.

- Волоконно-оптические датчики / Под ред. Э. Удда. — М.: Техносфера, 2008. — 520 с.

- Gambling, W. A., «The Rise and Rise of Optical Fibers», IEEE Journal on Selected Topics in Quantum Electronics, Vol. 6, No. 6, pp. 1084—1093, Nov./Dec. 2000

- Gowar, John, Optical Communication Systems, 2 ed., Prentice-Hall, Hempstead UK, 1993 (ISBN 0-13-638727-6)

- Hecht, Jeff. City of Light, The Story of Fiber Optics. — New York: Oxford University Press, 1999. — ISBN 0-19-510818-3.

- Hecht, Jeff, Understanding Fiber Optics, 4th ed., Prentice-Hall, Upper Saddle River, NJ, USA 2002 (ISBN 0-13-027828-9)

- Nagel S. R., MacChesney J. B., Walker K. L., «An Overview of the Modified Chemical Vapor Deposition (MCVD) Process and Performance», IEEE Journal of Quantum Mechanics, Vol. QE-18, No. 4, April 1982

- Ramaswami, R., Sivarajan, K. N. Optical Networks: A Practical Perspective. — San Francisco: Morgan Kaufmann Publishers, 1998. — ISBN 1-55860-445-6.