Виды сварки плавлением — Энциклопедия по машиностроению XXL

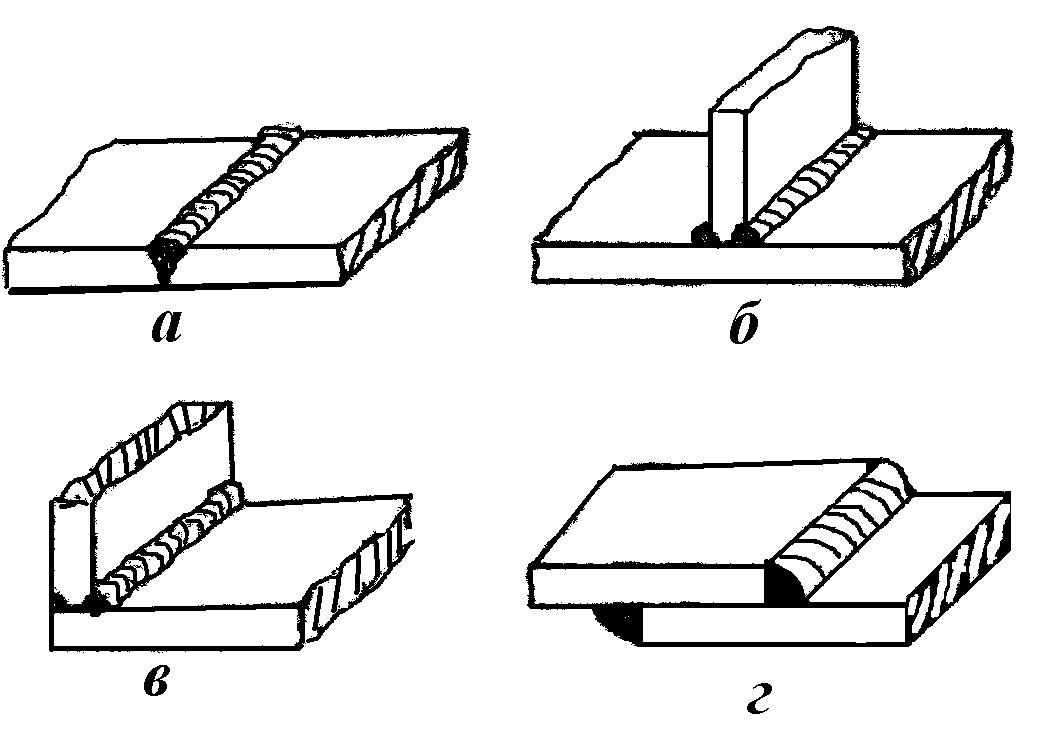

Примеры сварных соединений, применяемых при основных видах сварки плавлением и давлением, приведены на рис. 2. [c.7]Стальную сварочную проволоку, предназначенную для всех видов сварки плавлением и изготовления электродов, выпускают по ГОСТ 2246—70 следующих диаметров 0,3 0,5 0,8 1,0 1,2 1,4 1,6 2,0 2,5 3,0 4,0 5,0 6,0 8,0 10,0 н 12,0 мм. [c.48]

При сварке закаливающихся сталей применяют в основном виды сварки плавлением — ручную дуговую, под флюсом, в защитных газах, электронно-лучевую, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и хи мический состав сварного шва. [c.125]

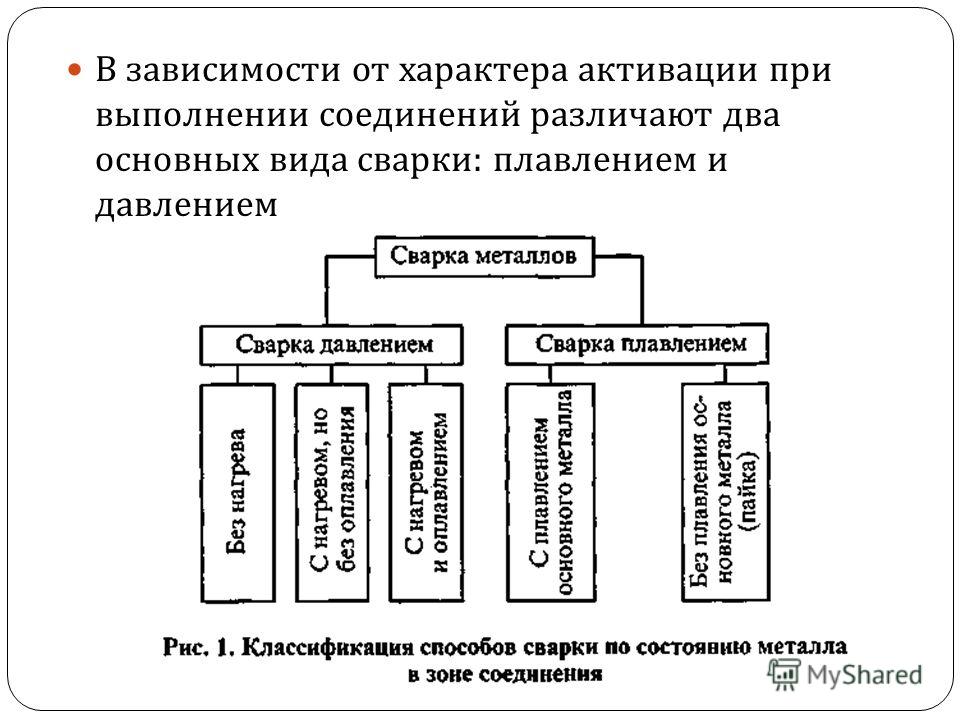

Вид, интенсивность и характер преобразования вводимой энергии — вот главное, что определяет вид процесса сварки. Введение энергии — всегда необходимое условие сварки, так как без этого невозможна активация соединяемых поверхностей. Введение вещества необходимо только при некоторых видах сварки плавлением и пайки, причем энергия в этих случаях может вводиться также с расплавленным материалом. [c.17]

Самопроизвольность возникновения сварного соединения в результате расплавления металла без последующего приложения давления вызвала появление термина автогенная (т. е. самовозникающая).сварка , как синонима сварки плавлением. В дальнейшем термин автогенная сварка в обычной речи стал применяться к одному виду сварки плавлением — газовой сварке — и создал своеобразный, не совсем грамотный, технический жаргон варить автогеном , автогенная резка и т. д., почему термин автогенная сварка [c.272]

Испытания проводят для металла шва, металла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением [c.480]

Стыковые соединения элементов плоских и пространственных заготовок наиболее распространены. Соединения имеют высокую прочность при статических и динамических нагрузках. Их выполняют практически всеми видами сварки плавлением и многими видами сварки давлением. Некоторая сложность применения сварки с повышенной тепловой мощностью (автоматической под флюсом, плазменной струей) связана с формированием корня шва. В этом случае для устранения сквозного прожога при конструировании соединений необходимо предусматривать съемные или остающиеся подкладки. Другой путь — применение двусторонней сварки, однако при этом необходимы кантовка заготовки и свободный подход к корневой части сварного соединения. При сварке элементов различных толщин кромку более толстого элемента выполняют со скосом для уравновешивания

[c.289]

Их выполняют практически всеми видами сварки плавлением и многими видами сварки давлением. Некоторая сложность применения сварки с повышенной тепловой мощностью (автоматической под флюсом, плазменной струей) связана с формированием корня шва. В этом случае для устранения сквозного прожога при конструировании соединений необходимо предусматривать съемные или остающиеся подкладки. Другой путь — применение двусторонней сварки, однако при этом необходимы кантовка заготовки и свободный подход к корневой части сварного соединения. При сварке элементов различных толщин кромку более толстого элемента выполняют со скосом для уравновешивания

[c.289]

Тавровые соединения широко применяют при изготовлении пространственных заготовок. Соединения с односторонней и двусторонней разделками кромок, выполненные с полным проваром, имеют высокую прочность при любых нагрузках. Тавровые соединения выполняют всеми видами сварки плавлением. Сварку давлением для тавровых соединений применяют редко (приварка стержня к пластине стыковой контактной сваркой оплавлением и сваркой трением и т.п.). [c.289]

Угловые соединения, как правило, выполняют в качестве связующих. Они не предназначены для передачи рабочих усилий. Их выполняют всеми видами сварки плавлением. [c.291]

Как реализуется защита расплавленного металла в зависимости от вида сварки плавлением [c.473]

В целом для сварки цветных металлов используют все известные виды сварки плавлением газовую, дуговую, плазменную, электрошлако-вую, электронно-лучевую, лазерную и др. Но при сварке каждого цветного металла и сплава необходимо находить свои оптимальные виды, способы и приемы сварки. [c.437]

Для алюминия и его сплавов используют все виды сварки плавлением, Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка. Сварка, как правило, осуществляется в цехах с высокой культурой производства

[c.442]

Сварка, как правило, осуществляется в цехах с высокой культурой производства

[c.442]

Вместе с тем, вариант ЭШС проволокой имеет серьезные преимущества перед сваркой пластинчатым электродом, заключаю-щиеся в значительно большей гибкости технологии. При сварке проволокой представляется возможным в значительно более широких пределах варьировать режим сварки, управлять глубиной проплавления, объемом и формой металлургической ванны. А это имеет решающее значение для получения швов без трещин. На примере швов, изображенных на рис. 127 и рис. 128, видно, что при ЭШС, как и при других видах сварки плавлением аустенитных сталей нужно стремиться к получению швов, характеризуемых большим коэффициентом формы. Важно, однако, получить шов требуемой формы при минимальной его ширине, т. е. при минимальном проплавлении кромок. А это значительно проще сделать при сварке проволокой, чем в случае пластинчатого электрода. [c.324]

Другие виды сварки плавлением [c.332]

Стандарт DIN 8555 регламентирует обозначение электродов для наплавки одновременно для щести основных видов сварки плавлением, а не только покрытых металлических электродов для ручной дуговой наплавки, как по ГОСТ 10051-75, поэтому в обозначении не указывают вид покрытия, род и полярность тока. Для каждого вида сварки устанавливают свой буквенный индекс (табл. 4.47). [c.175]

Разные виды сварки плавлением оказывают различное по интенсивности тепловое воздействие на ЗТВ (рис. 1). В результате термического воздействия в зоне сварки в металле происходят деформационные и структурные изменения. Деформации в зоне теплового воздействия связаны с неравномерностью в распределении температур в направлении от оси шва к свариваемому металлу (рис. 2). Характер структурных изменений в разных участках ЗТВ будет различным в зависимости от температуры нагрева и скорости охлаждения в каждом участке. [c.406]

Газовая сварка разделяется на два вида сварка плавлением и газопрессовая сварка. [c.161]

[c.161]

Испытания на статическое растяжение проводят для определения свойств металла шва и различных участков околошовной зоны при всех видах сварки плавлением. Для этого из соответствующих участков вырезают заготовки, из которых изготовляют круглые пятикратные образцы (рис. 85) диаметром 3…10 мм (длина рабочей части в пять раз больше ее диаметра). Рабочее сечение образца должно полностью состоять из металла испытуемого участка сварного соединения, а в головках допускается наличие металла других участков. Чтобы определить место вырезки, на торце заготовки делают макрошлиф, а образец располагают вдоль продольной оси испытуемого участка. [c.152]

Пайка — один из наиболее древних методов создания неразъемных соединений твердых тел путем плавления. Не случайно в конце девятнадцатого столетия Н. Н. Бенардосом сварка плавлением была названа вначале пайкой. Создание разных видов сварки плавлением на некоторое время затормозило развитие пайки. Состояние вопроса о пайке к двадцатым годам текущего столетия дало основание считать пайку делом не хитрым . [c.5]

Электрошлаковая сварка является одним из видов сварки плавлением, основанным на использовании электропроводности жидких, нагретых до высоких температур шлаков. [c.151]

Основной вид сварки плавлением — электродуговая сварка плавящимся электродом. Газовую сварку плавлением при изготовлении стальных конструкций почти не попользуют основные области ее ирименения ремонтные работы, сварка цветных металлов и чугуна, исправление дефектов литья, сварка тонколистовых и трубчатых элементов в химическом аппаратостроении. Следует, однако, отметить, что газовая резка широко распространена при изготовлении стальных конструкций. [c.58]

ЭЛЕКТРОДУГОВАЯ СВАРКА И ДРУГИЕ ВИДЫ СВАРКИ ПЛАВЛЕНИЕМ [c.184]

Устройство, служащее для получения и фокусировки электронов, называют сварочной электронной пушкой. Для усиления эмиссии и ускорения электронов к катоду и изделию, являющемуся анодом, от источника постоянного тока подводится высокое напряжение. Электроны, сфокусированные в плотный пучок, с большой скоростью ударяются о малую площадку кромок свариваемого изделия и расплавляют металл кромок. По мере удаления источника нагрева проходит затвердевание металла сварочной ванны и образуется шов. Металл шва так же, как при других видах сварки плавлением, имеет литую структуру, но небольшую зону термического влияния.

[c.227]

Для усиления эмиссии и ускорения электронов к катоду и изделию, являющемуся анодом, от источника постоянного тока подводится высокое напряжение. Электроны, сфокусированные в плотный пучок, с большой скоростью ударяются о малую площадку кромок свариваемого изделия и расплавляют металл кромок. По мере удаления источника нагрева проходит затвердевание металла сварочной ванны и образуется шов. Металл шва так же, как при других видах сварки плавлением, имеет литую структуру, но небольшую зону термического влияния.

[c.227]

Газовая сварка относится к виду сварки плавлением. Сущность [c.467]

Медь можно сваривать всеми основными способами. Из всех видов сварки плавлением наиболее распространенной является дуговая сварка (угольным электродом, плавящимся электродом, под флюсом и в защитных газах), однако она вызывает определенные трудности в связи с тем, что медь обладает высокой теплопроводностью, в 6 раз превышающей теплопроводность низкоуглеродистой стали. Вследствие этого сварку меди следует выполнять с предварительным и сопутствующим подогревами и о увеличенной погонной энергией. Свойства и свариваемость меди зависят от ее чистоты (с уменьшением содержания вредных примесей свариваемость улучшается). Соединение заготовок выполняют с минимальным зазором из-за высокой жидкотекучести ме- [c.271]

Какие виды сварки плавлением вы знаете [c.20]

Приведенная методика оценки интенсивности взаимодействия защитной среды с металлом по количеству прореагировавшего с металлом кислорода может быть использована практически для всех видов сварки плавлением. Преимущество ее в том, что она позволяет выразить количественно химическую (окислительную) активность защитной среды и на основании этого правильно сделать выбор. металлургического варианта сварки плавлением (проволока, защитная среда). Однако наряду с этим указанная оценка имеет существенный недостаток, а именно показатель окислительной способности защитной среды является как бы абстрактной величиной, ие связанной непосредственно с ее природой. Поэтому предлагаемая оценка не дает возможности заранее предсказать, как та или иная защитная среда окислит металл шва, а позволяет лишь констатировать последствия окислительно-восстановительных реакций (разновидность метода проб и ошибок).

[c.90]

Поэтому предлагаемая оценка не дает возможности заранее предсказать, как та или иная защитная среда окислит металл шва, а позволяет лишь констатировать последствия окислительно-восстановительных реакций (разновидность метода проб и ошибок).

[c.90]

В большинстве случаев осадочное давление применяется совместно с нагревом металла, причем величина необходимого давления в значительной степени зависит от температуры нагрева. Здесь возможны самые различные соотношения от полного отсутствия нагрева и выполнения сварки за счет одного давления (холодная сварка) до полного расплавления металла при нагреве, делающего ненужным приложение давлепия (различные виды сварки плавлением). [c.2]

Испытание металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение производится на образцах по рис. 1 и табл. 4 при всех видах сварки плавлением. При этом определяют следующие характеристики механических свойств [c.107]

При сварке плавлением соединение деталей достигается путем локального расплавления металла свариваемых элементов — основного металла — по кромкам в месте их соприкосновения или основного и дополнительного металлов и смачивания твердого металла жидким. Расплавленный основной или основной и дополнительный металлы самопроизвольно (спонтанно) без приложения внешнего усилия сливаются, образуя общую так называемую сварочную ванну. По мере удаления источника нагрева происходит затвердевание — кристаллизация металла сварочной ванны и формирование шва, соединяющего детали в одно целое. Металл шва при всех видах сварки плавлением имеет литую структуру. [c.6]

Комплекс устройств, служащих для формирования и фокусировки электронного луча, называют сварочной электронной пушкой. В процессе сварки кинетическая энергия электронов превращается в тепловую, которая расходуется на плавление кромок свариваемых деталей. По мере удаления источника нагрева происходит затвердевание сварочной ванны и образование шва. Металл шва, так же как и при других видах сварки плавлением, имеет литую структуру. Концентрация энергии электроннолучевой сварки очень высока, что обеспечивает получение узкого и глубокого шва и узкой околошовной зоны. Провар при этом виде сварки, как правило, имеет форму острого клина. Оператор, осуществляющий сварку в зависимости от размеров камеры, находится за ее пределами или в самой камере.

[c.23]

Металл шва, так же как и при других видах сварки плавлением, имеет литую структуру. Концентрация энергии электроннолучевой сварки очень высока, что обеспечивает получение узкого и глубокого шва и узкой околошовной зоны. Провар при этом виде сварки, как правило, имеет форму острого клина. Оператор, осуществляющий сварку в зависимости от размеров камеры, находится за ее пределами или в самой камере.

[c.23]

Все существующие виды сварки плавлением имеют конечную цель — получение сварных соединений, обеспечивающих необходимую несущую способность сварной конструкции, ее длительную работу в условиях эксплуатации при минимальной затрате труда и средств. Очевидно, что рациональность использования того или иного вида сварки зависит от конкретных условий, и поэтому рекомендации по этому вопросу могут быть даны только для этих случаев (см. гл. 3). [c.24]

Такая же взаимосвязь существует между коэффициентом формы шва и критическим содержанием других элементов и распространяется на другие виды сварки плавлением. Неблагоприятные условия в отношении формы сварочной ванны создаются при [c.235]

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва. [c.491]

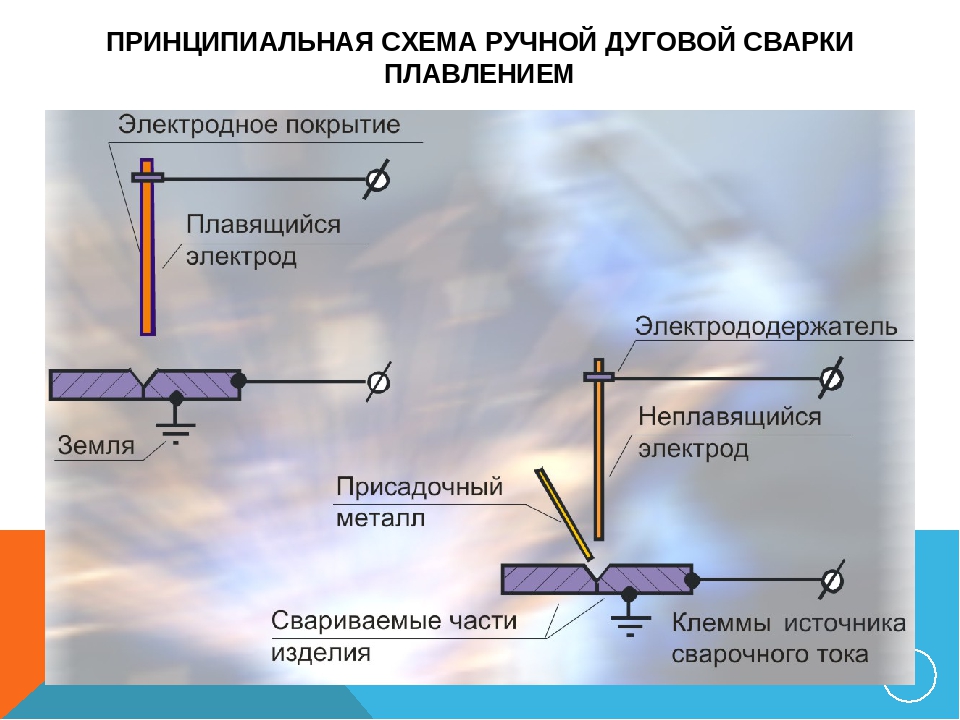

Из всех видов сварки плавлением, принадлежащих к термическому классу, широкое распространение получила дуговая сварка плавящимся электродом, изобретенная в России еще в конце XIX в. Источником теплоты является электрическая дуга, образующаяся между электродом и кромками свариваемых деталей. Оплавившиеся кромки и расплавившийся электрод образуют материал сварного шва.

[c.78]

Оплавившиеся кромки и расплавившийся электрод образуют материал сварного шва.

[c.78]

В России интенсивное применение сварки с одновременным проведением широкого круга исследований по технологии, металлургии, прочности сварных конструкций, разработке сварочного оборудования началось с середины 20-х годов в различных регионах страны. Во Владивостоке (В.П. Вологдин, Н.Н. Рыкалин, Г.К. Татур, С.А. Данилов), в Москве (Г.А. Николаев, К.К. Хренов, К.В. Любавский) в Ленинграде (В.П. Никитин, А.А. Алексеев, Н.О. Окерблом) и т.д. Особую роль в развитии и становлении сварки сыграл академик Е.О. Патон, создавший в 1929 г. лабораторию, а впоследствии и Институт электросварки АН УССР, в котором в конце 30-х годов был разработан новый способ — автоматическая сварка под флюсом. Там же в 1949 г. был создан принципиально новый вид сварки плавлением — электрошлаковая сварка. Широкое применение в промышленности находит разработанный в 50-х годах в ЦНИИТМАШе К.В. Любавским и Н.М. Новожиловым способ сварки плавящимся металлическим электродом в среде углекислого газа. Его существенными преимуществами является универсальность (автоматический и полуавтоматический), высокая производительность и качество, экономичность. Электронно-лучевая сварка была разработана французскими учеными в конце 50-х годов. Использование для сварки оптических квантовых генераторов-лазеров началось в 60-х годах. Сварка занимает достойное место в ряду других технологических процессов. Это обусловлено универсальностью, возможностью значительной экономии металла, возможностью создания уникальных конструкций, которые при других технологических процессах создать невозможно. [c.9]

Общеизвестно, что аустенитные стали подвержены растрескиванию швов в значительно большей степени, чем обычные стали. Вместе с тем, долгое время считали, что аустенитные стали вовсе не склонны к околошовным трещинам. Некоторые исследователи даже утверждали, что горячие трещины в основном металле наблюдаются только при газовой сварке, а при дуговой сварке трещины могут располагаться лишь в шве, независимо от класса и сорта стали. Между тем, за последние годы в нашей стране и за рубежом отмечены многочисленные (Ьакты появления околошов-ных трещин при различных видах сварки плавлением аустенитных сталей и сплавов различных типов. Более того, в настоящее время околошовные трещины создают зиа гитеи но более серьезные затруднения при сварке аустенитных сталей, чем трещины в шве [13, 15, 47, 49, 53, 54, 59, 61 I.

[c.168]

Между тем, за последние годы в нашей стране и за рубежом отмечены многочисленные (Ьакты появления околошов-ных трещин при различных видах сварки плавлением аустенитных сталей и сплавов различных типов. Более того, в настоящее время околошовные трещины создают зиа гитеи но более серьезные затруднения при сварке аустенитных сталей, чем трещины в шве [13, 15, 47, 49, 53, 54, 59, 61 I.

[c.168]

В зависимости от характера упрочнения 7-твердого раствора в основном металле, решается и вопрос выбора системы легирования и характера упрочнения аустенитной матрицы металла шва. Для сталей, легированных ниобием, эта задача решается сравнительно просто ввиду сравнительно хорошего усвоения этого элемента сварочной ванной при всех видах сварки плавлением (см. гл. И). Так, например, для сварки жаропрочной аустенитной хромоникелевольфрамониобиевой трубной стали 1Х14Н18В2БР (ЭИ695Р) применяют электроды марки АЖ 13-15 [c.268]

Наиболее общей особенностью всех видов сварки плавлением этих материалов является необходимость учета специфических физических свойств аустенитных сталей и сплавов — их пониженной теплопроводности, повышенного электросопротивления, высокого коэффициента термического расширения, большой литейной усадки, высокой прочности защитной поверхностной пленки и т. д. Особые физические свойства аустенитных сталей и сплавов предопределяют усиленное коробление их при сварке, склонность к перегреву в околошовной зоне, опасность появления несплав-лений и других дефектов. Они определяют и повышенную скорость расплавления сварочной проволоки. [c.296]

Потенциальную склонность к горячим трещинам имеют все конструкционные сплавы при любых видах сварки плавлением, а также при некоторых видах сварки давлением, сопровождающихся нагревом металла до подсолидусных температур. [c.179]

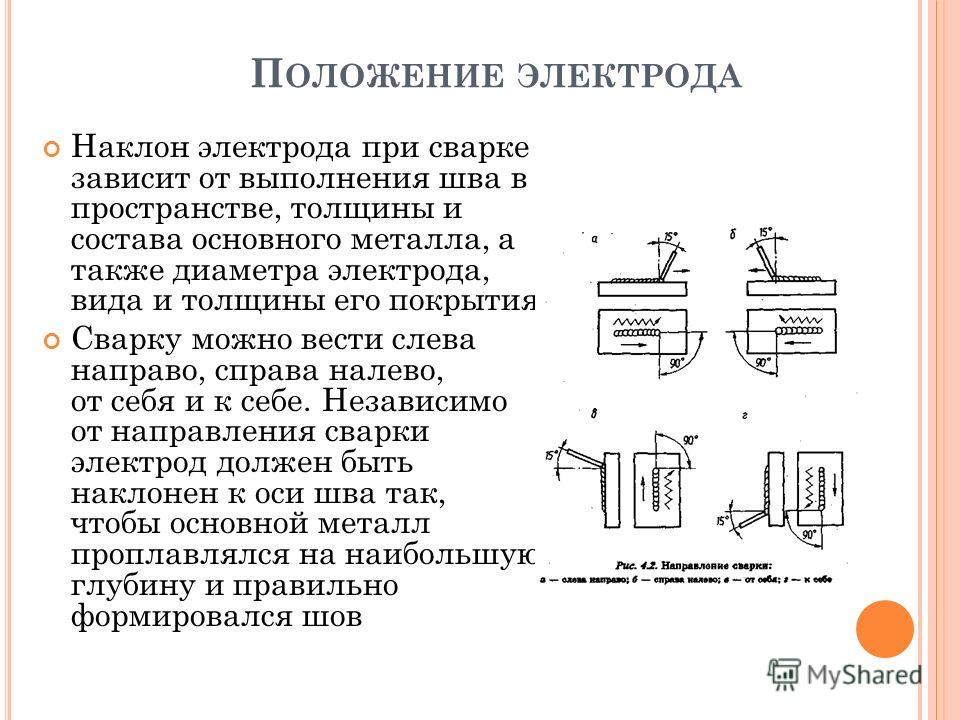

При изготовлении конструкций из высоколегированных сталей применяют все виды сварки плавлением. Ручную сварку покрытыми электродами выполняют за некоторым исключением, как сварку обыч11ых конструкционных сталей. Сварку производят на постоянном токе обратной полярности в основном электродами с фто-ристо-кальциевым покрытием короткой дугой без поперечных колебаний конца электрода. Сварку выполняют электродами меньшей длины по сравнению с обычными и на небольших токах. Перед сваркой электроды прокаливают при 250—400 °С в течение 1—1,5 ч. Силу тока для аустенитных электродов берут из расчета 25—30 А на 1 мм диаметра электрода. При сварке в вертикальном или потолочном положении силу тока уменьшают на 10—30 % по сравнению со сваркой в нижнем положении. Сварка в аргоне или гелии характеризуется стабильностью дуги, высоким качеством сварных швов, которое обеспечивается хорошей защитой зоны сварки от воздуха. Сварку вольфрамовым элект-зодом ведут на постоянном токе прямой полярности. 1ри сварке сталей с высоким содержанием алюминия рекомендуется переменный ток, способствующий разрушению оксидной пленки. Конец присадочной проволоки должен все время находиться в струе защитного газа. Как правило, аустенитные стали сваривают плазменной сваркой.

[c.112]

Сварку производят на постоянном токе обратной полярности в основном электродами с фто-ристо-кальциевым покрытием короткой дугой без поперечных колебаний конца электрода. Сварку выполняют электродами меньшей длины по сравнению с обычными и на небольших токах. Перед сваркой электроды прокаливают при 250—400 °С в течение 1—1,5 ч. Силу тока для аустенитных электродов берут из расчета 25—30 А на 1 мм диаметра электрода. При сварке в вертикальном или потолочном положении силу тока уменьшают на 10—30 % по сравнению со сваркой в нижнем положении. Сварка в аргоне или гелии характеризуется стабильностью дуги, высоким качеством сварных швов, которое обеспечивается хорошей защитой зоны сварки от воздуха. Сварку вольфрамовым элект-зодом ведут на постоянном токе прямой полярности. 1ри сварке сталей с высоким содержанием алюминия рекомендуется переменный ток, способствующий разрушению оксидной пленки. Конец присадочной проволоки должен все время находиться в струе защитного газа. Как правило, аустенитные стали сваривают плазменной сваркой.

[c.112]

Сваркой называют технологический процесс получения неразъемных соединений различных материалов. Применительно к металлам разработано много видов сварки — плавлением, контактная, трением, диффузионная, взрывом и др. Здесь будет рассмотрена лишь сварка плавлением. Вопрос об источниках энергии для плавления в данном случае не имеет принципиального значения, так как расс1матриваемые особенности в общем характерны для электросварки всех видов (дуговой обычной, под флюсом, с защитным газом, аргонодуговой, электрошлаковой, плазменной, электронно-лучевой) и газовой сварки. [c.128]

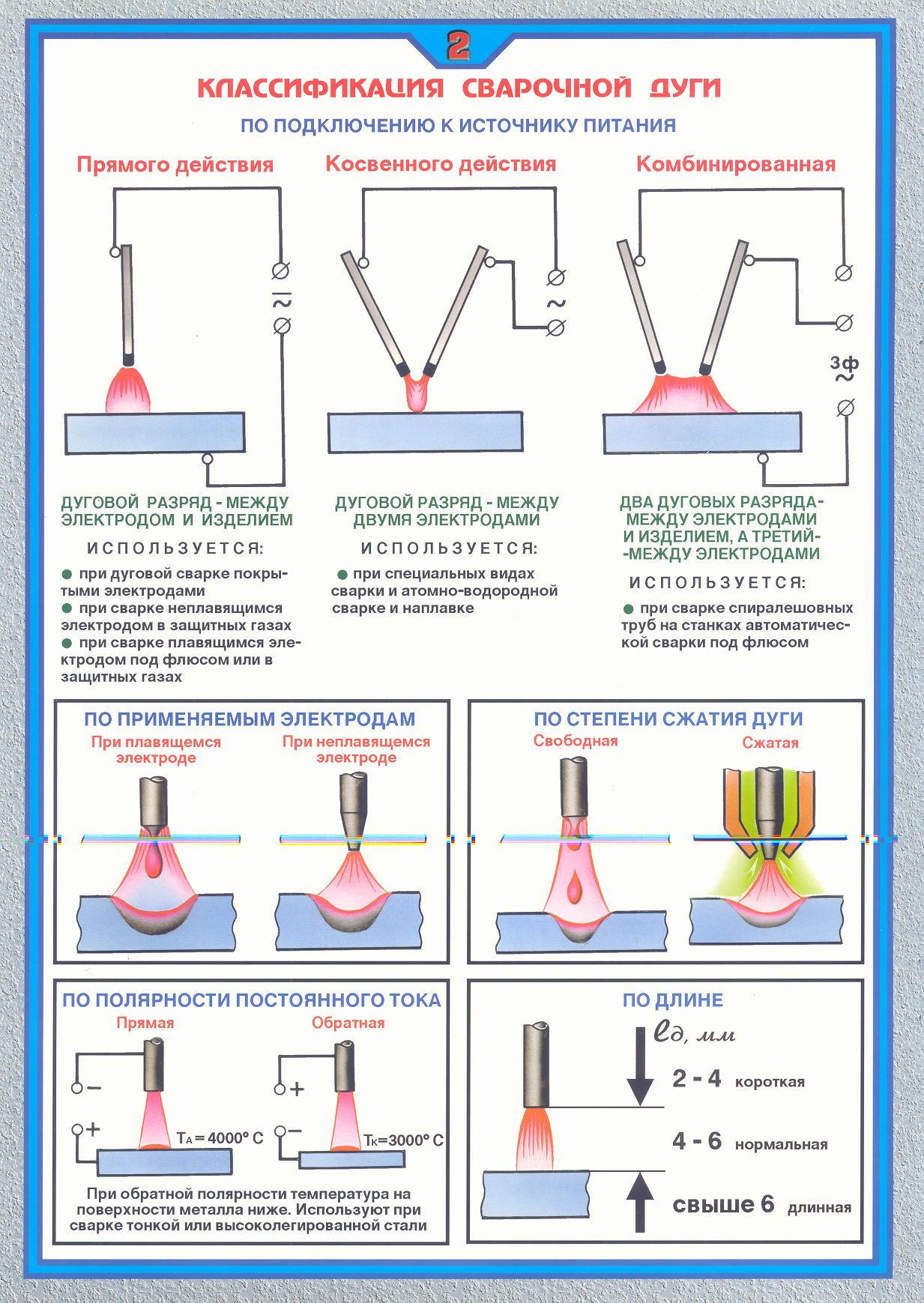

Дуговая сварка. Дуговая сварка относится к сварке плавлением. При этом виде сварки плавление основного и присадочного металла осуществляется электрической дугой, горящей между электродом и свариваемым металлом. Расплавленный основной и присадочный металл (электрод или проволока) образуют сварочную ванну, в результате кристаллизации металла сварочной ванны образуется сварной шов. Для получения полного сплавлеш1я свариваемых кромок, когда толщину свариваемых листов нельзя проплавить за один проход, кромки перед сборкой под сварку скашивают, т. е. делают разделку (скос кромок).

[c.7]

Для получения полного сплавлеш1я свариваемых кромок, когда толщину свариваемых листов нельзя проплавить за один проход, кромки перед сборкой под сварку скашивают, т. е. делают разделку (скос кромок).

[c.7]

СВЕТОВАЯ СВАРКА, фотонная сварка —вид сварки плавлением, производится мощным световым лучом дуговой лампы, заполненной ксеноном. Возможна С. с. излучением Солнца (гелиосварка). [c.148]

СВАРКА ПЛАВЛЕНИЕМ И ДРУГИЕ ВИДЫ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ

СВАРКА РАЗНОРОДНЫХ МЕТАЛЛОВ

Известны такие методы сварки, как дуговая (в том числе плазменная), газовая, сварка электронным лучом и др. Как указывалось, при сварке плавлением прежде всего следует обращать внимание на диаграмму состояния двух соединяемых металлов, поскольку необходимо знать, существуют ли интерметаллические соединения между этими металлами или нет.

Способы, которые используются при сварке плавлением, разделяются на три основных типа: 1) способ с использованием промежуточного металла-наполнителя; 2) способ, в котором хрупкие составляющие принудительно выводятся из металла шва; 3) способы, в которых степень перемешивания весьма ограничена и может точно контролироваться и регулироваться,

Известно, что при сварке однородных металлов разбавление наплавленного металла основным материалом может доходить до 65%. Однако, если рассматривать разнородные материалы, то влияние разбавления может быть вредным. Управлять разбавлением при сварке плавлением разнородных материалов можно путем наплавки промежуточного металла на одну или обе поверхности, подлежащие соединению. Таким путем разбавление основным материалом может быть уменьшено до величины менее 20%, что во многих случаях является приемлемым. В случае сварки металлов, обладающих различными теплофизическими свойствами (теплопроводность, температура плавления и т. д.), трудности возникают вследствие различия в величине поверхностей расплавов, обусловленных неодинаковыми способностями к охлаждению.

Методы, при которых хрупким интерметаллическим соединениям дают образоваться, а затем выводят их из материала шва, следующие: стыковая сварка оплавлением, сварка трением и некоторые разновидности сварки давлением.

Наряду с систематической борьбой с коррозией при осуществлении таких соединений возникают и другие проблемы. Например, при стыковой сварке давлением между медными и алюминиевыми стержнями все хрупкие интерметаллические соединения между алюминием и медью принудительно выводятся из шва. Однако в случае последующей работы сварного соединения при повышенных температурах медь и алюминий, диффундируют друг в друга, поэтому будут снова образовываться хрупкие интерметаллические соединения в материале шва. Если это соединение эксплуатируется при температуре 120° С, то материал шва будет оставаться прочным и пластичным бесщдечно ДРДГое время.

Однако при температуре 200° С он снова станет хрупким в течение нескольких дней, а при 300° С — за несколько минут.

При ультразвуковой сварке и диффузионном соединении смешивание происходит весьма ограниченно. При диффузионных соединениях иногда употребляют промежуточный слой подобно тому, как это делается при пайке твердым припоем. Этот метод весьма перспективен при соединении разнородных металлов.

КОРРОЗИОННАЯ СТОЙКОСТЬ СОЕДИНЕНИЙ АЛЮМИНИЯ С МЕДЬЮ

Сварные соединения алюминий •— медь, алюминий — латунь предназначены для работы в электрических машинах, аппаратах и трансформаторах, которые эксплуатируются в различных атмосферных условиях. Коррозия алюминия при контакте с медными сплавами …

КОРРОЗИОННАЯ СТОЙКОСТЬ СОЕДИНЕНИЙ АЛЮМИНИЯ СО СТАЛЬЮ

Исследования электрических параметров не дают полной характеристики биметаллических сварных Соединений. И поэтому наряду с измерением токов, потенциалов и поляризаций большое значение для практических целей представляют и исследования коррозионной стойкости в …

И поэтому наряду с измерением токов, потенциалов и поляризаций большое значение для практических целей представляют и исследования коррозионной стойкости в …

ЭЛЕКТРОХИМИЧЕСКИЕ ХАРАКТЕРИСТИКИ СВАРНЫХ СОЕДИНЕНИЙ

Ю. Эванс [40] приводит данные о количественных потерях железа в 1%-ном растворе NaCl, находящегося в контакте с алюминием: Потери железа равны 9,8 мг, а алюминия — 105,9 мг. Цифры показывают, …

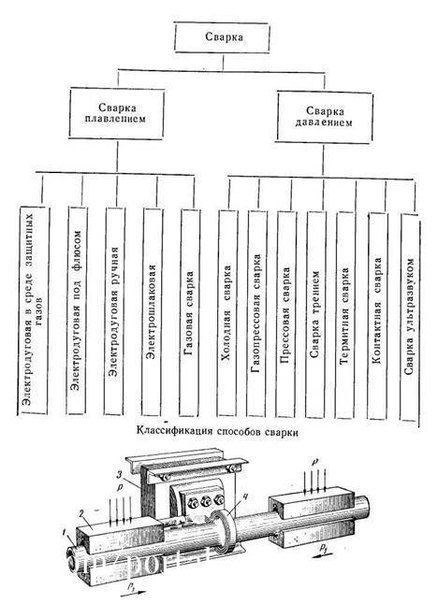

Классификация основных видов и способов электрической сварки плавлением

Данный модуль предназначен для изучения основных сведений о основных видах и способах сварки плавлением

Тип: Информационный;

версия: 1.0.0.2 от 25.11.2010

Внимание! Для воспроизведения модуля необходимо установить на компьютере проигрыватель ресурсов.

Категория пользователей

Преподаватель, ОбучаемыйКонтактное время

30 минут Интерактивность СредняяДисциплины

Тематика среднего профессионального образования / Сварочное производствоСтатус

Тип ИР сферы образования

Информационный модульЯзык

Русский Ключевые слова Дуговая сварка покрытыми электродамиАвтор

Издатель

Правообладатель

Левин Юрий Юрьевич к.

т.н.

т.н.Тел. — :+7-495-341-9536, :+7-495-341-9537

Научный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ» АНО

Научный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ»

Россия, 115561, Москва, Москва, ул. Ключевая, д.4, корп.2,

Тел. — :+7-495-341-9536, :+7-495-341-9537Сайт — http://www.urbannet.ru

Эл. почта —

[email protected]

почта —

[email protected]

Министерство образования и науки России Федеральный орган исполнительной власти

Россия, 115998, Москва, ул. Люсиновская, д. 51,

Характеристики информационного ресурса

Тип используемых данных:

text/xml, text/html, text/javascript, image/png, audio/mpeg, video/msvideoОбъем цифрового ИР

5 288 600 байтПроигрыватель

multi-osКатегория модифицируемости компьютерного ИР

открытыйПризнак платности

бесплатныйНаличие ограничений по использованию

нет ограниченийРубрикация

Ступени образования

Среднее профессиональное образованиеЦелевое назначение

УчебноеТип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)Классы общеобразовательной школы

Уровень образовательного стандарта

ФедеральныйХарактер обучения

Краткая характеристика основных видов сварки — WikiWeld

Краткая характеристика основных видов сварки — WikiWeld — Библиотека СварщикаДанные таблицы взяты из книги «Каракозов Э. С. Справочник молодого электросварщика». Помимо этого в книге ты сможешь найти множество полезной информации по выбору режимов сварки, технологии, материалов и т.д.

С. Справочник молодого электросварщика». Помимо этого в книге ты сможешь найти множество полезной информации по выбору режимов сварки, технологии, материалов и т.д.

Определение видов сварки

Нанесение с помощью сварки на поверхность изделия слоя металла

Сварка плавлениемСварка изделия посредством местного расплавления соединяемых изделий

Дуговая сваркаСварка плавлением, при которой местное расплавление осуществляется с помощью дуги

Дуговая сварка в защитном газе

Дуговая сварка. Дуга горит в столбе защитного газа

Сварка под флюсом

Дуговая сварка. Дуга горит под слоем защитного флюса

Дуговая сварка НЕплавящимся электродом

Сварка дугой неплавящимся электродом. Например, вольфрамовым электродом

Сварка открытой дугой

Дуговая сварка плавящимся электродом без защитного газа или флюса. Зона души доступна наблюдению

Дуговая сварка плавящимся электродом

Сварка дугой с помощью электрода. Электрод является присадочным металлом

Сварка наклонным электродомДуговая сварка. Неподвижный плавящийся электрод располагается наклонно вдоль линии сварки. Дуга самостоятельно перемещается по мере расплавления электрода с помощью пружины или силы тяжести

Сварка лежачим электродомДуговая сварка. Неподвижный плавящийся электрод укладывается вдоль линии сварки. Дуга самостоятельно перемещается по мере расплавления электрода

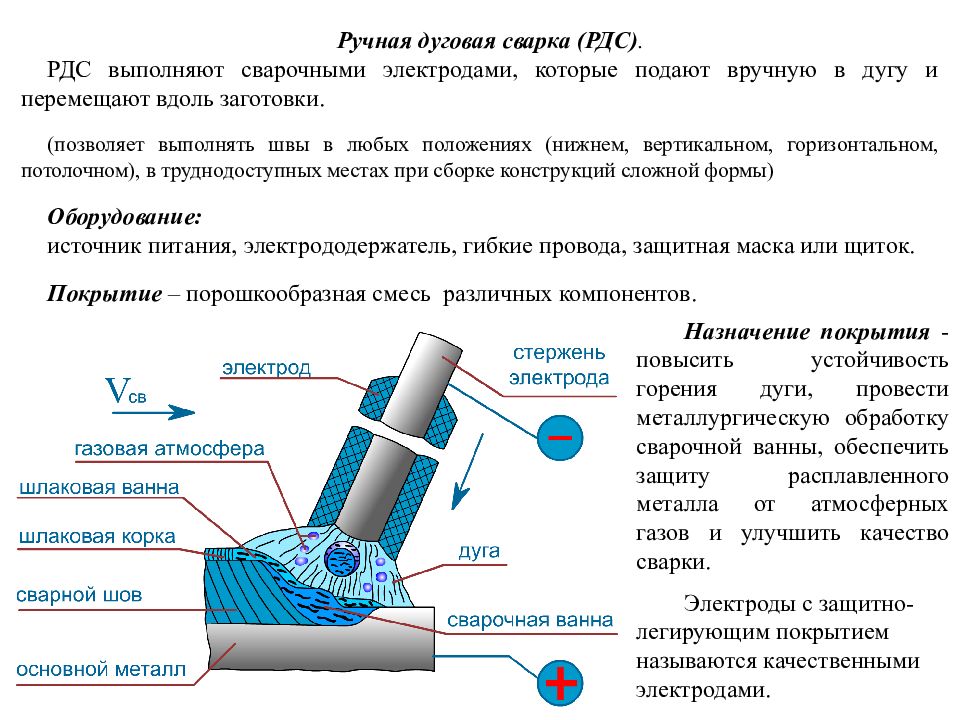

Ручная дуговая сваркаДуговая сварка. Подача плавящегося электрода в зону сварки и перемещение электрода осуществляется сварщиком

Аргонодуговая сварка

Дуговая сварка. Дуга горит в газовом столбе аргона (защитном газе)

Дуга горит в газовом столбе аргона (защитном газе)

Механизированная (полуавтоматическая) дуговая сварка

Дуговая сварка. Подача плавящегося электрода в зону сварки и перемещение электрода осуществляется сварщикомДуговая сварка. Механизирована подача плавящегося электрода в зону сварки. Перемещение электрода осуществляется сварщиком

Сварка в углекислом газеДуговая сварка. Дуга горит в газовом столбе углекислого газа (защитном газе)

Автоматическая дуговая сварка

Дуговая сварка. Подача плавящегося электрода и перемещение механизированы

Двухдуговая сварка

Автоматическая дуговая сварка двумя дугами. Для создания дуг используется два независимых источника питания

Многодуговая сварка

Автоматическая дуговая сварка дугами. Для создания дуг используются независимые источники питания

Двухэлектродная сварка

Автоматическая дуговая сварка двумя электродами. При этом используется один источник питания

Подводная сварка

Дуговая сварка изделия под водой

Плазменная сварка

Сварка осуществляется сжатой дугой

Электрошлаковая сварка

Сварка плавлением. Нагрев металла осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак

Газовая сварка

Сварка плавлением. Нагрев металла осуществляется теплом, которое выделяется при сжигании горючего газа и кислорода. Для смешения газов используется газовая горелка

Термитная сварка

Сварка, в которой нагрев металла осуществляется теплом, которое выделяется при сжигании термита

Контактная сварка

Сварка давлением. Нагрев осуществляется с помощью электрического тока, проходящего через находящиеся в контакте соединяемые части

Нагрев осуществляется с помощью электрического тока, проходящего через находящиеся в контакте соединяемые части

Стыковая контактная сварка

Контактная сварка. Нагрев осуществляется с помощью электрического тока, проходящего через находящиеся в контакте соединяемые части

Предыдущая статьяЭлектроды УОНИ-13/55УСледующая статьяЭлектроды УОНИ-13/85Последние статьи на сайте:

Записи по датам:

Разделы сайта:

Этот сайт использует cookie для хранения данных. Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами. OK

Виды сварки плавлением » Все о металлургии

18.01.2016

Для сварки плавлением используется энергия электродугового разряда, электронного луча, квантовых генераторов, джоулево тепло, выделяемое протекающим током по твердому или жидкому проводнику; химическая энергия горения, энергия ультразвука и других источников.

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления комков свариваемых деталей сфокусированных пучком электронов, имеющим высокую удельную мощность q2.

Диапазон удельной мощности электронного пучка, применяемого для нагрева, плавления (сварки), испарения составляет -10в4-5*10в8 Вт/см2.

Для фокусировки и управления положением пучка относительно кромок свариваемого металла применяют электромагнитные линзы.

При электронно-лучевой сварке используют электронные пучки мощностью от 2 до 60 кВт и выше, позволяющие выполнять сварку различных металлов и сплавов толщиной до 200—400 мм.

Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляется при достижении критической удельной мощности электронного луча, которая для большинства металлов составляет q2 ~ 10в5-10в6 Вт/см2.

Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2 ≤ 10в9 Вт/см2, выше которого процесс обработки материала сопровождается взрывным разлетом образующейся плазмы.

Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2 ≤ 10в9 Вт/см2, выше которого процесс обработки материала сопровождается взрывным разлетом образующейся плазмы.Высокая концентрация энергии в электронном пучке позволяет получать при больших скоростях ЭЛС узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами металла шва и околошовной зоны.

Процесс электронно-лучевой сварки определяется параметрами электронного пучка: ток пучка I, ускоряющее напряжение U, ток фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемого изделия) I, угол сходимости луча «, скорость перемещения луча v.

Энергетическими показателями ЭЛС являются: погонная энергия Q1 = q/vсв Дж/см — затраты энергии на единицу длины сварного шва; Q1 = q/(vсв*Н) Дж/см2 — затраты энергии на формирование единицы площади стыка; q/H*Вт/см — затраты мощности на единицу глубины сварного шва.

ЭЛС осуществляется в камере с электронной пушкой и системой, формирующей электронный луч, которая откачивается до высокого (-10в-3 Па) или до низкого (-1—10 Па) вакуума, при условии независимой откачки объема электронной пушки до 10в-3 Па.

Следует отметить, что даже в условиях низкого вакуума — 1 Па содержание кислорода в — 20 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла более эффективная, чем при аргонодуговой сварке.

Экспериментальная зависимость изменения глубины проникновения электронов в железо от ускоряющего напряжения представлена на рис. 19.5. Для других металлов соотношение δ/δFe, определяется в основном плотностью металла и имеет следующие значения: Ni—0,85; Al—2,8; W—0,48; Cr—1,1; Сu—0,88; Ta—0,54; Pb—0,81.

Установлено, что максимум энерговыделения электронного пучка находится на некоторой глубине от поверхности. Повышение ускоряющего напряжения сопровождается увеличением глубины проникновения электронов и перемещением максимума температуры в глубь металла.

При воздействии электронного пучка (или лазерного луча) на поверхность твердого тела существует некоторое характерное время т*, в течение которого тепло из объема, ограниченного диаметром луча d и глубиной пробега электронов δ, не успевает отводиться механизмом теплопроводности.

Критическая удельная мощность электронного луча q*2, поглощаемая в течение характерного времени т* в слое рδ и приводящая к его испарению (вскипанию), составляет

q*2 = Sкипрδ/(ηн т*)

где Sкип — удельное теплосодержание (удельная энтальпия) кипящего металла, Дж/г; рδ — массовая толщина слоя, г/см2; ηн — эффективный КПД электронно-лучевого нагрева поверхности.

Таким образом, величина q*2 определяет начало глубинного проплавления металла при ЭЛС.

Например, при U=30 кВ для титана т*=124 мкс, q*2=2*10в5 Вт/см2; для алюминия т*=14 мкс, q*2=2*10в6 Вт/см2; для нержавеющей стали q2=1,3*10в5 Вт/см2.

Процесс глубинного проплавления при ЭЛС имеет автоколебательный характер. Воздействие непрерывных во времени концентрированных потоков энергии (электронный луч, лазер) на твердое тело при достижении удельной мощности выше критической имеет общую закономерность, заключающуюся в автоколебательном характере передачи энергии нагреваемому телу и физических параметров процесса сварки, а именно: потока пара, интенсивности светового излучения, эмиссии электронов и т.п.

При q2≥q*2 за время т слой металла толщиной S и диаметром d нагревается до кипения, переводится в пар и начинает разлетаться.

В результате того что на пути луча оказывается слой пара, концентрация частиц в котором достигает значений 10в20 см-3, происходит рассеяние электронного луча за пределы зоны воздействия. Критическое значение потока энергии, амплитуда, частота колебаний зависят от параметров потока энергии, теплофизических свойств материала, газодинамических характеристик пара и характеристик взаимодействия потока энергии с паром.

В процессе ЭЛС электронный пучок движется относительно изделия и перемешается в зону металла перед передней стенкой канала, проплавляет ее на глубину H за время, определяемое удельной мощностью, диаметром пучка и скоростью его перемещения.

Снижение скорости перемещения лучка может сопровождаться образованием замкнутой полости согласно схеме, приведенной на рис. 19.6.

Снижение скорости перемещения лучка может сопровождаться образованием замкнутой полости согласно схеме, приведенной на рис. 19.6.Лазерная сварка осуществляется с использованием лазерных пучков, обладающих высокой концентрацией энергии. Она заключается в быстром нагреве малых объемов вещества в стыке свариваемых деталей до их оплавления с малым тепловыделением в свариваемых материалах. Это способствует малой деформации свариваемых элементов, высокой скорости охлаждения расплава и формированию дисперсной структуры шва.

Применение лазеров значительно расширяет возможности технологической операции сварки, позволяет сваривать конструкционные стали, титановые, медные, алюминиевые и другие сплавы.

К преимуществам лазерной сварки (как и электронно-лучевой) относится возможность глубинного проплавления; высокие скорости сварки; возможность проведения процесса на воздухе.

Основные параметры, которые определяют условия образования сварного шва, — удельная мощность лазерного излучения и время воздействия на данном участке.

При лазерной сварке удельная мощность потока излучения превышает критическое значение, при котором за время импульса на поверхности достигается температура плавления, но она ниже значения критической удельной мощности потока, при котором наблюдается интенсивное испарение расплава.

При импульсных методах сварки снижается тепловыделение в свариваемых материалах и околошовной зоне, появляется возможность уменьшить размеры сварочной ванны, повышается скорость охлаждения расплавленного металла и формируется дисперсная структура сварного шва.

Формирование сварного соединения при использовании лазерного, электронно-лучевого нагрева толстых заготовок с глубинным проплавлен нем характеризуется образованием паровой струи с высокими плотностью и давлением паров в канале. Вследствие поглощения и рассеяния лазерного излучения в паровой фазе наблюдаются автоколебания процессов появления и релаксации пароплазменной смеси над поверхностью сварочной ванны, которые приводят к колебаниям проплавляющего действия лазерного и электронно-лучевого излучения и образованию характерной полосчатой структуры шва.

Для лазерной сварки необходимы точная подгонка свариваемых деталей и тщательная подготовка поверхностей. Правильный подбор защитного газа оказывает большое влияние на качество и структуру шва. Качество сварки повышают различными модификациями режима работы лазера (двойные импульсы, регулировка длительности, профилирование амплитуды импульсов и т.п.).

При лазерной сварке применяют газовые СО2-лазеры непрерывного действия, в которых рабочим телом служат смеси газов в соотношении ICO2 : 20N2: 20He.

Достоинство лазерной сварки — возможность проведения се как в вакууме, так и в защитных газах, что позволяет получать высококачественные сварные соединения не только на обычных углеродистых и низколегированных сталях, но и на легированных сталях, а также цветных металлах и специальных сплавах.

Плазменная сварка является разновидностью аргонодуговой сварки. При плазменной сварке в отличие от аргонодуговой дуга обжимается потоком газа, проходящим через сопло в горелке, называемой плазмотроном.

Обжатие дуги приводит к повышению ее температуры от -6000 °С при аргонодуговон сварке до температур порядка 15000—25000 °С при плазменной сварке. Вследствие этого возрастает степень ионизации газа, что повышает эффективность локального нагрева свариваемого металла. Через горелку подастся также защитный газ, обеспечивающий надежную изоляцию зоны сварки от контакта с воздухом.

Краткая характеристика. основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Дуговая сварка может классифицироваться по целому ряду дополнительных признаков. Подобная схема классификации приведена на рис. 1.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом н металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО; водород).

Сварку угольными электродами с зависимой (рис. 2, б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов.

Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

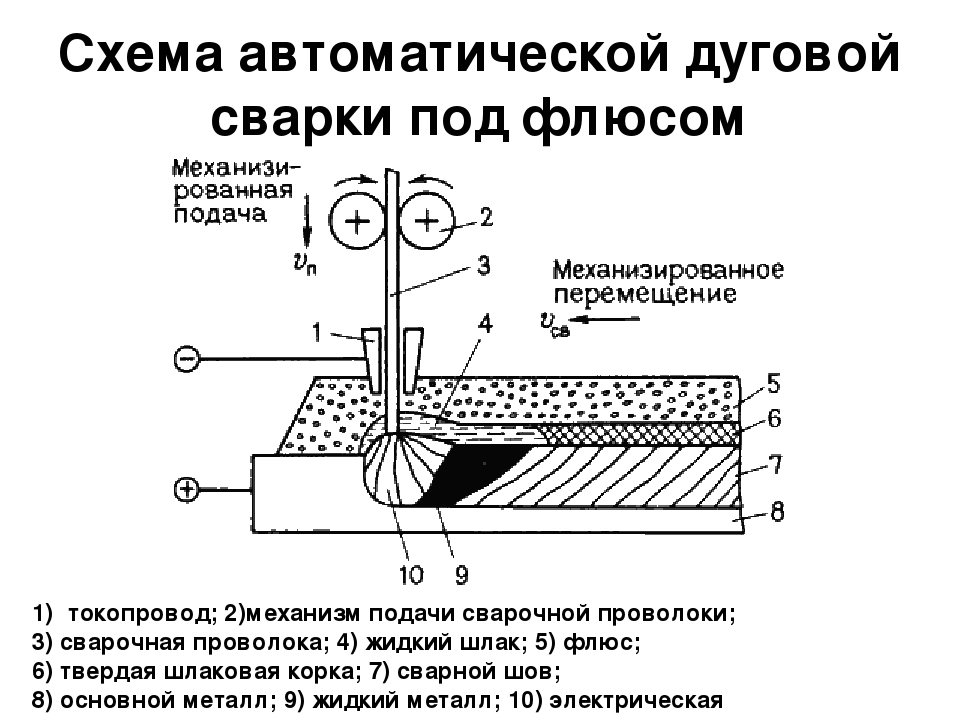

Автоматическая дуговая сварка пол слоем флюса

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис. 3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке; качество сварных швов также высокое.

Рис. 3. Автоматическая дуговая

сварка лод слоем флюса

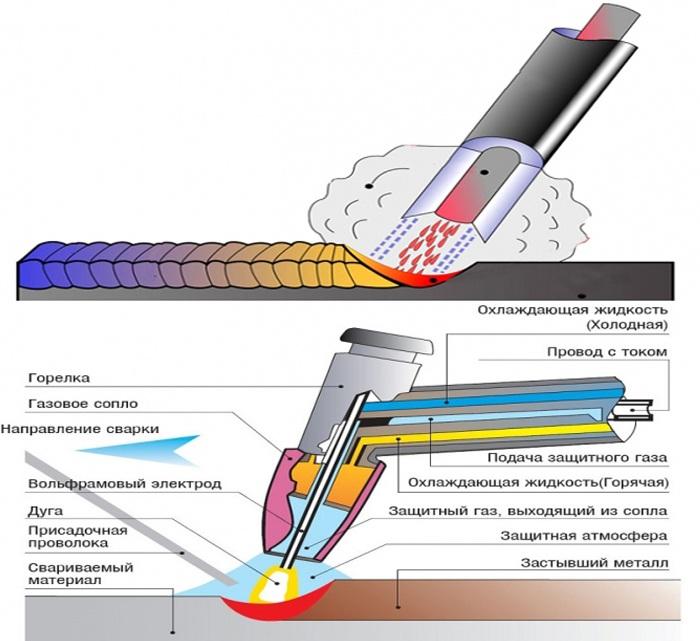

Сварка в защитных газах

Сварка. осуществляется плавящимися (рис. 4, а) или не — плавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алю

миниевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ,

ГОСТ 19521-74

ГОСТ 19521-74

Группа В00

СВАРКА МЕТАЛЛОВ

Дата введения 1975-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18 февраля 1974 г. N 445

ПРОВЕРЕН в 1989 г.

СРОК ДЕЙСТВИЯ ПРОДЛЕН Постановлением Госстандарта СССР от 09.06.89 N 1522 до 01.01.95*

___________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4 1994 г.). — Примечание «КОДЕКС».

ПЕРЕИЗДАНИЕ. Ноябрь 1990 г.

1. Настоящий стандарт устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

2. Основные признаки и ступени классификации приведены в табл. 1.

Таблица 1

|

|

|

|

|

|

Вид источника энергии, непосредственно используемого для образования сварного соединения | Вид | |

Технические | Способ защиты металла в зоне сварки Непрерывность сварки Степень механизации сварки | — |

Технологические | Установлены для каждого вида сварки отдельно |

|

3. Классификация сварки по физическим признакам приведена в табл. 2.

Таблица 2

|

|

| |

Электрошлаковая | |

Электронно-лучевая | |

Плазменно-лучевая | |

Термический | Ионно-лучевая |

Тлеющим разрядом | |

Световая | |

Индукционная | |

Газовая | |

Термитная | |

Литейная | |

| |

Диффузионная | |

Индукционнопрессовая | |

Термомеханический | Газопрессовая |

Термокомпрессионная | |

Дугопрессовая | |

Шлакопрессовая | |

Термитнопрессовая | |

Печная | |

| |

Механический | Взрывом |

Ультразвуковая | |

Трением | |

Магнитоимпульсная |

Примечания:

1. Диффузионная сварка может осуществляться с применением большинства источников энергии, используемых при сварке металлов, но выделяется как самостоятельный вид сварки по относительно длительному воздействию повышенной температуры и незначительной пластической деформации.

2. В комбинированных технологических процессах возможно одновременное использование разных видов сварки.

4. Классификация видов сварки по техническим признакам приведена на черт. 1.

5. Классификация видов сварки по технологическим признакам приведена на черт. 2-12.

6. Термины и определения даны в приложении.

Черт. 1

Черт. 1

Черт. 2

Черт. 2

Черт. 3

Черт. 3

Черт. 4

Черт. 4

Черт. 5

Черт. 5

Черт. 6

Черт. 6

Черт. 7

Черт. 7

Черт. 8

Черт. 8

Черт. 9

Черт. 9

Черт. 10

Черт. 10

Черт. 11

Черт. 11

Черт. 12

Черт. 12

ПРИЛОЖЕНИЕ (справочное).

ПРИЛОЖЕНИЕ

Справочное

|

|

|

|

Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1991

Сварка плавлением — этапы, типы, преимущества и недостатки

Сварка плавлением — это процесс сварки, в котором два или более материала с одинаковым составом или температурами плавления соединяются или сплавляются друг с другом путем плавления материалов.

Во многих процессах сварки плавлением присадочный материал добавляют в требуемую ванну расплава металла, но некоторые операции сварки плавлением можно выполнять без использования присадочного материала.

Добавлен присадочный материал для увеличения прочности сварного шва.Сварные швы, выполненные без присадочных материалов, называются автогенными швами .

Если используемый присадочный материал и основной материал одинаковы, то сварной шов, полученный при этом типе сварки, называется однородным сварным швом .

Если используемый присадочный материал и основной материал отличаются, то это называется неоднородным сварным швом.

Сварочные процессы в основном делятся на две категории:

1) Сварка плавлением

2) Сварка твердым телом или сварка давлением

В этой статье мы обсудим первый тип, который представляет собой сварку плавлением .

В отличие от сварки плавлением, при твердотельной сварке и холодной сварке плавление материала не производится.

В отличие от сварки давлением или твердотельной сварки, для сварки плавлением не требуется внешнего давления.

Этапы сварки плавлением:

1) Сначала свариваемые детали удерживаются на месте, и расплавленный металл подается в соединение.

2) Расплавленный металл, используемый для сварки двух частей, может происходить из основных металлов или присадочного металла, который может иметь или не иметь состав основного металла.

3) Поверхность соединения становится расплавленной из-за тепла от расплавленного наполнителя или другого источника в зависимости от типа используемой сварки плавлением.

4) После этого, когда расплавленный металл затвердевает или плавится, образуется соединение и процесс сварки плавлением завершается.

Типы сварки плавлением:

1) Дуговая сварка 150 x5 с изображениями каждого

2) Кислородно-топливная сварка (OFW)

3) ЛАЗЕРНАЯ СВАРКА

4) ЭЛЕКТРОННАЯ СВАРКА

5) Термическая сварка 6) Сварка твердым реагентом

7) Индукционная сварка

1) Дуговая сварка:

Дуговая сварка относится к группе сварочных процессов, при которых металлы нагреваются до температуры плавления с помощью электрической дуги.

В некоторых процессах дуговой сварки давление также применяется к заготовке для повышения прочности и качества сварки.

В большинстве процессов дуговой сварки используются присадочные материалы.

Дуговая сварка далее подразделяется на следующие типы:

i) Дуговая сварка защищенным металлом (SMAW)

ii) Дуговая сварка металлическим электродом (GMAW)

iii) Дуговая сварка вольфрамовым электродом (GTAW)

iv) дуговая сварка под флюсом (SAW)

v) дуговая сварка порошковой проволокой (FCAW)

vi) плазменно-дуговая сварка (PAW)

vii) угольная сварка.

2) Газовая сварка:

Газовая сварка — это процесс сварки, в котором сильное высокотемпературное пламя используется для сварки двух металлических частей. Высокотемпературное пламя создается с помощью горючих газов.

Пламя используется для генерирования тепла и повышения температуры металлической детали в том месте, где должно быть выполнено соединение.

Из-за тепла от газового пламени металл в местах стыков начинает плавиться. Расплавленный металл соединяется с другой металлической заготовкой.

В расплавленный металл также добавляется присадочный материал, который действует как связующее.Расплавленному стыку дают остыть и затвердеть.

Для получения нагревающего пламени используется множество различных комбинаций газов. Наиболее распространено кислородно-ацетиленовое пламя.

3) Термитная сварка:

Третий вид сварки — это термитная сварка. В этом типе сварочного процесса для сварки двух металлов вместе используется термитный компаунд.

Термит — это химический состав металлического порошка.

3) Термитная сварка:

Термитная сварка — это процесс сварки, в котором для сварки двух металлов используется термитный компаунд.Термит — это разновидность химического состава металлического порошка. Порошок обычно состоит из металла и оксида металла. Когда этот порошок воспламеняется, он подвергается чрезвычайно экзотермической окислительно-восстановительной реакции. Здесь оксид одного металла переходит в другой металл. В этом процессе сварки в течение короткого периода времени выделяется огромное количество тепла. Чаще всего термитная сварка используется для соединения рельсовых путей на железных дорогах.

Этот процесс не требует тяжелого оборудования и выполняется очень быстро.

Этот процесс также используется для ремонта рельсовых путей, поскольку расплавленный металл из

реакции может быть использован для ремонта путей.

4) Кислородная сварка:

Это тип процесса сварки, в котором кислород используется в качестве топлива для образования пламени, которое нагревает и соединяет две металлические поверхности. Этот процесс также известен как кислородно-ацетиленовая сварка.

В этом процессе сварки используется комбинация кислорода и горючего газа, в основном ацетилена, для создания горячего пламени, соединяющего объекты. Кислород и топливо смешиваются в правильной пропорции в ручном фонарике или паяльной трубке, чтобы получить горячее пламя с температурой около 3200 градусов по Цельсию.

Поскольку сталь плавится при температуре 1500 градусов по Цельсию, это единственный процесс сварки, который может обеспечить такую высокую температуру за счет объединения кислорода и ацетилена для плавления стали. Таким образом, сталь можно сваривать только этим способом. В то время как другие цветные металлы с низкими температурами плавления можно сваривать, используя смесь кислорода и газов, таких как водород, пропан или угольный газ, в процессе кислородно-топливной сварки.

5) Индукционная сварка:

В этом типе процесса сварки электромагнитная индукция используется для нагрева соединяемых металлических поверхностей.В сварочном аппарате присутствует индукционная катушка, на которую подается высокочастотный электрический ток. Этот процесс сварки в основном используется для сварки материалов, которые являются либо электропроводящими, либо ферромагнитными материалами.

С помощью этого процесса можно также сваривать электрические изоляторы и немагнитные материалы, имплантировав в них ферромагнитные или металлические соединения, называемые токоприемниками.

6) Лазерная сварка:

Лазерная сварка — это процесс сварки плавлением, при котором две металлические детали соединяются с помощью лазера.

Лазерная сварка выполняется путем фокусировки лазерного луча в полости между двумя металлическими частями. Лазерный луч попадает на металлические части и выделяет тепло, которое плавит материал двух металлов или присадочный материал.

После охлаждения расплавленного металла образуется очень прочный сварной шов.

Fusion VS Сварка давлением 200 слов

Преимущества сварки плавлением:

1) Сварку плавлением можно использовать для простого соединения разнородных материалов.

2) Можно легко добавить внешний наполнитель.

3) Внешнее давление не требуется.

4) Используя этот процесс, можно сварить более двух компонентов за один этап.

Недостатки сварки плавлением:

1) Из-за интенсивного нагрева и последующего плавления ухудшаются многие механические и металлургические свойства.

2) Из-за чрезмерного тепловложения имеет место сильная деформация.

3) Заметная зона термического влияния существует вокруг сварного шва из-за чрезмерного нагрева.

4) Сваривать два разнородных металла сложно, особенно если металлы имеют разные точки плавления и коэффициент теплового расширения.

Сварка плавлением — EB Industries

Что такое сварка плавлением

Сварка плавлением — это общий термин, обозначающий процессы сварки, в которых плавление используется для соединения материалов аналогичного состава и точек плавления. Из-за присущих этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния.Некоторые методы, применяемые EB Industries, такие как электронно-лучевая сварка или лазерная сварка, часто сводят к минимуму этот эффект, вводя сравнительно небольшое количество тепла в заготовку.

Услуги, которые мы предоставляем

EB Industries предоставляет в качестве услуги следующие процессы сварки плавлением:

Следующие методы сварки плавлением не предоставляются EB Industries. Однако у нас есть сеть партнеров, которые предоставляют эти услуги, к которым мы можем направить вас.

- Общая дуговая сварка

- Кислородно-ацетиленовая сварка (OFW)

- Дуговая сварка металлическим электродом (GMAW), иногда называемая сваркой в среде инертного газа (MIG) (TIG) сварка

- Точечная контактная сварка (RSW)

Оборудование и опыт

EB Industries — уникальный поставщик услуг сварки плавлением, услуг по герметизации и инженерных услуг.Мы предоставляем дополнительные услуги, такие как испытания на герметичность, специализированные работы по очистке и квалифицированную сборку, чтобы повысить вашу безопасность, производительность и прибыль. Мы не просто выполняем сварку плавлением, чтобы доставить качественно сваренные детали; мы также предлагаем инженерные решения для вашего бизнеса.

В EB Industries мы считаем, что лучший способ обслуживать наших клиентов — это иметь в наличии набор сварочного оборудования, отвечающего разнообразным требованиям наших клиентов. У нас также есть несколько резервных систем и операторов, поэтому наши производственные возможности никогда не будут нарушены.

Быстрые котировки и доступ к экспертам

Если вы хотите узнать больше или получить расценки, пожалуйста, позвоните нам по телефону 888-978-7035 или нажмите здесь , чтобы заполнить онлайн-форму запроса котировок.

В EB Industries мы уверены, что лучшие решения — это сотрудничество с нашими клиентами. По этой причине мы делаем наших инженеров доступными для вас как можно раньше в процессе проектирования. Позвоните нам и попросите поговорить с одним из наших инженеров.

Типы сварки • Tri-State Fabricators

Сегодня мы поговорим о сварке и типах сварки. Сварка — это процесс соединения одинаковых и разнородных металлов или других материалов путем нагревания с приложением давления или без него и с добавлением присадочного материала. Используется как постоянный крепеж. Сварка — важный процесс в любой обрабатывающей промышленности. Фактически, будущее любого нового металла может зависеть от того, насколько он пригоден для изготовления сваркой.Свариваемость определяется как способность свариваться в неразрывные соединения, имеющие определенные свойства, такие как определенная прочность сварного шва и надлежащая структура. Свариваемость любого металла зависит от пяти основных факторов. Это температура плавления, теплопроводность, тепловое расширение, состояние поверхности и изменение микроструктуры.

Виды сварки:

В основном сварку можно разделить на три типа.

1. Сварка пластика:

При сварке пластика или сварке давлением соединяемые куски металла нагреваются до пластического состояния, а затем сжимаются друг с другом под действием внешнего давления.Эта сварка также известна как процесс сварки жидким и твердым телом. Эта процедура используется в кузнечной сварке и контактной сварке .

2. Сварка плавлением:

При сварке плавлением или без сварки под давлением материал в месте соединения нагревается до расплавленного состояния и дает возможность затвердеть. Эта сварка также известна как сварка в жидком состоянии. Сюда входят газовая сварка, дуговая сварка , термитная сварка и т. Д.

3.Холодная сварка:

В этом процессе сварки соединения производятся без применения тепла, а путем приложения давления, которое приводит к диффузии или межповерхностному молекулярному сплавлению соединяемых деталей. Он также известен как процесс твердотельной сварки . Этот процесс в основном используется для сварки листового металла из цветных металлов, особенно алюминия и его сплавов. Это включает ультразвуковую сварку , сварку трением , сварку взрывом и т. Д.

4 Основные сварочные процессы:

1.Дуговая сварка (сварка плавлением):В этом типе сварочного процесса металл шва расплавляется с соединяемых кромок и позволяет затвердеть из жидкого состояния и обычно ниже температуры рекристаллизации без какой-либо приложенной деформации. Дуговая сварка — наиболее широко используемый метод соединения металлических деталей плавлением. При такой сварке столб дуги образуется между анодом, который является положительным полюсом источника питания, и катодом, отрицательным полюсом. Когда эти два проводника электрической цепи сводятся вместе и разделяются на небольшое расстояние, так что ток продолжает течь через путь ионизированных частиц, называемый плазмой, образуется электрическая дуга.Этот столб ионизированного газа действует как проводник с высоким сопротивлением, позволяющий большему количеству ионов проходить от анода к катоду. Тепло выделяется, когда ионы ударяются о катод. Это тепло используется для плавления соединяемого металла или для плавления присадочного металла, который в дальнейшем используется в качестве соединительного материала для сварочного металла. Электрод может быть расходуемым или неплавящимся в зависимости от требований к сварке. Температура в центре дуги составляет от 6000 до 7000 ° C.

2. Газовая сварка:Газовая сварка выполняется путем сжигания горючего газа с воздухом или кислородом в концентрированном пламени высокой температуры.Как и в случае с другими методами сварки, пламя предназначено для нагрева и плавления основного металла и присадочного стержня соединения. Он может сваривать большинство распространенных материалов.

3. Газовая дуговая сварка металла (MIG):Эта сварка также известна как сварка металла в инертном газе. При этом типе сварки металлический стержень используется в качестве одного электрода, а свариваемая деталь — в качестве другого электрода. Это дуговая сварка металлическим электродом в среде защитных газов, в которой используется высокая температура электрической дуги между непрерывно подаваемой плавящейся электродной проволокой и свариваемым материалом.Металл переносится на работу через защищенный столб дуги.

В этом процессе проволока непрерывно подается с катушки через пистолет на постоянную поверхность, и на проволоку подается ток. При этой сварке область сварки заполняется газом, который не смешивается с металлом. Скорость потока газа достаточна для того, чтобы кислород воздуха не попадал на поверхность горячего металла во время сварки.

4. Дуговая сварка вольфрамовым электродом (TIG):Эта сварка, также известная как сварка вольфрамовым электродом в среде инертного газа, похожа на сварку MIG, в которой газы используются для защиты.Этот процесс дуговой сварки использует интенсивное тепло электрической дуги между неплавящимся вольфрамовым электродом и свариваемым материалом. В этом процессе электрод не расходуется во время процесса сварки, а газ используется для защиты зоны сварки от атмосферного воздуха.

Сегодня мы обсудили сварку и виды сварки. Если у вас есть сомнения или вопросы, оставьте их в поле для комментариев. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт для получения более информативных статей.

Первоначальный источник

Что такое сварка разнородных металлов?

Какие факторы необходимо учитывать в процессе сварки?

Когда сварщик соединяет два разнородных материала, он должен учитывать несколько факторов, прежде чем выбрать лучший метод сварки и инструменты. Эти факторы зависят от состава металлов, потому что даже сплавы одного и того же металла подпадают под категорию разнородных металлов. Например, углеродистая сталь и нержавеющая сталь имеют разные свойства и требуют такого же тщательного планирования, как и сварка разных металлов, таких как медь и алюминий.

Физические и химические свойства — это два из множества факторов, которые должен учитывать сварщик при планировании сварочных работ с разнородными металлами. Узнайте больше об этих факторах и о том, как сварщик может преодолеть различия в металлах, изменив аспекты проекта.

1. Точки плавления металлов

Поскольку при сварке плавлением обычно плавятся некоторые из обеих оснований, температуры плавления обоих металлов играют важную роль в типе выполняемой сварки и используемом присадочном материале.Сварщику необходимо использовать температуру, при которой плавятся оба металла. Высокая температура и быстрая сварка могут уменьшить серьезные проблемы с целостностью готового соединения. Использование методов, которые не плавят металлы, также может преодолеть трудности, связанные с различными точками плавления.

2. Коэффициенты теплового расширения обоих металлов

Коэффициент теплового расширения описывает способ изменения размера объекта при изменении температуры этого объекта. При сварке разнородных металлов коэффициенты теплового расширения каждого металла не должны сильно отличаться, чтобы избежать проблем с готовым сварным швом.

Когда металлы имеют значительные различия в коэффициентах теплового расширения, изменения температуры вокруг сварного шва могут вызвать чрезмерную деформацию сварного шва. В частности, напряжения будут сосредоточены на интерметаллической зоне, где два металла смешиваются вместе с наполнителем. Сварное соединение имеет большую вероятность термической усталости в этой интерметаллической зоне, особенно в приложениях с большим количеством температурных циклов.

Сварщики, которые соединяют металлы с разными коэффициентами теплового расширения, могут завершить работу с некоторыми изменениями.Чтобы уменьшить вероятность того, что различия в тепловом расширении вызовут термическую усталость в соединении, сварщики могут использовать методы, которые соединяют металлы с минимизацией интерметаллической зоны или не требуют плавления обоих металлов.

3. Электрохимические различия

Различия в электрохимии металлов связаны с возможностью коррозии в интерметаллической зоне. Металлы, которые расположены ближе друг к другу по электрохимической шкале, обеспечивают более простой процесс сварки, чем те, которые расположены далеко друг от друга.Коррозия поражает интерметаллидную область, когда электрохимические различия велики. Поиск способов минимизировать интерметаллическую зону может уменьшить проблемы с суставами из-за электрохимических различий.

4. Растворимость каждого металла

Одним из наиболее важных факторов для получения прочного шва между различными материалами является растворимость каждого металла. В идеале металлы должны интерполироваться друг с другом. Однако некоторые металлы не совместимы таким образом. В таких случаях использование третьего металла, растворимого в обоих, может помочь в создании сварного шва.

Например, использование никеля в качестве промежуточного металла на обеих поверхностях может помочь создать желаемую прочность. Обработка стали и меди слоем никеля перед их сваркой создает сварное соединение, которое соединяет никель с никелем. Поскольку никель является растворимым металлом как для меди, так и для стали, он хорошо прилегает к каждой стороне соединения.

Это использование никеля является одним из примеров композитной вставки, используемой между разными металлами. Методы сварки без плавления обычно наносят материал вставки на обе поверхности.При сварке деталей между собой композит на обоих краях основных металлов позволяет выполнять сварку аналогично.

5. Окончательное использование сварного компонента

Наконец, применение сварного компонента должно учитывать выбор методов сварки для разнородных материалов. Например, сварная деталь, используемая в котле, может пройти несколько термических циклов, которые будут проверять прочность сварного шва. Холодные температурные циклы вызывают большую нагрузку на сварное соединение, чем горячие.

Кроме того, сварные соединения, используемые в контакте с жидкостями электролита, нуждаются в присадочном материале с коррозионной стойкостью, превосходящей оба основных металла.Выбор присадочного материала, который имеет более низкую стойкость к коррозии, может ускорить гальваническую коррозию.

Другой пример применения, затрагивающий компоненты, используемые для сварного соединения, включает добавление износостойких пластин к тяжелому строительному оборудованию. Присадочный металл должен уменьшать растрескивание в зоне термического влияния при одновременном снижении нагрузки на соединение.

Окончательное использование также важно, когда один основной металл не будет испытывать таких же температурных изменений, как другой.В котле один основной металл может подвергаться термоциклированию, а другой — нет. Чтобы предотвратить повреждение в этом случае, необходим наполнитель, который одновременно защищает от термической усталости и снимает напряжение.

Как сваривать разнородные металлы?

Для сварки разнородных металлов не существует простого стандартизованного процесса, применимого ко всем ситуациям. Использование нестандартных методов сварки или добавление переходных материалов к поверхностям — вот шаги, которые сварщик должен предпринять для успешной сварки.

При таком большом количестве факторов сварщики должны продемонстрировать знание металлов, с которыми они работают, при соединении разнородных металлов. Чтобы избежать проблем, связанных с термической усталостью, растрескиванием сварного шва или другими признаками плохого соединения, всегда консультируйтесь с профессиональным сварщиком при выполнении проектов, требующих соединения разнородных металлов. Опытный сварщик может выбрать лучший метод сварки, материалы и приспособления для удовлетворения требований проекта и требований к свойствам металла.

Различия между сваркой плавлением и сваркой твердого тела

Требование соединения двух или более компонентов присуще производству.Существуют различные методы соединения, позволяющие собирать самые разные материалы различными способами. Некоторые из этих процессов обеспечивают постоянные соединения, а другие — временные. Подобно клепке, соединению и склеиванию, сварка также является одним из постоянных процессов соединения. По определению, сварка — это один из процессов соединения, с помощью которого два или более твердых компонента могут быть соединены навсегда за счет образования коалесценции с приложением внешнего давления, тепла и присадочного металла или без него.Таким образом, нагрев и давление не являются обязательными для соединения сваркой; фактически они применяются альтернативно. Поэтому в некоторых сварочных процессах применяется внешнее тепло; в то время как в других процессах применяется внешнее давление. Исходя из этого, сварочные процессы можно разделить на две группы — сварку плавлением и сварку в твердом состоянии.

Во всех тех сварочных процессах, в которых от внешнего источника подается достаточно тепла для плавления или плавления стыковых поверхностей основных компонентов с целью образования валика сварного шва, называются процессы сварки плавлением .В таких процессах обычно не требуется никакого давления. Все процессы дуговой сварки, газовой сварки и контактной сварки относятся к сварке плавлением. Стоит также отметить, что плавление прилегающих поверхностей опорной пластины происходит за счет непосредственного применения тепла, а не как следствие давления, трения и т.п.

С другой стороны, в процессах твердотельной сварки тепло не применяется напрямую; вместо этого в большинстве случаев применяется достаточное давление. Вследствие давления в зоне контакта может выделяться тепло; однако обычно эта температура остается значительно ниже точки плавления основных компонентов.Примерами этой категории являются диффузионная сварка, кузнечная сварка, сварка взрывом, сварка давлением, сварка трением и т. Д. Важные различия между сваркой плавлением и сваркой в твердом состоянии приведены ниже в виде таблицы.

| Сварка плавлением | Сварка твердого тела |

|---|---|

| В процессах сварки плавлением прилегающие поверхности основных компонентов плавятся с образованием валика сварного шва. | Такого плавления не происходит; температура прилегающих поверхностей всегда ниже точки плавления основного материала. |

| Тепло поступает напрямую от некоторых внешних средств. Однако давить не нужно. | Для облегчения соединения нагрев не применяется напрямую; вместо этого в большинстве случаев применяется достаточное давление. |

| При необходимости можно легко нанести внешний наполнитель. | Сварочные процессы в твердом состоянии в большинстве своем являются самовоспроизводящимися, а также присадочный металл не может быть легко нанесен. |

| Более широкая зона термического влияния (HAZ) существует вокруг сварного шва из-за высокого тепловложения. | ЗТВузкая, так как плавления не происходит. В большинстве случаев ЗТВ незначительна и не создает проблем для сварной конструкции. |

| Интенсивный нагрев и последующее плавление влияют на различные механические и металлургические свойства. | Механические и металлургические свойства существенно не пострадали. |

| Соединение разнородных металлов с помощью сварки плавлением стало проще. | Соединение разнородных металлов сваркой в твердом состоянии очень сложно. |

| Высокая деформация возникает из-за чрезмерного тепловложения. Чтобы этого избежать, необходимо использовать соответствующее приспособление. | Уровень искажений низкий и обычно не требует мер предосторожности, чтобы их избежать. |

| Все процессы дуговой сварки, газовой сварки, контактной сварки и сварки напряжением являются сваркой плавлением. | Диффузионная сварка, сварка давлением, роликовая сварка, холодная сварка, сварка трением, кузнечная сварка и т. Д. Являются примерами твердотельной сварки. |

Плавление стыковых поверхностей: Как следует из названия, при сварке плавлением стыковые поверхности основного компонента могут плавиться для образования валика сварного шва или слияния. Присадочный металл, если он применяется, также плавится и смешивается с расплавленным основным металлом. В отличие от этого, при сварке в твердом состоянии не происходит плавления или плавления, и, таким образом, соединение происходит, когда компоненты находятся в твердом состоянии. Хотя из-за одновременного приложения давления и трения температура исходных компонентов может увеличиваться; однако она всегда остается ниже точки плавления основного металла, и поэтому плавление не происходит.По сути, в этом главное отличие двух видов сварки.

Применение тепла и давления: Очевидно, что при сварке плавлением необходимо подводить тепло от внешнего источника. Этот источник тепла может быть разных типов, например, электрическая дуга в случае дуговой сварки, сжигание кислородно-топливного газа в случае газовой сварки, электрический резистивный нагрев в случае контактной сварки и даже пучок интенсивной энергии, такой как плазма, лазер или электронный луч. в случае PAW, LBW или EBW. С другой стороны, процессы сварки в твердом состоянии обычно требуют приложения давления.Прямое нагревание не требуется; однако в результате давления, трения и т. д. может образовываться тепло.

Нанесение наполнителя: Присадочный материал желательно заполнить корневой зазор, который существует между родительскими компонентами. В зависимости от применения присадки и ее состава сварку можно разделить на три категории: автогенную, однородную и неоднородную. При очень маленьком корневом зазоре наполнитель не требуется, и такой процесс называется аутогенным.Сварку в твердом состоянии обычно проводят в автогенном режиме. С другой стороны, когда применяется наполнитель, и металлургический состав наполнителя аналогичен составу основного металла, это называется гомогенной сваркой; а если металлургический состав присадки отличается от основного металла, это называется гетерогенной сваркой. Сварку плавлением можно преимущественно выполнять во всех трех режимах; однако для соединения в гетерогенном режиме необходимо соблюдать дополнительные меры предосторожности и оптимальные параметры.

Наличие HAZ: Зона термического влияния (HAZ) — это узкий слой в свариваемых компонентах, окружающий сварной шов, где материал не расплавился, но различные физические и механические свойства были изменены из-за нагрева и последующего охлаждения. Эта ЗТВ считается слабой областью, поскольку она очень восприимчива к механическим и химическим повреждениям. Из-за сильного нагрева при температуре выше точки плавления рассматриваемого материала существует более широкая ЗТВ, окружающая сварной шов, когда компоненты соединяются процессами сварки плавлением; тогда как узкая (иногда незначительная) HAZ может наблюдаться при соединении компонентов процессами сварки в твердом состоянии, поскольку во время сварки выделяется меньшее количество тепла.

Изменения механических и металлургических свойств: Во время сварки обычно изменяются различные металлургические свойства, такие как ориентация зерен, структура зерен, атомные дефекты и т. Д. Многие механические свойства, такие как прочность, твердость, ударная вязкость и т. Д., Также подвержены влиянию металлургических изменений. Обычно такие изменения связаны с уровнем нагрева и последующим охлаждением компонентов. В процессах сварки плавлением применяется большое количество тепла и материалы плавятся, поэтому такие процессы могут изменить различные свойства до экстремального уровня.В отличие от этого, такие изменения незначительны и в большинстве случаев находятся в допустимых пределах, когда соединение выполняется с использованием процессов сварки в твердом состоянии.

Возможность соединения разнородных металлов: Одним из самых больших преимуществ сварки среди всех процессов соединения является герметичное и надежное соединение разнородных материалов. Однако не каждый сварочный процесс подходит для этой цели. Поскольку соединение разнородных металлов в основном представляет собой неоднородную сварку, этому требованию могут соответствовать лишь некоторые процессы сварки плавлением.Однако для получения прочного соединения требуется особая осторожность и оптимальные параметры процесса. Сварка в твердом состоянии совершенно не подходит для соединения разнородных металлов.