Склеивание и монтаж пленки ПВХ

Существует два метода соединения отдельных полотен ПВХ пленки:

- сварка горячим воздухом,

- склеивание при помощи клея.

Если стандартные размеры пленки ПВХ не подходят для проекта, пленку для водоема можно легко склеить при помощи специального клея для ПВХ пленок. Склеть пленку ПВХ и произвести монтаж полотен пленки ПВХ для пруда может любой обыватель, для этого не нужно быть профессионалом.

Специалисты уверены, что, для того, чтобы получить гидроизоляционное полотно с надежным швом, необходимо использовать специальную «горячую» сварку. Метод «горячей» сварки пленки ПВХ рекомендуется для профессионального использования специальным оборудованием. При его использовании детали кроя из ПВХ буквально спаиваются в единое полотно. Гарантия на такие швы может равняться всему сроку эксплуатации пленки ПВХ.

Сварка пленки ПВХ горячим воздухом с применением термофена

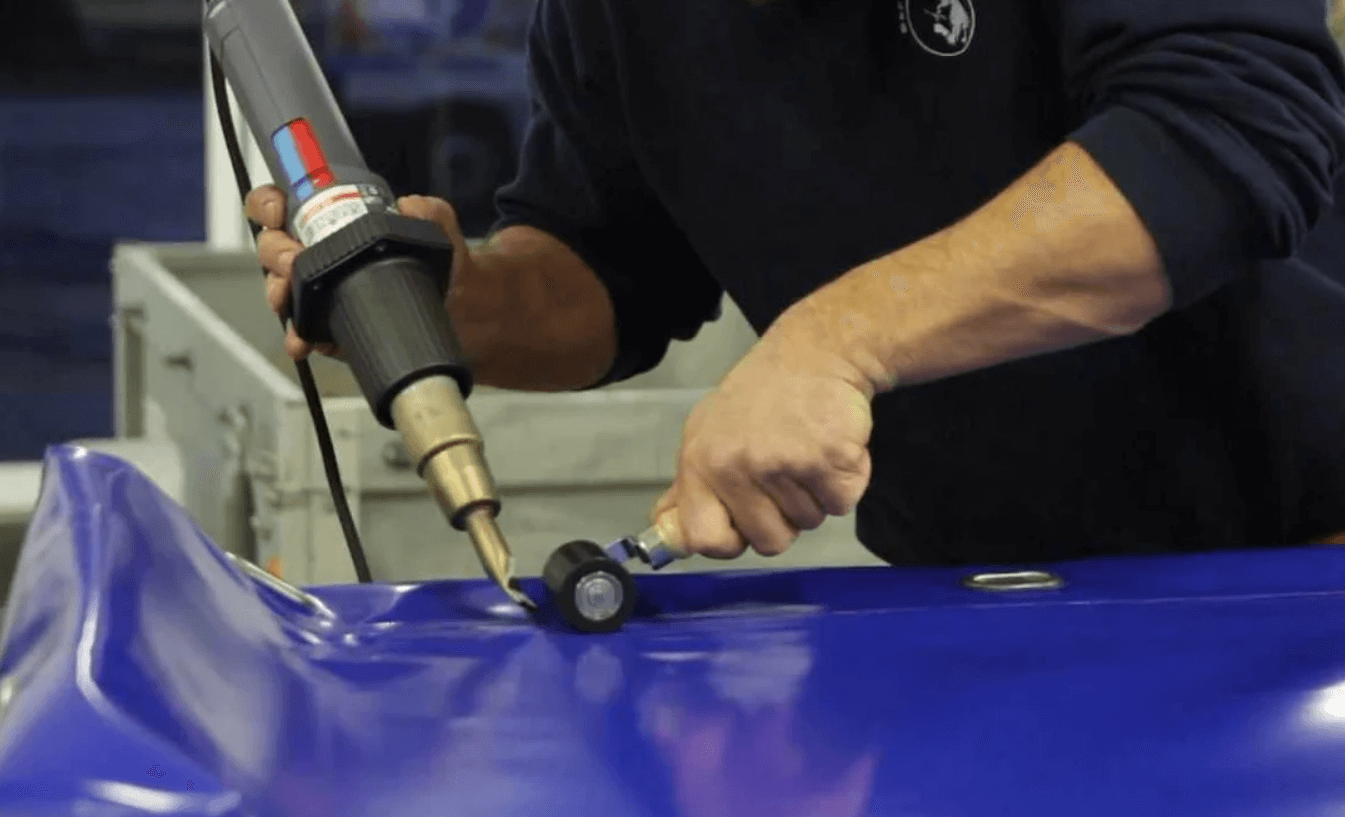

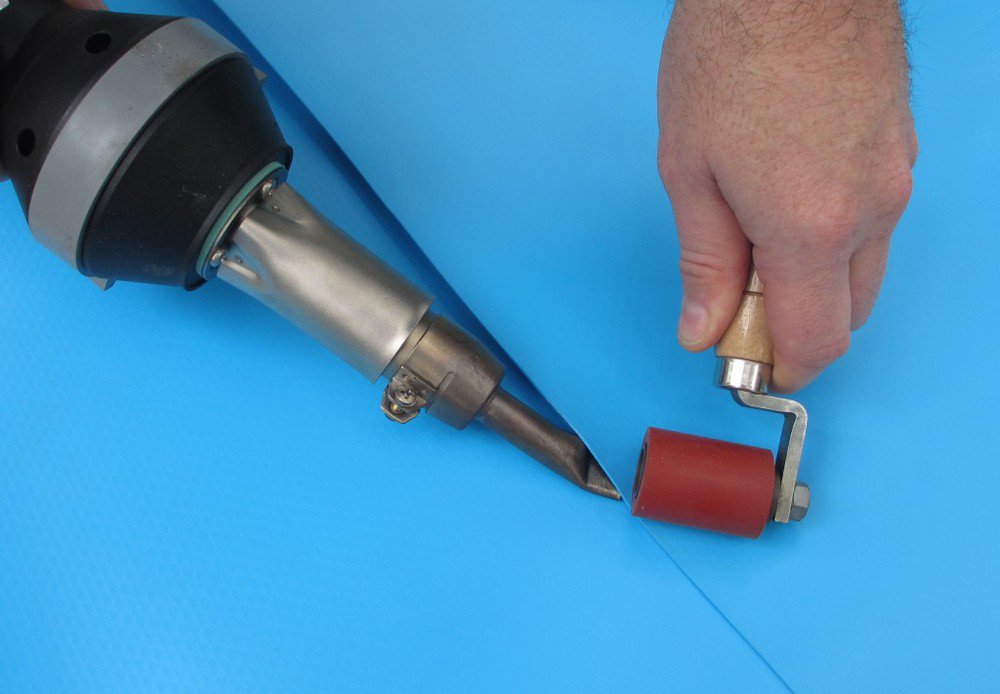

Для сварки горячим воздухом используются:

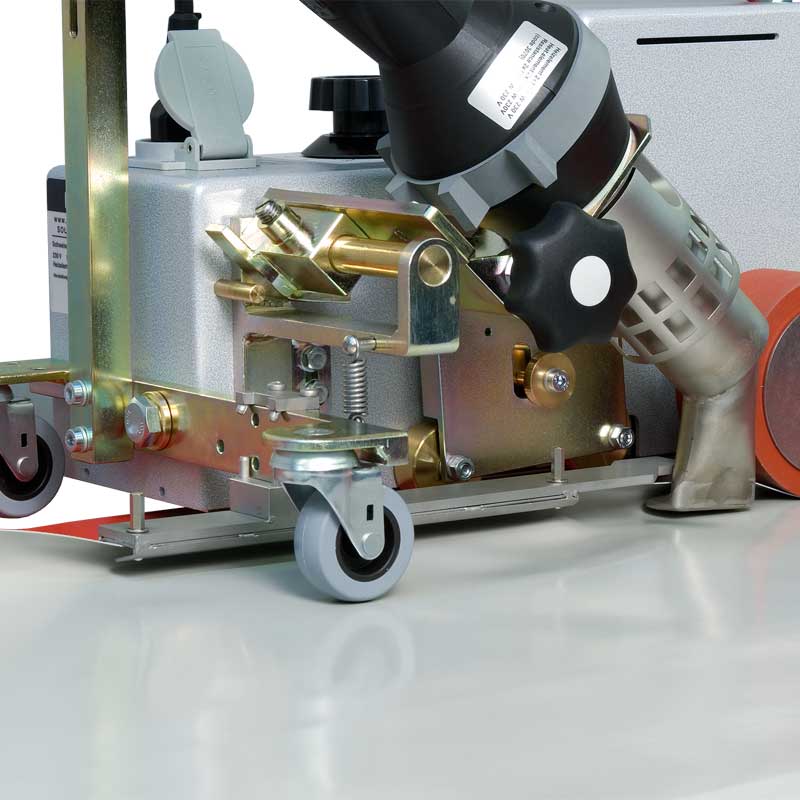

- специальные сварочные машины,

- промышленный термофен и прикаточный ролик.

Специальные сварочные машины (ручные или автоматические) соединяют полотна мембраны ПВХ горячим воздухом так, что полотна ПВХ буквально спаиваются в единое полотно.

Ручной сварочной аппарат горячего воздуха

Автоматический сварочный аппарат горячего воздуха

Автоматизированную сварку используют для длинных швов. Установка содержит высокотемпературный разрезной клин для плавления пластика вдоль линий сварочных швов листов, наложенных внахлест. Затем линии обработки листов сдавливаются вместе прижимными роликами так, чтобы два листа сплавились вместе. Если поверхность водонепроницаемого слоя сильно загрязнена, перед стыковкой ее необходимо вычистить. Качество сварного шва зависит от многих факторов, важнейшими из которых являются:

- погодные условия на момент сварки – температура и влажность воздуха;

- физические характеристики самой мембраны, степень ее сухости и чистоты;

- параметры сварки – температура и скорость сварки, давление на сварной шов и т.

п.

п.

В зависимости от используемых инструментов образуются одиночный или двойной виды швов:

| Одиночный шов | |

| Двойной шов с центральным (контрольным) каналом | |

| Соединение плёнки с применением сварочной машины ручной и нажимного ролика |

Склеивание и ремонт пленки ПВХ при помощи клея и обезжиривателя

Для склейки пленки используется обезжириватель и клей для пленки ПВХ. Перед началом работы клей необходимо хорошо перемешать и довести их температуру до показателя комнатной. Листы пленки должны быть уложены без натяжения один над другим с минимальным перехлёстом в 5 см.

Поверхность, на которую должен наноситься клей, должна быть чистой, предварительно она обрабатывается при помощи обезжиривателя. Клей наносится толстым, ровным, гладким слоем одновременно на обе поверхности с помощью покрасочной кисти.

Верхний слой пленки накладывается на нижний, его необходимо пригладить по всей длине и прокатать роликом.

Нормам расхода клея при склейке пенки для пруда ПВХ, которые установлены производителями, необходимо строго следовать. Уменьшение толщины клея и отказ от использования обезжиривателя не допускаются. Нанесенный клей сохнет быстро, поэтому клей должен наноситься равномерно. Размазывание тонким слоем и разбавление клея не допускается. Приблизительное время полимеризации шва – 6 часов. Использование склеенной мембраны рекомендуется через 24 часа.

+7(495) 792 59 45 в Москве

Современную жизнь невозможно представить без технического текстиля и промышленных тканей, рекламных баннеров и укрывных тентов.

Повсеместно можно встретить автотенты, павильоны, шатры, маркизы, биотопы и многие другие конструкции, при изготовлении которых применяется сварочная технология соединения полимерных материалов.

Для сварки технических тканей различных форм и размеров используются специальные аппараты горячего воздуха или горячего клина от швейцарской компании LEISTER – лидера в разработке и производстве оборудования для сварки полимерных материалов.

Автоматы LEISTER отличаются мощностью, простотой управления, эргономикой, экономичностью и непревзойденной надежностью. Специалисты заслуженно отдают предпочтение автоматическим сварочным машинам компании LEISTER для изготовления баннеров, тентов из ПВХ пленки. Ручные аппараты используются для выполнения вспомогательных работ, с их помощью дорабатываются отдельные участки полотен и конструкций. TRIAC S, TRIAC ST, TRIAC AT гарантируют стабильный результат и качественный шов.

Автоматические машины UNIPLAN S / UNIPLAN E / UNIPLAN WEDGE предназначены для сварки легких тканей ПВХ, акриловых материалов при производстве рекламных баннерных конструкций, легких укрытий от солнца, мягких окон беседок и веранд, прозрачных штор ПВХ, тентов на лодки и катера, маркиз и т.д. Специальные приспособления позволяют расширить диапазон выполняемых операций и осуществлять сварку с автоматическим подворотом края, приварку кедера.

VARIANT T1 – один из самых быстрых (до 18 м/мин) и мощных сварочных аппаратов для производства тентовых изделий: укрытий, шатров, ангаров, автотентов, широкоформатных баннеров.

Сварочная машина HEMTEK ST позволяет легко и быстро сваривать подвороты, карманы, а также осуществлять сварку внахлест небольших и средних изделий из ПВХ, ПЭ, ПП по всей длине конструкции. Аппарат прост и удобен в эксплуатации, ножная педаль освобождает обе руки, работу можно начинать сразу после установки аппарата. Высокое качество и беспроблемная сварка гарантированы.

SEAMTEK 36 отличается многофункциональностью, высокой производительностью, продуманной эргономикой. Имеет компьютерное управление, что обеспечивает удобство при эксплуатации и точность поддержания сварочных параметров.

SEAMTEK 36 активно используется практически во всех областях производства изделий из полимерных технических тканей и пленок, применяется для изготовления тентов, укрытий, баннеров. Позволяет производить сварку объемных конструкций, выполнять контролируемую сварку криволинейных швов для соединения и герметизации материала при изготовлении лодок, батутов, рукавов и воздуховодов, фильтров, гермомешков и биг-бэгов, спецодежды, сумок, рюкзаков и палаток. Дополнительные принадлежности позволяют создавать до 15 видов различных видов соединений с шириной сварочного шва от 8 мм до 64 мм, автоматизируют процесс изготовления рукавов различного диаметра, приваривания угловых соединений, герметизации швов спецодежды и изделий различного назначения.

SEAMTEK 36 снабжена программным обеспечением для автоматического подбора режимов сварки различных материалов и запоминания параметров.

Сварочная машина SEAMTEK 900 AT — усовершенствованная модель, пришедшая на смену SEAMTEK 36. Все операции выполняются интуитивно при помощи сенсорной панели, что позволяет легко настраивать контролируемые параметры. SEAMTEK 900 AT ( делает более 15 видов различных швов: внахлест, подвороты, карманы, изготавливает рукава, приваривает ленту и т.д.

Сварка баннера ручным аппаратом горячего воздуха TRIAC AT.

Мощный сварочный автомат горячего воздуха VARIANT T1 с приспособлениями для сварки подворота.

Легкий и удобный сварочный автомат горячего клина UNIPLAN WEDGE бесшумно сваривает баннерные ткани.

Описание работ: Варка пленки ПВХ

Облицовка бассейна пленкой ПВХ

Первый этап – Подготовка поверхности для укладки пленочного покрытия

Поверхности стен и дна бассейна должны быть достаточно твердыми без выбоин, раковин и выпуклостей. Закладные детали должны быть оснащены фланцевыми уплотнениями и установлены заподлицо с внутренними поверхностями бассейна с соблюдением горизонтального и вертикального уровней. При наличии на стенах или дне бассейна выпуклостей необходимо произвести шлифовку поверхности в случае с выбоинами и раковинами нужно зашпаклевать поверхность с условием хорошего сцепления шпаклевочного материала с основанием. В случае если поверхность невозможно привести к нужному виду данными операциями необходимо сделать выравнивающий слой необходимой толщины и крепости.

Закладные детали должны быть оснащены фланцевыми уплотнениями и установлены заподлицо с внутренними поверхностями бассейна с соблюдением горизонтального и вертикального уровней. При наличии на стенах или дне бассейна выпуклостей необходимо произвести шлифовку поверхности в случае с выбоинами и раковинами нужно зашпаклевать поверхность с условием хорошего сцепления шпаклевочного материала с основанием. В случае если поверхность невозможно привести к нужному виду данными операциями необходимо сделать выравнивающий слой необходимой толщины и крепости. Ширина зоны удаления на прямую зависит от глубины залегания фланца закладной детали при этом лучше тот вариант при котором уклон наименьший. В случае реконструкции старых плавательных бассейнов или бассейнов отделанных плиткой в которых возникли проблемы с гидроизоляцией возможна укладка пленки непосредственно на плитку. Единственное условие в этом случае необходимо избежать отслоения плитки. Если возникают сомнения по поводу надежности крепления плитки лучше произвести её демонтаж с последующим выравниванием внутренних поверхностей бассейна. Также при присутствии в чаше закладных элементов, не снабженных фланцевыми соединениями необходимо установить их с соблюдением следующих требований: фланец должен герметично стыковаться с закладной деталью, иметь винтовое соединение с глухими отверстиями в закладном фланце и сквозные отверстия в прижимном фланце также необходимо иметь прокладку, выполненную из хлороустойчивой резины.

Ширина зоны удаления на прямую зависит от глубины залегания фланца закладной детали при этом лучше тот вариант при котором уклон наименьший. В случае реконструкции старых плавательных бассейнов или бассейнов отделанных плиткой в которых возникли проблемы с гидроизоляцией возможна укладка пленки непосредственно на плитку. Единственное условие в этом случае необходимо избежать отслоения плитки. Если возникают сомнения по поводу надежности крепления плитки лучше произвести её демонтаж с последующим выравниванием внутренних поверхностей бассейна. Также при присутствии в чаше закладных элементов, не снабженных фланцевыми соединениями необходимо установить их с соблюдением следующих требований: фланец должен герметично стыковаться с закладной деталью, иметь винтовое соединение с глухими отверстиями в закладном фланце и сквозные отверстия в прижимном фланце также необходимо иметь прокладку, выполненную из хлороустойчивой резины. Второй этап – Укладка крепежной полосы и подложки из нетканого материала

Крепежная полоса представляет собой металлическую ленту обычно длинной 2 метра шириной 5-8 сантиметров и толщиной 2 миллиметра, на которую с одной стороны нанесено покрытие ПВХ, к которому впоследствии приваривается пленочное покрытие. Крепежная полоса прикрепляется к поверхности бассейна при помощи шурупов завинчиваемых в установленные ранее пластиковые дюбели. Частота засверливания в среднем составляет от 10 до 15 сантиметров между шурупами. Полоса укладывается вплотную или на некотором расстоянии от внутреннего верхнего угла стенки бассейна на его верхней грани. В случае невозможности укладки полосы стандартным образом (например, когда стенка бассейна является стеной помещения или в случае, когда нежелательно нарушение отделки бортика бассейна) возможно крепление её к внутренней грани угла или непосредственно к вертикальной поверхности стен бассейна.Если дно бассейна имеет сложную форму (крутые уклоны или многоуровневую структуру) необходимо производить крепление полосы и на дне. Место укладки полосы на дне определяется исходя из следующего условия – необходимость предотвращения подвижки донных листов пленочного покрытия в процессе заливки бассейна водой с последующим образованием складок на них.

Крепежная полоса прикрепляется к поверхности бассейна при помощи шурупов завинчиваемых в установленные ранее пластиковые дюбели. Частота засверливания в среднем составляет от 10 до 15 сантиметров между шурупами. Полоса укладывается вплотную или на некотором расстоянии от внутреннего верхнего угла стенки бассейна на его верхней грани. В случае невозможности укладки полосы стандартным образом (например, когда стенка бассейна является стеной помещения или в случае, когда нежелательно нарушение отделки бортика бассейна) возможно крепление её к внутренней грани угла или непосредственно к вертикальной поверхности стен бассейна.Если дно бассейна имеет сложную форму (крутые уклоны или многоуровневую структуру) необходимо производить крепление полосы и на дне. Место укладки полосы на дне определяется исходя из следующего условия – необходимость предотвращения подвижки донных листов пленочного покрытия в процессе заливки бассейна водой с последующим образованием складок на них. В основном крепление полосы на дне бассейна осуществляется в верхней точке уклона, при необходимости крепежная полоса укладывается и в нижней отметке уклона. В случае пирамидального устройства дна бассейна крепежная полоса укладывается по всем граням, примыкающим к стенкам бассейна. Когда структура дна бассейна имеет ступенчатую форму, укладка полосы осуществляется таким же образом, как и на стенках бассейна. Если при строительстве бассейна была изготовлена бетонная лестница, то для устройства пленочного покрытия на лестнице наиболее целесообразно применять крепежный уголок. При укладке крепежной полосы или крепежного уголка необходимо добиться такого расположения крепежных элементов, при котором будет возможно закрепление пленочных листов лестницы с натяжкой. При таком подходе практически все угловые грани будут закрыты крепежными элементами, вследствие чего лучше применять крепежный уголок, так как он позволяет сократить частоту засверливания при закреплении к основанию.

В основном крепление полосы на дне бассейна осуществляется в верхней точке уклона, при необходимости крепежная полоса укладывается и в нижней отметке уклона. В случае пирамидального устройства дна бассейна крепежная полоса укладывается по всем граням, примыкающим к стенкам бассейна. Когда структура дна бассейна имеет ступенчатую форму, укладка полосы осуществляется таким же образом, как и на стенках бассейна. Если при строительстве бассейна была изготовлена бетонная лестница, то для устройства пленочного покрытия на лестнице наиболее целесообразно применять крепежный уголок. При укладке крепежной полосы или крепежного уголка необходимо добиться такого расположения крепежных элементов, при котором будет возможно закрепление пленочных листов лестницы с натяжкой. При таком подходе практически все угловые грани будут закрыты крепежными элементами, вследствие чего лучше применять крепежный уголок, так как он позволяет сократить частоту засверливания при закреплении к основанию. Наиболее сложным является укладка крепежной полосы в случае, когда поверхности бассейна имеют закругления причем, чем меньше радиус кривизны, тем более трудоемкий процесс. Когда необходимо повторить искривленную грань угла требуется произвести надрезы, с последующим удалением или вставкой частей крепежной полосы при этом резко увеличивается расход крепежной фурнитуры.Укладка подложки из нетканого материала преследует в себе несколько целей но, наверное, основная цель это предотвращение непосредственного контакта пленочного покрытия и бетонного основания с последующим истиранием пленки в процессе эксплуатации бассейна.Перед укладкой нетканого материала необходимо очистить поверхности бассейна от мусора. Закрепление подложки на стенах бассейна осуществляется путем зажатия её между крепежной полосой и бетонным основанием при этом нижний конец листа подложки свободно свисает. При укладке листов подложки необходимо добиться того чтобы на стыках листов не происходило наложения или расхождения их, а также образования на них складок.

Наиболее сложным является укладка крепежной полосы в случае, когда поверхности бассейна имеют закругления причем, чем меньше радиус кривизны, тем более трудоемкий процесс. Когда необходимо повторить искривленную грань угла требуется произвести надрезы, с последующим удалением или вставкой частей крепежной полосы при этом резко увеличивается расход крепежной фурнитуры.Укладка подложки из нетканого материала преследует в себе несколько целей но, наверное, основная цель это предотвращение непосредственного контакта пленочного покрытия и бетонного основания с последующим истиранием пленки в процессе эксплуатации бассейна.Перед укладкой нетканого материала необходимо очистить поверхности бассейна от мусора. Закрепление подложки на стенах бассейна осуществляется путем зажатия её между крепежной полосой и бетонным основанием при этом нижний конец листа подложки свободно свисает. При укладке листов подложки необходимо добиться того чтобы на стыках листов не происходило наложения или расхождения их, а также образования на них складок. В некоторых сложных случаях возможна приклейка листов подложки к стенам бассейна, при этом отдается предпочтение тем клеям, которые при застывании имеют эластичную структуру. На дне листы подложки укладываются свободно. В случае сложного строения дна бассейна подложка закрепляется стандартным образом, предотвращающим подвижку листов из нетканого материала.При наличии в чаше бассейна закладных элементов необходимо проделать в листах подложки отверстия, соответствующие размерам фланцевых соединений закладных деталей, таким образом, что при обжатии впоследствии пленочного покрытия материал подложки не попадал в плоскость фланца.В случаях укладки подложки на сложные структуры, такие как лестницы или выступы, возможно применение термозащитных материалов, предотвращающих подгорание листов подложки при сварки пленочного материала к крепежной полосе, при этом отдается предпочтение материалам, имеющим небольшую толщину и хорошую пластичность, например самоклеющаяся фольга.

В некоторых сложных случаях возможна приклейка листов подложки к стенам бассейна, при этом отдается предпочтение тем клеям, которые при застывании имеют эластичную структуру. На дне листы подложки укладываются свободно. В случае сложного строения дна бассейна подложка закрепляется стандартным образом, предотвращающим подвижку листов из нетканого материала.При наличии в чаше бассейна закладных элементов необходимо проделать в листах подложки отверстия, соответствующие размерам фланцевых соединений закладных деталей, таким образом, что при обжатии впоследствии пленочного покрытия материал подложки не попадал в плоскость фланца.В случаях укладки подложки на сложные структуры, такие как лестницы или выступы, возможно применение термозащитных материалов, предотвращающих подгорание листов подложки при сварки пленочного материала к крепежной полосе, при этом отдается предпочтение материалам, имеющим небольшую толщину и хорошую пластичность, например самоклеющаяся фольга.

Третий этап — Укладка пленочного покрытия

При отделке бассейна пленочным покрытием необходимо приложить максимум аккуратности, соблюдать чистоту свариваемых поверхностей, стараться правильно производить раскройку материала из соображений экономии материала, соблюдения технологии укладки пленки и эстетического вида пленочного покрытия бассейна. При производстве работ по укладке пленки необходимы следующие инструменты – сварочный аппарат с возможностью регулировки температуры воздушной струи, комплектом насадок с различной конфигурацией наклонов струи относительно сварочного аппарата и шириной воздушного потока, прижимной силиконовый валик для прокатки свариваемых швов, линолеумный нож, хорошие ножницы, металлическая щетка для снятия нагара со сварочного аппарата, отбивка с красящей шнуркой, металлическая линейка по возможности максимальной длинны.Сварка листов пленочного покрытия осуществляется путем нагревания свариваемых поверхностей горячим воздухом. При этом температура последнего регулируется в зависимости от температуры окружающего воздуха, скорости сварки, состава материалов (пленка-пленка, пленка – крепежная полоса), напряжения в электросети. При сильных колебаниях напряжения электросети необходимо очень тщательно следить за равномерностью разогрева свариваемых поверхностей, так как из-за перепадов напряжения снижается или повышается температура воздушного потока. В процессе производства сварочных работ необходимо тщательно следить за состоянием поверхности насадки фена так чтобы на ней не образовывался нагар, для удаления которого используется щетка с металлической щетиной. Производство работ по укладке пленочного покрытия для достижения наилучшего результата необходимо производить при температуре не менее + 15 градусов при чём, чем выше температура воздуха, тем лучше будет конечный результат. Обычно в первую очередь раскладываются донные листы пленочного покрытия. Листы укладываются с нахлестом 5-8 сантиметров и отступом от стенки бассейна 1-2 сантиметра.

При этом температура последнего регулируется в зависимости от температуры окружающего воздуха, скорости сварки, состава материалов (пленка-пленка, пленка – крепежная полоса), напряжения в электросети. При сильных колебаниях напряжения электросети необходимо очень тщательно следить за равномерностью разогрева свариваемых поверхностей, так как из-за перепадов напряжения снижается или повышается температура воздушного потока. В процессе производства сварочных работ необходимо тщательно следить за состоянием поверхности насадки фена так чтобы на ней не образовывался нагар, для удаления которого используется щетка с металлической щетиной. Производство работ по укладке пленочного покрытия для достижения наилучшего результата необходимо производить при температуре не менее + 15 градусов при чём, чем выше температура воздуха, тем лучше будет конечный результат. Обычно в первую очередь раскладываются донные листы пленочного покрытия. Листы укладываются с нахлестом 5-8 сантиметров и отступом от стенки бассейна 1-2 сантиметра. Если дно бассейна имеет сложное строение необходимо производить крепление пленки таким образом, чтобы не происходило перемещение её вниз уклонам при заполнении бассейна водой. При укладке пленочного покрытия на дно бассейна с большими уклонами желательно для достижения наилучшего результата дать пленке вылежаться. Перед производством работ по сварке листов пленки свариваемые поверхности необходимо очистить от любых загрязнений. Непосредственно перед проваркой шва необходимо произвести закрепление листов пленки между собой путем прихватки – быстрого и неполного нагрева маленького участка обоих листов пленки с последующим сжатием места прихватки. Метод прихватки позволяет предотвратить изменение положения между собой свариваемых листов пленки. Если в процессе сварки листы пленки изменят своё первоначальное положение возможно образование складок, которые могут и не исчезнуть после заполнения бассейна водой. После укладки пленочного покрытия на дне бассейна производятся работы по развешиванию листов пленки на стены бассейна.

Если дно бассейна имеет сложное строение необходимо производить крепление пленки таким образом, чтобы не происходило перемещение её вниз уклонам при заполнении бассейна водой. При укладке пленочного покрытия на дно бассейна с большими уклонами желательно для достижения наилучшего результата дать пленке вылежаться. Перед производством работ по сварке листов пленки свариваемые поверхности необходимо очистить от любых загрязнений. Непосредственно перед проваркой шва необходимо произвести закрепление листов пленки между собой путем прихватки – быстрого и неполного нагрева маленького участка обоих листов пленки с последующим сжатием места прихватки. Метод прихватки позволяет предотвратить изменение положения между собой свариваемых листов пленки. Если в процессе сварки листы пленки изменят своё первоначальное положение возможно образование складок, которые могут и не исчезнуть после заполнения бассейна водой. После укладки пленочного покрытия на дне бассейна производятся работы по развешиванию листов пленки на стены бассейна. Укладка листов пленки на стены бассейна осуществляется путем приварки её к крепежной полосе. Листы пленочного покрытия развешиваются по отвесу с нахлестом 5-8 сантиметров для вертикальных швов и 15 сантиметровым нахлестом для шва дно – стена, стена – стена в углу. Перед проваркой швов также необходимо применять метод прихватки материалов. Особенное внимание необходимо уделить качеству вертикального шва при переходе с плоскости стены на плоскость дна. При устройстве шва стена — дно необходимо предусмотреть устройство эффекта растяжки листа пленки в горизонтальной плоскости, для этого необходимо сдвинуть по плоскости дна на 3 сантиметра от стенки бассейна лист пленки закрепленный на ней. Величина отступа для создания натяжения зависит от глубины бассейна, чем больше глубина, тем больше отступ. Сварка листов пленки непосредственно во внутренних углах бассейна производится на самом последнем этапе сварочных работ. Устройство внутреннего угла пленочным покрытием производится следующим образом, часть вертикально закрепленного листа, которая лежит в горизонтальной плоскости дна выгибается по биссектрисе вверх, таким образом, достигается положение при котором весь лист весит без морщин и складок, далее выгиб загибается к плоскости дна, на выгибе чертится линия параллельная биссектрисе на расстоянии 5-10 сантиметров, по линии производится разрез пленки, далее производится сварка внутренней поверхности выгиба и остальных швов.

Укладка листов пленки на стены бассейна осуществляется путем приварки её к крепежной полосе. Листы пленочного покрытия развешиваются по отвесу с нахлестом 5-8 сантиметров для вертикальных швов и 15 сантиметровым нахлестом для шва дно – стена, стена – стена в углу. Перед проваркой швов также необходимо применять метод прихватки материалов. Особенное внимание необходимо уделить качеству вертикального шва при переходе с плоскости стены на плоскость дна. При устройстве шва стена — дно необходимо предусмотреть устройство эффекта растяжки листа пленки в горизонтальной плоскости, для этого необходимо сдвинуть по плоскости дна на 3 сантиметра от стенки бассейна лист пленки закрепленный на ней. Величина отступа для создания натяжения зависит от глубины бассейна, чем больше глубина, тем больше отступ. Сварка листов пленки непосредственно во внутренних углах бассейна производится на самом последнем этапе сварочных работ. Устройство внутреннего угла пленочным покрытием производится следующим образом, часть вертикально закрепленного листа, которая лежит в горизонтальной плоскости дна выгибается по биссектрисе вверх, таким образом, достигается положение при котором весь лист весит без морщин и складок, далее выгиб загибается к плоскости дна, на выгибе чертится линия параллельная биссектрисе на расстоянии 5-10 сантиметров, по линии производится разрез пленки, далее производится сварка внутренней поверхности выгиба и остальных швов. После производства сварочных работ необходимо проверить качество всех швов на наличие дефектов. При устройстве пленочного покрытия на сложных конструкциях, таких как бетонная лестница, разнообразных выступах и тому подобное, необходимо листы пленки натягивать перед их закреплением, так как на этих поверхностях не делается отступ для натяжения.После сварки всех швов необходимо обработать их уплотнителем швов. Уплотнитель швов представляет собой жидкую, твердеющую на открытом воздухе массу, такого же цвета, как и пленочное покрытие, которая после застывания остается эластичной. Уплотнитель швов применяется для дополнительной герметизации швов. Уплотнитель швов наносится при помощи специальной масленки на стык листов пленочного покрытия. Перед применением уплотнителя необходимо очистить поверхность от всех загрязнений. При прохождении вертикальных швов желательно производить нанесение уплотнителя, начиная от верхнего края вниз. После нанесения уплотнителя швов необходимо дать ему затвердеть перед заливкой воды минимум 30 минут.

После производства сварочных работ необходимо проверить качество всех швов на наличие дефектов. При устройстве пленочного покрытия на сложных конструкциях, таких как бетонная лестница, разнообразных выступах и тому подобное, необходимо листы пленки натягивать перед их закреплением, так как на этих поверхностях не делается отступ для натяжения.После сварки всех швов необходимо обработать их уплотнителем швов. Уплотнитель швов представляет собой жидкую, твердеющую на открытом воздухе массу, такого же цвета, как и пленочное покрытие, которая после застывания остается эластичной. Уплотнитель швов применяется для дополнительной герметизации швов. Уплотнитель швов наносится при помощи специальной масленки на стык листов пленочного покрытия. Перед применением уплотнителя необходимо очистить поверхность от всех загрязнений. При прохождении вертикальных швов желательно производить нанесение уплотнителя, начиная от верхнего края вниз. После нанесения уплотнителя швов необходимо дать ему затвердеть перед заливкой воды минимум 30 минут.

Четвертый этап – наполнение бассейна

Для наилучшего результата заполнять бассейн рекомендуется теплой водой причём, чем выше температура воды, тем лучше эффект. Максимальная температура воды не должна превышать 40 градусов. Сначала бассейн необходимо наполнить на 30-40 сантиметров, после этого необходимо установить ответные фланцы закладных элементов. Установка фланцев с последующей проделкой отверстий в пленочном покрытии должна производиться только после налива воды и натяжении вертикальных листов пленки. После установки фланцев и декоративных элементов закладных деталей производится наполнение бассейна водой до нормального уровня.станки для сварки пленки и мембран своими руками, методы и технология сварки

Баннерная ткань ПВХ пользуется большой популярностью. Ее используют не только в рекламной индустрии для изготовления плакатов, но и применяют в качестве укрывного полога, навеса, полотна для палатки, для автомобильных чехлов, для изготовления надувных лодок и так далее.

Большая распространенность такни ПВХ объясняется ее свойствами. Этот материал является стойким к влаге и другим атмосферным явлениям, он устойчив к перепадам температур в определенном диапазоне, а также стоек к механическим воздействиям. Из ткани ПВХ легко можно создать конструкцию по заданному шаблону – материал пластичен и его можно соединять при помощи ручной либо аппаратной сварки.

Область использования полотен

Современные ПВХ-ткани выпускаются в широкой цветовой гамме, они могут быть применимы для изготовления:

- надувных лодок и катамаранов;

- укрывных тентов для грузового транспорта, легковых автомобилей, яхт и катеров, железнодорожных вагонов;

- навесов над окнами или дверями, пологов, беседок, шатров, торговых палаток и павильонов, тентов для сада;

- рекламных баннеров и билбордов, растяжек, плакатов, вывесок;

- промышленных занавесей в ангарах;

- укрытия для бурильных установок, сельскохозяйственных хранилищ, лесоматериалов;

- навесных крыш на строительных площадках для защиты от непогоды;

- надувных детских аттракционов (батуты, горки, санки- «ватрушки»).

Ткани ПВХ выпускают и в виде толстой прозрачной пленки, которую применяют в качестве штор для пищевых цехов, для организации завесы между двумя помещениями с холодным и теплым воздухом, для изготовления окон в палатке или павильоне.

Прозрачный материал прочен, легок и износоустойчив.

Оборудование

Сварка ПВХ тканей получила большую популярность благодаря тому, что процесс не является высокотехнологичным и трудозатратным.

Материалы можно соединять, пользуясь определенными инструментами вручную или автоматизировано, с применением специальных станков, причем такой станок быстро окупает свои затраты, да и стоимость его невелика.

Для выполнения сварочных работ по ПВХ-ткани может быть применено 2 вида промышленного производственного оборудования.

- Термофен ручной. Выпускается на заводах, снабжен сильной воздушной помпой. Термофен разогревает воздух до температуры плавления ПВХ-материала. Приспособление легкое, его можно переносить в руках в любое нужное для работы место, где имеется возможность его подключения к сети электропитания.

- Установка ТВЧ. Это приспособление предназначено для сварки деталей из ПВХ путем применения тока высокой частоты. Изготавливается прибор в заводских условиях, но такая конструкция тяжела для мобильного перемещения, поэтому она применяется для массовых сварочных работ, выполняемых в промышленных условиях.

Применение ТВЧ-установки позволяет сделать готовый сварочный шов идеально ровным и высококачественным. Эти установки являются полуавтоматическими и практически исключают участие человека в осуществлении данного вида технологического процесса.

Применение ТВЧ-установки позволяет сделать готовый сварочный шов идеально ровным и высококачественным. Эти установки являются полуавтоматическими и практически исключают участие человека в осуществлении данного вида технологического процесса.

Стационарные промышленные аппараты обладают высокой степенью производительности, но они не подходят для использования в сварочных работах, которые требуется выполнить на определенном участке ПВХ-ткани что называется «по месту» – то есть их нельзя применять для локальной сварки или ремонта изделий из ПВХ.

Что касается термофена, то с его помощью можно выполнять вручную ремонт и сварку отрезков материала определенной длины.

Технология ручной сварки

При сварке ткани ПВХ своими руками применяется метод плавления материала при помощи горячего воздуха. Такой подход позволяет соединять не только обычную ткань, но и двухслойные ПВХ-мембраны.

Технология процесса заключается в следующем.

- В область стыка двух деталей из такни ПВХ требуется направить поток горячего воздуха, температура которого составляет около 700°C. Горячий воздух плавит полимерные компоненты, входящие в состав ткани, и, смешиваясь между собой, они образуют единое и монолитное целое.

- Чтобы шов был ровным и плотным, в области нагрева слои ткани прижимают специальным резиновым валиком, прокатывая его поступательными движениями вдоль линии сварки.

После застывания шва он выглядит как продолжение единого полотна, но с видимым утолщением в месте стыка. Подобный сварной стык может выдерживать те же нагрузки, что и цельный кусок ткани. Он не разрушается от механических повреждений и намного прочнее, чем швы, выполненные, например, путем сшивания двух кусков ПВХ-материала.

Подобный сварной стык может выдерживать те же нагрузки, что и цельный кусок ткани. Он не разрушается от механических повреждений и намного прочнее, чем швы, выполненные, например, путем сшивания двух кусков ПВХ-материала.

Когда необходимо состыковать два кустка ткани без нахлеста, то под ПВХ-материю подкладывают стержень из ПВХ для присадки, а затем уже по этому стержню проводят сварку горячим воздухом термофена.

Автоматизированный метод

Для осуществления сварки тканей из ПВХ в больших объемах на производстве используют аппараты, к которых задействован ток высоких частот. Обеспечивает этот высокочастотный ток специальный генератор, подключенный к сети электропитания. Станки с током высоких частот довольно громоздки, но обеспечивают высокую скорость и производительность. Методику сварки токами высоких частот используют в массовом производстве изделий из ПВХ.

Существует также и оборудование, обеспечивающее сварку поливинилхлоридных тканей горячим потоком воздуха. Такие приспособления являются стационарными и используются в промышленных условиях. Подобный тип оборудования выпускают компании Leister и RiveFord. Два участка ткани складывают, плотно прижимая друг к другу, а затем подводят их к специальному соплу, из которого подается раскаленный воздух. Одновременно с подачей ткани на месте шва работают прижимные ролики. В процессе слаженной работы горячего воздуха и роликов получается ровный и прочный шов.

Сварка выполняется быстро, так как у таких станков высокая производительность. Оператор станка следит за его работой и вручную направляет движение сопла. Температура и сила прижима роликов регулируется автоматически – важно лишь изначально правильно настроить требуемый диапазон на станке. Выбор режимов работы зависит от типа ткани ПВХ, ее плотности и количества слоев.

Оператор станка следит за его работой и вручную направляет движение сопла. Температура и сила прижима роликов регулируется автоматически – важно лишь изначально правильно настроить требуемый диапазон на станке. Выбор режимов работы зависит от типа ткани ПВХ, ее плотности и количества слоев.

Станок устроен так, что его роликовый механизм способен выполнять сварочные швы для деталей любой конфигурации.

Узнать подробнее о сварке ПВХ-ткани можно в видео ниже.

Сварка пленки ПВХ для бассейнов в Жуковском

| * Цены на Сварка пленки ПВХ для бассейнов | |

| Простой ремонт (небольшая трещина) | 200 руб / см шва |

| Ремонт средней сложности (целстность сильно нарушена) | 400 руб / см шва |

| Сложный ремонт (объект разрушен на части) | 500 руб / см шва |

| Расчет выезда к заказчику | 20 руб / км |

В отдельных случаях стоимость может рассчитываться индивидуально

Специальная пленка ПВХ является хорошим выбором при создании бассейна. Она в несколько раз меньше, чем плитка или дорогостоящие композитные материалы. Наши специалисты проведут сварку пленки ПВХ, а использование современного технического оснащения позволяет давать гарантию на все ремонтные работы. Звоните и записывайтесь к нам на ремонт +7 916 006-31-11 или [email protected]

Она в несколько раз меньше, чем плитка или дорогостоящие композитные материалы. Наши специалисты проведут сварку пленки ПВХ, а использование современного технического оснащения позволяет давать гарантию на все ремонтные работы. Звоните и записывайтесь к нам на ремонт +7 916 006-31-11 или [email protected]

Почему сварка должна выполняться профессионалами

Сварка пленки ПВХ для бассейнов – сложный технологический процесс, требующий наличия профильных знаний и умений. Он включает в себя множество различных этапов и требует использования профессионального технического оснащения. Выполнить его своими силами практически невозможно! В осуществлении создания долговечного, прочного и эстетичного основания принимает участие бригада профессионалов, состоящая из 5-10 человек.

Важно! Не производите обшивку бассейна пленкой ПВХ самостоятельно! Это действие приведет к порче отделочного материала и значительному увеличению финансовых затрат на покупку новой пленки и вызов профессионалов. Обратившись к специалистам, вы сэкономите время и деньги.

Обратившись к специалистам, вы сэкономите время и деньги.

Сроки сдачи проекта «под ключ»

Благодаря слаженной работе и четкому распределению обязанностей мы гарантируем выполнение ремонтных работ в срок. Сроки зависят от размеров резервуара и его формы. Отделку небольшого домашнего бассейна можно произвести за сутки, а обшивка объемной чаши с множеством поворотов и изгибов потребует нескольких дней.

Смотреть все услуги

Сварка ПВХ пленок и линолеума, сварка коммерческого линолеума

Ремонт пвх в Москве. Ремонт или сварка ПВХ пленки. Метод сварки позволяет изготавливать изделия для производства наружной рекламы большого формата. Из нее изготавливают плакаты для билбордов, брандмауэры, перетяжки, уличные вывески и многое другое. Защитные покрытия из ПВХ (сварка ПВХ мембран) могут защитить любую поверхность от непогоды, химических и механических воздействий. Технология соединения ПВХ мембран, пленок и тканей — сварка горячим воздухом. Этот процесс требует особой подготовки свариваемых поверхностей и на данный момент является самым оптимальным по качеству и надежности соединения. Высокое качество сварного шва достигается благодаря правильной подготовке поверхности. Сварка ПВХ пленки может происходить, как прутком так и внахлест, выбор метода при этом зависит от толщины и свойств материала.

Этот процесс требует особой подготовки свариваемых поверхностей и на данный момент является самым оптимальным по качеству и надежности соединения. Высокое качество сварного шва достигается благодаря правильной подготовке поверхности. Сварка ПВХ пленки может происходить, как прутком так и внахлест, выбор метода при этом зависит от толщины и свойств материала.

ПВХ-ткань получила широкое распространение в современных производствах. Сварка ПВХ тканей позволила найти применение этому материалу в рекламной отрасли, промышленных производствах, изготовлению бассейнов и других направлениях.

Для укладки линолеума требуется сварка стыков горячим воздухом с помощью присадочного прутка. Выбор способа сварки зависит от типа покрытия и сложности шва. Горячую сварку коммерческого линолеума проводят аппаратом для сварки горячим воздухом с помощью присадочной проволоки. Сварку производят только после того, как настеленный линолеум ровно уложен на пол.

Для создания герметически закрытого шва при настилке линолеума производят сварку кромок напольного покрытия. Обычным термофеном сварить линолеум невозможно, нужны специальные приспособления и оснастка. Требуется хорошо подготовить как материал, так и инструмент. Прежде всего, при горячей сварке нужно точно подогнать кромки линолеума, чтоб при дальнейшей его сварке не было зазоров и щелей, которые могут привести к некачественной сварке поверхностей. Подготовка перед сваркой линолеума производится обычно с помощью разделки кромок, в которые в последствии вплавляется пруток образуя цельное соединение. Затем излишний наплыв при помощи специального ножа срезается и проходит финишную обработку.

Обычным термофеном сварить линолеум невозможно, нужны специальные приспособления и оснастка. Требуется хорошо подготовить как материал, так и инструмент. Прежде всего, при горячей сварке нужно точно подогнать кромки линолеума, чтоб при дальнейшей его сварке не было зазоров и щелей, которые могут привести к некачественной сварке поверхностей. Подготовка перед сваркой линолеума производится обычно с помощью разделки кромок, в которые в последствии вплавляется пруток образуя цельное соединение. Затем излишний наплыв при помощи специального ножа срезается и проходит финишную обработку.

Наиболее часто используются одинарные швы, но иногда, когда необходимо создание максимально герметичного изделия применятся двойной шов.

Высокое качество сварного шва достигается благодаря многофункциональности установки для сварки. Сварка ПВХ пленки может происходить, как прутком так и внахлест, при этом существенно экономится рабочее время и производственные силы.

Наиболее часто используются одинарные швы, но иногда, когда необходимо создание максимально герметичного изделия применятся двойной шов.

Высокое качество сварного шва достигается благодаря многофункциональности установки для сварки. Сварка ПВХ пленки может происходить, как прутком так и внахлест, при этом существенно экономится рабочее время и производственные силы.

Наиболее часто используются одинарные швы, но иногда, когда необходимо создание максимально герметичного изделия применятся двойной шов.

Как изготавливают натяжные потолки по заданным размерам

Главная \ Раскрой и сварка ПВХ пленки для потолковПотолочная ПВХ пленка, вне зависимости от производителя, поставляется в рулонах определенной ширины. Поэтому изначально любой натяжной потолок представляет собой не более чем набор пленочных полотен, которые лишь после соответствующего соединения и монтажа превратятся в изысканную декоративную конструкцию.

Таким образом, изготовление потолка начинается с раскроя и сварки ПВХ-пленки по заданным размерам.

Раскрой

Раскрой пленочного полотна выполняется согласно размерам, сделанным замерщиком при осмотре помещения. Причем правильность и точность раскроя (от которых напрямую зависят внешний вид и качество собранного потолка) достигается за счет использования специальных компьютерных программ. Такой подход позволяет исключить даже малейшие ошибки в расчетах, способные в дальнейшем обернуться целым рядом эстетических дефектов.

Главная особенность раскроя ПВХ-пленки – размеры выкроек должны быть на 7-13% меньше реальных параметров. Дело в том, что при монтаже пленка разогревается при помощи тепловой пушки и натягивается на крепежные профили. Как следствие, увеличиваются размеры исходных частей. Именно поэтому выкройки делаются меньше, причем величина «допуска растяжения» зависит от эластичности конкретной пленки, для разных фирм-производителей она различна.

Точный раскрой с учетом последующего растяжения очень важен. Если «допуск на растяжение» будет меньше нужного, пленка не сможет растянуться до нужных размеров и порвется, при превышении допуска в центре пленочных полотен неминуемо образуются провисы. А такие дефекты вполне заметны невооруженным глазом. И только при точно соблюдении всех размеров полотно при разогреве натянется ровной, «барабанной», пленкой. Поэтому при раскрое ПВХ-пленки и используются специализированные программы, учитывающие не только ширину полотен, но и их толщину и эластичность.

Если «допуск на растяжение» будет меньше нужного, пленка не сможет растянуться до нужных размеров и порвется, при превышении допуска в центре пленочных полотен неминуемо образуются провисы. А такие дефекты вполне заметны невооруженным глазом. И только при точно соблюдении всех размеров полотно при разогреве натянется ровной, «барабанной», пленкой. Поэтому при раскрое ПВХ-пленки и используются специализированные программы, учитывающие не только ширину полотен, но и их толщину и эластичность.

Сварка

Ширина пленки в среднем варьируется от 1,5 до 3,5м (но может достигать и 5м, именно из такой пленки и делают так называемые «бесшовные» потолки), поэтому для получения полотен нужной ширины раскроенные фрагменты надо соединять между собой. Соединение происходит при помощи сварки на станках ТВЧ (аббревиатура «токи высокой частоты»).

За счет этого образуется высокопрочное, эластичное и герметичное, но малозаметное сварное соединение. Полученный шов очень плотен (сплавление происходит на молекулярном уровне), разорвать его весьма проблематично. При этом с внешней стороны пленки заметить его практически невозможно. На финальном этапе по краям полотна (согласно монтажной схеме) приваривается специальный пластиковый гарпун. Он представляет собой жесткий окантовочный профиль из ПВХ, предназначенный для фиксации и натяжения полотна. Подобная технология позволяет избежать провисаний пленки по центру помещений и гарантирует выдерживание значительных нагрузок.

При этом с внешней стороны пленки заметить его практически невозможно. На финальном этапе по краям полотна (согласно монтажной схеме) приваривается специальный пластиковый гарпун. Он представляет собой жесткий окантовочный профиль из ПВХ, предназначенный для фиксации и натяжения полотна. Подобная технология позволяет избежать провисаний пленки по центру помещений и гарантирует выдерживание значительных нагрузок.

Общепринятый стандарт при сварке ПВХ-пленки – 218, 194, 165 или 145см между швами (или между швом и краем полотна) в растянутом состоянии. Связано это с ограниченной шириной пленочных рулонов.

Еще полезная статья: нанесение изображений на потолочную пленку.

Эффективный и мощный аппарат для сварки пластиковой пленки Местное послепродажное обслуживание

Alibaba.com предлагает широкий выбор надежных, эффективных и модернизированных аппаратов для сварки пластиковой пленки для всех видов сварки. Аппарат для сварки пластиковой пленки широко используется в коммерческом и промышленном секторах благодаря своим обширным возможностям и превосходной точности, удовлетворяя самые разные требования. Эти машины сертифицированы и испытаны группами строгого контроля качества и уполномоченными регулирующими органами, чтобы гарантировать оптимальную производительность продуктов.Приобретайте эту продукцию у проверенных и надежных продавцов и поставщиков машины для сварки пластиковой пленки на сайте.

Эти машины сертифицированы и испытаны группами строгого контроля качества и уполномоченными регулирующими органами, чтобы гарантировать оптимальную производительность продуктов.Приобретайте эту продукцию у проверенных и надежных продавцов и поставщиков машины для сварки пластиковой пленки на сайте. Великолепный и высококачественный аппарат для сварки пластиковой пленки , доступный на объекте, изготовлен из материалов, обладающих высокой производительностью и экологичностью. Эти устройства прочны благодаря своему материалу и могут выдерживать грубое обращение, ежедневное использование или любые другие внешние воздействия. Аппарат для сварки пластиковой пленки доступен как в полуавтоматическом, так и в автоматическом вариантах, в зависимости от ваших требований и моделей.Этот аппарат для сварки пластиковой пленки , сочетающий основные технологии в одном продукте, обеспечивает более высокую степень автоматизации.

На Alibaba.com вы можете выбрать одну из различных разновидностей аппарата для сварки пластиковой пленки , доступного в различных формах, размерах, цветах, характеристиках и производительности в зависимости от выбранной модели. Этот выдающийся аппарат для сварки пластиковой пленки Аппараты сертифицированы и оснащены мощными ультразвуковыми рогами. Компактные размеры и защитные рамки делают этот аппарат для сварки пластиковой пленки идеальным решением для коммерческого использования и большей универсальностью.

Alibaba.com предлагает обширную линейку аппаратов для сварки пластиковой пленки и вариантов , которые могут соответствовать вашим требованиям и бюджету, чтобы сэкономить ваши деньги. Эти продукты имеют сертификаты ISO, CE, SGS для обеспечения лучшего качества. Вы можете размещать OEM-заказы вместе с индивидуальной упаковкой, приобретая их оптом.

Лазерная сварка полиэтиленовой пленки

Сектор упаковки имеет множество применений для лазера CO 2 . В этом нет ничего удивительного, так как материалы , лучше всего подходящие для упаковки, также являются материалами, как по составу, так и по форме, которые лучше всего работают с лазерной технологией CO 2 .

В этом нет ничего удивительного, так как материалы , лучше всего подходящие для упаковки, также являются материалами, как по составу, так и по форме, которые лучше всего работают с лазерной технологией CO 2 .

В предыдущих статьях мы уже видели некоторые применения лазера CO 2 на таких материалах, как термопластическая пленка, дерево и некоторые побочные продукты, такие как МДФ, бумага и картон для инновационных форм упаковки. Отличительная длина волны лазера CO 2 делает резку, перфорацию, надрез и маркировку особенно эффективными и экономичными.

CO 2 Лазер — эффективный и универсальный инструмент для лазерной сварки термопластов , — популярного метода, используемого в упаковочном секторе.В этом процессе используется то обстоятельство, что с термопластами легко работать после термической обработки. С точки зрения непрофессионала, процесс сварки состоит из нагрева области соединения двух термопластичных деталей с помощью лазерного луча до тех пор, пока не будет достигнута точка сплавления.

Этот процесс может применяться к различным типам пластмасс , ламинированным или формованным, непрозрачным или прозрачным. У лазерной сварки много преимуществ:

- это очень быстрый процесс

- , как и все лазерные процессы, чрезвычайно точен и прост в управлении

- это не оставляет остатков и отходов

- it не подвергает детали термическому или механическому напряжению , потому что нагретая область локализована и процесс не является механическим

- — это с высокой степенью автоматизации. легко интегрируется с другими системами, цифровыми или аналоговыми.

Эти характеристики сделали его предпочтительным инструментом в тех областях, где точность, чистота и отсутствие термических или механических нагрузок являются определяющими факторами.Производство биомедицинских или электронных устройств, производство деталей и компонентов для автомобильной промышленности, производство герметичной упаковки для фармацевтической и пищевой промышленности — все это примеры применения лазерной сварки.

Лазерная сварка полиэтиленовой пленки

В мире упаковки лазерная сварка наиболее широко применяется для ламинированных термопластов. Лучшим лазером для этой техники является лазер CO 2 .

Прямая сварка — это тип сварки, который лучше всего подходит для тонких материалов.В отличие от пропускающей лазерной сварки, используемой в основном для трехмерных и формованных деталей, прямая сварка воздействует непосредственно на материал. Этот процесс обеспечивает на более высокую скорость производства и, следовательно, увеличивает производительность при одновременном снижении производственных затрат.

Наиболее часто используемые в упаковочной промышленности материалы:

- нейлон

- полиэтилен

- полипропилен

- PMMA

Взаимодействие между лазерным лучом и материалом невозможно предопределить.В игру вступают многие факторы: тип полимера, наличие добавок к формуле, скорость движения лазерного луча по поверхности и сама интенсивность лазерного луча. Но, как правило, лазерное воздействие сильнее на поверхности материала и тем сильнее, чем глубже он проникает. Добавление углерода к термопластам может значительно увеличить способность материала поглощать энергию, что делает лазер намного более эффективным.

Но, как правило, лазерное воздействие сильнее на поверхности материала и тем сильнее, чем глубже он проникает. Добавление углерода к термопластам может значительно увеличить способность материала поглощать энергию, что делает лазер намного более эффективным.

Лазерная сварка идеально подходит для производства оригинальной упаковки, придает дополнительную ценность продукту , потому что может работать очень локализованно на сложных формах .

Оборудование для лазерной сварки полиэтиленовой пленки

Лазерная система для лазерной сварки требует различных компонентов. Основными из них являются лазерный источник, сканирующая головка и программная система для программирования и управления процессом.

Помимо вышеупомянутых элементов, система лазерной сварки должна также включать устройства для управления продуктом, загрузки и выгрузки, а также питания лазерного источника.

В заключение, приложений лазерной сварки многочисленны , поскольку лазерная технология настолько универсальна. Его можно адаптировать к полностью цифровым процессам или интегрировать с аналоговыми производственными линиями. Эта технология значительно снижает производственные затраты и не только увеличивает производительность , но также повышает качество продукции .

Его можно адаптировать к полностью цифровым процессам или интегрировать с аналоговыми производственными линиями. Эта технология значительно снижает производственные затраты и не только увеличивает производительность , но также повышает качество продукции .

Сварка тонких пленок полиуретана для медицинских устройств

Первоначально опубликовано MDDI Сентябрь 2002 г.

ТЕРМОПЛАСТИКИ

Производители, стремящиеся заменить ПВХ или латекс, должны понимать, как процессы склеивания влияют на материалы.

Тилак Шах

Термопластические пленки используются в гибких медицинских изделиях с 1960-х годов, когда пакеты для хранения крови из пластифицированного поливинилхлорида (ПВХ) заменили стеклянные бутылки. 1 В 1970-х годах ПВХ стал предпочтительным материалом для пластырей, а десятилетие спустя стало популярным использование пластырей из полимерной пленки в хирургической драпировке, заменив латексную пленку. В 1990-х годах использование мешков для органов, пластырей для доставки лекарств и воздухопроницаемых пленок для ухода за ранами резко возросло, что сделало пленки очень востребованными в медицинской промышленности.Однако забота о здоровье и окружающей среде, связанная с ПВХ и латексными пленками, вызвала разработку альтернативных материалов для этих применений (см. Врезку)

В 1990-х годах использование мешков для органов, пластырей для доставки лекарств и воздухопроницаемых пленок для ухода за ранами резко возросло, что сделало пленки очень востребованными в медицинской промышленности.Однако забота о здоровье и окружающей среде, связанная с ПВХ и латексными пленками, вызвала разработку альтернативных материалов для этих применений (см. Врезку)

| При выборе пленок для медицинских устройств дизайнеры должны учитывать несколько факторов. |

Почти все термопласты можно использовать в виде пленки в виде тонких, мягких, гибких эластомерных материалов, которые можно складывать или складывать без повреждений.При выборе пленок для медицинских устройств проектировщики должны учитывать множество факторов, включая стоимость, биосовместимость, стерилизуемость, механическую прочность, эластичность, оптическую прозрачность, выщелачиваемость, барьерные свойства, взаимодействие с лекарственными средствами, а также характеристики герметизации и сборки.

СВАРОЧНОСТЬ ТЕРМОПЛАСТИК

Пленки, наиболее часто используемые в медицинской промышленности, включают полиэтилен высокой и низкой плотности и полипропилены из семейства полиолефинов, пластифицированный ПВХ, полиуретановые эластомеры и воздухопроницаемые специальные пленки, такие как полиэстер.Дизайнерам необходимо четкое представление не только о свойствах материала, но и о том, как конкретный сварочный процесс повлияет на него.

Свариваемость пластмасс зависит от различных факторов, в том числе от типа полимера; марка смолы; наличие пластификаторов, смазок и других добавок; и влажность. Термические свойства, молекулярные характеристики и кристалличность полимера влияют на обработку и свойства пленки; добавки влияют на процессы экструзии и ориентации и улучшают свойства пленки; а уменьшение толщины пленки может снизить затраты и увеличить площадь, полученную при заданном весе выхода полимера на квадратный метр. 2

Аморфные полимеры лучше поддаются сварке, чем кристаллические полимеры, потому что они постепенно размягчаются, плавятся и повторно затвердевают. Однако некоторые аморфные смолы с высокими температурами плавления, такие как поликарбонат и полисульфоны, трудно сваривать. 3 Кристаллические полимеры, которые имеют высокие, более определенные точки плавления, имеют тенденцию быстро плавиться и повторно затвердевать, что затрудняет их сварку. К кристаллическим полимерам относятся полиэтилен, полипропилен, нейлон, термопластичные полиэфиры, ацеталь и полифениленсульфид.

Однако некоторые аморфные смолы с высокими температурами плавления, такие как поликарбонат и полисульфоны, трудно сваривать. 3 Кристаллические полимеры, которые имеют высокие, более определенные точки плавления, имеют тенденцию быстро плавиться и повторно затвердевать, что затрудняет их сварку. К кристаллическим полимерам относятся полиэтилен, полипропилен, нейлон, термопластичные полиэфиры, ацеталь и полифениленсульфид.

Термопластичный полиуретан, ароматический или алифатический полимер, хорошо подходит для использования в гибких медицинских изделиях, таких как пакеты для хранения и сбора и многие другие типы гибких контейнеров и подобных изделий.

Полиуретановые пленки обладают рядом важных преимуществ перед другими пленками, в том числе ПВХ. Они имеют такие же сварочные характеристики, что и ПВХ, обладают прочностью, равной прочности ПВХ в более тонкой пленке, не содержат пластификаторов, стерилизуются EtO или гамма-излучением и обладают хорошей стойкостью к спиртам. Полиуретановые пленки также можно легко герметизировать, используя методы радиочастотной (RF) сварки.

Полиуретановые пленки также можно легко герметизировать, используя методы радиочастотной (RF) сварки.

МЕТОДЫ СОЕДИНЕНИЯ ФИЛЬМА

Сварочные процессы, обычно используемые при сборке медицинских устройств из термопластичных пленок, включают высокочастотную сварку, также известную как диэлектрическая герметизация; ультразвуковая сварка; прямая термосварка; индукционная сварка или герметизация, а также склеивание растворителем (см. Таблицу I). Выбор наилучшего процесса склеивания тонкопленочных материалов при сборке медицинских изделий требует ряда соображений.Сам материал является основным фактором. Другими важными переменными являются размер продукта, объем, возможности процесса, время цикла и стоимость.

| Процесс | Механизм | Особенности | Подходящие материалы |

| Склеивание пламенем | Пламя природного газа | Непрерывное веб-приложение | ПВХ для ламинирования пеной |

| Пистолет горячего воздуха | Горячий воздух или азот | Пластиковые сварочные стержни | Пластмасса легкоплавкая, ПЭ |

| Сварка горячим ножом | Тепло от поверхности металла | Скрепление в одной плоскости | Термопластические каучуки |

| Сварка горячей пластиной | Горячий инструмент / матрица | Угол тяги | Высокотемпературные пластмассы |

| Индукция / импульс | Провод сопротивления | Прямое уплотнение | Олефины, низкотемпературные пленки |

| Диэлектрик — RF | Потери в альтернативном электростатическом поле | Быстрое склеивание | Полярный или аморфный эластомер |

| Ультразвуковая сварка | Высокочастотная сжимающая нагрузка | Звуковой проводник | Жесткие пластмассы |

| Связывание с растворителем | Набухание / растворение материала | Химический синтез | Аморфная смола |

Таблица I. Процессы сварки плавлением.По материалам Encyclopedia of Polymer Science and Engineering (New York: Wiley). Процессы сварки плавлением.По материалам Encyclopedia of Polymer Science and Engineering (New York: Wiley). | |||

В каждом процессе сварки к материалам прикладывается контролируемое тепло, в результате чего пластик плавится в узкой зоне на стыке стыка. Прикладывается давление, и после прекращения нагрева материал остывает и снова затвердевает, образуя сварное соединение. Степень сжатия важна, так как слишком слабое или слишком большое сжатие может привести к слабому уплотнению. Идеально подойдет гладкий равномерный валик по линии сварного шва.

РФ Сварка. RF-сварка, разновидность диэлектрического нагрева, является одним из наиболее широко используемых методов сборки медицинских устройств. Процесс обеспечивает стабильное качество; тонкие, прочные линии шва; короткие циклы запайки для высокой производительности; минимальное тепловое искажение пленки или подложки; и возможность производить отрывные уплотнения кромок сварных швов. Из них наиболее важным преимуществом является чрезвычайно тонкие сварные швы. Импульсная сварка и сварка горячим стержнем обеспечивают площадь уплотнения около 1/8 дюйма.широкий — слишком широкий для некоторых медицинских приложений. Для таких приложений, как контейнеры, ширина шва не имеет значения, но для имплантируемых медицинских устройств предпочтительнее более тонкий шов.

Импульсная сварка и сварка горячим стержнем обеспечивают площадь уплотнения около 1/8 дюйма.широкий — слишком широкий для некоторых медицинских приложений. Для таких приложений, как контейнеры, ширина шва не имеет значения, но для имплантируемых медицинских устройств предпочтительнее более тонкий шов.

Материалы, соединяемые с помощью высокочастотной сварки, должны быть плохими проводниками электричества, так как хороший проводник действует как короткое замыкание, ослабляя поле рядом с проводником. Полиэтилен, полипропилен, полистирол, силикон и резина относятся к материалам, которые не реагируют на процесс.Полимеры с сильными диполями лучше всего поддаются высокочастотной сварке. Этот процесс используется для соединения гибкого ПВХ уже много лет. Однако его использование с полиуретановой пленкой — относительно новая разработка.

ВЧ-процесс генерирует мощность радиоволн, которая производит достаточно тепла для плавления пластмассовых материалов и обеспечения свободного обмена молекулами, тем самым связывая материалы. Мощность переменного тока преобразуется в высоковольтный постоянный ток, который генератор или резонатор выдает как переменный ток. Хотя диэлектрический нагрев может выполняться на частотах от 10 до 100 МГц, в США чаще всего используется радиочастота 27.12 МГц.

Мощность переменного тока преобразуется в высоковольтный постоянный ток, который генератор или резонатор выдает как переменный ток. Хотя диэлектрический нагрев может выполняться на частотах от 10 до 100 МГц, в США чаще всего используется радиочастота 27.12 МГц.

Сменный электрод или матрица, обработанная по форме свариваемой детали, используется для подачи энергии на заготовку. Такие электроды обычно изготавливают из латуни, поскольку металл равномерно передает тепло. Электрод прижимается к детали, и через материал направляется переменное поле высокой интенсивности. Степень поляризации и энергия, необходимая для ее достижения, контролируют коэффициент потерь или коэффициент рассеяния материала. Материал, который легко поляризуется небольшим электрическим полем, имеет высокий коэффициент потерь и легко нагревается (см. Таблицу II).Если поляризационное поле меняет направление с высокой частотой, значительное количество энергии в виде тепла может быть передано каждой молекуле материала.

Материал | Индекс убытков | Ответ |

| Полимеры АБС | 0.025 | Ф-П |

| Ацеталь | 0,025 | Ф-П |

| Ацетат целлюлозы | 0,15 | F |

| DAP | 0. | F |

| Эпоксидное | 0,12 | F |

| Меламин | 0,2 | G |

| Феналформальдегид | 0.2 | G |

| Полиамид | 0,16 | F |

| Поликарбонат | 0,03 | Ф-П |

| ПВДФ | 0. | F |

| Полиэстер | 0,05 | F |

| Полиэтилен | 0,0008 | N |

| Полиимид | 0.013 | -П, |

| ПММА | 0,09 | F |

| Полипропилен | 0,001 | N |

| Полистирол | 0. | N |

| ПТФЭ | 0,0004 | N |

| FEP | 0,001 | -П, |

| ПВДФ | 0.05 | F |

| Пленка / пена ПУ | 0,4 | G |

| Пленка ПВХ гибкая | 0,4 | G |

| ТПЭ | 0. | F |

| Силикон | 0,009 | P-N |

| Таблица II. Реакция полимеров на диэлектрический нагрев. По материалам JD Ferry, Viscoelastic Properties of Polymers (New York: Wiley, 1970), и S. Saito and T. Narajiman Journal of Applied Polymer Science 2: 1959, 93. | ||

Во время ВЧ-процесса молекулы в материале взволнованы и быстро перемещаются в боковом направлении, пытаясь выровняться с изменяющимся электрическим полем. В результате внутри материала выделяется тепло, что обеспечивает превосходную однородность и замечательную скорость нагрева. Наибольшее количество тепла выделяется на стыке двух соединяемых компонентов. При использовании других методов, таких как термосварка и импульсная сварка, внешние слои пластика, которые соприкасаются с матрицами, являются наиболее горячими участками, что может привести к разрушению поверхности пленки.

При использовании других методов, таких как термосварка и импульсная сварка, внешние слои пластика, которые соприкасаются с матрицами, являются наиболее горячими участками, что может привести к разрушению поверхности пленки.

Когда питание генератора ВЧ-энергии отключается, расплавленный пластик снова затвердевает, в результате чего получается равномерный сварной шов, такой же прочный или более прочный, чем у соединяемых друг с другом материалов. Весь процесс может занять от долей секунды до нескольких секунд, в зависимости от полимера, толщины пленки и размера зоны сварки.

Инструмент для процесса высокочастотной сварки состоит из верхней матрицы, прикрепленной к алюминиевому инструменту и зажимной пластине, и нижней матрицы или гнезда, обычно сделанного из алюминия.Однако подойдет любой металл, проводящий электричество. Инструмент с закругленными линиями сварных швов обеспечивает более надежное уплотнение, чем прямые линии. Острые края и углы нежелательны, поскольку напряжение возрастает, когда оно подается на углы и острые края. Это может увеличить вероятность возникновения дуги, которая может повредить пленку, а также матрицу.

Это может увеличить вероятность возникновения дуги, которая может повредить пленку, а также матрицу.

Ультразвуковая сварка. Ультразвуковая сварка направляет энергию ультразвуковых колебаний через термопластические детали, заставляя их плавиться на границе раздела и образовывать связь.Электрическая энергия преобразуется в высокочастотные (от 20 до 40 кГц) колебания, которые направляются в детали в зажимном приспособлении через ультразвуковой рупор. Самая важная переменная, влияющая на ультразвуковой процесс, — это амплитуда колебаний, смещение от пика до пика или отклонение рупора. Контроллеры могут улучшить целостность сварного шва, изменяя амплитуду в соответствии с меняющимися требованиями в течение каждого цикла. После расплавления пластик сжимается и выдерживается, пока не остынет.

Требования к ультразвуковой энергии термопластических материалов определяются в первую очередь температурой плавления материала, модулем упругости и структурой.Мягкие пластмассы с низким модулем упругости трудно сваривать с помощью этого процесса, поскольку они ослабляют ультразвуковые колебания. Жесткие пластмассы более чувствительны к вибрационной энергии; они обычно плавятся менее чем за две секунды, образуя прочную однородную молекулярную связь.

Жесткие пластмассы более чувствительны к вибрационной энергии; они обычно плавятся менее чем за две секунды, образуя прочную однородную молекулярную связь.

Прямое термическое уплотнение. Методы прямого термического уплотнения хорошо подходят для соединения мягких пластиков, таких как полипропилен, полиэтилен и термопластичные полиимиды. При сварке горячим инструментом одна или несколько электрически нагреваемых плит или стержней прижимаются к поверхностям пленок до тех пор, пока они не расплавятся и не соединятся в точке контакта.Антипригарное покрытие на инструменте облегчает его удаление.

Температура, время и давление — главные переменные. Плиты для температур до 500 ° F изготовлены из алюминия. Для более высоких температур используются бронза и сталь. Время цикла обычно составляет менее 20 секунд. Использование нагретых плит на каждой стороне деталей может сократить время сварки термопласта до 1–3 секунд. Поскольку тепло должно проводиться к стыку стыка, толщина свариваемых материалов также является важным фактором. Толщина обычно ограничивается примерно 1 мм.

Толщина обычно ограничивается примерно 1 мм.

Импульсное уплотнение. Импульсная сварка — это усовершенствованная форма сварки горячим инструментом, при которой циклы нагрева и охлаждения контролируются, в то время как соединение удерживается под давлением. В герметиках импульсного типа используется металлическая проволока или стержень, которые периодически нагреваются, чтобы избежать перегрева пластика. Процессы сварки горячим стержнем и импульсной сварки обычно используются в упаковочной промышленности для герметизации пластиковых пакетов и соединения термопластичных пленок толщиной 0,5 мм или меньше.

Сварка горячих пластин. Сварка горячей пластиной — это еще один вариант прямой термической сварки. Соединяемые слои термопластичной пленки прижимаются к сторонам нагретой плиты, которая удаляется при плавлении пластмассы. Соединенная пленка сжимается и удерживается на границе раздела, пока материал не остынет, образуя молекулярную связь. С помощью этого процесса можно сваривать самые тонкие пленки из термопласта.

Индукционная сварка. Индукционная сварка, разновидность электромагнитного нагрева, использует металлический элемент в форме линии сварного шва для склеивания термопластических материалов.Металл быстро вибрирует под воздействием магнитного поля, выделяя тепло. Когда пленка прижимается к ней, молекулы пластика плавятся и сливаются.

Связывание с растворителем. В этом методе растворитель, такой как хлористый метилен, наносится вдоль стыка. Затем термопластические пленки удерживаются вместе в зажимном приспособлении. По мере испарения растворителя полимерные цепи свободно перемещаются и сцепляются с другими цепями. В результате получается сплошная масса перепутанных полимерных цепей, образующих сварной шов.Основное ограничение этого метода заключается в обращении с растворителем. Давление и время, необходимые для процесса, зависят от термопласта, растворителя и конструкции соединения. 5 Аморфные термопласты более подходят для этого процесса, чем кристаллические материалы.

ЗАКЛЮЧЕНИЕ

Очень тонкие швы, которые теперь возможны при высокочастотной сварке полиуретановой пленки, открыли совершенно новую область применения этого материала для медицинских изделий.Можно производить составные сварные устройства, которые выглядят, ощущаются и работают как бесшовные изделия. В будущем мы можем ожидать увидеть, что тонкая полиуретановая пленка заменит ПВХ-пленку и латекс в медицинских изделиях, поскольку медицинская промышленность продолжает отходить от этих материалов.

ССЫЛКИ

1. Т. Коди, «Инновации для здоровья» (Дирфилд, Иллинойс: Baxter International, 1994).

2. «Пленки, производство», в Энциклопедия науки и инженерии полимеров (Нью-Йорк: Wiley).

3. SPI Plastics Engineering Handbook, Соединение и сборка пластмасс (Общество индустрии пластмасс), 730.

4. «Диэлектрический нагрев» в энциклопедии науки и инженерии полимеров , vol. 5, (Нью-Йорк: Wiley), 1–3.

5, (Нью-Йорк: Wiley), 1–3.

5. «Соединение растворителем, проектирование для механической обработки и соединения в сборке» (Мидленд, Мичиган: Dow Chemical, 2002).

6. Дж. Тикнер и др. «Использование ди-2-этилгексилфталата в медицинских изделиях из ПВХ: воздействие, токсичность и альтернативы» (Лоуэлл, Массачусетс: Центр устойчивого производства Лоуэлла, Университет Массачусетса, 1999).

7. Американский колледж аллергии, астмы и иммунологии, «Аллергия на латекс: новая проблема здравоохранения», Annals of ACAAI , 75 (апрель 1995): 19–21.

8. Т Шах, «Формование погружением полиуретана и силикона для безлатексных, неаллергенных продуктов», Медицинское оборудование и диагностическая промышленность, 23, no. 4 (2001): 75–81.

9. Шарлотта Броуди и др., «Здравоохранение без вреда» (письмо в EPA относительно DEHP в мешках из ПВХ для внутривенного введения, январь 1999 г.).

10.«Влияние ПВХ на качество и опасность остатков дымовых газов от сжигания» (Bertin Technologies, апрель 2000 г. ).

).

11. «Поведение ПВХ на свалках», ARGUS (февраль 2000 г.).

Тилак М. Шах является президентом Polyzen Inc. (Кэри, Северная Каролина), независимого разработчика специальных полимерных составов и производителя специализированных одноразовых компонентов и устройств для OEM-производителей медицинской промышленности. Он имеет более чем 30-летний опыт работы с полиуретаном и другими эластомерами.

Авторские права © 2002 Медицинское оборудование и диагностическая промышленность

Сварка металла с покрытием TPO и ПВХ

Сварка металла с покрытием Versico выполняется быстро и легко, если следовать нескольким простым рекомендациям. Вот несколько полезных советов для следующей установки VersiWeld ® TPO или VersiFlex ™ из металла с покрытием из ПВХ.

Факты о продукте

Описание : горячеоцинкованная листовая сталь G90 толщиной 24 мм со слоем неармированного ПВХ или ТПО толщиной 35 мил, ламинированная с одной стороны

Размер : 4 на 10 дюймов

Упаковка : 10 или 25 листов на поддоне

Стандартные цвета :

TPO — белый, коричневый, серый, бронзовый, патино-зеленый, каменно-коричневый, терракотовый, шиферно-серыйПВХ — белый, коричневый, серыйМаркировка : Нижняя сторона каждого металлического листа с покрытием имеет маркировку «TPO» или «PVC»; эти маркировки повторяются несколько раз, чтобы избежать ошибочной идентификации

Срок годности : нет

ВАЖНО : TPO и PVC не взаимозаменяемы и не свариваются друг с другом.

Прежде чем вы начнете

Важно, чтобы материал был чистым.Плоский лист проходит несколько процессов в цехе металлообработки подрядчика, включая резку и ломку. Когда металл формируется, он собирает грязь и загрязнения, которые могут отрицательно повлиять на его свариваемость. Самая распространенная ошибка, связанная с сваркой горячим воздухом металла с покрытием, — это отсутствие надлежащей очистки.

После того, как металлические профили с покрытием будут закреплены на крыше и перед началом сварки, очистите их с помощью очистителя для протекания мембран (для ТПО) или ПВХ и очистителя мембран KEE HP (для ПВХ и KEE HP).Вылейте соответствующее чистящее средство из защитной банки на салфетки HP для сращивания или другую тряпку из натурального волокна; затем протрите металл влажной тканью, чтобы убедиться, что вся область чистая. Если грязь сильно скопилась, возможно, вам понадобится грунтовка для ее удаления. При работе с чистящими средствами не забудьте надеть соответствующие средства индивидуальной защиты, в том числе защитные очки и непроницаемые перчатки, соответствующие ANSI / ISEA 105-2005.

Убедитесь, что нижняя сторона привариваемой мембраны к металлу с покрытием также очищена.Подождите не менее 10–15 минут, чтобы растворители в очистителе стекали с поверхностей, которые вы будете сваривать.

Установка для тепловой сварки

При настройке сварочного аппарата необходимо учитывать толщину мембраны, которую вы привариваете к металлу с покрытием. Мембрана толщиной 80 мил потребует больше тепла, чем мембрана толщиной 45 или 50 мил. Начните процесс с ручного сварочного аппарата с числами 7 или 8. Поскольку 35-миллиметровая пленка TPO или PVC приклеивается к металлу, она остается прочной во время процесса сварки и принимает больше тепла без деформации.

Приваривание металла с покрытием к мембране

Начните процесс сварки с создания воздушной заслонки параллельно задней кромке металла. Это задержит тепло и не потеряет его под мембраной. С помощью ручного сварочного аппарата и 2-дюймового неопренового ролика приварите мембрану к покрытому металлу, а затем сверните ее перпендикулярно.

Проверьте свои сварные швы

Чтобы проверить правильность сварки, приварите полосу мембраны к куску металла с покрытием. Когда сварной шов остынет, потяните мембрану до разрушения.Правильное сплавление произошло, если мембрана отслаивается от самой себя, оставляя нижний слой приваренным к пленке, или если мембрана разрывается, когда вы пытаетесь оторвать ее от покрытого металла.

Для получения дополнительной информации о требованиях к креплению и инструкций по устранению металлических торцевых соединений см. Деталь TPC-1.2. С вопросами обращайтесь к Джиму Гейджу.

Что такое высокочастотная сварка | ВЧ-сварка

Высокочастотная сварка (часто сокращенно ВЧ-сварка или ВЧ-сварка) — это производственный процесс, при котором две пластмассовые детали свариваются вместе с использованием электромагнитного поля.В результате соединение может быть очень прочным — часто близким к исходной прочности соединяемых материалов. В некоторых случаях сварной шов может быть даже прочнее, чем исходные материалы.

В некоторых случаях сварной шов может быть даже прочнее, чем исходные материалы.

Используя высокочастотное электромагнитное поле, материал нагревается и добавляется давление, чтобы расплавить и сплавить два материала вместе. Никакого внешнего сердца не применяется. Вместо этого тепло генерируется внутри материалов. Во время охлаждения (при постоянном предварительном охлаждении) материалы сплавляются друг с другом и образуется сварной шов.Это приводит к очень прочной связи между двумя частями.

Пример высокочастотной сварки планки из ПВХ

Каковы преимущества высокочастотной сварки?