Сварка под флюсом — современная высокопроизводительная и высококачественная технология

Содержание

- 1 Соединения металла под флюсом

- 1.1 Принцип метода

- 1.2 Вещества, обеспечивающие качество шва

- 2 Преимущества применения технологии

- 2.1 Области применения

- 3 Техническое обеспечение процесса

Сварка под флюсом — неразъемное соединение металлов в газовом пузыре под сыпучим одеялом. Энергия электрической дуги позволяет быстро расплавить кромки двух соединяемых деталей, при этом возникает общая сварочная ванна жидкого металла.

При остывании жидкости образуется соединение с литой структурой. Сварка под флюсом – один из методов неразъемного соединения металлов, применяющих данный принцип.

Завораживающий процесс сварки под флюсом

Соединения металла под флюсом

Если не предпринять специальных мер, расплавленный металл после охлаждения и затвердевания будет иметь физические свойства, отличные от свойств основного металла, и место соединения будет абсолютно непрочным. Хорошее соединение возможно только в случае совпадения свойств сварного соединения и основного металла.

Хорошее соединение возможно только в случае совпадения свойств сварного соединения и основного металла.

Ухудшение свойств сварного шва происходит вследствие контакта с атмосферным воздухом. При этом происходит выгорание кремния и магния, образуются окислы железа, что приводит к снижению прочности, пластичности и коррозионной стойкости стали. Насыщение металла азотом увеличивает его хрупкость.

Поэтому при сварке необходимо защищать сварочную ванну от воздействия воздуха.

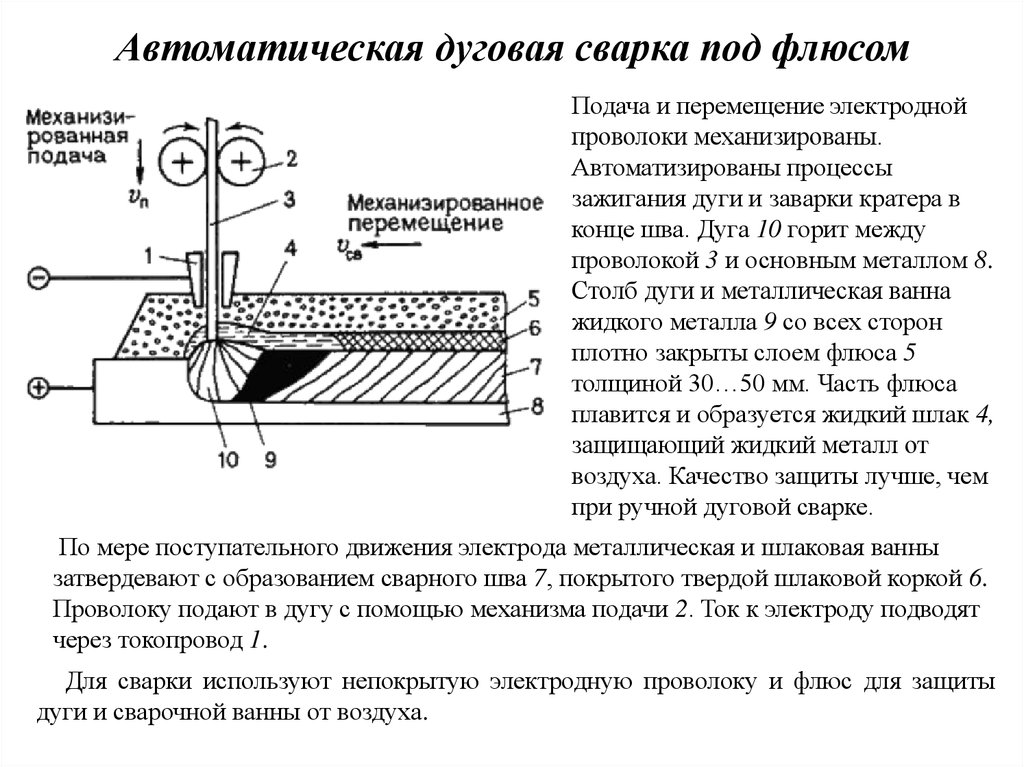

Принцип метода

Основная особенность данного способа дуговой сварки состоит в том, что электрическая дуга горит в пространстве под слоем минерального рассыпчатого вещества – флюса. В результате расплавления металла и флюса выделяются газы и пары, которые образуют газовую полость, прикрытую сверху расплавленным флюсом. Таким образом, дуга горит внутри газового пузыря, находящегося под «одеялом» из флюса.

Давление в полости выше атмосферного, поэтому сварочная ванна полностью защищена от соприкосновения с воздухом. Механическое давление дуги и повышенное давление газов приводят к оттеснению жидкого металла в сторону от дуги, в результате возрастает теплопередача от нее к основному металлу.

Механическое давление дуги и повышенное давление газов приводят к оттеснению жидкого металла в сторону от дуги, в результате возрастает теплопередача от нее к основному металлу.

Электрод при такой сварке применяется в виде длинной проволоки, автоматическая подача которой производится с заданной скоростью. Для подачи флюса также используется автоматическая система, обеспечивающая перемещение его из бункера в зону сварки. Флюс для дуговой сварки при этом образует слой толщиной 40-80 мм.

Вещества, обеспечивающие качество шва

Флюс, применяемый для сварки, содержит компоненты различного назначения. Ионизирующие вещества, с низким потенциалом ионизации, обеспечивают стабильность дуги. Газообразующие вещества, разлагающиеся при высокой температуре, способствуют созданию газовой защиты над сварочной ванной. Шлакообразующие составляющие флюса при расплавлении образуют жидкий шлак.

Легирующие материалы улучшают качество металла в расплаве, благодаря чему шов после застывания приобретает свойства жаропрочности, коррозионной стойкости и другие полезные качества. Раскисляющие элементы, сродство к кислороду которых больше, чем к железу (в случае сваривания стали), необходимы для восстановления металла из оксидов, содержащихся в расплаве.

Раскисляющие элементы, сродство к кислороду которых больше, чем к железу (в случае сваривания стали), необходимы для восстановления металла из оксидов, содержащихся в расплаве.

Преимущества применения технологии

Сварочный ток подается на сварочную проволоку через скользящий токопроводящий мундштук, который располагается на коротком расстоянии от ее конца, обычно меньше 70 мм. Благодаря этому электрод не перегревается, так что можно применять токи большой силы с высокой плотностью тока в электроде. Это позволяет достигнуть глубокого провара и высокой скорости сварки или наплавки металла. Большая сила тока позволяет производить сварку металла значительной толщины, не выполняя разделку кромок с одной стороны или с обеих.

Такая дуговая сварка, выполняемая автоматическим способом под флюсом, обеспечивает высокую однородность химического состава металла шва, постоянство размеров и формы шва по всей его длине. Это позволяет получить сварное соединение высокого качества, с высокой стабильностью его свойств на всем протяжении шва.

При этой технологии очень мала вероятность непроваров (участков, где детали не сплавились), подрезов (канавки в основном металле вдоль границы сварного шва) и других дефектов.

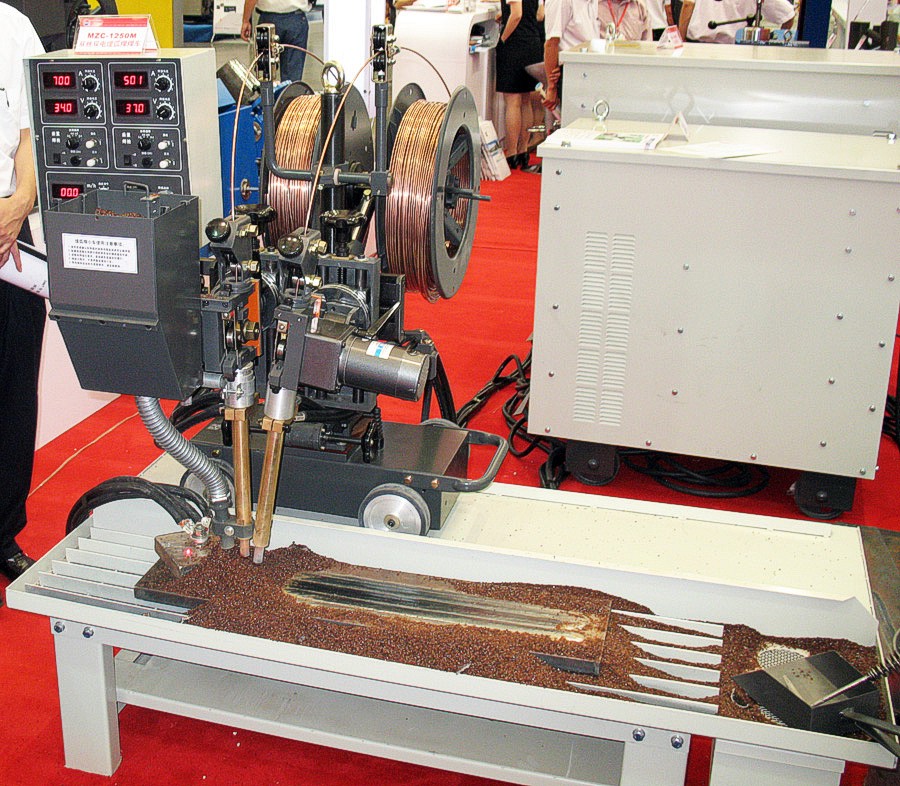

Сварочный комплекс

Дуга и сварочная ванна хорошо защищены от воздуха, поэтому отсутствует разбрызгивание металла, и нет необходимости очищать поверхность материала от брызг, что является довольно трудоемкой операцией.

По сравнению с ручной сваркой меньше расход сварочных материалов и электроэнергии. Экономия сварочного материала составляет 30-40%.

Сваривание под флюсом создает улучшенные условия работы. Рабочему, производящему сварку, не нужна защита глаз и лица. Выделение вредных газов меньше, чем в процессе ручной сварки. Для обучения сварке, при которой основные функции выполняет аппарат, затрачивается меньше времени и средств.

Области применения

Сварка, производящаяся под флюсом, автоматическая и полуавтоматическая, чаще всего применяется для швов, выполняемых в нижнем положении, когда свариваемые детали располагаются встык в одной плоскости, близкой к горизонтальной. Она также широко применяется для наплавки, чтобы восстановить размеры изношенных деталей или сформировать поверхностный слой с необходимыми свойствами.

Она также широко применяется для наплавки, чтобы восстановить размеры изношенных деталей или сформировать поверхностный слой с необходимыми свойствами.

Под флюсом сваривают самые различные металлы, в том числе сталь, титан и его сплавы, а также медь и сплавы на ее основе. Сваренные таким способом изделия могут эксплуатироваться в широком диапазоне температур и давлений, в агрессивных средах.

В некоторых отраслях автоматическая сварка под флюсом привела к существенному изменению технологии производства.

- В кораблестроении дуговая сварка такого типа открыла возможность секционного строительства корпуса судна. Крупные секции свариваются в заводских условиях, а затем соединяются в единое целое на стапеле. Это позволило сократить сроки строительства кораблей.

- Благодаря применению этого способа сварки была внедрена новая технология строительства крупных резервуаров для нефти, позволяющая значительно ускорить процесс монтажа изделий.

- Внедрение этой технологии в производстве труб большого диаметра позволило создать высокопроизводительные комплексы по выпуску труб для магистральных газо- и нефтепроводов.

Техническое обеспечение процесса

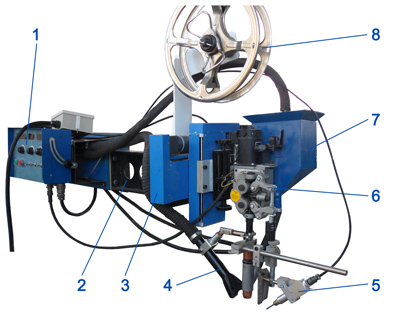

Дуговая сварка под флюсом в большинстве случаев производится автоматическим способом, когда весь процесс выполняется без вмешательства человека. Реже используется полуавтоматический способ, при котором перемещение дуги вдоль шва производится вручную. В обоих способах для подачи электрода и флюса используются специальный аппарат – сварочная головка.

Аппарат для сварки под флюсом

Автоматическая дуговая сварка подразумевает использование сварочной головки, которая обеспечивает подачу проволоки в зону дуги, возбуждение дуги, поддержание напряжения и тока, обрыв дуги при достижении конце шва. При полуавтоматической сварке для продвижения проволоки применяют подающий аппарат, размещающийся на некотором удалении от места сварки. Электрод проталкивается внутри шланга, прикрепленного к держателю, которым оперирует сварщик. При этом вручную производится возбуждение дуги, поддержание напряжения и тока дуги, перемещение дуги вдоль шва, прекращение процесса сварки.

Сварочная головка и подающее устройство работают обычно по принципу саморегулирования. Скорость подачи электрода, которая должна быть равна скорости его плавления, устанавливается до начала сварки и остается постоянной на всем протяжении шва. Если дуговой промежуток уменьшается или увеличивается, сила тока тоже изменяется. При этом электрод начинает плавиться сильнее или слабее, и дуговой промежуток восстанавливает первоначальную длину.

Применяются также механизмы подачи и сварочные головки, которые осуществляют принудительное регулирование. Аппарат для подачи электрода в этом случае регулирует скорость по заданному алгоритму в зависимости от величины тока и других параметров.

Сварочный аппарат автоматического типа включает сварочную головку и устройство для ее перемещения относительно свариваемого изделия. При этом двигаться может либо изделие, либо сама головка. В последнем случае аппарат называется сварочным трактором. Он передвигается либо непосредственно по поверхности изделия, либо по специально уложенным направляющим. Тракторы могут оснащаться механическими или лазерными следящими системами, отслеживающими траекторию шва. Сварочные тракторы широко применяются в мостостроении, строительстве, судостроении, химическом машиностроении.

Тракторы могут оснащаться механическими или лазерными следящими системами, отслеживающими траекторию шва. Сварочные тракторы широко применяются в мостостроении, строительстве, судостроении, химическом машиностроении.

что это такое, режимы автоматической, полуавтоматической и ручной дуговой

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Флюс защищает сварной шов от окислов

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки).

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно. - Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Сферы применения

Флюсы применяются как для ручной, так и для автоматической дуговой сварки, чтобы защитить обрабатываемую поверхность от ненужного образования оксида, угара металла и повысить качество получаемого шва. При этом специфика применения флюса для разных нужд несколько отличается.

При ручной сварке варимую деталь обычно покрывают слоем флюсового порошка толщиной ориентировочно в полсантиметра. Экономить на расходнике, хоть он и недешевый, неразумно – тонкий слой флюса может привести к низкокачественной проварке и последующему образованию трещин. Досыпать флюс следует по мере перемещения электрода по заготовке.

Промышленный метод немного отличается: если вы варите полуавтоматическим или автоматическим способом, то и флюс к месту варения будет подаваться по особой трубке. Перестараться с количеством флюсового порошка в такой ситуации сложно, потому что в составе агрегата предусмотрен пневматический отсос лишнего порошка.

Тот флюс, который действительно необходим для работы, превращается в шлаковый слой, который удаляют уже после завершения работы.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Схема сварки под флюсом

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Подбираем все, что нужно

Сварка под флюсом покажет себя с лучшей стороны только в том случае, если максимально правильно подобрать для нее все необходимое. Это утверждение касается как оборудования, так и флюсовых составов.

Оборудование

В промышленности чаще всего используется специальный автоматический стенд сборочного типа, позволяющий не только варить любые конструкции, но и надежно фиксировать их в том положении, в каком они должны будут пребывать постоянно после завершения работы. Подобное оборудование отличается повышенными показателями надежности крепления элементов – это позволяет гарантировать отсутствие отклонений по швам или форме будущего изделия, тем более что мастер в процессе работы сам шов не видит.

Такой агрегат удобен для выполнения стыковых и угловых швов, работает быстро, обеспечивает высокое качество и надежность соединений. Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Полуавтомат стоит ощутимо дешевле, но требует от оператора куда большей вовлеченности в процесс. Направление проволоки и контроль вылета электрода целиком и полностью перекладываются на плечи сварщика, хотя подача проволоки все же производится автоматически. Мощность напряжения, скорость перемещения по шву и угол наклона электрода – это те параметры режима сварки, которые мастер должен выбрать самостоятельно в зависимости от специфики обрабатываемой детали.

Ручное оборудование чаще применяется в небольших мастерских или любителями, хотя есть и специфические сферы применения, где это наиболее удобный вариант для выполнения поставленной задачи. Так, ручная сварка возможна даже в труднодоступных местах и в любых положениях.

Подобное оборудование стоит сравнительно недорого, потому широко используется непрофессионалами.

Флюсы

Сварочные флюсы бывают различных видов, их маркировка строго привязана к действующему ГОСТу. Классификация таких составов возможна по разным признакам, мы рассмотрим лишь некоторые из них. В первую очередь все флюсы делятся на классы в зависимости от материала, для сварки которого они годятся. Для высоколегированной стали нужен один класс составов, для углеродистой или легированной – другой. Третий, отдельный класс флюсов, выпускается производителями специально для цветных металлов и сплавов – меди, бронзы и так далее.

По способу производства флюсы делятся на керамические и плавленые. Керамические хороши тем, что обеспечивают повышенные качества шва и обладают легирующими свойствами. Производится масса путем экструзии сыпучих керамических компонентов с последующим добавлением жидкого стекла. Плавленые флюсы отличаются структурой, напоминающей пемзу или стекло, производятся они плавлением и спеканием ингредиентов с дальнейшим образованием гранул.

Существует также классификация флюсов по их химическому составу. Выделяют следующие классы.

- Солевые составы состоят из хлоридов и фторидов. Типичная сфера их применения – варение активных металлов и шлакового переплава.

- Оксидные смеси представляют собой металлические окислы с некоторой примесью соединений фтора. Это оптимальный выбор для сварки фтористых и низколегированных сталей.

- Смешанные флюсы, как следует из названия, представляют собой комбинацию солевых и оксидных. Лучше всего такое вещество подходит для варки легированных сталей.

Классифицируют флюсовые смеси также и по тому, в каком виде они продаются. Гранулы и порошок являются наиболее характерными формами флюса, но только в том случае, если сварка будет электрической. Состав может приобретать форму пасты или даже газа, но тогда он предназначен для более редкой газовой сварки. Некоторые начинающие сварщики по привычке стремятся определить еще и лучшего производителя флюсов, по традиции отдавая предпочтение составам импортных марок.

На самом деле при выборе флюса это самый последний фактор, на который стоит обращать внимание, – куда важнее правильно подобрать смесь по всем остальным критериям.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

| 3 | 2 | 250 — 500 | 28 — 30 | 48 — 50 |

| 5 | 2 | 400 — 450 | 28 — 30 | 38 — 40 |

| 10 | 5 | 700 — 750 | 34 — 38 | 28 — 30 |

| 20 | 5 | 750 — 800 | 38 — 42 | 22 — 24 |

| 30 | 5 | 950 — 1000 | 40 — 44 | 16 — 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Сварочный трактор для автоматической сварки под флюсом

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Возможные проблемы

Даже несмотря на строгое следование инструкциям, новичок может столкнуться с некоторыми проблемами, причина возникновения которых ему неизвестна. Наиболее яркий пример – появление пор на шве, свидетельствующих о том, что под флюсом оказался газ, которого там не должно было быть. В большинстве случаев пористость вызвана присутствием водорода либо углекислого газа, реже корень зла – азот. Азотистые поры возможны только при работе с микролегированной сталью, если материал имеет нитридное упрочнение.

Такая же проблема встречается, если заготовку резали плазменным резаком. Углекислый газ попадает под флюс в том случае, если в сварочной ванне недостаточно раскислителей. Для препятствования образованию пор в жидкую ванну добавляют хотя бы 0,2% кремния. Также реакция раскисления происходит при снижении температуры, и наоборот – углекислого газа будет больше при ее повышении. Наиболее частой первопричиной пор является водород, источником для него часто становится недостаточная чистка кромок от загрязнений или ржавчины.

Углекислый газ попадает под флюс в том случае, если в сварочной ванне недостаточно раскислителей. Для препятствования образованию пор в жидкую ванну добавляют хотя бы 0,2% кремния. Также реакция раскисления происходит при снижении температуры, и наоборот – углекислого газа будет больше при ее повышении. Наиболее частой первопричиной пор является водород, источником для него часто становится недостаточная чистка кромок от загрязнений или ржавчины.

Кроме того, источником водородных пор в заваренном шве может оказаться влажный флюс.

В следующем видео вас ждет автоматическая сварка под флюсом двутавровой балки на заводе.

Технология сварочного процесса

Метод простой – слой флюса 30-60 мм подается в зону дуги, покрывает и защищает материал. Дуга располагается в защищенном пространстве, расплавляет металл и сварочную проволоку, жидкие материалы соединяются. Защитная газообразная атмосфера вытесняет небольшой объем основного расплавленного материала, начинает провариваться следующий слой. Флюс препятствует разбрызгиванию жидкого металла и нерациональному использованию тепла дуги, повышая качество шва.

Флюс препятствует разбрызгиванию жидкого металла и нерациональному использованию тепла дуги, повышая качество шва.

Проволока подается из специального механизма, оснащенного двумя роликами: ведущим и прижимным. Скорость подачи не отличается от скорости плавления, это обеспечивает равномерное горение дуги. Электроэнергия подается через головку со встроенным мундштуком.

Шов образуется в процессе перемещения дуги параллельно материалу. Ванна постепенно остывает, жидкий материал кристаллизуется, образуется шов. Флюс образует на поверхности корку, замедляющую остывание и способствующую избавлению от газов и примесей. Шов получается плотный, чистый, однородный по составу.

Важно! Механизация процесса позволяет обеспечить небольшой вылет и быструю подачу электрода. Это увеличивает мощность тока в 6-8 раз (если сравнивать с ручной сваркой), что позволяет увеличить производительность до 10-и раз. Можно обрабатывать более толстые детали, увеличить объем основного материала в шве до 70%.

Сварщика можно заменить высококвалифицированным оператором.

что это такое, где и как применяется, особенности

Каждый мастер сварочных работ знает, как кислородная среда воздействует на шов — не самым положительным образом. Попадая в область основного металла, достигшую точки плавления, он окисляет сплошной металл и различные сплавы.

Способы избавиться от этой проблемы есть. Можно обработать металл антиокислительными веществами, а можно использовать вспомогательные материалы, например, флюсы.

Использование флюса в сочетании с автоматическим оборудованием — основной метод сварщиков. Благодаря «этой паре» швы получаются ровными и устойчивыми к окислительной коррозии.

Флюс помогает в сварке даже «сложных» металлов, например, цветных или нержавейки. Автоматическое оборудование не требует от мастера больших усилий, а сам флюс обеспечивает защиту соединения.

В этой статье мы поделимся техникой автоматической сварки под флюсом, опишем, что он из себя представляет, а также расскажем о плюсах и минусах этого метода.

Содержание статьиПоказать

- Общая информация

- Где используется?

- Роль

- Виды

- «За» и «Против»

- Технология сварки

- Заключение

Общая информация

Использование вспомогательного материала не сильно изменяет процесс автоматической дуговой сварки. Аппарат создаёт электрическую дугу. Дуга создаёт условия высокого термического напряжения.

Под действием высоких температур металл плавится, так детали соединяются между собой.

Использование автоматических сварочных аппаратов хорошо тем, что большинство процессов не требуют ручных усилий от мастера. Для них есть отдельные станки, каждый из которых рассчитан на своё действие.

Такие машинки могут без вмешательства сварщика подавать электродный материал в зону действия дуги, даже останавливаться при перегреве или завершении шва.

В нашем случае все эти процессы остаются нетронутыми, добавляется только флюс на поверхность свариваемого металла.

Где используется?

Автоматика применяется для разных целей. «Самодостаточное» оборудование сейчас имеет своё место на каждом крупном производстве, где детали изготавливаются большими партиями на конвейерах.

Сборка автомобилей, производство трубопроводных конструкций, балок, кораблестроение и прочие отрасли тяжёлой промышленности процветают благодаря работе автоматических сварочных аппаратов и станков.

Они способны делать плотные и надёжные соединения путем автоматической сварки с флюсом, которые высоко ценятся в данных сферах.

Роль

Мы узнали об автоматической сварке. А что представляет из себя сварочный флюс?

Это материал, который защищает как готовое изделие, так и сам металл. Благодаря флюсу нагрев дуги становится устойчивее, а соединение защищается от «вредного» влияния атмосферных газов, особенно кислорода.

Основой это вещества обычно выступают фториды, хлориды или борная кислота в виде гранул, порошка или даже жидкостей. Вещества в составе обязательно должны пропускать электрический ток, и это правило — основа его производства.

Виды

Чтобы не испортить процесс и результат сварки, нужно учитывать виды флюсов. Прежде всего, вид, который вы выберете, должен зависеть от свойств свариваемого металла.

Материал, подходящий для сварки нержавейки, может испортить высокоуглеродистую сталь и наоборот. Поэтому перед покупкой лучше посоветуйтесь с мастером или найдите таблицы совместимости.

Чаще всего для автоматической сварки используют плавленый флюс. Он продаётся в виде небольших гранул, считается универсальным для всех типов работ и металлов. Однако, применять его стоит тогда, когда особых требований к качеству и свойствам шва нет.

Если же нужно не просто защитить зону сварки от кислорода, но и получить в итоге правильное соединение, используйте керамический.

Он имеет разновидности, среди которых можно найти ту, которая нужна именно для вашего металла.

Также флюсы могут быть активными или пассивными. Сразу отметим, что для автоматической сварки пассивные разновидности не применяются, так как не могут полноценно защитить метал и укрепить соединение.

Активные флюсы кислотные, поэтому их обязательно нужно полностью удалить с поверхности металла по окончании работы, чтобы не было коррозий.

Насчет производителей сварщики часто спорят на форумах и строительных рынках. Некоторые мастера убеждены, что нет лучше, чем у зарубежных компаний. Другие наоборот отстаивают качество отечественных производителей.

На практике же оба варианта имеют место, а их продукция хорошо проявляет себя в работе.

«За» и «Против»

Процесс сваривания деталей под флюсом

Основной плюс автоматической сварки под флюсом кроется в её названии. Мастеру не обязательно изучать тонкости сварки, чтобы применять этот метод, важно только знать, как подобрать материалы, настроить аппарат.

А отсутствие «человеческих» погрешностей, неправильных движений в процессе гарантирует ровный правильный шов на любом металле.

Но применять такую наплавку всегда не получится. Её использование не даёт возможности сделать верхние швы — только нижние.

Кроме того, детали, которые вы «загружаете» в установку, нужно подогнать с большой точностью, потому что машина настроена наплавлять металл в одной указанной зоне.

Если упустить что-то при стыковке элементов — на выходе будет брак. Перед фиксацией элемента нужно проплавить основу конструкции, зафиксировав ее на горизонтальной плоскости. Соединить металлические детали на весу невозможно.

Основной недостаток автоматической сварки под флюсом — её стоимость. Для применения только в быту покупать её не выгодно. К тому же, эти аппараты часто занимают много места и используют большое количество электроэнергии.

Технология сварки

youtube.com/embed/mT3uTcheIOI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как и для любой другой техники, перед автоматической дуговой сваркой под флюсом детали нужно обработать и подготовить. Обработка каждого металла — отдельная история, но для всех существуют и общие правила.

Сначала элементы очищают от остатков пыли и грязи, рассматривают на предмет коррозий, деформаций и неровностей. Потом поверхность металла обрабатывают шлифовальной машиной или простой металлической щеткой с грубыми зубцами.

И лишь после этих этапов можно начинать сам процесс.

Так как сварка будет выполняться автоматически, вам не нужно нагревать дугу, следить за направлением электрода, контролировать, с какой скоростью будет подаваться проволока.

Нужно только подобрать настройки и режим сварки и правильно загрузить флюсовый материал и детали.

Для подобных установок существуют свои типы присадочной проволоки. Её материал обычно должен соответствовать материалу, из которого сделаны обрабатываемые элементы. Бобина с проволокой загружается в углубление механизма, который будет её подавать.

Её материал обычно должен соответствовать материалу, из которого сделаны обрабатываемые элементы. Бобина с проволокой загружается в углубление механизма, который будет её подавать.

То же касается флюса. Его засыпают (или заливают) в резервуар, из которого он будет подаваться на соединение. Его количество прямо пропорционально толщине металла: если детали широкие, то и флюса нужно много.

Заключение

При высоких температурах флюс плавится, как и металл. Однако, его плавление не скажется на характеристиках шва. Единственное, что он может — улучшить их, обеспечив устойчивость к кислороду и, как следствие, окислению.

Однако, важно удалить остатки вещества, чтобы его кислота не разъедала металл. Остатки загруженного вещества вы сможете использовать еще раз.

Теперь вы знаете больше о дуговой сварке с флюсом. Он применяется не только в автоматических производственных установках, а еще для ручной или полуавтоматической сварки.

Однако, у каждой из них есть свои особенности, правила и меры предосторожности. Мы расскажем об этом в других статьях на нашем сайте. А в комментариях ниже вы можете поделиться своими знаниями по этой теме. Желаем удачи!

Мы расскажем об этом в других статьях на нашем сайте. А в комментариях ниже вы можете поделиться своими знаниями по этой теме. Желаем удачи!

Дуговая сварка под флюсом (SAW) на крупных предприятиях

24 ноября 2014 г. 24 ноября 2014 г. | wordpressadminwordpressadmin | 0 Комментарий | 00:01

Дуговая сварка под флюсом — это проверенный процесс со многими преимуществами, включая высокую производительность и высокое качество. Он особенно подходит для сварки крупных изделий в серийном производстве. Существует ряд технологических этапов, которые важны в процессе сварки под флюсом для обеспечения высокого качества сварных швов. K&M Machine-Fabricating, Inc. использует процесс SAW для сварки крупных изделий для серийного производства.

Дуговая сварка под флюсом была впервые использована в 1930-х годах. Сегодняшнее оборудование и процессы SAW являются результатом многолетнего производственного использования и усовершенствований. Преимущества процесса SAW заключаются в высокой скорости наплавки, глубоком проплавлении и высокой производительности.

Сегодняшнее оборудование и процессы SAW являются результатом многолетнего производственного использования и усовершенствований. Преимущества процесса SAW заключаются в высокой скорости наплавки, глубоком проплавлении и высокой производительности.

Процесс SAW похож на MIG (сварка металлов в среде инертного газа). В процессе SAW используется гранулированный флюс. Флюс используется для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. На рисунке № 1 показан флюс вокруг сварочного электрода.

Рисунок № 1 – Флюс, нанесенный перед сварочным электродом

K&M Machine-Fabricing, Inc. имеет два станка ESAB CaB300 Sub Arc. Каждая из этих машин имеет ход колонны 3 метра, ход стрелы 3 метра, и они установлены на рельсовой тележке длиной 50 футов. Размер и ход этих машин хорошо подходят для сварки больших конструкций. Машины оснащены функциями совместного отслеживания и позиционирования. Сварочные головки на 1250 Ампер.

Фото № 2 – Поддуговая машина в K&M с большим производством на месте

Сварка, показанная в видео K&M, является типичной для сварных швов, выполненных с использованием поддугового процесса в K&M. Это соединение представляет собой скос под углом 60 градусов. Этот сварной шов требует 100 % провара и 100 % УЗ-контроля. Перед позиционированием в поддуговой машине на сварной шов крупного изделия накладывается подварочный шов. На рис. 3 показан сварной шов до проведения плазменной строжки и поддуговой сварки на поддуговой машине.

Рисунок №3 – Сварной шов перед плазменной строжкой

Первым этапом процесса сварки крупных изделий на субдуговой машине является плазменная строжка стыка. Этот процесс необходим для обеспечения 100%-го проплавления в процессе сварки. На фото № 4 показан сварной шов после плазменной строжки.

Этот процесс необходим для обеспечения 100%-го проплавления в процессе сварки. На фото № 4 показан сварной шов после плазменной строжки.

Рисунок № 4 – Сварной шов после плазменной строжки

После операции плазменной строжки сварной шов шлифуется шлифовальным кругом для очистки шва и получения надлежащей геометрии шва. Геометрию сварного шва проверяют калибром-шаблоном. На фото № 5 показан сварной шов после шлифовки. Сварной шов также зачищается проволочным кругом.

Рисунок № 5 – Сварное соединение после шлифовки

Корневой проход применяется к сварному соединению с использованием процесса сварки с флюсовым сердечником (FCAW) перед сваркой с использованием субдуговой машины и субдугового процесса. На рисунке № 6 показан корневой проход в сварном соединении.

Рисунок № 6 – Корневой проход

Сварной шов очищается отбойным молотком и проволочным кругом после корневого прохода и между всеми проходами под флюсом. После очистки сваривается первый проход SAW. На фото №7 показан процесс сварки под флюсом. Охлаждающийся расплавленный шлак виден справа на снимке.

После очистки сваривается первый проход SAW. На фото №7 показан процесс сварки под флюсом. Охлаждающийся расплавленный шлак виден справа на снимке.

Рисунок № 7 – Сварка под флюсом в процессе

На большом производстве размер сварного соединения часто требует нескольких проходов под флюсом. Межпроходная очистка и осмотр являются важной частью сварочного процесса. Любые неровности должны быть обнаружены между проходами. Обнаружение признаков после выполнения всех проходов потребует ремонта сварного соединения. Затраты на ремонт уменьшат экономию средств, достигнутую за счет использования процесса SAW. На рисунке № 8 показано несколько проходов и проходов крышки.

Рисунок № 8 – Несколько проходов под флюсом

В процессе сварки под флюсом получается визуально привлекательный сварной шов. Это не только высококачественный сварной шов (эти сварные швы на 100 % контролируются УЗК), но и выглядит как высококачественный сварной шов. На рисунке №9 показан готовый сварной шов после завершения прохода крышки. Клиенты K&M, их клиенты и пользователи в полевых условиях ценят высокое качество и хороший внешний вид сварных швов под флюсом.

На рисунке №9 показан готовый сварной шов после завершения прохода крышки. Клиенты K&M, их клиенты и пользователи в полевых условиях ценят высокое качество и хороший внешний вид сварных швов под флюсом.

Рисунок № 9 – проходы для крышек

Процесс SAW является одним из многих процессов сварки, которые K&M использует для производства крупных изделий. То же самое внимание к процессам и качеству сварки, которое используется в процессе SAW, используется во всех процессах сварки K&M.

Видео K&M, показывающее дуговую сварку под флюсом (SAW) для крупногабаритных изделий

24 ноября 2014 г.

Что такое дуговая сварка под флюсом? (с картинками)

`;

Джессика Рид

Разница между традиционной дуговой сваркой и дуговой сваркой под флюсом заключается в слое флюса, который покрывает материалы. Флюс — это материал, который при плавлении создает путь для прохождения электрической дуги. Дуга проходит от электрода через флюс к свариваемому материалу. Этот метод также может использовать как постоянный, так и переменный ток.

Флюс — это материал, который при плавлении создает путь для прохождения электрической дуги. Дуга проходит от электрода через флюс к свариваемому материалу. Этот метод также может использовать как постоянный, так и переменный ток.

Этот тип сварки имеет множество преимуществ. Поскольку сварной шов находится под водой, это предотвращает разбрызгивание горячих материалов и обратное выплескивание. Поток также помогает предотвратить излучение высоких уровней УФ-излучения. Давление не требуется для создания сварного шва, так как электрический ток выполняет работу. Он не только обеспечивает эти преимущества по сравнению с другими формами, этот тип сварки отлично подходит для быстрого соединения тонких металлических листов и создает хорошее сплавление между материалами.

Этот процесс можно проводить как в помещении, так и на улице, где наиболее удобно разместить оборудование. Чтобы флюс оставался в правильном положении, сварка должна выполняться на плоской и горизонтальной поверхности; в противном случае флюс может сместиться и вызвать неправильную сварку. При правильном выполнении дуговая сварка под флюсом обеспечивает высокое качество и красивый внешний вид.

Однако у этого метода есть недостатки. Хотя он помогает предотвратить разбрызгивание и излучение, материалы, на которых его можно использовать, ограничены. Сталь и нержавеющая сталь являются наиболее распространенными типами, которые работают с этим типом сварки, наряду с некоторыми сплавами на основе никеля. Есть также некоторая озабоченность по поводу безопасности флюса, поскольку после него могут остаться потенциально опасные остатки.

Хотя он помогает предотвратить разбрызгивание и излучение, материалы, на которых его можно использовать, ограничены. Сталь и нержавеющая сталь являются наиболее распространенными типами, которые работают с этим типом сварки, наряду с некоторыми сплавами на основе никеля. Есть также некоторая озабоченность по поводу безопасности флюса, поскольку после него могут остаться потенциально опасные остатки.

Дуговая сварка под флюсом [SAW] – преимущества и недостатки

Дуговая сварка под флюсом (SAW) часто упоминается как высокопроизводительный процесс, который обычно автоматизирован/механизирован по своей форме. Кроме того, SAW можно считать самым простым приложением процесса, в котором используется один провод.

Кроме того, SAW можно считать самым простым приложением процесса, в котором используется один провод.

Итак, что такое дуговая сварка под флюсом, как она работает, какое оборудование для нее требуется, каковы преимущества и недостатки?

Узнайте все о сварке под флюсом из этой подробной статьи, которую мы подготовили для вас сегодня.

Быстрая навигация

- Как работает процесс дуговой сварки под флюсом?

- Оборудование для сварки затопления дуговой сварки

- Погруженная дуговая сварка Универсальность и способность сварки металла

- Типы погруженной дуговой сварки

- Профи и минусы погруженной дуги сварки

- :

Флюс практически не проводит электричество, но в расплавленном состоянии слой флюса обеспечивает электропроводность между основным металлом и электродом. Кроме того, он создает защитный газовый экран и расплавленный шлак, которые защищают зону сварки и расплавленный металл. Флюс достаточно силен, чтобы процесс не требовал использования дополнительного защитного компонента, такого как инертный газ.

Кроме того, он создает защитный газовый экран и расплавленный шлак, которые защищают зону сварки и расплавленный металл. Флюс достаточно силен, чтобы процесс не требовал использования дополнительного защитного компонента, такого как инертный газ.

Несмотря на то, что флюс плавится и препятствует выходу брызг из зоны сварки, он все же оставляет шлак на поверхности сварного шва. Однако этот шлак легко удаляется, в результате чего получаются безупречные сварные швы.

Поскольку дуга «погружена» под слой флюса, понятно, как этот процесс получил свое название. Поскольку дуга находится под водой, вредное излучение, вспышка дуги или глаз дуги практически отсутствуют.

Оборудование для дуговой сварки под флюсом

Несмотря на то, что основы дуговой сварки под флюсом очень похожи на любые другие процессы дуговой сварки, требуемое оборудование несколько отличается. В комплект входят сварочный аппарат или источник питания, устройство подачи проволоки и система управления, сварочная горелка, бункер для флюса, механизм подачи, обычно система рекуперации флюса, и механизм перемещения для автоматической сварки.

Источник питания

В процессе сварки под флюсом используется либо генератор, либо трансформаторно-выпрямительный источник питания. Источник чаще всего рассчитан на 100% рабочий цикл кривой , поскольку весь процесс может длиться более 10 минут.

Аппарат для дуговой сварки под флюсом может работать на постоянном токе при работе с полуавтоматическими приложениями.

При этом управление переменным током используется аппаратным или автоматическим способом. Отрицательная полярность электрода постоянного тока (DCEN) используется для большего диаметра, чтобы увеличить скорость наплавки.

Однако, по сравнению с положительным электродом постоянного тока, сварочная цепь DCEN подвержена дефектам плавления. Сварочный ток обычно составляет от 300 до 1000 ампер, но следует избегать чрезмерно высокого напряжения дуги.

Изображение взято с сайта millerweldseurope.com Ток в сочетании с напряжением дуги и скоростью перемещения влияет на форму валика, глубину проплавления и химический состав.

Сварочная горелка и бункер для флюса

При дуговой сварке под флюсом используется несколько различных горелок, которые различаются в зависимости от области применения. Некоторые горелки даже имеют пару различных сварочных головок.

Фактически это означает, что вы можете использовать два или более электродов с отдельными системами подачи проволоки или даже добавлять присадку на переднюю кромку сварочной ванны, чтобы увеличить скорость наплавления металла сварного шва.

Два отдельных провода могут быть подключены к разным источникам питания с разной полярностью.

Таким образом, сварочная горелка ведет расходуемую электродную проволоку, которая подается механизмом подачи проволоки. Процесс сварки под флюсом был бы неполным без флюса. Флюс подается через воронку, которая обычно прикреплена к горелке. Бункер для флюса может иметь клапаны с магнитным приводом, которыми может управлять система управления.

Когда SAW используется в процессе автоматической сварки, сварочная горелка и бункер подключаются к механизму подачи проволоки с датчиком напряжения и ходовой тележке.

Электродная проволока под флюсом

В соответствии со стандартами AWS 5.17 присадочная проволока для дуговой сварки под флюсом подразделяется на три группы:

- с низким содержанием марганца,

- со средним содержанием марганца и 9005 с высоким содержанием марганца 970

AWS EM12K — сварочная проволока со средним содержанием марганца и кремния. Он сочетается со сварочным флюсом со средним содержанием марганца и кремния, что является универсальным выбором. Кроме того, он не чувствителен к ржавчине на основном металле и обладает отличной способностью формовать валики и отделять шлак.

Подобно проволочным или стержневым электродам MIG, классификация электродов, в данном случае EM12K, относится к конкретным характеристикам. E обозначает электрод, M указывает на наличие среднего (максимум 1,4%) марганца, а число 12 представляет собой состав.

Типы флюсов, используемых для SAW

Флюсы для дуговой сварки под флюсом можно разделить на категории по способу изготовления или по влиянию на состав металла шва. Поэтому наиболее распространенными типами являются плавленый флюс, связанный флюс, активный флюс и нейтральный флюс. Это все гранулированные флюсы, которые распределяются одинаково.

Поэтому наиболее распространенными типами являются плавленый флюс, связанный флюс, активный флюс и нейтральный флюс. Это все гранулированные флюсы, которые распределяются одинаково.

Однако плавленые флюсы на самом деле являются сырьем, которое расплавляют, а затем измельчают до желаемого размера гранул.

При этом связанные и агломерированные флюсы представляют собой сухие материалы, смешанные с натриевым или керамическим связующим. AWS также классифицирует флюс, и наиболее подходящая пара к уже штатному проводу EM12K — это F7A2. F в названии указывает на то, что это флюс, 7 обозначает прочность на растяжение.

В этом случае 70–95 тысяч фунтов/кв. дюйм с минимальным пределом текучести 58 тысяч фунтов/кв.0007

Вы должны знать, что избыток флюса можно использовать повторно. Таким образом, система дуговой сварки под флюсом может иметь блок рекуперации флюса, который собирает избыточный флюс и повторно использует его в следующем приложении.

Дуговая сварка под флюсом Универсальность и способность сваривать металл

Процесс дуговой сварки под флюсом может использоваться для соединения низко- и среднеуглеродистой стали, низколегированной, высокопрочной стали, закаленной и отпущенной стали и многих типов нержавеющей стали. .

.

Кроме того, ученые использовали SAW для сварки некоторых сплавов меди, никеля и даже урана в конкретных экспериментах.

При отсутствии специальной подготовки кромок процесс сварки под флюсом может соединять материалы толщиной от 1/16 до 1/2 дюйма.

gullco.comОднако при использовании соответствующей подготовки кромок при постоянном напряжении можно за один проход обрабатывать материал толщиной от 1/4 до 1 дюйма. Теоретически при многопроходном подходе максимальная толщина практически не ограничена. Между тем, сварка тонкой стали возможна, но не так широко практикуется.

SAW сегодня используется в большинстве крупных сварочных проектов и в полной мере используется при строительстве крупных нефтяных и газовых танкеров. Его скорость и качество сварки, которую производит дуговая сварка под флюсом, идеально подходят для этих огромных металлических резервуаров, где свариваются нужно быть высшего качества. Кроме того, довольно легко и недорого обучить техников-сварщиков сварке под флюсом и эксплуатации сварочных аппаратов под флюсом, которые нашли применение во всем мире.

Типы дуговой сварки под флюсом

SAW предлагает большое количество вариантов, каждый из которых имеет свое уникальное применение, преимущества и недостатки. Some of the most common types of submerged arc welding are:

- Single wire SAW

- Double wire parallel electrode

- Tandem SAW

- Series arc SAW

- Strip welding system

Однопроволочный SAW является наиболее распространенным типом, и, как следует из названия, в нем используется одноэлектродная проволока. Однако сварщики часто используют системы с несколькими электродами для увеличения скорости перемещения и наплавленного металла. Как мы уже упоминали, два провода могут иметь разную полярность или даже переменный или постоянный ток. При укладке проводов рядом речь идет о поперечном положении электродов.

Когда требуется сильное проплавление, сварщики часто используют тандемное положение электрода. В результате получаются высокоскоростные продольные швы труб большого диаметра и сборных балок.

В результате получаются высокоскоростные продольные швы труб большого диаметра и сборных балок.

Плюсы и минусы дуговой сварки под флюсом

Как и любой другой процесс сварки, SAW имеет свои достоинства и недостатки. Давайте посмотрим на хорошее и плохое.

Плюсы:

- Высокая скорость наплавки: с высокой скоростью перемещения и скоростью наплавки SAW может работать быстрее

- Минимальное количество сварочного дыма: , так как дуга погружена в гранулированный флюс, дыма и излучения очень мало или они отсутствуют

- Высококачественный сварной шов: SAW обеспечивает однородный и высококачественный шов с отличными характеристиками и прочностью

- Простая очистка: отсутствие брызг, потребность в очистке после сварки минимальна

- Автоматическая сварка: дуговая сварка под флюсом может быть легко автоматизирована для достижения максимальной эффективности

- Универсальность: этот процесс сварки можно использовать для соединения различных типов металлов различной толщины как в помещении, так и на открытом воздухе

- Теплота сварки: теплота достаточно высока, чтобы проникать даже в более толстый металл с минимальными искажениями и риском образования трещин и дефекты

- Простота обучения: Операторы сварки под флюсом легко обучаются, поскольку процесс в основном автоматизирован

- Менее критическая подготовка кромок: при работе с материалами тоньше 1/2″ подготовка не требуется

Минусы:

- Ограниченная видимость во время процесса сварки: поскольку сварочная ванна находится под водой, оператор не может оценить качество или заметить какие-либо дефекты, пока процесс не будет завершен в горизонтальное угловое положение и плоское положение

- Распределение флюса: флюс трудно заменить в определенных ситуациях

- Ограничено более толстыми материалами: из-за более высокого напряжения дуги и силы тока, сварочные материалы менее 3/16 дюйма тонкие банки вызвать прожог

- Требуется высококачественный флюс: использование низкокачественного или неподходящего флюса может привести к таким дефектам, как пористость.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Он имеет разновидности, среди которых можно найти ту, которая нужна именно для вашего металла.

Он имеет разновидности, среди которых можно найти ту, которая нужна именно для вашего металла.