Технология сварки под флюсом — Сварка металлов

Технология сварки под флюсом

Категория:

Сварка металлов

Технология сварки под флюсом

Параметры режима сварки под флюсом. Основными составляющими режима сварки под флюсом являются величина тока, его род и полярность, напряжение дуги, скорость сварки, диаметр электрода, скорость подачи электродной проволоки. Дополнительные параметры режима — вылет электрода, наклон электрода и изделия, марка флюса, подготовка кромок и вид сварного соединения.

Параметры режима сварки выбирают исходя из толщины свариваемого металла, требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным таблицам или приближенно

простым расчетом, при сварке без разделки — по глубине про-плавления, при сварке с разделкой — по количеству наплавляемого металла. Порядок подбора режима сварки следующий: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают сварочный ток, далее скорость подачи электродной проволоки и скорость сварки.

Примерные режимы автоматической и полуавтоматической сварки под флюсом на переменном токе низкоуглеродистой стали тол-1 щиной 10 мм приведены в табл. 3.

Влияние изменения параметров режима сварки на глубину про-плавления и ширину шва следующее. Увеличение тока в связи с увеличением тепловой мощности и давления дуги увеличивает глубину проплавления, но мало влияет на ширину шва. Увеличение диаметра электрода при неизменном токе приводит к уменьшению глубины проплавления и увеличению ширины шва в связи с блужданием дуги. Определенное влияние на размеры шва оказывают наклон электрода и изделия. При сварке углом вперед из-за подтекания металла в зону сварки уменьшается глубина проплавления и увеличивается ширина шва. При сварке углом назад в связи с оттеснением расплавленного металла давлением дуги в хвостовую часть ванны, глубина проплавления увеличивается, ширина шва уменьшается. Соответственно при сварке на спуск глубина проплавления уменьшается, ширина шва увеличивается, при сварке на подъем — соотношение обратное.

Техника сварки зависит от толщины металла и вида соединения.

Для удержания сварочной ванны применяют следующие технологические приемы: сварка на флюсовой подушке, флюсомедной подкладке, временных и остающихся стальных подкладках, керамических и асбестовых подкладках, по ручной подварке корня шва, на весу при зазоре менее 1 мм.

Основное положение при сварке угловых швов — «в лодочку» (симметричную и несимметричную). Это положение обеспечивает технологические удобства, хорошее формирование и высокое качество шва, но требует дополнительных мер для удержания сварочной ванны от вытекания (подварка, асбестовые подкладки, флюсо-медные подкладки) или зазор менее 1,5 мм.

Сварку «в угол» выполняют наклонным электродом. При этом способе имеются трудности по направлению электрода, особенно при многопроходной сварке. Максимальный катет шва при одном проходе составляет 8 мм, но при этом способе меньшие требования к качеству сборки, допускается зазор до 3 мм.

Реклама:

Читать далее:

Сварка в защитных газах

Статьи по теме:

что это такое, режимы автоматической, полуавтоматической и ручной дуговой

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Флюс защищает сварной шов от окислов

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

В числе недостатков:

- Сложность настройки оборудования.

- Варить в вертикальном, а также потолочном положениях невозможно.

- Неровности на свариваемой детали не позволят сделать шов.

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Схема сварки под флюсом

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

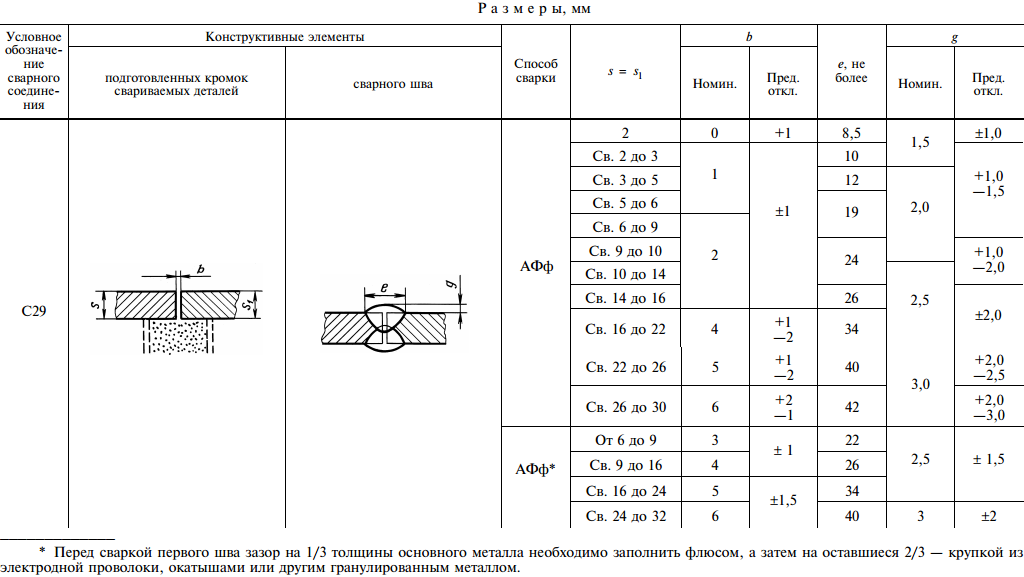

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

youtube.com/embed/T9oPEN8Hlvg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250 — 500 | 28 — 30 | 48 — 50 |

| 5 | 2 | 400 — 450 | 28 — 30 | 38 — 40 |

| 10 | 5 | 700 — 750 | 34 — 38 | 28 — 30 |

| 20 | 5 | 750 — 800 | 38 — 42 | 22 — 24 |

| 30 | 5 | 950 — 1000 | 40 — 44 | 16 — 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Сварочный трактор для автоматической сварки под флюсом

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

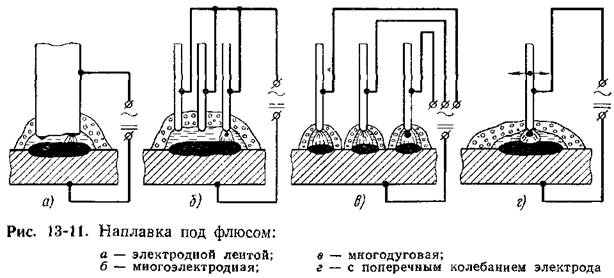

Многодуговая сварка под флюсом

СВАРКА И РЕЗКА МЕТАЛЛОВ

Сварка одновременно двумя дугами обеспечивает получение более глубокого провара при умеренной мощности каждой дуги и высокой скорости сварки. Это обусловлено тем, что общая мощность, требуемая для заданной глубины провара, распределяется между двумя дугами. Чтобы получить необходимую глубину проплавления основного металла при сварке одной дугой, особенно на повышенных скоростях, нужен слишком большой ток, для чего требуется более сложное оборудование сварочной установки.

При сварке двумя дугами один электрод обеспечивает необходимую глубину провара, а второй формирует верхнюю часть шва.

Рис. 96 Сварка двумя дугами

а — беа присадочной проволоки, б — с присадо1 кой проволокой, / — основной металл, 2 — флюс, 3—передний электрод, 4— задний (наклонный) электрод, 5 — шлак, 6 — наплавленный металл, 7 — жидкий металл сварочной ванны, 8— свароч ные дуги, 9 — присадочная проволока

Электродные проволоки располагаются так, чтобы расстояние между дугами составляло 40—50 мм. Для хорошего формирования шва точка подвода тока к изделию должна располагаться на оси шва. Сварка ведется по направлению к точке подвода тока. При несоблюдении этого условия дуга второго электрода будет «блуждать» вследствие магнитного дутья и шов получится неровным.

Для хорошего формирования шва точка подвода тока к изделию должна располагаться на оси шва. Сварка ведется по направлению к точке подвода тока. При несоблюдении этого условия дуга второго электрода будет «блуждать» вследствие магнитного дутья и шов получится неровным.

Объем жидкой ванны при двухдуговой сварке в 2—4 раза пре

вышает объем ванны при сварке одной дугой. Поэтому изделие должно находиться в строго горизонтальном положении, так как даже при небольшом наклоне жидкий металл может стекать вдоль шва и тем изменять уровень ванны. Это обстоятельство может быть использовано также для регулирования процесса образования шва в желаемом направлении.

При двухдуговой сварке (рис. 96) в зону плавления можно подавать дополнительную присадочную проволоку и таким образом увеличивать долю присадочного и уменьшать долю основного металла в шве, что особенно важно при сварке металла с повышенным содержанием ухудшающих свариваемость элементов — углерода, кремния, серы. Переходя из основного металла в металл шва, эти элементы вызывают появление трещин. Применение присадочной проволоки снижает также расход флюса, так как часть тепла сварочной зоны будет расходоваться на плавление проволоки, а не излишнего количества флюса.

Применение присадочной проволоки снижает также расход флюса, так как часть тепла сварочной зоны будет расходоваться на плавление проволоки, а не излишнего количества флюса.

Сварка двумя последовательно расположенными дугами может производиться в одну общую или в две отдельные ванны. Применяемые режимы двухдуговой сварки приводятся в табл. 30.

Таблица 30 Режимы двухдуговой сварки

|

Для многодуговой сварки применяются специальные сварочные головки, одновременно подающие обычно три проволоки диаметром от 2 до 10 мм. Скорость сварки составляет от 20 до 300 м/час, в зависимости от толщины свариваемого металла. Ток на каждом электроде может достигать 1200 а. Конструкция многодуговых головок допускает изменение угла наклона каждой проволоки, а также их взаимное смещение в поперечном к шву направлении, благодаря чему регулируется процесс формирования шва

При многодуговой сварке можно регулировать химический состав металла шва применением электродных проволок различных марок. Многодуговая сварка требует более сложной конструкции автоматических головок.

§ 8. Автоматическая сварка под флюсом трехфазной дугой

Как и при многодуговой сварке, сварка трехфазной дугой под флюсом производится двумя электродами. Один из электродов может быть расположен вертикально, другой наклонно. Под слоем флюса горят три дуги: две между электродами и свариваемым металлом и одна между электродами (рис. 97, а). Вследствие лучшего использования тепла производительность сварки возрастает в 2,5—3 раза. На 1 кг наплавленного металла при сварке трехфазной дугой под флюсом расходуется 2,1 кет ■ ч вместо 2,75—Зквт ■ ч, расходуемых при однодуговой сварке под слоем флюса на переменном токе.

Под слоем флюса горят три дуги: две между электродами и свариваемым металлом и одна между электродами (рис. 97, а). Вследствие лучшего использования тепла производительность сварки возрастает в 2,5—3 раза. На 1 кг наплавленного металла при сварке трехфазной дугой под флюсом расходуется 2,1 кет ■ ч вместо 2,75—Зквт ■ ч, расходуемых при однодуговой сварке под слоем флюса на переменном токе.

Рис. 97. Автоматическая сварка трехфазной дугой под флюсом: а—схема сварки: / и 2—электроды, 3 — флюс, 4 ~ свариваемый металл; б— расположение электродов при сварке трехфазной дугой |

Угол между электродами равен около 30°, расстояние между донцами электрода 12 — 16 мм, при длине выступающего из мундштука конца электрода 70—100 мм.

Электроды относительно оси шва могут располагаться различным образом, как это показано на рис. 97, б, что позволяет изменять форму шва. Электродами, находящимися в положении /, сваривают листы, имеющие одинаковую толщину, нормальный размер нескошенной части и нормальный зазор. Листы различной толщины сваривают электродами в положении II или III, когда один из электродов смещается в сторону более толстого листа. Тонкие листы с нескошенными кромками и увеличенным зазором — сваривают электродами в положении IV. В последнем случае первый слой сваривают только одной дугой, выключив второй электрод для предупреждения прожога листов.

Листы различной толщины сваривают электродами в положении II или III, когда один из электродов смещается в сторону более толстого листа. Тонкие листы с нескошенными кромками и увеличенным зазором — сваривают электродами в положении IV. В последнем случае первый слой сваривают только одной дугой, выключив второй электрод для предупреждения прожога листов.

Трехфазной дугой производят двухстороннюю сварку листов толщиной до 30—35 мм без скоса или с уменьшенным скосом кромок. Режимы сварки трехфазной дугой приведены в табл. 31.

Режимы автоматической сварки трехфазной дугой

|

§ 9. Автоматическая сварка электрозаклепками

Автоматическая сварка электрозаклепками

Если от сварного соединения требуется только прочность, то вместо сплошных швов применяются прерывистые или сваренные с помощью электрозаклепок. Способ сварки электрозаклепками разработан инж. С. А. Егоровым. Сварка производится с помощью электрозаклепочника. Схема сварки показана на рис. 98.

В контакты 4 электрозаклепочника вставлен металлический электрод 3, который давлением руки прижимается к верхнему листу 1. Вокруг конца электрода располагается флюсоудерживающая коробочка 2, куда засыпается флюс слоем от 10 до 100 мм, в зависимости от применяемого тока и толщины свариваемого листа. Диаметр электрода может быть до 16 мм. С помощью кнопки 5 и контактора 6 замыкается цепь сварочного трансформатора 7, снабженного дросселем 8. Между электродом и металлом возникает дуга 9, которая горит под флюсом до момента ее обрыва. Электрод плавится, а металл проваривается на глубину, определяемую величиной сварочного тока. После сварки одной точки электрозаклепоч — ник переносится на следующую точку шва и процесс повторяется.

С электрозаклепки удаляется излишек флюса и корка шлака, Если толщина верхнего листа более 2 мм, то для ускорения его. проплавления в нем предварительно сверлятся отверстия на 2 — 6 мм больше диаметра электрода. Затем отверстия завариваются электрозаклепками.

Этим способом можно также заваривать отверстия в листах, при-

Рис. 99 Разные случаи сварки электрозаклепками: о — сварка в иахлсстку электрозаклепкой» б — приварка к листу круглого стержня с предварительным сверлением отверстия в листе, в — заварка отверстия с применением медной подкладки; / — верхний лист, 2— нижний лист, 3 — электрозаклепка, 4 — круглый стержень, 5— лист, в котором заваривается отверстие, 6—электрод, 7—расплавляемая стальная прокладка, 8~ медная подкладка |

варивать к листам круглые стержни, шпильки, болты. По сравнению с обычной сваркой данный способ обеспечивает меньшее коробление изделия и высокую производительность и может применяться для сварки в нахлестку листов толщиной до 12 мм. Случаи различного применения этого способа сварки показаны на рис. 99. Режимы сварки электрозаклепками для соединения в нахлестку приведены в табл. 32.

Случаи различного применения этого способа сварки показаны на рис. 99. Режимы сварки электрозаклепками для соединения в нахлестку приведены в табл. 32.

Таблица 32 Режимы сварки электрозаклепками

|

Институтом электросварки им. Е. О. Патона разработан способ многоточечной автоматической сварки под флюсом, схема которого изображена на рис. 100 Группа электродов 1 подключается к проводу 5 через общий контакт — щетку. Электроды предварительно замыкаются (закорачиваются) на изделие 4, для чего контакт опускается вниз до соприкосновения электродов с изделием и проскальзывания их в контактах 2. Затем все электроды поднимаются вверх или изделие опускается вниз до образования зазора в 1 мм.

100 Группа электродов 1 подключается к проводу 5 через общий контакт — щетку. Электроды предварительно замыкаются (закорачиваются) на изделие 4, для чего контакт опускается вниз до соприкосновения электродов с изделием и проскальзывания их в контактах 2. Затем все электроды поднимаются вверх или изделие опускается вниз до образования зазора в 1 мм.

Через зазор в 1 мм сварочный ток не проходит, но его может легко пробить ток высокой частоты, для получения которого служит осциллятор* 7. В момент пробоя зазора возникает сварочная

Рис 100 Схема многоточечной автоматической сварки под флюсом |

ц

дуга между электродом и металлом. Все концы электродов одновременно засыпаются флюсом 3. При нажатии пусковой кнопки 11 с помощью катушки 10 включается контактор 9 сварочного трансформатора 8 с дросселем 6 и осциллятор 7. В дальнейшем сварка точек выполняется последовательно и автоматически, так как при окончании сварки в одной точке происходит обрыв дуги, который служит толчком для возбуждения дуги на следующем электроде. Скорость сварки составляет 40—50 электрозаклепок в минуту. Сварочная 60-точечная машина может дать 4500 точек в час, в то время как при ручной сварке электрозаклепочником производитель-

Осциллятором называется аппарат для получения тока высокого напряжения и высокой частоты, обеспечивающего легкое зажигание и устойчивое горение дуги переменного тока (см. гл. XVIII).

ность не превышает 300 точек в час. Многоточечные электрозаклепоч — ные машины могут применяться для массовой сварки однотипных узлов с большим количеством точек (в вагоностроении, судостроении, при производстве сельскохозяйственных машин и в других подобных производствах).

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

Влияние параметров режима сварки под флюсом на формирование шва | Сварка

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

Дополнительные параметры:

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсомТаблица 1. Режим сварки под флюсом

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а)

Влияние параметров режима на форму шва Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сваркиВлияние параметров режима на форму шва Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – деталиРис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Оригинал

Способ сварки под флюсом

Изобретение относится к электродуговой сварке под флюсом и может быть использовано при сварке листовых металлоконструкций и резервуаров, работающих при отрицательных температурах. Способ включает двустороннюю сварку стыковых швов листов автоматическим способом под флюсом на верхнем ярусе после протягивания листов с помощью барабана на нижнем ярусе. Сварку на верхнем ярусе в зависимости от толщины свариваемого листа производят под смесью флюсов АН-348А и АН-47 при соотношении 1:1 со скоростью 20,5-44.0 м/ч при определенных параметрах силы тока, напряжения, скорости подачи проволоки и погонной энергии. Сварку на нижнем ярусе производят под смесью флюсов АН-348А и АН-60 при соотношении (0,6-0,7):(0,3-0,4) при определенных параметрах скорости, силы тока, напряжения, скорости подачи проволоки и погонной энергии. Техническим результатом изобретения является повышение механических свойств и ударной вязкости сварного соединения при отрицательных температурах за счет снижения концентрации кислорода и загрязненности неметаллическими включениями, снижение отбраковки по сварочным дефектам за счет стабилизации температурно-скоростных режимов сварки и оптимального химического состава и расхода флюсов и увеличение производительности сварочного процесса за счет скоростных режимов сварки. 1 ил., 2 табл.

Изобретение относится к сварке, конкретно к электродуговой сварке под флюсом, и может быть использовано при сварке листовых металлоконструкций и резервуаров, работающих при отрицательных температурах.

Известен [1] выбранный в качестве прототипа способ сварки под флюсом, включающий двустороннюю сварку стыковых швов листов автоматическим способом под флюсом на верхнем ярусе и после протягивания листов с помощью барабана на нижнем ярусе на специальных установках для рулонирования.

Существенными недостатками данного способа являются:

— низкие механические свойства и ударная вязкость сварного соединения при отрицательных температурах;

— высокий уровень отбраковки по сварочным дефектам;

— низкая производительность сварочного процесса.

Известен также способ дуговой сварки, включающий использование сварочного флюса, при котором используется сварочный флюс, содержащий оксид алюминия, фторид кальция, оксид железа (III), оксид кремния, карбамид, щавелевую кислоту и олигодиаллилизофталат при следующем соотношении компонентов, мас.%: оксид алюминия 6,0-11,0, фторид кальция 22,0-29,0, оксид железа (III) 18,0-32,0, карбамид 2,3-2,9, щавелевую кислоту 3,7-5,1, олигодиаллилизофталат 0,01-0,2, оксид кремния — остальное [2].

Существенным недостатком данного способа является низкая прочность сварного соединения при отрицательных температурах, что не позволяет применять изготовленные с использованием данного способа листовые металлоконструкции и резервуары для работы при низких температурах, кроме того, способ не может быть использован при автоматической сварке под флюсом на установках рулонирования.

Известен флюс АН-348А, который относится к группе высококремнистых высокомарганцовистых оксидных флюсов и содержит: 41-44% SiO2, 34,0-38,0% MnO, 5,0-7,5% MgO, <6,5% CaO, 4,0-5,5% СаF2, <4,0% Аl2О3, ≤2,0% Fе2О3, ≤0,15% S, ≤0,12% P [3].

Существенным недостатком данного флюса является низкая ударная вязкость при отрицательных температурах, связанная с повышенным содержанием кислорода в швах накапливаемого за счет окислительно-восстановительных процессов, происходящих между жидким металлом и шлаком в сварочной ванне [4].

Известен также флюс АН-60, который относится к группе высококремнистых высокомарганцовистых оксидных флюсов и содержит: 42,5-46,5% SiO2, 36,0-41,0% MnO, 0,5-3,0% MgO, 3-11,0% CaO, 5,0-8,0% CaF2, <5,0% Аl2О3, ≤1,5% Fе2О3, ≤0,15% S, ≤0,12% P [3].

Существенными недостатками данного флюса является малое проплавление свариваемого металла, низкая производительность сварочного процесса и неудовлетворительные санитарно-гигиенические условия труда при сварке под флюсом [4].

Известен также флюс АН-47, который относится к группе низкокремнистых среднемарганцовистых и содержит: 28,0-32,0% SiO2, 14,0-18,0% МnО, 6,5-10,5% MgO, 13,0-17,0% CaO, 4,0-7,0% TiO2, 9,0-13,0% CaF2, 9,0-13,0% Аl2О3, 2,0% Fе2O3, ≤0,09% S, ≤0,1% P [3].

Существенным недостатком данного флюса является неудовлетворительное формирование шва, связанное со снижением содержания окислов кремния во флюсе, и, как следствие, высокий уровень отбраковки по сварочным дефектам и низкая производительность сварочного процесса [4].

Техническим результатом изобретения является:

— повышение механических свойств и ударной вязкости сварного шва при отрицательных температурах за счет снижения концентрации кислорода и загрязненности неметаллическими включениями;

— снижение отбраковки по сварочным дефектам за счет стабилизации температурно-скоростных режимов сварки и оптимального химического состава и расхода флюсов;

— увеличение производительности сварочного процесса за счет скоростных режимов сварки.

Для достижения этого предлагается способ сварки под флюсом, включающий двустороннюю сварку стыковых швов листов автоматическим способом под флюсом на верхнем ярусе и после протягивания листов с помощью барабана на нижнем ярусе, при котором в зависимости от толщины свариваемого листа сварку на верхнем ярусе производят под смесью флюсов АН-348А и АН-47 при соотношении 1:1 со скоростью 20,5-44,0 м/ч при силе тока 500-700А, напряжении 32-38 В проволокой Св-08ГА при скорости подачи проволоки 60-102 м/ч при этом обеспечивают погонную энергию 1200-3900 кДж/м, а сварку на нижнем ярусе производят под смесью флюсов АН-348А и АН-60 при соотношении (0,6-0,7):(0,3-0,4) со скоростью 22,0-51,0 м/ч при силе тока 550-800А, напряжении 34-40 В проволокой Св-10НМА при скорости подачи проволоки 77-108 м/ч при этом обеспечивают погонную энергию 1400-4400 кДж/м.

Заявляемое соотношение компонентов подобрано опытным путем исходя из того, что на верхнем ярусе стыковые швы сваривались на режимах, обеспечивающих проплавление металла 0,55 толщины листа, а на нижнем ярусе сварка производилась на режимах, позволяющих получить проплавление металла 0,7 толщины листа без образования трещин и дефектов сварки.

При сварке использовали сталь 09Г2С, при этом формировали структуру, обеспечивающую равнопрочность сварного соединения и основного металла, при достаточно хороших свойствах при отрицательных температурах путем подбора соответствующего состава металла шва, при этом создавали условия для предотвращения образования холодных трещин путем смещения области распада аустенита в сторону более высоких температур. Регулирование термического цикла сварки проводили изменением погонной энергии.

При сварке на верхнем ярусе, исходя из обеспечения проплавления металла 0,55 толщины листа в зависимости от толщины свариваемого листа, оптимальными режимами являются сварка со скоростью 20,5-44,0 м/ч, сила тока 500-700А, напряжение 32-38 В, скорость подачи проволоки 60-102 м/ч, погонная энергия 1200-3 900 кДж/м. При значениях выше и ниже заявляемых пределов не удавалось обеспечить величину заданного проплавления и качество сварных швов.

Выбор флюса и проволоки проводили исходя из следующих предпосылок. Наибольшее распространение для автоматической дуговой сварки под слоем флюса металлоконструкций из стали 09Г2С нашли применение проволока Св-08ГА с флюсом АН-348А. Флюс стекловидный дает глубокое проплавление, хорошее формирование, с плавным переходом к основному металлу. Металл шва имеет высокие механические свойства, однако получаемая удовлетворительная ударная вязкость металла шва при плюсовой температуре снижается при отрицательных температурах до значений ниже допустимых при — 40°С. Низкие значения ударной вязкости при отрицательных температурах, по-видимому, связаны с повышенным содержанием кислорода в швах. Кислород в металле шва накапливается за счет окислительно-восстановительных процессов между жидким металлом и шлаком. Данный флюс не рекомендуется для сварки конструкций, работающих в условиях севера и при температуре ниже -30°С.

Флюс АН-47 способствует получению металла шва с высокой ударной вязкостью, но дает неудовлетворительное формирование шва. Ухудшение формирования шва связано со снижением содержания окислов кремния во флюсе. С целью использования положительных характеристик флюса АН-47 и улучшения формирования шва сварку выполняли под смесью флюсов АН-348А и АН-47. Оптимальной композицией сварочных материалов при сварке стыковых швов на верхнем ярусе является проволока Св-08ГА под смесью флюсов АН-348А и АН-47 при соотношении 1:1. При сварке данной проволокой металл шва получается пластичным, без структур закалки. Металл шва имеет высокие механические свойства. Добавка флюса АН-47 снижает скорость протекания окислительно-восстановительных процессов, способствует уменьшению кислорода в шве и позволяет повысить ударную вязкость металла шва. При деформации полотнища стенки на барабане трещины в швах не образуются.

При сварке на нижнем ярусе, исходя из обеспечения проплавления металла 0,70 толщины листа в зависимости от толщины свариваемого листа, оптимальными режимами являются сварка со скоростью 22,0-51,0 м/ч, сила тока 550-800А, напряжение 34-40 В, скорость подачи проволоки 77-108 м/ч, погонная энергия 1400-4400 кДж/м.

При значениях выше и ниже заявляемых пределов не удавалось обеспечить величину заданного проплавления, а также требуемые механические свойства шва и отсутствие дефектов сварки.

Для сварки в нижнем положении использовали проволоку Св-10НМА, которая в отличие от Св-08ГА содержит больше углерода, а также никель и молибден, которые значительно повышают прочность металла шва и ударную вязкость при отрицательных температурах и способствуют измельчения зерна. Опыты показали, что хорошие результаты при сварке низколегированной стали 09Г2С были получены при использовании проволоки Св-10НМА под смесью флюсов АН-348А и АН-60 при соотношении (0,6-0,7):(0,3-0,4). Механические свойства металла шва и ударная вязкость превышали допустимые значения при отрицательных температурах. Формирование шва хорошее с плавным переходом к основному металлу. Однако применение проволоки Св-10НМА для сварки швов на верхнем ярусе нежелательно, так как возможно образование трещин в швах при протягивании полотнища стенки с верхнего яруса на нижний и изгибе полотнища на барабане. Это связано с наличием в металле шва структуры закалки — бейнита. Данные сварочные материалы можно применять при сварке без трещинообразования только на нижнем ярусе.

Опыты по заявляемому способу проводили на двухъярусных установках рулонирования шириной 18 м с верхним сворачиванием, сварку производили тракторами типа АДФ-1002. Схема установки представлена на фиг.1. Последовательность сборки и сварки полотнища стенки следующая. Кран листоукладчик доставляет листы на сборочную площадку на верхний ярус стенда (1). Секцию полотнища собирают из отдельных листов встык без прихваток с помощью толкателей. Затем выполняется сварка автоматическим способом под флюсом сначала продольных стыков, а затем поперечных. После сварки полотнища на верхнем ярусе его протягивают на нижний ярус с помощью барабана (2). На нижнем ярусе производится сварка продольных и поперечных стыковых швов с другой стороны. После контроля качества полотнище сворачивается в рулон специальным сворачивающим устройством (3) на элемент для наворачивания полотнища (4).

Опытную флюсовую смесь подготавливали путем дозирования исходных материалов по весу с использованием следующих исходных материалов:

Флюс АН-348А с содержанием: 42,8% SiO2, 35,6% MnO, 6,5% MgO, 5,5% CaO, 4,8% CaF2, 3,0% Аl2О3, 1,8% Fе2O3, 0,15% S, 0,10% P.

Флюс АН-60 с содержанием: 45,5% SiO2, 41,0% MnO, 2,0% MgO, 9,0% CaO, 7,0% CaF2, 4,0% Аl2О3, 1,0% Fе2O3, 0,12% S, 0,10% P.

Флюс АН-47 с содержанием: 30,0% SiO2, 17,0% MnO, 8,5% MgO, 16,0% CaO, 8,0% TiO2, 9,5% CaF2, 10,0% Аl2О3, 1,5% Fе2O3, 0,08% S, 0,07% P.

Приготовление флюсовой смеси производили путем установки дозатора на весовую раму тележки с электронным указателем веса. Передвигая тележку с дозатором под бункерной эстакадой, его поочередно останавливали под одним из бункеров с исходными материалами. После установки дозатора под бункером на нем открывали затвор и производили заполнение дозатора. В электронных весах закладывали весовую информацию о каждом исходном материале. Заполненный дозатор передавали к смесительной установке. Для достижения равномерного состава смеси материалы перемешивали в смесительной установке в течение не менее 15 минут.

Сварку опытных стыков осуществляли на постоянном токе обратной полярности без разделки кромок до толщин листа 16 мм. После сварки проводили изучение макро- и микроструктуры сварных швов, изучение характера неметаллических включений, а также содержание кислорода и азота и механических свойств (в том числе ударной вязкости при отрицательных температурах). Оптимальные режимы сварки приведены в таблице 1.

Все сварные швы, выполненные по заявляемым сварочным режимам, были выше значений требований ПБ-03-605-03 «Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов».

Использование заявляемого способа сварки под флюсом позволило:

— повысить механические свойства и ударную вязкость сварного шва при отрицательных температурах за счет снижения концентрации общего кислорода и загрязненности неметаллическими включениями;

— снижена отбраковка по сварочным дефектам за счет стабилизации температурно-скоростных режимов сварки и оптимального химического состава и расхода флюсов на 7%, исключена зачистка и исправление дефектов односторонних швов с последующей сваркой;

— увеличение производительности сварочного процесса, за счет скоростных режимов сварки на 8-10%.

Источники информации

1. С.М.Билецкий, В.М.Голинько. Индустриальное изготовление негабаритных сварных листовых конструкций. — Киев: Наукова думка, 1983. — 272 с.

2. Патент РФ №2212322, В23К 9/18, 35/362.

3. ГОСТ 9087-81 «Флюсы сварочные плавленые. Технические условия».

4. Подгаецкий В.В., Люборец И.И. Сварочные флюсы.- Киев: Техника, 1984. — 166 с.

Способ сварки под флюсом, включающий двустороннюю сварку стыковых швов листов автоматическим способом под флюсом на верхнем ярусе и после протягивания листов с помощью барабана на нижнем ярусе, отличающийся тем, что в зависимости от толщины свариваемого листа сварку на верхнем ярусе производят под смесью флюсов АН-348А и АН-47 при соотношении 1:1 со скоростью 20,5-44,0 м/ч при силе тока 500-700 А, напряжении 32-38 В проволокой Св-08ГА при скорости подачи проволоки 60-102 м/ч, при этом обеспечивают погонную энергию 1200-3900 кДж/м, а сварку на нижнем ярусе производят под смесью флюсов АН-348 А и АН-60 при соотношении (0,6-0,7):(0,3-0,4) со скоростью 22,0-51,0 м/ч при силе тока 550-800А, напряжении 34-40 В проволокой Св-10НМА при скорости подачи проволоки 77-108 м/ч, при этом обеспечивают погонную энергию 1400-4400 кДж/м.

2.1 Расчет режима сварки. Разработка технологии изготовления колонны коробчатого сечения

Похожие главы из других работ:

Изготовление титанового короба методом сварки

3.1 Расчет и выбор режима сварки

К режимам сварочного процесса при автоматической аргонодуговой сварке неплавящимся электродом с присадочной проволокой относятся параметры: Сварочный ток, напряжение дуги, диаметр электрода, диаметр проволоки, скорость сварки, расход газа…

Обработка металлов сваркой

2.2 Выбор режима сварки

Выбор сварочного оборудования при ручной дуговой сварке сводится к выбору источника питания сварочной дуги. Источником питания сварочной дуги называют устройство, которое обеспечивает необходимый род и силу тока…

Паровая турбина

7. Расчет и выбор параметров режима сварки.

Режим сварки — совокупность основных характеристик сварочного процесса, обеспечивающего получение сварочных швов заданных размеров, форм и качества. При дуговой сварке такими характеристиками являются сварочный ток, напряжение на дуге…

Разработка технологии изготовления колонны коробчатого сечения

2.1 Расчет режима сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки…

Разработка технологического процесса изготовления сварочного аппарата

2.3 Расчет режима сварки

Для сварки корпуса аппарата применяли двустороннюю автоматическую сварку под флюсом, так как применяются значительно большие токи, позволяющие получить большое проплавление основного металла. Рисунок 4 — Схема стыка без зазора…

Расчеты тепловых процессов при стыковой сварке

3. Подобрать параметры режима точечной сварки: выбрать геометрические параметры электродов, время сварки, расчитать силу сварочного тока и усилие сжатия электродов для точечноя сварки деталей из жаропрочного сплава ХН78Т толщиной 0,5+0,5 мм

Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток…

Сварка левой половины корпуса редуктора мотоблока

Расчет параметров режима сварки

Сварку в защитных газах выполняют на постоянном токе. Сила тока зависит от диаметра и состава электрода, скорости подачи электродной проволоки, полярности, вылета электрода, состава газа. Рис. 4…

Совершенствование технологического процесса изготовления конструкции металлургической промышленности на ОАО «ЗСМК»

2.4.2 Расчет параметров режима механизированной сварки стыкового шва

Рассчитаем режим сварки стенки и полки толщиной 25 мм при изготовлении верхней и нижней рам опоки. Тип шва — двусторонний многопроходный. Если шов стыкового соединения с разделкой кромок выполняется за несколько проходов…

Совершенствование технологического процесса изготовления конструкции металлургической промышленности на ОАО «ЗСМК»

2.4.3 Расчет параметров режима сварки угловых швов при автоматической сварке тавровых соединений

Рисунок 3 — Тавровое соединение с разделкой кромок Если тавровое или угловое соединение выполнено с разделкой кромок, то расчет параметров режима сварки и размеров шва производится по методике…

Создание усовершенствованной существующей базовой конструкции ручки к кастрюле диаметром 250 мм

5. Расчет режима сварки

Исходными данными для расчета значений параметров режима являются: 1. Материал изделия и его теплофизические свойства. 2. Толщина, сечение соединяемых деталей…

Стыковая сварка уголков

1.3 Параметры режима сварки. Циклограмма сварки

…

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

2.4 Выбор режима сварки

Для электросварки. Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств…

Технология автоматической сварки стали 18Г2АФпс автоматической сваркой под слоем флюса

3.4 Выбор режима сварки

К режиму сварки при автоматической сварке под слоем флюса необходимо отнести: силу тока, скорость подачи проволоки, скорость сварки. 1) Значение силы тока вычисляется по формуле: Iсв =80…100)*h, (А) где h- глубина проплавления, мм Iсв = 80*20 = 1600…

Технология сборки и сварки трубопровода диаметром 50 мм в поворотном положении

1.4 Выбор режима сварки

Для электросварки. Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств…

Характеристика стали, её свариваемости

3.2 Расчет параметров режима сварки

Расчет параметров режима сварки будем вести в соответствии с методикой, предложенной [1]. Оттуда же взяты все нижеприведенные формулы. Определяем величину сварочного тока Iсв(80…100) hр; (3) где hр — глубина проплавления, равна 7…

Основной параметр — режим — сварка

Основной параметр — режим — сварка

Cтраница 3

При обычном способе сварки в углекислом газе плавящимся электродом неповоротных стыков труб из углеродистых сталей в зависимости от положения шва в пространстве и изменения величины зазора требуется существенно изменять основные параметры режимов сварки — силу тока, напряжение и скорость сварки. [32]

В качестве газа используют воздух или инертные газы. Основными параметрами режима сварки являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [33]

Качество сварки и наплавки зависит от режима, который устанавливают в зависимости от размеров и материала восстанавливаемой летали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока. [34]

Устойчивость электрошлаковой сварки определяется ее режимом. Основными параметрами режима сварки являются сварочный ток, напряжение на электродах и скорость сварки. К дополнительным параметрам относятся зазор между свариваемыми заготовками, скорость подачи электрода, число электродов и площадь их поперечного сечения, глубина шлаковой ванны, состав флюса, вылет электрода, частота поперечных колебаний электрода. [36]

К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1 4 — 1 6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. [37]

Особенности метода связаны с кинетикой тепловыделения и пластического деформирования материала. На рис. 8.10 представлены схемы типовых осциллограмм основных параметров режима сварки трением с непрерывным приводом. [39]

Контактной точечной сваркой выполняют силовые и несиловые соединения внахлестку и внакладку. При точечной сварке алюминиевых сплавов для получения высококачественных соединений необходимы стабильность основных параметров режима сварки ( усилия сжатия электродов, сварочного тока и длительности его протекания) и достаточно качественная подготовка поверхности деталей под сварку. [40]

При установке ролика большего диаметра увеличивается скорость подачи проволоки. От скорости подачи проволоки зависиг сила сварочного тока, значение которого является одним из основных параметров режима сварки. [41]

Машины для сварки трением делятся на машины общего применения и специализированные. Машины общего применения ( как правило, полуавтоматы) обладают возможностью регулирования в широком диапазоне основных параметров режимов сварки, универсальностью зажимов деталей, большим установочным ходом суппорта. Специализированные машины предназначены для сварки заготовок деталей одного наименования, напри-мер, клапанов двигателей, карданных валов, задних мостов автомобиля, анодо — и катодо-держателей и др. Различают машины с горизонтальным и вертикальным расположением оси шпинделя в пространстве. В основном, применяются машины с горизонтальной осью. Малый объем нагреваемого металла при сварке предопределяет высокие энергетические характеристики процесса. [42]

В реальных условиях сварки под флюсом режим процесса не сохраняется строго постоянным по всей длине шва и не остается неизменным при сварке даже одинаковых швов. Под влиянием ряда возмущающих факторов ( колебаний напряжения сети, изменения скорости подачи электрода и др.) основные параметры режима сварки, ток и напряжение дуги, могут изменяться, что вызывает соответствующие изменения размеров шва. [43]

В качестве газа теплоносителя чаще всего используют воздух. Можно применять азот, углекислый газ или аргон. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [44]

Качество сварки и наплавки в большой степени зависит от режима. Режимы сварки и наплавки устанавливают в соответствии с размерами и материалом восстанавливаемой детали. Основными параметрами режимов сварки и наплавки являются диаметр электрода и сила сварочного тока, а при применении постоянного тока еще и полярность. [45]

Страницы: 1 2 3 4

Характеристики дуги при сварке под флюсом проволокой из нержавеющей стали

B.X. Ху, К. Ман, Дж. Ван, Б.С. Сюй, Нанесение наплавок на обслуживание оборудования механизмов нефтехимической и металлургической промышленности Китая, China Surf. Англ. , 19 (2006), № 3, с. 4.

Google Scholar

Ю.Г. Чжан, Ю.Ф. Бао, Ю.Ф. Цзян и К. Ян, Текущее состояние и тенденции развития технологии наплавки валков, Electr.Сварка. Мах. , 40 (2010), № 10, с. 17.

Google Scholar

Д. Говардхан, A.C.S. Кумар, К.Г.К. Мурти и Г. Мадхусудхан Редди, Характеристика аустенитной нержавеющей стали с наплавкой трением по низкоуглеродистой стали, Mater. Des. , 36 (2012), с. 206.

Статья Google Scholar

А. Сингх, С. Датта, С.С. Махапатра, Т. Сингха и Г.Маджумдар, Оптимизация геометрии валика сварного шва под флюсом с использованием нечеткой функции желательности, J. Intell. Manuf. , 24 (2013), № 1, с. 35.

Статья Google Scholar

J. Wang, M.X. Лу, Л. Чжан, В. Чанг, Л.Н. Сюй, Ху Л.Х. Влияние процесса сварки на микроструктуру и свойства разнородных сварных соединений между низколегированной сталью и дуплексной нержавеющей сталью, Int. Дж. Майнер.Металл. Матер. , 19 (2012), № 6, с. 518.

Статья Google Scholar

Б. Ван, Л. Ян и Ю. Ван, Оценка типичных режимов переноса металла для покрытого электрода, Trans. China Weld. Inst. , 27 (2006), № 11, с. 95.

Google Scholar

С. Ри и Э. Каннати-Асибу-младший, Наблюдение за переносом металла при газовой дуговой сварке, Сварка.J. , 71 (1992), № 10, стр. 381 – с.

Google Scholar

Ю.С. Ким и Т. В. Игар, Перенос металла при дуговой сварке металла импульсным током, Weld. J. , 72 (1993), № 7, стр. 279 – с.

Google Scholar

Ю.С. Ким и Т. Игар, Анализ переноса металла при газовой дуговой сварке, Weld. J. , 72 (1993), № 6, стр. 269 – с.

Google Scholar

H.Ли, У.С. Цао, Б. Чен и X.B. Sun, Перенос металла порошковой проволоки в среде защитных газов и ее характеристики, Trans. China Weld. Inst. , 21 (2000), № 1, с. 13.

Google Scholar

P.K. Гош, Л. Дорн, С. Кулкарни и Ф. Хофманн, Характеристики дуги и поведение переноса металла при сварке нержавеющей стали GMA импульсным током, J. Mater. Процесс. Technol. , 209 (2009), стр. 1262.

Статья Google Scholar

C.С. Ву, Т. Полте и Д. Рехфельдт, Система нечеткой логики для мониторинга процессов и оценки качества в GMAW, Weld. J. , 80 (2001), № 2, стр. 33.

Google Scholar

B. Wang, Y.L. Сонг и Д. Рефельдт, Анализ и оценка пригодности сварочных материалов, Electr. Сварка. Мах. , 36 (2006), № 11, с. 11.

Google Scholar

D.W. Cho, W.H. Сонг, М. Чо и С.Дж. Na, Анализ процесса дуговой сварки под флюсом с помощью трехмерного компьютерного моделирования гидродинамики, J. Mater. Процесс. Technol. , 213 (2013), № 12, с. 2278.

Статья Google Scholar

Разница между TIG и SAW

Дуговая сварка — это подмножество процесса сварки плавлением, при котором тепло подводится от электрической дуги для плавления соприкасающихся поверхностей основных металлов с целью образования коалесценции.Эта дуга возникает между электродом и основным металлом при достаточной разности потенциалов. Этот электрод для дуговой сварки бывает двух типов — расходный и неплавящийся. Плавящемуся электроду дают возможность расплавиться из-за нагрева дуги, а затем осесть на сварном шве для подачи присадочного металла. Таким образом, расходуемый электрод служит двум целям, а именно образованию дуги и подаче присадки. Такие электроды обычно изготавливаются из материалов, аналогичных составу основных металлов. SMAW, GMAW, SAW и т. Д.В процессах используется расходный электрод. С другой стороны, неплавящийся электрод не предназначен для плавления во время сварки. Он остается неповрежденным и способствует только образованию дуги. При необходимости присадочный металл подается дополнительно путем подачи отдельного присадочного стержня. Такие электроды обычно изготавливают из материалов с высокой температурой плавления, таких как вольфрам или графит. В процессах CAW, AHW, TIG и т. Д. Используется неплавящийся электрод.

Сварка вольфрамовым электродом в среде инертного газа (TIG) , официально известная как Газовая дуговая сварка вольфрамовым электродом (GTAW) , представляет собой процесс дуговой сварки, при котором между неплавящимся электродом и основным металлом возникает электрическая дуга.Сварочный электрод TIG изготавливается из вольфрама (W), обычно с одним или несколькими легирующими элементами, такими как лантан (La), торий (Th), церий (Ce), цирконий (Zr) и т. Д. Материал электрода не зависит от состава основы. соединяемые металлы. Поскольку электрод не расходуемый, присадочный металл необходимо подавать дополнительно, подавая отдельный присадочный стержень. Однако сварка TIG также часто выполняется в автогенном режиме (т.е. соединение без использования присадочного металла). Инертный газ, такой как аргон, водород или гелий, также подается в зону сварки для защиты.Никакого флюса здесь не требуется. Сварка TIG может выполняться вручную или полуавтоматически с использованием механизированного устройства. Кроме того, в процессе не образуются брызги. При правильном выполнении опытным сварщиком сварка TIG может обеспечить бездефектную звуковую сварку с хорошим внешним видом сварного шва, требующим минимальных усилий.

Дуговая сварка под флюсом (SAW) — это также один из процессов дуговой сварки плавлением, при котором электрическая дуга возникает между плавящимся электродом и основным металлом.Поскольку электрод является расходным материалом, он плавится из-за нагрева дуги и впоследствии откладывается на сварном шве. Соответственно, присадочный металл отдельно поставлять не требуется. Однако автогенная сварка неосуществима, поскольку присадочный материал (электрод) является неотъемлемой частью этого процесса. Электрод SAW представляет собой проволоку малого диаметра, которая непрерывно подается с катушки. Состав электродов обычно аналогичен составу основных металлов. Хотя проволочный электрод является оголенным (без покрытия из флюса), в нем также не используется защитный газ.Вместо этого перед сварочной горелкой в больших количествах осаждается гранулированный флюс. Такой флюс плавится за счет тепла дуги. Расплавленный флюс смешивается с оксидами и другими примесями ванны расплавленного металла с образованием шлака. Жидкий шлак плавает над расплавленным металлом сварного шва и создает барьер, не позволяющий атмосферному воздуху вступать в контакт с горячим сварным швом. Этот процесс также исключает образование брызг. SAW обеспечивает очень высокую скорость осаждения наполнителя и более глубокое проплавление до 10 мм за один проход.Таким образом, этот процесс предпочтителен для заполнения широких и толстых зазоров.

Одно важное различие между TIG и SAW может быть сделано в зависимости от местоположения и среды образования дуги. При сварке TIG дуга образуется и поддерживается в газовой среде (воздухе). Остается видимым снаружи. Сварщику относительно легче продолжить сварку, так как зона сварки видна. Однако потери тепла дуги относительно больше. Напротив, дуга на ПАВ сохраняется в слое жидкого шлака. Зона сварки остается погруженной под толстые слои гранулированного флюса и слой шлака.Вся зона сварки остается скрытой, поэтому ее нельзя наблюдать снаружи. Это очень затрудняет ручную сварку. Соответственно, обработка SAW в основном осуществляется полуавтоматически с использованием механизированной системы. Поскольку дуга остается под водой, потери тепла также минимальны. Некоторые сходства и различия между TIG и SAW приведены ниже в виде таблицы.

- И TIG, и SAW представляют собой процессы сварки плавлением, поскольку слияние происходит путем плавления стыковых поверхностей опорных пластин.Ни в одном из этих процессов не применяется внешнее давление.

- Оба процесса представляют собой процесс дуговой сварки, поскольку тепло, необходимое для плавления опорных пластин, обеспечивается электрической дугой, образующейся между электродом и соединяемыми компонентами.

- В обоих процессах используется неизолированный электрод. В этом отличие от покрытого электрода, используемого при дуговой сварке защищенным металлом.

- В обоих процессах отсутствуют брызги сварочного шва. Соответственно, ни в одном из этих процессов не происходит потери присадочного металла в виде брызг.

- Оба могут обеспечивать надежные соединения с хорошим внешним видом сварного шва.

| TIG | SAW |

|---|---|

| Неплавящийся электрод используется при сварке TIG. | В SAW используется расходуемый электрод. |

| Сварочный электрод TIG изготовлен из вольфрама (с несколькими легирующими элементами, такими как лантан, торий, церий, цирконий). Состав электрода не зависит от соединяемых компонентов. | Металл электрода на ПАВ варьируется в широких пределах в зависимости от состава соединяемых компонентов. Электроды могут быть изготовлены из черных металлов, медных сплавов, никелевых сплавов и т. Д. |

| Фильтровальный металл, если это необходимо, необходимо подавать извне путем подачи присадочного стержня в зону сварки. | Отдельная подача присадочного материала не требуется, поскольку сам электрод действует как присадочный металл. |

| Скорость осаждения присадочного металла очень низкая. | Обеспечивает значительно высокую скорость наплавки присадочного металла. |

| Автогенная сварка (соединение компонентов без присадочного металла) возможна с помощью TIG. | Самостоятельная сварка методом SAW невозможна, поскольку для этого процесса используется присадочный материал. |

| Электрод небольшой длины (около 10-20 см). | В нем используется очень длинный непрерывный проволочный электрод, который подается с катушки. |

| Подходящий инертный газ (гелий, аргон, азот) подается из внешнего баллона для защиты зоны сварки.Никакой флюс не нужен. | Экранирование достигается за счет гранулированного флюса, который подается перед дугой. Защитный газ не требуется. |

| Из-за отсутствия флюса на металле шва не происходит образования шлака. | Флюс плавится из-за нагрева дуги и впоследствии смешивается с оксидами и другими примесями расплавленного металла сварного шва с образованием шлака. |

| Сварка TIG может выполняться вручную или автоматически. | Пила в основном выполняется автоматически с помощью механизированных устройств. |

| Длина дуги не регулируется автоматически. Его должен установить или зафиксировать сварщик. | Длина дуги регулируется автоматически без вмешательства человека. |

| Дуга и ванна расплавленного металла остаются открытыми и видимыми снаружи. | Дуга и ванна расплавленного металла остаются погруженными под толстые слои флюса и шлака. Таким образом, дуга остается скрытой и не видна снаружи. |

| Оборудование и аксессуары, такие как газовый баллон, шланг и т. Д.являются обязательными. | Требуются такие аксессуары, как бункер для флюса, роликовые направляющие и т. Д. |

| Он имеет ограниченную глубину проникновения, обычно не более 3,0 мм за проход. | Он обеспечивает значительно большую глубину проникновения, до 10 мм за проход. |

| Подготовка кромок желательна, если толщина компонентов превышает 3,0 мм. | Для листов толщиной до 10 мм подготовка кромок не требуется. |

| Соединение более толстых профилей непродуктивно и неэкономично.Скорее, он предпочтителен для бездефектного надежного соединения тонких пластин с хорошим внешним видом. | Предпочтительно для соединения более толстых секций производительным и экономичным способом. |

| Сварку TIG можно применять в любых положениях, включая наклонное, вертикальное и потолочное. | SAW особенно подходит для плоского горизонтального положения сварки. |

| Процесс связан с риском дефекта вольфрамовых включений. Однако вероятность улавливания шлака в этом процессе отсутствует. | Вольфрамовые включения не появляются. Однако дефект улавливания шлака может возникнуть, если сварка не будет проведена должным образом. |

- Учебник технологии сварки О. П. Ханна (Dhanpat Rai Publications).

- Технология производства: литейное производство, формовка и сварка П. Н. Рао (Tata McGraw Hill Education Private Limited).

- Комплексная технология мастерских (производственные процессы) С.К. Гарг (Laxmi Publications Private Limited).

Современная дуговая сварка под флюсом с высокой производительностью наплавки

African Fusion посещает день открытых дверей Центра сварочных технологий Lincoln Electric и сообщает о процессе сварки под флюсом с высокой производительностью наплавки.

Теперь доступный для расширенной дуговой сварки под флюсом (SAW) в экстремальных условиях, новый источник питания переменного / постоянного тока Power Wave 1000 SD компании Lincoln Electric использует технологию управления формой волны ® для создания программно-управляемой прямоугольной волны переменного, постоянного или постоянного тока. отрицательные формы волны тока для этого процесса с высокой производительностью наплавки.Позволяя пользователям независимо управлять скоростью наплавки и проплавлением, становятся возможными увеличенные скорости сварки, неизменно более высокое качество сварных швов и повышенная эффективность в средах с одной или несколькими дугами.

«Цель состоит в том, чтобы сваривать быстрее, чтобы увеличить производительность», — говорит Хеннинг, указывая на два Lincoln Electric 1000 SD, соединенных между собой системой SAW в Центре сварочных технологий компании. Наряду с током 2 000 А, поступающим от двух из этих источников питания, два механизма подачи проволоки MAXsa ™ с двумя педантными контроллерами установлены на стойке и системе стрелы в центре.

«Соединяя 1000 систем SD, можно одновременно использовать до шести дуг, обеспечивающих до 6 000 А комбинированного тока, что значительно увеличивает производительность», — говорит он.

«Источники питания также могут работать параллельно, чтобы дать объединенный ток в один провод для дуговой сварки под флюсом, что типично для работы трубных заводов, когда две машины соединены для выработки 1250 А, чтобы замкнуть ток от 18 до Шов трубы 20 мм », — говорит Хеннинг.

«Иногда можно использовать две дуги по отдельности, одну внутри, а другую снаружи — и с помощью техники, называемой сквозной сваркой, часто можно избежать обратной строжки корня», — говорит он, добавляя, что типичная подготовка к сварке включает в себя V-образную сварку. -препарат от 55 до 60 ° с 2.Носик 0 мм — и если шов будет закрыт изнутри после пробивки через сварку, можно использовать X-образную препарировку с меньшим V на внутренней стороне.

Представляя гистограмму, показывающую увеличение производительности за счет использования двух и трех дуг, соответственно, Хеннинг показывает, что с положительной дугой постоянного тока и сбалансированной задней дугой переменного тока можно сразу же получить 100% повышение производительности по сравнению с одиночной дугой на сварке на сварке SAW. Его можно еще больше увеличить, используя две симметричные дуги переменного тока, и, тщательно синхронизируя быстро переключающиеся токовые выходы прямоугольной формы, можно достичь увеличения до 125%.

Машины Power Wave предлагают ряд специальных вариантов формы волны: CV, CC, ac и dc, но форма волны переменного тока не является традиционной синусоидальной волной. Источником питания является источник питания инверторного типа, который работает на частоте 40 кГц, что позволяет ему вырабатывать мощность переменного тока прямоугольной формы с быстрым переключением. «Вы также можете точно сказать машине, какой длины должны быть положительные и отрицательные полупериоды», — объясняет он.

Это называется переменным балансом. Увеличивая процентное содержание dc +, увеличивается проплавление, в то время как увеличение баланса постоянного тока увеличивает наплавку и уменьшает проплавление — «и это можно сделать на нескольких проволоках, не вызывая дуги», — уверяет Хеннинг.

Наряду с регулируемым балансом, можно смещать всю волновую диаграмму, чтобы она была более положительной или отрицательной. Это снова смещает значения проплавления и наплавки, чтобы дать дополнительные возможности для оптимизации качества сварки при сохранении максимально возможного уровня производства.

«А параметры формы волны можно настраивать на лету!» — говорит Хеннинг. «Если вам нужно начать работу с более высокой глубиной проплавления для первых 300 мм, а затем переключиться на более высокую наплавку по мере накопления тепла, все, что вам нужно сделать, это переключиться на более высокую настройку наплавки на подвесной коробке MAXsa, которая имеет восемь предварительно -программируемые настройки доступны.Во время сварки сварщик просто нажимает переключатель, чтобы перейти к следующей необходимой программе », — поясняет он.

Хеннинг продолжает показывать нам, как настроить однопроволочную систему для сварки. Процесс через меню начинается с выбора материала, диаметра проволоки и режима. Он выбирает CC, DC +, «что ближе всего к обычной дуговой сварке, но из-за скорости реакции аппарата контроль намного лучше».

Затем он выбирает ток 600 А при 36 В и говорит, что в режиме CC скорость подачи проволоки будет саморегулироваться для поддержания выбранного напряжения.Подав немного флюса в начальную точку, он настраивает сварочный аппарат. Из закрытого сварного шва доносится легкое шипение. После остановки и вакуумирования избыточного флюса мы видим, как флюс отрывается от идеально ровного сварного шва.

«Теперь я собираюсь показать вам комбинированный эффект использования режима прямоугольной волны переменного тока вместе с удлинителем вылета», — говорит он, прежде чем выбрать вторую программу на подвеске. «Я использую для этой программы 60 Гц, но это может быть до 100 Гц. Процент баланса регулируется от точки 50/50 dc + / dc-, а смещение может варьироваться от -25 до +25 процентов от положения нулевого смещения », — говорит он.

Расширяя разницу между режимами управления CV и CC, Хеннинг объясняет, что в режиме CV ток будет изменяться с вылетом, чтобы поддерживать постоянный дуговый зазор. «В режиме CC, если вылет увеличивается, ток не меняется. Вместо этого скорость подачи проволоки автоматически увеличивается для поддержания напряжения. Таким образом, скорость наплавки увеличивается при тех же значениях силы тока », — поясняет он, добавляя, что режим CC лучше всего подходит для более толстых проводов — 3,2 мм и более — в то время как для более тонких материалов и проводов он предпочитает режим CV.

Затем Хеннинг добавляет удлинитель вылета, который устанавливается на конец резака вместо обычного контактного наконечника. «Это удлинитель на 125 мм, и мы сохраним зазор до пластины на уровне 30 мм, который мы использовали ранее. Наконечник электрического контакта теперь расположен выше, поэтому проволока будет испытывать больший резистивный нагрев перед достижением дуги. Удлинитель поддерживает и направляет проволоку, потому что она размягчается из-за дополнительного нагрева », — поясняет он.

«Я также собираюсь увеличить напряжение, что увеличивает фактическую длину дуги.Это сделано для того, чтобы сгладить сварной шов, который в противном случае стал бы острым из-за дополнительного осаждения, который, как мы ожидаем, будет на 75% выше, — отмечает он.

Когда начинается вторая сварка, гудение 60 Гц подтверждает импульсы переменного тока, а скорость подачи проволоки подскочила до 2,0 м / мин по сравнению с 1,2 м / мин ранее. После сварки флюс отпадает, и становится заметным немного более высокий и значительно более широкий сварной шов.

«Все продукты Lincoln Electric Power Wave имеют встроенную систему мониторинга производства», — продолжает Хеннинг, обращая внимание на боковой экран.Во время сварки контролируемые данные для каждого зарегистрированного и подключенного источника питания Power Wave сохраняются в облаке. После сварки можно просмотреть точные используемые параметры сварки из записи с отметкой времени для каждого сварного шва — а поскольку данные хранятся в облаке, это можно сделать с любого устройства, подключенного к Интернету. Аналитика данных также позволяет записывать скорости осаждения и истинную энергию — накопление мгновенных значений VA, которые лучше отражают фактический эффект тепловложения при быстром переключении и импульсных данных — для записи для анализа.

«Управление технологическим процессом Power Wave для SAW обеспечивает полную гибкость конфигурации; выдающийся КПД и коррекция коэффициента мощности; и более крупные сварные швы выполняются быстрее при оптимальной сварке и управлении процессом. Если вы думаете о расширении в будущем, то это выбор, который следует сделать сейчас », — заключает Хеннинг.

Нажмите, чтобы загрузить pdf

Продвинутые процессы дуговой сварки для изготовления конструкций

РАСШИРЕННЫЕ ПРОЦЕССЫ ДУГОВОЙ СВАРКИ ДЛЯ

ИЗГОТОВЛЕНИЕ КОНСТРУКЦИЙ

А.Раджа и Р. Исваран

Сварка Research Institute, Bharat Heavy Electricals Limited, Tiruchirappalli-620014

1. Введение

Глобальная промышленная конкуренция требует повышения производительности, качества и сокращения времени производственного цикла. Это соответствует нынешней тенденции в отраслях с более высокой производительностью и увеличением масштабного производства.Растущий спрос на более высокую производительность и качество сварки был решен путем разработки передовых вариантов существующих процессов дуговой сварки. В последнее время было разработано несколько усовершенствованных вариантов процесса дуговой сварки для повышения качества и производительности. Эти новые варианты в основном разработаны для процессов газовой дуговой сварки (GMAW) и дуговой сварки под флюсом (SAW). Ниже приведены некоторые из передовых вариантов, разработанных на основе процесса GMAW.

[Примеры: Fronius TIME Twin, Cloos Tandem GMAW, Lincoln Tandem MIG и т. Д.],

- Режим глубокого проплавления Сварка GMA

[Примеры: EWM Forced Arc, Lincoln Rapid Arc и т. Д.],

- Перенос короткого замыкания с контролем формы волны Сварка GMA

[Примеры: Lincoln STT (перенос поверхностного натяжения), Miller RMD (регулируемое осаждение металла), Kemppi Fast-MIG, Fronius CMT (перенос холодного металла) и т. Д.]

Некоторые из усовершенствованных вариантов, разработанных для процесса SAW:

SAW с контролем формы волны

- Тандемная пила / многопроволочная пила

Развитие этих передовых процессов стало возможным благодаря достижениям в электронике, компьютерных технологиях и современной конструкции источников сварочного тока.Большинство современных процессов дуговой сварки предназначены для использования в механизированном режиме сварки с использованием роботов или SPM, поскольку ручное управление этими процессами затруднено из-за высоких значений силы тока и скорости сварки. В этой статье обсуждается принцип действия некоторых из этих передовых процессов дуговой сварки, их применение и преимущества при изготовлении конструкций.

2. Варианты GMAW