Cварка под флюсом: особенности, описание технологии

Сварка под слоем флюса – одна из наиболее производительных промышленных технологий сборки металлоконструкций. Ее используют для получения неразъемных соединений деталей из углеродистых и легированных сталей, а также цветных металлов. Современное технологическое оборудование для сварки под флюсом позволяет добиться высокой степени автоматизации процессов. Поэтому целесообразность применения метода определяется длиной шва и толщиной свариваемых деталей.

Особенности технологии сварки под флюсом

В зависимости от материала соединяемых деталей сварка может выполняться как переменным, так и постоянным током. В качестве электрода используется проволока или лента, намотанная на бобину. Для защиты сварочной ванны от воздействия атмосферного кислорода используется флюс – гранулированный или порошкообразный материал. Как правило, его основу составляют силикаты. Возбуждение, прерывание дуги и подача электрода выполняются автоматически, а флюс засыпается из бункера через воронку под собственным весом. В процессе сварки перемещение головки вдоль шва может выполняться оператором при помощи механических средств или приводом используемого оборудования.

В процессе сварки перемещение головки вдоль шва может выполняться оператором при помощи механических средств или приводом используемого оборудования.

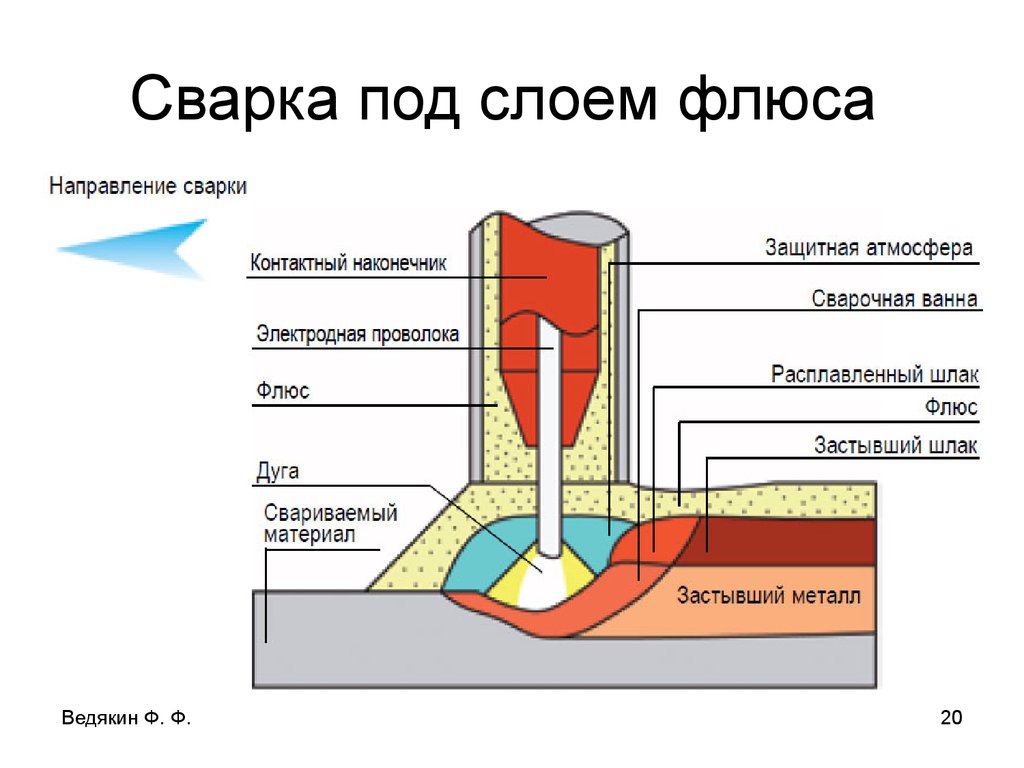

Расплавление электрода и флюса происходит под воздействием температуры электрической дуги. Образующиеся пузыри газа являются защитной атмосферой для ванны. Сварочный шлак оказывается легче металла и всегда остается на поверхности шва, а после остывания механически удаляется. Слой флюса и газы создают избыточное давление, достаточное для того, чтобы предотвратить разбрызгивание металла. Поэтому полученный шов оказывается значительно чище, чем при аргонодуговой или ручной сварке штучными электродами. Оставшийся флюс может быть использован повторно. Технология широко применяется в промышленном производстве и восстановлении деталей.

Сферы применения сварки под флюсом

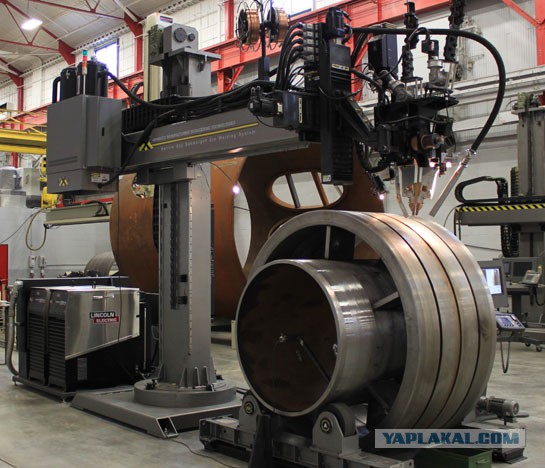

- Производство труб большого диаметра. Сварка под флюсом позволяет получать кольцевые, прямолинейные и спиральные швы. Оборудование дает возможность полностью автоматизировать процесс.

- Изготовление емкостей и резервуаров. Метод сварки под флюсом позволяет получить шов практически без пор и шлаковых вкраплений. Резервуары подходят для хранения и транспортировки жидкостей и газообразных веществ, а также используются в аппаратах, работающих под давлением.

- Производство металлоконструкций. Сварка под флюсом позволяет значительно снизить себестоимость монтажа.

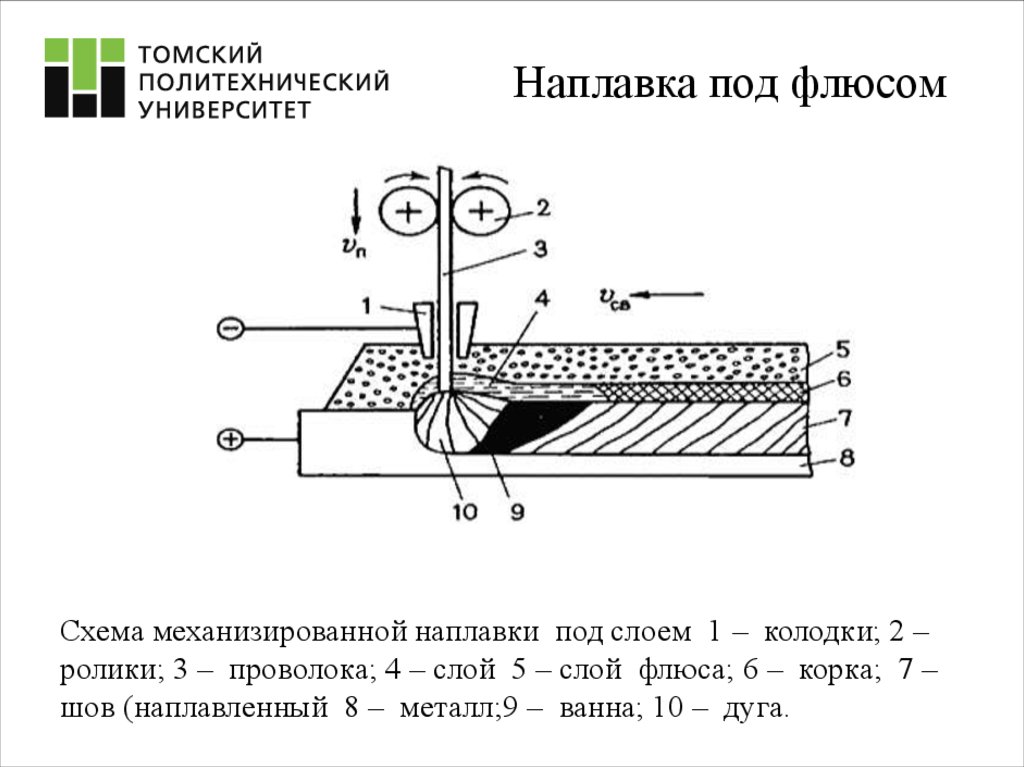

- Производство и восстановление деталей. Технология сварки дает возможность наносить слой металла на всю поверхность изделия. Метод наплавки используется для восстановления поверхностей деталей и нанесения износостойких покрытий.

Виды оборудования для сварки под флюсом

Современное оборудование для сварки под флюсом сделано так, чтобы оператор мог выбрать положение аппарата и настроить режим. Остальные операции выполняются автоматически. Производителями разработано множество серийных и уникальных конструкций для сварки под флюсом, позволяющих решать широкий спектр задач в производственных и полевых условиях..jpg) Наибольшее распространение получили следующие виды оборудования.

Наибольшее распространение получили следующие виды оборудования.

- Тракторы. Эти мобильные аппараты для сварки под флюсом имеют сравнительно небольшие габариты и массу. При настройке они перемещаются вручную, а при прохождении шва – автоматически. Также существуют аппараты с механическим приводом: в режиме сварки оператор регулирует скорость перемещения тележки вручную, а подача флюса и проволоки выполняется приводом. В зависимости от конструкции тележка может перемещаться по рельсам либо по самой детали.

- Мобильные сварочные установки. Такие аппараты применяются как в производственных цехах, так и в полевых условиях (например, при прокладке трубопроводов). Чаше всего они имеют модульную конструкцию и состоят из консоли, на которой расположена сварочная головка, роликовых опор с приводом для установки и вращения детали, а также источника тока.

- Стационарные сварочные установки.

Для серийного изготовления металлоконструкций чаще всего создается уникальный проект, учитывающий особенности производства. Однако существует ряд универсальных аппаратов для сварки под флюсом, которые можно адаптировать под любые задачи. Степень автоматизации таких устройств позволяет автоматически менять направления перемещения детали и головки во всех осях, а также изменять направление и скорость вращения. Существует возможность создания технологических линий, в состав которых входит сразу несколько таких аппаратов.

Для серийного изготовления металлоконструкций чаще всего создается уникальный проект, учитывающий особенности производства. Однако существует ряд универсальных аппаратов для сварки под флюсом, которые можно адаптировать под любые задачи. Степень автоматизации таких устройств позволяет автоматически менять направления перемещения детали и головки во всех осях, а также изменять направление и скорость вращения. Существует возможность создания технологических линий, в состав которых входит сразу несколько таких аппаратов.

Решение для промышленной сварки под флюсом: STTNF-II + ASAW 1000

Преимущества и недостатки технологии

Среди преимуществ сварки под флюсом можно выделить следующие.

- Использование высоких токов (1000–2000 А) и проволоки позволяет добиться высокой производительности аппаратов.

- Применение флюса помогает снизить потери металла на разбрызгивание, улучшить условия защиты шва и сократить затраты электроэнергии.

- Сварка на высоких токах позволяет контролируемо увеличить глубину проплавления основного металла.

- Шлаковая корка, образующаяся в результате плавления флюса, снижает скорость остывания шва и предохраняет его от растрескивания.

- Зона сварки закрыта, что позволяет оператору работать без щитка.

У технологии также есть недостатки. К ним относят следующие.

- Высокая начальная стоимость оборудования для сварки под флюсом.

- Сложность коррекции положения дуги относительно кромок деталей.

- Невидимость зоны сварки создает повышенные требования к качеству подготовительных операций.

- Флюс является источником пыли.

Как выбрать оборудование

Наиболее важными критериями служат геометрические параметры и материал деталей, которые предстоит соединять, а также массовость и условия производства. Для сварки под флюсом применяются универсальные источники. Их выбирают в зависимости от сечения электрода по максимальной силе тока.

Чтобы оборудование для сварки под флюсом соответствовало всем рабочим параметрам, лучше всего обратиться к производителям или официальным дилерам. У них всегда есть возможность адаптации устройств под конкретные задачи.

У них всегда есть возможность адаптации устройств под конкретные задачи.

автоматическая, полуавтоматическая и ручная, технология процесса и оборудование

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Содержание

- 1 Виды флюсов и их особенности

- 2 Описание технологии процесса

- 3 Оборудование для сварки

- 4 Выбор режима сварки

- 5 Достоинства и недостатки

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

- плавленые;

- керамические.

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркетКерамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

- солевые;

- оксидные;

- смешанные.

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих.

Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Технологии сварки под флюсом

Разновидность электродуговой сварки, при которой горение дуги осуществляется под действием слоя флюса, способствующего защите сварочной зоны от негативного атмосферного влияния, называется сваркой под флюсом. Помимо выполнения защитной функции флюс обеспечивает стабильное горение дуги, оказывает металлургическое действие на металл, обеспечивая легирование, рафинирование и раскисление металлического расплава ванны, а также препятствует его разбрызгиванию.

Обладающий низкой проводимостью тепла расплавленный флюс в режиме автоматической сварки способен замедлять остывание шва, это позволяет растворенным в ванне газам со шлаковыми образованиями подниматься на ее поверхность. Таким образом шовный металл очищается от загрязнений. Затвердевшая после расплавления часть флюса покрывает площадь шва толстой коркой из шлака, которая без труда удаляется по завершении дуговой сварки.

Технологии сварки под флюсом

Исходя из степени механизации такого сварочного процесса, выделяют дуговую автоматическую сварку под флюсом и механизированную. Во втором случае флюс подается в ходе ручного передвижения сварочной головки полуавтомата на свариваемый участок, покрывая слоем в 4-5 см поверхность изделия с электродной проволокой. Его подача ведется с помощью пневматики по шлангу либо из особого бункера, размещаемого на сварочной головке оборудования полуавтоматической сварки.

Чаще всего используют для сварки под флюсом автоматы, у которых подача сварочной проволоки в место сваривания полностью автоматизирована специальным устройством. Горение дуги, зажигаемой между деталью и краем электродной проволоки, осуществляется под слоем флюса, подающегося из особого бункера. Теплота, производимая дугой, расплавляет металл электрода с основным и ту часть флюса, которая попадает в зону ее действия. В ходе электродуговой сварки в месте горения дуги формируется полость, которую сверху ограничивает купол из расплава флюса. Он в ходе производства работы наполняется парами флюса с металлом и газами с давлением, поддерживаемым образовавшимся над сварочной зоной флюсовой оболочкой.

В ходе электродуговой сварки в месте горения дуги формируется полость, которую сверху ограничивает купол из расплава флюса. Он в ходе производства работы наполняется парами флюса с металлом и газами с давлением, поддерживаемым образовавшимся над сварочной зоной флюсовой оболочкой.

Горение дуги в ходе сварки под слоем флюса приходится на передний край сварочной ванны, немного отстраняясь от вертикали в направлении, противоположном продвижению сварки. От действия давления дуги расплав металла вытесняется в том же направлении, формируя сварочную ванну. Около электрода при автоматической сварке образуется кратер, наполненный небольшим слоем расплавленного металла, а большая часть расплава помещается в зоне между кратером и плоскостью шва.

Флюс в состоянии жидкости, имеющий меньшую плотность, оказывается в верхнем слое расплава и плотно покрывает шов. Технология автоматической сварки предполагает ведение процесса на подкладке либо с помощью флюсовой подушки. Металл полученного шва, сваренного под слоем флюса, на треть составляется из присадочного материала и на две трети из переплавленного основного металла.

Металл полученного шва, сваренного под слоем флюса, на треть составляется из присадочного материала и на две трети из переплавленного основного металла.

Преимущества сварки под флюсом

К особенностям сварки под флюсом, обеспечивающим ее преимущества перед другими способами, относят довольно высокую производительность со стабильным процессом и хорошее качество получаемых сварных соединений. Первое обусловлено использованием значительных токов, хорошей глубиной расплавления. Второе достигается надежностью защиты металлического расплава от окружающего воздуха и механизацией операций с расчетом режимов сварки. Помимо этого данный способ практически полностью исключает металлические потери в разбрызгивании и угаре. Недостатком этой технологии является возможность ее использования лишь в нижнем расположении шва с наклоном около 15º в основном на коротких швах, что создает сложности в проведении монтажных работ.

В автоматической сварке под слоем флюса производительность работ в несколько раз больше, чем в ручном процессе. А использование в изготовлении широкополых балок с двумя таврами и трубопроводов значительного диаметра особых форсирующих режимов сварки под флюсом позволяет увеличить производительность в 15-20 раз. Это возможно благодаря большой плотности токов в электродном металле, достигаемой за счет окружения зоны сварки флюсовым слоем. Получаемая величина тока позволяет даже вести сварку кольцевых швов со значительными толщинами материалов. В монтажных работах и заводских производствах применяют оборудование для сварки под флюсом, позволяющее соединять заготовки с толщинами от 2 до 100 мм из сталей с разным составом, медные, алюминиевые, титановые детали и изготовленные из их сплавов.

А использование в изготовлении широкополых балок с двумя таврами и трубопроводов значительного диаметра особых форсирующих режимов сварки под флюсом позволяет увеличить производительность в 15-20 раз. Это возможно благодаря большой плотности токов в электродном металле, достигаемой за счет окружения зоны сварки флюсовым слоем. Получаемая величина тока позволяет даже вести сварку кольцевых швов со значительными толщинами материалов. В монтажных работах и заводских производствах применяют оборудование для сварки под флюсом, позволяющее соединять заготовки с толщинами от 2 до 100 мм из сталей с разным составом, медные, алюминиевые, титановые детали и изготовленные из их сплавов.

В промышленности чаще всего применяют электродную проволоку для сварки под флюсом. Однако отдельные виды работ, особенно наплавку, эффективнее выполнять с помощью ленточных электродов. При этом перемещаемая от одного конца ленты к другому сварочная дуга, оплавляя ее края, расплавляет основной металл. Изменением формы электродной ленты возможна корректировка размера поперечного сечения шва. Достигается это большей равномерностью, а также глубиной расплавления металла шва как по оси, так и вдоль его сечения. Для достижения большей производительности при сварке угловых швов и стыковых соединений с разделыванием кромок применяют порошковые присадочные материалы. Они позволяют при одновременном увеличении вылета электрода получать больший объем наплавляемого металла. Хотя в данном случае существенно уменьшается глубина расплавления металла.

Изменением формы электродной ленты возможна корректировка размера поперечного сечения шва. Достигается это большей равномерностью, а также глубиной расплавления металла шва как по оси, так и вдоль его сечения. Для достижения большей производительности при сварке угловых швов и стыковых соединений с разделыванием кромок применяют порошковые присадочные материалы. Они позволяют при одновременном увеличении вылета электрода получать больший объем наплавляемого металла. Хотя в данном случае существенно уменьшается глубина расплавления металла.

Увеличить производительность сварочных операций с качеством получаемого шва можно с использованием технологии сварки под флюсом при помощи двух или более электродов, а также применяя многодуговую автоматическую сварку. Это целесообразно при массовом производстве одинаковых изделий (резервуаров, балок, труб). Многоэлектродная сварка характеризуется присоединением всех электродов к одному полюсу питающего источника. При многодуговой сварке каждый изолированный от других электрод соединяется со своим источником питания.

Cварка под флюсом – ГОСТ 8713-79, технология, типы швов и флюсов

Какая связь между словами «окисление» и «бич»? Самая прямая, если они употребляются в контексте сварки металлов. Потому что окисление металла, которое является прямым следствием высочайшей химической активности в зоне высокой температуры во время электродуговой или газовой сварки, – настоящий бич современной сварки.

В дополнение к испарению материалов сварочной проволоки и снижению скорости процессов окисление металлов негативно сказывается на эффективности плавления. А с увеличением продолжительности процесса сварки в сварочной ванне начинает все больше и больше скапливаться шлак.

Спасение от этих сварочных бед – изоляция и защита рабочей зоны. Это выполняется с помощью специальных сварочных флюсов – композициями из неметаллических элементов с разнообразными свойствами.

Общая информация

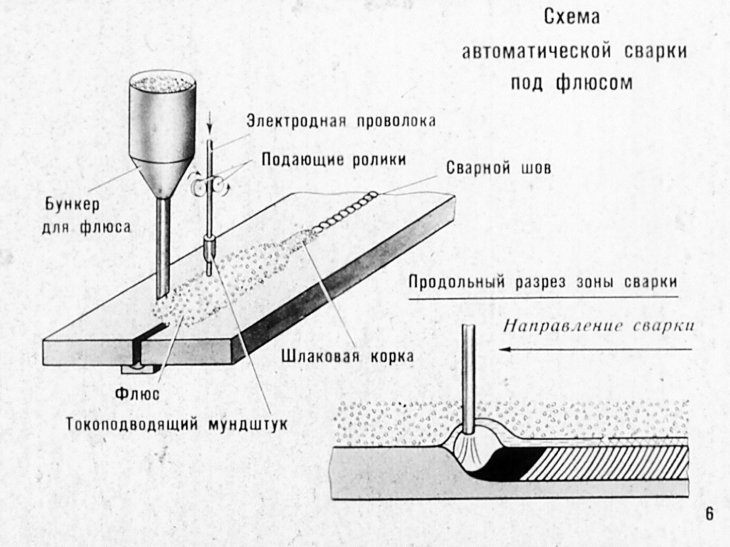

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом.

Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва. - АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш – с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе.

Глубина провара достигает 1/3 толщины детали.

Глубина провара достигает 1/3 толщины детали.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Суть процесса

Как уже говорилось выше, автоматическая сварка подразумевает более основательную подготовку поверхности. Пыль, грязь, жировые разводы, остатки лакокрасочных материалов, ржавчина и прочий сор недопустимы в технологическом процессе. Сварочный процесс можно начинать только на чистый и обезжиренный металл.

Автоматический процесс с использованием флюса можно начинать после выставления настроек, которые задает оператор. Чтобы выставить правильные настройки, человек должен обладать теоретическими знаниями сварочного автомата. Чем толще металл, тем больший диаметр электрода используется. Вместе с тем увеличивается сила сварочного тока и напряжение дуги. А вот скорость работ снижается при большой толщине металла.

Чтобы выставить правильные настройки, человек должен обладать теоретическими знаниями сварочного автомата. Чем толще металл, тем больший диаметр электрода используется. Вместе с тем увеличивается сила сварочного тока и напряжение дуги. А вот скорость работ снижается при большой толщине металла.

В интернете можно найти массу расчетов при работе с разными соединениями. Эта тема масштабна и мы не будем ее касаться в данной статье. Рекомендуем ее изучить самостоятельно.

В сварке принимает участие присадочная проволока, использующаяся для флюсового состава. Будет хорошим вариантом подобрать пруток из того же материала, из которого сделан сам элемент сваривания. Присадка подается в автоматическом режиме, от специалиста требуется лишь заправить ее в механизм.

Флюс засыпают с специально отведенный отсек на сварочном аппарате. Соответственно, расход флюса будет больше при сварке толстых металлов. Любой флюс расплавляется от температурного нагрева, а попадая на область шва, не вредит его свойствам, а зачастую, и улучшает их. Во время сварочного процесса флюс вспенивается и образует на поверхности стыка металлический шлак. Его необходимо убирать.

Во время сварочного процесса флюс вспенивается и образует на поверхности стыка металлический шлак. Его необходимо убирать.

Сварка автоматическим режимом с помощью флюса ускоряет работу, но на качество шва быстрота не отражается.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Где используется?

Автоматика применяется для разных целей. «Самодостаточное» оборудование сейчас имеет своё место на каждом крупном производстве, где детали изготавливаются большими партиями на конвейерах.

Сборка автомобилей, производство трубопроводных конструкций, балок, кораблестроение и прочие отрасли тяжёлой промышленности процветают благодаря работе автоматических сварочных аппаратов и станков.

Они способны делать плотные и надёжные соединения путем автоматической сварки с флюсом, которые высоко ценятся в данных сферах.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода. Причем экран можно устанавливать на расстоянии порядка 20 метров.

Используемые материалы

От правильности выбора проволоки электрода зависит качество сваривания. Химический состав проволоки определяет шовные характеристики. Желательно использовать проволоку из стали, соответствующую ГОСТ 2246-70. Она производится из легированной, высоколегированной, малоуглеродистой стали. Размеры готовой проволоки соответствуют стандарту (диаметр составляет 0,3-12 миллиметров).

Поставляется проволока обычно в восьмидесятиметровых бухтах. Иногда, с разрешения покупателя, используются кассеты, катушки. Перед применением проволоки, которая определенный период хранилась в складском помещении, эксперты рекомендуют очищать ее, обрабатывать бензином/керосином. Это дает возможность устранить с нее ржавчину и грязь.

Это дает возможность устранить с нее ржавчину и грязь.

Для соединения деталей из алюминия используется проволока, соответствующая ГОСТ 7871-75. Нередко используют проволоку, покрытую медью. Ее не нужно предварительно обрабатывать. Качество сварки, осуществляемой флюсовой проволокой без газа, прямо зависит от характеристик флюса. От состава флюса зависят показатели газовой среды, жидкого шлака. Взаимодействуя с деталью, шлак определяет структуру шовного металла. От его структуры зависит устойчивость изделия к растрескиванию.

Флюс используется для того, чтобы:

- легировать шовный металл;

- изолировать сварную ванну от внешних воздействий;

- создавать шовную поверхность;

- стабилизировать дуговой разряд.

Недостатки от применения флюса

Слабые места данной технологии обуславливаются более высокими требованиями к оборудованию, так как для эффективного расплава флюса требуется большая мощность. Сегодня выпускаются специальные модификации аппаратов для аргонодуговой сварки в среде флюса, имеющие специальную оснастку для его подготовки и подачи. Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава. Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Логично, что такие модели стоят на 15-20% дороже. Еще один недостаток связан с увеличением зоны расплава. Хотя ее можно контролировать в определенных границах, мелкие элементы точечно обрабатывать в таких условиях проблематично.

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А, ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно сказывается на производительности, поэтому, при изготовлении конструкции из среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость их затруднена. Для сварных конструкций эти стали не используются и необходимость в их сваривании возникает, как правило, при ремонтных работах. В большинстве случае, ремонт выполняют методом наплавки.

В большинстве случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее 5% легирующих элементов. Оценивая свариваемость сталей этой группы, можно сказать, что при сварке под флюсом их свариваемость существенно не отличается от нелегированных малоуглеродистых сталей. Но, легирующие элементы в составе стали повышают склонность сталей к росту зёрен в зоне термического влияния, а при высокой скорости охлаждения в них могут возникать неоднородные структуры закалочного характера.

Для сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М, АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов. Для современных среднелегированных сталей характерно легирование многокомпонентное, комплексное. Легирование этих сталей только одним элементом применяется редко.

Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам. Чем выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их чувствительность к образованию горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно выбирать композицию шва. Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Для сварки конструкций из среднелегированных сталей сварка под флюсом получила достаточно широкое применение. Для такой сварки используются низкокремнистые флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М, Св-10ХГСН2МТ.

В сочетании с вышеуказанными флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М, Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря постоянству процесса сварки и, как следствие, химической однородности металла шва. Это очень важно для высоколегированных сталей, учитывая, что даже незначительная химическая неоднородность металла шва может стать причиной образования в нём кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность.

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным переходом к основному металлу, что позволяет повысить стойкость к коррозии по сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ, Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для сварки жаропрочных высоколегированных сталей применяются фторидные флюсы марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Ручная сварка под флюсом

Основные принципы сварки под флюсом были разработаны Н. Г. Славяновым в 1892 году. В 1927 году Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патина, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

Автоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных конструкций, таких как металлоконструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые сварно-кованные изделия, дающие огромную экономию металла и затрат труда.

Однако многие сварочные операции по технологической необходимости выполняют ручной дуговой сваркой покрытыми электродами. При этом непрерывность процесса обеспечивает сварщик, подающий электрод в зону дуги и перемещающий дугу вдоль свариваемого шва.

Процесс ручной сварки, обладая рядом преимуществ, имеет ряд недостатков — малую производительность и неоднородность сварного шва, зависящие от квалификации сварщика. Кроме того, производительность сварки покрытыми электродами ограничивается максимально допустимыми значениями сварочного тока для применяемых при сварке диаметров электродов.

Механизация движения электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым сварочной головкой автомата. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов.

Способ сварки под флюсом заключается в следующем (рис. 1). В зону дуги/ подается флюс 2, который покрывает кромки свариваемого изделия и создает шлаковую защиту. Толщина слоя флюса составляет 30-60 мм. Дуга 1 возбуждается между свариваемым изделием и электродной проволокой и горит под жидким слоем расплавленного флюса в замкнутом пространстве 4, образованном парами и газами, выделяемыми в столбе дуги. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну.

Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл 5 в сторону, противоположную направлению сварки. В таких условиях обеспечивается глубокий провар основного металла. Незначительное избыточное давление в газовом пространстве 4 и слой флюса надежно предохраняют расплавленный металл от вредного воздействия окружающего воздуха. Кроме того, значительно уменьшается разбрызгивание металла, улучшается формирование шва, использование тепла дуги и материала электродной проволоки.

Электродная проволока 3 подается в зону сварки с помощью ведущего 10 и прижимного 9 роликов специального механизма со скоростью, равной скорости ее плавления, и таким образом автоматически поддерживается горение дуги. Сварочный ток подводится от источника тока к электродной проволоке через мундштук 8 сварочной головки, находящийся на небольшом расстоянии (40-60 мм) от конца электродной проволоки.

Для получения сварного шва деталь или дугу (сварочную головку) перемещают механизированным способом одну относительно другой. По мере перемещения дуги вдоль разделки шва происходит остывание сварочной ванны 5, кристаллизация металла и формирование сварного шва 6. Расплавленный флюс всплывает на поверхность и при остывании образует шлаковую корку 7.

Жидкий шлак (флюс), имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу шва.

Малый вылет электрода (расстояние от конца электродной проволоки до токопроводящего мундштука), отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока, до 50-150 А/мм2, т. е. примерно в 6-8 раз по сравнению с ручной сваркой электродами тех же диаметров. Коэффициент наплавки составляет 14-18 г/А-ч, или в 1,5-2,0 раза выше, чем при сварке электродами вручную. В результате этого производительность автоматической сварки под флюсом получается в 6-10 раз выше ручной.

Коэффициент наплавки составляет 14-18 г/А-ч, или в 1,5-2,0 раза выше, чем при сварке электродами вручную. В результате этого производительность автоматической сварки под флюсом получается в 6-10 раз выше ручной.

Высокая производительность приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Потери на разбрызгивание, угар и огарки составляют всего 1-3%.

Вследствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 50-70%. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 50-70%. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва.

Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Обобщая вышесказанное, можно сделать вывод, что сварка под флюсом имеет следующие преимущества:

- широкий спектр возможного применения: сварка тонких и толстых пластин, сварка слаболегированных, легированных и нержавеющих сталей, наплавка и ремонтные работы;

- высокая скорость сварки достигается благодаря использованию высоких сварочных токов;

- высокоэффективное сплавление существенно снижает или исключает необходимость в дополнительной обработке;

- меньшая стоимость работ, так как расход сварочных материалов ниже, чем при использовании других методов сварки;

- качественное формирование и отличный внешний вид сварного шва; превосходная компактность сварных швов;

- высокие механические свойства металла сварного шва;

- горение дуги во время сварки происходит под слоем флюса, что позволяет не применять индивидуальные средства защиты и снизить затраты на вентиляцию;

- отсутствие дымовыделения обеспечивает оператору большой комфорт и позволяет сэкономить на оборудовании для отвода и утилизации выделяющегося при сварке дыма.

Однако автоматическая сварка под флюсом имеет некоторые недостатки и ограничения по применению:

Содержание

Сущность процесса сварки под флюсом

Схемы сварки

На рисунке схематично показан процесс сварки под слоем флюса. Между свариваемым изделием (поз.1) и концом сварочной проволоки (поз.3) горит сварочная дуга (поз.4), под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой сварочного флюса (поз.2) закрывает дугу.

Сварочная проволока вместе с дугой перемещается вдоль свариваемого стыка при помощи механизмов или вручную. Под воздействием сварочной дуги происходит расплавление основного металла и флюса. Получившийся расплав образует сварочную ванну. Жидкий флюс в виде плёнки на поверхности ванны (поз.5) изолирует зону сварки от окружающей среды.

Расплавленный металл переходит в сварочную ванну, где смешивается с расплавленным основным металлом (поз.9). По мере того, как сварочная дуга отдаляется от свариваемого участка, металл охлаждается и затвердевает, образуя сварочный шов (поз. 8). Расплавленный флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя, нерасплавленная часть флюса (поз.7) собирается и используется повторно.

8). Расплавленный флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя, нерасплавленная часть флюса (поз.7) собирается и используется повторно.

Особенности дуговой сварки под слоем флюса

Дуговую механизированную сварку под флюсом от других способов сварки плавлением отличает высокая производительность и лучшие гигиенические условия труда. Флюс защищает не только сварочную ванну от воздействия окружающей среды, но и, в свою очередь, окружающую среду от вредных воздействий и испарений различных веществ в процессе сварки.

Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных работ. Сварочная проволока плавится под действием электрической дуги, а флюс обеспечивает ведение процесса, требуемое качество сварки и применяется при сварке и наплавке под флюсом, сварке по флюсу, сварке с магнитным флюсом, а также при электрошлаковой сварке и наплавке.

Роль флюса при сварке

Сварочный флюс обеспечивает ровное горение дуги, формирование сварного шва и оказывает влияние на его химический состав. Также он определяет стойкость швов к образованию холодных трещин, пор и других сварочных дефектов.

Также он определяет стойкость швов к образованию холодных трещин, пор и других сварочных дефектов.

Наличие в составе флюса оксидов щелочных и щелочноземельных металлов способствует увеличению электропроводности и длины дугового промежутка, что делает процесс сварки более устойчивым. Наличие фтора, наоборот, снижает эти характеристики. Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Изменяя содержание углерода, серы, марганца и других элементов, флюс оказывает сильное влияние на стойкость швов к холодным трещинам. Увеличение содержания серы, фосфора и углерода снижает, а увеличение содержания марганца повышает стойкость сварных швов к образованию трещин. Кроме этого, состав от состава флюса зависит, насколько легко будет отделяться шлаковая корка от поверхности готового сварного шва. Этот показатель тоже важен, поскольку он влияет на производительность процесса. Легкая отделимость шлаковой корки – это необходимое условие для высокой производительности.

Способы дуговой сварки под флюсом

Различают одно- и двухэлектродный способ сварки. Одноэлектродная выполняется проволокой диаметром 1,6-6мм. При толщине металла до 20мм допускается односторонняя сварка, но предпочтительнее её вести с обеих сторон.

Двухэлектродная сварка бывает двух вариантов: с поперечным и последовательным расположением электродов. Обе эти схемы представлены на рисунке:

На рисунке а) изображена сварка с поперечным расположением электродов, а на рисунке б) с продольным.

Первый вариант целесообразно применять при сварке протяжённых швов, когда трудно обеспечить постоянный зазор между свариваемыми кромками. Например, в судостроении. В этом случае дуги направлены не на зазор между кромками, а на сами кромки, благодаря чему глубина проплавления уменьшается, и протекание сварочной ванны предотвращается.

Второй вариант сварки более производителен и экономичен, а получаемый шов менее склонен к образованию пор из-за лучшего удаления газов из зоны сварки и имеет повышенную стойкость к образованию трещин из-за замедленной скорости охлаждения.

Многодуговая сварка выполняется двумя или более независимыми дугами с общей, либо раздельными сварочными ваннами. На рисунке показана схема двухдуговой сварки под флюсом. С помощью первой дуги металл проплавляют на требуемую толщину, а вторая дуга расширяет проплавленную область и помогает сформировать необходимую форму шва. Расстояние между электродами, в большинстве случаев, составляет 20-40мм. Второй и последующий электроды перемещаются в жидком шлаке, который получился после прохождения первой дуги. Многодуговая сварка резко увеличивает производительность и чаще всего применяется она при автоматической сварке труб под флюсом.

Технология сварки под флюсом

Механические свойства и качество сварных соединений в большой степени зависят от марки электродной проволоки, состава флюса, от свариваемого металла, рода, величины и полярности сварочного тока, а также особенностями подготовки и сборки под сварку.

Типы сварных швов, получаемых сваркой под флюсом

Основные типы сварных соединений, конструктивные элементы и их размеры регламентируются следующими стандартами: ГОСТ 8713 и ГОСТ 11533.

Подготавливают сварные кромки любым способом механической обработки, или термической резки металла.

Перед сборкой сварные кромки очищают от ржавчины, оксидных и масляных плёнок и других загрязнений. Вместе с кромками, зачистке подлежат прилегающие к ним участки шириной 30-40мм.

Сборку и сварку выполняют на специальных стеллажах или в приспособлениях. Для фиксации свариваемых деталей друг относительно друга их фиксируют технологическими планками и прихватками. Длина прихваток составляет 50-100мм, расстояние между ними по длине стыка 500-550мм, высота усиления прихваток 3-4мм.

Сборка тавровых соединений выполняется либо в приспособлениях, либо в стеллажах по разметке. Перед сборкой кромки и прилегающие участки также очищаются от грязи, а при сборке очищают минимально необходимый зазор. Перед сваркой детали фиксируют между собой прихватками, длиной 80-120мм катетом 5мм. Располагают прихватки на расстоянии 500-600 мм друг от друга. Если зазор в некоторых местах превышает 2мм, допускается выполнять подхватку электродами.

Сварка угловых швов происходит на выводных технологических планках.

Режимы и техника сварки под слоем флюса

Чаще всего применяется сварочная проволока диаметром 3, 4 и 5мм. Режимы сварки зависят от толщины свариваемых кромок, вида разделки кромок, количества проходов и способа удержания сварочной ванны.

Режимы сварки определяются следующими величинами: силой сварочного тока, напряжением, диаметром сварочной проволоки, вылетом электрода, скоростью сварки, а также положения свариваемого изделия или электрода.

Техника и технология сварки может быть достаточно разнообразной и зависит от конструктивных особенностей изделия, конфигурации сварных швов и их протяжённостью, толщиной свариваемого металла и его химического состава, а также от применяемого сварочного оборудования.

Приблизительные режимы сварки под флюсом наиболее характерных типов соединений представлены в таблице:

Сварка стыковых швов

В случае если толщина соединяемого металла не превышает 30мм, выполняют одностороннюю однопроходную сварку под флюсом. В случае если толщина металла превышает данное значение, выполняется двусторонняя однопроходная или многопроходная сварка. Применение односторонней сварки допустимо в тех случаях, когда свариваемые металлы не восприимчивы к перегреванию, а швы не имеют склонности к образованию сварочных трещин.

В случае если толщина металла превышает данное значение, выполняется двусторонняя однопроходная или многопроходная сварка. Применение односторонней сварки допустимо в тех случаях, когда свариваемые металлы не восприимчивы к перегреванию, а швы не имеют склонности к образованию сварочных трещин.

В случае сваривания металла толщиной не более 6мм, разделку кромок не выполняют, а зазор между кромками стремятся свести к нулю. В случае сваривания металла толщиной 10-12мм для улучшения провара и уменьшения избытков жидкого металла, детали под сварку собирают с зазором. В обоих случаях обязательно наличие подкладок или выполнение подварочного шва, либо детали под сварку собирают «в замок».

Сварка на остающейся подкладке применяется, в основном, для тонких листов (до 10мм) и для кольцевых швов цилиндрических конструкций. Подкладку изготавливают из стали с хорошей свариваемостью, толщиной 3-6мм и шириной 30-50мм.

У сварки «в замок» много общего со сваркой на остающейся подкладке. Эту сварку применяют для ответственных деталей, так как при таком соединении исключается прожог металла, а также этот способ удобен при сварке массивных и громоздких изделий. Сварка с ручной подваркой корня шва применяется в тех случаях, когда невозможно перекантовать изделие.

Эту сварку применяют для ответственных деталей, так как при таком соединении исключается прожог металла, а также этот способ удобен при сварке массивных и громоздких изделий. Сварка с ручной подваркой корня шва применяется в тех случаях, когда невозможно перекантовать изделие.

Односторонняя сварка на флюсовой подкладке применяется для сварки конструкций типа полотнищ и для выполнения кольцевых соединений. При сварке металла толщиной более 8мм, прижатие флюса обеспечивается при помощи собственной массы изделия. Сварка на подушке из флюса может выполняться как с разделкой кромок, так и без неё с обязательным наличием технологического зазора. Ориентировочные режимы сварки малоуглеродистых и низколегированных сталей на флюсовой подушке представлены в таблице:

Примерные режимы сварки под флюсом стыковых швов с V-образной разделкой на флюсомедной подкладке представлены в таблицах ниже:

Сварка на весу без подкладок допускается только при условии плотной сборки без зазоров, глубина провара при этом способе не должна превышать 2/3 от толщины металла для исключения прожогов. Сварка на весу допускается для неответственных конструкций из тонкого металла или изделий, в которых, по условиям эксплуатации, допускаются непровары.

Сварка на весу допускается для неответственных конструкций из тонкого металла или изделий, в которых, по условиям эксплуатации, допускаются непровары.

Наиболее распространена в промышленности и строительстве автоматическая сварка под флюсом двухсторонних стыковых швов. Она применяется при создании паровых котлов, для сварки изделий в химической и нефтяной промышленности, строительных металлоконструкций, цистерн, в судостроении.

Двухсторонняя сварка уступает по экономичности и производительности односторонней сварке, но она более надёжна, потому что режимы сварки и точность подготовки и сборки изделий гораздо меньше влияют на качество сварного шва. Кроме этого, не требуется дополнительных устройств для обеспечения хорошего провара и правильного формирования корня шва. В таблицах ниже приведены примерные режимы сварки с разделкой и без разделки кромок:

Сварка под флюсом многопроходных двусторонних швов применяется при сварке металла, толщиной более 20мм с обязательной разделкой кромок. При многопроходной сварке рекомендуется Х-образная разделка кромок, но встречается и U-образная. Примерные режимы автоматической сварки под флюсом с Х- и U-образной разделкой представлены в таблице:

При многопроходной сварке рекомендуется Х-образная разделка кромок, но встречается и U-образная. Примерные режимы автоматической сварки под флюсом с Х- и U-образной разделкой представлены в таблице:

Сварка тавровых, угловых и нахлёсточных швов

Преимуществом сварки под флюсом при создании тавровых, угловых и нахлёсточных соединений заключается в глубоком проплавлении основного металла, что позволяет уменьшить катеты шва в полтора раза, по сравнению с ручной дуговой сваркой электродами.

На рисунке справа показаны основные схемы сварки. Автоматическая сварка угловых швов выполняется вертикальным электродом при положении «в лодочку» (схемы а и б), или наклонным электродом (схемы в и г). Сварка в лодочку может проводиться при симметричном (схемы а и б) или при несимметричном расположении деталей (схемы в и г).

В таблицах ниже представлены ориентировочные режимы сварки тавровых и нахлёсточных соединений при сварке «в лодочку» и «в угол». Если есть выбор, то сварка «в лодочку» предпочтительнее, чем «в угол». Сварка «в угол» применяется в тех случаях, когда применение сварки «в лодочку» невозможно конструктивно, или экономически нецелесообразно.

Сварка «в угол» применяется в тех случаях, когда применение сварки «в лодочку» невозможно конструктивно, или экономически нецелесообразно.

Преимуществом сварки «в угол» является независимость от зазоров между кромками, т.е. можно не применять дополнительные меры против вытекания расплавленного металла. Но, этот способ имеет и существенные недостатки. Например, невозможно за один проход выполнить шов с катетом более 8мм. Кроме этого, правильное формирование шва во многом зависит от точности ведения электрода вдоль линии стыка.

При сварке многопроходных швов «в угол» большое значение имеет порядок наложения слоёв, которые нужно накладывать с таким расчётом, чтобы предыдущий валик предотвращал стекание металла и шлака у последующих слоёв. Примерный порядок наложения слоёв показан на рисунке слева.

Приблизительные режимы сварки «в угол» для тавровых у нахлёсточных сварных соединений представлены в таблице ниже:

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А, ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно сказывается на производительности, поэтому, при изготовлении конструкции из среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость их затруднена. Для сварных конструкций эти стали не используются и необходимость в их сваривании возникает, как правило, при ремонтных работах. В большинстве случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее 5% легирующих элементов. Оценивая свариваемость сталей этой группы, можно сказать, что при сварке под флюсом их свариваемость существенно не отличается от нелегированных малоуглеродистых сталей. Но, легирующие элементы в составе стали повышают склонность сталей к росту зёрен в зоне термического влияния, а при высокой скорости охлаждения в них могут возникать неоднородные структуры закалочного характера.

Для сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М, АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов. Для современных среднелегированных сталей характерно легирование многокомпонентное, комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам. Чем выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их чувствительность к образованию горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно выбирать композицию шва. Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Кроме этого, необходимо использовать технологические приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы шва и снизить скорость охлаждения.

Для сварки конструкций из среднелегированных сталей сварка под флюсом получила достаточно широкое применение. Для такой сварки используются низкокремнистые флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М, Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря постоянству процесса сварки и, как следствие, химической однородности металла шва. Это очень важно для высоколегированных сталей, учитывая, что даже незначительная химическая неоднородность металла шва может стать причиной образования в нём кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность.

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным переходом к основному металлу, что позволяет повысить стойкость к коррозии по сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ, Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для сварки жаропрочных высоколегированных сталей применяются фторидные флюсы марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Для сварки коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием кремния марок АН-26, АНФ-14.

Видео: Сварка металлов под флюсом

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Основная минеральная составляющая любого флюса — двуокись кремния. Ее количество колеблется в пределах 35…80% (иногда часть кремнезема заменяется плавиковым шпатом). Остальное содержание низкокремнистых флюсов — марганец, а также металлы, при помощи которых происходит дополнительное легирование зоны шва. Марганец обладает большим сродством к кислороду, а потому, активно взаимодействуя с ним, снижает окислообразование в зоне сварки. Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Ее количество колеблется в пределах 35…80% (иногда часть кремнезема заменяется плавиковым шпатом). Остальное содержание низкокремнистых флюсов — марганец, а также металлы, при помощи которых происходит дополнительное легирование зоны шва. Марганец обладает большим сродством к кислороду, а потому, активно взаимодействуя с ним, снижает окислообразование в зоне сварки. Одновременно снижается вероятность проникновения в состав шва хрупких соединений серы: марганцем они связываются в сульфид, который затем удаляется с поверхности готового шва. Кремний не только упрощает приготовление флюса, но и снижает образование пор, поскольку угнетает процесс окисления углерода при температурах горения сварочной дуги.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Перед началом работ стыкуемые поверхности металла покрываются сплошным слоем флюса толщиной не менее 40-50 мм. Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0 С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Сварочный электрод вводится вовнутрь, после чего возбуждается сварочная дуга. Поскольку температура в зоне горения дуги превышает 5500-6000 0 С, то флюс внутри газового пузыря расплавляется, и накрывает сверху металлический расплав. Это происходит потому, что плотность флюса намного меньше плотности металла. Таким образом, зона сварного шва надежно ограждается от водяных и газовых паров и прочих химических веществ, которые при высокой температуре способны насыщать поверхностные слои металла вредными веществами.

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см 2 . Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Механизм формирования сварного шва при сварке под слоем флюса следующий. Поскольку концентрация тепловой мощности в зоне дуги из-за воздействия флюса увеличивается, расплавление металла происходит быстрее. В результате, независимо от состояния кромок, полностью заполняются все стыки. Меняется и материальный баланс шва: 60-65% составляет металл соединяемых деталей, и лишь остальное — материал сварочных электродов. При автоматической сварке это сопровождается заметным повышением производительности процесса.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

Наибольший эффект от сварочных работ под слоем флюса обеспечивает применение сварочных полуавтоматов и автоматов. Во флюсоподающее устройство входят:

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.