Как варить медь полуавтоматом — Инженер ПТО

Содержание

Сварка меди нашла широкое применение и в электронике, и в химическом машиностроении при изготовлении приборов для применения условиях, где требуется высокая коррозионная стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии. Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве случаев, для сварки используются листовые медные детали и трубы.

Отметим также, что нет каких-либо специальных видов сварки для медных изделий. И для их сваривания могут применяться все известные способы, за исключением контактной сварки, которая применяется ограничено.

Ручная дуговая сварка меди металлическими электродами

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей.

Подготовка места сварки

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

Сварка стыкового соединения без разделки кромок или с V-образной разделкой выполняется на подкладках, которые прижимаются вплотную к стыку, либо на флюсовой подкладке-подушке. Применяются стальные, медные, либо графитовые подкладки шириной 40-50мм с выполнением формирующей канавки.

Перед сваркой рекомендуется предварительный подогрев кромок. Подогрев может быть местным, общим или сопутствующим, в зависимости от габаритов изделия и толщины свариваемой меди. Обычно температура подогрева составляет 300-400°C.

Электроды для дуговой сварки меди и покрытия для них

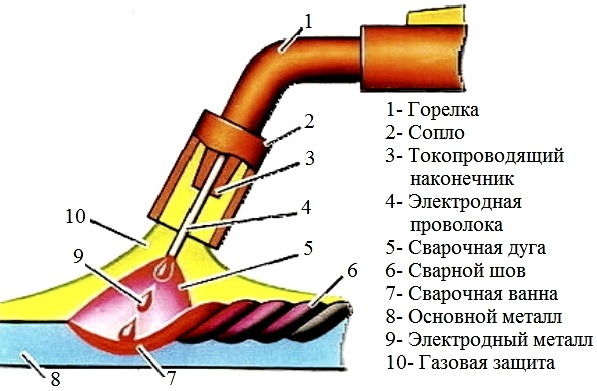

Для дуговой сварки меди применяют покрытые электроды. Применение электродом без защитного покрытия приводит к окислению шва, нестабильному горению дуги и появлению дефектов в сварном шве (пористости). Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни такого состава легируют металл шва кремнием, марганцем, фосфором (иногда оловом) и оказывают раскисляющее действие. Защитные покрытия подбираются с таким составом, который обеспечивает стабильность дуги, раскисление металла и образование шлаков. Всё это способствует хорошему формированию шва и повышению качества сварки.

Подробнее о марках электродов для сваривания медных изделий и о том, какие защитные покрытия применяются для них в том или ином случае подробно рассказано в статье: «Электроды для сварки меди».

Режимы ручной дуговой сварки меди

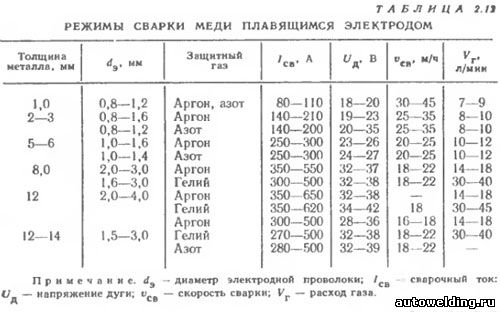

Сварка выполняется постоянным током обратной полярности. Применение переменного тока часто не позволяет обеспечить нужной стабильности дуги. Переменным током возможно производить сварку лишь в том случае, если в составе защитного покрытия присутствует железо. При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

Режимы ручной дуговой сварки в стык листовой меди медными электродами на постоянном токе:

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений, для чего используется любой растворитель.

- Затем счищается оксидная пленка с помощью железных щеток, наждачки или другим абразивным инструментом.

- Далее производится сам процесс сваривания электродом.

Но так как толщина медных деталей может варьироваться в больших пределах, то и сам режим сварки будет отличаться. К примеру, для соединения заготовок толщиною 6-12 мм, необходимо разделать кромки так, чтобы образовался V -образный зазор. При этом угол между кромками должен быть в пределах 60-70°.

Если раздвижение деталей не производится, то необходимо провести их прихватку. Прихватка проводится неполным проваром шва длиною по 30 мм через каждые 300 мм. При этом должен сохраняться зазор размером 2-4 мм. При самой сварке меди инвертором, доходя до прихватки, ее необходимо удалить, сбив любым ударным инструментом. Потому что двойной провар меди приведет к изменению ее структуры и появлению дефектов внутри сварочного шва.

Если свариваемый металл имеет толщину больше 12 мм, то лучше использовать Х-образную разделку кромок, а соответственно и двустороннюю обварку. Если по каким-то причинам использовать данную разделку невозможно, то можно использовать V -образную. Правда, придется полностью заполнять зазор, на что уйдет больше электродов и времени.

Полезные советы

- Стыковые соединения варить лучше на подкладках, которые будут понижать температуру в зоне сварки и не давать металлу утекать сквозь зазор.

Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм.

Здесь можно использовать подкладки стальные, медные, графитовые и другие. Ширина подкладки 40-50 мм. - Перед сваркой меди электродом необходимо кромки подогреть до 300-400С.

- Стержень электродов, используемых для сварки медных сплавов, должен изготавливаться из меди или бронзы с легирующими добавками (кремний, марганец и так далее).

Ручная аргонодуговая сварка

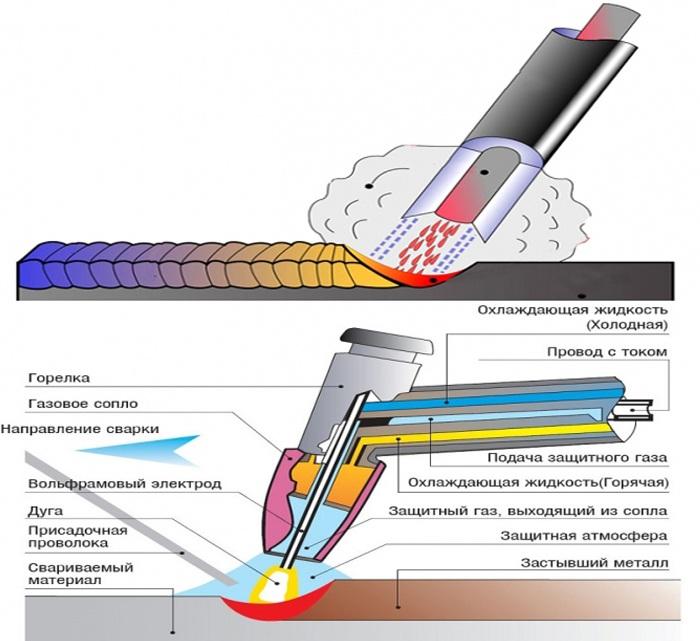

Сварка меди аргоном – это еще один вариант соединения медных заготовок. Для этого используется постоянный ток прямой полярности, вольфрамовый неплавящийся электрод и присадочный материал из меди, бронзы или медно-никелевого сплава марки МНЖКТ.

Перед началом работ кромки стыка прогревают до 800С. Сварку ведут справа налево, присадочный пруток впереди горелки. Дуга короткая.

Сваривание угольными и графитовыми электродами

Эта разновидность сварки медных сплавов применяется редко. Угольные электроды используются при соединении заготовок толщиной до 15 мм, графитовые больше данной величины. Режим сварки:

Режим сварки:

- Ток постоянный.

- Полярность прямая.

- Присадочный стержень в сварочную ванну не погружают. Расстояние 5-6 мм.

- Процесс производится в защитном флюсе. Его наносят на присадочный стержень, который предварительно обмакивается в жидкое стекло.

- Зазор – 0,5 мм.

- Используется подкладка асбестовая или графитовая.

- Медь толщиною до 5 мм варится без предварительного подогрева.

- Сваривание необходимо проводить за один проход.

Сварка меди и алюминия

Два этих металла можно сварить двумя способами: контактной сваркой и замковым соединением. В первом случае необходимо учитывать, что алюминиевый материал обладает низшей температурой плавления, чем медь. Поэтому при стыковке нужно алюминиевую заготовку брать длиною больше, на поправку плавления.

При сварке рекомендуется проводить обдув зоны сваривания, используя для этого азот. Воздух здесь не пойдет, он тут же будет образовывать оксидную пленку. Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Если свариваются медные и алюминиевые трубки, то их необходимо надеть на стержень, состыковав в одной точке.

Замковое соединение – это когда на пластину из алюминия накладывается плоская деталь из меди. При этом производится сварка медной заготовки по периметру. При этом ширина шва должна быть равна толщине медной накладки. Процесс проводится с использованием графитовых вставок, которые и будут формировать шов соединения.

Сварка меди со сталью

Варить медь со сталью сложно, но можно. Для этого используются все те же методы, что и при сварке двух стальных заготовок. Единственное, на что необходимо обратить внимание, это разная температура плавления металлов. Поэтому при формировании кромок нужно кромку стальную делать более длиной (в 3,5 раза) и тонкой, чтобы в процессе сварки тонкий металл начинал быстрее плавиться.

Если сварка производится угольными электродами, то процесс проводится на постоянном токе прямой полярности. Длина дуги 14-20 мм, ее напряжение 40-55 вольт, а сила тока 300-550 ампер. Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Сварка проводится в защитном флюсе, который имеет точно такой же состав, как и при сварке медных сплавов. Сам флюс засыпается в зазор между заготовками.

Иногда встречаются ситуации, когда надо приварить медную шпильку к стальной детали. Для этого нужно применять обратную полярность, сам процесс проводится под флюсом без предварительного прогрева кромок. Стальные шпильки к медным деталям привариваются плохо, поэтому на шпильку надевают в натяг медное кольцо, которое и приваривается к медной заготовке.

Вот такие способы сварки медных сплавов и заготовок, которые сегодня применяются в промышленности и в домашних мастерских. Обязательно посмотрите видео, размещенное на этой странице сайта.

Все это обеспечивает меди широкое применение в самых различных областях. Пайка и сварка меди — операции, с которыми рано или поздно приходится сталкиваться любому мастеру, любящему работать с металлом. Кроме технически чистой меди широко распространены ее сплавы: бронзы и латуни.

Свариваемость меди и некоторые особенности

- Склонность меди к окислению.

Соединение с кислородом с образованием тугоплавких окислов приводит к образованию хрупких зон и трещин в области термической обработки.

Соединение с кислородом с образованием тугоплавких окислов приводит к образованию хрупких зон и трещин в области термической обработки. - Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) вызывает большую усадку при затвердевании, приводящую к возникновению горячих трещин.

- Склонность металла к поглощению газов в расплавленном состоянии из воздуха (в основном кислорода и водорода) также крайне отрицательно сказывается на качестве сварного шва. Водород, в частности, в момент кристаллизации металла соединяется с кислородом закиси меди и образует водяной пар, вызывающий образование пор и трещин.

- Расположенность к росту зерна приводит к появлению хрупких структур в зоне термического влияния.

- Большой коэффициент теплопроводности (в 7 раз выше, чем у стали) требует источника нагрева с высокой мощностью и концентрацией энергии в зоне плавления. Из-за быстрого отвода тепла ухудшается формирование шва, растет склонность к возникновению в нем дефектов — подрезов, наплывов и пр.

- Большая жидкотекучесть меди (в 2-2,5 раза больше чем у стали) не позволяет производить на весу одностороннюю стыковую сварку с полным проплавлением кромок и хорошим формированием шва с обратной стороны. Для стыковых швов могут потребоваться подкладки с противоположной стороны, плотно прилегающие к свариваемому металлу. Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положении.

- При температуре выше 200°С снижается прочность меди с одновременным уменьшением пластичности (в отличие от других металлов, например стали, у которых снижение прочности при повышенной температуре связано с повышением пластичности). В интервале температур 250-550°С, при которых пластичность меди достигает минимальных значений, могут возникать трещины. В связи с этим следует избегать жестких закреплений. Не рекомендуется выполнять швы в два прохода, так как первый проход уже создает жесткое закрепление. Прихватки следует заменять скользящими закреплениями.

Лучше всего сваривается раскисленная медь (М-1р, М-2р, М-3р), в которой содержание кислорода не превышает 0,01%.

Для преодоления трудностей сваривания, технология сварки меди предусматривает газовую или флюсовую защиту сварочной ванны, в состав электродов и присадочной проволоки вводят раскислители: кремний, алюминий, марганец и прочие.

Способы сварки меди

Подготовка меди к сварке

Затем полностью удаляется окисная пленка — металлической щеткой или сеткой из нержавейки, или каким-то абразивным инструментом — обработкой детали до блеска.

Очистка детали — очень важный этап, прямо влияющий на качество сварного шва. Без неё невозможно получить прочный и красивый шов.

При толщине стенок от 5 мм, сварку выполняют с предварительным подогревом детали до 300-700°C. Особенно важен подогрев для массивных деталей, и чем массивнее деталь, тем выше должен быть нагрев.

Сварка меди металлическими покрытыми электродами (режим MMA)

| Толщина меди, мм | Диаметр электрода, мм | Ток сварки меди, А |

| 2 | 2-3 | 100-120 |

| 3 | 3-4 | 120-160 |

| 4 | 4-5 | 160-200 |

| 5 | 5-6 | 240-300 |

| 6 | 5-7 | 260-340 |

| 7-8 | 6-7 | 380-400 |

| 9-10 | 6-8 | 400-420 |

В процессе сварки тонколистового металла может потребоваться уменьшение первоначально установленного тока — из-за разогрева детали и возникновения в связи с этим опасности прожогов.

Для сварки меди предназначены электроды Комсомолец-100, АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, АНЦ/ОЗМ-4, ОЗБ-2М (для бронз) и пр. Электроды перед использованием рекомендуется прокаливать.

Покрытые электроды для сварки меди не могут обеспечить такое же качество шва, какое обеспечивает сварка в аргоне. Прочность сварного соединения, выполненного с их использованием, зависит от многих факторов: правильного выбора марки электрода, соблюдения требуемой технологии (тщательности очистки, предварительного подогрева, оптимального токового режима) и, разумеется, от квалификации сварщика.

Сварка меди вольфрамовым электродом в среде аргона (режим DC/AC TIG)

| Толщина меди, мм | Диаметр электрода, мм | Диаметр присадочного прутка, мм | Ток сварки меди, А | Расход аргона, л/мин |

| 1,2 | 2,5-3,0 | 1,6 | 120-130 | 7,0-8,5 |

| 1,5 | 2,5-3,0 | 2,0 | 140-150 | 7,0-8,5 |

| 2,5 | 3,5-4,0 | 2,5-3,0 | 220-230 | 7,5-9,5 |

| 3 | 3,5-4,0 | 2,5-3,0 | 230-240 | 7,5-9,5 |

В качестве защитных газов используются аргон, гелий, азот или их смесь. Эти газы отличаются своими технологическими свойствами, в чем-то превосходя, в чем-то уступая друг другу. Азот, в частности, требует меньшего сварочного тока в сравнении с аргоном, но швы, выполненные с его использованием, имеют некоторую склонность к порообразованию. Кроме этого, при прочих равных условиях расход азота превышает расход аргона. Поэтому последний, с учетом еще и его универсальности, используется чаще других газов.

Эти газы отличаются своими технологическими свойствами, в чем-то превосходя, в чем-то уступая друг другу. Азот, в частности, требует меньшего сварочного тока в сравнении с аргоном, но швы, выполненные с его использованием, имеют некоторую склонность к порообразованию. Кроме этого, при прочих равных условиях расход азота превышает расход аргона. Поэтому последний, с учетом еще и его универсальности, используется чаще других газов.

В качестве присадочного материала применяются прутки меди (M1, М2, М3) или бронзы (Бр КМц3-1 и пр.). На практике часто используют медные жилы из электрических кабелей и проводов. Желательно, чтобы температура плавления присадки была ниже температуры плавления основного металла. Для лучшей защиты шва, пруток следует вести перед горелкой, а не за ней (см. второе фото). Листы меди толщиной до 4 мм можно сваривать с отбортовкой без присадочного материала.

Во избежание загрязнения вольфрамового электрода при поджоге дуги, последнюю можно возбуждать на угольной или графитовой пластине, перенося ее затем на изделие.

Сварка может производиться в нижнем и вертикальном положении шва.

В отличие от алюминия, который варится без поперечных движений, сварка меди требует манипуляций горелкой для формирования шва и обеспечения его соединения со стенками. Металл нужно «расталкивать» круговыми или зигзагообразными движениями горелки.

Тонколистовые детали не рекомендуется сваривать сплошным швом во избежание прожогов. Они варятся короткими швами с прерыванием дуги и перекрытием валиками друг друга.

Заварку кратера нужно производить, удлиняя дугу постепенным отводом горелки, — в том случае, если сварочный аппарат не имеет специальной функции «заварка кратера».

Сварка меди и ее сплавов в Москве на заказ

В сферах промышленности и в быту часто применяется сварка меди. Для достижения необходимого результата от будущей конструкции нужно учитывать все свойства металлообработки, технологическую и температурную составляющие.

Особенности сваривания

Соединение металлов в результате сварки меди и ее сплавов электродами усложняется из-за особенностей, присущих им. Стоит обратить внимание на:

Стоит обратить внимание на:

- высокий уровень проводимости тепла;

- быстрое стекание в процессе плавления;

- необходимость использования подушки из флюса, асбестовых или графитовых подкладок;

- активность поглощения кислорода и водорода;

- склонность к окислению;

- деформирование в нагретом состоянии.

Учет перечисленных факторов позволит сварить и тонкий материал. Результатом станет качественная работа, отличающаяся прочностью и отсутствием недостатков.

Наши способы работы

- Инверторный метод создает постоянное напряжение, ток прямой и обратной полярности.

- Сварка меди полуавтоматом предполагает использование медной проволоки М2 с толщиной в 2 мм.

- Аргоновый способ заключается в сплавлении посредством вольфрамовых электродов и проволоки в виде присадки.

- Газовый – зависит от толщины материала. Металл в 10 мм требует 150 л газа за 1 час работы, но для большей толщины необходим и больший расход газа.

Какой способ лучше?

Для сплавления металла электродом на заказ подходят все классические методы, перечисленные выше, но профессионалы советуют использовать именно аргон. Их выбор обусловлен тем, что в результате сплавления металлических конструкций в аргоновой среде шов выходит чистым и ровным, работа – визуально совершенной.

Цена 1 см сварки

Ценовая политика наших услуг учитывает размер и особенности изделия, оборудование, металл и детали для сплавления, время, местонахождение в цеху или на выезде. Цена за 1 см электросварки медью в Москве – от 150 р.

Мы заботимся не только о качественном оказании услуг, но и о вашей выгоде.

Сварка меди и ее сплавов Статьи

Медь отличается от стали и других цветных металлов цветом, высокой плотностью – много выше чем у стали. Именно из-за высокой этого имеются многочисленные особенности сварки меди.

Бронза — это сплав меди с оловом, алюминием, марганцем, железом. Основным легирующим элементом бронзы является олово, называются оловянными. Бронзы есть ещё алюминиевые, кадмиевые. Сплав меди с никелем — мельхиор, сплав с никелем и цинком – нейзильбер. Мельхиор и бронза устойчивы к активному воздействию воды и, поэтому, применяются в основном судовой промышленностью.

Основным легирующим элементом бронзы является олово, называются оловянными. Бронзы есть ещё алюминиевые, кадмиевые. Сплав меди с никелем — мельхиор, сплав с никелем и цинком – нейзильбер. Мельхиор и бронза устойчивы к активному воздействию воды и, поэтому, применяются в основном судовой промышленностью.

Перечислим основные трудности при сварке меди и ее сплавов:

- повышенная окисляемость при нагреве до расплавленного состояния

- высокая чувствительность к вредному влиянию водорода

- склонность к росту зернистости и охрупчиванию свариваемых изделий вследствие нагрева в зоне термической обработки

- влияние примесей, которые приводят к трещинообразованию и охрупчиванию сварочного шва

- сварку меди затрудняют высокая теплоемкость, жидкотекучесть.

При сварке основная задача не допустить растворение газов в меди и ее сплавах. С этой целью используют защитные инертные газы, флюсы и разные покрытия с содержанием борных соединений. Кроме того, при сварке меди и сплавов используют сварочную проволоку с активными раскислителями — кремнием и марганцем.

Кроме того, при сварке меди и сплавов используют сварочную проволоку с активными раскислителями — кремнием и марганцем.

Дуговая сварка в защитных газах (аргонодуговая сварка) может быть выполнена в среде аргона, гелия и их смесей вольфрамовым неплавящимся электродом и плавящейся присадочной проволокой.

При сварке в качестве присадочного материала используют медную сварочную проволоку с добавкой фосфора и кремния. Фосфор и кремний хорошо раскисляют сварочную ванну, снижают пористость и обеспечивают высокие физико-механические свойства сварных швов.

При сварке в небольших объемах медь можно варить газовой сваркой — ацетиленовой газовой горелкой. Ацетиленовые горелки используют в связи с тем, что температура нагрева ацетиленовой горелки выше, чем пропановой. Газовую сварку можно применять как для чистой меди, так и для ее сплавов. Легирование металла производится присадочной проволокой для меди и ее сплавов. Во время сварки тяжелых конструкций (более 10 мм толщиной) используется две горелки: одна для прогрева металла, вторая для самой сварки.

Кроме того, медь и ее сплавы можно варить ручной дуговой сваркой покрытыми электродами. Для этого применяются специальные электроды. Для ручной дуговой сварки и наплавки изделий из технически чистой меди марок М1, М2, МЗ предназначены электроды марки ЛЭЗ Комсомолец-100 со специальным покрытием. Дуговую сварку покрытыми электродами выполняют на постоянном токе обратной полярности, стремясь поддерживать короткую дугу без колебаний электрода. Силу тока на сварочном аппарате выбирают в зависимости от диаметра электрода.

Физические и механические свойства швов обеспечивают подбором химического состава присадочной проволоки для меди и ее сплавов.

Сварку проводит в основном в нижнем положении. При сварке в среде аргона присадочная проволока соответствует составу сплавов или чистой меди. Обычно присадочная проволока от 2 до 7 миллиметров в диаметре. Состав присадочной проволоки должен быть аналогичным свариваемому металлу. При этом получают наилучшее качество шва все виды латуни хорошо свариваются аргонодуговыми сварочными аппаратами. Кроме того при сварке меди и латуни используется автоматическая сварка под флюсом который выполняется на постоянном токе обратной полярности. Специфика сварки латунных изделий заключается в возможном выпаривании цинка в процессе сварки — температура испарения цинка близка к температуре плавления латуни. Снижение содержания цинка в металле шва ухудшает механические свойства соединения. Для предотвращения выгорания цинка необходима сварка на пониженной мощности и применение кремниевых присадочных материалов, которые препятствуют испарения цинка.

При этом получают наилучшее качество шва все виды латуни хорошо свариваются аргонодуговыми сварочными аппаратами. Кроме того при сварке меди и латуни используется автоматическая сварка под флюсом который выполняется на постоянном токе обратной полярности. Специфика сварки латунных изделий заключается в возможном выпаривании цинка в процессе сварки — температура испарения цинка близка к температуре плавления латуни. Снижение содержания цинка в металле шва ухудшает механические свойства соединения. Для предотвращения выгорания цинка необходима сварка на пониженной мощности и применение кремниевых присадочных материалов, которые препятствуют испарения цинка.

При сварке бронз мешает их повышенная жидкотекучесть. При сварке бронз, содержащих алюминий, возникают трудности, вызванные образованием вследствие взаимодействия с атмосферным кислородом оксида алюминия, поэтому способы и технологию выполнения сварки выбирают такие же, как и при сварке алюминия, а режимы —характерные для сварки медных сплавов.

Есть еще много трудностей при сварке цветных металлов, которые рассмотрим в последующих статьях.

Сварка медных труб

«>Сваривание медных труб является сложным процессом, потому как медь сваривается достаточно непросто. Подбор технологии для сваривания медных труб зависит от назначения свариваемой детали и необходимой герметичности сварочного шва.

Сваривание труб из меди возможно двумя самыми популярными способами: газовое и электродуговое сваривание. Электродуговое сваривание делится на два таких способа, как сварка обычными и неплавящимися электродами.

Газовое сваривание меди используется для сваривания труб из меди и медных сплавов, а качество сварки очень высоко. Данный тип сваривания означает широкое применение различных флюсов, которые убирают оксидную пленку с поверхности металла. Это является минусом при сваривании газовой сваркой, потому как образующийся сварочный шов имеет пористую структуру, вследствие образования паров флюса при нагревании, поэтому сваривание не будет герметичным.

Сваривание медных труб более успешно, когда в работе используются специальные электроды, которые позволяют получить высокий ток для сваривания и температуру горения дуги. Температура горения сварочной дуги должна быть высокой, потому что чем она выше, тем чище сварочный материал и тем выше теплопроводность. Данная технология тоже не позволяет получить абсолютно герметичный и качественный сварочный шов, потому что покрытие сварочного электрода засоряет его, а надежность шва резко понижается.

Наиболее качественным способом сваривания является сварка в среде защитного газа с применением неплавящегося электрода из вольфрама. В данной ситуации защитным газом выступает газ аргон, потому как он является инертным. Использование азота позволяет сделать более широкую сварочную ванну, но уменьшить ее глубину. Аргон позволяет получить узкий и глубокий сварочный шов, который качественно скрепит свариваемые детали.

youtube.com/embed/yBCbQKq3rmQ?rel=0″/>

По причине попадания части кислорода в сварочную ванну, для того чтобы достичь высокого качества работы, требуется использовать медную проволоку, как присадочный материал. В ней должно содержаться много присадок, которые связывают кислород. Одной из таких присадок является марганец.

Некоторые присадочные материалы не дают нужного результата, потому как некоторые их включения изменяют свойства металла шва, делая его более хрупким или менее прочным. Поэтому для того чтобы избежать таких последствий сваривания, как понижение свойств металла шва, требуется применение присадочных материалов с добавлением редкоземельных металлов, использование которых позволяет добиться высокой чистоты сварочного шва, повышая его качество. Единственным неудобством использования редкоземельных металлов является их высокая стоимость, поэтому их следует покупать в специализированных магазинах от заводов-изготовителей.

Сварка меди аргоном по выгодной цене на заказ

Хорошо поддается сварке медь электролитическая, в которой примесей не больше 0,4%. Плохо сваривается литейная с содержанием примесей до 1%.

Влияние примесей на сварку меди

Сварка изделий из меди затрудняется примесями:

- мышьяка;

- свинца;

- висмута;

- сурьмы.

При сварке можно повысить прочность шва при помощи:

- марганца;

- хрома;

- никеля;

- тантала;

- железа.

Сварка меди может осуществляться разными видами. У каждого из них есть свои особенности.

Сварка меди газовая

К этому виду относится ацетилено-кислородная сварка. Она обеспечивает наиболее большое нагревание ядра пламени. Газовая горелка – это тепловой источник незначительной сосредоточенности, что в свою очередь сказывается на поддержании наилучших размерах сварочной ванны.

Если изделия, не превышают 10 миллиметров в толщину, то лучше применять две горелки. Одна будет осуществлять подогрев, вторая – для сварки. При выполнении двусторонней сварки подогрев с использованием двух горелок не выполняется.

Для сварки меди применяется нормальное пламя. Защищают окружающую среду от отрицательного влияния продуктов горения, а также металлическую основу сварочной ванны от окисления путем вынимания закиси меди при помощи присадочной проволоки либо флюсов.

Во флюсах для сварки меди имеются фосфаты и отдельные соединения бора:

- ангидрид;

- кислота.

Они растворяют закись меди, происходит образование легкоплавкой эвтектики, которая позже выводится в шлак. Наносятся флюсы на чистые и обезжиренные свариваемые кромки, на каждую сторону по 10-12 миллиметров.

При помощи присадочного металла в качестве дополнения можно нанести жидкое стекло с добавлением древесного стекла и компоненты флюса в качестве покрытий (10 — 20%).

Газовая горелка обязана отвечать требованиям безопасности. Особенно это касается случаев, когда используются существенные объемы газа.

Сварку меди с аргоном, гелием, азотом выполняют плавящимися и неплавящимися электродами. Эти газы по отношению к меди:

- инертные;

- в ней не растворяются;

- не взаимодействуют с ней.

Способ сварки меди в защитных газах позволяет получать изделия, обладающие более высокими свойствами как механическими, так и коррозийными. Это благодаря наличию в металле шва минимального количества примесей.

Сваривать медь можно и полуавтоматом на постоянном токе обратной полярности в режиме MIG с применением в качестве защиты:

- азота;

- аргона;

- гелия.

Наша компания берет на заказ работы по сварке меди, выполняем их качественно и в срок.

Сварка меди угольным электродом

Сварка меди и ее сплавов выполняется дугой. Она горит между угольным электродом и самим изделием, а также при помощи самостоятельной дуги пламени, которая образуется между двумя отдельными угольными электродами.

Дуговой разряд является для сварки источником энергии. Технология, составы присадочного материала и сварочных флюсов сходны газовой сварке. Сварку меди с применением проволоки БрКМцЗ-1 можно проводить даже на воздухе.

Дуговая ручная сварка с использованием электродов, которая позволяет получать соединения с приемлемыми механическими свойствами. В этом случае по составу металл на швах отличается от основного металла. Причина этого — легирование окислителями в процессе сварки.

Цена на услуги по сварке меди в нашей компании доступная.

Сварка меди в среде защитных газов

Сварка в защитных газах. Автоматическая, полуавтоматическая и ручная сварка меди в среде защитных газов может производиться плавящимся и вольфрамовым электродом. Наиболее часто применяется аргоно-дуговая сварка вольфрамовым электродом (толщины до 3 мм), реже — сварка плавящимся электродом [25]. [c.337]Сварка меди в среде защитных газов. Сварка меди в среде защитных газов еще не нашла широкого распространения, что связано с рядом трудностей как технологического, так и экономического характера.

[c.562]

Сварка меди в среде защитных газов еще не нашла широкого распространения, что связано с рядом трудностей как технологического, так и экономического характера.

[c.562]

Способ сварки меди в среде защитных газов разработан ВНИИАвтогеном и используется промышленными предприятиями и некоторыми специализированными монтажными организациями, выполняющими в большом объеме изготовление и монтаж медных трубопроводов и аппаратуры. [c.117]

Сварка меди в среде защитных газов. При сварке меди в среде защитных газов в качестве защитных газов применяются аргон и азот. Защитные газы должны быть достаточно чистыми. При этом для повышения качества рекомендуется применять в качестве флюса борный шлак. Борный шлак получают путем сплавления без доступа воздуха 5% магния и 95% прокаленной буры. [c.211]

Сварка меди в среде защитных газов [c.32]

Сварку меди и медных сплавов в среде защитных газов в основном производят вольфрамовым электродом. Для сварки меди в качестве защитных газов можно использовать аргон и азот. Медные сплавы сваривают с использованием аргона.

[c.452]

Для сварки меди в качестве защитных газов можно использовать аргон и азот. Медные сплавы сваривают с использованием аргона.

[c.452]

Электродуговая сварка в среде защитного газа (аргона или гелия) применяется при сваривании высоколегированных сталей, алюминиевых, магниевых сплавов, меди, молибдена и других металлов и сплавов. Газовая среда препятствует окислению сварочной ванны, благодаря чему достигается высокое качество шва. [c.400]

Техника и технология дуговой сварки в среде защитных газов алюминия и его сплавов (магния и его сплавов, меди и ее сплавов, никеля и его сплавов, титана и его сплавов, тугоплавких металлов). [c.484]

Для Предохранения расплавленного металла от окисления применяют защитные газы — гелий, аргон, азот, водород, углекислый газ. Защитный газ подводится к сварочной дуге 1 через мундштук 2, в который вставлен вольфрамовый электрод 3. Дуга образуется между электродом и свариваемым металлом. Для заполнения шва в дугу вводится присадочная проволока 4. Этот способ (кроме сварки в углекислом газе) наиболее пригоден для сплавов алюминия, магния, меди и нержавеющих сталей. Сварка в углекислом газе применяется для низкоуглеродистых и некоторых специальных сталей Сварка в среде защитных газов может осуществляться также плавящимся электродом

[c.12]

Для заполнения шва в дугу вводится присадочная проволока 4. Этот способ (кроме сварки в углекислом газе) наиболее пригоден для сплавов алюминия, магния, меди и нержавеющих сталей. Сварка в углекислом газе применяется для низкоуглеродистых и некоторых специальных сталей Сварка в среде защитных газов может осуществляться также плавящимся электродом

[c.12]

Наиболее старым и широко распространенным способом сварки меди является газовая сварка. В последнее время применяют дуговую сварку, а также сварку в среде защитных газов. [c.343]

Для меди применяют главным образом следующие виды сварки газовую, электродуговую угольным электродом и металлическим с покрытиями, в среде защитных газов и под флюсами. [c.343]

В настоящее время освоены и успешно применяются следующие способы дуговой электросварки меди ручная сварка угольным и металлическим электродом, автоматическая сварка угольным и металлическим электродом год флюсом, сварка в среде защитных газов. [c.552]

[c.552]

Сварка в среде защитных газов. Сварка меди может производиться неплавящимися угольным или вольфрамовым электродами в среде аргона или азота. Наибольшее применение получила сварка вольфрамовым электродом. Сварка в среде защитных газов произ водится на постоянном токе прямой полярности. Режимы ручной сварки меди вольфрамовым электродом в среде аргона приведены в табл. 297. В качестве присадочного металла применяются прутки [c.522]

Значительное количество меди используется для изготовления медных сплавов — латуней и бронз. Латуни и бронзы обладают хорошей теплопроводностью и электропроводностью, температура плавления латуней и бронз, в зависимости от состава и содержания легирующих элементов, колеблется в пределах 800—1100 С. Сварка меди и ее сплавов осуществляется ручной электродуговой сваркой угольным и металлическим электродом, автоматической и полуавтоматической сваркой под флюсом, в среде защитных газов и электрошлаковой сваркой. Марки сварочных проволок для изготовления электродов, а также для автоматической и полуавтоматической сварки выбирают по ГОСТ 16130—72.

[c.201]

Марки сварочных проволок для изготовления электродов, а также для автоматической и полуавтоматической сварки выбирают по ГОСТ 16130—72.

[c.201]

Сварка в среде защитных газов. Медь можно сваривать неплавящимся вольфрамовым или плавящимися электродами в среде аргона или азота. Более распространена сварка вольфрамовым электродом на постоянном токе прямой полярности, режимы сварки приведены в табл. 231. В качестве присадочного металла применяют прутки из меди М1, М2 и М3. [c.412]

Сварка в среде защитных газов. Латунь можно сваривать в среде аргона или гелия вольфрамовым электродом диаметром 1,4—4,8 мм на постоянном токе прямой полярности. Режимы сварки аналогичны режимам аргоно-дуговой сварки меди. В качестве присадочного металла применяют прутки из латуни того же химического состава, что и свариваемый металл, или прутки из латуни Л К 62-0,5 или бронзы Бр.ОЦ 4-3 и Бр.КМц 3-1. [c.414]

В США много занимаются вопросами сварки в среде защитных газов электродной проволокой диаметром 0,4— 0,8 мм. В области аргоно-дуговой сварки в США наиболее распространена автоматическая стыковая сварка тонкостенных труб различных диаметров из алюминия, меди и нержавеющих сталей. При массовом изготовлении изделий самой эффективной оказалась сварка без присадочной проволоки.

[c.98]

В области аргоно-дуговой сварки в США наиболее распространена автоматическая стыковая сварка тонкостенных труб различных диаметров из алюминия, меди и нержавеющих сталей. При массовом изготовлении изделий самой эффективной оказалась сварка без присадочной проволоки.

[c.98]

Флюсы для сварки цветных металлов и сплавов. Дуговая сварка под флюсом и электрошлаковая сварка находят все большее применение при получении неразъемных соединений цветных металлов и сплавов. Во многих случаях эти способы сварки имеют преимущество перед дуговой сваркой в среде защитных газов. Рассмотрим отдельно флюсы для сварки алюминия, титана и меди. [c.362]

Сварка в защитных газах. Сварку меди выполняют неплавящимся и плавящимся электродом. В качестве защитных газов для сварки меди применяют аргон, гелий, азот или их смеси. Возможна также сварка меди в среде водорода. Наибольшее распространение получила сварка меди неплавящимся вольфрамовым электродом в аргоне высокой чистоты марок А и Б по ГОСТ 10157—62 (табл. 11-14). Металл толщиной более 4 мм сваривают с предварительным подогревом до температуры 800° С. Чем больше тол-

[c.669]

11-14). Металл толщиной более 4 мм сваривают с предварительным подогревом до температуры 800° С. Чем больше тол-

[c.669]

Горелка предназначена для ручной дуговой сварки постоянным током неплавящимся электродом в среде защитных газов меди, алюминия, нержавеющих сталей и других металлов толщиной до 15 мм с применением осциллятора. Горелка может быть использована для сварки переменным током. [c.73]

При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий, а также применяют сварку в среде защитных газов. [c.209]

Электрическая дуговая сварка в среде защитных газов применяется при изготовлении изделий из нержавеющих, жаропрочных и конструкционных сталей, алюминиевых, магниевых, никелевых и титановых сплавов, а также меди, вольфрама, молибдена и т. д. [c.6]

Сварка в среде защитных газов меди и её сплавов производится неплавящимся и плавящимся электродами. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм. Сварку ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V- или Х-образная разделка с углом раскрытия 60-70°.

[c.122]

Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм. Сварку ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V- или Х-образная разделка с углом раскрытия 60-70°.

[c.122]

Хорошо сваривается медь с Бр. КМц 3-1 угольным электродом, металлическим электродом и в среде защитных газов. В качестве присадочного металла применяют медь или Бр. КМц 3-1 последняя обеспечивает более высокое качество сварки. [c.88]

Малогабаритные полуавтоматы Спутник и Гранит используют для сварки в среде защитных газов конструкций из стали, алюминия, меди и их сплавов во всех пространственных положениях. Электросхемы полуавтоматов позволяют осуществлять дистанционное управление. [c.67]

Машина для луговой сварки в среде защитных газов трубных решеток из алюминия, меди и легированных сталей (на базе АПШ), диаметр труб 10—22 мм толщина 1—2,5 мм

[c. 70]

70]

Другой метод борьбы с газовой коррозией состоит в использовании защитной атмосферы. Газовая среда не должна содержать окислителей в контакте со сталью и восстановителей в контакте с медью. В качестве защитной атмосферы при термообработке и сварке применяют инертные газы азот и аргон. Разогрев стали осуществляют в атмосфере, содержащей азот, водород и окись углерода. Сварка алюминиево-магниевых и титановых деталей должна производиться в атмосфере аргона. [c.14]

В авторемонтном производстве азот может применяться при металлизации напылением для уменьшения окисления наращиваемого металла, а также в качестве защитной среды при сварке меди и ее сплавов Примеры выбора сварочной проволоки для наплавки в среде углекислого газа различных автомобильных деталей даны в табл. 101. [c.116]

Наплавляют кулачки автоматической наплавкой в среде углекислого газа при помощи специального копировального приспособления с охлаждением вала в процессе наплавки, а также наплавкой вручную электродуговой или газовой сваркой. При ручной электродуговой или газовой наплавке на боковые стороны кулачков устанавливают защитные экраны из меди или графита. Распределительный вал помещают в ванну с водой на призмы или подставки так, чтобы половина диаметра вала была в воде. Наплавляют кулачки в такой последовательности

[c.190]

При ручной электродуговой или газовой наплавке на боковые стороны кулачков устанавливают защитные экраны из меди или графита. Распределительный вал помещают в ванну с водой на призмы или подставки так, чтобы половина диаметра вала была в воде. Наплавляют кулачки в такой последовательности

[c.190]

В другую группу входят сплавы, содержащие 6% Си. Это сплавы типа Д20 (6,3% Си 0,3% Мп 0,1% V 0,15% 2г), 221 (США), А-ибМ (Франция). Сплавы алюминия е медью и магнием (дюралюминий) обычно упрочняют закалкой и старением. Эти сплавы имеют худшие механические характеристики, чем сплав АК8. Однако они хорошо свариваются. При необходимости повысить прочность и пластичность сварных соединений используют сварку в инертной среде защитного газа (аргона) после сварки соединения подвергают отпуску. [c.36]

Дуговая сварка в защитных газах Сварку меди и медных сплавов в среде защитных [c.66]

Дуговая сварка в защитных газах. Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом используют как неплавящийся, так и плавящийся электроды. Процесс можно выполнять вручную, механизированным или автоматическим способом. При сварке неплавящимся электродом изделий большой толщины применяют присадочную проволоку. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Наиболее распространены смеси газов аргон + кислород, аргон + гелий или аргон + углекислый газ + кислород. В процессе сварки защитные газы, подаваемые в зону горения дуги через сопло сварочной горелки, оттесняют атмосферные газы от электрода и сварочной ванны (рис. 1.5).

[c.12]

При этом используют как неплавящийся, так и плавящийся электроды. Процесс можно выполнять вручную, механизированным или автоматическим способом. При сварке неплавящимся электродом изделий большой толщины применяют присадочную проволоку. В качестве защитных газов применяют углекислый газ, аргон, гелий, иногда азот для сварки меди. Наиболее распространены смеси газов аргон + кислород, аргон + гелий или аргон + углекислый газ + кислород. В процессе сварки защитные газы, подаваемые в зону горения дуги через сопло сварочной горелки, оттесняют атмосферные газы от электрода и сварочной ванны (рис. 1.5).

[c.12]

Сварка в среде аргона и азота производится вольфрамовым или угольным электродом с помощью специального электродо-держателя, обеспечивающего подачу в зону горения дуги защитного газа. Схема процесса сварки меди в среде защитных газов представлена на фиг. 102. [c.211]

Сварка меди в среде инертных газов неплавящимся электродом обеспечивает высокое качество сварного соединения. В качестве защитных газов используют аргон или азот, который для меди является нейтральным и защитным газом. Сварка в азоте отличается более глубоким проплавлением и высокой производительностью, однако устойчивость дугового разряда в азоте ниже, чем в аргоне или гелиИ Чаще используют смесь газов аргона и азота высших сортов (70—80)% Аг+(20—30)% N2, что экономит дорогой аргон, повышает устойчивость дуги и производительность труда. Для сварки используют лаптанирован-ные (ЭВЛ) или иттрированные (ЭВИ) вольфрамовые электроды. Металл толщиной до 5 мМ сваривают без разделки кромок, при толщине 6—12 мм делают одно-

[c.231]

В качестве защитных газов используют аргон или азот, который для меди является нейтральным и защитным газом. Сварка в азоте отличается более глубоким проплавлением и высокой производительностью, однако устойчивость дугового разряда в азоте ниже, чем в аргоне или гелиИ Чаще используют смесь газов аргона и азота высших сортов (70—80)% Аг+(20—30)% N2, что экономит дорогой аргон, повышает устойчивость дуги и производительность труда. Для сварки используют лаптанирован-ные (ЭВЛ) или иттрированные (ЭВИ) вольфрамовые электроды. Металл толщиной до 5 мМ сваривают без разделки кромок, при толщине 6—12 мм делают одно-

[c.231]

Сварку медных труб, с коррозионной точки зрения, желательно вести так, чтобы наплавленный присадочный материал совсем не соприкасался с агрессивной средой и обеспечивалась бы лишь необходимая механическая прочность соединения (рис. 10.5). При таком способе можно ожидать, что внутренний корневой шов будет иметь практически такую же стойкость, как и медь, из которой изготовлена труба. Чтобы получить сварные соединения указанного типа специалисты ВНИИПТ химнефтеаппаратуры рекомендуют производить сварку в среде защитного газа — аргона или гелия с поддувом этими же газами с внутренней стороны трубы или аппарата и при этом применять неплавящийся вольфрамовый электрод. В процессе сварки сначала формируется внутренний, корневой шов, поверх которого затем накладывается основ- Рис. 10.5. Сва а труб медных по ной наружный шов, полученный ду ВНИИПТ имнефтеаппара-

[c.227]

Чтобы получить сварные соединения указанного типа специалисты ВНИИПТ химнефтеаппаратуры рекомендуют производить сварку в среде защитного газа — аргона или гелия с поддувом этими же газами с внутренней стороны трубы или аппарата и при этом применять неплавящийся вольфрамовый электрод. В процессе сварки сначала формируется внутренний, корневой шов, поверх которого затем накладывается основ- Рис. 10.5. Сва а труб медных по ной наружный шов, полученный ду ВНИИПТ имнефтеаппара-

[c.227]

Для сварки. меди, бронз Бр. АМц 9-2, Бр. КМц 3-1, латуни Л90 со сталями типа Ст. 3, Ст. 4, 10, 09Г2 ирименяются при ручной сварке электроды типа Комсомолец , для сварки под флюсом ОСЦ-45 проволока марки Бр. КМц 3-1, под флюсом АН-26 проволока марки Бр. Х0,5, а прп сварке в среде защитных газов проволоки марок Бр.КМцЗ-1, Бр.АМц 9-2, МНЖ5-1. В ряде случаев необходим предварительный подогрев изделия. [c.221]

Защитные газы (аргон, гелпй и азот, который с медью не дает устойчивых соединений) должны быть высокой степени чистоты, так как медь очень чувствительна к окислению и к водороду. Сварка меди в среде азота дает удовлетворп-тельпые результаты по физическим свойствам шва для электротехнических целей [18. Хорошие результаты при сварке изделий из меди толщиной 4,5—

[c.337]

Сварка меди в среде азота дает удовлетворп-тельпые результаты по физическим свойствам шва для электротехнических целей [18. Хорошие результаты при сварке изделий из меди толщиной 4,5—

[c.337]

Сварку в среде защитных газов широко применяют в приборострое-Н1 Н н машиностроении для изделий нз углеродистых низколегированных конструкционных и высоколегированных сталей, сплавов алюминия, магнпя, никеля, меди, а также тугоплавк х химически актив- [c.276]

Универсальный сварочный аппарат типа АБС предназначен для автоматической дуговой сварки продольных и кольцевых швов, стыковых угловых и на-хлесточных соединений металла толщиной 5—30 мм Сварка может производиться под флюсом илп в среде защитного газа. Аппарат может быть снабжен специальными приставками, позволяющими осуществлять широкослойную наплавку ленточным электродом или гребенкой из трех электродов, сварку алюминия и меди, свярку расщепленным электродом н т п [c.235]

На свариваемость меди оказывают большое влияние примеси, входящие в ее состав (кислород, висмут, свинец, сера, фос( юр, сурьма, мышьяк). Особенно отрицательно на свариваемость меди влияет висмут. При нагревании и расплавлении медь, окисляясь, образуе-т закись меди СигО, которая, реагируя с водородом, растворенным в металле, вызывает склонность меди к водородной болезни (поверхностные трещины). Наилучшей свариваемостью обладает электролитическая медь, содержащая не более 0,05% примесей. Медь сваривают ручной и автоматической дуговой сваркой, в среде защитных газов и газовой сваркой.

[c.408]

Особенно отрицательно на свариваемость меди влияет висмут. При нагревании и расплавлении медь, окисляясь, образуе-т закись меди СигО, которая, реагируя с водородом, растворенным в металле, вызывает склонность меди к водородной болезни (поверхностные трещины). Наилучшей свариваемостью обладает электролитическая медь, содержащая не более 0,05% примесей. Медь сваривают ручной и автоматической дуговой сваркой, в среде защитных газов и газовой сваркой.

[c.408]

В СССР сварка в защитных газах получит еще большее развитие в текущем семилетии. К концу 1965 г. объем ее увеличится в шесть раз. Это непосредственно связано с запланированным к тому же сроку ростом (по сравнению с 1958 г.) производства алюлминия (почти в три раза), меди (почти в два раза), никеля, магния, титана, германия, кремния. Увеличивается производство также и других цветных и особенно редких металлов. Прн изготовлении изделий из сплавов цветных и редких металлов основным видом сварки будет, как и является теперь, сварка в среде защитных газов. [c.115]

[c.115]

Прогрессивные методы сварки возрастут в 1970 г. по сравнению с 1965 г. в среде защитных газов в 1,5 раза электрошлако-вой в 1,5 раза контактной и дуговой под флюсом в 1,2 раза. Создаются центросвары и центрорезы для централизованного изготовления типовых узлов конструкций. Особенно важной задачей является освоение сварки прочных сплавов с пределом текучести 150 кГ1мм и выше, что позволит достигнуть значительной экономии проката, а также особо чистых металлов (медь, никель, железо), тугоплавких металлов и сплавов (ниобий, вольфрам, тантал). [c.7]

В связи с высокой пластичностью аустенитные стали менее чувствительны к надрезам и развитию трещин, поэтому для их сварки часто применяют остающиеся подкладки. Однако в более. ответственных сварных соединениях подкладки срезаются путем механической обработки, или, если последняя невозможна, сварка швов выполняется на удаляемых медных подкладных кольцах. При сварке аустенитными электродами на пониженном токе при отсутствии подогрева оказывается возможным удовлетворительное формирование обратного валика без подплавления меди подкладного кольца. Однако для сварки корневых швов следует признать наиболее совершенным методом аргонодуговую сварку неплавящимся электродом (с присадкой или без нее, в зависимости от химического состава стали). В настоящее время разработана. че-ханизированная сварка корневых проходов в среде защитных газов с использованием автоматов и сварочной проволоки малых диаметров [144]. Этим методом можно достичь более высокого и стабильного качества сварки по сравнению с ручным. Однако метод ручной сварки обладает большей маневренностью, что особенно важно при изготовлении сложных турбинных узлов и паропроводов как на заводе, так и при монтаже на электростанциях.

[c.211]

Однако для сварки корневых швов следует признать наиболее совершенным методом аргонодуговую сварку неплавящимся электродом (с присадкой или без нее, в зависимости от химического состава стали). В настоящее время разработана. че-ханизированная сварка корневых проходов в среде защитных газов с использованием автоматов и сварочной проволоки малых диаметров [144]. Этим методом можно достичь более высокого и стабильного качества сварки по сравнению с ручным. Однако метод ручной сварки обладает большей маневренностью, что особенно важно при изготовлении сложных турбинных узлов и паропроводов как на заводе, так и при монтаже на электростанциях.

[c.211]

Элзк тродуговая свлр ка угольным электродом Имеет ограниченное применение. Удовлетворительные механические свойства и плотность шва могут быть получены только при сварке в среде защитных газов пли с флюсом Применяется для сварки малоуглеродистых сталей толщиной до 3 мм или сварки алюминия и его сплавов и сплавов на основе меди

[c. 106]

106]

Для соединений небольших деталей, главным образом из тугоплавких металлов, в качестве защитного газа применяется водород, который обеспечивает интенсивное охлаждение околошовной зоны и всей свариваемой детали и способствует восстановлению окислов. Недостатком водорода как защитного газа, является его высокий потенциал ионизации. При сварке меди применяется азот. Для сварки малоуглеродистых, конструкционных сталей, а также нержавеющих сталей марок ЭИ-654, 0Х1ХН9 (не стабилизированных титаном) можно применять углекислый газ. Широкое применение углекислого газа как защитной среды вызвано его низкой стоимостью, сочетающейся с вполне удовлетворительным качеством сварного соединения. Один баллон [c.7]

Технология аргоно-дуговой сварки меди и бронзы

Медь. Особенности сварочного процесса

Сварка меди осуществляется электродами из вольфрама. Марки этого металла под индексами М-1/М-2 свариваются не только с помощью сварочного аргона. Его в ряде случаев можно заменить азотом или гелием.

Его в ряде случаев можно заменить азотом или гелием.

Если планируется применять аргон, то в качестве присадок потребуются прутки, содержащие разные сплавы. Это может быть хромистая или кремнемарганцовистая медь.

Поскольку в состав М-3 входят примеси, которых гораздо больше, нежели в марках М-1/М-2, то шов может получиться хрупким. Однако исследования доказали, что медный лист, толщина которого не превышает три миллиметра, лучше сваривать, используя аргонно-дуговую сварку. При этом процесс проводится на переменном электротоке, а присадка должна быть бронзовой.

Чем больше толщина медного листа, тем больше аргона в баллонах потребуется. Так, при толщине один миллиметр расход аргона составит три-четыре кубических дециметра в минуту, а при толщине три миллиметра — шесть-семь кубических дециметров в минуту.

Бронза. Особенности сварочного процесса

Аргонно-дуговая сварка бронзы также выполняется вольфрамовым электродом. Его диаметр должен составлять три с половиной миллиметра.

Если необходимо сварить бронзу, толщина которой варьируется от 1,4 до 2,5 миллиметра, то присадочный материал не используется, а сварка производится с помощью постоянного тока, имеющего прямую полярность, либо на переменном электротоке с использованием осциллятора.

Для сварки бронзы необходимо купить аргон марки В. Его расход составит от шести-восьми до десяти-двенадцати кубических дециметров в минуту.

Чтобы сварить бронзу, под неё подкладывают медь, а швы соединяют встык, не оставляя между ними зазора. Максимальной прочностью обладают швы, выполненные на отожжённой бронзе.

Стоит учитывать, что во время сварки металла с толщиной более 1,8 миллиметра возможно образование единичных пор. Они появляются в месте перехода от шва к основе. Это происходит в связи с тем, то в бронзе есть растворённый водород, который поступает из аргона. Кроме этого, поры появляются за счёт того, что в процессе сварки происходит диффузия водорода, который поступает в шов из основы.

Влага может содержаться как в аргоне, так и на поверхности бронзы. Также водород поглощается материалом, когда проводится отжиг бронзы в газе. Этот процесс осуществляется в техническом газе, в состав которого входит до 12 процентов водорода.

Также водород поглощается материалом, когда проводится отжиг бронзы в газе. Этот процесс осуществляется в техническом газе, в состав которого входит до 12 процентов водорода.

Сварка меди полуавтоматическая от компании-поставщика Electro-V-steel / Evek

Вас интересует сварка меди полуавтоматом? Поставщик Evek GmbH предлагает купить сварную медь по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Сварочный полуавтомат

Сварочный полуавтомат типа позволяет повысить производительность сварочных работ, а также применяется при больших объемах сварки медных изделий.Чтобы обеспечить стабильность процесса и предотвратить возможное окисление зоны сварного шва кислородом воздуха, процесс проводят под слоем флюса. Поставщик Evek GmbH предлагает купить сварную медь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Цена оптимальная.

Флюс

В качестве флюсов используются вещества трех групп — с повышенным содержанием кремния и соединений марганца, с пониженным содержанием кремния и присутствием марганца, а также флюсы безмарганцевой группы.Помимо плавленых флюсов, применяемых для сварки на постоянном токе, используются также керамические флюсы, преимуществом которых является возможность проводить раскисление свариваемых участков и дополнительно легировать их другими химическими элементами. Керамические флюсы, в основном содержащие лонжерон, глинозем и мрамор, позволяют проводить сварку меди на переменном токе, что упрощает организацию процесса.

Виды сварочной проволоки

- • Медь марок М1, М2 или М3. Проволока диаметром менее 3 мм предварительно протягивается волочением, что обеспечивает некоторое повышение прочностных свойств;

- • Бронза из кремниевой или фосфорной бронзы.Такая проволока отличается высокой прочностью и эластичностью, однако увеличивает вероятность образования сварочных трещин, поэтому ее не используют для сварки тонкостенных медных деталей;

- • Неплавкий, вольфрам.

Применяется для сварки толстостенных изделий под слоем флюса, исключает окисление зоны сварного шва, применяется для особо ответственных изделий.

Применяется для сварки толстостенных изделий под слоем флюса, исключает окисление зоны сварного шва, применяется для особо ответственных изделий.

Полуавтоматические режимы сварки меди

Перед сваркой полуавтомата поверхность свариваемых деталей очищается.Стыки предварительно разрезаются (это обязательно при сварке изделий из меди толщиной 4… 5 мм). Зазор с учетом значительного теплового расширения меди в процессе сварки должен быть не менее 1,2… 1,5 мм. Под ним укладывают слой флюса или графитовой футеровки, исключающий теплопотери при сварке. Перед сваркой изделия нагревают до температуры не ниже 250… 300 ° С.

Купить. Поставщик, цена

Вас интересует сварка меди полуавтоматом? Поставщик Evek GmbH предлагает купить сварную медь по цене производителя.Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнерскому сотрудничеству.

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКИЕ ПРАВА 1998 УРОК ГРУППЫ ЭСАБ, ИНК. II проволока, сварочная ванна и площадь

в зоне дуги защищены от атмосферы газообразным

щит.Для защиты используются инертные газы, химически активные газы и газовые смеси.

Металл

Режим передачи зависит от выбора защитного газа и уровня сварочного тока.

Рисунок 9 — это

набросок процесса, показывающий основные особенности. ФИГУРА

9 СВАРОЧНЫЙ ПРОВОД

СВАРОЧНЫЙ КАБЕЛЬ

ЗАЩИТНЫЙ ГАЗ

КОНТАКТ ГАЗОВОГО ФОРСУНКА

НАКОНЕЧНИК РАБОЧЕЙ ЧАСТИ

СВАРКА РАСПЛАВЛЕННЫМ БАССЕЙНОМ

МЕТАЛЛИЧЕСКАЯ ДУГА

ГАЗОВЫЙ ЭКРАН ТВЕРДЫЙ

ПРОВОДНОЙ ЭЛЕКТРОД

НАПРАВЛЕНИЕ ПУТЕШЕСТВИЯ

ГАЗОВАЯ СВАРКА МЕТАЛЛА

2.4.0.1 Газ

металлическая дуговая сварка — это универсальный процесс, который можно использовать для сварки широкого

множество металлов, включая углерод

стали, низколегированные стали, нержавеющие стали, алюминиевые сплавы,

магний, медь и медные сплавы,

и никелевые сплавы. Его можно использовать для сварки листового металла или

относительно тяжелые секции.

II проволока, сварочная ванна и площадь

в зоне дуги защищены от атмосферы газообразным

щит.Для защиты используются инертные газы, химически активные газы и газовые смеси.

Металл

Режим передачи зависит от выбора защитного газа и уровня сварочного тока.

Рисунок 9 — это

набросок процесса, показывающий основные особенности. ФИГУРА

9 СВАРОЧНЫЙ ПРОВОД

СВАРОЧНЫЙ КАБЕЛЬ

ЗАЩИТНЫЙ ГАЗ

КОНТАКТ ГАЗОВОГО ФОРСУНКА

НАКОНЕЧНИК РАБОЧЕЙ ЧАСТИ

СВАРКА РАСПЛАВЛЕННЫМ БАССЕЙНОМ

МЕТАЛЛИЧЕСКАЯ ДУГА

ГАЗОВЫЙ ЭКРАН ТВЕРДЫЙ

ПРОВОДНОЙ ЭЛЕКТРОД

НАПРАВЛЕНИЕ ПУТЕШЕСТВИЯ

ГАЗОВАЯ СВАРКА МЕТАЛЛА

2.4.0.1 Газ

металлическая дуговая сварка — это универсальный процесс, который можно использовать для сварки широкого

множество металлов, включая углерод

стали, низколегированные стали, нержавеющие стали, алюминиевые сплавы,

магний, медь и медные сплавы,

и никелевые сплавы. Его можно использовать для сварки листового металла или

относительно тяжелые секции. Сварные швы

может быть выполнен во всех положениях, и процесс может быть использован

для полуавтомата или автомата

сварка. При полуавтоматической сварке скорость подачи проволоки

напряжение, сила тока и расход газа предварительно устанавливаются на контрольном оборудовании.В

оператор нуждается

просто направить сварочный пистолет вдоль стыка с постоянной скоростью и удерживать

относительно постоянный

длина дуги. При автоматической сварке пистолет устанавливается на ходовой тележке.

что движется

шарнир или пистолет могут быть неподвижны, а деталь движется или вращается под

Это. 2.4.0.2

Практически все GMAW выполняются с использованием

DCEP (положительный электрод). Эта полярность обеспечивает

глубокое проплавление, стабильная дуга и низкий уровень разбрызгивания.Небольшое количество

Сварка GMAW — это

сделано с DCEN, и хотя скорость плавления электрода высока, дуга

неустойчивый. Чередование

ток не используется для дуговой сварки металлическим газом. 2.4.1

Текущий

Плотность —

Чтобы понять, почему газовая дуговая сварка металла может наплавить

металл в быстром темпе, необходимо

что следует понимать термин «плотность тока».

Сварные швы

может быть выполнен во всех положениях, и процесс может быть использован

для полуавтомата или автомата

сварка. При полуавтоматической сварке скорость подачи проволоки

напряжение, сила тока и расход газа предварительно устанавливаются на контрольном оборудовании.В

оператор нуждается

просто направить сварочный пистолет вдоль стыка с постоянной скоростью и удерживать

относительно постоянный

длина дуги. При автоматической сварке пистолет устанавливается на ходовой тележке.

что движется

шарнир или пистолет могут быть неподвижны, а деталь движется или вращается под

Это. 2.4.0.2

Практически все GMAW выполняются с использованием

DCEP (положительный электрод). Эта полярность обеспечивает

глубокое проплавление, стабильная дуга и низкий уровень разбрызгивания.Небольшое количество

Сварка GMAW — это

сделано с DCEN, и хотя скорость плавления электрода высока, дуга

неустойчивый. Чередование

ток не используется для дуговой сварки металлическим газом. 2.4.1

Текущий

Плотность —

Чтобы понять, почему газовая дуговая сварка металла может наплавить

металл в быстром темпе, необходимо

что следует понимать термин «плотность тока». Рисунок 10

показан электрод с покрытием 1/4 дюйма и

Проволока диаметром 1/16 дюйма, нарисованная в масштабе.

несущий 400 ампер.Уведомление

что площадь провода 1/16 дюйма составляет всего 1/16 площади сердечника провода

покрытого электрода. Мы можем

говорят, что плотность тока у провода 1/16 дюйма в 16 раз больше Установка

Рисунок 10

показан электрод с покрытием 1/4 дюйма и

Проволока диаметром 1/16 дюйма, нарисованная в масштабе.

несущий 400 ампер.Уведомление

что площадь провода 1/16 дюйма составляет всего 1/16 площади сердечника провода

покрытого электрода. Мы можем

говорят, что плотность тока у провода 1/16 дюйма в 16 раз больше Установкадля полуавтоматической дуговой сварки под флюсом

Прочитав эту статью, вы ознакомитесь с настройкой для полуавтоматической сварки под флюсом с помощью схемы.

При полуавтоматической сварке под флюсом электродная проволока подается в дугу механически, в то время как сварочная горелка продвигается вдоль стыка вручную.

Чтобы уменьшить вес и размер сварочной горелки, механизм подачи проволоки отделен от нее. Пистолет сочетает в себе бункер для подачи флюса, электрическую контактную трубку и рабочий выключатель. Электродная проволока диаметром обычно от 1 до 2 мм механически подается через сварочную горелку внутри гибкой трубки длиной до 3,5 м. На рис. 8.27 показана установка для полуавтоматической установки для дуговой сварки под флюсом.

На рис. 8.27 показана установка для полуавтоматической установки для дуговой сварки под флюсом.

Электродная проволока с медным покрытием подается в горелку механизмом подачи проволоки, приводимым в действие трехфазным асинхронным двигателем.Пистолет продвигается по шву с желаемой скоростью. Ток на полуавтомат подается от обычного сварочного трансформатора или сварочного выпрямителя.

Сварочное оборудование легко переносится, и одна сварочная горелка может покрыть значительную площадь сварочного цеха. Некоторые механизмы подачи проволоки сконструированы таким образом, что их можно подвешивать на крюке. Это добавляет удобства эксплуатации.

Операция полуавтоматической сварки под флюсом требует большего мастерства, чем это требуется для полностью автоматической версии.Пистолет должен быть точно направлен вдоль стыкового шва, для чего необходимо направить пистолет в сторону оператора. В случае прерывания процесса пятно должно быть оголено примерно на 20 мм вокруг него путем удаления флюса и шлака и возобновления процесса из кратера. Если зазор между свариваемыми деталями большой, это требует манипулирования электродом путем колебания, что требует еще более высокой степени мастерства.

Если зазор между свариваемыми деталями большой, это требует манипулирования электродом путем колебания, что требует еще более высокой степени мастерства.

Полуавтоматическая сварка под флюсом — довольно громоздкий процесс, и его следует использовать только в случае неизбежности, например, в неудобных положениях, где не может работать автоматическая сварочная головка.В таких случаях его успешно применяют для выполнения стыковых и угловых швов.

катушек с медным покрытием сварочной проволоки для подачи в полуавтоматическом режиме Фотография, картинки, изображения и сток-фотография без роялти. Image 46048806.

Катушка сварочной проволоки с медным покрытием для подачи в полуавтоматической печи Фотография, картинки, изображения и сток-фотография без роялти. Изображение 46048806.Катушка сварочной проволоки с медным покрытием для подачи в полуавтоматический сварочный аппарат

S M L XL РедактироватьТаблица размеров

| Размер изображения | Идеально подходит для |

| S | Интернет и блоги, социальные сети и мобильные приложения. |

| M | Брошюры и каталоги, журналы и открытки. |

| л | Внутренние и наружные плакаты и печатные баннеры. |

| XL | Фоны, рекламные щиты и цифровые экраны. |

Используете это изображение на предмете перепродажи или шаблоне?

Распечатать Электронный Всесторонний

4000 x 2667 пикселей | 33.9 см x 22,6 см | 300 точек на дюйм | JPG

Масштабирование до любого размера • EPS

4000 x 2667 пикселей | 33,9 см x 22,6 см | 300 точек на дюйм | JPG

Скачать

Купить одно изображение

6 кредитов

Самая низкая цена

с планом подписки

- Попробовать 1 месяц на 2209 pyб

- Загрузите 10 фотографий или векторов.

- Нет дневного лимита загрузок, неиспользованные загрузки переносятся на следующий месяц

221 ру

за изображение любой размер

Цена денег

Ключевые слова

Похожие изображения

Нужна помощь? Свяжитесь с вашим персональным менеджером по работе с клиентами

@ +7 499 938-68-54

Мы используем файлы cookie, чтобы вам было удобнее работать. Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

Amperage — Сварочные статьи от Tregaskiss и Bernard

Поддержание качества, производительности и экономии средств важно при любой операции полуавтоматической сварки MIG, но шаги, предпринимаемые компаниями для достижения этих целей, различаются. Тем не менее, есть одно неизменное значение: ценность квалифицированных сварщиков. Они лежат в основе операции и помогают обеспечить ее успех.

Наличие подходящего оборудования и понимание того, как за ним ухаживать, также важны, как и

, регулярно пересматривающий процесс сварки, чтобы гарантировать его эффективность. Компаниям следует внимательно следить за распространенными ошибками, которые могут отрицательно повлиять на их продвижение к рационализации и улучшению своей деятельности.

Воспользуйтесь этими советами, чтобы помочь на этом пути:

Обучение сварщиков

Поскольку в отрасли ожидаемая нехватка сварщиков к 2024 году составит 400 000 человек, обучение новых сварщиков имеет решающее значение для обеспечения продуктивной и прибыльной сварки MIG. Во многих случаях нанимаемые сотрудники совершенно не знакомы со сваркой или имеют ограниченный опыт. Изучение передовых методов на раннем этапе необходимо для достижения максимальной производительности и избежания чрезмерных простоев для устранения неполадок.

Во многих случаях нанимаемые сотрудники совершенно не знакомы со сваркой или имеют ограниченный опыт. Изучение передовых методов на раннем этапе необходимо для достижения максимальной производительности и избежания чрезмерных простоев для устранения неполадок.

Обеспечение хорошего качества сварки зависит от знания сварщиками надлежащих методов, таких как угол наклона горелки и скорость перемещения горелки, а также влияние параметров сварки на процесс.Даже если компания устанавливает блокировки, которые удерживают параметры сварки в определенном диапазоне, сварщикам важно понимать, какое напряжение удара, сила тока, скорость подачи проволоки и защитный газ оказывают на область применения.

Также важно провести обучение другим передовым методам сварки MIG, например:

- Консультации по контрольному списку для обслуживания или проверки оборудования в начале и в конце каждой смены.

Это может включать такие вопросы, как обеспечение заземления сварного шва и проверка на предмет повреждений пистолета или кабеля.

Это может включать такие вопросы, как обеспечение заземления сварного шва и проверка на предмет повреждений пистолета или кабеля. - Понимание надлежащей эргономики для предотвращения повторяющихся стрессовых травм. В этом также может помочь информация сварщика о типах рукояток пистолета.

- Как правильно установить расходные материалы и с какой периодичностью, а также как определить признаки износа контактного наконечника.

- Во время использования держите пистолет размотанным и раскрученным, чтобы избежать смещения лайнера, которое обычно приводит к проблемам с подачей проволоки.

- В рамках обучения поощряйте сварщиков открываться к заданию вопросов и предлагайте курсы повышения квалификации, чтобы поддерживать навыки в отличной форме.

Оценка процесса

Чтобы поддерживать долгосрочную эффективность операции сварки MIG, рекомендуется регулярно оценивать каждый ее аспект.

Чтобы поддерживать долгосрочную эффективность операции сварки MIG, полезно регулярно оценивать каждый ее аспект.

Исследования времени, например, предлагают отличное понимание всего рабочего процесса и позволяют компаниям регистрировать время, необходимое для выполнения каждой задачи. Эти исследования включают в себя разбивку и анализ работы с деталями, сварку и многое другое.Записывая каждое действие в операции, можно увидеть, добавляет ли каждое из них ценность. В противном случае можно выполнить корректировку и изменить последовательность.

Анализ работы также может помочь определить потребность в дополнительном обучении сварщиков. Например, если после сварки затрачивается значительное количество времени на шлифовку, это может указывать на наличие проблем, способствующих чрезмерной сварке или низкому качеству сварки. Затем компания может предпринять упреждающие шаги для дополнительного обучения сварщиков, чтобы улучшить качество и уменьшить или исключить необходимость шлифования и доработки.

Точно так же, если сварщики тратят больше времени на перенос деталей, чем на сварку, или есть узкие места для деталей, попадающих в сварочную ячейку, это указывает на необходимость корректировки рабочего процесса. Цель состоит в том, чтобы свести к минимуму время, которое сварщики тратят на обработку или двойное обращение с деталями, и помогает избежать дублирования деталей или того, что сварщики будут сидеть без дела в ожидании их.

Цель состоит в том, чтобы свести к минимуму время, которое сварщики тратят на обработку или двойное обращение с деталями, и помогает избежать дублирования деталей или того, что сварщики будут сидеть без дела в ожидании их.

Улучшение организации рабочего места в рамках общей оценки также может помочь повысить производительность сварки.Это может включать в себя регулировку сварочных столов и стоек для деталей, чтобы они были более эргономичными, чтобы сварщики чувствовали себя более комфортно и могли дольше сваривать.

Выбор и использование сварочного пистолета

Наличие подходящей сварочной горелки MIG для конкретной области применения может помочь повысить производительность при сварке MIG.