Настройка сварочного полуавтомата (видео)

Многие из начинающих мастеров хотят узнать, как настроить сварочный полуавтомат правильно. Для начала нужно понять принцип работы и особенности конструкции оборудования. Дело в том, что сварочный полуавтомат является не только сложным, но и дорогостоящим прибором. СПА представляет собой многофункциональное оборудование. Нормальная работа такого устройства зависит во многом от правильности настройки его перед работой. Аппараты для проведения сварочных работ полуавтоматическим способом являются универсальными и практичными. В настоящий момент они считаются одними из наиболее распространенных в народном хозяйстве.

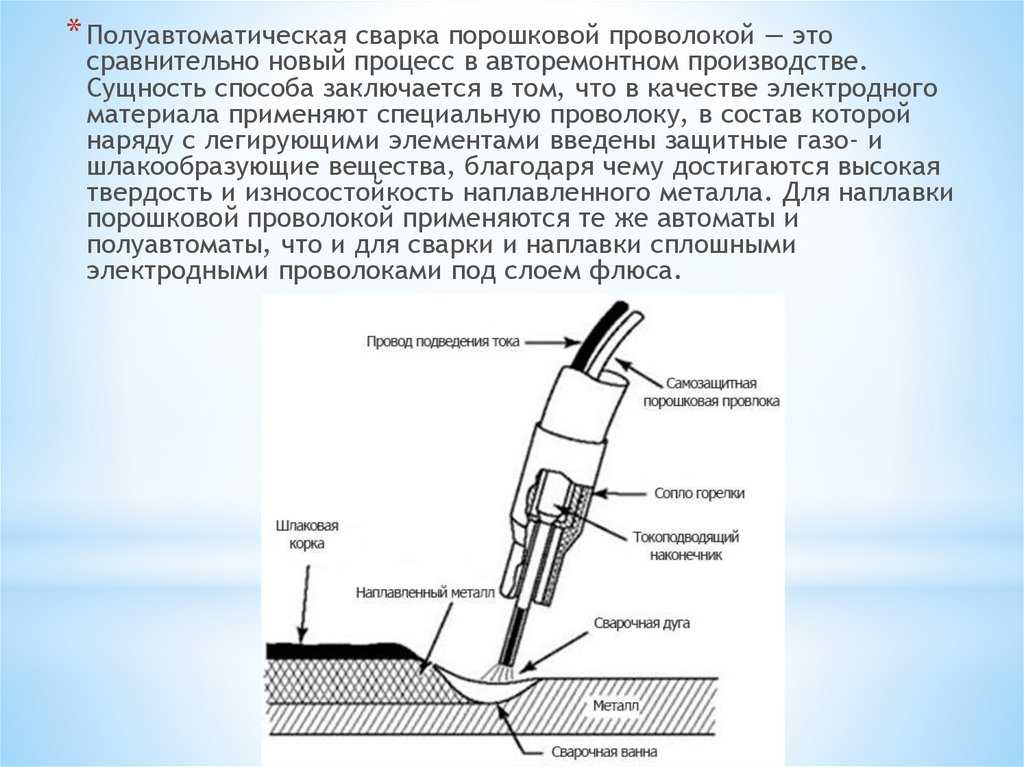

Устройство сварочного полуавтомата.

Применение этого оборудования в быту позволяет производить качественные сварные швы. При помощи полуавтомата можно осуществлять сваривание заготовок, сделанных из цветных металлов без использования дополнительных элементов. В процессе проведения сварочных работ в качестве защитной среды применяется углекислый газ или аргон.

Требования, предъявляемые к процессу сварки

Использование мощного сварочного оборудования требует строгого соблюдения правил безопасности, так как сварочные полуавтоматы используют ток высокого напряжения и силы. Такой ток способен нанести вред здоровью человека. При нарушении правил эксплуатации такого оборудования возможно возникновение возгорания.

При неправильной настройке полуавтомата может быть спровоцирован выход его или его компонентов из строя.

Электросхема сварочного полуавтомата.

Прежде чем приступать к проведению работ, следует выполнить соответствующую настройку СПА. Холостая работа полуавтомата не должна быть связана с выдачей рабочего тока к наконечнику рабочего рукава.

Перед проведением сварки требуется подключить заземление к специальной клемме на корпусе агрегата. Настраивать устройство следует в соответствии с толщиной свариваемого металла и его видом. Каждый прибор при изготовлении комплектуется инструкцией, в которой имеются разработанные производителем таблицы настройки.

Процесс настройки оборудования связан с осуществлением контроля напряжения и силы тока на сварной проволоке, которая выполняет роль электрода.

Технология управления функционированием прибора предполагает выполнение следующего алгоритма действий:

- включение микровыключателя;

- подача напряжения на двигатель, приводящий в движение катушку проволоки;

- подача напряжения на реверсивную обмотку двигателя катушки;

- подача напряжения на отсекатель газа.

В процессе подготовки обрезают лишнюю проволоку, оставив 3 мм от конца горелки.

Вернуться к оглавлению

Настройка полуавтоматической сварки для проведения сварочных работ

Схема полуавтоматической сварки.

- автоматическим;

- ручным.

Правильно проведенная предварительная настройка полуавтомата позволяет образованной электрической дуге гореть ровно, обеспечивая проведение сварочного процесса без образования брызг. При проведении сварки необходимо следить за тем, чтобы не происходило закипания металла в месте сваривания. Для этого нужно правильно настроить прибор перед использованием. Подачу газа в область проведения сварки можно отрегулировать на слух, так как защитный газ при осуществлении операции сваривания при прохождении через сопло издает негромкий шум.

При регулировании подачи газа в зону проведения производственной операции нужно следить за тем, чтобы защитный газ не дул в зону плавления металла, а обдувал ее. В случае появления шипящих звуков и при быстром плавлении проволоки требуется уменьшить поток газа.

В процессе работы, если все параметры отрегулированы правильно, образуется устойчивая электродуга, которая горит с характерным потрескиванием. На качество сварного шва огромное влияние оказывает не только скорость подачи защитного газа, но и его тип.

Вернуться к оглавлению

Устройства полуавтомата, позволяющие проводить изменения параметров его работы

Функциональная схема источника питания сварочного полуавтомата.

Работа любого сварочного устройства связана с функционированием в нем сварочного трансформатора. В полуавтоматических устройствах используются механические или бесконтактные способы регулировки параметров рабочего тока. При использовании бесконтактного способа регулирования в конструкции прибора предусмотрена установка коммутационной электронной платы. Этот способ регулировки является более предпочтительным, так как он имеет значительный ресурс в плане переключений.

Простейшее устройство, позволяющее проводить настройку агрегата для работы, – это дроссель. Оно имеет несколько ступеней настройки при переключении рычага. Каждая из них соответствует увеличению или уменьшению уровня индуктивности. Еще одним из устройств, используемых в конструкции прибора для проведения настройки, является активный дроссель.

При применении в конструкции сварочника этого устройства при настройке не потребуется осуществлять механическое переключение, что обеспечивает наличие плавной настройки агрегата. Использование в устройстве прибора активного дросселя дает возможность осуществлять более точную настройку сварочного аппарата.

Величина рабочего тока при использовании полуавтомата должна быть настроена таким образом, чтобы в процессе проведения сварных работ не происходило прожигания металла. Чтобы правильно определить нужные параметры рабочего тока, требуется при проведении ответственных работ выполнить экспериментальную сварку на металлической пластине, изготовленной из того же металла, что и заготовка, которая подвергается свариванию. Изменение показателей сварочного тока происходит за счет применения в конструкции прибора реостата, который является наиболее эффективным устройством, позволяющим изменять параметры тока.

Вернуться к оглавлению

Рекомендации при проведении настройки полуавтомата

Панель сварочного полуавтомата.

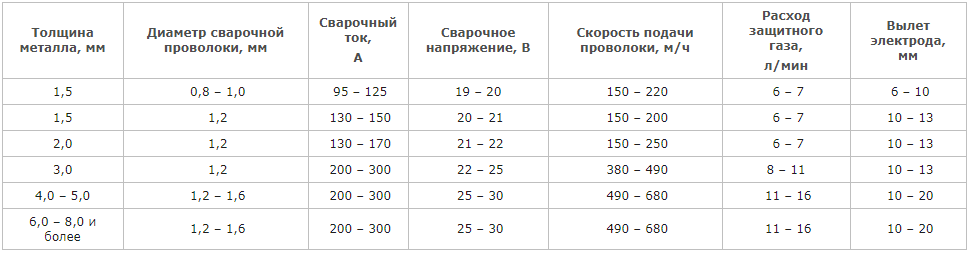

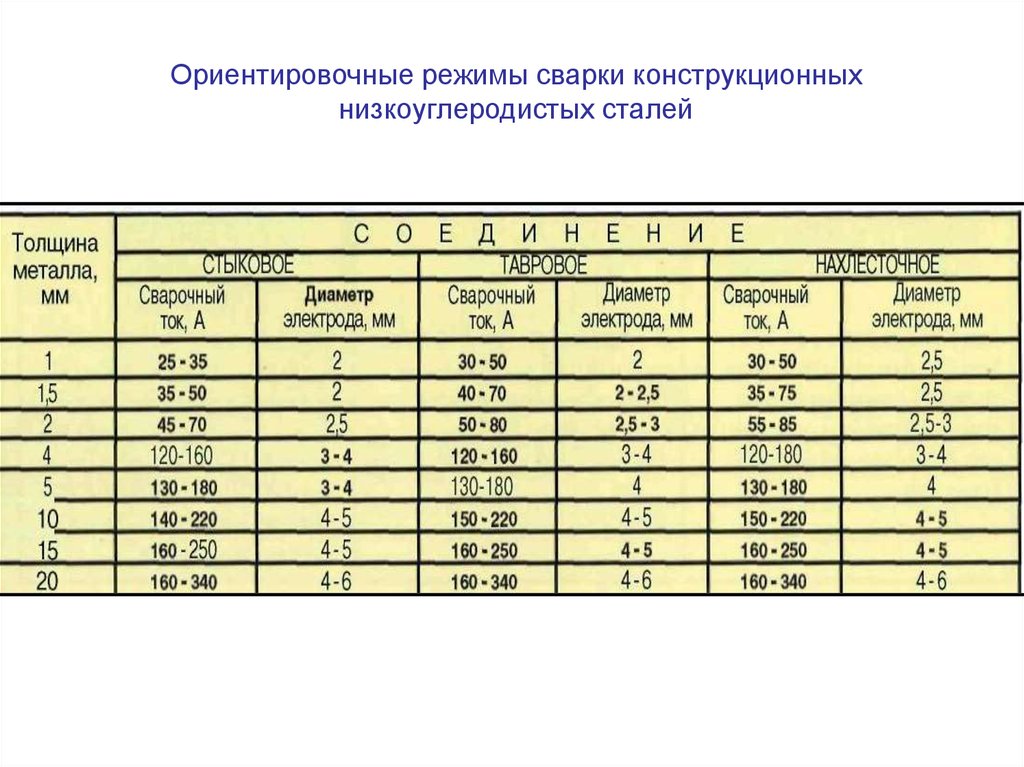

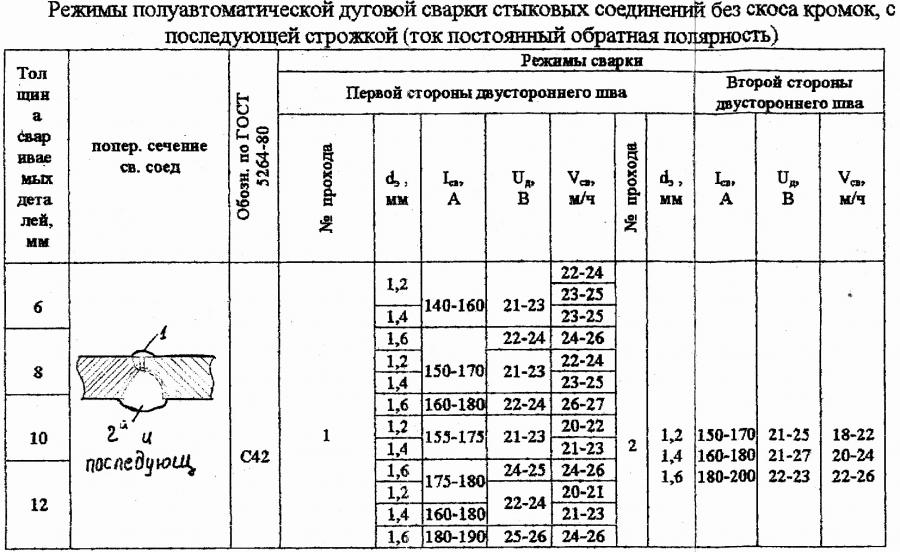

Выбор параметров сварочного тока следует осуществлять в зависимости от толщины металла, подвергаемого свариванию, и толщины проволоки, применяемой в процессе работы.

Чаще всего при изготовлении прибора к нему крепится специальная пластина с указанием на ней рекомендуемых параметров для работы с различными диаметрами проволоки и толщины металла.

При отсутствии такой пластины с рекомендуемыми техническими параметрами сварочного тока нужно придерживаться советов, которые дают специалисты в области эксплуатации полуавтоматических сварочных устройств.

Специалисты рекомендуют при использовании в работе металла толщиной 1-1,5 мм настраивать силу рабочего тока в диапазоне от 20 до 50 А и с повышением показателя толщины металла силу тока следует увеличивать. При толщине металла, подвергаемого свариванию в 11-15 мм, сила тока сварки должна варьироваться в диапазоне от 170 до 280 А.

На силу рабочего тока большое влияние оказывает толщина проволоки: чем меньше диаметр расходного материала, тем с меньшим током можно работать при проведении сваривания.

Регулировка силы тока осуществляется при помощи специального переключателя, который располагается на корпусе устройства. Дополнительно в полуавтомате используется подстроечный реостат.

При неправильном подборе силы тока в процессе работы может происходить прожигание металла, что приводит к появлению дырки в заготовке.

При подборе требуемой силы тока и проведении пробной сварки не рекомендуется использовать металл с наличием на нем защитного слоя из цинка, так как при его сваривании выделяется большое количество вредных соединений.

При проведении регулировки скорости движения проволоки следует помнить, что перемещение расходного материала обладает определенной степенью инертности, что приводит при неизменности показателя скорости вращения катушки к плавному увеличению ее движения сразу после запуска прибора.

После правильно проведенной регулировки в процессе работы сварочная проволока после своего плавления не должна растекаться. При недостаточной силе тока плавления проволоки не происходит.

Как правильно настроить сварочный полуавтомат: таблица настройки. Как настроить полуавтомат для сварки тонкого металла

Автор Мастер М На чтение 11 мин Просмотров 37 Опубликовано

Содержание

- Как правильно настроить сварочный полуавтомат

- Параметры настроек

- Рекомендации по настройке

- Подбор газовой смеси

- Настройка напряжения

- Настройка скорости подачи проволоки

- Газозащита

- Подбор газовой смеси

- Настройка напряжения

- Скорость подачи проволоки

- Что влияет на настройку аппарата

- Толщина металла

- Наличие газовой среды и ее состав

- Начальные настройки

- Общая детальная таблица настроек автомата

- Сварка полуавтоматом для начинающих

Регулярно очищайте наконечник пламени и сопло от брызг. В противном случае подача кабеля будет прервана.

Для этого используется специальный силиконовый спрей, который предотвращает слипание поверхностей. Его необходимо распылять в пламени.

Как правильно настроить сварочный полуавтомат

Начинающие пользователи такого оборудования наверняка задаются вопросом: какие сварочные полуавтоматы имеют необходимые настройки и не требуют дополнительной отладки? Однако такой модели не существует по двум причинам. Во-первых, сама технология строительства не позволяет определить одинаковые параметры в каждом конкретном случае. Во-вторых, оборудование предназначено для сварки различных материалов, поэтому такая однородность бессмысленна.

В то же время, поскольку различные металлы и сплавы должны соединяться при различных условиях, поддержание заводских параметров может значительно сократить использование машины. В посылках обычно прилагаются персональные инструкции, но во многих случаях их недостаточно. Поэтому любой опытный мастер знает, как правильно подключить и настроить сварочный полуавтомат для конкретного материала. Этот опыт часто дополняет и уточняет заводские инструкции.

Этот опыт часто дополняет и уточняет заводские инструкции.

Параметры настроек

Работа сварочных полуавтоматов описывается четырьмя техническими параметрами.

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направление, в котором оборудование настраивается на конкретный материал. Важно понимать, что корректировки не могут сохраняться в течение долгого времени по следующим общим причинам

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Многие родственные модели одного и того же производителя часто имеют очень разные заводские настройки. Подобные расхождения могут возникать между устройствами с одинаковыми рекламируемыми функциями. Обучение настройке сварочного полуавтомата для выполнения конкретной задачи требует ознакомления с характеристиками оборудования и выявления его закономерностей и причинно-следственных связей.

Рекомендации по настройке

Четыре рабочие характеристики оборудования относятся к пяти настройкам: смесь защитного газа, напряжение, полярность, скорость подачи проволоки и проникновение. Давайте рассмотрим каждый из этих аспектов более подробно.

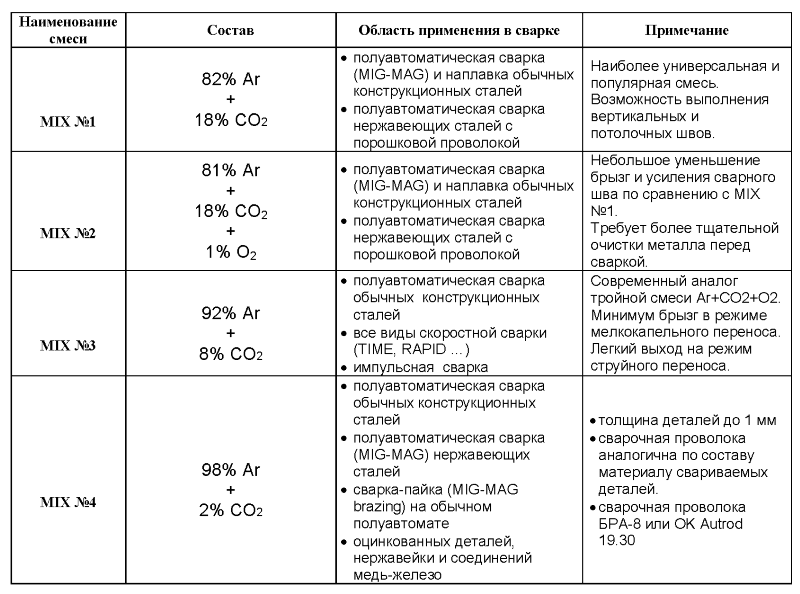

Подбор газовой смеси

Для защиты свариваемых деталей и оборудования от высоких температур и искр в зону сварки вводится газовая смесь или чистый газ. Для сварки в полуавтоматическом оборудовании используются два вещества: углекислый газ и инертный аргон. Возможны четыре комбинации с различными сплавами и качеством сварки

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистая сырая нефть — используется для соединения алюминия, меди и сплавов на их основе, а также обычно применяется для обработки цветных металлов. Он практически не дает искрения, а сварной шов получается тонким, гладким, чистым и красивым.

Чем медленнее скорость в защитной среде, тем прозрачнее, чище и тоньше состав. Углекислый газ образует довольно грубые соединения и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он легко доступен, что определяет его превосходство при сварке больших объектов и грубых работ.

Настройка напряжения

Параметры должны быть отрегулированы в соответствии с требуемой глубиной провара и толщиной листа или размерами свариваемого изделия. Чем больше энергии требуется для расплавления припоя и обрабатываемого сплава, а также для горения дуги припоя, тем выше регулировка напряжения машины, преобразующей энергию тока в тепло.

Тренд регулируется ступенчато. В большинстве современных машин напряжение, необходимое для двухступенчатой операции, можно регулировать.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

Это приводит к появлению четырех различных тенденций. Для облегчения подбора соответствующих значений некоторые модели также включают таблицы для определения подачи и скорости проволоки. Эти направляющие индивидуальны для каждой машины. Очень низкое напряжение не проникает на нужную глубину, и сварка не приносит пользы. Очень высокие тенденции повышают риск возгорания материала.

Эти направляющие индивидуальны для каждой машины. Очень низкое напряжение не проникает на нужную глубину, и сварка не приносит пользы. Очень высокие тенденции повышают риск возгорания материала.

Настройка скорости подачи проволоки

После выбора напряжения необходимо создать настройку. Это связано с тем, что мощность определяет скорость плавления, которая также связана с напряжением. По мере того, как наполнительные нити начинают плавиться, скорость продвижения уменьшается. Если этот параметр ниже или выше соответствующего тренда, качество соединения значительно снижается.

Другие важные параметры для полуавтоматов с соответствующим режимом сварки с использованием сварочного пресса и «точечного» метода в углекислом газе. Рекомендуется использовать с углеродистой сталью.

Газозащита

Расход газа также относится к расчетному значению таблицы. Он не оказывает прямого влияния на регулировку сварки сварочного полуавтомата. Управление облегчается, если коробка передач оснащена двумя шкалами. Если установлен расходомер, то величина снижения расхода регистрируется более объективно.

Если установлен расходомер, то величина снижения расхода регистрируется более объективно.

Ротатор показывает поток углекислого газа (аргона) при постоянном рабочем давлении. При срабатывании триггера горелки индикатор статического давления уменьшается и создается защитное облако. Диапазон пуска ротаметра — 6-10 л/мин, редуктора давления — 1-2 атм.

Скорость потока выбирается в зависимости от пористости шва. Поток газа увеличивается до тех пор, пока поры не исчезнут. В помещениях с принудительными реками и ветром по экономическим соображениям предпочтительнее использовать самозащищенный сердечник с проточным сердечником.

Подбор газовой смеси

Выбор смеси определяется эксплуатационными требованиями и свойствами материала.

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Поступающая мощность для горения лука и плавки металла определяется регулировкой напряжения. Энергозатраты увеличиваются с глубиной проникновения (толщиной материала) и диаметром проволоки.

Расширяются внутренние механизмы ПА. Диапазон полуавтоматической сварки Wester MIG -10I расширен до 10 настроек и поэтому имеет мягкую настройку, либо MIN/MAX, либо мультирежим.

В обложке есть таблица с настройками напряжения. Это основное предложение производителя, которое приводится для моделей с различными коэффициентами и техническим оснащением.

Окончательное решение о том, как регулировать сварочные полуавтоматы, принимает оператор. Неопределенные рекомендации не являются доктринами; основными критериями являются глубина проникновения и прочность соединения.

Скорость подачи проволоки

Кабельные регуляторы мощности контролируют ток. Показатель мощности является одной из основных переменных функций. Он настраивается после выбора напряжения. Скорость плавления определяет движение электрода в горелке.

Показатель мощности является одной из основных переменных функций. Он настраивается после выбора напряжения. Скорость плавления определяет движение электрода в горелке.

Это значение может быть скорректировано после изменения качества кабеля, его диаметра и напряжения. Они существуют как автоматические операции, но относятся к отдельной категории.

Для оптимизации настройки рекомендуется отрегулировать движение расходных материалов. Чрезмерное ускорение вызывает релаксацию, а замедление приводит к релаксации, пульсации и разрушению сварного шва. Сочетание скорости мощности и баланса напряжения обеспечивает оптимальный накат.

Первый функциональный показатель можно увидеть во время работы — скорость подачи горящего лука снижается, но не препятствует плавлению, изгибу или прилипанию проволоки к работам.

Недостаточная мощность — электроды преобразователя сгорают, не успев коснуться друг друга, и засоряется прицепной конец. Согласование скорости/тока с регулируемым напряжением — первый шаг к профессионализму.

Таблица прямых эффектов изменения скорости подачи проволоки полуавтоматов, настройки конечного результата:.

Существует два типа полярности: передняя и обратная. Первый регулируется перед соединением черновой части. Электрод должен быть подключен к отрицательному и положительному рабочим местам сварочного аппарата. Металлы можно плавить более глубокие, алюминий, чугун и другие сложные композиции, можно использовать проволочные ядра.

Что влияет на настройку аппарата

Положение сустава в пространстве и его формирование варьируются.

- напряжения дуги и полярности тока;

- скорости подачи проволоки, ее диаметра и марки;

- толщины металла;

- вида газа в баллоне и его расхода;

- состояния отдельных частей прибора.

Аксессуары включают.

- блок управления;

- встроенный источник питания;

- подающий механизм для припоя;

- горелка;

- силовой кабель;

- баллон с аргоном или углеродом.

Устройство подачи проволоки включает в себя тянущий цилиндр, редуктор и электродвигатель. Настройки регулируются на основе результатов тестовых испытаний процесса сварки ПА.

Толщина металла

Немного о том, как правильно настроить сварочный полуавтомат в соответствии с параметрами детали.

Тонкие листья накладываются друг на друга, а в верхнем листе открываются отверстия, через которые поступает клей.

При настройке отрегулируйте ток и рабочее напряжение и измените скорость подачи проволоки на более низкую. Если лук становится неустойчивым, выбранное значение немного увеличивается.

Во избежание пережога металла электрод подается без перерыва. Рекомендуется приклеивать их в середине материала, чтобы избежать переполнения других отверстий. Если плотные швы не требуются, детали соединяются в отдельных точках на расстоянии 1-5 см.

Детали толщиной более 4 мм являются диагональными. Это создает равномерные, высококачественные швы. Рекомендуется работать на открытом воздухе.

Рекомендуется работать на открытом воздухе.

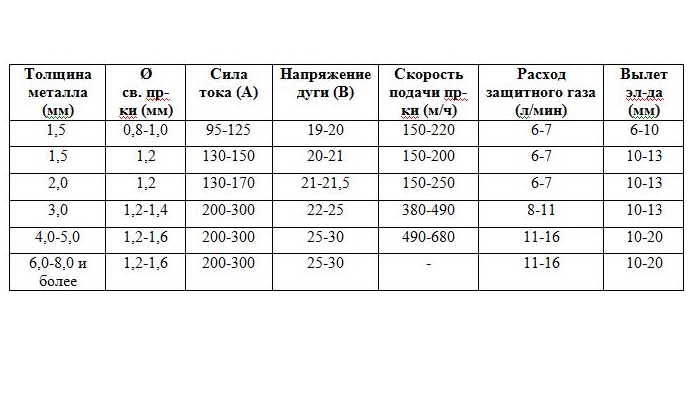

В таблице ниже приведены основные параметры.

| Толщина заготовки (мм) | Ток (А) | Напряжение (В) |

| 1,0 | 70 | 17 |

| 1,5 | 95-110 | 18-19 |

| 2,0 | 110-150 | 19-21 |

| 2,5 | 130-150 | 21,5 |

| 1,0 | 100-110 | 18-19 |

| 2,0 | 125-180 | 19-22 |

| 3,0 | 150-180 | 20-22,5 |

| 4,0 | 180-270 | 18-22 |

| 2,0 | 140-180 | 20-22,5 |

| 3,0 | 170-250 | 21,5-24 |

| 4,0 | 200-300 | 22-28 |

Все цены являются начальными. Регулируется в ходе процесса.

Наличие газовой среды и ее состав

При сварке используются различные типы газов, чаще всего солярка, углекислый газ или аргон. Они используются для повышения прочности сварного шва.

Они используются для повышения прочности сварного шва.

Выбор смеси зависит от качества и характеристик металла, необходимых для выполнения работы.

- СО² хорошо предохраняет конструкционные металлы (полностью закрывает сварочную ванну, обеспечивает глубокий проплав), однако создает брызги, отчего шов получается грубым. Мастера не рекомендуют применять эту смесь для производства тонких работ.

- Аргон с добавлением углекислого газа (Ar – 75%, СО² – 25%). Состав с таким сочетанием годится для соединения конструкций из тонких листов металла. Шов получается ровным, разбрызгивание минимальное.

- Ar – 98% + СО² – 2%. Смесь используется при сварке нержавеющей стали.

- Чистый аргон применяется для работы с алюминием и его сплавами.

Начальные настройки

Первоначально регулируется сила тока, которая зависит от толщины и типа материала. Следующий шаг — регулирование скорости движения троса. Это можно делать плавно или постепенно. Первый способ гораздо удобнее. Затем выбирается нужное напряжение.

Затем выбирается нужное напряжение.

При неправильной настройке полуавтомат создает нарастающий шум. Щелчок громкий: скорость сварки низкая. Увеличивайте его до тех пор, пока машина не станет работать относительно тихо. Расплавленный металл будет сильно гореть. В точке сварки недостаточно защитного газа. Его расход увеличивается за счет регулировки восстановителя.

Общая детальная таблица настроек автомата

На качество сварочной операции влияет множество факторов.

Например, существует ряд таблиц, которые настраивают машину.

| Толщина металла (мм) | Диаметр электрода | Ток (А) | Напряжение (В) | Скорость проволоки (м/час) | Расход газа (л/мин) |

| 1,0 | 0,8 | 70 | 17 | 110-120 | 6-7 |

| 1,5 | 0,8 | 95-110 | 18-19 | 110-120 | 6-7 |

| 2,0 | 0,8 | 110-150 | 19,0-21,0 | 130-150 | 6-7 |

| 2,5 | 0,8 | 130-150 | 21,5 | 130-150 | 7-8 |

| 1,0 | 1,0 | 100-110 | 18,0-19,0 | 110-120 | 6-7 |

| 2,0 | 1,0 | 125-180 | 19,0-22,0 | 130-150 | 6-8 |

| 3,0 | 1,0 | 150-180 | 20,0-22,0 | 150-160 | 6-8 |

| 4,0 | 1,0 | 180-270 | 18,0-22,0 | 200-300 | 7-9 |

| 2,0 | 1,2 | 140-180 | 20,0-22,5 | 150-160 | 7-9 |

| 3,0 | 1,2 | 170-250 | 21,5-24,0 | 200-220 | 7-9 |

| 4,0 | 1,2 | 200-300 | 22,0-28,0 | 300 | 7-9 |

Даже после тщательного изучения рекомендаций мастера и производителя не всегда удается правильно отрегулировать машину. Адаптация должна происходить постоянно.

Адаптация должна происходить постоянно.

Если водонепроницаемое соединение не требуется, нет необходимости сваривать непрерывный шов. Для тонких компонентов знаки находятся на расстоянии 1-5 см друг от друга. Процесс сварки можно увидеть на видео в статье.

Сварка полуавтоматом для начинающих

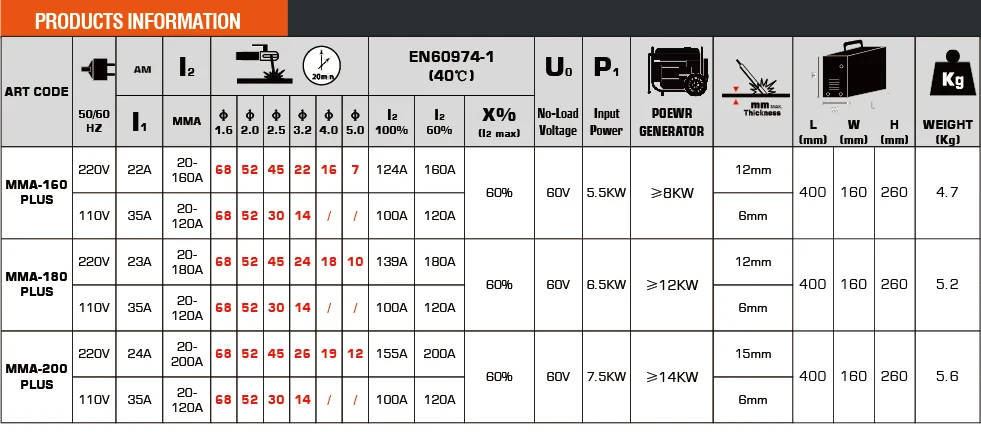

Можно сваривать металл различной толщины от 0,2 мм до более чем 4 мм. Здесь все зависит в основном от мощности полуавтомата, сварочного тока и диаметра используемого материала.Сварочная проволока.

Пользоваться полуавтоматом легко, но необходимо соблюдать следующие советы по сварке.

- Крайне важно выбрать правильный режим сварки полуавтоматом;

- Тонкий металл варят полуавтоматической сваркой на пониженных токах, до 75 Ампер;

- Скорость подачи сварочной проволоки выше, чем при сваривании толстых металлов;

- Вести горелку вдоль сварочного шва нужно равномерно, чтобы не появились наплывы металла или не образовался прожог;

- Точечную сварку полуавтоматом всегда лучше начинать от центра заготовки.

Для красивой полуавтоматической сварки металл должен быть хорошо очищен. Это также очень важно для безопасности, так как следы краски и других примесей могут выделять вредные испарения, которые могут быть опасны для человеческого организма.

При сварке тонкого металла в полуавтоматах угол между поверхностью и горелкой должен составлять 45°. Для присадочных материалов требуется длительное время плавления.

Прежде чем приступить к сварке тонкого металла, необходимо полностью изучить весь процесс. Потому что это помогает избежать многих распространенных ошибок.

Внедрение роботизированной системы сварки: ответы на 5 часто задаваемых вопросов

Приблизительное время считывания: 7 минут

Многие производственные операции требуют повышения производительности и качества сварки. Роботизированная сварка часто может помочь в достижении этих целей. Но успех со сварочным роботом не случаен. Требуется тщательное предварительное планирование, чтобы свести к минимуму время и деньги, которые вам понадобятся позже для внесения улучшений или устранения проблем.

Прежде чем приступить к работе, подумайте, как эти общие вопросы могут повлиять на то, как вы наладите повторяемую и последовательную операцию роботизированной сварки, и как вы можете получить от нее максимальную отдачу.

Как правильно выбрать сварочную проволоку?

A: Присадочный металл, используемый в системе роботизированной сварки, играет решающую роль, поскольку он может повлиять на производительность, качество сварки и общие затраты. При выборе проволоки для роботизированной сварки учитывайте две вещи: тип и толщину свариваемого материала.

В различных отраслях промышленности сплошная проволока является стандартом для роботизированной сварки. Однако металлопорошковая проволока может обеспечить более высокую производительность и более высокое качество, особенно для производителей тяжелого оборудования, автомобильных выхлопных газов, шасси и колес. Проволока с металлическим сердечником не только обеспечивает более высокую скорость перемещения и более высокую скорость наплавки, но также более эффективно контролирует уровень разбрызгивания, что снижает необходимость очистки после сварки. Наконец, он предлагает улучшенную сварку через прокатную окалину, что помогает исключить предварительную шлифовку.

Наконец, он предлагает улучшенную сварку через прокатную окалину, что помогает исключить предварительную шлифовку.

В случае сомнений вы можете получить рекомендации от опытных производителей сварочного оборудования и присадочного металла, которые помогут подобрать сварочную проволоку в соответствии с вашими технологическими потребностями.

Какой тип сварочной горелки и расходных материалов мне нужен?

A: Производительность роботизированной сварочной камеры в значительной степени зависит от выбора роботизированной сварочной горелки и расходных материалов, включая сопло, контактный наконечник и направляющую. Правильное сочетание горелки и расходных материалов может сократить время незапланированных простоев, увеличить срок службы и повысить общую эффективность оборудования (OEE) в вашей сварочной ячейке.

Существует три типа роботизированных ружей на выбор, в зависимости от рабочего цикла и силы тока: с воздушным охлаждением, с водяным охлаждением и гибридные. Пистолеты с воздушным охлаждением могут достигать номинальных значений от 350 до 385 ампер при 100% рабочем цикле со смешанными газами. Пистолеты с таким рейтингом хорошо подходят для различных применений и помогают устранить необходимость в пистолетах с водяным охлаждением, которые могут быть более сложными и дорогими в обслуживании. Однако гибридные конструкции с воздушным / водяным охлаждением включают водяное охлаждение на передней части грифа с кабелем с воздушным охлаждением. Эта конструкция хороша для применений с пограничными рабочими циклами с воздушным охлаждением, которые имеют более высокую частоту замены расходных материалов. Гибридный пистолет — лучший вариант, обеспечивающий дополнительное повышение рейтинга при эффективном охлаждении расходных материалов, что приводит к увеличению срока службы.

Пистолеты с воздушным охлаждением могут достигать номинальных значений от 350 до 385 ампер при 100% рабочем цикле со смешанными газами. Пистолеты с таким рейтингом хорошо подходят для различных применений и помогают устранить необходимость в пистолетах с водяным охлаждением, которые могут быть более сложными и дорогими в обслуживании. Однако гибридные конструкции с воздушным / водяным охлаждением включают водяное охлаждение на передней части грифа с кабелем с воздушным охлаждением. Эта конструкция хороша для применений с пограничными рабочими циклами с воздушным охлаждением, которые имеют более высокую частоту замены расходных материалов. Гибридный пистолет — лучший вариант, обеспечивающий дополнительное повышение рейтинга при эффективном охлаждении расходных материалов, что приводит к увеличению срока службы.

Системы роботизированной сварки обычно работают с более высокими рабочими циклами (по сравнению с полуавтоматической сваркой) и могут использовать режимы переноса, которые могут быть жесткими для расходных материалов. Рассмотрите возможность использования контактных наконечников из меди или хром-циркония для тяжелых условий эксплуатации или высококачественных наконечников, разработанных специально для импульсной сварки. Наконечники из хромо-циркониевого сплава лучше противостоят физическому износу (или эффекту «замочной скважины»), чем медные наконечники, и идеально подходят для длинных сварных швов. Убедитесь, что размер контактного наконечника меньше размера проволоки при использовании барабанов с проволокой весом более 500 фунтов, чтобы обеспечить постоянный контакт проволоки с наконечником из-за литья проволоки. Держите наконечники на одном уровне с размером провода в небольшой упаковке провода.

Рассмотрите возможность использования контактных наконечников из меди или хром-циркония для тяжелых условий эксплуатации или высококачественных наконечников, разработанных специально для импульсной сварки. Наконечники из хромо-циркониевого сплава лучше противостоят физическому износу (или эффекту «замочной скважины»), чем медные наконечники, и идеально подходят для длинных сварных швов. Убедитесь, что размер контактного наконечника меньше размера проволоки при использовании барабанов с проволокой весом более 500 фунтов, чтобы обеспечить постоянный контакт проволоки с наконечником из-за литья проволоки. Держите наконечники на одном уровне с размером провода в небольшой упаковке провода.

Материал сопла также играет важную роль в применении. Латунные сопла прочнее и имеют более низкую адгезию брызг по сравнению с медью, но латунь более хрупкая при более высоких температурах. Короче говоря, латунные ручки лучше всего разбрызгиваются, а медные лучше справляются с более высокими температурами.

Выбор качественной футеровки окупается за счет сокращения незапланированных простоев. В большинстве случаев обратное прогорание контактных наконечников является прямым результатом плохой подачи проволоки или слишком короткой обрезки направляющей. Точно обрезанная качественная направляющая поможет постоянно улучшать подачу проволоки за счет снижения сопротивления. Результатом являются более долговечные контактные наконечники и увеличенное время безотказной работы робота.

Как выбрать правильные параметры сварки?

A: Несколько факторов, таких как тип материала, размер проволоки и толщина материала, влияют на правильные настройки сварки для конкретного применения. Некоторые источники сварочного тока могут предлагать рекомендуемые параметры на основе ввода оператора для приложения.

Если машина не оснащена этой технологией, поиск правильных параметров может потребовать от вас некоторых проб и ошибок для набора тепла и проникновения. Проконсультируйтесь с производителем робота, производителем источника сварочного тока или системным интегратором. Эти партнеры могут поделиться своим опытом и помочь в выборе и тестировании конкретных материалов для установления надлежащих параметров сварки.

Проконсультируйтесь с производителем робота, производителем источника сварочного тока или системным интегратором. Эти партнеры могут поделиться своим опытом и помочь в выборе и тестировании конкретных материалов для установления надлежащих параметров сварки.

Почему так важна центральная точка инструмента (TCP)?

A : Установление точной центральной точки инструмента обеспечивает согласованность и повторяемость деталей и жизненно важно для вашей системы для поддержания качества сварных швов.

Вы можете установить свои собственные стандарты допустимого отклонения TCP в зависимости от области применения и типа выполняемых сварных швов. Чтобы установить допуск на изменение TCP, приемлемой начальной точкой может быть половина толщины диаметра проволоки. Также имейте в виду, что ваш TCP коррелирует с износом вашего контактного наконечника — чем больше замочная скважина у наконечника, тем больше будет отклонение вашего TCP.

Сенсорные функции, которые контролируют TCP и отслеживают любые отклонения от исходных настроек, сегодня доступны во многих роботизированных системах. Если пистолет находится за пределами допустимого диапазона TCP, вы можете снять шейку и повторно откалибровать ее в соответствии с исходными характеристиками с помощью приспособления для выпрямления шейки. TCP также может автоматически регулироваться внутри робота в некоторых системах.

Рекомендуется запланировать регулярные проверки TCP. Например, это можно делать каждый цикл сварки, в конце каждой смены или когда горелка проходит цикл развёртки. Частота проверок TCP зависит от ваших приоритетных предпочтений. Хотя проверка после каждой смены может занять много времени, в долгосрочной перспективе это может сэкономить деньги, избегая переделки, если проблемы обнаруживаются на ранней стадии.

H Как запрограммировать траекторию робота?

A : Подобно программированию параметров сварки, программирование траектории робота также может включать некоторые пробы и ошибки. Когда вы изначально программируете траекторию движения робота, подумайте о четырех факторах: применении, типе материала, используемом процессе сварки и размере заполняемого зазора. Угол перемещения — и будет ли это сварка с проталкиванием или вытягиванием — повлияет на качество сварки и эстетику. Выбор правильного пути для достижения желаемых результатов может занять некоторое время.

Когда вы изначально программируете траекторию движения робота, подумайте о четырех факторах: применении, типе материала, используемом процессе сварки и размере заполняемого зазора. Угол перемещения — и будет ли это сварка с проталкиванием или вытягиванием — повлияет на качество сварки и эстетику. Выбор правильного пути для достижения желаемых результатов может занять некоторое время.

Перемещение робота к точкам насестов или точкам готовности к входу после установки исходных положений помогает удерживать робота в безопасном месте вдали от потенциальных зон столкновения. Это также позволяет системе быстро и эффективно перемещаться по воздуху в эти точки и обратно.

Когда вы программируете робота для перемещения к сварке, обычно точка подхода устанавливается непосредственно над местом начала сварки. Робот должен приближаться к месту старта с более медленной и безопасной скоростью, прежде чем он совершит дугу. Это положение подхода обеспечивает хороший ввод и, как правило, не требует регулировки, если сварной шов не перемещается. Некоторые робототехнические системы имеют технологию, помогающую задать начальный путь робота.

Некоторые робототехнические системы имеют технологию, помогающую задать начальный путь робота.

Место сварки робота может играть роль в преждевременном отказе горелки. Тяжелая артикуляция в пистолете или превышение +/-90 градусов, особенно во время сварки, может привести к ускоренному выходу троса из строя. Сведение к минимуму пяти и шестой осей вашего робота во время сварки может помочь продлить срок службы горелки за счет снижения износа.

Наконечники для роботизированных сварочных модулейМногие переменные, в том числе правильный выбор кабеля и расходных материалов и контроль TCP, играют важную роль в качестве сварки и получении успешных результатов при использовании роботизированной сварочной системы. Составление тщательного плана перед внедрением и постоянное отслеживание ключевых проблем может помочь вам оптимизировать OEE, чтобы вы могли получить максимальную отдачу от своих инвестиций.

Опубликовано в блоге Amperage, Automation3Процесс дуговой сварки под флюсом — TWI

Особенности процесса

Подобно сварке MIG, SAW включает в себя образование дуги между электродом из оголенной проволоки, подаваемым непрерывно, и заготовкой. В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Рабочие характеристики

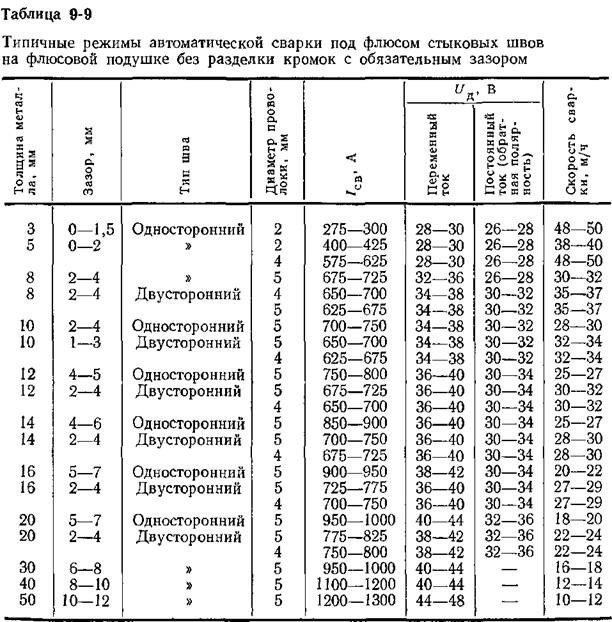

SAW обычно работает как полностью механизированный или автоматический процесс, но может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров..jpg)

Варианты процесса

В зависимости от толщины материала, типа соединения и размера компонента следующие изменения могут увеличить скорость наплавки и улучшить форму валика.

Провод

ПАВ обычно работает с одним проводом на переменном или постоянном токе. Распространенные варианты:

- двужильный провод

- многопроволочный (тандемный или тройной)

- одинарная проволока с добавлением горячей или холодной проволоки

- добавка металлического порошка

- трубчатая проволока

Все они способствуют повышению производительности за счет значительного увеличения скорости наплавки металла сварного шва и/или скорости перемещения.

Также установлен вариант процесса с узким зазором, в котором используется метод осаждения двух или трех валиков на слой. См. Что такое сварка в узкий зазор?

Флюс

Флюсы, используемые в SAW, представляют собой гранулированные плавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция. Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются:

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются:

- Связующие флюсы — производятся путем сушки ингредиентов, а затем связывания их соединением с низкой температурой плавления, таким как силикат натрия. Большинство связанных флюсов содержат металлические раскислители, которые помогают предотвратить пористость сварного шва. Эти флюсы эффективны против ржавчины и прокатной окалины.

- Плавленые флюсы — получают путем смешивания ингредиентов, последующего их плавления в электропечи с образованием химически однородного продукта, охлаждают и измельчают до требуемой крупности частиц.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Применение

SAW идеально подходит для продольных и кольцевых стыковых и угловых сварных швов. Однако из-за высокой текучести сварочной ванны, расплавленного шлака и рыхлого слоя флюса сварку стыковых соединений, как правило, проводят в плоском положении, а угловых соединений — как в плоском, так и в горизонтально-вертикальном положениях. Для кольцевых соединений заготовка вращается под неподвижной сварочной головкой, при этом сварка происходит в плоском положении. В зависимости от толщины материала могут выполняться однопроходные, двухпроходные или многопроходные процедуры сварки. Толщина материала практически не ограничена при условии соответствующей подготовки шва. Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Для этого используется специальный силиконовый спрей, который предотвращает слипание поверхностей. Его необходимо распылять в пламени.

Для этого используется специальный силиконовый спрей, который предотвращает слипание поверхностей. Его необходимо распылять в пламени.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.