виды, выбор, технические характеристики, нюансы сварочной работы и специфические особенности применения

Сварка в автоматическом или же полуавтоматическом режиме зачастую проходит с применением такого расходного элемента, как флюсовая проволока. Одно из ее основных преимуществ — это возможность экономить газ, который расходовался бы на препятствие окислению.

Описание проволоки

Наиболее распространено применение флюсовой проволоки в том случае, когда необходимо работать с такими металлами, как медь, титан и алюминий. Еще одна особенность касается сварочного шва. Он получается очень ровным и достаточно прочным. Чаще всего основной компонент — это гранулированный флюс. Хотя это не всегда так, и бывают случаи, когда используется оксид, солевые составляющие. Также в некоторых случаях используется комбинированный тип солеоксидной основы.

Основные преимущества

Начать стоит с того, что флюсовая проволока обладает высокой степенью плавления. Это позволяет применять ее для работы с тугоплавкими материалами. Кроме того, во время работы обеспечивается высокая скорость сварки, а рабочая дуга характеризуется стабильностью и мягкостью. Горит дуга также равномерно, из-за чего шов и получается ровным. Одно из достаточно весомых преимуществ заключается в том, что после работы сварки с флюсовой проволокой со сварочного шва достаточно просто удалить шлаковое покрытие.

Кроме того, во время работы обеспечивается высокая скорость сварки, а рабочая дуга характеризуется стабильностью и мягкостью. Горит дуга также равномерно, из-за чего шов и получается ровным. Одно из достаточно весомых преимуществ заключается в том, что после работы сварки с флюсовой проволокой со сварочного шва достаточно просто удалить шлаковое покрытие.

Кроме перечисленных положительных качеств, можно и выделить и много других:

- хорошая защита сварочного участка;

- высокая скорость работ сопровождается экономичностью;

- можно осуществлять плавление на достаточно большую глубину, а во время работы отсутствуют брызги;

- при работе не выделяется вредных летучих веществ;

- можно управлять количеством кислорода, которое содержится в сварочном шве;

- использование сварочной технологии с флюсовой проволокой помогает оптимизировать структуру шва.

Стоит отметить, что защита сварочного участка возможна как раз благодаря тому, что в проводе содержится флюс. Из-за этого атмосферные газы не достигают места сварки, а значит, и не окисляют свариваемый материал. Стоит отметить, что благодаря наличию такого ряда преимуществ, флюсовая проволока для полуавтомата применяется не только любителями для сварочных работ, но и профессионалами.

Из-за этого атмосферные газы не достигают места сварки, а значит, и не окисляют свариваемый материал. Стоит отметить, что благодаря наличию такого ряда преимуществ, флюсовая проволока для полуавтомата применяется не только любителями для сварочных работ, но и профессионалами.

Основные направления применения

Чаще всего сварочный аппарат, который работает с использованием такого типа проволоки, применяется для соединения таких материалов, как цветной металл, легированная сталь и другие высоколегированные вещества.

В зависимости от того, что именно предстоит сваривать, будет изменяться состав флюса. Допустим, если необходимо соединить между собой при помощи сварки материал, который принадлежит к группе низколегированных сталей, то нужно применять оксидный флюс. Если предстоит работать с цветным металлом, то флюсовая сварочная проволока должна иметь солевой состав. Для легированной же стали применяется комбинированный состав из оксида и солей.

Кроме того, будет изменяться и другой основной параметр проволоки — диаметр. Колеблется этот показатель в довольно больших пределах, от 0,6 мм до 8 мм. Конечно же, чем толще будет проволока для сварки, тем больше времени понадобится, чтобы она расплавилась. А от этого уже будет зависеть скорость подачи. Из-за этих факторов и получается, что если толщина материала низкая или его состав легко поддается свариванию, то использовать толстую проволоку просто невыгодно.

Колеблется этот показатель в довольно больших пределах, от 0,6 мм до 8 мм. Конечно же, чем толще будет проволока для сварки, тем больше времени понадобится, чтобы она расплавилась. А от этого уже будет зависеть скорость подачи. Из-за этих факторов и получается, что если толщина материала низкая или его состав легко поддается свариванию, то использовать толстую проволоку просто невыгодно.

Выбор проволоки по диаметру

Как уже было описано выше, при сварке флюсовой проволокой используется элемент диаметром от 0,6 до 8 мм. Кроме скорости подачи, от этого параметра также зависит и скорость ее плавки. Эти несколько факторов очень важны и обязательно должны быть учтены при выборе.

Допустим, для того чтобы получить максимально возможный ровный шов, необходимо, чтобы проволока была длинной. К примеру, если необходимо сваривать между собой достаточно тугоплавкий материал, а шов должен быть прочным и толстым, то и толщину электрода необходимо брать большую. Если необходимо проводить работы с достаточно мягкими металлами в плане сваривания, то нет необходимости в использовании толстой проволоки.

Если диаметр был подобран верно и соблюдены все правила проведения работ, то сварка флюсовой проволокой без газа способна обеспечить высокое качество шва, высокий запас прочности и создать соединение, которое будет устойчиво к воздействию атмосферного влияния. Эти три фактора позволяют применять конструкции, соединенные таким образом даже в местах с экстремальными условиями, к примеру, в зоне с повышенным давлением.

Недостатки

Несмотря на большое количество плюсов, как и у любой другой вещи, у проволоки имеются и свои отрицательные качества.

Во-первых, стоимость такого типа элемента достаточно высокая, а значит, варить флюсовой проволокой не всегда выгодно, с точки зрения стоимости или себестоимости. Во-вторых, найти такой электрод в продаже гораздо труднее, чем любой другой. В-третьих, случается и так, что даже при помощи флюсового материала не удается решить проблему плохой свариваемости материала и приходится тратить средства на дополнительные меры, что еще сильнее увеличивает себестоимость процесса.

Разновидности проволоки

На сегодняшний день важно учесть не только толщину и диаметр, но и то, с чем необходимо работать.

К примеру, что касается стали, то нельзя использовать одну и ту же проволоку с одними и теми же параметрами для любого материала, так как они могут быть из разных групп, допустим, по уровню легирования состава. К тому же есть еще и такой материал, как нержавейка. Что касается сварки меди, то здесь необходимо применять расходник с диаметром 0,8 мм, который специально создается для эксплуатации с медными деталями. Такая проволока поможет улучшить качество шва при сварке с нормальными температурами.

Что касается основных технических характеристик и их значений, то они следующие:

- предел прочности составляет 480-580 МПа;

- предел текучести от 400 до 490 МПа;

- относительное удлинение находится в пределах от 22 до 27%;

- в качестве защитного газа, если это необходимо, можно использовать углекислый.

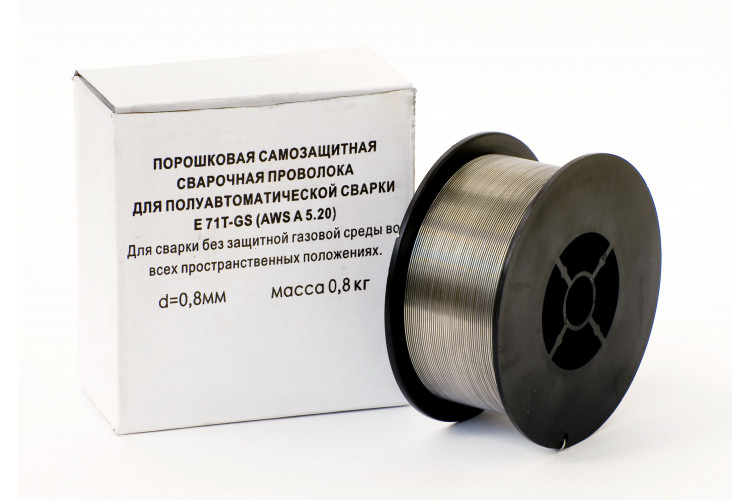

Порошковый материал

На сегодняшний день активно используется и порошковая флюсовая проволока. Она представляет собой трубку, внутрь которой помещается сварочный флюс, содержащий в качестве добавки металлический порошок. Он также имеет свои характеристики и может использоваться для разных целей, однако на практике обычно применяется лишь для сварки низколегированной стали или же для не слишком прочной углеродистой стали.

Она представляет собой трубку, внутрь которой помещается сварочный флюс, содержащий в качестве добавки металлический порошок. Он также имеет свои характеристики и может использоваться для разных целей, однако на практике обычно применяется лишь для сварки низколегированной стали или же для не слишком прочной углеродистой стали.

Есть несколько основных требований, которые предъявляются к работе с таким расходником.

Во-первых, порошковый флюс должен обеспечивать стабильную дугу, а также легкость, с которой она будет появляться. Во-вторых, во время плавки должно отсутствовать разбрызгивание материала и равномерность плавки. Естественно, необходимо, чтобы конечный результат, то есть шов, не имел изъянов. Во время сварки на покрытии будет возникать шлак, который после остывания должен легко счищаться с поверхности.

Виды проволоки для порошковой сварки

Далее стоит сказать, что есть разные способы использования и защиты от внешних воздействий. По этим двум критериям проволока с порошковым флюсом делится на газозащитную и самозащитную.

Что касается первого типа, то он применяется в тех случаях, когда необходимо работать в автоматическом или полуавтоматическом режиме, а в качестве обрабатываемого материала выступает низколегированная сталь или же малоуглеродистая. Во время работы применяется также углекислый газ и иногда его смесь с аргоном. Если правильно подобрать порошковый флюс, то можно улучшить некоторые параметры сварки. К примеру, можно увеличить скорость вертикальной сварки или же улучшить прочность соединения трудносвариваемой стали.

Что касается применения такой технологии сварки, то она актуальна в основном для создания нахлестов, а также на углах конструкций или в стыках. Как уже говорилось ранее, может использовать как в автоматическом режиме сварки, так и в полуавтоматическом.

Самозащитная разновидность проволоки

Особенность самозащитной проволоки в том, что она изготавливается в виде электрода, который «вывернут» наизнанку. Особенность применения заключается в том, что сварку с таким расходником можно использовать при самых разных и даже экстремальных температурах. Кроме того, разрешается проведение работ при сильных порывах ветра и прочих подобных погодных условиях.

Кроме того, разрешается проведение работ при сильных порывах ветра и прочих подобных погодных условиях.

Стоит выделить еще несколько преимуществ, которыми обладает самозащитный вид проволоки для сварки флюсовым порошком.

- дает возможность проводить сварку в любом положении;

- так как дуга в данном случае открытого типа, то есть возможность медленно двигать обрабатываемый металл;

- проволока покрыта специальным веществом, которое повышает устойчивость к давлению;

- есть возможность контролировать химический состав, а значит, можно получить определенный состав шлака при необходимости.

Преимущества порошковой сварки и отзывы

Что касается преимуществ, которыми обладает сварка при помощи порошка, то это все пункты, касающиеся открытых методов и полуавтоматических. Другими словами, не возникает таких проблем, как в случае с потоком защитного газа, который может сдувать сильный ветер.

Если говорить о главном преимуществе сварки с проволокой из этой категории, то это отсутствие необходимости в длительных подготовительных работах. режимы, оборудование, таблицы, технологии

режимы, оборудование, таблицы, технологии

Для чего нужна флюсовая проволока, что это такое за компонент

При выполнении сварочных работ необходимо заранее позаботиться о качестве получаемого шва. Из-за воздействия воздуха может начаться процесс окисления, что приедет к микротрещинам и низкой эстетичности. Поэтому и был придуман этот расходник. Он если нужно получить соединение без воздействия воздуха, но нет возможности использовать газовый баллон.

Представляет собой металлическую трубку, заполненную флюсовой смесью. Работать с ней можно в ограниченном пространстве, но стоит помнить про недостатки. К ним относят:

- хрупкость, требующая осторожности при заправке расходного компонента;

- возможность работы только на ровной плоскости, так как сварочная ванна получается большой и флюс может стекать.

В ней применяется порошок цвета, в который часто добавляют металл. Его активно используют при процедуре напайки, потому что он, вступая в реакцию, позволяет получить слой со свойствами, аналогичными основной поверхности.

Достоинства (основные преимущества) и недостатки сварки под флюсом

Плюсы:

- Глубокий провар без прожогов – добиться его можно при увеличении силы тока.

- Возможность сварив

- ать металл с большой толщиной без предварительной разделки кромок.

- Однородный состав шва, его высокая эстетичность и прочность.

- Отсутствие дефектов в виде неравномерных проходов, полостей.

- Нет разбрызгивания расплавленного материала, потому что процесс нагрева происходит под сыпучим веществом.

- Сварщики отмечают экономию на электричестве и расходные детали – до 40%.

- Мало вредных газов, в результате – упрощенная техника безопасности при сварке под флюсом.

- Минимальное выделение токсичных веществ – можно работать без средств индивидуальной защиты для дыхательных путей.

Минусы:

- Текучесть ограничивает возможности соединения, поскольку процедуру необходимо проводить только в нижнем горизонтальном положении, иначе можно добиться подтеков и плохой глубины проваривания.

И сложно себе представить нанесение порошка на металлические конструкции на потолке.

И сложно себе представить нанесение порошка на металлические конструкции на потолке. - Практически не годится для стыковки труб, которые в сечении не превышают 15 см.

- Специальная подготовка и навыки как на подготовительном этапе, так и при сваривании.

Технология сварки под слоем флюса

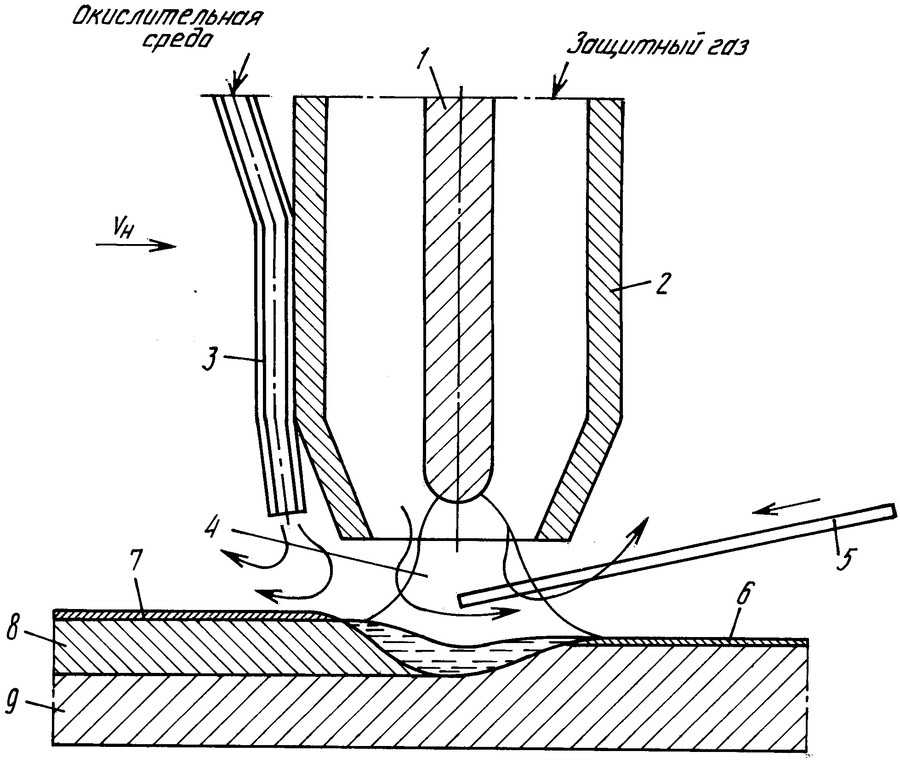

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Читать также: Как из железной окалины получить железо

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Роль флюса при сварке

Изначально применялся только при креплении элементов из низкоуглеродистых сплавов, но сейчас признали эффективность способа фактически для любых металлов, в том числе тугоплавких.

Основное назначение – предотвращение окислительных процессов, которые влияют на целостность и качество шва. Помимо защиты от кислорода, вещество влияет следующим образом:

- более устойчиво горит электродуга;

- расплавленный компонент не разбрызгивается в стороны;

- можно изменить химический тип участка.

Виды флюсов для сварки стали и что это такое в металлообработке

Первое и главное различие – по применению. В зависимости от того, с каким материалом вы планируете работать, следует подобрать уникальный состав. Он может быть предназначен для составов с разным количеством углерода или с легирующими добавками, а также для разного типа цветного металла.

Также можно классифицировать:

- По компонентам – плавленный или керамический. Первый используется чаще, он отличается доступной стоимостью, универсальностью и хорошей защитой от кислорода. В то время как второй, более узконаправленный, а также профессиональный, позволяет добиться максимального качества, прочности и красоты шва.

- По уровню химической активности – активные и пассивные. Одни имеют в составе кислоты, и они могут негативно воздействовать на материал, если после сваривания их не счистить. А другие – недостаточно хороши для автоматической механизированной сварки под флюсом, но применяются при ручной дуговой. Они выглядят как паста или канифоль.

- По производителю. Одни сварщики предпочитают дешевое отечественное вещество, утверждая, что по уровню оно не уступает импортным. А вторые выбирают только заграничную продукцию. Отметим, что оба компонента могут показать свои защитные свойства исключительно при выполнении технологии.

- По консистенции: порошки, пасты, гранулы.

- По химическим добавкам: солевые (с фторидами и хлоридами, подходят для активных металлических сплавов), смешанные (для легированных сталей), оксидные (с окислами металлов и фтористыми составами).

| марка флюса | сталь | марка проволоки | где применяется |

| ан-348а | ст1, ст2, ст3 | св-08, св-08а | автоматическая и полуавтоматическая сварка для всех соединений |

| ан-10 | для конструкционных стальных сплавов | ||

| ан-8 | х18н9т | св-0х18н9, св-0х18н9с2 и др | электрошлаковый способ |

| ан-60 | ст1, ст3, 15м | св-08, св-08а | двухдуговая, на большой скорости, для труб |

| ан-42, ан-43, ан-47 | углеродистые низко- и среднелегированные высокой и повышенной прочности | дуговая | |

| ан-22 | высоколегированные аустенитного класса | соответствующая | |

| осц-45 | ст1, ст2, ст3, ст4 | св-08, св-08а, св-15 | автоматическая для всех соединений. исключаются кольцевые швы малого диаметра исключаются кольцевые швы малого диаметра |

| фц-9 | св-08, св-08а | шлаковая полуавтоматическая | |

| фц-19 | высокохромистые | соответствующая | дуговая |

| фц-7 | низкоуглеродистые | св-08, св-08а | аналогично, но на большом токе |

| 48-оф-6, 48-оф-10 | высоколегированные аустенитные | соответствующая | дуговая и электрошлаковая |

Общая технология автоматической сварки

Автоматический электродуговой процесс имеет свои особенности. Основное отличие – применение сыпучего флюса. Он должен подаваться к изделию постоянно. При сварке состав плавится и образует оболочку, защищающую металл от попадания кислорода. Шов получается более качественным.

Рекомендуем к прочтению Что такое холодная сварка и как ею пользоваться

Механический способ предполагает применение тока большей силы, что дает хорошую глубину проплавления и позволяет соединять толстостенные заготовки с высокой скоростью. Сварочно-флюсовой метод является экономичным. Материалов расходуется меньше за счет малого разбрызгивания жидкого металла.

Сварочно-флюсовой метод является экономичным. Материалов расходуется меньше за счет малого разбрызгивания жидкого металла.

При ручной дуговой сварке (РДС) этот параметр равен 15%, при работе с помощью современной техники – не более 3%. Электрической энергии тратится почти в полтора раза меньше. Снижаются и трудозатраты.

Параметры режимов автоматической сварки под флюсом, таблица

| стали | толщина | диаметр проволоки, мм | минимальное число проходов шва | сила тока, а | напряжение дуги, в | скорость выхода проволоки м/ч | скорость сварки | величина вылета проволоки, мм |

| углеродистые и низколегированные | 30 | 4 | 4 | 650-750 | 28-32 | 87-95 | 18-22 | 35-40 |

| 50 | 4-5 | 8 | 800-850 | 30-32 | 87-95 | 18-22 | 35-40 | |

| >60 | 5 | 10-15 | 900-950 | 38-40 | 100-110 | 18-22 | 35-40 | |

| коррозионостойкие | 30 | 4 | 6 | 400-450 | 28-32 | 87-95 | 18-30 | 35-40 |

| 50 | 4 | 10 | 525-600 | 30-32 | 87-95 | 18-30 | 35-40 | |

| >60 | 5 | 12-18 | 700-750 | 38-40 | 100-110 | 18-30 | 35-40 |

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Читать также: Концевые фрезы по металлу с коническим хвостовиком

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Наиболее важные режимы для автоматической сварки под флюсом – это такие показатели, как сила сварочного тока, род и полярность тока, напряжение электрической дуги, скорость сварки, диаметр электродной проволоки, а также скорость, с которой проволока подаётся в зону сварки.

Менее важными, но тоже достаточно значимыми режимами автоматической сварки считаются величина вылета электрода, угол наклона электрода и свариваемых кромок, состав флюса для автоматической сварки, вид сварного соединения, а также подготовка металла под сварку.

Особенности разных типов

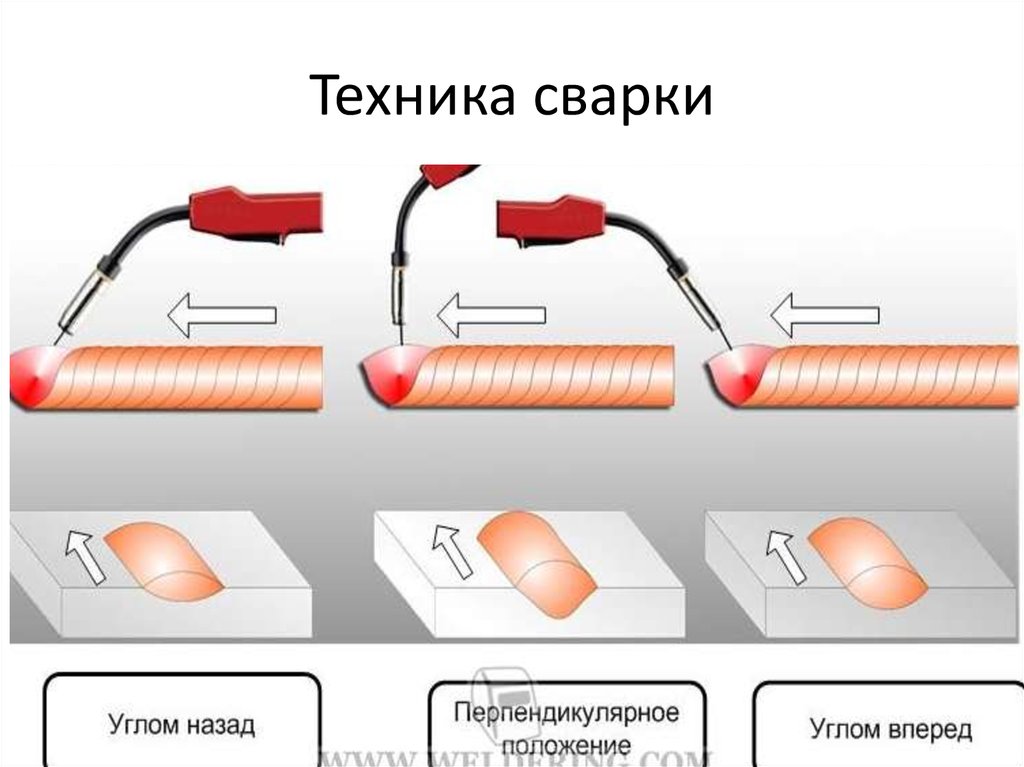

При выборе основных категорий, если вы работаете с полуавтоматом, автоматом или электродуговой ручной аппаратурой, необходимо учитывать:

- Силу тока и полярность.

Чем они выше, тем больше глубина проплавления и высота усиления шва.

Чем они выше, тем больше глубина проплавления и высота усиления шва. - Напряжение дуги. Повышение может способствовать увеличению ширины сварного соединения.

- Сечение электрода или присадочного материала. Диаметр может повлиять на оба вышеприведенных показателя.

- Скорость передвижения проводника и его положение (угол наклона). Чем быстрее двигается сопло, тем уже будет шов.

Посмотрим рекомендуемые показатели при сварке флюсовой проволокой без газа:

| глубина, мм | торец, мм | сила тока, а |

| 3 | от 2 до 5 | от 200 до 450 |

| 4 | от 2 до 5 | от 300 до 500 |

| 5 | от 2 до 5 | от 350 до 550 |

| 6 | от 2 до 5 | от 400 до 600 |

| 8 | от 2 до 5 | от 500 до 725 |

Есть три подвида, рассмотрим их.

Ручная электродуговая

Электрическая дуга загорается между кончиком электрода и металлическим изделием, которое находится под слоем вещества. Находясь в сварной ванне, флюсовая смесь расплавляется и начинает выделять активные защитные включения. Если нужно работать с большой силой тока, проплавление происходит глубокое, и можно не беспокоиться за то, что головка перегреется. При этом образованная на поверхности корочка из шлака позволяет улучшить химический состав соединения. Затем ее очищают.

Находясь в сварной ванне, флюсовая смесь расплавляется и начинает выделять активные защитные включения. Если нужно работать с большой силой тока, проплавление происходит глубокое, и можно не беспокоиться за то, что головка перегреется. При этом образованная на поверхности корочка из шлака позволяет улучшить химический состав соединения. Затем ее очищают.

Сварка полуавтоматом без газа проволокой с флюсом

Аппарат оснащен функцией равномерной подачи проводника – при этом необходимо только нажимать на курок сварочного пистолета. Процесс может происходить в среде инертных паров (обычно СО2) или без них. Во втором случае оказывается достаточно того воздействия, которое оказывает порошок. Электроды, соответственно, не нужны, а диаметр обычно небольшой – 0,8-1 мм.

При этом перемещение аппарата (скорость, угол наклона) остается задачей сварщика. Сейчас метод применяется для сваривания любых материалов – с большим или низким количеством легирующих добавок, а также титана.

Сущность автоматической сварки под флюсом

Если полуавтомат самостоятельно подает проволоку, то автомат еще и с помощью панели управления выбирает режим и перемещает дугу по линии соединения. Применение такого оборудования ускоряет процесс работы, упрощает его, сводит к минимуму ошибки и полученные дефекты. Также использование метода дает возможность обрабатывать медь, алюминий и нержавейку, что трудно сделать вручную. Сама технология ничем не отличается, основное отличие – степень задействования мастера.

Применение такого оборудования ускоряет процесс работы, упрощает его, сводит к минимуму ошибки и полученные дефекты. Также использование метода дает возможность обрабатывать медь, алюминий и нержавейку, что трудно сделать вручную. Сама технология ничем не отличается, основное отличие – степень задействования мастера.

Роботизированная аппаратура

Максимально усовершенствует процедуру и позволяет эффективно выполнять серийные заказы, а также создавать особенно сложные конструкции, к которым сложно подобраться. Суть в том, что «робот» сам выбирает все параметры перед началом.

Характеристики сварки в защитной среде

Детали нужно правильно подготовить к соединению:

- очистить от грязи, следов коррозии и старой краски;

- обработать шлифовальным кругом или металлической щеткой.

Технология упрощается с помощью применения машин. Мастер не зажигает дугу и не следит за ее горением. Скорость подачи проволоки регулирует агрегат. От человека зависит правильная настройка оборудования. Для каждого режима сварки она индивидуальная, требующая специального расчета.

Для каждого режима сварки она индивидуальная, требующая специального расчета.

В процессе работы часто применяется присадочная проволока. Она загружается в аппарат и подается автоматически. Лучше выбирать ее по составу сходной со свариваемым металлом.

Флюс предварительно засыпается в контейнер, затем ровным слоем покрывает металл в месте соединения заготовок. Под действием высокой температуры дуги он плавится, образуя небольшое облако инертного газа, защищающего шов от поступления к нему кислорода. После охлаждения сгоревший флюс превращается в шлак, который удаляется сварщиком.

Рекомендуем к прочтению Нюансы использования газовой сварки

Типы сварных швов при использовании флюса для газовой сварки

По сути, соединения и их классификация остаются одинаковыми, как и без порошка. Рассмотрим подробнее.

Стыковые

Два элемента прикладываются рядом, а пространство между ними (минимальное) заполняется расплавленным металлов. Если изделие в толщину не превышает 30 мм, то достаточно одностороннего прохода, а если оно шире, понадобится пройтись с обеих сторон для прочности.

Тавровые, угловые, нахлесточные

Делать их сложнее по причине неравномерного нанесения вещества, поэтому при наличии угла рекомендовано использовать пасты и внимательно следить за растеканием материала. Чем быстрее скорость, тем меньше вероятность оставить неаккуратные и неэффективные подтеки.

Сваривание различных типов сталей

От свариваемого изделия зависит очень многое – от вида порошка до режима.

Конструкционные углеродистые

Берут вещество марок АН 348 А, ОСЦ 45 и другие аналогичные по качеству. Проволока применяется СВ О8А или СВ О8ГА. Большое содержание углерода препятствует соединению, поэтому такой метод металлообработки используется редко, в основном – только для ремонтных работ.

Низколегированные

Количество легирующих элементов – менее 5% от всего состава. Необходимо опасаться зернистости и неоднородности шва. Подойдут любые компоненты с марганцем.

Среднелегированные

В них уже до 10% хрома или иных добавок. Отметим, что с повышением этого процента все труднее производить сваривание. Первейшая опасность – образование горячих трещин, поэтому важно выбирать режимы с быстрым охлаждением рабочей зоны.

Первейшая опасность – образование горячих трещин, поэтому важно выбирать режимы с быстрым охлаждением рабочей зоны.

Сварка полуавтоматом без газа проволокой: инструкция, плюсы и минусы

Полуавтоматическая сварка является оптимальным способом соединения металлических деталей, обеспечивая и физическое удобство для пользователя, и высокое качество результата. Как правило, в использовании данного метода задействуются аргоновые и углекислотные смеси в целях защиты от негативного влияния воздушной среды. Но также имеет свои преимущества и технология сварки с проволокой для полуавтомата без газа, при которой может подключаться и флюс.

Общие сведения о технологии

Потребность в использовании газовой среды возникает в силу необходимости защиты сварочной ванны от кислорода. Исключение того же аргона понижает защитные свойства шва, но этот недостаток можно компенсировать и другими средствами. На базовом же уровне и оборудование, и расходные материалы используются те же, что и при сварке в газовых средах. Наиболее распространены аппараты для методов термического воздействия MIG-MAG и TAG. Обязательным функциональным органом является и оснастка для подачи проволоки. Без газа полуавтомат чаще всего используют в сочетании с выпрямителями и трансформаторными установками, позволяющими точнее выполнять настройки по силе тока и мощности. Тонкая коррекция параметров рабочего процесса во многом компенсирует негативные факторы соединения заготовок без защитных сред.

Наиболее распространены аппараты для методов термического воздействия MIG-MAG и TAG. Обязательным функциональным органом является и оснастка для подачи проволоки. Без газа полуавтомат чаще всего используют в сочетании с выпрямителями и трансформаторными установками, позволяющими точнее выполнять настройки по силе тока и мощности. Тонкая коррекция параметров рабочего процесса во многом компенсирует негативные факторы соединения заготовок без защитных сред.

Преимущества сварки без газа

Использование технологии полуавтоматической сварки без углекислотных и аргоновых смесей дает немало положительных эффектов, в числе которых следующие:

- С точки зрения технологической организации выгоден отказ от газобаллонного оборудования с сопутствующей оснасткой. Массивные конструкции требуют создания специальных условий в плане безопасности, поэтому можно рассчитывать на снижение финансовых ресурсов и сокращение эксплуатационных хлопот.

- Применение сварки полуавтоматом с обычной проволокой без газа расширяет возможности обработки разного рода материалов.

У многих газовых смесей есть ограничения по совместимости с определенными покрытиями проволоки, поэтому можно говорить о повышении универсальности метода.

У многих газовых смесей есть ограничения по совместимости с определенными покрытиями проволоки, поэтому можно говорить о повышении универсальности метода. - Оператор может визуально контролировать место подачи в разделку сварки через маску. При использовании инертных газов рабочая дуга закрывается горелкой.

- Повышение уровня безопасности. Обработка под термическим воздействием сама по себе несет немало рисков, но отсутствие газа их значительно снижает.

Недостатки сварки без газа

Очевидно, что исключение защитной среды влечет и целый ряд отрицательных моментов при выполнении операции. К ним можно отнести следующие:

- Применение порошковой проволоки – не самое лучшее решение в плане финансовой экономии, хотя в большинстве случаев это единственно возможная альтернатива.

- Повышаются требования к качеству расходных материалов. В целях минимизации вреда для газовой ванны от воздушной смеси стоит применять мощно оборудование и соответствующую оснастку.

- Использование проволоки для сварки полуавтоматом без газа допускается только в сочетании с аппаратами, позволяющими изменять обратную полярность в условиях прямого включения.

- Имеют место и свои ограничения по совместимости режимов с порошковой проволокой. Также учитывается и чувствительность материала заготовки к покрытию стержня с модифицирующим расплавом.

- На практике наблюдаются сложности при работе с металлическими листами толщиной до 1,5 мм.

Подготовка к рабочему процессу

В первую очередь осматривается рабочее оборудование. Необходимо проверить его работоспособность, состояние электротехнической начинки, функции защитных устройств и т. д. Далее оценивается состояние электросети. Необходимо, чтобы в инфраструктуре подключения предусматривались средства заземления. Работа с проволокой для полуавтомата без газа может осуществляться в широком диапазоне напряжений, но в любом случае ограничительные рамки следует проверять изначально. Особенно это касается подключения к сетям, в которых регулярно наблюдаются перепады напряжения. Заранее определяется и режим, в котором будет производиться сварка. Исходя из него подбирается тип проволоки, характеристики флюса и других расходников, которые будут задействоваться в рабочей операции. Отдельное внимание отводится приспособлениям и агрегатам, отвечающим за удержание и подачу проволоки. Это могут быть и механические средства, и ручные держатели. В любом случае их состояние должно испытываться перед сваркой.

Заранее определяется и режим, в котором будет производиться сварка. Исходя из него подбирается тип проволоки, характеристики флюса и других расходников, которые будут задействоваться в рабочей операции. Отдельное внимание отводится приспособлениям и агрегатам, отвечающим за удержание и подачу проволоки. Это могут быть и механические средства, и ручные держатели. В любом случае их состояние должно испытываться перед сваркой.

Какая проволока используется?

Рекомендуется применять порошковую проволоку на стальной основе в виде трубки. Средний диаметр у нее составляет 0,8-1 мм. Непосредственно активная порошковая смесь представляет собой подобие обмазки обычных электродов, которая в процессе нагрева формирует защитное облако. В частности, состав может формироваться из шлакообразующих и деоксидирующих присадок, обеспечивающих также стабильность горения дуги. Использование порошковой проволоки для полуавтомата без газа избавляет от необходимости применения редукторов и емкостей с защитными средами, при этом скорость рабочего образования шва остается достаточно высокой. В выборе конкретного состава порошка важно иметь в виду, что некоторые эксплуатационные свойства могут противоречить друг другу. Речь идет о том же поддержании стабильности дуги, разбрызгивании расплава и формировании изоляционного облака. Как правило, предпочтение отдается одной из перечисленных функций в соответствии с конкретным режимом работы.

В выборе конкретного состава порошка важно иметь в виду, что некоторые эксплуатационные свойства могут противоречить друг другу. Речь идет о том же поддержании стабильности дуги, разбрызгивании расплава и формировании изоляционного облака. Как правило, предпочтение отдается одной из перечисленных функций в соответствии с конкретным режимом работы.

Техника выполнения сварки

Метод сварки без защитных смесей во многом схож с обычной технологией термического воздействия в средах аргона или углекислоты. После подготовки оборудования и расходников производится розжиг дуги, а затем начинается подача проволоки с образованием сварочной ванны. Порошковый состав как таковой может выполнить ту же функцию, что и газовая изоляция, но есть один нюанс – попадание шлака неизбежно приводит к образованию дефектов. Прочностные характеристики могут соответствовать нормативным требованиям, но сама структура будет искаженной и деформированной. По этой причине проволока для полуавтомата без газа часто используется с расчетом на формирование двойного шва. Первый слой будет конструкционным, а второй – финишным технологическим. Внешнее покрытие позволит скорректировать структуру поверхности стыка и при необходимости сделать ее более прочной.

Первый слой будет конструкционным, а второй – финишным технологическим. Внешнее покрытие позволит скорректировать структуру поверхности стыка и при необходимости сделать ее более прочной.

Сварка полуавтоматом без газа проволокой с флюсом

В отличие от проволочных расходников, флюсовый наполнитель представляет собой не формовочную порошковую смесь. Хотя по составу он может соответствовать и вышеупомянутым материалам для защиты сварочной зоны. В целом технология сварки выполняется по стандартной схеме посредством полуавтомата, но имеют место особенности подачи флюса. При дуговой тактике работы, в принципе, возможно и автоматическое направление через выпрямитель. Это касается работы со сварочным полуавтоматом без газа на флюсовой проволоке, причем современные производства задействуют для таких целей и многофункциональные роботизированные комплексы. В бытовых же условиях техника подачи скорее напоминает ручной способ. Порошковым составом путем перемещения головки полуавтомата накрывается сварочная ванна до оптимального состояния изоляции.

Заключение

Отказ от газовой защиты при сварке накладывает большую ответственность на оператора, поскольку качество соединения в большей степени будет зависеть от его опыта и сноровки при обращении с расходниками. Облегчить данную задачу новичку можно правильным выбором рабочих материалов. Оптимальным решением будет самозащитная сварочная проволока для полуавтомата без газа, которой можно соединять низколегированные и углеродистые стали. Дает свои преимущества и флюс, однако перед его использованием следует детально определить свойства соединения через расплав порошка. Малейшая ошибка в выборе состава активных элементов расходника может привести к образованию критических дефектов при формировании шва.

Полуавтоматическая сварка под слоем флюса

Категория:

Машины и оборудование для арматурных работ

Публикация:

Полуавтоматическая сварка под слоем флюса

Читать далее:

Ручная дуговая электросварка

Полуавтоматическая сварка под слоем флюса

Этот вид сварки выполняется в медных и графитовых формах, на медных и керамических съемных подкладках, назначение которых — удерживать расплавленный металл и флюс и придавать шву требуемую форму (рис. 18.34).

18.34).

Рис. 18.34. Полуавтоматическая сварка под флюсом: а — горизонтального стыка; 6 — вертикального стыка; 1 — стыкуемые стержни; 2 — медная разъемная форма; 3 — струбцина

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Составные съемные формы изготавливают из меди марок MJ, МОб, МО или графита марок ЭТО, ЭГ1, ГМЗ, ЭЭГ, ППГ. Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

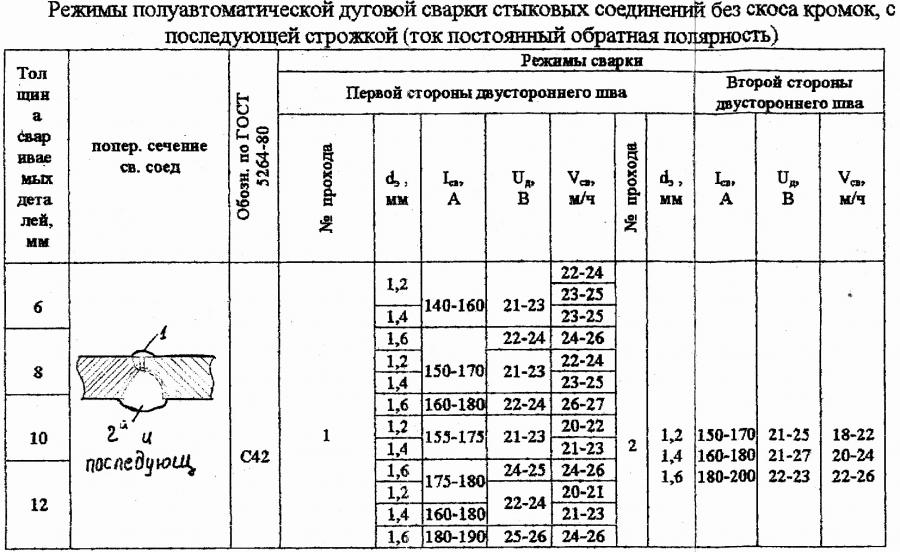

Полуавтоматическая сварка открытой дугой в защитной газовой среде заключается в том, что она производится в газовой среде (обычно СО) электродной проволокой малого диаметра (0,8- ; 1 мм), подаваемой полуавтоматом. Образующаяся небольшая сварочная ванна позволяет осуществлять сварку в любых положениях и наблюдать за процессом сварки. Недостатком метода является возможность сдувания газа ветром. Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32.

Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32.

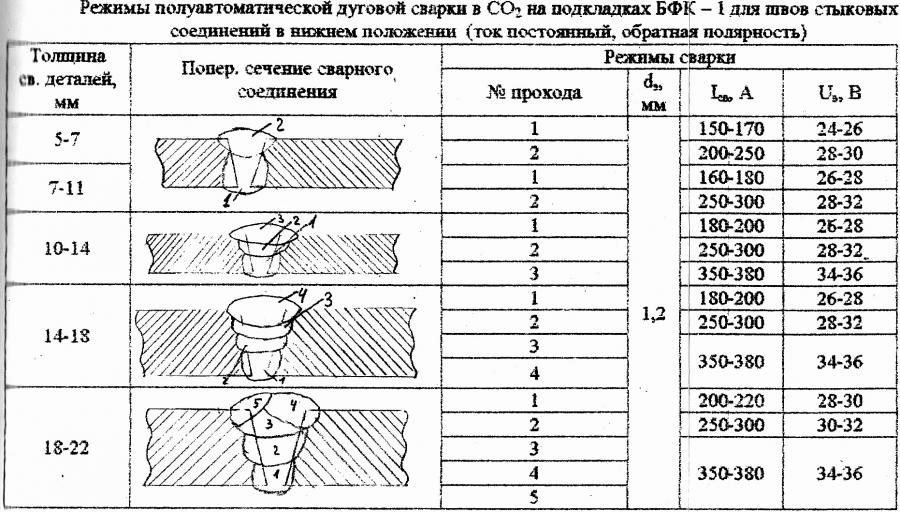

Таблица 18.31

Полуавтоматическая сварка под слоем флюса

Таблица 18.32

Режимы сварки в защитной газовой среде

Сварочные полуавтоматы. Полуавтоматические аппараты для сварки в защитной среде углекислого газа и сварки порошковой и голой легированной проволокой оснащены механизмами для подачи электродной проволоки, кассетами со сварочной проволокой, гибким шлангом с то-копроводящим кабелем, по которому подается проволока, сварочным пистолетом, с помощью которого сварщик подает проволоку в зону сварки и управляет процессом. Выпускаемые сварочные полуавтоматы бывают передвижными и переносными.

Полуавтомат ПДГ-302 состоит из двух агрегатов: шкафа управления с аппаратурой, обеспечивающей регулирование скорости подачи электродной проволоки, с дистанционным управлением с помощью кнопочного пульта и механизма подачи проволоки, помещенного в ранцевом устройстве на спине у сварщика. В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах.

В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах.

Полуавтомат А-1114М выпускается без шкафа управления. Он состоит из подающего механизма, кассеты для проволоки, шланга и держателя-пистолета облегченного типа. Подающий механизм включает пусковое реле, обеспечивающее самоторможение двигателя подачи электродной проволоки в конце сварки. Питание двигателя осуществляется от источника сварочного тока. Для обеспечения постоянства подачи проволоки внешнюю вольтамперную характеристику. Полуавтомат легко переносится и поэтому его можно устанавливать непосредственно в местах сварки.

Полуавтоматы ПДПГ-500, ПШ-5-1, ПШ-54, ПДШМ-500, А-936, А-929 предназначены для сварки под слоем флюса и электрошлаковой сварки. Устройство полуавтоматов этой группы такое же, как вышерассмотренных, и отличается от них наличием флюсоподающих устройств. Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом.

Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом.

Полуавтомат А-936 смонтирован на тележке, на которой размещены подающий механизм и кассета с проволокой. Подающий механизм соединен с гибким шлангом и сварочным кабелем с источником питания. Шкаф управления устанавливается отдельно и соединен с подающим механизмом проводом управления. Держатель имеет бункер для подачи флюса в зону сварки. Засыпка флюса производится периодически вручную. Скорость подачи электродной проволоки регулируется от 58 до 582 м/ч. Технические характеристики шланговых полуавтоматов приведены в табл. 18.33.

При полуавтоматической сварке применяется различное вспомогательное оборудование: для фиксации и временного крепления арматурных сеток и каркасов, подгонки отдельных стержней, имеющих искривления, формирования сварочного шва, струбцин для удержания форм и подкладок и др.

Таблица 18.33

Технические характеристики сварочных шланговых полуавтоматов

Струбцина (рис.

Приспособление для фиксации нескольких арматурных стержней диаметром 20—36 мм перед их сваркой внахлестку фланговыми швами представляет собой рычажный механизм (рис. 18.36) с кулачком, подпружиненным упором и штоком. При нажатии на рычаг шток сжимает свариваемые стержни. Выравнивание стержней в горизонтальной или вертикальной плоскости производится прижимной пластиной.

Приспособление для закрепления медных желобчатых подкладок (рис. 18.37) при сварке горизонтальных арматурных стержней состоит из двух скоб с винтом, объединенных общим стержнем. При завинчивании винтов нижние части и подкладки закрепляются на свариваемых стержнях с помощью струбцин.

Рис. 18.35. Струбцина для выравнивания стержней: 1 — кулачок: 2 — оычаг: 3-5 — винты

Рис. 18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание

18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание

Рис. 18.38. Инвентарные медные формы:

а — для горизонтальных стыков; б — для вертикальных стыков

Для предохранения от вытекания расплавленного металла и флюса стержни на расстоянии 40—50 мм от вертикальной оси межторцового зазора обматываются 3-4 кольцами шнурового асбеста.

Флюс и сварочная проволока

Флюс и сварочная проволока

Екатерина1 комментарий

Сварочная (электродная) проволока – незаменимый материал, используемый при соединении металлических поверхностей. Благодаря ей образуются устойчивые межмолекулярные связи стыкуемых поверхностей, возникает прочный сварной шов. Так как детали, подлежащие сварке, впоследствии подвергаются интенсивному использованию, то к выбору присадочного компонента стоит отнестись со всей ответственностью. Предлагаем вам узнать, какая сварочная проволока оптимально подойдет для полуавтомата. Разновидности электродной проволоки. Их принцип действия В зависимости от способа полуавтоматической сварки, проволоку можно использовать: В среде защитных газов. Сварка может проводиться с помощью инертных (без углекислоты) и активных (с углекислотой) газов. Согласно ГОСТ No2246-70, при такой технологии…

Предлагаем вам узнать, какая сварочная проволока оптимально подойдет для полуавтомата. Разновидности электродной проволоки. Их принцип действия В зависимости от способа полуавтоматической сварки, проволоку можно использовать: В среде защитных газов. Сварка может проводиться с помощью инертных (без углекислоты) и активных (с углекислотой) газов. Согласно ГОСТ No2246-70, при такой технологии…

Читать далее

Флюс и сварочная проволока

Екатеринаканифоль, пайка, флюс0 комментариев

Перед тем, как приступить к спаиванию металлов, многие задаются вопросом, что выбрать – флюс или канифоль. Зная, в чем разница между канифолью и флюсом, можно спаивать между собой металлы, не беспокоясь за качество шва. Правильно подобранное вещество обеспечит хорошее расплавление припоя и прочное соединение поверхностей. Чтобы надежно скрепить между собой олово, медь, латунь, железо, серебро, никель или нержавеющую сталь, стоит обратить внимание на вспомогательные вещества. Особенности канифоли Канифоль — вещество, состоящее из смоляных кислот и их изомеров. Его получают из живицы хвойных деревьев, поэтому обладает характерным смолянистым запахом и имеет…

Чтобы надежно скрепить между собой олово, медь, латунь, железо, серебро, никель или нержавеющую сталь, стоит обратить внимание на вспомогательные вещества. Особенности канифоли Канифоль — вещество, состоящее из смоляных кислот и их изомеров. Его получают из живицы хвойных деревьев, поэтому обладает характерным смолянистым запахом и имеет…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 4 минуты Пайка меди своими руками — это несложный процесс, с которым справляются даже новички. Технология пайки поста и понятна, для ее выполнения не нужен многолетний опыт и профессиональные навыки. Поэтому работа с медью так популярна среди домашних мастеров. Но вам недостаточно знать одну лишь технологию пайки, чтобы добиться достойного качества соединений. Важно уметь пользоваться инструментом и правильно выбирать флюс для меди. Флюс улучшает прочность соединения, защищает зону пайки от внешних факторов и в целом позволяет получить соединения наилучшего качества. В этой статье мы кратко расскажем, как выбрать флюс для пайки меди…

Флюс улучшает прочность соединения, защищает зону пайки от внешних факторов и в целом позволяет получить соединения наилучшего качества. В этой статье мы кратко расскажем, как выбрать флюс для пайки меди…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 4 минуты Сварочная проволока для газовой сварки ацетиленом выпускается многими заводами-производителями. На прилавках представлен большой ассортимент продукции: присадочные прутки, присадочная проволока и даже металлические гранулы, применяемые для ацетиленовой сварки или любой другой газовой сварки. Чтобы правильно выбрать проволоку необходимо знать толщину свариваемой детали и ее химический состав, а также тип металла. С толщиной все просто: если толщина металла равна 3 мм, то и диаметр проволоки должен быть 3 мм. А вот с химическим составом и типом металла все куда сложнее. В этой статье мы подробно расскажем, какую проволоку использовать для сварки различных типов металлов:…

А вот с химическим составом и типом металла все куда сложнее. В этой статье мы подробно расскажем, какую проволоку использовать для сварки различных типов металлов:…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 2 минуты Флюс марки ПВ-209 — часто применяемый материал для пайки стали и меди. Получаемые соединения отличаются устойчивостью к коррозии и окислению. Данный флюс подходит как для профессионалов, так и для новичков, только начавших свое изучение азов пайки. В этой статье мы кратко расскажем все, что вам нужно знать про данную марку флюса. Общая информация Флюс ПВ 209 применяется при формировании паяльных соединений, обладающих устойчивость к образованию коррозии. Данный флюс можно использовать при работе с конструкционными сталями, медью и медными сплавами. ПВ-209 изготавливается из фтористых солей, поэтому его нельзя использовать…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 7 минут Пайка нержавеющей стали — это один из самых трудоемких видов сварки. Особенно, если вы работаете в домашних условиях. Самая часто применяемая технология в этом случае — сварка нержавейки оловом. Или, если быть точнее, оловянным припоем, в составе которого также могут содержаться другие металлы. Например, свинец. Чтобы добиться достойного качества соединения необходимо строго соблюдать технологию пайки и использовать флюс для нержавейки. Флюс выполняет защитную функцию, препятствуя окислению металла. В этой статье мы подробно расскажем, какой флюс необходимо использовать при пайке нержавейки оловом и какова технология сварки. Общая информация Самый распространенный…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 5 минут Проволока сварочная — неотъемлемый атрибут многих сварочных технологий. Без нее абсолютно точно не обходится полуавтоматическая сварка. Для удовлетворения требований сварщиков производители выпускают проволоку, изготовленную из всех разновидностей металлов. Вы без труда найдете алюминиевую, медную или стальную проволоку. Но среди такого большого разнообразия особняком стоит порошковая проволока. Она позволяет варить без газа в труднодоступных местах. В этой статье мы расскажем, что такое порошковая проволока, какие у нее есть достоинства и недостатки, и как применять этот присадочный материал в своей работе. Общая информация Порошковая проволока для сварки — это полая металлическая трубка,…

Без нее абсолютно точно не обходится полуавтоматическая сварка. Для удовлетворения требований сварщиков производители выпускают проволоку, изготовленную из всех разновидностей металлов. Вы без труда найдете алюминиевую, медную или стальную проволоку. Но среди такого большого разнообразия особняком стоит порошковая проволока. Она позволяет варить без газа в труднодоступных местах. В этой статье мы расскажем, что такое порошковая проволока, какие у нее есть достоинства и недостатки, и как применять этот присадочный материал в своей работе. Общая информация Порошковая проволока для сварки — это полая металлическая трубка,…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 4 минуты Алюминий — один из самых часто применяемых в промышленности металлов. Из него изготавливают все: от деталей самолетов до кухонной утвари. Для работы с алюминием применяется алюминиевая проволока для сварки. Но не все сварщики готовы взяться за сварку алюминия. Особенно, новички. Ведь этот процесс всегда связан с рядом трудностей и особенностей, которые мешают формированию качественного шва. В этой статье мы расскажем, какие нюансы нужно учесть и что собой представляет сварочная проволока. Общая информация Алюминиевая проволока (сварочный пруток, присадочная проволока, присадка) — это изделие, изготовленное из алюминия или его сплавов. Поставляется…

Для работы с алюминием применяется алюминиевая проволока для сварки. Но не все сварщики готовы взяться за сварку алюминия. Особенно, новички. Ведь этот процесс всегда связан с рядом трудностей и особенностей, которые мешают формированию качественного шва. В этой статье мы расскажем, какие нюансы нужно учесть и что собой представляет сварочная проволока. Общая информация Алюминиевая проволока (сварочный пруток, присадочная проволока, присадка) — это изделие, изготовленное из алюминия или его сплавов. Поставляется…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 5 минут Нержавеющая сталь известна человечеству более 100 лет, и с момента ее изобретения состав этого металла остается неизменным. В основе нержавейки лежит низкоуглеродистая сталь, которая при добавлении хрома приобретает устойчивые антикоррозийные свойства. Благодаря этой особенности нержавеющую сталь начали применять везде: от изготовления посуды и монет до нефтеперерабатывающей и пищевой промышленности. Существует несколько способов сварки нержавейки. В некоторых из них применяется специальная нержавеющая проволока для полной химической совместимости с основным металлом. В этой статье мы расскажем все, что нужно знать о присадочной проволоке и сварке нержавеющей стали с ее применением.…

Благодаря этой особенности нержавеющую сталь начали применять везде: от изготовления посуды и монет до нефтеперерабатывающей и пищевой промышленности. Существует несколько способов сварки нержавейки. В некоторых из них применяется специальная нержавеющая проволока для полной химической совместимости с основным металлом. В этой статье мы расскажем все, что нужно знать о присадочной проволоке и сварке нержавеющей стали с ее применением.…

Читать далее

Флюс и сварочная проволока

Екатерина0 комментариев

Время чтения: 5 минут Применение аргона в сварочных работах получило широкое распространение. И это не удивительно: готовые швы отличаются хорошими эксплуатационными свойствами, они эстетичные и долговечные. Для выполнения работ применяется специальный присадочный материал — металлическая проволока. В этой статье мы подробно расскажем, что собой представляет присадочная проволока для сварки аргоном, какие существуют разновидности и как применять ее в своей работе. Общая информация Присадочный материал (она же присадка) — это проволока малого сечения, изготовленная из металла или искусственного полимера. Длина сварочной проволоки настолько велика, что присадочный материал продается в катушках и…

В этой статье мы подробно расскажем, что собой представляет присадочная проволока для сварки аргоном, какие существуют разновидности и как применять ее в своей работе. Общая информация Присадочный материал (она же присадка) — это проволока малого сечения, изготовленная из металла или искусственного полимера. Длина сварочной проволоки настолько велика, что присадочный материал продается в катушках и…

Читать далее

как я ей пользоваться для полуавтомата? – Расходники и комплектующие на Svarka.guru

Сварка на полуавтоматических аппаратах отличается относительно высокой производительность и возможностью работать на оборудовании без наличия навыков и большого опыта. Порошковая проволока делает процесс соединения деталей еще более простым. Состав, заполняющий трубку, улучшает горение дуги, активирует плавление металлов и защищает ванну. При сварке проволокой с порошком практически нет брызг, шов получается ровный, мелкочешуйчатый, светлый.

Содержание

- 1 Основные характеристики и достоинства

- 2 Подробные сведения о составе

- 3 Принципы классификации

- 3.

1 Газозащитная

1 Газозащитная - 3.2 Самозащитная

- 3.

- 4 Особенности производства

- 5 Описание популярных марок

- 6 Сущность дуговой порошковой сварки

- 7 Техника и некоторые ее недостатки

Основные характеристики и достоинства

Проволока с порошком является бесконечным электродом, в котором роль обмазки выполняет состав внутри металлической трубки. Порошковая сварка производится под флюсом без применения дополнительных установок для его подачи. Внутри металлической трубки находится смесь измельченного железа, его окислом, фосфатов, хрома и другие компоненты, которые:

- стабилизируют температуру в ванной и вокруг дуги до оптимальной для конкретного материала;

- способствуют смешиванию расплавленного металла деталей и электрода;

- равномерно закрывают по всей ширине шов от контакта с кислородом и азотом;

- делают кипение ванны ровным, без брызг;

- позволяют увеличить скорость сварки деталей.

Порошковыми проволоками можно производить наплавку деталей по поверхности и сварку в любом пространственном положении в условиях специально оборудованного места и в поле.

Подробные сведения о составе

Наружный корпус – цилиндр делается из пластичной низкоуглеродистой стали. Внутри него специальная смесь, в состав которой входит:

- шихта газообразующая и шлакообразующая;

- раскислители;

- стабилизирующие элементы;

- легирующие компоненты.

В качестве шихты используют марганец, никель, рутиловый концентрат, мраморный порошок. В материал для сварки легированных, нержавеющих сталей добавляют хром, алюминий, медь и другие вещества, используемые для легирования сталей. Для стабилизации ванны используют порошок железа.

Кроме этого в зависимости от назначения проволоки, в состав порошка вводят магнезит, плавиковый шпат.

При работе с тугоплавкими материалами используют проволоку, содержащую графит и алюминиевый порошок, повышающие температуру в ванне и вокруг дуги.

Принципы классификации

По форме оболочки различают трубки из металлического листа:

- круглые, с краями соединенными встык;

- с загибами типа замка;

- многослойные.

По применению защитной среды различают ПП – газозащитные, порошковые проволоки для сварки в среде газа и ПС – самозащитные, не требующие дополнительных расходных материалов.

Кроме указания типа проволоки, в маркировке применяется буквенное обозначение пространственного положения шва, которое выполняется данным электродом.

Марки стали в маркировке не отражаются, их надо смотреть в технических характеристиках на каждый вид порошковой проволоки.

Газозащитная

Газозащитная проволока требует закрытия сверху сварочной ванны. Для этого используется аргон или другой инертный газ. Применяется для сварки углеродистых, низколегированных сталей. Имеет положительные технические характеристики и достоинство перед другими электродами:

- стабильная дуга;

- шлак легко выходит на поверхность;

- нет пористости;

- низкое разбрызгивание;

- шлак легко отделяется.

ПП отличается глубоким проплавлением. Применяется для создания стыковых, угловых и нахлесточных соединений при создании металлоконструкций, трубопроводов.

Самозащитная

Для работы в любом пространственном положении шва в полевых условиях подходит самозащитная проволока для полуавтомата. Она не требует никаких дополнительных расходных материалов. При работе образуется над ванной облако из расплавленной газообразующей шихты. На шов ложится ровный слой флюса, широкой полосой полностью закрывая горячий стык.

ПС применяют для сварки вне оборудованных мест, на улице для сварки легированных сталей, нержавейки, цветных сплавов и чугуна. А также для паек различных деталей из алюминия и его сплавов. Нержавейка сваривается электродами с высоким содержанием в сердечнике хрома, никеля и ферромарганца.

Особенности производства

Для производства порошковой проволоки лист толщиной 1,18 – 0,25 мм режут вдоль на полосы. Отдельно заготавливают наполнитель, смешивая все компоненты сердцевины в определенных пропорциях.

Отдельно заготавливают наполнитель, смешивая все компоненты сердцевины в определенных пропорциях.

Изготовление проволоки происходит в несколько этапов на одной установке.

- Очистка полосы от грязи, масла окалины и влаги в начале станка.

- Легкая продольная деформация трубы с образованием полукруга.

- Заполнение полосы порошком.

- Соединение торцов, образование трубки с флюсом.

- Калибровка соединения и самого профиля. Создание правильного круглого сечения.

В современном сварочном производстве больше всего используют сварочную полосу из низкоуглеродистых сталей.

[stextbox id=’warning’]При изготовлении проволока не состыковывается и прокатывается на длину полосы. На катушке должен быть один цельный кусок.[/stextbox]

Для удаления влаги и масла с поверхности ПП и ПС, катушку следует поместить в печь перед установкой на аппарат. Выдерживать 2 часа при температуре 230 – 250⁰.

Описание популярных марок

При сварке металлоконструкций и трубопроводов на строительной площадке чаще других используется марка ПП-АН11 или аналогичная ей по характеристикам ПП-АН7. При изготовлении используется лента толщиной 0,18 мм. В составе шихты шлакообразующие элементы.

При изготовлении используется лента толщиной 0,18 мм. В составе шихты шлакообразующие элементы.

Режим сварки используется полуавтоматический, ток с обратной полярностью. Защитный газ аргон и гелий или их смесь.

Когда условный потолок переходит через вертикаль в пол, например при сварке труб непрерывным швом, и ответственных конструкций, специалисты рекомендуют для низкоуглеродистых сталей марку ПП-АН19. При сварке количество шлака значительно больше. Он хорошо удерживается на вертикали и потолке.

Нержавеющий металл соединяют с помощью ПП-2ВДСК, в сердцевине которого в большом количестве присутствует никель. Защитная среда – инертные газы.

[stextbox id=’info’]Инструктор сварщиков-водолазов бригады ремонта подводной части корпусов кораблей Киреев Д. В.: «Для сварки под водой применяют ПС со специальным составом, изготовленную по ГОСТ 5278-74. Порошок содержит до 24% алюминиевого порошка, 6% графита до 75% окиси железа – окалины. Графит обеспечивает устойчивую дугу при малых токах. Алюминий усиливает экзотермический эффект, не давая окружающей воде проникнуть в ванну. Окиси железа расплавляются, и создают шлаковую защиту. При прямой полярности можно производить резку под водой».[/stextbox]

Алюминий усиливает экзотермический эффект, не давая окружающей воде проникнуть в ванну. Окиси железа расплавляются, и создают шлаковую защиту. При прямой полярности можно производить резку под водой».[/stextbox]

Сущность дуговой порошковой сварки

При сварке порошковой и самозащитной проволокой плавится корпус и металлический порошок, входящий в состав наполнителя. Они заполняют шов, соединяясь с расплавленным металлом кромок деталей.

Содержащийся внутри флюс плавится и закрывает ванну от окисления и соединения с азотом. В самозащитной проволоке он полностью закрывает шов, замедляя скорость остывания металла и давая возможность выйти на поверхность шлакам, газам, влаге. Сверху формируется прочная корка по всей ширине шва, которая легко удаляется в холодном состоянии.

Техника и некоторые ее недостатки

Сварочной проволокой порошковой варят на полуавтоматах и применяют на автоматических линиях. Расходный материал с постоянной скоростью подается в зону сварки. Дуга подогревает ванну и распределяет равномерно расплав бесконтактным способом – не касаясь краев соединяемых деталей.

Дуга подогревает ванну и распределяет равномерно расплав бесконтактным способом – не касаясь краев соединяемых деталей.

Процесс сваривания производится переменным током, полярность обратная. Качество шва соответствует ГОСТ 26271-84. Равномерная подача проволоки, и стабильная дуга позволяет выполнять любые швы по сложности, положению и длине без стыков. Производительность работ в 2 – 4 раза выше, чем при работе цельной проволокой.

ПП отлично варят детали, но имеют и недостатки:

- относительно высокая стоимость;

- узкая специализация каждой марки расходного материала;

- сложно сваривать листы толщиной до 1,5 мм;

- низкая вязкость и пластичность, при перегибе проволока ломается;

- подача осуществляется специальными роликами с уменьшенным сжатием только;

- используется только тянущий механизм на ручке.

При сварке самозащитной проволокой, под флюсом плохо видно сварочную ванну. Затраты на порошковую сварку оправдывают себя при наложении длинных швов. При сварке коротких участков остается много отходов.

При сварке коротких участков остается много отходов.

Применение порошковой проволоки на полуавтоматах значительно повышает производительность и качество шва. Для домашнего использования с малым объемом работ она обходится дорого. В мастерских и на производстве, где надо варить хорошо и быстро, можно обойтись усилиями сварщиков с низкими разрядами, не приглашая дорогих специалистов.

Выбор порошковой проволоки

Если сварка сплошной проволокой удовлетворительна, зачем использовать более дорогую порошковую проволоку? Порошковая проволока оптимизирована для получения характеристик, недоступных для сплошной проволоки. Для многих видов сварки, таких как вертикальная сварка вверх, плоская сварка, сварка оцинкованных или сварка трудносвариваемых сталей, порошковая проволока подходит лучше и быстрее.

Хотя дуговая сварка металлическим электродом в среде защитного газа (GMAW) со сплошной проволокой из мягкой стали популярна, проста в использовании и эффективна для многих применений, у нее есть ограничения и недостатки. Например, GMAW работает медленно при сварке в нерабочем положении. Он либо ограничен передачей короткого замыкания, которая ограничена многими нормами сварки из-за тенденции к непровару, либо передачей импульса, требующей специального источника сварочного питания. Также требуется очень чистая сталь.

Например, GMAW работает медленно при сварке в нерабочем положении. Он либо ограничен передачей короткого замыкания, которая ограничена многими нормами сварки из-за тенденции к непровару, либо передачей импульса, требующей специального источника сварочного питания. Также требуется очень чистая сталь.

Возможность добавления различных материалов в сердцевину сварочной проволоки позволяет значительно повысить производительность. Шлакообразователи добавляются для защиты сварочной ванны, а также для придания формы и поддержки сварному шву. Железный порошок используется для увеличения скорости осаждения. Порошкообразные сплавы добавляют для получения низколегированных отложений или улучшения механических свойств. Поглотители и флюсы используются для очистки металла сварного шва.

Проволока для дуговой сварки в среде защитного газа (FCAW-G) была представлена на рынке около 1957. Самозащитная проволока для дуговой сварки с флюсовой сердцевиной (FCAW-S) была представлена на рынке позже, примерно в 1961 году. провод. Поскольку вся защита обеспечивается защитным газом, материалы сердцевины могут быть тщательно подобраны, чтобы максимизировать определенную область характеристик сварки, например, получить плавный перенос струйного типа со 100% защитным газом из диоксида углерода и скорость сварки в два раза выше в Вертикальная позиция.

провод. Поскольку вся защита обеспечивается защитным газом, материалы сердцевины могут быть тщательно подобраны, чтобы максимизировать определенную область характеристик сварки, например, получить плавный перенос струйного типа со 100% защитным газом из диоксида углерода и скорость сварки в два раза выше в Вертикальная позиция.

Провода FCAW-S, с другой стороны, материалы сердечника должны обеспечивать все экранирование. Материалы сердцевины генерируют собственные защитные газы, шлакообразователи и соединения для очистки сварочной ванны. Преимущества самозащитных порошковых проволок заключаются в их простоте. Их можно использовать на открытом воздухе при сильном ветре без навеса и дополнительного оборудования, необходимого для газовой защиты.

Существует несколько популярных типов порошковых проволок и то, как они могут повысить производительность сварки:

Для полуавтоматической сварки в нерабочем положении проволока E71T-1 обладает непревзойденными характеристиками. Его быстрозамерзающий рутиловый шлак обеспечивает самую высокую скорость наплавки в вертикальном положении, до 7 фунтов в час, не имеющую себе равных в любом другом процессе полуавтоматической дуговой сварки. Кроме того, проволока E71T-1 также обеспечивает исключительно ровную сварочную дугу и минимальное разбрызгивание даже при использовании защитного газа, содержащего 100 % углекислого газа. Смеси аргона и двуокиси углерода используются для получения наиболее плавной дуги и наилучших характеристик вне рабочего положения. По этим причинам E71T-1 является самой популярной в мире порошковой проволокой. Это лучший выбор для судостроения, конструкционной стали и производства стали общего назначения.

Его быстрозамерзающий рутиловый шлак обеспечивает самую высокую скорость наплавки в вертикальном положении, до 7 фунтов в час, не имеющую себе равных в любом другом процессе полуавтоматической дуговой сварки. Кроме того, проволока E71T-1 также обеспечивает исключительно ровную сварочную дугу и минимальное разбрызгивание даже при использовании защитного газа, содержащего 100 % углекислого газа. Смеси аргона и двуокиси углерода используются для получения наиболее плавной дуги и наилучших характеристик вне рабочего положения. По этим причинам E71T-1 является самой популярной в мире порошковой проволокой. Это лучший выбор для судостроения, конструкционной стали и производства стали общего назначения.

Для полуавтоматической сварки в нерабочем положении без защитного газа проволока E71T-8 обеспечивает самую высокую скорость наплавки. NR®-232 от Lincoln Electric может откладывать 4,5 фунта/час. в вертикальном положении на 50% быстрее, чем другие провода Э71Т-8. Поскольку эта проволока является самозащитной, она широко используется на открытом воздухе и при монтаже металлоконструкций в полевых условиях.

Для полуавтоматической сварки в горизонтальном положении наиболее быстрым способом соединения толстолистовой стали является сварка E70T-4. Он предлагает самые высокие скорости полуавтоматического осаждения, до 40 фунтов в час. Эта проволока широко используется для соединения толстых сталей, где нет требований к ударной вязкости по Шарпи. Этот провод также является самоэкранированным, что позволяет легко использовать его на открытом воздухе.

Самая высокопроизводительная порошковая проволока в защитных газах – Э70Т-1. По сравнению с E70T-4 они обеспечивают несколько меньшую скорость наплавки, до 30 фунтов в час, но обеспечивают более плавную дугу сварки и ударную вязкость по Шарпи. Он предлагает более высокую скорость осаждения, чем GMAW, работает с более грязными пластинами и использует более дешевый защитный газ, состоящий из 100% диоксида углерода. Э70Т-1 широко используются в цехах по производству металлоконструкций.

Для сварки стальных листов с покрытием и оцинкованных сталей лучше всего подходит проволока E71T-14. Самозащитная проволока E71T-14 имеет материалы сердечника, которые взрываются в дуге, испаряя стальное покрытие, сводя к минимуму растрескивание и пористость. В результате получаются более качественные сварные швы и высокая скорость сварки. Проволока Э71Т-14 широко используется в автомобильной промышленности для изготовления оцинкованных сталей.

Самозащитная проволока E71T-14 имеет материалы сердечника, которые взрываются в дуге, испаряя стальное покрытие, сводя к минимуму растрескивание и пористость. В результате получаются более качественные сварные швы и высокая скорость сварки. Проволока Э71Т-14 широко используется в автомобильной промышленности для изготовления оцинкованных сталей.

Какой самый быстрый способ сварки трудносвариваемых сталей? Газозащитная проволока E70T-5 обеспечивает превосходную стойкость к растрескиванию трудносвариваемых сталей, таких как закаленные и отпущенные стали T-1, износостойкие стали и стали, не требующие механической обработки. E70T-5 имеет базовую систему шлака, похожую на стержневой электрод 7018, которая удаляет фосфор и серу из металла сварного шва, которые могут вызвать растрескивание, пористость и плохую ударную вязкость. E70T-5 имеют самый низкий уровень диффузионного водорода среди порошковых проволок, что обеспечивает превосходную стойкость к замедленному водородному растрескиванию, т. к. Кроме того, они обладают исключительной ударной вязкостью по Шарпи.

к. Кроме того, они обладают исключительной ударной вязкостью по Шарпи.

Порошковая проволока обеспечивает более высокую производительность при полуавтоматической сварке мягких сталей:

E71T-8 (FCAW-S): Высочайшая скорость осаждения вне рабочего места без защитного газа.

E70T-4 (FCAW-S): Самая высокая скорость наплавки в горизонтальном положении.

E70T-1 (FCAW-G): Самая высокая скорость наплавки в горизонтальном положении со свойствами Шарпи.

E71T-14 (FCAW-S): самая высокая скорость перемещения по оцинкованной стали и стали с покрытием.

E70T-5 (FCAW-G): Самый быстрый способ сварки трудносвариваемых сталей.

Зачем ограничиваться сплошной проволокой, если порошковая проволока может сделать это лучше и быстрее? Выберите порошковую проволоку, оптимизированную для вашего применения. Используйте его, чтобы повысить производительность и снизить затраты на сварку.

Дуговая сварка порошковой проволокой — Citizendium

| | Основная статья | Обсуждение | Статьи по теме [?] | Библиография [?] | Внешние ссылки [?] | Версия для цитирования [?] |

| ||||||||||||

Эта редактируемая основная статья находится в разработке и подлежит отказу от ответственности . [изменить введение] | |||||||||||||||||||

Устройство подачи проволоки, сконфигурированное для 0,052 дюйма (1,3 мм) FCAW-G

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический или автоматический процесс дуговой сварки с использованием плавящегося трубчатого электрода с непрерывной подачей, заполненного с флюсом. Для дуги требуется постоянное напряжение или, реже, источник сварочного тока постоянного тока. Иногда подается защитный газ извне, но часто сам поток используется для создания необходимой защиты от атмосферы. Этот процесс широко используется в строительстве из-за его высокой скорости сварки и портативности.

FCAW была впервые разработана в начале 1950-х годов как альтернатива дуговой сварке в среде защитного металла (SMAW). Преимущество FCAW по сравнению с SMAW заключалось в том, что использование стержневых электродов (подобных тем, которые используются в SMAW) не требовалось. Это помогло FCAW преодолеть многие ограничения, связанные с SMAW.

Это помогло FCAW преодолеть многие ограничения, связанные с SMAW.

Содержимое

- 1 Тип

- 2 Ключевые переменные процесса

- 3 Приложения

- 4 Преимущества

- 5 Недостатки

- 6 См. также

- 7 Примечания и ссылки

- 8 Дальнейшее чтение

Типы

Первый тип FCAW не требует защитного газа. Это стало возможным благодаря флюсовому сердечнику в трубчатом плавящемся электроде. Однако это ядро содержит больше, чем просто поток; он также содержит различные ингредиенты, которые при воздействии высоких температур сварки образуют защитный газ для защиты дуги. Этот тип FCAW предпочтительнее, потому что он портативный и имеет отличное проникновение в основной металл. Также не нужно учитывать условия воздушного потока.