Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки

-

Выбираем газ для сварки полуавтоматом

-

Проволока для сварки полуавтоматом

-

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат

-

-

Подготовительный этап и процесс сварки аппаратом

-

Направление и скорость движения для идеального сварочного шва

-

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

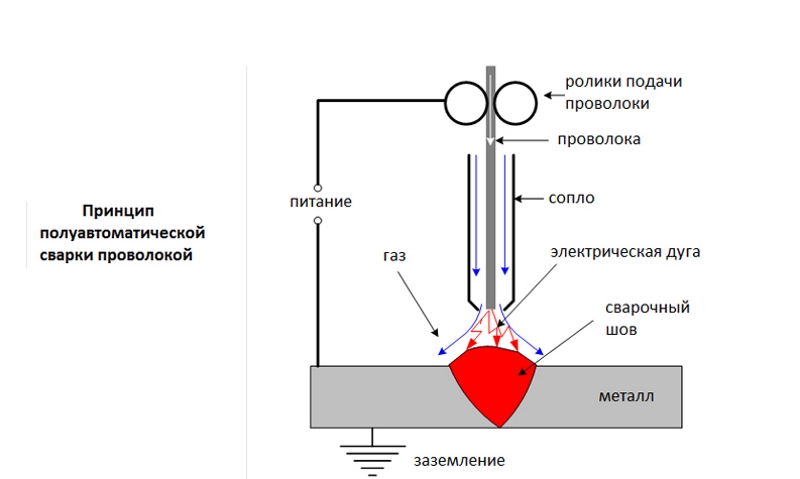

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

Материал |

Газ |

|

Конструкционная сталь |

СО2 |

|

Конструкционная сталь |

CO2 + Ar |

|

Нержавеющая сталь |

CO2 + Ar |

|

Легированные стали (низкоуглеродистые ) |

CO2 + Ar |

|

Алюминий и его сплавы |

Ar |

ПОЛЕЗНЫЙ СОВЕТ.

При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

Толщина металла, мм |

Диаметр проволоки |

|

1 — 3 |

0,8 |

|

4 — 5 |

1,0 |

|

6 — 8 |

1,2 |

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN

-

Выбираем газ – смесь аргона и углекислоты

-

Выбираем диаметр сварочной проволоки – 0,8 мм

-

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

Толщина металла |

Сила тока |

Диаметр проволоки |

|

1,5 мм |

70 — 80 А |

0,8 |

|

2,0 мм |

90-110 А |

0,8 |

|

3 мм |

120 — 140 А |

1,0 |

|

4 мм |

140-160 А |

1,0 |

|

5мм |

160 — 200 А |

1,2 |

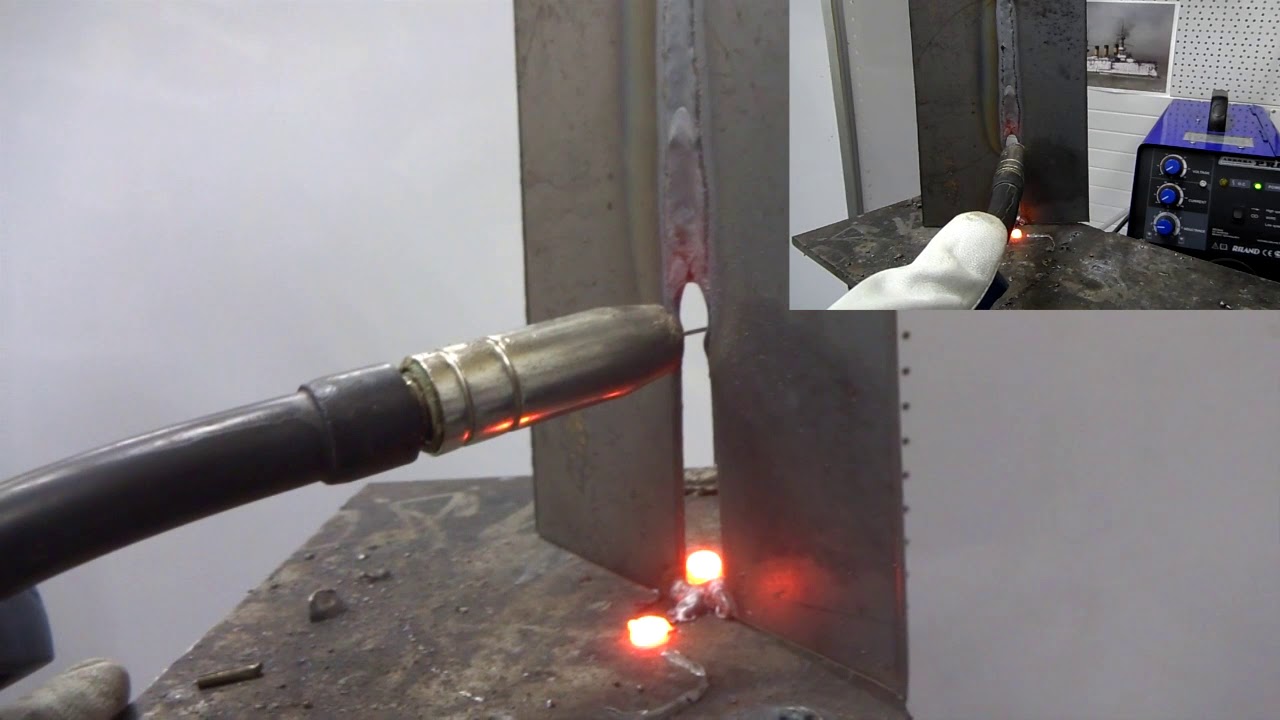

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

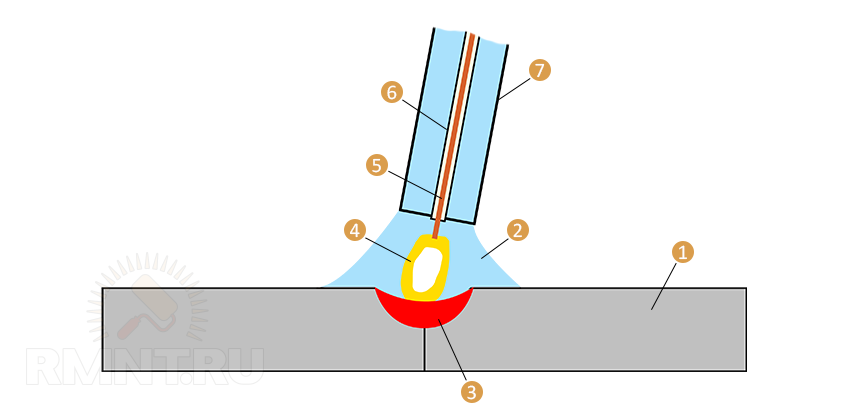

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

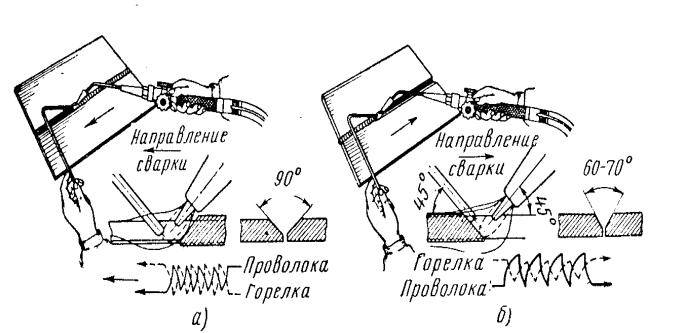

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный.

К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки.

-

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Техника полуавтоматической сварки в среде углекислого газа

Для ремонта кузовных деталей автомобиля, работ с тонколистовой сталью применяется полуавтоматическая сварка в среде углекислого газа. Благодаря автоматизации процесса, ровный шов может получиться даже у начинающего сварщика.

При выполнении работ, обрабатываемая поверхность нагревается меньше, в результате наблюдается только незначительная деформация или коробление детали.

Где используется сварка углекислотой

Заверение о том, что сварочные полуавтоматы для сварки в среде углекислого газа применяются исключительно для ремонта кузовов автомобилей неверное. Сварка с использованием углекислоты, также применяется в следующих отраслях:

- Изготовление стальных конструкций с большим количеством сварных швов на 1 п.м.

- Машиностроение.

- Изготовление приборов.

- Ремонт и производство кованых конструкций: решеток, перил, ворот, ограждений и т.д.

Возможно применение сварки с использованием СО² и в других сферах производства, где особенное внимание уделяется слабому нагреву поверхности и деформации детали при ее обработке.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

- Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

- Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

- Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85..jpg) Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Для определения оптимальной нормы расхода углекислоты при сварке полуавтоматом, опытные сварщики используют следующий метод. Выставляют давление приблизительно, так, чтобы получался идеальный шов, после этого снижают подачу газа и напряжение, пока сварочное соединение не станет пузыриться и шипеть. Возвращаются к успешной последней настройке.

Возвращаются к успешной последней настройке.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

- Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

- Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла.

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

- Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

- Держатель со шлангами.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Сварка полуавтоматом в среде углекислого газа для начинающих. Особенности сварки газом с помощью полуавтомата для начинающих, видео

ГлавнаяПолСварка полуавтоматом в среде углекислого газа для начинающихПолуавтоматическая сварка в среде защитных газов: инструкция

Полуавтоматическая сварка в среде защитных газов (она же MIG/MAG сварка) — один из самых распространенных методов соединения металлов. С применением полуавтомата и защитного газа можно сварить детали из любых металлов, при этом работать можно и на улице, и в цеху.

В этой статье мы подробно расскажем, какова технология полуавтоматической сварки, какое оборудование и комплектующие используются. Эта статья — своеобразная инструкция для начинающих. После прочтения вы будете знать все основы и сможете приступить к сварке.

Содержание статьи

Общая информация

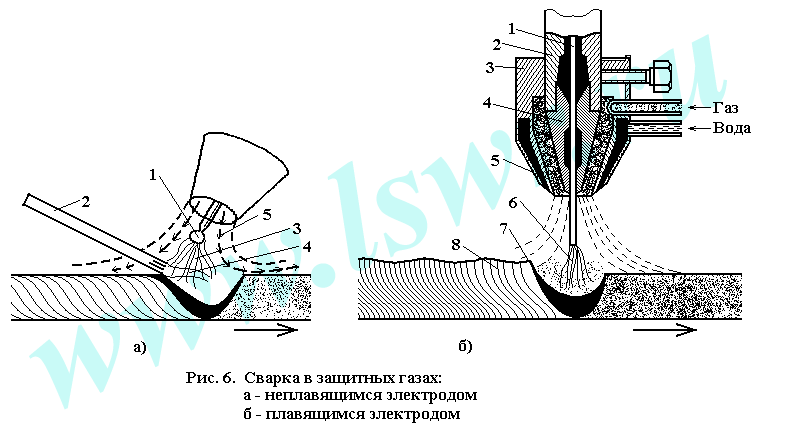

Технология полуавтоматической сварки крайне проста. В работе зачастую используется плавящаяся проволока и защитный газ. В качестве газа используют аргон, углекислоту или гелий, а иногда и смеси этих газов. Сварка выполняется с применением полуавтомата, на нем устанавливается постоянный или импульсный ток. Во время сварки плавится и проволока, и сам металл. Они смешиваются и образовывают единый шов. Газ выполняет защитную функцию. Он подается в сварочную зону с помощью горелки и защищает шов от окисления и образования дефектов.

Также существует сварка неплавящимся электродом в среде инертного газа, но она применяется редко, поэтому не будем заострять на ней внимание. А вот о чем стоит рассказать подробнее, так это о сфере применения такой сварочной технологии. MIG/MAG сварка может применяться не только на суше, но и под водой, что существенно увеличивает возможности сварщика.

Читайте также: Подводная сварка

Применяемое оборудование

Полуавтоматическая сварка в среде защитных газов предполагает использование не только полуавтомата, но и источника тока. В качестве источника можно использовать обычную бытовую розетку, если напряжения достаточно, и оно бесперебойное. Также для полноценной работы вам нужно работать с механизмом, который будет подавать проволоку, а также выбрать сменные детали. Далее мы подробно все расскажем.

В качестве источника можно использовать обычную бытовую розетку, если напряжения достаточно, и оно бесперебойное. Также для полноценной работы вам нужно работать с механизмом, который будет подавать проволоку, а также выбрать сменные детали. Далее мы подробно все расскажем.

Сварочный полуавтомат

Сварка в защитных газах выполняется с помощью полуавтомата. Полуавтоматом называют как отдельный сварочный аппарат, так и комплекс всего оборудования, в том числе баллона с газом. Работа может выполняться на специальном сварочном посте, станке или без поста. Ниже изображен стандартный комплект сварочного оборудования для MIG/MAG сварки.

Стандартный сварочный полуавтомат для работы с плавящимся электродом в защитных газах состоит из источника тока, механизма подачи проволоки, горелки, кабелей, встроенного управления, системы подачи газа, системы охлаждения.

Сварочный аппарат полуавтомат может иметь различное назначение. Наверняка вы заметили, что в ходе статьи мы упоминали термины MIG и MAG. Данными терминами обозначается тип сварки. MAG — сварка в среде активных газов. MIG — сварка в среде инертных газов. Соответственно, аппаратом MIG вы не сможете выполнить MAG сварку, и наоборот.

Данными терминами обозначается тип сварки. MAG — сварка в среде активных газов. MIG — сварка в среде инертных газов. Соответственно, аппаратом MIG вы не сможете выполнить MAG сварку, и наоборот.

Для большей универсальности можно приобрести полуавтомат, способный работать и в MIG, и в MAG режиме. Так ваши возможности будут намного шире. Есть еще FCAW сварка с применением порошковой проволоки. Порошковая проволока — это полая трубочка, внутри которой содержатся флюсы. Такую проволоку используют без защитного газа, так что не будем на этом останавливаться.

Системы подачи проволоки

Выше мы упоминали, что при сварке полуавтоматом проволока подается с помощью специального механизма. Он может работать по трем принципам: толкающем, тянуще-толкающем и тянущем. Самая популярная система подачи проволоки — толкающая, она самая недорогая и встречается в большинстве бюджетных полуавтоматов.

Главный недостаток — ограниченное количество метров газового шланга, который можно использовать. А именно, 5 метров в длину. Если в полуавтомате используется другая система подачи проволоки, то можно использовать шланг длиной от 10 метров и больше. Также можно использовать более толстую проволоку, но нужно учитывать, что такой механизм будет весить намного больше.

А именно, 5 метров в длину. Если в полуавтомате используется другая система подачи проволоки, то можно использовать шланг длиной от 10 метров и больше. Также можно использовать более толстую проволоку, но нужно учитывать, что такой механизм будет весить намного больше.

Также обратите внимание на регулировку скорости подачи проволоки в выбранной вами модели. Новичкам рекомендуем выбирать механизмы с автоматической регулировкой скорости подачи, так вы избавитесь от лишней головной боли. Ну а профессионалы зачастую выбирают механизмы с ручной регулировкой, поскольку их опыт позволяет устанавливать индивидуальные настройки для каждого типа работ. Сами механизмы подачи могут быть встроенными в полуавтомат, а могут быть переносными. У переносных гораздо больше возможностей, но они громоздкие и не позволяют варить в труднодоступных местах.

Сменные детали

У полуавтомата есть дополнительные сменные детали, за которыми нужно периодически следить. К таким деталям относится токосъемный наконечник и сопло. Следите, чтобы эти детали были в исправном состоянии, поскольку от них во многом зависит стабильность горения дуги. Рекомендуем сразу приобрести качественные сменные детали, чтобы они не подвели вас в самый неподходящий момент.

Следите, чтобы эти детали были в исправном состоянии, поскольку от них во многом зависит стабильность горения дуги. Рекомендуем сразу приобрести качественные сменные детали, чтобы они не подвели вас в самый неподходящий момент.

Применяемые комплектующие

Сварка полуавтоматом с газом предполагает использование проволоки и, конечно, защитного газа. Ниже вы можете видеть таблицу с используемыми типами газов.

Если вы внимательно изучите таблицу, то обнаружите, что применяются самые разнообразные газы: и активные, и инертные, и смеси газов, в том числе активных с инертными. Газ, который не рекомендуется применять при полуавтоматической сварке — водород. При его использовании металл сильно разбрызгивается и шов получается некачественным.

Теперь о проволоках. Есть отдельный ГОСТ №2246-70, согласно которому допускается использование 75 марок сварочной проволоки. Вы сами понимаете, что при таком разнообразии трудно давать какие-то общие рекомендации по правильному выбору проволоки. Скажем лишь одно: ориентируйтесь на марку детали, которую собираетесь варить. И исходя из этого подбирайте марку проволоки.

Скажем лишь одно: ориентируйтесь на марку детали, которую собираетесь варить. И исходя из этого подбирайте марку проволоки.

Особенности сварки в среде углекислого газа

Поскольку в рамках одной статьи мы не сможем рассказать об особенностях полуавтоматической сварки в среде всех защитных газов, мы решили рассказать только про сварку в углекислоте. Это популярная и эффективная технология сварки, так что запомните (а лучше запишите) все, что прочтете ниже.

Выбор сварочной проволоки

Выбор сварочной проволоки при сварке в углекислоте — дело непростое. Дело в том, что при сварке в углекислоте стальные детали с низким содержанием углерода сильно окисляются. Чтобы этого избежать нужно использовать проволоку, в составе которой присутствует марганец и кремний. А если нужно сварить легированные стали, то используйте специальные проволоки. Ниже вы можете видеть рекомендуемые марки проволоки для сварки низкоуглеродистых и легированных сталей.

Подготовка металла

Чтобы шов получился качественным нужно тщательно подготовить металл перед сваркой. Для этого очистите кромки от коррозии, грязи, краски или следов масла. Если загрязнения несущественные, то для их устранения можно использовать ветошь. Если загрязнения въевшиеся, то используйте металлическую щетку. Не забывайте обезжиривать металл. В некоторых случаях можно прибегнуть к травлению.

Для этого очистите кромки от коррозии, грязи, краски или следов масла. Если загрязнения несущественные, то для их устранения можно использовать ветошь. Если загрязнения въевшиеся, то используйте металлическую щетку. Не забывайте обезжиривать металл. В некоторых случаях можно прибегнуть к травлению.

Выбор режима сварки

От правильного выбора режима сварки во многом зависит качество готового сварного соединения. Поэтому к выбору режима нужно подойти со всей ответственностью. Режимом сварки называют комплекс различных настроек, которые вы можете установить на своем полуавтомате.

При сварке полуавтоматом в среде углекислого газа этот комплекс настроек состоит из рода тока, его полярности, диаметра проволоки, силы сварочного тока, напряжения дуги, скорости подачи проволоки, вылета проволоки. Давайте подробнее остановимся на каждом параметре.

Читайте также: Как варить полуавтоматом в среде углекислого газа

Начнем с рода тока и его полярности. Обычно используют постоянный ток обратной полярности. Если установить прямую полярность дуга будет гореть нестабильно. Если вы хотите использовать не постоянный, а переменный ток, то нужно дополнительно добавить в цепь осциллятор.

Если установить прямую полярность дуга будет гореть нестабильно. Если вы хотите использовать не постоянный, а переменный ток, то нужно дополнительно добавить в цепь осциллятор.

Диаметр проволоки выбирается исходя из толщины свариваемого металла. Тут все просто. Чем тоньше металл, тем тоньше проволока. А вот силу сварочного тока нужно устанавливать исходя из диаметра проволоки. Главное понять основной принцип: чем больше сила сварочного тока, тем больше глубина провара и выше скорость сварки. Ниже вы можете видеть таблицу с основными режимами сварки. Используйте эту шпаргалку первое время, а затем учитесь сами подбирать оптимальный режим.

Что касается напряжения дуги, то этот параметр зависит от длины этой самой дуги. Напряжение устанавливают исходя из силы сварочного тока. Здесь тоже достаточно понять основной принцип, чтобы научиться настраивать напряжение. Самое главное правило: чем больше напряжение, тем меньше глубина провара и больше ширина шва. Этой информации уже достаточно для того, чтобы опытным путем выяснить оптимальное напряжение дуги.

Скорость подачи проволоки подбирается опытным путем. Важно, чтоб дуга горела стабильно и при этом проволока равномерно плавилась. Новичкам рекомендуем использовать механизмы с автоматической регулировкой скорости подачи проволоки.

И последний параметр режима сварки — вылет проволоки. Он тоже определяется опытным путем и приходит с опытом. Здесь важно, чтобы вылет не был слишком большим или слишком маленьким. Если вылет будет слишком большой, дуга будет гореть нестабильно и качество шва ухудшится. А если вылет будет слишком маленьким, то вы просто не сможете наблюдать за процессом сварки.

Расход газа

Во время сварки важно следить за расходом углекислого газа. Если вы варите у себя в гараже, то это делать не обязательно. А вот если вы сварщик на производстве, то просто обязаны следить за расходом. Чтобы определить расход нужно учесть силу тока, тип сварного шва и вылет сварочной проволоки. Теме расхода углекислоты мы посвятили отдельную статью, обязательно прочтите ее.

Вместо заключения

Полуавтоматическая сварка в среде защитных газов — это несложная, но в то же время эффективная технология. Да, вам придется использовать в работе баллон с газом, а это не всегда удобно. Но если нужно постоянно перемещаться, можно использовать специальную тележку. Она существенно упрощает работу. К тому же, газ стоит дешево (особенно аргон), а качество шва получается отличным.Так при минимальных затратах на газ, проволоку и полуавтомат вы получаете широкие возможности. Можно варить любой металл любой толщины, проводить работы и на улице, и в помещении. Вам также необязательно быть профессионалом, ведь проволока может подаваться автоматически, а современные полуавтоматы оснащены дополнительными функциями, упрощающими сварку. Словом, купить бюджетный полуавтомат и попробуйте выполнить шов с применением защитного газа. Мы уверены, что в дальнейшем этот опыт обязательно вам пригодится.

svarkaed.ru

Полуавтоматическая сварка в среде углекислого газа: преимущества и недостатки

Полуавтоматическая сварка в среде углекислого газа дает возможность соединить металлические детали. Сварочный шов при использовании такой сварки отличается высокой прочностью. Поэтому сваривание металлов с использованием углекислого газа широко востребовано как у новичков, так и у профессионалов.

Что такое сварка полуавтоматом в среде СО2?

Принцип действия полуавтоматического спаивания с использованием углекислого газа достаточно прост. Одновременно с электродом в сварочную ванну подается СО2. Газ заполняет ванну, тем самым защищая металл от негативного влияния воздуха.

Режимы и особенности сварки в углекислоте

Основной особенностью сварки в среде СО2 является вытеснение воздуха при сваривании частей. Это позволяет добиться высокого качества шва. Необходимо учитывать, что железо и углерод, находящиеся в составе заготовок, вступая в химическую реакцию с СО2, окисляются. Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Для предотвращения окисления следует использовать специализированную проволоку, имеющую в своем составе большое количество кремния и марганца.

Технология накладывания сварного шва в углекислоте

Еще одной особенностью полуавтоматической сварки в газовой среде является возможность применения как прямой, так и обратной полярности. Использование обратной полярности прямого тока отлично подходит для начинающих сварщиков. Такой метод дает возможность легко удерживать дугу. Прямая полярность применяется при необходимости наплавления металла.

Сварка полуавтоматом возможна в различных режимах. Настройку аппарата необходимо производить исходя из толщины металла свариваемых деталей и диаметра проволоки. При повышении сварочного тока увеличивается глубина провара. Так, чем больше толщина металлических частей, тем большую силу тока необходимо установить в настройках.

Характеристики сварки в углекислом газе

Газ, применяемый для сваривания полуавтоматом, имеет более высокую плотность, чем воздух. Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

Благодаря этому он вытесняет воздушную массу из сварочной ванны. Он бесцветен и не имеет запаха. К аппарату СО2 подается из баллона, в котором он находится в жидком состоянии под давлением. Подключение баллона осуществляется через специализированный редуктор. Он поддерживает требуемое давление в системе.

Спаивание в среде СО2 можно выполнять на двух видах оборудования:

- Выпрямитель. Полуавтоматический аппарат, применяется для дугового сваривания различных заготовок, в том числе и из нержавеющей стали.

- Инвертор. Является преобразователем переменного тока в постоянный. Преобразованный ток используется для создания дуги.

Электродом при выполнении полуавтоматической сварки в среде углекислого газа является специализированная проволока. В зависимости от толщины деталей, диаметр и состав проволоки может отличаться.

Подготовительные работы

Для того чтобы получить качественный шов, необходимо подготовить заготовки и настроить оборудование. Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Спаиваемые части следует предварительно очистить от ржавчины, окислений, лакокрасочных покрытий и т. д.

Настройка оборудования перед работой

Окислы и посторонние примеси могут привести к разбрызгиванию электрода и нарушению качества сварного шва. Для очистки используется наждачная бумага, абразивный камень или пескоструйная обработка. При сваривании тонких листов следует предварительно отбортовать кромки заготовок.

Помимо подготовки деталей перед началом сварки полуавтоматом в среде СО2, необходимо настроить оборудование. Все составляющие подключаются в строгом соответствии с определенной схемой. Для нормальной работы устройства нужно исключить утечку вещества из системы.

После включения полуавтомата в электрическую сеть осуществляется его настройка. В зависимости от толщины металла устанавливается сила тока. При выборе скорости подачи электрода нужно опираться на скорость горения сварочной дуги.

Перед началом работы нужно изучить правила техники безопасности во время выполнения сварочных работ полуавтоматическим сварочным аппаратом в среде углекислого газа. Во время работы используются специализированные средства индивидуальной защиты.

Во время работы используются специализированные средства индивидуальной защиты.

ВНИМАНИЕ: Пренебрежение правилами безопасности может привести к различного рода травмам, ожогам или поражению электричеством!

Технология и методы выполнения работ

После подготовки деталей и правильной настройки оборудования можно приступать к выполнению сварочных работ. При спаивании в среде углекислого газа начальный шов лучше осуществлять при небольшой силе тока. Таким образом удастся избежать деформации спаиваемых заготовок и вероятности возникновения трещин. Подача электрода, независимо от полярности, осуществляется двумя способами:

- Углом вперед.

С использованием такого метода глубина провара будет небольшой, а шов — широким;

С использованием такого метода глубина провара будет небольшой, а шов — широким; - Углом назад. Применяя такой метод, сварщику удается добиться большой глубины провара при малой ширине шва.

Как правильно варить полуавтоматом в углекислоте

По окончании работ сварочная ванна заполняется металлом из проволоки. После того как шов положен, подача проволоки прекращается. Электричество, подаваемое на электрод, следует отключить. Углекислоту, в отличие от напряжения, нужно подавать до полного затвердевания шва. Это дает возможность защитить металл, находящийся под воздействием высокой температуры, от негативного влияния воздушных масс.

После полного затвердевания шва металл кристаллизуется и происходит образование шлака. Для контроля над качеством спаивания необходимо удалить шлак. После остывания он становится хрупким и легко очищается.

Контроль качества спаивания металла

Расход СО2

Расход газа при спаивании в среде газа СО2 прямо зависит от толщины металлических заготовок, диаметра проволоки и силы тока. На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

На расход влияют и другие факторы. Если работы выполняются на открытом воздухе, то расход газа будет гораздо больше, чем при сваривании в закрытом помещении. Это связано с тем, что ветер сдувает часть газа, подаваемого в сварочную ванну.

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Преимущества и недостатки

Сварка в углекислом газе СО2 имеет ряд преимуществ. К ним относятся:

- Возможность спаивать тонкие листы металла;

- Хорошая дуга при выполнении работ. Это особенно удобно для начинающих сварщиков;

- Возможна сварка деталей с различными характеристиками;

- Металл, находящийся под действием высокой температуры, защищен от влияния воздуха. Это делает шов прочным и не допускает окислений;

- Высокое качество места соединения заготовок;

- Безопасность в использовании;

- Доступность. Приобрести оборудование может любой желающий.

К недостаткам полуавтоматической сварки в среде углекислого газа можно отнести то, что применяемое оборудование более сложное, чем в случае с другими газами.

Из вышеперечисленного следует, что сварка в среде СО2 является доступным способом соединения металлических деталей. Такой способ спаивания отличается высоким качеством и простотой в применении.

Такой способ спаивания отличается высоким качеством и простотой в применении.

Видео: Как настроить давление защитного газа и его расход

promzn.ru

Как варить полуавтоматом в среде углекислого газа – пояснения для новичков

Чтобы процесс соединения деталей в единое целое не составлял труда и все получалось с первого раза, перед практическими работами нужно разобраться в теории, как производится сварка полуавтоматом в среде углекислого газа для начинающих. Рассмотрим основные аспекты и сущность данного метода.

Содержание статьи

- Понятие сварки полуавтоматом в среде СО2

- Особенности и режимы данного вида соединений

- Характеристика углекислотной сварки

- Технология сварки СО2

- Преимущества и недостатки сварки в среде СО2

Понятие сварки полуавтоматом в среде СО2

Принцип действия для полуавтоматической сварки в режиме углекислоты очень схож с методом газовой сварки с газом и без. То есть, варить можно двумя способами – использую защитный газ или нет. Подробнее прочесть про этот метод можно здесь.

То есть, варить можно двумя способами – использую защитный газ или нет. Подробнее прочесть про этот метод можно здесь.

Сущность рассматриваемого способа заключается в элементарной химии. В сварочную зону под давлением подается углекислый газ (СО2). Сварочная дуга обеспечивает высокую температуру, за счет чего происходит реакция разложения и газ распадается на кислород (О2) и угарный газ (2СО). Процесс распада происходит по формуле:

2СО2=2О2+2СО

В результате этой реакции сварочная ванна защищена тремя газами – начальным углекислым газом и конечными продуктами реакции – кислородом и угарным газом

Углекислый газ имеет свойство к окислению с железом и углеродом, находящимся в металле. Чтобы защитить металл изделия от этого процесса, рекомендуется для сварочного аппарата применять проволоку с повышенным уровнем марганца и кремния. Эти компоненты химически активнее, чем железо, поэтому сначала окисляются они, тем самым принимая на себя «удар» и защищают изделие. Пока в сварочной зоне присутствуют эти два элемента, железо и углерод не будут окисляться. Отходы, то есть оксиды марганца и кремния, которые образуются при воздействии высокой температуры и окислительной реакции представляют собой легкоплавкое соединение, которое всплывает на поверхность сварочной ванны и кристаллизируется в виде шлака. Этот компонент никак не влияет на качество шва.

Пока в сварочной зоне присутствуют эти два элемента, железо и углерод не будут окисляться. Отходы, то есть оксиды марганца и кремния, которые образуются при воздействии высокой температуры и окислительной реакции представляют собой легкоплавкое соединение, которое всплывает на поверхность сварочной ванны и кристаллизируется в виде шлака. Этот компонент никак не влияет на качество шва.

Для сварки в среде углекислого газа одного стандартного баллона на 25 кг углекислоты хватает на 15 сварочных часов. С учетом реакции из одного килограмма получается почти 500 литров готового газа. При полноценной работе затраты в среднем считаются от 10 до 50 литров в минуту. Но расход зависит от многих факторов – давления, типа сварки, типа шва, применяемого аппарата, погодных условий и так далее.

Такой метод называется сварка tig, то есть, это работы это соединение металлов с помощью электродов в среде защитного газа. Электрод может быть вольфрамовым или графитовым.

Особенности и режимы данного вида соединений

Полуавтоматическая сварка в среде углекислого газа отлично подходит для новичков. Основной особенностью данного метода является применение обратной полярности постоянного тока. Это позволяет удерживать дугу. Если же наоборот, применить прямую полярность, то увеличивается риск потери дуги, что негативно отразится на качестве спаивания.

Основной особенностью данного метода является применение обратной полярности постоянного тока. Это позволяет удерживать дугу. Если же наоборот, применить прямую полярность, то увеличивается риск потери дуги, что негативно отразится на качестве спаивания.

Работая на обратной полярности, можно избежать разбрызгивания электрода. Если же нужно наплавить металл, тогда лучше применить прямую, так и КПД будет в 1,5-почти 2 раза выше.

Режимы сварки, которые выставляются в настройках аппарата, зависят от многих факторов. Рассмотрим таблицу, где подробно расписаны возможные варианты настроек, отталкиваясь от толщины металла, из которого сделаны заготовки для сваривания.

Изучая данные из таблицы, можно заметить, что напряжение дуги напрямую зависит от диаметра проволоки и от толщины металла. При усилении сварочного тока будет усиливаться глубина провара, что необходимо при работе с толстыми металлами. Отталкиваясь от горения дуги, нужно настраивать скорость подачи электродной проволоки, чтобы не терять качество шва.

Характеристика углекислотной сварки

Углекислый газ не имеет никакого вкуса и запаха, также он является бесцветным. В умеренных количествах он не составляет опасности для здоровья и жизни человека, не взрывоопасен. Его плотность 1,98кг/м3, что говорит о том, что он намного тяжелее воздуха (с плотностью 1,2 кг/м3).

В продажу он поступает в железных баллонах по 10, 20 или 40 литров в жидком состоянии и под давлением. Перед сварочным процессом необходимо установить баллон на некоторое время вертикальное положение, чтобы вся влага, которая там есть стекла. После этого газ подается в сварочную зону. Установленный редуктор с регулятором контролирует давление и подачу газа.

Важно: перед приобретением баллона важно уточнить возможность дозаправки.

Сварка в углекислом газе может производиться несколькими видами оборудования для сварки:

- Выпрямитель это такой полуавтомат для сварки, внутри которого ток преобразуется из переменного в постоянный.

Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

Они применяются для любых видов дуговой сварки полуавтоматом с применением разных электродов и для соединения различных металлов, кроме алюминия.

2. Инвертор – это источник питания для сварочной дуги. Это аппарат, который может преобразовывать электроэнергию из сети 220В в постоянный ток для создания и удержания дуги. Подробнее ознакомиться с принципом действия и преимуществами инвертора можно здесь.

Технология сварки СО2

Когда все готово и настроено для полуавтоматической сварки в газовой среде, можно приступать. Для начала необходимо подготовить металлические детали, которые подлежат спаиванию. Залог качественного шва – это предварительная подготовка. Чтобы материал идеально сплавился, нужно заготовки очистить от масла, грязи и остатков лакокрасочных изделий. Это можно сделать металлической щеткой или наждачной бумагой. После этого детали устанавливаются в то положение, при котором будет происходить их соединение. Первый шов лучше всего производить на малой силе токе, чтобы посмотреть, как будет себя вести заготовка. Если сразу дать большой ток, то есть риск трещин и деформации деталей.

Если сразу дать большой ток, то есть риск трещин и деформации деталей.

Полуавтоматическую сварку в газовой среде можно выполнять следующими методиками:

- углом вперед (справа налево) используется для тонколистового металла;

- углом назад (слева направо) обеспечивает глубокий провар, но шов при этом не будет широким.

Когда шов полностью готов, нельзя сразу отключать подачу газа, так как это чревато окислением. Сначала останавливается подача проводной проволоки, потом подача тока, а затем уже подача газа. Как раз за это время шов успевает кристаллизоваться. По завершению работы нужно сбить шлак со шва.

Преимущества и недостатки сварки в среде СО2

Сварка тиг углекислым газом широко применяется как в домашних условиях, так и в различных производственных отраслях. Это не удивительно, ведь данный вид соединений имеет ряд преимуществ:

- есть возможность соединять тонколистовой металл;

- можно сваривать разные типы металлов, с разными характеристиками и температурой плавления;

- электрическая дуга отличается высокой стабильностью;

- сварная ванна находится под надежной защитой от окисления и воздействия негативных факторов внешней среды;

- шов в результате получается очень качественным;

- технология полуавтоматической сварки в среде углекислого газа считается самой безопасной, в сравнении с другими тиг методами;

- экономичность и доступность.

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Это показатель связан с тем, что 2 приобрести намного проще, чем смеси других газов, применяемых для защиты во время tig сварки.

Кроме преимуществ, можно и отметить несколько недостатков:

- по качеству углекислота немного уступает другим смесям;

- аппарат немного сложнее и дольше чистить, чем после гелий, аргона или азота;

- затраты на материалы постоянно возрастают.

home.nov.ru

Особенности сварки газом с помощью полуавтомата для начинающих, видео |

Сварочный полуавтомат является доступным современным оборудованием, используемым в бытовых работах внутри дома и на подворье. Приобретая аппарат, начинающий сварщик получает возможность без усилий научиться выполнять сварку черных и цветных металлов. С применением полуавтоматической сварки в среде углекислого газа появляется возможность быстро соединять поверхности металлических деталей без дополнительного усиления. Применяются другие элементы, способствующие сварке металлов повышенного качества.

Применяются другие элементы, способствующие сварке металлов повышенного качества.

Для работы сварочного полуавтомата разработан механический способ подачи в рабочую зону проволоки, применяемой в качестве электрода. Проволоку изготавливают из специально разработанного сплава. Оборудование является простым в эксплуатации и его может с успехом освоить каждый новичок.

Особенности работы

Для тех, кто не имеет большого опыта, лучшим способом освоить соединение металлов является сварка полуавтоматом для начинающих. Видео сварочного процесса с подробными комментариями можно посмотреть в интернете. Полуавтомат относится к типу приборов, эффективность работы которого наполовину зависит от умения оператора. Конструкция сварочного полуавтомата состоит из определенного числа узлов:

- прибор преобразования напряжения в сети до нужных параметров;

- горелка сварочная для среды углекислого газа;

- механизм для постоянного передвижения проволоки;

- автоматическая система поступления газа.

Принцип действия

Очень важным рабочим приспособлением является горелка, которая образовывает определенную среду проведения сварки и защитную атмосферу из газов, используемых для работы сварочного полуавтомата. Без применения инертных газов увеличивается разбрызгивание капель горячего металла и уменьшается яркость горения электрической дуги. Учитывая показатели работы сварочного полуавтомата, можно говорить о незаменимости приборов для определенных технологических циклов в производственном процессе при работе с металлами любого качества.

Среда с инертными показателями создается применением определенных газов. К ним относят аргон, гелий, углекислый газ или их смешанные составы. Чаще всего применяется аргон и углекислый газ для придания сварочному процессу инверторного способа, если такой необходим в процессе. Рабочим источником питания является постоянный ток обратного направления, при этом на деталь подается отрицательный импульс. Применение газа усложняет сам процесс работы, но качество получаемого шва перекрывает небольшое неудобство. Смесь газа применяется в заданных пропорциях, которые определяются для каждого инертного носителя отдельно.

Смесь газа применяется в заданных пропорциях, которые определяются для каждого инертного носителя отдельно.

Разновидности работы сварочных полуавтоматов

Существует несколько видов по способу подачи проволоки, отличающихся друг от друга. В некоторых агрегатах предусмотрен тянущий принцип действия, другие сварочные полуавтоматы проталкивают проволоку в рабочую область. Эффективными в работе оказываются те автоматы, которые предусматривают два принципа работы – проталкивающий и тянущий.

Для сварки различных металлов иногда применяется стальная проволока, соединение других деталей требует применения проволоки из алюминия. Некоторые ответственные производственные этапы требуют использования проволоки универсального состава, определенного в производственных документах. Защита шва во время его создания выполняется тремя основными способами:

- выбирается способ использования флюсовой реакции;

- сварочный полуавтомат работает в среде углекислого газа;

- сварка производится с помощью порошкового электрода в виде проволоки.

Классификация выбранного оборудования выделяет три типа, отличающего агрегаты друг от друга:

- в зависимости от разновидности применяемой проволоки;

- от варианта защиты полученного сварного шва;

- по виду перемещения проволоки и горелки.

Характеристика работы позволяет разделить сварочное оборудование для сварки на три вида:

- стационарные агрегаты, установленные для продолжительного использования;

- передвижное оборудование на небольшие расстояния;

- переносные компактные приборы для бытового использования.

Соединение металлов при помощи полуавтомата

Начало работы

Для качественного проведения процесса сварки определяются с наименованием инструментов, необходимых для работы. Сварщик подготавливает угловую шлифовальную машину (болгарку) с установленным кругом по металлу для зачистки поверхности. Потребуется дырокол и два — три зажима и сам аппарат для сварки металла в среде с применением углекислого газа. Ручная непромышленная сварка переносного типа позволяет соединять металлические поверхности толщиной до 6 мм.

Ручная непромышленная сварка переносного типа позволяет соединять металлические поверхности толщиной до 6 мм.

Перед сваркой очищают место прокладки шва, кромки зачищаются болгаркой. Сначала устанавливают бухту с проволокой и проверяют возможность беспрепятственного нормированного попадания флюса. Состыковывают две поверхности в намеченных местах и прижимают их зажимами. После этого нужно пустить электрический отрицательный заряд на одну из приготовленных поверхностей.

Процесс сварки

Ставим переключатель полуавтомата в положение «три» и выбираем оптимальную подачу. Полуавтоматическая сварка производится встык, вначале делают небольшие участки прихваток через промежутки, после этого проваривают стыкующиеся плоскости деталей сплошным швом. При выполнении шва наконечник прибора располагают наклонно к поверхности под углом около 20º. Подобным образом сваривают поверхности внахлест или под заданным углом.

Имеет значение модель аппарата и вид проволоки, применяемой в качество электродов, которые подбирают под вид металла. Оптимальными и самыми распространенными типами электродов считаются МП-3 и ОЗС-12. Они могут варить металл разной толщины, но имеют недостаток в виде большой массы шлака.

Оптимальными и самыми распространенными типами электродов считаются МП-3 и ОЗС-12. Они могут варить металл разной толщины, но имеют недостаток в виде большой массы шлака.

Чтобы не допустить затекания шлака в ванну от сгоревшего сварочного флюса, как в стандартной классической сварке с применением обычного типа электродов, рекомендуется после выполнения шва его очистить и наложить еще один сверху. Это поможет получить качественное герметичное соединение.

Порошковая проволока имеет большую хрупкость и малую толщину стенки, следовательно, малую жесткость конструкции. При выполнении работы применяют подающий механизм с небольшим сжатием, а поворот шланга выполняют медленно, без резких поворотов. Обязательно сохранять правильность подачи фаз на детали и держателе. От этого зависит горение электрической дуги и выделение защитного газового слоя.

Выбор режима полуавтоматической сварки

При работе на сварочном полуавтомате определяют рабочий режим, но для этого нужно изучить все возможные варианты доступного выбора. Показатель режима определяется, главным образом исходя из толщины свариваемого металла и его типа. Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей с толщиной от 5 и 6 мм потребуют прокладки второго шва, который идет точно по проекции очищенного первого шва. Такая сварка производится в два этапа.

Показатель режима определяется, главным образом исходя из толщины свариваемого металла и его типа. Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей с толщиной от 5 и 6 мм потребуют прокладки второго шва, который идет точно по проекции очищенного первого шва. Такая сварка производится в два этапа.

Для выполнения соединения металла с помощью сварки нужно следить за расходом и поступлением газа. Напор газа не делается большим. Он только обдувает место сварки с негромким шипением, но не вылетает из горелки под давлением. Для качественной сварки принят расход газа, который определяется семью литрами за минуту. Такое потребление позволяет эффективно выполнить полуавтоматическую сварку без искривления или деформации металла. Правильный расход уменьшает зону теплового действия на рабочую поверхность, и шов получается идеальным в соответствии с требованиями. Опытный мастер самостоятельно определяет скорость работы и выбирает требуемую высоту сварного шва.

Сварка своими руками

В начале работы следует определить и подобрать силу тока, зависящую от толщины соединяемого металла. Эту работу делают с помощью таблицы, напечатанной в инструкции к агрегату. Снижение силы тока приводит к уменьшению производительности сварочного полуавтомата.

Настраивают необходимую скорость подачи проволоки к автомату, это делают подбором разного типа шестеренок, продаваемых вместе с агрегатом. Выбирают необходимую величину напряжения тока.

Для определения правильности подбора вышеуказанных параметров делают пробную сварку на участке металла с подобными характеристиками. Правильные настройки позволят автомату дать устойчивую дугу и выделить достаточное количество флюса.

Выбирают положение «вперед» на переключателе подачи проволоки и наполняют флюсом приемную воронку. Устанавливают держатель, подводя мундштук в рабочую сварочную зону. Открыть заслонку для флюса, нажать «пуск» и выполнять касательные движения к месту предполагаемого шва для зажигания дуги.

Особенности сварки алюминия

На алюминиевой поверхности при сварке в условиях поступления кислорода обычно образовывается пленка из оксида алюминия, туго плавящаяся и имеющая плотность выше, чем само металлическое основание. Для успешной сварки алюминия кромки и место наложения шва обрабатываются химическими растворителями для удаления пленки или зачищаются абразивным механическим способом.

Следить за качеством шва при сварке алюминия очень сложно, сильное подогревание приводит к хрупкости кромок, которые разрушаются. Проследить степень нагревания металла очень трудно, так как он не меняет цвет при подогреве. Текучесть алюминия приводит к просачиванию металла через шов, и контролировать размеры ванны затруднительно. Чтобы избежать прожогов металла, используют прокладки из керамики или другого металла для коррекции размера шва.

Алюминий и его сплавы отличаются большим коэффициентом расширения, но при этом имеют низкую упругость. Чтобы избежать деформации, детали предварительно подогревают или производят сварку с оптимальными параметрами.

В процессе остывания металла шва происходит растрескивание, вызванное деформации при остывании материала ванны. Чтобы избежать разрушительного явления, в материал шва добавляют пластификаторы, а соединения алюминия не располагают близко друг к другу.

Для алюминиевой сварки лучше использовать механизм подачи проволоки тянущего типа. Провариваемая глубина напрямую зависит от силы сварочного тока. Ширина шва не зависит от величины электрического тока. На увеличение провариваемой глубины влияет уменьшение диаметра электрода, что особенно проявляется при невысоко силе тока. При повышении величины тока зависимость от диаметра электрода проявляется не так явно. При увеличении диаметра электрода становится шире сварной шов.

Применение в быту полуавтомата для сварки очень эффективно, так как он не требует большого потребления тока, может варить все металлы без исключения и пользоваться таким агрегатом может каждый желающий научиться сварке.

youtube.com/embed/FGWa8QOLnRg»/>

Источник

stroymaster-base.ru

Полуавтоматическая сварка в среде углекислого газа (защитного)

Теория и химические закономерности

Технология сварки в углекислом газе была создана в СССР еще в середине двадцатого века. Впоследствии она получила широкое распространение в промышленности, в строительстве, а также в быту, благодаря низкой себестоимости углекислого газа, универсальности, и высокой производительности.

Полуавтомат для работы с углекислотойПринцип действия этого метода таков: в сварочную зону поступает углекислый газ, распадаясь под воздействием высоких температур на составляющие — кислород (О2) и угарный газ (СО).

Формула процесса выглядит так: 2СО2=2СО+О2.

Таким образом, в сварочной зоне присутствуют сразу три газа: углекислый, угарный и кислород. Данная комбинация защищает металл от нежелательного воздействия со стороны находящегося в атмосфере воздуха, но и вступает в активное взаимодействие с углеродом и железом, содержащимися в стали.

С целью нейтрализации углекислого газа применяется особая сварочная проволока, содержащая марганец и кремний. Они активнее железа, и вступают в реакцию окисления первыми, не допуская окисления углерода и железа.

Марганец и кремний вносятся в соотношении 1.5 к 2, образуя в процессе сварки легкоплавкое соединение и выводясь в виде шлака на поверхность.

Особенности полуавтоматической сварки в среде углекислого газа

Работа сварочного аппарат с углекислотойВ углекислой среде сваривание металлических деталей производится постоянным током, имеющим обратную полярность. Почему так? Потому что если выполнять сварку постоянным током с прямой полярностью, то ухудшается стабильность электрической дуги, и вследствие этого деформируется шов, а металл электродов тратится на разбрызгивание и угар.

А вот если выполняется наплавка, тогда использование тока с прямой полярностью имеет приоритетное значение, потому что он обладает значительно большим коэффициентом наплавки (в 1.6-1.8 раз), чем ток с обратной полярностью.

Допускается также сварка с использованием переменного тока. При этом желательно использовать осциллятор. Постоянный ток генерируется с помощью преобразователей тока с жесткой характеристикой.

Подготовка металла к сварке в среде углекислого газа

Зачистка металла перед сваркой

Листы из углеродистой или низколегированной стали хорошо свариваются в углекисло-газовой среде. При толщине листов от 0.6 до 1.0 мм рекомендуется проводить отбортовку кромок. Если отбортовка не выполняется, тогда зазор между подлежащими сварке кромками не должен быть более 0.3-0.5 мм.

При толщине листов от 1 до 8 мм кромки можно не разделывать. Максимальный зазор, который можно при этом допускать — не более 1.0 мм. Для листов толщиной от 8 до 12 мм принято делать V-образную разделку, а при толщине более 12 мм — Х-образную разделку.

До начала сварочного процесса необходимо зачистить на кромке краску, окалину, масло, грязь, или другие загрязнения. Это можно сделать вручную, либо с использованием пескоструйной обработки.

О сварочной проволоке

Для полуавтоматической сварки используется проволока, обладающая повышенным содержанием таких добавок как марганец и кремний. Проволока должна быть чистой, иначе падает устойчивость режимов и стабильность электрической дуги. Марка используемой проволоки зависит от металла, который требуется сварить.

Режимы полуавтоматической сварки в среде защитных газов

На выбор режима напрямую влияет толщина свариваемого металла. Чем она больше, тем ниже получается скорость сварочного процесса, и тем больше нужна сила тока. Сварочная дуга должна быть как можно более короткой (от 1.5 до 4 мм), иначе она становится неустойчивой, повышается разбрызгивание металла, повышается вероятность насыщения азотом и окисления жидкой ванны.

Сварка в среде защитных газовСкорость подачи проволоки зависит от напряжения и силы сварочного тока. На величину ее вылета влияет и диаметр — при значении 0.5-1.2 мм вылет равняется 8-15 мм, а при 1.2-3 мм вылет увеличивается до 15-35 мм.

Что касается расстояния от мундштука горелки до металла, то оно равняется 7-15 мм при силе тока до 150А, а при значениях до 500А — 15-25 мм.

Техника полуавтоматической сварки в углекислой среде

Чтобы предотвратить во время сварки риск возникновения горячих трещин, корневой шов лучше всего сваривать при небольшой величине тока.

Сварка в углекислой средеМожно выполнять сварку полуавтоматом справа налево («углом вперед»), либо слева направо («углом назад»). В первом случае получается широкий сварной шов и уменьшенная глубина проплавления. Такая техника хорошо подходит для тонкостенных изделий, а также для сварки сталей, при которых могут образовываться закалочные структуры.

При сварочной технике «углом назад» возрастает глубина проплавления, а ширина шва — уменьшается. Угол, под которым нужно держать горелку к свариваемой детали — 15°.

Рекомендуется завершать сварной шов заполнением кратера металлом, после чего остановить подачу проволоки и завершить подачу тока. А вот спешить завершать подачу углекислого газа не стоит до того момента, пока расплавленный металл не затвердеет окончательно.

Приемы для увеличения производительности

Для повышения производительности полуавтоматической сварки увеличивать величину сварочного тока допускается лишь при создании швов в нижнем положении. Использовать этот прием для потолочных и вертикальных швов можно лишь при увеличении скорости кристаллизации сварочной ванны (например, периодически отключая подачу проволоки или колебательными движениями вдоль и поперек шва).

Профессиональный полуавтомат для сварки углекислотойЕще один способ увеличения производительности полуавтоматической сварки, производимой в среде углекислого газа, — повышение вылета сварочной проволоки.

Лучше всего эта техника работает при использовании тонкой проволоки. В таком случае она подается в сварочную зону уже разогретой до высоких температур, а значит увеличивается ее скорость плавления и объем расплавленного металла.

Избавиться от самопроизвольных движений конца проволоки при большом вылете можно с помощью специальных фарфоровых или керамических наконечников.

Повышение длины вылета проволоки на 40-50 мм может поднять производительность до 30-40%, однако при этом снижается глубина проплавления металла.

Особенности импульсно-дуговой сварки в среде углекислого газа

При создании различных металлоконструкций объем работ с угловыми швами может достигать 80%. Не менее половины из них свариваются при наклонном или вертикальном положении. Подобные швы делаются «на подъем», чтобы обеспечивался тщательный провар корня шва. Благодаря этому достигается усиление шва (до 25% от общего сечения шва).

Баллоны для сварочной углекислотыОднако такое усиление не повышает прочность шва и не увеличивает работоспособность конструкции, поэтому рекомендуется делать его минимальным.

Импульсно-дуговая сварка в углекислой среде позволяет снизить усиление шва или избавиться от него вовсе.

Благодаря особенностям горения дуги и переносу электродного металла можно выполнять автоматическую и полуавтоматическую сварку наклонных и вертикальных угловых швов, а также тавровых соединений с толщиной металла до 12 мм «сверху-вниз» на спуск. Это позволяет обеспечивать равномерный провар по всей длине соединения. Такой прием дает возможность обеспечить слегка вогнутую или нормальную форму шва, и уменьшить его сечение на 25-30%. При этом значительно снижается расход электроэнергии и до трех раз увеличивается скорость сварки.

Реклама партнеров

Видео: Подготовка к работе сварочного полуавтомата

Похожие статьи

promtu.ru

Как производится сварка полуавтоматом для начинающих

Горелка — специальное рабочее приспособление, применяемое вы процессе сварки. При проведении сварки горелка формирует нужную среду и для газа создает защитную атмосферу. если не применять инертные газы, то капли разгоряченного металла будут сильнее разбрызгиваться, а горение электрической дуги будет менее ярким.

Работая с металлами разного плана, в производственном процессе нужно учитывать показатели приборов, помогающих определить технологические циклы.

Сварка полуавтоматом для начинающих предполагает применение определенных газов, которые создают инертные показатели в среде. К таким газам, формирующим среду, относятся гелий, углекислый газ, аргон, а также их смеси. Иногда в процессе необходим инверторный способ, тогда применяется углекислый газ и аргон.

TIG сварка — качественный и надежный метод сваривания материалов

Аргонодуговая сварка обозначается аббревиатурой TIG. Такой способ сваривания материалов осуществляется с помощью вольфрамового неплавкого электрода, который в процессе плавления помещен в инертный газ, сохраняющего свариваемые поверхности. В некоторых странах tig сварка имеет иное обозначение. Так, например, в Германии используется аббревиатура – WIG, в Австрии – GTA. Но в основном, это только разные обозначения, все они имеют одинаковые технические характеристики и являются аналогами TIG. Рабочие показатели сваривания во всех одни и те же.

Во время выполнения работы, сварщик использует присадочную проволоку. Она может подаваться как вручную, так и в автоматическом способе. Метод сваривания TIG, является аргонодуговой. При этом способе сварки, можно использовать не только инертный газ, но и гелий или азот. Словосочетание TIG аббревиатура в разговоре, используется в основном уже по привычке.

Сварка инвертором для начинающих: исключительно положительное расширение сварочного дела

Сварка инвертором для начинающих практически перевернула понятие сварочного дела, особенно для тех, кто раньше в этом ничего не смыслил. Цель такой сварки – упростить работу оператора с любым опытом. Реализация новой технической задумки позволила не только снизить вес оборудования, но и всего его оснащения. Исходя из этого, можно утверждать, даже рекомендовать инверторный сварочный аппарат нового поколения всем новичкам сварочного дела. Удобный и экономичный – далеко не полный перечень преимуществ.

Вес инверторного аппарата может отличаться. Чем больше мощность, тем больше вес. Минимальный – 3 кг. Самый большой – 7 килограмм. Небольшой вентилируемый корпус надежно защищает все, что находится внутри от любых повреждений. Возможность транспортировки реализована путем включения в конструкцию ручки или ремня.

(Visited 39 times, 1 visits today)

Понравилась статья? Поделитесь!

one-stroy.ru

Сварка в среде углекислого газа

Сварка металла в защитной среде углекислого газа считается профессионалами одной из самых эффективных. Особенно когда дело касается соединения тонких по толщине заготовок или деталей. Именно поэтому сварка в углекислом газе используется для ремонта кузовов автомобилей, минимальная толщина которых составляет 0,5 мм. К основным достоинствам данного вида сваривания металлов можно отнести:

- достаточно высокую производительность;

- незначительный нагрев свариваемых заготовок, что приводит к минимальному их короблению;

- варить швы можно в любом положении, и это не составляет большого труда, и не влияет на качество конечного результата;

- благоприятные условия проведения сварочного процесса;

- минимальные затраты, так как сам углекислый газ стоит очень дешево.

Проводить дуговую сварку в среде углекислого газа можно ручным способом, при помощи полуавтоматов и автоматов. В небольших цехах по ремонту автомобилей используется именно сварка в среде углекислого газа полуавтоматами. Это удобно, это позволяет регулировать подачу присадочной проволоки в зону сваривания, скорость которой варьируется в пределах 148-600 м/ч.

Режим и техника сварки

На что необходимо обратить внимание, проводя полуавтоматическую сварку в среде углекислого газа.

- Сварка металлов проводится на постоянном токе при обратной полярности. Это когда минус подключается к заготовке, а плюс к электроду. В данном случае с полуавтоматами к присадочной проволоке.

- Силу тока регулируют в зависимости от толщины свариваемых металлов, от скорости подачи присадочной проволоки в зону сваривания и от напряжения электрической дуги.

- Напряжение дуги является очень важной составляющей сварочного процесса. От его значения зависят размеры сварного шва. К примеру, если напряжение большое, то ширина шва в процессе сварки также становится большой.

- Вылет проволоки тоже играет немаловажную роль. Если вылет небольшой, то сварщик плохо видит и сам процесс соединения, и зону сварки. При большом вылете проволоки сварочная дуга дестабилизируется.

Поэтому качество сварки зависит от вылета проволоки из горелки, а также от скорости перемещения последней. Если скорость будет большая, то сварка произойдет прерывистыми участками. Если малая, то расплавленный металл заполнит не только зазор между заготовками, но и вытечет за его пределы, что приведет к последующей доработке стыка. К тому же при небольшой скорости появляется вероятность получения прожогов.

Что касается техники при сварке полуавтоматом, то она достаточно проста и не требует каких-то особых манипуляций с горелкой. В первую очередь перед началом сварочных работ необходимо убедиться, что углекислый газ подается из баллона на горелку. Для этого нужно всего лишь открыть вентиль на редукторе баллона и подставить ладонь под горелку. Небольшой ветерок говорит о том, что система подачи работает нормально.

Кстати, давление углекислоты в баллоне должно составлять 60-70 кгс/см², что контролируется манометром на редукторе, а вот давление самого газа в горелке показывает второй манометр на редукторе баллона. Его значение должно быть 2,0 кгс/см². Этот показатель не является абсолютным, потому что сам сварочный процесс может проходить при разных условиях. К примеру, сквозняки в цеху, на открытой площадке. При таких условиях давление на горелке необходимо поднять, что увеличит расход углекислоты.

Все готово, можно приступать к сварке. Для этого проволоку необходимо выпустить из горелки немного больше, чтобы легко ею можно было бы дотронуться до свариваемого металла для возбуждения дуги. Конец проволоки устанавливается на поверхность металлической заготовки, после чего сварщик нажимает на кнопку пуск на рукоятке горелки. Происходит поджиг дуги, после чего проволока убирается до необходимого размера. Открывается вентиль на редукторе баллона с углекислым газом, производится подача углекислоты в зону сварки.

В процессе углекислотной сварки горелку можно перемещать в любом направлении. Здесь важно, чтобы для сварщика данное направление было удобным. То есть, он смог бы отслеживать и контролировать сварочную операцию. При этом горелка должна располагаться под углом 60-70° по отношению к свариваемой поверхности заготовок.

Специалисты же отмечают различия направления сварки и угла наклона проволоки. К примеру, если варить слева направо, то горелку лучше держать углом назад. Если справа налево, то углом вперед. В первом случае глубина сваривания резко увеличивается, а вот ширина сварного шва заметно уменьшается. Во втором случае, наоборот, глубина проварки уменьшается, а ширина шва увеличивается. Последний вариант лучше всего подходит к сварке тонкостенных металлических деталей.

Внимание! Завершать сварочный процесс необходимо полным заполнением кратера расплавленным металлом. Подачу проволоки после этого нужно прекращать, а вот с отключением газа лучше повременить. Здесь важно, чтобы расплавленный металл в сварочной ванне остывал постепенно. Поэтому стоит немного поддержать температурный режим до того, пока металл не застынет.

Особенности процесса сваривания

Сварка в углекислом газе полуавтоматом – это практически тот же процесс, что и сварка под флюсом. Все дело в том, что не все металлы могут свариваться без защитного слоя. Но сваривание углекислотой – это в первую очередь дешево, потому другие виды сварки полуавтоматами также имеют высокое качество конечного результата.

В чем суть применения углекислого газа. Он защищает зону сварки от окружающего воздуха, в котором присутствует влажность и кислород. Но под действием высоких температур углекислота распадается на тот же кислород и угарный газ. Так вот этот кислород начинает взаимодействовать с металлом, окисляя его. Что, конечно, не очень хорошо. Вот почему так важно нейтрализовать окисляющий химический элемент.