Сварка МИГ/МАГ — как влияет полярность тока на процесс. |

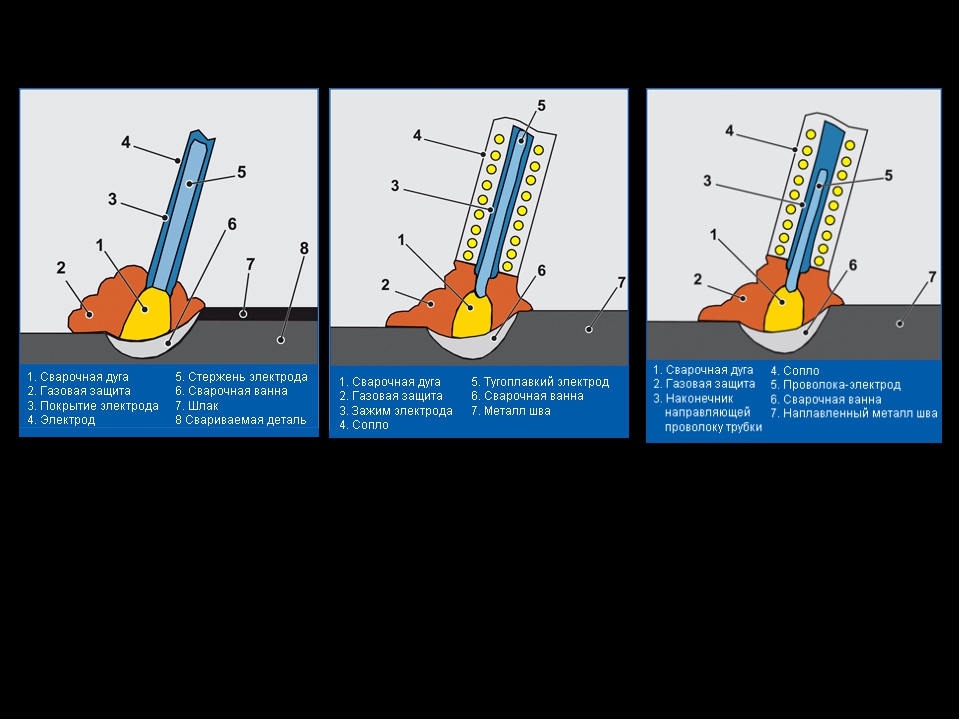

Режимы сварочных работ в защитных газах МИГ/МАГ плавящимися электродами характеризуются следующими параметрами:

• сила тока сварки;

• полярность;

• напряжения (длина) дуги;

• скорость сварочных работ;

• длина вылета проволоки;

• наклон и положение электрода;

• диаметр горелки;

• состав и расход газа.

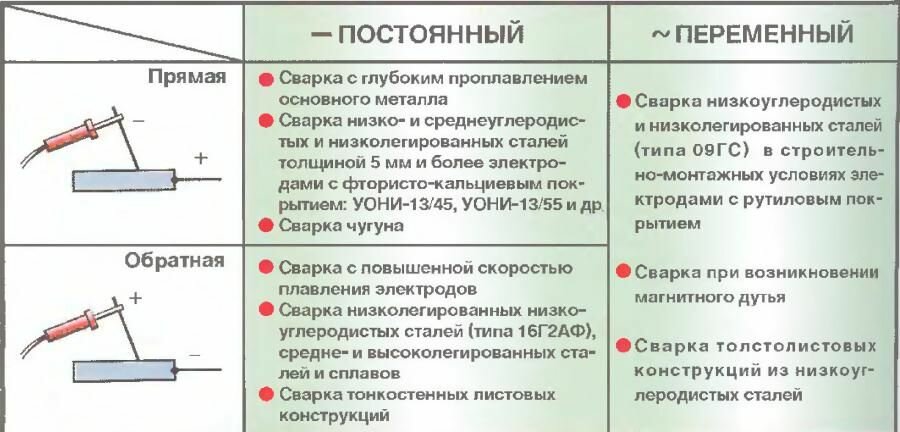

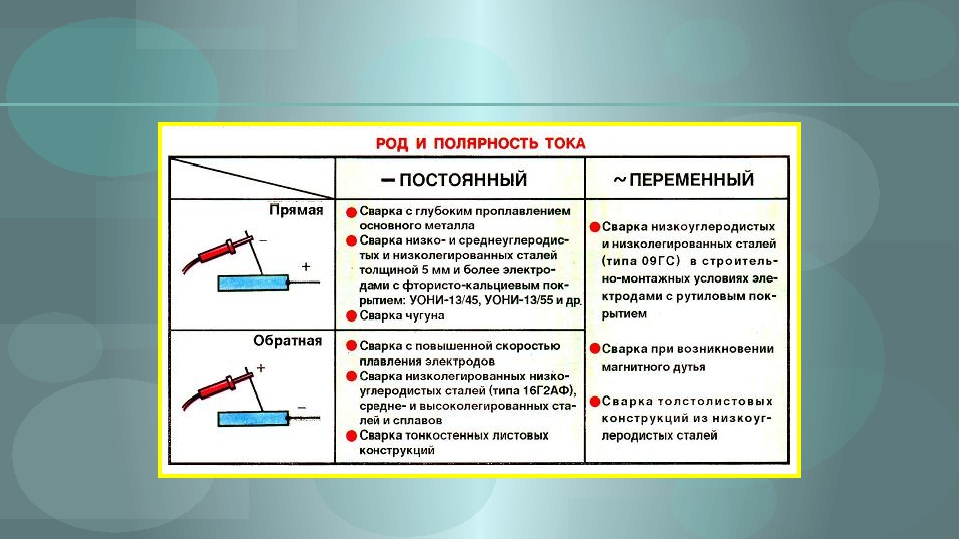

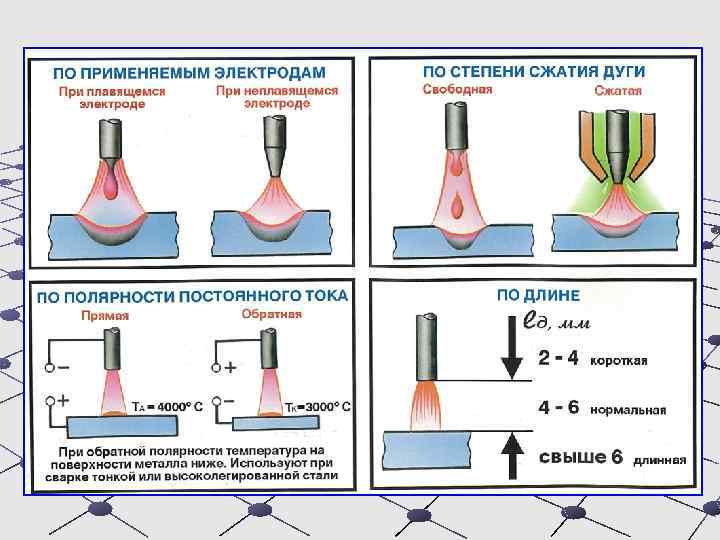

Сварочный процесс с использованием МИГ/МАГ напрямую связан с полярностью используемого тока.

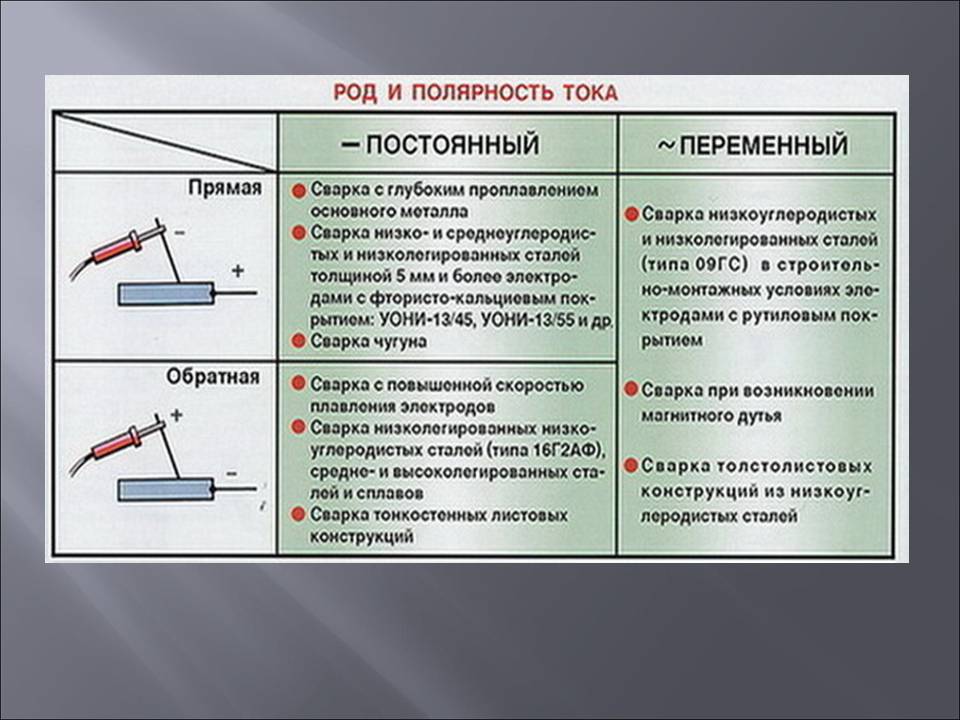

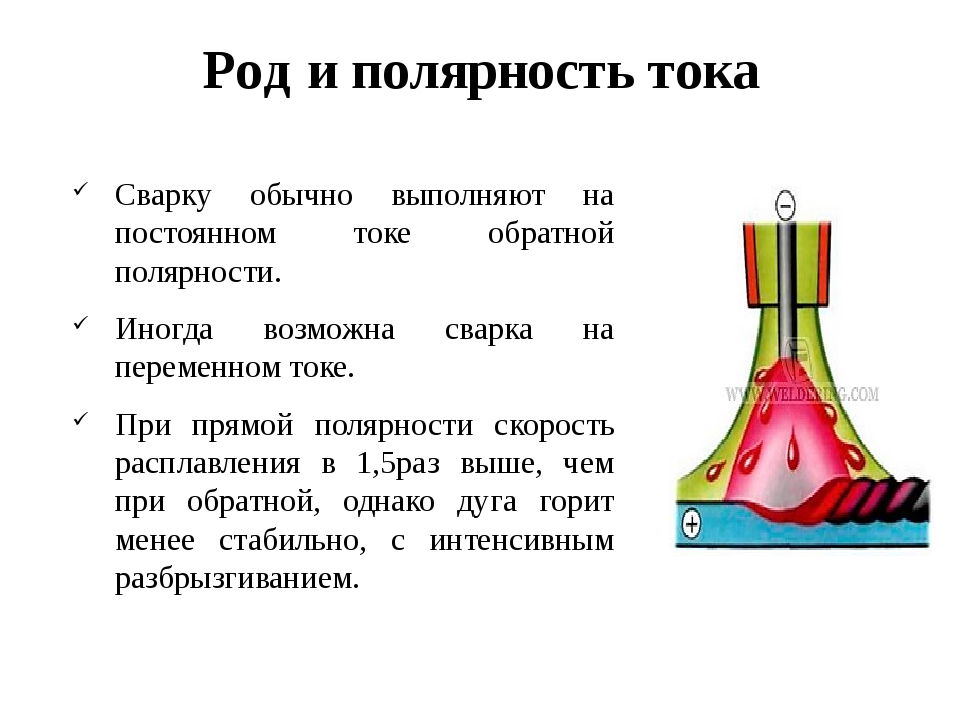

Для использования обратной полярности характерно:

• повышенная теплоотдача в изделии;

• глубокое плавление;

• плавление электрода менее эффективно;

• разнообразие типов переноса металла удовлетворит любые требования (с короткими замыканиями, крупно и мелкокапельные, струйные, ИДС).

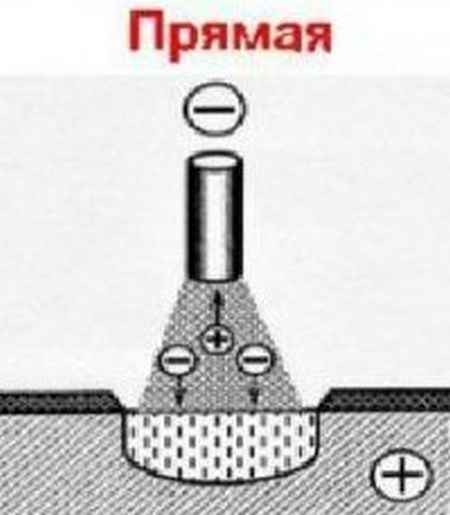

Использованию прямой полярности характерно:

• низкая теплоотдача в изделие;

• более мелкое проплавление;

• плавление электрода более эффективно;

• перенос готового металла неблагоприятный (крупнокапельный низкой регулярностью).

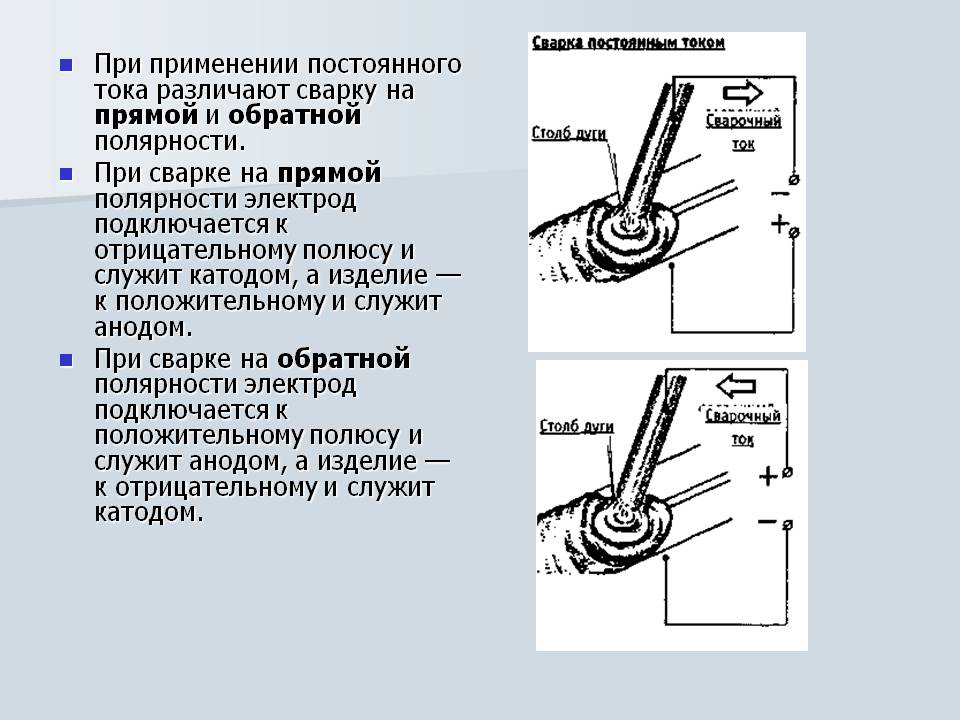

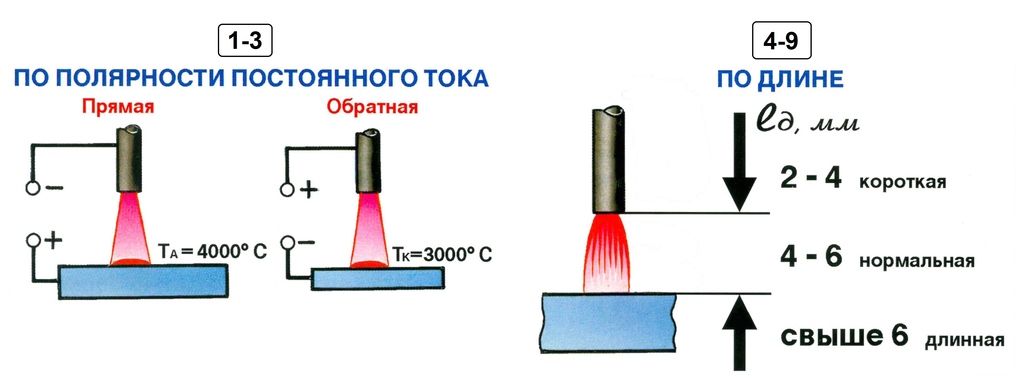

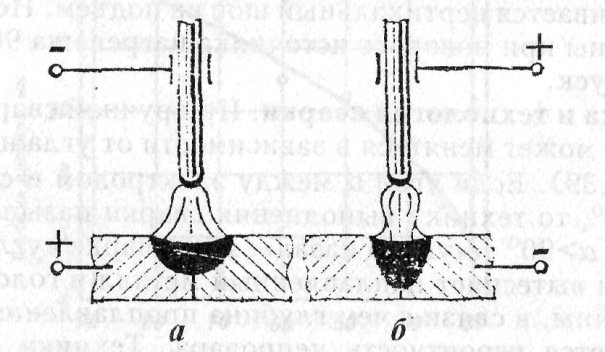

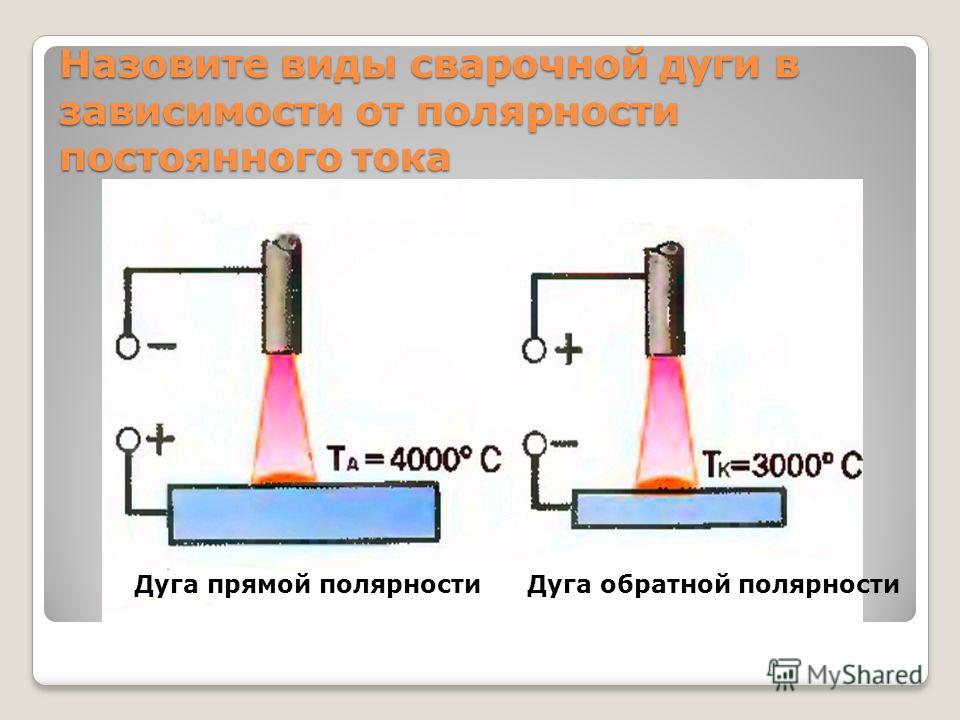

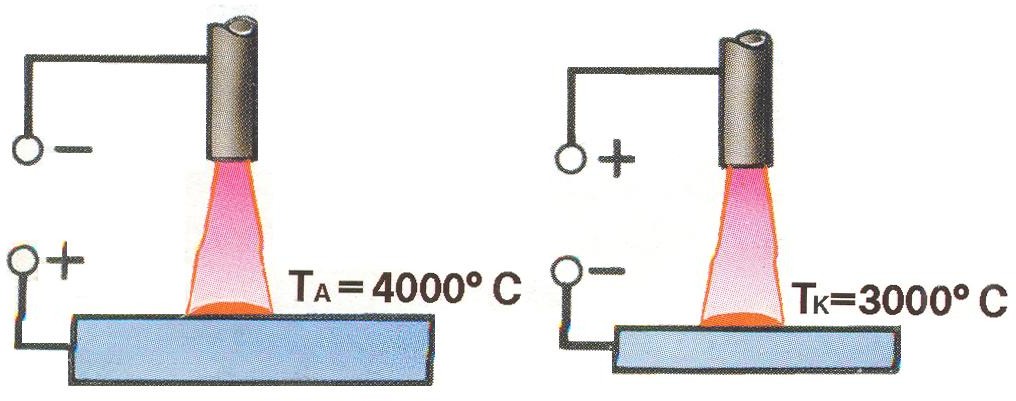

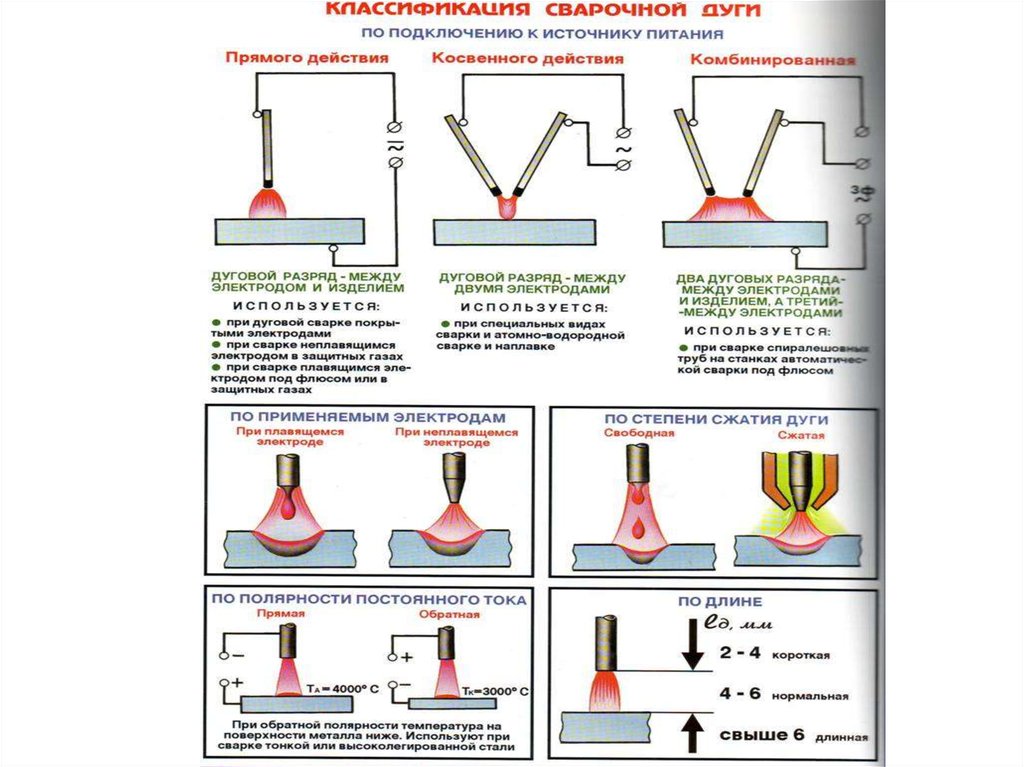

Такое различие характеристик сварочных работ связано с тепловыделением дуги — на катоде тепла больше, чем выделяется на аноде.

Ориентировочные значения выделение тепла на разных участках дуги, с использованием МИГ/МАГ, показано на примерах:

• область катода — 14 В х 100 А = 1,4 кВт на длине ≈ 0,0001 мм;

• столб — 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм;

• область анода — 2,5 В х 100 А = 0,25 кВт на длине ≈ 0,001 мм.

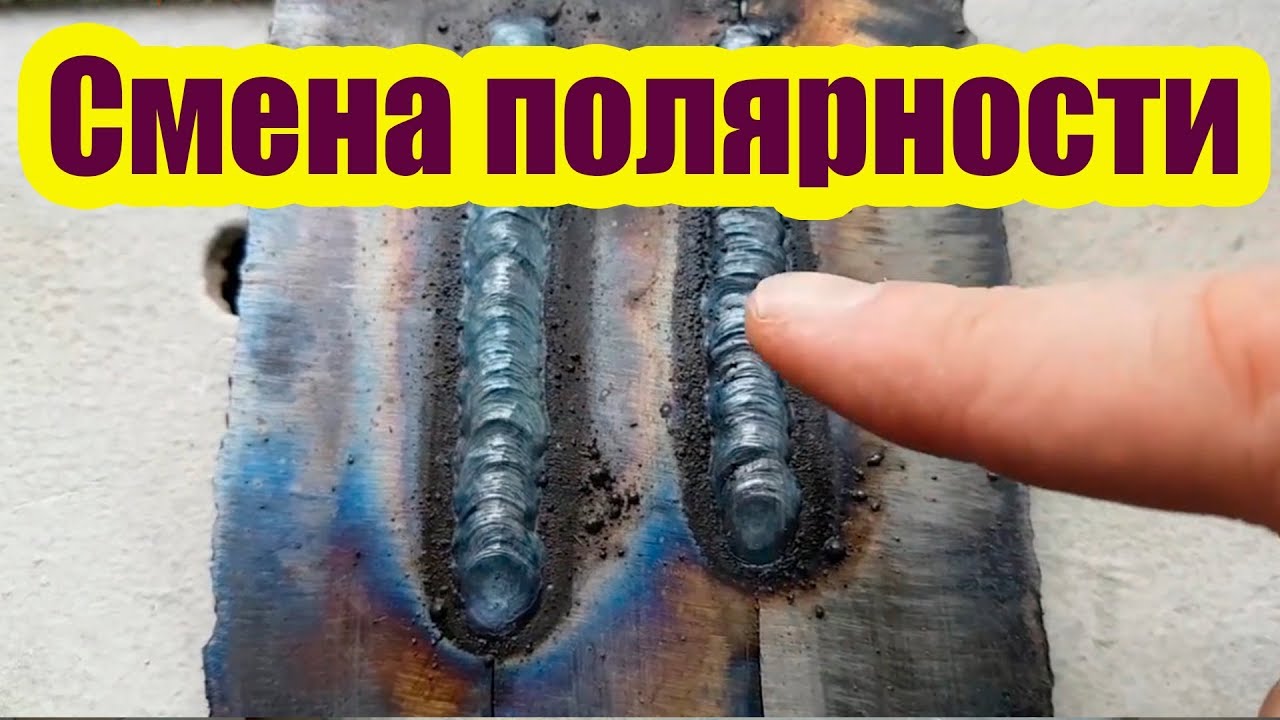

Разные показатели теплоотдачи и определяют характеристики сварки в разных полярностей. Сварочные работы в обратной полярности имеют возможность более глубоко плавить металл с низкой скоростью, тогда как скорость выше у прямой полярности, но глубина остается поверхностной. Также это и определяет неблагоприятный перенос металла в прямой полярности – так как большие капли рискуют быть оттолкнутыми от сварочной ванны из-за повышенной реакции. Реакция на каплю зависит от паров исходящих от пятна накала. Воздействуя на электрод, они препятствуют отделению капли, размеры которой становятся все больше.

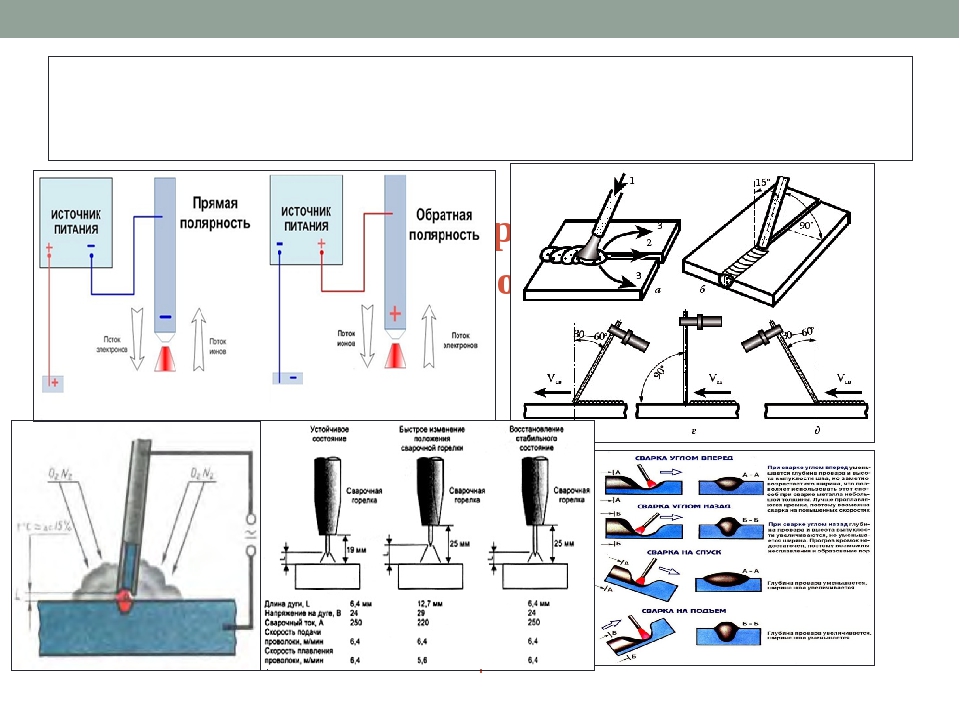

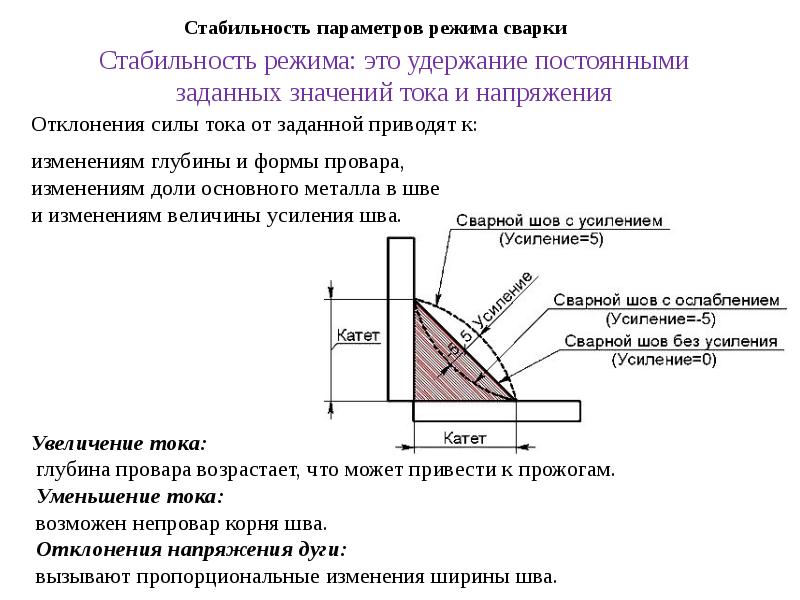

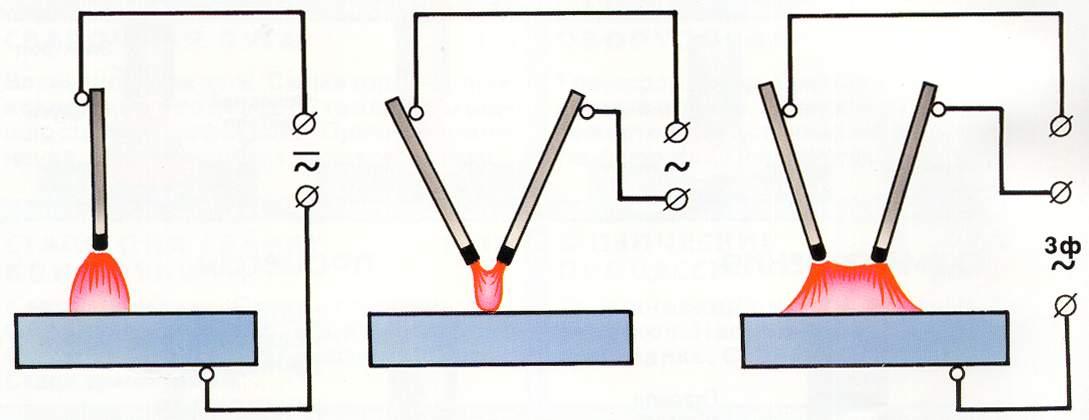

На диаграмме представлены области напряжения дуги и силы тока и разное их сочетание, рекомендуемые для разной сварки, швов, положений.

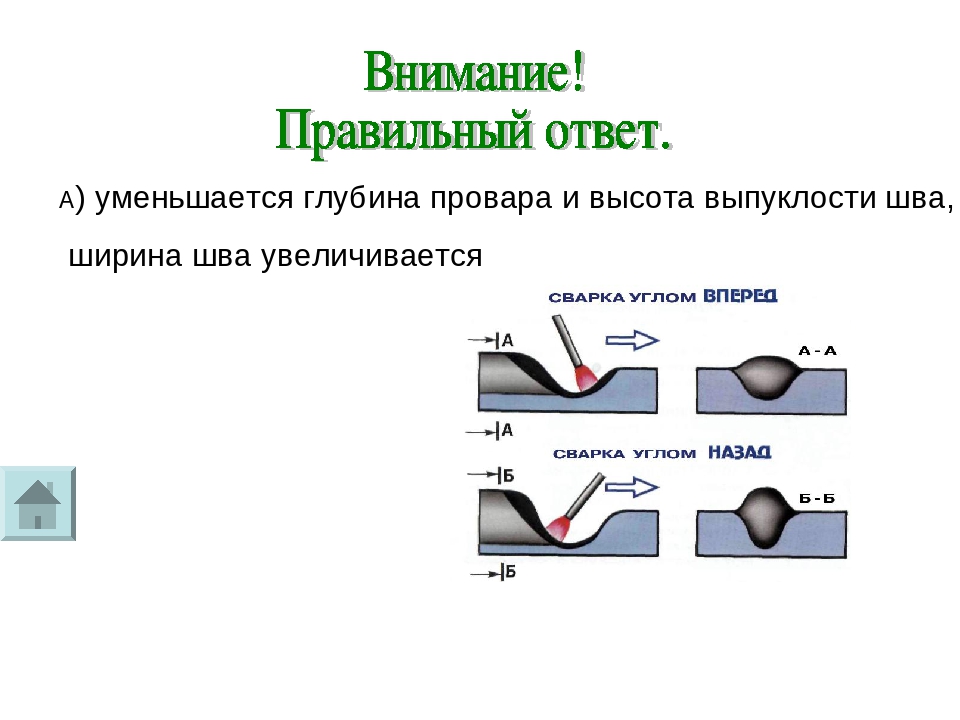

Зависимость качества сварочного шва от техники выполнения и положения горелки показано на картинке внизу.

Полярность при сварке полуавтоматом в среде углекислого газа для начинающих

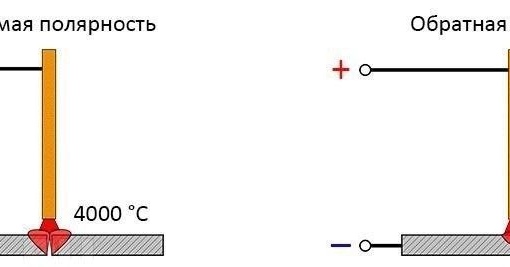

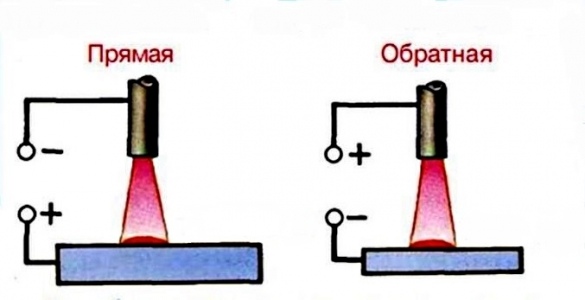

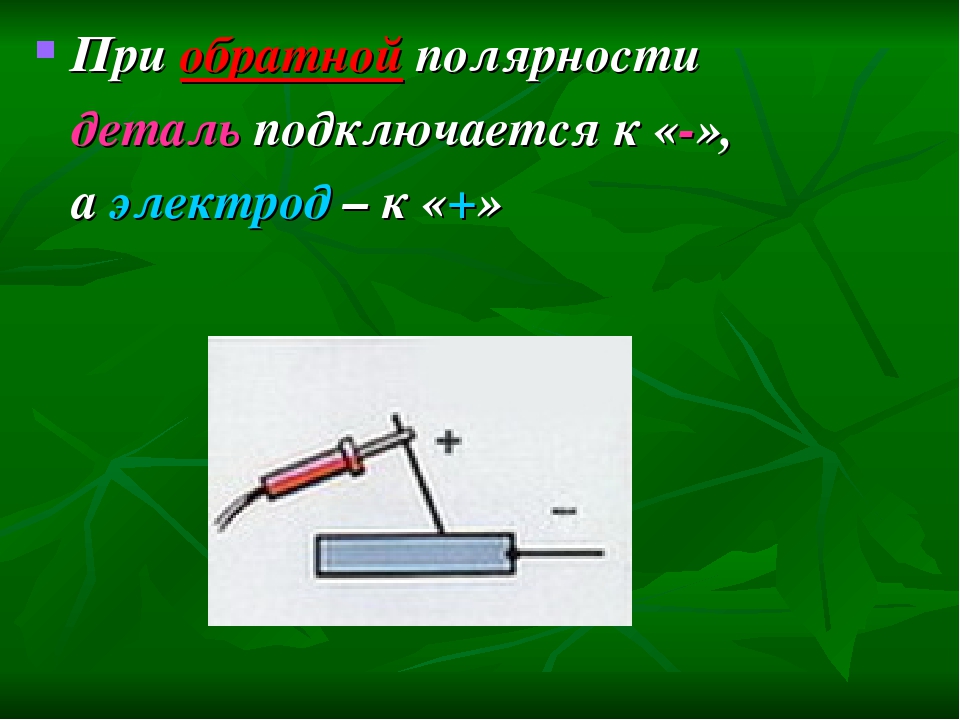

Начнем с простого и ясного пояснения вопроса о том, что такое полярность при сварке полуавтоматом. Итак, сварка постоянного тока может быть с прямой полярностью и это означает, что к изделию подключен плюс, а на электрод поступает минус. Вполне естественно, что сварка с обратной полярностью имеет на изделии минус, а на электроде плюс. Теперь давайте разбираться, что это означает и какую пользу можно из этого извлечь на практике.

Теория сварочных работ полуавтоматом

Профессия сварщика, как и любая другая, требует определенного обучения, ведь работать придется с электрическим прибором, у которого несколько режимов. Даже если за обучение возьмется опытный сварщик непосредственно по месту работы, он в любом случае перед тем, как дать возможность ученику сделать первый шов, преподаст ему ряд теоретических уроков.

Общее устройство сварочного полуавтомата

Полуавтомат сварочный подходит для варения черных и цветных металлов различной толщиныИсточник svarkagid.ru У каждого сварочного полуавтомата есть инвертор, где предусмотрено место для установки катушки с проволокой, которая подается автоматически. Эта проволока, по сути, является ничем иным, как плавящимся электродом. На аппаратах такого типа предусмотрена возможность самостоятельной регулировки скорости подачи проволоки и силы тока, руководствуясь производственной необходимостью.

В зависимости от модификации аппарата у него имеется тот или иной набор функций, следовательно, каждый агрегат может использоваться для выполнения разных работ на рабочих процессах. Безусловно, для начинающих сварщиков нужны наиболее простые аппараты, где управление ограничено несколькими функциями либо имеющим синергетическое управление, значительно облегчающее его настройку. Профессионалы зачастую предпочитают трехфазные полуавтоматы, если, конечно, есть возможность их подключения к сети 380 V.

В целом рабочая комплектация сварочного аппарата состоит из:

- сварочного агрегата;

- горелки для полуавтомата;

- баллона с редуктором;

- шланга для подачи газа;

- кабеля с зажимом (крокодилом) для заземления изделия при работе.

Выбор нужного газа по отношению к металлу

Комплектующие к баллонам: клапаны, наконечники, регуляторы расхода, редукторы подачи и т. д. покупаются отдельноИсточник lagma.ua

д. покупаются отдельноИсточник lagma.uaВ полуавтомате любой газ выполняет защитную функцию – он изолирует место сварки (ванну, электрод) от контакта с воздухом, но в зависимости от металла или его толщины, требования могут меняться – газ может быть активным, инертным или, же это их смесь. Если говорить о наиболее распространенных, то это углекислый газ (CO2) и аргон (Ar), который значительно понижает разбрызгивание металла, следовательно, повышает прочностные и эстетические качества сварочного шва.

| Сталь | Газ |

| Structural | CO2 |

| Structural | CO2+Ar |

| Stainless | CO2+Ar |

| Alloyed | CO2+Ar |

| Duralumin | Ar |

Примечание: баллоны с газом в любом случае дорогие, но чем больше их объем, тем дешевле это обходится для покупателя.

Аппарат для аргонной сварки: какой выбрать

Металлы и сварочная проволока

Рынок сварочных материалов изобилует наличием самой разной проволоки для полуавтоматов. Как бы там ни было, при выборе сварочной проволоки в первую очередь обращают внимание на ее состав, который должен соответствовать металлу или сплаву, с которым предстоит работать. Если учесть, что такие работы чаще всего проводятся с углеродистыми и низкоуглеродистыми сталями, то наиболее популярной можно назвать марку СВ08Г2С.

Состав проволоки должен соответствовать составу свариваемого материалаИсточник prom.uaТаблица по соотношению толщины металла к сварочной проволоке:

| Толщина обрабатываемого металла, мм | Сечение проволоки, мм |

| 1,0-3,0 | 0,8 |

| 4,0-5,0 | 1,0 |

| 6,0-8,0 | 1,2 |

Сварочные работы — технология

В первую очередь, проведение сварочных работ подразумевает металлические заготовки, которые очищены от коррозии, краски и различных жировых отложений (ГСМ). Наличие постороннего состава на поверхности металла в месте наложения шва всегда будет отрицательно сказываться на качестве проводимых работ. Кроме того, место, где будет зафиксирован зажим, также должно быть чистым, чтобы замыкание в цепи было беспрепятственным.

Наличие постороннего состава на поверхности металла в месте наложения шва всегда будет отрицательно сказываться на качестве проводимых работ. Кроме того, место, где будет зафиксирован зажим, также должно быть чистым, чтобы замыкание в цепи было беспрепятственным.

Выбираем полярность на полуавтоматической сварке.

Положение и движение горелки

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва.Источник svarkagid.com

Большое значение для механического качества и эстетики шва имеет фактор расстояния между свариваемыми кромками и ядром пламени – наиболее оптимальный вариант предусматривает 2-6 мм от края факела, где температура максимальная. Присадка при этом либо погружается в ванну, либо располагается в восстановительной зоне.

Также качество и эстетика шва зависит от движения горелки при сварочных работах и ее можно вести:

- для соединения заготовок средней толщины – полумесяцем, с шагом от 2 до 5 мм;

- для толстостенных заготовок – с задержкой факела вдоль сварочной ванны;

- для тонких листов – с незначительными отклонениями в стороны;

- для заготовок средней толщины – петлями (кольцами).

Скорость сварки

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжениюИсточник инструментымитино. рф

рфСкорость процесса сварки находится под контролем самого сварщика, то есть, от него зависит, с какой скоростью электрическая дуга будет проходить по месту соединения заготовок. С другой стороны, у сварщика отсутствует неограниченная свобода действий, так как он должен подстраиваться под напряжение арки и интенсивность подачи проволоки. Последние два фактора также зависимы – их устанавливают в соответствии с металлом, толщиной свариваемых заготовок и формой шва.

Где и как применяется ацетиленовая сварка

Если сварщик превысит скорость, учитывая вышеприведенные параметры, то газ не сможет должным образом защитить электрод и сварочную ванну (не успеет), а это говорит о том, что появится слишком много брызг, а в застывшей массе останутся поры. Если чересчур замедлиться, то излишнее проникновение дуги может попросту прожечь металл. Интенсивность движения электрода повлияет на механические свойства и эстетику сварочного шва. Как правило, опытный сварщик определяется со скоростью движения горелки в процессе работы (чувствует толщину шва).

Скорость подачи газа тоже существенно влияет на механические и эстетические качества. Прежде всего, она должна соответствовать скорости, с которой подается проволока, чтобы обеспечить должную защиту электроду и сварочной ванне. Получается, что замедленная подача газа не успеет создать защитного облака, а ускоренная будет способствовать завихрениям, что опять-таки лишит защиты от воздуха электрод и сварочную ванну. Кроме того, ровный поток газа возможен лишь в том случае, если на насадке отсутствуют застывшие брызги, которые тоже способствуют завихрениям.

Длина электрической дуги

Дуга, это длительный электрический разряд в плазме, которая представляет собой смесь ионизированных газов и паров компонентов защитной атмосферыИсточник weldering.comСварка MIG/MAG в своей работе подразумевает одну очень важную переменную – это длина дуги, которую необходимо держать под контролем. Если говорить о норме, то для двуокиси углерода, известного так же, как углекислый газ (CO2) и гелия (He) этот показатель несколько выше, нежели для аргона (Ar). Это влияет на проникновение в металл, а также на механическую прочность и ширину шва. С падением напряжения шов видоизменяется, то есть, он получается узким и выпуклым в виду того что глубина сварочной ванны (проникновение) оказалось недостаточным. Отсюда можно сделать вывод, что как завышенное, так и заниженное напряжение вызывают нестабильность дуги и, как следствие, брызги и пористость.

Это влияет на проникновение в металл, а также на механическую прочность и ширину шва. С падением напряжения шов видоизменяется, то есть, он получается узким и выпуклым в виду того что глубина сварочной ванны (проникновение) оказалось недостаточным. Отсюда можно сделать вывод, что как завышенное, так и заниженное напряжение вызывают нестабильность дуги и, как следствие, брызги и пористость.

Выход проволоки по длине

До касания свариваемого металла проволока должна выступать из наконечника на определённую длинуИсточник kuzov.infoПрежде чем коснуться поверхности металла, сварочная проволока должна выступать на определенное расстояние – именно этот участок проводит сварочный ток. Следовательно, если увеличить этот сегмент, то соответственно его величине вырастет сопротивление и температура этого участка. Получается, что с увеличением данного отрезка проволоки происходит уменьшение электрической дуги, а с уменьшением проволочного сегмента дуга увеличится. При увеличении сварочной дуги шов получается наиболее качественным и изящным. Как правило, практикуется длина проволоки от 6 до 13 мм.

При увеличении сварочной дуги шов получается наиболее качественным и изящным. Как правило, практикуется длина проволоки от 6 до 13 мм.

Примечание: в тех случаях, когда сварочные работы осуществляются без газа порошковой проволокой, выступающий сегмент может варьироваться от 30 до 45 мм.

Замена радиаторов на газосварке: когда их нужно менять и как

Сварка порошковой проволокой

Флюсовая проволока, которая защищает сама себя без газа, содержит в своем сердечнике все необходимые присадки. Ее также называют порошковой и самозащитной, так как присадки нейтрализуют влияние окружающего воздуха на электрод и сварочную ванну. Сердечник данного электрода состоит из антиокислителя, очистителя и присадок, что в результате дает хорошую дугу, а также сплошной шов, не имеющий пор. Это происходит, благодаря образованию шлака из вышеперечисленного состава, который исполняет роль привычного защитного газа, того же аргона или гелия.

Такую (флюсовую) проволоку обычно применяют в тех случаях, когда сварка нужна не очень часто, например, в домашних условиях, хотя на большинстве СТО тоже используют такой электрод. Выгоды здесь очевидны: не приходится перетаскивать с места на место баллон с газом, а на улице такой метод сварки приемлем в любую погоду.

К недостаткам такого метода можно отнести сильное задымление, которое происходит во время работы при сгорании присадок из сердечника. Также флюс, который покрывает шов во время работы, не проводит электричество, следовательно, после остановки варить невозможно до тех пор, пока сварщик не обобьет защитные шлаки.

Примечание: порошковая самозащитная проволока дает возможность работать с толстыми заготовками, которые невозможно сварить с применением защитного газа.

Также такой метод позволяет сваривать плохо зачищенные поверхности.

Как настроить полуавтомат.

Полярность при работе с самозащитной проволокой

Сварка постоянного тока может быть с прямой полярностью — к изделию подключен плюс, а на электрод поступает минус сварка с обратной полярностью подключается наоборотИсточник lemzspb.ruКак уже упоминалось в самом начале статьи, существует прямая и обратная полярность, что довольно-таки доходчиво показано на верхнем изображении. При смене полярности меняется поток электронов в цепи. Не станем рассуждать о теориях движения электронов — от плюса к минусу или наоборот, ведь её принято считать дуалистической после создания столба Алессандро Вольта, но остановимся на методе работы с порошковой проволокой.

Итак, прямая полярность означает, что на электроде находится плюс, а на изделии, куда крепится полярный зажим – минус. В случае с обратной полярностью все выглядит, наоборот – на электроде минус, а на зажиме плюс. Если говорить о сварке самозащищенной порошковой проволокой, то там используется прямая полярность, тогда как при сварочных работах с защитной газовой оболочкой – обратная. Такое положение вещей позволяет извлечь максимум напряжения для полуавтомата, следовательно, аппарат будет работать в наиболее оптимальном режиме.

В случае с обратной полярностью все выглядит, наоборот – на электроде минус, а на зажиме плюс. Если говорить о сварке самозащищенной порошковой проволокой, то там используется прямая полярность, тогда как при сварочных работах с защитной газовой оболочкой – обратная. Такое положение вещей позволяет извлечь максимум напряжения для полуавтомата, следовательно, аппарат будет работать в наиболее оптимальном режиме.

Примечание: возможны ситуации, когда самозащищенной порошковой проволокой работают при обратной полярности, но это уже зависит от ее маркировки.

Важны ли звуковые волны при работе с полуавтоматом

Сварщик не может быть глухим и это однозначно, так как при работе MIG/MAG необходимо слушать звук, исходящий из области сварочной ванны, а также наблюдать за процессом через тонированное стекло (особенно важно для начинающих). Если процесс протекает правильно, то звук будет похож на то, когда на раскаленной сковороде жарится мясо – ровное шипение без потрескиваний и взрывов. В том случае, если на электроде или горелке застынут брызги, звук сразу будет меняться – начнется потрескивание и сбои в шипении, как будто в сковороду подливают воду. Также на качество звучания существенно влияет плотность зажима массы – если крокодил плохо захватывает заготовку, то звук в любом случае будет неравномерным.

В том случае, если на электроде или горелке застынут брызги, звук сразу будет меняться – начнется потрескивание и сбои в шипении, как будто в сковороду подливают воду. Также на качество звучания существенно влияет плотность зажима массы – если крокодил плохо захватывает заготовку, то звук в любом случае будет неравномерным.

Безопасность при работе с полуавтоматом

Свет, который образуется в процессе любого вида электродуговой сварки критически вреден для зренияИсточник samsvar.ru«Глаза!» — тот, кто присутствовал при работе профессионала, наверняка слышал такое выражение, которое любой адекватный сварщик обязательно озвучит перед тем, как коснуться электродом поверхности металла. Защита зрения при работе с дуговой сваркой любого типа – это самое важное, что требуется по технике безопасности. Для ожога радужной оболочки глаза достаточно трех-четырех вспышек, после чего обеспечено ощущение «песка» и одна-две бессонных ночи. С этой целью используют сварочные маски с тонированными стеклами, причем некоторые производители полуавтоматов предлагают их в заводском комплекте: то есть маска идет как дополнение к аппарату.

С этой целью используют сварочные маски с тонированными стеклами, причем некоторые производители полуавтоматов предлагают их в заводском комплекте: то есть маска идет как дополнение к аппарату.

Важную роль играют перчатки или рукавицы, которые защищают руки от расплавленных брызг и нагрева держателя. Кроме того, любая дуговая сварка – это мощный поток ультрафиолетового излучения и если незащищенные участки кожи будут подвергаться таким ваннам хотя бы одну минуту, то серьезный ожог обеспечен. Для примера: когда со сварщиком работает слесарь (поддерживает какие-то заготовки во время работы), то к концу рабочего дня на его лице обязательно появляется загар, а порой даже приходится делать противоожоговые маски (кислое молоко, сметана и т.д.).

При работе с любой сваркой обязательно нужен защитный костюм, который не могут прожечь брызги расплавленного металла. Это тоже важно, так как попадание даже одной капли на тело равносильно ожогу. Если специальный костюм отсутствует, важно, чтобы в одежде полностью была исключена синтетика, так как она усугубит ситуацию. Обувь должна быть закрытой, но не тряпичной (кожа или дерматин) – лучше всего, если это будут не туфли, а ботинки. Если работы проводятся в помещении, то там должна быть обеспечена надлежащая вентиляция.

Обувь должна быть закрытой, но не тряпичной (кожа или дерматин) – лучше всего, если это будут не туфли, а ботинки. Если работы проводятся в помещении, то там должна быть обеспечена надлежащая вентиляция.

Аргонно-дуговая сварка: технология

Заключение

Если соблюдать все требования, предусмотренные СниП и ТУ для сварочных работ, о которых говорилось в этой статье, то научиться работать с полуавтоматом можно довольно-таки быстро. Самое основное, не пренебрегать теорией, чтобы на практике не возникало тупиковых ситуаций.

Сварка AL на ОБРАТНОЙ полярности инвертором с функцией TIG — Аргонодуговая сварка — TIG

Собственно тема родилась из довольно плотной переписки (в аське,ЛС на форуме в привате и тд.)Вопросы были довольно однотипные, А поскольку я ценю время-«Время деньги-мое время МОИ деньги» попробую ответить сразу и всех(посылать … не буду, направлять буду всех сюда).

Многие купив инвертер с функцией ТИГ решают варить алюминий.

Хорошее желание, и достаточно прибыльное, НО… (опять это «НО»).

Хорошее желание, и достаточно прибыльное, НО… (опять это «НО»).Широко распространенные инвертерные аппараты С функцией ТИГ- это сварка нержавейки и черных металов.АЛЮМИНИЙ варить этими аппаратами конечно можно,НО догорое удовольствие(если все расходники покупать)

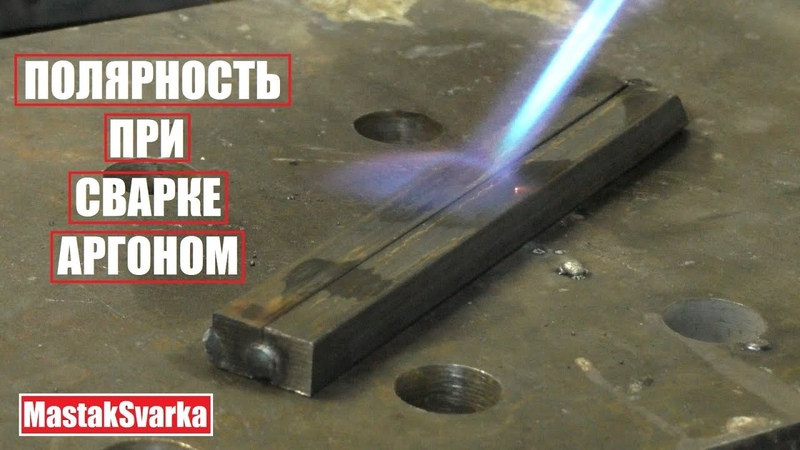

Не вдаваясь в глубокую теорию… Варить придется на ОБРАТНОЙ полярности(+ на горелке), в мануалах рекомендуют на Прямой(- на горелке)

Необходимость изменить полярность в удалении Оксида алюминия(Аl2O3, температура плавления 2050 градусов против 660 алюминия) с помощью «катодного распыления».

(выбор что почитать для самообразования за Вами- http://www.google.co…d5b520a4f8cd276

Пишут там много и правильно, НО.. При этой полярности(обратной,+ на горелке) температура электрода намного выше чем температура свариваемого металла. И электрод будет плавится быстрее и сильнее алюминия. И сварочный ток будет ограничен. 20А на 1 мм диаметраэлектрода.

Дальше на фото я покажу примеры сварки на ОБРАТНОЙ полярности.

Для демонстрации был взят инвертер Kemppi Minark 152, горелка ТИГ-сопло диаметром 10 мм(большнго просто не было), электрод 2.4мм, вылет электрода перед сваркой примерно 10 мм и в дальнейшем не изменялся что бы сами могли оценить «угар электрода», фото горелки делались на фоне аппарата. Пластины алюминия толщиной 3 мм

дуга горела примерно 5 сек, видно место на пластине где горела дуга-пятно это зона «катодного распыления»-в этом месте пока идет аргон алюминий чистый, без оксидной пленки.

наплавленный валик, после повторного зажигания дуги и прогрева основного металла в течении 15 сек

по пластине(другой) просто вел дугу для того что бы показать след от «катодного распыления»

те же пластины сложены под углом 90, сварка наружно угла, длина дугового промежутка 1.5-2.0 мм. Обратите вниманиена вылет сгоревшего электрода-внутренний угловой шов положить просто не реально.

попытка увеличить сварочный ток, особой разницы в проплавлении основного металла нет

обратите внимание на ток(крутилка) и ка «спрятался»электрод-ушел во внутрь на 2 мм

Итоги этого теста- на сварку двух пластин(условия сварки самые благоприятные), длина шва 15-18 см : примерно 1 см электрода. Сопло меньшего диаметра может просто расплавится. Цены на расходники везде разные, так что прежде чем начинать прикиньте себестоимость этой сварки( и заплатят ли потенциальные клиенты учитывая Ваши желания). Не забудьте так же посчитать стоимость расходников на Ваше обучение-сразу даже такой шов(откровенно говоря гавняный-варил,готовил и снимал в рабочее время пока никто не видел) сразу положить врядли получится.

Сопло меньшего диаметра может просто расплавится. Цены на расходники везде разные, так что прежде чем начинать прикиньте себестоимость этой сварки( и заплатят ли потенциальные клиенты учитывая Ваши желания). Не забудьте так же посчитать стоимость расходников на Ваше обучение-сразу даже такой шов(откровенно говоря гавняный-варил,готовил и снимал в рабочее время пока никто не видел) сразу положить врядли получится.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

Прямая и обратная полярность при сварке. Статьи компании «»МастерСварка»»

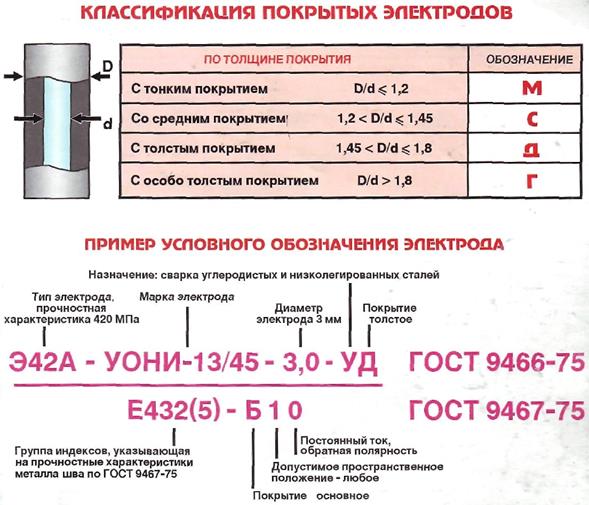

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает постоянный сварочный ток. Для аппаратов, использующих в качестве сварочного материала проволоку (сварочных полуавтоматов) это является обязательным условием. Для аппаратов же, использующих для работы электроды это уже является опцией, позволяющей использовать практически любые марки электродов для проведения сварочных работ.

При работе полуавтоматом необходимо обязательно соблюдать полярность подключения. Так, сварка обычной обмедненной проволокой в среде защитного газа производится током прямой полярности. То есть на изделие подается плюс, а на держак минус (прямая полярность при сварке). При таком подключении ток протекает от проволоки на изделие, в связи с чем нагрев изделия получается выше, нежели сварочной проволоки. И это закономерно. Свариваемые части имеют значительно большую площадь, соответственно, требуют большего нагрева для образования сварочной ванны. Проволока же, имеющая меньшую площадь достаточно легко плавится и в место сварки попадает уже в виде расплавленной капли. Протекающий ток, а он протекает именно от минуса к плюсу, захватывает расплавившийся материал, опять же способствуя формированию качественной сварочной ванны.

При работе полуавтоматом без защитной среды газа, используется специальная порошковая (флюсовая) проволока. В этом случае обязательно меняется полярность подключения держака и «массы». То есть на массе «минус», а на держаке плюс (обратная полярность при сварке). Обусловлено это тем, что температура плавления флюса примерно одинакова с температурой плавления металла, однако для получения качественного шва необходимо чтобы флюс сгорел и образовал небольшое газообразное облако в среде которого и будет происходить сварочный процесс. Как уже отмечалось выше, ток течет от минуса к плюсу, поэтому и падение расплавленной капли металла будет несколько более низким, что обеспечит меньший прогрев свариваемого металла, поскольку охлаждение последнего не осуществляется средой защитного газа и формирование сварочной ванны будет примерно таким же, как и при сварке в среде газа.

То есть на массе «минус», а на держаке плюс (обратная полярность при сварке). Обусловлено это тем, что температура плавления флюса примерно одинакова с температурой плавления металла, однако для получения качественного шва необходимо чтобы флюс сгорел и образовал небольшое газообразное облако в среде которого и будет происходить сварочный процесс. Как уже отмечалось выше, ток течет от минуса к плюсу, поэтому и падение расплавленной капли металла будет несколько более низким, что обеспечит меньший прогрев свариваемого металла, поскольку охлаждение последнего не осуществляется средой защитного газа и формирование сварочной ванны будет примерно таким же, как и при сварке в среде газа.

Сварка цветных металлов, в частности алюминия, производится, как правило, специальным вольфрамовым электродом. В этом случае обычно используют прямую полярность при сварке — минус на электроде. Такой тип подключения позволяет получить большую температуру в зоне нагрева, что особенно критично для того же алюминия, поскольку первоначально необходимо «пробить» оксидную пленку, тем более, что температура плавления у последней гораздо выше, нежели самого металла.

Прямая полярность помимо всего прочего позволяет получить более концентрированную и узкую электрическую дугу, более глубокое проплавление металла, а, соответственно, более качественный шов и, что немаловажно, использовать меньший диаметр дорогостоящего вольфрамового электрода, а также снизить расход не менее дешевого газа.

При подключении вольфрамового электрода в обратной полярности при сварке — с плюсом на держаке — шов получается менее глубоким. Такой способ хорош при сваривании тонких пластин — в этом случае отсутствует опасность прожечь свариваемый материал. Однако ещё одним минусом является эффект «магнитного дутья». В этом случае образующаяся дуга получается блуждающей и шов получается менее красивым и герметичным.

сварка с положительным электродом (DCEP) и сварка с отрицательным электродом (DCEN) с электродами E6012

Электроды E6012 и E6013 имеют интересную разницу, E6012 только AC и DCEN. Где в качестве электрода E6013 используется AC, DCEN и DCEP.

В чем разница между AC, DCEP и DCEN? DCEP, или обратная полярность, является стандартной полярностью для сварки MIG и дуговой сварки.

Что касается сварки электродами с требуемой полярностью, то почти вся сварка электродами выполняется с обратной полярностью или положительным электродом постоянного тока (DCEP).Это связано с тем, что электроны, перетекающие от отрицательной работы к положительному электроду, помогают осаждать металл с постоянной скоростью и, хотя это противоречит здравому смыслу, на самом деле помогает увеличить проникновение.

DCEP обеспечивает более стабильную дугу в целом при сварке электродом, но для сварных швов, требующих легкого проплавления, используйте DCEN, если электрод предназначен для работы с любой полярностью.

Что произойдет, если вы приварите E6012 к DCEP? Вместо прописанного DCEN.В этом случае я использовал электрод Smitweld Resistens 100 E6012 диаметром 3,25 мм ( AWS A5.1-91: E6012, EN 499-94: E 38 2 RA 13 ) на 90 А с GYS 207.

Во время сварки в DCEP вы заметили плохой старт и плохой контроль над сварочной ванной. Электрод также, кажется, сгорает на месте, если вы теряете угол.

Результат просто потрясающий. На DCEN, как и положено, борт хороший, плотный и ровный. На DCEP вы заметите, что слабину удалить гораздо труднее, валик разошелся повсюду и на конце образовалась воронка, потому что остановка сварки вызывает длинную дугу.Кроме того, брызг намного больше.

На самом деле слабина выглядела одинаково, но результат был совсем другим.

Вот обзор электродов AWS A5.1 (E60xx) и их полярности в зависимости от их покрытия. Обратите внимание, что E6012 отдает предпочтение DCEN.

Примечание: более дешевые сварочные аппараты с фиксированными кабелями, установленными для зажима заземления и электрододержателя, обычно имеют конфигурацию DCEP.Это означает, что для обычной сварки этими аппаратами рекомендуются электроды E6013.

Нравится:

Нравится Загрузка. ..

..

Эта запись была опубликована 13 апреля 2018 года в 21:20 и находится в рубрике Без рубрики. Вы можете следить за любыми ответами на эту запись через ленту RSS 2.0. Вы можете оставить отзыв или вернуться со своего сайта.

Как правильно установить параметры полярности сварки MIG [обновлено]

Вы когда-нибудь задумывались, как правильно настроить параметры полярности сварки MIG ? Одна из самых важных вещей, о которой следует помнить при сварке, заключается в том, что каждая маленькая настройка имеет большое значение.С одной стороны, это может быть отличным способом раскрыть свой творческий потенциал. Чем больше настроек, тем больше у вас контроля, что, в свою очередь, позволяет вам делать гораздо больше, когда дело доходит до настройки каждой мельчайшей детали сварки в соответствии с вашими пожеланиями. С другой стороны, однако, нельзя отрицать, что большее количество настроек может быть ошеломляющим, особенно когда речь идет о чем-то вроде полярности.

Итак, как максимально увеличить настройки полярности сварки, чтобы сделать их максимально творческими и эффективными?

Почему это важноВо-первых, стоит спросить, почему все это так важно.В конце концов, у вас уже есть так много других вещей, за которыми нужно следить, когда дело доходит до сварки. Вы были бы прощены, если бы возвели руки, сказали, что это слишком, и просто сказали, что вы будете использовать «любую настройку полярности», которая у вас есть.

Но это приведет к замешиванию, бисероплетению и другим плохим результатам. Неправильная полярность может привести к образованию длинных кусков неприглядного металла, который не плавится должным образом и выглядит не столько как чистый гладкий сварной шов, сколько как капля металлического шлака.

Это даже не касается того, как маленькие точки остатков металла могут образовываться в различных точках вокруг точки сварки. Все это может быть связано с использованием неподходящего типа магнитопровода в сочетании с неправильной полярностью.

Дело в том, что вам нужно убедиться, что вы используете правильную настройку полярности.

Связанное чтение: Проблема с брызгами при сварке – и как ее решить

Как избежать этой проблемыЕсли вы хотите, чтобы ваши сварные швы не выглядели как разбрызганное месиво, первое, что вам нужно сделать, это убедиться, что вы используете правильный тип полярности, что вызывает вопрос — что такое полярность в первую очередь? Как известно любому, кто работает с чем-либо электрическим, полярность относится к положительному и отрицательному полюсам на обоих концах рассматриваемого предмета.Положительный и отрицательный концы образуют цепь.

Полярность имеет большое значение при сварке, потому что она напрямую влияет на качество и прочность сварного шва. Выше мы уже видели, как что-то может пойти не так, если вы неправильно соблюдаете полярность.

Прямая и обратная полярность При сварке вам нужно выбирать между прямой и обратной сваркой, которые являются общими терминами для обозначения отрицательного и положительного электродов соответственно. Различные полярности по-разному влияют на характер и качество сварного шва.

Различные полярности по-разному влияют на характер и качество сварного шва.

Положительная полярность электрода обычно приводит к более глубокому проплавлению, что облегчает более глубокую и прочную сварку. Напротив, отрицательная полярность электрода расплавляет металл быстрее, что значительно упрощает быстрое и своевременное избавление от лишнего металла.

Как вы понимаете, они могут оказать огромное влияние на характер и качество вашей сварки. Допустим, вы свариваете что-то, что требует большого провара из-за толщины металла.Изучив пункты выше, вы сможете сказать, что положительная полярность, вероятно, лучший путь. Напротив, если вам нужно быстро рассеивать металл, чтобы он не накапливался и не вызывал быстрое, неконтролируемое разбрызгивание, как описано ранее, вам, вероятно, понадобится отрицательная полярность.

Таким образом, нет правильного или неправильного ответа на вопрос, какая полярность вам подходит. Скорее, речь идет о различных подходах к сварке и их решениях.

Это не единственные элементы, где вы можете «перекреститься», когда речь идет о сварке и полярности. Существует также вопрос переменного и постоянного тока или переменного и постоянного тока. Первый изменяет поток электрического тока, перемещая его из точки А в точку Б, а второй создает поток только в одном направлении. В результате сварочные аппараты постоянного тока имеют постоянную полярность. Напротив, машины переменного тока имеют переменную полярность, при этом поток меняется со скоростью 120 раз в секунду (при частоте тока 60 герц).

Когда использовать, что еще раз сводится к ситуации, в которой вы оказались со сваркой. Когда вы работаете с экранированными металлическими дугами, постоянный ток часто используется по разным причинам, не последней из которых является то, что его постоянные токи создают более стабильные дуги. Кроме того, он меньше разбрызгивается и чаще отключается. Тем не менее, новички иногда выбирают AC из-за низкой стоимости.

Тем не менее, новички иногда выбирают AC из-за низкой стоимости.

Связанное чтение: Что означает DCEN в сварке?

Дополнительная информация о полярностиВам нужно не только выбирать между различными полярностями и переменным и постоянным током, но вам также необходимо учитывать проволоку с флюсовым сердечником.Это неотъемлемая часть процесса, который должен оставаться стабильным, иначе вы снова окажетесь в Splatter City.

Во избежание таких проблем, как разбрызгивание проволоки, убедитесь, что вы меняете настройки полярности сварочного аппарата MIG всякий раз, когда приходит время заменить сплошную проволоку на порошковую.

Тем не менее, существует еще одно различие между сплошной и безгазовой сварочной проволокой MIG. Первый обычно используется при использовании защитного газа. Этот защитный газ можно смешивать в различных соотношениях (например, 25 % CO2 и 25 % аргона) при использовании сплошной проволоки.

Все это означает, что невероятно важно учитывать природу вашей полярности сварки в контексте всего остального — свариваемого металла, используемого защитного газа и ваших намерений в отношении проекта.

Связанное чтение: Как использовать сварочный аппарат MIG без газа | Подходит ли безгазовая сварка MIG?

Как вы понимаете, существует множество различных аспектов полярности сварки, любое количество которых может привести к пересечению проводов и вызвать брызги или еще что-нибудь похуже.К счастью, если вы будете следовать базовому руководству, приведенному выше, и убедитесь, что у вас правильные настройки полярности, вы сможете сваривать чисто и с большей уверенностью, что позволит вам производить превосходный продукт.

Связанное чтение: Какие виды газовой сварки обычно используются? | Они популярны?

Вот некоторые из моих любимых инструментов и оборудования

Спасибо, что прочитали эту статью. Я надеюсь, что это поможет вам найти самую последнюю и точную информацию для вашего сварочного проекта.Вот некоторые инструменты, которые я использую ежедневно, и надеюсь, что вы также найдете их полезными.

Я надеюсь, что это поможет вам найти самую последнюю и точную информацию для вашего сварочного проекта.Вот некоторые инструменты, которые я использую ежедневно, и надеюсь, что вы также найдете их полезными.

Есть партнерские ссылки, поэтому, если вы решите использовать любую из них, я получу небольшую комиссию. Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье. ( НЕТ ДЕРЬМО )

Чтобы увидеть все мои самые актуальные рекомендации, посетите этот ресурс , который я сделал для вас!

Лучший в целом

Рекомендации+ Отличные продукты и услуги

+ Одобрено

+ Сэкономьте тысячи долларов

Влияние полярности сварки на механические свойства, микроструктуру и остаточные напряжения дуговой сварки вольфрамовым электродом AA5052

ОРИГИНАЛЬНЫЙ АРТИКУЛ

Влияние полярности сварки на механические свойства,

микроструктуру и остаточные напряжения сварки вольфрамовой дугой

AA5002 AA5002

Ардешир Сармаст

1

& Сиамак Сераджзаде

1

Получено: 18 мая 2019 г. / Принято: 13 октября 2019 г.

/ Принято: 13 октября 2019 г.

#Springer-Verlag London Ltd., часть Springer Nature 2019

Abstract

Влияние сварочного тока и полярности, т. е. переменного и постоянного тока, на приложенные термические циклы, механические свойства, микроструктурные

события и остаточные напряжения было исследовано при сварке GTA AA5052. Трехмерная термомеханическая модель

использовалась для оценки тепловых характеристик и распределения остаточных напряжений в сварных деталях. Были также проведены испытания на растяжение и измерения твердости для изучения влияния полярности сварки на механические свойства компонентов.Микроструктурные

наблюдения с использованием оптической микроскопии были проведены для оценки эволюции микроструктуры. Результаты показывают, что в образце DCEN образуется широкий спектр

микроструктур от клеток на границе слияния до равноосных дендритов в центре линии

. Однако в образце, сваренном переменным током, полученная микроструктура изменяется от столбчатой дендритной по линии сплавления

до равноосной дендритной по центральной линии. Однако эти микроструктурные изменения не оказывают существенного влияния на механические свойства металла шва.Кроме того, более широкие температурные контуры в образце AC привели к более широкой зоне термического влияния, т.е.

Однако эти микроструктурные изменения не оказывают существенного влияния на механические свойства металла шва.Кроме того, более широкие температурные контуры в образце AC привели к более широкой зоне термического влияния, т.е.

9,5 против 6,4 мм, и более высокие растягивающие остаточные напряжения возникают в продольном направлении в образце, сваренном с полярностью DCEN

.

Ключевые слова Дуговая сварка вольфрамовым электродом. Термомеханическое моделирование. Полярность сварки. Термический цикл. Механические свойства.

Остаточное напряжение

1 Введение

Использование

алюминиевых сплавов в различных отраслях промышленности постоянно растет из-за их

улучшенных свойств, таких как малый вес, хорошая коррозионная

стойкость и относительно подходящие механические характеристики.Сварка этих сплавов обычно осуществляется дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW) и дуговой сваркой металлическим газом

(GMAW) из-за хорошего качества конечной продукции. Однако для получения качественного сварного соединения необходимо знать

Однако для получения качественного сварного соединения необходимо знать

реакцию материала во время и после сварки, чтобы

избежать дефектов сварки, таких как трещины и пористость, как

, а также для получения приемлемой послесварочной микроструктуры

с требуемыми механическими свойствами. , и низкие уровни

остаточных напряжений.Вышеупомянутые недостатки и проблемы в процессах сварки связаны со сложными

термическими историями сварки [1–3]. Таким образом, определение термической предыстории и характера деформации является важной задачей при определении конечных характеристик и свойств сварных соединений. Однако сварка представляет собой сложный процесс

, для которого требуется детальное моделирование трудоемких сложных комбинированных моделей

[4,5].В связи с этим были проведены различные исследования, связанные с термомеханическим моделированием

алюминиевых сплавов. Например, Zeng

et al. В работе [6] разработана конечно-элементная модель для определения

термической предыстории, остаточных напряжений и деформации несплошных

сваренных методом ГМА алюминиевых сплавов 5А06. В их работе исследовано влияние последовательности сварки

В их работе исследовано влияние последовательности сварки

и длины дуги на остаточные напряжения и деформацию.Баджпей и др. В [7]

использовался нестационарный трехмерный термоструктурный анализ

для минимизации остаточных напряжений и деформаций во время

GMA-сварки сплава AA5052. Они использовали свойства материала, зависящие от температуры, для получения более

результатов. В другой работе Magalhaes et al. [8] разработали тепловую модель для оценки скоростей нагрева и охлаждения зоны плавления

и зоны термического влияния (ЗТВ) в AA6065-T5 GTA

*Ardeshir Sarmast

1

Факультет материаловедения и инженерии, Университет Шариф

Технологии, проспект Азади, Тегеран, Иран

https://doi.org/10.1007/s00170-019-04580-7

The International Journal of Advanced Manufacturing Technology (2019) 105:3397–3409

/ Опубликовано в Интернете:

Ноябрь 2019 г.

12

Содержание предоставлено Springer Nature, применяются условия использования. Права защищены.

Форма электрода, полярность и ее влияние

Форма электрода, полярность и ее влияние

Электроды играют важную роль в сварочных операциях благодаря своей форме и полярности.Обычно электроды изготавливают из металла или сплава с флюсовым покрытием или без него.

Сварочные электроды проводят токи для инициирования тепла, которое используется для плавления как присадочного материала, так и основного металла для получения идеального сварного соединения.

Форма и полярность электродаКачественное сварное соединение зависит от реализации Правильная форма и полярность электрода, это определенно обеспечивает более качественные сварные швы.

Полярность напрямую влияет на форму сварочного электрода и глубину сварочной дуги.Изменение полярности также изменяет интенсивность сварочной дуги, что может оказывать непосредственное влияние на сварное соединение. Влияние формы электрода и его полярности можно описать следующим образом:

Влияние формы электрода и его полярности можно описать следующим образом:

Полярность переменного тока

Следующие факторы действуют, когда сварка с использованием полярности переменного тока.

- Электрод проводит больший ток по сравнению с DCRP и DCSP.

- Чистота дуги основного металла поддерживается за счет использования полярности переменного тока.

- Проникновение невелико при использовании полярности переменного тока, но остается нормальным.

- Распределение тепла между заготовкой и электродом остается прежним

- Наконечник электрода остается сравнительно холодным при использовании полярности переменного тока.

- Среднее напряжение дуги в атмосфере аргона составляет 16 В.

Полярность DCRP

Во время сварки в DCRP (постоянный ток, обратная полярность) влияют следующие факторы

- В D.C.R.P. полярности сварочный электрод нагревается больше, т.к. около 66.66 % тепла выделяется сварочным электродом, а остальные 33,33 % приходится на работу.

- При полярности DCRP среднее напряжение в атмосфере аргона составляет 19 вольт, что выше полярности дуги.

- Вероятность расплавления и повреждения из-за перегрева электрода сравнительно высока, но очищающее действие при этом методе лучше.

- Обычно применяемые токи не превышают 125 ампер (для электродов диаметром до 6 мм) во избежание перегрева

Полярность DCSP

При сварке DCSP (постоянный ток с прямой полярностью) влияют следующие факторы.

- При полярности DCSP среднее напряжение дуги в среде аргона составляет 12 вольт.

- В этой полярности достигается глубокое проникновение.

- 33,33 % тепла выделяется на электродах и 66,66 % на заготовке.

- Сварочные токи до 1000 ампер могут использоваться для электродов диаметром 6 мм.

- Нет дуги Очистка базового металла

- электрод бежит холоднее, чем AC или DCRP, и

- без дуги Очистка базового металла

см. Подробнее

Выбор электрода в процессе сварки Связанные

Влияние полярности и гидростатического давления на эксплуатационные характеристики рутилового электрода при подводной сварке

Реферат

Для лучшего понимания явлений, определяющих проплавление наплавленного валика и скорость плавления присадочных материалов при подводной сварке , сварные швы разрабатывали рутиловым электродом в условиях воздушной сварки и на моделируемых глубинах 5 и 10 м с применением барокамеры и системы самотечной подачи. Таким образом, были получены сигналы напряжения и тока. Обработка данных включала сварочное напряжение, определение суммы анодного и катодного падений, расчет коэффициента короткого замыкания и определение скорости плавления. Образцы поперечного сечения также были взяты из валика сварного шва для оценки геометрии валика. В результате собранные данные показывают, что на генерацию энергии в соединении дуга-электрод при прямой полярности (электрод постоянного тока отрицательный-DCEN) влияет гидростатическое давление, вызывая потерю эффективности плавки, падение рабочего напряжения, уменьшена длина дуги и увеличено количество случаев короткого замыкания.Сочетание этих характеристик позволило сохранить неизменной геометрию валика сварного шва по сравнению с условиями сухой сварки. При использовании положительного электрода (положительный электрод постоянного тока-DCEP) радиальные потери были получены из-за большей длины дуги в результате увеличения гидростатического давления, что привело к уменьшению проплавления сварного шва.

Таким образом, были получены сигналы напряжения и тока. Обработка данных включала сварочное напряжение, определение суммы анодного и катодного падений, расчет коэффициента короткого замыкания и определение скорости плавления. Образцы поперечного сечения также были взяты из валика сварного шва для оценки геометрии валика. В результате собранные данные показывают, что на генерацию энергии в соединении дуга-электрод при прямой полярности (электрод постоянного тока отрицательный-DCEN) влияет гидростатическое давление, вызывая потерю эффективности плавки, падение рабочего напряжения, уменьшена длина дуги и увеличено количество случаев короткого замыкания.Сочетание этих характеристик позволило сохранить неизменной геометрию валика сварного шва по сравнению с условиями сухой сварки. При использовании положительного электрода (положительный электрод постоянного тока-DCEP) радиальные потери были получены из-за большей длины дуги в результате увеличения гидростатического давления, что привело к уменьшению проплавления сварного шва.

Ключевые слова: подводная сварка, мокрая сварка, полярность, явления дуги, морфология наплавленного валика, SMAW

1. Введение и теоретический подход недорогое практичное решение для ремонта и обслуживания.Роу и Лю (2001) [1] установили, что основными отраслями, в которых он применяется, являются нефть и газ, при этом ремонт морских сооружений и установка труб являются основными проектами.

Однако характеристики подводной среды порождают дефекты, влияющие на качество получаемых сварных соединений и, таким образом, на механические свойства конструкций. Поэтому необходимо учитывать важные переменные, так как они имеют прямое влияние на мокрый шов.Некоторые неотъемлемые аспекты процесса, которые необходимо учитывать, включают нестабильность электрической дуги в результате повышенного гидростатического давления и других факторов окружающей среды [2]; далее Ando and Asahina (1983) [3] упомянули, что диссоциация воды способствует поглощению водорода и кислорода металлом сварного шва, Pope et al. (1996) [4] отметили подверженность металла шва и зоны термического влияния (ЗТВ) быстрому охлаждению за счет водной среды, а Суга и Хасуи (1990) [5] сослались на снижение скорости плавления электрода с увеличением давление.Кроме того, выбор водонепроницаемого покрытия приводит к более низкому содержанию диффузионного водорода в наплавленном металле, как упоминалось Tomków et al. (2020) [6]. В последнее время значительно возрос интерес к влиянию глубины воды на содержание диффузионного водорода, как показали Klett et al. (2020) [7] и Chen et al. (2020) [8] Таким образом, тонкости этой методики и знание ее основных ограничений изучались многими исследователями.

(1996) [4] отметили подверженность металла шва и зоны термического влияния (ЗТВ) быстрому охлаждению за счет водной среды, а Суга и Хасуи (1990) [5] сослались на снижение скорости плавления электрода с увеличением давление.Кроме того, выбор водонепроницаемого покрытия приводит к более низкому содержанию диффузионного водорода в наплавленном металле, как упоминалось Tomków et al. (2020) [6]. В последнее время значительно возрос интерес к влиянию глубины воды на содержание диффузионного водорода, как показали Klett et al. (2020) [7] и Chen et al. (2020) [8] Таким образом, тонкости этой методики и знание ее основных ограничений изучались многими исследователями.

В связи с этим было проведено множество исследований для описания физических и эксплуатационных аспектов подводной мокрой сварки (UWW) с использованием стержневых электродов.Дюпон и др. (2013) [9] заявили, что детали химии плавильных бассейнов процессов SMAW были охарактеризованы и хорошо изучены; однако некоторые аспекты не были прояснены (например, понимание влияния полярности на морфологию наплавленного валика и скорость плавления расходуемого материала во влажных условиях). Pessoa (2007) [10], охарактеризовавший геометрию швов валика на пластине, выполненных электродами E6013 и E7018 на глубине воды 50 и 100 м, сообщил о более высоком проплавлении сварного шва и более низкой скорости плавления электрода при установке DCEN.Эта особенность была также описана Szelagowski et al. (1992) [11] и Grubss et al. (1996) [12]; однако изменение характеристик дуги в водной среде на противоположное, что приводит к меньшему проплавлению в ДКЭП (по сравнению с ДКЭН) при использовании электродов с покрытием, согласно Mazaferro (1998) [13], еще не объяснено.

Pessoa (2007) [10], охарактеризовавший геометрию швов валика на пластине, выполненных электродами E6013 и E7018 на глубине воды 50 и 100 м, сообщил о более высоком проплавлении сварного шва и более низкой скорости плавления электрода при установке DCEN.Эта особенность была также описана Szelagowski et al. (1992) [11] и Grubss et al. (1996) [12]; однако изменение характеристик дуги в водной среде на противоположное, что приводит к меньшему проплавлению в ДКЭП (по сравнению с ДКЭН) при использовании электродов с покрытием, согласно Mazaferro (1998) [13], еще не объяснено.

Tsai and Masubuchi (1977) [14] представили модель UWW, которая связана с изменением характеристик дуги с полярностью процесса и, следовательно, с возможным изменением формы наплавленного валика.Для подводной сварки электродом с покрытием они пришли к выводу, что полярность является определяющим фактором проплавления. Таким образом, было показано, что прямая полярность обеспечивает узкие валики шва с глубоким проплавлением за счет выделяющегося в дуге тепла, направленного в ванну расплава и воздействующего на основной металл. С другой стороны, при обратной полярности тепло, выделяемое дугой, направляется на электрод, так что его основной стержень расплавляется быстрее, что приводит к более высокой скорости осаждения и меньшему проплавлению.Эти описания были основаны главным образом на структуре электрической дуги и ее распределении тепла, предложенной Tsai and Masubuchi (1977) [14], где для конфигурации DCEN 80 % тепла идет к аноду, 10 % отводится анодом. газы образуются при плавлении потока покрытия, а оставшиеся 10% идут на катод.

С другой стороны, при обратной полярности тепло, выделяемое дугой, направляется на электрод, так что его основной стержень расплавляется быстрее, что приводит к более высокой скорости осаждения и меньшему проплавлению.Эти описания были основаны главным образом на структуре электрической дуги и ее распределении тепла, предложенной Tsai and Masubuchi (1977) [14], где для конфигурации DCEN 80 % тепла идет к аноду, 10 % отводится анодом. газы образуются при плавлении потока покрытия, а оставшиеся 10% идут на катод.

Рассматривая предыдущую модель с термической точки зрения, можно найти сходство с энергетическим балансом в процессе дуговой сварки вольфрамовым электродом в газе (GTAW) с использованием DCEN при воздушной сварке, где, согласно Giedt et al.(1989) [15], примерно 60–80% выделяемого тепла поглощается анодом, создавая больший объем плавления по сравнению с ситуацией с обратной полярностью. Однако, в отличие от GTAW, при котором генерация электронов происходит за счет термоэлектронной эмиссии (в DCEN), Essers и Walter (1981) [16] сообщили, что при сварке плавящимися электродами электроны выбрасываются за счет явления автоэмиссии (как в DCEN, так и в ДЭП). Таким образом, при обычной электродуговой сварке плавящимся электродом (SMAW; дуговая сварка металлическим электродом в среде защитного газа, GMAW; дуговая сварка под флюсом, SAW) электрод, соединенный с отрицательным полюсом, претерпевает значительные различия в отношении его использования в конфигурации DCEP (Cirino и Dutra). , 2010) [17].Эти различия наиболее заметны в скорости плавления, режиме переноса металла и результирующей геометрии наплавленного валика. Так, например, Waszink и Piena (1985) [18], рассматривая тепловые процессы в покрытых электродах, применяемых при воздушной сварке, установили, что выделение тепла определяется катодными и анодными явлениями, возникающими на конце электрода и рядом с ним. основной металл.

Таким образом, при обычной электродуговой сварке плавящимся электродом (SMAW; дуговая сварка металлическим электродом в среде защитного газа, GMAW; дуговая сварка под флюсом, SAW) электрод, соединенный с отрицательным полюсом, претерпевает значительные различия в отношении его использования в конфигурации DCEP (Cirino и Dutra). , 2010) [17].Эти различия наиболее заметны в скорости плавления, режиме переноса металла и результирующей геометрии наплавленного валика. Так, например, Waszink и Piena (1985) [18], рассматривая тепловые процессы в покрытых электродах, применяемых при воздушной сварке, установили, что выделение тепла определяется катодными и анодными явлениями, возникающими на конце электрода и рядом с ним. основной металл.

Согласно Allum (1982) [19], на тепло в аноде в основном влияют два компонента: электронный нагрев, связанный с потоком электронов в анод, и газовый нагрев.Уравнение (1) показывает нагрев анода ( Qa ) за счет электронной конденсации:

где 3kT/2e — тепловая энергия электронов в высокотемпературной плазме, ϕ — анодная термоэмиссионная работа выхода, Ua — напряжение анодного пространства падения.

Явления, происходящие на катоде, хоть и похожи, но имеют разный эффект.Для них произведенное тепло ( Qc ) оценивается с помощью уравнения (2), где отрицательные знаки представляют потери. Fuerschbach (1998) [20] называет эту потерю тепла охлаждающим эффектом; на катоде часть выделяемого тепла UcI расходуется на испускание ϕI и ускорение электронов (на 3kT/2e ).

Qc = [(−3kT/2e) − ϕ + Uc]I

(2)

Scotti et al. (2012) [21] установили, что тепло, выделяемое в катодной зоне, составляет большую часть тепла в дуге; следовательно, если электрод должен быть подключен к плюсу сварочного аппарата (DCEP), область катодной капли находится близко к изделию, и количество энергии, рассеиваемой изделием ( Qc ), приводит к большему нагреву и плавлению. .Таким образом, Wainer et al. (1992) [22] пришли к выводу, что при такой конфигурации полярности следует ожидать большего проникновения.

Однако при изменении положения катода и анода в DCEN будет происходить меньшее проникновение и более высокая скорость плавления электрода, как это определено Quites and Dutra (1979) [23].

Согласно Marques and Modenesi (2014) [24], скорость расплавления электрода важна для оценки производительности процесса. Lesnewich (1958) [25] разработал эмпирическое уравнение, справедливое для рабочих условий, при которых сварочный ток поддерживается приблизительно стабильным, и которое позволяет анализировать переменные, влияющие на скорость плавления электрода (уравнение (3)):

где w — скорость плавления (мм/с), I — сварочный ток (А), s — длина электрода (мм).Член βsI 2 представляет собой вклад эффекта Джоуля в расплавление электродной проволоки, а член αI представляет вклад нагрева области падения дуги (анод или катод, в зависимости от установки полярности).

Экспериментальные результаты, полученные Лесневичем (1958) [25] в GMAW, показали, что коэффициент α для сварки положительным электродом в первом приближении не зависит от сварочного тока, состава защитного газа, длины дуги, сварочного напряжение (Nunes, 1982) [26], состояние поверхности проволоки и давление.

При сварке GMAW отрицательным электродом Lancaster (1984) [27] отметил, что коэффициент α имеет тенденцию быть выше, чем при сварке положительным электродом, где эта разница может достигать 75%. Так, Скотти и Пономарев (2008) [28] определили, что скорость плавления при DCEN может быть до 70 % выше, чем в зависимости от конфигурации электрода на положительном полюсе для сварки GMAW.

Однако, в отличие от конфигурации полярности DCEP, когда электрод подключен к отрицательному полюсу, Modenesi (2015) [29] упомянул, что α можно уменьшить до значений, близких или даже ниже, чем при сварке положительным электродом, путем использование специальных покрытий на проволоках и при проведении гипербарической сварки.

В соответствии с предыдущими соображениями, которые поддерживают характеристики процессов электродуговой сварки с плавящимися электродами, цель данного исследования состоит в том, чтобы предложить модель, объясняющую геометрию сварочного валика и скорость плавления плавящимся электродом в зависимости от конфигурации полярности. Для этого мы использовали электрод на основе рутила, который, согласно Ариасу и Бракаренсе (2017) [30], является расходным материалом, который широко используется в UWW и который удивительным образом демонстрирует влияние глубины на свои характеристики. согласно Брауну и соавт.(1974) [31].

Для этого мы использовали электрод на основе рутила, который, согласно Ариасу и Бракаренсе (2017) [30], является расходным материалом, который широко используется в UWW и который удивительным образом демонстрирует влияние глубины на свои характеристики. согласно Брауну и соавт.(1974) [31].

3. Результаты и обсуждение

3.1. Влияние полярности и давления на дуговые явления

3.1.1. Сварка напряжением и характеристическая длина дуги

приведены типичные осциллограммы для воздушной сварки и на глубине 10 м с обеими полярностями. Можно заметить, что наличие и интенсивность коротких замыканий варьировались, в основном, в зависимости от полярности и глубины. Похоже, что увеличение глубины увеличило количество коротких замыканий для прямой полярности; при этом для обратной полярности происходило возможное увеличение длины дуги и наблюдалась большая амплитуда колебаний напряжения.

Осциллограммы сварочного напряжения для испытаний, проводимых на воздухе и на глубине 10 м рутиловым электродом и для обеих полярностей.

Чтобы не делать поспешных выводов и объяснить явление электрической дуги, показано среднее сварочное напряжение в зависимости от полярности и условий окружающей среды. Для воздушной сварки DCEN обеспечивает более высокое рабочее напряжение по сравнению с обратной полярностью. Кроме того, с увеличением рабочей глубины происходило падение значения среднего сварочного напряжения в отрицательной полярности, достигающее наименьшей отметки на 10 м.Омажене и др. (2014) [37] сообщили, что сварочное напряжение уменьшается с глубиной, особенно для DCEN, и что это поведение, по-видимому, связано с изменением частоты коротких замыканий во время процесса.

( a ) Среднее напряжение дуги и площадь ствола дуги для рутилового электрода при обеих полярностях и для всех условий; ( b ) характеристическая длина дуги в зависимости от среднего напряжения дуги. Столбики погрешностей показывают стандартное отклонение.

В конфигурации DCEP рабочее напряжение увеличивалось с глубиной; Либерато и др. (2018) [38] упомянули подобное поведение. Авторы описали, что для E6013 с положительным электродом количество коротких замыканий уменьшилось во влажных условиях, а рабочее напряжение увеличилось на 30% по сравнению с условиями на мелководье.

(2018) [38] упомянули подобное поведение. Авторы описали, что для E6013 с положительным электродом количество коротких замыканий уменьшилось во влажных условиях, а рабочее напряжение увеличилось на 30% по сравнению с условиями на мелководье.

Согласно Tsai and Masubuchi (1977) [14], для DCEP влажного состояния конус, образованный на конце электрода, был больше, что соответствует более высоким рабочим напряжениям и длине дуги. Таким образом, предполагая, что напряжение в столбе пропорционально длине дуги, показаны изображения продольного сечения острия электрода для обеих конфигураций полярности.Из рисунка можно наблюдать форму ствола конуса, представляющего площадь электрической дуги в определенный момент процесса сварки, для четырех испытанных условий.

Изображения наконечников электродов, показывающих ствол дуги.

а позволяет соотнести площадь электрической дуги с уже упомянутым средним сварочным напряжением. При воздушной сварке площадь ствола дуги не менялась в зависимости от полярности; однако на глубине 10 м прослеживалась четкая тенденция к уменьшению площади электрической дуги в ДКЭН, демонстрирующая падение напряжения с увеличением глубины. При полярности DCEP площадь электрической дуги увеличивалась с увеличением глубины.

При полярности DCEP площадь электрической дуги увеличивалась с увеличением глубины.

Из площади электрической дуги можно было получить характеристическую длину дуги, которую определяли по соотношению площади ствола дуги к диаметру покрытия (5 мм ± 0,05). b показывает длину дуги как функцию среднего напряжения дуги. Можно визуализировать прямую зависимость между рабочим напряжением и длиной дуги как функцию моделируемой глубины. Как характерная длина дуги, так и среднее сварочное напряжение ясно продемонстрировали влияние давления и полярности на явление электрической дуги при подводной сварке электродами с покрытием.

3.1.2. Перенос металла, скорость плавления электрода и падение напряжения в анодной и катодной областях (Ua+c)

Способ переноса капель расплавленного металла с кончика электрода в расплавляющую ванну влияет на рабочие аспекты сварки, такие как морфология валика, количество брызг и даже стабильность процесса.

Чтобы охарактеризовать тип металлического переноса в зависимости от условий окружающей среды и полярности, был рассчитан коэффициент короткого замыкания ( Fcc ). Этот индекс основан на определении эталонного напряжения, чтобы определить разделение между периодами дуги и периодами короткого замыкания. Как показано на рис. , для общего времени отбора проб (5 с) и при использовании рутилового электрода прямой полярности (DCEN) режим переноса был в основном коротким замыканием. Кроме того, можно увидеть тенденцию к увеличению количества коротких замыканий с глубиной (для DCEN), что отражает влияние гидростатического давления на перенос металла. Однако при использовании полярности DCEP перенос металла происходил за счет комбинации режимов глобулярного/короткого замыкания (в основном из первого), как сообщалось ранее Uribe et al.(2017) [32].

Этот индекс основан на определении эталонного напряжения, чтобы определить разделение между периодами дуги и периодами короткого замыкания. Как показано на рис. , для общего времени отбора проб (5 с) и при использовании рутилового электрода прямой полярности (DCEN) режим переноса был в основном коротким замыканием. Кроме того, можно увидеть тенденцию к увеличению количества коротких замыканий с глубиной (для DCEN), что отражает влияние гидростатического давления на перенос металла. Однако при использовании полярности DCEP перенос металла происходил за счет комбинации режимов глобулярного/короткого замыкания (в основном из первого), как сообщалось ранее Uribe et al.(2017) [32].

Fcc для рутиловых электродов с обеими полярностями и для любых условий. Столбики погрешностей показывают стандартное отклонение

На данный момент наши экспериментальные результаты показывают, что процесс подводной сварки электродом с рутиловым покрытием тесно связан с изменениями электрической дуги. Следовательно, необходимо, согласно Scotti et al. (2006) [39] — для определения особенностей энергетической структуры сварочной дуги, так как энергия, потребляемая сварочной дугой (при заданном значении тока), связана с полным напряжением дуги.Действительно, Скотти и др. (2012) [21] отметили, что наиболее значительные падения напряжения в дуге связаны с физическими реакциями, происходящими в соединениях дуга-электрод и дуга-изделие. Для определения физических свойств дуги в условиях UWW на а показано падение напряжения в анодной и катодной области (Ua+c) при подводной сварке дугой в защитном металле с переносом короткого замыкания. При воздушной сварке конфигурация электродов в условиях DCEN приводила к более высокому значению Ua+c по сравнению с DCEP (приблизительно 0.5 В). Кроме того, в DCEP сумма анодных и катодных падений электрической дуги, по-видимому, не зависит от глубины. Для DCEN наблюдалось снижение значения Ua+c на ~13% (2,3 В) между условиями воздуха и глубиной 10 м. Suga и Hasui (1990) [5] также проанализировали напряжение дуги для покрытых электродов в DCEN, сообщив, что сумма падения напряжения на аноде и падение напряжения на катоде имеет тенденцию к уменьшению с увеличением глубины.

Следовательно, необходимо, согласно Scotti et al. (2006) [39] — для определения особенностей энергетической структуры сварочной дуги, так как энергия, потребляемая сварочной дугой (при заданном значении тока), связана с полным напряжением дуги.Действительно, Скотти и др. (2012) [21] отметили, что наиболее значительные падения напряжения в дуге связаны с физическими реакциями, происходящими в соединениях дуга-электрод и дуга-изделие. Для определения физических свойств дуги в условиях UWW на а показано падение напряжения в анодной и катодной области (Ua+c) при подводной сварке дугой в защитном металле с переносом короткого замыкания. При воздушной сварке конфигурация электродов в условиях DCEN приводила к более высокому значению Ua+c по сравнению с DCEP (приблизительно 0.5 В). Кроме того, в DCEP сумма анодных и катодных падений электрической дуги, по-видимому, не зависит от глубины. Для DCEN наблюдалось снижение значения Ua+c на ~13% (2,3 В) между условиями воздуха и глубиной 10 м. Suga и Hasui (1990) [5] также проанализировали напряжение дуги для покрытых электродов в DCEN, сообщив, что сумма падения напряжения на аноде и падение напряжения на катоде имеет тенденцию к уменьшению с увеличением глубины. Таким образом, это уменьшение разности потенциалов на катоде и аноде может служить существенным фактором падения сварочного напряжения с увеличением глубины.

Таким образом, это уменьшение разности потенциалов на катоде и аноде может служить существенным фактором падения сварочного напряжения с увеличением глубины.

( a ) Влияние полярности и гидростатического давления на падение напряжения в анодном и катодном соединении (Ua+c). ( b ) Средняя скорость плавления рутилового электрода при обеих полярностях и во всех условиях. Столбики погрешностей показывают стандартное отклонение.

Allum (1982) [19] упомянул, что при прямой полярности дуга сжимается, а катодная область концентрируется на кончике электрода с повышенным давлением, что приводит, согласно Suga and Hasui (1990) [5]— в снижении эффективности плавки.Такое поведение вызывает падение значения сварочного напряжения, связанное с изменениями внешнего вида дуги и колебаниями сварочного напряжения, как описано Allum (1982) [19]. Недавно Либерато и соавт. (2018) [38], в результате экспериментов по сварке коммерческими электродами с покрытием на глубине до 50 м было обнаружено, что сварочное напряжение и скорость плавления уменьшались с глубиной при полярности DCEN, получая более низкие значения по сравнению с теми, которые были обнаружены при воздушной сварке.

Как показано в b, сварные швы, выполненные в условиях воздушной сварки, продемонстрировали поведение, подобное описанному в литературе, что привело к более высокой скорости плавления в DCEN.Видно, что скорость плавления электрода уменьшалась с увеличением глубины, причем эффект был более выражен в ДКЭН. Ричардсон и Никсон (1985) [40] также сообщили об уменьшении скорости плавления электродов, настроенных на полярность DCEN, в процессе гипербарической сварки MIG (металлический инертный газ в сухих условиях).

Представляется, что в обеих упомянутых работах и в результатах данного исследования скорость плавления электрода уменьшалась с увеличением глубины, что является наиболее ярким эффектом для рутилового электрода в полярности DCEN.Кроме того, можно увидеть увеличение количества коротких замыканий с давлением; следовательно, при полярности DCEN увеличение давления приводит к падению выработки мощности в катодной области и, таким образом, уменьшается скорость плавления расходуемого материала, вызывая снижение сварочного напряжения и, естественно, развивая более высокое число короткие замыкания.

При использовании DCEP перенос металла характеризовался образованием более крупных капель жидкого металла, которые переходят в ванну расплава с низкой частотой.Предыдущее утверждение основано на оценке осциллограмм напряжения дуги, выполненной Uribe et al. (2017) [32]. При полярности DCEP рутиловый электрод проявлял тенденцию к увеличению напряжения дуги и длины дуги с увеличением давления; Цай и Масубучи (1977) [14] отметили, что с увеличением глубины диаметр столба дуги уменьшается, что приводит к более высокому напряжению дуги, чтобы гарантировать одинаковое количество тепла в процессе сварки.

3.2. Влияние давления и полярности на морфологию сварного шва UWW

показывает макрофотографии исследуемых образцов, показывая их взаимосвязь с используемой полярностью и условиями окружающей среды.Здесь интересно отметить, что для сварных швов, выполненных в условиях воздушной сварки, установка полярности DCEP обеспечивала самые большие валики сварного шва (т. е. самые большие размеры поперечного сечения по сравнению с конфигурацией полярности электрода на отрицательном полюсе).

Макрографии сварных швов, выполненных рутиловым электродом. Черная линия представляет собой центральную сегрегацию, представляющую более высокое содержание углерода, которое распространилось за счет повышения температуры в ЗТВ.

показывает средние значения проникновения (а), армирования (б) и ширины (в).Для настройки полярности DCEP можно наблюдать, что проникновение валика сварного шва значительно уменьшилось (в среднем ~ 35%) от воздушной сварки до глубины 5 м. С другой стороны, с 5 до 10 м снижение проходимости достигло значения 30%; то есть увеличение глубины вызвало уменьшение проникновения. Для полярности DCEN наблюдалась небольшая тенденция к уменьшению провара (12% и 8% от воздушной сварки до условий 5 м и от 5 до 10 м глубины воды соответственно). Принимая во внимание, что эти значения находились в пределах соответствующих стандартных отклонений, невозможно сделать вывод о значительном снижении проникновения с увеличением глубины при полярности DCEN.Таким образом, в целом проникновение в полярности DCEN осталось неизменным, и только значения полярности DCEP переместились на более низкий уровень. Кроме того, при сварке с полярностью DCEP ширина валика была больше на глубину до 5 м по сравнению с DCEN. С этого момента с увеличением гидростатического давления (от 5 до 10 м) ширина уменьшалась, где достигала значения, аналогичного обнаруженному в валике шва, полученном при полярности ДКЭН. Ширина, полученная в результате конфигурации полярности DCEN, оставалась в целом неизменной с увеличением гидростатического давления.

Кроме того, при сварке с полярностью DCEP ширина валика была больше на глубину до 5 м по сравнению с DCEN. С этого момента с увеличением гидростатического давления (от 5 до 10 м) ширина уменьшалась, где достигала значения, аналогичного обнаруженному в валике шва, полученном при полярности ДКЭН. Ширина, полученная в результате конфигурации полярности DCEN, оставалась в целом неизменной с увеличением гидростатического давления.

Средние значения провара ( a ), армирования ( b ) и ширины ( c ) для рутилового электрода при обеих полярностях и для всех условий. Столбики погрешностей показывают стандартное отклонение.

Наконец, было замечено, что усиление было больше в сварных швах, выполненных в условиях воздушной сварки с DCEP. Сварные швы, выполненные с полярностью DCEN, с другой стороны, не показали значительных изменений в усилении от воздушной сварки до влажных условий (5 м).На глубине 10 м армирование уменьшалось с увеличением гидростатического давления и без влияния полярности, как сообщает Mazzaferro (1998) [13].

При полярности DCEP процесс был более чувствителен к влиянию глубины, что видно по изменению геометрии сварного шва. Для глубины 10 м армирование и ширина не менялись в зависимости от полярности. Что касается проплавления и скорости плавления для наибольшей глубины, использованной в исследовании (10 м), то проплавление было выше в сварных швах, выполненных с DCEN, а скорость плавления была ниже при этой полярности, согласно модели Цая и Масубучи ( 1977) [14].Было также установлено, что для сварных швов, выполненных в условиях воздушной сварки (т.е. исходной точки сравнения), можно показать, как при полярности DCEP увеличение глубины уменьшало поперечное сечение наплавленного валика (т.е. , проплавление, ширина и армирование были меньше от воздушной сварки до 5 м и еще больше уменьшились от 5 до 10 м). В свою очередь, для швов, выполненных в ДКЭН, в общих чертах и с учетом статистических погрешностей уменьшилось только армирование до моделируемой глубины 10 м.

Allum (1982) [19] уже заметил, что поведение сварочной ванны (в сухих условиях) зависит от давления несколькими способами, и, в свою очередь, предсказал, что глубина будет иметь сильное влияние на геометрию сварного шва. шарик. В этом смысле для конфигурации DCEN капля расплавленного металла на кончике расходуемого материала периодически достигает сварочной ванны, вызывая короткие замыкания и гашение дуги. Предыдущее поведение создает более короткое установленное время дуги (открытая дуга) по сравнению с полярностью DCEP.Следовательно, в отличие от DCEN, где бассейн плавления постоянно возмущается, в DCEP в основном происходит глобулярный перенос. С этой точки зрения давление оказывает более существенное влияние на столб плазмы и образующийся наплавленный валик. Как видно из , значения проходки, армирования и ширины заметно уменьшились в результате применения ДКЭП и под влиянием увеличения глубины. При использовании DCEN наблюдалась небольшая тенденция к уменьшению геометрии валика сварного шва (провара, усиления и ширины) с увеличением глубины; Менезес и др.(2019) [41] заявили, что электроды с более высокой частотой коротких замыканий более эффективны, возможно, из-за меньших потерь тепла и материала через брызги.

шарик. В этом смысле для конфигурации DCEN капля расплавленного металла на кончике расходуемого материала периодически достигает сварочной ванны, вызывая короткие замыкания и гашение дуги. Предыдущее поведение создает более короткое установленное время дуги (открытая дуга) по сравнению с полярностью DCEP.Следовательно, в отличие от DCEN, где бассейн плавления постоянно возмущается, в DCEP в основном происходит глобулярный перенос. С этой точки зрения давление оказывает более существенное влияние на столб плазмы и образующийся наплавленный валик. Как видно из , значения проходки, армирования и ширины заметно уменьшились в результате применения ДКЭП и под влиянием увеличения глубины. При использовании DCEN наблюдалась небольшая тенденция к уменьшению геометрии валика сварного шва (провара, усиления и ширины) с увеличением глубины; Менезес и др.(2019) [41] заявили, что электроды с более высокой частотой коротких замыканий более эффективны, возможно, из-за меньших потерь тепла и материала через брызги.

3.3. Закрытие

показывает предлагаемые модели, иллюстрирующие явление электрической дуги и результирующий провар мокрых сварных швов под водой в зависимости от конфигурации полярности.

Схематическое изображение влияния давления на явление дуги UWW, настроенного на обратную полярность (DCEP) ( a ) и прямую полярность (DCEN) ( b ). Qa = тепло, выделяемое в анодной зоне, Qc = тепло, выделяемое в катодной зоне, z = проплавление сварного шва.

Mazzaferro (1998) [13] упомянул, что гидростатическое давление вызывает сужение арочной колонны, что приводит к высокой плотности тока и высокому радиальному давлению. В том же духе, Brown et al. (1974) [31] описали, что по мере увеличения плотности тока температура увеличивается, вызывая расширение в столбе дуги. Кроме того, согласно Scotti et al., на требуемое рабочее напряжение также влияет теплообменная способность среды, образующей дугу.(2012) [21], так как более высокие потери приводят к более высоким напряжениям, необходимым для поддержания дуги при том же токе. Предыдущие описания подтверждают диаграмму, представленную в а, и результаты этой работы: с увеличением гидростатического давления (синие стрелки) и сужением плазменного столба отображаются большие площади ствола дуги (или длина дуги), что увеличивает среднее сварочное напряжение. Таким образом, с увеличением глубины требуются более высокие напряжения, чтобы гарантировать значение тока, установленное для процесса сварки. В этом смысле более высокие сварочные напряжения имеют меньшую вероятность переноса металла по типу короткого замыкания.Согласно Скотти и соавт. (2012) [21], при увеличении длины дуги увеличивается площадь ее поверхности и, следовательно, увеличиваются тепловые потери; таким образом, увеличение длины дуги означает увеличение потерь тепла на конвекцию в столбе плазмы (зеленые стрелки). Следовательно, это уменьшает теплопередачу к заготовке, что приводит к меньшему проникновению, наблюдаемому в подводных условиях и с настройкой полярности DCEP.