Особенности сварки разнородных сталей нержавеющей и черной

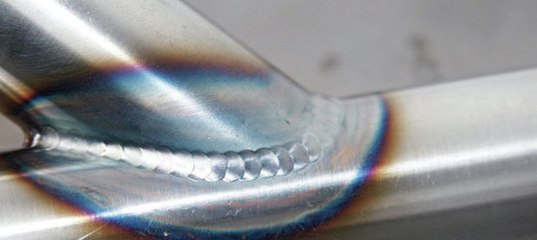

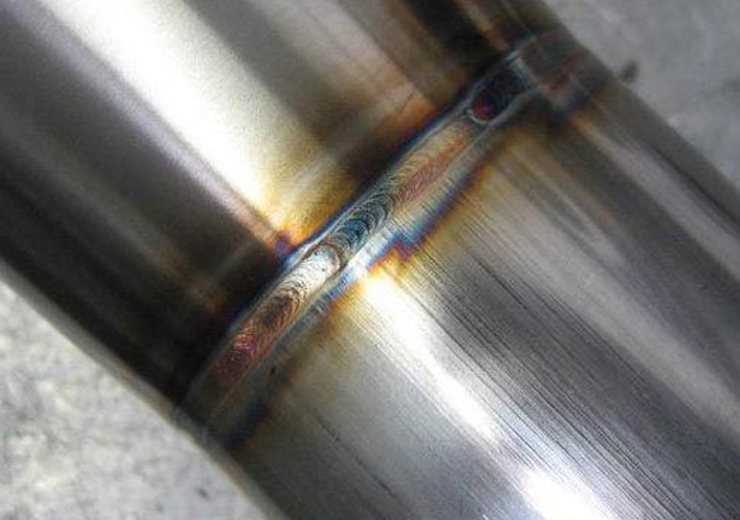

Если сваривать идентичные металлы, то не сложно подобрать режимы сварки и материалы. Другое дело если нужно сварить нержавеющую сталь с черным металлом, тут нужно тщательно подойти к выбору материала, и способа сварки.

Один из основных показателей, которые стоит учесть. Это свариваемость металла, или способность образовывать сварочное соединение схожее по характеристикам с самим металлом.

Особенности сварки нержавейки

— Первое

что стоит учесть при сварке нержавеющей стали, это ее более низкую

теплопроводность в сравнении с обычной.

Проводимость теплоты нержавейки примерно в два раза ниже черной стали. В

связи с этим в нержавейке при сварке, низкая теплопроводность дополнительно

помогает концентрации теплоты в месте проплавления металла. При сварке с черным

металлом это надо учитывать. Рекомендуется уменьшать силу тока для черного

металла, примерно на двадцать процентов.

— Второе качество нержавейки, влияющее на процесс сварки это более высокое сопротивление, чем у черного металла. В связи этим электроды из нержавеющей стали обычно производят короче. Чем из черной стали. В среднем их размер не превышает триста пятьдесят мм. Иначе при длинном электроде, в процессе сварки может произойти его перегрев.

— Третье качество, которое нужно учитывать при сварке нержавейки, это снижение коррозионной стойкости при превышении определенных температур. В металле при перегреве нарушаются межкристаллические связи, что приводит к межкристаллической коррозии. В некоторых случаях, чтобы избежать этих последствий, применяют дополнительное охлаждение металла при сварке. Обычно охлаждение делают простой водой.

— Четвертое

качество повышенная текучесть нержавейки в сравнении с черным металлом. Черный

метал менее текуч, и более вязок, это качество необходимо учитывать при сварке

разнородных металлов.

Способы сварки

Наиболее распространенные способы сварки нержавейки с черным металлом:

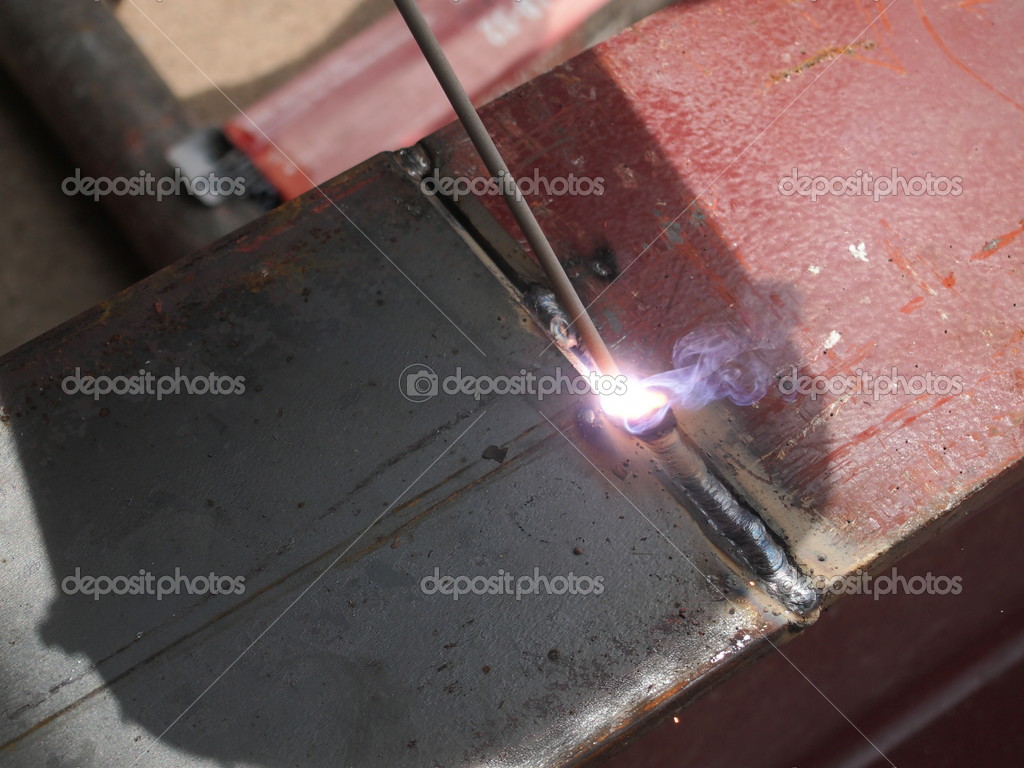

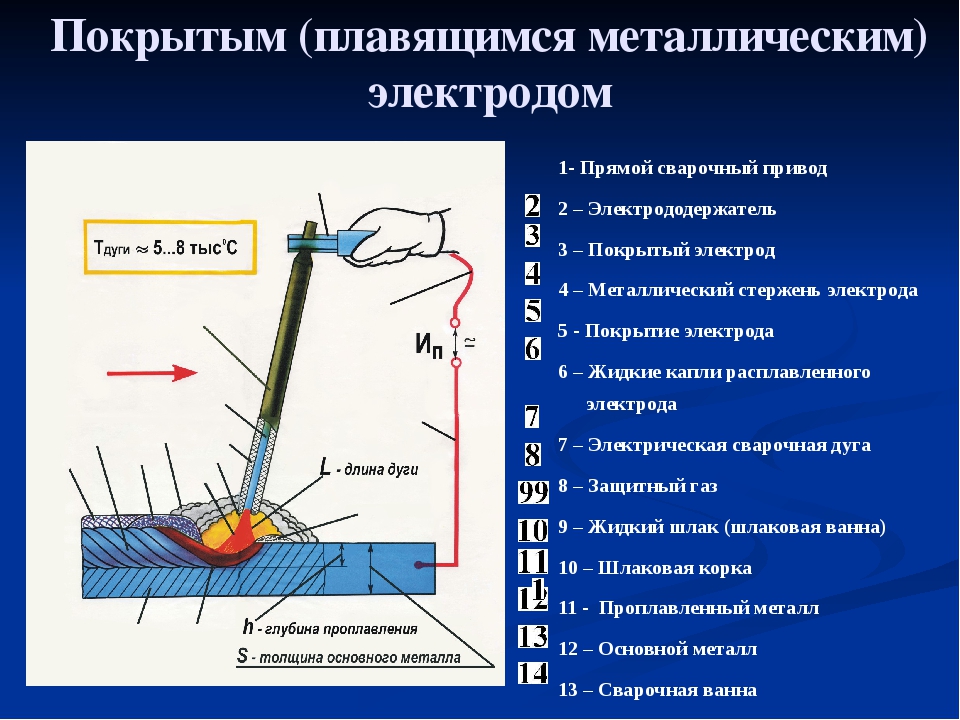

- электродуговая сварка покрытыми нержавеющими электродами в режиме ММА;

— сварка неплавящимся вольфрамовым электродом в среде аргона с нержавеющим присадочным материалом (чаще всего проволока).

В каких

случаях использовать тот или иной способ, нужно решать изучив конкретную

задачу. В среде аргона сварочный шов получится ровнее и монолитнее. Благодаря аргону не происходит окисления

металла. Например в случае когда нужен

не только крепкий, но и герметичный шов, предпочтительнее использовать

вольфрамовый электрод в среде аргона. Именно таким способом производятся

нагревающие бойлеры http://promboilers.ru/boylery-dlya-obschepita.php. У них нагревательный элемент изготовлен из

нержавеющей стали 08Х18Н10, а корпус из котельной стали Ст3сп. Соединение

должно быть надежным и герметичным, для этого используется аргонодуговая сварка

вольфрамовым электродом.

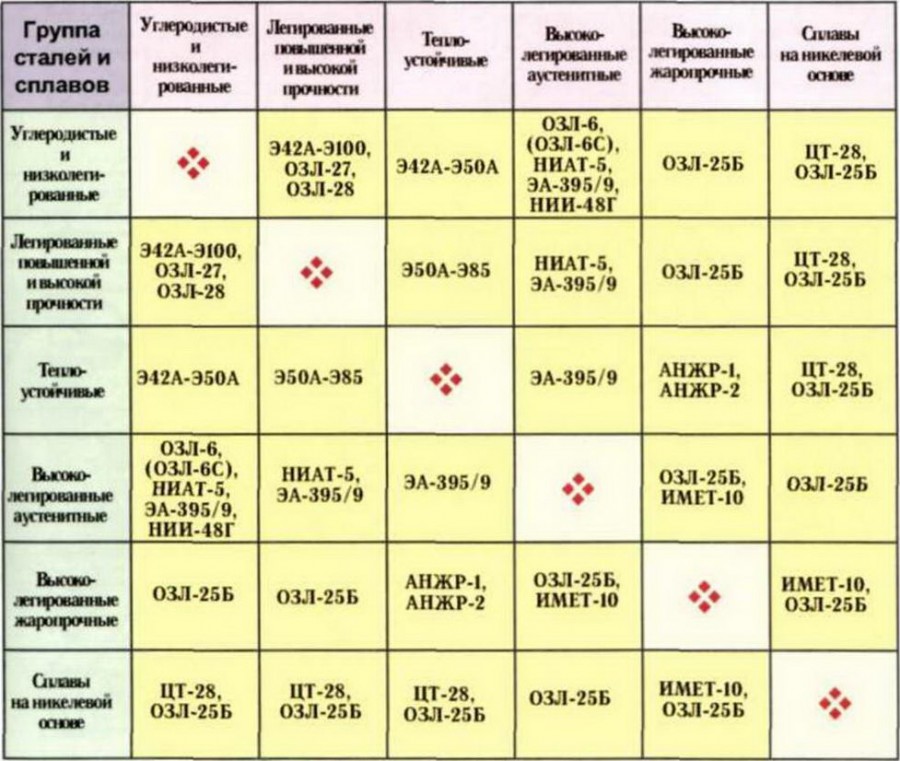

В менее ответственных соединениях, можно использовать специальные марки нержавеющих электродов. В некоторых труднодоступных местах нет возможности использовать аргонодуговое оборудование, в этих случаях тоже используются нержавеющие электроды переходных марок. В электродах переходных марок присутствует такие элементы как марганец и никель, что делает шов более прочным. Из отечественных марок подойдут такие электроды как: ЦТ-28; НИАТ-5; ОЗЛ-25Б. Эти марки электродов с повышенным содержанием никеля имеют значительную стоимость, по сравнению с обычными электродами, поэтому экономически выгоднее применять аргонодуговую сварку с присадочной переходной проволокой.

Электроды По нержавейке и Для нержавейки

Нержавеющие стали подразделяются на три больших категории:

- мартенситные нержавеющие стали;

- хромистые или ферритные стали;

- аустенитные стали.

Стали содержащие хром менее 12%, называются нержавеющими. Хром образует защитную пленку на поверхности металла состоящую из оксида хрома. Благодаря ней стали обладают нержавеющими и коррозиестойкими свойствами. Но при разрушении этой пленки при воздействии, каких либо химических или механических воздействий, сталь теряет свою коррозиестойкий. Но пленка оксида хрома имеет свойство восстанавливаться при взаимодействии с кислородом.

Нержавеющие стали, на сегодняшний день очень широко применяются в для изготовления посуды для пищевой промышленности, в химической и нефтехимической промышленности, а также при изготовление оборудования, которое в процессе эксплуатации подвергается воздействие высоких температур.

Сварка нержавеющих сталей производиться вольфрамовыми электродами, они имеют электрическое удельное сопротивление в шесть раз превышающие сопротивление обычных электродов. Для выполнения сварочных работ на трубах и тонких листах выбирают дуговую сварку с использованием плавящимися электродами.

Существуют универсальные виды электродов подходящие для всех видов сварочных работ по нержавейки. Такие электроды из-за высокого содержания в металле, из которого изготовлен электрод хрома и никеля очень высоко и благодаря этому фактору образуются весьма прочные соединения. Следует отметить, что такие же электроды используются для сварки углеродистых сталей с нержавеющими листами. В современной промышленности нержавеющие электроды практически не заменимы для выполнения работ по легированным сталям, а также к сталям, содержащим высокое количество легирующих примесей.

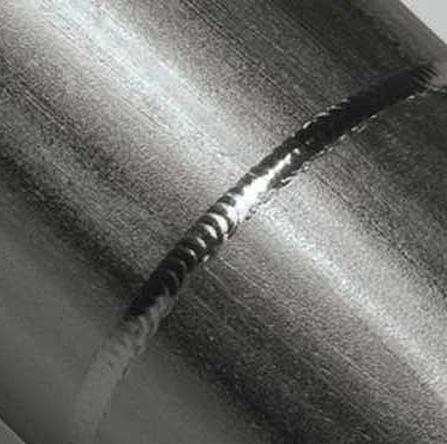

Получаемый в процессе сварочных работ шов обладает высокими высокой стойкостью к межкристаллитной коррозии. При выполнение сварных работ расход сварных электродов составляет, 1 килограмм на 1,5 килограмма стали.

Сварка нержавеющих сталей под слоем флюса

Сварка нержавеющих сталей под слоем флюса [c.74]

Автоматическая и полуавтоматическая сварка нержавеющих сталей под слоем флюса применяется на монтаже при изготовлении крупногабаритных сосудов, емкостей, всевозможных облицовок и других конструкций. Особенно эффективно применение сварки под флюсом при толщине металла свыше 5 мм и большой протяженности сварных швов. [c.74]

Техника автоматической и полуавтоматической сварки нержавеющих сталей под слоем флюса мало отличается от техники сварки обычных малоуглеродистых сталей. Нержавеющая проволока плавится быстрее углеродистой, поэтому скорости подачи проволоки и сварки соответственно больше. Вылет электродной проволоки следует устанавливать минимальный. Глубина проплавления увеличивается с увеличением силы тока и уменьшением диа-

[c. 75]

75]

В машиностроении распространены следующие методы сварки контактная — точечная и шовная дуговая — полуавтоматическая и автоматическая под слоем флюса, в среде защитных газов (аргон, гелий, углекислый газ) электрошлаковая ультразвуковая. Аргонодуговая сварка применяется для сварки алюминиевых и магниевых сплавов, для сварки нержавеющей стали. Электрошлаковая сварка (принципиально новый способ сварки металла неограниченных толщин) внедрена в тяжелом машиностроении для сварки крупных станин различных машин. [c.304]

Наиболее производительным способом электродуговой сварки является автоматическая сварка под слоем флюса, позволяющая соединять элементы конструкций толщиной от 2 до 50 мм. Особенно эффективен этот способ в серийном производстве и при изготовлении конструкций с длинными швами при помощи его можно сваривать детали не только из обычных конструкционных сталей, но и из высокопрочных, нержавеющих и жаропрочных сталей, а также из алюминиевых сплавов.

Для автоматической сварки двухслойной стали используют стационарные и самоходные сварочные головки и сварочные тракторы. Сочетание разнородных сталей различных структурных классов существенно осложняет сварку двухслойных сталей, что до последнего времени не позволяло полностью использовать наиболее прогрессивные методы автоматической сварки под слоем флюса. Для сварки нержавеющего слоя в основном использовали только ручную сварку. [c.283]

Автоматическая сварка под слоем флюса — наиболее производительный способ сварки, позволяющий сваривать детали не только из обычных конструкционных сталей, но и из высокопрочных, нержавеющих и жаропрочных сталей толщиной 2—50 мм. [c.13]

Автоматическую сварку под слоем флюса применяют при сварке труб или других деталей из малоуглеродистых и нержавеющих сталей толщиной 3 мм и более. Такая сварка дает чистые, гладкие, весьма плотные швы, не требующие, как правило, дополнительной очистки и механической обработки.

После механической обработки такие швы

[c.54]

После механической обработки такие швы

[c.54]Так как капля расплавленного металла более длительное время находится в зоне высоких температур, в ней в большей мере выгорают различные примеси. Это учитывают при выборе электродной проволоки. Для сварки в среде аргона плавящимся электродом подготовка кромок такая же, как и при сварке под слоем флюса. Сварку нержавеющих сталей выполняют в чистом и техническом аргоне, а также в смесях аргона с 3% кислорода или 5% углекислого газа. Желательно, чтобы в аргоне не было азота, который увеличивает пористость металла шва. Добавки указанных количеств кислорода или углекислого газа к аргону понижают величину критического тока, улучшают перенос металла и формирование шва, незначительно увеличивают угар титана, кремния и других элементов.

В первые годы освоения сварки под флюсом ее применяли только при производстве конструкций и изделий из обычной низкоуглеродистой стали. Затем в 1941—1942 гг. освоили сварку броневых сталей. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы. Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе. В последние годы освоена сварка под флюсом нового конструкционного металла — титана, а также сплавов на его основе. Под флюсом сваривают медь и ее сплавы. Широко применяется в промышленности сварка по слою флюса алюминия и алюминиевых сплавов.

[c.113]

освоили сварку броневых сталей. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы. Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе. В последние годы освоена сварка под флюсом нового конструкционного металла — титана, а также сплавов на его основе. Под флюсом сваривают медь и ее сплавы. Широко применяется в промышленности сварка по слою флюса алюминия и алюминиевых сплавов.

[c.113]

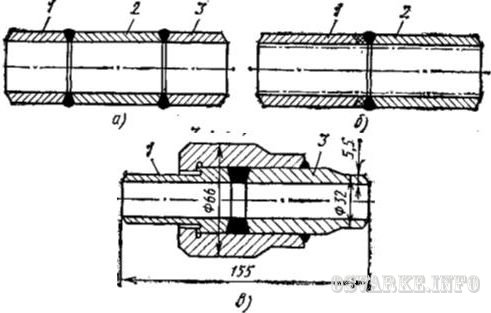

Применяется также электрошлаковая сварка толстостенных сосудов из двухслойной стали с несквозным проплавлением кромок. При этом необходима более сложная разделка кромок и предварительная или последующая заварка под флюсом разделительного шва. Окончательной операцией и в этом случае является наплавка нержавеющего слоя вместо удаленной части облицовки (рис. 168). [c.290]

Затем на поверхность нержавеющего наплавленного металла наваривают разделительный слой ферритной стали с весьма низким содержанием углерода (железо армко). Поверх разделительного слоя под флюсом накладывают по обычной технологии сварки многопроходный шов из низкоуглеродистой стали.

[c.291]

Поверх разделительного слоя под флюсом накладывают по обычной технологии сварки многопроходный шов из низкоуглеродистой стали.

[c.291]

Для производства труб применяют разные способы сварки под слоем флюса (для труб большого диаметра), аргонодуговую (для труб из цветных металов и нержавеющих сталей), печную (для труб диаметром 6—114 мм), токами высокой частоты (ддя труб диаметром 8—529 мм) [c.20]

В середине 50-х годов Б. И. Медовар и С. М. Гуревич (ИЭС) разработали для сварки высоколегированных сталей и сплавов принципиально новые флюсы — бескислородные или галоидные, которые внесли коренные изменения в металлургию сварки аустенитных сталей [157]. Эти флюсы дали возможность применять титансодержаш ие электродные проволоки и значительно повысить стойкость сварных швов против образования горячих трещин. Создание галоидных флюсов позволило успешно решить задачу автоматизации сварки сплавов алюминия и титана, ряда новых марок жаропрочных и нержавеющих сталей и сплавов. Больше того, создание указанных флюсов сделало автоматическую сварку под флюсом вполне конкурентоспособной в отношении сварки новых материалов и сплавов — с аргонодуговой сваркой. Например, применение автоматической сварки полуоткрытой дугой по слою флюса алюминия и его сплавов оказалось более эффективным, чем аргоно-дуговая сварка.

[c.124]

Больше того, создание указанных флюсов сделало автоматическую сварку под флюсом вполне конкурентоспособной в отношении сварки новых материалов и сплавов — с аргонодуговой сваркой. Например, применение автоматической сварки полуоткрытой дугой по слою флюса алюминия и его сплавов оказалось более эффективным, чем аргоно-дуговая сварка.

[c.124]

Исследования И. Р. Пацкевича при ручной и И. И. Фрумина при автоматической сварке под слоем флюса показали, что при сварке толстопокрытыми электродами и под флюсом 60—80% капель имеют диаметры менее 2,5 мм, при сварке голыми электродами таких капель не более 30%, остальные капли более крупные. При этом капли обычно полые, заполненные газом. Поэтому удельный вес капель может быть принят 2,5 г/см . При сварке в среде защитных газов перенос металла в дуге имеет свою специфику. При сварке плавящимся электродом в среде углекислого газа происходит крупнокапельный перенос с частыми короткими замыканиями мелкокапельный перенос возникает лишь при высоких плотностях тока (150— 200 а мм ). При сварке проволокой из нержавеющей стали в среде аргона наиболее устойчивый процесс и лучшее формирование шва имеют место при так называемом струйном переносе, т. е. при переносе непрерывной тонкой струйкой металла, состоящей из мельчайших капель. Струйный перенос возникает при условии, что сварочный ток превышает критическое значение / р > (140ч-150)4л-

[c.42]

При сварке проволокой из нержавеющей стали в среде аргона наиболее устойчивый процесс и лучшее формирование шва имеют место при так называемом струйном переносе, т. е. при переносе непрерывной тонкой струйкой металла, состоящей из мельчайших капель. Струйный перенос возникает при условии, что сварочный ток превышает критическое значение / р > (140ч-150)4л-

[c.42]

При изготовлении химической аппаратуры из двухслойных сталей основным н наиболее сложный процессом является сварка, поскольку слои свариваются электродами различного состава. При сварке двухслойных сталей необходимо учитывать как химический состав, так и основные структурные особенности сталей, их физические свойства. В связи с тем что нержавеющая сталь в биметалле имеет сравнительно тонкий слой, при сварке важно соблюдать особую осторожность, чтобы не нарушить слой нержавеющей стали. Поэтому следует обращать особое внимание на форму подготовки кромок под сварку, состав применяемых электродов (ручная сварка), сварочную проволоку и флюс при автоматической сварке и ряд других условий.

Те.хнология ручной сварки двухслойных сталей разработана в НИИ-химмаше и ГИПРОнефтемаше, а автоматической сварки — в Институте электросварки им. Е. О. Патона и ВНИИПТхимнефтеаппарату-ры (г. Волгоград). Большой опыт по сварке биметаллов накоплен на заводах Минхимнефтемаша (Уралхиммаше н др.).

[c.159]

Те.хнология ручной сварки двухслойных сталей разработана в НИИ-химмаше и ГИПРОнефтемаше, а автоматической сварки — в Институте электросварки им. Е. О. Патона и ВНИИПТхимнефтеаппарату-ры (г. Волгоград). Большой опыт по сварке биметаллов накоплен на заводах Минхимнефтемаша (Уралхиммаше н др.).

[c.159]Сварка разнородных металлов — Справочник химика 21

Диффузионная сварка. Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]Возможность сварки разнородных металлов или сплавов зависит от реакций между металлами в зоне плавления, теплопроводности и разницы в коэффициентах теплового расширения обоих материалов.

Совместимы достаточно близкие по свойствам нержавеющие стали марок 304, 304/., 316 и 316 L. С помощью сварки У-электродом в защитной атмосфере они могут быть соединены с коваром, никелем и сплавами на основе никеля, такими как инвар и инконель. Из-за хрупкости сварных швов между нержавеющей сталью и монелем эти материалы лучше соединять пайкой твердыми припоями. Если коэффициенты термического расширения двух металлов отличаются значительно, то после охлаждения сваренные детали будут сильно напряжены. Это может привести к короблению или к разрушению шва. [c.252]

Совместимы достаточно близкие по свойствам нержавеющие стали марок 304, 304/., 316 и 316 L. С помощью сварки У-электродом в защитной атмосфере они могут быть соединены с коваром, никелем и сплавами на основе никеля, такими как инвар и инконель. Из-за хрупкости сварных швов между нержавеющей сталью и монелем эти материалы лучше соединять пайкой твердыми припоями. Если коэффициенты термического расширения двух металлов отличаются значительно, то после охлаждения сваренные детали будут сильно напряжены. Это может привести к короблению или к разрушению шва. [c.252]Ниобий и тантал применяют при сварке разнородных металлов, в вакуумной технике и радиоэлектронике. [c.99]

При сварке разнородных металлов во избежание возникновения обычно весьма хрупких интерметаллидов используют несколько промежуточных прослоек в стыке из разных материалов. [c.296]

Механические соединения металлов —сварные, паяные, заклепочные и болтовые — не всегда эффективны. Сварка разнородных металлов — сложный технологический процесс, причем в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей протеканию коррозионных явлений. Сверление отверстий под заклепки и болты увеличивает затраты времени, удорожает производство, наличие отверстий снижает прочность металлических конструкций. Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, в больщинстве случаев негерметичны и имеют негладкую поверхность. Кроме того, в заклепочных и болтовых соединениях возникает концентрация напряжений в местах расположения болтов и заклепок. [c.190]

Сварка разнородных металлов — сложный технологический процесс, причем в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей протеканию коррозионных явлений. Сверление отверстий под заклепки и болты увеличивает затраты времени, удорожает производство, наличие отверстий снижает прочность металлических конструкций. Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, в больщинстве случаев негерметичны и имеют негладкую поверхность. Кроме того, в заклепочных и болтовых соединениях возникает концентрация напряжений в местах расположения болтов и заклепок. [c.190]

Это правило однозначно подтверждается практикой сварки разнородных металлов методами плавления. [c.213]

При сварке разнородных металлов, например обычной малоуглеродистой стали с жаропрочной или нержавеющей, помимо условий свариваемости, необходимо учитывать различие физических свойств материалов — коэффициента линейного расширения, теплопроводности и др. [c.318]

[c.318]

При создании металлических конструкций возникает необходимость соединения различных металлов. Механические соединения — сварные, паяные, заклепочные и болтовые — не всегда эффективны. Известно, что сварка разнородных металлов — очень сложный технологический процесс, а в некоторых случаях, например при сварке магния с алюминием, образуются хрупкие соединения. Затруднительна сварка листов различной толщины. Кроме того, при контакте двух различных металлов возможно образование гальванической пары, способствующей возникновению коррозионных явлений. Пайка легких сплавов еще более сложный, а кроме того и менее надежный способ по сравнению с пайкой сталей. Невозможность полного удаления из некоторых паяных конструкций остаточных флюсов приводит к коррозии металла. Сверление отверстий под заклепки и болты увеличивает затраты времени и удорожает производство. Кроме того, наличие отверстий снижает прочность металлических конструкций. Сварные, паяные, заклепочные и болтовые соединения металлов подвержены коррозии, как правило, не герметичны и имеют негладкую поверхность. [c.304]

[c.304]

Определить оптимальное значение доли участия основного металла (уо) при сварке разнородных сталей [c.269]

Металл, используемый для сварки, должен быть высококачественным. По возможности следует применять один вид материала и исключать применение электрохимически разнородных металлов. [c.62]

При эксплуатации производственного оборудования с анодной защитой установлено, что наличие сварных швов, включая швы, соединяющие разнородные металлы, не вызывает ускоренной коррозии. Однако необходимо, чтобы в местах сварки не было трещин и щелей, которые могут явиться причиной развития интенсивной коррозии именно в случае анодной защиты. [c.73]

Контроль биметаллических материалов. Биметаллические материалы состоят из двух разнородных металлов. Их обычно получают прокаткой или сваркой взрывом. [c.607]

Ю. И. Буянов. САП— спеченные алюминиевые пудры. САС— спеченные алюминиевые сплавы. СВАРИВАЕМОСТЬ — свойство материалов, определяющее их пригодность к сварке. Оценивают сопоставлением св-в сварных соединений с одноименными св-вами свариваемого материала или их нормативными значениями, учитывая также экономичность принятого процесса сварки, конструкцию и условия эксплуатации сварного соединения. Понятие С. применяют в основном к металлам, но распространяют его и на стекло, керамику и др. материалы, а также на сварку разнородных материалов (металла со стеклом, металла с графитом и т. п.). С. оценивают применительно к конкретным условиям. Так, под хорошей С. низкоуглеродистой стали, применяемой для изготовления конструкций, эксплуатируемых при [c.331]

И. Буянов. САП— спеченные алюминиевые пудры. САС— спеченные алюминиевые сплавы. СВАРИВАЕМОСТЬ — свойство материалов, определяющее их пригодность к сварке. Оценивают сопоставлением св-в сварных соединений с одноименными св-вами свариваемого материала или их нормативными значениями, учитывая также экономичность принятого процесса сварки, конструкцию и условия эксплуатации сварного соединения. Понятие С. применяют в основном к металлам, но распространяют его и на стекло, керамику и др. материалы, а также на сварку разнородных материалов (металла со стеклом, металла с графитом и т. п.). С. оценивают применительно к конкретным условиям. Так, под хорошей С. низкоуглеродистой стали, применяемой для изготовления конструкций, эксплуатируемых при [c.331]

При описании технологии изготовления конструкции необходимо обратить большое внимание на методы соединения клепку, сварку, спайку. Рекомендуется приложить инструкции, на основании которых осуществлялись эти операции. Особое внимание следует обратить на контакт различных материалов в конструкции, т. е. на контакты разнородных металлов или металлов и неметаллов. [c.232]

е. на контакты разнородных металлов или металлов и неметаллов. [c.232]

К достоинствам клеевых соединений можно отнести возможность склеивания металлов при комнатной температуре достижение герметичности соединения без применения специальных прокладок, повышенная коррозионная стойкость соединения, так как склеивающее вещество препятствует возникновению электрохимической коррозии простота технологии соединения однородных и разнородных металлов, отсутствие местного ослабления металла, возникающего при сварке от воздействия высоких температур, а в клепаных и болтовых соединениях — за счет отверстий возможность соединения тонколистовых конструкций без их деформации уменьшение массы конструкции и отсутствие необходимости в сложном технологическом оборудовании и высокой квалификации обслуживающего персонала. [c.228]

Как самостоятельный раздел можно выделить локальный спектральный анализ, с помощью которого определяется не средний состав образца, а распределение в нем того или иного элемента. Например, при соединении разнородных металлов сваркой представляет интерес качество сварного шва, глубина и концентрация проникновения одного металла в другой в шве. При анализе горных пород и минералов бывает необходимо знать не только их общий состав, но и состав отдельных вкраплений. Часто возникает необходимость в анализе тонких металлических покрытий, причем в спектре не должны проявляться линии основного металла. Важно знать, как распределяются в сплаве легирующие элементы и т. д. Локальный анализ тоже требует особой техники атомизации, которая мало зависит от объекта анализа. [c.189]

Например, при соединении разнородных металлов сваркой представляет интерес качество сварного шва, глубина и концентрация проникновения одного металла в другой в шве. При анализе горных пород и минералов бывает необходимо знать не только их общий состав, но и состав отдельных вкраплений. Часто возникает необходимость в анализе тонких металлических покрытий, причем в спектре не должны проявляться линии основного металла. Важно знать, как распределяются в сплаве легирующие элементы и т. д. Локальный анализ тоже требует особой техники атомизации, которая мало зависит от объекта анализа. [c.189]

Сварка двухслойных сталей связана с большими трудностями, обусловленными применением различных технологических процессов для сварки основного и плакирующего слоев. В случае сварки двухслойной стали необходимо выполнение требований не только в отношении механической прочности, но и в отношении обеспечения коррозионной стойкости. Определенные трудности при сварке создает наличие в сварном соединении двух разнородных металлов, отличающихся не только по химическому составу, но и по физическим и механическим свойствам. [c.226]

[c.226]

Много ванадия как такового, а также в виде феррованадия используется для улучшения свойств специальных сталей, идущих на изготовление паровозных цилиндров, автомобильных и авиационных моторов, осей и рессор вагонов, пружин, инструментов и т. д. Малое количество ванадия подобно титану и марганцу способствует раскислению, а большое количество увеличивает твердость сплавов. Ниобий и тантал, как дорогие металлы, применяют для легирования сталей только в тех случаях, когда необходима устойчивость по отношению к высокой температуре и активным реагентам. Сплавы алюминия с присадкой ванадия используются как твердые, эластичные и устойчивые к действию морской воды материалы в конструкциях гидросамолетов, глиссеров, подводных лодок. Ниобий и ванадий — частые компоненты жаропрочных сплавов. Ниобий применяют при сварке разнородных металлов. VjOg служит хорошим катализатором для получения серной кислоты контактным методом. Свойства Та О., используются при приготовлении из него хороших электролитических танталовых конденсаторов и выпрямителей, лучших, чем алюминиевые (гл. XI, 3). [c.335]

XI, 3). [c.335]

Механические соединения —сварные, паяные, заклепочные и болтовые — не всегда наиболее эффективны. Известно, что сварка разнородных металлов является очень сложным технологическим процессом, и в некоторых случаях, например при сварке магния с алкуминием, образуются хрупкие соединения. [c.239]

ЦТ-28 Для сварки разнородных металлов (перлитная, хромистая сталь со сплавами на никелевой основе), а также сплавов на никелевой основе марок ХН75Т (ЭИ-435), ХН75ТЮ (ЭИ-437), ХН75М4В4ТЮ2 (ЭИ-765) и аналогичных во всех пространственных положениях постоянным током обратной полярности 80—140 [c.207]

Все однородные материалы обладают физической свариваемостью, т.е, образуют монолитное соединение с химической связью (сталь со сз алью, чугун с чугуном, медь с медью, пластмассы с пластмассами). Не свариваются электрической сваркой плавлением разнородные металлы, не обладающие взаимной растворимостью в идком состоянии свинец-медь, железо-свинец, железо-магний. [c.158]

[c.158]

Термоэлектрический. пирометр (рис. 4-13) состоит из термоэлемента 2 (термопары), соединительных проводов 5 и вторичного прибора гальванометра 8, указывающего температуру измеряемой среды. Термоэлемент состоит из двух проводников разнородных металлов, концы которых сварены. При нагревании места сварки в проводниках возникает электрический ток, сила которого возрастает с повышением температуры. Возникающий в термопаре ток поступает по соединительным проводам в электроизмерительный прибор — гальванометр, шкала 9 которого градиурована в градусах. Стрел- [c.103]

Для сварки разнородных сталей не допускается применение электродов на базе металлов Х25Н13 или Х25Н20 с дополнительным легированием активными карбидообразующими элементами титаном, ниобием, ванадием, вольфрамом (например Х25Н12Т). [c.67]

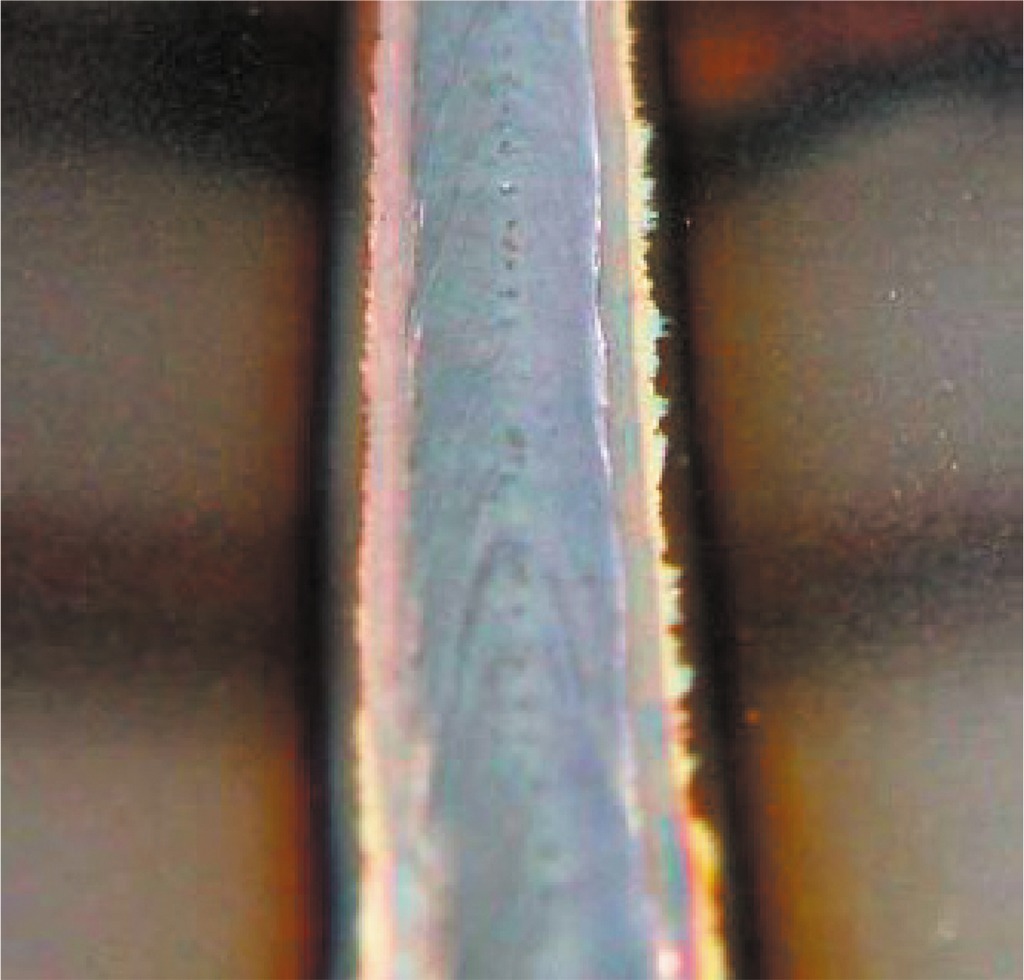

Изучение структуры и свойств сварных соединений после длительной выдержки (старения) при температурах 250-650°С позволило установить, что разрушение образцов во всех случаях происходит в з. т.в. Это связано с ростсяи зерна, которое увеличивается-до 3-4 балла по сравнению с 7-8 баллом в исходном состоянии. Вздержка при температуре 650°С приводит к собирательной рекристаллизации и направленной диффузии углерода из ферритной в аус-тенитную сталь при сварке разнородных материалов. На поверхности зачищенных сварных соединений и основного металла нет сколь-ко-нибудь значительной окалины. Появляются лишь цвета побежалости. [c.45]

т.в. Это связано с ростсяи зерна, которое увеличивается-до 3-4 балла по сравнению с 7-8 баллом в исходном состоянии. Вздержка при температуре 650°С приводит к собирательной рекристаллизации и направленной диффузии углерода из ферритной в аус-тенитную сталь при сварке разнородных материалов. На поверхности зачищенных сварных соединений и основного металла нет сколь-ко-нибудь значительной окалины. Появляются лишь цвета побежалости. [c.45]

При изготовлении химической аппаратуры из металлов и сплавов в настоящее время основным технологическим процессом является сварка и в ряде случаев пайка. Соединения листового металла склеиванием встык или внахлестку (типы/, 2, 5 и 4 на рис., 13.1) могут быть рекомендованы лишь для разнородных металлов и сплавов, сварка или пайка которых невозможны по технологи изготовления или нерациональны по условиям эксплуатации оборудования. Клеевые соединения листового материала встык (типы 5 и 6 на рис.413,1) широко применяютсж [c. 398]

398]

Для соединения металлов применяются также методы, исключающие (илп допускающие в очень ограниченном масштабе) расплавление основного металла. Супщость этих методов заключается в наплавлении присадочного металла (припоя) на нагретые поверхности, подлежащие соединению. В качестве припоя обычно служат сплавы меди и серебра, и процесс ведется с применением флюсов. При так называемой сварке бронзой (правильнее — сварке латунью) используют местный нагрев и наплавляют присадочный металл (обычно латунь) в зазор между кромками свариваемого изделия при этом может иметь место запотевание основного металла. При пайке твердым припоем расплавленный присадочный металл, не расплавляя основного металла, проникает в зазор между плотно пригнанными кромками за счет действия капиллярных сил. Пайку твердым припоем можно использовать для соединения чугуна, стали, меди и других металлов, а также разнородных металлов. Аналогичным процессом является пайка серебряным припоем, она проводится при температуре красного каления, в качестве припоя используют сплавы серебра с оловом пли серебра с медью. Пайка мягким припоем осуществляется при значительно более низких телшературах (темном калении), и для ее осуществления возможен пшрокий выбор способов нагрева. [c.577]

Пайка мягким припоем осуществляется при значительно более низких телшературах (темном калении), и для ее осуществления возможен пшрокий выбор способов нагрева. [c.577]

Наблюдает за правильным монтажом оборудования и коммуникаций, предупреждая ошибки, способствующие возникновению коррозии (замена металла одной марки металлом другой марки, недопустимое сочетание разнородных металлов, неправильная сварка и т. д.). Контролирует качество футеровочных, лакокра- [c.233]

В других случаях, например при сварке разнородных сплавов, картина неоднородности может быть более сложной. Таким образом, сварное соединение представляет собой сложную гетерогенную систему. В связи с этим для сварных соединений характерна повышенная термодинамическая неустойчивость и, следовательно, повышенная чувствительность металла к воздействию агрессивной среды. Наиболее ощутимо влияние термодинамической неустойчивости и неоднородности свойств, вызванной ТФХМВ сварки, проявляется при электрохимической коррозии как в напряженном, так и в ненапряженном состояниях, поэтому остановимся на некоторых характерных особенностях электрохимической коррозии сварных соединений. [c.14]

[c.14]

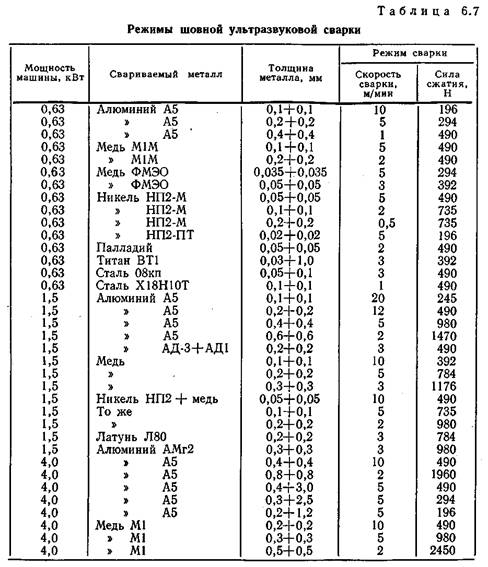

Использование ультразвука в качестве источника энергии при сварке металлов имеет следующие преимущества перед ранее существовавшими методами сварки отсутствие нагрева значительных объемов металла до температур плавления, в результате чего при ультразвуковой сварке происходит минимальное изменение физико-химических свойств материалов малая электрическая мощность, необходимая для образования сварного соединения, и возможность сварки трудносвариваемых металлов снижение требований к чистоте поверхностей, что дает возможность производить сварку поверхностей плакированных, оксидированных, с лаковым покрытием, воз-. можность сва рки очень малых сечений как двух листов, так и пакета разнородных металлов, а также приварки металлов малых толщин к большим. [c.167]

При сварке разнородных или разнотолщин-ных металлов режимы следует подбирать по более прочному металлу или более тонкому, располагая их в обоих случаях со стороны инструмента. [c.142]

[c.142]

Как сварить нержавеющую сталь с низкоуглеродистой сталью с использованием инертного газа

Подробности- Подробности

- Опубликовано 20.09.2021 13:29

- Просмотров: 237

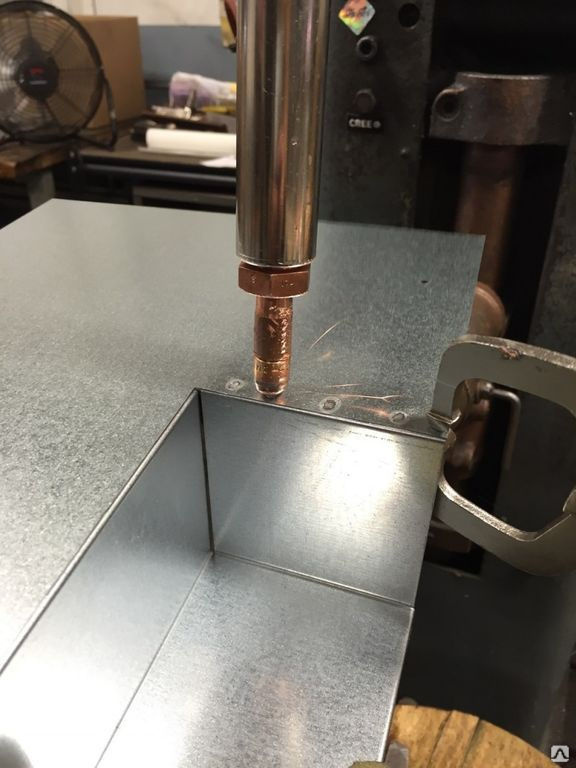

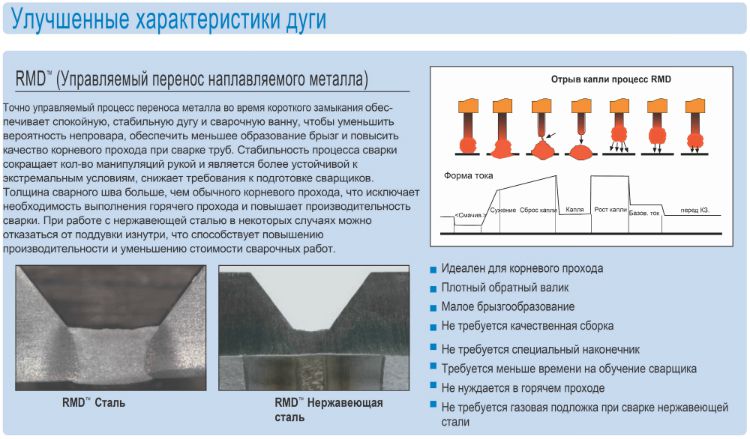

Сварка MIG (сварка с использованием инертного газа) — отличный способ сваривать нержавеющую сталь с низкоуглеродистой сталью, даже если металлы тонкие. MIG — самый простой процесс для начинающих и домашних сварщиков, предлагающий хорошие результаты при небольшом опыте.

Но есть кое-что, что нужно учесть. Поскольку одна часть выполнена из нержавеющей стали, необходимо использовать нержавеющую проволоку и специальные защитные газы.

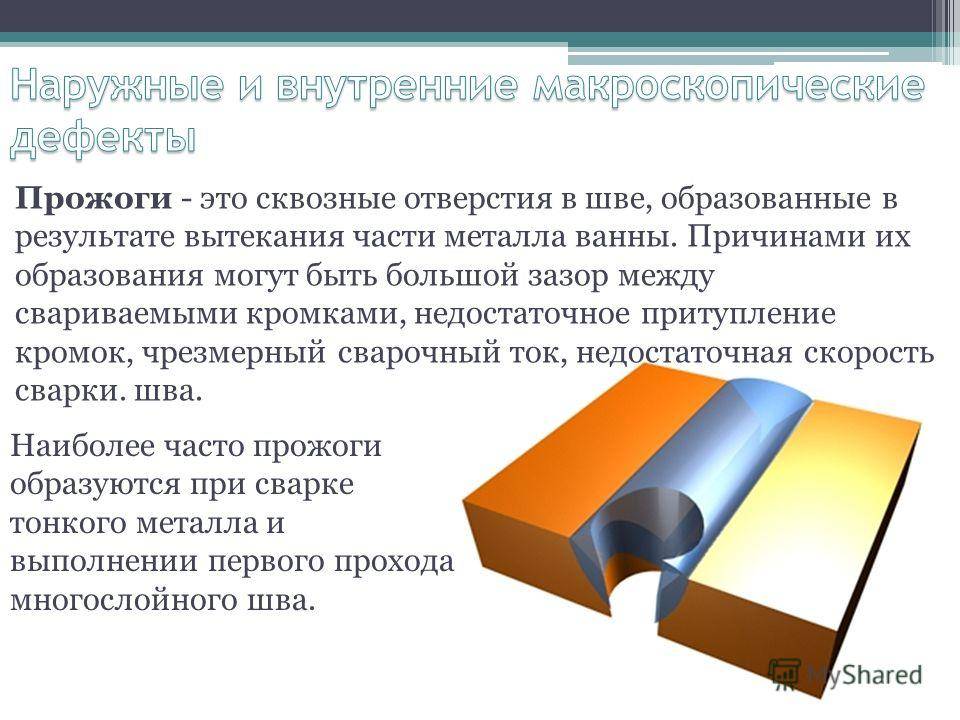

Кроме того, нержавеющая часть более чувствительна к нагреву при сварке, чем низкоуглеродистая сталь. Таким образом, если вы ее переварите, сталь может деформироваться, прорваться, потерять коррозионную стойкость и, что еще хуже, растрескаться.

Кроме того, нержавеющая сталь в четыре-пять раз дороже низкоуглеродистой стали. Если у вас уже есть опыт сварки MIG, это поможет избежать повреждения нержавеющих деталей.

Если у вас уже есть опыт сварки MIG, это поможет избежать повреждения нержавеющих деталей.

Теперь давайте посмотрим, как можно сварить нержавеющую сталь с помощью сварочного аппарата MIG, добившись хорошей коррозионной стойкости без деформации.

1. Определите стали, чтобы знать, с чем вы работаете.Как легко отличить нержавеющую сталь от низкоуглеродистой:

Сначала можно проверить внешний вид. Нержавеющая сталь не подвержена ржавчине, имеет серебристо-серый цвет и никогда не имеет прокатной окалины. Низкоуглеродистая сталь часто имеет ржавые детали и светло-серый цвет. Если она покрыт прокатной окалиной, она имеет черно-голубоватый цвет.

Испытание на искру является отличным способом, чтобы идентифицировать металлы. Но вы должны идентифицировать образцы металлов, чтобы сравнить их с вашими заготовками. Чтобы провести испытание на искру, вы измельчаете металлы и наблюдаете за их искрами.

Большинство марок нержавеющей стали генерируют длинные желтые искры без вилок. Низкоуглеродистая сталь генерирует длинные желто-красноватые искры вилками. Вилки — это узоры, напоминающие вилку, на которой заканчивается искра.

Низкоуглеродистая сталь генерирует длинные желто-красноватые искры вилками. Вилки — это узоры, напоминающие вилку, на которой заканчивается искра.

Определить тип и сорт сложнее.

Нержавеющая стальСуществует три основных типа нержавеющей стали:

- Наиболее распространенные марки нержавеющей стали, такие как 304 (или 18/8) и 316, относятся к аустенитному типу. Например, большая часть посуды и пищевых контейнеров изготовлена из стали 304. Аустенитная сталь — самый простой для сварки тип.

- Но у вас может быть ферритная нержавеющая сталь, поскольку она используется для изготовления декоративных или жаропрочных компонентов. Этот тип становится хрупким при сварке.

- Наконец, у вас может быть мартенситная нержавеющая сталь, используемая для небольших режущих инструментов и других компонентов оборудования. Этот тип является наиболее трудным для сварки и требует предварительного нагрева и последующей термообработки после сварки.

Следуя этому руководству, вы сможете сваривать ферритную и мартенситную нержавеющую сталь с мягкой сталью без предварительного нагрева.

Но только когда вы:

- Используйте соответствующий аустенитный провод, например ER309.

- Сваривайте некритические проекты, которые не выдержат высоких механических или термических нагрузок.

- Больше не нужно подвергать мартенситную сталь термообработке.

Определить между аустенитной и двумя другими типами легко, поскольку аустенитная не является магнитной, а два других типа — магнитные.

Магнит не прилипает к аустенитной стали или может слегка притягивать некоторые марки, прошедшие холодную закалку. Два других типа прилипают к магниту, как обычная сталь.

Если вам повезет, вы можете найти именно этот сорт нержавеющей стали, так как он отпечатан на многих компонентах из нержавеющей стали.

Если его нет, то для определения каждой марки, например, 304 из 316, вам потребуются химические тесты.

Но в этом нет необходимости, поскольку проволока ER309 сваривает большинство распространенных марок стали с низкоуглеродистой сталью с отличными результатами.

Углеродистая стальХотя низкоуглеродистая сталь на сегодняшний день является наиболее распространенной сталью, которую легче всего сваривать, вы можете наткнуться на два других типа углеродистой стали.

Средне и высокоуглеродистые стали. И то, и другое сложно сваривать, потому что после сварки они имеют тенденцию к растрескиванию.

Поскольку аустенитная нержавеющая сталь 304 является самой популярной, следующие шаги относятся к сварке этой марки с мягкой сталью. А теперь посмотрим, какое оборудование вам нужно.

2. Выберите провод ER309 для разнородных металлов.Правильный выбор проволоки — это самое важное, что нужно делать при сварке нержавеющей стали с низкоуглеродистой сталью.

Лучшая проволока для сварки MIG нержавеющей и низкоуглеродистой стали — ER309L. Эта проволока имеет высокое содержание хрома и никеля, но низкое содержание углерода. Она также имеет небольшое количество феррита, предотвращающего горячие трещины. Проволока ER309L оставляет великолепный борт с высокой прочностью, пластичностью, коррозионной и термостойкостью. После этого можно использовать провод ER312.

Эта проволока имеет высокое содержание хрома и никеля, но низкое содержание углерода. Она также имеет небольшое количество феррита, предотвращающего горячие трещины. Проволока ER309L оставляет великолепный борт с высокой прочностью, пластичностью, коррозионной и термостойкостью. После этого можно использовать провод ER312.

Посмотрим, что обозначает ER309L:

- ER означает, что это электрод в виде проволоки.

- 309 обозначает аустенитную нержавеющую сталь с 23% хрома и 13% никеля и ферритной добавкой для предотвращения горячего растрескивания. Горячее растрескивание возникает при неравномерном остывании валика с плохим химическим составом.

- L, что он имеет сверхнизкое содержание углерода. 0,03% вместо 0,08%, как у обычного ER309. Это помогает предотвратить загрязнение углеродом и избежать проблем с коррозией и растрескиванием. Если нержавеющая деталь также имеет сверхнизкое содержание углерода, необходима проволока ER309L.

Существует также вариант ER309L Si с более высоким содержанием кремния (Si). Кремний делает лужу более жидкой, в результате получается более плоский и красивый шарик. Это экономит усилия после сварки и затраты на шлифовку валика, если важен внешний вид. Это отличный выбор при сварке в режиме короткого замыкания.

Для большинства работ из нержавеющей и мягкой стали достаточно простой и доступной проволоки ER309L.

ER312 провод предназначен для неизвестных или труднодоступных сварных швов разнородных металлов, например, мартенситной нержавеющей с высокоуглеродистой сталью. Однако ER309 более чем достаточно для большинства распространенных сценариев, ее легче найти, и она дешевле.

Что нужно учитывать при использовании нержавеющей проволоки

Проволока из нержавеющей стали отличается от обычной проволоки:

При сварке нержавеющей проволокой образуются вредные для здоровья пары. В идеале вам нужна вентиляция для улавливания дыма и использование сварочного респиратора.

Для безупречной работы нержавеющая проволока не должна соприкасаться с мягкой сталью. Это включает в себя части, через которые проходит проволока, особенно лайнер. Лучше всего заменить лайнер или использовать пистолет для катушки, если он у вас есть, катушка с проволокой тоже подойдет.

Тепло расширяет нержавеющую сталь больше, чем низкоуглеродистую.

Проволока из нержавеющей стали плавится быстрее, даже если сила тока ниже, чем у обычной проволоки. Поэтому всегда используйте более высокую скорость сварки.

3. Выберите подходящий защитный газ для нужного режима передачи.Сварка MIG использует баллон с защитным газом для защиты дуги и ванны. Важно выбрать правильный газ, чтобы избежать множественных дефектов сварки и сохранить коррозионную стойкость нержавеющего валика.

При использовании режима передачи короткого замыкания для получения наилучших результатов для нержавеющей проволоки требуется смесь трех газов.

Передача короткого замыкания идеальна для деталей из нержавеющей стали, поскольку выделяет небольшое количество тепла. В этом режиме выполняется сварка во всех положениях. Маленькие и любительские сварочные аппараты на 220 В могут выполнять сварку только в этом режиме.

В этом режиме выполняется сварка во всех положениях. Маленькие и любительские сварочные аппараты на 220 В могут выполнять сварку только в этом режиме.

Трехкомпонентный газ состоит из:

- 90% гелия (He).

- 7,5% аргона (Ar) и

- 2,5% углекислого газа (CO2).

Если у вас есть сварочный аппарат на 220 В, режим короткого замыкания отлично подходит для сварки нержавеющей стали с низкоуглеродистой сталью толщиной от 1,2 мм до 4,8 мм. Или, если у вас есть сварочный аппарат на 380 В до 6,4 мм. После этой толщины вы можете использовать следующий режим.

Для толстых металлов используется подача спрея. Для использования режима распыления требуется мощный сварочный аппарат на 380 В и большой ток. Кроме того, вы не можете выполнять сварку в вертикальном положении или над головой.

Если вы хотите использовать распылитель, выбирайте защитный газ с:

- 1-2% кислорода (O2) и оставшийся аргон для наилучших результатов или

- 2% CO2 и 98% аргона, который легче найти.

Есть еще импульсная передача. Это похоже на перенос распылением, но в нем используются две разные силы тока. Один достаточно прочен, чтобы переносить металл шва. Другой только поддерживает горение дуги.

Импульсный режим позволяет сваривать все позиции и тонкие металлы. Но чтобы им пользоваться, нужен дорогой сварочный аппарат. В этом режиме вы используете те же газы, что и в режиме распыления.

Когда вы используете нержавеющую проволоку, не используйте защитный газ с более чем 2,5% CO2 для идеальной коррозионной стойкости.

Остальная часть статьи будет посвящена короткозамкнутому режиму передачи с трехкомпонентным газом, поскольку это наиболее распространенный сценарий.

4. Соберите необходимое оборудование.Вам необходимо собрать все необходимые сварочные средства индивидуальной защиты:

- Сварочный шлем является наиболее важным. Он позволяет вам видеть свою работу и защищает ваши глаза и лицо от излучения дуги (ультрафиолетового и инфракрасного света), искр, брызг и летающих объектов.

- Защитные очки защищают глаза от всех летающих объектов, а также от ультрафиолетовых лучей в случае случайного зажигания дуги.

- Защитная маска отлично подходит для очистки и подготовки металлов.

- Беруши или наушники, особенно если вы используете угловую шлифовальную машину.

- Толстые сварочные перчатки для защиты рук от УФ-излучения, искр, брызг и горячих металлов.

- Огнестойкая одежда, закрывающая все ваше тело. Никогда не носите синтетическую одежду.

- Кожаные сапоги. Искры от шлифования и сварочные брызги могут легко повредить синтетическую обувь и вызвать серьезные ожоги.

- Сварочный респиратор с фильтром P100 для газов из нержавеющей стали.

Еще одна проблема, о которой следует помнить, заключается в том, что все, что касается углеродистой стали, не должно касаться нержавеющей стали. Это потому, что нержавеющая часть будет загрязнена частицами железа. В этом случае нержавеющая деталь может начать ржаветь, в зависимости от окружающей среды.

Это потому, что нержавеющая часть будет загрязнена частицами железа. В этом случае нержавеющая деталь может начать ржаветь, в зависимости от окружающей среды.

Например, откидной диск, используемый для мягкой стали, загрязнен частицами железа. Поэтому, если вы используете его на нержавеющем элементе, он рано или поздно заржавеет, в зависимости от окружающей среды.

В результате вам понадобится отдельный набор инструментов, например, направляющая, проволочная щетка, шлифовальные и режущие инструменты и т. д.

Кроме того, убедитесь, что все шлифовальные круги, диски, проволочные щетки и т. д. подходят для нержавеющей стали.

Держите запасные расходные материалы поблизости на случай, если вам нужно будет быстро их заменить во время работы.

Полезным инструментом является сварочный аппарат, плоскогубцы, предназначенные для сварки MIG. Он универсален и может: обрезать проволоку до нужной длины вылета, очищать сварочные брызги внутри сопла и снимать контактный наконечник и сопло.

Сделайте быструю проверку безопасности, чтобы избежать сюрпризов, которые могут навредить вам или вашей работе. Например, оголенные электрические провода, газовые соединения, хорошо вентилируемое место, достаточное освещение и т. д.

5. Очистите оба металла, чтобы избежать дефектов.Сварка MIG — это процесс, при котором для получения хороших сварных швов требуется чистый металл.

Кроме того, вы получите нержавеющий валик с множеством дефектов, если он будет загрязнен примесями. Например, пористость, хрупкость, более низкая коррозионная стойкость и т. д. Чистый шов также генерирует меньше дыма.

Поэтому вам следует удалить все посторонние материалы, чтобы получить качественный валик, даже на детали из низкоуглеродистой стали.

Теперь давайте посмотрим, как очистить каждый из этих металлов.

Нержавеющая стальНа нержавеющей стали нет ржавчины или других пятен, но на ней может быть масло или жир. Вы можете удалить их тряпкой, смоченной ацетоном, или, что еще лучше, очистителем на спиртовой основе.

Кроме того, если вы разрежете детали плазменным резаком, на поверхности появятся оксиды, которые могут ограничить течение лужи. По бокам также образуются заусенцы, которые концентрируют грязь.

Для удаления остаточных оксидов или видимой грязи можно использовать:

- Щетка из нержавеющей проволоки может удалить грязь и сохранить металл прохладным.

- Угловая шлифовальная машина с подходящим поворотным кругом для нержавеющей стали. Но не держите его на одном месте, чтобы предотвратить обесцвечивание.

- Пескоструйная обработка чистым кварцевым песком для быстрого результата. Однако пескоструйная обработка может повредить полированную или тонкую нержавеющую сталь.

- Также существуют химические способы очистки нержавеющей детали. Всегда выбирайте мягкие химические чистящие средства, чтобы избежать вдыхания вредных паров.

Как уже упоминалось, нельзя использовать загрязненный инструмент для обработки нержавеющей детали. Если это произойдет, вы можете использовать мягкий химический очиститель, чтобы удалить остатки железа.

Если это произойдет, вы можете использовать мягкий химический очиститель, чтобы удалить остатки железа.

Наконец, если на стали есть влага, вы можете удалить ее с помощью факела или горячего воздуха. Влага выделяет водород и кислород, которые вызывают включения и пористость.

Мягкая стальС другой стороны, все, кроме нежелательных материалов, могут покрывать детали из мягкой стали, например:

- Прокатная окалина представляет собой поверхностную смесь оксидов железа, образовавшуюся при горячей прокатке стали. Свежую прокатную окалину удалить сложно.

- Ржавчина — это еще одна форма оксидов железа, образующаяся в присутствии влаги или воды.

- Низкоуглеродистую сталь часто окрашивают, чтобы защитить ее от ржавчины.

- Также есть корпус из оцинкованной стали. Оцинкованная поверхность содержит цинк, который имеет низкую температуру кипения и выделяет большое количество паров.

Пескоструйная очистка, угловая шлифовальная машина или проволочная щетка — обычные методы очистки низкоуглеродистой стали.

Вы также можете использовать химические способы. Поскольку низкоуглеродистая сталь часто покрывается трудноудаляемой грязью, многие люди используют хлорированные химикаты для быстрого результата.

Никогда не используйте хлорированные химические продукты, особенно в зоне сварки. Сварочная дуга и тепло превращают пары хлора в еще более вредные газы. Остаточные химические вещества на стали также могут выделять эти газы.

Для достижения наилучших результатов очистите область рядом с швом не менее чем на 2,5 см.

Если низкоуглеродистая сталь оцинкована, удалите покрытие минимум на 5 см. Все примеси могут вызвать образование горячих трещин и пористость металла сварного шва из нержавеющей стали, особенно цинка.

Кроме того, на чистой поверхности дуга будет плавнее. Кроме того, лужа будет течь и лучше заполнять, предотвращая дефект поднутрения.

Подготовьте деталь из мягкой стали отдельно от детали из нержавеющей стали, чтобы избежать попадания свободных частиц железа.

6. Подготовьте плотный симметричный шов.Вы хотите иметь симметричную форму. Неровные стыки легко продуваются в более широких или более тонких частях, особенно если одна часть выполнена из нержавеющей стали. Кроме того, по возможности старайтесь выполнять сварку в горизонтальном положении.

Подготовить стык между нержавеющей сталью и сталью несложно. Конструкция соединения аналогична сварке низкоуглеродистой стали. Но постарайтесь сделать стык, требующий наименьшего количества сварочного металла.

Некоторые примеры:

- При выполнении стыкового соединения лучше не оставлять открытой корни для тонкого листового металла толщиной до 2 мм.

- После этого корневой промежуток должен быть максимально узким. Для металлов размером 3,2 мм оставьте узкий зазор 0,8 мм.

- Если металлы имеют толщину 4,8 мм, скосите стык под углом 30 градусов и сделайте одно V-образное соединение.

Оставьте узкий корневой зазор 1,6 мм.

Оставьте узкий корневой зазор 1,6 мм.

Угловая шлифовальная машина со специальным шлифовальным кругом для каждого металла отлично подходит для снятия фаски.

Если вы хотите использовать режим распыления и сваривать толстые металлы, сделайте двойной V-образный шов, поскольку для этого требуется меньше металла сварного шва. Но двойной V требует сварки с обеих сторон.

В качестве альтернативы вы можете создать одинарные U-образные соединения, если это возможно.

На этом этапе это поможет снова очистить стык, если на стыке останутся примеси железа.

7. Используйте охлаждающие стержни и зажмите металлы.С помощью сварки MIG вы можете сваривать тонкую нержавеющую сталь с мягкой сталью толщиной 1,2 мм или даже меньше.

Но, как уже упоминалось, нержавеющая часть легко деформируется, продувается и теряет коррозионную стойкость при перегреве.

Резервный охлаждающий стержень под стыком рекомендуется при сварке тонкой нержавеющей стали и необходим, если он тоньше 2 мм. Охладитель из меди или алюминия быстро поглощает тепло и охлаждает нержавеющую деталь. Кроме того, охлаждающая планка не срастается с заготовками.

Охладитель из меди или алюминия быстро поглощает тепло и охлаждает нержавеющую деталь. Кроме того, охлаждающая планка не срастается с заготовками.

Медь эффективнее алюминия. Но если металлы тонкие или у вас открытый корень, медь может вступить в реакцию с горячей нержавеющей частью. Это может привести к коррозии.

Чтобы избежать этой проблемы, лучше всего:

- Вставьте тонкий никелевый лист между металлами и медной охлаждающей балкой.

- Используйте охлаждающую балку из меди с рифлением или

- Используйте алюминиевую охлаждающую балку.

Если вы свариваете толстые металлы без корневого стыка, вы можете разместить охлаждающие стержни на металлах в непосредственной близости от зоны термического влияния (ЗТВ) стыка. ЗТВ — это область рядом с стыком, на которую влияет тепло сварки.

Когда вы размещаете охлаждающую планку и металлы, зажмите их на сварочном столе, чтобы они оставались на месте.

8. Установите правильное напряжение и скорость подачи проволоки.

Компонент из нержавеющей стали требует наименьшего количества тепла, чтобы избежать многочисленных дефектов. Кроме того, деталь из низкоуглеродистой стали также требует небольшого нагрева, иначе она загрязнит металл сварного шва излишним углеродом.

Чтобы контролировать нагрев, вам нужно установить низкую силу тока, при которой нержавеющая проволока будет плавиться с обоими металлами.

При сварке MIG сила тока зависит от диаметра проволоки и ее скорости.

Когда вы выбираете правильную скорость подачи проволоки, вы выбираете правильное напряжение, чтобы проволока плавилась должным образом.

Однако нельзя устанавливать слишком низкую силу тока. Лужа должна легко контролироваться, заполнять края и иметь плоский валик.

Хотя в Интернете есть много таблиц для правильной скорости подачи проволоки и напряжения, каждый сварочный аппарат выполняет сварку по-своему. Каждый производитель оптимизирует настройки для каждой машины.

На многих сварочных аппаратах указано напряжение и скорость подачи проволоки для каждого диаметра проволоки и толщины металла. Вы также можете найти их в руководстве или на сайте производителя.

Вы также можете найти их в руководстве или на сайте производителя.

В качестве типичного примера для сварки металлов толщиной 2 мм газом Tri-Mix можно использовать:

- Провод 0,8 мм.

- Скорость подачи проволоки 190 об/мин.

- Напряжение 22В.

- И расход газа 20-25 куб.

Еще одним фактором, определяющим количество тепла, попадающего в металл, является скорость движения. Используя нержавеющую проволоку, вы всегда свариваете с большей скоростью.

9. Установите вылет и индуктивность.Вылет — это длина провода от контактного наконечника. Для нержавеющей проволоки требуется короткий вылет не более 10 мм при использовании режима короткого замыкания.

Индуктивность полезна в режиме короткого замыкания, потому что она контролирует, как долго дуга остается горящей. Высокая индуктивность увеличивает срок службы дуги, в результате чего дуга становится более горячей.

Индуктивность очень полезна при сварке нержавеющей проволокой для контроля вязкости металла шва. Всегда устанавливайте высокую индуктивность. В результате у вас будет более плоский борт с меньшим количеством брызг и улучшенное сращивание пальцев.

Всегда устанавливайте высокую индуктивность. В результате у вас будет более плоский борт с меньшим количеством брызг и улучшенное сращивание пальцев.

Проведение валика на стыке между нержавеющей и мягкой сталью похоже на обычную сварку нержавеющей стали с одним основным отличием. Вы наводите провод немного дальше на нержавеющую деталь. В результате последний борт будет симметричным с хорошим сплавлением пальцев ног, независимо от неравномерного рабочего угла.

Например, для углового шва попробуйте угол ближе к 60 градусам, указывая больше на нержавеющую сторону, а не на типичный угол в 45 градусов. Всегда сначала экспериментируйте с подобным металлоломом.

Угол движения остается небольшим и составляет 5-10 градусов.

11. Закрепите металлы, чтобы избежать деформации.Наконец, прежде чем приступить к сварке стыка, вы прихватите его, чтобы сохранить симметричность и предотвратить деформацию. Так как одна часть нержавеющая, вы чаще скрепляете ее.

Так как одна часть нержавеющая, вы чаще скрепляете ее.

Прикрепляйте тонкие металлы через каждые 5 см, чтобы избежать деформации. Если вы свариваете листовой металл, делайте прихваты каждые 2,5 см.

Длина прихватки зависит от толщины: чем толще металл, тем длиннее, но крупнее прихватки.

12. Советы по сварке MIG нержавеющей стали со сталью.Вот несколько моментов, которые следует учитывать при сварке MIG нержавеющей стали с низкоуглеродистой сталью:

- Помните, что при сварке аустенитной проволокой для большинства металлов предварительный нагрев не требуется. При сварке аустенитной стали металл не нагревается. Предварительный нагрев повреждает аустенитную сталь.

- Если вы хотите производить сварку на открытом воздухе, установите вокруг вашей работы ветрозащитные экраны, чтобы защитить защитный газ.

- Установите рабочий (или заземленный) зажим на нержавеющую деталь для повышения стабильности дуги. Это важно при сварке MIG.

- При работе с нержавеющей сталью лучше толкать горелку. Это обеспечивает улучшенное газовое покрытие, меньшее проникновение и лучшую видимость.

- Вам следует избегать зажигания дуги на металлах, а только на стыке или на предыдущих валиках. Не допускайте, чтобы дуга попала на нержавеющую деталь. Она повредит коррозионную стойкость и ухудшит внешний вид.

- Предпочитайте прямые бусины (или стрингеры), не размахивая горелкой, для более высокой скорости и меньшего тепловложения. Если необходимо помахивание, постарайтесь сделать его как можно более узким.

- Всегда заполняйте кратер на конце. Если есть зазор, силы усадки могут привести к растрескиванию валика.

- Если у вас возникли проблемы с искажением, поверхностного упрочнения шарик может помочь. Уплотнение — это нагревание бусинки закругленным молотком, когда она раскалена докрасна. Это помогает предотвратить чрезмерную усадку.

Лучше избегать многопроходных сварных швов при правильной подготовке шва и плотной подгонке. Если необходимы многопроходные сварные швы, подождите, пока остынет предыдущий валик.

Если необходимы многопроходные сварные швы, подождите, пока остынет предыдущий валик.

Если у вас большой стык, несколько перекрывающихся валиков с проволокой ER309 могут привести к растрескиванию, вызванному чрезмерным содержанием никеля. Но только в том случае, если сварка служит в тяжелых условиях, особенно при сильном нагреве.

Чтобы этого избежать, сваривайте поверхность детали из мягкой стали проволокой ER309. Это называется техникой намазывания маслом.

После этого для заполнения стыка используйте подходящую нержавеющую проволоку. Например, ER308L для сварки стали 40Х или ER316 для стали 316.

13. Очистите нержавеющую деталь и борт после сварки.Сварка MIG создает красивый валик с низким разбрызгиванием, но чаще всего вы хотите улучшить его.

Кроме того, очистка последнего валика из нержавеющей стали позволяет избежать коррозии, особенно в суровых условиях. Остаточные брызги, железо и т. д. Будут действовать как точки концентрации коррозии.

Чтобы удалить брызги и сделать валик более плоским, вы можете измельчить его с помощью специального лепесткового диска с зернистостью 40-60.

После этого вы можете использовать диск для скотча и создать более гладкую поверхность. Будьте осторожны, не прикасайтесь к деталям из мягкой стали, чтобы избежать попадания частиц железа.

При необходимости удалить изменения цвета можно разными способами:

- Механически с помощью тихоходных инструментов и мягких полировальных абразивов и пасты. Однако вы не можете добраться до труднодоступных мест.

- Химически с растворами слабой фосфорной кислоты или аналогичными промышленными очистителями для нержавеющей стали. Избегайте традиционных травильных химикатов или паст, поскольку они содержат вредные химические вещества.

- Электрохимически сочетает слабые кислоты с помощью электричества низкого напряжения. Это эффективный, безопасный, но дорогой метод.

Это еще называют электро-полировкой.

Это еще называют электро-полировкой.

Читайте также

Добавить комментарий

Сварка легированных сталей — Cварочные работы

Сварка легированных сталей

К низколегированной относится сталь, легированная одним или несколькими элементами, если содержание каждого из них не превышает 2%, а суммарное содержание легирующих добавок не более 5%. Низколегированные стали делятся на низкоуглеродистые конструкционные, теплоустойчивые и среднеуглеродистые стали.

Низколегированная низкоуглеродистая конструкционная сталь по реакции на термический цикл сварки мало отличается от обычной низкоуглеродистой стали. Различие в основном состоит в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоны при повышенных скоростях охлаждения. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства этих сталей ограничивается более узкими пределами погонной энергии, чем при сварке пизкоуглеродистой стали. Обеспечение равнопрочности металла шва с основным металлом достигается главным образом за счет легирования его элементами, переходящими из основного металла. Иногда для повышения стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку. Стойкость металла против кристаллизационных трещин несколько ниже, чем у низкоуглеродистых сталей. Повышения стойкости достигают путем снижения содержания в металле шва углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбора соответствующей технологии и рациональной конструкции. Технология сварки низколегированных низкоуглеродистых конструкционных сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Сварку ведут в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, которые обеспечивают более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов.

Поэтому режим сварки большинства этих сталей ограничивается более узкими пределами погонной энергии, чем при сварке пизкоуглеродистой стали. Обеспечение равнопрочности металла шва с основным металлом достигается главным образом за счет легирования его элементами, переходящими из основного металла. Иногда для повышения стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку. Стойкость металла против кристаллизационных трещин несколько ниже, чем у низкоуглеродистых сталей. Повышения стойкости достигают путем снижения содержания в металле шва углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбора соответствующей технологии и рациональной конструкции. Технология сварки низколегированных низкоуглеродистых конструкционных сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Сварку ведут в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, которые обеспечивают более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. При газовой сварке низколегированной стали используют нормальное пламя, мощность которого выбирают из расчета 75—100 дм3/ч ацетилена при левом способе и 100—130 дм3/ч при правом способе на 1 мм толщины металла. Для повышения механических свойств металла шва его проковывают при 800—850 °С с последующей нормализацией.

При газовой сварке низколегированной стали используют нормальное пламя, мощность которого выбирают из расчета 75—100 дм3/ч ацетилена при левом способе и 100—130 дм3/ч при правом способе на 1 мм толщины металла. Для повышения механических свойств металла шва его проковывают при 800—850 °С с последующей нормализацией.

При изготовлении изделий из низколегированных теплоустойчивых сталей наибольшее распространение находит ручная сварка покрытыми электродами и полуавтоматическая сварка в защитных газах. Работа конструкций при высоких температурах способствует протеканию диффузионных процессов. Поэтому для снижения интенсивности протекания этих процессов в сварном соединении стремятся максимально приблизить составы металла шва и основного. Для сварки хромомолиб-деновых сталей применяют электроды типа ЭМХ. Стали с малым содержанием углерода рекомендуется сваривать с предварительным подогревом до 200 °С, при большем содержании подогрев производят при 250 —300 °С. Хромомолибденованадиевые стали сваривают электродами типа ЭХМФ с предварительным и сопутствующим подогревом до 300—350 °С и последующим высоким отпуском при 700—740 °С в течение 2 —3 ч. При сварке листовой молибденовой стали малых толщин предварительный подогрев не выполняют, а при толщинах более 6 мм требуется предварительный подогрев, температуру которого увеличивают с увеличением толщины металла. Многослойную сварку ведут способом «каскад». При сварке трубопроводов с толщиной стенки более 6 мм и содержанием углерода в металле более 0,18 % следует применять предварительный подогрев, обеспечивающий во время сварки температуру металла шва в околошовной зоне не ниже 200 °С. Стык должен завариваться без перегрева. В случае возникновения перегрева необходимо обеспечить медленное остывание и нагрев перед возобновлением сварки до 200 °С. Газовую сварку низколегированных теплоустойчивых сталей выполняют нормальным ацетилено-кислородным пламенем (расход ацетилена 100 дм3/ч на 1 мм толщины металла левым и правым способами). Металл сварочной ванны необходимо поддерживать в густом состоянии, чтобы предотвратить выгорание хрома и молибдена. Рекомендуется предварительный подогрев до 250—300 °С.

При сварке листовой молибденовой стали малых толщин предварительный подогрев не выполняют, а при толщинах более 6 мм требуется предварительный подогрев, температуру которого увеличивают с увеличением толщины металла. Многослойную сварку ведут способом «каскад». При сварке трубопроводов с толщиной стенки более 6 мм и содержанием углерода в металле более 0,18 % следует применять предварительный подогрев, обеспечивающий во время сварки температуру металла шва в околошовной зоне не ниже 200 °С. Стык должен завариваться без перегрева. В случае возникновения перегрева необходимо обеспечить медленное остывание и нагрев перед возобновлением сварки до 200 °С. Газовую сварку низколегированных теплоустойчивых сталей выполняют нормальным ацетилено-кислородным пламенем (расход ацетилена 100 дм3/ч на 1 мм толщины металла левым и правым способами). Металл сварочной ванны необходимо поддерживать в густом состоянии, чтобы предотвратить выгорание хрома и молибдена. Рекомендуется предварительный подогрев до 250—300 °С. Применяется одно- и многослойная сварка с наименьшим числом перерывов. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. Хромомо-либденовые и молибденовые стали подвергают термической обработке.

Применяется одно- и многослойная сварка с наименьшим числом перерывов. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. Хромомо-либденовые и молибденовые стали подвергают термической обработке.

К среднелегированным относятся стали, легированные одним или несколькими элементами при суммарном их содержании 2,5—10 %. Главной и общей характеристикой этих сталей являются механические свойства. Так, временное сопротивление их составляет 588—1960 МПа, что значительно превышает аналогичный показатель обычных углеродистых конструкционных сталей. При высоких прочностных свойствах среднелегирован-ные стали после соответствующей термообработки по пластичности и вязкости не только не уступают, но в ряде случаев и превосходят малоуглеродистую сталь. При этом среднелегированные стали обладают высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для работы в условиях ударных и знакопеременных нагрузок, низких и высоких температур, в агрессивных средах. Получение сварных соединений необходимого качества, учитывая особые физико-химические свойства среднелегированных сталей, встречает ряд специфических трудностей. Прежде всего, главным образом при сварке сталей с повышенным содержанием углерода и легирующих элементов, является предупреждение появления холодных трещин в металле сварного соединения. Второй трудностью является предупреждение возникновения кристаллизационных трещин в металле шва. Борются с этим теми же методами, что и при сварке углеродистых сталей. Возникает также трудность в получении металла сварного соединения с равноценными или близкими механическими свойствами к основному металлу. В ряде случаев возникают серьезные затруднения в обеспечении необходимых прочностных и пластических свойств металла околошовной зоны и зоны сплавления. Для предупреждения образования холодных трещин в сварных соединениях из среднелегированных сталей следует применять стали, обладающие требуемыми механическими свойствами при возможно низком содержании углерода и легирующих элементов; регулировать сварочный термический цикл путем изменения режима сварки.

Получение сварных соединений необходимого качества, учитывая особые физико-химические свойства среднелегированных сталей, встречает ряд специфических трудностей. Прежде всего, главным образом при сварке сталей с повышенным содержанием углерода и легирующих элементов, является предупреждение появления холодных трещин в металле сварного соединения. Второй трудностью является предупреждение возникновения кристаллизационных трещин в металле шва. Борются с этим теми же методами, что и при сварке углеродистых сталей. Возникает также трудность в получении металла сварного соединения с равноценными или близкими механическими свойствами к основному металлу. В ряде случаев возникают серьезные затруднения в обеспечении необходимых прочностных и пластических свойств металла околошовной зоны и зоны сплавления. Для предупреждения образования холодных трещин в сварных соединениях из среднелегированных сталей следует применять стали, обладающие требуемыми механическими свойствами при возможно низком содержании углерода и легирующих элементов; регулировать сварочный термический цикл путем изменения режима сварки. Если стойкость сварного соединения против появления холодных трещин очень низкая и избежать их образования путем подбора режима сварки не удается, в отдельных случаях прибегают к регулированию термического цикла путем предварительного и сопутствующего подогрева свариваемых кромок. Стойкость сварных соединений из среднелегированных сталей против возникновения холодных трещин можно также изменять, регулируя нарастание временных сварочных напряжений при охлаждении применением сварочных проволок с возможно более низкой температурой плавления, уменьшением содержания водорода в основном металле и металле шва, термообработкой сварных соединений сразу же после окончания сварки, предварительной наплавкой кромок, а также проковкой сварных соединений и обработкой ультразвуком сразу после окончания сварки, понижением температуры сварных соединений ниже 0 °С сразу после их остывания до комнатной температуры, предупреждением увлажнения сварных соединений после окончания сварки.

Если стойкость сварного соединения против появления холодных трещин очень низкая и избежать их образования путем подбора режима сварки не удается, в отдельных случаях прибегают к регулированию термического цикла путем предварительного и сопутствующего подогрева свариваемых кромок. Стойкость сварных соединений из среднелегированных сталей против возникновения холодных трещин можно также изменять, регулируя нарастание временных сварочных напряжений при охлаждении применением сварочных проволок с возможно более низкой температурой плавления, уменьшением содержания водорода в основном металле и металле шва, термообработкой сварных соединений сразу же после окончания сварки, предварительной наплавкой кромок, а также проковкой сварных соединений и обработкой ультразвуком сразу после окончания сварки, понижением температуры сварных соединений ниже 0 °С сразу после их остывания до комнатной температуры, предупреждением увлажнения сварных соединений после окончания сварки.

Большинство конструкций из среднелегированных сталей сваривают вручную низководородистыми электродами с фтористо-кальциевым покрытием на постоянном токе обратной полярности. Швы большого сечения выполняют каскадным и блочным способами. При этом обеспечивается разогрев области шва, особенно при сварке сталей большой толщины, свыше 150 °С. Для создания такого разогрева используют каскадный способ сварки при небольшой (менее 200 мм) длине его ступени. Режимы сварки выбирают в зависимости от типа стержня — при ферритном стержне они не отличаются от режимов сварки низкоуглеродистых сталей, при аустенитном — от режимов сварки аустенитных сталей.

Швы большого сечения выполняют каскадным и блочным способами. При этом обеспечивается разогрев области шва, особенно при сварке сталей большой толщины, свыше 150 °С. Для создания такого разогрева используют каскадный способ сварки при небольшой (менее 200 мм) длине его ступени. Режимы сварки выбирают в зависимости от типа стержня — при ферритном стержне они не отличаются от режимов сварки низкоуглеродистых сталей, при аустенитном — от режимов сварки аустенитных сталей.

Высоколегированные стали и сплавы составляют значительную группу конструкционных материалов. К числу основных трудностей, которые возникают при сварке указанных материалов, относится обеспечение стойкости металла шва и околошовной зоны против образования трещин, коррозионной стойкости сварных соединений, получение и сохранение в процессе эксплуатации требуемых свойств сварного соединения, получение плотных швов. При сварке высоколегированных сталей могут возникать горячие и холодные трещины в шве и околошовной зоне. С кристаллизационными трещинами борются путем создания в металле шва двухфазной структуры, ограничения в нем содержания вредных примесей и легирования вольфрамом, молибденом и марганцем, применения фтористо-кальциевых электродных покрытий и фторидных сварочных флюсов, использования различных технологических приемов. Присутствие бора может привести к образованию холодных трещин в швах и околошовной зоне. Предотвращение их появления достигается предварительным и сопутствующим подогревом сварного соединения свыше 250 — 300 °С. С помощью технологических приемов можно также предотвратить кристаллизационные трещины. В ряде случаев это достигается увеличением коэффициента формы шва, увеличением зазора до 1,5 — 2 мм при сварке тавровых соединений. Предварительный и сопутствующий подогрев не оказывает заметного влияния на стойкость против образования кристаллизационных трещин. Большое влияние оказывает режим сварки. Применение электродной проволоки диаметром 1,2 — 2 мм на умеренных режимах при минимально возможных значениях погонной энергии создает условия для предотвращения появления трещин.

С кристаллизационными трещинами борются путем создания в металле шва двухфазной структуры, ограничения в нем содержания вредных примесей и легирования вольфрамом, молибденом и марганцем, применения фтористо-кальциевых электродных покрытий и фторидных сварочных флюсов, использования различных технологических приемов. Присутствие бора может привести к образованию холодных трещин в швах и околошовной зоне. Предотвращение их появления достигается предварительным и сопутствующим подогревом сварного соединения свыше 250 — 300 °С. С помощью технологических приемов можно также предотвратить кристаллизационные трещины. В ряде случаев это достигается увеличением коэффициента формы шва, увеличением зазора до 1,5 — 2 мм при сварке тавровых соединений. Предварительный и сопутствующий подогрев не оказывает заметного влияния на стойкость против образования кристаллизационных трещин. Большое влияние оказывает режим сварки. Применение электродной проволоки диаметром 1,2 — 2 мм на умеренных режимах при минимально возможных значениях погонной энергии создает условия для предотвращения появления трещин. Предпочтение следует отдавать сварочным материалам повышенной чистоты. При сварке аустенитных сталей проплавление основного металла должно быть минимальным. Горячие трещины образуются при сварке стали с повышенным содержанием серы, фосфора, кремния, марганца в сочетании с медью, ниобием и легкоплавкими примесями. С околошовными горячими трещинами борются созданием в околошовной зоне двухфазной структуры, уменьшением содержания в стали серы и фосфора, применением чистых сварочных материалов и мелкозернистых сталей и сплавов.

Предпочтение следует отдавать сварочным материалам повышенной чистоты. При сварке аустенитных сталей проплавление основного металла должно быть минимальным. Горячие трещины образуются при сварке стали с повышенным содержанием серы, фосфора, кремния, марганца в сочетании с медью, ниобием и легкоплавкими примесями. С околошовными горячими трещинами борются созданием в околошовной зоне двухфазной структуры, уменьшением содержания в стали серы и фосфора, применением чистых сварочных материалов и мелкозернистых сталей и сплавов.