Методы сварки железнодорожных, крановых и подкрановых рельс ПРСМ

В железнодорожной отрасли и в строительстве применяется техника, которая перемещается по рельсам. Как правило, она имеет достаточно большой вес, а соответственно металл сталкивается с большими нагрузками. Чтобы изделия смогли выдержать все сложности эксплуатации, сварка рельс должна происходить в точности с предписанными технологиями, так как это сложный процесс. С одной стороны, проблем добавляет большой диаметр изделий, которые не позволяет проварить их на всю глубину, что обеспечило бы более высокое качество. С другой стороны, сварное соединение всегда будет самым слабым местом конструкции и его необходимо усиливать.

Сварка рельс

Сварка рельсовых стыков может проходить как в ручную, так и в автоматическом режиме. После нее всегда требуется проводить обработку материала, чтобы достичь гладкой поверхности. Таким образом, для качественного проведения процесса требуется:

- Использовать профессиональную технику;

- Необходимо выбрать подходящие расходные материалы;

- Обеспечить лучшие условия свариваемости благодаря флюсам и прочим средствам;

- Соблюдать точные режимы сварки;

- Тщательно обработать полученное соединение, чтобы рельсы были пригодны к эксплуатации.

Свойства свариваемости

Над проблемой, которую представляет собой сварка крановых рельсов, а также прочих их разновидностей, люди работают достаточно давно. Ведь сами изделия производятся из упрочненной стали, которая зачастую обрабатывается механическим путем. Любая обработка на упрочнение добавляет сложности к свариваемости и к любым другим термическим обработкам. Тем не менее, современные технологии позволяют добиться приемлемых результатов. Одним из самых доступных вариантов среди электродов, которые можно свободно найти в продаже, являются УОНИ 13/45 и УОНИ 13/55. Это изделия для работы с ответственными сооружениями, мощными каркасами из металлоконструкций, а также они подходят и для рельс. Но это далеко не единственный метод, хотя и самый простой из всех возможных.

Сварка крановых рельсов

Сварка рельсов пути производится по ГОСТ 103-76. Сюда входит несколько методов, которые отличаются принципом действия, сложностью, используемой техникой и прочими нюансами. Каждый из них по-своему помогает бороться с плохой свариваемостью изделий. Также их выбор зависит от вида самих рельс, которые должны будут поддаться будущему ремонту.

Виды

- Железнодорожные промышленные – применяются для относительно коротких участков путей на различных предприятиях. Это ширококолейные варианты, для которых используются марки РП75, РП65 и РП50.

- Железнодорожные для узкой колеи – используются в подземных шахтах и узкоколейной железной дороге. Здесь применяют такие марки как Р24, Р18, Р11 и Р8.

- Рудничные для проводников в шахтах – применяются при создании бесстыкового и звеньевого пути широкой колеи. Также применяются и для стрелочных переводов. Здесь используются марки Р43, Р38 и Р33.

- Рамные – используются для строительства пересечений и соединений на пути. Здесь нужна марка РР65.

- Крановые – служат для создания путей прохождения строительного крана на площадках. Тут могут быть такие марки как, КР140, КР120, КР100, КР80 и КР70.

- Остряковые – служат для верхнего строения в ж/д пути. Из них делают стрелочные переводы, круговые опорные устройства и прочее. Здесь пригодны марки ОР75, ОР65, ОР50 и ОР43.

- Железнодорожные – стандартные изделия для создания бесстыкового и звеньевого основного пути для ж/д транспорта. Тут применяются марки Р75, Р65 и Р50.

- Трамвайные с желобом – используются для создания путей прохождения трамваев. Здесь применяются марки Т62 и Т58.

- Контррельсовые – используются в верхних конструкциях ж/д пути. Это могут быть марки РК75, РК65 и РК50.

- Усиковые – из них изготавливаются крестовины, у которых непрерывная поверхность качения. Марка УР65.

Способы сварки рельсов

Существуют различные методы сварки рельсов, которые используются в наше время. Среди них стоит выделить основные:

Электродуговая сварка рельсов вручную – самый простой и доступный метод. Она подходит для соединения стыков и плетей. Изделия располагаются с небольшим зазором, который постепенно заполняется расплавленным металлом. Здесь используется переменный или постоянной род тока.

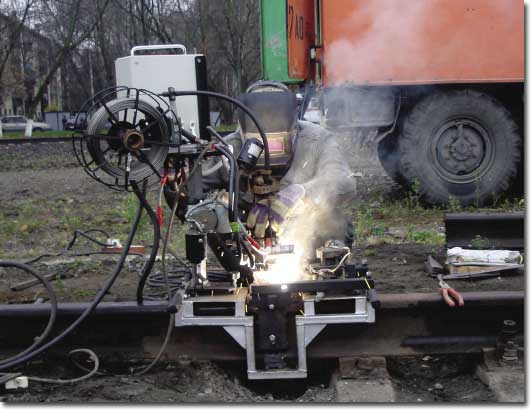

Электродуговая сварка рельсов вручную

Одной из разновидностей предыдущего варианта является ванный метод. Для этого используется специальная ванночка, которая задерживает стекание расплавленного материала. Торцы предварительно перпендикулярно своей оси обрезаются. Монтаж осуществляется без перелома. Зазор между изделиями должен быть около 1,5 см. В этот зазор помещается электрод, который расплавляется под силой тока и сваривается с основным материалом.

Ванная сварка рельс

Термитная сварка железнодорожных рельс основана на химической реакции окиси железа и алюминия. При их контакте и под воздействием температуры более двух тысяч градусов, сталь приобретает огнеустойчивую форму. Она идентична форме самого рельса. Это давний метод, который применяется уже более сотни лет.

Газопрессовая сварка подкрановых рельсов предполагает не полное расплавление, так как температура рабочего процесса не достигает точки плавления металла. сварка рельсовых плетей здесь достигается за счет высокого давления. Качество соединения оказывается достаточно высоким, а структура его получается очень однородной. Здесь необходимо плотная стыковка концов изделия. На рельсорезном станке ножовка прорезает торцы двух изделий, что помогает максимально очистить стыковочную поверхность. Перед соединением торцы обрабатываются четыреххлористым углеродом. Далее идет нагрев и зажатие заготовок при помощи гидравлического пресса.

Газопрессовая сварка рельс

Режимы

Для получения качественного соединения нужно придерживаться соответствующих режимов. Для каждой марки изделий нужны свои параметры, так как они обладают различными свойствами. Здесь приведены наиболее часто используемые варианты:

Параметр режимов | Значения параметров для рельсов | ||

Р75 | Р65 | Р50 | |

| Длительность сварки, с | 330 | 280 | 235 |

| Сила осадки, кН | 350 | 330 | 250 |

| Минимальная сила зажатия, кН | 530 | 500 | 380 |

| Контактное сила, кН | 75 | 62 | 48 |

| Первоначальная дистанция между электродами, мм | 153 | 135 | 125 |

| Величина оплавления линейная, мм | 25 | 24 | 22 |

Проверка качества

Вне зависимости от того, проводила процедуру машина для сварки рельсов или человек, требуется проконтролировать качество. Первоначальным методом контроля являются измерительные приборы. Затем проверяется состояние поверхности шва, так как она должна быть максимально ровной и гладкой. Затем проводится ряд неразрушающих контролей качества, но это делается уже после остывания металл и обработки поверхности.

Меры безопасности

Когда проводится сварка рельсов электродами, то следует использовать средства индивидуальной защиты, проверить заземление и исправность техники. Не следует находиться близко к расплавленному металлу, если в том нет необходимости. При использовании различных машин следует проверить их перед использованием на работоспособность. Если у какой-либо техники имеются поломки или в расходных материалах замечен брак, то такие вещи не должны использоваться в процессе.

Электроды для сварки рельсов: какие использовать?

Автор admin На чтение 3 мин. Просмотров 2.5k. Опубликовано

Даже отбракованные или отслужившие свой срок рельсы являются желаемым приобретением для любого рачительного домовладельца. Ведь прочный и стойкий к коррозии рельс может заменить любую металлическую балку.

Однако монтирование конструкций из этого сорта металлопроката весьма затруднительно. Тяжелые рельсы требуют прочных сварочных швов. Железнодорожники используют для этих целей особый термитный состав. Ну а в быту необходимы специальные электроды для сварки железнодорожных рельс. И в этой статье мы опишем именно такую продукцию, с помощью которой вы сможете состыковать рельсы любым, удобным для вас способом.

«Рельсовые» электроды

Решая, какими электродами варить рельсы, стоит принять во внимание толщину данного сорта металлопроката. Поэтому источником присадочного материала в процессе сварки рельс могут быть только особые электроды серии УОНИ, предназначенные для стыковки толстотелых конструкций. Причем для сварки рельсов достаточно «младших» представителей этой серии – электродов УОНИ 13/45 и 13/55, которыми можно стыковать заготовки из высокоуглеродистых или низколегированных сталей.

От прочих источников присадочного материала электроды УОНИ 13/45 и 13/55 отличаются особым флюсом (покрытием), в состав которого входят ферромарганцевые руды, графит, кремний и прочие материалы.

Благодаря такому многокомпонентному миксу обеспечивается устойчивое горение дуги, передающей высокую температуру в зону сварки, и подавляется процесс образования пор в сварочном шве. Интересен и состав электродной проволоки. Ее изготавливают из железоуглеродистого сплава, легированного никелем и молибденом. Диаметр проволоки – 2-5 миллиметров.

В итоге, опираясь на особый состав флюса и присадочного материала, серия УОНИ обеспечивает не только высокую скорость работы, но и не менее высокую прочность сварочного шва.

Подготовка электрода к сварке

Электроды для сварки рельсов – работают в очень сложных условиях. Ведь толщина стыкуемых кромок в данном случае может равняться нескольким десяткам сантиметров.

Поэтому к качеству таких электродов предъявляют особые требования, а именно:

- На покрытии таких электродов не должно быть крупных трещин.

- Влажность покрытия должна соответствовать определенному значению.

И если соответствие электрода первому требованию можно проверить визуально, то с влажностью все намного сложнее.

Поэтому перед сваркой все электроды из серии УОНИ подвергают обязательному прокаливанию (подсушиванию) в особой установке.

Эта процедура выглядит как прогрев изделия до температуры в 350-400 градусов Цельсия. Причем электроды загружаются в уже разогретый «жарочный шкаф» и «томятся» в нем около 1-2 часов.

После такой подготовки электроды можно использовать в любом положении, формируя с их помощью и нижние, и потолочные, и вертикальные швы на постоянном токе, и обратной полярности подключения.

Единственное «противопоказание к применению» для серии УОНИ – это сварка по направлению сверху вниз.

Сварка рельсов

При работах с крановыми установками и выполнении монтажа железнодорожного полотна возникает необходимость соединения и сварки рельсов. В данном случае используется специальная технология, которая обеспечивает особую прочность соединения и устойчивость к повышенным нагрузкам. Необходимо сказать, что такие работы относятся к отдельной категории сварочных работ, об особенности которых мы и расскажем в этой статье.

Сварка может выполняться следующими технологиями:

- Термитная.

- Электродуговая.

- Газопрессовая сварка.

Каждая из этих технологий имеет свои определенные недостатки и преимущества. Поговорим поподробнее о таких способах сварки.

Электродуговая сварка стыков рельсов

На сегодняшний день данная технология получила наибольшее распространение, что объясняется простотой оборудования, легкостью самой работой и качеством выполненного соединения. При выполнении сварочных работ рельсы укладываются в нужном положении, после чего имеющееся между стыками послойно пространство заполняется сварочным материалом. Расплавление сварочного материала обеспечивается за счет высоких температур дугового разряда. При необходимости сварки торцов рельсов используется переменный ток от трансформатора. Также возможно использование мобильных сварочных аппаратов, работающих от постоянного тока.

При использовании электродуговой технологии возможно выполнение сварка рельсовых стыков ванным методом, при котором рельсы, обрезанные перпендикулярно своей оси, монтируются внутри ванны. В ванне проводится их качественное сваривание друг с другом. При данном методе сварки рельсы закрепляются с зазором не более 16 миллиметров. Возвышение профиля может колебаться в диапазоне 3-5 миллиметров.

При использовании ванного метода между торцов располагают электрод, по которому подается электрический ток мощностью порядка 350 Ампер. Электрод быстро заполняет зазор между соединяемыми рельсами, равномерно распределяя расплавленный материал по всему сечению. Данный метод исключает растекание металла, при этом обеспечивается максимально качественное закрытие зазора между соединенными металлическими элементами. После завершения сварки необходимо будет зашлифовать соединительный шов по периметру.

Алюминотермитная сварка рельсов

Метод термитной сварки основывается на свойстве окиси алюминия и железа вступать друг с другом в реакцию при высоких температурах. Такую термитную сварку также называют алюминотермитной технологией. Для выполнения такой сварки используется устойчивая к высоким температурам форма, которая по своему внешнему виду идентична геометрии рельсов. Такая форма должна выдерживать температуру больше 2000 градусов, при которой возникает контакт алюминия и железа.

Открыта данная технология сварки еще в конце 19 века. Однако по причине ее технологической сложности распространение она получила лишь относительно недавно. Основные трудности при выполнении такой термитной сварки заключаются в том, что реакция окиси алюминия и железа возникает лишь при температурах в несколько тысяч градусов. Соответственно требовалось нагреть до таких экстремальных температур, как сами рельсы, так и использовать соответствующую форму, способную не расплавляться и сохранять свою геометрию.

Для соединения металлов необходимо поджечь термитную смесь, которая быстро выгорает с образованием высокой температуры. Такая термитная порция содержит не только окиси алюминия и железа, но и разнообразные легирующие добавки. Такие добавки необходимы для получения максимально прочного соединения с нужными параметрами устойчивости к механическим воздействиям. Во время такой температурной реакции происходит послойное разделение легкого шлака и жидкой стали. Шлак при этом оказывается сверху и в последующем с легкостью удаляется из соединения.

Термитный способ сварки рельсов позволяет соединять объемно-закаленные и поверхностно-закаленные материалы. Необходимо сказать, что при помощи подобной технологии обеспечивается прочное и долговечное соединение, поэтому термитный способ сварки нашел применение при изготовлении безстыковых высокоскоростных железнодорожных магистралей.

Газопрессовая технология

Эта оригинальная технология соединения рельсов подразумевает использование температуры ниже точки плавления, однако за счет воздействия высокого давления обеспечивается качественное соединение рельсов. Из преимуществ данной технологии сварки можно отметить следующее:

- Отличные показатели качества выполненного соединения.

- Однородная структура стыка железнодорожного покрытия.

- Высокая производительность.

- Минимальный расход наплавляемых материалов.

Такая газопрессовая сварка широко применяется при соединении тяжелых железнодорожных рельсов. При выполнении используется специальное оборудование, которое позволяет обеспечить максимально высокое давление соединяемых рельсов. Металлические изделия плотно прижимаются друг к другу, после чего при помощи специальной струбцины концы нагреваются, а за счет высокого давления рельсы соединяются друг с другом. В процессе такой работы необходимо обеспечить промывку свариваемых элементов треххлористым углеродом. Это позволяет обеспечить соединение металлических элементов на молекулярном уровне.

Показатели рабочей температуры при газопрессовой технологии составляют порядка 1200 градусов. Для такой работы используются многопламенные горелки и мощные гидравлические прессы. Для качественного разогрева места соединения используют многопламенные горелки, осуществляющие в области сварного стыка многочисленные колебания, что и позволяет качественно разогреть металл. Гидравлический пресс, используемый для соединения рельсов, обеспечивает давление в 13 тонн и более. Усадка рельсов при их соединении данной технологией составляет около 20 миллиметров.

Заключение

Существующие в настоящее время технологии позволяют получить долговечное, надежное и устойчивое к механическим нагрузкам соединение. Выбор той или иной технологии выполняется в зависимости от доступного оборудования и конкретных разновидностей соединяемых рельсов. Необходимо сказать, что качественный выбор такого используемого оборудования и следование всей технологии работ позволит вам гарантировать качественно выполненную сварку рельсов.

Электродуговая сварка стыков рельсов | Инструмент, проверенный временем

Этот способ сварки из-за относительйо невысокой прочностной характеристики в трамвайных хозяйствах и на станционных путях железных дорог применяется редко. Преимуществом электродуго — вого способа сварки является то, что им можно сваривать рельсы в пути.

Стыки, свариваемое электродуговым способом, можно разде лить на две группы: 1) стыки с приваркой накладок и подкладок; 2) стыки, провариваемые по всему сечению рельсов (ванный способ). Стыки первой группы из-за чрезвычайно низких прочностных показателей на железнодорожном транспорте не применяются, а в трамвайных путях используются редко.

Ванный способ ‘

Ванный способ сварки стыков рельсов разработан Московским опытным сварочным заводом.

Сварка производится на постоянном или переменном токе электродами диаметром 5 мм. Питание осуществляется от стандартно — 76

0 электросварочного оборудования типа СТЭ-34; ПС-500; ПАС-400

1 т. д.

Применяемая сила тока 300—350 а. Для сварки используют ілектродьі марки УОНИ-ІЗ/55А с временным сопротивлением на — їлавленного металла 55 кгімм2.

В настоящее время в связи с появлением новых марок рельсо — )ой стали, обладающих повышенными прочностными данными, ре — сомендуется применять электроды УОНИ-13/85у с временным со-* іротивлением наплавленного металла.85 кг/мм2-

Сборку стыков под сварку, как правило, производят на шпа — іах. Концы рельсов обрезают по угольнику механическими средствами или газом. После обрезки газом торцы рельсов необходи — ю очистить от окалины.

Стык должен быть выверен в вертикальной и горизонтальной плоскостях, после чего он возвышается на 1,0—1,5 мм на 1 пог. м.

Регулировку величины подъема стыка производят деревянными клиньями, а проверку—специальной стальной метровой линейкой с регулируемыми по длине штифтами на концах.

Зазор между свариваемыми рельсами должен быть 12—15 мм или 1,5 диаметра электрода с учетом толщины слоя обмазкь. .

Технологически сварку рельсового стыка можно разделить на две главные операции: сварку подошвы, сварку шейки и головки.

* Сварку подошвы производят на остающейся (стальной) или съемной медной пластинке. Длина этой пластинки на 20 мм больше ширины подошвы рельса, а ширина пластинки 40 мм.

Используется несколько вариантов таких пластинок:

1) стальная (Ст. 3) толщиной 5—6 мм; пластинку укладывают под стык и плотно поджимают;

2) комбинированная, под стык укладывают стальную пластинку толщиной 2 мм, а под нее медную подкладку;

3) медную пластинку с канавкой, заполняемой несколькими огарками электродов УОНИ-13/55 А, поджимают непосредственно под стык.

Лучшие результаты дает применение медной и комбинированной пластинок. *

Подошва рельса—наиболее чувствительное место сварного стыка, где особенно ярко проявляются низкое качество наплавленного металла и другие погрешности сварки.

При ванном способе сварки рчень важно удержать в межстыковом зазоре жидкий наплавленный металл и шлак. Для этого применяют специальные медные формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Снаружи формы имеют прямоугольную кбйфигурацию. Внутренний контур их соответствует форме того участка рельса, с которым они сопрягаются. По оси формы имеется выемка, которая при сварке заполняется жидким наплавленным металлом с образованием усиления стыка.

При установке форм их ось совмещают с зазором стыка, а боковые формы, кроме того, еще и фиксируют струбциной.

Зазор в местах сопряжения форм с поверхностью рельсов не должен превышать 1 мм. В противном случае края форм необходимо обмазать огнеупорной глиной. Сваривая подошву, шов начинают с края пластинки и, совершая колебательные движения поперек зазора стыка, ведут его к другому концу, тщательно проваривая углы между торцами рельсов и пластинкой.

Второй шов следует накладывать в противоположном напраї лении, начиная его также от края пластинки.

При выполнении следующих проходов нужно внимательно наблюдать за тем, чтобы жидкая ванна расплавленного металла располагалась по всей длине подошвы.

В процессе сварки колебательные движения электродом нужно совершать быстро. Закончить сварку подошвы следует в центре стыка, благодаря чему шов получается с уклоном от центра к краям, что соответствует профилю рельсов-

В подошве стыка сварной шов должен иметь усиление в 2—3 мм, а края подошвы — перекрываться плавным швом.

Поверхность шва после заварки подошвы нужно очистить от шлака.

После установки боковых форм следует немедленно начинать последующую сварку, чтобы не допустить значительного охлаждения стыка.

Сварочная дуга возбуждается в месте окончания сварки подошвы, т. е. у основания шейки, и ведется, непрерывно заполняя наплавленным металлом весь зазор.

Заканчивая сварку стыка, на поверхности катания необходимо наплавить прибыльную часть толщиной 4—5 мм, которая компенсирует усадку при кристаллизации стыка.

После -сварки, когда стык еще имеет красный цвет, поверхность его следует уплотнить проковкой.

Недостатками ванного способа сварки являются горячие трещины и непровар. Горячие трещины иногда появляются при сварке рельсов из бессемеровской стали, содержащей повышенное количество вредных примесей—серы, фосфора, азота. Эти же дефекты могут быть при ускорении процессов сварки рельсов тяжелых типов.

Непровар и шлаковые включения, наоборот, получаются при замедленных скоростях сварки-

Если обнаружены какие-либо дефекты, последующую подварку можно производить при температуре стыка не менее 300°.

Ванный способ сварки рельсовых стыков сварочным агрегатом

Технология сварки рельсов.

Технологически сварку рельсового стыка можно разделить на две главные операции: сварку подошвы, сварку шейки и головки.

Сварку подошвы производят на остающейся (стальной) или съемной медной пластинке. Длина этой пластинки на 20 мм больше ширины подошвы рельса, а ширина пластинки 40 мм.

Используется несколько вариантов таких пластинок:

- стальная (марка Ст. 3), толщиной 5-6 мм, пластинку укладывают под стык и плотно поджимают;

- комбинированная, под стык укладывают стальную пластинку толщиной 2 мм, а под нее медную подкладку;

- Керамическая подкладка с канавкой, поджимаемая непосредственно под стык.

Лучшие результаты дает применение керамической и комбинированной пластинок.

Подошва рельса – наиболее чувствительное место сварного стыка, где особенно ярко проявляются низкое качество наплавленного металла и другие погрешности сварки.

При ванном способе сварки рельсов очень важно удержать в межстыковом зазоре жидкий наплавленный металл и шлак. Для этого применяют специальные медные и керамические формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Снаружи формы имеют прямоугольную конфигурацию. Внутренний контур их соответствует форме того участка рельса, с которым они сопрягаются. По оси формы имеется выемка, которая при сварке заполняется жидким наплавленным металлом с образованием усиления стыка.

При установке форм их ось совмещают с зазором стыка, а боковые формы, кроме того, еще и фиксируют струбциной.

Зазор в местах сопряжения форм с поверхностью рельсов не должен превышать 1 мм. В противном случае края форм необходимо обмазать огнеупорной глиной.

Перед сваркой стыки рельс разогревают газовыми резаками или индукционным оборудованием до температуры 400 градусов на длину около 100 мм от края стыка.

Сваривая подошву, шов начинают от края пластинки и, совершая колебательные движения поперек зазора стыка, ведут его к другому концу, тщательно проваривая углы между торцами рельсов и пластинкой. Второй шов следует накладывать в противоположном направлении, начиная его также от края пластинки.

При выполнении следующих проходов нужно внимательно наблюдать за тем, чтобы жидкая ванна расплавленного металла располагалась по всей длине подошвы.

В процессе сварки колебательные движения электродом нужно совершать быстро. Закончить сварку подошвы следует в центре стыка, благодаря чему шов получается с уклоном от центра к краям, что соответствует профилю рельсов. В подошве стыка сварной шов должен иметь усиление в 2—3 мм, а края подошвы — перекрываться плавным швом. Поверхность шва после заварки подошвы нужно очистить от шлака.

После установки боковых форм следует немедленно начинать последующую сварку, чтобы не допустить значительного охлаждения стыка.

Сварочная дуга возбуждается в месте окончания сварки подошвы, т.е. у основания шейки, и ведется, непрерывно заполняя наплавленным металлом весь зазор. При сварке рельс покрытым электродом важно достичь быстрой смены электрода, либо производить сварку в двухпостовом режиме, при котором сварщики попеременно меняют друг друга (см. двухпостовые агрегаты DGW500 и DGW400).

Заканчивая сварку стыка, на поверхности катания необходимо наплавить прибыльную часть толщиной 4—5 мм, которая компенсирует усадку при кристаллизации стыка.

После сварки, когда стык еще имеет красный цвет, поверхность его следует уплотнить ковкой. Если обнаружены какие-либо дефекты, последующую подварку можно производить при температуре стыка не менее 300 °С.

Какими электродами варить рельсы

Недавно задался вопросу. Какими же электродами варят рельсы? Как мы знаем электроды подбираются от рода свариваемого металла. Значит начнём с рельсов. Задача определить марку и механические свойства стали. В том смысле что рельсы могут быть из разной стали. Почитав литературу набрел на таблицу с важной информацией для нас.

К примеру рельсовая сталь может быть одной из этих марок.

Красным выделил марки стали с их описанием. Ели внимательно посмотреть заметим что рельсы делятся на две группы, а разница лишь в добавлении легирующих элементов. Но этого не достаточно что бы делать выводы. После сварки шов должен отвечать требованиям и быть близким по механическим характеристикам основного металла. В очередной раз обратившись к источникам приведу простую таблицу с данными для приобретения знаний.

Все что выделено красным обозначает категорию металла прошедшим закаливание (термоупрочнение) по ГОСТ Р 51685-2000. Можно предположить что требования высокие к стали. А значит высокопрочная углеродистая и низколегированная сталь. Используя данные двух таблиц обращаюсь к ГОСТ 9467-75 по электродам. Нам нужен тип, где качество наплавленного металла приближен к основному. При этом не забываем о том что температура эксплуатации до -60С.

Изучив материал самым подходящим электродом оказался тип Э70 марка ОК 74.78 ESAB. Наш отечественный аналог ВСФ 75У.

Приведу краткие технические данные которые нас интересуют.

- Самое важное температура при которой можно варить составляет -60С и ударной вязкостью 40Дж.

- Удлинение 24% , а мы знаем что должно быть не ниже 20%.

- Предел текучести составил 610 МПа.

- Предел прочности 670 МПа.

Что же касается самого диаметра электрода для сварки нужно учитывать толщину прохождения свариваемого шва ( количество прохождения). Целесообразно использовать 4мм и 5 мм в диаметре.

Подведем итоги. Мы разобрали с чего надо начинать что бы подобрать тип и марку электрода для сварки рельсов.

Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм. Для этого вставляется специальная пластина соответствующей толщины.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования. В таком состоянии изделие находится около 5 минут.

- Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Поделись с друзьями

0

0

1

0

Сварочные процессы рельсов — портальные рельсы

Сварочные процессы

Во всем мире используется ряд методов сварки. Gantrail предложит и затем использует наиболее подходящий метод в зависимости от местоположения, имеющегося персонала, оборудования и расходных материалов. Для очень крупных проектов часто требуется обучить некоторый местный персонал.

Сварка крановых рельсов

Краныработают лучше всего, когда рельсы, по которым они движутся, приварены к непрерывным отрезкам.Однако рельсы сложно сваривать, так как они:

- Имеют высокое содержание углерода для придания им износостойкости

- Имеют высокоуглеродный эквивалент и должны свариваться с использованием специальных методов

- Считается с большим и неудобным участком для сварки

Крановые и железнодорожные рельсы изготавливаются из марок стали, которые сложно сваривать традиционными методами. Для сварки крановых рельсов на месте наиболее распространенными методами являются закрытая дуга (дуговая дуга), алюминотермическая сварка и стыковая сварка оплавлением (не так широко используются для крановых рельсов за пределами США).Gantrail признана во всем мире ведущей компанией в области сварки подкрановых рельсов.

Методы сварки рельсов

В идеале для сварки рельсов требуется:

- Рельсы, подлежащие обрезке под квадрат (без фаски, как при сварке конструкций)

- Высокий предварительный нагрев для стального состава

- Высокая производительность наплавки металла шва

- Допустимый уровень дефекта по сопротивлению разрушению стали

Закрытая дуговая и алюмотермическая сварка соответствуют этим критериям.Флэш-стык не подходит для большинства европейских рельсов большого сечения. Как алюминотермический метод, так и методы с закрытой дугой требуют тщательного выполнения процедур квалифицированными специалистами.

Дуговая сварка в ванне

Сварка в закрытой дугешироко используется во всем мире для сварки крановых рельсов. В Gantrail работают квалифицированные специалисты, которые могут выполнять эту работу или обучать других сотрудников. В этом методе два соединяемых конца рельса вырезаются под квадрат, размещаются на расстоянии около 20 мм друг от друга, предварительно нагреваются и затем свариваются с использованием специальных ручных металлических электродуговых электродов.

Алюминотермическая сварка

Алюминотермическая сварка использует огнеупорную форму вокруг двух торцов рельсов квадратного сечения. После предварительного нагрева концов рельса заполняется зазор размером около 20 мм из тигля, содержащего химически нагретую шихту жидкой стали. Чтобы узнать больше, посмотрите видео о сварке алюминотермических рельсов Gantrail.

Стыковая сварка оплавлением

Стыковая сварка оплавлениемобычно используется для сварки железнодорожных рельсов на сталелитейных заводах перед отгрузкой.Иногда используется для сварки крановых рельсов на месте. Для этого требуется ток в тысячи ампер и, следовательно, тяжелое дорогое оборудование. Концы рельсов нагреваются протекающим между ними током. Когда они достаточно горячие, их склеивают вместе.

.Китайская сварочная машина для рельсов, Китайские производители и поставщики рельсовых сварочных машин на Alibaba.com

Сварочный аппаратwim Краткое описание Тип IGBT, всего 5,5 кг, компактный и портативный, простой и простой в эксплуатации, легкий запуск дуги, стабильная сварочная дуга, глубокая сварочная ванна и красивая форма сварки Регулируемый ток горячей зажигающей дуги, который может значительно улучшить зажигание дуги Функция подходит для сварки различными видами кислотных или основных электродов. Пластиковая коробка с полным комплектом опций: электрододержатель, зажим заземления, кабельное соединение, сварочная маска и щетка. Технические характеристики Портативный сварочный аппарат MMA Модель ARC-160G ARC-200G ARC-250G ARC-315G ARC-400G ARC-500G Тип микросхемы IGBT Номинальное входное напряжение (В) однофазный AC220 ± 15% трехфазный AC380 ± 15% Номинальная частота (Гц) 50/60 50/60 Номинальная входная мощность (кВА) 5 7 8 13 18 23 Номинальный входной ток (A) 23 32 12 20 27 34.6 Номинальная мощность 155 A / 26,2 В 200 A / 28 В 220 A / 28,8 В 315 A / 32,6 В 400 A / 36 В 470 A / 38,8 В Выходной ток (A) 20-160 20-200 20-220 20-315 20-400 20-470 Нет- напряжение нагрузки (В) 56 ± 5 62 ± 5 60 ± 5 60 ± 5 65 ± 5 65 ± 5 Номинальный рабочий цикл (%) 60 60 60 60 60 60 КПД (%) 85 85 85 85 85 85 Коэффициент мощности 0,85 0,85 0,85 0,85 0,85 0,85 Степень защиты IP21 IP21 IP21 IP21 IP21 IP21 Степень изоляции FFFFFF Вес нетто (кг) 5 5,9 11,6 19,7 26,3 29,3 Вес брутто (кг) 5,9 6,8 12,9 22,3 29,3 32,3 Корпус станочного утюга, утюга, утюга, утюга, утюга, утюга Детали упаковки Модель ARC- 160G ARC-200G ARC-250G ARC-315G ARC-400G ARC-500G Размеры машины (мм) 330 × 120 × 200 350 × 130 × 260 495 × 200 × 392 495 × 200 × 392540 × 280 × 470 Картонная коробка Размер упаковки 1V1 (мм) 428 × 206 × 220 472 × 237 × 336 581 × 297 × 427 581 × 297 × 427 640 × 410 × 510 Размер упаковки 4V1 (мм) 442 × 431 × 466 — включая аксессуары: зажим заземления × 1 шт., Кабельное соединение × 2 шт., Внутренний шестигранный ключ × 1 шт. Пластиковая коробка с полным комплектом дополнительных принадлежностей необязательна: зажим заземления × 1 шт., Кабельное соединение × 2шт, электрододержатель × 1шт, сварочная маска × 1шт, кисть × 1шт Дисплей продукта Упаковка Показать О ДЕТАЛЯХ ПРОДУКЦИИ О сертификации

.