Алюминотермитная сварка рельсов

На протяжении всего периода существования железных дорог велись поиски конструкций рельсовых стыков, которые обеспечили бы такую же надежность пути в местах соединения рельсов, как и вне стыков. Стыки остаются основными возбудителями динамических, а нередко и ударных воздействий подвижного состава на путь. Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна. Затраты труда на содержание стыков достигают 20 % всех затрат на текущее содержание пути.

Стыковой путь.

Чтобы сократить число рельсовых стыков в пути, десятилетиями стремились увеличить стандартную длину рельсов. Коренное решение проблемы рельсового стыка воплотилось в так называемом бесстыковом пути, благодаря которому число стыков сокращается в десятки, а при сварке рельсов на перегонах, станциях и в пределах стрелочных переводов, в тысячи раз.

Бесстыковой путь.

Бесстыковой путь является наиболее прогрессивным и совершенным типом железнодорожного пути. Он позволяет:

- исключаются удары колес о рельсы при перекатывании через зазоры в стыках и, следовательно, значительно снижается износ рельсов и колес;

- экономить металл за счет уменьшения количества стыковых скреплений;

- снизить динамическое воздействие на путь, возникающее в стыках;

- уменьшить износ рельсов и ходовых частей подвижного состава;

- сократить выход из строя рельсов по стыковым дефектам;

- уменьшить сопротивление движению поездов;

- снизить расходы на содержание и ремонт пути и подвижного состава.

С укладкой бесстыкового пути значительно уменьшается количество стыковых соединителей для участков с автоблокировкой и электрической тягой поездов. Отсутствие стыков уменьшает сопротивление движению поездов, что экономит топливо для тепловозов или электрическую энергию для электровозов.

С каждым проходящим по пути колесом подвижного состава усиливается как процесс старения пути и изменения положения рельсовых нитей, так и интенсивность этого процесса. Например, смятие концов рельсов не исчезает, а наоборот, постепенно накапливается. Увеличивается также износ и по длине рельсов. Таким образом, остаточные деформации элементов верхнего строения пути постепенно накапливаются под воздействием движущихся колес. Интенсивность нарастания остаточных деформаций определяется грузонапряженностью линии и скоростями движения поездов.

Все эти остаточные деформации рано или поздно приводят к выходу из строя части рельсовой нити, которая выявляется передвижными средствами дефектоскопирования.

В результате нить протяженностью более 600 метров приходит в негодность. Сменить целую плеть имея дефект на протяжении 0,5 м было бы бессмысленным, поэтому дефектный участок пути вырезается и на его место ставиться «рубок» рельса который образует в некогда целом рельсе 2 стыка.

Возникает вопрос: как в минимально короткие сроки и с минимальными затратами восстановить целостность рельсовой нити, и вот тут на помощь приходит алюминотермитная сварка рельсов в полевых условиях.

Сама мысль о алюминотермитной реакции происходит из второй половины ХVIII века. Французский ученый Антуан Лоран Лавуазье описал принцип экзотермической реакции, практическое внедрение которой в своей эпохе он не мог предполагать.

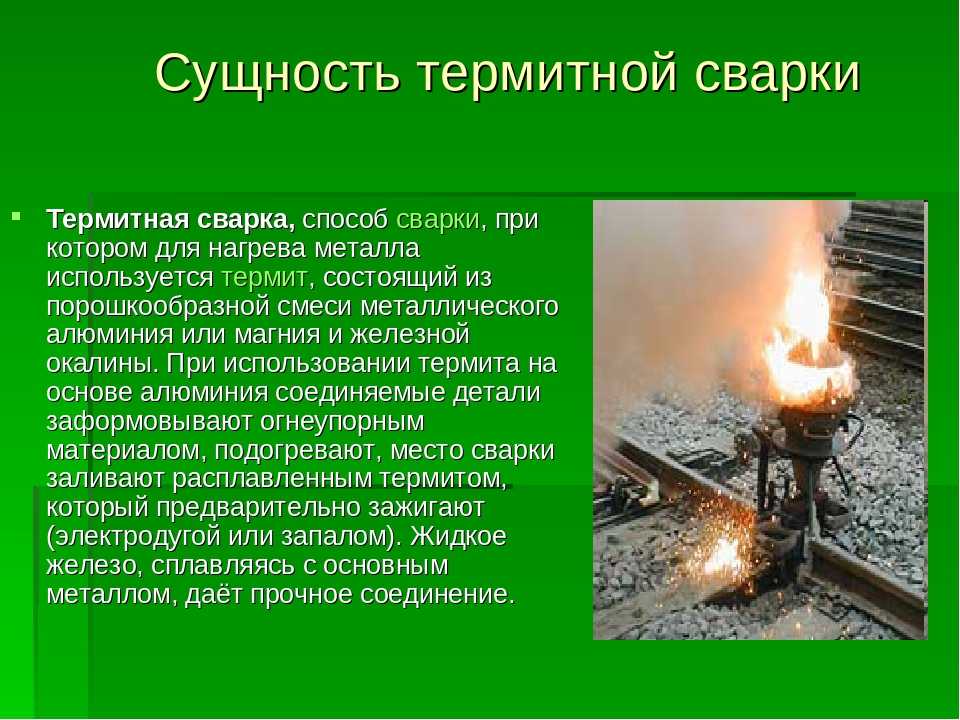

История термитной сварки насчитывает уже около ста сорока лет. Начало этому процессу было положено еще в 1859 году Русским ученым Н.Н. Бекетовым, который впервые открыл алюминотермию и дал описание алюминотермитной реакции. Ее сущность – получение металлов и сплавов восстановлением их окислов алюминием. Поскольку реакция проходит с выделением большого количества тепла, ее и назвали термитной (от греческого слова therme — теплота).

Поскольку реакция проходит с выделением большого количества тепла, ее и назвали термитной (от греческого слова therme — теплота).

Алюминотермитная сварка рельсов (полное название: Сварка рельсов алюминотермитная методом промежуточного литья) — процесс, основанный на алюминотермии, при котором используются химические реакции восстановления железа из оксидов, эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава.

Алюминотермическая реакция

2Al + Cr2О3 = Al2О3 + 2Cr

Fe2O3 + 2Al = 2Fe + Al2O3

Эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава. Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Преимущества:

Свое развитие термитная сварка получила благодаря следующим позитивным факторам:

- Полная независимость от электроэнергии и газа;

- Простота и доступность технологии;

- Отсутствие сложного технологического оборудования;

- Возможность выполнения работ в линейных или полевых условиях монтажным персоналом, работниками ремонтных и эксплуатационных служб.

Принципы работы:

Термитной сваркой называют способ сварки, использующий тепло сжигаемой специальной смеси. Смесь порошкообразная, в ее состав входят:

- Оксиды железа в виде железной окалины;

- Порошкообразный алюминий.

Термит на основе алюминия используется для соединения стальных и чугунных изделий.

Термит с использованием оксида железа называется железоалюминиевый. Горение его протекает при температуре в пределах 2700 градусов Ц, что вполне достаточно для плавления железосодержащих сплавов.

Термитная сварка рельсов

Сущность этого технологического процесса практически не меняется уже свыше сотни лет:

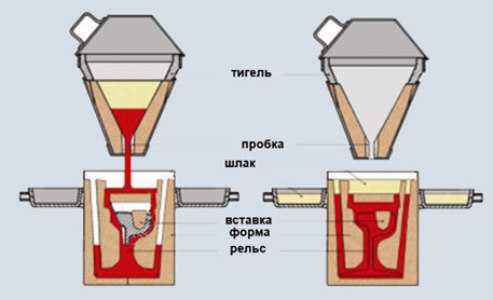

Тигель перед началом сварки дополнительно просушивают кислород — пропановым пламенем с избытком кислорода кольцевыми движениями по спирали до верхних краев тигля в течение 55 — 60 с.

Затем на рельсы устанавливают и закрепляют комбинированную стойку, с помощью которой позиционируют горелку и тигель. Полуформы фиксируют относительно стыкового зазора так, чтобы его центр совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без ступенек по периметру стыковки. Место контакта литейной формы с рельсом уплотняют формовочной смесью.

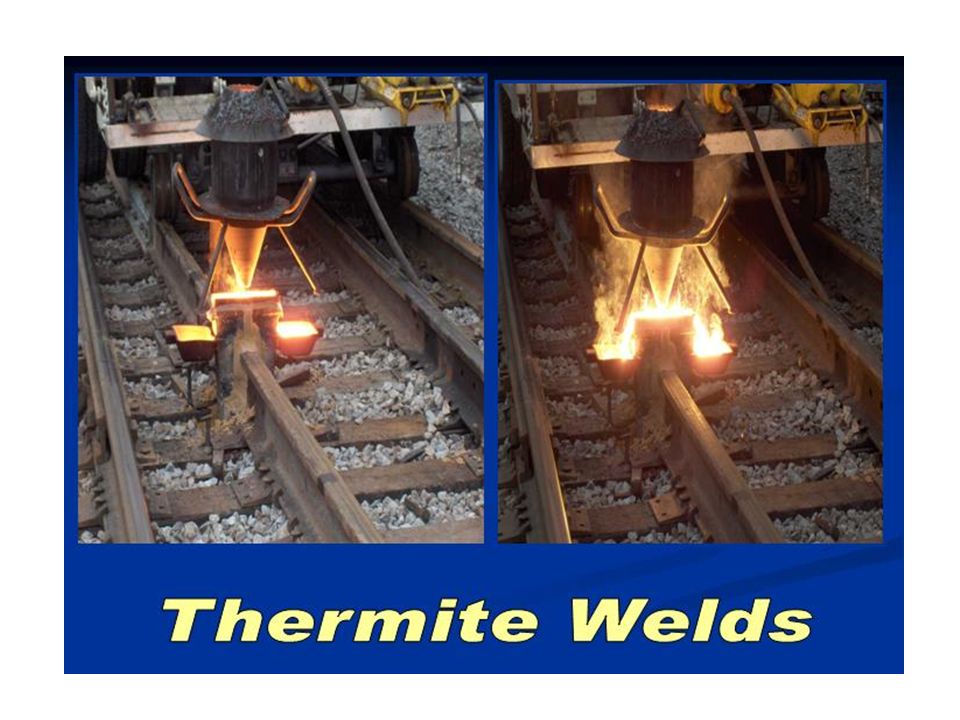

Перед подогревом проводят регулировку пламени до нормального горения: на газовых редукторах – давление пропана 0,1 МПа и кислорода – 0,50 МПа. После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

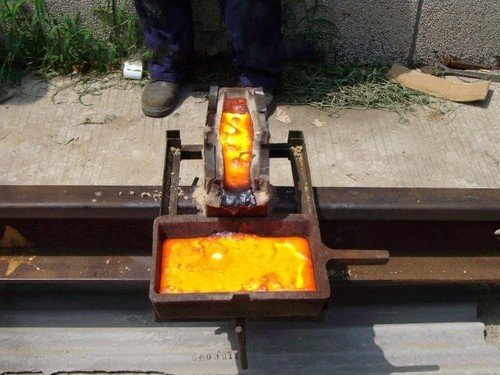

До заливки формы расплавленным металлом торцы рельсов в стыке предварительно разогревают до температуры 1200–1250°C. Процесс плавления термитной смеси и выпуск расплавленного металла в литейную форму происходят автоматически через 20–28 секунд после начала термитной реакции. К этому моменту подогретые концы рельсов успевают остыть до 850–900 °C.

Жидкий металл является одновременно источником тепла и присадочным материалом, соединяющим концы рельсов 1.

Расплавленный металл поступает из тигля в форму и заполняет оставленный между торцами рельсов зазор. Иногда металл заливают через специальный литник. Постепенно заполняя зазор и свободное пространство между рельсами и стенками формы, металл расплавляет соприкасающиеся с ним стенки рельсов, а застывая, образует с рельсами одно целое — сварное соединение. Вытекаюший из тигля за металлом шлак стекает по желобу, оставляя над металлом лишь слой небольшой толщины — этот слой шлака предохраняет термитный металл от быстрого остывания, чем способствует более свободному выделению газов из жидкого металла и получению более плотного металла литого башмака.

После выпуска термитного металла в литейную форму тигель переносят на вспомогательную стойку. Демонтаж комбинированной стойки и литейной формы проводят после кристаллизации металла сварного шва, которая в зависимости от массы порции термитной смеси, длится 3,0–3,5 мин.

Ориентировочное время остывания составляет 90 — 20 мин в зависимости от температуры окружающего воздуха.

Технология алюминотермитной сварка рельсов и рельсовых стыков

При сварке рельсов используются различные технологии, но не все из них удобно применять в полевых условиях. Алюминотермитная сварка рельсов является достаточно удобным и эффективным методом для данной цели. В ней используется специальное устройство, которым является воспламенитель. Он производит повышение температуры благодаря однопорционному заряду. Это не требует наличия источника электроэнергии рядом и позволяет достигать значений до 1000 градусов, что подходит для плавления практически всех видов рельсов. Реакция происходит в течение всего 20 секунд. В это время происходит образование жидкого шлака и металла, которые поднимаются наверх.

В это время происходит образование жидкого шлака и металла, которые поднимаются наверх.

Алюминотермитная сварка рельсов

Когда происходит выпуск, то жидкий металл вытекает из тигеля и попадает в форму. Когда он достигает пределов сердечника, то начинает равномерно растекаться в свободное пространство зазора. В это же время действует нагреватель рельс, который расплавляет их концы. Таким образом и происходит термитная сварка рельс, когда молекулы одного материала перетекают в другое. Данным способом может проводиться сваривание закаленных сортов металла, которые обладают объемной поверхностью. Также возможен вариант соединения упрочненных и неупрочненных разновидностей.

Термитная сварка рельс

Во время данного процесса используются термиты высокой прочности, которые могут выдерживать нагрузку до 1200 кН/мм. Если работа ведется с неупрочненным металлом, то достаточно прочности в 900 кН/мм. Данное оборудование не рекомендуется использовать при низких температурах, поэтому, технология алюминотермитной сварки рельсов не позволяет проводить данный процесс при менее, чем +5 градусов Цельсия.

Преимущества

- Позволяет проводить работы вдали от стационарных источников электричества;

- Относительно быстро проводит разогрев, а соответственно и сам процесс сваривания проходит быстрее;

- Достаточно безопасен для специалистов, если используется качественная техника.

Недостатки

- Является очень узкоспециализированным методом;

- Требует тщательной подготовки для достижения высококачественного результата;

- Необходимо использование специальной техники, имеющей высокую крепость.

Оборудование

- Зажимное универсальное устройство;

- Измеритель расстояния;

- Седло горелки;

- Газовый и кислородный регулятор с манометром;

- Запорный кран;

- Резак;

- Газовая горелка.

Используемые материалы

Для формирования шва необходимо использовать один сердечник и две формы. Форма определяется согласно маркированному профилю самих рельс. Чтобы закрепить тигель, понадобиться тигельная пробка. Она располагается в трубе, где также содержится песок, служащий для герметизации. Здесь еще потребуется пробойник и аппликатор.

Форма определяется согласно маркированному профилю самих рельс. Чтобы закрепить тигель, понадобиться тигельная пробка. Она располагается в трубе, где также содержится песок, служащий для герметизации. Здесь еще потребуется пробойник и аппликатор.

На аппликаторе установлен магнит. Он помогает удерживать пробку, устанавливаемую в горловину тигеля. Когда аппликатор удаляется, термитная смесь засыпается в соответствующую емкость. Воспламенитель поднимает температуру до заданного зарядом предела. Смесь воспламеняется и начинается химическая реакция. Окись железа под воздействием высокой температуры и алюминия превращается в железо в чистом виде. Благодаря наличию дополнительных примесей можно получить сталь высокого качества. Окисленный алюминий способствует поднятию расплавленного шлака вверх. В это время температура реакции повышается до 2400 градусов. После окончания реакция шлак и сталь выпускаются через горловину тигеля.

Подготовка рельсов

Подготовка металла под сварку здесь играет очень важную роль. Для этого сначала ослабляются крепления рельс возле стыка, а те, которые находятся на месте сваривания полностью снимаются. Рельсы нагреваются и счищают с них ржавчину. Поверхность чистится до гладкого состояния. Затем, при помощи клиньев, изделия выпрямляются горизонтально и вертикально. Рельсы ставятся с зазором в 2,5 см и к ним подводится резак. Резка проходит в три основных этапа, на каждом из которых отрезается часть изделия и поверхность зачищается от шлака.

Для этого сначала ослабляются крепления рельс возле стыка, а те, которые находятся на месте сваривания полностью снимаются. Рельсы нагреваются и счищают с них ржавчину. Поверхность чистится до гладкого состояния. Затем, при помощи клиньев, изделия выпрямляются горизонтально и вертикально. Рельсы ставятся с зазором в 2,5 см и к ним подводится резак. Резка проходит в три основных этапа, на каждом из которых отрезается часть изделия и поверхность зачищается от шлака.

Выравнивание рельсов

Такая сварка рельс требует точной прямолинейности, так как по этому пути будут ходить тяжелые составы. Первым делом удаляются прокладки креплений. Вместо них ставятся клинья по обеим сторонам. Сначала все устанавливается на глаз, а затем подгоняется ударами молотка до нужного состояния. Точность положения рельса проверяется метровой металлической линейкой. Чтобы компенсировать усадку шва делают небольшой зазор равный около 1 мм.

Чтобы компенсировать усадку шва делают небольшой зазор равный около 1 мм.

Выравнивание рельсов

Установка и герметизация форм

Алюминотермитная сварка рельсовых стыков должна проводиться при герметичных формах. Ориентируясь на измеритель, зажимное устройство следует поставить на требуемом расстоянии. Горелка ставится по центру будущего шва непосредственно над осью рельса.

Герметизация форм рельсов

Герметизация зазоров происходит при помощи шпателя, который обеспечивает чистую грань между швом и песком. Чтобы это было максимально плотно, нужно форму прижимать к шву. Затем нужно проверить подгонку сердечника и запереть головку рельса крышками.

Предварительный нагрев и сварка

Давление пропана устанавливается на 1,5 Бар, а кислорода на 5 Бар. С такими параметрами проводится предварительный прогрев и последующая просушка сердечника. Подача пламени осуществляется не более 2 минут. После этого горелка снимается, вставляется сердечник и поворачивается тигель. Для поджога заряда используется запал с высокой температурой горения. Через несколько секунд жидкий металл заливается в форму. В это время тигель должен быть в стабильном положении. Когда вся масса выльется, тигель снимается вместе с крышками и шлаковыми поддонами. Для полной кристаллизации нужно выдержать около 4 минут времени.

Для поджога заряда используется запал с высокой температурой горения. Через несколько секунд жидкий металл заливается в форму. В это время тигель должен быть в стабильном положении. Когда вся масса выльется, тигель снимается вместе с крышками и шлаковыми поддонами. Для полной кристаллизации нужно выдержать около 4 минут времени.

Заключительная шлифовка и окончательные операции

После сваривания стык должен быть обработан по боковым поверхностям и поверхности катания до гладкого состояния. Это осуществляется путем срезки наплывов в горячем состоянии. Для этого производится нагрев горелкой, который длится около 10 минут, а затем поверхность обрабатывается механическим путем.

Стык при алюминотермитной сварки рельсов

На завершающем этапе проводится шлифовка абразивными инструментами. Для контроля качества обработки используется щуп и линейка. Следует добиться того, чтобы бы все был прямолинейным. Максимальное отклонение от заданных размеров составляет не более 1 мм.

Контроль качества

Здесь требуется проверить правильность проверки каждой технологической операции. Качество соединения определяется проверкой на статичный изгиб. Это может быть растяжение по подошве или головке изделия. Опытные образцы могут доводиться до излома. Контроль во время выполнения процедур проводится измерительными инструментами.

Меры безопасности

Алюминотермитная сварка рельсов это относительно безопасный рабочий процесс. Работу должен выполнять квалифицированный сварщик-термист. Во время проведения работ следует придерживаться правил эксплуатации железных дорог. Работники должны иметь и использовать спецодежду и защитные очки. У них должны быть диэлектрические перчатки, сигнальные жилеты и изолированные инструменты.

описание, оборудование, преимущества и недостатки – Определенных деталей и элементов на Svarka.guru

Сварка рельсовых стыков представляется собой технологический процесс, который может выполняться разными методами. Классические способы соединения металлических деталей считаются не уместным, так как после выполнения работ получается ненадёжный шов для рельсового полотна. В этом случае наиболее эффективной является алюмотермитная сварка.

В этом случае наиболее эффективной является алюмотермитная сварка.

Содержание

- 1 Что представляет собой алюмотермитный метод?

- 2 Что входит в состав смеси?

- 3 Как приготовить термитную самостоятельно?

- 4 Достоинства и недостатки

- 5 Оборудование

- 6 Используемые материалы

- 7 Последовательность работ

- 7.1 Подготовительный этап

- 7.2 Выравнивание

- 7.3 Установка и герметизация форм

- 7.4 Предварительный нагрев и сварка

- 7.5 Шлифовка и контроль качества

- 8 Другие виды сварки рельс

- 9 Способы сварки рельсовых плетей

Что представляет собой алюмотермитный метод?

Алюминотермитная сварка представляет собой технологию соединения рельс. Он подразумевает под собой использование специальной соединительной смеси. Она засыпается в металлическую конструкцию устанавливаемую над местом соединения. Порошок попадает на рабочую поверхность, плавится, создают надёжное соединение.

- Стыковой путь.

- Бесстыковой путь.

Во время выполнения работ, используется термитная смесь. Она состоит из 77% оксида железа и 23% алюминиевой крошки. Однако, рабочее вещество не создаст прочный шов без сильного разогрева. Для этого применяется запал, который разогревает смесь. Алюминотермитная сварка рельсов должна проводиться по томному соблюдению технологии.

По завершению создания шва, шлак, выступающие части, наплывы зачищаются с помощью болгарки. Сварщик проверяет целостность соединения. Если есть зазоры, щели, трещины, он замазывает их термостойкой обмазкой.

[stextbox id=’info’]Для создания надёжного шва, который выдержит большие нагрузки, используются специальные прессы. С их помощью проводиться процесс уплотнения соединительной смеси.[/stextbox]

Что входит в состав смеси?

Термитные используются не только для сварки рельс. Им применят при тепловом воздействии на различные поверхности, детонаторном эффекте, изготовлении пиротехнических изделий. В зависимости от того, где используется термит, выбирают состав смеси.

В зависимости от того, где используется термит, выбирают состав смеси.

Алюмотермитная сварка жд стыков выполняется с помощью ферроалюминиевого состава. Он включает в себя такие компоненты как оксид железа (металлические опилки), алюминий. Процентное соотношение компонентов – 75%/25%. При это количество активных веществ может изменяться +-3%.

[stextbox id=’alert’]Важно! Сварка рельс выполняется смесью алюминия и железа. Оба компонента входят в состав мелкими опилками. Чтобы ускорить процесс горения соединительного состава, алюминий добавляется в форме пудры.[/stextbox]

Как приготовить термитную самостоятельно?

- Алюминий.

- Железо.

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.

Достоинства и недостатки

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

- Высокая скорость выполнения работ. При достаточном опыте, качественной соединительной смеси, правильном оборудовании сварщик сделает надёжный шов менее чем за полчаса.

- Оборудование, инструменты можно купить в строительных магазинах.

- Для освоения техники достаточно попробовать метод алюмотермитной сварки 2-3 раза.

Недостатки:

- Требуется аккуратно работать с оборудованием для сварки, термитом.

Связанно это с тем, что смесь легко воспламеняется.

Связанно это с тем, что смесь легко воспламеняется. - Технология узкоспециализированная. Не подходит для соединения большинства металлических конструкций.

- Необходимо крайне аккуратно хранить, транспортировать, применять термит.

[stextbox id=’warning’]Если же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.[/stextbox]

Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Оборудование

Для проведения работ требуется подготовить оборудование. К нему относится:

- Газовая горелка для нагрева деталей.

- Бочка.

- Заглушка.

- Болгарка или шлифовальная машинка.

- Молоток.

- Металлическая лопатка.

Дополнительно понадобится запорный кран, зажимное универсальное устройство.

Используемые материалы

Помимо оборудования необходимо подготовить расходные материалы. Это термитная смесь, обмазочный состав для заделывания трещин, щелей. Помимо них нужны две формы, аппликатор, сердечник, пробойник.

Последовательность работ

Перед тем как приступать к проведению соединительных работ, требуется узнать теоритически как сваривать рельсы, а затем попробовать метод на практике. Технология представляет собой несколько этапов, которые должны идти строго друг за другом.

Подготовительный этап

В первую очередь требуется провести подготовку соединяемых деталей. Для этого рельсы разжимаются из креплений, нагреваются до определённой температуры, зачищаются от ржавчины. Поверхность должна быть гладкой. Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Далее рельсы устанавливаются напротив друг друга чтобы зазор не превышал 2,5 см.

Выравнивание

Во время проведения алюмотермитной сварки, требуется придерживаться точной прямолинейности. Связанно это с тем, что рельсы будут подвергаться огромной нагрузке при хождении груженых составов. Прокладки на креплениях заменяются на клинья. Далее рабочие молотками подбивают рельсы до нужного положения. Прямолинейность проверяется металлической линейкой. Допустимы зазор – 1 мм.

Установка и герметизация форм

Важно проводить соединительные работы используя герметичную форму. Зажимное устройство с помощью измерителя устанавливается на нужное расстояние от будущего шва. Горелку устанавливают по центру соединения.

Предварительный нагрев и сварка

Предварительно требуется разогреть соединяемые рельсы. На 2 минуты включается подача пламени (пропан и кислород). Горелку требуется убрать, закрепить сердечник. Включается запал для возгорания рабочей смеси. Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Расплавленный металл переливается в подготовленную заранее форму. Четыре минуты достаточно для полной кристаллизации.

Шлифовка и контроль качества

Завершительным этапом работ является шлифовка шва. Перед эксплуатацией рельс, требуется сделать поверхность гладкой. Шов нагревается с помощью горелки в течении 10 минут. Горячие наплывы срезаются болгаркой. После остывания места соединения, выполняется шлифовка. Для этого применяются шлифовальные машины с абразивными кругами или лентами. Контроль качества представляет собой проверку на статичный изгиб.

Другие виды сварки рельс

Помимо алюмотермитной сварки, существуют другие технологии соединения рельс. К ним относятся:

- Сварка электродами. Для того чтобы соединить рельсы данной технологией, требуется использовать электроды УОНИ. Перед проведением работ требуется прогреть расходные материалы в течении 2-ух часов при температуре в 400 градусов.

- Электродуговая сварка.

Соединяемые рельсы укладывают друг напротив друга. При это должен присутствовать зазор в 2 см. Концы рельс провариваются электродами. Расплавляются они дуговым разрядом.

Соединяемые рельсы укладывают друг напротив друга. При это должен присутствовать зазор в 2 см. Концы рельс провариваются электродами. Расплавляются они дуговым разрядом. - Метод промежуточного литья. Подразумевает под собой процесс заполнения соединительного пространства расплавленной смесью металлов.

Выполняя работ по определённой технологии, требуется грамотно выбирать оборудование, расходные материалы.

Способы сварки рельсовых плетей

Технология представляет собой инновационный метод соединения рельс. Этапы проведения работы:

- Рельсы устанавливаются напротив друг друга с промежутком.

- Один из незакреплённых концов загибают пока не совпадут торцы.

- Далее рельсы свариваются вместе.

- Принудительно распрямляется стрела изгиба.

Используется данная технология для починки железнодорожного полотна.

Алюмотермитная сварка применяется для соединения рельс. С его помощью можно сделать надёжный шов, которые выдержит серьёзные нагрузки. Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

Помимо этого можно использовать и другие технологии соединения, однако, классическая сварка не подходит для выполнения подобных работ.

[stextbox id=’info’]Сваршик 4 разряда Михаил Васильевич Чернов 37 лет, стаж работы 14 лет:«При соединение рельс, требуется крайне внимательно относиться к выбору оборудования и термита. Некачественная смесь может стать причиной нарушения целостности железнодорожного полотна и как следствие катастрофы. Желательно использовать технологию промежуточного литья, так как она считается наиболее надёжной, долговечной».[/stextbox]

технология, стыки и особенности работ

Друзья! Давайте вместе поддержим Христианский портал!

Узнать подробнее

Содержание:

- Способы сварки рельсов

- Суть алюминотермитного метода

- Интересное видео

Сварка рельс может быть осуществлена различными способами. Наиболее популярной и эффективной считается алюминотермитная сварка. Этот метод обеспечивает надежность и прочность соединения рельсов, которые относятся к объектам повышенного значения. Алюминотермитная сварка рельсов может использоваться, как при их прокладке, так и при ремонте.

Наиболее популярной и эффективной считается алюминотермитная сварка. Этот метод обеспечивает надежность и прочность соединения рельсов, которые относятся к объектам повышенного значения. Алюминотермитная сварка рельсов может использоваться, как при их прокладке, так и при ремонте.

Способы сварки рельсов

Рельсы изготавливаются из высокоуглеродистых сталей, особенностью которых является плохая свариваемость. При выборе способа соединения рельсов необходимо учитывать химический состав сплавов, из которых изготовлены рельсы, их текучесть и пластичность. Выбирать надо из следующих имеющихся технологий:

- электродуговая;

- электроконтактная;

- алюмотермитная;

- газопрессовая.

Каждая технология имеет свои преимущества.

Наиболее привычным является электродуговой способ. Сварка рельсовых стыков электродами применяется следующим образом:

- Подлежащие соединению концы рельс укладывают с небольшим зазором между ними величиной в несколько миллиметров.

- Их концы проваривают электродами, расплавляемыми посредством температуры сварочной электрической дуги.

- Расплав постепенно начнет заполнять весь стык.

- После того, как окончательно закончится охлаждение сварной ванны, полученный стык подвергают зачистке, убирают окалину, поверхность рельса в месте стыка выравнивают.

Для получения тока, переменного или постоянного, используется передвижная сварочная станция. В качестве оборудования применяются трансформаторы, выпрямители и инверторы.

Предварительно необходимо решить вопрос, какими электродами варить рельсы. Диаметр у них должен быть размером приблизительно 5-6 миллиметров. Применяются электроды, имеющие основной вид покрытия. Среди электродов, выпускаемыми в нашей стране, можно порекомендовать УОНИ 13/45 и УОНИ 13/55, а среди импортных — LB 52U. Перед тем, как сваривать рельсу встык электродами, необходимо подвергнуть их прокаливанию.

Разновидностью дугового способа, которую можно назвать удачной, является сварка рельс ванным способом. Он состоит в том, что у рельсов заранее обрезаются торцы. Затем их укладывают с небольшим зазором четко вдоль протяженности путей, но при небольшом поднятии. Между уложенными таким образом кусками рельс вводят электрод и пропускают ток величиной приблизительно 300-350 Ампер.

Он состоит в том, что у рельсов заранее обрезаются торцы. Затем их укладывают с небольшим зазором четко вдоль протяженности путей, но при небольшом поднятии. Между уложенными таким образом кусками рельс вводят электрод и пропускают ток величиной приблизительно 300-350 Ампер.

Образовавшаяся раскаленная масса начинает растекаться вдоль зазора, пока не заполнит его полностью. Это происходит постепенно и равномерно. Чтобы стекание не начинало происходить наружу, зазор ограждают блокираторами. Качественное соединение рельсов получается также при контактной сварке.

Сварка осуществляется в автоматическом режиме. Рельсы размещают поблизости с их постоянным местонахождением. Микроструктура стыкового контактного сварного шва рельсов должна по возможности соответствовать основному составу. К недостаткам контактной сварки можно отнести необходимость участия в этом процессе нескольких сварщиков, трудность доставки оборудования, длительность процесса, высокая стоимость оборудования.

Газопрессовой способ основан на соединении стыков рельс при более низких температурах, но при высоком давлении. Необходимо производить подготовительные операции, заключающиеся в тщательной обработке свариваемых концов рельс, чтобы обеспечить необходимую плотность прилегания.

Необходимо производить подготовительные операции, заключающиеся в тщательной обработке свариваемых концов рельс, чтобы обеспечить необходимую плотность прилегания.

Рельсы в ходе процесса сдавливают гидравлическим прессом со значительным усилием и разогревают горелкой до температуры 1200 градусов. К преимуществам этого метода относится однородность получаемого шва и его прочность, а к недостаткам не слишком высокую производительность. Газопрессовую сварку имеет смысл применять для ремонта железнодорожных путей, где нагрузка на рельсы имеет большое значение.

Суть алюминотермитного метода

Термитная сварка рельс относится к наиболее сбалансированным методам соединения стыков. Она отвечает современным требованиям к качеству швов на этом важном участке. Технология соединения рельсов таким способом предполагает использование особой смеси. Термитная смесь содержит 77% оксида железа, а остальные 23% приходятся на крошку из алюминия. Возможны небольшие отклонения в процентном составе.

Наличие слова «термитный» в названии метода свидетельствует о том, что при сваривании необходимо нагревание. Сильный разогрев будет способствовать образованию прочного надежного шва. Для того, чтобы приблизить состав смеси к параметрам свариваемого материала, в нее добавляют частички стали и легирующие элементы.

Сущность этой технологии заключается в том, что под воздействием окислов алюминия из оксидов происходит восстановление железа. Такая реакция сопровождается значительным выделением тепла, количество которого будет достаточным для того, чтобы металлические рельсы начали плавиться.

После разогрева металла до температуры 2000 градусов его заливают в особую форму, которую перед этим устанавливают на место стыка.

Существуют следующие варианты термитной сварки:

- Соединение встык.

- Промежуточное литье.

- Комбинированный вид.

- Дуплекс.

К наиболее простому и доступному способу относится метод с промежуточным литьем:

- над стыком устанавливают особую металлическую конструкцию, имеющую форму емкости;

- внутри емкости размещают смесь крошек алюминия и оксида железа;

- на стыке рельс, подлежащему соединению, производят установку заливочной формы, конфигурация которой должна совпадать с формой профиля рельс;

- при помощи воздействия воспламенителя емкость подвергается разогреву до температуры 1000 градусов;

- возникает алюмотермитная реакция, проходящая с выделением тепла, в результате чего смесь разогревается до температуры 2000 градусов;

- получившийся расплав переливается в заливочную форму;

- торцы рельс сильно разогреваются и оплавляются;

- при постепенном охлаждении происходит еще большее уплотнение, при котором шлак выдавливается наружу.

На финишной стадии необходимо произвести отбивание шлака молотком и отделку шва с помощью угловой шлифовальной машины или болгарки.

Алюмотермитная сварка обладает неоспоримыми преимуществами:

- Высокая скорость процесса. Продолжительность сваривания одного стыка рельсов составляет не более получаса. В течение часа одной бригадой может быть выполнено более десятка соединений.

- Не существует привязки к стационарным источникам тока. Мобильные установки имеют небольшие размеры с весом менее килограмма. Они осуществляют работу автономно.

- Отсутствие повышенных требований к опыту и квалификации исполнителей. Достаточным является следование указаниям технологического процесса.

- При использовании оборудования, находящегося в исправном состоянии, и соблюдением правил проведения сварочных работ степень безопасности можно назвать высокой.

- Эффективность метода, как при прокладывании новых путей различного назначения, так и при ремонте уже имеющихся.

- Отличные характеристики шва в области дальнейшей эксплуатации.

- Высокая производительность.

- Невысокая стоимость.

Необходимо следить за тем, чтобы в емкости не происходило попадание воды. Сварка рельсовых стыков алюминотермитным методом является гарантией безопасного движения транспортных средств.

Интересное видео

Рубрика статьи

Назад

Вперёд

Расценка ФЕР 28-01-042-01. Сварка рельсовых стыков в пути алюминотермитным способом — 2 стыка

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

Состав работ:

| 1. | Погрузка и выгрузка оборудования и материалов для сварки. |

| 2. | Демонтаж стыка. |

| 3. | Вырезка балласта в шпальном ящике в районе стыка. |

| 4. | Обрезка торцов рельсов зачисткой и проверкой дефектоскопом. |

| 5. | Установка оборудования для сварки. |

| 6. | Сварка рельсовых стыков. |

| 7. | Демонтаж сварочного оборудования. |

| 8. | Обработка сварных швов. |

| 9. | Проверка качества сварки дефектоскопом. |

| 10. | Пополнение шпальных ящиков ранее вырезанным балластом. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-36 | Затраты труда рабочих (Средний разряд — 3,6) | 20.6 | чел.-ч |

| 2 | Затраты труда машинистов | 0.96 | чел.-ч |

| 91.06.01-002 | Домкраты гидравлические, грузоподъемность 6,3-25 т | 0. 8 8 | маш.-ч |

| 91.09.04-001 | Дрезины широкой колеи с краном 1 т | 0.48 | маш.-ч |

| 91.09.12-101 | Станки рельсорезные | 1.43 | маш.-ч |

| 91.17.02-033 | Дефектоскопы ультразвуковые импульсные с толщиной просвечиваемого изделия до 5000 мм | 0.11 | маш.-ч |

| 01.3.02.08-0001 | Кислород газообразный технический | 3.2 | м3 |

| 01.3.02.09-0022 | Пропан-бутан смесь техническая | 5.3 | кг |

| 17.4.05.10-0101 | Порошок магнезитовый ППК-87 | 0.06 | кг |

| 25.1.06.11-0001 | Компонент литейный для алюминотермитной сварки рельсов методом промежуточного литья | 2 | компл |

| 25.1.06.11-0011 | Литник для алюминотермитной сварки рельсов | 2 | шт |

25. 1.06.11-0021 1.06.11-0021 | Мостик литниковый для алюминотермитной сварки рельсов | 2 | шт |

| 25.1.06.11-0031 | Смесь формовочная для алюминотермитной сварки | 6 | кг |

| 25.1.06.11-0041 | Спичка запальная для алюминотермитной сварки рельсов | 0.02 | 100 шт |

| 25.1.06.11-0051 | Тигель реакционный многоразовый для алюминотермитной сварки рельсов | 0.1 | шт |

| 25.1.06.11-0061 | Форма для алюминотермитной сварки рельсов | 2 | компл |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы. Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 28-01-042. Сварка рельсовых стыков в пути алюминотермитным способом

| Номер расценки | Наименование и характеристика работ и конструкций | чел. /ч /ч | маш./ч |

|---|---|---|---|

| ФЕР28-01-042-01 | Сварка рельсовых стыков в пути алюминотермитным способом — 2 стыка | 20.6 | 0.96 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

| 91.01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

14. 5.01.10-0001 5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

ООО «ГТ-АТС»: Процесс SkV

Процесс SkV применяется для сварки железнодорожных рельсов типа Р65 и Р50. Особенностью этого процесса является быстрый (не более 2 минут) предварительный подогрев и возможность проведения сварочных работ при температуре окружающего воздуха до минус 5°С.

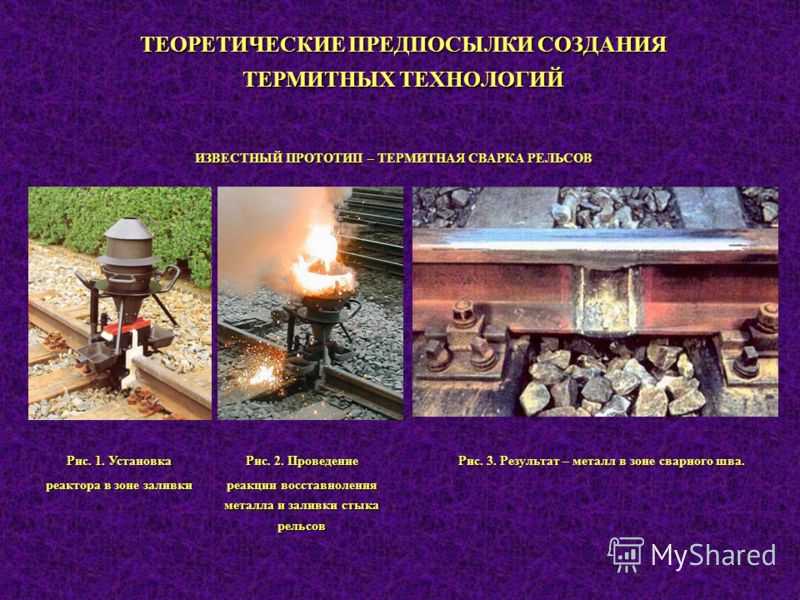

Последовательность основных операций процесса следующая :

1. Подготовка зазора и рельсов в зоне стыка. Со стыка снимаются накладки, а рельсы в зоне стыка очищаются от грязи и ржавчины. Концы рельсов отрезаются рельсорезом абразивно-отрезным диском так, чтобы величина сварочного зазора составила 24- 26 мм . При соответствующем разрешении резку концов рельса можно осуществлять газовым резаком пропан-кислородной смесью по шаблону. | |

2. Выравнивание концов рельсов Выравнивание концов рельсов производится при помощи упорных клиньев по метровой линейке специальным измерительным клином. Рельсы выравниваются в двух плоскостях, причем по вертикали устанавливается необходимое превышение концов рельсов для компенсации термической усадки шва и создания припуска для последующей шлифовки. Окончание этой операции – подогрев концов рельса в зоне стыка до температуры ~50 0С для удаления влаги. | |

3. Установка литейных форм. На рельсе закрепляется специальное зажимное приспособление, литейные формы устанавливаются в металлические формодержатели и с помощью кронштейнов фиксируются на зазоре. По контуру рельса формы затем уплотняются раствором из огнеупорного песка, а по бокам формодержателей навешиваются чашки для сбора шлака. В завершении этой операции на головку рельсов по бокам форм одеваются защитные крышки. | |

4. Установка тигля. На специальный кронштейн навешивается тигель, в который устанавливается тигельная пробка и засыпается термитная порция. Тигель может быть как многоразовый (показан на фотографии), так и одноразовый. | |

5. Короткий предварительный подогрев. Перед началом термитной реакции осуществляется короткий предварительный подогрев концов рельсов. Эта операция проводится пропан-кислородной смесью с помощью специальной горелки. При этом время подогрева зависит от профиля рельса :— для рельса Р50 оно составляет 1,5-2 минуты; — для рельса Р65 соответственно 2-2,5 минуты. | |

6. Термитная реакция и заливка форм. Немедленно после окончания подогрева горелка вынимается из формы и термитная смесь поджигается при помощи специального запала. После завершения термитной реакции (через 20-25 секунд) на дне тигля автоматически открывается тигельная пробка и происходит выпуск жидкой термитной стали в литейную форму. В процессе заливки расплавленной термитной стали в зазор концы рельсов проплавляются и свариваются. | |

7. Снятие грата. После окончания заливки сталь в форме выдерживается в течение 3,5…4 минуты для полного завершения процессов кристаллизации. По окончании указанного времени снимаются формодержатели, зажимное приспособление, удаляется верх форм, а грат срезается по поверхности качения головки рельса и боковой грани при помощи гратоснимателя с комплектом специальных ножей. | |

8. Шлифовка стыка по поверхности катания и боковым граням головки рельса выполняется шлифовальной машиной в два приема : — черновая шлифовка, проводимая сразу же после снятия грата *; — чистовая шлифовка, проводимая после остывания стыка и затяжки рельсовых скреплений. * После черновой шлифовки стыка допускается движение (пропуск) поездов со скоростью не более 25 км/ч . | |

9. Ультразвуковая дефектоскопия После чистовой шлифовки и полного остывания стыка проводится контроль качества сварного шва переносным ультразвуковым дефектоскопом в соответствии с действующими правилами ПР 07.41-2006. |

Особенности алюминотермитной сварки в тоннелях метрополитена.

Применяемая нами технология SkV позволяет производить термитную сварку рельсов в тоннелях метрополитена и полностью отвечает требованиям Технических указаний «Алюминотермитная сварка рельсов метрополитена», «Инструкции по обеспечению безопасности при производстве рельсосварочных работ алюминотермитным способом в тоннелях метрополитена» №18-03. Для выполнения требований, изложенных в этих документах, технологией предусмотрено применение специального дымового фильтра в стальном коническом корпусе, который может использоваться как с одноразовым тиглем (см. фото), так и с многоразовым тиглем. Фильтр значительно снижает задымление рабочей зоны и не допускает разлетание искр при термитной реакции. В остальном технологический процесс алюминотермитной сварки рельсов в тоннелях метрополитена идентичен вышеизложенному процессу для железных дорог. |

Обучение сварщиков железнодорожного пути алюминотермической сварке

EUROJOIN 6, Сантьяго-де-Компостела, Испания, 28–30 июня 2006 г.

Резюме

1 октября 2004 г. стартовал европейский проект RAILSAFE. Целью проекта является гармонизация образования, обучения, квалификации и сертификации сварщиков железнодорожных путей в области алюминотермической сварки в Европе.

В 5 странах были проведены семинары по формулированию требований к алюминотермическим сварщикам и согласованному обучению и обучению.

В этом документе сообщается, как можно устранить существующие национальные и международные различия.

Введение

Что такое алюминотермическая сварка?

В процессе алюминотермической сварки расплавленная сталь заливается в форму, окружающую зазор между соединяемыми концами рельсов. Концы рельса соединены жидким металлом. Принцип алюминотермической сварки основан на экзотермической химической реакции порошка алюминия и оксида железа, при которой выделяется достаточно тепла, чтобы вызвать плавление.

Прежде чем начать плавку, концы рельсов обрезаются, чтобы создать заданный зазор, и рельсы выравниваются. Затем вокруг зазора крепят огнеупорную форму с помощью стальных башмаков формы. Утечки в формах предотвращает специальный фиксирующий материал. После предварительного нагрева обоих концов рельса начинается экзотермическая реакция алюминиевого порошка и оксида железа в многоразовом или «одноразовом» тигле, и жидкий металл стекает в форму. Металл заполняет изложницу, а шлак выгружается в шлаковые чаши. После периода охлаждения лишний металл в головке рельса удаляется, и можно приступать к шлифованию рельса.

Металл заполняет изложницу, а шлак выгружается в шлаковые чаши. После периода охлаждения лишний металл в головке рельса удаляется, и можно приступать к шлифованию рельса.

Так как сварка довольно часто происходит на эксплуатируемых путях, скорость сварки и безопасность сварщиков являются важными аспектами сварки на железнодорожных путях.

Почему RAILSAFE?

Безопасность железнодорожного движения в значительной степени зависит от качества путей, сварных швов на пути и, следовательно, от навыков сварщика. Во всей Европе наблюдается отсутствие единообразия в обучении и тестировании сварщиков алюминотермии, отсутствие общих учебных программ и отсутствие мобильности квалифицированных сварщиков. Это верно не только между странами, но и внутри некоторых стран. Направить сварщиков на работу в другие компании или в другие страны часто мешают разные процедуры и разная квалификация сварщиков.

Политика Европейской комиссии направлена на обеспечение функциональной совместимости между отдельными национальными железнодорожными системами и повышение безопасности. (См. Белую книгу ЕС: Европейская транспортная политика на 2010 г.: Время решать, 2001 г.).

(См. Белую книгу ЕС: Европейская транспортная политика на 2010 г.: Время решать, 2001 г.).

Еще одна политика Европейской комиссии заключается в том, чтобы через «Программу действий по профессиональному обучению сообщества Леонардо да Винчи» стимулировать образование и обучение в процессе обучения на протяжении всей жизни для улучшения возможностей трудоустройства и обеспечения возможности работы за пределами национальных границ: свободное перемещение человек в Евросоюзе.

Европейская организация по стандартизации CEN и, в частности, TC256/SC1/WG4, разрабатывает стандарты по процедурам сварки железнодорожных путей и обучению сварщиков алюминотермической сварке, prEN 14730. Эти стандарты предназначены для комментариев и еще не вступили в силу. .

1 октября 2004 года стартовал трехлетний европейский проект: «Разработка Гармонизированной системы обучения, квалификации и сертификации сварщиков железнодорожного пути», RAILSAFE. Проект частично финансируется «Программой действий сообщества Леонардода Винчи по профессиональному обучению» ЕС.

Целью проекта RAILSAFE является разработка единой системы обучения, квалификации и сертификации сварщиков железнодорожных путей.

Гармонизированное образование, обучение и квалификация делают возможным обмен сварщиками как внутри страны, так и в Европе. Сертификация гарантирует непрерывное профессиональное образование для получения компетенций на протяжении всей жизни. Квалификация и сертификация также обеспечивают наглядную проверку компетентности сварщика в соответствии с гармонизированными европейскими директивами, признанными и принятыми соответствующими работодателями и органами по всей Европе. Таким образом можно избежать многократного или повторного тестирования сварщиков.

Результаты проекта также способствуют улучшению «функциональной совместимости» между национальными железнодорожными системами, более эффективному техническому обслуживанию, сокращению времени владения путями и повышению безопасности рабочей силы, а также свободному передвижению сварщиков в ЕС.

Появляющиеся стандарты prEN 14730 служат основой для деятельности RAILSAFE, особенно стандарта по процедурам. Однако в проектах стандартов подробно не указывается уровень подготовки или компетентности сварщиков. Результаты RAILSAFE будут включать эти детали.

Ожидаемые результаты проекта:

- Отраслевые требования в отношении рабочих характеристик для алюминотермических сварщиков и согласованного обучения и обучения.

- Руководство по обучению, подготовке, квалификации и аттестации сварщиков железнодорожных путей

- База данных квалифицированных и аттестованных сварщиков

- Пилотные курсы с экзаменом и квалификацией

- План организации по эксплуатации системы

- Распространение результатов проекта в Европе

Проект осуществляют 9 партнеров из 7 разных стран: подрядчик по строительству железных дорог, консультант по качеству и гармонизации сварки, европейская организация, представляющая институты сварки и сами институты сварки с опытом в области образования, обучения, квалификации и сертификации сварщики.

В ходе семинаров в 5 европейских странах специалисты железнодорожной отрасли определили отраслевые требования к обучению и подготовке сварщиков.

Требования к образованию и обучению

Семинары

Около 50 специалистов по сварке рельсов приняли участие в семинарах в Копенгагене, Кембридже, Генуе, Ганновере и Братиславе. Участниками были представители железнодорожных властей, подрядчиков, поставщиков технологических процессов, научно-исследовательских и консалтинговых организаций, учебных заведений и институтов сварки.

Эксперты обсудили проекты предложений по целевым показателям, по процедурам спецификации сварки, по базе данных сертифицированных сварщиков и по структуре для работы согласованной системы.

Из комментариев, иногда противоречивых, были получены следующие результаты, которые снова подлежат обсуждению среди участников семинара.

Структура образования, обучения, квалификации и аттестации

Гармонизированная система предусматривает теоретическое и практическое обучение сварщиков-алюминотермитистов, их сдачу экзаменов, выдачу Диплома, действительного в течение жизни владельца, и Сертификатов с ограниченным сроком действия.

Квалификация, в результате которой выдается диплом, требует теоретического образования, практической подготовки и теоретического и практического экзамена.

Для получения сертификата требуется квалификация, указанная выше, плюс удовлетворительный опыт сварки рельсовых путей.

Теоретическое обучение и экзамен на получение диплома являются общими, а практическое обучение и экзамен на получение диплома зависят от конкретного процесса. После сдачи экзаменов сварщик получает общий диплом, действительный на всю жизнь.

Обладатели диплома должны продемонстрировать один год контролируемого, задокументированного и удовлетворительного опыта для получения сертификата, который зависит от конкретного процесса. Это относится к сертификату процесса, в котором сварщик прошел обучение для получения диплома, а также к дополнительным сертификатам в других процессах. Чтобы получить сертификат в других процессах, сварщик также должен пройти практическое обучение в этом процессе.

Сертификаты действительны в течение двух лет. Чтобы продлить Сертификат еще на два года, его владельцы должны продемонстрировать контролируемый, задокументированный и удовлетворительный опыт в процессе, для которого был выдан сертификат, в течение срока действия сертификата.

Общая структура

Европейская организация по сварке рельсов (назначается или учреждается Европейским сообществом по сварке рельсов) разрабатывает специальные правила для уполномоченных национальных органов (ANB) в каждой стране, которые желают внедрить схему обучения, квалификации и сертификации сварщиков рельсов. . Эти правила требуют от ANB создания Национального комитета специалистов по сварке рельсов для этой деятельности с участием представителей национального сектора железнодорожной отрасли. Презентация на этом комитете будет включать:

- железнодорожные власти

- подрядчики по сварке рельсов

- поставщики процесса сварки рельсов, действующие в соответствующей стране

- организаций по обучению сварщиков рельсов.

Национальный комитет специалистов по сварке рельсов будет отвечать за реализацию схемы на национальном уровне от имени правления ANB.

ANB оценивают и утверждают утвержденные учебные органы (ATB) и уполномоченных экзаменаторов (AE) ANB.

Группа специалистов по сварке рельсов создана на европейском уровне для поддержания единых руководящих принципов и правил. В состав этой группы будут входить железнодорожные власти, подрядчики, поставщики технологических процессов, учебные организации и АНУ.

Рабочие характеристики

Участники семинара определили рабочие характеристики для алюминотермического сварщика. Цели деятельности – это утверждения, определяющие конкретные знания и навыки, которые человек должен приобрести и продемонстрировать в результате своего образования и обучения. Они описываются в терминах «ожидаемых результатов». Задачи по эффективности лягут в основу Руководства «Минимальные требования к образованию, обучению, квалификации и сертификации» «европейского сварщика алюминотермии».

В следующей таблице представлена структура, в которой определены цели производительности.

Также указывается количество учебных часов.

| Модуль | Подмодуль | Рекомендуемые часы обучения |

|---|---|---|

Теоретическое образование 9

8 | 24 8 | |

| Общий модуль I | 40 | |

| II. Практическое обучение |

| 64 16 |

| Общий модуль II | 80 | |

| Общий курс | 120 | |

В следующих таблицах приведены два примера целевых показателей производительности с точки зрения ожидаемых результатов: один в модуле «Теоретическое обучение», подмодуль «Материалы и их поведение во время сварки» и один в модуле «Практическое обучение», подмодуль «Алюминотермическая сварка».

| Модуль I — Теоретическое образование | 40 |

| I.1 Материалы и их поведение при сварке | |

| I.1.1 Основы металлургии | 4 |

| Ожидаемые результаты | |

|

| Модуль II — Практическое образование | 80 |

| II.1.1 Алюминотермическая сварка | 64 |

| Ожидаемые результаты | |

|

Процедуры сварки

Принимая во внимание появление стандарта CEN prEN 14730-1, многие участники семинара считали, что документ по процедуре сварки не потребуется.

Введена форма спецификации практического теста для указания обучения и экзамена по практической части квалификации (диплома).

База данных

База данных до сих пор является предметом споров. Большинство подрядных компаний и железнодорожных властей имеют базы данных квалифицированных и сертифицированных сварщиков. Международная база данных рассматривается многими участниками семинара как крайне необходимая мгновенная общеевропейская проверка квалификации/сертификации сварщика. Однако другие считают, что такая база данных не нужна.

Поскольку база данных является результатом проекта, RAILSAFE разработает базу данных, которая будет размещена в Интернете. Данные будут предоставляться ATB и вставляться ANB.

Данные основаны на одном бессрочном Дипломе и одном или нескольких Сертификатах с ограниченным сроком действия, выданных сварщику, и сварщик/работодатель должен согласиться (или не согласиться) с данными, хранящимися в базе данных.

Продолжение

Принимая во внимание все отраслевые требования, проект продолжит разработку Руководства по обучению, квалификации и сертификации сварщиков, Спецификации практических испытаний, базы данных квалифицированных и сертифицированных сварщиков, пилотных курсов с квалификацией и сертификацией. и дальнейшее распространение системы в Европе.

В конце 2006 года партнеры по проекту организуют общеевропейский семинар для обсуждения результатов проекта с экспертами по сварке железнодорожных путей из всех европейских стран.

Наблюдения

Из обсуждений на семинаре можно сделать вывод, что RAILSAFE будет иметь преимущества для мобильности и признания, а также обеспечит национальную и европейскую гармонизацию существующей компетенции сварщиков.

RAILSAFE добавит детали к стандартам CEN: унифицированные требования к производительности для сварщиков и руководство по обучению, обучению, квалификации и сертификации, чтобы поддержать стандарты и обеспечить надежную мгновенную общеевропейскую проверку квалификации/сертификации сварщика по базе данных.

[IRFCA] Термитная (алюминотермическая) сварка стыков рельсов

Раджив Шривастава

Это описание сварки на месте рельсовых стыков с использованием термитной сварки или алюминотермической сварки. В этом процессе сильно экзотермическая реакция между оксидами алюминия и железа приводит к получению расплавленной стали, которую заливают в форму вокруг свариваемого зазора. Перегретый расплавленный металл вызывает плавление рельсов по краям свариваемого зазора, а также является присадочным металлом, так что материал из рельсов сливается с добавленной расплавленной сталью и соединяется с ней по мере затвердевания, образуя сварной шов. Термит — это торговое название одной из используемых гранулированных смесей металлического алюминия и порошкообразного оксида железа (также известной как 9).0231 термит ). Зажигание Термита обычно осуществляется путем зажигания магниевой ленты или бенгальского огня. Дополнительная информация ниже.

Процедуры алюминотермической сварки:

- Рельсы нарезаются под прямым углом, и зазор под сварку подготавливается в установленных пределах 1 .

(Если концы рельсов обрезать с перекосом, зазор будет неравномерным и сплавление рельсов будет асимметричным.)

(Если концы рельсов обрезать с перекосом, зазор будет неравномерным и сплавление рельсов будет асимметричным.) - Срезы очищаются керосином и проволочной щеткой для удаления ржавчины, пыли, жирного материала и т. д. (В противном случае этот материал может сплавиться с материалом сварного шва, что может привести к дефекту сварного шва.)

- Стальная линейка длиной 1 м используется для выравнивания ходовой кромки 2 головки рельса. Концы рельсов имеют остроконечную форму, чтобы компенсировать усадку во время затвердевания и охлаждения стали «Термит». Если «подъем» рельсов не выполняется, соединение будет провисать из-за дифференциального охлаждения головки рельса (где доступно больше материала и, следовательно, охлаждение происходит медленнее) и подошвы рельса после охлаждения. Провисшее соединение ухудшает езду и становится проблемой при обслуживании. Такой сустав будет подвергаться большим нагрузкам из-за динамического усиления. Для поперечного и вертикального выравнивания используются клинья.

- Стойки для тигля и горелки закрепляют на головке рельса в соответствующих местах, на противоположных сторонах сварочного зазора и положения, а высоту стойки горелки проверяют и регулируют, помещая на нее горелку предварительного нагрева или сварочную горелку, которую затем удаляют. и отложить для последующего использования.

- Комплект сборных форм соответствующего сечения рельса выбирается и проверяется на пригодность 3 . Рельсовый профиль пресс-формы проверен 4 , поместив форму на сторону привариваемого рельса. При необходимости в профиль формы вносятся небольшие коррективы путем осторожного притирания формы к краям рельса. Затем формы помещают в башмак формы (т. е. зажим), правильно устанавливая его с помощью цементирующего песка. Расположение формы должно быть центральным над зазором, так как в противном случае при заливке расплавленного металла один конец рельса будет нагреваться больше, чем другой, и сплав металла на другом конце рельса может быть неполным.

Углубление, если таковое имеется, между формой и профилем рельса заделывают цементным песком. К башмаку изложницы прикреплена шлаковая чаша для сбора переливающегося шлака и расплавленного металла во время заливки.

Углубление, если таковое имеется, между формой и профилем рельса заделывают цементным песком. К башмаку изложницы прикреплена шлаковая чаша для сбора переливающегося шлака и расплавленного металла во время заливки. - Тигель магнезитовых линий установлен на правильной высоте и выравнивании на поворотной подставке для тигля. Внизу над отверстием помещается закрывающий штифт. Головка этого штифта покрыта примерно 5 г асбестового порошка, так что он не плавится при контакте с расплавленным металлом и происходит «автоматическое врезание».

- Тигель откидывается от рельса, и «порция» (самовоспламеняющаяся смесь, дающая расплавленный металл) выливается в тигель, сложенный в виде конуса.

- При использовании сжиженного нефтяного газа (баллоны для коммерческого использования) и кислорода (или бензина и сжатого воздуха, более старый метод, но все еще используемый) зажигается горелка предварительного нагрева или сварочная горелка и настраивается пламя. Эта горелка помещается в подставку, закрепленную над зазором, а пламя направляется в форму через центральное отверстие.

Пламя нагревает концы рельса, и это происходит в течение определенного времени для каждой секции рельса и используемых газов предварительного нагрева.

Пламя нагревает концы рельса, и это происходит в течение определенного времени для каждой секции рельса и используемых газов предварительного нагрева. - По завершении предварительного нагрева начинается термитная реакция путем поджигания бенгальского огня и помещения его в тигель. Реакцию проводят определенное время, и шлак отделяют от расплавленного металла. После этого закрывающий штифт постукивают снаружи, таким образом выгружая металл в верхнюю центральную полость формы. После этого стойки для тигля и горелки удаляются.

- Излишки стали Thermit над головкой рельса (верхний стояк) удаляются после затвердевания (но когда металл еще раскален докрасна) либо ручным долблением, либо с помощью гидравлических сварочных триммеров.

- Остатки огнеупорного материала удаляются, а стальные вентиляционные стояки, прикрепленные к буртику основания сварного шва, отламываются.

- Удаляются клинья и т.п., все крепления, которые были сняты, снова фиксируются, а головка рельса шлифуется вручную или с помощью шлифовальных станков.

| Зазор 25 мм | Зазор 50 мм | Зазор 75 мм | |

|---|---|---|---|

| Ширина зазора | 25±1 мм | 50±1 мм | 75±1 мм |

| Вес порции — секция 52 кг (кг) | 10,8 | 13,5 | 22,0 |

| Вертикальное выравнивание по обеим сторонам линейки длиной 1 м | высота 1,0–1,25 мм | высота 1,25–1,50 мм | 2,5–3,0 мм высотой |

| Боковое выравнивание (сторона датчика), на конце линейки длиной 1 м | 0-0 | 0-0 | 0-0 |

| Время нагрева бензином и сжатым воздухом при 100–110 фунтов на кв. дюйм, 7–7,7 кг/см 2 (минуты) | 10-12 | 18-20 | 20-25 |

| Время нагрева на сжиженном нефтяном газе при 2,0–2,5 кг/см 2 и O 2 при 7–8 кг/см 2 (минуты) | 2,0-2,5 | 2,5-3,0 | 3,0-4,0 |

| Время реакции (секунды) | 20±3 | 20±3 | 25±5 |

| Время ожидания формы (минуты) | 4-5 | 6-7 | 10-12 |

| Время измельчения вручную (минуты) | 4 | 5-6 | 8-9 |

| Время стружкообразования — триммер (минуты) | 0,5-1 | 0,5-1 | 0,5-2 |

| Время прохождения поезда после заливки (минуты) | 30 | 30 | 30 |

| Вертикальный допуск для готового сварного шва | ±0,4 мм в центре 10-сантиметровой линейки | ±0,4 мм в центре 10-сантиметровой линейки | ±0,4 мм в центре 10-сантиметровой линейки |

| Боковой допуск для готового сварного шва | 0–0,3 мм в центре 10-сантиметровой линейки | 0–0,3 мм в центре 10-сантиметровой линейки | 0–0,3 мм в центре 10-сантиметровой линейки |

Такая сварка выполняется в течение типичного транспортного блока продолжительностью 55 минут. После сварки сварной шов наплавляется с помощью специальных накладок и зажимов с рифлением до тех пор, пока сварной шов не будет проверен с помощью ультразвуковых машин для контроля рельсов и признан «хорошим». Воротник сварного шва окрашен антикоррозионной краской, поскольку известно, что выпуклость собирает капающие отходы из открытых туалетов поездов и вызывает коррозию в месте соединения шейки рельса и воротника.

После сварки сварной шов наплавляется с помощью специальных накладок и зажимов с рифлением до тех пор, пока сварной шов не будет проверен с помощью ультразвуковых машин для контроля рельсов и признан «хорошим». Воротник сварного шва окрашен антикоррозионной краской, поскольку известно, что выпуклость собирает капающие отходы из открытых туалетов поездов и вызывает коррозию в месте соединения шейки рельса и воротника.

Детали термитной реакции

3Fe 3 O 4 + 8Al ⇒ 4Al 2 O 3 + 9Fe (3088°C, 719,3 ккал↑)

3FeO + 2Al ⇒ Al 2 O 3 + 3Fe (2500°C, 187,1 ккал↑)

Fe 2 O 3 + 2Al ⇒ Al 2 O 3 + 2Fe (2960°C, 181,5 ккал↑)

Различные оксиды железа используются в соответствующих пропорциях, чтобы получить правильное результирующее количество и температуру расплавленной стали. Приблизительно равные количества расплавленной стали и жидкого оксида алюминия выделяются при температуре около 2400°С через несколько секунд экзотермической реакции. Железо, полученное в результате такой реакции, является мягким и непригодным для использования в качестве металла сварного шва для соединения рельсов. Чтобы получить сплав нужного состава, в смесь добавляют такие сплавы, как ферро-марганец, вместе с кусками мягкой стали, как в виде мелких частиц, чтобы обеспечить быстрое растворение в расплавленном железе, контролировать температуру и повышать «металлостойкость». восстановление’. Полное отделение шлака за короткое время и лучшая текучесть расплавленного металла достигается за счет добавления таких соединений, как карбонат кальция, плавиковый шпат и т. д.

Железо, полученное в результате такой реакции, является мягким и непригодным для использования в качестве металла сварного шва для соединения рельсов. Чтобы получить сплав нужного состава, в смесь добавляют такие сплавы, как ферро-марганец, вместе с кусками мягкой стали, как в виде мелких частиц, чтобы обеспечить быстрое растворение в расплавленном железе, контролировать температуру и повышать «металлостойкость». восстановление’. Полное отделение шлака за короткое время и лучшая текучесть расплавленного металла достигается за счет добавления таких соединений, как карбонат кальция, плавиковый шпат и т. д.

Предварительный нагрев концов рельса (примерно до 1000°C) необходим для того, чтобы помочь залитому расплавленному металлу смыть поверхностное окисление на концах рельса, так как в противном случае расплавленный металл может охладиться и затвердеть сразу же при контакте с холодным рельсом. заканчивается, не смывая поверхностное окисление.

Процедура «контролируемой локализованной реакции», позволяющая контролировать воспламенение термитной смеси, была изобретена доктором Гольдшмидтом, и поэтому этот процесс иногда также называют процессом Гольдшмидта. Индивидуальные запатентованные процессы привели к появлению различных торговых названий, таких как «Thermit», «Boutte», «Argothem» и т. д.

Индивидуальные запатентованные процессы привели к появлению различных торговых названий, таких как «Thermit», «Boutte», «Argothem» и т. д.

- ±1 мм для сварки с зазором 25 мм, 50 мм или 75 мм

- Верхняя и измерительная поверхность, где шина колеса соприкасается с фланцем.

- Не должно быть трещин, износа и т.п.

- Иногда из-за износа головки рельса остаются зазоры между формой и профилем рельса, которые необходимо заделать цементирующим песком.

Руководство по термитной сварке: процесс и оборудование

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

Процесс сварки термитом® является результатом плавления, возникающего в результате химической реакции, происходящей из-за разницы свободной энергии между алюминием и оксидом металла.

Эта разница производит достаточно тепла, чтобы произвести жидкую сталь или любой другой металл и позволить без применения внешней энергии.

Происходит без или с применением давления. Использование присадочного металла не является обязательным.

Все компоненты алюминотермического процесса используются в виде порошков или гранул.

Как только реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al(2)O(3).

Поскольку эти два компонента различаются по плотности, они автоматически разделяются, и жидкий металл можно использовать для производства сплавов, специальных металлов или для различных сварочных работ (см. видео ниже)

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс использовался для соединения железнодорожных рельсов, а также для других применений в транспортной отрасли.

Пример термитной сварки

youtube.com/embed/5uxsFglz2ig?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Ключевые определения:

- Тигель : термитная химическая реакция происходит в сосуде, называемом тиглем

- Смесь : Смесь тонкоизмельченного алюминия, оксида металла с добавлением любых требуемых легирующих металлов

- Форма : Это форма, которая формируется вокруг деталей, которые необходимо сварить. Режим приема расплавленного металла.

- Реакция : Химическая реакция между алюминием и оксидом металла. В результате реакции образуется шлак оксида алюминия и перегретый расплавленный металл.

Материал

Термитный материал представляет собой механическую смесь металлического алюминия и обработанного оксида железа.

Расплавленная сталь производится термитной реакцией в тигле с магнезитовой футеровкой.

На дне тигля обжигается магнезитовый камень, в который вставляется наперсток из магнезитового камня.

Наперсток обеспечивает проход, через который расплавленная сталь выливается в литейную форму.

Отверстие в наперстке заглушено пробойником, который засыпан огнеупорной шайбой и огнеупорным песком.

Тигель загружается путем помещения в него правильного количества тщательно перемешанного термитного материала.

Процесс

При подготовке стыка к термитной сварке свариваемые детали должны быть зачищены, выровнены и прочно закреплены.

При необходимости металл удаляется из стыка, чтобы обеспечить свободный поток термитного металла в стык.

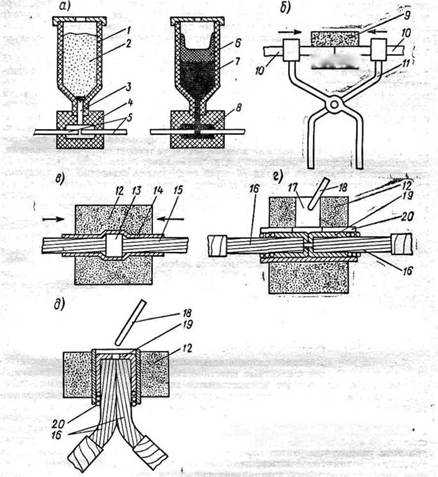

Затем вокруг стыка делается восковой шаблон по размеру и форме предполагаемого сварного шва.

Форма из огнеупорного песка строится вокруг восковой модели и соединения для удерживания расплавленного металла после его заливки.

Затем песчаную форму нагревают, чтобы расплавить воск и высушить форму. Форма должна быть надлежащим образом вентилируема, чтобы обеспечить выход газов и обеспечить надлежащее распределение термитного металла в стыке.

Форма должна быть надлежащим образом вентилируема, чтобы обеспечить выход газов и обеспечить надлежащее распределение термитного металла в стыке.

Тигель и форма для термитной сварки показаны на рис. 5-41 ниже.

Процесс сварки рельса: (см. видео выше)

- Подготовка рельса к сварке

- Установить зазор сварки

- Зажим

- Применение форм

- Поместите часть термита в тигель

- Подогрев концов рельсов

- Зажечь и залить сталь

- Извлечение из формы

- Избыток металла на сдвиг

- Грубая шлифовка

- Окончательное шлифование

Форма и тигель для термитной сварки Диаграмма

Рисунок 5-41 Анимационный видеоролик процесса термитной сваркиКомплекты для термитной сварки

Показан: Набор инструментов для запуска от Orgo ThermitНаборы могут варьироваться в зависимости от требуемого процесса сварки: 9004 9004 Процесс SKV: общий подход к соединению двух железнодорожных рельсов

Набор инструментов для крановых рельсов Thermit

Набор инструментов для крановых рельсов ThermitКаталожные номера

Orgo Thermit

Хотите узнать больше о сварке бесплатно?

Зарегистрируйтесь и присоединитесь к более чем 10 000 других учащихся и получайте бесплатные статьи и советы по сварке, отправленные прямо на ваш почтовый ящик.

шагов для сварки железнодорожных путей

Знания / 14 августа 2020 г. 15 августа 2020 г. / 4 минуты чтения

Термитная сварка железнодорожного пути Как известно, железнодорожные пути производятся определенной длины, например, 12,5 м, 25 м, а удлиняемые от 50 м. до 100м. Независимо от длины железнодорожных рельсов, их необходимо соединить встык, чтобы получилась непрерывная железная дорога. Это может быть реализовано рельсовыми соединениями (стыковыми стержнями) или методами сварки. На данный момент мы занимаемся сваркой железнодорожных путей.

Это может быть реализовано рельсовыми соединениями (стыковыми стержнями) или методами сварки. На данный момент мы занимаемся сваркой железнодорожных путей.

Существует четыре распространенных метода сварки железнодорожных путей. Это стыковая сварка оплавлением, сварка давлением газов, дуговая сварка закрытым электродом, термитная сварка. В чем разница между этими методами? Мы обобщили их применение в различных условиях строительства для вашего сравнения.

| Construction condition | thermite welding | enclosed-arc welding | flash-butt welding | gas-pressure welding |

| Fixed venue | Yes | № | Применяется | Применяется |

| Стационарное место | Не для массового использования | Для массового использования | Для массового использования | |

| On railway line | Applicable | No | No | No |

| Specially shaped rail end | Applicable | No | No | No |

| During short driving intervals | Applicable | № | № | № |

| Без остановки (только трамвай) | Применимо | № | № | № 9 |

Одним словом, термитная сварка является наиболее распространенным методом сварки железнодорожных путей. Он прост в эксплуатации, не требует электроэнергии. Необходимое оборудование и материалы легко достать.

Он прост в эксплуатации, не требует электроэнергии. Необходимое оборудование и материалы легко достать.

Принцип термитной сварки на железной дороге

Термитная сварка на железной дороге – это метод сварки, в котором в качестве источника тепла используется тепло химической реакции. При сварке концы двух рельсов заранее закрепляют в форме, а затем смесь алюминиевого порошка и порошка оксида железа (так называемый термит) нагревают в тигле. В результате экзотермической реакции образуется жидкий металл (железо) и расплавленный шлак, которые впрыскиваются в форму. Жидкий металл затекает в зазоры швов, образуя металл шва, а шлак всплывает на поверхность. Для регулирования температуры расплава и химического состава металла шва в термит часто добавляют соответствующие добавки и сплавы.

Процесс сварки железнодорожного рельса

- Подготовка

Подготовка оборудования и вспомогательных материалов

Расходные материалы: термит, песчаная форма, тигель, затвор, шлифовальный круг, пропановые спички высокотемпературные , шланг.

Вспомогательное оборудование: форма, шлаковый лоток, тигельная вилка, приспособление для песчаной формы, крышка песчаной формы, наклонная линейка 1 м, рельсовый термометр, зажимное устройство, лом, рама предварительного нагрева, стальной клин.

Вспомогательное оборудование: рельсорез, полировальный станок, переносная шлифовальная машина и т. д.

Подготовка железнодорожного пути

Разгрузите 2-4 пары рельсовых скреплений с обеих сторон свариваемого конца.

- Очистка и сушка концов рельсов

Используйте переносную шлифовальную машину для удаления ржавчины и обеззараживания концов рельсов. Убедитесь, что поверхность концов рельсов, подлежащих сварке, сухая и чистая. - Выравнивание концов рельсов

Ширина между торцами рельсов должна составлять 27 мм-30 м. Требуется вертикальное и горизонтальное выравнивание головки рельса, шейки рельса и основания рельса. - Установка светильника

Светильник должен быть установлен против ветра.

- Установка песчаной формы

Отверстие для заливки слегка обрезано для предотвращения выпадения частиц песка во время предварительного нагрева и заливки, что приводит к образованию сварочного шлака.

Сначала установите нижнюю пластину, затем установите боковую форму и, наконец, используйте зажим для фиксации песчаной формы. - Герметизация

Нанесите герметизирующий раствор на выпускное отверстие песчаной формы и резьбу приспособления, чтобы песчаная форма и рельс были плотно уплотнены. - Предварительный нагрев

Во-первых, отрегулируйте рабочее давление пропана и кислорода. Во-вторых, установите нагреватель на раму, отрегулируйте сопло по центру песчаной формы и поместите шунтирующую заглушку на край песчаной формы, снимите нагреватель с опоры и зажгите сопло. В-третьих, отрегулируйте давление и соотношение смеси пропана и кислорода, чтобы получить лучшее пламя. Наконец, прогрейте в течение 5 минут.

- Установка тигля

Этот этап готовится одновременно с предварительным нагревом. Равномерно перемешайте термиты, вылейте их в тигель. Вставьте высокотемпературную спичку, а затем накройте тигель. - Розжиг

Поместите тигель на песчаную форму сразу после завершения предварительного нагрева. Проверьте положение и быстро зажгите спичку. - Термитная реакция

Наблюдайте за химической реакцией. Когда появляется открытое пламя, начинается термитная реакция. Как только пламя погасло, химическая реакция остановилась. В норме время термитной реакции составляет 8-15 секунд. - Извлечение из формы

Удалите песчаную форму и шлаковый лоток через 5 минут после заливки расплавленного чугуна. - Отрежьте лишний термит

Отрежьте лишний термит и согните выступающие с обеих сторон основания рельса. - Шлифовка

Это последний этап сварки железнодорожного рельса. Это делается для того, чтобы поверхность соединяемых рельсов была ровной и гладкой.

Это делается для того, чтобы поверхность соединяемых рельсов была ровной и гладкой.

После завершения 13 шагов проверьте сварные швы, чтобы убедиться, что они соответствуют стандарту. Восстановите железнодорожные пути на прежнее место. Кроме того, предстоит еще кое-какая уборка. Рабочие должны убрать пыль, шлак, лом, песчаную форму и тигель.

ИНСТРУКЦИЯ ПО СВАРКЕ РЕЛЬСОВ ПЛАВОМ АЛЮМИНО-ТЕРМИЧЕСКИМ ПРОЦЕССОМ

РУКОВОДСТВО ДЛЯ СВАРКИ СВАРКА РЕЛЬСОВ АЛЮМОТЕРМИЧЕСКИМ ПРОЦЕССОМ

4. Выполнение стыков на объекте