5.1. Ручная дуговая сварка (наплавка) покрытыми электродами

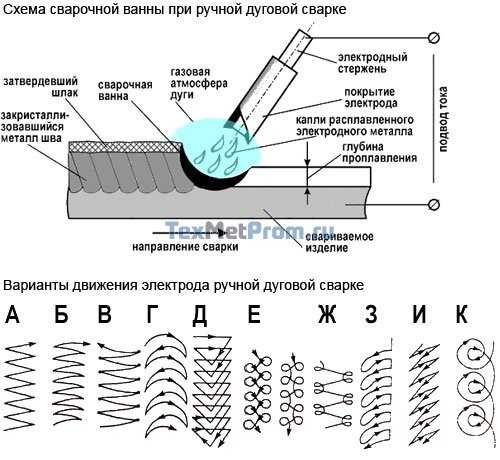

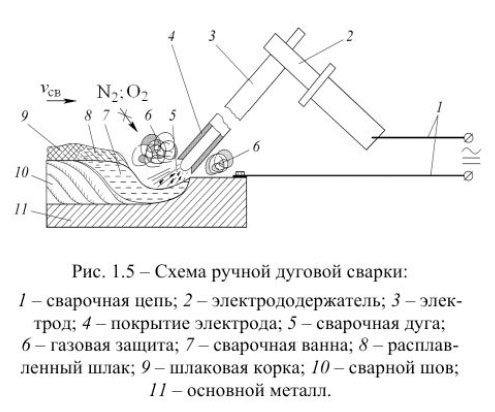

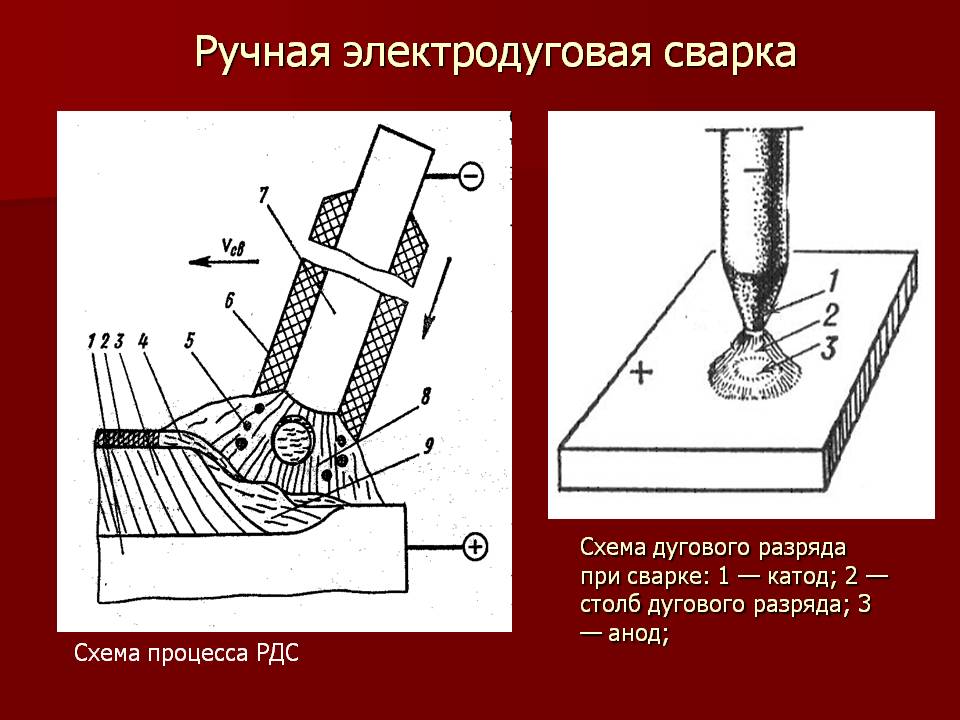

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием.

Рис. 5.1. Схема ручной дуговой сварки (наплавки) штучным электродом: 1– основной металл; 2 – сварочная ванна; 3 – электрическая дуга; 4 – проплавленный металл; 5 – наплавленный металл; 6 – шлаковая корка; 7 – жидкий шлак; 8 – электродное покрытие; 9 – металлический стержень электрода; 10 – электрододержатель

Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы:

- для сварки углеродистых и низколегированных конструкционных сталей – У;

- для сварки теплоустойчивых легированных сталей – Т;

- для сварки высоколегированных сталей с особыми свойствами – В;

- для наплавки слоев с особыми свойствами – Н.

По толщине покрытия существуют следующие группы электродов:

- с тонким покрытием – М;-

- со средним покрытием – С;

- с толстым покрытием – Д;

- с особо толстым покрытием – Г.

Покрытия могут быть кислые – А, основные – В, целлюлозные – Ц, рутиловые – Р и прочие – П.

В настоящее время при ремонте техники на железнодорожном транспорте находят наибольшее применение кислые, основные и рутиловые покрытия.

Кислое покрытие состоит в основном из оксидов металла, алюмосиликатов и раскислителей. Газовая защита осуществляется за счет сгорания органических составляющих покрытия.

Сварку электродами с кислым покрытием можно производить при помощи постоянного и переменного тока. В процессе сварки сварочная ванна бурно кипит вследствие активного раскисления металла углеродом, что способствует хорошей дегазации металла шва. Поэтому даже при сварке по окалине или ржавчине получаются сравнительно плотные швы, уступающие по характеристикам пластичности и ударной вязкости металла шва электродам с другими видами покрытий. При использовании электродов с кислым покрытием существует склонность к образованию кристаллизационных трещин, большое разбрызгивание металла, значительное выделение в процессе сварки вредных марганцевых выделений. К электродам с кислым покрытием относятся электроды следующих марок: ОМА-2, ЦМ-7,ОММ-5 и др.

Основное покрытие состоит преимущественно из мрамора, плавикового шпата, раскислителей и легирующих элементов (ферромарганец, ферросилиций, феррованадий и др.). Газовая защита расплавленного металла обеспечивается углекислым газом и окисью углерода, которые образуются в результате диссоциации карбонатов.

Электроды с основным покрытием (УОНИ13/45, СМ-11, УОНИ13/55К, ВН-48, ОЗС- 33, ОЗС-25, ОЗС-18, УОНИ13/55У, УОНИ13/65, ВСОР-65У и ряд других) обеспечивают получение наплавленного металла с малым содержанием газов и вредных примесей, с высокими пластическими характеристиками и ударной вязкостью при нормальной и отрицательных температурах, с хорошей стойкостью против образования кристаллизационных трещин и старения. Поэтому такие электроды предназначаются для сварки конструкций из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных сталей.

Недостатком этого вида покрытий является повышенная чувствительность к порообразованию при увлажнении покрытия, увеличении длины дуги, при наличии окалины, ржавчины или масла на кромках свариваемых изделий.

Сварка электродами с основным покрытием ведется, как правило, на постоянном токе обратной полярности. Чтобы использовать такие электроды для сварки на переменном токе, в покрытие вводятся компоненты, содержащие легкоионизирующие элементы: калиевое жидкое стекло, кальцинированную соду, поташ и др.

Рутиловое покрытие содержит в основном рутиловый концентрат, различные алюмосиликаты и ферромарганец. Раскисление и легирование металла шва достигается наличием ферромарганца, а газовая защита – целлюлозой. Марки электродов с рутиловым покрытием: ОЗС-12, МР-3,ОЗС-6, ОЗС-4, АНО-4, ОЗС-32, ОЗС-21 и др.

Электроды с рутиловым покрытием обладают высокими сварочно-технологическими свойствами, обеспечивают хорошее формирование шва, имеют небольшое разбрызгивание, легкую отделимость шлаковой корки, малую склонность металла к образованию пор. Сварку можно вести как на постоянном, так и переменном токе.

В табл. 5.1 приведены некоторые характеристики электродов общего назначения наиболее распространенных в ремонтной практике для сварки и наплавки углеродистых и низколегированных конструкционных сталей.

Для получения при ручной дуговой наплавке слоев с высокими механическими свойствами (большая твердость, износостойкость, жаростойкость и другие) рекомендуется использовать электроды, приведенные в табл. 5.2.

Перед сваркой и наплавкой необходима прокалка электродов: с рутиловой обмазкой при t = 80 ÷120 ° С, с карбонато-рутиловым покрытием при t = 200÷250 ° С и с основным – при t = 300÷350 ° С. Время прокаливания 2÷2,5 часа.

Несмотря на широкое распространение ручной дуговой сварки при производстве сварочно-наплавочных работ, она имеет ряд недостатков: сравнительно низкое качество наплавленного металла по причине слабой защиты сварочной ванны от воздействия окружающей среды; большое колебание сварочного тока; значительную вероятность возникновения непроваров, подрезов и других дефектов соединения; большие потери (до 30%) присадочного материала на угар, разбрызгивание, огарки; малую производительность из-за невозможности использования высокой плотности тока и перерывов при смене электродов; сложность технологического процесса, что требует длительного времени подготовки сварщиков и др. Все это следует учитывать при выборе способа сварки и наплавки.

Все это следует учитывать при выборе способа сварки и наплавки.

Таблица 5.1

Характеристики электродов общего назначения

Таблица 5.1

Характеристики наплавочных электродов

Механизм дуговая сварка плавящимся электродом

Автор zamolotkom.ru На чтение 23 мин. Просмотров 2.4k. Опубликовано

Содержание

- Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

- Плюсы и минусы метода

- Оборудование для ручной дуговой сварки

- Перенос электродного металла: виды и характеристики

- Сварочный процесс

- Сварка плавящимся электродом в защитных газах

- Опишите ручную дуговую сварку плавящимся электродом

- Сварка плавящимся электродом.

- Ручная дуговая сварка плавящимся электродом

- Электродуговая сварка металла

- Электродуговая сварка плавящимся электродом

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании. Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

- мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва. Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Опишите ручную дуговую сварку плавящимся электродом

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием. Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3 ÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы: для сварки углеродистых и низколегированных конструкционных сталей – У; для сварки теплоустойчивых легированных сталей – Т; для сварки высоколегированных сталей с особыми свойствами – В; для наплавки слоев с особыми свойствами – Н.

48. Свариваемость. Основные технологические приемы для трудно и ограниченно свариваемых сталей.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности: высокий порог хладноломкости стали, находящийся обычно в области положительных температур; склонность к значительному охрупчиванию в околошовной зоне;

низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава; невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Сварка плавящимся электродом.

Выполняется при расплавлении электродной проволоки, подаваемой в плавильное пространство, его защита от воздуха осуществляется подачей защитного газа — инертного, активного или их смесей под давлением, большим атмосферного, вследствие чего воздух оттесняется и образуется соответствующая газовая среда (рис. 7.4). При этом способе сварки дуга горит между электродом 5, который подается в зону сварки с помощью специального механизма со скоростью Упэ, и изделием 4.

Рис. 7.4. Схема сварки плавящимся электродом в среде защитных газов

Капли расплавленного электродного металла 3 смешиваются с расплавленным основным металлом, образуя общую сварочную ванну 2, которая после кристаллизации превращается в сварной шов 1. Перемещение горелки вдоль сварного шва выполняется вручную сварщиком со скоростью сварки VCB. Защита плавильного пространства осуществляется инертным или активным газом б, который подается через сопло 7 под давлением, большим атмосферного. Образованная газовая среда определяет характер взаимодействия между газами и расплавленным металлом. Как и при сварке неплавящимся электродом, надо обеспечивать ламинарное течение газа из сопла, для чего используют такие же средства. Основными параметрами режима являются следующие:

- • род тока, полярность — сварка ведется на постоянном токе обратной полярности, что обеспечивает наиболее стабильное горение дуги;

- • диаметр электродной проволоки — зависит от толщины свариваемого металла и пространственного положения; находится в пределах 0,5—2,0 мм для полуавтоматической сварки и 2—4 мм для автоматической;

- • сила сварочного тока /св = 50—500 А — зависит от диаметра электродной проволоки, пространственного положения и скорости ее подачи;

- • напряжение на дуге Ua = 18—35 В — зависит от пространственного положения, силы сварочного тока, диаметра и состава электродной проволоки и рода защитного газа;

- • скорость сварки VCB при полуавтоматической сварке не задается по тем же соображениям, что и при ручной, при автоматической находится в пределах 10-60 м/ч;

- • вылет электрода /э = 10—30 мм — зависит от диаметра электродной проволоки и ее электрофизических свойств.

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки;

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки; - • расход защитного газа QT = 5—30 л/мин — зависит от силы сварочного тока, защитного газа (расход аргона и диоксида углерода в 3—4 раза меньше, чем гелия), состава свариваемого металла, скорости сварки и т.д.

Выбор защитного газа определяется в первую очередь свойствами свариваемого металла. Одни высоколегированные стали и сплавы, титан и его сплавы требуют лишь инертной защитной атмосферы, а другие высоколегированные стали и сплавы, алюминий и его сплавы могут быть сварены как в инертной атмосфере, так и с примесями к ней активных газов, например 2—5 % кислорода.

При выборе рассмотренных взаимосвязанных характеристик следует руководствоваться данными, приведенными в табл. 7.1.

Рекомендованные соотношения между диаметром электрода и силой тока, напряжением на дуте и вылетом электрода

Техника полуавтоматической сварки в среде защитных газов плавящимся электродом достаточно проста и имеет много общего с техникой ручной дуговой сварки. Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Возвратно-поступательные движения горелки уменьшают пористость, особенно при применении активных газов вследствие улучшения защиты, перемешивания и замедления охлаждения жидкой ванны, что способствует извлечению из нее газов.

Подготовка кромок под сварку и размеры сварных швов регламентирует ГОСТ 14771—76, согласно которому можно качественно сваривать металл толщиной начиная с 0,8 мм.

Сварку стыковых швов

тонкостенных изделий во всех случаях лучше вести в вертикальном положении сверху вниз или «на весу», а дугу направлять на ванну жидкого металла и выполнять такой шов за один проход. Если детали собраны с зазором, процесс ведут с периодическими остановками, уменьшением мощности или поперечными колебаниями. Кольцевые стыковые швы сваривают, как и прямолинейные. Металл толщиной до 4 мм сваривают в по- лупотолочном или вертикальном положении сверху вниз проволокой малого диаметра или импульсной дугой. Более толстые изделия сваривают в нижнем положении со смещением электрода с зенита в сторону, противоположную вращению детали; размер смещения зависит от диаметра детали, силы тока и скорости сварки. Соединение металла внахлест толщиной до 1,5 мм сваривают, направляя дугу на верхнюю кромку, при большей толщине сваривают «на весу» с наклоном электрода поперек шва, а дугу направляют в угол среза кромки верхнего листа.

Угловые соединения сваривают «лодочкой» наклонным электродом под углом 50—60° к полке. Если толщина металла менее 5 мм, дугу направляют в угол. При большей толщине электрод смещают в сторону полки на 0,8—1,5 мм, а сварку ведут углом вперед.

Сварку электрозаклепками и точками применяют для стыковых, угловых и соединений внахлест металла толщиной до 2 мм во всех пространственных положениях с пробивкой или без пробивки отверстий в верхних листах, а стык деталей обеспечивают прижатием сопла, которое имеет отверстия для выхода газа.

При сварке вертикальных швов на тонком металле используют свободное формирование шва: процесс ведут сверху вниз, углом назад, направляя дугу на переднюю часть ванны, что обеспечивает проплавление кромок и исключает прожоги. Сварка сверху вниз не требует высокой точности сборки деталей и выполняется в 2—2,5 раза быстрее, чем снизу вверх. Сварку металла толщиной более 6 мм выполняют снизу вверх, что обеспечивает надежный провар и отсутствие несплавления по краям шва, короткими частыми замыканиями, пересаживая электродный металл капля за каплей в сварочную ванну. При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

Сварку горизонтальных швов ведут с наклоном электрода, снизу вверх и углом назад без поперечных колебаний, направляя дугу на сварочную ванну. При толщине металла более 4 мм производят разделку верхней кромки листа, а металл толщиной более 6 мм сваривают с наклоном электрода сверху вниз. При этом корневой шов сваривают тонкой проволокой с частыми короткими замыканиями, импульсной дугой или неплавящимся электродом. Основную разделку заплавляют плавящимся электродом на больших токах, а облицовочный шов — тем же способом, что и корневой.

Потолочные швы — сложные в исполнении, их сваривают углом назад на минимальных силах тока и напряжении, а диаметр электрода выбирают в пределах 0,5—1,4 мм. Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Полуавтоматическая сварка в среде защитных газов полностью вытеснила полуавтоматическую сварку под флюсом и стала доминирующей среди механизированных способов сварки при изготовлении металлоконструкций ответственного и особо ответственного назначения благодаря таким преимуществам, как высокая производительность, легкость транспортирования защитной среды к плавильному пространству, отсутствие шлаковой корки и шлаковых включений, уменьшение ширины зоны термического влияния и сварочных деформаций, сварка во всех пространственных положениях, возможность наблюдения за дугой и управления ею.

Углеродистые, низколегированные и некоторые среднелегированные стали можно сваривать в сильно- или слабоокислительной среде, используя электродную проволоку с повышенным содержанием элементов-раскислителей. Дело в том, что углекислый газ только защищает от азота плавильное пространство, а сам образует в нем кислую среду за счет диссоциации:

Жидкий металл в головной части сварочной ванны может реагировать как с самим диоксидом углерода, так и с продуктами его реакции:

в результате чего сварочная ванна насыщается кислородом. При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

Выделяясь из сварочной ванны в виде пузырей, СО может вызвать пористость; если сварочная проволока легирована кремнием и марганцем, оксиды железа будут раскисляться главным образом в результате взаимодействия с ними, а не с углеродом, обеспечив качественный металл шва и отсутствие пор:

Эти реакции протекают в хвостовой части сварочной ванны, поэтому оксиды кремния и марганца в виде очень тонкой шлаковой корки покрывают поверхность сварного шва. Существенным недостатком использования углекислого газа для сварки является повышенное разбрызгивание: забрызгиваются внутренняя поверхность сопла горелки и околошовная зона, а отделение брызг от основного металла требует применения тяжелого непрестижного ручного труда.

Для предотвращения этого явления используют специальные источники питания, применяют газовые смеси, которые способствуют мелкокапельному переносу электродного металла (С02 + 02) или струйному (Ат + СОД, ведут сварку специальными порошковыми или активированными проволоками или наносят на около- шовную поверхность специальные лакокрасочные покрытия, которые, однако, эффективно действуют только при однопроходной сварке, после чего их нужно обновлять.

С учетом специфики защиты плавильного пространства углекислым газом сварку различных соединений из углеродистых и низколегированных сталей ведут с использованием специальных электродных проволок Св-08Г2С, Св-08ГСМТ, Св-08ХГСМФ и т.д.

При сварке высоколегированных сталей, которые имеют в своем составе элементы, высокоактивные к кислороду (алюминий, титан, ниобий и т.д.), нужно использовать только инертные газы, в других случаях возможно применение смеси аргона с кислородом в комбинации с соответствующими проволоками: Св-01Х19Н9, Св-08Х19Н10Г2Б, Св-08Н50, Св-ХН75М6ТЮит.п.

Медь и ее сплавы сваривают в аргоне, гелии и азоте. С целью экономии аргона и повышения производительности труда рекомендуется газовая смесь 70—80 % Аг + 30—20 % N2. Однако лучшее формирование шва достигается при сварке в аргоне и гелии. В качестве присадки используется проволока из кремнисто-марганцевой бронзы БрКМцЗ—1. Перед началом процесса требуется подогрев кромок до 200—500 °С.

Для механизированной сварки высокопрочной коррозионно-стойкой бронзы марки БрАНМцЖ-8,5—4—4—1,5 разработана специальная композитная проволока, которая обеспечивает получение сварного шва того же состава на параметрах режима: d3 = 2,8 мм, /св — 350-380 А, 1/Д = 24—26 В, QM = 16—17 л/мин.

Титан и его сплавы толщиной более 4 мм сваривают только в среде инертных газов высокой степени чистоты. Размеры сварных швов и их формирование зависят от рода газа. В гелии швы имеют более плавный переход усиления к основному металлу, в аргоне проплавление шва глубже и шов уже. Рекомендуется вести сварку присадочной проволокой марки ВТ 1—00.

Для сварки на монтаже рекомендуется использовать импульсно-дуговой процесс с использованием гелия.

Сварка должна выполняться в палатке, чтобы исключить сдувание защитной струи из плавильного пространства. В цеху надо пользоваться камерой с контролируемой атмосферой.

Алюминий и его ставы толщиной более 4 мм сваривают в среде аргона или в смеси 30 % Аг + 70 % Не. В качестве присадочной проволоки используются сплавы типа АМц и АМг, а также сплавы состава, близкого к основному металлу.

По сравнению со сваркой вольфрамовым электродом сварные швы имеют пониженную на 15 % прочность вследствие большего перегрева электродного металла при переходе через дуговой промежуток. Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

При сварке высоколегированных термически упрочняемых сплавов прочность может снижаться почти наполовину, поэтому после сварки изделия надо подвергать термической обработке — закалке с последующим старением. Повышение устойчивости куста- лости соединения достигается снятием усиления сварного шва.

Сварку магниевых сплавов плавящимся электродом в аргоне целесообразно выполнять для толщин металла начиная с 6 мм. Лучшие результаты можно получить на параметрах режима сварки, соответствующих струйному переносу металла. При этом скорость плавления магниевой проволоки вдвое больше, чем алюминиевой при той же силе сварочного тока.

Надежная защита обеспечивается при расстоянии от сопла до поверхности изделия и от токоведущего мундштука до среза сопла соответственно 10—15 и 5—10 мм. Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Сварка плавящимся электродом в среде защитных газов производится с помощью полуавтоматов и автоматов, причем наиболее распространены первые.

Для полуавтоматической сварки предназначена установка, основные составные части которой даны на рис. 7.5. Сварочная проволока 7подается из катушки с помощью подающего механизма 5 по специальному шлангу 4к горелке 3. Источник 9 питает как сварочную дугу, которая горит между проволокой горелки 3 и изделием, так и блок управления 6, где размещены элементы пускорегулирующей аппаратуры, источник питания подающего механизма, рукоятка регулирования скорости подачи проволоки, электрогазовый клапан и т. д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

Рис. 7.5. Монтажная схема установки для полуавтоматической сварки плавящимся электродом в среде защитного газа:

1 — провода управления; 2 — сварочные провода; 3 — горелка; 4 — шланг; 5 — механизм подачи; 6 — блок управления; 7 — кассета; 8 — шланг для газа; 9— источник питания; 10— аппаратура для регулирования и измерения параметров защитного газа

В работе полуавтомата очень важно обеспечить надежность подачи электродной проволоки специальным механизмом по шлангу к горелке. Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Устройство рабочей части горелки для сварки плавящимся электродом показано на рис 7.6. Горелка содержит изогнутый мундштук 7с переходной втулкой 2 и наконечником 5, рукоятку 1 с гашеткой 9, пусковую кнопку, защитный щиток 8 и сопло 4 для создания вокруг зоны сварки защитной атмосферы 6. Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

При сварке в углекислом газе образующиеся брызги прилипают к соплу и наконечнику, ухудшая газовую защиту зоны сварки и образуя токоведущую перемычку между соплом и наконечником горелки. Для снижения прилипания брызг применяют охлаждаемые сопла, составные с изоляционной прокладкой, металлокерамические и др., а также теплостойкие покрытия или хромирование сопла и защитные смазки, например силиконовые (раствор кремнийорганических соединений). При наличии смазки на поверхности сопла и наконечника брызги металла не привариваются, а только прилипают и потом легко удаляются.

Некоторые зарубежные производители изготовляют горелки, в которых наконечник тела между рукояткой и соплом выполнен из эластичного гибкого материала, что позволяет выгибать сопло под любым углом для достижения любого места сварки.

Для сварки в защитных газах плавящимся электродом используют выпрямители с пологопадающими или жесткими внешними характеристиками.

Р и с. 7.6. Устройство рабочей части горелки для сварки плавящимся электродом в среде защитных газов

В табл. 7.2 приведены итоговые сведения относительно возможности сварки конструкционных материалов с учетом их особенностей, специфики способов и использования оборудования.

Возможности использования сварки металлов и сплавов в среде защитных

Ручная дуговая сварка плавящимся электродом

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Электродуговая сварка плавящимся электродом

Электродуговая сварка плавящимся электродом заключается в расплавлении поверхности металла и электрода. При этом электрод служит материалом для получения сварного шва. Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

- Подготовка свариваемой поверхности металла. Зачищается от грязи и масляных пятен;

- Для образования сварочной дуги, к электроду и заготовке подводится электрический ток;

- Происходит образование дуги. Она достигает 7000 0 С и начинает расплавлять металл;

- Образуется сварочная ванна из расплавленного электрода и поверхности металла. Шлак всплывает и образует защитную пленку. Затем сварочный шов застывает и образуется сварное соединение.

При сварке плавящимся электродом в защитном газе, сварочная проволока похожа по своему химическому составу к свариваемому металлу. Для сварки цветных металлов и их сплавов используют инертные газы: гелий, аргон, а также их смеси.

Параметры тока влияют на глубину проплава. Увеличение тока глубже проплавляет металл, а уменьшение наоборот. Величина тока не влияет на ширину шва, а род тока оказывает влияние. Шов более узкий когда применяют постоянный ток.

Сварочная дуга также влияет на качество шва. Чем меньше сварочная дуга, тем сварной шов более чистый. При этом металл проплавляется спокойно, а количество металлических капель значительно меньше. Это позволяет достичь более глубокое проплавление. Электродуговая сварка металла плавящимся электродом имеет свои преимущества:

- возможность сваривания в любом месте и любом положении;

- можно варить самые разные виды стали;

- сварка достаточно простая, легко транспортировать.

Недостатки такого способа сварки:

- вредность газов во время работы;

- низкий КПД и, в сравнении с другими видами сварки, невысокая производительность;

- качество сварного шва зависит от квалификации сварщика.

| 02.007.02.01 | Уфа, 450001, Республика Башкортостан, г. Уфа, ул. Пархоменко, д. 155/1 Показать на карте Открыть |

| 02.007.02.03 | Учалы, 453700, Республика Башкортостан, г. Учалы, ул. Горнозаводская, д. 12 Показать на карте Открыть |

| 02.007.02.04 | Октябрьский, 452614, Республика Башкортостан, г. Октябрьский, ул. Луначарского, д. 3/1 Показать на карте Открыть |

| 02.007.02.06 | Стерлитамак, 453104, Республика Башкортостан, г. Показать на карте Открыть |

| 11.001.11.01 | Сыктывкар, 167026, Республика Коми, г. Сыктывкар, Ухтинское ш., д. 52/24 Показать на карте Открыть |

| 11.001.11.02 | г Сыктывкар, Ухтинское шоссе, д 52/20 Показать на карте Открыть |

| 13.001.13.01 | Саранск, 430001, г. Саранск, ул. Пролетарская, д. 130Б Показать на карте Открыть |

| 13.001.13.02 | Рузаевка, 431446, Республика Мордовия, г. Рузаевка Показать на карте Открыть |

| 13.001.73.01 | Ульяновск, 433320, г. Ульяновск, Железнодорожный р-н, с. Белый ключ, ул. Ключевая, д. 1 Показать на карте Открыть |

14. 002.14.01 002.14.01 | Якутск, 677021, Республика Саха (Якутия), г. Якутск, ул. Дзержинского, д. 55 Показать на карте Открыть |

| 14.002.14.02 | г Якутск, ул Дзержинского, д 55 Показать на карте Открыть |

| 14.002.14.04 | Мирный, 678170, Республика Саха (Якутия), г. Мирный, ул. Ленина, д. 1 Показать на карте Открыть |

| 16.018.12.04 | Йошкар-Ола, ул. Волкова, д. 60 Показать на карте Открыть |

| 16.018.16.01 | Казань, 420073, РТ, г. Казань, ул. Курская, д. 10 Показать на карте Открыть |

| 16.018.16.02 | Казань, 420037, РТ, г. Казань, ул. Лукина, д. 48, корп. 2 Показать на карте Открыть |

16. 018.16.05 018.16.05 | Альметьевск, 423450, РТ, г. Альметьевск, ул. Фахредина, д. 44 Показать на карте Открыть |

| 16.018.16.06 | Нижнекамск, пр-т Химиков, д. 47/35; 423570, Показать на карте Открыть |

| 16.018.16.07 | Набережные Челны, 423808, РТ, г. Набережные Челны, пр-т М. Джалиля, д. 14б Показать на карте Открыть |

| 18.003.18.01 | Ижевск, 426039, Удмуртская Республика, г. Ижевск, ул. Новосмирновская, д. 40/3 Показать на карте Открыть |

| 22.004.22.02 | г Барнаул, ул Димитрова, д 75 Показать на карте Открыть |

| 22.004.22.03 | Барнаул, 656043, Алтайский край, г. Показать на карте Открыть |

| 23.006.23.01 | Краснодар, 350051, г. Краснодар, пр-д Репина, д. 12 Показать на карте Открыть |

| 23.006.792.05 | Анкара, Квартал Остим-1, ул. 1201. №: 80, Енимахалле, Анкара, Турция Показать на карте Открыть |

| 23.006.860.02 | Ташкент, 100059, Республика Узбекистан, г. Ташкент, Яккасарайский р-н, ул. Шота Руставели, д. 91 Показать на карте Открыть |

| 23.006.91.01 | Симферополь, 295000, Республика Крым, г. Симферополь, ул. Генерала Васильева, д. 32А, Литер Г Показать на карте Открыть |

| 23.021.16.03 | Набережные Челны, 423587, Республика Татарстан, г. Показать на карте Открыть |

| 23.021.23.01 | Краснодар, 350090, г. Краснодар, пр-д им. Репина, д.10 Показать на карте Открыть |

| 23.021.356.02 | Нави Мумбаи, R-84, M. I. D. C., Рабле, г. Нави Мумбаи — 400701, Индия Показать на карте Открыть |

| 23.021.51.04 | Мурманск, 183017, г. Мурманск, Нижне-Ростинское ш., д. 39 Показать на карте Открыть |

| 23.021.792.05 | Анкара, Квартал Остим-1, ул. 1201. №: 80, Енимахалле, Анкара, Турция Показать на карте Открыть |

| 24.001.17.01 | Кызыл, 667000, Республика Тыва, г. Кызыл, ул. Калинина, д. Показать на карте Открыть |

| 24.001.19.02 | Абакан, 655008, Республика Хакасия, г. Абакан, ул. Игарская, д. 5И Показать на карте Открыть |

| 24.001.24.01 | Красноярск, 660004, г. Красноярск, пр-т им. газеты Красноярский рабочий, д. 27, стр. 90 Показать на карте Открыть |

| 24.001.24.02 | Красноярск, 660122, г. Красноярск, ул. 60 лет Октября, д. 155 Показать на карте Открыть |

| 25.002.25.01 | Владивосток, 690080, г. Владивосток, ул. Сахалинская, д. 4А Показать на карте Открыть |

| 25.002.25.02 | Большой Камень, 692801, Приморский край, г. Большой Камень, ул. Ленина, д. Показать на карте Открыть |

| 27.001.156.05 | Шанхай, Учебный полигон ZPMC-TUV NORD TECHNOLOGY TRAINING CENTER, КНР, г. Шанхай, р-н Чунмин, ул. Фэн Бин, д. №666 Показать на карте Открыть |

| 27.001.156.06 | Дацин, КНР, провинция Хэйлунцзян, г. Дацин, ул. Сицзин, д. 110 Показать на карте Открыть |

| 27.001.27.01 | Хабаровск, 680042, г. Хабаровск, пер. Бородинский, д. 1 Показать на карте Открыть |

| 27.001.27.02 | Ланфан, КНР, провинция Хэбэй, г. Ланфан, ул. Айминьсидау, д. 90 Показать на карте Открыть |

| 27.001.27.03 | Комсомольск-на-Амуре, 681000, Хабаровский край, г. Показать на карте Открыть |

| 27.001.27.04 | Свободный, 676462, Амурская обл., г. Свободный, ул. Чернышевского, д. 18, пом. 2 Показать на карте Открыть |

| 28.001.28.01 | Свободный, 676450, Амурская обл., г. Свободный, ул, Чернышевского, д. 18, пом. 2 Показать на карте Открыть |

| 29.002.29.02 | Архангельск, 163045, г. Архангельск, Талажское ш., д. 17 Показать на карте Открыть |

| 29.002.83.01 | пгт. Искателей, 166700, НАО, пгт. Искателей, ул. Губкина, д. 3, корп. Б, оф. 110 Показать на карте Открыть |

| 30.003.30.01 | Астрахань, 416474, Астраханская обл. Показать на карте Открыть |

| 30.003.34.02 | Волгоград, 400002, г. Волгоград, ул. Гвоздкова, д. 1Б; 404130, Волгоградская обл., г. Волжский, ул. Портовая, д. 6 Показать на карте Открыть |

| 31.001.31.01 | Белгород, 308023, г. Белгород, пр-т Б. Хмельницкого, д. 135Д Показать на карте Открыть |

| 31.001.31.02 | Губкин, 309182, Белгородская обл., г. Губкин, ул. Артёма, д. 18/3 Показать на карте Открыть |

| 32.001.32.01 | Брянск, 241013, г. Брянск, ул. Медведева, д. 59А Показать на карте Открыть |

| 32.001.57.02 | Платоновский, 302525, Орловская обл. Показать на карте Открыть |

| 33.003.33.01 | Владимир, 600009, г. Владимир, ул. Полины Осипенко, д. 66 Показать на карте Открыть |

| 33.003.37.02 | Иваново, 153032, г. Иваново, ул. Станкостроителей, д. 3Б Показать на карте Открыть |

| 34.005.34.02 | Волгоград, 400040, г. Волгоград, ул. Созидательская, д. 6а Показать на карте Открыть |

| 35.001.35.01 | Вологда, 160014, г. Вологда, ул. Саммера, д. 43 Показать на карте Открыть |

| 35.001.35.02 | Череповец, 162614, Вологодская обл., г. Череповец, ул. Комсомольская, д. Показать на карте Открыть |

| 35.001.35.03 | Вологда, 160014, г. Вологда, ул. Саммера, д. 43 Показать на карте Открыть |

| 36.004.36.01 | Воронеж, 394071, г. Воронеж, ул. 20-летия Октября, д. 73А Показать на карте Открыть |

| 36.004.36.03 | Пески, 397340, Воронежская обл., Поворинский р-н, с. Пески, ул. Пролетарская, д. 59 Показать на карте Открыть |

| 36.004.36.04 | Воронеж, 394028, г. Воронеж, ул. Волгоградская, д. 39 Показать на карте Открыть |

| 38.003.14.07 | Мирный, 678171, Республика Саха (Якутия), р-н Мирнинский, г. Мирный, ш. Чернышевское, д. 21 Показать на карте Открыть |

38. 003.38.02 003.38.02 | Иркутск, 664043, г. Иркутск, ул. Сергеева, д. 3 Показать на карте Открыть |

| 38.003.38.04 | Улан-Удэ, 670045, Республика Бурятия, г. Улан-Удэ, Железнодорожный р-н, ул. Трактовая, д. 5 Показать на карте Открыть |

| 38.003.75.08 | Чита, 672000, г. Чита, ул. Бутина, д. 3, корпус 3.1 Показать на карте Открыть |

| 39.002.39.01 | Калининград, 236011, г. Калининград, ул. Двинская, д. 91 Показать на карте Открыть |

| 40.002.40.02 | Калуга, 248021, г. Калуга, ул. Поле Свободы, д. 105, оф. 4; 248000, г. Калуга, ул. Циолковского, д. 25 Показать на карте Открыть |

41. 001.41.01 001.41.01 | Петропавловск-Камчатский, 683031, г. Петропавловск-Камчатский, пр-т Карла Маркса, д. 11 А Показать на карте Открыть |

| 42.002.42.03 | Кемерово, 650040, г. Кемерово, ул. Радищева, стр. 1Б Показать на карте Открыть |

| 43.003.43.01 | Киров, 610033, г. Киров, ул. Московская, д. 107Б, оф. 402-403 Показать на карте Открыть |

| 45.001.45.01 | Курган, 640023, г. Курган, ул. Загородная, д. 7 Показать на карте Открыть |

| 46.001.46.01 | Курск, 305007, г. Курск, ул. Ольшанского, д. 5, лит. Б1 Показать на карте Открыть |

| 51.003.51.01 | Мурманск, 183001, г. Показать на карте Открыть |

| 51.003.51.02 | Мончегорск, 184511, Мурманская обл., г. Мончегорск, ул. Комсомольская, д. 3 Показать на карте Открыть |

| 51.003.51.03 | Мурманск, 183052, г. Мурманск, ул. Шевченко, д. 40 Показать на карте Открыть |

| 52.003.52.01 | Нижний Новгород, 603044, г. Нижний Новгород, пр-кт Героев, д. 11А Показать на карте Открыть |

| 54.005.49.02 | Магадан, 685030, г. Магадан, ул. Гагарина, д. 52 Показать на карте Открыть |

| 54.005.54.01 | Новосибирск, 630129, г. Новосибирск, ул. Тайгинская, д. 9/2 Показать на карте Открыть |

55. 002.55.01 002.55.01 | Омск, 644116, г. Омск, ул. 30-я Северная, д. 63, корп. 1 Показать на карте Открыть |

| 56.001.56.04 | Оренбург, 460048, г. Оренбург, ул. Транспортная, зд. 2Г, зд. 2Б Показать на карте Открыть |

| 56.001.56.05 | Ясный, 462781, Оренбургская обл., г. Ясный, Фабричное ш., д. 9 Показать на карте Открыть |

| 56.001.56.06 | Орск, 462429, Оренбургская обл., г. Орск, ул. Тагильская, д. 44 Показать на карте Открыть |

| 58.005.58.01 | Пенза, 440028, г. Пенза, ул. Германа Титова, дом 3, корп. 2, литер К Показать на карте Открыть |

| 59.002.59.01 | Пермь, 614000, г. Показать на карте Открыть |

| 59.002.59.04 | Березники, 618400, Пермский край, г. Березники, пр-т Ленина, д. 73 Показать на карте Открыть |

| 61.002.26.03 | Невинномысск, 357107, Ставропольский край, г. Невинномысск, ул. Монтажная, д. 12Б; 357107, Ставропольский край, г. Невинномысск, ул. Низяева, д. 37 Показать на карте Открыть |

| 61.002.61.04 | хутор Камышеваха, 346715, Ростовская обл., Аксайский р-н, х. Камышеваха, ул. Светлая, д. 2В Показать на карте Открыть |

| 61.002.61.05 | Таганрог, 347909, Ростовская обл., г. Таганрог, ул. Социалистическая, д. 149/2 Показать на карте Открыть |

61. 002.61.07 002.61.07 | Волгодонск, 347382, Ростовская обл., г. Волгодонск, ул. Энтузиастов, д. 7 Показать на карте Открыть |

| 63.003.63.01 | г. Тольятти, ул. Победы, д. 22 Показать на карте Открыть |

| 63.003.63.02 | г. Самара, ул. Ново-Садовая, д. 106, корп. 155, 4 эт. Показать на карте Открыть |

| 63.003.63.05 | Самарская обл., г. Сызрань, пр-т 50 лет Октября, д. 1 Показать на карте Открыть |

| 63.003.63.06 | г. Самара, ул. Ново-Урицкая, д. 5 Показать на карте Открыть |

| 63.003.73.03 | г. Ульяновск, ул. Рябикова, д. 6 Показать на карте Открыть |

63. 003.73.04 003.73.04 | г. Ульяновск, ул. Радищева, д. 140 Показать на карте Открыть |

| 64.005.64.01 | Саратов, 410015, г. Саратов, ул. Фабричная, д. 1А, лит. Т2 Показать на карте Открыть |

| 65.001.65.01 | Южно-Сахалинск, 693008, г. Южно-Сахалинск, ул. Шлакоблочная, д. 24А Показать на карте Открыть |

| 66.005.66.01 | Екатеринбург, 620041, г. Екатеринбург, ул. Кислородная, д. 8Д Показать на карте Открыть |

| 66.005.66.04 | Нижний Тагил, 622025, Свердловская обл., г. Нижний Тагил, ул. Металлургов, д. 1 Показать на карте Открыть |

| 68.004.68.01 | Тамбов, 392028, г. Показать на карте Открыть |

| 70.002.70.01 | Томск, 634028, г. Томск, ул. Тимакова, д. 21, стр. 4 Показать на карте Открыть |

| 71.001.71.01 | Тула, 300034, г. Тула, ул. Гоголевская, д. 94А Показать на карте Открыть |

| 72.006.72.01 | Тюмень, ул. Республики, д. 252, стр. 47, 48 Показать на карте Открыть |

| 74.003.74.01 | Челябинск, 454087, г. Челябинск, ул. Рылеева, д. 9 Показать на карте Открыть |

| 74.003.74.02 | Челябинск, 454087, г. Челябинск, ул. Томинская, д. 8 Показать на карте Открыть |

74. 003.74.03 003.74.03 | Магнитогорск, Челябинская обл., г. Магнитогорск, ул. Казакова, д. 11/1; Челябинская обл., г. Магнитогорск, Верхнеуральское ш., д. 20 Показать на карте Открыть |

| 74.003.74.04 | Златоуст, 456211, Челябинская обл., г. Златоуст, ул. 3-я Нижне-Заводская, д. 6 Показать на карте Открыть |

| 74.003.74.05 | Магнитогорск, 455019, Челябинская обл., г. Магнитогорск, ул. Профсоюзная, д. 14; 455013, Челябинская обл., г. Магнитогорск, ул. Сульфидная, д. 7 Показать на карте Открыть |

| 74.003.74.06 | Магнитогорск, 455007, Челябинская обл., г. Магнитогорск, ул. Кирова, д. 104-б Показать на карте Открыть |

| 76.003.37.05 | Иваново, 153029, г. Показать на карте Открыть |

| 76.003.44.03 | Кострома, 156009, г. Кострома, ул. Красная Байдарка, д. 2 Показать на карте Открыть |

| 76.003.76.01 | Ярославль, 150044, г. Ярославль, Ленинградский пр-т, д. 29Ф Показать на карте Открыть |

| 77.014.77.01 | г Москва, ул Электрозаводская, д 21 Показать на карте Открыть |

| 77.014.77.03 | Москва, 109428, г. Москва, ул. Стахановская, д. 20, стр. 11а Показать на карте Открыть |

| 77.014.77.06 | Москва, 105082, г. Москва, Переведеновский пер., д. 13, стр. 15 Показать на карте Открыть |

78. 012.10.09 012.10.09 | Петрозаводск, 185002, Республика Карелия, г. Петрозаводск, ул. Муезерская, д. 15а Показать на карте Открыть |

| 78.012.10.14 | Петрозаводск, 185001, Республика Карелия, г. Петрозаводск, ул. Советская, д. 11 Показать на карте Открыть |

| 78.012.29.05 | г Северодвинск, Архангельское шоссе, д. 24А Показать на карте Открыть |

| 78.012.47.10 | Лаголово, 188517, Ленинградская обл., Ломоносовский р-н, д. Лаголово, ул. Советская, д. 18А Показать на карте Открыть |

| 78.012.47.13 | Сланцы, 188560, Ленинградская обл., г. Сланцы, ул. Партизанская, д. 6 Показать на карте Открыть |

78. 012.60.06 012.60.06 | Псков, 180017, г. Псков, ул. Яна Фабрициуса, д. 14 Показать на карте Открыть |

| 78.012.78.01 | Санкт-Петербург, 194292, г. Санкт-Петербург, 3-й Верхний пер., д. 1, корп. 3, литера С Показать на карте Открыть |

| 78.012.78.12 | Санкт-Петербург, 193315, г. Санкт-Петербург, пр. Большевиков, д. 38, корп. 1, лит. А Показать на карте Открыть |

| 78.022.78.01 | Санкт-Петербург, 198184, город Санкт-Петербург, остров Канонерский, дом 28, литер А Показать на карте Открыть |

| 86.002.86.01 | Сургут, 628407, ХМАО-Югра АО, г. Сургут, ул. Технологическая, д. 1 Показать на карте Открыть |

86. 003.86.01 003.86.01 | Когалым, 628481, ХМАО — Югра, г. Когалым, ул. Мостовая, д. 60 Показать на карте Открыть |

| 86.004.156.03 | Чэнду, КНР, г. Чэнду провинции Сычуань, р-н Лунцюаньи, ул. Лунду Нань, стр. № 199 Показать на карте Открыть |

| 86.004.398.06 | Павлодар, 140000, Республика Казахстан, г. Павлодар, Северная промзона, д. 215 Показать на карте Открыть |

| 86.004.86.02 | Сургут, 628406, ХМАО-Югра, г. Сургут, ш. Нефтеюганское, д. 62/2, соор. 1 Показать на карте Открыть |

| 86.007.86.01 | Нижневартовск, 628613, ХМАО-Югра, г. Нижневартовск, ул. Авиаторов, зд. 2А, стр. 1 Показать на карте Открыть |

89. 003.89.01 003.89.01 | Новый Уренгой, 629307, ЯНАО, г. Новый Уренгой, ул. Крайняя, д. 26/1 Показать на карте Открыть |

| 89.004.89.01 | Ноябрьск, 629800, ЯНАО, г. Ноябрьск, промузел Пелей, пр-д 8, панель XI Показать на карте Открыть |

Тесты по профессиональному модулю пмо2 «Ручная дуговая сварка плавящимся покрытым электродом»

Тема: Оборудование для ручной дуговой сварки.

1. Какое сварочное оборудование преобразовывает переменное напряжение в постоянное?

а) трансформатор;

б) выпрямитель;

в) двигатель.

2. В каком устройстве напряжение понижается?

а) трансформатор;

б) выпрямитель;

в) двигатель.

3. При помощи чего подводится питание к электрододержателю?

а) шланга;

б) провод;

в) кабель.

4. При помощи чего фиксируется электрод?

а) электромуфта;

б) электрододержатель;

в) зубило.

5. Выпрямитель – это источник питания сварочной дуги

а) преобразующий переменный ток в переменный;

б) преобразующий переменный ток в постоянный;

в) преобразующий постоянный ток в переменный.

6. В каком устройстве есть якорь и коллектор?

а) трансформатор;

б) выпрямитель;

в) генератор.

7. Неплавящиеся электроды:

а) угольный, металлический, пластмассовый;

б) вольфрамовый, графитовый, угольный;

в) бумажный, алюминиевый, медный.

8. Что входит в состав обмазки электрода постоянного тока?

а) уголь, кварц, мел, песок;

б) мел, жидкое стекло, целлюлоза, крахмал, металлические опилки;

в) жидкое стекло, крахмал, мел, древесная мука, песок.

9. Для устойчивого горения электрической дуги обмазку электрода переменного тока добавляют:

а) магний, калий, марганец;

б) кальций, калий, натрий;

в)

крахмал, мел, калий.

10. Что относится к оборудованию для электросварочных работ?

а) защитная маска;

б) сварочный шланг;

в) баллон;

г) сварочный кабель;

д) сварочный трансформатор;

е) электрододержатель;

ж) газовая горелка.

11. На какую обмотку в сварочном трансформаторе подается напряжение 380 В?

а) вторичную;

б) возбуждения;

в) первичную.

12. Перечислите источники питания сварочной дуги?

а) трансформатор, преобразователь, выпрямитель ;

б) трансформатор, генератор, редуктор;

в) выпрямитель, двигатель, генератор.

13. Как классифицируются сварочные трансформаторы по фазности?

а) однофазные, двухфазные;

б) однофазные, трехфазные;

в) двухфазные, трехфазные.

14. Самый простой в обслуживании и работе сварочный аппарат:

а) сварочный выпрямитель постоянного тока;

б) сварочный преобразователь постоянного тока;

в)

сварочный трансформатор переменного тока.

Тема: Технология ручной дуговой сварки.

1. Длиной дуги называется:

а) расстояние между торцом электрода и поверхностью сварочной ванны;

б) расстояние от середины;

в) первичную.

2. Виды сварных швов в пространственном положении:

а) стыковой, угловой, вертикальный;

б) вертикальный, горизонтальный, нижний, потолочный;

в) тавровый, потолочный, нижний.

3. Виды сварных соединений:

а) стыковое, угловое, тавровое, нахлесточное, торцевое;

б) вертикальное, горизонтальное, угловое;

в) тавровое, кольцевое, нижние.

4. Гидравлические испытания сварных швов заключается:

а) в испытании воздухом;

б) в испытании аммиаком;

в) в испытании водой.

5. Зона наиболее высоких температур в сварочной дуге находится:

а) в середине столба дуги;

б) на катоде;

в) на аноде.

6. Какими бывают электроды по виду покрытия?

а) ионизирующие, газообразующие, легирующие, связывающие;

б) кислые, основные, целлюлозные, рутиловые;

в) вольфрамовые, графитовые.

7. Для чего применяются светофильтры марки Г -3?

а) для выполнения электрогазосварочных работ;

б) для резки средней мощности;

в) для мощной газосварке и резке.

8. Горячие трещины в сталях при электросварке возникают при:

а) температуре 30000С;

б) температуре 10000С;

в) температуре 5000С.

9. Холоде трещины в сталях при электросварке возникают при:

а) температуре 5000С;

б) температуре 1000С;

в) ниже температуры 10000С.

10. Температура сварочной дуги:

а) 50000С — 80000С;

б) 10000С — 20000С;

в) 20000С — 25000С.

11. Обработка кромки на металле:

а) Т – образная, Х – образная, М — образная;

б) V – образная, Х – образная, У — образная;

в) V –

образная, C –

образная, М — образная.

12. На электросварочном аппарате переменного тока подвижная обмотка:

а) вторичная;

б) первичная;

в) первичная и вторичная.

13. Дефект шва «шлаковые включения» относится к:

а) внешнему;

б) внутреннему;

в) внешнему и внутреннему.

14. Какая электрическая дуга называется неустойчивой?

а) дуга более 3мм горящая устойчиво;

б) дуга более 5мм горящая плохо;

в) дуга более 6мм горящая неустойчиво.

15. Источники образования шлака:

а) образуется при сгорании основного металла и электрода;

б) образуется при сгорании электродного покрытия;

в) образуется при сгорании электрода, окислении металла, реакции самого металла.

16. Что называется сварочной ванной?

а) соединение шва с основным металлом;

б) участок расплавленного металла;

в) участок расплавленного соединения.

17. Причины образования газовых пор в металле шва?

а) интенсивное выделение газов при кристаллизации шва;

б) охлаждение металла шва;

в) интенсивное

выделение газов при кристаллизации шва, наличие окалины, ржавчины в металле,

наличие влаги в электроде.

18. Какую роль играют газовые поры и пузырьки в наплавленном металле?

а) повышают прочность металла;

б) повышают закалку металла;

в) понижают механическую прочность металла.

19. Какая температура плавления шлака при дуговой сварке?

а) ниже температуры плавления металла;

б) выше температуры плавления металла;

в) средняя температура плавления металла.

20. Что называется усадкой наплавленного металла?

а) уменьшение объёма сплава шва при охлаждении;

б) увеличение объёма сплава шва при охлаждении;

в) увеличение и уменьшение объёма сплава шва при охлаждении.

21. Чем отличается симметричный стыковый шов от других сварных швов стыковых соединений?

а) одинаковые формы и размеры;

б) одинаковая толщина металла;

в) одинаковая длина и ширина.

22. Пневматическое испытание сварных швов заключается:

а) в испытании воздухом;

б) в испытании аммиаком;

в) в испытании водой.

23. Какой самый простой метод проверки сварочного шва?

а) внешний осмотр, рентген;

б) промыть водой, керосином;

в) пневматический контроль.

24. Каким методом можно проверить дефект шва «Внутренние трещины»?

а) водой, воздухом;

б) керосином, водой;

в) гамма – лучами, рентгеном.

25. Защищать сварной шов от шлаков следует:

а) До сварки.

б) Во время сварки.

в) Сразу после сварки.

26. Гидравлические испытания сварных швов заключается:

а) в испытании воздухом;

б) в испытании аммиаком;

в) в испытании водой.

27. Диаметр электрода при ручной дуговой сварке выбирают в зависимости от.

а) Сварочного тока;

б) Марки стали;

в) Толщины свариваемой детали.

28. Что может быть причиной дефекта?

а) режим сварки;

б) плохое оборудование;

в) плохое качество электрода;

г) плохая обработка кромок;

б) электрододержатель;

в)

некачественное соединение проводов.

29. Когда применяется наплавка?

а) при восстановлении изношенных поверхностей;

б) при изготовлении новых деталей;

в) при сборке конструкций.

30. Каковы причины появления брызг электродного металла?

а) короткая дуга;

б) большая ширина сварочного шва;

в) большая длина сварочной дуги.

31. Сварной шов в ручной дуговой сварке защищается с помощью:

а) нет зашиты;

б) обмазки;

в) флюса.

32. Сварным соединением называется:

а) неразъемное соединение, выполненное сваркой;

б) неразъемное соединение, выполненное пайкой;

в) разъемное соединение, выполненное сваркой.

33. Что считают дефектом сварного соединения?

а) каждую трещину;

б) некоторые поры;

в) оба ответы верны.

34. Как можно устранить подрез?

а) зачисткой;

б) подваркой;

в) зачисткой и подваркой.

35. Что способствует непровару корня шва?

а) малая мощность дуги;

б) большая скорость сварки;

в) оба ответы верны.

36. Для чего необходим контроль качества шва?

а) для определения качества свариваемости металла;

б) для определения марки электрода;

в) для определения металла и его свойств.

Техника безопасности

1. Что заземляется в сварочном трансформаторе?

а) первичная обмотка, корпус;

б) вторичная обмотка, корпус;

в) первичная обмотка, вторичная обмотка, корпус.

2. Что заземляется в сварочном оборудовании электросварщика?

а) первичная обмотка;

б) вторичная обмотка;

в) корпус;

г) магнитопровод;

д) электрододержатель;

е) деталь;

ж) стол;

з) стул.

3. Электросварочные работы запрещены на высоте без площадки и ограждения:

а) 1 – 2 м;

б)2,5 – 3 м;

в)1,4 – 1,5.

4. Как правильно соединять сварочные кабели?

а) болтовое соединение, пайка, жимок;

б) скрутка, пайка, жимок;

в) гайка, скрутка, жимок.

5. Что служит для защиты зрения от электросварки?

а) щиток и маска;

б)очки, щиток;

в)маска, шапка.

6. При каких условиях сварочные работы на высоте запрещаются?

а) сильный ветер, дождь и обледенение;

б) жара, дождь, снег;

в)мороз, дождь, снег.

7.Что заземляется в сварочном преобразователе?

а) первичная обмотка;

б) вторичная обмотка;

в) корпус;

г) стол.

8. Какое освещение при сварке в металлических резервуарах и колодцах?

а) 4 -6 – 12В;

б) 220В;

в) 36В.

9. Что заземляется в сварочном выпрямителе постоянного тока?

а) первичная обмотка, корпус;

б) корпус, сердечник вторичной обмотки;

в) вторичная обмотка, корпус сварочного аппарата.

10. Что используется в качестве заземляющего проводника?

а) алюминиевый провод;

б) медный провод;

в) латунный

провод.

Дуговая сварка плавящимся электродом в защитных газах: оборудование и технология процесса

Главная » Технология

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Содержание

- 1 Плюсы и минусы метода

- 2 Оборудование для ручной дуговой сварки

- 3 Перенос электродного металла: виды и характеристики

- 4 Сварочный процесс

- 5 Сварка плавящимся электродом в защитных газах

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

- в процессе выделяется большое количество веществ, вредных как для самого сварщика, так и для окружающих;

- качество сварного шва во многом зависит от опыта и квалификации сварщика;

- скорость выполнения работ зачастую ниже, чем при иных методах;

- при выполнении сварки на постоянном токе магнитные поля сильно влияют на отклонение дуги, что затрудняет процесс.

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании. Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

- мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока.

При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов. - струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва. Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Рейтинг

( 1 оценка, среднее 5 из 5 )

0

Ануфриенок Константин/ автор статьи

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 14 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Понравилась статья? Поделиться с друзьями:

Основные виды ручной дуговой сварки

Скачать прайс-лист

11.06.21

Сварка — это процесс получения неразъемных соединений частей изделия при их нагревании и (или) пластической деформации.

В большинстве случаев, говоря о сварке, имеют в виду соединение металлических деталей. Сваривать можно металлы любой толщины и в любом пространственном положении. Особенность такого способа соединения металла в том, что прочность сварного шва не уступает, а иногда и превосходит прочность основного материала.

Сваривать можно металлы любой толщины и в любом пространственном положении. Особенность такого способа соединения металла в том, что прочность сварного шва не уступает, а иногда и превосходит прочность основного материала.

Дуговая сварка широко используется для изготовления и ремонта металлических конструкций в разных областях промышленности и в быту. Без применения сварочных процессов немыслимо существование автомобилестроения, авиастроения, космической, нефтехимической отрасли, строительства, машиностроения, приборостроения и многих других. Причём объёмы выполняемой дуговой сварки возрастают ежегодно.

Широкое использование дуговая сварка получила в середине двадцатого века, но история её началась ещё в 1753 году в России. Академик Российской академии наук Г. В. Рихман предположил возможность применения электрических искр для плавления металла.

Позднее эта идея была развита профессором В. В. Петровым, который в 1802 году описал электрическую дугу. Он первым в мире предложил использование дуги для плавления металла. Дуга В.В. Петрова послужила основой для множества теоретических и практических исследований по всему миру.

Дуга В.В. Петрова послужила основой для множества теоретических и практических исследований по всему миру.

Как промышленный способ соединения металла, дуговая сварка была изобретена в Российской империи в 1882 году. Н.Н. Бенардос осуществил сварку и резку металла электрической дугой с использованием угольного электрода. Департаментом торговли и мануфактур Российской империи 6 июля 1885 года ему была выдана привилегия (аналог современного патента) на его изобретение «Способ соединения и разъединения металлов непосредственным действием электрического тока». Прибор для выполнения сварки был назван создателем «Электрогефест».

Позднее приборы и способы выполнения сварки, конечно, усовершенствовались, но суть оставалась неизменной. Сварочная дуга, являющаяся устойчивым электрическим разрядом между металлической деталью и электродом, выступает источником нагрева и, как следствие, плавления.

При дуговой сварке происходит горение дуги и, как следствие, плавление материалов свариваемого металла и (или) электрода, а также присадочного металла. Расплавленный металл отдельных деталей соединяется воедино и образует сварочную ванну.

Расплавленный металл отдельных деталей соединяется воедино и образует сварочную ванну.

Высокие температуры сварки могут приводить к растворению в расплавленном металле атмосферных газов (кислорода, водорода, азота), что сказывается на качестве швов.

По способу защиты сварочной ванны (зоны плавления), дуги и электрода от воздействия атмосферных газов дуговую сварку разделяют на следующие виды:

- Сварку покрытыми электродами;

- Сварку под флюсом;

- Сварку в вакууме;

- Сварку с применением защищённой порошковой проволокой;

- Сварку в защитном газе;

- Сварку с комбинированной защитой.

По виду электродного материала различают:

- Дуговая сварка неплавящимися электродами. Неплавящиеся электроды – стержни из вольфрама, угля, графита;