Ручная дуговая сварка плавящимся электродом

Ручная дуговая сварка плавящимся электродом

Категория:

Сварка металлов

Ручная дуговая сварка плавящимся электродом

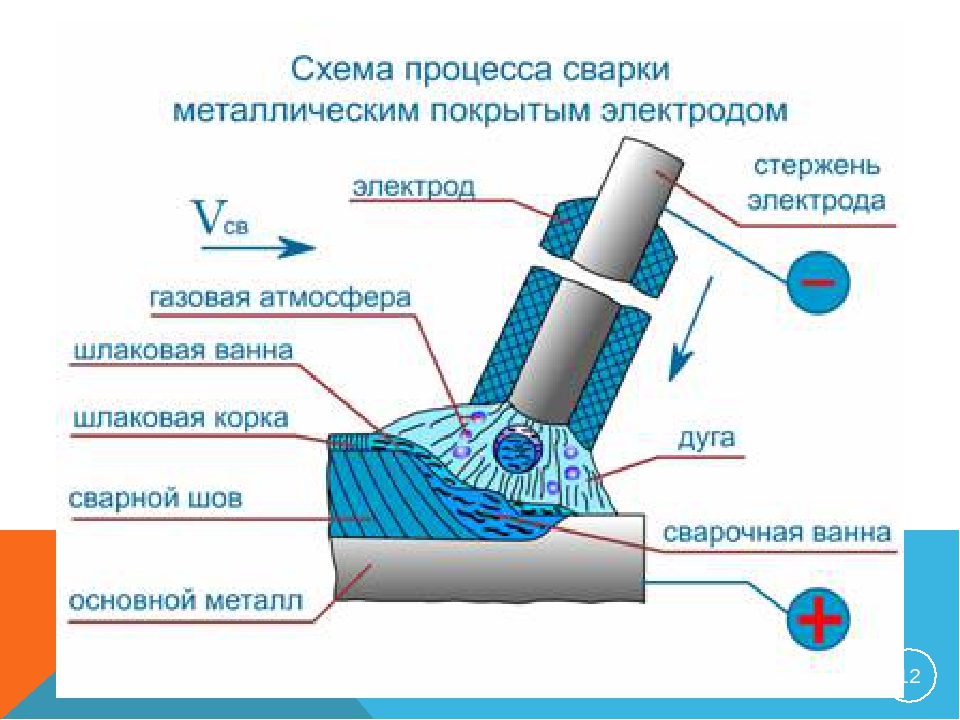

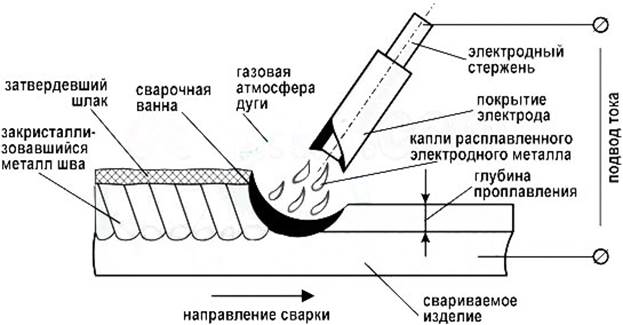

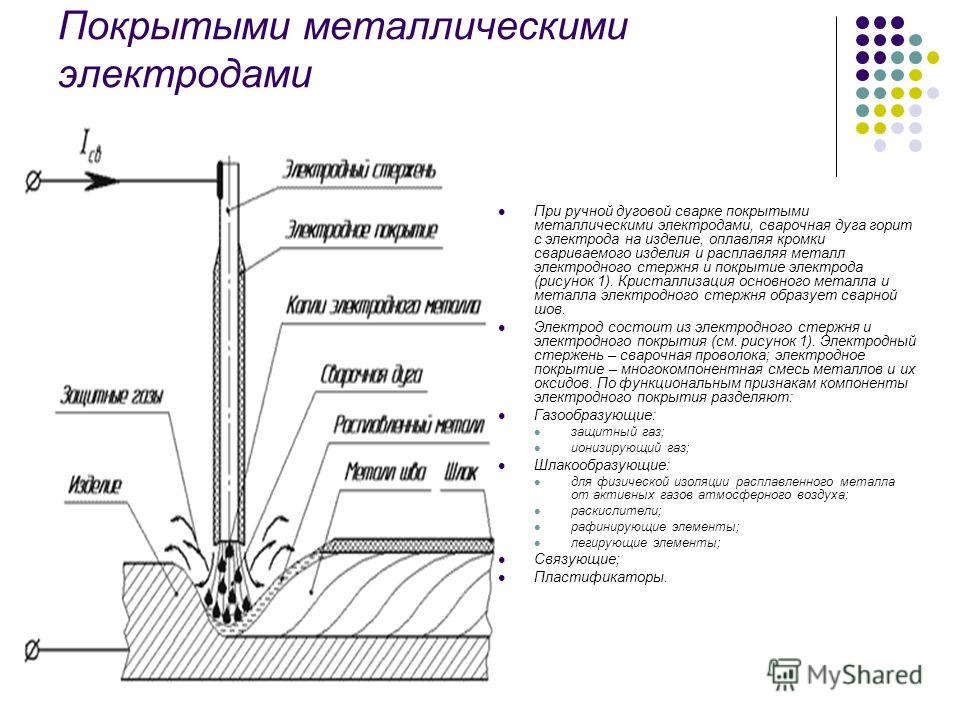

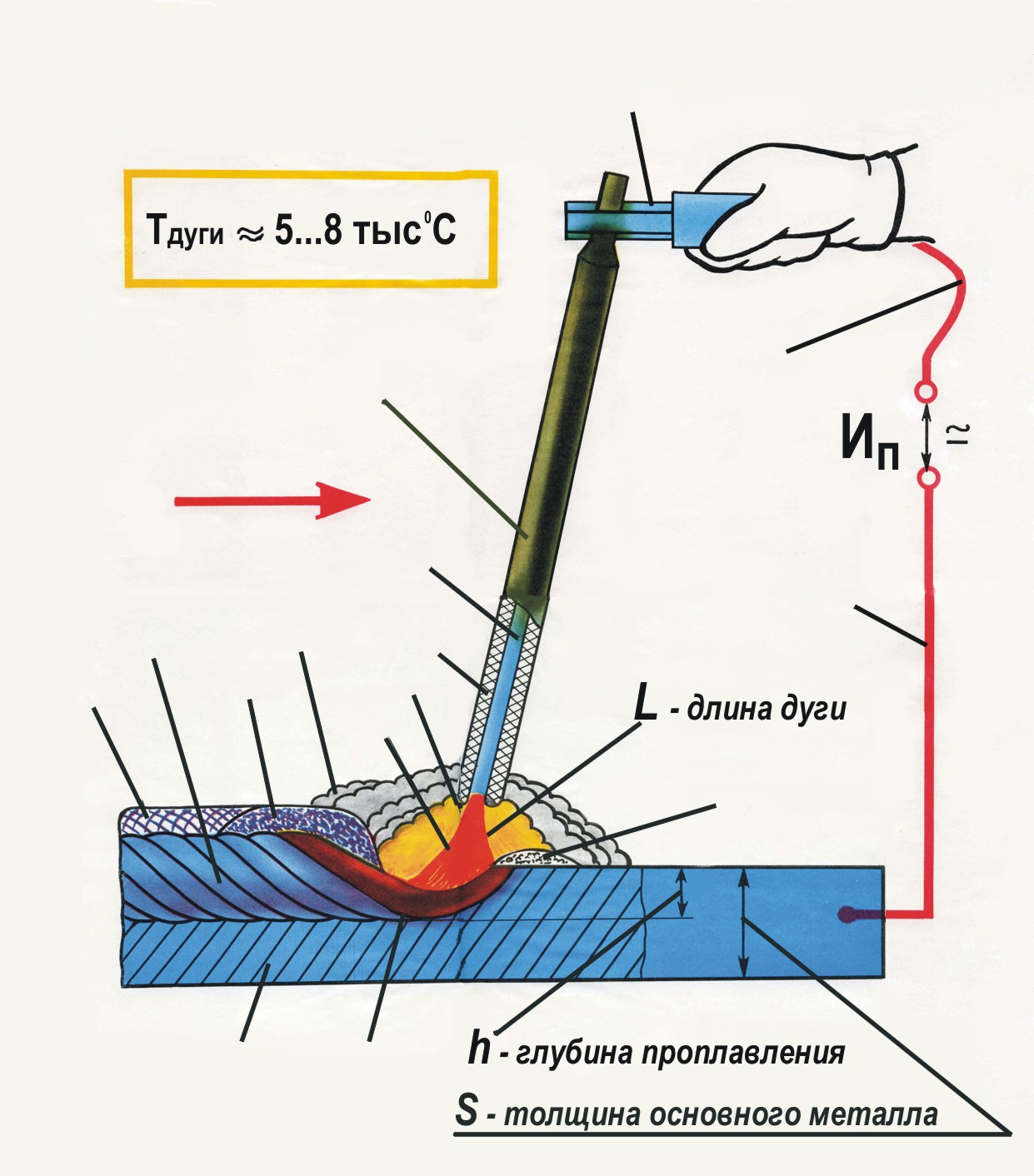

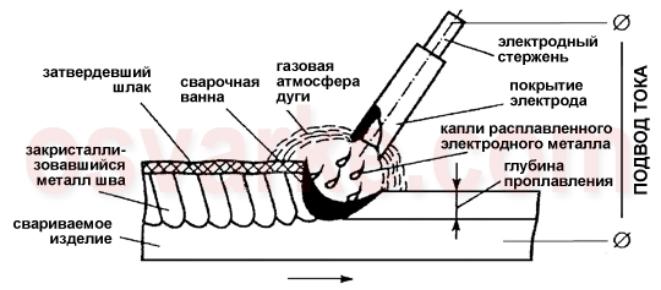

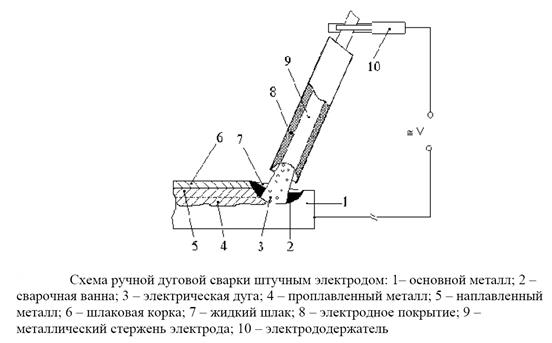

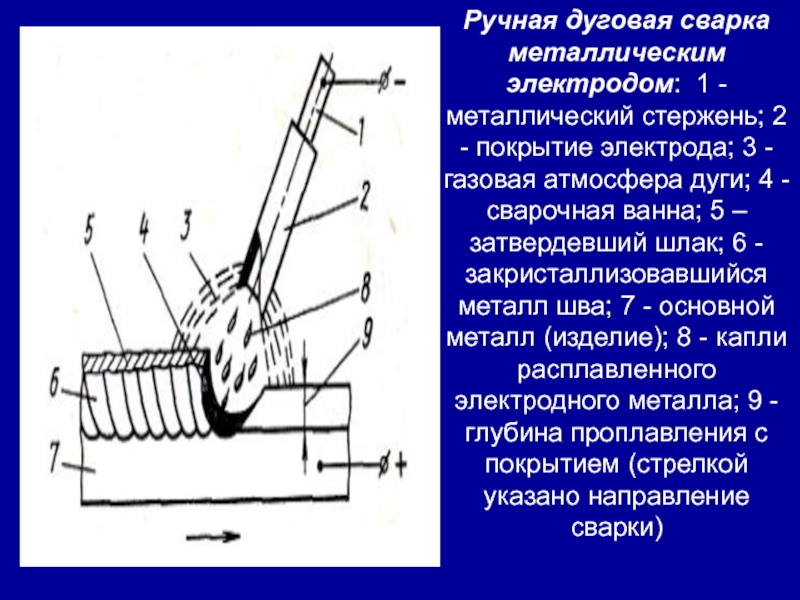

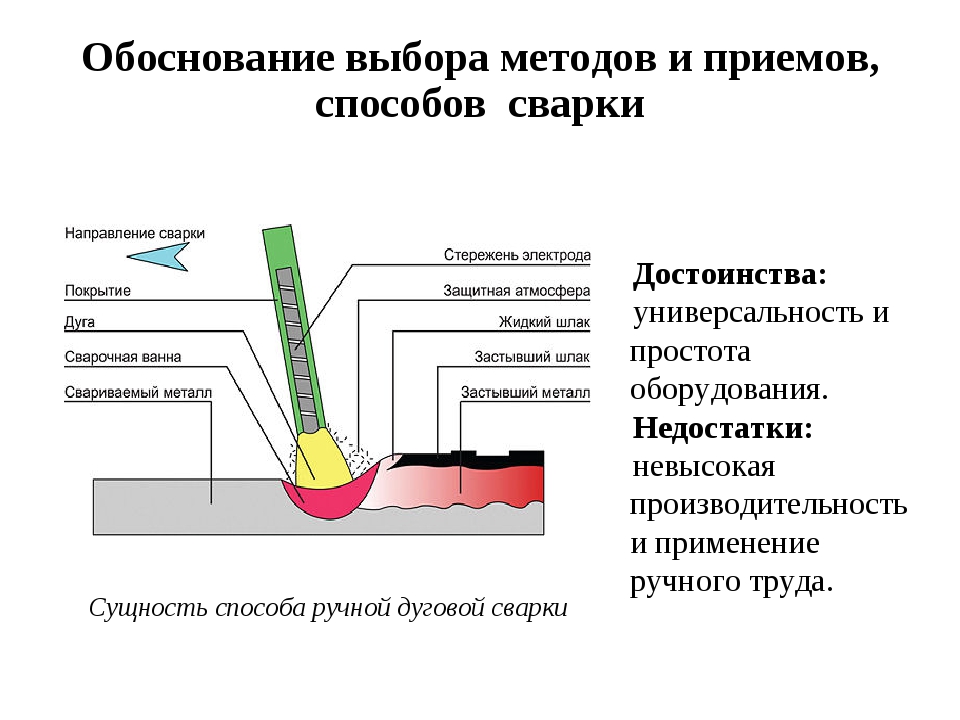

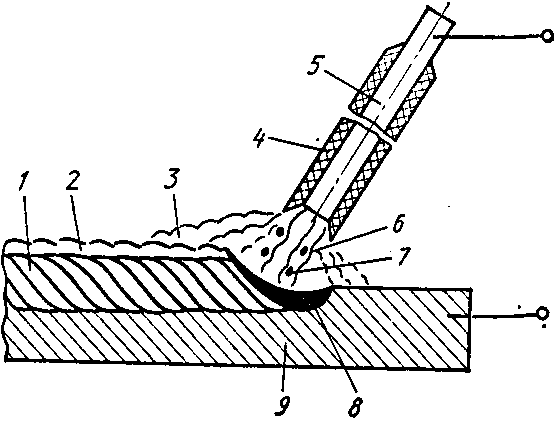

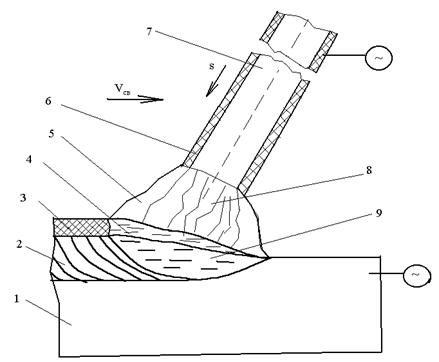

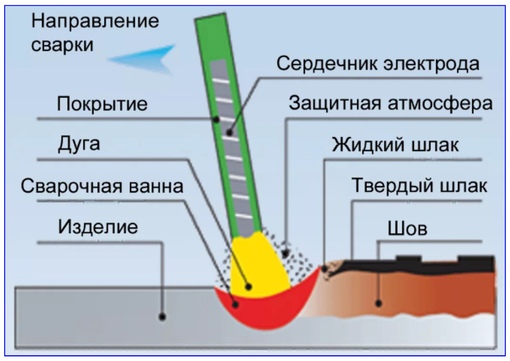

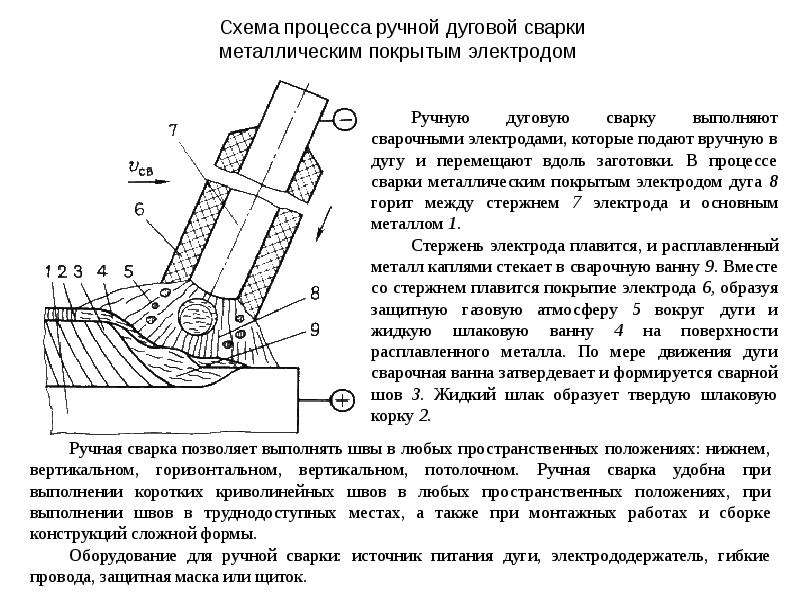

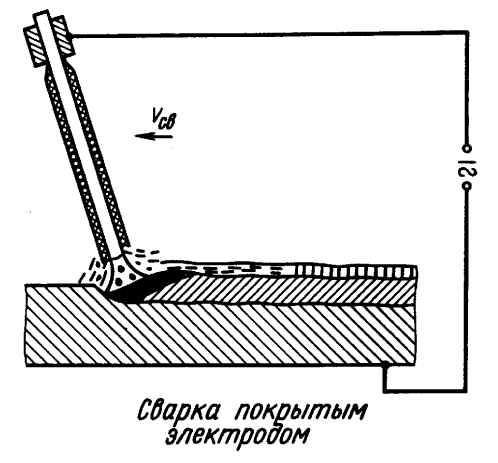

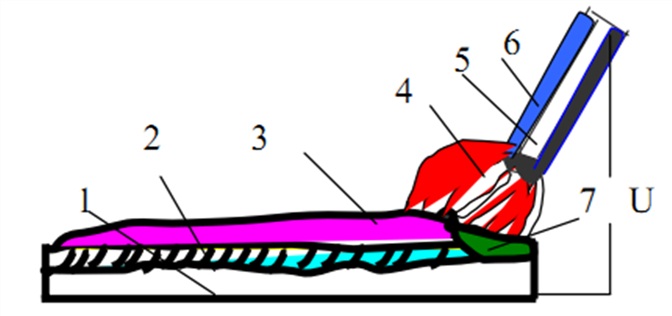

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Дуга горитмеж-ду стержнем электрода и основным металлом. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварной шов.

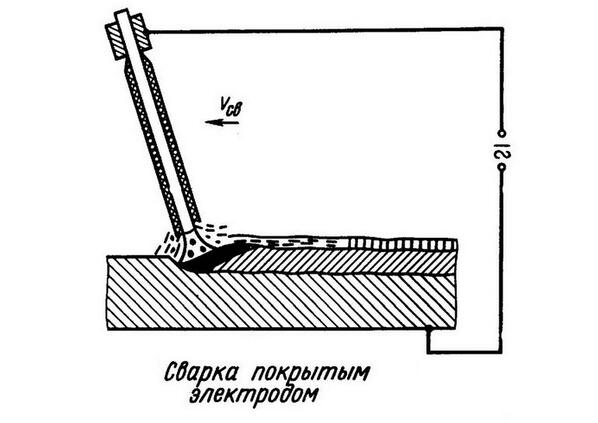

Рис. 1. Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки)

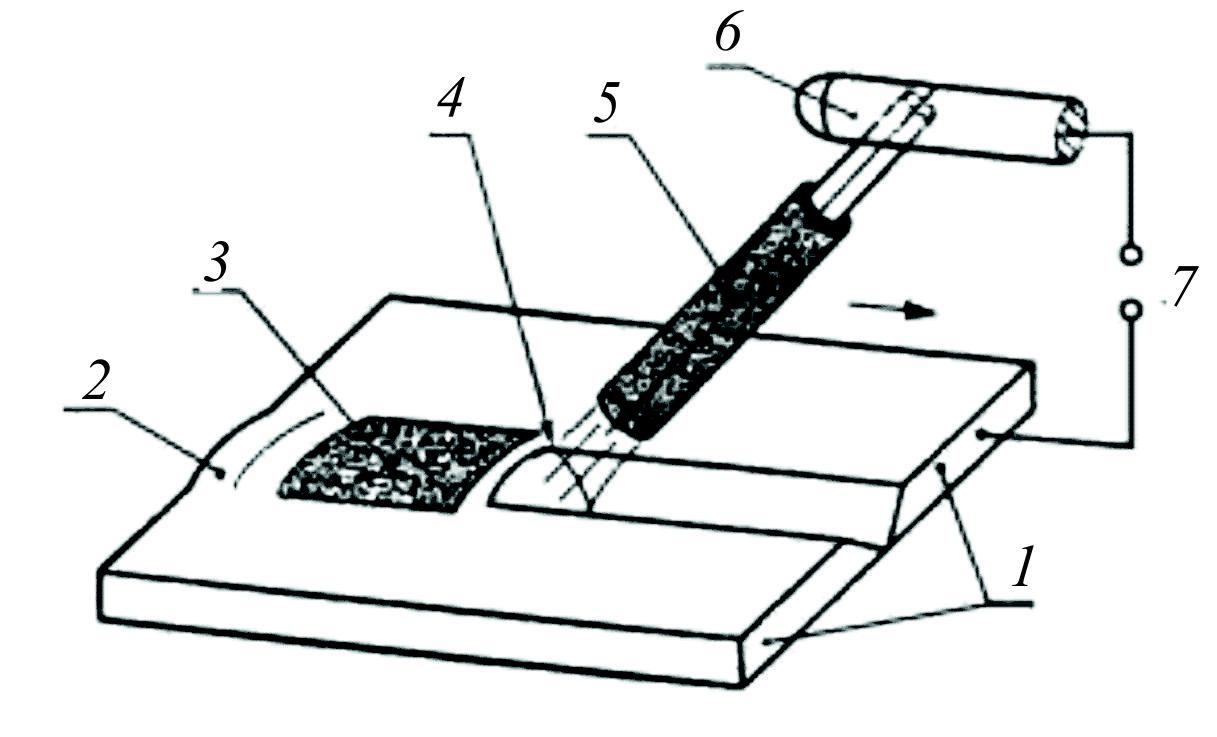

Рис. 2. Схема питания дуги при ручной дуговой сварке (на постоянном токе): а — электрическая схема, б — общая компоновка поста для сварки; 1 — изделие, 2 — сварочная дуга, 3 — электрод, 4 — электрододержатель, 5 — сварочные провода, 6 — источник питания, 7 — щит с приборами контроля и регулирования параметров режима сварки

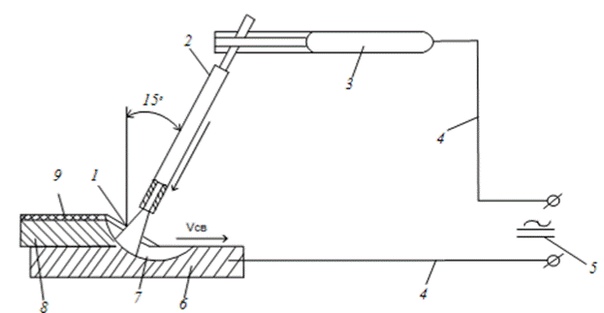

Рабочим местом для ручной сварки служит сварочный пост, оснащенный источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями. Схема питания дуги приведена на рис. 2.

Сварочные посты могут быть стационарными и передвижными. К стационарным постам относятся посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводы, металлоконструкции, сосуды) и

К стационарным постам относятся посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводы, металлоконструкции, сосуды) иремонтных работах. При этом часто используют переносные источники питания.

В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой.

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и подвода сварочного тока. Применяют электрододержатели пружинного и пластинчатого типов.

Согласно ГОСТ 14651—78, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа — для тока 125 А; II — 125—315 А, III — 315—500 А.

Для подвода тока от источника питания к электрододержателю и изделию используют сварочные провода. Сечения проводов выбирают по установленным нормативам для электротехнических установок — 5—7 А/мм2.

Сечения проводов выбирают по установленным нормативам для электротехнических установок — 5—7 А/мм2.

Для предохранения лица и глаз сварщика от лучей электрической дуги служат специальные защитные приспособления — щитки и маски из жаростойких диэлектриков (фибры, пропитанной специальным раствором фанеры и т. п.) с защитными стеклами —светофильтрами (размер 52×102 мм). Для предохранения тела применяют спецодежду из плотного брезента или сукна, иногда из асбестовой ткани.

К вспомогательным инструментам для ручной сварки относятся стальные проволочные щетки для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака, молоток-шлако-отделитель для удаления шлаковой корки, особенно с угловых и корневых швов в глубокой разделке, зубило, набор шаблонов для проверки размеров швов, стальное клеймо для клеймения швов, выполненных сварщиком, метр, стальная линейка, отвес, угольник, чертилка, мел, а также ящик для хранения и переноски инструмента.

Реклама:

Читать далее:

Техника ручной дуговой сварки

Статьи по теме:

Механизм дуговая сварка плавящимся электродом

Автор zamolotkom. ru На чтение 23 мин. Просмотров 1.6k. Опубликовано

ru На чтение 23 мин. Просмотров 1.6k. Опубликовано

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

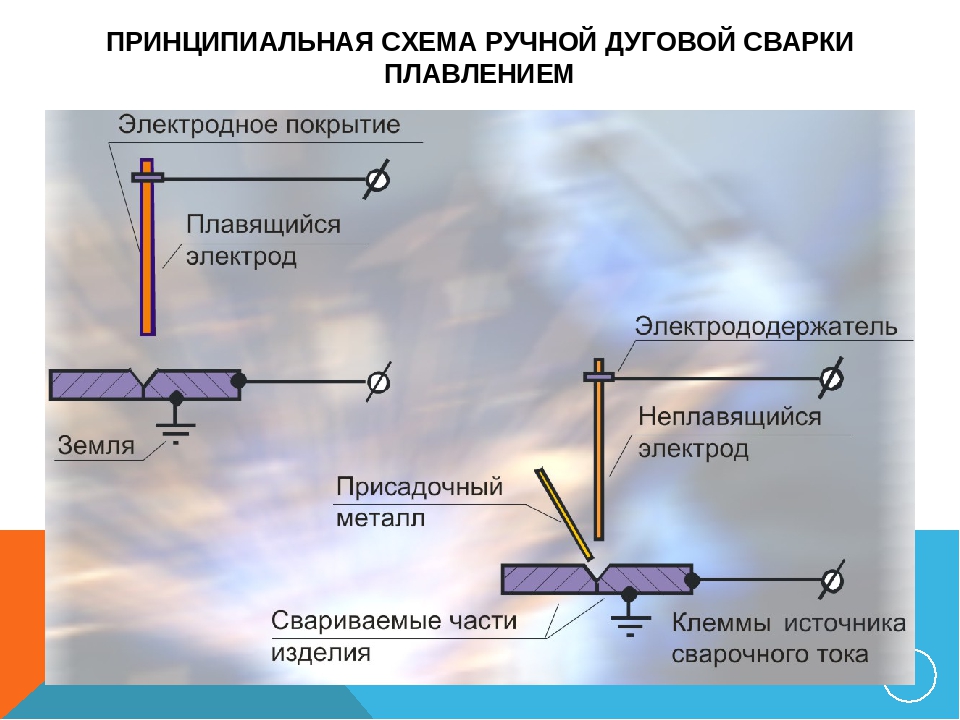

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла делится на три типа:

- крупнокапельный перенос. Случается, если процесс происходит с высоким напряжением на электрической дуге и невысокими параметрами тока при сваривании.

Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать.

Размер капель плавящегося электрода при этом имеет диаметр больше сечения самого электрода. Процесс сварки в таком случае возможен только в вертикальном пространственном положении, так как сварочная ванна при таком переносе имеет большие размеры и её становится сложно контролировать. - мелкокапельный перенос. При данном виде переноса металла капли расплавленного электродного материала равны или меньше по диаметру, чем сам электрод. Процесс сварки проходит с высоким напряжением на дуге и высокими параметрами тока. При мелкокапельном переносе увеличивается скорость выполнения работ, шов имеет более аккуратный вид. Такой тип переноса наиболее подходит для сваривания толстостенных металлов.

- струйный перенос. Струйный перенос металла обычно происходит при высокой силе тока и использовании электрода с прямой полярностью. При данном переносе очень мелкие капли металла идут одна за другой непрерывной цепочкой, обеспечивая ровную и гладкую на ощупь поверхность шва.

Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Этот же тип переноса характерен для полуавтоматической сварки в среде защитного газа.

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

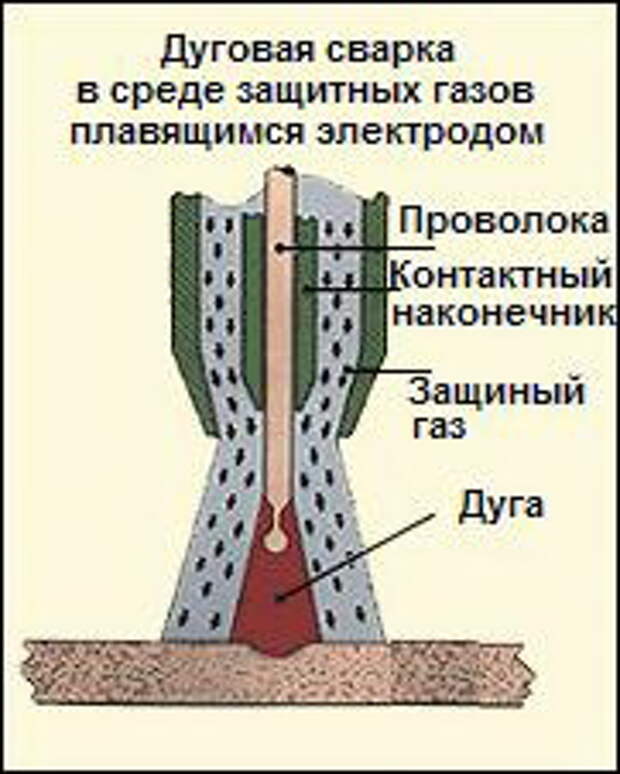

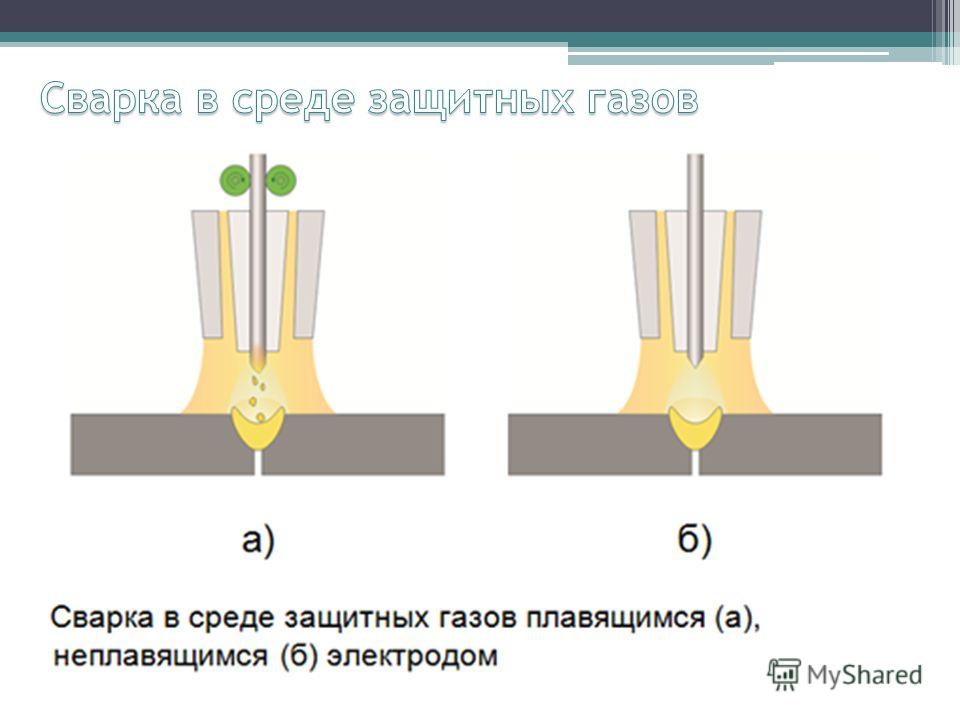

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Опишите ручную дуговую сварку плавящимся электродом

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием. Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3 ÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы: для сварки углеродистых и низколегированных конструкционных сталей – У; для сварки теплоустойчивых легированных сталей – Т; для сварки высоколегированных сталей с особыми свойствами – В; для наплавки слоев с особыми свойствами – Н.

48. Свариваемость. Основные технологические приемы для трудно и ограниченно свариваемых сталей..jpg)

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности: высокий порог хладноломкости стали, находящийся обычно в области положительных температур; склонность к значительному охрупчиванию в околошовной зоне;

низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава; невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Сварка плавящимся электродом.

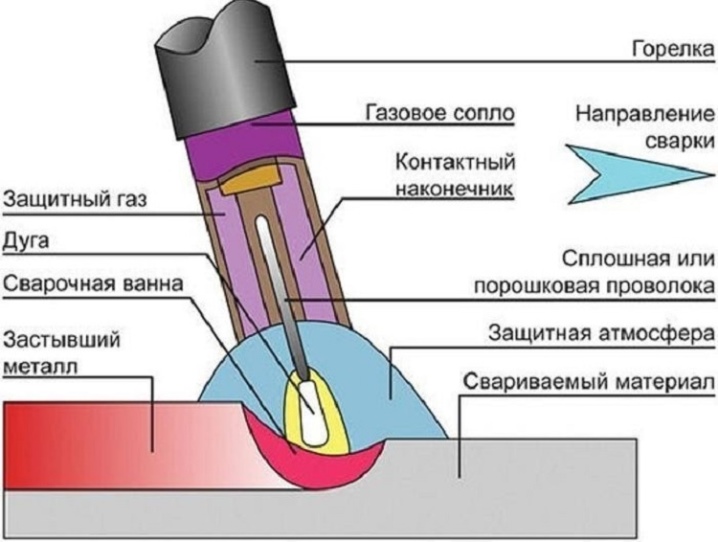

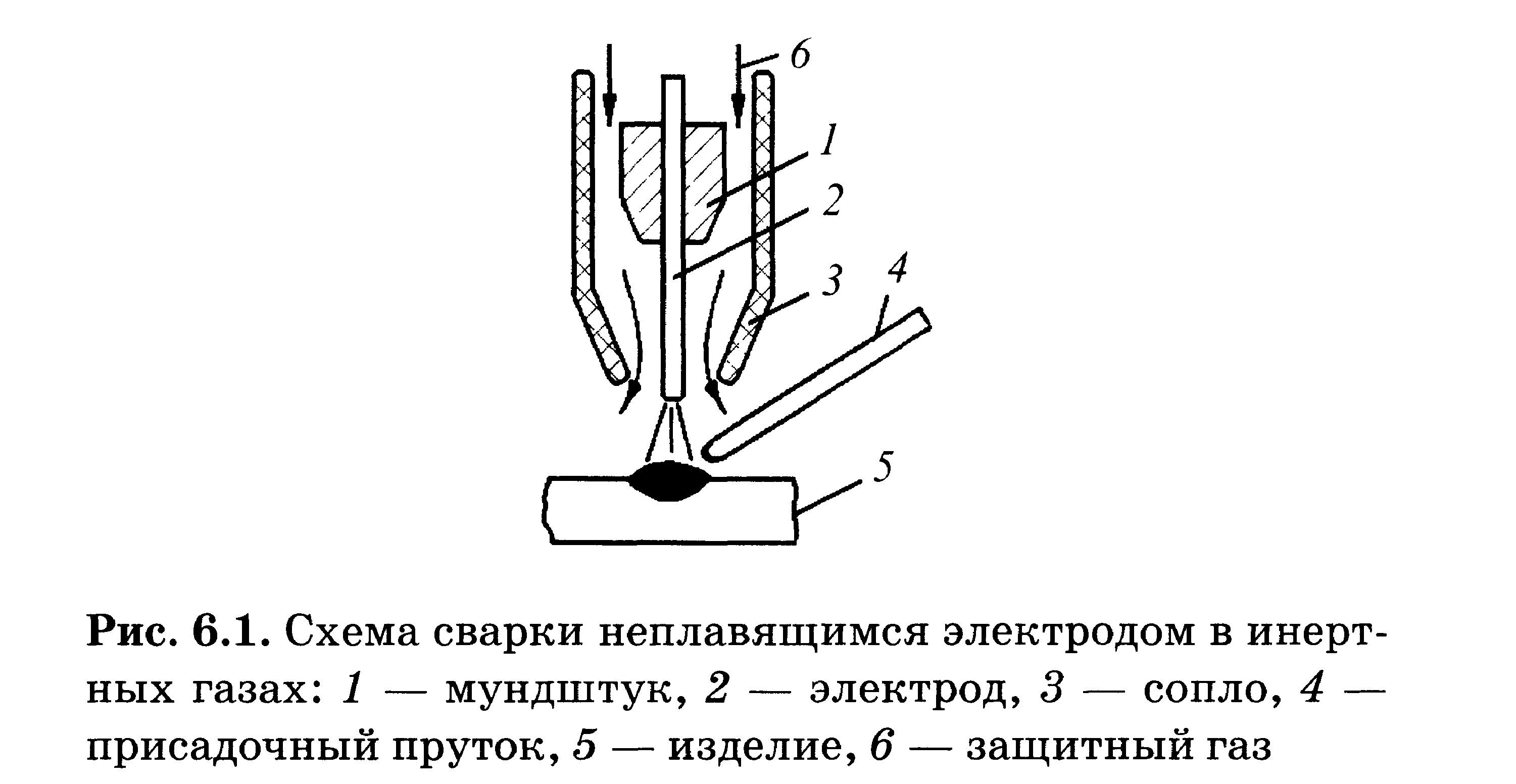

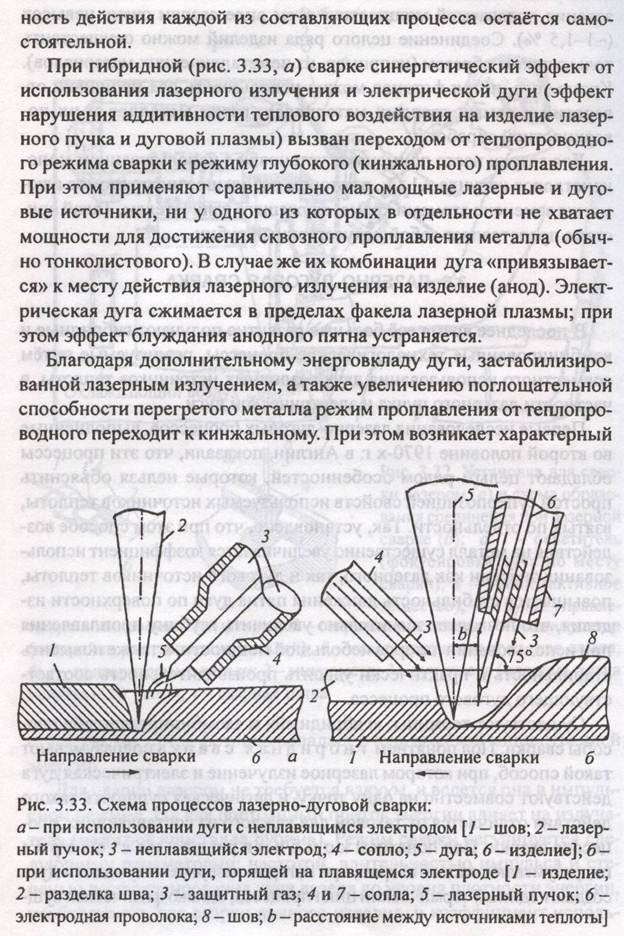

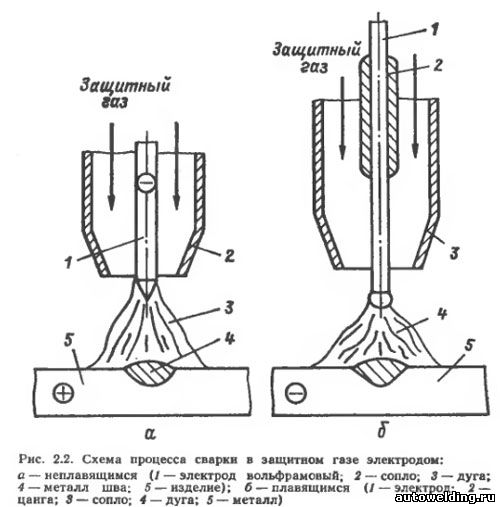

Выполняется при расплавлении электродной проволоки, подаваемой в плавильное пространство, его защита от воздуха осуществляется подачей защитного газа — инертного, активного или их смесей под давлением, большим атмосферного, вследствие чего воздух оттесняется и образуется соответствующая газовая среда (рис. 7.4). При этом способе сварки дуга горит между электродом 5, который подается в зону сварки с помощью специального механизма со скоростью Упэ, и изделием 4.

Рис. 7.4. Схема сварки плавящимся электродом в среде защитных газов

Капли расплавленного электродного металла 3 смешиваются с расплавленным основным металлом, образуя общую сварочную ванну 2, которая после кристаллизации превращается в сварной шов 1. Перемещение горелки вдоль сварного шва выполняется вручную сварщиком со скоростью сварки VCB. Защита плавильного пространства осуществляется инертным или активным газом б, который подается через сопло 7 под давлением, большим атмосферного. Образованная газовая среда определяет характер взаимодействия между газами и расплавленным металлом. Как и при сварке неплавящимся электродом, надо обеспечивать ламинарное течение газа из сопла, для чего используют такие же средства. Основными параметрами режима являются следующие:

Перемещение горелки вдоль сварного шва выполняется вручную сварщиком со скоростью сварки VCB. Защита плавильного пространства осуществляется инертным или активным газом б, который подается через сопло 7 под давлением, большим атмосферного. Образованная газовая среда определяет характер взаимодействия между газами и расплавленным металлом. Как и при сварке неплавящимся электродом, надо обеспечивать ламинарное течение газа из сопла, для чего используют такие же средства. Основными параметрами режима являются следующие:

- • род тока, полярность — сварка ведется на постоянном токе обратной полярности, что обеспечивает наиболее стабильное горение дуги;

- • диаметр электродной проволоки — зависит от толщины свариваемого металла и пространственного положения; находится в пределах 0,5—2,0 мм для полуавтоматической сварки и 2—4 мм для автоматической;

- • сила сварочного тока /св = 50—500 А — зависит от диаметра электродной проволоки, пространственного положения и скорости ее подачи;

- • напряжение на дуге Ua = 18—35 В — зависит от пространственного положения, силы сварочного тока, диаметра и состава электродной проволоки и рода защитного газа;

- • скорость сварки VCB при полуавтоматической сварке не задается по тем же соображениям, что и при ручной, при автоматической находится в пределах 10-60 м/ч;

- • вылет электрода /э = 10—30 мм — зависит от диаметра электродной проволоки и ее электрофизических свойств.

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки;

При малом вылете возможны оплавление мундштука, увеличение забрызгивания внутренней поверхности сопла, что приводит к нарушению ламинарного течения защитного газа. При большом вылете ухудшается защита плавильного пространства, проволока вследствие перегрева теряет свою жесткость, ухудшается направление ее в место сварки. Однако вследствие подогрева проволоки на участке увеличенного вылета возрастают скорость ее плавления и производительность процесса. Это явление можно реализовать, используя специальные керамические направляющие мундштуки; - • расход защитного газа QT = 5—30 л/мин — зависит от силы сварочного тока, защитного газа (расход аргона и диоксида углерода в 3—4 раза меньше, чем гелия), состава свариваемого металла, скорости сварки и т.д.

Выбор защитного газа определяется в первую очередь свойствами свариваемого металла. Одни высоколегированные стали и сплавы, титан и его сплавы требуют лишь инертной защитной атмосферы, а другие высоколегированные стали и сплавы, алюминий и его сплавы могут быть сварены как в инертной атмосфере, так и с примесями к ней активных газов, например 2—5 % кислорода. При этом достигается струйный перенос металла, уменьшается разбрызгивание и не появляется пористость от водорода. Сварку углеродистых и низколегированных сталей можно выполнять в активных газах (С02 по ГОСТ 8050—85, С02 + 20—30 % 02), в смеси активных и инертных газов. Так, смесь Аг + 25 % 02 способствует струйному переносу электродного металла и позволяет предотвратить разбрызгивание. Состав защитных газов влияет и на другие технологические характеристики процесса. При сварке в аргоне короткая и длинная дуга обеспечивает благоприятные условия сварки металлов малых и средних толщин в нижнем положении. При сварке в гелии и азоте и в их смесях с аргоном благодаря повышенной тепловой мощности обеспечиваются большая глубина провара и благоприятная его форма, что способствует повышению скорости сварки.

При этом достигается струйный перенос металла, уменьшается разбрызгивание и не появляется пористость от водорода. Сварку углеродистых и низколегированных сталей можно выполнять в активных газах (С02 по ГОСТ 8050—85, С02 + 20—30 % 02), в смеси активных и инертных газов. Так, смесь Аг + 25 % 02 способствует струйному переносу электродного металла и позволяет предотвратить разбрызгивание. Состав защитных газов влияет и на другие технологические характеристики процесса. При сварке в аргоне короткая и длинная дуга обеспечивает благоприятные условия сварки металлов малых и средних толщин в нижнем положении. При сварке в гелии и азоте и в их смесях с аргоном благодаря повышенной тепловой мощности обеспечиваются большая глубина провара и благоприятная его форма, что способствует повышению скорости сварки.

При выборе рассмотренных взаимосвязанных характеристик следует руководствоваться данными, приведенными в табл. 7.1.

Рекомендованные соотношения между диаметром электрода и силой тока, напряжением на дуте и вылетом электрода

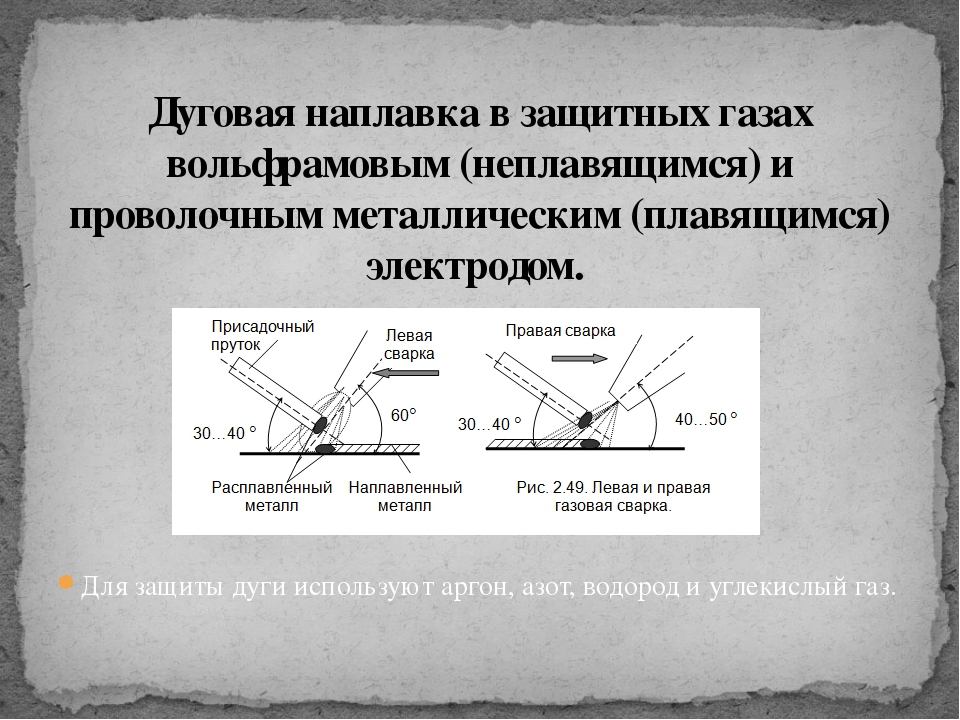

Техника полуавтоматической сварки в среде защитных газов плавящимся электродом достаточно проста и имеет много общего с техникой ручной дуговой сварки. Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Роль сварщика сводится к поддержанию постоянного вылета электрода и расстояния сопла до изделия, равномерного перемещения горелки вдоль свариваемых кромок и иногда к выполнению необходимых манипуляций и колебаний электродом. Форма колебаний зависит от диаметра проволоки; при сварке тонкой проволокой (до 1,6 мм), как и при ручном процессе при больших диаметрах, зависит от типа соединения. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями «змейкой». Сварку ведут с наклоном электрода углом вперед и углом назад до 10—30°. В первом случае глубина провара меньше, чем во втором, вследствие подтекания жидкого металла под основание дуги.

Возвратно-поступательные движения горелки уменьшают пористость, особенно при применении активных газов вследствие улучшения защиты, перемешивания и замедления охлаждения жидкой ванны, что способствует извлечению из нее газов.

Подготовка кромок под сварку и размеры сварных швов регламентирует ГОСТ 14771—76, согласно которому можно качественно сваривать металл толщиной начиная с 0,8 мм.

Сварку стыковых швов тонкостенных изделий во всех случаях лучше вести в вертикальном положении сверху вниз или «на весу», а дугу направлять на ванну жидкого металла и выполнять такой шов за один проход. Если детали собраны с зазором, процесс ведут с периодическими остановками, уменьшением мощности или поперечными колебаниями. Кольцевые стыковые швы сваривают, как и прямолинейные. Металл толщиной до 4 мм сваривают в по- лупотолочном или вертикальном положении сверху вниз проволокой малого диаметра или импульсной дугой. Более толстые изделия сваривают в нижнем положении со смещением электрода с зенита в сторону, противоположную вращению детали; размер смещения зависит от диаметра детали, силы тока и скорости сварки. Соединение металла внахлест толщиной до 1,5 мм сваривают, направляя дугу на верхнюю кромку, при большей толщине сваривают «на весу» с наклоном электрода поперек шва, а дугу направляют в угол среза кромки верхнего листа.

Угловые соединения сваривают «лодочкой» наклонным электродом под углом 50—60° к полке. Если толщина металла менее 5 мм, дугу направляют в угол. При большей толщине электрод смещают в сторону полки на 0,8—1,5 мм, а сварку ведут углом вперед.

Сварку электрозаклепками и точками применяют для стыковых, угловых и соединений внахлест металла толщиной до 2 мм во всех пространственных положениях с пробивкой или без пробивки отверстий в верхних листах, а стык деталей обеспечивают прижатием сопла, которое имеет отверстия для выхода газа.

При сварке вертикальных швов на тонком металле используют свободное формирование шва: процесс ведут сверху вниз, углом назад, направляя дугу на переднюю часть ванны, что обеспечивает проплавление кромок и исключает прожоги. Сварка сверху вниз не требует высокой точности сборки деталей и выполняется в 2—2,5 раза быстрее, чем снизу вверх. Сварку металла толщиной более 6 мм выполняют снизу вверх, что обеспечивает надежный провар и отсутствие несплавления по краям шва, короткими частыми замыканиями, пересаживая электродный металл капля за каплей в сварочную ванну. При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

При значительной длине прямолинейные вертикальные швы на стали толщиной от 8 до 40 мм рекомендуется сваривать с принудительным формированием шва с помощью медных водоохлаждаемых ползунов, используя порошковую проволоку или подавая небольшое количество флюса в плавильное пространство. Сварка выполняется специальным автоматом. Использование импульсно-дугового процесса значительно упрощает сварку таких швов.

Сварку горизонтальных швов ведут с наклоном электрода, снизу вверх и углом назад без поперечных колебаний, направляя дугу на сварочную ванну. При толщине металла более 4 мм производят разделку верхней кромки листа, а металл толщиной более 6 мм сваривают с наклоном электрода сверху вниз. При этом корневой шов сваривают тонкой проволокой с частыми короткими замыканиями, импульсной дугой или неплавящимся электродом. Основную разделку заплавляют плавящимся электродом на больших токах, а облицовочный шов — тем же способом, что и корневой.

Потолочные швы — сложные в исполнении, их сваривают углом назад на минимальных силах тока и напряжении, а диаметр электрода выбирают в пределах 0,5—1,4 мм. Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Дугу и поток защитного газа направляют на ванну жидкого металла для уменьшения ее стекания при увеличенном расходе газа, поперечных колебаниях электрода, частых коротких замыканиях.

Полуавтоматическая сварка в среде защитных газов полностью вытеснила полуавтоматическую сварку под флюсом и стала доминирующей среди механизированных способов сварки при изготовлении металлоконструкций ответственного и особо ответственного назначения благодаря таким преимуществам, как высокая производительность, легкость транспортирования защитной среды к плавильному пространству, отсутствие шлаковой корки и шлаковых включений, уменьшение ширины зоны термического влияния и сварочных деформаций, сварка во всех пространственных положениях, возможность наблюдения за дугой и управления ею.

Углеродистые, низколегированные и некоторые среднелегированные стали можно сваривать в сильно- или слабоокислительной среде, используя электродную проволоку с повышенным содержанием элементов-раскислителей. Дело в том, что углекислый газ только защищает от азота плавильное пространство, а сам образует в нем кислую среду за счет диссоциации:

Жидкий металл в головной части сварочной ванны может реагировать как с самим диоксидом углерода, так и с продуктами его реакции:

в результате чего сварочная ванна насыщается кислородом. При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

При охлаждении расплавленного металла углерод, который присутствует в стали, может окисляться, образуя оксид углерода:

Выделяясь из сварочной ванны в виде пузырей, СО может вызвать пористость; если сварочная проволока легирована кремнием и марганцем, оксиды железа будут раскисляться главным образом в результате взаимодействия с ними, а не с углеродом, обеспечив качественный металл шва и отсутствие пор:

Эти реакции протекают в хвостовой части сварочной ванны, поэтому оксиды кремния и марганца в виде очень тонкой шлаковой корки покрывают поверхность сварного шва. Существенным недостатком использования углекислого газа для сварки является повышенное разбрызгивание: забрызгиваются внутренняя поверхность сопла горелки и околошовная зона, а отделение брызг от основного металла требует применения тяжелого непрестижного ручного труда.

Для предотвращения этого явления используют специальные источники питания, применяют газовые смеси, которые способствуют мелкокапельному переносу электродного металла (С02 + 02) или струйному (Ат + СОД, ведут сварку специальными порошковыми или активированными проволоками или наносят на около- шовную поверхность специальные лакокрасочные покрытия, которые, однако, эффективно действуют только при однопроходной сварке, после чего их нужно обновлять.

С учетом специфики защиты плавильного пространства углекислым газом сварку различных соединений из углеродистых и низколегированных сталей ведут с использованием специальных электродных проволок Св-08Г2С, Св-08ГСМТ, Св-08ХГСМФ и т.д.

При сварке высоколегированных сталей, которые имеют в своем составе элементы, высокоактивные к кислороду (алюминий, титан, ниобий и т.д.), нужно использовать только инертные газы, в других случаях возможно применение смеси аргона с кислородом в комбинации с соответствующими проволоками: Св-01Х19Н9, Св-08Х19Н10Г2Б, Св-08Н50, Св-ХН75М6ТЮит.п.

Медь и ее сплавы сваривают в аргоне, гелии и азоте. С целью экономии аргона и повышения производительности труда рекомендуется газовая смесь 70—80 % Аг + 30—20 % N2. Однако лучшее формирование шва достигается при сварке в аргоне и гелии. В качестве присадки используется проволока из кремнисто-марганцевой бронзы БрКМцЗ—1. Перед началом процесса требуется подогрев кромок до 200—500 °С.

Для механизированной сварки высокопрочной коррозионно-стойкой бронзы марки БрАНМцЖ-8,5—4—4—1,5 разработана специальная композитная проволока, которая обеспечивает получение сварного шва того же состава на параметрах режима: d3 = 2,8 мм, /св — 350-380 А, 1/Д = 24—26 В, QM = 16—17 л/мин.

Титан и его сплавы толщиной более 4 мм сваривают только в среде инертных газов высокой степени чистоты. Размеры сварных швов и их формирование зависят от рода газа. В гелии швы имеют более плавный переход усиления к основному металлу, в аргоне проплавление шва глубже и шов уже. Рекомендуется вести сварку присадочной проволокой марки ВТ 1—00.

Для сварки на монтаже рекомендуется использовать импульсно-дуговой процесс с использованием гелия.

Сварка должна выполняться в палатке, чтобы исключить сдувание защитной струи из плавильного пространства. В цеху надо пользоваться камерой с контролируемой атмосферой.

Алюминий и его ставы толщиной более 4 мм сваривают в среде аргона или в смеси 30 % Аг + 70 % Не. В качестве присадочной проволоки используются сплавы типа АМц и АМг, а также сплавы состава, близкого к основному металлу.

По сравнению со сваркой вольфрамовым электродом сварные швы имеют пониженную на 15 % прочность вследствие большего перегрева электродного металла при переходе через дуговой промежуток. Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

Преимуществами являются надежное перемешивание сварочной ванны и ее очистка от оксидных включений, а также высокая производительность, которую можно значительно увеличить, применяя импульсно-дуговой процесс. Введение модификаторов (циркония, титана, бора) в проволоку повышает стойкость сварных швов к кристаллизационным трещинам.

При сварке высоколегированных термически упрочняемых сплавов прочность может снижаться почти наполовину, поэтому после сварки изделия надо подвергать термической обработке — закалке с последующим старением. Повышение устойчивости куста- лости соединения достигается снятием усиления сварного шва.

Сварку магниевых сплавов плавящимся электродом в аргоне целесообразно выполнять для толщин металла начиная с 6 мм. Лучшие результаты можно получить на параметрах режима сварки, соответствующих струйному переносу металла. При этом скорость плавления магниевой проволоки вдвое больше, чем алюминиевой при той же силе сварочного тока.

Надежная защита обеспечивается при расстоянии от сопла до поверхности изделия и от токоведущего мундштука до среза сопла соответственно 10—15 и 5—10 мм. Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Листы толщиной до 5 мм сваривают встык без разделки кромок, 10—20 мм — с V-образной разделкой с углом 50—60° и притуплением 2—6 мм, более 20 мм — с Х-образной разделкой с углом 60—80° и притуплением 2—3 мм. Ось электрода составляет угол 90° к изделию при сварке стыковых соединений без разделки или с небольшой разделкой. При большей глубине разделки сварку ведут углом вперед с углом 7—15° к вертикали.

Сварка плавящимся электродом в среде защитных газов производится с помощью полуавтоматов и автоматов, причем наиболее распространены первые.

Для полуавтоматической сварки предназначена установка, основные составные части которой даны на рис. 7.5. Сварочная проволока 7подается из катушки с помощью подающего механизма 5 по специальному шлангу 4к горелке 3. Источник 9 питает как сварочную дугу, которая горит между проволокой горелки 3 и изделием, так и блок управления 6, где размещены элементы пускорегулирующей аппаратуры, источник питания подающего механизма, рукоятка регулирования скорости подачи проволоки, электрогазовый клапан и т. д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

д. Защитный газ подается из баллона через редуктор 10 по шлангу 8 к блоку управления 6 на электрогазовый клапан. Эта магистраль до начала сварки заполнена газом. От электрогазового клапана к подающему шлангу идет магистраль подачи газа 4 к горелке 3, которая перед сваркой заполнена воздухом. С блока управления к подающему шлангу идут провода управления 1 на кнопку, расположенную на горелке. На источнике питания находятся рукоятка регулирования напряжения на дуге, а также амперметр и вольтметр для контроля электрических параметров сварки. Сварочные кабели 2 соединяют изделие с подающими роликами механизма 5. При сварке в среде С02 на газовой магистрали после вентиля баллона устанавливаются подогреватель и осушитель газа.

Рис. 7.5. Монтажная схема установки для полуавтоматической сварки плавящимся электродом в среде защитного газа:

1 — провода управления; 2 — сварочные провода; 3 — горелка; 4 — шланг; 5 — механизм подачи; 6 — блок управления; 7 — кассета; 8 — шланг для газа; 9— источник питания; 10— аппаратура для регулирования и измерения параметров защитного газа

В работе полуавтомата очень важно обеспечить надежность подачи электродной проволоки специальным механизмом по шлангу к горелке. Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Подавляющее большинство подающих механизмов проталкивает проволоку к горелке по шлангу, и требуемое усилие достигается прижатием проволоки двумя роликами. Эта схема упрощает подающий механизм, уменьшает его габаритные размеры и массу. Однако подача проволоки, особенно тонкой и нежесткой, требует значительных усилий прижима, что ведет к ее деформации, затрудняет прохождение направляющего канала в шланге, приводит к его преждевременному износу, а иногда делает невозможной надежную постоянную работу. Поэтому сейчас применяют четырехроликовые подающие механизмы, значительно улучшающие надежность подачи электродной проволоки. Подающий механизм 5 соединяется с горелкой 3 шлангом 4, по которому транспортируется сварочная проволока, подаются сварочный ток, ток цепи управления, защитный газ и в случае необходимости вода, охлаждающая сопло горелки (при сварке на токах выше 350 А).

Устройство рабочей части горелки для сварки плавящимся электродом показано на рис 7.6. Горелка содержит изогнутый мундштук 7с переходной втулкой 2 и наконечником 5, рукоятку 1 с гашеткой 9, пусковую кнопку, защитный щиток 8 и сопло 4 для создания вокруг зоны сварки защитной атмосферы 6. Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

Сопло электрически изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода защитного газа в зону сопла. Это обеспечивает получение ламинарного газового потока.

При сварке в углекислом газе образующиеся брызги прилипают к соплу и наконечнику, ухудшая газовую защиту зоны сварки и образуя токоведущую перемычку между соплом и наконечником горелки. Для снижения прилипания брызг применяют охлаждаемые сопла, составные с изоляционной прокладкой, металлокерамические и др., а также теплостойкие покрытия или хромирование сопла и защитные смазки, например силиконовые (раствор кремнийорганических соединений). При наличии смазки на поверхности сопла и наконечника брызги металла не привариваются, а только прилипают и потом легко удаляются.

Некоторые зарубежные производители изготовляют горелки, в которых наконечник тела между рукояткой и соплом выполнен из эластичного гибкого материала, что позволяет выгибать сопло под любым углом для достижения любого места сварки.

Для сварки в защитных газах плавящимся электродом используют выпрямители с пологопадающими или жесткими внешними характеристиками.

Р и с. 7.6. Устройство рабочей части горелки для сварки плавящимся электродом в среде защитных газов

В табл. 7.2 приведены итоговые сведения относительно возможности сварки конструкционных материалов с учетом их особенностей, специфики способов и использования оборудования.

Возможности использования сварки металлов и сплавов в среде защитных

Ручная дуговая сварка плавящимся электродом

Ручная сварка производится плавящимся металлическим электродом по способу Славянова (рис. 10.3).

Ручная электродуговая сварка универсальна и широко распространена, так как может выполняться в любом пространственном положении. Она часто применяется при монтаже в труднодоступных местах, где механизированные способы сварки не могут быть применены. Меньшая глубина проплавления основного металла и меньшая производительность ручной сварки из-за пониженной силы применяемого тока, а также меньшая стабильность ручного процесса (по сравнению с автоматической сваркой под флюсом) являются недостатками ручной сварки.

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.

Электродуговая сварка плавящимся электродом

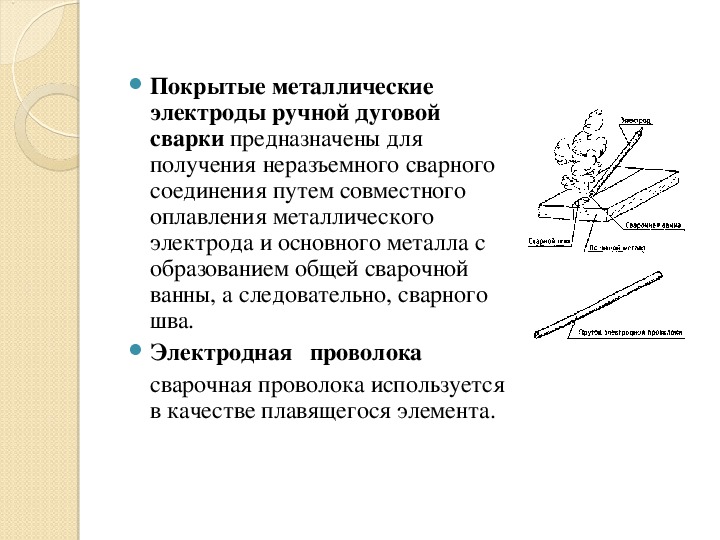

Электродуговая сварка плавящимся электродом заключается в расплавлении поверхности металла и электрода. При этом электрод служит материалом для получения сварного шва. Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

Чтобы предотвратить окисление шва, применяют такие газы как: гелий, аргон, углекислый, а также их смеси. В процессе работы они подаются из сварочной головки. Легко ионизируемые элементы, входящие в состав электрода, делают электрическую дугу более устойчивой. Такими элементами могут быть: натрий, калий, кальций. Преимущество сварки постоянным током в том, что шов получается более чистым. Это происходит благодаря тому, что при расплавлении электрода количество брызг минимальное. Электродуговая сварка металла плавящимся электродом включает в себя:

- Подготовка свариваемой поверхности металла. Зачищается от грязи и масляных пятен;

- Для образования сварочной дуги, к электроду и заготовке подводится электрический ток;

- Происходит образование дуги. Она достигает 7000 0 С и начинает расплавлять металл;

- Образуется сварочная ванна из расплавленного электрода и поверхности металла. Шлак всплывает и образует защитную пленку. Затем сварочный шов застывает и образуется сварное соединение.

При сварке плавящимся электродом в защитном газе, сварочная проволока похожа по своему химическому составу к свариваемому металлу. Для сварки цветных металлов и их сплавов используют инертные газы: гелий, аргон, а также их смеси.

Параметры тока влияют на глубину проплава. Увеличение тока глубже проплавляет металл, а уменьшение наоборот. Величина тока не влияет на ширину шва, а род тока оказывает влияние. Шов более узкий когда применяют постоянный ток.

Сварочная дуга также влияет на качество шва. Чем меньше сварочная дуга, тем сварной шов более чистый. При этом металл проплавляется спокойно, а количество металлических капель значительно меньше. Это позволяет достичь более глубокое проплавление. Электродуговая сварка металла плавящимся электродом имеет свои преимущества:

- возможность сваривания в любом месте и любом положении;

- можно варить самые разные виды стали;

- сварка достаточно простая, легко транспортировать.

Недостатки такого способа сварки:

- вредность газов во время работы;

- низкий КПД и, в сравнении с другими видами сварки, невысокая производительность;

- качество сварного шва зависит от квалификации сварщика.

Ручная дуговая сварка плавящимся электродом.

Несмотря на большое распространение автоматов для дуговой сварки, ручная дуговая сварка сохранилась и в машиностроении, и в строительстве. Она применяется в монтажных условиях, при сварке швов сложной конфигурации или в труднодоступных местах.

Применение ручной дуговой сварки плавящимся электродом стало возможным только после создания покрытий электродов, предохраняющих зону сварки от воздействия окружающей воздушной атмосферы или уменьшающих это воздействие.

Это позволило значительно повысить качество сварных соединений и сварка стала широко применяться для производства ответственных изделий (паровых котлов, мостов, железнодорожного транспорта и т. д. ).

).

В самом деле, если сваривать шов обычной стальной проволокой без покрытия, то капли электродного металла, проходя через дуговой разряд, подвергнутся воздействию кислорода и азота воздуха. В результате этого произойдет выгорание углерода, марганца и других активных элементов — металл шва будет насыщаться азотом из атмосферы дугового разряда. Это вызовет резкое ухудшение механических свойств сварного соединения, так как металл шва будет резко отличаться от основного металла по составу и свойствам.

При таких условиях сварки особенно сильно понизятся пластические свойства наплавленного металла, что увеличит его склонность к образованию горячих трещин.

Для того чтобы повысить качество сварных соединений, облегчить труд сварщика и увеличить производительность сварки, разработаны специальные электродные покрытия, содержащие различные вещества, необходимые для улучшения технологии сварки.

Электроды с покрытием, обеспечивающие определенное качество сварных соединений, получили название качественных электродов.

Для вытеснения воздушной атмосферы из зоны сварки в покрытие вводят вещества (мел, мрамор или органические вещества — крахмал, декстрин), при разложении которых в дуговом разряде образуется большое количество газов.

Очень надежную защиту сварочной ванны от окружающей среды обеспечивает слой жидкого шлака. С этой целью в состав электродного покрытия вводят шлакообразующие вещества — полевой шпат, плавиковый шпат, кварцевый песок и другие компоненты. Шлак, взаимодействуя с жидким металлом, извлекает из сварочной ванны окислы, соединения с серой и фосфором, значительно улучшая свойства металла шва.

В состав покрытия вводят также раскислители — сплавы, содержащие высокоактивные элементы (ферросилиций, ферромарганец, ферротитан). Для сохранения определенного состава металла шва и улучшения его свойств можно вводить легирующие элементы в виде порошков ферросплавов (феррохром, ферромолибден и т. д.), которые при плавлении покрытия переходят в металл сварочной ванны.

Для повышения устойчивости дугового разряда в состав покрытия вводят вещества, легко переходящие в ионное состояние, — ионизаторы (соли натрия, калия, кальция).

Введение таких веществ облегчает работу сварщика, так как возрастает устойчивость дугового разряда, обрывы дугового разряда возникают реже, качество сварного шва улучшается.

Все эти перечисленные компоненты покрытий тщательно перемешивают в тонкоизмельченном состоянии и добавляют жидкое стекло (силикат натрия). Оно затвердевает при повышении температуры и связывает все порошковые материалы в общую систему покрытия.

Покрытие наносят на зачищенную до металлического блеска электродную проволоку, предварительно выпрямленную и разрезанную на мерные куски (400— 500 мм), наносят окунанием в жидкий замес (единичное производство) или напрессовкой вязкого замеса в специальных прессах (массовое производство). После сушки и прокаливания электроды испытывают, составляют паспорт, упаковывают в герметичную тару.

При ручной сварке электрод зачищенным концом вставляют в электрододержатель, подключенный к одному полюсу источника питания, другой полюс источника присоединяют к изделию.

Детальный просмотр

Автоматические способы (виды) дуговой сварки (наплавки)

ААД -Автоматическая аргонодуговая сварка неплавящимся электродом

ААДН- Автоматическая аргонодуговая наплавка неплавящимся электродом

ААДП -Автоматическая аргонодуговая сварка плавящимся электродом

АПГ -Автоматическая сварка плавящимся электродом в среде активных газов и смесях

АПС- Автоматическая сварка самозащитной порошковой проволокой

Газовая сварка (наплавка)

Г-Газовая сварка

Дуговая сварка (наплавка) покрытыми электродами

РД-Ручная дуговая сварка покрытыми электродами

РДН-Ручная дуговая наплавка покрытыми электродами

Дуговые способы (виды) сварки (наплавки) под флюсом

АФ-Автоматическая сварка под флюсом

АФЛН-Автоматическая наплавка ленточным электродом под флюсом

АФПН-Автоматическая наплавка проволочным электродом под флюсом

МФ-Механизированная сварка под флюсом

Контактная сварка

КСО-Контактная стыковая сварка оплавлением

КСС-Контактная стыковая сварка сопротивлением

КТС-Контактно-точечная сварка

КШС-Контактная шовная сварка

Механизированные способы (виды) дуговой сварки (наплавки)

МАДП-Механизированная аргонодуговая сварка плавящимся электродом

МП-Механизированная сварка плавящимся электродом в среде активных газов и смесях

МПГ-Механизированная сварка порошковой проволокой в среде активных газов и смесях

МПС-Механизированная сварка самозащитной порошковой проволокой

МСОД-Механизированная сварка открытой дугой легированной проволокой

Плазменная сварка (наплавка)

П-Плазменная сварка

Ручная дуговая сварка (наплавка) в защитных газах

РАД-Ручная аргонодуговая сварка неплавящимся электродом

РАДН-Ручная аргонодуговая наплавка

Способы (виды) сварки (наплавки) не вошедшие в группы

ВЧС-Высокочастотная сварка

ЗН-Сварка с закладными нагревателями

НГ-Сварка нагретым газом

НИ-Сварка нагретым инструментом

ПАК-Пайка

СТ-Сварка трением

Т-Термитная сварка

Э-Экструзионная сварка

ЭЛ-Электронно-лучевая сварка

ЭШ-Электрошлаковая сварка

Ручная дуговая сварка плавящимся электродом

Опыт показал, что уравнение (2. 50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид

[c.59]

50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид

[c.59]К первой схеме нагрева относятся ручная дуговая сварка плавящимся электродом, электрошлаковая сварка пластинами, электрошлаковый переплав, электрошлаковая сварка плавящимся мундштуком (по отношению к мундштуку), ручная газовая сварка с присадкой, сварка неплавящимся электродом (по отношению к вольфрамовому или угольному электроду). [c.223]

Для алюминия и его сплавов используют все виды сварки плавлением, Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка. Сварка, как правило, осуществляется в цехах с высокой культурой производства [c.

442]Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм и напряжение 18…20 В.

[c.70]

442]Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм и напряжение 18…20 В.

[c.70]Из большого разнообразия существующих видов сварки в машиностроении применяют ручную дуговую сварку плавящимся электродом, авто.матическую дуговую сварку плавящимся электродом под флюсом, электрошлаковую сварку и контактную сварку — стыковую, шовную и точечную. Первые три способа относятся к сварке плавлением, последний — к сварке плавлением или давлением. [c.46]

Ручная дуговая сварка плавящимся электродом, при которой подача электрода и перемещение дуги вдоль свариваемых кромок осуществляются вручную. Нагрев производится электрической дугой между изделием и электродом. Электрод, расплавляясь при сварке, служит присадочным материалом для образования сварного шва. При данном способе возможна сварка стальных деталей толщиной 1…60 мм и более. Этот вид сварки применяют для конструкций с короткими и неудобно расположенными сварными швами, а также в единичном производстве.

[c.46]

При данном способе возможна сварка стальных деталей толщиной 1…60 мм и более. Этот вид сварки применяют для конструкций с короткими и неудобно расположенными сварными швами, а также в единичном производстве.

[c.46]

Аргоно-дуговая сварка неплавящимся и плавящимся электродами Ручная дуговая сварка плавящимся электродом на постоянном токе Газовая сварка [c.616]

Ручная дуговая сварка плавящимся электродом на постоянном токе (в особенности при изготовлении секций и узлов шинопроводов сложного и круглого сечений) [c.616]

ЧТО ручная дуговая сварка плавящимся электродом выполняется сварщиком с помощью инструмента, получающего энергию от специального источника расплавляемый при сварке электрод, закрепленный в инструменте, служит присадочным металлом, вводимым в сварочную ванну в дополнение к расплавленному основному металлу. Этот вид сварки в настоящее время занимает по объему выполненных сварочных работ первое место в строительно-монтажном производстве. [c.10]

[c.10]

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534—75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037—80, в котором определены основные размеры швов для различных видов сварки. На рис. 2.6, а показана подготовка кромок шва С-1 с толщиной элементов 2—4 мм для ручной дуговой сварки плавящимся электродом и 2—3 мм для сварки неплавящимся электродом в защитном газе. На рис. 2.6, б показана форма подготовки кромок шва С-6 с толщиной 3— 20 мм для комбинированной ручной сварки плавящимся или неплавящимся электродом подварочного шва и последующей механизированной сварки основного шва, а также для сварки стали толщиной 3 мм неплавящимся электродом в защитном газе. [c.26]

[c.26]

Сварочный пост для ручной дуговой сварки плавящимся электродом [c.153]

Сварные соединения из углеродистых и низколегированных сталей, выполняемые ручной дуговой сваркой плавящимся электродом во всех пространственных положениях прн толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами [c.36]

В автомашине (рис. 52) смонтирован главный щит 7, обеспечивающий управление работой генераторов, а также быструю настройку на один из видов сварки ручной дуговой сварки плавящимся электродом на постоянном токе любой полярности и на переменном токе аргоно-дуговой сварки неплавящимся электродом на переменном токе (с осциллятором) и постоянным током (только при прямой полярности). Наружные сварочные кабели постоянно подключены к щиту и при переездах мастерской находятся в бухтах на кронштейне в специальном отсеке 13 под верстаком. [c.129]

Ручная дуговая сварка плавящимся электродом является наиболее распространенной она применяется для сварки и наплавки углеродистых и легированных сталей, чугуна и цветных металлов. [c.7]

[c.7]

Ручная дуговая сварка плавящимся электродом является наиболее распространенной, ее применяют для сварки и [c.6]

Ручная дуговая сварка плавящимся электродом на постоянном токе [c.208]

Отсталая промышленность дореволюционной России так и не смогла в должном объеме использовать дуговую сварку. Промышленное применение этого вида сварки в нашей стране началось только после победы Великой Октябрьской социалистической революции. Уже в начале 20-х годов под руководством В. П. Вологдина были изготовлены сварные котлы, а несколько позже — суда и другие ответственные конструкции. В конце первой четверти XX в. ручная дуговая сварка плавящимся электродом стала основным способом сварки в нашей стране и во всем мире. [c.7]Сварные соединения строительных конструкций, изделий и деталей из алюминия и алюминиевых сплавов могут выполняться ручной дуговой сваркой плавящимся электродом газовой [c.

193]

193]На фиг. 3, г приведен способ сварки плавящимся электродом под флюсом (порошкообразное вещество определенного состава) дуга горит в пузыре из расплавленного флюса, который надежно изолирует зону сварки от соприкосновения с воздухом. Сварка под слоем флюса производится только автоматами и полуавтоматами, причем производительность этого способа в несколько раз выше, чем при ручной дуговой сварке плавящимся электродом открытой дугой. Питание дуги осуществляется как переменным, так и постоянным током. Сварка под слоем флюса может производиться также и неплавящимся (угольным или вольфрамовым) электродом. [c.7]

Аппарат Разряд-250 предназначен для ручной дуговой сварки плавящимся электродом углеродистой стали, а также сварки неплавящимся электродом в защитных газах коррозионно-стойкой стали и алюминия. [c.13]

Основными видами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродом, газовая. В связи с высокой теплопроводностью меди сварку ведут на повышенных по сравнению со сталью величинах тока. Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета /диаметр электрода сварка ведется на постоянном токе с подогревом до 200—250°С. Мощность газового пламени по расходу ацетилена выбирают из расчета для толщин бЮ мм Ос.н.=200-6 л/ч е использованием, нормального пламени и флюсов на основе буры.

[c.137]

В связи с высокой теплопроводностью меди сварку ведут на повышенных по сравнению со сталью величинах тока. Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета /диаметр электрода сварка ведется на постоянном токе с подогревом до 200—250°С. Мощность газового пламени по расходу ацетилена выбирают из расчета для толщин бЮ мм Ос.н.=200-6 л/ч е использованием, нормального пламени и флюсов на основе буры.

[c.137]

ИП постоянного тока используются при ручной дуговой сварке штучными электродами, при сварке плавящимся и неплавящимся электродом в среде защитного газа. [c.102]

Примечания. 1. Условные обозначения по ГОСТ 16037-80 Р — ручная дуговая сварка покрытым электродом . Ф — автоматическая дуговая сварка под флюсом ЗН — дуговая сварка в защитном газе не-плавящимся электродом ЗП — то же, но плавящимся электродом. [c.205]

Сварку листовых конструкций, в том числе трубных изделий, когда не допускается применение стальных подкладок, выполняют после под-варки корня шва. Подварку корня шва высотой 5…6 мм выполняют ручной дуговой сваркой покрытым электродом или ручной аргонодуговой сваркой с присадочной проволокой. Стыковые соединения трубных изделий диаметром более 800 мм обычно сваривают автоматами с двух сторон, при этом первым выполняют поворотный шов с внутренней стороны на флюсовой подушке (рис. 4.10), а затем сваривают шов с наружной стороны. Плавящийся электрод сварочного автомата располагается со смещением относительно точки зенита с целью получения швов оптимальной формы (см. рис. 3.18).

[c.302]

Подварку корня шва высотой 5…6 мм выполняют ручной дуговой сваркой покрытым электродом или ручной аргонодуговой сваркой с присадочной проволокой. Стыковые соединения трубных изделий диаметром более 800 мм обычно сваривают автоматами с двух сторон, при этом первым выполняют поворотный шов с внутренней стороны на флюсовой подушке (рис. 4.10), а затем сваривают шов с наружной стороны. Плавящийся электрод сварочного автомата располагается со смещением относительно точки зенита с целью получения швов оптимальной формы (см. рис. 3.18).

[c.302]

Многослойные швы соединений отдельных стальных конструкций выполняют с применением одновременно нескольких видов и способов сварки, в том числе механизированной дуговой сварки плавящимся электродом порошковой проволокой, в углекислом газе, ручной дуговой покрытым электродом и автоматической дуговой под флюсом. Так, кольцевые и продольные соединения листовых трубных конструкций с толщиной стенки 8… 10 мм при таком подходе сваривают на режимах в зависимости от положения выполняемого слоя в шве, вида и способа сварки (табл. 4.31).

[c.335]

4.31).

[c.335]

Каждый способ сварки имеет свою проплавляющую способность и оптимальные форму и параметры разделки для конкретной толщины. На рис. 1.11 представлены разделки кромок для сварки стыков труб толщиной 11. .. 18 мм магистральных трубопроводов ручной дуговой сваркой покрытыми электродами (е), дуговой сваркой плавящимся электродом в среде защитных газов ж), автоматической дуговой сваркой под флюсом (э) и электронно-лучевой сваркой и). [c.17]

ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами» распространяется на сварку деталей толщиной от 0,8 до 60 мм (включительно) ручной, полуавтоматической и автоматической дуговой сваркой неплавящимся электродом в инертных газах с присадочным металлом, полуавтоматической и автоматической дуговой сваркой плавящимся электродом, а также автоматической сваркой неплавящимися электродами трехфазной дугой с присадочным металлом. [c.20]

[c.20]

В отличие от ручной дуговой сварки металлическом электродом при сварке под флюсом, так же как и при сварке плавящимся электродом в защитных газах, токоподвод 2 к электродной проволоке осуществляется на небольшом расстоянии (вылет электрода) от дуги (до 70 мм). Это позволяет без перегрева электрода использовать повышенные сварочные токи (до 2000 А). Плотность сварочного тока достигает 200. .. 250 А/мм в то время как при ручной дуговой сварке не превышает 15 А/мм . В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т.е. достигается высокая производительность процесса. [c.110]

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Схема процесса сварки металлическим покрытым электродом показана на рис. 35. Дуга горитмеж-ду стержнем электрода I и основным металлом 7. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток.

[c.65]

Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток.

[c.65]

Для перехода от значений внешних нагрузок (номинальных напряжений) к локальным напряжениям и деформациям необходимо располагать в соответствии с нормами расчета энергетических конструкций на малоцикловую усталость [2] значениями кэффициен-тов концентрации напряжений (при упругих деформациях) и коэффициента концентрации деформаций К , если местные напряжения превышают предел текучести материала. Если для геометрических концентраторов напряжений типа отверстий, галтелей, выточек и т. п. такие данные в области упругих деформа ий широко представлены в работах [3, 4], то применительно к сварным соединениям строительных конструкций такая систематизация до настоящего времени отсутствует.

В связи с этим были проведены исследования зон концентрации напряжений и деформаций в стыковых и угловых швах при простейших способах нагружения (растяжение, изгиб) с применением [5] методов фотоупругости и фотоупругих покрытий. При исследованиях варьировались следующие величины, характеризующие геометрию сварного шва и определяющие уровень концентрации напряжений для стыковых швов — относительная высота наплавленного металла к его ширине q e, относительная ширина шва е/5, радиус перехода р и толщина свариваемых пластин з для угловых швов — соотношение катетов, радиус перехода р и толщина з. Диапазон изменения этих параметров был выбран на основе стандартных допусков на геометрию швов, выполненных ручной дуговой сваркой плавящимся электродом, автоматической и полуавтоматической под слоем флюса и дуговой сваркой в защитных газах. Было принято, что в стыковых сварных соединениях относительная высота валика шва не превышает 0,7, а относительная ширина шва находится в пределах 0,03 е/з 3,4.

В связи с этим были проведены исследования зон концентрации напряжений и деформаций в стыковых и угловых швах при простейших способах нагружения (растяжение, изгиб) с применением [5] методов фотоупругости и фотоупругих покрытий. При исследованиях варьировались следующие величины, характеризующие геометрию сварного шва и определяющие уровень концентрации напряжений для стыковых швов — относительная высота наплавленного металла к его ширине q e, относительная ширина шва е/5, радиус перехода р и толщина свариваемых пластин з для угловых швов — соотношение катетов, радиус перехода р и толщина з. Диапазон изменения этих параметров был выбран на основе стандартных допусков на геометрию швов, выполненных ручной дуговой сваркой плавящимся электродом, автоматической и полуавтоматической под слоем флюса и дуговой сваркой в защитных газах. Было принято, что в стыковых сварных соединениях относительная высота валика шва не превышает 0,7, а относительная ширина шва находится в пределах 0,03 е/з 3,4. С увеличением толщины свариваемых пластин относительная высота и относительная ширина шва.

[c.173]

С увеличением толщины свариваемых пластин относительная высота и относительная ширина шва.

[c.173]Режимы ручной аргонодуговой сварки стыков труб и положение при сварке неплавяшегося электрода и присадочной проволоки представлены в табл. 3.13 и на рис. 3.9 для ручной дуговой сварки плавящимся электродом с основным покрытием — в табл. 3.12 и на рис. 3.7 и 3.8 схема многослойных стыковых и угловых швов — на рис. 3.5 и 3.6. Режимы автоматической дуговой сварки под флюсом стыков трубопроводов представлены в табл. 3.31. [c.253]

Использование в различных отраслях новой техники в качестве конструкционных материалов редких и тугоплавких металлов (молибдена, тантала, ниобия, вольфрама, циркония и др.), которые ранее находили ограниченное применение, в основном,-лишь в качестве легирующих добавок, выдвинуло проблему разработки методов их сварки. Эти металлы составляют группу труд-носваривающихся вследствие того, что помимо высокой температуры плавления они характеризуются высокой химической активностью при повышенных температурах. Большинство из них реагирует со всеми известными флюсами, а некоторые являются гетерами. Поэтому применительно к этим металлам оказались неприемлемыми такие методы сварки, как ручная дуговая сварка плавящимся электродом, сварка под флюсом и газовая.

[c.5]

Большинство из них реагирует со всеми известными флюсами, а некоторые являются гетерами. Поэтому применительно к этим металлам оказались неприемлемыми такие методы сварки, как ручная дуговая сварка плавящимся электродом, сварка под флюсом и газовая.

[c.5]

Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питания (рис. 56, кривая 3) необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами. порошковых проволок, например ЭПС-15/2. Для сварки в защитных газах допустимы также источники питания с пологовозрастающи-м и в н е ш н и м и характеристиками (рис. 56, кривая 4). [c.136]

Алюминий и его сплавы, обладающие рядом физических и технологических особенностей, успешно сваривают в инертных газах. Однако при необходимости применяют ручную дуговую сварку плавящимися электродами и ручную сварку неплавлящимися электродами, например угольными. В табл. 11.1 приводится состав некоторых марок алюминиевой сварочной проволоки, которую употребляют для изготовления электродов для механизированной сварки, а также в качестве присадочного металла при ручной аргонодуговой сварке неплавящимся вольфрамовым электродом.

[c.143]

В табл. 11.1 приводится состав некоторых марок алюминиевой сварочной проволоки, которую употребляют для изготовления электродов для механизированной сварки, а также в качестве присадочного металла при ручной аргонодуговой сварке неплавящимся вольфрамовым электродом.

[c.143]

Передвижная сварочная двухпостовая установка СДУ2 [16]. Установка СДУ2 предназначена для ручной дуговой сварки плавящимся электродом в полевых условиях при монтаже трубопроводов. Установка предназначена для сварки углеродис-122 [c.122]

ГОРЕЛКИ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ в АКТИВНОМ и ИНЕРТНОМ ЗАЩИТНОМ ГАЗЕ (ИЗГОТОВИТЕЛЬ — PLAST) [c.135]

Доля основного металла в металле однопроходного шва (одиночного наплавленного валика) зависит от способа сварки, режима сварки (например, при дуговой сварке плавящимся электродом — от Ug, leg и Ктеплофизических свойств свариваемого металла, формы и размеров разделки кромок под сварку. Для обычных режимов ручной дуговой сварки плавящимся электродом, а также обычных типовых режимов сварки под флюсом малоуглеродистых и низколегированных сталей доля основного металла ф, в металле шва при отсутствии разделки (согласно рис. 1.3, а) изменяется в следующих пределах при ручной сварке — от 0,25 до 0,40 при сварке под флюсом — от 0,65 до 0,70.

[c.19]

Для обычных режимов ручной дуговой сварки плавящимся электродом, а также обычных типовых режимов сварки под флюсом малоуглеродистых и низколегированных сталей доля основного металла ф, в металле шва при отсутствии разделки (согласно рис. 1.3, а) изменяется в следующих пределах при ручной сварке — от 0,25 до 0,40 при сварке под флюсом — от 0,65 до 0,70.

[c.19]

При ручной дуговой Bapjie плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне. [c.183]

[c.183]

Однако даже при получении швов, подобных по составу основному металлу, необходимо учитывать, что часть наиболее важных свойств сварных соединений может быть получена, когда металл шва по составу несколько отличается от свариваемой стали, например имеет меньшую концентрацию углерода, содержит некоторое количество титана и т.д. В связи с тем, что такое регулирование состава металла шва легче обеспечивается при дуговой сварке, этот способ сварки наиболее распространен при изготовлении и ремонте изделий из высокохромистых сталей. Большинство сварочных работ с этими сталями выполняют ручной дуговой сваркой стальными покрытыми электродами. Наряду с этим используют дуговую сварку плавящимся электродом в углекислом газе, в инертных газах (аргоне, аргоногелиевых смесях) и сварку под спещ1альными флюсами. [c.328]

Ручная дуговая сварка — Сварка MMA штучными электродами — Статьи о сварке

Ручная дуговая сварка MMA – сварка покрытыми штучными плавящимися электродами.

Сварка ММА (Manual Metal Arc) – это электродуговая сварка, которая была открыта русским ученым Н.Н. Бернандосом в 1882 году. Он впервые использовал электрический ток для соединения заготовок стали с помощью угольного электрода. В то время сварка осуществлялась непокрытыми электродами, то есть стальной проволокой. В 1904 году швед Оскар Челльберг (основатель концерна «ESAB») изобрел покрытый обмазкой сварочный электрод. Ручная дуговая сварка MMA – это сварка покрытыми штучными электродами, которая заключается в том, что источник сварочного тока, подключенный к сети, имеет два кабеля с разной полярностью, при помощи которых сварочный ток подается к свариваемым деталям. Один кабель, с зажимом на конце, именуется массой (клемма заземления) и крепится к стальной заготовке. Второй кабель имеет держатель для сварочного электрода, при помощи которого происходит сварка металла. При данном типе сварки тепловая энергия вызывает плавление металла и образование сварочной ванны, при остановке теплового воздействия электрического тока металл остывает и кристаллизуется – так образуется сварочный шов. Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Металл сварочного электрода переходит в сварочную ванну. Благодаря различным химическим составам обмазки сварочного электрода меняется химический состав и свойства металла сварного шва, а также образуются газообразные соединения, защищающие сварочную ванну от воздействия окружающей среды.

Основы ручной дуговой сварки.

Электродуговая сварка может проходить на переменном (AC) и постоянном (DC) токе. При сварке на переменном токе сварочная дуга слабоустойчива, необходимы профессиональные навыки сварки в сравнении с постоянным током. Сварка на постоянном токе является единственным способом электросварки некоторых металлов и сплавов. При ручной дуговой сварке особую роль играет выбор полярности подключения сварочного аппарата.

-

Прямая полярность – это когда «минус» подключен к электроду, а «плюс» на клемме заземления или на массе. При это способе подключения ток поступает от электрода к заготовке металла, которая нагревается, а электрод остается при этом холодным.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения.

В основном сварка MMA при прямой полярности применяется для сварки листового металла, имеет узкую сферу применения. - Обратная полярность – это когда «плюс» подключен к электроду, а «минус» на клемме массы или заземления. В таком случае сварочный ток подается от металла на электрод, происходит нагрев и плавление сварочного электрода. Сварка на обратной полярности наиболее распространена.

Следующий шаг – это выбор сварочного тока в зависимости от толщины свариваемого металла. За основу можно взять правило: около 40 А тока на 1 мм металлической заготовки. То есть при сварке металла толщиной 3 мм используется сварочный ток в 100 – 140 А. Немаловажным понятием является значение ПВ% сварочного аппарата, не забывайте про него при выставлении нужного Вам значения сварочного тока на сварочном аппарате.

Розжиг дуги. Сварочная дуга разжигается двумя способами: касание кончика электрода и заготовки металла и резкий отрыв электрода; несколько чиркающих прикосновений сварочного электрода к заготовке свариваемого металла. При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

При соблюдении одинакового расстояния между электродом и свариваемым металлом при сварке обеспечивается стабильная не затухающая дуга. При слишком маленьком расстоянии между заготовкой и электродом, сварочный электрод попросту прилипнет к металлу; при слишком большом расстоянии — сварочная дуга потухнет (погаснет). Для стабильной и качественной ручной дуговой сварки необходимы практические навыки сварочного дела, качественные и правильно выбранные сварочные материалы и сварочное оборудование.

Тесты по профессиональному модулю пмо2 «Ручная дуговая сварка плавящимся покрытым электродом»

Тема: Оборудование для ручной дуговой сварки.

Какое сварочное оборудование преобразовывает переменное напряжение в постоянное?

а) трансформатор;

б) выпрямитель;

в) двигатель.

В каком устройстве напряжение понижается?

а) трансформатор;

б) выпрямитель;

в) двигатель.

При помощи чего подводится питание к электрододержателю?

а) шланга;

б) провод;

в) кабель.

При помощи чего фиксируется электрод?

а) электромуфта;

б) электрододержатель;

в) зубило.

Выпрямитель – это источник питания сварочной дуги

а) преобразующий переменный ток в переменный;

б) преобразующий переменный ток в постоянный;

в) преобразующий постоянный ток в переменный.

В каком устройстве есть якорь и коллектор?

а) трансформатор;

б) выпрямитель;

в) генератор.

Неплавящиеся электроды:

а) угольный, металлический, пластмассовый;

б) вольфрамовый, графитовый, угольный;

в) бумажный, алюминиевый, медный.

Что входит в состав обмазки электрода постоянного тока?

а) уголь, кварц, мел, песок;

б) мел, жидкое стекло, целлюлоза, крахмал, металлические опилки;

в) жидкое стекло, крахмал, мел, древесная мука, песок.

Для устойчивого горения электрической дуги обмазку электрода переменного тока добавляют:

а) магний, калий, марганец;

б) кальций, калий, натрий;

в) крахмал, мел, калий.

Что относится к оборудованию для электросварочных работ?

а) защитная маска;

б) сварочный шланг;

в) баллон;

г) сварочный кабель;

д) сварочный трансформатор;

е) электрододержатель;

ж) газовая горелка.

На какую обмотку в сварочном трансформаторе подается напряжение 380 В?

а) вторичную;

б) возбуждения;

в) первичную.

Перечислите источники питания сварочной дуги?

а) трансформатор, преобразователь, выпрямитель ;

б) трансформатор, генератор, редуктор;

в) выпрямитель, двигатель, генератор.

13. Как классифицируются сварочные трансформаторы по фазности?

а) однофазные, двухфазные;

б) однофазные, трехфазные;

в) двухфазные, трехфазные.

14. Самый простой в обслуживании и работе сварочный аппарат:

а) сварочный выпрямитель постоянного тока;

б) сварочный преобразователь постоянного тока;

в) сварочный трансформатор переменного тока.

Тема: Технология ручной дуговой сварки.

Длиной дуги называется:

а) расстояние между торцом электрода и поверхностью сварочной ванны;

б) расстояние от середины;

в) первичную.

2. Виды сварных швов в пространственном положении:

а) стыковой, угловой, вертикальный;

б) вертикальный, горизонтальный, нижний, потолочный;

в) тавровый, потолочный, нижний.

3. Виды сварных соединений:

а) стыковое, угловое, тавровое, нахлесточное, торцевое;

б) вертикальное, горизонтальное, угловое;

в) тавровое, кольцевое, нижние.

Гидравлические испытания сварных швов заключается:

а) в испытании воздухом;