Ручная дуговая сварка покрытыми электродами

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Существуют различные методики получения неразъемных соединений. Сварка ручная дуговая считается наиболее рациональной и универсальной. Соответствует ли это действительности, как она ведется покрытыми электродами, особенности технологии, способы повышения ее эффективности – все это станет предметом разговора.

Когда лучше использовать

- При частой смене положения электрода. С помощью дуговой сварки можно получить качественный шов в различных направлениях – горизонтальном, вертикальном, под любым углом.

- Когда работы ведутся в сложных условиях, в том числе, труднодоступных местах.

- Если необходимо создать неразъемное соединение между разнородными металлами (сплавами), или быстро переориентироваться с одного на другой, что часто и бывает в процессе монтажа.

- Для получения швов небольшой протяженности.

Технология дуговой сварки

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Любой покрытый электрод – металлический стержень, внешний слой которого (обсыпка силикатная, флюсовая, стеклянная) при сгорании образует или газовой облако, или шлак. Именно они и являются защитной средой, препятствующей проникновению в рабочую зону воздуха.

Классификация компонентов покрытия

По типу образующихся газов

- Ионизирующие.

- Защитные.

По виду шлаков

- Легирующие.

- Рафинирующие.

- Раскислители.

- Защитные, создающие «корку».

В зависимости от типа электродов шлаки также могут быть пластифицирующими и связывающими.

Существует несколько видов сварки – током постоянным, импульсным (в/ч), переменным. При подаче напряжения он идет по цепи «электрод – обрабатываемая заготовка», но только в момент касания детали. Это приводит к образованию дуги. В зоне высокой температуры (до 6 800 – 7 000 ºС) плавятся и кромки образца, и стержень. В результате дальнейшей кристаллизации металлов, которая происходит при ее снижении (так как электрод перемещается вдоль намеченной линии), получается шов.

В ручном режиме сварка ведется током переменным или постоянным. Профессионалы предпочитают последний вариант, причем с прямой полярностью. В результате электрод остается холодным, а нагревается металл в рабочей зоне.

Что учесть? Для разных видов сварки применяются свои электроды, для «=» или «~» тока.

Условия качественного ведения дуговой сварки

- Сухие срезы образцов и электрод.

- Бесперебойная подача тока.

- Целостность изоляции заземлителя. Ее дефекты нередко вызывают порчу шва, «залипание» электрода в рабочей зоне из-за «утечки» тока.

Необходимое оборудование

- Балансный реостат. С его помощью, меняя силу тока, можно выполнять не только сварочные работы, но и ряд других – резку, наплавку, стягивание.

- Кабель-заземлитель. Он является элементом эл/цепи и образует замкнутый контур, по которому протекает ток.

- «Держак».

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном. Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

- 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения. Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

Ручная дуговая сварка | Сварка и Контроль

Ручная дуговая сварка покрытыми электродами трубопровода

Ручная дуговая сварка покрытыми электродами трубопроводаРучная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

Общепринятые обозначения:

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

Движения покрытым электродом при сваркеВ процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Принципиальная схема ручной дуговой сварки покрытыми электродами

Принципиальная схема ручной дуговой сварки покрытыми электродамиПреимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Конструктивные элементы сварных соединенийСборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I = (35-45)*D

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

| Швы | Толщина свариваемого металла, мм | ||||||

| 1-3 | 3-5 | 5-8 | 8-12 | 12-14 | 14-16 | 16-20 | |

| Стыковые | 1 | 2 | 1-3 | 3-4 | 4-5 | 5-6 | 5-7 |

| Угловые | 1 | 1 | 1-2 | 2-3 | 3-4 | 5 | 5-6 |

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Тест 1. МДК 02.01 «Техника и технология ручной дуговой сварки плавящимся покрытым электродом»

Вариант 1

Вопрос 1. В каком из перечисленных ниже ответов наиболее полно указано назначение электродного покрытия?

1.Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления металла.

2.Повышает устойчивость горения дуги, образует комбинированную газо-шлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва, улучшает формирование шва.

3.Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

Вопрос 2. Какой буквой русского алфавита обозначают кремний и кобальт в маркировке стали?

1.Кремний – К, кобальт – Т.

2.Кремний – Т, кобальт – М.

3.Кремний – С, кобальт – К.

Вопрос 3.Какие стали относятся к группе углеродистых сталей?

1.Ст3сп5,Сталь 10, Сталь 15, 20Л, 20К, 22К.

2.45Х25Н20, 15ГС, 09Г2С.

3.08Х14МФ, 1Х12В2МФ, 25Х30Н.

Вопрос 4.Укажите правильное название источников постоянного тока

1.Сварочные выпрямители, генераторы, агрегаты.

2.Специализированные сварочные установки.

3.Трансформаторы.

Вопрос 5. Для чего служит трансформатор?

1.Для преобразования частоты переменного тока.

2.Для преобразования напряжения электрической дуги.

3.Для преобразования напряжения электрической сети при постоянной силе тока.

Вопрос 6 Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку?

1.Форму, размеры и качество подготовки кромок; правильность выполнения переходов от одного сечения к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД или ПТД.

2.Форму и размеры расточки или раздачи труб; качество зачистки подготовленных под сварку кромок; химический состав металла.

3.Все параметры, указанные в п.п. 1 и 2.

Вопрос 7. Для какой группы сталей применяют при сварке электроды типов Э50, Э50А,Э42А,Э55?

1.Для сварки конструкционных сталей повышенной и высокой прочности.

2.Для сварки углеродистых конструкционных сталей.

3.Для сварки высоколегированных сталей.

Вопрос 8.Что обозначает в маркировке типов электродов буква «А», например, Э42А?

1.Пониженное содержание легирующих элементов.

2.Пониженное содержание углерода.

3.Повышенные пластические свойства наплавленного металла.

Вопрос 9. Нужен ли предварительный подогрев для сварки хорошо свариваемых малоуглеродистых и сталей толщиной менее 30 мм?

1.Нужен.

2.Не нужен.

3.По усмотрению руководителя работ.

Вопрос 10. Каким инструментом определяют соответствие ширины шва стандартным требованиям?

1.Шаблоном сварщика.

2.Линейкой.

3.Штангенциркулем.

Вопрос 11. Укажите место возбуждения и гашения дуги при ручной дуговой сварке.

1.На поверхности изделия.

2.В разделке кромок или на ранее выполненном шве.

3.В кратере шва.

Вопрос 12. Какие источники питания дуги рекомендуется применять для сварки электродами с основным покрытием?

1.Источники питания дуги переменного тока.

2.Любые источники питания.

3.Сварочные преобразователи постоянного тока и выпрямители.

Вопрос 13. Укажите, как влияет увеличение скорости ручной дуговой сварки на размеры сварного шва?

1.Глубина проплава уменьшается.

2.Влияния не оказывает.

3.Увеличивается ширина шва.

Вопрос 14. Какая зона в сварочной дуге называется анодным пятном?

1.Высокотемпературный участок дуги на отрицательном электроде.

2.Высокотемпературный участок дуги на положительном электроде.

3.Наиболее яркий участок в столбе дуги.

Вопрос 15. Что входит в понятие металлургической свариваемости металлов?

1.Влияние на свариваемость химического состава металла и отсутствии дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

2.Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва.

3.Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

Вопрос 16. Какое напряжение считается безопасным в сухих помещениях?

1.Ниже 48 В.

2.Ниже 36 В.

3.Ниже 12 В.

Вопрос 17. Что входит в обозначение сварного соединения на чертеже?

1.Обозначается тип соединения, метод и способ сварки, методы контроля.

2.Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3.Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Ключ к тестам

вопросаТест 3. МДК 02.01 «Техника и технология ручной дуговой сварки плавящимся покрытым электродом»

Вариант 3

Вопрос 1.Какие из перечисленных ниже сталей более склонны к образованию горячих трещин?

1.Стали с содержанием углерода от 0,25% до 0,35%.

2.С содержанием серы более 0,09%.

3.С содержанием марганца и никеля от 0,8 до 1,5%.

Вопрос 2.Указать возможный диапазон температур, обычно рекомендуемый для прокалки электродов?

1.100-400 оС.

2.400-600 оС.

3.600-800 оС.

Вопрос 3.Укажите максимальное напряжение сети, к которому должно подключаться сварочное оборудование?

1.Не более 380 В.

2.Не более 660 В.

3.Не более 220 В.

Вопрос 4.Что входит в индивидуальные средства защиты сварщика от шума?

1.Защитные экраны.

2.Глушители.

3.Вкладыши, наушники, шлемы.

Вопрос 5.Какой из приведенных ниже ответов наиболее полно отражает роль серы и фосфор при сварке стали?

1.Сера способствует образованию горячих трещин, а фосфор вызывает при сварке появление холодных трещин.

2.И сера и фосфор способствует образованию горячих трещин.

3.Фосфор способствует образованию горячих трещин, а сера вызывает при сварке появление холодных трещин.

Вопрос 6.Что обозначает в маркировке типов электродов буква «А», например Э42А?

1.Пониженное содержание легирующих элементов.

2.Пониженное содержание углерода.

3.Повышенное качество наплавленного металла.

Вопрос 7.Какова роль связующих компонентов в электродном покрытии?

1.Легируют металл шва.

2.Повышают механические свойства металла шва.

3.Обеспечивают прочность и пластичность обмазочной массы на стержне электрода.

Вопрос 8.В каких условиях рекомендуется хранить электроды?

1.В складском помещении в условиях, аналогичных хранению металла.

2.В сухом, отапливаемом помещении при температуре не ниже 150оС, влажности воздуха не более 50%.

3.Под навесом, защищенном от ветра и дождя.

Вопрос 9.Кто должен производить подключение и отключение от силовой сети сварочного источника питания?

1.Сварщик,сдавщий экзамен на знание правил электробезопасности.

2.Сварщик, работающий с этими источниками под наблюдением мастера.

3.Электротехнический персонал данного предприятия.

Вопрос 10.Почему один из концов электрода не имеет электродного покрытия?

1.С целью экономии покрытия.

2.Для подвода тока от электродержателя к электроду.

3.Для определения марки и диаметра электродного стержня.

Вопрос 11.требуется ли предварительный подогрев элементов толщиной 10-15 мм из стали Ст3сп при сварке на воздухе при температуре -10оС?

1.Требуется.

2.По усмотрению руководителя предприятия.

3.Не требуется.

Вопрос 12.Что такое режим холостого хода сварочного трансформатора?

1.Первичная обмотка трансформатора подключена к питающей сети, а вторичная замкнута на потребитель.

2.Первичная обмотка трансформатора подключена к питающей сети, а вторичная обмотка отключена от потребителя.

3.Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута на потребитель.

Вопрос 13.Для сварки какой группы сталей применяют электроды типов Э50,Э50А,Э42А,Э55?

1.Для сварки конструкционных сталей повышенной и высокой прочности.

2.Для сварки углеродистых сталей.

3.Для сварки высоколегированных сталей.

Вопрос 14.Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки?

1.Нарукавниками, шлемом и пелеринами.

2.Беретами и рукавицами.

3.Поясом безопасности.

Вопрос 15.С какой целью при ручной дуговой сварке сварщик выполняет поперечные колебания электрода?

1.С целью уменьшения глубины проплавления.

2.для того чтобы исключить появление дефекта «непровар кромки шва».

3.Для того чтобы уменьшить чешуйчатость шва.

Вопрос 16.Какое напряжение осветительной аппаратуры считается безопасным при работе в закрытых емкостях?

1.48 В.

2.36 В.

3.12 В.

Вопрос 17.Какими инструментами измеряют катет углового шва таврового соединения?

1.Штангенциркулем.

2.Линейкой и угольником.

3.Шаблоном сварщика.

Ключ к тестам

вопросаПМ02. Ручная дуговая сварка( наплавка, резка) плавящимся покрытым электродом

Государственное бюджетное профессиональное учреждение

ПМ02. Ручная дуговая сварка( наплавка, резка) плавящимся покрытым электродом

по профессии среднего профессионального образования

15.01.05 «Сварщик» (ручной и частично механизированной сварки (наплавки)

Ст. Ханская

2016г.

ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ (ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ) И ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

Примерная программа учебной практики (производственного обучения) и производственной практики разработана на основе Федерального государственного образовательного стандарта по профессиям среднего профессионального образования

15.01.05 «Сварщик» (ручной и частично механизированной сварки (наплавки)»

Программа учебной практики (производственного обучения) и производственной практики предусматривает получение обучающимися профессиональных навыков: Производить общие сварочные работы электрогазосваркой металлических конструкций различной сложности. Производство резки металла различной сложности. Выполнение наплавки различных деталей и изделий. Осуществления контроля качества работы.

Организация – разработчик: ГБПОУ РА « Майкопский политехнический техникум»

Рекомендована Методическим советом ГБПОУ РА «Майкопский политехнический техникум»

Протокол Методического совета №___________ от «_________»____________20____г

Пояснительная записка

Программа учебной практики (производственного обучения ) и производственной практики включает в себя сводно- тематические планы и поурочно – тематические планы по сварочным работам газовой и электродуговой сварки , позволяющие учащимся освоить практические навыки и умения профессиональной комплектации в соответствии с ФГОС по профессии среднего профессионального образования. 15.01.05 «Сварщик» (ручной и частично механизированной сварки (наплавки)»

В результате изучения данной программы учащиеся должны:

иметь практический опыт:

— проверки оснащенности сварочного поста ручной дуговой сварки( наплавки , резки) плавящимся покрытым электродом;

Проверки работоспособности исправности оборудование поста ручной дуговой сварки( наплавки, резки) плавящимся покрытым электродом;

Проверки наличия заземления сварочного поста;

Подготовки и проверки сварочных материалов для ручной дуговой сварки( наплавки, резки) плавящимся покрытым электродом;

Настройка оборудования ручной дуговой сварки;

Выполнение ручной дуговой сварки( наплавки, резки) плавящимся покрытым электродом различных деталей и конструкций;

Выполнения дуговой резки

уметь:

Проверять работоспособность и исправность оборудование для ручной дуговой сварки (наплавки, резки) плавящимся покрытым электродом;

Настраивать сварочное оборудование;

Выполнять сварку различных деталей и конструкций во всех пространственных положениях сварного шва;

Владеть техникой дуговой резки металлов

знать:

Основные типы, конструктивные элементы и размеры сварных соединений и обозначение их на чертежах;

Основные группы и марки материалов, свариваемых ручной дуговой сваркой плавящимся покрытым электродом;

Сварочные (наплавочные) материалы для ручной дуговой сварки ( наплавки, резки) плавящимся покрытым электродом;

Технику и технологию ручной дуговой сварки( наплавки резки) различных деталей и конструкций во всех пространственных положениях сварного шва;

Основы дуговой резки;

Причины возникновения дефектов сварных швов, способы их предупреждения и исправления при ручной дуговой сварки

В учебных мастерских учащиеся выполняют работы :

— по выбору инструментов и приспособлений;

— подготовке металла под сварку;

— разделки кромок металла под сварку;

— подбор электродов и параметров режимов сварки;

— приемы сборки узлов и изделий;

— производство ручной электродуговой сварки металлических конструкций.

На полигоне:

— выполнять электродуговую сварку, средней сложности узлов и деталей из углеродистых и конструкционных сталей;

— выполнять ручную дуговую сварку и резку металлов, различной сложности.

На строительстве:

— выполнять ручную дуговую сварку, деталей конструкций и трубопроводов из конструкционных и углеродистых сталей, чугуна, цветных металлов;

— выполнять резку металлов прямолинейной и сложной конфигураций.

Квалификационная характеристика профессии «Электрогазосварщик»

3-го разряда

Характеристика работ:

Ручная электродуговая сварка ,газоэлектрическая и газовая сварка во всех пространственных положениях сварного шва, кроме потолочного шва, деталей, узлов и конструкции из углеродистых сталей. Ручная электродуговая воздушная строжка деталей средней сложности из малоуглеродистых легированных, специальных сталей, чугуна, цветных металлов в различных положениях. Наплавка простых инструментов. Наплавка изношенных деталей из углеродистых сталей.

Должен знать:

Устройство применяемых электросварочных машин и газовых генераторов. Требования, предъявляемые к сварочному шву; свойства и значение обмазок электродов; основные виды контроля сварных швов. Способы подбора марок электродов в зависимости от марок сталей и сварочной проволоки . Причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения.

Примеры работ.

Конструкции строительные и технологические простые из углеродистых сталей ( простые стойки, бункерные решетки, переходные площадки, лестницы, перила ограждений, трапы, настилы, обшивка котлов и т.п.) – сварка. Кузова автосамосвалов – сварка. Трубы дымовые высотой до 30 000 мм и вентиляционные из листовой углеродистой стали- сварка. Трубопроводы безнапорные для воды ( кроме магистральных)- сварка. Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка в цеховых условиях.

Квалификационная характеристика профессии

«Электрогазосварщик»

4-го разряда

Характеристика работ.

Ручная электродуговая , газоэлектрическая и газовая сварка во всех пространственных положениях сварного шва аппаратов, узлов, конструкций и трубопроводов из углеродистых и конструкционных сталей, цветных металлов и сплавов. Ручная электродуговая, газовая сварка, воздушная строжка деталей из высокоуглеродистых сталей чугуна и цветных металлов в любом положении. Сварка конструкций из чугуна. Заварка дефектов деталей, машин, механизмов и конструкций. Наплавка сложных деталей, узлов и сложных инструментов.

Должен знать.

Устройство различной электросварочной аппаратуры, газовых генераторов, особенности сварки и электродуговой строжки на переменном и постоянном токе; основные законы электротехники; способы испытания сварных швов; виды дефектов в сварных швах и методы их предупреждения и устранения; подбор режима сварки по приборам; марки и типы электродов, сварочной проволоки, механические свойства свариваемых металлов; чтение чертежей сложных сварных металлоконструкций.

Примеры работ.

Баки трансформаторов- приварка патрубов, сварка коробок под выводы, коробок охладителей, установка тока и крышек баков. Аппараты, сосуды и емкости из углеродистой стали, работающие без давления – сварка. Каркасы промышленных печей и котлов ДКВР – сварка. Корпусы компрессоров, цилиндры низкого и высокого давления воздушных компрессоров- наплавка и заварка трещин. Крепления и опоры для трубопроводов- сварка. Листы больших толщин- сварка. Мачты, вышки буровые и эксплуатационные – сварка в цеховых условиях. Нижние картеры моторов- сварка. Пыле- гозовоздухопроводы узлы топливоподачи и элетрофильтров- сварка. Рамы транспортеров- сварка. Резервуары для нефтепродуктов емкостью менее 1000 м – сварка. Рельсы и сборные крестовины- наплавка концов. Станицы дробилок- сварка. Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации – сварка на монтаже. Трубопроводы наружных и внутренних сетей газоснабжения низкого давления- сварка в цеховых условиях.

паспорт ПРОГРАММЫ учебной практики (производственного обучения) и производственной практики

ПМ .02. Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом

1.1. Область применения программы

Примерная программа учебной практики (производственного обучения) и производственной практики – является частью примерной основной профессиональной образовательной программы по профессии СПО в соответствии с ФГОС по профессии:

15.01.05 «Сварщик ( ручной и частично механизированной сварки ( наплавки)»

в части освоения основного вида профессиональной деятельности (ВПД):

Выполнение электросварочных работ при возведении, ремонте и реконструкции зданий и сооружений всех типов.

и соответствующих профессиональных компетенций (ПК):

1. ПМ.02 Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом

ПК 2.1. Выполнять ручную дуговую сварку различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сворного шва

ПК 2.2. Выполнять ручную дуговую сварку различных деталей из цветных металлов и сплавов во всех пространственных положениях сворного шва

ПК 2.3. Выполнять ручную дуговую наплавку покрытыми электродами различных деталей.

ПК 2.4. Выполнять дуговую резку различных деталей.

Примерная программа учебной практики (производственного обучения) и производственной практики может быть использована для подготовки и переподготовки рабочих, реализации программ опережающего обучения по профессии 15.01.05 «Сварщик ( ручной и частично механизированной сварки ( наплавки)»

Сводно- тематический план учебной практики

( производственного обучения).

ПМ .02. Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом

Темы

Наименование темы

Количество

часов

Тема 1.1

Техника и технология ручной дуговой сварки стали

60

Тема 1.2

Техника и технология ручной дуговой сварки цветных металлов и чугунов

60

Тема 1.3

Техника ручной дуговой наплавки покрытыми электродами

30

Тема 1.4

Техника ручной дуговой резки металлов

30

Всего

180

Тематический план

Тема 1.1 Техника и технология ручной дуговой сварки стали 1 Подготовка метала, сборка изделий под сварку

2. Режим сварочного процесса

3. Выбор режима сварки

4.Техника ручной дуговой сварки

5. Выполнение швов в нижнем положение( стыковые, угловые швы)

6. Сварка швов в вертикальном, горизонтальном и потолочном положениях

7. Техника сварки тонкого металла и большой толщены

8. Особенности металлургии сварки

9. Взаимодействие расплавленного металла м газами, со шлаками при сварке

10. Структура сварных соединений

11. Сварка листовых конструкций

12. Сварка поворотных стыков трубопроводов

13. Сварка неповоротных стыков трубопроводов

14. Сварка сосудов, резервуаров

15. Свариваемость и причины возникновение дефектов в стали

16. Сварка сталей при отрицательных температурахТема 1.2 Техника и технология ручной дуговой сварки цветных металлов и чугунов 1.Особености сварки цветных металлов

2. Сварка меди и ее сплавов

3. Сварка алюминия и его сплавов

4. Особенности сварки чугунов

5. Горячая сварка чугуна

6. Холодная сварка чугунаТема 1.3 Техника ручной дуговой наплавки покрытыми электродами 1 Виды и назначение наплавки

2. Материалы для дуговой наплавки

3. Технология наплавки

4. Технология ручной дуговой наплавки сталиТема 1.4 Техника ручной дуговой резки металлов

Ручная дуговая резка

Резка плавящимся электродом

Воздушно-дуговая резка

Кислородно-дуговая резка

Плазменная резка

Контроль качества изделий на предприятии

7.Общие положения безопасности электросварочных работ

Поурочно — тематический план учебной практики

( производственного обучения).

темы

Наименование темы

Количество

часов

2,10года обучения

180

1

Техника и технология ручной дуговой сварки стали (60ч)

1 Подготовка метала, сборка изделий под сварку

2. Режим сварочного процесса

3. Выбор режима сварки

4.Техника ручной дуговой сварки

5. Выполнение швов в нижнем положение( стыковые, угловые швы)

6. Сварка швов в вертикальном, горизонтальном и потолочном положениях

7. Техника сварки тонкого металла и большой толщены

8. Особенности металлургии сварки

9. Взаимодействие расплавленного металла м газами, со шлаками при сварке

10. Структура сварных соединений

11. Сварка листовых конструкций

12. Сварка поворотных стыков трубопроводов

13. Сварка неповоротных стыков трубопроводов

14. Сварка сосудов, резервуаров

15. Свариваемость и причины возникновение дефектов в стали

16. Сварка сталей при отрицательных температурах

3

Техника ручной дуговой наплавки покрытыми электродами (30ч) 1 Виды и назначение наплавки

2. Материалы для дуговой наплавки

3. Технология наплавки

4. Технология ручной дуговой наплавки стали

4

Техника ручной дуговой резки металлов(30ч)

Ручная дуговая резка

Резка плавящимся электродом

Воздушно-дуговая резка

Кислородно-дуговая резка

Плазменная резка

Контроль качества изделий на предприятии

7.Общие положения безопасности электросварочных работ

Сводно- тематический план производственной практики

Срок обучения- 2,10 года

Тема №Наименование темы

Количество

часов

Тема 1.1

Техника и технология ручной дуговой сварки стали

180

Тема 1.2

Техника и технология ручной дуговой сварки цветных металлов и чугунов

180

Тема 1.3

Техника ручной дуговой наплавки покрытыми электродами

54

Тема 1.4

Техника ручной дуговой резки металлов

54

Всего

468

Тематический план производственной практики (468 ч)

Ознакомление с производством , инструктаж по охране труда электро- пожарной безопасности на производственном объекте при выполнении комплекса сварочных работ.

Ознакомление:

— с устройством обслуживаемых электросварочных машин и сварочным аппаратом;

— требованием к сварочному шву;

— выбор режимов сварки и способы подбора марок электродов и сварочных проволок в зависимости от марок свариваемых деталей;

— строение сварного шва, способы их испытания и виды контроля;

— правила подготовки деталей и изделий под сварку, подбора режима нагрева металла в зависимости от марки металла и его толщины;

-причины возникновения внутренних напряжений и деформаций в свертываемых изделиях и меры их предупреждения;

— основные технологические приемы сварки и наплавки деталей из различных сталей, чугуна, цветных металлов и сплавов;

— сваривать простые детали, сварочные единицы из конструкционных сталей, чугуна, цветных металлов и сплавов и средней сложности детали, сборочные единицы и трубопроводы из углеродистых сталей во всех положениях шва, кроме потолочного, ручной дуговой сваркой;

— устранять дефекты деталей, сборочных единиц и отливок средней сложности заваркой или наплавкой;

— выполнять предварительный и сопутствующий подогрев при сварке деталей с соблюдением заданного режима;

— наплавлять твердые сплавы на простые детали;

— наплавлять простые инструменты, детали из углеродистых сталей.

Поурочно — тематический план производственной практики

Срок обучения- 2,10года

темы

Наименование темы

Количество

часов

468

1

Техника и технология ручной дуговой сварки стали

1 Подготовка метала, сборка изделий под сварку

2. Режим сварочного процесса

3. Выбор режима сварки

4.Техника ручной дуговой сварки

5. Выполнение швов в нижнем положение( стыковые, угловые швы)

6. Сварка швов в вертикальном, горизонтальном и потолочном положениях

7. Техника сварки тонкого металла и большой толщены

8. Особенности металлургии сварки

9. Взаимодействие расплавленного металла м газами, со шлаками при сварке

10. Структура сварных соединений

11. Сварка листовых конструкций

12. Сварка поворотных стыков трубопроводов

13. Сварка неповоротных стыков трубопроводов

14. Сварка сосудов, резервуаров

15. Свариваемость и причины возникновение дефектов в стали

16. Сварка сталей при отрицательных температурах

180

2

Техника и технология ручной дуговой сварки цветных металлов и чугунов 1.Особености сварки цветных металлов

2. Сварка меди и ее сплавов

3. Сварка алюминия и его сплавов

4. Особенности сварки чугунов

5. Горячая сварка чугуна

6. Холодная сварка чугуна

180

3

Техника ручной дуговой наплавки покрытыми электродами 1 Виды и назначение наплавки

2. Материалы для дуговой наплавки

3. Технология наплавки

4. Технология ручной дуговой наплавки стали

54

4

Техника ручной дуговой резки металлов

Ручная дуговая резка

Резка плавящимся электродом

Воздушно-дуговая резка

Кислородно-дуговая резка

Плазменная резка

Контроль качества изделий на предприятии

7.Общие положения безопасности электросварочных работ

54

Итого 468 часа

Рекомендуемая литература,

учебные средства и технические

средства обучения.

Пакет учебных документов о профессии «Электросварщик ручной дуговой сварки»

Под редакцией С.А. Кайновой, 2004 г

Николаев А.А., Герасименко А.И., «Электросварщик» 2001 г, Ростов- на- Дону.

Маслов В.И. Сварочные работы. Изд.: Академия , 2006г

Виноградов В.С. Электрическая дуговая сварка М.Академия , 2009г

Содержание

Пояснительная записка _____________________________________стр.

Квалификационные характеристики __________________________стр.

Паспорт программы учебной практики (производственного обучения)

и производственной практики _______________________________стр.

Сводно- тематический план учебной практики (производственного обучения) _______________________________________________стр.

Поурочно-тематический план учебной практики (производственного обучения) _____________________________стр.

Сводно- тематический план производственной практики ________стр.

Поурочно-тематический план производственной практики_______стр.

Литература ______________________________________________ стр.

Сварочные источники для сварки неплавящимся электродом в инертном газе

Требования к источникам для сварки в инертном газе

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока рекомендуется для сварки большинства материалов средних толщин за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод—свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя.

Источник переменного тока используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока. При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога. Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора.

Источник разнополярных импульсов предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности.

Высокочастотный источник обычно создаётся на базе инверторного.

Вспомогательные оборудование для сварки в инертных газах

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью.Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 — 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 — 20 кВ. Ток разряда достигает 1 — 10 А, аего энергия 0,05 — 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 — 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рис. 1. Принципиальная схема осцилляторов параллельного и последовательного включения

Достоинством осциллятора является высокая эффективность бесконтактного зажигания дуги. Его недостатки — низкая надежность разрядника и опасность поражения сварщика высоким напряжением низкой частоты. Разрядник нуждается в частой зачистке вольфрамовых электродов и настройке расстояния между ними. Поражение сварщика высоким напряжением (до 6 кВ) низкой частоты (50 Гц) возможно при попадании напряжения со вторичной обмотки трансформатора T1 непосредственно на дугу, от этого защищает конденсатор C6 и предохранитель F2. Также обязательно заземление корпуса осциллятора.

Недостатком осциллятора параллельного включения является еще и необходимость в громоздком дросселе L. У осциллятора последовательного включения, представленного на рис. 1, такого недостатка нет. Хотя катушка связи L4 этого осциллятора соединена последовательно с основным источником, высокочастотный ток замыкается по цепи L4 — С — дуга. В этой цепи высокое напряжение осциллятора почти полностью приложено к дуге, а источник шунтирован конденсатором C, имеющим малое сопротивление для высоких частот. Недостатком такого осциллятора являются большие размеры катушки связи L4, по которой идет сварочный ток. Поэтому осцилляторы последовательного включения изготовляют на ток не более 400 А, в качестве примера можно привести осциллятор.

Главным преимуществом импульсных возбудителей в сравнении с осцилляторами является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор предназначен для повторного зажигания дуги переменного тока,особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200 — 600 В. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Устройства подавления постоянной составляющей переменного тока улучшают условия работы с варочного трансформатора, при этом подавление может быть полным или частичным.Простейшее устройство подавления включает в свой состав диод и резистор. Ток обратной полярности идет беспрепятственно через диод. Ток прямой полярности идет через резистор и поэтому снижается. При переходе на новый режим резистор необходимо заново настраивать. Этот способ из-за больших потерь в резисторе рекомендуется только для маломощных источников.

Источники постоянного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на постоянном токе можно собрать на основе источника общепромышленного назначения. Для этих целей пригодны выпрямители для ручной сварки с крутопадающей характеристикой, например, серии ВД, или тиристорные выпрямители серии ВДУ. Кроме того, необходимы осциллятор или возбудитель, дополненные фильтром высокой частоты. Однако более эффективно использование комплектных специализированных источников, описываемых ниже. Подробно рассмотрим конструкцию специализированной инверторной установки УДГ-350 (рис. 72). Она предназначена для аргоно-дуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав входят автоматический выключатель QF, сетевой фильтр C1—С6, L1—L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных

Рис. 2. Упрощённая схема установки УДГ-350 УХЛ4

инверторных модуля A1—A4. Каждый инверторный модуль в свою очередь собран из 10 транзисторов по ранее описанной однотактной полумостовой схеме. В составе каждого модуля имеются собственный высокочастотный трансформатор и выпрямительный блок с фильтром. Благодаря этому повышается надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертора достигает 16 кГц. Внешние крутопадающие характеристики сформированы за счет обратной связи по току, установка обеспечивает плавное регулирование тока с высокой кратностью, а также плавное нарастание тока и заварку кратера. Предусмотрена индикация работоспособности отдельных узлов, что облегчает пуско-наладочные работы. Подобное устройство имеют установки УДГ-1601 иУДГ-2504, а также выпрямитель ВДЧИ-252.

Источники переменного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на переменном токе можно собрать из сварочного трансформатора с механическим регулирующим устройством типа ТДМ или СТШ,возбудителя-стабилизатора ВСД-01 или БП-80 и конденсаторной батареи для подавления постоянной составляющей тока. При сварке на малых токах, если допустимо контактное зажигание дуги, используют трансформаторы ТДК-315 или«Разряд», укомплектованные импульсными стабилизаторами дуги на 50 или 100 Гц.Ниже описаны более эффективные комплектные источники.

Подробно рассмотрим конструкцию специализированной установки УДГ-501-1 (рис. 3). В состав установки входят автоматический выключатель QF, пускатель K1, силовой трансформатор T с переключателем S, диодно-тиpистоpное устpойство VD, VS, блок поджига G с фильтром L, C1, а также не показанные на схеме вентилятор, газовый клапан и система

Рис. 3. Упрощённая схема (а) и осциллограмма (б) установки УДГ-501-1 УХЛ4

управления. Силовой трансформаторT с подмагничиваемым шунтом имеет крутопадающую характеристику. Для ступенчатого регулирования тока используют переключатель S, в положении II он обеспечивает параллельное соединение катушек первичной и вторичной обмоток, при котором ток в 3 — 4 раза выше, чем при последовательном соединении, получаемом в положении I. Плавное регулирование тока осуществляется с помощью обмотки шунта, которая получает питание от блока A через резистор R2 «Ток». Заварка кратера обеспечивается плавным снижением тока обмотки шунта при разряде конденсатора C2 на переменный резистор R3 «Время заварки».

Универсальные по роду тока источники

Желательно,чтобы один источник годился для сварки алюминиевых сплавов на переменном токе и остальных металлов на постоянном. Такой источник называют универсальным по роду тока.

Установка УДГУ-302 УХЛ4 (рис. 4) имеет в своем составе автоматический выключатель QF, контактор K, силовой трансформатор T1 с увеличенным рассеянием, вентильный блок V1 — V6, блок подпитки V7, V8, R, импульсный

Рис.4. Упрощённая схема (а), осциллограмма переменного (б) и

постоянного (в) тока установки УДГУ-302 УХЛ4

стабилизатор A1 и возбудитель дуги A2. При сварке на переменном токе работают диод V1, нерегулируемый, т.е. полнофазно включаемый тиристор V3 и попеременно включаемые регулируемые тиристоры V5, V6. Так, в полупериоде прямой полярности ток идет по цепи T1—V5—дуга—V1—T1, а в полупериоде обратной полярности по цепи T1—V3— дуга—V6—T1. С помощью тиристоров V5, V6 не только регулируется ток и формируется падающая характеристика, но еще и подавляется постоянная составляющая. При сварке на постоянном токе работают диод V1 и тиристоры V2, V4, V5, образуя несимметричную однофазную мостовую схему выпрямления, в которой поочередно работают то пара вентилей V1, V5, то пара V2, V4. При сварке на постоянном и переменном токе используется блок подпитки. При сварке на постоянном токе подпитка при указанном на схеме положении контакта S образована диодами V7, V8 и балластным реостатом R. При сварке на переменном токе контакт S переключается, поэтому подпитка выполнена прямо от трансформатора T1 через балластный реостат R. Осциллограмма переменного тока показана на рис. 4,б, а постоянного тока — на рис. 4,в.

Источники разнополярных импульсов

Источник с индуктивными накопителями энергии (ИНЭ) И126 предназначен для сварки алюминия разнополярными импульсами (рис. 5). В его состав входят два автономных источника постоянного тока — регулируемые выпрямители G1 и G2, а также индуктивные накопители — дроссели L1 и L2, разделительные диоды VD1 и VD2, тиристорный коммутатор VS1, VS2 и коммутирующий конденсатор C. Как видно, выпрямитель G1 с накопителем L1 питает дугу прямой полярности по цепи G1—L1— дуга—VD2—VS2, а выпрямитель G2 c накопителем L2 питает дугу обратной полярности по цепи G2—L2— дуга—VD1—VS1.

Рис. 5. Силовая часть схемы источника

разнополярных импульсов И-126

При колебаниях напряжения дуги ток импульса благодаря высокой электромагнитной инерции накопителей практически не меняется, следовательно, крутопадающая внешняя характеристика в источнике с ИНЭ формируется параметрически. Для начального зажигания дуги источник комплектуется осциллятором параллельного включения G3 с фильтром высоких частот. Система управления обеспечивает плавное нарастание тока в начале и плавный спад в конце сварки.

Источники сИНЭ могут генерировать и униполярные импульсы для сварки пульсирующей дугой дpугих металлов за исключением алюминия.

Высокочастотные источники для сварки в инертных газах

В качестве примера рассмотрим источник ИПИД-80 (рис. 6). В его состав входят понижающий трансформатор T, неуправляемый выпрямитель VD, транзисторный регулятор мощности VT1, коммутатор высокочастотных импульсов VT2, осциллятор G и система управления. Транзисторный регулятор VT1 осуществляет широтно-импульсное регулирование режима с частотой 1 — 2 кГц. Он состоит из двух транзисторных ключей, работающих со сдвигом по фазе на 180″.

Рис. 6. Блок-схема высокочастотного источника ИПИД-80

Регулятор, используя сигналы обратной связи по току и напряжению, формирует необходимые внешние характеристики. Благодаря высокому быстродействию транзисторного регулятора источник может быстро переходить от одного типа характеристики к другому. Так, при контактном поджиге дуги в течение десятых долей секунды используется крутопадающая характеристика, что предотвращает перегрев вольфрамового электрода. После этого за тысячные доли секунды источник переходит к работе с пологопадающей характеристикой, при которой благодаря своеобразному саморегулированию по плавлению основного металла стабилизируются размеры сварочной ванны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка плавящимся электродом

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При сварке плавящимся электродом в защитных газах (СПЭЗГ) дуговой разряд существует между кондом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, разной средней скорости ее плавления; этим поддерживается постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва.

Преимущества плавящегося электрода при сварке в защитных газах следующие:

— высокая плотность мощности, обеспечивающая относительно узкую зону термического влияния;

— возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа;

— широкие возможности механизации и автоматизации процесса сварки;— высокая производительность сварочного процесса.

При СПЭЗГ можно выделить три основные разновидности процесса дуговой сварки: сварку короткой дугой; сварку длинной дугой; процесс с периодическими перерывами в горении дуги.

Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи электрода. Особенностью этого процесса являются частые периодические замыкания дугового промежутка (до 150—300 замыканий в секунду), что определяется такими факторами, как: напряжение между электродами, скорость подачи и диаметр электрода, индуктивность сварочной цепи, свойства защитной среды.

При сварке короткой дугой имеет место в основном мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий.

Сварка короткой дугой обладает рядом технологических преимуществ: возможность осуществления процесса при низких значениях тока и, как следствие, сварка во всех пространственных положениях; высокая стабильность процесса и малые потери металла на разбрызгивание при оптимальных электрических параметрах сварочной цепи.

Сварка длинной дугой — это процесс с редкими случайными замыканиями дугового промежутка (3—10 замыканий в секунду). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются разные формы переноса металла: крупнокапельный, мелкокапельный, струйный и струйно-вращательный.

При крупнокапельном переносе капля сравнительно большого размера образуется на электроде постепенно и долго удерживается на нем. Основными силами, ответственными за крупнокапельный перенос, являются сила тяжести и сила поверхностного натяжения.

При взаимодействии жидкого металла капли с защитными газами поверхностное натяжение существенно изменяется. Азот повышает поверхностное натяжение, а кислород — снижает. С повышением температуры поверхностное натяжение уменьшается. С увеличением сварочного тока уменьшается роль силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкокапельному, а затем при определенном значении тока, называемом критическим, к струйному. Струйный процесс отличается высокой стабильностью размеров капель и мелким разбрызгиванием.

Определенным недостатком сварки плавящимся электродом в Аr или смеси Аr—Не является сложность поддержания стабильности струйного переноса из-за высокого поверхностного натяжения жидкого металла в среде инертного газа. Для повышения стабильности сварки, улучшения процесса переноса электродного металла и формирования швов к аргону добавляют окислительные газы: 1—5 % O2 или 5—25 % СO2. Диапазон токов при стабильном ведении процесса сварки расширяется. Обеспечиваются лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара по сравнению со сваркой в чистом аргоне. Благодаря перечисленным преимуществам сварка плавящимся электродом в смеси Аг— O2, Аr—СO2, Аr—СO2—O2 широко применяется на практике.

Процесс с периодическими перерывами в горении дуги — это процесс с прерывистым током. Управляемый процесс с принудительными перерывами в горении дуги обеспечивает надежный разрыв перемычки между электродом и сварочной ванной, и заданное время горения дуги после короткого замыкания может найти практическое применение для сварки малых толщин.

Значительная часть тепловой энергии переносится в свариваемый металл электродным металлом.

Сварку плавящимся электродом обычно выполняют на токе обратной полярности. При прямой полярности скорость расплавления металла в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

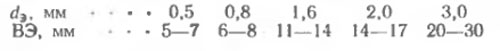

Вылет электрода благодаря высокой плотности тока оказывает существенное влияние как на энергетический баланс при сварке, так и на стабильность процесса. К примеру, оптимальные величины вылета стального электрода (ВЭ) следующие:

Оборудование для СПЭЗГ. При полуавтоматической сварке, когда возможны значительные изменения вылета электрода, следует применять источники питания с жесткой внешней характеристикой. При автоматической сварке, когда вылет электрода изменяется мало, можно применять источники с жесткой и пологопадающей характеристиками.

Механизированная сварка осуществляется сварочными автоматами и полуавтоматами, обеспечивающими автоматическую подачу электродной проволоки и других сварочных материалов в зону плавления. При полуавтоматической сварке перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы состоят из: горелки или комплекса горелок со шлангами; механизма подачи электродной проволоки; кассеты катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов для газа; источника питания.

Техника сварки. К основным параметрам режима сварки плавящимся электродом относятся ток, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа, вылет электрода, скорость сварки.

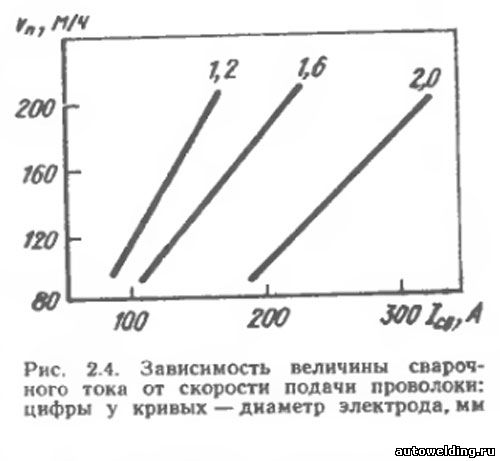

Сварочный ток, определяющий размеры шва и производительность процесса, зависит от диаметра и состава проволоки и устанавливается в соответствии со скоростью ее подачи (рис. 2.4). В зависимости от диаметра проволоки рекомендуются определенные пределы сварочного тока, при которых обеспечивается стабильность процесса сварки. Напряжение на дуге устанавливается в соответствии с величиной тока и учетом формирования шва, разбрызгивания металла и производительности процесса.

Скорость сварки плавящимся электродом (обычно 15—80 м/ч) выбирают в зависимости от производительности и качества формирования шва.

Волченко В.Н. «Сварка и свариваемые материалы. том 2»

См. также: Дуговая сварка в защитных газах