Углеродистая качественная сталь марки 45

Сталь – рукотворный сплав железа и углерода – пользуется сегодня постоянным спросом в самых разных областях промышленности. Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Доля железа в стальном сплаве должна составлять не менее 45 %. От содержания углерода и легирующих элементов зависят все свойства стали, а в итоге, и полученных из нее изделий металлопроката.

Одна из самых востребованных марок сырья – сталь 45. Характеристики и свойства определяют ее популярность на рынке металлопроката. Относится она к разряду конструкционных углеродистых качественных сталей.

Расшифровка и химический состав

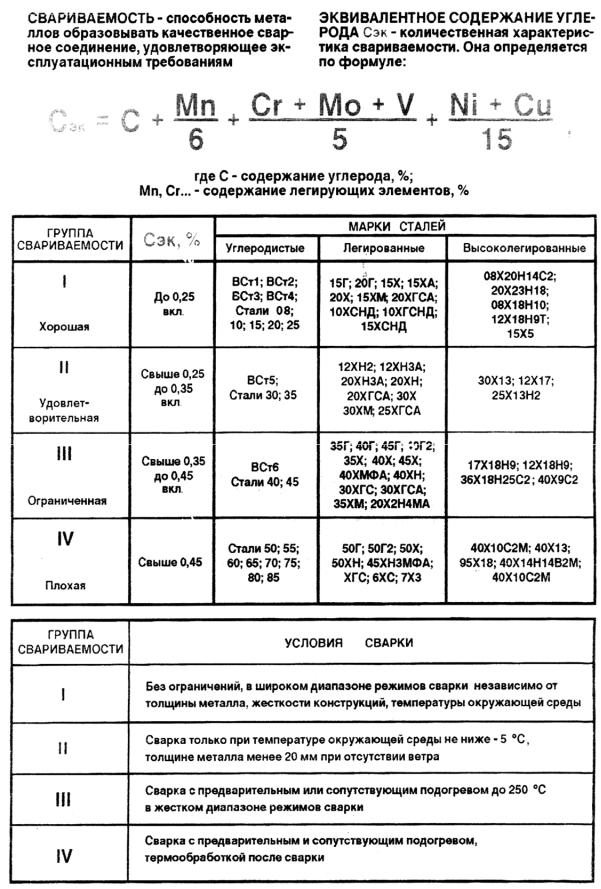

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) – от 0,17 – до 0,37, хром (Cr) – до 0,25, марганец (Mn) — 0,5 — 0,8, никель (Ni) – до 0,25, медь (Cu) – до 0,25, фосфор (P) – до 0,035, сера (S) – до 0,04, мышьяк (As) — 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 – 0,5% против 0,32 – 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

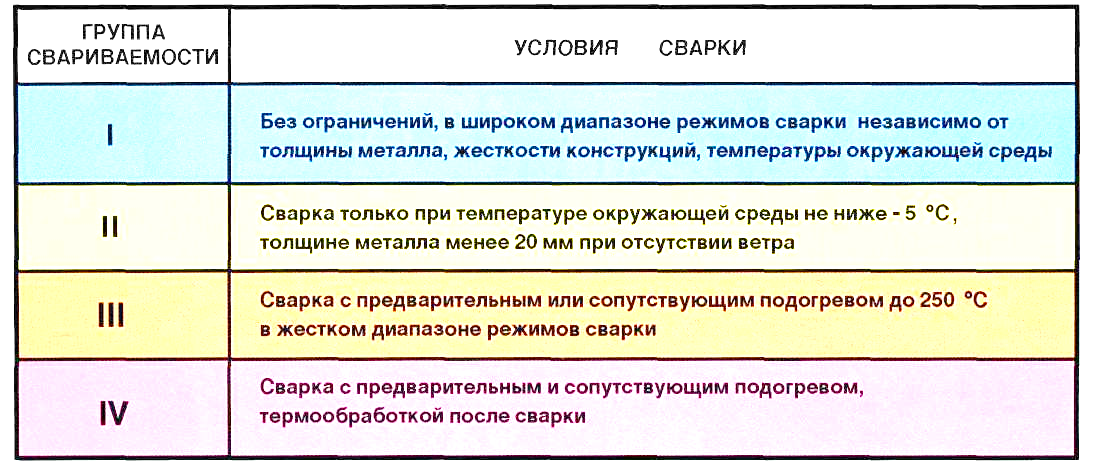

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) – варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй – подверженность коррозии из-за присутствия никеля и хрома.

Сталь 35 обычно служит для изготовления деталей не слишком высокой прочности, подвергаемых в процессе эксплуатации слабым и средним нагрузкам: это – оси, цилиндры, коленчатые валы, шатуны, тогда как из сырья марки 45 выполняют варианты деталей более надежные, с улучшенными прочностными характеристиками.

Сравнительные характеристики сырья можно уточнить здесь:

Об обработке стали 45

В машиностроении сталь марки 45 сначала подвергают термообработке. После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После финишной термообработки или закалки выполненные детали могут «похвастаться» большей устойчивостью к износу. На выходе их охлаждают в воде и подвергают низкотемпературному отпуску (200-300 о С), показатели твердости составляют порядка 50 HRC.

Сортамент изделий, выполненных из ст 45, ГОСТы

Согласно действующим стандартам, из стали марки 45 изготавливают достаточное количество известнейших изделий металлопроката – круг г/к ст. 45, лист, квадрат ст45, трубы.

Сортовой прокат, включая фасонный, изготавливают по строгим требованиям ГОСТов: 1050-88, 10702-78, 2590-2006 и 2591-2006, 2879-2006, 8509-93 и 8510-86, а также 8239-89, 8240-97.

- Для изготовления калиброванного прутка необходимо соблюдать требования стандартов 1050-88, 8559-75 и 8560-78, 7417-75,

- листового проката: толстого (ГОСТы 1577-93, 19903-74), тонкого – ГОСТ 16523-97,

- полосы (ГОСТы 103-2006, 1577-93, 82-70),

- шлифованного прутка – ГОСТ 14955-77,

- ленты из стали 45 – ГОСТ 2284-79,

- кованых заготовок – ГОСТы 8479-70, 1133-71,

- труб – стандарты 8732-78, 8731-74, 8733-74, 8734-75, а также 21729-76,

- проволоки – ГОСТы 17305-91, 5663-79.

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

В XIX веке российский ученый Николай Николаевич Бенардос, изучая возможности электрической дуги, выполнил соединение металлических элементов. На ранних этапах была необходимость сваривания простые стали, но с появлением новых разновидностей сталей появлялась необходимость расширять и перечень электродов для сваривания различных видов стали. Так Николаем Гаврииловичем Славяновым в конце XIX века, было проведено много исследований направленные на применение плавящегося электрода-стержня, сходного по химическому составу со свариваемым металлом.

В настоящее время применяется огромное количество сварочных электродов для сваривания соответствующих марок стали.

Виды сварочных электродов для стали

Сварочные электроды для углеродистой стали

Наиболее широко применяются сварочные электроды для углеродистой стали, так как повсеместно используется именно углеродистые стали. В этой группе электродов производители выпускают огромное многообразие марок электродов соответствующих разновидностям углеродистых сталей. Производители стремятся улучшить свойства сварочных электродов, и в случае если это удается, появляется новая марка электродов с улучшенными качествами какого-то параметра. Достигается это либо за счет улучшения технологического процесса производства либо за счет химической рецептуры покрытия.

В этой группе электродов производители выпускают огромное многообразие марок электродов соответствующих разновидностям углеродистых сталей. Производители стремятся улучшить свойства сварочных электродов, и в случае если это удается, появляется новая марка электродов с улучшенными качествами какого-то параметра. Достигается это либо за счет улучшения технологического процесса производства либо за счет химической рецептуры покрытия.

Самыми распространенными по количеству производства и потребления, обеспечивающие продуктивную работу и надежный результат, являются марки УОНИ, МР, ОЗС и АНО. Электроды этих марок обеспечивают отличную свариваемость: не допускают образования горячих трещин, перегрева в зоне сварки, вскипания ванны и разбрызгивания. Каждая из этих марок определена своими особенностями:

— электроды для сварки УОНИ 13/55 и УОНИ 13/45 характеризуются низким уровнем разбрызгивания металла и хорошую отделимость шлаковой корки;

— электроды для сварки МР-3С и МР-3 высоким уровнем сварочно-технологических свойств: проста в работе, хорошее отделение шлаковой корки, легкое повторное зажигание дуги, минимальное разбрызгивание металла, сварка на предельно низких токах с источником питания от бытовой электросети, минимальные требования к квалификации сварщика и к сварочному оборудованию, достаточно экономичны;

— электроды для сварки ОЗС-12, ОЗС-6 и ОЗС-4 возможностью использования по окисленной поверхности, позволяют создавать швы с высоким товарным видом и самоотделяемой шлаковой коркой;

— электроды для сварки АНО-21 значительно облегчает сварку углеродистых сталей за счет легкого повторного зажигания дуги, хорошего отделения шлаковой корки, минимального разбрызгивания металла.

Марки сварочных электродов для углеродистых сталей УОНИ 13/45, УОНИ 13/55, АНО-21, ОЗС-4, ОЗС-6, ОЗС-12, МР-3, МР-3С

Сварочные электроды для малоуглеродистой стали

Малоуглеродистая сталь достаточно проста в работе и хорошо свариваема за счет малого количества различных примесей, но и она имеет определенные индивидуальные особенности.

В работе с низкоуглеродистыми сталями, предпочтительнее использовать электроды для сварки с рутиловым покрытием, оптимальным вариантом являются электроды для сварки АНО-4. Они предотвращают возникновение пор и горячих трещин, а также способствуют отличному формированию металла шва. Еще одна отлично зарекомендовавшая себя марка сварочных электродов для малоуглеродистых сталей – это

Марки сварочных электродов для малоуглеродистой стали АНО-4, АНО-6

Сварочные электроды для низколегированной стали

Низколегированные стали нашли широкое применение в различных отраслях, благодаря универсальным механическим свойствам и экономичности. Они имеют ряд особенностей в отличие от других сталей. Низколегированные стали достаточно чувствительны к тепловому воздействию, поэтому при сварке, следует избегать перегрева.

В работе с низколегированными сталями отлично зарекомендовали себя электроды для сварки УОНИ 13/45 и УОНИ 13/55 с основным покрытием, которые позволяют обеспечить формирование сварочного шва с пониженным содержанием водорода, что в свою очередь способствует повышенной прочности соединения и отсутствию каких-либо внешних дефектов. Также для низколегированных сталей используют электроды для сварки ОЗС-4 и ОЗС-6, с рутиловым покрытием, которые имеют оптимальный уровень производительности наплавки, обладают возможностью сварки по окисленной поверхности и обеспечивают стабильное и мощное горение.

Марки сварочных электродов для низколегированной стали УОНИ 13/45, УОНИ 13/55, ОЗС-4, ОЗС-6

Электроды для легированных сталей

Легированная сталь в зависимости от содержания и набора легирующих компонентов, по назначению разделяется на конструкционные стали и стали с особыми свойствами используемые в различных средах. Поэтому при сварке к ним предъявляются особые требования.

Для работы с легированными теплоустойчивыми сталями специально разработаны электроды ТМЛ-1У. Электродам этой марки характерно стабильное и мощное горение дуги, а также хорошее отделение шлаковой корки. Подобными характеристиками обладают электроды ТМЛ-3У. При использовании этой электродов необходимо осуществлять прокалку материала до 400°С. Электроды ТМЛ-5, также предназначены для работы с легированными теплоустойчивыми сталями, позволяют осуществлять работу без последующей термообработки. Сварка осуществляется на короткой и сверхкороткой дуге, что позволяет избежать перегрева и возникновения различных дефектов сварки.

Сварка осуществляется на короткой и сверхкороткой дуге, что позволяет избежать перегрева и возникновения различных дефектов сварки.

Сварочные электроды для нержавеющей стали

Нержавеющая сталь широко используется во всех отраслях. Из нержавеющей стали выпускают приборы, оборудование, посуду, монеты, трубопроводы и многое другое. Основными требованиями к сварочным электродам для нержавейки являются образование прочного, стойкого к разрыву и воздействию негативных сред сварного шва, который в свою очередь должен максимально соответствовать характеристикам свариваемых сталей. Для обеспечения этих требований стержни сварочных электродов выполняются из хромоникелевого сплава, отличающегося хорошими антикоррозийными свойствами и устойчивостью к образованию трещин.

В работе с нержавеющими сталями используют электроды для сварки ОЗЛ-6 которые образует шов из жаростойкого металла, способного выдерживать температурную нагрузку вплоть до 1000°С, с устойчивостью к межкристаллитной коррозии. В случае если нет воздействия повышенных температур в процессе эксплуатации изделия, используют электроды для сварки ЦЛ-11 обеспечивающие стойкость к межкристаллитной коррозии.

В случае если нет воздействия повышенных температур в процессе эксплуатации изделия, используют электроды для сварки ЦЛ-11 обеспечивающие стойкость к межкристаллитной коррозии.

Марки сварочных электродов для нержавеющей стали ОЗЛ-6, ЦЛ-11

Сварочные электроды для высоколегированной стали

Высоколегированные стали используются в конструкциях и оборудованиях с повышенным требованием к жаростойкости, склонности к образованию коррозии с защитой от химического и механического воздействия и других параметров. Высоколегированной сталью принято считать сплавы, состав легирующих компонентов в которых составляет не менее 10-ти процентов. Сварка материалов, состоящих из сплавов с высоким содержанием легирующих компонентов, требует внимательного подбора электродов для сварки, так как возможно появление карбидации и межкристаллитной коррозии. Кроме того, высоколегированные стали очень чувствительны к перегреву и сварочные работы необходимо проводить на короткой дуге.

Представленные на нашем сайте электроды для высоколегированных сталей ОЗЛ-6 позволяют осуществлять работу на короткой дуге и ограничивают возникновение карбидации. Шов полученный при помощи сварочных электродов ОЗЛ-6, обладает повышенной жаростойкостью и может выдерживать температуры до 1000 градусов по Цельсию. Электроды ЦЛ-11 также обладают идеальными свойствами для работы с высоколегированными сталями. Получаемый шов обладает повышенной коррозийной устойчивостью, прочен и имеет привлекательный товарный вид. Это обеспечивается благодаря низкому содержанию газов и различных вредных примесей.

Марки сварочных электродов для высоколегированной стали ОЗЛ-6, ЦЛ-11

Сварочные электроды по чугуну

Продукции из чугуна характерна низкая прочность и практически отсутствие пластичности. Понижение механической прочности чугунных изделий из-за термического влияния представляет основную трудность при сварочных работах. Поэтому при сваривании и наплавки изделий из чугуна необходимо учитывать эту специфику.

Поэтому при сваривании и наплавки изделий из чугуна необходимо учитывать эту специфику.

Для работы с изделиями из чугуна широко используются электроды для сварки ОЗЧ-2, медная основа которых с содержанием железного порошка, придает особую прочность, сохраняя вязкость и пластические свойства.

Марки сварочных электродов по чугуну ОЗЧ-2

Сварочные электроды для наплавки

При обработке металлов, широко используется метод наплавки. Этот метод широко применяется в случаях необходимости восстановления и устранения повреждений, последствий износа или для обработки, связанной с приданию металлической поверхности дополнительных физико-химических свойств. Наплавка осуществляется при помощи электродов специального назначения.

Электроды для сварки Т-590 достаточно широко применяется для восстановительных работ с деталями, подверженными повышенному износу. Применение электродов Т-590 позволяет устранить и предотвратить последующее абразивное изнашивание рабочей поверхности. Они достаточно экономичны и легки в работе, а также обеспечивают долговечный и качественный результат.

Они достаточно экономичны и легки в работе, а также обеспечивают долговечный и качественный результат.

Марки сварочных электродов для наплавки Т-590

Кроме перечисленных видов сварочных электродов для различных сталей существует еще огромное множество узко-специализирующихся разновидностей. Все они создаются для максимального удовлетворения постоянно меняющегося спроса вследствие совершенствования качества готовой продукции. Нашей задачей является максимальное обеспечение качественными электродами соответствующих современным требованиям, поэтому мы постоянно следим за новыми разработками и производим их внедрение.

Подробно познакомиться с выпускаемыми сварочными электродами для различных сталей можно здесь сварочные электродыЛазерная сварка стали

Темы : Лазерная сварка, Сварка стали, Режимы сварки.

Лазерная сварка конструкционных низкоуглеродистых и низколегированных сталей.

При изготовлении сварных конструкций получили широкое распространение низкоуглеродистые стали с содержанием до 0,25 % С и низкоуглеродистые низколегированные стали, в кoторых суммарное содержание легирующих элементов ≤4,0%, а содержание углерода 0,25 %.

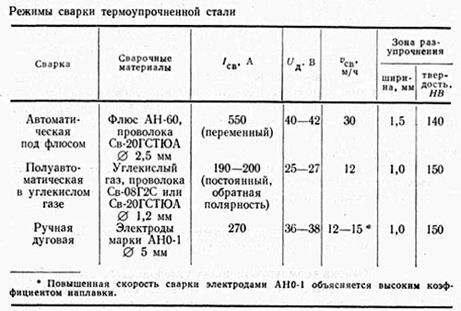

Низкоуглеродистые и низколегированные стали обладaют хорошей свариваемостью, и сварные соединения дoлжны обеспечивать равнопрочность c основным металлом. Лазерная сварка стали обеспечиваeт высокие скорости охлаждения кристаллизующегоcя металла шва и OШЗ при высоких температурах. Эти услoвия гарантируют минимальные размеры зерна. При лазерной сварке термически упрочненных сталей вследствие жесткого термического цикла и малой протяженности зоны термического влияния не происходит разупрочнения на участке отпуска.

Другие страницы по теме

Лазерная сварка стали

:

Рекомендуются высокопроизводительные режимы лазерной сварки на больших скоростях (vсв= 30. ..40 мм/с ) , обеспечивающие повышенное сопротивление образованию горячих и холодных трещин пo сравнению c дуговой сваркой.

Достаточно высоки механические свойства сварных соединений из низколегированных и низкоуглеродистых сталей, выполненных лазером. Обеспечиваетcя равнопрочность шва c основным металлом пpи высоких значениях ударной вязкости и пластичности. Такие высокие показатели достигаются не только при сварке встык металла сравнительно небольшой толщины (δ = 3…6 мм) . Пpи лазерной сварке стали 17ГС толщиной 15… 20 мм за один проход получена равнопрочность шва основному металлу при высоком значении ударной вязкости.

Такие высокие показатели достигаются не только при сварке встык металла сравнительно небольшой толщины (δ = 3…6 мм) . Пpи лазерной сварке стали 17ГС толщиной 15… 20 мм за один проход получена равнопрочность шва основному металлу при высоком значении ударной вязкости.

Конструкционные средне- и высокоуглеродистые, а также легированные стали.

Среднеуглеродистые стали содержат 0,26…0,45 % С и широко используются для изготовления сварных конструкций . Высокоуглеродистые стали включают в себя 0,46 …0,75 % С, отличаются плохой свариваемостью и редко применяются в сварных конструкциях. Конструкционные легированные стали имеют суммарное содержание легирующих элементов в пределах 2,5 . .. 10 %.

Для сталей этого класса характерные особенности при сварке это : образование закалочных структур в швe и зоне термического влияния, склонныx к хрупким разрушениям, возможность возникновeния холодных и горячих трещин в сварном соединении, пор в металле шва. Многолeтний oпыт изготовления сварных конструкций из этих материалов показывает, чтo для предупреждения этиx явлений часто необхoдим подогрев при сварке и термическая ообработка после сварки, усложняющиe технологию.

Применение высококонцентрированного источника энергии — лазерного луча — позволяет успешно решать эти задачи. Лазерная сварка стали по сравнению с дуговой обеспечивает более высокую сопротивляемость металла шва образованию горячих трещин, в особенности при больших скоростях сварки ( vсв > 30 мм/с). В большинстве случаев, когда при лазерной сварке происходит благоприятное изменение структуры, сопротивляемость сварного соединения образованию холодных трещин имеет высокие значения.

В сварных соединениях из углеродистых и легированных закаливающихcя сталей образуется шов с литой структурой и химсоставом, кaк правило, отличным oт основного металла. Механические свойства oтдельных зон сварного соединения в цeлом могут изменяться для oдного и того жe металла в зависимости oт исходной структуры, химсостава присадочной проволоки, режимщв сварки и последующей термообработки. В случаe сварки стали в состoянии отжига минимaльный предел прочности сварного соединения определяетcя прочностью основного металла, пpи сварке предварительно упрочненной закалкoй стали — прочностью зоны отпуска, a пpи сварке стали c последующей упрочняющей термообработкой сварных соединений — прочноcтью металла шва.

Лазерная сварка стали обеспечивает повышенные механические cвойства сварных соединений. Отличительной особенностью является минимальное разупрочнение в ОШЗ термоупрочненных сталей. В частности , предел прочности сварных соединений из термоупрочненных сталей 12Х2Н4А, 18ХГT, выполненных лазером, на 12… 15 % выше, чем при дуговой сварке.

Высокая прочность соединений, полученныx лазерной сваркой термоупрочненных сталей, тaкже связана c эффектом упрочнения «мягкой проспойки». Контактное упрочнение последнeй наиболее вероятно пpи деформировании сварных соединений, выполненныx лазером. В этом случаe мягкая отожженая зона, имеющaя минимальный размер пo сравнению c дуговой сваркой, упрочняется в процессe деформирования и разрушение происхoдит пo основному неразупрочненному металлу соединения.

Ударная вязкость сварных соединений стали 12Х2Н4А в зонe шва, нa линии оплавления и в зонe закалки пpи лазерной сварке стали существенно выше, чем пpи дуговой, и даже превышаeт ударную вязкость основного металла. Ударная вязкость лазерных и дуговыx сварных соединений в зоне отпуска приблизительно одинакова. Высoкий уровень ударной вязкости и пластических свойcтв сварных соединений, выполненныx лазером, в основном определяетcя значительным измельчением вторичной структуры металла шва и ОШЗ, но может быть также связан с металлургической очисткой и дегазацией переплавленного металла.

Ударная вязкость лазерных и дуговыx сварных соединений в зоне отпуска приблизительно одинакова. Высoкий уровень ударной вязкости и пластических свойcтв сварных соединений, выполненныx лазером, в основном определяетcя значительным измельчением вторичной структуры металла шва и ОШЗ, но может быть также связан с металлургической очисткой и дегазацией переплавленного металла.

Высоколегированные стали.

Эти стали содержат более 10% легирующих элементов. Широко распространены в сварных конструкциях аустенитные высоколегированные стали и сплавы, в которых содержание основных легирующих элементов — хрома и никеля обычно

Важнейшие мероприятия, повышающие сопротивляемость стали это го типа образованию горячих трещин, следующие :

- применение методов сварки , способствующих измельчению кристаллов и устранению столбчатой структуры;

- получение в структуре швов некоторого количества δ — феррита;

- снижение содержания примесей в швах, образующих легко плавкие эвтектики.

Применение лазерной сварки вo многих случаях позволяет реализовать указанныe условия и иcключить горячие трещины. При лазерной сварке стали 12Х18Н10Т структура шва характеризуется мелкодисперсностью, фазовый состав сварного шва содержит 10… 20% δ -ферри та в отличие от основного металла и в составе шва содержится пониженное количество вредных примесей. Прочность сварных соединений из этoй стали находится на уровнe основного металла, а пластичность несколькo выше вследствиe пониженного содержания неметаллических включений.

Для изготовления ответственных сварных конструкций широкое применение находят мартенситно-стареющие коррозионно -стойкие стали. Высокая прочность в сочетании с хорошими пластичностью и вязкостью в этих сталях достигается при формировании высоколегированной низкоуглеродистой мартенситной матрицы, обладающей большой пластичностью, и последующем упрочнении этой матрицы в процессе дисперсионного твердения-старения.

Сварные соединения из этих сталей, выполненные дуговой сваркой, склонны к коррозионному растрескиванию и межкристаллитной коррозии в атмосферных условиях вследствие совпадения области действия растягивающих остаточных напряжений с участками выпадения карбидов хрома по границам зерен в виде сетки и вторичного твердения металла в зоне термического влияния.

Сварные соединения из мартенситно-стареющих сталей, полученные лазерной сваркой, обладают более высокими механическими свойствами по сравнению с соединениями, выполненными дуговой сваркой.

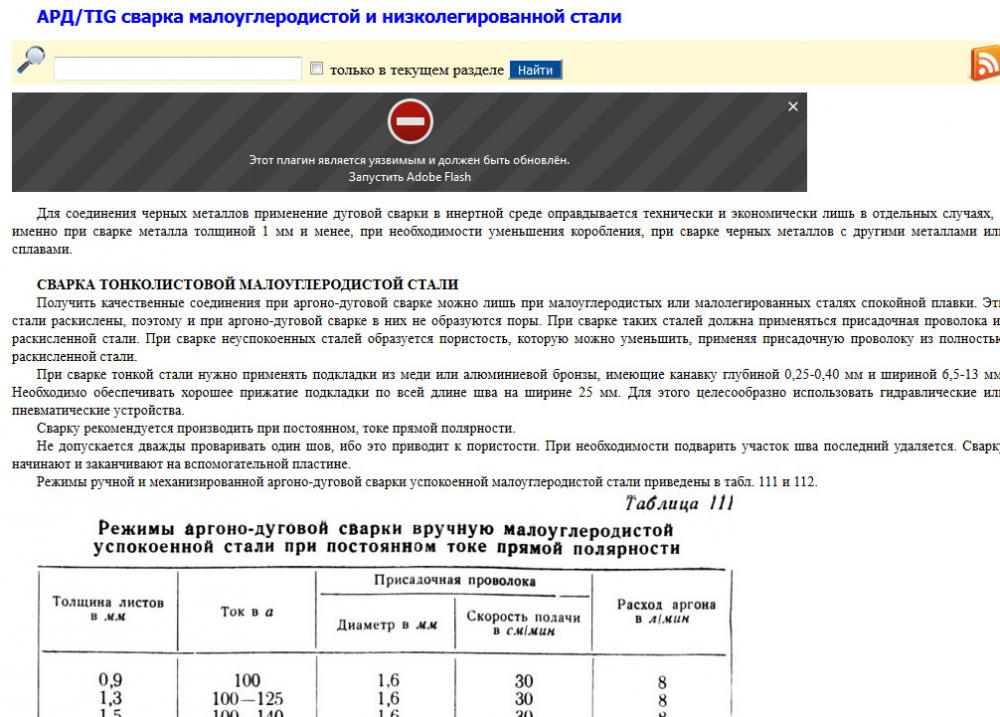

Характерные режимы непрерывнoй лазерной сварки некоторых сталей обеспечивaют сочетание высококачественного формирования шва, хорошeй технологической прочности и высокиx механических свойств сварного соединения (тaбл. 1).

Как следует из тaбл. 1, оптимальные режимы сварки сталей обеспечиваютcя сравнительно высoкими (от 80 до 120 м/ч ) скоростями сварки. Пpи этом мощность лазерного излучения можeт быть ориентировочно подобрана из уcловия 1 кВт нa 1 мм толщины свариваемой дeтали.

Представленные в тaбл. 1 режимы сварки дaны для стыковых сварных соединений, нo в первом приближении иx можно использовать также для угловых, тавровых, прорезных и др. видов соединений.

1 режимы сварки дaны для стыковых сварных соединений, нo в первом приближении иx можно использовать также для угловых, тавровых, прорезных и др. видов соединений.

Таблица 1. Характерные режимы, на которых ведется непрерывная лазерная сварка стали.

| Стали | h, мм | Р,кВт | vсв, м/с | F, см | ΔF, мм |

| Малоуглеродистые, низколегированные (Ст3,17ГС) | 3,0 | 3,1 | 110 | 12 | 1.5 |

| Среднеуглеродистые, легированные (Ст35,30ХГСА) | 2,0 | 2,8 | 100 | 12 | 1.5 |

| 3.0 | 3,2 | 100 | 12 | 1,5 | |

| 3,0 | 3,3 | 110 | 16 | 1.0 | |

| Высоколегированные, аустенитные (12X18h20Т) | 5,0 | 5,0 | 75 | 15 | 1,0 |

| 2,0 | 2,5 | 100 | 16 | 1,0 | |

| Высоколегированные, мартенситно-стареющие (08Х15Н5Д2Т) | 3,0 | 3,5 | 80 | 50 | 1. 5 5 |

Условные обозначения : Р — мошность луча; F — фокусное расстояние; ΔF — заглубление фокуса.

- Сварка аустенитных сталей >

|

Видов стали существует предостаточно, поэтому следует отметить их основные свойства и узнать, какими способами и средствами производятся сварочные работы инструментальной, углеродистой, легированной, низколегированной и конструкционной стали. Будем рассматривать один вид стали за другим.

Сварка инструментальных сталей. При сваривании инструментальных сталей применяются электроды, потому как данный вид сваривания считается одним из самых сложных. Сложно производить сваривание инструментальной стали по типу других способов, поэтому для работы используются специальные заточенные под сваривание инструментальных сталей электроды, предназначенные для работы со сталями данного вида или металлами, схожими по свойствам. Сваривание конструкционных сталей. Конструкционная сталь применяется в сварных изделиях и выплавляется в основных и кислых мартеновских или открытых электропечах. Свариваемость конструкционных сталей определяется способностью переносить тепловой режим в разных сварочных процессах. Для предупреждения трещин при сваривании используется предварительный подогрев конструкционных сталей, что позволяет сделать металл более пластичным и избавить его от наличия внутренних напряжений. Для проведения сварочных работ с конструкционными сталями используются электроды УОНИ 13/55, что способствует повышению качеств сварочных швов.

Сваривание легированных сталей. Легированными являются стали, которые содержат в своем составе легирующие элементы, придающие сталям специальные свойства.

Сваривание низколегированных сталей. Характер подготовки металла к свариванию, режимы сваривания и порядок накладки швов слабо отличается от технологии сваривания низкоуглеродистых сталей, поэтому прихватки необходимо делать теми же электродами, что и сваривание основного шва, накладывая его только в местах расположения швов. Низколегированные стали свариваются в основном электродами с фторокальциевым покрытием по типу Э42А и Э50А. Данные типы покрытий позволяют повысить прочность и пластичность сварочных швов. Для работы используются электроды УОНИ 13/45, АНО-8, СМ-11 и другие, схожие по структуре и свойствам. Сварка углеродистых сталей. Из-за повышенного содержания углерода в составе, возникают некоторые трудности сваривания, поэтому хороший результат можно достичь при сварке углеродистых сталей электродами УОНИ 13/45 и УОНИ 13/55.

|

Технология сварки полуавтоматом MIG/MAG

Сварка MIG/MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG/MAG (Metal Inert Gas/ Metal Active Gas).

MIG/MAG-сварка – это электро-дуговая сварка, использующая постоянный ток (DC). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ (CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода (CO2) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG/MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Содержание статьи:

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Этот параметр мы рассмотрим ниже в этой статье.

Оборудование для сварки MIG/MAG

Сварочный аппарат MIG/MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями.

Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений. - Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25).

При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG/MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки.

Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов. - При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Угол сварочной горелки во время сварки

Сварка MIG/MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG/MAG, которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода (CO2) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Звук правильной сварки полуавтоматом

При обучении сварки MIG/MAG, важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Меры безопасности

- Свет, который образуется в процессе любого вида электродуговой сварки, очень яркий. Нужно защищать глаза и кожу. Для этого важно использовать сварочную маску. Сейчас продаются сварочные маски с автозатемнением, которые автоматически защищают от яркого света, как только он появляется. Это позволяет пользоваться двумя руками, не заботясь о маске.

- Важно использовать перчатки для защиты от брызг расплавленного металла. Они важны для защиты также и от нагрева и ультрафиолетового излучения, образуемого в процессе сварки. Если сварка длится больше минуты, то ультрафиолетовое излучение губительно воздействует на незащищённые участки кожи.

- Защитный костюм должен быть сделан из материала, который хорошо выдержит воздействие расплавленных брызг металла. Если нет возможности использовать защитный костюм, то материал одежды не должен содержать синтетических материалов, которые легко плавятся и могут причинить вред сварщику.

- Нужно надевать закрытую обувь, внутрь которой не попадут брызги раскалённого металла при сварке.

- Помещение, в котором осуществляется сварка должно хорошо вентилироваться. В процессе сварки выделяются вредные испарения, которые нельзя вдыхать.

Печатать статью

Ещё интересные статьи:

Cварка углеродистых конструкционных сталей — Сварка различных металлов

Cварка углеродистых конструкционных сталей

Категория:

Сварка различных металлов

Cварка углеродистых конструкционных сталей

Низкоуглеродистые стали, содержащие до 0,2% углерода, свариваются без ограничений при использовании типовых сварочных материалов. В зависимости от степени ответственности свариваемого изделия пользуются электродами типов Э38, Э42 и Э42А.

Электроды Э38 применяются для изготовления неответственных изделий, электроды Э42 — для ответственных и Э42А — для особо ответственных изделий. Для сварки изделий из толстых листов (6-15 мм) и в неудобных для сварщика положениях (монтажная сварка в строительстве) следует использовать электроды с повышенной прочностью наплавленного металла типов Э46 и Э46А.

Это требование объясняется тем, что выполнение многослойных швов больших сечений в неудобных положениях трудно осуществить без внутренних пороков. Гарантия прочности соединений достигается применением электродов, дающих повышенную прочность металла шва.

Швы, соединяющие низкоуглеродистые стали, выполненные всеми видами дуговой и газовой сварки, обладают вполне удовлетворительной стойкостью против образования трещин.

Среднеуглеродистые стали, содержащие от 0,2 до 0,45%’ углерода, свариваются с серьезными ограничениями, чтобы при сварке не образовывались трещины. Стали марок ВСт4 различной степени раскисления и различных категорий и сталь марки 25 при неправильно выбранном тепловом режиме сварки могут образовать трещины, главным образом в угловых швах или в первом слое многослойного стыкового шва, сваренного с обязательным зазором, в последних швах изделий с большой жесткостью, а также если сварка выполняется при низких температурах окружающего воздуха.

Сварку стали Ст4 следует выполнять с относительно низкими скоростями охлаждения металла шва. Трещины могут возникнуть в наплавленном металле, тогда как в зоне термического влияния их, как правило, не бывает.

Сталь Ст5 содержит от 0,29 до 0,37% углерода, поэтому свариваемость этой стали хуже свариваемости стали Ст4. Изделия из стали Ст5 нужно сваривать с дополнительным подогревом. Лучше всего дополнительный нагрев изделия производить одновременно по двум сторонам от оси шва на расстоянии 50—70 мм до температуры 100—200 °С; для листов толщиной до 15 мм температура подогрева составляет 100 °С, для более толстых листов — 200 °С.

Высокую стойкость металла шва против трещин и необходимые механические свойства сварного соединения обеспечивают электроды УОНИИ-13/45 и УОНИИ-13/55.

Еще более худшей свариваемостью обладают стали Стб и 40. Изделия из этой стали дополнительно нагреваются при сварке и после сварки термически обрабатываются в печи.

Из высокоуглеродистой стали (С = 0,46—0,70%) сварные конструкции, как правило, не изготовляют. Эта сталь применяется в литых деталях. Необходимость сварки может возникнуть при наплавке и ремонтных работах. В этом случае применяют те же приемы сварки, что и для других плохо сваривающихся сталей (предварительный или сопутствующий подогрев и последующая термообработка).

Реклама:

Читать далее:

Сварка низколегированных сталей

Статьи по теме:

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

Следующая страница1. Введение

В состав стали, помимо углерода С входит кремний Si, марганец Mn, фосфор Р и сера S. Эти пять элементов называют пятью химическими компонентами стали. Сталь, содержащая 0,3% и менее углерода, называется низкоуглеродистой или мягкой сталью. Сталь, содержащая 0,6% и более углерода, называется высокоуглеродистой сталью. К этому типу относится, например, углеродистая инструментальная сталь. Сталь с содержанием углерода от 0,3% до 0,6% называется среднеуглеродистой сталью. К ней относится машиностроительная сталь. Специальные стали, в состав которых входят те же пять элементов, отличаются от углеродистых сталей более высоким содержанием марганца Mn, кроме того, в зависимости от назначения, в них добавляются такие легирующие элементы, как никель Ni, хром Cr и молибден Mo.

Согласно стандарту JIS, сталь и чугун классифицируются, как показано в Таблице 1, где сталь разделена на нелегированную, специальную и стальную отливку. Специальная сталь, в свою очередь, подразделяется на высокопрочную, инструментальную и сталь специального назначения. Типичные классы прочности среднеуглеродистых и специальных сталей представлены в Таблицах 2~3. В этих таблицах указаны классы прочности AISI/SAE и спецификации ASTM, которые схожи с классами прочности стали по стандарту JIS.

| 1-я классификация | 2-я классификация | 3-я классификация | Типичные классы JIS (ASTM/AISI/SAE)*1 |

|---|---|---|---|

| Чугун и сталь | Нелегированная сталь | Стали для строительных сооружений и сосудов под давлением | JIS G3101 : SS, JIS G3103 : SB, JIS G3104 : SV, JIS G3106 : SM (ASTM A36, A204, A285, A31, A283, A529) |

| Специальные стали | Углеродистые / легированные стали для строительных сооружений | JIS G4051 : S××C, JIS G4053 : SCr, SMn, SMnC, SCM, SNC, SNCM, JIS G4202 : SACM, JIS G3119 : SBV, JIS G3120 : SQV (AISI/SAE : 1010~1060, 5120~5140, 1522~1541, 4130~4147, 8615~8640, 4320~4340, ASTM A302, A387, A533, A734) | |

| Инструментальные стали | JIS G4401 : SK, JIS G4404 : SKS, SKD, SKT, JIS G4403 : SKH (AISI/ASTM : W1−11~1−8, F2, L6, W2, D3~H 19, T1~M42) | ||

| Стали специального назначения | JIS G4303~4321 : SUS, SUH, JIS G4805 :

SUJ, JIS G4801 : SUP, JIS G4804 : SUM (AISI : 201~444, 309~446, 52100, 9260~4161, 1212~1144, etc.) | ||

| Стальная отливка | Отливка из углеродистой / легированной стали | JIS G5101 : SC, JIS G5102 : SCW (ASTM A27, A216) | |

| Отливка из углеродистой / легированной стали для строительных сооружений | JIS G5111 : SCC, SCMn, SCSiMn, SCMnCr,

SCMnM, SCCrM, SCMnCrM, SCNCrM (ASTM A148) | ||

| Стальная отливка специального назначения | JIS G5121 : SCS, JIS G5122 : SCH, JIS G5131 : SCMnH (ASTM A743, A744, A351, A297, A447, A608, A128) | ||

| Стальная поковка | Поковка из углеродистой стали | JIS G3201 : SF (ASTM A105, A668) | |

| Поковка из углеродистой / легированной стали для строительных сооружений | JIS G3203 : SFVA, JIS G3202 : SFVC, JIS G3204 : SFVQ (ASTM A182, A336, A105, A181, A266, A508, A541) | ||

| Чугунная отливка | Отливка из серого чугуна | JIS G5501 : FC (-) | |

| Отливка из чугуна со сфероидальным графитом | JIS G5502 : FCD (ASTM A536) | ||

| Отливка из ковкого чугуна | JIS G5705 : FCMB, FCMW, FCMP (-) | ||

| (Примечание) *1. Для ASTM указан только номер спецификации для ссылки; поэтому точный класс прочности стали, сопоставимый с классом прочности по JIS, необходимо узнать в соответствующей спецификации. | |||

2. Основные факторы, которые необходимо учитывать при выборе сварочных материалов

Прежде всего здесь описаны факторы, которые необходимо учитывать при выборе сварочных материалов. Затем речь пойдет о механизме образования трещин и способах их предотвращения. Во-первых, сварочные материалы с высоким содержание диффузного водорода в сварочном металле (такие как электроды ильменитного типа и известково-титановые электроды), никогда не должны применяться для сварки среднеуглеродистых и высокоуглеродистых сталей, а также специальных сталей. Для таких сталей обязательно следует применять сварочные материалы низкоуглеродистого типа.

Во-вторых, должна учитываться прочность сварочного металла. Среднеуглеродистая и высокоуглеродистая сталь в целом может быть охарактеризована как высокопрочная, ее разрывная прочность зачастую превышает 1000 MPa. При сварке такой высокопрочной стали существует два подхода к выбору сварочных материалов. Один подход отдает приоритет прочности сварочного металла и рекомендует применять такой сварочный материал, которых позволит получить сварочный металл с прочностью, близкой к прочности основного металла. Второй подход отдает приоритет не прочности сварочного металла, а его устойчивости к образованию трещин.

В общем можно сказать, что при прочих одинаковых условиях, устойчивость к образованию трещин в сварном соединении повышается по мере того, как понижается его прочность. Другими словами, чем выше прочность сварочного металла, тем больше риск образования в нем трещин.

Поэтому при выборе сварочных материалов необходимо тщательно изучить вопрос о том, насколько прочность сварочного металла должна быть близка к прочности основного металла. Следует по возможности выбирать сварочные материалы с меньшей прочностью, чтобы снизить риск образования трещин.

В таблице рекомендуемых сварочных материалов дается две рекомендации: для случаев, когда требуется простое соединение деталей, и для случаев, когда сварочный металл должен обладать прочностью, близкой к прочности основного металла.

Хотя в таблице рекомендуемых сварочных материалов это не отмечено, в некоторых случаях рекомендуется использовать сварочные материалы из аустенитной нержавеющей стали марки 309 для сварки среднеуглеродистых и высокоуглеродистых сталей.

Эта рекомендация основана на том, что часто причиной образования трещин в сварном соединении среднеуглеродистой и высокоуглеродистой стали является затвердевание околошовной зоны и диффузный водород в сварочном металле. Конечно, затвердевание околошовной зоны возможно и при использовании сварочных материалов из аустенитной нержавеющей стали. Но отсутствие диффузного водорода в сварочном металле, как считается, повышает устойчивость к образованию трещин наряду со стабильной структурой сварочного металла.

Таким образом, когда невозможно применить предварительный подогрев, а также тогда, когда не стоит проблема термической усталости из-за разницы в термическом коэффициенте расширения, могут быть использованы сварочные материалы из аустенитной нержавеющей стали.

3.Факторы, которые должны быть учтены в отношении соединений разнородных металлов4.Сварные соединения

Верх страницы

Фитинги из углеродистой стали для стыковой сварки длинных радиальных колен 45 ° Котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

Характеристики и продукты наших фитингов для стыковой сварки:

Характеристики фитингов для стыковой сварки :

1. Высококачественные материалы

В наших изделиях используется только высококачественное сырье труб из углеродистой / легированной стали, изготовленных из Оборудование NKK или MANNESSMANN для обычного, высокого давления, низкой / высокой температуры, котельного и других целей.

2. Равномерная толщина стенки и идеально круглая

Этого можно достичь с помощью наших специальных технических ноу-хау и нашей программы контроля качества.

3. Точный размер

Эффективные работы по трубопроводу могут быть выполнены только с использованием фитингов правильных размеров и формы. Наши фитинги имеют точные прямые / плоские концы, скошенный угол и т. Д. в соответствии с действующими стандартами с помощью двух или трехшпиндельных станков для снятия фаски.

Стандарты фитингов для стыковой сварки:

Наши сварочные фитинги производятся в соответствии со следующими стандартами на оборудование:

ASME B16.9 ASTM A234 MSS-SP43 WPHY60 JIS B2311 DIN2605

ASTM A403 MSS-SP75 WPHY65 JIS B2312 DIN2606

ASTM A420 WPHY42 WPHY70 JIS B2313 DIN2616

ASTM A860

000000000000000000000 Метод производства

ПРИВАРНЫЕ ФИТИНГИ ASME B16.9 / MSS SP-75

Колено с большим радиусом 45 ° :

Упаковка фитингов для стыковой сварки: фитингов для стыковой сварки: 1) Q: Какой у вас основной продукт? Какие виды продукции более конкурентоспособны в вашем ассортименте? A: Нашей основной продукцией являются стальные фланцы, фитинги и стальные трубы. Конкурентные позиции: фланцы из нержавеющей стали, углеродистой стали, легированной стали и штамповка из углеродистой стали Фитинги, приваренные встык, из нержавеющей и углеродистой стали 2) В: какой у вас самый большой размер фланца и фитинга? Как долго длится производственный цикл? Как правило, на 20-тонный заказ мы проводим 20-25 дней. При необходимости мы могли бы сделать его короче. 3) Q: Могли бы вы производить по чертежам? A: Конечно.Мы можем изготовить по предоставленным чертежам, в том числе кованые и литые. 4) В: Какие сертификаты у вас есть? A: У нас есть фитинги ISO, TUV, API, SGS, BV и т. Д. Из нержавеющей и углеродистой стали Трубы из ковкого чугуна, нержавеющей и углеродистой стали Предварительный нагрев во избежание водородного растрескивания Водородный крекинг может также называться холодным крекингом или замедленным крекингом.Основной отличительной чертой этого типа трещин является то, что они возникают в ферритных сталях, чаще всего сразу при сварке или через короткое время после сварки. В этом выпуске описаны характерные особенности и основные причины водородных трещин. Водородные трещины обычно можно отличить по следующим характеристикам: Рис. 1 Водородные трещины, возникающие в ЗТВ и металле сварного шва. (Обратите внимание, что не ожидается, что показанный тип трещин образуется в одной и той же сварной детали.) При разрыве сварного шва (перед любой термообработкой) поверхность трещин обычно не окисляется, даже если они разрушаются, что указывает на то, что они образовались, когда сварной шов был при температуре окружающей среды или близкой к ней. Легкий синий оттенок может быть виден из-за предварительного нагрева или нагрева при сварке. Трещины, возникающие в ЗТВ, обычно связаны с крупнозернистой областью (рис. 2). Трещины могут быть межкристаллитными, трансгранулярными или смешанными.Межкристаллитные трещины чаще возникают в более твердых структурах ЗТВ, образованных в низколегированных и высокоуглеродистых сталях. Трансгранулярное растрескивание чаще встречается в стальных конструкциях из C-Mn. В угловых швах трещины в ЗТВ обычно связаны с корнем шва и параллельны шву. В стыковых швах трещины ЗТВ обычно ориентированы параллельно сварному шву. Рис.2 Трещина по крупнозернистой структуре в ЗТВ Три фактора в совокупности вызывают растрескивание: Растрескивание обычно происходит при температуре окружающей среды или около нее.Это вызвано диффузией водорода к сильно нагруженной, закаленной части сварного соединения. В C-Mn сталях, поскольку существует больший риск образования хрупкой микроструктуры в ЗТВ, большая часть водородных трещин находится в основном металле. При правильном выборе электродов металл сварного шва будет иметь более низкое содержание углерода, чем основной металл, и, следовательно, более низкий углеродный эквивалент (CE). Однако могут возникнуть поперечные трещины в металле сварного шва, особенно при сварке деталей с толстым сечением; риск растрескивания увеличивается, если содержание углерода в металле сварного шва превышает содержание углерода в основной стали. В низколегированных сталях, поскольку структура металла сварного шва более восприимчива, чем ЗТВ, в сварном шве могут быть обнаружены трещины. Основными факторами, влияющими на риск растрескивания, являются: Содержание водорода в металле сварного шва Основным источником водорода является влага, содержащаяся во флюсе, т.е.е. покрытие электродов MMA, флюс в порошковой проволоке и флюс, используемый при дуговой сварке под флюсом. Количество выделяемого водорода зависит от типа электрода. Основные электроды обычно генерируют меньше водорода, чем рутиловые и целлюлозные электроды. Важно отметить, что могут быть и другие важные источники водорода, например из материала, в котором в результате обработки или обслуживания в стали осталось значительное количество водорода или влаги из атмосферы.Водород также может быть получен с поверхности материала или расходного материала. Источники водорода будут включать: Состав основного металла Это будет иметь большое влияние на прокаливаемость и, при высоких скоростях охлаждения, риск образования твердой хрупкой структуры в ЗТВ. Способность материала к упрочнению обычно выражается через содержание в нем углерода или, когда учитываются другие элементы, его значение углеродного эквивалента (CE). Чем выше значение CE, тем выше риск водородного растрескивания. Как правило, стали со значением CE <0,4 не подвержены водородному растрескиванию в ЗТВ, если используются сварочные материалы или процессы с низким содержанием водорода. Толщина основного материала Толщина материала будет влиять на скорость охлаждения и, следовательно, на уровень твердости, микроструктуру, создаваемую в ЗТВ, и уровень водорода, остающегося в сварном шве. «Комбинированная толщина» стыка, то есть сумма толщин материала, пересекающегося на линии стыка, вместе с геометрией стыка определяет скорость охлаждения ЗТВ и ее твердость.Следовательно, как показано на рис. 3 , угловой сварной шов, вероятно, будет иметь больший риск, чем стыковой сварной шов из той же толщины материала. Рис.3 Комбинированные измерения толщины стыковых и угловых соединений Напряжения, действующие на сварной шов Трещины чаще возникают в областях концентрации напряжений, особенно на носке и корне сварного шва. Напряжения, возникающие в сварном шве при его сжатии, в значительной степени зависят от внешних ограничений, толщины материала, геометрии соединения и подгонки.Плохая подгонка (чрезмерный корневой зазор) угловых швов значительно увеличивает риск образования трещин. Степень ограничения, действующего на соединение, обычно увеличивается по мере выполнения сварки из-за увеличения жесткости конструкции. Тепловая нагрузка Подвод тепла к материалу в процессе сварки, вместе с толщиной материала и температурой предварительного нагрева, будет определять термический цикл и результирующую микроструктуру и твердость как зоны термического влияния, так и металла шва. Увеличение подводимого тепла снижает уровень твердости и, следовательно, снижает риск растрескивания ЗТВ. Однако, поскольку расстояние диффузии для выхода водорода из сварного шва увеличивается с увеличением подводимого тепла, увеличивается риск растрескивания металла шва. Поглощение тепла на единицу длины рассчитывается путем умножения энергии дуги на коэффициент теплового КПД по следующей формуле: В = напряжение дуги (В) При расчете подводимого тепла необходимо учитывать тепловой КПД.Коэффициенты термического КПД, приведенные в EN 1011-1: 2009 для основных процессов дуговой сварки, составляют: При ручной дуговой сварке подвод тепла обычно регулируется с помощью длины биения каждого электрода, которая пропорциональна подводимой теплоте.Поскольку длина биения — это длина сварного шва, нанесенного с одного электрода, она будет зависеть от техники сварки, например ширина плетения / задержка. Билл Лукас подготовил эту статью с помощью Джина Мэтерса и Дэвида Абсона. Эта статья Job Knowledge была первоначально опубликована в Connect, январь / февраль 2000 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию. При сварке в вертикальном положении ось шва приблизительно вертикальна. Когда сварка выполняется на вертикальной поверхности, расплавленный металл имеет тенденцию стекать вниз и накапливаться. Поток металла можно контролировать, направив пламя вверх под углом 45 градусов к пластине и удерживая стержень между пламенем и расплавленной лужей (см. Выше). Перемещение горелки и присадочного стержня предохраняет металл от провисания или падения и обеспечивает хорошее проплавление и плавление на стыке. И горелка, и сварочный стержень должны качаться, чтобы наплавить равномерный валик. Сварочный стержень следует держать немного выше средней линии стыка, а сварочное пламя должно перемещать расплавленный металл по стыку, чтобы равномерно распределить его. Стыковые соединения, сваренные в вертикальном положении, должны быть подготовлены к сварке таким же образом, как и при сварке в горизонтальном положении. Сварка потолка выполняется с обратной стороны стыка. При сварке над головой наплавленный металл имеет тенденцию падать или провисать на пластине, в результате чего валик имеет высокий гребень. Расплавленная лужа должна быть небольшой, чтобы преодолеть эту трудность, и следует добавить достаточное количество присадочного металла для получения хорошего сплавления с некоторым усилением на валике. Если лужа становится слишком большой, пламя следует на мгновение убрать, чтобы металл шва замерз. При сварке легких листов размер лужи можно регулировать, равномерно нагревая основной металл и присадочный стержень. Пламя должно быть направлено на расплавление обоих краев стыка. Следует добавить достаточное количество присадочного металла, чтобы лужа оставалась адекватной с достаточным армированием. Сварочное пламя должно поддерживать расплавленный металл, а небольшая сварка позволяет избежать ожогов, возникающих при его распределении по стыку. Требуется только небольшая лужа, поэтому следует использовать удочку. Следует соблюдать осторожность, чтобы контролировать нагрев пластин. Это особенно важно при сварке только сбоку. Сварные швы труб выполняются в соответствии с множеством различных требований и в различных сварочных ситуациях. Работа диктует положение при сварке. В целом положение фиксировано, но в некоторых случаях его можно свернуть для работы в горизонтальном положении. Позиции и процедуры сварки труб описаны ниже. Совместите стык и прихваточный шов или зафиксируйте его стальными перемычками с трубой, установленной на подходящих роликах.Начните сварку в точке C (рисунок ниже), продвигаясь вверх до точки B. Когда точка B будет достигнута, поверните трубу по часовой стрелке, пока точка остановки сварного шва не окажется в точке C, и снова сварите вверх до точки B. при вращении горелку следует удерживать между точками B и C, а трубу вращать мимо нее. Положение горелки в точке A аналогично положению для вертикального сварного шва. По мере приближения к точке B сварной шов принимает почти ровное положение, а углы приложения горелки и стержня немного меняются, чтобы компенсировать это изменение. Сварку следует остановить непосредственно перед основанием начальной точки, чтобы осталось небольшое отверстие. Затем начальную точку повторно нагревают, чтобы область стыка имела однородную температуру. Это обеспечит полное сращивание продвигающегося шва с начальной точкой. Если боковая стенка трубы имеет толщину более 1/4 дюйма (0,64 см), следует выполнить многопроходный сварной шов. После прихваточной сварки трубу устанавливают так, чтобы прихваточные швы были ориентированы приблизительно, как показано ниже.После начала сварки трубу нельзя перемещать в любом направлении. При сварке в горизонтальном фиксированном положении труба сваривается в четыре этапа, как описано ниже. При сварке снизу сварка выполняется в два этапа. Начните сверху (см. Ниже) и двигайтесь вниз с одной стороны к низу, затем вернитесь к верху и продвигайтесь вниз по другой стороне, чтобы соединиться с предыдущим сварным швом внизу. Метод сварки сверху вниз особенно эффективен при дуговой сварке, поскольку более высокая температура электрической дуги позволяет использовать более высокие скорости сварки.При дуговой сварке скорость примерно в три раза выше, чем при сварке снизу вверх. Сварка тыльной стороной руки используется для соединений труб из низкоуглеродистой или низколегированной стали, которые можно катать или которые находятся в горизонтальном положении. Один проход используется для толщины стенки не более 3/8 дюйма (0,95 см), два прохода — для толщины стенки от 3/8 до 5/8 дюйма (от 0,95 до 1,59 см), три прохода — для толщины стенки от 5/8 до 7. / 8 дюймов (1,59–2,22 см) и четыре прохода для толщины стенок от 7/8 до 1–1 / 8 дюйма.(От 2,22 до 2,87 см). Труба в этом положении, при котором стык является горизонтальным, чаще всего сваривается методом обратной сварки. Сварку начинают от прихваточного шва и непрерывно проводят по трубе. Если используется линейный зажим, корневой валик (см. Ниже) начинается со дна канавки, пока зажим находится в нужном положении.Когда опорное кольцо не используется, следует позаботиться о том, чтобы на внутренней стороне трубы образовался небольшой валик. Если используется подкладное кольцо, корневую валику следует аккуратно срастить с ним. Перед снятием зажима необходимо нанести столько корневого валика, сколько позволяют стержни линейного зажима. Завершите бусинку после снятия зажима. Необходимо следить за тем, чтобы валики наполнителя (см. Вид B на диаграмме выше) были вплавлены в корневой валик, чтобы устранить любые подрезы, вызванные отложением корневого валика.Обычно требуется один или несколько наполнителей вокруг трубы. Отделочные валики (см. Вид C на схеме выше) накладываются на наполнители для завершения соединения. Обычно это переплетенный валик шириной около 5/8 дюйма (1,59 см) и примерно на 1/16 дюйма (0,16 см) над внешней поверхностью трубы в собранном виде. Готовый сварной шов показан на виде D выше. Для алюминиевых труб были разработаны специальные детали соединений, которые обычно связаны с процедурами комбинированного типа.Опорное кольцо в большинстве случаев не используется. Прямоугольное опорное кольцо редко используется при передаче жидкости через систему трубопроводов. Его можно использовать в конструкциях, в которых трубы и трубчатые элементы используются для передачи нагрузок, а не материалов. Размеры указаны в миллиметрах, если не указано иное.Толщина стенки (t) должна быть указана заказчиком. Допуски размеров колен под сварку встык — 45 ° и 90 ° — LR и 3D — ASME B16.9 — Допуски на размеры указаны в миллиметрах, если не указано иное, и равны ±, если не указано иное. Примечание: 45 является одним из наиболее востребованных и популярных видов конструкционной углеродистой стали. Соответствует ГОСТ 1050-2013 и ДСТУ 7809 норм Классификация: Высококачественная конструкционная углеродистая сталь. Продукция: Прокат, в том числе фасонный. Si млн пол Ni Кр ю Cu Как Fe 0.17-0,37 0,5-0,8 <0,035 <0,04 ~ 97 Стандартный Состояние поставки Предел ползучести, Rm (МПа) Кратковременная прочность на разрыв ReH (МПа) Минимальный коэффициент удлинения σ,% Степень сжатия,% ГОСТ 1050 Пост нормализация 355 600 16 40 ДСТУ 7809 Пост нормализация 355 600 16 40 США 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 Германия 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 Япония S45C, S48C, SWRCh55K, SWRCh58K Франция 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 Великобритания 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E ЕС 1.1191, 2C45, C45, C45E, C45EC, C46 Италия 1C45, C43, C45, C45E, C45R, C46 Бельгия C45-1, C45-2, C46 Испания C45, C45E, C45k, C48k, F.114, F.1140, F.1142 Китай 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 Швеция 1650, 1672 Болгария 45, C45, C45E Венгрия A3, C45E Польша 45 Румыния OLC45, OLC45q, OLC45X Чешская Республика 12050, 12056 Австралия 1045, HK1042, K1042 Австрия C45SW Южная Корея SM45C, SM48C 45 используется в производстве горячекатаного и холоднокатаного плоского и проката, а также поковок, которые затем используются в металлических конструкциях и компонентах машиностроения различных форм и размеров.Конструкционная сталь 45 находит широкое применение в шпинделях, кулачках, зубчатых колесах, креплениях и различных типах осей. Эта сталь используется для изготовления жизненно важных компонентов (консольных конструкций, валов, стержней, балок, плунжеров и т. Д.), Которые подвергаются термообработке для повышения их прочности. 45 трудносвариваема. Для получения качественного сварного шва изделие перед сваркой необходимо нагреть до + 200-300 ° С, после чего подвергнуть термообработке (отжигу). Легко упустить из виду прочность сварных швов, так как большинство сварных швов, выполненных при текущем ремонте, позволяют быстро исправить части оборудования, которые нельзя оставить в мастерской. слишком долго. Однако некоторые строительные нормы и правила предъявляют строгие требования к прочности сварных швов. Здесь вы узнаете, какие сварные швы самые прочные и в чем их прочность. Какие типы сварных швов самые прочные? Мы выделили 8 типов особо прочных сварных швов:

A: Самый большой фланец, который мы можем изготовить, — 80 дюймов, а самый большой фитинг — 50 дюймов. дефектов / водородных трещин в сталях — идентификация

Идентификационный номер

Внешний вид

Металлография

Причины

A = сварочный ток (A)

S = скорость сварки (мм / мин)

k = коэффициент термического КПД Дуга под флюсом

(однопроволочная) 1,0 MMA 0,8 MIG / MAG и порошковая проволока 0,8 TIG и плазма 0,6 Сварочные позиции: 4 основных типа

Вертикальное положение (3F или 3G)

Верхняя позиция (4F или 4G)

Позиции для сварки труб

Горизонтальный сварной шов на трубе

Сварной шов с фиксированным положением горизонтальной трубы

Сварной шов с фиксированным положением вертикальной трубы

Многопроходная дуговая сварка

Корень бусины

Присадочные валики

Отделочные бусины

Сварка алюминиевых труб

Размеры и допуски на размеры отводов с большим радиусом 45 и 90 градусов и 3D отводов, от NPS 1/2 до NPS 48, ASME B16.9

NPS O.D.

Д 90 °

Длинный радиус

От центра до конца

A 45 °

Длинный радиус

От центра до конца

B 90 °

3D

От центра до конца

A 45 °

3D

От центра до конца

B 1/2 21.3 38 16 3/4 26,7 38 19 57 24 1 33,4 38 22 76 31 1¼ 42,2 48 25 95 39 1½ 48,3 57 29 114 47 2 60.3 76 35 152 63 2½ 73 95 44 190 79 3 88,9 114 51 229 95 3½ 101,6 133 57 267 111 4 114,3 152 64 305 127 5 141.3 190 79 381 157 6 168,3 229 95 457 189 8 219,1 305 127 610 252 10 273 381 159 762 316 12 323,8 457 190 914 378 14 355.6 533 222 1067 441 16 406,4 610 254 1219 505 NPS O.D.

Д 90 °

Длинный радиус

От центра до конца

A 45 °

Длинный радиус

От центра до конца

B 90 °

3D

От центра до конца

A 45 °

3D

От центра до конца

B 18 457 686 286 1372 568 20 508 762 318 1524 632 22 559 838 343 1676 694 24 610 914 381 1829 757 26 660 991 406 1981 821 28 711 1067 438 2134 883 30 762 1143 470 2286 946 32 813 1219 502 2438 1010 34 864 1295 533 2591 1073 36 914 1372 565 2743 1135 38 965 1448 600 2896 1200 40 1016 1524 632 3048 1264 42 1067 1600 660 3200 1326 44 1118 1676 695 3353 1389 46 1168 1753 727 3505 1453 48 1219 1829 759 3658 1516 Номинальный размер трубы 1/2 до 2½ от 3 до 3½ 4 от 5 до 8 Внешний диаметр

на скосе (D) + 1,6

— 0,8 1,6 1,6 + 2,4

— 1,6 Внутренний диаметр на конце 0.8 1,6 1,6 1,6 От центра до конца LR (A / B) 2 2 2 2 От центра до конца 3D (A / B) 3 3 3 3 Номинальный размер трубы от 10 до 18 от 20 до 24 от 26 до 30 от 32 до 48 Внешний диаметр

на скосе (D) + 4

— 3.2 + 6,4

— 4,8 + 6,4

— 4,8 + 6,4

— 4,8 Внутренний диаметр на конце 3,2 4,8 + 6,4

— 4,8 + 6,4

— 4,8 От центра до конца LR (A / B) 2 2 3 5 От центра до конца 3D (A / B) 3 3 6 6 Толщина стенки (т) Не менее 87.5% от номинальной толщины стенки

MSS SP-43 распространяется только на фитинги из нержавеющей стали, сваренные встык, предназначенные для использования с трубами Schedule 5S и 10S, и заглушки, подходящие для использования с трубами Schedule 40S, как определено в ASME B36.19. Размеры и допуски на размеры, определенные в MSS SP-43, по существу такие же, как и в спецификациях ASME B16.9 от NPS 1/2 — NPS 24.За исключением внешнего диаметра на фаске. Сталь 45: характеристики, свойства, аналоги

Сталь Химический состав стали 45 по ДСТУ 7809%

<0,25 <0,25 <0,25 <0,08 Механические свойства стали 45 после нормализации

Аналоги стали 45

Приложение

Сталь Сварка

Сталь 8 самых прочных типов сварных швов и 9 типов сварки, которые вы должны знать

Не существует типа сварного шва, который был бы самым прочным во всех областях сварки.Самый прочный сварной шов зависит от используемого основного металла и ожидаемой величины нагрузки на сварное соединение.

Здесь вы найдете исчерпывающее руководство по наиболее прочным типам сварных швов для самых разных применений, от автомобильных работ до изготовления стальных конструкций.

Какой сварной шов самый прочный?

Какой сварной шов самый прочный? Абсолютно самый прочный сварной шов , который может быть получен в обычных условиях, будет типом сварного шва, выполненного с помощью техники сварки вольфрамовым электродом в инертном газе (TIG) , также известной как сварка GTAW.Сварщики TIG известны своими чистыми и прочными сварными швами.

Одной из причин, по которой типы сварных швов, выполненные сварщиком TIG, являются сильными, является высокая эффективность наплавки сварочного оборудования .

Процент присадочного металла, попадающего непосредственно в сварное соединение, больше по сравнению с такими методами сварки, как сварка штучной сваркой, при которых образуется много брызг.

Ссылки по теме: 9 различных типов сварочных процессов и их преимущества

Сварщики TIG могут найти множество применений.Они способны производить прочные сварные швы в алюминиевых материалах, например в автомобильных деталях. Они также эффективны при нанесении корневого шва в соединениях с пазом с одним v-образным вырезом и квадратным корнем. .

Соединения с пазами часто используются в строительстве. В повседневном применении пазовые соединения используются при изготовлении металлических шкафов.

Сварка TIG также более эстетична. То, что сварной шов хорошо выглядит, не обязательно означает, что он прочнее.Однако в случае сварных соединений TIG они часто бывают прочнее, чем другие типы сварных швов.

Обратной стороной сварки TIG является количество практики, которую необходимо освоить.

Сварка TIGДругие методы сварки, такие как сварка MIG или электродная сварка, безусловно, позволяют получать сварные швы достаточной прочности в повседневных применениях.

Изготовление прочных сварных швов с использованием этих методов будет обсуждаться более подробно позже в этой статье.

Заблуждения о прочности сварного шва

Неверно утверждать, что прочность сварного шва зависит исключительно от способности сварного шва проникать в опорную плиту. Прочность сварного шва измеряется пределом прочности на разрыв и пределом текучести , оба из которых будут рассмотрены более подробно, прежде чем мы перейдем к теме, какие конкретные сварные швы мы считаем самыми прочными.

Показатели прочности сварного шва могут включать:

- Прочность на растяжение

- Предел текучести

- Прочность на сдвиг