Как варить алюминий со сталью

В сварочном процессе однородных деталей все намного проще, чем при сваривании металлов разных типов. В таком случае приходится сталкиваться с тем, что металлы металлургически несовместимы и имеют множество принципиальных отличий в характеристике кристаллической решетки.

Также стоит отметить разные температуры плавления и показатели проводимости тепла. Поэтому перед началом работы по свариванию алюминия со сталью, требуется рассмотреть их совместимость и учесть трудности, которые могут возникнуть при их соединении.

Практически нереально соединить металлы, которые неравномерно растворяются между собой. К примеру, такие металлы, как железо, магний, алюминий и свинец, не могут сплавляться так, чтобы потом без особого труда их не разделить.

Сейчас востребованы конструкции, которые состоят из сплава стали и алюминия. Сваривание данных металлов находит широкое применение в авиастроении, производстве предметов и приборов быта и радиоэлектронике.

Комбинируя эти два металла, можно получать специальные сплавы, которые максимально подходят для деталей определенного вида и назначения. Такое изделие будет совмещать в себе преимущества сразу же двух металлов. Перед тем, как приступать к работе, следует учитывать особенности взаимодействия металлов, которые Вы хотите сваривать.

Сваривание алюминия со сталью усложнено тем, что данные металлы имеют разную температуру плавления и имеют существенные различия в уровне теплопроводности. На практике это можно увидеть в том, что алюминий уже находится в жидком состоянии, а сталь еще не разогрелась.

Из-за такой разницы при сваривании получится недостаточно прочный сварочный шов, поэтому для получения качественных сварочных швов можно использовать ультразвуковую, диффузную и контактную сварку с оплавлением, а также холодное сваривание.

Теплофизические свойства металлов значительно могут затруднять сварочный процесс. Интересно, что в некоторых случаях использование специального покрытия и вставок не решит данную проблему. При соединении разнородных металлов на стыке сваривания может образовываться интерметаллид, который отличается высокой вероятностью разрушению и очень хрупок.

Во избежание ненужных проблем, нужно правильно подбирать режим сваривания, что позволит избежать перегрева свариваемой детали. Если сварочный процесс произведен в соответствии со всеми правилами, учитывая все особенности сваривания, то Вы создадите прочное и долговечное сооружение или деталь. Стоит отметить, что деталь, полученную таким способом, лучше всего не использовать для конструкций, которые подвергаются механическому воздействию.

Сваривать алюминий со сталью не так и сложно. Все усложняется за счет отличий в температуре плавления, свойствам, теплопроводности и структуре свариваемого металла.

Сварка разнородных металлов (стали с алюминием, медью, цветных металлов) — Остальные вопросы

Сварка разнородных цветных металлов

Сварка алюминия и его сплавов с медью

Кроме значительного различия физико-химических свойств алюминия и меди, сварка этих металлов затруднена образованием хрупкой интерметаллидной фазы. Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности меди алюминием. Наилучшим является цинковое покрытие толщиной 50-60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т. е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5-0,6 толщины свариваемого металла.

Прочность соединения равна прочности технического алюминия (8-10 кгс/мм2), удельное электросопротивление шва несколько выше (0,037 Ом-мм2/м), чем у алюминия (0,0313 Ом-мм2/м). Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов.

Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов.

На границе соединения со стороны меди образуется прослойка интерметаллидов (GuAl2) толщиной 3-10 мкм, со стороны алюминия полоска твердого раствора меди в алюминии такого же размера. Микротвердость прослойки интерметаллидов, примыкающих к меди, достигает 450-550 кгс/мм2. Наличие этой зоны обусловливает относительно низкую прочность соединения. Если толщина интерметаллидной прослойки меньше 1 мкм, она не влияет на прочность соединения.

Прочность соединения, так же как и в сталеалюминиевых соединениях, повышается при легировании металла шва кремнием (4-5%) и цинком (6-8%), так как эти элементы подавляют рост интерметаллидной прослойки.

Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди необходим скос под углом 45-60 град. При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия.

При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия.

Сварка алюминиевого сплава с титаном ОТ4

Обычно применяют аргонодуговую сварку вольфрамовым электродом, перед которой кромки титана очищают от а-слоя и загрязнений и алитируют в чистом алюминии при температуре алюминия 800- 830 град. С в течение 1-3 мин. В этом случае период образования соединения между алюминием и титаном меньше, чем период ретардации, и хрупкие интерметаллиды по линии соединения не успевают образоваться.

Кромки предварительно разделывают(V — образная разделка) До сварки на алитированные кромки наплавляют слой чистого алюминия (5-8 мм) с использованием проволоки марки AB00 диаметром 5-8 мм.

Соединение сваривают обычным методом, как алюминиевый сплав. Предел прочности сварного соединения сплавов ОТ4 + АМг6 зависит от слоя алюминия и составляет 11-27 кгс/мм2, угол изгиба 17-30 град.

Сварка титана с медью и ее сплавами

Сварка затруднена большим различием свойств и образованием хрупких интерметаллидов. Наиболее успешна сварка плавлением при использовании промежуточных вставок из специально выплавленных сплавов титана, легированного молибденом, ниобием или титаном, которые понижают температуру превращения al;P и обеспечивают получение однородного титанового сплава со стабильной структурой, не очень отличающейся от структуры меди. Можно использовать комбинированные вставки из сплавов Ti + 30% Nb и сплавов ВТ15.

Эти сплавы при сварке с медью МЗ обеспечивают предел прочности соединения 22-22,5 кгс/мм2 и угол изгиба 140-180 град., а при сварке с бронзой 26-28 кгс/мм2 и угол изгиба 100-160Q. В прослойке по линии соединения твердость достигает 470- 480 кгс/мм2 при твердости бронзы БрХ 0,8 120 кгс/мм2.

Сварка ниобия, тантала и молибдена со сталью и сплавами цветных металлов

Принципиальная возможность сварки ниобия, тантала и молибдена со сталями и цветными сплавами частично показана выше, так как эти металлы используют в качестве промежуточных вставок при сварке титана со сталью, алюминием и медью.

Тантал и ниобий по свойствам близки к титану и при сварке с ним образуют твердые растворы без хрупких соединений. Ниобий также удовлетворительно сваривается с медью и медными сплавами, с которыми образует ограниченные растворы. Тантал с медью растворов и соединений не образует. Обычно применяют бериллиевую бронзу БрБ2. Сварку выполняют вольфрамовым электродом в среде инертных защитных газов, часто в камерах с контролируемой атмосферой и электронным лучом.

Сварка биметаллов

В настоящее время известно применение биметаллических заготовок из углеродистой и коррозионно-стойкой стали с алюминиевыми сплавами, из стали и медно-никелевого сплава МНЖ 5-1, из стали 12Х18Н9Т и титанового сплава ОТ4, ОТ4-1 для сварки разнородных металлов.

В биметаллическом прокате из углеродистой и низколегированной стали и алюминиевых сплавов АМг3 и АМг6 соотношение толщин в пакете 1 : 1 и 1,5 : 1. Алюминиевый сплав соединяется со сталью при прокате по подслою из чистого алюминия. Предел прочности биметалла на срез 7-9 кгс/мм2 и на отрыв 10-15 кгс/мм2.

Прочность сварного соединения в большой степени зависит от прочности сцепления слоев биметалла и, следовательно, от площади биметаллической вставки. Однако неконструктивность узлов соединения и отсутствие средств контроля качества сцепления слоев биметалла часто приводят к тому, что соединения этого типа не обладают вакуумной плотностью.

Для предотвращения появления хрупких интерметаллидов внутри биметалла при нагреве в процессе сварки необходимо строго выдержать режим сварки. Для биметалла толщиной 10- 12 мм рекомендуется следующий режим: со стороны алюминиевого сплава аргонодуговая сварка вольфрамовым электродом на режиме I = 140 −160 А; Uд = 14 — 18 В; v св = 6 −7м/ч; со стороны стали сварка в СО2 на режиме I= 100 — 130 A, Uд = 18 — 20 В, v св = 17- 20 м/ч.

Наиболее вероятно образование хрупких интерметаллидов в биметалле СтЗсп, 12Х18Н9Т и сплава АМг6 при нагреве линии соединения выше температуры 450 град. С. При нагреве до температуры 550 град. С и выше биметалл расслаивается. Рекомендуется сварку начинать со стороны алюминия и после охлаждения всего узла — со стороны стали.

Сварка стали с алюминием и алюминиевыми сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe2Al4—62,93 % Al; Fe2Al5— 54,71 % Al; FeAl2 —49,13% Al; FeAl —32,57 % Al и др. ) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

) и эвтектику (Al + FeAl3, Тпл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl5 (59,18 %).

Для условий сварки характерно появление FeAl3 и Fe2Al5. Они обладают низким пределом временного сопротивления (15—17 МПа). Твердость Fe2Al5, FeAl3 и FeAl2 лежит в диапазоне μv = 9600—11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe3Al μv = 2700 МПа. Разупрочнение FeAl3 и Fe2Al5 начинается при температуре 0,45 Тпл. Для Fe2Al5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)—интерметаллидная зона — алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны — ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

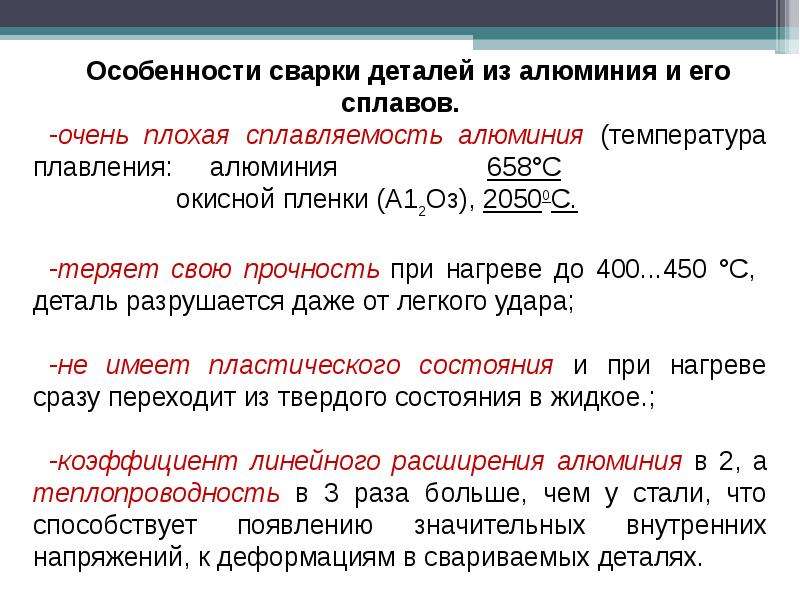

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl2O3 имеет Tпл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

В результате в пограничной зоне образуется слой из смеси фаз FeAl3 + Fe2Al5. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий — железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у2 = 2k1τ, где k1 — величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали — V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ0 = 6,0 10-13ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe2Al5, а со стороны алюминия — FeAl3.

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500— 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40—60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500—600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425—495 °С (время до 10 мин, сварочное давление 210—310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0—1,25 мм.

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100—120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой, которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое — как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe2Al5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

Введение в шов Si (4—5%), Zn (6,5—7%), Ni (3—3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300—320 МПа.

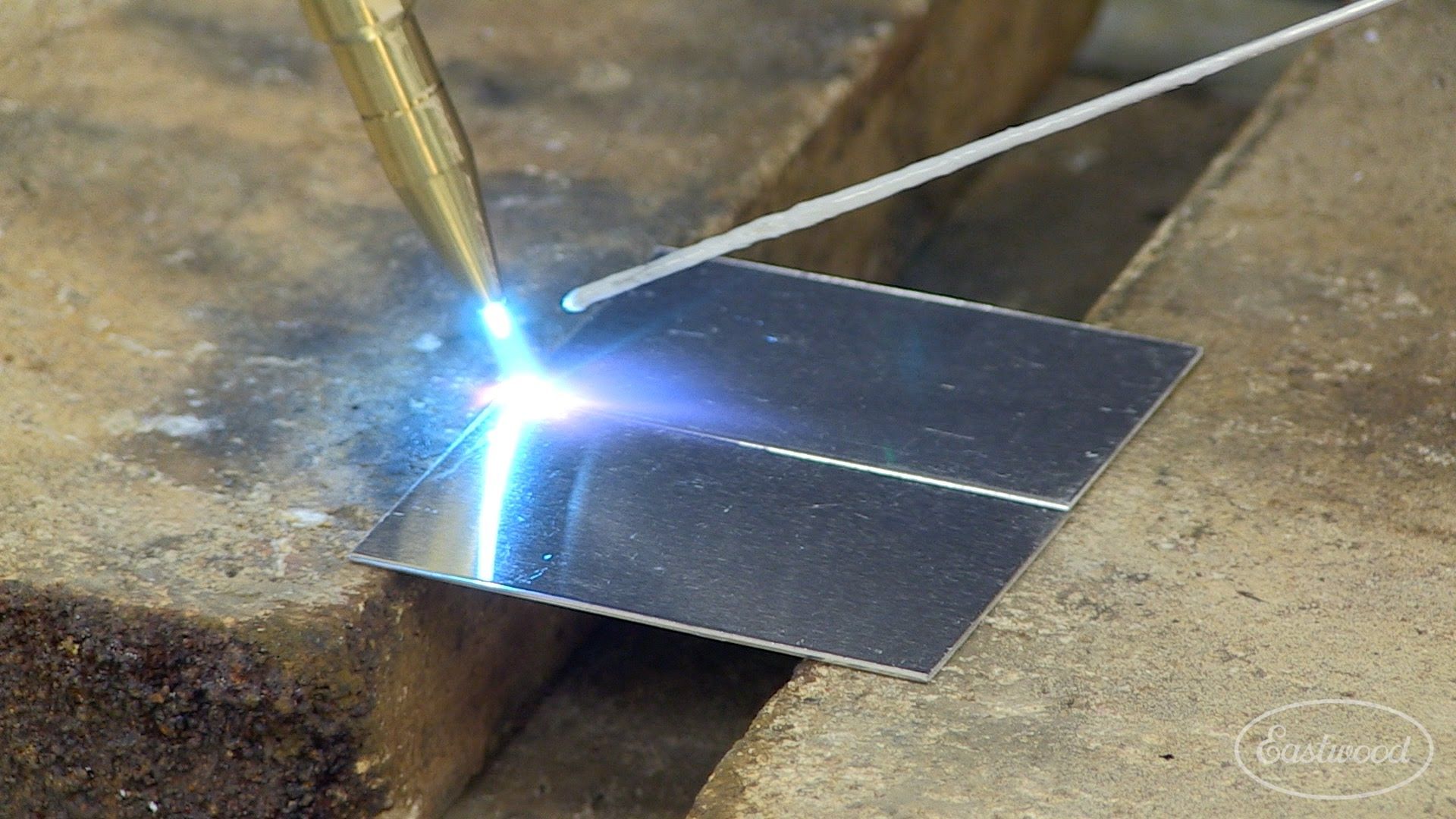

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1—2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших — несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15—30 мм.

Таким способом сваривают толщины 15—30 мм.

Свариваемость стали с алюминием и его сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Применение комбинированных сварных узлов из стали и алюминия или его сплавов в конструкциях различного назначения (в судостроении, авиационной и химической промышленности, машиностроении, вагоностроении, кислородном аппаратостроении и пр.) весьма перспективно, так как этим достигается наибольшая эффективность работы конструкции при одновременном значительном снижении веса. Однако промышленного способа непосредственного соединения сваркой стали с алюминием или его сплавами пока нет. Существующие методы сварки обеспечивают прочность такого сварного соединения лишь на уровне прочности чистого алюминия. Это объясняется плохой свариваемостью алюминия со сталью.

Существующие методы сварки обеспечивают прочность такого сварного соединения лишь на уровне прочности чистого алюминия. Это объясняется плохой свариваемостью алюминия со сталью.

Ниже приведены химико-физические свойства железа и алюминия:

Сопоставление кристаллохимических и физических свойств алюминия и железа свидетельствует о значительной их разнице. Несоответствие типов кристаллических решеток Fe-α и Аl (различие в параметрах ~ 22%) и близость атомных радиусов при резко отличных значениях атомного веса объясняют ограниченную взаимную растворимость этих металлов. Так, растворимость Fe в Аl ничтожна и при температуре 655° С составляет всего лишь 0,052%, а при 400°Сблизка к нулю. Разницей в электрохимических свойствах алюминия и железа можно объяснить способность этих металлов образовывать интерметаллические соединения. Кроме интерметаллида FeAl3, с увеличением в системе железа появляются соединения Fe2Al7, Fe2Al5, FeAl2, FeAl и другие, а на основе FeAl3 — эвтектика Al+FeAl3 с температурой плавления 655° С. По мере введения железа в алюминий непрерывно повышается предел прочности и твердость; пластичность сплавов резко снижается и при 12% Fe падает до нуля.

По мере введения железа в алюминий непрерывно повышается предел прочности и твердость; пластичность сплавов резко снижается и при 12% Fe падает до нуля.

Разница в физических свойствах алюминия и железа также весьма существенна большое различие температур плавления, коэффициентов линейного расширения, теплопроводности и тепло емкости, наличие окисной пленки Аl2O3, создающей включения в сварном шве, ухудшают свариваемость этих металлов.

Однако основной проблемой свариваемости алюминия со сталью следует считать образование в зоне сплавления диффузионного слоя из хрупких и твердых интерметаллидных фаз типа FenAlm, снижающих технологическую и эксплуатационную прочность, а также коррозионную стойкость сварного соединения.Исследования фазового состава диффузионных слоев, возникающих в зоне сплавления стали с алюминием, показали, что по мере удаления от стали в глубь алюминиевого шва последовательность расположения фаз такая; Fe-α;FeAl5; Fe2Al5 + FeAl3; FeAl3; Al. При этом интерметаллид Fe2Al5(55% Al) — наиболее твердый (HV 1000—1100) и хрупкий, а у FeAl5 (59% Al) твердость и хрупкость несколько ниже (HV 820—980).

При этом интерметаллид Fe2Al5(55% Al) — наиболее твердый (HV 1000—1100) и хрупкий, а у FeAl5 (59% Al) твердость и хрупкость несколько ниже (HV 820—980).

В результате многочисленных испытаний на прочность стале-алюминиевых соединений выяснилось, что их прочность тем выше, чем меньше толщина интерметаллидного слоя. Из этих соображений иногда допускают наличие слоя из интерметаллидных фаз, но не глубже 5 мкм, так как в более толстых слоях возникают поры и трещины, резко снижающие его прочность.

Пути решения сложной проблемы свариваемости стали с алюминием и его сплавами такие:

1) предварительно покрывать стальную составляющую алюминием, цинком или другими металлами, чтобы разобщить алюминиевую ванну со сталью;

2) легировать алюминиевую ванну различными добавками, замедляющими развитие диффузионных процессов в зоне ее контакта со сталью;

3) использовать для соединения алюминия со сталью вставки из биметалла (рис. 243).

Предварительно покрыть сталь некоторыми металлами можно гальванически или горячим погружением. Но получить сталеалюминиевые сварные соединения нужной прочности так не удается, поскольку и в этом случае успевают сформироваться прослойки из интерметаллидов той или иной толщины. Наиболее удовлетворительные результаты получены при нанесении комбинированных медно-цинкового и особенно никелево-цинкового покрытий.

Но получить сталеалюминиевые сварные соединения нужной прочности так не удается, поскольку и в этом случае успевают сформироваться прослойки из интерметаллидов той или иной толщины. Наиболее удовлетворительные результаты получены при нанесении комбинированных медно-цинкового и особенно никелево-цинкового покрытий.

Менее изучено влияние легирующих добавок. Известно, например, что если стальная поверхность оцинкована, то внесение в сварочную ванну Cu, Zn, и особенно Si, позволяет значительно уменьшить ширину иитерметаллидного слоя за счет снижения диффузионной подвижности атомов алюминия в железе. Наличие же Mg отрицательно влияет на свариваемость алюминия со сталью, так как магний резко увеличивает рост выпавших интерметаллидов.

Предотвратить образование хрупких интерметаллидных фаз можно лишь используя для соединения алюминия со сталью вставки из прокатанного биметалла (рис. 243). В этом случае свариваются между собой однородные металлы — сталь 1 со сталью и алюминий 2 с алюминием, но так, чтобы степень проплавления металла вставки не приближалась к границе схватывания более, чем это допустимо. Существенный недостаток таких соединений — неконструктивность сварных узлов.

Существенный недостаток таких соединений — неконструктивность сварных узлов.

Сварка алюминия со сталью и другими металлами

Часть металлов ввиду своих особенностей сваривать сложнее остальных, особенно когда дело касается соединения двух деталей из различных материалов. Как раз к такой группе относится алюминий. Сварить его со сталью и другими металлами с помощью электродуговой сварки – задача сложная. Она составляет проблему даже для опытного сварщика.

В чем же причина осложнений? Все дело в том, что при попытке сварить алюминий с другим металлом происходит химическая реакция, в результате которой образовываются интерметаллиды. Это химические соединения из двух и более металлов, которые отличаются высокой хрупкостью. В результате получается довольно непрочный шов. Однако был выведен способ, который помогает добиться хорошего качества шва, о нем мы и поговорим.

Сложности сваривания

Как мы говорили ранее, в результате работы электродуговой сварки образовывается довольно хрупкий шов, что связано с химической реакцией между разными материалами. Обычно интерметаллиды получаются при попытке соединить алюминий с титаном, магнием, медью и сталью. Чтобы качественно выполнить работу, нужно прибегнуть к другим технологиям.

Обычно интерметаллиды получаются при попытке соединить алюминий с титаном, магнием, медью и сталью. Чтобы качественно выполнить работу, нужно прибегнуть к другим технологиям.

Какой бы режим электродуговой сварки вы не выбрали, добиться прочности шва у вас не получится. Выбор присадочного материала также не будет иметь значение. Разные металлы имеют различные химические и физические показатели, которые прочно связаны с их структурой. Осложняет работу и оксидная пленка, которая обладает высокой прочностью и расположена на всей поверхности алюминиевых изделий. В результате работы температура сварочной дуги будет в любом случае выше рекомендуемой, что приведет к образованию неустойчивых хрупких связей.

Несмотря на все трудности, сварить детали с получением шва приемлемого качества все-таки возможно. Есть несколько несложных способов, один из которых — сварочные работы с использованием переходной биметаллической пластины. Метод чаще всего используется в строительной сфере и в машиностроении.

Особенности метода

Сварка разнородных элементов через пластину успешно используется во многих отраслях, так как способ довольно простой и удобный. С помощью биметаллических пластин соединяют части трубопровода, приваривают алюминиевые детали к корпусам судов, детали в станках и т.д.

Сами вставки производятся способами, которые исключают появление интерметаллидов. Их толщина и состав могут меняться, в зависимости от поставленной цели. Например, для соединения стали и алюминия потребуется пластина с составом «сталь-алюминий».

Трудности метода

По сути трудность всего одна, и она заключается в химическом составе биметаллической пластины. Дело в том, что возможность образования соединения повышенной хрупкости все-таки остается на границе контакта материалов. Такое происходит в результате перегрева вспомогательной вставки. А проплавление до границы другого материала и вовсе вовсе не допустимо.

При соединении со стальной деталью следует начинать с алюминиевой стороны вставки и аналогичным материалом для соединения. Такой метод позволяет увеличить отведение тепла при дальнейшей сварке стали с соответствующей стальной стороной пластины. Далее приварка стальной стороны должна пройти без особых проблем.

Электроды для сварки Алюминия со сталью

На производстве порой возникает необходимость собирать самые разнообразные конструкции. И перед сварщиками могут возникнуть нетривиальные задачи одной из которых может стать сварка биметаллических соединений. Одним из таких примеров является сварка стали и алюминия. Ведь эти два материала обладают совершенно разными физико-механическим характеристиками, и по отдельности требуют кардинально разных подходов при соединении электродуговой сваркой. Рассмотрим ниже, можно ли сварить алюминий со сталью с применением электродов.

При непосредственном сваривании алюминия со сталью электродуговой сваркой, происходит образование весьма хрупких интерметаллических соединений. Для получения шва с приемлемыми прочностными характеристиками, необходимо использовать специальные методы работ, которые позволяют нивелировать взаимное отрицательное воздействие пары металлов.

Для получения шва с приемлемыми прочностными характеристиками, необходимо использовать специальные методы работ, которые позволяют нивелировать взаимное отрицательное воздействие пары металлов.

При электродуговой сварке алюминия со сталью плавящимся электродом, существует метод использующий биметаллические вставки. Они представляют собой специальный элемент, в котором алюминий уже скреплен со сталью другим методом. Например, путем прокатывания, трения, сварки взрывом или давлением с нагревом. В процессе сварки обе стороны вставки привариваются к соответствующим металлам.

Рекомендуется начинать со сварки алюминия. Это позволяет получить улучшенный отвод тепла в процессе сварочных работ стали со сталью. Также в процессе работ следует избегать перегрева заготовок, иначе в месте соединения разнородных материалов на вставке возникнет разупрочненное соединение, или даже отслоение материала. При этом нет необходимости использовать специализированные электроды, как при сварке разнородных сталей. Достаточно для сварки каждого типа металла использовать свой электрод.

Достаточно для сварки каждого типа металла использовать свой электрод.

Если соединение не предъявляет высоких прочностных требований к сварному шву, а требуется только герметизация, то можно использовать метод покрытия разнородными металлами. В случае сварки стали с алюминием, покрытие из алюминия предварительно наносится на стальную поверхность. Для этого можно применять либо метод погружения в расплав алюминия, либо метод напайки алюминия на стальную поверхность. При таком методе нужно применять особый метод сварки, при котором дуга направляется на элемент из алюминия и позволяет расплаву стечь из зоны сварки на зону стального с покрытием. Сходным к вышеописанному методу является нанесение на стальную поверхность серебряного припоя. После этого сварные работы выполняются с применением алюминиевого присадочного сплава, и в процессе необходимо следить, чтобы дуга не пожгла серебряный припой.

Если же брать методы сварки неплавящимся электродом для сварки алюминия со сталью, то самым надежным является применение аргонодуговой сварки неплавящимся электродом. При подготовке поверхности шва выполняется скос кромок по 70%, чтобы увеличить площадь контакта. Также обязательным условием является нанесением активирующего вещества, как правило, цинка. Перед которым обязательно следует механическая чистка и протравка поверхности. Также, при этом методе нужно соблюдать некоторые особенности положения дуги при сварке, чтобы избежать преждевременного выгорания покрытия в месте сварки.

При подготовке поверхности шва выполняется скос кромок по 70%, чтобы увеличить площадь контакта. Также обязательным условием является нанесением активирующего вещества, как правило, цинка. Перед которым обязательно следует механическая чистка и протравка поверхности. Также, при этом методе нужно соблюдать некоторые особенности положения дуги при сварке, чтобы избежать преждевременного выгорания покрытия в месте сварки.

Как видим, достаточно сложное и капризное соединение может быть выполнено разными способами, в разнообразных условиях и с широким спектром техническим оснащением. Хотя, определенно для выполнения таких швов необходима достаточно высокая квалификация самого сварщика и достаточный опыт в проведении подобного рода работ.

Частые ошибки при сварке алюминия

ПредпосылкиВ большинстве случаев проектировщики металлоконструкций начинают осваивать свое ремесло со стали. Однако при работе с алюминием не стоит полагаться на предыдущий опыт работы со сталью или любыми другими материалами.

В этом случае при выборе сплава, типа соединения и процесса сварки следует учитывать характеристики основного металла. Хотя алюминий следует тем же законам механики, что и любые другие металлы, его сварка требует совершенно иного подхода. Несмотря на это, проектирование и сварка алюминиевых конструкций вовсе не обязательно сложнее, чем стальных — просто они другие.

В этом случае при выборе сплава, типа соединения и процесса сварки следует учитывать характеристики основного металла. Хотя алюминий следует тем же законам механики, что и любые другие металлы, его сварка требует совершенно иного подхода. Несмотря на это, проектирование и сварка алюминиевых конструкций вовсе не обязательно сложнее, чем стальных — просто они другие.

Не выбирайте сплавы с самыми высокими механическими характеристиками

Алюминий в качестве конструкционного материала выбирают в тех случаях, когда остро стоит вопрос снижения веса. Поэтому очень часто конструктор выбирает сплавы с самыми высокими механическими характеристиками. Но нескольким причинам это решение неоправданно. Во-первых, часто главным ограничивающим фактором оказывается не прочность, а прогибание. В таких случаях расчеты должны основываться на модуле упругости, а не прочности на растяжение. Модуль большинства алюминиевых сплавов, будь то с высокими или низкими механическими характеристиками, примерно одинаков (и составляет одну треть от эластичности стали), поэтому использование высокопрочных сплавов себя отнюдь не оправдывает. Вторая, и еще более важная причина — многие из высокопрочных алюминиевых сплавов не поддаются сварке традиционными методами.

Вторая, и еще более важная причина — многие из высокопрочных алюминиевых сплавов не поддаются сварке традиционными методами.

Когда говорится о том, что тот или иной сплав алюминия «поддается» или «не поддается» сварке, обычно имеется в виду возможность проводить сварку без образования горячих трещин. Сплавы, которые очень склонны к образованию горячих трещин, считаются не подходящими для использования в качестве конструкционных (несущих) металлов, и обычно относятся к категории непригодных к сварке. Образование горячих трещин в алюминии в основном зависит от состава основного и наплавленного металла. Как видно из Рисунка 1, при использовании различных сплавов наблюдается значительное изменение склонности к образованию горячих трещин. Поэтому состав поддающихся сварке сплавов должен оказаться намного больше или намного меньше пикового значения графика склонности к растрескиванию. Иногда, например, в случае сплава 6061, который очень склоннен к растрескиванию при сварке без присадочного материала, этот риск можно сократить до приемлемого уровня за счет добавления кремния или магния. Это позволит изменить свойства металла так, чтобы он не достиг критического уровня чувствительности к растрескиванию. В других случаях, например, сплава 7075, невозможно добиться такого состава присадочного материала, который позволил бы предотвратить образование трещин. Такие сплавы считаются непригодными для сварки.

Это позволит изменить свойства металла так, чтобы он не достиг критического уровня чувствительности к растрескиванию. В других случаях, например, сплава 7075, невозможно добиться такого состава присадочного материала, который позволил бы предотвратить образование трещин. Такие сплавы считаются непригодными для сварки.

Рисунок 1:

Сплавы алюминия делятся на две группы: пригодные для тепловой обработки и не пригодные. Также они классифицируются по относительной пригодности для сварки.

Сплавы, которые не поддаются тепловой обработке, включают серии 1XXX, 3XXX, 4XXX и 5XXX. В их случае тепловая обработка не позволяет повысить механические характеристики. Этого можно добиться только холодной обработкой (которая также называется механическим упрочнением). Сплавы 1XXX, например, 1100, 1188 и 1350 по сути представляют собой чистый алюминий (99+%). Они относительно мягкие и непрочные, имеют высокую коррозионную устойчивость и обычно используются в тех случаях, когда требуется высокая электропроводимость, например, для изготовления шинопроводов или электрических проводников. Также они хорошо подходят для некоторых задач с потребностью в высокой коррозионной устойчивости. Все эти сплавы легко поддаются сварке.

Также они хорошо подходят для некоторых задач с потребностью в высокой коррозионной устойчивости. Все эти сплавы легко поддаются сварке.

Сплавы серии 3XXX имеют определенное содержание марганца (Mn), который позволяет сделать их более прочными и увеличить эффективность холодной обработки. Они обладают умеренной прочностью, высокой коррозионной устойчивостью и при этом легко поддаются сварке. Они используются для изготовления систем кондиционирования воздуха и рефрижераторов, ненесущих элементов конструкций и других задач.

Серия 4XXX содержит кремний (Si), который служит для снижения температуры плавления и улучшения жидкотекучести в расплавленном состоянии. Эти сплавы используются в качестве присадочных материалов для сварки и пайки, а также для литья в песчаные и металлические формы. Это самые устойчивые к образованию трещин алюминиевые сплавы.

Серия 5XXX содержат магний (Mg), который позволяет повысить их прочность и способность к механическому упрочнению. Как правило, они обладают очень высокой коррозионной устойчивостью и самой высокой прочностью из всех сплавов, непригодных к тепловой обработке. Чем больше содержание магния, тем выше механические характеристики. Такие сплавы широко доступны в виде листового металла, пластин и полос, и являются самыми распространенными алюминиевыми конструкционными сплавами. Как правило, они не поставляются в виде тянутого профиля ввиду дороговизны этого процесса. В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

Чем больше содержание магния, тем выше механические характеристики. Такие сплавы широко доступны в виде листового металла, пластин и полос, и являются самыми распространенными алюминиевыми конструкционными сплавами. Как правило, они не поставляются в виде тянутого профиля ввиду дороговизны этого процесса. В большинстве случаев они легко поддаются сварке, с присадочным материалом или без. Однако сплавы Al-Mg склонны к образованию трещин при доле содержания магния 2,5%, поэтому при сварке таких сплавов, как 5052, нужно проявлять определенную осторожность. В частности, эти сплавы не подходят для автогенной сварки (т. е. без использования присадочных материалов). Для снижения риска образования трещин следует использовать сплавы с высоким содержанием Mg, например, 5356.

Сплавы, пригодные к тепловой обработке, относятся к сериям 2XXX, 6XXX и 7XXX. Серия 2XXX — это высокопрочные сплавы Al-Cu, которые в основном используются в аэрокосмической отрасли. В некоторых средах они могут проявлять низкую коррозионную устойчивость. В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

В целом, большинство сплавов этой серии относят к не поддающимся сварке. 2024 является хорошим примером того, как непригодный для сварки сплав часто становится выбором проектировщиков благодаря своей высокой прочности. Он часто используется для изготовления авиационных рам, но там он почти всегда скрепляется заклепками. Этот сплав очень склоннен к образованию трещин и не поддается сварке обычными методами.

Единственными двумя распространенными конструкционными сплавами серии 2XXX можно назвать: 2219 и 2519. Сплав 2219 легко поддается сварке и, например, применялся для изготовления внешних топливных баков космических шаттлов. Этот сплав пригоден для сварки благодаря повышенному содержанию меди — около 6%. Родственным сплавом является 2519, который тоже хорошо поддается сварке. Он предназначен для производства бронированных автомобилей. Хотя из этого правила есть определенные исключения, конструктор должен считать все остальные сплавы серии 2XXX не поддающимися сварке.

Серия 6XXX используется для изготовления металлоконструкций чаще всего. Они обладают сравнительно высокой прочностью (хотя не такой высокой, как 2XXX и 7XXX) и высокой коррозионной устойчивостью. Чаще всего они поставляются в виде тянутого профиля. Более того, если конструктор закажет тянутый профиль, можно быть практически уверенным, что ему поставят сплав серии 6XXX. Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Они обладают сравнительно высокой прочностью (хотя не такой высокой, как 2XXX и 7XXX) и высокой коррозионной устойчивостью. Чаще всего они поставляются в виде тянутого профиля. Более того, если конструктор закажет тянутый профиль, можно быть практически уверенным, что ему поставят сплав серии 6XXX. Сплавы 6XXX также могут поставляться в виде листового металла, пластин и прутков. Они являются самыми распространенными конструкционными металлами, которые пригодны для тепловой обработки. Хотя все сплавы этой серии склонны к образованию трещин, они считаются пригодными к сварке и часто используются. Однако в этом случае во избежание растрескивания требуется достаточный объем подходящего присадочного материала.

Чаще всего конструкторы сталкиваются с проблемами в случае сплавов 7XXX. Это сплавы Al-Zn или Al-Zn-Mg-Cu с очень высокой прочностью, которые часто используются в аэрокосмической отрасли, и поставляются в форме листов, пластин, штампованных заготовок и прутков, а также тянутого профиля. Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Если не считать несколько нижеуказанных исключений, конструктор должен считать сплавы 7XXX не поддающимися сварке. Самым распространенным из них является сплав 7075, который ни в коем случае нельзя сваривать для использования в качестве конструкционного материала. Кроме того, во многих средах эти сплавы подвержены коррозии.

Некоторые из сплавов 7XXX не следуют общему правилу и поддаются сварке. Это сплавы 7003 и 7005, которые часто имеют форму тянутого профиля, и 7039, который чаще всего поставляется в виде пластин и листового металла. Сегодня эти материалы чаще всего используются для изготовления рам велосипедов и бейсбольных бит методом сварки. Эти сплавы хорошо поддаются сварке и часто имеют более высокие сварочные характеристики в состоянии после сварки по сравнению со сплавами 6XXX и 5XXX.

Кроме того, есть еще одно исключение. Существует несколько сплавов, которые используются для изготовления формовочных плит для отрасли инжекционного прессования. Эти сплавы, например, Alca Plus, Alca Max и QC-7, очень схожи по составу с 7075 и 2618. Конструктор ни в коем случае не должен использовать эти сплавы для сварки в целях строительства. Но при этом допускается сварка таких сплавов для исправления дефектов механической обработки и восстановления форм. Это допустимо, потому что при такой сварке металл подвергается достаточно небольшому напряжению и сварка производится при сжатии.

Конструктор ни в коем случае не должен использовать эти сплавы для сварки в целях строительства. Но при этом допускается сварка таких сплавов для исправления дефектов механической обработки и восстановления форм. Это допустимо, потому что при такой сварке металл подвергается достаточно небольшому напряжению и сварка производится при сжатии.

Итак, мы постарались обратить внимание на следующее:

Во-первых, при проектировании каких-либо конструкций недостаточно просто просмотреть список алюминиевых сплавов и выбрать самый прочный.

Помните, что многие высокопрочные алюминиевые сплавы не поддаются сварке. Убедитесь, что выбранный Вами сплав пригоден для сварочных работ.

Помните, что одни сплавы и серии сплавов подходят для определенных задач больше, чем другие

Еще одна особенность сварки алюминия: не ожидайте, что механические характеристики основного и наплавленного металла будут эквивалентными.

Почему наплавленный металл не такой прочный, как основной?

Обычно проектировщики стальных конструкций исходят из того, что металл наплавления будет обладать такими же механическими характеристиками, как и основной. Поэтому можно ошибочно заключить, что то же самое относится и к алюминию. В большинстве случаев сварки алюминия наплавленный металл шва обладает более низкими механическими характеристиками, чем основной металл.

Поэтому можно ошибочно заключить, что то же самое относится и к алюминию. В большинстве случаев сварки алюминия наплавленный металл шва обладает более низкими механическими характеристиками, чем основной металл.

Сплавы, не поддающиеся тепловой обработке

Сплавы этой категории (то есть серии 1XXX, 3XXX, 4XXX и 5XXX) изготавливаются методами холодной обработки: намотки рулонов, волочения и т. д. После холодной обработки сплаву присваивается обозначение состояния термообработки F (после отливки). Затем сплавы часто проходят тепловую обработку отжигом, после чего им присваивается класс термообработки O (отожженное). Многие сплавы продаются именно в этом состоянии. Поэтому правильное обозначение пластин сплава 5083 после прохождения намотки и отжига — 5083-O. Одно из главных преимуществ этих сплавов — это возможность значительно повысить механические свойства при холодной обработке после отжига. На Рисунке 2 показано, как изменяются характеристики нескольких сплавов после холодной обработки различной интенсивности. Например, в случае сплава 5086 предел текучести возрастает примерно со 125 МПа до 275 МПа и после этого считается подвергнутым деформационному упрочнению. Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Например, в случае сплава 5086 предел текучести возрастает примерно со 125 МПа до 275 МПа и после этого считается подвергнутым деформационному упрочнению. Полное обозначение такого сплава — 5056-h46. Обозначение термообработки H несколько неоднозначно, потому что относится к нескольким вариантам обработки. Однако последняя цифра всегда означает интенсивность обработки сплава, где 9 — самое высокое возможное значение.

Рисунок 2

Одна из самых частых ошибок при проектировании сварных металлоконструкций с использованием сплавов, которые не поддаются тепловой обработке — это случаи, когда конструктор просматривает таблицу механических характеристик сплавов, не обращает внимания на класс термообработки «О» и выбирает сплав после самого сильного отжига, потому что он имеет самые высокие механические характеристики. С первого взгляда это может показаться разумным, но на деле тепло от сварки часто оказывает локальное отжигающее воздействие, что значительно ослабляет металл в зоне теплового воздействия. На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

На Рисунке 3 показан примерный график зависимости предела прочности и текучести от расстояния от шва. Если делать расчеты на основе свойств металла после деформационного упрочнения, то допустимое напряжение должно быть выше фактического предела текучести в зоне теплового воздействия. Хотя это может показаться противоречащим здравому смыслу, независимо от степени изначальной тепловой обработки характеристики в зоне теплового воздействия после сварки станут равны характеристикам материала в отожженном состоянии (класса О).: Поэтому проект должен быть основан на характеристиках металла в отожженном состоянии, а не закаленном. По этой же причине нет смысла покупать дорогостоящие закаленные сплавы для последующей сварки. Выберите для проекта отожженный сплав и при необходимости увеличивайте толщину материала.

Рисунок 3

Учитывая вышесказанное, было бы логично поинтересоваться, можно ли что-нибудь сделать, чтобы восстановить свойства материала после сварки закаленного материала. К сожалению, ответ на это почти всегда отрицательный. Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

К сожалению, ответ на это почти всегда отрицательный. Единственный способ увеличить механические свойства таких материалов — это механическая обработка, а в случае сварных металлоконструкций это почти всегда непрактично.

Сплавы, пригодные для тепловой обработки

При сварке сплавов, пригодных для тепловой обработки, ситуация несколько отличается. Тепловая обработка заключается в нагревании материала до примерно 540°C, выдерживании температуры в течение определенного времени и последующем закаливании в воде. Эта операция проводится для того, чтобы растворить все легирующие элементы и удержать их в таком состоянии при комнатной температуре. Такая тепловая обработка называется T4 и она обеспечивает намного более высокую прочность по сравнению с отожженным металлом. В случае некоторых сплавов прочность может увеличиться еще больше в ходе «естественного старения» при комнатной температуре. На это может уйти от нескольких дней до нескольких недель. После этого металл будет сохранять свои свойства в течение десятилетий. Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Поэтому материалы T4 очень стабильны и их характеристики остаются неизменными на протяжении всего срока эксплуатации.

Однако большинство сплавов все же подвергают дополнительной тепловой обработке, чтобы обеспечить еще большие механические характеристики. Такая обработка заключается в выдерживании материала при температуре около 205°C в течение нескольких часов. В это время легирующие элементы, которые были расплавлены в ходе предыдущей тепловой обработки, контролируемым образом образуют отложения, что увеличивает прочность сплава. Такое состояние металла обозначается T6 (или состояние искусственного старения). Это самый распространенный вид материалов после тепловой обработки.

Напомним, что система обозначения состояний металлов намного сложнее этих примеров, но хорошее понимание состояний T4 и T6 поможет избежать большинства самых распространенных ошибок при сварке алюминия. Важно отметить, что поддающиеся тепловой обработке сплавы также могут быть подвергнуты механическому упрочнению, что еще больше осложняет классификацию состояния металла.

Помните, что искусственное старение проводится при около 205°C. Температура в зоне теплового воздействия всех процессов сварки намного выше. Поэтому сварка представляет собой дополнительную тепловую обработку в зоне теплового воздействия. Некоторые сплавы подвергают закалке твердого раствора без полиморфного превращения, а некоторые в зоне теплового воздействия оказываются передержанными. Это приводит к снижению механических характеристик материала, особенно если сравнивать состояние после сварки с состоянием T6. Например, минимальный заявленный предел прочности на разрыв согласно ASTM B209 для 6061–T6 составляет 275 МПа. Большинство строительных кодексов требуют, чтобы предел прочности на разрыв в состоянии после сварки составлял минимум 165 МПа, что отражает значительное снижение характеристик.

При составлении проектов с использованием сплавов, не поддающихся тепловой обработке, конструктор не должен основывать расчеты на характеристиках основного металла. Для этого нужно использовать реальные показатели в состоянии после сварки. Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Трудно дать универсальный ответ на то, какими именно они должны быть. Это в большой степени зависит от сплава и исходного состояния сплава. При этом лучше ориентироваться на требования к механическим характеристикам алюминиевых сплавов в состоянии после сварки, которые указаны в большинстве стандартов проектирования.

Однако в случае сплавов, которые поддаются тепловой обработке, существует несколько способов восстановить механические характеристики основного металла. На Рисунке 4 показан график нагрузки на растяжение по сравнению с расстоянием от соединения для сплава 6061, на котором видны изменения в металлах T4 и T6 после сварки (AW) и после искусственного старения (PWA). Состояние PWA подразумевает проводимую после сварки процедуру искусственного старения при температуре 205°C в течение 1 часа. Эта процедура позволяет значительно увеличить механические характеристики металлов в исходном состоянии T4 и T6. Более того, иногда даже более предпочтительно вести сварку в состоянии T4 и после этого провести искусственное старение.

Рисунок 4

Наконец, обсудим еще одну альтернативу. Если после сварки проводится тепловая обработка всей конструкции (например, растворяющая термообработка при 540°C, закалка, старение при 205°C), все свойства материала (даже в сварном соединении) восстановятся и станут эквивалентны состоянию T6. Данная практика обычно относится к небольшим изделиям, например, рамам велосипедов, потому что для более крупных конструкций она непрактична. При этом закалка обычно приводит к достаточно сильному искажению конструкции, из-за чего перед старением требуется выпрямление.

Заключение

При проектировании конструкций из алюминия слишком часто не учитываются различия между алюминием и сталью. Подводя итоги, частые ошибки включают:

Не все алюминиевые сплавы поддаются сварке. Как правило, алюминиевые сплавы с самыми высокими механическими характеристиками хуже всего поддаются сварке

Механические характеристики наплавленного металла обычно ниже характеристик основного металла

Материал в зоне теплового воздействия будет обладать характеристиками отоженного металла независимо от исходного состояния.

В случае сплавов, которые поддаются тепловой обработке, механические характеристики в состоянии после сварки будут значительно ниже характеристик металла в состоянии T6.

Тепловая обработка после сварки позволяет восстановить механические характеристики наплавленного металла

Можно ли сваривать алюминий со сталью?

Q — Могу ли я сваривать алюминий со сталью с помощью процесса сварки GMAW или GTAW? A — В то время как алюминий относительно легко соединяется с большинством других металлов с помощью клеевого соединения или механического крепления, требуются специальные методы, если он должен быть сварен дуговой сваркой с другими металлами, такими как сталь. Очень хрупкие интерметаллические соединения образуются при прямой дуговой сварке алюминия с такими металлами, как сталь, медь, магний или титан. Чтобы избежать образования этих хрупких соединений, были разработаны некоторые специальные методы, позволяющие изолировать другой металл от расплавленного алюминия во время процесса дуговой сварки. Двумя наиболее распространенными методами облегчения дуговой сварки алюминия со сталью являются биметаллические переходные вставки и нанесение покрытия на разнородный материал перед сваркой.

Двумя наиболее распространенными методами облегчения дуговой сварки алюминия со сталью являются биметаллические переходные вставки и нанесение покрытия на разнородный материал перед сваркой.

Биметаллические переходные вставки: Биметаллические переходные материалы коммерчески доступны в комбинациях алюминия с такими другими материалами, как сталь, нержавеющая сталь и медь. Эти вставки лучше всего описать как секции материала, которые состоят из одной части алюминия с другим материалом, уже прикрепленным к алюминию.Методы, используемые для соединения этих разнородных материалов вместе и, таким образом, образования биметаллического перехода, обычно представляют собой прокатку, сварку взрывом, сварку трением, сварку оплавлением или сварку горячим давлением, а не дуговую сварку. Дуговая сварка этих стальных алюминиевых переходных вставок может выполняться обычными методами дуговой сварки, такими как GMAW или GTAW. Одна сторона вставки сварена по типу сталь-сталь, а другая — алюминий-алюминий. Следует соблюдать осторожность, чтобы избежать перегрева вставок во время сварки, что может вызвать рост хрупких интерметаллических соединений на границе раздела сталь-алюминий переходной вставки.Рекомендуется сначала выполнить сварку алюминия с алюминием. Таким образом, мы можем обеспечить больший теплоотвод при сварке стали со сталью и помочь предотвратить перегрев стыка стали с алюминием. Биметаллическая переходная вставка — это популярный метод соединения алюминия со сталью, который часто используется для изготовления сварных соединений превосходного качества в конструкциях. Такие применения, как прикрепление алюминиевых рубок к стальным палубам судов, для трубных решеток в теплообменниках, которые имеют алюминиевые трубки с трубными решетками из стали или нержавеющей стали, а также для изготовления сварных дуговой сварки соединений между алюминиевыми и стальными трубопроводами.

Следует соблюдать осторожность, чтобы избежать перегрева вставок во время сварки, что может вызвать рост хрупких интерметаллических соединений на границе раздела сталь-алюминий переходной вставки.Рекомендуется сначала выполнить сварку алюминия с алюминием. Таким образом, мы можем обеспечить больший теплоотвод при сварке стали со сталью и помочь предотвратить перегрев стыка стали с алюминием. Биметаллическая переходная вставка — это популярный метод соединения алюминия со сталью, который часто используется для изготовления сварных соединений превосходного качества в конструкциях. Такие применения, как прикрепление алюминиевых рубок к стальным палубам судов, для трубных решеток в теплообменниках, которые имеют алюминиевые трубки с трубными решетками из стали или нержавеющей стали, а также для изготовления сварных дуговой сварки соединений между алюминиевыми и стальными трубопроводами.

Покрытие на разнородный материал перед сваркой: на сталь можно наносить покрытие для облегчения ее дуговой сварки с алюминием. Один из способов — покрыть сталь алюминием. Иногда это достигается путем нанесения покрытия погружением (горячее алюминирование) или припоя алюминия к поверхности стали. После нанесения покрытия стальной элемент можно приварить дуговой сваркой к алюминиевому элементу, если будут приняты меры для предотвращения попадания дуги на сталь. Во время сварки необходимо использовать метод, позволяющий направить дугу на алюминиевый элемент и позволить расплавленному алюминию из сварочной ванны стекать на сталь с алюминиевым покрытием.Другой метод соединения алюминия со сталью включает покрытие стальной поверхности серебряным припоем. Затем соединение сваривается с использованием алюминиевого присадочного сплава, стараясь не прожечь барьерный слой серебряного припоя. Ни один из этих способов соединения типа покрытия обычно не зависит от полной механической прочности и обычно используется только для целей герметизации.

Один из способов — покрыть сталь алюминием. Иногда это достигается путем нанесения покрытия погружением (горячее алюминирование) или припоя алюминия к поверхности стали. После нанесения покрытия стальной элемент можно приварить дуговой сваркой к алюминиевому элементу, если будут приняты меры для предотвращения попадания дуги на сталь. Во время сварки необходимо использовать метод, позволяющий направить дугу на алюминиевый элемент и позволить расплавленному алюминию из сварочной ванны стекать на сталь с алюминиевым покрытием.Другой метод соединения алюминия со сталью включает покрытие стальной поверхности серебряным припоем. Затем соединение сваривается с использованием алюминиевого присадочного сплава, стараясь не прожечь барьерный слой серебряного припоя. Ни один из этих способов соединения типа покрытия обычно не зависит от полной механической прочности и обычно используется только для целей герметизации.

Чем они отличаются друг от друга

Большинство сварщиков считают, что алюминий труднее сваривать по сравнению со сталью. Вот почему большинство из них предпочитают начинать с обучения сварке стали, прежде чем переходить к алюминию. В отличие от того, что знают другие, сваривать алюминий сложно, потому что здесь просто используется другой метод. Сварщикам важно понимать эти различия, чтобы добиться хорошего сварного шва.

Вот почему большинство из них предпочитают начинать с обучения сварке стали, прежде чем переходить к алюминию. В отличие от того, что знают другие, сваривать алюминий сложно, потому что здесь просто используется другой метод. Сварщикам важно понимать эти различия, чтобы добиться хорошего сварного шва.

Чтобы дать вам общее представление, вот краткое сравнение между сваркой алюминия и сваркой стали. Узнайте больше о том, чем они отличаются друг от друга.

Свойства алюминия и стали

Алюминий и сталь — два самых популярных материала, используемых при сварке.У каждого материала есть свой набор характеристик, которые делают его подходящим или неподходящим материалом для конкретной работы.

Чтобы получить хороший сварной шов между алюминием и сталью, важно знать химический состав металла, восстановление углеводородов и подходящую технику для этого материала. Например, температура плавления алюминия составляет 1221 градус по Фаренгейту, а для стали — 2500 градусов по Фаренгейту.

Кроме того, алюминий имеет оксидный слой, плавящийся почти при 3700 градусах. Это делает алюминий устойчивым к коррозии и истиранию.Кроме того, он действует как изолятор там, где могут возникнуть проблемы.

Когда дело доходит до алюминия, его прочность имеет тенденцию к увеличению при понижении рабочей температуры. С другой стороны, сталь становится более хрупкой при понижении рабочей температуры.

Процесс предварительной обработки

Когда дело доходит до сварки алюминия, предварительная обработка имеет решающее значение. Это потому, что алюминий легко соединяется с водородом. Таким образом, если он хранился в более прохладном помещении, его нужно постепенно повышать до температуры окружающей среды.Кроме того, алюминий следует очищать нехлорированными растворителями для удаления оксидов.

С другой стороны, с мягкой и низкоуглеродистой сталью просто работать. Не требует специального метода предварительной обработки. Но с высокоуглеродистой сталью после сварки необходима термообработка. С этим также труднее справиться.

С этим также труднее справиться.

Сварка металла в среде защитного газа — это наиболее распространенный способ сварки алюминия и стали. В случае алюминия в качестве защитного газа следует использовать аргон.Для стали следует использовать аргон, смешанный с диоксидом углерода.

Существует множество способов сварки, которые подходят для стали, но не для алюминия. Например, кислородно-ацетиленовая горелка может не работать с алюминием. Это связано с тем, что металл может поглощать газообразный водород, что приводит к дефектам сварного шва.

Процедура

Сварка требует максимальной точности, чтобы обеспечить прочную связь между двумя объектами. При сварке алюминия и стали важно сначала подготовить материалы.Кроме того, перед стартом необходимо надеть соответствующие средства защиты.

Когда дело доходит до алюминия, есть некоторые специальные процедуры, которые необходимо соблюдать для успешной сварки. Вот несколько шагов, как сваривать алюминий.

- Перед сваркой любого куска алюминия необходимо удалить с него оксид алюминия. Это может быть устранено путем чистки металлической щеткой, шлифованием или опиловкой оксидов.

- Очистите присадочный стержень, чтобы не запачкать заготовку.

- Чтобы избежать излишних зазоров в стыке, старайтесь как можно плотнее зажимать детали друг с другом.

- Чтобы облегчить сварку, важно предварительно нагреть алюминиевую заготовку. Это можно сделать, поместив непосредственно в духовку или используя пропановую горелку, чтобы нагреть поверхность. Температура должна быть от 300 до 400 градусов по Фаренгейту.

- Чтобы начать собственно процесс, установите силу тока сварочного аппарата. Используйте примерно 1 ампер на 0,001 дюйма толщины материала.

- Подготовьте заготовку на месте. Выдвигайте вольфрамовый электрод не более чем на диаметр сопла горелки.

- Создайте электрическую дугу, нажав кнопку на горелке. Если кнопки нет, то вы можете использовать ножную педаль для создания дуги.

- Расплавьте заготовку до образования лужи большого размера. Он не должен быть шире окружности вашего наполнителя.

- Приваривайте примерно на ¼ дюйма. Дайте ему немного остыть перед повторной сваркой. Сделайте это, чтобы сварной шов стал прочнее.

Сварка стали имеет довольно простой процесс по сравнению со сваркой алюминия. Вот основная процедура сварки стали.

- Перед работой с материалом сначала очистите основной металл. Используйте металлическую щетку, предназначенную для стали и ацетона. Тщательно потрите, чтобы избавиться от загрязнений. Этот шаг важен для получения лучшего сварного шва.

- Закрепите металл с помощью приспособлений и приспособлений.

- Для начала воспользуйтесь сварочным аппаратом, чтобы соединить более толстые куски металла.Рекомендуется использовать сварочный аппарат MIG, потому что он быстрый и простой в использовании.

- Пропустите присадочную проволоку через резак. Затем включаем газ и начинаем сварку.

- Расположите резак под углом 30 градусов над краем стыка. Пусть пламя нагреет материал. Делайте это до тех пор, пока он не образуется перед жидким металлом в стыке. Затем переместите резак вперед, чтобы он мог заполнить стык.

Когда использовать алюминий для сварки

- Если требуется что-то более легкое — алюминий — лучший выбор, если вам нужно что-то легкое, но при этом прочное.Один из распространенных примеров — производство таких транспортных средств, как автомобили и самолеты. Использование алюминия для автомобилей позволяет им по-прежнему двигаться быстро и маневрировать, как задумано.

- Если вы не хотите ржавчины или коррозии — если вы ищете что-то безупречное и привлекательное, то алюминий — правильный выбор. Он идеально подходит для эстетических целей, так как его можно красить и какое-то время он не ржавеет.

- Если требуется что-то более эластичное — в отличие от стали, алюминий может гнуться, несмотря на все деформации.

Он также остается в целости и сохранности.

Он также остается в целости и сохранности.

Когда использовать сталь для сварки

- Если требуется что-то более тяжелое — Обычно сталь весит примерно в три раза больше алюминия. Это делает его идеальным для тяжелых и медленных приложений.

- Если нужна долговечность — как правило, сталь прочнее алюминия. Он также не изгибается, как изгиб. Таким образом, вы можете наслаждаться его силой и отказоустойчивостью.

- Если необходима изоляция — если говорить об изоляции, то сталь лучше алюминия.

Заключение

Для получения удовлетворительного сварного шва очень важно понимать различные характеристики, свойства и т. Д. Каждого металла. Это для вас, чтобы узнать, какие методы сварки и процедуры предварительной обработки им необходимы. Алюминий и сталь — это два разных металла, которые нужно сваривать. Поэтому перед использованием этих материалов важно провести исследование.

Если вам нужна дополнительная помощь при сварке алюминия или стали, обязательно обратитесь к вашим надежным местным экспертам по изготовлению металлов.

Обзор разнородной лазерной сварки стали-меди, стали-алюминия, алюминия-меди и стали-никеля для производства аккумуляторов электромобилей

https://doi.org/10.1016/j.optlastec.2021.107595 Получить права и содержаниеОсновные моменты

- •

Обзор основных проблем и научный вклад.

- •

Исследуется взаимосвязь между параметрами процесса и свойствами соединения.

- •

Оценено влияние интерметаллидов на свойства соединения.

- •

Обсуждаются возможности применения прослоек и покрытий.

- •

Выделены возможности для дальнейших исследований в этой области.

Реферат

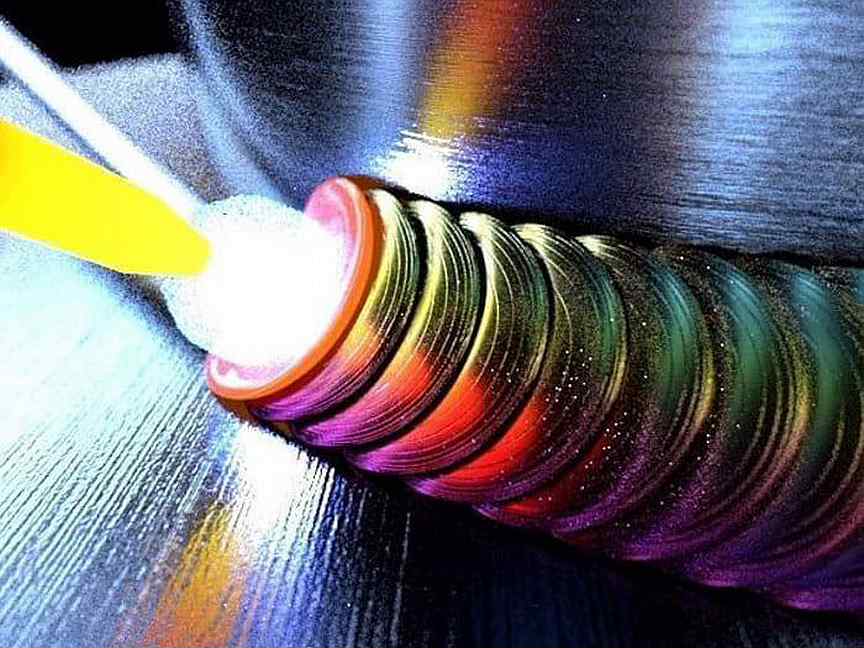

Аккумуляторные системы электромобилей (EV) представляют собой сложные сборки из разнородных материалов, в которых аккумуляторные элементы соединены с помощью нескольких тысяч межсоединений. Каждое отдельное соединение влияет на функциональность и эффективность всей аккумуляторной системы, что делает процесс соединения решающим.Лазерная сварка считается желательным выбором для производства аккумуляторов электромобилей из-за ее бесконтактного характера, высокой плотности энергии, точного контроля над подводом тепла и простоты автоматизации. Однако несовместимые термофизические свойства разнородных материалов, используемых в выводах аккумуляторных батарей и соединительных элементах, создают серьезную проблему для достижения полного металлургического соединения. Кроме того, образование нежелательных микроструктур сварных швов, таких как твердые и хрупкие интерметаллические соединения (IMC), существенно ухудшает структурные, электрические и тепловые характеристики соединений батарей.В этой статье рассматриваются фундаментальные трудности и последние разработки в области лазерной сварки разнородных металлов для сварки сталь-медь, сталь-алюминий, алюминий-медь и сталь-никель, некоторые из возможных комбинаций соединений при производстве аккумуляторных батарей для электромобилей.

Каждое отдельное соединение влияет на функциональность и эффективность всей аккумуляторной системы, что делает процесс соединения решающим.Лазерная сварка считается желательным выбором для производства аккумуляторов электромобилей из-за ее бесконтактного характера, высокой плотности энергии, точного контроля над подводом тепла и простоты автоматизации. Однако несовместимые термофизические свойства разнородных материалов, используемых в выводах аккумуляторных батарей и соединительных элементах, создают серьезную проблему для достижения полного металлургического соединения. Кроме того, образование нежелательных микроструктур сварных швов, таких как твердые и хрупкие интерметаллические соединения (IMC), существенно ухудшает структурные, электрические и тепловые характеристики соединений батарей.В этой статье рассматриваются фундаментальные трудности и последние разработки в области лазерной сварки разнородных металлов для сварки сталь-медь, сталь-алюминий, алюминий-медь и сталь-никель, некоторые из возможных комбинаций соединений при производстве аккумуляторных батарей для электромобилей..jpg) Обсуждаются микроструктура шва и типичные металлургические дефекты, а также механические и электрические свойства соединений. Кроме того, оценивается влияние параметров процесса лазерной сварки на свойства соединения и применимость различных прослоек и покрытий при лазерной сварке материалов аккумуляторных батарей.

Обсуждаются микроструктура шва и типичные металлургические дефекты, а также механические и электрические свойства соединений. Кроме того, оценивается влияние параметров процесса лазерной сварки на свойства соединения и применимость различных прослоек и покрытий при лазерной сварке материалов аккумуляторных батарей.

Ключевые слова

Лазерная сварка

Аккумулятор электромобиля

Сталь

Медь

Алюминий

Никель

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2021 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Каковы проблемы сварки алюминия?

Алюминий — это уникальный металл, у которого есть свои проблемы.Сваривать не обязательно труднее, чем другие металлы, но его уникальные проблемы означают, что при сварке необходимо использовать определенные методы. Вот некоторые из проблем, связанных со сваркой алюминия, и способы их решения.

Нестабильный химический состав

Поскольку алюминий имеет нестабильный химический состав, он легко разрушается под воздействием напряжения. Во время сварки алюминий может легко реагировать на присадочный металл, что может привести к горячему растрескиванию, разрушению и хрупкому металлу, который впоследствии сломается.Чтобы избежать этих проблем, сварщик должен выбирать присадочный металл, имеющий химический состав с меньшей чувствительностью к нагреванию и образованию трещин.

Во время сварки алюминий может легко реагировать на присадочный металл, что может привести к горячему растрескиванию, разрушению и хрупкому металлу, который впоследствии сломается.Чтобы избежать этих проблем, сварщик должен выбирать присадочный металл, имеющий химический состав с меньшей чувствительностью к нагреванию и образованию трещин.

Низкая точка плавления

Алюминий имеет низкую температуру плавления, что повышает вероятность его деформации, растрескивания и разрушения во время сварки. Чтобы избежать этих проблем, сварщик должен использовать процесс GMAW с возможностью пульсации. Этот процесс включает в себя источник питания, сочетающий низкий фоновый ток и высокий ток отключения с вращательной способностью, чтобы избежать избыточного тепла или прожога.

Изменение цвета