Сварка труб в труднодоступных местах

Прокладка и ремонт трубопроводов зачастую ставят перед сварщиком сложные задачи. Особенно сложно работать с водопроводными трубами, трубами отопления газоснабжения. Это связано с близкой установкой таких труб к стенам. Часто те же трубы отопления прячут полностью в стене, что еще сильнее осложняет возможные работы. Есть ряд практических рекомендаций, которые должны помочь сварщикам при сварке труб в труднодоступных местах.

Газопроводные трубы обычно имеют небольшой диаметр. Это позволяет хорошо осматривать трубы даже при близкой установке к стене. Работы в этом случае проводятся сравнительно свободно.

Дополнительной помощью при сварке труб в труднодоступных местах будет использование зеркал. Зеркало устанавливается у стенки или под углом к месту сварки. В результате хорошо видно, как нужно двигать электрод и какой получается шов.

Если возникают проблемы с доступность задних частей труб, вариантом решения проблемы будет использование изогнутого композиционного электрода.

Если невозможно достать место сварки изогнутым электродом, можно выполнить внутренний или операционный шов. Для этого вырезается часть трубы на передней стороне, и сварка ведется через полученное отверстие. После окончания работ отверстие заваривается отдельно.

TIG-сварка может проводиться аналогичным образом, но при этом достаточно сделать небольшое отверстие – чуть больше размера присадочного материала. Горелка подводится с обратной стороны к месту сварки, а присадочная проволока подается через зазор. Соответственно сварщик наблюдает за процессом через полученный зазор. Отверстие также заваривается после работы.

Еще одним вариантом сварки труб в труднодоступных местах является использование метода газосварки. В отличие от электрода газовую горелку удобнее подносить к месту сварки даже возле стены.

Дополнительные сложности возникают при необходимости сварки труб под потолком. В этом случае важно перед началом работ предусмотреть место для размещения сварочного аппарата. Он должен быть установлен таким образом, чтобы не мешать свободному перемещению сварщика и в то же время не было необходимости тянуть кабели соединения электродов.

Рекомендуется использовать все доступные способы для проведения сварки труб в труднодоступных местах. Например, работать изогнутым электродом и контролировать работу с помощью зеркала. Или провести сварку через зазор, а после – дополнительно сделать «заплатку» с помощью изогнутого электрода. Контроль результата с помощью зеркала нужно проводить в любом случае.

Viega Megapress — Пресс система для стальных труб

Быстро, чисто, надежно и Без всякой сварки:Система прессование стальных ВГП (водогазопроводных) труб по ГОСТу — 3262-75 позиционируется компанией Виега как не разъёмное соединение и является заменой и альтернативой сварки… быстрый и безопасный монтаж стальных труб без использования сварочных работ !

Толстостенные и тонкостенные, бесшовные и сварные, окрашенные или оцинкованные, с покрытием или без.

Стальные трубопроводы универсальны в применении, имеют длительный срок службы и отличаются особой прочностью. Новая система позволит обеспечить экономичность использования стальных труб в системах отопления, охлаждения, сплинкерных системах пожаротушения и в промышленных установках.Сварка больше не требуется:

Стальные трубопроводы универсальны в применении, имеют длительный срок службы и отличаются особой прочностью. Новая система позволит обеспечить экономичность использования стальных труб в системах отопления, охлаждения, сплинкерных системах пожаротушения и в промышленных установках.Сварка больше не требуется:Надо признать, что сварка стальных труб — достаточно неплохой метод соединения. Технология монтажа при этом, однако, весьма сложна, подвержена влиянию человеческого фактор итрудоемка. К недостаткам сварки относятся постоянная опасность пожара, значительные затраты времени и высокие физические нагрузки. В процессе сварки часто требуется перемещатьтяжелые газовые баллоны и сварочное оборудование, что делает весьма затруднительным работы, проводимые на высоте нескольких метровот земли. Сварка в труднодоступных местахили в извилистых конструкциях зачастую возможна только с использованием зеркала, что значительно повышает сложность и трудоемкость работ.

Успешное применение:

Успешное применение:Пресс-система Viega Megapress впервые была представлена в России на вставке Aquatherm Moscow 2014. Свою практичность и надежность Viega Megapress уже многократно доказала в США, где стальные фитинги, произведенные на заводе Viega в г. Гроссгеринген (Германия), применяются уже давно. Поставки пресс-системы Viega Megapress в Россию начались с 2014 года. Пресс-система Viega Megapress располагает всеми необходимыми разрешениями, в том числе TUV и национальными сертификатами. Viega Megapress рекомендована к применению в трубопроводах для отопления и охлаждения, а также для транспортировки сжатого воздуха и технических газов при давлении до

16 бар и температуре до 110°С Фитинги Viega Megapress:Фитинги Виега Мегапресс выполнены из нелегированной стали с цинково-никелевым покрытием которое является защитным покрытием и многократно увеличивающий срок службы фитингов даже в агрессивных условиях эксплуатации.

Уплотнительное кольцо из EPDM резины имеет трёхконтурный профиль, который охватывает трубу максимально надёжно и обеспечивает абсолютно герметичное соединение даже при шероховатых и неровных поверхностях.

Уплотнительное кольцо из EPDM резины имеет трёхконтурный профиль, который охватывает трубу максимально надёжно и обеспечивает абсолютно герметичное соединение даже при шероховатых и неровных поверхностях.Испытательное давления —

64 барРабочее давление —

16 барРабочая температура —

110 грСрок службы —

50 летСравнение сварных и резьбовых соединений при монтаже трубопроводов

Эффективная работа трубопроводов возможна только в случае герметичности мест соединения труб между собой или с элементами запорно-регулирующей арматуры, фитингами и измерительными приборами. Надежные сварные соединения являются неразборными, резьбовые – как разъемными, так и неразъемными.

Основной способ монтажа технических стальных трубопроводов — сварка

ГОСТ 16037-80 регламентирует способы изготовления сварных соединений, применяемых при монтаже стальных трубопроводов. Это – ручная дуговая сварка труб, дуговая сварка в защитном газе плавящимися или неплавящимися электродами, газовая и сварка под флюсом.

Это – ручная дуговая сварка труб, дуговая сварка в защитном газе плавящимися или неплавящимися электродами, газовая и сварка под флюсом.

Популярный метод сварки трубопроводов – электродуговой с использованием переменного или постоянного тока. Оборудование, питающееся от переменного тока, более дешевое, простое в эксплуатации и сервисе, экономичное в плане энергозатрат. Швы могут быть одно- или двусторонними (для труб диметром более 500 мм). Перспективный вариант – использование инверторной аппаратуры.

Еще один распространенный способ создания сварных соединений труб – газовая (ацетиленовая) сварка. Этот метод обычно применяют при соединении труб с толщиной стенки не более 3-4 мм. Иначе возможен перегрев зоны шва и, как следствие, уменьшение его надежности.

Особенности создания резьбовых соединений

Соединение металлических труб резьбой используется при отсутствии необходимости или возможности использования сварки. Резьбы нарезают с помощью ручного инструмента, на станках, на тонкостенные изделия наносят способом накатки. Основные параметры резьб:

Основные параметры резьб:

- расположение – наружное, внутреннее;

- направление – левое, правое;

- шаг – расстояние между соседними одноименными точками профиля;

- число заходов – один или несколько;

- глубина – отрезок от вершины витка до его основания;

- наружный диаметр равен диаметру окружности, описанной по вершинам внешней резьбы или впадинам внутренней;

- внутренний диаметр – диаметр окружности, образованной вершинами внутренней резьбы и впадинами – наружной.

Для повышения герметичности резьбового соединения труб используют ленту ФУМ или лён при температурах до +105°C, выше – соединенные между собой асбестовые и льняные пряди. Асбестовая прядь пропитывается графитом с олифой.

В технологических сетях используются только сварные соединения, как наиболее надежные (при условии выполнения всех правил осуществления сварки). На резьбах присоединяют только резьбовую арматуру и КИП. Меньшая надежность резьбового соединения объясняется тем, что толщина стенки трубы на резьбах снижена.

Для внутренних водопроводных, отопительных, канализационных трубопроводов резьбовые соединения используют в следующих случаях:

- в труднодоступных для сварки местах;

- при вероятности скорого ремонта на данном участке;

- для присоединения различных приборов.

Виды резьбовых соединений:

- Неразъемные, для создания которых используется короткая резьба на конце трубы длиной немного меньше, чем ½ длины муфты. Между торцами труб в муфте сохраняется зазор 2-3 мм.

- Разъемные соединения создают с помощью сгона, представляющего собой отрезок трубы. На одном его крае нарезана длинная резьба, на другом – короткая. Сгон с трубами соединяют с помощью муфты и уплотняющих контргаек.

При выборе способа, как соединять металлические трубы, следует помнить, что резьбовые соединения допустимы только на участках, доступных для визуального контроля герметичности узла стыковки.

Два способа заварить трубу в труднодоступном месте

Как заварить трубу в труднодоступном местеРабота сварщика трудна — порой приходится варить «на коленке» и в самых труднодоступных местах. Вода и треск раскалённого металла, едкий, почти, что удушливый дым, все это сопряжено со сваркой трубопроводов.

Вода и треск раскалённого металла, едкий, почти, что удушливый дым, все это сопряжено со сваркой трубопроводов.

И если сварить забор или калитку это одно дело, то вот приварить трубу, да ещё и в труднодоступном месте — совсем другая история. Здесь сварщикам приходится изощряться, кто как может, и у них есть свои секреты, о которых вы сможете узнать ниже.

Что представляет собой композиционный электрод

Чтобы подобраться в труднодоступное место для сварки трубы, сварщики прибегают к различным хитростям. Одни из них используют огрызки электродов, другие сгибают стержни как им надо и с успехом заваривают трубу у стены или там, где совсем не подлезть.

Многие из них знают и о композиционном электроде, который по своей форме чем-то напоминает крюк. Такая форма композиционного электрода была выбрана неспроста, ведь именно данным электродом можно заварить трубу даже в самом труднодоступном месте.

Само собой разумеется, что при сварке в котлах или электропечах, в общем, закрытых емкостях, существуют свои правила безопасности. Во-первых, в стеснённом пространстве крайне важно обеспечить достаточную циркуляцию воздуха.

Во-первых, в стеснённом пространстве крайне важно обеспечить достаточную циркуляцию воздуха.

Иногда сварщикам и вовсе, приходится варить в противогазах, поскольку иначе дышать нет возможности. Кроме этого, важно обеспечить хороший свет и позаботиться об электробезопасности.

При напряжении свыше 36 вольт, на месте сварки обязательно должен присутствовать диэлектрический коврик.

Сварка «операционки»

Второй способ заварить трубу в труднодоступном месте, возможно используя технику операционного шва. Это как варить через окно в трубе, которое впоследствии заваривается вырезанным куском металла.

Сварка операционных швов наиболее востребована именно при ремонте и замене трубопроводов. Например, когда труба идёт вплотную к стене и к полу, таким образом, что с другой стороны никак нельзя подлезть электродом.

В таком случае, порядок сварки «операционки» выглядит следующим образом:

- Сварщик посредством болгарки вырезает квадратное или прямоугольное окошко в трубе;

- Затем используя электрод, он заваривает трубу с обратной стороны, откуда нет подхода;

- После этого он вставляет вырезанный ранее кусок металла в трубу и несколько раз его обваривает.

Варить операционные швы могут далеко не все сварщики. Это если можно так сказать, «ювелирная работа», которая требует особых навыков. Главное при этом не заузить внутренний диаметр трубопровода и нормально наложить шов.

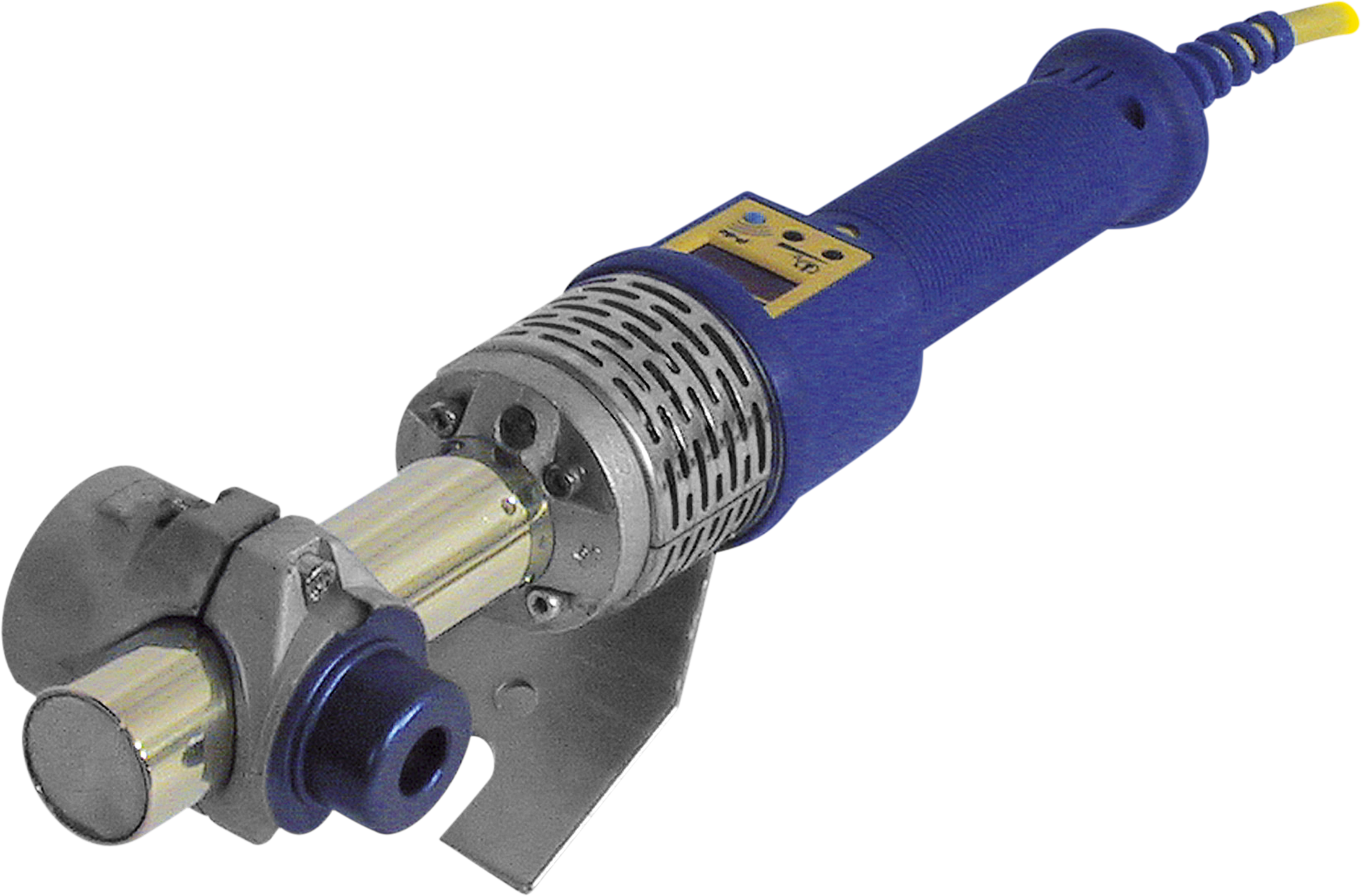

Помимо всего вышеперечисленного, для сварки в труднодоступных местах используются различные приспособления. Все они предназначены для сварщиков, помогая им в решении самых трудных задач.

Поделиться в соцсетях

Решения для сварки в труднодоступных или ограниченных пространствах

Будь то строительство, ремонт или судостроение, сварщики нередко оказываются в труднодоступных или замкнутых пространствах для завершения работы. Проблема сварки в ограниченном пространстве не только влияет на безопасность и комфорт сварщика, но также может существенно повлиять на производительность и качество сварки.

Производители развивают и разрабатывают инновационные технологии, помогающие повысить безопасность, комфорт и эффективность сварщиков в этих сложных условиях на рабочем месте, позволяя им каждый раз сосредоточиваться на производстве качественных сварных швов.

Проблемы сварки в ограниченном пространстве

Хотя на многих рабочих местах могут быть сложные рабочие зоны, не все они соответствуют определению замкнутого пространства в соответствии с правилами Управления по охране труда (OSHA). OSHA устанавливает особые требования к безопасности и защите для операторов, выполняющих сварку, резку или обогрев в ограниченном пространстве. В Стандарте 1926.1202 OSHA определяет замкнутое пространство как:

- Достаточно большой, чтобы сотрудник мог войти внутрь.

- Имея ограниченные или ограниченные средства для входа и выхода.

- Тот, который не предназначен для постоянного пребывания сотрудников.

В дополнение к рекомендациям OSHA, не используйте сварку на переменном токе во влажных, влажных или замкнутых пространствах, а также при опасности падения.

Многие узкие или труднодоступные места, в которых приходится работать сварщикам, не подпадают под стандарт ограниченного пространства, но эти области могут создавать аналогичные проблемы для сварки. Операторы на строительных площадках часто оказываются на большом расстоянии от источника сварочного тока, работая в местах, до которых необходимо добраться по лестнице или строительным лесам. Для некоторых из этих приложений может потребоваться, чтобы операторы пролезли внутрь или через небольшое пространство, чтобы добраться до сварного шва.

Операторы на строительных площадках часто оказываются на большом расстоянии от источника сварочного тока, работая в местах, до которых необходимо добраться по лестнице или строительным лесам. Для некоторых из этих приложений может потребоваться, чтобы операторы пролезли внутрь или через небольшое пространство, чтобы добраться до сварного шва.Когда сварщикам труднее занять удобное положение или использовать надлежащую технику, может быть труднее выполнить высококачественные сварные швы. Если операторы не могут отнести все необходимое оборудование к месту сварки или разместить свое оборудование в ограниченном пространстве, это также может отрицательно сказаться на качестве и производительности.

Решение этих проблем с помощью правильных решений может помочь повысить безопасность на рабочем месте, а также повысить качество и производительность.

Сварочный аппарат для ограниченного пространства

Выбор подходящего сварочного шлема и средств индивидуальной защиты (СИЗ) не только помогает оптимизировать безопасность и эффективность в труднодоступных или небольших помещениях на рабочем месте, но и может предоставить решения общих проблем со сваркой в этих условиях.

В условиях низкой освещенности, когда работа может быть плохо видна, сварочный шлем с правильными линзами и технологией может улучшить видимость, позволяя пропускать через линзу больший диапазон цветов, что дает сварщикам более четкое представление о сварочной ванне. и окружающая заготовка.Присоединяемое осветительное устройство для шлема также может помочь сварщикам лучше видеть свою работу. Доступные варианты включают регулируемые светодиодные фонари, легкие и удобные для ношения в течение всего дня.

Операторам иногда приходится сваривать под странным углом или за углом в небольшом пространстве. В этих ситуациях датчики автоматического затемнения на сварочном шлеме могут не попадать под сварочную дугу. Технология Miller® X-Mode ™ электромагнитно определяет сварной шов для непрерывного обнаружения дуги, даже если датчики заблокированы.И хотя это не является защитным оборудованием, сварочный пистолет с регулируемой шейкой также может помочь операторам занять положение с лучшим доступом к сварному шву.

В некоторых ограниченных пространствах традиционный сварочный шлем может не обеспечивать достаточный доступ к заготовке. Альтернативой являются сварочные маски, обеспечивающие доступ в ограниченные пространства при сохранении защиты глаз и головы, и они могут быть на 40% легче, чем стандартный шлем с автоматическим затемнением. Сварочные маски портативны и просты в использовании даже при промышленной сварке.Респираторы-полумаски также могут легко поместиться под сварочной маской.

Простое изменение параметров и процессов сварки

На некоторых стройплощадках оператор может работать на расстоянии сотен футов от источника сварочного тока. В результате он или она должен останавливать сварку и возвращаться к машине каждый раз, когда требуются изменения параметров или процесса. При сварке в небольших помещениях сварщикам может понадобиться ползать на четвереньках, подниматься и спускаться по лестницам, а также через люки или узкие проходы, чтобы добраться до источника питания.

Это потерянное время складывается, составляя значительные затраты на рабочую силу, которые можно было бы лучше потратить на продуктивные задачи. Повторные поездки к источнику питания также увеличивают возможность возникновения рисков для безопасности, таких как поскользнуться, споткнуться и упасть.

Технологии сварки с дистанционным управлением помогают свести к минимуму время, затрачиваемое на ходьбу — или ползание и подъем — к источнику питания и от него, поэтому операторы могут максимально увеличить время горения дуги, качество сварки и безопасность на рабочем месте. Технология ArcReach® от Miller Electric Mfg. LLC обеспечивает полный контроль сварного шва без использования кабеля управления, позволяя операторам легко регулировать параметры и процессы в месте сварки с помощью механизма подачи проволоки или пульта дистанционного управления.Соединение системы XMT® 350 FieldPro ™ с устройством ArcReach Smart Feeder предоставляет возможности для расширенных процессов, таких как импульсная сварка MIG и регулируемая наплавка металла (RMD®) на рабочей площадке, поэтому даже в ограниченном пространстве операторы могут значительно повысить производительность при одновременном достижении высокого качества сварки.

А с системой XMT 350 FieldPro с реверсированием полярности операторы могут переключать параметры и полярность сварки при сварке TIG и прилипанием нажатием кнопки на пульте дистанционного управления, поэтому нет необходимости покидать место, где они производят сварку.В приложениях, где операторы должны часто переключаться между TIG и сваркой штучной сваркой, например, при строительстве или ремонте котлов, эта технология повышает безопасность и позволяет экономить часы в день.

Когда эти возможности доступны в компактных портативных механизмах подачи проволоки и пультах дистанционного управления для сварки Stick / TIG, сварщики могут использовать аксессуары даже в самых ограниченных пространствах. Например, 8-дюймовый механизм подачи проволоки обычно намного меньше и легче, чем 12-дюймовый механизм подачи, поэтому он лучше подходит для сварки в труднодоступных местах.

Управление сварочным дымом

Управление сварочным дымом в соответствии с OSHA является проблемой для каждой сварочной операции, но это особенно важно, когда операторы работают в ограниченном или ограниченном пространстве. Области, которые соответствуют определению ограниченного пространства OSHA, требуют либо общей механической, либо местной вытяжной вентиляции, отвечающей требованиям раздела 1926.353 (a).

Области, которые соответствуют определению ограниченного пространства OSHA, требуют либо общей механической, либо местной вытяжной вентиляции, отвечающей требованиям раздела 1926.353 (a).

Другие помещения могут не соответствовать определению замкнутого пространства, но операторы и работодатели по-прежнему хотят управлять и удалять как можно больше дыма в непосредственной близости от сварщика.Иерархия средств контроля OSHA описывает шаги по управлению сварочным дымом, чтобы помочь компаниям улучшить соблюдение нормативных требований. Имейте в виду, что для лучшего управления сварочным дымом может потребоваться комбинация нескольких подходов, в зависимости от помещения и области применения. Две ступени в иерархии:

- Технические средства управления , такие как технологическая оболочка, общая вентиляция и местная вытяжная вентиляция, которую часто называют захватом источника. Местная вытяжная вентиляция включает переносные и стационарные вытяжные устройства, вытяжные рукава с централизованными коллекторами и пистолеты для удаления дыма.

Пистолеты для удаления дыма могут быть хорошим вариантом в небольших помещениях, поскольку они улавливают дым непосредственно у источника, но имейте в виду, что они тяжелее и громоздче, чем стандартные сварочные пистолеты. Когда невозможно использовать пистолет для удаления дыма, существуют мобильные системы улавливания источников, которые можно разместить в зонах сварки или рядом с ними.

Пистолеты для удаления дыма могут быть хорошим вариантом в небольших помещениях, поскольку они улавливают дым непосредственно у источника, но имейте в виду, что они тяжелее и громоздче, чем стандартные сварочные пистолеты. Когда невозможно использовать пистолет для удаления дыма, существуют мобильные системы улавливания источников, которые можно разместить в зонах сварки или рядом с ними. - Защита органов дыхания Варианты должны быть реализованы, когда эффективный технический контроль невозможен или пока они вводятся в соответствии со стандартом OSHA 29 CFR 2910.134. Одноразовая маска — это самое простое решение, и многие из них имеют низкопрофильный дизайн, чтобы поместиться под сварочную каску. Полумаски со сменными фильтрами — еще один вариант, который можно удобно разместить под большинством сварочных шлемов. Респираторы с механической очисткой воздуха, или PAPR, представляют собой портативные автономные решения, разработанные для неограниченного движения и комфорта в течение всего дня.

Обязательно обратитесь к промышленному гигиенисту и ознакомьтесь со всеми инструкциями по безопасности для помещения и применения, чтобы убедиться, что выбранные решения соответствуют необходимым требованиям.

Повышение безопасности и эффективности сварки

Сварка в ограниченном пространстве или в труднодоступных местах на рабочем месте может создать дополнительные проблемы для операторов.

Комфортный сварщик часто оказывается лучшим и более эффективным сварщиком. Выбор правильных технологий и сварочных принадлежностей может помочь улучшить соответствие требованиям, повысить комфорт и производительность для операторов, выполняющих сварку в этих сложных условиях.стальная труба | Ресурсы для литья металлов

История, производство и применение стальных труб

Стальные трубы являются наиболее часто используемым продуктом в сталелитейной промышленности, и их можно найти практически где угодно — даже в Колизее в Риме, в строительных лесах для проекта реставрации.

Стальные трубы — это цилиндрические трубы из стали, которые используются во многих сферах производства и инфраструктуры. Это наиболее часто используемый продукт сталелитейной промышленности. Основное использование труб — это транспортировка жидкости или газа под землей, включая нефть, газ и воду. Однако при производстве и строительстве используются трубы разных размеров. Типичным примером домашнего производства является узкая стальная труба, по которой проходит система охлаждения в холодильниках. В строительстве используются трубы для отопления и водопровода.Конструкции могут быть построены из стальных труб разных размеров, например, поручни, велосипедные стойки или трубные столбики.

Уильям Мердок считается пионером стальных труб. В 1815 году он соединил стволы мушкетов вместе, чтобы поддерживать систему горения угольных ламп. Мердок использовал свою инновационную систему трубопроводов для транспортировки угольного газа к лампам на улицах Лондона.

С 1800-х годов были достигнуты большие успехи в технологии стальных труб, включая улучшение методов производства, разработку приложений для их использования и установление правил и стандартов, регулирующих их сертификацию.

Как изготавливают стальную трубу?

Этот повсеместный строительный материал создается с помощью двух основных процессов: от плавления сырья до формования или сварки:

Преобразование необработанной стали в более удобную форму

Оба процесса должны начинаться с производства стали хорошего качества. Сырая сталь производится на литейных заводах путем плавления сырья в печи. Для получения точного состава в расплавленный металл можно добавлять элементы и удалять примеси.Полученная расплавленная сталь разливается в формы для изготовления слитков или переносится в машину непрерывного литья под давлением для изготовления слябов, заготовок и блюмов. Труба изготавливается из двух таких изделий: слябов или заготовок.

Сплошные стальные заготовки нагреваются, растягиваются и протыкаются по центру, превращаясь в бесшовные стальные трубы.Стальные слябы и стальные профили при производстве труб

Стальной скелп изготавливается из плит, нагретых до 2200˚F. Тепло вызывает образование накипи на поверхности, которую необходимо удалить с помощью устройства для удаления накипи и очистки под высоким давлением.После очистки стальная плита подвергается горячей прокатке в тонкие узкие стальные полосы, называемые скелпом. Скелп протравливается (поверхность очищается) серной кислотой, промывается водой и раскатывается на большие катушки в качестве сырья для изготовления труб. Ширина скелпа определяет диаметр трубы, которую можно изготовить.

Тепло вызывает образование накипи на поверхности, которую необходимо удалить с помощью устройства для удаления накипи и очистки под высоким давлением.После очистки стальная плита подвергается горячей прокатке в тонкие узкие стальные полосы, называемые скелпом. Скелп протравливается (поверхность очищается) серной кислотой, промывается водой и раскатывается на большие катушки в качестве сырья для изготовления труб. Ширина скелпа определяет диаметр трубы, которую можно изготовить.

Скелп разматывается с катушки, нагревается и прокатывается через рифленые ролики, которые загибают края скелпа вверх. В результате получается цилиндрическая труба, два края которой согнуты вокруг, чтобы встретиться друг с другом, образуя длинный цилиндр.В процессе сварки края соединяются и труба герметизируется.

- При непрерывной сварке сварочные ролики прижимают края трубы друг к другу, образуя кованый сварной шов из-за тепла, которое уже было приложено к скелпу. Во время сварки металл не добавляется, а конечные ролики уменьшают диаметр и толщину стенки трубы до заданных значений.

- Сварка сопротивлением осуществляется аналогично непрерывной сварке, за исключением того, что скелп подвергается холодной прокатке в форму трубы.Подача тока на кромки трубы осуществляется вращающимися медными дисками, которые нагревают кромки до температуры сварного шва. Сварочные ролики соединяют кромки трубы, создавая кованый сварной шов.

- Спиральная сварка и двойная дуговая сварка под флюсом используют более традиционные методы сварки и добавляют сварочный материал для образования соединения.

Заготовка стальная для бесшовных труб

Стальные заготовки — это длинные квадратные куски стали, полученные непосредственно на машине непрерывного литья заготовок или как вторичный продукт из прокатанных и вытянутых литых слитков.Эти заготовки можно использовать для изготовления бесшовных труб, что в некоторых случаях является более безопасным из-за отсутствия линии сварки.

Сплошная стальная заготовка должна нагреваться до экстремальных температур, становиться добела, но не плавиться. Машины скручивают их так, чтобы они стали твердым цилиндрическим телом. Пока он еще горячий, пробойник в форме пули используется для того, чтобы сделать полый центр правильным в соответствии с его размерами. Далее следует серия фрезерных операций для приведения трубы в соответствие с требуемыми характеристиками.

Машины скручивают их так, чтобы они стали твердым цилиндрическим телом. Пока он еще горячий, пробойник в форме пули используется для того, чтобы сделать полый центр правильным в соответствии с его размерами. Далее следует серия фрезерных операций для приведения трубы в соответствие с требуемыми характеристиками.

Отделочные шаги

Трубы могут быть пропущены через правильную машину на заключительном этапе технологического процесса перед установкой стыков на конце.Трубопроводы с малым внутренним диаметром обычно снабжены резьбовыми соединениями, но трубопроводы с большим внутренним диаметром обычно снабжены фланцами, которые привариваются к концу трубы. Измерительные машины проверяют размеры готовой трубы и штампуют детали сбоку трубы для контроля качества.

Контроль качества

Этапы контроля качества включают проверку трубы на наличие дефектов с помощью рентгеновских аппаратов, особенно вдоль сварного шва. Другой метод — испытание трубы под давлением путем заполнения ее водой, а затем выдержки под давлением в течение определенного времени, чтобы выявить любые дефекты, которые могут вызвать катастрофический отказ, прежде чем она будет введена в эксплуатацию.

Как используются стальные трубы?

Трубы используются в строительстве, транспортировке и производстве. Их размеры соответствуют их внешнему диаметру, а внутренний диаметр зависит от толщины стенок. В некоторых случаях требуются более толстые стенки, чем в других, в зависимости от сил, которые должна выдержать труба.

Строительное использование

Структурные использования — это обычные здания и сооружения. В этих отраслях строительным материалом обычно называют стальные трубы.

Стальные трубы, также известные как стальные трубы, придают фундаменту дополнительную прочность и широко используются в строительных проектах.Сваи строительные

Стальные трубы обеспечивают прочность фундамента в процессе, который называется свайной укладкой. В этих случаях перед закладкой фундамента труба вбивается глубоко в землю. Он обеспечивает устойчивость высокого здания или конструкции на небезопасной земле.

Существует два основных типа свайных фундаментов:

- Концевые несущие сваи имеют нижний конец, опирающийся на слой особо прочного грунта или породы.

Нагрузка здания передается через сваю на прочный слой.

Нагрузка здания передается через сваю на прочный слой. - Фрикционные сваи переносят нагрузку здания на почву по всей высоте сваи за счет трения. Вся поверхность сваи помогает передавать силы на грунт.

Опоры для строительных лесов

Столбы для строительных лесов изготавливаются путем соединения стальных труб в клетку, которая позволяет строителям получать доступ к участкам, расположенным высоко над уровнем земли.

Использование в производстве

Стальные трубы используются для изготовления ограждений для защиты велосипедистов и пешеходов.Поручни

Поручнитакже изготавливаются из стальных труб, что создает эстетически приятный элемент безопасности для лестниц и балконов.

Столбы из стальных труб защищают пешеходов и объекты инфраструктуры от наездов транспортных средств.

Болларды

Блокираторы безопасности используются для ограждения зоны от движения транспортных средств с целью защиты людей, зданий или инфраструктуры.

Труба из нержавеющей стали — хороший выбор для меблировки уличных площадок, поскольку она устойчива к коррозии и прочна.Крепления для велосипедов

Многие коммерческие велосипедные стойки изготавливаются путем сгибания стальных труб. Прочные свойства стали делают ее защищенной от воров.

Использование транспорта

Чаще всего стальные трубы используются для транспортировки продуктов, поскольку этот материал хорошо подходит для долгосрочного монтажа. Его можно закопать под землей из-за его выносливости и устойчивости к разрушению.

Для применений с низким давлением не требуется, чтобы трубы имели высокую прочность, поскольку они не подвергаются значительным нагрузкам. Узкая толщина стенок позволяет удешевить изготовление. Более специализированные приложения, такие как трубы, используемые в нефтегазовой промышленности, требуют более строгих спецификаций. Опасный характер транспортируемого продукта и возможность повышенного давления в трубопроводе требуют высокой прочности и, следовательно, большей толщины стенок. Как правило, это сопряжено с более высокими затратами.Контроль качества имеет решающее значение для этих приложений.

Опасный характер транспортируемого продукта и возможность повышенного давления в трубопроводе требуют высокой прочности и, следовательно, большей толщины стенок. Как правило, это сопряжено с более высокими затратами.Контроль качества имеет решающее значение для этих приложений.

Как определяется стальная труба?

Может возникнуть путаница в отношении того, как указаны эти материалы, и что означают точные характеристики трубы. Американское общество по испытаниям и материалам (ASTM), а также Американское общество инженеров-механиков (ASME) и Американский институт нефти (API) являются наиболее часто упоминаемыми организациями по спецификациям трубопроводов в Северной Америке.

Спецификации можно разбить на три основные категории:

Номинальный диаметр трубы

Размер трубы указан как «Номинальный размер трубы» или NPS. Происхождение номеров NPS для труб меньшего диаметра (

Расписания

Спецификации стальных труб — это способ описания толщины стенки трубы. Это критический параметр, поскольку он напрямую связан с прочностью трубы и ее пригодностью для конкретных применений. Спецификация трубопровода представляет собой безразмерное число и рассчитывается на основе расчетной формулы для толщины стенки с учетом расчетного давления и допустимого напряжения.

Примеры номеров расписаний: 5, 5S, 10, 20, 30, 40, 50, 60, 80, 100, 120, 140, 160, STD, XS и XXS, причем наиболее распространенными являются расписания 40 и 80.По мере увеличения номера спецификации толщина стенки трубы увеличивается. Таким образом, номер спецификации трубы определяет внутренний диаметр, так как наружный диаметр фиксируется числом NPS.

Вес трубы

Вес трубы можно рассчитать на основе NPS, определяющего внешний диаметр, и графика, определяющего толщину стенки. В формуле для определения постоянной используется теоретический вес стали 40,8 фунтов на квадратный фут на 1 дюйм толщины.

Вт = 10.69 x т (OD — т)

Где:

W = вес (в фунтах на фут)

OD = внешний диаметр

t = толщина

В следующей таблице из Engineering Toolbox показаны измерения наружного диаметра, толщины стенки и веса труб с разным NPS. Показаны измерения как по графику 40, так и по графику 80.

Тип 40

Тип 80

Номинал

Диаметр

Диаметр

Номинальная толщина

Вес

Диаметр

Номинальная толщина

Вес

Размер трубы

(дюймы)

(дюймы)

(дюймы)

(дюймы)

(дюймы)

(дюймы) )

снаружи

внутри

фунт / фут

внутренний

фунт / фут

1/8

0.405

0,270

0,070

0,240

0,220

0,100

0,310

1/4

0,540

0,360

0,090

0,420

0,300

0,120

0,540

3/8

0,675

0,490

0,090

0,570

0,420

0,130

0,740

1/2

0,840

0,620

0. 110

110

0,850

0,550

0,150

1.000

3/4

1.050

0,820

0,110

1,130

0,740

0,150

1,470

1

1,315

1.050

0,130

1,680

0,960

0,180

2,170

1-1 / 4

1,660

1,380

0,140

2,270

1.280

0,190

3.000

1–1 / 2

1.900

1,610

0,150

2,720

1,500

0.200

3,650

2

2,375

2,070

0,150

3,650

1.940

0,220

5,020

2-1 / 2

2,875

2,470

0.200

5,790

2.320

0,280

7.660

3

3,500

3,070

0,220

7,580

2.900

0,300

10,300

3-1 / 2

4.000

3,550

0,230

9. 110

110

3,360

0,320

12,500

4

4.500

4,030

0,240

10,790

3.830

0,340

14.900

5

5.563

5,050

0,260

14,610

4,810

0,380

20.800

6

6,625

6.070

0,280

18.970

5,760

0,430

28.600

8

8,625

7,980

0,320

28,550

7,630

0,500

43.400

10

10.750

10.020

0.370

40.480

9,560

0,590

64.400

12

12,750

11.940

0,410

53.600

11.380

0,690

88.600

14

14.000

13.130

0,440

63.000

12,500

0,750

107,000

16

16.000

15 000

0,500

78. 000

000

14.310

0,840

137.000

18

18.000

16,880

0,560

105.000

16.130

0,940

171.000

20

20.000

18,810

0,590

123.000

17.940

1.030

209.000

24

24.000

22,630

0,690

171.000

21.560

1,220

297.000

На основании ASTM A53 — Стандартные технические условия для труб, стальных, черных и горячеоцинкованных, оцинкованных, сварных и бесшовных.

Сертификат

Производители выпускают Отчет об испытаниях материалов или Отчет о заводских испытаниях, чтобы подтвердить, что продукт соответствует требованиям химического анализа и механических свойств. MTR будет содержать все относящиеся к продукту данные и сопровождать продукт на протяжении всего его жизненного цикла.

Следующие типичные параметры могут быть записаны на MTR:

- Химический состав, включая содержание углерода, сплавов и серы

- Размер, вес, обозначение и марка материала

- Номер плавки материала, связанный с технологической партией

- Механические свойства, такие как предел прочности на разрыв, предел текучести и удлинение

Для стальных боллардов наиболее часто упоминаются спецификации ASTM A53 и ASTM A500.

Как Reliance Foundry использует стальные трубы?

Reliance Foundry поставляет столбики из стальных труб. Болларды представляют собой отрезки вертикальных труб, проложенные в земле для защиты людей, зданий и окружающей инфраструктуры от столкновений транспортных средств.

Болларды из стальных труб должны соответствовать требованиям безопасности, чтобы быть достаточно прочными, чтобы противостоять ударам транспортных средств. В зависимости от области применения для изготовления боллардов из стальных труб можно использовать сталь сортов 40 и 80.

Болларды из стальных труб часто покрывают декоративными крышками из нержавеющей стали, пластика или других металлов для эстетического вида и защиты стальных труб от коррозии.

Столбы из стальных труб могут быть покрыты декоративными крышками из нержавеющей стали, пластика или других металлов для эстетического вида и защиты от коррозии.5 важных фактов о безопасной сварке оцинкованной стали

Когда дело доходит до процесса изготовления металла, сварка оцинкованной стали является важным и ценным методом. Этот метод особенно используется при изготовлении решеток из оцинкованной стали или сетки из оцинкованной стальной проволоки.

Этот метод особенно используется при изготовлении решеток из оцинкованной стали или сетки из оцинкованной стальной проволоки.

Однако с годами он получил плохую репутацию из-за определенных проблем со здоровьем сварщика и с самим материалом. Но при должных знаниях и навыках здоровье сварочного персонала не пострадает. Кроме того, достаточное понимание этого процесса также приведет к удовлетворительному сварочному результату.

Чтобы узнать больше, вот сообщение в блоге о том, что нужно узнать о безопасной сварке оцинкованной стали.

1. Определение оцинкованной стали

В основном оцинкованная сталь представляет собой обычные стальные листы, покрытые цинком, что делает ее устойчивой к ржавчине. Обычный стальной лист обычно делают из железа. Но этот материал подвержен ржавчине при воздействии влаги.

Оцинкованная сталь — один из самых распространенных видов стали на рынке сегодня. Одна из главных причин — повышенная долговечность. Он также обладает такой же эластичностью, как сталь. Кроме того, он обладает антикоррозийными свойствами железо-цинкового покрытия.

Кроме того, он обладает антикоррозийными свойствами железо-цинкового покрытия.

Кроме того, оцинкованная сталь чаще всего используется в современных зданиях со стальным каркасом. Некоторые отрасли, в которых используется оцинкованная сталь, включают ветроэнергетику, солнечную энергию, автомобилестроение, строительство и телекоммуникации.

2. Материальные проблемы при сварке оцинкованной стали

Есть определенные проблемы, с которыми сварщики могут столкнуться при сварке оцинкованной стали. Вот некоторые из них.

Коррозионная стойкость — обычная проблема при сварке оцинкованной стали.Идея цинкования заключается в том, чтобы предотвратить ржавление стали. Однако сначала нужно избавиться от цинкового цинка в зоне сварки, таким образом открыв зону коррозии.

Единственный способ решить эту проблему — повторно оцинковать сталь после завершения сварки. Хотя на это уходит много времени, это практичный метод сохранения коррозионно-стойких свойств материала.

Помимо проблем со здоровьем, которые может вызвать сварка оцинкованной стали, есть и другие проблемы, с которыми вы можете столкнуться.Одна из проблем, связанных с сваркой оцинкованной стали, заключается в том, что цинковое покрытие встречается на оцинкованной стали. Этот материал может повредить сварной шов. Поскольку есть покрытие, оно затрудняет проникновение. Более того, это может привести к появлению включений и пористости в сварном шве.

Для успешной сварки оцинкованной стали требуется опытный сварщик. Кроме того, чтобы решить проблему с покрытием, цинковое покрытие следует удалить с участка сварки. На оцинкованной части зоны сварки также можно использовать присадочный материал.

3. Правильный уход и уход для защиты оцинкованной стали

Чтобы избежать или свести к минимуму проблемы, связанные с цинкованием стали, очень важно обеспечить общий уход и техническое обслуживание ваших изделий. Вот несколько важных рекомендаций для этого.

- Изделия из оцинкованной стали не должны подвергаться воздействию условий с pH от 6 до 12.

Это связано с тем, что оцинкованное покрытие может подвергаться большей коррозии, чем обычно.

Это связано с тем, что оцинкованное покрытие может подвергаться большей коррозии, чем обычно. - Не должно быть прямого контакта изделий из оцинкованной стали с разнородными металлами, включая латунь и медь, особенно в агрессивных средах.

- Избегайте чистки или мытья изделий из оцинкованной стали абразивным способом. На внешнем пространстве оцинкованной стали образуется тонкая барьерная пленка из нерастворимого цинкового материала, вызывающего коррозию. Это также известно как патина. Это защищает оцинкованную сталь от коррозии. Эта защитная пленка смывается при жесткой очистке. Когда это произойдет, будет израсходовано больше цинка. Это в конечном итоге сократит срок службы изделия из оцинкованной стали.

- Для изделий из оцинкованной стали, которые находятся в высококоррозионных зонах, таких как прибрежные районы и места тяжелой промышленности, регулярно промывайте изделие питьевой водой.Также не следует подвергать его воздействию дождя и солнца.

- Не храните оцинкованные изделия во влажных и плохо вентилируемых помещениях в течение длительного времени.

Место хранения должно быть сухим и иметь хорошую вентиляцию.

Место хранения должно быть сухим и иметь хорошую вентиляцию.

4. Проблемы со здоровьем при сварке оцинкованной стали

Операторы могут столкнуться не только с материальными проблемами, но и с рисками для здоровья. Чтобы узнать больше об этих опасностях, читайте ниже.

Металлическая лихорадка

При сварке оцинкованной стали цинковое покрытие легко испаряется.При этом образуются пары оксида цинка, которые смешиваются с воздухом. Этот газ может оказать краткосрочное воздействие на ваше здоровье, также известное как «металлическая лихорадка». У сварщиков могут возникнуть симптомы гриппа при вдыхании дыма. Они могут включать тошноту, головные боли, высокую температуру, дрожь и жажду. Симптомы обычно проходят в течение 48 часов после воздействия.

Долгосрочные проблемы со здоровьем

Оцинкованное покрытие с небольшим содержанием свинца. При сварке этот свинец испаряется и образует пары оксида свинца.Эти газы могут вызвать долгосрочные проблемы со здоровьем, такие как рак легких и мозга, и даже вызвать осложнения в нервной системе. Таким образом, очень важно носить надлежащее защитное снаряжение, чтобы избежать этих проблем со здоровьем.

Таким образом, очень важно носить надлежащее защитное снаряжение, чтобы избежать этих проблем со здоровьем.

Защитное снаряжение и соответствующее обучение

Из соображений безопасности, упомянутых выше, все сводится к отсутствию подготовки сварщиков по технике безопасности. Очень важно, чтобы сварщик был хорошо обучен. Они должны защищать сварочный щиток и лицо сварщика от испарений. Сварщик также должен находиться в правильном положении, чтобы поток чистого воздуха был максимальным.Кроме того, это предотвратит скопление окисленной пыли внутри экрана сварщика.

В целях безопасности сварщику должна быть предоставлена качественная маска. Они также должны быть полностью обучены мерам безопасности при сварке.

5. Способы повышения безопасности при сварке

Чтобы обеспечить безопасность оператора во время сварки, необходимо следовать этим советам. Ниже приведены некоторые методы безопасной сварки.

Помните, что при сварке любые открытые участки кожи подвержены разрушающему воздействию ультрафиолетовых и инфракрасных лучей. Кроме того, искры могут легко попасть в открытые карманы, брюки с манжетами или рубашку, застегнутую не полностью. Вот почему так важно носить одежду, не обнажающую кожу. Кроме того, не держите в карманах спички или бутановые зажигалки.

Кроме того, искры могут легко попасть в открытые карманы, брюки с манжетами или рубашку, застегнутую не полностью. Вот почему так важно носить одежду, не обнажающую кожу. Кроме того, не держите в карманах спички или бутановые зажигалки.

- Надеть соответствующую передачу

Прежде всего, каждый сварочный персонал должен быть обеспечен соответствующими средствами индивидуальной защиты. Это оборудование включает сварочные перчатки, каски, кожаные куртки и ботинки.Помимо этих механизмов, респиратор особенно необходим при сварке оцинкованной стали.

Для наилучшей защиты ног используйте высокие кожаные туфли или ботинки. Убедитесь, что брюки должны облегать вашу обувь. Избегайте использования тканевой обуви, так как она легко тлеет.

- Убедитесь, что в воздухе достаточно чистого воздуха для дыхания

Дым и пары, выделяемые во время сварки, могут нанести вред здоровью. Токсичные пары могут легко накапливаться, а защитные газы также могут заменять пригодный для дыхания воздух.Таким образом, работа в хорошо вентилируемом помещении имеет решающее значение.

Токсичные пары могут легко накапливаться, а защитные газы также могут заменять пригодный для дыхания воздух.Таким образом, работа в хорошо вентилируемом помещении имеет решающее значение.

Если сварщик работает в ограниченном пространстве, используйте вытяжной колпак. Это может удалить пары из помещения и обеспечить достаточно чистого воздуха для дыхания.

- Защищать глаза сварщикам

При сварке с незащищенными глазами у сварщика может возникнуть вспышка дуги уже через несколько секунд воздействия лучей сварочной дуги. Это болезненное состояние глаз, которое может длиться несколько часов после воздействия.

Следовательно, всегда надевайте соответствующие сварочные шлемы с защитной шторкой. Это необходимо для защиты глаз сварщика при сварке. Выберите одобренные защитные очки с боковыми щитками и защитой слуха.

Заключение

Сварка оцинкованной стали может быть рискованной для людей, не имеющих предварительных знаний о процессе изготовления металла. Также важно знать правила техники безопасности при сварке этих материалов.

Также важно знать правила техники безопасности при сварке этих материалов.

Правильный подход к сварке оцинкованной стали — лучший способ решить определенные проблемы.Если вам нужна помощь в изготовлении металлических изделий, не стесняйтесь обращаться к квалифицированному и опытному производителю листового металла в вашем районе.

Сварка пищевых продуктов— AMP Welding & Fabrication

Свяжитесь с нами сегодня

Расскажите о своем проектеСварка пищевой нержавеющей стали — деликатная работа, требующая умелого прикосновения. Совершить серьезные ошибки при сварке может оказаться слишком легко, если разработчик или сварщик не осведомлены о конкретных требованиях к конкретному пищевому применению, для которого будет использоваться корзина или лоток из стальной проволоки.

Итак, каковы самые серьезные ошибки при сварке пищевых продуктов и как их избежать?

Шкаф для санитарной сварки

Нержавеющая сталь стала стандартным материалом, используемым для изготовления оборудования, контактирующего с продуктом, в обрабатывающей промышленности. Поскольку операторы

Поскольку операторы

стали регулярно использовать этот материал, я заметил одну проблему, которая время от времени вызывает беспокойство. Нередко детали из нержавеющей стали

, собранные в конструкции для перевалки продукции, свариваются друг с другом.Посещая производственные цеха по упаковке и переработке продукции, я заметил большой разброс по качеству сварных швов на оборудовании производства

. Сварка — это искусство, в котором много науки. Это навык, требующий значительных знаний и большого суждения, приобретенных только

на практике. Мои наблюдения заставляют меня думать, что сварочные навыки у тех, кто занимается сборкой и ремонтом оборудования для обработки продуктов, значительно различаются.

Какой сорт нержавеющей стали подходит для пищевых продуктов?

При поиске наиболее распространенного типа сварочного материала для пищевых продуктов следует учитывать следующее: «Самая распространенная нержавеющая сталь для пищевых продуктов — это тип 304. Но нержавеющая сталь марки 304 также имеет другое название или код — нержавеющая сталь 18/8 и 18/10. Эти числа относятся к составу нержавеющей стали; количество хрома и никеля в продукте. И 18/8, и 18/10 содержат 18% хрома и 8% или 10% никеля соответственно.

Но нержавеющая сталь марки 304 также имеет другое название или код — нержавеющая сталь 18/8 и 18/10. Эти числа относятся к составу нержавеющей стали; количество хрома и никеля в продукте. И 18/8, и 18/10 содержат 18% хрома и 8% или 10% никеля соответственно.

304 так популярна в пищевой промышленности из-за ее устойчивости к окислению и коррозии. Хром защищает продукт от окисления или ржавчины, а содержание никеля предохраняет барабан для пищевых продуктов от коррозии.Чем выше содержание никеля, тем более устойчива нержавеющая сталь к коррозии.

Ключом к хорошему сварному шву является чистый металл, но как лучше всего очистить металл перед началом сварки? В зависимости от имеющихся у вас инструментов и общей цели проекта есть несколько способов подготовить металл, чтобы каждый раз получать хороший чистый сварной шов.

Лучшие сварные швы получаются при контакте чистого металла с металлом, любые посторонние материалы в зоне сварки могут вызвать дефекты сварки. Даже новый металл необходимо подготовить перед сваркой, потому что на новый металл обычно наносят покрытие, чтобы он не ржавел и не окислялся во время транспортировки. Это фактор, на который часто не обращают внимания, и он всегда приводит к слабому и некрасивому сварному шву. Помните: как только вы удалите это покрытие, металл подвергнется воздействию элементов, а незащищенная сталь начнет ржаветь даже в помещении.

Даже новый металл необходимо подготовить перед сваркой, потому что на новый металл обычно наносят покрытие, чтобы он не ржавел и не окислялся во время транспортировки. Это фактор, на который часто не обращают внимания, и он всегда приводит к слабому и некрасивому сварному шву. Помните: как только вы удалите это покрытие, металл подвергнется воздействию элементов, а незащищенная сталь начнет ржаветь даже в помещении.

Для начала, тип выполняемой сварки будет определять способ подготовки металла.По сути, сталь для сварки MIG не требует, чтобы металл был идеально чистым. С другой стороны, для сварки алюминия методом TIG требуется металл, не содержащий загрязняющих веществ, для создания прочного и чистого шва. Во всех приведенных ниже примерах вы можете увидеть разницу в тусклом цвете «нового металла» (слева) по сравнению с тем, как он выглядит после правильной подготовки (справа).

№ 1: Соединение сварных соединений на перилах

Смешивание сварных поверхностей на углах, квадратах и скруглениях является ключом к получению привлекательных сварных соединений на перилах (см. Рисунок 1 ).Для шлифования сварного шва используйте в ленточно-шлифовальном станке ленты с зерном 40, 60 или 80 гран. Затем используйте ленту для кондиционирования грубой, средней, тонкой или ультратонкой очистки, чтобы растушевать поверхность. Для плоских поверхностей используйте эластичный барабан и плоскую щетку из нетканого нейлона. Для труб и трубок используйте обертку для полировки труб. Размер зерна до 320 позволит добиться желаемых результатов даже при очень малых радиусах.

Рисунок 1 ).Для шлифования сварного шва используйте в ленточно-шлифовальном станке ленты с зерном 40, 60 или 80 гран. Затем используйте ленту для кондиционирования грубой, средней, тонкой или ультратонкой очистки, чтобы растушевать поверхность. Для плоских поверхностей используйте эластичный барабан и плоскую щетку из нетканого нейлона. Для труб и трубок используйте обертку для полировки труб. Размер зерна до 320 позволит добиться желаемых результатов даже при очень малых радиусах.

Использование кофемолки с регулятором скорости поможет вам добиться оптимального результата. Регулируемый рычаг ленточной шлифовальной машины на инструменте упрощает его использование, снижает утомляемость и дает лучшие результаты.

№ 2: Подготовительные и отделочные работы сосудов под давлением

Для типичного финишного покрытия № 4 с RA 15-25 на резервуаре высокого давления используйте ленточный шлифовальный станок с зернистостью от 40 до 320 зерен и обработайте лоскутной щеткой. Вы можете создать сатиновую поверхность, используя нейлоновую щетку с лоскутом, с последующей полировкой полировальным кругом и режущим / полировальным составом (см. , рис. 2, ).

Вы можете создать сатиновую поверхность, используя нейлоновую щетку с лоскутом, с последующей полировкой полировальным кругом и режущим / полировальным составом (см. , рис. 2, ).

Многие инструменты для чистовой обработки предлагают системы быстрой смены инструментов для сокращения времени простоя, и многие из них портативны. Помните, что портативные инструменты со съемными наконечниками снижают утомляемость, поскольку им не приходится нести вес всего привода (см. , рис. 3, ).Некоторые модели доступны для работы в очень ограниченном и труднодоступном месте.

Ищите пыленепроницаемые блоки с низким уровнем шума и безвибрационной работой. Асинхронные двигатели с воздушным охлаждением обеспечивают длительный срок службы и минимальный износ.

№ 3: Измельчение на грилях для коммерческих предприятий общественного питания

Уменьшение размера поверхностных сварных швов — ключевая задача при работе с грилями для промышленных предприятий общественного питания (см. , рис. 4, ). Начните с использования пневматической шлифовальной машины с дисками зернистостью от 36 до 80 для грубой шлифовки поверхности.Завершите обработку с помощью пневматического барабана с абразивной лентой с зернистостью от 40 до 220, а затем обработайте все поверхности с помощью удлиненной пневматической прямой шлифовальной машины и волоконных щеток с зернистостью от 60 до 240. Отделочные диски из синтетического волокна, песка и смолы устранят обесцвечивание при сварке.

, рис. 4, ). Начните с использования пневматической шлифовальной машины с дисками зернистостью от 36 до 80 для грубой шлифовки поверхности.Завершите обработку с помощью пневматического барабана с абразивной лентой с зернистостью от 40 до 220, а затем обработайте все поверхности с помощью удлиненной пневматической прямой шлифовальной машины и волоконных щеток с зернистостью от 60 до 240. Отделочные диски из синтетического волокна, песка и смолы устранят обесцвечивание при сварке.

№ 4: Полировка труб из нержавеющей стали до зеркального блеска

Чтобы отполировать трубу из нержавеющей стали до зеркального блеска, начните с подготовки поверхности с помощью ленточно-шлифовального станка, используя ленту из диоксида циркония с зернистостью 80–120. Затем переключитесь на ленту для кондиционирования поверхности, чтобы получить среднюю и ультратонкую отделку.Используйте диск для предварительной полировки и полировальную пасту.

Рисунок 1

Смешение сварных поверхностей на углах, квадратах и скруглениях является ключом к созданию привлекательных сварных соединений на перилах.

Отполируйте полировальным кругом и полировальной пастой, а затем завершите зеркальную полировку, используя полировальный круг и полировальную пасту (см. Фотографию свинца).

№ 5: Шлифование сварных и угловых соединений конструкционных сталей

Удалите сварные швы с угловых стыков из конструкционной стали, используя диски из циркониевого волокна зернистостью от 60 до 150.Затем используйте барабанную шлифовальную машину с лентой из циркониевой смеси зернистостью от 40 до 220. Обложка с шаблоном. Ремень для кондиционирования поверхности обеспечит чистую отделку, а мелкозернистая щетка с лоскутом от 100 до 200 — сатинированная.

Свяжитесь с нами по поводу вашего проекта

Большой или маленький AMP Welding справится со всем этим. Заполните нашу форму запроса на сварку и позвольте нам узнать, как мы можем наилучшим образом удовлетворить ваши потребности в сварке.

© 2021 AMP Сварка и Изготовление

Шесть цифр, нулевые ячейки —

Вам нужна скучная корпоративная работа, чтобы зарабатывать 100 000 долларов в год, верно? Вообще-то, нет. Если работа в офисе, сидение за столом и сидение в кабинке весь день не похоже на вашу «работу мечты», то у вас есть другие варианты.

Если работа в офисе, сидение за столом и сидение в кабинке весь день не похоже на вашу «работу мечты», то у вас есть другие варианты.

Карьера сварщика дает вам возможность работать руками, находиться на улице и путешествовать — и все это с большим потенциалом дохода. При правильной сварочной работе вы можете зарабатывать 100 000 долларов в год и получать удовольствие от своего дела. Что в этом не нравится?

С правильными навыками и целями шестизначная цифра — реальная возможность для профессионалов в области сварки

Как устроиться на высокооплачиваемую сварочную работу

Существует так много различных видов работ, связанных со сваркой, что не существует единственного способа найти работу с оплатой 100 000 долларов в год.Как и в любой другой карьере, не стоит рассчитывать сразу же получить одну из самых высокооплачиваемых сварочных работ. Чтобы набраться опыта, улучшить свои навыки и продвинуться по служебной лестнице, нужны годы.

Что касается сварки, то работы с самой высокой заработной платой обычно являются наиболее сложными, требуют специальных навыков сварки или выполняются в самых опасных условиях.

Как сварщик, вы можете работать сотрудником компании, которая может платить меньше за час, но дает вам стабильные часы работы, безопасность работы и льготы.Вы также можете быть независимым подрядчиком, что означает, что вас могут нанять для конкретных проектов разные компании. Независимый подрядчик может платить больше в час, но вам не всегда гарантирована работа, как наемному работнику.

Место вашего проживания также влияет на ваш доход. Если посмотреть на среднюю зарплату в разных штатах, сварщик в Нью-Йорке зарабатывает на 35% больше, чем сварщик в Миссисипи. Хорошая новость заключается в том, что сварочные работы пользуются большим спросом, поэтому, если вы станете сертифицированным сварщиком AWS и будете усердно работать над повышением своих навыков, у вас есть хорошие шансы найти высокооплачиваемую работу где угодно.

В некоторых регионах могут быть более высокие зарплаты и возможности для квалифицированных сварщиков

Сварочные работы, за которые можно заплатить 100 тысяч долларов

Из всех видов сварочных работ есть несколько, за которые потенциально можно заплатить 100 000 долларов в год или больше.

Сварщик трубопроводов Сварщики трубопроводов строят и ремонтируют большие металлические трубы, по которым транспортируется нефть и природный газ. Эти трубопроводы могут простираться на сотни миль и должны быть очень прочными, чтобы предотвратить утечки.Сварка трубопроводов очень сложна, потому что трубы находятся в фиксированных положениях и не могут двигаться, поэтому сварщик должен знать, как работать во многих различных и сложных положениях, чтобы добраться до области, в которой он должен сваривать. Трубопровод также может быть расположен в суровых, потенциально опасных местах, таких как сельская Аляска или пустыня на Ближнем Востоке.

Высококвалифицированные и опытные сварщики труб могут зарабатывать более шестизначной суммы в год

Сварщик подводныйВы не поверите, но сварка возможна в воде.Поскольку вытащить большие корабли или другие металлические конструкции на сушу может быть дорого или почти невозможно, сварщикам необходимо отправиться под воду для ремонта или испытаний. Это делается несколькими способами: либо путем создания закрытого, водонепроницаемого участка для сухой сварки, либо путем влажной сварки на открытой воде. Поскольку подводная сварка сложна и потенциально опасна, такие работы требуют больших денег. Сварщики-подводники также должны быть обучены дайвингу и специальным навыкам сварки.

Сварщик по контракту Если вы хотите путешествовать и иметь больший выбор в работе, то вы можете наслаждаться жизнью сварщика по контракту.Вместо того, чтобы быть штатным сотрудником одной компании, эти сварщики подписывают временные контракты на конкретные проекты. Как только это задание выполнено, они переходят к следующему. Есть много видов высокооплачиваемых контрактных сварочных работ. Одним из примеров является военный сварщик, которому поручено ремонтировать и обслуживать военные машины, конструкции и оборудование по всему миру. Другой пример — остановившийся сварочный аппарат на производстве, который ездит на разные заводы, которые временно закрыты для ремонта и модернизации.Поскольку эти виды работ требуют специальных навыков и могут быть потенциально рискованными, сварщики по контракту могут зарабатывать более 100 000 долларов в год.

Как только это задание выполнено, они переходят к следующему. Есть много видов высокооплачиваемых контрактных сварочных работ. Одним из примеров является военный сварщик, которому поручено ремонтировать и обслуживать военные машины, конструкции и оборудование по всему миру. Другой пример — остановившийся сварочный аппарат на производстве, который ездит на разные заводы, которые временно закрыты для ремонта и модернизации.Поскольку эти виды работ требуют специальных навыков и могут быть потенциально рискованными, сварщики по контракту могут зарабатывать более 100 000 долларов в год.

Работать сварщиком по контракту можно очень сильно в зависимости от характера проекта

Монтажник Вы когда-нибудь видели подвешенного высоко вверх строителя, работающего над зданием? Есть большая вероятность, что этот человек был слесарем.Их работа — строить, ремонтировать или разбирать большие конструкции, такие как мосты, небоскребы, стадионы и краны. Металлисты отвечают за различные металлообработки и строительные процессы, включая сварку. Чтобы быть слесарем, нужно быть в хорошей физической форме и не бояться высоты. Сваривать непросто, когда вы находитесь так высоко и подвержены погодным условиям и ветру. Вот почему эта работа очень хорошо оплачивается. Помимо опыта в сварке, вам необходимо знать строительные нормы и правила и читать чертежи.

Металлисты отвечают за различные металлообработки и строительные процессы, включая сварку. Чтобы быть слесарем, нужно быть в хорошей физической форме и не бояться высоты. Сваривать непросто, когда вы находитесь так высоко и подвержены погодным условиям и ветру. Вот почему эта работа очень хорошо оплачивается. Помимо опыта в сварке, вам необходимо знать строительные нормы и правила и читать чертежи.

Слесарщики сваривают конструкцию методом SMAW

Сертифицированный инспектор по сварке Для обеспечения максимальной функциональности и безопасности сварочных работ существует множество различных требований и норм.Вот где вступает в дело инспектор по сварке. Работа сертифицированного инспектора по сварке заключается в надзоре и проверке всех аспектов сварочных работ — от планирования до утверждения процедур сварки и проверки соответствия требованиям безопасности. Чтобы стать сертифицированным инспектором по сварке, вам необходимо иметь многолетний практический опыт в сварке и сдать экзамен AWS Certified Welding Inspector.

Визуальный контроль усиления сварного шва на сварной трубе

С чего начать

Как видите, можно зарабатывать 100 000 долларов в год и не застревать в офисе.Независимо от того, какой высокооплачиваемой сварочной работой вы хотите заниматься, все начинается с обучения и получения статуса сертифицированного сварщика AWS.

Чтобы узнать больше о карьере сварщика и сертификатах AWS, посетите сайт aws.org.

Изначально эта статья была опубликована на WeldingDigest.com

Автор: Фонд Американского общества сварщиков — P ublish Дата: 9.07.2020.

Каковы общие дефекты сварных и бесшовных стальных труб API 5L

Сварные и бесшовные стальные трубы, независимо от того, насколько они идеально спроектированы и изготовлены, обязательно будут иметь некоторые дефекты в некоторых областях.Сварной дефект — это дефект, который снижает срок службы стальной трубы, и существует широкий спектр этих эффектов с причинами.

Методика контроля дефектов стальной трубы

Обычно существуют различные методы испытаний, чтобы убедиться, что к стальной трубе был применен соответствующий стандарт сварного шва, но во время изготовления, вероятно, из-за некоторых ошибок, труба в конечном итоге имеет некоторые дефекты. Мы можем найти эти дефекты путем визуального осмотра, неразрушающего контроля, магнитного контроля, гидростатических испытаний и т. Д.

Распространенные дефекты сварной стальной трубы

Мы рассмотрим некоторые типичные дефекты, которые возникают на сварных стальных трубах, и они объяснены ниже:

1. Отсутствие плавления

Это просто плохая адгезия сварного шва к основному металлу. Известно, что сварной шов, который не начинается у основания сварной канавки, является неполным проплавлением. Это неполное проникновение приводит к образованию трещин и каналов в корне сварного шва, что может привести к различным проблемам в стальной трубе, поскольку в этих местах могут осесть коррозионные вещества.

Отсутствие сварки обычно возникает, когда наблюдается несоблюдение процедур сварки по возможным причинам, таким как манипуляции с электродами, угол электрода, длина дуги и установка тока. Существуют различные дефекты, которые классифицируются как критические и некритические.

2. Выточка

Выточка в стальной трубе может уменьшить толщину ее поперечного сечения у основания, что в конечном итоге снижает прочность сварного шва и деталей. Особой причиной этого типа дефекта является чрезмерный ток, который заставляет края соединения плавиться и стекать в сварной шов, что в конечном итоге оставляет след, подобный дренажу, по длине сварного шва.Другая причина заключается в том, что при использовании некачественной техники не остается достаточного количества присадочного металла по краям сварного шва. Есть еще одна причина, которая возникает из-за использования неподходящего присадочного металла, поскольку между центром сварного шва и краями создается температурный градиент.

Другими причинами недореза являются низкая скорость, чрезмерная длина дуги, демпфирование электрода и угол наклона электрода.

3. Включения

Дефект бывает двух типов — линейные включения и округлые включения.Линейные включения возникают в результате присутствия флюса или шлака в сварном шве. При использовании флюса образуется шлак, поэтому этот тип дефекта обычно возникает в результате процесса сварки, в котором используется флюс, например, дуговой сварки под флюсом, дуговой сварки порошковой проволокой и дуги в среде защитного металла, он также может возникать при дуговой сварке металлическим электродом в газовой среде.

4. Газовые включения

Это широкий спектр дефектов, в том числе трубы (червоточины), выбоины и пористость. Основная причина этого дефекта — захват газа в затвердевшем сварном шве.Образование газа может быть вызвано любой из следующих причин: чрезмерная влажность электрода, высокое содержание серы в электроде или неправильный сварочный ток.

5. Растрескивание

Это может быть вызвано термической усадкой или комбинацией деформации, которая сопровождает фазовый переход и термическую усадку. В случае сварных жестких рам сочетание неправильной процедуры и плохой конструкции может вызвать растрескивание и высокое остаточное напряжение.

Если стальные трубы с содержанием углерода более 0.2% свариваются, тогда самоохлаждение может быстро вызвать некоторую форму хрупкости, которая в конечном итоге приведет к образованию трещин на трубе.

Стандартные критерии дефектов труб по API 5L

В спецификации API 5L, часть 9.10, приведены стандартные критерии состояния поверхности труб, дефектов и дефектов.

9.10.1.1 На всех трубах не должно быть дефектов в готовом состоянии.

9.10.1.2 На всех трубах не должно быть трещин, пота и протечек.

9.10.1.3 Критерии приемки дефектов, обнаруженных неразрушающим контролем, должны соответствовать Приложению E.

9.10.2 Подрезы в трубах SAW и COW, обнаруженные при визуальном осмотре, должны исследоваться, классифицироваться и обрабатываться следующим образом.

а. Подрезы глубиной ≤ 0,4 мм (0,016 дюйма) допустимы независимо от длины и должны обрабатываться в соответствии с разделом C.1.

г. Подрезы глубиной> 0,4 мм (0,016 дюйма), но ≤ 0,8 мм (0,031 дюйма) допустимы при условии, что: Отдельные длины ≤ 0.5 т, а их индивидуальная глубина по длине составляет ≤ 0,1 т, и на любой длине сварного шва 300 мм (12,0 дюйма) имеется не более двух таких подрезов, и все такие подрезы обрабатываются в соответствии с разделом С.2.

г. Подрезы, превышающие пределы, указанные в пункте b), должны классифицироваться как дефекты и обрабатываться в соответствии с пунктом C.3.

9.10.3 Дуговые ожоги Дуговые ожоги классифицируются как дефекты.

9.10.4 Ламинирование

9.10.5 Геометрические отклонения

9.10,6 Твердые пятна

9.10.7 Прочие дефекты поверхности

Ремонт стальных труб

Поскольку дефекты связаны с трубой, мы могли бы отремонтировать эти дефекты, что разрешено стандартом API 5L и другим стандартом труб ASTM. Критерии приемки ремонта могут быть оговорены в контракте до начала производства. Для получения дополнительных сведений ознакомьтесь со спецификациями API 5L и соответствующими документами.

Критерии приемки ремонта могут быть оговорены в контракте до начала производства. Для получения дополнительных сведений ознакомьтесь со спецификациями API 5L и соответствующими документами.

Советы по подготовке и очистке сварных швов трубопроводов

Дэвид Джескович, менеджер по абразивным материалам, Weiler Abrasives Group

При строительстве трубопроводов качество сварных швов имеет первостепенное значение.Каждый сварной шов просвечивается рентгеновскими лучами, поэтому ремонт любого сварного дефекта требует времени и денег. Правильная подготовка и очистка основного материала — это первый шаг к обеспечению качественных сварных швов и минимизации дефектов в сложной трубопроводной среде.

Существует множество типов продуктов для подготовки поверхности, которые можно использовать до, во время и после сварки при строительстве трубопроводов. Правильный выбор продукта помогает обеспечить высокое качество сварки, а также экономит время, поэтому сварщики могут работать более эффективно в сжатые сроки.

Рассмотрите различные варианты подготовки и очистки материалов трубопроводов и сварных швов, а также передовой опыт для каждого решения.

Подготовка трубы к сварке

Первым делом нужно подготовить фаску. Труба обычно доставляется на строительную площадку с уже созданным скосом. Однако для этого потребуется очистить и укрепить поверхность, которая является плоской частью на конце фаски, с помощью шлифовального круга. Эта плоская поверхность обеспечивает надлежащее расстояние между двумя концами трубы, чтобы их можно было выровнять и скрепить для сварки.Для этой задачи подойдут зубчатый или 1/4-дюймовый шлифовальный круг.

При использовании шлифовального круга не задерживайтесь слишком долго на одном месте, так как это может выдолбить материал. Вместо этого держите колесо в движении и двигайтесь по окружности по земле, сохраняя при этом колесо как можно более плоским.

После создания площадки необходимо очистить фаску и внутренний диаметр отверстия трубы перед сваркой. Правильный инструмент для очистки фаски зависит от того, сколько ржавчины на трубе.Предпочтения оператора также играют роль. Чаще всего очищают фаску с помощью проволочного колеса, но это зависит от состояния трубы.

Правильный инструмент для очистки фаски зависит от того, сколько ржавчины на трубе.Предпочтения оператора также играют роль. Чаще всего очищают фаску с помощью проволочного колеса, но это зависит от состояния трубы.

Очистка трубы

Состояние основного материала может сильно отличаться, когда трубы прибывают на строительную площадку. На трубе обычно есть ржавчина — ее количество зависит от времени, прошедшего с момента изготовления, и от условий хранения трубы. Чем больше времени проходит между изготовлением трубы и подготовкой ее к сварке, тем больше вероятность накопления ржавчины.

Если труба имеет только легкую поверхностную ржавчину, требуется другой продукт для кондиционирования, чем в случае, если на ней есть более сильная ржавчина.

Проволочные щетки и колеса: Легкую поверхностную ржавчину обычно можно удалить с помощью ручной проволочной щетки или колеса. Проволочные щетки эффективно удаляют рыхлый материал с поверхности трубы без изменения основного металла.

Варианты продукции в этой категории включают ручные проволочные щетки для труб малого диаметра или электрические проволочные колеса, такие как стрингеры, и щетки с проволочными чашками для труб большего диаметра и более быстрой очистки.Проволочные круги можно использовать для очистки поверхности трубы перед сваркой и для очистки сварных швов между проходами. Чашечные щетки, как правило, очищают большую площадь поверхности и часто очищают быстрее, но они также имеют тенденцию создавать отдачу, если чашка попадает не в ту часть трубы. Оба продукта эффективно очищают. Хотя выбор часто сводится к предпочтениям оператора, чаще всего используются проволочные колесные щетки.

Обратите внимание, что изделия из проволоки также хорошо удаляют любые заусенцы, которые могли образоваться при создании земли.

Поскольку проволочные круги и щетки сконструированы так, чтобы всю работу выполняли концы проволоки, важно ориентировать инструмент так, чтобы только концы проволоки касались рабочей поверхности. Это способствует наиболее эффективному очищению, уменьшая потребность оператора работать сильнее. Это также помогает продлить срок службы продукта и снизить риск обрыва провода. Проволочной щеткой слегка надавите — немного больше, чем вес болгарки, — чтобы концы проволоки сделали свою работу.

Это способствует наиболее эффективному очищению, уменьшая потребность оператора работать сильнее. Это также помогает продлить срок службы продукта и снизить риск обрыва провода. Проволочной щеткой слегка надавите — немного больше, чем вес болгарки, — чтобы концы проволоки сделали свою работу.

Лепестковые диски: Если основной материал имеет более чем легкую поверхностную ржавчину — возможно, даже ямки в стали — для очистки металла требуется более агрессивный продукт.Фаска всегда должна быть полностью очищена, а ржавчина и ямки удалены с материала.

Лепестковые диски — хороший вариант в этой ситуации — особенно лепестковые диски с зернистостью 60 — для эффективного шлифования любой ржавчины, ямок и дефектов на трубе, а также минимизации возможности зарезания, которое может возникнуть при использовании шлифовального круга.

Лепестковые диски доступны из самых разных материалов. Диск с алюминиевой основой более жесткий, что идеально подходит для сохранения кромки фаски без закругления материала. Закругление кромок фаски во время очистки может отрицательно сказаться на заполнении сварного шва.

Закругление кромок фаски во время очистки может отрицательно сказаться на заполнении сварного шва.

Промежуточная очистка

После корневого прохода необходимо отшлифовать сварной шов, чтобы обеспечить надлежащее проплавление для следующего прохода или горячего прохода. Это можно сделать с помощью шлифовального круга диаметром 1/8 дюйма вдоль корневого прохода, который помогает создать плоскую или U-образную форму внизу сварного шва.

При наложении последующих сварных швов после горячего прохода используйте проволочную щетку, чтобы очистить все дефекты или шлак.Это подготавливает металл к каждому слою сварного шва. Для этого хорошо подойдет проволочное колесо с узкой гранью. Если V-образная канавка сварного соединения шире, например, при присадочных проходах на трубах большего диаметра, выберите щетку с более широкой поверхностью, предназначенную для очистки больших площадей.