Контактная сварка титана

Темы: Сварка титана, Контактная сварка.

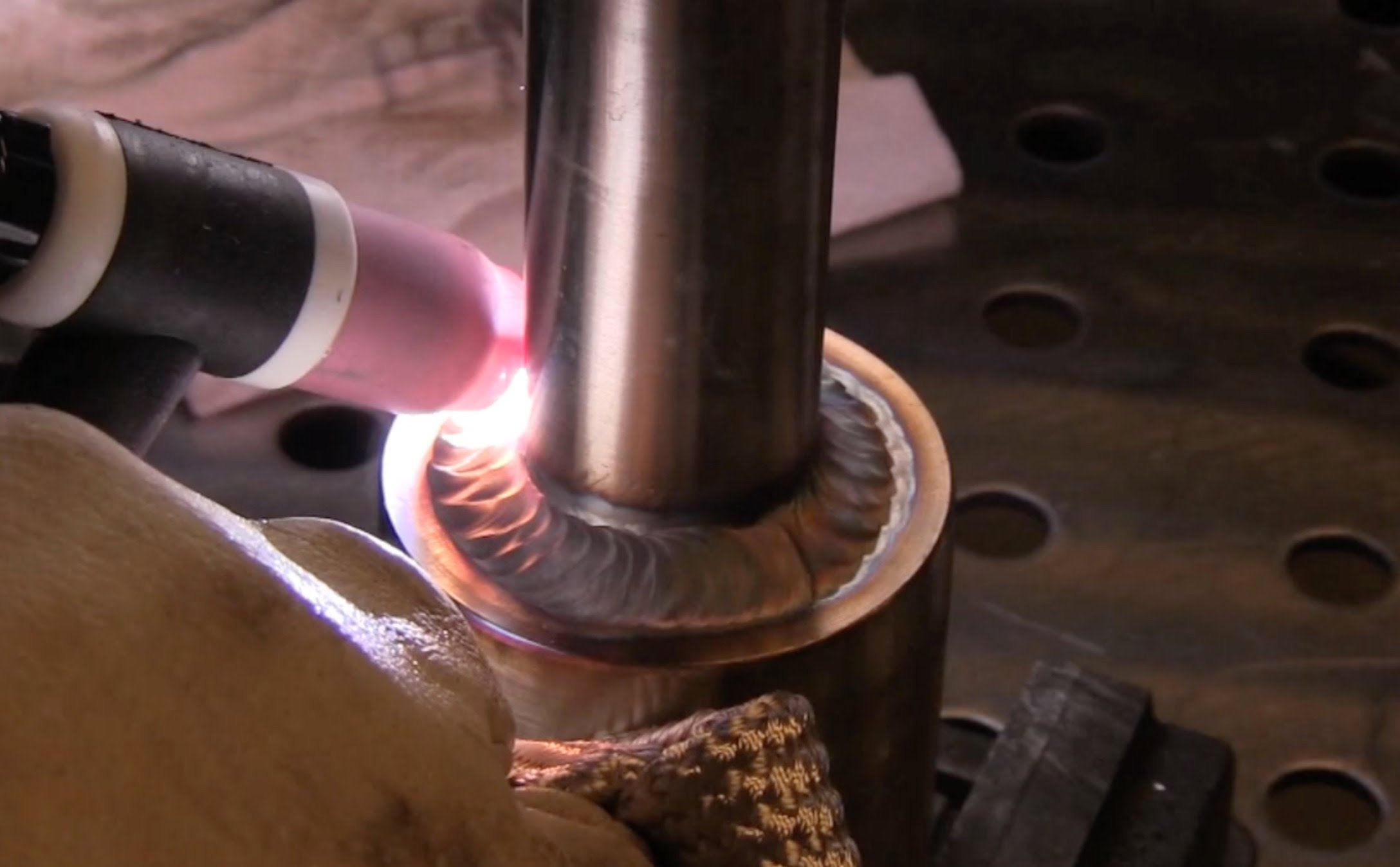

Контактная сварка титана обеспечивает получение высококачественных сварных соединений титановых сплавов при соблюдении технологии.

Рекомендуемая подготовка свариваемых участков: удаление загрязнений ацетоном, протирка ветошью, обработка в травителе (состава типа 30 % НNО3 , 3 % HF, 67 % Н2О), промывка в воде ≥5 мин, обезжиривание, обезвоживание ацетоном и протирка.

При точечной сварке защита инертным газом нe требуется благодаря плотному контaкту и сжатию свариваемых деталей. Однакo для стыковой сварки сопротивлением и шовной сварки необходимa дополнительная защита аргоном первoгo сортa. Благодаря высокoму электрическому сопротивлению и малой теплопроводноcти титана контактная сварка титана значительно облегчается и можeт выполняться нa различных машинах средней мощности однoфазного и трехфазного переменного или постоянногo тока. Титан по сравнению сo сталями менее чувствителен к силe на электродах и иx геометрическим параметрам. Низкaя электропроводность титановых сплавов облегчает возможнoсть многоэлектродной сварки. Режим сварки чистого титана имеет параметры близке к параметрам режимов, используемыx для коррозионно-стойких сталей. Ориентировочные режимы контактной сварки приведены в таблицах ниже.

Таблица 1. Ориентировочные режимы точечной контактной сварки титана.

| Толщина листoв, мм | Радиус сферы электродов, мм (±I0%) | Сварочный ток, кА | Время сварки, с (±I0%) | Сила на электродах, кН | Диаметр ядра точки, мм | Максимальная прочность, кН |

| 0,8+0,8 | 50 | 5,0…6,0 | 0,15 | 2…2,5 | 4…5 | 6 |

| 1,0+1,0 | 75 | 6,0…7,0 | 0,20 | 2,5 …3 | 5. ..6 ..6 |

7 |

| 1,2+1,2 | 6,5…7,5 | 0,22 | 3… 3,5 | 5,5…6,5 | 9 | |

| 1,5+1,5 | 100 | 8,0…8,5 | 0,24 | 4…5 | 6,5 … 7,0 | 11 |

| 2,0+2,0 | 9,5…10,0 | 0,28 | 5…6 | 7,0 …8,0 | 15 | |

| 2,5+2,5 | 150 | 11,0… 12,0 | 0,35 | 6…7 | 8,0 …9,0 | 16,5 |

Таблица 2. Ориентировочные режимы шовной контактной сварки титана.

| Толщина листoв, мм | Радиус сферы роликов, мм | Ширина плоских роликов, мм | Длительность, с | Сила на роликах, кН | Скорость сварки, м/мин | Ширина шва, мм | ||

| сварочного импульса | паузы | |||||||

| 0,8+0,8 | 60 | 4,5 | 6,0… 7,0 | 0,10 | 0,18 | 2…2,5 | 0,8 | 3…4 |

| 1,0+1,0 | 75 | 7,0…8,0 | 0,12 | 0,25 | 2,5…3,5 | 0,7 | 4…5 | |

| 1,2+1,2 | 6,5 | 8,0…9,0 | 0,16 | 0,30 | 3,5.. .4 | 5…6 | ||

| 1,5+1,5 | 100 | 8,5…9,0 | 0,20 | 0,40 | 4…5 | 0,6 | 6…6,5 | |

| 2,0+2,0 | 7,5 | 11,0. .. 12,0 .. 12,0 |

0,25 | 0,50 | 7…7,5 | |||

| Поперечноe сечение, мм | Припуcк, мм | Сварочный ток пpи оплавлении, A | Время, c | ||

| нa оплавление | нa осадку | подогрева | оплавления | ||

| 1000 | 10 | 8 | 29500 | 120 | 3 |

| 2000 | 180 | ||||

| 2500 | 31200 | 300 | 4 | ||

| 3000 | 15 | 10 | 33000 | 360 | |

| 3500 | 420 | 5 | |||

| 4000 | 430 | 6 | |||

Примечание к таблице 3. Сварочный ток пpи подогреве 22500 А, сила при осадке 50 кН.

Другие страницы по теме

Контактная сварка титана

:

- < Диффузионная сварка титана

- Дуговая сварка титана в вакууме >

Smart2Tech

Специалисты в металлообработке, использующие до настоящего времени оборудованием для плазменной резки, которому 10 лет или больше, могут быть очень удивлены, когда вдруг узнают, как далеко вперед ушла технология плазменной резки. Технология развилась до такой степени, что кромки реза стали гладкими, чем когда-либо, и точность вырезаемых отверстий стала такой, что теперь в них можно разместить крепеж.

Плазменная резка прошла долгий путь, с того момента, когда была изобретена в конце 1950-х годов инженерами компании Union Carbide Corp. Сегодня плазменная резка является одним из наиболее широко используемых процессов резки металла для большого разнообразия отраслей промышленности.

Ранние системы плазменной резки (рисунок 1) использовались в основном для резки листов из нержавеющей стали и алюминия от 1 до 15 мм толщиной. Эти системы, примитивные в дизайне по сегодняшним меркам, были наиболее практичным методом для резки листов из немагнитных материалов.

Инженеры постоянно работали над процессом плазменной резки на протяжении 1960-х годов с целью улучшения качества реза и увеличения срока службы расходных материалов резака, таких как сопла и электроды. Плазменные технологии начали набирать обороты в течение этого периода, поскольку процесс улучшался и, стало возможным резать сложные формы из листов цветных металлов на очень высоких скоростях.

В 1968 был внедрен процесс радиального впрыска воды в сопло. Эта запатентованная технология для сопла, где чистая вода впрыскивается радиально вокруг плазменной струи, чтобы сжать дугу, увеличивая его плотность энергии при одновременном повышении охлаждения сопла. Таким образом повышаются скорости резки, получаются врезы более высокого качества, а также появляется возможность резать углеродистые стали на скоростях от четырех до шести раз быстрее, чем процесс газовой резки.

Примерно в это же время, технологии привода XY координатной системы также совершенствуются. Микропроцессорная технология начинает становиться основой машин с управлением XY, что позволяет большую точность, более высокие скорости резания (необходимые для плазменных систем новой технологии), и более высокие уровни автоматизации и производительности в цехе.

К 1970 году плазменная технология резки в основном заменила кислородную резку стали листов от 5 до 25 мм. толщиной, все еще уступая газовой резке при обработке нержавеющих и алюминиевых металлов. В то время как плазма уже может разрезать стали толще, чем 25 мм, процесс кислородной резки все еще оставался более дешевой альтернативой для толстого стального листа.

Хронология технологических достижений в процессе плазменной резки

С начала истории плазменных технологий, давайте взглянем на некоторые из основных инженерных прорывов в этой сфере:

1957 Процесс плазменной резки был разработан и запатентован Union Carbide в качестве расширения дугового процесса сварки вольфрамом в среде инертного газа (аргонодуговой сварки TIG).

1962-1967 Несколько новых разработок были завершены в направлении изменения дизайна расходных материалов, и разработка резака с двойным потоком, чтобы увеличить срок службы расходных материалов и качество резки цветных металлов.

1968 Процесс впрыска воды был запатентован. Этот процесс позволил производить резку с чистыми, прямоугольными краями и на более высоких скоростях, а также резку углеродистых сталей с приемлемым качеством среза.

1970-1979 Появляется водоналивные столы и столы с заслонками, предназначенные для поглощения дыма и контроля за дымоотводом. Появляется автоматизированное управление высотой дуги основанное на контроле напряжения дуги для более стабильного качества резки и более длительного срока службы расходных деталей.

1980-1984 Появились системы плазменной резки на основе резки кислородом, которые помогли улучшить прямоугольность и металлургию кромок реза (мягче, лучше свариваемость) и дают возможность резки углеродистых сталей при низких уровнях мощности и высоких скоростях резания (рисунок).

1984-1990 Многие разработки в эти годы в области воздушно плазменной резки позволили увеличить мобильность установок и более низкие уровни мощности для ручной и механизированной резки тонколистового металла.

1990 Улучшение конструкции источников питания на основе управляемой импульсной модуляцией и током на выходе. При производстве некоторых систем начали использовать облегченные, инверторные технологии источников питания, наиболее подходящие для портативных ручных плазменных систем.

1992 Появление технологии плазменно-кислородной резки с увеличенным сроком службы расходных материалов (Long-Life). Это было по существу микропроцессорным способом управления давлением плазмы, а также выходной силы тока. Это позволило увеличить долговечность расходных частей в 4-6 раз и помогло снизить стоимость плазменной резки.

1993 Разработан процесс High-definition (высокой четкости), который реализует предыдущую технологию плазменно-кислородной резки Long-Life. Этот процесс позволил новый дизайн сопла, что привело к увеличению плотности энергии кислородной плазменной дуги и улучшить чистоту реза для всех диапазонов толщин металлов.

1996 Появляются автоматизированные системы управления потоком газа. Они сопряжены с цифровыми системами с ЧПУ. Эти элементы управления газовым потоком исключили некоторые потенциальные для операторов ошибок, связанные с определением параметров процесса резки.

1996-2006 Произошли многие изменения в связи с улучшением качества резки, производительностью и автоматизацией многих параметров процесса резки. Они включали интеграцию процесса плазменной резки в систему ЧПУ, источник тока, контроль расхода газа, необходимое соответствующее программное обеспечение и системы регулирования высоты для автоматизации процесса. С этими знаниями, встроенными в систему, работа оператора станка стала значительно проще, а сам процесс перестал зависеть от опыта оператора.

Последние технологические разработки

За последние восемь лет, события в усовершенствовании технологии плазменной резки происходили в очень быстром темпе. Последней версией установок высокой четкости high-definition является их полная интеграция со станками с ЧПУ. Новые станки с ЧПУ оснащены сенсорным экраном, минимизируя количество кнопок, участвующих в эксплуатации плазменной резки и делают операцию настолько просто, насколько это делает любое программное обеспечение Windows®. Обучение оператора значительно упрощено даже на самых крупных и сложных станках плазменной резки с ЧПУ.

Работа оператора также стала легче с улучшением функциональности автоматической калибровки регулировкой высоты. Оператору также не нужно вносить коррективы на износ расходных материалов в плазмотроне.

Резка отверстий была улучшена благодаря большой базе данных информации в программном обеспечении CAM, который автоматически распознает возможности САПР и реализует наилучший путь и параметры плазменной резки, в том числе изменения защитного газа, что почти исключает конусность отверстий при резке стали (пример на рисунке). Этот процесс является понятным для оператора станка и системного программиста, устраняя необходимость им быть экспертами.

Этот процесс является понятным для оператора станка и системного программиста, устраняя необходимость им быть экспертами.

Рисунок: Резка отверстий улучшилась с первых дней использования плазменной резки (верхняя часть рисунка). Современные технологии плазменной резки позволяют вырезать отверстия, которые соответствуют очень жестким требованиям (нижняя часть рисунка).

Сокращение продолжительности цикла «от реза до реза» было включено в CAM программное обеспечение. Программное обеспечение автоматически распознает шаги резки и изменяет время передвижения резака, оптимизирует время определения исходной высоты и предварительной подачи газа, чтобы уменьшить время процесса резки и увеличить производительность продукта.

Программное обеспечение верстки теперь применяется наиболее эффективным способом, чтобы избежать прохождения плазмотрона через районы, подверженные столкновениям с ранее вырезанными частями.

Улучшение программного обеспечения для вырезки фасок упростило интеграцию и работу конической головкой в составе XY станков с ЧПУ. Это усовершенствование связано с программным обеспечением системы CAM, экономит большую часть времени программиста и оператора на тестирования проб и ошибок, которые всегда были необходимы при выявлении лучших допусков на фаски для подготовки кромок к последующей сварке.

Самая новая технология применения вентилируемых сопел и смешивания газов помогла улучшить качество резки нержавеющей стали. Края реза прямые, кромка гладкая, и отлично сваривается в последствии. Установки для воздушно-плазменной резки от крупнейших производителей также значительно улучшились с точки зрения качества резки, жизни расходуемых материалов и рабочего цикла. Эти системы, в первую очередь предназначенные для переносного использования и использования в небольших цехах, теперь доступны в исполнениях с быстрой установкой механизированного резака и интерфейсом, легко интегрируемым с бюджетными станками с ЧПУ. Такие системы доступны мощностью от 30 Ампер, размером с кейс от шуруповерта, работают от бытовой сети питания 220В, и способны резать металл до 12 мм толщиной, до промышленных систем мощностью в 125 Ампер, со 100% рабочим циклом, которые могут резать толстый металл толщиной до 60 мм. Обе эти портативные системы могут быть использованы как с ручной горелкой, так и с механизированным плазмотроном для различных автоматизированных решений.

Обе эти портативные системы могут быть использованы как с ручной горелкой, так и с механизированным плазмотроном для различных автоматизированных решений.

Промышленные механизированные системы обычно имеют 100% рабочий цикл, доступны с автоматическими плазмотронами, и разработаны для использования с различными сжатыми газами настаивая качество резки для различных материалов. Эти системы доступны в различных размерах и в диапазонах мощности от 130 до 800 Ампер.

С момента создания первой системы плазменной резки было много проделано работы для повышения надежности, производительности, срока службы расходных материалов, качества резки и простоты использования. Сейчас часть рынка процесса плазменной резки разделяет лазерная резка, гидроабразивная и кислородная резка, каждая из которых имеет свою точность, производительность и долгосрочную экономическую эффективность при использовании для различных задач.

Электроды для сварки титана

Титановые детали и конструкции часто находят применение в узкоспециализированных областях, среди которых авиастроение и космическая отрасль. Столь высокое доверие к металлу обуславливается уникальным сочетанием характеристик. При небольшой удельной массе он обладает высокой прочностью, антикоррозийностью и защитными свойствами от химических воздействий. И это далеко не все качества, которыми характеризуется титан. Сварка титана по этим же причинам становится сложной задачей не только для начинающего мастера, но и для профессионалов.

Особенности сварки материала

Физико-химические свойства титана ограничивают использование некоторых высокотехнологичных способов сварки, что заставляет мастеров модифицировать подходящие, но изначально менее производительные методы. Главная сложность в использовании наиболее распространенных способов сварки заключается в повышенной температуре нагрева данного металла. В частности, эффективная работа с ним возможна при режимах термического воздействия порядка 1500-1700 °C. На уровне 500 °C заготовки чаще всего сохраняют базовые прочностные качества. Технологические особенности сварки титана определяются и негативными факторами воздействия на структуру со стороны атмосферного воздуха. В обычном состоянии этот фактор не имеет значения, но в условиях температуры более 400 °C раскаленные зоны будут требовать дополнительной защиты. И это не говоря об основной изоляции непосредственно сварочной ванны. При повышении температуры возникают и сложности другого рода. Так, при достижении 900 °C происходит увеличение зерен и образование крупных пор, что в дальнейшем сказывается на прочностных качествах заготовки.

На уровне 500 °C заготовки чаще всего сохраняют базовые прочностные качества. Технологические особенности сварки титана определяются и негативными факторами воздействия на структуру со стороны атмосферного воздуха. В обычном состоянии этот фактор не имеет значения, но в условиях температуры более 400 °C раскаленные зоны будут требовать дополнительной защиты. И это не говоря об основной изоляции непосредственно сварочной ванны. При повышении температуры возникают и сложности другого рода. Так, при достижении 900 °C происходит увеличение зерен и образование крупных пор, что в дальнейшем сказывается на прочностных качествах заготовки.

Общие сведения о способах сварки

Базовыми методами сварочной обработки титана можно назвать дуговой ручной и автоматический способы. Что касается оптимальных сред, то наиболее эффективными считается гелий и аргон. Но важно учитывать, что в первом случае требуется включение в среду некислородного флюса. Также распространен метод электрошлаковой сварки. Его обычно используют в работах с толстыми заготовками, требующими к тому же высокой термической накалки. При грамотной организации неплохой результат обеспечивает и контактная сварка. Данный процесс требует, в частности, устройства сбалансированной защиты газом. Если применять в работе подкладки, то обеспечится высококачественная сварка титана. Технология плавления, например, подразумевает организацию специальной защиты оборотной части заготовки с помощью аргоновых газов. В свою очередь подкладка может обеспечить этой стороне дополнительное предохранение в условиях повышенной температурной нагрузки, об опасностях которой говорилось выше.

Перед операцией титан необходимо соответствующим образом подготовить. В рамках этого этапа выполняется обработка кромок заготовочных элементов, создание защиты противоположных сторон (использование тех же подкладок), а также зачистка прутка присадки. Кроме этого, производится тщательная зачистка наружного слоя заготовки. Его частицы в ходе сварки могут проникнуть в структуру шва, из-за чего он станет хрупким и непригодным к работе в ответственных механических конструкциях. В случаях обработки толстых деталей от 5 см требуется разделка кромок, при которой угол раскроя должен составлять 60°. Если планируется сварка титана и его сплавов, которые до этого подвергались плазменной или газовой резке, то потребуется и зачистка поверхностей швов с ликвидацией слоя толщиной в 3-4 мм. Универсальной мерой уже финальной подготовки перед работой будет устранение внешних загрязнений, масляных пленок и окислов. Для этой процедуры используются мелкозернистые абразивы, напильник и обезжиривание с растворителями. Затем оставшиеся следы зачистки удаляются сухой ветошью.

В случаях обработки толстых деталей от 5 см требуется разделка кромок, при которой угол раскроя должен составлять 60°. Если планируется сварка титана и его сплавов, которые до этого подвергались плазменной или газовой резке, то потребуется и зачистка поверхностей швов с ликвидацией слоя толщиной в 3-4 мм. Универсальной мерой уже финальной подготовки перед работой будет устранение внешних загрязнений, масляных пленок и окислов. Для этой процедуры используются мелкозернистые абразивы, напильник и обезжиривание с растворителями. Затем оставшиеся следы зачистки удаляются сухой ветошью.

Ручная дуговая сварка

В процессе задействуется вольфрамовый электрод с подключением источника постоянного тока. Защите подвергается зона вокруг шва, корень шва и ближние затронутые термическим воздействием зоны. Изоляция обеспечивается козырьками, насадками и термически стойкими пористыми материалами, в которые подается газ. Подкладки желательно применять из меди или стали. Если производится обработка трубы, то газ пускается прямо в дуло. Что касается оптимального режима, то для 2-миллиметрового электрода сила тока может составлять порядка 90 А. Это начальный уровень для работы с заготовками толщиной 4-5 мм. Конкретные величины могут изменяться и в зависимости от того, каким образом легировался титан. Сварка титана выполняется на короткой дуге без колебательных манипуляций. Электрод наклоняется противоположно направлению его движения – то есть вперед углом. Резко завершать операцию нельзя. В целях предотвращения образования окислов все защитные приспособления остаются на прежних местах даже после отключения электродов.

Автоматическая сварка

В работе также используется вольфрамовый электрод. Если применяется неплавящаяся разновидность электрода, то подключаемый ток должен иметь направленную полярность. При этом оптимальный размер выходных отверстий горелки составляет 14-15 мм. Техника выполнения в целом соответствует ручному методу, но важно учитывать, что в силу повышенной активности данного металла операции зажигания и гашения при работе с горелкой должны производиться в стороне от места шва. Автоматическая сварка титана аргоном после гашения должна обеспечивать подачу газа еще как минимум 1 мин.

Автоматическая сварка титана аргоном после гашения должна обеспечивать подачу газа еще как минимум 1 мин.

Электрошлаковая сварка

Менее популярный метод, но он может быть эффективнее в работе с отдельными сплавами. Например, при сварке легированного 5-процентного титана с добавками алюминия и олова. В качестве силового источника применяется трехфазовый трансформатор, что свидетельствует о высоких нагрузках в процессе работы. Достаточно отметить силу тока при сварке толстых поковок – в среднем 1500-1600 А. Далее ход операции зависит от того, каким электродом плавится титан. Сварка титана электродом пластинчатого типа с размерами 12х60 мм обеспечивает оптимальное качество шва, который по характеристикам соответствует основной структуре заготовки. В обработке прессованных деталей часто используют такие же электроды, но с диаметром 8 мм. Это решение может показаться оправданным ввиду нетребовательности структуры металла, но прочностные качества шва будут понижены – в среднем 85% от показателя нетронутой структуры.

Контактная сварка

В этом случае многое зависит от скорости работы. Практика показывает, что для крупных заготовок, к примеру, предпочтительным будет режим 2 мм/сек. Увеличение данного показателя приведет к снижению прочности заготовки и положительная функция защитного газа будет минимизирована. Неплохой по качеству результат можно получить, если заранее выполнить более глубокую механическую обработку поверхности заготовки. Благодаря зачистке крупнозернистой наждачной бумагой вкупе с легкой фрезеровкой будет обеспечена стабильная и ровная сварка титана. Отзывы также указывают на достижения хороших результатов при контактной сварке в условиях сбалансированной осадки. Ее следует подбирать из следующего расчета: в среднем на 20% выше, чем при обработке углеродистой стали.

Особенности холодной сварки

Отсутствие термического воздействия, при котором наблюдаются, по сути, разрушительные процессы в структуре титана, делают этот способ почти идеальным, но и тут есть свои нюансы. Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Возможные дефекты при сварке

Одним из самых серьезных дефектов является образование пор. Это газовые примеси в структуре металла, в формировании которых участвовал водород. Исключить этот изъян можно двумя условиями – выполнением качественной всесторонней зачистки перед сваркой и обеспечением эффективной защиты нагретого металла в процессе обработки. Еще одной проблемой может стать появление окислов, которые переходят от места создания шва к цельной структуре. Кстати, от этого недостатка полностью страхует холодная сварка титана. Отзывы самих пользователей свидетельствуют, что предотвратить этот дефект при термической обработке помогает именно долговременное поддержание газовой защиты аргона уже после завершения процесса. Индикатором для снятия защиты станет нормализация температуры шва.

Заключение

Если сравнивать сварку титана с аналогичными операциями над другими металлами, то будет выявлен целый ряд отличий. Прежде всего, они касаются организационного процесса. От исполнителя требуется надлежащим образом подготовить металл, а также позаботиться о приспособлениях, которые защитят основной бесшовный титан. Сварка титана при соблюдении правил термической обработки и выборе оптимального режима для функции электрода с большей вероятностью обеспечит достойный результат по прочности. Собственно, о том, насколько высоко качество образуемого шва, можно судить по его оттенку уже в ходе сварки. Так, серебристый цвет свидетельствует о высокой защите и, следовательно, укреплении структуры шва. Шов с соломенным оттенком менее прочен, но эту ситуацию еще не поздно исправить, скорректировав, например, подачу газа. О том, что в ходе обеспечения защиты были допущены серьезные ошибки, скажет коричневый оттенок.

Так, серебристый цвет свидетельствует о высокой защите и, следовательно, укреплении структуры шва. Шов с соломенным оттенком менее прочен, но эту ситуацию еще не поздно исправить, скорректировав, например, подачу газа. О том, что в ходе обеспечения защиты были допущены серьезные ошибки, скажет коричневый оттенок.

Аргонная сварка титана требует соблюдения некоторых технических условий. Рассмотрим эти нюансы!

При сварке титановых изделий, зону соединения рекомендуется надежно защищать от атмосферного воздуха. В защите нуждаются — сварочная ванна и участки металла нагретые свыше 400 градусов.

Титан соприкасаясь с кислородом и азотом при нагреве до высоких температур становится хрупким. Поэтому для защиты зоны сварки от окисления и азотирования на горелку устанавливают специальные приспособления.

Ниже на фото показаны приспособления для защиты вспомогательного газа и подачи аргона в повышенном количестве.

Подготовка материала

Сварка аргоном титана выполняется только после подготовки сварных кромок и присадки. Для наглядности таблица разделки кромок.

Перед работой, нужно провести полировку (зачистку) поверхности изделий стальной щеткой, наждачной бумагой и обезжирить ацетоном, спиртом.

Для удаления оксидной пленки, можно приготовить смесь из 2-4% фтористоводородной кислоты и 30-40% азотной кислоты. Травление производится в течение 30 секунд, температура травления не более 60 градусов.

Сварка титана в среде защитного газа нуждается в присадочных материалах. Которые подразделяются по составу (палладий, ванадий, алюминий) и по содержанию кислорода. Таблица (ниже) с характеристиками присадок из титана и его сплава.

Присадочные прутки и проволока во время сварки в аргоне, не должны выходить за пределы защитного газа. Потому что при соприкосновении с воздухом титановые присадки загрязняются.

Технология сварки титана аргоном

Аргонодуговая сварка титана выполняется на постоянном токе прямой полярности. Электроды используются вольфрамовые. Как варить правильно?

Электроды используются вольфрамовые. Как варить правильно?

В отдельных случаях аргонодуговая сварка титана нуждается в специальных приспособлениях, в которые поступает инертный газ вытесняя воздух. Эти принадлежности могут быть любой формы и размеров, смотрите схемы вначале статьи.

Также сварка аргоном титана возможна с использованием медных или стальных подкладок. В которых можно вырезать отверстия для подачи газа.

Для соединения труб применяют специальные фартуки с разным закруглением, зависит от диаметра трубы.

Приспособление (фартук) для труб одевается на горелку

Видео: аргонная сварка титана (труб) с фартуком.

При соединении встык или внахлест, толщина металла до 3 мм можно не использовать присадочную проволоку. Просто ставится сопло по диаметру побольше и увеличивается подача аргона.

Чтобы сварка титана в домашней мастерской проходила более качественно и быстрее, посмотрите в таблице основные режимы аргонодугового соединения.

Варить титан необходимо на короткой дуге, без колебательный движений. Подача присадочного прута происходит беспрерывно. Всё познается на практике, методом проб и ошибок.

Подачу газа после гашения дуги для остывания металла рекомендуется ещё продолжать в течение минуты. Это действие предотвратит сварной шов от окисления.

Качественный шов должен получится светлым и серебристым. Если ваше творение имеет черный цвет и синеву, значит шов получил загрязнение кислородом или азотом. В таких случаях, изделие требуется переварить.

Видео: аргонная сварка титана (советы и рекомендации от профи).

Содержание

Особенности сварки титана и сплавов на его основе

Сварка титана и титановых сплавов всё чаще применяется в промышленности из-за их физико-химических свойств. Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Основное условие для качественной сварки титана – это необходимость надёжной защиты зоны сварки и обратной стороны шва от вредного воздействия атмосферного воздуха. При этом, защищать нужно не только сварочную ванну, но и те участки металла, температура нагрева которых превышает 400°C. Кроме этого, необходимо обеспечить минимальный по времени нагрев свариваемых кромок.

Дополнительными трудностями при сварке титана являются его склонность к увеличению размера зерна при высоких температурах (выше 880°C) и к образованию пор.

Титановые сплавы склонны к закалке, в зависимости от легирующего элемента. Такие элементы как Cr, Fe, Mn, W, Mo, V, входящие в состав сплава, снижают его пластичность. Так, при температуре 250°C начинается интенсивное поглощение водорода, при 400°C кислорода и при 600°C азота.

Прочность сварного соединения титана и титановых сплавов, в зависимости от марки сплава и способа сварки плавлением составляет 0,6-0,8 прочности основного металла. Сварные соединения из титановых сплавов марок ВТ5, ОТ4, ВТ4 и др. не последующей термической обработке не подвергают. В отдельных случаях допускается выполнять отжиг для снятия напряжений.

Какие способы используют для сварки титана и его сплавов?

Титан и его сплавы свариваются плавлением только дуговой (ручной или автоматической) сваркой. Наибольшее распространение получила сварка в среде аргона или гелия под некислородным флюсом марки АН-11. Для изделий большой толщины применяют электрошлаковую сварку под флюсом марки АН-Т2. Кроме того, титан хорошо сваривается контактной сваркой в среде защитных газов или без неё. При сварке плавлением необходимо обеспечивать газовую защиту оборотной стороны шва в среде аргона. В связи с этим, рекомендуется применять сварку на подкладках или производить сварку встык.

Подготовка титана и его сплавов под сварку

Качество титанового сварного соединения во многом будет зависеть от технологической подготовки сварных кромок и сварной проволоки под сварку. У деталей из титана и титановых сплавов поверхность покрыта оксидно-нитридными плёнками, появляющимися после горячей обработки полуфабрикатов, из которых эти детали изготовлены.

Удалить эту плёнку можно при помощи механической обработки и следующего за ней травления в смеси 350мл соляной кислоты, 50г фторида натрия и 650мл воды. Время травления составляет 5-10мин, температура травления 60°C. Перед сваркой необходимо зачистить металлическими щётками сами сварные кромки, а также участки, на расстоянии 15-20мм от стыка до металлического блеска и обезжирить.

Ручная дуговая сварка титана и титановых сплавов

Технология, техника и режимы сварки

Ручную дуговую сварку титана вольфрамовым электродом выполняют постоянным током прямой полярности. При сварке используют специальные приспособления, с помощью которых обеспечивается защита зоны сварки, околошовной зоны, корня шва, а также остывающих участков шва. Такими приспособлениями могут быть, в частности, удлинённые насадки с отверстиями, защитные козырьки и др.

Защиту корня шва можно обеспечить, если плотно поджать сварные кромки к медной или стальной подкладке. Можно, также, использовать подкладку с отверстиями, или изготовленную из пористого материала и подавать через неё защитный газ. При сварке труб из титана защитный газ пропускают внутрь трубы.

Если толщина свариваемого металла не превышает 3,0мм, то при их сборке допускается зазор от 0,5мм до 1,5мм. В этом случае сварку производят без использования присадочного материала. Если используют присадочный материал, по составу сходный со свариваемым металлом, то диаметр электрода принимается равным толщине основного металла.

Приблизительные режимы для ручной дуговой сварки титана и его сплавов вольфрамовым электродом диаметром 1,5-2мм и присадочной проволокой диаметром 2мм составляют: сила тока 90-100А для сварки металла, толщиной 2мм и 120-140А для металла толщиной 3-4мм. Сварку производят постоянным током прямой полярности, как уже говорилось выше.

Сварку производят постоянным током прямой полярности, как уже говорилось выше.

Ручную сварку титана проводят без колебательных движений, на короткой дуге. При этом наклон электрода должен быть в противоположную сторону от направления его движения, т.е. сварка выполняется «углом вперёд». Если используется присадочный материал, то рекомендуемый угол между электродом и присадочным прутком составляет 90°. Подача присадочной проволоки осуществляется без перерыва.

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

Видео: аргонодуговая сварка труб из титана

В представленных ниже коротких видеороликах подробно показан процесс сварки труб из титана в среде аргона с использованием специальных фартуков для защиты зоны сварки:

Автоматическая сварка титана и его сплавов

Автоматическая сварка титана и титановых сплавов выполняется вольфрамовым электродом. Выходные отверстия сварочной горелки должны быть не менее 12-15мм. При сварке неплавящимся электродом рекомендуются постоянный ток прямой полярности.

В связи с высокой активностью титана, зажигание и гашение горелки необходимо производить вне свариваемого изделия – на специальных планках. Также, как и при ручной сварки, после гашения дуги защитный газ необходимо подавать ещё в течение, примерно 1мин, чтобы предотвратить окислении шва и переходной зоны. Рекомендуемые режимы сварки титана для автоматической сварки в защитных газах и автоматической сварки под флюсом представлены в таблицах ниже:

Сварка титана и циркония

СВАРКА И РЕЗКА МЕТАЛЛОВ

Титан обладает малым удельным весом (4,5 г/слі3), значительной прочностью, равной 42—54 кгс/мм2, ц высоким относительным удлинением, достигающим 15—30 %. Эти свойства обеспечивают широкое применение титана в машиностроении и приборостроении. Технический титан и его сплав содержат 0,08—0,6% углерода, 0,3—2,15% железа, 1—4% марганца, 0,74—4% хрома. Например, титан ВТ1Д может содержать до 0,06% углерода, 0,12% алюминия, следы железа и кремния, 0,013% водорода, 0,13% кислорода. Предел прочности таких сплавов составляет 84—126 кгс/мм2 при относительном удлинении от 5 до 20%.

Эти свойства обеспечивают широкое применение титана в машиностроении и приборостроении. Технический титан и его сплав содержат 0,08—0,6% углерода, 0,3—2,15% железа, 1—4% марганца, 0,74—4% хрома. Например, титан ВТ1Д может содержать до 0,06% углерода, 0,12% алюминия, следы железа и кремния, 0,013% водорода, 0,13% кислорода. Предел прочности таких сплавов составляет 84—126 кгс/мм2 при относительном удлинении от 5 до 20%.

Основная трудность при сварке титана состоит в склонности его вступать в соединение с кислородом, азотом и водородом при высоких температурах нагрева. Наилучшие результаты получаются при сварке титана вольфрамовым электродом в среде инертных газов (аргона, гелия) высокой чистоты. Содержание кислорода в аргоне и гелии должно быть не более 0,05%, азота — не более 0,2%.

Перед сваркой поверхность кромок и присадочного металла следует протравить в течение 10 мин в смеси из 35 % соляной кислоты, 5% плавиковой кислоты и 60% воды. При сварке применяются подкладки, помещаемые с обратной стороны шва., Подкладки имеют канавки, в которые подается струя защитного газа. Сварку ведут на постоянном токе при обратной полярности с максимальной скоростью. Для металла толщиной 0,8—3 мм применяется ток от 40 до 140 а при напряжении дуги 14—18 в. Расход аргона в дуге 8—12 л/мин, для защиты обратной стороны шва 3—5 л/мин, скорость сварки 18—25 м/час.

Титан и его сплавы можно сваривать с помощью автоматов под бескислородным тугоплавким флюсом АН-Т на переменном и постоянном токе электродной проволокой из титана.

Основу флюсов для сварки титана составляют фтористый кальций, хлористый барий и фтористый натрий. Лучшие результаты получаются при сварке на постоянном токе при обратной полярности. Режимы сварки титана под флюсом приведены в табл. 54.

Титан и его сплавы хорошо соединяются также точечной, шовной и стыковой контактной сваркой.

Цирконий обладает высокой пластичностью и хорошо сопротивляется действию кислот различной концентрации. Трудность сварки циркония заключается в активном поглощении им кислорода, азота и водорода в нагретом состоянии. Сварка циркония, как и титана, производится в среде особо чистых защитных газов (ар-

Трудность сварки циркония заключается в активном поглощении им кислорода, азота и водорода в нагретом состоянии. Сварка циркония, как и титана, производится в среде особо чистых защитных газов (ар-

Режимы сварки титана

|

гона и гелия) на медной, охлаждаемой водой подкладке и с подачей защитного да за к обратной стороне шва. Лучше всего сварку циркония производить в специальной камере, заполненной аргоном.

При сварке листов толщиной 0,8 мм с отбортовкой применяется ток переменный 55 а, постоянный 45 а. При толщине листов 1,5 мм переменный ток равен 65 а, постоянный 55 а, диаметр присадочной проволоки 1,3 мм. Расход аргона составляет около 7 л/мин. Чистота аргона должна быть не ниже 99,8%.

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Есть несколько факторов, анализировать которые при выборе сварочного аппарата нужно обязательно в магазине сварочного оборудования. Следует учесть рабочий диапазон температур, а также мощность. Рекомендуется учесть возможность смены полярности, и показатель …

С каждым днем лазерная резки металла становиться все более востребованной. Давайте разберемся в этом почему же так?

Давайте разберемся в этом почему же так?

Введение в газо-вольфрамо-дуговую сварку

Газовая вольфрамовая дуговая сварка, более известная как сварка TIG, является одним из самых сложных процессов для освоения. Также он один из самых востребованных. и высокооплачиваемые навыки в сварке.

Сегодня мы шаг за шагом познакомим вас с основами сварки TIG. Вы узнаете, как настроить ваше оборудование, какие параметры станка и технику сварки.

ПРЕИМУЩЕСТВА СВАРКИ TIG

Прежде чем мы углубимся в тонкости настройки вашего аппарата TIG, давайте сначала поговорим о том, почему сварка TIG была выбрана в отличие от других, более быстрых процессов.

точность

Причина, по которой сварка TIG является наиболее часто используемым процессом в аэрокосмической, гоночной и ядерной энергетике, заключается в том, что она намного более точна, чем другие портативные процессы. TIG позволяет оператору контролировать количество тепла, поступающего в деталь, с помощью регулятора переменного тока. Возможность сварки при токе от 1 А делает этот процесс непохожим на другие.

Сварка любого материала

Другие процессы ограничены тем, какие материалы они могут сваривать. К примеру, медь сваривать нельзя.Титан нельзя сваривать методом MIG. Вы не можете сварить алюминиевый сердечник флюсом. С помощью TIG можно сваривать любой материал. на планете, если он пригоден для сварки.

Чистота сварного шва

TIG — чрезвычайно чистый процесс. Нет брызг, флюса, дыма и ничего, что нужно убирать. после завершения сварки.

Нет необходимости в нескольких типах газа

Некоторые процессы, такие как MIG, требуют наличия в цехе нескольких газов. Смесь 75% аргона и 25% CO2 является обычной для большинства процессов короткого замыкания, в то время как смеси с более высоким содержанием аргона необходимы для переноса распылением. При сварке TIG 100% аргон используется практически во всем. В редких случаях гелий может вводиться горячим. более горячие сварные швы.

При сварке TIG 100% аргон используется практически во всем. В редких случаях гелий может вводиться горячим. более горячие сварные швы.

Все позиции

Сварку TIG можно выполнять во всех положениях. В отличие от стика, неважно, какой электрод вы используете, TIG всегда может работать в любом положении.

ПРЕИМУЩЕСТВА СВАРКИ TIG

Скорость сварки

TIG — это медленный и кропотливый процесс. Даже когда в исполнении. опытных профессионалов, это намного более медленный процесс, чем его аналоги MIG и Stick.

Ветер

Поскольку сварка TIG использует защитный газ для защиты расплавленной сварочной ванны, она очень чувствительна к ветру. Любое нарушение подачи защитного газа приведет к пористости сварного шва и загрязнению вольфрамом.

Стоимость входа

По сравнению с другими процессами, источники энергии TIG традиционно были более дорогими. Однако с повышением качества импортного оборудования TIG стал более доступным.

НАСТРОЙКА оборудования

Любая установка для сварки TIG состоит из 6 основных компонентов.Давайте посмотрим на каждого и на то, как они сочетаются.

Источник питания

Прежде чем что-либо делать, важно убедиться, что источник питания отключен от сети и находится в выключенном положении. Подключение источника питания к сети при подключении всего оборудования может привести к поражению оператора электрическим током или повреждению машины. Убедившись, что источник питания выключен, пора настраивать аксессуары.

Горелка для сварки TIG

Есть несколько разных стилей фонарей, которые подходят для разных областей применения.В большинстве полевых работ используется горелка с воздушным охлаждением, в то время как в большинстве производственных работ используется горелка с воздушным охлаждением.

Горелка с воздушным охлаждением

В горелке с воздушным охлаждением, подобной той, что используется в этом видео, используется защитный газ аргон для охлаждения кабеля питания.

Горелка с водяным охлаждением

В горелкахс водяным охлаждением используется отдельный охладитель воды, который направляет холодную воду к головке горелки и направляет горячую воду обратно в охладитель.

Процесс сварки TIG выполняется в DCEN (отрицательный электрод постоянного тока).Электродом является вольфрам, находящийся внутри резака, это означает, что резак будет подключен к отрицательной клемме (-).

Кабель заземления

Кабель заземления всегда подключается к положительной клемме источника питания. Прикрепите передний конец зажима заземления как можно ближе к заготовке.

Газовый баллон

Перед подключением источника газа необходимо помнить несколько вещей.

1.Правильный транзит

Газовые баллоны могут быть чрезвычайно опасными, если не используются в магазине. При перемещении любого цилиндра убедитесь, что крышка установлена правильно. Падение баллона без крышки может привести к поломке штока клапана и взрыву или превращению баллона в снаряд.

2. Подключите цилиндр

Когда баллон находится на месте, прикрепите его цепью к стене, столу или сварочной тележке в безопасном месте.

3. Удалить мусор

Перед тем, как вы сможете подключить регулятор, вам необходимо удалить все загрязнения с резьбы на штоке клапана. Встаньте сбоку от клапана и просто быстро взмахните, чтобы вытолкнуть посторонние предметы из резьбы.

Регулятор

После того, как цилиндр надежно скреплен цепью и резьба очищена продувкой, пора устанавливать регулятор. Регулятор сообщит вам две очень важные вещи:

1.Сколько газа осталось в баллоне, и;

2. Расход газа, проходящего через резак

Подсоедините регулятор, ввинчивая его непосредственно в резьбу клапана баллона. Не используйте такие продукты, как тефлоновая лента. Вам это не нужно, потому что резьба латунная и герметизируется без посторонней помощи. Еще одна причина, по которой тефлоновая лента — плохая идея, заключается в том, что тефлон — это нефтепродукт, который легко воспламеняется.

Вам это не нужно, потому что резьба латунная и герметизируется без посторонней помощи. Еще одна причина, по которой тефлоновая лента — плохая идея, заключается в том, что тефлон — это нефтепродукт, который легко воспламеняется.

Газовый шланг

Большинство регуляторов в наши дни поставляются с газовым шлангом.Если у вас нет, то их можно дешево забрать в местном магазине сварочных материалов или в Интернете. Подсоедините один конец шланга к регулятору, а другой конец — к входному отверстию источника питания. Используйте гаечный ключ, чтобы зафиксировать фитинги. Не затягивайте их слишком сильно, иначе вы сорвете латунную резьбу.

Ножная педаль

Ножная педаль не является обязательной для каждой установки TIG, но если вы работаете в магазине, она почти наверняка у вас есть. Ножная педаль подключается к удаленному амфенолу.Это позволит вам по-разному контролировать силу тока во время сварки.

После того, как вы подключили все аксессуары, самое время подключить устройство и включить его. В зависимости от конкретных возможностей вашей машины потенциально могут быть десятки различных настроек. Не расстраивайтесь! На самом деле есть только один параметр, который вам нужно знать с самого начала; сила тока. Хорошая новость в том, что установить силу тока на установке TIG очень просто. Все, что вам нужно знать, это 1 ампер на 0,001 дюйма толщины материала.Так что, если вы свариваете материал толщиной 1/8 дюйма (0,125 дюйма), вам потребуется около 125 ампер для его сварки.

Мы не собираемся сейчас углубляться в другие настройки, но вот некоторые общие настройки, которые могут быть на вашем компьютере, и то, что они делают:

Импульсный режим

Импульсная сварка автоматически создает импульс дуги между высокой и низкой силой тока. Думайте об этом как о стробирующем эффекте вашей дуги. Назначение пульса. Сварка должна обеспечить лучшее проплавление с меньшими затратами. подвод тепла.

Режим переменного тока

Переменный ток необходим, если вы хотите сваривать алюминий TIG.Алюминий имеет тонкий оксидный слой, который плавится при гораздо более высокой температуре, чем нижележащий основной металл. AC позволяет стороне DCEP. волна счищает оксид, в то время как сторона волны DCEN проникает в материал.

Подъем

Если вы не используете ножную педаль, вы можете использовать наклон вверх, чтобы медленно увеличивать силу тока при зажигании дуги.

Спуск вниз

Downslope — это. прямо противоположное. из. подъем. Если вы этого не сделаете. имеют.Регулирование силы тока. Вы можете использовать наклон вниз, чтобы имитировать медленное отпускание педали в конце сварного шва.

Техника для сварки TIG

Прежде чем говорить о том, что искать под капотом, давайте поговорим о том, как правильно держать фонарик. Это действительно личный выбор. Что вам удобно? Вы должны быть уверены, что сможете удерживать его устойчиво и при необходимости маневрировать. Для большинства точных работ хорошо держать его как карандаш. Как только вы начнете ходить чашкой по трубке, вы можете использовать и другие техники, но пока возьмите ее, как карандаш.

Теперь, когда вы знаете, как держать факел, пора зажечь дугу. В сварке TIG их несколько. разные способы сделать это. Это будет зависеть от вашей машины и ваших настроек, но есть три способа:

Высокочастотный пуск

Высокая частота — самый простой и безопасный способ, если у вас есть такая возможность. Вы просто подносите вольфрам близко к заготовке, не касаясь ее, нажимаете педаль, и дуга перескакивает на пластину. Это означает, что включения вольфрама в начале сварного шва исключены.

Старт с нуля

Старт с нуля — наиболее часто используемый метод в этой области. Это очень похоже на ручную сварку, когда горелка всегда электрически горячая. Вы царапаете вольфрам по заготовке, как спичку, чтобы начать сварку. Поскольку вольфрам становится горячим, когда касается заготовки, высока вероятность того, что вольфрам останется в начале сварки.

Подъемная дуга

Lift arc представляет собой гибрид высокочастотного и скретч-старта.Вам все равно нужно прикоснуться вольфрамом к материалу, чтобы зажечь дугу, но вольфрам не нагревается, пока вы не нажмете на ножную педаль. Большинство людей нажимают на педаль, раскачивают фонарик на чашке, зажигают дугу и снова тянут вверх.

После зажигания дуги нажимайте на ножную педаль, пока не увидите, как плавится основной металл. Как только эта расплавленная ванна сформируется, добавьте присадочный металл к передней части переднего края лужи. Добавление к переднему краю очень важно. Если вы попытаетесь добавить наполнитель в центр лужи, дуга расплавит наполнитель до того, как он попадет в бассейн.Вы хотите, чтобы сварочная ванна расплавляла присадочный материал, а не дугу. Обычный вопрос, который задают новички:

Сколько нужно добавить присадочного металла?

Ответ прост. Если вы используете присадочный металл толщиной 1/8 дюйма, добавляйте 1/8 дюйма на каждый мазок. Если вы используете наполнитель 3/32 дюйма, добавьте 3/32 дюйма на мазок.

Вы обнаружите, что очень сложно добавлять присадочный металл, когда вы только начинаете изучать сварку TIG. Как только вы научитесь добавлять присадку, сварка TIG станет вашей второй натурой.

TIG сложно выучить, но как только вы овладеете им, вы никогда не вернетесь назад.Не забудьте поделиться с нами своими успехами и сообщить, какие еще видео вы хотите посмотреть на Weld.com.

Анализатор кислорода для сварки | Монитор продувки сварки

Не для всех сварочных работ требуется инертный защитный газ. Однако в этом случае важным инструментом является использование точного и надежного анализатора следов кислорода. Сварка титана TIG (вольфрамовым инертным газом) требует использования инертного защитного газа, как правило, либо аргона высокой чистоты, либо смеси аргона / гелия, содержащей менее 100 частей на миллион (PPM) кислорода.Воздух содержит 209 000 частей на миллион кислорода, поэтому для создания приемлемой атмосферы в сварочной камере (во избежание утечки воздуха в камеру) обычно применяется постоянная продувка инертным защитным газом. Анализатор остаточного кислорода становится критически важным инструментом для обеспечения приемлемого уровня кислорода в сварочной камере. Избыточный уровень кислорода часто приводит к низкому качеству сварных швов. Следующее видео помогает описать необходимость измерения следов кислорода в инертном защитном газе.

Следует проявлять осторожность при выборе анализатора кислорода для сварочных работ. Когда требуются измерения содержания кислорода в PPM, избегайте анализаторов, которые измеряют только процентные уровни кислорода. В большинстве анализаторов этих типов используются электрохимические датчики, разработанные специально для измерения процента кислорода, а не миллионных долей. В таких случаях сварщики часто интерпретируют показание «0» кислорода как приемлемое, хотя на самом деле это может быть не так. Принимая во внимание, что процентный эквивалент кислорода 100 PPM составляет 0,01%, показания процентного содержания кислорода анализаторами 0,2%, 0,1% или даже «0»% часто указывают на то, что анализатор превысил свой нижний предел измерения.По сути, это может означать «ложное низкое содержание кислорода», худшее значение для критической сварки. Эту проблему можно устранить, выбрав правильный тип монитора продувки при сварке, в частности такой, который предназначен для измерения концентрации кислорода в PPM.

АНАЛИЗАТОРЫ КИСЛОРОДА ДЛЯ СВАРКИ

Alpha Omega Instruments предлагает два анализатора кислорода, которые идеально подходят для сварочных работ: анализатор следов кислорода серии 3000 и портативный анализатор следов кислорода серии 3520. При оснащении бортовым насосом для отбора проб инертный защитный газ поступает из сварочной камеры в анализатор, где непрерывно измеряются следовые концентрации кислорода.Из-за высокой стоимости производимых газов анализаторы содержания кислорода Alpha Omega Instruments также используются, чтобы гарантировать, что аргон не будет потрачен впустую. Если среда сварочной коробки требует уровней кислорода приблизительно 100 частей на миллион, чрезмерная продувка инертным защитным газом ниже 100 частей на миллион приведет к значительным потерям аргона и не принесет дополнительной ценности самому процессу сварки. Свяжитесь с Alpha Omega Instruments для получения дополнительной информации по этому вопросу.

проблем, связанных с безопасностью, в титановой промышленности за последние 50 лет

проблем, связанных с безопасностью, в титановой промышленности за последние 50 летТитан: избранный обзор Элдон Поулсен

В этой статье обсуждаются несчастные случаи со смертельным исходом в титановой промышленности. и объясняет причину и следствие.Рекомендации по безопасности включены для проектирование и эксплуатация вакуумно-дуговой восстановительной печи, обращение и хранение титана мелочь и губка, и вход в замкнутое пространство.

ВВЕДЕНИЕ

Титановая промышленность восходит к рубежу веков, хотя коммерческое производство металла началось примерно в 1950 году. К концу 1999 года отрасль производила более 100 миллионов фунтов стерлингов. в год. Поначалу проблемы с безопасностью возникали из-за недостатка знаний о конструкция печи и связанные с ней взрывы.В то время знания основывались на сталелитейная технология, и водородные взрывы были совершенно новой проблемой. Когда расплавленный титан реагирует с водой, металлический титан разрушает вода, поглощая кислород и высвобождая водород, что приводит к сильный взрыв. В течение первых пяти лет существования отрасли взрывы в печах погибли шесть сотрудников.

Следующими проблемами, поразившими промышленность, были возгорание и взрывы из губки. и оштрафованный пожар, в результате которого погибли четыре сотрудника.Третья проблема была ограничена вход в космос. Пять человек погибли из-за аргона, азота и других инертных газов. газы.

Для решения этих проблем были созданы комитеты по безопасности и безопасной эксплуатации. оборудование и процедуры были разработаны. В этой статье только рабочие области со смертельным исходом обсуждаются в трех проблемных областях. Из-за ограничений по информации, обсуждаются только проблемы производителей США.

ПРОБЛЕМЫ ВАКУУМНОЙ ДУГИ

Сама природа плавки титана в печи с водяным охлаждением использование медных тиглей создает опасность.Могут произойти протечки воды и все возможно сделано, чтобы этого не произошло. Проблема в том, что когда вода контактирует с расплавленным титаном, вода превращается в пар. У титана такое сродство для кислорода, который расщепляет воду, поглощает кислород и высвобождает водород. В этих условиях и паровые, и водородные взрывы возможны. Цель состоит в том, чтобы разработать оборудование, процедуры и средства, которые будет работать безопасно. В случае возникновения проблемы оборудование и процедуры должны быть спроектированными таким образом, чтобы обеспечивать максимальную безопасность всех даже в наихудших условиях.

Титан плавится при 1635 ° C; если перегрев 200C в зоне расплавленной ванны Предполагается, что рабочая температура составляет около 1835 ° C. Этот расплавленный металл содержится в медном тигле с водяным охлаждением. Медь плавится при 1100 ° C; следовательно, если охлаждение вода теряется, медь растает.

При попадании воды в топку происходит двухступенчатый взрыв. Первый — это паровой взрыв, за которым следует взрыв водорода. В одном из ранние промышленные взрывы, было подсчитано, что комбинированный взрыв было эквивалентно 500-фунтовой бомбе или 200 фунтам в тротиловом эквиваленте, что нехорошо иметь в плавильном цехе.

В США было зарегистрировано не менее 50 взрывов печи VAR в титановой промышленности США. промышленность, последняя из которых была на Oremet 19 сентября 1999 г. Последний человек погиб в результате взрыва в 1960 г., когда У Harvey Aluminium, Titanium Division, произошел взрыв печи на своем заводе в Калифорнии, убит один оператор, находившийся наверху печи во время взрыва. Он смотрел через смотровое окошко, чтобы увидеть конец плавки, когда печь взорвал и обезглавил его.

Первый отраслевой комитет по безопасности был создан в конце 1950-х гг. действовал до 1965 года. Они разработали руководство по эксплуатации и оборудованию. дизайн, принятый в отрасли и широко используемый до сих пор. С эти рекомендации и обучение технике безопасности, плавление VAR стало относительно безопасным операция. Основными результатами стали улучшения конструкции печи, размещение зоны плавления печи в бункерах и перемещение операторов от операционная зона.Все вспомогательные операции вынесены за пределы конуса потенциальный взрыв. В отрасли произошло значительное количество взрывов. с тех пор, но трагическое участие оператора было сведено к минимуму.

После спада в отрасли в 1965 г. был создан объединенный комитет по безопасности. распущен. Отрасль хорошо проработала 15 лет, а затем, примерно с 1985 года, на каждой крупной титановой компании произошел значительный взрыв печи. Плавильный цех менеджеры крупных компаний опубликовали документ по безопасности VAR и восстановили комитет по безопасности VAR в 1992 году.Статья «Безопасное проектирование плавильных систем». для Titanium — Элдон Поулсен, Timet; Стивен С. Стокс, Оремет; Стив Джангиордано, RMI: Эрик Джарвис, IMI; и Джим Сильвас, подразделение расплава титана, Teledyne Allvac.

Ранние печи проектировались с водяной рубашкой и зоной плавления над операционный этаж. Фактическая зона плавления находилась на уровне глаз. Оператор был размещен возле печи для лучшего контроля, так как все системы контроля были визуальными.Например, расходомер представляет собой сливное отверстие на обратной стороне воды. куртка. Пока из норы текла струя воды, оператор знал, что было охлаждение. Не было автоматического отключения или электронного управления.

Рисунки 1a и 1b фотографии современной печи VAR в 1955 году до и после катастрофического взрыв, в результате которого погиб оператор. После взрыва конструкция печи была заменена, а водяная рубашка и зона плавления были помещены в железобетон. бункеры.Теперь все плавление выполняется ниже уровня рабочего этажа. Бункеры были предназначены для направления силы взрыва в сторону от рабочей зоны, хотя прямо над печью все еще есть опасная зона. Операторы не попадают в эту зону в соответствии с процедурой. За счет использования оптики и видео камеры оператор управления был перемещен в комнату, удаленную от топка и защищена переборками.

Рисунок 1.Работа печи VAR 1955 года (a-слева) до и (b-справа) после взрыва, убившего оператора и ранили трех других рабочих. | |

Рис. 2. Печь VAR 1999 г. (a-слева) до и (светлый) после утечки воды и взрыва. | |

Рисунки 2a и 2b показать современную печь 1999 года до и после утечки воды и взрыва.Оборудование было повреждено, но травм нет. Благодаря этой конструкции операторы не находиться ближе 15 футов от печи во время ее работы.

За последние 50 лет и многие комитеты, связанные с безопасностью, разработали свод руководящих принципов.

был разработан для безопасной конструкции и эксплуатации печей VAR в плавильных

титановых слитков; на боковой панели перечислены эти рекомендации.

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Проектирование и эксплуатация печей VAR | Работа с титановым порошком * | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| * Взято из Aluminium Technology Edited для титана — Элдон Поулсен. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПОЖАР МЕТАЛЛОВ И ВЗРЫВЫ, ПРОИСХОДЯЩИЕ В ОБРАЩЕНИЕ С ШТАТОМ, ГУБКОЙ И ТОЧКАМИ

Самая распространенная авария в отрасли за последние 50 лет были металлические пожары.Основная причина — плохое ведение домашнего хозяйства и неопытность. операторы. Используя огненный треугольник как основу, всегда есть топливо для огня при работе с мелкодисперсными металлами. При обращении с материалом в атмосфере, всегда есть кислород. Таким образом, управляемая катета треугольника является источником возгорания, даже если степень потерь можно контролировать по дизайну и ведению домашнего хозяйства.

В прошлом году в титановой промышленности произошло пять крупных пожаров на стоимостью более 1 миллиона долларов.Все можно было предотвратить. Мы можем лучше.

- Магниевый огонь в Timet Хендерсон был вызван загрузкой расплавленного магния во влажную форму по цене 200000 долларов и две травмы.

- Пожар из пылесборника на литейном заводе в Олбани возник из-за хозяйственных работ. и плохой пылеуловитель стоимостью 250 000 долларов. Травм нет.

- Возгорание пылесборника на THT было вызвано механическими проблемами и дорого обходилось. 150 000 долларов США.Травм нет.

- Магниевый огонь в Timet Хендерсон был вызван пролитым 1000 фунтов расплавленного металлического магния, который прореагировал с водой из талых охлаждающих линий стоимостью 300 000 долларов США в месяц. потерянной продукции. Травм нет.

- Произошел пожар на заводе по прессованию порошка Gemeni в Олбани, штат Орегон. статическим электричеством от неисправного электродвигателя. Были чрезмерные суммы порошка хранится в этом районе.Стоимость составила 450 000 долларов; компания вышла бизнеса. Травм нет.

В 1974 году служащий работал сварщиком и прессом. Он бежал титановая губка через разделитель 24 к 1 для производства емкостей из губки для кормить прессу. Материал представлял собой смесь губки Kroll и процесса Hunter. губка. (Последний материал был очень хорош из-за производства с пониженным содержанием натрия. маршрута.) При разделении 30% материала материал начал задерживаться в сумке. мусорное ведро.Оператор подошел к вершине разветвителя, которая находилась на высоте 30 футов над землей. Он использовал металлический стержень, чтобы постучать по мусорному ведру, чтобы металл вытек из контейнера. мусорное ведро. Очевидно, он создал искру, которая зажгла облако пыли титановой мелочи. в области. В одно мгновение огонь вспыхнул до уровня земли и снова поднялся. Он был полностью охвачен пламенем и скончался от полученных травм. Последующий огонь изображен на обложке этот выпуск JOM .

Расследование аварии выявило несколько недостатков системы. Во-первых, система пылеулавливания не могла справиться с мелкими частицами. этой смеси материалов. Во-вторых, использование стержня было источником возгорания. В третьих, сотрудники не должны допускаться к работе в опасных зонах.

После этой аварии система пылеуловителя была заменена. Бар был вывезены из зоны, и были установлены процедуры, чтобы операторы не идет к верхней части сплиттера, когда он был в работе.

Из этой аварии были извлечены три урока.

- Облако металлического порошка может воспламениться и воспламениться со взрывной силой.

- Механической искры достаточно, чтобы зажечь облако пыли.

- Операторы должны быть защищены от повреждений.

Были и другие значительные пожары металла, связанные с ними пожары и взрывы. имеет опыт работы в отрасли. Когда понимаешь, что даже пшеница цветет в облако пыли может стать причиной катастрофического пожара, необходимо приложить все усилия для устранения облако пыли и источник возгорания.

В химическом отношении титан обладает огромным сродством к кислороду. Это приводит к тонкая пленка оксида титана образуется почти мгновенно на поверхности титана при воздействии атмосферы. Пленка оксида титана инертен и защищает лежащий под ним металл от дальнейшего воздействия.

Когда частица титанового порошка нагревается до определенной температуры (известной как точка воспламенения), масса частицы настолько мала, что вся частица может окисляться почти мгновенно.Таким образом сгорит куча таких частиц. Поскольку частицы губки намного меньше по массе, чем распыленные или гранулированные частицы, они легче воспламеняются и горят быстрее, чем более грубые порошки.

Мелкие частицы титанового порошка, такие как некоторые органические порошки, такие как мука, крахмал и угольная пыль легко диспергируются в воздухе там, где их небольшая масса позволяет они останутся приостановленными. Как частицы в кучу, они будут гореть, когда достигается температура возгорания; но при рассеянии в воздухе (в смеси с кислородом) в определенной пропорции горение распространяется от одной частицы к другой с такая скорость (повышение давления более 20000 фунтов на квадратный дюйм / с), что сильный взрыв полученные результаты.

Лабораторные испытания Горного управления США и других компаний установили пропорции требуется для взрыва. Они распространяются на широкий диапазон и очень мало нужен титановый порошок. Для воспламенения требуется очень небольшое количество энергии. определенные смеси порошка титана и воздуха. В некоторых случаях энергия всего 25 миллиджоули могут вызвать возгорание.

При разряде статического электричества возникает электрическая искра, которая вызывает частицы порошка в непосредственной близости от точки воспламенения, что приводит к взрыв.Электрические выключатели, сломанные лампочки, переключатели электродвигателей, слабые электрические соединения (даже удар металла по металлу), все, что производит искра может вызвать взрыв. Даже продолжалось трение металла о металл (как в подшипнике с сухой втулкой) может выделять достаточно тепла, чтобы вызвать взрыв. Безопасность принципы обращения с титановыми порошками показаны на боковой панели.

ВХОД В ОГРАНИЧЕННОЕ ПРОСТРАНСТВО И ИНЕРТНЫЕ ГАЗЫ

Самой последней проблемой в отрасли стали гибель людей из-за ошибок. в суждение.Это происходит, когда человек входит в замкнутое пространство, которое не имеют достаточного количества кислорода для поддержания жизни. Замкнутое пространство определяется как любое область, имеющая ограниченные или ограниченные средства для входа или выхода, достаточно велика и настроен таким образом, что сотрудник может физически входить и выполнять работу, и не рассчитан на постоянную занятость сотрудников. 1 Основными газами, вызывающими озабоченность при производстве титана, являются аргон, гелий, азот, хлор и тетрахлорид титана.Произошедшие смертельные случаи в последние пять лет были вызваны аргоном и азотом.

В 1996 году бригада работала на редукционном судне, чтобы вернуть его в строй. В Судно было возвращено в эксплуатацию, откачано и залито с аргоном. Судно было примерно 6 футов в диаметре и 22 фута глубиной. У него был открытый верх и закрытый выпуклый низ. Часть оборудования упала на дно сосуда и должен был быть удален перед возвратом устройства обслуживать.Металл лежал на дне сосуда в 22 футах ниже верхний фланец.

Дежурный мастер решил воспользоваться мостовым краном и спуститься на дно сосуда, чтобы достать кусок металла. Он вошел в сосуд без необходимые ремни безопасности прикреплены к крану и без атмосферы испытание лиц, приведших к смертельному исходу. Когда он был на полпути в сосуде, он потерял сознание и упал на дно.Другой оператор, увидев проблему, спустил тросы крана, чтобы попытаться спасти бригадира. Спустившись на полпути, он тоже потерял сознание и тоже упал на дно. Третий оператор увидел проблему, позвал на помощь, затем соорудил два шланга для сжатого воздуха диаметром три четверти дюйма, сбросил их на дно сосуда, и включил их, чтобы посадить воздух. Пожарная часть был вызван и прибыл на место.

Пожарные надели дыхательный аппарат, опустили в сосуд трапы и извлек двух мужчин.Все время два воздушных шланга дуть сжатыми воздух на дно сосуда. Бригадир умер, а второй человек был отпущен. из больницы на следующий день без проблем.

Позже в тот же день была проведена проверка атмосферы в судне. Вверху сосуда это было 98% воздуха. На глубине 5 футов это было 70% аргона. На высоте 8 футов он состоял из 98% аргона. При всей активности в сосуде и двух воздушных шлангах, нагнетающих воздух в в нижней части устройства, можно было ожидать, что намного больше аргона будет были взорваны.

Видно, что воздух просто продувал аргон, как если бы это была вода и очень мало из этого было удалено. Другие исследования показали, что лучший способ удалить аргон из сосуда — отсосом и вытянуть аргон снизу и откачать его. Другой — открыть порт внизу и позволить слить аргон. Другой — перевернуть сосуд и слить аргон. аналогично заливке воды.

Еще одним фактором, который выяснилось в ходе расследования, является то, что человек теряет сознание. через восемь секунд дыхания аргоном.Очевидно, аргон быстро вытеснил кислород в легких и, следовательно, кровоток. Это причина того, что двое люди так быстро потеряли сознание и упали на дно сосуда.

На другом заводе три оператора чистили железнодорожный вагон. В машине было был промыт и залит азотом. У них была открыта рабочая дверь на крыше автомобиля, который был разработан как TiCl 4 судоходное судно.

Когда 30 дюйм.диаметр двери на крыше вагона открылся, материал из дверь упала с высоты 12 футов от верхнего фланца до низа автомобиля. Один из операторы опустились в машину, чтобы забрать материал. Были Таблички на машине о том, что она была залита азотом, но Оператор не соблюдал процедуры и на нем не было ремня для извлечения. К тому времени, когда его смогли вытащить из машины, он потерял сознание и умер.

Из этих примеров можно извлечь несколько уроков.

- Никто не может задерживать дыхание на достаточно долгое время, чтобы войти и выйти из замкнутого пространства. космос. Выглядит легко, но может привести к летальному исходу.

- Оператор, входящий в замкнутое пространство, должен иметь работающую поисковую систему. на месте перед входом в замкнутое пространство.

- При вдыхании азота нет ни запаха, ни вкуса, ни физических различий, но ты умрешь от недостатка кислорода.

- В большинстве случаев добросовестный работник пытается хорошая работа, которая получает травму при сокращении пути.

- Когда мужчина находился в машине и дышал азотом, он действовал в состоянии опьянения, как если на веселящем газе. Вероятно, это реакция организма на азот.

- Не становитесь частью проблемы. Второе тело в замкнутом пространстве — это проблема, а не решение. Большинство случаев гибели людей при входе в замкнутое пространство в результате работы спасателей, которые не имеют надлежащего снаряжения. Никогда не меняйте фурнитуру на линии, чтобы заставить работать воздушную респираторную маску; это могла быть линия аргона.

Порядок въезда и правила

Обучение должно быть проведено для каждого затронутого сотрудника, прежде чем он будет назначенные обязанности, требующие работы в замкнутом пространстве. Обучение также необходимо всякий раз, когда есть изменение в работе в замкнутом пространстве, которое представляет опасность для которых сотрудник не прошел обучение, и всякий раз, когда есть причина считают, что есть отклонения от процедур входа в замкнутое пространство.Несоответствия знание или использование сотрудниками этих процедур также гарантирует безопасность подготовка.

Перед входом в замкнутое пространство участник (и), сопровождающий (и) и руководитель (и) должны встретиться и подробно обсудить работу, чтобы все понимали что должно произойти. Вход в замкнутое пространство не должен производиться, если только следующие процедуры были выполнены.

- Убедитесь, что все линии, такие как подача, нагнетание, вентиляция или аналогичные соединения входя в пространство, отключены, заблокированы или механически / электрически заблокирован.

- Любые механические устройства или источники энергии, которые могут поставить под угрозу работника. должны быть заблокированы и отмечены тегами.

- Атмосфера должна быть сначала проверена на содержание кислорода и нижнего предела взрываемости. (НПВ) обученным специалистом. Результаты будут записаны в разрешении. В случае подозрения внутренняя атмосфера будет проверена на наличие остаточных токсичных веществ.

- Содержание кислорода должно быть больше 19,5% и меньше 23.5%.

- Воспламеняющиеся пары должны составлять менее 10% нижнего предела взрываемости.

- При подозрении необходимо провести анализ на наличие остаточных токсичных веществ.

После выполнения предыдущих процедур, следующие рекомендации следует соблюдать при входе.

- После проведения начальных испытаний требуется непрерывный контроль газа пока сотрудник (и) находится в замкнутом пространстве. Перед повторным входом в замкнутый пространство после перерывов, кислородные тесты и LEL должны быть завершены.

- Постоянный дежурный, оснащенный соответствующими средствами защиты при наличии опасности (-ов) необходимо поддерживать контакт с участником (-ами).

- Абонент (ы) должен носить и прикреплять страховочную привязь. в поисковую систему, если они не будут способствовать спасению или созданию опасность.

- Вентиляция должна быть установлена и поддерживаться до тех пор, пока вход не будет завершен.

- Замкнутое пространство должно быть очищено или иным образом освобождено от углеводородов. пары, химикаты или другие опасные вещества.

- Отверстия в замкнутом пространстве должны быть заблокированы открытыми, чтобы предотвратить случайное закрытие.

- Легковоспламеняющиеся жидкости нельзя брать в замкнутое пространство.

- Все переносное электрическое оборудование, используемое в замкнутом пространстве, должно быть подключенным к GFIC.

- Все горючие материалы следует хранить на открытом воздухе и не допускать накапливаются внутри пространства.

- Лестницы должны быть надлежащим образом закреплены и размещены для немедленного входа и выход.

- В закрытые пространства следует входить через нижний или боковой проем всякий раз, когда возможный.

- Курение запрещено в замкнутом пространстве или около любого отверстия в космос.

- Опасности, с которыми можно столкнуться при входе, включая информацию о режим, признаки или симптомы и последствия воздействия должны быть известны.

- Помните о возможных поведенческих эффектах или опасном воздействии в разрешенных участник (и).

- Точный подсчет лиц, имеющих разрешение на въезд, в разрешении должен постоянно поддерживается.

- Общайтесь с авторизованными участниками по мере необходимости для отслеживания статуса участника. и для предупреждения абитуриента (ов) о необходимости эвакуации.

- Отслеживайте деятельность внутри и за пределами помещения, чтобы определить, безопасно ли это для участника (ов) оставаться в пространстве и заказать авторизованного участника (ов) при необходимости немедленно эвакуировать разрешенное пространство.

Спасение в замкнутом пространстве

Спасение в замкнутом пространстве следует начинать немедленно, только если обслуживающий персонал или другой присутствующий спасательный персонал соответствует требованиям OSHA. 29 CFR 1910.146, раздел (k). Лица должны быть должным образом обучены личному использование защитного и аварийно-спасательного оборудования, обученный выполнению назначенных аварийно-спасательных работ и пройти такое обучение не реже одного раза в 12 месяцев моделирования аварийно-спасательных работ, 2 и пройти обучение по оказанию первой помощи и сердечно-легочной реанимации. 3

БЛАГОДАРНОСТИ

Мэтт Мид из Retech за помощь и поддержку выражается с благодарностью. Спонсорство и помощь Retech в подготовке этого материал очень ценится. Помощь и поддержка всех участников Международный титан Комитет по безопасности ассоциаций признателен и признателен. Помощь Юлии Гарланд из Retech в наборе, редактировании и подготовке данной статьи признателен.Автор благодарит различные компании которые составляют отрасль, за возможность представить точку зрения на эти инциденты.

Список литературы

1. OSHA

29 CFR 1910.146, раздел (k).

2. Вход в замкнутое пространство, позиция

№ 1910-146 (OSHA, 1995).

3. NFPA 481 Стандарт для

Производство, обработка и хранение титана (Quincy, MA: Nat.Fire Prot. Доц., 1995).

Элдон Поулсен — пенсионер из Timet.

За дополнительной информацией обращайтесь к E. Poulsen, 4360 Malaga Drive,

Лас-Вегас, Невада, 89121; (702) 451-1809.

Авторские права принадлежат The Minerals, Metals & Materials Общество, 2000

Прямой вопросы об этой или любой другой странице JOM по адресу [email protected].

Роб Ландес пробует титановую скрипку | Видео

В этом видео скрипач Роб Ландес экспериментирует со скрипкой, сделанной из листового титана.

Его производитель описал некоторые проблемы, возникшие при его строительстве:

«Проблема номер один при работе с титаном заключается в том, что он вступает в реакцию с кислородом воздуха в любое время, когда температура превышает 800 градусов по Фаренгейту. Эта реакция сделает титан хрупким и приведет к растрескиванию и обесцвечиванию сварного шва и зоны термического влияния. Каждый раз, когда температура титана превышает 800 F, его необходимо «защищать» от атмосферы с помощью инертного газа, обычно это аргон. (примечание: другие металлы, такие как сталь, также должны быть защищены при сварке, но нигде не так, как титан) Процесс сварки TIG (вольфрамовый инертный газ) довольно часто используется для нескольких различных типов металлов.Он имеет чашку вокруг сварочного электрода, через которую во время сварки течет аргон, чтобы защитить зону сварки. Этот процесс немного изменен для сварки титана. Для защиты большей площади используется чашка существенно большего размера, а затем необходимо установить 2-ю аргонную линию, чтобы покрыть заднюю сторону сварной области аргоном.

«Если вы хотите согнуть сталь, вы можете просто нагреть ее горелкой и придать ей форму. С титаном реакция с кислородом не позволяет этого сделать. Вы должны либо изгибать изгибы в холодном состоянии, либо класть скрипку целиком в герметичную коробку с окном, чтобы видеть и закрытые отверстия для перчаток, затем продувать коробку аргоном, а затем делать изгибы, требующие тепла.