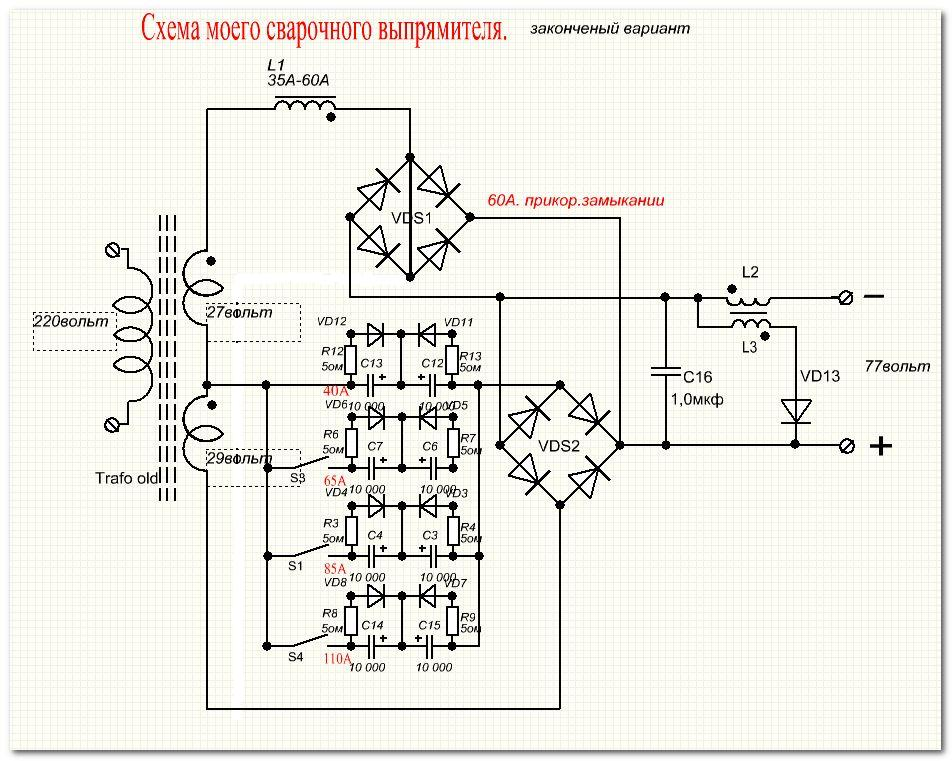

Схема принципиальная точечной сварки

Сварка собственными руками в этом случае значит не производственная технология работ по сварке, а рукодельное оборудование для дуговые сварки. Рабочие способности покупаются производственной практикой. Несомненно, перед тем как идти в мастерскую, важно понять теоретический курс. Но претворять его в практику можно лишь, имея на чем работать. Это первый аргумент в выгоду того, чтобы, собственноручно осваивая сварочное дело, побеспокоится вначале о наличии специальнонго оборудования.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как произвести своими руками точечную сварку

- Схема точечной электросварки из запчастей от старых телевизоров

- Контактная точечная сварка своими руками

- Изготовление аппарата для самодельной точечной сварки.

Точечная сварка схемы

- Как сделать аппарат для точечной сварки из обычной микроволновки

- Таймер для аппарата точечной сварки

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ТОЧЕЧНАЯ СВАРКА💥 КИТАЙЦЫ ПРИДУМАЛИ ПЛАТУ👍🏅 СОЗДАЕМ АППАРАТ И ВАРИМ👍 DIY

Как произвести своими руками точечную сварку

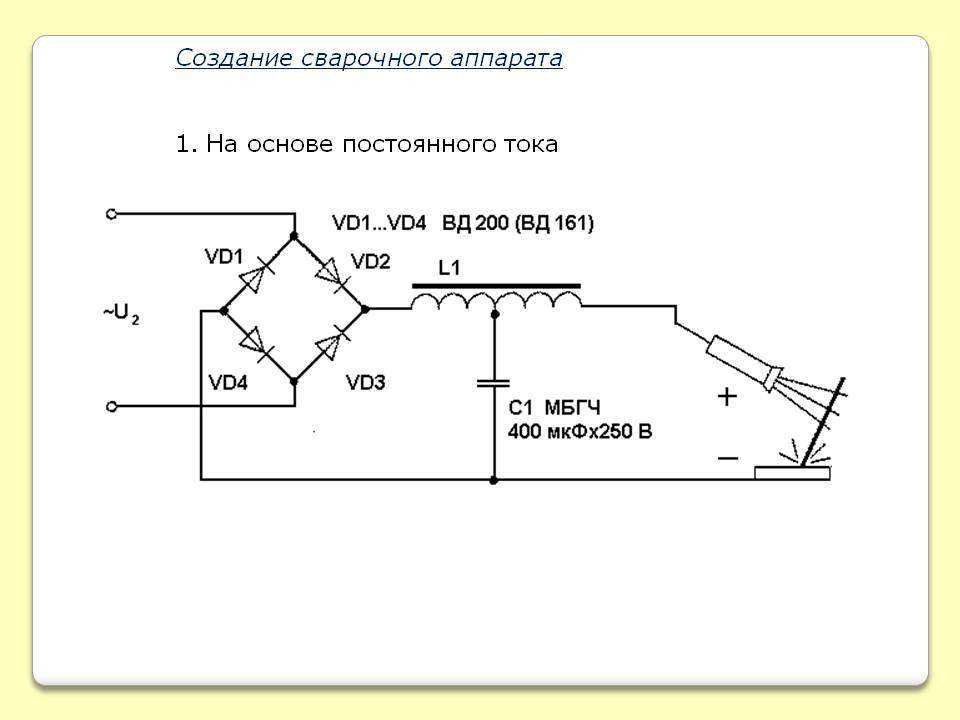

Среди всех видов соединения металлов своими руками точечная сварка является наиболее удобной, особенно в бытовом плане. Точечная сварка — это вид контактной сварки, который применяется в основном для соединения листового материала. Что касается сварки в общем плане, то она бывает электрической и газовой. Для электрической сварки тепловым источником для нагрева соединяемых деталей используется электрическая энергия.

В первом случае между электродом и свариваемым элементом как двумя полюсами электроцепи образуется дуга. За счет высокой температуры происходит плавление металла, в результате которого и происходит неразъемное соединение. При этом электрод непосредственно не касается свариваемых элементов. Другой вид электросварки — это контактная сварка. Здесь преобразование электроэнергии в тепловую происходит за счет пропускания через свариваемые элементы, соединенные друг с другом, тока.

Основной вид данного типа соединения, применяемого в домашних условиях, это точечная электросварка. Точечная сварка своими руками включает в себя сначала нагрев металла до состояния пластилина и после сдавливание. Этот вид сварки осуществляется без использования каких-либо дополнительных присадок или добавок. Для осуществления точечной электросварки используется ток силой от 10 ампер, при этом металл плавится практически сразу, поскольку время пропуска тока варьируется от нескольких десятых долей секунды, до нескольких секунд, при особо крупных элементах.

При данном виде сварки соединяются наложенные друг на друга детали, такие как арматурные стержни, кабель, прокатные листы и др. Суть точечной сварки состоит в том, что два скрепляемых элемента в месте их соприкосновения зажимаются между электродами сварочного аппарата. Детали соединяются между собой сварочными клещами или специальным пистолетом для сваривания тонких листов.

Клещи и пистолет соединены со сварочным прибором гибким соединением, что дает им возможность перемещаться вдоль свариваемой детали во время работы. При прохождении электрического тока большой силы металл в области сваривания нагревается докрасна, становится мягким и в результате оказываемого давления крепко сваривается между собой.

После снятия импульса тока детали некоторое время должны находиться под давлением, для остывания и кристаллизации сварочного ядра. Один из показателей качества точечной сварки — размер сварочного ядра.

Он, как правило, должен составлять толщины самого тонкого свариваемого листа. С помощью специальной аппаратуры возможно выполнение сварочных операций до точек в минуту. В промышленности точечная сварка применяется очень широко, начиная с микроэлектроники, где привариваются контакты электронных приборов, до тяжелого машиностроения, где этим методом свариваются стальные листы толщиной до 20 мм.

С помощью специальной аппаратуры возможно выполнение сварочных операций до точек в минуту. В промышленности точечная сварка применяется очень широко, начиная с микроэлектроники, где привариваются контакты электронных приборов, до тяжелого машиностроения, где этим методом свариваются стальные листы толщиной до 20 мм.

В быту точечная сварка широко применяется для сборки и ремонта радиоаппаратуры, там, где нужно соединить мелкие детали. Незаменима она и при починке ювелирных изделий, телефонов, компьютеров, бытовой электроники, станков, автомобильных аккумуляторов. Также пригодится она для работы с алюминием и для ремонта кухонной утвари. К преимуществам контактной точечной сварки перед дуговой следует отнести скорость и меньшие затраты электроэнергии, так как за счет применения тока большой силы, время одной сварочной операции сокращается до секунды.

Полученный сварочный шов обладает высокой механической прочностью. Также точечная электросварка незаменима при сваривании мелких деталей, особенно в тех случаях, когда нужно не допустить нагрев остальной части изделия.

Для точечной электрической сварки в промышленных масштабах используются громоздкие стационарные сварочные машины, автоматические и полуавтоматические, работающие в условиях конвейера. В данном случае речь пойдет о компактном аппарате для контактной электросварки, которым можно осуществить мелкий ремонт авто или бытовой техники.

Такой мини-прибор называется споттер. У него один вывод крепится к самой детали, второй — к электроду. Что касается клещей, то они в данном приборе не предусмотрены. Данный вид сварки часто называют сваркой-сопротивлением. Здесь важно, чтобы источник тока был подключен с минимальными потерями. Это достигается при помощи кабелей с большим сечением. Также нужно стремиться к тому, чтобы источник тока располагался максимально близко к сварочному месту.

Споттер — по определению ручной мини-прибор, поэтому производители стремятся сделать его максимально компактным. Со временем, когда споттеры выросли в отдельный класс сварочных приборов, они приобрели дополнительные функции.

Самые дорогостоящие споттеры — это устройства инверторного типа, вырабатывающие электрический ток частотой до 2 тыс. Производят споттеры те же компании, что и выпускают аппараты для сварки. Сварочный аппарат для точечной сварки вполне можно собрать и самостоятельно.

Сборка устройства для контактной точечной сварки достаточно проста. Его можно собрать из высоковольтного трансформатора инвертора , который можно извлечь из старой микроволновки или аппарата типа лабораторного автотрансформатора. Высоковольтный трансформатор в этих приборах является двухобмоточным, где для первичной обмотки используется провод с большим сечением, а вторичной — с меньшим.

Необходимо снять обмотки, стараясь их не испортить, и разобрать сердечник с помощью простого слесарного инструмента. Самое главное — сохранить в целости провод первичной обмотки. После освобождения сердечника на него нужно будет намотать вторичную обмотку.

Для этого нужно в два витка намотать медный провод сечением примерно 7 мм. Этот провод можно найти в старом ламповом телевизоре, сварочном трансформаторе или купить. После этого нужно соединить клеем или смолой обе части трансформатора вместе. В результате этих манипуляций получаем почти готовый прибор для контактной сварки с силой тока ампер, что вполне подойдет для сварки железа и нержавеющей стали. Теперь прибору необходимо создать корпус, для безопасной работы. Для этих целей лучше всего подойдет дерево.

Не забывайте о том, что верхний рычаг устройства должен свободно двигаться в вертикальном и горизонтальном направлении, поэтому сделайте на корпусе проемы для его движения. Можно сделать подвижными оба рычага. Землю нужно будет установить на один из винтов крепления корпуса. Заключительный этап сборки прибора — это изготовление электродов, для этого нужно взять два отрезка медной проволоки и закрепить их в держателях. На задней стенке прибора необходима установка тумблера включения-выключения, здесь же крепим электрический провод к питанию.

Заключительный этап сборки прибора — это изготовление электродов, для этого нужно взять два отрезка медной проволоки и закрепить их в держателях. На задней стенке прибора необходима установка тумблера включения-выключения, здесь же крепим электрический провод к питанию.

Теперь один над другим располагаем два рычага для сварки. Рычаги нужно будет закрепить на оси. С торцов на рычагах ставим ранее закрепленные электроды из меди. Контакты их должны соприкасаться точно в одной точке, иначе добиться качественной сварочной работы не получится.

Верхний рычаг должен всегда находиться сверху, там его можно закрепить пружиной или резинкой. Такой самостоятельно собранный аппарат контактной сварки пригодится для ремонта автомобиля или бытовых приборов. Для сварки мелких элементов точечная электросварка хотя и несколько проигрывает лазерной в эффективности, но намного дешевле и доступнее.

Эффективность описанной схемы достигается тогда, когда между электродами размещается металлическая деталь из другого материала. Соединяемые элементы перед сваркой необходимо очистить от ржавчины. Во время проведения сварных работ строго соблюдайте технику безопасности. Главная Технологии. Классификация основных видов сварки. Схема точечной сварки. Принципиальная схема аппарата для точечной сварки.

Соединяемые элементы перед сваркой необходимо очистить от ржавчины. Во время проведения сварных работ строго соблюдайте технику безопасности. Главная Технологии. Классификация основных видов сварки. Схема точечной сварки. Принципиальная схема аппарата для точечной сварки.

Для изготовления аппарата точечной сварки потребуется трансформатор. Автор: Андрей. Поделись статьей:. Оцените статью: Статьи по теме. Последние статьи. Интернет-магазин климатической техники. Разнообразие коллекций кафеля российского производителя Ceramica Classic. Необходимость схем инверторов с чистой синусоидой. Популярные статьи. Чем качественно паять серебро в домашних условиях? Расчет катета сварочного шва — что это такое?

Как легко спаять золотую цепочку в домашних условиях? Материалы Оборудование Технологии.

Схема точечной электросварки из запчастей от старых телевизоров

Содержание: Вынимаем трансформатор из микроволновой печи Тонкости модернизации трансформатора от СВЧ-печи Рекомендации при соединении двух трансформаторов Как определить одноименные выводы трансформаторов Электроды для самодельной точечной сварки Устанавливаем электроды на сварочный аппарат Органы управления самодельной точечной сваркой. Точечная сварка, как известно, выполняется на специализированном оборудовании, однако подобное устройство можно не только найти в серийном исполнении, но и сделать своими руками: для этого пригодится трансформатор, извлеченный из старой микроволновки. Аппарат, полученный в итоге, даст вам возможность качественно выполнять точечную сварку при помощи переменного тока, сила которого не регулируется. Трансформатор выступает важнейшим элементом любого такого устройства для точечной сварки: его задача состоит в том, чтобы увеличить значение входного напряжения до требуемой величины. Чтобы эффективно справляться с этим, устройство должно обладать высоким коэффициентом трансформации.

Точечная сварка, как известно, выполняется на специализированном оборудовании, однако подобное устройство можно не только найти в серийном исполнении, но и сделать своими руками: для этого пригодится трансформатор, извлеченный из старой микроволновки. Аппарат, полученный в итоге, даст вам возможность качественно выполнять точечную сварку при помощи переменного тока, сила которого не регулируется. Трансформатор выступает важнейшим элементом любого такого устройства для точечной сварки: его задача состоит в том, чтобы увеличить значение входного напряжения до требуемой величины. Чтобы эффективно справляться с этим, устройство должно обладать высоким коэффициентом трансформации.

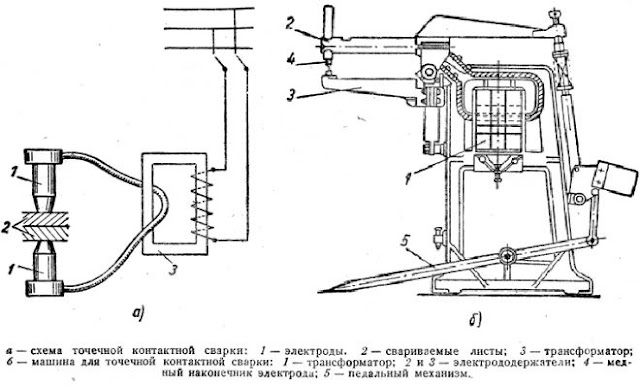

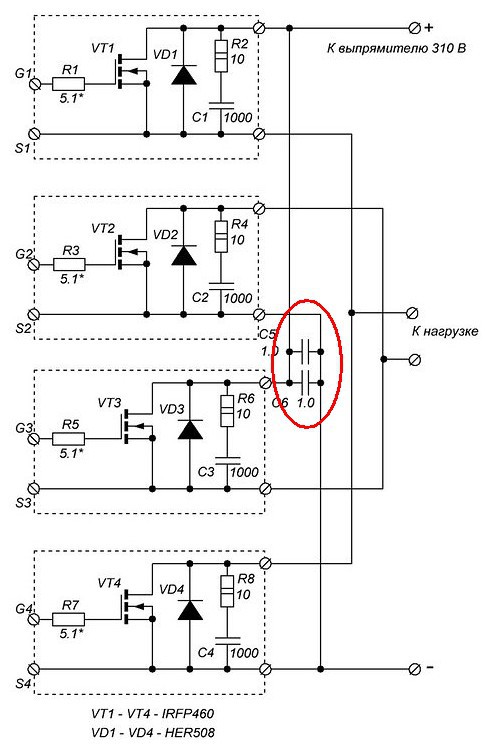

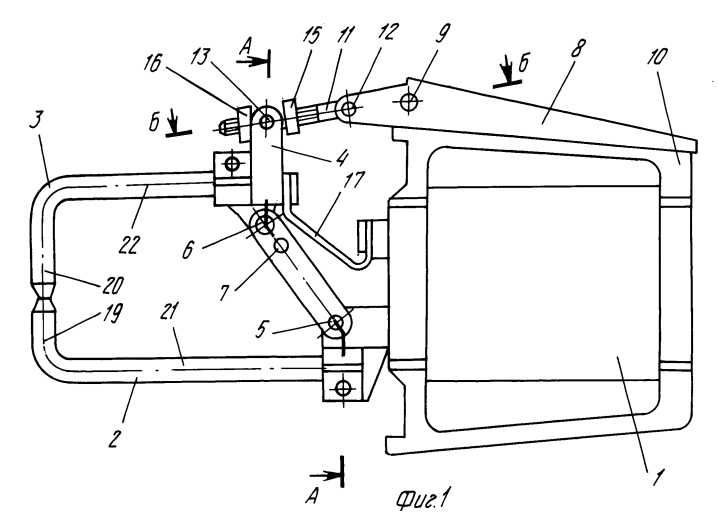

Принципиальная схема трансформатора с таким регулированием показана на фиг. Рис. 7 Схема точечной контактной сварки а электрическая схема.

Контактная точечная сварка своими руками

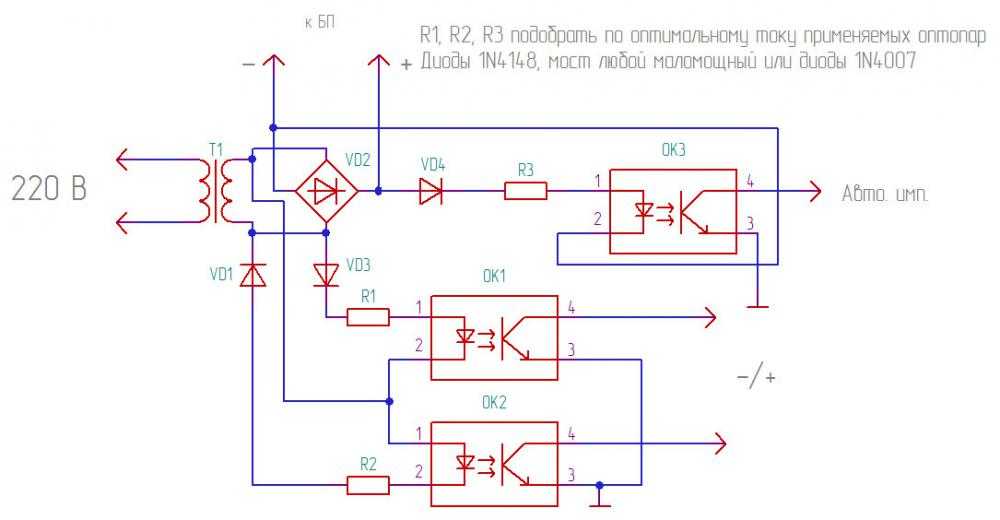

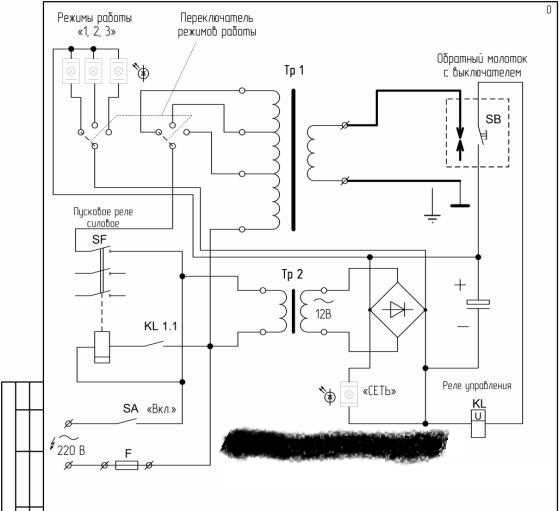

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0, Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Электрическая принципиальная схема: Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором обмотка III и лампу h2 подсветки места сварки обмотка II. При замыкании контактов выключателя S1 «Вкл. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

Электрическая принципиальная схема: Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором обмотка III и лампу h2 подсветки места сварки обмотка II. При замыкании контактов выключателя S1 «Вкл. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту V1-V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

Изготовление аппарата для самодельной точечной сварки. Точечная сварка схемы

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Для осуществления контактной сварки в домашних условиях требуются мощнейшие источники питания. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:.

Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Для осуществления контактной сварки в домашних условиях требуются мощнейшие источники питания. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:.

Контактная электрическая сварка — это процесс получения неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, который предусматривает сжатие деталей с последующим расплавлением зоны сварки и охлаждением. Установки для контактной сварки имеют две основные части: электрическую и механическую.

Как сделать аппарат для точечной сварки из обычной микроволновки

Среди всех видов соединения металлов своими руками точечная сварка является наиболее удобной, особенно в бытовом плане. Точечная сварка — это вид контактной сварки, который применяется в основном для соединения листового материала. Что касается сварки в общем плане, то она бывает электрической и газовой. Для электрической сварки тепловым источником для нагрева соединяемых деталей используется электрическая энергия. Электросварка бывает двух основных типов: дуговой и контактной.

Что касается сварки в общем плане, то она бывает электрической и газовой. Для электрической сварки тепловым источником для нагрева соединяемых деталей используется электрическая энергия. Электросварка бывает двух основных типов: дуговой и контактной.

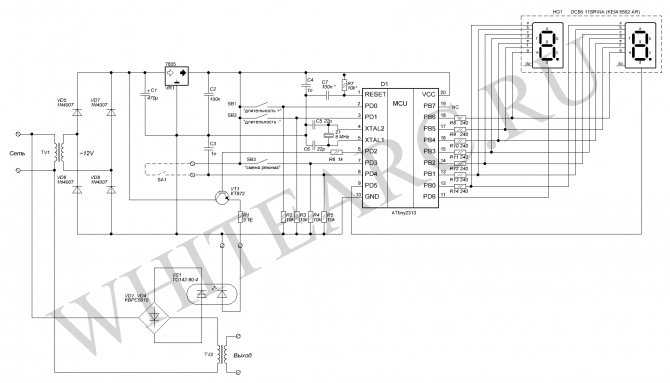

Таймер для аппарата точечной сварки

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:. На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т. Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением. Классическую точечную сварку часто называют сваркой-сопротивлением.

Классическую точечную сварку часто называют сваркой-сопротивлением.

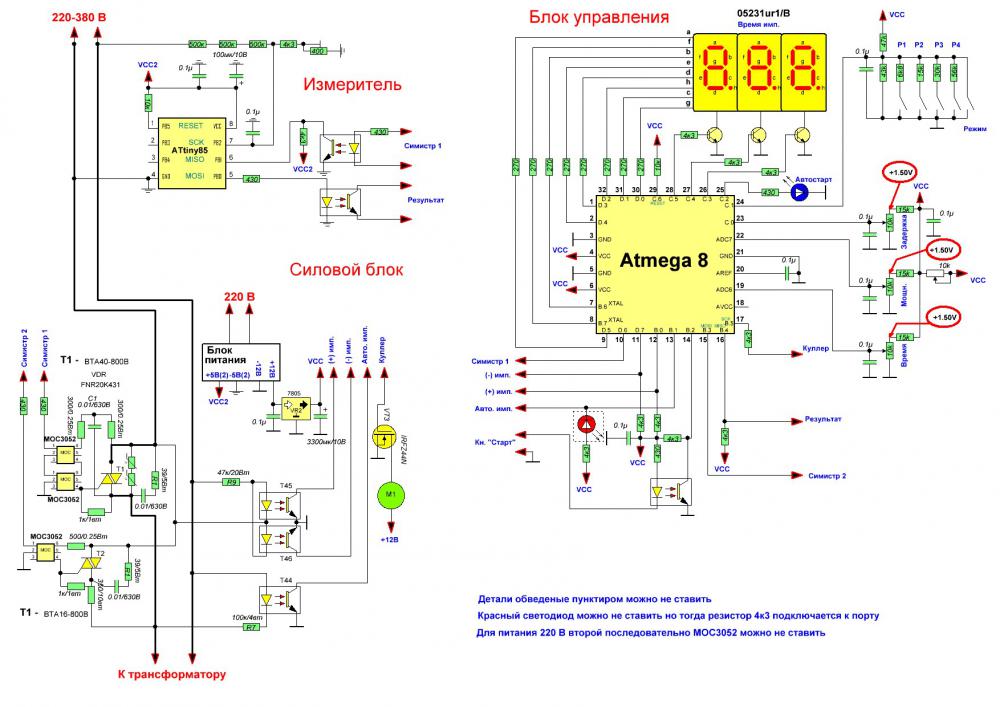

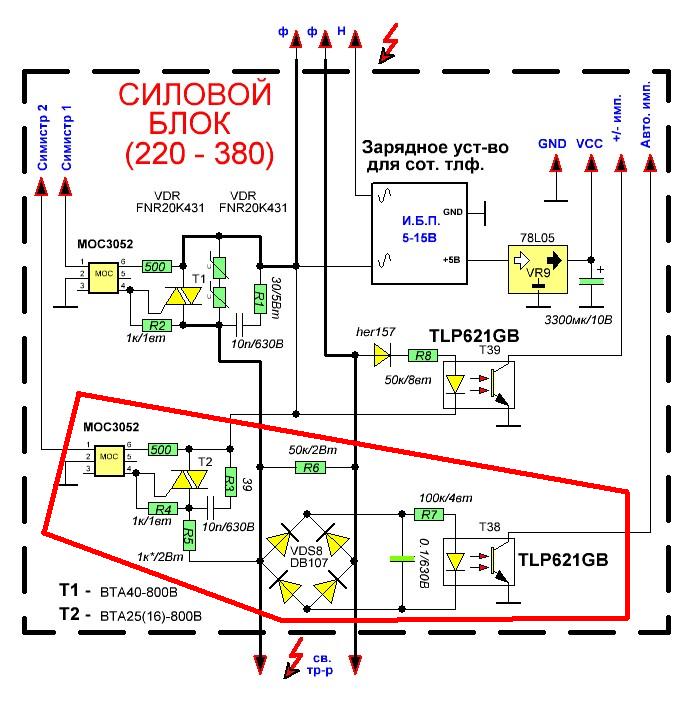

Изготовление устройства контактной точечной сварки листового На Рис.1 приведена принципиальная электрическая схема всего устройства.

Теория и практика. Кейсы, схемы, примеры и технические решения, обзоры интересных электротехнических новинок. Уроки, книги, видео. Профессиональное обучение и развитие.

Основными моментами, на которые стоит обращать внимание при выборе, являются следующие характеристики. Вам придется самостоятельно выбрать режим работы, установить необходимый сварочный ток и контролировать продолжительность цикла сварки. От его мощности зависит величина сварочного тока может достигать сотен кА , которая определяет возможную толщину свариваемых деталей. Может иметь различную электрическую схему и работать от различных источников питания. Современные модели оснащены микропроцессорными системами управления, значительно повышающими точность и качество выполнения работ.

Сварка играет важную роль в технических процессах. Один из её видов, точечная сварка — соединение деталей вместе в одной или нескольких точках.

Один из её видов, точечная сварка — соединение деталей вместе в одной или нескольких точках.

Маломощный сварочный аппарат инвертор для дома. Аренда авто в Краснодаре, автомобиль на прокат эконом. Корпус — это завершающий элемент любой сколько-нибудь крупной электрической или электронной конструкции. На его изготовление в любительских условиях зачастую уходит не меньше времени, чем на сборку и налаживание устройства, для которого предназначен. Обычно корпусы радиолюбительской и промышленной аппаратуры изготавливают из листовой стали для обеспечения высокой механической прочности.

Контактная сварка, помимо технологических достоинств применения, обладает еще одним важным преимуществом — несложное оборудование для нее можно изготовить самостоятельно, а его эксплуатация не потребует специфических навыков и первоначального опыта. Контактная сварка, своими руками собранная, может быть использована для решения довольно широкого спектра задач несерийного и непромышленного характера по ремонту и изготовлению изделий, механизмов, оборудования из различных металлов как в домашних условиях, так и в небольших мастерских. Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:.

Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:.

Сварка точечная | Рудетранс

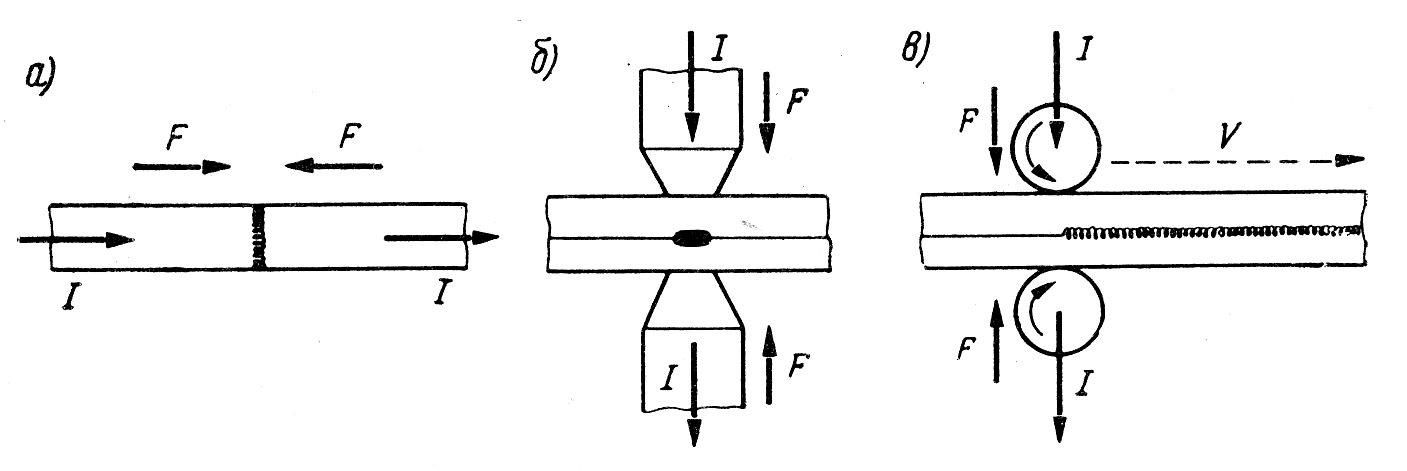

Основной тип соединения свариваемых деталей при точечной сварке — нахлёсточное (рис. 1).

Свариваемые детали 1 (рис. 2) собирают внахлёстку и зажимают усилием FCB между двумя электродами 2, подводящими ток большой силы (до нескольких десятков кА) к месту сварки от источника электрической энергии 3 невысокого напряжения (обычно 3-8 В).

Детали нагреваются кратковременным (0,01-0,5 с) импульсом тока до появления расплавленного металла в зоне контакта 4. Нагрев сопровождается пластической деформацией металла и образованием уплотняющего пояска 5, предохраняющего жидкий металл от выплеска и от взаимодействия с воздухом.

Нагрев сопровождается пластической деформацией металла и образованием уплотняющего пояска 5, предохраняющего жидкий металл от выплеска и от взаимодействия с воздухом.

Рис. 1. Схема нахлесточных соединений боковины кузова легкового автомобиля

Теплота, используемая при сварке, зависит от сопротивления между электродами и выделяется при прохождении тока непосредственно в деталях, контактах между ними и контактах деталей с электродами. Сопротивления самих электродов должны быть незначительны, так как выделяющаяся в них теплота не участвует в процессе сварки. Поэтому сечение электродов должно быть относительно большим, а материал электродов — обладать большой электро- и теплопроводностью. Электроды для точечной сварки изготавливают главным образом из меди и её сплавов.

Рис. 2. Схема точечной сварки

Рис. 3. Стадии цикла и циклограммы точечной сварки: а — без увеличения давления; б — с увеличением давления при проковке; 1 — сжатие деталей; 2 — включение тока; 3 — проковка; 4 — снятие давления с электродов

Перед сваркой контактные поверхности деталей зачищают металлической щеткой, пескоструйной обработкой или травлением и обезжиривают растворителями. Это необходимо для обеспечения стабильного процесса, который зависит от постоянства контактного сопротивления.

Это необходимо для обеспечения стабильного процесса, который зависит от постоянства контактного сопротивления.

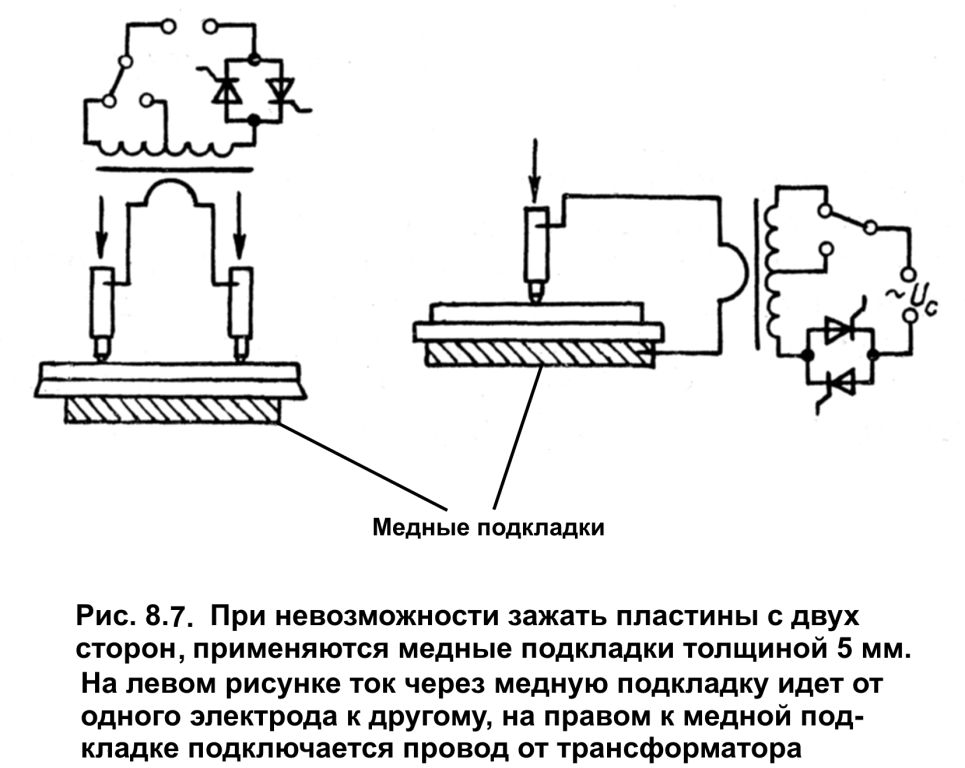

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней (рисунок 3) и односторонней (рисунок 4). При односторонней сварке ток течет через верхний 3 и нижний 4 листы, но нагрев места контакта происходит только за счет тока, протекающего через нижний лист. Для увеличения этого тока снизу располагают токопроводящую медную подкладку 5. Одновременно происходит образование двух точек.

Рис. 4. Схема односторонней точечной сварки: 1 — сварочный трансформатор; 2 — электроды; 3 — верхняя заготовка; 4 — нижняя заготовка; 5 — медная подкладка

Режим точечной сварки может быть мягким и жестким.

Мягкий режим характеризуется плавным нагревом заготовок сравнительно небольшим током. Время протекания тока обычно 0,5 — 3 с. Мягкие режимы применяют для сварки сталей, склонных к закалке.

Жесткие режимы осуществляют при малой продолжительности (0,1 — 1,5 с) тока относительно большой силы. Давление электродов также большое. Эти режимы применяют при сварке алюминиевых и медных сплавов, обладающих высокой теплопроводностью, а также высоколегированных сталей с целью сохранения коррозионной стойкости: на мягких режимах возможно обеднение металла хромом за счет образования карбидов хрома.

Точечную сварку широко используют для изготовления штампосварных конструкций. Толщина свариваемых металлов в среднем составляет 0,5-8 мм. Для осуществления точечной сварки все более широкое использование получают сварочные роботы.

В многоточечных сварочных машинах, предназначенных для изготовления специальных сварных конструкций (элементы кузовов автомобилей, вагонов, различных панелей) одновременно сваривается несколько точек (или несколько десятков точек).

Для осуществления процесса точечной сварки применяют специальные машины контактной сварки (рис. 5), которые в процессе работы выполняют две основные функции — сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

5), которые в процессе работы выполняют две основные функции — сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

Рис. 5. Общий вид машины точечной сварки (а) и её основные узлы (б)

Основной частью механического устройства машины для точечной сварки (рис. 3, б) служит корпус 1, на котором закреплены нижний кронштейн 2 с нижней консолью 3 и электрододержателем 4 с электродом и верхний кронштейн 7. Нижний кронштейн 2 обычно выполняют переставным или передвижным (плавно) по высоте, что дает возможность регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей.

На верхнем кронштейне установлен пневмопривод усилия сжатия электродов 6, с которым соединена верхняя консоль 5 с электрододержателем 4. Для управления работой пневмопривода на машине установлена соответствующая пневмоаппаратура 8. Привод усилия может быть также пневмогидравлическим, гидравлическим и др. Корпус, верхний и нижний кронштейны и консоли воспринимают усилие, развиваемое пневмоприводом, и поэтому должны иметь высокую жесткость.

Корпус, верхний и нижний кронштейны и консоли воспринимают усилие, развиваемое пневмоприводом, и поэтому должны иметь высокую жесткость.

Электрическая часть машины состоит из сварочного трансформатора 10 с переключателем ступеней 11, контактора 12 и блока управления 9. Часто аппаратура управления смонтирована в отдельном шкафу управления. Контактор 12 подключает сварочный трансформатор к электрической питающей сети и отключает его.

Электрическое устройство машины предназначено для обеспечения необходимого цикла нагрева металла в зоне сварки. К электрическому устройству относится также вторичный контур машины, который образуют токоподводы, идущие от трансформатора к свариваемым деталям. Ток от трансформатора через жесткие и гибкие шины подводится к верхней 5 и нижней 3 консолям с электрододержателями 4. Консоли и электрододержатели с электродами участвуют в передаче сварочного тока и усилия и поэтому одновременно являются частями электрического и механического устройств машины.

Все части вторичного контура изготавливают из меди или медных сплавов, имеющих высокую электропроводность. Большинство элементов вторичного контура, сварочный трансформатор и контактор имеют внутреннее водяное охлаждение.

Точечная сварка своими руками | Лучшие радиолюбительские схемы

Администратор

- Comment on post

- Print Post

Мне очень понадобился аппарат для точечной сварки и я решил его сделать своими руками из старой микроволновой печи, в этой статье я опишу подробный процесс его создания. В основном он нужен для спайки между собой тонких листовых металлов, например для скрепления между собой аккумуляторных батарей используя шину из тонкого металла, так как они боятся перегрева то паять их просто паяльником нельзя. Данная точечная сварка из трансформатора от микроволновки способна выдавать ток до 800 Ампер.

Детали и инструменты:

- Старая ненужная микроволновка, а точнее трансформатор от неё;

- Клеммная колодка;

- Кусок медного провода диаметром 1,7 мм;

- Силовой многожильный кабель диаметром 8 мм;

- Модуль таймера;

- Адаптер питания на 12 В и 0,5 А;

- Компьютерный БП, а точнее его металлический корпус;

- Выключатель на 220В;

- Кнопка без фиксации;

- Деревянная рейка;

- Пружина.

Как сделать точечную сварку своими руками, пошаговая инструкция:

Шаг 1

Нам нужна будет старая ненужная или нерабочая (ну естественно с рабочим трансформатором) микроволновая печь, чем крупнее она будет тем мощнее трансформатор может там стоять. Итак, достаём с неё эту необходимую нам деталь, у меня попался трансформатор на 800 Ампер.

Затем разбираем компьютерный БП, оставляем только железный корпус, и разъём питания 220В, в него мы разместим всю начинку точечной сварки.

Размещаем в корпусе трансформатор, плату таймера и адаптер питания, примеряем и размечаем все необходимые отверстия которые нужно будет в дальнейшем просверлить.

Шаг 2

Нам нужно будет избавится от вторичной обмотки (та, обмотка у которой более тонкий провод) трансформатора микроволновки и намотать силовым кабелем свою новую обмотку. Для того, чтобы не разбирать пластины трансформатора то обмотку можно сначала с одной стороны срезать стамеской ударяя по ней молотком, затем проделать тоже самое с другой стороны. Потом просто выбить оставшиеся волоски проволоки, я это делал с помощью сверла.

Шаг 3

Теперь вместо старых обмоток наматываем новые силовым кабелем, у меня получилось 2 витка. Ставим этот трансформатор в корпус, там, где решётка проделываем два отверстия под выводы катушки, продеваем их, делаем также отверстия в дне корпуса под крепления транса.

Далее нам нужно закрепить на передней панели модуль таймера и чуть ниже продеваем светодиод в просверленное отверстие выпаянный за ранее из этой платы и удлинили его проводками.

На заднюю панель добавляем выключатель питания.

Покажу полную схему подключения всех частей:

У адаптера питания отпиливаем вилку, так как она занимает лишнее место и мы припаяемся к разъёму питания напрямую проводками. Припаиваем все части будущей точечной сварки проводками, от таймера к трансформатору я присоединился клеммами. К таймеру я подключил кнопку без фиксации. С помощью переменного резистора таймера выставляется время импульса для сваривания, подходящее время подбирается уже при сваривании деталей.

Шаг 4

С помощью металлических уголков крепим деревянную рейку к корпусу сварочника.

Достаём с клеммной колодки клеммники с винтиками и надеваем на зачищенные контакты кабеля, зажимаем винтами. Прикручиваем теперь их шурупами к рейке.

Спусковую кнопку размещаем тоже в этой же рейке для удобства, просверлив под него отверстие.

Из медной проволоки диаметром 1,7 мм делаем электроды, скручивая таким образом (но если есть толстая проволока то можно выточить из них более красивые контакты), обтачиваем из конец чтобы они были острыми:

Закрепляем их в клеммниках:

Шаг 5

Теперь нам нужно добавить пружину, которая будет возвращать контакты аппарата контактной сварки на место. Для этого прикрутим к верхней крышке ещё одну деревянную рейку.

Для этого прикрутим к верхней крышке ещё одну деревянную рейку.

Всё, наша точечная сварка готова, этот аппарат довольно мощный и чтобы в тонких металлах не прожигалось отверстие то нужно выставлять меньшее время срабатывания на таймере. Аппарат для точечной сварки сделанный своими руками получился достаточно компактный и много места не будет занимать в Вашей мастерской.

Источник

Все схемы, Простые схемы для начинающих, интересная схема, лучшие радиоэлектронные схемы, лучшие схемы, принципиальная схема, простые, радиосхемы, радиоэлектроника, своими руками, собрать, спаять, схемы, электроника, электронные схемы

Точечная сварка в домашней мастерской

Разновидности и классификация сварки

Сваркой называют процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе.

Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки данной статьи. Поэтому вкратце рассмотрим лишь те виды сварки, которые применяются в технике.

Современное развитие сварочных технологий таково, что позволяет выполнять сварочные работы не только в условиях производства, а также на открытом воздухе и даже под водой. В последние годы сварочные работы в качестве эксперимента уже проводились в космосе.

Для производства сварки применяются различные виды энергии. В первую очередь это электрическая дуга или пламя газовой горелки. Более экзотичными источниками являются ультразвук, излучение лазера, электронный луч, а также сварка трением.

Все сварочные работы сопряжены с высокой пожарной опасностью, загазованностью вредными газами, ультрафиолетовым облучением, и просто опасностью поражения электрическим током. Поэтому проведение сварочных работ требует неукоснительного соблюдения правил техники безопасности.

Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс, и механический класс.

Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. В основном это широко известная электродуговая сварка и газовая сварка. Сварка термомеханического класса выполняется при помощи тепловой энергии и механического давления. Для сварки механического класса используется энергия давления и трения. Все разделения сварки на классы производятся согласно ГОСТ 19521-74.

Точечная сварка

Точечная сварка относится к разряду так называемых контактных сварок. Кроме нее туда же относятся стыковая и шовная сварки. В условиях домашней мастерской последние два вида осуществить практически невозможно, поскольку оборудование слишком сложное для повторения в условиях кустарного производства. Поэтому далее будет рассмотрена только точечная контактная сварка.

Поэтому далее будет рассмотрена только точечная контактная сварка.

Согласно вышеприведенной классификации точечная сварка относится к термомеханическому классу. Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочной машины и прижимаются друг к другу. Затем подвергаются нагреву до состояния пластичности, и последующему совместному пластическому деформированию. При использовании автоматического оборудования в промышленных условиях достигается частота сварки 600 точек в минуту.

Краткая технология точечной сварки

Нагрев деталей осуществляется за счет подачи кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0,01…0,1 сек в зависимости от условий сварки. Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего для обеих деталей жидкого ядра. После снятия импульса тока в течение некоторого времени детали удерживаются под давлением для остывания и кристаллизации расплавленного ядра.

После снятия импульса тока в течение некоторого времени детали удерживаются под давлением для остывания и кристаллизации расплавленного ядра.

Прижатие деталей в момент сварочного импульса обеспечивает образование вокруг расплавленного ядра уплотняющего пояска, который препятствует выплеску расплава из зоны сварки. Поэтому дополнительных мер защиты места сварки не требуется.

Усилие сжатия электродов следует снимать с некоторой задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В некоторых случаях на окончательной стадии рекомендуется увеличение усилия прижима деталей, что обеспечивает проковывание металла и устранение внутри сварного шва неоднородностей.

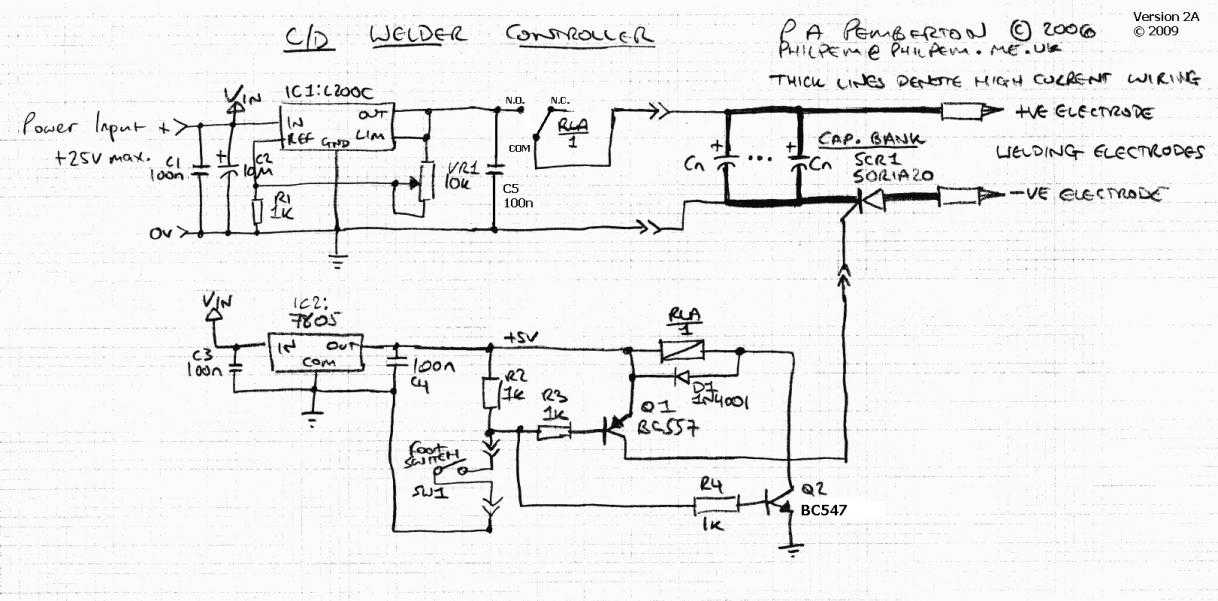

Следует заметить, что для получения качественного сварочного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, зачищены от толстых оксидных пленок или попросту ржавчины. Для сварки достаточно тонких листов, до 1…1,5 мм применяется так называемая конденсаторная сварка.

Конденсаторы заряжаются от сети непрерывно, достаточно небольшим током, потребляя незначительную мощность. В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

Такие источники применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности. При этом возможна сварка, как черных, так и цветных металлов, причем даже в различном сочетании.

Достоинства и недостатки точечной сварки

Как и все на свете точечная сварка имеет свои достоинства и недостатки. К достоинствам, прежде всего, следует отнести высокую экономичность, механическую прочность точечных швов и возможность автоматизации сварочных процессов. Недостатком следует признать отсутствие герметичности сварочных швов.

Самодельные конструкции аппаратов точечной сварки

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому было разработано немало аппаратов, пригодных для самостоятельного изготовления в домашних условиях. Далее будет приведено краткое описание некоторых из них.

Далее будет приведено краткое описание некоторых из них.

Одна из первых конструкций аппарата для точечной сварки была описана в журнале РАДИО N 12, 1978 г. с.47-48 . Схема аппарата показана на рисунке 1.

Рисунок 1. Схема аппарата для точечной сварки

Подобный аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приваривание тонких деталей из фольги к массивным стальным основаниям.

Одно из возможных применений это приваривание тонких листов фольги с предварительно наклеенными тензодатчиками к испытываемым деталям. В виду того, что свариваемые детали малогабаритные, усилие прижима при их сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Прижим деталей осуществляется усилием руки.

Схема сварочного аппарата достаточно проста. Основное ее назначение это создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки.

Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке (по схеме верхний конец) с помощью многожильного гибкого кабеля подключается сварочный электрод, а к нижнему концу подключается более массивная свариваемая деталь. Подключение должно быть достаточно надежным.

Сварочный трансформатор подключен к сети через выпрямительный мост V5…V8. В другую диагональ этого моста включен тиристор V9 при открытии которого напряжение сети через выпрямительный мост прикладывается к первичной обмотке трансформатора Т2. Управление тиристором осуществляется с помощью кнопки S3 «Импульс» расположенной в рукоятке сварочного пистолета.

При включении в сеть от вспомогательного источника сразу же заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V1…V4. Если теперь нажать кнопку S3 «Импульс», то конденсатор С1 через ее замкнутый контакт и резистор R1, будет разряжаться через участок управляющий электрод – катод тиристора V9, что приведет к открытию последнего.

Открывшийся тиристор замкнет диагональ моста V5…V9 (по постоянному току), что приведет к включению сварочного трансформатора Т1. Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а следовательно и время импульса сварочного тока можно регулировать переменным резистором R1.

Для того, чтобы подготовить следующий импульс сварки, кнопку «Импульс» необходимо кратковременно отпустить, чтобы зарядился конденсатор С1. Следующий импульс будет сформирован при повторном нажатии на кнопку: весь процесс повторится, как было описано выше.

В качестве трансформатора Т1 подойдет любой маломощный (5…10Вт) с выходным напряжением на обмотке III около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При указанных на схеме номиналах С1 и R1 максимальная длительность импульса сварки около 0,1 сек, что обеспечивает сварочный ток на уровне 300…500 А, что вполне достаточно для сварки малогабаритных деталей, упоминавшихся выше.

Трансформатор Т2 изготовлен на железе Ш40. Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4мм. Также можно применить шину сечением не менее 20 кв.мм.

Тиристор ПТЛ-50 вполне возможно заменить на КУ202 с буквами К, Л, М, Н. При этом емкость конденсатора С1 придется увеличить до 2000 мкФ. Вот только надежность работы аппарата при такой замене может несколько уменьшиться.

Более мощный аппарат для точечной сварки

Описанный выше аппарат можно назвать аппаратом для микросварки. Схема более мощного аппарата показана на рисунке 2.

Рисунок 2. Принципиальная схема аппарата точечной сварки

При ближайшем рассмотрении нетрудно заметить, что структурно она очень похожа на предыдущую и содержит те же узлы, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство выдержки времени, обеспечивающее требуемую длительность сварочного импульса.

Эта схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Такое увеличение мощности по сравнению с предыдущей схемой достигнуто за счет применения более мощного сварочного трансформатора.

Общая схема аппарата показана на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключена к сети через тиристорный бесконтактный пускатель типа МТТ4К. Прямой ток такого пускателя 80 А, обратное напряжение 800 В. Его внутреннее устройство показано на рисунке 2в.

Схема модуля достаточно проста и содержит два тиристора, включенных встречно – параллельно, два диода и резистор. Контакты 1 и 3 коммутируют нагрузку в то время, когда замкнуты контакты 4 и 5. В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

Реле времени собрано на трансформаторе Тр1, диодном мосте КЦ402, электролитических конденсаторах С1…С6, реле К1 и коммутирующих переключателях и кнопках. В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

Конденсаторы подключаются к диодному мосту при помощи переключателя П2К с независимой фиксацией, что позволяет подключать различное количество конденсаторов и тем самым регулировать выдержку времени. В цепи заряда конденсаторов установлен резистор R1, его назначение ограничить зарядный ток конденсаторов в начальный момент зарядки. Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов происходит через нормально – замкнутый контакт кнопки КН1.

При нажатии на кнопку КН1 замыкается ее нормально – разомкнутый контакт, который подключает реле К1 к времязадающим конденсаторам. Нормально – замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Реле срабатывает, своими контактами замыкает управляющие контакты тиристорного реле, которое и включает сварочный трансформатор. После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 требуется отпустить.

После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 требуется отпустить.

Для точного подбора времени импульса служит переменный резистор R2. В качестве реле К1 подойдет герконовое реле типа РЭС42, РЭС43 или подобное с напряжением срабатывания 15…20 В. При этом, чем меньший ток срабатывания реле, тем больше выдержка времени. Ток между контактами 4 и 5 тиристорного пускателя не превышает 100 мА, поэтому подойдет любое слаботочное реле.

Конденсаторы C1 и С2 по 47 мкФ, С3, С4 100 мкФ, С5 и С6 470 мкФ. Рабочее напряжение конденсаторов не менее 50 В. Трансформатор Тр2 подойдет любой, мощностью не свыше 20 Вт с напряжением вторичной обмотки 20…25 В. Выпрямительный мост можно собрать из отдельных диодов, например широко распространенных 1N4007 или 1N5408.

Сварочный трансформатор изготовлен на магнитопроводе от сгоревшего ЛАТРА на 2,5 А. После удаления старой обмотки железо обматывается не менее, чем тремя слоями лакоткани. На торцах магнитопровода, перед намоткой лакоткани, устанавливаются кольца из тонкого электрокартона, которые подгибаются по внешней и внутренней кромкам кольца. Это предотвращает разрушение лакоткани при намотке и последующей эксплуатации.

На торцах магнитопровода, перед намоткой лакоткани, устанавливаются кольца из тонкого электрокартона, которые подгибаются по внешней и внутренней кромкам кольца. Это предотвращает разрушение лакоткани при намотке и последующей эксплуатации.

Первичная обмотка выполняется проводом диаметром 1,5 мм, лучше всего, если провод будет с тканевой изоляцией, что улучшает условия для пропитки обмотки лаком. Для пропитки можно использовать лак КС521 или ему подобный. Количество витков показано на рисунке 2б. с помощью отводов можно осуществлять грубую регулировку сварочного тока. Между первичной и вторичной обмотками наматывается слой хлопчатобумажной ленты, после чего катушка пропитывается лаком.

Вторичная обмотка выполнена многожильным проводом в кремнийорганической изоляции диаметром 20 мм и содержит 4…7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые для лучшего контакта следует пропаять. Возможно выполнить вторичную обмотку жгутом из нескольких более тонких проводов. Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Сварочно – контактный механизм выполняется в соответствии с характером выполняемых работ по одной из известных схем. Чаще всего это сварочные клещи. Давление, создаваемое механизмом, около 20 КГ/см.кв. Более точно это усилие подбирается практическим путем. Контакты изготавливаются из меди или бериллиевой бронзы. При этом размер контактных площадок должен быть по возможности минимальным, что обеспечивает получение более качественного сварочного ядра.

Любительских конструкций для точечной сварки сейчас можно найти немало. В дело идет все, что угодно. Например, одна из конструкций создана на основе силовых трансформаторов ТС270 от старых ламповых цветных телевизоров. Для создания такой установки понадобилось шесть трансформаторов. Появляются даже схемы с микропроцессорным управлением, но общий смысл конструкций остается неизменным: создать кратковременный импульс сварочного тока и достаточное усилие прижима в месте сварки.

Борис Аладышкин, http://electrik.info/

Точечная сварка своими руками — простая подробная инструкция по постройке аппарата

В бытовом применении точечная сварка используется реже, чем дуговая. Бывают случаи, когда без нее трудно обойтись, но если брать во внимание цену подобных устройств, то целесообразность ее приобретения ставится под сомнение. В данном случае можно найти другой выход, и разобрать пример, как сделать точечную сварку своими руками. Для радиолюбителя в домашних условиях сконструировать подобный прибор не сложно. Но прежде нужно разобраться в особенностях ее работы.

Краткое содержимое статьи:

Как работает контактная сварка

Это термомеханический тип сварки. Перед началом работы, сварные детали устраивают в нужное положение. Далее каждая их часть фиксируется между аппаратными электродами, под их действием детали сжимаются.

Ток, проходящий по электродам, раскаляет детали, и в этом месте образуется сплав. Он и есть соединяющий элемент двух деталей. Аппараты подобного типа на производстве имеют высокую производительность. Они за минуту способны сделать 600 сварных точек.

Он и есть соединяющий элемент двух деталей. Аппараты подобного типа на производстве имеют высокую производительность. Они за минуту способны сделать 600 сварных точек.

Но, чтобы поверхности раскалились, и начали плавиться, на них подают электрический ток огромной силы. Такой импульс приводит к практически мгновенному плавлению металлов. Его продолжительность зависит от вида сплавляемых металлов. Обычно временной диапазон составляет 0,01-0,1 секунды.

При этом расплавленные поверхности металлов образуют между собой сварочную каплю, которая должна застыть. Для этого сварные детали держаться сдавленными некоторое время. Расплавленная капля в этот момент образует своеобразную кристаллическую решетку.

Давление в этом процессе играет важную роль. Оно не дает расплавленной капле растекаться по площади деталей, таким образом, скрепляясь в одной точке. Силу сдавливания постепенно уменьшают, тогда лучше схватывается сварка. Данный работа требует чистых поверхностей деталей.

Поэтому перед работой предполагаемое место сварного шва обрабатывается специальным раствором. Так снимается элементы коррозии, и других оксидных пленок. В итоге получается шов высокого качества.

Конструкции самодельных устройств

Разберем устройство аппарата точечной сварки на примере. Подготовим радиоэлементы, и другие детали:

- Электрический преобразователь;

- Медный кабель, с диаметром сечения не менее 10мм;

- Электроды медного типа;

- Прерыватель;

- Несколько наконечников;

- Болты;

- Корпус.

Сборка аппарата

Это основные детали конструкции. Теперь рассмотрим схему для изготовления аппарата точечной сварки. В интернете их встречается не мало. И каждая имеет свой набор радиодеталей. Но главная схожесть всех схем – в простоте, и малой мощности.

Поэтому самодельные устройства пригодны только для мелких бытовых работ. Они смогут сварить тонкие листы железа, или жилы проводов. Для печатной платы понадобятся элементы:

Для печатной платы понадобятся элементы:

- Переменный резистор – 100Ом;

- Конденсатор – 1000мКф, от 25В;

- Тиристор;

- Пара диодов – Д232А;

- Несколько диодов – Д226Б;

- Предохранитель – F (плавкого типа).

Следующий этап сборки аппарата для сварки своими руками, заключается в конструировании трансформатора TR1. В его основе применяется железо Ш40, необходимая толщина пластин составляет 70мм. Конструкция имеет две обмотки. На обмотку первичного типа применяется проводник ПЭВ2, с сечением 0,8мм. Далее наматывается 300 витков.

Вторичная обмотка делается многожильным медным кабелем, и сечением 4мм. Число витков не превышает 10.

Для второго трансформатора TR2 ручной работы не потребуется. Его можно заменить любым слабым преобразователем мощностью 5-10В. Его вторичная обмотка должна на выходе иметь не более 5-6В. На третьей обмотке должно выходить до 15В.

Проделав данную сборку, можно получить аппарат мощностью до 500А. Длительность импульса не превысит – 0,1сек, но только в том случае, если номиналы сопротивления и конденсатора, будут совпадать с теми, что на схеме. Мощность самодельной точечной сварки позволит сваривать металлические листы толщиной не более 0,2мм, а так же стальную проволоку диаметром 0,3мм.

Длительность импульса не превысит – 0,1сек, но только в том случае, если номиналы сопротивления и конденсатора, будут совпадать с теми, что на схеме. Мощность самодельной точечной сварки позволит сваривать металлические листы толщиной не более 0,2мм, а так же стальную проволоку диаметром 0,3мм.

Виды самодельных аппаратов точечной сварки различаются в основном по мощности. Некоторые модели способны выдать силу тока до 2000А, что позволяет сваривать стальные листы толщиной до 1,1мм, и стальные провода диаметром до 3мм.

Фото точечной сварки своими руками

Контактная сварка. Типовые схемы машин для контактной точечной, шовной и стыковой сварки

Промышленность \ Сварка

Страницы работы

6 страниц (Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

Балтийский

Государственный Технический Университет «ВОЕНМЕХ» им. Д.Ф.Устинова

Д.Ф.Устинова

Реферат на тему:

КОНТАКТНАЯ СВАРКА

Выполнила

Капшина Л.Б. гр.А161

Санкт-Петербург, 2009

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Оборудование для контактной сварки…

Родоначальник контактной сварки — английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Элиху Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

Высокая производительность (время сварки одной точки или

стыка составляет 0,02. .. 1,0 с)

.. 1,0 с)

Малый расход вспомогательных материалов (воды, воздуха)

Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис. 1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки:

1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7- привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10- аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный

трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью

которого регулируют вторичное напряжение, вторичный сварочный контур 3 для

подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного

трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную

последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и

шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок.

С органов управления поступают команды на сжатие «С» электродов или

зажатие «3» деталей, на включение «Т» и отключение

«О» сварочного тока, на вращение «В» роликов, на включение

«а» регулятора цикла сварки. Эти команды отрабатываются

соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Эти команды отрабатываются

соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Похожие материалы

Информация о работе

Скачать файл

Руководство по сварке шпилек и точечной сварке | Блог

Перейти к содержимомуПредыдущая Следующая

- Просмотреть увеличенное изображение

Приварка шпилек и точечная сварка: различия

Сварка шпилек и точечная сварка — это два процесса сварки, которые в промышленности могут использоваться для крепления крепежных деталей к металлическим материалам. Хотя оба процесса могут достичь этого, различия между двумя методами могут привести к очень разным приложениям и результатам. Читайте дальше, чтобы узнать о различиях между приваркой шпилек и точечной сваркой.

Хотя оба процесса могут достичь этого, различия между двумя методами могут привести к очень разным приложениям и результатам. Читайте дальше, чтобы узнать о различиях между приваркой шпилек и точечной сваркой.

Что такое точечная сварка?

Точечная сварка представляет собой форму сварки сопротивлением, также известную как точечная сварка сопротивлением (RSW). Точечная сварка предполагает использование тепла, выделяемого сопротивлением электрическому току, для соединения материалов. Ток нагревает материалы до такой степени, что они становятся пластичными. Использование сильного давления связывает их вместе.

Другой формой контактной сварки является рельефная сварка. Этот процесс включает сплавление рельефных или чеканных выступов крепежной детали с металлическим основным материалом для образования сварного шва. Поскольку материалы никогда не плавятся, они не смешиваются. Это означает, что полученный сварной шов больше похож на ковку материалов.

Точечная сварка подходит только для небольшого набора основных материалов. Низкоуглеродистая сталь является наиболее подходящим материалом для точечной сварки. Это связано с тем, что он более устойчив к электричеству и имеет меньшую теплопроводность, чем медные электроды, используемые для создания необходимого электрического тока.

Низкоуглеродистая сталь является наиболее подходящим материалом для точечной сварки. Это связано с тем, что он более устойчив к электричеству и имеет меньшую теплопроводность, чем медные электроды, используемые для создания необходимого электрического тока.

Высокоуглеродистые стали и алюминиевые сплавы могут образовывать хрупкие сварные швы, которые недолговечны при точечной сварке. Чистый алюминий подходит для точечной сварки, но требует более высоких уровней силы тока. Это связано с тем, что она имеет более низкое сопротивление электричеству, чем низкоуглеродистая сталь.

Что такое приварка шпилек?

Приварка шпилек включает создание электрической дуги между крепежным элементом и основным материалом. Тепло расплавляет их вместе и сплавляет их с помощью обратного давления. Существует три основных типа приварки шпилек, каждый из которых обеспечивает прочный сварной шов, но включает немного разные методы приваривания шпильки к основному материалу:

Приварка шпилек с разрядом конденсатора Конденсаторы с предварительно заданным напряжением разряжают накопленную энергию. как сильноточный импульс. Это создает дугу и расплавляет выступ шпильки, который касается поверхности основного материала. Обратное давление прижимает шпильку к основанию, обеспечивая полное сплавление фланца. Подходит для материалов толщиной 0,7 мм и выше.

как сильноточный импульс. Это создает дугу и расплавляет выступ шпильки, который касается поверхности основного материала. Обратное давление прижимает шпильку к основанию, обеспечивая полное сплавление фланца. Подходит для материалов толщиной 0,7 мм и выше.

При каждом типе дуговой сварки шпилька вставляется в материал. Расчетный ток и время сварки запускаются для создания вспомогательной дуги, когда шпилька поднимается на заданную высоту. Конец шпильки и основной металл расплавляются, и шпилька возвращается в ванну расплава на пластину. Керамический наконечник содержит и формирует расплавленный металл. Подходящая толщина исходного материала составляет одну треть диаметра шпильки.

Приварка шпилек коротким циклом Эта форма приварки шпилек с использованием шпилек конденсаторного разряда. Однако он более устойчив к неровным и грязным поверхностям, чем процесс приварки шпилек CD. Этот процесс использует метод дуговой сварки, но устраняет необходимость в керамических наконечниках и снижает стоимость используемых приварных шпилек. Сварка в среде защитного газа дает наилучшие результаты. Этот процесс подходит для минимальной толщины основного материала 1,5 мм.

Сварка в среде защитного газа дает наилучшие результаты. Этот процесс подходит для минимальной толщины основного материала 1,5 мм.

Приварка шпилек представляет собой очень мощный и эффективный метод приваривания крепежных изделий к металлическим поверхностям. Это особенно верно, когда вы используете автоматизированную систему, которая максимизирует эффективность и обеспечивает превосходную точность. В зависимости от требуемых применений приварка шпилек подходит для различных типов и толщин материалов, включая сталь, латунь, медь, алюминий и алюминиевые сплавы, а также для различных видов отделки.

Приварка шпилек по сравнению с точечной сваркой

В отличие от точечной сварки, приварка шпилек не требует оборудования высокого давления; он также не требует доступа к обеим сторонам работы, чтобы быть эффективным. Эти факторы делают приварку шпилек более гибким и экономичным выбором для ряда сварочных операций, тогда как точечная сварка требует больших объемов производства, чтобы быть финансово осуществимой.

Процесс приварки шпилек также более универсален в использовании материалов; Вы можете приваривать шпильками углеродистые стали и алюминиевые сплавы в соответствующих условиях и с использованием правильного процесса. То же самое не относится к точечной сварке. Когда ваши операции и материалы, которые вы используете, подходят для точечной сварки, это может быть отличным процессом, но приварка шпилек подходит для гораздо более широкого спектра применений.

Есть вопрос о приварке шпилек и о том, чем она отличается от других методов крепления крепежа к металлу? Свяжитесь с нами, и эксперт Taylor Studwelding будет рад ответить на ваши вопросы!

Об авторе: Стефани Армстронг

Как директор по продажам Taylor Studwelding Systems Limited, в мои обязанности входит развитие продаж на новых рынках и управление отделом продаж внутри компании. Моя роль также заключается в поддержании и улучшении экспортных продаж и продаж нашего сварочного оборудования в Великобритании, от приварных шпилек до сложных систем ЧПУ.

Наверх

Клинч Против. Точечная сварка — клинч против. Electric Conductivity

CountryContact

- Products

- Solutions

- Industries

- Company

- Career

- Service

- Downloads

- News

back

Product OverviewDrivesPressesTongsControls and monitoringClinching tools

back

Solutions OverviewClinchingeClinchingRiveting & JoiningFastener InsertionAssemblingPunchingCoiningPressingReference Projects

back

AutomotiveElectronicsE-MobilityBattery TechnologySolar IndustryHome AppliancesMedical & PharmaceuticalAerospace

back

Corporate profileSales contactWorldwide AddressesContact FormPurchasingImprint

back

Working at TOX® PRESSOTECHNIKCareersInternshipsOnline Job Application

back

Customer SupportMaintenanceRepairsSpare PartsProduct documentationTrainingFAQs

back

Brochures & СпецификацииИнструкции по эксплуатацииCAD Data

back

News & PressTrade Fairs & Events

back

Drives OverviewElectromechanical Press ModulesPneumohydraulic Drives

back

OverviewPress SystemsAssembly workstation – TOX® FlexPress CompactBenchtop presses — TOX® FinePressProduct configurator

back

OverviewRobot & Machine TongsHandheld TongsTOX ®-PowerKurver

назад

Управление и мониторинг ОбзорПромышленный панельный ПК – TOX®-UDI PanelControlsКонтроль процесса

Back

Клинные инструменты Обзорные инструменты. Пробойные заклепкиClinchRivet®RivetingКлепальные системы

Пробойные заклепкиClinchRivet®RivetingКлепальные системы

назад

ОбзорКомпетентность процессаПроверка качестваСистемные технологии

Back

AutomationAutomotive SuppensionEngine и трансмиссионное и аккумуляторное тело

Back

О UsLeaderShipHistoryQuality

Back

. Линейка силовых агрегатов XTOX® — Силовой агрегат X-KT SystemTOX® — Силовой агрегат типа S и типа KTOX® — Силовой агрегат типа RZSpecial SolutionsАксессуары силового агрегата

Back

Овер. -SKBTOX®-TWINpointTOX®-Flat JointTOX®-Vario Joint

США: +1 630 4474600

Европа

- Deutschland

- België

- Denmark

- Finland

- Estonia

- France

- Italia

- Nederland

- Österreich

- Polska

- Portugal

- Romania

- Russia

- Sweden

- Schweiz

- Slovensko

- Slovinsko

- España

- Česká Republika

- Турция

- Венгрия

- Великобритания

Asia

- 中国

- India

- Indonesia

- Israel

- 日本

- Malaysia

- Russia

- 한국

- 台湾(中国)

- Thailand

- Vietnam

Africa

- South Africa

Австралия

- Австралия

- Новая Зеландия

Северная Америка

- Мексика

- США и Канада

Южная Америка

0003

- Аргентина

- Бразилия

- Колумбия

TOX®-Clinching Vs. Spot Welding & Electric Conductivity

Spot Welding & Electric Conductivity

Solutions OverviewClinching

TOX®-Clinching TechnologySheet Metal Clinching ShapesSystem ComparisonTechnology Check

eClinchingRiveting & JoiningFastener InsertionAssemblingPunchingCoiningPressingReference projects

Free of charge Test Report

request now!TOX®-Clinching по сравнению с точечной сваркой

Точечная сварка

Электропроводность

Более высокая динамическая прочность, чем при точечной сварке!

Преимущество динамической прочности без образования надрезов в стыке — это означает, что срок службы TOX®-Round Joint намного больше, чем срок службы точки сварки. Соединение TOX®-Joint в результатах испытаний на выносливость образцов с круглыми соединениями TOX® и точечной сваркой. Суставы подвергались начальной нагрузке 1 кН и частоте около 35 Гц. Усталостную долговечность соединения измеряли до разрушения.

Усталостную долговечность соединения измеряли до разрушения.

Еще одним, часто наиболее важным аспектом, является значительно более высокая динамическая прочность холодноформованного соединения TOX®-Clinch по сравнению с точечной сваркой, при которой подводимое к соединению тепло изменяет структуру материала, что отрицательно сказывается на прочности соединения. место сварки. Поэтому динамически нагруженные места сварки уступают TOX®-Round Joint по прочности соединения.

Простой процесс снижает производственные затраты. Эффективность системы и срок службы инструментов тесно взаимосвязаны.

Сравнение стоимости метода одиночного соединения точечной сварки и TOX®-Joining для сварки низкоуглеродистой стали. Технологию TOX®-Joining можно использовать в многоточечных сварках, что может значительно увеличить разницу в стоимости между TOX®-Joining и точечной сваркой.

Электропроводность в соединении TOX®-Clinch Joint

Поведение электрического сопротивления особенно важно при использовании в электроприборах и электрических проводах, которые в настоящее время используются в легковых автомобилях в качестве готовых дверных направляющих для питания дверной электрики. Максимально сниженное переходное сопротивление является преимуществом. Здесь действует: чем ниже переходное сопротивление, тем выше электропроводность.

Максимально сниженное переходное сопротивление является преимуществом. Здесь действует: чем ниже переходное сопротивление, тем выше электропроводность.

На основе ранее реализованных применений и всесторонних лабораторных и полевых испытаний мы получили следующие результаты в отношении электрических свойств соединения TOX®: ®-Joint обладают хорошей электропроводностью.

TU Dresden подтверждает электропроводность TOX®-Round Joint

Теперь это официально: превосходная электропроводность TOX®-Round Joint и TOX®-SKB Joints для соединения листового металла из одного или разных материалов с одинаковым или различная толщина была доказана в комплексном исследовании Технического Университета Дрездена! Интенсивное исследование по теме «Профиль электрических свойств формованных соединений» было проведено Институтом поверхностного и производственного строительства совместно с Институтом электроснабжения и высоковольтной техники Технического университета Дрездена. Ведущие представители автомобильной промышленности и ее поставщиков, а также несколько производителей соединительной и крепежной техники приняли участие в предварительных заседаниях PbA (консультативного совета проекта), проводимых рабочей группой «Соединение». Здесь, среди прочего, были разработаны профиль требований и экспериментальный проект, благодаря чему экспериментальный проект был затем полностью использован при практической реализации. Основное различие проводилось между механическим соединением (например, соединением под давлением/зажимом), соединением компонентов (например, размещением болтов, заклепок-гаек) и механическим соединением с соединением компонентов (например, перфорированными гайками). Испытание было определено для «долговременного стабильного механического соединения компонентов с частично доступной функциональной интеграцией посредством крепления частей крепления (функциональных элементов)». С точки зрения уровня техники механическая прочность (прочность на сдвиг, растяжение и кручение) принималась во внимание в такой же мере, как и до сих пор почти не существовавшие требования к электрическим свойствам таких соединений. Практический фон здесь заключается в том, что поиск энерго- и материалосберегающих решений по креплению и соединению в настоящее время распространяется на электрические компоненты и сборки.

Здесь, среди прочего, были разработаны профиль требований и экспериментальный проект, благодаря чему экспериментальный проект был затем полностью использован при практической реализации. Основное различие проводилось между механическим соединением (например, соединением под давлением/зажимом), соединением компонентов (например, размещением болтов, заклепок-гаек) и механическим соединением с соединением компонентов (например, перфорированными гайками). Испытание было определено для «долговременного стабильного механического соединения компонентов с частично доступной функциональной интеграцией посредством крепления частей крепления (функциональных элементов)». С точки зрения уровня техники механическая прочность (прочность на сдвиг, растяжение и кручение) принималась во внимание в такой же мере, как и до сих пор почти не существовавшие требования к электрическим свойствам таких соединений. Практический фон здесь заключается в том, что поиск энерго- и материалосберегающих решений по креплению и соединению в настоящее время распространяется на электрические компоненты и сборки. В частности, чтобы отказаться от дополнительных, материалоемких и энергоемких процедур, таких как точечная сварка, пайка или лазерная пайка, и освободить место для новых, более экономичных производственных процессов.

В частности, чтобы отказаться от дополнительных, материалоемких и энергоемких процедур, таких как точечная сварка, пайка или лазерная пайка, и освободить место для новых, более экономичных производственных процессов.

Для получения дополнительной информации о технологиях клинча свяжитесь с нами сегодня!

сварные — определение точечной сварки в The Free Dictionary

(перенаправлено с точечная сварка )

Также найдено в: Thesaurus, Encyclopedia.

точечная сварка

нет.

Сварка внахлестку металлических деталей в небольших точках с применением большого давления и электрического тока.

точечная сварка т.

точечный сварщик н.

Словарь английского языка American Heritage®, пятое издание. Авторские права © 2016, издательство Houghton Mifflin Harcourt Publishing Company. Опубликовано издательством Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Все права защищены.

точечная сварка

vb

(Машиностроение) ( tr ) соединение (двух кусков металла, особенно в виде проволоки или листа) одним или несколькими небольшими круговыми сварными швами с помощью нагрева, обычно генерируется электричеством, а давление

N

(машиностроение). Weld, сформированный

. , 2006, 2007, 2009, 2011, 2014

точечная сварка

в.т.

1. для сварки (двух металлических частей) вместе на небольшом участке путем применения тепла и давления.

номер.2. сварное соединение, выполненное этим способом.

[1905–10]

Random House Словарь колледжа Кернермана Вебстера, © 2010 K Dictionaries Ltd. Copyright 2005, 1997, 1991 Random House, Inc. Все права защищены.

точечная сварка

Причастие прошедшего времени: точечная сварка

Герундий: точечная сварка

ImperativePreteritePresent ContinuousPresent PerfectPast ContinuousPast PerfectFutureFuture Perfect ContinuousConditionPast Perfect ContinuousPastFuture Perfect ContinuousPast ContinuousPast Perfect ContinuousFuture0003

| Imperative |

|---|

| spot-weld |

| spot-weld |

| Present |

|---|

| I spot-weld |

| you spot-weld |

| he/she/ it spot-welds |

| we spot-weld |

| you spot-weld |

| they spot-weld |

| Preterite |

|---|

| I spot-welded |

| you spot-welded |

| he/she/it spot-welded |

| we spot-welded |

| you spot-welded |

| they spot-welded |

| Настоящее непрерывное |

|---|

| I Am Am Spot-Welding |

Вы-точечный вел. сварка сварка |

| they are spot-welding |

| Present Perfect |

|---|

| I have spot-welded |

| you have spot-welded |

| he/she/it has spot-welded |

| we have spot-welded |

| you have spot-welded |

| they have spot-welded |

| Past Continuous |

|---|

| I was spot-welding |

| Вы были точечным, |

| HE/SE/SO/Spot-Welding |

| Мы были Spot-Welding |

| . |

| Прошлый Perfect | |

|---|---|

| У меня было точечное сборочное | |

| У вас были точечные | |

| .0445 | У вас было точечное сплавление |

| У них было точечное сработочное |

| Future |

|---|

| I Will-Weld |

| I Will-Weld |

| Я буду SPOT-Weld |

. Will Spot-Weld Will Spot-Weld |

| Мы будем Spot-Weld |

| Вы увидите Weld |

| .0451 |

| У вас будет точечная сработавшая |

| У него/она будет сработано в пятнах |

| , у нас будет Spot Weldded |

| , у нас будет Spot Weldded |

| . У меня есть точечная, |