особенности, техника, виды, возможные ошибки

Время на чтение: 3 мин

470

Мастера с 10-летним опытом работы и новички в области сварки сталкиваются с проблемой, когда речь идет о сварке тонких материалов.

Металл имеет небольшую толщину до 0.3 мм, что может привести к искажению всего сплава.

Стоит поговорить о том, что собой представляет работа с тонкими листовыми металлами и как выбирать тонкую сетку.

Содержание статьиПоказать

- Свойства тонких металлов и их обработка электродами

- Способы работы при металлообработке жести

- Базовые способы создания швов

- Правила сварки стали с цинком

- Заключение

Свойства тонких металлов и их обработка электродами

Вся сложность состоит в толщине металла. Если работать с ним небрежно, то можно повредить конструкцию. У вас получится переплавить лист, который не годится для работы.

Если работать с ним небрежно, то можно повредить конструкцию. У вас получится переплавить лист, который не годится для работы.

Если соблюдать излишнюю осторожность, то будет некачественный шов. Он не будет пригоден для работы.

При сварке подобных тонких конструкций используют низкие показатели тока. Чтобы арка не потерялась, нужно контролировать расстояние от изделия до посредника.

Это потребует много сил. У вас получится работать с тонкими листами только после упорного десятилетнего труда. Лишь когда пройдет время, вы похвастаетесь удерживанием арки и контролем процесса.

Прежде всего сплав обрабатывают от загрязнений и шлака. Кроме этого, его избавляют от следов краски, а также пыли.

Это считается важной подготовительной работой. Такой процесс позволит сделать соединение прочным. Листы из стали могут обрабатываться не при каждом соединении. Для них требуется особая технология.

Способы работы при металлообработке жести

Процесс сварки требует соблюдения технологий, которые помогут привести вас к идеальному результату:

- Сетку для работы с тонкой конструкцией выбирают исходя из размеров продукта.

Если деталь толще трех миллиметров, тогда используют проводник до четырех миллиметров. При этом работают с мелким сварочным катодом;

Если деталь толще трех миллиметров, тогда используют проводник до четырех миллиметров. При этом работают с мелким сварочным катодом; - Чтобы детали не потеряли свою форму, нужно применять определенный ток. Этот показатель соответствует тому, как стоит работать со стальным листом;

- Металлообработка малых конструкций происходит с применением покрытых электродов. Их плавление медленное. Оно позволяет удерживать арку и не расплескать металл.

Чтобы все произошло безопасно, стоит учитывать такие моменты:

- Для обработки жести применяют проводник, что отвечает за постепенное плавление и удержание арки;

- Возможна работа со статичным и активным током;

- Универсальный электрод поможет создать качественный процесс;

- Лучше всего работать потоком. Так металл будет плавиться равномерно и не деформируется;

- Когда работа происходит вплотную, то перед действием стоит закрепить лист. Он не должен двигаться в процессе варки. Когда металл нагреется или утратит температуру, может произойти его расширение или уменьшение.

Вы получите некоторые трудности, если не имеете опыта в сварочном деле.

Вы получите некоторые трудности, если не имеете опыта в сварочном деле.

Базовые способы создания швов

Тонкую листовую сталь обрабатывают как при помощи арочной металлообработке, так и полуавтоматикой. Эти методы подходят в тех случаях, когда толщина конструкции не превышает трех миллиметров.

Мастера советуют проводить сварку детали полуавтоматическим аппаратом. При работе возможно применение небольших показателей тока. Конструкция не потеряет своих свойств и внешнего вида.

Фольга обрабатывается при помощи технологий:

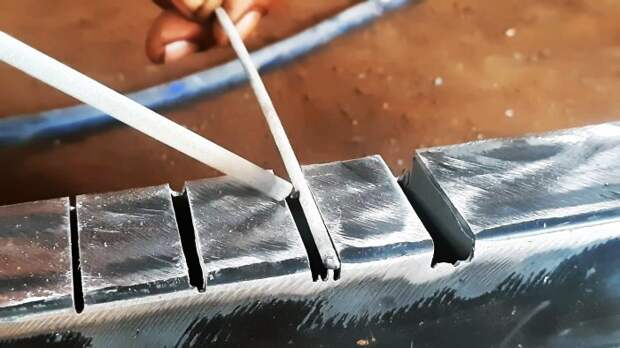

- Точечная или прерывистая обработка. При этом используется обращатель. Тонкий металл не подвергается риску. При помощи точек соединяют две конструкции. Мастеру нужно быстро вращать проводник, чтобы сплав не утратил температуру.

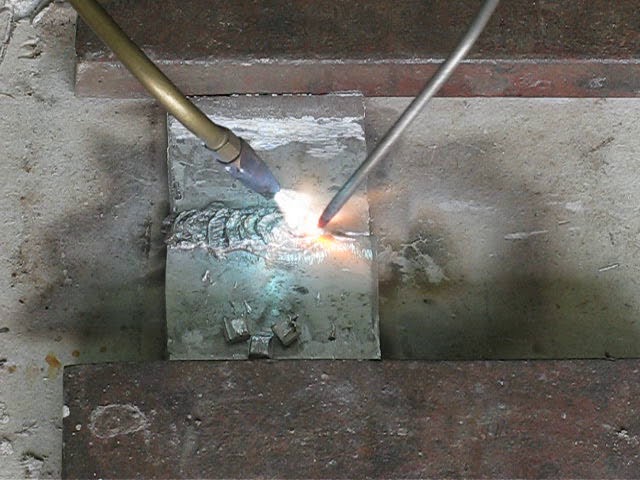

- Постоянная обработка на соединении. Используют ток с максимальным показателем в 60А. Важно выбрать правильную скорость электродного перемещения. Если медлить, тогда конструкция может получить дыру.

При быстром ведении случится некачественное соединение.

При быстром ведении случится некачественное соединение.

Такие методы подходят для обработки жести:

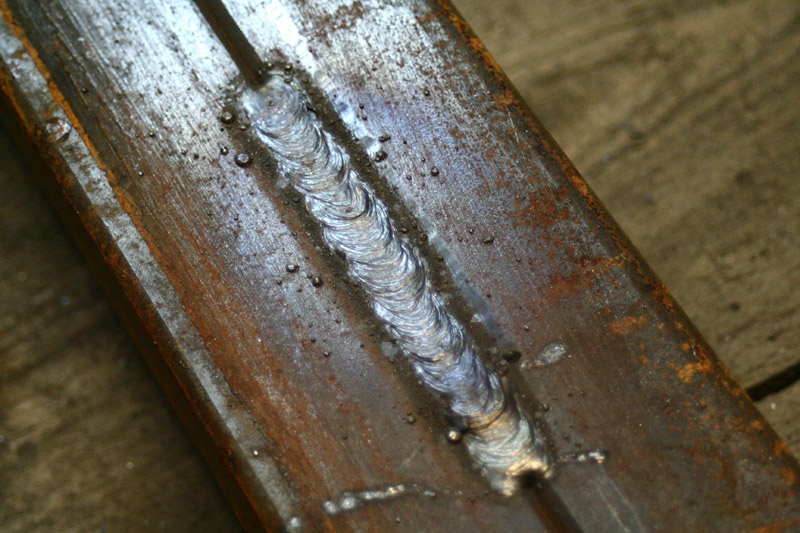

- Купеляция при помощи электродов. В этом поможет посредник, диаметр которого не превышает два миллиметра. Мастер должен следить за тем, чтобы деталь не перегрелась. В противном случае могут образоваться прожоги. Необходимо не торопиться для получения качественного сплава без щелей. В этом поможет медленное ведение сварочника. Сталь должна провариться целиком. При этом отмечают отсутствие контроля над процессами в сварочной ванне. Плавное ведение электрода – центральный процесс при работах. Все получается, когда мастер набирается опыта.

- Сварка металла при помощи электрода, который не плавится. Этот метод бывает таким:

- Плавка и получения шва на кромках конструкции;

- Применение присадочных проводов.

Таким образом шов создают, не применяя других инструментов. Это позволит не расплавить электрод, а смягчить боковые части. Они прочно образуют шов. Методика позволит обрабатывать тонкие конструкции и не деформировать их.

Они прочно образуют шов. Методика позволит обрабатывать тонкие конструкции и не деформировать их.

Правила сварки стали с цинком

Металл, который сварен с использованием цинка, покрывают тонким слоем цинкового сплава. Работая с ним, нужно предварительно подготовить детали к обработке.

Это первая и важная особенность металла. Если вы не очистите напыление, то соединение получится непрочным. У цинка другие показатели температуры, при которых он плавится.

Слой из цинка можно убрать при помощи наждачки. Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

Это может привести к непоправимым изменениям в здоровье человека.

При получении чистого материала мастера начинают варить конструкцию. Цинк требует бережного отношения к себе. Так у вас получится надежный шов.

Нужно сделать пару проходов с применением разных видов электродов. Первое соединение получают, используя оксидное напыление. Для этого подходят модели MP 3, ОЗС 4, AHO 4.

Ваши действия должны быть медленными. Лицевое соединение делают широким. Его размеры соответствуют трем размерам посредника.

Заключение

Не торопитесь, желая закончить сварку побыстрее. Важно тщательно проваривать детали. В этом помогут катоды моделей УОНИ 13 45, УОНИ 13 55, ДСК 50.

Тонкая листовая сталь требует кропотливой обработки. Вы должны обладать определенными навыками, чтобы процесс прошел гладко.

Возможно работать как в ручном режиме, так и полуавтоматической конструкцией. Во втором случае у вас не возникнет трудностей. Ручная сварка требует усилий и напора. Соединение при этом становится прочным.

Выбор вида сварки – важный момент в работе. Стыковой вариант используется тогда, если мастер имеет десятилетний опыт. Вы обязаны корректно рассчитывать силу тока.

Стыковой вариант используется тогда, если мастер имеет десятилетний опыт. Вы обязаны корректно рассчитывать силу тока.

Соединение деталей требует профессионализма. Если вы у вас нет опыта, тогда варите потоком. При этом конструкция не будет провариваться с дырами. Если происходит инверторная сварка, тогда швы получаются ровными.

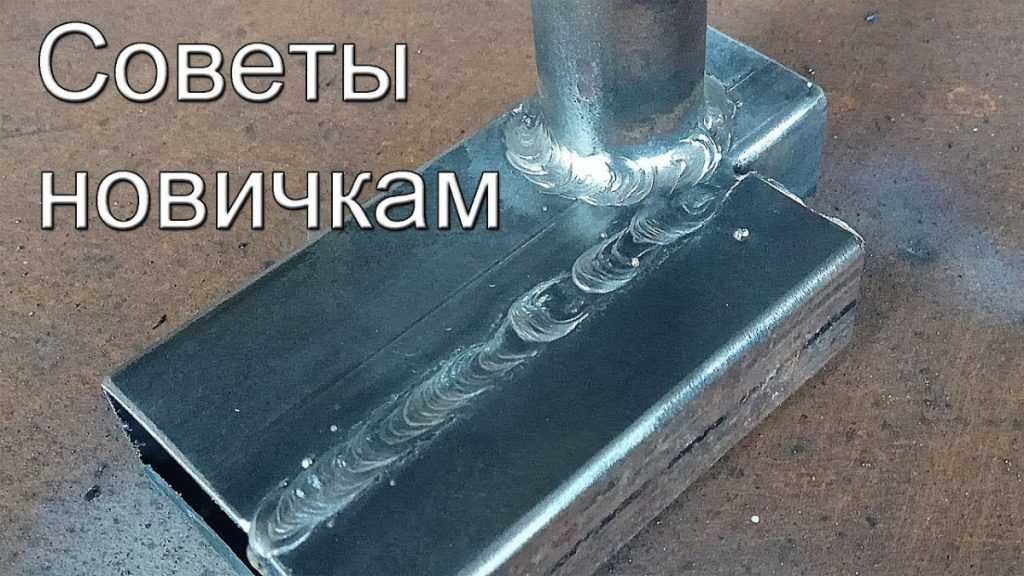

Сварка тонкого металла электродом: технология, электроды

Последовательность выполняемых работ при сварке инверторным аппаратом

Подготовка к работе

Как варить тонкий металл инвертором правильно знают далеко не все. Поэтому ниже представлена пошаговая инструкция для начинающих В ней описана последовательность работы при сваривании дуговой электросваркой тонкого металла :

Подбираем электрод и величину сварочного тока. Зачастую на корпусе сварочного аппарата написана сила тока для разных толщин метала. Оптимальным значением будет 35-40 А

Выбираем электроды для сварки тонкого металла согласно таблице

Теперь в держатель ставим выбранный электрод, зажимаем клемму массы на обрабатываемой заготовке.

Важно отменить что свариваемые детали должны плотно прилегать друг к другу

Процесс выполнения работ

Сварка начинается с точечной прихватки электродом для сварки тонкого металла по краям, далее делается точка по центру будущего шва. Так металл не успевает прогреться и внутреннее напряжение распределяется равномерно. Точки выполняются короткими движениями.

После каждого нанесения место сварки необходимо зачистить металлической щеткой для удаления следов шлака.

Процесс нанесения точек продолжается, пока они не начинают перекрывать друг друга, при этом шов становится сплошным

Важно не торопиться и давать металлу остыть после каждого прохода точками, тогда металл не коробит и геометрия изделия не нарушается.

После того как точечный шов стал сплошным, для герметичности, можно пройти его сплошным швом на очень короткой дуге опирая электрод на обмазку и вести нужно достаточно быстро.

Опытные сварщики советуют свариваемую поверхность наклонить относительно горизонта и вести сварочный шов от низа к верху. Шов необходимо “тянуть”, в таком случае шлак будет стекать и выдуваться давлением сварочной дуги.

Шов необходимо “тянуть”, в таком случае шлак будет стекать и выдуваться давлением сварочной дуги.

Из всего вышесказанного можно сделать вывод, что качественная дуговая сварка электродом тонких листов металла может быть только при тщательном изучении особенностей процесса и правильно подобранном оборудовании. Сделать нужную дугу для сварки возможно лишь опытным сварщиком, который уже набил руку и подыскал необходимую величину тока.

Для правильного понимания процесса рекомендуется просмотреть данное видео

https://youtube.com/watch?v=P2CzIuF_VhQ

Проблемы сварки тонкостенных изделий

Не рекомендуется проводить подобную работу при отсутствии требующихся навыков. Наиболее распространенными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. Поэтому подобному моменту уделяется много внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве. Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока.

- Появление низкокачественного валика. Контролировать короткую дугу достаточно сложно, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это может привести к формированию длинной дуги. Она характеризуется более высокой температурой воздействия в зоне плавки.

В заключение отметим, что основные проблемы можно избежать при наборе опыта, использовании современного аппарата и более подходящего электрода. это связано с тем, что новые инверторы позволяют устанавливать оптимальные значения силы тока. Кроме этого, качественные электроды формируют стабильную дугу даже при низкой силе тока. Поэтому не стоит скупится на приобретении расходных материалов, так как в противном случае получить качественный шов будет достаточно сложно.

Особенности технологии

Рассмотрим особенности технологии сварки электродами по алюминию

Ручная дуговая сварка алюминия — не самый удобный процесс, поэтому важно знать и учитывать некоторые особенности проведения сварки

- Выбор электродов.

Прежде всего нужно подобрать подходящий тип электродов. Дело в том, что некоторые марки имеют покрытие, предназначенное только для работы со сплавами алюминия. Другие же используются исключительно для сварки чистого алюминия. Поэтому этот параметр следует учитывать. Производители электродов указывают назначение конкретной марки, так что вы сможете без проблем выбрать подходящую.

- Чистота поверхности. При сварке электродами большое значение имеет подготовка поверхности конструкции. Её следует хорошо обработать, чтобы шов получился ровным и прочным.

- Ток. Сварка алюминия ведётся с использованием постоянного тока обратной полярности. Это обусловлено тем, что на поверхности данного металла образуется оксидная плёнка.

А при обратной полярности плёнка разрушается с помощью катодного распыления.

А при обратной полярности плёнка разрушается с помощью катодного распыления.

Химические свойства алюминия

Для алюминия характерна высокая растворимость водорода в жидкой форме при низкой растворимости в точке кристаллизации. Это напрямую влияет на качество сварочных работ. Если даже в металле шва растворится небольшое количество водорода, шов может стать пористым, так как водород будет стремиться выйти наружу.

Ещё одно важное химическое свойство алюминия — окисление. Соединение с кислородом создаёт оксид алюминия, который образует своеобразную плёнку на поверхности металла

С одной стороны, оксидная плёнка надёжно защищает металл от коррозии. С другой же, становится препятствием для проведения сварочных работ. При том, что алюминий плавится уже при 660.3 о С, температура плавления оксидной плёнки — 2037 о С.

Механические свойства алюминия

Прочность, упругость и удлинение сварного шва зависят от вида сплава, из которого изготовлены детали, а также от состава электрода. Прочность сварного соединения будет достаточно слабой в сплавах холодной закалки. Чтобы добиться хорошей прочности шва в термостойких сплавах, необходимо большее время термической обработки и медленное охлаждение.

Прочность сварного соединения будет достаточно слабой в сплавах холодной закалки. Чтобы добиться хорошей прочности шва в термостойких сплавах, необходимо большее время термической обработки и медленное охлаждение.

Использование легирующих компонентов

Для улучшения качеств сварного шва в составе электродов по алюминию могут использоваться следующие легирующие добавки:

- Марганец (Mn) — повышает коррозийную стойкость.

- Кремний (Si) — уменьшает плавление алюминия, улучшает текучесть и свариваемость.

- Магний (Mg) — придаёт металлу отличную свариваемость и хорошую прочность. В сочетании с кремнием формирует термостойкий сплав.

Электроды ОК AlMn1 (96.20) с марганцем в составе

Особенности работы с алюминием

Электрическая дуга позволяет соединять различные виды металлов, в том числе и алюминий, с помощью значительного нагрева деталей. Она позволяет проплавить металлические пластины различной толщины, что способствует созданию прочного соединения. Но соединение алюминиевых деталей сопряжено с определенными трудностями работы.

Но соединение алюминиевых деталей сопряжено с определенными трудностями работы.

Сварочный шов на алюминиевой детали

Алюминий обладает некоторыми характеристиками, несвойственными большинству металлов, одной из которых является гигроскопическое свойство. Это свойство металла заключается в его способности впитывать влагу из окружающей среды. Многие не подозревают об этом, так как холодный алюминий не имеет видимых свидетельств накопления влаги.

Но при значительном нагреве, в месте сварочных работ начинается испарение влаги. Это приводит к излишним брызгам, трудностям в работе и получении некачественного соединения.

Сварка алюминия своими руками также сопряжена с проблемой покрытия металла оксидным слоем. Оксидная пленка возникает в процессе химической реакции между молекулами алюминия и кислорода. Она защищает изделия от воздействия кислотной среды, в то же время препятствуя выполнению сварочных работ. Это связано с большой разницей температуры плавления чистого металла и его оксида. Температура плавления алюминия составляет 500 градусов, а его оксида – 2000 градусов. Поэтому перед тем как варить алюминиевые изделия рекомендуется очистить поверхность металла с помощью металлической щетки. Это позволяет получить доступ к чистому металлу.

Температура плавления алюминия составляет 500 градусов, а его оксида – 2000 градусов. Поэтому перед тем как варить алюминиевые изделия рекомендуется очистить поверхность металла с помощью металлической щетки. Это позволяет получить доступ к чистому металлу.

Однако очищенная поверхность очень быстро воздействует с кислородом, в результате чего на поверхности образуется новый оксидный слой. Поэтому в промышленных условиях сваривание деталей проводят одновременно с подачей инертного газа – аргона. Он препятствует доступу кислорода к металлу и возникновению новой оксидной пленки.

Следует также учитывать тот факт, что алюминий в чистом виде практически не используется. Чаще всего применяются сплавы на его основе, которые обладают улучшенными свойствами. Некоторые дополнительные компоненты могут препятствовать созданию качественного шва.

Методика сварочного процесса

Чтобы не случилось прогорание листового материала, операцию следует выполнять максимально быстро. Электроды проводятся вдоль швов один раз, избегая задержки. Чтобы осуществить без трудности сварку металлических листов, нужно выполнить снижение рабочего тока, насколько это возможно.

Чтобы осуществить без трудности сварку металлических листов, нужно выполнить снижение рабочего тока, насколько это возможно.

Все инверторные аппараты, с помощью которых выполняем эти операции, должны быть оснащены плавной регулировкой выходной мощности. Для того чтобы не случилось трудностей с запалом дуги, применяют аппарат, который дает холостой ход не менее 70 В при напряжении

Выполняя работу всегда обращайте внимание на геометрию тонких листов, которые могут деформироваться при сильном нагревании

Чтобы соединение встык было прочным, стоит зачищать от ржавчины кромку материала. Также необходимо заготовку выровнять и закрепить если требуется для выполнения операции. Только при ровном и чистом металлическом листе достигается высокое качество шва. После окончания подготовительных работ, на предмет наносят сварку-прихватку через каждые 7-10 см, после чего выполняют заключительное сваривание изделия.

При этом в несколько раз снижается риск прожжения материалов, а также почти нет изменений в геометрии. Чтобы уменьшить воздействие высокой температуры на свариваемое изделие встык или внахлест, следует подставить под него лист меди. Медь хорошо убирает лишнее тепло от поверхности изделия, что дает уберечь работу от искривления и не дает проявить температурное расширение при сварке поверхностей. Иногда, для этой же цели можно взять проволоку и поместить ее на место стыков двух металлов.

Чтобы уменьшить воздействие высокой температуры на свариваемое изделие встык или внахлест, следует подставить под него лист меди. Медь хорошо убирает лишнее тепло от поверхности изделия, что дает уберечь работу от искривления и не дает проявить температурное расширение при сварке поверхностей. Иногда, для этой же цели можно взять проволоку и поместить ее на место стыков двух металлов.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Какие электроды следует использовать

На постоянном токе можно варить любыми электродами, важно подобрать диаметр. Рекомендуется использовать 2 мм, а если соединяются металлы разной толщины, то допускается сварка электродами 2,5-3 мм

Выбор марки зависит от предпочтений сварщика. Большинство применяет электроды типа АНО-4, которые легче зажигаются, но часто используют и УОНИ 13/55 или аналогичные.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркет

Также можно использовать сварочные материалы фирмы Кобелко. Это электроды Lb-52U, их диаметр отличается от российских стандартов – 2,6 и 3,2 мм. Они стоят значительно дороже отечественных, но за счет применения производителем качественной обмазки варить ими легче, чем аналогичными УОНИ.

Примерная стоимость электродов фирмы Кобелко на Яндекс.маркет

Лучше выбирать электроды с графитовыми кончиками. Такая технология облегчает первоначальный поджиг дуги.

Применение в домашних мастерских

Для работы с угольными электродами в домашних условиях подойдёт стандартный элекродуговой сварочный аппарат. Так как теплопроводность угольных стержней мала, можно создавать дугу при силе тока всего в 3-5 Ампер.

Причём эта электродуга при необходимости вытягивается в длину в 30-50 миллиметров. Электрод испаряется медленно и не липнет к металлу, поэтому вести угольную дугу по направлению будущего шва достаточно легко.

Навыки, нужные для выполнения простых работ (таких как сварка проводов, сварка тонких металлических пластин и так далее), приобретаются в данном случае очень быстро.

Варить домашним мастерам следует не на улице, а строго в закрытых помещениях. Угольная дуга реагирует на дуновения ветра, газовые потоки, магнитные поля и другие воздействия.

Мастерам, у которых в наличии не слишком много расходных материалов, следует воспользоваться данным советом.

https://youtube.com/watch?v=AjWBGsbD8pw

Угольные и графитовые электроды некоторые специалисты используют, чтобы варить медные шины на трансформаторных подстанциях. А в домашних кустарных мастерских такими электродами можно, например, сваривать медные провода.

Хорошим присадочным материалом в данной ситуации станут бронзовые прутки. Диаметры таких прутков подбираются в зависимости от толщины свариваемых деталей и рассчитываются по специальным формулам.

Вдобавок ко всему угольными электродами можно выполнять не только сварочные работы, но и операции по резке металлических изделий.

Как варить тонкий металл инвертором

Что касается полярности, то при сварке тонкого металла инвертором, держак с электродом следует подключать к плюсовой клемме, а минус подсоединять к свариваемой заготовке

Почему это так важно? Всё просто, и при воздействии силы тока, в данном случае, электрод будет нагреваться намного больше, чем заготовка. Это позволит избежать сильного провара металла, и меньше всего поведёт его от воздействия высоких температур

Перед тем, как варить тонкий металл, на инверторе следует выставить нужную силу тока. Благо современные сварочные инверторы позволяют это сделать плавно, и прямо в процессе сварочных работ. Достаточно лишь повернуть ручку регулировки силы тока, и выставить его нужное значение. С учетом того, что тонкий металл варят минимальными по диаметру электродами, 1,5 или 2 мм, сила тока понадобится в районе 30-50 А.

Начинать учиться варить тонкий металл лучше всего с нижнего положения. После небольших тренировок, можно переворачивать заготовку и варить её под небольшим уклоном или в вертикальном положении. И всегда нужно помнить о том, что электроды должны быть высокого качества и абсолютно сухими. Если электроды залипают в процессе сварки инвертором, то обязательно прокалите их в обычной электрической духовке.

И всегда нужно помнить о том, что электроды должны быть высокого качества и абсолютно сухими. Если электроды залипают в процессе сварки инвертором, то обязательно прокалите их в обычной электрической духовке.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих

для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Как проводится сварка неплавящимся электродом в среде аргона

AC TIG сварка алюминия проводится с использованием электродов. Она является одной из популярных процедур, ее часто используют для создания различных конструкций. Во Время сваривания должны использоваться расходные элементы высокого качества и с хорошей прочностью.

К основным расходным компонентам относятся следующие:

- сварка алюминия TIG предполагает применение специальных электродов. Для нее подходят вольфрамовые стержни с размером 1,6-5 мм. Они должны выдерживать высокие показатели температуры до 3 тысяч градусов по Цельсию;

- обязательно должна быть присадочная проволока для сварки алюминия, которая должна иметь поперечник с размерами 1,6-4 мм.

При выполнении сварки в аргоновой среде вольфрамовые стержни практически не будут расходоваться. Они только принимают участие в генерации электродуги. Обязательно должна быть присадка для сварки алюминия, в качестве нее подойдет алюминиевый пруток. Чтобы сваривание получилось качественным и прочным, потребуются защитные газы. Наиболее подходящими будут гелий или аргон с высокой частотой.

Особенности сварки в среде аргона

Многие начинающие сварщики часто интересуются вопросом — как сваривать алюминий с использованием аргоновой среды. Данный процесс может проводиться в домашних условиях, главное требуется приобрести необходимое оборудование, расходные материалы и изучить главные правила.

Итак, можно выделить основные особенности сварки алюминия с использования аргона:

- процесс питания дуги производится от источника переменного тока. Именно он сможет полностью и качественно убрать оксидную оболочку;

- основные параметры, а именно поперечник электрода и прутка, должны соответствовать величине применяемого тока.

Все зависит от используемого оборудования для сварки;

Все зависит от используемого оборудования для сварки; - параметры сварочной зоны должны быть на самом минимальном уровне;

- скорость процесса сваривания электродом по изделию из алюминиевого металла должна зависеть от уровня расхода неактивного газа;

- дуга должна зажигаться в стороне на отдельной графитовой пластинке. Ни в коем случае не стоит стучать вольфрамовым стержнем по поверхности заготовки, это может привести к ухудшению качества электрода;

- присадочный пруток должен подаваться постепенно к области края сварочной ванны под углом в 90 градусов к электроду. Нельзя подавать присадку прямо под область электрода, это может сильно испортить качество шва;

- сварка алюминия в домашних условиях газовой горелкой должна выполняться правильно. Горелка должна проводиться за электродом, но только не наоборот;

- ни в коем случае нельзя слишком притапливать дугу или, наоборот, через чур сильно отодвигать. Сварочная ванна или область расплавленного металла должна обладать овальной немного вытянутой формой;

- газ должен применяться в умеренных количествах, иначе это может вызвать появление некоторых проблем.

А именно это может привести к попаданию воздуха в рабочую зону;

А именно это может привести к попаданию воздуха в рабочую зону; - подача газа (аргона) должна осуществляться за 4 секунды до зажигания дуги, а прекращаться через 7 секунд после разрушения дуги.

Ошибки при использовании электродов

Ошибки при сварке электродом приводят к созданию некачественного шва и образованию в нем дефектов. К ним относятся:

- Неумение держать дугу, что приводит к неравномерному расплавлению. Результатом является неровный и грубый шов.

- Использование при сварке влажных электродов.

- Неправильный выбор длины сварочной дуги.

- Слишком быстрое или слишком медленное перемещения электрода.

- Отсутствие подготовки поверхности металлических поверхностей или некачественное ее проведение.

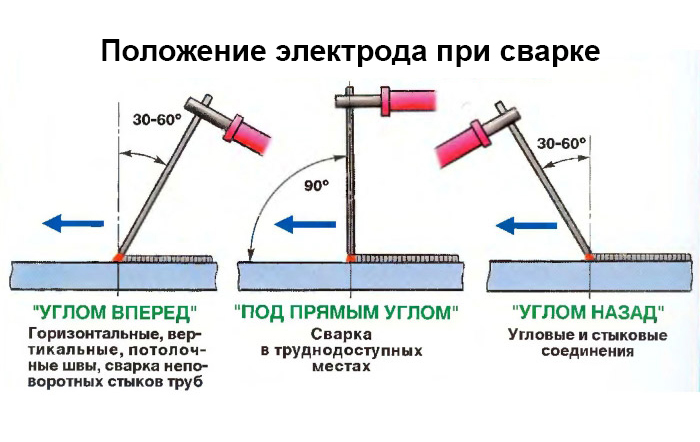

- Неправильно выбранный наклон электрода.

Важным является проверка работоспособности сварочного аппарата.

Подбор параметров оборудования и инструмента

Только правильное соотношение параметров работы аппарата, применяемого инструмента и толщины самого материала позволяет качественно решить вопрос о том, как варить тонкий металл электродом. Как начинающие, так и опытные сварщики применяют следующие установленные закономерности:

Как начинающие, так и опытные сварщики применяют следующие установленные закономерности:

| Слой материала, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6-2 | 2 | 2-2,5 | 3 |

| Сила тока, ампер | 10-20 | 32-35 | 45-55 | 60-70 | 75-85 |

Подбор электродов для сварки тонкого металлаИсточник ytimg.com

При этом сварка с помощью инвертора может проходить в двух вариантах по характеристикам выдаваемого аппаратом тока:

- Постоянном.

- Переменном

В первом случае вопрос о том, каким электродом варить металл 2 мм, решается путем подключения цепи способом обратной полярности. Это значит, что «минус» подсоединяется к заготовке, а «плюс» – к держателю. Такая схема приводит к смещению нагрева на инструмент, а не на металлическую деталь. Поэтому удается избежать прогорания, деформации и наплывов.

Второй вариант предполагает проведение сварочных работ с более низким значением силы тока, чем для толстостенных листов. При этом частота должна быть высокой. Стартовые показатели тока должны быть снижены минимум на 20-30%. Как вариант, опытные сварщики розжиг электрода осуществляют на болванке, встык расположенной к заготовке, а затем сразу переходят на рабочий шов.

При этом частота должна быть высокой. Стартовые показатели тока должны быть снижены минимум на 20-30%. Как вариант, опытные сварщики розжиг электрода осуществляют на болванке, встык расположенной к заготовке, а затем сразу переходят на рабочий шов.

Инвертор для тонкого металла с изменяемыми параметрамиИсточник сваркатверь.рф

Виды дуговой сварки

Первый вариант мы уже описали, это непрерывное сваривание, при котором электрод ведется с постоянной скоростью. Однако этот способ подходит скорее для опытных сварщиков, так как правильную скорость выбрать не так уж и просто.

Будете варить слишком быстро – шов не проварится по всей длине, слишком медленно – лист перегреется, деформируется, либо образуется дыра.

Поэтому более популярным является следующий способ, при котором электрод периодически отрывается от поверхности. Третий способ – точечный.

При этом способе варят при помощи легких касаний. При каждом из этих способов надо обязательно следить за температурой в сварочной зоне и избегать перегрева металла.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Хитрости, используемые при сварке тонких металлов

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке. Под кромки кладется толстый лист меди или алюминия.

Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении; - сварка сверху вниз. Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

- сварка на длинной дуге. После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Работа с оцинкованной сталью

Сварка тонкостенной оцинкованной стали, или, как ее называют, оцинковки, вызывает трудности при сваривании. Что такое оцинкованная сталь? Обычная сталь, как правило, листовая, с цинковым покрытием, которое и создает трудности при сваривании.

Цинковое покрытие не позволяет сделать качественный шов, поэтому его необходимо предварительно удалить с кромок.

Делается это при помощи наждачной бумаги, шлифовальной машины, болгарки, металлической щетки.

Важное условие при таких работах — зачистку надо производить на открытом воздухе либо в хорошо вентилируемом помещении. При зачистке цинк может испаряться, а его пары ядовиты

Выполнение всех перечисленных условий – правильный подбор оборудования и компонентов, оптимально настроенный аппарат, удачный выбор способа сваривания, соблюдение правил безопасной сварки – все это поможет вам добиться желаемого результата.

Сварка тонкого металла

Осуществлять сварку тонкого металла достаточно сложно, поэтому здесь важен опыт и знания.

В данном случае даже мастерам порой трудно подобрать подходящие электроды и режимы.

В чем заключаются сложности?

В первую очередь хотелось бы отметить, что при нагревании тонкий металл прогорает и его ведет. В результате появляются дыры.

Приваривать тонкий металл нужно на малых точках

Важно делать короткую дугу. Уже после небольшого отрыва она гаснет

Чтобы не было сложностей с розжигом дуги, лучше отдавать предпочтение аппаратам, обладающим хорошими вольтамперными характеристиками и плавной регулировкой сварного тока.

Во время сварки листы тонкого металла могут изменить свою геометрию, и стать непригодными для дальнейшего использования.

Если нужно осуществить сварку встык, необходимо кромки металла предварительно зачистить и ликвидировать ржавчину. Следует размещать листы без зазоров. Для фиксации деталей подойдут прижимы либо струбцины. В процессе сварки листы прихватываются короткими швами через каждые 7-10 см.

Помимо этого, когда детали привариваются встык, следует делать отбортовки. В результате после расплавления отбортованной кромки, отогнутые части входят внутрь. Таким образом, заполняется пространство между элементами и образуется шов.

Чтобы определиться, какими электродами варить металл, нужно учитывать специфику работы. Для сварки тонкого металла используют преимущественно электроды ОМА-2, МТ-2.

Заключение

Не торопитесь, желая закончить сварку побыстрее

Важно тщательно проваривать детали. В этом помогут катоды моделей УОНИ 13 45, УОНИ 13 55, ДСК 50

Тонкая листовая сталь требует кропотливой обработки. Вы должны обладать определенными навыками, чтобы процесс прошел гладко.

Вы должны обладать определенными навыками, чтобы процесс прошел гладко.

Возможно работать как в ручном режиме, так и полуавтоматической конструкцией. Во втором случае у вас не возникнет трудностей. Ручная сварка требует усилий и напора. Соединение при этом становится прочным.

Выбор вида сварки – важный момент в работе. Стыковой вариант используется тогда, если мастер имеет десятилетний опыт. Вы обязаны корректно рассчитывать силу тока.

Соединение деталей требует профессионализма. Если вы у вас нет опыта, тогда варите потоком. При этом конструкция не будет провариваться с дырами. Если происходит инверторная сварка, тогда швы получаются ровными.

Сварка тонкого металла инвертором и электродом

Автор admin На чтение 4 мин. Просмотров 1.1k. Опубликовано

Тонколистовым считается металл, толщина которого составляет в пределах 3-5 мм. Такой материал сегодня используется достаточно часто и поэтому для специалистов, вопрос выполнения сварочных работ остаётся как нельзя более актуальным. Но в то же время есть и определённые сложности, которые имеют место при выполнении подобных операций.

Но в то же время есть и определённые сложности, которые имеют место при выполнении подобных операций.

Основная проблема –это высокая вероятность того, что при неосторожном движении сварка тонкого металла электродом закончится прожогом металла с образованием на детали сквозного отверстия. В то же время при противоположном подходе к выполнению подобных работ проблемой может стать некачественный сварной шов – «непровар».

Ещё одной технологической проблемой сварки тонких листов металла становится использование в ходе работ исключительно малых токов. При этом даже в случае незначительного увеличения расстояния от электрода до поверхности детали произойдёт обрыв дуги. Именно поэтому из всего вышесказанного можно сделать вывод о том, что сварка тонколистовых деталей требует достаточно большого практического опыта и знания тонкостей процесса.

Содержание

- Сварка тонколистового металла: основные требования

- Виды тонколистовой сварки

- Способы выполнения сварки тонких листов металла

Сварка тонколистового металла: основные требования

При выполнении сварки тонкого металла электродом важно правильно выбрать его толщину в зависимости от толщины металлической детали, которая будет подвержена обработке.

Как правило, принимаются равные размеры (для листа толщиной 3 мм берётся электрод 3-4 мм).

Существует строгая зависимость между величиной задействованного тока и толщиной металла. Деталь с толщиной 3 мм требует использования 140-180 А сварного тока при электроде диаметром 3-4 мм. Если же берётся более тонкий электрод, необходимо снизить величину тока до 10-90 А.

Сварка тонких листов металла требует использования электродов, которые имеют покрытие, обеспечивающее стабильное устойчивое горение и лёгкое возбуждение электрической дуги. Также важно, чтобы электрод плавился достаточно медленно для того, чтобы в результате давать необходимый для сварки жидкотекучий металл.

Виды тонколистовой сварки

Дуговая сварка

В ходе технологического процесса для соединения отдельных металлических деталей используется электрическая дуга. Этот вид сварки в свою очередь принято делить на плазменную, электроннолучевую, электрошлаковую и термитную.

Вне зависимости от используемого при сварке метода суть процесса заключается в том, что под действием высокой температуры образуется жидкий металл, который оплавляет кромки элементов конструкции, заполняя собой расстояние между ними. В результате образуется сварной шов.

Контактная сварка

В ходе этого процесса активно используется воздействие на металл давления. Сварка по этой технологии может быть выполнена с использованием стыкового или точечного метода. Зажимаются обе заготовки при помощи электродов, которые под действием высокой температуры расплавляются, соединяя под давлением детали.

Ультразвуковая сварка

Сварка тонколистового металла происходит путём размещения изделия между специальной опорой и рабочим наконечником сварочной установки. На детали оказывается вертикальное сжимающее усилие и колебания ультразвуковых волн, в результате чего возникают силы трения, за счёт которых и создаётся сварное соединение.

Сварка инвертором (полуавтоматом) тонкого металла

Одним из эффективных инструментов для сварки тонколистового металла тал сварочный полуавтомат. Он обеспечивает высококачественное соединение подобных материалов, так как способен отлично работать на малых токах. При этом должны учитываться качество свариваемого металла, марка электродов, стабильность рабочих характеристик самого аппарата на малых токах.

Лазерная сварка

Операция выполняется при помощи светового луча, который получен от газового или твердотельного излучателя. Потребности в использовании вакуума в данном случае нет, сварка выполняется в воздухе (при этом расстояние от детали до излучателя может быть значительным).

Способы выполнения сварки тонких листов металла

Шов выполняется непрерывно. Ключевыми факторами, которые влияют на успешность выполнения операции, являются правильно выбранный ток (порядка 40-60 А) и скорость ведения электрода вдоль линии соединения.

Прерывистая сваркатонколистового металла (сварка точками).Этот способ наиболее популярен у сварщиков при работе с изделиями из подобного материала. Каждая операция представляет собой короткое точечное касание электрода к металлу (как вариант возможно проведение коротких линий вдоль будущего шва). В данном случае стоит учитывать, что значение сварного тока будет несколько выше в сравнении с непрерывной сваркой.

Стоит заметить, что именно этот способ выполнения сварочного соединения металла малой толщины считается самым экономичным: при этом обеспечивается высококачественный шов и минимум деформации металла.

Ручная сварка тонкого металла

- Форум

- Сварочные веб-дисциплины

- Сварка MIG, TIG, электродуговая и кислородно-топливная сварка

- Ручная сварка тонкого металла

30.

12.2016

#1

12.2016

#1Ручная сварка тонкого металла

Привет, ребята,

Можно ли приваривать тонкие металлические или мелкие металлические детали?

Я имею в виду, есть ли сварочные стержни малого диаметра (низкого калибра), которые я могу использовать со сварочным аппаратом (в сочетании с низким током)?!

Если да, то где я могу их получить, и какой идентификационный номер у этих стержней?

Существует ли специальная технология сварки тонкого металла?Я в Австралии.

Заранее спасибо за любую помощь или советы.

Ответить с цитатой

30.

12.2016

#2

12.2016

#2Re: Сварка тонкого металла.

Первоначально Послано WeldBig

Привет, ребята,

Можно ли сваривать тонкие металлические или мелкие металлические детали?

Я имею в виду, есть ли сварочные стержни малого диаметра (низкого калибра), которые я могу использовать со сварочным аппаратом (в сочетании с низким током)?!

Если да, то где я могу их получить, и какой идентификационный номер у этих стержней?

Существует ли специальная технология сварки тонкого металла?Я в Австралии.

Заранее спасибо за любую помощь или советы.

Используйте сварочный аппарат постоянного тока и электрод, настроенный на отрицательную полярность. При использовании постоянного тока вы получаете около 70% тепла на плюсе и 30% на минусе. Таким образом, DCEN хорош для тонкого металла и больших зазоров. Со сварочным аппаратом переменного тока вы получаете 50/50. Помимо этого, используйте маленькую удочку, и вы также можете спускаться вниз в зависимости от того, какую удочку вы используете.Ответить с цитатой

30.12.2016 #3

Re: Сварка тонкого металла.

Первоначально написал Северная Швеция Сварка

Используйте сварочный аппарат постоянного тока и электрод, настроенный на отрицательную полярность. При использовании постоянного тока вы получаете около 70% тепла на плюсе и 30% на минусе. Таким образом, DCEN хорош для тонкого металла и больших зазоров. Со сварочным аппаратом переменного тока вы получаете 50/50. Помимо этого, используйте маленькую удочку, и вы также можете спускаться вниз в зависимости от того, какую удочку вы используете.

Спасибо.

Есть ли стержни меньше 2мм?!Ответить с цитатой

30.12.2016 #4

Re: Сварка тонкого металла.

Я нашел ниже ветку на другом форуме по вышеуказанной теме.

http://www.millerwelds.com/resources…ing-thin-steelОтветить с цитатой

30.12.2016 #5

Re: Сварка тонкого металла.

Первоначально Послано WeldBig

Спасибо.

1,6 самый маленький я думаю

Есть ли стержни меньше 2мм?!Ответить с цитатой

30.

12.2016

#6

12.2016

#6Re: Сварка тонкого металла.

Первоначально Послано Северная Швеция Weld

1,6 самый маленький я думаю

Да, кажется, что это так. Спасибоhttp://www.ebay.com.au/itm/1-6mm-Sti…YAAOSwEzxYZUXG

Последний раз редактировалось WeldBig; 30 декабря 2016 г., 05:55.

Ответить с цитатой

30.

12.2016

#7

12.2016

#7Re: Сварка тонкого металла.

Удилища 1/16 очень удобны в использовании.

Линкольн А/С 225

Everlast P/A 200Ответить с цитатой

30.12.2016 #8

Re: Сварка тонкого металла.

Первоначально написал M J Mauer

Удилища 1/16 очень удобны в использовании.

Определенно медленно!Ответить с цитатой

30.12.2016 #9

Re: Сварка тонкого металла.

Возможно, вы захотите рассмотреть возможность модернизации вашего сварочного аппарата. Замените держатель стержня горелкой TIG и добавьте газ.

Я немного сложнее в освоении. Но гораздо более контролируемый процесс.

Остерегайтесь цифр: цифры не лгут.

но лжецы могут понять.

но лжецы могут понять.

Сварщики:

2008 Линкольн 140 GMAW&FCAW

2012 HF 165 «игрушка» GTAW&SMAW

2018 O/A (полный комплект)Ответить с цитатой

30.12.2016 #10

Re: Сварка тонкого металла.

Что такое тонкий металл и мелкие детали? Я делаю сталь 1/16 со стержнем 3/32. Тем не менее, совместная конфигурация имеет значение.

6013 работает хорошо.

6013 работает хорошо.Я никогда не ненавидел успех с удилищами 1/16.

Последний раз редактировалось tapwelder; 30-12-2016 в 09:23.

Ответить с цитатой

30.12.2016 #11

Re: Сварка тонкого металла.

Первоначально Послано WeldBig

Привет, ребята,

Можно ли сваривать тонкие металлические или мелкие металлические детали?

Я имею в виду, есть ли сварочные стержни малого диаметра (низкого калибра), которые я могу использовать со сварочным аппаратом (в сочетании с низким током)?!

Если да, то где я могу их получить, и каков идентификационный номер этих стержней?

Существует ли специальная технология сварки тонким металлом?Я в Австралии.

Заранее спасибо за любую помощь или советы.

.

.

да, они продают стержень диаметром 1/16 дюйма или 1,5 мм. 6013 проще всего достать. Некоторые из них имеют большую длину и имеют тенденцию вибрировать при первом запуске дуги.

.

тонкий металл означает, что зазоры в стыках должны быть как можно меньше. сваривайте близко друг к другу забивая соединения плотно сваривайте короткие расстояния и дайте металлу остыть старайтесь не плести а двигаться быстро и по прямой линии ничего плохого в плетении но широкий шов сильно нагревает деталь

.

, если зазор стыка плотный, я бы начал с 50-60 ампер с металлом толщиной 1,5 мм. при сварке тоньше становится очень сложно

.

некоторые используют одиночный углерод в держателе электрода с прямой полярностью и зажиганием дуги и используют присадочный стержень из кремниевой бронзы (everdur), если у них нет горелки TIG. при пайке вы не плавите сталь, поэтому для листового металла часто проще паять его

.

, где у новичков возникают проблемы, так это с зазором в стыке, даже 0,5 мм — это слишком много для листового металла. часто приходится часто останавливаться и давать металлу остытьОтветить с цитатой

30.12.2016 #12

Re: Сварка тонкого металла.

Первоначально Послано mike837go

Возможно, вы захотите обновить свой сварочный аппарат.

Замените держатель стержня горелкой TIG и добавьте газ.

Замените держатель стержня горелкой TIG и добавьте газ.Мне немного сложнее освоить. Но гораздо более контролируемый процесс.

Спасибо.

Я ищу метод без защитного газа.

Либо малогабаритные сварочные стержни, либо малогабаритные стержни типа TIG с химическим методом защиты.Ответить с цитатой

30.12.2016 №13

Re: Сварка тонкого металла.

Первоначально отправлено WNY_TomB

.

Спасибо.

.

да, они продают стержень диаметром 1/16 дюйма или 1,5 мм. 6013 проще всего достать. Некоторые из них имеют большую длину и имеют тенденцию вибрировать при первом запуске дуги.

.

тонкий металл означает, что зазоры в стыках должны быть как можно меньше. сваривайте близко друг к другу забивая соединения плотно сваривайте короткие расстояния и дайте металлу остыть старайтесь не плести а двигаться быстро и по прямой линии ничего плохого в плетении но широкий шов сильно нагревает деталь

.

, если зазор стыка плотный, я бы начал с 50-60 ампер с металлом толщиной 1,5 мм. при сварке тоньше становится очень сложно

.

некоторые используют одиночный углерод в держателе электрода с прямой полярностью и зажиганием дуги и используют присадочный стержень из кремниевой бронзы (everdur), если у них нет горелки TIG. при пайке вы не плавите сталь, поэтому для листового металла часто проще паять его

.

, где у новичков возникают проблемы, так это с зазором в стыке, даже 0,5 мм — это слишком много для листового металла. часто приходится часто останавливаться и давать металлу остыть

Пайка листового металла для меня совершенно новая новость.

Мне нужно немного поискать, как это делается.Ответить с цитатой

30.12.2016 №14

Re: Сварка тонкого металла.

Первоначально Послано WeldBig

Спасибо.

.

Пайка листового металла для меня совершенно новая новость.

Мне нужно немного поискать, как это делается.

, вы получите «сварку» кремниевой бронзы более высокого качества с помощью сварочного аппарата TIG с использованием газа аргон. использование 3/16-дюймовой или 5/32-дюймовой дуговой сварки углерода с углеродом с использованием кремниевой бронзы или эвердура для оцинкованного листового металла — это старый способ, которым жестяные молотки делают работу воздуховода из листового металла.

.

кремниевая бронза плавится раньше стали, поэтому часто ее легче контролировать на листовом металлеОтветить с цитатой

30.

12.2016

№15

12.2016

№15Re: Сварка тонкого металла.

Если у вас есть горелка O / A IMO, было бы проще сварить ее.

МайкСтарый Камнелом

«Опыт — это имя, которое все дают своим ошибкам»

Хобарт G-213 портативный

Миллер 175 миг

Стик переменного/постоянного тока Miller Thunderbolt

Установка Виктора О/А

Отрезная пила MakitaОтветить с цитатой

30.

12.2016

№16

12.2016

№16Re: Сварка тонкого металла.

Первоначально Послано mla2ofus

Если у вас есть горелка O / A IMO, было бы проще сварить ее.

. Одинарная углеродная дуга

Майк

лучше подходит для оцинкованной стали. он меньше повреждает оцинкованное покрытие, а цинк, впитавшийся в кремнистую бронзу, не вызывает проблем

.

tig наносит еще меньше повреждений оцинкованному покрытию, чем

.

oxyacetlylene также неудобен для обработки внутренних углов.Ответить с цитатой

30.

12.2016

# 17

12.2016

# 17Re: Сварка тонкого металла.

До того, как у меня был MIG или O / A, я сварил все, включая листовой металл

. Я купил дешевый стержень 1/16 (1,6) в Harbour Freight. Работал достаточно хорошо.

Есть своего рода умение не прогорать. Стержни сгорают довольно быстро.Miller a/c-d/c Thunderbolt XL

Миллерматик 180

Пурокс О/А

Смит Литтлторч O/A

Хобарт Чемпион ЭлитаОтветить с цитатой

30.

12.2016

# 18

12.2016

# 18Re: Сварка тонкого металла.

Easy strike 1/16″ и Lincoln 6013 являются единственными вариантами для сварки листового металла. Сделайте очень короткие прихваточные швы и разместите их так, чтобы металл не дул насквозь. Вы также можете легко деформировать металл, если не Сначала не прикрепляйте его. Я делаю маленькие кнопки длиной 1/4 дюйма и постепенно связываю их вместе. Сначала скрутите листовой металл по краю внахлестку. Разместите винты на расстоянии около 4 дюймов. После того, как вы сделаете прихватки через каждые 2 дюйма вдоль шва, удалите винты и выполните сварку пробкой, чтобы заполнить отверстия.

Не торопитесь и двигайтесь от одной стороны сустава к другой, распределяя тепло. Это помогает разместить радиатор позади листового металла, где вы его свариваете. Толстый кусок меди, алюминия или даже стали поможет поглотить чрезмерное тепло и предотвратит прогорание.

Не торопитесь и двигайтесь от одной стороны сустава к другой, распределяя тепло. Это помогает разместить радиатор позади листового металла, где вы его свариваете. Толстый кусок меди, алюминия или даже стали поможет поглотить чрезмерное тепло и предотвратит прогорание.Ответить с цитатой

30.12.2016 # 19

Re: Сварка тонкого металла.

Исходное сообщение от 69sa200

1/16-дюймовый легкий удар и Lincoln 6013 являются единственным вариантом для сварки листового металла.

Спасибо. также легко деформировать металл, если вы не прикрепите его сначала. Я делаю маленькие гвозди длиной 1/4 дюйма и постепенно связываю их вместе. Сначала скрутите листовой металл по краю внахлестку. Разместите винты на расстоянии около 4 дюймов. После того, как вы сделаете прихватки через каждые 2 дюйма вдоль шва, удалите винты и выполните сварку пробкой, чтобы заполнить отверстия. Не торопитесь и двигайтесь от одной стороны сустава к другой, распределяя тепло. Это помогает разместить радиатор позади листового металла, где вы его свариваете. Толстый кусок меди, алюминия или даже стали поможет поглотить чрезмерное тепло и предотвратит прогорание.

также легко деформировать металл, если вы не прикрепите его сначала. Я делаю маленькие гвозди длиной 1/4 дюйма и постепенно связываю их вместе. Сначала скрутите листовой металл по краю внахлестку. Разместите винты на расстоянии около 4 дюймов. После того, как вы сделаете прихватки через каждые 2 дюйма вдоль шва, удалите винты и выполните сварку пробкой, чтобы заполнить отверстия. Не торопитесь и двигайтесь от одной стороны сустава к другой, распределяя тепло. Это помогает разместить радиатор позади листового металла, где вы его свариваете. Толстый кусок меди, алюминия или даже стали поможет поглотить чрезмерное тепло и предотвратит прогорание.

Я заказываю палочки 1,6 мм на ebay. Сварочные материалы Lincoln довольно трудно найти здесь, в Австралии, не говоря уже о снаряжении Lincoln.Ответить с цитатой

30.

12.2016

#20

12.2016

#20Re: Сварка тонкого металла.

Первоначально Послано jpump5

До того, как у меня был mig или o/a, я сварил все, включая листовой металл

Спасибо. Это дает мне немного уверенности, чтобы попробовать это на себе.

. Я купил дешевый стержень 1/16 (1,6) в Harbour Freight. Работал достаточно хорошо.

Есть своего рода умение не прогорать. Стержни сгорают довольно быстро.Ответить с цитатой

30.

12.2016

# 21

12.2016

# 21Re: Сварка тонкого металла.

Первоначально Послано mla2ofus

Если у вас есть горелка O / A IMO, было бы проще сварить ее.

Да, здесь, в Австралии, иметь газовые баллоны O/A дороговато. У них здесь есть система аренды баллонов, которая слишком дорога для сварщиков-любителей.

МайкОтветить с цитатой

31.

12.2016

# 22

12.2016

# 22Re: Сварка тонкого металла.

Тонкие стержни действительно несколько гибкие, когда они на полную длину.

Проверит запуск вашей дугимм 180

Ответить с цитатой

31.12.2016 # 23

Re: Сварка тонкого металла.

Первоначально Послано lennyk

Тонкие стержни действительно несколько гибкие, когда они на полную длину.

Да, я могу себе это представить. Очевидно, мне понадобится лучшая координация рук и мозга, чтобы сваривать тонкими стержнями.

Проверит вашу дугу, начиная сОтветить с цитатой

31.12.2016 # 24

Re: Сварка тонкого металла.

Я использую 1/16 6013 dcen для очень узких мест при работе с выхлопной трубой. Они работают довольно хорошо, особенно когда вы не можете направить палочку Миг в нужное место.

Ответить с цитатой

31.12.2016 # 25

Re: Сварка тонкого металла.

Я лично ненавижу все стержни диаметром 1/16 дюйма, только из-за легкости хода 7014 я могу даже терпеть использование стержня диаметром 1/16 дюйма в крайнем случае.

Lincoln имеет диаметр 5/64 дюйма в 6013, что чертовски приятно. 5/64 дюйма имеют достаточную жесткость, чтобы не гнуться повсюду, и их длина также идеально пропорциональна их диаметру. (С стержнями диаметром 1/16 дюйма мне иногда приходится разрезать их пополам, чтобы они не были чертовски хрупкими) Эти 5/64 чертовски хороши. Единственным их недостатком является то, что они стоят дороже в расчете на фунт по сравнению со всеми другими диаметрами. Lincoln 6013. Но для небольших проектов они вполне окупаются дополнительными расходами, если вам нужно сваривать тонкий металл, а механизм подачи проволоки недоступен IMOP.

Ответить с цитатой

« Предыдущая тема | Следующая тема »

Разрешения на публикацию

Способ и средства для дуговой сварки тонколистового металла

Изобретение относится к дуговой сварке, а именно к способу и устройству для сварки тонколистового металла электродом с машинным управлением.

Одной из задач настоящего изобретения является создание средств для предотвращения случайного смещения сварочной дуги от предполагаемого пути сварки, определяемого подвижным электродом. Другой задачей является обеспечение средств для постепенного перемещения сварочной дуги по намеченному пути сварки, определяемому подвижным электродом, для образования, таким образом, по существу непрерывного сварного соединения. Еще одна цель состоит в том, чтобы предоставить эффективный способ и средства для дуговой сварки тонкого листового металла электродом, управляемым машиной. Другой задачей является создание электрической цепи, включающей в себя средства подачи пульсирующего сварочного тока на электрод, управляемый машиной, средства подачи аналогичного пульсирующего тока зажигания дуги на указанный электрод и средства обеспечения одновременного прохождения двух указанных токов от электрод к указанной заготовке только тогда, когда электрод имеет отрицательный потенциал по отношению к заготовке.

Другие цели и преимущества станут очевидными по мере более полного раскрытия изобретения.

В соответствии с этими целями и преимуществами мы разработали метод и средства, полное и исчерпывающее раскрытие которых приведено в следующем описании в сочетании с прилагаемыми чертежами. Обратимся сначала к чертежам на фиг. 1 представляет собой принципиальную схему, иллюстрирующую электрическую схему и ее соединение с подвижным электродом и заготовкой одной модификации настоящего изобретения; фиг.2 представляет собой аналогичную схему, иллюстрирующую вторую модификацию; и фиг.3 представляет собой аналогичную диаграмму, иллюстрирующую третью модификацию 0.

Машинная дуговая сварка, т.е. е. сварка с помощью электрода, управляемого машиной, представляет трудности, если она применяется к тонколистовым металлам.

Одной из этих трудностей является повторное зажигание дуги 46, которая часто гаснет. Воспламенение от контакта возможно, но время разрыва контакта будет критическим, так как любая задержка вызовет накопление тепла, которое при отсутствии какой-либо заметной теплоаккумулирующей способности тонкого листа вызовет локальное повышение температуры, испарение и, следовательно, появление отверстий на соединение. До сих пор эту трудность преодолевали путем наложения на сварочное напряжение высокочастотного высокого напряжения, которое в нормальных условиях покоя вызывает скачок достаточно мощной искры через дуговой промежуток для поддержания сварочной дуги.

До сих пор эту трудность преодолевали путем наложения на сварочное напряжение высокочастотного высокого напряжения, которое в нормальных условиях покоя вызывает скачок достаточно мощной искры через дуговой промежуток для поддержания сварочной дуги.

В наших экспериментах по сварке тонкого листа мы обнаружили, что постоянный ток дает более гладкий шов, чем переменный ток, до тех пор, пока работа выполняется положительно, а сварочный электрод отрицателен; в обратном случае результат уступает сварке на переменном токе. Кроме того, расход углеродного сварочного электрода в последнем случае очень быстрый, медленнее при переменном токе и очень медленный при постоянном токе в обратном направлении.

Причина этого явления заключается в разнице температур между электродами, причем положительный по своей природе горячее отрицательного, из-за двойственной природы электричества. Однако мы обнаружили, что постоянный ток нестабилен. Эта неустойчивость проявляется в случайном смещении дуги вправо и влево от намеченной траектории, заданной подвижным электродом, а также в случайной фиксации рабочего конца дуги в точке на изделии, в результате чего образуются отверстия или «ожоги» возникают в этой точке за счет локального испарения металла. Поскольку в этом процессе активный конец дуги закрепляется, в то время как электрод удерживается в равномерном движении машиной, неизбежно удлинение дуги до точки разрыва; впоследствии он перезапускается высокочастотным искровым разрядом в новой точке, определяемой ближайшим расстоянием между изделием и электродом. Очевидно, что в сварном шве между точкой анкеровки и точкой повторного возгорания имеется зазор, поэтому сварной путь состоит из правильно проплавленных и непроплавленных промежутков и ряда прожженных отверстий. Более того, траектория сварки не обязательно совпадает с кромками листа или заданной траекторией движения электрода, и будет обнаружено, что она смещена в любую сторону от этой линии из-за поперечной нестабильности дуги.

Поскольку в этом процессе активный конец дуги закрепляется, в то время как электрод удерживается в равномерном движении машиной, неизбежно удлинение дуги до точки разрыва; впоследствии он перезапускается высокочастотным искровым разрядом в новой точке, определяемой ближайшим расстоянием между изделием и электродом. Очевидно, что в сварном шве между точкой анкеровки и точкой повторного возгорания имеется зазор, поэтому сварной путь состоит из правильно проплавленных и непроплавленных промежутков и ряда прожженных отверстий. Более того, траектория сварки не обязательно совпадает с кромками листа или заданной траекторией движения электрода, и будет обнаружено, что она смещена в любую сторону от этой линии из-за поперечной нестабильности дуги.

Боковое блуждание дуги и закрепление дуги можно преодолеть, подавая сварочный ток и ток зажигания дуги одновременно дискретными импульсами с абсолютной паузой между импульсами. Паузы необходимы для полного гашения дуги в течение периода паузы. Высокочастотный ток зажигания дуги высокого напряжения может создаваться индукционной катушкой или высокочастотным источником энергии, причем последний генерируется старым и простым искровым методом или более сложным современным методом вакуумных ламп и может быть наложен на источник тока. сварочный ток. Высокочастотный ток высокого напряжения при повторном зажигании дуги проходит по кратчайшему пути между электродами и заготовкой в конце периода паузы. Пульсирующая мощность с абсолютной паузой или прерыванием возможна несколькими способами.

Высокочастотный ток зажигания дуги высокого напряжения может создаваться индукционной катушкой или высокочастотным источником энергии, причем последний генерируется старым и простым искровым методом или более сложным современным методом вакуумных ламп и может быть наложен на источник тока. сварочный ток. Высокочастотный ток высокого напряжения при повторном зажигании дуги проходит по кратчайшему пути между электродами и заготовкой в конце периода паузы. Пульсирующая мощность с абсолютной паузой или прерыванием возможна несколькими способами.

(a) Путем использования переменного электрического тока изначально низкого напряжения, доведенного до достаточно высокого напряжения в промежутке сварочной дуги за счет резонанса до тех пор, пока не произойдет пробой, во время которого внезапно высвобождается значительное количество энергии, которая накапливается постепенно во время паузы в конденсаторе, содержащемся в резонансном контуре, как показано в модификации, схематически показанной на рис. 1. (b) Путем наложения высокочастотного источника электроэнергии на ток дуговой сварки таким образом, чтобы сделать сварочный ток течь только в одном направлении, а именно от работы к электроду, таким образом делая работу положительной во время протекания тока. Этого можно добиться двумя способами, а именно: (1) используя питание постоянного тока, накладывая на него высокочастотную мощность для зажигания дуги и прерывая два тока с помощью механического прерывателя, как показано на рис. 2.

1. (b) Путем наложения высокочастотного источника электроэнергии на ток дуговой сварки таким образом, чтобы сделать сварочный ток течь только в одном направлении, а именно от работы к электроду, таким образом делая работу положительной во время протекания тока. Этого можно добиться двумя способами, а именно: (1) используя питание постоянного тока, накладывая на него высокочастотную мощность для зажигания дуги и прерывая два тока с помощью механического прерывателя, как показано на рис. 2.

(2) Путем использования общего источника питания переменного тока как для сварки, так и для высокой частоты, и отключения высокой частоты до того, как может произойти изменение направления сварочного тока.

При реверсировании существует короткий интервал времени, в течение которого переменный ток имеет более низкое напряжение, недостаточное для поддержания дуги.

Самопроизвольный перезапуск теперь невозможен без помощи искры высокой частоты. Поскольку последний обеспечивается аппаратом, подключенным к тому же источнику переменного тока, его можно синхронизировать с помощью соответствующих средств сдвига фаз и использования выпрямительных клапанов таким образом, чтобы подавать высокочастотный ток высокого напряжения через дугу. промежуток, когда переменный сварочный ток реверсируется в направлении работы к электроду, тем самым восстанавливая дугу в правильном направлении полярности, как показано на рис. другую полуволну.

промежуток, когда переменный сварочный ток реверсируется в направлении работы к электроду, тем самым восстанавливая дугу в правильном направлении полярности, как показано на рис. другую полуволну.

Способ сварки по настоящему изобретению, в котором используется менее половины цикла сварочного тока переменного тока, показывает влияние прерывания дуги на готовую работу в виде периодического утолщения сварного шва, что может быть нежелательным в определенные случаи. Чтобы преодолеть эту трудность, сделаем движение дуги относительно работы неравномерным, 1. т. е. быстрым в течение активного периода и медленным или даже нулевым в течение периода паузы, и может иначе изменить относительное движение электрода и обрабатываемой детали для получения по существу непрерывного сварного соединения, когда и если это необходимо.

Обращаясь более подробно к рис. 1, указанное средство цепи включает в себя трансформатор переменного тока T, снабженный первичной обмоткой P и вторичной обмоткой S. Первичная обмотка P трансформатора T электрически соединена через индуктивности L-L и регулируемое сопротивление R с источник переменного тока A. C.

Первичная обмотка P трансформатора T электрически соединена через индуктивности L-L и регулируемое сопротивление R с источник переменного тока A. C.

Вторичная обмотка S электрически соединена с заготовкой W и с электродом E через индуктивности L’-L’ с емкостью C, электрически соединенные, как показано, образуя с первичной цепью то, что известно в как резонансный трансформатор или как колебательный контур с собственным периодом колебаний, который может быть отрегулирован с помощью индуктивностей L-L и L’-L’ в соответствии с периодом колебаний в источнике переменного тока. В этой схеме ток нарастает до пикового напряжения в емкости С и периодически разряжается через пространственный зазор между электродом Е и заготовкой W, создавая сварочную дугу. Этот периодический разряд можно регулировать, регулируя мощность, подводимую к первичной цепи сопротивлением R, чтобы он возникал при любом заданном пространственном зазоре, когда заготовка W находится под положительным потенциалом по отношению к электроду Е.

Относительное движение электрода E и заготовки W может широко варьироваться без отклонения от настоящего изобретения и может быть непрерывным, прерывистым или с последовательно изменяющимися скоростями, совпадающими с периодами дугового разряда и паузы, в зависимости от характера сварного шва желанный.

Ссылаясь теперь на рис. 2, показанная схематически схема предназначена для использования, когда сварочный ток представляет собой постоянный ток, подаваемый, например, от батареи B, а высокочастотный ток зажигания дугового разряда высокого напряжения получается от другого источника, как, например, высокочастотный трансформатор HT.

В устройстве, показанном на рис. 2, отрицательная сторона батареи B электрически соединена через сопротивление R’ и высокочастотную дроссельную катушку K с прерывателем A с вторичной обмоткой S’ трансформатора HT, включенной последовательно с ним.

Положительная сторона батареи B электрически соединена с потенциалом земли и через дроссельную катушку переменного тока K’ с заготовкой W. Сторона вторичной обмотки S’ батареи электрически соединена через блокировочный конденсатор постоянного тока C’ с потенциалом земли и к заготовке W, тем самым замыкая цепь переменного тока через зазор между электродом E и заготовкой W.

Сторона вторичной обмотки S’ батареи электрически соединена через блокировочный конденсатор постоянного тока C’ с потенциалом земли и к заготовке W, тем самым замыкая цепь переменного тока через зазор между электродом E и заготовкой W.

Прерыватель А обозначает генератор переменного тока механического типа, распространенный в данной области техники, имеющий вращающуюся дорожку (А) с изолированным зазором G, который периодически прерывает протекание тока по дорожке (А) к электроду Е.

Любой другой тип генератора переменного тока, приспособленный для преобразования постоянного тока в пульсирующий или периодически прерываемый постоянный ток для подачи на электрод E, будет столь же эффективным для намеченной цели. Устройство прерывателя само по себе не является частью настоящего изобретения, и специалисту в данной области техники представляется ненужным дальнейшее описание прерывателя А. В устройстве, показанном на рис. 2, высокочастотный ток высокого напряжения от трансформатора HT может протекать через пространственный зазор только тогда, когда протекает сварочный ток постоянного тока. Блокировочный конденсатор C’ предотвращает короткое замыкание сварочной цепи постоянного тока, в то время как изолирующий зазор G прерывает прохождение сварочного тока, а дроссельные катушки K-K’ предотвращают протекание высокочастотного тока зажигания высоковольтной дуги к аккумулятору B. Очевидно, что регулируя скорость вращения дорожки А и величину зазора G, можно получить широкое варьирование времени подачи сварочного тока и продолжительности периода паузы. Изменяя также относительное движение электрода и обрабатываемой детали, чтобы оно было непрерывным, прерывистым или с последовательно меняющейся скоростью, можно получить изменение типа сварного шва, как в модификации рис. 1.9.0018

Блокировочный конденсатор C’ предотвращает короткое замыкание сварочной цепи постоянного тока, в то время как изолирующий зазор G прерывает прохождение сварочного тока, а дроссельные катушки K-K’ предотвращают протекание высокочастотного тока зажигания высоковольтной дуги к аккумулятору B. Очевидно, что регулируя скорость вращения дорожки А и величину зазора G, можно получить широкое варьирование времени подачи сварочного тока и продолжительности периода паузы. Изменяя также относительное движение электрода и обрабатываемой детали, чтобы оно было непрерывным, прерывистым или с последовательно меняющейся скоростью, можно получить изменение типа сварного шва, как в модификации рис. 1.9.0018

На фиг. 3 показана модификация, в которой сварочный ток и ток зажигания дуги получают от одного и того же источника переменного тока, а предусмотренные средства цепи приспособлены для периодической подачи сварочного тока и тока зажигания дуги через пространственный зазор между электродом E и заготовкой W, как в двух ранее описанных модификациях, когда заготовка W находится под положительным потенциалом по отношению к электроду E.

фаза электрически подключена к клеммам I, 2 и 3.

Сварочный ток берется из двух фаз (2, 3) и подается непосредственно через зазор между электродом E и заготовкой W, как указано, с последовательным сопротивлением R3 для регулирования тока. Вторичная обмотка S2 высокочастотного трансформатора HT2 соединена электрически последовательно с электродом E на одной стороне дугового промежутка, и эта сторона предпочтительно заземлена, а высокочастотный дроссель K3 предусмотрен в цепи на противоположной стороне дугового промежутка для предотвратить короткое замыкание высокочастотного тока, протекающего через дуговой разрядник в питающую линию. Емкость С3 электрически подключена параллельно искровому промежутку, чтобы обеспечить колебание высокочастотных токов во время протекания сварочного тока для поддержания дугового разряда через зазор.