Сварка нержавейки электродом – способы и особенности

Нержавеющая сталь является востребованным материалом благодаря своим свойствам (коррозионностойкости и долговечности), в связи с чем часто возникает необходимость ее сварить. Однако, есть тонкости при работе с нержавейкой, которые мы и рассмотрим в этой статье.

Сварка электродами по нержавейке

Варить коррозионностойкие стали непросто. Для получения качественного сварного шва достаточной прочности требуется несколько факторов:

- достаточное количество опыта у сварщика;

- правильный подбор сварочных материалов, в частности электрода.

Способы сварки нержавейки

Мы рассмотрим 2 способа сварки:

- Ручная электродом;

- Ручная аргоном.

Каждый из представленных ниже методов предполагает использование определенного оборудования и точно выбранных расходных материалов.

Ручная электродом

Качество сварного шва, полученного этим методом достаточное, чтобы этот метод сварки мог применяться как в быту, так и на производстве.

Достоинства ММА-сварки:

- простой и легкий процесс сварки;

- высокая продолжительность работы аппаратов;

- компактные агрегаты небольшим весом;

- получение прочных сварных швов;

- подходит для самостоятельного обучения этому методу.

От правильности выбора сварочных материалов зависит качество и надежность сварного шва.

При ручной сварке рекомендованы электроды следующих марок:

- ESAB OK 61.30 имеет высокую устойчивость к межкристаллитной коррозии и дает надежное сварное соединение. Шлаковый слой отпадает самостоятельно, что увеличивает скорость сварки.

- AG E 308L-16 подходит для металлов, эксплуатация которых происходит при низких и высоких температурах.

- ESAB OK 63.30 применяют для сварки металлов, контактирующих с агрессивной средой. Эти электроды можно применять при сварке на постоянном и переменном токе.

Для сварки данным методом надо устанавливать режим постоянного тока с обратной полярностью.

Ручная аргоном

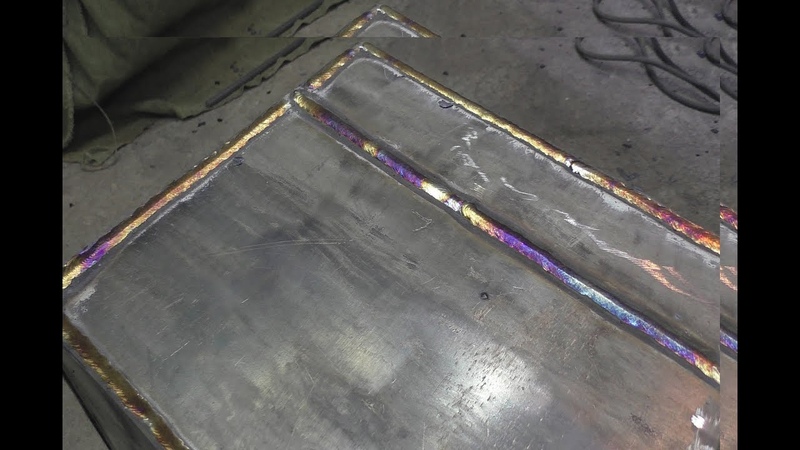

Аргонодуговую сварку применяют для получения внешне красивых сварных швов. Этот способ хорошо себя зарекомендовал во время сварки очень тонких деталей.

Для сварки нержавеющей стали аргоном необходимо использовать вольфрамовые электроды. Если следовать этой технологии, то сварной шов непременно получится прочным и качественным, даже при выполнении сварочных работ в бытовых условиях. При сварке этим методом слоя шлака на швах и разбрызгивания металла не будет. Аргонодуговая сварка считается самым чистым способом соединения металлов.

Для данного метода подходит постоянный ток с прямой полярностью или переменный.

Таблица 1. Зависимость силы тока от толщины металла

| Толщина металла, мм | Вид и полярность | Сила тока, А | Диаметр электрода, мм |

| 1 | Постоянный | 30-60 | 2 |

| Переменный | 35-75 | ||

| 1,5 | Постоянный с прямой полярностью | 40-75 | 2 |

| Переменный | 45-85 | ||

| 4 | Постоянный с прямой полярностью | 85-130 | 4 |

Особенности аргонодуговой сварки:

- дуга разжигается бесконтактно, чтобы избежать попадания вольфрамового покрытия от электрода в уже расплавленный металл;

- во время сварки нужно исключить колебания стержня.

В противном случае нарушится защитный барьер в рабочей зоне и, как следствие, произойдет окисление шва.

В противном случае нарушится защитный барьер в рабочей зоне и, как следствие, произойдет окисление шва.

Данный метод сварки позволяет снизить расход сварочных материалов. Необходимо после окончания сварочных работ продолжить подачу аргона в течение 10-15 секунд. Эти действия помогут защитить раскаленный электрод от активного окисления.

Сварка нержавейки электродом в домашних условиях

Для этого лучше всего выбрать сварочный инвертор. Для дома подойдет аппарат, работающий от сети 220В. Небольшие габаритные размеры устройства и малый вес позволяют более комфортно работать с ним и перемещать.

Основой популярности инверторов стали доступная цена и получаемое качество сварного шва. Это привело к тому, что сварочные аппараты инверторного типа стали лидерами по продажам.

Таблица 2. Параметры для настройки инвертора

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 1,5 | 40-60 | 2 |

| 3 | 75-85 | 3 |

| 4 | 90-100 | 3 |

| 6 | 140-150 | 4 |

Для сваривания применяют постоянный ток обратной полярности.

Последовательность действий при сварке инверторным аппаратом:

- Зачистить рабочую поверхность металла от ржавчины, масел, других загрязнений при помощи металлической щетки.

- Произвести разделку кромок напильником или болгаркой при необходимости (толщина металла должна быть больше 4 мм). Проводя эту процедуру, мы обеспечиваем высокий уровень проплавления и заполняемость сварочной ванны.

- Если свариваемый металл тонкий, то свариваемые края нужно плотно придвинуть друг к другу и прихватить их.

- Если свариваемый металл толще 7 мм, то мы прогреваем его до 150 С.

- Разжечь дугу.

- Провести сварку короткой дугой.

- В конце сварного шва требуется сделать “замок”, который предотвратит появление свищей и трещин.

- Дать изделию остыть.

- Затем убрать шлак со шва, после этого — зачистить.

- Отполировать и отшлифовать.

Сварка тонкой нержавейки электродом

Чтобы качественно сварить тонкий металл нужно иметь теоретическую базу знаний и достаточно опыта. Помимо этого нужно обратить внимание не только на правильный подбор электродов, но и верно выставленную силу тока.

Помимо этого нужно обратить внимание не только на правильный подбор электродов, но и верно выставленную силу тока.

Для сваривания тонкой нержавейки электродом требуется сила тока меньше на 20% по сравнению с обычной сталью.

Правильно подобранный сварочный электрод-половина успеха при сварке. Например, для толщины заготовки в 3 мм диаметр электрода должен составлять 3-4 мм.

Длина стержня не должна превышать 35 мм, а температура нагрева металла — 500 С.

Так же как и для сварки обычной нержавейки дома, для тонкой лучше применить инвертор.

Сварка тонкой нержавейки инвертором электродом имеет некоторые правила:

- место сварки и сами заготовки не нагревать выше 150 С;

- сварка должна проходить на небольших показателях тока на достаточно высокой скорости и желательно без колебания дуги во время сварки;

- чтобы металл не смог перегреться и, как следствие, не прожегся, перед сваркой нужно подложить под заготовки металлические кусочки, которые отведут часть тепла;

- для сварки металла, толщиной менее 3 мм, разделка кромок не требуется;

- необходимо обеспечить зазор между заготовками, величиной 1-2 мм;

- после сварки не надо резко охлаждать металл.

Если вы планируете использовать в работе электрод толщиной 3 мм, то необходимо выставить ток в 80 А.

Рассмотрим, какие электроды нужны для сварки тонкой нержавейки:

- ЦЛ-11 – является одной из ходовых марок. Шов, полученный при помощи этого электрода, достаточно коррозионностойкий при неблагоприятных условиях.

- ОК 63.20 используется для металла, имеющего контакт с жидкими агрессивными неокислительными средами при температуре до 350 С.

Можно ли сваривать нержавейку инвертором

Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т.д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является — сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

— Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом — инвертором.

— Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

— Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу.

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

| Толщина металла, мм | Род тока | Сила тока,А | Диаметр электрода или проволоки, мм | Скорость прохождения, см/мин | Напряжение, В | Расход аргона, л/мин |

| 1 | Постоянный | 30..60 | 2 или 1,6 | 12 – 28 | 11…15 | 2,5…3 |

| 1 | Переменный | 35…75 | 2 или 1,6 | 15 – 33 | 12…16 | 2,5…3 |

| 1,5 | Постоянный | 40..75 | 2 или 1,6 | 9 – 19 | 11…15 | 2,5…3 |

| 1,5 | Переменный | 45…85 | 2 или 1,6 | 1 — 14 | 12…16 | 2,5…3 |

| 4 | Постоянный | 85…130 | 4 или 2,5 | — | 11…15 | 10 |

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Температура нагрева не должна превышать показатель 500°С.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов. Если он не проплавляется, значит он выполнен верно.

- В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома. Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

- Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

#1 kosttya

#2 Шурпет

Мартин Кристофер Кими

- Город: Уфа-Саратов

подскажите, можно ли нвертором варить нержавейку,(слышал что нужно менять полярность), и какими електродами лучше пользоваться.

#3 BAV

#4 AMBIVERT42

Лучше быть бараном среди мудрецов, чем мудрецом среди баранов.

#5 Саша 90

#6 Jekan

#7 Рудольф Шнапс

Jekan, электрод и руки.

Попробуйте электроды ЭСАБ ОК 61.30 или хороший эквивалент, и будет у вас так же:

com/embed/3njqlQX5JuU?html5=1&fs=1″/>

Вдохновлён сталью, бетоном и золотым сечением.

#8 svarnoi69

#9 Рудольф Шнапс

я такое наблюдал на электродах ОЗЛ-8. Электроды были новые и просушенные.

Вдохновлён сталью, бетоном и золотым сечением.

#10 Менгон

в считанные доли секунды эл. красный, обмазка осыпается и варить понятно, что им уже не получиться. На что грешить, электрод или инвертор.

#11 Jekan

#12 Рудольф Шнапс

Jekan, у меня на инверторе холостой ход примерно 50В. Проблем с поджигом электродов нет.

Электроды ОЗЛ-8, ЦЛ-11 и другие отечественные преимущественно с основным покрытием, электроды на видео рутиловые. Основные электроды дают более устойчивый к кислотам шов, чем рутиловые.

Нержавейка варится на относительно низких значениях токах. Отсюда и все проблемы. Бо’льшее количество шлака приводит к тому, что он начинает затекать вперёд дуги и тушит её. Электрод постоянно липнет. Если добавить ток до 90А для ф3, то все сложности пропадают, электроды горят стабильно.

Электрод постоянно липнет. Если добавить ток до 90А для ф3, то все сложности пропадают, электроды горят стабильно.

Импортные электроды очень дорогие. МОжет кто подскажет отечественные электроды по нержавейке с рутиловым покрытием.

Вполне вероятно, что требуется особый навык для сварки нержавейки основными электродами отечественного производства. Надо не позволять шлаку затекать вперёд.

Вдохновлён сталью, бетоном и золотым сечением.

#13 Менгон

#14 Рудольф Шнапс

Вдохновлён сталью, бетоном и золотым сечением.

#15 Grigorii WELD

#16 NickMNS

Извиняюсь за поднятие старой темы. И всем здравствуйте.

Эх, почитал тему, увидел свои проблемы с ОЗЛ-8 (у меня 2,5мм и аппарат СВИ-205 Калибр, но сеть хреноватая). У меня правда всё как-то жестче, даже пару сантиметров шва не выходит, а точечные наплёвки, хотя и залипать уже стал меньше. Ранее залипы были только под отпил болгаркой

С черновым металлом проблем в разы меньше. Посему для набития руки бегаю по округе, варя «за спасибо» чужими электродами (МР-3С 3мм, 2мм неизвестные, и 3мм неизвестные корейцы, со слов соседа). Чтобы не забрасывали помидорами сразу скажу, пока варю только то, что при вылете шва никого не убьёт

Посему для набития руки бегаю по округе, варя «за спасибо» чужими электродами (МР-3С 3мм, 2мм неизвестные, и 3мм неизвестные корейцы, со слов соседа). Чтобы не забрасывали помидорами сразу скажу, пока варю только то, что при вылете шва никого не убьёт

Ну и мучаю железки на досуге. С черновой нормально, а нержу ОЗЛ-8 получается только наплёвками, часто круглых капель металла в среде шлака, то есть до первого удара молотком (так «варил» бур, одна ручка отвалилась при пятой попытке в землю воткнуть).

P.S. Тут специализированной темы для салаг-самоучек нема? Большинство вопросов то раскапываю пока по форуму, но мало ли. Чтобы лишние темы не плодить, если появиться какой специфический вопрос.

#17 di4

ИМХО: ОЗЛ-8. Сварка во всех пространственных положениях шва постоянным током обратной полярности. Плюс у Вас должен быть как шпага у мушкетера в руке! )) Эт Вам не «бесполярный» МР-3. Проверьте контакт обратного провола. Прижмите его стубциной к изделию насмерть. )) И шоб площадь прижатия была хорошая, а не в волосик.) Покрытие электрода основное така шо варить може попробывать опираясь на обмазку. Никода не варил ОЗЛ-8.) Электроды из сарая надо бы прокалить как на пачке написано. (ну а вдруг поможет) Прикупите себе УОНИ и тренируйтесь на кошках.) Они хоть варят короткой дугой и покрытие основное хоть руку набъете почеловечье. МР-3 нелучший вариант чтобы получить первоначальное предствление о сварке покрытыми элетродами покрытие у них кислое и обмазка и шлак токопроводящие поэтому дуга пляшет то по горяцему металлу то по шлаку, а у УОНЕЙ шлак и обмазка электричество не проводят и дуга горит только между расплавленным металлом и сердечником электрода. Удачи!).

)) И шоб площадь прижатия была хорошая, а не в волосик.) Покрытие электрода основное така шо варить може попробывать опираясь на обмазку. Никода не варил ОЗЛ-8.) Электроды из сарая надо бы прокалить как на пачке написано. (ну а вдруг поможет) Прикупите себе УОНИ и тренируйтесь на кошках.) Они хоть варят короткой дугой и покрытие основное хоть руку набъете почеловечье. МР-3 нелучший вариант чтобы получить первоначальное предствление о сварке покрытыми элетродами покрытие у них кислое и обмазка и шлак токопроводящие поэтому дуга пляшет то по горяцему металлу то по шлаку, а у УОНЕЙ шлак и обмазка электричество не проводят и дуга горит только между расплавленным металлом и сердечником электрода. Удачи!).

#18 NickMNS

di4, ОЗЛ-8 Лосиноостровские там было на пачке ограничение «кроме вертикального сверху вниз», а так да, во всех.

То есть с контактом проблема может быть? У моего Калибр СВИ-205 есть болезнь родных кабелей: слабое крепление в районе клеммы с завода. Вчера отваливалась масса, доваривал черновой металл соседу уже на «культе». Сегодня пережал, посмотрел держак, решил: «Хреновато. Пусть работает, пока работает». Через 10 минут пришлось пережимать уже и у держака . Сосед обещал привезти материал, чтобы соединение залудить ещё, надёжности ради.

Вчера отваливалась масса, доваривал черновой металл соседу уже на «культе». Сегодня пережал, посмотрел держак, решил: «Хреновато. Пусть работает, пока работает». Через 10 минут пришлось пережимать уже и у держака . Сосед обещал привезти материал, чтобы соединение залудить ещё, надёжности ради.

Электроды купил где-то с недельку-две назад, лежали на складе, полочка средняя по высоте. А дома под кровать засунул в сухое место, МРки свои также храню, а они у меня куплены раньше.

Опять же, к МРке притензий нет, черновой уже варю, держит, хоть и не всегда эстету шов угодит, а вот ОЗЛ-8 на нерже – это беда. Хотя попробую после ремонта кабелей. Вот пока дожди, тут и решил совета спросить)

Как-то читал в отзывах к моему аппарату, что он вообще с ОУНИями не дружит. К тому ж они по черновому металлу? Так что смысл менять освоенные МР-3С? И кому верить тогда? А с ним у меня и при МРках проблем нет, хотя варю сейчас только в нижних положениях.

Кстати, ОЗЛ-8 2,5мм чуть выше возьму 80-90А (по шкале аппарата, чую, в реале ниже ещё ибо сеть плоха), то раскаляются по длинне и осыпаются. Вот и думаю, можно ли их вообще в печке прокалить, или потекут с плиты в топку печи

Вот и думаю, можно ли их вообще в печке прокалить, или потекут с плиты в топку печи

#19 NickMNS

И так. В продолжении о попытках работать ОЗЛ-8 2,5мм.

Смена полярностей, игра регулятором с 40 до 205А результатов не дала. В любом режиме дуга стабильная не держится, вместо валика получаются шарообразные «наплёвки», о проваре речи нет, так как в большей части сбивается это непотребство ударами молотка.

Самое интересное, что вне зависимости полярности ОЗЛки у меня стреляют шлаком и металлом в стороны в непомерном количестве, токами уже играл, всё одно. При этом то и «наплёвывается» металл с трудом, чаще улетает в даль. Даже пару раз залетало под маску, что окончательно убедило пока забить на попытки мучить нержу и спросить совета.

В чём может быть косяк, кроме моего рукожо непрофессионализма? Тип инвентора (Калибр СВИ-205)? Влажность (хотя вроде они из магазина несколько недель назад, а хранились не в сыром месте)?

Если влажность, то можно ли их в условиях дачи прокалить на плите дровенной печи или сгорят?

Вот 2-3мм электроды имеющиеся для черных металлов не выделываются так. Обидно даже.

Обидно даже.

Кто либо, объясните, насколько работа по черным металлам отлична от работы от нержавейки (электродами соответствующих типов). Лучше ссылкой на материал сравнительный, если таковой есть. Не хочу излишне грузить форумчан.

Сообщение отредактировал NickMNS: 02 Июль 2014 19:50

Подскажите,варит инвертор нержавейку или нет? Решил попробовать,взял бачок от стиральной машины,пошёл к соседу(сварщику)взял электрод нержавейку и не чего не получилось.Дугу вообще не поймаешь, добавляю ток опять дуги нет и бачок жжёт электрод 3-ка

Какой аппарат «справится» с нержавейкой?

Для сварки нержавеющих сталей нужен аппарат с хорошо выпрямленным током или встроенным осцилятором. Поэтому о сварке нержавейки должно быть указано в паспорте, а заодно и тип электродов. Идеальный вариант для работы с нержавейкой (а также с алюминеем, титаном) – сварка неплавящимся электродом в среде аргона. Из нашей продукции( ВЗЯТО С КАКОГО-ТО САЙТА) с нержавейкой «справится» «ТОРУС-200» . Для него достаточно приобрести аргонодуговую горелку и балон с аргоном.

Для него достаточно приобрести аргонодуговую горелку и балон с аргоном.

likhac написал :

Подскажите,варит инвертор нержавейку или нет? Решил попробовать,взял бачок от стиральной машины,пошёл к соседу(сварщику)взял электрод нержавейку и не чего не получилось.Дугу вообще не поймаешь, добавляю ток опять дуги нет и бачок жжёт электрод 3-ка

тут дело может быть и в инверторе и в электродай или и в том и в другом

попробуйте электроды для переменного тока – например ок 61.30

Сварка нержавеющих сталей

Выбор метода сварки зависит от марки стали и назнаения, и не во всех случаях получаются равнозначные механические и коррозионные свойства. При определении режимов сварки необходимо учитывать склонность основного металла и металла шва к растрескиванию, что связано с физическими свойствами и структурными изменениями, протекающими в процессе нагрева металла под сварку, процессами, протекающими во время плавления и застывания литого металла, и процессами, протекающими при охлаждении в сварном шве.

В тех случаях, когда требуется высокая коррозийная стойкость при сварке и последующей термической обработке сварных соединений, нужно применять такие режимы термической обработки, при которых обеспечиваются эти свойства.

Сварка хромистых нержавеющих сталей мартенситного класса

Хромистые нержавеющие стали склонны к подзакалке на воздухе, которая в сильной степени зависит от концентрации углерода. Лучше всего сваривается нержавеющая сталь с очень низким содержанием углерода.

Хромистые стали обладают меньшей теплопроводностью, меньшим коэффициентом линейного расширения по сравнению с углеродистой сталью и способностью к подзакалке при охлаждении, что связанно с объемными изменениями и приводит к возникновению больших сварочных напряжений. Эти напряжения могут быть очень высокими и привести к появлению трещин и разрыву сварных соединений. Чтобы этого избежать и сгладить резкие перепады температур, металл (трубы, нержавеющий круг или лист) подогревают перед сваркой до 250-3500 С.

В качестве электродов при сварке хромистых сталей чаще всего применяют аустенитные стали, у которых образуется более вязкий сварной шов.

Сварка ферритных сталей

При сварке этого типа сталей сварные швы получается хрупкие и часто растрескиваются. Поэтому сварку сталей следует производит в подогретом состоянии при температуре примерно 2000 С, но разогрев металла во время сварки должен быть минимальным. Лучшие результаты получаются при электродуговой, чем при газовой сварке. После сварки сварное соединение рекомендуется нагреть до 720-7800 С и быстро охладить.

Сварки с 15-17% Cr иногда при сварке подкаливаются. Чтобы это избежать, рекомендуется применять стали с присадкой титана или ниобия, а в случае стали с 13% Cr – с присадкой 1% Al.

Сварка нержавеющих аустенитных сталей

Аустенитные стали обладают пониженной температурой павления, более низкой теплопроводностью и высоким коэффициентом линейного расширения, чем углеродистые стали. Поэтому при сварке этих нержавеющих сталей расплавление идет быстрее с большим перепадом температуры от шварного шва к остальному металлу. Нестабилизированные титаном или ниобием стали при сварке приобретают склонность к межкристаллитной коррозии и тем больше, чем выше содержание углерода. Стабилизированные стали не склонны к межкристаллитной коррозии, но при повышении содержания углерода они могут приобретать способность к поражению ножевой коррозией концентрированной азотной кислоте. Все это необходимо учитывать и особенно следить за скоростями сварки и охлаждения при сварке сталей первой группы. В тех случаях, когда требуется особо высокая коррозийная стойкость, проволока нержавеющая или другие сварные изделия из нестабилизированных сталей следует подвергать закалке при 1050-11500 С с последующим быстрым охлаждением. Когда такая термическая обработка исключается, следует применять сталь с очень низким содержанием углерода или стабилизированные нержавеющие стали.

Нестабилизированные титаном или ниобием стали при сварке приобретают склонность к межкристаллитной коррозии и тем больше, чем выше содержание углерода. Стабилизированные стали не склонны к межкристаллитной коррозии, но при повышении содержания углерода они могут приобретать способность к поражению ножевой коррозией концентрированной азотной кислоте. Все это необходимо учитывать и особенно следить за скоростями сварки и охлаждения при сварке сталей первой группы. В тех случаях, когда требуется особо высокая коррозийная стойкость, проволока нержавеющая или другие сварные изделия из нестабилизированных сталей следует подвергать закалке при 1050-11500 С с последующим быстрым охлаждением. Когда такая термическая обработка исключается, следует применять сталь с очень низким содержанием углерода или стабилизированные нержавеющие стали.

Так как аустенитные стали имеют высокий коэффициент линейного расширения, они при очень медленной сварке дают большое коробление. Поэтому целесообразно сварку вести с более высокими скоростями и быстрым охлаждением, что часто осуществляется благодаря применению охлаждающих накладок или накладок из меди и подкладок под сварной шов.

Сварка нержавеющей стали применяемые технологии

Такой процесс, как сварка нержавеющей стали, требует серьезного подхода. Любое несоответствие технологии выполнения работ может привести к отрицательному результату. Химический состав нержавеющей стали и ее физические свойства определяют целый ряд требований к способам и технике выполнения работ.

Свариваемость нержавеющей стали

На способность сваривания различных марок нержавеющей стали влияет целый ряд факторов, наиболее существенными из них являются:

- Данный материал по сравнению с низкоуглеродистой сталью имеет меньшую теплопроводность, для различных марок такая разница может составлять 50-100%. Поэтому технология выполнения работ должна учитывать этот фактор, так как повышенная концентрация тепла в районе сварочного шва вызывает прожог металла. Для устранения такого влияния необходимо выбирать режим сварки с пониженным на 17-20% током.

- Нержавейка отличается и повышенным электрическим сопротивлением, что может привести к значительному нагреву электрода, именно этот фактор объясняет значительную скорость его сгорания, к которой необходимо привыкнуть.

Поэтому работу желательно выполнять хромоникелевыми электродами.

Поэтому работу желательно выполнять хромоникелевыми электродами. - Нержавеющая сталь имеет значительный коэффициент линейного расширения. В связи с этим при сваривании деталей, имеющих значительную толщину, необходимо выдерживать определенный зазор, который обеспечит необходимую усадку шва. Пренебрежение данным правилом способно вызвать появление трещин.

- При сварке аустенитной хромоникелевой нержавейки, при неправильном режиме термической обработки, существует возможность потери ей своих антикоррозионных качеств. Это связано с образованием карбидов железа и хрома. Одним из основных способов борьбы с этим явлением является быстрое охлаждение сварного шва, холодная вода, применяемая для этой цели, позволит значительно уменьшить потерю стойкости к коррозии.

Разнообразие применяемого сварочного оборудования позволяет выполнять такой процесс как сварка нержавейки не только в промышленных масштабах, она вполне осуществима в домашних условиях.

Как подготовить металл

По большому счету подготовка нержавейки к сварочному процессу не отличается от аналогичных процедур для других металлов. Единственное на что требуется обратить особое внимание, это следующие моменты.

Единственное на что требуется обратить особое внимание, это следующие моменты.

- Кромки свариваемых деталей зачищаются до стального блеска, лучше всего это сделать металлической щеткой.

- Поверхности обезжириваются при помощи подходящего растворителя, можно применять авиационный бензин, ацетон. Этот прием позволит снизить пористость шва и повысит устойчивость дуги.

Методы сварки нержавеющей стали

Существует множество способов сварки такой стали в домашних и заводских условиях, чаще всего применяют следующие ее виды:

- ММА (покрытыми электродами).

- В режиме DC/AC TIG (аргонодуговая с применением вольфрамового электрода).

- Полуавтоматическая (MIG) аргоновая сварка с использованием нержавеющей проволоки.

- Контактная точечная и шовная (сопротивлением).

- Холодная (соединение под давлением без плавления).

Эти способы и разберем более детально.

MMA

В случае отсутствия каких-либо жестких требований к качеству сварного соединения вполне можно выполнить сварку покрытым электродом, это основной тип сварки, применяемый в домашних условиях. Основная трудность заключается в правильном его подборе. Лучше всего узнать марку нержавейки, которую необходимо сварить, выяснив по ГОСТу свойства материала необходимо выбрать соответствующий им электрод.

Основная трудность заключается в правильном его подборе. Лучше всего узнать марку нержавейки, которую необходимо сварить, выяснив по ГОСТу свойства материала необходимо выбрать соответствующий им электрод.

- В большинстве случаев сварка осуществляется током обратной полярности.

- Работа должна выполняться электродом минимально возможного диаметра, сварочный ток должен обеспечивать небольшую передачу тепловой энергии, как уже говорилось, его величина должна быть снижена.

- Технология выполнения работ предполагает быстрое охлаждение завершенного шва. С этой целью необходимо осуществлять обдув сжатым воздухом или использовать медные подкладки под детали. Для некоторых типов стали допускается применение холодной воды.

DC/AC TIG

Аргоновая технология сварки применяется при повышенных требованиях к качеству шва, она дает отличные результаты при работе с тонкой нержавейкой. Такой способ рекомендован для сварки труб, работающих под давлением.

- Работы могут выполняться как на постоянном, так и на переменном токе.

- Присадочная проволока должна иметь более высокую (по сравнению с основным металлом) степень легирования.

- Для предотвращения нарушения зоны сварки необходимо избегать колебательных движений электродом, это также предотвратит окисления стали. Защита внутренней стороны шва нержавейки должна осуществляться поддувом инертного газа (аргона). Кстати, нержавейка, в отличие от титана, не так критична к качеству защиты внутренней стороны.

- При работе поджог дуги необходимо выполнять бесконтактным методом, в крайнем случае, можно ее зажечь на графитовой (угольной) плите и перенести ее на сталь, это предотвратит попадание в сварочную ванну вольфрама.

- Режимы сварки выбираются исходя из толщины свариваемых деталей. При этом определяется полярность и сила тока, диаметры присадочной проволоки и электрода, скорость выполнения сварки и примерный расход аргона.

- Расход вольфрамового электрода можно значительно снизить простым способом. После разрыва дуги и окончания сварки н отключайте подачу аргона, пусть он в течение 10-15 секунд обдует электрод, это снизит его окисление.

Полуавтоматическая сварка MIG

Принципы такого метода практически не отличается от описанного выше метода, данная технология отличается механизированной подачей нержавеющей проволоки. Сварка нержавейки на таком оборудовании позволяет получить соединение высокого качества, кроме того значительно ускоряется и упрощается сам процесс выполнения работы. Различные сварочные техники позволяют соединять материалы различной толщины:

- Сварка короткой дугой применяется для тонкой листовой стали.

- Метод струйного переноса применим к деталям со значительной толщиной.

- Технология импульсной сварки считается наиболее управляемым способом осуществления сварочных работ. Металл при ней подается серией импульсов, это позволяет значительно снизить среднюю величину сварочного тока, что уменьшает тепловое воздействие и исключает возможность прожога металла.

Контактная сварка

Точечная и роликовая сварка нержавеющей стали может осуществляться на оборудовании, предназначенном для соединения других металлов. Такому виду сварки подвергаются тонкие листы металла (до 2 мм). Разница заключается в применяемых режимах.

Повышенное сопротивление нержавейки приводит к увеличенному выделению тепла в процессе работы, поэтому точечная сварка должна осуществляться при меньшей силе тока и увеличенном давлении сжатия. Это позволит сократить время цикла и предохранит сталь от прожога, кроме того снижается возможность образования карбидов и шов нержавейки не теряет своих антикоррозионных качеств. Стоить отметить, что роликовая сварка обеспечивает большую надежность шва, точечная технология применяется в основном для неответственных соединений.

Холодная сварка

Данный метод в домашних условиях не применим, но используется на производстве. Холодная сварка (под давлением) нержавейки не предполагает плавления соединяемых элементов. При этом основную работу выполняет приложенное давление. Принцип данного метода сварки основан на соединении заготовок на уровне кристаллической решетки стали.

При этом основную работу выполняет приложенное давление. Принцип данного метода сварки основан на соединении заготовок на уровне кристаллической решетки стали.

При сварке нержавеющей стали заготовки соединяются внахлест или в тавр. Величина нахлеста выбирается в зависимости от толщины металла. Холодная сварка может выполняться по односторонней или двухсторонней схеме. В первом случае пластической деформации подвергается только верхний лист нержавейки, давление прилагается только к нему. При этом качество соединения не страдает. При двухсторонней сварке давление прикладывается к обеим свариваемым деталям.

Существует еще несколько способов сварки нержавейки, считают перспективными плазменные и лазерные технологии, но так же как в случае с холодной сваркой, применение их в домашних условиях затруднено. В основном применяют первые три из описанных технологий. При этом важно помнить, какой бы способ не был бы выбран, качество сварного соединения нержавейки в первую очередь зависит от квалификации исполнителя.

Сварка нержавейки современным инвертором с электродами

Рассмотрим вопрос, какая же бывает электросварка, нержавеющей стали, покрытыми электродами.Сварочный инвертор

Сварочный инвертор – это устройство являющееся источником питания для электрической дуги сварочного аппарата. Главная задача инвертора – обеспечить стабильную сварку, горение дуги и легкий поджиг. Сварочный процесс зависит от нескольких параметров.

Самый важным фактор – устойчивость к помехам и колебаниям. Сварочная дуга может питаться от выпрямителя, инвертора или трансформатора. Инверторный тип аппарата появился в 20 веке и стал невероятно популярным, благодаря своим рабочим показателям. Об известности инвертора можно судить по видео в сети Интернет. Каждый современный сварщик использует компактный инвертор.

Профессионалы, тщательно подбирают оборудование, для каждой работы

Принцип действия инвертора

Он достаточно прост: сетевое напряжение подается на выпрямитель, в котором преобразуется в постоянный ток с большей частотой. Сварочная дуга на постоянном токе становится более устойчивой и удобной для процесса сварки. Преимуществом использования инвертора для нержавейки, является уменьшение габаритов аппарата и улучшение динамических показателей дуги. Сварка инвертором повышает КПД работы, можно плавно регулировать параметры сварки и добиться минимального разбрызгивания металла. Если снять видео, то видно, что практически нет потерь металла во время работы.

Сварочная дуга на постоянном токе становится более устойчивой и удобной для процесса сварки. Преимуществом использования инвертора для нержавейки, является уменьшение габаритов аппарата и улучшение динамических показателей дуги. Сварка инвертором повышает КПД работы, можно плавно регулировать параметры сварки и добиться минимального разбрызгивания металла. Если снять видео, то видно, что практически нет потерь металла во время работы.

Технология варки легированных сталей

Сварка нержавейки – это трудная задача в домашних условиях, зависящая от многих параметров. Согласно принятой классификации нержавеющая сталь относиться к типу высоколегированных сталей. В качестве легирующего элемента используется хром с содержанием около 20%. Кроме него в нержавейке могут присутствовать молибден, никель, марганец, титан и другие. Дополнительные металлы увеличивают антикоррозионные свойства нержавейки, а также придают ей другие физико-механические качества.

На сварку нержавейки оказывают влияние несколько свойств, которыми обладает высоколегированный металл:

- Теплопроводность.

У высоколегированных сталей теплопроводность ниже в 2 раза, чем у низкоуглеродистых металлов. Из-за этого сварка нержавейки происходит при пониженной силе тока на 20%.

У высоколегированных сталей теплопроводность ниже в 2 раза, чем у низкоуглеродистых металлов. Из-за этого сварка нержавейки происходит при пониженной силе тока на 20%. - Коэффициент линейного расширения больше, чем у других металлов. Поэтому необходим достаточный зазор между толстыми деталями, чтобы избежать деформаций. Если снять процесс сварки на видео, то видно как неравномерно расширяются детали из нержавейки.

- Высокохромистые стали могут терять свои антикоррозионные свойства. Это явление назвали межкристаллической коррозией. Дело в том, что при температуре сварочных работ, по краям металлических зерен появляется карбид хрома и железа, с помощью которого в структуру металла проникает коррозия. С этим явлением борются различными способами. В основном быстро охлаждают место сварки, чтобы не допустить потери коррозионной стойкости.

При выборе сварочного аппарата, необходимо учитывать множество важных факторов

Перед началом сварки нержавейки инвертором в домашних условиях поверхность тонкой или толстой детали обрабатывается таким же методом, как и перед сваркой низкоуглеродистых сталей. За исключением одного момента – сварной стык должен быть с зазором, чтобы происходила свободная усадка. Поверхность деталей и кромки зачищают стальной щеткой и промывают растворителями (бензином или ацетоном). С помощью растворителя убирают жир, которые снижает устойчивость дуги.

За исключением одного момента – сварной стык должен быть с зазором, чтобы происходила свободная усадка. Поверхность деталей и кромки зачищают стальной щеткой и промывают растворителями (бензином или ацетоном). С помощью растворителя убирают жир, которые снижает устойчивость дуги.

Ручная сварка нержавейки в домашних условиях с помощью инвертора и покрытых электродов позволяет соединить детали с приемлемым качеством шва, а когда нет особых требований к соединению, то не надо заморачиваться с другими способами сварки. Чтобы определить какую марку электрода выбрать, достаточно обратиться к ГОСТу “Электроды покрытые для сварки высоколегированных сталей”. Если известна марка легированной стали, то легко по ГОСТу определить тип электрода. Например, это могут быть ЦП-11 или ОЗЛ-8.

Сварка нержавейки производится током обратной полярности. Во время работы нужно стараться меньше проплавлять шов и использовать электроды маленького диаметра. Но это справедливо для тонкой детали из легированной стали. Чем толще свариваемая поверхность, тем больше по диаметру выбирается электрод. Сила тока в инверторе должна быть понижена на 20% по сравнению со сваркой низколегированных сталей. Низкая теплопроводность электродов и высокое сопротивление при использовании тока высокого номинала может привести к отваливанию кусков покрытия электродов. По тем же самым причинам электроды плавятся быстрей во время сварки нержавейки. Это надо учитывать, если вы первый раз варите нержавеющую сталь электродом.

Чем толще свариваемая поверхность, тем больше по диаметру выбирается электрод. Сила тока в инверторе должна быть понижена на 20% по сравнению со сваркой низколегированных сталей. Низкая теплопроводность электродов и высокое сопротивление при использовании тока высокого номинала может привести к отваливанию кусков покрытия электродов. По тем же самым причинам электроды плавятся быстрей во время сварки нержавейки. Это надо учитывать, если вы первый раз варите нержавеющую сталь электродом.

Чтобы сохранить коррозионную стойкость тонкой или толстой детали нержавейки, нужно производить охлаждение. Для этого используют медные подкладки, а если нержавейка является хромоникелевой аустенитной сталью, то можно использовать воду.

Как добиться качественного сварного шва

Сварка нержавейки требует особого мастерства. Даже полезное видео с техникой работы не сможет помочь, если вы не владеете определенными навыками. Разумеется, задача упрощается при сварке под аргоном, но и простым инвертором с прямым током можно добиться высокого качества шва. Самый главный показатель сварного шва нержавейки – это его герметичность. Из-за плохой теплопроводности металла, в сварном шве получаются раковины и поры. Они получаются в результате вскипания металла. Чтобы избежать этого явления, достаточно использовать специальные электроды для нержавейки.

Разумеется, задача упрощается при сварке под аргоном, но и простым инвертором с прямым током можно добиться высокого качества шва. Самый главный показатель сварного шва нержавейки – это его герметичность. Из-за плохой теплопроводности металла, в сварном шве получаются раковины и поры. Они получаются в результате вскипания металла. Чтобы избежать этого явления, достаточно использовать специальные электроды для нержавейки.

Большинство изделий из нержавейки применяются в фармацевтической, пищевой отрасли или в домашних условиях. Это требует определенной обработки шва. Чтобы изделие выглядело привлекательно в жизни и на видео, сварной шов зачищают и полируют при помощи абразивов на основе оксида циркония или алюминия. После такой обработки нержавеющее изделие не требует дополнительного санитарного ухода.

Сварка нержавеющей стали электродом — Все о сварке

Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т. д. Многие выбирают этот металл для создания систем отопления или водопровода.

д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является – сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Содержание статьи

- Отличительные особенности материалов из нержавейки

- Способы сварки

- Выбор электродов

- Область применения

- Технология сварки

- Сварка нержавеющей стали в домашних условиях

- Защита сварочного шва

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

– Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом – инвертором.

Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом – инвертором.

– Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Вольфрамовые прутки для сварки

– Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу.

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

Толщина металла, мм

Род тока

Сила тока,А

Диаметр электрода или проволоки, мм

Скорость прохождения, см/мин

Напряжение, В

Расход аргона, л/мин

1

Постоянный

30..60

2 или 1,6

12 – 28

11…15

2,5…3

1

Переменный

35…75

2 или 1,6

15 – 33

12…16

2,5…3

1,5

Постоянный

40. .75

.75

2 или 1,6

9 – 19

11…15

2,5…3

1,5

Переменный

45…85

2 или 1,6

1 – 14

12…16

2,5…3

4

Постоянный

85…130

4 или 2,5

–

11…15

10

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов. Если он не проплавляется, значит он выполнен верно.

- В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома. Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

- Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Сварка пищевой нержавейки

Многие знакомы с ситуацией, когда разбивается чашка или тарелка. В таком случае некоторые семьи решают использовать металлическую посуду из нержавеющей стали. Смена посуды с керамической на посуду из обычного металла является не совсем правильным решением, потому как посуда из обычной стали поддается коррозии. В случае падения посуды, покрытой эмалью, возможно нарушение цельного покрытия и дальнейшее ее разрушение. По этим причинам использование посуды из нержавеющей стали является наиболее правильным вариантом.

Смена посуды с керамической на посуду из обычного металла является не совсем правильным решением, потому как посуда из обычной стали поддается коррозии. В случае падения посуды, покрытой эмалью, возможно нарушение цельного покрытия и дальнейшее ее разрушение. По этим причинам использование посуды из нержавеющей стали является наиболее правильным вариантом.

Пищевая нержавейка может быть подвергнута механическим повреждениям, которые могут привести к повреждению поверхности посуды. В случае повреждения посуды из нержавейки Вы можете обратиться к мастеру, чтобы он заварил Вам ее или сделать всю работу самостоятельно. Решив произвести сваривание самостоятельно, Вы будут гарантировать результат самому себе, а все претензии по качеству сваривания можете обращать только к себе.

Наиболее подходящими электродами для сваривания пищевой нержавеющей стали являются ЦЛ-11. С их помощью можно производить сваривание во всех пространственных положениях, а также использовать ток обратной полярности, благодаря чему они пользуются большой популярностью среди профессиональных сварщиков.

С их помощью можно производить сваривание во всех пространственных положениях, а также использовать ток обратной полярности, благодаря чему они пользуются большой популярностью среди профессиональных сварщиков.

Сварочные электроды ЦЛ-11 для работы с нержавейкой могут наглядно показать свои самые лучшие стороны. Ими можно прекрасно работать с хромоникелевыми сталями и металлами, устойчивыми к коррозии. Это позволяет производить сварку таких сталей, как 12Х17Х9Т, 08Х18Н12Б, 08Х18Н12Т, а также одной из популярнейших сталей – 12Х18Н10Т. ЦЛ-11 – это специальная разработка для сваривания пищевой нержавеющей стали. В своей основе они имеют стальной стержень из проволоки, изготовленной из стали высокого легирования. Они прекрасно подходят для формирования различных конструкций и узлов при изготовлении посуды из нержавеющей стали.

Перед свариванием электроды ЦЛ-11 следует прокалить. Данное требование очень важно, потому как от него зависит качество сваривания деталей. Прокаливание электродов следует производить на протяжении 90 минут.

Прокаливание электродов следует производить на протяжении 90 минут.

Электроды Цл-11 отличаются высоким качеством металла шва, малым разбрызгиванием и устойчивым горением дуги. Отличное удаление шлаков позволяет сварочным электродам обрести большую популярность при сваривании пищевой нержавейки.

Собираясь приобрести электроды ЦЛ-11 для сварки пищевой нержавейки, обратите внимание на то, что лучше всего покупать продукцию у завода-изготовителя, потому как обычные торговцы, желая заработать, могут предлагать товар по высокой цене или не надлежащего качества. Еще худшим вариантом является то, что они могут продавать подделки, сделанные кустарным методом в гараже или подвале одного из них.

Технология сварки нержавеющей стали. Выбор электрода для нержавейки

Нержавеющая сталь в силу своих особенностей требует специального подхода к технологии сварки. По сравнению с углеродистыми или низколегированными сталями

нержавейка обладает плохой свариваимостью, под которой понимают создание при помощи сварки надежных неразъемных соединений.

Основная проблема сварки нержавеющей стали в том, что при неправильном выборе режима или оборудования для сварки коррозионная устойчивость конструкции может быть нарушена из-за межкристаллитной коррозии, которая возникает в зоне сварного шва. При нагреве свыше 5000С в зоне сварки образуются карбиды железа и хрома, которые негативно влияют на прочность соединения и снижают коррозионную стойкость. Теплопроводность нержавеющей стали в два раза меньше чем углеродистой и отвод тепла от зоны сварки происходит значительно медленнее, что накладывает ограничение на величину используемого сварочного тока. Как правило, ток при сварке нержавейки на 15-20% ниже, чем при сваривании обычных сталей. Еще одной особенностью процесса сварки нержавейки является то, что необходимо выдерживать достаточную величину зазора между свариваемыми поверхностями, во избежание образования микротрещин в структуре металла, прилегающего к зоне сварки.

Технологий сварки нержавеющей стали несколько. Наиболее распространена сварка в среде защитных газов. С использованием данной технологии сваривают листы и конструкции из нержавеющей стали, толщиной до 1,5 мм. Сварка в среде защитных газов проводится при помощи неплавящихся вольфрамовых электродов ручным, полуавтоматическим или автоматическим способом.

Наиболее распространена сварка в среде защитных газов. С использованием данной технологии сваривают листы и конструкции из нержавеющей стали, толщиной до 1,5 мм. Сварка в среде защитных газов проводится при помощи неплавящихся вольфрамовых электродов ручным, полуавтоматическим или автоматическим способом.

Еще одним методом сварки является сваривание деталей с использованием специальных плавящихся электродов, сердечник которых состоит из высоколегированного материала.

Виды сварки нержавеющей стали

Импульсно дуговая сварка плавящимися и неплавящимися электродами. Основной принцип данного вида сварки в том, что сварочный ток не является постоянным, а на него накладываются кратковременные скачки – импульсы, в момент которых, сила тока возрастает в несколько раз. Импульсы накладываются на основной (фоновый) ток, который составляет 10-15% от тока в момент импульса. Сплошной сварной шов при этом представляет собой расплавленные отдельные точки с перекрытием.

Кроме неплавящихся вольфрамовых, импульсно дуговая сварка может производится плавящимися электродами. В данном случае на фоновый ток накладываются импульсы с частотой в несколько десятков герц. В момент импульса происходит отделение капли и перенос металла. Импульсно дуговая сварка плавящимися электродами позволяет повысить производительность процесса в несколько раз без снижения качества сварного шва. Кроме нержавеющей стали, данный вид сварки используется для сваривания алюминиевых, медных, никелевых сплавов и титана. Пространственное положение шва может быть любое.

Основное применение импульсно-дуговой сварки — сваривание тонких листов нержавейки (до 3 мм.) и автоматическая сварка стыков труб при монтаже трубопроводов. Благодаря возможности формирования качественного сварного шва в любом пространственном положении, данный вид сварки используется для вертикальных, горизонтальных и потолочных соединений.

Короткодуговая сварка в среде инертных газов применяется для сваривания нержавеющих листов толщиной от 0,8 до 3 мм. плавящимися электродами. В качестве примера электродов для короткодуговой сварки можно привести электроды марки ЭА. Используют данные электроды для сваривания ответственных конструкций из легированных сталей высокой прочности, без дополнительной обработки сварного шва.

плавящимися электродами. В качестве примера электродов для короткодуговой сварки можно привести электроды марки ЭА. Используют данные электроды для сваривания ответственных конструкций из легированных сталей высокой прочности, без дополнительной обработки сварного шва.

Дуговая струйная сварка применяется для соединения элементов и конструкций из нержавеющей стали толщиной более трех миллиметров.

Дуговая сварка под слоем флюса для конструкций толщиной свыше десяти миллиметров. Основной принцип данного вида сварки в том, что электрическая дуга в процессе находится под слоем флюса, в так называемом парогазовом пузыре, который образуется в результате плавления основного металла и флюса. Сварка проходит на переменном токе, полярность может быть прямой или обратной. Отличается этот способ сварки высокой производительностью и высоким качеством сварного шва при использовании автоматической сварки.

Плазменная сварка – соединение конструкций любой толщины.

Выбор электродов для сварки нержавеющей стали

На сегодняшний день в продаже существует большое количество марок электродов для нержавейки, и выбор зависит от множества параметров, среди которых – марка свариваемых материалов, пространственное расположение шва, температура в процессе сварки, вид сварки и многое другое. Универсального электрода не существует, и опытные сварщики имеют собственные предпочтения, основанные на личном опыте.

Среди наиболее распространенных марок электродов для нержавейки электроды марки ЦЛ-11, которые применяются для сваривания сталей хромоникелевой группы, к которым относится самая распространенная в отечественном производстве сталь 12Х18Н10Т. Покрытие (обмазка) электродов ЦЛ-11 состоит из карбонатов и соединений фтора.

Межкристаллитная коррозия при сварке электродами ЦЛ-11 минимальна при температуре, не превышающей 4500С. К другим достоинствам данных электродов относят минимальное разбрызгивание металла, высокую ударную вязкость шва, любые пространственные положения сварки, высокую пластичность и прочность сварного соединения.

Для сварки пищевой нержавейки, а также сплавов хромоникелевой и хромоникелемолибденовой группы используют электроды марки НЖ-13 с основным покрытием. Данными электродами сваривают конструкции и оборудование из сталей марок 08Х18Н10Т, 08Х18Н10Т-ДТ, 12Х18Н10Т, AISI 318, AISI 321 с температурой эксплуатации до 3500С.

При сварке конструкций, эксплуатация которых планируется в условиях повышенных температур (до 10000С) — жаростойких сталей 20Х23Н13, 20Х23Н18 используют электроды марки ОЗЛ-6. Покрытие электродов ОЗЛ-6 основное, сварка данными электродами производится только постоянным током.

Электроды ЗИО-8 также имеют основное покрытие и используются для соединения жаростойких сталей. Сваривание также проходит под постоянным током обратной полярности. Пространственное положение шва – любое.

Еще одна марка электродов для нержавеющей стали с основным покрытием это ЦТ-15. Электроды предназначены для сварки деталей и узлов с температурой эксплуатации до 6500С из сталей хромоникелевой группы марок 12Х18Н9Т, Н20Н12Т-Л, Х16Н13Б, 12Х18Н12Т. Сваривание электродами ЦТ-15 при правильном режиме обеспечивает высокую стойкость сварного шва к межкристаллитной коррозии.

Электроды предназначены для сварки деталей и узлов с температурой эксплуатации до 6500С из сталей хромоникелевой группы марок 12Х18Н9Т, Н20Н12Т-Л, Х16Н13Б, 12Х18Н12Т. Сваривание электродами ЦТ-15 при правильном режиме обеспечивает высокую стойкость сварного шва к межкристаллитной коррозии.

Для сварки изделий из нержавеющих сталей, устойчивых к воздействию жидких агрессивных сред с температурой эксплуатации до 3500С — аустенитная группа, используют электроды марки ЭФ400/10У.

Универсальные электроды НИИИ-48Г с основным покрытием используются для соединения ответственных конструкций из низколегированных сталей. Ток – постоянный, полярность – обратная, пространственное положение любое.

Среди электродов зарубежного производства наиболее популярными у сварщиков являются электроды производства шведской компании ESAB. Вот некоторые марки электродов ESAB:

ОК 61.30 – электрод с рудно-кислой обмазкой, универсальный. Ток сварки постоянный или переменный, полярность – прямая. Расположение шва любое (исключая сварку сверху вниз). Данные электроды подойдут начинающим сварщикам, они обладают легким поджигом, шов получается ровным, шлак отделяется легко.

Ток сварки постоянный или переменный, полярность – прямая. Расположение шва любое (исключая сварку сверху вниз). Данные электроды подойдут начинающим сварщикам, они обладают легким поджигом, шов получается ровным, шлак отделяется легко.

ОК 63.30 – простые универсальные электроды для сварки любых марок нержавеющей стали.

Для ответственных конструкций используют электроды маки ОК 61.35 с основной обмазкой. Основное применение электродов – соединение трубопроводов. Постоянный ток прямой полярности.

Рекомендации по сварке нержавеющей стали и советы специалистов

Как говорилось выше, нержавеющая сталь в силу своих специфических свойств обладает плохой свариваемостью и требует особого подхода к процессу сварки как от начинающего сварщика, так и от опытного специалиста. Многое зависит от выбранного режима и технологии сварки, выбора сварочного электрода, инвертора и т. д. Можно отметить основные моменты, которые следует учитывать.

Следует контролировать температуру в зоне сварки. При повышении температуры свыше 5000С почти неизбежно растрескивание металла, что приводит к снижению прочности шва и снижению стойкости всей конструкции к коррозии. Для минимизации риска перегрева следует проводить сварку быстро (не перегревать металл), при послойной сварке обязательно охлаждение каждого слоя, перед нанесением последующего.

Рекомендуется предварительный нагрев элементов свариваемых конструкций до 12000С, с последующим естественным охлаждением.

Все типы и марки электродов требуют прокалки перед сваркой. Температурный режим подготовки электродов отличается в зависимости от марки.

Вернуться к списку статей

Советы по сварке TIG нержавеющей стали: Ресурсы: Американское сварочное общество

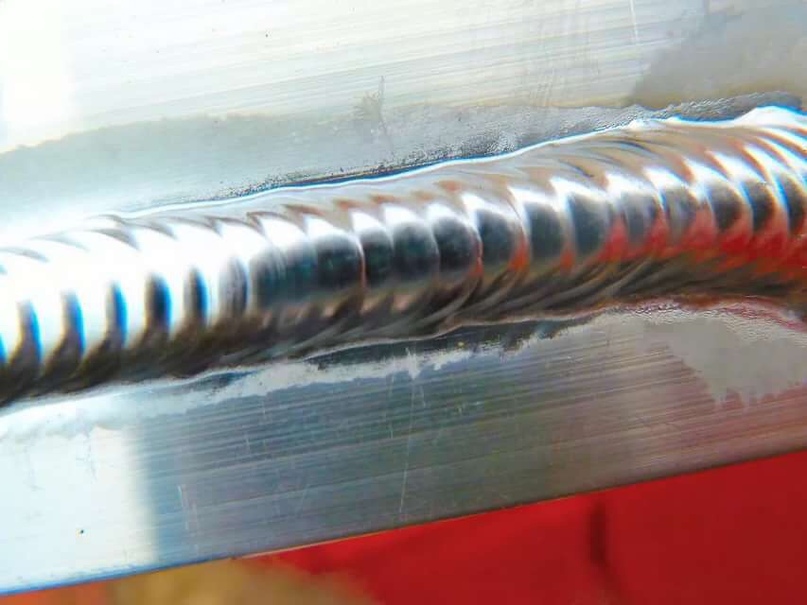

Наконечники для сварки TIG нержавеющей стали

Кевин Стоун — старший производитель, который начал применять свои навыки сварки и рисования для создания массивных скульптур из нержавеющей стали еще в 2005 году. С тех пор он использовал процесс газовой вольфрамовой дуговой сварки (GTAW / AKA TIG) для создания впечатляющей коллекции орлов, драконов, динозавров и т. д.Сварка нержавеющей стали может быть сложной задачей, потому что она очень хорошо сохраняет тепло, и это может привести к таким проблемам, как коробление, охрупчивание и ржавчина. Фактически, всего пять ампер могут иметь значение между идеальным сварным швом и вороненой или прожженной деталью. К счастью для нас, есть ряд проверенных и надежных советов, которые каждый из нас может использовать для управления подводом тепла и овладения искусством сварки TIG нержавеющей стали.

С тех пор он использовал процесс газовой вольфрамовой дуговой сварки (GTAW / AKA TIG) для создания впечатляющей коллекции орлов, драконов, динозавров и т. д.Сварка нержавеющей стали может быть сложной задачей, потому что она очень хорошо сохраняет тепло, и это может привести к таким проблемам, как коробление, охрупчивание и ржавчина. Фактически, всего пять ампер могут иметь значение между идеальным сварным швом и вороненой или прожженной деталью. К счастью для нас, есть ряд проверенных и надежных советов, которые каждый из нас может использовать для управления подводом тепла и овладения искусством сварки TIG нержавеющей стали.

Правильная установка — Правильная установка гарантирует использование только необходимого количества присадочного металла.Вы не можете добавить присадочный металл, не добавив тепла, поэтому вам не захочется заполнять пробелы.

Присадочный металл — Чем толще пруток или проволока, тем больше тепла требуется для их плавления. Следовательно, диаметр присадочного металла должен быть меньше диаметра основного металла. Для обеспечения целостности сварного шва присадочный металл и основной материал должны быть химически совместимыми и обладать схожими механическими свойствами.

Следовательно, диаметр присадочного металла должен быть меньше диаметра основного металла. Для обеспечения целостности сварного шва присадочный металл и основной материал должны быть химически совместимыми и обладать схожими механическими свойствами.

Размер электрода — Обычные размеры вольфрамовых электродов варьируются от 3/32 до 1-1 / 4 дюйма.Выбор правильного размера зависит от таких переменных, как полярность, сила тока, размер соединения и толщина основного металла. Убедитесь, что вы проверили рекомендации производителя для выбора подходящего размера.

Геометрия электрода — Конус, не превышающий 2,5 диаметра электрода, создает сфокусированную дугу, способную создавать глубокие тонкие валики и узкую зону термического влияния. Если конус электрода превышает его диаметр более чем в 2,5 раза, дуга может разлететься. Это приводит к меньшему проникновению и более широкой зоне термического влияния.

Педаль и педаль — Педаль позволяет более точно контролировать силу тока и не мешает руке с фонариком. Однако при сварке на лестницах или в неудобных местах управление пальцами может быть единственным выходом. Существуют разные дизайны, поэтому убедитесь, что вы выбрали тот, который лучше всего подходит для вас. Если ваш сварщик относительно точен, вам нужно будет только немного отрегулировать кончик пальца или педаль, чтобы управлять тепловложением. Начните с низкой силы тока и дайте луже образоваться . Затем отодвиньте два или три ампера и добавьте наполнитель.

Однако при сварке на лестницах или в неудобных местах управление пальцами может быть единственным выходом. Существуют разные дизайны, поэтому убедитесь, что вы выбрали тот, который лучше всего подходит для вас. Если ваш сварщик относительно точен, вам нужно будет только немного отрегулировать кончик пальца или педаль, чтобы управлять тепловложением. Начните с низкой силы тока и дайте луже образоваться . Затем отодвиньте два или три ампера и добавьте наполнитель.

Размер лужи — Толщина сварочной ванны должна соответствовать толщине основного металла. Если лужа становится слишком большой, используйте кончики пальцев или ножную педаль, чтобы уменьшить тепловыделение. Вы можете устранить кратеры, ослабив ток в конце сварного шва и добавив присадочный металл, пока лужа не затвердеет.

Расход газа и скорость движения — Держите поток газа и направляйте его на лужу, пока оранжевый цвет не исчезнет.Последующий поток также охлаждает лужу и электрод. Не перемещайте фонарик слишком быстро. Это может сдувать газ с электрода, сделать его черным и затруднить запуск в следующий раз.

Не перемещайте фонарик слишком быстро. Это может сдувать газ с электрода, сделать его черным и затруднить запуск в следующий раз.

- Нажмите, чтобы посмотреть руководство по импульсной сварке TIG для начинающих

Полярность и импульсный режим — Используйте импульсную газовую сварку вольфрамовым электродом (GTAW-P) с отрицательным током электрода постоянного тока. В импульсном режиме ток чередуется между высокой пиковой силой тока и низкой фоновой силой тока.Пиковый ток обеспечивает хорошее плавление и проплавление, в то время как фоновый ток поддерживает дугу и позволяет области сварного шва охладиться, предотвращая коробление, охрупчивание и осаждение карбидов. Чем выше частота импульсов (измеряется в импульсах в секунду или PPS), тем более узкий и концентрированный конус дуги. Это, в свою очередь, увеличивает проникновение и сужает ширину валика. Кроме того, частота импульсов ограничивает тепловложение. Высокоскоростной импульсный режим (обычно выше 100 PPS) помогает взбалтывать лужу и высвобождать пористость или газ, оставшийся в сварном шве.

Высокоскоростной импульсный режим (обычно выше 100 PPS) помогает взбалтывать лужу и высвобождать пористость или газ, оставшийся в сварном шве.

Обычные сварочные аппараты TIG ограничиваются примерно 10 PPS. Для повышения своего мастерства неопытные сварщики могут подсчитывать импульсы (от 0,5 до 2 импульсов в секунду) для определения времени движения горелки и холодной проволоки. Однако более опытные сварщики захотят использовать инвертор TIG, способный производить сотни или тысячи импульсов в секунду. Для сварки углеродистой или нержавеющей стали начните со 100 PPS и постепенно увеличивайте до 500 PPS. Не забывайте дышать нормально. «Многие люди склонны задерживать дыхание, но это может иметь противоположный эффект», — говорит Стоун.«Кроме того, нежный захват делает руку более устойчивой. Держите резак крепко, но не слишком сильно, иначе наступит усталость, которая приведет к тряске ». Всегда заранее проверяйте свои настройки и технику на тестовом образце и, конечно же, ПРАКТИКА, ПРАКТИКА, ПРАКТИКА! Сварка нержавеющей стали TIG может быть сложной задачей, но результат стоит затраченных усилий.

ИСТОЧНИКИ:

Художник Кевин Стоун использует продвинутый сварочный аппарат TIG для создания «Shock and Awe» Art

Руководство по сварке; 9 выпуск, том 2