Сварка с помощью трения — особенности технологии

Сварка трением — достойная альтернатива классическим сварочным технологиям, со своими особенностями, областью применения, несомненными плюсами и существенными минусами. Их подробный разбор и рассмотрение видов сварки трением поможет читателю определить, подходит ли она для решения существующих задач.

Блок: 1/7 | Кол-во символов: 305

Источник: https://prompriem.ru/svarka/svarka-treniem.html

Что такое сварка трением

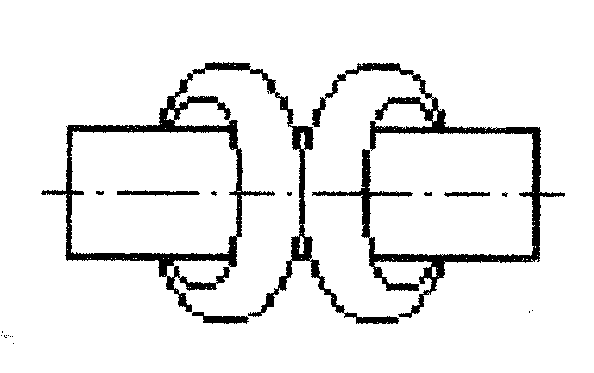

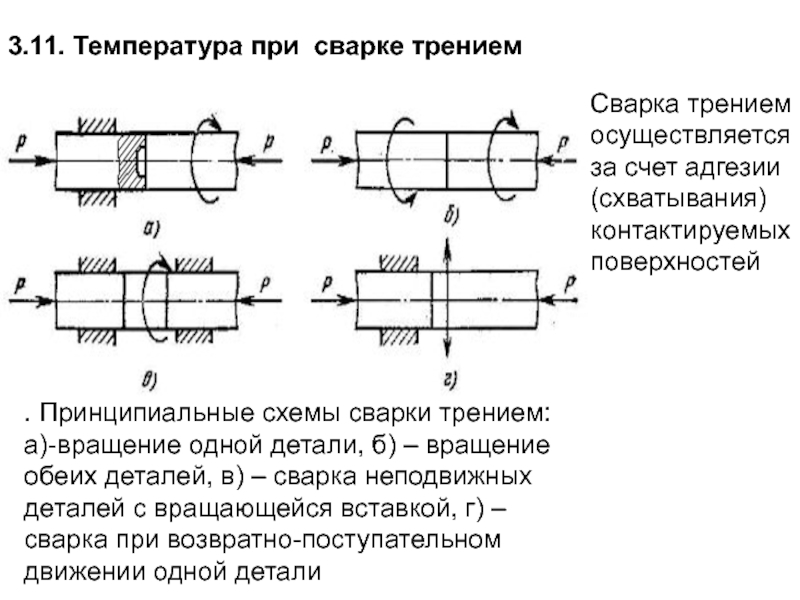

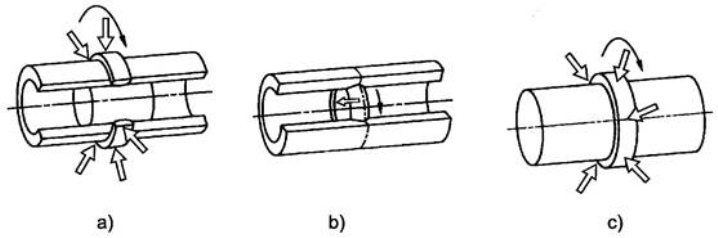

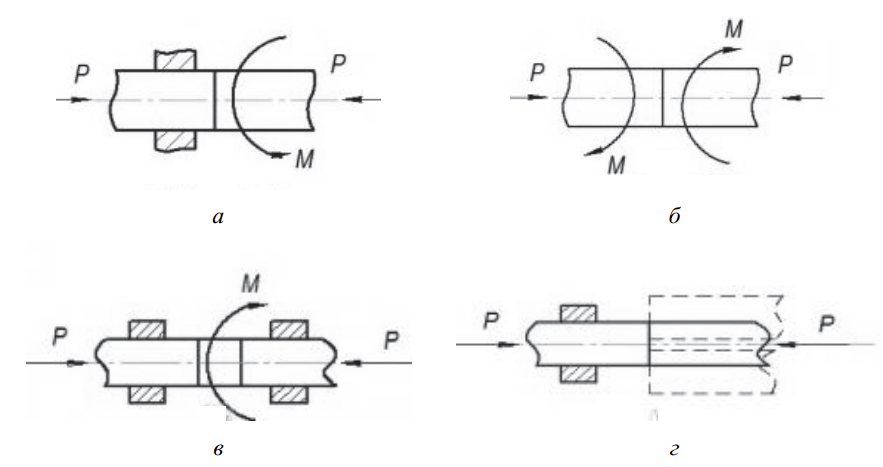

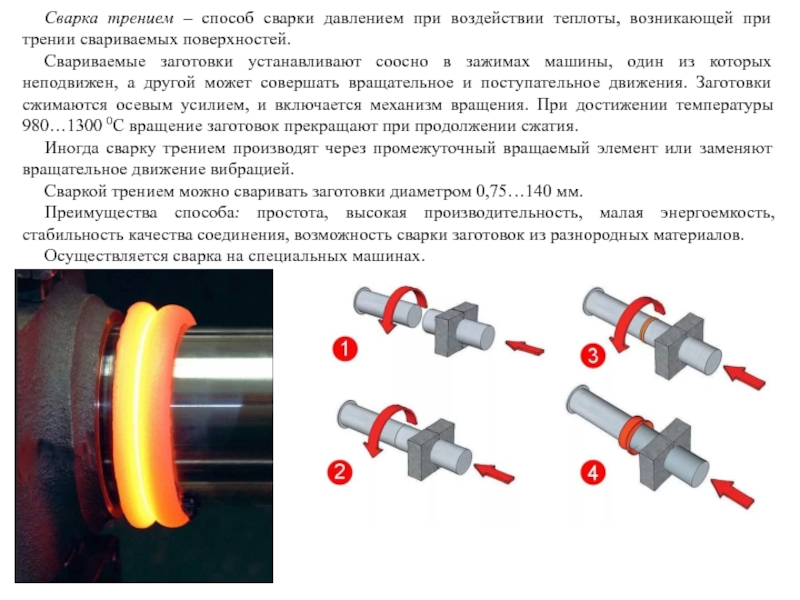

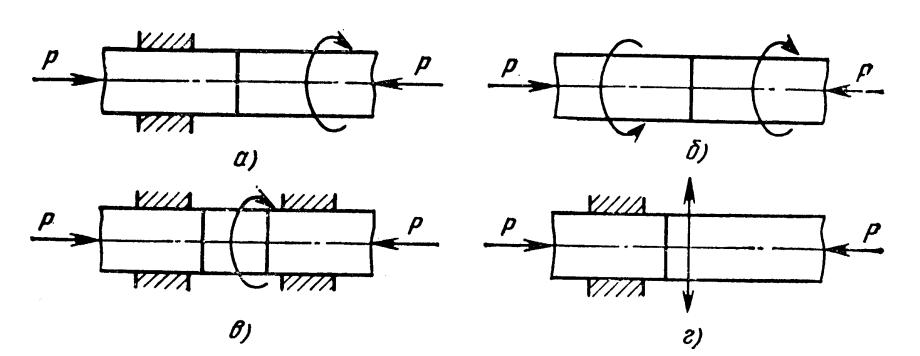

Сварка трением, по сути, это способ соединения металлов под давлением при нагреве до точки пластичности за счет фрикционных сил во время взаимного движения заготовок. Детали подвергают трению под большой нагрузкой. Благодаря происходящим в металле внутренним структурным процессам, удается получать прочные соединения без больших энергозатрат. Движение бывает:

- вращательным;

- поступательным;

- возвратно-поступательным (колебательным).

Двигаются обе заготовки одновременно или только одна, вторая жестко закреплена.

Блок: 2/8 | Кол-во символов: 753

Источник: https://svarkaprosto.ru/tehnologii/svarka-treniem

Принцип сварки трением

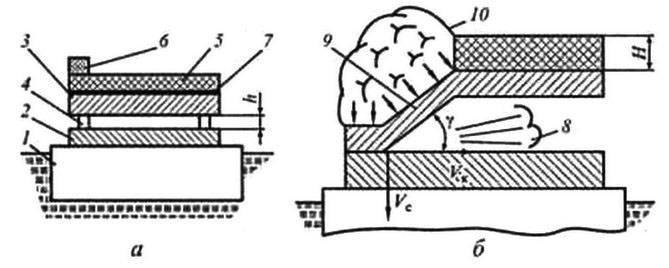

Суть технологии состоит в сваривании деталей и заготовок через нагрев трением друг о друга, плавящим металл и образующим соединение частей. Последнее дополнительно обеспечивается давлением на детали и усиливается их немедленной проковкой.

Этапы сваривания:

- Детали придавливают друг к другу и создают трение движением одной либо обеих.

- Свариваемые поверхности притираются, разрушая оксидно-жировые пленки и разогреваясь до стадии расплавленности.

- Между поверхностями возникают металлические связи.

- Одновременно с прекращением трения формируется сварное соединение, незамедлительно укрепляющееся проковкой.

В зависимости от вида сварки давление остается постоянным либо постепенно усиливается. Трение чаще прочего создается вращательным движением одной из свариваемых деталей.

Блок: 2/7 | Кол-во символов: 813

Источник: https://prompriem.ru/svarka/svarka-treniem.html

Понятие и определение сварки трением

Сварка трением — это технологический процесс изготовления сварного соединения, который происходит за счёт использования тепловой энергии, возникающей на контактных поверхностях соединяемых заготовок, прижатых с усилием друг к другу и при этом, одна из заготовок движется относительно другой.

После прерывания, или полной остановки движения заготовки, сварка трением прекращается приложением усилия проковки.

Как и при других методах сварки давлением, сварное соединение получается в результате совместной пластической деформации соединяемых участков сварных заготовок. Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками.

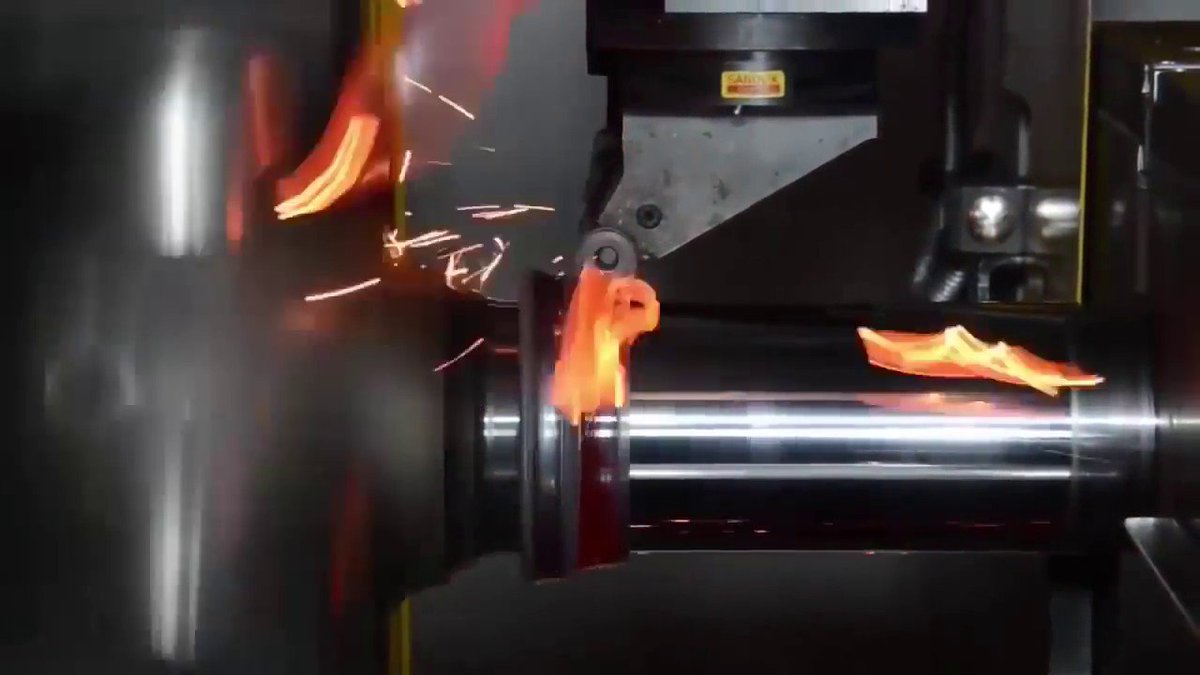

Видео: сущность сварки трением

Блок: 3/8 | Кол-во символов: 991

Источник: https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/svarka-treniem-vidy-primenenie-preimushchestva-i-nedostatki.php

Область применения

Чаще всего сварку трением с перемешиванием используют для соединения заготовок из алюминия и его сплавов, что легко объяснить сложностями проработки этих металлов классическими методами, в первую очередь – их склонностью к образованию тугоплавких оксидных пленок. Основными сферами применения технологии стали промышленность, энергетика и транспорт, в частности:

- изготовление автомобилей и их комплектующих;

- производство железнодорожного подвижного состава и элементов инфраструктуры;

- изготовление и ремонт деталей, узлов и агрегатов морских судов;

- авиационная и космическая промышленность;

- тепловая и атомная электроэнергетика.

Этот перечень постоянно пополняется новыми пунктами. Постепенно оборудование для сварки трением с перемешиванием становится доступнее, входит в производственные фонды относительно малых промышленных предприятий.

Блок: 4/6 | Кол-во символов: 860

Источник: https://elsvarkin.ru/texnologiya/svarka-treniem-2/

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла.

«К сведению!

В рабочем процессе не выделяются вредные газы, отрицательно влияющих на здоровье рабочих.»

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

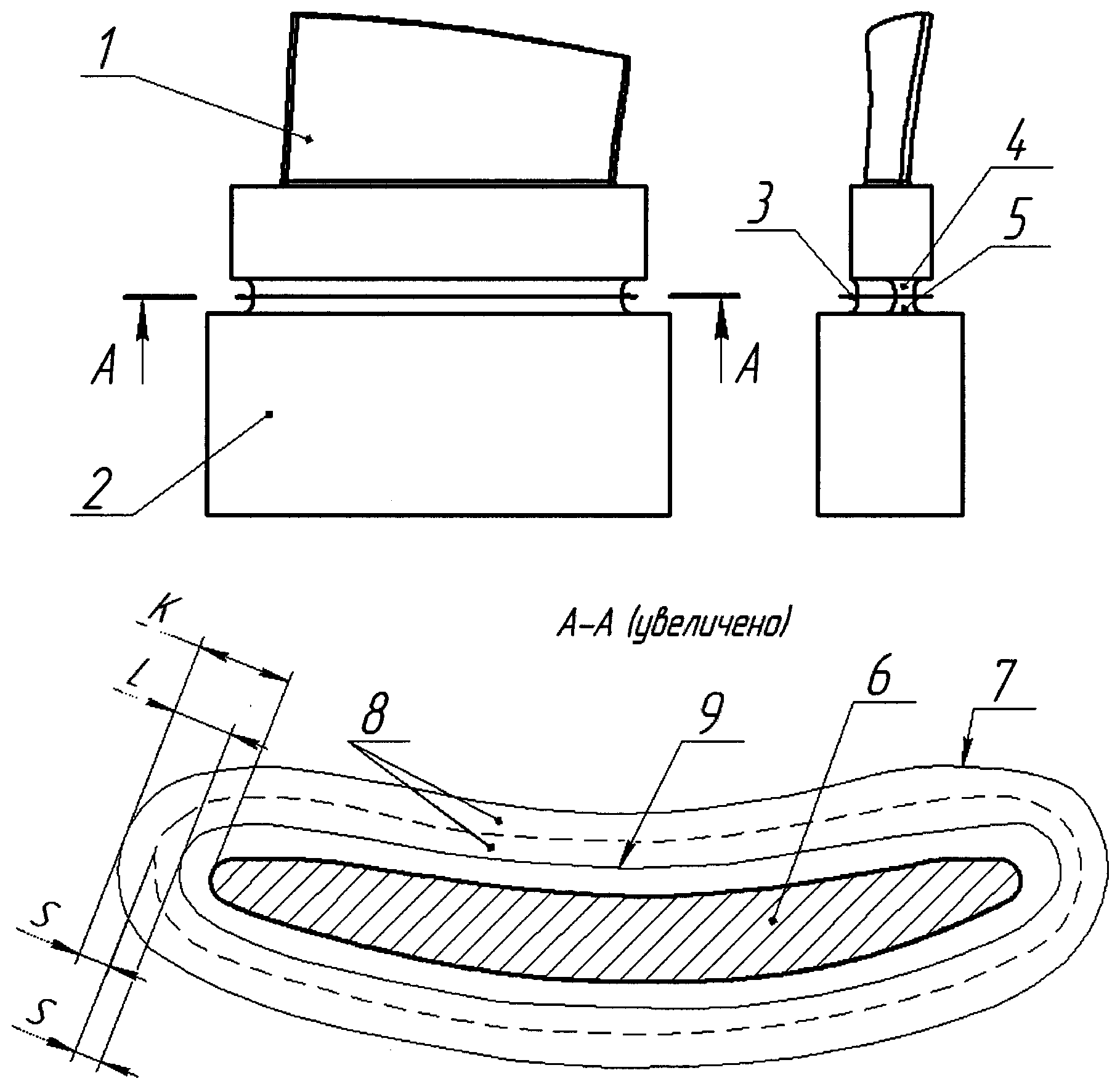

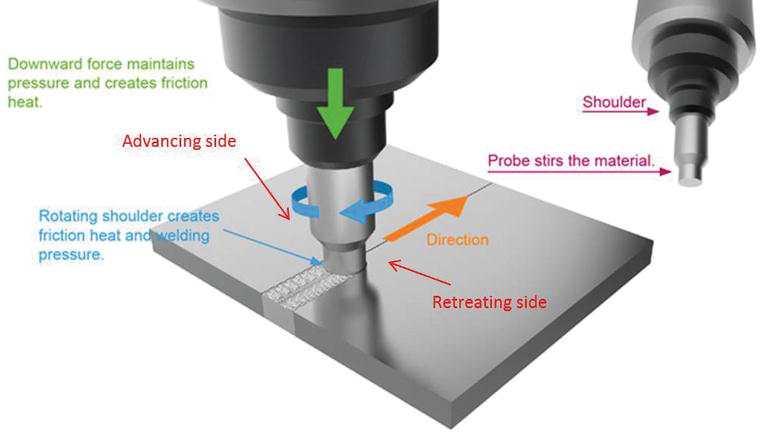

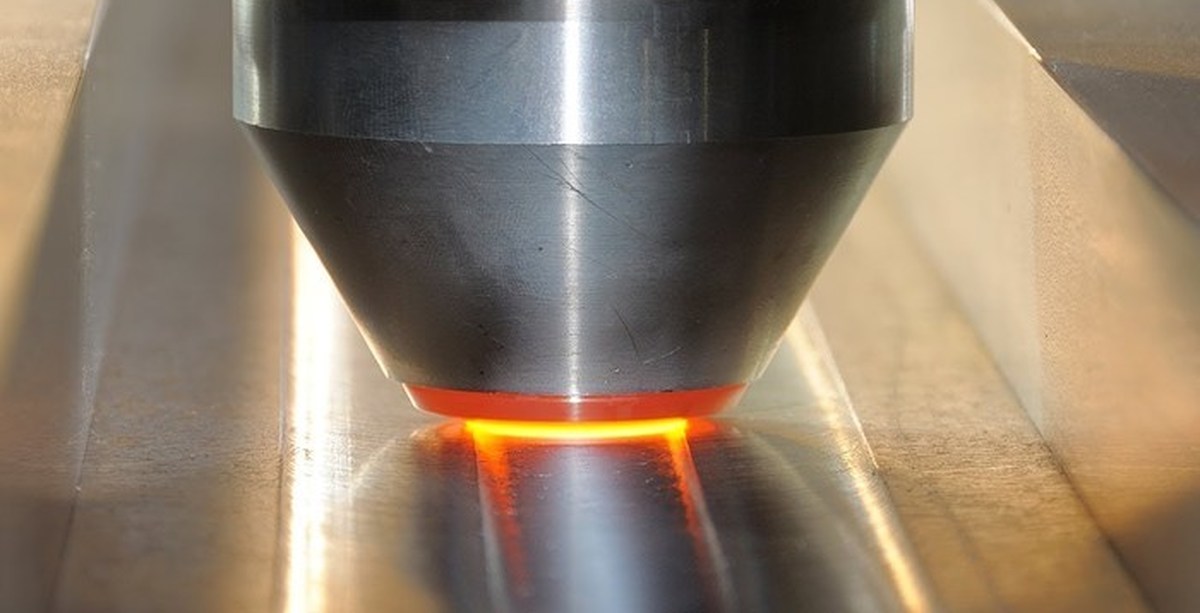

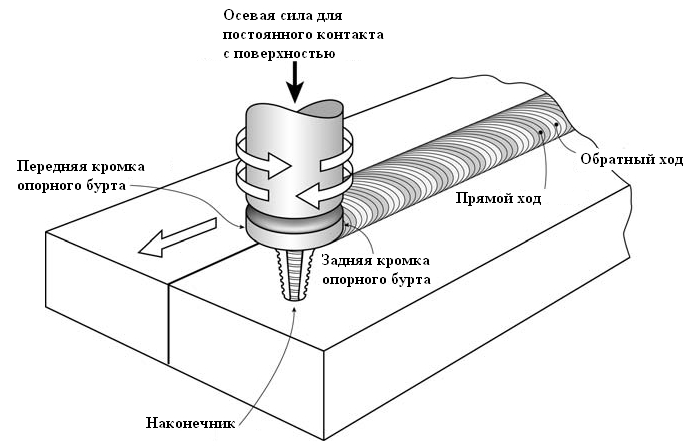

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

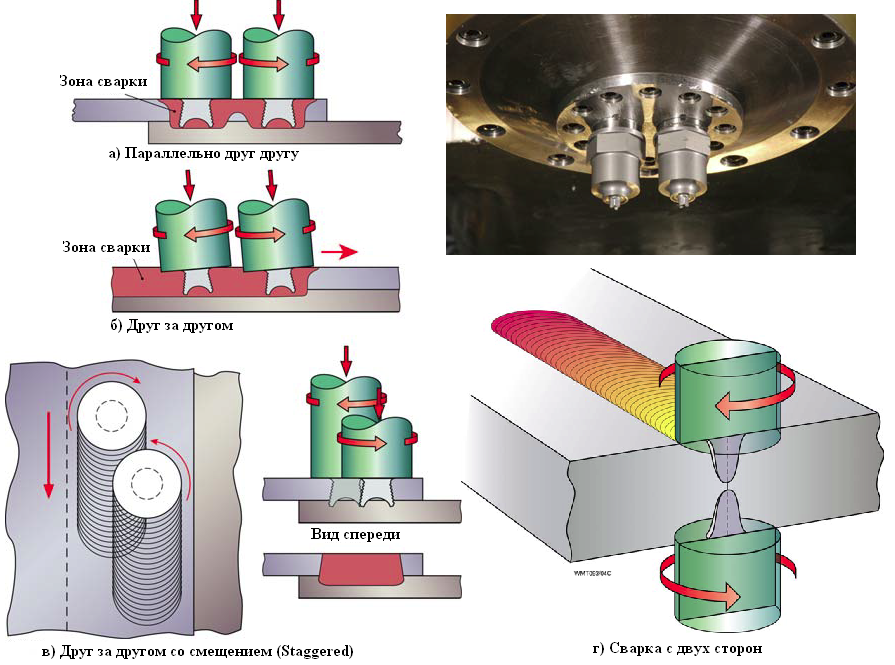

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

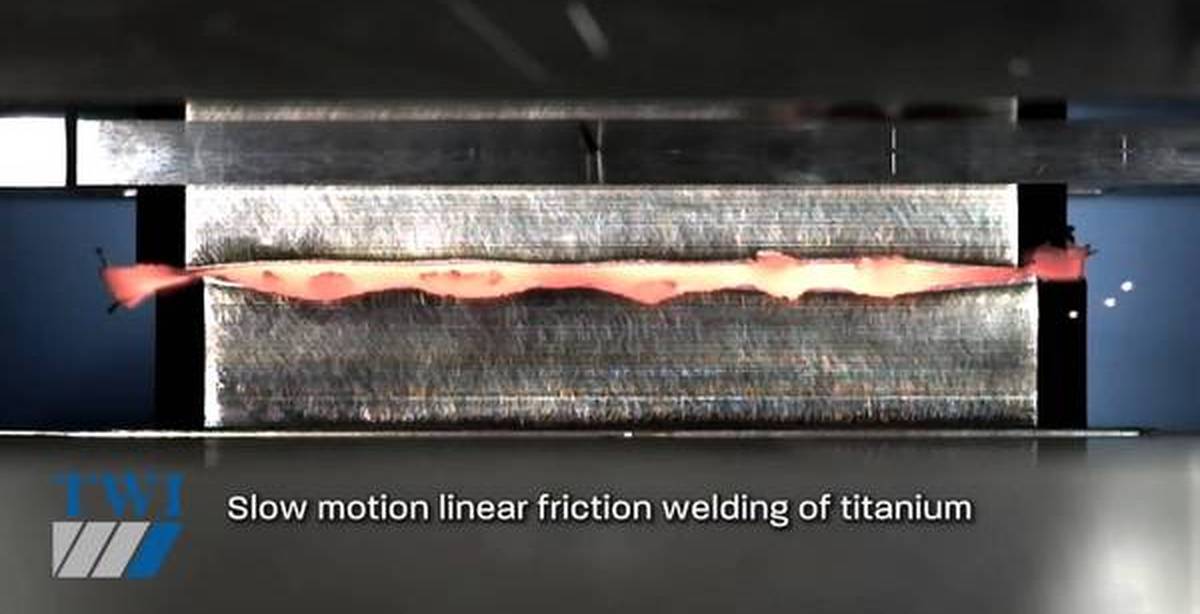

Линейная сварка трением

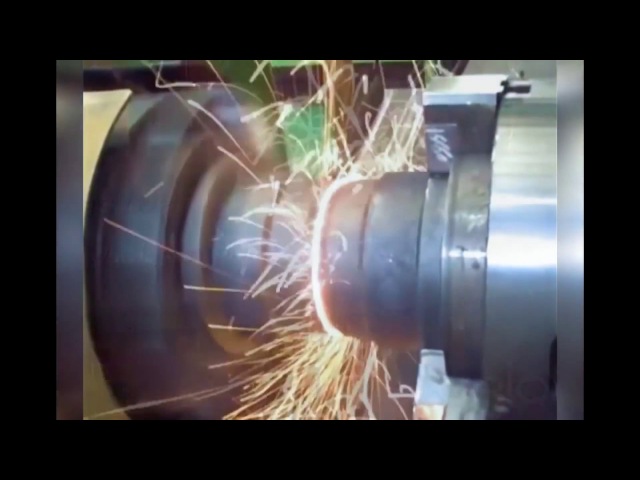

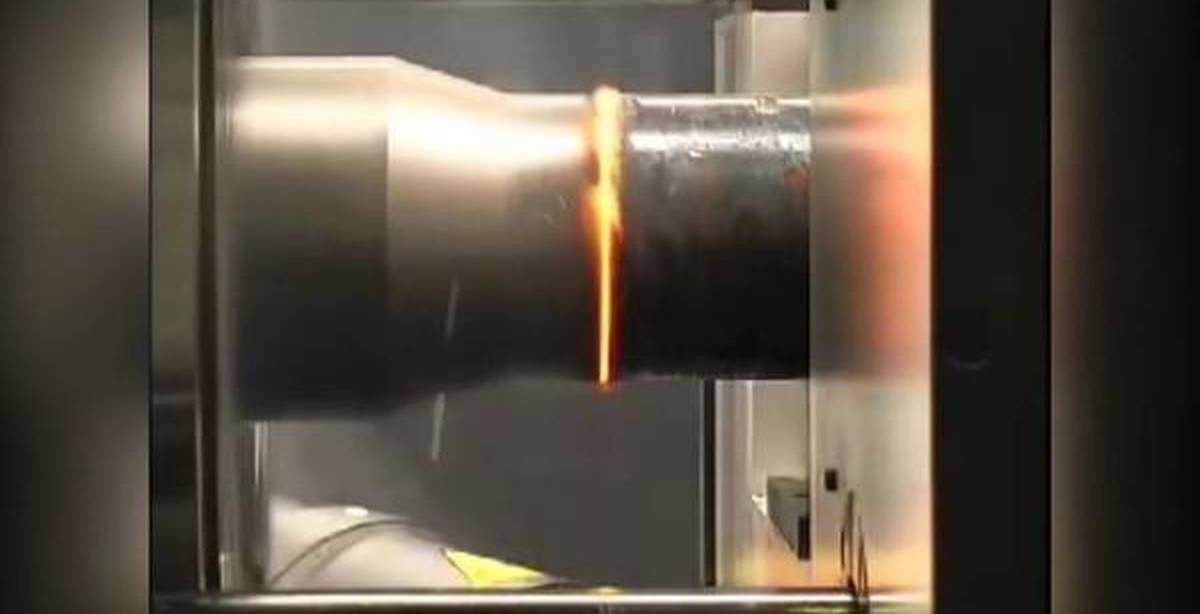

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал.

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

Блок: 3/3 | Кол-во символов: 4542

Источник: https://svarkaipayka.ru/tehnologia/termomehanicheskaya/svarka-treniem.html

Последовательность выполнения сварки

После начала осадки нагретых заготовок выполняется их частичная проковка. Эта стадия операции машиной для соединения трением производится автоматически. В более дешевых, полуавтоматических машинах приходится управлять процессом сварки по показаниям приборов, в частности, силоизмерителя и манометра.

После того, как процесс завершен, с установки снимают матрицу, извлекают соединенную заготовку из зажимов и сразу же помещают ее в термостат. Такой переход необходим для того, чтобы произвести оперативный отжиг места сварного соединения. Для того, чтобы предохранить заготовку от теплового удара, вызванного значительным температурным перепадом. Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных.

Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных.

Начальная температура внутри термостата устанавливается не ниже 150-1800С. В термостате выполняется медленное охлаждение места стыка до момента, когда температуры снизится до 500С. После этого соединение можно подвергнуть либо отжигу, либо использовать непосредственно.

Рассматриваемый процесс можно применять и для заготовок, которые имеют два стыка. Для этого вначале вышеописанным способом получают первый из стыков, затем помещают полуфабрикат в термостат с температурой 750-800 0С и выдерживают его там не менее 2.5-3 ч. Далее выполняется очистка полученного стыка от макродефектов сварки. Очищенную заготовку без торцевания второго стыка закрепляют в шпинделе или в суппорте и сваривают второй стык. Последующие переходы не отличаются от технологии одностыковой сварки трением.

Соединение с использованием трения может использоваться не только для сталей.

Например, сварка алюминия трением считается особенно малозатратным способом получения неразъемного соединения, поскольку алюминий имеет хорошую теплопроводность и нагревается значительно быстрее стальных заготовок.

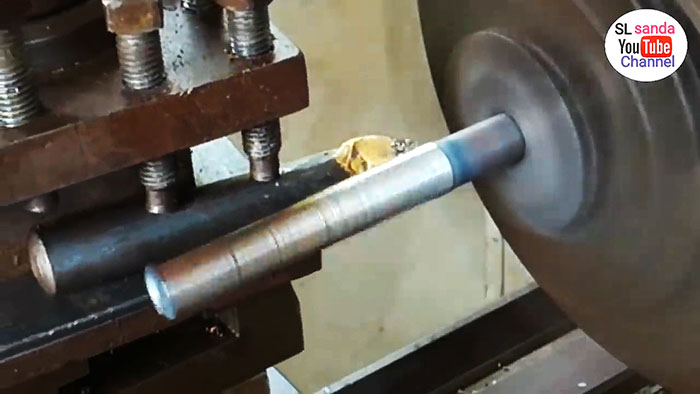

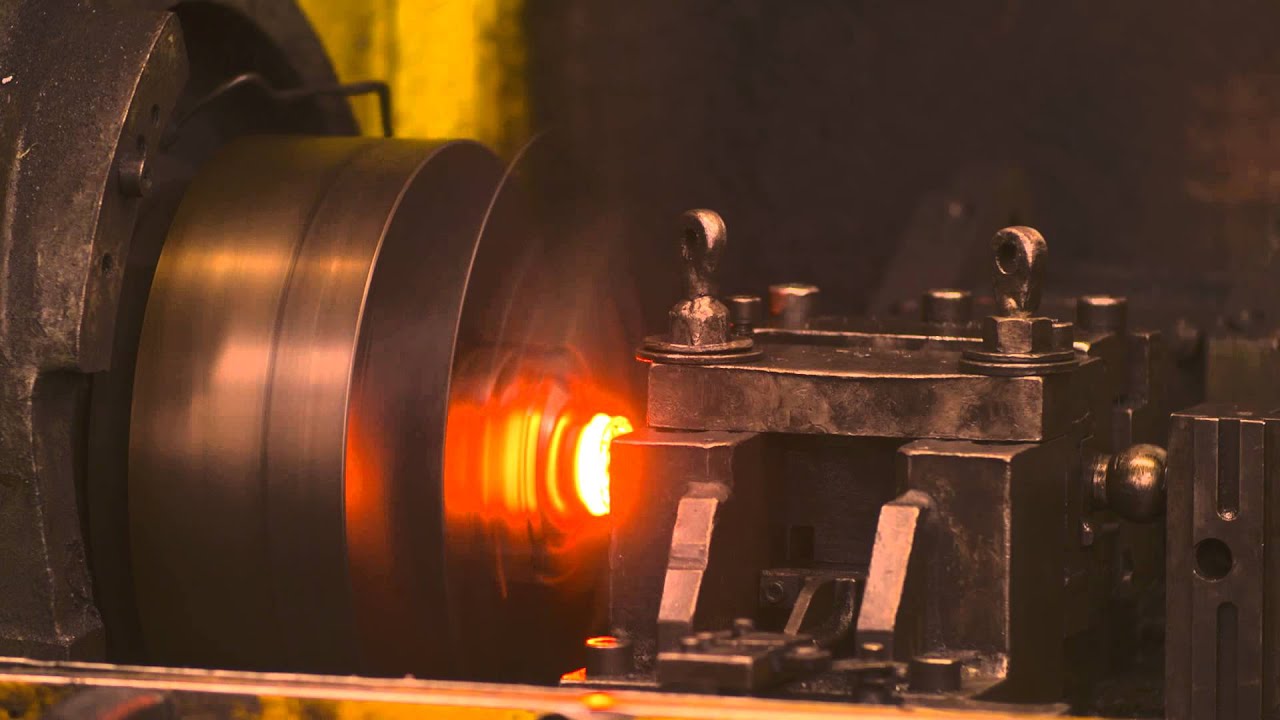

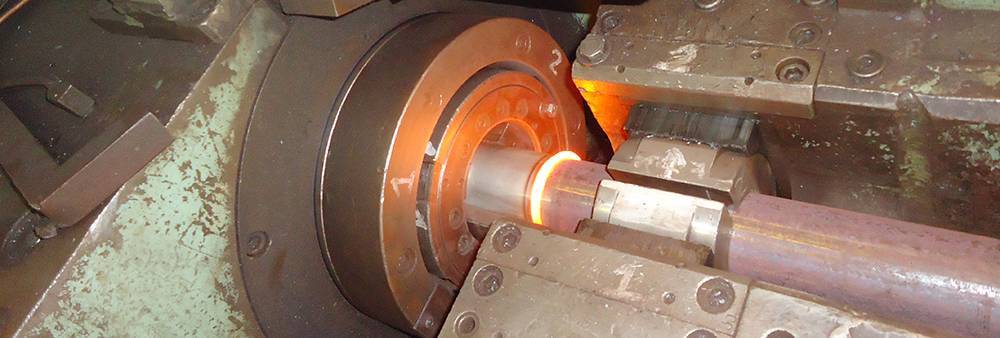

В условиях ремонтных мастерских, а также в быту, под сварку трением можно успешно приспосабливать обычные токарные станки. Предварительно следует произвести расчет допускаемого осевого усилия на шпиндель и соотнести полученное значение с требуемым.

Технологические параметры некоторых, наиболее распространенных машин отечественного производства, на которых выполняется соединение изделий трением, приведены в таблице:

Последовательность выполнения стыкового соединения деталей трением можно увидеть на демонстрационном видео:

Поиск записей с помощью фильтра:

Блок: 4/4 | Кол-во символов: 2436

Источник: https://WikiMetall. ru/metalloobrabotka/svarka-treniem.html

ru/metalloobrabotka/svarka-treniem.html

Технология операций и определение нагрузок

Сварка трением производится на специальном оборудовании. Его настройку выполняют в зависимости от габаритных размеров и теплофизических характеристик свариваемых деталей. При настройке устанавливается:

- Значение рабочего давления, при котором происходит оптимальный разогрев стыкуемых изделий.

- Время основных стадий процесса.

- Расчетное усилие на исполнительном прижимающем механизме.

Кинематика процесса такова. Соединяемые детали подводятся друг к другу, после чего включается привод их вращения в противоположных направлениях.

Станок для сварки трением

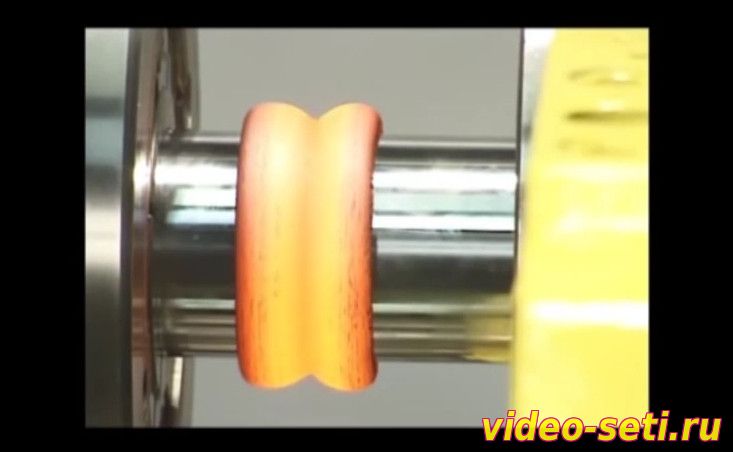

По мере разогрева поверхностей последовательно наступают две стадии соединения: нагрева, при котором увеличивается пластичность металла, и осадки, в течение которой происходит деформирующее сжатие, вплоть до сплошного оплавления кромок и получения неразъемного соединения.

Суммарное усилие машины для сварки трением учитывает удельные нагрузки от обеих стадий, а также размеры площади поперечного сечения соединяемых заготовок.

Сам процесс сварки трением происходит так. Заготовку устанавливают в шпиндель станка, либо в подвижный суппорт (все зависит от вида стали, например, заготовки из быстрорежущих стали, теплофизические параметры которых выше, устанавливают именно в шпиндель, угловая скорость вращения которого выше). Установку полуфабриката производят таким образом, чтобы вылет заготовки на несколько миллиметров превышал уровень осадки. Для быстрорежущих сталей вылет принимают на 3-5 мм больше, чем для изделий из конструкционных или нелегированных сталей. Для ограничения и контроля величины вылета используются регулируемые упоры.

В процессе осадки происходит неконтролируемое увеличение поперечного сечения заготовок, поэтому заготовки размещают в специальной закрытой матрице из материала с более высокими показателями теплостойкости (например, из сталей типа 5ХНМ, которые применяют для изготовления штампов горячей объемной штамповки). Применение матрицы исключает появление сварочного грата, а также обеспечивает более равномерный прогрев заготовок, поскольку в этом случае генерируется два встречных тепловых поля.

Блок: 3/4 | Кол-во символов: 2121

Источник: https://WikiMetall.ru/metalloobrabotka/svarka-treniem.html

Особенности процесса сварки

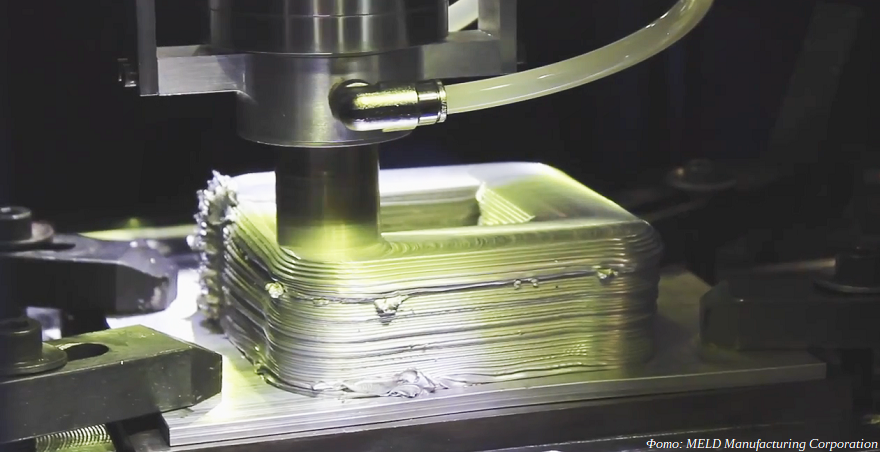

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

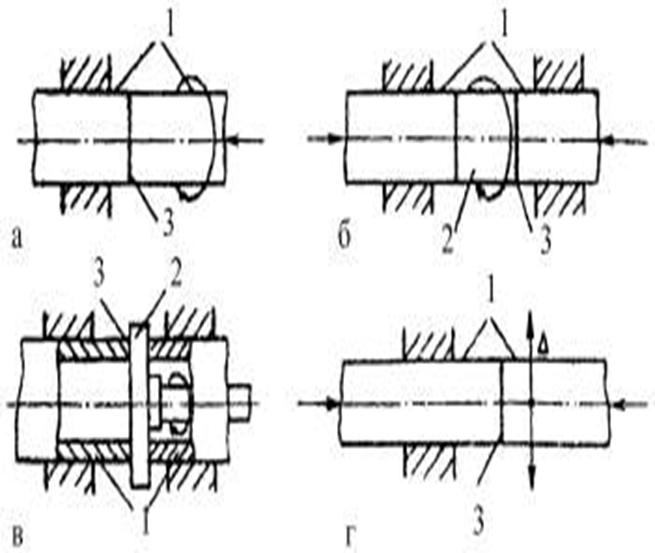

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

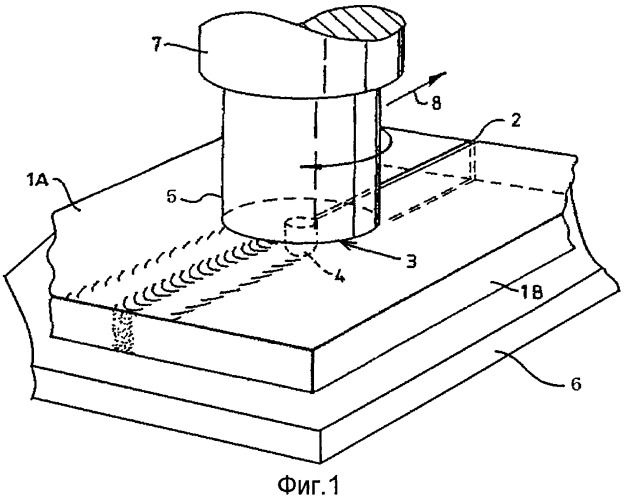

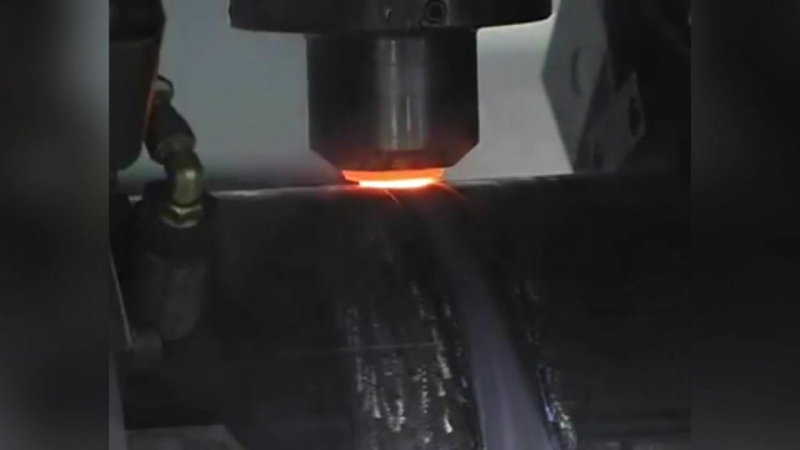

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Блок: 4/4 | Кол-во символов: 1924

Источник: https://promplace.ru/svarka-metallov-staty/svarka-treniem-1538.htm

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.

«/>

Блок: 7/8 | Кол-во символов: 683

Источник: https://svarkaprosto.ru/tehnologii/svarka-treniem

Как происходит процесс сварки

Соединение заготовок трением с перемешиванием не требует выполнения каких-либо предварительных операций, в том числе кромкования. Даже очистка и удаление поверхностных пленок осуществляются непосредственно рабочим органом установки. После закрепления заготовок на опорном столе выполняется следующая последовательность действий:

- Вращающийся стержень, играющий роль сварочного инструмента, погружается наконечником в стык свариваемых заготовок. Силы трения, вызванные высокой скоростью вращения, раскаляют металл до пластичного состояния.

- Утолщенная часть вращающегося стержня, называемая буртом или заплечником, упирается в металл, ограничивая заглубление и предотвращая растекание сварочной ванны. Продолжая вращаться, наконечник перемешивает частицы металла.

- Одновременно с вращением инструмент начинает линейное движение, продвигаясь вдоль шва и формируя единую сварочную ванну с равномерно распределенным веществом.

Бурт давит на ванну, уплотняя материал и придавая зоне пластичного течения направленную форму.

Бурт давит на ванну, уплотняя материал и придавая зоне пластичного течения направленную форму. - По мере отдаления наконечника ванна начинает остывать. Проработав шов, то есть завершив линейное движение, инструмент извлекается. В конечной точке обычно остается небольшое отверстие от наконечника.

Обычно ось инструмента слегка наклонена вперед по ходу движения, что облегчает процесс. Стандартный угол уклона – 1,5-4,5°.

Если угол избыточен, бурт не будет полностью касаться поверхности металла, что, в свою очередь, способно вызвать тоннельный дефект.

Блок: 6/6 | Кол-во символов: 1503

Источник: https://elsvarkin.ru/texnologiya/svarka-treniem-2/

Заключение

Мы рассмотрели такой процесс, как сварка трением. Как видите, этот сварочный процесс отличается от прочих, и имеет массу преимуществ. Однако он достаточно специфичен и подходит не для всех задач. Тем не менее, во многих случаях его использование оправдано.

Как видите, этот сварочный процесс отличается от прочих, и имеет массу преимуществ. Однако он достаточно специфичен и подходит не для всех задач. Тем не менее, во многих случаях его использование оправдано.

Блок: 6/6 | Кол-во символов: 272

Источник: http://GoodSvarka.ru/metalov/trenie/

Количество использованных доноров: 8

Информация по каждому донору:

- https://taina-svarki.ru/sposoby-svarki/svarka-davleniem/svarka-treniem-vidy-primenenie-preimushchestva-i-nedostatki.php: использовано 1 блоков из 8, кол-во символов 991 (5%)

- https://svarkaipayka.ru/tehnologia/termomehanicheskaya/svarka-treniem.html: использовано 1 блоков из 3, кол-во символов 4542 (23%)

- https://promplace.ru/svarka-metallov-staty/svarka-treniem-1538.htm: использовано 1 блоков из 4, кол-во символов 1924 (10%)

- https://WikiMetall.

ru/metalloobrabotka/svarka-treniem.html: использовано 3 блоков из 4, кол-во символов 6128 (31%)

ru/metalloobrabotka/svarka-treniem.html: использовано 3 блоков из 4, кол-во символов 6128 (31%) - https://svarkaprosto.ru/tehnologii/svarka-treniem: использовано 2 блоков из 8, кол-во символов 1436 (7%)

- https://elsvarkin.ru/texnologiya/svarka-treniem-2/: использовано 3 блоков из 6, кол-во символов 3110 (16%)

- http://GoodSvarka.ru/metalov/trenie/: использовано 1 блоков из 6, кол-во символов 272 (1%)

- https://prompriem.ru/svarka/svarka-treniem.html: использовано 2 блоков из 7, кол-во символов 1118 (6%)

Виды сварных соединений. Описание процесса, преимущества и недостатки

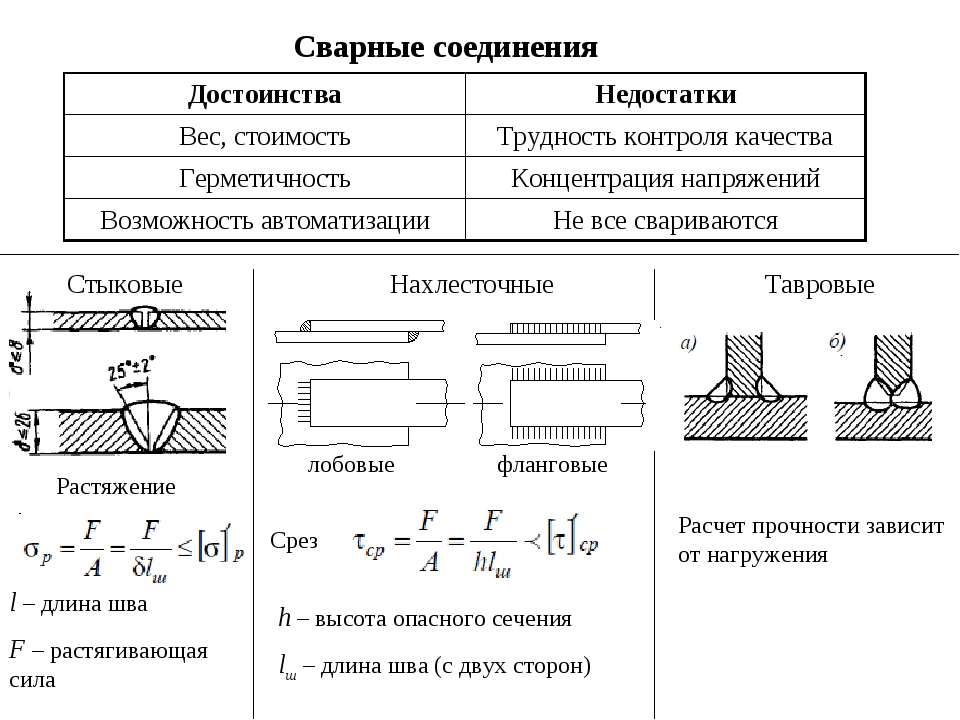

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава;

-

сварки давлением, предусматривающей пластическую деформацию;

-

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме;

-

невысокий уровень трудоемкости;

-

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами;

-

отсутствие отверстий, ослабляющих конструкцию;

-

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя;

-

неравномерный нагрев деталей в ходе сварки приводит к их короблению;

-

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сегодня сварку применяют для элементов конструкций, изготовленных из конструкционных сталей всех видов, сплавов высоколегированных, а также из цветных сплавов. Рассмотрим основные способы выполнения этой операции.

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

После охлаждения с последующим застыванием между ними возникает металлургическая связь. Поскольку сформированное таким образом соединение – ни что иное, нежели смесь металлов, ему, как правило, присуща та же прочность, что и металлу скрепляемых объектов. Данный фактор является очевидным преимуществом по сравнению с технологиями, не предусматривающими расплавление кромок деталей (например, пайка). Ведь продублировать механические и физические свойства основных металлов созданные на их основе соединения не могут.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся.

Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла.

-

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги.

-

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции. Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем;

-

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики;

-

раскисляет расплавленный металл;

-

защищает сварной шов от внешних негативных воздействий.

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования;

-

возможность работы с различными металлами;

-

сварку можно выполнять в труднодоступных местах;

-

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях;

-

низкая производительность;

-

качество работ зависит от квалификации исполнителя;

-

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью. Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью;

-

соблюдение технологии обеспечивает получение качественного и прочного шва;

-

на качество сварки особо не влияет опыт работника;

-

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Этот метод соединения изделий основан на разогреве зоны расплавления теплом, продуцируемым шлаковой ванной, нагреваемой электротоком.Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

-

высокая производительность работ;

-

небольшие расходы флюса и электроэнергии в перерасчете на килограмм основного металла.

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана;

-

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия;

-

недопустима приостановка процесса начатой сварки.

Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

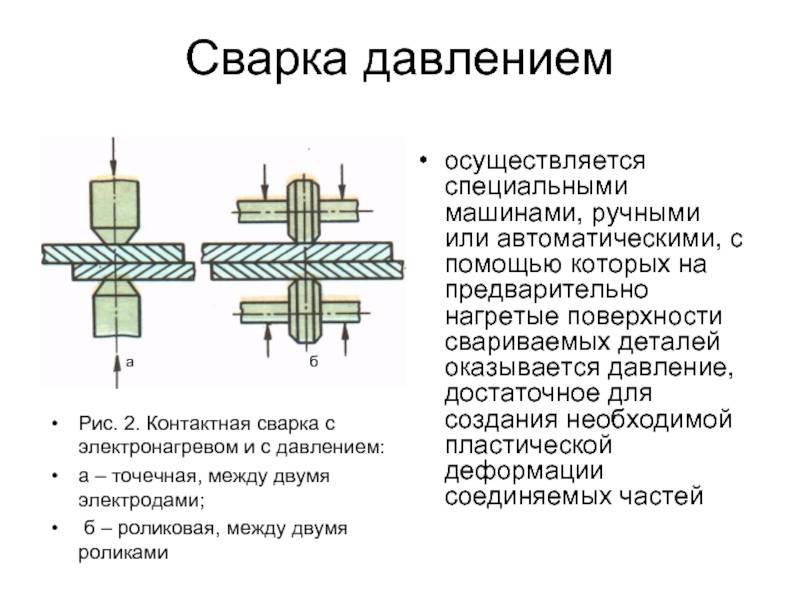

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ;

-

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа;

-

большая скорость формирования одного соединения.

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

-

дорогостоящее оборудование;

-

сварка контактная выполняется эффективно только при больших токах – до 1000 ампер. То есть источник питания должен характеризоваться особо высокой мощностью.

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах;

-

на подготовительные работы уходит немного времени. Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет;

-

высокий уровень производительности.

Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций;

-

громоздкость и дороговизна используемого оборудования;

-

применение сварки данного вида, так сказать, в «полевых условиях» невозможно. Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока. Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток.

Этот метод подвода энергии получил название индукционный.

Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

-

высокочастотных механических колебаний и продуцируемого ими теплового эффекта;

-

внешнего давления. Прикладывается оно строго перпендикулярно по отношению к соединяемым поверхностям.

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

Типы сварных соединений

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей.

-

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым).

-

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой.

-

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей.

-

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ;

-

механической, а также термической обработке скреплений, произведенных сваркой;

-

сборке конструкции;

-

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% — некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus.

comments powered by

comments powered byСварка трением. Перспективные методы сварки

Похожие главы из других работ:

Проектирование работ по техническому обслуживанию и ремонту подъемно–транспортного оборудования предприятия

8.5. Сварка

Сварка металлоконструкций должна производиться в условиях; исключающих влияние неблагоприятных атмосферных факторов (дождь, ветер и т.п.) на качество сварных соединений…

Расчет посадок для гладких цилиндрических соединений

3. Выбор посадки для подшипника скольжения с жидкостным трением

Таблица 3.1 — Исходные данные для определения величин зазора и подбора посадки для подшипника скольжения Диаметр сопряжения D, мм Радиальная Сила R, кН Шероховатость поверхности, мкм Частота вращения вала n, мин-1 Длина сопряжения l…

Сварка полимеров. Виды сварки

1.1.5 Ультразвуковая (УЗ) сварка

Ультразвуковая сварка [5, 8, 9] основана на преобразовании энергии механических высокочастотных колебаний (15-50 кГц) в тепловую энергию. Размягченные полимеры при приложении нагрузки свариваются. Отличительной особенностью УЗ-метода является то…

Размягченные полимеры при приложении нагрузки свариваются. Отличительной особенностью УЗ-метода является то…

Сварка полимеров. Виды сварки

1.1.6 Сварка трением

Сварка трением [4, 5] основана на нагреве контактирующих поверхностей термопластов в результате превращения механической энергии трения в тепловую. Низкая теплопроводность пластмасс локализует и сохраняет тепло в зоне трущихся поверхностей…

Сварка полимеров. Виды сварки

1.2 Химическая сварка

Сущность химической сварки состоит в образовании химических связей между макромолекулами соединяемых поверхностей. Химическая сварка может быть применена для сваривания деталей из термо- и реактопластов…

Сварка трением

Глава 2. Сварка трением

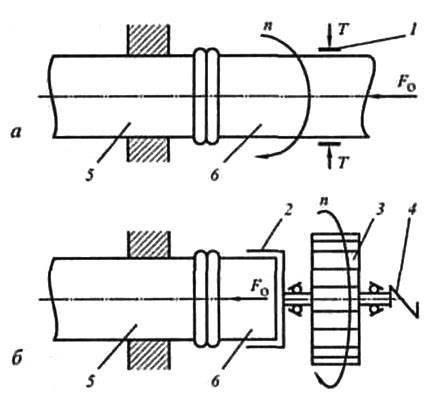

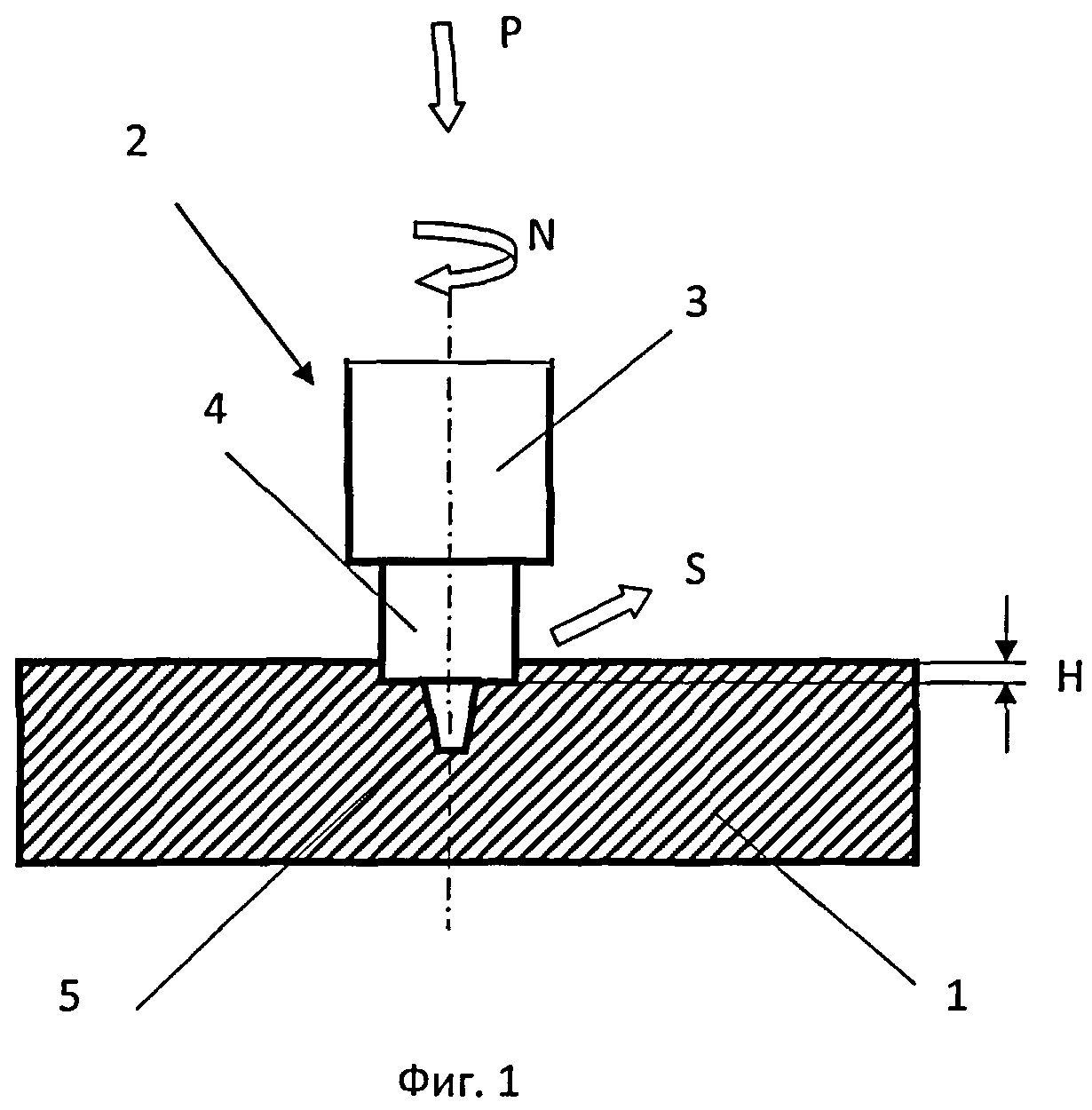

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия (рисунок 1). ..

..

Сварка трением

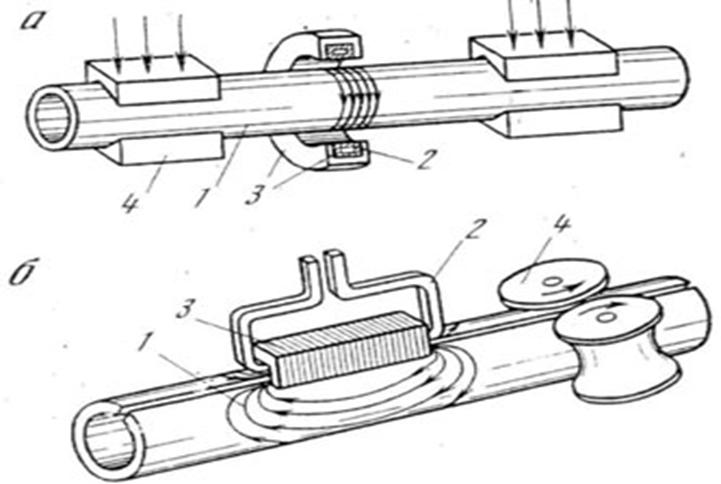

2.1 Машинная сварка трением

Машины для сварки трением обычно содержат следующие основные узлы (рис…

Сварка трением

2.3 Преимущества и недостатки сватки трением

Преимущества Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества…

Сварка трением

Глава 3. Применение сварки трением

Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм…

Стыковая сварка уголков

Сварка

Сварка выполняется на машине типа МС. Основная технологическая роль оплавления заключается в нагреве деталей до образования на торцах слоя расплавленного металла…

Технологические аспекты промышленного внедрения волочения стальной проволоки в гидродинамическом режиме трения

1.

3 Проблемы, создаваемые контактным трением в процессе волочения

3 Проблемы, создаваемые контактным трением в процессе волоченияПри волочении между протягиваемым изделием и инструментом возникает трение, которое проявляется в виде тангенциальных сил, приложенных к поверхности контакта. В условиях высоких удельных давлений и температур…

Технологические основы процесса сварки металлов и сплавов

7. Электродуговая сварка.

…

Технологические основы процесса сварки металлов и сплавов

8. Контактная сварка.

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов — пластическая деформация…

Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки)

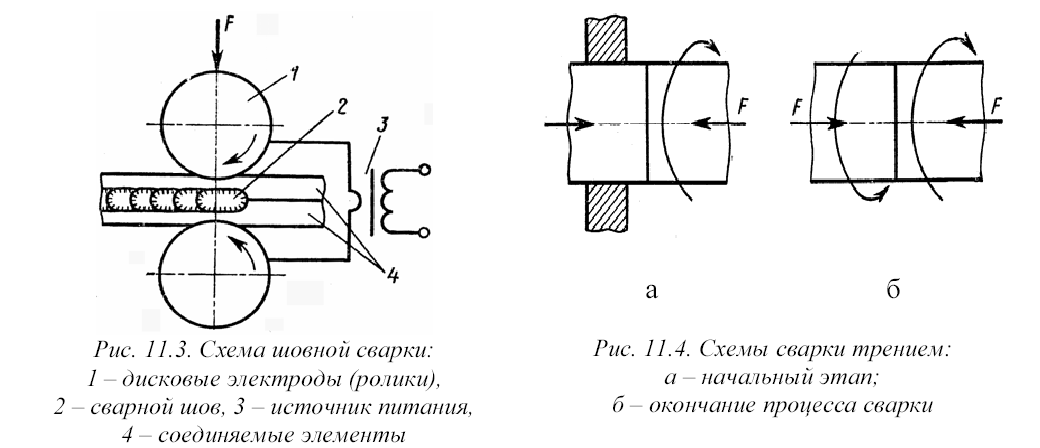

8.3. Шовная сварка.

Шовная сварка — разновидность контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки…

Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки…

Технология сварки низколегированной конструкционной марганцово-ванадиевой стали 16Г2АФ

8.3 Сварка

Большое значение для уменьшения внутренних напряжений и деформаций при сварке швеллеров и балок имеет соблюдение правильной последовательности наложения швов и направления сварки. В соединениях в первую очередь сваривают стенки…

Преимущества и недостатки различных видов сварки

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими. К

преимуществам газового способа сварки и резки относят дешевизну и

простоту оборудования, дешевые расходные материалы (водород, пропан,

метан, этилен, бензол, бензин, ацетилен), простой способ регулировки

горения, возможность любого расположения горелки в пространстве, высокая

технологичность, независимость от источников питания электрическим

током …

Любой вид сварочных работ обладает своими достоинствами и недостатками по сравнению с другими.

Газовая сварка

К преимуществам газового способа сварки и резки относят дешевизну и простоту оборудования, дешевые расходные материалы (водород, пропан, метан, этилен, бензол, бензин, ацетилен), простой способ регулировки горения, возможность любого расположения горелки в пространстве, высокая технологичность, независимость от источников питания электрическим током.

Недостатками данного способа являются низкая эффективность нагрева металла, широкие швы и широкая зона термического воздействия на свариваемые конструкции, низкая производительность, трудности в автоматизации процесса.

Электродуговая сварка

Преимуществами электродугового метода сварки являются высокая технологичность, широкие возможности для механизации или автоматизации, меньшая зона термического влияния по сравнению с предыдущим способом сварки, простота регулирования процесса, сравнительно дешевые расходные материалы (сварочные электроды), высокая производительность процесса.

Недостатками являются необходимость использования специальных сварочных преобразователей (выпрямителей, инверторов) и сварочных трансформаторов, энергозависимость от электрической сети или генераторов, необходимость предварительной подготовки кромок (разделка, зачистка, фиксация деталей).

Электрошлаковая сварка

К преимуществам электрошлаковой сварки относят: возможность сварки толстостенных деталей, отсутствие необходимости предварительной подготовки свариваемых поверхностей, меньший расход флюса сравнительно с дуговой сваркой, возможность применения электродов различной формы, улучшенная макроструктура сварного шва, высокая производительность, меньший расход электроэнергии, небольшая зависимость зазора от толщины металла, возможность использования данного способа для переплавки стали из отходов с целью получения отливок, возможность регулировки процесса в широком диапазоне сварочных токов 0,2…300 А/кв. мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

мм по сечению сварочного электрода, хорошая защита сварочной ванны от влияния воздуха, возможность получения швов переменной толщины за один проход.

Недостатками являются: сварка только в вертикальном положении (угол отклонения от вертикали не более 30 градусов), перемешиваемость металла электродов с основным металлом, крупнозернистая структура металла шва, необходимость применения специальной технологической оснастки (формирующие устройства, планки, стартовые карманы и т. п.), невозможность прерывания сварки до окончания процесса, так как при этом образуются дефекты, которые невозможно устранить.

Электронно-лучевая сварка

Преимущества электронно-лучевого способа сварки следующие: высокий коэффициент полезного действия (до 90%) перехода кинетической энергии ускоренных электронов в тепловую энергию и высокая удельная мощность луча, высокая температура в зоне сварки (до 6000 градусов по Цельсию). Выделение теплоты только в зоне сварки, хорошее проплавление глубоких швов, фокусировка луча достигает значений до 0,001 сантиметра, возможность использования электронного луча для различных видов работ — сверления, сварки, фрезерования практически любых материалов, широкий диапазон толщин обрабатываемых заготовок от 0,02 до 100 мм, высокая степень автоматизации.

К недостаткам относятся наличие специального оборудования и высококвалифицированного персонала, наличие рентгеновского излучения и необходимость защиты обслуживающего персонала, снижение срока службы электронного катода в результате его высокого нагрева (до 2400 градусов).

Плазменная сварка

Преимущества плазменной сварки — это высокая степень концентрации теплоты, хорошая стабильность горения, возможность сварки деталей толщиной до 10 мм без предварительной подготовки кромок, возможность проведения работ на низких токах при микроплазменной сварке тонких деталей (толщина 0,01…0,8 мм), возможность эффективной резки практически всех видов материалов, возможность проведения процесса напыления или наплавки при введении в плазменную дугу присадочных металлов (в том числе тугоплавких), возможность сваривания металлов с неметаллами, минимальная зона термического воздействия, возможность проведения работ с тугоплавкими и жаропрочными металлами, сниженный расход защитных газов по сравнению с дуговым способом, высокая технологичность процесса и возможность его автоматизации.

К недостаткам плазменного способа относятся высокочастотный шум с ультразвуком, оптическое излучение (инфракрасное, ультрафиолетовое, видимый спектр), вредная ионизация воздуха, выделение паров металла в процессе сварки, недолговечность сопла горелки вследствие сильного нагрева, необходимость специальной установки и высококвалифицированного обслуживающего персонала.

Лазерная сварка

Преимущества лазерного способа сварки: высокая концентрация энергии, которая позволяет производить микросварку деталей толщиной до 50 микрон, возможность сварки термочувствительных деталей, возможность сварки в труднодоступных местах, возможность проведения сварки в вакууме и защитных газах, возможность подвода строго дозированной энергии в зону сварки, высокая промышленная стерильность процесса и отсутствие выделения вредных паров, высокая технологичность, высокая степень автоматизации, высокая производительность, возможность применения лазерного луча для резки, наплавки и прошивки отверстий.

Недостатками являются необходимость приобретения дорогостоящей установки, высокие требования к квалификации персонала, наличие вибраций и необходимость применения вибростойких платформ, необходимость защиты персонала от лазерного излучения аппаратуры.

Термитная сварка

К преимуществам термитной сварки относятся простота и низкая себестоимость, а недостатки — высокая гигроскопичность процесса, пожароопасность, взрывоопасность, невозможность управления процессом.

Холодная сварка

Достоинствами холодного способа сварки являются простота и доступность технологического оборудования, при этом не требуется высокая квалификация персонала, отсутствие вредных выделений, возможность сварки без нагрева, высокая степень механизации, небольшой расход энергии, высокая производительность процесса.

К недостаткам относятся наличие больших удельных давлений, небольшой диапазон толщин свариваемых деталей, невозможность сварки высокопрочных металлов.

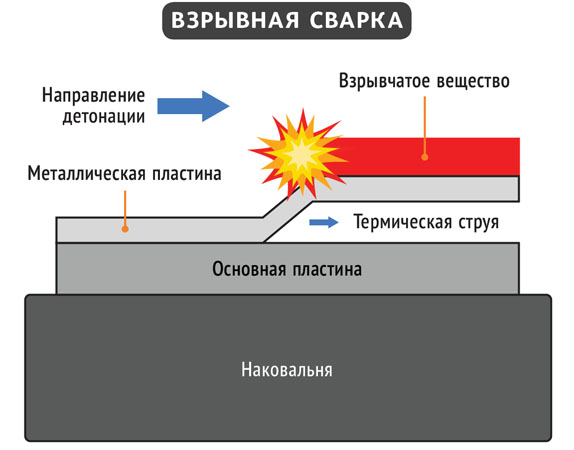

Сварка взрывом

Достоинства сварки взрывом: высокая скорость сваривания (миллисекунды), возможность изготовления биметаллических соединений, возможность плакирования деталей (покрытия слоем металла с особыми свойствами), возможность изготовления криволинейных и прямолинейных заготовок большой площади, возможность изготовления заготовок для ковки и штамповки, простота применяемого оборудования.

Недостатками являются необходимость защиты от детонации, наличие квалификации персонала по работе со взрывоопасными веществами, невозможность механизации и автоматизации.

Сварка трением

Преимущества сварки трением — высокая производительность, стабильное качество соединения, возможность получения соединений из разнородных металлов, отсутствие вредных выделений, высокие энергетические показатели, высокая степень механизации и автоматизации, возможность применения в качестве основного оборудования универсальные токарные и сверлильные станки.

К недостаткам относят необходимость разработки технологического процесса для каждого вида металла и конфигурации детали, необходимость контроля момента сварки для своевременного прекращения сварочного процесса, необходимость создания осевого давления с помощью специального механизма.

10.12.2016 Без рубрики

Процесс сварки трением — Weld Guru

Резюме

Сварка трением — это процесс сварки в твердом состоянии, при котором происходит коалесценция материалов за счет тепла, полученного в результате механического скольжения между трющимися поверхностями. Рабочие части удерживаются вместе под давлением.

Этот процесс обычно включает вращение одной детали относительно другой для создания теплоты трения в месте соединения. Когда достигается подходящая высокая температура, вращение прекращается.Прикладывается дополнительное давление, и происходит коалесценция.

Существует два варианта процесса:

- В исходном процессе одна часть удерживается неподвижно, а другая часть вращается двигателем, который поддерживает по существу постоянную скорость вращения.

Две части контактируют под давлением в течение определенного периода времени с определенным давлением. Вращающая сила отключается от вращающейся части, и давление увеличивается. Когда вращающаяся часть останавливается, сварка завершена.Этот процесс можно точно контролировать, если точно регулировать скорость, давление и время.

Две части контактируют под давлением в течение определенного периода времени с определенным давлением. Вращающая сила отключается от вращающейся части, и давление увеличивается. Когда вращающаяся часть останавливается, сварка завершена.Этот процесс можно точно контролировать, если точно регулировать скорость, давление и время. - Другим вариантом является инерционная сварка. Маховик вращается двигателем до тех пор, пока не будет достигнута заданная скорость. Он, в свою очередь, вращает одну из свариваемых деталей. Двигатель отсоединяется от маховика, а другая свариваемая часть приводится в контакт под давлением с вращающейся деталью. В течение заданного времени, в течение которого скорость вращения детали снижается, маховик немедленно останавливается.Для завершения сварки создается дополнительное давление.

Процесс

Оба метода используют тепло трения и обеспечивают сварку одинакового качества. Немного лучший контроль заявлен в оригинальном процессе. Эти два метода аналогичны, предлагают одинаковые преимущества сварки и показаны на рис. 10-79 ниже.

10-79 ниже.

Здесь задействованы три важных фактора:

- Скорость вращения зависит от свариваемого материала и диаметра сварного шва на границе раздела.

- Давление между двумя свариваемыми деталями. Изменения давления во время сварки. В начале давление очень низкое, но оно увеличивается для создания теплоты трения. Когда вращение останавливается, давление быстро увеличивается, поэтому ковка происходит непосредственно до или после остановки вращения.

- Время сварки зависит от формы и типа металла, а также площади поверхности. Обычно это вопрос нескольких секунд. Фактическая работа машины автоматизирована.Он управляется контроллером последовательности, который может быть установлен в соответствии с графиком сварки, установленным для соединяемых деталей.

Обычно одна из свариваемых деталей имеет круглое поперечное сечение. Это не является абсолютной необходимостью. Визуальный контроль качества сварного шва может быть основан на вспышке, которая возникает по внешнему периметру сварного шва. Эта вспышка обычно выходит за пределы внешнего диаметра деталей и загибается назад к детали, но при этом соединение выходит за пределы внешнего диаметра детали.

Эта вспышка обычно выходит за пределы внешнего диаметра деталей и загибается назад к детали, но при этом соединение выходит за пределы внешнего диаметра детали.

Если заусенец выходит относительно прямо из стыка, это означает, что время сварки было слишком коротким, давление было слишком низким или скорость слишком высокой. Эти соединения могут треснуть.

Если вспышка загибается слишком далеко по внешнему диаметру, это означает, что время было слишком большим, а давление слишком высоким.

Между этими крайностями находится правильная форма вспышки. Заусенец обычно удаляется после сварки.

Процесс сварки трением — рис. 10-79Сварочные переменные

- Скорость вращения

- Давление нагрева

- Давление ковки

- Время нагрева

- Время торможения

- Время для ковки

Типы сварки трением

Спиновая сварка

Видео сварки вращением

youtube.com/embed/fMdLWAYr7Ck?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Сварка вращением включает вращающийся патрон вместе с маховиком.После достижения необходимой скорости двигатель расцепляется с маховиком.

Линейная сварка трением

Видеоролик о линейной сварке трением

При линейной сварке трением используется качающийся патрон. Он применяется к некруглым формам по сравнению со сваркой вращением. Свариваемый материал должен иметь высокую прочность на сдвиг.

При линейной сварке трением используется качающийся патрон. Он применяется к некруглым формам по сравнению со сваркой вращением. Свариваемый материал должен иметь высокую прочность на сдвиг.

Свариваемый материал должен иметь высокую прочность на сдвиг.

Наплавка трением

Наплавка трениемНаплавка трением представляет собой процесс покрытия поверхности. Материал покрытия Mechtrode, который вращается под давлением над подложкой.

Сварка трением с перемешиванием

Сварка трением с перемешиванием представляет собой инструмент с цилиндрическим буртиком и профилированным зондом. Используется булавка или перо. Трение создается между обрабатываемым металлом, пером и плечом.

Схема сварки трением с перемешиваниемМеталлы

Существует широкий спектр металлов, которые можно соединять.Этот процесс также можно использовать для соединения различных металлов.

- Алюминий

- Латунь

- Чугун

- Медь

- Свинец

- Бронза

- Алюминиевые сплавы

- Стальные сплавы

- Магний

- Магниевые сплавы

- Вольфрам

- Ванадий

Преимущества и недостатки сварки трением

Преимущества:

- Позволяет производить высококачественные сварные швы за короткое время цикла.

- Не требуется присадочный металл и не используется флюс.

- Этот процесс подходит для сварки большинства обычных металлов. Его также можно использовать для соединения многих комбинаций разнородных металлов. Сварка трением требует относительно дорогого аппарата, похожего на станок.

- Простое в эксплуатации оборудование

- Не требует много времени

- Низкий уровень оксидных пленок и поверхностных загрязнений

- По сравнению с контактной стыковой сваркой сварные швы более высокого качества при меньших затратах и более высокой скорости, требуется меньший уровень электрического тока

- Небольшая зона термического влияния по сравнению с обычной сваркой оплавлением.

- По сравнению со стыковой сваркой оплавлением меньшее укорачивание детали.

- Нет необходимости использовать газ, присадочный металл или флюс. Нет шлака, который может вызвать дефекты сварки.

Недостатки:

- Процесс ограничен угловыми и плоскими стыковыми швами.

- Используется только для мелких деталей.

- Сложный при использовании для сварки труб.

- Трудно удалить заусенец при работе с высокоуглеродистой сталью.

- Для создания высокого осевого давления требуется тяжелая жесткая машина.

Сварка трением: принцип, работа, типы, применение, преимущества и недостатки

Сегодня мы узнаем о принципе, работе, типах, применении, преимуществах и недостатках сварки трением со схемой. Сварка трением представляет собой процесс сварки в твердом состоянии. Сварка в твердом состоянии — это процесс сварки, в котором не применяется внешнее тепло или не используется расплавленное или пластичное состояние. В этом типе сварки сварка происходит за счет внешнего давления, приложенного к твердому состоянию.В процессе сварки трением как пластины, так и соединяемые детали либо вращаются, либо перемещаются относительно друг друга. Это относительное движение создает трение, которое пластически смещает материал на контактной поверхности. Принудительно применялось высокое давление до завершения сварки. Эта сварка применяется для соединения стальных прутков, труб диаметром до 100 мм.

Принудительно применялось высокое давление до завершения сварки. Эта сварка применяется для соединения стальных прутков, труб диаметром до 100 мм.Сварка трением:

Принцип:

Сварка трением работает по основному принципу трения. В этом процессе сварки трение используется для выработки тепла на интерференционной поверхности.Это тепло далее используется для соединения двух заготовок путем приложения внешнего давления к поверхности заготовки. В этом процессе сварки трение применяется до тех пор, пока не будет достигнута температура пластического формования. Обычно это 900-1300 градусов по Цельсию для стали. После этой фазы нагрева применяется равномерно возрастающая сила давления до тех пор, пока обе металлические детали не образуют неразъемное соединение. Такое соединение создается за счет термомеханической обработки контактной поверхности.

Рабочий:

Существует много типов сварки трением, которые работают по-разному.Но все разные эти процессы включают в себя общий принцип работы, который можно обобщить следующим образом.

- Сначала обе заготовки подготавливаются для получения гладкой квадратной поверхности. Один из них установлен на патроне с приводом от ротора, а другой остается неподвижным.

- Ротор позволяет вращаться с высокой скоростью, заставляя вращаться установленную заготовку. К стационарной заготовке прикладывается небольшое усилие давления, что позволяет очищать поверхность полирующим действием.

- Теперь к неподвижной заготовке прикладывается сила высокого давления, которая толкает ее к вращающейся заготовке и создает высокую силу трения. Это трение генерирует тепло на контактной поверхности. Наносится до тех пор, пока не будет достигнута температура пластического формования.

- Когда температура достигает желаемого предела, ротор останавливается, и усилие давления увеличивается до тех пор, пока не будет сформирован весь сварной шов.

- Эта сварка используется для сварки тех металлов и сплавов, которые не могут быть сварены другим методом.

Типы:

Непрерывная сварка трением с индукцией:

Эта сварка аналогична описанной выше. В этом процессе сварки ротор соединяется с ленточным тормозом . Когда трение превышает предел температуры пластичности, вступает в действие ленточный тормоз, который останавливает ротор, но давление на заготовку увеличивается до тех пор, пока не образуется сварной шов.

Инерционная сварка трением:

В этом виде сварки трением ленточный тормоз двигателя заменен маховиком и валом маховика.Эти маховики соединяют патрон с двигателем. В начале сварки оба маховика соединяются друг с другом. Когда скорость или трение достигают своего предела, маховик двигателя отделяется от маховика вала. Маховик вала имеет малый момент инерции, который останавливается без тормоза. Сила давления постоянно прикладывается к заготовке, пока не образуется сварной шов.

Применение:

- Для сварки труб и валов.

- В основном используется в аэрокосмической, автомобильной , морской и нефтяной промышленности.

- Шестерни, осевая труба, клапаны, трансмиссия и т. д. компоненты сварены трением.

- Используется для замены поковки или литья в сборе.

- Шток гидравлического поршня, втулки роликов тележки и т.п. соединяются сваркой трением.

- Используется в электротехнической промышленности для сварки медного и алюминиевого оборудования.

- Используется в насосе для сварки вала насоса (нержавеющая сталь с углеродистой сталью).

- Рычаги переключения передач, сверла, шатуны и т. д.свариваются сваркой трением.

Преимущества и недостатки:

Преимущества:

- Это экологически безопасный процесс без образования дыма и т. д.

- Узкая зона термического воздействия, поэтому свойства термочувствительного материала не изменяются.

- Присадочный металл не требуется.

- Прочность сварки в большинстве случаев высокая.

- Легко автоматизируется.

- Высокая скорость сварки.

- Высокая эффективность сварки.

- С помощью этого процесса можно сваривать широкий спектр металлов.

Недостатки:

- В основном используется только для круглых стержней одинакового поперечного сечения.

- Материал, не поддающийся ковке, нельзя сваривать.

- Подготовка заготовки более критична

- Высокая стоимость установки.

- Конструкция соединения ограничена.

Это все о принципе сварки трением, работе, типах, применении, преимуществах и недостатках. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях.Если вам понравилась эта статья, не забудьте поделиться ею в своих социальных сетях. Подпишитесь на наш сайт, чтобы получать больше интересных статей. Спасибо, что прочитали это.

Что такое сварка трением? Применение, преимущества и недостатки.

Сварка трением — это метод сварки в твердом состоянии, при котором выделяется тепло за счет механического трения между рабочими частями, находящимися в относительном движении друг относительно друга, с учетом буквальных сил, которые способствуют соединению компонента.

Это не сварка плавлением, а кузнечная сварка, поэтому плавления материала нет.Соединение образуется в результате термомеханической обработки поверхности, к которой можно прикасаться.

Заготовки соединяются либо относительно друг друга, либо путем вращения, чтобы создать трение и пластически сместить материал на поверхности в этой форме сварки. Для завершения сварки требуется чрезвычайно высокое давление.

Вырабатывает тепло при температуре плавления заготовки, как было сказано ранее, для получения при приложении к ней внешнего давления. Трение происходит между деталями до того, как они станут керамическими, что происходит при температурах от 900 до 1300 градусов Цельсия для стали.На этом этапе к рабочему объекту прикладывается постоянно возрастающая сила трения, в результате чего образуется неразъемное соединение.

Сварка трением применяется в следующих случаях:

- Сварка трением используется при изготовлении труб и валов, в морской, горнодобывающей и автомобильной промышленности, а также в авиационной промышленности.

- Это также полезно в компонентах, требующих сварки трением, таких как шестерни, осевые трубы, трансмиссии и клапаны.

- Он также используется для соединения гидравлических поршневых штоков, роликовых втулок грузовых автомобилей и т. д.Он используется для пайки сверл, шатунов, рычагов переключения передач и других подобных предметов.

- Наконец, он широко используется в электротехнической промышленности для пайки медного и алюминиевого оборудования.

Преимущества сварки трением

Сварка трением имеет много преимуществ, они заключаются в следующем

Сварка трением применима в различных областях и сваривает многие вещи. Сварка трением имеет большое преимущество, поскольку помогает уменьшить образование зерен при высоких температурах и укрепить сталь.Кроме того, при сварке металл не плавится. Сварка трением также используется в аэрокосмической промышленности, где используются легкие металлы, такие как алюминий.

Одно из преимуществ заключается в том, что поверхность сварного шва полируется в результате движения между соединяемыми изделиями, а максимальная прочность достигается в соединении без добавления веса к заготовке.

Термопласты также используются для сварки трением. Он применяет очень мало тепла и трения к компонентам. Это показало, что этот метод сварки можно использовать для соединения металлов с пластиком с использованием обработанного металлического интерфейса.

- Позволяет соединять разнородные материалы, которые в противном случае могут быть несовместимы для сварки с использованием других способов соединения.

- Образует небольшую зону термического влияния

- Нет необходимости в наполнителе.

- Полный сплав металла представляет собой последовательный и повторяющийся процесс.

- Минимальная подготовка шва

- Более быстрое время оборота – по сравнению с поковками, которые обычно имеют время выполнения 6 месяцев или более.

- Значительно повышает универсальность продукта

- Подходит для широкого диапазона объемов — от единичных прототипов до крупносерийного производства

Недостатки сварки трением

Одним из наиболее существенных недостатков сварки трением является ограничение размеров заготовки. Поскольку круглые стержни с одинаковым поперечным сечением ограничены, конструкции соединений ограничены, и рабочие детали должны быть закреплены.

Поскольку круглые стержни с одинаковым поперечным сечением ограничены, конструкции соединений ограничены, и рабочие детали должны быть закреплены.

- Оборудование для сварки трением стоит дорого.

- Сварка невозможна для материалов, которые нельзя подделать.

Pipingmart — портал B2B, специализирующийся на промышленной, металлической и трубопроводной продукции. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Что такое сварка трением — определение, работа, типы, преимущества и недостатки.

Введение:

Сварка является одним из самых известных процессов соединения, используемых почти во всех отраслях промышленности на всех уровнях, от традиционных до нетрадиционных методов. Говоря о механизме сварки, существует три основных механизма: сварка в твердом состоянии, сварка плавлением и сварка в твердом состоянии. Сварка трением является частью твердотельной сварки, при которой обе заготовки остаются в твердом состоянии и соединяются вместе.Эта статья поможет вам подробно узнать о сварке трением, рассказав о ее работе, типах, применении, преимуществах и недостатках. Итак, приступим.

Сварка трением является частью твердотельной сварки, при которой обе заготовки остаются в твердом состоянии и соединяются вместе.Эта статья поможет вам подробно узнать о сварке трением, рассказав о ее работе, типах, применении, преимуществах и недостатках. Итак, приступим.

Определение сварки трением (FRW)

Это сварка в твердом состоянии, при которой сила трения заготовки используется для выработки тепла, и это тепло соединяет две металлические детали вместе. Тепло, выделяемое трением, настолько велико, что оно способно плавить металлические детали и позволять им сплавляться вместе для соединения.

История: Патент, относящийся к сварке трением, относится к началу века, при этом ротационная сварка является самой старой из всех. Именно В. Рихтер запатентовал метод линейной сварки трением в 1924 г. в Англии и 1929 г. в Германии. Описание процесса было расплывчатым и непонятным в то время. Х. Клопшток запатентовал тот же процесс в СССР в 1924 году.

Однако первый и главный эксперимент, связанный с этим процессом, был проведен в Советском Союзе в 1956 году применительно к ротационной сварке.Старший машинист А.Дж. Затем Чдиков понял, что процесс является коммерчески жизнеспособным, и проложил путь к его коммерческому использованию. Этот процесс был впервые представлен в США в 1960 году. Различные крупные гиганты США, в том числе Rockwell International, американский производственный литейный завод и тракторная компания Caterpillar, разработали машины, связанные с этим процессом. Второй процесс, связанный со сваркой трением, названный сваркой трением с перемешиванием (FSW), был запатентован и проверен экспериментально в Сварочном обществе (TWI) в 1991 году.Сегодня материал для исследований, связанных с этим процессом соединения, поступает из разных стран, в том числе из стран континентов Африки, Азии, Австралии и др.

Рис. Процесс соединения вкратце выглядит следующим образом:

- 1924: Патент на линейную сварку трением, поданный в Англии и СССР

- 1929: Патент на линейную сварку трением, поданный в Германии

- 19036: Экспериментальное доказательство сварки трением и начало коммерческого использования

- 1960: Сварка трением прибыла в США

- 1991: Патент и экспериментальное доказательство сварки трением с перемешиванием

- 1991 – до настоящего времени: 9032 сварки трением

Основные детали сварки трением:

Хотя фиксированной конфигурации нет Для этого процесса соединения мы познакомим вас с некоторыми основными компонентами и их функциями, чтобы помочь вам понять работу сварки трением. Основные части:

Основные части:

1. Вращающаяся заготовка/ротор

Этот процесс соединения включает две заготовки; один неподвижен, а другой вращается. Вращающаяся заготовка называется ротором.

2. Стационарная заготовка или невращающаяся деталь:

Заготовка, которая не вращается, называется неподвижной заготовкой. В процессе сварки эта заготовка остается неподвижной.

3. Двигатель:

Это компонент этого процесса соединения, используемый для вращения ротора или одной из заготовок через ременную передачу.

4. Компонент давления:

Этот компонент оказывает линейное давление на вращающуюся заготовку через неподвижную заготовку.

5. Ременный привод:

Это компонент, который используется для привода ротора, соединенного с двигателем. Двигатель приводит в движение ременную передачу, которая, в свою очередь, приводит в движение ротор.

Помимо компонентов, упомянутых выше, у нас есть несколько других компонентов, которые используются не во всех типах сварки трением. Они могут включать в себя зажимы, опоры, регулируемые упоры и т. д.

Они могут включать в себя зажимы, опоры, регулируемые упоры и т. д.

Читайте также:

Принцип работы FRW:Как было сказано ранее, процесс сварки трением основан на технологии процесса сварки в твердом состоянии. Тепло, используемое для соединения заготовки, генерируется за счет трения между заготовками при их относительном движении. Отсюда и название сварка трением. Этот тип метода сварки используется для металлов и термопластов в различных авиационных и автомобильных приложениях. Стандартной нормой ISO для этой сварки является EN ISO 15620:2019.Эта норма содержит информацию, касающуюся некоторых основных терминов и определений, а также таблицу свариваемости металлов и сплавов.

Существуют различные процессы соединения этого типа, но все они основаны на одном и том же принципе работы, который можно резюмировать следующим образом:

- Шаг 1: Поверхности свариваемой детали соединяются вместе.

Один прикреплен к двигателю и функционирует как ротор, а другой закреплен.

Один прикреплен к двигателю и функционирует как ротор, а другой закреплен. - Шаг 2: Ротор покупается рядом со стационарной заготовкой и физически соединяется вместе.Следовательно, он заставляет другой начать вращаться, что, в свою очередь, очищает их поверхность.

- Шаг 3: Теперь к неподвижной заготовке прикладывается осевая сила по направлению к роторной заготовке до тех пор, пока не будет выделено достаточно тепла до пластической деформации.

- Этап 4: Когда достигается требуемая температура, ротор останавливается, осевая сила увеличивается для соединения двух заготовок, и происходит образование неразъемного соединения.

Поскольку процесс довольно сложный, они используются только для тех заготовок, которые нельзя сваривать другими способами сварки.

Для лучшего понимания сварки трением Посмотрите видео …

Важные термины:

Прежде чем углубляться в процесс соединения, необходимо знать несколько важных терминов. Ниже приведены важные термины:

- Осевая сила: Сила, приложенная параллельно оси вращения. Ее также называют силой тяги.

- Длина выгорания: Полная потеря длины в процессе трения.

- Скорость выгорания: Скорость укорачивания детали в процессе трения.

- Внешнее торможение: Это компонент торможения, расположенный снаружи и помогающий снизить скорость вращения.

- Облицовочная поверхность: Поверхность одного компонента должна соприкасаться с поверхностью другого компонента для образования стыка.

- Сила ковки: Сила, приложенная нормально к поверхности обшивки после прекращения относительного движения.

- Фаза ковки: Это интервал времени между началом и окончанием приложения силы.