Сварка трением с перемешиванием конструкционных материалов и свойства соединений

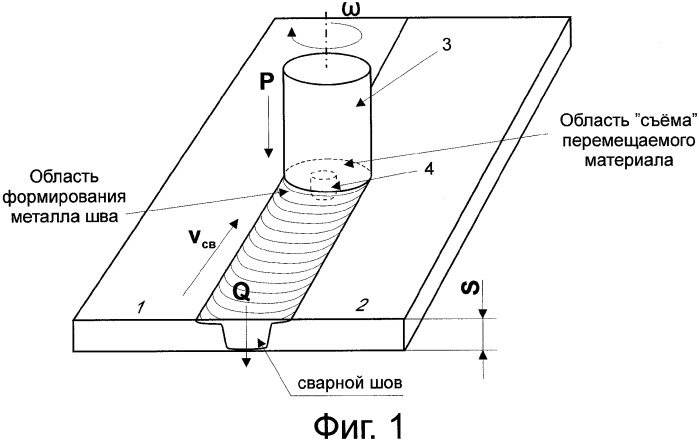

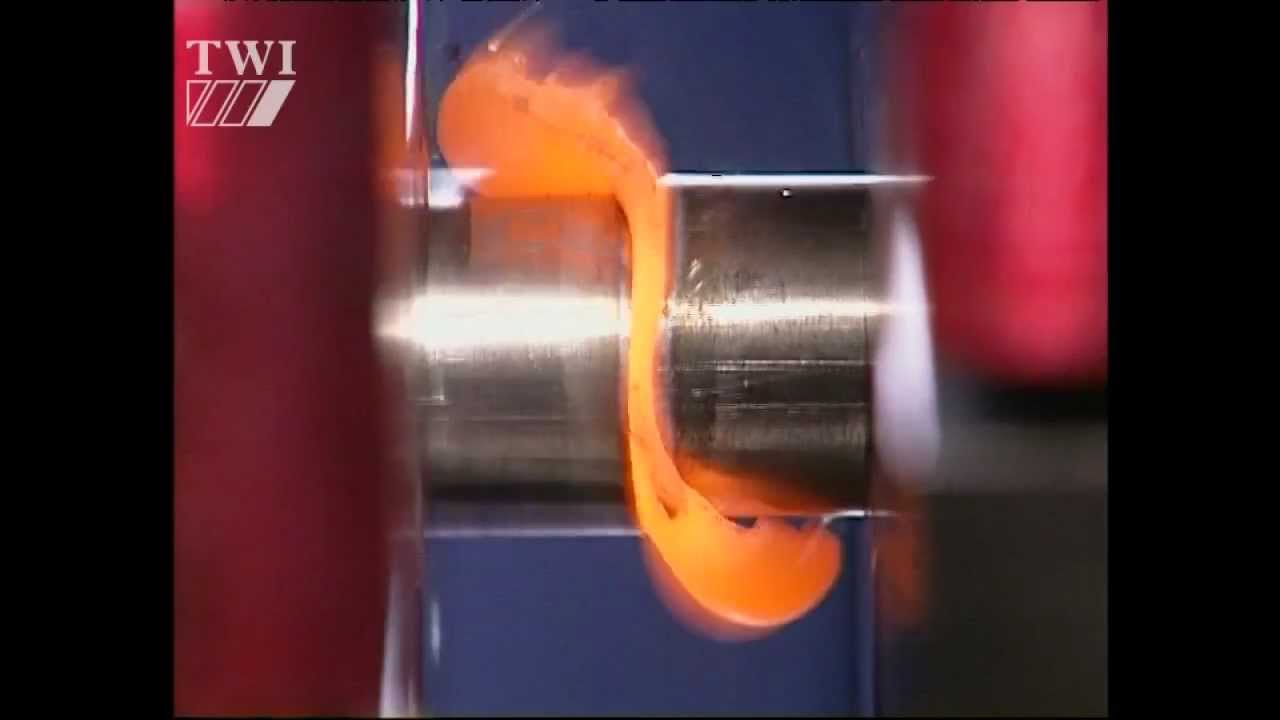

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

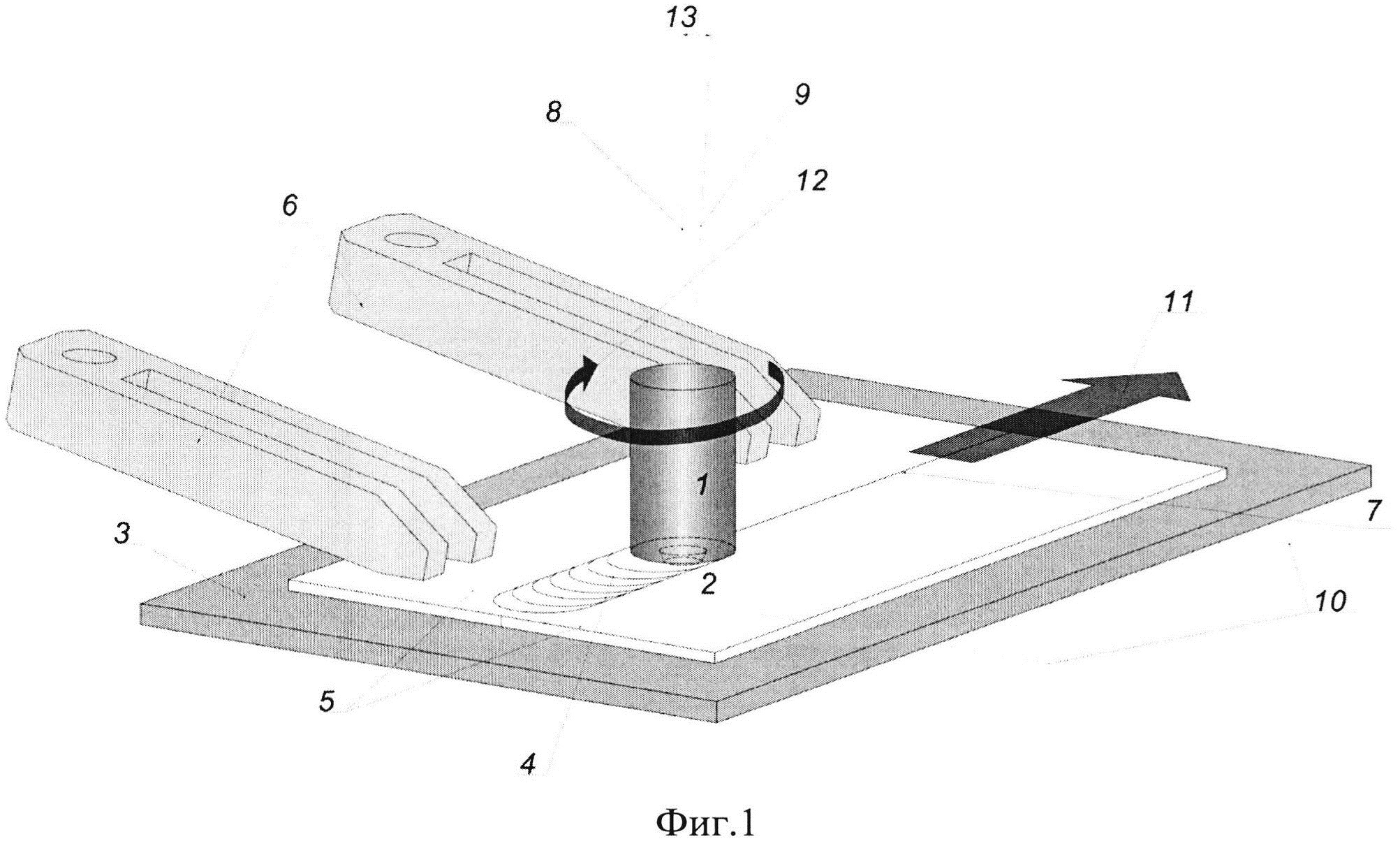

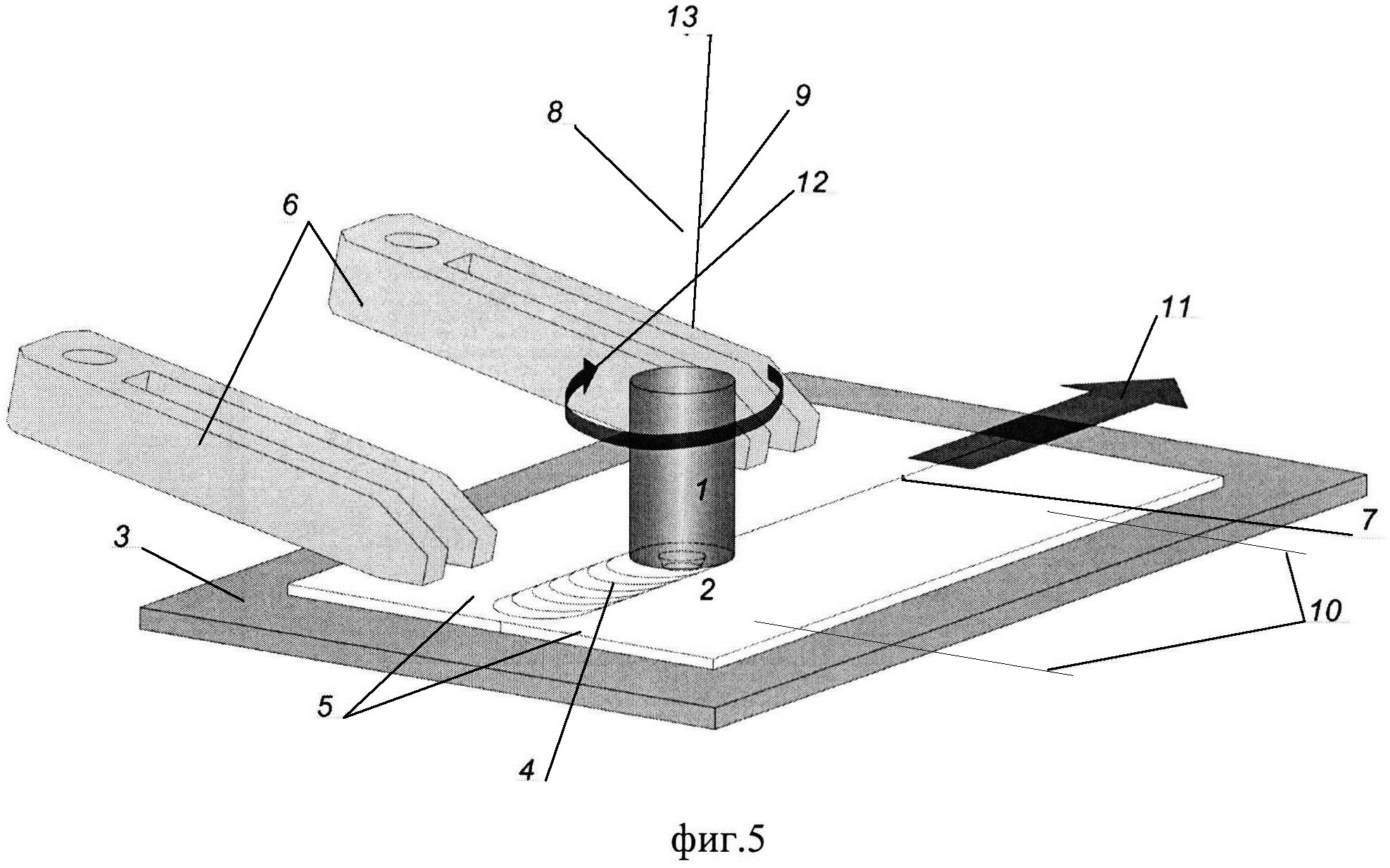

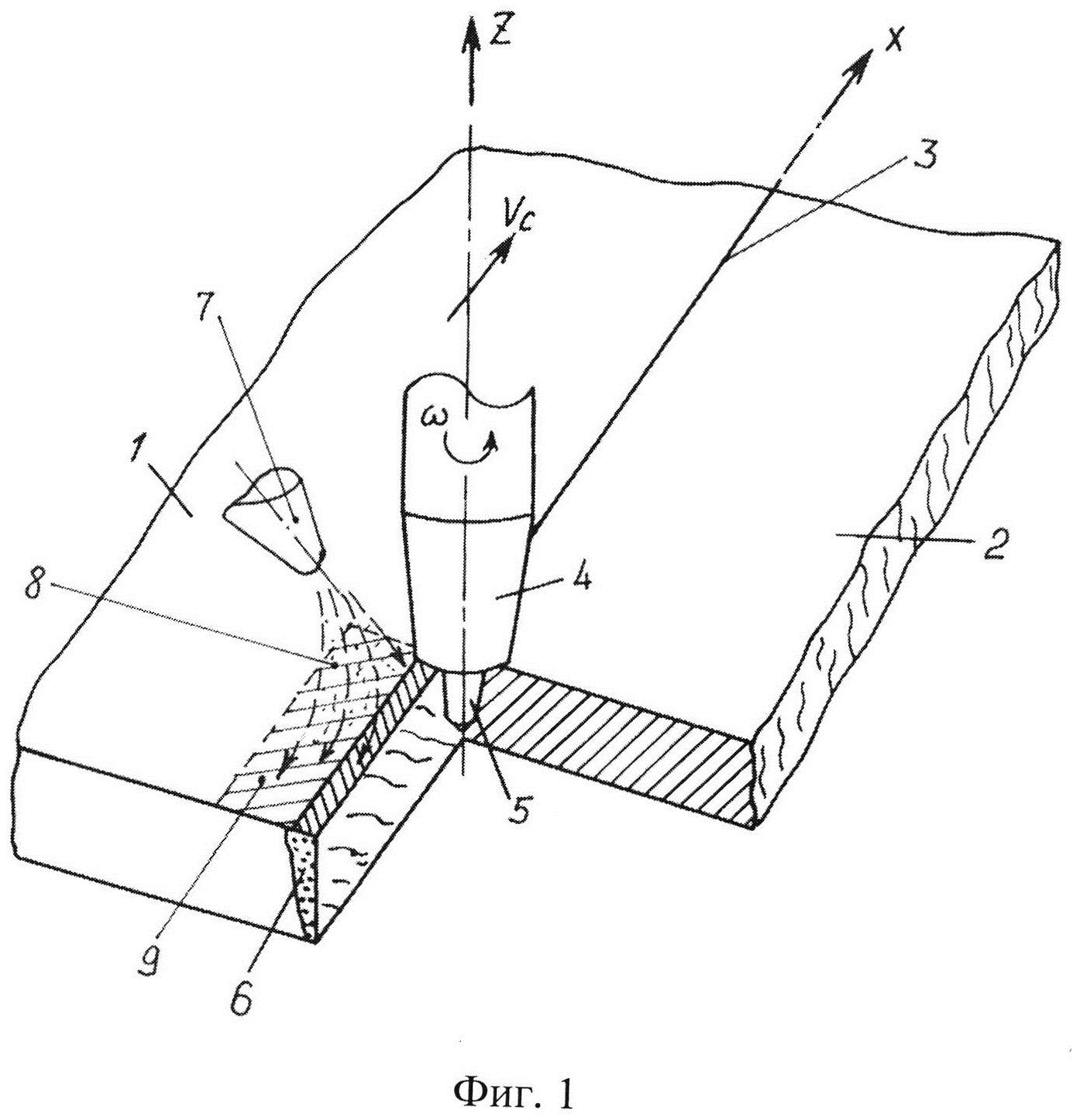

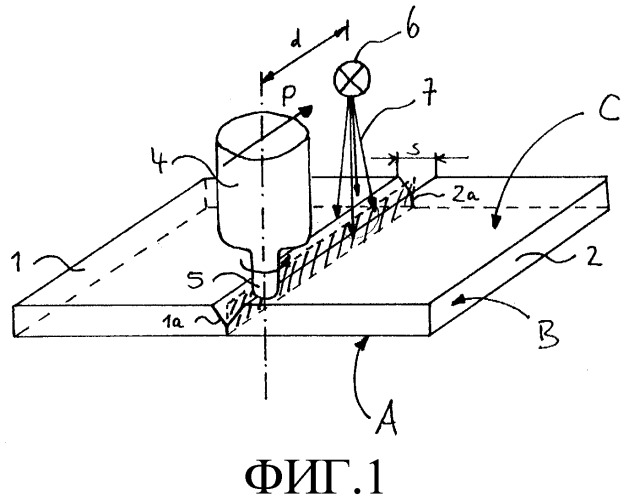

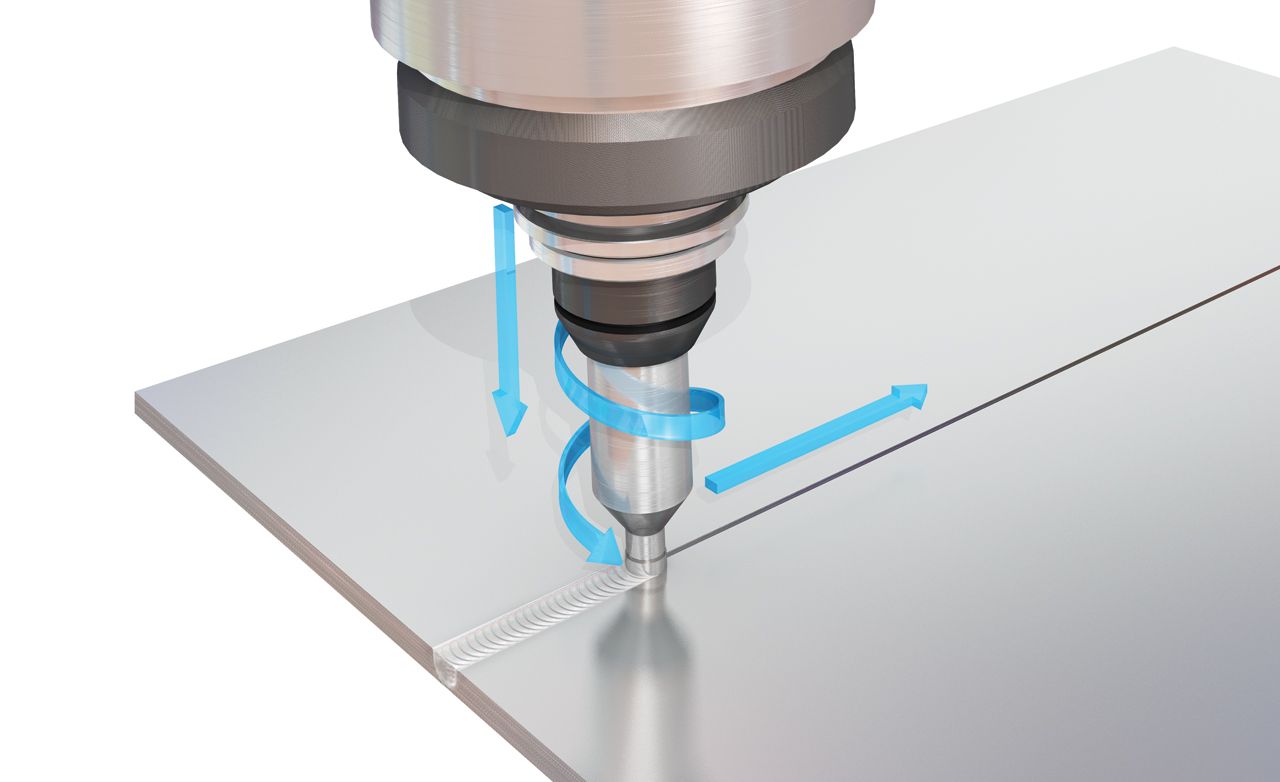

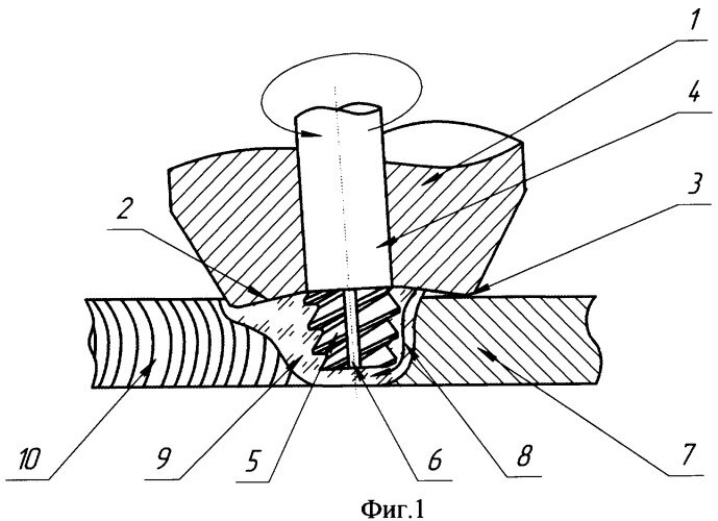

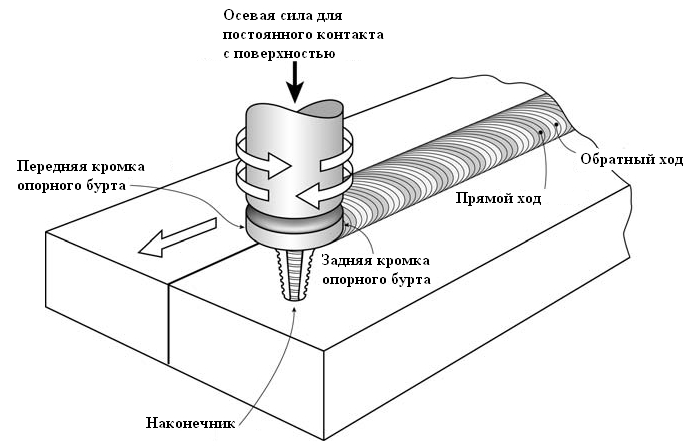

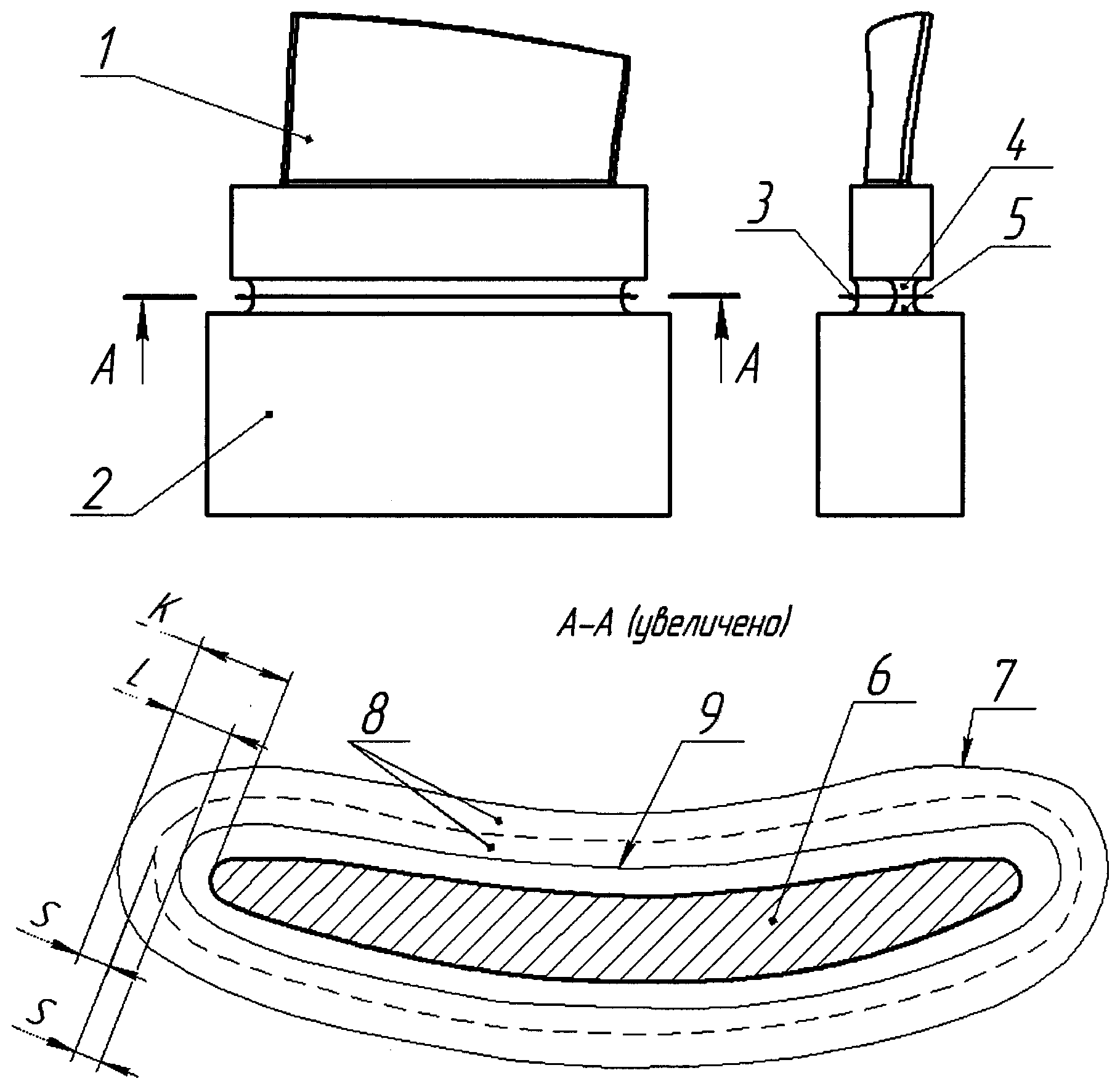

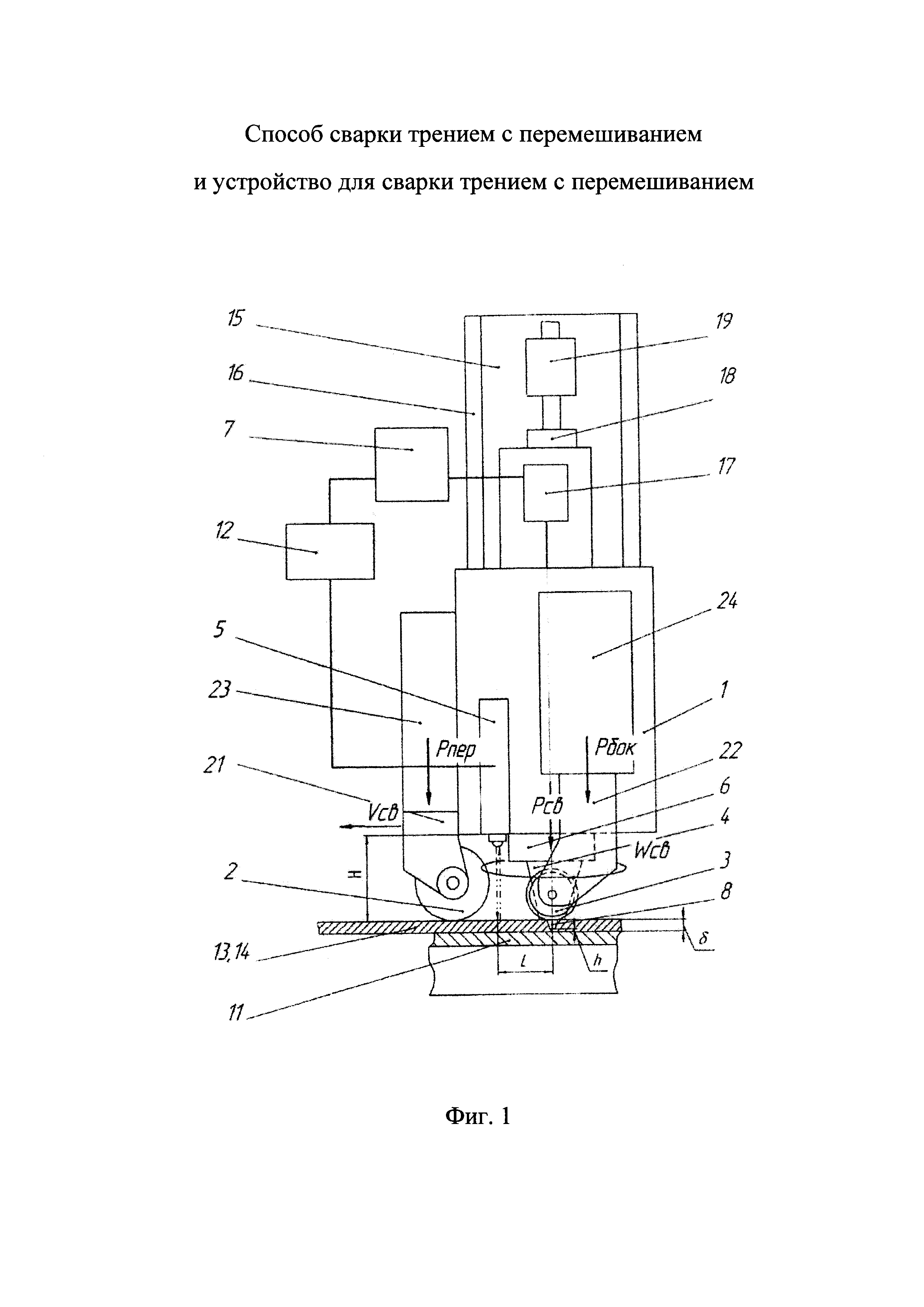

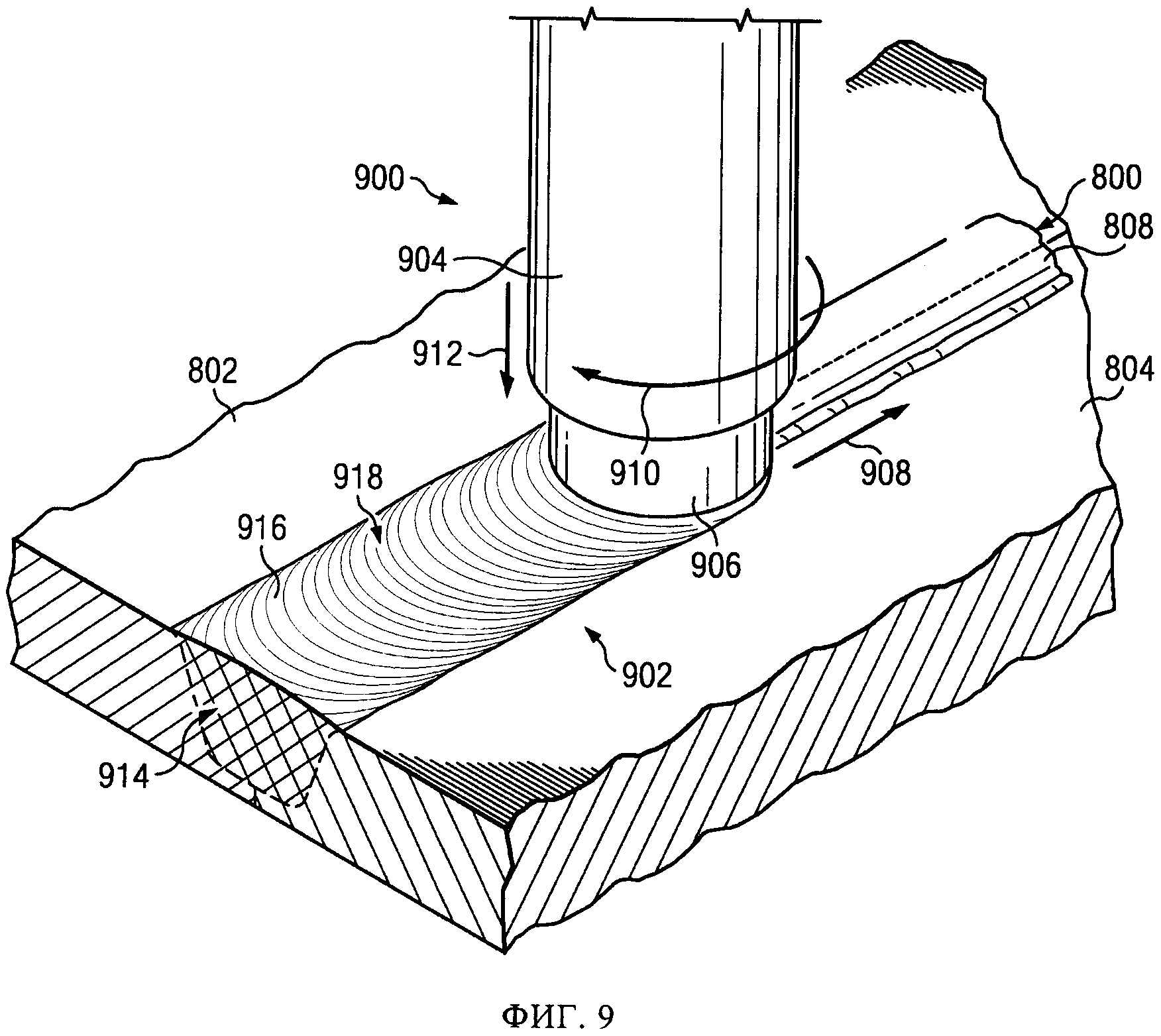

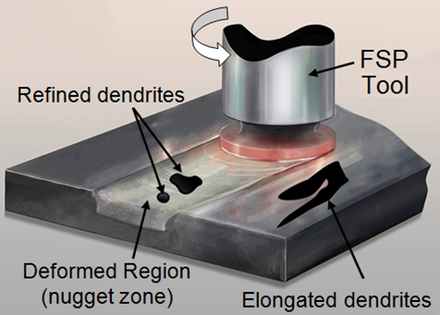

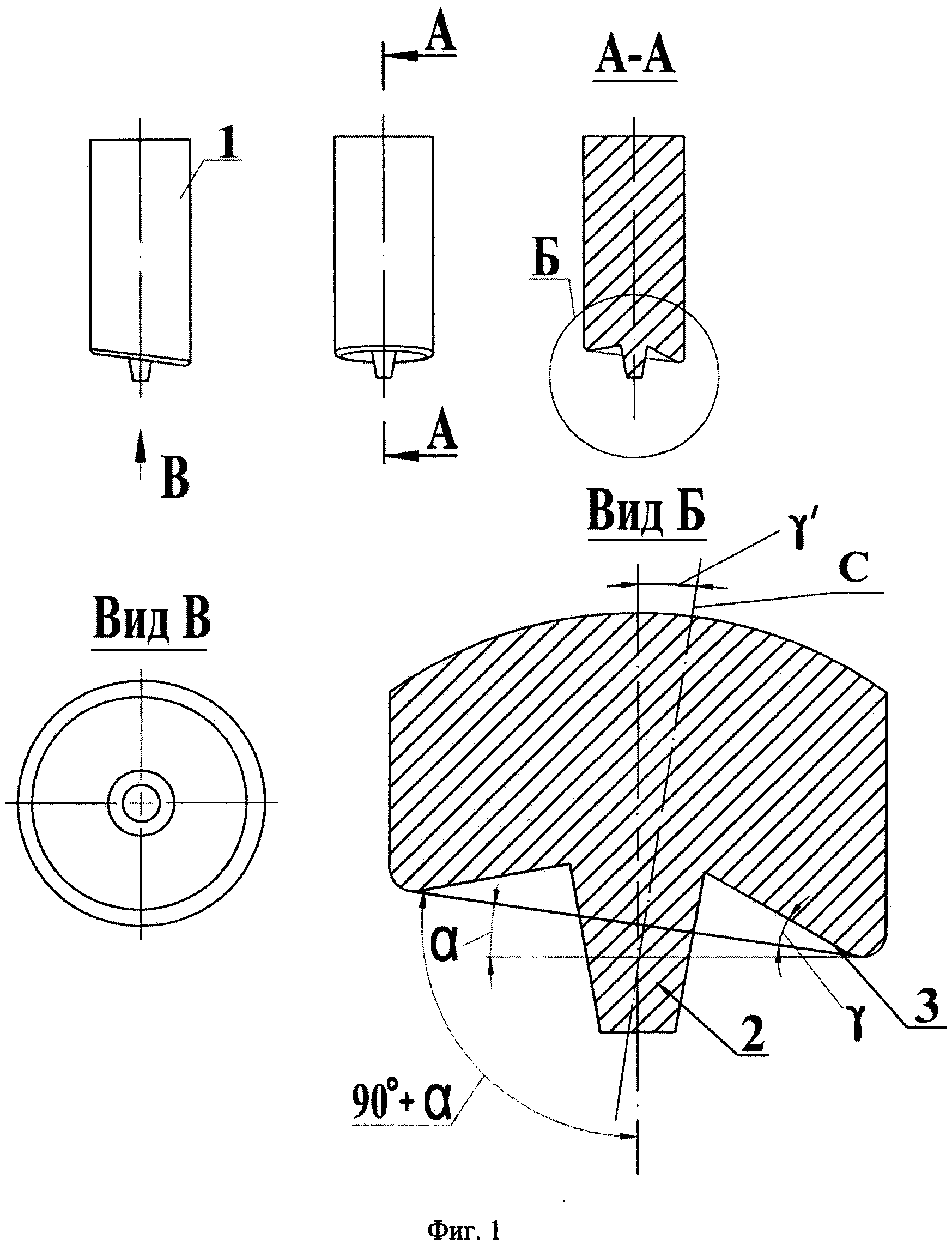

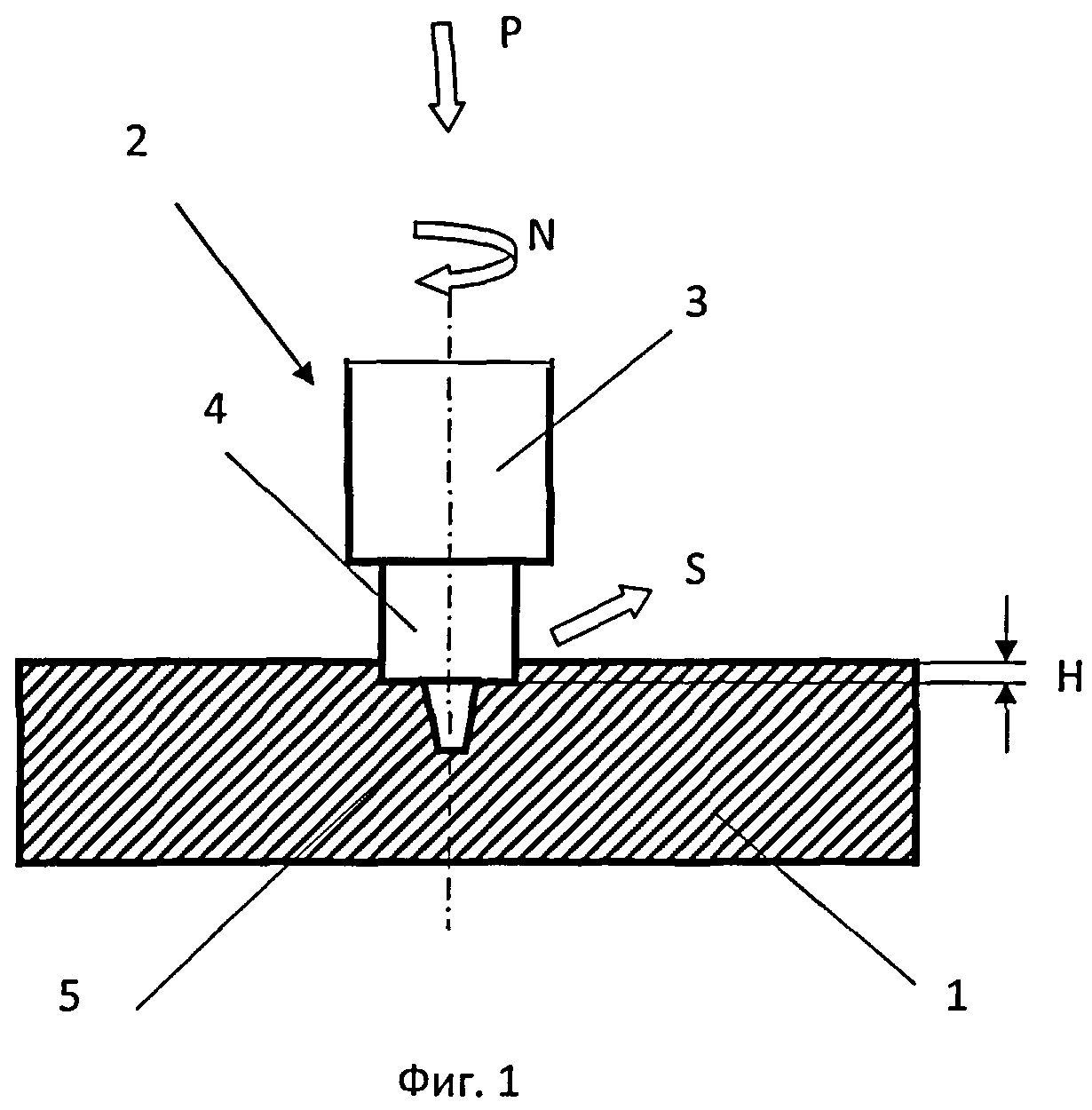

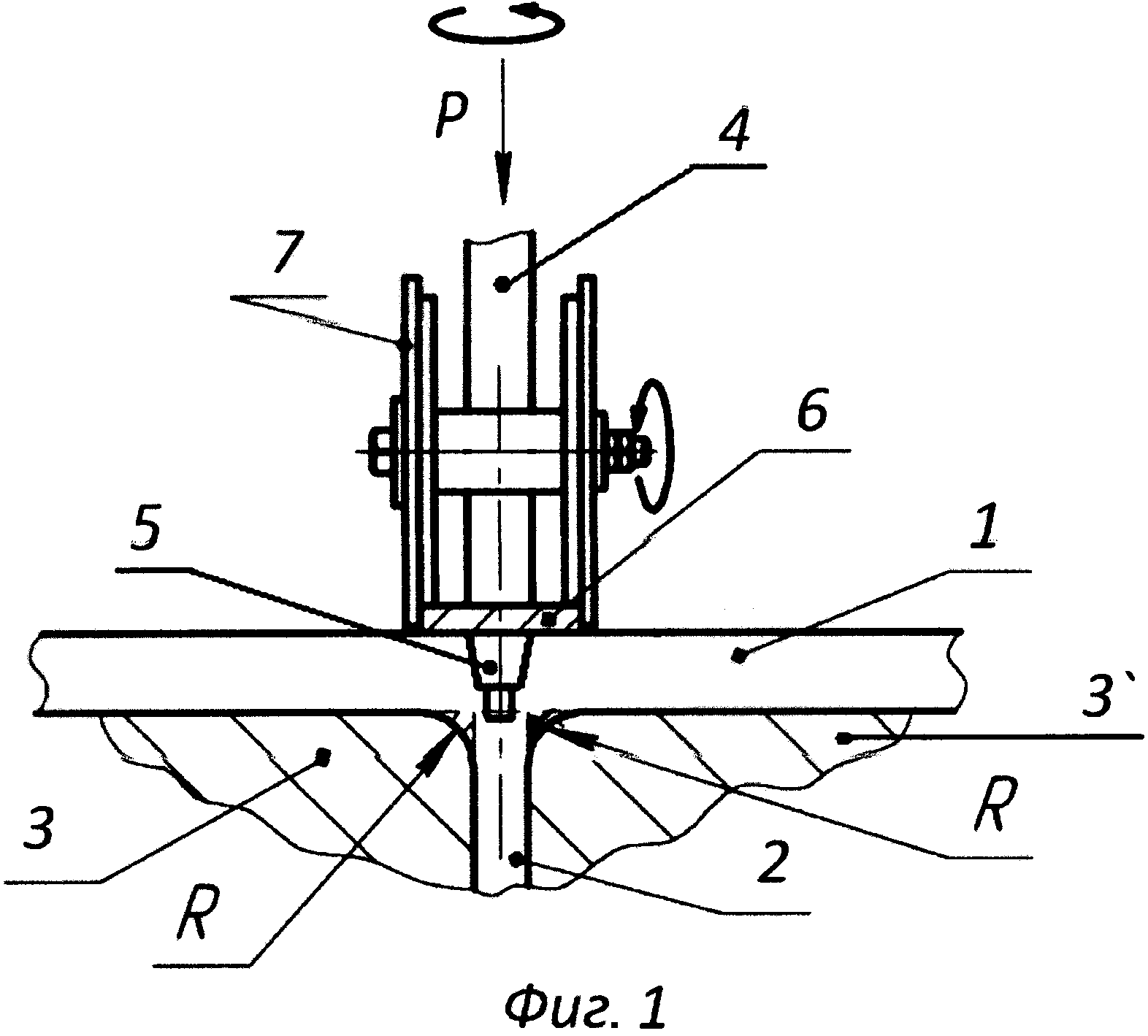

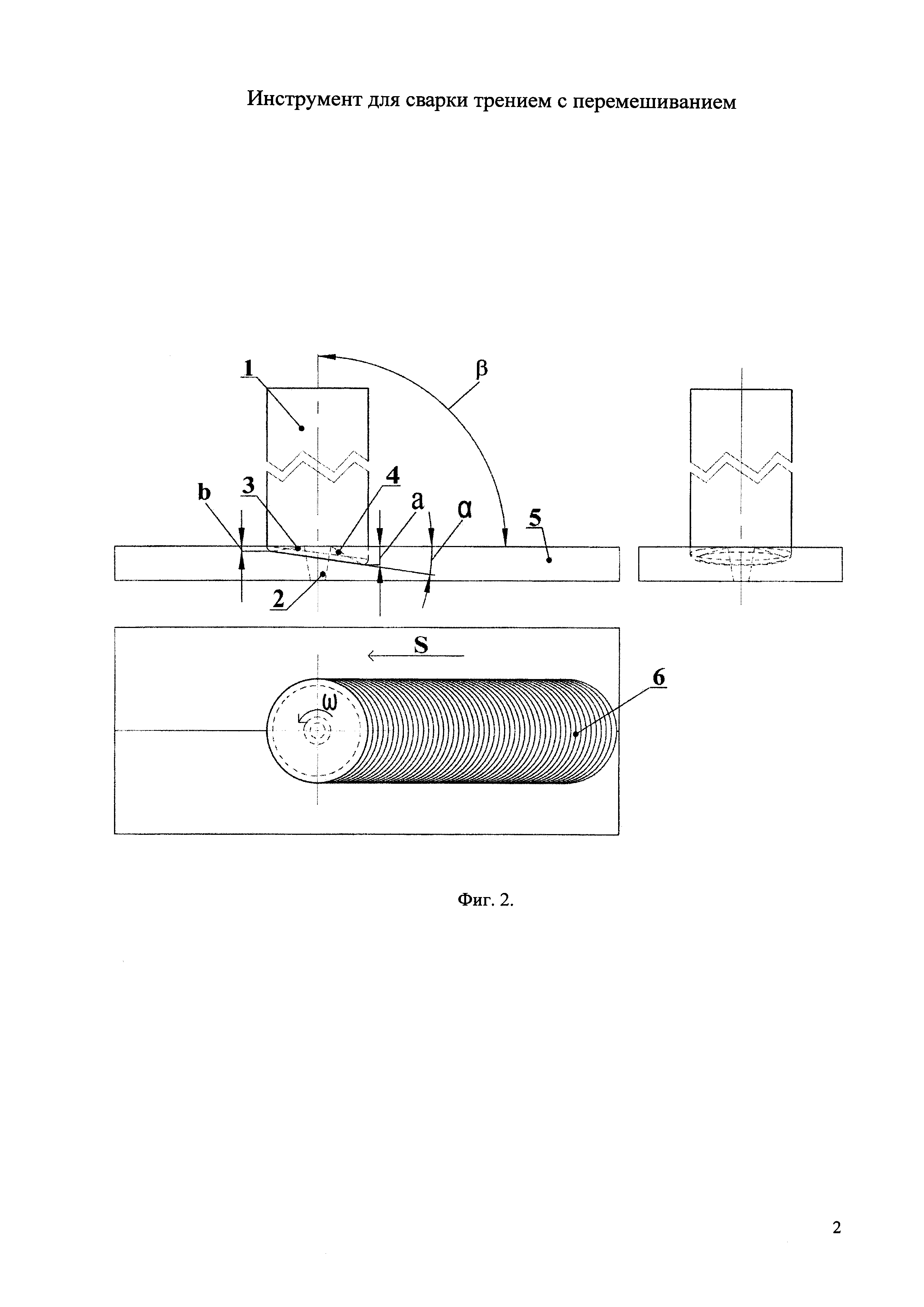

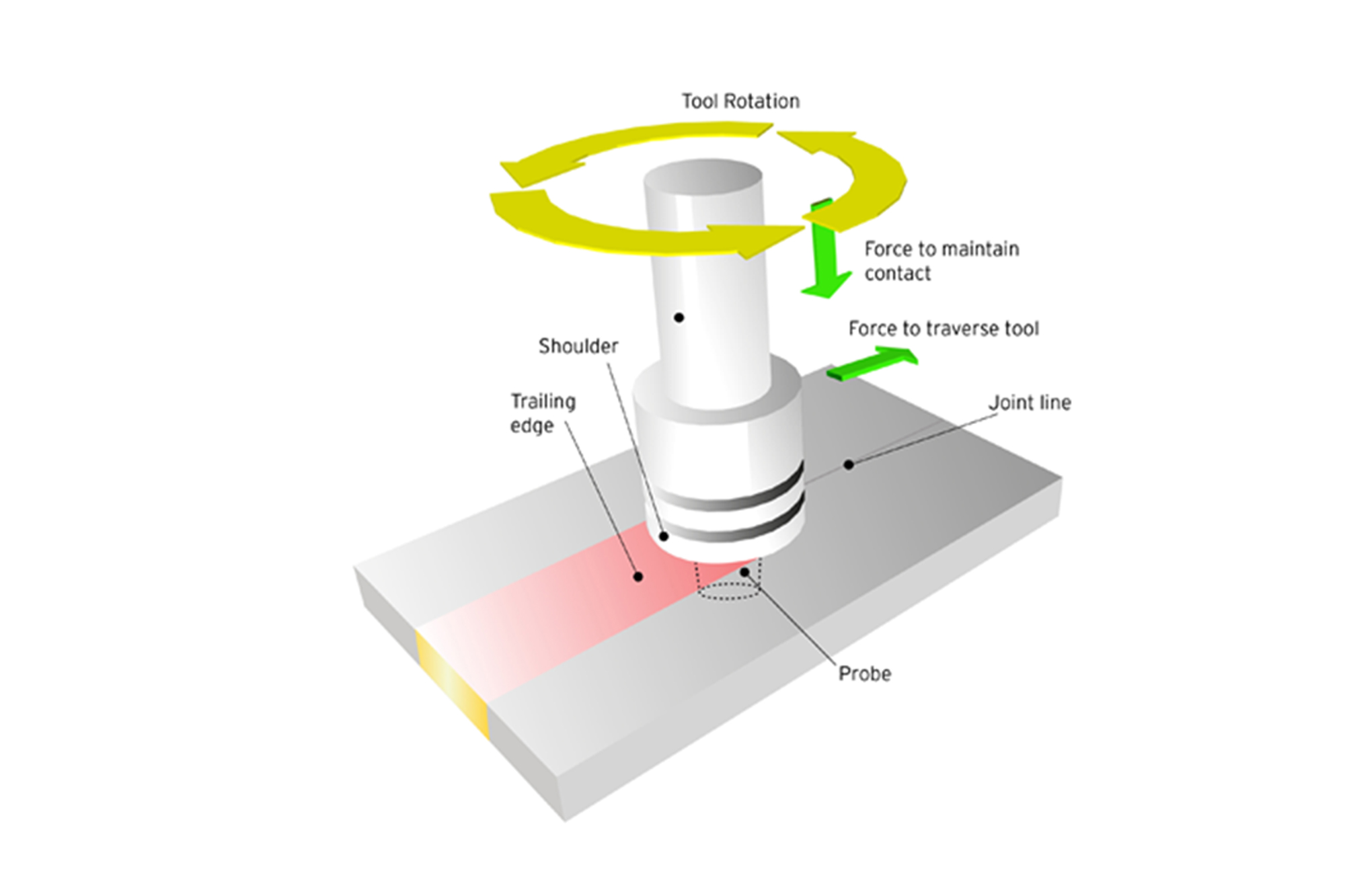

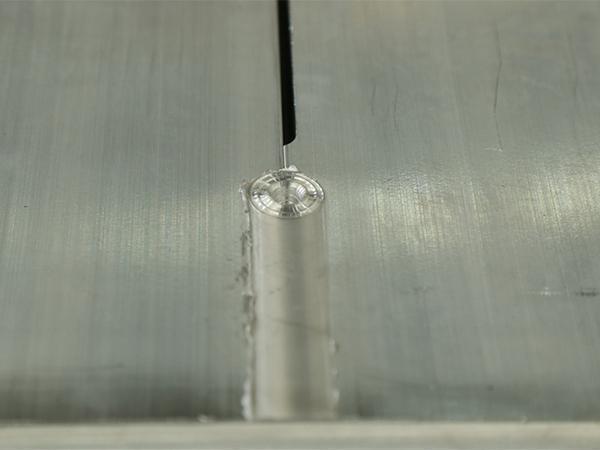

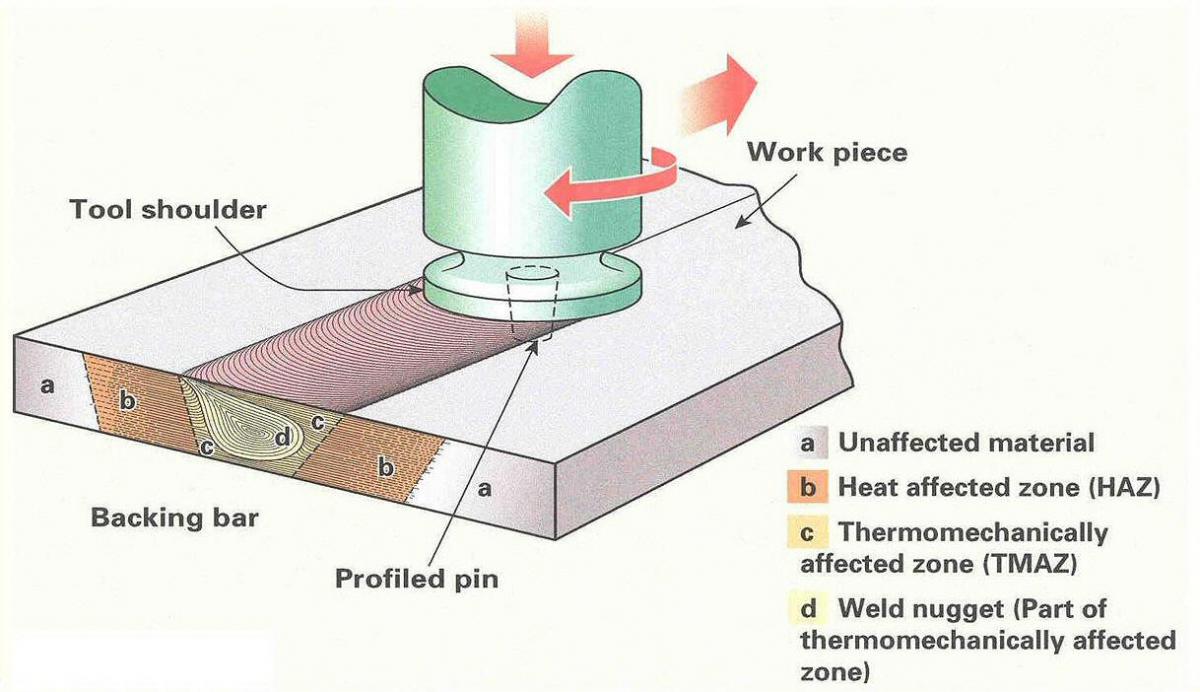

Сущность процесса заключается в следующем (рис.

Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм. Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента.

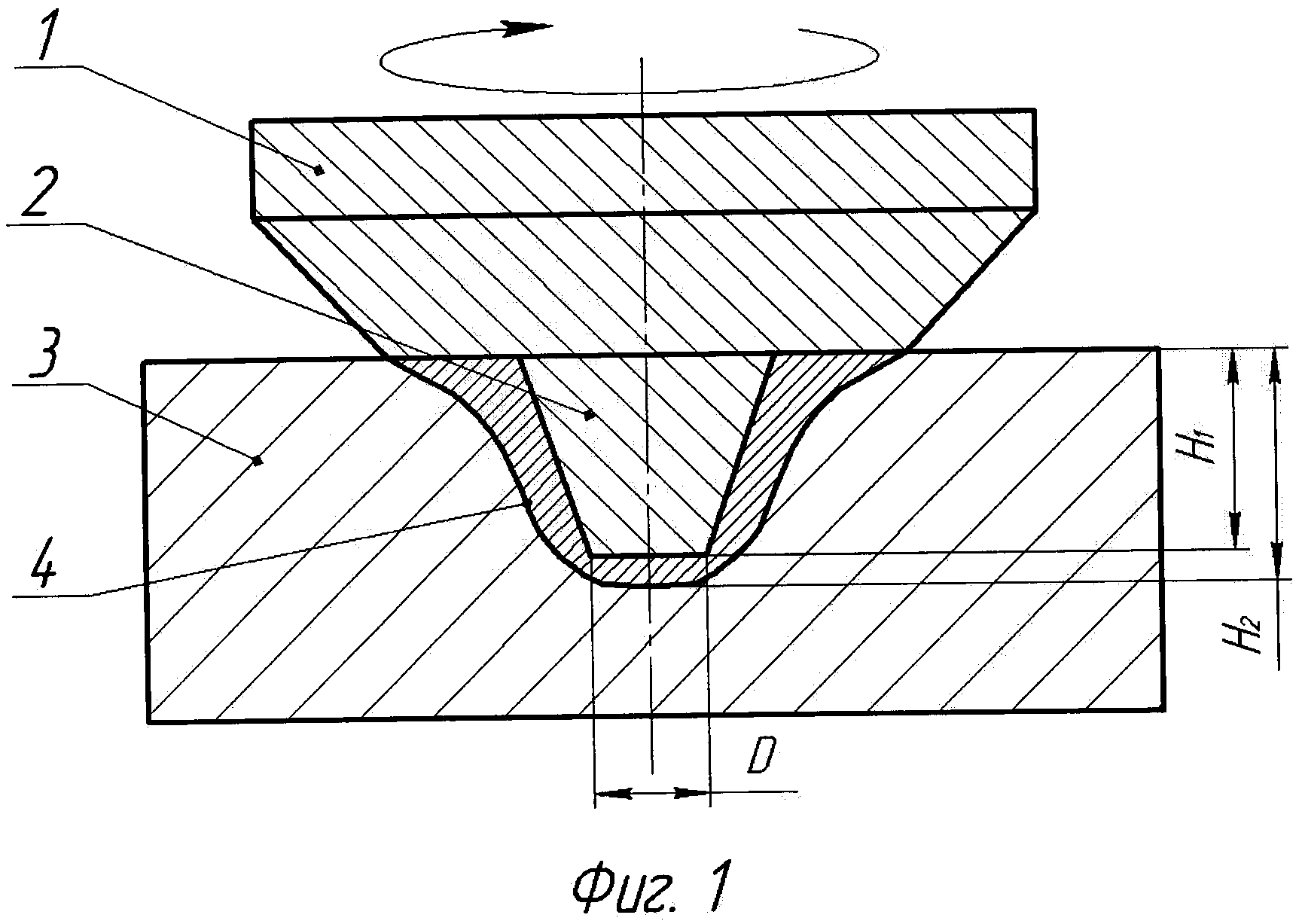

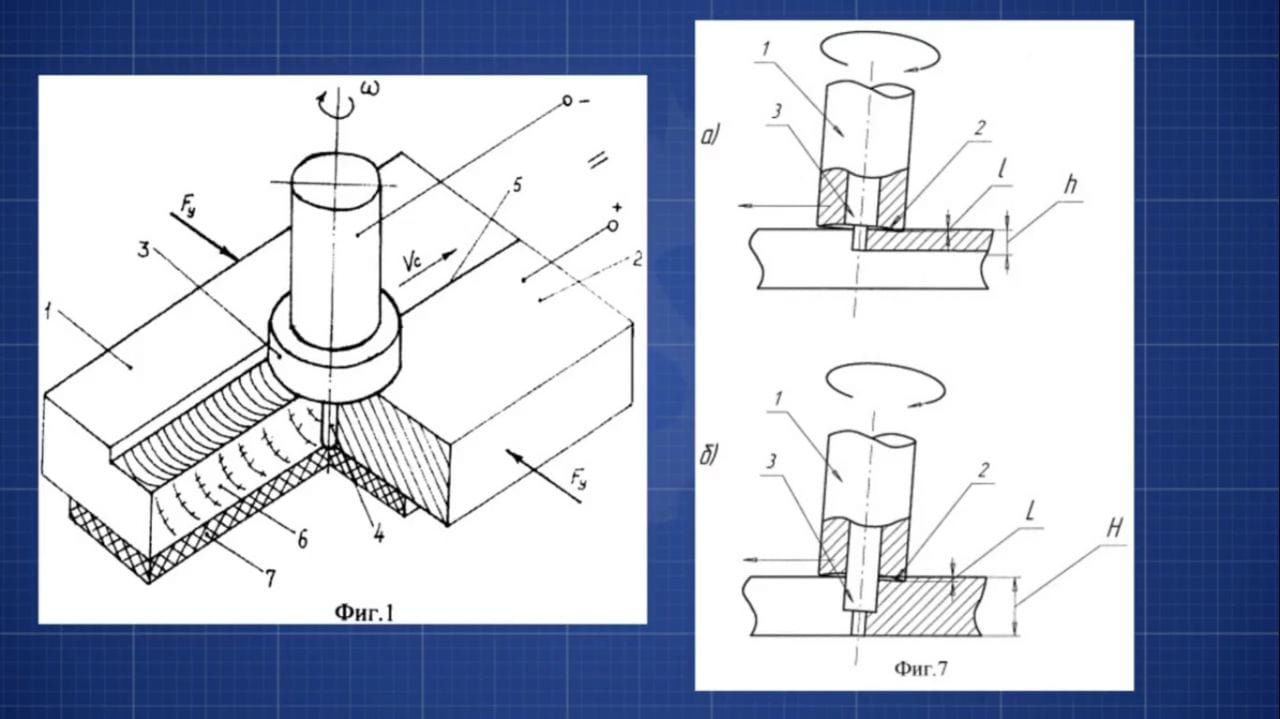

Рис. 1. Схема процесса сварки трением с перемешиванием.

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [3] и магниевых сплавов [4]. Выполнена успешная сварка данным способом медных [5], никелевых и титановых сплавов [2], а также сталей [6]. С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры.

Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [11, 12]:

– в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

– отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

– возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

– не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

– отсутствуют потери легирующих элементов металла при его сварке.

Уровни выделений Cr, Cu, Mn, Cr+6 при СТП сталей по сообщению RockwellScientific (США) значительно ниже (<0,03, <0,03, <0,02 и <0,01 мг/мм3 соответственно), чем при аргонодуговой сварке (0,25, 0,11, 1,88 и 0,02 мг/мм3 соответственно) [2]. Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

Рис. 2. Распределение температур в продольном сечении образца.

Судя по экспериментальным результатам TWI, максимальная температура при сварке трением с перемешиванием составляет около 70% значения температуры плавления и для алюминия не превышает 550°С. Тепловложение при СТП меньше, чем при аргонодуговой сварке примерно в 2 раза и для сплава 6N01 – Т5 толщиной 4 мм равно соответственно 190 и 390 Дж/мм (скорость сварки 500 мм/мин) [13].

Рис. 3. Сравнение угловой деформации при сварке трением с перемешиванием и сварке плавящимся электродом (алюминиевый сплав серии 6000, толщина 2 мм).

Предполагается, что из-за невысокого уровня температур процесса, остаточные напряжения низкие. Но жесткое закрепление налагает большие ограничения на деформацию пластин. Это препятствует сокращению металла при охлаждении зоны динамической рекристаллизации и зоны термического влияния (ЗТВ) в продольном и в поперечном направлении, приводя к поперечным и продольным остаточным напряжениям. При СТП сплавов 2024 – Т3 і 6013 – Т6 обнаружено, что продольные остаточные напряжения выше поперечных (скорость сварки составляла 300 ÷ 1000 мм/мин, скорость вращения инструмента – 1000 ÷ 2500 об/мин).

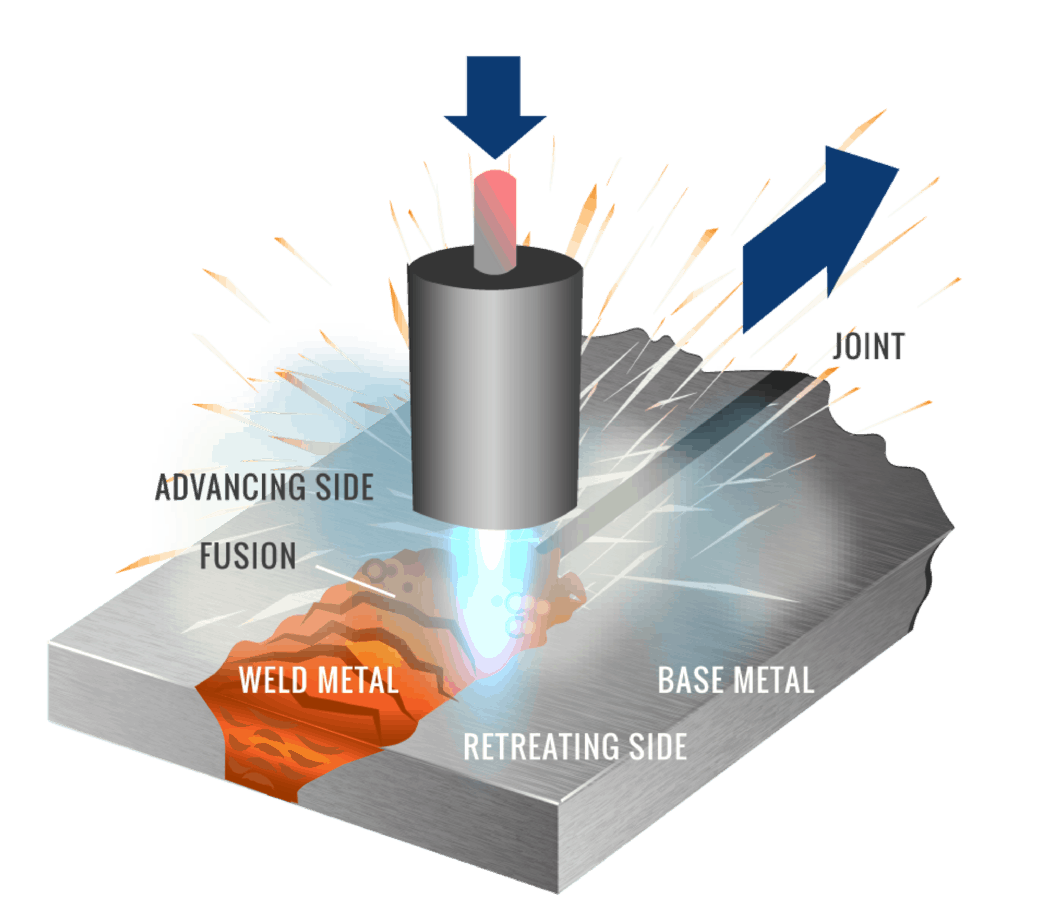

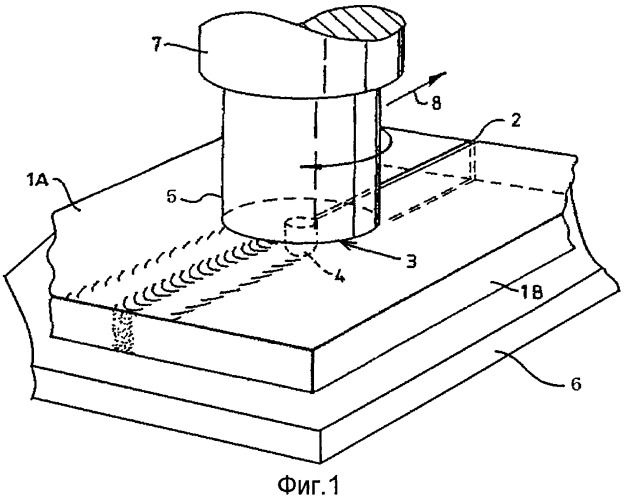

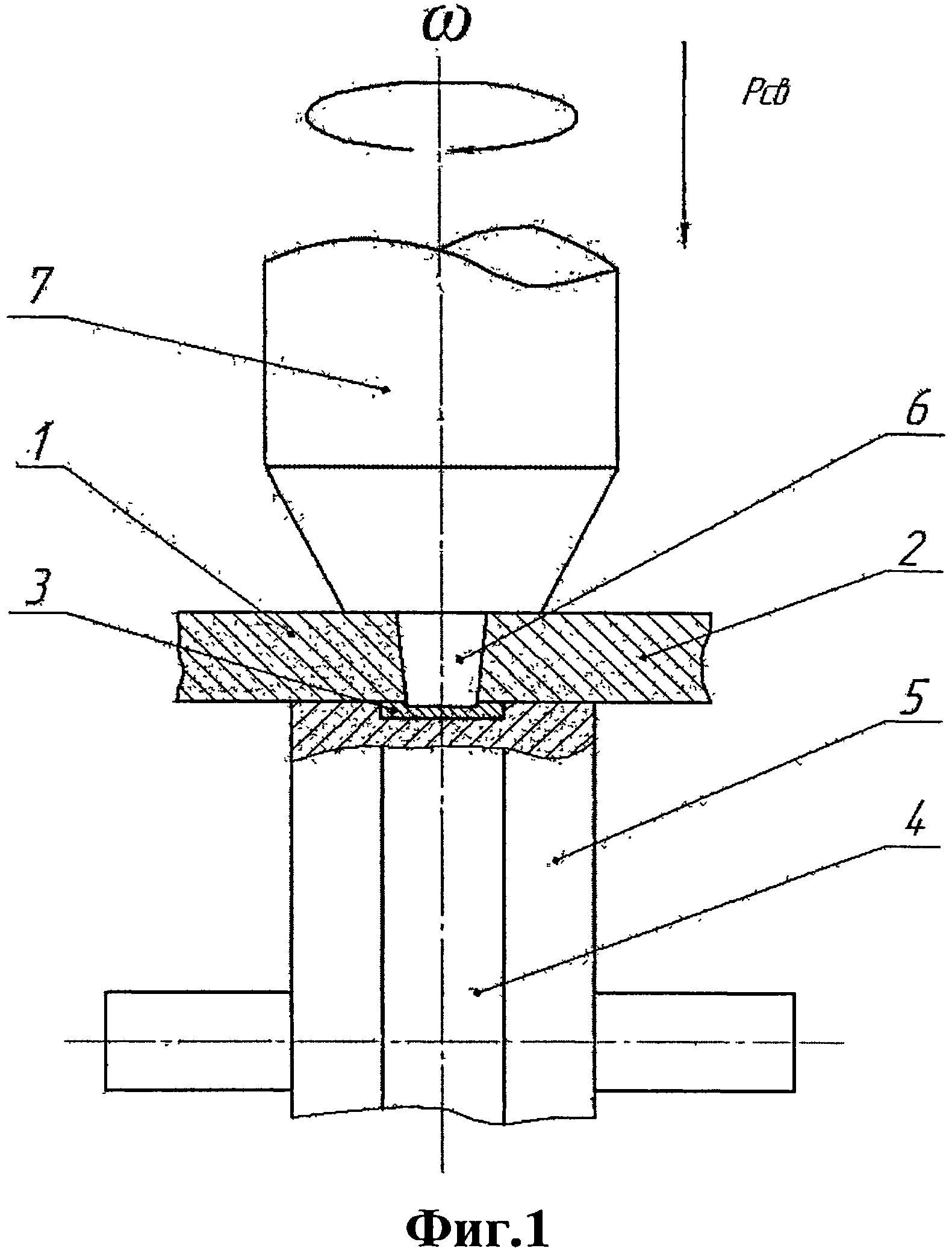

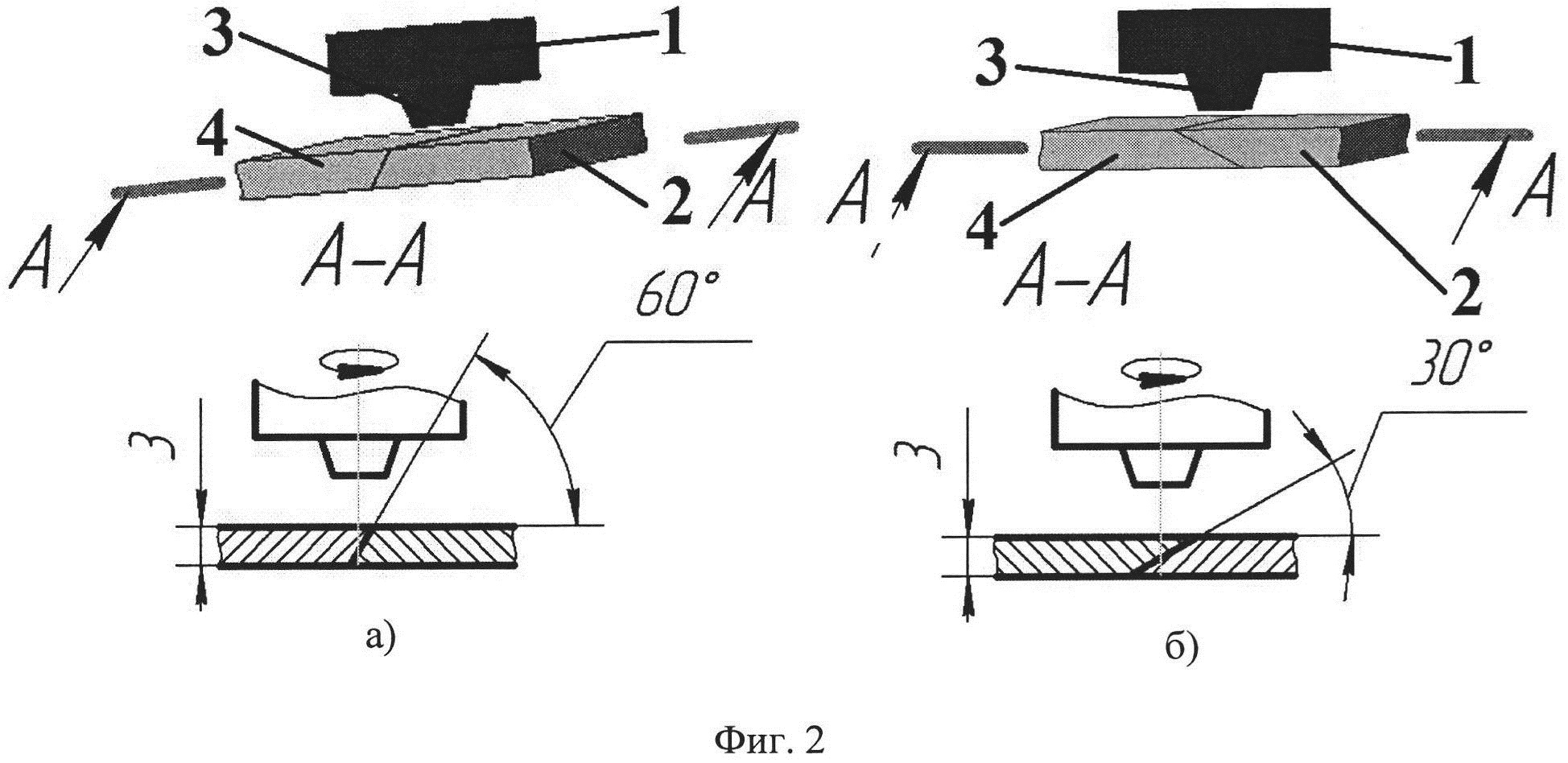

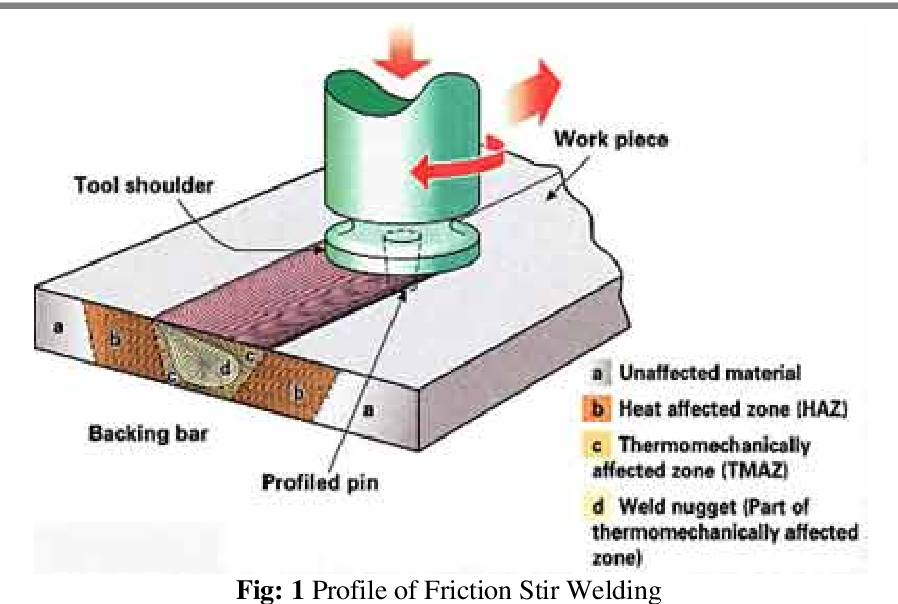

Рис. 4. Схема зон стыкового соединения, выполненного СТП: А – основной металл, В – зона термического влияния (ЗТВ), С – зона термомеханического влияния, D – зона динамической рекристаллизации (сторона набегания слева).

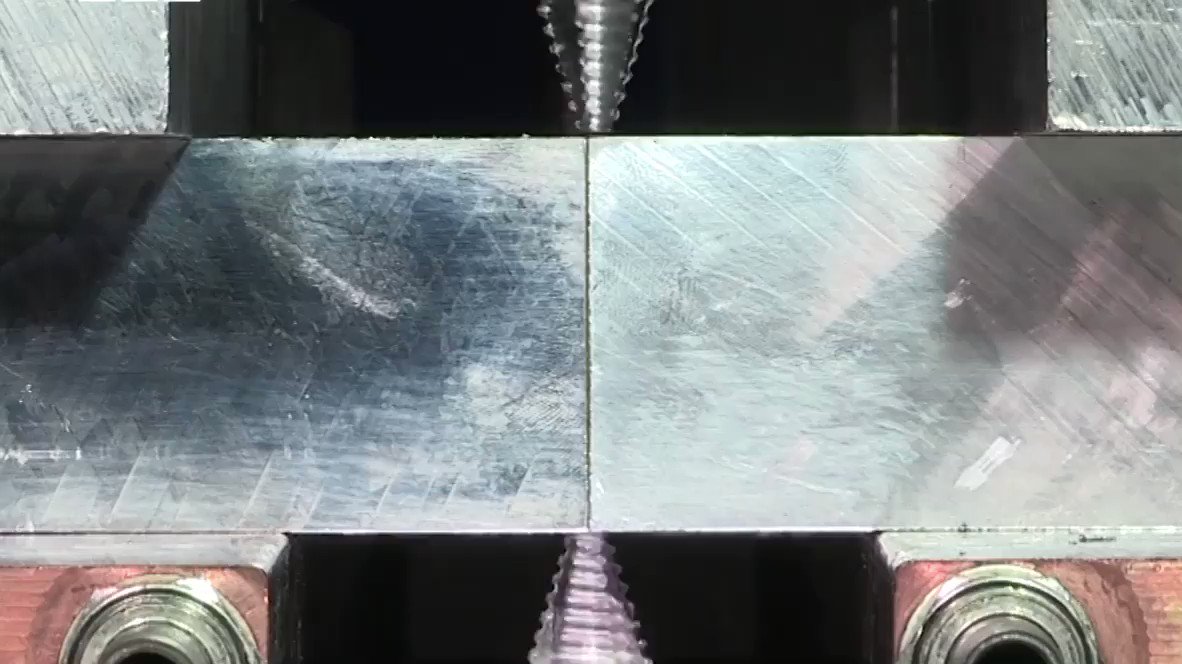

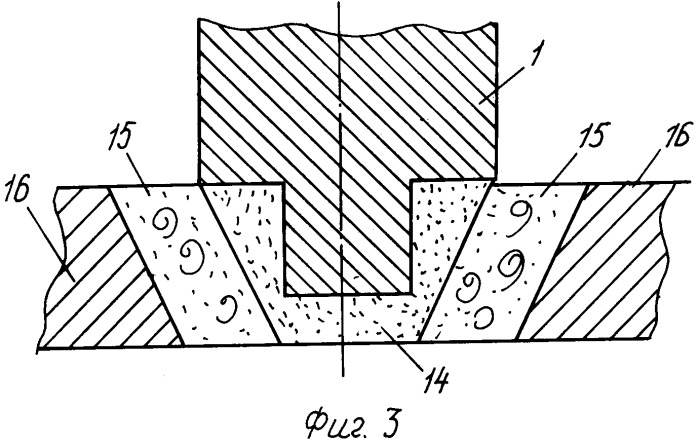

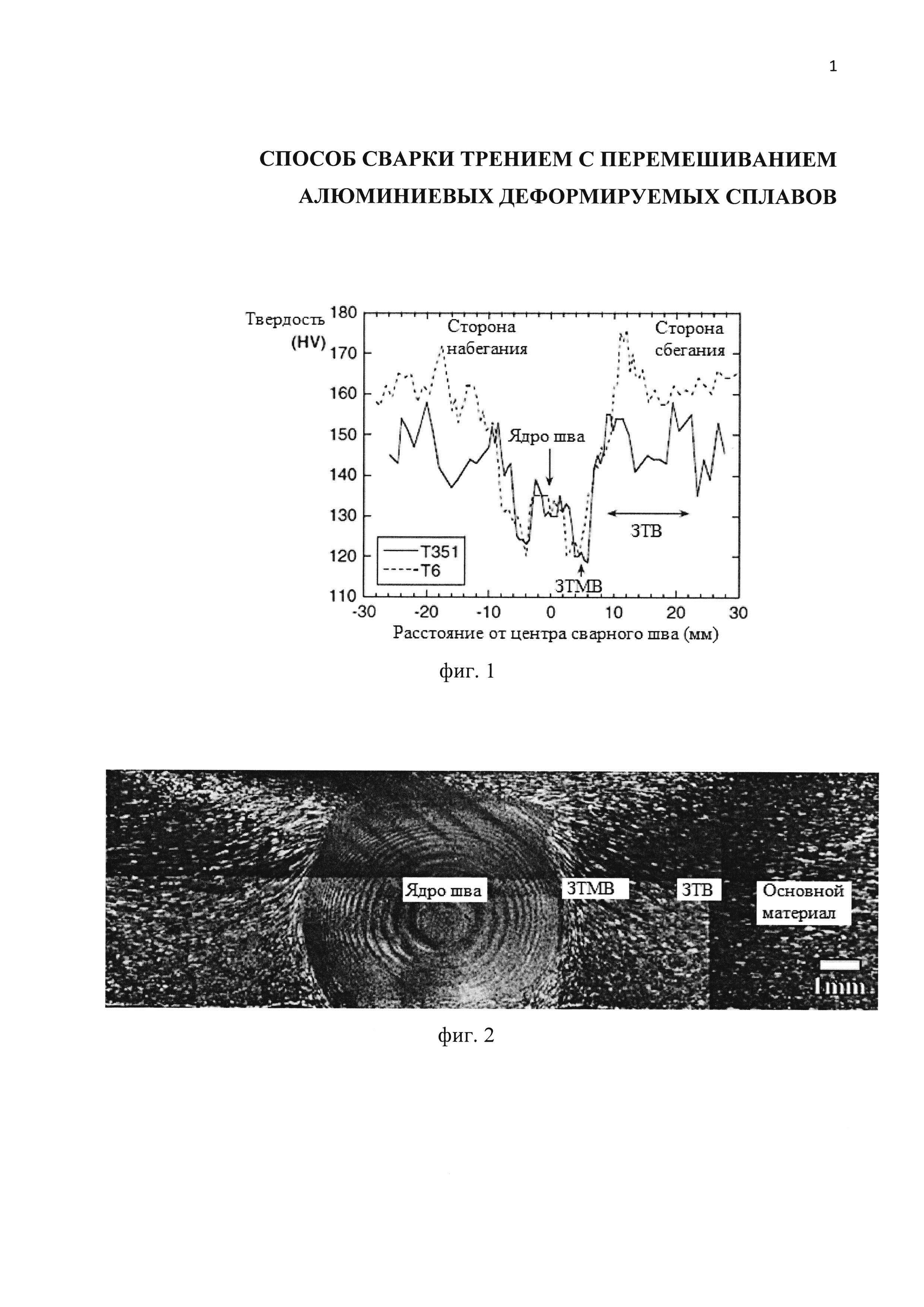

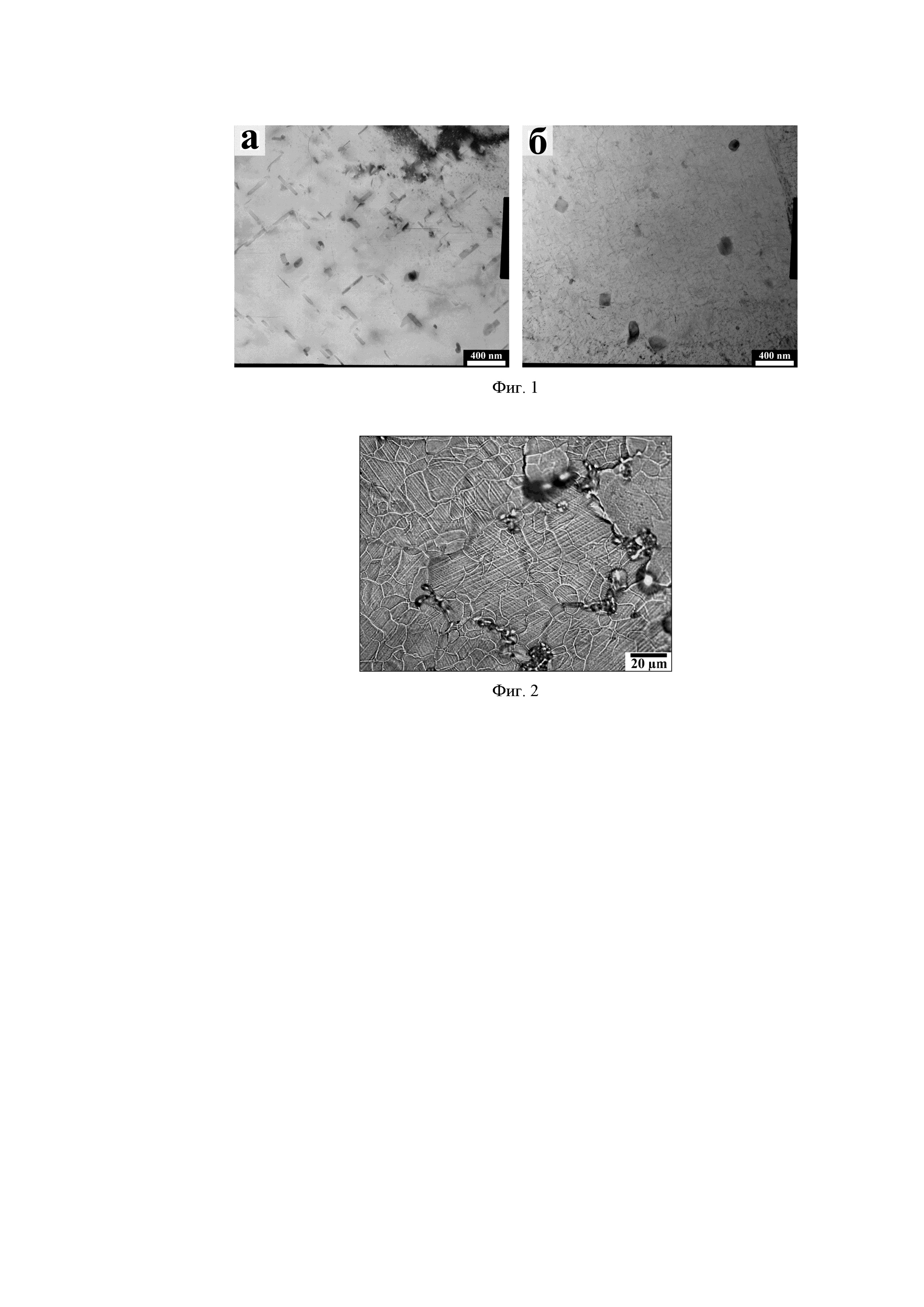

Макроструктура сварных соединений при сварке трением с перемешиванием характеризуется особенностями, не свойственными швам, полученным способами сварки плавлением. Типичным для СТП является образование в центре соединения ядра, которое содержит овальные концентричные кольца, различающиеся структурой [16]. К ядру примыкает сложный профиль, который образует верхнюю часть шва. Образование овальных колец связывается с особенностями перемешивания металла наконечником инструмента. В сварном соединении при СТП выделяют четыре зоны, которые схематически представлены на рисунке 4. Непосредственно к зоне А (основной металл) примыкает зона В, где металл заготовок остается недеформированным и изменяет свою структуру только под воздействием нагрева (зона термического влияния). Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

В сварном соединении при СТП выделяют четыре зоны, которые схематически представлены на рисунке 4. Непосредственно к зоне А (основной металл) примыкает зона В, где металл заготовок остается недеформированным и изменяет свою структуру только под воздействием нагрева (зона термического влияния). Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Рис. 5. Распределение твердости в зоне сварного соединения сплава 7075 – Т7351 [17].

О высоком уровне механических свойств сварных соединений сообщают многие исследователи. При СТП сварное соединение сплава 6082 –Т6 имеет предел прочности σв=245 МПа, тогда как основной металл имеет σв=317 МПа. Для 6082 –Т4, состаренного после сварки, σв=308 ÷ 310 МПа. Испытания на усталость свидетельствуют о более высоком уровне механических свойств соединений при СТП по сравнению с аналогичными при аргонодуговой сварке [18].

Для 6082 –Т4, состаренного после сварки, σв=308 ÷ 310 МПа. Испытания на усталость свидетельствуют о более высоком уровне механических свойств соединений при СТП по сравнению с аналогичными при аргонодуговой сварке [18].

Авторы [19] проводили исследования механических свойств соединений, полученных сваркой трением с перемешиванием сплава 5083 при криогенных температурах, что имело целью подготовить производство емкостей для сжиженного водорода. Образцы толщиной 30 мм были сварены со скоростью 40 мм/мин. Исследования при 77К в жидком азоте, 20К в жидком водороде и 4К в жидком гелии показали, что уровень свойств соединений при СТП выше, чем при аргонодуговой сварке.

Рис. 6. Механические свойства сварного соединения, выполненного различными способами сварки.

Проблемами СТП литейных алюминиевых сплавов занимались авторы работы [20]. В промышленном производстве литейные сплавы часто приходится сваривать с получаемыми экструдированием. Использовали сплавы ADC1 и А6061 – Т6 толщиной 4мм. Результаты, полученные при СТП, сравнивались с аналогичными при аргонодуговой и лазерной сварке. Как видно из рисунка 6, СТП обеспечивает лучшие свойства соединений. Предел прочности составляет 80% прочности А6061 – Т6. При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

Результаты, полученные при СТП, сравнивались с аналогичными при аргонодуговой и лазерной сварке. Как видно из рисунка 6, СТП обеспечивает лучшие свойства соединений. Предел прочности составляет 80% прочности А6061 – Т6. При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

Рис. 7. Установка для точечной сварки трением с перемешиванием (слева), поперечное сечение (вверху справа) и внешний вид образцов (внизу справа).

В качестве недостатка способа СТП авторы [2, 12] отмечают образование в конце шва отверстия, равного диаметру наконечника, что требует выведения шва за пределы рабочего сечения заготовки или заполнения отверстия после сварки с помощью других методов, таких как вварка трением специальных пробок.

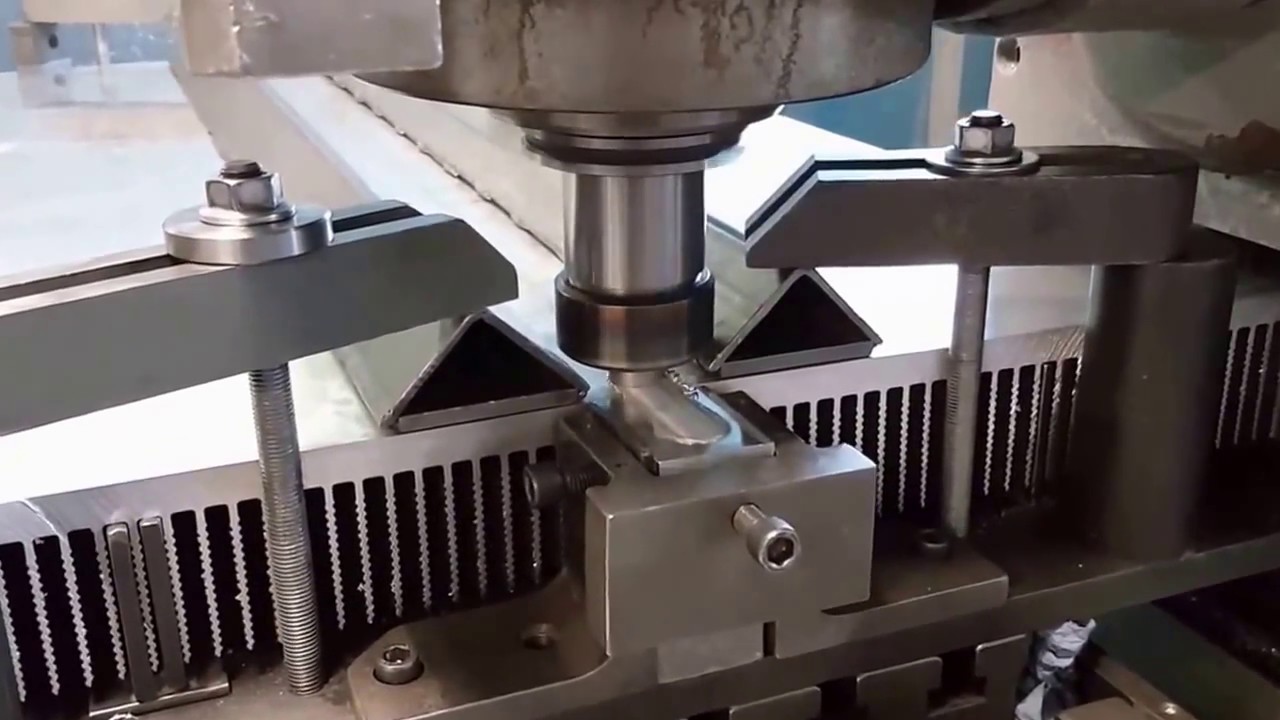

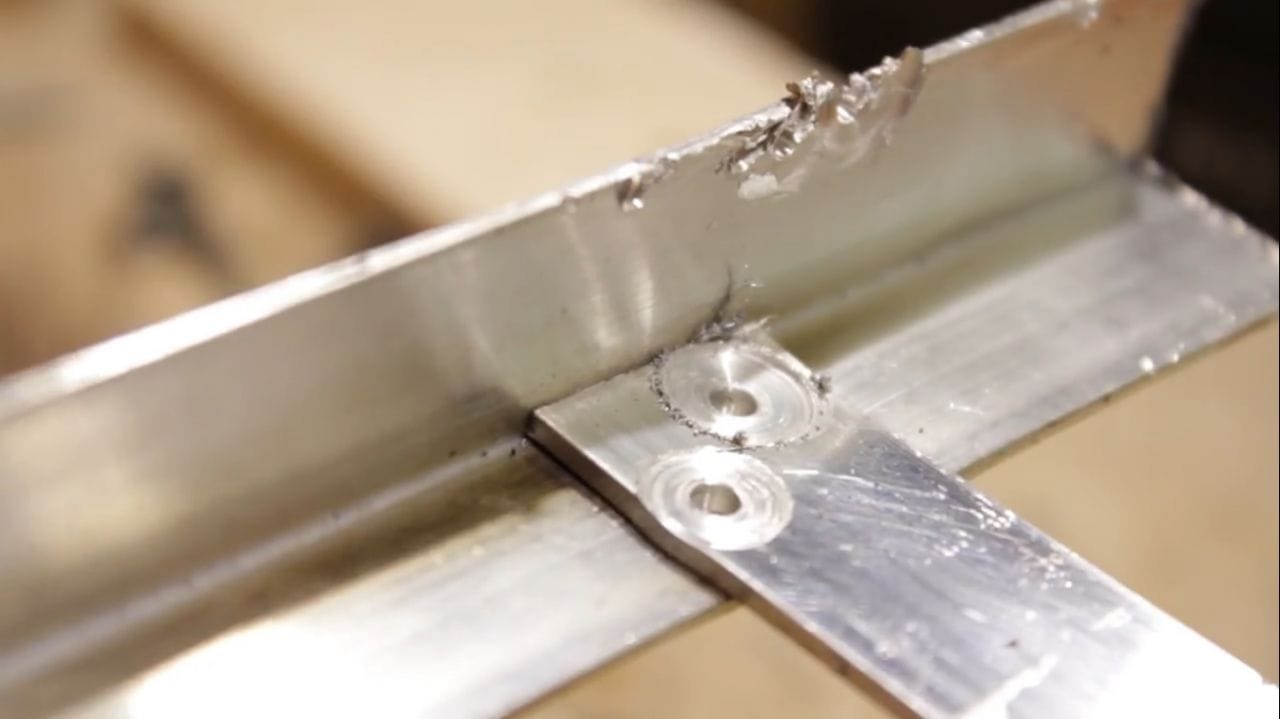

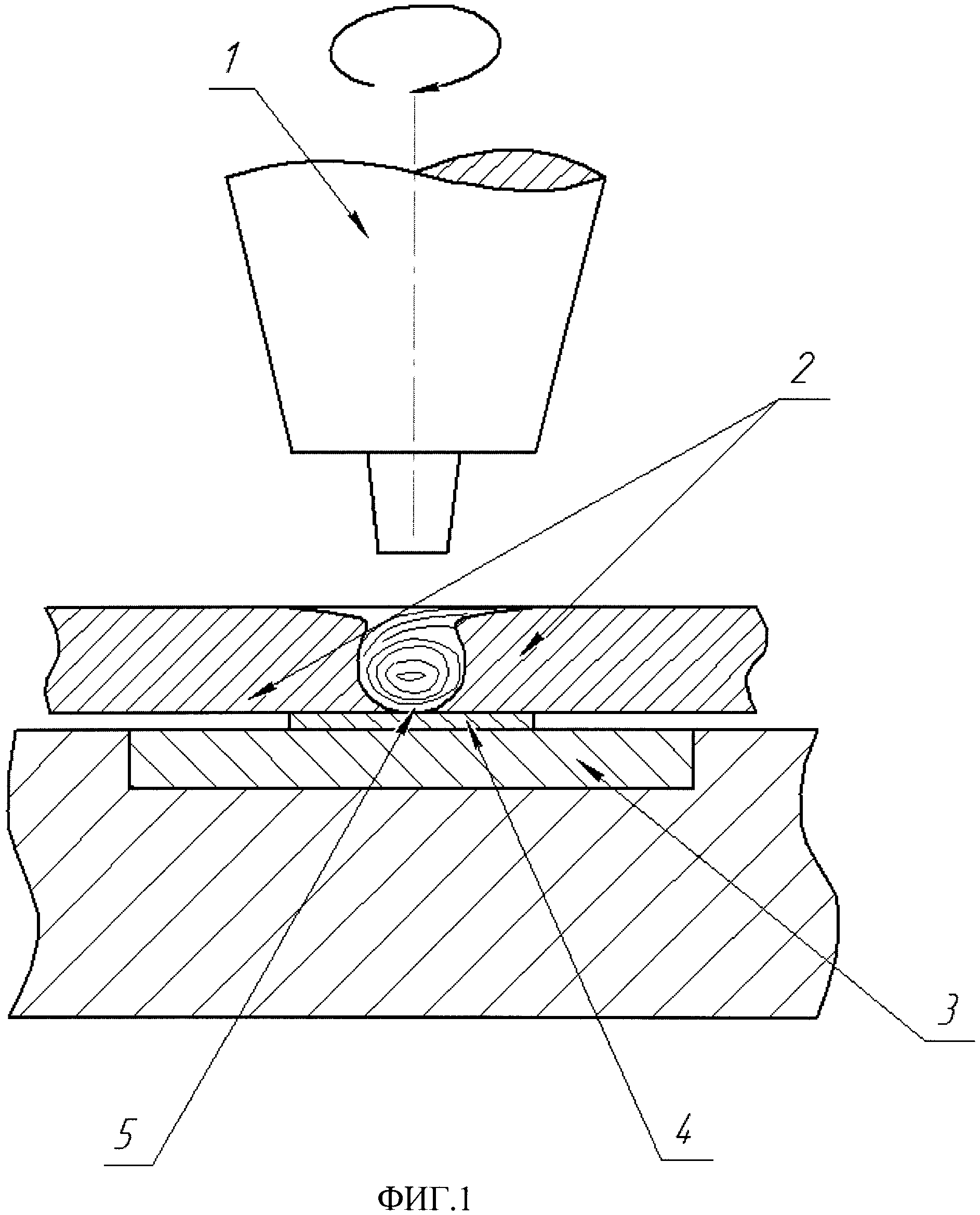

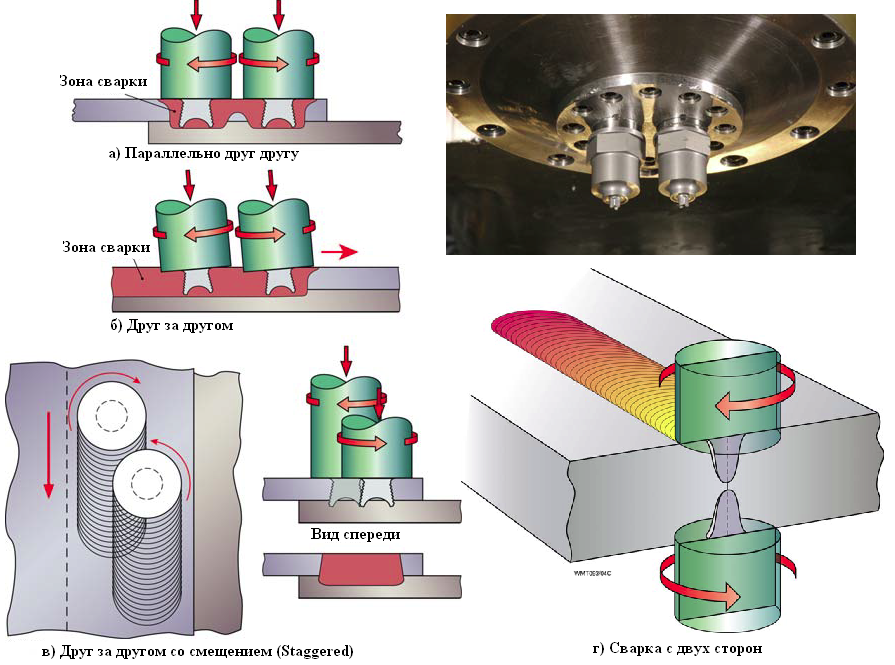

Происходящее совершенствование технологии и оборудования позволяет преодолеть существующие недостатки, а также расширить области применения способа. Хотя сварка трением с перемешиванием применяется в основном для стыковых и нахлесточных швов, возможно также получение угловых, тавровых, точечных швов. Точечную сварку трением с перемешиванием можно реализовать двумя способами. Первый способ – это точечная сварка погружением (PFSW), который был запатентован фирмой Mazda (Япония) в 2003 году. При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

7).

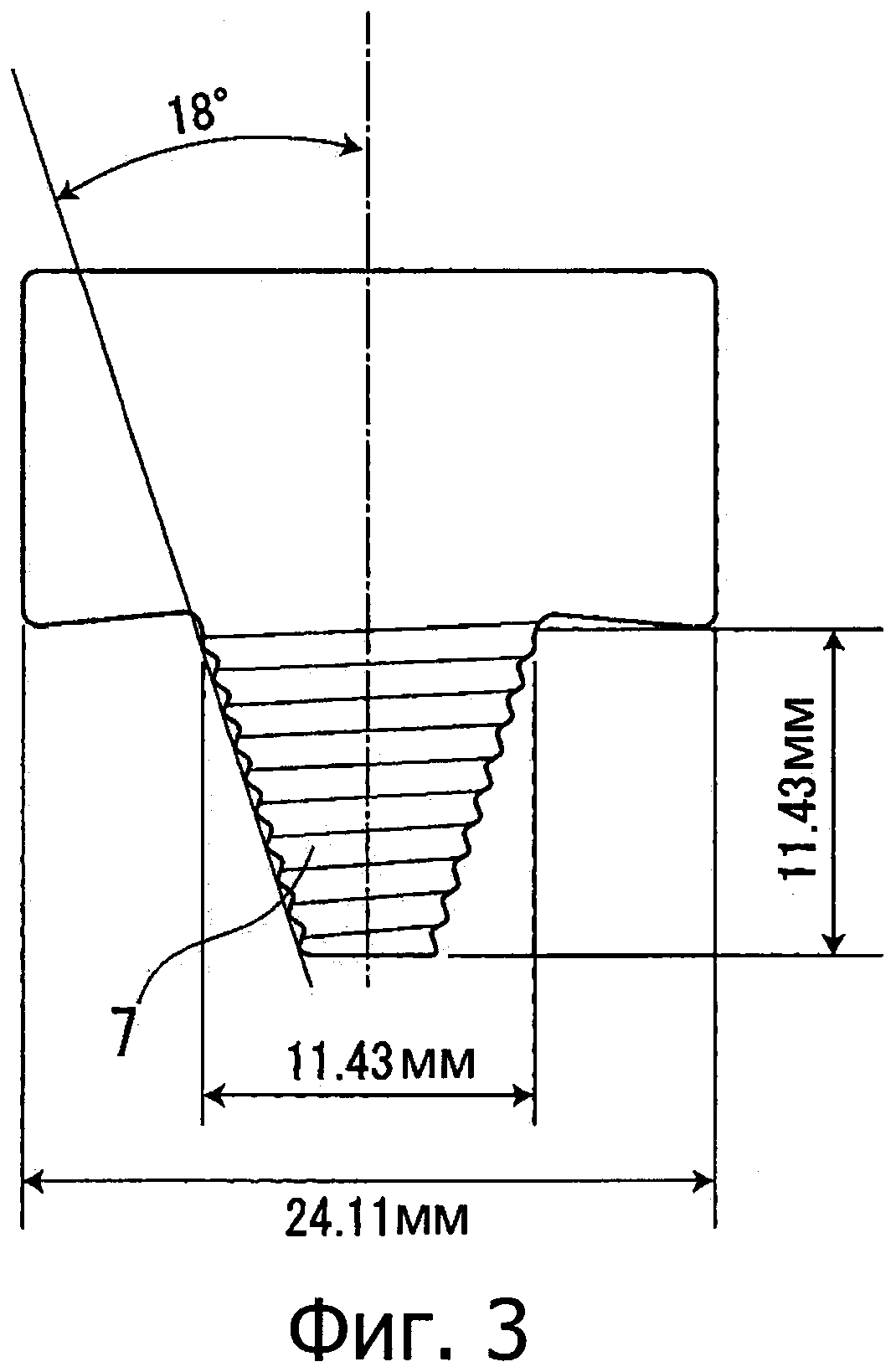

Рис. 8. Внешний вид инструмента из поликристаллического кубического нитрида бора [2].

Сварочный инструмент обычно изготавливается из инструментальных сталей Н13 (AISI), SKD61, SKD 11, SKH 57 (JIS), нержавеющей мартенситной стали SUS440C(JIS). При этом возможно использование составных инструментов, у которых наконечник изготовлен из кобальтового сплава МР159, а заплечик – из Н13 [22]. Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

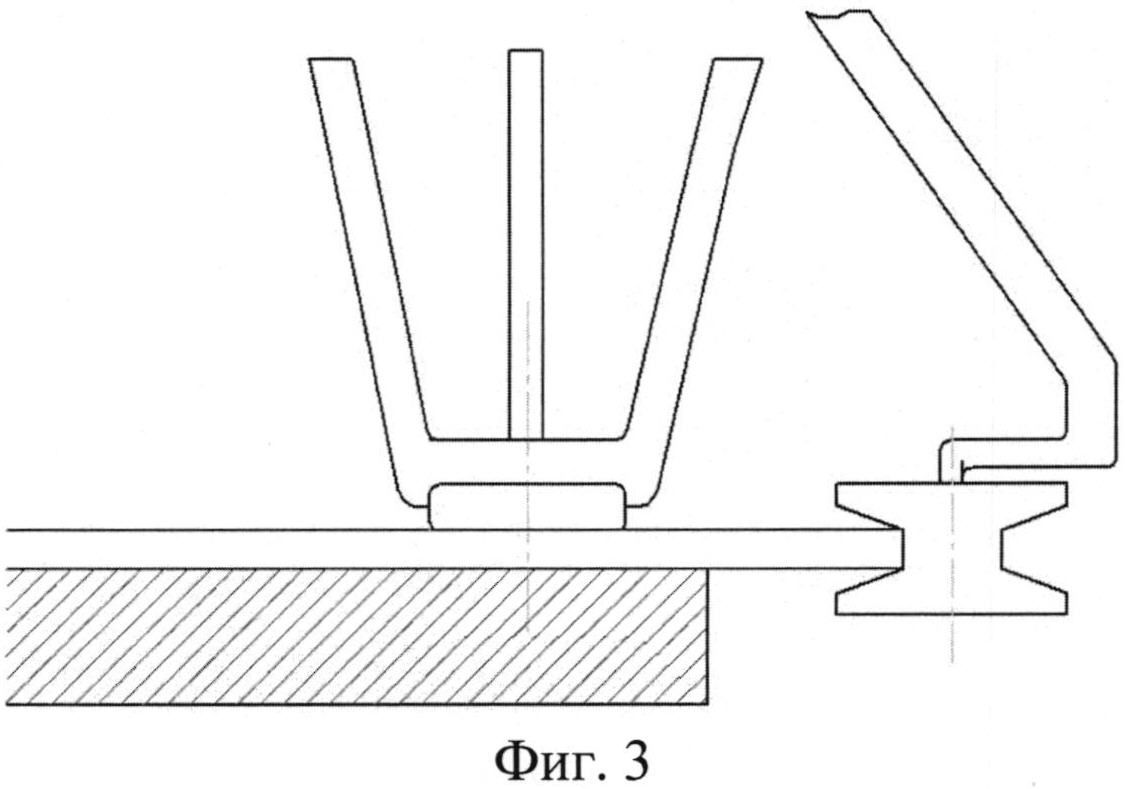

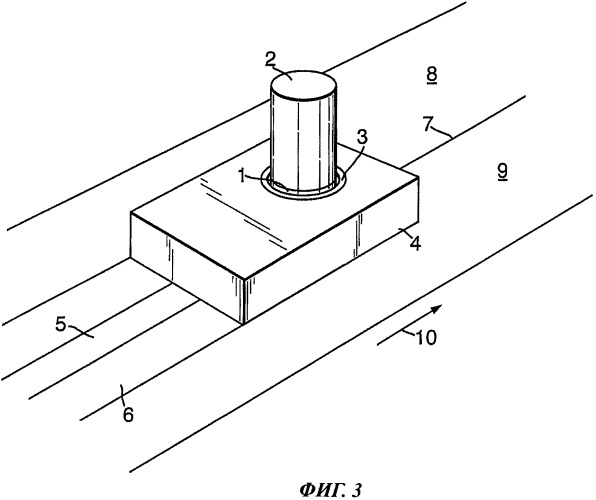

Рис. 9. Конструкция инструмента Bobbin Tool.

Инструмент, одновременно выполняющий также роль подкладки соединяемых заготовок, приведен на рисунке 9 [24]. В NASA разрабатывается саморегулирующийся инструмент, длина наконечника которого определяется силами, действующими на него. При отклонении нагрузки на наконечник от заданного значения, происходит автоматическая корректировка его длины. Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

В NASA разрабатывается саморегулирующийся инструмент, длина наконечника которого определяется силами, действующими на него. При отклонении нагрузки на наконечник от заданного значения, происходит автоматическая корректировка его длины. Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

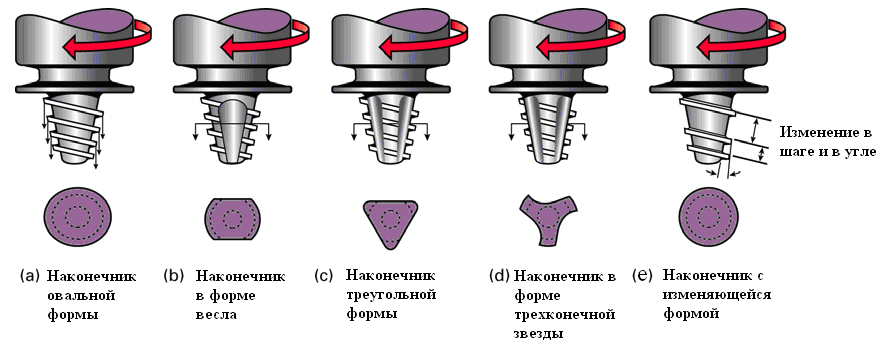

Рис. 10. Варианты конструкции рабочего инструмента WhorlTM.

Для сварки алюминиевых сплавов значительной толщины разработаны семейства инструментов WhorlTM(рис. 10) и TrifluteTM[25], которые позволяют выполнять сварку за один проход алюминиевых сплавов толщиной 50 мм. Новыми вариантами СТП являются технологии Re– StirTM, Skew– StirTM, Com– StirTM[26]. Технология Re– StirTM с переменным вращением инструмента по часовой и против часовой стрелки позволяет исключить асимметрию шва, присущую традиционной СТП. По технологии Skew– StirTM инструмент немного наклонен по отношению к шпинделю машины так, что точка пересечения осей шпинделя и инструмента, получившая название фокусной точки, может располагаться над, под или в свариваемой заготовке в зависимости от свойств материала и параметров режима. Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Рис. 11. Соединения, выполненные на автомобиле Mazda RX – 8 с помощью точечной сварки трением с перемешиванием [2].

Развитие новых технологий сварки трением с перемешиванием продолжается. В Университете Миссури – Колумбия (США) занимаются разработкой СТП с сопутствующим дополнительным нагревом при пропускании тока через наконечник инструмента. Центр обработки и соединения передовых материалов (США) разрабатывает СТП с индукционным предварительным подогревом материала, что позволит увеличить скорость сварки, уменьшить силы, действующие на инструмент, и уменьшить его износ [2]. В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

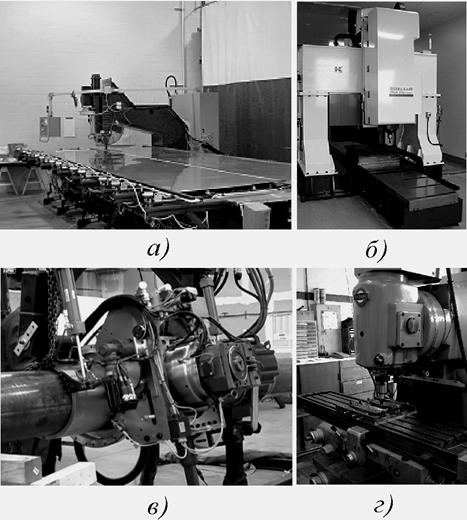

Рис. 12. Оборудование для сварки трением с перемешиванием в вертикальном положении.

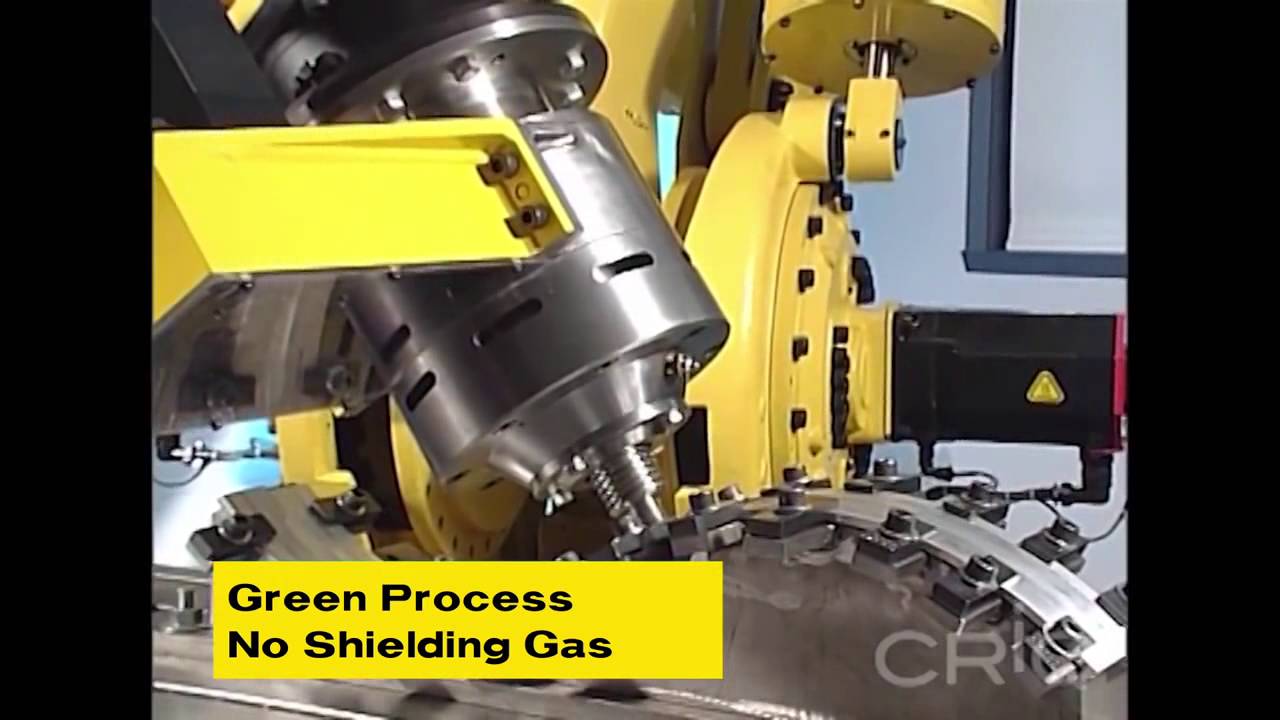

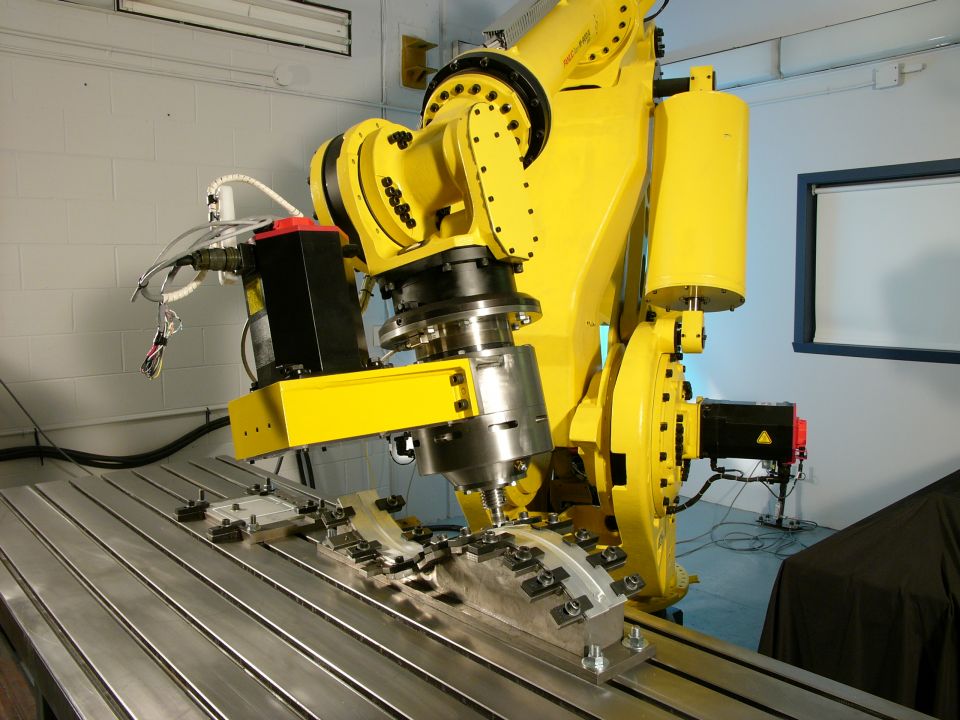

Благодаря небольшому количеству факторов, влияющих на процесс СТП, и достаточно простой конструкции оборудования, способ идеально подходит для автоматизации и роботизации [29]. Установка Tricept805 позволяет выполнять сварку алюминия толщиной до 10 мм.

Сварка трением с перемешиванием уже используется многими производителями различных высокотехнологичных изделий. Фирмы GDLS (GeneralDynamicsLandSystems) и EWI (EdisonWeldingInstitute) провели совместные работы, целью которых было обеспечить требуемые баллистические характеристики соединений броневых плит из алюминиевого сплава 2195 – Т87 для морских бронированных транспортеров. Сварка методом СТП вместо аргонодуговой плит толщиной 31,8 мм позволила получить приемлемые прочностные свойства соединений и более пластичные (в 2 – 3 раза) швы. В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

Рис. 13. Установка для сварки трением с перемешиванием топливного бака ракеты «Delta» на предприятии «Boeing».

Для предотвращения ухудшения свойств сверхпроводящей Nb – Ti проволоки её необходимо соединять с жестким элементом из чистого Al при температуре ниже 400°С. Раньше для этого использовали низкотемпературную пайку, но паяные швы имели низкую прочность. СТП обеспечила требуемые свойства сварного соединения в жидком гелии [12].

В течение трех лет с 2003 года компания FordMotorCo. (США) изготовила несколько тысяч автомобилей FordGT, применяя СТП для сварки центрального отсека, который вмещает и изолирует топливный бак от внутреннего отделения и обеспечивает пространственную жесткость каркаса [2]. СТП повышает точность размеров и на 30% увеличивает прочность по сравнению со сходными узлами при дуговой сварке в защитном газе. В другой работе [30] описывается процесс изготовления точечной сваркой трением кузова автомобиля MazdaRX – 8 (рис. 11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

Рис. 14. Самолет Eclipse 500 с узлами, изготовленными сваркой трением с перемешиванием.

Активно занимаются изучением процесса СТП в аэрокосмической сфере (рис. 12) [24]. В 2001 году процесс внедрен в производство внешнего бака ракеты носителя для возвращаемых космических кораблей. Технология предусматривает сварку 8 продольных швов на резервуаре из сплава 2195 для жидкого водорода и 4 продольных шва на резервуаре для жидкого кислорода. Это приблизительно ½ мили швов на каждом баке. Разрабатывается оборудование для ремонтной сварки трением с перемешиванием в условиях космического вакуума. Концепция основана на том, что высокая скорость вращения инструмента (30000 об/мин) при СТП позволит уменьшить усилия, необходимые для выполнения сварки.

Компания «Boeing» начала использовать сварку трением с перемешиванием при производстве ракеты «Delta» II и III (рис. 13) [31]. Сварка выполняется на топливном баке длиной 8,4 м, на баке для жидкого кислорода длиной 12 м и на других конструкциях. Сварка трением с перемешиванием обеспечивает повышение качества (один дефект на 76,2 м шва) по сравнению с аргонодуговой сваркой (один дефект на 8,4 м шва). При СТП уменьшается время изготовления сварной конструкции. Производство ракет «Delta» II выросло с 8 до 17 единиц в год.

О работах по СТП оребренных панелей для крыла самолета из сплавов 2024, 7475, 7050 толщиной 4 мм сообщается в статье [32]. Высокое качество соединений обеспечено при использовании СТП на самолете Airbus А350 и двух новых версиях А340 (А340 – 500 и А340 – 600) [2]. Компания EclipseAviation завершает сертификацию реактивного самолета бизнес класса Eclipse 500 с узлами, изготовленными методом СТП (рис. 14).

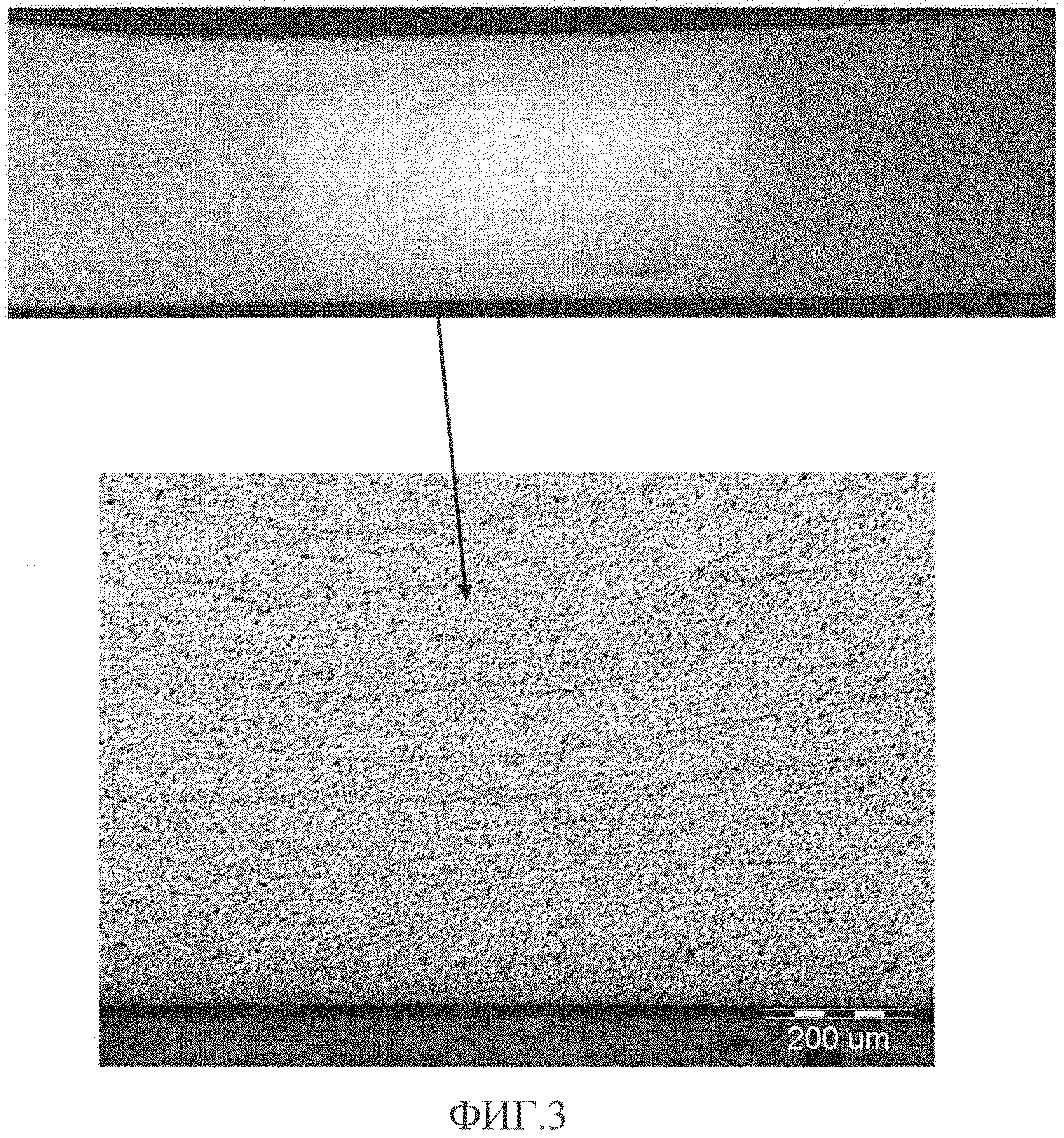

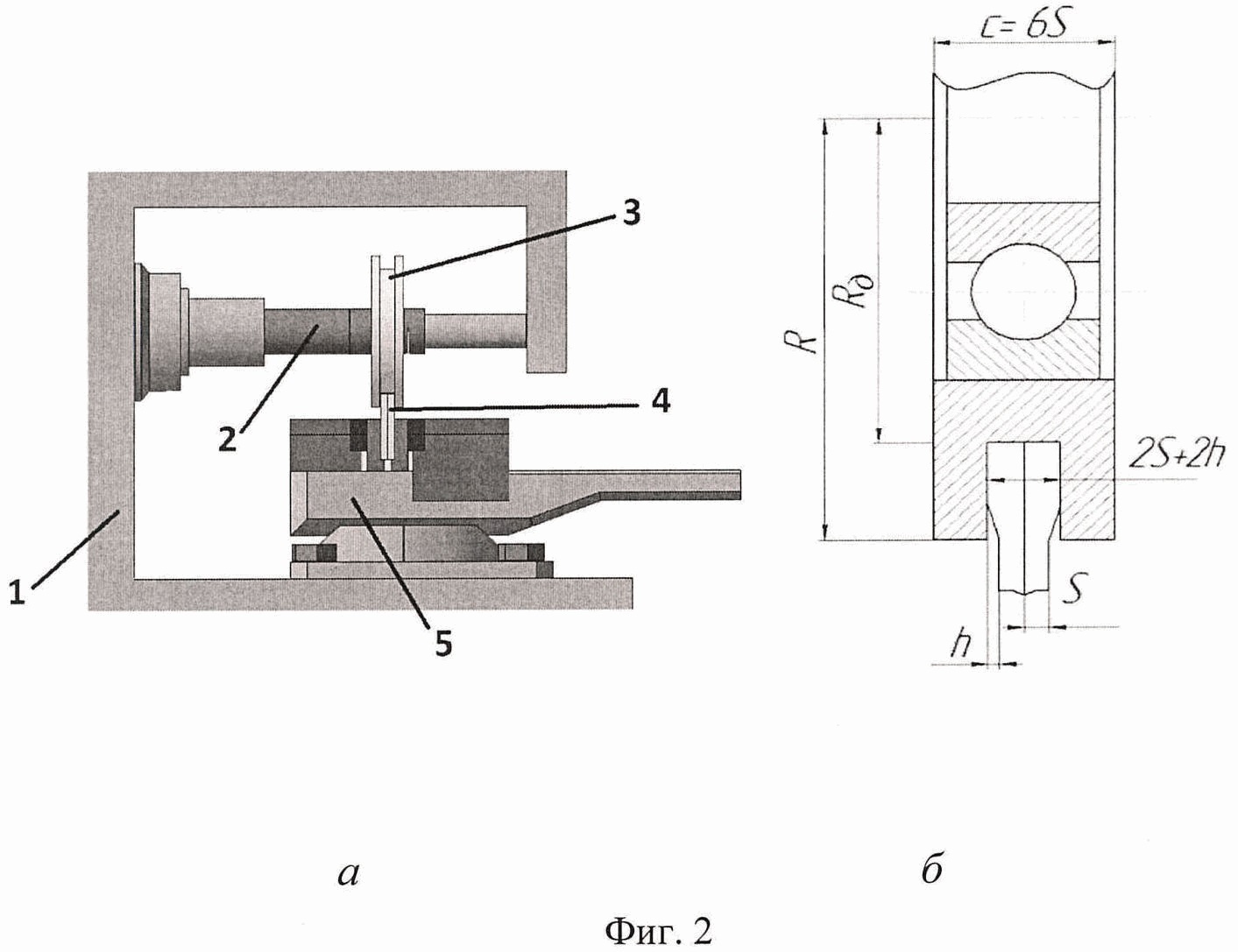

Рис. 15. Внешний вид экспериментальной установки для СТП тонколистовых (1,8 ÷ 2,5 мм) алюминиевых сплавов.

Приведенный анализ опубликованной информации свидетельствует о том, что сварка трением с перемешиванием успешно развивается и находит применение в различных отраслях промышленного производства. Большинство публикаций касаются сварки алюминиевых сплавов средней и сравнительно большой толщины. Следует иметь в виду, что затруднения обычно возникают при соединении заготовок толщиной 0,5 – 3 мм, а также более 40 мм. В связи с этим, а также с возникающими осложнениями при обеспечении точности сборки тонкостенных заготовок под сварку в ИЭС им. Е. О. Патона проведены исследования процесса СТП на специальной экспериментальной установке (рис. 15). Работы выполнены на алюминиевых сплавах АМг6, 1201, 1460 толщиной 1,8 … 2,5 мм. На рис. 16 приведен внешний вид сварного соединения сплава АМг6, полученного методом СТП. Одновременно проверена эффективность сварочных инструментов с различными профилями рабочей части.

Рис. 16. Внешний вид шва, полученного сваркой трением с перемешиванием (алюминиевый сплав АМг6 толщиной 2 мм).

Установлено, что соединения при данном способе сварки обладают высоким уровнем механических свойств (коэффициент прочности сварных соединений составляет 0,7 ÷ 0,9 от уровня прочности основного металла (табл.)) и подтверждена актуальность работ по усовершенствованию способа сварки трением с перемешиванием конструкций с применением тонколистовых материалов.

Таблица

Механические свойства соединений алюминиевых сплавов, полученных сваркой трением с перемешиванием

| Алюминиевыйсплав | Прочность сварного соединения σвсв, МПа | Угол загиба сварного соединения α, град |

| АМг6 | 343 | 180 |

| 1420 | 362 | 96 |

| 1201 | 294 | 180 |

| 1460 | 325 | 180 |

Литература

- US Pat. No 5460317.

Friction stir butt welding/ W.M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995.

Friction stir butt welding/ W.M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995. - Arbegast W.J. Friction stir welding. After a decade of development// Welding J. – 2006. – 85, №3. – P. 28 – 35.

- Ito T., Motohashi Y., Goloborodko A. et al. Microstructures and room temperature mechanical properties in friction-stir-welded joints of 7075 aluminum alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 9 – 13.

- Aritoshi M. Friction stir welding of magnesium alloys sheets// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 18 – 23.

- Nakata K. Friction stir welding of copper and copper alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 14 – 17.

- Klingensmith S., Dupont J.N., Marder A.R. Microstructural characterization of a double-sided friction stir weld on a superaustenitic stainless steel// Welding J. – 2005. – May. – P. 77 – 85.

- Martin J. Pushing the boundaries – friction stir goes deeper than before// TWI Connect.

– 2006. – January/February. – P. 1.

– 2006. – January/February. – P. 1. - Teh N.J. Small joints make a big difference// TWI Connect. – 2006. – 143, №4. – Р. 1.

- Эрикссон Л.Г., Ларссон Р. Ротационная сварка трением – научные исследования и новые области применения// Технология машиностроения. – 2003. – №6. – Р. 81 – 84.

- Hassan A.A., Prangnell P.B., Norman A.F. et al. Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds// Sci. Technol. Weld. Joining. – 2003. – 8, №4. – Р. 257 – 268.

- Defalco J. Friction stir welding vs. fusion welding// Welding J. – 2006. – 85, №3. – P. 42 – 44.

- Okamura H., Aota K., Ezumi M. Friction stir welding of aluminum alloy and application to structure// J. of Jap. Institute of Light Metals. – 2000. – 50, №4. – P. 166 – 172.

- Aota K., Okamura H., Masakuni E. et al. Heat inputs and mechanical properties friction stir welding// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Lambrakos S.G., Fonda R.W., Milewski J.O. et al. Analysis of friction stir welds using thermocouple measurements// Sci. Technol. Weld. Joining. – 2003. – 8, №5. – Р. 385 – 390.

- Dalle Donne C., Lima E., Wegener J. et al. Investigation on residual stresses in friction stir welds// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Volpone M., Mueller S.M. Friction stir welding (FSW): le ragioni di un successo// Rivista Italiana della Saldatura. – 2005. – №1. – Р. 23 – 30.

- Chao Y.P., Wang Y., Miller K.W. Effect of friction stir welding on dynamical properties of AA 2024-T3 and AA 7075-T7351// Welding J. – 2001. – №8. – Р. 196 – 200.

- Ericsson M., Sandstorm R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG// International Journal of Fatigue. – 2003. – №25. – P. 1379 – 1387.

- Hayashi M., Oyama K., Eguchi H. et al. Mechanical properties of friction stir welded 5083 aluminum alloy at cryogenic temperatures// Proc.

of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001. - Nagano Y., Jogan S., Hashimoto T. Mechanical properties of aluminum die casting joined by FSW// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Kimapong K., Watanabe T. Friction stir welding of aluminum alloy to steel// Welding J. – 2004. – October. – P. 277 – 282.

- Colligan K.J., Konkol P.J., Fisher J.J. et al. Friction stir welding demonstrated for combat vehicle construction// Welding J. – 2003. – March. – P. 34 – 40.

- Shibayanagi T., Maeda M. Characteristics of microstructure and hardness in friction stir welded 7075 aluminum alloy joints// Trans. JWRI. – 2004. – 33, №1. – P. 17 – 23.

- Ding J., Carter R., Lawless K. et al. Friction stir welding flies high at NASA// Welding J. – 2006. – March. – P. 54 – 59.

- Dolby R.E., Johnson K.J., Thomas W.M. The joining of aluminium extrusions// La metallurgia italiana.

– 2004. – №3. – P. 25 – 30.

– 2004. – №3. – P. 25 – 30. - Pekkari B. The future of welding and joining// Svetsaren. – 2004. – №1. – Р. 53 – 59.

- Thomas W., Staines D. Better joints using two contra – rotating FSW tools// TWI Connect. – 2006. – May/June. – P. 7.

- Kohn G., Greenberg Y., Makover I. et al. Laser – assisted friction stir welding// Welding J. – 2002. – February. – P. 46 – 48.

- Cook G.E., Smartt H.B., Mitchell J.E. et al .Controlling robotic friction stir welding//Welding J. – 2003. – June. – P. 28 – 34.

- Kato K., Sakano R. Development of spot friction welding and application for automobile body// J. of Light Metal Welding & Construction. – 2004. – 42, №11. – P. 8 – 13.

- Imuta M., Kamimuki K. Development and Application of Friction Stir Welding for Aerospace Industry// Proc. of the IIW International Conference on Technical Trends and Future Prospectives of Welding Technology for Transportation, Land, Sea, Air and Space, Osaka, Japan, 15 – 16 July, 2004.

– P. 53 – 64.

– P. 53 – 64. - Kumagai M. Application of FSW for aircraft// Welding Technology. – 2003. – 51, №5. – P. 74 – 78.

Сварка трением с перемешиванием титановых и алюминиевых сплавов с ультразвуковым воздействием

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/68356

| Title: | Сварка трением с перемешиванием титановых и алюминиевых сплавов с ультразвуковым воздействием |

| Other Titles: | Friction stir welding Ti-al alloys with ultrasonic impact |

| Authors: | Ермакова, С. А. Елисеев, А. А. |

| metadata.dc.contributor.advisor: | Колубаев, Евгений Александрович |

| Keywords: | сварка трением с перемешиванием; титановые сплавы; алюминиевые сплавы; ультразвуковые воздействия; прочность; шероховатость; интерметаллиды; дефекты |

| Issue Date: | 2021 |

| Publisher: | Томский политехнический университет |

| Citation: | Ермакова, С. А. Сварка трением с перемешиванием титановых и алюминиевых сплавов с ультразвуковым воздействием / С. А. Ермакова, А. А. Елисеев ; науч. рук. Е. А. Колубаев // Перспективы развития фундаментальных наук : сборник научных трудов XVIII Международной конференции студентов, аспирантов и молодых ученых, г. Томск, 27-30 апреля 2021 г. : в 7 т. — Томск : Изд-во ТПУ, 2021. — Т. 1 : Физика. — [С. 118-120]. А. Сварка трением с перемешиванием титановых и алюминиевых сплавов с ультразвуковым воздействием / С. А. Ермакова, А. А. Елисеев ; науч. рук. Е. А. Колубаев // Перспективы развития фундаментальных наук : сборник научных трудов XVIII Международной конференции студентов, аспирантов и молодых ученых, г. Томск, 27-30 апреля 2021 г. : в 7 т. — Томск : Изд-во ТПУ, 2021. — Т. 1 : Физика. — [С. 118-120]. |

| Abstract: | High performance and reduced weight and cost are gaining importance in the aviation industry. There are different approaches to meet these requirements. In this study, titanium and aluminum alloys were welded using friction stir welding. The samples were divided into two groups, one of which was welded using ultrasound. Studies have shown that the strength of samples is influenced by many factors that are usually not taken into account. For example, the complexity of the interface between dissimilar materials and its roughness. It was found that the application of ultrasound during welding often increases the complexity of the interface and decreases its roughness, which generally leads to strengthening. This effect can neutralize the increase in the volume fraction of intermetallic compounds during the intensification of the welding process. The final strength consists of the number of defects, the volume fraction of intermetallics and the complexity of the interface. This effect can neutralize the increase in the volume fraction of intermetallic compounds during the intensification of the welding process. The final strength consists of the number of defects, the volume fraction of intermetallics and the complexity of the interface. |

| URI: | http://earchive.tpu.ru/handle/11683/68356 |

| Appears in Collections: | Материалы конференций |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

технология, применение, схема, недостатки и преимущества

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

svarka-24.info

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

Сущность процесса заключается в следующем (рис. 1). Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей.

Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм. Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

Рис. 1. Схема процесса сварки трением с перемешиванием.

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [3] и магниевых сплавов [4]. Выполнена успешная сварка данным способом медных [5], никелевых и титановых сплавов [2], а также сталей [6]. С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки. Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10]. При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий.

С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки. Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10]. При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий. Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [11, 12]:

– в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

– отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

– возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

– не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

– отсутствуют потери легирующих элементов металла при его сварке.

Уровни выделений Cr, Cu, Mn, Cr+6 при СТП сталей по сообщению RockwellScientific (США) значительно ниже (<0,03, <0,03, <0,02 и <0,01 мг/мм3 соответственно), чем при аргонодуговой сварке (0,25, 0,11, 1,88 и 0,02 мг/мм3 соответственно) [2]. Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

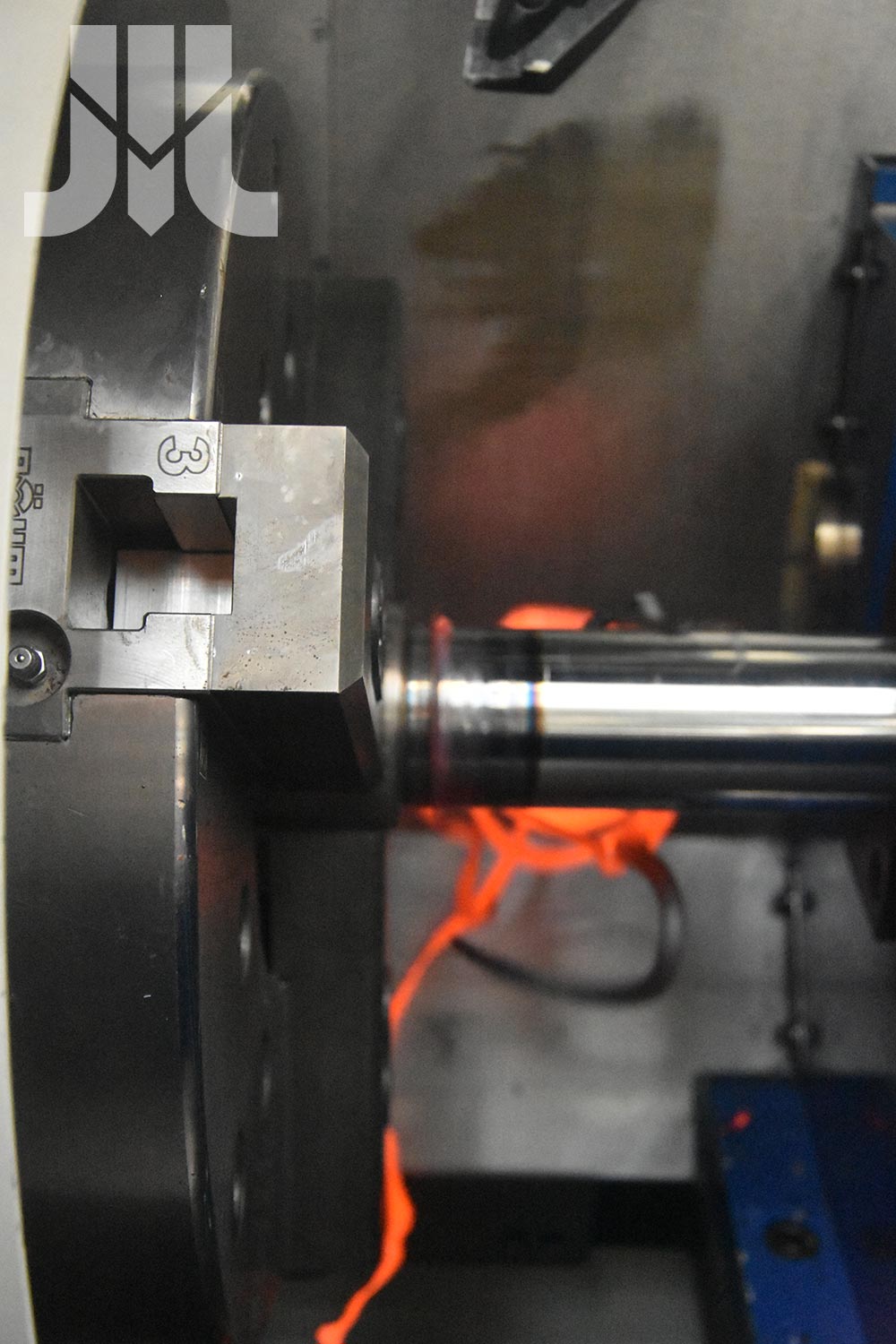

Рис. 2. Распределение температур в продольном сечении образца.

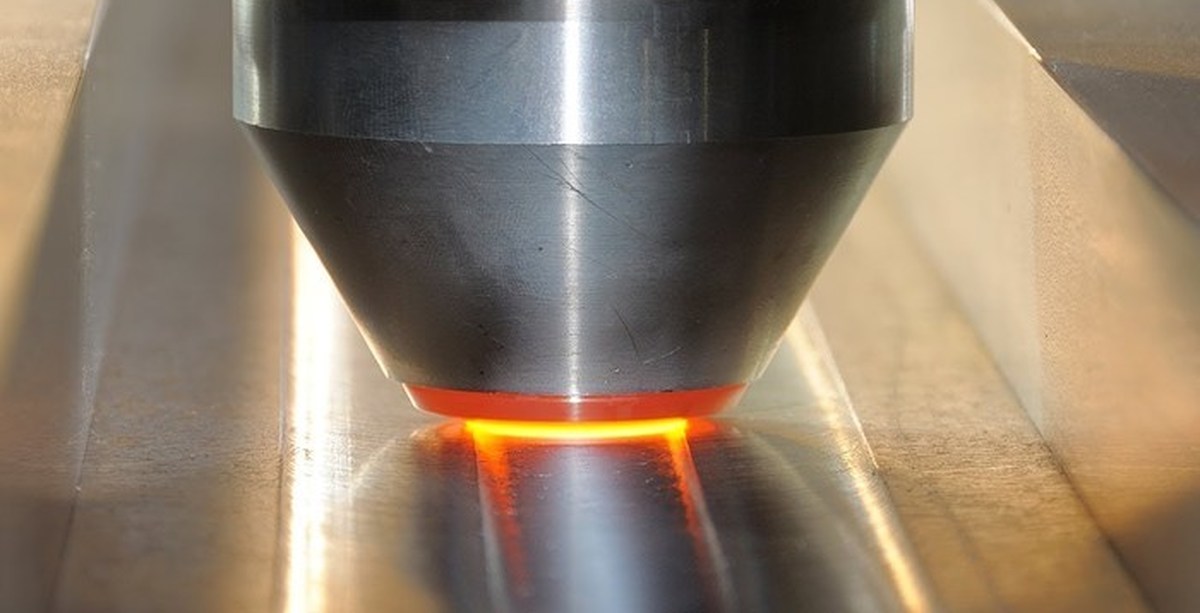

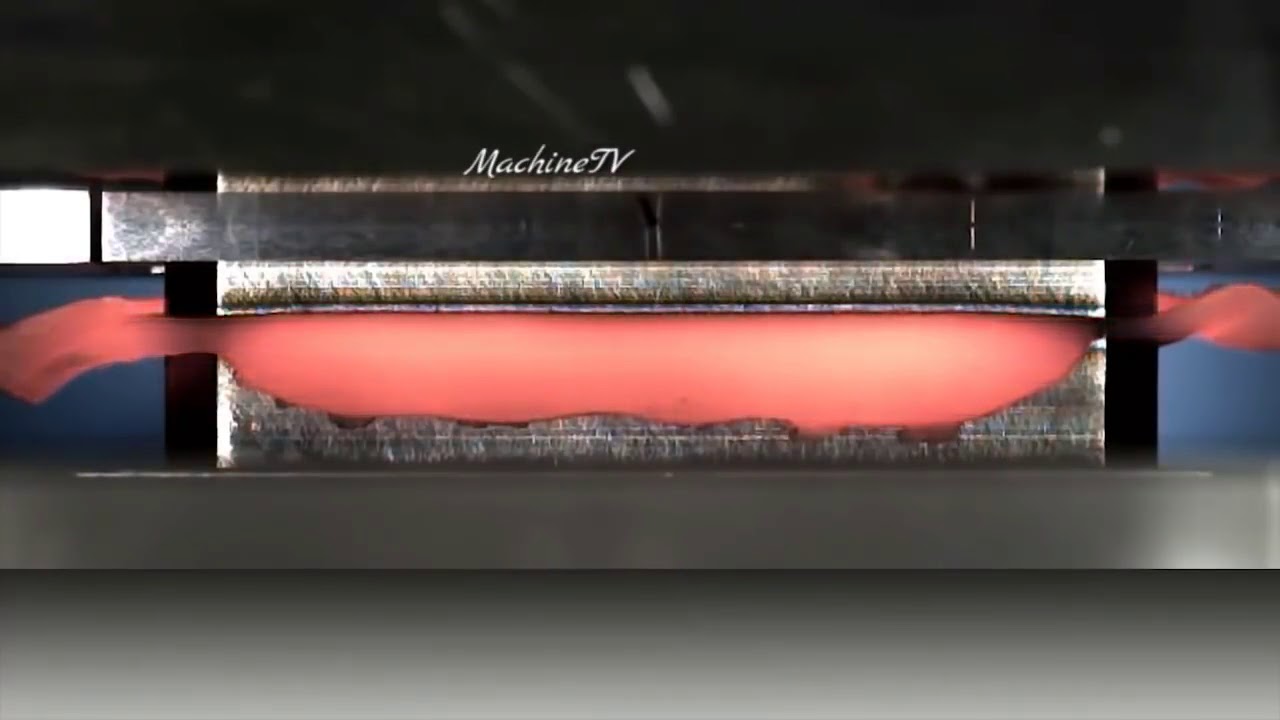

Судя по экспериментальным результатам TWI, максимальная температура при сварке трением с перемешиванием составляет около 70% значения температуры плавления и для алюминия не превышает 550°С. Тепловложение при СТП меньше, чем при аргонодуговой сварке примерно в 2 раза и для сплава 6N01 – Т5 толщиной 4 мм равно соответственно 190 и 390 Дж/мм (скорость сварки 500 мм/мин) [13]. С помощью математического моделирования тепловых процессов при СТП в работе [14] построено распределение температур в свариваемой пластине (рис. 2). Более низкая температура зоны соединения при сварке трением с перемешиванием по сравнению со сваркой плавящимся электродом объясняет меньший уровень угловых деформаций в сварном соединении. При СТП угловая деформация равна 1/5÷1/7 значений при СПЭ [12] (рис. 3).

При СТП угловая деформация равна 1/5÷1/7 значений при СПЭ [12] (рис. 3).

Рис. 3. Сравнение угловой деформации при сварке трением с перемешиванием и сварке плавящимся электродом (алюминиевый сплав серии 6000, толщина 2 мм).

Предполагается, что из-за невысокого уровня температур процесса, остаточные напряжения низкие. Но жесткое закрепление налагает большие ограничения на деформацию пластин. Это препятствует сокращению металла при охлаждении зоны динамической рекристаллизации и зоны термического влияния (ЗТВ) в продольном и в поперечном направлении, приводя к поперечным и продольным остаточным напряжениям. При СТП сплавов 2024 – Т3 і 6013 – Т6 обнаружено, что продольные остаточные напряжения выше поперечных (скорость сварки составляла 300 ÷ 1000 мм/мин, скорость вращения инструмента – 1000 ÷ 2500 об/мин). Высокие растягивающие напряжения преобладают в ЗТВ. Величина остаточных напряжений уменьшается при снижении скорости сварки и скорости вращения инструмента. Максимальные значения продольных растягивающих напряжений достигают значений 30 ÷ 60% предела текучести сварного соединения и 20 ÷ 50% предела текучести основного металла [15].

Рис. 4. Схема зон стыкового соединения, выполненного СТП: А – основной металл, В – зона термического влияния (ЗТВ), С – зона термомеханического влияния, D – зона динамической рекристаллизации (сторона набегания слева).

Макроструктура сварных соединений при сварке трением с перемешиванием характеризуется особенностями, не свойственными швам, полученным способами сварки плавлением. Типичным для СТП является образование в центре соединения ядра, которое содержит овальные концентричные кольца, различающиеся структурой [16]. К ядру примыкает сложный профиль, который образует верхнюю часть шва. Образование овальных колец связывается с особенностями перемешивания металла наконечником инструмента. В сварном соединении при СТП выделяют четыре зоны, которые схематически представлены на рисунке 4. Непосредственно к зоне А (основной металл) примыкает зона В, где металл заготовок остается недеформированным и изменяет свою структуру только под воздействием нагрева (зона термического влияния). Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Рис. 5. Распределение твердости в зоне сварного соединения сплава 7075 – Т7351 [17].

О высоком уровне механических свойств сварных соединений сообщают многие исследователи. При СТП сварное соединение сплава 6082 –Т6 имеет предел прочности σв=245 МПа, тогда как основной металл имеет σв=317 МПа. Для 6082 –Т4, состаренного после сварки, σв=308 ÷ 310 МПа. Испытания на усталость свидетельствуют о более высоком уровне механических свойств соединений при СТП по сравнению с аналогичными при аргонодуговой сварке [18].

Авторы [19] проводили исследования механических свойств соединений, полученных сваркой трением с перемешиванием сплава 5083 при криогенных температурах, что имело целью подготовить производство емкостей для сжиженного водорода. Образцы толщиной 30 мм были сварены со скоростью 40 мм/мин. Исследования при 77К в жидком азоте, 20К в жидком водороде и 4К в жидком гелии показали, что уровень свойств соединений при СТП выше, чем при аргонодуговой сварке.

Образцы толщиной 30 мм были сварены со скоростью 40 мм/мин. Исследования при 77К в жидком азоте, 20К в жидком водороде и 4К в жидком гелии показали, что уровень свойств соединений при СТП выше, чем при аргонодуговой сварке.

Рис. 6. Механические свойства сварного соединения, выполненного различными способами сварки.

Проблемами СТП литейных алюминиевых сплавов занимались авторы работы [20]. В промышленном производстве литейные сплавы часто приходится сваривать с получаемыми экструдированием. Использовали сплавы ADC1 и А6061 – Т6 толщиной 4мм. Результаты, полученные при СТП, сравнивались с аналогичными при аргонодуговой и лазерной сварке. Как видно из рисунка 6, СТП обеспечивает лучшие свойства соединений. Предел прочности составляет 80% прочности А6061 – Т6. При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

Рис. 7. Установка для точечной сварки трением с перемешиванием (слева), поперечное сечение (вверху справа) и внешний вид образцов (внизу справа).

В качестве недостатка способа СТП авторы [2, 12] отмечают образование в конце шва отверстия, равного диаметру наконечника, что требует выведения шва за пределы рабочего сечения заготовки или заполнения отверстия после сварки с помощью других методов, таких как вварка трением специальных пробок.

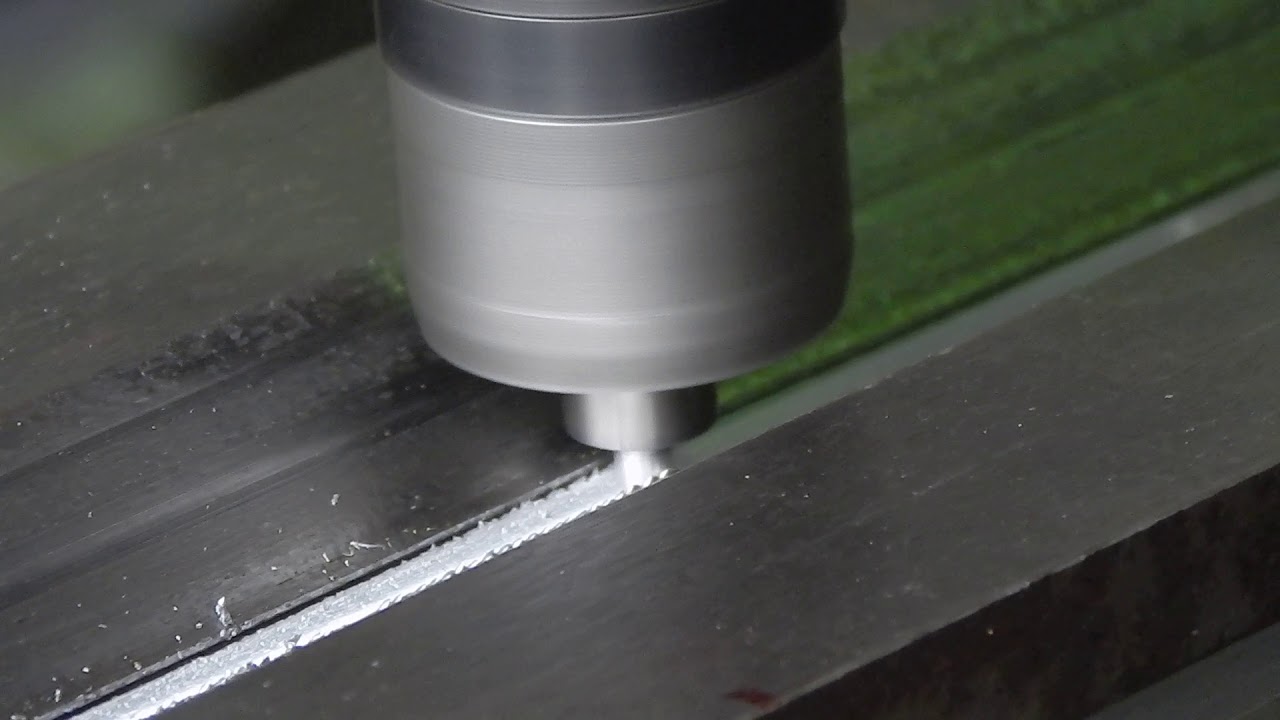

Происходящее совершенствование технологии и оборудования позволяет преодолеть существующие недостатки, а также расширить области применения способа. Хотя сварка трением с перемешиванием применяется в основном для стыковых и нахлесточных швов, возможно также получение угловых, тавровых, точечных швов. Точечную сварку трением с перемешиванием можно реализовать двумя способами. Первый способ – это точечная сварка погружением (PFSW), который был запатентован фирмой Mazda (Япония) в 2003 году. При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

Рис. 8. Внешний вид инструмента из поликристаллического кубического нитрида бора [2].

Сварочный инструмент обычно изготавливается из инструментальных сталей Н13 (AISI), SKD61, SKD 11, SKH 57 (JIS), нержавеющей мартенситной стали SUS440C(JIS). При этом возможно использование составных инструментов, у которых наконечник изготовлен из кобальтового сплава МР159, а заплечик – из Н13 [22]. Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

Рис. 9. Конструкция инструмента Bobbin Tool.

Инструмент, одновременно выполняющий также роль подкладки соединяемых заготовок, приведен на рисунке 9 [24]. В NASA разрабатывается саморегулирующийся инструмент, длина наконечника которого определяется силами, действующими на него. При отклонении нагрузки на наконечник от заданного значения, происходит автоматическая корректировка его длины. Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

Рис. 10. Варианты конструкции рабочего инструмента WhorlTM.

Для сварки алюминиевых сплавов значительной толщины разработаны семейства инструментов WhorlTM(рис. 10) и TrifluteTM[25], которые позволяют выполнять сварку за один проход алюминиевых сплавов толщиной 50 мм. Новыми вариантами СТП являются технологии Re– StirTM, Skew– StirTM, Com– StirTM[26]. Технология Re– StirTM с переменным вращением инструмента по часовой и против часовой стрелки позволяет исключить асимметрию шва, присущую традиционной СТП. По технологии Skew– StirTM инструмент немного наклонен по отношению к шпинделю машины так, что точка пересечения осей шпинделя и инструмента, получившая название фокусной точки, может располагаться над, под или в свариваемой заготовке в зависимости от свойств материала и параметров режима. Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Рис. 11. Соединения, выполненные на автомобиле Mazda RX – 8 с помощью точечной сварки трением с перемешиванием [2].

Развитие новых технологий сварки трением с перемешиванием продолжается. В Университете Миссури – Колумбия (США) занимаются разработкой СТП с сопутствующим дополнительным нагревом при пропускании тока через наконечник инструмента. Центр обработки и соединения передовых материалов (США) разрабатывает СТП с индукционным предварительным подогревом материала, что позволит увеличить скорость сварки, уменьшить силы, действующие на инструмент, и уменьшить его износ [2]. В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

Рис. 12. Оборудование для сварки трением с перемешиванием в вертикальном положении.

Благодаря небольшому количеству факторов, влияющих на процесс СТП, и достаточно простой конструкции оборудования, способ идеально подходит для автоматизации и роботизации [29]. Установка Tricept805 позволяет выполнять сварку алюминия толщиной до 10 мм.

Сварка трением с перемешиванием уже используется многими производителями различных высокотехнологичных изделий. Фирмы GDLS (GeneralDynamicsLandSystems) и EWI (EdisonWeldingInstitute) провели совместные работы, целью которых было обеспечить требуемые баллистические характеристики соединений броневых плит из алюминиевого сплава 2195 – Т87 для морских бронированных транспортеров. Сварка методом СТП вместо аргонодуговой плит толщиной 31,8 мм позволила получить приемлемые прочностные свойства соединений и более пластичные (в 2 – 3 раза) швы. В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

Рис. 13. Установка для сварки трением с перемешиванием топливного бака ракеты «Delta» на предприятии «Boeing».

13. Установка для сварки трением с перемешиванием топливного бака ракеты «Delta» на предприятии «Boeing».

Для предотвращения ухудшения свойств сверхпроводящей Nb – Ti проволоки её необходимо соединять с жестким элементом из чистого Al при температуре ниже 400°С. Раньше для этого использовали низкотемпературную пайку, но паяные швы имели низкую прочность. СТП обеспечила требуемые свойства сварного соединения в жидком гелии [12].

В течение трех лет с 2003 года компания FordMotorCo. (США) изготовила несколько тысяч автомобилей FordGT, применяя СТП для сварки центрального отсека, который вмещает и изолирует топливный бак от внутреннего отделения и обеспечивает пространственную жесткость каркаса [2]. СТП повышает точность размеров и на 30% увеличивает прочность по сравнению со сходными узлами при дуговой сварке в защитном газе. В другой работе [30] описывается процесс изготовления точечной сваркой трением кузова автомобиля MazdaRX – 8 (рис. 11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

Рис. 14. Самолет Eclipse 500 с узлами, изготовленными сваркой трением с перемешиванием.

Активно занимаются изучением процесса СТП в аэрокосмической сфере (рис. 12) [24]. В 2001 году процесс внедрен в производство внешнего бака ракеты носителя для возвращаемых космических кораблей. Технология предусматривает сварку 8 продольных швов на резервуаре из сплава 2195 для жидкого водорода и 4 продольных шва на резервуаре для жидкого кислорода. Это приблизительно ½ мили швов на каждом баке. Разрабатывается оборудование для ремонтной сварки трением с перемешиванием в условиях космического вакуума. Концепция основана на том, что высокая скорость вращения инструмента (30000 об/мин) при СТП позволит уменьшить усилия, необходимые для выполнения сварки.

начала использовать сварку трением с перемешиванием при производстве ракеты «Delta» II и III (рис. 13) [31]. Сварка выполняется на топливном баке длиной 8,4 м, на баке для жидкого кислорода длиной 12 м и на других конструкциях. Сварка трением с перемешиванием обеспечивает повышение качества (один дефект на 76,2 м шва) по сравнению с аргонодуговой сваркой (один дефект на 8,4 м шва). При СТП уменьшается время изготовления сварной конструкции. Производство ракет «Delta» II выросло с 8 до 17 единиц в год.

13) [31]. Сварка выполняется на топливном баке длиной 8,4 м, на баке для жидкого кислорода длиной 12 м и на других конструкциях. Сварка трением с перемешиванием обеспечивает повышение качества (один дефект на 76,2 м шва) по сравнению с аргонодуговой сваркой (один дефект на 8,4 м шва). При СТП уменьшается время изготовления сварной конструкции. Производство ракет «Delta» II выросло с 8 до 17 единиц в год.

О работах по СТП оребренных панелей для крыла самолета из сплавов 2024, 7475, 7050 толщиной 4 мм сообщается в статье [32]. Высокое качество соединений обеспечено при использовании СТП на самолете Airbus А350 и двух новых версиях А340 (А340 – 500 и А340 – 600) [2]. Компания EclipseAviation завершает сертификацию реактивного самолета бизнес класса Eclipse 500 с узлами, изготовленными методом СТП (рис. 14).

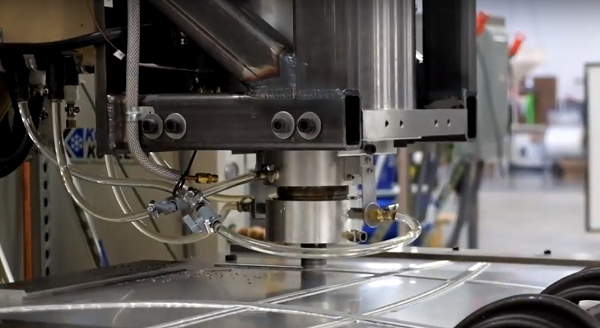

Рис. 15. Внешний вид экспериментальной установки для СТП тонколистовых (1,8 ÷ 2,5 мм) алюминиевых сплавов.

Приведенный анализ опубликованной информации свидетельствует о том, что сварка трением с перемешиванием успешно развивается и находит применение в различных отраслях промышленного производства. Большинство публикаций касаются сварки алюминиевых сплавов средней и сравнительно большой толщины. Следует иметь в виду, что затруднения обычно возникают при соединении заготовок толщиной 0,5 – 3 мм, а также более 40 мм. В связи с этим, а также с возникающими осложнениями при обеспечении точности сборки тонкостенных заготовок под сварку в ИЭС им. Е. О. Патона проведены исследования процесса СТП на специальной экспериментальной установке (рис. 15). Работы выполнены на алюминиевых сплавах АМг6, 1201, 1460 толщиной 1,8 … 2,5 мм. На рис. 16 приведен внешний вид сварного соединения сплава АМг6, полученного методом СТП. Одновременно проверена эффективность сварочных инструментов с различными профилями рабочей части.

Большинство публикаций касаются сварки алюминиевых сплавов средней и сравнительно большой толщины. Следует иметь в виду, что затруднения обычно возникают при соединении заготовок толщиной 0,5 – 3 мм, а также более 40 мм. В связи с этим, а также с возникающими осложнениями при обеспечении точности сборки тонкостенных заготовок под сварку в ИЭС им. Е. О. Патона проведены исследования процесса СТП на специальной экспериментальной установке (рис. 15). Работы выполнены на алюминиевых сплавах АМг6, 1201, 1460 толщиной 1,8 … 2,5 мм. На рис. 16 приведен внешний вид сварного соединения сплава АМг6, полученного методом СТП. Одновременно проверена эффективность сварочных инструментов с различными профилями рабочей части.

Рис. 16. Внешний вид шва, полученного сваркой трением с перемешиванием (алюминиевый сплав АМг6 толщиной 2 мм).

Установлено, что соединения при данном способе сварки обладают высоким уровнем механических свойств (коэффициент прочности сварных соединений составляет 0,7 ÷ 0,9 от уровня прочности основного металла (табл. )) и подтверждена актуальность работ по усовершенствованию способа сварки трением с перемешиванием конструкций с применением тонколистовых материалов.

)) и подтверждена актуальность работ по усовершенствованию способа сварки трением с перемешиванием конструкций с применением тонколистовых материалов.

Таблица

Механические свойства соединений алюминиевых сплавов, полученных сваркой трением с перемешиванием

| Алюминиевыйсплав | Прочность сварного соединения σвсв, МПа | Угол загиба сварного соединения α, град |

| АМг6 | 343 | 180 |

| 1420 | 362 | 96 |

| 1201 | 294 | 180 |

| 1460 | 325 | 180 |

Литература

- US Pat. No 5460317. Friction stir butt welding/ W.M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995.

- Arbegast W.J. Friction stir welding. After a decade of development// Welding J. – 2006. – 85, №3. – P. 28 – 35.

- Ito T., Motohashi Y., Goloborodko A. et al. Microstructures and room temperature mechanical properties in friction-stir-welded joints of 7075 aluminum alloys// Journal of the Japan Welding Society.

– 2005. – 74, №3. – P. 9 – 13.

– 2005. – 74, №3. – P. 9 – 13. - Aritoshi M. Friction stir welding of magnesium alloys sheets// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 18 – 23.

- Nakata K. Friction stir welding of copper and copper alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 14 – 17.

- Klingensmith S., Dupont J.N., Marder A.R. Microstructural characterization of a double-sided friction stir weld on a superaustenitic stainless steel// Welding J. – 2005. – May. – P. 77 – 85.

- Martin J. Pushing the boundaries – friction stir goes deeper than before// TWI Connect. – 2006. – January/February. – P. 1.

- Teh N.J. Small joints make a big difference// TWI Connect. – 2006. – 143, №4. – Р. 1.

- Эрикссон Л.Г., Ларссон Р. Ротационная сварка трением – научные исследования и новые области применения// Технология машиностроения. – 2003. – №6. – Р. 81 – 84.

- Hassan A.A., Prangnell P.B., Norman A.F. et al. Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds// Sci.

Technol. Weld. Joining. – 2003. – 8, №4. – Р. 257 – 268.

Technol. Weld. Joining. – 2003. – 8, №4. – Р. 257 – 268. - Defalco J. Friction stir welding vs. fusion welding// Welding J. – 2006. – 85, №3. – P. 42 – 44.

- Okamura H., Aota K., Ezumi M. Friction stir welding of aluminum alloy and application to structure// J. of Jap. Institute of Light Metals. – 2000. – 50, №4. – P. 166 – 172.

- Aota K., Okamura H., Masakuni E. et al. Heat inputs and mechanical properties friction stir welding// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Lambrakos S.G., Fonda R.W., Milewski J.O. et al. Analysis of friction stir welds using thermocouple measurements// Sci. Technol. Weld. Joining. – 2003. – 8, №5. – Р. 385 – 390.

- Dalle Donne C., Lima E., Wegener J. et al. Investigation on residual stresses in friction stir welds// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Volpone M., Mueller S.M. Friction stir welding (FSW): le ragioni di un successo// Rivista Italiana della Saldatura.

– 2005. – №1. – Р. 23 – 30.

– 2005. – №1. – Р. 23 – 30. - Chao Y.P., Wang Y., Miller K.W. Effect of friction stir welding on dynamical properties of AA 2024-T3 and AA 7075-T7351// Welding J. – 2001. – №8. – Р. 196 – 200.

- Ericsson M., Sandstorm R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG// International Journal of Fatigue. – 2003. – №25. – P. 1379 – 1387.

- Hayashi M., Oyama K., Eguchi H. et al. Mechanical properties of friction stir welded 5083 aluminum alloy at cryogenic temperatures// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Nagano Y., Jogan S., Hashimoto T. Mechanical properties of aluminum die casting joined by FSW// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Kimapong K., Watanabe T. Friction stir welding of aluminum alloy to steel// Welding J. – 2004. – October. – P. 277 – 282.

- Colligan K.J.

, Konkol P.J., Fisher J.J. et al. Friction stir welding demonstrated for combat vehicle construction// Welding J. – 2003. – March. – P. 34 – 40.

, Konkol P.J., Fisher J.J. et al. Friction stir welding demonstrated for combat vehicle construction// Welding J. – 2003. – March. – P. 34 – 40. - Shibayanagi T., Maeda M. Characteristics of microstructure and hardness in friction stir welded 7075 aluminum alloy joints// Trans. JWRI. – 2004. – 33, №1. – P. 17 – 23.

- Ding J., Carter R., Lawless K. et al. Friction stir welding flies high at NASA// Welding J. – 2006. – March. – P. 54 – 59.

- Dolby R.E., Johnson K.J., Thomas W.M. The joining of aluminium extrusions// La metallurgia italiana. – 2004. – №3. – P. 25 – 30.

- Pekkari B. The future of welding and joining// Svetsaren. – 2004. – №1. – Р. 53 – 59.

- Thomas W., Staines D. Better joints using two contra – rotating FSW tools// TWI Connect. – 2006. – May/June. – P. 7.

- Kohn G., Greenberg Y., Makover I. et al. Laser – assisted friction stir welding// Welding J. – 2002. – February. – P. 46 – 48.

- Cook G.E., Smartt H.B., Mitchell J.E. et al .Controlling robotic friction stir welding//Welding J.

– 2003. – June. – P. 28 – 34.

– 2003. – June. – P. 28 – 34. - Kato K., Sakano R. Development of spot friction welding and application for automobile body// J. of Light Metal Welding & Construction. – 2004. – 42, №11. – P. 8 – 13.

- Imuta M., Kamimuki K. Development and Application of Friction Stir Welding for Aerospace Industry// Proc. of the IIW International Conference on Technical Trends and Future Prospectives of Welding Technology for Transportation, Land, Sea, Air and Space, Osaka, Japan, 15 – 16 July, 2004. – P. 53 – 64.

- Kumagai M. Application of FSW for aircraft// Welding Technology. – 2003. – 51, №5. – P. 74 – 78.

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

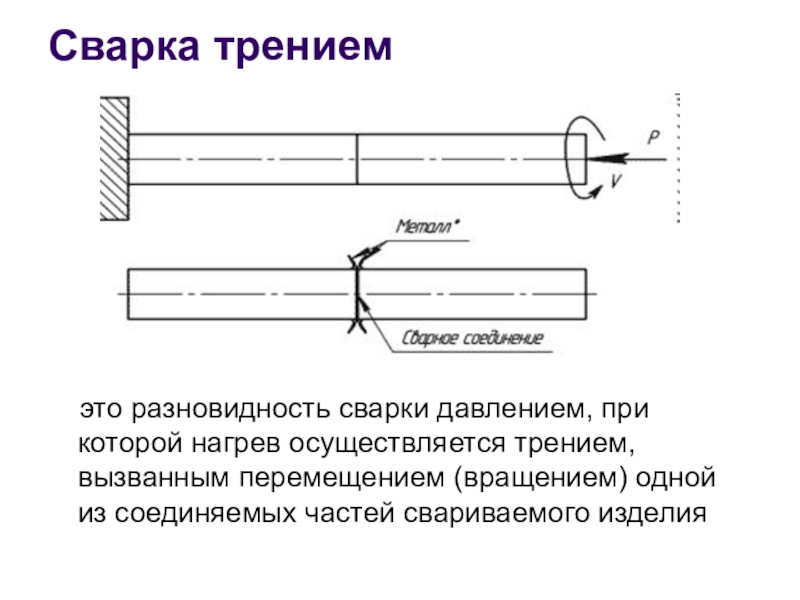

Общая информация

Сваркой трением (или фрикционная сварка) — метод соединения однородных и разнородных металлов, суть которого заключается в нагреве двух деталей путем их трения друг о друга. Образующееся в ходе трения тепло плавит металл, формируя неразъемное соединение. Но трение — не единственное, что используется во время сварки. Здесь также большую роль играет проковка деталей после сварки, а также давление, оказываемое на заготовки.

Как видите, суть сварки трением крайне проста, поэтому такое сварочное оборудование применяется на многих современных производствах. Данный метод позволяет улучшить качество и производительность труда без найма дополнительных сотрудников высокой квалификации. Достаточно обучить сварщика, как правильно настраивать оборудование, остальные процессы проходят в автоматическом режиме.

Достаточно обучить сварщика, как правильно настраивать оборудование, остальные процессы проходят в автоматическом режиме.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

Область применения

Фрикционная сварка изначально разрабатывалась для оборонной промышленности, атомного комплекса. Затем метод стали использовать в машиностроении, электротехнике. Радиальным методом сваривают трубы для добывающей отрасли. Подходит для соединения плохо свариваемых металлов, магниевых, алюминиевых сплавов, цветных металлов, углеродистой, легированной стали, разнородных пластичных сплавов. Технология заменяет клепку, контактную электросварку. Используется для наплавки режущего инструмента, восстановления деталей.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Технология

Теперь перейдем непосредственно к технологии сварки. Первый этап — это подготовка металла. Она обязательна и выполняется вне зависимости от выбранной вами технологии сварки. Но при сварке трением подготовка не особенно важна, поскольку все неровности можно исправить. А качество подготовки деталей не влияет на качество готово шва.

Но при сварке трением подготовка не особенно важна, поскольку все неровности можно исправить. А качество подготовки деталей не влияет на качество готово шва.

Так что вы можете разрезать детали с помощью ножниц по металлу или дисковой пилы. Если будут какие-о неровности, то их можно затереть или просто нагревать детали подольше. Вам даже не обязательно удалять загрязнения, масло, признаки коррозии или следы краски, поскольку все эти недостатки нивелируются при нагреве металла.

Куда важнее правильно установить режим сварки, поскольку от этого уже напрямую зависит качество сварного соединения.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Разновидности сварки трением

Инерционная сварка

Инерционная сварка

была изобретена в США и широко там распространена. Инерционная сварка отличается от обычного способа сварки трением лишь тем, что потребляемая из электрической сети энергия, преобразованная электродвигателем в механическую энергию, поступает к месту сварки не непосредственно, а предварительно (в промежутках между сварками) аккумулируется в маховике машины. Эта особенность процесса позволила своеобразно решить некоторые вопросы технологии и конструкцию оборудования.

Эта особенность процесса позволила своеобразно решить некоторые вопросы технологии и конструкцию оборудования.

Процесс инерционной сварки заранее закрепленных в зажимах подлежащих сварке заготовок начинается с того, что маховик машины с помощью электродвигателя приводится во вращение. По мере нарастания угловой скорости маховика в нем нарастает запас кинетической энергии Эк, величина которого определяется из уравнения

где J — момент инерции маховика и связанных с ним вращающихся частей машины; ω — угловая скорость маховика.

Когда накопленная энергия достигнет заданной величины Зmax, необходимой и достаточной для сварки деталей, а угловая скорость достигнет соответственно величины

специальное устройство, реагирующее на величину угловой скорости, сработает и пошлет сигнал на механизм, подключающий шпиндель машины к вращающемуся маховику и отключающий маховик от приводного двигателя.

Одна из свариваемых деталей при этом приводится во вращение; если детали предварительно были прижаты осевым усилием одна к другой, то в стыке начинается процесс тепловыделения. Момент сил трения МT в стыке является единственным (если не считать потерь на трение в узлах машины) тормозным моментом в системе, и, следовательно, им определяется тормозной путь («выбег»)

Момент сил трения МT в стыке является единственным (если не считать потерь на трение в узлах машины) тормозным моментом в системе, и, следовательно, им определяется тормозной путь («выбег»)

и длительность торможения (сварки) tсв; работа трения может быть записана в виде

Совместное решение приведенных выражений позволяет определить время сварки как

где k — коэффициент пропорциональности.

Таким образом, режим сварки данных деталей при уже выбранном для них маховике однозначно определяется лишь двумя параметрами процесса — величиной запасенной энергии и моментом трения в стыке, или иначе — начальной угловой скоростью маховика ωmax и усилием Р (удельным давлением) сжатия деталей.

Как видно из рис. 47, время нагрева при инерционной сварке в несколько раз меньше, чем при обычной сварке трением, что является основной особенностью этой разновидности сварки, определяющей ее технологические преимущества; так, например, кратковременный цикл нагрева-охлаждения позволяет с помощью инерционной сварки соединять такие разнородные материалы, как титан с алюминием и другие сочетания, в то время как при обычной сварке трением это в ряде случаев невыполнимо. Следует, однако, отметить, что в некоторых случаях эта особенность инерционной сварки оказывается вредной: при соединении материалов, склонных к образованию закалочных структур, например быстрорежущей стали с конструкционной, вследствие быстротечности термического цикла соединения получаются хрупкими, в них возможно образование закалочных трещин.

Следует, однако, отметить, что в некоторых случаях эта особенность инерционной сварки оказывается вредной: при соединении материалов, склонных к образованию закалочных структур, например быстрорежущей стали с конструкционной, вследствие быстротечности термического цикла соединения получаются хрупкими, в них возможно образование закалочных трещин.

Значительное сокращение машинного времени инерционной сварки по сравнению с обычной сваркой трением не означает, однако, что производительность процесса также резко возрастает; при одинаковой мощности, потребляемой из сети машинами, и при сварке идентичных заготовок время одного цикла сварки в обеих сравниваемых разновидностях сварки трением практически одинаково, так как при инерционной сварке в качестве составляющей в него входит достаточно большое время разгона тяжелого маховика.

Отрицательной особенностью машин для инерционной сварки следует считать ведение процесса на повышенных угловых скоростях при больших осевых усилиях, что требует применения тяжелых подшипниковых узлов и зажимов, выдерживающих большие радиальные усилия. В результате машины для инерционной сварки сложнее, тяжелее и дороже машин для обычной сварки трением, а так как они не отличаются существенно повышенной производительностью, целесообразность их использования ограничивается теми случаями, когда соединяют материалы в сочетаниях, не сваривающихся обычным способом сварки трением (алюминий—титан и др.)

В результате машины для инерционной сварки сложнее, тяжелее и дороже машин для обычной сварки трением, а так как они не отличаются существенно повышенной производительностью, целесообразность их использования ограничивается теми случаями, когда соединяют материалы в сочетаниях, не сваривающихся обычным способом сварки трением (алюминий—титан и др.)

Орбитальная сварка

Орбитальная сварка