О лаборатории | Лаборатория легких материалов и конструкций ФГАОУ ВО СПбПУ. Разработка технологий соединения легких материалов: дуговая сварка, плазменная сварка, пайка, сварка трением с перемешиванием. Аддитивное производство.

Мы разрабатываем материалы и производственные технологии для получения легких и надежных конструкций.

Лаборатория в структуре Университета

В структуре Санкт-Петербургского политехнического университета Петра Великого лаборатория относится к научному подразделению Института машиностроения, материалов и транспорта.

Ретроспектива

Лаборатория основана в 2014 году при поддержке Министерства образования и науки Российской Федерации в рамках выделения мегагранта в соответствии с постановлением правительства Российской Федерации № 220. В 2014 году лаборатория вошла в технологическую платформу «Легкие и надежные конструкции».

Проводимые в лаборатории научные исследования являются актуальными для России и адекватными современному состоянию мировой науки. Жесткость новых макроструктурированных однослойных и многослойных материалов и их изделий превышает более чем в одиннадцать раз жесткость известных аналогичных материалов с тем же весом. Они также имеют аэро- и гидродинамическое сопротивление на 30% меньше, чем материалы с гладкой поверхностью. Это означает, что компоненты из таких материалов могут быть относительно большего размера, но сохранять энергоэффективность. Материалы разнородного типа для отдельных слоев требуют новых производственных методов и новых моделей для проектирования изделий, широких и глубоких исследований в материаловедении, пластической обработки материалов и сварке.

Помимо создания общих основ материалов должна учитываться и специфика их применения. В зависимости от будущего применения конструкций должны быть разработаны и предусмотрены комплексные специализированные инновационные решения (например, для таких транспортных средств, как суда и вагоны, а также для других конструкций).

В зависимости от будущего применения конструкций должны быть разработаны и предусмотрены комплексные специализированные инновационные решения (например, для таких транспортных средств, как суда и вагоны, а также для других конструкций).

Целью проекта является создание лаборатории легких материалов и конструкций. Задачей проекта является разработка однослойных и многослойных легких полуфабрикатов и компонентов с макроструктурированной поверхностью и технологии их производства и изготовления надежных конструкций.

Персонал лаборатории предлагает новые специализированные, защищенные патентами материалы и методы производства новых продуктов для транспортной, энергетической и строительной отраслей промышленности. Лаборатория будет также служить научной и вспомогательной базой для высококлассного обучения нового поколения инженеров и молодых исследователей в области разработки технологий с большей материало- и энергоэффективностью.

Александр Бурков побывал в цехах омского «Полёта» и оценил масштабы технического перевооружения предприятия

30. 03.2018

03.2018

Реконструкцию и техническое перевооружение ПО «Полет» для серийного изготовления универсальных ракет-носителей семейства «Ангара» сегодня оценил руководитель региона Александр Бурков. Глава региона пообщался в цехах со специалистами и работниками предприятия. Перед государственным космическим научно-производственным центром имени М. В. Хруничева стоит задача освоить производство «лёгкой» ракеты к 2019 году и тяжёлой «Ангары» – в 2021 году. Полный технологический цикл изготовления ракеты-носителя внедряется на омской площадке.

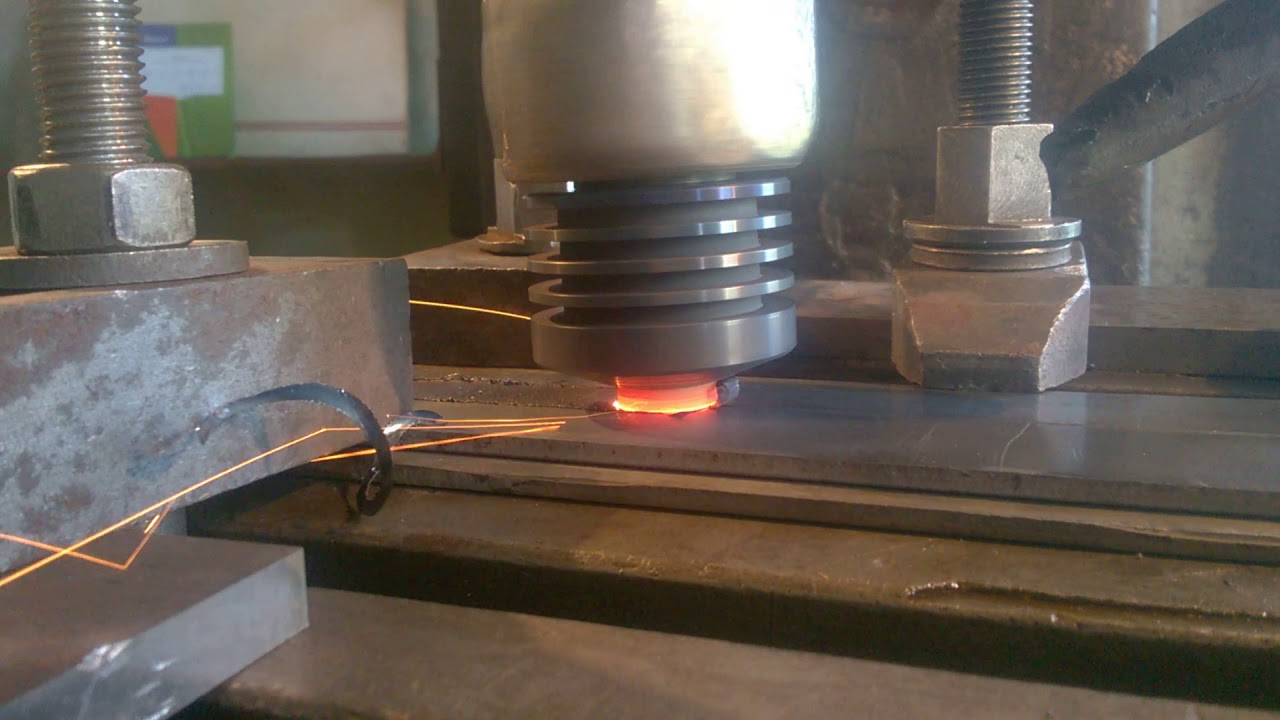

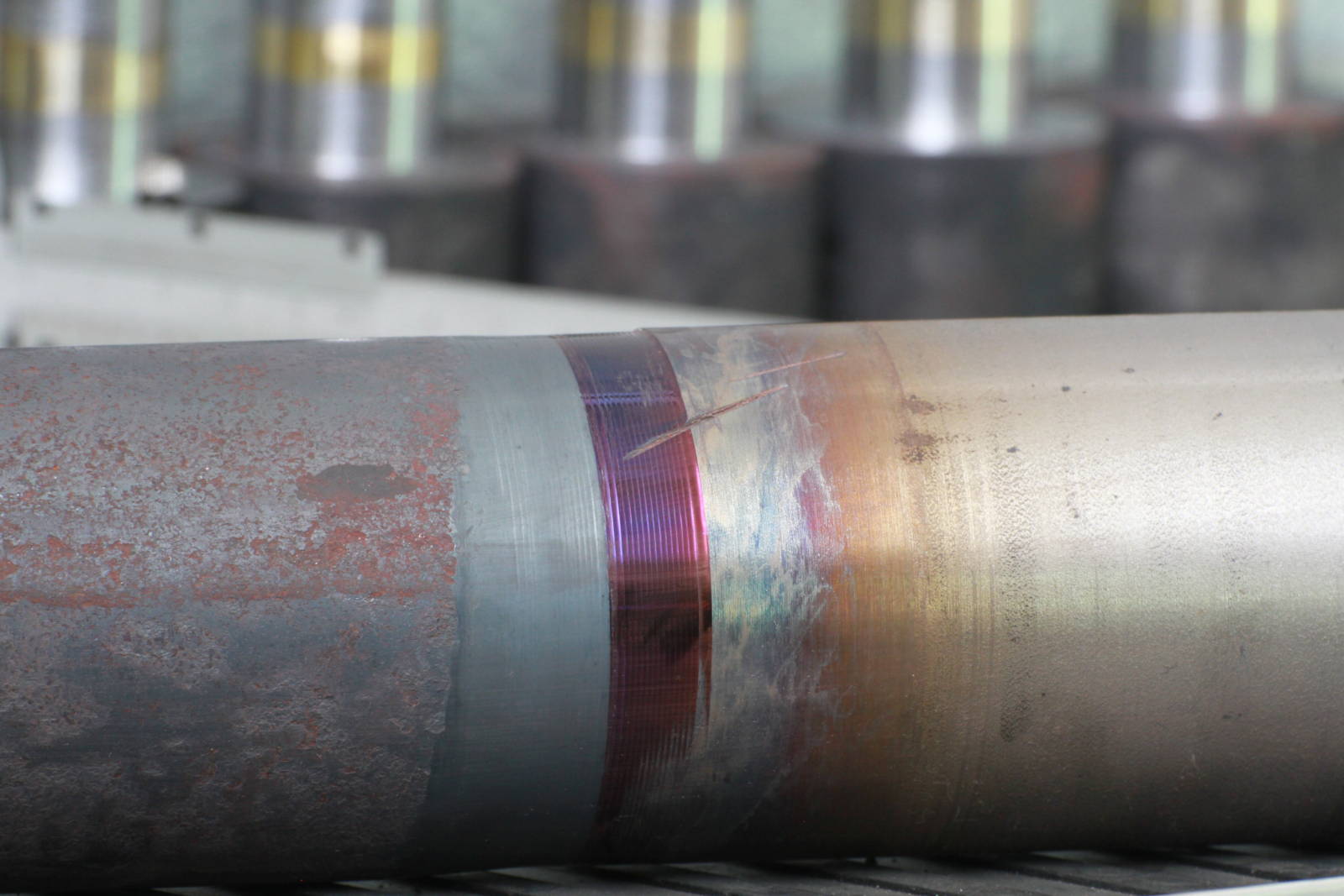

Сварка трением и перемешиванием или так называемая фрикционная сварка обеспечивает бездефектное изготовление топливных баков универсального ракетного модуля (УРМ-1), снижение трудоёмкости процесса в 2 раза, а также позволяет использовать сочетание разнородных материалов. К тому же даёт существенную экономию – снижение материальных затрат и энергоресурсов минимум на 30 процентов. Технология фрикционной сварки не только очень эффективна, но и на порядок повышает надежность изделий. На таких прорывных технологиях, отметил директор ПО «Полет» Сергей Головинский, и будет основано всё производство.

Сварка трением и перемешиванием или так называемая фрикционная сварка обеспечивает бездефектное изготовление топливных баков универсального ракетного модуля (УРМ-1), снижение трудоёмкости процесса в 2 раза, а также позволяет использовать сочетание разнородных материалов. К тому же даёт существенную экономию – снижение материальных затрат и энергоресурсов минимум на 30 процентов. Технология фрикционной сварки не только очень эффективна, но и на порядок повышает надежность изделий. На таких прорывных технологиях, отметил директор ПО «Полет» Сергей Головинский, и будет основано всё производство.На гальваническом участке уже сегодня в тестовом режиме работает уникальная автоматизированная двухрядная линия химфрезерования и анодирования. Здесь на крупногабаритные детали ракеты наносится покрытие посредством погружения в гигантские ванны с соответствующим раствором, глубина которых достигает 4 метров. Единственную в своём роде самую современную технологическую линию запустят в рабочий режим, когда будут сданы очистные сооружения, которые оснащаются новым оборудованием.

Александр Бурков также побывал на участке зеркального фрезерования и ротационной вытяжки, где ведётся монтаж новых установок. В сборочном цехе глава региона познакомился с процессом сборки универсального ракетного модуля ракеты-носителя «Ангара-А5».

«Омск исторически является одним из центров отечественного ракетостроения. И сегодня «Полёт» — одно из самых технологически совершенных предприятий в этой сфере. Это ещё и крупное наше предприятие, которое решает ряд социально-экономических задач региона, поэтому нам, конечно, небезразлично как оно развивается, куда движется. Решение Правительства Российской Федерации перенести в Омск полный технологический цикл изготовления ракеты-носителя «Ангара» — как лёгкой, так и тяжёлой дает дополнительные рабочие места, дополнительные налоги и, соответственно, развитие региона совместно с предприятием «Полёт», — отметил врио Губернатора Александр Бурков.

Руководитель филиала ГКНПЦ им. М.В. Хруничева, директор ПО «Полет» Сергей Головинский сообщил, что полный перенос производства ракеты-носителя «Ангара» на омское аэрокосмическое объединение должен осуществиться до конца 2021 года. Потребуются молодые кадры, обученные технологиям ракетно-космической промышленности. На подготовку таких специалистов нацелен Центр подготовки высококвалифицированных инженерных кадров для аэрокосмической отрасли на базе ОмГТУ.

Потребуются молодые кадры, обученные технологиям ракетно-космической промышленности. На подготовку таких специалистов нацелен Центр подготовки высококвалифицированных инженерных кадров для аэрокосмической отрасли на базе ОмГТУ.

«У нас есть договор с техническим университетом. Проявившие себя в учёбе студенты входят в целевой пул выпускников, которые соответствуют нашим профессиональным стандартам, и по окончании обучения приходят к нам на предприятие фактически заранее трудоустроенными», — отметил Сергей Головинский. Благодаря созданию этого Центра, регион становится базовым в подготовке специалистов для проекта «Ангары», включая обеспечение деятельности космодрома «Восточный».

«Самое главное — дать молодёжи возможность реализовать свои знания и умения, — подчёркивает врио Губернатора Александр Бурков. — Важно, что в результате реконструкции и переоснащения «Полёта» мы получаем высокотехнологичное предприятие, куда будут требоваться люди с высоким уровнем образования, с высоким уровнем инженерных знаний.

Для Омского региона, который может гордиться своими инженерными компетенциями, очень важно сохранять и развивать инженерную школу. И это, безусловно, совместная работа власти, предприятий, вузов».

Для Омского региона, который может гордиться своими инженерными компетенциями, очень важно сохранять и развивать инженерную школу. И это, безусловно, совместная работа власти, предприятий, вузов».«Позиция Правительства Российской Федерации заключается в том, чтобы не тратить большие средства на создание новых производственных циклов, а эффективно использовать имеющуюся в регионе ресурсную, технологическую базу и развивать кооперацию в рамках реализации проекта «Ангара» на базе омских предприятий. Это то, о чём говорил Вице-премьер РФ Дмитрий Рогозин, когда был с визитом в Омске 2 марта», — отметил Александр Бурков.

«В рамках существующей программы мы уже работаем с другими омскими предприятиями по отдельным темам. Нет смысла начинать с чистого листа производство каких-то вещей у себя, если это уже организовано другим предприятием. И такие центры компетенции в регионе представлены», — отметил Сергей Головинский.

Несмотря на масштабность и долгосрочность проекта по освоению и серийному производству ракет-носителей, тема конверсии для предприятия остаётся актуальной. «Задача по внедрению и производству мирной продукции никто не отменял. Эта тема актуальна и мы ею занимаемся», — отметил директор ПО «Полёт».

Сварка трением с перемешиванием: виды, технология, оборудование

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

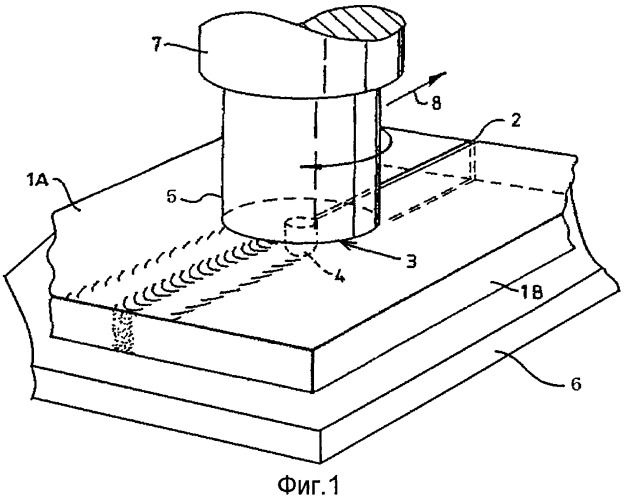

Суть процесса

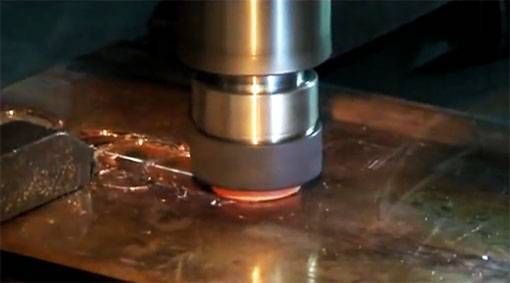

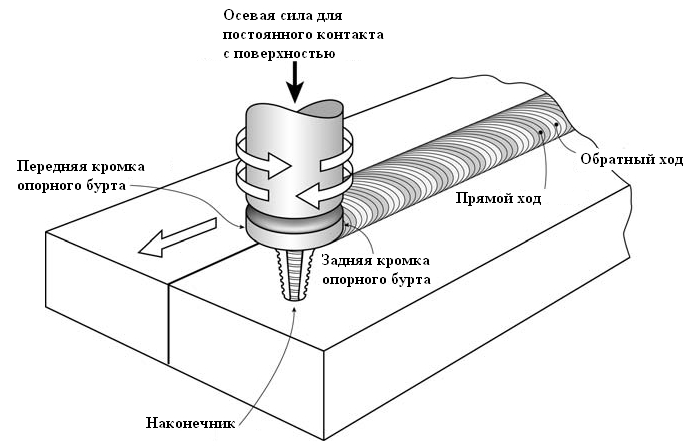

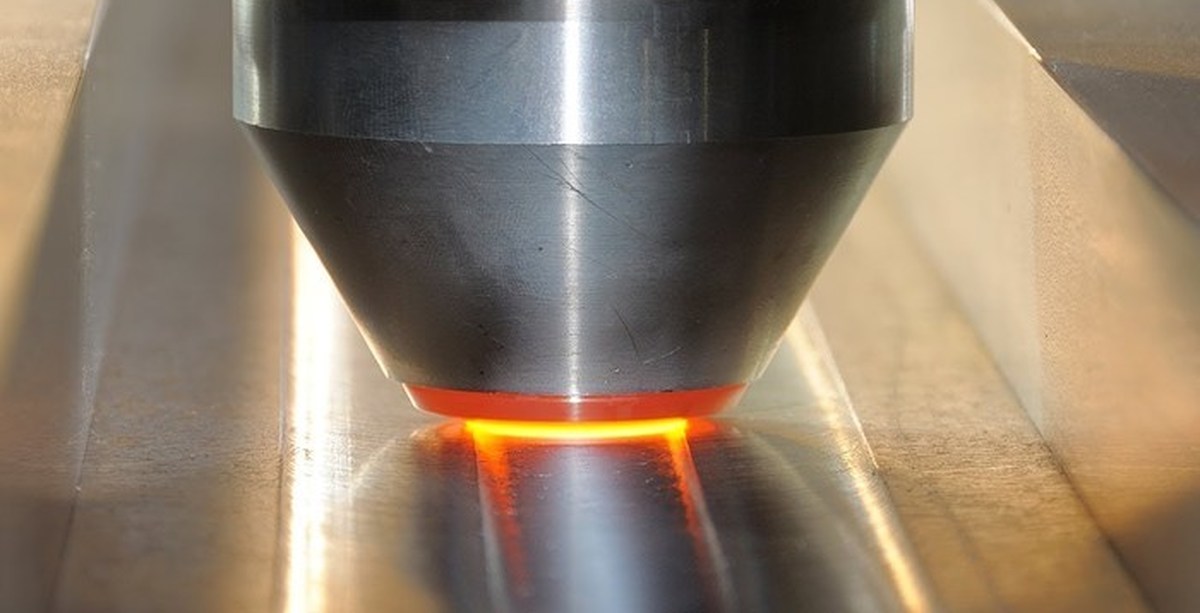

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом. Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей. Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться. Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала. Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения.

Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру; - Производительность находится на высоком уровне. Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

- Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%.

В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют; - Повышенная энергоэффективность. Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

- При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса.

Также отсутствуют брызги и выделение других вредных газов.

Также отсутствуют брызги и выделение других вредных газов.

Недостатки

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким. Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

- Процесс имеет низкую универсальность.

Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения; - Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала. Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

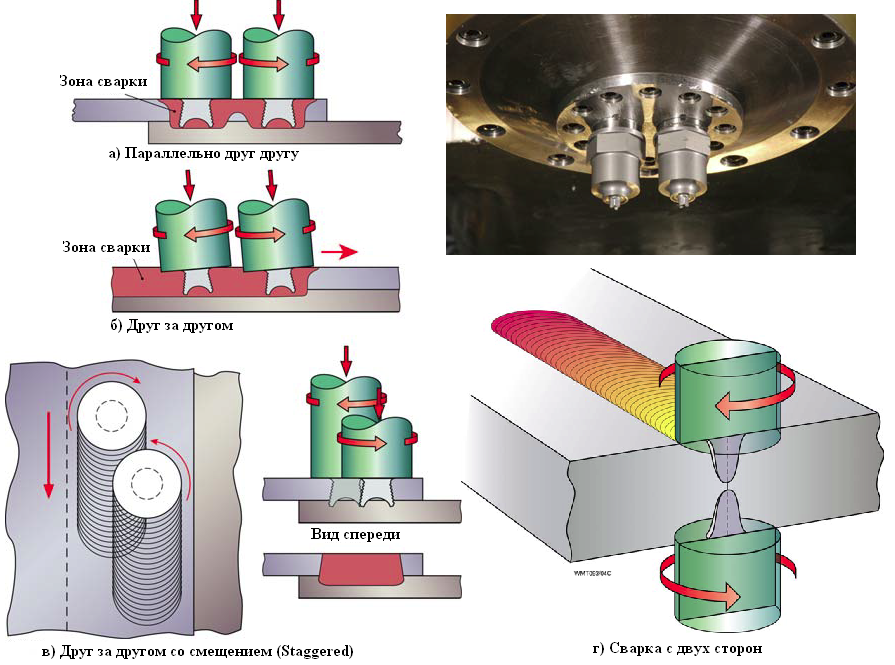

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах.

Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

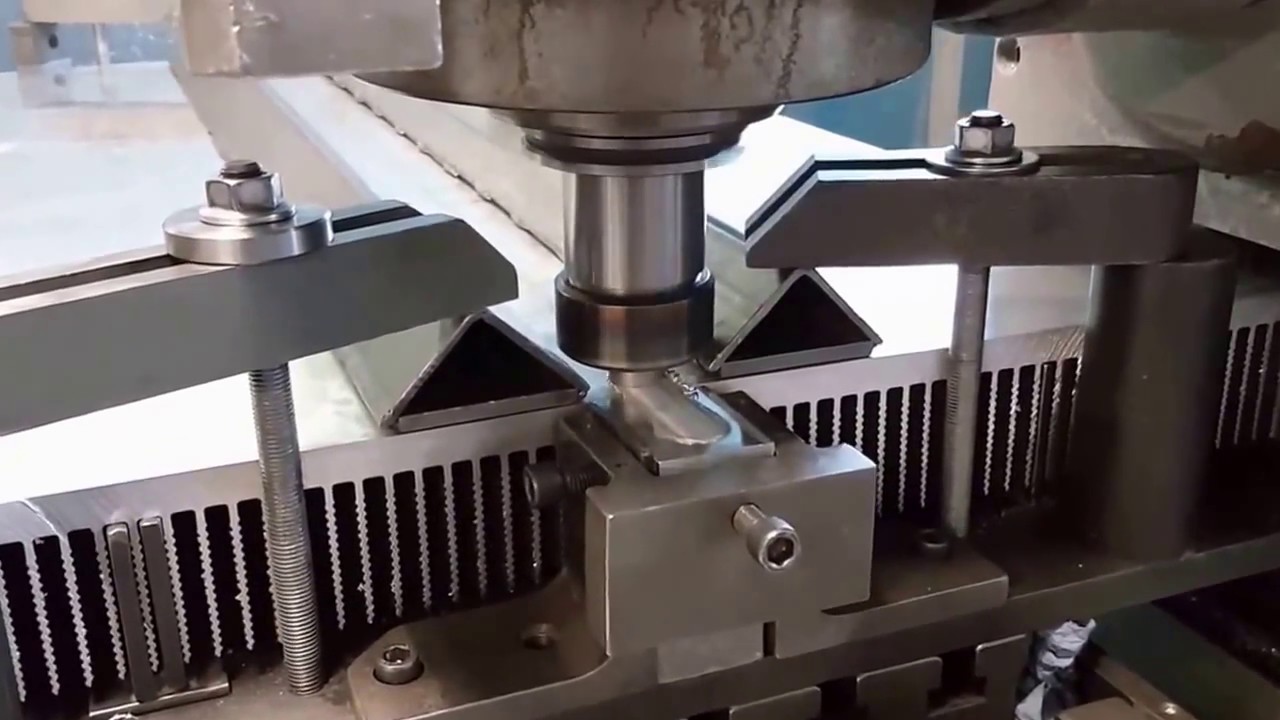

Инструмент для сварки трением с перемешиванием

Изобретение может быть использовано для сварки трением с перемешиванием (СТП) вращающимся инструментом. Инструмент для СТП изготовлен из быстрорежущей стали и выполнен в виде сплошного стержня, верхняя часть которого предназначена для закрепления в приводе вращения. Рабочая часть выполнена с опорным буртом и снабжена рабочим стержнем, на боковой поверхности которого выполнены рельефные канавки. Вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса. Кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, составляющий в зависимости от типа и толщины свариваемых деталей от 1 до 15 градусов. Рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ. Ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’. Углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов. За счет улучшения течения и перемешивания пластифицированного металла и создания дополнительного проковочного усилия инструмент обеспечивает получение высококачественного сварного шва. 2 ил.

Углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов. За счет улучшения течения и перемешивания пластифицированного металла и создания дополнительного проковочного усилия инструмент обеспечивает получение высококачественного сварного шва. 2 ил.

Изобретение относится к области сварочного производства, а именно к вращающимся инструментам для сварки трением с перемешиванием.

Изобретение может быть использовано в различных отраслях машиностроения для сварки различных металлов, типовых соединений и толщин в диапазоне от 2 мм до 75 мм при изготовлении конструкций типа тел вращения — обечаек, баков, каркасно-модульных конструкций.

Наиболее близким к заявленному является инструмент для сварки трением с перемешиванием по патенту РФ №2126738, кл. В23К 20/12, от 27.02.1999, принимаемый в качестве прототипа. Известный инструмент состоит из цилиндрического корпуса, верхняя часть которого соединена с источником энергии для обеспечения его вращения, а на нижнем торце выполнен опорный бурт с вогнутой рабочей поверхностью, на которой закреплен палец с резьбообразной конфигурацией его рабочей поверхности.

Недостатками прототипа являются:

1. Ослабление конструкции инструмента в месте крепления пальца, а следовательно, и снижение рабочего ресурса инструмента в целом.

2. Снижение рабочего ресурса сменного пальца за счет его утонения в месте крепления к телу инструмента.

Техническим результатом изобретения является создание инструмента, конструкция которого обеспечит повышенный рабочий ресурс, получение сварных соединений, обладающих прочностью на уровне основного металла.

Технический результат достигается тем, что выполненный в виде сплошного стержня, верхняя часть которого предназначена для закрепления в приводе вращения, а рабочая часть выполнена с опорным буртом, имеющим вогнутую рабочую поверхность, и снабжена рабочим стержнем в форме усеченного конуса, на боковой поверхности которого выполнены рельефные канавки, при этом вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса, кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, зависящий от типа и толщины свариваемых деталей, рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ, а ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’, при этом углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов.

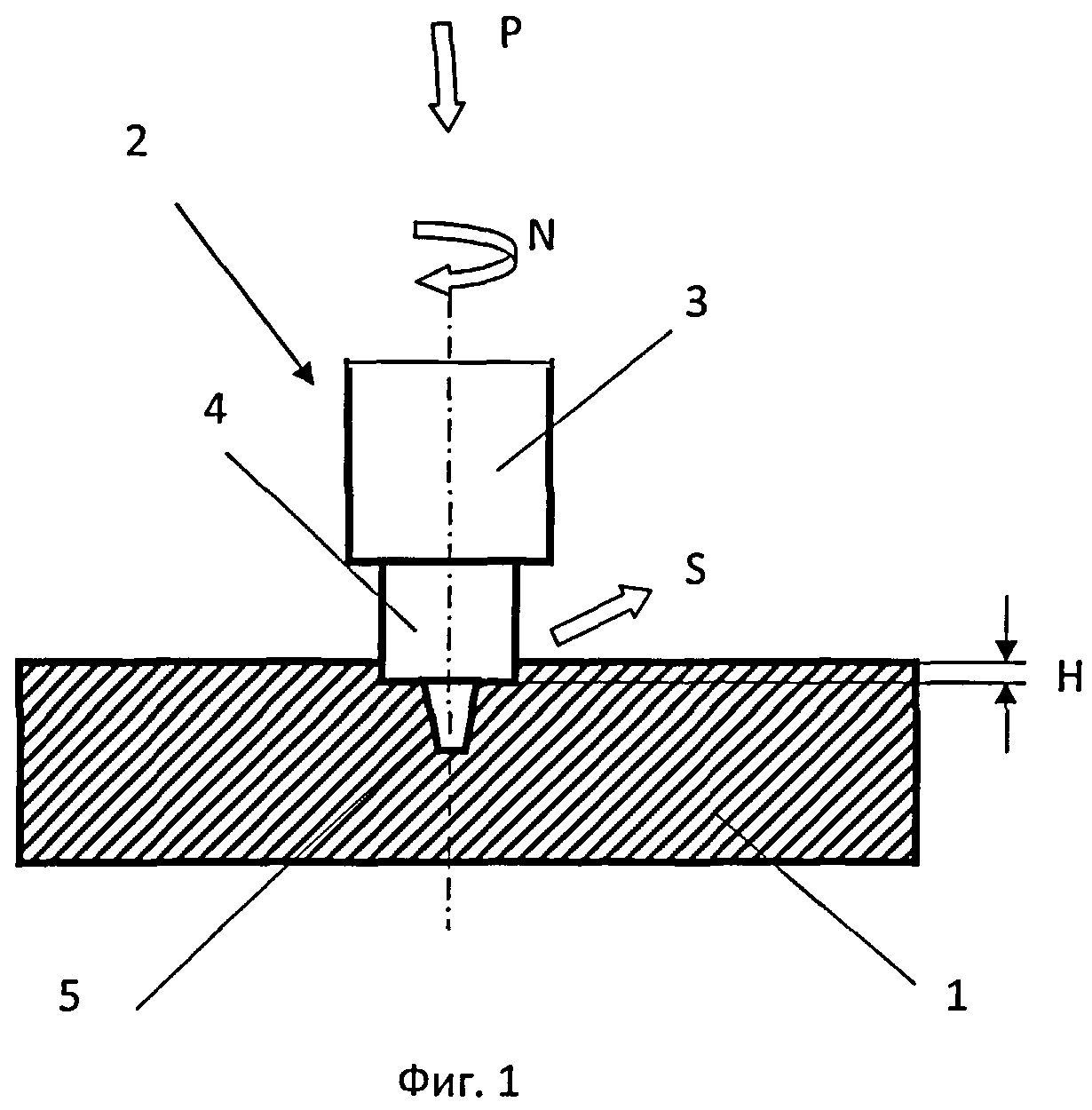

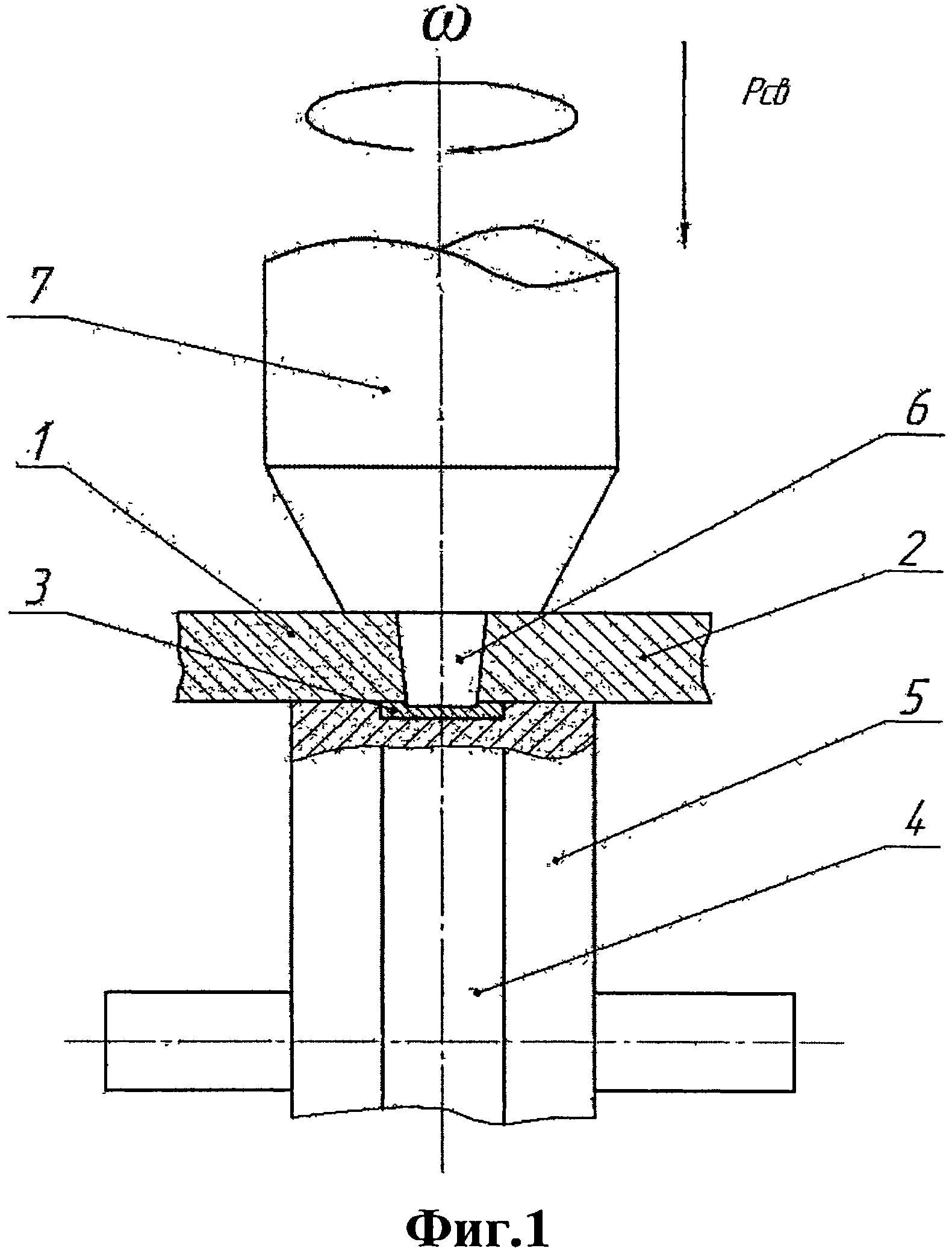

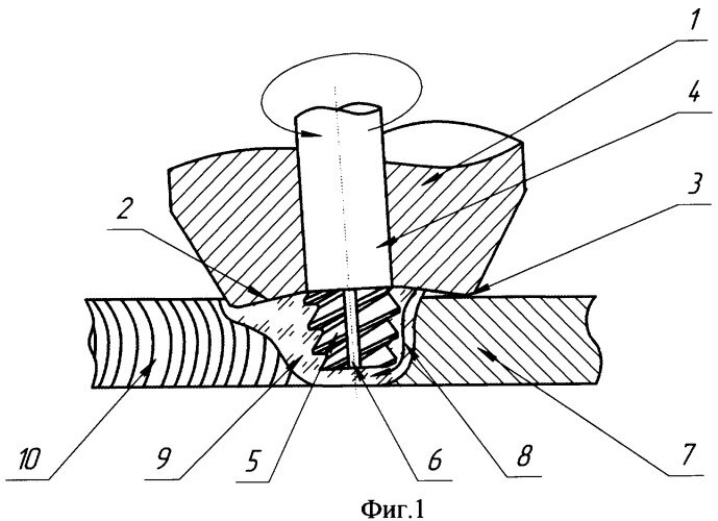

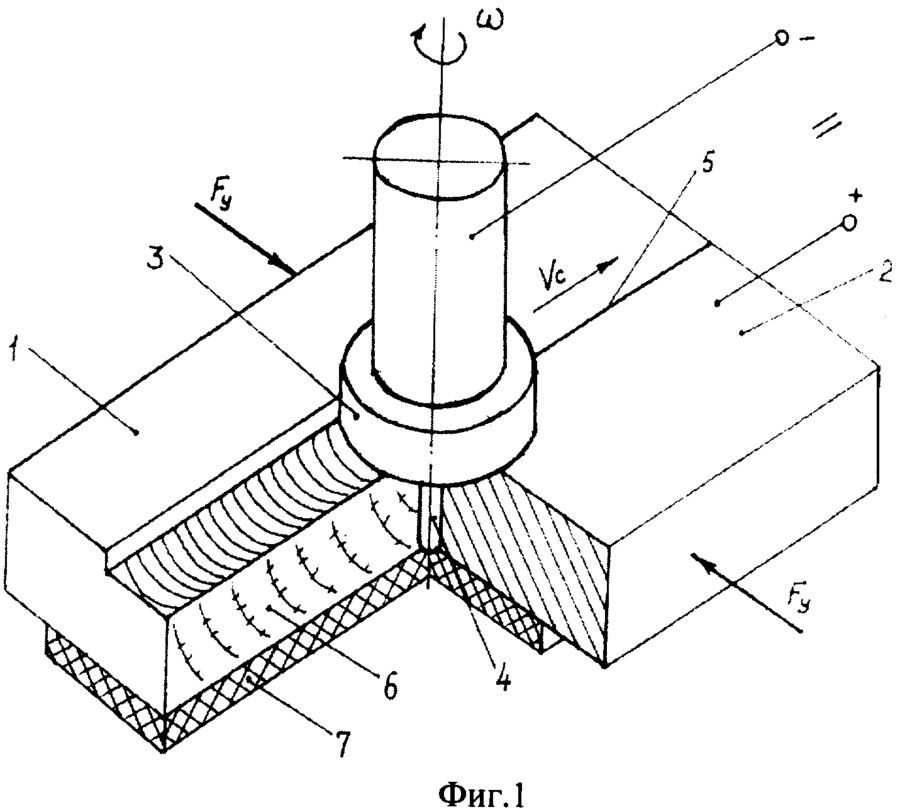

Сущность изобретения поясняется чертежами фиг. 1 и фиг. 2, на которых изображены:

фиг. 1 — инструмент для сварки трением с перемешиванием:

1 — инструмент для сварки трением с перемешиванием;

2 — рабочий стержень;

3 — рабочая поверхность опорного бурта;

с — ось симметрии рабочей поверхности опорного бурта;

α — угол наклона плоскости опорного бурта к нормали оси инструмента;

γ — угол наклона рабочей поверхности опорного бурта к плоскости опорного бурта;

γ’ — угол наклона оси симметрии рабочей поверхности к оси вращения инструмента.

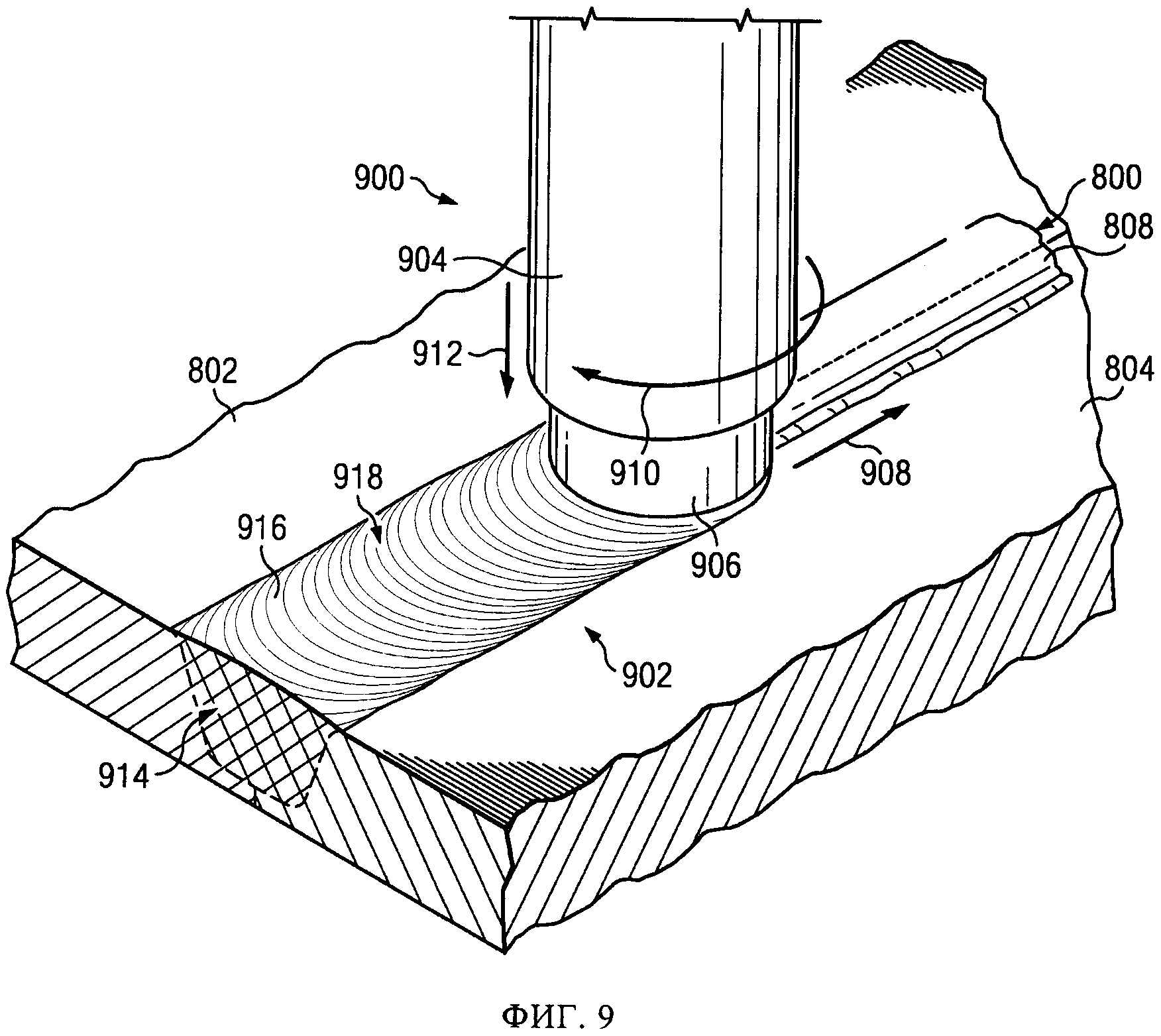

фиг. 2 — схема процесса сварки:

1 — инструмент для сварки трением с перемешиванием;

2 — рабочий стержень;

3 — рабочая поверхность опорного бурта;

4 — зона избыточного давления вблизи рабочей поверхности опорного бурта;

5 — свариваемые заготовки;

6 — сварной шов;

α — угол наклона плоскости опорного бурта к нормали оси инструмента;

β — угол наклона оси инструмента к свариваемым деталям;

a, b — глубина внедрения кромок бурта в свариваемые детали;

S — направление сварки;

ω — направление вращения сварочного инструмента.

Инструмент 1 (фиг. 1 представляет собой сплошной стержень постоянного поперечного сечения, выполненный из быстрорежущей стали и закрепленный верхним концом в приводе вращения. На рабочей части выполнен опорный бурт с вогнутой рабочей поверхностью 3 (фиг. 1) в форме усеченного конуса, расширяющегося в сторону рабочей части опорного бурта; рабочая поверхность опорного бурта наклонена на угол γ относительно плоскости опорного бурта, и рабочий стержень 2 (фиг. 1), выполненный в форме усеченного конуса, расширяющегося в сторону нерабочей части инструмента. На боковой поверхности рабочего стержня может быть выполнен различный рельеф, в том числе направляющие канавки, для улучшения перемешивания, течения пластифицированного материала и разрушения оксидных пленок. Опорный бурт находится в плоскости, лежащей под углом α к нормали оси вращения инструмента.

Значение угла α находится в диапазоне от 1° до 15° в зависимости от типа и толщины свариваемых деталей. Ось симметрии рабочей поверхности опорного бурта наклонена под углом γ’ к оси вращения инструмента, а рабочая поверхность опорного бурта наклонена к плоскости опорного бурта под углом γ. Значения углов γ иγ’ находятся в диапазоне от 5° до 15° в зависимости от типа и толщины свариваемых деталей. Благодаря тому, что инструмент изготовлен без сменных рабочих стержней и внутренних полостей (отсутствие резких изменений сечения инструмента и мест крепления сменных рабочих стержней, как концентраторов напряжений), геометрии опорного бурта и рабочего стержня (форма усеченного конуса рабочего стержня и наличие разности высот заглубления кромок a, b опорного бурта (фиг. 2)), даже при изменении размеров рабочей части инструмента вследствие износа будет сохраняться увеличенное значение проковочного усилия за счет наличия зоны избыточного давления 4 (фиг. 2), тем самым обеспечивая повышение качества сварного шва, улучшенное течение и перемешивание пластифицированного металла даже при изменении размеров рабочего стержня. Диапазон толщин свариваемых деталей лежит в пределах от 2 мм до 75 мм.

Значения углов γ иγ’ находятся в диапазоне от 5° до 15° в зависимости от типа и толщины свариваемых деталей. Благодаря тому, что инструмент изготовлен без сменных рабочих стержней и внутренних полостей (отсутствие резких изменений сечения инструмента и мест крепления сменных рабочих стержней, как концентраторов напряжений), геометрии опорного бурта и рабочего стержня (форма усеченного конуса рабочего стержня и наличие разности высот заглубления кромок a, b опорного бурта (фиг. 2)), даже при изменении размеров рабочей части инструмента вследствие износа будет сохраняться увеличенное значение проковочного усилия за счет наличия зоны избыточного давления 4 (фиг. 2), тем самым обеспечивая повышение качества сварного шва, улучшенное течение и перемешивание пластифицированного металла даже при изменении размеров рабочего стержня. Диапазон толщин свариваемых деталей лежит в пределах от 2 мм до 75 мм.

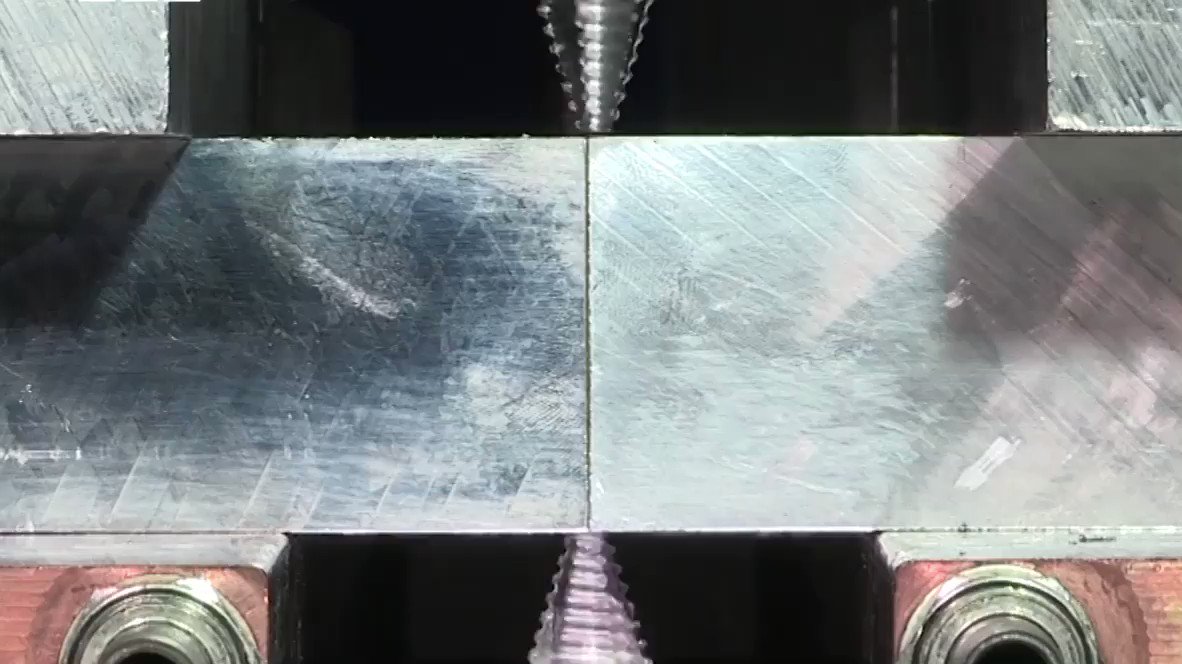

Был изготовлен инструмент из быстрорежущей стали Р6М5 для сварки заготовок в стык соединения из алюминиевого сплава АМг6 толщиной 4 мм. Параметры инструмента α=4°, β=2°, γ=7°, γ’=8°, параметры режимов сварки: вращение инструмента — 355 и 500 об/мин, подача инструмента — 40 и 56 мм/мин. По результатам прочностных испытаний было отмечено повышение твердости и прочности металла шва по сравнению с основным металлом на 10-15%. Для основного металла составили 60-68 единиц твердости, предел прочности σв=192 МПа-217 МПа и для металла сварного шва 70-78 единиц твердости, предел прочности σв=224 МПа-249 МПа соответственно. При испытании сварных образцов на изгиб при угле в 180° трещин в металле сварного шва обнаружено не было. По результатам испытаний сварных образцов можно сделать вывод о получении качественного сварного соединения, по своим свойствам, не уступающим основному металлу.

Параметры инструмента α=4°, β=2°, γ=7°, γ’=8°, параметры режимов сварки: вращение инструмента — 355 и 500 об/мин, подача инструмента — 40 и 56 мм/мин. По результатам прочностных испытаний было отмечено повышение твердости и прочности металла шва по сравнению с основным металлом на 10-15%. Для основного металла составили 60-68 единиц твердости, предел прочности σв=192 МПа-217 МПа и для металла сварного шва 70-78 единиц твердости, предел прочности σв=224 МПа-249 МПа соответственно. При испытании сварных образцов на изгиб при угле в 180° трещин в металле сварного шва обнаружено не было. По результатам испытаний сварных образцов можно сделать вывод о получении качественного сварного соединения, по своим свойствам, не уступающим основному металлу.

Выполненный таким образом инструмент имеет повышенный рабочий ресурс, благодаря конструкции его рабочей части повышается качество шва за счет улучшения течения и перемешивания пластифицированного металла, создания дополнительного проковочного усилия.

Инструмент для сварки трением с перемешиванием, выполненный в виде стержня, верхняя часть которого предназначена для закрепления в приводе вращения, а рабочая часть выполнена с опорным буртом, имеющим вогнутую рабочую поверхность, и снабжена рабочим стержнем в форме усеченного конуса, на боковой поверхности которого выполнены рельефные канавки, отличающийся тем, что он выполнен сплошным, вогнутая рабочая поверхность опорного бурта имеет форму усеченного конуса, при этом кромки опорного бурта расположены в плоскости, отклоненной от нормали к оси вращения инструмента на угол α, составляющий в зависимости от типа и толщины свариваемых деталей от 1 до 15 градусов, рабочая поверхность опорного бурта наклонена относительно упомянутой плоскости опорного бурта на угол γ, а ось симметрии рабочей поверхности опорного бурта наклонена к оси вращения инструмента на угол γ’, при этом углы γ и γ’ в зависимости от типа и толщины свариваемых деталей составляют от 5 до 15 градусов.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Особенности и сферы применения

СТП широко используется во многих сферах производства. В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

Межатомные связи при сварке могут обеспечить прочность, которая будет равна или быть на более высоком уровне, чем основной материал. Качество таких швов обычно выдерживает большие нагрузки и надёжно служит на протяжении долгого времени.

Сварка трением соединяет металлы, находящиеся в твердом состоянии. В этом случае используется специальный вращающийся инструмент, он состоит из бурта, профилированного основания и наконечника с профилем, он перемещается вдоль стыка заготовок, подвергающихся соединению. Далее происходит тепловыделение с последующим соединением материала. Давление бурта на стыке, способствует пластической деформации и течению свариваемого металла, который перемешивается профилированным наконечником.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов.

Как пример: сталь с алюминием либо медью.

Как пример: сталь с алюминием либо медью. - Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

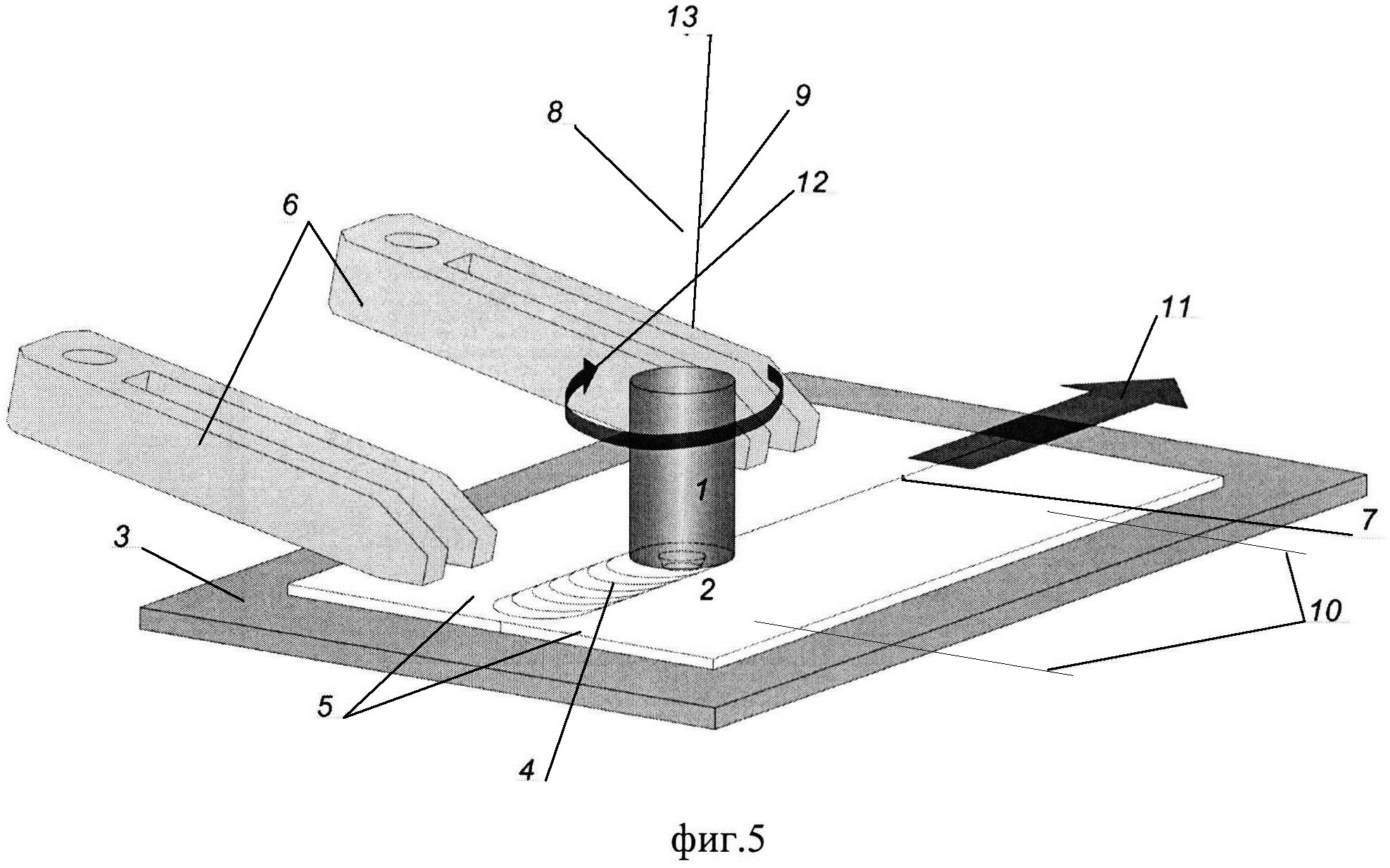

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру.

В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”.

Сварка трением с перемешиванием занимает основную долю сварочных работ.

Сварка трением с перемешиванием занимает основную долю сварочных работ. - Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

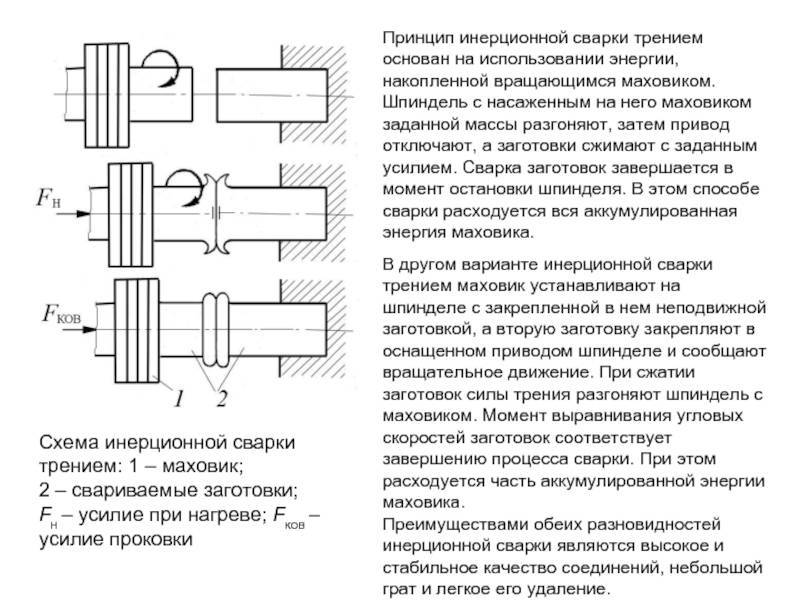

Понятие и определение сварки трением

Сварка трением — это технологический процесс изготовления сварного соединения, который происходит за счёт использования тепловой энергии, возникающей на контактных поверхностях соединяемых заготовок, прижатых с усилием друг к другу и при этом, одна из заготовок движется относительно другой.

После прерывания, или полной остановки движения заготовки, сварка трением прекращается приложением усилия проковки.

Как и при других методах сварки давлением, сварное соединение получается в результате совместной пластической деформации соединяемых участков сварных заготовок. Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками. Эти силы возникают при взаимном перемещении трущихся поверхностей свариваемых заготовок.

Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками. Эти силы возникают при взаимном перемещении трущихся поверхностей свариваемых заготовок.

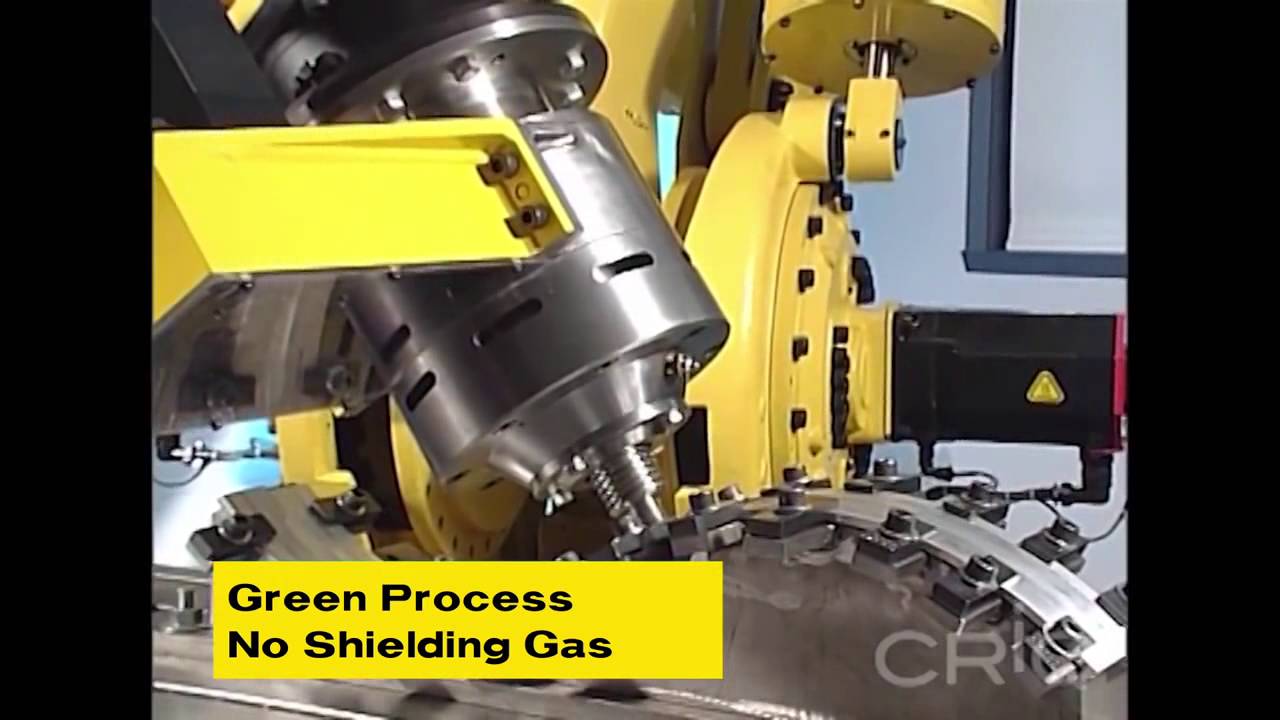

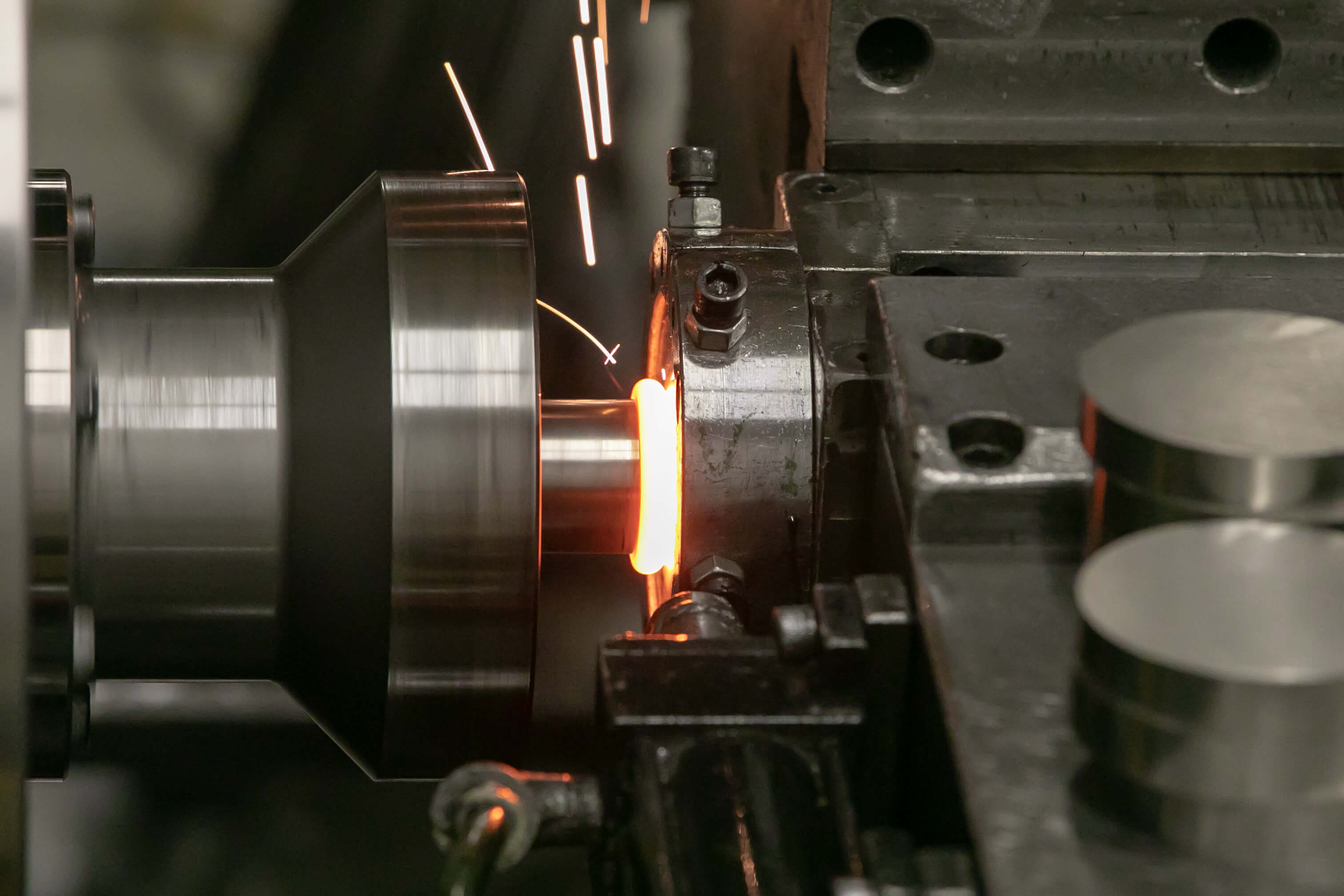

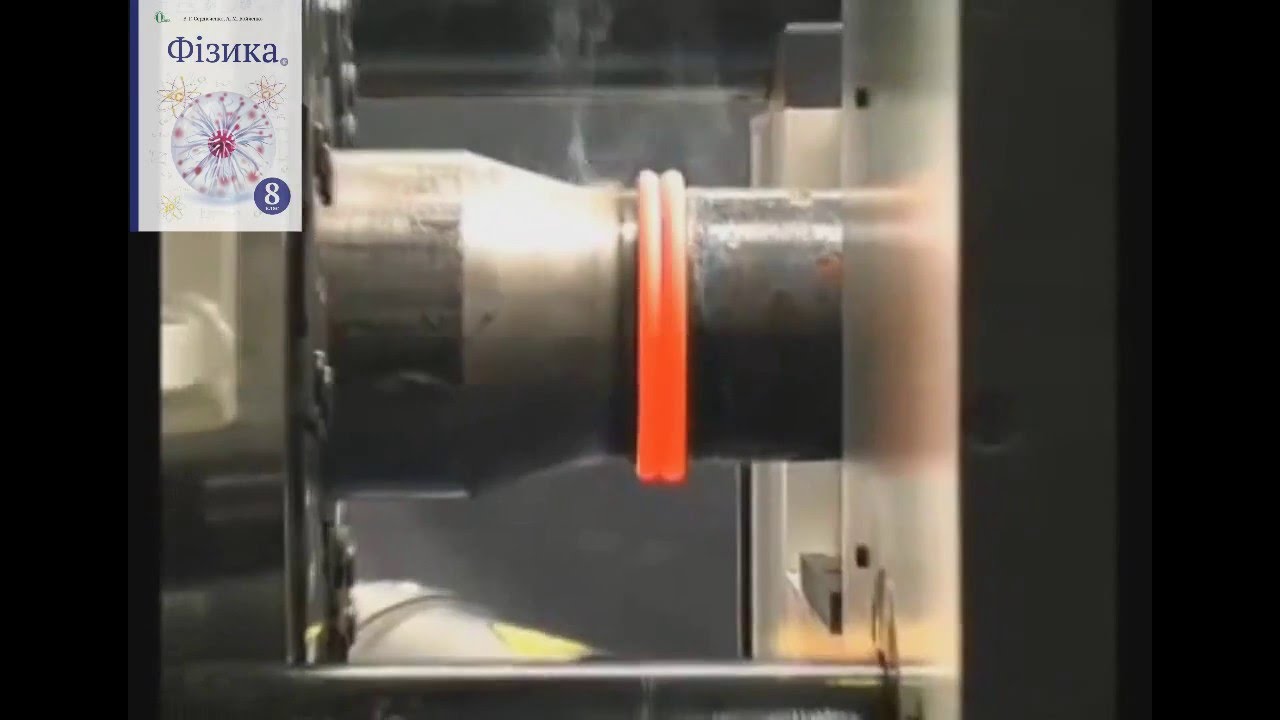

Видео: сущность сварки трением

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

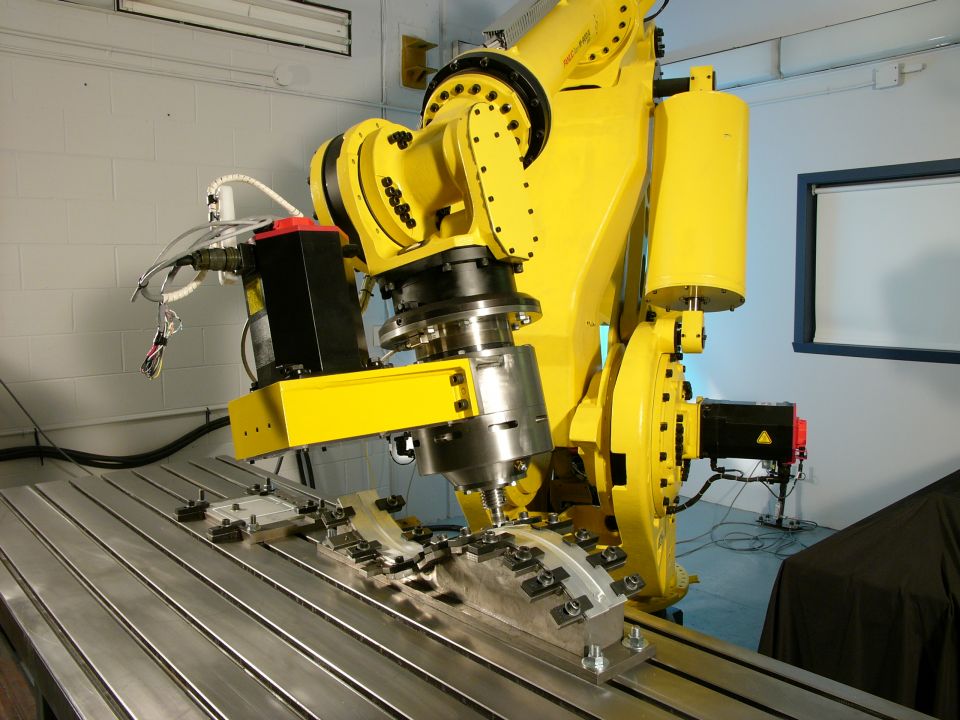

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.

Центр компетенции по сварке алюминия

Российская промышленность проходит стадию структурных преобразований: усилия предприятий и компаний направлены на модернизацию и создание производств, основу которых составляют технологии и материалы нового поколения. Учреждение Ассоциации было определено острой потребностью в консолидации усилий всех участников рынка с целью ускорения преобразований, качественного обновления спроса и увеличения предложения новых конструкционных материалов, полуфабрикатов и комплектующих изделий, применяемых в строительстве, машиностроении, энергетике и других отраслях.

В настоящее время в России остро ощущается нехватка современных центров компетенций по обработке материалов для строительной отрасли, авиации, транспортного машиностроения, автомобилестроения, судостроения и других отраслей промышленности, в том числе в части сварки алюминиевых полуфабрикатов и большепролетных конструкций.

Алюминиевая Ассоциация ведет активную работу по выполнению Плана мероприятий по стимулированию спроса на продукцию высоких переделов из алюминия на 2016-2017гг., утвержденного Председателем Правительства Российской Федерации Д.А. Медведевым от 28 ноября 2016 года №ДМ-П9-7475.

Задачи Ассоциации:

- создать региональные центры компетенций по сварке алюминия с необходимым уровнем производства и качества сварочных материалов из алюминиевых сплавов,

- способствовать актуализации нормативно-правовой базы,

- информировать специалистов предприятий о современном оборудовании и материалах для сварки,

- содействовать организации качественной подготовки сварщиков и преемственности лучших практик.

- Выполнение сложных технических работ по сварке алюминиевых конструкций на условиях аутсорсинга.

- Проведение работы по актуализации нормативной документации по сварке алюминия (создание отраслевых стандартов, ГОСТОВ и т.п.).

- Производство лабораторных исследований качества швов и материалов.

- Оказание консалтинговых услуг по сварке алюминия (дефекты сварных соединений и способы их устранения).

- Оказание помощи в подборе оборудования.

- Создание обучающего центра для подготовки персонала по сварке алюминия с выдачей соответствующих сертификатов/удостоверений.

- производительность

- экономичность

- энергоемкость

- экологичность

- отсутствие остаточных деформаций

- лучшие механические свойства и т.д.

- Полуприцеп из алюминиевого сплава

- Вагон-хоппер из алюминиевого сплава (стены и крыша) для перевозки сыпучих грузов

- Алюминиевые арочные пролетные строения для строительства надземных пешеходных переходов

Участники проекта:

Алюминиевая Ассоциация

Алюминиевая Ассоциация объединяет все основные компетенции по сварке алюминия, формирует базу производственных и научных центров компетенций по всем основным видам сварки алюминия для нужд строительной отрасли, авиации, транспортного машиностроения, автомобилестроения, судостроения и других отраслей промышленности.

Ассоциация на своей площадке формирует пул экспертов по различным видам сварки алюминия.

Алюминиевая Ассоциация способствует формированию региональных центров компетенций по сварке алюминиевых сплавов для нужд различных отраслей промышленности.

Правительство Республики Чувашия

Чувашская Республика обладает всем необходимым мощным промышленным и научным потенциалом, чтобы стать первым в России центром компетенций по сварке алюминия для нужд всех алюмопотребляющих отраслей в центрально-европейской части России.

ЗАО «Чебоксарское предприятие «Сеспель» | ФГБОУ ВО «ЧГУ им. И.Н.Ульянова» Обладают самыми современными технологиями и производственными возможностями для различных способов сварки алюминиевых полуфабрикатов, а также хорошей научно-практической базой для подготовки высококвалифицированных специалистов. |

Исследование технологии сварки трением с перемешиванием для соединения разнородных алюминиевых и медных сплавов, применяемых в машиностроении и электротехнике

Цель: создание центров компетенции по сварке алюминия позволит решить задачи по расширению потребления отечественной алюминиевой продукции, создать условия для развития межотраслевой кооперации, импортозамещения, создать новые высокотехнологичные продукты и производства.

Функции центра компетенции по сварке алюминия:

Уникальная технология сварки трением с перемешиванием:

Среди преимуществ сварки трением с перемешиванием перед аргонодуговой сваркой при производстве алюминиевых заготовок:

Расположение: г. Чебоксары Моргаушский район, Чувашская республика, Россия

Реализованные проекты (с использованием технологии сварки)

По вопросам сотрудничества вы можете обращаться в Алюминиевую Ассоциацию по адресу электронной почты info@aluminas. ru.

ru.

Инженеры разрабатывают инновационную технологию сварки трением для легкого пешеходного моста

Инженеры Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) разработали технологию сварки трением с перемешиванием нового алюминиевого сплава для легкого пешеходного моста.

В своем новаторском подходе инженеры планируют сварить элементы, а затем соединить их с мостом на строительной площадке. Алюминиевый пешеходный мост будет расположен в городе Бор Нижегородской области. Работа ведется совместно с заводом алюминиевых конструкций СГР в Санкт-Петербурге и курируется Алюминиевой ассоциацией России.

Инженеры соединят около 20 деталей длиной 8 метров и толщиной 16 мм из алюминиево-магниевого сплава. По словам ученых, этот новый сплав совсем недавно стал доступен для широкого использования, и все работы по проектированию и строительству моста из этого сплава являются новаторскими.

«Мост большой и имеет много типов соединений», — пояснил Антон Наумов, доцент Института машиностроения, материалов и транспорта СПбПУ, добавив, что научная группа разрабатывает технологию сварки трением с перемешиванием для стыковых соединений алюминия. пластины с двух сторон от пластин. Исследователь добавил, что этот тип соединения по качеству превосходит дуговую сварку.

пластины с двух сторон от пластин. Исследователь добавил, что этот тип соединения по качеству превосходит дуговую сварку.

Кроме того, как отметил ученый, сваривать толстый алюминиевый лист таким способом экономически выгоднее, так как при дуговой сварке с материалом необходимо проводить ряд дополнительных манипуляций. Например, дуговая сварка выполняется в несколько проходов, чтобы заполнить сварочной проволокой всю толщину шва. Кроме того, по мнению исследователей, сварка трением с перемешиванием является экологически чистой технологией, поскольку не происходит испарения материала или люминесценции.

«Новые высокопрочные алюминиевые сплавы успешно конкурируют с конструкционными сталями по механическим свойствам, а также по весу алюминиевая конструкция будет намного легче стальных. Поэтому внедрение алюминиевых мостов во всем мире растет», — говорит Антон Наумов.

Атомная промышленность

Технология сварки трением с перемешиванием

Атомная энергетика используется в Швеции порядка 40 лет. Все это время национальное Управление по утилизации радиоактивных отходов (SKB) прилагает значительные усилия по поиску надежных способов хранения отработанного ядерного топлива. Задача усложняется тем, что безопасность этих материалов должна быть обеспечена на колоссальный срок – 100 000 лет. Радиоактивные отходы упаковываются в изготовленные из меди емкости цилиндрической формы диаметром 1050 мм, длиной 5 метров, с толщиной стенок 50 мм. При изготовлении контейнеров крайне важно обеспечить высочайшее качество и надежность сварного шва.

Все это время национальное Управление по утилизации радиоактивных отходов (SKB) прилагает значительные усилия по поиску надежных способов хранения отработанного ядерного топлива. Задача усложняется тем, что безопасность этих материалов должна быть обеспечена на колоссальный срок – 100 000 лет. Радиоактивные отходы упаковываются в изготовленные из меди емкости цилиндрической формы диаметром 1050 мм, длиной 5 метров, с толщиной стенок 50 мм. При изготовлении контейнеров крайне важно обеспечить высочайшее качество и надежность сварного шва.

Специалисты SKB тщательно проанализировали различные технологии сварки и остановили выбор на методе трения с перемешиванием. Для выполнения работ было заказано оборудование SuperStir™ от ESAB, которое успешно эксплуатируется в лабораториях Управления по утилизации радиоактивных отходов в течение нескольких лет.

Фотография предоставлена Swedish Nuclear Fuel and Waste Management Co. (SKB)

Медные емкости для радиоактивных отходов.

Метод сварки в узкощелевую разделку

Для данной технологии разработаны головки HNG Multi третьего поколения, которые позволяют выполнять работы как одной проволокой переменным (AC) или постоянным током (DC), так и двойной (Тандем) в комбинациях AC/AC или DC/AC. Тандемное размещение головок обеспечивает возможность быстро и качественно изготовить полностью или почти параллельные сварные швы глубиной до 450 мм, шириной от 18 мм. Процесс формирования соединения непрерывно отслеживается с обеих сторон, что позволяет достигать высокого уровня автоматизации.

Преимущества

- Ширина сварного шва может достигать 50 мм

- Позиционирование головок производится в автоматическом режиме

- Горелки имеют воздушной охлаждение, что повышает надежность оборудования

- Стабильно высокое качество сварного соединения

- Потребность в финальной обработке шва минимальна

- Метод обеспечивает высокую производительность

youtube.com/embed/80-8IimQtos» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Eclipse Сварка трением с перемешиванием для аэрокосмической промышленности — Аэрокосмическое производство и проектирование

- Подписаться

- Текущий выпуск

- Последние выпуски

- Служба поддержки клиентов

- Реклама

- Новости

- Все новости

- 3D-печать/добавка

- Клеи/Покрытия

- Сборка

- Очистка/обработка поверхности

- Охлаждающие жидкости/жидкости

- Электроэрозионная/лазерная/гидроабразивная

- Образование/обучение

- Электрический/электронный

- Шлифовальные/абразивные материалы

- Гидравлика/пневматика

- Промышленность/Правила

- Осмотр/тестирование

- ИМТС

- Реактивные/турбинные двигатели

- Механическая обработка/резка металла

- Материалы

- Военные/БПЛА/БПЛА

- Движение/Дизайн/Автоматизация

- ТО

- Люди/Средства

- Программное обеспечение/IoT/приложения

- Инструменты/зажимы

- #ПочемуMFG

- Продукция

- Все продукты

- 3D/аддитивный/альтернативный

- Клеи/герметики

- Сборка

- Автоматика

- Загрузчики

- Очистка/Пассивация

- Облако/приложения/IoT

- Охлаждающие жидкости/жидкости

- Компоненты дизайна

- Образование/обучение

- Электрический/Электронный

- Сила жидкости

- Шлифовальные/абразивные материалы

- Реактивные/турбинные двигатели

- Лазерная/водоструйная/альтернативный

- Обработка

- Транспортировка материалов

- Материалы

- Управление движением

- Двигатели/привод

- ТО

- Качество/метрология

- Программное обеспечение

- Отделка поверхности

- Зажим/зажим

- Инструменты/резка

- Токарно-фрезерная обработка

- Сварка

- Журнал

- 5 вещей, которые вам нужно знать

- Спросите эксперта

- Блог

- Объявления

- Корпоративный центр внимания

- Текущий выпуск

- Цифровая версия

- Назови этот самолет

- Белые книги

- Мультимедиа

- Вебинары по требованию

- 3 вопроса эксперту

- Экскурсия на стенде IMTS

- Конференции IMTS/IIC

- Презентация видеопродукции IMTS

- Видео о продуктах

- Предстоящие вебинары

- Видео

- Виртуальное краткое руководство

- Ресурсы

- О нас

- Комплект для рекламы/медиа

- Скачать приложение

- Контактный телефон

- Служба поддержки клиентов

- События

- Руководство по отправке

- Подписаться

- COVID-19 новости

6 августа 2018 г.

@тег>

Избранное видео

Цифровая панель «Фабрика будущего»

- ДОМ

- ОБ АМ&Д

- ЖУРНАЛ TMD

- ЖУРНАЛ ТЕМ

- ПОДПИСАТЬСЯ

- RSS

- Политика конфиденциальности

- Условия использования

- © 2022 GIE Media, Inc.

Все права защищены

Все права защищены

Что такое сварка трением с перемешиванием?

Сварка трением с перемешиванием или FSW — это процесс контактной сварки, в котором используется тепло, выделяемое трением, для сплавления двух разных материалов. Этот метод соединения не использует никаких расходных материалов в процессе.

Одним из ключевых преимуществ сварки трением с перемешиванием является улучшенный внешний вид готовых деталей по сравнению с другими методами сварки.

СВЯЗАННЫЕ: УЛЬТРАЗВУКОВАЯ СВАРКА: ПЕРСПЕКТИВНАЯ ТЕХНОЛОГИЯ ДЛЯ СВАРКИ ПЛАСТИКОВ И МЕТАЛЛОВ

Сварка трением с перемешиванием была разработана и запатентована TWI (Институтом сварки) в 1991 году. характеристики.

Это происходит из-за того, что сварка трением с перемешиванием применяется к двум заготовкам.

Процесс сварки трением с перемешиванием

Сварка трением с перемешиванием использует специально разработанный инструмент, который вращается с высокой скоростью над швами, которые необходимо сварить. Когда инструмент вращается над металлом, между ними возникает тепло.

Когда инструмент вращается над металлом, между ними возникает тепло.

Это тепло заставляет металлы становиться пластичными и сплавляться друг с другом. Сварка трением с перемешиванием позволяет сваривать два типа соединений:

Инструмент, используемый для сварки трением с перемешиванием, состоит из двух частей. Цилиндрическая часть, называемая плечом, которая вращается на шве, и профилированный штифт, отходящий от плеча.

Штифт сначала вкручивается в шов. Затем буртик вращается над заготовкой в течение определенного времени, пока не будет достигнута оптимальная температура и материал не впитается.

Затем инструмент перемещается по шву, создавая непрерывный шов. Это возможно за счет объемного нагрева, производимого инструментом, и перемешивания металлических частиц профилированным штифтом.

Именно от профилированного штифта, который выходит в рабочую область, где он получает название «Перемешать», так как штифт буквально перемешивает размягченные частицы для их сплавления.

Компания TWI подробно описала процесс сварки при перемещении инструмента по двум материалам.

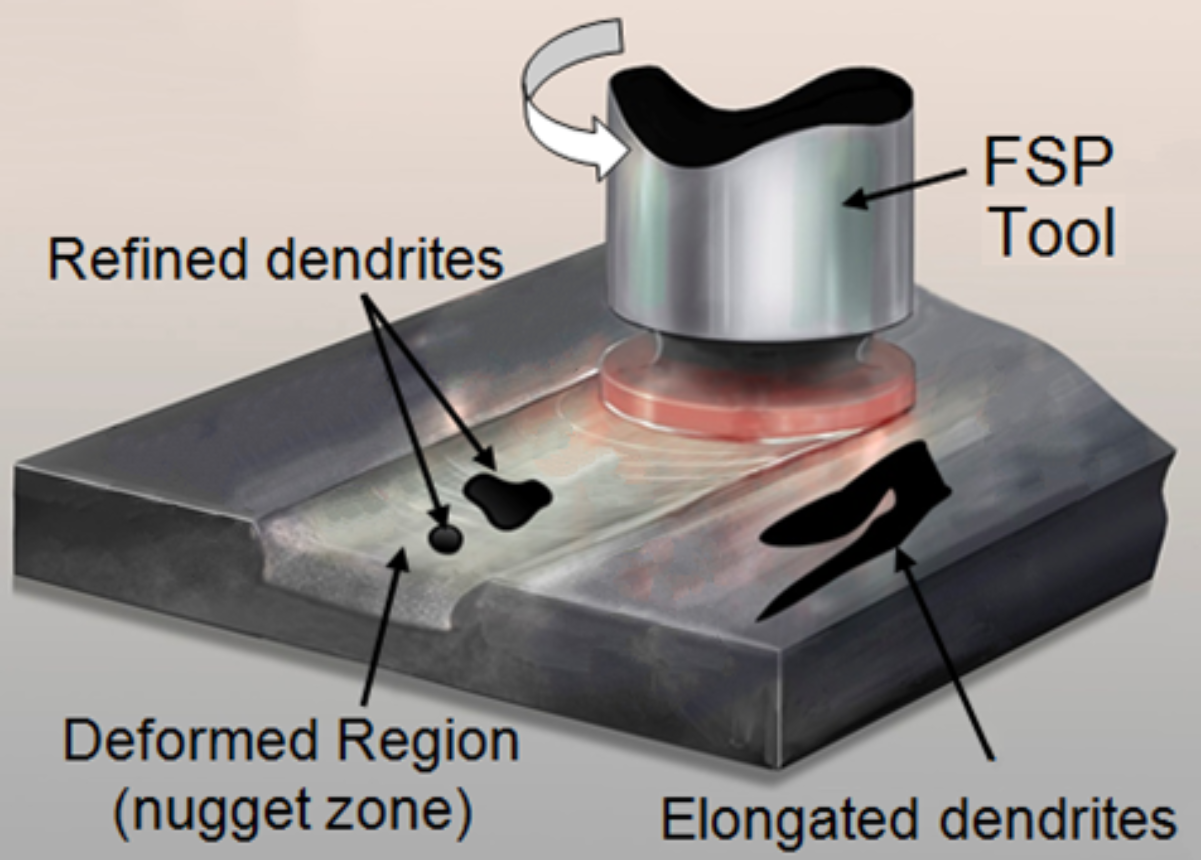

По мере нагревания контактных поверхностей в материалах образуются три типа регенератов: сварной шов, ТМАЗ или зона термомеханического влияния и ЗТВ или зона термического влияния.

При сварке трением с перемешиванием сварной шов подвергается динамической рекристаллизации. Проще говоря, микроструктурные зерна металла растут одновременно с деформацией металла.

Это приводит к гораздо лучшему соединению, даже большему, чем при дуговой сварке.

Сварка трением с перемешиванием и сварка трением – разница

Несколько методов сварки используют трение для получения тепла, и среди них наиболее распространенным является сварка трением.В типичном методе сварки трением тепло выделяется между двумя заготовками за счет перемещения одной заготовки относительно другой в швах.

Трение между двумя поверхностями заставляет их плавиться и сплавляться.

Однако это накладывает ограничения на сварку трением, когда речь идет о настройке заготовки, поскольку она должна обеспечивать перемещение заготовки на высоких скоростях за счет линейного возвратно-поступательного движения.

Сварка трением с перемешиванием преодолевает это ограничение, фиксируя заготовки на месте, а затем перемещая инструмент вдоль шва, создавая сварной шов в процессе.

Преимущества сварки трением с перемешиванием

Преимущества сварки трением с перемешиванием вытекают из его уникального сварного шва, при котором не используются расходные материалы или технологии защитных элементов. Это придает сварному шву следующие характеристики:

- Готовый шов является бесшовным и эстетичным

- Он может сваривать другие несвариваемые сплавы, такие как алюминий серий 2xxx и 7xxx

- Полностью автоматизированный процесс

- Не требуется флюс или защитный агент

- Низкие пиковые температуры предотвращают усадку и пористость трещин

- Ограничения при сварке трением с перемешиванием

В отличие от других сварочных инструментов, инструмент, используемый при сварке трением, помимо нагревания, должен обеспечивать ковочное действие на детали. Так, инструмент должен выдерживать значительные нагрузки и не должен давать чрезмерного износа.

Так, инструмент должен выдерживать значительные нагрузки и не должен давать чрезмерного износа.

Это одна из причин, по которой сварка трением с перемешиванием обычно не используется для сварки твердой стали или металлов. Кроме того, после выхода из заготовки профилированный штифт оставит отверстие.

Сварка с перемешиванием в основном используется для сварки алюминия и может сваривать почти все типы алюминия, даже современные сплавы Al-Li. Причина, по которой он ограничен алюминием, заключается в том, что сварка алюминия может происходить при относительно низких пиковых температурах.

Применение сварки трением с перемешиванием

Сварка трением с перемешиванием находит применение в самых разных отраслях промышленности, где используется алюминий.

Судостроение: FSW впервые был использован для сварки полых алюминиевых панелей для рыбацких лодок. Сегодня этот метод сварки распространен при сварке алюминиевых панелей морозильной камеры, используемых в корпусе и корпусе судов.

Поскольку FSW создает минимальную деформацию, алюминиевые панели будут сохранять свою форму даже при длинных сварных швах.

Аэрокосмическая промышленность: Алюминиевые топливные баки, используемые в космических кораблях для хранения криогенного кислорода, используют FSW.Техника соединения приваривает купола к цилиндрической конструкции, из которой состоят эти топливные баки.

Boeing использовал FSW в межступенчатом модуле ракеты Delta II, которая успешно стартовала в августе 1999 года.

FSW также используется для соединения легких алюминиевых рам, видимых в фюзеляже самолета. Это связано с тем, что этот метод предлагает гораздо более легкую альтернативу болтовому соединению или клепке.

Железная дорога: Сварка трением с перемешиванием находит применение при изготовлении полых профилей и экструзии Т-образных ребер жесткости для производства высокоскоростных поездов.

Автомобильная промышленность: Автомобильная промышленность выбрала алюминий как оптимальный материал для изготовления шасси автомобиля. Следовательно, это один из основных пользователей технологии FSW.

Следовательно, это один из основных пользователей технологии FSW.

Обычные методы сварки не могут воспроизводить детали с высокими допусками, такие как FSW. Быстрое время сварки FSW также делает его более привлекательным, чем другие виды сварки алюминия.

СВЯЗАННЫЕ С: РУКОВОДСТВО ПО ЗАРАБАТЫВАНИЮ СВАРКОЙ: ВАРИАНТЫ ПРОФЕССИОНАЛЬНОЙ РАБОТЫ И СОВЕТЫ

FSW или сварка трением с перемешиванием — один из самых уникальных методов сварки, доступных сегодня.Он производит очень прочные сварные швы без ущерба для веса или эстетики.

В сварочной экосистеме сварка трением с перемешиванием выделяется как уникальный кандидат.

Видео – Сварка труб трением с перемешиванием

- Перейти к содержимому

- Перейти к главной навигации и войти в систему

Поиск в виде навигации

Навигация

Поиск

- Главная страница

- поиск

- Контакты

Похожие видео

Взрывная сварка часть 2 просмотров : 24 Сварка взрывом часть 1 просмотров : 53 Термитная сварка просмотров : 4 Подводная сварка просмотров : 10 Тойота Производство просмотров : 27 увидел просмотров : 5 управляемая сварка без помощи рук, часть 2 просмотров : 2 сварка без помощи рук, часть 1 просмотров : 3 Принципы сварки МИГ просмотров : 1 Сварка алюминия методом МИГ просмотров : 10 Взрыв кислородно-ацетиленового баллона в фургоне просмотров : 10 Лазерный робот Удаленная лазерная сварка просмотров : 15 Сварка листа в режиме реального времени Сварка, часть 2 просмотров : 1 Сварка листа в режиме реального времени Сварка, часть 1 просмотров : 2 Сварка TIG горячей проволокой просмотров : 6 сварка трением просмотров : 6 AC TIG сварка просмотров : 1 Предохранитель воспоминаний просмотров : 6 Арплас Сварка просмотров : 163 Кузнечная сварка часть1 просмотров : 15 Кузнечная сварка, часть 2 просмотров : 3- فارسی

- Список категорий

- Изображение

- Видео

- Преобразование единиц измерения

Войти

Имя пользователя

Пароль

Запомните меня

- Забыли Ваш пароль?

- Забыли свой логин?

Работает на Joomla!®

Что такое сварка трением с перемешиванием и как Spacex ее использует? — Материалы и инженерные ресурсы

Сварка трением с перемешиванием (СТП) представляет собой процесс соединения двух металлов в твердом состоянии с помощью вращающегося инструмента (без расплавления материала заготовки). При сварке трением с перемешиванием используется трение , точно так же, как если бы вы потирали руки в холодный день, чтобы согреть их.

При сварке трением с перемешиванием используется трение , точно так же, как если бы вы потирали руки в холодный день, чтобы согреть их.

Вот пример того, как это работает: две пластины из алюминиевого сплава, плотно сжатые вместе в машине. Между пластинами вставляется металлический инструмент, напоминающий сверло. Инструмент вращается при перемещении по обеим кромкам.

Трение, создаваемое вращающимся инструментом , нагревает атомы в твердом металле , заставляя их перемещаться (или рассеиваться).Металлы деформируются, и атомов обеих пластин соединяются вместе без плавления. За считанные минуты алюминиевые пластины были сварены вместе и стали достаточно холодными, чтобы до них можно было дотронуться. Соединение, создаваемое сваркой трением с перемешиванием, почти идеально гладкое и такое же прочное, как и оригинальные алюминиевые пластины.

Трение между инструментом и заготовкой создает тепло, которое позволяет материалу становиться мягче и пластичнее.

Раджив Мишра, Университет Северного ТехасаИтак, пластифицированный материал перемещается.

В последние годы в области машиностроения появилось множество инноваций, которые привели к новым методам производства, которые намного эффективнее с точки зрения энергопотребления и производительности, чем традиционные означает.

Сварка трением с перемешиванием 20 мм меди DHP с использованием штифтового инструмента, разработанного MegaStir (Densimet). 250 об/мин при движении со скоростью 6 дюймов в минуту.

Вероятно, больше всего от таких разработок пострадали инженеры-конструкторы ; те самые люди, которые несут ответственность за проектирование и изготовление каждого сложного устройства и конструкции, которые мы видим и используем в нашей повседневной жизни.

Поскольку инженеры-конструкторы всегда глубоко озабочены оптимальным использованием материалов и финансовых ресурсов , а также общим качеством своих изобретений, такие инженерные инновации всегда не за горами.

Это означает, что профессиональные инженеры должны постоянно быть в курсе последних событий в своей области, чтобы достичь совершенства в своих проектах и оставаться на высоте.

В этой статье исследуется метод механической сварки, который приобрел значительную популярность в наше время, и обсуждается, как инженеры аэрокосмической производственной компании Илона Маска SpaceX применили его в своей недавно запущенной ракете Falcon Heavy.

Как работает сварка трением с перемешиванием?

Сварка трением с перемешиванием (FSW) — это метод сварки, разработанный The Welding Institute Ltd. еще в 1991 году. Хотя он был изобретен более 25 лет назад, в последние несколько лет спрос на него резко возрос. , особенно из-за повышенного спроса на более высокие требования к прочности и долговечности в современных инженерных приложениях.

, особенно из-за повышенного спроса на более высокие требования к прочности и долговечности в современных инженерных приложениях.

Он может похвастаться особым методом сплавления металлов друг с другом, который значительно отличается от традиционных методов, таких как дуговая или газовая сварка.Его уникальность заключается в том, что это метод сварки в твердом состоянии , что означает, что ни один из соединяемых материалов не плавится.

FSW — это твердофазный процесс, который обеспечивает высококачественные сварные швы в трудносвариваемых материалах, таких как алюминий, и быстро становится предпочтительным процессом для производства легких транспортных конструкций, таких как лодки, поезда и самолеты.

Вместо этого они просто размягчаются до такой степени, что могут проникать сквозь поверхность друг друга с небольшой помощью.Этот метод обеспечивает исключительные механические свойства, такие как усталостная прочность 90 524 и жесткость 90 525, а также минимальные дефекты в зоне сварки.

Кроме того, этот метод сварки также включает меньшие потери материала и лучший внешний вид , что означает более низкие требования к отделке поверхности. Наконец, одним из наиболее хвалебных преимуществ является то, что он не оказывает неблагоприятного воздействия на окружающую среду, поскольку в ходе всего процесса не образуются токсичные пары.

Как выполняется сварка трением с перемешиванием?

СТП выполняется с помощью:

- профильного сварочного инструмента

- зажима для скрепления заготовок

- механического приспособления для направления инструмента по линии стыка.

Эти компоненты работают вместе, образуя сварное соединение.

Инструмент довольно похож на фрезу по форме , которая вращается на протяжении всего процесса обработки и может перемещаться по поверхности заготовки. Инструмент сначала практически вдавливается в поверхность линии стыка, а затем перемещается по периферии линии стыка сварочным аппаратом. Трение между этим износостойким инструментом и заготовкой приводит к выделению тепла , повышая температуру металлов вблизи линии стыка.

Профилированный зонд, расположенный на самом конце инструмента, имеет такую форму, что прижимает металлы по обеим сторонам линии стыка друг к другу. Поскольку в этот момент они значительно размякли из-за тепла, выделяющегося в процессе, они легко сливаются.

Сварка трением с перемешиванием и Falcon Heavy от SpaceX

Благодаря превосходным качествам этого метода, он особенно актуален в приложениях, требующих высоких прочностных свойств и интенсивных рабочих условий .Аэрокосмическая промышленность является одним из таких примеров, когда современные космические аппараты строятся так, чтобы выдерживать непостижимые силы и температуры.

SpaceX, аэрокосмическая производственная компания, возглавляемая Илоном Маском, недавно запустила в космос свою ракету Falcon Heavy с Tesla Roadster в качестве полезной нагрузки. Эта ракета является четвертой по грузоподъемности из всех ракет, созданных до сих пор, и в ней использовалась сварка трением с перемешиванием. Этот факт подчеркивает важность FSW в аэрокосмической промышленности и его возможное использование в будущих инженерных приложениях.

Инженеры-конструкторы SpaceX использовали FSW для соединения отрывных топливных баков своей ракеты, которые играют решающую роль в движении космического корабля, когда он находится в космосе и выходит на орбиту. Причиной этого применения, очевидно, была потребность в исключительной прочности разрывных топливных баков такой мощной ракеты , которая не может быть обеспечена обычными средствами, такими как сварка в жидком состоянии или непостоянные соединения, такие как заклепки.

Заключительные мысли

Подводя итог всему вышесказанному, можно с уверенностью сказать, что будущее сварки заключается в использовании новых методов , таких как СТП, которые являются более эффективными, менее затратными и экологически безопасными. Это лучший выбор для инженеров-конструкторов, которые ищут методы постоянного соединения с лучшими результатами, чем те, которые используются в настоящее время.

Это лучший выбор для инженеров-конструкторов, которые ищут методы постоянного соединения с лучшими результатами, чем те, которые используются в настоящее время.

Часовая наука | НАСА Мишуд: Большие инструменты | Арс Техника Видео

00:00

(интригующая оркестровая музыка)

00:12

Мы приветствуем вас и ценим вашу возможность

00:14

, чтобы показать вам американский ракетный завод нового поколения.

00:18

Наша работа заключается в надзоре за работой партнеров Boeing

00:21

, которые вместе с нами делают основную сцену,

00:24

, а затем разведывательный разгонный блок.

00:27

Хотя это огромное производственное предприятие

00:29

и здесь мы много собираем,

00:31

Еще правда, что около 80% деталей

00:34

, которые входят в эту ракету, приходят

00:35

со всех концов США и от разных поставщиков.

00:38

Здесь построен основной этап

00:40

на сборочном предприятии Мишуда.

00:41

Он был разработан в Хантсвилле.

00:44

Итак, мы видим, как эта часть ракеты уходит из

.00:47

дизайн, вплоть до производства,

00:51

, пока он не выкатится за дверь, чтобы подготовиться

00:53

, чтобы отправиться на Стеннис на тест.

00:55

Итак, самое интересное.

00:59

[Патрик] Вот что интересно

01:00

на сборочном предприятии Michoud

01:01

это то что мы используем роботов

01:03

повсеместно по всему заводу.

01:06

Мы также используем транспортную схему следующего поколения

01:11

где мы на самом деле берем эти инструменты

01:12

и брать их там где железо

01:14

вместо того, чтобы брать инструменты и носить их с собой

01:15

на краны и тележки и т.д.

01:18

Это намного удобнее для производства,

01:19

, а также позволяет нам производить более надежные инструменты

01:23

, которые дают нам более жесткие допуски.

01:25

Они ужасно точны.

01:26

Речь идет о тысячных долях

01:27

дюймов в точности.

01:29

Что интересно, потому что когда вы смотрите на инструменты

01:32

иногда они многоэтажные,

01:34

и все же производственный допуск

01:36

— до тысячных долей дюйма.

01:38

У нас есть инструмент, который мы называем вращающимся узлом

.01:42

и транспортные средства, функция которых

01:44

предназначен для установки аппаратного обеспечения, когда оно станет

.

01:46

достаточно большой, чтобы поместиться в оборудование размером с резервуар,

01:49

и убедитесь, что мы не храповик крутящий момент

01:53

или напряжение или напряжение в них

01:55

, которые потенциально могут вызвать дефект или трещину в колодцах.

01:59

Итак, если мы сможем защитить это единственное в своем роде золотое яйцо,

02:02

мы называем это аппаратным обеспечением.

02:06

Итак, это наш центр вертикальной сварки

.02:08

, и это обычная машина для сварки трением с перемешиванием.

02:12

Мы фактически добавили этот высокий отсек на объект

02:16

назад по программе Овен,

02:18

, но нам очень повезло с несколькими модификациями,

02:21

теперь используют это же средство для базовой стадии на SLS.

02:27

И здесь мы получаем то, что мы называем панелями.

02:30

Значит есть очень большие куски

02:32

из гнутого алюминия,

02:35

они свариваются на этом станке вместе, образуя бочку.

02:40

И эти бочки составляют

02:42

основные компоненты основной ступени.

02:45

И вы получаете две панели,

02:47

так они вот такие, а потом машина

02:49

сделает вертикальный шов.

02:51

А потом еще одну панель добавишь,

02:53

, и вы сделаете еще один вертикальный шов.

02:54

И вы делаете это все время

02:56

, пока не получите секцию ствола.

02:58

И когда ствол готов, мы вынимаем его из инструмента.

03:03

Итак, для передней юбки обоих баков,

03:07

и секция двигателя, они начинаются здесь

03:09

с панелями, а затем сформировать бочки,

03:11

, а затем отправляются на другие станки на заводе

.

03:14

, которые объединяют эти стволы и сваривают два ствола вместе,

03:18

или сварим ствол и кольцо

03:20

в зависимости от того, какой именно.

03:22

Ракета SLS примерно эквивалентна

03:25

38-этажного дома.

03:29

Итак, я стою перед центром вертикальной сборки

03:32

и инструмент, который ты видишь позади меня

03:33

— инструмент для вертикальной сборки.

03:36

Это самый большой сварочный инструмент в мире.

03:40

Этот инструмент предназначен для сварки трением с перемешиванием

03:44

наши баки с жидким водородом, баки с жидким кислородом,

03:48

секции двигателя и передние юбки.

03:51

Сварка представляет собой самореагирующую сварку трением с перемешиванием.

03:54

Итак, сварка трением с перемешиванием, мы не индуцируем фактическое плавление

03:58

или пламя, или тепло, хорошо?

04:01

Мы на самом деле погружаем шпильку

04:03

между двумя разными объемами, две панели, кольцо,

04:07

купол, бочка, бочка.

04:10

Где штифт погружается и фактически плавится

04:12

эти два материала вместе.

04:14

Отсюда и термин «движение трением».

04:17

[Джоан] И причина, по которой нам нравится сварка трением с перемешиванием

04:20

так много, что вы получаете намного лучшие свойства

04:22

, чем при обычной сварке

04:24

и вы получите намного лучшее качество.

04:27

Мы проверяем наши сварные швы, используя

04:29

Ультразвуковой контроль с фазированной решеткой.

04:31

Какие старые термоядерные колодцы, где бы использовали рентген.

04:34

Мы сварили более 70 000 дюймов

04:36

сварки трением с перемешиванием здесь по программе на сегодняшний день

04:39

с отсутствием дефектов в наших сварных швах.

04:42

Итак, высота этой машины 170 футов.

04:46

Мы выполняем фактическую сварку только на одном уровне инструмента.

04:51

Инструмент действительно работает по существу

04:52

как обратный дозатор Pez.

04:55

Каждую деталь загружаем в низ, и она поднимается вверх.

04:58

Сварка завершена, снова поднимаем вверх,

05:00

загрузите еще одну деталь и продолжите процесс

05:03

, пока мы полностью не поднимемся

05:06

и купол приварен к баку например

05:09

, и тогда мы сможем вытащить бак из инструмента

.

05:12

и переходите к следующей статье.

05:14

Это сердце SLS.

05:15

Это наши баки с жидким топливом.

05:18

Резервуары с водородом и кислородом, необходимые для движения

05:20

первая ступень ядра.

05:22

И имеет два купола и пять ствольных секций.

05:25

Каждая из этих секций ствола имеет высоту 27 футов.

05:28

Итак, посчитав, вы сможете вычислить

.05:30

какой высоты будет этот танк.

05:32

(интригующая музыка на ксилофоне)

05:34