Сварка труб, трубопроводов ручной дуговой сваркой: технология

0

Опубликовано: 05.04.2017

Сварка различных труб ручной дуговой сваркой заключается в образовании в точке приложения электрода к поверхности трубы высокотемпературной электрической дуги. Под её действием металл электрода расплавляется до жидкого состояния и каплями стекает вниз в точку соединения двух элементов трубопровода, металлическая поверхность которых также расплавляется до полужидкого состояния. Попавшие на стык металлические капли, застывая, соединяют между собой детали и герметизирует шов. Шлак, содержащийся в электроде, всплывает наверх сварочного расплава до момента застывания последнего.

Популярность дугового сваривания определяется именно своей технологической простотой, а также высокой прочностью и герметичностью получаемых швов.

Оглавление:

- Подготовка к сварочным работам

- Особенности дуговой сварки

- Порядок подготовительных работ

- Различные техники выполнения дуговой сварки

- Сварка с поворотом стыка

- Сварка без поворота стыка

- Сварка труб в зимних условиях

Подготовка к сварочным работам

Качественная ручная сварка труб определяется, помимо самого сварочного аппарата, ещё и правильным выбором электродов:

- Для труб большого диаметра следует выбрать электроды с целлюлозной плёнкой;

- Для сваривания угловых швов и т.н. «прихваток» необходимо взять электроды с рутиловым покрытием;

- Для сложной варки применяются комбинированные (целлюлозно-рутиловые) электроды.

Для дугового сваривания труб в бытовых условиях потребуются, помимо собственно сварочного аппарата, ещё и трансформаторы-выпрямители, а лучше взять их более продвинутую версию – инверторы. Эти устройства потребуются для преобразования переменного тока в постоянный.

При выборе сварочных аппаратов отдайте предпочтение модели с несколькими режимами работы, адаптированными под особенности применения «целлюлозных» и «рутиловых» электродов, а также способных работать с конкретной маркой стали и толщиной трубопровода.

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Различные техники выполнения дуговой сварки

Сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка труб в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%.

Это позволит добиться вязкого и пластичного сварного шва, который надежно герметизирует зазор между трубами даже при сильном морозе.Сергей Одинцов

tweet

Сварка высокопрочных труб

Краткое содержание

Сегодня существует множество методов сварки высокопрочных труб в полевых условиях, и лишь полное понимание всех этих процессов позволит выполнить все требования по качеству и производительности сварки.

Введение

Сегодня при строительстве магистральных трубопроводов инженерам приходится преодолевать множество проблем: более высокое рабочее давление, кислые среды, тяжелые условия окружающей среды, все более строгие нормативные кодексы, вопросы защиты окружающей среды и особенности новых высокопрочных марок стали. Все эти требования нужно балансировать с необходимостью придерживаться бюджета и сроков проекта и при этом выполнить все применимые требования к качеству. Хорошее знание процессов сварки поможет подрядчику выполнить все эти задачи. Также это знание поможет инженеру по спецификациям понять, что конструкторские и нормативные требования можно выполнить сразу несколькими способами, которые не обязательно связаны с большими затратами.

Сегодня для сварки магистральных трубопроводов используется несколько процессов и их сочетаний. Сюда входит ручная дуговая сварка покрытым электродом (процесс SMAW), сварка самозащитной порошковой проволокой (FCAW-S) и сварка стальным электродом в газовой среде (GMAW). В случае GMAW также нужно учитывать метод переноса металла – короткой дугой, контролируемой короткой дугой (как в случае режима металла силами поверхностного натяжения, Surface Tension Transfer®), струйным и крупнокапельным методом. В этой статье мы уделим особое внимание тем процессам, которые обеспечивают наиболее высокое качество и производительность сварки в полевых условиях при минимальных затратах.

Сюда входит ручная дуговая сварка покрытым электродом (процесс SMAW), сварка самозащитной порошковой проволокой (FCAW-S) и сварка стальным электродом в газовой среде (GMAW). В случае GMAW также нужно учитывать метод переноса металла – короткой дугой, контролируемой короткой дугой (как в случае режима металла силами поверхностного натяжения, Surface Tension Transfer®), струйным и крупнокапельным методом. В этой статье мы уделим особое внимание тем процессам, которые обеспечивают наиболее высокое качество и производительность сварки в полевых условиях при минимальных затратах.

Обзор сталей для трубопроводов

Современные трубные стали имеют более высокую прочность, чем когда-либо до этого. Они разрабатываются специально с учетом потребностей сварки. Две самые распространенные марки стали для нефтегазовых магистральных трубопроводов соответствуют API 5LX или иным подобным стандартам.

Таблица 1. | ||||||||

X42 | X46 | X52 | X56 | X60 | X65 | X70 | X80 | |

Прочность на разрыв (килофунтов/кв. дюйм) | 60 | 63 | 66 | 71 | 75 | 77 | 82 | 90-120 |

Предел текучести (килофунтов/кв. дюйм) | 42 | 46 | 52 | 56 | 60 | 65 | 70 | 80 |

Прочность стали можно повысить несколькими способами – в том числе добавлением дополнительных химических элементов, микролегированием и холодным вытягиванием труб при изготовлении на трубном заводе.

Процессы сварки

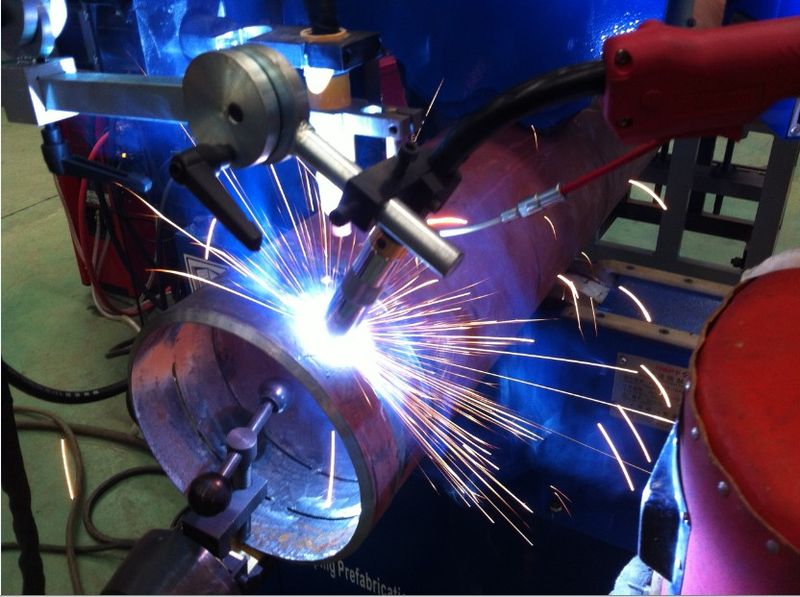

Очевидно, что первым этапом сварки труб является коревой проход. По нескольким причинам его можно назвать и самым важным. Во-первых, этот проход – самый сложный в исполнении. Он требует от оператора большого опыта работы с ручной сваркой, точного контроля процесса сварки и положения горелки. Автоматические процессы требуют от сварщиков высоких технических навыков и применения совершенных вспомогательных и позиционирующих систем. На сегодняшний день предпочтительным процессом автоматической сварки является сварка металлическим электродом в среде защитного газа (GMAW), которая обычно используется с применением внутреннего медного опорного кольца или, в случае достаточно большого диаметра трубы, внутренней системы сварки. Оба этих метода еще больше усложняют процесс сварки и накладывают определенные ограничения на применение традиционных методов переноса металла в режиме GMAW.

Оба этих метода еще больше усложняют процесс сварки и накладывают определенные ограничения на применение традиционных методов переноса металла в режиме GMAW.

В случае опорных колец возникает риск чрезмерного накопления меди в корневом валике. В случае внутренних систем сварки труба должна иметь определенный минимальный диаметр, ниже которого использование системы будет непрактичным. В идеале процесс сварки должен допускать сварку корневых швов без опорных колец и внутренних систем сварки, образовывать корневой шов из достаточно прочного материала и наплавление достаточного объема для создания шва нужной толщины. Также этот шов должен быть лишен внутреннего подрезания и пористости, иметь достаточное сплавление и высокие механические свойства.

Говоря о корневой сварке, также нужно помнить о скорости сварки. Скорость прокладки трубопроводов в немалой степени зависит от того, как быстро можно сделать корневой проход. Сварку можно несколько ускорить, если ее будет вести сразу несколько операторов, однако такой метод часто оказывается слишком непрактичным. Поэтому скорость сварки имеет критически важное значение – высокая скорость позволит в срок завершить проект и тем самым сократить стоимость аренды оборудования.

Поэтому скорость сварки имеет критически важное значение – высокая скорость позволит в срок завершить проект и тем самым сократить стоимость аренды оборудования.

Сегодня большинство трубопроводов прокладывается в развивающихся странах, часто в незаселенных регионах с негостеприимным климатом, а сварщиков обычно приходится нанимать из местного населения. Это означает, что процесс должен быть пригоден для применения в неблагоприятных погодных условиях, в том числе при сильном ветре, экстремальной температуре и влажности. При этом местные сварщики уже должны обладать всеми необходимыми навыками или быть способны быстро ими овладеть. Все необходимое сварочное оборудование должно быть прочным, надежным и долговечным.

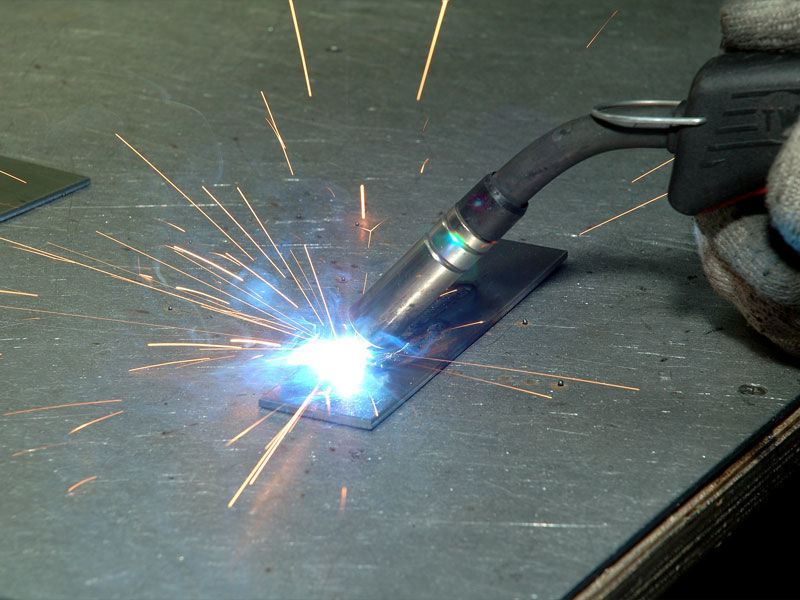

При анализе всех этих факторов становится ясно, что для этих задач лучше всего подходят сварка металлическим электродом в среде защитных газов и сварка самозащитной порошковой проволокой. Сварка в защитном газе (см. Рисунок 1) даже в случае высокопрочных сталей позволяет вести сварку на спуск электродами с покрытием целлюлозного типа вместо низководородистых электродов. Так как электроды с покрытием целлюлозного типа во время сварки выделяют достаточный объем защитных газов и имеют сфокусированную мощную дугу, они обычно лучше подходят для корневой сварки и обеспечивают более точный контроль. Высокое давление дуги удерживает сварочную ванну и шлак при сварке на спуск, и при этом имеет высокую скорость сварки. В случае электродов с низким содержанием диффузионного водорода для защиты сварочной ванны обычно используется шлак, который может привести к загрязнению сварочной ванны с задней стороны шва, снижению механических характеристик наплавления и увеличению риска порообразования. Относительно небольшая глубина проплавления низководородистых электродов по сравнению с целлюлозными также означает необходимость использовать более широкие зазоры, что приводит к увеличению времени сварки и замедлению строительства. Электроды с покрытием целлюлозного типа пригодны для корневой сварки на скорости больше 356 мм/мин и при этом образуют ровное наплавление толщиной не более 1,6 мм.

Так как электроды с покрытием целлюлозного типа во время сварки выделяют достаточный объем защитных газов и имеют сфокусированную мощную дугу, они обычно лучше подходят для корневой сварки и обеспечивают более точный контроль. Высокое давление дуги удерживает сварочную ванну и шлак при сварке на спуск, и при этом имеет высокую скорость сварки. В случае электродов с низким содержанием диффузионного водорода для защиты сварочной ванны обычно используется шлак, который может привести к загрязнению сварочной ванны с задней стороны шва, снижению механических характеристик наплавления и увеличению риска порообразования. Относительно небольшая глубина проплавления низководородистых электродов по сравнению с целлюлозными также означает необходимость использовать более широкие зазоры, что приводит к увеличению времени сварки и замедлению строительства. Электроды с покрытием целлюлозного типа пригодны для корневой сварки на скорости больше 356 мм/мин и при этом образуют ровное наплавление толщиной не более 1,6 мм.

При использовании электродов с покрытием целлюлозного типа растрескивания можно избежать соблюдением должной температуры предварительного подогрева и температуры перед наложением последующего слоя, а также с помощью процедур, которые позволяют создать необходимую перемычку корневого шва. Температура предварительного подогрева и температура перед наложением последующего слоя зависят от химического состава металла. Создание необходимой перемычки также можно упростить применением подходящего размера электрода в средней или нижней части диапазона этого электрода. Вероятность растрескивания корневого валика можно свести к минимуму, если центрирующий зажим не сдвигать до завершения второго прохода.

Сварка самозащитными порошковыми проволоками (см. Рисунок 2) обладает всеми преимуществами сварки целлюлозным электродом в защитных газах: высоким давлением дуги, большой глубиной проплавления и отличным контролем над сварочной ванной при сварке на спуск. Кроме того, данный процесс обладает преимуществами автоматических процессов – высокой производительностью наплавки и скоростью сварки, большой продолжительностью работы дуги и низким содержанием диффузионного водорода. Самозащитная проволока часто больше подходит для корневой сварки, чем сварка в защитных газах. В частности, такой процесс используется для сварки стали класса X80, для которой водородное растрескивание основного металла характерно не для корневой сварки, а для последующих проходов.

Самозащитная проволока часто больше подходит для корневой сварки, чем сварка в защитных газах. В частности, такой процесс используется для сварки стали класса X80, для которой водородное растрескивание основного металла характерно не для корневой сварки, а для последующих проходов.

При сварке GMAW защита наплавления обеспечивается за счет разложения флюса в дуге. В случае самозащитной порошковой проволоки проволока состоит из основного материала и стабилизаторов, которые выделяют защитный газ в момент попадания в дугу. Оба процесса пригодны для использования под открытым небом в тяжелых погодных условиях – в том числе при экстремальной температуре и на сильном ветру. Как сварка целлюлозными электродами в защитных газах, так и сварка самозащитной проволокой могут быть быстро изучены любым оператором, уже имеющим опыт работы с другими типами сварки в защитных газах. Например, недавно один инструктор смог обучить больше 90 сварщиков, абсолютно незнакомых со сваркой самозащитной проволокой, которые затем успешно сдали сертификацию API 1104.

Например, недавно один инструктор смог обучить больше 90 сварщиков, абсолютно незнакомых со сваркой самозащитной проволокой, которые затем успешно сдали сертификацию API 1104.

Таблица 2. Электроды для сварки труб на спуск | ||||||||

КЛАСС AWS | Классы прочности по API 5L | |||||||

X42 | X46 | X52 | X56 | X60 | X65 | X70 | X80 | |

КОРНЕВЫЕ ПРОХОДЫ | ||||||||

E6010 | X | X | X |

|

|

|

|

|

E7010G |

|

| X | X | X | X |

|

|

E8010G |

|

|

| X | X | X | X | X |

E71T-13H8 | X | X | X | X | X | X | X | X |

ГОРЯЧИЕ, ЗАПОЛНЯЮЩИЕ И ОБЛИЦОВОЧНЫЕ ПРОХОДЫ | ||||||||

E6010 | X | X | X |

|

|

|

|

|

E7010G |

|

| X | X | X | X |

|

|

E7010G |

|

| X | X | X | X | X |

|

E71T8-K6 | X | X | X | X | X | X | X |

|

E91T8-G |

|

|

|

|

|

|

| X |

Обратите внимание, что в таблице выше для сварки стали класса X80 после завершения корневого и горячего прохода рекомендуется только сварка самозащитной проволокой.

Оба процесса могут обеспечить механические характеристики, которые соответствовали или превышали бы минимальные требования большинства нормативных кодексов. Ниже приведены результаты тестирования труб разной толщины при использовании типичного сварного соединения, изображенного на Рисунке 3.

Таблица 3. Сталь марки 5LX70, толщина 18 мм | ||

Характеристики | Предел прочности на разрыв (МПа) | Предел текучести (МПа) |

Заявленный | 82 | 70 |

Фактический | 113 | 90 |

Наплавление (E8010-G) |

|

|

Фактический | 83 | 77 |

Ударная вязкость по Шарпи с V-образным надрезом (50 Дж при -46°C) |

|

|

Таблица 4. | ||

Характеристики | Предел прочности на разрыв (МПа) | Предел текучести (МПа) |

Заявленный | 90-120 | 80 |

Фактический |

|

|

Наплавление (E91T-8-G) |

|

|

Прочность на разрыв с уменьшенным сечением | 96 |

|

Ударная вязкость по Шарпи с V-образным надрезом |

|

|

Рентабельность сварки

Мы не затронули еще один важный аспект – рентабельность сварки. На нее влияет множество факторов – стоимость расходных материалов, оборудования, труб и многие иные расходы, которые не входят в тему этой статьи. В качестве относительного индикатора стоимости мы использовали время, необходимое на выполнение одного сварного соединения. При этом мы исходим из того, что при аналогичной стоимости оборудования и труда наиболее подходящим индикатором стоимости будет время изготовления каждого соединения. Меньшая продолжительность сварки означает меньшие затраты и большую производительность. Для большей простоты все данные для сравнения приведены для изображенного выше стандартного сварного соединения. В реальности для упрощения сварки труб со стенками большой толщины можно использовать более сложную разделку кромок. Сравнение приведено для труб со стенками толщиной 19 мм и диаметром 1219 мм.

На нее влияет множество факторов – стоимость расходных материалов, оборудования, труб и многие иные расходы, которые не входят в тему этой статьи. В качестве относительного индикатора стоимости мы использовали время, необходимое на выполнение одного сварного соединения. При этом мы исходим из того, что при аналогичной стоимости оборудования и труда наиболее подходящим индикатором стоимости будет время изготовления каждого соединения. Меньшая продолжительность сварки означает меньшие затраты и большую производительность. Для большей простоты все данные для сравнения приведены для изображенного выше стандартного сварного соединения. В реальности для упрощения сварки труб со стенками большой толщины можно использовать более сложную разделку кромок. Сравнение приведено для труб со стенками толщиной 19 мм и диаметром 1219 мм.

Таблица 5. Типичные процедуры сварки на спуск, положение 5G | ||

Тип электрода | Сила тока (ампер) | Скорость сварки (см/мин) |

Корневые проходы | ||

5/32 EXX10 | 135 DC+ | 28 |

. | 190 DC- | 19 |

Горячие проходы | ||

5/32 EXX10 | 170 DC+ | 38 |

5/64 E71T-8-K6 | 245 DC- | 38 |

Заполняющие и облицовочные проходы | ||

3/16 EXX10 | 200-240 DC+ | по необходимости |

5/64 E71T-8-K6 | 300 DC- | по необходимости |

Таблица 6. Продолжительность сварки | ||

Тип прохода | Продолжительность прохода (мин) | Общая продолжительность (мин) |

Любые EXX10 | 13. | 241 |

Корневые EXX10, самозащитная проволока | 13.7 | 184 |

Любые, самозащитная проволока | 20.2 | 164 |

Эти цифры означают человеко-часы сварки. На сварку самозащитной порошковой проволокой уходит меньше всего времени, однако сочетание сварки в защитных газах и сварки самозащитной проволокой позволит проложить в каждый отдельно взятый день наибольшую длину трубопровода благодаря сэкономленному времени при корневой сварке. Такое сочетание приведет к наиболее оптимальному балансу между общими временными затратами и длиной проложенного трубопровода за определенное время.

Заключение

Как Вы можете убедиться, сварка в защитных газах и сварка самозащитной порошковой проволокой – это самые затратоэффективные процессы высококачественной сварки в полевых условиях. Наиболее оптимальным решением для полевой сварки магистральных трубопроводов часто является сочетание этих двух процессов сварки.

Наиболее оптимальным решением для полевой сварки магистральных трубопроводов часто является сочетание этих двух процессов сварки.

Литература

Welding Handbook, 8th Edition, (1991) American Welding Society, Miami

The Procedure Handbook of Arc Welding, 13th Edition, (1994), Lincoln Electric Company, Cleveland

Как это устроено: технология дуговой сварки прямошовной трубы

Рекомендуем

#Отрасль

Предприятия ТМК выбрали направления для внедрения передовых решений компаний-стартапов

ТМК провела на Волжском трубном и Таганрогском металлургическом заводах диагностические сессии корпоративного акселератора по выявлению потребностей бизнеса в новых продуктах и технологиях.

2 минуты

#Искусство Трубы как искусство: заводы ТМК Мы много рассказывали про то, как трубы становятся арт-объектами по всему миру. Пришло время начать рассказ о заводах ТМК!

3 минуты

#Производство

Огонь, вода и трубы. Ч.1

Металлург может вечно смотреть на три вещи: огненно-красную расплавленную сталь, водоочистные суперсовременные комплексы и трубы, с виду лаконичные и простые, но являющиеся результатом невероятного объема работы. Первая фотоподборка посвящена огню.

Ч.1

Металлург может вечно смотреть на три вещи: огненно-красную расплавленную сталь, водоочистные суперсовременные комплексы и трубы, с виду лаконичные и простые, но являющиеся результатом невероятного объема работы. Первая фотоподборка посвящена огню.

2 минуты

#Экология

Технологии чистой воды

На ЧТПЗ состоялась торжественная церемония закладки капсулы с чистой водой, символизирующей следующий этап модернизации систем водопользования — начало строительства комплекса по очистке промышленно-ливневых стоков AQA Баланс.

4 минуты

#НашиЛюди

Представители ВТЗ вышли в финал конкурса «Лучший специалист неразрушающего контроля – 2022»

Инженеры отдела неразрушающих методов контроля ВТЗ Дмитрий Кабанов и Роман Пяткин стали победителями отборочного этапа Всероссийского конкурса «Лучший специалист неразрушающего контроля – 2022».

2 минуты

#Образование ПНТЗ помог школам Первоуральска подготовиться к учебному году Первоуральский новотрубный завод в рамках реализации инициатив по устойчивому развитию оказал помощь одиннадцати подшефным школам и детскому саду в регионе присутствия.

2 минуты

#Спорт

Меткость чемпионов

Детская секция стендовой стрельбы работает на базе стрелково-спортивного клуба «Синара» при поддержке СинТЗ.

3 минуты

#Экология

Галина Голубкова: «Мы восстанавливаем равновесие между производством и окружающей средой»

На вопросы о новом комплексе AQA Баланс, который позволит перевести завод на систему оборотного водоснабжения, ответила главный эколог ЧТПЗ Галина Голубкова.

3 минуты

#История

Как владелец завода оставил потомкам фотохронику

Заслуживает внимания личность Дмитрия Павловича Соломирского, благодаря нетривиальному (для тех лет) увлечению которого мы можем посмотреть, как выглядел современный промышленный гигант ТМК почти полтора века назад.

5 минут

#Образование

На программу «Профессионалитет» при поддержке ТМК поступило 365 абитуриентов в трех регионах России

В 2022 году приемная кампания при участии предприятий ТМК прошла в трех регионах РФ — Волгоградской, Оренбургской и Свердловской областях.

2 минуты

Next page

Сайт использует файлы «cookie» с целью персонализации сервисов и повышения удобства пользования веб-сайтом. Если вы не хотите использовать файлы «cookie», измените настройки браузера.

Сварка труб d100 и больше — Страница 2 — Ручная дуговая сварка — ММA

#21 blazen79

Отправлено 12 August 2012 11:01

Всё понятно, но вот как то так

- Наверх

- Вставить ник

#22 som

Отправлено 12 August 2012 11:04

Думаю зависимо! Сейчас задача сделать утяжку на корне, чтоб слесарю удобнее было под подварку точить.

Ежели малым током варить, то проблемы со ссплавлением, а на повышенном токе «лёгкий» отрыв, чтоб валик внутренний не вылез.

а у меня обр. валик получается одинаковый при обоих способах

- Наверх

- Вставить ник

#23 70rufs

Отправлено 12 August 2012 11:23

при прохождении безотрывно «вытягиваю» дугу без переноса металла попеременно то на левую, то на правую кромку

Если приходится делать так, значит зазор велик. При прохождении корня шов ниточный (движения концом электрода назад-вперед, без поперечных колебаний). Впрочем, на этапе обучения, чтобы видеть проплавленное окошко. .. В дальнейшем окошко скорее угадывается, поскольку большую часть времени, особенно при сварке в потолочном положении скрыто от глаз сварщика силуэтом электрода.

.. В дальнейшем окошко скорее угадывается, поскольку большую часть времени, особенно при сварке в потолочном положении скрыто от глаз сварщика силуэтом электрода.

- Наверх

- Вставить ник

#24 СварщикРучник

Отправлено 12 August 2012 12:29

Если приходится делать так, значит зазор велик. При прохождении корня шов ниточный (движения концом электрода назад-вперед, без поперечных колебаний). Впрочем, на этапе обучения, чтобы видеть проплавленное окошко… В дальнейшем окошко скорее угадывается, поскольку большую часть времени, особенно при сварке в потолочном положении скрыто от глаз сварщика силуэтом электрода.

Да. Может зазор великоват, может разделка без притупления. Тут много вариантов (в т, ч. и руки )

Может зазор великоват, может разделка без притупления. Тут много вариантов (в т, ч. и руки )

А вот насчет потолка немного не согласен. Да, закрывает, но ведь когда электрод отводите сразу видно что там и как. Так что никаких гадалок!

Cum Deo!

- Наверх

- Вставить ник

#25 som

Отправлено 12 August 2012 12:56

Да притупление гуляет от 0.5 до 1.5мм так как разделка делалась на токарном станке . зазор выставляю прутком электрода (3мм) уже нельзя — разделка под полуавтомат заточена 22гр. фаска. тогда электрод не пролезет «ниточным»?? попробую.. Да кстати — на источнике подцеплено в тему обратной полярности. Пробовал прямой — обмазка плавится хуже, козыряет; сильно оплавляется кромка — обр./5774cdd11e38e77.s.siteapi.org/img/01620646074353f42b46fc9c9fc009b15fb30bcf.jpg) валик широкий и размазанный. Электроды только уоньки, потому что ребята приехав после аттестации сказали что варили трубу и пластины Уонькой.

валик широкий и размазанный. Электроды только уоньки, потому что ребята приехав после аттестации сказали что варили трубу и пластины Уонькой.

- Наверх

- Вставить ник

#26 СварщикРучник

Отправлено 12 August 2012 16:42

На этих электродах главное с током не переборщить. Уж больно они текучие как только чуть завысишь ток. Где-то это хорошо, но в данном случае даже и не знаю. Короче кому как на руку ляжет ! Лично я не могу без отрыва варить уони на завышенном токе . Все течет и я начинаю психовать и крыть всё матом, народ идет курить от греха, а я убавляю ток и начинаю медленно и нудно исправлять косяк

Cum Deo!

- Наверх

- Вставить ник

#27 jaan

Отправлено 12 August 2012 18:21

som, Электрод для «корня» возьмите 2 или 2. 5 мм (если конечно есть) т.к. 3 -ка для этой трубы, большой. «Притупление» 1.5- 2мм .. Варится с «опиранием » на обмазку электрода,и «дуга» должна гореть в трубе…Сам электрод как бы «вдавливаешь» в трубу…Словами это трудно описать…легче показать…) То что Вы называете » 7 -ю часами» это называется » ВЫХОД» …это уже не » потолок» но еще и не «вертикал»…. вот на нём у начинающих сварных( кто учится варить трубы) всегда трудности ,там надо менять положение электрода(наклон).

5 мм (если конечно есть) т.к. 3 -ка для этой трубы, большой. «Притупление» 1.5- 2мм .. Варится с «опиранием » на обмазку электрода,и «дуга» должна гореть в трубе…Сам электрод как бы «вдавливаешь» в трубу…Словами это трудно описать…легче показать…) То что Вы называете » 7 -ю часами» это называется » ВЫХОД» …это уже не » потолок» но еще и не «вертикал»…. вот на нём у начинающих сварных( кто учится варить трубы) всегда трудности ,там надо менять положение электрода(наклон).

- Наверх

- Вставить ник

#28 Конс

Отправлено 12 August 2012 21:19

Проивет всем коллегам в сварочной упряжке!Выскажу своё, небольшое мнение (всётаки 22 года сплошного рентгена и ультразвука).

Начну с трубы. На взрослых диаметрах, стенках и давлениях существуют довольно жёсткие требования по зазорам, разделке, смещению, ширине шва и пр. На этом останавливаться не буду. На соломе всё несколько иначе. Контроля практически нет. Ну разве что в котельных и то шарик протолкать и систему надавить слегка . А так- не течёт и ладно, десятку держит- прекрасно. Какой зазор вылез, то и варим. О центраторах многие и не слышали.

На взрослых диаметрах, стенках и давлениях существуют довольно жёсткие требования по зазорам, разделке, смещению, ширине шва и пр. На этом останавливаться не буду. На соломе всё несколько иначе. Контроля практически нет. Ну разве что в котельных и то шарик протолкать и систему надавить слегка . А так- не течёт и ладно, десятку держит- прекрасно. Какой зазор вылез, то и варим. О центраторах многие и не слышали.

Электроды. Это вопрос сугубо индивидуальный( опять же когда нет особых требований и начальство привозит что просишь). Когда я начинал варить нам иногда приходилось самим делать электроды( дифсит был), «окурки» в ведро собирали и сдавали в конце смены . Сейчас выбор маркировок и производителей оч. большой. УОНИ начинающим не рекомендую. Варить ими может и приятней, но… когда они варят. Сам по себе электрод капризный: не любит грязи, влаги, ржавчины( мгновенно выдувает пору). Ток надо выставлять больший(прим. 10А)- весьма возможен прожёг. Шлак из шва удалить весьма проблематично. Жёсткие (причём, если 45ми уоньками ещё как-то на трубе можно, то 55е и 65е лучше не использовать). Дорогие (45-е дороже МР-овских, и намного, а характеристики практически те же). Сильно подвержены дутью(чуть с массой прошиб и- «козырёк») МОЁ мнение- годятся только на мет. конструкцию. МР3 или ОЗС12- нормальный вариант. МР- пожёще, ОЗС- шлакуют чуть больше, зато на розжиге без проблем. МОЁ мнение- для сантехники, в быту( кстати 108-я труба в один проход без всякой разделки и нормально держит 25 фишек). По производителям. Раньше, из наших, лучшими у нас были питерские электроды, потом все остальные, и в конце- Лосиный остров. Я предпочитаю судиславские ОЗСки.

Жёсткие (причём, если 45ми уоньками ещё как-то на трубе можно, то 55е и 65е лучше не использовать). Дорогие (45-е дороже МР-овских, и намного, а характеристики практически те же). Сильно подвержены дутью(чуть с массой прошиб и- «козырёк») МОЁ мнение- годятся только на мет. конструкцию. МР3 или ОЗС12- нормальный вариант. МР- пожёще, ОЗС- шлакуют чуть больше, зато на розжиге без проблем. МОЁ мнение- для сантехники, в быту( кстати 108-я труба в один проход без всякой разделки и нормально держит 25 фишек). По производителям. Раньше, из наших, лучшими у нас были питерские электроды, потом все остальные, и в конце- Лосиный остров. Я предпочитаю судиславские ОЗСки.

По технологии. Варить трубу не значит варить пластину. На трубе важен угол. Отрыв- без отрыва- ваше личное дело( единственное при температурах ниже минус 5- не рекомендуется. На нормальной стенке сам тыркаться не захочешь. Просто надо руку поставить. Хотел бы я посмотреть как варить неповоротную 100-ку уонями). Корень надо варить электродом до 3мм. Кстати о видео( см. выше)- не могу понять как за три электрода можно пройти корень на 219й трубе. Шлаком забить- да, заварить… Если это правда- приглашаю на работу.

Кстати о видео( см. выше)- не могу понять как за три электрода можно пройти корень на 219й трубе. Шлаком забить- да, заварить… Если это правда- приглашаю на работу.

Как варить сдесь уже писали. От себя скажу- если внешний вид шва тебе нравится, то скорее всего там всё нормально. Когда выходишь на стык- расслабся, не нервничай, не суетись. Не запаникуй если что-то не получилось. Неисправимых вещей нет.

- Наверх

- Вставить ник

#29 som

Отправлено 14 August 2012 08:58

Конс спасибо. Моя цель — В совершенстве отточить неповоротную трубу более 100мм в любых пространственных положениях, без сомнения сдавая в лабораторию образцы, ну и катушку . Электроды применяю те которые выдают при аттестации. Пробовал ОЗС, выклянченные у сварщика сантехников; МР3 и АНО21 из своих закромов; ОК53 — любопытство удовлетворено сполна. Зачем я вообще впрёг свои мозги и руки в тему освоения ручника!? ..Да меня на работе задолбали этим вопросом… Моё личное мнение: ручник — столб на котором держится вся электродуговая сварка. К сожалению людей которых зовут ассами этого ремесла стало гораздо меньше… и делятся знаниями они неохотно. ..и я догадываюсь почему ручники-трубачи это закрытая секта и я в неё хочу.

Пробовал ОЗС, выклянченные у сварщика сантехников; МР3 и АНО21 из своих закромов; ОК53 — любопытство удовлетворено сполна. Зачем я вообще впрёг свои мозги и руки в тему освоения ручника!? ..Да меня на работе задолбали этим вопросом… Моё личное мнение: ручник — столб на котором держится вся электродуговая сварка. К сожалению людей которых зовут ассами этого ремесла стало гораздо меньше… и делятся знаниями они неохотно. ..и я догадываюсь почему ручники-трубачи это закрытая секта и я в неё хочу.

- Наверх

- Вставить ник

#30 som

Отправлено 14 August 2012 09:43

Как то на работе муссируя навязанную мной тему о РДС я промолвил фамилию человека с которым давно знаком и который на фоне проблем с работой в городе подзавязал со сваркой. Через некоторое время когда разговоры утихли ко мне подошёл чел принимавший участие в дебатах и тихо переспросил-: «ты правда с ним общаешся?»… «Ну да..» » ты знаком с типом бравшим второе место на конкурсе по России в упражнениях с ручником!».. Во дела!. Так вот почему он узнав что я решил освоить ручник сунул мне три вида уонек которыми варят «под контроль» со словами — «только это.. тренеруйся». Надо сходить к нему с пузырём и списком вопросов

Через некоторое время когда разговоры утихли ко мне подошёл чел принимавший участие в дебатах и тихо переспросил-: «ты правда с ним общаешся?»… «Ну да..» » ты знаком с типом бравшим второе место на конкурсе по России в упражнениях с ручником!».. Во дела!. Так вот почему он узнав что я решил освоить ручник сунул мне три вида уонек которыми варят «под контроль» со словами — «только это.. тренеруйся». Надо сходить к нему с пузырём и списком вопросов

- Наверх

- Вставить ник

#31 BelaZZ

Отправлено 15 August 2012 10:28

Когда я воочию увидел,как надо варить трубу,то все мои «навыки»,приобретённые до этого,показались мне смешными.Но когда я подсел на эту тему более серьёзно,то понял,что и то,что узрел в той среде,куда попал,очень далеко от совершенства. Литература,фильмы,You Tube (как не странно),на многие вещи открыли глаза.В той организации,где «подсел» на трубу,сварка хоть и велась «по технологии»,но от этой технологии она отличалась,как яйца от почек.Теоретические и практические знания и навыки контингента оставляли желать лучшего,не смотря на НАКСы и годы сварки за плечами.То есть учиться было не у кого,а очень хотелось овладеть ПРАВИЛЬНОЙ сваркой трубы.Горы катушек,куча видео,правильные электроды за свои деньги,всякие эксперименты — ток,наклон,зазор,притупление,скорость,эл.держатели,время и желание.А со стороны коллег полное непонимание,зачем тебе это надо,мол и так покатит.Более менее сносно научился таки варить,хотя до совершенства ещё далеко,да и аргон сделал своё «черное дело»,значительно облегчив корневой проход.Были мысли и за курсы,и за наставника,но ни того,ни другого в реальной досигаемости не было,так сам и постигал.По поводу замечания,что никто не хочет делиться опытом.Это не так.Просто эта тема сварки не раз уже поднималась уже не на одном форуме и разобрана уже по полочкамИной раз,отвечая на вопрос,создаётся впечатление,что уже не раз на него отвечал и тупо повторяешься.

Литература,фильмы,You Tube (как не странно),на многие вещи открыли глаза.В той организации,где «подсел» на трубу,сварка хоть и велась «по технологии»,но от этой технологии она отличалась,как яйца от почек.Теоретические и практические знания и навыки контингента оставляли желать лучшего,не смотря на НАКСы и годы сварки за плечами.То есть учиться было не у кого,а очень хотелось овладеть ПРАВИЛЬНОЙ сваркой трубы.Горы катушек,куча видео,правильные электроды за свои деньги,всякие эксперименты — ток,наклон,зазор,притупление,скорость,эл.держатели,время и желание.А со стороны коллег полное непонимание,зачем тебе это надо,мол и так покатит.Более менее сносно научился таки варить,хотя до совершенства ещё далеко,да и аргон сделал своё «черное дело»,значительно облегчив корневой проход.Были мысли и за курсы,и за наставника,но ни того,ни другого в реальной досигаемости не было,так сам и постигал.По поводу замечания,что никто не хочет делиться опытом.Это не так.Просто эта тема сварки не раз уже поднималась уже не на одном форуме и разобрана уже по полочкамИной раз,отвечая на вопрос,создаётся впечатление,что уже не раз на него отвечал и тупо повторяешься. Здесь уже только желание,тренировка,нормальные электроды,сварочник с нормальными регулировками и ТТХ(тоже немаловажен) и фото в студию,чтобы можно было что то посоветовать реально,по ситуации.Если есть «под рукой» реальный спец,то это уже 50% успеха,мне с этим не повезло. Из базовых советов,так это про баланс тока,толщины стенки,диаметра электрода,зазора,притупления и скорости.Всё это доходит со временем.То что посоветует профессионал,исходя из своего видения проблемы,не подойдёт начинающему,хотя первый предложит наиболее выгодный и удобный вариант,но чтобы применить эти рекомендации осознанно,надо время.Это как и с вождением авто.Сначала шаблоны и штампы,а потом реальное понимание и умение.

Здесь уже только желание,тренировка,нормальные электроды,сварочник с нормальными регулировками и ТТХ(тоже немаловажен) и фото в студию,чтобы можно было что то посоветовать реально,по ситуации.Если есть «под рукой» реальный спец,то это уже 50% успеха,мне с этим не повезло. Из базовых советов,так это про баланс тока,толщины стенки,диаметра электрода,зазора,притупления и скорости.Всё это доходит со временем.То что посоветует профессионал,исходя из своего видения проблемы,не подойдёт начинающему,хотя первый предложит наиболее выгодный и удобный вариант,но чтобы применить эти рекомендации осознанно,надо время.Это как и с вождением авто.Сначала шаблоны и штампы,а потом реальное понимание и умение.

Удачи!Ждём твои твои труды в студию!

- Наверх

- Вставить ник

#32 stepan_svarka

Отправлено 15 August 2012 14:25

Наша организация приобрела автомат для сварки стыков труб , скажите какую квалификацию (подготовку) должен иметь сварщик что бы иметь право выполнять работы на данном сварочном оборудовании , спасибо . Степан

Степан

- Наверх

- Вставить ник

#33 Metallist

Отправлено 15 August 2012 20:28

А я тоже хочу в секту!

Только тренероваться буду сам. Многое понял, когда варил сам, без чьей либо помощи.

Но в самом начале просто необходим хороший учитель, иначе получится икс-ня.

Кстати — на Ютубе как то не очень много видео по электросварке. Да и во многих роликах есть комментарии, после которых уже стремно считать данное видео как правильное…

Занимаюсь собирательством ценной информации о электрогазосварке.

- Наверх

- Вставить ник

#34 jaan

Отправлено 15 August 2012 20:42

stepan_svarka, Отучиться(стать оператором ) данного оборудования,на него также учатся как на РД , или другой вид сварки.

- Наверх

- Вставить ник

#35 som

Отправлено 16 August 2012 05:43

Удачи!Ждём твои твои труды в студию!

Выйду из больничного в понедельник. Сфотаю свои потуги без купюр.. Надеюсь подмогнёте. А за Удачу спасибо.

- Наверх

- Вставить ник

#36 70rufs

Отправлено 16 August 2012 08:17

К сожалению людей которых зовут ассами этого ремесла стало гораздо меньше.

.. и делятся знаниями они неохотно. ..и я догадываюсь почему

Да, тут есть сложности. Сварщик варит руками, а рассказывать вынужден словами. А для этого нужно уметь адекватно облекать свою моторику в вербальную форму. А для этого нужно самому понять, почему кончик электрода движется так, а не иначе, именно с таким ускорением именно в этой точке траектории. То есть, помимо умения варить, необходимо обладание еще как минимум двумя специфическими навыками, что большая редкость. Оттого и появляются такие словесные конструкции, как «удерживай каплю на кончике электрода при сварке снизу вверх…». На самом деле сварщик пытался сказать, что электрод должен двигаться как-то так: траектория слегка утрирована

Сообщение отредактировал 70rufs: 18 August 2012 08:10

- Наверх

- Вставить ник

#37 BelaZZ

Отправлено 16 August 2012 09:23

Я,когда начинал учиться варить трубу,то применял такие методы. Собирал катушку ( 159 х 6,меньше не стоит для первых шагов) и варил сначала только потолок.Как раз на один электрод хватает прохода в этом положении,затем катушку повернул и опять «потолок».Во-первых и результат виден,и подкорректировать можно на последующем участке.ПОсле уже перешёл на дальнейшее продвижение,но дальше сложностей,в принципе,никаких.Выход,замки и удержание св.ванны в верхней плоскости ,думаю,не составят особого труда.Все эти тренинги не займут особо много времени (у меня его и не было в достатке,так,промеж дел).Много сварки в моей работе составляют поворотные стыки.Так вот я совместил работу с практикой.Не тупо проворачивая трубу варить стык,а постепенно занижая планку начала сварки.Так как стыки «под просветку»,то особо не побалуешь,тем более варили мы ОЗС-12,а LB были личной инициативой и не фигурировали официально.Это уже позже фирма стала для меня лично покупать данный тип электродов,да и все стыки на базе пошли через меня,правда корень уже аргоню,только облицовка РДС.

Собирал катушку ( 159 х 6,меньше не стоит для первых шагов) и варил сначала только потолок.Как раз на один электрод хватает прохода в этом положении,затем катушку повернул и опять «потолок».Во-первых и результат виден,и подкорректировать можно на последующем участке.ПОсле уже перешёл на дальнейшее продвижение,но дальше сложностей,в принципе,никаких.Выход,замки и удержание св.ванны в верхней плоскости ,думаю,не составят особого труда.Все эти тренинги не займут особо много времени (у меня его и не было в достатке,так,промеж дел).Много сварки в моей работе составляют поворотные стыки.Так вот я совместил работу с практикой.Не тупо проворачивая трубу варить стык,а постепенно занижая планку начала сварки.Так как стыки «под просветку»,то особо не побалуешь,тем более варили мы ОЗС-12,а LB были личной инициативой и не фигурировали официально.Это уже позже фирма стала для меня лично покупать данный тип электродов,да и все стыки на базе пошли через меня,правда корень уже аргоню,только облицовка РДС. На данный момент,наверное,уже сам далёк от качественного сварного корня ручной сваркой 🙂

На данный момент,наверное,уже сам далёк от качественного сварного корня ручной сваркой 🙂

- Наверх

- Вставить ник

#38 som

Отправлено 16 August 2012 09:24

Да, тут есть сложности. Сварщик варит руками, а рассказывать вынужден словами.

Вот вот. А я давно говорил.. от меня отмахивались — надо всем сварщикам вживлять USB 2.0 корневой разветвитель. Проводок чик! трубный стык качнул.. Пришёл заказ и материал по нерже.- драйвер по РАДС с компа главного сварщика хлоп!.. в обед музычку, ну парнушку там . А если серьёзно. В моём случае на первом месте жаба — что кто то захотел поиметь опыт наработанный долгими родами ЛИЧНОГО шва.

- Наверх

- Вставить ник

#39 som

Отправлено 16 August 2012 09:30

повернул и опять «потолок».

..неплохое решение, беру на вооружение. а то прихватываю глухо и попер снизу вверх.

- Наверх

- Вставить ник

#40 Metallist

Отправлено 16 August 2012 13:29

А у меня седня наконец то, швы красивые получились трубные!!! Урааа!!!

Варил газовую трубу электрухой. Стыков 20 нафигачил!

Стыков 20 нафигачил!

Занимаюсь собирательством ценной информации о электрогазосварке.

- Наверх

- Вставить ник

Сварочные работы при монтаже сантехнических систем

Ручная дуговая сварка трубопроводов из низкоуглеродистой, низколегированной стали и чугуна. Сварка трубопроводов имеет свои особенности, обусловленные тем, что эти конструктивные элементы обычно работают под давлением, следствием чего являются высокие требования к качеству сварочных работ. Трубы под сварку выбирают по внутренним диаметрам. В одну группу объединяют трубы, имеющие расхождение по внутреннему диаметру до 1 %, но не более 2 мм. Концы труб под сварку разделывают и обрабатывают — обрезают, снимают фаски механическим способом (резцом, фрезой или абразивным кругом).

Трубы из низколегированных и низкоуглеродистых сталей могут быть обработаны газовой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов термической резки. Трубы тщательно очищают от попавших внутрь загрязнений (комьев грунта, грязи, камней и т.д.), после чего концы труб подготавливают к сварке. Торцы, скошенные кромки, а также прилегающие к ним поверхности очищают от грязи, мас’ла и окалины. Перед сборкой необходимо проверить правильность подготовки кромок и зачистить их до металлического блеска. Подготовка под сварку предусматривает выправку деформировавшихся при перевозке концов труб, проверку формы, состояния и совпадения кромок, трубы центрируются, проверяется правильность выставленных зазоров. При сборке стыков трубопроводов (или их секций) должно быть обеспечено правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ.

Трубы тщательно очищают от попавших внутрь загрязнений (комьев грунта, грязи, камней и т.д.), после чего концы труб подготавливают к сварке. Торцы, скошенные кромки, а также прилегающие к ним поверхности очищают от грязи, мас’ла и окалины. Перед сборкой необходимо проверить правильность подготовки кромок и зачистить их до металлического блеска. Подготовка под сварку предусматривает выправку деформировавшихся при перевозке концов труб, проверку формы, состояния и совпадения кромок, трубы центрируются, проверяется правильность выставленных зазоров. При сборке стыков трубопроводов (или их секций) должно быть обеспечено правильное фиксированное взаимное расположение стыкуемых труб и деталей, а также свободный доступ к выполнению сварочных работ.

Трубы больших диметров можно взаимно фиксировать при помощи стяжечных приспособлений. Трубы небольших диаметров (до 100 мм включительно) собирают с прихваткой и с полным проваром корня коренного шва. Высота прихватки определяется толщиной стенок трубы и должна быть не менее 3 мм при толщине стенки до 10 мм и 5-8 мм при толщине стенки более 10 мм. Прихватку выполняют теми же электродами, которыми будут варить коренной шов. К качеству прихватки предъявляются те же требования, что и к основному сварному шву. Если при внешнем осмотре прихватки обнаружены поры и трещины, ее удаляют механическим способом. Допускается выполнять сборку труб из низкоуглеродистых и низколегированных сталей путем приваривания к ним технологических пластин или накладок, которые удаляют механическим способом по мере заполнения шва.

Прихватку выполняют теми же электродами, которыми будут варить коренной шов. К качеству прихватки предъявляются те же требования, что и к основному сварному шву. Если при внешнем осмотре прихватки обнаружены поры и трещины, ее удаляют механическим способом. Допускается выполнять сборку труб из низкоуглеродистых и низколегированных сталей путем приваривания к ним технологических пластин или накладок, которые удаляют механическим способом по мере заполнения шва.

При сварке поворотных стыков ось трубы располагают горизонтально или вертикально. Если вращение стыка затруднено, то сварку выполняют в два поворота.

При сварке труб диаметром до 200 мм на стеллажах окружность стыка разделяют на две равные части. Каждый слой шва начинают с нижней части, смещаясь от нижней точки трубы вверх на 20-30 мм. Конец шва следует перекрывать на 20-30 мм. Стыки труб диаметром от 200 до 500 мм при сварке на стеллажах разбивают на 3-4 участка и сваривают снизу вверх, поворачивая каждый участок, располагая его вертикально. Второй слой заваривают участками, равными половине длины окружности, сначала с одной, а затем с другой стороны стыка снизу вверх. Последующие слои сваривают так же, как и второй слой, но с поворотом трубы на 180° или смещением начальной точки сварки на 50-60 мм от начала предыдущего слоя.

Второй слой заваривают участками, равными половине длины окружности, сначала с одной, а затем с другой стороны стыка снизу вверх. Последующие слои сваривают так же, как и второй слой, но с поворотом трубы на 180° или смещением начальной точки сварки на 50-60 мм от начала предыдущего слоя.

Свариваемость и свойства сварных соединений во многом определяются составом чугуна и его структурой. Чугуны различают по форме содержащегося в нем графита. Физические свойства чугуна указывают в его маркировке. Так, индексом «СЧ» маркируют серый чугун, чаще всего применяемый для изготовления конструкций. Механические свойства серому чугуну придает углерод, находящийся в несвязанном состоянии с кристаллами углерода пластинчатой формы.

Высокопрочный чугун маркируют индексом «ВЧ». Графит в этом виде чугуна имеет шаровидную форму за счет введения магния. Ковкий чугун маркируется индексом «КЧ». Увеличение пластичности основного материала обусловлено длительным Отжигом чугуна, что придает графиту хлопьевидную форму и позволяет ему находиться в свободном состоянии. Белый чугун («БЧ») содержит углерод в виде химического соединения цементита, который придает чугуну высокую твердость и хрупкость, что ограничивает его применение в конструктивных целях.

Белый чугун («БЧ») содержит углерод в виде химического соединения цементита, который придает чугуну высокую твердость и хрупкость, что ограничивает его применение в конструктивных целях.

Технологию, режимы и материалы сварки чугунных трубопроводов подбирают в зависимости от вида чугуна и условий его эксплуатации. Сварку можно выполнять и холодным, и горячим методами. При сварке чугуна возможны такие дефекты, как охрупчивание сварного соединения и образование трещин вследствие остаточных напряжений и деформаций. Образование на поверхности сварочной ванны тугоплавких оксидов способствует появлению непроваров. Для борьбы с этими явлениями применяют предварительный и сопутствующий подогрев, обеспечивающий нужную структуру сварного соединения. Процесс подготовки свариваемых поверхностей практически такой же, как в ранее рассмотренных вариантах, и включает в себя очистку деталей, разделку кромок и т.д. Для того чтобы в процессе сварки расплавленный металл не вытекал, сварку лучше выполнять в нижнем’ положении с формовкой сварочной ванны.

Сварку выполняют стальными, никелевыми, железно-никелевыми, медно-никелевыми и медно-железными электродами.

Газовая сварка трубопроводов. Прокладка трубопроводов диаметром до 100 мм редко обходится без сварки. При газовой сварке трубы сваривают стыковыми соединениями с выпуклым швом. Выпуклость шва зависит от толщины стенки и обычно находится в пределах 1-3 мм. Трубы со стенками толщиной до 3 мм сваривают без скоса кромок, выдерживая стыкс зазором, равным половине толщины стенки трубы. При сварке труб с более толстыми стенками кромки разделывают, выполняя скос под углом 35-45°. Острые кромки притупляют, чтобы они не оплавлялись при сварке.

При сварке труб необходимо следить за тем, чтобы расплавленный металл не протекал во внутреннюю полость, что снижает сечение трубопровода. Сварку трубопроводов целесообразно вести поворотным методом, выдерживая нижнее положение шва. Однако при монтажных работах это далеко не всегда возможно, поэтому сваривают потолочные и вертикальные швы. Сварку начинают с одной из точек и выполняют четырьмя участками, разделяющими периметр трубы на четыре равные части. В труднодоступных местах, где нельзя приблизить горелку к сварочному шву, выполняют сварку «с козырьком». Для этого в трубе вырезают козырек, сваривают труднодоступные места с внутренней стороны трубы, прикладывают козырек на место и заваривают остальные швы.

Сварку начинают с одной из точек и выполняют четырьмя участками, разделяющими периметр трубы на четыре равные части. В труднодоступных местах, где нельзя приблизить горелку к сварочному шву, выполняют сварку «с козырьком». Для этого в трубе вырезают козырек, сваривают труднодоступные места с внутренней стороны трубы, прикладывают козырек на место и заваривают остальные швы.

Сварка трубопроводов из легированных и разнородных сталей.

При изготовлении и монтаже технологических трубопроводов применяется свыше 40 марок легированных сталей. Обработка и сварка труб из этих сталей затруднены наличием легирующих элементов. Для получения сварного соединения хорошего качества необходимо правильно выбрать вид и способ сварки, сварочные материалы, режимы сварки, а также термическую обработку (предварительный и сопутствующий подогрев, высокий отпуск и отжиг после сварки и т.д.). При изготовлении и монтаже трубопроводов из легированной стали применяются ручная дуговая сварка, автоматическая и полуавтоматическая сварка под флюсом, ручная и автоматическая аргонодуговая и полуавтоматическая и автоматическая в среде углекислого газа.

При ручной дуговой сварке труб из легированных сталей число слоев сварного шва зависит от толщины стенки трубы и расположения шва в пространстве. Первые два слоя накладываются электродами диаметром 2,5-3 мм, последующие слои — электродами диаметром 4 мм. При сварке поворотных стыков сварочный ток равен 80-100 А для аустенитных электродов диаметром 3 мм и 100-120 А для электродов диаметром 4 мм; для перлитных электродов диаметром 3 и 4 мм — соответственно 100-120 А и 120-160 А. При сварке неповоротных стыков сила тока должна быть меньше примерно на 15 %. Сварка выполняется, как правило, постоянным током обратной полярности при короткой дуге.

Режимы сварки поворотных стыков под флюсом подбираются исходя из диаметра свариваемых труб, толщины их стенки и свойств свариваемых материалов. Сварка ведется на постоянном токе обратной полярности. У труб со стенками толщиной До 20 мм все слои шва должны свариваться на одном режиме. При толщине стенки труб более 20 мм после заполнения разделки скорость сварки уменьшают на 60-70 %. Коррозионно-стойкие стали (хромоникелевые и хромистые) следует сваривать на минимальных режимах тока при максимально возможных скоростях. Диаметр сварочной проволоки при сварке под флюсом легированных сталей не должен превышать 2 мм. В качестве сварочного оборудования при сварке под флюсом применяются полуавтоматы серии ПШ (ПШ-5, ПШ-54 и др.) или автоматы ТС-17М, ТС-35 и др.

Коррозионно-стойкие стали (хромоникелевые и хромистые) следует сваривать на минимальных режимах тока при максимально возможных скоростях. Диаметр сварочной проволоки при сварке под флюсом легированных сталей не должен превышать 2 мм. В качестве сварочного оборудования при сварке под флюсом применяются полуавтоматы серии ПШ (ПШ-5, ПШ-54 и др.) или автоматы ТС-17М, ТС-35 и др.

При аргонодуговой сварке неплавящимся электродом рационально сваривать трубы с толщиной стенки до 2,5 мм. При ручной сварке диаметры вольфрамового электрода и присадочной сварочной проволоки должны примерно быть равны толщине стенки трубы (до 4 мм) или притуплению (при комбинированной сварке). Сварочный ток (А) в этом случае будет равен 40 диаметрам неплавящегося электрода (мм). Сварка ведется на переменном и постоянном токе прямой полярности при помощи любой серийной сварочной горелки (например, типа АР).

Сварку плавящимся электродом рекомендуется использовать при толщине стенок трубы более 2,5 мм.

Для аргонодуговой сварки поворотных стыков труб применяют серийные автоматы с плавящимся электродом типа АСДП, АДПГ, АДСВ, полуавтоматы типа ПШП-10, ПДА-300 и др.

Сварка неповоротных стыков может осуществляться на автоматах типа АТВ, АТ, ТАМ, ОКА и других с неплавящимся электродом.

В среде углекислого газа могут свариваться хромоникелевые аустенитные стали (в основном жаропрочные), некоторые средне- и низколегированные стали. Сваривать трубы в среде углекислого газа можно автоматами типа ТСГ (например, ТСГ-7М) и полуавтоматами А-547У, ПДПГ-300, ПТВ, ПДПГ-500 плавящимся электродом диаметром 0,5-1,2 мм на постоянном токе обратной полярности.

При полуавтоматической сварке швы могут накладываться во всех пространственных положениях. При толщине стенок труб 4-8 мм и диаметре сварочной проволоки 0,8-1,2 мм сварочный ток (для поворотных стыков) составляет 90-130 А при напряжении 18-22 В для аустенитных сварочных проволок. При сварке неаустенитными проволоками сварочный ток на 10 % выше.

При сварке труб из легированных сталей любыми способами необходимо учитывать следующие технологические особенности:

- трубы из перлитных, мартенситно-ферритных и мартенситных сталей должны свариваться без перерывов. При вынужденных перерывах обязательно обеспечивают медленное и равномерное охлаждение металла, изолируя его любыми термоизоляционными материалами. Свободные концы труб при сварке должны закрываться во избежание образования тяги воздуха;

- сваренные стыки труб должны остывать медленно;

- в трубах из аустенитных сталей перед сваркой каждого последующего слоя предыдущий слой {или прихватка) должен полностью остыть на воздухе;

- в процессе сварки поверхность труб защищают от попадания брызг расплавленного металла любым надежным способом. По окончании сварки стыки труб очищаются от шлака, брызг и окалины. Запрещается наплавка клейма.

В практике современного строительства нередко осуществляется сварка труб из разнородных сталей, при которой соединяют различные по составу и структурному состоянию стали или сталь и металл шва, различающиеся по структуре. Применение аустенитных электродов для сварки неаустенитных сталей без последующей термической обработки допустимо при толщине стенок труб до 18 мм. Прихватка и сварка первых слоев, подварочного шва должны выполняться электродами диаметром не более 3 мм. Сварку следует проводить на умеренных режимах сварочного тока: 60-80 А при диаметре электрода

Применение аустенитных электродов для сварки неаустенитных сталей без последующей термической обработки допустимо при толщине стенок труб до 18 мм. Прихватка и сварка первых слоев, подварочного шва должны выполняться электродами диаметром не более 3 мм. Сварку следует проводить на умеренных режимах сварочного тока: 60-80 А при диаметре электрода

2 мм, 100-120 А при диаметре электрода 4 мм на возможно короткой длине дуги. Стали, кромки которых должны перед сваркой подогреваться, необходимо медленно охлаждать после сварки, а также при вынужденных перерывах в работе.

Приварка фланцев к трубам. Плоские фланцы приваривают к трубам сварными швами двух видов. При давлении в трубопроводе до 1 МПа фланцы приваривают без образования фаски на фланце (рисунок ниже, а). При этом высота шва составляет 5-10 мм в зависимости от диаметра трубы, а расстояние of торца трубы до края фланца — на 1 мм больше.

а — для труб с давлением среды 0,25-1 МПа; б — сдавлением 1,6-2,5 МПа

Приваривать фланцы к патрубкам рекомендуется в приспособлении, которое состоит из нижнего неподвижного фланца и верхнего, поворачивающегося на шарикоподшипнике.

Патрубок с прихваченным фланцем устанавливают на приспособлении. При образовании кратера сварщик плотно опирает электрод чехольчиком обмазки в стык свариваемых деталей, держа электрод с наклоном 40-45° к горизонтальной плоскости и плавно поворачивая верхний фланец левой рукой по мере плавления электрода. Электрод остается неподвижным, а шов образуется за счет поворачивания свариваемых деталей. Сварка производится непрерывно, без обрыва дуги. Таким же способом сваривают внутренний шов.

Сварка трубопроводов в условиях низких температур. При сварке трубопроводов в зимних условиях, когда температура наружного воздуха ниже -20 °С, необходимо выполнять следующие мероприятия. Перед стыкованием внутреннюю полость труб очищают от снега и льда, стыки труб тщательно просушивают. Место сварки защищают от ветра и снега.

Прихватку труб нужно производить особенно тщательно. Прихватку можно заменить сплошной проваркой коренного слоя шва. Ручную дуговую сварку стыков выполняют только электродами Э42А или Э50А с основным покрытием или Э42 с газозащитным покрытием. При дуговой электросварке при температуре наружного воздуха ниже -10 °С на каждые 10 ° С понижения температуры силу тока увеличивают на 4-6 %. Исправление дефектов швов при низких температурах производится только с применением газовой резки (выплавкой) дефектных мест и заваркой их по еще теплому или подогретому металлу.

При дуговой электросварке при температуре наружного воздуха ниже -10 °С на каждые 10 ° С понижения температуры силу тока увеличивают на 4-6 %. Исправление дефектов швов при низких температурах производится только с применением газовой резки (выплавкой) дефектных мест и заваркой их по еще теплому или подогретому металлу.

Для работы на открытом воздухе при температуре ниже -25 °С рекомендуется применять дуговую сварку на постоянном токе или газовую сварку с газовыми генераторами, приспособленными для работы при низких температурах. Во время сварки и при остывании стыков концы труб рекомендуется закрывать инвентарными пробками.

При зимних наружных сварочных работах может возникнуть необходимость предварительного подогрева, применение которого определяется маркой стали, ее толщиной и температурой окружающей среды. Подогрев осуществляют газовыми горелками, нагревателями комбинированного действия, гибкими пальцевыми нагревателями, индукторами. При подогреве следует соблюдать равномерность нагрева сварочной зоны.

как варить с водой, как правильно варить трубы отопления

Содержание:

Виды сварки

Особенности сварки водопроводных труб

Сварочные работы встык

Обработка кромок

Первоначальный нагрев труб

Ручная дуговая сварка

Сварка труб с водой

Всю трубопроводную арматуру можно воедино собрать сваркой. Такое крепление считается одним из самых надежных, не требующих внедрения дополнительных приспособлений. Сварка водопроводных труб − явное подтверждение сказанному выше.

Виды сварки

Технологический процесс сваривания составляющих трубопроводной арматуры может быть:

- термическим;

- термомеханическим;

- механическим;

- электромеханическим.

В свою очередь, термическая сварка, которая в действительности представляет плавление, классифицируется как:

- лазерная;

- электронно-лучевая дуговая;

- газовая;

- плазменная и т.

д.

д.

Благодаря магнитоуправляемой дуге, можно выполнить термомеханическое сваривание. Последнее бывает стыковым контактным.

Особенности сварки водопроводных труб

Механический процесс сварки можно произвести способом трения и взрыва.

Согласно категории носителя, сварочные методы классифицируются по типу:

- лазерных;

- газовых;

- дуговых;

- плазменных.

Согласно требованиям получения стыковочного шва, сварка бывает:

- свободной;

- принудительной.

Защитить зону сварки можно при помощи:

- газов;

- проволоки-электродов;

- флюса.

Технологический процесс сварки постоянно автоматизируется и механизируется, поэтому классифицируется, как:

- ручной;

- автоматизированный;

- механизированный;

- роботизированный.

Сварочные работы встык

Если вы стыкуете изделия из нержавейки, то лучше применить дуговой способ. При сварке трубы с водой, являющейся частью единой магистрали, в 60 процентах случаев специалисты прибегают к автоматическому дуговому варианту под флюсом.

Если по каким-то причинам механический метод недопустим, то сваривание изделий лучше выполнить ручным дуговым. Тогда шов может принимать всевозможные положения в пространстве: быть вертикальным, нижним, потолочным. При механическом либо автоматизированном способе сварки электроды движутся по окружности совмещения. Их скорость достигает 8-20 м/ч, при ручном варианте − 20-60 м/ч.

При наличии газовой защиты можно воспользоваться:

- активными и инертными газами;

- их одновременным смешением.

В данной ситуации электродом может быть как плавящийся, так и неплавящийся инструмент.

К дуговому методу с газовой защитой прибегают, когда арматура водопровода стыкуется в разных положениях.

Обработка кромок

Перед тем, как варить трубы отопления, потребуется обязательная их проверка на наличие сертификатов качества, соответствие ТУ и монтажному проекту. Необходимо тщательно проверить, отличаются ли кромки соединительной арматуры трубопровода по форме и размерам. Если нет, то необходимо достигнуть данных характеристик путем дополнительной мехобработки.

Для этой цели по трубам небольшого диаметра можно пройтись фаскоснимателями, торцевателями, труборезами или шлифовальными машинками. Если диаметр трубного изделия большой, то лучше воспользоваться гидроабразивной резкой, фрезерным устройством или шлифовальной машинкой.

При обязательных захлестах или врезке катушек можно прибегнуть к термическим методам сварки, например:

- воздушно-дуговой резке с последующей шлифовкой изделия на величину не более полмиллиметра;

- газокислородной с дальнейшей обработкой краев абразивом;

- резке и строжке особыми электродами без мехобработки;

- воздушно-плазменной резке с обработкой, не превышающей миллиметр.

Особое внимание необходимо обратить на обязательную очистку труб от мусора перед монтажом и дальнейшую обработку краев и прилегающей плоскости до десяти миллиметров.

Первоначальный нагрев труб

Благодаря стартовому подогреву, можно добиться правильной терморегуляции в ходе сварочных работ. При этом скорость охлаждения металлических изделий взаимосвязана с характеристиками сварочного шва при температуре 500-800°С.

Если по окончанию процесса сварки материал трубы быстро охладится, то получится достаточно прочная, но не пластичная структура.

При желании можно менять скорость охлаждения кромок, но для этого потребуется:

- корректировка их первоначальной температуры;

- подогрев;

- учет толщины стенок составляющих водопровода.

С помощью первоначального подогрева создаются комфортные условия для активной эвакуации из сварочной зоны и стыка диффузионного водорода, а также изделие более защищено от возникновения трещин.

При корректном определении нужной температуры первоначального подогрева особое внимание следует уделить таким параметрам, как:

- структура материала;

- толщина стенки;

- температура наружного воздуха;

- разновидность покрытия электрода.

Подогрев и поддержание стабильной температуры в месте сварочного стыка обеспечивают газовые или электронагреватели. Местом нагрева называют площадь изделия, составляющую около 75 мм от стыка в каждую сторону.

Ручная дуговая сварка

Чтобы понять, как варить трубу с водой, лучше воспользоваться ручным дуговым способом. В ходе этого процесса совмещаются некоторые секции или составляющие единой трубопроводной арматуры, можно перейти через всевозможные барьеры, крановые узлы, захлесты, катушки, отводы и др.

Выбор числа электродов находится в прямой зависимости от разновидности самих инструментов и объема металла, подлежащего плавлению. Также от материала стыкуемой арматуры зависят технологические нюансы самого процесса ручной дуговой сварки.

Также от материала стыкуемой арматуры зависят технологические нюансы самого процесса ручной дуговой сварки.

Перед процедурой нужно, определившись с правилами эксплуатации и маркой стали, правильно подобрать материалы. Затем сделать грамотный выбор оборудования, методики и плана дальнейших действий. Нередко размер поперечного сечения и толщина стенки находятся в прямой зависимости от этих параметров.

Сварка труб с водой

В этой ситуации приемлемы три варианта, непосредственно зависящие от вида электродов, которые могут быть:

- газозащитные;

- с покрытием.

Сварочные работы могут проводиться и с одновременным использованием двух видов электродов: первым − газозащитного типа, которым нужно пройти у корня стыка и в горячем проходе; вторым − с покрытием − для облицовочных и заполняющих изделий.

При ведении сварочных работ с помощью электродов газозащитного типа движения колебательного типа отсутствуют, а край инструмента для сварки опирается на края трубного изделия. Работы осуществляются под напряжением от 75 В.

Работы осуществляются под напряжением от 75 В.

Если диаметр электрода 3,25 мм, то сила тока может быть 110 ампер, если 4 мм, то 120 ампер в полувертикальном положении и 160 ампер − в нижнем. В остальных случаях сила тока может варьировать от 100 до 140 ампер. При этом скорость сварки колеблется от 16 до 22 м/ч.

Ведение сварочных работ с электродом с покрытием происходит, в противоположность первому варианту, с колебательными движениями снизу вверх. От ширины разделения шва зависит величина амплитуды. Нередко, когда требуется много сварки одновременно на разных участках, прибегают к услугам нескольких специалистов, применяющих поточно-расчлененный способ. При крупногабаритных трубных изделиях сварочные работы могут выполнять даже четыре работника. Если же в наличии только пара людей, то лучше вести разносторонние действия снизу вверх от надира. Затем каждый следующий слой смещать от низа оборудования примерно на 50-60 миллиметров.

Соблюдая все наши рекомендации, вы поймете, как правильно варить трубы отопления, а сам процесс вам не покажется трудновыполнимым.

Как лучше сварить трубу?

Дуговая сварка защитным металлом (SMAW), также известная как электродуговая сварка, обычно является процессом сварки труб по умолчанию. Простой поиск в Интернете по теме «сварка труб» дает бесчисленное количество изображений сварщиков, использующих этот процесс, а также множество учебных пособий о том, как правильно сваривать трубы с помощью сварки электродом. Однако, несмотря на его широкое применение, SMAW, вероятно, не лучший способ сварки труб. Это просто процесс сварки, который использовался для сварки труб дольше всего.

После разработки SMAW появились и получили широкое распространение несколько других процессов дуговой сварки. Процессы дуговой сварки с подачей проволоки, такие как дуговая сварка металлическим электродом в газе (GMAW) и дуговая сварка с сердечником под флюсом (FCAW), значительно проще в выполнении, чем традиционная сварка электродом. Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) требует большого мастерства в использовании, но обеспечивает более чистые, точные и надежные сварные швы, которые служат дольше и лучше противостоят коррозии и высокому давлению, чем сварка, выполненная с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит от.

Процессы дуговой сварки с подачей проволоки, такие как дуговая сварка металлическим электродом в газе (GMAW) и дуговая сварка с сердечником под флюсом (FCAW), значительно проще в выполнении, чем традиционная сварка электродом. Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) требует большого мастерства в использовании, но обеспечивает более чистые, точные и надежные сварные швы, которые служат дольше и лучше противостоят коррозии и высокому давлению, чем сварка, выполненная с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит от.

Какой метод сварки предлагает наилучший метод сварки труб, зависит от того, какие качества процесса сварки считаются наиболее важными для данного проекта. Например, если скорость важнее всего, руководитель проекта может счесть FCAW лучшим вариантом. Принципы, применяемые в FCAW, в основном такие же, как и в SMAW, но в FCAW флюс обеспечивается сердечником проволочного электрода. Благодаря использованию проволочного электрода с непрерывной подачей, процесс выполняется быстро, а благодаря флюсу он также прост в использовании и прощает далеко не идеальные условия окружающей среды. Однако сварные швы, которые он производит, не идеальны. Для более качественного сварного шва необходимо выбрать процесс сварки с использованием газовой защиты.

Благодаря использованию проволочного электрода с непрерывной подачей, процесс выполняется быстро, а благодаря флюсу он также прост в использовании и прощает далеко не идеальные условия окружающей среды. Однако сварные швы, которые он производит, не идеальны. Для более качественного сварного шва необходимо выбрать процесс сварки с использованием газовой защиты.

Дуговая сварка GMAW и GTAW использует инертный газ для защиты сварного шва в процессе сварки. Использование этого газа обеспечивает более стабильный, предсказуемый и надежный сварной шов, чем процессы с использованием флюса. Хотя использование защитного газа означает, что этот процесс не идеален для полевых работ — газ может легко сдуться ветром, — качество сварных швов, выполненных с использованием этих процессов, привело к тому, что в некоторых проектах используются специальные барьеры или даже возводятся целые конструкции, позволяющие использование сварочных процессов в среде защитных газов. Хотя GMAW превосходит GTAW по скорости, процесс GTAW имеет ряд важных преимуществ, о которых мы поговорим ниже.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) отличается от других процессов сварки в среде защитного газа тем, что в ней используется неплавящийся вольфрамовый электрод. Наконечник вольфрамового электрода, используемого при сварке GTAW, также должен быть тщательно отшлифован до правильной формы, которая зависит от типа свариваемого металла. Защитный газ обтекает вольфрам, и когда зажигается дуга, электрод образует очень маленькую расплавленную лужицу, которая остается чистой и может быть направлена с невероятной точностью.

В руках опытного сварщика с помощью дуговой сварки GTAW получаются очень аккуратные, точные и надежные сварные швы. К преимуществам сварки труб GTAW относятся:

- Универсальность: Одинаково хорошо сваривает черные и цветные металлы. Процесс GTAW также отлично подходит для сварки экзотических металлов и сплавов, таких как титан, Inconel®, Monel® и других сплавов специального назначения.

Его можно использовать для очень тонких металлов, которые могут прожечься SMAW, FCAW или GMAW, и его можно использовать для выполнения либо автогенных сварных швов, либо сварных швов, требующих присадочного материала.

Его можно использовать для очень тонких металлов, которые могут прожечься SMAW, FCAW или GMAW, и его можно использовать для выполнения либо автогенных сварных швов, либо сварных швов, требующих присадочного материала. - Качество: При правильном выполнении GTAW производит невероятно чистые сварные швы без шлака и брызг. Сварные швы GTAW также гораздо менее подвержены включению загрязняющих веществ, таких как водород и кислород, или случайным включениям, таким как углерод и другие металлы. Такие высококачественные сварные швы особенно важны при сварке труб, так как трубопроводы часто находятся под давлением.

- Надежность: Стабильность, качество и чистота сварки GTAW означают, что получаемые сварные швы гораздо более механически стабильны, чем сварные швы, выполненные другими методами. В результате сварные швы GTAW имеют меньше слабых мест и в большей степени способны противостоять боковой нагрузке, сжатию и внутреннему давлению. Аккуратность поверхности сварного шва также обеспечивает гораздо меньше возможностей для химической коррозии, что важно для трубопроводов, которые могут включать транспортировку агрессивных газов и жидкостей.

Преимущества дуговой сварки в среде защитного газа делают ее лучшим способом сварки труб для тех, кто ищет качественные сварные швы. К сожалению, ручная сварка GTAW имеет ряд недостатков. Освоить этот процесс сварки сложно, и сварщику требуется много обучения и опыта, прежде чем он сможет правильно сваривать GTAW. Это также очень медленный процесс, и, как результат, ручное выполнение сварных швов труб с глубокими или узкими разделками занимает непомерно много времени. Обычно, если используется ручная GTAW для сварки труб, она используется только для корневого прохода — части сварного шва, находящейся в фактическом контакте с находящимся под давлением или коррозионным материалом в трубе, — в то время как остальная часть канавки заполняется с использованием FCAW, GMAW. или даже процессы SMAW. Однако разработки в области автоматизации устранили многие недостатки GTAW, позволив выполнять надежные сварные швы GTAW с использованием орбитальной сварки.