Сварка труб допуск на разностенность

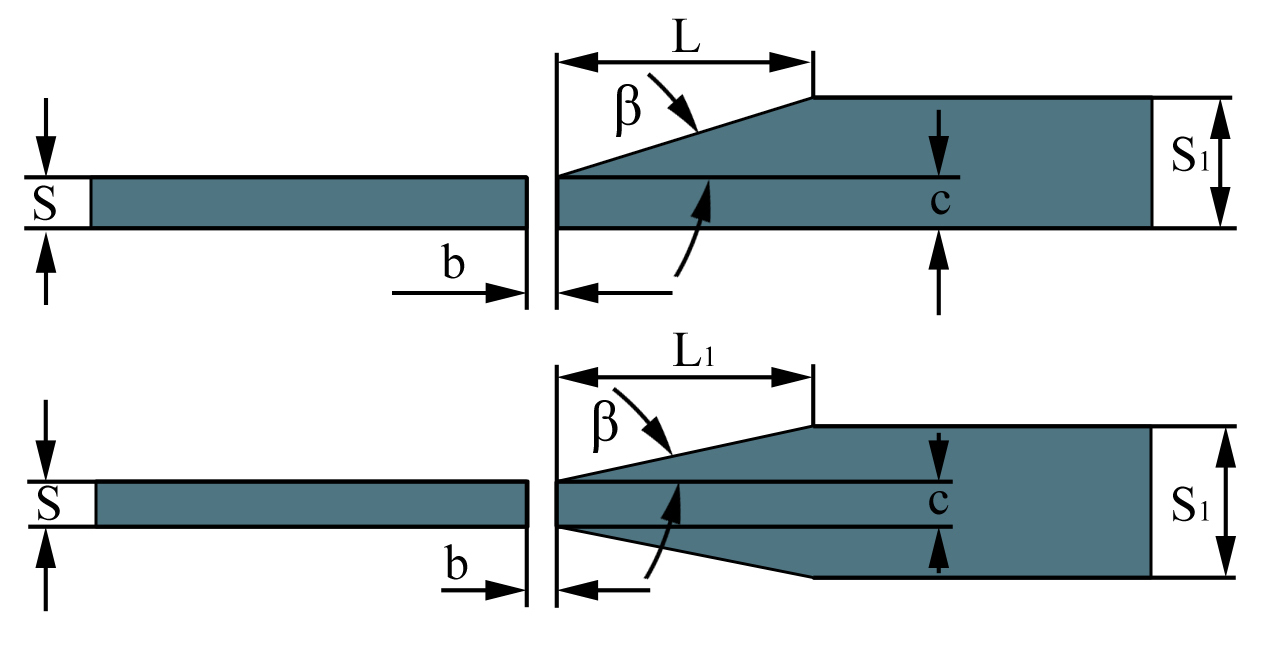

При подготовке к сварке труб с разной толщиной стенок применяют переходники длиной не менее 250 мм из трубы, толщина стенки которой занимает промежуточное положение между свариваемыми трубами. Если, отношение толщин стенок б свариваемых труб не превышает 1,5 (61/62 1,6), то по действующим нормам (ВСН-2-120—80 Миннефтегазстроя Инструкция по технологии сварки трубопроводов и технологического оборудования при монтаже компрессорных и насосных станций ) можно соединять такие разностенные трубы без промежуточной вставки, но с обязательной обработкой торцов трубы с большей толщиной стенки (рис. 109). Непосредственное соединение труб с арматурой (задвижкой, краном) при разной толщине стенок трубы и патрубка арматуры без промежуточной вставки допускается, если толщина стенки патрубка арматуры превышает толщину стенки трубы не более чем в 1,5 раза. При этом торцы патрубков арматуры соответственно обрабатывают (см. рис. 109). [c.268]Разностенность и смещение деталей, в элементах и трубных узлах стыкуемых I. и II категорий, допустима в пределах 10% их толщины. При сварке двух труб с деталями допускается излом осей не более 1,5 мм на 1 м трубопровода. При изготовлении узлов трубопроводов из труб с продольным сварным швом производят смещение шва смежной трубы на 100 мм. Для обеспечения прямолинейности труб при стыковке пользуются центровочными приспособлениями.

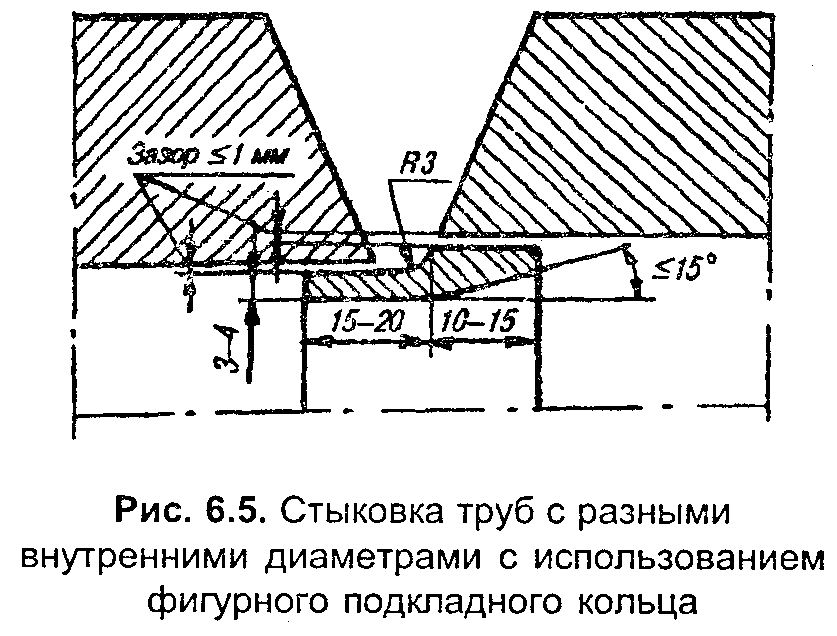

Разностенность и смещение кромок прн стыковке под сварку труб, деталей и арматуры допускается в пределах 10% от толщины стенки, ио не более 3 мм. Если разностенность стыкуемых элементов, смещение кромок или разница внутренних диаметров труб превышают допустимые, то путем механической обработки должен быть обеспечен плавный переход от более толстого элемента к более тонкому под углом не более 15 » к оси трубы. [c.411]

На устанавливаемых в змеевик трубах не должно быть раковин, трещин и других дефектов.

Разностенность и смещение кромок стыкуемых аммиачных и пропановых труб допустима в пределах 10% их толщины. При сварке двух труб, с деталями и т. п. допускается излом осей не более 1,5 мм на 1 м трубопровода. При изготовлении узлов трубопроводов из труб с продольным сварным швом следует производить смещение шва смежной трубы на 100 мм. Для обеспечения прямолинейности труб при стыковке необходимо пользоваться центровочными приспособлениями. На рис. 22 показан центратор, который применяют для центровки труб О у = 100 — 500 мм.

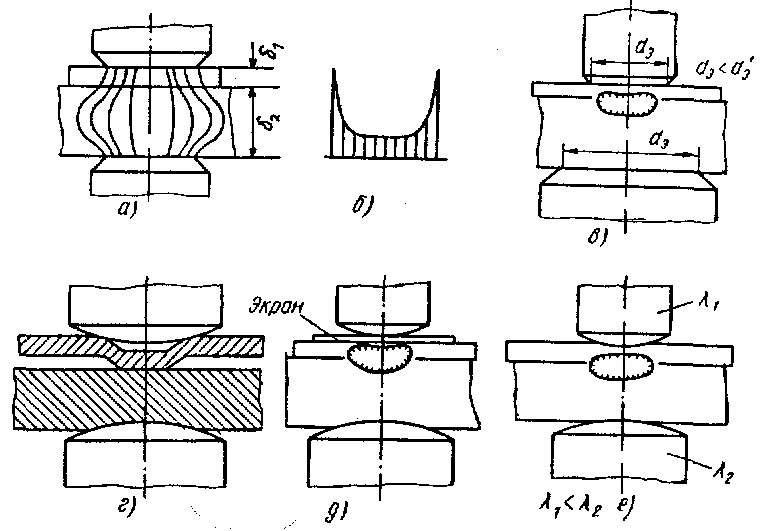

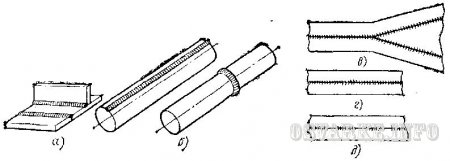

Электроконтактная сварка оплавлением относится к сварке давлением. В отличие от описанных методов электродуговой сварки плавлением при сварке давлением сварной шов формируется при обязательном сближении путем оСадки (сдавливания) свариваемых элементов конструкций. При этом процессе электрический ток большой силы (до десятков тысяч ампер) проходит через свариваемые элементы и контакт между ними. Перед пропусканием тока для улучшения контакта свариваемые элементы сближаются действием осевой нагрузки. В металле между точками подвода тока и особенно в зоне контакта в соответствии с законом Ленца — Джоуля за счет значительного электрического сопротивления и большей силы тока выделяется большое количество теплоты. Так как контакт между поверхностями свариваемых элементов осуществляется по микроскопическим площадкам (точечный контакт), то в каждом таком микроконтакте выделяется громадное количество теплоты, вызывающее мгновенное расплавление и выброс жидкого металла и его паров. На контактирующих поверхностях происходят сотни тысяч таких микрооплавлений, что и приводит к оплавлению поверхностей металла.

svarka-trub-raznoy-tolshchiny . Что это такое. Энциклопе

Пользователи также искали:

truecolor, color, футболки, перевод, true, truecolorstore, true color футболки, TrueColor, true color перевод, ammophila rubripes, rubripes, Ammophila, Ammophila rubripes, cortodera rubripennis, rubripennis, Cortodera, Cortodera rubripennis, trustedbsd, TrustedBSD, rubius, Rubius, рубиус, томск, rubius томск вакансии, rubius software, rubius twitch, рубиус вк, рубиус тех, rubius adventures, adventures,

ТКС.

Технический надзор сварочно-монтажных работ при строительстве объектов нефтехимической промышленности,

Технический надзор сварочно-монтажных работ при строительстве объектов нефтехимической промышленности,УТВЕРЖДАЮ: Главный инженер строительной организации |

(подпись, дата, ф.и.о.) |

Исполнители: |

Потапенко С. Г. |

(должность,

подпись, ф.и.о.) |

2011 |

(год введения в действие) |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Данная технологическая

карта разработана на работы по техническому надзору за

сварочно-монтажными работами при строительстве объектов нефтяной

промышленности.

2. ПРОФЕССИОНАЛЬНЫЕ И КВАЛИФИКАЦИОННЫЕ ТРЕБОВАНИЯ К ИСПОЛНИТЕЛЯМ РАБОТ

2.1.1 Сборочно-сварочные работы выполняются бригадами, состав которых

определяется в зависимости от характера, объема и способов

производства работ.

2.1.2 Для

выполнения комплекса сборочно-сварочных работ в составе

производственных подразделений, ведущих строительство линейной

части трубопровода, комплектуются специализированные бригады и

звенья.

2.1.3 Численный

состав рабочих определяется в зависимости от метода производства

работ и диаметра строящегося трубопровода.

2.2. Проверка

квалификации сварщиков и контроль допускных стыков

2.2.1. Проверка

квалификации сварщиков производится в соответствии с Положением об

аттестации электросварщиков и ВСН

006-89.

2.2.2. К прихватке и сварке стыков магистральных трубопроводов допускаются сварщики, имеющие соответствующие удостоверения и ранее выполнившие сварку допускных стыков.

2.2.3. Сварка допускного стыка должна выполняться на трубах диаметрами до 400 мм тем способом, который будет применяться на трассе.

2.2.4. Допускной стык сваривается полностью на трубах диаметром до 1000 мм. На трубах диаметром 1000 мм и более допустима сварка половины стыка.

2.2.5. Сварщик выполняет допускной стык, если он:

приступает впервые к сварке магистральных трубопроводов или имеет перерыв в работе более трех месяцев;

выполняет сварку труб из новых марок сталей;

применяет новые марки сварочных материалов;

использует новые типы сварочного оборудования;

переведен на сварку труб других диаметров.

В случае если сварщик повторно переведен на сварку труб, на которых он ранее сварил допускной стык, то дополнительная проверка квалификации сварщика не требуется.

2.2.6. Допускной стык, сваренный для квалификационных испытаний, должен быть подвергнут визуальному контролю и замерам параметров сварного контролю шва, радиографическим методам и механическим испытаниям образцов.

2.2.7. Если стык не удовлетворяет установленным требованиям, то выполняют повторную сварку и контроль ещё двух стыков. Если при повторном контроле получены неудовлетворительные результаты хотя бы по одному из стыков, то сварщик (или бригада сварщиков) признается не выдержавшим испытание.

2.2.8. Образцы для механических испытаний должны быть подготовлены в соответствии с ВСН 006-89.

Механические испытания выполняются в соответствии с ГОСТом 6996-66 Сварные соединения. Методы определения механических свойств.

2.2.9. Результаты испытаний допускных стыков должны быть оформлены в соответствии с действующими нормами исполнительной производственной документации.

2.2.10. Каждому сварщику приказом по организации присваивается определенный шифр для маркировки сваренных стыков.

2.2.11. В организации, выполняющей на строительстве магистральных трубопроводов сварочно-монтажные работы, на каждого сварщика должен быть заведен формуляр для занесения результатов испытаний допускных стыков и приемки стыков, сваренных на трассе.

3. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОИЗВОДСТВУ РАБОТ

3.1. Сборка

труб

3.1.1. Допускается

сборка и сварка труб, деталей трубопровода и запорной арматуры,

только если они соответствуют проекту и рабочим чертежам.

3.1.2. Перед

сборкой необходим визуальный контроль поверхностей труб, деталей

трубопровода, запорной и распределительной арматуры.

3.1.3. Обнаруженные дефекты устраняются соответствующим ремонтом:

—

царапины, риски и задиры на трубах и деталях трубопроводов глубиной

выше 0,2 мм, но не более 5% от толщины стенки устраняют

шлифованием; при этом толщина стенки не должна быть выведена за

пределы минусового допуска;

—

вмятины на концах труб глубиной до 3,5% от диаметра трубы

исправляют с применением безударных разжимных устройств;

—

правку вмятин на концах труб из сталей с нормативам значением

временного сопротивления разрыву 540 МПа (55 кгс/см) а более, независимо от температуры

окружающего воздуха, и труб не менее прочных сталей при

отрицательных температурах, следует выполнять с предварительным

местным подогревом до 100-150 °С;

—

забоины и задиры фасок глубиной до 5 мм ремонтируют, применяя

электроды с основным покрытием, при этом параметры подогрева

устанавливают по данным таблиц, приведенным в ВСН 006-89;

—

дефектные торцы патрубков запорной и распределительной арматуры;

трубы с царапинами, рисками и задирами фасок глубиной более 5 мм

ремонту не подлежат. Ремонт патрубков арматуры допускается, если

это разрешено заводом-изготовителем. Дефектные участки труб

обрезают.

3.1.4. Применяемые

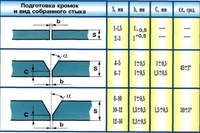

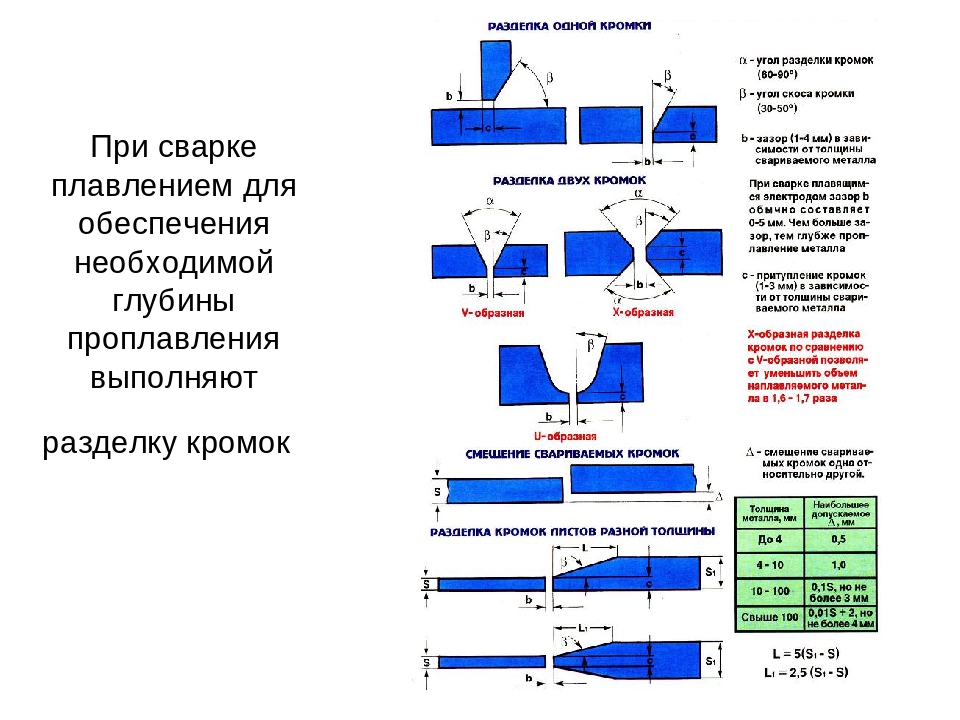

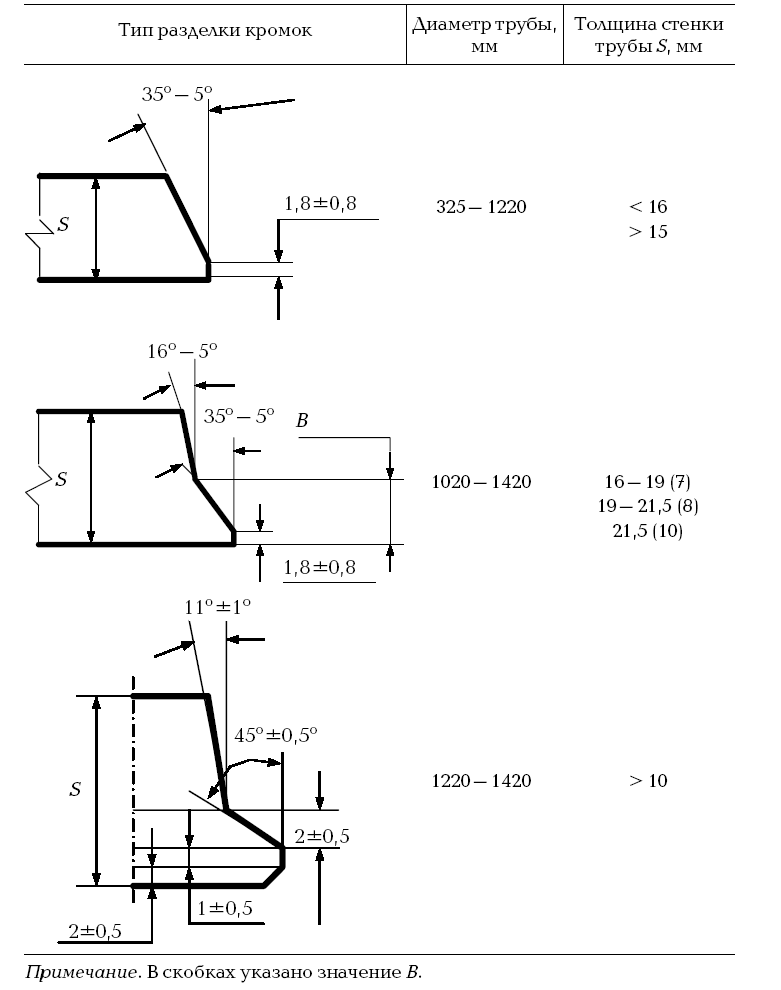

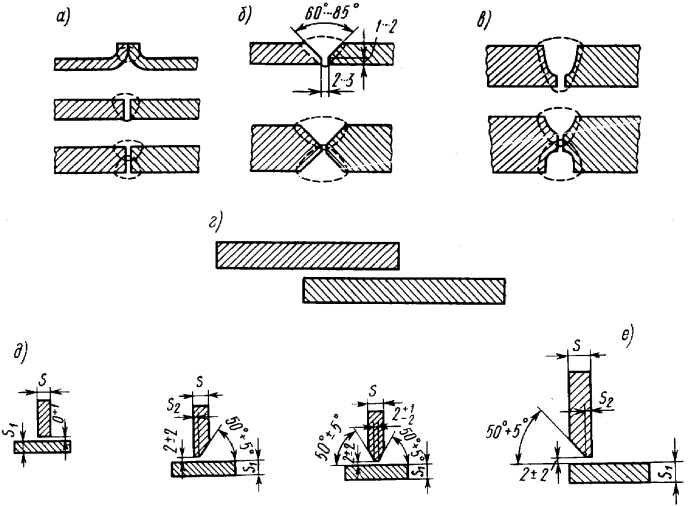

типы разделки кромок труб приведены в схеме 1.

3. 1.5. Соединение

разностенных труб, труб с деталями трубопровода или труб с запорной

и распределительной арматурой допускается при соответствии,

указанном в табл.1.

1.5. Соединение

разностенных труб, труб с деталями трубопровода или труб с запорной

и распределительной арматурой допускается при соответствии,

указанном в табл.1.

Таблица 1

Разность

толщины стыкуемых элементов, мм | Наибольшая толщина стенки стыкуемого элемента, мм |

Не более

2,5 | Не более 12,0 |

Не более

3,0 | Более 12,0 |

3.1.6. Соединение

труб с большей разностью толщины стенок осуществляют посредством

вварки между стыкуемыми элементами переходников заводского

изготовления или вставок из труб промежуточной толщины, длиной не

менее 250 мм.

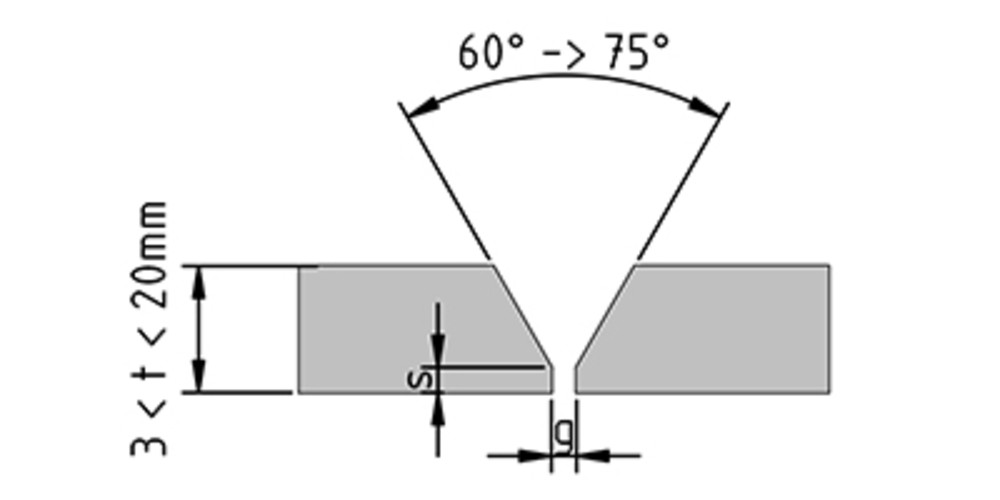

3.1.7. Непосредственная сборка и сварка труб с разной толщиной стенок

допускается при специальной подготовке трубы с большей толщиной

стенки (рис.1).

Коэффициент разности

толщины стенок не должен превышать 1,5.

Рис.1. Подготовка для сварки торцов труб с разной толщиной

стенок.

3.1.8. При сборке

труб с одинаковой или различной нормативной толщиной стенки

величина наружного смещения кромок не должна превышать 20% от

минимальной (фактической) толщины стенки трубы, но не более:

3

мм — в случае последующей ручной дуговой или автоматической сварки

под флюсом;

2

мм — в случае последующей автоматической газоэлектрической

сварки.

3.1.9. Перед

сборкой внутренняя полость труб должна быть освобождена от земли,

снега и других загрязнений; а кромки и прилегающие к ним внутренняя

и наружная поверхности труб зачищены на ширину не менее 10 мм.

При сборке под

двустороннюю автоматическую сварку внутреннюю поверхность труб

необходимо зачистить на ширину не менее 15 мм.

3.1.10. Рекомендуемые величины зазоров в стыках при сборке приведены в

табл.2.

Таблица 2

Способ сварки |

Высший пилотаж сварки труб — Страница 6 — Сварка трубопроводов

Испананец,Я очень рад за коллегу,когда у него всё получается и сам не прочь поучиться,но не досуг.То чему была возможность научится,осталось в прошлом,как сомнительное, и на сей день варю иначе.Интернет,книги,форумы,практика.Нет и в мыслях петь дифирамбы в свою честь,но за плечами сотни метров стыков , почти все просвеченные и пройденные.Забракованных — несколько штук,хватит пальцев одной руки.Если же варить по такому ГОСТу,то результат был бы иной.Пожалуй,я соглашусь с Вашим заключением,что квалификация слишком низка,для такой сварки,но как быть с теми предприятиями и их требованиями к сборке и сварке стыка,именно под такие параметры,что использую и я ,в том числе.А ведь эти конторы имеют серьёзную репутацию и дорожат ей,и обучение на их базе проводилось до последнего времени,и аттестация,и не только с нашего региона.Значит они все низкоквалифицированные и ничего в сварке толком не знают.Чтобы быть предельно честным оговорюсь,что основной акцент на корень у меня аргон,но и ручником варю,и зазоры/разделка в обеих случаях разнится с обсуждаемой.Ну а теперь от слов к делу.Я никого не хочу в чём-либо уличить,но коль пошла такая пьянка,то давайте развеем все сомнения,а то зачинщики сразу в кусты со словами — не стоит задавать вопросы,лучше просто пообщаемся.Я просто хочу расставить все точки над «i»,а может и научиться такой продвинутой сварке,но есть ряд нюансов,которые будят во мне сомнения,относительно чистоты эксперимента.

Если даже зазорник 1,6мм ,то элементарным прикладным расчётом только корень выходит в (min) 5мм.Если же по требованию перекрыть шов хотя бы по 1мм на сторону,то выйдет уже 6мм,если учесть,что шов неровный,то это ещё миллиметры в +,да и ниточного шва не видать.

Если сопоставить ширину корня и толщину стенки,да учесть при этом заявленную ширину шва,то волей неволей возникают сомнения.Для примера свою картинку вставлю.Что мешало также качественно представить свои достижения,непонятно.

Хотя по нижнему фото картина проясняется.

Этож какой разряд,Испананец,полагается за такой провар ?Какая нахер старая школа ? Не хочу обидеть заслуженных спецов,но со мной работают пердуны старой закваски и их достижения уже мелькали в галерее.

И вот на основании всего этого и возникае масса вопросов,а не потому,что я такой вредный.Так что давайте будем до конца открыты и честны друг перед другом.Если я заблуждаюсь,то извинюсь от чистого сердца,хотя я и не грубил и ни в чём не упрекал,но занятая Вами позиция,господа — один молчит,а другой рьяно защищает,сама сподобила на такое копание в истине. Заранее благодарю !

Правила по эксплуатации, ревизии, ремонту и отбраковке

ПРАВИЛА

ПО ЭКСПЛУАТАЦИИ, РЕВИЗИИ,

РЕМОНТУ И ОТБРАКОВКЕ

НЕФТЕПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

РД 39-132-94

www.fedinst.ru

8-800-700-01-87

Звонок бесплатный по всей Р.Ф.

ПРАВИЛА

ПО ЭКСПЛУАТАЦИИ, РЕВИЗИИ,

РЕМОНТУ И ОТБРАКОВКЕ

НЕФТЕПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

РД 39-132-94

Руководящий документ разработан Институтом проблем транспорта энергетических ресурсов (ИПТЭР) при участии Гипротюменнефтегаза, ВНИИПО, МВД РФ, ВНИИТнефти, Роснефти и Госгортехнадзора России.

РЕДАКЦИОННАЯ КОЛЛЕГИЯ

Шарифуллин Ф. М., Гумеров А. Г., Азметов X. А.,

Гумеров Р. С., Кутуков Е. Г., Дадонов Ю. А.,

Драгунов Ю. М., Манушакян И. С., Мокроусов С. Н.,

Лейзерова Л. И., Бондаренко Н. М.

Правила устанавливают требования к эксплуатации нефте-промысловых трубопроводов для транспорта нефти, газа и попутно добываемой пластовой воды.

В Правилах приведены основные положения по проведению осмотров, ревизий, периодических испытаний линейной части нефтепромысловых трубопроводов, обслуживанию и ревизии запорной арматуры, выполнению работ по диагностике и отбраковке трубопроводов, работ по защите трубопроводов от внешней и внутренней коррозии, проведению ремонтных работ, в том числе работ с применением энергии взрыва, работ по консервации и демонтажу трубопроводов. Рассмотрены вопросы расследования и ликвидации аварий на трубопроводах, приводятся требования к выполнению сварочных работ на них. Разработаны положения по контролю за проходным давлением в системах сбора, очистке трубопроводов от парафина, воды и механических примесей, уходу за трассой, организации патрульной службы, эксплуатации охранных зон.

В Правилах дается новая классификация трубопроводов различного назначения, более полно отражающая влияние различных факторов на степень их опасности.

Разработаны требования к обеспечению качества проектирования трубопроводов систем сбора нефти, газа и воды, переходов трубопроводов через естественные и искусственные препятствия, защитных зон вокруг трубопроводов, к оснащению систем трубопроводов средствами контроля, регулирования и противо-аварийной защиты, проведению очистки трубопроводов от различных отложений.

Разработаны требования, предъявляемые к материалам и конструкциям промысловых стальных трубопроводов, строительству промысловых трубопроводов, контролю качества строительства, испытанию и приемке их в эксплуатацию.

Приведены положения по охране труда, пожарной безопасности и охране окружающей природной среды при эксплуатации промысловых трубопроводов.

Кроме вопросов эксплуатации промысловых трубопроводов, в Правилах уделено серьезное внимание вопросам проектирования, строительства, приемки в эксплуатацию построенных объектов, использованию материалов и конструкций трубопроводов. Разработанные в этих разделах требования полезны как эксплуатационникам, так и разработчикам нормативных документов по проектированию, строительству и приемке в эксплуатацию, так как они отражают реальные условия эксплуатации.

Настоящие Правила вступают в силу с 1 июля 1994 г.

Сварные соединения труб на заводах и трубопроводах | ASME B31 Код трубопровода

1. Область применения

В этой статье рассматриваются ограничения для различных типов сварных соединений; включая трубу к трубе, трубу к фланцу, трубу к фитингу; используется в металлических трубопроводах для работы под давлением на заводах и трубопроводах и дополняет коды трубопроводов ASME B31 .

Выбор материалов и оборудования, а также проектирование, строительство, техническое обслуживание и ремонт оборудования и сооружений

, охватываемых данной спецификацией, должны соответствовать последней редакции ссылок

указаны ниже, если не указано иное.

W05-F02 Требования к сварке

Американский институт нефти (API)

SPEC 6A устье скважины и оборудование для рождественских елок

STD 606 Компактные стальные задвижки — удлиненный корпус

Американское общество инженеров-механиков (ASME )

B1.20.1 Трубная резьба общего назначения (дюймы)

B16.25 Концы для стыковой сварки

SME B31G Руководство по определению остаточной прочности корродированных трубопроводов Дополнение к

ASME B31 .3 Химический завод и трубопроводы нефтеперерабатывающего завода

B31.4 Системы транспортировки жидких углеводородов, сжиженного нефтяного газа

B31.8 Трубопроводы для транспортировки и распределения газа

Раздел VIII, Раздел 2 Сосуды под давлением, альтернативный дизайн

Для понимания этого стандарта применяется следующее определение.

Опасная служба.

Услуги по транспортировке жидкостей, которые вредны для здоровья человека или способствуют возникновению пожара, считаются опасными

.

a. Сварные соединения

б. Фланцевые соединения

c. Резьбовые соединения

d. Уплотнительная сварка резьбовых соединений

e. Соединения для НКТ

f. Прочие соединения

Сварные швы металлических трубопроводов должны соответствовать требованиям SES W05-F02 и других стандартов , на которые имеется ссылка.

5.1.1 Соединения между трубопроводами одинаковой прочности с разными стенками

Детали соединения для трубопроводов одинаковой прочности и различной толщины стенки должны быть следующими:

a. Когда отношение толщины стенок двух частей меньше или равно 1,5, более толстая стенка будет иметь конус с отверстиями в соответствии с соответствующими конструктивными нормами ASME B31.

б. Когда соотношение толщины стенок двух частей больше 1.5, используется комбинация расточки конуса и подготовки концов под сварку. Концевая подготовка и геометрия должны соответствовать ASME B16.25.

5.1.2 Соединения между трубопроводами с неравной прочностью и разными стенками

Когда соединяемые материалы труб имеют разный предел текучести и неодинаковую толщину стенок, выполняется конусное растачивание и специальная фаска в соответствии с ASME B16.25 ниже. используется следующим образом:

а. Когда толщина материала более низкого качества превышает 1.В 5 раз больше требуемой толщины более высокого класса, но не требуется для соответствия расчетной прочности более высокого класса.

б. Когда толщина материала более высокого качества превышает в 1,5 раза требуемую толщину материала более низкого сорта .

г. Когда соединение находится под юрисдикцией ASME B31.3, и обе стенки имеют расчетное давление толщины плюс минус допуск производителя.

г. Когда соединение находится под юрисдикцией ASME B31.4 / B31.8, обе стенки имеют расчетную толщину стенок под давлением , в которую уже включен допуск на меньшую толщину.

5.1.3 Переходные детали

При соединении труб из материалов разных марок (предел текучести) необходимо использовать переходник, если толщина стенки материала более низкого качества больше, чем в 1,5 раза толщины стенки более высокого сорт материала. Графические детали конструкций соединений показаны в ASME B31.3, ASME B31.4 и ASME B31.8.

Максимальный размер сварных швов внахлест на опасных объектах должен составлять NPS 2 для нового строительства. Максимальный NPS-2 может использоваться в опасных условиях для технического обслуживания, незначительных полевых модификаций существующих трубопроводных систем , а также при необходимости для согласования соединений с существующим оборудованием. Следует учитывать для сварных раструбных швов NPS 2 в классе 900 и более высоких номинальных давлениях, где присутствуют высокие механические нагрузки или присутствует вибрация.

5.3 Угловые швыСоединение двух отрезков трубы угловым сварным швом разрешается только в том случае, если труба с цементным покрытием соединяется с помощью соединительных муфт.

6. Фланцевые соединения 6.1 Исключения

Фланцевые соединения могут выйти из строя под действием внешних сил или возвратно-поступательных сил. Фланцевые соединения

следует избегать в службах, создающих эти силы.Наиболее разумным выбором является использование полностью сваренной встык конструкции с фланцами только там, где это невозможно, и с тщательным анализом напряжений.

Другие соединения могут быть успешными при тщательном исследовании. Также следует избегать фланцевых соединений, если утечки недопустимы, или если утечка жидкости существует, существует серьезная опасность. Следующие услуги являются типичными для тех, где следует избегать использования фланцев

:

a. Пар в классе 900 ASME и выше

b.В полностью ограниченном участке магистральных трубопроводов и в подводных трубопроводах

c. В местах, где трубопровод будет подвергаться значительным изгибам или другим внешним нагрузкам

d. Скрытый трубопровод

e. Работа с водородом

6.2 Клапанные соединения

Клапаны с крышками с уплотнением под давлением или приварными крышками следует использовать во избежание утечки в клапанах.

6.3 Ограничения для сквозных болтовых соединений

Фланцевые соединения с длинными выступающими болтами для зажатых компонентов, кроме стандартных очков

Пластины и жалюзи не должны использоваться в пожароопасных зонах.Особое внимание следует уделять всем ситуациям

, когда сквозное болтовое соединение используется более чем для одного компонента.

Максимальный размер резьбовых соединений в опасных зонах должен составлять NPS-1 1/2 для стандартных фитингов и клапанов и 2 дюйма Максимальный NPS при необходимости обслуживания, незначительных модификаций существующих трубопроводных систем на месте и для соответствия резьбовым специальным устройствам, таким как фитинги доступа для контроля коррозии .

7.2 Безопасное обслуживание Максимальный размер резьбовых соединений в безопасных условиях должен составлять NPS-4 для стандартных фитингов и клапанов, и максимум NPS-4 для специальных элементов, таких как пожарные гидранты.

Стандарт резьбы должен быть конической трубной резьбой, соответствующей ASME B1.20.1.

7.4 Зацепление резьбыМинимальное количество зацепляемых трубных резьб должно соответствовать требованиям Таблицы I, Зацепление резьбы

7.5 Исключения

Соединения в устройствах, подверженных утечкам, таких как каустик, не должны иметь резьбу.

Если требуется уплотнительная сварка, уплотнительный шов должен быть угловым сварным швом, идущим от наружного диаметра внутренней части

. часть, плавно с небольшой вогнутостью, к охватываемой части, покрывая все открытые резьбы без подрезов.

Уплотнительная сварка резьбовых соединений требуется, когда это считается необходимым для тех мест и служб , где неконтролируемая утечка может привести к серьезным последствиям для работы или безопасности установки и персонала.

8.3 Особые требования 8.3.1 Если невозможно избежать резьбовых соединений, сварка уплотнения должна применяться ко всем резьбовым соединениям, до и после корневого клапана, в следующих службах:

a .Все углеводороды

б. Системы подачи котловой воды, конденсата и пара с использованием фланца ASME Class 300 и выше рейтинги

c. Токсичные вещества, такие как хлор, фенол, сероводород и т. Д.

d. Коррозионные вещества, такие как кислота, щелочь и т. Д.

e. Нефтепромысловые химикаты (например, ингибиторы коррозии, эмульгаторы, электролиты и т. Д.)

8.3.2 Исключения для сварки уплотнений включают:

a.Защитные гильзы

b. Пруток пробка ниже по потоку от уплотнительного сваренных блока клапана

Пруток пробка ниже по потоку от уплотнительного сваренных блока клапана

с. Специальные приспособления, такие как приспособления для доступа и «флажки для скребков»

d. Стыки, требующие частой разборки и расположенные за приварным блоком с уплотнением клапана , например образцы соединений.

эл. Инструментальный трубопровод между корневым клапаном с приварным уплотнением и прибором

f. Резьба и соединения соединительных колец с эластомерными кольцами круглого сечения

г.Резьбовые соединения после приварного корневого клапана с уплотнением, которые выводят воду непосредственно в открытую дренажную систему или в атмосферу

h. Клапаны с удлиненным корпусом и полностью армированным концом под приварку по API 606

i. Любой материал, требующий PWHT для обслуживания

Приваривание уплотнений требуется на резьбовых соединениях, когда трубопровод подвержен вибрации, постоянной или периодической .

8.5 Соединительный составЛента PTFE (тефлон) или соединительные смеси не должны использоваться в резьбовых соединениях, требующих герметичной сварки. Лента ПТФЭ не должна использоваться при рабочей температуре выше 204 ° C.

9. Соединения для трубок Использование фитингов для труб с раструбом, без раструба и компрессионных фитингов для полевых установок

ограничивается типами и брендами, указанными в стандартах.Когда на заводе

ведется новое строительство, компрессионные фитинги должны быть того же производства, что и те, которые уже используются на заводе.

Герметичные соединения не должны использоваться для работы под давлением.

Паяные, паяные и сварные пайкой соединения должны применяться только к воде и воздуху.

10.3 Собственные механические соединенияЗапатентованные механические соединения, используемые для безопасного использования под давлением, должны иметь одобренную конструкцию , муфты Victaulic и муфты Dresser являются типичными типами.

10.4 Соединители зажимного типаСоединители зажимного типа для работы с высоким давлением должны соответствовать API SPEC 6A или должны быть патентованными соединителями , конструкция которых основана на разделе VIII ASME и утверждена.Grayloc — самый популярный образец .

10,5 Запатентованные муфтыЗапатентованные муфты для ремонта трубопроводов, такие как Plidco, муфты Weld + Ends, запатентованные шарнирные соединения, , такие как Chiksan, или аналогичные изделия должны иметь одобренную конструкцию.

Как это:

Нравится Загрузка …

Введение в трубы — технологические трубопроводы

Труба представляет собой трубчатую секцию или полый цилиндр, обычно, но не обязательно, круглого сечения, используемый в основном для транспортировки продуктов из одного места в другое.Продукты должны иметь возможность течь. К ним относятся жидкости и газы (флюиды), суспензии, порошки и массы мелких твердых частиц.

Разница между трубой и трубкой

В общем употреблении слова труба и труба обычно взаимозаменяемы, но в промышленности и машиностроении эти термины имеют однозначное определение.

Вкратце: Труба измеряется по внешнему диаметру, труба измеряется по номинальному диаметру .

Труба обычно определяется номинальным размером трубы (NPS), указывающим постоянный внешний диаметр (OD), и графиком (SCH), который определяет толщину стенки трубы. Номинальный размер трубы (NPS) и внешний диаметр (OD) не всегда равны.

Номинальный размер трубы (NPS) и внешний диаметр (OD) не всегда равны.

- Для NPS ⅛ до 12 — Значения NPS и OD отличаются.

- Для NPS 14 и выше — Значения NPS и OD равны.

Трубы обычно жесткие и не гибкие.

Трубка чаще всего определяется внешним диаметром (OD) и толщиной стенки, но может быть задана любыми двумя из: Внешний диаметр (OD), Внутренний диаметр (ID) и Толщина стенки (WT).В трубках OD — важное и точное число. Измеренный OD и заявленный OD либо точно такие же, либо находятся в очень близких пределах друг от друга. Трубки обычно дороже труб из-за более жестких допусков на изготовление. Трубка может быть как жесткой, так и гибкой.

Трубыподходят для более крупных применений с размерами от полдюйма до нескольких футов. Трубки обычно используются в приложениях, требующих меньшего диаметра. Хотя 10-дюймовые трубы распространены, вы редко встретите 10-дюймовые трубы.Допуски на различные размеры труб сравнительно менее жесткие по сравнению с допусками на трубы. Здесь допуск относится к допуску на диаметр, допуску толщины стенки, допуску прямолинейности, допуску округлости и т. Д. Также обычно внешняя и внутренняя поверхности труб намного более гладкие, чем у труб. Сборки труб почти всегда конструируются с использованием фитингов, таких как колена, тройники и т. Д., В то время как трубы могут быть сформированы или изогнуты в нестандартные конфигурации.

Материалы труб

Трубы изготавливаются из различных материалов, включая металлы, сплавы, керамику, стекло, стекловолокно, бетон и пластик.В инжиниринговых компаниях есть инженеры по материалам, которые определяют материалы, которые будут использоваться в технологических трубопроводных системах. Выбор материала в основном основан на работе с жидкостью, расчетном давлении, расчетной температуре и стоимости с некоторыми дополнительными соображениями. Согласно материалам, большинство труб, используемых в нефтегазовом секторе, относятся к следующим категориям:

- Трубы из углеродистой стали

- Трубы из нержавеющей стали

- Трубы из легированной стали

- Трубы из оцинкованного железа

Для получения дополнительных сведений о стали см. Наиболее распространенные типы стали в промышленности технологических трубопроводов

Наиболее распространенные типы стали в промышленности технологических трубопроводов

Помимо вышеупомянутых труб, чугунные трубы, цементные трубы, пластиковые трубы и т. Д. Также используются в некоторых инженерных приложениях, но их объем очень ограничен.

Производство труб

Трубы обычно производятся двумя различными способами, в результате которых получается сварная труба или бесшовная труба. В обоих методах сырье сначала разливается в слитки. Затем из нее делают трубу, вытягивая сталь в бесшовную трубу или сжимая края и герметизируя их сварным швом.

Трубы бесшовные

Труба бесшовная, как следует из названия, — это труба без шва или сварного соединения. Бесшовная стальная труба изготавливается из твердой круглой стальной «заготовки», которую нагревают, толкают или протягивают по форме до тех пор, пока сталь не превратится в полую трубу.Затем полая труба экструдируется через комбинацию фильеры и оправки для уменьшения внешнего диаметра и увеличения внутреннего диаметра.

Сварные трубы и трубки

Сварные трубы изготавливаются путем прокатки металлического листа с последующей сваркой его в продольном направлении по всей длине. Процесс производства сварных труб начинается с прокатки стального рулона до желаемой толщины с образованием плоской полосы. Плоская полоса обрезается до ширины, соответствующей размеру производимой трубы.Труба формируется путем перемещения нарезанной катушки через ряд роликов, а затем шов трубы сваривается в химически нейтральной среде. В сварной трубе шов или сварной шов — это более слабая часть трубы, ограничивающая прочность трубы до прочности сварного шва.

Разница между бесшовными и сварными трубами и трубами

- Бесшовные трубы не имеют сварного шва. Традиционно шов сварных труб рассматривался как слабое место, уязвимое для разрушения и коррозии.Однако усовершенствования в процессе производства сварных труб повысили прочность и характеристики сварного шва.

Тем не менее, бесшовные трубы исключают возможность слабого шва. В целом сварные стальные трубы могут выдерживать на 20% меньше рабочего давления, чем бесшовные.

Тем не менее, бесшовные трубы исключают возможность слабого шва. В целом сварные стальные трубы могут выдерживать на 20% меньше рабочего давления, чем бесшовные. - Бесшовные трубы имеют более высокое рабочее давление по сравнению со сварными трубами того же материала и того же размера из-за отсутствия сварного шва.

- Бесшовные трубы обеспечивают превосходную коррозионную стойкость, поскольку они имеют небольшой потенциал для примесей, дефектов и различий в пластичности, которые могут быть связаны с зоной сварки в сварной трубе.

- Бесшовные трубы не требуют испытаний на целостность сварного шва. Это необходимо для сварных труб.

- Бесшовные трубы твердеют в процессе производства, поэтому термическая обработка после изготовления не требуется. Большинство сварных труб после изготовления требуют термической обработки.

- Стоимость сварных труб ниже, чем у бесшовных труб, и они легко доступны в виде длинных непрерывных отрезков.

- Бесшовные трубы могут быть заменены сварными трубами, но сварные трубы не всегда могут быть заменены бесшовными трубами из-за сварного шва.

- Толщина стенки сварных труб обычно более стабильна, чем у бесшовных труб. Легче получить плоскую однородную толстую полосу и изготовить сварную трубу, чем вытягивать бесшовную трубу одинаковой толщины путем экструзии. Также качество поверхности сварных труб намного лучше, чем у бесшовных труб.

- Для бесшовных труб требуется больше времени, чем для сварных труб.

Размер и спецификация трубы (Номинальный размер и спецификация трубы)

Размеры труб определены рядом национальных и международных стандартов.Существует два распространенных метода обозначения наружного диаметра трубы (OD). Североамериканский метод называется номинальным диаметром трубы (NPS) и основан на дюймах (также часто называемых номинальным диаметром отверстия (NB)). Европейская версия называется номинальным диаметром (DN) и основана на миллиметрах.

Обозначение внешнего диаметра позволяет соединять трубы одинакового размера независимо от толщины стенки. Поскольку внешний диаметр фиксирован для данного размера трубы, внутренний диаметр будет варьироваться в зависимости от толщины стенки трубы.Например, 2-дюймовая труба Schedule 80 имеет более толстые стенки и, следовательно, меньший внутренний диаметр, чем 2-дюймовая труба Schedule 40.

Для получения более подробной информации о размерах труб см. «Номинальный размер трубы и график».

Длина трубы

Длина трубы — это расстояние между двумя концами трубы. Длина трубы может быть измерена в метрах или футах или в любой другой единице измерения расстояния. Наиболее распространенные термины, используемые для обозначения длины трубы —

.- Одинарная случайная длина (SRL)

- Двойная случайная длина (ДХО)

- Длина реза

Одинарная случайная длина (SRL)

ДлинаSingle Random Length (SRL) обычно составляет от 5 до 7 метров.Трубы размером менее 2 дюймов обычно изготавливаются одной произвольной длины.

Двойная случайная длина (ДХО)

Двойная случайная длина (DRL) обычно имеет длину от 11 до 13 метров. Трубы размером более 2 дюймов обычно изготавливаются двойной произвольной длины.

Длина реза

Трубы обрезанной длины не имеют определенной определенной длины. Их разрезают на отрезки определенной длины в соответствии с требованиями проекта. Трубы обрезной длины, как правило, дороже, но помогают сократить время резки труб и ресурсы на месте, а также сокращают потери небольшой длины, возникающие после резки труб SRL и DRL до необходимой длины.

Типы концов труб

Концы труб описывают конфигурацию конца участка трубы. Понимание концов труб важно, поскольку было бы неуместно указывать сварное соединение с трубой с резьбой или резьбовое соединение с трубой большого диаметра и т. Д. Существует три основных типа концов труб.

- Гладкие концы (PE)

- Концы с резьбой (TE)

- Концы со скошенной кромкой (BE)

Труба с гладким концом

Труба с гладким концом (PE) — это труба, обрезанная под углом 90 ° перпендикулярно длине участка трубы. Гладкие концы обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для сварки внахлест.

Гладкие концы обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для сварки внахлест.

Концевая труба с резьбой

Труба с резьбовым концом (TE) — это труба, имеющая конические канавки, прорезанные на концах отрезка трубы. Обычно используемые на трубах размером 3 дюйма и меньше, резьбовые трубы и фитинги также называются резьбовыми трубами и фитингами.

Резьбовые трубы и резьбовые фитинги могут быть легко собраны без сварки или других постоянных средств соединения.Резьбовые трубы и фитинги имеют наружную или внутреннюю резьбу. Наружная резьба нарезается на внешней поверхности трубы или фитинга, а внутренняя резьба нарезается на внутренней поверхности фитинга. По мере сборки резьбовой трубы и фитингов две части стягивают вместе. Расстояние, которое стягивается, называется зацеплением резьбы.

Концевая труба со скосом

Труба со скосом (BE) — это труба, обрезанная под углом к длине участка трубы. Фаска — это поверхность, которая не находится под прямым углом (перпендикулярно) к другой поверхности.Стандартный угол наклона трубы составляет 37,5 °, но могут быть изготовлены и другие нестандартные углы. Снятие фаски на трубе или насосно-компрессорной трубе выполняется для подготовки концов к сварке. Скошенные концы применяются ко всем диаметрам фланцев или фитингов под приварку встык и привариваются непосредственно друг к другу или к трубе.

Подробнее о системе трубопроводов см. Введение в систему трубопроводов.

Теперь ваша очередь внести свой вклад

Что вы думаете об этой статье — информативной или требует доработки? Что еще можно добавить о трубах? У вас возникли вопросы или вопросы о трубе? Поделитесь своими отзывами и опытом в поле для комментариев ниже, чтобы сделать эту статью более содержательной.

база технических знаний для всех профессионалов в области технологических трубопроводов во всем мире…

Поделитесь этой статьей — знания увеличиваются за счет обмена, но не за счет сохранения.

Связанные

Связанные Что такое сварная стальная труба?

Что такое сварная стальная труба?

Что такое сварная стальная труба?

Сварная стальная труба представляет собой сварную стальную полосу или лист, изогнутую круглой, квадратной и другой формы, а затем приваренную к поверхности шва стальной трубы.

Сварные стальные заготовки используются в стальных листах или полосах, в зависимости от различных процессов сварки, их можно разделить на трубы печи, трубы ERW и трубы, сваренные автоматической дугой. Из-за разной формы сварной трубы, которая делится на две и спиральношовной трубы. По форме он делится на круглые концы сварных и фасонных (квадратных, плоских и др.) Труб.

Сварные стальные трубы, сварные стальные обычные на рынке: трубы, сваренные двойной дугой под флюсом (трубы DSAW), трубы, сваренные высокочастотной сваркой (трубы HFW), спиральные трубы, сваренные под флюсом (трубы SSAW).Двойная сварка под флюсом труба производится с использованием формовочной машины с отверстием для трубы, для повторного использования используется двусторонняя дуговая сварка под флюсом. Труба — это использование высокочастотного скин-эффекта высокочастотного тока при производстве стали. Использование узкой спиральной сварной трубы под флюсом изготовлено из стального трубчатого рулона, и используется дуговая сварка под флюсом, спиральная сварка, сварной шов по сравнению с продольной длиной по сравнению с продольной, может использоваться спецификация, сделанная с различными крупными сварками. диаметр стальной трубы.

Продольная спиральная прочность стали, как правило, выше, чем та, что может сузить производство заготовок для труб большого диаметра, вы также можете использовать ту же ширину для производства заготовок для труб различного диаметра.Однако по сравнению с той же длиной трубы с прямым швом длина сварного шва от 30 до 100% и более низкая производительность. Таким образом, трубы меньшего диаметра в основном представляют собой прямошовные трубы, а трубы большого диаметра — спиральные.

Таким образом, трубы меньшего диаметра в основном представляют собой прямошовные трубы, а трубы большого диаметра — спиральные.

Обычные поверхностные дефекты сварной стальной трубы

(1) многослойная сталь

Многослойная стенка стальной трубы означает, что поперечное сечение разделено на два этажа, открытая стальная поверхность демонстрирует иерархические вертикальные трещины. Некоторые демонстрируют внутреннюю и внешнюю поверхности стали, утопленные или приподнятые локально, слоистую штукатурку, внезапно поднявшуюся, вмятины или деформации внутри и снаружи сварного шва.

(2) липкий рубец

Трубный липкий рубец — это внутренняя и внешняя поверхности массивного рубца с очаговыми адгезионными бляшками из стали.

(3) отверстия

Труба через отверстие относится к местной стальной трубе, есть два отверстия.

(4) открытая сварка

Сварная стальная труба означает открытие через длинные трещины в стальных швах или частичное просвечивание.

(5) Местная сварка внахлест

Сварная стальная труба относится к частичной наружной поверхности стальной трубы и представляет собой частичную дуговую сварку.

(6) Сварочная канавка

Канавка для сварки трубы — это внешняя поверхность стальной трубы, выполненная посредством сварного шва с длинной канавкой.

(7) Разрушение сваркой

Разрушение сварной стальной трубы относится к наружной поверхности сварных металлических каркасов, показывающих через длинную траншею, где поверхности соответствуют выпуклым краям.

(8) смещение стыков труб

Смещение стыков стальных труб относится к сварному шву стальной трубы, произошло явление смещения вверх и вниз.

Преимущества и недостатки сварной стальной трубы

Средняя толщина стенки столешницы светового стола высокой (внешний вид стали, разрешение марки стали, яркость) может быть произвольной длины.Таким образом, он показал свою экономичность и эстетичность в точности использования жидкости низкого давления.

Процесс производства сварных стальных труб прост, высокая эффективность производства, низкая стоимость и возможность быстрого выполнения. Спирально-сварные продольные выше, чем обычно, могут сузить производство заготовок для труб большого диаметра, вы можете использовать разные диаметры для производства заготовок одинаковой ширины. Что же тогда при той же длине прямых стыков труб по сравнению с длиной сварного шва прибавить от 30 до 100% и снизить производительность.Таким образом, большинство труб меньшего диаметра сварены прямым швом, а трубы большого диаметра — спирально-сварными.

Классификация сварных стальных труб

1, Характеристики стальных сварных высокочастотных труб: трубчатые, однородной толщины, внутренние и внешние заусенцы, образованные сварочным инструментом, калибруемым соответствующим образом в режиме онлайн, посредством строгого контроля неразрушающего контроля качества сварки, высокий степень автоматизации, низкие производственные затраты. Но относительно тонкая толщина стенки, диаметр относительно небольшой, обычно не более толщины стенки 12 мм, диаметр обычно не превышает 610 мм, особенно подходит для производства стальных трубных ферменных конструкций.

2, характеристики трубы LSAW: сварка в статических условиях, высокое качество сварки, короткие сварные швы, вероятность очень малых дефектов. За счет расширения стальных труб на всю длину, точного размера, широкого диапазона толщины стенки трубы и диапазона диаметров, диапазона диаметров до 406-1829 мм, диапазона толщины стенки до 6,0-60 мм, высокой степени автоматизации, по сравнению с бесшовной сталью, это более низкие производственные затраты для зданий, мостов, плотин, морских платформ и других стальных опор с колоннами, большие пролетные конструкции, а также ветровые и сейсмические требования к конструкции мачты электрических башен.

3, Характеристики спиральных сварных труб под флюсом: спиральное распределение линии сварного шва, длинные швы, особенно в динамических условиях при сварке, сварной шов имел возможность остыть и покинул точку формования, легко производить сварку с горячим растрескиванием. Направление параллельно трещине сварного шва, под определенным углом к оси стальной трубы, обычно между 30-70 °. Этот угол просто соответствует углу разрушения при сдвиге, поэтому характеристики изгиба, растяжения, сжатия и скручивания намного лучше, чем при сварке труб методом LSAW, и из-за ограничений, шва гребня седла и рыбалки прекрасны при ударе.Кроме того, процесс строительства, пересекающаяся линия сварного шва трубы спирально сварной родительский узел фрагментированного спирального шва, большее сварочное напряжение, таким образом, значительно ослабляет компоненты безопасности, и поэтому усилия должны быть усилены спиральной сваркой неразрушающего контроля сварных швов, обеспечить сварку качество, в противном случае важный повод отказаться от использования стальных спирально-сварных труб под флюсом.

Направление параллельно трещине сварного шва, под определенным углом к оси стальной трубы, обычно между 30-70 °. Этот угол просто соответствует углу разрушения при сдвиге, поэтому характеристики изгиба, растяжения, сжатия и скручивания намного лучше, чем при сварке труб методом LSAW, и из-за ограничений, шва гребня седла и рыбалки прекрасны при ударе.Кроме того, процесс строительства, пересекающаяся линия сварного шва трубы спирально сварной родительский узел фрагментированного спирального шва, большее сварочное напряжение, таким образом, значительно ослабляет компоненты безопасности, и поэтому усилия должны быть усилены спиральной сваркой неразрушающего контроля сварных швов, обеспечить сварку качество, в противном случае важный повод отказаться от использования стальных спирально-сварных труб под флюсом.

Процесс производства высокочастотных сварных труб

Процесс производства высокочастотных сварных труб зависит от разнообразия продукции: от сырья до готовой продукции необходимо пройти через ряд процессов, для завершения этих процессов требуется различное механическое оборудование и сварка, электрический контроль, устройства обнаружения, эти устройства и устройства в соответствии с различными процессами с различными разумными схемами процесса, типичный процесс высокочастотной сварки труб: открытая книга — выравнивание полосы — головной и задний сдвиги — стыковая сварка стали — хранение под напряжением — формирование — сварка — удаление заусенец — определение размеров — первичный осмотр — правка трубы — обработка участка трубы — испытание давлением воды — дефектоскопия — печать и нанесение покрытия — готовый продукт.

Высокочастотная сварка — это использование непрерывного контакта с поверхностью заготовки высокочастотного тока, генерируемого теплом, выделяемым при нагреве, и, в случае приложения силы ковки, с металлом заготовки для достижения ряда методов сварки. Она похожа на обычную контактную сварку, но имеет много важных отличий. Высокочастотная сварка для производства труб из углеродистой стали имеет 40-летнюю историю. Высокочастотная сварка имеет большой источник питания, различные материалы, калибр и толщина стенки стальной трубы позволяют достичь более высокой скорости сварки (выше максимальной скорости сварки более чем в 10 раз).Следовательно, производство высокочастотной сварки стальных труб общего назначения имеет высокую производительность из-за высокочастотной скорости сварки, чтобы на трубе трудно удалить заусенцы, которые в настоящее время стальные трубы, сваренные высокочастотной сваркой, неприемлемы для химическая промышленность, атомная промышленность. Из сварочного материала высокочастотной сваркой можно сваривать все виды стальных труб.

Высокочастотная сварка для производства труб из углеродистой стали имеет 40-летнюю историю. Высокочастотная сварка имеет большой источник питания, различные материалы, калибр и толщина стенки стальной трубы позволяют достичь более высокой скорости сварки (выше максимальной скорости сварки более чем в 10 раз).Следовательно, производство высокочастотной сварки стальных труб общего назначения имеет высокую производительность из-за высокочастотной скорости сварки, чтобы на трубе трудно удалить заусенцы, которые в настоящее время стальные трубы, сваренные высокочастотной сваркой, неприемлемы для химическая промышленность, атомная промышленность. Из сварочного материала высокочастотной сваркой можно сваривать все виды стальных труб.

Важная часть процесса производства высокочастотных сварных труб

1. В процессе производства высокочастотных сварных труб, как обеспечить соответствие качества продукции требованиям технических стандартов и потребностям клиентов, процесс производства стальных труб должен быть влиянием факторов качества продукции.

Ассортимент продукции прямошовных труб

Трубы прямошовные по форме сварки условно делятся на два типа: первый — это двухсторонняя сварка под флюсом, второй — это высокочастотная сварка. Но между ними два диаметра стальной трубы могут сильно отличаться. Такие, как высокочастотная сварка толщины стенки трубы в целом не более 12 мм, эта ситуация вызвана производительностью высокочастотной сварки, слишком толстый сварочный аппарат не может расплавить сталь, можно сварить форму.И двусторонняя дуговая сварка под флюсом отличается от нее, она не зависит от размера обрабатываемой стальной трубы, диаметр и толщина намного больше, чем размер высокочастотной сварки. Таким образом, двухсторонняя сварная труба под флюсом (стальная труба dsaw) делится на трубу, сваренную встык (также известную как кольцевая труба), и шов стальной трубы с прямым швом, стальная труба с невидимым швом.

Так называемая труба под сварку встык производится на трубопрокатной машине (из-за удара станины машины общая длина 1.5 м -2,5 м) между более короткими трубами, а затем в период сварки вместе, чтобы можно было достичь требуемой длины, называемой стальной трубой, сваренной встык. Шовная труба изготавливается из большой плиты на большом гидравлическом прессе (длина может быть основана на длине стального листа, самая длинная может быть сделана 14 метров), а затем в сварочном, школьном кружке. Стелс-сварная труба, обычно диаметром 402 мм ниже толщины стенки 12 мм или меньше, в виде высокочастотной сварки, изготовленная, а затем расширенная за счет расширения отверстия, достигла необходимого размера, прямой шов большого диаметра Стальная труба для дуговой сварки под флюсом, через U-гидравлическое литье, двусторонняя дуговая сварка под флюсом, максимальный диаметр 1420 мм толщиной 80 мм.

Виды процесса сварки китайских сварных стальных труб

Существует 9 видов процесса сварки китайских сварных стальных труб:

1. Высокочастотная контактная сварка

Используя скин-эффект высокочастотного тока и эффект близости, край Полоса стальной заготовки быстро нагревается до расплавленного состояния, а расплавленный металл сжимается и прижимается отжимным роликом для достижения сварки.

2. Сварка под флюсом

Дуговая сварка Метод дуговой сварки в покрытии флюсом.Ванна металла шва затвердевает в сварной шов под защитой покрытия из флюса, и слой расплава флюса охлаждается до оболочки шлака по внешней поверхности шва.

3. Сварка вольфрамом в среде инертного газа (TIG)

Использование чистого вольфрама или активированного вольфрама (торий-вольфрам, церий-вольфрам и т. Д.) В качестве электрода при сварке вольфрамом в среде защитного газа в инертном газе, на английском языке это называется сваркой TIG . Он находится под защитой инертного газа, с использованием электродов для дуговой сварки вольфрамом, образующихся между методом сварки горячего расплава основного металла и присадочной проволокой.

4.Плавление в среде защитного газа (GMAW)

Использование сварочной проволоки для электродов для сварки в среде защитного газа.

5. Сварка в среде защитного газа CO2

С чистотой> 99,8% CO2 для сварки в среде защитного газа газовая дуговая сварка.

6. Сварка смешанным газом

Двумя или более газами, в зависимости от определенного процента смешанного газа, как сварка в среде защитного газа. Сварка TIG: сварка в среде защитного газа с использованием аргона в качестве защитного газа.

7.Pulse TIG

Использование базового тока для поддержания основной дуги ионизационного канала и периодическое добавление импульса той же полярности, что и импульс высокого пикового импульсного тока, для плавления расплавленного металла и управления переходом аргонодуговой сварки.

8. Плазменная сварка

С помощью сдерживающего воздействия на дугу сопла водяного охлаждения можно сваривать плазменную дугу с более высокой плотностью энергии.

9.Горячая пайка

В процессе сварки металлический материал с более низкой температурой плавления, чем у основного металла, используется в качестве припоя и присадочного металла, сварной шов и припой нагреваются до температуры выше точки плавления. Пайка припоя и ниже точки плавления основного металла, смачивание основного металла припоем, зазором и взаимной диффузией с основным материалом для достижения способа соединения сварной конструкции называется пайкой.Обычно для индукционной пайки используется метод композитной пайки.

Бесшовная стальная труба VS Сварная стальная труба

Основное различие между бесшовной стальной трубой и сварной стальной трубой заключается в процессе формования. Обычные сварные стальные трубы, такие как водопроводные трубы, обычно представляют собой плоскую пластину путем сгибания и сварки, после чего вы можете найти шов в вышеуказанном; грубый диаметр обычно представляет собой спиральный шов. Расплавленная бесшовная стальная труба обычно проходит через кольцевую щель в расплавленном состоянии, а затем за счет растягивания отставания в технологическом процессе формования, так что шва нет. В производительности, особенно по сравнению со сварной сталью, значительно улучшена несущая способность, она часто используется для высоковольтного оборудования. Гидравлическое оборудование, такое как трубопроводные соединения. Зона сварного шва стальной трубы является ее слабым звеном, качество сварки также является важным фактором, влияющим на общую производительность. Сварные стальные трубы жили на севере, как правило, были водопроводные трубы или трубы отопления лопнули в зимний холод, взрывоопасное место, как правило, сварено.

В производительности, особенно по сравнению со сварной сталью, значительно улучшена несущая способность, она часто используется для высоковольтного оборудования. Гидравлическое оборудование, такое как трубопроводные соединения. Зона сварного шва стальной трубы является ее слабым звеном, качество сварки также является важным фактором, влияющим на общую производительность. Сварные стальные трубы жили на севере, как правило, были водопроводные трубы или трубы отопления лопнули в зимний холод, взрывоопасное место, как правило, сварено.

В стальных бесшовных трубах просверливаются круглые отверстия для производства стали.Сварная стальная труба скатывается в ковш и затем сваривается. По их методу изготавливают стальную бесшовную трубу и стальную сварную трубу пополам. Труба стальная бесшовная с высококачественной углеродистой или легированной сталью, горячекатаная, холоднокатаная (тянущая) с острием. Сварная сталь прокатывается в трубчатую пластину со сварным швом или спиральным швом, в способе производства делится на сварную трубу под низким давлением, стальную спирально-сварную трубу, стальную прямую сварную трубу, сварную трубу. Труба стальная бесшовная может использоваться для различных жидкостей, газопроводов.Сварные трубы можно использовать для водопроводов, газовых труб, труб отопления. Бесшовные стальные трубы используются в важных областях применения, однородных, допускающих высокое давление, таких как ствол, ствол и т. Д. В основном из качественной стали, легированной стали и даже. Сталь для сварных швов используется при сжатии общего назначения, которое обычно хорошо переносится, например, водопроводные трубы, газовые трубы и т. Д., С обычной сталью.

Источник: Организация сети — Китайский производитель сварных стальных труб — Yaang Pipe Industry Co., Limited (www.pipelinedubai.com)

(Yaang Pipe Industry — ведущий производитель и поставщик изделий из никелевых сплавов и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги из нержавеющей стали, трубы из нержавеющей стали. Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефтяная, химическая, горнодобывающая промышленность, очистка сточных вод, резервуары для природного газа и высокого давления и другие отрасли).

Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефтяная, химическая, горнодобывающая промышленность, очистка сточных вод, резервуары для природного газа и высокого давления и другие отрасли).

Если вы хотите получить дополнительную информацию об этой статье или поделиться с нами своим мнением, свяжитесь с нами по адресу sales @ pipelinedubai.ком

Обратите внимание, что вас могут заинтересовать другие опубликованные нами технические статьи:

Артикул:

- https://www.yaang.com

- https://www.steeljrv.com

Толстостенная труба — обзор

13.2.5 Заключение

Разработанный никелевый сплав HR6W (Vd-TÜV559 / 9, UNS N06674), усиленный Fe 2 фаза Лавеса типа W и M 23 C 6 , является одним из возможных материалов для толстостенных труб.

Стабильность длительного сопротивления ползучести и превосходная пластичность при ползучести подтверждены испытаниями на разрыв при ползучести продолжительностью до 60 000 часов при 650–800 ° C. Благодаря хорошей формуемости были успешно произведены толстостенные трубы HR6W различных размеров. Также было подтверждено, что HR6W имеет лучшую стойкость к растрескиванию SR посредством испытаний на растяжение со сверхмалой скоростью деформации при повышенных температурах. HR6W был оценен в проектах A-USC в Европе и Японии как материал-кандидат для труб и труб.

Для реализации котлов A-USC, которые являются ключевой технологией для повышения эффективности выработки электроэнергии на угле, мы провели исследования по практическому применению материалов для котлов. Были установлены технологии изготовления и оценены свойства длительной ползучести, высокотемпературной коррозии и пароокисления. Показана практическая применимость испытанных материалов. Что касается долговременной прочности на ползучесть, испытания будут продолжены для определения прочности на разрыв при ползучести через 100000 часов. С мая 2015 года проводятся полевые испытания для проверки надежности материалов котлов A-USC. MHPS с NSSM будет и дальше развивать технологии оценки повреждений при ползучести и неразрушающего контроля для целей технического обслуживания, стремясь реализовать раннее коммерческое использование котлов A-USC.

С мая 2015 года проводятся полевые испытания для проверки надежности материалов котлов A-USC. MHPS с NSSM будет и дальше развивать технологии оценки повреждений при ползучести и неразрушающего контроля для целей технического обслуживания, стремясь реализовать раннее коммерческое использование котлов A-USC.

Оценка HR6W и HR35 в проекте METI Nippon Steel & Sumitomo Metal продвигает исследования по практическому использованию легированных труб и трубок для котлов A-USC в рамках своего участия в проекте под названием «Разработка компонентов технологий. для практического применения передовых технологий выработки тепловой энергии в USC », субсидируемый японским агентством METI.Первые пять лет, с 2008 по 2012 финансовый год, были посвящены развитию компонентных технологий. Для обычных материалов для испытаний, включая HR6W и HR35, компания отвечает за акцент в проекте на свойствах основных металлов, в то время как производители котлов несут ответственность за акцент на свойствах соединений. Для HR6W и HR35 компании провели различные оценочные испытания основных металлов и сварных соединений (с использованием универсального сварочного материала для сплава 617) пластин, толстостенных и толстостенных труб большого диаметра и труб малого диаметра.

Как основной металл, так и сварные соединения демонстрируют отличные свойства для практического использования.

Снятие фаски на трубе

Снятие фаски с трубы — это процесс, при котором образуется угол между краем конца трубы или трубки и плоскостью, перпендикулярной поверхности.

Стандартный угол скоса трубы при сварке составляет 37,5 градуса. Другие углы и специальные формы, такие как J-образные скосы, также могут быть изготовлены на концах трубы или трубы с использованием автоматических станков для снятия фаски.Что такое скошенный конец трубопровода и зачем его использовать?

Наклонный конец наклонного конца трубопровода — это просто стык с определенным углом наклона. Фактически его обрабатывают перед сваркой двух трубопроводов, и с помощью станка для снятия фасок образуется угол на краю конца трубы. Наклон трубы или трубы обычно используется для подготовки концов под сварку. Из соображений безопасности и красоты его также можно использовать для удаления заусенцев с режущих концов.

Наклон трубы или трубы обычно используется для подготовки концов под сварку. Из соображений безопасности и красоты его также можно использовать для удаления заусенцев с режущих концов.

Толщина стенки трубы вычитается из внешнего диаметра трубы.Например, если у вас есть труба диаметром 6 дюймов и толщиной стенки 2 дюйма, вам нужно вычесть два из шести, чтобы получить четыре трубы из ПВХ, и использовать химический растворитель для образования уплотнения между трубой и трубой.

Измерьте необходимую длину устанавливаемой трубы и запомните дополнительную длину, необходимую для вставки трубы в фитинги. Отметьте эту длину на трубе.

Общие типы скошенных концов и сравнение разных типов

Концы со скосом можно делать под разными углами, что обеспечивает лучший сварной шов.Обычными концами со скосом для стыковых соединений являются стыковое соединение I-типа, конец с одинарной V-образной фаской, конец с двойным V-образным скосом и одинарный U-скошенный конец.

Распространенные типы скошенных концов

- Стыковое соединение I-типа , также называемое квадратным стыковым соединением, представляет собой относительно простой метод соединения труб толщиной от 1 до 6 мм. Строго говоря, это не соединение со скошенной кромкой, поскольку для него требуется только параллельное совмещение краев двух частей без определенных углов. Легко и экономично обрабатывать, но не рекомендуется для толстостенных труб.Что касается труб с более толстыми стенками, необходимо полностью учитывать угол скошенных концов, стараясь использовать как можно меньше присадочного металла для обеспечения желаемой прочности при сварке.

- Одинарный V-образный скошенный конец — это наиболее широко используемый тип стыкового соединения в трубопроводе. Подходит для труб толщиной от 3 до 26 мм. Угол скоса должен составлять примерно от 40 до 60 °. Одиночный — V-образный скошенный конец обрабатывается на станке для снятия фаски.

Для сравнения, это более дорогое и требует большего количества присадочного материала, чем стыковое соединение I-типа, но соединение намного прочнее, чем квадратное соединение.Недостатком односкатного конца является легкость его угловой деформации.

Для сравнения, это более дорогое и требует большего количества присадочного материала, чем стыковое соединение I-типа, но соединение намного прочнее, чем квадратное соединение.Недостатком односкатного конца является легкость его угловой деформации. - Конец с двойной V-образной фаской , также называемый X-скошенным концом, разработан на основе одинарного V-образного скошенного конца. Он требует двухсторонней сварки, поэтому материал необходимо переворачивать после сварки с одной стороны, а время подготовки больше, чем у конца с одинарной V-образной фаской. Его можно использовать для труб толщиной от 12 до 60 мм. Для труб одинаковой толщины конец с двойной V-образной фаской требует меньшего количества присадочного металла, поскольку имеется два более узких V-образных соединения по сравнению с одним более широким концом с одинарной V-образной фаской.

- Конец с одинарной U-образной фаской — это одностороннее сварное соединение. Для него требуется меньше присадочного металла, чем для конца с двойной V-образной фаской, и он менее подвержен деформации. Однако из-за радианной формы его труднее обрабатывать, чем предыдущие методы.

Под углом скошенной кромки понимается угол между двумя скошенными поверхностями. Угол скошенной поверхности, обычно используемый для одинарного U-образного типа, относится к углу между скошенной поверхностью и вертикальной линией самой трубы.Под корневым отверстием понимается зазор между корнями обеих частей перед сваркой, чтобы обеспечить полную сварку корней. Радиус корня для одинарного U-образного скошенного конца предназначен для увеличения поперечного пространства между корнями, чтобы сварка достигала низа корня.

Sunny Steel предлагает трубопроводы со скошенными концами.

Мы можем применить любой тип Bevel в любой необходимой степени.

Снятие фаски может применяться к поверхности трубы любого размера и диаметра.

Концы труб

Для концов труб доступны 3 стандартные версии.

- Обычные концы (PE)

- Резьбовые наконечники (TE)

- Скошенные концы (BE)

Полиэтиленовые трубы обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для приварки враструб.

Реализация TE говорит сама за себя, эта производительность обычно используется для систем труб малого диаметра, а соединения будут выполняться с помощью фланцев с резьбой и резьбовых фитингов.

Реализация BE применяется ко всем диаметрам стыковых фланцев или фитингов, приваренных встык, и привариваются напрямую (с небольшим зазором 3-4 мм) друг к другу или к трубе. Концы обычно имеют фаску под углом 30 ° (+ 5 ° / -0 °) с поверхностью основания 1,6 мм (± 0,8 мм).

Длина труб

Трубопроводы на заводе не отрезаны точно по длине, но обычно поставляются в следующем виде:

- Единичная случайная длина имеет длину около 5-7 метров.

- Двойная случайная длина имеет длину около 11-13 метров.

- Доступны более короткие и более длинные длины, но для расчетов целесообразно использовать эту стандартную длину;

- другие размеры, вероятно, дороже.

46 CFR § 56.70-15 — Процедура. | CFR | Закон США

§ 56.70-15 Процедура.

(а) Общие.

(1) Требуется аттестация используемых процедур сварки, а также работы сварщиков и операторов, которая должна соответствовать требованиям части 57 данного подраздела.

(2) Сварка не должна выполняться при прямом попадании дождя, снега, мокрого снега или сильного ветра на сварную конструкцию элемента трубопровода.

(3) Отрезки труб должны свариваться по возможности в производственном цехе.Перед сваркой трубопроводов класса I или низкотемпературных трубопроводов изготовитель должен попросить морского инспектора посетить его завод для проверки производственного оборудования и засвидетельствовать квалификационные испытания, требуемые частью 57 настоящего подраздела. Для каждого процесса и положения сварки, используемых при изготовлении, должен быть подготовлен один образец для испытаний.

Для каждого процесса и положения сварки, используемых при изготовлении, должен быть подготовлен один образец для испытаний.

(б) Кольцевые стыковые швы.

(1) Кольцевые стыковые швы должны быть сварными швами с полным проплавлением и могут быть выполнены с одинарным, двойным клином или канавкой другого подходящего типа, с подкладными кольцами или расходными вставками или без них.

(2) Кольцевые стыковые сварные швы в системах трубопроводов Класса I, I-L и II-L должны быть двойными сварными стыковыми соединениями или эквивалентными одинарными сварными стыковыми соединениями для труб диаметром, превышающим три четверти дюйма номинального размера трубы. Использование одиночного сварного стыкового соединения с подкладным кольцом (обратите внимание на ограничения в параграфе (b) (3) (iv) этого раздела) на внутренней стороне трубы является приемлемым эквивалентом для применений класса I и класса II-L. но не разрешено для приложений класса IL. Одиночные сварные стыковые соединения с использованием либо инертного газа для поддержки первого прохода, либо расходуемого вставного кольца могут рассматриваться как эквивалент двойного стыкового сварного соединения для всех классов трубопроводов и предпочтительнее для систем классов IL и II-L, где двойные стыковые сварные швы не могут быть выполнены. использоваться.Соответствующие квалификационные испытания процедуры сварки должны проводиться, как указано в части 57 настоящего подраздела. Резервный инертный газ при первом проходе означает, что внутренняя часть трубы продувается инертным газом и что корень сваривается с использованием дуговой сварки в инертном газе (MIG) или вольфрамовой дуги в инертном газе (TIG). Трубопроводы классов I, I-L и II-L должны иметь внутреннюю часть трубы, обработанную для обеспечения хорошей подгонки, если смещение превышает указанное в § 56.70-10 (a) (3). В случае трубопроводов класса II обработка внутренней части трубы может быть исключена.Для одиночных сварных соединений, где это возможно, внутренняя часть стыка должна быть проверена визуально, чтобы гарантировать полное проплавление. Радиографический контроль не менее 20 процентов одиночных сварных соединений для проверки проплавления требуется для всех систем класса I и класса I-L независимо от размера в соответствии с требованиями § 56.95-10. Ультразвуковой контроль может использоваться вместо рентгенологического исследования, если процедуры одобрены.

Радиографический контроль не менее 20 процентов одиночных сварных соединений для проверки проплавления требуется для всех систем класса I и класса I-L независимо от размера в соответствии с требованиями § 56.95-10. Ультразвуковой контроль может использоваться вместо рентгенологического исследования, если процедуры одобрены.

(3) Для труб класса II тип соединений должен быть аналогичен трубам класса I, за следующими исключениями:

(i) Одинарные сварные стыковые соединения могут использоваться без использования подкладных колец всех размеров при условии, что сварной шов имеет сколы или шлифовку заподлицо на корневой стороне сварного шва.

(II) Для получения услуг, таких как отверстия, переполнение и гравитационных стоки, подкладочное кольцо может быть устранены и корень необходимости сварного шва не может быть основанием.

(iii) Сварные швы с квадратными канавками без подготовки кромок можно использовать для стыковых соединений в вентиляционных, переливных и самотечных стоках, если толщина стенки трубы не превышает трех шестнадцати дюймов.

(IV) извитое или кованое Опорное кольцо с непрерывным выступом вокруг внешней стороны кольца является приемлемым только для класса II трубопроводов.Выступ должен быть полностью сплавлен.

(4) Прихваточные швы, которые становятся частью готового сварного шва, должны выполняться квалифицированным сварщиком. Прихваточные швы, выполненные неквалифицированным сварщиком, должны быть удалены. Прихваточные швы, которые не удаляются, должны выполняться электродом, который должен быть таким же или эквивалентным электроду, который будет использоваться для первого прохода. Их конечный и начальный концы должны быть должным образом подготовлены шлифованием или другими подходящими средствами, чтобы их можно было удовлетворительно включить в окончательный сварной шов.Прихваточные швы с трещинами должны быть удалены.

(5) Когда компоненты с разным внешним диаметром свариваются вместе, сварной шов должен быть заполнен до внешней поверхности компонента, имеющего больший диаметр. В сварном шве между двумя поверхностями должен быть плавный переход, не превышающий уклон 1: 3. Чтобы избежать ненужного наплавления, внешняя поверхность детали большего диаметра должна быть сужена под углом не более 30 градусов к оси трубы.(См. Рис. 127.4.2 стандарта ASME B31.1 (включен в качестве ссылки; см. 46 CFR 56.01-2).)

В сварном шве между двумя поверхностями должен быть плавный переход, не превышающий уклон 1: 3. Чтобы избежать ненужного наплавления, внешняя поверхность детали большего диаметра должна быть сужена под углом не более 30 градусов к оси трубы.(См. Рис. 127.4.2 стандарта ASME B31.1 (включен в качестве ссылки; см. 46 CFR 56.01-2).)

(6) Поверхности после сварки допускаются; однако поверхность сварных швов должна быть в достаточной мере свободна от грубых волн, бороздок, перекрытий, крутых гребней и впадин, чтобы соответствовать следующим требованиям:

(i) Состояние поверхности готовых сварных швов должно быть подходящим для правильной интерпретации радиографических и других неразрушающих исследований, когда неразрушающие исследования требуются в соответствии с § 56.95-10. В тех случаях, когда возникает вопрос относительно состояния поверхности при интерпретации радиографической пленки, пленка должна сравниваться с фактической поверхностью сварного шва для интерпретации и определения приемлемости.

(ii) Подкрепление разрешено в соответствии с таблицей 56.70-15.

(iii) Поднутрения не должны превышать 1/32 дюйма и не должна выходить за пределы минимально необходимой толщины сечения.

(iv) Если поверхность сварного шва требует шлифовки для соответствия вышеуказанным критериям, необходимо соблюдать осторожность, чтобы избежать уменьшения толщины сварного шва или основного материала ниже минимально необходимой толщины.

(7) Тип и объем необходимого контроля кольцевых стыковых швов указаны в § 56.95-10.

(8) Участки сварных швов, на которых при рентгенографии или другом обследовании выявлены дефекты любого из следующих типов, считаются неприемлемыми и должны быть отремонтированы, как предусмотрено в параграфе (f) этого раздела:

(i) Любой тип трещины или зоны неполного плавления или проникновения.

(ii) Любые включения шлака или пористость, превышающие размеры, указанные как приемлемые, изложенные в PW-51 раздела I Кодекса ASME по котлам и сосудам высокого давления (включены посредством ссылки; см. 46 CFR 56.01-2).

46 CFR 56.01-2).

(iii) Подрезы на внешних поверхностях стыковых швов, превышающие Глубина 1/32 дюйма.

(iv) Вогнутость на корневой стороне кольцевых стыковых сварных швов с полным проплавлением, где результирующая толщина сварного шва меньше минимальной толщины стенки трубы, требуемой данным подразделом. Усиление сварного шва до макс. В таких случаях толщину 1/32 дюйма можно рассматривать как толщину стенки трубы.

(в) Продольные стыковые швы. Продольные стыковые швы компонентов трубопроводов выполнены не в соответствии со стандартами и спецификациями, перечисленными в 56.60-1 (a) и (b) должны соответствовать требованиям параграфа 104.7 ASME B31.1 (включен в качестве ссылки; см. 46 CFR 56.01-2) и могут быть проверены неразрушающим способом приемлемым методом. Дефекты не должны выходить за пределы, установленные для кольцевых стыковых швов, за исключением того, что в продольных стыковых швах не допускается наличие подрезов. См. Также § 56.60-2 (b).

(d) Угловые швы.

(1) Угловые швы могут быть от выпуклых до вогнутых. Размер углового шва определяется, как показано на Рисунке 127.4.4A в ASME B31.1. Детали углового шва для компонентов, сваренных муфтой, должны соответствовать § 56.30-5 (c) этой части. Детали углового шва для фланцев должны соответствовать § 56.30-10 (c) этой части. Детали углового шва для фланцев должны соответствовать § 56.30-10 этой части.

(2) Ограничения на трещины и поднутрения, изложенные в параграфе (b) (8) этого раздела для кольцевых швов, также применимы к угловым сварным швам.

(3) Трубопровод класса I с номинальным размером трубы не более 3 дюймов и не подлежит полной радиографии в соответствии с § 56.95-10 этой части могут быть соединены муфтами, установленными на концах труб, или соединениями раструбного типа. Если требуется полная рентгенография, можно использовать только стыковые соединения. Внутренний диаметр рукава не должен превышать внешний диаметр трубы или трубки более чем на 0,080 дюйма. Фитинг между муфтой и трубой должен соответствовать применимым стандартам для фитингов для сварки муфт. Глубина вставки трубы в раструб или муфту не должна быть меньше трех восьмых дюйма. Угловой сварной шов должен быть наплавлен минимум за два прохода, если иное специально не утверждено в квалификационной процедуре специальной процедуры.Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56.30-10 этой части.

Фитинг между муфтой и трубой должен соответствовать применимым стандартам для фитингов для сварки муфт. Глубина вставки трубы в раструб или муфту не должна быть меньше трех восьмых дюйма. Угловой сварной шов должен быть наплавлен минимум за два прохода, если иное специально не утверждено в квалификационной процедуре специальной процедуры.Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56.30-10 этой части.

(4) Муфтовые и муфтовые соединения могут использоваться в системах трубопроводов Класса II без ограничений по размеру соединяемых труб или трубок. При подгонке необходимо соблюдать применимые стандарты. Угловые сварные швы должны быть наплавлены как минимум за два прохода, если иное специально не утверждено в специальной процедуре квалификации. Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56.30-10 этой части.

(e) Запечатать сварные швы (аналог 127.4.5).

(1) Если выполняется герметичная сварка резьбовых соединений, резьба должна полностью закрываться герметизирующим швом. Сварка уплотнений должна выполняться квалифицированными сварщиками.